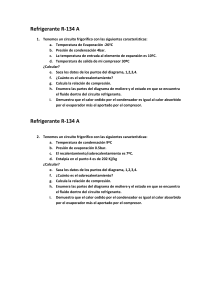

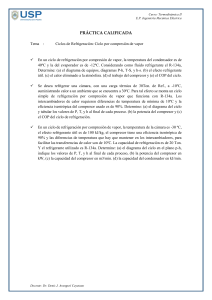

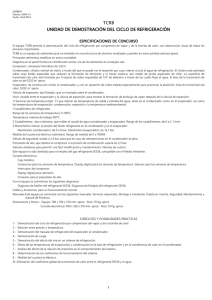

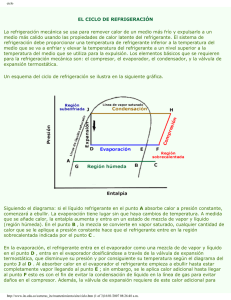

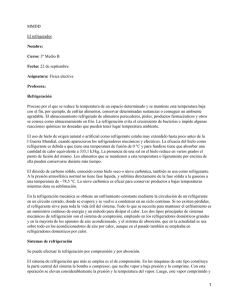

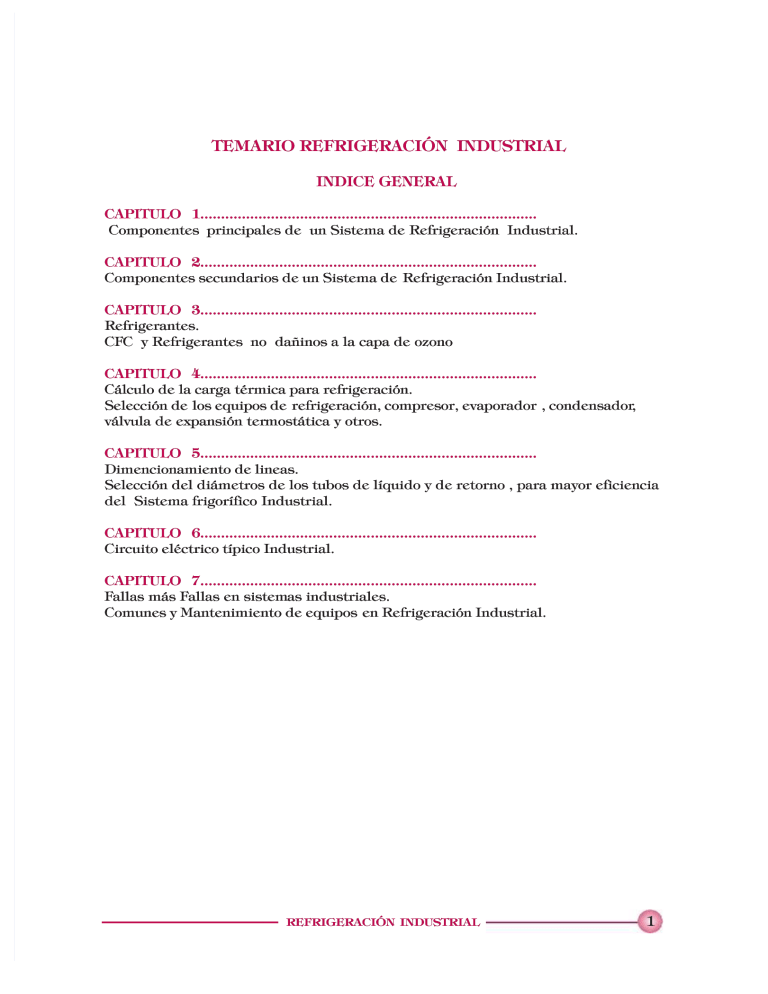

TEMARIO REFRIGERACIÓN INDUSTRIAL INDICE GENERAL CAPITULO 1................................................................................. Componentes principales de un Sistema de Refrigeración Industrial. CAPITULO 2................................................................................. Componentes secundarios de un Sistema de Refrigeración Industrial. CAPITULO 3................................................................................. Refrigerantes. CFC y Refrigerantes no dañinos a la capa de ozono CAPITULO 4................................................................................. Cálculo de la carga térmica para refrigeración. Selección de los equipos de refrigeración, compresor, evaporador , condensador, condensador, válvula de expansión termostática termostática y otros. CAPITULO 5................................................................................. Dimencionamiento de lineas. Selección del diámetros de los tubos de líquido y de retorno , para mayor eficiencia del Sistema frigorífico Industrial. CAPITULO 6................................................................................. Circuito eléctrico típico Industrial. CAPITULO 7................................................................................. Fallas más Fallas en sistemas sistemas industriales. Comunes y Mantenimiento de equipos en Refrigeración Industrial. REFRIGERACIÓN INDUSTRIAL 1 2 REFRIGERACIÓN INDUSTRIAL CAPÍTULO 1 COMPONENTES PRINCIPALES DE UN SISTEMA DE REFRIGERACIÓN INDUSTRIAL. 1.1 DEFINICIÓN.La refrigeración en síntesis es transportar calor desde un lugar aislado térmicamente, en donde se guardan alimentos o sustancias perescibles, perescibles, hacia el medio ambiente exterior donde no presenta problemas. Podemos especificar que de acuerdo a el sentido común, podemos dividirla en: Refrigeraciónn Doméstica: Refrigeració Doméstica: Potencia del compresor de 1/12 a 1/3 1/3 HP Refrigeraciónn Comercial: Potencia de compresor de 1/3 a 2 HP Refrigeració Refrigeraciónn Industrial: Potencias de compresor de 2 HP Refrigeració HP a más. 1.1.1 Form Formas as de tran transfere sferencia ncia de calor calor:: Conducción.- Es la manera clásica clásica de transferir transferir el calor en metales, por por ejemplo si calentamos en extremo de un trozo de metal de 30 cm. de longitud el calor llegará después de un tiempo al otro extremo. lejana hacía un objeto Radiación.- Es el transporte de calor de una fuente lejana material por medio del vacío o el aire sin calentar a este, este, por ejemplo el astro rey calentando la tierra. Convección.- Es el transporte de calor que se da en fluidos es decir en los líquidos y gases, por ejemplo si observamos en la parte de atrás de nuestro refrigerador de la casa veremos que allí se encuentra la parrilla llamado así equivocadamente ya que su nombre es “condensador”, allí el refrigerante en estado gaseoso cede su calor al medio ambiente para condensarse esto originaría que el aire se caliente en toda esa zona, pero gracias a la convección esto no ocurre, al calentarse el aire pierde densidad densidad y peso entonces se moviliza hacía hacía arriba siendo desplazado por aire frío más pesado. 1.1.2 Refri Refrigerac geración ión por comp compresió resiónn de vapo vapor: r: Es uno de los más comunes en la industria de la refrigeración, la sustancia de trabajo cambia de fase de líquido a vapor en el evaporador y vuelve a ser líquido en el condensador. Este principio se origina al invertir el ciclo Clausius - Rankine. Etapas Principales del ciclo Tiene cuatro etapas definidas: a) Compresión.- El refrigerante viene del evaporador en estado gaseoso y es comprimido en en el compresor desde la presión presión de evaporador o presión presión baja hasta la presión de condensador o presión alta. b) Condensación.- El refrigerante en estado gaseoso y a temperatura elevada sale del compresor rumbo hacia el condensador en donde se condensa debido a que este se encuentra encuentra a temperatura más elevada que la del medio medio circundante, es decir el refrigerante se se enfría a costillas del medio medio condensante condensante (aire o agua ) que se calienta. REFRIGERACIÓN INDUSTRIAL 3 c) Válvula de expansión termostática o tubo capilar.- En este dispositivo del ciclo de la refrigeración el refrigerante hace lo contrario a el trabajo del compresor es decir baja la presión desde la presión de condensador o alta a la presión de evaporador o baja , mediante una simple reducción del área de paso, la finalidad es conseguir las condiciones adecuadas y necesarias para que este (el refrigerante ) pueda evaporarse a una temperatura baja de acuerdo a la tabla de presión temperatura del refrigerante en mención. d) Evaporación.- Es este el dispositivo más importante desde el punto de vista funcional, todos los demás se construyeron para que este pueda servir para enfriar los alimentos u objetos, ¿como así?, sabemos que para evaporar una sustancia necesitamos darle calor es el caso de hacer hervir el agua en una tetera ya que el agua hierve a 100ºC se necesita mucho calor, en caso del refrigerante este ha sido creado por el hombre para que se evapore a una baja temperatura como por ejemplo el R-22 evapora a -40ºC a la presión atmosférica 0 psi. Si ponemos un pollo beneficiado al momento este se encontrará a más o menos +25ºC de temperatura, y será para el refrigerante, como el fuego para el agua en el caso de la tetera. COMPONENTES DE UNA PLANTA FRIGORIFICA 2 6 CONDENSER S-10 7 8 LIQUID RECEIVER 1 3 3 2 3 9 7 3 M C O P RESS 4 O R 3 1 1 2 3 4 5 6 7 8 9 10 11 5 Presóstato mixto de baja y alta Visor Válvula de paso Separador de aceite Acumulador de succión Válvula de retención Válvula de Solenoide Filtro Secador Intercambiador de calor Termostato Válvula de Expansión Termostática EVAPORATOR FREEZING ROOM Fig. 01 Componentes principales y secundarios 4 11 REFRIGERACIÓN INDUSTRIAL 10 Unidades de medición y factores de conversión conocidos Presión : psig (libras por pulgada cuadrada manométricas) Kg./cm2 (Kilogramo por centímetro cuadrado) Temperatura : ºC (grado centígrado) ºF (grado Fahrenheit) Calor y Trabajo : BTU , Kcal , Joule , kJ Potencia : BTU/hr , Kcal/hr. , kJ/s = kW T.R. = Tonelada de refrigeración (Efecto refrigerante que puede producir una tonelada americana de hielo mientras se funde durante un periodo de 24 horas. Tonelada Americana = 2000 libras. 12,000 BTU/hr = 1 T.R. = 3.52 Kw Kcal/hr x 3.970 = BTU/hr, o también si 3.97 es aproximadamente igual a 4, se dice que 4 BTU = 1 kcal, aproximadamente. Punto de ebullición del agua 212º 32º 100º Punto de congelación del agua 0º 0º - 17.8º Coincidencia de escalas - 40º - 460º - 40º Cero absoluto - 273º GradosºC y ºF Fig. 02 REFRIGERACIÓN INDUSTRIAL 5 1.2 EL COMPRESOR.El compresor se considera el corazón del sistema de refrigeración, es quien recibe el refrigerante en estado gaseoso del evaporador ingresando por la válvula de servicio del lado de baja presión, en esta condición entra al cilindro en donde es comprimido por el pistón para luego salir por la válvula de servicio del lado de alta presión hacia el condensador. Tipos de compresores. • • • • • Compresor Alternativo, de pistón ó reciprocante Compresor Rotativo Compresor Scrool Compresor centrífugo Compresor de tornillo Todos los compresores basan su trabajo en la reducción de volumen del gas refrigerante dentro de un sistema mecánico hermético, a excepción el compresor centrífugo en el cual el aumento de presión se debe a pérdida de velocidad del gas refrigerante de acuerdo a la ley de la conservación de la energía. Fig. 03 Compresor de Pistón 6 REFRIGERACIÓN INDUSTRIAL CUCHARILLA QUE IMPULSA EL ACEITE Compresor de Pistón Compresor Rotativo Compresor de Tornillo Compresor Scrool Fig. 04 REFRIGERACIÓN INDUSTRIAL 7 Rodete Difusor Motor Eléctrico Aleta para la reducción de la capacidad Depósito de aceite Fi. 05 Compresor Centrífugo Volumen de desplazamiento ideal en compresores de pistón: En la fórmula interviene el área del cilindro multiplicada por la carrera del pistón además de las RPM. Vd . D 2 .C.Nc.RPM.60 4 Vd D C Nc. RPM 60 = m³ /hr = Volumen desplazado ideal = Diametro del cilindro en m. = Carrera del pistón desde el punto muerto inferior hasta el superior en m. = Número de cilindros =revoluciones por minuto = constante para que de hora Volumen de desplazamiento real en compresores de pistón Debido a que hay que dejar un espacio entre la cabeza del pistón y la válvula de baja existe un volumen que no se puede aprovechar para desplazar refrigerante además de otros imponderables tenemos una reducción del volumen ideal a lo que llamamos volumen de desplazamiento real, para simplificar los cálculos obtendremos de el siguiente gráfico el valor Volumen de desplazamiento real Volumen de desplazamiento ideal Entonces: Vd real = Vol ideal . 8 = Desplazamiento . REFRIGERACIÓN INDUSTRIAL a c rit é m u l o v a i c n e i c if E 90 80 70 60 50 40 30 20 2 3 4 5 6 7 8 9 10 11 12 13 14 Fig. 06 Relación de compresión Gráfico de .- Efecto de la relación de compresión sobre la eficiencia volumétrica en un compresor de Pistón y CFC. Fig. 07 Compresor Abierto REFRIGERACIÓN INDUSTRIAL 9 1.3 EVAPORADORES: Es la máquina en donde se desarrolla el trabajo útil del sistema, es un intercambiador de calor , el intercambio se realiza cuando el refrigerante recibe el calor necesario para evaporarse de los alimentos, entonces el refrigerante gana calor y los alimentos lo pierden , es decir si alguien pierde calor significa que se esta enfriando y eso es lo que ocurre con los alimentos guardados en una cámara frigorífica. Tipos de evaporadores: A. Según su forma: 1.- Serpentín de tubo liso 2.- Serpentín de tubo con aletas 3.- Evaporadores de planchas huecas 4.- Evaporadores tipo chaqueta (dos cilindros concéntricos) 5.- Evaporadores acorazados , tipo chiller B. Según el material: 1.- Evaporadores de Fe. 2.- Evaporadores de Cu. 3.- Evaporadores de acero inoxidable 4.- Evaporadores de aluminio C. Según el sistema de evaporación: 1.- Evaporadores de expansión seca 2.- Evaporadores inundados D. Según su Temperatura de evaporación 1.- Evaporadores para temperatura sobre 0 ºC 2.- Evaporadores para temperatura bajo 0ºC 10 REFRIGERACIÓN INDUSTRIAL Fórmula aplicada para evaporadores : Tiene que ser una fórmula que relacione el área de transferencia de calor, el material de que está hecho el evaporador y otros factores adicionales . Q A. m. K Q = Capacidad Frigorífica Kcal/hr A = Area de transferencia de calor m 2 m = Diferencia promedio de temperatura entre el evaporador y ambiente dentro de la cámara frigorífica en donde se encuentra el evaporador. En ºC K= Coeficiente global de paso de calor en Kcal/m 2 hr.ºC (ver en la tabla) La diferencia promedio de temperatura ( m ) puede ser de tres tipos: En el caso de un evaporador de flujo tranquilo de aire será: = t2 - t1 En el caso de un evaporador de aire de tiro forzado normal será: m m =( + 2) 2 En el caso de un evaporador de tiro forzado de alta velocidad será: m =( 1 - ) / ln ( 1/ 2 ) 1 2 Para salvar esta dificultad de cálculos que nos puede llevar a errores , a manera de simplificar estos asumiremos ciertos valores empíricos comprobados por la experiencia del frigorista. REFRIGERACIÓN INDUSTRIAL 11 m DIFERENCIA DE TEMPERATURA ENTRE TEMPERATURA DE EVAPORACION DE REFRIGERANTE Y DEL MEDIO AMBIENTE INTERIOR MEDIO ENFRIANTE AIRE Evaporadores de tubo liso y de techo con aletas de tiro natural(sin ventilador) De 8°C a 12°C Evaporadores de tubo y aletas de tiro forzado(con ventilador) 8°C Tabla 01 MEDIO ENFRIANTE AGUA O SALMUERA, EVAPORADORES DE INMERSIÓN m DIFERENCIA DE TEMPERATURA DE EVAPORACION A LA DEL AGUA En baño de agua sin formación de hielo De 5.5°C a 8°C En baño de agua formando ligera capa de hielo De 8°C a 12°C En baño de salmuera De 4.5°C a 5.5°C Tabla 02 El coeficiente de paso de calor “K” La transmisión de calor del medio enfríante sea agua o aire hacia el refrigerante dentro del tubo es bastante compleja. 1.- La transmisión del ambiente de calor del ambiente a la superficie de la Pared.1 2.- La conducción de calor por el metal de la pared del tubo. 1 3.- La transmisión de calor de la superficie interior al refrigerante 2 Cada uno de estos factores tiene un conjunto de parámetros de cálculo que dependen de muchos factores complejos y la fórmula que rige esta relación es: K 1 1 1 s 1 1 2 Para mayor facilidad se tienen valores empíricos comprobados por los frigorístas en la siguiente tabla. 12 REFRIGERACIÓN INDUSTRIAL Coeficientes de paso de calor k en kcal/m2.h ºC para varios tipos de evaporadores a) Tubos desnudos (Tubos de cobre para R 12, R22, R 502) (Tubos de acero para R 717) Enfriamiento de aire Enfriamiento de líquidos Temperatura del aire sobre 0°C bajo 0°C Temperatura de evaporación 0 a -10°C -15°C -20°C 16 12* Líquido tranquilo 100-200 90-100 80 20 16* Líquido ligeramente en movimiento 170 160 140 Líquido fuertemente en movimiento 200-250 180-200 140-160 Enfriador de agua o salmuera de cubierta y tubo 400 300 Aire tranquilo (sin ventilador) Aire forzado (con ventilador) * Tomada en cuenta la escarcha 500 b) Tubos con aletas sobre 0°C Temperatura del aire bajo 0°C Aire tranquilo (sin ventilador) 6 5 Aire forzado (con ventilador, construcción parcialmente abierta) 8 7 Aire forzado (con ventilador, evaporador de alto rendimiento) 8.....10 6......8 Evaporador de aire acondicionado (velocidad elevada de aire) 20.....40 Tabla 03 Valores “K” de transferencia de calor en Kcal/m.hr.ºC Cálculo del área de transferencia de calor: En principio debemos saber las medidas de los tubos de cobre que se venden en el comercio de la ciudad de lima perú, para facilidad de los cálculos se tiene la siguiente tabla: Tubos de Cobre para Refrigeración Diámetro nominal en pulg. ø Ext- en mm. ø Int- en mm. Superficie Superficie Volumen exterior en interior en interior en m2 m2 m3 x 10-6 Peso en Kg. Por metro lineal 1/4 6.3 4.6 0.0198 0.0144 16.62 0.160 3/8 9.6 7.7 0.0300 0.0242 46.57 0.230 1/2 12.7 10.9 0.0400 0.0342 93.31 0.260 5/8 15.8 14.1 0.0495 0.0442 156.40 0.350 3/4 19.0 17.2 0.0596 0.0540 232.35 0.455 7/8 22.2 20.4 0.0697 0.0641 312.61 0.590 1 25.4 24.6 0.0798 0.0773 416.30 0.680 1 1/8 28.5 26.7 0.0895 0.0839 532.15 0.970 1 3/8 34.9 33.1 0.1096 0.1040 810.42 1.310 Tabla 04 REFRIGERACIÓN INDUSTRIAL 13 Recomendaciones para hallar el área de un evaporador de tubo y aletas: 1.- Se halla el área del tubo liso después de haberlo medido en su longitud y diámetro con ayuda de la tabla no es necesario calcular nada. Por ejemplo .- Digamos 14m de tubo de 5/8”, calcularemos su área Exterior que es la que interviene en la transferencia de calor. 14 x 0.0495 = 0.693 m de área exterior 2 2.- Luego se halla el área de todas las aletas por los dos lados, es decir se halla de una sólo aleta y luego tenemos que disminuir el área de todos los círculos que se forman al atravesar los tubos la aleta .para luego multiplicar por 2 ya que la aleta tiene dos caras, finalmente tenemos que multiplicar al resultado por el número total de aletas. Para todo esto apoyarse solamente en la misma tabla. Ejemplo.- Un evaporador de tiro forzado tiene las siguientes medidas Aleta DE 60mm X 600mm Ancho desde la primera aleta hasta la última aleta= 500mm Distancia entre aleta y aleta = 8mm Cada aleta es atravezada por 6 tubos de cobre de 5/8” en forma Lineal. ¿ Encontrar al área total de transferencia de calor? Rpta. = 4.5648 m2 1.4.1 Selección de evaporadores de tiro forzado En la mayoría de los casos los técnicos frigoristas no diseñan , pero si tienen que seleccionar evaporadores de un catálogo. Ejemplo.- Para una cámara de refrigeración de +4ºC se necesita un evaporador de alto rendimiento con ventilador de tiro forzado con una capacidad de 850 Kcal/hr , refrigerante R-12 Temperatura de evaporación (determinada por la capacidad del compresor de 1/3 HP )= -7ºC, se utiliza un evaporador de marca “Contardo” del tipo DA Extracto del Catálogo : Tipo DA B C A Fig. 08 14 REFRIGERACIÓN INDUSTRIAL Modelo DA38 DA50 DA75 DA100 270 360 530 720 380 500 750 1000 470 460 940 920 4 4 4 4 1x230 1x230 2x230 2x230 0.25 0.25 0.50 0.50 A mm 660 660 1160 1160 B mm 400 400 400 400 C mm 200 200 205 205 Capacidad Kcal/hr (DT)=5°C (DT)=7°C 3 Volumen de aire m /hr Provección de aire Ventiladores Nro. ¨ mm Amperaje total Dimensiones Tabla 05 El catálogo explica quet 5º C ,7º C se entiende como la diferencia de la temperatura entre la entrada de aire del ambiente de la cámara frigorífica al evaporador y la temperatura de evaporación del refrigerante, se trata de una temperatura hipotética , que no corresponde a las condiciones reales dentro del evaporador , porque el aire sufre una caída de temperatura al pasar por el evaporador , de la fórmula general: TEvaporación = TCámara - m ( m llamado también DTEvap. ) -7ºC = +4ºC - despejando la incógnita será (DTEvap.) = +4 +7 = 11ºC por lo tanto tendremos que aproximar la capacidad a este (DTEvap.) del siguiente modo: La tabla se podrá completar con una nueva fila de la capacidad a (DT) = 11ºC Modelo Capacidad Kcal/hr (DT)=11°C DA38 DA50 DA75 DA100 600 780 1180 1570 Tabla 06 Esto se origina así: Capacidad a (DT) = 11ºC = Cap. a (DT) = 7ºC x 11 7 Cómo los datos de los fabricantes son normalmente asumiendo las condiciones más favorables de uso y operación , como por ejemplo una capa muy fina de escarcha, se recomienda seleccionar un evaporador de mayor capacidad en vez de una de menor capacidad, en este caso tomamos el DA 75 con una capacidad a (DT)=11ºC de 1180 Kcal/hr para una capacidad requerida de solamente 850 Kcal/hr. REFRIGERACIÓN INDUSTRIAL 15 Gráfico de Evaporadores para chupeteras SELECCIÓN DE CHUPETERAS CON MOTOR SEMIHERMETICO H.P. 0.5 MODULO REFRIGERANTE CHUP./HORA R-12 100 KAM2-0050-LAB KAM1-0050-TAC TUBERÍA,LONG T.C. Ó V.E.T. 28m de 3/8" 2.5m x 0.042" R-12 20m de 1/2" 1.4m x 0.036" R-22 2.1m x 0.036" R-502 0.75 KAV3-0075-LAB R-12 150 KAV1-0075-TAC 40m de 3/8" 3.5m x 0.055" R-12 30m de 1/2" 1.5m x 0.044" R-22 2.0m x 0.044" R-502 1 KAV3-0100-LAB R-502 KAV1-0100-TAC R-22 300 40m de 3/8" KAK1-0100-TAD 1.5 1.5 Equalizada KAL2-0150-CAB R-502 KAL1-0150-TAC R-22 EAV2-0150-CAB R-12 350 60m de 1/2" VET: 1 TR Equalizada 350 60m de 1/2" EAV1-0150-TAC VET: 1 TR EAV1-0150-TAD 2 VET: 0.5 TR Equalizada EAV2-0200-CAB R-502 EAV1-0200-TAC R-22 550 80m de 1/2" 70m de 5/8" VET: 1.5 TR Equalizada EAV1-0200-TAD 2 3AH2-0200-CAB R-12 550 3AH1-0200-TAC 80m de 1/2" 70m de 5/8" VET: 1.5 TR Equalizada 3AH1-0200-TAD 3 3AC1-0310-TAC R-502 800 R-22 5 MRB1-0500-TFC R-502 100m de 5/8" 950 R-22 7.5 9RS3-0760-TFC R-502 120m de 1/2" 1200 110m de 5/8" 4RA3-1000-TSK 10 BITZER VH-S-W 25 Copeland 25HP R-22, R-502 R-12 R-502, R-22 Equalizada VET: 2.5 TR 100m de 3/4" Equalizada 120m de 3/4" 2 VET de 2.5 TR c/u R-22 10 VET: 2 TR Equalizada 1500 160m de 3/4" 2 VET de 3 TR c/u 1500 200m de 7/8" 2 VET de 2.4 TR c/u 3000 400m de 7/8", 08 2 VET de 5 TR c/u Evap.en paralelo En el caso de el R-12 al ser reemplazado por el R-134a, cambia el modelo del compresor Copeland. pero se mantienen las características de longitud de tubo y de elemento de expansión. La salmuera puede ser de cloruro de sodio o cloruro de Calcio, la segunda es más efectiva en producción pero es mas cara. La agitación del agua puede ser turbulenta en el centro ó un flujo laminar horizontal paralelo al perfil del moldes de chupete. Tabla 07 1.4 CONDENSADORES Es un intercambiador de calor similar al evaporador en forma física, pero su trabajo es lo inverso es decir al condensador ingresa refrigerante en estado gaseoso y a la salida se ha transformado a l estado líquido. El condensador tiene mayor capacidad de de transferencia de calor ya que su trabajo es expulsar al medio ambiente el calor que gana el refrigerante en el evaporador más el calor de la compresión. 16 REFRIGERACIÓN INDUSTRIAL Para facilidad de cálculos en la capacidad del condensador, usaremos el siguiente gráfico: CÁLCULO DE LA CAPACIDAD DEL CONDENSADOR Y DEL CONSUMO DEL MEDIO ENFRIANTE + 2 5 + 10 C º + 3 0 + 3 5 + + 4 0 4 5 + 5 0 +5 +0 Te m o -5 1 n ó i c a r o p a v e e d a r tu a r e p m e T -10 -15 pe r at ur a de co nd en sa ci ón 1 ºC -20 -25 -30 -35 1 1,1 1,2 Factor y Q c = Qo x 1,3 Fig. 09 1,4 1,5 1,6 y Q c = Capacidad del condensador Q o = Capacidad Frigorífica y = Factor del Diagrama Además de la manera aprendida para encontrar un condensador adecuado para una instalación aprenderemos a seleccionar mediante un catálogo de fabricante conocido, de tiro forzado, de tubo de cobre con aletas de aluminio, ventiladores de 6 y 8 polos , de flujo vertical u horizontal. REFRIGERACIÓN INDUSTRIAL 17 Método de selección: Datos: T amb. (exterior)=35ºC T.cond. R-22 = +45ºC T.evap. = -10ºC Capacidad del compresor = 10,000 Kcal/hr Compresor semihermético 1.- Cálculo de (DT) De la fórmula general: Tcond. = Tamb. + (DT) Despejando..... (DT) = 45ºC - 35ºC = 10ºC 2.- Factor de calor total expulsado al medio ambiente. (ver tabla 2) con los datos de Tcond.=+45ºC y Tevap. = -10ºC nos da................... f = 1.46 3.- Cálculo de calor total expulsado al medio ambiente: Capacidad del compresor x f = 10,000 Kcal/hr x 1.46 = 14,600 Kcal/hr. 4.- Selección del condensador: con una capacidad de 14,600 Kcal/hr, (DT)=10ºC, R-22, seleccionamos de la tabla 4 el modelo 008 5.- Designación : Flujo de aire vertical: CRAB-008 Flujo de aire horizontal: CRAB-H-008 Designación de la nomenclatura: C R A B - H - 012 abcd e f a=Condensador b=Remoto c=Vent. axial d=Datos e=Flujo de aire horizontal f= modelo Siguen las tablas 1, 2, 3, 4 FACTOR DE CALOR TOTAL RECHAZADO - COMPRESORES ABIERTOS TEMPERATURA DE EVAPORACION(°C) TEMPERATURA DE CONDENSACIÓN(°C) 30 35 40 45 50 55 60 -40 1.50 1.54 1.60 1.67 -35 1.48 1.49 1.54 1.61 -30 1.42 1.45 1.49 1.55 -25 1.37 1.40 1.44 1.49 -20 1.33 1.36 1.39 1.44 -15 1.29 1.32 1.35 1.38 -10 1.25 1.28 1.30 1.34 -5 1.22 1.24 1.60 1.29 0 1.18 1.20 1.22 1.25 +5 1.14 1.17 1.19 1.21 +10 1.11 1.13 1.15 1.18 cantidad promedio de accesorios como codos, tees, curvas, válvulas, etc. 1.67 1.61 1.55 1.49 1.43 1.37 1.32 1.28 1.24 1.20 1.61 1.55 1.48 1.42 1.36 1.31 1.27 1.23 1.60 1.53 146.00 1.40 1.35 1.30 1.27 Tabla 08.1 18 REFRIGERACIÓN INDUSTRIAL FACTOR DE CALOR TOTAL RECHAZADO - COMPRESORES SEMI-HERMÉTICOS TEMPERATURA DE EVAPORACION(ºC) -40 -35 -30 -25 -20 -15 -10 -5 0 +5 +10 TEMPERATURA DE CONDENSACIÓN(°C) 30 35 1.70 1.64 1.56 1.49 1.44 1.39 1.36 1.20 1.24 1.20 1.17 cantidad promedio 40 1.80 1.73 1.64 1.56 1.48 1.44 1.40 1.34 1.28 1.23 1.19 de accesorios 45 1.88 1.79 1.68 1.60 1.52 1.47 1.42 1.36 1.29 1.26 1.21 como codos, 50 1.97 1.90 1.75 1.63 1.57 1.51 1.48 1.39 1.31 1.28 1.24 tees, curvas, 1.95 1.87 1.72 1.65 1.55 1.49 1.43 1.36 1.31 1.26 válvulas, etc. 55 60 1.86 1.72 1.61 1.55 1.47 1.40 1.35 1.29 1.86 1.68 1.59 1.52 1.46 1.38 1.33 Tabla 08.2 SUGERENCIAS PARA TD, LLAMADO TAMBIEN DTCond. TD(ºC) APLICACIONES Alta temperatura de evaporación 12.5 Media temperatura de evaporación 7.5 a 12.5 Baja temperatura de evaporación 5 a 7.5 Nota: TD es igual a Temperatura de Condensación menos Temperatura Ambiente Tabla 08.3 CAPACIDAD DE CALOR TOTAL RECHAZADO (Mcal/h) - R22 TD (°C) MODELOS 15°C 14°C 13°C 12.5°C 11°C 10°C 9°C 8°C 7.5°C 6°C 11.92 11.24 10.55 10.21 9.18 8.50 7.52 6.53 6.04 4.52 003 16.03 15.11 14.19 13.73 12.34 11.42 10.10 8.78 8.12 6.13 004 18.95 17.86 16.77 16.23 14.59 13.50 11.94 10.37 9.59 7.20 006 23.78 22.41 21.04 20.36 18.41 16.94 14.98 13.02 12.04 9.09 008 31.42 29.61 27.80 26.90 24.19 22.38 19.79 17.20 15.90 12.02 010 39.63 37.35 35.07 33.93 30.52 28.24 24.97 21.70 20.06 15.16 012 46.40 43.73 41.06 39.73 35.73 33.06 29.23 25.40 23.49 17.75 015 56.20 52.97 49.74 48.12 43.28 40.05 35.41 30.77 28.45 21.50 017 66.19 62.38 58.57 56.67 50.96 47.16 41.70 36.24 33.51 25.31 020 79.97 75.35 70.75 68.43 61.53 56.92 50.34 43.75 40.46 30.58 025 Nota: 1.- Las capacidades indicadas son para R 22. Para R12 multiplicar Capacidad por 0.951 y para R 502 multiplique por 0.98. 2.- Las capacidades indicadas son para 60 Hz. Para 50 Hz multipli que las capacidades por 0.90. 3.- Los valores de calor total rechazado fueron obtenidos en altitudes de 600 metros. 5°C 3.50 4.80 5.60 7.13 9.42 11.89 13.92 16.85 19.85 23.99 Tabla 08.4 ESPECIFICACIONES DE LOS CONDENSADORES REMOTOS 003 004 006 008 010 012 015 017 020 025 1 Diámetro de hélices (mm) 500 Potencia nominal(CV) 1 MOTORES Potencia total consumida(Kw) 1.01 230/380V Rotación (RPM) 1140 3ø - 60 Hz Flujo vertical 75 PESO (kg) Flujo Horizontal 71 1003 DIMENSIONES A B 946 C 728 D 696 E 923 F 998 11/8" CONEXIONES ø Entrada ø Salida 5/8" * Cada ventilador es accionado por un motor independiente. 1 500 1 1.01 1140 110 105 1519 1462 728 696 1439 998 3/4" 5/8" 1 600 1 1.01 1140 110 105 1519 1462 728 696 1439 998 1 3/8" 5/8" 1 600 1 1.01 850 130 122 1849 1792 876 844 1769 1146 7/8" 5/8" 2 600 1 1.74 850 172 163 1887 1830 982 950 1807 1252 1 3/8" 5/8" 2 600 1 2.12 850 200 190 2430 2373 973 941 2350 243 1 1/8" 5/8" 2 600 1 2.12 850 223 212 2344 2287 1124 1092 2264 1394 1 1/8" 3/4" 3 600 1 3.18 850 21 220 2632 2575 1440 1408 2552 1710 1 3/8" 7/8" 3 600 1 3.18 850 231 220 2632 2575 1440 1408 2552 1710 1 3/8" 7/8" 3 600 1 3.18 850 231 220 2632 2575 1440 1408 2552 1710 1 3/8" 7/8" MODELOS VENTILADORESNúmero* Tabla 08.5 REFRIGERACIÓN INDUSTRIAL 19 CRAB CRAB-H SAL ENT ENT 0 2 9 F SAL 5 4 4 0 7 2 B D A C 4AGUJEROS E 440 A 475 ( 11mm.) 4AGUJEROS ( 11mm.) Fig. 10 1.6 Válvulas de expansión termostáticas Este dispositivo de expansión es el último que vamos a tratar en este primer capítulo, es causante de muchas fallas en los sistemas de refrigeración La válvula de expansión termostática físicamente es una máquina compuesta de un sistema mecánico con un diafragma circular flexible en el medio que se ve empujado hacia arriba ó hacia abajo por el efecto de fuerzas contrarias que lo sacan de su posición horizontal natural, adherido en el centro del diafragma un eje de metal en posición vertical tiene a su vez el mismo movimiento que el diafragma, en la punta de este eje se encuentra un conito, que obstruye ó abre un asiento de paso de líquido refrigerante, veamos cuales son las fuerzas antagónicas que interactuan en este proceso. Presión del fluido que está dentro del bulbo de la válvula, hacia abajo. Presión de resorte y presión de evaporador hacia arriba. La presión del fluido dentro del bulbo de la válvula cuando es grande tiende a abrir a la válvula para que de más paso de líquido refrigerante esto significa implícitamente que ha ingresado más producto a la cámara y es necesario más refrigeración, cuando la presión es pequeña dentro del bulbo de la válvula significa que todo dentro de la cámara está frío y no es necesario más refrigeración, obstruyendo el paso y dejando pasar sólo lo mínimo de refrigerante en estado líquido hacia el evaporador. En conclusión: La válvula de expansión termostática su función básica es expandir al fluido refrigerante, controlar la alimentación de fluido refrigerante que entra al evaporador liberando la cantidad necesaria de fluido refrigerante para retirar el calor que aporta la carga térmica que hay en ese momento. Una característica importante de las VET es que mantienen un recalentamiento constante a la salida del evaporador, se define recalentamiento a la diferencia de temperatura entre la salida del evaporador (cerca del bulbo) y la temperatura de evaporación del refrigerante (apenas después de la VET) 20 REFRIGERACIÓN INDUSTRIAL Ejemplo: Refrigerante R-22 P2 70 psig Temp .Evap. 5º C Temp .Ts 12º C Re calentamiento : Ts Tevap . 12 5 7 º C Manteniendo el recalentamiento constante , la posibilidad de ocurrir golpes de líquido en el compresor disminuyen considerablemente. Para este ejemplo no se ha considerado pérdida de presión entre la entrada del evaporador y la salida del mismo. P1 BULBO TERMOSTÁTICO MAMÓMETRO TERMÓMETRO DO CONDENSADOR EVAPORADOR TS P2 VÁLVULA DE EXPANSIÓN PARA O COMPRESSOR EJEMPLO: Refigerante: R22 FIGURA 1 Análisis de causa y efecto de la solución de problemas más frecuentes en las válvulas de expansión termostáticas. Introducción.Las válvulas de expansión termostáticas son consideradas erroneamente por algunas personas como un aparato complejo y misterioso. Como resultado , muchas VET son innecesariamente cambiadas a causa de un mal funcionamiento del sistema. En verdad la VET tiene como única y simple función: “Mantener al evaporador con suficiente cantidad de refrigerante para satisfacer todas las condiciones de carga térmica previstas para el sistema” Para saber que una VET está funcionando bien se le debe de medir el recalentamiento, observar que se esta formando hielo en la linea de succión ,o ver la presión de baja solamente , nos puede llevar a errores de diagnostico. “Si es poco el refrigerante que está llegando al evaporador el recalentamiento será Alto” Si es mucho el refrigerante que llega al evaporador el recalentamiento será bajo” Muchas fallas son atribuidas a la VET, cuando la falla está en otro punto del sistema o en el mismo proyecto inicial del sistema. REFRIGERACIÓN INDUSTRIAL 21 Recalentamiento ¿como se mide? Recalentamiento= Temp.Evap.- Temp.bulbo. Como medir la temperatura de evaporación. Instalar un manómetro de baja en la válvula de servicio de succión del compresor , lea la presión del manómetro adicione 3 psi ó 0.2 Kg./cm , como pérdida de presión en el evaporador . esto determinará una presión real en el mismo evaporador y con esta presión ir a la tabla presión-temperatura del mismo refrigerante en mención y allí leer la temperatura de evaporación respectiva (También hay reglas P-T mucho más prácticas para realizar esta lectura) Como medir la temperatura del bulbo. Usar un termómetro sensible ó adherir el bulbo del termómetro, al tubo de gas refrigerante cercano al bulbo de la VET, tomar varias lecturas ya si la diferencia entre medidas excede a 3 ºC significa que la VET puede estar ciclando de acuerdo al fenómeno llamado “Hunting”, después de tomar por lo menos tres medidas se hallará el promedio y este valor será el pedido. Como regular el Recalentamiento. Las VET son reguladas en fabrica para un recalentamiento igual a 5ºC aproximadamente, cuando sea necesario cambiar esta regulación proceder de la siguiente manera: - Esperar que la instalación entre en equilibrio más o menos 04 horas - Retirar la tapa de regulación de la VET, girar el vástago 1/2 vuelta en el sentido que uno desee de acuerdo a lo estudiado y esperar que la instalación entre en equilibrio nuevamente. de necesitar nuevas regulaciones proceder de la misma manera. - Girando en sentido antihorario disminuye el recalentamiento , aumentando La presión de baja y el flujo de refrigerante. Girando en sentido horario aumenta el recalentamiento , disminuye la presión de baja y el flujo de refrigerante. 22 REFRIGERACIÓN INDUSTRIAL PROBLEMA A: La carga térmica es muy alta, la VET aparenta estar muy poco abierta, el recalentamiento es muy alto y una presión de baja más baja que lo normal. las causas pueden ser: A1.- Humedad: Agua ó una mezcla de aceite y agua congelados en el orificio de la válvula ó en partes móviles internas perjudican el perfecto funcionamiento de la VET. Solución: Cambiar el filtro secador del sistema , cuya finalidad es de recoger la humedad del sistema, adicionalmente filtra las partículas sólidas como también algunos ácidos dañinos al sistema. A2.- Obstrucción: Los filtros comunes dejan pasar por la línea de líquido Algunas partículas muy pequeñas que terminan atorando el pequeño orificio de la VET. Solución: Cambiar un filtro secador con elemento filtrante de un material compacto que no permita pasar partículas que existen en el mercado como el Triplex -ST Fligor. A3.- Ceras: Ciertos aceites de refrigeración forman ó precipitan ceras A temperaturas muy bajas especialmente y el punto donde la temperatura es muy baja es precisamente la VET. cuando se revisa la VET estando parado el sistema y se saca la VET en ese preciso momento la cera se derrite por que la VET se expone a la temperatura de ambiente, dando a entender que no hay problema, por eso resulta difícil de ser detectada esta falla, para poder darse cuenta es bueno mantener la VET en hielo seco y poder observar la cera en el orificio de la VET.} Solución: Comprar un aceite de mayor calidad como el Suniso 3GS, 4GS para freones ó Texaco capella D. Para amoniaco. A4.-Falta de refrigerante: Un visor de líquido ubicado en la linea de líquido mostrará burbujas indicadoras de falta de refrigerante, despues de adicionar más líquido refrigerante si no se soluciona el problema esto puede ser por causas A2 y A5. Solución: Adicione más refrigerante para obtener el resultado deseado. A5.- Gas el la línea de líquido: Gas puede ser producido por una malla del filtro semiobstruida , ó por falta de refrigerante , también por gases incondensables presentes en el sistema , ó por exceso de caída de presión en la línea de líquido resultado de : A).- Línea de líquido larga o subdimensionada (tubería muy delgada) B).- Línea de líquido vertical C). Falta de subenfriamiento. REFRIGERACIÓN INDUSTRIAL 23 Solución: Verifique en las tablas para dimensionamiento de líneas si es la correcta la que se ha tomado, de acuerdo a la Temp. de evaporación y la capacidad del sistema. A6.- Aplicación incorrecta de VET sin Equalizar, ó localización errada del equalizador externo. Cuando el evaporador tiene una caída de presión mayor de 3 psig. Se tiene que usar una VET equalizada externamente, Solución: Colocar una VET equalizada externamente en vez de la otra y ubicar correctamente el tubo equalizador a 15 cm. del bulbo de la VET. A7.- Expansión insuficiente: Es decir una VET muy chica seleccionada desde el inicio de menor capacidad que lo que se requiere. Puede también ser causas que se parecen a la de la VET subdimensionada como por ejemplo: Presión de condensación muy baja Excesiva pérdida de presión en la lines de líquido Distribuidor de líquido subdimensionado Obstrucción de la malla del filtro de la VET. Solución: Instalar una VET de capacidad adecuada , aumente la presión Condensador por ejemplo deteniendo uno de los ventiladores del Condensador, cambiar el distribuidor de líquido. 24 REFRIGERACIÓN INDUSTRIAL PROBLEMA B: La VET da mucho pase de líquido, con el consiguiente retorno de líquido al compresor, recalentamiento muy bajo, con presión de baja muy alta , más de lo normal. B1.- Igual a A1 con excepción de la posición de VET bloqueada que deberá estar abierta. B2.- Igual a A2 Solución: La VET durante el ciclo de parada sigue dando paso con un sonido de chillido característico, que también se manifiesta en el visor de líquido observandose aún paso de líquido, si se manifiestan burbujas en la línea de líquido observar si esta es vertical en un tramo vecino de ser así no es problema. La solución es el cambio de VET. B3.- Pasaje de líquido cuando el sistema está parado: Cuando el orificio de la VET no está bien cerrado , el refrigerante líquido seguirá pasando aún que el sistema esté parado originando con esto una inundación de refrigerante en el evaporador. B4.- VET sobredimensionada ó excesivamente grande. Aprender a seleccionar la VET de acuerdo a la tabla de capacidades , según la tabla siguiente. Solución: Cambiar la VET de acuerdo a la capacidad requerida. B5.- Bulbo instalado incorrectamente. El bulbo deberá ser instalado correctamente en un tramo recto de tubo al final del evaporador antes hay que limpiarlo perfectamente y ajustarlo con la abrazadera que viene con la VET. la temperatura del ambiente de la cámara frigorífica no debe de perturbar al bulbo. Solución : Instalar el bulbo correctamente. B6.- Compresor insuficiente: Si el compresor es incapaz de absorver el refrigerante evaporado que se forme en el evaporador y la VET sigue dando más pase, siempre se va ha mantener una presión de baja muy alta A consecuencia de la menor capacidad del compresor. Solución : Repare ó cambie el compresor B7.- Ajuste de sobrecalentamiento muy bajo es decir la regulación del tornillo regulador en la VET. está muy abierto de manera antihoraria. Solución: Gire el tornillo de regulación en sentido horario hasta conseguir el adecuado recalentamiento. REFRIGERACIÓN INDUSTRIAL 25 PROBLEMA C : Retorno de líquido al compresor , esto ocurre sólo cuando arranca el compresor. C1.- Evaporador cargado de refrigerante: Durante el ciclo de parada sigue sigue entrando refrigerante líquido al compresor , ocurre esto cuando el evaporador está instalado debajo del compresor. compresor. Solución: Instale una trampa invertida invertida a la salida de la unidad condensadora condensadora después del filtro secador. C2.- Compresor o línea de succión dentro de un local frio. frio. Durante el ciclo de de parada el refrigerante condensa condensa en el punto más frío frío del sistema que puede ser el compresor o algún sector de la línea de líquido, apenas prende el compresor éste éste es succionado succionado con el consiguiente consiguiente peligro peligro de golpe de líquido. líquido. Solución: Mantenga “calientes” al compresor compresor y la la línea de líquido durante la parada del sistema, algunos compresores tienen una resistencia del cárter para esta finalidad, otra solución sería colocar colocar una válvula de solenoide en la línea de líquido para que la cierre al parar el sistema. 26 REFRIGERACIÓN INDUSTRIAL PROBLEMA D: Recalentamiento Recalentami ento normal o bajo , con presión de succión más baja que lo normal. D1.- Carga térmica desigual por tener evaporadores multicircuito o en paralelo ligados a un solo distribuidor de líquido. Existiendo varios evaporadores algunos más solicitados en carga térmica que otros si están alimentados por una sola VET, el que esté más congelado congelado cerrará la VET mientras que los otros otros trataran de abrirla. Solución: Realizar modificaciones en el sistema de modo que se debe tratar de repartir la misma carga térmica a cada evaporador. D2.- Distribución deficiente en evaporadores evaporadores multicircuitos, multicircuitos, en los circuitos circuitos que reciben mayor mayor cantidad de refrigerante refrigerante van a influenciar influenciar más más en el control de la VET, los resultados son los mismos que en D1 D3 .- Poca carga térmica .- Cuando el evaporador evaporador está sucio sucio con hongos hongos que se forman de los mismos alimentos guardados reducen el paso de aire por las las aletas aletas del evaporador originando con esto esto que se obstruya el paso paso del aire ( se tupe de de hielo) hielo) esto reduce la presión de baja. También puede ser un ventilador muy pequeño. Solución: Corregir las condiciones responsables del fenómeno. D4.- Flujo de gas afectado por un serpentín que origina que la VET actúe cerrandose perjudicando a otro evaporador, sólo para evaporadores múltiples. A causa de una conexión incoherente de los tubos de unión. Solución.- Corregir la forma del entubado REFRIGERACIÓN INDUSTRIAL 27 PROBLEMA E: El recalentamiento o presión de succión fluctua (Hunting) E1.- Característica del sistema, ciertos sistemas son diseñados así con tendencia a provocar el ciclaje del sistema, cuando ingresa una cantidad de líquido refrigerante por la VET, este tarda un tiempo en llegar llegar hasta el otro extremo cercano al bulbo de la VET, durante ese pequeño tiempo el bulbo aún no reaccionaba cerrándose , pero apenas llegó al bulbo bulbo ese frío , este ordena ordena que la VET se cierre , nos damos damos cuenta que no es constante el flujo de refrigerante por el sistema si no de a pocos. Además también depende de de una buena compresión del motor compresor y de un buen dimensionad dimensionadoo de las lineas de tuberías. Solución: Cuando el “hunting” es moderado y no produce produce retorno de líquido al compresor , no son necesarias necesarias correcciones. correcciones. De ser un “hunting” “hunting” severo hay que examinar las soluciones en los párrafos posteriores. E2.- Capacidad de la válvula.- Una VET sobredimensionada agrava el problema, realice una adecuada adecu ada selección de la VET. Solución: Cambie la VET por una de capacidad correcta, en algunos casos de evaporadores múltiples se puede puede instalar instalar un distribuidor distribuidor de de líquido líquido algo menor en capacidad. E3.- Localizació Localizaciónn del bulbo.- Cuando el bulbo está colocado en una trampa normal a la salida del del evaporador estará afectado afectado por el aceite allí allí presente, originando originando un “hunting” severo. Solución: Retirar el bulbo del sitio incorrecto , para colocarlo en una forma correcta puede ser necesario cambiar la distribución de los tubos de salida hacia el compresor, el bulbo no debe ser influenciado por el aire ni por el aceite. E4.- Ajuste del recalentamient recalentamiento.o.- Todas las VET vienen vienen reguladas reguladas de fábrica para un mejor rendimiento , ocasionalmente puede regularse una VET para mejor trabajo girando el tornillo tornillo de regulación de una vuelta vuelta en una vuelta esperando el resultado resultado de cada movimiento movimiento por lo menos menos unas dos horas , en algunos casos puede quedar mejor. Solución: Regule de vuelta en vuelta hasta conseguir mejora del sistema. E5.- Humedad.- un un exceso de humedad humedad puede ocasionar ocasionar el “hunting” Solución: Cambiar el filtro secador 28 REFRIGERACIÓN INDUSTRIAL PROBLEMA F: La VET no responde a los reportes térmicos del bulbo. Permaneciendo entregando un flujo constante de refrigerante. F1.- Equalizador externo desconectado ó tapado con soldadura Solución.- Coloque correctamente el equalizador y revise les soldaduras. F2.- Cuerpo de la VET abollado por golpes de martillo. Frecuentemente los técnicos asumen que la VET está trancada y empiezan a golpearla para que se libere lo cual por cierto no va ha ocurrir, esto deforma al cilindro de la VET con esto ya no podrá regularse jamás esta VET y quedará malograda para siempre. Solución.- Cambie de VET por una nueva, y examine el problema por otro lado como por ejemplo humedad, suciedad, ácidos, obstrucciones, filtro secador, filtro de la VET. Siga sistemáticamente todos los problemas descritos en los párrafos A B, C, D, E, F, y encontrará la solución a su problema. REFRIGERACIÓN INDUSTRIAL 29 Tabla de s ele cció n de VET s eg ún su capacidad frigorífica R-12 (Kcal/H) MODELO T.R. ÷ 1 0 AP -03 AP E-0 3 AP -05 AP E-0 5 AP -10 AP E-1 0 AP -15 AP E-1 5 AP -20 AP E-2 0 AP -25 AP E-2 5 AP -35 AP E-3 5 AP -50 AP E-5 0 AP -75 AP E-7 5 AP -100 AP E- 100 AP -130 AP E- 130 TEMPERATURA DE EVAPORACIÓN (*) 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C 25° 30°C 35°C 40°C 45°C 50°C +10°C + 5°C 0°C - 5°C -10°C 850 980 1100 1180 120 1250 1400 1580 1710 1840 1930 2010 2770 3120 3400 3630 3850 3990 4100 4660 5150 5460 5720 5930 5690 6170 6830 7140 7580 7930 6580 7530 8410 8990 9430 9670 9210 10490 11630 12580 13150 13490 13400 15300 16580 17830 18710 19270 22300 22900 23800 24550 2545 25850 29370 30270 32060 33010 33920 34260 39700 40510 41600 43320 43960 44370 800 920 1000 1070 1130 1170 1340 1530 1660 1780 1890 1950 2680 3060 3320 3560 3770 3900 4010 4580 4980 5340 5660 5840 5180 5980 6550 7070 7490 7850 6480 7380 8230 8860 9300 9580 9070 10330 11520 12400 13030 13400 12950 14750 16460 17720 18620 19150 21600 22350 23200 23950 24750 25250 28350 29310 31040 32050 33080 33510 38690 39440 40660 42250 43340 43650 760 840 900 960 1000 1030 1280 1410 1500 1610 1670 1730 2540 2810 3000 3200 3330 3430 3820 4210 4500 4810 5000 5150 5000 5470 6000 6330 6630 6910 6190 6890 7500 7940 8200 8360 8660 9550 10500 11110 11480 11700 12370 13780 15000 15880 16400 16710 21000 21750 22500 23350 24000 24450 27250 28120 30000 31150 32090 32760 37520 38220 39000 40640 42150 42540 710 770 860 870 900 920 1180 1280 1370 1440 1490 1520 2340 2540 2730 2860 2950 3030 3550 3860 4140 4340 4480 4590 4650 5040 5410 5680 5940 6110 5780 6180 6770 7080 7250 7360 8100 8650 9480 9920 10140 10300 11570 12360 13550 14170 14490 14710 19650 20250 21350 21900 22900 23250 25890 26810 28270 29070 30320 30950 35110 36040 37210 38740 40010 40920 650 690 730 760 780 800 1080 1150 1220 1270 1300 1330 2160 2310 2440 2540 2610 2660 3240 3470 3660 3810 3910 3980 4030 4620 4840 5060 5220 5360 5380 5840 6170 6350 6470 6540 7450 8090 8540 8800 8970 9060 10650 11550 12200 12580 12810 12950 18250 18800 20050 20600 21600 21850 24210 25030 26330 27090 28270 29000 32750 33390 34560 36650 37480 38240 -15°C 550 590 620 640 650 660 950 1010 1060 1090 1120 1140 1890 2010 2110 2170 2220 2250 2830 3000 3160 3250 3330 3370 3790 4020 4220 4390 4520 4620 4670 4990 5230 5310 5420 5460 6540 6980 7320 7440 7590 7640 9350 9980 10460 10630 10840 10920 16800 17350 18350 19100 19600 20050 22540 23230 24250 24910 26260 26980 30330 31070 32160 33260 34020 35030 Tabla 09 30 REFRIGERACIÓN INDUSTRIAL -20°C 480 500 520 540 550 560 810 860 890 920 930 940 1600 1700 1760 1820 1850 1870 2410 2560 2650 2740 2780 2820 3180 3340 3500 3620 3700 3780 3990 4240 4370 4430 4490 4700 5580 5930 6120 6200 6290 9580 7970 8470 8740 8860 8980 9400 15100 15650 16450 17150 17750 18350 20210 2100 21970 22240 23770 25000 27010 27750 28700 30210 31000 32000 -25°C 460 490 500 510 520 530 730 760 790 810 820 830 1450 1530 1590 1620 1650 1660 2190 2310 2390 2440 2480 2500 2900 3020 3150 3240 3310 3360 3620 3810 3900 3950 3990 4000 5070 5330 5460 5530 5590 5600 7250 7620 7810 7900 7980 7990 13250 13700 14300 14800 15500 16100 17500 18240 18660 19050 20530 22420 23340 23800 24620 25750 26500 27980 -30°C 370 380 390 400 410 420 610 640 660 670 680 690 1220 1280 1310 1340 1350 1360 1860 1950 2000 2050 2060 2080 2410 2530 2630 2680 2740 2760 3020 3170 3240 3270 3290 3300 4230 4430 4540 4580 4610 4620 6050 6340 6480 6540 6590 6600 11250 11500 12300 12700 13150 13600 14750 15190 15460 16170 17500 17800 19550 20300 21130 22000 22790 23500 Tabla de s elec ción de VET s eg ún su capacidad frigorífica R-22 (Kcal/H) MODELO TEMPERATURA DE EVAPO RACIÓN (*) +10°C 25° 30°C AP -05 35°C APE -05 40°C 45°C 50°C 25° 30°C AP -08 35°C APE -08 40°C 45°C 50°C 25° 30°C AP -15 35°C APE -15 40°C 45°C 50°C 25° 30°C AP -25 35°C APE -25 40°C 45°C 50°C 25° 30°C AP -30 35°C APE -30 40°C 45°C 50°C 25° 30°C AP -40 35°C APE -40 40°C 45°C 50°C 25° 30°C AP -50 35°C APE -50 40°C 45°C 50°C 25° 30°C AP -75 35°C APE -75 40°C 45°C 50°C 25° 30°C AP -110 35°C APE -110 40°C 45°C 50°C 25° 30°C AP -150 35°C APE -150 40°C 45°C 50°C (*) TEMPERATURA DE + 5°C 1390 1320 1510 1490 1680 1620 1790 172 1860 1810 1910 1870 2220 2100 2410 2370 2630 2580 2790 2730 2930 2870 3010 2960 4010 395 4500 4460 4920 2860 5210 4730 5480 5400 5630 5570 6650 6600 7610 7460 8200 8120 8640 8590 9070 9030 9390 9330 7850 7730 8960 8800 9930 9710 10510 10370 11010 10900 11650 11510 10580 10490 12130 12000 13060 12950 13700 13580 14180 14090 14640 14520 13500 13120 15270 15010 16720 16200 17230 16990 17910 17620 18380 18160 20040 19680 22900 22520 24700 24300 25720 25480 27000 26430 27400 27240 32500 31600 33600 32900 35300 34500 37400 36550 39050 38300 39700 39050 44500 43100 45600 44150 48100 4660 50200 48850 51100 49800 51700 50500 CONDE SACIÓN 0°C - 5°C -10°C -15°C -20°C -25°C -30°C -35°C -40°C 1280 1420 1500 1590 1650 1690 2030 2240 2400 2510 2600 2670 3820 4230 4500 4370 4900 5030 6390 7070 7540 7920 8200 8420 7540 8380 9000 9500 10050 10490 10240 11310 12000 12450 12830 13120 12800 14140 1500 15570 16040 16400 19200 21200 22500 23360 24050 24620 30600 32000 33000 35300 37150 37900 41650 42800 45000 47150 48540 49000 1220 1320 1390 1450 1490 1520 1930 2080 2200 2280 2330 2390 3680 3980 4200 3830 4500 4560 6030 6520 6880 7150 7380 7460 7170 7870 8350 8760 9100 9470 9740 10490 10960 11220 11550 11830 12180 13120 13700 14030 14440 14780 18420 19840 20720 12230 21850 22370 29100 30350 31500 33350 35000 36050 39600 40500 42800 44800 45800 46650 1130 1200 1250 1280 1320 1340 1770 1890 1970 2020 2080 2110 3370 3600 3750 3500 3950 4010 5670 6050 6320 6440 6650 6750 6640 7160 7540 7850 8180 8420 9020 9600 9930 10110 10350 10550 11150 11860 12270 12500 12800 13040 16700 17780 18380 18730 19170 19540 27200 28550 29600 31000 32300 33400 36550 37600 40000 41800 42700 43600 1030 1090 1130 1160 1180 1210 1660 1750 1810 1850 1890 1910 3130 3310 3420 3040 3570 3610 5150 5450 5640 5760 5880 5920 6160 6590 6870 7120 7360 7600 8140 8590 8810 8950 9140 9300 10180 10740 11020 11200 11430 11520 15330 16180 16600 16870 17220 17520 25050 26500 27450 28750 29800 30500 33800 34750 36800 38700 39500 40850 950 990 1030 1050 1070 1100 1460 1530 1580 1600 1640 1650 2780 2900 2990 2720 3100 3130 4640 4850 5010 5070 5180 5200 5470 5810 6030 6160 6390 6610 7280 7630 7780 7850 8040 8160 9080 9520 9710 9800 10030 10240 13620 14270 14570 14690 15050 15240 22250 23700 24900 25800 26850 27900 30200 31100 33400 35150 36200 37200 810 840 870 880 890 910 1290 1350 1390 1410 1420 1430 2620 2610 2690 2310 2760 2800 4100 4270 4390 4440 4500 4540 4780 5070 5270 5410 5660 5710 6380 6630 6790 6870 6950 720 7980 8270 8470 8560 8670 9160 11960 12430 12720 12860 13020 13160 19450 20500 21350 22700 23600 24550 26200 27060 28700 35200 31400 33500 700 730 750 770 790 800 1180 1220 1250 1260 1280 1310 2160 2240 2290 2310 2330 2350 3520 3660 3740 3780 3800 3820 4130 4350 4490 4660 4730 4830 5450 5660 5750 5820 5870 5920 6840 7990 7200 7290 7360 8080 10230 16020 10790 10920 11010 11080 16200 17300 18200 19500 20350 21500 21600 22500 24700 26100 26800 28000 650 670 680 690 710 720 1040 1080 1100 1120 1130 1140 1900 2030 2070 2090 2130 2150 3250 3370 3440 3470 4510 3530 3860 4050 4170 4270 4360 4450 5070 5230 5320 5360 5400 5420 6360 6550 6670 6720 6780 7320 9650 9940 10110 10190 7990 10320 13550 14750 15450 16350 17200 18300 17950 18700 20600 22250 23100 24000 500 520 530 550 560 570 800 830 850 860 870 880 1510 1570 1590 1610 1630 1640 2550 2640 2680 2110 2730 2750 3010 3150 3270 3320 3390 3450 3950 4070 4130 4160 4190 4200 5020 5180 5260 5300 5320 6020 7530 7770 7890 7940 6390 8020 11500 12400 12950 13800 14400 15050 15000 15950 17400 18800 19300 20250 Tabla 10 REFRIGERACIÓN INDUSTRIAL 31 SISTEMA INDUSTRIAL DE REFRIGERACION APLICADO A EL AIRE ACONDICIONADO Para uso en grandes edificaciones que necesitan climatizarse se fabrican unidades compactas tipo paquete o tipo chiller en este caso nos tocará estudiar las primeras, que funcionan como un gran equipo de refrigeración industrial aplicado al enfriamiento del aire para confort en estas unidades están presentes los cuatro componentes principales que son el compresor, el condensador, (la VET)* esta reemplazada por los tubos capilares y el evaporador. Están presentes también algunos de los elementos secundarios estudiados en el siguiente capítulo. UNIDADES TIPO PAQUETE "LG" LK - 06 BOCH LK - 09 BOCH LK - 13 BOCH LK - 08 BOCH LK - 10 BOCH LK - 15 BOCH LK - 20 BOCH LK - 18 BOCH LK - 25 BOCH Tabla 11 Detalles del Número del Modelo LG L 1 K 2 0 3 3 2 9 4 5 1 LG 2 TIpo de Aire K: Unidades de paquete sencillo N: Sistema de hendido (Hendidura conducido) C H 6 7 3 * VET= Válvula de expansión termostática Fig. 12 REFRIGERACIÓN INDUSTRIAL Características Eléctricas 2: 220V / 60 Hz / 1ø B: 220V / 60 Hz / 3ø 5 Secuencia de Desarrollo 6 C: Enfriamiento Unicamente 7 Tipo de Descarga de aire Capacidad Normal 03: 3 Toneladas 04: 4 Toneladas 05: 5 Toneladas 32 4 H: Flujo Horizontal s te r a p s u s n o c o d a p ta s e d te e u q a P o ip T d a d i n U l e d a t e l a a l e d n ó i c c e t o r P r o d a s n e d n o C o ri d i v e d a n a l e d s e t n a l s i a n i S d lu a s u s a r a p e l b a r u D e t e n i b a G . o d a b a c a n o c o d a iz n a lv a g o r e c A d a d ir u g e s r o y a m a n u a r a P a tl A e d r o l a C e d r o a i d c a i n b e i mc a if C E & ) G L te n te a P ( l ia c e p s e o ñ e is d s ta le A la ta n e m e r c in o rn te In o d a r u n a R o b u T & te n a r e ig fr e r e d jo lfu l e d ia c n le u b r tu y ia c n ie ifc e r o y a m r e n te b o a r a p e ir a . to n ie m ia fr n e e d d a d i c a p a c o c rit c é l E r o t c a f e l a C n ió c la ta s in e jo e n a m il c fá e D o tr n e d a im x á m ro a g e r ra a r c u e D d r s o e s n o e r ic p id mn o o C C l e te n a r u d s a m le b o r p in s , ia c n a r le to e d to n ie m a n io c n fu 3 1 . ig F o c i n a l é i n g i e H o o d h a l o a t m s -i n t i n r A a i ) p e l m b i a l v e a l( d li a c c ri o rt á b il F á F y F le b a d lu a s y o c s e fr , io p ilm e ir a e c u d o r P to n ie im n te n a M e d a rr o h A o g u f rít n e C r o d a li t n e V s to itn is d a ta s ju a e s y o s io c n lie s y u m s E . n ó i c c u d n o C e d s a m te is S s a lli u q r o H n o c e s a B e jo e n a m il c fá n u tie m r e P n ó i c la ta s in REFRIGERACIÓN INDUSTRIAL 33 34 REFRIGERACIÓN INDUSTRIAL CAPÍTULO 2 COMPONENTES SECUNDARIOS DE UN SISTEMA DE REFRIGERACIÓN El sistema de refrigeración debe de servir al usuario en la temperatura deseada, por lo tanto necesita controles de temperatura o de presión, por otro lado el sistema necesita protegerse de posibles malos manejos del usuario y de fallas en el suministro de energía eléctrica por lo tanto necesita controles de sobrepresión y de sobrecorriente, en este capítulo veremos los más usados. Son los siguientes: - Presostato de baja - Distribuidor de líquido - Filtro secador - Presostato de alta - Llave de paso - Presostato diferencial de aceite - Termostáto - Separador de aceite - Eliminador de líquidos - Válvula de solenoide - Intercambiador de calor - Visor de líquido Presostato de baja y alta Son dispositivos electromecánicos utilizados para controlar mediante la presión de baja y de alta las siguientes acciones : - Protección contra presiones de aspiración demasiado bajas (menos de 0 psig) estas presiones impulsan el aceite lubricante del compresor al sistema. - Presiones de descarga muy altas que pueden originar fallas en el compresor por altas temperaturas. - En equipos pequeños como el de los carniceros del mercado, son capaces de controlar la temperatura del gabinete en base a la presión de baja. Fig. 14 Presostáto REFRIGERACIÓN INDUSTRIAL 35 Tabla de control de temperatura mediante la presión en gabinetes pequeños de hasta 01 HP. De potencia del compresor (potencia consumida) R-12 y R-134a P de as p.ps ig T.desead a°C T.evap.°C +10 +7 +4 +2 -15 -25 +2 0 -4 -6 -21 -30 Ajuste del pres osta to R-12 R-134a 33.0 29.8 24.0 21.3 6.5 0 32.0 28.0 22.0 19.0 4.4 5"vacío R-12 R-134a Pa Pp Pa Pp 40.0 38.1 33.5 30.2 12.0 3.0 25.5 22.2 18.0 15.4 2.5 5"vacío 39.0 37.0 32.0 28.0 10.0 0 23.0 21.0 16.0 12.5 0 3"vacío Nota: La calibración del presostáto de baja es m uy fácil y a la vez es muy importante, y tiene como fórmula: Pp = Pa - P d , P.parada = P.arranque - P.direncial Tabla 11 Nota: La calibración del presostáto de baja es muy fácil y a la vez es muy importante, y tiene como fórmula: Pp Pa P d , P.parada =P.arranque - Pdiferencial En el presóstato de baja sólo se encuentra Pa yPd , la Pp sale de la resta de ambos, a la presión de arranque se le llama también presión de rango. El presostáto de alta tiene una calibración directa es decir se pone a su valor estimado en que debe de actuar es según el refrigerante que se esté usando, por ejemplo si es el R12 ó el R-134a , por experiencia sabemos que en conservación y en congelación la presión de alta no debe de pasar de 150 psig o algo más , entonces una buena calibración del presostáto de alta sería de 180 psig a 200psig, entre el 25% y el 30% más de la presión normal. en caso de llegar a la presión calibrada el sistema se apaga, ¿por qué puede llegar a una presión anormalmente alta? Por los siguientes motivos: - Condensador sucio con polvo y telaraña - Ventilador de enfriamiento del condensador malogrado - Exceso de carga de refrigerante por inexperiencia del técnico - Aire en el sistema - Condensador subdimensionado - Existe mucha luz entre el condensador y las aspas del ventilador Presostáto diferencial de aceite Las unidades a partir de potencias superiores a 03 HP de compresores tienen una bomba de aceite en la parte delantera debajo del cabezal Para su lubricación, sólo los compresores con bomba de aceite llevan el presostáto diferencial de aceite, algunos compresores de mayor potencia no llevan bomba de aceite, a la Tevap = -10 ºC (una cámara de conservado),y a una Tcond.=+30 (podría ser como para una 36 REFRIGERACIÓN INDUSTRIAL ciudad como Lima), su producción frigorífica es de 18,360 Kcal/hr, y la potencia del motor de accionamiento es de 10 HP como mínimo, y no lleva bomba. Un presostáto tradicional lleva dos conectores uno va hacía la baja, pudiendo colocarse de acuerdo a la disponibilidad de espacio en la válvula de servicio de baja o en algún tapón del carter desde luego poniendo allí una “T”.o simplemente un conector roscado. El otro conector del presostáto va en la presión de salida de la bomba de aceite, entonces habrá una diferencia de presiones entre ambos conectores que será la presión neta de lubricación del compresor que es normalmente desde 30 psig hasta 60 psig, dependiendo esto de la marca y modelo del compresor que se está trabajando. Esta presión está específicada en el catálogo del fabricante , además de esta diferencia de presiones también el presostáto tiene un temporizador que actúa por calentamiento de una resistencia eléctrica que si la mantiene encendida por más de 20 seg. Se calienta un filamento metálico y se dobla accionando un interruptor que apaga el motor eléctrico que acciona al compresor. Si el tiempo de la alteración de la presión de lubricación es menor de 20 seg. Y luego se regenera la presión normal de lubricación en el sistema no pasa nada. Figura 15.- Presostáto diferencial de aceite El termostáto de cámara Los termostatos son conmutadores eléctricos controlados por temperatura. Un termostato incluye un conmutador unipolar de dos direcciones. La posición del conmutador depende del reglaje del termostato y de la temperatura del bulbo. Un termostato puede ser conectado con motores de c.a. monofásica de hasta 2 KW, o puede instalarse en el circuito de control de motores de c.c. y de motores de c.a. más potentes. El termostato es un elemento similar a un termostato doméstico en su función, aunque con ciertas innovaciones, por ejemplo, amplio rango de regulación de - 20 a +20 ºC, REFRIGERACIÓN INDUSTRIAL 37 forma similar a un presostato, es muy usado en el sistema “ PUMP DOWN “, es decir un circuito eléctrico especial que permite tener el evaporador vacío de gas en el momento de parada del sistema primero acciona el termostato abriendo el circuito eléctrico, ordena a la válvula de solenoide de la línea de líquido que se cierre, originando con esto que se produzca presión de vacío en toda la zona de baja presión hasta que accione el presostato de baja a la presión de vacío cercana a “ 0 “ psi. De esta manera se evita que el compresor arranque a presiones excesivas, además el sistema no requiere acumulador de succión ni resistencia de cárter en el compresor. La forma de regulación del termostato es de dos maneras una es similar a la del presostáto y la otra es directamente en la única escala existente. Figura 16 .- El Termostato Válvula de solenoide. Las válvulas de solenoide son muy usadas en refrigeración, se colocan en tuberías de líquido con la finalidad de evitar la irrigación exesiva de liquido refrigerante en el evaporador, también sirven para colocarlas , para asegurar tener operación automática. Esta válvula también muy usada en sistemas industriales, en evaporadores múltiples, compresores en paralelo, en descongelamiento con timer , etc. Es solamente una válvula mecánica accionada por un electroimán . 38 REFRIGERACIÓN INDUSTRIAL Fig. 17.- Válvula de solenoide Visor de líquido. Este elemento ubicado siempre después del filtro, como para avisar si el sistema esta seco o húmedo. En el sistema algunas veces está ubicado en forma horizontal u otras en forma vertical. En caso de estar ubicado en forma horizontal, la presencia de burbujas nos indicará falta de gas refrigerante. Tiene una resina que cambia de color para indicar si está el sistema húmedo o seco. Seco = verde Húmedo = amarillo Figura 18 .- Visor de líquido Distribuidor de líquido.- Este es otro elemento indispensable en la refrigeración de sistemas industriales, ya que estos sistemas exigen evaporadores múltiples en paralelo para disminuir las pérdidas de presión. Se coloca en una posición inmediata despues de la VET. Una manera de lograr una distribución equitativa del refrigerante líquido es mediante los distribuidores de líquidos, siempre y cuando se coloquen verticalmente hacia arriba o hacia abajo. Un distribuidor colocado en forma horizontal irrigará a los evaporadores inferiores un poco más que los evaporadores superiores , esto originará una baja eficiencia del evaporador. REFRIGERACIÓN INDUSTRIAL 39 Figura 19 .- Distribuidor de líquido Filtro secador Este elemento siempre ubicado después del tanque o balón recibidor, tiene tres funciones elementales: primero, secar el sistema; segundo, filtrar partículas finísimas de polvo y por último recoger otros compuestos químicos indeseables en el sistema. El filtro se debe de colocar de acuerdo a la capacidad del sistema , y de acuerdo al refrigerante con que se está trabajando. Figura 20 .- Filtro secador La llave de paso: Es una válvula de cerrar o abrir de acuerdo al giro de la perilla muy similar a un caño de agua, son especiales porque son herméticas y compatibles con el refrigerante en uso, su finalidad es seccionar el sistema en el lado de alta mayormente para poder realizar una reparación o cambio de un elemento defectuoso o gastado por ejemplo, cuando el filtro está saturado de contaminantes y suciedad, si el filtro tuviera una válvula de paso en cada lado del mismo no se gastaría nada de gas al cambiarlo. Se selecciona por su capacidad frigorífica y su diámetro. 40 REFRIGERACIÓN INDUSTRIAL Figura 41 .- Llave de paso Separador de aceite: Es un dispositivo muy importante para evitar que el aceite se vaya al sistema es decir al evaporador perjudicando la efectividad del mismo , por otro lado podría quedarse el compresor sin aceite y fallar por lubricación. Constructivamente es una carcasa hueca en donde hay un tubo de ingreso (IN) que se suelda a la salida del compresor este al entrar encuentra una malla finita de acero muy similar al rascador de ollas que se usaba antiguamente, en donde se separa el aceite del refrigerante gaseoso, el aceite se va al fondo u aumente gradualmente su nivel , el gas sale por el otro tubo grueso del separador (OUT) se va hacia el condensador, en la parte baja de este dispositivo se tiene un flotador similar al de los inodoros pero su función es a la inversa , en el inodoro cuando se llena de agua se cierra la alimentación de agua, en el separador al llenarse de aceite a un nivel de diseño (1/4 de la altura del separador ) la válvula de flotador se abre y comienza a drenar el aceite al carter del compresor por una salida de 1/4 de diámetro que está en el separador. Se selecciona por capacidad , Tevap. , Tcond. Y diámetro. Debe de llenarse con 1/8 de galón de aceite antes de usarlo. Su uso es obligatorio cuando el compresor está en mayor altura del evaporador podemos decir que para refrigeración a partir de un desnivel de 03 m. ya debemos instalarlo, para trabajos de aire acondicionado a partir de 02 pisos debemos instalarlo. De no ser así no esperemos que el equipo cumpla con la vida útil estimada por el fabricante del equipo que es de 10 años. REFRIGERACIÓN INDUSTRIAL 41 Figura 22 .- Separador de aceite Eliminador de líquidos o acumulador de succión: Es otro elemento importante del sistema su finalidad es de proteger al compresor de los golpes de líquido que se producen por fallas en el sistema, por deficiente diseño de las líneas de tuberías, también por fallas en el fan del evaporador, a veces por exeso de carga de refrigerante , una vez en el sistema de aire acondicionado de las oficinas administrativas de Centromín en la Av. Javier Prado se rompió la faja en “V” del motor ventilador que da movimiento giratorio al sirocco y al ocurrir esto se congeló todo el tubo de retorno y el mismo compresor con el consiguiente peligro de romper bielas del compresor. Este dispositivo es solamente un espacio vacío de gran sección circular a donde entra un tubo que viene del evaporador (IN) y sale otro tubo del mismo diámetro (OUT) que se dirige al lado de baja del compresor. Su uso es obligatorio si la línea de retorno es corta es decir menor de 02 m. de lo contrario lo que no pasa en meses puede pasar en un solo día frio de invierno. Se selecciona de de acuerdo a la capacidad frigorífica y de acuerdo a el diámetro de la línea de succión, con los datos de siempre, Tevap. , Tcond. y capacidad del sistema. Figura 23 .- Separador de líquido 42 REFRIGERACIÓN INDUSTRIAL Intercambiador de calor: Este es un elemento importante en la instalación frigorífica , dentro de una carcasa se encuentran la línea de líquido con su temperatura relativamente caliente, y la tubería de retorno de gas con su temperatura fría que regresa al compresor del evaporador, lógicamente que por una ley fundamental de la termodinámica habrá un intercambio de calor entre la de mayor temperatura a la de menor temperatura dando como resultado lo siguiente: - El refrigerante que viene por la línea de líquido hacia la VET a una temperatura digamos elevada, para que se realice la evaporación a la presión de evaporador, para tener la temperatura necesaria y evaporarse en el evaporador, tendrá que enfriarse a costilla de una porción de refrigerante se evapore en la misma VET, esto traerá una merma de la eficiencia en el evaporador ya que habrá menos líquido que evaporar, entonces si enfriamos un poco al refrigerante antes de que entre a la VET en el intercambiador habremos conseguido que un poco menos de refrigerante se evapore en la VET para conseguir la temperatura correspondiente a la presión de baja, con el consiguiente aumento ligero de la eficiencia en el evaporador. - El refrigerante que va hacia el compresor en estado gaseoso es posible que traiga consigo una porción de refrigerante en estado líquido, especialmente en condición de baja carga o de frío invernal, con el peligro de golpe de líquido en el compresor, si lo hacemos pasar junto a la línea de líquido en el intercambiador adquirirá un poco de su calor y se evaporará la porción de líquido refrigerante antes de llegar al compresor. Es conveniente mencionar que dentro del intercambiador no se mezclan ambos refrigerantes uno en estado líquido y otro en estado gaseoso. Figura 24 .- El intercambiador de calor REFRIGERACIÓN INDUSTRIAL 43 44 REFRIGERACIÓN INDUSTRIAL CAPÍTULO 3 CALCULO DE LA CARGA TÉRMICA PARA REFRIGERACIÓN INDUSTRIAL 1. Ganancia de calor por las paredes A) El espesor de aislante depende de la temperatura interior de la cámara frigorífica según tabla. Temperatura de almacenaje (C) C Poliuretano (Compacto) Poliestirerno mm Pulgadas mm Pulgadas 50 2 50 2 F +10 a +16 50 a 60.8 (Tecnopor) +4 a +10 39.2 a 50 50 2 75 3 -4 a +4 24.8 a 39.2 75 3 100 4 -9 a -4 15.8 a 24.8 75 3 100 4 -18 a -9 -0.4 a 15.8 100 4 125 5 -26 a -18 -14.8 a -0.4 100 4 150 6 126 5 176 7 -40 a -26 -40 a -14.8 Tabla 12 B) Buscar el factor para la fórmula siguiente: Qp = FACTOR x AREA x DT Area : pies2 DT : ºF = (TEXT - TINT ) Factor de conversión m2 x 10.7639 = pies2 PULGADAS DE AISLANTE AIS LANTE 2 3 4 5 6 7 8 9 10 11 12 POLIURETANO K = 0.17 2.04 1.36 1.02 0.82 0.68 0.58 0.51 0.45 0.41 0.37 0.34 LANA DE VIDRIO FIBRA DE VIDRIO K = 0.25 POLIESTIRENO TECNOPOR 3.00 2.00 1.50 1.20 1.00 0.86 0.75 0.67 0.60 0.55 0.50 ASERRÍN K = 0.45 5.40 3.60 2.70 2.16 1.80 1.54 1.35 1.20 1.08 0.98 0.90 Tabla 13 REFRIGERACIÓN INDUSTRIAL 45 VIDRIO BTU por 1°F T por pie² por 24 hrs Vidrio sencillo 17.52 Doble vidrio aislante 11.76 Triple vidrio aislante 9.12 Tabla 14 2. Ganancia de Calor por Infiltración de Aire Por el método de las entalpías de aire exterior e interior de la cámara frigorífica: FORMULA QAIRE V v x NC x USO x (hExt . hint .) v = volumen específico del aire interior NC = Número de Cambios del aire interior de aire (tabla) V = Volumen interior de la cámara (Real) USO = INTENSO = 2, LIVIANO = 0.6, NORMAL = 1.0 46 REFRIGERACIÓN INDUSTRIAL Tabla de Cambios de Aire VOLUMEN m³ VOLUMEN pies³ CAMBIOS DE AIRE CADA 24 HORAS 6 200 44 8 300 34.5 11 400 29.5 14 500 26 17 600 23 23 800 20 28 1000 17.5 42 1500 14 57 2000 12 85 3000 9.5 113 4000 8.2 142 5000 7.2 170 6000 6.5 226 8000 5.5 283 10,000 4.9 425 15,000 3.9 566 20,000 3.5 708 25,000 3 850 30,000 2.7 1133 40,000 2.3 1416 50,000 2 2124 75,000 1.6 2832 100,000 1.4 Tabla 15 Tal como se aprecia en la tabla de cambio de aire, diagrama psicrométrico, en las páginas posteriores Con: TBS y HR se obtiene la entalpía del aire Ej.: 70ºF (21.1ºC) y 50% de HR h = 25.45 BTU lb El esquema en la página posterior. REFRIGERACIÓN INDUSTRIAL 47 h= 25.45 Ejemplo Graficado en el Diagrama Psicométrico de Temperatura Normal Fig. 25 48 REFRIGERACIÓN INDUSTRIAL REFRIGERACIÓN INDUSTRIAL 49 3. Ganancia de Calor por Productos Se subdivide en varios casos: A) Sobre cero QPROD = LIBRAS x Ce x DT ºF B) De cambio de estado Q PROD = LIBRAS x CALOR LATENTE C) Bajo Cero Q PROD = LIBRAS x Ce x DT ºF D) Calor de respiración ó Evolución(sólo verduras y frutas) Los valores se obtienen de las tablas respectivas: TABLAS DE ALIMENTOS: Calores específicos y respiración TABLAS DE ALIMENTOS: Almacenamiento 50 REFRIGERACIÓN INDUSTRIAL Tablas de productos alimenticios en conservación Tabla 1.Producto Temperatura Promedio Porcentaje de de Agua Congelación ºF Calor Específico BTU/lb. ºF Arriba del Abajo del punto de punto de Congelación Congelación Calor Latente de Fusión BTU/lb. Chirivías Ejotes Elotes 28.9 29.7 28.9 78.5 88.9 75.5 0.84 0.91 0.79 0.46 0.47 0.42 112 128 106 Escarola Espárragos Espinacas Habas Habas secas Hongos 30.9 29.8 30.3 30.1 30.2 93.3 93.0 92.7 66.5 12.5 91.1 0.94 0.94 0.94 0.73 0.30 0.93 0.48 0.48 0.48 0.40 0.24 0.47 132 134 132 94 18 130 Jitomate Lechuga 30.4 31.2 94.1 94.8 0.95 0.96 0.48 0.48 134 136 Maíz Nabo 30.5 10.5 90.9 0.28 0.93 0.23 0.47 15 130 Papas Pepinos Pimiento Rábano Rábano picante Rabóntico Tomate Verduras (mixtas) Zanahorias 28.9 30.5 30.1 30.1 26.4 28.4 30.4 30.0 29.6 77.8 96.1 92.4 93.6 73.4 94.9 94.7 90.0 88.2 0.82 0.97 0.94 0.95 0.78 0.96 0.95 0.90 0.90 0.43 0.49 0.47 0.48 0.42 0.48 0.48 0.45 0.46 111 137 132 134 104 134 134 130 126 27 27 28 28 29 29 74 74 0.79 0.79 0.90 0.83 0.72 0.57 0.60 0.68 0.60 0.77 0.75 0.22-0.34 0.71 0.89 0.60 0.89 0.72 0.68 0.83 0.90 0.76 0.76 0.56 0.86 0.86 0.89 0.50 0.37 0.37 0.49 0.45 0.40 0.30 0.32 0.38 0.35 0.40 106 106 119 119 95 83.5 CARNES Y PESCADOS Aves (carne fresca) Aves (congeladas) Bacalao (fresco) Camarones Carne cortada (retazo) Carne de cordero Carne de puerco (ahumada) Carne de puerco (ahumada) Carne de res (grasosa) Carne de res (magra) Carne de res (salada) Carne de res (seca) Carne de ternera Chorizos Embutidos Escalopas Hígados Jamones y Lomos Ostiones (en su concha) Ostiones (en lata) Pescado (congelado) Pescado (en hielo) Pescado (seco) Salchichas (ahumadas) Salchichas (Frankfurt) Salchichas (frescas) Tocino 28 28 29 29 26 70.8 65 58 57 60 68 5.15 63 63.5 28 29 27 27 27 28 80.3 65.5 60 80.4 87 70 70 25 29 26 60 60 65 20 27.2 28.6 27.3 26 28 28 28.1 27.1 -4.1 29.4 94 82.3 87.4 83 85.7 85.7 85.4 78 20 86.9 0.19-0.26 0.39 0.56 Calor de Evolución BTU por (24 hrs.) (ton) a la Temp. indicada ºF BTU 40 32 40 9.700-11.400 7.200-11.300 10.600-13.200 40 40 40 1.700-23.100 8.000 4.300-6.100 32 50 40 32 40 6.200 22.000 1.260 2.300 2.700 32 40 40 1.900 2.200 1.300-1.800 40 4.700 60 6.230 32 40 2.100 3.500 60 32 13.200-39.700 1.300-2.200 32 40 1.110 1.735 86.5 79 100 7-22 91 93 0.48 0.40 0.38 0.44 0.46 0.41 0.41 0.34 0.56 0.56 0.56 0.30 116 93.3 86.5 116 125 101 101 65 86 86 93 29 0.49 0.45 0.46 0.45 0.45 0.45 0.46 0.43 0.26 0.46 136 118 124 120 122 123 122 112 29 124 FRUTAS Aguacates Arándanos Arándanos Agrios Cerezas Ciruelas Ciruela pasa (fresca) Chabacanos Dátil (fresco) Dátil (seco) Duraznos 0.91 0.86 0.90 0.87 0.88 0.88 0.88 0.82 0.36 0.90 Tabla 16.1 REFRIGERACIÓN INDUSTRIAL 51 Tablas de productos alimenticios en conservación Tabla 2.Producto Temperatura Promedio Porcentaje de de Agua Congelación ºF Calor Específico BTU/lb. ºF Arriba del Abajo del punto de punto de Congelación Congelación Calor Latente de Fusión BTU/lb. Frambuesas 30.1 82 0.85 0.45 122 Fresas Granadas Grosella Higo (fresco) Higo (seco) Limas 29.9 28 30.2 27.1 29 90 77 84.7 78 24 86 0.92 0.87 0.88 0.82 0.39 0.89 0.47 0.48 0.45 0.43 0.27 0.46 129 112 120 112 34 122 Limones 28.1 89.3 0.92 0.46 127 Mandarinas 28 87.3 0.93 0.51 126 Mangos Manzanas 32 28.4 93 84.1 0.90 0.86 0.46 0.45 134 121 Melones 29 92.7 0.94 0.48 132 Melón dulce Membrillo Moras Naranjas Nectarinas Nísperos Peras Piñas Plátanos Sandías Toronjas 20 28.1 28.9 28 29 28.3 28.5 29.4 28 29.2 28.4 92.6 85.3 85.3 87.2 82.9 78.2 83.5 85.3 74.8 92.1 88.8 0.94 0.88 0.88 0.90 0.90 0.84 0.86 0.88 0.80 0.97 0.91 0.48 0.45 0.46 0.46 0.49 0.43 0.45 0.45 0.42 0.48 0.46 132 122 122 124 119 112 118 123 108 132 128 Uvas Uva-espin 26.3 28.9 81.7 88.3 0.86 0.90 0.44 0.46 116 126 20 28 28 85-95 5 55 92 73 55 13.5 58.66 0.24 0.21 7 1.00 0.85 0.30 0.93 0.40 0.55 90 40 Calor de Evolución BTU por (24 hrs.) (ton) a la Temp. indicada ºF BTU 40 60 6.800-8.500 18.100-22.300 40 60 40 60 32 40 810 2.970 810 2.970 3.265 5.865 32 40 40 60 40 830 1.435 2.000 8.500 1.000 32 795 32 770 68 8.400-9.200 32 40 35 460 1.070 830 45 40 1.420 3.820 VARIOS Azúcar de maple Caviar (enlatado) Cerveza Crema (40%) Chocolate Dulces Flores cortadas Harina Helados Huevos (congelados) Huevos (frescos) Leche Levadura Lúpulo Mana Manteca de cerdo Mantequilla Miel de abeja Miel de maple Nueces (secas) Oleomargarina Pan FRUTAS Pasta de pan Pieles y Lana Queso americano Queso Camambert Queso Limburger Queso Roquefort Queso Suizo Tabaco y Puros 32 27.0 27 27 31 30-0 17 18 19 3 15 25 0.38 0.78 67.5 70.9 0.76 0.93 0.77 15 18 36 3-10 15.5 32-37 58 0.52 0.64 0.35 0.49 0.21-0.29 0.32 0.70 0.75 60 60 55 55 55 0.64 0.70 0.70 0.65 0.64 480 BTU/pie ² de área 0.28 0.45 0.41 0.40 0.49 0.41 96 100 100 124 102 0.34 0.26 0.31 0.19-0.24 0.25 0.34 0.40 0.36 0.40 0.40 0.32 0.36 Tabla 16.2 52 REFRIGERACIÓN INDUSTRIAL 35 50 1.500 1.500 15 26 52 4.3-14 22 46-53 40 45 35 1.420 1.420 1.000 79 86 86 79 79 40 40 40 45 40 4.680 4.920 4.920 4.000 4.660 Tablas de productos alimenticios en almacenamiento Tabla 1.Producto Manzanas Chavacano Alcahofa (Globo) Jerusales Esparragos Paltas Plátanos Frijoles (verdes o granos)I Haba Cerveza de barril Berabeles En manojo En cabezas Zarzamoras Variedad de arándano Pan Brocoli, tallos Colecillas de Brucelas, tallos Col, reciente Azúcar Zanahoria Preempacada En cabezas Coliflor Arracacha Apio Cerezas Cocos (fruto) Café (verde) Grano de maíz Arándanos agrios de los plátanos Pepinos Grosellas, uvas o pasas Productos diarios Queso Mantequilla Mantequilla Crema (endulzada) Helado Leche, toda líquida Pasteurizada Grado A Condensada endulzada Evaporada Leche seca Leche Sin grasa Zazamoras Frutas secas Berenjena Blanquillos, huevos Cascarón ??????? Todo congelado Yema congelada Clara congelada Huevo sólido Pedacitos sólidos albumen Albumen seco en polvo Escarola endibia Temp. de % Vida Almacenaje Humedad aproximada en ºF Relativa almacenaje 30-32 31-32 31-32 31-32 32 42-55 45 32-40 35-40 85-90 85-90 90-95 90-95 90-95 85-90 85-95 85-90 85-90 32 32 31-32 31-32 0 32 32 32 0-34 90-95 90-95 85-90 85-90 32 32 32 32 31-32 31-32 32-35 35-37 31-32 80-90 90-95 90-95 90-95 90-95 85-90 80-85 80-85 85-90 36-40 45-50 32 85-90 90-95 80-85 30-45 32-40 0 to - 10 -15 -15 65-70 80-85 80-85 - 33 40 Room Temp - 45-55 45-55 31-32 32 45-50 Iow Iow 85-90 50-60 85-90 29-31 50-55 0 or below 0 or below 0 or below 35-40 Room Temp Room Temp 32 80-85 70-75 Iow Iow Iow 90-95 90-95 90-95 90-95 40-65 Producto 2-6 meses 1-2 semanas 1-2 semanas 2-5 meses 2-3 semanas 4 semanas 8-10 días 10-15 días 3-10 semanas Higos Secos Frescos Pescado Fresco Congelado Ahumado En salmuera Ablandado Mariscos Frescos 10-14 días Congelados 1-3 meses Frutas congeladas 7 días Vegetales congelados 3-6 semanas Pieles y tejidos varias semanas Ajo seco 7-10 días Uvas esbinas o crespas 3-4 semanas Toronja 3-4 meses Uvas Tipo americano Tipo europeo 3-4 semanas Miel 4-5 semanas Lúbulo 2-3 semanas Rábano picante 3-4 meses Col 2-4 meses Colirrábano 10-14 días Manteca de cerdo 1-2 meses (sin antioxidante) 4-8 días Manteca de cerdo (sin antioxidante) Puerro, verde 1-4 meses Limones Lechuga 10-14 días 10-14 días Limas Especie de Zarzamoras Carne 2 meses Tocino-Congelado 1 año Curado (Estilo granja) Varios meses Curado (Estilo paquete) Carne de vaca res-fresca Varios meses Congelada 7 días Espinazos con grasa Varios meses Jamones y hombros-frecos un año más Congelados Curados Varios meses Cordero, borrego-fresco Congelado Varios meses 7-10 días Hígado-Congelado 9-12 meses Carne de puerco-fresca 10 días Congelada Salchicha Ahumada 6-9 meses Envoltura de Salchicha Ternera 1 año más Mango 1 año más Melón, variedad 1 año más Persa 6-12 meses Variedad de Melónes dulce más de 1 año frescos (Miel y verde) más de 1 año Melón de la India 2-3 semanas Sandía Temp. de % Vida Almacenaje Humedad aproximada en ºF Relativa almacenaje 32-40 28-32 50-60 85-90 9-12 meses 5-7 días 33-45 -10 - 0 40-50 28-35 90-95 90-95 50-60 90-95 75-90 5-15 días 8-10 meses 6-8 meses 10-12 meses 4-8 meses 33 0 to - 20 -10 - 0 -10 - 0 34-40 32 31-32 50 90-95 90-95 45-55 70-75 80-85 85-90 3-7 días 3-8 meses 6-12 meses 6-12 meses varios años 6-8 meses 3-4 semanas 4-8 semanas 31-32 30-31 29-32 32 32 32 85-90 85-90 50-60 90-95 90-95 90-95 3-8 semanas 3-6 meses mas de un año varios meses 10-12 semanas 2-3 semanas 2-4 semanas 45 90-95 4-8 meses 0 32 32 or 50-58 32 48-50 31-32 90-95 90-95 85-90 90-95 85-90 85-90 12-14 meses 1-3 meses 1-4 meses 3-4 semanas 6-8 semanas 5-7 días -10 - 0 60-65 34-40 32-34 -10 - 0 34-36 32-34 -10 - 0 60-65 32-34 -10 - 0 -10 - 0 32-34 -10 - 0 40-45 40-45 32-34 50 32-40 45-50 90-95 85 85 88-92 90-95 85-90 85-90 90-95 50-60 85-90 90-95 90-95 85-90 90-95 85-90 85-90 90-95 85-90 85-90 85-90 4-6 meses 4-6 meses 2-6 semanas 1-6 semanas 9-12 meses 0-3 meses 7-12 días 6-8 meses 0-3 años 5-12 días 8-12 meses 3-4 meses 3-7 días 4-6 meses 6 meses 45-50 45-50 36-40 85-90 85-90 85-90 2-4 semanas 4-6 semanas 2-3 semanas 5-10 días 2-3 semanas 5-15 días 1-2 semanas Tabla 17.1 REFRIGERACIÓN INDUSTRIAL 53 Tablas de productos alimenticios en almacenamiento Tabla 2.Producto Hongos, champiñones Grano de hongos Abono Grano Invernadero Nueces Aceite (ensalada vegetal) Quimbombó Manteca artificial Aceitunas frescas Cebolla y cebollinos Naranjas Jugo de naranja, enfriado Papaya Chirivía, pastinaca Duraznos y nectarines Peras Chicaro Pimiento, dulce Pimiento, Chile (seco) Níspolas Piña Verde madura Madura Ciruelas incluyendo ciruelas frescas Granadas Maíz tostado y sin tostas Papas Cosecha temprana Cosecha tardía Aves Frescas Temp. de % Vida Almacenaje Humedad aproximada en ºF Relativa almacenaje 32-35 85-90 3-5 días 34 32-40 32-35 32-50 35 50 35 45-50 32 32-34 30-35 45 32 31-32 29-31 32 45-50 32-40 30 75-80 75-80 85-90 65-75 85-95 60-70 85-90 70-75 85-90 85-90 90-95 85-90 85-90 85-90 85-90 65-75 85-90 8 meses 2 semanas 3-6 meses 8-12 meses 1 año 7-10 días 1 año 4-6 semanas 6-8 meses 8-12 semanas 3-6 semanas 2-3 semanas 2-6 meses 2-4 semanas 1-2 semanas 8-10 días 6-9 meses 2 meses 50-60 40-45 85-90 85-90 3-4 semanas 2-4 semanas 31-32 34-35 32-40 80-85 85-90 85 3-4 semanas 2-4 semanas - 50-55 38-50 85-90 85-90 - 32 85-90 1 semanas Producto Congeladas, destripadas Calabaza Membrillos Rábanos de primera en manojo o pre-empacados de invierno Conejo Fresco Congelado Frambuesas Negras Rojas Congeladas (rojas o negras) Rabos Nabas Salsili Espinaca Calabaza Bellota de verano de invierno Fresas Frescas Congeladas Papas dulces Mandarinas Tomates Verdes maduros Maduro firme Nabizas, raíces Semilla vegetal Levadura para hornear comprimida Tabla 17.2 54 REFRIGERACIÓN INDUSTRIAL Temp. de % Vida Almacenaje Humedad aproximada en ºF Relativa almacenaje -20-0 50-55 31-32 90-95 70-75 85-90 9-10 meses 2-6 meses 2-3 meses 32 32 90-95 90-95 10 días 2-4 meses 32-34 -10-0 90-95 90-95 1-5 días 0-6 meses 31-32 31-32 -10-0 32 32 32 32 85-90 85-90 90-95 90-95 90-95 90-95 7 días 7 días 1 año 2-3 semanas 2-4 meses 2-4 meses 10-14 días 45-50 32-40 50-55 75-85 85-95 70-75 5-8 semanas 10-14 días 4-6 meses 31-32 -10-0 55-60 31-38 85-90 90-95 90-95 7-10 días 1 año 4-6 meses 3-4 semanas 57-70 45-50 32 32-50 85-90 85-90 90-95 50-55 2-4 semanas 2-7 días 4-5 meses - 31-32 - - 4. Ganancia de Calor por Motores Eléctricos del evaporador y Otros Según tabla se ajunta: BTU por HP por HORA HP DEL MOTOR MOTO R Y VENT. DENTRO DEL CUARTO MOTO R FUERA VENT. DENTRO MOTOR DENTRO V ENT. FUERA 4250 3700 2950 2545 2545 2545 1700.0 1150.0 400.0 De 1/8 a 1/2 De 1/2 a 3 De 3 a 20 Tabla 18 5. Ganancia de Calor Misceláneas Por personas: TEMP. DEL REFRIG. EN °F CALOR DISIPADO/PERSONA BTU/HORA 50 40 30 20 10 0 -10 72 0 84 0 95 0 1050 1200 1300 1400 Tabl a 19 Mas otras ganancias menores que se pueden despreciar. Luego realiza la sumatoria de las cargas y dividirla entre 16(conserv.) y 18 (congel.) y da BTU/HORA. Por último aplicamos un 10% como factor de servicio, con lo cual obtenemos el valor deseado. PARÁMETROS DE SELECCIÓN DE COMPRESORES Se tendrá que hallar tres valores: 1) TEVAPORACION= TCAMARA - DT EVAP DTEVAP.: (8-10)ºC para evaporador de tiro forzado 2) TCONDENSACIÓN = TAMBIENTE + DTcond. Dtcond.: 11ºC(Refrigeración); 17ºC (aire condicionado) REFRIGERACIÓN INDUSTRIAL 55 3) Carga térmica = ¿? , hay que calcularla como se aprendió Entonces se selecciona a la unidad o el compresor de la siguiente manera: Después de efectuar la sumatoria de todas las cargas en BTU/DIA se tiene que dividir entre: 16 18 HORA DIA HORA DIA Para conservación sobre 0ºC Para congelación bajo 0ºC Para congelación ultra rápida se divide la carga diaria entre el tiempo en horas que se desea erradicar ese calor. Luego se aplica un factor de seguridad del 10%, a este resultado. Con esto se obtiene la carga horaria. BTU DIA = HORAS BTU HR = Potencia frigorifica requerida DIA Una vez que se tiene: 1.-TEVAP. 2.-TCOND. y 3.-Carga térmica Con estos tres datos se va a los catálogos de compresoras para su selección. Ejemplo: Luego de evaluar los tres parámetros de selección, debemos seleccionar un compresor adecuado del catálogo de R-22. Datos: 1) Carga térmica ....................................... 66.7 M cal / h 2) Temperatura de evaporación .................-20ºC 3) Temperatura de condensación ...............+30ºC Se pide: modelo de compresor, diámetro de polea del motor, RPM del compresor, desplazamiento teórico y desplazamiento real. 56 REFRIGERACIÓN INDUSTRIAL CAPACIDAD CALORÍFICA EN Mcal/h REFERENTE A 8.3°C DE SUCCIÓN SOBRECALENTAMIENTO, CON 8.3°C SUBENFRIAMIENTO LÍQUIDO R22 R O S E R P M O C . D O M CG-040 CG-060 CG-080 CG-120 m m R O T O M A E L O P Ø M P R R O S E R P M O C O T N E I M h A /³ Z A m L P S E D 210 1160 99.3 235 1300 111.3 260 1450 124.2 290 1600 137.0 1) 1750 149.9 210 1160 148.9 235 1300 166.9 260 1450 186.3 290 1600 205.5 1) 1750 224.8 210 1160 198.6 235 1300 222.6 260 1450 284.4 290 1600 274.0 1) 1750 299.8 210 1160 297.9 235 1300 333.9 260 1450 372.6 290 1600 411.0 1) 1750 449.7 A R U T A R E P M E T N Ó I C A S N E D N O C TEMPERATURA DE EVAPORACIÓN ° C TEMPERATURA DE EVAPORACIÓN ° C A M ALTA TEMPERATURA MEDIANA TEMPERATURA + 10.0 + 7.5 Mcal/h B hp 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 115.3 102.8 89.6 128.8 114.8 100.0 142.9 127.3 111.0 157.0 139.9 121.9 171.1 152.5 132.9 173.0 154.2 134.4 193.1 172.1 150.0 214.3 191.0 166.5 235.5 209.9 182.9 256.7 228.8 199.4 230.6 205.6 179.1 257.5 229.5 200.0 285.7 254.7 221.9 314.0 279.8 243.9 242.2 305.0 265.8 346.0 308.4 268.7 386.3 344.3 30.0 428.6 382.0 332.9 470.9 419.8 365.8 513.3 457.5 398.7 18.9 23.3 27.6 21.9 27.0 31.9 25.1 30.9 36.6 28.2 34.8 41.2 31.4 38.7 5.8 28.4 35.0 41.4 32.8 40.5 47.9 37.6 46.3 54.8 42.4 52.2 61.8 47.1 58.1 68.7 37.8 46.6 55.1 4.8 53.9 63.8 50.1 61.8 73.1 56.5 69.6 82.3 62.8 77.4 91.6 56.7 69.9 82.7 65.7 80.9 95.8 75.2 92.6 109.7 84.7 104.4 123.5 94.2 116.1 137.4 + 5.0 Mcal/h B hp 106.2 94.4 82.0 118.5 105.4 91.5 131.5 116.9 101.5 144.5 128.5 111.6 157.5 140.0 121.6 159.2 141.5 122.9 177.8 158.0 137.3 197.3 175.4 152.3 216.8 192.7 167.4 236.3 210.0 182.4 212.3 188.7 163.9 237.0 210.7 183.0 263.0 233.8 203.1 289.0 256.9 223.1 315.0 280.0 243.2 318.5 283.1 245.9 355.6 316.1 274.5 394.5 350.7 304.6 433.5 385.4 334.7 472.5 420.0 364.8 18.9 22.9 26.9 21.9 26.6 31.1 25.1 30.4 35.6 28.2 34.3 40.1 31.4 38.1 44.6 28.4 34.4 40.3 32.8 39.8 46.6 37.6 45.6 53.4 42.4 51.4 60.2 47.1 57.2 66.9 37.8 45.9 53.7 43.8 53.1 62.2 50.1 60.8 71.2 56.5 68.5 80.2 62.8 76.2 89.2 56.7 68.8 80.6 65.7 79.7 93.3 75.2 91.2 16.8 84.7 102.8 120.3 94.2 114.3 133.8 Mcal/h B hp 97.4 86.3 74.7 108.7 96.3 83.4 120.7 106.9 92.5 132.6 117.4 101.7 144.5 128.0 110.8 146.1 129.4 112.0 163.1 144.5 125.1 181.0 160.3 138.8 198.9 176.2 152.5 216.8 192.0 166.2 194.8 172.5 149.4 217.5 192.6 166.8 241.3 213.8 185.0 265.2 234.9 203.3 289.0 256.0 221.6 292.2 258.8 224.0 326.2 289.0 250.1 362.0 320.6 277.6 397.7 352.3 305.0 433.5 384.0 332.4 18.8 22.5 26.1 21.8 26.1 30.2 25.0 29.9 34.6 28.1 33.6 38.9 31.3 37.4 43.3 28.3 33.8 39.1 32.7 39.1 45.3 37.5 44.8 51.8 42.2 50.4 58.4 47.0 56.1 65.0 37.7 45.0 52.1 43.6 52.1 60.4 50.0 59.7 69.1 56.3 67.2 77.9 62.6 74.8 86.6 56.5 67.5 78.2 65.5 78.2 90.5 74.9 89.6 103.7 84.4 100.9 116.8 93.9 112.2 129.9 0.0 - 2.5 - 5.0 - 7.5 - 10.0 - 15.0 Mcal/h B hp Mcal/h B hp Mcal/h B hp Mcal/h B hp Mcal/h B hp Mcal/h B hp 82.0 18.5 74.6 18.2 67.1 17.9 60.2 17.5 71.4 21.6 64.6 21.0 58.3 20.4 52.2 19.6 61.5 24.4 55.5 23.5 49.8 22.5 44.4 21.4 91.5 21.4 83.2 21.1 75.0 20.7 67.2 20.3 79.8 25.0 72.2 24.3 65.1 23.6 58.3 22.7 68.7 28.2 61.9 27.2 55.6 26.0 49.5 24.8 101.5 24.5 92.3 24.2 83.2 23.7 74.6 23.2 88.5 28.6 80.1 27.8 72.2 27.0 64.7 26.0 76.2 32.3 68.7 31.1 61.7 29.8 54.9 28.4 111.6 27.6 101.4 27.2 91.4 26.7 81.9 26.2 97.3 32.2 88.0 31.3 79.4 30.4 71.1 29.3 83.8 36.4 75.5 35.1 67.8 33.5 60.4 32.0 121.6 30.7 110.5 30.3 99.6 29.7 89.3 29.1 106.0 35.8 95.9 34.8 86.5 33.8 77.5 32.6 91.3 40.5 82.3 39.0 73.9 37.3 65.8 35.6 122.9 27.7 111.7 27.4 100.7 26.8 90.3 26.3 107.2 32.3 97.0 31.4 87.5 30.5 78.4 29.5 92.3 36.6 83.2 35.2 74.7 33.7 66.5 32.2 137.3 32.1 124.7 31.7 112.4 31.1 100.8 30.4 119.7 37.4 108.2 36.4 97.6 35.3 87.5 34.1 103.1 42.4 92.9 40.8 83.4 39.0 74.3 37.2 152.3 36.8 138.4 36.3 124.8 35.6 111.9 34.8 132.8 42.9 120.1 41.7 108.4 40.5 97.1 39.0 114.4 48.5 103.1 46.7 92.6 44.7 82.4 42.6 167.4 41.4 152.1 40.9 137.1 40.1 122.9 39.2 145.9 48.3 132.0 46.9 119.0 45.6 106.7 44.0 125.7 54.6 113.3 52.6 101.7 50.3 90.6 48.0 182.4 46.1 165.8 45.5 149.4 44.6 134.0 43.7 159.0 53.7 143.9 52.5 129.8 50.7 116.6 48.9 137.0 60.8 123.5 58.5 110.9 56.0 98.7 53.4 163.9 37.0 149.0 36.5 134.3 35.8 120.4 35.0 142.9 43.1 129.3 41.9 116.6 40.7 104.5 39.3 123.1 48.8 110.9 47.0 99.6 44.9 88.7 42.9 183.0 42.8 166.3 42.2 149.9 41.4 134.4 40.6 159.5 49.9 144.3 48.5 130.2 47.1 116.6 45.4 137.4 56.5 123.9 54.4 111.2 52.0 99.0 49.6 203.1 49.0 184.5 48.4 166.3 47.4 149.1 46.4 177.0 57.1 160.2 55.5 144.5 53.9 129.4 52.0 152.5 64.6 137.4 62.2 123.4 59.5 109.9 56.8 223.1 55.2 202.8 54.5 182.8 53.4 163.9 52.3 194.5 64.4 176.0 62.6 158.7 60.8 142.2 58.6 167.5 72.8 151.0 70.1 135.6 67.1 120.7 64.0 243.2 61.4 221.0 60.6 199.2 59.4 178.6 58.2 212.0 71.6 191.8 69.6 173.0 67.6 155.0 65.2 182.6 81.0 164.6 78.0 147.8 74.6 131.6 71.2 245.9 55.4 223.4 54.7 201.4 53.6 180.6 52.6 214.3 64.7 93.9 62.9 174.8 61.1 156.7 58.9 184.6 73.1 166.4 70.4 149.4 67.4 133.1 64.3 274.5 64.2 249.5 63.4 224.9 62.1 201.6 60.8 239.3 74.9 216.5 72.8 195.3 70.7 175.0 68.2 206.1 84.7 185.8 81.5 166.8 78.0 148.5 74.4 304.6 73.5 276.8 72.5 249.5 71.1 223.7 69.7 265.5 85.7 240.2 83.3 216.7 80.9 194.1 78.0 228.7 97.0 206.2 93.4 185.1 89.3 164.8 85.2 334.7 82.8 304.1 81.7 274.1 80.1 245.8 78.5 291.8 96.5 264.0 93.9 238.1 91.2 213.3 87.9 251.3 109.2 226.5 105.2 203.4 100.6 181.1 96.0 364.8 92.1 331.5 90.9 298.8 89.1 267.9 87.3 318.0 107.4 287.7 104.4 229.5 101.4 232.5 97.8 273.9 121.5 246.9 117.0 221.7 111.9 197.4 106.8 54.1 17.0 46.7 18.8 39.6 20.4 60.4 19.7 52.2 21.8 44.2 23.6 67.0 22.6 57.9 25.0 49.0 27.0 73.6 25.4 63.6 28.1 53.9 30.4 80.2 28.3 69.3 31.3 58.7 33.8 81.1 25.6 70.1 28.3 59.3 30.5 90.5 29.6 78.2 32.7 66.3 35.3 10.5 33.9 86.8 37.5 73.5 40.5 110.4 38.2 95.4 42.2 80.8 45.6 120.3 42.5 104.0 47.0 88.1 50.7 108.1 34.1 93.4 37.7 79.1 40.7 120.7 39.5 104.3 43.6 88.3 47.1 133.9 45.2 115.7 50.0 98.0 53.9 147.7 50.9 127.7 56.3 107.7 60.8 160.4 56.6 138.6 62.6 117.4 67.6 162.2 51.1 140.1 56.5 118.7 61.1 181.1 59.2 156.5 65.5 132.5 70.7 200.9 67.7 173.6 74.9 147.0 80.9 220.7 76.3 190.7 84.4 161.6 91.2 240.6 84.9 207.9 93.9 176.1 101.4 43.0 36.5 30.5 48.0 40.8 34.0 53.3 45.3 37.7 58.5 49.7 41.5 63.8 54.2 45.2 64.5 54.8 45.7 72.0 61.2 51.0 79.9 67.9 56.6 87.8 74.6 62.2 95.7 81.3 67.8 86.0 73.1 60.9 96.0 81.6 68.0 106.5 90.5 75.5 117.1 99.5 82.9 127.6 108.4 90.4 129.0 109.6 91.4 144.0 122.4 102.0 159.8 135.8 113.2 175.6 149.2 124.4 191.4 162.6 135.6 15.9 17.2 18.0 18.4 19.9 20.8 21.1 22.7 23.9 23.7 25.6 26.9 26.4 28.5 29.9 23.8 25.7 27.6 27.6 29.8 31.3 31.6 34.1 35.8 35.6 38.4 40.3 39.6 42.8 44.9 31.8 34.3 36.0 36.8 39.7 41.7 42.1 45.5 47.7 47.5 51.2 53.8 52.8 57.0 59.8 47.7 51.5 54.0 55.2 59.6 62.5 63.2 68.2 71.6 71.2 76.9 80.6 79.2 85.5 89.7 Tabla 20.1 REFRIGERACIÓN INDUSTRIAL 57 CAPACIDAD CALORÍFICA EN Mcal/h REFERENTE A 8.3°C DE SUCCIÓN SOBRECALENTAMIENTO, CON 8.3°C SUBENFRIAMIENTO LÍQUIDO R22 R O S E R P M O C . D O M CG-040 CG-060 CG-080 CG-120 m m R O T O M A E L O P Ø M P R R O S E R P M O C O T N IE M h A ³/ Z A m L P S E D 210 1160 99.3 235 1300 111.3 260 1450 124.2 290 1600 137.0 1) 1750 149.9 210 1160 148.9 235 1300 166.9 260 1450 186.3 290 1600 205.5 1) 1750 224.8 210 1160 198.6 235 1300 222.6 260 1450 284.4 290 1600 274.0 1) 1750 299.8 210 1160 297.9 235 1300 333.9 260 1450 372.6 290 1600 411.0 1) 1750 449.7 A R U T A R E P M E T N Ó I C A S N E D N O C TEMPERATURA DE EVAPORACIÓN °C B BAJA TEMPERATURA - 17.5 - 20.0 Mcal/h B hp 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 30 40 50 37.8 31.9 26.6 42.2 35.6 29.7 46.8 39.5 33.0 51.5 43.4 36.2 56.1 47.3 39.5 56.7 47.8 39.9 63.3 53.4 44.6 70.3 59.3 49.5 77.2 65.1 54.4 84.2 71.0 59.3 75.6 6.8 53.2 84.4 71.2 59.4 93.7 79.0 66.0 102.9 86.8 72.5 112.2 94.6 79.0 113.4 95.6 79.9 126.7 16.8 89.2 140.5 118.5 98.9 154.4 130.2 108.7 168.3 141.9 118.5 15.2 16.2 16.7 17.6 18.8 19.4 20.2 21.5 22.2 22.7 24.2 25.0 25.3 26.9 27.8 22.9 24.3 25.1 26.5 28.1 29.1 30.3 32.2 33.3 34.1 36.3 37.5 38.0 40.4 41.7 30.5 32.4 33.5 35.3 37.5 38.8 40.4 42.9 44.4 45.5 48.4 50.0 50.6 53.8 55.6 45.7 48.6 50.2 52.9 56.3 58.1 60.6 64.4 66.5 68.2 72.5 75.0 75.9 80.7 83.4 - 22.5 Mcal/h B hp 33.4 27.9 23.1 37.3 31.2 25.8 41.3 34.6 28.6 45.4 38.0 31.5 49.5 41.4 34.3 50.0 41.9 34.7 55.9 46.7 38.7 62.0 51.9 43.0 68.1 57.0 47.2 74.3 62.1 51.5 66.7 55.8 46.2 74.5 62.3 51.6 82.7 69.1 57.3 90.8 76.0 62.9 99.0 82.8 68.6 100.1 83.7 69.4 111.8 93.5 77.4 124.0 103.7 85.9 136.3 113.9 94.4 148.5 124.2 102.9 14.5 15.2 15.5 16.8 17.6 17.9 19.2 20.1 20.5 21.7 22.7 23.1 24.1 25.2 25.7 21.8 22.8 23.2 25.2 26.3 26.9 28.9 30.2 30.8 32.5 34.0 34.7 36.2 37.8 38.6 29.0 30.3 30.9 33.6 35.1 35.8 38.5 40.2 41.0 43.3 45.3 46.2 48.2 50.4 51.4 43.5 45.5 46.4 50.4 52.7 53.7 57.7 60.3 61.5 65.0 68.0 69.3 72.3 75.6 77.1 - 25.0 Mcal/h B hp 29.1 24.0 19.9 32.4 26.8 22.2 36.0 29.7 24.6 39.5 32.7 27.1 43.1 35.6 29.5 43.6 36.0 29.8 48.7 40.2 33.3 54.0 44.6 37.0 59.3 49.0 40.6 64.7 53.4 44.3 58.1 48.0 39.8 64.9 53.6 44.4 72.0 59.5 49.3 79.1 65.3 54.1 86.2 71.2 59.0 87.2 72.0 59.6 97.3 80.4 66.6 108.0 89.2 73.9 118.6 98.0 81.2 129.3 106.8 88.5 - 27.5 Mcal/h B hp 13.7 25.2 14.2 20.6 14.1 17.1 15.8 28.1 16.4 23.0 16.3 19.0 18.1 31.2 18.8 25.6 18.7 21.1 20.4 34.3 21.1 28.1 21.0 23.2 22.7 37.4 23.5 30.6 23.4 25.3 20.5 37.8 21.2 30.9 21.1 25.6 23.7 42.2 24.6 34.6 24.5 28.6 27.2 46.9 28.1 38.3 28.0 31.7 30.6 51.5 31.7 42.1 31.6 34.8 34.1 56.1 35.3 45.9 35.1 38.0 27.3 50.4 28.3 41.2 28.2 34.1 31.6 56.3 32.8 46.1 32.6 38.1 36.2 62.5 37.5 51.1 37.3 42.3 40.8 68.6 42.3 56.2 42.1 46.4 45.4 74.8 47.0 61.2 46.8 50.6 41.0 75.6 42.5 61.9 42.3 51.2 47.5 84.4 49.1 69.1 48.9 57.1 54.3 93.7 56.3 76.7 56.0 63.4 61.2 102.9 63.4 84.2 63.1 69.6 68.1 112.2 70.5 91.8 70.2 75.9 12.8 13.0 12.7 14.9 15.1 14.7 17.0 17.2 16.8 19.2 19.4 19.0 21.3 21.6 21.1 19.2 19.5 19.1 22.3 2.6 22.1 25.5 25.9 25.3 28.7 29.1 28.5 32.0 32.4 31.7 25.6 26.0 25.4 29.7 30.1 29.4 34.0 34.5 33.7 38.3 38.8 37.9 42.6 43.2 42.2 38.5 39.0 38.1 44.6 45.2 44.1 51.0 51.7 50.5 57.5 58.3 56.9 63.9 64.8 63.3 - 30.0 Mcal/h B hp 21.2 17.5 14.4 24.3 19.6 16.1 27.0 21.7 17.9 29.6 23.9 19.6 32.3 26.0 21.4 32.7 26.3 21.6 36.5 29.4 24.2 40.5 32.6 26.8 44.5 35.8 29.5 48.5 39.0 32.1 43.5 35.0 28.8 48.6 39.1 32.2 53.9 43.4 35.7 59.3 47.7 39.3 64.6 52.0 42.8 65.3 52.6 43.3 72.9 58.7 48.3 80.9 65.1 53.6 88.9 71.6 58.9 96.9 78.0 64.2 Mcal/h B hp 11.9 11.8 11.2 13.7 13.7 13.0 15.7 15.6 14.8 17.7 17.6 16.7 19.7 19.6 18.6 17.8 17.7 16.8 20.6 20.5 19.4 23.6 23.5 22.3 26.6 26.4 25.1 29.6 29.4 27.9 23.7 23.6 22.4 27.5 27.3 25.9 31.4 31.3 29.7 35.4 35.2 33.4 39.4 39.2 37.0 35.6 35.4 33.6 41.2 41.0 38.9 47.2 46.9 44.5 53.1 52.9 50.2 59.1 58.8 55.8 Tabla 20.2 58 - 32.5 REFRIGERACIÓN INDUSTRIAL - 35.0 Mcal/h B hp - 40.0 Mcal/h B hp 18.5 14.6 10.9 105.0 15.8 12.1 9.8 9.2 13.1 8.7 20.7 16.3 12.6 12.2 17.7 13.6 11.4 10.7 14.7 10.0 23.0 18.0 14.4 14.0 19.6 15.0 13.0 12.2 16.3 11.5 25.2 19.8 16.3 15.7 21.6 16.5 14.7 13.8 17.9 13.0 27.5 21.6 18.1 17.5 23.5 18.0 16.3 15.3 19.5 14.4 27.8 21.8 16.4 15.8 23.8 18.2 14.7 13.8 19.7 13.0 31.0 24.4 18.9 18.3 26.5 20.3 17.0 16.0 22.0 15.1 34.4 27.1 21.7 21.0 29.4 22.6 19.5 18.3 24.4 17.2 37.9 29.7 24.4 23.6 32.3 24.8 22.0 20.6 26.8 19.4 41.3 32.4 27.2 26.3 35.3 27.0 24.5 23.0 29.3 21.6 37.1 29.1 21.8 21.1 31.7 24.3 19.6 18.4 26.3 17.3 41.4 32.5 25.2 24.4 35.4 27.1 22.7 21.3 29.3 20.1 45.9 36.1 28.9 27.9 39.2 30.1 26.0 24.4 32.6 23.0 50.5 39.6 32.5 31.5 43.1 33.0 29.3 27.5 35.8 25.9 55.0 43.2 36.2 35.0 47.0 36.0 32.6 30.6 39.0 28.8 55.6 43.7 32.7 31.6 47.5 36.4 29.4 27.6 39.4 26.0 62.1 48.8 37.9 36.6 53.0 40.7 34.1 32.0 44.0 30.1 68.9 54.1 43.3 41.9 58.9 45.1 39.0 36.6 48.8 34.5 75.7 59.5 48.8 47.2 64.7 49.6 44.0 41.3 53.7 38.9 82.5 64.8 54.3 42.5 70.5 54.0 48.9 45.9 58.5 43.2 Mcal/h B hp COMO SELECCIONAR UNA V.E.T. La capacidad de la válvula de expansión, debe corresponder exactamente a la capacidad del compresor y de más componentes del sistema frigorífico. No seleccionar una válvula en su límite de capacidad, ni tampoco seleccionar una válvula muy grande. Las válvulas muy grandes tienden a trabajar con pulsaciones irregulares. Y a una mínima abertura de la aguja deja pasar una gran cantidad de refrigerante, además un vástago muy estrecho es más sensible a la suciedad y humedad dentro del sistema. LA CAPACIDAD DEPENDE DE: 1. Caída de Presión en la Válvula La diferencia de presión entre el condensador y el evaporador es la fuerza motriz para el flujo de refrigerante. Mientras más grande sea la diferencia, más grande de capacidad de la válvula. La diferencia PCOND. PEVAP, se llama diferencia de presión que existen en la línea de liquido, sus accesorios y también su desnivel. PTOTAL = PCOND.-PEVAP. - PACC. Pérdidas de presión en la línea horizontal: Aprox: 0.2 kg/cm2 Pérdidas en filtros, válvulas de solenoide, etc Aprox: 0.2kg/cm2 c/u Pérdidas en distribuidores de refrigerantes: Aprox: 1.0 kg/cm2 Columna estática de líquido en líneas de Líquido verticales: Aprox: 0.13 kg/cm2 por m. LA TEMPERATURA DE EVAPORACIÓN Y DE CONDENSADOR A bajas temperaturas de evaporación aumenta la producción de burbujas gaseosas, que reducen en paso y la capacidad de la válvula. Entonces, en la válvula la capacidad de ésta es mayor a altas temperaturas de evaporación y bajas temperaturas de condensación. La capacidad es menor a bajas temperaturas de evaporación y altas temperaturas de condensador. EL TIPO DE REFRIGERANTE Cada Refrigerante en principio necesitará su propia VET., la cual será diferente para cada refrigerante por su propia característica física-química. Por ejemplo una VET para R-12 tiene una capacidad de 2,000 kcal/hr. esta misma válvula tiene en condiciones iguales una capacidad aproximadamente 60% mayor, o sea 3200 kcal/hr. cuando está operando con R-22. REFRIGERACIÓN INDUSTRIAL 59 Selección de la válvula de expansión termostática Esta se realiza con los parámetros de la carga térmica, es decir con: 1) Temperatura de evaporación 2) Temperatura de condensación 3) Carsa térmica. Utilizando tablas como las que siguen a continuación. TABLA DE CAPACIDADES R-12 TIPO TAD 0.3 TAD 0.5 TADX 0.5 TAD 1.0 TADX 1.0 TAD 1.5 TADX 1.5 TAD 2.0 TADX 2.0 TAD 2.5 TADX 2.5 TAD 3.5 TADX 3.5 TAD 5.0 TADX 5.0 TAD 7.5 TADX 7.5 TAD 10.0 TADX 10.0 TAD 13.0 TADX 13.0 TEMP. DE CONDEN. 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 10°C 5°C TEMPERATURA DE EVAPORACION 0°C -5°C -10°C -15°C -20°C K cal/h 970 1,100 1,170 1,210 1,530 1,630 1,830 1,890 3,080 3,230 3,430 3,530 4,620 4,820 5,030 5,220 6,280 6,380 6,580 7,080 7,510 7,910 8,210 8,810 10,450 10,950 11,450 12,450 15,370 15,870 16,870 17,370 22,490 23,590 24,250 25,150 29,710 31,710 32,750 33,750 40,150 41,150 43,150 44,150 910 950 1,010 1,050 1,460 1,560 1,760 1,820 2,960 310 3,310 3,410 4,450 4,650 4,850 5,050 680 6,180 6,380 6,880 7,300 7,700 8,000 8,600 10,220 10,720 11,220 12,220 14,930 15,430 16,430 16,930 21,940 23,040 23,700 24,600 28,850 30,850 31,850 32,850 39,050 40,050 42,050 43,050 860 900 960 1,000 1,400 1,500 1,700 1,760 2,850 3,000 3,200 3,300 4,300 4,500 4,700 4,900 5,900 6,000 6,200 6,700 7,100 7,500 7,800 8,400 10,000 10,500 11,000 12,000 14,500 15,000 16,000 16,500 21,400 22,500 23,200 24,100 28,000 30,000 31,000 32,000 38,000 39,000 41,000 42,000 810 840 900 940 1,370 1,450 1,500 1,600 2,700 2,800 3,000 3,150 4,100 4,250 4,400 4,550 5,510 5,700 5,900 6,220 6,720 7,000 7,400 7,920 9,420 9,750 10,000 11,090 13,750 14,200 14,500 15,400 20,030 21,000 21,500 23,000 26,710 28,000 28,500 30,000 35,520 36,500 38,500 39,500 750 790 840 860 1,250 1,300 1,400 1,490 2,500 2,580 2,750 2,960 3,750 3,980 4,210 4,260 5,100 5,380 5,520 5,910 6,230 6,550 6,910 7,210 8,750 9,000 9,410 10,000 13,040 13,500 14,000 14,200 18,500 19,950 20,500 21,500 24,520 26,000 27,000 28,000 32,500 34,000 36,500 37,000 680 710 770 810 1,150 1,210 1,300 1,350 2,300 2,450 2,550 2,700 3,500 3,650 3,810 3,900 4,740 4,850 5,110 5,450 5,750 6,010 6,320 6,800 8,110 8,250 8,820 9,400 12,000 12,200 13,000 13,400 17,250 18,200 19,000 19,500 23,000 24,100 24,500 26,000 30,600 31,900 33,000 33,500 Tabla 21 60 REFRIGERACIÓN INDUSTRIAL 620 650 690 720 1,050 1,100 1,180 1,200 2,100 2,200 2,300 2,400 3,160 3,250 3,420 3,510 4,200 4,300 4,500 4,800 5,200 5,450 5,700 6,030 7,170 7,500 7,900 8,310 10,420 11,100 11,500 12,000 15,460 16,100 17,000 18,000 20,800 21,900 22,000 23,500 27,500 28,100 30,000 30,500 -25°C 540 550 590 620 890 920 1,010 1,050 1,800 1,850 1,960 2,100 2,700 2,780 2,900 3,000 3,600 3,720 3,910 4,210 4,390 4,550 4,820 5,100 6,200 6,500 6,800 7,100 8,950 9,500 9,900 10,000 13,500 14,000 14,500 15,000 17,850 18,900 18,000 20,000 23,200 24,000 25,500 26,000 -30°C 450 470 500 530 750 790 860 890 1,500 1,550 1,710 1,750 2,290 2,360 2,450 2,550 3,080 3,150 3,320 3,520 3,750 3,960 4,100 4,400 5,260 5,450 5,620 6,000 7,460 8,000 8,100 8,600 11,300 12,000 12,600 13,000 14,960 16,000 16,500 17,100 20,000 20,500 21,500 22,500 TABLA DE CAPACIDADES R-22 TIPO TAD 0.3 TAD 0.5 TADX 0.5 TAD 1.0 TADX 1.0 TAD 1.5 TADX 1.5 TAD 2.0 TADX 2.0 TAD 2.5 TADX 2.5 TAD 3.5 TADX 3.5 TAD 5.0 TADX 5.0 TAD 7.5 TADX 7.5 TAD 10.0 TADX 10.0 TAD 13.0 TADX 13.0 TEMP. DE CONDEN. 10°C 5°C 0°C -5°C TEMPERATURA DE EVAPORACION -10°C -15°C -20°C -25°C -30°C K cal/h -35°C -40°C -45°C -50°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 30°C 35°C 40°C 45°C 1,540 1,610 1,710 1,780 2,380 2,530 2,630 2,680 4,510 4,710 4,960 4,900 7,510 7,810 8,160 8,320 8,970 9,370 9,770 9,870 11,910 12,410 13,100 13,420 15,100 15,900 16,700 17,100 22,800 23,600 25,000 25,100 33,000 34,500 36,500 38,500 44,800 47,200 49,700 50,400 59,800 61,800 65,800 67,300 1,480 1,550 1,650 1,690 2,310 2,460 2,560 2,610 4,400 4,600 4,850 4,800 7,350 7,650 8,000 8,150 8,780 9,180 9,580 9,680 11,700 12,200 12,800 13,200 14,600 15,400 16,200 16,500 22,200 23,000 24,000 24,500 32,200 33,700 35,700 37,700 43,600 46,000 48,500 49,200 58,300 61,300 64,300 65,800 1,430 1,500 1,600 1,640 2,250 2,400 2,500 2,550 4,300 4,500 4,750 4,700 7,200 7,500 7,850 8,000 8,600 9,000 9,400 9,500 11,500 12,000 12,600 13,000 14,200 15,000 15,800 16,100 21,700 22,500 23,500 24,000 31,500 33,000 35,000 37,000 42,600 45,000 47,500 48,200 57,000 60,000 63,000 64,500 1,350 1,430 1,470 1,500 2,100 2,250 2,280 2,300 4,000 4,200 4,380 4,410 6,920 7,000 7,200 7,500 8,000 8,400 8,800 8,900 10,600 11,100 11,800 12,200 13,500 14,200 14,600 14,850 20,400 21,000 22,000 22,600 30,000 31,000 32,800 33,900 40,000 42,500 44,000 45,000 54,000 57,000 58,000 59,500 1,260 1,320 1,390 1,430 1,960 2,060 2,150 2,200 3,750 3,900 4,030 4,100 6,400 6,600 6,750 7,050 7,520 7,900 8,150 8,240 9,900 10,300 10,900 11,500 12,600 13,200 13,700 14,000 18,500 19,800 20,500 21,000 28,000 29,000 30,300 31,900 37,000 39,000 41,000 42,000 50,000 52,000 55,000 56,000 620 660 690 700 990 1,050 1,120 1,150 1,900 1,970 2,040 2,060 3,200 3,350 3,400 3,500 3,700 3,900 1,000 4,200 4,900 5,300 5,380 5,500 6,200 6,600 6,800 6,950 9,500 10,000 10,300 10,900 14,000 14,600 15,700 16,100 18,500 20,000 21,500 22,000 26,000 27,000 28,000 29,000 510 540 560 580 800 840 900 920 1,620 1,680 1,700 1,730 2,600 2,750 2,820 2,920 3,100 3,250 3,350 3,430 4,100 4,400 4,480 4,560 5,100 5,400 5,560 5,680 7,900 8,300 8,500 8,700 12,000 12,500 13,200 13,600 15,500 17,000 17,700 18,500 21,000 22,000 23,500 24,000 450 470 480 490 680 710 750 780 1,290 1,380 1,420 1,450 2,210 2,300 2,380 2,450 2,600 2,750 2,860 2,900 3,400 3,600 3,700 3,800 4,300 4,500 4,700 4,770 6,600 6,900 7,200 7,350 9,900 10,300 10,900 11,500 13,000 14,000 14,600 15,000 17,500 18,500 19,000 19,500 360 370 380 390 540 570 600 610 1,000 1,120 1,190 1,200 1,800 1,870 1,920 1,960 2,100 2,200 2,280 2,320 2,700 2,850 2,950 3,040 3,400 3,600 3,750 3,820 5,100 5,500 5,600 5,800 7,800 8,100 8,400 8,800 10,500 11,000 12,000 12,500 14,000 14,500 15,100 16,000 1,150 1,250 1,290 1,350 1,810 1,920 1,990 2,030 3,510 3,600 3,750 3,780 5,890 6,050 6,200 6,550 7,000 7,200 7,600 7,800 9,000 9,600 9,950 10,300 11,800 12,200 12,700 13,100 17,200 18,500 19,200 19,500 26,000 27,000 28,500 29,200 34,000 36,000 38,000 39,000 46,000 48,000 51,000 52,000 1,020 1,130 1,170 1,220 1,690 1,750 1,820 1,840 3,120 3,250 3,400 3,430 5,100 5,200 5,500 5,800 6,110 6,600 6,850 6,950 8,100 8,500 8,850 9,000 10,200 10,900 11,300 11,900 15,500 16,500 17,300 17,500 24,000 24,500 25,500 26,500 30,500 32,500 34,000 35,000 42,000 43,000 45,000 46,000 870 920 980 1,000 1,420 1,450 1,500 1,590 2,700 2,800 2,860 2,900 4,480 4,600 4,750 4,950 5,180 5,700 5,850 5,930 7,000 7,400 7,500 7,700 8,900 9,200 9,500 9,800 13,300 14,000 14,600 14,900 20,000 20,800 21,800 22,600 26,500 28,000 29,000 20,000 23,200 24,000 25,500 26,000 740 780 820 840 1,190 1,260 1,310 1,360 2,300 2,400 2,500 2,540 3,720 3,900 4,000 4,230 4,490 4,750 4,900 5,000 5,900 6,300 6,400 6,600 7,500 7,800 8,000 8,300 11,500 12,000 12,400 13,000 16,500 17,500 18,700 19,200 22,800 24,000 25,000 26,000 30,000 31,000 32,000 33,000 Tabla 22 REFRIGERACIÓN INDUSTRIAL 61 TABLA DE CAPACIDADES R-502 TIPO TEMP. DE CONDEN. 30°C 35°C 40°C 45°C 30°C 35°C TAD 0.5 TADX 0.5 40°C 45°C 30°C TAD 1.0 35°C TADX 1.0 40°C 45°C 30°C 35°C TAD 1.5 TADX 1.5 40°C 45°C 30°C TAD 2.0 35°C TADX 2.0 40°C 45°C 30°C 35°C TAD 2.5 TADX 2.5 40°C 45°C 30°C TAD 3.5 35°C TADX 3.5 40°C 45°C 30°C 35°C TAD 5.0 TADX 5.0 40°C 45°C 30°C TAD 7.5 35°C TADX 7.5 40°C 45°C 30°C TAD 10.0 35°C TADX 10.0 40°C 45°C 30°C TAD 13.0 35°C TADX 13.0 40°C 45°C TAD 0.3 10°C K cal/h 5°C 0°C -5°C TEMPERATURA DE EVAPORACION -10°C -15°C -20°C -25°C -30°C 1,160 1,320 1,400 1,450 1,840 1,960 2,200 2,270 3,700 3,880 4,120 4,240 5,540 5,780 6,020 6,260 7,540 7,660 7,890 8,500 9,010 9,490 9,850 10,570 12,540 13,140 13,740 14,940 18,440 19,040 20,240 20,840 26,990 28,310 29,100 30,180 35,650 38,050 39,300 40,500 48,180 49,380 51,780 52,980 1,090 1,140 1,210 1,260 1,750 1,870 2,110 2,180 3,550 3,730 3,970 4,090 5,340 5,580 5,820 6,060 7,300 7,420 7,660 8,260 8,760 9,240 9,600 10,320 12,260 12,860 13,460 14,660 17,920 18,520 19,720 20,320 26,330 27,650 28,440 29,520 34,620 37,020 38,220 39,420 46,860 48,060 50,460 51,660 1,030 1,050 1,150 1,200 1,680 1,800 2,040 2,110 3,420 3,600 3,840 3,960 5,160 5,400 5,640 5,880 7,080 7,200 7,440 8,040 8,520 9,000 9,360 10,080 12,000 12,600 13,200 14,400 17,400 18,000 19,200 19,800 25,680 27,000 27,840 28,920 33,600 36,000 37,200 38,400 45,600 46,800 49,200 50,400 970 1,010 1,080 1,130 1,640 1,740 1,800 1,920 3,240 3,360 3,600 3,780 4,920 5,100 5,280 5,460 6,610 6,840 7,080 7,460 8,060 8,400 8,800 9,500 11,300 11,700 12,000 13,310 16,500 17,040 17,400 18,480 24,040 25,200 25,800 27,600 32,050 33,600 34,200 36,000 42,630 43,800 46,200 47,400 900 950 1,010 1,060 1,500 1,560 1,680 1,790 3,000 3,100 3,300 3,550 4,500 4,780 5,050 5,110 6,120 6,460 6,620 7,090 7,470 7,860 8,290 8,650 10,500 10,800 11,290 12,000 15,650 16,200 16,800 17,040 22,200 23,940 24,600 25,800 29,420 31,200 32,400 33,600 39,000 40,800 43,800 44,400 820 850 920 970 1,380 1,450 1,560 1,620 2,760 2,940 3,060 3,240 4,200 4,380 4,570 4,680 5,690 5,820 6,130 6,540 6,900 7,210 7,580 8,160 9,730 9,900 10,580 11,280 14,400 14,640 15,600 16,080 20,700 21,840 22,800 23,400 27,600 28,920 29,400 31,200 36,720 38,280 39,600 40,200 740 780 830 860 1,260 1,320 1,420 1,440 2,520 2,640 2,760 2,880 3,790 3,900 4,100 4,210 5,040 5,160 5,400 5,760 6,240 6,540 6,840 7,240 8,600 9,000 9,480 9,970 12,500 13,320 13,800 14,400 18,550 19,320 20,400 21,600 24,960 26,280 26,400 28,200 33,000 33,720 36,000 36,600 650 660 710 740 1,070 1,100 1,210 1,260 2,160 2,220 2,350 2,520 3,240 3,340 3,480 3,600 4,320 4,460 4,690 5,050 5,270 5,460 5,780 6,120 7,440 7,800 8,160 8,520 10,740 11,400 11,880 12,000 16,200 16,800 17,400 18,000 21,420 22,680 21,600 24,000 27,840 28,800 30,600 31,200 Tabla 23 62 REFRIGERACIÓN INDUSTRIAL 540 560 600 640 900 950 1,030 1,070 1,800 1,860 2,050 2,100 2,750 2,830 2,940 3,060 3,690 3,780 3,980 4,220 4,500 4,750 4,920 5,280 6,310 6,540 6,740 7,200 8,950 9,600 9,720 10,320 13,560 14,400 15,120 15,600 17,950 19,200 19,800 20,520 24,000 24,600 25,800 27,000 -35°C -40°C -45°C -50°C 460 470 500 530 760 790 860 890 1,500 1,560 1,680 1,740 2,330 2,400 2,650 2,700 3,000 3,040 3,310 3,480 3,720 3,900 4,090 4,440 5,280 5,400 5,700 6,140 7,580 7,800 8,400 8,640 11,220 11,700 12,240 13,080 15,600 16,080 16,800 16,920 21,600 21,000 21,600 22,200 370 410 440 460 620 650 710 730 1,260 1,340 1,380 1,450 1,920 1,980 2,100 2,160 2,630 2,650 2,700 2,880 3,050 3,240 3,360 3,600 4,370 4,500 4,690 5,150 6,180 6,500 6,840 7,080 8,890 9,600 10,200 10,560 12,580 13,200 13,800 14,400 16,800 17,160 17,880 18,600 300 320 350 370 530 540 590 610 1,060 1,090 1,130 1,220 1,620 1,680 1,750 1,810 2,160 2,220 2,280 2,520 2,640 2,700 2,900 3,000 3,660 3,780 3,900 4,200 5,290 5,400 5,760 6,000 7,800 8,100 8,520 8,640 10,340 10,920 11,280 11,880 14,400 14,440 15,000 15,600 250 280 300 310 420 430 460 480 830 860 910 960 1,300 1,320 1,440 1,500 1,690 1,740 1,800 2,040 2,090 2,140 2,280 2,520 2,940 3,000 3,120 3,350 4,140 4,320 4,560 4,800 6,120 6,540 6,840 6,960 8,340 8,640 9,000 9,360 11,100 11,400 11,400 12,600 CAPÍTULO 4 DIMENSIONAMIEMTO DE LINEAS El ciclo de refrigeración real En el siguiente capítulo tratamos de transferir las condiciones reales de un sistema de refrigeración al esqueleto abstracto del diagrama Mollier i, lgp. En compensación el diagrama nos ayudará a analizar la operación por medio de la lectura de algunos manómetro y termómetros. 1. El sobrecalentamiento del vapor de succión Según el ciclo de refrigeración simple se admite que el vapor de succión llegue a la entrada del compresor en su estado saturado, a la presión y temperatura de evaporación. En realidad, esto es raramente el caso. Sino normalmente el vapor frío sigue absorbiendo calor después de que todo el líquido haya sido vaporizado. El vapor entra al compresor en su estado sobrecalentado. Más abajo nos daremos cuenta de los componentes del sistema que puedan causar el sobrecalentamiento. Primero nos interesa su efecto a las condiciones de operación tal y como se manifiesta en el diagrama Mollier. Supongamos un sistema según el esquema siguiente: -10ºC 2,23 kg/cm² -10ºC +10ºC 2,23 kg/cm² 2,23 kg/cm² p=0 Vapor saturado Vapor sobrecalentado + 35ºC 8,63 kg/cm² Fig. 27 REFRIGERACIÓN INDUSTRIAL 63 Temp. de evaporación Presión de evaporación Temp. de condensación Presión de condensación Temperatura de sobrecalentamiento To = -10ºC PO = 2,23 kg/cm2 t = + 35ºC p = 8,63kg/cm2 Tsob. = +10ºC Sin tomar en cuenta las pequeñas pérdidas de presión en la línea de succión, el vapor después de salir del evaporador mantendrá su presión de evaporación PO hasta la entrada del compresor. Pero su temperatura sube de 10º a + 10ºC por la absorción de calor adicional. En el diagrama Mollier i, lg.p este aumento de temperatura a presión igual se presenta como lo demuestra el dibujo: ² m /c g k + 35 ºC A . p D' 8,63 kg/ + 10 ºC lg n ó i s e r P D C - 10 ºC B 0.078 0.082 2,23 kg/ C' Calor de sobrecalentaminto 108.18 Entalpía i 138.5 Kcal/kg 135.27 kcal/kg Fig. 28 Se muestra el ciclo saturado simple correspondiente A-B-C-D, para poder compararle con el ciclo sobrecalentado A-B-C'-D'. El punto C'se obtiene por la sección (corte) de la línea PO constante (-10ºC) con la línea tsob. constante (+10ºC) en la zona del sobrecalentamiento. Consultando el gráfico se pueden sacar las siguientes propiedades: 64 REFRIGERACIÓN INDUSTRIAL Vapor succionado Presión Po Temperatura succión Volumen específico Entalpía Ciclo saturado simple Ciclo sobrecalentado ---------10ºC ----------------- --------+ 10ºC ----------------- --------ºC --------- --------ºC --------- Vapor comprimido Presión p Temperatura descarga Entalpía Tabla 24 La diferencia de entalpía de C- C'de 2.63 kcal/kg representa el calor de sobrecalentamiento para aumentar la temperatura del vapor de -10ºa +10ºC. Como consecuencia del sobrecalentamiento se notan los siguientes efectos principales: 1. El volumen específico del vapor succionado es más grande; el vapor es más liviano. Cada m3 de vapor succionado por el compresor pesa menos, contiene menor masa de refrigerante, la capacidad del compresor es más pequeña. 2. La temperatura de compresión o de descarga a la salida compresor es más alta. El cilindro, pistón, las válvulas, etc., llegan a ser más caliente. El uso de los componentes del compresor es más grande. Especialmente en instalaciones de baja temperatura el sobrecalentamiento del vapor de succión puede resultar temperaturas de compresión succión puede resultar temperaturas de compresión excesivas, dañinas al compresor. 3. El calor que se debe absorber en el condensador es más grande y el aumento concierne la parte del calor sensible en el condensador. Antes del inicio de la condensación hay que absorber primero una cantidad considerable de calor sensible. Lo que disminuye el rendimiento del condensador. Efectos del sobrecalentamiento Como ya constatamos los efectos del sobrecalentamiento pueden ser favorables o desfavorables a la capacidad del sistema. Esta depende del lugar y el método donde y por el cual se realiza. El sobrecalentamiento puede ocurrir solo o en combinación en las partes siguientes del sistema: Efecto frigorífico 1. En el extremo de salida del evaporador 2. En la línea de succión dentro del espacio refrigerado REFRIGERACIÓN INDUSTRIAL 65 Electronics Efecto frigorífico no utilizable 3. En la línea de succión fuera del espacio refrigerado 4. En el compresor 5. En un cambiador de calor de líquido /vapor de succión En todos estos casos el vapor sigue absorbiendo calor de su ambiente. Cuando este efecto frigorífico se produce dentro del espacio o medio refrigerado, él ayuda enfriar el espacio: el efecto frigorífico es utilizable (caso 1 y 2). Si al revés, el calor de sobrecalentamiento proviene de un ambiente o medio fuera del espacio refrigerado, el efecto frigorífico correspondiente no es utilizable, (caso 3-5) Pasemos revista a los diferentes casos: 1. Sobrecalentamiento en el extremo de salida del evaporador Con algunas excepciones el control del flujo de refrigerante al evaporador debe asegurar que todo el refrigerante sea vaporizado antes de salir del evaporador y evitar que lleguen gotas de líquido hasta el compresor. La razón es que los compresores son construidos principalmente como “bomba de vapor” que no soportan el paso de partes líquidas a través de las áreas restringidas de los cilindros y válvulas. Los “golpes de líquido” son unos de los daños más temidos en la técnica de refrigeración. La ilustración siguiente muestra este efecto en el gráfico Mollier i, lgp. A Evaporador Calor de sobrecalentamiento sot i B Fig. 29.1 C sat BC i sob. Fig. 29.2 Al calor de vaporización hasta el punto de saturación i sat. Se suma el calor de sobrecalentamiento i sob. así aumentando el efecto frigorífico por cada kg de refrigerante evaporado. Problema: Ciclo con refrigerante R12, TO = -10ºC t=+40ºC, tsob. = -5ºC. ¿De cuántos % se aumenta el efecto frigorífico por kg de R12 evaporado, por el sobrecalentamiento? La transmisión de calor del tramo de sobrecalentamiento del evaporador (B-C), es inferior a la de la parte principal de éste, donde siempre existe un mezclado de vapor y líquido. Consecuentemente, un sobrecalentamiento excesivo no es deseable; o se debería 66 REFRIGERACIÓN INDUSTRIAL aumentar la superficie del e vaporador o bajar la temperatura de evaporación, para compensar la capacidad reducida del evaporador por el sobrecalentamiento. Ambas medidas son perjudiciales; la primera por el tamaño más grande y el costo más alto del evaporador, la segunda por la disminución de la capacidad del sistema. Se limita el sobrecalentamiento en el evaporador al necesario para asegurar que salga un vapor seco. Como valor adecuado se admite un sobrecalentamiento de 3 a 5ºC sobre la temperatura de evaporación. Problema: Suponiendo un sobrecalentamiento de 5ºC, a que temperatura sale el vapor del evaporador cuando la temperatura de evaporación tO es: a) -30ºC b) -10ºC, c) 0ºC d) +5ºC Busque para cada caso el porcentaje del aumento del efecto frigorífico y del volumen específico causado por el sobrecalentamiento. Refrigerantes R12,R22,R502,R717(NH3 ). 2. Sobrecalentamiento en la línea de succión dentro del espacio refrigerado En casos donde el campos disponible para el evaporador es limitado y por razones tal vez económicas no se prevee un control de flujo perfeccionado(por ejemplo: refrigeradoras domésticas, compartimentos para bebidas en bufetes de restaurante o cantinas) a menudo el sobrecalentamiento se logra por más vueltas de serpentín de la línea de succión inmediatamente después del evaporador. Se llama serpentín de post-evaporación o también serpentín secador (porque seca el vapor). Con un serpentín de post evaporación se logra normalmente un sobrecalentamiento de 2 a 4ºC aproximadamente. Diagrama mostrando el serpentín de post-evaporación o secador - para el sobrecalentamiento del vapor succionado dentro del espacio refrigerado. Serpentín secador Fig. 30 El efecto frigorífico del serpentín de post-evaporación es utilizable. En el día grama Mollier i, lgp se representa igualmente como en el caso del sobrecalentamiento en el evaporador. En ambos casos el sobrecalentamiento está limitado por la temperatura del espacio refrigerador. Obviamente, el vapor no puede ser calentado sobre la temperatura del ambiente. REFRIGERACIÓN INDUSTRIAL 67 3. Sobr So brec ecal alen enta tami mien ento to en la lín línea ea de su succ cció iónn fu fuer eraa del del es espa paci cioo Mientras que en los dos casos anteriores el efecto frigorífico utilizable y el efecto disminuidor de capacidad por aumento del volumen específico del sobrecalentamiento casi se equilibra, todo sobre calentamiento fuera del espacio refrigerado solamente es dañino. En el diagrama Mollier i, lgp se presenta como lo demuestra el dibujo. co m S DE B C = TA TAL SEADO NO DE DO EA A co mp r" pr' v' v" D i sat i sob' i sob" Fig. 31 El tramo C-D (= Di sob”) representa el calor que el vapor absorbe del ambiente fuera del espacio durante su carrera del evaporador al compresor. Las consecuencias se manifiestan claramente en el diagrama. El volumen específico del vapor succionado aumenta aume nta de de vI a vII y la tempe temperatur raturaa de compr compresión esión de t compr comprI a tcompr tcomprII . Ambos Ambos efectos efectos son perjudiciales, no deseados y hay que suprimirlas por aislamiento de la línea de succión. Esto es especialmente importante en instalaciones de temperatura baja. Problema: Sistema Siste ma de R22, R22, To = 30ºC, t = +40ºC, sobrecalentamiento en el evaporador = 5ºC, sobrecalentamiento en la línea de succión = 25ºC. compare los volúmenes específicos de succión y las temperaturas de compresión con y sin sobrecalentamiento en la línea de succión. ¿Cómo se manifiestan ópticamente los dos casos en la instalación? 4. Sobrecalentamientoo en el compresor Sobrecalentamient Antes de entrar entrar en el cilindro el vapor succionado toca paredes paredes y partes del compresor compresor que están más o menos calientes. El vapor frío absorbe calor y se sobrecaliente más. Lógicamente este calor absorbido no ayuda enfriar el espacio refrigerado y de este punto de vista el efecto frigorífico respectivo no es utilizable. Sin embargo parcialmente sí el efecto es deseado porque sirve para enfriar el compresor. 68 REFRIGERACIÓN INDUSTRIAL En compresores herméticos y semiherméticos incluso se diseña la entrada del vapor al compresor de manera que enfría primero el motor eléctrico encerrado en la caja del compresor, antes de llegar al cilindro. Se trata en este caso de un compresor enfriado por el gas de succión. Fig. 32 En el régimen de temperatura alta (sobre 0ºC) y media (sobre-10ºC) este tipo compresor se aplica mucho por sus diferentes ventajas. A bajas temperaturas (-20ºC) el compresor hermético enfriado por el gas de succión debe ser aplicado solamente solamente con precaución precaución porque el sobrecalentamiento llegar a ser demasiado alto. En estos casos hay que consultar el fabricantes, dándole todos los datos sobre las condiciones de operación en que se quiere aplicar su máquina. El subenfriado del refrigerante líquido Antes de revisar el caso del sobrecalentamiento por medio de un intercambiando de calor, estudiamos el efecto del subenfriamiento del líquido. Cuando a una presión determinada un vapor es condensado totalmente hasta el punto del cambio de fase al líquido y se continúa absorbiendo calor, el líquido llega a ser subenfriado. En el diagrama Mollier. lgp este subenfriamiento se manifiesta como disminución de entalpía a presión constante. El dibujo siguiente muestra un ciclo de refrigeración con subenfriamiento REFRIGERACIÓN INDUSTRIAL 69 b u s Subenfriamiento del líquido A' A E D co m p i sub. i r. sat v B' B C Fig. 33 Del líquido comparado con un ciclo saturado simple. El tramo A-A’ representa el calor absorbido del líquido saturado, o el calor ca lor de subenfriamiento i sub, que lleva el líquido de la temperatura de saturación t a la temperatura de subenfriamiento tsub . Como en el proceso de evaporación el tramo B'- B corresponde exactamente al tramo A-A' se revela que el efecto frigorífico por kg de refrigerante se aumenta de un valor que corresponde al calor de subenfriamiento i sub. Del otro lado se nota que las condiciones de succión en el punto C ni las de compresión en el punto D no son afectados por el subenfriamiento del líquido. Este nos produce una ganancia del efecto frigorífico son algún defecto compensatorio. Problema: Un ciclo con refrigerante R502, t 0 = 0 ºC, t = + 40ºC, tsub = 30ºC. De cuántos % se aumenta el efecto frigorífico por el subenfriamiento en relación al ciclo saturado simple? Además la ganancia en el efecto frigorífico el subenfriamiento del líquido procura una ventaja que no puede ser sobre estimada: El subenfriamiento del líquido garantiza la operación perfecta de la válvula de expansión EN LINEA LARGAS O CON EXCESIVAS CAIDA DE PRESION DEBEN SUBENFRIARSE La válvula de expansión solamente puede trabajar perfectamente cuando en su entrada exista un líquido perfecto, puro, sin burbujas de gas. Al revés llegando a la válvula de expansión un líquido en su punto de cambio de fase siempre existe la posibilidad de que traiga burbujas de gas, lo que afecta la operación de la válvula de expansión. De importante especial es este aspecto en instalaciones donde la línea de líquido contiene mucha resistencia al flujo porque cualquier baja de presión en un líquido saturado lleva éste al estado de evaporación, antes de llegar a la válvula de expansión. 70 REFRIGERACIÓN INDUSTRIAL Entrada válvula de de la ex- pansión Líquido bien subenfriado, sin burbujas de gas. Líquido mal subenfriado, con burbujas de gas. Fig. 34 Realización constructiva del subenfriamiento El subenfriamiento puede realizarse en diferentes maneras y en diferentes lugares del sistema. 1. Muchas veces el líquido está subenfriado mientras se encuentra en el tanque de almacenaje o en su paso por la línea de líquido, entregando calor al ambiente. Líquido subenfriado 25 ºC Líquido saturado 35 ºC Fig. 35 2. Cuando agua de la tubería o de la torre de enfriamiento es utilizada como medio enfriante, se prevee un subenfriador de líquido especial para subenfriar el refrigerante. Este puede ser conectado o en serie o en paralelo al condensador. REFRIGERACIÓN INDUSTRIAL 71 Refrigerante subenfriado al evaporador Gas caliente al condensador Agua del subenfriador al condensador Condensador 25ºC r o d ia fr n e b u S Agua de la tubería 20 ºC 20 ºC Condensador Refrigerante líquido 35 ºC Agua de la tubería 20 ºC 30 ºC Salida del agua Subenfriador en serie con el condensador. r o d ia fr n e b u S Subenfriador en paralelo con el condensador. Fig. 36 En la conexión en serie, la instalación de tubería de agua es sencilla, pero el agua llega al condensador con una temperatura más alta por el efecto calentador del subenfriador. En la conexión en paralelo el agua que entra al condensador no es calentada por el subenfriador sino que llega al condensador a la temperatura original de la tubería de agua que es más complicada y costosa. En construcciones de condensadores enfriados por agua de forma cilíndrica con un conjunto de tubos sirve a la vez como tanque de almacenaje y muchas veces el subenfriador se encuentra incorporado en la construcción del condensador mismo. Zona de gas caliente Entrada de gas Entrada de agua EN PARALELO Zona de condensación Tubos subenfriadores Zona de subenfriamiento Fig. 37 70 REFRIGERACIÓN INDUSTRIAL Los tubos más bajos son conectados separadamente a la tubería de agua, de manera que el depósito de refrigerante líquido almacenado en la parte baja del condensador este enfriador perfectamente (Nótese que este tipo de condensador contiene el mismo espacio tres zonas de diferentes temperaturas y estados: gas sobrecalentado, vapor en cambio de fase, líquido subenfriado. Se pudiera pensar que esto esté contra la ley física, que dice: que, cuando al mismo tiempo se encuentra líquido y vapor dentro de un espacio cerrado, ellos solo pueden existir a presión y temperaturas iguales, es decir, de saturación. Sin embargo como la transmisión de calor de una zona de temperatura a la otra requiere su tiempo, en las condiciones dinámicas del flujo del refrigerante a través del condensador realmente se pueden establecer zonas de diferentes temperaturas y estados en el mismo espacio. Al parar la operación del sistema, enseguida se restablecen las condiciones estáticas de equilibrio). 3. En condensadores enfriados por aire el subenfriamiento se puede lograr por medio del reflujo del aire con el refrigerante. Esto quiere decir que el aire entrando (frío) entre en contacto con el refrigerante saliendo. (vea esquema siguiente). Salida de aire caliente Entrada de refrigerante sobrecalentado. (gas caliente) 40 ºC Condensación a +42 ºC Zona de condensación Zona de subenfriamiento Salida de refrigerante subenfriado +35 ºC +30 ºC Entrada de aire frío Fig. 38 Como la construcción del condensador debe permitir la caída del refrigerante condensador por gravedad, este método del subenfriamiento preferiblemente se realiza en condensadores ubicados horizontalmente con la corriente de aire de abajo por arriba. Nótese que en los ejemplos anteriores el calor de subenfriamiento del líquido siempre se entrega a un medio externo al sistema (agua o aire) 5. Intercambiador de calor líquido / vapor de succión Otro método de subenfriar el líquido consiste en realizar un intercambio de calor entre líquido caliente y el vapor de succión frío. En estos intercambiadores de calor el vapor frío procedente del evaporador se pone en contacto térmico con el líquido caliente procedente del condensador. REFRIGERACIÓN INDUSTRIAL 73 Al fluir por el intercambiador de calor, el líquido entrega calor al vapor; como consecuencia el líquido se subenfría y el vapor se sobrecalienta. Representación del ciclo en el diagrama Mollier i,lg p: . b u s 3 2 Condensador log. p 4 1 2 3 Intercambiador de calor v' tsob. Compresor 6 v" to 5 6 1 i6 i1 5 4 Evaporador i4 Fig. 39.1 i3 Fig. 39.2 El líquido saturado 3 procedente del condensador se enfría hasta el punto 4 usando vapor en el estado 6 que se calienta hasta el estado 1. suponiendo que no haya intercambio de calor con el exterior el balance térmico es: i3 - i4 = i1 - i6. En palabra: el calor que se quita al líquido se agrega al vapor succionado. La producción frigorífica específica q0 = i6 - i4 es más grande por la diferencia de entalpía i3 - i4 que la del ciclo sin intercambiador del calor. Pero el sobrecalentamiento correspondiente del vapor succionado aumenta por otra parte el volumen específico “v” del vapor succionado, de tal manera que como balance no resulta casi ninguna ganancia de capacidad frigorífica. La ventaja del intercambiador de calor es la de lograr un buen subenfriamiento del líquido en casos en que por otros medios es difícil lograrlo: instalaciones de alta temperatura, condensadores enfriados por aire, etc. En instalaciones de baja temperatura o de amoniaco no se recomienda el uso de un intercambiador de calor por el consiguiente sobrecalentamiento del vapor succionado y por temperaturas de compresión elevadas. 74 REFRIGERACIÓN INDUSTRIAL DIMENSIONAMIENTO DE TUBERÍAS CAPACIDAD: m(h1 - h4) m= hi = kg S KJ kg Por continuidad la misma masa debe de pasar por el compresor, evaporador, condensador y VET. La masa circulante no se acumula. No se debe confundir con el tanque recibidor. m = A x V x W x 3600 = Kg hr A =m2 V= m s kg W = m3 LINEA DE SUCCIÓN Es la de mayor importancia, el vapor sobrecalentado llega al compresor acompañado de aceite y a elevado volumen específico se tiene un volumen grande, y masa pequeña. Q= D V .3600( h1 h4 ) 4vs Q = capacidad en Kcal/hr. V = velocidad de la corriente en m/s V = volumen específico del vapor de succión en m/Kg. D = diámetro del tubo en m. El vs y (h1-h4) dependen de la TEVAP. REFRIGERACIÓN INDUSTRIAL 75 INGRESO VET = 30ºC SOBRECALENTAMIENTO DE 5ºC INGRESO VET = 30ºC SOBRECALENTAMIENTO DE 5ºC ºC TEMPERATURA DE EVAPORACION +10 + 5 0 -10 -20 -30 R-12 Vs R-717 _ h1 h4 Vs _ h1 h4 m3 /kg kcal/kg m3 /kg kcal/kg 0.043 31.8 0.21 72 0.051 31.4 0.25 71 0.058 30.8 0.30 70 0.078 29.6 0.42 68 0.115 28.4 0.65 64 0.165 27.3 1.00 61 Tabla 25 TENDENCIAS vs TEVAP. w h1 - h4 vs TEVAP. w h1 - h4 “LA TUBERIA DE SUCCION SERA MAS GRUESA PARA BAJAS TEVAP QUE PARA ALTAS TEVAP” La pérdida de presión por la línea de succión estrecha origina que vs aumente, y por lo tanto (h1 - h4) disminuye. Ejemplo: En una planta frigorífica que usa R-12 a una T EVAP. = -20ºC tiene una línea de succión con una Dp = 0.3 kg/cm2 = 4.26 psi ¿Cuál es la disminución de la capacidad frigorífica sólo por el aumento del vs , del vapor de succión?. TEVAP. = -20ºC TSOBRECAL = -20ºC + 5ºC = -15ºC De la tabla anterior: vs (-20ºC)= 0.115 m3/kg PSAT. TSAT. (-20ºC) PSUCCION = PSAT. - 76 1.54 kg/cm2 (21.9 psi) p = 1.54 - 0.3 = 1.24 kg/cm2 (17.63 psi) REFRIGERACIÓN INDUSTRIAL 3 vs a PSUCCION = 0.140 m a 1.24 kg 2 “En el diagrama p-h” cm kg 3 kg kg Aumento de vs = 0.140 m a 0.115 2 = 0.025 cm cm2 kg Psucción Pevaporación 1.24 1.54 0.80 20% de capacidad frigorífica pérdida p -20 ºC -15 ºC h 21.9 psi en las lineas de succión = 4.26 psi Recalentamiento de en la línea de succión 5ºC, hasta un máximo de 18ºC sobre la temperatura de evaporación 17.64 psi h Fig. 40 “LA VELOCIDAD EN LA LINEA DE SUCCION NO DEBE DE SER MENOR DE 1500 PPM o 7.62 m/s” CASOS PARA RETORNO DE ACEITE * Evaporador arriba, compresor abajo: Condición la tubería de succión debe tener una inclinación de ½” por cada 10 pies de longitud; 1.5 cm por cada 3.5m de longitud; 1.5 cm por cada 3.5 m de longitud. * Evaporación abajo, compresor arriba - El sector de subida puede ser disminuida a su diámetro inferior. - Se pueden colocar trampas a la salida de los evaporadores LINEA DE ALTA GASEOSA siguientes recomendaciones por el aceite. Esta línea no es crítica salvo, en los condensadores remotos sólo se toman las siguientes recomendaciones : - Instalar un separador de aceite ó, - Instalar una trampa de aceite, para que no inunde de aceite las válvulas del compresor, en los tiempos de parada. REFRIGERACIÓN INDUSTRIAL 79 p. en la línea de liquido mas la VET 40 cm PSAT. Alta PSAT. Líquido Piso ALTA > PSAT. Líquido Fig. 41.1 Fig. 41.2 LINEA DE ALTA LIQUIDA El refrigerante líquido que sale del condensador debe llegar en esta misma condición hasta la VET, el retorno de aceite no es crítico, la vaporización antes de la VET causa erosión en el asiento del VET, y además el control de la VET se vuelve errático. La condición es que la presión de alta debe mantenerse encimad de la presión de saturación correspondiente a la temperatura del líquido, debido a que el líquido que sale del condensador se subenfría de 3 a 6ºC, no habrá vaporización si p no excede de 0.35 a 0.7 kg/cm2 (5psi a 10 psi), si la caída de presión es mayor se tiene que subenfriar el líquido más allá de 6ºC, mediante un intercambiador de calor con la línea de succión. CAIDA DE PRESIÓN POR DESNIVEL DE COMPONENTES: Evaporador respecto al compresor. REFRIGERANTE d= 1,311 d= 1,194 kg R-12 m³ kg R-22 m³ d= 1217 d= 717 d= 1206kg/m³ R-134a 0.06 0.13 kg m³ d-502 P en kg/cm² por m de desnivel 0.13 0.12 0.13 TABLA DE VELOCIDAD RECOMENDADAS Tabla 26 INSTALACIONES IND. GRANDES INSTALACIONES COMERCIALES MEDIANAS Y PEQ. Línea de succión 12.5 m/s 7.5 m/s Línea de descarga 17.5 m/s 10.0 m/s Línea de líquido 0.5-1 m/s 0.5 - 1 m/s TABLAS PARA SELECCION DE LAS LINEAS Tabla 27 Condiciones: Vel.Liq.=1 m/s 78 VGAS -succión y desc.=10 m/s REFRIGERACIÓN INDUSTRIAL Ejemplo: Una tubería de succión 1 1/8” OD es utilizada en una instalación de las siguientes características: - Capacidad = 6000 kcal/hr R-12 TEVAP.= -10ºC ¿Cuál será la velocidad del vapor en esta tubería? Succión: -10ºC R-12 1 1/8” 7060 Con 10 m/s la tubería daría: 7060 kcal/hr, en este caso sólo debe transferir 6000 kcal/hr, la velocidad real sería Nota: Otros métodos se pueden aplicar para hallar estos datos son válidos hasta una longitud de 16 m. para líneas más largas tomar el inmediato superior en la succión. REFRIGERACIÓN INDUSTRIAL 79 CAPACIDAD FRIGORÍFICA (KCAL/H) PARA TUBOS DE LIQUIDO VELOCIDAD 1 m/s R 12 Temperatura de líquido + 35°C, subenfriamiento + 5°C, sobrecalentamiento en el evaporador + 5°C del tubo (pulg) exterior (mm) interior (mm) Área (cm²) Volumen del flujo (m³/h) e d a r tu a r e p m e T n ó i c a r o p a v e + 10 + 5 0 - 5 - 10 - 15 - 20 - 25 - 30 1/4 6.35 4.75 0.18 0.065 2667 2525 2583 2541 2482 2436 2386 2336 2282 3/8 9.53 8 0.5 0.18 7409 7292 7175 7060 6896 6768 6628 6489 6338 1/2 12.7 10.92 0.94 0.34 13929 13709 13483 13272 12964 12724 12460 12199 11915 5/8 15.88 13.84 1.5 0.54 22225 21875 21524 21179 20607 20604 19883 19467 19013 3/4 19.05 16.92 2.25 0.81 33340 32813 32287 31768 31031 30456 29824 29201 28520 7/8 22.23 19.94 3.12 1.12 46231 45501 44771 44052 43030 42232 41356 40491 39548 1 1/8 2857 25.03 5.3 1.91 78533 77293 76053 74832 73095 71741 70253 68783 67181 1 3/8 34.92 32.13 8.1 2.92 120023 118127 116232 114365 111712 109642 107367 105122 102572 1 5/8 41.28 38.23 11.45 4.12 166662 166982 164303 161665 157914 154987 151772 148598 145136 2 1/8 5.97 50.42 20 7.18 296352 291672 286992 282384 275852 270720 255104 259560 253512 2 5/8 66.74 62.61 30.7 11.07 454900 447717 440533 433459 423402 41555 406935 398425 389141 Tabla 28 CAPACIDAD FRIGORÍFICA (KCAL/H) PARA TUBOS DE SUCCION VELOCIDAD 1 m/s R 12 Temperatura de líquido + 35°C, subenfriamiento + 5°C, sobrecalentamiento en el evaporador + 5°C del tubo (pulg) exterior (mm) interior (mm) Área (cm²) Volumen del flujo (m³/h) e d a r tu a r e p m e T n ó i c a r o p a v e + 10 + 5 0 - 5 - 10 - 15 - 20 - 25 - 30 3/8 9.53 8 0.5 1.8 14.33 1174 975 781 666 540 468 385 292 1/2 12.7 10.92 0.94 3.4 2689 2207 1832 1465 1253 1015 875 72 544 5/8 15.88 13.84 1.5 5.4 4295 3521 2927 2340 1998 1620 1400 1151 871 3/4 19.05 16.92 2.25 8.1 6440 5281 4392 3506 2999 2430 2099 1738 1303 7/8 22.23 19.94 3.12 11.2 8928 7322 6088 4864 4154 3370 2909 2408 1807 1 1/8 28.57 26.03 5.3 19.1 15170 12442 10343 8252 7060 5724 1943 4080 3071 1 3/8 34.92 32.13 8.1 2.92 23184 19012 15804 12625 10789 8748 7553 6225 4694 Tabla 29 80 REFRIGERACIÓN INDUSTRIAL 1 5/8 41.28 38.23 11.45 41.2 32771 25874 22342 17849 15253 12366 10678 8871 6635 2 1/8 53.97 50.42 20 71.8 57240 46344 39024 31176 26610 21600 18648 15400 11592 2 5/8 66.74 62.61 30.7 110.7 37865 72058 599000 47855 40892 33156 28624 23639 17795 3 1/8 79.37 74.8 44 158 125928 103277 85853 68587 58608 47520 41026 33880 25502 CAPACIDAD FRIGORÍFICA (KCAL/H) PARA TUBOS DE LIQUIDO VELOCIDAD 1 m/s R 22 Temperatura de líquido + 35°C, subenfriamiento + 5°C, sobrecalentamiento en el evaporador + 5°C del tubo (pulg) exterior (mm) interior (mm) Área (cm²) Volumen del flujo (m³/h) e d a r tu a r e p m e T n ó i c a r o p a v e + 10 + 5 0 -5 - 10 - 15 - 20 - 30 - 40 3/16 4.762 2.762 0.06 0.022 1083 1068 1052 1039 1026 1012 998 969 941 1/4 6.35 4.75 0.18 0.065 3140 3093 3046 3011 2975 2934 2893 2811 2728 3/8 9.53 8 0.5 0.18 8938 3820 8702 8585 8467 8350 8232 7997 7762 1/2 12.7 10.92 0.94 0.34 16582 16347 16111 15876 15641 15406 15170 14818 14347 5/8 15.88 13.84 1.5 0.54 25578 26166 25754 25460 25166 24814 24461 23755 23050 3/4 19.05 1692 2.25 0.81 39749 39161 38573 38103 37632 37103 36574 35633 31574 7/8 22.23 19.94 3.12 1.12 55272 54508 53743 53038 52332 51627 50921 49510 47981 1 1/8 28.57 26.03 5.3 1.91 94315 92904 91493 90376 89258 88024 86789 84319 81850 1 3/8 54.92 32.13 8.1 2.92 143590 141532 139474 137710 135916 134064 132182 128419 121656 1 5/8 41.28 28.23 11.45 4.12 203213 200332 197450 194981 192511 18987 187219 181927 176518 2 1/8 53.97 50.42 20 7.18 353623 348567 343510 339276 335042 330397 325752 316462 307171 Tabla 30 CAPACIDAD FRIGORÍFICA (KCAL/H) PARA TUBOS DE SUCCION VELOCIDAD 1 m/s R 22 Temperatura de líquido + 35°C, subenfriamiento + 5°C, sobrecalentamiento en el evaporador + 5°C del tubo (pulg) exterior (mm) interior (mm) Área (cm²) Volumen del flujo (m³/h) e d a r tu a r e p m e T n ó i c a r o p a v e + 10 + 5 0 - 5 - 10 - 15 - 20 - 30 - 40 3/8 9.53 8 0.5 1.8 2171 1829 1510 1259 1058 887 736 485 314 1/2 12.7 10.92 0.94 3.4 40.29 3390 2796 2327 1955 1637 1357 900 580 5/8 15.68 13.84 1.5 5.4 6457 5439 4469 3741 3147 2637 2189 1442 933 3/4 19.05 16.92 2.25 8.1 9657 8122 6694 5586 4705 3937 3273 2164 1700 7/8 22.23 19.94 3.12 11.2 13429 11293 9327 7776 6544 5487 4557 3007 1242 1 1/8 28.57 26.03 5.3 19.1 22914 19268 15878 13259 11161 93337 7768 5121 3314 1 3/8 34.92 32.13 8.1 29.2 34886 29341 24204 20190 17000 14237 11831 7800 5047 1 5/8 41.29 38.23 11.45 41.2 49371 41561 34265 29586 24073 20162 16757 11050 7147 2 1/8 53.97 50.42 20 71.8 85914 72293 59612 49741 41897 35075 29157 19221 12438 2 5/8 66.74 62.61 30.7 110.7 132457 111463 91898 76690 64602 54075 44957 29635 19176 3 1/8 79.37 74.8 44 158 189086 159098 131184 109466 92205 77187 64168 42300 27371 Tabla 31 REFRIGERACIÓN INDUSTRIAL 81 CAPACIDAD FRIGORÍFICA (KCAL/H) PARA TUBOS DE LIQUIDO VELOCIDAD 1 m/s R 502 Temperatura de líquido + 35°C, subenfriamiento + 5°C, sobrecalentamiento en el evaporador + 5°C del tubo (pulg) exterior (mm) interior (mm) Área (cm²) Volumen del flujo (m³/h) e d a r tu a r e p m e T n ó i c a r o p a v e + 10 + 5 0 - 5 - 10 - 15 - 20 - 30 - 40 3/16 4.762 2.762 0.06 0.022 768 754 739 724 709 694 678 644 612 1/4 6.35 4.75 0.18 0.065 2267 2225 2182 2140 2097 2050 2003 1903 1809 3/8 9.53 8 0.5 0.18 6436 6315 6193 6071 5949 5815 5681 5400 5132 1/2 12.7 10.92 0.94 0.34 11946 11764 11581 11337 11093 10849 10605 9996 9508 5/8 15.88 13.84 1.5 0.54 19260 18895 18529 18163 17797 17371 16944 16091 15359 3/4 19.05 1692 2.25 0.81 28768 28220 27671 27123 26574 25965 25355 24136 22917 7/8 22.23 19.94 3.12 1.12 39983 39191 38399 37668 36936 36144 35351 33523 31816 1 1/8 28.57 26.03 5.3 1.91 68020 66740 65460 64180 62900 61499 60097 57049 54246 1 3/8 54.92 32.13 8.1 2.92 103737 101787 99836 97825 95813 93680 91547 86915 84648 1 5/8 41.28 28.23 11.45 4.12 146768 144025 141282 138479 135675 132689 129702 123119 117146 2 1/8 53.97 50.42 20 7.18 255381 250566 245750 240935 236120 230879 225637 214178 203695 Tabla 32 CAPACIDAD FRIGORÍFICA (KCAL/H) PARA TUBOS DE SUCCION VELOCIDAD 1 m/s R 502 Temperatura de líquido + 35°C, subenfriamiento + 5°C, sobrecalentamiento en el evaporador + 5°C del tubo (pulg) exterior (mm) interior (mm) Área (cm²) Volumen del flujo (m³/h) e d a r tu a r e p m e T n ió c a r o p a v e + 10 + 5 0 - 5 - 10 - 15 - 20 - 30 - 40 3/8 9.53 8 0.5 1.8 2112 1818 1563 1296 1073 892 746 498 319 1/2 12.7 10.92 0.94 3.4 3920 3404 2923 2416 2000 1664 1392 921 591 5/8 15.68 13.84 1.5 5.4 6320 5439 4677 3870 3209 2673 2224 1483 955 3/4 19.05 16.92 2.25 8.1 9440 8140 6985 5792 4791 3981 3328 2225 1424 7/8 22.23 19.94 3.12 11.2 13120 11298 9692 8052 6659 5533 4640 3090 1977 1 1/8 28.57 26.03 5.3 19.1 22320 19263 16523 13714 11341 9439 7888 5258 3371 1 3/8 34.92 32.13 8.1 29.2 34040 29333 25200 20883 17275 14374 12016 8011 5136 Tabla 33 82 REFRIGERACIÓN INDUSTRIAL 1 5/8 41.29 38.23 11.45 41.2 48160 41544 35662 29558 24462 20355 17024 11348 7280 2 1/8 53.97 50.42 20 71.8 83800 72246 62031 51429 42571 35402 29616 19742 12659 2 5/8 66.74 62.61 30.7 110.7 129200 111404 95631 79299 65626 54579 45648 30438 19523 3 1/8 79.37 74.8 44 158 184400 158982 136523 13195 93692 77907 65168 43449 27864 CAPÍTULO 5 CIRCUITO ELÉCTRICO TÍPICO INDUSTRIAL En los sistemas industriales existen muchos esquemas eléctricos de acuerdo a la necesidad del mismo sistema por lo tanto agruparemos algunos más comunes y estudiaremos el más importante: - Circuito eléctrico en conservación , tiene en sus automatismo, termostatos, presostátos, solenoides, timer, no hay resistencia de deshielo, protección de sobrecorriente para los motores eléctricos y otros. - Circuito eléctrico en congelamiento, tiene presostátos , termostatos, solenoides, timer, resistencia de deshielo , protección de sobrecorriente para todos los motores, sistema “pump down”, enclavamiento entre compresor y evaporador, y otros. - Arranque del motor del compresor a voltaje reducido, a capacidad cero, arranque estrella triángulo, y otros. Motores de inducción trifásicos : La mayor parte de motores eléctricos de la industria de la refrigeración son trifásicos a partir de 02 HP, estos pueden ser de dos tipos de jaula de ardilla que son los más comunes y los de rotor bobinado. El principio es que al ser energizadas las bobinas de estator producen un campo magnético giratorio en el estator al mismo tiempo estas líneas de fuerza magnéticas cortan las bobinas de la jaula de ardilla induciendo corrientes y campos magnéticos en el rotor , el campo giratorio del estator arrastra a el campo del rotor por el principio de atracción - repulsión y lo mantiene girando a una velocidad que depende de el número de polos del estator, según la fórmula: VmotorRPM Fx120 Nro. polos Ejemplo .- Un motor de 04 polos , 60 Hz. girará a 1800 R.P.M., de manera ideal Siempre existe un resbalamiento que es originado por las eficiencias mecánicas que no le permiten llegar a la velocidad de sincronismo (1800 R.P.M.), este resbalamiento es calculado como porcentaje de la velocidad de sincronismo por ejemplo , se mide con un tacómetro la velocidad real de un motor de 4 polos y nos entrega un resultado de 1740 R.P.M., ¿cuál será su resbalamiento? 1800 1740 1800 =3.33 % El deslizamiento ó resbalamiento es considerado una medida de la eficiencia del motor eléctrico en este caso se dise que el motor tiene una pérdida de 3.33 % de la potencia de entrada que se convierte en calor en el motor. REFRIGERACIÓN INDUSTRIAL 83 Arranque de motores trifásicos con voltaje reducido Para evitar que las líneas de acometida de potencia eléctrica se sobrecarguen en el momento de arrancar los motores trifásicos de potencias normalmente mayores de 20 HP, asumamos que aproximadamente son 3 A por HP en , 220 V, 60 Hz. un motor de 20 HP estaría arrancando con una corriente de 4 a 6 veces la corriente nominal, entonces 20x3=60Amp. De corriente nominal, a su vez esta en el arranque sube hasta 240 A cómo mínimo, lo que sobrecarga cualquier línea. Mediante dos contactores y dos bobinas de contactor enclavadas se consigue que en un primer instante que puede durar hasta 20 segundos la bobina de control Nro. 1 energiza a las resistencias enseriadas con las bobinas del estator, y a la vez al temporizador que determinará en tiempo de 20 segundos. que después de transcurridos energizará a la bobina de control Nro. 2 que se encargará de energizar los contactos Nro. 2 que puentean a las resistencias dejándolas inoperativas cuando el motor ya está en su velocidad de funcionamiento. el motor arranca a voltaje reducido por las resistencias enseriadas con las bobinas del estator . L1 L2 #1 L3 #1 Bobina de sostén Contactos del relevador de tiempo T Control de operación #1 #1 #2 T ia c n te is s e R #2 T1 ia c n te is s e R #2 T2 ia c n te is s e R #2 T3 Motor Figura 42 .- Arranque a voltaje reducido 86 REFRIGERACIÓN INDUSTRIAL ELECTRICIDAD o l c i c o t o il P Contactor resistencias e h c r a c s e s e d T S R T S Contactor del motor del compresor 6 5 4 3 2 1 T S R TEMPORIZADOR Controles instalación 6 5 4 3 1 2 Fig. 43 Circuito eléctrico industrial típico con resistencia de deshielo: 1.- Resistencias de deshielo insertadas dentro del evaporador 2.- Resistencia de la bandeja de desagüe del evaporador 3.- Fan del evaporador 4.- Termostato de fin de deshielo en caso que se caliente demasiado 5.- Bornera para las conexiones de la resistencia 6.- Bornera de conexiones del fan del evaporador. REFRIGERACIÓN INDUSTRIAL 87 Este tipo de circuitos se aplican para sistemas de congelamiento o para conservación de congelado, por ejemplo carne congelada, helados, etc. El temporizador utilizado es para que cuando se ha realizado un deshielo el ambiente de la vecindad del evaporador debe de encontrarse un poco “caliente” , entonces el fan al iniciarse el ciclo de enfriamiento no debe hechar aire caliente sobre los alimentos helados, primero tiene que enfriarse esa vecindad, para esto se hace trabajar el compresor sin que funcione el fan del evaporador con esto se consigue que se enfríe la vecindad del evaporador muy rapidamente al punto que un sensor de temperatura (bimetálico) reacciona cerrando circuito debido al frio de la lata del evaporador dando inicio al funcionamiento del fan del evaporador. Interruptor manual desconectarconectar Control del ácleo Motor Motor Motor Compresor Condensador Control de presión Alta-Baja Evaporador Fig. 44 Circuito eléctrico de enclavamiento de contactores Mediante este circuito se obtiene la característica de que cuando se energiza una bobina del contactor del evaporador que tiene un contacto auxiliar NO este al prender el fan del evaporador se convierte en NC y completa la otra línea al contactor vecino y así sucesivamente. 84 REFRIGERACIÓN INDUSTRIAL Circuito eléctrico con sistema “pump down” 230 v 21 v T Interruptor PrendidoApagado Termostato Motor Compresor Motor Motor Control de presión Alta-Baja Válvula solenoide Fig. 45 En este circuito eléctrico la variante es que el evaporador debe de quedar libre de refrigerante antes de que el compresor se pare, es decir en cada descanzo del compresor previamente se realiza un vacío previo se realiza mediante una solenoide que corta el paso de refrigerante por la línea de líquido recibiendo una orden eléctrica del termostato de la cámara que ha censado que ya se llegó a la temperatura de diseño, el termostáto no le dará corriente a la solenoide hasta que se llegue a la temperatura de diseño de arranque. El sistema se irá hasta el vacío si es que no actúa el presostáto de baja que está conectado en serie a la bobina del contactor del compresor y lo apaga a presiones en la vecindad de 0 psig. De esta manera se obtiene los siguientes beneficios: - El motor arranca más suavemente ya que no encuentra el evaporador inundado de refrigerante. - El compresor no corre peligro de golpe de líquido por la misma razón anterior. - La resistencia eléctrica de deshielo encuentra a un evaporador limpio de refrigerante, y puede realizar su trabajo de calentar el evaporador sin peligro de crear altas presiones internas por calentamiento del refrigerante. REFRIGERACIÓN INDUSTRIAL 85 88 REFRIGERACIÓN INDUSTRIAL CAPITULO 7 FALLAS EN SISTEMAS INDUSTRIALES Lo primero y más importante es que la seguridad en la operación debe ser observada antes de realizar un servicio o trabajo a un sistema. Deberán observarse todas las reglas de Seguridad tanto Gubernamentales como las de la empresa. Algunos de los pasos más importantes sobre seguridad que constantemente no son tomados en cuenta son los siguientes. - Equipos de protección tales como guantes, casco de seguridad , arnés, lentes, líneas de vida, etc. deberán de estar disponibles y usarse. - Extinguidores de incendio deberán ser de fácil acceso, estar en buenas condiciones de operación y adecuados a la situación. - Mascaras de gas deberán estar colocadas en un lugar visible y en buenas condiciones. - Notas de advertencia tales como ; “peligro, no tocar, no operar, no abrir el contacto” etc. Deberán ser colocadas en válvulas, contactores u otras localizaciones estratégicas cuando se este realizando una reparación o servicio al sistema. - Reinstalar todas las protecciones de correas en V” antes de volver a operar el equipo. Se asume que solamente personal calificado y con experiencia en Refrigeración Industrial y Electricidad usara esta guía. Si la ó las personas que están realizando un servicio no están calificadas ó si surgiera alguna pregunta hay una regla simple a seguir “No intente hacer nada, espere hasta conseguir ayuda Técnica adecuada” . Los ítems contenidos en esta lista han sido escritos desde el punto de vista de que el Equipo de Refrigeración Industrial esta usando compresores del tipo reciprocante abierto. REFRIGERACIÓN INDUSTRIAL 89 PROBLEMA CAUSA POSIBLE Compresor no A. No llega energía al motor. arranca B. El circuito de control esta abierto. Motor "zumba" pero no arranca COMENTARIO O REPARACION 1) Revise las líneas de energía desde y hacia los fusibles de fuerza y de control. Reemplace estos si es necesario 2) Revise los contactos del arrancador, conexiones, protecciones térmicas y temporizador. Reemplace o repare si es necesario en el circuito de control. 3) Revise los terminales del motor. 4) Repare el cableado eléctrico si este esta dañado. A. Los controles de protección mantienen el circuito abierto, revise los contactos de alta presión, presión de aceite y baja presión. También revise el control de diferencial de presión a través del filtro de aceite, si esta ha sido colocado. B. El termostato mantiene el circuito abierto. C. Revise los fusibles del circuito de control, si están quemados rempláselos. D. Revise el cableado eléctrico del circuito de control. Bajo voltaje de entrada al motor. Revise el voltaje de entrada. Llame a la compañía de electricidad o inspeccione el cableado de entrada. Motor quemado. Revise los terminales del motor, reemplace si es necesario. El compresor esta trancado debido a daño en su interior o líquido en los cabezales. Remueva las correas y/o acople y manualmente gire el cigüeñal para ver si esta trancado. Em compresor no descarga capacidad al arranque. Revise el sistema de control de capacided. Tabla 34.1 90 REFRIGERACIÓN INDUSTRIAL PROBLEMA Compresor arranca pero se detiene debido a sobrecarga. CAUSA POSIBLE El compresor tiene refrigerante líquido o aceite en los cilindros. Presión de succión al arranque es demasiado alta. Control del motor. Los rodamientos ó cojinetes están apretados. El motor esta operando faltando una de las tres fases de poder. COMENTARIO O REPARACION Revise la temperatura el cárter del compresor. Cierre la válvula de servicio en la succión para evacuar los cilindros y prevenir la acumulación de refrigerante líquido. Descargue la capacidad del compresor al arranque. Use el "by pas" externo si existe. Instale "by pas" externo. Control del motor localizado en un ambiente de alta temperatura. Bajo voltaje de entrada. Los protectores térmicos pueden estar, defectuosos o débiles. Revise el relé del control del motor. Ajuste el desconector principal al máximo amperaje. Revise la temperatura de las rodamientos y bocinas del motor y compresor. Lubrique las del motor. Revise las líneas de poder, fusibles, arrancador, motor, etc. Para determinar cuando el circuito se abrió y porque. Tabla 34.2 REFRIGERACIÓN INDUSTRIAL 91 PROBLEMA CAUSA POSIBLE COMENTARIO O REPARACION El compresor Baja carga de Revise y agregue refrigerante si es necesario. refrigerante. arranca y Reemplace los elementos internos de los filtros para sucesivamente Filtros secadores tapados secadores. o saturados de humedad. El control de alimentación de refrigerante esta defectuoso. Repare este control o reemplácelo. VET. ó Flotador de baja presión El sistema no requiere arranque a capacidad parcial Para prevenir arranques y paradas si no es necesario, instalar un circuito de parada por vacío "pump down". Capacidad del equipo mayor que la requerida por el sistema. Reduzca la velocidad del compresor. Filtro de la succión bloqueado o restringido. Revise y/o limpie. El motor esta ruidoso o errático. Rodajes o bocinas en mal estado o problemas de cableado. Arranque del tipo electrónico. Revise o repare si es necesario. Revise la calibración de los elementos de control y ajuste si es necesario. Tabla 34.3 92 REFRIGERACIÓN INDUSTRIAL PROBLEMA El compresor opera de forma continua Pero no da la capacidad requerida. CAUSA POSIBLE COMENTARIO O REPARACION La capacidad requerida por el sistema es mas alta. Aumente la velocidad del compresor o agregue más capacidad en compresores. Reduzca la carga requerida. El sistema de expansión esta subalimentado causando que el compresor opere a muy baja presión de succión. Revise y separe el sistema de expansión. Revise presión de descarga y aumente flujo refrigerante. Falla en el circuito de control, puede ser el control de baja presión o Revise y repare. el de capacidad. El compresor puede tener las válvulas rotas. Revise el compresor para ver las condiciones de estas partes. Esto también puede ser detectado revisando la temperatura de descarga. Termostato defectuoso mantiene el compresor operando. Revise la temperatura del producto o del espacio refrigerado y compare estas con el termostato. Sistema de descongelamiento del evaporador no opera adecuadamente. Revise este sistema y repare si es necesario. Mallas del filtro de succión están sucias restringiendo el paso del gas. Límpielas o quítelas. "By pass" de gas caliente con fuga interna ó trancada. Revise repare o reemplace. Tabla 34.4 REFRIGERACIÓN INDUSTRIAL 93 PROBLEMA Compresor pierde aceite en exceso. CAUSA POSIBLE COMENTARIO O REPARACION Sobrecalentamiento en la succión hace que el aceite se vaporice. Aislar térmicamente las líneas de succión. Ajuste el sobrecalentamiento de las válvulas de expansión. Instale inyección de líquido en la succión. Aumente el nivel de líquido en el evaporador inundado (sistema con R12). Nivel de líquido en el evaporador muy bajo manteniendo de este modo el aceite en este sitio. Compresor pierde aceite en exceso. El aceite no retorna del separador. Asegúrese que todas las válvulas están abiertas. Revise el mecanismo del flotador y limpie el orificio de este. Revise y limpie la tubería de retorno del aceite al cárter del compresor. Revise la selección de este. Separador de aceite muy pequeño. Repare el compresor. Válvulas rotas del compresor causan excesivo sobrecalentamiento vaporizando de este modo el aceite. Retorno de líquido al compresor causa excesiva formación de espuma de aceite en el cárter. Revise líneas de succión y detenga el retorno de líquido. Válvulas de expansión del sistema están muy abiertas. Revise los controles de la trampa de succión. Instale un sistema de transferencia de líquido para retornar este al lado de alta del sistema. Tabla 34.5 94 REFRIGERACIÓN INDUSTRIAL PROBLEMA Operación del compresor muy ruidosa. CAUSA POSIBLE COMENTARIO O REPARACION Polea o acople sueltos. Reapriete. Acople desalineado. Revise alineación y corrijala si es necesario. Correas sueltas. Alinielas y apretelas según especificaciones. Revise los canales donde van las correas. Reapriete los pernos de anclaje, ancle la base o instale un más pesada. Base de montaje muy débil. Abralo, inspecciones y repare si es necesario. Revise el compresor con un estetoscopio para ver si hay ruido interno. También poniéndose un desarmador con el mango en la oreja y la punta en el cabezal. Revise si hay líquido en el cárter. Elimine el retorno de líquido a través de las líneas de succión. Revise el nivel de aceite en el cárter. Tabla 34.6 REFRIGERACIÓN INDUSTRIAL 95 PROBLEMA Baja capacidad en el evaporador CAUSA POSIBLE COMENTARIO O REPARACION Inadecuada alimentación Limpie filtros y secadores. de líquido a los Revise el ajuste del sobrecalentamiento de las evaporadores. válvulas de expansión. Revise sy hay una caída de presión excesiva debido a cambios de niveles, líneas muy pequeñas (succión o líquido). Un intercambiador de calor puede correir esto. Bulbo de la válvula de expansión en mala posición. Cambie la tubería o localización del bulbo. Caliente el evaporador, drene el aceite e instale Aceite en el evaporador. un trampa para eliminar el aceite. Limpie. Superficies del serpentín del evaporador sucias. Velocidad del aire o producto muy baja. Aumente la velocidad Serpentines descongelados en forma no adecuada. Revise el tiempo de descongelación. Revise el método de descongelación. Flujo de salmuera a través del evaporador puede estar restringido. El enfriador puede estar sucio o tapado. Revise las bombas de recirculación. Revise las tuberías del sistema en busca de alguna restricción al flujo. Tabla 34.7 96 REFRIGERACIÓN INDUSTRIAL PROBLEMA Presión de descarga muy alta. CAUSA POSIBLE COMENTARIO O REPARACION Aire en el condensador. Tubos del condensador sucios. Purgue los gases no condensables. Generalmente por la parte alta del balón recibidor Limpíelos. Flujo de agua no adecuado. Revise el suministro de agua y la bomba. Revise la válvula de control de agua. Revise la temperatura del agua. El flujo de aire esta restringido. Regreso de refrigerante líquido al condensador. Revise y limpie: a) Serpentines. b) Eliminadores de gotas. c) Dampers. Encuentre el punto de obstrucción y despejado. Si el sistema esta sobrecargado de refrigerante elimine el sobrante. Asegúrese de que la línea de ecualización esta adecuadamente instalada y dimensionada. Las boquillas de Límpielas. dispersión están tapadas. distribuidor. Presión de descarga muy baja. La temperatura ambiente Instale un sistema de control de operación de los está muy baja. ventiladores del condensador. La cantidad de agua que Repare o instale válvula reguladora de caudal de esta siendo recirculada a agua. través del condensador no es la adecuada. Nivel de refrigerante muy bajo. Revise por posible fuga de refrigerante, agregue si es necesario. Ajuste inadecuado de los Reajústelos. contactores de los ventiladores y del agua. Tabla 34.8 REFRIGERACIÓN INDUSTRIAL 97 PROBLEMA Presión de succión muy alta. Presión de succión muy baja. CAUSA POSIBLE COMENTARIO O REPARACION Capacidad requerida por Desconecte algunos compresores. el sistema es baja. Descargue capacidad de los compresores. Reduzca la velocidad del compresor. Revise todo el circuito del sistema. Falta de carga de refrigerante. Agregue si es necesario. Los evaporadores no están recibiendo suficiente refrigerante. Presión de descarga muy baja. Auméntela para mantener adecuado flujo de refrigerante. Revise las líneas de líquido en cuanto a dimensión para un adecuado suministro de refrigerante. Revise los filtros secadores. Sistema de expansión "VET" muy pequeñas. Revise el sobrecalentamiento y nivel del líquido y corrijalo de acuerdo a especificaciones. Capacidad de los compresores muy baja. Revise el compresor internamente por posibles daños. Revise la carga del sistema. Agregue más capacidad en compresores. Tabla 34.9 CUADRO DE MANTENIMIENTO Es importante tener en cuenta que durante el arranque y operación de la planta ,se deben efectuar comprobaciones sobre el correcto funcionamiento. Tanto el compresor como el condensador deben cumplir con los requisitos estipulados, la seguridad de hallarse en perfectas condiciones y los serpentines trabajar en carga, así : - La temperatura estipulada debe mantenerse. - La presión de aceite y temperatura de descarga del compresor deben ser correctas. - La presión del condensador no deben ser excesiva , ni muy baja. y además, la planta debe trabajar correctamente. A continuación se da un cuadro de servicios, indica en líneas generales las operaciones de mantenimiento de la planta frigorífica. 98 REFRIGERACIÓN INDUSTRIAL Parámetro Nº 1 2 3 ACEITE 4 5 Presión temperatura Comprobación Intervalo/Recomendación Nivel de aceite en el Diario. cárter. Presión de aceite. Diario. Filtro de aceite en el Limpio, al vacia el aceite. cárter. Cambio de aceite Cámbiese aproximadamente a horas desde la puesta en marcha Los compresores de R12, R22 deben cambiar el aceite si decolora. Presión condensación. de Temperatura descarga. de Diario. las 200 primera. y R502 este se y Presión de aspiración. 6 7 Filtro en: - Línea de líquido - Válvula termostatica. - Línea d e Limpiese cuando sea necesario. aspiración. - Retorno de aceite. 8 Humedad en el visor y secador (en plantas de R12, R22, R502) Cuando sea necesario. 9 Carga de refrigerante. Filtros. Filtro secador. Refrigerante. Filtro de aspiración del compresor. Periódicamente. Comprobar fugas. 10 11 Automáticos. Periódicamente. Seguridades. Automáticos Alarmas. Periódicamente. Tabla 35.1 REFRIGERACIÓN INDUSTRIAL 99 Parámetro Nº Comprobación Intervalo/Recomendación 12 Prensa de cigüeñal. Periódicamente. 13 Válvulas d e Reemplazar aproximadamente a las aspiración y descarga 10.000 horas de trabajo. con resortes. 14 Cojinetes de la bomba Inspeccionar después de aproximadamente de aceite. 10.000 horas de trabajo. Compresor. 15 16 Motor eléctrico. 17 Regulación capacidad d e Cuando sea necesario. Engrase el motor Periódicamente. eléctrico. Acoplamiento . Periódicamente. Alineación en caso necesario. 18 Fallas en refrigeración condensador. 19 Corrosión. Periódicamente. Un mínimo de 4 veces al año 20 Escarcha. Para un funcionamiento correcto del serpentín debe mantenerse libre de escarcha. Condensador. Evaporador la Periódicamente. del Purga de aceite Periódicamente. (plantas de amoniaco) Tabla 35.2 MANTENIMIENTO INTERRUPCIONES: Las principales causas de interrupciones en la instalación de una planta frigorífica son las siguientes : 1. 2. 3. 4. 5. 100 Regulación incorrecta de alimentación de liquido al evaporador. Humedad. Aire. Agentes anticongelantes. (alcohol metílico) Partículas metálicas y suciedad REFRIGERACIÓN INDUSTRIAL 6. Oxidos férricos 7. Oxidos cúpricos 8. Falta de refrigerante. A continuación se dan algunas instrucciones para evitar las impurezas en el interior de la planta frigorífica y simultáneamente facilitar la inspección diaria de la instalación. VACIO DEL SISTEMA DE LA PLANTA Antes de desmontar algún elemento de la instalación o la instalación completa, para revisión o reparación, el sistema debe ser vaciado. 1. Ábranse las válvulas de aspiración y descarga del compresor. 2. Ciérrese la válvula del liquido situada después del condensador o recipiente al objeto de retener todo el refrigerante liquido en el mismo. Las eventuales válvulas solenoides en la línea de liquido deben ser abiertas manualmente o bien los termostatos deben ser regulados de forma que todo el liquido pueda ser vaciado de las líneas. Si hubiesen válvulas de presión constante deberán regularse de forma que la presión del evaporador pueda igualarse a la atmosférica. 3. Póngase en marcha el compresor. Puentee el presostato de baja. 4. Vigílese el manómetro de aspiración. Cuando la presión de aspiración se iguale a la atmosférica deténgase el compresor y ciérrese inmediatamente la válvula de impulsión del mismo. La eventual válvula de retorno de aceite también deberá cerrarse. Si el recipiente tuviese una válvula adicional en la línea de entrada, ciérrese está con lo que prácticamente la carga completa del refrigerante permanecerá cerrada en dicho recipiente. NOTA.- No debe nunca sobrecargarse el recipiente. El volumen de gas debe por lo menos ser un 5% del total. 5. normalmente se procurara que la presión en las tuberías sea ligeramente superior a la atmosférica al objeto de evitar la entrada de aire y humedad en le sistema. 6. Al iniciar el desmontaje para revisiones o reparaciones debe emplearse siempre máscara para gases especialmente con el NH3 . DESMONTAJE DE MAQUINARIA: Con el objeto de evitar la entrada de humedad en el sistema durante una eventual reparación se recomienda tomar las siguientes precauciones : 1. No se abrirá válvula en ninguna parte a no ser que sea necesaria. 2. Al desmontar alguna parte la presión en el sistema deberá ser ligeramente superior a la atmosférica. 3- Aviso : si las tuberías están mas frías que el ambiente se corre el riesgo de que se produzca condensaciones en las partes frías, con el consiguiente riesgo de entrada de humedad, los componentes de la instalación a ser desmontado deberán estar a una temperatura del ambiente. REFRIGERACIÓN INDUSTRIAL 101 4. No deberá abrirse simultáneamente en dos puntos del circuito 5. Las aberturas de tubos deberán estar siempre obturadas, bloqueadas o cubiertas como mínimo con un papel impregnado en aceite o similar. 6. Debe observarse que los filtros pueden obtener gran cantidad de humedad. Después de pequeñas reparaciones la humedad y el aire pueden ser reducidos en su mayor parte soplando las partes desmontadas con gas refrigerante antes de su montaje final. En caso de reparaciones importantes es necesario a menudo después de la prueba de presión y de fugas al vaciar la planta por medio de una bomba de vacío antes de cargar el refrigerante. En caso de tenerse que abrir en cárter del compresor durante un periodo largo deberá cambiarse el aceite contenido en el mismo. FUGAS - PRUEBAS: Cuando se pone en marcha una instalación nueva o completamente revisada el sistema en su conjunto debe ser sometido obligatoriamente a una prueba de presión con nitrógeno (nunca oxigeno) hasta como mínimo la máxima presión de trabajo de la instalación pero no mas que un 10% superior a la misma los circuitos tanto el de alta como el de baja presión deberán ser probados a presión independiente. Toda las empaquetaduras y conexiones deberán ser examinados con agua jabonosa. Una vez obturadas las fugas principales pueden admitirse la adición de algo de refrigerante al objeto de facilitar la detección de otras posibles fugas menores. DESHIDRATACION DE LAS PLANTAS FRIGORIFICAS: Generalmente una de las causas mas usuales es las interrupciones de una planta frigorífica sean la entrada de humedad en el sistema frigorífico; por lo tanto es de gran importancia el llevar acabo un cuidadoso secado del circuito frigorífico antes de la carga de refrigerante. Para tal objeto deberá emplearse una bomba de vacío de alto rendimiento cargada de aceite nuevo puro y anhidro. La bomba deberá conectarse al circuito frigorífico cerrada por un tubo no demasiado pequeño y tan corto como sea posible. Por medio de la bomba la presión en el sistema ira reduciéndose rápidamente, hasta que el agua contenida en el mismo empiece a hervir Mientras dicha ebullición tengan lugar, la presión permanecerá constante y una vez finalizada este continuara disminuyendo hasta que toda el agua se halla evaporado y solo reste en el circuito una mezcla de aire / humedad. El vaciado continuara hasta una presión absoluta de 5 - 7mm Hg. Esta presión corresponde al punto de ebullición del agua a 1 a 6ºC. el vaciado deberá por tanto efectuares a un ambiente por encima de los 10ºC aproximadamente. Al objeto de vaciar la humedad remanente deberá introducirse aire seco en el circuito. A continuación se efectuara un nuevo vaciado hasta 5-7mmHg lo que reducirá el contenido de humedad en dicho circuito al mínimo. 102 REFRIGERACIÓN INDUSTRIAL CLASSIFICATION Cooling Capacity Heating Capacity Maximum Indoor Outdoor Indoor Outdoor Indoor Cooling Capacity Maximum Outdoor Indoor Heating Capacity Enclosure Sweat / Condesate Disposal Freeze-up/ Outdoor Indoor Outdoor Indoor Low Temperature Outdoor KSC 9306 ISO 5151 ARI 210/240 AHAM AS 1861.1 SSA 385 DBºC(ºF) 27.0 27.0 26.7(80) 26.7(80) 27.0 29.0 WBºC(ºF) 19.5 19.0 19.4(67) 19.4(67) 19.0 19.0 DBºC(ºF) 35.0 35.0 35.0(95) 35.0(95) 35.0 46.0 WBºC(ºF) 24.0 24.0 23.9(75) 23.9(75) 24.0 24.0 DBºC(ºF) 20.0 20.0 21.1(70) 21.1(70) 21.0 21.0 WBºC(ºF) 15.0 15.0 15.6(60) 15.6(60) 15.0 15.5 DBºC(ºF) 7.0 7.0 8.3(47) 8.3(47) 7.0 7.0 WBºC(ºF) 6.0 6.0 6.1(43) 6.1(43) 6.0 6.0 DBºC(ºF) 32.0 32.0 26.7(80) 32.2(90) 32.0 29.0 WBºC(ºF) 23.0 23.0 19.4(67) 22.8(73) 23.0 19.0 DBºC(ºF) 43.0 43.0 46.1(115) 43.3(110) 43.0 54.0 WBºC(ºF) 26.0 26.0 23.9(75) 25.6(78) 26.0 24.0 DBºC(ºF) 27.0 27.0 26.7(80) 26.7(80) - - WBºC(ºF) 19.0 19.0 19.4(67) 22.8(73) - - DBºC(ºF) 21.0 24.0 23.9(75) 23.9(75) - - WBºC(ºF) 15.0 18.0 18.3(65) 18.3(65) - - DBºC(ºF) 27.0 27.0 26.7(80) 26.7(80) 27.0 27.0 WBºC(ºF) 24.0 24.0 23.9(75) 23.9(75) 24.0 24.0 DBºC(ºF) 27.0 27.0 26.7(80) 26.7(80) 27.0 27.0 WBºC(ºF) 24.0 24.0 23.9(75) 23.9(75) 24.0 24.0 DBºC(ºF) 21.0 21.0 19.4(67) 21.1(70) 21.0 21.0 WBºC(ºF) 15.0 15.0 13.9(57) 15.6(60) 16.0 16.0 DBºC(ºF) 21.0 21.0 19.4(67) 21.1(70) 21.0 21.0 WBºC(ºF) 15.0 15.0 13.9(57) 15.6(60) 16.0 16.0 KS : Korea Standard ISO : International Standard Organization ARI : Airconditioning and Refrigeration Institute AHAM : Association of Home Appliance Manufacturers AS : Austalia Standard SA : Saudi Arabian Standard REFRIGERACIÓN INDUSTRIAL 103 104 REFRIGERACIÓN INDUSTRIAL