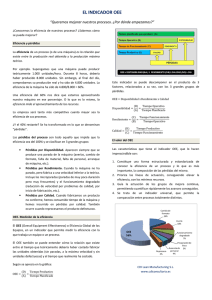

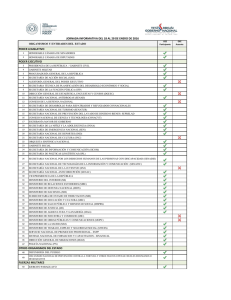

Suscríbete a DeepL Pro para poder traducir archivos de mayor tamaño. Más información disponible en www.DeepL.com/pro. ciencias aplicadas Consulte Eficacia global de los equipos: Revisión sistemática de la bibliografía y Diferentes enfoques Lisbeth del Carmen Ng Corrales 1,2,* , María Pilar Lambán 1 , Mario Enrique Hernandez Korner 1,2 y Jesús Royo 1 1 2 * Departamento de Diseño e Ingeniería de Fabricación, Universidad de Zaragoza, 50018 Zaragoza, España; [email protected] (M.P.L.); [email protected] (M.E.H.K.); [email protected] (J.R.) Departamento de Ingeniería Industrial, Universidad Tecnológica de Panamá, Ciudad de Panamá 0819-07289, Panamá Correspondencia: [email protected]; Tel.: +34-610-330-536 Recibido: 28 de agosto de 2020; Aceptado: 13 de septiembre de 2020; Publicado: 17 de septiembre de 2020 comprobar ror actualiza Resumen: La eficacia global de los equipos (OEE) es un indicador clave de rendimiento utilizado para medir la productividad de los equipos. El objetivo de este estudio es revisar y analizar la evolución de la OEE, presentar las modificaciones realizadas sobre el modelo original e identificar futuras áreas de desarrollo. Este trabajo presenta una revisión bibliográfica sistemática; se realiza un estudio estructurado y transparente estableciendo los procedimientos y criterios que deben seguirse para seleccionar las pruebas pertinentes y abordar la investigación preguntas con eficacia. En una búsqueda general, se obtuvieron 862 artículos; tras eliminar duplicados y Aplicando determinados criterios de inclusión y exclusión, se utilizaron 186 artículos para esta revisión. Esta investigación presenta tres resultados principales: (1) el interés académico por este tema ha aumentado en los últimos cinco años y las palabras clave han pasado de estar relacionadas con el mantenimiento y la producción a estarlo con la fabricación ajustada y la optimización; (2) se ha creado una lista de autores que han desarrollado modelos basados en la OEE; y (3) la OEE es un tema emergente en ámbitos como la logística y los servicios. Hasta donde sabemos, no se ha publicado recientemente ninguna revisión comparable. Esta investigación sirve de base para futuros estudios pertinentes. Palabras clave: eficacia general de los equipos; OEE; revisión bibliográfica sistemática; basado en modelos 1. Introducción En la actualidad, se utilizan diversos indicadores clave de rendimiento (KPI) para tomar decisiones a distintos niveles organizativos. Chan y Chan (2004) [1] consideraron los KPI como indicadores generales para identificar las pérdidas de rendimiento. Bititci et al. (2012) [2] informaron de que la medición del rendimiento se ha desarrollado en respuesta a las tendencias globales y empresariales. Los KPI se utilizan para medir las desviaciones de los procesos con el fin de garantizar que se puedan llevar a cabo acciones correctivas [3]; normalmente se presentan en cuadros de mando y cuadros de mando. La transformación digital ha permitido obtener información rápidamente para adaptarse a los cambios del mercado. Martínez (2019) [4] sugirió incluir la digitalización como parte del aspecto empresarial de la evolución. En el marco de la Industria 4.0, la digitalización del proceso de producción en fábricas y La recopilación de datos es importante para mejorar la eficiencia empresarial. La eficacia global de los equipos (OEE) es un KPI introducido por Nakajima (1988) [5]; esta métrica fue desarrollado como parte del mantenimiento productivo total (TPM) para medir la productividad de los equipos. en un sistema de fabricación. OEE es un ratio de productividad entre la fabricación real y lo que se podría fabricar idealmente [6]. Este indicador está ampliamente aceptado como herramienta por algunas empresas, por ejemplo, al implantar la fabricación ajustada [7] o programas de mantenimiento [5] para controlar la Appl. Sci. 2020, 10, 6469; doi:10.3390/app10186469 www.mdpi.com/journal/applsci Appl. Sci. 2020, 10, 6469 2 de 23 rendimiento de un equipo. OEE identifica seis grandes pérdidas que comprenden aspectos de disponibilidad, rendimiento y calidad que reducen la eficacia del equipo. Dunn (2015) [8] definió estos tres aspectos de la siguiente manera: (i) disponibilidad: "¿La máquina está funcionando o no? máquina en marcha?"; y (iii) calidad: "¿Cuántos productos cumplían los requisitos?". La disponibilidad mide las pérdidas de tiempo de inactividad por averías o ajustes; el rendimiento mide las pérdidas de velocidad por pequeñas paradas y velocidad reducida; y la calidad mide las pérdidas por defectos. debido a defectos en el proceso o a una reducción del rendimiento [9]. Con el tiempo, las aplicaciones de la OEE se han modificado en función de las necesidades de la industria; algunos autores han modificado ligeramente la fórmula original, mientras que otros han propuesto nuevas fórmulas. La insuficiencia de OEE como indicador ha dado lugar a su modificación [10]. Muchas industrias lo han personalizado para adaptarlo a sus requisitos particulares [11]. Basándose en la estructura OEE, los modelos se han desarrollado para ámbitos como la sostenibilidad [12], la fabricación en línea [13,14], los activos [10], los recursos [15], el transporte [16,17] y los puertos [18]. El objetivo de esta investigación es revisar y analizar la evolución de la OEE. Para ello, realizamos una revisión sistemática. En este estudio, se analizó la cronología de las principales aportaciones y modificaciones relativas a la OEE para establecer las tendencias futuras. Para una revisión sistemática, se definieron las preguntas de investigación (RQs), se seleccionó y buscó en la base de datos, se aplicaron criterios de inclusión y exclusión, se analizaron los resultados y se respondió a las siguientes (RQs). RQ (1) ¿En qué se centra el esfuerzo actual de investigación en el ámbito de la OEE? RQ (2) ¿Qué modelos basados en OEE se han desarrollado? RQ (3) ¿Cuáles son las principales contribuciones en OEE y cuáles son las tendencias futuras? Este documento se estructura de la siguiente manera: La sección 2 describe la metodología; la sección 3 explica el proceso de revisión sistemática desarrollado para obtener la información; la sección 4 ofrece los resultados; y la sección final presenta la discusión y las conclusiones. 2. Materiales y métodos Los informes y los resultados de las investigaciones que contribuyen a la ciencia evolucionan constantemente, por lo que se hace necesaria una visión general de los cambios. En este estudio se realizó una revisión sistemática mediante una metodología rigurosa y transparente para organizar la información existente. La revisión sistemática de la literatura se identificó, evaluó e interpretó utilizando las pruebas empíricas existentes para responder a las RQ específicas [19]. Algunas de las razones para realizar la revisión sistemática de la literatura fueron las siguientes: identificar lagunas resumiendo la información existente para proponer nuevas áreas de investigación y proporcionar antecedentes para sugerir nuevas actividades de investigación [20]. La metodología utilizada en este estudio se basó en la empleada en un estudio anterior [20,21], en el que se definieron una serie de procedimientos para ejecutar un proceso sistemático. Los procedimientos adoptados en este estudio fueron los siguientes: 1. 2. 3. 4. 5. 6. Definición de RQ Selección de bases de datos científicas Búsqueda general en las bases de datos seleccionadas utilizando la cadena de búsqueda Definir los criterios de inclusión y exclusión y aplicarlos a los artículos de la búsqueda general Extracción de datos y análisis de los artículos seleccionados Responder a las preguntas frecuentes Esta metodología se utiliza para desarrollar un estudio estructurado y transparente mediante el establecimiento de procedimientos y criterios que deben seguirse para seleccionar la información que se examinará. 2.1. Definición de RQ En primer lugar, se formularon las RQ para guiar el desarrollo de este estudio. Estas preguntas deben responderse utilizando los datos recogidos y analizados en este estudio. La Tabla 1 presenta Appl. Sci. 2020, 10, 6469 las RQs y la motivación de cada una de ellas en función de los objetivos de la investigación. 3 de 23 Appl. Sci. 2020, 10, 6469 4 de 23 Tabla 1. Preguntas de investigación y motivación. Cuestiones de investigación Motivación RQ1. ¿En qué se centra el esfuerzo actual de investigación en el ámbito de la OEE? Presente un hallazgo descriptivo que muestre el interés por el tema e identifique las tendencias señaladas por las palabras clave. RQ2. ¿Qué modelos basados en OEE se han desarrollado? Generar una lista de los diferentes modelos que se han desarrollado basados en el OEE original, para determinar los campos de estudio que han aplicado el indicador como un medida de la eficacia. Resumir las principales aportaciones de diferentes autores y establecer las tendencias futuras para proponer nuevas actividades de investigación. RQ3. ¿Cuáles son las principales contribuciones en OEE y cuáles son las tendencias futuras? A partir de estas tres cuestiones, pretendemos cumplir el objetivo de este estudio: analizar la cronología de la OEE, las principales aportaciones de la OEE y el modelo desarrollado a partir de la OEE. 2.2. Proceso de búsqueda Web of Science (WoS) y Scopus fueron las dos bases de datos electrónicas utilizadas en este estudio porque contienen información bibliográfica relevante, actualizada y de alta calidad. WoS es una plataforma digital de Clarivate Analytics, en la que Scopus está afiliada a Elsevier; ambas bases de datos se formaron a partir de miles de revistas revisadas por pares en los campos de la ciencia, la tecnología, la medicina y las ciencias sociales, artes y humanidades. Se realizó una búsqueda generalizada del término "overall equipment effectiveness" para obtener resultados amplios. Las palabras clave utilizadas para esta búsqueda fueron "overall equipment effectiveness" AND "OEE". La cadena de búsqueda aplicada en las bases de datos electrónicas WoS fue topic (TS) = ('overall equipment effectiveness' AND 'OEE'). En Scopus, se utilizó un campo combinado que busca resúmenes, palabras clave y títulos de documentos, es decir, TITLE-ABSKEY ('overall equipment effectiveness' AND 'OEE'). El número total de documentos obtenidos en la búsqueda general fue de 847, es decir, 281 de WoS y 566 de Scopus. Para este estudio sólo se seleccionaron artículos. En comparación con las actas, los artículos son más influyentes y completos, ya que contienen más información y citas [22]. Los resultados se basaron en los artículos obtenidos tras eliminar los duplicados y aplicar los criterios de inclusión y exclusión que se detallan en la sección siguiente. 2.3. Selección de documentos pertinentes La selección de artículos relevantes se estandarizó según [20] para evitar sesgos de información. Así pues, se definieron criterios de inclusión (I) y exclusión (E) para garantizar que los artículos seleccionados fueran los menos subjetivos. Los criterios I y E se definieron del siguiente modo: • I1: El artículo es una revisión bibliográfica y/o está relacionado específicamente con la OEE y su • • • • aplicación; I2: El estudio menciona un modelo basado en la OEE; I3: El estudio sólo utiliza la OEE para verificar una mejora o un cambio en cualquier proceso; E1: El documento no puede obtenerse y/o no está escrito en inglés; E2: Sólo se menciona el término "OEE"; no se calcula ni se aplica ningún modelo basado en OEE; • E3: El trabajo no es un artículo, por ejemplo, actas, revistas, libros, material editorial y cartas. Esta revisión se adaptó de la declaración PRISMA (preferred reporting items for systematic review and meta-analysis) [23]. La figura 1 muestra un diagrama de flujo PRISMA que ilustra la diferentes fases de la revisión bibliográfica sistemática. Appl. Sci. 2020, 10, 6469 5 de 23 Figura 1. Diagrama de flujo de los elementos de notificación preferidos para la revisión sistemática y el metanálisis (PRISMA). En primer lugar, se realizó una búsqueda general utilizando la cadena de búsqueda (sección 2.2) en las bases de datos científicas seleccionadas. Posteriormente, mediante una hoja de cálculo Excel, se filtraron los artículos para eliminar los duplicados. Por último, se examinaron los artículos y se aplicaron los criterios I y E para retener los artículos seleccionados para responder a las RQ. 3. Resultados RQ (1). ¿En qué se centra el esfuerzo actual de investigación en el ámbito de la OEE? Se utilizó el paquete R bibliometrix para analizar los 186 artículos de las dos bases de datos electrónicas. Este paquete, que está escrito en el lenguaje R, proporciona un conjunto de herramientas para estudios cuantitativos en bibliometría y cienciometría [24]. Utilizando este programa, se consolidaron los datos extraídos de WoS y Scopus para realizar un análisis bibliométrico exhaustivo del esfuerzo de investigación actual relacionado con la OEE. La tabla 2 muestra un resumen general de los datos de los 186 artículos. A pesar de un período de 24 años, la productividad científica solo aumentó en los últimos años. Los resultados muestran que más del 50% de las publicaciones relativas a OEE se publicaron en los últimos cinco años, lo que indica que el interés por el indicador OEE ha aumentado, es decir, un 9,1% en 2015, un 9,1% en 2016, un 10,8% en 2017, un 14,0% en 2018 y un 16,7% en 2019. Así, hasta el momento, se ha notificado un aumento del 3,2% para 2020. La figura 2 presenta (a) el número de artículos por año desde 1996 hasta el 9 de abril de 2020, lo que revela un interés creciente en el tema y (b) las 10 principales revistas con publicaciones crecientes a lo largo del tiempo. Appl. Sci. 2020, 10, 6469 6 de 23 Tabla 2. Resumen de datos generales. Duración 1996-2020 Fuentes (revistas) Documentos Media de citas por documento 102 186 16.57 Palabras clave del autor Palabras clave plus 554 434 Autores Autores de documentos de autor único Autores de documentos con varios autores 450 25 425 Figura 2. Análisis de datos básicos de (a) número de artículos por año y (b) 10 principales revistas. En total, se publicaron 102 revistas sobre OEE. Las revistas dedicadas principalmente a temas de fabricación o mantenimiento no fueron las únicas que se centraron en el indicador OEE. Cada vez son más las revistas dedicadas a temas de sostenibilidad, empresa, logística, minería, etc. El esfuerzo actual para difundir el tema en función del colaborador y la ubicación geográfica se muestra en Figura 3. Europa es el continente con más publicaciones (45%), seguido de Asia (26%), América (7%) y África (5%), como muestra la Figura 3a. La Figura 3b presenta los 10 primeros países en términos de publicación en un solo país (SCP) y publicación en varios países (MCP). Más del 80% de las publicaciones fueron escritas por autores pertenecientes al mismo país; todas las producciones científicas de India se basaron íntegramente en SCP, a diferencia del Reino Unido y España, que colaboraron con otros países. La figura 3c indica los 10 autores más productivos, incluido el número de artículos (N artículos) y el total de citas por año (TC por año). El autor griego Panagiotis Tsarouhas fue el primero de los 10 primeros, con un 83,33% de sus publicaciones que informan de casos en los que la OEE se aplicó a diferentes industrias de producción, por ejemplo, croissant. líneas de producción [25], líneas de producción de helados [26] y plantas de producción de queso italiano [27] para identificar posibles oportunidades para mejorar los sistemas de producción. Braglia y Huang publicaron cuatro artículos, mientras que los demás autores del top 10 publicaron tres artículos cada uno. Algunos de ellos han desarrollado nuevos modelos basados en el OEE, mientras que otros han aplicado el indicador en distintas industrias para medir la eficacia de equipos, procesos o recursos. Appl. Sci. 2020, 10, 6469 7 de 23 Figura 3. El esfuerzo en términos de (a) localización geográfica (b) producción de los 10 primeros países y (c) contribución de los autores a lo largo del tiempo. Se utilizaron tres criterios de inclusión para el análisis en este estudio. (a) Criterio I1-incluir trabajos que sean revisiones bibliográficas y/o estén relacionados específicamente con la OEE y su aplicación; (b) Criterio I2-estudios que mencionen modelos basados en la OEE; (c) Criterio I3-trabajos que sólo utilicen la OEE para verificar una mejora. o cambio en algún proceso (Tabla 3). Aproximadamente el 20% de los artículos contribuyeron científicamente a la modificación o el nuevo desarrollo de modelos basados en la OEE original (Figura 4). En lugar de para su uso en producción, los nuevos modelos se construyeron para medir la eficacia en ámbitos como el transporte, sostenibilidad, minería, electricidad y recursos (humanos y monetarios). Tabla 3. Contribución de la aplicación de la eficacia global de los equipos (OEE) por área. Área de aplicación Productividad en procesos de fabricación Criterios de inclusión I1 1996-2000 2001-2005 2006-2010 2011-2015 2016-2020 [28-30] [31,32] [33-39] [26,40-60] I3 [61] [62-75] [76-93] [27,96-98] [25,99-110] [114-121] [122-129] [130-141] [142] [143] [144-149] Productividad en mantenimiento I1 [94,95] I3 [111,112] Orientado a los recursos productividad I1 Productividad de la cadena de suministro I1 [153] I3 [154,155] [156] Otros [113] I3 I1 I3 [150-152] [9] [157] [158,159] [160-163] [164-166] [167] [168] [169] [170-172] Appl. Sci. 2020, 10, 6469 8 de 23 Figura 4. Distribución de los criterios de inclusión del análisis. En la Tabla 2 se muestran dos tipos de palabras clave: las palabras clave del autor y las palabras clave plus. Las primeras las proporcionan los autores originales, mientras que las segundas las extrae Clarivate Analytics (WoS) de los títulos de las referencias citadas. La figura 5 muestra la red de coocurrencia de las palabras clave del autor; el número de nodos de la red era de 40 y estaba relacionada por asociación; el algoritmo de agrupación utilizado fue Louvain. La red comprendía cuatro clusters. El primero comprendía nueve palabras clave relacionadas con la formulación de la OEE, la disponibilidad, el rendimiento, la calidad, el tiempo de inactividad, la pérdida de velocidad, etc. El segundo conglomerado comprendía 12 palabras clave relacionadas con el mantenimiento productivo total, la optimización, la producción, el mantenimiento y el mantenimiento autónomo. El tercer grupo incluía términos como eficacia, rendimiento y medición del rendimiento. El último grupo incluía 13 palabras clave relacionadas con temas de actualidad, como Industria 4.0, simulación, fabricación ajustada, seis sigma, SMED y DMAIC. Figura 5. Red de co-ocurrencia. Inicialmente, los estudios relativos a la OEE se asocian con el mantenimiento productivo total; posteriormente, se asocian con la industria, la disponibilidad y el proceso de fabricación. Actualmente, se relacionan con términos como lean manufacturing, mejora, implantación, fiabilidad, diseño y optimización. El documento más citado obtenido de la revisión sistemática considera evaluaciones de calidad, como las herramientas lean y six sigma, para mejorar la productividad y el ahorro financiero, por ejemplo, en la unidad de fundición a presión de una empresa [115]. Appl. Sci. 2020, 10, 6469 9 de 23 RQ (2). ¿Qué modelos basados en la OEE se han desarrollado? Con el tiempo, las industrias han adaptado el OEE a sus necesidades. De ahí que varios autores hayan desarrollado ligeras modificaciones del modelo de Nakajima, mientras que otros han desarrollado nuevos indicadores basados en el OEE formulado originalmente. En la Tabla 4 se muestra una lista de modelos basados en OEE, ordenados por autor y nombre del modelo. También se ofrece una breve descripción de cada modelo. Tabla 4. Lista de modelos basados en OEE. Autor Año Nombre del modelo [173] [174] 2002 2007 [175] 2005 eficacia del equipo [13] 2006 Eficacia global de la línea [176] 2006 [10] 2008 Rendimiento global eficacia Eficiencia total del equipo Este factor de entrada Eficacia global de los activos Producción global Breve descripción Calcula la productividad de un sistema de fabricación; mide el rendimiento a nivel de fábrica; identifica las cuello de botella y capacidad oculta. Mide los estados dependientes del equipo, como la estado productivo, estado programado y no programado al sur del estado. Mide la productividad de un sistema de fabricación en línea. Para lograr la eficiencia total del equipo, debe incluir la eficiencia en el uso de los recursos de una máquina. (necesidades de recursos) se conoce como eficiencia de entrada. Mide las pérdidas debidas a factores externos e internos contribuir a la eficacia global de la producción/activos. eficacia [177] 2008 OEE modificado imprevistos Equipamiento global Incluye un nuevo factor de usabilidad; clasifica los en tiempos de inactividad relacionados con los equipos. Mide el rendimiento de una línea automatizada en [6] 2008 [16] 2010 [14] 2010 Eficacia global de la línea El rendimiento de la línea de producción en el sistema de fabricación. [178] 2010 Eficacia global de los equipos basada en el mercado Supervisa la producción en el mercado siderúrgico; mide la eficacia de los equipos para un ciclo de proceso completo. [179] 2011 Eficacia de los equipos integrados Esta integración se basa en tres elementos: basada en la carga, basada en el capital y elementos basados en el mercado. [180] 2012 [181] 2013 Pérdida global de equipamiento y costes de calidad Calcula las pérdidas de equipos, concretamente las pérdidas de costes de producción y calidad, en unidades monetarias. [182] 2015 Eficacia global de los recursos Eficacia del equipo de mecanizado Incluye las pérdidas relacionadas con los recursos, por ejemplo, personas, máquinas, materiales y métodos. [15] 2015 Eficacia global de los recursos [12] 2015 Eficacia global de los equipos medioambientales [183] 2015 eficacia de un línea de fabricación sistema. OEE para palas/oee para camiones Eficacia global difusa de los equipos La OEE se calcula para equipos de minería. Calcula la OEE de un entorno de fabricación de alta mezcla y bajo volumen. Proporciona información sobre el rendimiento del proceso en función de la eficiencia de los factores materiales, el coste del proceso y el coste de los materiales. Identifica las pérdidas debidas a la sostenibilidad, basándose en el impacto medioambiental calculado del puesto de trabajo. Identifica las fluctuaciones de rendimiento mediante números LR Fuzzy. Appl. Sci. 2020, 10, 6469 10 de 23 Tabla 4. Cont. Autor Año Nombre del modelo [184] 2016 [185] 2017 OEE de equipos BELT cuchara, por ejemplo, Breve descripción Pala estocástica Cuantifica la eficacia del rendimiento de las palas hidráulicas. Excavación, carga y transporte con cuchara (BELT) incluidos todos los equipos que incluyen una dragalinas, palas, volquetes de carga y camiones. [186] 2017 [187] 2017 [18] 2017 [188] 2017 [189] 2018 [17] 2018 [11] 2018 [190] 2018 [191] en 2018 [7] 2019 manual [192] 2019 [193] 2019 términos Equipo estratégico eficacia operativo integrado eficacia Una medida global de la eficacia de un equipo sistema eléctrico. Maquinaria general Identifica y clasifica las unidades de toma de decisiones en términos de eficacia de eficiencia. OEE de la terminal portuaria Identifica la terminal más eficiente, abordando o bien factores controlables o no controlables. Incluye las pérdidas asociadas a factores humanos y facilidad de uso (la frecuencia del proceso de configuración y cambio) Evalúa todo el proceso teniendo cuenta la Equipo global ampliado eficacia r en esources and equipment Performance. Se aplica en humanos actividades médicas de los quirófanos. OEE para el transporte Mejora la eficiencia en el transporte por carretera adaptando la gestión OEE a la gestión del transporte. [194] 2019 [195] 2019 efectos de OEE modificado OEE modificado Optimiza la eficacia del transporte urbano de mercancías. Utilización global de materiales Mide la eficacia del uso de materiales e identifica la pérdida de material en el proceso de fabricación. Sostenible en general Incluye criterios de sostenibilidad y puede utilizarse rendimiento ciclo de vida del sistema. eficacia Eficacia global de las tareas OEE modificado OEE-TCQ Eficacia global el indicador OEE independiente Analiza y evalúa las pérdidas relacionadas con el tareas de montaje. Mejora la eficacia de la programación de trabajos con puntualidad. Mejora el enfoque del proceso en el mantenimiento en de tiempo, coste y calidad. Adaptado a la producción minera para examinar eficacia de la máquina minera. Identifica el cuello de botella del sistema y excluye los aguas arriba y aguas abajo. Calcula la OEE en serie, en paralelo y combinada. sistemas de máquinas en la línea de producción. [196] 2019 OEE modificada [197] 2019 material. OEE modificado Incluye un término que considera la utilización del [198] 2019 Subestación global eficacia Mide el rendimiento de la subestación e indica la actuaciones generales de mantenimiento. Como se ha presentado anteriormente, la OEE se modificó para resolver lagunas en diversas cuestiones, como la sostenibilidad, el factor humano, el transporte, el sistema de fabricación, la minería, el coste, el puerto y los recursos. RQ (3). ¿Cuáles son las principales contribuciones en OEE y cuáles son las tendencias futuras? Appl. Sci. 2020, 10, 6469 11 de 23 Inicialmente, la OEE se utilizaba en producción, en particular para el TPM, que ayuda a identificar el rendimiento global de los equipos en un proceso de fabricación [199]. Para adaptarse a las necesidades de la industria, algunos investigadores empezaron a analizar la productividad de los sistemas de las líneas de fabricación [6,13] o de las fábricas [174]. Actualmente, la OEE se utiliza con metodologías de mejora continua, como lean fabricación para aumentar la productividad mediante la eliminación de residuos [200]. También se utiliza como KPI y herramienta de recopilación de datos para medir la efectividad y la capacidad del proceso de las nuevas implementaciones six sigma [61]. Siguiendo la metodología de la mejora continua, Braglia et al. (2019) [7] desarrollaron una nueva métrica basada en la OEE, conocida como efectividad global de la tarea. Este nuevo indicador sirve de apoyo a las metodologías lean y six sigma para identificar, analizar y evaluar las pérdidas que se producen durante las actividades de montaje manual. La sostenibilidad es un aspecto que ha sido investigado por varias empresas en los últimos años [201], lo que demuestra que la preocupación por el medio ambiente ha ido en aumento. De ahí que cada vez sea más importante incluir esta variable como criterio en la toma de decisiones empresariales. Ghafoorpoor Yazdi et al. (2018) [150] crearon un diseño en un estudio basado en la OEE y su relación con la sostenibilidad en la Industria 4.0. Mientras tanto, otros autores incorporaron el concepto de sostenibilidad en OEE, por ejemplo, Domingo et al. (2015) [12] desarrollaron la eficacia global de los equipos ambientales para identificar y medir las pérdidas debidas a la sostenibilidad. Asimismo, Durán et al. (2018) [191] diseñaron el indicador Sustainable Overall throughput effectiveness para medir el rendimiento operativo y la sostenibilidad a nivel de fábrica. La OEE se ha adaptado al sector del transporte. Hasta donde sabemos, surgió por primera vez en la industria minera [16] y se utilizó para identificar posibles pérdidas en la disponibilidad, el rendimiento y la calidad de equipos como palas y camiones. En los últimos años, el marco de eficiencia en la terminal portuaria [18] que considera variables gestionables y no gestionables se ha estudiado para crear indicadores basados en la OEE. Además, la OEE se ha adaptado al transporte por carretera [17] basándose en sobre distancia, capacidad de carga, tiempo de ruta, paradas y servicios. Además, se ha utilizado para evaluar la eficacia del transporte urbano de mercancías [11], así como para optimizar las métricas de disponibilidad, rendimiento y calidad. En consecuencia, algunos autores han establecido marcos interesantes que pueden desarrollarse en futuros estudios. Algunos de ellos propusieron estudios futuros basados en los marcos que han desarrollado hasta ahora, mientras que otros desarrollaron innovaciones en nuevas áreas. Abdelbar et al. (2019) [193] utilizaron una nueva fórmula de OEE para identificar e implementar mejoras en los procesos. Braglia et al. (2018) [190] ampliaron la metodología propuesta, incluyendo el análisis de las pérdidas de material en función del producto acabado. Ghafoorpoor Yazdi et al. (2018) [150] propusieron volver a realizar experimentos durante largos periodos de tiempo y como caso de estudio en la industria manufacturera. Dadashnejad y Valmohammadi, (2019) [76] aplicaron la misma técnica de mapeo del flujo de valor que se utiliza para identificar mejoras en otras fábricas. En cambio, otros autores propusieron diferentes ámbitos en los que es aplicable la OEE. En el estudio de García-Arca et al. (2018) [17] donde se adaptó la OEE a la gestión del transporte, asumen que la misma metodología es aplicable al sector servicios y a otros procesos logísticos, como la recepción de mercancías o la realización de la selección en un almacén. Sharma et al. (2018) [137] y Supriyanto y Mokh (2018) [59] informaron de que sus estudios pueden reproducirse en el sector servicios, así como en otros industrias como la farmacéutica, la eléctrica/electrónica, la textil y el transporte (ferroviario y aéreo). 4. Debate y conclusiones Las empresas utilizan sistemas de medición para identificar áreas en las que centrarse para mejorar el rendimiento y la productividad. Se supone que todos los parámetros que se pueden medir, se pueden mejorar. A través de este estudio sistemático -y con la formulación y el desarrollo de las RQs Appl. Sci. 2020, 10, 6469 12 de 23 los propuestas- se comprendió mejor el estado del arte, la evolución y las tendencias futuras de indicadores OEE. El OEE comenzó como un componente del TPM y se utilizó para aumentar la productividad y reducir las pérdidas de tiempo, velocidad y calidad. Dal et al. (2000) [29] informaron de que el indicador implica aspectos distintos de la supervisión y el control, ya que proporciona datos de rendimiento para tomar decisiones mediante la combinación de técnicas, método sistemático y mejora de procesos. Los aspectos prácticos y académicos Appl. Sci. 2020, 10, 6469 13 de 23 El interés indicado a lo largo del tiempo se demostró en esta revisión del estudio y en la respuesta a las preguntas frecuentes. Según la respuesta a la primera pregunta, el interés académico aumentó en los últimos cinco años y que el indicador se utiliza más allá del mantenimiento de la producción. Este estudio ilustra la evolución de las palabras clave relacionadas con la OEE, desde términos relacionados con el mantenimiento y la producción hasta conceptos relacionados con six sigma, lean manufacturing, sostenibilidad, etc. La segunda pregunta dio lugar a una recopilación de modelos desarrollados a partir de la OEE; los resultados presentaron un marco de áreas o sectores en los que se aplicaba el indicador. Los modelos han evolucionado para el análisis de líneas de producción completas, manipulación de materiales, transporte, puertos y sostenibilidad. Las respuestas a la última pregunta fueron las principales aportaciones de algunos autores y las tendencias futuras que se espera seguir. En conclusión, los resultados indicaron que la OEE es un tema emergente que puede utilizarse como información de entrada para la toma de decisiones en las empresas. La Industria 4.0, que se basa en los sistemas ciberfísicos y la digitalización de la información, facilita la acumulación y transformación de la información del proceso en tiempo real en decisiones para reducir la incertidumbre en los resultados. Tras analizar los enfoques de la Del indicador OEE se puede destacar que es adaptable a diferentes ámbitos al medir la eficacia no sólo de los equipos de producción, sino también la eficacia de los recursos materiales, económicos y humanos. Esto requerirá un estudio en profundidad del proceso para determinar las pérdidas, variables y factores que deben incluirse en otros enfoques de OEE. Los futuros estudios relativos a la OEE pueden trasladarse al sector logístico e incluirse en la formulación de variables medioambientales, como la huella de carbono generada durante un proceso específico. En las cadenas de suministro, la OEE puede utilizarse para medir la productividad de los equipos de movimiento de carga en un almacén. Mientras tanto, en el sector servicios, la OEE puede utilizarse para medir la satisfacción del cliente en términos de disponibilidad, rendimiento y calidad de los servicios recibidos. Además, un modelo basado en la OEE puede incorporarse a un cuadro de mando integral para visualizar la productividad global de una empresa. Todas estas medidas proporcionan una perspectiva general de la empresa y permiten alcanzar los principales objetivos de la producción, es decir, aumentar la productividad y reducir los residuos. Contribuciones de los autores: Conceptualización, M.P.L. y J.R.; metodología, M.E.H.K. y L.d.C.N.C.; software, M.E.H.K.; validación, L.d.C.N.C.; análisis formal, L.d.C.N.C.investigación, L.d.C.N.C.; conservación de datos, M.E.H.K. y L.d.C.N.C.; redacción-redacción del borrador original, L.d.C.N.C.; redacción-revisión y edición, M.P.L., J.R., M.E.H.K. y L.d.C.N.C.; supervisión, M.P.L.; administración del proyecto, J.R. Todos los autores han leído y aceptado la versión publicada del manuscrito. Financiación: Esta investigación no ha recibido financiación externa. Agradecimientos: Los autores agradecen la beca otorgada por el gobierno de Panamá bajo el programa IFARHU-SENACYT para un candidato de 2018 a 2021. Conflictos de intereses: Los autores declaran no tener ningún conflicto de intereses. Referencias 1. 2. 3. 4. 5. Chan, A.P.C.; Chan, A.P.L. Indicadores clave de rendimiento para medir el éxito de la construcción. Benchmarking Int. J. 2004, 11, 203-221. [CrossRef] Bititci, U.; Garengo, P.; Dörfler, V.; Nudurupati, S. Medición del rendimiento: Challenges for Tomorrow. Int. J. Manag. Rev. 2012, 14, 305-327. [CrossRef] Maté, A.; Trujillo, J.; Mylopoulos, J. Specification and derivation of key performance indicators for business analytics: A semantic approach. Data Knowl. Eng. 2017, 108, 30-49. [CrossRef] Martínez, F. La excelencia en los procesos, clave para la digitalización. Bus. Process Manag. J. 2019. [CrossRef] Nakajima, S. Introducción a TMP; Productivity Press: Portaland, OR, USA, 1988. 6. Braglia, M.; Frosolini, M.; Zammori, F. Eficacia global de los equipos de una línea de fabricación (OEEML). J. Manuf. Technol. Manag. 2008, 20, 8-29. [CrossRef] 7. Braglia, M.; Gabbrielli, R.; Marrazzini, L. Eficacia global de la tarea: Un nuevo indicador de rendimiento Lean en engineer-to-order environment. Int. J. Product. Perform. Manag. 2019, 68, 407-422. [CrossRef] 8. Dunn, T. Eficacia de la OEE. En Manufacturing Flexible Packaging; Elsevier: Ámsterdam, Países Bajos, 2015; pp. 77-85. Appl. Sci. 2020, 10, 6469 14 de 23 9. Jonsson, P.; Lesshammar, M. Evaluation and improvement of manufacturing performance measurement systems-The role of OEE. Int. J. Oper. Prod. Manag. 1999, 19, 55-78. [CrossRef] 10. Muchiri, P.; Pintelon, L. Medición del rendimiento mediante la eficacia global de los equipos (OEE): Literatura revisión y discusión de la aplicación práctica. Int. J. Prod. Res. 2008, 46, 3517-3535. [CrossRef] Muñoz-Villamizar, A.; Santos, J.; Montoya-Torres, J.; Jaca, C. Utilización de la OEE para evaluar la eficacia de los sistemas urbanos de transporte de mercancías : Un estudio de caso. Int. J. Prod. Econ. 2018, 197, 232-242. [CrossRef] Domingo, R.; Aguado, S. Overall Environmental Equipment Effectiveness as a Metric of a Lean and Green Manufacturing System. Sostenibilidad 2015, 7, 9031-9047. [CrossRef] Nachiappan, R.M.; Anantharaman, N. Evaluation of overall line effectiveness (OLE) in a continuous product line manufacturing system. J. Manuf. Technol. Manag. 2006, 17, 987-1008. [CrossRef] Raja, P.N.; Kannan, S.M.; Jeyabalan, V. Overall line effectiveness-A performance evaluation index of a manufacturing system. Int. J. Product. Qual. Manag. 2010, 5, 38. [CrossRef] Garza-Reyes, J.A. De la medición de la eficacia global de los equipos (OEE) a la eficacia global de los recursos (ORE). J. Qual. Maint. Eng. 2015, 21, 506-527. [CrossRef] Elevli, S.; Elevli, B. Performance Measurement of Mining Equipments by Utilizing OEE. Acta Montan. Slovaca Rocˇník 2010, 15, 95-101. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. 31. 32. García-Arca, J.; Prado-Prado, J.C.; Fernández-González, A.J. Integración de KPIs para la mejora de la eficiencia en transporte por carretera. Int. J. Phys. Distrib. Logist. Manag. 2018, 48, 931-951. [CrossRef] Pinto, M.M.O.; Goldberg, D.J.K.; Cardoso, J.S.L. Benchmarking operational efficiency of port terminals using the OEE indicator. Marit. Econ. Logist. 2017, 19, 504-517. [CrossRef] Higgins, J.P.; Green, S. Manual Cochrane para Revisiones Sistemáticas de Intervenciones; Versión5.1.; The Cochrane Collaboration: Chichester, Reino Unido, 2011. Kitchenham, B.; Charters, S. Guidelines for Performing Systematic Literature Reviews in Software Engineering; EBSE: Durham, Reino Unido, 2007. Medina-López, C.; Marín-Gracía, J.A.; Alfalla-Luque, R. Una propuesta metodológica para la realización de búsquedas sistemáticas de bibliografía. Obra. Pap. Oper. Manag. 2010, 1, 13-30. [CrossRef] González-Albo, B.; Bordons, M. Artículos frente a actas: ¿Difieren en relevancia investigadora y ¿impacto? Un estudio de caso en el ámbito de la Biblioteconomía y Documentación. J. Informetr. 2011, 5, 369381. [CrossRef] Moher, D.; Liberati, A.; Tetzlaff, J.; Altman, D.G.; Altman, D.; Antes, G.; Atkins, D.; Barbour, V.; Barrowman, N.; Berlin, J.A.; et al. Preferred reporting items for systematic reviews and meta-analyses: La declaración PRISMA. PLoS Med. 2009, e1000097. [Referencia cruzada]. Aria, M.; Cuccurullo, C. bibliometrix: An R-tool for comprehensive science mapping analysis. J. Informetr. 2017, 11, 959-975. [CrossRef] Tsarouhas, P. Improving operation of the croissant production line through overall equipment effectiveness (OEE): A case study. Int. J. Product. Perform. Manag. 2019, 68, 88-108. [CrossRef] Tsarouhas, P.H. Overall equipment effectiveness (OEE) evaluation for an automated ice cream production line: A case study. Int. J. Product. Perform. Manag. 2019. [CrossRef] Tsarouhas, P.H. Evaluación del rendimiento de los equipos en una planta de producción de queso tradicional italiano. Int. J. Prod. Res. 2013, 51, 5897-5907. [CrossRef] Huang, S.H.; Dismukes, J.P.; Shi, J.; Su, Q.; Razzak, M.A.; Bodhale, R.; Robinson, D.E. Mejora de la productividad de fabricación mediante métricas de eficacia y análisis de simulación. Int. J. Prod. Res. 2003, 41, 513-527. [CrossRef] Dal, B.; Tugwell, P.; Greatbanks, R. Overall Equipment Effectiveness as a Measure of Operational Improvement a Practical Analysis. Int. J. Oper. Prod. Manag. 2000, 20, 1488-1502. [CrossRef] Bamber, C.J.; Castka, P.; Sharp, J.M.; Motara, Y. Cross-functional team working for overall equipment effectiveness (OEE). J. Qual. Maint. Eng. 2003, 9, 223-238. [CrossRef] Ilar, T.; Powell, J.; Kaplan, A. Modelling, simulation and analyses of systems with breakdown imposed scrapping. J. Simul. 2009, 3, 107-113. [CrossRef] Ferko, R.; Znidarsic, A. Using OEE approach for improving manufacturing performance. Inf. Midem Ljubl. 2007, 37, 105. Appl. Sci. 2020, 10, 6469 33. 34. 35. 36. 37. 38. 39. 40. 15 de 23 Tsarouhas, P.H. Evaluación de la eficacia global de los equipos en la industria de bebidas: A case study. Int. J. Prod. Res. 2013, 51, 515-523. [CrossRef] Norden, C.; Ismail, J. Defining a representative overall equipment effectiveness (OEE) measurement for underground bord and pillar coal mining. J. S. Afr. Inst. Min. Metall. 2012, 112, 845-851. Shahin, A.; Isfahani, N.G. Estimación de la eficacia global de los equipos en líneas de producción continua: Con un estudio de caso en Esfahan Steel Company. Int. J. Serv. Oper. Manag. 2015, 21, 466-478. [CrossRef] De Carlo, F.; Arleo, M.A.; Tucci, M. OEE Evaluation of a Paced Assembly Line through Different Calculation and Simulation Methods: Un Estudio de Caso en el Entorno Farmacéutico. Int. J. Eng. Bus. Manag. 2014, 6, 27. [CrossRef] Anand, R. Cloud computing OEE (Overall Equipment Effectiveness) for reducing production downtime. SAE Int. J. Mater. Manuf. 2013, 6. [CrossRef] Mansour, H.; Ahmad, M.M.; Dhafr, N.; Ahmed, H. Evaluation of operational performance of workover rigs activities in oilfields. Int. J. Product. Perform. Manag. 2013, 62, 204-218. [CrossRef] Palanisamy, V. Aplicación de la eficacia global de los equipos en una industria de procesos. Indian J. Sci. Technol. 2013, 6, 1-5. [CrossRef] Trattner, A.; Hvam, L.; Haug, A. ¿Por qué reducir la velocidad? Factores que afectan a la pérdida de velocidad en la fabricación por procesos. Int. J. Adv. Manuf. Technol. 2020, 106, 2021-2034. [CrossRef] 41. 42. 43. 44. 45. 46. 47. 48. 49. 50. 51. 52. 53. 54. 55. 56. Foulloy, L.; Clivillé, V.; Berrah, L. A fuzzy temporal approach to the Overall Equipment Effectiveness measurement. Comput. Ind. Eng. 2019, 127, 103-115. [CrossRef] Fekri Sari, M.; Avakh Darestani, S. Fuzzy overall equipment effectiveness and line performance measurement using artificial neural network. J. Qual. Maint. Eng. 2019, 25, 340-354. [CrossRef] Yılmaz Erog˘ lu, D. Sistematización, implementación y análisis del cálculo de la efectividad del rendimiento global en el proceso de acabado de la industria textil. Tekstil Konfeksiyon 2019. [CrossRef] Roda, I.; Macchi, M. Factory-level performance evaluation of buffered multi-state production systems. J. Manuf. Syst. 2019, 50, 226-235. [CrossRef] Sonmez, V.; Testik, M.C.; Testik, O.M. Overall equipment effectiveness when production speeds and stoppage durations are uncertain. Int. J. Adv. Manuf. Technol. 2018, 95, 121-130. [CrossRef] Zennaro, I.; Battini, D.; Sgarbossa, F.; Persona, A.; De Marchi, R. Micro tiempos muertos: Data collection, analysis and impact on OEE in bottling lines the San Benedetto case study. Int. J. Qual. Reliab. Manag. 2018, 35, 965-995. [CrossRef] He, F.; Shen, K.; Lu, L.; Tong, Y. Modelo para la mejora de la eficacia global del equipo de llenado de cerveza. líneas. Adv. Mech. Eng. 2018, 10, 168781401878924. [CrossRef] Hwang, G.; Lee, J.; Park, J.; Chang, T.W. Developing performance measurement system for Internet of Things and smart factory environment. Int. J. Prod. Res. 2017, 55, 2590-2602. [CrossRef] Kardas, E.; Brožova, S.; Pusteˇjovská, P.; Jursová, S. La evaluación de la eficiencia del uso de la máquina. Tiempo de Trabajo en la Empresa Industrial-Estudio de Caso. Manag. Syst. Prod. Eng. 2017, 25, 241-245. [CrossRef] Mousavi, A.; Siervo, H.R.A. Automatic translation of plant data into management performance metrics: A case for real-time and predictive production control. Int. J. Prod. Res. 2017, 55, 4862-4877. [CrossRef] Fourie, H. Mejora de la eficacia global de los equipos de minería: A case study. J. S. Afr. Inst. Min. Metall. 2016, 116, 275-281. [CrossRef] Green, C.; Taylor, D. Consolidación de una capacidad de gestión de compuestos distribuida en una única instalación: The Application of Overall Equipment Effectiveness to Determine Capacity Utilization. J. Lab. Autom. 2016, 21, 811-816. [CrossRef] [PubMed] Samatemba, B.; Zhang, L.; Besa, B. Evaluating and optimizing the effectiveness of mining equipment; the case of Chibuluma South underground mine. J. Clean. Prod. 2020, 252, 119697. [CrossRef] Cheah, C.K.; Prakash, J.; Ong, K.S. An integrated OEE framework for structured productivity improvement in a semiconductor manufacturing facility. Int. J. Product. Perform. Manag. 2020. [CrossRef] Putz, M.; Koriath, H.J.; Kuznetsov, A.P. Clases de consumo de recursos de máquinas herramienta. MM Sci. J. 2019, 2019, 3301-3309. [CrossRef] Bhattacharjee, A.; Roy, S.; Kundu, S.; Tiwary, M.; Chakraborty, R. An analytical approach to measure OEE for blast furnaces. Ironmak. Steelmak. 2019. [CrossRef] Appl. Sci. 2020, 10, 6469 57. 58. 59. 60. 61. 62. 63. 64. 65. 66. 67. 68. 69. 70. 71. 72. 73. 74. 75. 76. 77. 78. 79. 16 de 23 Pemural, P.A.; Yoong, S.S.; Tay, C.C. Clasificación de las pérdidas en el cálculo de la eficacia global de los equipos. Int. J. Recent Technol. Eng. 2019, 7-11. Sharma, R. Overall equipment effectiveness measurement of TPM manager model machines in flexible manufacturing environment: A case study of automobile sector. Int. J. Product. Qual. Manag. 2019, 26, 206-222. [CrossRef] Supriyanto, H.; Mokh, S. Evaluación del rendimiento mediante lean six sigma y eficacia global de los equipos: An analyzing tool. Int. J. Mech. Eng. Technol. 2018, 9, 487-495. Stryczek, R.; Szczepka, W. Process Factors of Impact on OEE for Lathes for Machining of Wheelset. J. Mach. Eng. 2016, 16, 126-140. Gibbons, P.M. Mejora de la eficiencia global de los equipos mediante un enfoque Lean Six Sigma. Int. J. Six Sigma Compet. Advant. 2006, 2, 207. [CrossRef] Benjamin, S.J.; Marathamuthu, M.S.; Murugaiah, U. The use of 5-WHYs technique to eliminate OEE's speed loss in a manufacturing firm. J. Qual. Maint. Eng. 2015, 21, 419-435. [CrossRef] Arima, S.; Kobayashi, A.; Wang, Y.F.; Sakurai, K.; Monma, Y. Optimization of Re-Entrant Hybrid Flows with Multiple Queue Time Constraints in Batch Processes of Semiconductor Manufacturing. IEEE Trans. Semicond. Manuf. 2015, 28, 528-544. [CrossRef] Olivella, J.; Gregorio, R. A case study of an integrated manufacturing performance measurement and meeting system. J. Manuf. Technol. Manag. 2015, 26, 515-535. [CrossRef] Wang, T.Y.; Pan, H.C. Improving the OEE and UPH data quality by Automated Data Collection for the semiconductor assembly industry. Expert Syst. Appl. 2011, 38, 5764-5773. [CrossRef] Bevilacqua, M.; Ciarapica, F.E.; De Sanctis, I.; Mazzuto, G.; Paciarotti, C. Reducción del tiempo de cambio mediante la integración de prácticas Lean: A case study from pharmaceutical sector. Assem. Autom. 2015, 35, 2234. [CrossRef] Kuiper, A.; Van Raalte, M.; Does, R.J.M.M. Dilemas de calidad: Mejorar la eficacia global de los equipos en una empresa farmacéutica. Qual. Eng. 2014, 26, 478-483. [CrossRef] Uddin, M.K.; Puttonen, J.; Martinez Lastra, J.L. Optimización sensible al contexto de los indicadores clave de rendimiento para FMS. Int. J. Comput. Integr. Manuf. 2015, 28, 958-971. [CrossRef] Chiarini, A. Improvement of OEE performance using a Lean Six Sigma approach: An Italian manufacturing case study. Int. J. Product. Qual. Manag. 2015, 16, 416-433. [CrossRef] Singh, K.; Ahuja, I.P.S. Assessing the business performance measurements for transfusion of TQM and TPM initiatives in the Indian manufacturing industry. Int. J. Technol. Policy Manag. 2014, 14, 44. [CrossRef] Benedetti, M.; Cesarotti, V.; Giuiusa, A.; Introna, V. Buffer Size Design in Pharmaceutical Packaging Lines: Una Propuesta de Metodología Analítica y Estudio de Caso. Int. J. Eng. Bus. Manag. 2014, 6, 26. [CrossRef] Singh, J.; Singh, H. Performance enhancement of a manufacturing industry by using continuous improvement strategies-A case study. Int. J. Product. Qual. Manag. 2014, 14, 36. [CrossRef] Svrzic, U.; Danon, G. Resolución de problemas en la producción de parqué de madera utilizando los "7 pasos" de la metodología de fabricación de categoría mundial (WCM). J. Appl. Eng. Sci. 2014, 12, 113120. [CrossRef] Jebaraj Benjamin, S.; Murugaiah, U.; Srikamaladevi Marathamuthu, M. The use of SMED to eliminate small stops in a manufacturing firm. J. Manuf. Technol. Manag. 2013, 24, 792-807. [CrossRef] Mandahawi, N.; Fouad, R.H.; Obeidat, S. An Application of Customized Lean Six Sigma to Enhance Productivity at a Paper Manufacturing Company. Jordan J. Mech. Ind. Eng. 2012, 6, 103-109. Dadashnejad, A.-A.; Valmohammadi, C. Investigating the effect of value stream mapping on overall equipment effectiveness: A case study. Total Qual. Manag. Bus. Excell. 2019, 30, 466-482. [CrossRef] Baghbani, M.; Iranzadeh, S.; Bagherzadeh khajeh, M. Investigating the relationship between RPN parameters in fuzzy PFMEA and OEE in a sugar factory. J. Loss Prev. Process Ind. 2019, 60, 221-232. [CrossRef] Ghafoorpoor Yazdi, P.; Azizi, A.; Hashemipour, M. Una metodología híbrida para la validación de los efectos de las soluciones de optimización en la sostenibilidad de la fabricación con un estudio temporal y un enfoque de simulación para pymes. Sostenibilidad 2019, 11, 1454. [CrossRef] Dresch, A.; Veit, D.R.; de Lima, P.N.; Lacerda, D.P.; Collatto, D.C. Inducing Brazilian manufacturing SMEs productivity with Lean tools. Int. J. Product. Perform. Manag. 2019, 68, 69-87. [CrossRef] Appl. Sci. 2020, 10, 6469 80. 81. 82. 83. 84. 85. 86. 87. 88. 89. 90. 91. 92. 93. 94. 95. 96. 97. 98. 99. 17 de 23 Daneshjo, N.; Malega, P.; Pajerská, E.D. Eficiencia productiva en empresas con producción en series cortas. TEM J. 2019, 8, 1118-1126. [CrossRef] Al-Refaie, A.; Abbasi, G.; Al-shalaldeh, H. Prácticas esbeltas y ágiles para mejorar el rendimiento del proceso de llenado mediante simulación y análisis envolvente de datos. SN Appl. Sci. 2019, 1. [CrossRef] Pereira, A.M.H.; Silva, M.R.; Domingues, M.A.G.; Sá, J.C. Enfoque Lean six sigma para mejorar el proceso de producción en la industria de moldes: A case study. Qual. Innov. Prosper. 2019, 23, 103-121. [CrossRef] Tortorella, G.; Fettermann, D. La cadena de ayuda en las empresas que implantan lean: The impact of critical success factors on quality and efficiency performance. Int. J. Lean Six Sigma 2018, 9, 113-132. [CrossRef] Fera, M.; Fruggiero, F.; Costabile, G.; Lambiase, A.; Pham, D.T. A new mixed production cost allocation model for additive manufacturing (MiProCAMAM). Int. J. Adv. Manuf. Technol. 2017, 92, 4275-4291. [CrossRef] Lozano, J.; Saenz-Díez, J.C.; Martínez, E.; Jiménez, E.; Blanco, J. Metodología para la mejora del rendimiento del cambio de máquina en la industria alimentaria basada en SMED. Int. J. Adv. Manuf. Technol. 2017, 90, 3607-3618. [CrossRef] Morales Méndez, J.D.; Silva Rodríguez, R. Reducción del set-up en una célula de fabricación de ejes de interconexión mediante SMED. Int. J. Adv. Manuf. Technol. 2016, 84, 1907-1916. [CrossRef] Gendre, Y.; Waridel, G.; Guyon, M.; Demuth, J.F.; Guelpa, H.; Humbert, T. Sistemas de ejecución de fabricación: Ejemplos de herramientas de indicadores de rendimiento y robustez operativa. Chimia 2016, 70, 616-620. [CrossRef] Chen, B.; Wan, J.; Shu, L.; Li, P.; Mukherjee, M.; Yin, B. Fábrica inteligente de la industria 4.0: Tecnologías clave, caso de aplicación y retos. IEEE Access 2017, 6, 6505-6519. [CrossRef] Canizo, M.; Conde, A.; Charramendieta, S.; Minon, R.; Cid-Fuentes, R.G.; Onieva, E. Implementación de una plataforma a gran escala para la monitorización en tiempo real de sistemas ciberfísicos. IEEE Access 2019, 7, 52455-52466. [CrossRef] Kasashima, Y. Easy-to-use detection method for micro-arc discharge in plasma etching equipment by measuring current flowing to ground. Jpn. J. Appl. Phys. 2018, 57. [CrossRef] Chang, T.W.; Cho, E.; Jun, J.H.; Ahn, H. Implantación de una fábrica inteligente para la pyme: Centrándose en la adquisición y supervisión de datos. ICIC Express Lett. Part B Appl. 2019, 10, 551-558. [CrossRef] Alvarado, L.; Grimaldo Quispe, C.R. Método de optimización del proceso productivo de empresas fabricantes de tanques de agua domésticos . Int. J. Eng. Res. Technol. 2018, 11, 1735-1757. Perumal, P.A.; Teruaki, I.; Siang, T.Y.; Sieng, Y.S. Examination of Overall Equipment Effectiveness (OEE) in término de la Técnica de Secuencia Operativa de Maynard (MOST). Am. J. Appl. Sci. 2016, 13, 1214-1220. [CrossRef] Ljungberg, Õ. Medición de la eficacia global de los equipos como base para las actividades de TPM. Int. J. Oper. Prod. Manag. 1998, 18, 495-507. [CrossRef] Al-Najjar, B. Mantenimiento de la calidad total: Un enfoque para la reducción continua de los costes de los productos de calidad. J. Qual. Maint. Eng. 1996, 2, 4-20. [CrossRef] Abdul Samat, H.; Kamaruddin, S.; Abdul Azid, I. Integration of overall equipment effectiveness (OEE) and reliability method for measuring machine effectiveness. S. Afr. J. Ind. Eng. 2012, 23, 92-113. [CrossRef] Tsarouhas, P.H. Evaluación de la gestión del mantenimiento a través de la eficacia global del equipo de un línea de producción de yogures en una mediana empresa italiana. Int. J. Product. Qual. Manag. 2015, 16, 298-311. [CrossRef] Shahin, A.; Attarpour, M.R. Developing decision making grid for maintenance policy making based on estimated range of overall equipment effectiveness. Mod. Appl. Sci. 2011, 5, 86-97. [CrossRef] Durán, O.; Durán, P.A. Priorización de activos físicos para el mantenimiento y la sostenibilidad de la producción. Sostenibilidad 2019, 11, 4296. [CrossRef] 100. Khisamova, E.D.; Kodolova, I.A.; Kucherbaeva, A.A. Impacto de la tecnología Lean en la eficacia general de los equipos. HELIX 2019, 9, 5159-5164. [CrossRef] 101. Daniewski, K.; Kosicka, E.; Mazurkiewicz, D. Análisis de la corrección de la determinación de la eficacia de las acciones del servicio de mantenimiento. Manag. Prod. Eng. Rev. 2018, 9, 20-25. [CrossRef] 102. Ylipää, T.; Skoogh, A.; Bokrantz, J.; Gopalakrishnan, M. Identificación del potencial de mejora del mantenimiento mediante la evaluación OEE. Int. J. Product. Perform. Manag. 2017, 66, 126-143. [CrossRef] 103. Saleem, F.; Nisar, S.; Khan, M.A.; Khan, S.Z.; Sheikh, M.A. Eficacia global del equipo de curado de neumáticos. prensa: Un estudio de caso. J. Qual. Maint. Eng. 2017, 23, 39-56. [CrossRef] Appl. Sci. 2020, 10, 6469 18 de 23 104. Fattah, J.; Ezzine, L.; Lachhab, A. Evaluación del rendimiento de una línea de producción mediante la eficacia global del equipo: Un enfoque basado en las mejores prácticas de mantenimiento. Int. J. Eng. Res. Afr. 2017, 30, 181-189. [CrossRef] 105. Binti Aminuddin, N.A.; Garza-Reyes, J.A.; Kumar, V.; Antony, J.; Rocha-Lona, L. An analysis of managerial 106. 107. 108. 109. 110. 111. 112. 113. 114. 115. factors affecting the implementation and use of overall equipment effectiveness. Int. J. Prod. Res. 2016, 54, 4430-4447. [CrossRef] Gupta, P.; Vardhan, S. Optimizing OEE, productivity and production cost for improving sales volume in an automobile industry through TPM: A case study. Int. J. Prod. Res. 2016, 54, 2976-2988. [CrossRef] Wudhikarn, R. Implementation of the overall equipment cost loss (OECL) methodology for comparison with overall equipment effectiveness (OEE). J. Qual. Maint. Eng. 2016, 22, 81-93. [CrossRef] Duran, O.; Rojas, S.; Duran, P. Medición del impacto del aplazamiento del mantenimiento sobre el rendimiento global en una planta de chancado chilena. IEEE Lat. Am. Trans. 2018, 16, 1951-1958. [CrossRef] Acharya, A.; Garg, D.; Singh, N.; Gahlaut, U. Plant effectiveness improvement of overall equipment effectiveness using autonomous maintenance training:-A case study. Int. J. Mech. Prod. Eng. Res. Dev. 2018, 9, 103-112. [CrossRef] Saidi, R.; Soulhi, A.; El Alami, J. The role of the overall equipment effectiveness as a decision support tool for structuring the roadmap of a tfs transformation (Constraint theory, safety of operation, and six sigma). J. Theor. Appl. Inf. Technol. 2017, 3441-3449. Prickett, P.W. Un enfoque integrado de la gestión autónoma del mantenimiento. Integr. Manuf. Syst. 1999, 10, 233-243. [CrossRef] Blanchard, B.S. An enhanced approach for implementing total productive maintenance in the manufacturing environment. J. Qual. Maint. Eng. 1997, 3, 69-80. [CrossRef] Wang, F.K.; Lee, W. Análisis de la curva de aprendizaje en el mantenimiento productivo total. Omega 2001, 29, 491-499. [CrossRef] Rashid, M.M.; Ismail, H. Enfoque genérico para la personalización del programa TPM: Using the process transformation model and reliability assessment tool. Eur. J. Ind. Eng. 2008, 2, 401-427. [CrossRef] Kumar, M.; Antony, J.; Singh, R.K.; Tiwari, M.K.; Perry, D. Aplicación del marco lean sigma en una PYME india: A case study. Prod. Plan. Control 2006, 17, 407-423. [CrossRef] 116. Fore, S.; Zuze, L. Mejora de la eficacia global de los equipos mediante el mantenimiento productivo total. World Acad. Sci. Eng. Technol. 2010, 61, 2010. 117. Shetty, D.; Ali, A.; Chapdelaine, J.J. Un modelo para la evaluación e implementación de la fabricación productiva total. J. Adv. Manuf. Syst. 2009, 8, 117-136. [CrossRef] 118. Azar, A.T. The influence of maintenance quality of hemodialysis machines on hemodialysis efficiency. Saudi J. Kidney Dis. Transplant. 2009, 20, 49. 119. Da Silva, C.M.I.; Cabrita, C.M.P.; De Oliveira Matias, J.C. Mantenimiento proactivo de la fiabilidad: Un estudio de caso sobre los costes del servicio de mantenimiento. J. Qual. Maint. Eng. 2008, 14, 343-355. [CrossRef] 120. Sarkar, B.N. Capability enhancement of a metal casting processes in a small steel foundry through Six Sigma: A case study. Int. J. Six Sigma Compet. Advant. 2007, 3, 56-71. [CrossRef] 121. Tsarouhas, P. Aplicación del mantenimiento productivo total en la industria alimentaria: A case study. J. Qual. Maint. Eng. 2007, 13, 5-18. [CrossRef] 122. Jain, A.; Bhatti, R.S.; Singh, H. OEE enhancement in SMEs through mobile maintenance: A TPM concept. Int. J. Qual. Reliab. Manag. 2015, 32, 503-516. [CrossRef] 123. Rødseth, H.; Skarlo, T.; Schjølberg, P. Indicador de pérdida de beneficios: Un novedoso indicador de mantenimiento aplicado a la planificación integrada. Adv. Manuf. 2015, 3, 139-150. [CrossRef] 124. Arango Serna, M.D.; Alzate Lopez, J.F.; Zapata Cortes, J.A. Impacto de la implementación de Tpm en la competitividad de las empresas de la región metropolitana de medellín y el oriente antioqueño, Colombia. Dyna 2012, 79, 164-170. 125. Santos, J.; Garcia, M.P.; Arcelus, M.; Viles, E.; Uranga, J. Desarrollo de un sistema PlugandLean inalámbrico para mejorar el diagnóstico de equipos de fabricación. Int. J. Comput. Integr. Manuf. 2011, 24, 338351. [CrossRef] 126. Ananth, G.; Vinayagam, B.K. Mejora de la eficacia mediante el mantenimiento productivo total utilizando partículas. modelo de optimización de enjambres para pequeñas empresas y microempresas manufactureras. Int. J. Product. Qual. Manag. 2015, 16, 473-503. [CrossRef] Appl. Sci. 2020, 10, 6469 19 de 23 127. Kumar, J.; Soni, V.K.; Agnihotri, G. Impact of TPM implementation on Indian manufacturing industry. Int. J. Product. Perform. Manag. 2014, 63, 44-56. [CrossRef] 128. Ohunakin, O.S.; Leramo, R.O. Implantación del mantenimiento productivo total en una industria de bebidas: Un estudio de caso . J. Eng. Appl. Sci. 2012, 7, 128-133. [CrossRef] 129. Dogra, M.; Sharma, V.S.; Sachdeva, A.; Dureja, J.S. TPM-A key strategy for productivity improvement in process industry. J. Eng. Sci. Technol. 2011, 6, 1-16. 130. Wakiru, J.M.; Pintelon, L.; Muchiri, P.; Chemweno, P. Integrated maintenance policies for performance improvement of a multi-unit repairable, one product manufacturing system. Prod. Plan. Control 2020, 1-21. [CrossRef] 131. Singh, J.; Singh, H.; Sharma, V. Success of TPM concept in a manufacturing unit-A case study. Int. J. Product. Perform. Manag. 2018, 67, 536-549. [CrossRef] 132. Nwanya, S.C.; Udofia, J.I.; Ajayi, O.O. Optimización del tiempo de inactividad de las máquinas en la fabricación de plásticos. Cogent Eng. 2017, 4. [Referencia cruzada]. 133. Nallusamy, S. Enhancement of productivity and efficiency of CNC machines in a small scale industry using total productive maintenance. Int. J. Eng. Res. Afr. 2016, 25, 119-126. [CrossRef] 134. Bataineh, O.; Al-Hawari, T.; Alshraideh, H.; Dalalah, D. A sequential TPM-based scheme for improving production effectiveness presented with a case study. J. Qual. Maint. Eng. 2019, 25, 144-161. [CrossRef] 135. Nallusamy, S.; Kumar, V.; Yadav, V.; Prasad, U.K.; Suman, S.K. Implementation of total productive maintenance to enhance the overall equipment effectiveness in medium scale industries. Int. J. Mech. Prod. Eng. Res. Dev. 2018, 8, 1027-1038. [CrossRef] 136. Udomraksasakul, C.; Udomraksasakul, C. Aumento de la mejora de la eficacia general del equipo de la máquina de moldeo de plástico . Int. J. Mech. Eng. Technol. 2018, 9, 1107-1113. 137. Sharma, R.; Singh, J.; Rastogi, V. El impacto del mantenimiento productivo total en los indicadores clave de rendimiento (PQCDSM): A case study of automobile manufacturing sector. Int. J. Product. Qual. Manag. 2018, 24, 267. [CrossRef] 138. Fam, S.F.; Prastyo, D.D.; Loh, S.L.; Utami, S.; Yong, D.H.Y. Total productive maintenance practices in manufacture of electronic components & boards industry in Malaysia. J. Telecommun. Electron. Comput. Eng. 2018, 10, 97-101. 139. Pires, S.P.; Sénéchal, O.; Loures, E.F.R.; Jimenez, J.F. An approach to the prioritization of sustainable maintenance drivers in the TBL framework. IFAC Pap. OnLine 2016, 49, 150-155. [CrossRef] 140. En-Nhaili, A.; Meddaoui, A.; Bouami, D. Enfoque de mejora de la eficacia basado en oee y lean herramientas de mantenimiento. Int. J. Process Manag. Benchmarking 2016, 6, 147-169. [CrossRef] 141. Kar, M.K. Implementation of planned maintenance using tpm methodology for a bi-cycle manufacturing industry. Int. J. Mech. Eng. Technol. 2016, 7, 253-270. 142. Gibbons, P.M.; Burgess, S.C. Introducing OEE as a measure of lean Six Sigma capability. Int. J. Lean Six Sigma 2010, 1, 134-156. [CrossRef] 143. Zammori, F.; Braglia, M.; Frosolini, M. Stochastic overall equipment effectiveness. Int. J. Prod. Res. 2011, 49, 6469-6490. [CrossRef] 144. Gołda, G.; Kampa, A.; Paprocka, I. Análisis del rendimiento y la fiabilidad de operadores humanos y robots industriales. Manag. Prod. Eng. Rev. 2018, 9, 24-33. [CrossRef] 145. Tham, K.D.; Madni, A.M. Cumplimiento de Sox con OEE, modelado empresarial y Temporal-ABC. Intell. Autom. Soft Comput. 2017, 1-9. [CrossRef] 146. Kampa, A.; Gołda, G. Modelling and simulation method for production process automation in steel casting foundry. Arch. Foundry Eng. 2018, 18, 47-52. [CrossRef] 147. Kampa, A.; Gołda, G.; Paprocka, I. Método de simulación de eventos discretos como herramienta para la mejora de los sistemas de fabricación. Computers 2017, 6, 10. [CrossRef]. 148. Rylková, Ž.; Stelmach, K.; Vlcek, P. Eficacia global de los equipos en el marco de la evaluación de impacto contrafactual. concepto. Sci. Ann. Econ. Bus. 2017, 64, 29-40. [CrossRef] 149. Esa, F.; Yusof, Y. Aplicación de la eficacia general de los equipos (OEE) y ventaja competitiva sostenible: A case study of hicom diecastings SDN. BHD.(HDSB). ARPN J. Eng. Appl. Sci. 2016, 11, 199-203. Appl. Sci. 2020, 10, 6469 20 de 23 150. Ghafoorpoor Yazdi, P.; Azizi, A.; Hashemipour, M. Una investigación empírica de la relación entre la eficiencia general de los equipos (OEE) y la sostenibilidad de la fabricación en la industria 4.0 con un enfoque de estudio temporal. Sostenibilidad 2018, 10, 3031. [CrossRef] 151. Teoh, Y.S.; Ito, T.; Perumal, P. Invisibility of impact from customer demand and relations between processes in Overall Equipment Effectiveness (OEE). J. Adv. Mech. Des. Syst. Manuf. 2017, 11, JAMDSM0065. [CrossRef] 152. Kukla, S. Modelización y optimización de la organización de los puestos de trabajo en una fundición. Arch. Foundry Eng. 2016, 16, 55-58. [CrossRef] 153. Buchmeister, B.; Friscic, D.; Palcic, I. Impact of demand changes and supply chain's level constraints on bullwhip effect. Adv. Prod. Eng. Manag. 2013, 199-208. [CrossRef] 154. Jaegler, A.; Burlat, P. ¿Cuál es el impacto del desarrollo sostenible en la relocalización de las empresas manufactureras ? Prod. Plan. Control 2014, 25, 902-911. [CrossRef] 155. Buchmeister, B.; Friscic, D.; Lalic, B.; Palcic, I. Análisis de una cadena de suministro de tres etapas con restricciones de nivel. Int. J. Simul. Model. 2012, 11, 196-210. [CrossRef] 156. Perez Loaiza, R.E.; Olivares-Benitez, E.; Miranda Gonzalez, P.A.; Guerrero Campanur, A.; Martinez Flores, J.L. Supply chain network design with efficiency, location, and inventory policy using a multiobjective evolutionary algorithm. Int. Trans. Oper. Res. 2017, 24, 251-275. [CrossRef] 157. Jeong, K.Y.; Phillips, D.T. Medición de la eficiencia y la eficacia operativas. Int. J. Oper. Prod. Manag. 2001, 21, 1404-1416. [CrossRef] 158. De Ron, A.J.; Rooda, J.E. OEE y eficacia de los equipos: Una evaluación. Int. J. Prod. Res. 2006, 44, 4987-5003. [CrossRef] 159. Garza-Reyes, J.A.; Eldridge, S.; Barber, K.D.; Soriano-Meier, H. Medidas de eficacia global de los equipos (OEE) y capacidad de los procesos (PC): A relationship analysis. Int. J. Qual. Reliab. Manag. 2010, 27, 4862. [CrossRef] 160. Yuniawan, D.; Ito, T.; Bin, M.E. Cálculo del peso de efectividad global del equipo mediante el método Taguchi con simulación. Concurr. Eng. 2013, 21, 296-306. [CrossRef] 161. Kumar, J.; Soni, V.K. An Exploratory Study of OEE Implementation in Indian Manufacturing Companies. J. Inst. Eng. Ser. C 2015, 96, 205-214. [CrossRef] 162. Maran, M.; Manikandan, G.; Thiagarajan, K. Fuzzy expert system for plant overall equipment effectiveness. Eur. J. Sci. Res. 2012, 83, 430-438. 163. Zuashkiani, A.; Rahmandad, H.; Jardine, A.K.S. Mapping the dynamics of overall equipment effectiveness to enhance asset management practices. J. Qual. Maint. Eng. 2011, 17, 74-92. [CrossRef] 164. Bengtsson, M. Using a game-based learning approach in teaching overall equipment effectiveness. J. Qual. Maint. Eng. 2019. [CrossRef] 165. Ng, K.C.; Chong, K.E. A framework for improving manufacturing overall equipment effectiveness. J. Adv. Manuf. Technol. 2018, 12, 383-400. [CrossRef] 166. Hidayat, A.; Irdas, I. Evaluation of micro hydro power plant (MHPP) using overall equipment effectiveness (OEE) method. ARPN J. Eng. Appl. Sci. 2017, 12, 5271-5275. 167. Krokoszinski, H.J. Efficiency and effectiveness of wind farms-keys to cost optimized operation and maintenance. Renew. Energy 2003, 28, 2165-2178. [CrossRef] 168. Muthiah, K.M.N.; Huang, S.H.; Mahadevan, S. Automating factory performance diagnostics using overall throughput effectiveness (OTE) metric. Int. J. Adv. Manuf. Technol. 2008, 36, 811-824. [CrossRef] 169. Ng, R.; Low, J.S.C.; Song, B. Integrating and implementing Lean and Green practices based on proposition of Carbon-Value Efficiency metric. J. Clean. Prod. 2015, 95, 242-255. [CrossRef] 170. Alzubi, E.; Atieh, A.M.; Abu Shgair, K.; Damiani, J.; Sunna, S.; Madi, A. Integraciones híbridas de Value Stream Mapping, Teoría de Restricciones y Simulación: Aplicación a la industria del mueble de madera. Processes 2019, 7, 816. [CrossRef] 171. Bokrantz, J.; Skoogh, A.; Ylipää, T.; Stahre, J. Manejo de las perturbaciones de la producción en la industria manufacturera . J. Manuf. Technol. Manag. 2016, 27, 1054-1075. [CrossRef] 172. Abd Rahman, M.S.; Mohamad, E.; Abdul Rahman, A.A. Mejora de la eficacia global de los equipos. (OEE) utilizando la simulación como herramienta de toma de decisiones para el equilibrado de líneas. Indones. J. Electr. Eng. Comput. Sci. 2020, 18, 1040-1047. [CrossRef] Appl. Sci. 2020, 10, 6469 21 de 23 173. Huang, S.H.; Dismukes, J.P.; Shi, J.; Su, Q.; Wang, G.; Razzak, M.A.; Robinson, D.E. Manufacturing system modeling for productivity improvement. J. Manuf. Syst. 2002, 21, 249-259. [CrossRef] 174. Muthiah, K.M.N.; Huang, S.H. Métrica de eficacia global del rendimiento (OTE) para el rendimiento a nivel de fábrica. monitorización y detección de cuellos de botella. Int. J. Prod. Res. 2007, 45, 4753-4769. [CrossRef] 175. deRon, A.J.; Rooda, J.E. Eficacia de los equipos: OEE Revisited. IEEE Trans. Semicond. Manuf. 2005, 18, 190-196. [CrossRef] 176. Sheu, D.D. Eficiencia global de entrada y eficiencia total del equipo. IEEE Trans. Semicond. Manuf. 2006, 19, 496-501. [CrossRef] 177. Badiger, A.S.; Gandhinathan, R.; Gaitonde, V.N. A methodology to enhance equipment performance using the OEE measure. Eur. J. Ind. Eng. 2008, 2, 356. [CrossRef] 178. Anvari, F.; Edwards, R.; Starr, A. Evaluation of overall equipment effectiveness based on market. J. Qual. Maint. Eng. 2010, 16, 256-270. [CrossRef] 179. Anvari, F.; Edwards, R. Medición del rendimiento basada en un enfoque de calidad total. Int. J. Product. Perform. Manag. 2011, 60, 512-528. [CrossRef] 180. Wudhikarn, R. Improving overall equipment cost loss adding cost of quality. Int. J. Prod. Res. 2012, 50, 3434-3449. [CrossRef] 181. Eswaramurthi, K.G.; Mohanram, P.V. Improvement of manufacturing performance measurement system and evaluation of overall resource effectiveness. Am. J. Appl. Sci. 2013, 10, 131-138. [CrossRef] 182. Jauregui Becker, J.M.; Borst, J.; van der Veen, A. Mejora de la eficacia global de los equipos de entornos de fabricación de alta mezcla y bajo volumen. CIRP Ann. 2015, 64, 419-422. [CrossRef] 183. Zammori, F. Fuzzy Overall Equipment Effectiveness (FOEE): Capturing performance fluctuations through LR Fuzzy numbers. Prod. Plan. Control 2015, 26, 451-466. [CrossRef] 184. Dindarloo, S.R.; Siami-Irdemoosa, E.; Frimpong, S. Measuring the effectiveness of mining shovels. Min. Eng. 2016, 68, 45-50. [CrossRef] 185. Mohammadi, M.; Rai, P.; Gupta, S. Performance Evaluation of Bucket based Excavating, Loading and Transport (BELT) Equipment-An OEE Approach. Arch. Min. Sci. 2017, 62, 105-120. [CrossRef] 186. Larrañaga Lesaca, J.M.; Zulueta Guerrero, E.; Lopez-Guede, J.M.; Ramos-Hernanz, J.; Larrañaga Juaristi, A.; Akizu, O. Measuring global effectiveness of integrated electric energy systems. Int. J. Hydrogen Energy 2017, 42, 18121-18133. [CrossRef] 187. da Silva, A.F.; Marins, F.A.S.; Tamura, P.M.; Dias, E.X. Bi-Objective Multiple Criteria Data Envelopment Analysis combined with the Overall Equipment Effectiveness: Una aplicación en una empresa de automoción. J. Clean. Prod. 2017, 157, 278-288. [CrossRef] 188. Puvanasvaran, A.P.; Yoong, S.S.; Tay, C.C. Effect of hidden wastes in overall equipment effectiveness calculation. ARPN J. Eng. Appl. Sci. 2017, 12, 6443-6448. 189. Nakhla, M. Diseño de la eficacia general ampliada de los equipos: Aplicación en operaciones sanitarias. Int. J. Manag. Sci. Eng. Manag. 2018, 1-10. [CrossRef] 190. Braglia, M.; Castellano, D.; Frosolini, M.; Gallo, M. Eficacia global del uso de materiales (OME): Un indicador estructurado para medir el uso efectivo de materiales en los procesos de fabricación. Prod. Plan. Control 2018, 29, 143-157. [CrossRef] 191. Durán, O.; Capaldo, A.; Duran Acevedo, P. Eficacia global de la rendibilidad sostenible (E.G.S.) como una métrica para sistemas de producción. Sostenibilidad 2018, 10, 362. [CrossRef] 192. Muñoz-Villamizar, A.; Santos, J.; Montoya-Torres, J.; Jesus Alvaréz, M. Mejora de la eficacia de la programación de máquinas paralelas con costes de precocidad y tardanza: Un estudio de caso. Int. J. Ind. Eng. Comput. 2019, 375-392. [CrossRef] 193. Abdelbar, K.M.; Bouami, D.; Elfezazi, S. New approach towards formulation of the overall equipment effectiveness. J. Qual. Maint. Eng. 2019. [CrossRef] 194. Brodny, J.; Tutak, M. Análisis de la eficacia de utilización de las máquinas de minería mediante datos independientes Sistemas de adquisición: Un Estudio de Caso. Energies 2019, 12, 2505. [CrossRef] 195. Tang, H. Un nuevo método de análisis de cuellos de botella para sistemas de fabricación. Manuf. Lett. 2019, 19, 21-24. [CrossRef] 196. Aleš, Z.; Pavlu˚ , J.; Legát, V.; Mošna, F.; Jurcˇa, V. Metodología de cálculo de la eficacia global de los equipos. en el contexto del entorno de la industria 4.0. Eksploat Niezawodn 2019, 21, 411-418. [CrossRef] Appl. Sci. 2020, 10, 6469 22 de 23 197. Annamalai, S.; Suresh, D. Implementation of total productive maintenance for overall equipment effectiveness improvement in machine shop. Int. J. Recent Technol. Eng. 2019, 8, 7686-7691. [CrossRef] 198. Durga Prasad, N.V.P.R.; Radhakrishna, C. Key performance index for overall substation performance. Int. J. Recent Technol. Eng. 2019, 8, 6067-6071. [CrossRef] 199. De Groote, P. Análisis del rendimiento del mantenimiento: A practical approach. J. Qual. Maint. Eng. 1995, 1, 4-24. [CrossRef] 200. Danese, P.; Manfè, V.; Romano, P. A Systematic Literature Review on Recent Lean Research: State-of-the-art and Future Directions. Int. J. Manag. Rev. 2017, 20, 579-605. [CrossRef] 201. Kamble, S.S.; Gunasekaran, A.; Gawankar, S.A. Marco de la Industria Sostenible 4.0: Una revisión bibliográfica sistemática que identifica las tendencias actuales y las perspectivas de futuro. Process Saf. Environ. Prot. 2018, 117, 408-425. [CrossRef] 2020 por los autores. Licenciatario MDPI, Basilea, Suiza. Este artículo es un artículo de acceso abierto distribuido bajo los términos y condiciones de la licencia Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).