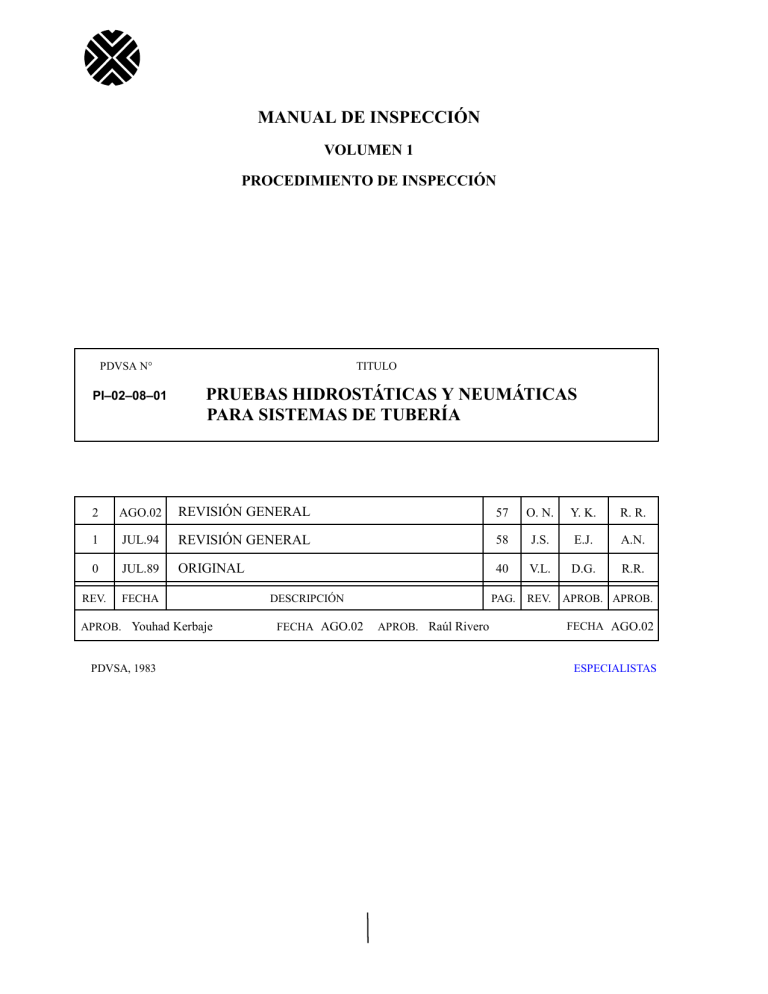

MANUAL DE INSPECCIÓN VOLUMEN 1 PROCEDIMIENTO DE INSPECCIÓN PDVSA N PI–02–08–01 TITULO PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA 2 AGO.02 REVISIÓN GENERAL 57 O. N. Y. K. R. R. 1 JUL.94 REVISIÓN GENERAL 58 J.S. E.J. A.N. 0 JUL.89 ORIGINAL 40 V.L. D.G. R.R. REV. FECHA PAG. REV. APROB. Youhad Kerbaje PDVSA, 1983 DESCRIPCIÓN FECHA AGO.02 APROB. Raúl Rivero APROB. APROB. FECHA AGO.02 ESPECIALISTAS PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 1 .Menú Principal Indice manual Indice volumen Indice norma Índice 1 OBJETIVO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 2 ALCANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 3 NORMAS A CONSULTAR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 4 APLICACIONES ESPECÍFICAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 5 ASPECTOS GENERALES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 6 LIMITACIONES Y EXCEPCIONES . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 7 PROCEDIMIENTOS Y ESPECIFICACIONES DE PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 7.1 7.2 Procedimientos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Especificaciones para la Prueba a Presión de Tubería en el Campo . . . 6 13 8 SEGURIDAD DURANTE LAS PRUEBAS . . . . . . . . . . . . . . . . . . . . . 20 9 REGISTROS DE PRUEBAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 2 .Menú Principal 1 Indice manual Indice volumen Indice norma OBJETIVO Establecer los requerimientos mínimos que deben considerarse al someter a la prueba de presión un sistema de tubería, con el fin de verificar su integridad física. 2 ALCANCE Este procedimiento establece las normas para pruebas hidrostáticas y neumáticas en sistemas de tubería nueva y existente que hayan experimentado reparaciones o modificaciones, con el objeto de detectar fugas, verificar su resistencia mecánica, así como la hermeticidad de los accesorios bridados bajo prueba. 3 NORMAS A CONSULTAR La última edición de las siguientes normas: ANSI/ASME B 31.1 Power Piping ANSI/ASME B 31.2 Fuel Gas Piping ANSI/ASME B 31.3 Chemical Plant and Petroleum Refinery Piping ANSI/ASME B 31.4 Liquid Petroleum Transportation Piping Systems ANSI/ASME B 31.8 Gas Transmission and Distribution Piping Systems ANSI B 16.5 Pipe Flanges and Flanged Fittings API–STD–1104 Welding of Pipelines and Related Facilities. API–RP–1110 Pressure Testing of Liquid Petroleum Pipelines API–570 Piping Inspection Code NBIC National Board Inspection Code APLICACIONES ESPECÍFICAS 4 Los sistemas de tubería cubiertos por este procedimiento son los siguientes: 4.1 Para el transporte de vapor, agua, aceite y los sistemas de tubería externos de las calderas, según ANSI/ASME B 31.1. 4.2 Para el transporte de gas combustible, según ANSI/ASME B 31.2. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 3 .Menú Principal Indice manual Indice volumen Indice norma 4.3 Para el transporte de gas, vapor, aire, agua, fluidos tipo “D”<1> y tipo “M”<2>, productos químicos, aceite y otros productos derivados del petróleo, según ANSI/ASME B 31.3. 4.4 Para el transporte de crudos, condensados, Gas Licuado del Petróleo (G.L.P.), gasolina y amoníaco anhídrido, según ANSI/ASME B 31.4. 4.5 Para la distribución y transmisión de gas, según ANSI/ASME B31.8. 5 ASPECTOS GENERALES Los sistemas de tubería nuevos y existentes que hayan experimentado reparaciones o modificaciones deben ser probados hidrostáticamente o neumáticamente de acuerdo a los códigos aplicables. Las pruebas Hidrostáticas y Neumáticas deben efectuarse bajo un procedimiento escrito donde se incluyan aspectos de seguridad, operación y de contingencia, el personal involucrado, presión de prueba, tiempo del ensayo, etc. Este procedimiento debe ser elaborado por la organización encargada de realizar la prueba y aprobado por las organizaciones involucradas y si es requerido por los organismos oficiales. 5.1 El fluido utilizado para realizar las pruebas hidrostáticas debe ser preferiblemente agua, y en caso de que éste contamine o afecte el fluido de operación o el material de la tubería, puede utilizarse otro fluido. Se permite para tal efecto emplear líquidos inflamables con puntos de inflamación (“flash point”) no menores de 50C (120F). 5.2 EL fluido utilizado para pruebas neumáticas debe ser preferiblemente aire o gases inertes. 5.3 Deben instalarse discos ciegos (panquecas) entre las bridas, a fin de aislar otros sistemas cuando se efectué la prueba hidrostática y/o neumática. En caso de probarse manteniendo las válvulas cerradas, la presión de prueba aplicada al sistema no deberá exceder la presión de prueba de los asientos de las mismas. 5.4 Los manómetros a utilizar durante la prueba deben estar debidamente calibrados y con fecha vigente. Su rango de presión debe ser de tal forma que la presión de NOTAS: 1. Fluido tipo “D”: Son aquellos fluidos que no son inflamables ni tóxicos y no dañan los tejidos humanos. Sus condiciones de presión y temperatura son las siguientes: Presión máxima de diseño: 1,034 MPa (150 lbs/pulg2) Rango de temperatura de diseño: –29 C hasta 186 C 2. Fluido tipo “M”: Son aquellos fluidos inflamables que producen daños irreversibles al contacto o aspiración. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 4 .Menú Principal Indice manual Indice volumen Indice norma prueba quede comprendida entre un 30% y un 70% del rango del manómetro. Es recomendable incluir registradores para mantener un reporte permanente como constancia de la prueba. El manómetro de prueba debe instalarse sobre el sistema de tubería, cerca de la descarga de la bomba utilizada para la prueba. 5.5 El equipo de prueba debe ser inspeccionado a fin de verificar sus condiciones. El sistema de válvulas, manómetros, conexiones, tubería, mangueras, etc., deberá ajustarse a los requerimientos de presión del sistema y no presentar daños tales como golpes, corrosión, reparaciones o dudas en cuanto a su capacidad. Para sistemas con mangueras, es indispensable que éstas estén identificadas correctamente y no presenten deformaciones permanentes, desgaste u otro tipo de defecto. 5.6 Se deben evitar sobrecargas en las estructuras soportes de equipos o tubería originadas por el peso de agua. 5.7 En toda tubería de gas o vapor, en caso de que sea necesario, se deben instalar soportes adicionales temporales, para resistir confiablemente el peso del líquido durante la prueba. 5.8 Cuando se requiera que la presión de prueba sea mantenida por un período, durante el cual el fluido de prueba esté sujeto a expansiones térmicas, se deben tomar previsiones a fin de evitar excesos de presión. Se recomienda instalar válvula de alivio calibrada de 1–1/3 veces la presión de prueba hidrostática. 5.9 Antes de la prueba, toda tubería y equipos deben ser revisados, asegurándose de que el sistema pueda ser completamente drenado después de la misma. Los venteos, puntos altos, y cualquier otra conexión que pueda servir como venteo, deben abrirse para eliminar el aire/gas de las tubería durante el llenado. La tubería debe ser completamente purgada de aire/gas antes de la presurización. 5.10 Las pequeñas secciones de sistemas de tubería que requieran ser retiradas para la instalación de discos ciegos deben ser probadas separadamente. 5.11 Antes de la prueba hidrostática, se debe instalar un filtro en la tubería de llenado para minimizar la posibilidad de introducir partículas o materias extrañas en el sistema. 5.12 Si la presión de prueba para un sistema de tubería conectada a un equipo es igual o menor que la presión de prueba del equipo, entonces ambos podrán ser probados en conjunto a la presión de prueba del sistema de tubería. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 5 .Menú Principal Indice manual Indice volumen Indice norma 5.13 Si la presión de prueba del sistema de tubería es mayor que la del equipo conectado, la tubería debe ser aislada y probada separadamente, sin embargo, se pueden probar en conjunto siempre y cuando la presión de prueba del equipo no sea menor del 77% de la presión de prueba de la tubería. 5.14 La presión de prueba en cualquier sección de una tubería no deberá exceder la máxima presión permitida en cualquier componente instalado en línea e incluido en la sección bajo prueba. 5.15 Cuando el sistema de tubería a ensayar incluya pases de carreteras principales o secundarias, deberá considerarse el volumen de tránsito para el momento de la prueba. 6 LIMITACIONES Y EXCEPCIONES Los siguientes sistemas de tubería y componentes son generalmente excluidos de pruebas hidrostáticas con agua, a fin de evitar contaminación o daños mecánicos. 7 6.1 Tubería de aire para instrumentos. Estas deben ser probadas únicamente con aire seco. 6.2 Tubería de aire para válvulas neumáticas. 6.3 Sistemas de tubería con revestimiento interno que puede ser dañado por el agua. 6.4 Tubería y sistemas abiertos a la atmósfera como drenajes, venteos y descargas de la válvula de seguridad. Estos sistemas no requieren de pruebas Hidrostáticas, pero deben ser inspeccionados para determinar la calidad de las soldaduras circunferenciales utilizando radiografía industrial. 6.5 Válvulas de control. Estas deben ser desmontadas y reemplazadas por carretos para protegerlas contra el sucio y demás partículas extrañas arrastradas durante la prueba. 6.6 Instrumentos en general. 6.7 Sistemas de tubería de grandes diámetros para servicios de gas, vapor o sistemas de tubería de bajo espesor, cuando por el peso del líquido de prueba se pueda sobrecargar la estructura soporte o pared del tubo. PROCEDIMIENTOS Y ESPECIFICACIONES DE PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS El código aplicable para ejecutar la prueba hidrostática o neumática, será el mismo utilizado en el diseño de instalación de los sistemas de tubería. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 6 .Menú Principal Indice manual Indice volumen Indice norma En el Anexo A se indican los sistemas de tubería dentro del alcance de los códigos ANSI/ASME B31.1, B31.2, B31.3, B31.4 y B31.8. 7.1 7.1.1 Procedimientos Procedimiento según ANSI/ASME B31.1: Sistemas de tubería para el transporte de vapor, agua, aceite. aire, gas (sin limitarse a estos fluidos), y los sistemas de tubería externos de las calderas. a. Todas las juntas de empalme a inspeccionar deben estar desprovistas de aislamiento durante la prueba. b. En el caso de pruebas hidrostáticas, los sistemas de tubería para gas o vapor serán provistos con soportes temporales adicionales (si es necesario), para resistir confiablemente el peso del líquido. c. Los sistemas de tubería se deben limpiar internamente con agua a presión, vapor, productos químicos o aceite caliente proveniente de los sistemas de circulación de acuerdo con la condición que se presente, con el objeto de eliminar óxidos, escorias de soldadura y cualquier otra materia extraña. d. Las juntas de expansión presentes en el sistema bajo prueba deben ser restringidas contra desviaciones, tensiones y/o esfuerzos que se induzcan en la tubería o aisladas del sistema en forma temporal. e. Los equipos o secciones de tubería que no sean sometidos a la prueba, deben ser desconectados o aislados por medio de discos ciegos o panquecas. El espesor mínimo requerido para los discos ciegos (panquecas) que se instalen entre las bridas para aislar secciones de tubería y/o equipos durante la prueba hidrostática, se puede calcular con la siguiente ecuación: 3P C tm dg 16 xS xE donde: tm = Espesor mínimo requerido. dg= Diámetro interior de la empacadura para bridas de cara levantada (“raised face”) o de cara plana (“flat face”), o el diámetro promedio (“pitch diameter”) de la empacadura para bridas con ranuras para anillos metálicos (“ring joint”). E = Factor de calidad del material, según se establece en el código ASME B 31.3. P = Presión de diseño. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 7 .Menú Principal Indice manual Indice volumen Indice norma S = Esfuerzo de diseño permisible a la temperatura de diseño. C = La suma de la corrosión permitida y profundidad de ranuras. La máxima presión de prueba hidrostática para discos ciegos (panquecas) de acero al carbono (SAE 1010) se encuentra tabulado en los Anexos B y C. f. Cuando se requiera que la presión de prueba sea mantenida por un período, durante el cual el fluido de prueba este sujeto a expansiones térmicas, se deben tomar previsiones a fin de evitar exceso de presión. Se recomienda instalar una válvula de alivio calibrada a 1–1/3 veces la presión de prueba hidrostática. g. Se deben tomar las precauciones necesarias, a fin de proteger al personal ubicado cerca de la tubería en caso de ruptura de la misma. h. La presión de prueba no se aplicará hasta que no exista un equilibrio térmico entre el fluido de prueba y la tubería. i. La prueba se efectuará posterior al tratamiento térmico aplicado en las soldaduras que lo requieran. j. La purga de aire durante el llenado del sistema debe realizarse aflojando bridas o usando dispositivos de vacío adecuados. k. El fluido de prueba será normalmente agua, de calidad adecuada al servicio para minimizar efectos corrosivos, a menos que el custodio del equipo especifique lo contrario. En caso de utilizar aire o gas inerte se efectuará de la siguiente forma: – La presión de prueba neumática debe ser 1,3 veces la presión de diseño. – La presión se incrementará gradualmente hasta aproximadamente la mitad de la presión de prueba y luego en intervalos de 1/10 hasta llegar a la presión de prueba. – La presión de prueba se debe mantener continuamente durante un tiempo mínimo de 10 minutos y luego se debe reducir hasta la presión de diseño o 0,689 MPa (100 lbs/pulg2), se debe utilizar la menor. A partir de ese momento se iniciará la inspección y se realizará durante el tiempo que sea necesario para ello. – La inspección se realizará utilizando agua jabonosa o un método equivalente, en todas las juntas y conexiones. En caso de utilizar agua se realizará de la siguiente forma: – La presión de prueba no debe ser menor de 1,5 veces la presión de diseño y no debe exceder la presión de prueba máxima permitida de cualquier componente que no haya sido aislado. Asimismo, en ningún momento el sistema de tubería debe estar sujeto a un esfuerzo mayor del 90% de su punto de fluencia. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 8 .Menú Principal 7.1.2 Indice manual Indice volumen Indice norma La máxima presión de prueba hidrostática para tubería de acero al carbono se encuentra tabulada en Anexos D, E, F, y G. – La presión de prueba se debe mantener continuamente por un tiempo mínimo de 10 minutos y luego se debe reducir hasta la presión de diseño. A partir de ese momento se iniciará la inspección durante el tiempo necesario para ello. Procedimiento según ANSI/ASME B 31.2: Sistemas de tubería para el transporte de gas natural, mezcla de G.L.P. y aire, G.L.P. en forma gaseosa y mezcla de todos estos gases. a. Todas las juntas de empalme a inspeccionar deben estar desprovistas de aislamiento durante la prueba. b. Sistemas de tubería para gas o vapor serán provistos con soportes temporales adicionales (si es necesario), para resistir confiablemente el peso del líquido. c. Los sistemas de tubería se deben limpiar internamente con agua a presión, vapor, productos químicos o aceite caliente provenientes de los sistemas de circulación de acuerdo con la condición que se presente, con el objeto de eliminar óxidos, escorias de soldadura y cualquier otra materia extraña. d. Las juntas de expansión presentes en el sistema bajo prueba deben ser restringidas contra desviaciones, tensiones y/o esfuerzos que se induzcan en la tubería o aisladas del sistema en forma temporal. e. Los equipos o secciones de tubería que no sean sometidos a la prueba serán desconectados o aislados por medio de discos ciegos o panquecas. f. Cuando se requiera que la presión de prueba sea mantenida por un período, durante el cual el fluido de prueba esté sujeto a expansiones térmicas, se deben tomar las previsiones necesarias a fin de evitar exceso de presión. Se recomienda instalar una válvula de alivio calibrada a 1–1/3 veces la presión de prueba hidrostática. g. Se deben tomar las precauciones necesarias, a fin de proteger al personal indicado cerca de la tubería en caso de ruptura de la misma. h. En los sistemas de tubería donde estén conectados los equipos o instrumentos diseñados para presiones menores de 0,02 MPa (3 lbs/pulg2), éstos deben ser desconectados o aislados. i. El fluido de prueba puede ser agua, aire o gas inerte (nitrógeno o dióxido de carbono). En caso de utilizar agua, se realizará de la siguiente forma: – La presión de prueba no debe ser menor de 1,5 veces la máxima presión de trabajo, pero la misma nunca debe ser menor de 0,02 MPa (3 lbs/pulg3), independientemente de la temperatura de diseño. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 9 .Menú Principal Indice manual Indice volumen Indice norma – La presión de prueba se debe mantener por el tiempo que sea necesario para determinar si hay fugas, pero no debe ser menor de media hora por cada 14,15 m3 (500 pie3) o fracción de volumen. En caso de que la tubería tenga volumen menor de 0,283 m3 (10 pie3), el tiempo de duración será de 10 minutos. Para sistemas de tubería que tengan volumen mayor de 679,2 m3 (24.000 pie3), el tiempo de duración no debe exceder de 24 horas. La inspección visual se debe realizar mientras el sistema esté presurizado a la presión de prueba. En casos de utilizar aire o un gas inerte, se realizará de la siguiente forma: – La presión de prueba no debe exceder, aquella presión que origine un esfuerzo circunferencial o tangencial mayor del 50% de la resistencia a la fluencia mínima especificada para la tubería. – El tiempo de prueba es el mismo indicado en la prueba hidrostática. – La inspección se realizará utilizando agua jabonosa o un método equivalente, en todas las juntas y conexiones. 7.1.3 Procedimiento según ANSI/ASME B 31.3. Sistemas de tubería para el transporte de gas, vapor, aire, agua, servicios de fluidos tipo “D” y tipo “M”, productos químicos, aceite y otros productos derivados del petróleo. a. Todas las juntas de empalme a inspeccionar deben estar desprovistas de aislamiento durante la prueba. b. Los sistemas de tubería para gas o vapor serán provistos con soportes temporales adicionales (si es necesario), para resistir confiablemente el peso del líquido. c. Las juntas de expansión presentes en el sistema bajo prueba deben ser restringidas contra desviaciones, tensiones y/o esfuerzos que se induzcan en la tubería o aisladas del sistema en forma temporal. d. Los equipos o secciones de tubería que no sean sometidos a la prueba, serán desconectados o aislados por medio de discos ciegos o panquecas. e. Se deben tomar las precauciones necesarias, a fin de proteger al personal indicado cerca de la tubería en caso de ruptura de la misma. f. Debe considerarse la posibilidad de que ocurran fracturas en el material cuando se realicen pruebas a temperaturas que estén cerca de la temperatura de transición dúctil–frágil. g. Si la presión de prueba del sistema de tubería es mayor que la del equipo conectado, la tubería debe ser aislada y probada separadamente, sin embargo, pueden probarse en conjunto siempre y cuando la presión de prueba del equipo no sea menor del 77% de la presión de prueba de la tubería. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 10 .Menú Principal h. Indice manual Indice volumen Indice norma El fluido de prueba puede ser agua o líquidos inflamables con puntos de inflamación no menor de 50C (120F). También se puede utilizar aire. En caso de utilizarse agua se realizará de la siguiente forma: – La presión de prueba no debe ser menor de 1,5 veces la presión de diseño, y en caso de que la temperatura de diseño esté por encima de la temperatura de prueba, la presión mínima de prueba se calculará en base a la siguiente ecuación: Pt 1, 5 x P x St S Donde: Pt = Presión mínima de prueba hidrostática P = Presión interna de diseño St = Valor del esfuerzo admisible a la temperatura de prueba S = Valor del esfuerzo admisible a la temperatura de diseño, según ANSI/ASME B 31.3. Nota: Si el valor St/S es mayor de 6,5, entonces siempre se utilizará 6,5. – Si la presión de prueba “Pt” dada anteriormente excede el límite a la fluencia del material a la temperatura de prueba, entonces ésta será reducida a la presión máxima que no exceda dicho límite. – La presión de prueba debe ser mantenida continuamente durante un tiempo mínimo de 10 minutos y luego debe ser reducida hasta la presión de diseño, a partir de este momento se iniciará la inspección y se realizará durante el tiempo que sea necesario. En caso de utilizar aire o gas inerte se efectuará de la siguiente forma: – La presión de prueba neumática será de 110% la presión de diseño. – La presión debe ser gradualmente aumentada por etapas hasta alcanzar la presión de prueba. En cada etapa la presión se mantendrá por un lapso de tiempo suficiente para igualar tensiones internas, y luego la presión será reducida a la presión de diseño para efectuar la inspección, a partir de ese momento se iniciará la inspección y se realizará durante el tiempo que sea necesario para ello. 7.1.4 Procedimiento según ANSI/ASME B 31.4. Sistemas de tubería para transporte de crudos, condensados, productos G.L.P., gasolina y amoníaco anhídrido. a. Todos los equipos a utilizar durante la prueba deben ser seleccionados apropiadamente y deben estar en buenas condiciones de operabilidad. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 11 .Menú Principal Indice manual Indice volumen Indice norma b. El llenado de la tubería debe tener doble objetivo, es decir, efectuar la limpieza e introducir el fluido necesario dentro del sistema a probar. c. Los filtros deben instalarse en algún lugar de la tubería de suministro de fluido de prueba, a fin de controlar la contaminación de dicho fluido con sedimentos o cualquier otra materia extraña. d. En caso de utilizar agua, se debe determinar su calidad y suministro. En caso de utilizar crudo, condensado u otro hidrocarburo que no se vaporice rápidamente, entonces se deben tomar precauciones apropiadas debido al peligro que esto representa para el personal y el ambiente. e. Los dispositivos de venteo deben colocarse si es necesario, a fin de purgar cualquier aire atrapado. f. Los equipos que no sean sometidos a la prueba serán desconectados del sistema, de tubería o serán aislados utilizando discos ciegos. Las válvulas pueden ser usadas, siempre y cuando las mismas, incluyendo sus asientos, sean las adecuadas para soportar la presión de prueba. g. Los sistemas de tubería que en algún punto van a operar a un esfuerzo circunferencial mayor del 20% de la resistencia a la fluencia mínima especificada, serán sometidos a una prueba hidrostática de 1,25 veces la presión interna de diseño de la tubería en ese punto, considerando la presión externa de la columna de agua en ese punto (pie de agua/2,31 lbs/pul2). El tiempo mínimo de duración será de 4 horas. h. En ningún momento los esfuerzos que se induzcan durante la prueba hidrostática podrán exceder el esfuerzo correspondiente al 90% del punto mínimo de fluencia del material. En caso de que esto ocurra, la presión de prueba se debe disminuir hasta la máxima presión a la cual el esfuerzo producido por la prueba hidrostática no exceda el 90% del límite de fluencia de la tubería a la temperatura de prueba. i. La máxima presión de prueba a la cual el esfuerzo producido por la prueba hidrostática no excede el 90% de límite de fluencia del material de la tubería se puede calcular con la siguiente ecuación: Pm 1, 8 Sy x t D Pe Donde: Pm = Máxima presión de prueba Sy = Límite de fluencia mínimo especificado t = Espesor de la tubería PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 12 .Menú Principal j. 7.1.5 Indice manual Indice volumen Indice norma D = Diámetro exterior de la tubería Pe = Presión de la columna de agua (pie de agua/2,31 lbs/pulg2) Se puede aplicar una prueba hidrostática o neumática en sistemas de tubería que van a operar a un esfuerzo circunferencial del 20% o menor del límite de fluencia mínimo especificado. La presión de prueba no será menor de 1,25 veces la presión interna de diseño (considerando la presión externa por efectos de columna de agua). En caso de una prueba neumática, ésta será de 0,689 MPa (100 lbs/pulg2) o aquella que produzca un esfuerzo circunferencial igual al 25% del límite de fluencia mínimo especificado de la tubería, cualquiera que sea el menor. El tiempo de prueba será el ya especificado anteriormente. Procedimiento según ANSI/ASME B 31.8. Sistemas de tubería de distribución y transmisión de gas. a. El tiempo mínimo de duración de la prueba será de dos (2) horas a partir del momento de estabilización de la presión de prueba. La presión mínima de prueba depende de la clasificación del área donde esté ubicada la tubería a ser probada y de la máxima presión de operación (M.P.O.). La clasificación del área se establece por ubicaciones, y las mismas se presentan como clases 1, 2, 3 y 4. Cada clase incluye áreas específicas, las cuales se dan en el Anexo H. Ubicación (clasificación) Presión mínima de prueba Clase 1 1,10 x M.P.O. Clase 2 1,25 x M.P.O. Clase 3 1,40 x M.P.O. Clase 4 1,40 x M.P.O.* * Incluye tubería y verticales en plataformas en el Lago. b. Los equipos que no sean sometidos a la prueba serán desconectados del sistema de tubería o serán aislados utilizando discos ciegos. Las válvulas pueden ser probadas, siempre y cuando las mismas, incluyendo sus asientos, sean las adecuadas para soportar la presión de prueba. c. La máxima presión de prueba a la cual el esfuerzo producido por la prueba hidrostática no excede el 90% del límite de fluencia del material de la tubería, se puede calcular con la siguiente ecuación: Pm 1, 8 Sy x t D PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 13 .Menú Principal Indice manual Indice volumen Indice norma Donde: Pm = máxima presión de prueba Sy = Límite de fluencia mínimo especificado t = Espesor de la tubería D = Diámetro exterior de la tubería d. En todos los casos en los cuales va a ser probado un sistema de tubería a un 20% como mínimo del límite de fluencia especificado, y se va a emplear gas o aire como medio de prueba, la misma se realizará a una presión dentro de un rango que va desde 0,689 MPa (100 lbs/pulg2) hasta aquella que produzca un esfuerzo circunferencial del 20% del límite de fluencia mínimo especificado de la tubería. e. Toda tubería que opere a una presión menor de 0.689 MPa (100 lbs/pul2) será probada a la máxima presión que se tenga disponible en el sistema de distribución al momento de la prueba. En este caso se utilizarán sustancias jabonosas en todas las juntas que tengan acceso. Especificaciones para la Prueba a Presión de Tubería en el Campo 7.2 7.2.1 Alcance y Regulaciones a. Esta especificación cubre los requerimientos generales para probar a presión los sistemas de tubería después de la erección como lo especifica el Código para Presión de la American National Standard Institute ANSI B31.3 y ANSI B31.4. b. Esta especificación no cubre la prueba de recipientes a presión, intercambiadores, tubería en generadores de vapor por combustión, y otros equipos que son probados de acuerdo con los códigos y especificaciones bajo los cuales han sido fabricados. c. Esta especificación requiere el cumplimiento de todas las leyes, normas y regulaciones venezolanas que puedan ser aplicables. d. Los siguientes códigos y prácticas, incluyendo los anexos aplicables, vigentes como última edición, formarán parte de esta especificación hasta el punto aquí especificado: 1. American National Standard Institute (ANSI) B16.5 B31.2 B31.3 B31.4 Bridas de Tubos de Acero y Conexiones Bridadas Fuel Gas Piping. Chemical Plant and Petroleum Refinary Piping. Liquid Petroleum Transportation Piping Systems. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 14 .Menú Principal Indice manual B31.8 2. a. Indice norma Gas Transmition and Distribution Piping Systems. American Petroleum Institute (API) RP–1110– 7.2.2 Indice volumen Pressure Testing of Liquid Petroleum Pipelines. Medios de Prueba Normalmente las pruebas serán hechas hidrostáticamente usando agua fresca, pero en aquellos casos donde esto no sea práctico o deseable debido a exceso en carga estática, se especificará un medio de prueba sustituto y las condiciones bajo las cuales debe usarse. 1. El agua de prueba para tubería de acero inoxidable austenítico tendrá un máximo de 50 ppm de cloruros, para evitar corrosión bajo esfuerzos. 2. Puede permitirse el uso de agua salada para la prueba de tubería de acero inoxidable no austenítico, siempre y cuando los procedimientos de prueba del contratista sean aprobados por el representante del área operacional de PDVSA e incluirán: – Métodos para aislar tanto la tubería de acero inoxidable austenítico como el equipo conectado a ésta para evitar el contacto con el agua salada. – Se tomarán las acciones necesarias para asegurar la remoción de toda el agua salada del sistema después de la prueba. b. Como opción del área operacional de PDVSA, los sistemas para fluidos Categoría “D” solamente, tales como aire, gas inerte u otros fluidos no inflamables, no tóxicos a presiones de diseño no mayores de 10 kg/cm2 (manométricas) y temperaturas de diseño no mayores de 180C, pueden ser verificados por posibles escapes examinando cada unión con el sistema en condiciones normales durante o antes de las operaciones iniciales. c. Cuando las pruebas neumáticas sean autorizadas por el representante del área operacional de PDVSA, se usará aire u otro gas no inflamable, preferiblemente nitrógeno. d. Los sistemas de aire de instrumentos serán probados con aire seco o nitrógeno. No se usará ningún otro medio sin previa aprobación del área operacional de PDVSA. 7.2.3 a. Limitaciones de Presión Excepto por lo indicado en el Párrafo 337.5.2 de ANSI B31.3, la presión de la prueba hidrostática no deberá ser menor de 1,5 veces la presión de diseño del sistema, corregida por temperatura y carga hidrostática. 1. Si esta presión de prueba produce una tensión que exceda el mínimo de la resistencia a la cedencia a la temperatura de prueba, la presión de prueba puede ser reducida a la máxima presión permisible que no exceda el mínimo de resistencia o punto de cedencia previa aprobación de PDVSA. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 15 .Menú Principal 2. Indice manual Indice volumen Indice norma Los ajustes de temperatura serán hechos de acuerdo a la Sección 337.4.2 de ANSI B31.3. b. Si la presión de prueba de la tubería conectada al equipo es igual a la del equipo, la tubería puede ser probada con el equipo a la presión de prueba del equipo, previa aprobación del área operacional de PDVSA. c. La tubería será aislada y probada separadamente si: 1. La tubería puede estar sometida a condiciones operacionales más altas y requerir una presión de prueba más alta que el equipo conectado. 2. La tubería está diseñada para condiciones de operación menores que el equipo conectado y podría estar sometida a sobrepresión por una prueba del sistema. d. Para sistemas de tubería sometidos a períodos de prueba hidrostática prolongados, se tomarán medidas para compensar excesos de presión debidos a la expansión térmica de los fluidos de prueba, tales como un dispositivo protector. e. Toda la tubería que haya de operar en servicio al vacío será probada a un mínimo de 1 kg/cm2 (manométrica) o la presión interna máxima permisible si es menor de 1 kg/cm2 (manométrica). f. La presión de prueba neumática, cuando sea autorizada, será 110% de la presión de diseño. 1. Se hará un chequeo preliminar a no más de 1,75 kg/cm2 (manométrica) a los sistemas que estén siendo probados neumáticamente. 2. La presión será aumentada gradualmente, a intervalos que proveerán de suficiente tiempo para chequear fugas, y permitirán a la tubería equilibrar los esfuerzos durante la prueba. g. Los asientos de las válvulas con cuerpos de hierro no serán sometidos a una presión mayor que la presión máxima de trabajo en frío de la válvula. h. Las pruebas de presión contra otras válvulas abiertas, no serán menores de 1,5 veces los valores según ANSI B16.5 a 38 C, redondeada al próximo incremento superior de 1,0 kg/cm2 (manométrica). i. Los siguientes elementos y equipos no serán sometidos a prueba de presión en el campo: 1. Tamices y elementos filtrantes. 2. Equipo recubierto con material químicamente aglutinado. Cualquier reparación en los cascos de los equipos deberá ser inspeccionada y aprobada antes de la aplicación de los revestimientos. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 16 .Menú Principal Indice manual Indice volumen Indice norma 3. Maquinaria rotativa, tales como bombas, turbinas y compresores. Los sistemas asociados de lubricación y sellos de aceite, que podrían ser dañados por la presencia del agua, serán probados con aceite lubricante. 4. La tubería normalmente abierta a la atmósfera, como desagües, venteos, tubería de descarga a dispositivos de alivio de presión, etc. Estos dispositivos podrían ser llenados con agua y hacer una “prueba de retención” durante 24 horas. j. Las líneas al mechurrio con descarga a la atmósfera serán probadas entre el separador y la descarga de llama. el área operacional de PDVSA aprobará los medios, procedimientos y condiciones de la prueba. k. Todas las uniones serán inspeccionadas visualmente para su debida instalación según los diagramas de Tubería e Instrumentación Aprobados para Construcción. l. La tubería de desagüe subterránea, diseñada para operar a presión atmosférica, será probada completamente llena de agua con cabezal estático solamente y las juntas serán inspeccionadas para detectar fugas. m. La tubería subterránea diseñada para presiones por encima de la atmosférica para servicio de agua, y que emplee junta circular no soldada (tales como campana y espiga), será probada hidrostáticamente a 1,5 veces la presión de diseño del sistema. La prueba será mantenida por 2 horas y las juntas inspeccionadas por si hay fugas. 7.2.4 Preparación para la Prueba a. La basura y escombros de la construcción serán removidos de los sistemas de tubería usando aire o agua, según se especifique. Durante la operación de limpieza, las válvulas de control deben ser bloqueadas, y el flujo debe ser dirigido a través del desvío, o la válvula de control debe ser reemplazada por un carreto de tubería. b. Todos los sistemas de tubería, que han de ser probados hidrostáticamente, serán venteados en los puntos altos mientras se llenan, y los sistemas serán purgados de aire antes de aplicar la presión de prueba. c. La tubería soportada por contrapeso o resorte, sin “barrera descendente de retención”, será soportada temporalmente mientras es llenada con el fluido de prueba. 1. Un soporte de resorte con “barrera descendente de retención” tendrá el “tope” (calzas o bloque) insertado antes de llenar con líquido el sistema de tubería para la prueba. 2. El “tope” en el resorte será removido después que el fluido de prueba haya sido drenado del sistema. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 17 .Menú Principal 3. Indice manual Indice volumen Indice norma En caso de cualquier duda, especialmente en líneas elevadas de diámetro grande, se hará un chequeo del diseño para determinar que todos los soportes de la tubería tengan suficiente fuerza como para soportar el peso del fluido de prueba. d. Se instalarán bridas ciegas, llaves ciegas, tapas o tapones para aislar los sistemas de tubería y equipo especial. No se harán pruebas contra válvulas cerradas sin previa aprobación del área operacional de PDVSA. e. Los instrumentos serán manejados como se describe en la Sección 7.2.5, literal b. f. Las juntas bridadas serán preparadas para ensayos neumáticos al jabón cubriéndolas con cinta pegante y perforando un agujero de 3 mm de diámetro en la cinta. 7.2.5 a. Ejecución de las Pruebas Sistemas de Tubería 1. Todas las juntas (incluyendo las soldaduras), en líneas con aislamiento, serán probadas antes de instalar el aislamiento y de que se pinten dichas juntas. 2. La presión de prueba hidrostática será aplicada por medio de una bomba de prueba apropiada u otra fuente de presión, la cual estará aislada del sistema hasta que esté listo para la prueba. – Se proveerá de un manómetro en la descarga de la bomba que servirá de guía al aplicarle presión al sistema. – La bomba será atendida constantemente, por una persona autorizada, durante la prueba. – La bomba u otra fuente de presión será aislada del sistema siempre que la bomba vaya a quedar desatendida. – La bomba o fuente de presión será aislada del sistema en cuanto se obtenga la presión final de la prueba. – Se instalará un cedazo en la línea del agua usada para la prueba, a fin de minimizar la posibilidad de que se depositen en el sistema materias extrañas durante la prueba de presión hidrostática. 3. La presión de prueba será verificada con un manómetro que tenga un rango de por lo menos 1,5 veces la máxima presión de prueba calculada. – Todos los manómetros serán calibrados contra un probador normal de peso muerto o un manómetro calibrado antes de cada prueba, y deben ser aprobados por el área operacional de PDVSA. – Para medir la presión de prueba se recomienda colocar el manómetro en la parte inferior del sistema. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 18 .Menú Principal 4. Indice manual Indice volumen Indice norma La presión de prueba deberá mantenerse durante 10 minutos por lo menos antes de comenzar la inspección, y durante suficiente tiempo para permitir la inspección completa del sistema que se está probando, pero el período de inspección no será en ningún caso menor de 30 minutos. Durante la prueba deberá evacuarse el área donde se vaya a probar la tubería, solamente se permitirá entrar al área de prueba al personal autorizado. Después de la prueba, la presión debe ser reducida lentamente, y debe hacerse una inspección para buscar posibles fugas o deformaciones en la tubería. 5. Cuando los sistemas de tubería a ser probados estén directamente conectados en los límites de batería a una tubería cuya responsabilidad recaiga sobre otros, la tubería a ser probada será aislada de tal tubería, colocando un ciego. 6. Cuando un sistema ha de ser aislado en un par de bridas de acoplamiento, se insertará un ciego entre las bridas. – Los espesores mínimos de los ciegos de acero al carbono se muestran en el Anexo I. – Los extremos abiertos de los sistemas de tubería donde no pueda usarse ciegos, tales como bombas, compresores, turbinas o donde quiera que hayan sido removidos o desconectado equipos o carretes de tubería antes de la prueba hidrostática, serán tapados usando bridas ciegas normales de la misma clasificación que el sistema de tubería que se está probando. 7. Las líneas que contengan válvulas de retención tendrán la fuente de presión colocada en la tubería corriente arriba de la válvula de retención, de forma que la presión sea aplicada debajo del asiento y en caso que no sea posible, la lengüeta de la válvula de retención será removida o abierta. Estas válvulas serán rotuladas al efecto para asegurar que sean devueltas a su condición anterior a la prueba. 8. La tubería de los instrumentos será probada junto con el sistema de tubería hasta la válvula de bloque más cercana al instrumento. 9. Cuando exista una unión universal aguas abajo de la válvula de bloque, será desacoplada durante la prueba para prevenir que se introduzcan inadvertidamente tierra o materias extrañas en el instrumento. 10. La repetición de la prueba de las líneas después de reparadas las fugas se hará a las presiones originalmente especificadas para la prueba. 11. Se aplicará una solución jabonosa a todas las juntas roscadas, soldadas y bridadas sometidas a prueba de presión neumática. 12. En la prueba neumática debe tenerse cuidado de evitar reducir la temperatura a un nivel que pueda fragilizar la tubería que se está probando, PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 19 .Menú Principal Indice manual Indice volumen Indice norma pudiendo causar falla del metal y/o materiales termoplásticos. Las temperaturas mínimas, cuando sea aplicable, se hallarán en las listas de línea. b. 7.2.6 a. Instrumentos 1. Todos los instrumentos en el sistema a ser probado serán excluídos de la prueba por medio de aislamiento o remoción, a menos que sea revisado y aprobado por PDVSA. 2. Las válvulas de alivio y discos de ruptura, serán removidos o separados con ciegos del equipo o sistema de tubería antes de la prueba hidrostática. 3. El uso de mordazas de prueba en la válvula de alivio son aceptables en lugar de ciegos. La mordaza de prueba es un dispositivo que tranca física y externamente la válvula de alivio y evita que se abra durante la prueba de las tubería. 4. Las placas de orificio, boquillas de flujo u otras restricciones similares no serán instaladas en el sistema de tubería hasta haber completado la limpieza y prueba. 5. Si la fuga en una válvula de control fuera excesiva hasta el punto de que no pudiera efectuarse la prueba de presión, la válvula de control será bloqueada o removida. 6. Los manómetros indicadores montados localmente serán bloqueados o removidos y sus conexiones taponadas si la presión de prueba excede los límites de la escala. Estos manómetros también serán bloqueados durante la limpieza. 7. Los flotadores de los instrumentos de nivel, colocados dentro de los recipientes, o jaulas de flotación, serán removidos antes de la prueba hidrostática si la presión externa permisible sobre el flotador es desconocida o es menor que la presión de la prueba hidrostática. Terminación de la Prueba Drenaje 1. Después de terminada la prueba hidrostática, la presión será reducida a fin de no poner en peligro al personal o dañar el equipo. 2. Todos los venteos estarán abiertos antes de drenar el sistema y permanecerán abiertos durante el drenaje para evitar formar un vacío en el sistema. 3. Todas las líneas y sistemas serán drenados completamente. 4. El “tope” en los soportes de resortes serán removidos después de haberse drenado el fluido de prueba del sistema según 7.2.4, literal c, numeral 2. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 20 .Menú Principal b. Indice manual Indice volumen Indice norma 5. Los soportes de resorte serán luego fijados a las cargas y posiciones recomendadas. 6. Después que cada línea haya sido probada, inspeccionada y aprobada, el contratista responsable por la prueba devolverá el sistema a su condición previa a la prueba. Todos los artículos removidos, desconectados o desarmados, serán reinstalados, reensamblados y puestos en capacidad operacional. 7. Cualquier sistema de tubería que contenga acero de alta aleación, será drenado inmediatamente después de la prueba, lavado y secado soplándolo con aire o gas inerte. Registros de la Prueba 1. Se prepararán registros de la prueba y se mantendrán para todos los sistemas de tubería probados. – Los registros de la prueba incluirán la fecha de la prueba, identificación de la tubería probada, procedimientos de la prueba, fluido de prueba con su temperatura, y firmas de aprobación del “Representante de Descripción del Procedimiento de Limpieza” a cargo de la prueba y el “Representante del área operacional de PDVSA”. – El formato “de PDVSA” para el “Reporte de la Prueba de Presión en el Campo”, se usará para registrar toda la información acerca de la prueba. 2. 8 Todas las pruebas, satisfactorias o no, serán registradas en los formatos de prueba y un juego completo formará parte de los registros permanentes del trabajo. SEGURIDAD DURANTE LAS PRUEBAS Se deben tomar las precauciones apropiadas, a fin de proteger al personal durante las pruebas, específicamente durante los siguientes períodos: a. Cuando el esfuerzo circunferencial se incrementa desde el 50% del límite a la fluencia mínima especificada hasta el máximo esfuerzo circunferencial de prueba generado. b. Cuando la presión de prueba sea reducida a la presión máxima de operación. c. La prueba neumática es una operación potencialmente mucho más peligrosa que la prueba hidrostática, cualquier falla que ocurra durante la prueba, probablemente sea de naturaleza altamente riesgosa. Esta prueba de verificación de capacidad del sistema para continuar operativo después de una parada de Inspección y Mantenimiento, se llevará a cabo solamente si las siguientes condiciones se cumplen: PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 21 .Menú Principal Indice manual Indice volumen Indice norma Que la prueba hidrostática sea restringida por razones operacionales (no puede ser realizada). Que exista un procedimiento escrito basado en las prácticas indicadas en el código de diseño del equipo para cada prueba en particular y autorizado por el Gerente de Operaciones. Que se prepare un programa para todos aquellos ensayos o inspecciones no–destructivos que deben ser realizados antes de la prueba, las cuales incluirán todas las soldaduras. Que la prueba sea realizada en un área remota y/o fuera del horario normal de labor, cuando el área de prueba esté despejada de todo personal no involucrado en la misma. El medio de la prueba será aire seco o gas inerte. Las precauciones generales que se tomarán para la prueba neumática serán similares a los indicados en la prueba hidrostática. Adicionalmente todo elemento o pieza de material no–metálico, hierro fundido u otro material fundido deben ser excluidos de la prueba. Se deben suministrar medios de depresurización de emergencia del sistema, por ejemplo; una válvula de bola 90 abierta/cerrada actuada remotamente. Sin embargo, es importante señalar que el proceso de cualquier depresurización de emergencia, es casi seguro que se produzcan fracturas frágiles por enfriamientos locales bruscos y esto a presiones cercanas al 50% de la presión de prueba, es poco probable que se pueda impedir el proceso de fractura. 9 REGISTROS DE PRUEBAS Se deben obtener registros de cada prueba hidrostática y/o neumática realizada a un sistema de tubería. Estos registros deben incluir: 1. Fecha de prueba 2. Identificación de la tubería probada 3. Cuando el tiempo de la prueba sea mayor de una hora, se exigirá un registro gráfico automático. 4. Fluido de prueba usado 5. Presión de prueba 6. Certificación dada por el inspector, donde se indique que el sistema de tubería ha sido probado hidrostáticamente y/o neumáticamente acorde con el código aplicable. 7. Aceptación del custodio PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 22 .Menú Principal Indice manual Indice volumen Indice norma ANEXO A SISTEMAS DE TUBERÍA DENTRO DEL ALCANCE DE LOS CÓDIGOS ANSI/ASME B31.1, B3 1.2, B3 1.3, B3 1.4 Y B3 1.8 SISTEMAS DE TUBERÍA CÓDIGO DE DISEÑO – En plantas eléctricas – En plantas de vapor ANSI/ASME B31.1 – En plantas de agua Fluidos transportados: Incluye, aunque no está limitado a vapor, agua, aceite, gas y aire de servicio. – En fuentes privadas de suministro de gas. – En establecimientos industriales – En edificios y entre edificios – Que estén comprendidos entre la toma del medidor del usuario hasta la primera válvula ubicada antes del equipo consumidor de gas. ANSI/ASME B31.2 Fluidos transportados: Cualquier gas o mezcla de gases adecuados para su uso como combustible doméstico o industrial Incluye productos G. L. P., pero en forma gaseosa que estén o no mezclados con aire. – En refinerías – En plantas petroquímicas – En plantas químicas ANSI/ASME B31.3 – En plantas de proceso Productos químicos, gas, vapor, aire, refrigerantes, fluidos tipo “D” y tipo “M”, aceite y otros productos derivados. – En patios de tanques – En terminales de carga – Para el transporte de crudo, condensado, productos GLP, gasolina y otros productos derivados del petróleo, ubicados fuera de las facilidades de producción. Fluidos transportados: crudo, condensado, productos G.L.P., gasolina y otros – En estaciones de flujo productos derivados del petróleo. – En recipientes construidos secciones de tubos. – En patios de tanques – Múltiples con ANSI/ASME B31.4 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 23 .Menú Principal Indice manual SISTEMAS DE TUBERÍA – Para la distribución y transmisión de gas. – En plantas compresoras de gas. – En plataformas de Lago (incluye verticales). – En estaciones reguladoras y controladoras de gas. – Que estén comprendidos entre las estaciones arriba mencionada y la conexión de toma para los usuarios. Indice volumen Indice norma CÓDIGO DE DISEÑO ANSI/ASME B31.8 Fluido transportado: Cualquier gas o mezcla de gases adecuados para su uso como combustible doméstico o industrial. Incluye productos GLP, pero en forma gaseosa que estén o no mezclados con aire. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 24 .Menú Principal Indice manual Indice volumen Indice norma ANEXO B MÁXIMA PRESIÓN DE PRUEBA HIDROSTÁTICA PARA DISCOS CIEGOS (PANQUECAS) (BASADA EN UN 90% DEL LÍMITE DE FLUENCIA ESPECIFICADO) Diámetro nominal de tubería mm (pulg) 25,400 Espesor (1) 50,800 (2) 76,200 (3) 101,600 (4) 152,400 (6) Disco mm Ciego Pulg. MPa lb/pulg2 6,350 0,250 27,772 4028 8,412 1220 3,889 564 2,351 341 1,089 158 9,525 0,375 64,231 9316 19,457 2822 8,998 1305 5,440 789 2,517 365 12,700 0,500 115,755 16789 35,073 5087 16,216 2352 9,811 1423 4,530 657 15,875 0,625 55,247 8013 25,545 3705 15,451 2241 7,143 1036 19,050 0,750 36,983 5364 22,373 3245 10,335 1499 22,225 0,875 50,538 7330 30,571 4434 14,127 2049 25,400 1,000 66,196 9601 40,044 5808 18,505 2684 28,575 1,125 83,971 12179 50,793 7367 23,470 3404 31,750 1,250 103,848 15062 62,825 9112 29,027 4210 34,925 1,375 125,842 18252 76,124 11041 35,177 5102 38,100 1,500 149,946 21748 90,707 13156 41,913 6079 41,275 1,625 176,160 25550 106,564 15456 49,242 7142 44,450 1,750 204,483 29658 123,698 17941 57,157 8290 47,625 1,875 234,916 34072 142,114 20612 65,665 9524 50,800 2,000 267,466 38793 161,798 23467 74,766 10844 53,975 2,125 302,119 43819 182,765 26508 84,453 12249 57,150 2,250 338,888 49152 205,007 29734 94,726 13739 60,325 2,375 377,768 54791 228,525 33145 105,592 15315 63,500 2,500 418,756 60736 253,318 36741 117,051 16977 NOTAS 1. Las presiones arriba tabuladas están basadas en la ecuación indicada en ANSI B31.1, usando: a. Empacadura plana de asbesto, de acuerdo con ANSI B16.21 b. Plancha de acero al carbono estructural, SAE 1010 con límite de fluencia mínimo especificado de 172,4 MPa (25000 lbs/pul2 ). c. Tolerancia de fabricación en el espesor de 0,254mm (0, 01 pulg) PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 25 .Menú Principal 2. Indice manual Indice volumen Indice norma Para planchas identificadas con límite de fluencia mínimo menores, la máxima presión de prueba hidrostática permisible, de acuerdo debe reducirse de acuerdo con la fórmula siguiente: Pm Yx Y donde: Pm = Máxima presión de prueba permisible 3. Y = Límite de fluencia mínimo especificado, ASTM A–36 (248,2 MPa) Yx = Límite de fluencia mínimo especificado para el material seleccionado Las presiones de pruebas neumáticas no deben exceder el 50 % de los valores indicados. PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 26 .Menú Principal Indice manual Indice volumen Indice norma ANEXO B (CONT.) Diámetro nominal de tubería mm (pulg) Espesor 203,2 (8) 254,0 (10) 304,8 (12) 355,6 (14) 406,4 (16) 457,2 (18) Disco mm Ciego Pulg. MPa lb/pulg2 6,350 0,250 0,641 93 0,414 60 0,296 43 0,241 35 0,186 27 0,145 21 9,525 0,375 1,482 215 0,951 138 0,676 98 0,565 82 0,427 62 0,338 49 12,700 0,500 2,675 388 1,717 249 1,220 177 1,014 147 0,779 113 0,614 89 15,875 0,625 4,213 611 2,710 393 1,924 279 1,600 232 1,220 177 0,695 140 19,050 0,750 6,095 884 3,923 569 2,785 404 2,310 335 1,772 257 1,400 203 22,225 0,875 8,329 1208 5,357 777 3,806 552 3,158 458 2,420 351 1,910 277 25,400 1,000 10,914 1583 7,019 1018 4,985 723 4,137 600 3,165 459 2,503 363 28,575 1,125 13,845 2008 8,901 1291 6,329 918 5,247 761 4,020 583 3,172 460 31,750 1,250 17,120 2483 11,011 1597 7,825 1135 6,488 941 4,971 721 3,923 569 34,925 1,375 20,746 3009 13,341 1935 9,480 1375 7,867 1141 6,019 873 4,757 690 38,100 1,500 24,717 3585 15,892 2305 11,300 1639 9,370 1359 7,177 1041 5,667 822 41,275 1,625 29,040 4212 18,671 2708 13,272 1925 11,011 1597 8,432 1223 6,660 966 44,450 1,750 33,715 4890 21,677 3144 15,410 2235 12,783 1854 9,784 1419 7,729 1121 47,625 1,875 38,728 5617 24,904 3612 17,706 2568 14,686 2130 11,238 1630 8,880 1288 50,800 2,000 44,092 6395 28,351 4112 20,153 2923 16,720 2425 12,797 1856 10,115 1467 53,975 2,125 49,807 7224 32,026 4645 22,766 3302 18,885 2739 14,458 2097 11,425 1657 57,150 2,250 55,868 8103 35,921 5210 25,538 3704 21,181 3072 16,216 2352 12,810 1858 60,325 2,375 62,280 9033 40,044 5808 28,468 4129 23,607 3424 18,078 2622 14,286 2072 63,500 2,500 69,037 10013 44,388 6438 31,557 4577 26,172 3796 20,036 2906 15,830 2296 PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 27 .Menú Principal Indice manual Indice volumen Indice norma ANEXO B (CONT.) Diámetro nominal de tubería mm (pulg.) Espesor Disco mm 508,0 (20) 609,6 (24) 660,4 (26) 711,2 (28) 762,0 (30) Ciego Pulg. 6,350 0,250 0,117 17 0,083 12 0,069 10 0,062 9 0,055 8 9,525 0,375 0,276 40 0,193 28 0,165 24 0,138 20 0,124 18 12,700 0,500 0,496 72 0,345 50 0,296 43 0,255 37 0,221 32 15,875 0,625 0,779 113 0,545 79 0,462 67 0,400 58 0,345 50 19,050 0,750 1,131 164 0,785 114 0,669 97 0,579 84 0,503 73 22,225 0,875 1,544 224 1,076 156 0,917 133 0,793 115 0,689 100 25,400 1,000 2,027 294 1,407 204 1,200 174 1,034 150 0,903 131 28,575 1,125 2,572 373 1,786 259 1,524 221 1,310 190 1,145 166 31,750 1,250 3,178 461 2,206 320 1,882 273 1,620 235 1,413 205 34,925 1,375 3,854 559 2,675 388 2,282 331 1,965 285 1,710 248 38,100 1,500 4,592 666 3,192 463 2,717 394 2,344 340 2,041 296 41,275 1,625 5,392 782 3,744 543 3,192 463 2,751 399 2,399 348 44,450 1,750 6,260 908 4,351 631 3,702 537 3,192 463 2,785 404 47,625 1,875 7,191 1043 4,999 725 4,254 617 3,668 532 3,199 464 50,800 2,000 8,191 1188 5,688 825 4,847 703 4,178 606 3,640 528 53,975 2,125 9,253 1342 6,426 932 5,474 794 4,723 685 4,109 596 57,150 2,250 10,377 1505 7,205 1045 6,143 891 5,295 768 4,613 669 60,325 2,375 11,569 1678 8,032 1165 6,846 993 5,902 856 5,143 746 63,500 2,500 12,824 1860 8,908 1292 7,591 1101 6,543 949 5,702 827 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 28 .Menú Principal Indice manual Indice volumen Indice norma ANEXO C MÁXIMA PRESIÓN DE PRUEBA HIDROSTÁTICA PARA DISCOS CIEGOS (PANQUECAS) (BASADA EN UN 90% DEL LÍMITE DE FLUENCIA ESPECIFICADO) 812,800 (32) Espesor Disco Ciego MPa lb/pulg2 mm Pulg. Diámetro nominal de tubería mm (pulg) 863,600 (34) 914,400 (36) 965,200 (38) 1016,000 (40) 6,350 0,250 0,048 7 0,041 6 0,034 5 0,034 5 0,028 4 9,525 0,375 0,110 16 0,097 14 0,083 12 0,076 11 0,069 10 12,700 0,500 0,113 28 0,172 25 0,152 22 0,138 20 0,124 18 15,875 0,625 0,303 44 0,269 39 0,241 35 0,214 31 0,193 28 19,050 0,750 0,441 64 0,393 57 0,352 51 0,317 46 0,283 41 22,225 0,875 0,607 88 0,538 78 0,476 69 0,427 62 0,386 56 25,400 1,000 0,793 115 0,703 102 0,627 91 0,558 81 0,510 74 28,575 1,125 1,007 146 0,889 129 0,793 115 0,710 103 0,641 93 31,750 1,250 1,241 180 1,103 160 0,979 142 0,883 128 0,793 115 34,925 1,375 1,503 218 1,331 193 1,193 173 1,069 155 0,965 140 38,100 1,500 1,793 260 1,586 230 1,420 206 1,264 184 1,151 167 41,275 1,625 2,110 306 1,868 271 1,669 242 1,476 217 1,351 196 44,450 1,750 2,448 355 2,165 314 1,931 280 1,737 252 1,565 227 47,625 1,875 2,813 408 2,489 361 2,220 322 1,993 289 1,800 261 50,800 2,000 3,199 464 2,834 411 2,530 367 2,268 329 2,048 297 53,975 2,125 3,613 524 3,199 464 2,854 414 2,565 372 2,310 335 57,150 2,250 4,054 588 3,592 521 3,206 465 2,875 417 2,592 376 60,325 2,375 4,516 655 4,006 581 3,571 518 3,206 465 2,889 419 63,500 2,500 5,012 727 4,440 644 3,958 574 3,551 515 3,206 465 NOTAS: 1. Las presiones arriba tabuladas están basadas en la ecuación indicada en ANSI B31.3, usando: a. Empacadura plana de asbesto, de acuerdo con ANSI B16.21. b. Plancha de acero al carbono estructural, SAE 1010 con límite de fluencia mínimo especificado de 172,4 MPa (25000 lbs/pul2). PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 29 .Menú Principal c. 2. Indice manual Indice volumen Indice norma Tolerancia de fabricación en el espesor de 0,254 mm (0,01 pulg). Para planchas identificadas con límite de fluencia mínimo, la máxima presión de prueba hidrostática permisible, debe reducirse de acuerdo con la formula siguiente: Pm Yx Y donde: Pm = Máxima presión de prueba permisible 3. Y = Límite de fluencia mínimo especificado, ASTM A–36 (248,2 MPa) Yx = Límite de fluencia mínimo especificado para el material seleccionado Las presiones de pruebas neumáticas no deben exceder el 50 % de los valores indicados. PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 30 .Menú Principal Indice manual Indice volumen Indice norma ANEXO C (CONT.) Espesor Disco mm Ciego 1066,800 Pulg. (42) 1117,600 (44) 1168,400 (46) 1219,200 (48) 1270,000 (50) 6,350 0,250 0,028 4 0,028 4 0,021 3 0,021 3 0,021 3 9,525 0,375 0,062 9 0,055 8 0,055 8 0,048 7 0,041 6 12,700 0,500 0,110 16 0,103 15 0,097 14 0,090 13 0,083 12 15,875 0,625 0,179 26 0,119 23 0,145 21 0,138 20 0,124 18 19,050 0,750 0,255 37 0,234 34 0,214 31 0,200 29 0,179 26 22,225 0,875 0,352 51 0,317 46 0,290 42 0,269 39 0,248 36 25,400 1,000 0,462 67 0,421 61 0,386 56 0,352 51 0,324 47 28,575 1,125 0,586 85 0,531 77 0,490 71 0,448 65 0,414 60 31,750 1,250 0,724 105 0,655 95 0,600 87 0,552 80 0,510 74 34,925 1,375 0,876 127 0,793 115 0,731 106 0,669 97 0,614 89 38,100 1,500 1,041 151 0,951 138 0,869 126 0,800 116 0,738 107 41,275 1,625 1,220 177 1,117 162 1,020 148 0,938 136 0,862 125 44,450 1,750 1,420 206 1,296 188 1,186 172 1,089 158 1,000 145 47,625 1,875 1,634 237 1,489 216 1,358 197 1,248 181 1,151 167 50,800 2,000 1,855 269 1,689 245 1,551 225 1,420 206 1,310 190 53,975 2,125 2,096 304 1,910 277 1,751 254 1,606 233 1,482 215 57,150 2,250 2,351 341 2,144 311 1,965 285 1,800 261 1,662 241 60,325 2,375 2,620 380 2,392 347 2,186 317 2,006 291 1,848 268 63,500 2,500 2,910 422 2,648 384 2,427 352 2,227 323 2,055 298 PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 31 .Menú Principal Indice manual Indice volumen Indice norma ANEXO C (CONT.) Espesor Disco mm Ciego 1320,800 Pulg. (52) 1371,600 (54) 1422,400 (56) 1473,200 (58) 1524,000 (60) 6,350 0,250 0,021 3 0,014 2 0,014 2 0,014 2 0,014 2 9,525 0375 0,041 6 0,034 5 0,034 5 0,034 5 0,028 4 12,700 0,500 0,076 11 0,069 10 0,062 9 0,062 9 0,055 8 15,875 0,625 0,117 17 0,110 16 0,097 14 0,090 13 0,090 13 19,050 0,750 0,165 24 0,159 23 0,145 21 0,138 20 0,124 18 22,225 0,875 0,228 33 0,214 31 0,200 29 0,186 27 0,172 25 25,400 1,000 0,296 43 0,276 40 0,262 38 0,241 35 0,228 33 28,575 1.125 0,379 55 0,352 51 0,331 48 0,303 44 0,283 41 31,750 1,250 0,469 68 0,434 63 0,407 59 0,379 55 0,352 51 34,925 1,375 0,572 83 0,531 77 0,490 71 0,455 66 0,427 62 38,100 1,500 0,683 99 0,627 91 0,586 85 0,545 79 0,510 74 41,275 1,625 0,800 116 0,738 107 0,689 100 0,641 93 0,600 87 44,450 1,750 0,924 134 0,862 125 0,800 116 0,745 108 0,696 101 47,625 1,875 1,062 154 0,986 143 0,917 133 0,855 124 0,800 50,800 2,000 1,213 176 1,124 163 1,048 152 0,972 141 0,910 132 53,975 2,125 1,372 199 1,269 184 1,179 171 1,103 160 1,027 149 57,150 2,250 1,538 223 1,420 206 1,324 192 1,234 179 1,151 167 60,325 2,375 1,710 248 1,586 230 1,475 214 1,379 200 1,282 186 63,500 2,500 1,896 275 1,758 255 1,634 237 1,524 221 1,427 207 116 PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 32 .Menú Principal Indice manual Indice volumen Indice norma ANEXO D MÁXIMA PRESIÓN DE PRUEBA HIDROSTÁTICA PARA DISCOS CIEGOS (PANQUECAS) (BASADA EN UN 90% DEL LÍMITE DE FLUENCIA ESPECIFICADO) Designación Normalizada (Schedule N ) Diámetro mm pulg. 5S MPa 10S 10 20 30 lb/pulg2 12,70 0,50 21,429 3108 27,358 3968 19,05 0,75 17,140 2486 21,891 3175 25,40 1,00 13,686 1985 22,952 3329 31,75 1,25 10,845 1573 18,181 2637 38,10 1,50 9,473 1374 15,885 2304 50,80 2,00 7,577 1099 12,707 1843 63,50 2,50 7,991 1159 11,556 1676 76,20 3,00 6,564 952 9,494 1377 88,90 3,50 5,743 833 8,308 1205 101,60 4,00 5,109 741 7,384 1071 127,00 5,00 5,426 787 6,667 967 152,40 6,00 4,557 661 5,598 812 203,20 8,00 3,503 508 4,750 689 8,025 1164 8,894 1290 254,00 10,00 3,454 501 4,247 616 6,440 934 7,908 1147 304,80 12,00 3,385 491 3,909 567 5,433 788 7,170 1040 355,60 14,00 3,089 448 3,716 539 4,943 717 6,171 895 7,419 1076 406,40 16,00 2,854 414 3,254 472 4,330 628 5,399 783 6,488 941 457,20 18,00 2,537 368 2,889 419 3,847 558 4,799 696 6,736 977 508,00 20,00 2,606 378 3,020 438 3,461 502 5,192 753 6,922 1004 558,80 22,00 2,365 343 2,744 398 3,144 456 4,723 685 6,295 913 609,60 24,00 2,517 365 2,882 418 2,882 418 4,330 628 6,481 940 660,40 26,00 3,323 482 5,323 772 711,20 28,00 3,089 448 4,943 717 6,178 896 762,00 30,00 2,882 418 4,613 669 5,771 837 812,80 32,00 2,703 392 4,330 628 5,405 784 863,60 34,00 2,544 369 4,075 591 5,088 738 914,40 36,00 2,399 348 3,847 558 4,806 697 1066,80 42,00 1219,20 48,00 2,310 335 2,882 418 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 33 .Menú Principal Indice manual Indice volumen Indice norma NOTAS: 1. 2. Las presiones antes tabuladas están basadas en la ecuación indicada en ANSI B31.1, usando: a. Tubería A–53–A, A–106–A, API–5L–A, con costura tipo ERW (Electric Resistance Welding), con un límite de fluencia mínimo especificado de 206,8 MPa (30000 lbs/pulg2) y un factor de calidad igual a 0,85. b. Tolerancia de fabricación en el espesor de 12,5% Para tubería identificadas con límite de fluencia mínimo menor que 206,8 MPa, la máxima presión de prueba hidrostática debe reducirse de acuerdo a la fórmula siguiente: Pm Yx Y donde: Pm= Máxima presión de prueba permisible Yx = Límite de fluencia mínimo especificado para el material seleccionado. Y = Límite de fluencia mínimo especificado, A–53–A, A–106–A, API–5L–A (206,8 MPa) PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 34 .Menú Principal Indice manual Indice volumen Indice norma ANEXO D (CONT.) Diámetro mm pulg. Designación Normalizada (Schedule N ) Estandard 40 60 Extra–Fuerte 80 100 12,70 0,50 35,935 5212 35,935 5212 48,456 7028 48,456 7028 19,05 0,75 29,799 4322 29,799 4322 40,617 5891 40,617 5891 25,40 1,00 28,006 4062 28,006 4062 37,693 5467 37,693 5467 31,75 1,25 23,352 3387 23,352 3387 31,860 4621 31,860 4621 38,10 1,50 21,132 3065 21,132 3065 29,151 4228 29,151 4228 50,80 2,00 17,954 2604 17,954 2604 25,414 3686 25,414 3686 63,50 2,50 19,553 2836 19,553 2836 26,586 3856 26,586 3856 76,20 3,00 17,092 2479 17,092 2479 23,738 3443 23,738 3443 88,90 3,50 15,644 2269 15,644 2269 22,015 3193 22,015 3193 101,60 4,00 14,582 2115 14,582 2115 20,739 3008 20,739 3008 127,00 5,00 12,845 1863 12,845 1863 18,664 2707 18,664 2707 152,40 6,00 10,335 1499 18,057 2619 16,051 2328 19,072 2766 203,20 8,00 8,143 1181 10,335 1499 13,038 1891 16,051 2328 15,299 2219 18,519 2686 254,00 10,00 6,488 941 9,404 1364 12,879 1868 12,879 1868 14,941 2161 18,333 2659 304,80 12,00 5,192 753 8,818 1279 12,204 1770 10,859 1575 14,837 2152 18,554 2691 355,60 14,00 4,330 628 8,667 1257 11,749 1704 9,887 1434 14,610 2119 17,843 2588 406,40 16,00 3,709 538 8,653 1255 11,356 1647 8,653 1255 14,431 2093 17,781 2579 457,20 18,00 3,247 471 8,646 1254 11,535 1673 7,694 1116 14,272 2070 17,733 2572 508,00 20,00 2,882 418 8,225 1193 11,245 1631 6,992 1004 14,162 2054 17,306 2510 558,80 22,00 2,165 314 11,011 1597 6,295 913 14,065 2040 17,664 2562 609,60 24,00 4,330 628 11,183 1622 5,771 837 660,40 26,00 3,992 579 5,323 772 711,20 28,00 3,709 538 4,943 717 762,00 30,00 3,461 502 4,613 669 812,80 32,00 3,247 471 5,950 863 4,330 628 863,60 34,00 3,054 443 5,605 813 4,075 591 914,40 36,00 2,882 418 5,771 837 3,847 558 1066,80 42,00 2,475 359 3,296 478 1219,20 48,00 2,165 314 2,882 418 11,700 1697 7,936 1151 PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 35 .Menú Principal Indice manual Indice volumen Indice norma ANEXO D (CONT.) Diámetro mm pulg. Designación Normalizada (Schedule N ) 120 140 160 XX–FUERTE 12,70 0,50 61,976 8989 96,919 14057 19,05 0,75 57,757 8377 81,226 25,40 1,00 52,641 7635 75,387 10934 31,75 1,25 41,706 6049 63,721 9242 38,10 1,50 40,955 5940 58,296 8455 50,80 2,00 40,106 5817 50,835 7373 63,50 2,50 36,121 5239 5,316 771 76,20 3,00 34,653 5026 47,470 6885 88,90 3,50 11781 101,60 4,00 26,951 3909 32,674 4739 41,472 6015 127,00 5,00 24,890 3610 31,109 4512 37,335 5415 152,40 6,00 23,490 3407 30,054 4359 36,114 5238 203,20 8,00 23,083 3348 26,069 3781 29,089 4219 28,089 4074 254,00 10,00 21,739 3153 25,759 3736 28,978 4203 25,759 3736 304,80 12,00 21,718 3150 24,435 3544 28,496 4133 21,718 3150 355,60 14,00 21,636 3138 24,724 3586 27,806 4033 406,40 16,00 21,098 3060 24,890 3610 27,586 4001 457,20 18,00 21,153 3068 24,028 3485 27,406 3974 508,00 20,00 20,767 3012 24,228 3514 27,262 3954 558,80 22,00 20,457 2967 23,601 3423 26,745 3879 609,60 24,00 20,905 3032 23,794 3458 27,048 3923 660,40 26,00 711,20 28,00 762,00 30,00 812,80 32,00 863,60 34,00 914,40 36,00 1066,80 42,00 1219,20 48,00 PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 36 .Menú Principal Indice manual Indice volumen Indice norma ANEXO E MÁXIMA PRESIÓN DE PRUEBA HIDROSTÁTICA EN TUBERÍA CON COSTURA A–53–B, A–106–B Y API–5L–B (BASADA EN UN 90% DEL LÍMITE DE FLUENCIA ESPECIFICADO) Designación Normalizada (Schedule N ) Diámetro mm Pulg. 5S MPa 10S 10 20 30 Estandard lb/pulg2 12,70 0,50 25,000 3626 31,922 4630 41,920 6080 19,05 0,75 20,002 2901 25,538 3704 34,770 5043 25,40 1,00 15,968 2316 26,779 3884 32,674 4739 31,75 1,25 12,652 1835 21,215 3077 27,248 3952 38,10 1,50 11,052 1603 18,533 26,88 24,655 3576 50,80 2,00 8,839 1282 14,824 2150 20,946 3038 63,50 2,50 9,329 1353 13,486 1956 22,808 3308 76,20 3,00 7,660 1111 11,080 1607 19,939 2892 88,90 3,50 6,702 972 9,694 1406 18,250 2647 101,60 4,00 5,957 864 8,618 1250 17,016 2468 127,00 5,00 6,329 918 7,784 1129 14,982 2173 152,40 6,00 5,316 771 6,536 948 13,652 1980 203,20 8,00 4,082 592 5,543 804 9,363 1358 10,377 1505 12,059 1749 254,00 10,00 4,027 584 4,957 719 7,515 1090 9,225 1338 10,969 1591 304,80 12,00 3,951 573 4,564 662 6,336 919 8,363 1213 9,501 1378 355,60 14,00 3,599 522 4,337 629 5,771 837 7,198 1044 8,653 1255 8,653 1255 406,40 16,00 3,330 483 3,799 551 5,047 732 6,302 914 7,570 1098 7,570 1098 457,20 18,00 2,965 430 3,372 489 4,488 651 5,598 812 7,860 1140 6,729 976 508,00 20,00 3,034 440 3,523 511 4,040 586 6,060 879 8,074 1171 6,060 879 558,80 22,00 2,758 400 3,199 464 3,668 532 5,509 799 7,343 1065 5,509 799 609,60 24,00 2,937 426 3,365 488 3,365 488 5,047 732 7,563 1097 5,047 732 660,40 26,00 3,875 562 6,212 901 4661 676 711,20 28,00 3,599 522 5,771 837 7,212 1046 4,330 628 762,00 30,00 3,358 487 5,385 781 6,729 976 4,040 586 812,80 32,00 3,151 457 5,047 732 6,309 915 3,785 549 863,60 34,00 2,965 430 4,750 689 5,936 861 3,565 517 914,40 36,00 2,799 406 4,488 651 5,605 813 3,365 488 1066,80 42,00 2,882 418 1219,20 48,00 2,523 366 2,689 390 3,358 487 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 37 .Menú Principal Indice manual Indice volumen Indice norma NOTAS: 1. 2. Las presiones antes tabuladas están basadas en la ecuación indicada en ANSI B31.1, usando: a. Tubería A–53–B, A–106–B, API–5L–B,con costura tipo ERW (Electric Resistance Welding), con un límite de fluencia mínimo especificado de 241,3 MPa (35000 lbs/pulg2) y un factor de calidad igual a 0,85. b. Tolerancia de fabricación en el espesor de 12,5% Para tubería identificadas con límite de fluencia mínimo menor que 241,3 MPa, la máxima presión de prueba hidrostática debe reducirse de acuerdo a la fórmula siguiente: Pm Yx Y donde: Pm= Máxima presión de prueba permisible Yx = Límite de fluencia mínimo especificado para el material seleccionado. Y= Límite de fluencia mínimo especificado, A–53–B A–106–B, API–5L–B (241,3 MPa) PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 38 .Menú Principal Indice manual Indice volumen Indice norma ANEXO E (CONT.) Designación Normalizada (SCHDULE N ) Diámetro mm 40 60 Extra–Fuerte 80 100 120 Pulg. 12,70 0,50 41,920 6080 56,537 8200 56,537 8200 19,05 0,75 34,770 5043 47,380 6872 47,380 6872 25,40 1,00 32,674 4739 43,933 6372 43,933 6372 31,75 1,25 27,248 39,52 37,169 5391 37,169 5391 38,10 1,50 24,655 3576 34,005 4932 34,005 4932 50,80 2,00 20,946 3038 29,654 4301 29,654 4301 63,50 2,50 22,808 3308 31,012 4498 31,012 4498 76,20 3,00 19,939 2892 27,689 4016 27,689 4016 88,90 3,50 18,250 2647 25,683 3725 25,683 3725 101,60 4,00 17,016 2468 24,194 3509 24,194 3509 31,447 4561 127,00 5,00 14,982 2173 21,780 3159 21,780 3159 29,034 4211 152,40 6,00 13,652 1980 21,063 3055 21,063 3055 27,406 3975 203,20 8,00 12,059 1749 15,210 2260 18,726 2716 18,726 2716 22,249 3227 26,931 3906 254,00 10,00 10,969 1591 15,024 2179 15,024 2179 17,850 2589 21,608 3134 25,366 3679 304,80 12,00 10,287 1492 14,238 2065 12,672 1838 17,430 2528 21,387 3102 25,338 3675 355,60 14,00 10,108 1466 13,707 1988 11,535 1673 17,306 2510 21,642 3139 25,241 3661 406,40 16,00 10,094 1464 13,245 1921 10,094 1464 17,044 2472 20,815 3019 24,614 3570 457,20 18,00 10,087 1463 13,458 1952 8,977 1302 16,837 2442 20,746 3009 24,676 3579 508,00 20,00 1392 13,114 1902 8,074 1171 16,651 2415 20,691 3001 24,228 3514 558,80 22,00 12,852 1864 7,343 1065 16,520 2396 20,195 2929 23,863 3461 609,60 24,00 1343 13,045 1892 6,729 976 16,409 2380 20,608 2989 24,393 3538 660,40 26,00 6,212 901 711,20 28,00 5,771 837 762,00 30,00 5,385 781 812,80 32,00 6,943 1007 5,047 732 863,60 34,00 6,536 948 4,750 689 914,40 36,00 6,729 976 3,488 651 1066,80 42,00 3,847 558 1219,20 48,00 3,365 488 9,597 9,260 PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 39 .Menú Principal Indice manual Indice volumen Indice norma ANEXO E (CONT.) Designación Normalizada (SCHEDULE N ) Diámetro mm 140 160 XX–Fuerte Pulg. 12,70 0,50 72,305 10487 113,073 16400 19,05 0,75 67,382 9773 94,768 13745 25,40 1,00 61,418 8908 87,949 12756 31,75 1,25 48,656 7057 74,346 10783 38,10 1,50 47,780 6930 68,009 9864 50,80 2,00 46,749 6787 59,308 8602 63,50 2,50 42,140 6112 62,025 8996 76,20 3,00 40,431 5864 55,385 8033 88,90 3,50 101,60 4,00 38,121 5529 48,387 7018 127,00 5,00 36,294 5264 43,554 6317 152,40 6,00 35,060 5085 42,134 6111 203,20 8,00 30,413 4411 33,936 4922 32,777 4754 254,00 10,00 30,054 4359 33,812 4904 30,054 4359 304,80 12,00 28,503 4134 33,246 4822 25,338 3675 355,60 14,00 28,847 4184 32,446 4706 406,40 16,00 29,034 4211 32,184 4668 457,20 18,00 28,034 4066 31,964 4636 508,00 20,00 28,268 4100 31,805 4613 558,80 22,00 27,531 3993 31,205 4526 609,60 24,00 27,758 4026 31,550 4576 660,40 26,00 711,20 28,00 762,00 30,00 812,80 32,00 863,60 34,00 914,40 36,00 1066,80 42,00 1219,20 48,00 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 40 .Menú Principal Indice manual Indice volumen Indice norma ANEXO F MÁXIMA PRESIÓN DE PRUEBA HIDROSTÁTICA EN TUBERÍA CON COSTURA A–53–A, A–106–A Y API–5L–A (BASADA EN UN 90% DEL LÍMITE DE FLUENCIA ESPECIFICADO) Designación Normalizada (Schedule N ) Diámetro 5S 10S 10 20 30 Estandard mm Pulg. MPa lb/pulg2 12,70 0,50 25,207 3656 32,191 4669 42,271 6131 19,05 0,75 20,167 2925 25,752 3735 35,060 5085 25,40 1,00 16,106 2336 27,007 3917 32,950 4779 31,75 1,25 12,755 1850 21,394 3103 27,475 3985 38,10 1,50 11,142 1616 18,692 2711 24,862 3606 50,80 2,00 8,915 1293 14,955 2169 21,125 3064 63,50 2,50 9,404 1364 13,596 1972 23,001 3336 76,20 3,00 7,729 1121 11,169 1620 20,105 2916 88,90 3,50 6,757 980 9,777 1418 18,409 2670 101,60 4,00 6,012 872 8,687 1260 17,161 2489 127,00 5,00 6,384 926 7,846 1138 15,106 2191 152,40 6,00 5,357 777 6,591 956 13,769 1997 203,20 8,00 4,116 597 5,592 811 9,446 1370 10,549 1517 12,162 1764 254,00 10,00 4,061 589 4,999 725 7,577 1099 9,301 1349 11,059 1604 304,80 12,00 3,985 578 4,599 667 6,384 926 8,432 1223 9,584 1390 355,60 14,00 3,634 527 4,378 635 5,819 844 7,260 1053 8,729 1266 8,729 1266 406,40 16,00 3,358 487 3,827 555 5,088 738 6,350 921 7,632 1107 7,632 1107 457,20 18,00 2,985 433 3,406 494 4,523 656 5,647 819 7,929 1150 6,784 984 508,00 20,00 3,061 444 3,551 515 4,075 591 6,109 886 8,143 1181 6,109 886 558,80 22,00 2,785 404 3,227 468 3,702 537 5,550 805 7,405 1074 5,550 805 609,60 24,00 2,958 429 3,392 492 3,392 492 5,088 738 7,626 1106 5,088 738 660,40 26,00 3,909 567 6,267 909 4695 681 711,20 28,00 3,634 527 5,819 844 7,274 1055 4,364 633 762,00 30,00 3,385 491 5,433 788 6,784 984 4,075 591 812,80 32,00 3,178 461 5,088 738 6,364 923 3,820 554 863,60 34,00 2,992 434 4,792 695 5,991 869 3,592 521 914,40 36,00 2,827 410 4,523 656 5,654 820 3,392 492 1066,80 42,00 2,910 422 1219,20 48,00 2,544 369 2,717 394 3,385 491 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 41 .Menú Principal Indice manual Indice volumen Indice norma NOTAS: 1. 2. Las presiones antes tabuladas están basadas en la ecuación indicada en ANSI B31.1, usando: a. Tubería A–53–A, A–106–A, API–5L–A, sin costura, con un límite de fluencia mínimo especificado de 206,8 MPa (30000 lbs/pulg2) y un factor de calidad de 1. b. Tolerancia de fabricación en el espesor de 12,5% Para tubería identificadas con límite de fluencia mínimo menor que 206,8 MPa, la máxima presión de prueba hidrostática debe reducirse de acuerdo a la fórmula siguiente: Pm Yx Y donde: Pm= Máxima presión de prueba permisible Yx = Límite de fluencia mínimo especificado para el material seleccionado. Y = Límite de fluencia mínimo especificado, A–53–A, A–106–A, API–5L–A (241,3 MPa) PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 42 .Menú Principal Indice manual Indice volumen Indice norma ANEXO F (CONT.) Designación Normalizada (SCHEDULE N ) Diámetro mm 40 60 Extra–Fuerte 80 100 120 Pulg. 12,70 0,50 42,271 6131 57,012 8269 57,012 8269 19,05 0,75 35,060 5085 47,780 6930 47,780 6930 25,40 1,00 32,950 4779 44,347 6432 44,347 6432 31,75 1,25 27,475 3985 37,486 5437 37,486 5437 38,10 1,50 24,862 3606 34,294 4974 34,294 4974 50,80 2,00 21,125 3064 29,902 4337 29,902 4337 63,50 2,50 23,001 3336 31,274 4536 31,274 4536 76,20 3,00 20,105 2916 27,924 4050 27,924 4050 88,90 3,50 18,409 2670 25,896 3756 25,896 3756 101,60 4,00 17,161 2489 24,400 3539 24,400 3539 31,709 4588 127,00 5,00 15,106 2191 21,960 3185 21,960 3185 29,282 4247 152,40 6,00 13,769 1997 21,243 3081 21,243 3081 27,634 4008 203,20 8,00 12,162 1764 15,334 2224 18,885 2739 18,885 2739 22,435 3454 27,158 3939 254,00 10,00 11,059 1604 15,155 2198 15,155 2198 18,002 2611 21,787 3160 25,579 3710 304,80 12,00 10,377 1505 14,362 2083 12,776 1853 17,581 2550 21,567 3128 25,552 3706 355,60 14,00 10,190 1478 13,824 2005 11,638 1688 17,450 2531 21,829 3166 25,455 3692 406,40 16,00 10,183 1477 13,355 1937 10,183 1477 17,182 2492 20,994 3045 24,821 3600 457,20 18,00 10,170 1475 13,576 1969 9,053 1313 16,975 2462 20,925 3035 24,883 3609 508,00 20,00 1403 13,224 1918 8,143 1181 16,795 2436 20,863 3026 24,435 3544 558,80 22,00 12,955 1879 7,405 1074 16,658 2416 20,360 2953 24,063 3490 609,60 24,00 1355 13,155 1908 6,748 984 16,547 2400 20,781 3014 24,593 3567 660,40 26,00 6,267 909 711,20 28,00 5,819 844 762,00 30,00 5,433 788 812,80 32,00 7,005 1016 5,088 738 863,60 34,00 6,591 956 4,792 695 914,40 36,00 6,784 984 4,523 656 1066,80 42,00 3,882 563 1219,20 48,00 3,392 492 9,673 9,342 PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 43 .Menú Principal Indice manual Indice volumen Indice norma ANEXO F (CONT.) Designación Normalizada (SCHEDULE N ) Diámetro 140 160 XX–FUERTE mm Pulg. 12,70 0,50 72,911 10575 114,025 16538 19,05 0,75 67,947 9855 95,561 13860 25,40 1,00 61,935 8983 88,687 12863 31,75 1,25 49,063 7116 74,966 10873 38,10 1,50 48,180 6988 68,582 9947 50,80 2,00 47,187 6844 59,805 8674 63,50 2,50 42,492 6163 62,549 9072 76,20 3,00 40,768 5913 55,847 8100 88,90 3,50 101,60 4,00 38,445 5576 48,794 7077 127,00 5,00 36,604 5309 43,919 6370 152,40 6,00 30,668 4448 35,356 5128 42,485 6162 203,20 8,00 30,302 4395 34,218 4963 33,046 4793 254,00 10,00 28,744 4169 34,094 4945 30,302 4395 304,80 12,00 29,089 4219 33,522 4862 25,552 3706 355,60 14,00 29,282 4247 32,715 4745 406,40 16,00 28,268 4100 32,453 4707 457,20 18,00 28,503 4134 32,233 4675 508,00 20,00 27,765 4027 32,074 4652 558,80 22,00 27,992 4060 31,467 4564 609,60 24,00 31,819 4615 660,40 26,00 711,20 28,00 762,00 30,00 812,80 32,00 863,60 34,00 914,40 36,00 1066,80 42,00 1219,20 48,00 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 44 .Menú Principal Indice manual Indice volumen Indice norma ANEXO G MÁXIMA PRESIÓN DE PRUEBA HIDROSTÁTICA EN TUBERÍA CON COSTURA A–53–B, A–106–B Y API–5L–B (BASADA EN UN 90% DEL LÍMITE DE FLUENCIA ESPECIFICADO) Diámetro 5S Lb/pulg2 Designación Normalizada (Schedule N ) 10S 10 20 mm Pulg. MPa 12,70 19,05 25,40 31,75 38,10 50,80 63,50 76,20 88,90 101,60 127,00 152,40 203,20 254,00 304,80 355,60 406,40 457,20 508,00 558,80 609,60 660,40 711,20 762,00 812,80 863,60 914,40 1066,80 1219,20 0,50 0,75 1,00 1,25 1,50 2,00 2,50 3,00 3,50 4,00 5,00 6,00 8,00 10,00 12,00 14,00 16,00 18,00 20,00 22,00 24,00 26,00 28,00 30,00 32,00 34,00 36,00 42,00 48,00 29,413 23,532 18,788 14,886 13,003 10,404 10,969 9,011 7,888 7,012 7,446 6,253 4,806 4,737 4,647 4,233 3,916 3,482 3,571 3,247 3,454 4266 3413 2725 2159 1886 1509 1591 1307 1144 1017 1080 907 697 687 674 614 568 505 518 471 501 37,555 30,054 31,502 24,959 21,801 17,444 15,865 13,031 11,404 10,135 9,156 7,688 6,522 5,833 5,364 5,102 4,468 3,971 4,144 3,765 3,958 5447 4359 4569 3620 3162 2530 2301 1890 1654 1470 1328 1115 946 846 778 740 648 576 601 546 574 3,165 459 3,951 573 6,784 5,936 5,281 4,750 4,316 3,958 4,564 4,233 3,951 3,702 3,489 3,296 984 861 766 689 626 574 662 614 573 537 506 478 11,018 8,839 7,453 8,474 7,412 6,591 7,129 6,481 5,936 7,308 6,784 6,336 5,936 5,592 5,281 30 1598 12,204 1770 1282 10,852 1574 1081 9,839 1427 1229 10,183 1477 1075 8,908 1292 956 9,246 1341 1034 9,501 1378 940 8,639 1253 861 8,901 1291 1060 984 8,480 1230 919 7,915 1148 861 7,426 1077 811 6,984 1013 766 6,598 957 Estandard 49,318 40,906 38,438 32,053 29,006 24,642 26,834 23,456 21,477 20,015 17,630 16,065 14,189 12,907 11,176 10,183 8,908 7,915 7,129 6,481 5,936 5,481 5,088 4,750 4,454 4,192 3,958 3,392 2,972 7153 5933 5575 4649 4207 3574 3892 3402 3115 2903 2557 2330 2058 1872 1621 1477 1292 1148 1034 940 861 795 738 689 646 608 574 492 431 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 45 .Menú Principal Indice manual Indice volumen Indice norma NOTAS: 1. 2. Las presiones antes tabuladas están basadas en la ecuación indicada en ANSI B31.1, usando: a. Tubería A–53–B, A–106–B, API–5L–B, sin costura, con un límite de fluencia mínimo especificado de 241,3 MPa (35000 lbs/pulg2) y un factor de calidad de 1. b. Tolerancia de fabricación en el espesor de 12,5% Para tubería identificadas con límite de fluencia mínimo menor que 241,3 MPa, la máxima presión de prueba hidrostática debe reducirse de acuerdo a la fórmula siguiente: Pm Yx Y donde: Pm= Máxima presión de prueba permisible Yx = Límite de fluencia mínimo especificado para el material seleccionado. Y = Límite de fluencia mínimo especificado, A–53–B A–106–A, API–5L–A (241,3 MPa) PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 46 .Menú Principal Indice manual Indice volumen Indice norma ANEXO G (CONT.) Designación Normalizada (Schedule N ) Diámetro mm 40 60 Extra–Fuerte 80 100 120 Pulg. 12,70 0,50 49,318 7153 66,513 9647 66,513 9647 19,05 0,75 40,906 5933 55,744 8085 55,744 8085 25,40 1,00 38,438 5575 51,738 7504 51,738 7504 31,75 1,25 32,053 4649 43,733 6343 43,733 6343 38,10 1,50 29,006 4207 40,010 5803 40,010 5803 50,80 2,00 24,642 3574 34,887 5060 34,887 5060 63,50 2,50 26,834 3892 36,487 5292 36,487 5292 76,20 3,00 23,456 3402 32,577 4725 32,577 4725 88,90 3,50 21,477 3115 30,213 4382 30,213 4382 101,60 4,00 20,015 2903 28,461 4128 28,461 4128 36,997 5366 127,00 5,00 17,630 2557 25,621 3716 25,621 37,16 34,163 4955 152,40 6,00 16,065 2330 24,786 3595 24,786 3595 32,240 4676 203,20 8,00 14,189 2058 17,892 2595 22,035 3196 22,035 3196 26,172 3796 31,681 4595 254,00 10,00 12,907 1872 17,678 2564 17,678 2564 21,001 3064 25,421 3687 29,840 4328 304,80 12,00 12,100 1755 16,754 2430 14,906 2162 20,512 2975 25,159 3649 29,813 4324 355,60 14,00 11,893 1725 16,127 2339 13,576 1969 20,360 2953 25,462 3693 29,702 4308 406,40 16,00 11,880 1723 15,582 2260 11,880 1723 20,050 2908 24,490 3552 28,958 4200 457,20 18,00 11,866 1721 15,837 2297 10,556 1531 19,808 2873 24,407 3540 29,034 4211 508,00 20,00 11,287 1637 15,430 2238 9,501 1378 19,595 2842 24,345 3531 28,503 4134 558,80 22,00 15,113 2192 8,639 1253 19,436 2819 23,752 3445 28,075 4072 609,60 24,00 10,894 1580 15,348 2226 7,915 1148 19,305 2800 24,249 3517 28,696 4162 660,40 26,00 7,308 1060 711,20 28,00 6,784 984 762,00 30,00 6,336 919 812,80 32,00 8,170 1185 5,936 861 863,60 34,00 7,688 1115 5,592 811 914,40 36,00 7,915 1148 5,281 766 1066,80 42,00 4,523 656 1219,20 48,00 3,958 574 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 47 .Menú Principal Indice manual Indice volumen Indice norma ANEXO G (CONT.) Diámetro 140 160 XX–Fuerte mm Pulg. 12,70 0,50 85,067 12338 133,026 19294 19,05 0,75 79,275 11498 111,487 16170 25,40 1,00 72,256 10480 103,469 15007 31,75 1,25 57,240 8302 87,459 12685 38,10 1,50 56,212 8153 80,013 11605 50,80 2,00 55,047 7984 69,774 10120 63,50 2,50 49,573 7190 72,974 10584 76,20 3,00 47,567 6899 65,155 9450 88,90 3,50 101,60 4,00 44,850 6505 56,930 8257 127,00 5,00 42,699 6193 51,241 7432 152,40 6,00 41,251 5983 49,566 7189 203,20 8,00 35,783 5190 39,927 5791 38,555 5592 254,00 10,00 35,356 5128 39,776 5769 35,356 5128 304,80 12,00 33,536 4864 39,107 5672 29,813 4324 355,60 14,00 33,936 4922 38,169 5536 406,40 16,00 34,156 4954 37,866 5492 457,20 18,00 32,984 4784 37,604 5454 508,00 20,00 33,253 4823 37,418 5427 558,80 22,00 32,391 4698 36,714 5325 609,60 24,00 32,653 4736 37,121 5384 660,40 26,00 711,20 28,00 762,00 30,00 812,80 32,00 863,60 34,00 914,40 36,00 1066,80 42,00 1219,20 48,00 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 48 .Menú Principal Indice manual Indice volumen Indice norma ANEXO H CLASIFICACIÓN DEL ÁREA EN UBICACIONES Ubicación clase 1 Incluye zonas montañosas, desiertos, llanos, haciendas y combinaciones de todos ellos. Cada una de dichas zonas deben tener también (si aplica) el siguiente índice máximo de población: Dentro de una longitud lineal de aproximadamente 1,5 km: 10 o menos construcciones habitadas. Ubicación clase 2 Incluye áreas donde el nivel de desarrollo es intermedio entre ubicación clase 1 y ubicación clase 3. Dentro de estas áreas se encuentran las zonas que bordean ciudades y pueblos, así como áreas industriales y áreas destinadas a la agricultura, donde se tienen el siguiente índice de población: Dentro de una longitud lineal de aproximadamente 1,5 km: Más de 10 pero menos de 46 construcciones habitadas. Ubicación clase 3 Incluye áreas como centros comerciales, áreas residenciales, áreas industriales y otras áreas pobladas que no estén dentro de los requerimientos de la zona 4. En esta zona el índice de población dentro de una longitud lineal de aproximadamente 1,5 km. tiene 46 o más edificaciones habitadas. Ubicación clase 4 Incluye zonas donde se encuentran edificios con un número mínimo de 4 pisos. También incluye zonas donde existe un tráfico relativamente denso, así como zonas con facilidades de transporte subterráneos. PROCEDIMIENTO DE INSPECCIÓN PDVSA PI–02–08–01 PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA REVISION FECHA 2 AGO.02 Página 49 .Menú Principal Indice manual Indice volumen Indice norma ANEXO I ESPESOR MÍNIMO DE LOS CIEGOS DE ACERO AL CARBONO – EN mm PRESIÓN DE PRUEBA kg/cm2 (manom) 7 14 21 28 35 42 49 56 63 70 77 84 91 98 105 112 119 126 133 140 175 210 TAMAÑO NOMINAL DE LA BRIDA (EN PULG.) 2 3 4 6 6 9 8 13 6 10 13 12 14 16 18 13 13 19 19 19 13 19 25 19 13 9 25 31 25 38 31 25 38 9 31 19 38 13 25 31 38 13 9 19 19 25 31 31 38 38 24 30 19 19 25 31 38 25 31 38 25 31 38 31 19 6 25 20 PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 50 .Menú Principal Indice manual Indice volumen Indice norma ANEXO J PRUEBA HIDROSTÁTICA PARA TUBERÍA A A.1 GENERAL Alcance Esta especificación describe los requerimientos para prueba por presión hidrostática de tubería de acero y el suministro de ciertos materiales, mano de obra, servicios, herramientas y equipos necesarios para tales pruebas. A.2 Trabajo Incluido El trabajo incluye todas las actividades necesarias, requeridas para probar exitosamente a presión tubería e instalaciones. La prueba hidrostática y prueba de fugas incluyen: (1) llenado con agua de la sección en prueba, y desahogo del aire en el punto más alto, (2) ejecución de la prueba de resistencia a la presión especificada, (3) detección de fugas o roturas y ejecución de cualquier reparación necesaria y repetición de la prueba hidrostática, (4) desplazamiento y disposición del agua de prueba, (5) limpieza, secado y tapado de las secciones probadas, y (6) registro de todos los datos de la prueba. El Constructor asignará y designará la cuadrilla de construcción, con equipo para las operaciones de prueba. Las operaciones de prueba serán conducidas con diligencia, minuciosidad y en forma segura y diestra, de acuerdo con las prácticas aceptadas para prueba de tubería. Cualquier trabajo del Constructor, o condiciones existentes, que en opinión del área operacional de PDVSA, o del Representante del área operacional de PDVSA, sean consideradas inseguras, serán corregidas. Las operaciones de prueba no continuarán hasta que las condiciones de inseguridad hayan sido corregidas por el Constructor a entera satisfacción del área operacional de PDVSA. El Constructor no recibirá compensación adicional por el tiempo perdido debido a condiciones de inseguridad. A.3 Trabajo No Incluido En esta especificación no se incluye la alineación de la línea de tubería, control horizontal y vertical, ni despachadores y receptores de raspatubos. A.4 Referencias Los siguientes códigos, normas y especificaciones, incluyendo los anexos pertinentes, en su última edición, formarán parte de esta especificación hasta el punto aquí indicado. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 51 .Menú Principal A.4.1 Indice manual Material de Tubería Pipe and Pipe Bends Pipings Fabrication Requirements Válvulas y Materiales para Oleoductos Site Data Industria API–RP–1110 API–STD–1104 A.5 Indice norma Especificaciones PDVSA. PDVSA H–221 PDVSA H–223 PDVSA H–231 PDVSA HA–211–POT PDVSA SD–251 A.4.2 Indice volumen Pressure Testing of Liquid Petroleum Pipeline. Welding of Pipelines a Related Facilities. Regulaciones Estas especificaciones deben usarse como una guía. En caso de existir diferencias entre estas especificaciones los códigos y normas venezolanas, los códigos y normas venezolanas regirán. B PROCEDIMIENTO Por lo menos tres semanas antes del comienzo de la prueba, el Constructor presentará al Representante del área operacional de PDVSA un procedimiento detallado para las pruebas hidrostáticas, mostrando el equipo, fuerza hombre, y programa para la prueba de todas las tubería. Este procedimiento incluirá todas las fuentes de agua posibles, métodos para disposición del agua, sitios de disposición del agua y calidad del agua. El Constructor no procederá con la prueba hasta haber sido aprobado por PDVSA el procedimiento de prueba. C MATERIALES Y EQUIPO C.1 El Constructor suministrará e instalará todos los tubos de cabezal de prueba, válvulas, accesorios, instrumentos de prueba, agua, tamices y filtros, bombas de llenado y presión, medidores, compresores de aire, y toda la tubería necesaria para el llenado, seccionamiento, transferencia y disposición del agua. El Constructor suministrará también los materiales adecuados para tapar ambos extremos de las secciones donde se haya completado la prueba. C.2 El Constructor suministrará un refugio temporal cerrado, a prueba de intemperie, debidamente iluminado, de tamaño suficiente para contener los registradores de presión, equipo de calibración, y personal encargado de la prueba en el sitio de recolección de datos de cada sección de prueba durante las operaciones de prueba. El Constructor también suministrará suficiente iluminación en las áreas del compresor, bomba y cabezal de prueba durante los períodos de oscuridad cuando las operaciones de prueba estén en progreso. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 52 .Menú Principal Indice manual Indice volumen Indice norma C.3 El equipo suministrado por el Constructor llenará los siguientes requerimientos: C.3.1 El filtro será equivalente a las capacidades de los tamices de malla de 100 x 100 de una calidad que remueva 99% de todas las partículas de 92 micrones de diámetro y mayores. El filtro estará provisto de un medio de limpieza de cada lado sin desconectar la tubería o interrumpir el flujo de los líquidos de prueba. C.3.2 El sistema de bombeo usado para llenar la sección de la prueba será capaz de llenar la sección de prueba del tubo en un lapso de tiempo razonable y suministrar suficiente presión para empujar un cochino o esfera raspatubos a todo lo largo de la sección en prueba. C.3.3 El sistema de bombeo usado para presurización de las secciones será capaz de alcanzar la presión de prueba requerida a una tasa lenta y estable de aumento de presión. Cuando la presión en el segmento de prueba sea 70% de la presión de prueba especificada, la tasa de bombeo será reducida de modo que la presión no aumente a una tasa mayor de 1,05 kg/cm2 (15 lb/pulg2 mano.) por minuto. C.3.4 Todos los múltiples de prueba requeridos serán suministrados por el Constructor de acuerdo con los dibujos y especificaciones de la tubería. Todas las soldaduras de fabricación y soldaduras circunferenciales en cada múltiple de prueba serán sometidas a radiografía y cumplirán con las normas de aceptabilidad para los requerimientos de prueba no destructiva de la Norma API 1104. Todos los múltiples usados para la prueba serán probados antes por el Constructor a un mínimo de 105% SMYS (Specified Maximun Yield Stress) de los tamaños de tubo respectivos por un período mínimo de 4 horas. El Constructor supervisará todas las pruebas en los cabezales de prueba y usará un registrador de presión de 24 horas para mantener un registro de presión continua de cada prueba. Los gráficos de registro y la información del registro de la prueba requeridos en la Sección I de esta especificación serán presentados a PDVSA para sus registros permanentes y aprobación. El Constructor reemplazará o reparará, según lo indique el Representante del área operacional de PDVSA, todas las soldaduras que se encuentren defectuosas en los múltiples fabricados por el Constructor. C.3.5 Un registrador de presión de 24 horas que tenga un gráfico de 305 mm (12 pulgadas) de diámetro mínimo, será suministrado e instalado y tendrá capacidad suficiente para registrar la prueba completa. C.3.6 Un registrador de temperatura certificado calibrado a 24 horas por reloj de 0 C a 50 C (32 F a 122 F) de límite será provisto e instalado a ambos extremos de la sección en prueba. Los registradores serán instalados antes de llenar cada sección de prueba y ayudarán a determinar cuando se haya llegado a estabilizar la temperatura. C.3.7 El Constructor proveerá un manómetro de peso muerto de alta presión con un rango de 3,5 – 350 kg/cm2 (50 lb/pulg2 – 5000 lb/pulg2). El manómetro de peso muerto tendrá una certificación de calibración con no más de 3 meses de emitida. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 53 .Menú Principal Indice manual Indice volumen Indice norma C.3.8 A petición del área operacional de PDVSA, el Constructor suministrará e instalará un medidor de flujo con una exactitud de 1,0% de tamaño apropiado para medir el agua inyectada en las secciones de prueba. C.3.9 El Constructor suministrará un termómetro amarillo y negro con un rango de 0 – 50 C en incrementos de 1/4 C (1/2 F), de 305 mm (12 pulgadas) de largo con un agujero para cuerda en la parte superior. C.3.10 El Constructor proveerá medidores de presión con un cuadrante de 114 mm (4–1/2 pulgadas) y rangos de 0 – 350 kg/cm2 (5000 lb/pulg2) y 0 a 210 kg/cm2 (3000 lb/pulg2). C.3.11 El Constructor suministrará un compresor de aire capaz de suministrar un mínimo de 1,4 m3/min (50 pie3/min) para impulsar cochinos a través de tubos de tamaño menor de 152 mm (6 pulgadas) de diámetro. C.3.12 El Constructor suministrará un compresor de aire capaz de suministrar un mínimo de 11,3 m3/min (400 pie3/min) para impulsar cochinos a través de tubos de tamaños de 152 mm (6 pulgadas) de diámetro y mayores. Todos los materiales y equipos, especialmente instrumentos de prueba, estarán sujetos a la aprobación del Representante del área operacional de PDVSA. D SECCIONES DE PRUEBA El Constructor localizará e identificará todas las secciones de prueba e indicará las secciones de prueba, fuentes de agua, y puntos de disposición de agua en las hojas de alineación pertinentes para la aprobación de PDVSA. El Constructor aislará las secciones de prueba instalando tapas soldadas o cabezales temporales, e instalará la tubería necesaria para conectar las secciones de prueba que permitirá transferir el agua de prueba de una sección a la siguiente. Cuando el Representante del área operacional de PDVSA lo indique, el agua de prueba será filtrada al transferirla de una sección a la siguiente. E LLENADO DE LA LÍNEA La fuente de abastecimiento de agua del Constructor será aprobada por el Representante del área operacional de PDVSA antes de llenar la tubería. El agua de prueba podrá ser analizada por PDVSA para determinar los tipos de tratamientos y requerimientos a aplicar. Si se requiere un inhibidor de corrosión u otros aditivos químicos, serán suministrados por PDVSA e inyectados al agua de prueba por el Constructor. La calidad del agua y el uso de inhibidor serán especificados en el contrato y no serán punto de discusión al momento de la prueba hidrostática. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 54 .Menú Principal Indice manual Indice volumen Indice norma Antes de comenzar la operación de llenado, un volumen mínimo de agua, según lo especifique el Representante del área operacional de PDVSA, será inyectado en la línea antes del raspatubos de limpieza. El raspatubos será despachado luego, seguido por el agua de llenado. Las materias suspendidas en el agua de llenado serán removidas antes de la inyección en la tubería utilizando un filtro de malla 100. Después de recibido(s) el (los) cochino(s) de llenado, se bombeará agua en cantidades suficientes a la tasa mínima de llenado hasta que el agua de prueba esté limpia y libre de materias suspendidas. Antes de comenzar las operaciones de presión, cada cavidad de válvula debe ser llenada con agua cerrando y abriendo parcialmente cada válvula. Las válvulas serán probadas en la posición completamente abierta. Los discos serán retirados de las válvulas de retención, antes de cualquier operación de prueba, si las operaciones de prueba requieren flujo invertido. El Constructor reemplazará en su sitio, cuidadosamente, los discos después de finalizadas las operaciones de secado. Después de las operaciones de llenado, la sección bajo prueba será presurizada a la presión de llenado y será dejada por un período mínimo de 12 horas para propósitos de estabilización de la temperatura. F SOMETIENDO LA LÍNEA A PRESIÓN Después del período de estabilización de la temperatura, la presión será aumentada a la presión de prueba máxima especificada y mantenida por un período mínimo de 24 horas consecutivas. La presión de prueba para cada tamaño de línea respectivo será especificada por PDVSA. Cada sección de prueba será sometida a la presión de prueba respectiva especificada. Durante la operación de presurización se mantendrá una tasa de bombeo constante. Después de alcanzada la presión de prueba, la tubería será sometida a presión de nuevo si ocurre una caída de presión de uno y medio (1– 1/2) por ciento durante las primeras 12 horas del período de prueba. Durante el período de prueba, se registrarán las presiones cada 2 horas utilizando un manómetro de peso muerto para tubos de 203 mm (8 pulgadas) de diámetro o más. El manómetro de peso muerto será leído en la indicación de lbs/pulg2 más cercana. Antes de comenzar el período de prueba, un gráfico registrador de presión será calibrado utilizando un manómetro de peso muerto certificado, para todos los tubos de diámetro menor de 203 mm (8 pulgadas). El gráfico registrador de presión de 24 horas será instalado en el cabezal de prueba después de calibrado y será utilizado para vigilar la prueba las 24 horas. PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 55 .Menú Principal Indice manual Indice volumen Indice norma Si durante la prueba, si él registrador de presión indica una caída importante de presión de uno y medio (1–1/2) por ciento o más, la presión de prueba será verificada usando el manómetro de peso muerto. Si la pérdida de presión no puede ser atribuída a cambios de temperatura, el Constructor localizará y reparará todas las fugas. Después de efectuadas las reparaciones, se repetirá la prueba de presión hasta que el representante del área operacional de PDVSA determine que es aceptable. G PRESIÓN DE PRUEBA Las presiones de prueba serán determinadas usando las máximas presiones de operación de cada segmento de línea y de acuerdo con los códigos ANSI pertinentes. Los valores para las presiones de prueba requeridas serán especificados por el área operacional de PDVSA. La presión de prueba especificada es la presión mínima requerida en el punto de elevación más bajo de la sección en prueba. H FALLAS Las averías descubiertas en la línea por la pérdida de presión no atribuible a cambios de temperatura serán localizadas y reparadas por el Constructor. Si la avería se encuentra en la costura del tubo, toda la junta averiada en la costura será removida de la tubería. El Constructor removerá como mínimo el equivalente a un diámetro del tubo a cada lado de las otras averías. La(s) pieza(s) removida(s) será(n) marcada(s) para su orientación con respecto a su posición en la tubería y con la localización del poste marcador de kilómetros próximo al sitio de la falla. El Constructor no cortará ni dañará el borde averiado del tubo durante su remoción, transporte o descarga en el sitio de almacenaje. Todas las porciones deben ser conservadas. Si fuese posible, la avería será fotografiada antes y después de la remoción de la tubería. Debe tenerse cuidado de asegurarse de que el revestimiento y rellenado en los sitios de reparación sean llevados a cabo de acuerdo con las Especificaciones Generales de Construcción. Al completarse la reparación de un tubo, puede requerirse, y a discreción de PDVSA, que el Constructor desplace el volumen de la sección en prueba con agua de llenado detrás de un cochino de llenado, para remover todo el aire atrapado. Después de reparada la avería se requiere una repetición de la prueba por un período adicional de 24 horas. El Constructor reparará por su cuenta todos los defectos resultantes de la mano de obra de baja calidad o material defectuoso suplido por el Constructor. El Constructor recibirá compensación adicional de acuerdo con la Tarifa de Salarios y Tasas de Alquiler de Equipo de la Propuesta del Constructor por todos los PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 56 .Menú Principal Indice manual Indice volumen Indice norma defectos hallados resultantes de material defectuoso suplido por el área operacional de PDVSA; la cual suplirá todos los materiales necesarios para reemplazar los materiales defectuosos, excepto aquellos suplidos por el Constructor, los cuales serán reemplazados por cuenta de este último. I REGISTROS DE PRUEBAS La presión y temperatura de la tubería durante el período de prueba de 24 horas será registrada continuamente con instrumentos apropiados. El registro de presión servirá solamente como dato de información y no puede usarse para determinar caída de presión por fuga en la tubería. Las secciones en prueba no serán aceptadas hasta que pueda registrarse un período de 24 horas sin pérdida de presión, a menos que la pérdida pueda ser atribuída a cambio de temperatura. Todos los datos y gráficos serán marcados claramente con la información siguiente: I.1 Nombre del área operacional de PDVSA y Representante autorizado I.2 Nombre del Constructor ejecutor de la prueba y Representante autorizado I.3 Descripción de las instalaciones probadas I.4 Fecha y hora de la prueba I.5 Presión y duración de la prueba I.6 Medio utilizado para la prueba I.7 Informe de cualquier discontinuidad que aparezca en cualquier gráfico I.8 Firma del Representante del área operacional de PDVSA y del Representante autorizado del Constructor Probador. Todos los registros permanentes pasarán a ser propiedad de PDVSA. Los conjuntos fabricados que vayan a ser conectados a una tubería existente y no puedan ser probados con una tubería nueva, serán probados antes de su instalación. La presión de prueba para conjuntos fabricados será especificada por PDVSA y mantenida por un período mínimo de 4 horas. Todos los datos y gráficos serán marcados claramente en la misma forma que sean marcados los registros de prueba de la tubería. J DESAGÜE, PURGA Y SECADO Después de la aceptación por el área operacional de PDVSA de una prueba hidrostática de resistencia y fugas, la presión será liberada hasta alcanzar la PROCEDIMIENTO DE INSPECCIÓN PRUEBAS HIDROSTÁTICAS Y NEUMÁTICAS PARA SISTEMAS DE TUBERÍA PDVSA PI–02–08–01 REVISION FECHA 2 AGO.02 Página 57 .Menú Principal Indice manual Indice volumen Indice norma presión atmosférica. La reducción de la presión se conducirá en forma de evitar una vibración severa. El Constructor purgará luego el agua de la línea usando una serie de raspatubos. El Constructor mantendrá los raspatubos en buenas condiciones reemplazando regularmente los cepillos y copas. El Constructor continuará pasando los raspatubos a través de la línea hasta que la línea esté libre de agua. Si lo solicita el Representante del área operacional de PDVSA, el Constructor inyectará un agente químico secante suplido por PDVSA para ayudar a secar la línea. Los raspatubos serán empujados por aire seco o gas, si PDVSA decide usar gas para la purga. El Constructor será responsable de la disposición apropiada del agua de prueba en los lugares y en el momento, satisfactorios para PDVSA. Los daños a la tubería, derecho de vía, o propiedad adyacente causados por las operaciones de disposición del agua serán reparados por el Constructor por su cuenta. El Constructor cumplirá cualquier regulación gubernamental, que rija el método y sitio de disposición del agua de prueba. K SEGURIDAD El Constructor tomará todas las precauciones necesarias al probar la tubería y sus aditamentos para proteger al público y a los empleados. Cualquier operación o condición considerada insegura por el Representante del área operacional de PDVSA será corregida antes de continuar la prueba.