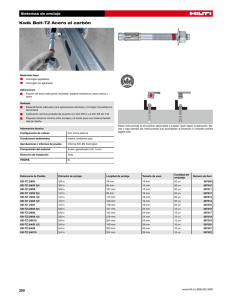

ARZE, RECINE Y ASOCIADOS INGENIEROS CONSULTORES PRACTICAS GUIA PARA EL DISEÑO DE PERNOS DE ANCLAJE Y LLAVES DE CORTE N GP-CPA-017 REV. 2 Agosto de 2000 ARZE, RECINE Y ASOCIADOS INGENIEROS CONSULTORES REV. DESCRIPCION POR 1 PARA DIFUSION I.D.E. 2 REVISION GENERAL J.C.M. REVISOR H.G.G. FECHA APROBADO 10.04.96 ASdP 18.08.00 ASdP GUIA PARA EL DISEÑO DE PERNOS DE ANCLAJE Y LLAVES DE CORTE N GP-CPA-017 Por Revisor Aprobación Fecha : : : : I. Darrigrande/J. Cassis J. Cassis/H. González A. Santolaya 10.04.96 INDICE Pág. 0.0 INTRODUCCION............................................................................................. 1 1.0 ALCANCE Y CAMPO DE APLICACION ....................................................... 1 2.0 REFERENCIAS ................................................................................................ 1 3.0 DEFINICIONES ............................................................................................... 2 4.0 GENERALIDADES SOBRE DISEÑO DE PERNOS DE ANCLAJE ............... 4 5.0 PERNOS DE ANCLAJE CON CABEZA.......................................................... 6 6.0 PERNOS J......................................................................................................... 33 7.0 GROUTS ......................................................................................................... 35 8.0 CONSIDERACIONES PARA EL DISEÑO, SELECCIÓN Y MONTAJE DE PERNOS DE ANCLAJE ................................................................................... 36 DISEÑO DE LLAVES DE CORTE .................................................................. 47 9.0 0.0 INTRODUCCION El presente documento se ha elaborado con el fin de uniformar criterios y tener una guía para el diseño de pernos de anclaje con cabeza, pernos tipo J, grouts y llaves de corte para los proyectos desarrollados por Arze, Reciné y Asociados Ingenieros Consultores (ARA): Varias de las materias aquí presentadas se basan en la publicación “Proposed Revisions to Code Requirements for Nuclear Safety Related Concrete Structures”, ACI349-97 y Commentary (ACI349R-97), Apéndice B. Este documento está estrechamente ligado al Estándar de Pernos de Anclaje, GP-CST-13/002 en el cual se entrega una tabla con valores recomendados de dimensiones para los pernos indicados anteriormente. Para el diseño de pernos de anclaje se han considerado dos casos: con desarrollo completo del cono de falla del hormigón y con desarrollo parcial del cono de falla. Los valores indicados en el Estándar son conservadores para el diseño con desarrollo completo del cono de falla de hormigón, permitiéndose usar valores menores si se justifican mediante un análisis. Para el caso en que las distancias entre pernos o de estos a los bordes no permitan un desarrollo completo del cono de falla de cada uno de ellos, los valores de la tabla deben ser justificados mediante un análisis. Para ambos casos, la presente guía será una herramienta de gran utilidad. 1.0 ALCANCE Y CAMPO DE APLICACION El alcance de este documento es el diseño de pernos de anclaje y llaves de corte y será aplicado en todos los proyectos desarrollados por la disciplina Civil-Estructural. Su uso es recomendado y su vigencia es indefinida. 2.0 REFERENCIAS 2.1 American Concrete Institute “Proposed Revisions for Code Requirements for Nuclear Related Concrete Structures (ACI349-97) and Commentary (ACI349R-97), New Appendix B, Fastening to Concrete”. 2.2 American Concrete Institute, “Code Requirements for Nuclear Safety Related Concrete Structures (ACI349-90)”, Apéndice B y Comentario, Detroit, Michigan, 1995. 2.3 American Concrete Institute, “Building Code Requirements for Structural Concrete (ACI318-95) and Commentary (ACI318R-95), Detroit, Michigan, 1995. 2.4 American Concrete Institute “State of the Art Report on Anchorage to concrete (ACI 355.1R – 91, Reapproved 1997)”, Detroit, Michigan, 1997. 2.5 American Institute of Steel Construction, “Manual of Steel Construction, ASD”, 9th edition, Chicago, Illinois 1989. 2.6 American Institute of Steel Construction, “Column Base Plates”, Steel Design Guide Series 1, Chicago, Illinois, 1990. 2.7 American Institute of Steel Construction, “Industrial Buildings”, Steel Design Guide Series 7, Chicago, Illinois, 1993. 2.8 Arze, Reciné y Asociados, “Recopilación Bibliográfica sobre el Diseño de Pernos de Anclaje y Llaves de Corte”, N° GP-CPA-003, Rev.3, Santiago, 1996 2.9 Association of Iron and Steel Engineers, “Guide for the Design and Construction of Mill Buildings”, AISE Technical Report N°13, Pittsburgh, Pennsylvania, 1991. 2.10 Prestressed Concrete Institute, “PCI Design Handbook”, 3rd Edition, Chicago, Illinois, 1985. 3.0 DEFINICIONES El anclaje de piezas metálicas al hormigón se puede realizar por medio de diferentes dispositivos, a saber: - Barras ancladas (dowels). Son barras lisas o con resaltes, que se anclan al hormigón mediante un adhesivo, normalmente epóxico; el hormigón previamente ha sido perforado hasta la profundidad deseada mediante un taladro, de modo de recibir la barra y el adhesivo en el interior del agujero. - Pernos embebidos, tipo J. Son barras lisas provistas de hilo en el extremo libre y de un gancho estándar en el extremo embebido en el hormigón. Se instalan en hormigón fresco. - Pernos embebidos, con cabeza (headed bolts). Son pernos o barras lisas provistas de hilo en el extremo libre y de una cabeza, o una tuerca soldada, con o sin golilla adicional, o doble tuerca con golilla, en el extremo embebido en el hormigón. Se instalan en hormigón fresco. - Conectores de corte (studs). Son elementos de acero de sección circular, lisos y provistos de una cabeza circular en el extremo que quedará embebido; normalmente se sueldan por electrofusión a la placa metálica que se desea fijar al hormigón. Se instalan en hormigón fresco. - Pernos de expansión. Son pernos provistos de una camisa expansible, que se instalan en agujeros perforados en el hormigón, y que obtienen su resistencia por roce o traba entre la camisa y el hormigón. Hay de varios tipos: . Controlados por torque: son pernos de expansión en que el agarre entre la camisa y hormigón aumenta al aplicar una carga de tracción, debido a que están provistos, en la parte inferior del perno, de un cono, que al ser movilizado hacia la superficie por la fuerza aplicada, aumenta la expansión de la camisa, incrementando consecuentemente el agarre. . Controlados por desplazamiento: en este caso el cono inferior no está vinculado al vástago del perno, sino que penetra en la camisa por medio de golpes que se aplican a esta, produciendo una expansión y un agarre en el concreto proporcional a la penetración que la camisa haya experimentado en las paredes del agujero. . Autoperforantes: son pernos del tipo anterior, en los cuales la camisa tiene el extremo inferior endentado y endurecido, de modo de actuar como broca; con ellos se pretende producir un agujero lo más ajustado posible al diámetro de la camisa. . Con agujero agrandado en la base (undercut): son pernos de expansión, normalmente del tipo controlado por torque, que se instalan en un agujero cuyo fondo ha sido ensanchado en una segunda operación de perforación, de modo que al expandirse la camisa bajo la acción del movimiento ascendente del cono inferior del perno, esta se traba y apoya en el punto en que el agujero agranda su diámetro. - Pernos químicos: son pernos de anclaje rectos, que obtienen su resistencia mediante un adhesivo que rellena el espacio entre el perno y el agujero. - Llaves de corte: son piezas metálicas, conformadas por planchas únicas o múltiples, de disposición en línea, cruz, H u otras, que se sueldan en la cara inferior de las placas base de columnas o equipos, y que tienen la misión de traspasar los esfuerzos de corte al hormigón de las fundaciones, librando a los pernos de anclaje de tales esfuerzos. Los diferentes anclajes aparecen en la Figura 3.1. Salvo indicación contraria, todas las fórmulas de esta guía están expresadas en las unidades de kgf, cm y kgf/cm2. hef (a) anclajes instalados en hormigón endurecido hef (b) Anclajes embebidos en hormigón Fig. 3.1 Tipos de Anclajes 4.0 GENERALIDADES SOBRE DISEÑO DE PERNOS DE ANCLAJE 4.1 MODOS DE TRANSFERENCIA DEL CORTE BASAL DE COLUMNA A LA FUNDACION La transferencia del corte basal de la columna a la fundación será por placas de corte o por pernos de anclaje, alternativamente. Si el corte basal es superior a 5 Ton, la totalidad de él deberá transmitirse por medio de placas de corte. Si es menor que 5 Tons, podrá trasmitirse mediante el trabajo en corte de los pernos de anclaje. No se considerará la transmisión combinada por placas de corte y pernos. Tampoco se considerará la fricción entre la placa base y el grout de nivelación. 4.2 USO DE PERNOS DE ANCLAJE PRETENSADOS En conexiones en que el esfuerzo predominante sobre los pernos es de origen sísmico, no se considerará el efecto de la pretensión que pudiera haberse aplicado por razones de estabilidad de la conexión ante cargas cíclicas operacionales. En conexiones en que el esfuerzo sísmico no sea importante, se lo podrá tomar en cuenta como fuente de roce, habida consideración de la reducción por relajación. Para los fines de incluir este efecto en el cálculo, se asimilará a una carga axial permanente, constante e igual a la pretensión total relajada proporcionada por los pernos, siempre que el rango de tensiones que recorran los pernos durante la vida de la conexión no supere el nivel correspondiente a la pretensión aplicada. Se aplicará un factor =0.65 al valor de la pretensión relajada, para efectos de cálculo. La pretensión inicial de los pernos cumplirá con: PT < 0.7 Fy As (4.1) en que: PT = pretensión inicial de los pernos Fy = tensión de fluencia del acero As = área de tracción del perno. Para pernos pretensados sólo se usará aceros de las siguientes calidades: - ASTM A325 y A490 - ISO 8.8 y 10.9 El torque requerido se calculará con la siguiente fórmula: Mi = 0.2 Pi d en que: Mi = torque requerido, libras-pulgada Pi = fuerza inicial de pretensado en cada perno, en lbs d = diámetro del perno en pulgadas. Se recomienda reducir por relajación la fuerza de pretensado en un 50% para pernos embebidos y de expansión, y en un 65% para pernos instalados en nichos grouteados. 4.3 CARGAS REPETIDAS Y ALTERNADAS Para conexiones en que el sismo es determinante en el diseño, se usará preferentemente pernos embebidos. Si por razones constructivas es preciso usar pernos de expansión o químicos, su diseño deberá guiarse por los manuales confeccionados por el proveedor correspondiente. 4.4 METODOS DE CALCULO Para el diseño de los anclajes es preciso distinguir entre la resistencia requerida para el acero y la resistencia proporcionada por el hormigón. La verificación a desarrollar consistirá en comprobar que la resistencia última del acero sea inferior a la resistencia última minorada del hormigón. El diámetro de los pernos de anclaje se determinará como parte del diseño normal de la estructura metálica, utilizando indistintamente los métodos de Tensiones Admisibles, ASD, o de Factores de Carga y Resistencia, LRFD, para (4.2) las cargas y combinaciones de cargas que se consideraron en el análisis de la superestructura. Una vez conocido el diámetro de los pernos se desarrollará el proceso de verificación antedicho, en conformidad con las cláusulas que siguen. 5.0 PERNOS DE ANCLAJE CON CABEZA 5.1 REQUERIMIENTOS GENERALES DE RESISTENCIA El diseño por capacidad de los anclajes se basará en el cálculo o ensayo de lo siguiente: a) b) c) d) e) f) g) h) Resistencia del anclaje en tracción; Resistencia del anclaje en corte; Resistencia del hormigón a la falla cónica por tracción; Resistencia del hormigón a la falla cónica por corte; Resistencia al arrancamiento del anclaje en tracción; Resistencia del hormigón al reventón lateral; Resistencia del hormigón a la falla por efecto de palanca en corte; Requerimiento de distancias a los bordes, distancias entre anclajes y espesores para evitar la falla por hendimiento. En el diseño de los anclajes se deberá cumplir: N n Nu (5.1) Vn Vu (5.2) Cuando Nu y Vu actúen simultáneamente, deberán considerarse los efectos de interacción. En las ecuaciones (5.1) y (5.2), Nn y Vn son las menores resistencias de todos los modos de falla que se consideren. Nn es la menor resistencia de diseño en tracción de un perno o grupo de pernos determinada considerando los valores de Ns, Npn, Nsb o Nsbg, y Ncb o Ncbg. Vn es la menor resistencia de diseño en esfuerzo de corte de un perno o un grupo de pernos determinada considerando los valores de Vs, Vcb o Vcbg, y Vcp. Donde: Nn Nu Vn Vu Ns = = = = = = factor de reducción de resistencias; resistencia nominal de tracción; carga de tracción mayorada; resistencia nominal de corte; carga de corte mayorada; resistencia nominal de tracción de un solo anclaje o de un grupo de anclajes controlada por la resistencia del acero; Npn =resistencia nominal de arrancamiento de un solo anclaje; Nsb =resistencia nominal del hormigón al reventón lateral de un solo anclaje; Nsbg = resistencia nominal del hormigón al reventón lateral de un grupo de anclajes; Ncb = resistencia nominal del hormigón a la falla cónica por tracción de un solo anclaje; Ncbg = resistencia nominal del hormigón a la falla cónica por tracción de ungrupo de anclajes; Vs = resistencia nominal al corte de un solo anclaje o grupo de anclajes controlada por el acero; Vcb = resistencia nominal del hormigón a la falla cónica por corte de un solo anclaje; Vcbg = resistencia nominal del hormigón a la falla cónica por corte de un grupo de anclajes; Vcp = resistencia nominal del hormigón a la falla por efecto de palanca en corte. La resistencia nominal de un perno o grupo de pernos deberá basarse en modelos de diseño que resulten en predicciones de resistencias que concuerden sustancialmente con resultados de ensayos tomando en cuenta los efectos de tamaño. Los materiales usados en los ensayos deberán ser compatibles con los materiales usados en la estructura. La resistencia nominal deberá basarse en un fractil 5% de la resistencia básica de un perno individual, con las modificaciones hechas para el número de pernos, los efectos de cercanía de las distancias entre pernos, la proximidad a los bordes, el espesor del elemento de hormigón, la excentricidad de las cargas sobre el grupo de pernos, y la presencia o ausencia de agrietamiento. Los límites sobre las distancias a los bordes y entre los pernos en los modelos de diseño, deberán ser consistentes con los ensayos que verificaron el modelo. El efecto de armadura suplementaria provista para confinar o restringir el agrietamiento del hormigón, podrá ser incluido en los modelos de diseño. Los factores de reducción de resistencia para pernos de anclaje serán los siguientes: (a) Anclaje controlado por resistencia de tracción o de corte de un elemento (b) de acero dúctil Anclaje controlado por resistencia de tracción o de corte de un elemento de acero frágil 0,90; 0,75; (c) Anclaje controlado por resistencia al agrietamiento del hormigón, reventón lateral adherencia, o efecto de palanca Para desarrollar la resistencia al corte, no deberá usarse una combinación de mecanismos de aplastamiento y corte por fricción Sin embargo, en la resistencia al corte de llaves de corte, se permite usar la fuerza de confinamiento generada por pernos en tracción en combinación con cargas aplicadas. La resistencia de aplastamiento de diseño del hormigón o grout colocado contra llaves de corte no deberá exceder 1,3 fc’ usando un factor de reducción de resistencias = 0,70. Para instalaciones con grout, el valor de fc’ corresponderá a la menor entre la resistencia a la compresión del grout o del hormigón. 0,75. Perno de anclaje V Viga Llave de corte Anclajes de corte Borde del acero embebido Perno de anclaje Pernos de anclaje Placa base P Perfil en compresión Perfil en compresión Borde del acero embebido (incluye pernos de anclaje Grout P Hormigón Perno de anclaje Tipo A Tipo B Anclajes en Compresión Perfil estructural Cabeza del anclaje Atiesadores Pernos P Llaves de Corte Agujeros para construcción (según requerimiento) V P M Borde del acero embebido Tipo A Anclajes Combinados Fig. 5.1. Detalles Típicos – Anclajes Cabeza del anclaje Tipo B Tipo A Tipo B Fig. 5.2. Anclajes de tracción - Detalles típicos 5.2 REQUERIMIENTOS DE DISEÑO PARA CARGAS AXIALES (Ver Fig. 5.3.) a) Falla del acero b) Arrancamiento c) Falla cónica del hormigón d) Reventón lateral e) Hendimiento del Hormigón Fig. 5.3 Modos de Falla para anclajes en tracción 5.2.1 RESISTENCIA DEL ACERO PARA EL ANCLAJE EN TRACCIÓN La resistencia nominal de un anclaje en tracción controlada por el acero, Ns, deberá evaluarse por cálculos basados en las propiedades del material y las dimensiones físicas del anclaje. Alternativamente, se deberá permitir usar valores basados en el fractil 5 % de los resultados de ensayos para establecer valores de Ns. La resistencia nominal de un perno o grupo de pernos en tracción no deberá exceder: (a) para material con un punto de fluencia bien definido: Ns (b) = nAsefy (5.3) para material sin un punto de fluencia bien definido, donde fut no deberá tomarse mayor que 8800 kgf/cm2: Ns = nAse(0,8fut). 5.4) Donde n Ase 5.2.2 = número de anclajes en un grupo; = área transversal efectiva de un anclaje. RESISTENCIA DEL HORMIGÓN A LA FALLA CÓNICA EN TRACCIÓN. (Ver Fig. 5.4). Fig. 5.4. Cono de falla por tracción La resistencia nominal del hormigón a la falla cónica para un anclaje o grupo de anclajes en tracción no deberá exceder: (a) para un solo anclaje: N cb (b) AN 2 3 N b ANo para un grupo de anclajes: (5.5a ) N cbg AN 2 3 N b ANo 1 (5.5b ) Donde Nb AN 1 = valor de la resistencia básica del hormigón para la falla cónica en tracción correspondiente a un solo anclaje en hormigón agrietado; = área proyectada de la superficie de falla para un anclaje o grupo de anclajes; = factor de modificación para la resistencia a la tracción que toma en cuenta un grupo de anclajes cargados excéntricamente; 2 = factor de modificación para la resistencia a la tracción que toma en cuenta distancias a los bordes menores que 1,5hef; 3 = factor de modificación para la resistencia a la tracción que toma en cuenta el agrietamiento; ANo = área proyectada de la superficie de falla de un solo anclaje situado lejos de los bordes hef = profundidad embebida efectiva de un anclaje. AN se aproximará como la base de una figura geométrica rectilínea que resulta proyectando la superficie de falla 1,5hef desde la línea central de un anclaje, o en el caso de un grupo de anclajes, desde una línea a través de una fila de anclajes adyacentes. AN no deberá exceder nANo, donde n es el número de anclajes traccionados dentro del grupo. ANo = 9hef2 (5.6) En las Figs. 5.5 y 5.6 se muestra el cálculo de AN y ANo. La distancia crítica al borde para pernos con cabeza, pernos de expansión o pernos con agujero agrandado en la base es 1,5 hef Sección a través del cono de falla Vista en planta ANO = = = 2 x 1,5 hef x 2 x 1,5 hef 3 hef x 3 hef 9 hef Fig.5.5 Cálculo de ANO. AN.= (c1 + 1,5 hef ) ( 2 x 1,5 hef) Si c1 < 1,5 hef AN.= (c1 + s1 + 1,5 hef) ( 2 x 1,5 hef) Si c1 < 1,5 hef y s1 < 3 hef AN.= (c1 + s1 + 1,5 hef) (c2 + s2 + 1,5 hef) Si c1 y c2 < 1,5 hef y Si s1 y s2 < 3 hef Fig. 5.6. Areas proyectadas para anclajes solos o grupos de anclajes La resistencia básica del hormigón correspondiente a un solo anclaje para la falla cónica en tracción en hormigón agrietado no deberá exceder: Nb = k f ' c hef1,5 (5.7a) Donde: k = 10 para pernos con cabeza embebidos en el hormigón k = 7 para pernos instalados en agujeros en hormigón endurecido. Alternativamente, para pernos embebidos con cabeza con 28 cm hef 64 cm, la resistencia básica del hormigón de un solo anclaje en tracción en hormigón agrietado no deberá exceder: Nb = k f 'c h ef 5/3 5.7b) Donde k = 5,8 Para el caso especial de anclajes en una situación con tres o cuatro bordes y la mayor distancia al borde cmax 1,5hef, el largo embebido hef usado en las ecs. (5.6), (5.7), (5.8) y (5.9) será limitado a c max/1,5 ( ver Fig. 5.7). c1 = c2 = c3= 100 mm hef = 200 mm hef’ = 100 mm./1,5 = 67 mm Fig. 5.7 Superficies de falla en elementos angostos para diferentes profundidades de anclaje El factor de modificación para grupos de anclajes cargados excéntricamente es: 1 1 1 2eN ' 1 3hef donde eN’ es la excentricidad de una fuerza normal sobre un grupo de anclajes, definida como la distancia entre la carga de tracción resultante en un grupo de (5.8) anclajes traccionados y el baricentro de las áreas del grupo de anclajes cargados en tracción; eN’ es siempre positiva. La ec. (5.8) es válida para eN’ s/2. Si la carga sobre un grupo de anclajes es tal que sólo algunos anclajes están tracionados, éstos serán considerados en la determinación de la excentricidad eN’ usada en la ec. (5.8). En el caso cuando la carga es excéntrica con respecto a dos ejes, el factor de modificación 1 será calculado para cada eje individualmente y el producto de esos factores será usado como 1 en la ec. (5.5) ( ver Figs. 5.8a y 5.8b ). Sí eN < s/2 eN’ = eN T1= Fuerza de Tracción en el anclaje 1 T2= Fuerza de Tracción en el anclaje 2 Fig. 5.8.a. Definición de la dimensión eN’ cuando todos los anclajes de un grupo están traccionados T1= Fuerza de Tracción en el anclaje 1 T2= Fuerza de Tracción en el anclaje 2 C= Fuerza de Compresión en la placa base Sólo los anclajes traccionados consideran para determinar eN’ se Fig. 5.8.b. Determinación de eN’ para un grupo de anclajes con sólo algunos anclajes en tracción. 1 es igual a 1 para un anclaje dúctil analizado usando sólo técnicas de análisis lineal elástico. El factor de modificación por efectos de borde es: 2 = 1 si cmin 1,5hef 2 0,7 0,3 cmin 1,5hef (5.9 a) si cmin 1,5hef (5.9 b) Cuando un anclaje está ubicado en una región del hormigón donde el análisis indica que no hay agrietamiento (ft < fr) con factores de carga iguales a uno, el siguiente factor de modificación será permitido: 3 = 1,25 para pernos con cabeza embebidos en hormigón, y 3 = 1,40 para pernos instalados en hormigón endurecido. Cuando el análisis indica que hay agrietamiento, 3 deberá tomarse igual a uno tanto para pernos con cabeza embebidos como para pernos instalados en hormigón endurecido. El agrietamiento en el hormigón deberá ser controlado mediante armaduras de flexión convenientemente distribuidas, o por armaduras de confinamiento. Cuando se agrega una placa o golilla a la cabeza del anclaje, se permite calcular el área proyectada de la superficie de falla proyectando la superficie de falla en 1,5hef desde el perímetro efectivo de la placa o golilla. El perímetro efectivo no deberá exceder el valor de una sección proyectada en más de t desde el borde exterior de la cabeza del anclaje, donde t es el espesor de la placa o la golilla. Para anclajes instalados en hormigón endurecido, se permitirá usar un coeficiente k en la ec. (5.7 a) basado en el fractil 5 % de los resultados de ensayos. En tales casos, el factor de modificación 3 deberá basarse en una comparación directa entre la carga última promedio y la carga característica basadas en un fractil 5 % de ensayos en hormigón agrietado o en hormigón no agrietado, según sea el caso. 5.2.3 RESISTENCIA AL ARRANCAMIENTO DEL ANCLAJE EN TRACCIÓN La resistencia nominal al arrancamiento de un anclaje traccionado no deberá exceder: Npn = 4 Np (5.10) Donde: Np = resistencia de arrancamiento en tracción de un solo anclaje en hormigón agrietado; 4 = factor de modificación para resistencia de arrancamiento que toma en cuenta el agrietamiento del hormigón. Para pernos de expansión o con agujero agrandado en la base no se permite calcular la resistencia al arrancamiento en tracción. Los valores de N p deberán basarse en el fractil 5 % de resultados de ensayos. Para pernos con cabeza embebidos en hormigón se permitirá evaluar la resistencia al arrancamiento en tracción usando la ec. (5.11 a). La resistencia al arrancamiento en tracción de un solo perno con cabeza, N p, que aparece en la ec. (5.10), no deberá exceder: Np = Ab 8 fc’ (5.11 a) Donde Ab es el área resistente de la cabeza del perno. Para un anclaje ubicado en una zona del hormigón donde el análisis indica que no hay agrietamiento (ft < fr) con factores de carga iguales a uno, el siguiente factor de modificación será permitido: 4 = 1,4 Si no, 4 se deberá tomar igual a 1,0. 5.2.4 RESISTENCIA AL REVENTÓN LATERAL DEL HORMIGÓN DE UN PERNO CON CABEZA TRACCIONADO Para un anclaje con cabeza profundamente embebido y cerca de un borde, la resistencia nominal al reventón lateral Nsb no deberá exceder: Nsb = 42,5 c Ab f 'c Donde c es la distancia desde el eje de un anclaje al borde del hormigón. Si el anclaje está ubicado a una distancia c2 perpendicular a c y menor que 3c desde un borde , el valor de Nsb deberá modificarse multiplicándolo por el factor (1+c2/c)/4 donde 1 c2/c 3. Para un grupo de anclajes con cabeza profundamente embebidos cercanos a un borde y con espaciamientos entre ellos menores que 6c, la resistencia nominal del grupo de anclajes al reventón lateral Nsbg no deberá exceder: (5.12) N sbg (1 s0 ) N sb 6c donde so es el espaciamiento de los anclajes exteriores a lo largo del borde y Nsb se obtiene de la ec.(5.12) sin modificación por distancia perpendicular. 5.2.5 ARMADURAS DE REFUERZO Los anclajes deberán ser controlados por la falla dúctil del acero. Por lo tanto deberá fallar el acero antes que el hormigón a la falla cónica por tracción a a la falla por reventón lateral. Si alguna o ambas de estas condiciones no se cumplen, se deberá introducir armaduras de refuerzo que intercepten los planos de agrietamiento potenciales (ver fig. 5.9 y 5.10. La figura 5.9 tomada de la Ref. 2.2, muestra refuerzos de armaduras en forma de horquillas. Se indica allí la distancia máxima desde la cabeza del perno para que el anclaje sea efectivo. Se da, además, la longitud de anclaje necesaria desde la superficie del cono de falla hacia la cabeza de la horquilla. La longitud de anclaje haciaa el lado opuesto, llamada la debe determinarse con los criterios del ACI 318, Capítulo 12. Como alternativas a las horquillas, se pueden usar barras rectas o con ganchos, cuyas longitudes de anclaje se determinan también según el ACI 318, Capítulo 12. La Fig. 5.10, también de la Ref. 2.1, propone refuerzos en espiral para evitar el reventón lateral. Alternativamente se pueden usar zunchos rectangulares o redondos. (5.13) Fig. 5.9 Ejemplo de refuerzo para tracción Fig. 5.10 Ejemplo de refuerzo para evitar reventón lateral La capacidad de las armaduras en todos estos casos se asumirá: Nn = 0,9 As Fy Para pernos dispuestos en pedestales resulta posible aprovechar las armaduras de este para evitar la rotura por tracción, siempre que satisfagan las distancias máximas establecidas en la Fig. 5.9 (5.27) Nn En tal caso, los pernos deben tener una longitud embebida tal que la longitud de anclaje la, de las armaduras en el sólido de falla, sea suficiente para desarrollar por adherencia toda la capacidad de las barras. La longitud de anclaje se puede reducir usando armaduras con ganchos o en forma de horquilla. Fig. 5.11 Armaduras para prevenir la falla cónica de tracción 5.2.6 PERNOS DE ANCLAJE EN COLUMNAS CON MOMENTO EN LA BASE En este caso la placa base produce compresiones en un lado y tracciones sobre los pernos del lado opuesto. La resistencia del hormigón se calculará sobre la base del área proyectada del cono de los pernos traccionados, sin reducción por interferencia con los conos proyectados de los pernos ubicados en la zona de compresiones, o con la zona comprimida misma. Fig. 5.12 Cono de tracción del perno traccionado por flexión en la base 5.3 REQUERIMIENTOS DE DISEÑO PARA ESFUERZO DE CORTE. (Ver Fig.5.13) a) a) Falla del acero precedida por descascaramiento del hormigón b) b) Falla del hormigón por efecto palanca en anclajes lejos de un borde libre. c) c) Fallas del hormigón Fig. 5.13. Modos de falla para anclajes bajo carga de corte 5.3.1 RESISTENCIA AL ESFUERZO DE CORTE DEL ACERO DEL ANCLAJE La resistencia nominal del anclaje al esfuerzo de corte controlada por el acero, Vs, deberá ser evaluada mediante cálculos basados en las propiedades del material y de las dimensiones físicas del anclaje. Alternativamente, para establecer el valor de Vs, se permitirá usar valores basados en el fractil 5 % de los resultados de ensayos. La resistencia nominal al esfuerzo de corte de un grupo de anclajes no deberá exceder: (a) (a) para material de anclajes con un punto de fluencia bien definido Vs = nAsefy (b) (b) para anclajes embebidos sin un punto de fluencia definido Vs = n0,6Asefut (c) (5.14) (5.15) donde fut no deberá ser mayor que 8800 kgf/cm2. para anclajes sin un punto de fluencia bien definido instalados en hormigón endurecido: Vs = n(0,6 Asefut + 0,4 Aslfutsl) (5.16) donde Asl es el área transversal efectiva de la camisa del perno, si la camisa está dentro del plano de corte, y fut no deberá ser mayor que 8800 kgf/cm2. Cuando el anclaje se instala de manera que el plano de falla crítico no pasa a través de la camisa, el área de la camisa en la ec. (5.16) deberá tomarse igual a cero. Cuando los anclajes se aplican con grout, las resistencias nominales de las ecs. (5.14), (5.15), y (5.16) deberán reducirse en 20 %. La fricción entre la placa base y el hormigón se puede considerar en la contribución al valor de la resistencia nominal al esfuerzo de corte de la conexión. La resistencia nominal al esfuerzo de corte resultante de la fricción entre la placa base y el hormigón, sin contribución de los anclajes, se puede tomar como 0,40C, donde C es la fuerza de compresión resultante entre el hormigón y la placa base. en planta 5.3.2 RESISTENCIA DEL HORMIGÓN AL ESFUERZO DE CORTE (Ver Fig. 5.14) Fig. 5.14 Cono de falla por corte La resistencia nominal del hormigón al esfuerzo de corte de un anclaje o grupo de anclajes no deberá exceder: (a) para una fuerza de corte perpendicular al borde de un solo anclaje: Vcb (b) (5.17 a ) para una fuerza de corte perpendicular al borde de un grupo de anclajes: Vcbg (c) AV 6 7Vb AV 0 AV 5 6 7Vb AV 0 (5.17 b ) para una fuerza de corte paralela a un borde, los valores Vcb o Vcbg, podrán ser el doble del valor considerado en la fuerza de corte determinada de las ecs. (5.17a ) o (5.17b ), respectivamente, con 6 tomado igual a 1 ( ver Fig. 5.15). Fig. 5.15 Fuerza de corte paralela a un borde (d) para anclajes ubicados en una esquina, la resistencia nominal del hormigón deberá determinarse para cada borde y deberá usarse el valor mínimo resultante. Vb es la resistencia básica del hormigón para un solo anclaje. AV es el área proyectada de la superficie de falla sobre el borde del elemento de hormigón para un solo anclaje o grupo de anclajes. Se podrá evaluar esta área como la base de la mitad de una pirámide truncada sobre la cara del lado del elemento donde la punta de la media pirámide es dada por el eje de la fila de anclajes elegida como crítica.. El valor de c1 se deberá tomar como la distancia desde el borde a ese eje. AV no deberá exceder nAVo, donde n es el número de anclajes del grupo (Ver Fig. 5.14). AVo es el área proyectada de un solo anclaje sobre un elemento de gran espesor y lejano de los bordes en la dirección perpendicular a la fuerza de corte. Esta área se podrá evaluar como la base de una media pirámide con una longitud del lado paralelo al borde igual a 3c1 y una profundidad de 1,5 c1: AVo = 4,5c12 (5.18) En las Fig. 5.16 y 5.17 se muestra el cálculo de AVo y AV. Centro del anclaje cuando cruza la superficie libre. La distancia al borde crítica para pernos con cabeza, pernos de expansión o pernos con agujero agrandado en la base es 1,5 c1 Vista en Planta Sección Lateral Vista Frontal Fig. 5.16. Cálculo de Avo Sí h < 1,5 c1 Av. = 2 x 1,5 c1 x Sí h < 1,5 c1 Av. = 2 x 1,5 c1 x h Una suposición de la distribución de fuerzas indica que la mitad del corte sería crítica en los anclajes delanteros, y su área proyectada. Sí c2 < 1,5 c1 Sí h < 1,5 c1 Av. = 1,5 c1 (1,5 c1 + c2) Av. = 2 x 1,5 c1 x h Sí h < 1,5 c1 y s1 < 3c1 Nota: Otra suposición de la distribución de fuerzas, que se aplica sólo cuando los anclajes están conectados rígidamente a la placa base, indica que el total del corte sería crítico en el anclaje trasero y su área proyectada. Av. = (2 x 1,5 c1 + s1 ) x h Fig. 5.17 Áreas proyectadas para anclajes solos o grupos de anclaje Los coeficientes 5 , 6 y 7 corresponden a factores de modificación de resistencia al corte que consideran, respectivamente, los siguientes casos: un grupo de anclajes cargados excéntricamente, distancias al borde menores que 1,5c1, y agrietamiento. Cuando los anclajes están ubicados a diferentes distancias desde el borde y están, además, soldados a la placa base de manera de distribuir la fuerza a todos los anclajes, se podrá evaluar la resistencia basada en la distancia a la fila más lejana de anclajes desde el borde. En este caso, el valor de c1 se podrá basar en la distancia desde el borde al eje de la fila de anclajes más alejada, la cual se selecciona como crítica, y todo el esfuerzo de corte se supondrá que es resistido sólo por esta fila de anclajes crítica. La resistencia básica del hormigón para el esfuerzo de corte de un solo anclaje en hormigón agrietado no deberá exceder: l Vb = 1,9 d o 0, 2 do 1, 5 f 'c c1 (5.19a ) Para pernos con cabeza embebidos que estén rígidamente soldados a una placa base con un espesor mínimo de 1 cm o la mitad del diámetro del perno, la resistencia básica del hormigón para el esfuerzo de corte de un solo perno en hormigón agrietado no deberá exceder: l Vb = 2,1 d o 0, 2 do 1, 5 f 'c c1 (5.19b ) Siempre que: (a) para grupos de anclajes, la resistencia se determine basada en la resistencia de la fila de anclajes más alejada del borde. (b) la distancia centro a centro de los anclajes no sea menor que 6,5 cm. (c) se provea armadura suplementaria en los bordes si c2 1,5hef. do es el diámetro del anclaje, y l es la longitud resistente al esfuerzo de corte del anclaje y no debe exceder 8do. La longitud l es igual a hef para anclajes que tengan una rigidez constante en toda su longitud embebida, e igual a 2do para pernos de expansión controlados por torque. Para el caso especial de anclajes en un elemento de poco espesor influenciados por tres o más bordes, la distancia al borde c1 usada en las ecs. (5.18), (5.19), (5.20) y (5.21) será limitada a h/1,5, siendo h el espesor del elemento donde se instala el anclaje, medido en una dirección paralela al eje del anclaje. El factor de modificación para un grupo de anclajes es: 5 1 1 2eV ' 1 3c1 (5.20) La ec. (5.20) es válida para eV’ s/2 (ver Fig. 5.18). Fig. 5.18 Definición de la dimensión ev’ El factor de modificación por efectos de borde es: 6 1 si c2 1,5c1 6 0,7 0,3 c2 1,5c1 si c2 1,5c1 (5.21a ) (5.21b ) Para anclajes ubicados en una región de un elemento de hormigón donde el análisis indica que no hay agrietamiento (ft<fr) con factores de carga iguales a uno, el siguiente factor de modificación será permitido: 7 1,4 (Ver Fig. 5.19 y 5.20) Vista en planta Para el cálculo de 6 usar el menor valor entre c2,1. y c2,2. para c2 Fig. 5.19 Anclajes cerca de una esquina Fig. 5.20 Dimensión c2 para el factor de modificación por proximidad a un borde Para anclajes ubicados en una región de un elemento de hormigón donde el análisis indica que hay agrietamiento con factores de carga iguales a uno, los siguientes factores de modificación serán permitidos. Para que pueda ser considerada como refuerzo de borde, la armadura debe diseñarse de manera que intersecte la superficie de falla del hormigón: 7 1,0 para anclajes en hormigón agrietado sin armadura de borde o con armadura de borde de diámetro menor que 12 mm . 7 1,2 para anclajes en hormigón agrietado con armadura de borde de 12 mm o mayor entre el anclaje y el borde . 7 1,4 para anclajes en hormigón agrietado con armadura de borde de 12 mm o mayor entre el anclaje y el borde , y que esta armadura esté encerrada con estribos distanciados a no más de 100 mm. 5.3.3 RESISTENCIA DEL HORMIGÓN A LA FALLA POR EFECTO DE PALANCA EN CORTE La resistencia nominal del hormigón a la falla por efecto de palanca en corte, Vcp, no deberá exceder: Vcp = kcpNcb (5.22) donde kcp = 1,0 para hef < 6,5 cm kcp = 2,0 para hef 6,5 cm y Ncb debe determinarse de la ec. (5.5a ). 5.3.4 FALLA DÚCTIL AL ESFUERZO DE CORTE Para que la falla se produzca en el acero del perno y no en el hormigón, debe verificare que la resistencia del hormigón por falla cónica por corte sea mayor que la resistencia del anclaje al corte. Si esto no se cumple, debe proveerse armadura para evitar la falla cónica hacia el borde libre. El detalle de la armadura se muestra en la Fig. 5.21, tomada de la Ref. 2.1. Fig. 5.21 Ejemplo de refuerzo para esfuerzo de corte cerca de un borde 5.4 INTERACCION DE TRACCION Y CORTE Los anclajes o grupos de anclajes que estén sujetos simultáneamente a fuerzas axiales y de corte se diseñarán de acuerdo con lo requerimientos que se describen a continuación. El valor de Nn será el menor entre la resistencia del acero en tracción, la resistencia del hormigón a la falla cónica en tracción, resistencia al arrancamiento del perno en tracción, y la resistencia del hormigón al reventón lateral. El valor de Vn será el menor entre la resistencia del acero al corte, la resistencia del hormigón al corte, y la resistencia del hormigón al efecto de palanca. Si Vu 0,2Vn , entonces se permitirá la plena resistencia en tracción: N n N u . . Si N u 0,2N n , entonces se permitirá la plena resistencia en corte: Vn Vu . Si Vu 0,2Vn y N u N n , entonces: Nu V u 1,2 N n Vn (5.23) La Fig. 5.22 muestra la aproximación trilinear de la curva de interacción. Fig. 5.22 Ecuación de interacción de corte y tracción 5.5 REQUERIMIENTOS DE DISTANCIAS A LOS BORDES, ESPACIAMIENTOS, Y ESPESORES PARA EVITAR LA FALLA POR HENDIMIENTO Los espaciamientos mínimos entre anclajes, las distancias a los bordes de los anclajes y los espesores mínimos de los elementos deberán seguir los requerimientos que se describen a continuación, a menos que se provea de armaduras para controlar el hendimiento. La distancia minima centro a centro entre pernos con cabeza embebidos será 4do para anclajes instalados sin torque y 6do para anclajes instalados con torque. La distancia mínima centro a centro para anclajes instalados en hormigón endurecido deberá basarse en ensayos. Las distancias mínimas a los bordes para pernos con cabeza embebidos no instalados con torque deberán satisfacer los recubrimientos mínimos para armaduras especificados en el ACI 318. Las distancias mínimas para pernos con cabeza embebidos instalados con torque se basarán en el mayor valor entre los requerimientos de recubrimiento mínimo para armaduras del ACI 318 o 6do . Las distancias mínimas a los bordes para pernos instalados en hormigón endurecido se basarán en el mayor valor entre los requerimientos de recubrimiento mínimo del ACI 318 o los requerimientos de distancia mínima determinados por ensayos, y no deberán ser menores que dos veces el tamaño del agregado máximo. El valor de hef para pernos de expansión o con agujero agrandado en la base no deberá exceder el mayor valor entre 2/3 del espesor del elemento o el espesor del elemento menos 10 cm. Los planos y especificaciones del proyecto deberán especificar el uso de anclajes con una distancia mínima a los bordes igual a la especificada en el diseño. 5.6 INSTALACIÓN DE ANCLAJES Loa anclajes deberán instalarse de acuerdo con los planos y las especificaciones del proyecto y los requerimientos estipulados por los fabricantes de anclajes. El Ingeniero deberá establecer un programa de inspección para verificar la instalación adecuada de los anclajes. El Ingeniero deberá establecer un procedimiento de soldadura para evitar la deformación excesiva de un anclaje, el cual si está soldado a la placa base, podría producir descascaramiento o agrietamiento del hormigón o arrancamiento del anclaje. 5.7 PLANCHAS, PERFILES E INSERTOS ESPECIALES La resistencia de diseño de elementos embebidos, como perfiles estructurales, perfiles especiales, y llaves de corte deberá determinarse basada en condiciones de fluencia plena, y usando un factor igual a 0,9 para la tracción, compresión y flexión, y sus combinaciones, y 0,55 para corte. En perfiles estructurales y perfiles especiales, el alma debe ser diseñada para resistir el esfuerzo de corte y las alas los esfuerzos de tracción, compresión y flexión. La resistencia nominal de insertos especiales deberá basarse en el fractil 5 % de los resultados de ensayos. 6.0 PERNOS J 6.1 TRACCION Los pernos J son barras lisas provistas de un gancho a 90°. Tienen dos mecanismos de resistencia a la tracción: a) por adherencia con el hormigón y b) por aplastamiento del gancho con el hormigón. En general se recomienda calcularlos por resistencia al aplastamiento del gancho, ya que la adherencia no es confiable porque los pernos se lubrican durante su fabricación. La resistencia por aplastamiento del gancho tiene la expresión: Pn = 0,85 f’c d lg En que (6.1) = 0,7 lg = longitud del gancho d = diámetro del perno Se debe cumplir: Pn Pu En esta expresión no se ha hecho la amplificación de la resistencia P n, hasta 2 veces por confinamiento del hormigón, porque en este caso se estima no recomendable. Los pernos J en general no pueden satisfacer la condición de ductilidad; es por eso que se recomienda su uso para tracciones bajas o nulas. Para estimar la longitud del gancho que se requeriría para satisfacer la condición de falla dúctil del acero, debe cumplirse 0,85 f’c d lg 1,25 At Fy (6.2) que para f’c = 200 kgf/cm2, Fy = 2530 kgf/cm2 y el área de tracción At = 0,75 d 2 4 , da el valor: lg 16d la cual es una longitud excesiva. En resumen, el cálculo del perno J es el siguiente: el diámetro del perno se calcula en función de la solicitación de tracción, respetando valores mínimos. La longitud del gancho se calcula por la fórmula de aplastamiento. Para esa longitud, se debe verificar el diámetro del perno de manera de satisfacer la resistencia a la flexión del gancho actuando como voladizo. El largo embebido sin incluir el gancho, debe ser mayor o igual a 12d para aceros A307 o A36, y a 17d para aceros A325 y A449. La resistencia del hormigón al reventón lateral: Pnc, rev = 1,06 f ' c m2 (6.3) con = 0,85 La condición de falla dúctil anterior al reventón lateral conduce a la siguiente expresión para la distancia al borde mínima: Fy ms d 6.2 15,5 f ' c (6.4) CORTE Fig. 6.1 Dimensiones típicas de un perno J sometido a esfuerzo de corte La longitud de los pernos J solicitados únicamente en corte, deberá ser mayor o igual a 12d. La longitud del gancho será mayor o igual a 6d. La resistencia al corte en pernos J, sea desde el punto de vista de la resistencia del acero o del hormigón, se determinará con el mismo procedimiento establecido para los pernos con cabeza. Los pernos J cercanos al borde y cargados en corte se tratarán del mismo modo establecido para los pernos con cabeza, en lo referente a resistencia del hormigón y de distancia mínima al borde para falla dúctil. Del mismo modo, la distancia mínima entre pernos será 6 diámetros. 6.3 INTERACCION DE TRACCION Y CORTE Se aplicarán las mismas fórmulas de interacción establecidas para los pernos con cabeza. 6.4 ARMADURAS Se aplicarán los mismos conceptos establecidos para los pernos con cabeza en relación con las armaduras necesarias para evitar la rotura cónica por corte en dirección a los bordes cercanos y evitar el reventón lateral. 7.0 GROUTS 7.1 GROUT DE MORTERO ESTANDAR DE HORMIGON Se considera que no colabora para la transferencia de la solicitación de corte, considerando su espesor, posibilidad de fisuras, rotura, vacíos, etc. 7.2 GROUT DE MORTERO ESPECIAL A pesar que corrientemente se especifica que los grouts no deben considerarse en la transmisión del corte, los morteros especiales sí podrán considerarse, ya que tienen alta resistencia y propiedades especiales de adherencia. Es el caso de Sika-Grout, Sika-Top, etc. Para propósitos de cálculo no se considera la adherencia acero-grout, suponiendo que se desarrolla sólo fricción en la superficie de contacto. Este grout debe cumplir con los siguientes requerimientos: - - Espesor mínimo 25 (mm). - Calidad mínima para la preparación y limpieza previa de las superficies y ejecución del grout e inspección. - El mortero especial debe desarrollar buena resistencia, sin retracción. No se consideran valores de resistencia superiores a la del hormigón del pedestal. En general estos mismos requerimientos se pueden aplicar con menor nivel de exigencia al grout definido en 7.1. Para ambos tipos de grout se requiere el posterior retiro de planchas (lainas) de nivelación de la columna, para finalmente completar el grout. 8.0 CONSIDERACIONES PARA EL DISEÑO, SELECCIÓN Y MONTAJE DE PERNOS DE ANCLAJE Respecto al diseño de pernos de anclajes para columnas, deben tomarse en cuenta los siguientes criterios generales: 8.1 TIPOS DE PERNOS DE ANCLAJE - Para estructuras principales usar sólo pernos con cabeza o placa. Los pernos J se podrán usar en casos de bajas o nulas solicitaciones de tracción (Ver Fig.8.1). - Para estructuras secundarias pueden utilizarse pernos químicos o de expansión. Cuando adicionalmente existe vibración en la estructura, se podrá usar pernos químicos o pernos de expansión especiales, como el HSL de Hilti. - Cuando se genera tracción baja en el perno, se puede utilizar "nicho" para anclar el perno en el hormigón endurecido, de acuerdo con el siguiente procedimiento (Ver Fig. 8.2): Fig. 8.1 a) Perno de anclaje tipo J b) Perno de anclaje tipo placa Fig. 8.2 Nichos para anclaje posterior de pernos - La utilización de nichos corresponde a tecnologías europeas y japonesa, y se limita generalmente al montaje y anclaje de equipos livianos. Las normas DIN han establecido los requerimientos que deben cumplir varios tipos de pernos que puedan anclarse en nichos (DIN 529, 799, etc.). Por este motivo se presentan a continuación las recomendaciones alemanas tradicionales para dimensiones mínimas de nichos con sección cuadrada. TABLA 8.1 DIMENSIONES MINIMAS DE NICHOS CON SECCION CUADRADA DIAMETRO DEL M8 M10 M12 M16 M20 M24 M30 M36 M42 M48 PERNO (mm) Mínimo A (mm) Máximo a (mm) Máximo b (mm) 35 25 55 45 32 55 55 40 70 70 55 90 85 65 110 100 80 130 120 100 160 140 120 190 160 140 230 180 160 260 No se han proporcionado los casos M56, M64 y M72, ya que no corresponden en general a la práctica chilena. Las dimensiones a y b son envolventes que toman en cuenta las diferentes alternativas geométricas de los tipos de pernos que puedan instalarse. (Ver Fig. 8.2). Como consecuencia de la reducida sección y la longitud del nicho, tradicionalmente no han dado buen resultado moldajes o bloques de madera, los que se adhieren al hormigón. Nichos de sección constante (volumen prismático) permiten un posterior retiro eficiente del moldaje. Sin embargo para controlar la tracción del perno suelen especificarse nichos de sección variable (volumen tronco de pirámide), los cuales dificultan el posterior retiro del bloque; además, esta forma no garantiza la resistencia a tracción cuando el nicho se encuentra cercano al borde del hormigón. - Ubicar bloques de poliestireno expansor (Aislapol, o equivalente) anclados a las armaduras y moldajes , sin utilización de productos desmoldantes. - Hormigonado de pedestales y endurecimiento del hormigón. - Rotura del bloque, retiro del Aislapol y limpieza de la superficie del nicho. - Posterior colocación del perno y ejecución del grout, previo o posteriormente al montaje de la columna. Este tipo de anclaje de pernos se especifica cuando no existe tracción o tracción dominante, ya que en general no se le asigna resistencia importante a tracción. En caso que sea necesario verificar resistencia a tracción en este anclaje, usar el siguiente criterio: T l d f (8.1) en que: T = solicitación de tracción en el perno, sin mayorar. d= diámetro nominal del perno. l = longitud total del perno de anclaje; medida en línea recta, independiente de la forma del perno de anclaje. f = tensión de adherencia acero-hormigón. En este criterio se ha supuesto que la resistencia de la adherencia grouthormigón es mayor que la de acero-hormigón, debido a la preparación de la superficie de contacto y a la mejor calidad del mortero de grout. A partir de las recomendaciones del ACI 318-68 para cálculo elástico, se ha deducido la tensión admisible de adherencia acero- hormigón para barras lisas. TABLA 8.2 TENSIONES ADMISIBLES DE ADHERENCIA PARA BARRAS LISAS (kgf/cm2) Resistencia DIAMETRO DEL PERNO (Pulgadas) Cilíndrica Característica 1/2 5/8 3/4 7/8 1 1¼ 1½ 15/8 1¾ 17/8 2 2¼ (kg/cm²) 250 300 11,2 11,2 11,2 11,2 11,2 11,2 10,3 11,2 9,0 11,2 7,2 8,8 6,0 7,3 5,5 6,8 5,1 6,3 4,8 5,9 4,5 5,5 4,0 4,9 2½ 3,6 4,4 En consideración al volumen del nicho, por economía no se utilizan morteros especiales. - 8.2 En obras importantes con diámetros mayores, se han utilizado en el país pernos especiales como los tipo bayoneta, también llamados cabeza de martillo (Ver norma DIN 7992). DIAMETROS MAXIMOS - Para pernos J limitar el diámetro máximo hasta 1¼ (pulg.), valor establecido por la práctica. En el país se pueden encontrar empresas que limitan el diámetro máximo hasta 1 (pulg.), de acuerdo con recomendaciones del AISC Journal. Para fabricar pernos J en Chile pueden doblarse barras de hasta 1¼ (pulg.) sin presentarse fisuras en el metal, tal como se ha comprobado en terreno. Para diámetros mayores de pernos y debido al reducido diámetro especificado para doblado, se requiere precalentar la barra para ejecutar el doblez y posteriormente ejecutar un tratamiento térmico para "liberar tensiones y templar" el acero. Consecuentemente no se tendrá certeza de la capacidad final de tracción en el perno, motivo por el cual pernos con diámetros mayores que 1¼ (pulg.) deben usarse sólo para casos de corte dominante con tracción baja. - Para pernos con cabeza o placa no existe un límite tan categórico, ya que teóricamente se pueden hacer pernos hasta los diámetros máximos definidos por las normas ANSI o ISO. En cuanto a los diseños estructurales corrientes, el diámetro se limita automáticamente de acuerdo con lo que resulta lógico diseñar. En la práctica se pueden encontrar en el rango 1/2 a 3 (pulg.), criterio que ha sido compartido por ARA. - Para pernos químicos o de expansión, usar el siguiente criterio: TABLA 8.3 DIAMETROS MAXIMOS Y MINIMOS PARA PERNOS DE EXPANSION Y QUIMICOS TIPO DE PERNO NOMENCLATURA HILTI EXPANSION QUIMICO - Kwik Bolt KB II HSL, HSLB, HSLG HVA DIAMETRO MAX. DIAMETRO MIN. 3/4 (pulg.) 10 (mm) 3/8 (pulg.) 8 (mm) 5/8 (pulg.) 3/8 (pulg.) Para pernos anclados en nichos, usar el siguiente criterio para diámetros máximos: TABLA 8.4 DIAMETROS MAXIMOS DE PERNOS ANCLADOS EN NICHOS TIPO DE MORTERO TRACCION CORTE DE HORMIGON DOMINANTE DOMINANTE Corriente No usar 2 (Pulg.) Especial 1 (Pulg) 2½ (Pulg.) Los diámetros máximos establecidos en la tabla deben reducirse, en caso de proximidad al borde del pedestal de fundación. 8.3 DIAMETROS MINIMOS - Para pernos tipo J, limitar el diámetro mínimo a 1/2 (pulg.), en estructuras secundarias y a 3/4 (pulg.) en estructuras principales. - Para pernos con cabeza o placa: . 5/8 (pulg.) para pernos sin camisa. . 7/8 (pulg.) para pernos con camisa. 8.4 - Para pernos químicos o de expansión, limitar el diámetro mínimo a los valores mostrados en la Tabla 8.3, salvo que se estime insegura la corta longitud de anclaje de algunos de estos pernos. - Para pernos anclados en nichos, limitar el diámetro mínimo a 1/2 (pulg). CANTIDAD DE PERNOS DE ANCLAJE DE COLUMNAS - Como criterio general, debe evitarse procedimientos de excesiva eficiencia durante el cálculo que concluyan en la utilización de pernos con diámetros importantes, lo cual complica la fabricación y la construcción. (Ver Fig. 8.3). - En columnas de estructuras importantes lo deseable es tener 4 pernos en total para empotramiento de columnas, aumentando hasta 6 en casos especiales. Una columna con 8 pernos denota generalmente un diseño muy ajustado que obliga a suplir las alas del perfil columna hasta alcanzar el ancho requerido por la silla de los pernos, causando un crecimiento del ancho de la placa base; generalmente en estos casos se tienen pernos con tracción dominante y alto valor de tensiones de tracción. Fig. 8.3 a) b) 8.5 Columna con perfil de altura reducida Columna con perfil de altura adecuada para reducir el número de pernos UTILIZACION DE SILLAS PARA PERNOS DE ANCLAJE - La posibilidad de eventual tracción en pernos de anclaje no implica la inmediata utilización de sillas, las que se justifican cuando los pernos puedan eventualmente sobrepasar la tensión de fluencia durante el sismo, debido a las altas tensiones de tracción que se generan. Bajo esta condición de trabajo los pernos requieren desarrollar su alargamiento en fluencia, sin interferencia de la restricción causada por la adherencia del hormigón. La longitud libre de los pernos, medida entre las planchas de silla y placa base se denomina "longitud de fluencia". (Ver Fig. 8.4). Fig. 8.4 a) b) - Columna empotrada Columna rotulada Para establecer un criterio de elección de si se debe o no usar silla, se recomienda la siguiente fórmula, deducida para sismos con aceleración vertical de 0,20 g, y que se aplica para columnas traccionadas: Tp - 0,8 Np At Fy en que = 0.5 R 2, en que R es el factor de modificación de respuesta usado en el cálculo. Tp = Fuerza de tracción en el perno. Np = Fuerza de compresión en la columna debida al peso propio, dividida por el número de pernos. Fy = Tensión de fluencia del acero del perno, por tracción. At = Area nominal de tracción del perno. Se exime del uso de sillas a los pernos que cumplen la desigualdad anterior. (8.2) - El diseño de las sillas debe cumplir los siguientes requerimientos: . La longitud de fluencia de los pernos, medida entre las superficies inferior de placa de silla y superior de placa base, debe ser superior a 8 veces el diámetro nominal del perno y no menor que 250 (mm). . Para permitir reapriete posterior al sismo, se alarga la longitud roscada (largo del hilo) de los pernos hasta por lo menos 75 (mm) bajo la superficie inferior de la tuerca. 8.6 UTILIZACION DE "CAMISAS" PARA PERNOS DE ANCLAJE - La utilización de camisas en pernos de anclaje se ha justificado principalmente por la eventual necesidad de "acomodar" la posición de algún perno durante el montaje de la columna, para insertar el conjunto de pernos de anclaje en las perforaciones de la placa base, considerando que las tolerancias de las perforaciones realizadas en maestranza y las tolerancias de montaje y hormigonado de pernos en obra son básicamente diferentes. Lo cierto es que las camisas fueron establecidas en los estándares norteamericanos, con el propósito de entregar la longitud de fluencia que requieren los pernos en casos donde no hay posibilidad de diseñar sillas. Este propósito se cumple a condición que tengan una longitud adecuada y que sean selladas para evitar que el grout penetre en su interior creando adherencia (Ver Fig. 8.5). En la práctica se proyectan bajo el grout a nivel del hormigón de pedestal, sin sello específico y sin prevención respecto al grout. Existen estándares con camisas de tubos sellados por planchas en ambos extremos y otras con tubos abiertos en su extremo superior, sin uniformidad de diámetro y longitud de la camisa. Fig. 8.5 Detalle típico de camisa Una modalidad práctica de camisas es hacer un bloque adherido al perno, constituído por medias cañas de Aislapol, emballetadas, selladas y adheridas al perno con Masking Tape. - La práctica constructiva ha demostrado que: Las longitudes de camisas usadas en los estándares son en general cortas, dejando un inserto rígido que difícilmente puede "acomodarse", en especial para diámetros mayores que 7/8 (pulg.). De lograrse, seguramente se provocará un daño al perno el cual es difícil de cuantificar y que disminuye ciertamente su capacidad de resistencia. Una gran cantidad de camisas se proyectan sin sello ni tapa superior, y consecuentemente son posteriormente grouteadas durante la construcción. No existe un criterio único entre ingenieros respecto a la influencia de la camisa en la resistencia por adherencia del perno, ya que a veces se toma en cuenta la adherencia del hormigón con el tubo de la camisa para el cálculo del perno. Lo razonable es no considerar dicha adherencia para determinar la longitud de anclaje del perno. Como alternativa más simple, se prefiere sobredimensionar los diámetros de las perforaciones en silla y placa base, de acuerdo con las recomendaciones del AISC para estructuras corrientes de edificios. No se tiene conocimiento de existencia de problemas mayores durante el montaje de estructuras de calidad media de construcción, en las cuales se haya usado este criterio que se transcribe a continuación. TABLA 8.5 SOBREDIMENSIONAMIENTO DE PERFORACIONES PARA PERNOS DE ANCLAJE Diámetro del P.A. (Pulg.) ½ a 5/8 ¾a1 11/8 a 2 Mayor que 2 Sobredimensionamiento (Pulg.) 3/16 5/16 1/2 1 El sobredimensionamiento se agrega a las huelgas especificadas por el AISC para las perforaciones estándares para pernos de conexiones. En casos especiales, pueden establecerse sobredimensionamientos mayores, reemplazando ahora la golilla estándar por placa-golilla con perforación estándar, la cual se conecta posteriormente a la silla o placa base soldando alrededor de su contorno. El uso de camisas en pernos obliga a mayor separación entre ellos, debido al diámetro del tubo y al requerimiento de espacio mínimo para hormigonado. En este caso se alarga la silla y el ancho de la placa base. La tabla siguiente entrega dimensiones de las camisas utilizando cañería estándar. TABLA 8.6 DIMENSIONES DE CAMISAS PARA PERNOS DE ANCLAJE DIAMETRO DEL DIAMETRO NOMINAL LONGITUD PERNO DE LA CAMISA DE LA CAMISA (PULG.) (PULG.) (mm) 5/8 - 3/4 - 7/8 1 1 1/4 1 1/2 1 3/4 2½ 2½ 3 3 3 150 180 200 255 300 En la determinación del diámetro de la camisa se han hecho consideraciones de espacio mínimo para facilitar el relleno con grout. Podría utilizarse la camisa como longitud de fluencia del perno, sin embargo lo deseable es tener sillas, las cuales tienen los pernos a la vista para inspección posterior al sismo, con el propósito de detectar daños en pernos. Nótese del cuadro anterior que en general no se cumple el requerimiento de 8 diámetros ó 250 (mm) para la longitud de fluencia. En el método de sobredimensionamiento de agujeros se requiere establecer en las especificaciones de hormigones, tolerancias más estrictas para ubicación de los P.A. que sean correspondientes a las usadas en maestranza. Considerando las razones anteriormente expuestas, se recomienda eliminar camisas en pernos de diámetro mayor que 7/8 (pulg.), utilizando sobredimensionamiento de perforaciones como método aconsejable para mejorar el montaje y sillas para proveer longitud de fluencia. No obstante el criterio anterior, es práctica usual de Ingeniería Mecánica el especificar uso de camisas en chimeneas, estanques y depósitos elevados, equipos importantes de proceso y maquinaria rotatoria. 8.7 INSTALACION, ALINEACION Y NIVELACION DE PERNOS DE ANCLAJE - Previo al hormigonado, el contratista de hormigones debe instalar los pernos sujetos a moldajes y armaduras de acuerdo con el procedimiento usual de insertos: como se pueda. Cuando la cantidad de pernos aumenta, se utilizan plantillas de madera confeccionadas en la obra por los carpinteros. En conclusión, así no pueden lograrse tolerancias tan finas como las que se exigen en maestranza. En casos de anclaje de equipos importantes, Ingeniería Mecánica especifica plantillas de acero instaladas con el criterio "Base Plate" norteamericano y fabricadas en maestranza, las cuales aseguran una tolerancia más fina. - Para minimizar la posibilidad de errores de construcción, se recomienda que los P.A. sean "armados" en maestranza, por un método que permita posicionarlos exactamente en sus ubicaciones relativas utilizando las tolerancias finas de maestranza. Esto se logra armando un conjunto de pernos conectados con estribos y trabas de barras lisas que fijan en su posición a las barras de los pernos, por medio de un mínimo de soldadura ("punteada"), para tener finalmente un "canastillo" rígido que mantiene la geometría del conjunto de pernos. Este canastillo mejora la tolerancia del contratista de hormigones, ya que es muy fácil de montar, alinear y nivelar. Para este propósito, el canastillo se arma en el tercio o cuarto inferior de la altura total del conjunto, evitando así interferencia con los estribos y armaduras de refuerzo de pedestal existentes al comienzo del anclaje. Cuando el diámetro de los pernos es entre 7/8 (pulg.) y 1½ (pulg.), el armado se diseña con pletinas o barras rectangulares, mientras que cuando el diámetro de los pernos es 1½ (pulg.) o mayor, se usan perfiles ángulo o canal, teniendo precaución durante el diseño para no modificar el esquema de adherencia y anclaje de los pernos. El uso de esta modalidad de montaje puede encontrarse ampliamente en construcciones europeas y japonesas, existiendo algunos ejemplos en estándares de ARA (Ver fig. 8.6). Fig. 8.6 Montaje de pernos de anclaje con canastillo Para que sea la maestranza quien realice este trabajo, se requiere indicarlo expresamente en planos de hormigón incorporando el diseño como inserto, salvo que se asigne el trabajo al contratista general de la obra a condición que cumpla con tolerancias más finas. Se especificará el uso de canastillo, cuando se presenten los siguientes casos en un anclaje: 2 pernos con diámetro mayor que 7/8 (pulg.) 3 pernos con diámetro mayor que 3/4 (pulg.) 4 pernos con diámetro mayor que 5/8 (pulg.) 5 o mayor cantidad de pernos con diámetros mayores que 1/2 (pulg.) 9.0 DISEÑO DE LLAVES DE CORTE 9.1 MATERIALES La llave de corte deberá tener igual acero y procedimiento de fabricación que la columna o equipo. 9.2 COMPONENTES DE LA LLAVE DE CORTE Planchas: Dentro del sistema llamado "llave de corte", se diferencian los siguientes componentes indicados en la Figura 9.1: - Planchas principales: son aquellas con corte dominante, y que transmiten el corte desde la placa base a las planchas secundarias. - Planchas secundarias: son aquellas con flexión dominante, y que transmiten el corte desde las planchas principales al hormigón. Todas las planchas principales serán de igual espesor. Igual requerimiento cumplirán las planchas secundarias. Fig. 9.1 Casos de planchas principales y secundarias 9.3 REQUERIMIENTOS DE DISEÑO - Proporciones. Debe cumplirse: h 1 .0 l (9.1) en que: h = altura total de la placa, medida a partir de la cara inferior de la placa base. Ver figura 7. l = largo de la plancha principal más larga, medida en la dirección de aplicación del corte. Ver figura 9.2. Fig. 9.2 Caso de columna con placa de corte - Espesores: Los espesores de las planchas principales y secundarias no deben ser superiores a los de la placa base. - Para el diseño y verificación de la placa de corte, se excluirá el grout del cálculo de la superficie soportante de hormigón; es decir, se considerará que el grout no transmite solicitación de corte. - Para la transmisión del corte entre la placa base y la placa de corte, sólo se considerará que participa la soldadura que conecta la placa base con las planchas principales. - No podrá considerarse que planchas paralelas transmitan corte al hormigón, si ellas se encuentran distanciadas a un valor menor que: s = 0,26e f c' (cms, kgf/cm²) (9.2) en que e es igual a la altura de la llave de corte menos el espesor del grout (Ver Fig. 9.2) 9.4 METODO DE CALCULO 9.4.1 VERIFICACIÓN DEL HORMIGÓN Presión de Contacto Se supondrá que el corte actuante produce una presión de contacto uniforme sobre las placas, fap, tal que: f ap Vu 0,85 f ' c be en que: = 0,7 Vu = corte mayorado que transmite la columna, conforme a las combinaciones de ACI 318. b = ancho de la placa secundaria que traspasa el corte al hormigón (ver fig. 9.1). Superficie de Falla (Fig. 9.3) La resistencia del hormigón se determinará sobre la base de la superficie proyectada del sólido de falla, obtenido de proyectar planos a 45 desde los bordes de la placa de corte, hacia los bordes libres del pedestal. (9.3) A esta superficie se le restará el área de la placa de corte, be, y sobre el remanente se supondrá que actúa la resistencia en tracción del hormigón, 1,06 f'c. Es decir: Vnc = (proy f ' c =0,85 (9.4) –be) 1,06 Si Vu > Vnc, deberá proveerse armaduras para evitar el desprendimiento del sólido de falla. Fig. 9.3 Superficie de falla de corte 9.4.2 ARMADURA DE LOS PEDESTALES (Fig. 9.4) Si se requiere armadura en la cabeza de los pedestales, se dispondrá barras horizontales y verticales, tales que se satisfaga la relación siguiente: Vu f = 0,9 Fy [Ash (f - ev) + Asv dv] Fig. 9.4 Detalle de armaduras de pedestales para esfuerzo de corte En que: Vu = corte mayorado f = distancia entre la cara inferior de la placa base y el punto en que el plano a 45 intercepta las armaduras longitudinales del pedestal. Ash = área total de las armaduras horizontales dispuestas para absorber el corte. Asv = área total de la armadura vertical dispuesta cerca de la llave, para equilibrar el momento del sólido de falla. ev = distancia desde el centro de gravedad de Ash a la cara superior del pedestal. dv = distancia entre el centro de gravedad de Asv y la armadura exterior del pedestal. Nótese que si los estribos del pedestal son interceptados por los planos verticales a 45 que definen el sólido de falla muy cerca de la esquina del pedestal, pueden no ser completamente activos. En tal caso se los puede eliminar de Ash, o considerarlos parcialmente en función del anclaje de que dispongan dentro del sólido de falla. 9.5 VERIFICACION DEL ACERO En general se preferirá las disposiciones en cruz a las H, a menos que exista corte significativo en una sola dirección y que las alas de la H sirvan principalmente para atiesar la plancha que transfiere el corte al hormigón o para mejorar el momento de inercia de la placa de corte. Debe tenerse presente que para corte actuando en el sentido del alma de la H rara vez podrá considerarse que ambas alas son útiles para transmitir corte al hormigón, en razón de lo establecido en 5.3 último párrafo. En el diseño del acero se utilizará el método ASD y, por lo tanto, se trabajará con el corte sin mayorar. Si se usa disposiciones en cruz o H podrá suponerse que las presiones de contacto sobre las áreas cercanas a la placa base, y delimitadas por una línea a 45° desde el vértice del alma, serán traspasadas directamente a ella, sin cargar el alma (Ver Fig. 9.5). El espesor de las placas que transfieren el corte al hormigón se calcula modelando la placa como losa empotrada en dos bordes contiguos y libre en los otros dos, sometida a una carga uniforme p que tiene la expresión V p = be (9.6) en que V es el esfuerzo de corte sin mayorar. La tensión de corte cumplirá con: fv V 0,5 Fy tb (9.7) Fig. 9.5 Presiones de contacto en áreas cercanas a la placa base La tensión de flexión en una llave de corte en cruz, a causa del momento producido por la excentricidad entre el corte aplicado y la reacción del hormigón, será: e V g + 6 2 0,87 F y f b= 2 tb en que: V' = corte tomado por el alma de la llave, es decir descontando las cargas ubicadas en las áreas cercanas a la placa base, definidas en Fig. 9.5 En esta fórmula se ha supuesto que la llave tiene un mismo ancho en ambos sentidos. Si así no fuera, en ella debe usarse para b el valor correspondiente a la dirección paralela al corte actuante. (9.8)