aceroutilizacionenobrasmayerisanojaramonmunoz-160814143746

Anuncio

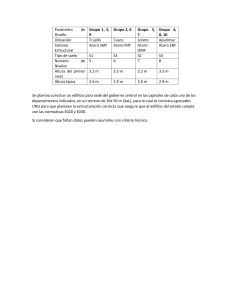

INTRODUCCION Durante toda la Edad Media y El Renacimiento el acero era producido en pequeñas cantidades por corporaciones de artesanos que guardaban en secreto el método de fabricación. El primer proceso de obtención industrial del acero fue ideado por el relojero inglés B.Huntsman en 1740; el proceso se llamó al 3 crisol, porque consistía en cementar ( es decir, enriquecer en contenido de carbono ) el hierro con carbón vegetal y fundir sucesivamente en un crisol el producto obtenido. el inglés H. Cort inventase en 1874 un procedimiento de afina, en el que se producía el hierro en un horno de reverbero alimentado con carbón mineral; el carbón era quemado sobre una parrilla cuya solera estaba constituida por una capa que contenía óxido de hierro. En 1877, el inglés Sydney Gilchrist Thomas tuvo la idea de sustituir el revestimiento ácido del convertidor Bessemer por un revestimiento básico (dolomía), lo que permitía obtener escorias básicas; por consiguiente, se podía convertir fundición fosforosa en aceros. Entre 1860 y 1865 el francés Pierre Martín y los alemanes Wilhelm y Friedrich Siemens desarrollaron un tipo de horno alimentado por gas, denominado posteriormente horno Martín−Siemens. Este tipo de horno permite obtener acero fundiendo en la solera grandes cantidades de chatarra de hierro y fundición o bien fundición y minerales. W. Siemens, entre 1878 y 1879, efectuó los primeros intentos de obtener acero a partir de chatarra de fundición de hierro en hornos de arco eléctrico. En 1898, E. Stassano instaló en Roma un horno de arco eléctrico para fabricar acero directamente del mineral, horno en que la colada era calentada por irradiación. Los procesos Bessemer, Thomas, Martín−Siemens y más tarde los de acerería eléctrica inauguran la edad del acero, desplazando rápidamente a la madera como material estructural en las obras de ingeniería civil, y después al hierro fundido con materia prima de la construcción. EL ACERO E. l término acero sirve comúnmente para denominar, en ingeniería metalúrgica, a una mezcla de hierro con una cantidad de carbono variable entre el 0,03 % y el 2,14 % en masa de su composición, dependiendo del grado. Si la aleación posee una concentración de carbono mayor al 2,14 % se producen fundiciones que, en oposición al acero, son mucho más frágiles y no es posible forjarlas sino que deben ser moldeadas. No se debe confundir el acero con el hierro, que es un metal duro y relativamente dúctil, con diámetro atómico (dA) de 2,48 A, con temperatura de fusión de 1535 °C y punto de ebullicion 2740 °C. Por su parte, el carbono es un no metal de diámetro menor (dA = 1,54 Å), blando y frágil en la mayoría de sus formas alotrópicas (excepto en la forma de diamante). La difusion de este elemento en la estructura cristalina del anterior se logra gracias a la diferencia en diámetros atómicos, formándose un compuesto intersticial. La diferencia principal entre el hierro y el acero se halla en el porcentaje del carbono: el acero es hierro con un porcentaje de carbono de entre el 0,03 % y el 1,075 %, a partir de este porcentaje se consideran otras aleaciones con hierro. Cabe destacar que el acero posee diferentes constituyentes según su temperatura, concretamente, de mayor a menor dureza, perlita, cementita y ferrita; además de la austenita (para mayor información consultar el artículo Diagrama Hierro-Carbono). El acero conserva las características metálicas del hierro en estado puro, pero la adición de carbono y de otros elementos tanto metálicos como no metálicos mejora sus propiedades fisicoquimico. *Se obtiene en el horno convertidor a través de una operación que se denomina afino, uno de los métodos más empleados para realizar el afino es el sistema de inyección de oxígeno (LD). Este sistema consiste en lo siguiente:, en el cual todo el calor procede del calor inicial de los materiales de carga, principalmente en estado de fusión. OBTENCION DE ACERO El acero es una aleación de hierro con una pequeña cantidad de carbono (siempre menor al 1,76%).todos los procesos de fabricación de acero se pueden clasificar en ácidos y básicos ( según el refractario y composición de la escoria utilizada ), y cada proceso tiene funciones específicas según el tipo de afino que puede efectuar * Con horno de solera abierta, en el cual la mayor parte del calor proviene de la combustión del gas o aceite pesado utilizado como combustible; el éxito de este proceso se basa en los recuperadores de calor para calentar el aire y así alcanzar las altas temperaturas eficaces para la fusión de la carga del horno.*Eléctrico, en el cual la fuente de calor más importante procede de la energía eléctrica VIDEO: Fabricación del Acero de Construcción https://www.youtube.com/watch?v=y7NNvwePfTY PROPIEDADES Y CARACTERISTICAS DEL ACERO Características: *Elasticidad *Ductilidad *Forjabilidad *Maleabilidad *Tenacidad *Soldabilidad *Conductibilidad *Oxidación TIPOS DE ACERO • Acero aleado o especial, Acero al que se han añadido elementos no presentes en los aceros al carbono o en que el contenido en magnesio o silicio se aumenta mas allá de la proporción en que se halla en los aceros al carbono. • Acero autotemplado, Acero que adquiere el temple por simple enfriamiento en el aire, sin necesidad de sumergirlo en aceite o en agua. Este efecto, que conduce a la formación de una estructura martensitica muy dura, se produce añadiendo constituyentes de aleación que retardan la transformación de la austenita en perlita. •Acero calmado o reposado, Acero que ha sido completamente desoxidado antes de colarlo, mediante la adición de manganeso, silicio o aluminio. Con este procedimiento se obtienen lingotes perfectos, ya que casi no hay producción de gases durante la solidificación, lo que impide que se formen sopladuras. •Acero de construcción, Acero con bajo contenido de carbono y adiciones de cromo, níquel, molibdeno y vanadio. •Acero de rodamientos, Acero de gran dureza y elevada resistencia al desgaste; se obtiene a partir de aleaciones del 1% de carbono y del 2% de cromo, a las que se somete a un proceso de temple y revenido. Se emplea en la construcción de rodamientos a bolas y en general, para la fabricación de mecanismos sujetos al desgaste por fricción. •Acero dulce, Denominación general para todos los aceros no aleados, obtenidos en estado fundido. Acero duro, Es el que una vez templado presenta un 90% de martensita. Su resistencia por tracción es de 70kg/mm2 y su alargamiento de un 15%. Se emplea en la fabricación de herramientas de corte, armas y utillaje, carriles, etc. En aplicaciones de choque se prefiere una gradación de dureza desde la superficie al centro, o sea, una sección exterior resistente y dura y un núcleo mas blando y tenaz. •Acero efervescente, Acero que no ha sido desoxidado por completo antes de verterlo en los moldes. Contiene gran cantidad de sopladuras, pero no grietas. • Acero fritado, El que se obtiene fritando una mezcla de hierro pulverizado y grafito, o también por carburación completa de una masa de hierro fritado. TIPOS DE ACERO Acero corten, es un Acero común al que no le afecta la corrosión. Es una aleación de Acero con níquel, cromo, cobre y fósforo que, tras un proceso de humectación y secado alternativos forma una delgadísima película de óxido de apariencia rojizo-púrpura. • Acero corrugado, Acero no aleado o Barra de Acero cuya superficie presenta resaltos o corrugas que mejoran la adherencia con el hormigón, que forman estructuras de hormigón armado. obtenido en estado pastoso. •Acero galvanizado, por inmersión en caliente es un producto que combina las características de resistencia mecánica del Acero y la resistencia a la corrosión generada por el Cinc. Acero de laminado, consiste en calentar previamente los lingotes de acero fundido a una temperatura que permita la deformación del lingote por un proceso de estiramiento y desbaste que se produce en una cadena de cilindros a presión llamado tren de laminación. TIPOS DE ACERO PROCESO DE LAMINACION HERRAMIENTAS Y MAQUINARIAS PARA MANIPULACION DEL ACERO *El oxicorte El proceso de corte por oxicombustible provoca una reacción química de oxígeno con el material base a temperaturas elevadas facilitando el corte del acero. *Corta el acero al fundir un área localizada del material mediante un arco eléctrico restringido que elimina el material fundido con un chorro de gas ionizado caliente a alta velocidad. *El corte láser es un proceso de corte térmico basado en la fusión o vaporización altamente localizadas que produce un haz de luz coherente de alta energía HERRAMIENTAS Y MAQUINARIAS PARA MANIPULACION DEL ACERO Punzonado y taladrado: para la apertura de tornillos. El problema básico es un trazado que garantice la precisión de las posiciones de ejes. Los sistemas básicos son el perforado simultáneo o los equipos automáticos de trazado y perforado . Equipo automático de taladrado en horizontal y vertical. HERRAMIENTAS Y MAQUINARIAS PARA MANIPULACION DEL ACERO •Armado o ensamblado: operación de unir piezas semielaboradas para conformar una unidad de envío a obra. El armado puede ser desde una operación muy sencilla como colocar cartelas o rigidizadores, a una operación muy compleja en la que se unan perfiles y chapas con múltiples soldaduras. Entre los sistemas automáticos destacan los equipos de ejecución de vigas armadas Equipo de armado Operación posdeformación tras soldadura en ensamblado de la un Armado y soldadura de vigas en horizontal o en vertical. Tren de rodillos de enderezado. • Enderezado: se usa para corregir deformaciones en perfiles o chapas debidas al almacenaje, transporte, fabricación, deformación por calor, empalmes ... Se puede realizar por conformación mecánica o térmica. Los mejores resultados se obtienen en frío con prensa o trenes de rodillos ELEMENTOS CONSTRUCTIVOS EN ACERO Los elementos usados en la construcción en acero son: •Columnas compuestas. •Vigas de alma llena. •Vigas alveolares. •Vigas en Celosía. •Vigas Vierendeel •Losascero. • Varillas corrugadas. ELEMENTOS CONSTRUCTIVOS EN ACERO COLUMNAS COMPUESTAS La columna de a) es un perfil de acero ahogado en concreto, y las de las b) y c) son tubos de acero, de sección transversal circular o rectangular, rellenos de concreto. La columna de a) es un perfil de acero ahogado en concreto, y las de las b) y c) son tubos de acero, de sección transversal circular o rectangular, rellenos de concreto. Proceso Constructivo de una columna de acero 1. Colocación de armaduría de zapata, pedestal y tensores 2. Colado de zapata y pedestal, no necesariamente los tensores deben de colarse en este punto. 3. La unión de las columnas a la fundación, se hace por medio de una placa base de acero soldada a la columna; ésta reparte la carga en la superficie del pedestal. La placa se une a la fundación mediante los pernos de anclaje. Entre la placa y el pedestal se aplica una lechada de alta resistencia conocida como “grout”. ELEMENTOS CONSTRUCTIVOS EN ACERO VIGAS DE ALMA LLENA Compuesta por diferentes planchas rematadas o soldadas entre sí. También llamada viga ensamblada. VIGAS ALVEOLARES Las vigas alveolares ofrecen a los usuarios flexibilidad, un menor peso y espacio así como una mejor apariencia estética a la par que un coste reducido. ELEMENTOS CONSTRUCTIVOS EN ACERO VIGAS EN CELOSIA viga de celosía es un elemento estructural abierto usado para lograr las grandes luces es mediante el uso de la misma. ELEMENTOS CONSTRUCTIVOS EN ACERO VIGAS VIERENDEEL La viga está formada por una serie de cordones horizontales y barras verticales rígidas, a modo de celosía ortogonal, que conecta los cordones superiores con los inferiores sin barras diagonales. Es pues una viga con estructura interna de celosía en forma de rectángulo ELEMENTOS CONSTRUCTIVOS EN ACERO LOSACERO Es una lámina de alma de acero acanalada galvanizada con nervaduras transversales para usar como losa de entrepiso o techo. Esta fabricada con acero estructural galvanizado en ambas caras, bien galvanizado y prepintado en la parte expuesta o inferior de la losa ELEMENTOS CONSTRUCTIVOS EN ACERO VARILLA CORRUGADA - CABILLAS L a varilla corrugada o cabillas es una clase de acero laminado diseñado especialmente para construir elementos estructurales de hormigón armado. FUNDACIONES – COLUMNAS – VIGAS - LOSAS PROCESO QUE SIGUEN LAS ESTRUCTURAS DE ACERO EN LA CONSTRUCCION Un proyecto resuelto a través del empleo de estructuras de acero tiene de manera general las siguientes etapas: 1. Proyecto estructural (Diseño estructural) 2. Ingeniería de proyecto . 3. Abastecimiento de materiales . 4. Fabricación . 5. Embarque . 6. Montaje . 7. Supervisión. ABASTECIMIENTO DE MATERIALES una de las etapas cuyo impacto se ve reflejado en tiempo y costo durante la ejecución del proyecto, de ahí la importancia de la comunicación entre los diseñadores, fabricantes y constructores de estructuras de acero .Los factores determinantes son: Existencia del material seleccionado Disponibilidad del mismo Tiempos de entrega Rutas de suministro Medios de transporte Lista de avanzada de materiales Son utilizadas para efectuar las compras de materiales Se indican con el mayor detalle posible cantidades, dimensiones y tipos de los materiales que conformarán los diversos elementos de la estructura PROCESO QUE SIGUEN LAS ESTRUCTURAS DE ACERO EN LA CONSTRUCCION FABRICACION realizar en talleres especializados que cuenten con instalaciones y equipos adecuados y una cuidadosa selección de personal. Característica : Procesos industrializados modernos Control de calidad en cada operación Estructuras absolutamente terminadas y prefabricadas Etapas: 1 Enderezado De preferencia en frío por medios mecánicos Aplicación de calor en zonas locales2 Trazo Se indican sobre el material los cortes que constituyen la forma o contorno del mismo 3 Corte Mediante taladro, cizalla, sierra o soplete Con equipos guiados mecánicamente Con procesos automatizados (control numérico computarizado) • Soldadura Es el proceso que consiste en unir dos piezas de metal mediante la aplicación de calor intenso, presión o ambas, fundiendo los bordes del metal permanentemente.7 Pintura El objetivo de la pintura de taller es proteger el acero durante un periodo de tiempo corto y puede servir como base para la pintura final. EMBARQUE Es el proceso que consiste en seleccionar las piezas previamente designadas por el orden marcado en el programa de embarque, cargando con ellas los transportes que llevarán esta carga a la obra .Características: Seguimiento de una secuencia lógica para entrega de material Conocimiento de las dimensiones y geometría de las piezas por enviar Programación de los transportes necesario s Conocimiento de las vías de comunicación entre la planta y la obra Conocimiento de los horarios en que es posible entregar el materia l Conocimiento de las restricciones viales para transportes de carga Manejo cuidadoso y con dispositivos apropiados para la carga del material PROCESO QUE SIGUEN LAS ESTRUCTURAS DE ACERO EN LA CONSTRUCCION MONTAJE Es la unión o ensamble ordenado en el sitio de la obra de los elementos estructurales prefabricados para formar una estructura completa .Etapas: 1 Recopilación de información y antecedentes: Datos del cliente Contrato celebrado (alcances y sanciones) Localización de la obra Programa de obra Tonelaje de la obra Datos de la supervisión Planos de montaje MONTAJE2 Conocimiento y evaluación de la obra: Identificación de accesos Áreas de desembarco de estructura Áreas de almacenamiento de estructura Áreas disponibles para zona de oficinas y almacén Tomas de corriente eléctrica Determinación de horarios de desembarco Eliminación de obstrucciones para maniobras de montaje y desembarco Orden y avance de los trabajos de cimentación, • Planeación del montaje1 Reconocimiento topográfico del lugar Verificación del banco de nivel Verificación de distancia entre ejes Ratificación y en su caso rectificación la distribución de anclas y dados de cimentación2 Selección del método de montaje Los métodos usados en el montaje de estructuras de acero varían según: Tipo y tamaño de estructura Condiciones del lugar Disponibilidad del equipo Preferencia del montador Tiempo para la ejecución de la obra Dificultades de montaje • Selección del equipo de montaje El equipo empleado para el montaje de una obra requiere del análisis de los siguientes puntos: Método de montaje empleado Versatilidad, maniobrabilidad, capacidad de carga Velocidad de operación Seguridad para la realización de maniobras de montaje Economía4 Elaboración del programa de embarque Parte medular para el proceso de construcción de cualquier estructura metálica Sentido común, la experiencia del montador y la visualización de los posibles problemas para su montaje. Elaboración de una lista que involucra el orden y los tiempos en que deben de ser recibidas las piezas en campo. Montar con agilidad y seguridad, de manera que se pueda garantizar la ejecución ordenada e integral de la obra, entregando áreas terminadas. PROCESO QUE SIGUEN LAS ESTRUCTURAS DE ACERO EN LA CONSTRUCCION • Recepción y almacenamiento de estructura Debe de contar con un método que le permita registrar y organizar el material recibido. Debe de permitirle observar la desviación del programa original, así como la identificación de defectos en los elementos recibidos. Debe hacerse adecuadamente para evitar obstruir vías de tránsito y acceso, así como dobles maniobras. Debe hacerse con cuidado y limpieza6 Verificación del programa de avance de obra Este es un método de control que nos permite identificar el cumplimiento de las expectativas planteadas o su desviación, para la toma oportuna de acciones preventivas o correctivas. SUPERVISION Es un proceso cuya finalidad es mantener el control de calidad, la seguridad y el correcto desarrollo de los trabajos para la ejecución de la obra .Características :Debe ser oportuna, ordenada, controlada y programada Requiere especial vigilancia en la geometría de la estructura Requiere del estricto cumplimiento de las normas que rigen cada proceso Se debe tener plena consciencia de la participación humana como constante de dicho proceso Es de vital importancia contar con un laboratorio externo además de la división interna dedicada a esta función • Conexiones El diseño y la fabricación de las conexiones tiene por objeto la transmisión de cargas, fuerzas y momentos de manera eficiente y segura. Soldadas Sencillas y económicas Requieren menos trabajo en taller Mayor supervisión en obra Mano de obra calificada Dificultad en la inspección visual Aplicación de calor durante el proceso Atornilladas Proceso en frío Rápida instalación Menor mano de obra especializada Facilidad en la inspección visual Reposición de piezas dañadas Requiere de precisión en la fabricación de las conexiones Manejo de piezas pequeñas Vigilancia y organización en almacén tanto de obra como de planta MONTAJE DEL ACERO EN OBRA MONTAJE DEL ACERO EN OBRA VIDEO: Trabajos en Estructura Metálica https://www.youtube.com/watch?v=IMUYPGmJQC8 UNIONES DEL ACERO La temperatura se logra encendiendo una mezcla de gases de oxígeno y acetileno en el soplete capaz de fundir los bordes de las planchas a unir a la que se le agrega el material de aporte proveniente de una varilla con la que se rellena el borde a soldar. El principio de la soldadura con mezcla de oxígeno y acetileno se emplea también en el corte de planchas. Soldadura al Arco, los procesos más utilizados hoy son la soldadura por arco eléctrico en que se genera un arco voltaico entre la pieza a soldar y la varilla del electrodo que maneja el operador que produce temperaturas de hasta 3.000ºC. Los materiales que revisten el electrodo se funden con retardo, generando una protección gaseosa y neutra en torno al arco eléctrico, evitando la oxidación del material fundido a tan alta temperatura. Este proceso puede ser manual, con electrodo revestido o automática con arco sumergido. UNIONES DEL ACERO LOS TIPOS DE CONEXIONES DE PERFILES Y PLANCHAS POR SOLDADURA SON LAS SIGUIENTES: Las posiciones de soldadura típicas son: plana, vertical, horizontal y sobre cabeza; y expresan parcialmente las dificultades de la soldadura en terreno Por su parte, los tipos de soldaduras que se pueden practicar se detallan en el siguiente esquema: A su vez, hay diferentes formas de practicar los biseles en los perfiles o planchas a soldar: UNIONES DEL ACERO LOS TIPOS DE CONEXIONES DE PERFILES Y PLANCHAS POR SOLDADURA SON LAS SIGUIENTES: CONEXIONES APERNADAS Otra forma frecuente de materializar uniones entre elementos de una estructura metálica es mediante pernos. Hoy, el desarrollo de la tecnología ha permitido fabricar pernos de alta resistencia, por lo que estas uniones logran excelentes resultados., TORNILLOS Los tornillos son conexiones rápidas utilizadas en estructuras de acero livianas, para fijar chapas o para perfiles conformados de bajo espesor (steel framing). Las fuerzas que transfieren este tipo de conexiones son comparativamente bajas, por lo que normalmente se tienen que insertar una cantidad mayor de tornillos UNIONES DEL ACERO Diseño de Uniones Un aspecto importante en el diseño de uniones y conexiones es la determinación, que se debe hacer en la etapa de proyecto de estructura, del tipo de conexión que se diseña: si es rígida o articulada (flexible). Se llaman conexiones rígidas aquellas que conservan el ángulo de los ejes entre las barras que se están conectando, en tanto serán articuladas o flexibles, aquellas que permitan una rotación entre los elementos conectados (aunque en la realidad no existan conexiones 100% rígidas ni 100% flexibles). Ambas se pueden ejecutar por soldadura o apernadas, pero será determinante el diseño, el uso de elementos complementarios (ángulos, barras de conexión, nervaduras de refuerzo, etc.), las posición de los elementos de conexión y las holguras y/o los elementos que permitan la rotación relativa de un elemento respecto del otro. UNIONES DEL ACERO Detalle constructivo (sección y alzado) de la entrega (apoyo, encuentro, unión, conexión) de una viga metálica de acero estructural a un muro de hormigón armado mediante placa de anclaje y pernos de anclaje hormigonados con el muro. Las uniones mixtas son aquellas en las que están conectados estáticamente perfiles de acero sometidos a tracciones, con elementos de hormigón sometidos a compresiones. La actuación conjunta de ambos materiales se consigue con una unión rígida en la junta de contacto. Como conectores se emplean bulones, pernos o ganchos, con o sin cartelas UNIONES DEL ACERO Estructuras Laminares: Todas aquellas formadas por láminas resistentes que están conectadas entre sí y que sin alguna de ellas la estructura se volvería inestable. PERSONAL QUE PARTICIPA EN OBRA ESTRUCTURA ACERO ESTRUCTURA CONCRETO • • • • • • • • FABRICADOR MONTANTE SOLDADOR DE 1ERA SOLDADOR DE 2DA AYUDANTE SOLDADOR EN TODAS LAS AREAS DE TRABAJO TIENEN SUPERVISOR DE LA ACTIVIDAD CABILLERO DE 1ERA CABILLERO DE 2DA AYUDANTE CABILLERO PERSONAL QUE PARTICIPA EN OBRA HERRAMIENTAS QUE USA •SOLADADORA ELECTRICA •MAQUINA DE OXICORTE •ELECTRODOS •MARTILLOS •SEGUETA ELEMENTOS DE PROTECCION •CASCO DE SOLDAR •GUANTES •UNIFORME INIFUGO •BOTAS DE PROTECCION PERSONAL QUE PARTICIPA EN OBRA 1 2 3 HERRAMIENTAS QUE USA 1. 2. 3. 4. 5. 6. 7. CIZALLA. CORTADORA DE CABILLA MANUAL. CORTADORA ELECTRICA DE DISCO. CORTADORA DE CABILLA ELECTRICA. MAQUINA PARA DOBLAR CABILLAS. MAQUINA PARA AMARRE DE CABILLA TENAZA. 4 5 ELEMENTOS DE PROTECCION •CASCO, GUANTES DE CARNZA •UNIFORME S , LENTES DE PROTECCION •BOTAS DE PROTECCION 6 VIDEO: Maquina para amarrar cabilla https://www.youtube.com/watch?v=GEOSLqWYjM8 7 Es la estructura la que difiere de las de la mayoría de los edificios altos, que usan el centro para la estabilidad lateral. Aquí la estructura está compuesta de un núcleo central rodeado por una grilla de elementos de acero interconectados en diagonal. El sistema portante de la torre está asegurado por esta armadura exterior de acero cuya pieza fundamental está formada por dos potentes V invertidas, que tienen la altura de dos niveles. Son 18 piezas las que componen cada anillo de la estructura que, completa, tiene 19 anillos superpuestos. 35 km de acero, de 10 mil toneladas de peso, fueron usados para construir el Swiss Re. 10.000tn de acero, de las cuales un 29% corresponde a la regilla estructural en diagonal, el 24%a columnas centrales y el 47% a vigas. En los cimientos se utilizaron vigas de 750mm de diámetro que se incrustaron de manera recta Consiste en rejilla diagonal de vigas y soportes de acero , que se ensambla n de forma triangular. Con este sistema portante se redujo la cantidad de acero necesario por lo que se logro un ahorro monetario, y energético . Al ser un exoesqueleto se logró crear espacios interiores sin columnas inter medias, eliminando las grandes columnas esquineras y distribuyendo las car gas de una manera más efectiva, factor primordial en un edificio de estas dimensiones VIDEO: 30 St Mary Axe https://www.youtube.com/watch?v=OBC5Gih4CL4 Arrostramiento estructura de tubo para soportar el edificio . El plan del edificio está dividido en cuadrícula grande y el volumen se reduce hacia la parte superior para reducir la resistencia al viento mientras que proporciona más grande y más fuerte conexión en la base . Consta de una estructura “Diagrid”. La cimentación de esta fue diseñada para soportar 117 000 toneladas en un suelo donde prima la arcilla. S e necesitaron 333 pilotes pre excavados excavados de 75 cm de diáme tro con una profundidad promedio de 27 m. Sobre los pilotes se funde una placa maciza de concreto en donde se ancla la estructura de acero de todo e l edificio. Por otro lado, es importante mencionar que en esta estructura, los nodos son un aspecto fundamental para su buen funcionamiento. Estos el ementos son prefabricados de acero en donde el corazón consta de un bloque solido de acero de 240 mm por 140 mm . En esta estructura, las fuerzas de compresión son transmitidas mediante uniones soldadas y las de tensión mediante empalmes atornillados El entrepiso está conformado por vigas que logran generar vanos sin la necesidad de apuntalamiento temporal. Sobre estas, se apoya un steelde ck y posteriormente una losa de entrepiso. Finalmente, el remate del edificio consta de un domo con una estructura de acero Elementos estructurales en fachada Luz natural en fachada Volumetría de la edificación 35 km de acero, se utilizaron 10 mil toneladas para construir el 30 St Mary Axe