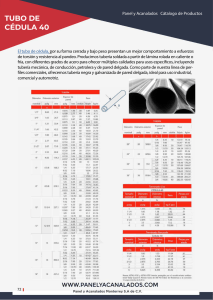

Fabricación , Diseño Estructural y Control de Calidad en la construcción de drenajes con Tuberías de Concreto Objetivo Presentar aspectos importantes relacionados con los procesos de fabricación, diseño estructural, prácticas constructivas y evaluación post instalación de sistemas de drenaje, construidos utilizando tubos de concreto hidráulico. Contenido 1. Generalidades acerca de sistemas de drenaje construidos a base de tubos. 2. Especificaciones de fabricación y ensayo de tubos de concreto. 3. Consideraciones básicas sobre el diseño estructural de tuberías de concreto reforzado. 4. Prácticas constructivas de calidad en la instalación de tuberías de concreto. 5. Criterios de evaluación post instalación de tuberías de concreto. Un poco de historia… En la antigüedad, Julio Cesar había construido el primer colector de aguas negras que se conoce en la ciudad de Roma, que ha estado en uso por más de 2000 años. Un poco de historia… A finales del siglo XIX la humanidad vio la necesidad del saneamiento de sus ciudades y de sus conglomerados urbanos, dando pie al inicio de la construcción con tubos de concreto. La construcción con tubos de concreto se inició utilizando las cales hidráulicas que se conocían en ese tiempo y que se encontraban en estado natural, las cuales eran machacadas junto con los materiales en moldes de madera. Un poco de historia… Es ampliamente reconocido que una tubería de 6 pulgadas de diámetro, construida entre los años de 1840 y 1842 en Mohawk, Nueva York, es el sistema de drenaje más antiguo en Estados Unidos. Fue en ese entonces donde surgió la idea de que era mejor fabricar los tubos y luego colocarlos. Tecnología con durabilidad comprobada No hay mejor escuela que la HISTORIA y la EXPERIENCIA!! Mas de un siglo de mejoras continuas en los procesos de producción, y control de calidad proveen Tubos de Concreto de calidad. Ventajas sobre otros sistemas Tubería de Concreto Reforzado instalada 1987. Tubería de HDPE instalada en la ciudad de Dundas, Minnesota en 1997. Generalidades acerca de sistemas de drenaje construidos a base de tubos. Sistemas de drenaje Son estructuras hidráulicas que funcionan por gravedad, a presión atmosférica y normalmente están constituidos por tubos de sección circular, elíptica o compuesta. Con base en el comportamiento estructural, los tipos de tubos utilizados en la construcción de sistemas de drenaje se clasifican en: Tubos flexibles. Plásticos. Metálicos Tubos rígidos a base de concreto hidráulico. No reforzados. Reforzados. a) Circular b) Arco c) Elípticos Horizontal Vertical a) Circular b) Arco c) Elípticos Tubos de concreto. Especificaciones de fabricación. Los tubos de concreto hidráulico deben ser fabricados de acuerdo a: Tubos de concreto no reforzado: ASTM C14 “Standard Specification for Nonreinforced Concrete Sewer, Storm Drain, and Culvert Pipe”, para las clases especificadas, identificadas como Clase 1, Clase 2 y Clase 3, asociadas a sus correspondientes requerimientos de resistencia prescritos. ASTM C985 “Standard Specification for Nonreinforced Concrete Specified Strength Culvert, Storm Drain, and Sewer Pipe”, para tuberías diseñadas para una resistencia específica. Tubos de concreto reforzado: ASTM C76 “Standard Specification for Reinforced Concrete Culvert, Storm Drain, and Sewer Pipe”, para las clases especificadas, identificadas como Clase I, Clase II, Clase III, Clase IV y Clase V, asociadas a sus correspondientes requerimientos de resistencia prescritos, o su equivalente AASHTO M170. ASTM C655 “Standard Specification for Reinforced Concrete D-Load Culvert, Storm Drain and Sewer Pipe”, para tuberías diseñadas para una Carga-D específica. ¿Cómo se fabrican los tubos de concreto? Métodos de fabricación • Métodos húmedos • Métodos secos Métodos de fabricación • Métodos húmedos, utilizan una mezcla de concreto que es más húmeda comparada con la utilizada en otros procesos. Usualmente posee revenimientos menores a 4 pulgadas y es utilizada para la producción de tubos de grandes diámetros. • Método seco, utiliza una mezcla de concreto con revenimiento cero. El método tiene diversas variaciones, pero todas utilizan una vibración de baja frecuencia y amplitud alta, para distribuir y compactar adecuadamente la mezcla seca dentro del molde. Métodos de fabricación Métodos de fabricación Generalidades. Los tubos se pueden fabricar en concreto simple y reforzado empleando materiales locales. En un sistema de conducción de agua hermético; por esta razón se eliminan los riesgos de contaminación por la acción de las aguas y el terreno. Métodos de fabricación Generalidades. Por sus características, los tubos de concreto de cemento portland tienen muchas ventajas. Dentro de los tubos no se presentan incrustaciones ni crecimiento de plantas. Métodos de fabricación Generalidades. Los tubos son fáciles de transportar e instalar, por lo tanto no se requieren equipos especiales. Métodos de fabricación Generalidades. En general, no necesitan mantenimiento, pero cuando se dañan se reparan fácilmente. Métodos de fabricación Generalidades. Los tubos considerados son de sección circular fabricados con concreto y acero empleados básicamente en la conducción de agua sin bombeo. Diámetro Interno (pulgadas) (milímetros) Espesor (milímetros) 4 100 16 6 150 16 8 200 19 10 250 22 12 300 26 16 400 34 20 500 42 Los tubos de concreto sin refuerzo se pueden fabricar con un diámetro cualquiera menor que 20”, pero con el paso del tiempo se han reducido a unos pocos como se observa en la tabla anterior. A cada uno de ellos les corresponde un espesor de pared mínimo expresado en milímetros. Métodos de fabricación Generalidades. Los tubos de concreto se reconocen por su diámetro interno expresado en pulgadas. Como longitud del tubo se entiende la " longitud útil" , es decir, sin tener en cuenta la profundidad de la unión. En nuestro medio se fabrican de 1 m de longitud útil. Los tubos se deben fabricar de tal forma que al instalarlos se tenga una línea continua y uniforme. Para lograr este objetivo es necesario generar mecanismos de empalme de las piezas conocidas como uniones. Métodos de fabricación Generalidades. Es posible unir los tubos por medio de los siguientes métodos: – Espigo y campana: En este sistema uno de los extremos del tubo (espigo) se introduce en el otro (campana); esta unión se sella con mortero. Métodos de fabricación Generalidades. – Unión Recta: uno de los extremos del tubo presenta una reducción en el espesor de la pared de tal forma que encaja en el otro extremo. Métodos de fabricación Generalidades. La unión recta se impermeabiliza por medio de una banda de caucho; esto proporciona mayor flexibilidad a la tubería. Métodos de fabricación Generalidades. – Unión a Tope: Los tubos se unen por medio de mortero. Este tipo de unión se emplea en tubos con diámetros mayores a 24 ". Métodos de fabricación Generalidades. Los tubos de concreto con diámetro superior a 20" deben llevar refuerzo para soportar los esfuerzos producidos durante el transporte y la colocación. El refuerzo lo conforman varillas de acero longitudinales y aros transversales. Refuerzo (φ=1/4") Diámetro (φ) (pulgadas) Espesor (milímetros) 24 No de varillas longitudinales No de aros Separación entre aros (milímetros) 54 4 4 250 28 66 5 4 250 32 74 5 5 200 36 82 5 5 200 Métodos de fabricación Generalidades. El número de varillas longitudinales para cada diámetro se distribuyen uniformemente alrededor de él; a su vez los aros se unen a las varillas por medio de alambre recocido. Métodos de fabricación Organización del trabajo Una disposición eficiente es aquella que logran un equilibrio entre el espacio y los recursos con que se cuenta para construir la planta de tubos. Para fabricar tubos de buena calidad los operarios deben estar familiarizados con el proceso. Métodos de fabricación Organización del trabajo La manera más eficiente de racionalizar los costos de producción es la de establecer ciclos como el que se indica en la figura. Un defecto o error en uno de los pases debe corregirse allí mismo y no en las etapas posteriores. Métodos de fabricación Materiales Una vez definidos los pasos que se seguirán para la fabricación de los tubos, se procede a buscar los materiales necesarios para llevar a cabo el trabajo. El cemento se debe proteger de la humedad. Debe ser un lugar cubierto y seco. Las bolsas se colocan sobre la tarima de madera levantada del suelo para que circule el aire entre ellas, no deben quedar recostadas contra paredes, si el lugar es húmedo deben cubrirse con plásticos. Siempre se debe gastar el cemento más viejo. Métodos de fabricación Materiales Para fabricar tubos de buena calidad se requiere conservar los materiales en tal forma que no se alteren sus características. La arena y la grava se pueden dejar al aire libre. Solo se requiere un lugar de almacenamiento donde no se mezclen con la tierra o entre sí, preferiblemente sobre un piso duro de concreto, madera o metal. Antes de utilizarlos se deben pasar por zarandas para retirarles las piedras grandes y la basura. Métodos de fabricación Materiales El acero para el refuerzo de los tubos se debe proteger de la humedad de tal forma que las varillas se deben guardar bajo techo. Métodos de fabricación Materiales El agua se utiliza para elaborar mezcla, lacar los equipos y efectuar el curado de los tubos, ésta debe ser limpia. En general, el agua que se emplea en el hogar es buena para estas actividades. Métodos de fabricación Equipo y herramienta Para la fabricación de tubos de concreto se requieren equipos comunes en la construcción. Equipos para el transporte de los materiales como carretillas que permiten mayor eficiencia en el trabajo. Métodos de fabricación Equipo y herramienta Las herramientas después de usarlas, se deben colocar en un lugar cubierto para conservarlas en buen estado y evitar que no se pierdan. Zaranda construida con una malla de huecos de medio centímetro para separar los agregados y retirar las basuras. Métodos de fabricación Equipo y herramienta Un mazo de goma para compactar la mezcla dentro del molde. Métodos de fabricación Equipo y herramienta Herramientas varias como pala, balde para dosificar la mezcla, guantes, balde para medir la cantidad de agua y manguera. Métodos de fabricación Moldes En la fabricación de tubos se deben utilizar moldes hechos con láminas metálicas de 1/8" (3.175mm) de espesor. Para cada diámetro se debe tener la formaleta exclusiva. Las caras deben formar un ángulo de 90° con respecto al eje longitudinal del tubo. Métodos de fabricación Moldes Para producir tubos de buena calidad es necesario que los moldes cumplan las siguientes condiciones. Las superficies exteriores del alma e interior del cilindro deben ser lisas y no deben permitir la salida del concreto. Métodos de fabricación Moldes Los sistemas de fijación se deben mantener firmes de tal forma que no se desplacen o deformen durante la compactación del concreto. Métodos de fabricación Moldes El molde debe tener una base que garantice su estabilidad durante la fabricación de los tubos. Métodos de fabricación Moldes menores a 12 pulgadas Se entiende como moldes todas las piezas metálicas necesarias para la fabricación de los tubos, que en el caso de moldes menores de 12" , incluyen los siguientes elementos: El cilindro que determina la superficie exterior del tubo. Posee sistemas de fijación que permiten articular el molde para extraer la pieza recién fabricada. Métodos de fabricación Moldes menores a 12 pulgadas El alma, que constituye la parte interior del molde y determina el espesor del tubo. Posee un sistema móvil que permite sacar la pieza sin tocar el tubo. Métodos de fabricación Moldes menores a 12 pulgadas Los pisones en forma de cuña cuya forma, tamaño y peso varían para cada molde; estos elementos se utilizan en la compactación del concreto. Métodos de fabricación Moldes menores a 12 pulgadas La base en forma de aro que brinda estabilidad al cilindro y al alma. Anillo circular con agarraderas para formar la campana del tubo. Métodos de fabricación Preparación de moldes menores a 12 pulgadas Todas las actividades que se indican a continuación se deben realizar antes de llenar la formaleta con el concreto. Se llevan las piezas de la formaleta al sitio de trabajo, que puede ser una losa de concreto o una tarima de madera y se limpian cuidadosamente. En la parte interior del cilindro y exterior del alma se les pone una capa delgada de aceite quemado. Métodos de fabricación Preparación de moldes menores a 12 pulgadas Si se dispone de dos o más moldes es posible coordinar las actividades para lograr la máxima eficiencia, siempre y cuando no se produzcan simultáneamente tubos reforzados y no reforzados. En el centro del sitio de trabajo se coloca la base del molde. Métodos de fabricación Preparación de moldes menores a 12 pulgadas En la parte interior del are se coloca el alma y se ajusta. Métodos de fabricación Preparación de moldes menores a 12 pulgadas En la parte exterior del aro se coloca el cilindro, a continuación se sujetan muy bien los pernos con la ayuda de una barra. Métodos de fabricación Preparación de moldes mayores a 12 pulgadas Para fabricar tubos de concreto reforzado se emplean moldes construidos con láminas de hierro o acero. Cilindro exterior en dos piezas con el fin de facilitar su manejo y el retiro del tubo fabricado. Métodos de fabricación Preparación de moldes mayores a 12 pulgadas Alma interior que conserva su forma por medio de dos varillas que forman una cruz que a su vez van soldadas a un aro perimetral. Métodos de fabricación Preparación de moldes mayores a 12 pulgadas Compactador metálico en forma de cuña que permita compactar la mezcla a través del refuerzo. Métodos de fabricación Preparación de moldes mayores a 12 pulgadas Anillo circular donde se ajustan el cilindro exterior y el alma interior. El espacio entre ambos elementos determina el espesor del tubo. Métodos de fabricación Preparación de moldes mayores a 12 pulgadas En este caso la preparación del molde consta de dos partes: Armado de la canasta y engrase de los moldes. Para construir la canasta, inicialmente se cortan las varillas longitudinalmente en tramos de 1m. Luego se cortan las varillas correspondientes a los aros, para doblarlas se utiliza una guía hecha con clavos sobre una tabla que forma el banco de trabajo. Posteriormente se cortan los alambres recocidos que servirán para amarrar cada uno de los elementos. Métodos de fabricación Preparación de moldes mayores a 12 pulgadas El acero, que viene e varillas, se dobla en forma de círculo con el diámetro un poco mayo al diámetro interno del tubo que se va a fabricar, de tal forma que quede un espacio suficiente para pasar el concreto. La canasta se lleva al sitio donde se fabricarán los tubos, se nivelan los aros y se verifica su separación. Métodos de fabricación Preparación de moldes mayores a 12 pulgadas A continuación se engrasa la parte exterior del alma y la parte interior del cilindro. Métodos de fabricación Preparación de moldes mayores a 12 pulgadas Se coloca el refuerzo y se ajusta el alma y el cilindro alrededor de la base. Métodos de fabricación Dosificación de la mezcla La calidad de los tubo depende directamente del cuidado que se tenga en la selección de los materiales y en su colocación. Como todos los tubos no tienen el mismo espesor, es necesario establecer rangos de diámetros para el tamaño máximo de la grava que se puede emplear en el concreto. Métodos de fabricación Dosificación de la mezcla Las dosificaciones que se indican a continuación se deben entender como una guía para iniciar la producción, pero se debe ajustar a las condiciones particulares. El contenido de cemento debe estar por encima de los 360 kg/cmᶟ de la mezcla. Métodos de fabricación Dosificación de la mezcla Para tubos no reforzados se emplean morteros con un contenido de agua bajo para poder retirar las formaletas rápidamente.. Materiales. Dosificación Peso (kg) Volumen (mᶟ) Cemento 1 1 Arena 4.2 3 Agua 0.5 0.6 Métodos de fabricación Dosificación de la mezcla Para los tubos con diámetro (φ) mayor a 10" se emplean concretos con la dosificación indicada en la tabla. Materiales. Dosificación Peso (kg) Volumen (mᶟ) Cemento 1 1 Arena 2 1.5 Grava 3.5 2.5 Agua 0.5 0.6 PREPARACIÓN DE LA MEZCLA. Se coloca el cajón medidor sobre el piso, se llena con arena y se enrasa. Esto se repite tantas veces como se indique en la dosificación. Sobre la arena se vacía el cemento indicado e la dosificación. PREPARACIÓN DE LA MEZCLA. Se mezclan la arena y el cemento, pasándolos dos o tres veces hasta que quede de color uniforme. A continuación se mide la grava (si se necesita) al lado de la mezcla, de la misma forma que se hizo con la arena. PREPARACIÓN DE LA MEZCLA. Luego se mezclan los tres materiales paleando al mismo tiempo hacia otro sitio. Se repite dos o tres veces hasta obtener un color uniforme. Para agregar el agua se conforma un cono, con un hueco en el centro y se procede al mezclado final hasta lograr una consistencia estable. LLENADO Y COMPACTACIÓN. El proceso de vaciado en el molde y la compactación de la mezcla se debe realizar en forma simultánea y continua. La mezcla se distribuye uniformemente alrededor del alma, hasta una altura de 15 centímetros. LLENADO Y COMPACTACIÓN. Para obtener tubos de buena calidad es necesario realizar el vaciado en capas de espesor reducido y no superiores a 15 centímetros. Se inicia la compactación de la mezcla por medio del pisón realizando movimientos verticales, por lo menos 45 golpes por capa distribuidos alrededor del alma. LLENADO Y COMPACTACIÓN. Después de compactada la primera capa se retira la base. LLENADO Y COMPACTACIÓN. Se continua con el proceso de llenado y apisonado hasta llenar a ¾ partes de la altura del tubo (75 a 80 cm). En este punto se golpea la parte exterior del molde con el martillo de goma, esto con el fin de mejorar la calidad superficial del tubo. LLENADO Y COMPACTACIÓN. Se continúa el llenado y la compactación del espigo hasta llegar a la campana. Se humedece un poco la mezcla. LLENADO Y COMPACTACIÓN. A continuación se coloca el anillo que forma la campana. LLENADO Y COMPACTACIÓN. Se hace girar varias veces el molde de la campana sobre el concreto que conforma el espigo. LLENADO Y COMPACTACIÓN. Finalmente, con la ayuda de una cuchara de albañil se coloca una mezcla de concreto con más cantidad de cemento y agua y con ella se completa la campana. Se enrasa la parte superior del tubo. RETIRO DE LOS MOLDES. Dadas las características del sistema constructivo de los tubos no reforzados, es posible retirar los moldes, inmediatamente se termina el enrase de la campana. En esta operación es indispensable evitar alteraciones como golpear vibrar o mover la pieza que aún no está «seca» y no es capaz de resistir ni golpes ni movimientos. RETIRO DE LOS MOLDES. Se llevan los moldes llenos al sitio donde se realizará el fraguado del tubo. Es preferible que este sitio sea cubierto y cerca al lugar de llenado y compactación. Se extrae la fijación del alma y se retira ésta con mucho cuidado. RETIRO DE LOS MOLDES. A continuación se extrae el aro de la campana. Se liberan las fijaciones con la ayuda de la barra y se articula el cilindro. La práctica tradicional de aplicar lechada de cemento en el interior del tubo no es recomendable. Métodos de fabricación Curado de los tubos El lugar para el curado de los tubos de concreto debe estar protegido del sol, agua y vientos fuertes. Es preferible que esté cubierto, de no ser posible se deben hacer los esfuerzos que sean necesarios para que los tubos no pierdan agua por evaporación. Métodos de fabricación Curado de los tubos Existen diferentes métodos para efectuar el curado de los tubos de concreto. Sin importar el método seleccionado, el curado debe ser realizado durante al menos tres semanas. Pruebas de calidad de los tubos de concreto Las pruebas de calidad a las que son sometidas las tuberías de concreto son principalmente: • Prueba de aplastamiento: son pruebas destructivas en las que los tubos son sometidos a un tipo de carga determinado, comúnmente conocida como Carga “D”. • Prueba de absorción: buscan la absorción máxima comparativa por peso de un espécimen de tubo completamente saturado y uno completamente seco. Fabricación , Diseño Estructural y Control de Calidad en la construcción de drenajes con Tuberías de Concreto Ing. Laura Hércules Tubos de concreto. Especificación de ensayo y Clases de tubos de concreto. La Carga-D se refiere a la capacidad de soporte de un tubo, cuando es ensayado bajo las condiciones del ensayo comúnmente identificado como de los tres apoyos, de acuerdo con lo establecido en ASTM C497. Apoyos Inferiores (Tiras de madera) (Viga de Apoyo Superior Deberán madera) ser rectas y las Elementos Rígidos Carga caras de apoyo no deberán que transmiten la carga presentar La madera irregularidades deberá ser Tubo de concreto horizontal verticalmente sana, libreo de nudos y C reforzado Viga de acero de más de 1/32 pulg/pie de Reforzamiento totalmente interno uniforme en Reforzamiento interno Reforzamiento interno longitud, cuando no son toda su longitud. Reforzamiento sometidas a carga. Apoyo superior Reforzamiento T elíptico Reforzamiento (Viga de madera) Deberán colocadas elípticodeserapoyo La cara de la externo Reforzamiento sobre una base rígida de al viga de madera no deberá externo menos 6 pulgadas de ancho. presentar irregularidades T TuboCde T C de más de 1/32 pulg/pie Concreto Elementos Apoyos Apoyos inferiores de longitud. inferiores Rígidos de apoyo 1 Alternativa Configuración del ensayo de los tres apoyos Deformaciones Carga C Forma original del tubo Viga de acero Tubo deformado Viga de madera T Tubo de Concreto T madera C Tiras de Viga de madera C T 2 T 3 Viga de acero Ensayo de losC:tres apoyos Esfuerzos de Compresión C Esquema sin escala Reforzamiento T: Esfuerzos de Tensión a) Vista Frontal Deformaciones en un tubo de concreto sometido a carga. Fuente: Adaptado de “Metric Welded Wire Reinforcement for Concrete Pipe”, Wire Reinforcement Institute. de madera) Tensión (Tiras T Compresión Viga de madera La viga de madera deberá estar ligada a unaBase viga de rígida acero, de dimensiones Alternativa VigaCde acero Dimensiones: tales quedurante la deflexión bajo Distribución de esfuerzos de tensión C: y compresión Esfuerzos de Compresión Ancho: ≥ 2 pulg. no debe la carga máxima Tabla 2 ASTM C76 - 10 de los tres apoyos. el ensayo T: Esfuerzos deentre Tensión Alto: 1 y 1 ½ pulg. ser and mayor Fuente: Adaptada de Post Installation Evaluation Repairaof1/720 de la b) Vista Lateral Caras de apoyo internas Installed Reinforced Concrete Pipe,de ACPA. longitud del espécimen. Algunos tipos de reforzamiento de tubos concreto. redondeadas con un Fuente: Adaptado de “Metric Welded Wire Reinforcement for radio de ½ pulg. Concrete Pipe”, Wire Reinforcement Institute. Alternativa Tubos de concreto. Especificación de ensayo y Clases de tubos de concreto. La Carga-D se refiere a la capacidad de soporte de un tubo, cuando es ensayado bajo las condiciones del ensayo comúnmente identificado como de los tres apoyos, de acuerdo con lo establecido en ASTM C497. Clases de tubos de concreto reforzado. Requerimientos de resistencia para un tubo ensayado bajo el método de los tres apoyos. Fuente: Adaptada de ASTM C76-10 “Standard Specification for Reinforced Concrete Culvert, Storm Drain, and Sewer Pipe”. Clases de tubos de concreto reforzado Carga-D para la grieta de 0.01 pulgadas (lb/pie/pie) Carga-D Última (lb/pie/pie) Clase I 800 1200 Clase II 1000 Tensión 1500 Compresión Clase III 1350 2000 Fotografía. 2. Ensayo de los tres apoyos ejecutado por personal IV de la DIDOP-VMOP,Clase en las instalaciones de la DIDOP. 2000 Fuente: Fotografía tomada por personal de la DIDOP-VMOP. Clase V 3000 Fig. 3. Distribución de esfuerzos de tensión y compresión 3000 durante el ensayo de los tres apoyos. Fuente: Adaptada de Post Installation Evaluation and Repair of Installed Reinforced Concrete Pipe, ACPA. 3750 Al momento del ensayo y durante la instalación, deberá colocarse el tubo de la forma adecuada, considerando el tipo de reforzamiento del mismo. Consideraciones relacionadas con el diseño estructural de tuberías utilizando tubos de concreto reforzado. Funciones básicas de un sistema de drenaje constituido por tubos de concreto. La tubería que forma parte de un sistema de drenaje, debe ser capaz de cumplir las condiciones siguientes: Canalizar y evacuar los fluidos. Diseño Hidráulico Diseño Estructural Soportar las solicitaciones de carga a las que estará expuesta. Buenas Prácticas Constructivas Adecuado desempeño de la tubería de concreto Consideraciones relacionadas con el diseño estructural de tuberías utilizando tubos de concreto reforzado. Metodologías de diseño estructural. Consideraciones para el uso del Método Sección Directo 12.10, existen dos De acuerdo a la AASHTO LRFD “Bridge Design Specifications”, metodologías a partir de las cuales puede realizarse el diseño estructural de tuberías de El Método Directo concreto, las cuales son: debe ser utilizado cuando el tubo de concreto no puede ser ensayado para verificar su resistencia debido a que: La resistencia Método Directo. esperada del tubo es mayor que la capacidad del equipo de ensayo. El tubo demasiado grande para en el equipo ensayo de los Permite al es diseñador determinar las caber características que del debe cumplir el tres tubo apoyos. (requerimientos de resistencia del concreto y acero de refuerzo), a partir de un análisis estructural, en el cual una distribución de presiones es aplicada a la tubería, derivada de las El cargas Método Directo yno ser utilizado de basadas diámetroen impuestas de debe las reacciones de la para camaeldediseño apoyo de latubos tubería, yalaque las ecuaciones para el diseño se formularon elpequeño, análisis de interacción suelo-estructura o unadirecto aproximación elástica. originalmente para diámetros más grandes y por lo tanto son demasiado conservadoras para el diseño de tubos de diámetro pequeño. Método Indirecto. Es el método estándar para el diseño de tuberías a base de tubos de concreto reforzado. Se basa en la aplicación de factores de cama determinados empíricamente, los cuales correlacionan la carga total factorada a la cual estará sometida la tubería, con la Carga-D. Consideraciones relacionadas con el diseño estructural de tuberías utilizando tubos de concreto reforzado. Cargas que actúan en la tubería. Carga viva Las solicitaciones que actúan en una tubería y que deben ser consideradas en la etapa de Sondiseño, incidentes una profundidad de 8 pies (aproximadamente 2.5 m). sonhasta las siguientes: Carga considerada en el análisis: Cargas vivas. HL-93: Carga Vehicular Cargas ¿Cómo se muertas: distribuye la carga viva en la tubería? Camión de diseño ó Tándem de diseño Carga de carril de diseño: 64 lb/pie2 HL-93 (3.1x10-3 kg/cm2) Cargas Cargas de de llanta llanta críticas críticas yy dimensiones dimensiones del del área área de de distribución distribución de de la la Cargas de llanta críticas y dimensiones del área de distribución de la carga sobre la tubería Área de contacto carga sobre la tubería. Áreacarga de contacto sobre la tubería Orientación de tubería perpendicular al tráfico tráfico perpendicular al 16000 lb Cargas generadas por el relleno sobre la Orientación tubería de yde lalaladetubería las estructuras localizadas por Orientación tubería perpendicular al tráfico 4000 lb 4000 lb Extensión a Extensión b 12500 lb 12500 lb H (pies) P (lb) 12500 lb H (pies) P (lb) Extensión Extensión Dirección (pies) a Esta en encima funciónde ésta. de las (pies) b H (pies) P (lb) 6 pies 14 pies Áreade de (pies) (pies) del16,000 tráfico aa ++ 1.15H Área 1.15Do<<2.05 2.05 16,000 Tubo HH++1.15Do 1.15H Relleno: Relleno: Área de contactobb ++ 1.15H contacto H + 1.15Do < 2.05 16,000 a + 1.15H 1.15H Extensión a contacto Relleno: Material 2.05--1.15Do 1.15Do<<HH<<5.5 5.5 32,000 a + 4 + 1.15H b + 1.15H 2.05 32,000 4 pies Material Material 2.05 1.15Do < H < 5.5 32,000 a + 4 + 1.15H b + 1.15H granular selecto granular selecto de distribución 50,000 1.15H b ++ 44 ++ 1.15H 5.5<<HH 50,000 a + 4 +Área 1.15H H selecto (pies) 5.5 Orientación: granular 5.5 < H 10 pulg Dirección 50,000 a + 4 +de1.15H b + 4 + 1.15H del tráfico 6 pies b la carga HH++1.30Do < 2.30 16,000 a + H b + H 16000 lb 16000 lb 1.30Do < 2.30 16,000 a + H Paralela 12500 lb 12500 lb14 pies Relleno: H + 1.30Do < 2.30b 16,000 a + H b+H Otro Relleno: Otro H (pies) 6 pies 2.30 10 pulg a 32,000 --1.30Do <<HH<<6.3 b+H H (pies) Relleno: Otro 2.30 1.30Do 6.3 32,000 a + 4 + H tipo de suelo 2.30 - 1.30Do < H < 6.320 pulg 32,000 a + 4 + H b+H tipo de suelo a tipo de a 50,000 Vistatrasera. trasera. 6.3 + 44 + H bb ++ 44 ++ H Perpendicular 6 pies b)b)suelo Vista 6.3<<<H H 50,000 aaa + + +H H H 30 pies 6.3 H 50,000 4 + Área al detráfico distribución b + 4 + H 20 pulg de la tubería paralela Eje del tubo Orientación a) Vista en planta. Área de distribución Orientación tubería paralela al Orientación de dec)la laDetalle tuberíaárea paralela al tráfico tráfico de sobre la delalaacarga Profundidad: de carga sobre la bb + HH<<2.03 16,000 + 1.15H 1.15H + 1.15H Relleno: 2.03 16,000 a + tubería Relleno: H < 2.03 c) Detalle área a + 1.15H b + 1.15H 1.15H de 16,000 contacto. contacto. Relleno: tubería Material 2.03 < H < 5.5 32,000 a + 4 + 1.15H b + 16000 lb 16000 lb Condición 1 Material 2.03 << H H << 5.5 5.5 Extensión b 32,000 aa ++ 44 ++ 1.15H bb ++ 1.15H 1.15H Material 2.03 32,000 1.15H 1.15H granular selecto 5.5 < H a + 4 + 1.15H b + 4 + 1.15H Área50,000 de distribución a) Vista en planta. granular selecto granular selecto 5.5 < H 50,000 a + 4 + 1.15H b + 4 + 1.15H <H Carga de tándem de5.5diseño. Condición 2 de la16,000 carga Área deadistribución H < 2.33 + H b + H Área de aplicación de la carga sobre la tubería, cuando su Área de aplicación de la carga la tubería, su b + H Fuente: Adaptado de Concrete Pipe Design Manual, ACPA.sobre16,000 H << 2.33 a + cuando H H 2.33 Carga de camión de diseño. Relleno: Otro de ladel carga 2.33 <perpendicular H< 6.3 dealalacarga 32,000 atráfico. + 4tráfico. +dual. H b+H ubicación es paralela dirección Relleno: Otro Área de distribución de una llanta ubicación es a la dirección del Fuente: Adaptado de Concrete Pipe Design Manual, ACPA. Condición 3 tipo de suelo 2.33de H 32,000 aa ++del 44 ++camión H bb ++ H 2.33 << H <carga 6.3 de dos llantas H H Área desuelo distribución la duales de Fuente: Adaptado de Concrete Pipe Design Manual, ACPA. tipo de 6.3 < carga H de 50,000Manual, ados + 4ACPA. + H tándem b +diseño. 4 +diseño. H Fuente:de Adaptado dede Concrete PipeDesign Design Manual, ACPA. Fuente: Adaptado Concrete Pipe Área de distribución la dos llantas duales de ejes de 6.3 < H 50,000 a + 4 + H b + 4 +H < H de Concrete Pipe Design Manual, ACPA. Fuente:6.3 Adaptado Fuente: Adaptado de Concrete Pipe Design Manual, ACPA. Reacción del terreno de fundación donde se apoya la tubería. Extensión b Carga del fluido contenido dentro de la tubería. Extensión a condiciones siguientes: Cálculo de carga viva Cuando ya se ha definido la condición de carga a la cual va a ser sometida la tubería, es decir la carga crítica de llanta P, y el área sobre la cual esta carga es distribuida sobre el tubo, debe procederse de la forma siguiente: Intensidad de presión promedio (w) 𝑤= Carga crítica de llanta 𝑃 (1 + 𝐼𝑀) 𝐴 Factor de Impacto para cargas dinámicas Área de aplicación de la carga sobre el tubo 𝐼𝑀 = 33(1.0 − 0.125𝐻) 100 Altura del relleno sobre la tubería Cálculo de carga viva La máxima carga viva total sobre la tubería ocurrirá el área cargada este centrada sobre el tubo Tubo Dirección del tráfico Tubo Extensión b Extensión a Extensión a Eje del tubo Área de distribución de la carga sobre la tubería Área de distribución de la carga sobre la tubería Eje del tubo La carga viva total actuando en el tubo será: Presión promedio Dirección del tráfico L = menor dimensión paralela al eje longitudinal del tubo 𝑊𝑇 = 𝑤𝐿𝑆𝐿 SL = menor dimensión paralela al eje transversal del tubo Extensión b Cálculo de carga viva Finalmente, la carga viva total en libras por pie lineal del tubo, WL, será calculada dividiendo la carga viva total, WT, entre la longitud de soporte efectiva, Le 𝑊𝑇 𝑊𝐿 = 𝐿𝑒 Diámetro externo del tubo 𝐿𝑒 = 𝐿 + 1.75 ∗ (3Τ4 𝐷) L = menor dimensión paralela al eje longitudinal del tubo Ejemplo cálculo de carga viva Una tubería de concreto de 30” de diámetro pared tipo B será instalada como drenaje de aguas lluvias por debajo de un pavimento sometido a cargas de tráfico de acuerdo con AASHTO, las cuales transitan perpendiculares a la tubería. El relleno sobre la tubería será de 2 pies sobre el lomo del tubo. Determine la máxima carga viva en el tubo, si el relleno se realizará utilizando material selecto. 2 pies Ejemplo cálculo de carga viva Solución 1. Definir la geometría del tubo. Diámetro interno = 30” Diámetro externo = 30” + espesor de pared (3.5”) = 37” =3.08´ 2. Calcular la presión promedio generada por la carga viva en la parte superior del tubo. a) Determinar carga crítica. Cargas de llanta críticas y dimensiones del área de distribución de la carga sobre la tubería. Relleno: Material granular selecto Relleno: Otro tipo de suelo Orientación de la tubería perpendicular al tráfico Extensión a H (pies) P (lb) (pies) H + 1.15Do < 2.05 16,000 a + 1.15H Extensión b (pies) b + 1.15H 2.05 - 1.15Do < H < 5.5 32,000 a + 4 + 1.15H b + 1.15H 5.5 < H 50,000 a + 4 + 1.15H b + 4 + 1.15H H + 1.30Do < 2.30 16,000 a+H b+H 2.30 - 1.30Do < H < 6.3 32,000 a+4+H b+H 6.3 < H 50,000 a+4+H b+4+H Ejemplo cálculo de carga viva Solución Cargas de llanta críticas y dimensiones del área de distribución de la carga sobre la tubería. Orientación de la tubería perpendicular al tráfico Extensión a H (pies) P (lb) (pies) H + 1.15Do < 2.05 16,000 a + 1.15H Relleno: Material 2.05 - 1.15Do < H < 5.5 granular selecto 5.5 < H Relleno: Otro tipo de suelo Extensión b (pies) b + 1.15H 32,000 a + 4 + 1.15H b + 1.15H 50,000 a + 4 + 1.15H b + 4 + 1.15H H + 1.30Do < 2.30 16,000 a+H b+H 2.30 - 1.30Do < H < 6.3 32,000 a+4+H b+H 6.3 < H 50,000 a+4+H b+4+H Área de contacto Área de contacto H (pies) Área de distribución de la carga b) Calcular el área de aplicación de la carga. A = (Extensión a)*(Extensión b) A = (1.67+4+1.15*2)*(0.83+1.15*2) A = (7.97)*(3.13) A = 24.9 pies2 Ejemplo cálculo de carga viva Solución c) Determinar factor de impacto para cargas dinámicas IM = 33*(1.0-0.125*H)/100 IM = 0.2475 (24.75%) d) Calcular presión promedio w = P(1+IM)/A w = 32,000(1+0.2475)/24.9 w = 1,603 lb/pie2 Ejemplo cálculo de carga viva Solución e) Calcular la carga viva total actuando en el tubo 𝑊𝑇 = 𝑤𝐿𝑆𝐿 Tubo Extensión a L = menor dimensión paralela al eje longitudinal del tubo SL = menor dimensión paralela al eje transversal del tubo Extensión b Presión promedio Dirección del tráfico Eje del tubo Área de distribución de la carga sobre la tubería De acuerdo con lo establecido en el enunciado, el tráfico viaja perpendicular al tubo: L = Extensión a = 7.97 pies SL = Extensión b (3.13 pies), ó, Diámetro externo, el menor (3.08 pies) SL = 3.08 pies WT = 1,603*7.97*3.08 = 39,300 lb Ejemplo cálculo de carga viva Solución f) Calcular la carga viva por pie lineal actuando en el tubo Del cálculo anterior, sabemos que L = 7.97 pies, por lo tanto: Le = L+1.75*(3/4D) Le = 7.97+1.75*(3/4*3.08) = 12.01 pies WL = WT/Le = 39,300/12.01 = 3,272 lb/pie Ejercicios cálculo de carga viva Para el caso del ejemplo anterior, determine la máxima carga viva en el tubo, considerando que el relleno se realizará utilizando material selecto y que el tráfico viajará en la dirección longitudinal de la tubería. 2 pies Ejercicios cálculo de carga viva Una tubería de concreto de 36” de diámetro pared tipo C será utilizada para la construcción de un drenaje de aguas lluvias. El relleno sobre la tubería será de 5 pies sobre el lomo del tubo, y se prevé que en un futuro se construirá una carretera. Determine la máxima carga viva en el tubo, considerando que el relleno se realizará utilizando material selecto, y que la dirección de circulación del tráfico es desconocida. Consideraciones relacionadas con el diseño estructural de tuberías utilizando tubos de concreto reforzado. Cargas que actúan en la tubería. Cargas generadas por el relleno sobre la tubería Las solicitaciones que actúan en una tubería y que deben ser consideradas en la etapa son de La diseño, magnitud delas lassiguientes: cargas generadas por el relleno sobre la tubería, dependerá del tipo de excavación se utilice para la instalación de las mismas. Cargasque vivas. Tipos de excavación más comunes: Cargas muertas: SUPERFICIE DEL TERRRENO / RELLENO SUPERFICIE DEL SUPERFICIE DEL SUPERFICIE DEL Cargas generadas por el relleno sobre la tuberíaRELLENO y de las estructuras localizadas TERRRENO RELLENO por encima de ésta. Carga del fluido contenido dentro de la tubería. Reacción del terreno de fundación donde se apoya la tubería. TRINCHERA (ZANJA) TUNEL TERRAPLEN CON PROYECCION NEGATIVA Tipos de excavación para la instalación de tuberías de concreto reforzado. Fuente: Adaptado de “Concrete Pipe Design Manual”, ACPA. TERRAPLEN CON PROYECCION POSITIVA ¿Cómo podemos determinar la carga muerta? Carga por fluido WF Datos: •Peso volumétrico del fluido: 62.4 lb/ft3 •Diámetro interno, D Carga por fluido: W F 62.4 * 4 D2 Carga de suelo WE=Wd Datos: •Diámetro interno, D •Altura de relleno, H •Espesor de la pared, t •Diámetro externo, Bc=Do=D+2*t •Peso volumétrico del suelo de relleno, w •TIPO DE EXCAVACION?? Carga muerta - Trinchera Datos: •Diámetro interno, D •Altura de relleno, H •Espesor de la pared, t •Diámetro externo, Bc=Do=D+2*t •Ancho de zanja, Bd •Peso volumétrico del suelo de relleno, w Carga de suelo: Do2 (4 ) Wd Cd wB w 8 2 d Donde: 2 k ' Cd 1 e 2k ' H Bd Carga muerta - Terraplén Datos: •Diámetro interno, D •Altura de relleno, H •Espesor de la pared, t •Diámetro externo, Bc=Do=D+2*t •Peso volumétrico del suelo de relleno, w HAF VAF W VAF PL Donde: DO2 4 PL w H DO 8 VAF HAF Carga de suelo: Tipo de Instalación estándar VAF 1 1.35 2 1.40 3 1.40 4 1.45 Ejemplos cálculo de carga muerta Una tubería de concreto de 48” de diámetro pared tipo B será instalada en un terraplén. El relleno sobre la tubería será de 35 pies sobre el lomo del tubo, con un peso volumétrico de 120 lb/pie3. Determine la máxima muerta total que actuarán en el tubo. Ejemplos cálculo de carga muerta Solución 1. Determinar toda la información requerida. Diámetro interno = 48” Espesor de pared = 5” Diámetro externo, Do=D+2*t = 50” Altura de relleno, H = 35 pies Peso volumétrico del suelo de relleno, w = 120 lb/pie3 Ejemplos cálculo de carga muerta Solución 2. Ya que el tipo de excavación es en terraplén, la ecuación aplicable es: W VAF PL Como no se conoce el tipo de instalación, para determinar VAF se asumirá una instalación tipo 1. Tipo de Instalación estándar VAF 1 1.35 2 1.40 3 1.40 4 1.45 Ejemplos cálculo de carga muerta Solución 3. Determinar el prisma de carga actuando sobre el tubo. DO2 4 PL w H DO 8 A partir de los datos iniciales conocemos que D0 = 58” = 4.83 pies w = 120 lb/pie3 H = 35 pies Sustituyendo estos valores en la ecuación, tenemos que: PL = 20,586 lb/pie Ejemplos cálculo de carga muerta Solución Carga muerta del relleno: WE = VAF*PL WE = 1.35*20,586 WE = 27,791 lb/pie 4. Determinar carga de fluido 2 W F 62.4 * 4 D WF = 62.4*π/4*D2 WF = 784 lb/pie 5. Carga muerta total W D = WF + WE WD = 28,575 lb/pie Ejercicios cálculo de carga muerta Una tubería de concreto de 48” de diámetro pared tipo B será instalada en un trinchera que posee 68”. El relleno sobre la tubería será de 35 pies sobre el lomo del tubo, con un peso volumétrico de 120 lb/pie3. El material circundante a la excavación esta compuesto por materiales granulares sin cohesión. Determine la máxima muerta total que actuarán en el tubo. Consideraciones relacionadas con el diseño estructural de tuberías utilizando tubos de concreto reforzado. Cargas que actúan en la tubería. Distribución de cargas en el tubo. Las solicitaciones que actúan en una tubería y que deben ser consideradas en la etapa Tráfico de diseño, son las siguientes: Cargas vivas. Cargas muertas: Carga de relleno y de tráfico Finalpor el relleno sobre la tubería y de las estructuras localizadas por Cargas Relleno generadas encima de ésta. Cargas Carga del fluido contenido dentro de la tubería. Carga de Reacción del terreno de fundación donde se apoya la tubería. Apoyo fluido lateral Cama de apoyo Fundación Reacción de la fundación Distribución de cargas en el tubo de concreto reforzado. Fuente: Adaptado de CONCRETE PIPE 101, ACPA. Tipos de instalación estándar. Consideraciones relacionadas con elfordiseño estructural de Fuente: Adaptada de ASTM C1479-07a “Standard Practice Installation of Precast Concrete Sewer, Storm Drain, and Culvert Pipe Using Standard Installations”. tuberías utilizando tubos de concreto Ladoreforzado. Inferior Tipo de Espaldón y Cama Espesor de la cama Instalación Externa Instalación Instalación en Trinchera Designación equivalente de los tipos de suelo requeridos enen losTerraplén Tipos de instalación estándar. Tipo 1 MínimoComponentes Do/24, no menos de 75 95%la Categoría I. constituyen 90% Categoría I,apoyo deSuelo natural no perturbado, con Condiciones de apoyo de tubería. principales que la tubería. Fuente: Adaptada de ASTM C1479-07a “Standard Practiceel for Installation of Precast mm. Si la fundación es rocosa, firmeza equivalente a los siguientes Concrete Sewer, Storm Drain, and de Culvert Pipe Using Standard Installations”. Designación equivalente tipos de suelo requeridos utilizar Do/12 como mínimo, no suelos después de colocados: Tipos de suelo representativos Porcentaje de menos de 150 mm. 95% Categoría II, ó 90% Categoría I, Una de las principales consideraciones del diseño estructural de tuberías de compactación 100% Categoría III. 95% Categoría II, ó Suelo USCS Práctica ASTM D2487 AASHTO M145 de las Proctor Proctor concreto, y que influye considerablemente en el desempeño mismas, es que 100% Categoría III, o terraplén con Estándar Modificado los mismos requerimientos. los elementos (tubos) se encuentren Categoría I Suelos limpios de grano grueso: SW, SP, GW, GP, ouniformemente cualquier A-1, A-3. apoyados en 100 toda su 95 longitud Tipo 2 Mínimo Do/24, no menos de 75 90% Categoría I, ó 95% 85% Categoría I, Suelo natural no perturbado, con suelo que con uno de éstos símbolos, con 12% o en lamm. cama decomience apoyo. 95 90 Si la fundación es rocosa, Categoría II. firmeza equivalente a los siguientes menos pasante de la malla #200. 85 suelos90 después de colocados: utilizar Do/12 como mínimo, no menos de 150 mm. 85 90% Categoría II, ó 85% Categoría I, Componentes principales que constituyen el apoyo de la tubería. 95% Categoría III. 90% Categoría II, ó 80 Categoría II Suelos de grano grueso con finos: GM, GC, SM, SC, o cualquier A-2-4, A-2-5, A-2-6, ó A-4 ó 100 95 95% Categoría III, o terraplén con suelo que comience con uno de estos símbolos, conteniendo A-6 con 30% o más retenido 95 90 (Referencia) los mismos requerimientos. más de 12% pasante de la mallaque #200. serán reproducidas en la en mallacampo, #200. condiciones de apoyo deben en 90 considerarse 85 Las Tipo 3 Mínimo Do/24, no menos de 75 85% Categoría I, 85% Categoría I, Suelo natural no perturbado, con Suelosestructural, de grano fino arenosos o gravosos: CL, ML, (ó CL-ML, 85 80 el diseño las cuales son identificadas como Tipos de Instalación mm. Si la fundación es rocosa, firmeza equivalente a los siguientes CL/ML, ML/CL) con 30% o más retenido en la malla #200. utilizar Do/12 como mínimo, no suelos después de colocados: Estándar. de 150 Categoría menos III Suelos de mm. grano fino: CL, ML, (ó90% CL-ML, CL/ML, II, ML/CL) con90% Categoría A-2-7, ó II, A-4óó A-6 con 85% Categoría 100 90 Categoría ó I, menos del 30% retenido en la malla #200. menos de 30% retenido en 95 95% Categoría III. 95% Categoría III. 90% Categoría II, ó 85 Existen cuatro (4) tipos de instalación estándar, se establecen el la mallaen #200.los cuales 95% Categoría III, o terraplén con 90 80 mismos requerimientos. espesor, tipo de suelo y grado de compactación que los debe en la 85 utilizarse 75 construcción delOH,apoyo de la tubería. Categoría IV MH,que CH,siOL, PT A-5, A-7. excepto si excepto la fundación es compactación, excepto compactación, no permitido rocosa, utilizar Do/12 como si Categoría III, utilizar Categoría III, utilizar 85% para el mínimo, no menos de 150 mm. 85% Categoría III. tipo trinchera/terraplén Categoría III. Instalación estándar espaldón Fuente: Adaptado de ASTM C1479-07a Tipo 4 No se requiere una cama, No se requiere No se requiere No se requiere compactación, 100si Categoría90 excepto III, utilizar 85% 95 III. 85 Categoría 90 80 Incidencia de la determinación de la resistencia en el tubo a partir de las de Consideraciones relacionadas conrequerida el diseño estructural tablas de relleno desarrolladas por ACPA tuberías utilizando tubos de concreto reforzado. Carga D (lb/pie/pie) Altura del Peso volumétrico Diámetro relleno (m) del relleno (kg/m3) del tubo (pulgadas) Resistencia requerida en el tubo. 1922.2 36 48 60 36 48 60 36 48 60 36 48 60 36 48 60 36 48 60 36 48 60 36 48 60 36 48 60 Tubo pared tipo A 673 710 743 642 678 710 591 626 656 905 946 981 858 898 932 783 821 853 1159 1205 1243 1098 1142 1179 997 1040 1074 Tubo pared tipo C 725 750 775 691 716 741 635 660 684 975 1000 1025 925 949 974 843 867 891 1250 3 1275 1300 1184 1208 1233 1075 1099 1123 Caso 1: Casollevarse 2: La determinación de la resistencia requerida en el tubo, puede a cabo 1800 a través 3.0 de: Al utilizar un material de relleno con peso 1600 volumétrico y espesor de Determinación de la carga de diseño, Carga-D (Método Indirecto). pared del tubo menores a los considerados en las 1922.2 tablas Concrete desarrolladas Pipe por Tablas de alturas de relleno desarrolladas por American ACPA, la resistencia Association (ACPA). 4.5 1800 requerida en los tubos (Carga-D), es menor, Estas tablas corresponden a condiciones particulares tales como: en algunos requiriendo 1600 Tubos de concreto reforzado pared tipo C. casos una Clase de tubo menor. Tipo de excavación: terraplén en proyección positiva. Peso unitario1922.2 del suelo de relleno de 120 lb/ft (1922.2 kg/m3) Simbología Carga viva en la superficie, determinada con base en las especificaciones 6.0 1800 Clase I AASHTO LRFD. 1600 Clase II Clase III Factor de Seguridad Para determinar a Carga D a la que será sometida la tubería en campo deben tomarse las consideraciones siguientes: • Si la carga Ultima es menor que 2000 el factor de seguridad será de 1.5 • Si la carga Ultima es mayor que 3000 el factor de seguridad será de 1.25 • Si la carga Ultima es mayor que 2000 y menor que 3000 se hará una interpolación considerando una relación lineal • Si se utiliza la carga a la 1ª grieta de 0.01 pulgadas, el factor de seguridad será de 1.0 Clase I Clase II Clase III Clase IV Clase V Carga a Grieta 0.01” 800 1000 1350 2000 3000 Carga Última 1200 1500 2000 3000 3750 Ejercicios cálculo de Carga D Determine la resistencia requerida en una tubería de concreto de 48” de diámetro pared tipo B será instalada por debajo de un relleno de 35 pies medido sobre el lomo del tubo, con un peso volumétrico de 120 lb/pie3. El material circundante a la excavación esta compuesto por materiales granulares sin cohesión. Las condiciones de excavación a evaluar son: a) Excavación en terraplén b) Excavación tipo trinchera, con ancho de zanja igual a 68”. Ejercicios cálculo de Carga D Para las condiciones de excavación evaluadas en el ejemplo anterior, determine la resistencia requerida en una tubería de concreto de 48” de diámetro pared tipo B será instalada por debajo de un relleno de 6 pies medido sobre el lomo del tubo, con un peso volumétrico de 120 lb/pie3. Considere que habrá tráfico circulando sobre el relleno de material selecto en dirección perpendicular a la tubería, y que el material circundante a la excavación esta compuesto por materiales granulares sin cohesión. Instalación Múltiple Se refiere a la colocación de dos o mas tuberías en una sola excavación tipo zanja o terraplén Instalación Múltiple Instalación Múltiple Consideraciones particulares ¿Cómo calculamos la Carga D? ¿Podemos aplicar el método indirecto? ¿Qué tipo de cargas debemos considerar? Instalación Múltiple Consideraciones particulares • El Método Indirecto puede utilizarse para determinar la resistencia requerida en el tubo (Carga-D). • Las estimaciones de carga viva y muerta, y de los factores de cama aplicables pueden realizarse a través del Método Directo (metodología abordada anteriormente). • Es importante aplicar el juicio ingenieril diseñar este tipo de instalaciones, de forma que la solución propuesta sea razonable y conservadora. Instalación Múltiple Consideraciones particulares ¿Cómo deben evaluarse las cargas vivas? De acuerdo a los procedimientos de AASHTO, considerando la condición más crítica, que será cuando la carga sea aplicada a un solo tubo. Instalación Múltiple Consideraciones particulares ¿Cómo deben evaluarse las cargas muertas? • Cargas por fluido. Se evaluarán para un solo tubo, si se tienen los mismos diámetros. • Cargas del relleno. Se deberá considerar la condición más crítica, que dependerá del tipo de excavación. Instalación Múltiple Consideraciones particulares Tipos de excavación Los tipos de excavación mas comunes para esta condición son: • Terraplén • Zanja o Trinchera – Zanja ancha – Zanja en desnivel ¿Hasta que ancho de excavación podemos considerar una zanja? Las excavaciones tipo zanja o trinchera y tipo terraplén representan las condiciones de carga límite, siendo la tipo zanja la más favorable y l tipo terraplén la mas severa. SUPERFICIE DEL TERRRENO / RELLENO ZANJA SUPERFICIE DEL RELLENO TERRAPLEN El ancho límite a partir del cual, la fricción que se genera entre el material de relleno y las paredes de la excavación no contribuye a soportar las cargas del relleno, se conoce como ANCHO DE TRANSICIÓN Ancho de transición Condición 1 Terraplén Condición 2 Zanja ancha Ancho de transición Condición 3 Transición Condición 4 Zanja ¿Cómo se determina el ancho de transición? Prácticas constructivas. Especificaciones para instalación de tuberías. Los procedimientos que se implementen en la construcción de un sistema de drenaje deben ir orientados a garantizar que se cumplan razonablemente las consideraciones establecidas en el diseño del mismo. Especificaciones para la instalación de tuberías de concreto: ASTM C1479 “Standard Practice for Installation of Precast Concrete Sewer, Storm Drain, and Culvert Pipe Using Standard Installations”. AASHTO LRFD Bridge Construction Specifications, Sección 27. Prácticas constructivas. Aspectos claves que deben verificarse durante el proceso constructivo. Algunos de los procedimientos y requerimientos mínimos que deben verificarse durante la construcción de tuberías a base de tubos de concreto son: Aspectos a verificar Relleno Condición de los tubos de concreto H D0 /6 (min) D0 D0 (min) Espaldón Lado Inferior D0/ 2 Di Manejo y acopio Excavación Terreno de Fundación Cama de apoyo Colocación de Tubos y Juntas Espaldón (Apoyo Lateral) Cama Cama Central, D0/3 material suelto no Cama Externa compactado excepto Fundación para instalación Tipo 4 Terminología de instalación de tubos de concreto. Fuente: Adaptado de ASTM C1479. Lado Inferior Relleno Cargas de tráfico de Construcción Incidencia del tipo de instalación estándar en la capacidad estructural de la tubería. El Tipo de Instalación Estándar definido en la etapa del diseño estructural de la tubería, establece los requerimientos mínimos que la cama de apoyo debe poseer (espesor, tipo de suelo y grado de compactación), para garantizar un adecuado desempeño estructural de la misma. La instalación estándar Tipo 1, provee el mayor soporte, utilizando materiales granulares altamente compactados, mientras que la instalación estándar Tipo 4, provee el menor soporte, utilizando suelos limosos y arcillosos, con grados de compactación bajos o nulos. Si las condiciones de apoyo no son uniformes, puede generarse en el elemento (tubo), una distribución no uniforme de las cargas, concentraciones puntuales de esfuerzos y/o asentamientos diferenciales. Si la cama de apoyo es construida con características de resistencia menores a las consideradas en el diseño, puede generarse una reducción en la capacidad de soporte de la tubería. Ambas condiciones conllevarán una reducción en la vida útil de la estructura y el deficiente desempeño del sistema de drenaje. Incidencia del tipo de instalación estándar en la capacidad estructural de la tubería. Análisis de sensibilidad de la capacidad estructural de la tubería, en función del Tipo de Instalación Estándar Con el propósito de evaluar cuantitativamente la incidencia que tiene el tipo de instalación estándar (condición de apoyo), se ha determinado la capacidad estructural de la tubería, en términos de la altura máxima de relleno que el elemento Altura máxima de relleno vrs Tipo de instalación Tipo de instalación estándar es capaz de soportar. Altura máxima de relleno (m) 7.00 1 2 3 4 Se realizó una evaluación para tubos de 36,6.0048 y 60 Diámetro de 5.00 tubode los cuatro (4) tipos de instalación estándar. uno Capacidad estructural en términos de (pulgadas) 4.00 altura de relleno (m) Consideraciones del análisis realizado: 36 6.50 4.45 3.45 2.35 pulgadas de diámetro y para cada φ 36" φ 48" 3.00 φ 60" 2.00 1.00 48Tubos de concreto reforzado Clase II, pared tipo A. 6.30 4.30 3.30 2.25 0.00 0 60Excavación tipo4.10terraplén en2.15 proyección positiva. 6.05 3.10 1 2 3 Tipo de instalación estándar 4 3. Peso unitario del suelo de relleno de 1800 kg/m Al modificar las condiciones de apoyo de la tubería, lo cual puede generarse al utilizar un tipo de instalación estándar diferente alelque se hade considerado en el diseño, la capacidad estructural de la No se ha considerado efecto la carga viva. tubería, en términos de altura de relleno que es capaz de resistir, se ve reducida. Evaluación post instalación. Todas las tuberías recién instaladas deben ser inspeccionadas con el propósito de detectar deficiencias que puedan afectar el desempeño a largo plazo de la misma. Al respecto, la AASHTO LRFD Bridge Construction Specifications en la Sección 27.6, establece que las inspecciones deben llevarse a cabo no antes de 30 días después de la finalización de la instalación y el relleno final. Los tipos de problemas que pueden generarse en tuberías recién instaladas son los siguientes: Juntas Grietas Desalineamientos Slabbing Asentamiento en la zona de descarga Problemas que pueden generase en Longitudinales y Transversales Desportillamientos tuberías recién instaladas Juntas que presenten fugas pueden ser detectadasen a través de Es unproblema problema serio querequieren ocurre generalmente tuberías Grietas menores o iguales a 0.01 pulgadas, son consideradas Problemas con menores el alineamiento y no horizontal reparación. y/o vertical deben Cuando se ejecute cualquier tipo de medida Este es generalmente causado por la erosión que Delaminaciones de concreto localizadas a lo largo de la observación visual, durantemuy flujos bajos. instaladas bajo rellenos altos. Desalineamientos ser reportados, ya que pueden ser de la presencia de puede sufrir el material que soporta los o tubos, en la zonay/o de correctiva orientada a reparar remediar los pared del tubo o en los bordes deíndices grietas longitudinales Vertical problemas Debe llevarse cabo reparaciones en juntasen que fugas Grietas mayores que 0.01 pulgadas pero menores problemas que 0.10 ena el pulgadas, apoyo o de deben deficiencias registrase sus el presentes control medidas decabo las descargas sistema de drenaje. transversales. las tuberías, llevarse las Consiste enendel una falla radial deldeben concreto, la cuala ocurre (espesor, Horizontal y/o infiltracióny del de relleno y/o material de la cama longitud), ubicación y diámetro del tubo pendientes. (horizontal vertical). debido a un sobreesfuerzo del aceroade dichas refuerzo, medidas debido a inspecciones dematerial seguimiento de apoyo. En estos casos la zona de descarga debe ser reparada. Debe ser determinado a través de inspección visual. Defectos en las juntas una tensión excesiva. Debe realizarse una evaluación en la que se considere la integridad estructural, condiciones y correctivas, dentro de un tiempo de unoambientales a dos años Evaluaciones posteriores deben ser conducidas para Con base en lo indicado en ASTM C990-09, áreas despostilladas, vida en servicio del sistema de drenaje, tomando en consideración loselcriterios siguientes: Se por desprendimiento grandes porciones Grietas el impacto del éste desalineamiento en lasdeben juntasser y determinar Loscaracteriza tubos que presentes tipo de de problema, imperfecciones de fabricación, daños manipulación Si el tubo se localiza en un ambiente no corrosivo (PH ≥ 5.5), notensionamiento se requiere oreparación. Aprox. 2 cm de concreto el de el durante delarefuerzo paredes de laytubería, para averiguar siacero acciones correctivas Longitudinales reparados. de (PH<5.5), los tubos,una quereparación afectarán lamenor junta es pueden ser reparadas. Si el tubo se localiza en un ambiente corrosivo requerida. son requeridas. Transversales LasCualquier reparaciones tuboserán queaceptables presente si: ésta deficiencia deben ser reparados La longitud de una sola área a ser reparada no excede el 10% Despostillamientos Grietas > 0.10 pulgadas, requieren reparación o reemplazo. o reemplazados. del totalverificarse de la delpara perímetro; y de tubo Debe verificarse previamente si la Clase de tubo instalado eslongitud adecuado los parámetros actuales Debe previamente si la Clase instalado Slabbing Desalineamiento vertical en la junta de la tubería, que puede indicar Laes de para varias áreas a ser reparadas no(profundidad exceden 20% (profundidad de relleno, cargas adicionales, tipo delongitud instalación) del Proyecto. adecuado los parámetros actuales la presencia de problemas en el apoyo. del de la cargas longitudadicionales, del perímetro. detotal relleno, tipo de instalación) del Asentamiento en la zona de Proyecto. descarga Referencias. ASTM C14-07 “Standard Specification for Nonreinforced Concrete Sewer, Storm Drain, and Culvert Pipe”. ASTM C985-04ε1 “Standard Specification for Nonreinforced Concrete Specified Strength Culvert, Storm Drain, and Sewer Pipe”. ASTM C76M-11 “Standard Specification for Reinforced Concrete Culvert, Storm Drain, and Sewer Pipe (Metric)”. ASTM C497-05 “Standard Test Methods for Concrete Pipe, Manhole Sections, or Tile” ASTM C655-09 “Standard Specification for Reinforced Concrete D-Load Culvert, Storm Drain and Sewer Pipe”. ASTM C1479-07a “Standard Practice for Installation of Precast Concrete Sewer, Storm Drain, and Culvert Pipe Using Standard Installations”. ASTM C990-09 “Standard Specification for Joints of Concrete Pipe, Manholes, and Precast Box Sections Using Preformed Flexible Joint Sealants”. AASHTO LRFD Bridge Construction Specifications. AASHTO LRFD Bridge Design Specifications. Concrete Pipe Design Manual, American Concrete Pipe Association. Concrete Pipe Installation Procedures, American Concrete Pipe Association. CONCRETE PIPE 101, American Concrete Pipe Association. LRFD Fill Height Tables for Concrete Pipe, American Concrete Pipe Association Metric Welded Wire Reinforcement for Concrete Pipe, Wire Reinforcement Institute. Photographs: Acceptable, Unacceptable, and Unacceptably Repaired Precast Concrete Products, Illinois Department of Transportation. Post Installation Evaluation and Repair of Installed Reinforced Concrete Pipe, American Concrete Pipe Association. GRACIAS POR SU ATENCIÓN Visite nuestro sitio Web. www.iscyc.net, donde conocerá nuestros servicios, capacitaciones y biblioteca. [email protected], tel. 2505-0162, 25050163 Centro de Investigaciones: 2505-0209