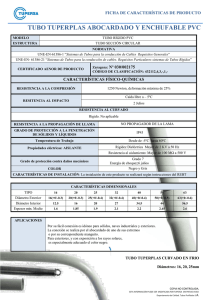

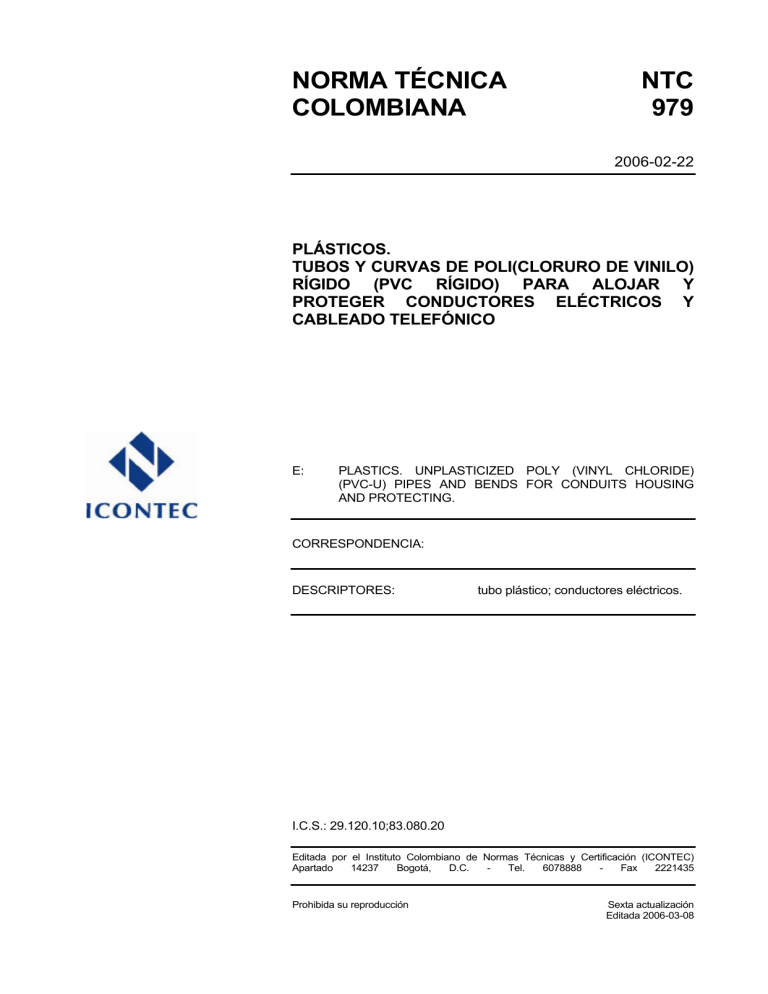

NORMA TÉCNICA COLOMBIANA NTC 979 2006-02-22 PLÁSTICOS. TUBOS Y CURVAS DE POLI(CLORURO DE VINILO) RÍGIDO (PVC RÍGIDO) PARA ALOJAR Y PROTEGER CONDUCTORES ELÉCTRICOS Y CABLEADO TELEFÓNICO E: PLASTICS. UNPLASTICIZED POLY (VINYL CHLORIDE) (PVC-U) PIPES AND BENDS FOR CONDUITS HOUSING AND PROTECTING. CORRESPONDENCIA: DESCRIPTORES: tubo plástico; conductores eléctricos. I.C.S.: 29.120.10;83.080.20 Editada por el Instituto Colombiano de Normas Técnicas y Certificación (ICONTEC) Apartado 14237 Bogotá, D.C. Tel. 6078888 Fax 2221435 Prohibida su reproducción Sexta actualización Editada 2006-03-08 PRÓLOGO El Instituto Colombiano de Normas Técnicas y Certificación, ICONTEC, es el organismo nacional de normalización, según el Decreto 2269 de 1993. ICONTEC es una entidad de carácter privado, sin ánimo de lucro, cuya Misión es fundamental para brindar soporte y desarrollo al productor y protección al consumidor. Colabora con el sector gubernamental y apoya al sector privado del país, para lograr ventajas competitivas en los mercados interno y externo. La representación de todos los sectores involucrados en el proceso de Normalización Técnica está garantizada por los Comités Técnicos y el período de Consulta Pública, este último caracterizado por la participación del público en general. La NTC 979 (Sexta actualización) fue ratificada por el Consejo Directivo del 2006-02-22. Esta norma está sujeta a ser actualizada permanentemente con el objeto de que responda en todo momento a las necesidades y exigencias actuales. A continuación se relacionan las empresas que colaboraron en el estudio de esta norma a través de su participación en el Comité Técnico 91 Tubería ductos y accesorios de plástico. ACOPLÁSTICOS ACUEDUCTO DE BOGOTÁ BSI INSPECTORATE CELPLAST CEMENTOS Y SOLVENTES LTDA. COLOMBIANA DE EXTRUSIÓN S.A. COMPAÑÍA GENERAL DE PLÁSTICOS DICOL LTDA. DURMAN ESQUIVEL EMPRESA DE TELECOMUNICACIONES DE BOGOTÁ -ETBFLOWTITE ANDERCOL S.A. GESTIÓN CALIDAD GRICOL S.A. INDUSTRIAS TUBIGIN INTERAMERICANA DE PLÁSTICOS IMEC PAVCO S.A. PLÁSTICOS GERFOR S.A. PLEXIN LTDA. PROPILCO S.A. PVC GERFOR S.A. RALCO S.A. SERCOFER E.U TUBINCOL TUBOS DE OCCIDENTE TUBOS ROLP WILLIAM FORMAN Además de las anteriores, en Consulta Pública el Proyecto se puso a consideración de las siguientes empresas: ACUACALI-ESP AGUAS DE CARTAGENA-ESP CESOL LTDA. DILMAR & CIA LTDA. ECOPETROL E.E.B - ESP EMPRESAS PÚBLICAS DE MEDELLÍN EMPRESAS PÚBLICAS DE PEREIRA-ESP GAS NATURAL S.A. E.S.P GASES DE OCCIDENTE S.A. E.S.P. GASES DEL CARIBE E.S.P. GASES DEL NORTE DEL VALLE GASES DEL QUINDÍO GRUPO REDES INGENIERÍA DE SERVICIOS Y CALIDAD ICIPC LLANOGAS METROAGUA METROGAS DE COLOMBIA S.A. E.S.P. MUNDIPLAST S.A. PRODUCTOS MORGAN PROMIGAS E.S.P. SENA-ASTIN TRIPLE A DE BARRANQUILLA SUPERINTENDENCIA DE INDUSTRIA Y COMERCIO SUPERINTENDENCIA DE SERVICIOS PÚBLICOS DOMICILIARIOS SURTIDORA DE GAS DEL CARIBE S.A. TELECOM UNIVERSIDAD NACIONAL DE COLOMBIA ICONTEC cuenta con un Centro de Información que pone a disposición de los interesados normas internacionales, regionales y nacionales. DIRECCIÓN DE NORMALIZACIÓN NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) PLÁSTICOS. TUBOS Y CURVAS DE POLI(CLORURO DE VINILO) RÍGIDO (PVC RÍGIDO) PARA ALOJAR Y PROTEGER CONDUCTORES ELÉCTRICOS Y CABLEADO TELEFÓNICO 1. OBJETO Esta norma cubre los requisitos para: 1.1 Tubos conduit eléctricos y telefónicos de poli(cloruro de vinilo) rígido Tipo liviano TL (ó Tipo A), Schedule 40 y Schedule 80 y curvas fabricadas a partir de y para uso con este Tipo de conduit. 1.2 Los tubos y curvas Tipo TL de PVC rígido mencionados en el numeral 1.1, están destinados para aplicaciones a temperatura ambiente hasta de 50 °C y menores. Los tubos y curvas de PVC rígido Tipo TL están destinados para uso con conductores especificados para 75 °C (167 °F). Adicionalmente cuando los tubos y curvas de PVC rígido Tipo TL sean embebidos en concreto, entre zanjas, fuera de edificaciones pueden ser empleados con conductores especificados para 90 °C (194 °F). Los tubos y curvas de PVC rígido Tipo Schedule 40 y Schedule 80 pueden ser empleados con conductores especificados para 90 °C (194 °F), siempre y cuando cumplan con los requisitos establecidos en los numerales 6.9 y 9.1.5 de esta norma. 1.3 Los tubos de PVC rígido Schedule 40 pueden ser utilizados en aplicaciones superficiales dentro de edificaciones o expuestos a la luz solar y ambiente (véase el numeral 6.10). Para uso exterior también pueden estar enterrados directamente o embebidas en concreto 1.4 Los tubos de PVC rígido Schedule 80 pueden ser utilizados en cualquier aplicación de los tubos de Schedule 40. Adicionalmente pueden emplearse para su instalación en postes de acuerdo con lo especificado en el Código Eléctrico Nacional. 1.5 Los tubos de PVC rígido conduit y las curvas cubiertos por esta norma están destinados para uso como ductos rígidos no metálicos para alambres y cables especificados de acuerdo con el Código Eléctrico Nacional. 1.6 El tubo conduit Tipo TL de PVC rígido está destinado para ser embebido en concreto en cualquier localización. 1.7 A menos que la redacción de un requisito específicamente lo limite, cada uno de los requisitos en esta norma aplica para todos los tipos de tubos especificados en el numeral 1.1. 1 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) 1.8 Los tubos y curvas Tipo conduit eléctrico de fibra impregnada, son cubiertos separadamente en la norma UL 543. 1.9 Los tubos y curvas de PVC rígido cubiertos por esta norma están destinados a ser unidos a cajas y accesorios de PVC rígido en campo, por medio de un cemento que es o contiene un solvente para PVC. 1.10 Un producto que contiene desarrollos, características, componentes, materiales o sistemas nuevos o diferentes, de aquellos cubiertos por los requisitos de esta norma y que involucren un riesgo de fuego, corto circuito o daño a personas, debe ser evaluado para sus componentes adicionales y para los requisitos de producto terminado a fin de mantener un nivel aceptable de seguridad, según lo originalmente previsto por esta norma. 1.11 Por acuerdo cliente-proveedor, para aplicaciones específicas ó usos en ciertas longitudes la tubería puede ser embarcada con o sin campanas integrales de PVC ó con adaptadores en vez de campanas. 1.12 Un producto cuyos desarrollos, características, componentes, materiales o sistemas entren en conflicto con los requisitos de esta norma, no pueden ser evaluados para cumplimiento con esta norma. Donde se considere apropiado, la revisión de los requisitos debe ser propuesta y adoptada en acuerdo con los métodos empleados para desarrollo, revisión, e implementación de esta norma. 2. REFERENCIAS NORMATIVAS Los siguientes documentos normativos referenciados son indispensables para la aplicación de este documento normativo. Para referencias fechadas, se aplica únicamente la edición citada. Para referencias no fechadas, se aplica la última edición del documento normativo referenciado (incluida cualquier corrección). NTC 369, Plásticos. Compuestos rígidos de poli(cloruro de vinilo) (PVC) y compuestos de poli(cloruro de vinilo) clorado (CPVC). NTC 493, Plásticos. Determinación de la temperatura de deflexión de los plásticos bajo carga de flexión. NTC 595, Plásticos. Método de ensayo para determinar propiedades de tensión en plásticos. NTC 718, Acondicionamiento de plásticos para ensayo. NTC 943, Plásticos. determinación de la resistencia al impacto del péndulo de probetas de plástico ranurados. NTC 1125, Determinación de la resistencia al impacto de tubos y accesorios termoplásticos por medio de una baliza (peso en caída). NTC 1746, Plásticos. Tubos y accesorios termoplásticos para conducción de gases a presión. NTC 2983, Determinación de la calidad requerida de la fusión de los tubos extruídos de PVC y de los accesorios moldeados mediante inmersión en acetona. NTC 3254, Plásticos. Determinación de las características de carga exterior de tubería plástica por medio de platos paralelos. 2 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) NTC 3358, Determinación de las dimensiones de tubos y accesorios termoplásticos. NTC-ISO 2859-1, Procedimientos de muestreo para inspección por atributos. Parte 1: Planes de muestreo determinados por el nivel aceptable de calidad (NAC) para inspección lote a lote. NTC-ISO 2859-2, Procedimientos de muestreo para inspección por atributos. Parte 2: Planes de muestreo determinados por la calidad límite (CL) para la inspección de un lote aislado. NTC-ISO 2859-3, Procedimientos de muestreo para inspección por atributos. Parte 3: Procedimientos de muestreo intermitentes. NTC-ISO 3951, Procedimientos de muestreo y gráficos de inspección por variables para porcentaje no conforme. 3. DEFINICIONES, CLASIFICACIÓN Y DESIGNACIÓN 3.1 DEFINICIONES Para los efectos de esta norma se establecen las siguientes: 3.1.1 curva accesorio obtenido por moldeado o formado a partir de tubos, con el propósito de acomodar una carga direccional. 3.1.2 lote cantidad determinada de tubos de características similares, o que son fabricados bajo condiciones de producción presumiblemente uniformes, presentados para inspección como un conjunto unitario. 3.1.3 muestra grupo de tubos extraídos, al azar, de un lote que se utiliza para obtener la información necesaria que permita apreciar una o más características de dicho lote de base, para determinar su conformidad con los requisitos de esta norma. 3.1.4 poli(cloruro de vinilo)(PVC) rígido material termoplástico compuesto por poli(cloruro de vinilo) y aditivos exentos de plastificantes. 3.1.5 probeta porción de tubo que se somete a ensayo. 3.1.6 tubo de poli(cloruro de vinilo) rígido PVC conducto de sección circular con interior liso y sin vena de unión, elaborado con poli(cloruro de vinilo) rígido (PVC rígido). 3.1.7 prueba tipo ensayo o serie de ensayos realizados sobre una muestra tipo con el propósito de verificar el cumplimiento del diseño de un producto dado, con los requisitos de una norma específica. 3 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) 3.1.8 muestra tipo una muestra que consiste en una o más unidades similares, suministradas por el fabricante o el vendedor responsable con el propósito de realizar un ensayo tipo. 3.1.9 diámetro nominal número entero de designación cuyo valor es una aproximación del diámetro de control del tubo o curva. (En el caso de esta norma el diámetro de control es el diámetro externo del tubo) 3.1.10 conduit conducto tubular para conducir alambres eléctricos, cables u otro tipo de conductores. 3.2 CLASIFICACIÓN Los tubos se clasifican de acuerdo con su diámetro exterior y espesor de pared, basados en la serie IPS así: Tubos y curvas de PVC rígido 3.3 - Tipo liviano (TL) o Tipo A. - Schedule 40 (SCH 40) - Schedule 80 (SCH 80) DESIGNACIÓN Los tubos se designan en la siguiente forma: 3.3.1 La sigla PVC 3.3.2 Tipo del tubo, con las iniciales de acuerdo con el numeral 3.2 3.3.3 Diámetro nominal del tubo, en milímetros y pulgadas. 3.3.4 La leyenda "conduit". EJEMPLO DE DESIGNACIÓN PVC TL 33 mm - 1 pulgada CONDUIT Corresponde a un tubo de PVC rígido, tipo liviano, diámetro nominal de 33 mm equivalente a 1 pulgada y uso “conduit”. 4. MATERIALES 4.1 El compuesto a partir del cual el tubo y las curvas son fabricados debe consistir substancialmente de (policloruro de vinilo) (PVC) rígido. Este compuesto debe consistir de resina de PVC, a la cual se le adicionan aquellos aditivos necesarios para facilitar la producción de tubos conformes con esta norma. 4 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) 4.2 Cuando se use material reprocesado, este debe ser limpio proveniente del proceso de extrusión de la misma fábrica y los tubos producidos deben cumplir con los requisitos establecidos en la presente norma. 5. REQUISITOS GENERALES 5.1 Cuando se observen a simple vista, los extremos de los tubos aunque sean biselados deben tener un corte perpendicular a su eje. 5.2 A simple vista y a lo largo del tubo, las superficies interna y externa de los tubos deben ser lisas y uniformes en color, y deben estar exentas de grietas, fisuras y perforaciones o incrustaciones de material extraño. 5.3 Los tubos pueden conectarse entre sí por medio de accesorios del mismo material, o de otro que sea adecuado, o por medio de uniones mecánicas. 5.4 Los tubos y curvas de PVC rígido no deben ser roscados ni existir ninguna conicidad en el tubo o en la curva, a menos que un extremo sea formado como un adaptador terminal. En este caso, solamente la superficie interior del adaptador puede ser cónica. 5.5 Las curvas deben fabricarse a partir de tubos que cumplan con las especificaciones de esta norma. 6. REQUISITOS ESPECÍFICOS 6.1 DIMENSIONES Y TOLERANCIAS 6.1.1 Longitud La longitud mínima, es la acordada entre las partes con una tolerancia de -0 a +0,2 % cuando se determine según lo indicado en el numeral 8.2.1. En el caso de que existan campanas formadas, estas se incluyen en la longitud total. 6.1.2 Diámetro exterior Es el indicado en la Tabla 1 y tiene las tolerancias establecidas en ésta, cuando se determine de acuerdo con lo indicado en el numeral 8.2.1. 6.1.3 Ovalamiento El ovalamiento máximo permitido corresponde al valor de la diferencia entre el diámetro externo máximo y mínimo, según lo establecido en la Tabla 1, cuando se mida de acuerdo con lo indicado en el numeral 8.2.1. 6.1.4 Espesor de pared Es el indicado en la Tabla 1 y tiene las tolerancias establecidas en ésta, cuando se determine de acuerdo con lo indicado en el numeral 8.2.1. 5 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) Tabla 1. Diámetros exteriores, espesores de pared y tolerancias de los tubos 21 26 33 42 48 60 73 88 101 114 141 168 1/2 3/4 1 1 1/4 1 1/2 2 2 1/2 3 3 1/2 4 5 6 Diámetro exterior PVC rígido Tipo liviano SCH 40 y SCH 80 mm Tolerancia mm Diámetro exterior promedio mm Pulgadas mm Diámetro nominal Máximo Mínim o Espesor de pared PVC rígido Tipo SCH40 PVC rígido Tipo SCH80 PVC rígido Tipo liviano TL mm mm mm Máxi mo Mínimo Máximo Mínimo Máximo Mínimo 2,03 2,03 2,03 2,29 2,54 3,05 3,30 3,68 4,20 4,32 (A) (A) 1,52 1,52 1,52 1,78 2,03 2,54 2,80 3,18 3,68 3,80 (A) (A) 21,34 26,67 33,40 42,16 48,26 60,32 73,02 88,90 101,60 114,30 141,30 168,28 (A) ± 0,10 21,54 21,13 3,28 2,77 4,24 3,73 ± 0,10 26,92 26,42 3,38 2,87 4,42 3,91 ± 0,13 33,66 33,15 3,89 3,38 5,08 4,55 ± 0,13 42,47 41,86 4,06 3,56 5,44 4,85 ± 0,15 48,56 47,96 4,19 3,68 5,69 5,08 ± 0,15 60,63 60,02 4,42 3,91 6,20 5,54 ± 0,18 73,41 72,64 5,77 5,16 7,85 7,01 ± 0,20 89,28 88,52 6,15 5,49 8,53 7,62 ± 0,20 102,87 100,33 6,43 5,74 9,04 8,08 ± 0,23 115,57 113,03 6,73 6,02 9,58 8,56 ± 0,25 142,57 140,03 7,34 6,55 10,67 9,52 169,54 167,00 7,98 7,11 12,29 10,97 ± 0,28 Se pueden incluir requisitos adicionales para este tamaño según se considere aceptable. 6.1.5 Dimensiones de las campanas soldadas Son las indicadas en las Tablas 2a y 2b cuando se determinen de acuerdo con lo indicado en el numeral 8.2.1. Tabla 2a. Dimensiones de las campanas soldadas para ductos de PVC SCH 80 Y SCH 40, expresadas en mm Diámetros de campana Diámetro nominal Pulgadas 1/2 3/4 1 1 1/4 1 1/2 2 2 1/2 3 3 1/2 4 5 6 a) Diámetro de entrada Diámetro de fondo mm Máximo Mínimo Promedio Máximo Mínimo Promedio 21 26 33 42 48 60 73 88 101 114 141 168 21,84 27,28 34,04 42,90 49,02 61,09 73,79 89,66 103,25 115,95 143,33 170,38 21,44 26,77 33,53 42,30 48,41 60,48 73,02 88,90 100,71 113,41 140,80 167,84 21,64 ± 0,10 27,03 ± 0,10 33,78 ± 0,13 42,60 ± 0,13 48,72 ± 0,15 60,78 ± 0,15 73,41 ± 0,18 89,28 ± 0,20 101,98 ± 0,20 114,68 ± 0,23 142,06 ± 0,25 169,11 ± 0,28 21,44 26,82 33,53 42,34 48,41 60,48 73,23 89,08 101,78 114,45 141,80 168,76 21,03 26,31 33,02 41,73 47,80 59,87 72,47 88,32 101,02 113,70 140,28 167,23 21,23 ±0,10 26,57 ±0,10 33,27 ±0,13 42,04 ±0,13 48,11 ±0,15 60,17 ±0,15 72,85 ±0,18 88,70 ±0,20 101,40 ±0,20 114,07 ±0,23 141,05 ±0,25 168,00 ±0,28 No es necesario realizar ensayos sobre campanas que cumplan con estos mínimos. 6 Longitud de campana C, mínimo a) 16,56 18,26 22,22 23,83 26,97 28,58 37,31 40,49 42,85 44,45 49,20 53,98 Espesor mínimo en cualquier punto de la campana SCH SCH 40 80 2,41 2,41 2,54 3,05 3,05 3,30 4,19 4,55 4,78 5,00 5,44 5,89 3,28 3,45 4,01 4,28 4,22 4,60 5,82 6,32 6,71 7,11 7,90 9,12 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) Tabla 2b. Dimensiones de las campanas soldadas, ductos de PVC Tipo TL, expresadas en mm Diámetro nominal Pulgadas mm 1/2 3/4 21 26 33 42 48 60 73 88 101 114 141 168 1 1 1/4 1 1/2 2 2 1/2 3 3 1/2 4 5 6 6.1.6 Diámetro de entrada A OvalaToleranci miento Promedio a Máximo 21,54 26,87 33,65 42,42 48,56 60,63 73,38 89,31 102,01 114,76 141,86 168,83 ± 0,10 ± 0,10 ± 0,13 ± 0,13 ± 0,15 ± 0,15 ± 0,18 ± 0,20 ± 0,20 ± 0,23 ± 0,25 ± 0,28 0,61 0,71 0,76 0,86 0,91 0,91 1,12 1,17 1,17 1,22 2,03 2,08 Diámetro de fondo B OvalaTolemiento Promedio rancia máximo 21,23 26,57 33,27 42,04 48,11 60,17 72,85 88,70 101,40 114,07 141,05 168,00 ± 0,10 ± 0,10 ± 0,13 ± 0,13 ± 0,15 ± 0,15 ± 0,18 ± 0,20 ± 0,20 ± 0,23 ± 0,25 ± 0,28 0,61 0,71 0,76 0,86 0,91 0,91 1,12 1,17 1,17 1,22 2,03 2,08 Longitud de campana C, mínimo 25,40 25,40 25,40 31,75 34,92 44,45 50,80 73,02 79,37 85,72 101,60 127,00 Dimensiones del cuerpo de las curvas (No se aplican a curvas de PVC rígido Schedule 40 y Schedule 80). Las curvas deben cumplir con las dimensiones indicadas en la Tabla 3 cuando se determinen de acuerdo con lo indicado en el numeral 8.2.2 y en el caso de tener una campana formada en uno de sus extremos ésta debe cumplir con las dimensiones indicadas en el numeral 6.1.5. En la Figura 1 se muestra un esquema de las curvas. La longitud axial de la curva no debe ser mayor de 3 m. En ninguna curva, los extremos rectos, excepto la curva de “cuello de ganso”, deben formar un ángulo menor que 90°. El mayor ángulo de curvatura es de 135°. Ningún ángulo de curvatura debe ser menor de 15°. La longitud Ls de los tramos rectos en los extremos de una curva y el radio R de una curva no deben ser menores que los indicados en la Tabla 3 para cada tamaño aceptable de “conduit”. Los tramos rectos los extremos de los codos y otras curvas deben cumplir con las dimensiones especificadas en la Tabla 3. Tabla 3. Dimensiones del cuerpo de las curvas Diámetro nominal del tubo Pulgadas mm 1/2 3/4 21 26 33 42 48 60 73 88 101 114 141 168 1 1 1/4 1 1/2 2 2 1/2 3 3 1/2 4 5 6 Radio R de la curva a la línea central, mínimo en mm 100 114 146 184 210 241 267 330 380 400 600 760 7 Longitud Ls del extremo recto de la curva mínimo en mm 38 38 48 50 50 50 76 79 83 86 92 95 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) LS CL 90° máx. 15° mín. Curva simple (codo) R LS CL Curva cuello de goma Extremo de la curva 135° máx. LS CL LS R Curva invertida 45° CL Figura 1. Esquema de las curvas 6.2 RESISTENCIA AL APLASTAMIENTO BAJO CARGA Cuando se les aplique la carga indicada en la Tabla 4 los especímenes deben pasar satisfactoriamente el ensayo indicado en el numeral 8.3. La velocidad de aplicación de la carga es de 10 mm/min ± 2,5 mm/min hasta que el diámetro interior alcance una deformación del 30 % del diámetro interior inicial en todos los tipos de tubos. 8 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) Tabla 4. Resistencia al aplastamiento bajo carga B 6.3 Diámetro nominal Carga en kN para especimenes de 150 mm Pulgadas mm Tipo liviano Tipo SCH 40 Tipo SCH 80 1/2 21 1,334 4,450 8,896 3/4 26 1,334 4,450 8,896 1 33 1,334 4,450 8,896 1 1/4 42 1,557 4,450 8,896 1 1/2 48 1,557 3,336 8,896 2 60 1,557 3,113 8,896 2 1/2 73 1,890 4,450 8,896 3 88 1,890 4,450 8,896 3 1/2 101 1,890 4,450 8,896 4 114 2,335 4.003 8,896 5 141 B 3,780 8,896 6 168 B 3,780 8,896 Los requisitos serán establecidos a estos tamaños cuando se cuente con datos aceptables. CALIDAD DE EXTRUSIÓN Los tubos y las curvas sometidos al ensayo indicado en la NTC 2983, no deben presentar evidencias de escamado o desprendimiento de las paredes en la superficie interior ni en la exterior. 6.4 ABSORCIÓN DE AGUA Los tubos sometidos al ensayo indicado en el numeral 8.5, no deben presentar un aumento de masa mayor 0,5 % para los tubos de PVC-Rígido. 6.5 INFLAMABILIDAD Los tubos de PVC rígidos sometidos al ensayo indicado en el numeral 8.6, no deben presentar ninguna de las siguientes fallas: El tubo no debe encender los materiales que se encuentren cerca a él, durante, entre, o después de las tres aplicaciones de la llama. Se considera que el tubo enciende los materiales que se encuentren cerca a él, en los siguientes casos: 6.6 - Si cualquiera de los especímenes se enciende, quemando las partículas, o inflamando el algodón que se encuentra en el mechero, en la cuña o en el piso del recinto. No se toma en cuenta la carbonización sin llama del algodón. - Si cualquiera de los especímenes continúa llameando por más de 5 s después de la aplicación de la llama. - Si cualquiera de los especímenes se consume completamente durante o después de cualquier aplicación de la llama. RESISTENCIA AL IMPACTO Los valores de resistencia al impacto deben ser calculados siguiendo los datos de las alturas definidas en la Tabla 5, y su calculo se debe realizar a través de lo establecido en el numeral 8.7.2 de esta norma. 9 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) El ensayo de resistencia al impacto está destinado a servir como ensayo de control de calidad y no como un ensayo simulado de servicio. Tabla 5. Peso y altura para el ensayo de resistencia al impacto Diámetro nominal Pulgadas 1/2 3/4 1 1 1/4 1 1/2 2 2 1/2 3 3 1/2 4 5 6 6.7 mm 21 26 33 42 48 60 73 88 101 114 141 168 Altura de caída antes de ser descargada, en mm (pie) Tipo liviano Tipo SCH 40 Tipo SCH 80 Baliza de 9,1 Baliza de 9,1 kg Baliza de 34,0 kg kg 457 (1-1/2) 762 (2-1/2) 381 (1-1/4) 610 (2) 1 220 (4) 381 (1-1/4) 1 220 (4) 1 520 (5) 610 (2) 1 830 (6) 1 830 (6) 686 (2-1/4) 2 290 (7-1/2) 2 290 (7-1/2) 762 (2-1/2) 2 900 (9 -1/2) 2 900 (9 -1/2) 1 220 (4) 3 200 (10-1/2) 3 200 (10-1/2) 1 770 (5) 3 350 (11) 3 350 (11) 2 130 (7) 3 350 (11) 3 350 (11) 2 130 (7) 3 350 (11) 3 350 (11) 2 130 (7) 3 350 (11) 3 350 (11) 2 130 (7) 3 350 (11) 3 350 (11) 2 130 (7) RESISTENCIA A LA TRACCIÓN Cuando se evalúe de acuerdo con lo indicado en el numeral 8.8, el promedio de la resistencia a la tracción de tres probetas envejecidas del tubo debe ser mayor o igual al 95% de la resistencia a la tracción promedio de tres probetas no envejecidas. La resistencia a la tracción promedio de estas últimas debe cumplir con el límite establecido para el compuesto utilizado, pero en ningún caso debe ser menor que 27,6 MN/m² (4 000 lbf/in2) para los Conduit de PVC rígido Tipo liviano y 34,5 MN/m2 (5 000 lbf/in2) para los conduit de PVC rígido tipos Schedule 40 y Schedule 80. Se utilizan probetas de 21 mm (1/2 pulgada) con las dimensiones de la Figura 2 y la velocidad de separación es de 12,5 mm/min ± 0,5 mm/min. 10 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) D T Sección de transición (radio de aproximadamente 76 mm) Dr 380 mm Sección reducida recta de57 mm (o 21/4 de pulgada) en la cual el espesor del tubo es reducido aproximadamente un 40 % Figura 2. Dimensiones y forma de la probeta para el ensayo de resistencia a la tracción 6.8 DEFLEXIÓN BAJO CARGA Y CALOR Cuando se evalúe de acuerdo con lo indicado en el numeral 8.9 la temperatura promedio, a la cual los especímenes son deflectados 0,25 mm, no debe ser inferior a 70 °C, a un esfuerzo de 455 kN/m². En adición a lo anterior, los tubos conduit de PVC rígido tipo liviano presentan una temperatura promedio no inferior a 62 °C cuando se deflecten la misma distancia con un esfuerzo de 1,82 MN/m². Este requisito solamente se aplica a los tubos con un diámetro nominal mayor o igual a 4 pulgadas. 6.9 CONDUIT PARA USO CON CONDUCTORES ESPECIFICADOS PARA 90 °C (TUBOS DE PVC RÍGIDO SCHEDULE 40 Y SCHEDULE 80) Los materiales usados en la construcción, para uso con conductores especificados para 90 ºC, no deben presentar ninguna reducción significativa de sus propiedades resultantes cuando, especímenes del producto terminado sean operados continuamente bajo las condiciones normales y cuando el PVC logre la temperatura máxima. Para determinar si el conduit cumple con los requisitos presentados, los tubos para uso con conductores especificados para 90 °C (PVC rígido Schedule 40 y Schedule 80) se deben ensayar de acuerdo con lo presentado en el numeral 8.10. 11 NORMA TÉCNICA COLOMBIANA 6.10 NTC 979 (Sexta actualización) RESISTENCIA A LA LUZ SOLAR PARA TUBOS DE PVC SCH 40 Los especímenes deben tener una resistencia promedio al impacto Izod según lo establecido en la Tabla 5, cuando se ensayen según lo establecido en el numeral 8.11 Como alternativa puede aplicarse la especificación y método de ensayo establecido para este ensayo en la NTC 1746. 7. TOMA DE MUESTRAS Y CRITERIOS DE ACEPTACIÓN O RECHAZO Los planes de muestreo se acuerdan entre el cliente y el proveedor. Se puede utilizar las NTC-ISO 2859 Partes 1, 2 y 3 o la norma NTC-ISO 3951 para la selección del plan de muestreo. Los criterios de aceptación y rechazo descritos en forma particular para los especímenes indicados en los métodos de ensayo, prevalecen sobre los criterios derivados del plan de muestreo. Tabla 6. Criterios de aceptación para el impacto izod Resistencia al impacto izod de especímenes sin envejecer 2,7 J/m –81 J/m de ancho de muesca o 0,5 pies/lb–1,5 pies/lb de ancho de muesca Período de acondicionamiento en horas 0 – 720 Reducción del porcentaje en el promedio del impacto izod, al final del periodo de acondicionamiento, indicado en la columna anterior -0–5 Mayor a 5 pero inferior a 7,5 720 – 1 080 Criterio de aceptación para conduit No hay requisitos Aceptable No aceptable a menos que el espécimen cumpla después de 1 440 h 7,5 o más 0- 5 No aceptable Aceptable 0 – 720 Mayor a 5 -0 – 10 No aceptable No hay requisito Aceptable 720 – 1 080 Mayor a 10 pero inferior a 15 B A 1 080 – 1440 Mayor a 81 J/m de ancho de muesca o mayor a 1,5 pies/lb de ancho de muesca No aceptable a menos que el espécimen cumpla después de 1 440 h 15 o más 0- 10 B No aceptable Aceptable 1080 – 1 440 A B Mayor a 10 No aceptable El promedio de la resistencia al impacto izod después de acondicionamiento por 720 h está empleándose como la base contra la cual se compara el promedio de impacto izod después de un largo acondicionamiento. La ejecución del acondicionamiento de los especímenes (1 080 h - 1 440 h) para ensayo de un período de 360 h puede ser suspendido si la disminución del porcentaje en el impacto izod promedio es aceptable para especímenes acondicionados por 720 h – 1 080 h. 12 NORMA TÉCNICA COLOMBIANA 8. ENSAYOS 8.1 CONDICIONES DE ENSAYO NTC 979 (Sexta actualización) A menos que se establezca lo contrario en los métodos de ensayo o en esta norma, el ensayo debe realizarse a las condiciones atmosféricas de laboratorio de 23 °C ± 2 °C (73,4 °F ± 3,6 °F) y 50 % ± 5 % de humedad relativa. 8.1.1 Acondicionamiento de especímenes Para casos de discrepancia o en los que el acondicionamiento sea una exigencia, los especímenes deben acondicionarse durante un periodo no menor a 40 h con anterioridad al ensayo, de acuerdo con el procedimiento A de la NTC 718. 8.2 DETERMINACIÓN DE LAS DIMENSIONES 8.2.1 Determinación de las dimensiones de los tubos. Se efectúa de acuerdo con lo indicado en la NTC 3358. 8.2.2 Determinación de las dimensiones de las curvas. Se realiza con el uso de una plantilla sobre la cual se coloca la curva y se toman las medidas correspondientes. La determinación de los diámetros de los espigos Ls, se realiza de acuerdo con el numeral 8.2.1. 8.3 DETERMINACIÓN DE LA RESISTENCIA AL APLASTAMIENTO Se efectúa de acuerdo con lo establecido en la NTC 3254. 8.4 DETERMINACIÓN DE LA CALIDAD DE EXTRUSIÓN Para los tubos se determina de acuerdo con lo indicado en la NTC 2983. 8.5 DETERMINACIÓN DE LA ABSORCIÓN DE AGUA 8.5.1 Preparación de los especímenes Se cortan especímenes de 50 mm ± 1 mm de longitud. Las superficies de corte deben ser suaves y formar ángulos rectos con el eje longitudinal. 8.5.2 Procedimiento Se secan los especímenes durante 24 h en una estufa a temperatura de 50 °C ± 2 °C. Se enfrían en un desecador y se determina la masa con una precisión de 1 mg. Se colocan dentro de un recipiente que contiene agua destilada a temperatura de 23 °C ± 5 °C, se dejan sumergidos durante 24 h. Se retiran, se secan suavemente con papel de filtro y se determina la masa antes de que transcurra más de 1 min. de secado. 8.5.3 Resultados La absorción de agua se expresa como la diferencia entre las dos mediciones. La media aritmética para tres probetas es la absorción de agua del material bajo ensayo. Los resultados se expresan como porcentaje en masa. 13 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) 8.6 DETERMINACIÓN DE LA INFLAMABILIDAD 8.6.1 Aparatos El equipo requerido para la realización de este ensayo consta de las siguientes partes: - Cabina metálica con las siguientes dimensiones: 305 mm ancho x 355 mm profundidad x 610 mm altura. Las partes superior y frontal deben estar descubiertas. - Un mechero de gas Tirril o similar, como el indicado en la Figura 3. Este difiere del mechero Bunsen en que el aire fluye a medida que se ajusta el flujo de gas, con un piloto para suministrar la llama. La proyección del cilindro del quemador es de 102 mm por encima de las entradas del aire, y su diámetro interior es de 9,5 mm. - Una cuña con las dimensiones que se muestran en la Figura 4 sobre la cual se puede asegurar la base del mechero y girar 20° el cilindro a partir de la vertical, mientras que el eje longitudinal se mantiene en un plano vertical. - Algodón quirúrgico no tratado. Proporciones exageradas para claridad del detalle Espécimen Plano vertical paralelo a los lados de la cabina y que contiene el eje del espécimen y el eje del cilindro Plano de la punta del cilindro 76 mm mínimo hasta el soporte inferior del espécimen 38 mm B Cilindro del mechero A 229 mm a 241 mm hasta la superficie del algodón 20° Figura 3. Montaje para el ensayo de inflamabilidad 14 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) 76 mm 38 mm 83 mm 83 mm Centro del mechero 20° 25 mm 159 mm Figura 4. Dimensiones de la cuña 8.6.2 Preparación de los especímenes Son necesarios, como mínimo, tres especímenes no envejecidos, de 460 mm de longitud cada uno. 8.6.3 Procedimiento Se coloca cada una de los especímenes dentro de la cabina metálica con su eje longitudinal en posición vertical en el centro de ésta. Se cubre el piso con una capa de algodón quirúrgico de 6 mm a 25 mm de espesor. La parte superior del algodón debe estar entre 229 mm y 241 mm por debajo del punto B, en el cual la punta del cono azul de la llama toca el espécimen (véase la Figura 3) La proyección del cilindro del quemador es de 102 mm por encima de las entradas del aire y su diámetro interior es de 9,5 mm. Mientras el cilindro se encuentre en posición vertical y el quemador está alejado del espécimen la altura total de la llama se debe ajustar desde 100 mm, hasta 125 mm. El cono azul debe tener una altura de 38 mm y la temperatura en su punta debe ser mínimo de 816 °C, determinándola con una termocupla de cromo-alumel (níquel-cromo y níquel-manganeso-aluminio). Sin perturbar los ajustes para la altura de la llama, se debe cerrar la válvula que suministra gas a cualquier llama piloto. Se sujeta el mechero a la cuña y este montaje se debe asegurar a una mordaza. Se coloca una capa de algodón quirúrgico de 25 mm de espesor sobre la cuña, y alrededor de la base del mechero. La mordaza se debe mover dentro de la cabina de manera que el eje longitudinal del mechero adopte la posición indicada en la Figura 3. El espécimen debe permanecer en posición vertical, paralelo a las paredes de la cabina. La mordaza se debe ajustar hacia la parte trasera o 15 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) al frente de la cabina hasta la posición en el punto A. Este es el sitio en el cual la punta del cono azul toca el centro del frente del espécimen. Esta última se ajusta verticalmente para mantener el punto B a una distancia menor o igual de 76 mm de la mordaza inferior o soporte del espécimen. Cuando no existe llama piloto en el mechero, el soporte y la cuña se deben colocar para que el quemador pueda retirarse rápidamente, y regresarlo a la posición descrita anteriormente, sin perturbar la capa de algodón que se encuentra sobre la cuña y alrededor de la base del mechero. Si el mechero tiene una llama piloto, la válvula que suministra el gas al piloto se abre y éste se enciende pero si el mechero no tiene este piloto se debe colocar sobre la cuña, como se describió anteriormente, es decir, en una posición alejada del espécimen, y luego se enciende. Este procedimiento y el resto del ensayo se deben realizar en una cabina que tenga remoción de humos, pero sin corrientes que afecten la llama. Si el mechero tiene una llama piloto, la válvula que suministra el gas al mechero se debe abrir para aplicar automáticamente la llama al espécimen. Esta válvula se debe mantener abierta durante 60 s y luego se cierra durante 30 s. Este procedimiento se realiza dos veces más, para un total de tres aplicaciones de la llama al espécimen. 8.7 DETERMINACIÓN DE LA RESISTENCIA AL IMPACTO (APLICABLE A TODOS LOS TIPOS DE TUBOS) 8.7.1 La resistencia al impacto se determina de acuerdo con el literal X.3.5 de la NTC 1125. Se realiza el ensayo a 23 °C ± 2 °C (73,4 °F ± 3,6 °F), utilizando una baliza Tipo B y una superficie plana de soporte Tipo B. Se deben usar las balizas indicadas en la tabla No.5. Los especimenes de ensayo deben ser cortados en las longitudes indicadas en el numeral 5.1 de la NTC 1125 8.7.2 Con base en las datos establecidos en la tabla No.5, se calcula la energía de impacto, tomada a partir de la superficie de impacto, mediante la siguiente ecuación: E=Hxmxg en donde H = altura de caída de la baliza, en m E = energía de impacto, en J m = masa de la baliza, en kg g = aceleración debida a la gravedad = 9,806 65 m/s 2 8.7.3 Se deben ensayar 10 especímenes tomados de la totalidad de la muestra seleccionada. Cuando 8 ó más especímenes pasan, se acepta el lote. 8.7.4 La falla en los especímenes de ensayo debe ser el astillamiento mayor a 0,8 mm ó cualquier grieta o rotura en el interior o exterior que sea generada por el impacto y que se pueda observar a simple vista. Se deben utilizar dispositivos de iluminación como ayuda para examinar si hay grietas y roturas en las paredes de los especímenes del tubo o accesorios. La huella de la baliza no se debe tomar como falla. Se debe informar cualquier deformación permanente de los especímenes, con una descripción breve de la deformación. 8.8 DETERMINACIÓN DE LA RESISTENCIA A LA TRACCIÓN La preparación y acondicionamiento de las probetas y la realización de la medición y los cálculos de la resistencia a la tracción promedio, se efectúan de acuerdo con los numerales 8.8.1 a 8.8.3. 16 NORMA TÉCNICA COLOMBIANA 8.8.1 NTC 979 (Sexta actualización) Preparación de las probetas 8.8.1.1 Se cortan de la muestra tomada del tubo terminado, 6 especímenes de 380 mm (ó 15 pulgadas) de longitud. Cada corte se debe hacer en un plano perpendicular al eje longitudinal del tubo. 8.8.1.2 Las mediciones deben hacerse de acuerdo con lo indicado en la NTC 3358. La precisión del instrumento de medición debe facilitar la estimación de cada medición a 0,01 mm (ó 0,001 pulgadas). 8.8.1.3 Cada tubo debe estar parejo y limpio en cualquier parte que entre en contacto con un eje o yunque. Mientras se realizan las mediciones, todos los tubos y el aire a su alrededor deben estar en equilibrio térmico entre sí, a una temperatura de 23 ºC ± 2,0 ºC (73,4 ºF ± 3,6 ºF). 8.8.1.4 El espesor de las paredes se debe medir en cada extremo de cada tubo. Se necesitan al menos 4 mediciones en cada extremo para garantizar que se han encontrado las partes más gruesas y más delgadas de la pared. Cada medición se debe hacer con aproximación a 0,01 mm (ó 0,001 pulgadas) y se debe registrar. El promedio de todos los espesores registrados se debe determinar con aproximación a 0,01 mm (ó 0,001 pulgadas) para cada tubo y registrarse como T. 8.8.1.5 El diámetro exterior se debe medir en el centro y en cada extremo de cada tubo. Se necesitan al menos 4 mediciones (cada 45 grados) en cada sitio, para garantizar que se encuentren los diámetros más grandes y más pequeños. El promedio de todos los diámetros registrados se debe determinar con aproximación a 0,01 mm (ó 0,001 pulgadas) para cada tubo y registrarse como D. 8.8.1.6 La sección central de 57 mm (ó 2 1/4 de pulgada) de cada tubo se debe reducir en diámetro como se ilustra en la Figura 2. El diámetro Dr al que se reduce la sección, se debe determinar a partir de la expresión: Dr = D - 0,8 T y registrar con aproximación a 0,01 mm ó (0,001 pulgadas). Teniendo cuidado de conservar la concentricidad, se debe emplear un torno mecánico para reducir la sección central de cada tubo, aproximadamente a Dr. Como se indica en la Figura 2, cada extremo de la sección de diámetro reducido se debe empalmar al diámetro externo D mediante una sección de transición que tenga un radio de aproximadamente 76 mm (ó 3 pulgadas). Las secciones de transición y de área reducida deben ser tangenciales una a la otra. Cualquier marca que deje la operación de la maquinaria debe ser retirada con una lija No. 00 o más fina. La dirección del lijado debe ser paralela al eje longitudinal de la probeta resultante. En cada probeta, la superficie terminada de la sección de diámetro reducido debe estar pareja y no tener rayaduras u otras imperfecciones visibles. El diámetro medido en cualquier punto de la porción recta de 57 mm (ó 2 1/4 de pulgada) de la sección de diámetro reducido de cualquier probeta, no debe desviarse más de 0,001 pulgadas o 0,01 mm del diámetro medido en cualquier otro punto de la porción recta de la sección de diámetro reducido. El diámetro de la porción recta de la sección de diámetro reducido se debe medir de la manera indicada en el numeral 8.8.1.5 y se debe registrar como Dr para cada probeta. 17 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) 8.8.1.7 El área transversal de la porción recta de la sección reducida se debe calcular y registrar en mm2 (ó pulgadas cuadradas) para cada probeta tubular, a partir de la expresión: 2 2 2 A = 0,785 4 (Dr - D - 4T + 4DT). 8.8.1.8 El área en m2 se puede obtener multiplicando el área calculada en mm2 por 10-6. El área en cm2 se puede obtener multiplicando el área calculada en mm2 por 10-4. 8.8.2 Acondicionamiento de las probetas Se apoyan 3 probetas sobre un horno con circulación total de corrientes de aire, precalentado en la corriente total, a 113,0 °C ± 1,0 °C (235 °F ± 1,8 °F). La disposición y forma de apoyar las probetas debe garantizar que éstas no entren en contacto entre sí ni con las paredes del horno. Un método aceptable es espaciar las probetas sobre una repisa de malla abierta, a 2 pulgadas o 50 mm por encima del piso del horno para mantener la circulación total del aire alrededor de las probetas y entre ellas. El horno se debe operar a corriente total por 168 h, a 113,0 °C ± 1,0 °C (235,4 °F ± 1,8 °F). Luego se sacan las probetas del horno y se dejan enfriar en aire sin corrientes. 8.8.3 Realización del ensayo 8.8.3.1 No antes de 16 h y no después de 96 h luego de que las 3 probetas mencionadas en el numeral 7.8.2 se han retirado del horno, todas las 6 probetas se deben ensayar sucesivamente. Mientras se realiza el ensayo, las probetas, el equipo de ensayo y el aire circundante, deben estar en equilibrio térmico unos con otros a una temperatura de 23,0 °C ± 2 °C (73,4 °F ± 3,7 °F). 8.8.3.2 Se inserta un acople metálico circular en cada extremo de cada probeta tubular, si es necesario para evitar que las probetas tubulares sean aplastadas por las mordazas en la máquina universal de ensayo. Cada acople debe encajar ajustado en su longitud completa y alcanzar 25 mm (ó 1 pulgada) más adentro que el extremo de las mordazas dentro de la probeta tubular. 8.8.3.3 Cada probeta tubular se debe ensayar hasta la rotura en una máquina universal de ensayo , en la cual las mordazas se separan a una velocidad de 10,0 mm por min ± 2,5 mm por min (ó 1/2 pulgada ± 1/8 de pulgada por minuto). La carga máxima L, observada para cada probeta, se debe registrar en Newtons. 8.8.4 Resultados 8.8.4.1 La resistencia a la tracción de cada probeta, en N/m2 , N/cm2 o N/mm2 se debe calcular dividiendo la carga máxima L, en Newtons, por el área de sección transversal A en m2 , cm2 o mm2. La resistencia promedio a la tracción de las tres probetas acondicionadas, se debe determinar y registrar para comparación con los requisitos indicados en el numeral 6.7. 8.9 DETERMINACIÓN DE LA DEFLEXIÓN BAJO CARGA Y CALOR Se deben preparar por lo menos seis probetas rectangulares, tomadas a partir de los tubos de la muestra seleccionada, con las siguientes dimensiones, 13 mm de ancho x 127 mm de longitud y de cualquier espesor uniforme. Las superficies de cada probeta deben ser perpendiculares entre sí, suaves, planas y no deben presentar defecto visible como rayas. El equipo y el procedimiento para la realización del ensayo se indican en la NTC 493. 18 NORMA TÉCNICA COLOMBIANA 8.10 NTC 979 (Sexta actualización) DETERMINACIÓN DE LA RESISTENCIA AL IMPACTO PARA CONDUIT PVC RÍGIDO SCHEDULE 40 y SCHEDULE 80 EN USO CON CONDUCTORES ESPECIFICADOS PARA 90 °C 8.10.1 Preparación de los especímenes Se ensaya un total de 90 especímenes (De acuerdo con el numeral 8.10.2, se pueden necesitar especímenes extras para ensayos preliminares). Se toman 75 especímenes con diámetro de 2 pulgadas y de 150 mm de longitud (6 pulgadas). Se colocan en posición vertical en un horno sobre un soporte con circulación de aire y se mantiene a una temperatura de 80 °C ± 1,0 °C (176 °F ± 1,8 °F), espaciados para mantener la circulación completa del aire alrededor de todos los especímenes. Se preparan 15 especímenes adicionales, para ensayos de no envejecimiento, los cuales son idénticos a los anteriores excepto que no son acondicionados en el horno. Al final de cada uno de los 5 intervalos de tiempo indicados abajo, se retira del horno un juego de 15 especímenes y se dejan enfriar al aire corriente a una temperatura de 23,0 °C ± 2,0 °C (73,4 °F ± 3,6 ºF) por espacio de 16 h a 96 h. Luego se colocan los especímenes retirados del horno uno a uno sobre un plato de acero plano que tiene 13 mm de espesor (1/2 de pulgada) y son impactados por medio de un cilindro sólido circular recto de acero. Se selecciona el cilindro como se indica en el numeral 8.10.2 a partir de 3 tamaños de diámetro; cada tamaño del cilindro tiene un diámetro de 51 mm (2 pulgadas); y un peso de 4,54 kg (10 lb), 9,1 kg (20 lb) y 18,1 kg (40 lb). El juego de los 15 especímenes no envejecidos son impactados sin envejecimiento en el horno. Todos los especímenes de los 5 juegos restantes, son envejecidos en un horno y son impactados después de periodos respectivos de envejecimiento a los 60 d, 120 d, 180 d, 240 d, y 360 d. Se usa el método arriba y abajo (up – and – down) descrito en el numeral 8.10.3. El promedio de la resistencia al impacto se determina como se indica en el numeral 8.10.4, para cada uno de los seis juegos de especímenes ensayados. Se grafican los seis promedios obtenidos en función del tiempo. El juego de los seis especímenes no envejecidos, se grafica como envejecimiento en 0 (cero) días. Los seis puntos son unidos formando una curva. La curva resultante de la degradación de la resistencia al impacto se presenta como un nivel de resistencia al impacto del 50 % o más, a partir del promedio calculado de resistencia al impacto, para el juego de especímenes no envejecidos. Si se presenta una "meseta" después de 180 d ó 240 d, se puede suspender el envejecimiento de los 360 d, pudiendo descartar estos especímenes sin ser ensayados. 8.10.2 Selección de los cilindros Se realizan ensayos preliminares usando tantos especímenes extra según se requiera, en busca de determinar la altura aproximada a partir de la cual el cilindro de acero tiene la energía de impacto suficiente para producir una rotura, resquebrajamiento o rasgado visible en la superficie externa del espécimen. 19 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) Se registra el resultado como no aceptable si existe alguna rotura, resquebrajamiento o rasgado superior a 0,8 mm (1/32 de pulgada) al ser la muestra impactada con el cilindro de acero. El peso del cilindro de acero usado en los ensayos preliminares, es aquel peso de los tres (3) cilindros descritos anteriormente que produzca una rotura, resquebrajamiento o rasgado en el espécimen, partiendo de una altura de 600 mm hasta 3 000 mm (24 pulgadas 120 pulgadas) con incrementos de 150 mm (6 pulgadas). La altura aproximada determinada a partir de este procedimiento se registra en mm como Ho. 8.10.3 Realización del ensayo arriba y abajo (up-and down) Se ensayan los 15 especímenes de cada juego y se identifican con los números del 1 al 15; el orden de ensayo se determina al azar. El primer espécimen se ensaya soltando el cilindro de acero descrito en el numeral 8.10.2 desde una altura H1 en mm (pulgadas) igual a Ho en mm (pulgadas), menos 150 mm (6 pulgadas) y se registra el resultado como A para aceptable y N para no aceptable. Se usa el mismo incremento para el resto de las probetas, si ocurre un resultado no aceptable, se ensaya el segundo espécimen a una altura de H2 igual a H1, menos el incremento usado para el primer espécimen. Si el resultado para el primer espécimen es aceptable, se ensaya el segundo espécimen a partir de una altura H2 igual a H1 mas el incremento usado para el primer espécimen. De esta manera se determina la altura de caída del peso para los demás especímenes a partir de la altura y resultados de los ensayos anteriores. Se registra la altura y el resultado para cada espécimen en cada juego de los especímenes ensayados. 8.10.4 Cálculos La altura promedio de caída D, para cada uno de los 15 especímenes, se determina a partir de los resultados de ensayo, para cada juego por medio de la siguiente fórmula D = Do ± d d x k x nk + 2 R en donde D es la altura promedio de caída en mm (pulgadas) Do es la altura mas baja de caída en mm (in), a la cual ocurre cualquier R. d es el incremento en altura de caída en mm (pulgadas) k toma un valor comenzando con 1 e incrementando un número entero en orden numérico (k es 1 para la segunda altura más baja de caída registrada en la tabulación de los resultados a la cual ocurrió cualquier R; K es 2 para la tercera altura más baja; K es 3 para la altura más baja y así sucesivamente). nk es el número de resultados aceptables o no aceptables obtenidos a la altura asociada con k. R es el número total de resultados aceptables o no aceptables, lo que sea menor. En la fórmula se usa el signo negativo (-) cuando R es el número de resultados no aceptables y el signo positivo (+) cuando R es el número de resultados aceptables. Se calcula la resistencia promedio al impacto para cada juego de especímenes. Para especímenes en los cuales se mide en milímetros los incrementos en altura, se divide D en milímetros por 1 000 y se multiplica por el peso del cilindro en kilogramos x 9,806 65, para obtener la resistencia promedio al impacto en Julios y para especímenes en los cuales se midan los incrementos de altura en pulgadas, D en pulgadas se divide por 12 y se multiplica por el peso del cilindro en libras para obtener la resistencia promedio al impacto en pies/lb. 20 NORMA TÉCNICA COLOMBIANA 8.11 NTC 979 (Sexta actualización) DETERMINACIÓN DE LA RESISTENCIA A LA LUZ SOLAR PARA TUBOS DE PVC SCH 40 8.11.1 Los especímenes muescados preparados a partir de muestras en barras sin envejecer maquinados del conduit terminado deben tener una resistencia promedio al impacto Izod de al menos 0,5 pies-lb/pulgada de ancho de la muesca ó 27 J/m de ancho de la muesca. Los especímenes similares preparados de muestras acondicionadas durante 720 h, 1 080 h y posiblemente 1 440 h deben tener una resistencia promedio al impacto Izod que cumpla con la Tabla 5. Las muestras se deben cortar y acondicionar y los especímenes se deben preparar y ensayar como se indica del numeral 8.11.2 a 8.11.12. Los procedimientos descritos en estos numerales son similares al Método A de la NTC 943. 8.11.2 Se deben cortar tiras longitudinales de ancho superior a 12,7 mm (1/2 pulgada), de tramos rectos de conduit terminado de tamaño comercial de 4 pulgadas, 5 pulgadas ó 6 pulgadas. Para mantener el mismo espesor nominal en los especímenes resultantes, todas las tiras se deben cortar del mismo tamaño comercial de conduit. Los cortes no se deben hacer radialmente, sino en un plano paralelo al eje longitudinal del conduit. Cada tira se debe cortar en muestras de una longitud superior a 63,5 mm (2 1/2 de pulgada), cada corte en un plano perpendicular al eje longitudinal del tubo. Se necesitan al menos 60 muestras de este tipo. 8.11.3 Cada muestra se debe maquinar a las dimensiones indicadas en la Figura 5, con el maquinado solamente en las cuatro superficies de corte. Las superficies de los extremos deben ser planas, paralelas y en planos perpendiculares al eje longitudinal del conduit. Las superficies longitudinales deben ser planas, paralelas y en planos paralelos al eje longitudinal del conduit. Una muestra se debe descartar luego de esta preparación si alguna de sus superficies curvadas presenta rayaduras o algún otro defecto visible a simple vista. 8.11.4 Se deben separar 15 de las muestras maquinadas, para ser sometidas a muescado y luego a ensayo sin envejecimiento. 45 muestras maquinadas se deben montar con sus ejes longitudinales verticales en el tambor de especímenes del equipo de radiación de arco de carbón y exposición a rociado de agua que es similar al aparato Tipo D descrito en la norma ASTM G 23. Las muestras se deben centrar entre la parte superior e inferior del tambor con la superficie convexa de cada muestra (superficie exterior del conduit) contra el eje del tambor. El tambor del aparato usado debe tener 787 mm (31 pulgadas) de diámetro (el diámetro desde la superficie convexa de una muestra, a un lado del tambor, a la superficie convexa de una muestra del otro lado del tambor, debe ser 762 mm (30 pulgadas), 451 mm (17 3/4 de pulgadas) de altura y debe girar a una velocidad de una revolución por minuto. El aparato debe tener arcos entre dos grupos de electrodos de carbón verticales que tienen 13 mm (1/2 pulgada) de diámetro y están encerrados individualmente en globos transparentes de vidrio óptico resistentes al calor (vidrio Pyrex 9200-PX o similar) que es opaco a longitudes de onda menores de 2,75 nm (2 750 unidades ángstrom) y cuya transmisión mejora al 91 % a 3,70 nm (3 700 unidades angstrom). El mismo plano horizontal debe dividir en dos ambos arcos y dividir cada muestra en su punto medio. Los globos deben ser reemplazados después de 2 000 h de uso o aparición de descoloramiento pronunciado y/o exudado, lo que ocurra primero. Los globos se deben lavar con agua y detergente, enjuagar muy bien y secar al aire a temperatura ambiente inmediatamente antes de iniciar las operaciones diarias. 21 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) 12,70 mm ± 0,15 mm (0,500 pulgadas ± 0,006 pulgadas) 63,50 mm (2,500 pulgadas) Espesor del conduit 90° 90° Figura 5. Maquinado antes del acondicionamiento 8.11.5 Se debe evitar, utilizando medios positivos no improvisados, que la radiación de los arcos llegue a las personas que se encuentran al alcance del aparato. Se debe suministrar ventilación para impedir que los productos de la combustión en los arcos contaminen las muestras y que estos productos y el ozono generado no tengan una concentración significativa en el aire respirado por las personas. 8.11.6 Se deben suministrar medios para permitir que cada muestra pase por un chorro fino de agua una vez durante cada revolución del tambor en el ciclo de 3 min y 17 min, repetido como se observa en el numeral 8.11.7. El agua debe estar limpia, su pH debe estar entre 6,0 y 8,0, su temperatura debe ser 16,0 °C ± 5,0 °C (60,0 °F ± 9,0°F) y el agua no se debe recircular a menos que se mantengan estas condiciones. Mientras los arcos están en operación pero el rociado está apagado, la temperatura de panel negro de equilibrio del tambor debe ser 63 °C ± 5 °C (145 °F ± 9 °F). 8.11.7 El rociado se debe operar durante 3 min y debe estar apagado durante 17 min, al tiempo que el tambor gira continuamente a una revolución por minuto, los arcos operan continuamente portando una corriente entre 15 A y 17 A cada uno a una caída en el potencial entre 120 V y 145 V valor eficaz, prestando atención cuidadosa a los riesgos para la vista y otros riesgos de la salud. Este ciclo se debe repetir seis veces, lo que da como resultado que cada muestra sea sometida a radiación de los arcos durante 102 min en total y a rociado de agua con radiación de los arcos durante un total de 18 min. Esta secuencia se debe repetir para obtener un tiempo de operación de 1 440 h. 15 de las muestras se deben retirar luego de 720 h, otras 15 luego de 1 080 h y las 15 restantes luego de 1 440 h. El aparato se debe apagar para retirar cada grupo de 15 muestras y todas las muestras se enfrían a temperatura ambiente antes de que sean extraídas del tambor. 22 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) 8.11.8 Cada muestra acondicionada y sin envejecer se debe muescar a las dimensiones indicadas en la Figura 7 en una máquina laminadora, un torno para roscar o máquina herramienta similar con una precisión de al menos 0,01 mm (0,001 pulgada). Las velocidades de corte y de alimentación y la acción de corte deben producir la muesca sin alteración del PVC. Con una ampliación de 60, cada muesca terminada debe presentar un corte limpio y agudo sin mellas, grietas o deformación térmica, y su ángulo y radio deben ser como se indican en la Figura 6. Se debe usar un micrómetro con el tope perfilado para ajustarse a la muesca, para verificar que la profundidad del PVC bajo la entalla se encuentra dentro de los límites indicados en la Figura 6. La superficie muescada debe estar dentro de 0,025 mm (0,001 pulgada) de ser paralela a la otra superficie maquinada longitudinal y debe tener menos de 0,050 mm (0,002 pulgada) de torsión. El plano que divide en dos la muesca debe estar dentro de 2 grados de ser perpendicular a la superficie entallada. Un espécimen que se desvía de alguno de estos requisitos puede ser maquinado adicionalmente para que cumpla. Un espécimen se debe desechar después de esta preparación si cualquiera de las dos superficies curvadas (las superficies interna y externa originales del conduit) muestra rayaduras u otros defectos. El ancho de cada espécimen que se mantiene se debe medir en la muesca y registrar con aproximación a 0,01 mm (0,001 pulgada). 8.11.9 Los especímenes muescados deben estar en aire quieto a una temperatura de 23,0 °C ± 2,0 °C (73,4 °F ± 3,6 °F) durante 40 h o más, antes de ser ensayados. El ensayo se debe llevar a cabo dentro de esta escala de temperatura y a una humedad relativa de 50 % ± 5 %. 8.11.10 El aparato de ensayo y su calibración, y los factores de pérdida de energía A y B deben estar de acuerdo con la NTC 943. Profundidad del PVC bajo la muesca 10,16 mm ± 0,05 mm (0,400 pulgadas ± 0,002 pulgadas) 32,20 mm (1,260 pulgadas) 22,5° ± 0,5° 22,5° ± 0,5° Detalle en la muesca Ancho de la muesca R 0,25 mm ± 0,05 mm (R 0,010 pulgadas ± 0,002 pulgadas) Figura 6. Espécimen con entalla 23 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) 8.11.11 Al menos 10 de los especímenes sin envejecer y de los especímenes preparados de muestras acondicionadas de 720 h a 1 080 h se deben ensayar rápidamente después de completar las 1 080 h de acondicionamiento, sin esperar la terminación del acondicionamiento de las muestras de 1 440 h. Si los resultados están dentro de los límites indicados en la Tabla 5 después de 1 080 h, se puede interrumpir el acondicionamiento de 1 440 h y descartar las muestras de 1 440 h. 8.11.12 Cada espécimen se debe colocar en forma precisa y sujeto rígidamente en la prensa (apretado pero no hasta el punto de dañar el espécimen), como se ilustra en la Figura 7 y el péndulo se debe liberar. La resistencia del espécimen al impacto Izod y la resistencia promedio al impacto Izod de cada grupo de especímenes (sin envejecer, 720 h, 1 080 h y posiblemente 1 440 h) se deben determinar como se describe en la norma ANSI/ASTM D256. La resistencia al impacto Izod promedio de los especímenes sin envejecer no debe ser inferior a 27 J/m (0,5 pies • libra/pulgada) de ancho de muesca (véase el numeral 8.11.1). La resistencia al impacto Izod promedio de los especímenes preparados de muestras acondicionadas durante más de 720 h deben cumplir con lo establecido en la Tabla 5. Radio del borde de golpeo del péndulo 0,79 mm ± 0,12 mm (0,031 pulgadas ± 0,005 pulgadas) 32,20 mm (1,260 pulgadas) Mandíbula fija de la prensa Espécimen Mandíbula móvil de la prensa Radio del borde superior de la mandíbula fija de la prensa 0,25 ± 0,12 mm (0,010 pulgadas ± 0,005 pulgadas) Desviación del paralelismo de los planos verticales de las caras de la mandíbula debe estar dentro de 0,025 mm (0,001 pulgadas) Figura 7. Colocación 24 22,0 mm ± 0,05 mm (0,866 pulgadas ± 0,002 pulgadas) El plano de las superficies de la mandíbula superior debe estar dentro de 0,12 mm (0,005 pulgadas) de la bisección del ángulo de la entalla NORMA TÉCNICA COLOMBIANA 9. ROTULADO 9.1 TUBOS NTC 979 (Sexta actualización) Los tubos deben llevar estampado, como mínimo, mediante un sistema apropiado y a intervalos no mayores de 1,5 m, un rótulo legible en el que aparezcan las siguientes indicaciones 9.1.1 Designación de acuerdo con el numeral 3.3 9.1.2 Nombre del fabricante o la marca de fábrica 9.1.3 Fecha de fabricación (año-mes-día) o identificación del lote de fabricación 9.1.4 País de origen, la leyenda industria colombiana o similar. 9.1.5 Cuando corresponda la designación conductores para 90 °C máx o conductores máx 90 °C. 9.2 CURVAS Hasta donde su diseño lo permita, las curvas o su unidad de empaque deben llevar estampado, mediante un sistema apropiado, un rótulo legible en el que aparezcan, como mínimo, las siguientes indicaciones: 9.2.1 Designación de acuerdo con el numeral 3.3 9.2.2 Nombre del fabricante o la marca de fábrica 9.2.3 Fecha de fabricación (año-mes-día) o identificación del lote de fabricación 9.2.4 País de origen, la leyenda industria colombiana o similar 10. INDICACIONES COMPLEMENTARIAS Cambios en la temperatura del terreno, del agua o en el ambiente producen fuerzas de expansión o de contracción en la tubería y éstas originan esfuerzos de corte longitudinales en las uniones de cemento solvente. Estos esfuerzos se deben considerar en el diseño y en la operación del sistema. 25 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) ANEXO A (Informativo) MATERIALES Se recomienda fabricar los tubos y curvas de PVC rígido tipo liviano con compuestos de poli (cloruro de vinilo) que tienen celdas de clasificación iguales ó superiores a la celda 12123 y los tubos y curvas tipo Schedule 40 y Schedule 80 con celdas de clasificación iguales ó superiores a la celda 12223 de acuerdo con las especificaciones indicadas en la NTC 369 (ASTM D1784). En caso que el cliente lo requiera puede solicitar la comprobación del uso de materiales según los requisitos de las celdas de clasificación establecidas en la NTC 369 (ASTM D1784). 26 NORMA TÉCNICA COLOMBIANA NTC 979 (Sexta actualización) ANEXO B (Informativo) BIBLIOGRAFÍA AMERICAN NATIONAL STANDARDS INSTITUTE. Standard for Safety Schedule 40 and 80 Rigid PVC Conduit. New York, 1995. 54 p. il (ANSI/UL 651). AMERICAN NATIONAL STANDARDS INSTITUTE. Standard for Safety. Type EB and Rigid A Rigid PVC Conduit and PEHD Conduit. New York, 2002. 36p il (ANSI/UL 651 A). 27