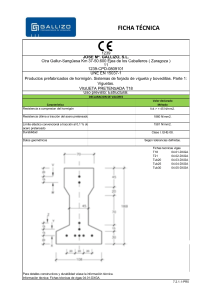

Elementos Pre y Post Tensados de Hormigón BELLIDO 2002

Anuncio