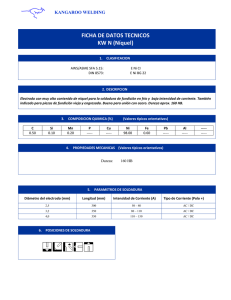

107 Manual de mantenimiento de torno convencional y aplicación algunos tipos de soldadura David Ramírez D. Ramírez Universidad Tecnológica del Suroeste de Guanajuato Carretera Valle de Santiago-Huamimaro Kilómetro 1.2, 20 de Noviembre, 38400 Valle de Santiago, Gto. O. Vargas, H. Ramos (eds.). Ciencias de los Procesos Industriales, Proceedings-©ECORFAN- Spain, Madrid, 2015. 108 Abstract In this maintenance manual lathe and some types of welding, it will be shown the correct use of the wheel and as giving a slight maintaining this machine - tool molded parts as this workshop lathe is used frequently throughout the business day, it requires constant and effective maintenance for proper operation; in which parts should identify the function of each of them also identify the most common faults that arise and the most feasible way to solve them. Detect its faults and resolve them before passing major problems, and that, should a major failure in which they have to perform corrective maintenance, repair costs will be much higher, and the duration of repair will occur larger compared if the fault had been detected beforehand and do preventive maintenance. Introducción El torno Figura 5 Torno paralelo Se denomina torno (del latín tornus, y este del griego τόρνος, giro, vuelta) a un conjunto de máquinas y herramientas que permiten mecanizar piezas de forma geométrica de revolución. Estas máquinas-herramienta operan haciendo girar la pieza a mecanizar (sujeta en el cabezal o fijada entre los puntos de centraje) mientras una o varias herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza, cortando la viruta de acuerdo con las condiciones tecnológicas de mecanizado adecuadas. Desde el inicio de la Revolución industrial, el torno se ha convertido en una máquina básica en el proceso industrial de mecanizado. La herramienta de corte va montada sobre un carro que se desplaza sobre unas guías o rieles paralelos al eje de giro de la pieza que se tornea, llamado eje Z; sobre este carro hay otro que se mueve según el eje X, en dirección radial a la pieza que se tornea, y puede haber un tercer carro llamado charriot que se puede inclinar, para hacer conos, y donde se apoya la torreta portaherramientas. Cuando el carro principal desplaza la herramienta a lo largo del eje de rotación, produce el cilindrado de la pieza, y cuando el carro transversal se desplaza de forma perpendicular al eje de simetría de la pieza se realiza la operación denominada refrenada. Además se mencionaran algunos tipos de soldadura, las que son utilizadas principalmente en la industria y la forma adecuada de realizar los trabajos de este tipo, el cual es un proceso de fabricación en donde se realiza la unión de dos materiales (generalmente metales o termoplásticos), usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo ambas y pudiendo agregar un material de relleno fundido (metal o plástico), para conseguir un baño de material fundido (el baño de soldadura) que, al enfriarse, se convierte en una unión fija. 109 La complejidad de los revestimientos de electrodos para proceso SMAW es tal que pequeñas modificaciones de componentes pueden imprimir apreciables variaciones en el comportamiento en la soldadura y en la calidad de la unión o el depósito, por lo que, a pesar de la larga historia de este proceso, aún siguen teniendo vigencia las investigaciones sobre el desarrollo, perfeccionamiento y desempeño de estos tipos de consumibles. Dichas investigaciones sobre electrodos revestidos no sustentan su vigencia exclusivamente en el interés científico de la temática, que obviamente ha evolucionado hacia un grado cada vez mayor de profundización teórica, pues un número importantes de trabajos reportados presentan un enfoque de interés comercial, sea con la intención de ampliar el diapasón de materias primas aplicables a la fabricación de los electrodos o a la mejora de la calidad y eficiencia de éstos o incluso para trazar estrategias más flexibles de circunstancias de mercado. Ello, sin adentrarnos en la vigencia del proceso SMAW por su versatilidad como proceso en sí mismo, que lo hacen aún competente frente a otros procesos en circunstancias determinadas a la par de una mayor accesibilidad desde el punto de vista económico- financiero. La importancia del revestimiento en el desempeño de electrodos para proceso SMAW es un criterio clásicamente establecido, mientras se reconoce por la mayoría de los autores la complejidad que encierra el desarrollo de un nuevo revestimiento, que obviamente no es ajena al sistema aleante del electrodo y consecuentemente a la aplicación de éste. A pesar del prolongado período de tiempo que la temática de desarrollo de electrodos revestidos ha sido abordada, sirvan de ejemplo los trabajos de, y es tan compleja y diversa la tarea de definir la conjugación del efecto de los componentes en el revestimiento de un electrodo y su comportamiento, que siguen reportándose estudios tan recientes. Por otra parte, algunos autores, han estudiado el efecto de componentes minerales y adiciones metálicas sobre el comportamiento de la estabilidad del arco, y otros reportan este efecto sobre los procesos de oxidación-reducción .Se reporta, además, la aplicación de dos capas de revestimiento básico con relaciones variables con el objetivo de mejorar el comportamiento operacional de los electrodos. Haciendo un mantenimiento preventivo y evitar el mantenimiento correctivo el taller de torno y soldadura surgió de la necesidad de proporcionar un servicio de calidad a las empresas, fabricando productos según las especificaciones del cliente de acuerdo a normas y estándares, en la actualidad hay demasiados talleres te torno y soldadura, pero el taller se ha mantenido debido a que en él se realizan trabajos de calidad, entregándolos en tiempo y forma, por lo cual ya lleva más de 15 años laborando. Es empresa 100% mexicana. 5 Objetivos del Proyecto Objetivo general Mediante este manual dar a conocer algunas de las fallas existentes más comunes de la máquina-herramienta (torno) en un taller de manufactura, identificando cada una de las partes y cuál es su función en el torno, en la cual también está involucrada la soldadura, los diferentes tipos de soldadura empleados, su uso, observando y analizando el funcionamiento para que este sea el correcto. Objetivo especifico Observar y escuchar el funcionamiento del torno para detectar fallas al momento del moldeado de piezas y darle mantenimiento y de ser necesario cambiar piezas para un excelente funcionamiento y que al hablar de soldadura sepamos utilizar la correcta de acuerdo a la necesidad de la empresa y material, cumpliendo principalmente los siguientes objetivos 110 Optimización del mantenimiento del torno. Disminución de los costos de mantenimiento. Maximización de la vida de la máquina. Evitar, reducir, y en su caso, reparar, las fallas que se presenten. Disminuir la gravedad de las fallas que no se lleguen a evitar. Evitar accidentes. Evitar incidentes y aumentar la seguridad para las personas. Conservar los bienes productivos en condiciones seguras preestablecidas de operación. Balancear el costo de mantenimiento. Alcanzar o prolongar la vida útil de las maquinarias. 5.1 Marco Teórico Concepto Mantenimiento: Las Operaciones de reparación y mantenimiento y acondicionamiento, son las acciones destinadas a arreglar dispositivos mecánicos o eléctricos que se necesitan reparar, así como las acciones y rutinas necesarias para mantener el dispositivo en buen estado de funcionamiento y así prevenir posibles fallas. Mantenimiento Preventivo: Este tipo de mantenimiento surge de la necesidad de rebajar el correctivo y todo lo que representa. Pretende reducir la reparación mediante una rutina de inspecciones periódicas y la renovación de los elementos dañados. Características: Básicamente consiste en programar revisiones de los equipos, apoyándose en el conocimiento de la máquina en base a la experiencia y los históricos obtenidos de las mismas. Se confecciona un plan de mantenimiento para cada máquina, donde se realizaran las acciones necesarias, engrasan, cambian correas, desmontaje, limpieza, etc. Ventajas: Si se hace correctamente, exige un conocimiento de las máquinas y un tratamiento de los históricos que ayudará en gran medida a controlar la maquinaria e instalaciones. El cuidado periódico conlleva un estudio óptimo de conservación con la que es indispensable una aplicación eficaz para contribuir a un correcto sistema de calidad y a la mejora de los continuos. Reducción del correctivo representará una reducción de costos de producción y un aumento de la disponibilidad, esto posibilita una planificación de los trabajos del departamento de mantenimiento, así como una previsión de los recambios o medios necesarios. 111 Se concreta de mutuo acuerdo el mejor momento para realizar el paro de las instalaciones con producción. Desventajas: Representa una inversión inicial en infraestructura y mano de obra. El desarrollo de planes de mantenimiento se debe realizar por técnicos especializados. Si no se hace un correcto análisis del nivel de mantenimiento preventivo, se puede sobrecargar el costo de mantenimiento sin mejoras sustanciales en la disponibilidad. Los trabajos rutinarios cuando se prolongan en el tiempo produce falta de motivación en el personal, por lo que se deberán crear sistemas imaginativos para convertir un trabajo repetitivo en un trabajo que genere satisfacción y compromiso, la implicación de los operarios de preventivo es indispensable para el éxito del plan. 5.2 Torno Historia de los Tornos mecánicos. Al comenzar la Revolución industrial en Inglaterra, durante el siglo XVII, se desarrollaron tornos capaces de dar forma a una pieza metálica. El desarrollo del torno pesado industrial para metales en el siglo XVIII hizo posible la producción en serie de piezas de precisión. Años 1780: Jacques de Vaucanson construye un torno con portaherramientas deslizante. Hacia 1797: Henry Maudslay y David Wilkinson mejoran el invento de Vaucanson permitiendo que la herramienta de corte pueda avanzar con velocidad constante. 1820: Thomas Blanchard inventa el torno copiador. Años 1840: desarrollo del torno revólver. En 1833, Joseph Whitworth se instaló por su cuenta en Mánchester. Sus diseños y realizaciones influyeron de manera fundamental en otros fabricantes de la época. En 1839 patentó un torno paralelo para cilindrar y roscar con bancada de guías planas y carro transversal automático, que tuvo una gran aceptación. Dos tornos que llevan incorporados elementos de sus patentes se conservan en la actualidad. Uno de ellos, construido en 1843, se conserva en el "Science Museum" de Londres. El otro, construido en 1850, se conserva en el "Birmingham Museum". Fue J.G. Bodmer quien en 1839 tuvo la idea de construir tornos verticales. A finales del siglo XIX, este tipo de tornos eran fabricados en distintos tamaños y pesos. El diseño y patente en 1890 de la caja de Norton, incorporada a los tornos paralelos, dio solución al cambio manual de engranajes para fijar los pasos de las piezas a roscar. Torno paralelo. El torno paralelo o mecánico es el tipo de torno que evolucionó partiendo de los tornos antiguos cuando se le fueron incorporando nuevos equipamientos que lograron convertirlo en una de las máquinas herramientas más importante que han existido. 112 Sin embargo, en la actualidad este tipo de torno está quedando relegado a realizar tareas poco importantes, a utilizarse en los talleres de aprendices y en los talleres de mantenimiento para realizar trabajos puntuales o especiales. Para la fabricación en serie y de precisión han sido sustituidos por tornos copiadores, revólver, automáticos y de CNC. Para manejar bien estos tornos se requiere la pericia de profesionales muy bien calificados, ya que el manejo manual de sus carros puede ocasionar errores a menudo en la geometría de las piezas torneadas. Estructura del torno. En la figura 5.1 se muestra un torno paralelo indicando sus partes principales. Figura 5.1 Torno paralelo o mecánico 1) Bancada, 2) Cabezal fijo 3) Contrapunto, 4) Carro portátil, 5) Cabezal giratorio o Chuck. El torno tiene cinco componentes principales: Bancada: sirve de soporte para las otras unidades del torno. En su parte superior lleva unas guías por las que se desplaza el cabezal móvil o contrapunto y el carro principal. Cabezal fijo: contiene los engranajes o poleas que impulsan la pieza de trabajo y las unidades de avance. Incluye el motor, el husillo, el selector de velocidad, el selector de unidad de avance y el selector de sentido de avance. Además sirve para soporte y rotación de la pieza de trabajo que se apoya en el husillo. Contrapunto: el contrapunto es el elemento que se utiliza para servir de apoyo y poder colocar las piezas que son torneadas entre puntos, así como otros elementos tales como porta broca o broca para hacer taladros en el centro de los ejes. Este contrapunto puede moverse y fijarse en diversas posiciones a lo largo de la bancada. Carro portátil: consta del carro principal, que produce los movimientos de la herramienta en dirección axial; y del carro transversal, que se desliza transversalmente sobre el carro principal en dirección radial. En los tornos paralelos hay además un carro superior orientable, formado a su vez por tres piezas: la base, el charriot y la torreta portaherramientas. Su base está apoyada sobre una plataforma giratoria para orientarlo en cualquier dirección. Cabezal giratorio o chuck: su función consiste en sujetar la pieza a mecanizar. Hay varios tipos, como el chuck independiente de cuatro mordazas o el universal, mayoritariamente empleado en el taller mecánico, al igual que hay chuck´s magnéticos y de seis mordazas. 113 Equipo Auxiliar: Se requieren ciertos accesorios, como sujetadores para la pieza de trabajo, soportes y portaherramientas. Algunos accesorios comunes incluyen: Plato de sujeción de garras universal: sujeta la pieza de trabajo en el cabezal y transmite el movimiento. Plato de sujeción de garras blandas: sujeta la pieza de trabajo en el cabezal a través de una superficie ya acabada. Son mecanizadas para un diámetro específico no siendo válidas para otros. Centros o puntos: soportan la pieza de trabajo en el cabezal y en la contrapunta. Perno de arrastre: Se fija en el plato de torno y en la pieza de trabajo y le transmite el movimiento a la pieza cuando está montada entre centros. Soporte fijo o luneta fija: soporta el extremo extendido de la pieza de trabajo cuando no puede usarse la contrapunta. Soporte móvil o luneta móvil: se monta en el carro y permite soportar piezas de trabajo largas cerca del punto de corte. Torreta portaherramientas con alineación múltiple. Plato de arrastre: para amarrar piezas de difícil sujeción. Plato de garras independientes: tiene 4 garras que actúan de forma independiente unas de otras. Herramientas de torneado: Figura 5.2 Broca de centraje de acero rápido 114 Figura 5.3 Herramienta de metal duro soldada Las herramientas de torneado se diferencian en dos factores, el material del que están constituidas y el tipo de operación que realizan. Según el material constituyente, las herramientas pueden ser de acero rápido, metal duro soldado o plaquitas de metal duro (widia) intercambiables. La tipología de las herramientas de metal duro está normalizada de acuerdo con el material que se mecanice, puesto que cada material ofrece unas resistencias diferentes. El código ISO para herramientas de metal duro se recoge en la tabla más abajo. Cuando la herramienta es de acero rápido o tiene la plaquita de metal duro soldada en el portaherramientas, cada vez que el filo se desgasta hay que desmontarla y afilarla correctamente con los ángulos de corte específicos en una afiladora. Esto ralentiza bastante el trabajo porque la herramienta se tiene que enfriar constante mente y verificar que el Angulo de incidencia del corte este correcto Por ello, cuando se mecanizan piezas en serie lo normal es utilizar portaherramientas con plaquitas intercambiables, que tienen varias caras de corte de usar y tirar y se reemplazan de forma muy rápida. Movimientos de trabajo en la operación de torneado. Movimiento de corte: por lo general se imparte a la pieza que gira rotacionalmente sobre su eje principal. Este movimiento lo imprime un motor eléctrico que transmite su giro al husillo principal mediante un sistema de poleas o engranajes. El husillo principal tiene acoplado a su extremo distintos sistemas de sujeción (platos de garras, pinzas, mandrinos auxiliares u otros), los cuales sujetan la pieza a mecanizar. Los tornos tradicionales tienen una gama fija de velocidades de giro, sin embargo los tornos modernos de Control Numérico la velocidad de giro del cabezal es variable y programable y se adapta a las condiciones óptimas que el mecanizado permite. Movimiento de avance: es el movimiento de la herramienta de corte en la dirección del eje de la pieza que se está trabajando. En combinación con el giro impartido al husillo, determina el espacio recorrido por la herramienta por cada vuelta que da la pieza. Este movimiento también puede no ser paralelo al eje, produciéndose así conos. En ese caso se gira el carro charriot, ajustando en una escala graduada el ángulo requerido, que será la mitad de la conicidad deseada. Los tornos convencionales tiene una gama fija de avances, mientras que los tornos de Control Numérico los avances son programables de acuerdo a las condiciones óptimas de mecanizado y los desplazamientos en vacío se realizan a gran velocidad. Profundidad de pasada: movimiento de la herramienta de corte que determina la profundidad de material arrancado en cada pasada. La cantidad de material factible de ser arrancada depende del perfil del útil de corte usado, el tipo de material mecanizado, la velocidad de corte, potencia de la máquina, avance, etc. 115 Nonios de los carros: para regular el trabajo de torneado los carros del torno llevan incorporado unos nonios en forma de tambor graduado, donde cada división indica el desplazamiento que tiene el carro, ya sea el longitudinal, el transversal o el charriot. La medida se va conformando de forma manual por el operador de la máquina por lo que se requiere que sea una persona muy experta quien lo manipule si se trata de conseguir dimensiones con tolerancias muy estrechas. Los tornos de control numérico ya no llevan nonios sino que las dimensiones de la pieza se introducen en el programa y estas se consiguen automáticamente. 5.3 La Soldadura La soldadura es un proceso de fabricación en donde se realiza la unión de dos materiales, (generalmente metales o termoplásticos), usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo ambas y pudiendo agregar un material de relleno fundido (metal o plástico), para conseguir un baño de material fundido (el baño de soldadura) que, al enfriarse, se convierte en una unión fija. A veces la presión es usada conjuntamente con el calor, o por sí misma, para producir la soldadura. Esto está en contraste con la soldadura blanda (en inglés soldering) y la soldadura fuerte (en inglés brazing), que implican el derretimiento de un material de bajo punto de fusión entre piezas de trabajo para formar un enlace entre ellos, sin fundir las piezas de trabajo. Historia. La historia de la unión de metales se remonta a varios milenios, con los primeros ejemplos de soldadura desde la edad de bronce y la edad de hierro en Europa y el Oriente Medio. La soldadura fue usada en la construcción del Pilar de hierro de Delhi, en la India, erigido cerca del año 310 y pesando 5.4 toneladas métricas. La Edad Media trajo avances en la soldadura de fragua, con la que los herreros repetidamente golpeaban y calentaban el metal hasta que ocurría la unión. En 1540, Vannoccio Biringuccio publicó a De la pirotechnia, que incluye descripciones de la operación de forjado. Los artesanos del Renacimiento eran habilidosos en el proceso, y la industria continuó creciendo durante los siglos siguientes. Sin embargo, la soldadura fue transformada durante el siglo XIX. En 1800, Sir Humphry Davy descubrió el arco eléctrico, y los avances en la soldadura por arco continuaron con las invenciones de los electrodos de metal por un ruso, Nikolai Slavyanov, y un americano, C. L. Coffin a finales de los años 1800, incluso como la soldadura por arco de carbón, que usaba un electrodo de carbón, ganó popularidad. Alrededor de 1900, A. P. Strohmenger lanzó un electrodo de metal recubierto en Gran Bretaña, que dio un arco más estable, y en 1919, la soldadura de corriente alterna fue inventada por C. J. Holslag, pero no llegó a ser popular por otra década. Posiciones del cordón de soldadura eléctrica. En la ejecución del cordón de soldadura eléctrica, aparecen piezas que no pueden ser colocadas en posición cómoda. Según el plano de referencia fueron establecidas las cuatro posiciones siguientes: 116 Figura 5.4 Diferentes angulas para ejecutar la soldadura Posición plana o de nivel: Es aquella en que la pieza recibe la soldadura colocada en posición plana a nivel. El material adicional viene del electrodo que está con la punta para abajo, depositando el material en ese sentido. Posición horizontal: Es aquella en que las aristas o cara de la pieza a soldar está colocada en posición horizontal sobre un plano vertical. El eje de la soldadura se extiende horizontalmente. Posición vertical: Es aquella en que la arista o eje de la zona a soldar recibe la soldadura en posición vertical, el electrodo se coloca aproximadamente horizontal y perpendicular al eje de la soldadura. Posición sobre la cabeza: La pieza colocada a una altura superior a la de la cabeza del soldador, recibe la soldadura por su parte inferior. El electrodo se ubica con el extremo apuntando hacia arriba verticalmente. Esta posición es inversa a la posición plana o de nivel. Movimientos del electrodo. Esta denominación abarca a los movimientos que se realizan con el electrodo a medida que se avanza en una soldadura; estos movimientos se llaman de oscilación, son diversos y están determinados principalmente por la clase de electrodo y la posición de la unión. Movimiento de zig - zag (longitudinal): Es el movimiento zigzagueante en línea recta efectuado con el electrodo en sentido del cordón (fig. 5.5). Este movimiento se usa en posición plana para mantener el cráter caliente y obtener una buena penetración. Cuando se suelda en posición vertical ascendente, sobre cabeza y en juntas muy finas, se utiliza este movimiento para evitar acumulación de calor e impedir así que el material aportado gotee. Figura 5.5 Movimiento circular: Se utiliza esencialmente en cordones de penetración donde se requiere poco depósito; su aplicación es frecuente en ángulos interiores, pero no para relleno de capas superiores (fig. 5.6). A medida que se avanza, el electrodo describe una trayectoria circular. 117 Figura 5.6 Movimiento semicircular: Garantiza una fusión total de las juntas a soldar. El electrodo se mueve a través de la junta, describiendo un arco o media luna, lo que asegura la buena fusión en los bordes (fig. 5.7). Es recomendable, en juntas chaflanadas y recargue de piezas. Figura 5.7 Movimiento en zig - zag (transversal): El electrodo se mueve de lado a lado mientras se avanza. Este movimiento se utiliza principalmente para efectuar cordones anchos (fig. 5.8). Se obtiene un buen acabado en sus bordes, facilitando que suba la escoria a la superficie, permite el escape de los gases con mayor facilidad y evita la porosidad en el material depositado. Este movimiento se utiliza para soldar en toda posición Figura 5.8 Movimiento entrelazado: Este movimiento se usa generalmente en cordones determinación, en tal caso se aplica al electrodo una oscilación lateral, que cubre totalmente los cordones de relleno (Fig. 5.9). Es de gran importancia que el movimiento sea uniforme, ya que se corre el riesgo de tener una fusión deficiente en los bordes de la unión. Figura 5.9 5.4 Desarrollo Mantenimiento de Maquina Herramientas. Las máquinas herramientas ya sean tornos, fresadoras, rectificadoras, taladros, etc. Y sean de cualquier tipo o marca, requieren de un mantenimiento para su buen funcionamiento. Es necesario realizar mantenimientos para evitar importantes averías y posteriores sobrecostos. Si lo desea, podemos personalizar un servicio de mantenimiento para cada una de sus máquinas y cuidarnos de avisarles cuando se tenga que realizar su próximo mantenimiento. En la revisión, realizaremos un exhaustivo diagnóstico de su máquina, verificando todos sus puntos vitales y solucionando las averías antes de que le provoquen un paro en su producción. Sólo con desmontar las protecciones, limpiar todas las partes internas de la máquina y verificar todos los puntos de engrase, una o dos veces al año, usted tendrá su máquina funcionando a pleno rendimiento durante mucho tiempo. 118 Reparación de tornos. En el supuesto caso de no existir recambios originales de los tornos, disponemos de talleres especializados para la fabricación de los mismos, que nos garantizan una alta funcionalidad. Podemos fabricar cualquier tipo de recambio: Husillos, tuercas, engranajes, manetas, volantes, etc. Para poder llevar a cabo un buen mantenimiento preventivo del torno a continuación se presentan una lista de actividades a realizar y con estos puntos se hara una programación de mantenimiento. Limpieza general. Inspección visual (ruidos y vibraciones anormales, fugas de aceite, de líquido refrigerante, conexiones eléctricas, etc.). Lubricación de los carros móviles y de las guías de deslizamiento. Inspección de los rodamientos del motor cabezal. Inspección del cableado eléctrico del motor cabezal. Inspección del cableado eléctrico del motor, en caso de averías, solicitar su cambio. Reparación y mantenimiento de todo el sistema eléctrico. Rectificado y rasqueteado de la bancada, eje transversal y chirrión. Cambio de rodamientos en el cabezal o ejes secundarios del mismo. Sustitución de los rodamientos del motor cabezal. Alineamiento del cabezal, para evitar la conicidad. Alineamiento del contrapunto. Nivelación. Cambio o reparación de los husillos y sustitución de los rodamientos, situados en los extremos de los husillos. Reajuste de regles cónicos de los carros. Rectificación y rasqueteado de la bancada, eje Z y X. Inspección y ajuste de bandas, en caso de desgaste, en caso de agrietamiento hacer el cambio. Inspección de la bomba de refrigerante y nivel del refrigerante. Inspección de circuito de retorno refrigerante. Inspección de las instalaciones eléctricas, en caso de averías cambiar los componentes necesarios. 119 Cambiar de aceite, engrasar engranes. En el supuesto caso de no existir recambios originales de los tornos, disponemos de talleres especializados para la fabricación de los mismos, que nos garantizan una alta funcionalidad. Podemos fabricar cualquier tipo de recambio: Husillos, tuercas, engranajes, manetas, volantes, etc. Para lubricar las guías se debe utilizar aceite para engrase de guías horizontales y cabezales de máquinas herramientas. Los datos del aceite a utilizar se muestran en la siguiente tabla Tabla 5 Características del aceite Petter SPT-G Petter SPT-G EP Viscosidad ISO 68 68 Punto de Inflamación °C 220 220 Punto de congelación °C -27 -27 Índice de viscosidad 100 100 La soldadura. Seguridad. Al realizar este tipo de trabajos hay que tener en cuenta que las radiaciones que se generan en el arco eléctrico (luminosas, ultravioletas e infrarrojas) puede producir daños irreversibles en la retina si se fija la vista directamente sobre el punto de soldadura, además de quemaduras en la piel. Para la protección ocular existen pantallas con cristales especiales, denominados cristales inactínicos, que presentan diferentes niveles de retención de las radiaciones nocivas en función del amperaje utilizado, siendo de este modo totalmente segura la actividad. Se clasifican por tonos, siendo los más utilizados los de tono 11 o 12, se tintan de tono verde o azul y están clasificados según diferentes normas. Existen caretas automáticas en las que al empezar a soldar automáticamente se activa la protección y cuando se deja se soldar se quita la protección ocular. Mantenimiento: Realizar revisiones regulares de los equipos y maquinaria para optimizar el consumo de energía y minimizar la emisión de humos y gases y los escapes. Limpiar periódicamente las lámparas y luminarias para optimizar la iluminación. Controlar la acometida de agua para detectar fugas y evitar sobreconsumos de agua por averías y escapes. Controlar las bombonas de gases para evitar escapes. Soldadura Electrodo Revestido. El proceso de soldadura con arco eléctrico con electrodos revestidos (Shielded Metal Arc Welding - SMAW), consiste en un arco eléctrico que se forma cuando el electrodo hace contacto con la pieza que se va soldar; el electrodo entonces se va consumiendo a medida que se forma el cordón de soldadura, cuya protección contra contaminaciones del aire atmosférico se hace por atmósfera gaseosa y escoria, provenientes de la fusión de su revestimiento. 120 Figura 5.10 Representación esquemática del proceso SMAW La soldadura con electrodos revestidos se usa en la fabricación, montaje y mantenimiento de distintos equipamientos y estructuras. El proceso se usa básicamente como operación manual. Utiliza fuente de energía de corriente continua (rectificador y transformador), porta- electrodos, cables y electrodos, siendo básicamente un proceso manual. Al soldar, la presión que ejerce el gas aumenta en el interior de la cavidad del electrodo. Los gases provenientes del metal caliente y del revestimiento, ejerciendo un efecto de chorro sobre el núcleo de metal fundido. Los gases empujan el metal fundido del electrodo hacia fuera, en dirección de la pieza de trabajo. El hueco no es completamente uniforme por lo que es posible que los gases se formen más rápidamente de un lado que del otro. Por lo tanto, los efectos del chorro actúan sobre el metal en direcciones diferentes. En ocasiones, la acción es directa sobre el baño, pero otras veces el metal puede brincar hacia los lados. Figura 5.11 Corte transversal de la zona del arco, que muestra el efecto que éste tiene en la transferencia de metal y el fundente De la gama de procesos de soldadura, el proceso SMAW es uno de los más ampliamente utilizados. Si bien los fabricantes continúan automatizando los procesos para incrementar la productividad, SMAW se mantiene en gran parte del total de las aplicaciones. Esto es debido a su versatilidad, bajos costos de accesorios y consumibles, simplicidad de la fuente de potencia, bajos costos de mantenimiento, durabilidad, relativa simplicidad de operación y fácil configuración Aplicable a diversos tipos de materiales, tales como: aceros carbono, aceros de baja, media y alta liga, aceros inoxidables, hierros fundidos, aluminio, cobre, níquel y ligas de los mismos. Beneficios: Baja inversión inicial. Disponibilidad y variedad de consumibles para diversas aplicaciones. Gran flexibilidad operacional. Características y aplicaciones del procedimiento. 121 El factor principal que hace del proceso de soldadura con electrodo revestido un método tan útil es su simplicidad y en consecuencia, su bajo costo. Otros procesos, como el de soldadura de arco con electrodo de tungsteno y gas inerte, el de soldadura de arco metálico y gas inerte y el de soldadura de arco con núcleo fundente, no han podido desplazar del mercado a la soldadura con electrodo revestido. Todo lo que se necesita un soldador para trabajar con este proceso es una fuente de energía, cables, un porta electrodo y electrodos. Figura 5.12 Maquinaria utilizada para la soldadura SMAW La soldadura TIG. La soldadura TIG (Tungsten Inert Gas), se caracteriza por el empleo de un electrodo permanente de tungsteno, aleado a veces con torio o zirconio en porcentajes no superiores a un 2%. Dada la elevada resistencia a la temperatura del tungsteno (funde a 3410 °C), acompañada de la protección del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Los gases más utilizados para la protección del arco en esta soldadura son el argón y el helio, o mezclas de ambos. La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre el oxígeno de la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente el soldeo de metales ferrosos y no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar. Otra ventaja de la soldadura por arco en atmósfera inerte es la que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que está haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. El cordón obtenido es por tanto de un buen acabado superficial, que puede mejorarse con sencillas operaciones de acabado, lo que incide favorablemente en los costes de producción. Además, la deformación que se produce en las inmediaciones del cordón de soldadura es menor. 122 Figura 5.13 Representación esquemática del proceso TIG 4 Características y ventajas del sistema TIG: No se requiere de fundente y no hay necesidad de limpieza posterior en la soldadura. No hay salpicadura, chispas ni emanaciones, al no circular metal de aporte a través del arco. Brinda soldaduras de alta calidad en todas las posiciones, sin distorsión. Al igual que todos los sistemas de soldadura con protección gaseosa, el área de soldadura es claramente visible. El sistema puede ser automatizado, controlando mecánicamente la pistola y/o el metal de aporte Equipo: El equipo para sistema TIG consta básicamente de: Fuente de poder. Unidad de alta frecuencia. Pistola. Suministro gas de protección. Suministro agua de enfriamiento. La pistola asegura el electrodo de tungsteno que conduce la corriente, el que está rodeado por una boquilla de cerámica que hace fluir concéntricamente el gas protector. La pistola normalmente se refrigera por aire. Para intensidades de corriente superiores a 200 Amps. Se utiliza refrigeración por agua, para evitar recalentamiento del mango. Beneficios: Adecuada para soldaduras de responsabilidad (pase de raíz). 123 El proceso puede ser mecanizado o robotizado. Facilita la soldadura en lugares de difícil acceso. Ofrece alta calidad y precisión. Óptimas resistencias mecánicas de la articulación soldada. Poca generación de humo. Soldaduras claras, brillantes y con óptimo acabado, sin usar flujo de limpieza, prescindiendo de acabado final y reduciendo costos de fabricación. Soldadura en todas las posiciones. Versatilidad - suelda prácticamente todos los metales industrialmente utilizados. Aplicaciones típicas: Soldeo de la primera pasada de tuberías de aceros aleados, aceros inoxidables y aleaciones de Níquel. Soldeo de equipos de Al, Ti y aleaciones de Ni. Soldeo de tubos a la placa de los intercambiadores de calor. Soldeo interno de reactores de urea en acero inoxidable y Ti. Desventajas de la soldadura. Grietas: Discontinuidades tipo fractura caracterizadas por una punta aguda y una alta razón longitud/ancho. Fisuras: Discontinuidades con sólo una ligera separación de las superficies de fractura. Ojo de Pescado: Discontinuidad que se encuentra en la superficie de fractura de una soldadura en acero que consiste de un pequeño poro o inclusión rodeada por un área brillante y redonda. Segregación: Distribución o concentración no uniforme de impurezas o elementos aleantes que se producen durante la solidificación de la soldadura. Agrietamiento Laminar: Un tipo de agrietamiento que ocurre en el metal base o zona afectada térmicamente que es el resultado de ductilidad inadecuada en el espesor de planchas de acero. Soldaduras de clasificación A.W.S. En términos generales, el fundente de las soldaduras de la clasificación "AWS" comprendidas entre las 6010, 6011, 6012 y 6013 está fabricado a base de minerales, celulosa y otros ingredientes. 124 Básicamente la diferencia entre estas soldaduras está en la penetración de las mismas y el tipo de corriente con que deben usarse. Entre mayor es el contenido de celulosa en el fundente mayor es la penetración. Así, por ejemplo una soldadura 6010, que contiene más celulosa que una 6013, es una soldadura de mayor penetración. El significado de la numeración de una soldadura según la clasificación "AWS" tiene que ver directamente con sus características de aplicación, tipo de corriente con que debe usarse, así como el tipo de depósito. También con base en los números se define la resistencia a la tracción, resistencia al impacto, alargamiento, límite elástico, entre otras. En el siguiente apartado se desglosa el siguiente número: AW E-6010 E Electrodo. 60 Significa un mínimo de resistencia a la tracción de 4350 a 5350 Kgs/cm2 (60,000 1 Significa la posibilidad de aplicación, que en este caso es en todas las posiciones. lb/in2). 0 Significa alta penetración y que se debe aplicar únicamente con polaridad invertida y corriente continua. A1 Significa contenido de molibdeno. B1 - B4 Significa contenido de cromo molibdeno. C1 - C3 Significa contenido de níquel. D1 y D2 Significa contenido de manganeso – molibdeno. M Una clasificación militar generalmente usada para solda aceros de grano fino y extra fino. Significado del penúltimo número: 1 Toda posición. 2 Posición plana y horizontal. 3 Sólo soldable en posición plana. Significado del último número: 0 Alta penetración, para soldarse únicamente con CC polaridad invertida. 1 Alta penetración, para soldarse con CA CC polaridad invertida. 2 invertida. Mediana penetración para soldarse con CA y CC, polaridad directa y polaridad 3 Ligera penetración, acabado terso, para aplicarse con CA o CC polaridad directa. 4 Penetración mediana, revestimiento con polvo de hierro. 5 Bajo hidrógeno para soldarse con CC, polaridad invertida. 125 6 Bajo hidrógeno, para soldarse con CC o CA, polaridad invertida. 7 Polvo de hierro, bajo hidrógeno con CC, polaridad invertida. 8 Bajo hidrógeno, con polvo de hierro para soldarse con CC, polaridad invertida o con CA siempre y cuando se tenga un transformador de voltaje. Los electrodos con 70,000 lb/in2 de resistencia a la tracción o más existen en variedad común y con índice adicional de letras y números. Por ejemplo el 7018 y el 7018A1. 5.5 Resultados En el tiempo que se duró en estadías se mantuvo un buen funcionamiento del torno debido a que cada momento que se oía alguna falla o ya no trabajaba de manera correcta sede le daba su respectiva revisión de engranes y del Chuck. En la medida que fuera posible o de manera periódica se le daba su mantenimiento para que no fallara tan consecutivamente y no hubiera perdidas de trabajo que se tenían que entregar y también que ocurriera algún accidente con un empleado al momento de que él lo manipulara y que debido a que no se le brindaba un buen mantenimiento ocurriera este tipo de situaciones. Por otra parte se le brindaba lubricación a sus engranes; chequeo general y la parte que le hiciera falta lubricarla también se le brindaba con un aceite especial; aceite Meropa 220, marca Texaco. Para los elementos a lubricar con grasa lubricante, el tipo que se utiliza es la grasa NGL1, marca Texaco, sin compuestos de azufre y cloro. De manera periódica se le brindaba su mantenimiento a la parte eléctrica como es su iluminación que se usa para medidas más exactas. Por parte de los tipos de soldadura y su aplicación se le dio un ligero mantenimiento a la máquina de soldar y se aprendió como se realiza su aplicación y que tipo de soldadura se utiliza para cada situación que se presenta o trabajo que se vaya a realizar como en estructuras pesadas o en un simple puerta de una casa convencional. Y las formas de aplicarla dependiendo del área de trabajo y la construcción. 5.6 Conclusiones El manual de mantenimiento preventivo del torno paralelo tiene la función de proporcionar información coherente y clara para el operario, de los pasos a seguir para llevar a cabo un mantenimiento preventivo. Para ello en este manual se describen las partes más importantes de la máquina herramienta además de las actividades que se llevan a cabo para el mantenimiento preventivo. Finalmente se recomienda llevar el mantenimiento periódicamente por lo menos dos veces por año formando un equipo de trabajo el cual se encargue de realizarlo. Además es incluido los tipos de soldadura más comunes utilizadas en la industria, por lo que se menciona como se debe realizar y el material utilizado, así como el material a utilizar. 126 5.7 Referencias Enciclopedia de Ciencia y Técnica. Tomo13 Torno. Salvat Editores S.A. ISBN 84-345-4490-3. http://www.amtce.com.mx/config. http://www.mantenimiento/mundial.Grimaldi-Simonds. La Seguridad Industrial Su Administración. AlfaomogaMéxico1985. D. Keith Denton. Seguridad Industrial. Mc Graw-Hill. 1984. México. http://www.mantencion.htm.www.mantenimientos.htm.