4-Reporte de Técnicas para la Detección de Fallas en Circuitos de Control

Anuncio

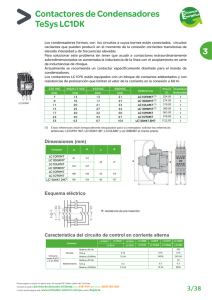

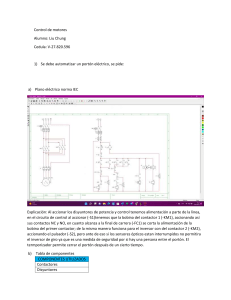

Técnicas para la Detección de Fallas en Circuitos de Control Análisis por Problema-Causa-Solución RONI DOMÍNGUEZ ControlPRO-Controles Eléctricos Industriales Roni Domínguez CONTENIDO Estrategia para la localización de fallas en circuitos de control ....................................... 2 Técnicas para el diagnóstico de contactores.................................................................... 3 Tabla PCS (Problema-Causa-Solución) para contactores y circuito de control básico ..... 5 Análisis de fallas................................................................................................................ 9 Casos de Estudio: Detección de falla en arranque-paro ................................................ 11 Casos de Estudio: Detección en circuito de inversión de giro........................................ 14 ControlPRO-Controles Eléctricos Industriales Roni Domínguez Estrategia para la localización de fallas en circuitos de control Estrategias para la localización de fallas en circuitos de control: 1. Es importante disponer de los planos de los circuitos de control, su interconexión y bloqueos durante el proceso de localización de fallas en los circuitos de control. Para localizar fallas en una máquina o equipo es bueno tener el “Manual de operación y mantenimiento”, que normalmente proporcionan los fabricantes, así como las instrucciones para la localización de fallas, en caso de que se disponga de éstas. 2. Durante el proceso de localización de fallas se deben tener disponibles “El block de diagramas de bloqueo” y el cuaderno de “secuencias de control” del equipo. 3. Los dibujos y detalles del circuito de fuerza del equipo o la máquina, dispositivos de control, contactores, temporizadores, contadores, seguridad y dispositivos de protección, etc, son requeridos para determinar la causa raíz de las fallas. 4. Se deben tener disponibles los instrumentos de prueba y medición apropiados para probar los circuitos de fuerza y de control del equipo, o debe estar disponible la máquina. 5. Desconectar la alimentación (switch en posición OFF) principal al equipo o máquina y poner en posición ON (Dentro) la alimentación de control, para prevenir cualquier contratiempo o accidente mientras se localiza la falla en los circuitos de control debido al arranque súbito de los equipos. 6. Como los circuitos de control son diferentes de equipo a equipo y de máquina a máquina, no es posible formular una estrategia simple y común para la localización de fallas en los circuitos de control; sin embargo, las prácticas y ejemplos típicos de ingeniería, así como los procedimientos prácticos se deben aplicar para la localización de fallas en los circuitos de control. ControlPRO-Controles Eléctricos Industriales Roni Domínguez Técnicas para el diagnóstico de contactores SOLUCIÓN DE PROBLEMAS EN CONTACTORES Y ARRANCADORES DE MOTORES Los contactores o los arrancadores de los motores son los primeros dispositivos que pueden presentar un problema. Los contactores o arrancadores de motor se comprueban primero porque son el punto donde se conecta la potencia entrante, la carga y el circuito de control. Las lecturas básicas de voltaje y corriente se toman en un contactor o arrancador del motor para determinar dónde se encuentra el problema. El mismo procedimiento básico utilizado para solucionar problemas de un arrancador de motor funciona para los contactores porque un arrancador de motor es contactor con protección contra sobrecarga adicional. Las conexiones sueltas en el circuito de potencia de los contactores y arrancadores del motor causan sobrecalentamiento del motor y a su vez de las líneas principales de alimentación. El sobrecalentamiento provoca un mal funcionamiento o fallo del equipo. En un sistema para el control de motores se tiene dos circuitos: el circuito de fuerza o potencia y el circuito de control o mando. Los dos circuitos dependen uno del otro, pero se consideran dos circuitos separados porque normalmente están en diferentes niveles de voltaje y siempre en diferentes niveles de corriente. Véase la Figura siguiente. Para solucionar problemas de un arrancador de motor, se aplica el siguiente procedimiento: 1. Inspección Visual. Inspeccione el contactor del motor, reemplácelo si este muestra daños por calor, arco o desgaste. Compruebe que el motor y la carga conducida no tenga signos de una sobrecarga u otro problema. 2. Relé térmico. Restablezca el relé de sobrecarga si no hay ninguna indicación visual de daño. Reemplace el relé de sobrecarga si hay indicación visual de daño. 3. Observe el contactor del motor durante varios minutos si el motor arranca después de restablecer el relé de sobrecarga. El relé de sobrecarga continuará abierto si continúa existiendo un problema de sobrecarga. 4. Medir tensión. Compruebe la tensión en el arrancador, si el restablecimiento del relé de sobrecarga no arranca el motor. Compruebe la tensión del circuito antes del contactor, lo más probable es que la lectura de voltaje es 0 V. La tensión es aceptable si la lectura de voltaje está dentro de la clasificación de voltaje del 10% del motor. 5. Energice el arrancador y compruebe los contactos de arranque si la tensión en el arrancador está presente y en el nivel correcto. Los contactos de arranque estarán en buenas condiciones si la lectura de voltaje es aceptable. 6. Verifique el relé de sobrecarga si sale voltaje sus contactos. Desconecte la energía y reemplace el relé de sobrecarga si la lectura de voltaje es 0 V. El problema está aguas abajo del contactor. ControlPRO-Controles Eléctricos Industriales Roni Domínguez Puesto que la solución de problemas se realiza típicamente mientras los circuitos están energizados, los técnicos deben protegerse con PPE clasificado para peligros potenciales. A continuación, en la tabla se muestra una guía para la solución de problemas en contactores. La tabla muestra el problema, sus posibles causas y soluciones correctivas que se pueden tomar. ControlPRO-Controles Eléctricos Industriales Roni Domínguez Tabla PCS (Problema-Causa-Solución) para contactores y circuito de control básico PROBLEMA Contactor ruidoso CAUSA SOLUCIÓN 1. Contactos principales desalineados. 1.Desarmar y alinear todo el mecanismo del contactor. 2.Voltaje en la bobina muy bajo. 2.Medir el voltaje en la bobina, verificar que esté dentro de lo indicado por la etiqueta de la bobina y que no esté tenga por debajo no más de 10%. 3.Contactos principales obstruidos por algún objeto, suciedad u oxido. 3.Realizar el mantenimiento, limpieza de los contactos y contactor completo. Los contactos no se cierran al apretar el pulsador de arranque. 1. Bobina de retención interrumpida. 1. Comprobar los esquemas de conexión. 2. Los contactos del pulsador de arranque están sucios o no cierran el circuito. 2. Comprobar el voltaje que le llega a la bobina. 3. Los contactos del pulsador de paro están sucios o no cierran bien. 4. La conexión de los terminales está floja o éstos se hallan sueltos. 5. Contactos del relé de sobrecarga abiertos. 6. Tensión insuficiente en la red. 7. Le bobina de retención tiene está en cortocircuito. 8.Hay algún defecto mecánico. 2. Comprobar las piezas mecánicas interiores. 3. Sustituir bobina por otra. 4. Rearmar relé térmico y averiguar la causa del disparo ControlPRO-Controles Eléctricos Industriales El contactor no queda realimentado después de soltar el pulsador de marcha 1. Ruptura de alguna conexión. 2. El contacto de retención no cierra bien por estar bien sucio, suelto o desgastado 3. La estación de pulsadores está conectada erróneamente al contactor. Roni Domínguez 1. Revisar esquemas de conexión y conectar correctamente las conexiones defectuosas. 2. Comprobar el estado del contacto auxiliar y cambiar si es necesario. 3. Desarmar y dar mantenimiento a contactor. 4. Mecanismo del contactor. El contactor no abre al presionar el pulsador de paro 1. Conexionado incorrecto. 2. Fallo del pulsador. 3. Contactor atascado mecánicamente. 4. Contactos principales soldados. 5. Cables cruzados en el circuito de mando. El motor no arranca a pesar de estar energizada la bobina del contactor 1.Bobina del contactor abierta o quemada. 2. Contacto de control del relé térmico abierto 2. Los contactos principales no cierran bien, por estar desgastados (causas más probable), sucios o quemados. 5. Algún defecto mecánico como por ejemplo piezas agarrotadas, articulaciones mal lubricadas, resortes con escasa tensión, etc. 1. Comprobar esquemas de conexionado y corregir los defectos. Cambiar pulsador. 2. Comprobar las piezas internas del contactor, el equipo móvil, y que ninguna pieza esté en posición anormal. 3. Estudiar la posibilidad de cortocircuitos o caídas de tensión y cambiar los contactos si es necesario. 4. Seguir esquemas de conexión hasta encontrar los cables cruzados y conectar correctamente. 1. Realizar la prueba de resistencia de la bobina. 2. Reestablecer el relé térmico y determinar la causa de su disparo. 3. Realizar mantenimiento o reemplazo del contactor. ControlPRO-Controles Eléctricos Industriales Los contactos principales se calientan demasiado 1. Oxidación de las superficies de los contactos, ya sea por ambientes oxidantes o por pocas maniobras del contactor. Roni Domínguez 1. Si los contactos son de cobre pasarles lija 00 o en su defecto lo recomendado por el fabricante, si los contactos son de plata NO deben lijarse. 2. Sobrecarga prolongada. 3. Insuficiente presión en los contactos. 4. Puntos de contacto flojos. 2. Primero de todo comprobar si el contactor está preparado para soportar esas cargas si no es así sustituirlo por otro del calibre adecuado. 3. Restablecer la presión adecuada y sustituir los contactos desgastados. 4. Apretar los contactos flojos y limpiar. Desgaste prematuro de los contactos 1. Interrupción con corrientes elevadas. 2. Los contactos han sido lijados muchas veces. Soldadura de los contactos 1. Punta anormal de intensidad en la conexión, superior a 12 veces la intensidad nominal del contactor. 2. Rápido accionamiento por impulsos. Calentamiento excesivo de la bobina (más de 80 º C sobre una temperatura ambiente de 35º C) 1. Temperatura superior a 35º C. 2. Bobina diseñada para servicio intermitente y 1. Montar contactos especiales que aguanten esas corrientes elevadas, sustituir el contactor por uno de calibre adecuado. 2. Sustituir los contactos desgastados. No lijar los contactos de plata. 1. Reducir la punta anormal, si no es posible cambiar calibre del contactor. 2. Sustituir el contactor por otro adecuado a la categoría de servicio. 1. O bien utilizar algún medio de ventilación donde se encuentre el contactor o instalarlo en otro lugar menos caluroso. ControlPRO-Controles Eléctricos Industriales utilizado para servicio continuo. 3. Arrollamiento con espiras en cortocircuito. 4. Sobretensión. 5. Superficies polares sucias. 6. Entrehierro excesivo, superior a 0,5 mm en servicio intermitente y a 0,2 mm en servicio continuo. Roni Domínguez 2. Sustituir la bobina por una adecuada al servicio continuo. 3. Sustituir la bobina. 4. Medir la tensión y comprobar que no excede de un 10% de la tensión nominal de la bobina, si no se pudiera corregir la sobretensión cambiar la bobina por otra de mayor tensión. 5. Limpiar las superficies polares. Al oprimir el pulsador de arranque salta la protección 1.Algún contacto a mesa. 6. O bien rectificar las superficies polares o cambiar el circuito magnético entero. 1.Realizar la prueba de resistencia de la bobina. 2. Bobina en cortocircuito. 3. Cortocircuito en el circuito de control. 2. Medir paso a paso el circuito de control para detectar el cortocircuito. Cuando se comprueba un contactor o un arrancador de un motor. Las mediciones de voltaje y corriente siempre deben tomarse en cada línea de alimentación de carga. Los valores de voltaje deben estar dentro del 3% de cada valor de línea a línea y la corriente debe estar dentro del 10% de cada valor de línea. ControlPRO-Controles Eléctricos Industriales Roni Domínguez Análisis de fallas Supongamos que se ha alambrado un nuevo sistema pero que al probarlo no funciona según lo previsto, en este ceso antes de empezar a tantear y perder el tiempo se debe proceder de la siguiente manera - El primer paso es analizar el circuito para determinar si fue proyectado para realizar las funciones previstas. El segundo paso es comprobar ordenadamente cada sección del sistema (Alimención, circuito de fuerza, circuito de control…) hasta localizar la parte que no funciona según lo previsto. Luego de localizada la sección del circuito que no funciona correctamente entonces se verifican los empalmes y conexiones y el funcionamiento de sus componentes para determinar cuál es la causa de la avería. Según se puede notar este procedimiento requiere del conocimiento de análisis del circuito y del funcionamiento de sus dispositivos, para determinar su funcionan o no funcionan correctamente. Supongamos ahora que tratamos de determinar una avería en un sistema de control que estaba funcionando con anterioridad de forma correcta. En este caso no se debe pensar en que existen conexiones erróneas, ya que el circuito estaba funcionando bien originalmente, por Io tanto: - El primer paso a seguir para localizar la avería producida es estudiar el circuito ya existente y el funcionamiento del equipo controlado por el. El segundo paso es solicitar la ayuda del operador del sistema ya que nadie como el conoce el funcionamiento del equipo, por lo tanto, hay que seguir los ciclos de la máquina hasta localizar el punto que no funciona, para luego verificar cuales son los dispositivos conectados en este punto o sección del circuito, para determinar cuál o cuáles son los dispositivos defectuosos. Supongamos que en esta sección hay un contactor o relé y otros dispositivos que son activados en esta sección del control, por lo tanto debe comprobarse que a los dispositivos le esta llegando su voltaje de funcionamiento, en caso contrario verificar si existe algún fusible abierto o protección disparada. Si el voltaje es correcto y el contactor o relé no cierra, debe desconectarse el circuito de la bobina para comprobar con un multímetro el voltaje, para lo cual se conectan a las puntas de prueba del multímetro los términales que alimentan la bobina del contactor si hay voltaje es probable que el problema esté en la bobina, entonces se procede a medir la resistencia del arrollamiento de la bobina, una bobina en buen estado indica un valor de resistencia bajo, una bobina en cortocircuito indica un valor de resistencia cero, y una bobina abierta no indica valor de medida en el multímetro. Si la bobina da indicio de que está en cortocircuito o abierta entonces se procede a cambiarla. Si la bobina y los conductores que la alimentan están en buen estado entonces es muy probable que algún contacto de un dispositivo piloto (interruptor de presión, interruptor de límite, flotador, etc.) en serie con la bobina se está quedando abierto y por Io tanto la bobina no se energice, por lo tanto hay que localizar cual es el dispositivo piloto cuyo contacto se está quedando abierto para someter a una prueba mecánica el mecanismo que actúa dicho ControlPRO-Controles Eléctricos Industriales Roni Domínguez contacto y si éste no funciona bien es muy probable que ahí radique la razón de la avería por lo se procede a repararlo o sustituirlo. Este procedimiento para detectar y localizar avería en circuitos de control se basa en la experiencia técnica y en la consideración de que los circuitos de control están constituidos esencialmente por dos cosas: contactos que cierran y abren, el circuito y bobinas que accionan estos contactos. Si los contactos cierran y abren bien el circuito el voltaje debe llegar bien a las bobinas, si esto es así el problema radica en la bobina, pero si la bobina no se energiza el problema debe estar en algún cable de los que alimenta la bobina abierto, en contactos que no cierran bien o contactos sulfatados u oxidados. Todo el técnico que de localizar y detectar avería en un sistema de control de auxiliarse siempre de un buen instrumento de medición y tener habilidad para su manejo. ControlPRO-Controles Eléctricos Industriales Roni Domínguez Casos de Estudio: Detección de falla en arranque-paro El contactor se activa, pero el motor no arranca o arranca con dificultad Lo que se puede descartar: • Que el fallo esté en el circuito de mando, ya que se activa la bobina del contactor. • Que no hay tensión en la alimentación del circuito. Por dónde buscar: • Ya que el circuito de mando funciona, se debe localizar la avería sobre el circuito de fuerza. Cómo proceder: • Con el contactor activado y utilizando un polímetro con el selector en la posición de medida de tensión de corriente alterna, se comprueba si existe tensión entre las tres fases de salida de los diferentes dispositivos que intervienen en el circuito de fuerza. En aquel que no se obtenga tensión y si en el anterior, es muy posible que sea el elemento que tiene el problema. Lo que puede fallar: • Uno o más contactos de la aparamenta que interviene en el circuito de fuerza. • Alguno de los cables del circuito de fuerza. Puntos de medición de circuito de fuerza ControlPRO-Controles Eléctricos Industriales Roni Domínguez Al accionar el pulsador de macha el contactor no se activa Lo que se puede descartar: • Que el fallo esté el circuito de fuerza, ya que lo que no funciona el mando que alimenta la bobina del contactor. No se descarta que también hubiera un problema en este circuito, pero ese sería otro tipo de fallo (el del ejemplo1). Por dónde buscar: • Por el cableado, contactos auxiliares y elementos del circuito de mando. • En la alimentación del circuito de mando. Cómo proceder: • Se conecta de forma fija uno de las puntas de prueba en el contacto A2 de la bobina del contactor y con la otra, se toca, aguas arriba, cada uno de los bornes que intervienen en la alimentación de este circuito (A1, 14 de KM1, 14 de S2, 22 de S1, etc). Si uno de ellos da tensión, el fallo está en elemento que se encentra debajo de él en el esquema. Lo que puede fallar: • Cualquier contacto o cables que interviene en la activación de la bobina del contactor. • El dispositivo de protección usado para el circuito de mando. Seguir el voltaje en el circuito de control ControlPRO-Controles Eléctricos Industriales Roni Domínguez El contactor solamente se activa mientras se mantiene accionado el pulsador de marcha. Cuando este se «suelta», el contactor se desactiva Lo que se puede descartar: • Que el fallo esté el circuito de fuerza Por dónde buscar: • Ya que la bobina se alimenta cuando el pulsador es accionado, parece claro que el problema se encuentra en el circuito de realimentación. Es decir, en el contacto auxiliar 13- 14 de KM1 y los cables que lo conectan. Cómo proceder: • Con la alimentación desconectada, se comprueba manualmente si alguno de los cables del contacto se ha soltado o hace mala conexión. • Si la conexión de los cables es correcta, y siguiendo con la alimentación desconectada, se conmuta el selector a la posición de ohmios y se comprueba la continuidad del contacto. Lo que puede fallar: • Los cables que unen el contacto auxiliar con el pulsador. • El propio contacto de realimentación que esté sucio, deteriorado o bloqueado. Comprobar continuidad en circuito ControlPRO-Controles Eléctricos Industriales Roni Domínguez Casos de Estudio: Detección en circuito de inversión de giro Diagnóstico de circuito de potencia de inversión de giro de un motor trifásico El circuito de potencia conecta cargas a la línea principal. La resolución de problemas de los circuitos potencia normalmente implica determinar el punto del sistema donde se pierde la energía eléctrica. Se aplica el siguiente procedimiento de diagnóstico: 1. Mida el voltaje entrante entre cada par de cables de alimentación. La tensión entrante debe estar dentro de la tensión del motor. Mida la tensión en el panel de alimentación principal que alimenta el armario de control si no hay tensión presente o si no está en el nivel correcto. 2. Mida la tensión de cada fusible o disyuntor. Si el fusible o disyuntor está abierto no va a obtener ninguna lectura de voltaje. En este caso reemplace cualquier fusible fundido o disyuntor averiado. ADVERTENCIA: Tenga cuidado al operar manualmente los contactos del contactor porque las cargas pueden arrancar sin previo aviso. 3. Mida la tensión fuera del arrancador o contactor. La tensión debe estar presente cuando se cierran los contactos de potencia para el giro horario o antihorario. Los contactos se pueden cerrar manualmente en la mayoría de los contactores o arrancadores, si la alimentación no se puede cerrar mediante los pulsadores del circuito de control. Desconecte la alimentación entrante y compruebe los contactos de arranque del motor, y verifique que no estén quemados o con desgastes. 4. Mida la tensión en los terminales del motor. El voltaje debe estar dentro del 10% de la clasificación del motor e igual en cada línea de alimentación. Si el motor no funciona y el voltaje es apropiado, puede haber un problema mecánico. Diagnóstico de circuito de potencia de inversión de giro de un motor trifásico ControlPRO-Controles Eléctricos Industriales Roni Domínguez Diagnóstico de circuito de control de inversión de giro de un motor trifásico Al resolver problemas los circuitos de control de inversión de giro, se utiliza un diagrama para ilustrar la lógica del circuito y se utiliza un diagrama de cableado para localizar los puntos de prueba para medir con el multímetro digital. Para detectar la falla en un circuito de control, se aplica el siguiente procedimiento: 1. Mida la tensión de alimentación del circuito de control con el multímetro digital para medir la tensión entre la línea 1 (conductor fase) y la línea 2 (conductor neutro), la tensión debe estar dentro de los valores normales. Pruebe el circuito de potencia si la tensión no es correcta. El voltaje del circuito de control está determinado por la clasificación de voltaje de las cargas utilizadas en el circuito de control (bobinas de contactores, etc.). 2. Mida la tensión de los contactos de sobrecarga para asegurarse de que los contactos estén cerrados. Se puede decir que el contacto está defectuoso o con la protección abierta si no hay tensión presente. Restablezca el relé de sobrecargas si es necesario. 3. Mida la tensión dentro y fuera los pulsadores de control y sus contactos. Los pulsadores NC (pulsadores de parada, etc.) deben tener una salida de voltaje antes de activarse. Ningún interruptor (pulsadores de arranque, contactos de memoria, etc.) debe tener una salida de voltaje sólo después de que se activen. Diagnóstico de circuito de control de inversión de giro de un motor trifásico ControlPRO-Controles Eléctricos Industriales Roni Domínguez Si quieres saber cómo Diseñar e Interpretar Circuitos de Control de Motores Eléctricos con Lógica Cableada desde el nivel más básico hasta circuitos complejos. Puedes seguir formándote en la capacitación online… Donde aprenderás: ✓ Técnicas para la interpretación de diagramas eléctricos ✓ Realizar el cableado de paneles de control de forma profesional. ✓ Armar circuitos de control y arranque de motores eléctricos. ✓ Técnicas para la detección de fallas ¡¡Acceder ahora!!