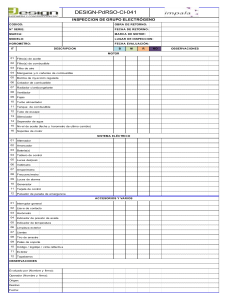

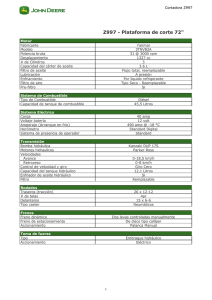

Manual de instrucciones de Operación y Mantenimiento MOTORES ELÉCTRICOS MODELOS JU/JW/JX PARA APLICACIONES EN BOMBAS CONTRA INCENDIOS Este manual cubre los motores John Deere Preparados por Clarke Para bombas de servicio contra incendios Clarke UK, Ltd. Unit 1, Grange Works Lomond Road Coatbridge ML5 2NN United Kingdom TELE: +44(0)1236 429946 FAX: +44(0)1236 427274 Clarke Fire Protection Products, Inc. 3133 E. Kemper Road Cincinnati, OH 45241 U.S.A. TELE: +1.513.771.2200 Ext. 427 FAX: +1.513.771.5375 www.clarkefire.com C133717 RevAA 8/17 CONTENTS SUBJECT 1.0 INTRODUCCION PAGE 6 1.1 IDENTIFICACIÓN/PLACA 6 1.2 SEGURIDAD/PRECAUCIÓN/ADVERTENCIA 7 1.3 PRECAUCIONS PARA SOLDAR 11 2.0 INSTALACIÓN/OPERACIÓN 12 2.1 INSTALACIÓN TÍPICA 12 2.2 ALMACENAJE DEL MOTOR 12 2.2.1 Almacenaje de menos de un año 12 2.2.2 Procedimiento de mantenimiento para almacenaje prolongado 12 2.3 INSTRUCCIONES DE INSTALACIÓN 13 2.4 INSTRUCCIONES ESPECÍFICAS PARA LA ALINEACIÓN DEL ACOPLAMIENTO DEL VOLANTE 3.0 14 2.4.1 Eje motriz 14 2.4.2 Acoplamiento Falk en “acero flexible” 16 2.5 PRUEBA SEMANAL 17 2.6 ARRANQUE/PARO DEL MOTOR 17 2.6.1 Para arranque del motor 17 2.6.2 Para el paro del motor 17 2.6.3 Describiendo el panel de instrumentación 19 2.6.3.1 Selector de interruptor MCE/primario y MCE /alterno 19 2.6.3.2 Conmutación automática de ECM duales 19 2.6.3.3 Uso del monitor de lecturas y ajustes 20 SISTEMA DEL MOTOR 30 3.1 SISTEMA DE COMBUSTIBLE 30 3.1.1 Especificaciones de combustible diesel 30 3.1.2 Purgado del sistema de combustible 32 3.1.2.1 Series de motores JU4/6 32 3.1.2.2 Serie de motores JW6 33 3.1.2.3 Series de motores JX6 33 3.1.3 Cambio de los cartuchos del filtro de combustible 33 3.1.3.1 Motores de la serie JU4/6 34 3.1.3.2 Motores de la serie JW6 34 3.1.3.3 Motores de la serie JX6 35 3.1.4 Arrancar el motor que se ha quedado sin combustible 37 3.1.5 Tanque de combustible 39 3.2 SISTEMA AIRE/ESCAPE 40 3.2.1 Condiciones del ambiente 40 Page 2 of 70 3.2.2 Ventilación 40 3.2.3 Filtro de aire estándar 40 3.2.4 Ventilación del cárter 41 3.2.5 Sistema de escape 42 3.3 SISTEMA DE LUBRICACIÓN 43 3.3.1 Revisar el cárter del aceite 43 3.3.2 Cambiar el aceite del motor 43 3.3.3 Cambiar el cartucho del filtro de aceite 43 3.3.4 Especificación del aceite 43 3.3.5 Capacidades de aceites 44 3.4 SISTEMA DE ENFRIAMIENTO 44 3.4.1 Temperatura operativa ideal del motor 44 3.4.2 Refrigerante del motor 44 3.4.3 Agua 44 3.4.4 Capacidades del refrigerante 45 3.4.5 Inhibidores refrigerantes 45 3.4.6 Procedimiento de llenado del motor 46 3.4.7 Suministro adecuado de agua cruda para el intercambiador de calor del motor 46 3.4.7.1 Suministro de agua cruda 46 3.4.7.2 Ciclo de refrigeración 46 3.4.7.3 Especificación de la velocidad de flujo del agua cruda 48 3.4.7.4 Conducto de salida de agua cruda 49 3.4.7.5 Calidad de agua cruda, filtros y deterioro del intercambiador de calor (CAC) 49 3.4.7.6 Preventores de reflujo 50 3.4.7.7 Temperatura del conducto de salida de agua cruda 50 3.4.8 Rutas de flujo del sistema de refrigeración del motor 50 3.4.9 Aviso importante de mantenimiento 51 3.4.9.1 Cavitación de la bomba de agua 3.5 SISTEMA ELÉCTRICO 52 3.5.1 Diagramas de conexiones 52 3.5.2 Revisión de la tensión y el ajuste de la banda de transmisión 52 3.5.3 Sobrevelocidad del motor 53 3.5.4 Simulación en campo de las alamas del tablero de la bomba 53 3.5.5 Requisitos de la batería 54 3.6 AJUSTE DE LA VELOCIDAD DEL MOTOR 4.0 5.0 54 ITINERARIO DE MANTENIMIENTO 54 4.1 MANTENIMIENTO DE RUTINA 54 SOLUCIÓN DE PROBLEMAS 55 5.1 CÓDIGOS DE DIAGNÓSTICO DE FALLAS 6.0 52 INFORMACIÓN DE PARTES 55 57 Page 3 of 70 6.1 REPUESTOS 57 6.2 ENGINE MAINTENANCE PARTS LIST 57 7.0 ASISTENCIA AL USUARIO 57 8.0 GARANTÍA 57 9.0 8.1 PÓLIZA GENERAL DE GARANTÍA… 57 8.2 GARANTÍA DE CLARKE 57 8.3 GARANTÍA DE JOHN DEERE 58 8.3.1 Vigencia de la garantía 58 8.3.2 Cobertura de la garantía 58 8.3.3 Garantía del sistema de emisiones (Estacionario diésel) 58 8.3.4 Obtener servicio de garantía 58 8.3.5 Exclusiones de la garantía 59 8.3.6 Responsabilidades del comprador 59 8.3.7 No hay representaciones o garantía implícita 59 8.3.8 Limitación de recursos 59 8.3.9 Garantía de no vendedores 60 8.3.10 Información adicional 60 DATOS DE INSTALACIÓN Y OPERACIÓN (Consulte la página 5) 60 10.0 DIAGRAMAS DE CONEXIONES (Consulte la página 5) 60 11.0 ILUSTRACIONES DE PARTES (Consulte la página 5) 60 12.0 ÍNDICE DE PALABRAS CLAVE 61 13.0 APÉNDICE “A” 62 Verifique con la fábrica la disponibilidad de manual en los siguientes idiomas: Español Alemán Francés Italiano NOTA La información contenida en este libro tiene como finalidad instruir al personal de operación, dándole a conocer la información y las características del equipo que ha adquirido. El comprador no está exento de la responsabilidad de aceptar la instalación, operación y mantenimiento del equipo. NOTA: CLARKE FPPG se reserva todos los derechos de actualizar el contenido de esta publicación sin dar aviso. Page 4 of 70 Aviso de suspensión del catálogo técnico Con efecto a partir de enero de 2015, Clarke suspenderá los catálogos técnicos. Los catálogos técnicos constan de los siguientes documentos técnicos: Información sobre la instalación y operación específica para los modelos (E&S) Ciclo de refrigeración C13977 Especificaciones C131885 de baterías de ácido de plomo NFPA20 NFPA20 Tubos de escape C06918 NFPA20 Sistemas de plomería de los conductos de combustible C132026 Diagramas de conexiones del calentador de agua de la chaqueta CC Diagramas de conexiones de CA Ilustraciones de las partes Páginas de traducción a diferentes idiomas Todo lo anterior se puede encontrar en www.clarkefire.com de la siguiente forma: Para obtener todos los documentos mencionados anteriormente, por favor siga estos pasos para obtener las páginas de los documentos que necesite: Page 5 of 70 1.0 INTRODUCCIÓN El siguiente párrafo resume el “volumen de suministro” del motor: El motor suministrado por CLARKE ha sido diseñado con el único propósito de manjar una bomba de emergencia estacionaria contra incendios. No se debe usar para cualquier otro propósito. No será sujeto a requisitos de potencia mayores a los establecidos en la placa certificada (solamente por UL/cUL/FM). Los motores se deben seleccionar para cubrir completamente la potencia máxima absorbida por cualquier equipo en particular manejado por el mismo, junto con un factor de seguridad de no menos del 10%. (Solamente para los que no estén listados). Se deben considerar pérdidas debido a la altitud y temperatura del ambiente para la máxima potencia de la bomba. Ajustes al suministro de combustible son hechos en la fábrica y no se deben manipular ni ajustar. Los ajustes menores de los RPM son permisibles para cumplir con los requerimientos de la bomba. El motor se deberá instalar y darle mantenimiento de acuerdo a las directrices establecidas en este manual Se deben realizar revisiones periódicas para asegurar la funcionalidad hasta por un máximo de ½ hora por semana. 1.1 IDENTIFICACIÓN/PLACA DEL FABRICANTE En todo el manual, se usarán los términos “motor” y “máquina”. El término “motor” se refiere solamente al controlador del motor diésel como lo expresa CLARKE. motor nuevo que acaba de adquirir, y para que realice las rutinas de mantenimiento correctamente. Por favor léalo detenidamente. NUMERACIÓN IDENTIFICACIÓN DEL MODELO DE Solamente hay puestas dos placas de identificación del fabricante. La placa de identificación de Clarke: en la placa de identificación se muestra el modelo del motor, el número de serie, la clasificación y la fecha de fabricación. La placa de identificación de la serie JU se encuentra ubicada en la carcasa del volante en la parte trasera del motor. La placa de identificación de la serie JW se encuentra ubicada en el soporte del motor del lado derecho de la parte trasera. La placa de identificación de la serie JX se encuentra ubicada en la carcasa del volante en la parte trasera del motor. Observe que existen dos tipos de placas de identificación de Clarke, dependiendo de si el modelo del motor es “No se encuentra en lista” o Se encuentra en lista/ está aprobado. Estos son ejemplos típicos. (Ver la Figura #1) Placas de identificación de Clarke USA No se encuentra en lista USA Se encuentra en lista/Esta aprobado Figura #1 El número de modelo de Clarke refleja el tipo de motor base, número de cilindros, sistema de enfriamiento, listado de aprobación y un código de clasificación de potencia. Ejemplo: JX6H-UFAD50 El término “máquina” se refiere a cualquier pieza del equipo con la que el motor pueda tener interfaz. Este manual proporciona toda la información necesaria para que maneje de forma segura y eficaz el Page 6 of 70 J = motor base John Deere X = Serie del motor (12.5 litros) 6 = Número de cilindros H = Enfriado por intercambiador de calor (R = Radiador) UF = Listado por Underwriters Laboratories / Aprobado por Factory Mutual, (NL = No- se encuentra en Lista) A = Donde se fabricó JU4H-UFADY8 JU4H-UFAD98 JU6H-UFADK0 JU6H-UFADN0 JU6H-UFAD58 JU6H-UFADNG JU6H-UFADP8 JU6H-UFAD88 JU6H-UFADM8 JU6H-UFADMG JU6H-UFADT0 JU6H-UFADP0 JU6H-UFADQ0 JU6H-UFADR0 JU6H-UFADS0 JU6H-UFAD98 JU6H-UFADR8 JU6H-UFADS8 JU6H-UFADW8 JU6H-UFADX8 JW6H-UFAD80 JW6H-UFADB0 JW6H-UFADD0 JW6H-UFADF0 JW6H-UFADJ0 JW6H-UFAD70 *JW6H-UFAA60 *JW6H-UFAAM8 *JW6H-UFAA80 JX6H-UFADF0 JX6H-UFAD60 JX6H-UFADK0 JX6H-UFADN0 JX6H-UFADP0 JX6H-UFAD88 Figura #2 D = Tier 3, A = produce emisiones 50 = Clasificación del código de potencia Placa de identificación de John Deere: la segunda placa de identificación contiene elnúmero de modelo y el número de serie. En la serie JW, la placa de identificación de John Deere está ubicada al ado izquierdo del motor, entre la entrada del múltiple y la marcha. En la serie JU, la placa de identificación de John Deere está ubicadaal lado derecho del bloque de cilindros, detrás del filtro de combustible. En la serie JX, la placa de identificación de John Deere está ubicada al lado izquierdo del motor, entre la entrada del múltiple y la marcha. 1.2 SEGURIDAD/PRECAUCIÓN/ ADVERTENCIAS ATENCIÓN: este motor contiene componentes y fluidos que alcanzan temperaturas muy altas de operación; debido a eso, se hace uso de poleas y correas cuando esté en movimiento. Aproxímece con precaución. Es responsabilidad del fabricante de la máquina al utilizarun motor Clarke, optimizar el uso máximo de los términos máximos de seguridad para el usuario final. REGLAS BÁSICAS Las siguientes recomendaciones se brindan para reducir los riegos a las personas y a la propiedad, cuando el motor se encuentre en servicio o fuera de servicio. No debe dársele otro uso al motor del que está declarado bajo el “ámbito de suministro”. El uso incorrecto, las modificaciones y el uso de repuestos no originales puede afectar la seguridad. Al levantar el motor, tenga cuidado de utilizar el equipo adecuado en los puntos indicados, especialmente como se muestra en las figuras apropiadas de la instalación del motor. Los pesos del motor se muestran en la Figura #2 MODELO DEL MOTOR JU4H-UFAD4G JU4H-UFAD5G JU4H-UFAD58 JU4H-UFADJG JU4H-UFADP0 JU4H-UFADR0 JU4H-UFADW8 1490 1490 1747 1747 1747 1747 1747 1747 1747 1747 1902 1902 1902 1902 1902 1902 1902 1902 1902 1902 2094 2094 2094 2094 2094 2094 2094 2094 2094 3315 3315 3315 3315 3315 3315 * Produce Emisiones La Figura #3 muestra el arreglo típico de elevación de un motor simple. Observe los puntos del motor que son solamente para levantarlo. Precaución: al levantar el motor, el punto de elevación deberá ser siempre del centro de gravedad del equipo. PESO lbs (kg) 1490 1490 1490 1490 1490 1490 1490 Page 7 of 70 ESLINGA DE NILON, CADENA, O CUEARDA DE ALAMBRE Figura #3 La Figura #4 muestra la distribución típica de elevación de un motor y una bomba sobre una base estructural cuando la base (o módulo) viene con agujeros de levantamiento. ESLINGA DE NILON, CADENA, O CUEARDA DE ALAMBRE Figura #4 Cuando Clarke suministra la base (o módulo) para el motor y la bomba, el peso combinado del motor y la base estará indicado en la unidad. Precaución: al levantar, el punto de elevación debe ser siempre el centro de gravedad del equipo. Nota: el motor produce niveles de ruido que exceden los 70 dB(a). Cuando se efectúen pruebas semanales de funcionalidad, se recomienda que el personal de operación utilice protección auditiva. CLARKE Reino Unido le dará al fabricante de la máquina una “Declaración de Incorporación” del motor cuando se necesite una copia, la cual se incorporará en el manual. Este documento, claramente afirma los derechos y responsabilidades con respecto a la salud y la seguridad. Consulte la Figura #5. Page 8 of 70 3133 East Kemper Road • Cincinnati, Ohio • 45241 • USA Tel: +1 (513) 771-2200 • Fax: +1 (513) 771-0726 DECLARACIÓN DE INCORPORACIÓN Por la presente declaro que el motor será incorporado a otra maquinaria y no debe ponerse en servicio hasta que la maquinaria, a la cual el motor será incorporado, ha sido declarada de conformidad con los requisitos esenciales de salud y seguridad de la maquinaria de la Directiva 2006/42/CE y, por consiguiente las condiciones requeridas por la marca CE. Declaramos que el motor está fabricado de acuerdo con las siguientes normas y directivas: Directiva 2006/42/EC, 2004/108/EC, 2006/95/EC Normas EN ISO 12100:2010, EN 60204-1:2006 1) Descripción – motores diesel Fabricante – Clarke Fire Protection Products, USA Número de modelo – Número de serie – Año de fabricaciónNúmero de contrato – Número del pedido del cliente – 2) El motor cuenta con piezas que se mueven, áreas de alta temperatura y fluidos bajo presión de alta temperatura. Además de contar de un sistema eléctrico el cual puede estar bajo fuerte corrientes. 3) El motor produce gases dañinos, ruido y vibración y es necesario tomar medidas de precaución al mover, instalar y operar el motor para reducir riesgos asociados con las características anteriormente mencionadas. 4) El motor se debe instalar de acuerdo a las leyes y regulaciones locales. El motor no se debe poner en servicio o manejarse antes de que la maquinaria a la cual se incorporará y/o su instalación total se haya efectuado de acuerdo a las leyes y regulaciones locales. El motor se debe utilzar solamente de acuerdo con el ámbito de suministro. Firma ___________________________________ Ken Wauligman – Gerente de Ingeniería Fecha: _______________ C13944_rev. E 16July12 Figura #5 Page 9 of 70 QUÉ HACER EN CASO DE UNA EMERGENCIA Cualquier usuario del motor que siga las instrucciones establecidas en este manual, y cumpla con las indicaciones de las etiquetas puestas en el motor, está trabajando en condiciones seguras. Si se produce un accidente por un erroren la operación, pide ayuda. Si se produce un accidente por un error de operación, llame por ayuda inmediatamente desde el SERVICIO DE EMERGENCIAS. En el evento de una emergencia, y mientras espera los SERVICIOS DE EMERGENCIA se brindan los siguientes consejos generales para la prestación de primeros auxilios. INCENDIO Apague el incendio usando los extinguidores recomendados por el fabricante de la máquina o de la instalación. QUEMADURAS 1) Apague las llamas de la ropa de la víctima que sufrió las quemaduras por medio de los siguientes métodos: Empápelo con agua. Utilice un extinguidor en polvo, y asegúrese de no dirigir los chorros a la cara. Utilice cobijas o haga que la víctima ruede en el suelo. 2) No arranque las tiras de la ropa que estén pegadas a la piel. 3) En caso de que ocurran quemaduras con líquidos, rápidamente y con cuidado quítese la ropa empapada. 4) Cubra la quemadura con un paquete anti quemaduras o con un vendaje estéril. ENVENENAMIENTO CARBONO (CO) POR MONÓXIDO DE El monóxido de carbono que contienen los gases del escape del motor es inodoro y peligroso ya que es venenoso y al juntarse con aire, forman una mezcla explosiva. Elonóxido de carbono es muy peligroso en áreas cerradas ya que puede alcanzar concentraciones críticas en corto tiempo. concentración de gas; cuando la persona que esté prestando auxilio esté entrando al área, debe aguantar la respiración, no encender flamas, no encender luces ni activar timbres o teléfonos eléctricos para evitar una explosión. Lleve a la víctima a un área ventilada o al aire libre, colocándola de lado si está inconsciente. QUEMADURAS POR CÁUSTICA 1) Las quemaduras por cáustica en la piel son causadas por el ácido que se escapa de las baterías: Quítese la ropa Lávela con agua corriente, teniendo cuidado de no afectar las áreas libres de lesiones 2) Las quemaduras por cáustica en los ojos son causadas por ácido de batería, aceite lubricante o combustible diesel. Lávese el ojo con agua corriente por lo menos durante 20 minutos, manteniendo los parpados abiertos para que el agua corra por el globo ocular y mueva el ojo en todas las direcciones. ELECTROCUCIÓN La electrocución la puede causar: 1) El sistema eléctrico del motor (24VDC) 2) El sistema de precalentamiento 120/240 Volt AC (si se suministra) del sistema de enfriamiento. En el primer caso, el bajo voltaje no involucra flujos altos de corriente en el cuerpo humano; sin embargo, si hay un corto circuito, causado por una herramienta metálica, se pueden generar chispas, provocando quemaduras. En el segundo caso, el alto voltaje causa corrientes altas, que pueden ser peligrosas. Si esto sucede, corte la corriente del interruptor antes de tocar a la persona lesionada. Si esto no es posible, tome en cuenta que cualquier otro intento puede ser altamente peligroso también para la persona que está asistiendo; por lo tanto, cualquier intento para auxiliar a la víctima se debe realizar usando medios aislados. Cuando se atienda a una persona que ha sufrido envenenamiento por CO en áreas cerradas, inmediatamente ventile el área para reducir la Página 10 of 70 HERIDAS Y FRACTURAS ARRANQUE AUTOMÁTICO El amplio rango de posibles lesiones y la naturaleza del auxilio requerido, significa que se debe llamar a los servicios médicos. Si la persona está sangrando, comprima la herida externamente hasta que llegue la ayuda. En caso de una fractura, no mueva la parte del cuerpo afectada por la fractura. Cuando se mueve a una persona lesionada se debe recibir permiso de la misma antes de auxiliarla. Al menos que la lesión amenace la vida, mueva a la persona con extremo cuidado y solamente si es estrictamente necesario. ETIQUETAS DE ADVERTENCIA Se han puesto en el motor etiquetas de advertencia en forma de dibujos. Sus significados se describen a continuación. Nota importante: las etiquetas que muestran un signo de exclamación indican que hay una posibilidad de peligro. Máxima presión de trabajo del intercambiador de calor ADVERTENCIA ESTE EQUIPO ARRANCA AUTOMÁTICAMENTE USAR PROTECCIÓN AUDITIVA C13187 PIEZAS EN ROTACIÓN ADVERTENCIA MANTENER LAS GUARDAS EN SU LUGAR C13187 VOLTAJE DE LA RESISTENCIA PRECALENTADORA ADVERTENCIA PARA PREVENIR DAÑOS AL PRECALENTADOR COLOQUE SOLUCIÓN DE ENFRIAMIENTO ANTES DE ENERGIZAR EL PRECALENTADOR 120 VCA +5% ‐10% UNA FASE 1500w 12.6 AMPS N/P: C124091 ADVERTENCIA MÁX. 60 P.S.I. INSTALACIÓN DEL FILTRO DE AIRE C13182 PRECAUCIÓN MEZCLA DE ENFRIAMIENTO ADVERTENCIA C13185 PRE MEZCLAR 50% AGUA DESTILADA Y 50% ANTI COGELANTE. SE NECESITA LA SOLUCIÓN DE ENFRIAMIENTO POSTERIOR A LA INSTALACIÓN . PUNTO DE ELEVACIÓN ADVERTENCIA C1318 6 C13887 EL SOPORTE DE ELEVACIÓN ES SOLAMENTE PARA EL MOTOR C13191 NO ARRANQUEEL MOTOR SIN INSTALAR EL FILTRO DE AIRE; PUEDE RESULTAR EN LESIONES PERSONALES O DAÑOS AL MOTOR. 1.3 PRECAUCIONES AL SOLDAR IMPORTANTE: siempre desconecte las tomas del Módulo de Control Electrónico (MCE) antes de soldar. Las corrientes altas o descargas electroestáticas en los componentes electrónicos, al soldar pueden causar daños permanentes. Conecte el polo a tierra cerca del punto que se vaya a soldar y asegúrese de que el MCE u otros componentes electrónicos no interfieran con el polo a tierra. Página 11 of 70 acumulación excesiva de polvo o cualquier otra condición que pueda ser perjudicial para el motor o sus componentes. 2.2.2 Procedimiento de mantenimiento para almacenamiento prolongado Después de un periodo de almacenamiento de un año, o si el motor se retira de servicio por más de 6 meses, los servicios adicionales de prevención se deben llevar acabo de la siguiente manera: Precauciones al Soldar 2.0 INSTALACIÓN/OPERACIÓN 2.1 INSTALACIÓN TÍPICA Una instalación típica de una bomba contra incendio se muestra en la Figura #6. 1. Conjunto bomba/motor 2. Tablero de control principal de la bomba 3. Descarga de la bomba 4 Rejilla de aire 5. Puerta de entrada con rejilla de eire 6. Silenciador del escape 7. Soportes del sistema de escape 8. Salida de la tubería del escape 9. Base de concreto 10. Conexión flexible del escape unión/tubería Figura #6 Instalación típica 1) Drene el aceite y cambie el filtro de aceite. 2) Llene el cárter del motor con aceite de conservación MIL-L-21260. 3) Cambie el filtro del combustible. 4) Instale los tapones del refrigerante y llene de solución premezclada, 50% de refrigerante y 50% de agua. 5) Quite las protecciones de la toma y de la abertura del escape. 6) Prepare un recipiente como fuente de combustible con una mezcla de Mobilarma o StaBil con SOLO combustible diésel # 2 o combustible diesel “Rojo” (ASTM D-975) o BS2869 clase A2. (Consulte la sección 3.1.1 para ver las especificaciones del combustible). 7) Desconecte el acoplamiento o el eje motriz de la bomba. 8) Arranque y deje funcionando el motor a una velocidad baja durante 1 -2 minutos teniendo cuidado de no exceder la temperatura normal de operación. 9) Drene el aceite y el refrigerante. 10) Remplace los tapones de protección que se utilizaron para el embarque y el almacenamiento. 11) Coloque un letrero visible especificando “MOTOR SIN ACEITE” NO OPERAR”. IMPORTANTE: ESTE PROCEDIMIENTO DEBE REPETIR CADA 6 MESES. 2.2 ALMACENAMIENTO DEL MOTOR 2.2.1 Almacenamiento de menos de un año Almacenar motores requiere de una atención especial. Los motores de Clarke, como se preparan para embarcarse, pueden ser almacenados mínimo un año. Durante este periodo, se debe almacenar en interiores con un ambiente seco. Se recomientan los cobertores de protección siempre y cuando estén arreglados para permitir la circulación de aire. El motor almacenado se debe inspeccionar periódicamente para detectar condiciones obvias, tales como agua estancada, robo de partes, SE ************************ PUESTA EN SERVICIO DEL MOTOR DESPUÉS DE SERVICIO ADICIONAL DE CONSERVACIÓN: Para restablecer las condiciones normales de funcionamiento del motor, llevar a cabo lo siguiente: 1) Llene el cárter del motor al nivel requerido con el aceite normal recomendado. 2) Quite los tapones protectores que se utilicen para el embarque y almacenaje. 3) Llene con agua de enfriamiento al nivel indicado. Página 12 of 70 4) Retire el letrero “MOTOR SIN ACEITE” NO OPERAR”. 5) Siga todos los pasos de las instrucciones de instalación cuando el motor se ponga en servicio. 2.3 INSTRUCCIONES DE INSTALACIÓN La correcta instalación del motor es muy importante para conseguir el máximo rendimiento y vida útil del motor. alintercambiador no deben exceder los limites que se indican en el intercambiador que se suministre con el motor. 3) Instalar todo el sistema de enfriamiento; válvulas dren y tapones. Cierre todas las válvulas dren (DAVE PARA IDENTIFICAR). CANTIDAD Descripción Localización 1 válvula dren de 1/8” 1 válvula dren de 1/8” 1 Tapón RE46686 Tapón de tubería plug3/8” Tapón de electrodo Tubo de entrada del calentador de agua Tubo de entrada del calentador del anticongelante anticongelante de aceite Intercambiado r de calor Con respecto a esto, el motor tiene ciertos requerimientos de instalación, que son críticos para su funcionamiento. Estos requerimientos están generalmente asociados con los sistemas de enfriamiento, escape, inducción de aire y de combustible. 1 Esta sección del manual se debe leer junto con las hojas de datos correspondientes a la instalación y operación. Si existe alguna duda sobre la instalación, se debe poner en contacto con el servicio de a Atención al Cliente de Clarke y proporcionar detalles exactos del problema. 1 Todas las instalaciones deben estar limpias, libres de desechos y polvo. Se debe tener cuidado de que exista acceso fácil al motor para su mantenimiento y reparación. Es de vital importancia la seguridad del personal que pueda estar en el área del motor cuando esté en funcionamiento, al momento del diseño del plano de las instalaciones. 1) Asegure la unidad de bombeo a la base y complete la instalación de acuerdo con las instrucciones del fabricante de la bomba. Realice la alineación del acoplamiento del motor y la bomba. Lubrique el acoplamiento Fulk con la grasa que se suministra junto con los accesorios (3) Zerk. Ya sea las universales del eje motriz con NLGI grado 1 o la grasa #2. (consulte la sección 2.4 para saber las instrucciones específicas de alineación). 2) Instale la tubería de descarga del intercambiador de calor. La tubería de descarga no debe ser más pequeña que la salida del intercambiador de calor. La tubería de descarga de agua debe ser instalada de acuerdo con los códigos que aplican. Todas las conexiones de plomería que se hagan al intercambiador deben asegurarse para minimizar el movimiento del motor. La presión del agua del cuadro de enfriamiento 1 válvula dren de 1/8” 1 Tapón de electrodo 1 válvula dren de 1/4” En la parte inferior del intercambiado r Entrada del calentador de agua En la parte inferior del intercambiado r Manguera de entrada de agua de la bomba Modelo del Motor JU4H / JU6H JW6H JU4H / JU6H JW6H JU4H / JU6H JX6H JX6H JX6H 4) Llene el sistema de enfriamiento con solución pre mezclada 50% agua destilada y 50% anticongelante. Solo use anticongelante que cumpla con las especificaciones ASTMD6210 para motores diesel de servicio pesado. Nunca use anticongelante de servicio ligero o automotriz en motores que se expresan solamente como ASTM-D3306. (Consulte la Figura #18 del manual de instrucciones en la sección 3.4.3 de la capacidad del sistema de de enfriamiento). Llene el tanque de expansión como se indica en la Figura 19A, sección 3.4.5 del manual de instrucciones. 5) El motor se embarca con el aceite suministrado. Para obtener las especificaciones de complementación de aceite, consulte la sección 3.3 del sistema de lubricación. 6) Conecte el suministro de combustible y la línea de retorno a la tubería del tanque de Página 13 of 70 suministro de combustible. Consulte el sistema de combustible de la sección de ficha técnica de información, instalación y operación (consulte la página 5), para ver el tamaño de la tubería, succión máxima permisible de la bomba de combustible, y los requerimientos. Llene el tanque de combustible con Diésel #2 (ASTM D-975) o BS 2869 Clase A2 combustible de diesel “Rojo”, purgue por aire el sistema de suministro y compruebe si hay fugas. PRECAUCIÓN: el combustible Biodiésel no es recomendable para equipos estacionarios que pueden tener mínimo consumo de combustible (tales como generadores, protección contra incendios estacionarios, etc.). Para aplicaciones estacionarias, use solamente combustible de diésel a base de petróleo con acondicionadores/aditivos aprobados por John Deere. Para acondicionadores/aditivos, verifique con su distribuidor local John Deere o con Clarke. El nivel de suministro de combustible debe cumplir con los requerimientos de códigos aplicables. No usar materiales en cobre o galvanizados para cualquier componente del sistema de combustible diesel. El combustible hará una reacción química con el zinc, teniendo como resultado que los filtros de combustible y el sistema de inyección se tapen. 7) Retire la cubierta protectora del elemento filtro de aire. 8) Conecte la resistencia precalentadora (en caso de que se haya suministrado) a una fuente de alimentación CA. Para la serie JU6, se indican los requerimientos de alimentación eléctrica en el cuerpo de la resistencia del precalentador. Conecte el cable de alimentación del calentador suministrado directamente a la caja de suministro de electricidad. Para la serie JW6/JX6, los requerimientos de suministro de electricidad se indican en la caja de conexión. Conecte el calentador directamente a la caja de conexiones al final del calentador solamente. Los cables de alimentación nunca se deben pasar por el panel de instrumentación del motor. Esto puede causar daños críticos a los componentes del control del motor. Energice el calentador hasta completar el paso #4. 9) Conecte el sistema de escape a la conexión flexible del motor. La tubería del sistema de escape debe estar soportado por la estructura 10) 11) 12) 13) 14) de la edificación y no del motor. La conexión flexible se provee con el propósito de expansión térmica y aislar la vibración, no para la desalineación o cambios de dirección. Haga las conexiones de CD entre la tablilla de conexiones del panel de instrumentación del motor (en caso de que se haya suministrado) y del tablero de control según las indicaciones del fabricante del tablero. Llene las baterías con electrolitos según las indicaciones del fabricante de las mismas. Conecte los cables entre el motor y las baterías solamente después de llenarlas de electrolitos. Consulte el diagrama de conexiones en la tapa del panel de instrumentación (en caso de que se haya suministrado), o el diagrama de conexiones apropiado (consulte la página 5), para hacer correctamente las conexiones positivas y negativas. Conecte los cables negativos directamente al bloque del motor. Conecte cada cable positivo al poste grande externo de los contactores de arranque manual. Nota: el manual de instrucciones de operación y mantenimiento de Clarke, C132679, está ubicado dentro del panel de instrumentos. Nota: durante la puesta en marcha del motor, el ajuste de la velocidad final se debe llevar a cabo en ambos MCE, el primario y el alterno. Consulte la sección 3.6 de Ajuste de Velocidad. ¡IMPORTANTE! Para obtener servicio de garantía y cumplir con las regulaciones de Emisiones, el motor debe estar registrado con nombre y dirección de su destino final. Para registrar el motor, ir a la página www.clarkefire.com y seleccione registro de garantía. 2.4 INSTRUCCIONES ESPECIFICAS PARA LA ALINEACIÓN DEL ACOPLAMIENTO DEL VOLANTE 2.4.1 Eje motriz Para comprovar la alineación del eje motriz de la bomba y la línea central del cigüeñal del motor para la compensación adecuada en paralelo y tolerancia angular, se debe instalar el eje motriz entre el volante y el eje de la brida del eje motriz de la bomba. Antes de comenzar con la revisión de la alineación, y hacer cualquier cambio necesario, instale el eje motriz y apriete todos los tornillos de conexión Página 14 of 70 usando los valores que se presentan en la siguiente tabla: MODELOS JU4H-UFAD4G JU4H-UFAD5G JU4H-UFAD58 JU4H-UFADJG JU4H-UFADP0 JU4H-UFADR0 JU4H-UFADW8 JU4H-UFADY8 JU4H-UFAD98 JU6H-UFADP8 JU6H-UFADP0 JU6H-UFADT0 JU6H-UFADS0 JU6H-UFAD88 JU6H-UFAD98 JU6H-UFADR8 JU6H-UFADS8 JU6H-UFADS0 JU6H-UFADW8 JU6H-UFADX8 JW6H-UFAD80 JW6H-UFADB0 JW6H-UFADD0 JW6H-UFADP0 JW6H-UFADJ0 JW6H-UFAD70 JX6H-UFADF0 JX6H-UFAD60 JX6H-UFADK0 JX6H-UFADN0 JX6H-UFADP0 JX6H-UFAD88 EJE MOTRIZ CDS20-SC CDS30-S1 CDS50-SC TAMAÑO DEL TORNILLO /GRADO DEL MATERIAL 1/2-20 Grado 8 (Alta-tensión) Antes de quitar la guarda del eje motriz, desconecte los dos cables negativos de las baterías. TORQUE DE AJUSTE Ft-lbs. (N-m) Los siguientes pasos describen la forma correcta de revisar la alineación. Se recomienda una escala de bolsillo o una regla con medidas milimétricas para hacer todas las mediciones. 75 - 82 (102 – 112) A) Para revisar el desplazamiento horizontal paralelo, el eje motriz debe estar en la orientación apropiada. 3/8-24 Grado 8 (Alta-tensión) 30 - 35 (41 - 48) (ver nota #2) 7/16-20 Grado 8 (Alta-tensión) 50 – 55 (68 - 75) (ver nota #2) 1. Rote el eje para que la referencia “AB” en el disco adaptador del volante o la circumferencia de la brida del eje motriz (contra el disco del adaptador del volante) esté en la posición de las 12 como se muestra en la figura #7a). 2. Tome la medida de la cara del disco del adaptador del volante al punto “E” (el punto “E” está en el diámetro interior del rodamiento como se muestra en la Figura # 7a). Esta medida debe ser: Medida 58 + 1mm. 68 + 1,5mm. 68 + 1,5mm. 92 + 1,5mm. 109 + 2mm. 123,5 + 1,5mm SC2160A M16, Clase 10.9 (Métrico) (Alta-tensión) Eje motriz CDS10-SC / SC41 SC41A CDS20-SC / SC55 SC55A CDS20-S1 / SC55L-A CDS30-S1 / SC61L-A CDS50-SC / SC81A SC2160A / / 100 - 105 (135 - 142) (ver nota #2) Nota 1 – Se recomienda el uso de una rosca de seguridad (Loctite 243–azul) en el ensamble y ajuste del torque del equipo. Esta se puede adquirir con el número de partes C126758, frasco de 50 ml. Nota 2 – 4 la alta tensión de los tornillos y/o tuercas, que se usen para conectar el eje motriz al plato y que conectan el eje de la brida del eje motriz de la bomba, requieren una llave “pie de cuervo” unida a una llave de torque estándar para aplicar el torque de ajuste que se necesite. Un dado estándar no servirá debido a la proximidad de los tornillos/tuercas con el yugo del eje motriz. Los valores del ajuste del torque listados para estos tornillos y/o tuercas, se han corregido para usar un adaptador de “pie de cuervo” que extienda la longitud de la llave estándar del torque. Figura #7a B) Con el eje motriz en la misma orientación como en el paso anterior (Paso A), revise la alineación horizontal angular de los ejes. Página 15 of 70 1. Tome la medida de la superficie de contacto del concentrador auxiliar al punto “G” como se muestra en la Figura # 7b. (El punto “G” es el punto más lejano del diámetro interior del cojinete). Esta medida debe ser igual a la medida en el punto “E” ± 0,5 mm. D) Con el eje motriz en la misma orientación como en el paso anterior (Paso C), revise la alineación vertical angular de los ejes. 1. Tome la medida desde la superficie de contacto del centro auxiliar de la bomba del eje motriz al punto J como se muestra en la figura #7d. (el punto J es igual al punto “G”, con el eje motriz girado a 90°). La medida debe ser igual a la medida del punto “H” + 1 mm. Vuelva a instalar la guarda y engrase los accesorios antes de volver a conectar los cables de las baterías. Figura #7b C) Para revisar el desplazamiento vertical paralelo, la flecha se debe volver a orientar 1. Rote el eje 90° para que la referencia “CD” del disco del adaptador del volante o la circunferencia de la brida del eje motriz (contra el volante) esté en la posición que se muestra en la figura # 7c. 2. Tome la medida desde la superficie del disco del adaptador del volante al punto H. (El punto “H” es el punto más lejano del diámetro interior del rodamiento). Esta medida debe ser: Figura#7d MANTENIMIENTO DEL EJE MOTRIZ Medida 60 + 1mm. 70,5 + 1mm. 70,5 + 1mm. 94,5 + 1mm. 112,5 + 1mm. 126,5 + 1mm Eje motriz CDS10-SC / SC41 / SC41A CDS20-SC / SC55 / SC55A CDS20-S1 / SC55L-A CDS30-S1 / SC61L-A CDS50-SC / SC81A SC2160A 1. Para hacer mantenimiento al eje motriz, desconecte los cables negativos de las baterías, quite la tapa de la guarda y colóquela a un lado. 2. Rote el eje motriz del motor manualmente para que tanto los accesorios como los cojinetes-u de engrasado estén accesibles. 3. Usando una pistola de engrase con grasa N.L.G.I. grado 1 o 2, engrase los accesorios. Engrase hasta que la grasa esté visible en los cuatro sellos de la tapa. 4. Verifique que todos los tornillos del eje motriz estén apretados. Apriételos de acuerdo a 2.4.1 si es necesario. 5. Reinstale la tapa de la guarda y conecte los cables de las baterías. 2.4.2 Acoplamiento Falk de “Acero flexible” Los motores JX vienen con eje FALK de “Acero flexible”. Figura #7c Página 16 of 70 Si su motor cuenta con tal acoplamiento, por favor consulte el Apéndice “A” para obtener información sobre instalación, alineación y mantenimiento. Para lograr los límites de instalación y alineación final (observe la tabla 2 del apéndice), se incluyen algunas cuñas con el motor. Coloque las cuñas como sea necesario; debajo de las patas del motor para lograr la alineación apropiada. Cuando el motor esté en funcionamiento asegúrese de que la temperatura de enfriamiento, la presión del aceite y el flujo de agua cruda de enfriamiento estén dentro de los limites especificados en la ficha técnica de instalación y operación relevantes (consulte la página 5). Si la temperatura de enfriamiento es excesiva, verifique: 2.0 Los coladores del cuadro de enfriamiento 2.0 El funcionamiento apropiado del termostato 2.0 La condición del eje del tubo del intercambiador de calor. 2.6 ARRANQUE Y DETENCIÓN DEL MOTOR 2.6.1 Para arrancar el motor Utilice el tablero de control para arrancar. Siga las instrucciones del fabricante del tablero. 2.5 PRUEBA SEMANAL Un operador con experiencia debe estar presente durante la prueba semanal. NOTA: este motor está diseñado para operar en las condiciones nominales de carga. Para efectos de pruebas, el motor puede funcionar en condiciones de carga mínima (flujo mínimo). El tiempo de funcionamiento en un periodo no debe exceder un máximo de 30 minutos. Antes de arrancar el motor asegúrese de lo siguiente: 1) Que el operador tenga libre acceso para detener el motor en una emergencia. 2) Que los ductos de ventilación del cuarto de maquinas estén abiertos y que el motor tenga buen acceso de aire. 3) Que todas las guardas estén en posición, y si no lo están por alguna razón; que cualquier elemento de rotación esté libre y despejado sin restricción. 4) Que las cubiertas de la batería estén en su lugar y que no haya nada encima o tocando el motor, que no sea parte original de las especificaciones suministradas. 5) Que el suministro de agua cruda para el enfriamiento esté disponible sin restricción. Las restricciones ocurren típicamente cuando se tapa un colador del cuadro de enfriamiento. En motores UL/FM, utilice el tablero principal de la bomba para arrancar y detener el motor. Si el tablero principal de la bomba dejara de funcionar, el motor se puede arrancar y detener desde el panel de instrumentación. Para el arranque y detención del motor con el panel de instrumentación: posicionar el SELECTOR DE MODO a MANUAL. (Consulte la Figura #9). Levante y mantenga MANIVELA MANUAL #1, asta que arranque el motor, o suelte y espere 15 segundos. Si la unidad falla en el arranque, espere 15 segundos, utilice la MANIVELA MANUAL #2 y repita el paso. Si no hay flujo DEL AGUA CRUDA DE ENFRIAMIENTO o la TEMPERATURA DE ENFRIAMIENTO del motor es muy ALTA, abra las válvulas manuales de by-pass del sistema de enfriamiento. Nota: en los motores JW/JX, puede arrancar el motor usando los contactores de arranque manual. IMPORTANTE: el selector del tablero principal debe estar en la posición de FUERA cuando se arranca el motor desde el panel de instrumentación. Asegúrese de regresar el selector del tablero principal de la bomba y el panel de instrumentación a la posición de AUTOMÁTICO después de completar el arranque manual. 2.6.2 Para la detención del motor Si el motor arranca desde el tablero principal de la bomba, utilice el mismo para detenerlo. Si el motor se arranca desde panel instrumentación: levante y mantenga Página 17 of 70 de el INTERRUPTOR MANUAL DE DETENCIÓN, hasta que el motor se detenga. Cierre la válvula manual de by-pass del sistema de enfriamiento en caso de que la haya abierto. Nota: levante y mantenga este interruptor para prevenir que el motor arranque durante el ciclo de prueba de arranque. operación AUTOMÁTICA. (El tablero no podrá detener el motor y PUEDE ESTROPEARLO). IMPORTANTE: NO deje el interruptor SELECTOR DE MODO en la posición MANUAL durante la Figura #9 1. Monitor de lecturas y ajustes 2. Interruptor de visualización momentánea del monitor 3. Voltímetro/Interruptor selector de baterías 4. Interruptor selector del modo automático/manual 5. Selector de interruptor MCE 6. Indicador del modo manual de luz piloto de aviso 7. Indicador MCE alterno de luz piloto de aviso 8. Interruptor de detención manual 9. Interruptor de arranque Manual – Batería #1 10. Interruptor de arranque Manual – Batería #2 *MCE Módulo de Control Electrónico Página 18 of 70 2.6.3 Descripción del monitor de lecturas y ajustes 2.6.3.1 selector del interruptor MCE y MCE primario/alterno Los motores de Clarke UL/FM vienen equipados con MCE dual y un selector del interruptor MCE en el panel de instrumentación. (Artículo #6). La posición predeterminada del selector del interruptor MCE es al MCE Primario. En caso de que fallara el MCE Primario, por lo que el motor se apagaría o no arrancaría, entonces será necesario cambiar manualmente a la posición MCE Alterno. Cuando el selector del interruptor MCE se encuentra en la posición MCE alterno, se encenderá una luz piloto de aviso en el panel de instrumentación. También, en el tablero principal de la bomba se encenderá una luz piloto y sonará una alarma audible. Por lo tanto se debe arrancar el motor manualmente. (Observe la sección 2.6.1). Póngase en contacto inmediatamente con un distribuidor autorizado de Clarke cuando suceda esta situación para darle solución. (Observe la sección 7.0). La información que aparece en el monitor de lecturas y ajustes de diagnóstico, vendrá ya sea desde el MCE primario o del MCE alterno, dependiendo en qué posición se encuentre el selector del interruptor MCE. Si aparece un código de error en la pantalla y viene del MCE primario, y luego se mueve el selector del interruptor a la posición de MCE alterno, se debe arrancar el motor para que el MCE alterno capture el mismo código de error. 2.6.3.2 Conmutación automática de ECM duales Los modelos de motores que utilicen ECM duales traen una unidad de BASE (Tablero para ECM de conmutación automática, Board for Auto-Switching ECMs) que pueden detectar fallas ya sea en los ECM principales o alternos. El tablero BASE monitoriza dos señales de latidos separadas para cada ECM. Si el tablero BASE no puede detectar LAS DOS señales, el tablero BASE reconocerá esto como una falla del ECM e iniciará el proceso automático de conmutación de ECM. Si el tablero BASE no puede detectar UNA de las señales, el proceso automático de conmutación de ECM no se iniciará. Sin embargo, se creará una indicación por medio del LED de estado verde del tablero BASE. Operación normal: el LED destella a 1/10 Hz o 1 vez en 10 segundos Falla en el latido principal solamente: el LED destella ½ Hz o 5 veces en 10 segundos. Falla en el latido secundario solamente: El LED destella 1 ½ Hz o 15 veces en 10 segundos. BASE & LED de estado verde Vista interna de la puerta del panel de control de instrumentos - dispositivo de conmutación automática del ECM dual del tablero BASE y LED verde Si el ECM seleccionado tiene una falla que la unidad del tablero BASE detectó; se enviará una alarma de advertencia del ECM al controlador de la bomba contra incendios a través del terminal de interconexión 303 y cambiará automáticamente al otro ECM que esté funcionando. Si los dispositivos de conmutación automática cambian a un ECM alterno, aparecerá una indicación luminosa en el panel de control del motor y se enviará una alarma del ECM alterno al controlador de la bomba contra incendios a través del terminal de interconexión 301. Después de que el segundo ECM falle, el dispositivo de conmutación automática, enviará una alarma de falla del ECM al controlador de la bomba contra incendios a través del terminal de interconexión 304. Adicionalmente, el LED del estado del tablero BASE destellará a una velocidad de 2 ½ Hz o 25 veces en 10 segundos. Si se presenta una falla en el ECM durante el funcionamiento del motor, el dispositivo de conmutación automática controlará el apagado del motor y evitará que se use el motor de arranque mientras el motor se esté apagando. Después de que el motor se haya detenido con Página 19 of 70 10. Códigos (diagnóstico) de servicio activo. 11. Códigos (diagnóstico) del motor de servicio inactivo. 12. Establecer las unidades en la pantalla. 13. Ver los parámetros de configuración del motor. seguridad, el dispositivo de conmutación automática cambiar al otro ECM que esté funcionando y luego permitirá controlar el uso del motor de arranque desde el controlador de la bomba contra incendios. El proceso de conmutación automática del ECM no se iniciará después de que cualquier sensor del motor, ya sea primario, alterno o no crítico haya fallado de acuerdo con UL/FM. Después de reparar el ECM, active el interruptor de restablecimiento de fallas del ECM en la posición abajo durante 3 segundos y luego suelte. Esto desactivará las alarmas de fallas y advertencias del ECM con el controlador de la bomba contra incendios en los terminales de interconexión 303 y 304. El interruptor del selector del ECM operado manualmente permite la selección manual ya sea del ECM primario o alterno. En el evento de una falla de la unidad del tablero BASE mientras los ECM estén funcionando, se mostrará un código de diagnóstico de fallas de SPN 2145 FMI 9 en el indicador de diagnóstico. 2.6.3.3 Utilizar el monitor de lecturas * Estos cuatro parámetros son fijados en la pantalla del monitor de lecturas y ajustes. El monitor de lecturas y ajustes incluye una pantalla de cristal líquido (LCD). La pantalla puede mostrar ya sea un solo parámetro o una pantalla cuadrante, mostrando cuatro parámetros simultáneamente. El monitor utiliza dos teclas de flecha, (C) para desplazarse a través de la lista de parámetros del motor y visualizar la lista del menú, y una tecla de entrada (D) para seleccionar los elementos resaltados. Las luces rojas (E) y Ámbar (F) son usadas para dar señal de códigos de error recibidos por el indicador de diagnostico. NOTA: La luz indicadora Roja (E) indica una situación seria. Corrija el problema antes de volver a arrancar. La luz indicadora Ámbar (F) indica una situación anormal. No es necesario parar el motor inmediatamente pero el problema se debe corregir lo más pronto posible. El monitor de lecturas y ajustes (referencia Figura #9) permite al operador ver condiciones de operación y diagnosticar códigos de error (DCF). Presione la tecla (B) para ingresar a las diversas funciones en secuencia del motor. En la pantalla se puede seleccionar como unidad del sistema estándar o métrico. El siguiente menú de parámetros del motor se puede visualizar en el monitor de lecturas y ajustes. (Consulte la Figura #9A). 1. 2. 3. 4. 5. 6. 7. 8. 9. RPM del motor * Temperatura del refrigerante* Presión del aceite* Horas de funcionamiento* Voltaje del sistema (voltaje rectificado de la batería #1 y #2) Porcentaje de la carga del motor en RPM actuales Posición del acelerador Temperatura de la toma del múltiple Consumo actual de combustible Página 20 of 70 2. Se mostrarán los primeros siete artículos del “menú principal”. A. B. C. D. E. F. Indicador de diagnóstico Indicador de diagnóstico Tecla de menú Teclas de flechas Tecla entrar Luz roja indicadora “DETENER MOTOR” Luz ámbar indicadora “ADVERTENCIA” Figura #9ª Configuración de la pantalla de un parámetro 3. Al presionar las teclas de las “flechas” se desplazará a través del menú de selección. Nota: no es recomendable para los motoresClarke. La pantalla de un parámetro solamente se debe usar para las necesidades de diagnostico. Navegación por el menú principal NOTA: no es necesario que el motor esté en funcionamiento para navegar en la pantalla del indicador de diagnóstico. Este mostrará información sobre cuando las baterías estáén conectadas. Si se desea arrancar el motor observe: arranque del motor. Todos los valores ilustrados en este ejemplo del indicador de diagnóstico indican que el motor está en funcionamiento. 4. Al presionar la tecla de la flecha derecha, se desplazará hacia abajo para revelar la última información de la pantalla del “Menú principal”, resaltando el siguiente artículo hacia abajo. 1. Al iniciar en la pantalla de los cuatro parámetros del motor, presione la tecla de “Menú”. Página 21 of 70 2. Se mostrará el menú principal. Utilice las teclas de “flechas” para desplazarse a través del menú, hasta que se resalte * “Configuración del motor”. *Engine Config 5. Utilice las teclas de flechas para desplazarse hacia la información deseada en el menú, o presione el “botón de menú” para salirse del menú principal y regresar a la pantalla de los parámetros del motor. 3. Una vez que se haya resaltado “configuración del motor”, presione la tecla “Enter” para visualizar la configuración del motor. Configuración de los datos del motor NOTA: la configuración de datos del motor es una función de solo lectura. Todos los parámetros de configuración son prestablecidos por Clarke. 1. Al iniciar desde la pantalla de los cuatro parámetros del motor, presione la tecla de “menú”. 4. Utilice las teclas de “flechas” para desplazarse a través de los datos de configuración del motor. Página 22 of 70 5. Presione la tecla “menú” para regresar al menú principal. 6. Presione la tecla de “menú” para salir del menú principal y regresar a la pantalla de los parámetros del motor. 2. Se mostrará el menú principal. Utilice las teclas de “flecha” para desplazarse a través del menú hasta que se resalte *“Códigos almacenados”. *Stored Codes 3. Una vez que se resalte “Stored Codes” presione la tecla “Enter” para visualizar los códigos almacenados. Acceso a los códigos de error almacenados 1. Al iniciar desde la pantalla de los cuatro parámetros del motor, presione la tecla de “Menú”. 4. Si aparece la palabra “Next” sobrelas teclas de “flecha”, significa que hay más códigos almacenados que se pueden visualizar. Utilice las teclas de “flecha” para ver el siguiente código. Página 23 of 70 5. Presione la tecla “Menú” para regresar al menú principal. 6. Presione la tecla “Menú” para salir del menú principal y regresar a la pantalla de parámetro del motor. 2. Cuando el indicador de diagnostico recibe un código de error de la unidad de control del motor. La pantalla de uno o los cuatro parámetros se remplazará por un mensaje de “Advertencia”/ “Warning”.Se mostraránlos números SPN y FMI junto con la descripción del problema y la acción correctiva que se necesita. IMPORTANTE: el ignorar los códigos de error puede causarle daños severos al motor. 3. Si aparece la palabra “Next” sobre las teclas de “flecha”, significa que hay más códigos almacenados que se pueden visualizar. Utilice las teclas de “flecha” para ver el siguiente código. Acceso a códigos de error activos Para ver la descripción de códigos de error, observar la tabla en la sección de solución de problemas. 1. urante una operación normal, se mostrará la pantalla de cuatro parámetros. 4. Para reconocer y ocultar código de error y regresar a la pantalla de uno o los cuatro parámetros, presione la tecla “Enter”. Página 24 of 70 Código de detención del motor 5. La pantalla regresará a modo lectura a uno o a los cuatro parámetros, pero la pantalla todavía tendrá el icono de advertencia. Presione la tecla de “Enter” y se mostrará el código de error oculto. 6. Al presionar la tecla “Enter” se ocultará nuevamente el código de error y regresará a la pantalla de parámetros. Nota: para los modelos de motores Clarke, la única detención será debido a una condición de sobrevelocidad. 1. Durante una operación normal se mostrará la pantalla de cuatro parámetros. 2. Cuando el indicador de diagnostico recibe un código de erroe severo de uno de los MCE, el mensaje “detención”/“Shutdown” remplazará la pantalla de los cuatro parámetros, se mostrarán los números SPN y FMI con la descripción del problema y la acción correctiva que se necesita. 7. La pantalla de uno o los cuatro parámetros mostrará el ícono de código de error hasta que se corrija. Si aparece la palabra “Next” sobre de las teclas de “flecha”, significa que hay más códigos almacenados que se pueden visualizar. Utilice las teclas de “flecha” para ver el siguiente código. Página 25 of 70 3. Para reconocer y ocultar el código de error y regresar a la pantalla de uno o los cuatro parámetros, presione la tecla “Enter”. Ajuste de la luz de fondo 1. Al iniciar desde la pantalla de los cuatro parámetros, presione la tecla “Menú”. 4. La pantalla regresará a los cuatro parámetros, pero la pantalla mostrará el icono “detención”/“Shutdown”. Al presionar “Enter” mostrará el icono oculto. 2. El menú principal aparecerá en la pantalla. Use la teclas de “flechas” para desplazarse a través del menú hasta que se resalte “Ajuste de la luz de fondo”/“Adjust Backlight”. 5. Al presionar la tecla “Enter” se ocultará nuevamente el código de error, y regresará a la pantalla de cuatro parámetros. 3. Una vez que “Ajuste de luz de fondo” /“Adjust Backlight” esté resaltado en el menú, presione la tecla “Enter” para activar las funciones de luz de fondo” /“Adjust Backlight”. 6. La pantalla de los cuatro parámetros mostrará el ícono de detención hasta que se tomen acciones correctivas. Página 26 of 70 Ajuste de Contraste 4. Use las teclas de “flechas” para seleccionar la intensidad de la luz de fondo deseada. 5. Presione la tecla de “Menú” para regresar al menú principal. 1. Al iniciar desde la pantalla de uno o los cuatro parámetros, presione la tecla “Menú” . 2. Se mostrará el menú principal. Use la teclas de “Flechas” para desplazarse a través del menú principal hasta que “Ajuste de contraste”/“Adjust Contrast” esté resaltado. 3. Una vez que “Ajuste de contrate” esté en el menú, presione la tecla “Enter” para activar las funciones “Ajuste de contraste”/“Adjust Contrast”. 6. Presione la tecla “Menú” para salir del menú principal y regresar a la pantalla de parámetros del motor. Página 27 of 70 Seleccionando las unidades de medida 4. Use las teclas de “flechas” para ajustar la intensidad de contraste deseada. 1. Para iniciar desde la pantalla de uno o los cuatro parámetros, presione la tecla “Menú” 2. Se mostrará el menú principal. Use la teclas de “flechas” para desplazarse a través del menú principal hasta que “Selección de unidades”/“Select Units” esté resaltado. 5. Presione la tecla “Menú” para regresar al menú principal. 6. Presione la tecla “Menú” para salir del menú principal y regresar a la pantalla de los parámetros del motor. 3. Una vez que “Selección de unidades” esté en el menú, presione la tecla “Enter” para activar la función “selección de unidades”/ “Select Units”. Página 28 of 70 4. Hay tres opciones de unidades de medida, estándar, métrico kPa, o métrico Bar. 2. Presione la tecla de “Menú” para regresar al menú principal. El estándar es para unidades imperiales, con las presiones mostrándose en PSI y las temperaturas en °F. Métrico kPa, y métrico Bar son unidades IS, con las presiones mostrándose en kPa y Bar respectivamente, y temperaturas en°C Use las teclas de “flechas” para resaltar las unidades de medidas deseadas. 3. Presione la tecla “Menú” para salir del menú principal y regresar a la pantalla de los parámetros del motor. 1. Presione la tecla “Enter” para seleccionar las unidades resaltadas. Mostrando el software del indicador de diagnóstico NOTA: los siguientes pasos se pueden utilizar para mostrar la versión del software del indicador de diagnóstico. Si su distribuidor lo requiere para resolver problemas. Esta es una función de solamente lectura. 1. Al iniciar desde la pantalla de uno o los cuatro parámetros, presione la tecla “Menú” Página 29 of 70 2. Se mostrará el menú principal. Use la teclas de “flechas” para desplazarse a través del menú principal hasta que “Utilidades”/“Utilities” esté resaltado. 3.0 SISTEMA DEL MOTOR 3.1 SISTEMA DE COMBUSTIBLE 3.1.1 3. Una vez que “Utilidades” esté resaltado, presione “Enter” para activar las funciones de utilidades. Especificaciones del combustible diesel Todos los controladores de bomba contra incendios a diesel fabricados por Clarke están diseñados, probados y garantizados para usarse solamente con combustible diesel No. 2-D de acuerdo a la norma internacional ASTM D-975-11b o a la norma británica BS2869:2010+A1:2011. Aceites combustibles para motores y calentadores usados en el campo agrícola, doméstico e industrial Especificaciones. Aunque las especificaciones de combustibles referenciadas anteriormente permiten cantidades limitadas de biodiesel, se prefiere combustible 100% de petróleo y se debe usar siempre que sea posible. No se debe usar biodiesel en cualquier cantidad superior a la permitida por las especificaciones anteriores. El uso de combustibles no referenciados anteriormente, o biodiesel en cantidades superiores a las permitidas en las especificaciones anteriores, puede afectar el rendimiento y la fiabilidad, así como también crear condiciones del motor que no cubre la garantía. 4. Desplácese a “versión de Software”/“Software versión”, presione “Enter” para ver la versión del software. Presione el botón de menú dos veces para regresar al menú principal. Para garantizar el rendimiento y fiabilidad del motor, el combustible suministrado por los controladores de la bomba contra incendios Clarke se debe mantener en condiciones de calidad. Consulte NFPA 25 2014, la reimpresión se suministra más adelante, para obtener las directrices sobre los requisitos mínimos para el mantenimiento del combustible para todas las instalaciones de motores de bomba contra incendios Clarke. Lo siguiente se ha vuelto a imprimir de la norma “NFPA 25 2014 para la inspección, prueba y mantenimiento de sistemas de protección contra Página 30 of 70 incendios basados en agua”, Copyright © 2013 National Fire Protection Association®. Todos los derechos reservados. 8.3.4.3.3 Los aditivos de combustible se deben usar y mantener de acuerdo con las recomendaciones del fabricante del sistema de mantenimiento de combustibles activos. 8.3.4 Prueba y mantenimiento de combustible diésel. 8.3.4.1 El combustible diésel se debe probar para identificar si está en estado de degradación; este proceso se debe hacer frecuentemente, no inferior a un año. 8.3.4.1.1* La prueba de degradación de combustible debe cumplir con las especificaciones de la norma ASTM D975-11b para aceites combustibles diésel o las especificaciones de la norma ASTM D6751 -11b para reservas de mezcla de combustible biodiésel(B100) para combustible destilados medianamente de acuerdo al fabricante del motor, usando el método de prueba de la norma ASTM D 7462 -11 para la estabilidad de oxidación de biodiésel (B100) y mezclas de biodiésel con combustible de petróleo medianamente destilado (método acelerado). 8.3.4.2* si en la prueba requerida en 8.3.4.1.1 se encuentra que el combustible es deficiente, el combustible se debe volver a acondicionar o reemplazar, el tanque de combustible se debe limpiar internamente y los filtros de combustible del motor se deben cambiar. 8.3.4.2.1 Después de la restauración del combustible y el tanque de 8.3.4.2, se debe volver a probar el combustible cada 6 meses hasta que la experiencia indique que se puede almacenar durante un año como mínimo sin necesidad de degradación superior a lo permitido en 8.3.4.1.1 8.3.4.3 Cuando se suministren, los sistemas de mantenimiento de combustibles activos se deben mostrar para el servicio de la bomba contra incendios. 8.3.4.3.1 El mantenimiento de sistemas de mantenimiento de combustibles activos deben cumplir con las recomendaciones del fabricante. 8.3.4.3.2 El mantenimiento de los sistemas de mantenimiento de combustibles activos se debe llevar a cabo anualmente como mínimo para cualquier parte del sistema que el fabricante no suministre una frecuencia de mantenimiento recomendada. A.8.3.4.1.1 Los aceites combustibles destilados comerciales usados en motores a diesel modernos están sujetos a varios efectos adversos durante el almacenamiento. El origen del crudo y las técnicas de procesamiento de refinamiento, el tiempo del año y la ubicación geográfica de consumo, influyen en la determinación de las fórmulas de mezclas de combustibles. Las gomas generadas naturalmente, ceras, jabones metálicos solubles, mugre, mezclas y temperatura, contribuyen a la degradación del combustible cuando se maneje o almacene. Estos efectos empiezan en el momento del refinamiento del combustible y continúa hasta el consumo. El mantenimiento apropiado del combustible destilado almacenado es crítico para el funcionamiento del motor, la eficiencia y la duración. Los tanques de almacenamiento se deben mantener sin agua. El agua contribuye a la corrosión de los tanques de acero y al desarrollo de microorganismos donde el combustible y el agua interactúen. Esto y los metales del sistema suministran elementos que reaccionan con combustibles para formar ciertos geles o ácidos orgánicos, lo cual desencadena el bloqueo de filtros y la corrosión del sistema. El mantenimiento programado del combustible ayuda a reducir la degradación del combustible. La filtración del mantenimiento de combustible puede eliminar agentes contaminantes y agua, y mantiene las condiciones del combustible para brindar fiabilidad y eficiencia para los motores de bomba contra incendios en reposo. El mantenimiento y pruebas de combustible deberían iniciar el día de la instalación y durante el primer llenado. A.8.3.4.2 En caso de que las condiciones ambientales y de calidad del combustible resulten en degradación del combustible mientras esté almacenado en el tanque de suministro debido a elementos como agua, microorganismos y partículas o desestabilización, los sistemas de mantenimiento de combustibles activos permanentemente instalados en los tanques de almacenamiento de combustible han demostrado ser efectivos para mantener la calidad del combustible. Un sistema de mantenimiento de combustible activo mantendrá la calidad del combustible en el tanque; por lo tanto, se evitará que el combustible sufras potenciales ciclos de degradación, poniendo así en Página 31 of 70 riesgo la fiabilidad del motor y haciendo necesario el reacondicionamiento. 3.1.2 Purgando el sistema de combustible PRECAUCIÓN: algunos fluidos bajo presión se pueden escapar, penetrando la piel causando serias lesiones. Despresurice antes de desconectar la línea de combustible y otras líneas. Ajuste todas las conexiones antes de aplicar presión. Mantenga las manos y el cuerpo alejados de los tubos y boquillas, que puedan expulsar fluidos bajo presión. Utilice un pedazo de cartón o una hoja de papel para buscar fugas. No utilice sus manos. 3) Apretar de forma segura el tapón de purga; continúe accionando el cebador hasta que la acción de bombeo no se sienta. Empuje el cebador de mano hacia adentro (hacia el motor) hasta el tope. 4) Arranque el motor y busque fugas. A Cualquier fluido inyectado en la piel, se debe remover quirúrgicamente en cuestión de unas cuantas horas por un doctor que esté familiarizado con este tipo de lesiones, o de lo contrario puede resultar en gangrena. Los doctores que sean ajenos con este tipo de lesiones pueden llamar al Departamento Medico de Deere & Company en Moline, Illinois, o con otras fuentes de conocimiento médico. Ref. Figura #10 Figura #11 Figura #10 B IMPORTANTE: el filtro de combustible debe ser remplazado de acuerdo con el itinerario de mantenimiento (Consulte la sección 4.0) o cuando el código de falla indique que el filtro está tapado (suministro de combustible moderado/extremadamente bajo). 3.1.2.1 Motores de la serie JU4/6: Figura # 12 Si el motor no arranca, será necesario purgar el aire del sistema de combustible en la bomba de inyección de combustible o en la boquilla de inyección como se explicará a continuación. En el riel de alta presión común 1) Afloje el tornillo de la válvula de purga (A) dándole dos vueltas completas con la mano en la base del filtro de combustible. Ref. Figura #11 2) Accione la palanca del cebador de la bomba de suministro (B) hasta que el flujo de combustible esté libre de burbujas de aire. Ref. Figura #12. 1) Afloje ligeramente la línea del inyector de combustible ubicado arriba de la válvula de regulación (A) en el riel de alta presión común. Ref Figura #13. 2) Accione la palanca del cebador de la bomba de suministro hasta que el combustible fluya libre de burbujas de aire en la conexión de la línea de retorno. Página 32 of 70 3) Apriete la conexión de la línea de retorno a 30N-m (22 lb-ft). 4) Deje el cebador de mano en posición hacia adentro, hacia el bloque de cilindros Ref. Figura #14. 2) 3) A 4) 5) válvula dren (C) y accionando el cebador (B) hasta que el combustible esté libre de agua. Conecte una línea abierta al puerto de diagnostico (A) y coloque la línea a un recipiente adecuado para el combustible diésel. Bombee con el cebador manual (B) hasta que un flujo estable de combustible (libre de burbujas) salga de la línea. Desconecte la línea del puerto de diagnóstico. Arranque motor y déjelo funcionar durante cinco minutos. Figura # 13 Purgado del sistema de combustible A- Puerto de diagnóstico B- Cebador manual C- Válvula de drenaje de agua Figura #10A Cada vez que el sistema de combustible haya sido abierto para servicio (líneas desconectadas o filtros removidos), será necesario purgar de aire el sistema. Figura #14 3.1.2.2 Motores de la serie JW6 Nota: bajo condiciones normales, no se necesita la purga del sistema de combustible. Los motores de la serie JW6 tienen una bomba de combustible eléctrica. Para cebar o purgar el sistema de de combustible, la bomba eléctrica se encenderá automáticamente para mantener una presión de salida correcta. 3.1.2.3 Motores de la serie JX6 Nota: bajo condiciones normales, no se necesita la purga del sistema de combustible. Cebe el sistema a mano con un cebador manual normalmente suficiente. Si es necesario purgar el sistema, siga el siguiente procedimiento (Consulte el Figura 10A). 1) Drene el agua y los contaminantes del separador de sedimentos de agua abriendo la 3.1.3 Cambiando los cartuchos del filtro de combustible Cambie el cartucho y purge aire del sistema de combustible según las instrucciones dadas en la sección 3.1.1. El cambio de filtro del combustible se debe realizar según recomendaciones y solo usando filtros aprobados. También se tienen que cambiar los filtros con la recomendación en caso de que: 1) El motor haya tenido una revisión. 2) La calidad del combustible sea cuestionable. 3) El motor haya sido sujeto a condiciones adversas temporales fuera de sus parámetros normales de operación. 4) La trampa de condensación del tanque de combustible no haya sido drenada de acuerdo con las recomendaciones del fabricante. Página 33 of 70 3.1.3.1 Motores de laseries JU4/6 Cada motor tiene dos filtros de combustible, un filtro primario (B) y un filtro secundario (F) para el propósito de identidad, el filtro primario tiene incorporado el separador de agua transparente. Nota: la instalación apropiada se indicada cuando se escuche un “clic” y se sienta una liberación en el anillo de retención. Se utiliza un tapón con el elemento nuevo para tapar el elemento usado. 10) Abra la válvula depaso y purgue el sistema de combustible. Apriete el tapón de purga (D). Ref Figura #2. 1) Cierre la válvula de pase de combustible, si fue la equipó. 2) Limpie muy bien el ensamble del filtro de aire y las áreas aledañas. 3) Desconecte el sensor de agua del combustible. 4) Afloje tapón de dren (C) de ambos filtros y drene el combustible en un recipiente adecuado. Ref Figura #21 D A B Nota: El levantar el anillo de retención y rotarlo, ayuda a pasar los localizadores planteados. F 5) Agarre con firmeza los anillos de retención (A) y gírelos contra las manecillas del reloj un ¼ de vuelta. Quite el anillo con elemento de filtro (B). Ref Figura#21 6) Verifique la limpieza de la base del montaje del filtro. Limpie cuando se necesite. C Figura #21 – solo modelos JU6 Nota: los localizadores puestos en el recipiente del filtro de combustible, se deben indexar apropiadamente con las ranuras en la base de montaje para una instalación correcta. 7) Instale el elemento nuevo del filtro a la base de montaje. Asegúrese de que el elemento esté indexado correctamente y muy bien asentado en la base. Tal vez sea necesario rotar el filtro para una alineación correcta. Si viene equipado con separador de agua, quítele el elemento del filtro del tazón del separador de agua. Séquelo con aire comprimido. Instale el tazón del separador de aire a un nuevo elemento. Aprietelo de forma segura. 8) Alinee las llaves del elemento del filtro con las ranuras de la base del filtro. 9) Instale el anillo de retención a la base de montaje asegurándose de que el guardapolvo esté en su lugar, en la base del filtro. Apriete manualmente el anillo (aproximadamente 1/3 de vuelta) hasta que “encaje” en la muesca. NO apriete demasiado el anillo de retención. D A B F C Figura #21 –solo modelos JU4 3.1.3.2 Motores de la serie JW6 Cada motor tiene dos filtros de combustible. Para el propósito de identificar; el filtro primario tiene incorporado el separador de agua transparente. Ambos filtros, tanto el primario como secundario se deben remplazar al mismo tiempo. Remplazo del filtro de combustible primario/ separador de agua Página 34 of 70 1) Cierre la válvula de paso ubicada en la parte inferior del tanque de combustible, en caso de que se haya equipado. 2) Limpie muy bien el cabezal del filtro (A) y las áreas aledañas para prevenir que entre tierra y partículas al sistema de combustible. Ref. a la Figura#22. 3) Afloje el tapón del dren (B) y drene el combustible al recipiente adecuado. Ref. a la Figura#22. 4) Desconecte el sensor de agua en el combustible. 5) Dale vuelta al recipiente del filtro (D) en sentido contrario a las manecillas del reloj (CMR) para quitarlo. 6) Una vez que se retire el recipiente, jale hacia abajo el elemento del filtro (E) para quitarlo del cabezal del filtro (A). 7) Aplique una película delgada de combustible en el empaque. 8) Instale el filtro de combustible en el cabezal del mismo. Apriete hasta que el filtro empate con el cabezal (I). 9) Dale na vuelta adicional de ¾ una vez que el sello haga contacto con el cabezal. 7) Inspeccione el cabezal del filtro y las superficies del recipiente del sello. Limpie como sea necesario. 8) Coloque un empaque nuevo al recipiente del filtro. 9) Coloque una película delgada de combustible en el empaque del filtro. 10) Coloque un filtro en el recipiente con espigas entrando debajo del recipiente. 11) Instale el filtro de combustible al cabezal del mismo. Apriete hasta que el filtro empate con el cabezal. 12) De una vuelta adicional de ¾ una vez que el sello haga contacto con el cabezal. 13) Inserte el conector del sensor de agua en el combustible. Kit de partes de filtros primario y secundarios A. Cabezal de filtro primario B. Válvula dren del recipiente del filtro Primario C. Conector del sensor de agua en el combustible D. Recipiente del filtro primario E. Elemento del filtro primario F. Empaque del filtro primario G. Labio del recipiente del filtro primario H. Labio del cabezal del filtro primario I. Cabezal del filtro de vombustible secundario J. Válvula dren del filtro secundario K. Filtro de combustible secundario L. Empaque del filtro secundario Remplazar el elemento del filtro del combustible secundario 1) Cierre la válvula de paso del combustible ubicada en la parte inferior del tanque de combustible, en caso de que se haya equipado. 2) Afloje el tapón de dren (B) y drene eñ combustible en un recipiente adecuado. Ref. a la Figura#22. 3) Dale vuelta al filtro (K) en sentido contrario a las manecillas del reloj (CMR) para quitar. 4) Inspeccione la superficie del cabezal del filtro. Límpielo como sea necesario. 5) Instale la válvula de dren nueva y apriétela a 30-35 lb-in (3.4-4 Nm). 6) Coloque el empaque del filtro nuevo (L) en el mismo. Figura #22 – solo modelos JW6 3.1.3.3 Motores de la serie JX6 Remplace el filtro de combustible y limpieza del tazón separador de agua Página 35 of 70 PRECAUCION: los fluidos bajo presión se pueden escapar penetrando la piel causando serias lesiones. Despresurice antes de desconectar la línea de combustible y otras líneas. Apriete todas las conexiones antes de aplicar presión. Mantener las manos y el cuerpo alejados de tubos y boquillas, que puedan expulsar fluidos bajo presión. Use un pedazo de cartón o una hoja de papel para buscar fugas. No use sus manos. 7) Coloque el filtro en un contenedor adecuado para combustibles diésel. IMPORTANTE: Volver a utilizar el filtro de combustible una vez que se retiró de la carcasa; puede causar que quede aire atrapado en el filtro. Esto puede causar el sobre flujo de la carcasa del filtro durante la inserción del elemento del filtro, y/o causar que el motor se detenga y no arranque sin adicionalmente volver a purgar el sistema. Cualquier fluido inyectado en la piel, lo debe remover quirúrgicamente en cuestión de unas cuantas horas un doctor que esté familiarizado con este tipo de lesiones o de lo contrario puede resultar en gangrena. Los doctores que sean ajenos con este tipo de lesiones pueden llamar al Departamento Medico de Deere & Company en Moline, Illinois, o con otras Fuentes de conocimiento medico. IMPORTANTE: se debe remplazar el filtro de combustible de acuerdo con el itinerario de mantenimiento (consulte la sección 4.0) o cuando el código de error indique que el filtro está tapado (suministro de combustible moderado/extremadamente bajo). PRECAUCION: si el motor ha estado en funcionamiento, la carcasa del motor y del filtro pueden estar calientes. 1) Cierre la válvula de paso de combustible (en caso de que se haya equipado). 2) Limpie las áreas aledañas del ensamble del filtro de combustible para prevenir que entren partículas al sistema de combustible. 3) Retire la tapa de la carcasa del filtro de combustible. 4) Desahogue el vacío de la carcasa del filtro, operando el cebador manual hasta que el filtro “se expulse”. 5) Levante hacia arriba el elemento del filtro en la carcasa hasta que el sello esté fuera del tubo de salida de la carcasa. Continúe con el filtro suspendido hacia arriba sobre la carcasa para permitir que el combustible drene del filtro. 6) Permita que todo el combustible se drene del filtro a la carcasa. Cuidadosamente comience a girar el filtro de la carcasa como se muestra, hasta estar completamente de cabeza para asegurar el mínimo de fuga del filtro de combustible. (Referirse a la Figura #10D). Figura #10D Quite y limpie el tazón separador de agua 1) Retire el conector del sensor de agua del combustible. 2) Drene el combustible del tazón separador. 3) Ponga una llave de correa (A) lo más cerca posible a la orilla del tazón separador. Mientras se aplica presión con la llave de correa, tome el tazón y tuerza con la otra mano, como se muestra, para quitar el tazón. (Consulte la Figura #10E) 4) Limpie el tazón separador y séquelo. 5) Instale el tazón separador y apriete con la mano hasta que el sello haga contacto. Apriete manualmente las siguientes especificaciones: Tazón separador de agua al filtro Carcasa ---torque.5 N·m (44 lb-in) 6) Conectar el sensor de agua en el combustible. Página 36 of 70 funcione durante un mínimo de cinco minutos. Nivel de combustible en la carcasa del filtro A-Nivel máximo (2 ½ Pulgadas de la parte superior de la carcasa del filtro) B- Nivel mínimo (5 pulgadas de la parte superior de la carcasa del filtro) Quitar Tazón Separador de Agua A- Llave de Correa Figura #10E Instale el elemento del filtro de combustible nuevo 1) Verifique que el nivel de combustible en la carcasa del filtro esté entre los niveles de combustible Mínimo (B) y Máximo (A) indicados en la parte exterior de la carcasa y en las marcas del tubo central correspondientes. Si el combustible está por debajo del nivel mínimo, entonces cuidadosamente abra un poco la válvula de pasode combustible (En caso ed que se haya equipado) para agregar combustible. (Ref. Figura #10F). Opere el cebador manual para agregar más combustible si se requiere o si la unidad no fue equipada con una válvula de paso de suministro de combustible. IMPORTANTE: el nivel de combustible por debajo del mínimo puede dar como resultado en aire atrapado causando que el motor se detenga o que no arranque, teniendo que volver a purgar adicionalmente el sistema. El nivel de combustible por encima del nivel máximo indicado puede causar el sobre flujo de combustible de la carcasa del filtro durante la inserción del elemento del filtro. Figura #10F 3.1.4 Arranque el motor que se ha quedado sin combustible NOTA: los procedimientos que se practican aquí, pertenecen a un arranque inicial normal, no al problema de “las dificultades de arranque” que pueden estar asociadas con arranque inicial del motor. Nota: este procedimiento asume que el suministro y líneas de retorno del tanque ya están conectados al suministro y a las mangueras de combustible de retorno flexible en el motor. 1) Usted necesita adquirir “El Kit de asistencia de cebado de combustible” Clarke JX * p/n C02602 (Ver la Figura 1). *Número de partes 2) Inserte elemento de filtro de combustible nuevo (seco) en la carcasa del filtro. 3) Reinstale la tapa del filtro de combustible y apriete las condiciones de “Apretar manualmente”. 4) Abra la válvula de paso del suministro de combustible (En caso de que se haya equipado). 5) Arranque el motor y deje que Página 37 of 70 A) El Kit incluye lo siguiente: i. Acoplamiento de conexión rápida y ensamble de manguera de plástico tranparente (Herramienta de purga de aire) ii. Tapa flare de 37° para cubrir la línea de retorno de combustible en la conexión JIC en la manguera de línea de retorno de combustible flexible, y un tapón npt de ½’’ para cubrir la línea de retorno de combustible en el acoplamiento del adaptador de combustible. Figura 1 2) Cambie la pantalla de cuatro parámetros a la de uno en el monitor de lectura y ajustes para visualizar la presión del combustible a continuación: personalizado”/ “Custom Set-Up” esté resaltado. Presione la tecla Enter, D. d) Usando las teclas de flechas, C, desplácese hasta que “Presión de combustible”/“Fuel Pressure” esté resaltada. Presione la tecla Enter, D. e) El monitor de lecturas y ajustes ahora solamente mostrará “Presión de Combustible”/“Fuel Pressure”. 3) Cierre la válvula de suministro de combustible en el tanque de combustible. 4) Conecte rápido la herramienta de purga de aire del Kit de asistencia de cebado al puerto de diagnóstico el cual se encuentra del lado trasero en la parte izquierda del cartucho del filtro de combustible (Ver la Figura 2). Coloque en la salida de la manguera de plástico transparente de la herramienta de purga de aire a una cubeta de 5 galones (19 litros). a) Monitor de lecturas y ajustes en el modo de cuatro parámetros en la pantalla: Indicador de diagnóstico A- Indicador de diagnóstico B- Tecla Menú C- Teclas Flechas D- Tecla Enter A. B. C. D. E. F. G. Pantalla de cuatro parámetros a) Presione la tecla Menú, B, para visualizar el menú en la pantalla. b) Usando la teclas de flechas, C para desplazarse hacia abajo hasta que “pantalla de un parámetro”/ “Set-Up 1Up Display” esté resaltado. Presione la tecla Enter, D. c) Usando las teclas de flechas, C, desplácese hasta que “Ajuste H. I. J. Manguera de suministro de combustible flexible en la carcasa del filtro de combustible Conexión del puerto de diagnóstico de la carcasa del filtro de combustible Cebador manual Válvula Check Línea de combustible entre la carcasa del filtro de combustible y la bomba de transferencia Bomba de transferencia Línea de combustible entre bomba de transferencia y la cabeza del cilindro Línea de combustible entrando a la cabeza del cilindro Línea de retorno de combustible a la carcasa del filtro de combustible Manguera del retorno de combustible a el tanque de combustible Figura 2 5) Desconecte la manguera de la línea de retorno de combustible flexible al extremo del pivote e instale la tapa JIC del Kit de asistencia de cebado para tapar la línea de retorno de combustible. (Alternativamente, Página 38 of 70 retire el adaptador de acoplamiento de acero conectado a la línea de combustible y atornille a la manguera de la línea de retorno flexible y luego instale el tapón de ½” npt del Kit de asistencia de cebado para tapar la línea de retorno de combustible.) 6) Abra la válvula de suministro de combustible y deje fluir combustible al sistema de tubería del motor. 7) Después de aproximadamente de un minuto de llenado por gravedad, bombee el cebador manual localizado del lado delantero en la parte izquierda del cartucho del filtro de combustible aproximadamente 200 veces. Nota: mientras usted bombea, debe sentir el aire retenido que sale de la herramienta de purgado de aire. Mientras continua bombeando, la cantidad de aire retenido se reducirá significativamente. 8) Una vez que parezca que el aire se ha purgado del sistema de tubería del motor, desconecte rápido la herramienta de purgado de aire. 9) Proceda a arrancar el motor por 20 o 30 segundos mientras observa la presión del combustible. La presión debe subir gradualmente a 65 psi estimadamente. Nota: la línea de retorno de combustible debe estar cubierta con la tapa JIC del “Kit de asistencia de cebado” (o el tapón de ½” npt) para que ¡incremente la presión de combustible! 10) Si el motor no arranca, vuelva a conectar la herramienta de purgado de aire al puerto de diagnóstico en el motor (igual que el paso #4 arriba). 11) Bombee el cebador manual (igual que el paso 7) aproximadamente una 200 veces. 12) Repita el paso 8 y 9. Nota: para arrancar el motor, es necesario que la presión sea superior a 60 psi por lo menos ¡15-20 segundos! 13) Si el motor no arranca, espere 1-2 minutos para que el motor eléctrico en el motor se enfríe y arranque en 20-30 segundos. Tenga en cuenta que la presión del combustible tiene que ser mayor a 60 psi para que el motor arranque. cuando el motor arranque, la presión del combustible aproximadamente 90-95 psi. subirá Nota: cuando finalmente arranque el motor, no lo deje funcionar por más de 15 o 20segundos sin la tapa de la línea de retorno de combustible. Siempre recuerde esperar 1 a 2 minutos entre ciclo de arranque para mantener que la marcha se sobrecaliente. 14) Detenga el motor 15) Cierre la válvula de suministro de combustible en el tanque de combustible. 16) Retire la tapa JIC (o tapón 1/2” npt) y vuelva a conectar la manguera de combustible flexible a la línea de retorno de combustible. 17) Abra la válvula de suministro de combustible en el tanque del combustible. 18) Regrese el monitor de lectura y ajustes a la pantalla de cuatro parámetros de la siguiente manera: a) Consulte la Figura 2a. b) Presione la tecla de Menú, B, para visualizar el menú. c) Usando las teclas de flechas (C), desplácese hasta que “Ajuste de pantalla de cuatro parámetros”/“Set-Up 4-Up Display” esté resaltada. Entonces presione la tecla Enter, D. d) Usando las teclas de Flecha, C, desplácese hasta que “Ajustes personales”/“Use Defaults” esté resaltado. Entonces presione la tecla Enter, D. e) El monitor de lectura y ajustes ahora mostrará la pantalla de los cuatro parámetros. 19) El motor ya esta cebado y listo para funcionar. 3.1.5 Tanque de Combustible Mantenga el tanque de combustible lleno para reducir al mínimo la condensación. Abra el dren en la parte inferior del tanque una vez por semana para drenar posible agua o sedimentos. Llene el tanque después de cada prueba. Nota: de acuerdo a los estándares de la NFPA 25, el nivel del tanque de combustible no debe estar menos del 67% de su capacidad. Máximo valor de combustible permitido sobre la bomba de combustible, suministro o devolución. Página 39 of 70 Modelo del motor JU4, JU6, JW6 JX6 pies metros 6,6 10,7 2,0 3,3 JU6H-UFADK0 JU6H-UFADN0 JU6H-UFAD58 JU6H-UFADNG JU6H-UFADP8 JU6H-UFAD88 JU6H-UFADM8 JU6H-UFADMG JU6H-UFADT0 JU6H-UFADP0 JU6H-UFADQ0 JU6H-UFADR0 JU6H-UFADS0 JU6H-UFAD98 JU6H-UFADR8 JU6H-UFADS8 JU6H-UFADW8 JU6H-UFADX8 JW6H-UFAD80 JW6H-UFADB0 JW6H-UFADF0 JW6H-UFADJ0 JW6H-UFAD70 JW6H-UFAA60 JW6H-UFAAM8 JW6H-UFAA80 JW6H-UFADD0 JX6H-UFADF0 JX6H-UFAD60 JX6H-UFADK0 JX6H-UFADN0 JX6H-UFADP0 JX6H-UFAD88 3.2 SISTEMA DE AIRE/ESCAPE 3.2.1 Condiciones del ambiente Los motores de Clarke son probados de acuerdo con SAE J1349 (Clarke USA) o ISO 3046 (Clarke RU). En esta capacidad se puede reducir la potencia para cumplir con ciertas condiciones del sitio, de no hacerlo pueden impedir seriamente en el rendimiento del motor y llevar falla prematura. 3.2.2 Ventilación Al motor se le debe proveer una ventilación adecuada para satisfacer los requerimientos del sistema de combustión, los sistemas de enfriamiento del radiador donde esté instalado, y permitir la disipación adecuada del calor irradiado y las emisiones del cárter. Para obtener toda esta información consulte la ficha técnica de operación e instalación (Consulte la página 5). Estos datos pueden ser usados para la selección de tamaño de las rejillas de entrada y salida. 3.2.3 Filtro de aire estándar El filtro de aire estándar es de tipo reusable. En caso de ocurrir una situación donde el filtro se tape de tierra (restando al motor de aire), podría causar pérdida de potencia y humo negro pesado; al filtro de aire se le debe dar servicio inmediatamente. Observe la Figura #21 para observar el número de partes de acuerdo al modelo de motor de Clarke. Modelo del motor JU4H-UFAD4G JU4H-UFAD5G JU4H-UFAD58 JU4H-UFADJG JU4H-UFADP0 JU4H-UFADR0 JU4H-UFADW8 JU4H-UFADY8 JU4H-UFAD98 Restricción del filtro de aire (pulgadas de agua) 12 10 14 14 14 14 26 PRECAUCION: no intente quitar el filtro de aire mientras el motor está en funcionamiento; ni tener el motor en funcionamiento sin el filtro de aire. Los componentes expuestos pueden causar lesiones severas al personal y el motor puede sufrir daños si algún agente desconocido se introduce dentro del motor. El fabricante de filtros de aire recomienda lo siguiente: Página 40 of 70 1) Los elementos reutilizables preaceitados se utilizan con un aceite especial. Los elementos se pueden utilizar o remplazar. 2) La Figura #11 muestra las instrucciones de servicio del filtro de aire. 3) Cuando se utiliza el elemento, no es práctico, se puede mejorar la eficiencia del filtro volviendo a rociar con aceite. NOTA: no intente esto mientras el motor este en funcionamiento NOTA: no lubrique demasiado el elemento reusable INSTRUCCIONES DE SERVICIO DEL FILTRO DE AIRE 1. PRE LIMPIEZA 2. LIMPIADOR EN AEROSOL Golpee ligeramente el elemento para aflojar cualquier incrustación grande de tierra, con una brocha de cerdas suaves limpie. (Nota: si la limpieza completa no resulta práctica en ese momento, vuelva a lubricar el elemento y reinstale.) Aplique limpiador de filtro de aire K&N libremente a todo el elementoy déjelo remojar 10 minutos CONSEJOS PARA LUBRICAR Nunca use los filtros de aire K&N sin aceite. (El filtro no detendrá la tierra sin el aceite.) . Solo utilice aceite formulado K&N. El aceite K&N esta compuesto de minerales y aceites animales con polímeros especiales para formular una muy eficiente barrera. Se le agrega tinte rojo para que vea donde se aplicado el aceite. Eventualmente el color se desvanecerá pero el aceite permanecerá y filtrar el aire. Nunca use fluido de transmisión automática Nunca use aceite de motor Nunca use combustible diesel Nunca use aceites WD-40 LPS, o de peso ligero. Figura #11 Cont. Nota: válvula de cierre de aire de entrada – El motor puede incluir una válvula de cierre de aire de entrada como característica opcional, la cual se activa ante un evento de exceso de velocidad y produce un cierre positivo del aire de combustión al motor. La válvula de cierre de aire de entrada opcional no la ha evualuado UL como parte de controladores de bombas contra incendios incluidas en UL. 3.2.4 Ventilación del cárter 4. CONSEJOS DE LIMPIEZA 3. LIMPIEZA EN RECIPIENTE Use solamente limpiador de filtros de aire K&N. No limpie con gasolina. No limpie con vapor. No use soluciones de cáustica para limpiar. No use detergentes fuertes. No use compresores de alta presión. No use solvente para limpiar las partes. Cualquiera de estos puede dañar el algodón, puede encoger y endurecer las tapas de hule Los elemento grandes K&N se pueden poner a remojar en un recipiente de K&N limpiador de filtros de aire. Remueva Inmediatamente y déjelo empapar por aproximadamente 10 minutos 5. ENJUAGUE Enjuague el elemento con agua de baja presión. El agua de la llave es perfecta. Siempre enjuague del lado limpio al sucio. Esto remueve la tierra y no se incrusta al filtro. 7. ACEITE EN AEROSOL Después de limpiar el filtro se debe aceitar antes de utilizarce. Lubrique con aerosol K&N cada hendidura del filtro con una pasada. Espere 10 minutos y repita en caso de existir todavía alguna mancha blanca Los vapores que pueden venir del interior del motor, pueden emanar por el cárter y el compartimiento del tren de engranes por medio un sistema continuo y presurizado de ventilación. Una presión ligera se mantiene dentro del compartimiento del cárter del motor. Se expulsan los vapores por un tubo de ventilación ubicado en la tapa de balancines del elemento de respiración. Ref. Figura #12. 6. CONSEJOS DE SECADO Siempre seque de forma natural. Después de enjuagar, sacuda todo el exceso de agua y ponga a secar No use compresores de alta presión. No utilice flamas No utilice secadora El exceso de calor encogerá el algodón del medio filtrante El aire comprimido provocará agujeros en el elemento 8. ACEITE LÍQUIDO EN BOTELLA APLICADORA Después de limpiar el filtro se debe lubricar antes de usarse. Librique con aceite liquido K&N; aplique en cada hendidura del filtro con una pasada. Espere 20 minutos hasta que absorba por el algodón y repita en caso de existir todavía alguna mancha blanca Figura #11 Página 41 of 70 Modelo del motor JU6H-UFADT0 JU6H-UFADP0 JU6H-UFADQ0 JU6H-UFADR0 JU6H-UFADS0 JU6H-UFAD98 JU6H-UFADR8 JU6H-UFADS8 JU6H-UFADW8 JU6H-UFADX8 JW6H-UFAD80 JW6H-UFADB0 JW6H-UFADF0 JW6H-UFADJ0 JW6H-UFAD70 JW6H-UFAA60 JW6H-UFAAM8 JW6H-UFAA80 JW6H-UFADD0 JX6H-UFADF0 JX6H-UFAD60 JX6H-UFADK0 JX6H-UFADN0 JX6H-UFADP0 JX6H-UFAD88 Figura #12 3.2.5 Sistema de escape La contrapresión excesiva al escape del motor puede reducir considerablemente el desempeño y vida del motor. Por lo tanto es importante que el sistema de escape se deba dimensionar con el diámetro apropiado y ser lo más corto posible con el mínimo de codos. Consulte la ficha ténica de instalación y operación (consulte la página 5) para obtener los datos del escape. También consulte la siguiente tabla para ver las restricciones máximas de escape. Modelo del motor JU4H-UFAD4G JU4H-UFAD5G JU4H-UFAD58 JU4H-UFADJG JU4H-UFADP0 JU4H-UFADR0 JU4H-UFADW8 JU4H-UFADY8 JU4H-UFAD98 JU6H-UFADK0 JU6H-UFADN0 JU6H-UFAD58 JU6H-UFADNG JU6H-UFADP8 JU6H-UFAD88 JU6H-UFADM8 JU6H-UFADMG Límite de contrapresión de escape (pulgadas de agua) 30 30 Límite de contrapresión de escape (pulgadas de agua) 30 30 30 30 40 La instalación del sistema de escape debe consistir en lo siguiente: Protección del personal de las superficies calientes. Soporte adecuado para prevenir esfuerzo en la salida del escape del motor y minimizar vibraciones. Protección en la entrada de agua y otros agentes externos. Mientras el motor está en funcionamiento, inspeccione la tubería de salida del escape en la parte exterior del cuarto de máquinas para evitar riegos ambientales tales como las condiciones de exceso de humo. Lo siguiente se puede utilizar como guía para las condiciones generales de la operación del motor. Página 42 of 70 1) Humo azul – posible consumo del aceite del motor. 2) Humo Blanco – posibilidad de que haya agua en los cilindros, en el combustible o problemas internos del motor. 3.3 SISTEMA DE LUBRICACIÓN 3.3.1 Verificar el cárter del aceite Revise el nivel de aceite del cárter usando la varilla del motor, como se muestra en la Figura #13. Este nivel siempre debe estar entra las marcas de mínimo y máximo de la varilla con el motor fuera de servicio. 3.3.2 Cambiar el aceite del motor 1) Operar el motor hasta que esté caliente. 2) Pare el motor. quitar el tapón de dren del cárter y drene el aceite lubricado del cárter. Coloque el tapón del dren y apretarlo a 34 Nm (25lb-ft) (3.5 kgf-m). 3) Llene el cárter hasta la marca de “LLENO”/”FULL” en la varilla con aceite lubricante nuevo y limpio de un grado aprobado. 4) Deshágase del aceite usado apropiadamente. 3.3.3 Cambio del cartucho del filtro de aceite JU JW 1) Ponga una charola debajo del filtro para retener el aceite lubricante derramado. 2) Quite el filtro con una llave de cincho o herramienta similar. Deshacerse del filtro adecuadamente. 3) Limpie el cabezal del filtro. 4) Agregue aceite lubricante limpio al filtro. Dele suficiente tiempo al aceite para pasar a través de los elementos del filtro. 5) Lubrique la parte superior del sello del filtro con aceite lubricante limpio de motor. 6) Coloque el nuevo filtro y apriételo con la mano. No utilice llave de cincho. 7) Asegúrese de que haya aceite lubricante en el cárter. En los motores turbo cargados, asegúrese de que el motor no arranque e inicie la marcha hasta que se obtenga presión de aceite. 8) Utilice el motor y busque fugas en el filtro. Cuando el motor se haya enfriado, revise el nivel de aceite con la varilla y agregue mas aceite en el cárter, si es necesario. 9) Regrese la unidad a servicio, regresando el selector del tablero principal de la bomba a la posición de “automático” y la palanca de operación manual a la posición AUTO-OFF. 3.3.4 Especificaciones del aceite Aceite del motor diesel JX Figura #13 Este motor se llena en la fábrica con aceite de asentamiento John Deere. Página 43 of 70 Importante: no agrege aceite para compensar hasta que el nivel este POR DEBAJO de la marca de Agregar en la varilla. El aceite de asentamiento John Deere (TY26661) debe se debe utilizar para compensar el consumo durante el periodo en que se está asentando el motor. Este periodo es de un año después de la puesta en marcha del motor. refrigerante y configurará una alarma a 230º F (110º C). Símbolo API: El agua /glicol de etileno/mezcla del refrigerante inhibidor usado en los motores de John Deere debe cumplir con los siguientes requerimientos básicos: Proveer una adecuada transferencia de calor. Proveer protección por daños de cavitación. Proveer un ambiente de resistencia a la corrosión/erosión dentro del sistema de enfriamiento. Prevenir la formación de sarro y depósitos de lodo en el sistema de enfriamiento. Ser compatible con los materiales de mangueras y sellos del motor. Proveer la protección adecuada de congelación y ebullición. Figura #15 Nota: también se aceptan CF-4, CG-4, CH-4 y CI-4 3.3.5 Capacidades de aceite (Incluyendo el filtro) MODELO DEL MOTOR Capacidad de ceite Cuartos (LITROS) 15.5 (14.7) JU4 – Todos los modelos JU6 – Todos los modelos (Excepto los modelos JU6HPTP que muestran a continuación) JU6 – PTP (JU6HUFAD98, ADP0, ADQ0, ADR0, ADR8, ADS0, ADS8, ADT0, ADW8, ADX8) JW6 – Todos los modelos JX6H – Todos los modelos Figura #16 21.1 (20) 34.3 (32.5) 3.4.2 Refrigerante del motor La siguiente información se provee como una guía para usuarios de Motores John Deere para la selección adecuada del refrigerante. ¡ADVERTENCIA! Se necesita una solución de agua y anticongelante para la instalación de la bomba. Se debe remezclar esta solución antes de la instalación. Esta previene la posible la reacción química para tapar los elementos del calentador con solo anticongelante. Consulte la sección de información de instalación y operación (consulte la página 5) para ver las capacidades adecuadas del sistema de refrigeración de cada modelo. 3.4.3 Agua 30.1 (28.5) 44.7 (42.3) El agua puede producir un ambiente corrosivo en el sistema de enfriamiento, y el contenido de minerales puede permitir la formación de depósitos de sarro en las superficies de enfriamiento internas. Por lo tanto, se deben agregar los inhibidores para controlar la corrosión, cavitación y depósitos de sarro. 3.4 SISTEMA DE ENFRIAMIENTO 3.4.1 Temperatura operativa ideal del motor Los motores JU, JW y JX se suministran con un intercambiador de calor o radiador para mantener la temperatura del refrigerante del motor dentro de los parámetros operativos recomendados. Los modelos JU4H, JU6H y JW6H tienen una temperatura operativa del motor ideal entre 175º F (79ºC) y 195º F (91º C). Un sensor de temperatura alta del refrigerante monitoriza la temperatura del Cloruro, sulfato, magnesio y calcio están entre los minerales que constituyen sólidos disueltos que pueden causar depósitos de sarro, depósitos de lodo, corrosión o una combinación de estos. Los cloruros y/o los sulfatos tienden a acelerar la corrosión, mientras que la dureza (porcentaje de sales de magnesio y calcio clasificados ampliamente como carbonatos) causa depósito de sarro. El agua dentro de los límites especificados en la Figura #17 es satisfactoria como un refrigerante de motor cuando es Página 44 of 70 apropiadamente inhibida. Se prefiere el uso de agua destilada. Materiales Cloruro (Max.) Sulfato (Max.) Total de sólidos disueltos (Máx.) Total dureza (Máx.) MODELO DEL MOTOR CAPACIDAD DEL REFRIGERANTE CUARTOS (LITROS) JU4H- Todos los modelos JU6H- Todos los modelos JW6- Todos los modelos JX6H- Todos los modelos 15 (14.2) 20 (19) 23 (22) Partes por millón 40 100 Granos por galón 2.5 5.8 340 20 3.4.5 Inhibidores de refrigerantes 170 10 No se puede sobre enfatizar la importancia de un refrigerante inhibido correctamente. Un refrigerante que no tenga el suficiente o nada de inhibidor, lleva a la formación de óxido, sarro, lodo y depósitos de minerales. Estos depósitos pueden reducir altamente la eficiencia del sistema de enfriamiento y capacidades de protección. Los inhibidores del refrigerante suplementarios que se recomiendan son una combinación de componentes químicos que protegen contra la corrosión, supresión de cavitación, control del pH y previenen el sarro. Estos inhibidores están disponibles en varias formas, tales como paquetes de líquidos o partes integrales de anticongelante. Es imperativo que los inhibidores suplementarios se agreguen a todos los sistemas de Motores John Deere. Se debe utilizar una dosis de precarga en el llenado inicial y la dosis de mantenimiento usarse en cada intervalo de servicio. Los daños serios sucederán al menos que se usen inhibidores. Algunos de los inhibidores de corrosión más comunes son boratos, nitratos and silicatos. Figura #17 3.4.4 Capacidad del refrigerante Se acepta glico etileno o glico propileno: IMPORTANTE: No use aditivos de sellados en sistema de refrigeración ni anticongelantes que contengan aditivos de sellado. No mezcle refrigerantes que contengan glico etileno y glico propileno. No use refrigerantes que contengan nitritos. Use un refrigerante de glicol de etileno (formulación baja de silicato) que cumpla con los requisitos de la norma GM 6038-N (desempeño GM1899-M) o de ASTM D6210. Se recomienda una solución refrigerante de agua al 50%. No se recomienda una concentración de más del 70% por la pobre capacidad de transferencia de calor, protección de congelación adversa y posible abandono de silicato. Las concentraciones por debajo del 30% ofrecen poca protección por congelación, ebullición y corrosión. IMPORTANTE Nunca utilice refrigerantes del tipo automotriz (tales como los que cumplen solamente con ASTM D3306 oASTM D4656). Estos refrigerantes no contienen los aditivos correctos para proteger los motores diésel de uso pesado. Estos a menudo contienen altas concentraciones de silicatos y pueden dañar el motor o el sistema de enfriamiento. 29.6 (28) Figura #18 Los inhibidores pierden sus propiedades a través de la operación normal; los inhibidores adicionales se deben agregar al refrigerante como se requiera para mantener los niveles de fuerza. Consulte la Figura #19 para más información sobre las concentraciones apropiadas de los inhibidores. Boro (B) Nitrito (NO2) Nitrato (NO3) Silicio (Si) Fósforo (P) PH Min. PPM 1000 800 1000 50 300 8.5 Figura #19 Max PPM 1500 2400 2000 250 500 10.5 No utilice aceites solubles o inhibidores de cromato en los motores John Deere. Esto provocará efectos perjudiciales. Página 45 of 70 Para revisar correctamente las concentraciones de inhibidores puede ser necesario contactar a su distribuidor/servicio de asistencia. Consulte la sección de información de partes, para obtener el número de partes del Kit de análisis del refrigerante de fábrica. Este kit se puede adquirir por una tarifa nominal para analizar las condiciones del refrigerante del motor. FRIO MAX FRIO MIN 3.4.6 Procedimiento para el llenado del motor Durante el llenado del sistema de enfriamiento del motor, se pueden formar bolsas de aire. El sistema se debe purgar de aire antes ponerse en marcha. Esto se logra por medio de la solución premezclada. Consulte la Figura #19A para conocer sobre el apropiado nivel de llenado. Precaución: no llene demasiado el sistema de enfriamiento. Un sistema presurizado necesita de espacio para la expansión de calor sin desbordarse. Instale la tapa de presión, arranque el motor y déjelo funcionar durante 5 minutos para purgar el aire de las cavidades del motor. Cuando se verifique que el refrigerante esté a un nivel de operación seguro, es mejor esperar hasta que la temperatura del motor baje aproximadamente a 120°F (49°C), o más, antes de retirar la tapa de presión. Retire la tapa de presión y llene de nuevo a un nivel apropiado. Para continuar con el proceso de asentamiento, arranque y deje funcionando el motor hasta que la temperatura se estabilice aproximadamente a los 160°- 200° F (71°- 93°C) o deje funcionar durante 25 minutos, el que sea más largo. Durante este proceso de calentamiento, usted puede ver cómo sale el refrigerante del tubo de sobre flujo conectado por el área de la tapa de presión. Deje que el motor se enfrié, luego retire la tapa de presión y llene al nivel de llenado. Precaución: no retire la tapa de presión mientras el refrigerante se encuentre a temperatura de operación normal. Podría causarle lesiones en caso de explosión del refrigerante caliente. Intercambiador de calor con tanque de expansión separado sin tubo bajo Figura 19A 3.4.7 Suministro adecuado de agua cruda al intercambiador de calor del motor 3.4.7.1 Suministro de agua cruda La mayoría de los controladores de bombas contra incendios de motores diesel Clarke se refrigeran con intercambiadores de calor y algunos motores también tienen refrigeradores de aire de carga (CAC) que usar agua cruda para enfriar el aire antes de que entre en el colector de entrada. Si usted tiene un motor Clarke refrigerado con un radiador, puede ignorar esta sección. Los controladores de motores diesel refrigerados con intercambiadores de calor requieren una fuente limpia de agua presurizada de la parte de descarga de la bombas contra incendios con el fin de evitar sobrecalentamiento del motor al suministrar una cantidad mínima especificado de flujo de agua cruda. 3.4.7.2 Ciclo de refrigeración Nota: el motor puede incluir un ciclo de refrigeración como característica opcional y no la han evaluado los UL como parte de controladores de bombas contra incendios mostradas en UL. Los ciclos de refrigeración Clarke están aprobados por FM por cumplir con las condiciones de tamaño estándares del 50% de filtros bloqueados en Y, 100 grados F (38 grados C) de temperatura del agua cruda de entrada, presión de entrada de 80 psi y 10 psi disponibles en la salida del motor. La Figura #26 muestra la disposición de tubería de circuitos de refrigeración de la norma NFPA 20. El circuito de refrigeración consta de una línea de flujo automático con una válvula solenoide de 12v o 24v Página 46 of 70 (solamente para aplicaciones de bombas HSC y ES) que se energiza para activar en cualquier momento el motor y se usa para ponerlo a funcionar desde el controlador de la bomba contra incendios o desde el panel de instrumentos del motor. reguladores de presión, los filtros y de la válvula solenoide. Las válvulas de cierre de la línea de flujo automático se suministran con manijas asegurables para los ciclos de refrigeración que cumplan con los requisitos de FM. NOTA: las aplicaciones de bombas de tipo VT no necesitan una válvula solenoide en la línea de flujo automático. En cada línea de flujo existe un regulador de presión. Cada regulador de presión evita que exista exceso de presurización en los tubos en una fase posterior, los cuales incluyen la parte lateral del tubo del protector del motor y el intercambiador de calor del tubo (y/o CAC) y para controlar la velocidad de flujo del agua cruda. Los reguladores de presión se han configurado para limitar la presión de una fase futura a 60 psi (4 bar). Existe un manómetro de 0-60 psi (04 bar) instalado en la salida del ciclo de refrigeración y antes del intercambiador de calor del motor (o CAC). NOTA: con el tablero de control de alarmas y del motor mecánico, consulte la sección 3.5.5, la válvula solenoide se abrirá 15 segundos después de que el motor se haya apagado y permanecerá abierta durante 60 segundos. Esto permitirá que el agua cruda fluya a través del intercambiador de calor y reduzca el aumento de estabilización térmica causada en el motor. La segunda línea de flujo se llama la línea de derivación manual y se puede abrir en cualquier momento si, por cualquier razón, el motor muestra signos de sobrecalentamiento. Cada línea tiene dos válvulas de cierre (giros de cuartos) instaladas y la posición normal de estas válvulas es permanecer abiertas en la línea de flujo automático y permanecer cerradas en la línea de flujo de derivación manual. Los filtros en Y se usan para eliminar los desechos del suministro de agua cruda. Un filtro está en la línea de flujo automático y el otro en la línea de flujo de derivación manual. Nota: consulte la sección 3.4.7.5 relacionada con el mantenimiento de filtros. NOTA: nunca será un problema si se abren las dos líneas de flujo si existe alguna preocupación de sobrecalentamiento del motor, especialmente si hay una situación de emergencia. La línea de derivación manual solamente la puede abrir un operador del salón de bombas. Todas las válvulas de cierre están identificadas para mostrar cuáles están abiertas normalmente (línea de flujo automático) y cuáles están cerradas normalmente (línea de flujo de derivación manual). Las válvulas de cierre también se usan para aislar la presión de agua en el evento de mantenimiento de los Página 47 of 70 Figura #26 3.4.7.3 Especificación de la velocidad de flujo del agua cruda La cantidad apropiada de flujo de agua cruda al motor es de vital importancia y el valor del manómetro no puede indicar con certeza si existe flujo suficiente. Cuando el motor se use semanalmente, la cantidad de flujo de agua cruda que salga del motor siempre se debe realizar para verificar que no haya disminuido. Durante el trabajo inicial del motor, es importante establecer correctamente la velocidad de flujo de agua cruda que pase a través del ciclo de refrigeración. Todos los modelos de motores Clarke tienen una ficha técnica de instalación y operación (I&O) que suministra las condiciones operativas básicas del motor y la mayoría los valores se obtienen con base en la velocidad del motor. Podrá encontrar esa ficha técnica en la bolsa de la documentación que se incluye con el motor para su específico modelo Clarke. Esta ficha técnica debe estar disponible durante trabajo inicial con el fin de Página 48 of 70 establecer apropiadamente el flujo mínimo de agua cruda. Con el flujo de la bomba contra incendios al 150% del flujo nominal y la línea de flujo automático abierta, verifique que fluya agua cruda con suficiente velocidad y que la lectura del manómetro del ciclo de refrigeración no supere los 60 psi (4 bar). Tendrá que capturar el flujo durante una cantidad específica de tiempo que salga del intercambiador de calor y vaya al drenaje del suelo con el fin de establecer un valor razonablemente preciso de la velocidad de flujo. Usando un contenedor o recipiente de volumen conocido, registre el tiempo requerido para llenar el recipiente y compare con el valor gpm o L/min suministrado en la ficha técnica de I&O. ¡ESTO ES CRÍTICO PARA OBTENER LA REFRIGERACIÓN APROPIADA DEL MOTOR CON LA CARGA MÁXIMA DE LA BOMBA! Si se establece correctamente la velocidad de flujo del agua de refrigeración, entonces no se activará ninguna alarma de controlador de la bomba contra incendios para indicar que el filtro de agua cruda está obstruido (flujo de agua cruda bajo). Después de establecer el regulador de presión en la línea de flujo automático, abra la válvula de la línea de derivación manual y luego cierre la válvula de la línea de flujo automático, y repita el proceso anterior con el fin de establecer la velocidad del flujo que pase a través del regulador de presión en la línea derivación manual. Note que con la línea de flujo automático cerrada, puede existir la alarma de flujo de agua cruda baja del controlador. Esto es normal. Una vez se complete esto, cierre las válvulas de derivación manual y abra las válvulas de la línea de flujo automático para restaurar las condiciones a sus estados normales. 3.4.7.4 Conducto de salida de agua cruda NOTA: NFPA 20 no permite que el flujo de salida del intercambiador de calor regrese a un recipiente de succión. Esto dificulta medir la velocidad del flujo. Cuando se descargue a un recipiente de succión, NFPA suministra requisitos adicionales: 1) Se instalan indicadores visuales de flujo y de temperatura en el tubo de descarga (salida de desechos). 2) Cuando el tubo de salida de desechos tenga una longitud superior a 15 pies (4,6m) y/o las descargas de salida sean 4 pies (1,2M) superiores a las del intercambiador de calor, el tamaño del tubo aumenta en al menos un tamaño. 3) Verifique que cuando la velocidad del flujo correcta se alcance, la presión de entrada en el intercambiador de calor (o CAC) no supere los 60psi (4 bar) a 40F (4,5C) mayor a la temperatura de agua cruda ambiente) y que el motor no muestre signos de sobrecalentamiento. 3.4.7.5 Calidad de agua cruda, filtros y deterioro del intercambiador de calor (o CAC) Con el tiempo, a medida que el intercambiador de calor (o CAC) empiece a taponarse y a fallar, esta presión aumentará y el flujo disminuirá lo cual significa que puede ser necesario reemplazar el intercambiador de calor (o CAC). Nunca será excesivo enfatizar la importancia de mantener limpios los filtros en los ciclos de refrigeración: ¡La mayoría de los errores se deben a filtros obstruidos de ciclos de refrigeración! Si el suministro de agua cruda tiene desechos (hojas, piedras, etc) puesto que el filtro acumula más desechos (que no pasan a través del), la velocidad del flujo continuará disminuyendo, lo cual eventualmente evitará que el motor reciba flujo adecuado de agua de refrigeración, lo cual a su vez producirá sobrecalentamiento del motor y fallas catastróficas del motor. ¡Cuando se presente esto, usted no tendrá protección contra incendios! Clarke recomienda que después de la puesta en marcha inicial del motor y también antes de cada uso semanal del motor/bomba contra incendios, se quiten los dos filtros y se limpien y luego se vuelvan a instalar antes de arrancar el motor. Los motores Clarke traen una alarma con el fin de alerta la disminución de la velocidad de flujo de agua cruda (terminal 311), posiblemente debido a bloqueo de los filtros de agua cruda en el ciclo de refrigeración. Consulte las Figuras 26 Si tiene dicha instalación, se recomienda y 26A1 para ver la ubicación de los sensores. Un que ejecute el motor durante un periodo tablero de circuitos ubicado cerca de la parte de tiempo con el 150% del flujo de la frontal del ciclo de refrigeración monitoriza la bomba contra incendios y confirme que presión diferencial entre los dos sensores y el indicador visual de flujo muestra el enviará una alarma al controlador si se presenta flujo de agua, el aumento de temperatura flujo bajo de agua. no sea excesivo (usualmente no superior Página 49 of 70 Adicionalmente, un interruptor de temperatura de agua cruda enviará una alarma (terminal 310) cuando la temperatura del agua supere los 105°F (41° C). Consulte las Figuras 26 y 26A1 para la ubicación del interruptor. Si cualquiera de estas alarmas está activa, quiere decir que la capacidad del sistema de refrigeración se puede comprometer. Es posible que ciertos códigos locales no le permitan descargar los conductos de agua de desecho del intercambiador de calor del motor ya sea debido a su temperatura o porque se considere un desperdicio peligroso. Se recomienda que siempre consulte los códigos locales relacionados con descargas de aguas de desecho. 3.4.8 Rutas de flujo del sistema de refrigeración del motor Los flujos del refrigerante del motor a través de la parte lateral del protector del intercambiador de calor (o del radiador), bomba del refrigerante del motor, refrigerador de aceite, bloque del motor y cabezal del cilindro, calentador de cámara de agua, termostato, tanque de expansión y tanque colector de refrigerante (si existe). Figura #26A1 3.4.7.6 Preventores de reflujo El NFPA20 permite el uso de prevén torres de reflujo en la línea de flujo automático y manual del ciclo de refrigeración según como lo exijan los códigos locales. Para obtener información de aplicación específica, póngase en contacto con la fábrica. 3.4.7.7 Temperatura del conducto de salida de agua cruda Página 50 of 70 En los motores con intercambiadores de calor el agua cruda de refrigeración fluye a través de la parte lateral del tubo del refrigerador de aire de carga, si existe, y la parte lateral del tubo del intercambiador de calor. Consulte la Figura #35E para ver los motores refrigerados con intercambiadores de calor y la #35F para ver los motores refrigerados con el radiador y los diagramas de rutas de flujo del sistema de refrigeración. Figura 35E – Motores refrigerados con el intercambiador de calor Figura 35F- Motores refrigerados con el radiador 3.4.9 AVISO IMPORTANTE DE MANTENIMIENTO Cada vez que el motor experimente una condición de alarma de temperatura alta del refrigerante, la causa principal del sobrecalentamiento se debe determinar y corregir para prevenir un evento recurrente de sobrecalentamiento. Adicionalmente, si se presenta un evento de flujo restringido, manguera hundida, nivel insuficiente del refrigerante o presión fallida, se debe realizar investigación adicional del sistema de refrigeración. 1) El refrigerante se debe drenar (después de desenergizar el calentador del refrigerante 2) Reemplace el termostato o termostatos del motor 3) Quite la bomba de agua del motor e inspeccione el impulsor y sellas para ver si están dañados, y reemplace si es necesario. Vuelva a ensamblar y a llenar el refrigerante de acuerdo al manual Instrucciones de Instalación y operación. 4) Ejecute el motor para verificar la temperatura operativa normal. Página 51 of 70 3.4.9.1 Cavitación de la bomba de agua La cavitación qué ocurre cuando se forman burbujas en el flujo del refrigerante de las áreas de presión baja del sistema de refrigeración y colapsan a medida que pasen a las áreas de presión más altas del sistema. Esto puede dañar los componentes del sistema de refrigeración, particularmente el impulsor de la bomba de agua y los protectores del cilindro. La cavitación de un motor pude causarse por: Refrigerante inapropiado Flujo de refrigerante restringido debido a las mangueras hundidas o el sistema obstruido. La tapa de llenado del refrigerante está suelta o no puede retener la presión requerida El nivel del líquido es insuficiente No se puede producir desoxigenación Sobrecalentamiento 3.5 3.5.1 Diagrama de conexiones (Solamnte con el panel de instrumentación del motor) Descripción (Voltaje CC) C072200 Panel de instrumentos Arnés ECM JU4H-UFAD4G, UFAD5G, UFAD58, UFADJG, UFADP0, UFADR0, UFADW8, UFADY8, UFAD98 JU6H-UFADK0, UFADN0, UFAD58, UFADNG, UFADP8 UFAD88, UFADM8, UFADMG Arnés de motores JU6H-UFADT0, UFADP0, UFADQ0, UFADR0, UFADS0, UFAD98, UFADR8, UFADS8, UFADW8, UFADX8 Arnés de motores JW6H-UFAD80, UFADB0, UFADF0, UFADJ0, UFAD70 JW6H-UFAAM8,80 C071361 C071367 C071368 C071369 C071371 Diseño N.o Descripción (Voltaje CC) C07651 (JW/JX) C07591 (JU) Calentador de agua de la chaqueta (Modelos NL opcionales) Figura #20 Documento de referencia 3.5.2 Revisión de la tensión y ajuste de las bandas de transmisión SISTEMA ELÉTRICO Diseño N.o C071370 Engine Harness JW6H-UFADD0 Arnés de motores JX6H-UFADF0, UFAD60, UFADK0, UFADN0, UFADP0, UFAD88 Arnés de motores Documento de referencia Todas las bandas de transmisión deben estar ajustadas adecuadamente para asegurar que la bomba de agua del motor y el alternador de carga de bacteria (cuando se instalan) estén funcionando eficientemente. Figura #37. B B A A Figura #37 Para ajustar la tensión de la banda: Revise la tensión de la banda: - Desde el punto de la flecha debe ser .4” - .6” (1015mm). Para incrementar la tensión de las bandas de transmisión de la bomba: - Afloje el alternador o montaje de tensión de la banda; tornillos A y B. - Ajuste una tensión apropiada a la banda. - Apriete los tornillos de montaje A y B. Página 52 of 70 Las unidades JX vienen equipadas con un tensor automático. No hay necesidad de ajustar las bandas. 3.5.3 Acerca de la velocidad del motor suplementarios C134335 para obtener información adicional. Alarma 1: Detención por sobre velocidad: siga los pasos anteriores de verificación por sobre velocidad. Alarma 2: nivel de presión de aceite bajo: con el motor en funcionamiento, accione el interruptor por baja presión de aceite. (Nota: no hay motor interruptor de Baja Presión de Aceite apuente). B En caso de sobre velocidad en el motor, el MCE manda señal al tablero principal de la bomba y efectúa la detención del motor. En caso de que ocurriera la condición de sobre velocidad, investigue la causa y haga correcciones necesarias antes de volver a poner el motor en servicio. Se debe levantar el interruptor durante 30 segundos para restablecer al motor por sobre velocidad. VERIFICACIÓN DE SOBRE VELOCIDAD Coloque el interruptor de VERIFICACIÓN DE SOBRE VELOCIDAD en posición hacia arriba. Esto dará de una señal de sobre velocidad al tablero de control principal de la bomba y provocará la detención del motor a los 30 RPM por debajo de los RPM establecidos. Arranque el motor a través del tablero de control principal de la bomba; el interruptor de velocidad va a generar una señal de sobre velocidad deteniéndose y protegiendo a la bomba y al motor. EJEMPLO Velocidad nominal: 1760 RPM Paro por sobre velocidad: 2112 RPM (120% de 1760 RPM) Verificación de detención: 1730 PRECAUCIÓN: después de verificar la sobre velocidad, accione el interruptor de Restablecimiento de Sobre Velocidad y restablezca el tablero de control principal para restablecer la operación normal del motor y el interruptor de sobre velocidad El punto de ajuste de detención de sobre velocidad está hecho en la fábrica, programado en el MCE, y no se puede ajustar en el campo. Precaución: no intente provocar una sobre velocidad en el motor para verificar la detención por sobre velocidad. 3.5.4 Field Simulation of Pump Controller Alarms Alarma 3: alta temperatura en el refrigerante del motor: Con el motor en funcionamiento, accione el interruptor de alta temperatura de agua. (Nota: no hay motor interruptor por alta temperatura de refrigerante a puente). Alarma 4: sobre marcha: Levante y sostenga EL INTERRUPTOR DE DETENCIÓNMANUAL para prevenir que el motor arranque durante el ciclo de prueba de marcha. NUNCA cierre el suministro de combustible al motor para evitar que este arranque. Al cerrar el suministro de combustible al motor, provocará una condición de cierre de aire en el sistema de combustible y posiblemente daños en los componentes del sistema de combustible. Alarma 5: temperatura baja del refrigerante del motor: con el motor en reposo, levante el interruptor de temperatura baja del refrigerante durante 25 segundos. Alarma 6: advertencia del ECM: Levante el interruptor de parada manual durante 2 minutos sin que el motor esté funcionando para verificar la alarma de advertencia del ECM; tenga en cuenta que el motor cambiará automáticamente a un ECM alterno. Alarma 7: falla en el ECM: después de haber probado la alarma de advertencia del ECM, continúe levantando el interruptor de parada manual durante otros 2 minutos sin que el motor esté funcionando para verificar la alarma de fallas del ECM. 1. Después de activar las alarmas de advertencia y de fallas del ECM, active el interruptor de restablecimiento de fallas del ECM dentro del panel de control del motor. Simulación de campo de las alarmas del controlador de la bomba – Consulte los documentos Página 53 of 70 3.5.5 Requisitos de la batería 4.0 ITINERARIO DE MANTENIMIENTO Todos los modelos de motores Clarke requieren baterías 8D, de acuerdo a las dimensiones establecidas por SAE J537 y NFPA20. La batería debe cumplir con los siguientes criterios: Funcionamiento con baterías en frío Amps (CCA @ 0°F): 1400 Capacidad de reserva (Minutos) 430 Consulte el plano Clarke C131885 (consulte la página 5) para obtener información adicional sobre las baterías suministradas por Clarke. 4.1 MANTENIMIENTO DE RUTINA 3.6 AJUSTE MOTOR DE LA VELOCIDAD DEL NOTA: el siguiente itinerario de mantenimiento de rutina está basado en un uso del motor durante 2 horas al mes. Para los modelos de motores UL/FM, también consultar el FPA25. LEGENDA: Revisar Limpiar Reemplazar o Lubricar SEMANAL Todas las funciones del regulador y del control de velocidad están programadas en el MCE en la fábrica. Durante la inspección de puesta en marcha, se pueden necesitar algunos ajustes menores de la velocidad. Para ajustar la velocidad del motor: A. Arranque el motor, siguiendo el procedimiento “Arranque del motor” de este manual. B. Deje que el motor se caliente. Abra el panel de instrumentación. C. Mientras observa el tacómetro, accione el interruptor de cambio de velocidad. Active el interruptor de arriba hacia abajo para incrementar o disminuir la velocidad. (Consulte la Figura #20A a continuación). D. Detenga el motor siguiendo el procedimiento de “Detención del Motor” en este manual. E. Cambie al MCE Alterno y repita los pasos de la A - D. F. Detenga el motor siguiendo el procedimiento de “Detención del Motor” de este manual. G. Cambie de nuevo al MCE primario. H. Cierre la puerta del panel y coloque los tornillos para cerrar. Filtro de aire Batería Manguera refrigerante Niveles de refrigeración Válvula solenoid de agua enfriada Sistema de escape Tanque de combustible Inspección general Control del regulador de detención-arranque Resistencia precalentadora Nivel de aceite lubricante Manómetros en operación Filtro para remover agua del combustible Arranque del motor Luz de aviso CADA 6 MESES Baterías Alternador de carga de la bateria Bandas Colador del agua de enfriamiento Uniones de la flecha Líneas de combustible CADA AÑO Filtro de aire Colador de la bomba de alza de combustible Inhibidor del refrigerante Sistema de ventilación del cigüeñal o Uniones de la flecha Filtros de combustible y aceite Electrodo del intercambiador de calor Aceite lubricante Aisladores de montaje Sistema de conexiones Figura #20A Página 54 of 70 fallas “graves”. Se pueden acezar en el monitor de lectura y ajustes (A) del panel de instrumentación. CADA DOS AÑOS Filtro de aire Baterías Bandas Mangueras del refrigerante Refrigerante Termostato IMPORTANTE: coloque el selector del tablero de control principal de la bomba en posición de “APAGADO”/“OFF” mientras se pone en uso el motor. Antes de colocar el tablero de control de la bomba en “APAGADO” notifíquele a todos los departamentos involucrados, que el sistema de contra incendio estará temporalmente fuera de servicio debido a mantenimiento o pruebas. También, de aviso al departamento de bomberos local si el tablero de control está conectado a la sede principal mediante una alarma silenciosa. Cuando el servicio esté completo, coloque el selector del tablero de control en posición de “AUTOMATICO” y el selector de modo del motor en la posición de “Automático”. Avísele al personal apropiado que el motor se encuentra en “Automático”. 5.0 SOLUCIÓN DE PROBLEMAS Información general de solución de problemas La solución de problemas en el motor puede ser difícil. La unidad de control del motor MCE tiene la habilidad para detectar problemas internamente y en el sistema de control electrónico. Esto incluye determinar si alguno de los voltajes de entrada a los sensores está muy alto o bajo; si las salidas de los sensores del árbol de levas y cigüeñal son validos, y si los solenoides de la unidad de inyección están respondiendo adecuadamente. Si el MCE detecta un problema con el sistema de control electrónico, se almacenará en la memoria del MCE un código de diagnóstico de error (CFD) / (DTC) específico en el error del sistema. 5.1 CÓDIGOS DE DIAGNÓSTICO DE ERROR (CDF)/(DTC) Hay dos tipos de CDF activos inactivos (almacenados) Los CDF activos indican que está sucediendo la falla. A este tipo de fallas se les llaman a veces, Los CDF inactivos indican que ocurrió una falla en el pasado, pero que no está sucediendo actualmente. Este tipo de fallas almacenadas CDF pueden ser causadas por una falla de forma intermitente. Estos pueden ser problemas tales como conexiones en mal estado o que un cable hace corto de forma intermitente. Si un sensor o cable falla y un CDF está activo para el sensor, el MCE usara un valor predeterminado de su cálculo para continuar con la operación del motor. Mostrar códigos de diagnóstico de fallas (CDF) CÓDIGOS SPN/FMI Los códigos de error de diagnóstico almacenados o activos, son lecturas del indicador de diagnóstico de acuerdo a los estándares J1939 como un código de dos partes. Que se mustran en el monitor de lectura y ajuste de acuerdo a los estándares J1939 como códigos de dos partes que se muestran en la tabla de la siguientes paginas. La primera parte es un número de Parámetro Sospechoso (NPS) /Suspect Parameter Number (SPN) seguido de un código identificador de modo de falla (IMF)/Failure Mode Identifier (FMI). Para de determinar la falla exacta, son necesarios tanto el (NPS) como el (IMF) del código. El NPS identifica el sistema o el componente que tiene la falla; por ejemplo (NPS)=SPN 000110 indica una falla en el circuito de temperatura del refrigerante del motor. El IMF identifica el tipo de falla que ha ocurrido; por ejemplo (IMF)= FMI03 indica un valor mayor de lo normal. Al combinando el SPN 000110 con el FMI 03, el rendimiento del voltaje de entrada de la temperatura del refrigerante del motor es muy alto. Siempre póngase en contacto con su distribuidor de servicio para solicitar ayuda técnica para obtener ayuda y corregir los códigos de falla de diagnóstico que se muestran en su motor. Al poner en lista, los códigos de diagnóstico de falla (CDF)/Diagnostic Trouble Codes (DTC) son lecturas del indicador de diagnóstico de Página 55 of 70 acuerdo a los estándares J1939 como un código de dos partes. La primera parte es un número de parámetro sospechoso (NPS) /Suspect Parameter Number (SPN) de dos o cuatro dígitos, seguido por un código identificador de modo de falla (IMF)/Failure Mode Identifier (FMI) de uno o dos dígitos. entrada baja Presión de aceite del motor moderadamente baja 102 03 Presión de aire del múltiple voltaje de entrada alta 102 04 Temperatura del aire de múltiple voltaje de entrada baja 105 03 Temperatura del are de múltiple voltaje de entrada alta Listado de códigos de diagnóstico de falla 105 04 Temperatura del aire de múltiple voltaje de entrada baja 105 16 Temperatura del aire de múltiple voltaje de entrada alta 110 00 Temperatura del refrigerante del motor extremadamente alta 110 03 Temperatura del refrigerante del voltaje de entrada del motor alta 110 04 Temperatura del refrigerante del voltaje de entrada del motor baja 110 16 Temperatura del refrigerante del motor moderadamente alta 111 01 Nivel bajo del refrigerante del motor 158 17 MCE Error por falla en el suministro elec. 174 03 Temperatura del combustible del voltaje de entrada alta 174 04 Temperatura del combustible de voltaje de entrada baja 611 03 Corto circuito en la conexión en fuente de suministro del inyector 611 04 Corto circuito en la conexión a tierra del inyector 620 03 Sensor de voltaje de suministro alto 620 04 Sensor de voltaje de suministro bajo 627 01 Problema con el inyector de voltaje de Suministro 629 12/13 MCE Error 636 02 Cam Posición Input Ruido 636 08 Cam Posición Input Extraviado 636 10 Cam Posición Input Error de Patrón 637 02 Cam Posición Input Ruido 637 08 Cam Posición Input Extraviado 637 07 Posición del arranque /Cam Posición Fuera de Sync 637 10 Posición del arranque InputPatrón de error 651 05 Cilindro #1 EUI Circuito abierto 651 06 Cilindro #1 EUI Circuito fundido 652 05 Cilindro #2 EUI Circuito abierto 652 06 Cilindro #2 EUI Circuito fundido 653 06 Cilindro #3 EUI Circuito abierto 653 05 Cilindro #3 EUI Circuito fundido 100 A continuación se muestra una lista de SPN’s, FMI’s y una descripción del diagnóstico de código de falla que puede ocurrir en los sistemas variados del motor. No todos estos códigos estarán presentes en todas las aplicaciones del motor. Cuando aparecen códigos de falla en el monitor de lectura y ajuste, consulte con el distribuidor de su motor para que lo reparare lo más pronto posible. Listado de códigos de diagnóstico de fallas SPN FMI Descripción 28 03 Acelerador #3 Input Alta 28 04 Acelerador #3 Input Bajo 29 03 Acelerador #2 Input Alto 29 04 Acelerador #2 Input Bajo 91 03 Acelerador #1 Input Alto 91 04 Acelerador #1 Input Bajo 91 08 PWM Pulso ancho anormal del acelerador 91 09 Acelerador inválido 91 14 Voltaje del acelerador fuera de rango 94 01 Presión del suministro de combustible extremadamente baja 94 03 Fuel Supply Pressure Input Voltage High 94 04 Presión del suministro de combustible voltaje de entrada baja 94 16/31 Presión del suministro de combustible moderadamente alta 94 18 Presión del suministro de combustible moderadamente baja 97 00 Agua en el combustible – continuamente detectada 97 03 Señal de agua en el combustible – voltaje alto 97 04 Señal de agua en el combustible – voltaje bajo 97 16 Señal ee agua en el combustible detectada 100 01 Presión del aceite del motor extremadamente baja 100 03 Presión del aceite del motor voltaje de entrada alta 100 04 Presión de aceite del motor voltaje de Página 56 of 70 18 654 654 655 655 656 656 970 06 05 06 05 05 06 02 970 31 971 31 1109 1110 1569 2000 31 31 31 13 Cilindro #4 EUI Circuito abierto Cilindro #4 EUI Circuito fundido Cilindro #5 EUI Circuito abierto Cilindro #5 EUI Circuito fundido Cilindro #6 EUI Circuito abierto Cilindro #6 EUI Circuito aundido Señal invalida del Interruptor de detenciónAuxiliar del Motor Interruptor de detención Auxiliar del motor activo Redactor del interruptor de combustible externo activo Advertencia de detención del motor Detención del motor Reductor de combustible Violación de la seguridad NOTA: el monitor de lectura y ajuste / indicador de diagnóstico, puede tener problemas de comunicación que terminan siendo códigos de error que se muestran en la pantalla LCD. Los siguientes códigos de error todos indican que hay un error de comunicación entre el indicador de diagnóstico y el MCE. Póngase en contacto con su distribuidor de servicios para que le ayude con la corrección de estos códigos: EE – Error XXXXX – EP No Data ACP – Err No Addr XXXXX - BO No Data ACP – Err BUS – EP XXXXX - BR No Data Números de contactos para repuestos: • www.clarkefire.com Teléfono en los EE.UU.: (513) 771-2200 Ext. 427 (para llamadas dentro de los EE.UU.) • Teléfono en R.U.: (44) 1236 429946 (para llamadas fuera de los EE.UU.) • Fax en los EE.UU.: (513) 771-5375 (para llamadas dentro de los EE.UU.) • Fax de R.U.: (44) 1236 427274 (para llamadas fuera de los EE.UU.) • Cuenta de correo electrónico en EE.UU.: [email protected] • Cuenta de correo electrónico en R.U.: [email protected] 6.2 LISTA DE PARTES DE MANTENIMIENTO DEL MOTOR Consulte el apéndice “A” al final de este manual. 7.0 ASISTENCIA AL USUARIO Consulte con su distribuidor de servicio Clarke o con la fábrica. Puede localizar a los distribuidores visitando nuestra página web: www.clarkefire.com. 8.0 Garantía 8.1 PÓLIZA GENERAL DE GARANTÍA NOTA: consulte el diagnóstico de conexiones que se vio en esta sección como guía para conexiones. 6.0 INFORMACIÓN DE PARTES 6.1 REPUESTOS Para asegurar una mejor operación y eficiencia de todos los componentes del motor, siempre utilice repuestos originales Clarke. Las órdenes deben especificar: Número de modelo del motor - Ver motor general Número de serie del motor - Especificaciones Número de Partes, consulte la sección 6.2 de la lista de partes de mantenimiento o la ilustración de partes (consulte la página 5). El funcionamiento satisfactorio de los motores Clarke y la buena voluntad de los dueños/operadores de motores Clarke son de interés primordial para el fabricante del motor, los distribuidores de servicios y para Clarke. Todos proveen soporte sobre estos productos hasta la instalación final de la bomba contra incendios y el sistema de rociadores. La responsabilidad de garantía envuelve tanto a las organizaciones internacionales de servicio de Clarke como a John Deere. El fabricante del motor (John Deere) provee garantía de los componentes básicos del motor y Clarke probé garantía de los accesorios agregados para cumplir con las especificaciones de NFPA-20 y requerimientos de certificación UL/FM. 8.2 GARANTÍA DE CLARKE Todos los componentes garantizados tienen una duración de 24 meses comenzando con la puesta en marcha del sistema contra incendio. La cobertura de la garantía incluye el remplazo de la pieza y un costo razonable por la mano de obra para su instalación. Página 57 of 70 Los componentes suelen fallar debido a la instalación incorrecta del motor; la garantía no cubre los daños en el transporte, o el uso incorrecto. Para conocer los detalles adicionales de la garantía, observe la declaración específica de la garantía “Garantía del Motor Nuevo John Deere” a continuación. También, póngase en contacto directamente con Clarke si tiene preguntas o necesita de información adicional. reparación, incluyendo costos razonables de mano de obra para quitar y reinstalar componentes y partes del equipo donde se encuentre instalado el motor, y, cuando se requiera, los costos razonables para remover e reinstalar el motor, si tal defecto se presenta dentro del periodo de garantía como se mide desde el día de su entrega al primer comprador minorista, si la entrega se le reportó a John Deere dentro de los 30 días de su entrega. Clarke no se hace responsable por costos incidentales o consecuentes, daños o gastos en los que incurra el dueño en el resultado de mal funcionamiento o fallas que cubra esta garantía. 8.3.3 Garantía del sistema de emisiones (Diesel estacionario) 8.3 GARANTÍA JOHN DEERE Consulte el manual de mantenimiento y funcionamiento del fabricante del motor correspondiente aplicable solamente para motores certificados contra emisiones de gases). 8.3.1 Vigencia de la garantía 8.3.4 Obtener servicio de garantía Salvo lo contrario se provee por escrito, John Deere* hace la siguiente garantía: al primer comprador minorista y a cada comprador subsecuente (si la compra es hecha antes de la expiración de la garantía aplicable) de cada motor estacionario John Deere marcado como parte de un producto fabricado por una compañía diferente a John Deere o sus filiales: • 12 meses, horas ilimitadas de uso, o • 24 meses y antes de la acumulación de 2000 horas de uso; y en cada motor John Deere usado en una aplicación estacionaria de repotencia: •12 meses, horas ilimitadas de uso. Nota: en ausencia de un horometro funcional, las horas de uso serán determinadas en la base de 12 horas de uso por día de calendario (*John Deere” significa el grupo de sistemas de potencia Deere/ Deere Power Systems Group con respecto a usuarios en Estado Unidos, John Deere Limitado con respecto a los usuarios en Canadá, y Deere & Company o su subsidiaria responsable por hacer equipo John Deere en otros países donde el usuario se localice) 8.3.2 Cobertura de la garantía Esta garantía aplica al motor y a los componentes y accesorios vendidos por John Deere. Todas las partes garantizadas por John Deere y los componentes de los motores John Deere cuando se lele embarquen al comprador, estén defectuosas en material y/o mano de obra serán reparados o remplazados, como lo vea conveniente John Deere, sin cobro por partes o mano de obra por la El Servicio de garantía se debe solicitar con el distribuidor de punto de venta autorizado más cercano John Deere antes que expire la garantía. Un punto de venta de servicio autorizado es un distribuidor de motores John Deere, un distribuidor de servicio de motores, o un distribuidor de ventas y Servicio de equipo con motor del tipo que cubre la garantía. Los puntos de venta autorizados de servicio solo usaran partes nuevas, re fabricadas o componentes suministrados o aprobados por John Deere. La localización de servicios autorizados y el nombre de las divisiones y subsidiarias John Deere que hacen esta garantía, están listados en el directorio de Partes y Servicio para motores John Deere. Al momento de solicitar el servicio de garantía, el comprador debe tener la forma de soportar la entrega del motor. John Deere rembolsa a los puntos de venta de Servicio autorizados los gastos limitados de viaje que incurran por reparaciones bajo garantía en aplicaciones que no son de John Deere cuando se efectúa un viaje. El límite, como la fecha de publicación de esta declaración, es $300.00 USD o su equivalente. Si la distancia y tiempo de viaje son mayores al rembolso la diferencia se deberá cubrir por parte del comprador. Página 58 of 70 Los costos en puntos de venta que incurran en resolver o arreglar problemas fuera de garantía. 8.3.5 Exclusiones de la garantía Las obligaciones de John Deere no aplicarán a la bomba de inyección de combustible y boquillas durante el periodo de garantía del fabricante de la bomba, las boquillas, los componentes y los accesorios no suministrados e instalados por John Deere ni por fallas causadas por estos. Cuando la garantía del fabricante de la bomba es menor que las del motor, John Deere rembolsará los costos de reparación de la bomba por fallas de tipo garantía durante el periodo de garantía del motor, cuando sea documentado por el punto de venta de servicio del fabricante de la bomba. 8.3.6 Responsabilidades del comprador El costo normal de mantenimiento y depreciación. Como consecuencias de la negligencia, mal uso, o accidente involucrando al motor, o uso inapropiado, instalación, o almacenaje del mismo. Como consecuencias del servicio efectuado por otro que no esté autorizado para realizar el servicio de garantía; tal servicio, a juicio de John Deere, ha afectado adversamente el desempeño o confiabilidad del motor. Como consecuencia de cualquier modificación o alteración del motor no aprobado por John Deere, incluyendo, pero no limitado a, manipulación de los sistemas de aire y combustible. Los efectos de descuido del sistema de enfriamiento manifestado en la camisa del cilindro o cavitación en el bloque (erosión, electrolisis, picaduras). Cualquier tiempo adicional de mano de obra que requiera el comprador. Los costos de transporte del motor o el equipo en el cual esté instalado; desde y al sitio donde se realice el servicio, si los costos exceden la máxima cantidad de pago al sitio de servicio donde se efectuó el servicio de garantía. Los costos en los que se incurra para tener acceso al motor; ejemplo, barreras físicas tales como paredes, rejas, pisos, muelles o estructuras similares que impiden el acceso al motor, renta de montacargas, grúas o similares, construcción de rampas, poleas, o estructuras de protección para quitar o instalar el motor. Los costos incidentales de viaje incluyendo peajes, comidas, hospedaje y similares. Los servicios efectuados por otro que no sea uno de los distribuidores autorizados para el Servicio de motores John Deere, al menos que la ley lo exija. Los cobros por distribuidores, arranques iniciales e inspecciones se consideran innecesarios por parte de John Deere cuando se suministraron las instrucciones de operación y mantenimiento con el motor. Costos de servicios de interpretación y traducción. 8.3.7 No hay representaciones o garantía implícita Cuando la lo ley permite; ni John Deere ni ninguna compañía afiliada con ella hace garantías, condiciones, representaciones, promesas o expresa o implica, ya sea por medio escrito u oral, en cuanto a la ocurrencia de cualquier defecto o la calidad o el rendimiento de sus motores distintos de los establecidos en el presente, y NO HACE NINGUNA GARANTÍA IMPLÍCITA NI CONDICIONES DE COMERCIALIZACIÓN O IDONEIDAD en lo dispuesto en el código uniforme de comercio o requerido por cualquier venta de bienes de ley o de cualquier otro estatuto. Esta exclusión incluye los términos fundamentales. En ningún caso, un distribuidor de motores John Deere o proveedor de servicios técnicos de motores, concesionario John Deere, John Deere o cualquier empresa afilada con John Deere será responsable por daños incidentes o consecuentes, o lesiones, pero no se limita a la pérdida de beneficios de los cultivos, alquiler de equipos de sustitución o perdida comercial, daños en el equipo que se instale en el motor o por los daños sufridos por el comprador como consecuencia de las violaciones fundamentales del contrato o el incumplimiento de los términos fundamentales, a menos que dichos daños o lesiones sean causadas por la negligencia grave o dolo de los participantes. 8.3.8 Limitación de recursos Los recursos establecidos en este documento son las soluciones exclusivas del comprador en relación con el cumplimiento o incumplimiento de la garantía o condición en relación con los motores nuevos John Deere. En caso de que la garantía previamente mencioada no corrija los problemas del comprador con respectoa al rendimiento causados por defectos de fabricación y/o material; el recurso exclusivo del comprador se limitara al pago de John Deere de los daños reales en una cantidad que no exceda el costo del motor Página 59 of 70 8.3.9 Garantía de no vendedores Ninguna persona o entidad, distinta a John Deere, que venda el motor o el producto en el que se ha instalado el motor hace ninguna garantía o garantía propia en cualquier motor garantizado por John Deere al menos que se le entregue al comprador un certificado independiente de garantía por escrito específicamente garantizando el motor, en cuyo caso John Deere no tendrá ninguna obligación con el comprador. Ni los fabricantes de los equipos originales del motor, la red de distribuidores, ni ninguna otra persona o entidad, tiene autoridad para hacer ninguna representación o promesa en nombre de John Deere o de modificar las condiciones o limitaciones de esta garantía de ninguna manera. 8.3.10 Información adicional Para obtener información adicional concerniente a la Garantía del Motor Nuevo Estacionario John Deere, observe el manual de Garantía del Propietario a nivel mundial. 9.0 DATOS DE INSTALACIÓN Y OPERACIÓN (Consulte la página 5) 10.0 DIAGRAMAS DE CONEXIONES (Consulte la página 5) 11.0 ILUSTRACIONES DE LAS PARTES (Consulte la página 5) Página 60 of 70 12.0 ÍNDICE DE PALABRAS CLAVE Tema Tema Página (A) Filtros de aire Alternador (H) 40,41 52,54 Calentador, motor (I) (B) Cables de baterías Recomendaciones de baterías Ajuste de correas (C) Capacidades Datos de instalación 44,45 45,50,52,53 Sistema de refrigeración Soluciones anticongelantes Capacidad del sistema de refrigeración Suministro de agua de refrigeración (Ciclo) 46 Requisitos del flujo de agua de refrigeración * Procedimiento de llenado Intercambiador de calor 6,11,13,17,44,46,47,48,49,50,51,55 Inhibidores 44,45,46 Mantenimiento Agua Ventilación del cárter (D) Códigos de diagnóstico de problemas Varilla para medir el aceite, Nivel de aceite Alineación del eje motriz 16 (L) Volumen del aceite lubricante Sistema lubricante (M) Programación de mantenimiento Operación manual Identificación del número del modelo 6,7 (N) Placa de identificación (Motor) 6 (O) Filtro de aire 11,14,34,40,41,54,55 Presión de aceite * Especificaciones/recomendaciones de aceite Datos de operación * Sin combustible 37 Restablecer exceso de velocidad Verificación del exceso de velocidad (P) Ilustraciones de partes * Información de partes Calibrador Powerview Bomba: Bomba de inyección de combustible Bomba de levantamiento de combustible (S) Número de serie Sistemas de apagado Sistema eléctrico Panel indicador del motor Modelos de motores Motor sin combustible Ajuste de velocidad 14 12,31 Almacenamiento 19,25,48,54 36 Sistemas protectores del motor (exceso de velocidad) Sistema de escape * Instrucciones de instalación Recomendaciones de refrigerante Mantenimiento del eje motriz (E) ECM – Módulo de Control del Motor Página 12,14,42,54 (F) Acoplamiento Falk “flexible de acero” Filtro de combustible 7,32,33,34,35,36,37,38,39 Especificaciones de combustible 30 Operación del sistema de combustible Purgado 30,39 Bomba manual de cebado (T) Datos técnicos (W) Garantía Diagrama de conexiones: Sistema de CC Sistemas de calentador de CA * Consulte la página 5 Página 61 of 70 * 14,57,58,59,60 ,* ,* Apéndice “A” Página 62 of 70 Página 63 of 70 Página 64 of 70 Página 65 of 70 Página 66 of 70 Página 67 of 70 MODELOS JU4/JU6H Modelos de Motores Clarke Descripciónn de partes Filtro de aceite Filtro Combust. (Primario) Filtro Combust. (Secundario) Filtro de aire Alternador Bomba Combust., Alta Presión Intercambiador de calor Marcha/motor de arranque (12V) Marcha (24V) Módulo de control del motor Turbocargador Termostato Boquilla, Inyector JU4H‐ UFADW8, JU4H‐UFADY8, JU4H‐UFAD98, JU4H‐UFAD4G, JU4H‐UFAD5G, JU4H‐UFAD58, JU4H‐UFADP0, JU4H‐UFADR0, JU4H‐UFADJG* JU6H‐UFADN0, JU6H‐UFAD88, JU6H‐UFAD58, JU6H‐UFADNG, JU6H‐UFADP8, JU6H‐UFADM8, JU6H‐ UFADMG, JU6H‐UFADK0* JU6H‐UFAD98, JU6H‐UFADR8, JU6H‐UFADS8, JU6H‐UFADW8, JU6H‐UFADX8 JU6H‐UFADT0*, JU6H‐UFADP0*, JU6H‐UFADR0*, JU6H‐UFADQ0* * Includes ‐D, ‐S, and ‐DS models Número de partes (Artículos estándar solamente, no se muestran artículos opcionales) C04521 C02775 C02776 C03396 C03244 C071363 (12V) or C071365 (24V) C02778 C02777 C02778 C051386 LADO DERECHO – C071946 Y LADO IZQUIERDO – C071944 o LADO DERECHO‐ C071588 y LADO IZQ.‐ LADO DERECHO ‐ C071071Y LADO IZQUIERDO ‐ C071587 C071072 LADO DERECHO ‐ C071073 Y LADO IZQUIERDO ‐ C071074 C071948 C061521 C071950 C02779 Página 68 of 70 C071947 C061522 (12V) C061524 (12V) C061523 (24V) C061525 (24V) C071951 (1) y C071952 (2) C02780 MODELOS JW6H Modelos de motores Clarke JW6H‐UFAD80, JW6H‐UFADB0, JW6H‐UFADF0, JW6H‐UFADJ0, JW6H‐UFAD70, JW6H‐UFAD80 JW6H‐ UFADD0* * Incluye los modelos ‐D, ‐S y ‐DS Descripción de partes Número de parte (solamente partes estándar; no se muestran elementos opcionales) Filtro de aceite C04593 Filtro de combustible (Primario) Filtro de combustible (Secundario) Filtro de aire Alternador Bomba de combustible, Alta presión Intercambiador de calor Motor de arranque (12V) Motor de arranque (24V) Módulo de control del motor Turbocargador C02773 (INCLUYE PRINCIPAL Y SECUNDARIO) C03244 C071363 (12V) o C071365 (24V) C02774 C051387 R.B C071944 o C071072 C071937 o C071074 C071942 C061519 (12V) C061520 (24V) C061518 Termostato Boquilla, inyector RE540550 (2) C02772 Página 69 of 70 MODELOS JX6H Modelos de motores Clarke Descripción de partes Filtro de aceite Filtro de combustible (Primario) Filtro de aire Alternador (24V) Intercambiador de calor Motor de arranque (24V) Módulo de control del motor Turbocargador Termostato Boquilla, inyector JX6H‐UFAD88, JX6H‐UFADP0, JX6H‐UFADN0, JX6H‐UFAD60, JX6H‐UFADF0, JX6H‐UFADK0* * Includes ‐D, ‐S, and ‐DS models Número de parte (solamente partes estándar; no se muestran elementos opcionales) C04592 C02770 C03595 C071365 C051433 C071937 o C071938 C071939 C061517 C071940 (1) C071941 (2) C02771 Página 70 of 70