Caracterización microturbinas

Anuncio

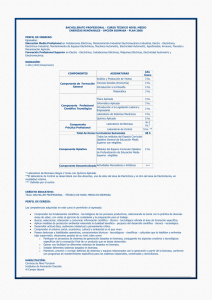

MICROTURBINAS “Evaluación termo económica de turbinas de microgás alimentadas externamente por gas natural y biomasa: aplicaciones en Italia” Este documento propone una evaluación termoeconómica de plantas combinadas de calor y electricidad (CHP) a pequeña escala (100 kWe) alimentadas por gas natural y biomasa sólida. La atención se centra en el ciclo de turbina de gas de combustible dual, donde el aire comprimido se calienta en un intercambiador de calor de alta temperatura (HTHE) utilizando los gases calientes producidos en un horno de biomasa, antes de ingresar a la cámara de combustión de gas. El aire caliente se expande en la turbina y luego alimenta el recuperador interno del precalentador, Se modelan varias relaciones de entrada de energía de biomasa / gas natural, que van desde el 100% de gas natural hasta el 100% de biomasa. La investigación evalúa las compensaciones entre: i) menor eficiencia de conversión de energía y mayor coste de inversión de un alto índice de insumos de biomasa, y ii) mayores ahorros de energía primaria e ingresos procedentes de la tarifa de alimentación de bioelectricidad en caso de un alto índice de insumos de biomasa; Se evalúa la influencia de la mezcla de combustibles y la temperatura del horno de biomasa en la eficiencia de conversión de energía, el ahorro de energía primaria y la rentabilidad de las inversiones. También se comparan los escenarios de demanda de calor industrial vs. terciario y carga base vs. operación de planta impulsada por calor. Sobre la base de los incentivos disponibles en Italia para la electricidad de biomasa y para la cogeneración de alta eficiencia (HEC), se logra la máxima rentabilidad de la inversión para el 70% del porcentaje de biomasa de entrada. También se discuten las principales barreras de estos sistemas de cogeneración embebidos en Italia. Las microturbinas, como su nombre lo indica, son pequeñas turbinas de combustión que queman combustibles gaseosos o líquidos para impulsar un generador eléctrico, y han estado disponibles comercialmente durante más de una década. La tecnología actual de microturbinas es el resultado del trabajo de desarrollo en pequeñas turbinas de gas estacionarias y automotrices, equipos de energía auxiliar y turbocompresores, gran parte de los cuales tuvieron lugar en la industria automotriz a partir de la década de 1950. El desarrollo de sistemas de microturbinas se aceleró por la similitud del diseño con los turbocompresores de motor grande, y eso proporcionó la base para la tecnología de ingeniería y fabricación de componentes de microturbinas. Durante la década de 1990, varias compañías desarrollaron productos de microturbinas competidoras y entraron, o planearon ingresar, al mercado. A medida que el mercado maduró, la industria experimentó una fase de consolidación durante la cual las empresas se fusionaron, cambiaron de manos o abandonaron el mercado. En los Estados Unidos de hoy, esto ha llevado a dos fabricantes principales de productos de microturbinas estacionarias: Capstone Turbine Corporation y FlexEnergy. La Tabla 5-1 proporciona un resumen de los atributos de la microturbina. Las microturbinas varían en tamaño de 30 a 330 kilovatios (kW). Los paquetes integrados que consisten en múltiples generadores de microturbina están disponibles hasta 1,000 kW, y tales unidades múltiples se instalan comúnmente en sitios para lograr mayores salidas de potencia. Las microturbinas pueden operar con una variedad de combustibles, incluyendo gas natural, gas agrio (alto contenido de azufre, bajo contenido de Btu) y combustibles líquidos de petróleo (por ejemplo, gasolina, queroseno, combustible diesel y combustible para calefacción). Microturbina de gas alimentada externamente (EFMGT) Uso de una microturbina industrial de gas disponible Sustitución de quemadores por un generador de calor externo Desarrollo de un sistema totalmente automático Optimización de la logística de biomasa Microturbina de gas alimentada externamente para aplicaciones de biomasa utilizando componentes automotrices Las turbinas de gas alimentadas externamente representan una de las soluciones investigadas para la producción eléctrica a partir de calor a temperaturas relativamente altas, como la combustión de biomasa o la energía solar de alta concentración. Esta solución es particularmente atractiva para plantas pequeñas y de microescala, ya que no requieren muchos componentes auxiliares como condensadores, bombas de circulación, etc., lo que muestra un gran potencial de reducción de costos. Se puede obtener una reducción adicional de costos convirtiendo los turbocompresores automotrices en centrales eléctricas estacionarias. Este documento trata de enfocar algunos temas, que necesitan ser bien discutidos, como la capacidad de extraer energía mecánica de un turbocompresor. En particular, la solución propuesta se basa en una turbina libre que trabaja en paralelo al eje principal en lugar de en serie. El artículo muestra el modelado del sistema en el entorno AMESim y los resultados del uso de diferentes parámetros termodinámicos y modelos de turbocompresores. Se encontraron eficiencias brutas entre 8 y 17% para tamaños de planta entre 2 y 15 kW de potencia mecánica. INTRODUCCIÓN: Las biomasas son una fuente potencial de energía muy extendida, incluso si sufren una serie de problemas que reducen su potencial de uso en grandes centrales eléctricas. Entre los problemas típicos de variabilidad en tipo, calidad y disponibilidad, las biomasas presentan problemas para su transporte y almacenamiento. También se han propuesto centrales eléctricas pequeñas o incluso micro, pero en este caso, el gasto de capital para la construcción e instalación de la planta en muchos casos impide que las personas tomen esta decisión, especialmente si no se proporcionan incentivos. Los ciclos abiertos de aire (es decir, el ciclo Brayton simple y sus variantes) pueden ofrecer un enorme potencial para la reducción de costos de capital porque no requieren grandes intercambiadores de calor para el rechazo de calor, o bombas de circulación, o muchos dispositivos de seguridad requeridos en las plantas de Rankine, por ejemplo. El inconveniente es la imposibilidad práctica de utilizar un ciclo de combustión interna porque las turbinas no toleran fácilmente la presencia de partículas de hollín en el gas caliente y la única forma de explotar las biomasas sólidas es utilizando una combustión externa [1]. Las turbinas de combustión externa han sido ampliamente analizadas en el pasado reciente [2-9] mostrando un buen potencial en términos de eficiencia y rentabilidad [7], para biomasa pura o plantas híbridas solares/biomasa o solares/de gas natural [8, 9]. En la mayoría de estos casos, se consideraron tamaños eléctricos superiores a 100kW.Las cuestiones importantes que actualmente son objeto de diversos estudios son la forma, el rendimiento y la durabilidad del intercambiador de calor de alta temperatura, que se espera que tolere temperaturas en el rango de 700-950 grados centígrados [5-6, 10-11]. Cuando la atención se desplazó hacia tamaños más pequeños, es decir, algunas décimas de kW o incluso menos, algunos autores se enfrentaron al problema de encontrar un conjunto de maquinaria adecuado a un costo razonable. Algunos de ellos [6] propusieron utilizar turbocompresores para automóviles porque están disponibles en el mercado incluso como componentes de estantería a un costo muy reducido, es decir, unos pocos cientos de euros. En este caso, sin embargo, surge el problema de extraer potencia mecánica de un turbocompresor, ya que estas unidades son muy compactas y tienen un eje muy corto que une compresor y turbina, ya que solo tiene que acomodar los rodamientos, que en la mayoría de los casos son rodamientos flotantes, que necesitan una lubricación adecuada. En estos casos, es muy difícil acomodar un generador eléctrico de alta velocidad entre el compresor y la turbina. La mayoría de los trabajos publicados en hechos tratan sobre el intercambiador de calor, dejando la solución de este problema para futuras investigaciones. En un número limitado de casos se analiza el problema de extraer energía mecánica de estas máquinas. A pesar de que se prevé una cierta difusión de los llamados e-turbos (es decir, un turbocompresor asistido eléctricamente), este problema sigue siendo un problema y deben pasar varios años antes de que haya una amplia disponibilidad de estos componentes en el mercado de piezas de recambio. En este trabajo, se propone y analiza una solución a este problema considerando la viabilidad y el rendimiento esperado. Más en detalle, los autores proponen organizar la turbina libre en paralelo a la turbina generadora de gas en lugar de en serie mostrando las posibles ventajas de esta solución. METODOLOGÍA Al principio, se utilizó un simple equilibrio de energía para demostrar el mayor potencial de la arquitectura paralela con respecto a la arquitectura en serie. Posteriormente, se creó un modelo simple dentro del entorno AMESim, que permitió utilizar los mapas de rendimiento de los turbocompresores comerciales para evaluar el rendimiento del ciclo en función de los diversos parámetros operativos, así como para evaluar el comportamiento de la planta a carga parcial. CONCLUSIONES Las microturbinas de gas alimentadas externamente son una tecnología interesante para la explotación de algunas formas de energía renovable, especialmente la energía solar de alta temperatura o la biomasa. Sin embargo, su aplicación está limitada por cuestiones de costos y se debe realizar mucha investigación para reducirlos. Este trabajo analizó una disposición alternativa de la planta, en la que la turbina libre está en paralelo a la turbina principal en lugar de estar en serie, como de costumbre.Los cálculos y las simulaciones mostraron que esta disposición es más adecuada que la disposición clásica en serie para la aplicación particular aquí analizada, en la que la temperatura máxima del ciclo y la eficiencia de las turbomáquinas son relativamente bajas. Modelización dinámica de centrales eléctricas de biomasa mediante microturbina de gas La biomasa se está convirtiendo en una opción cada vez más interesante para reemplazar los combustibles fósiles convencionales para la generación de calor y energía. Las pequeñas plantas capaces de utilizar biomasa sólida, recolectadas en los vecindarios de plantas, están teniendo una difusión creciente: la Universidad de Pisa, junto con algunos fabricantes locales, ha diseñado, construido y probado una microturbina de gas alimentada externamente (EFMGT) que suministra 70 kW de electricidad, así como 200-250 kW de calor útil. El presente trabajo se centra en el desarrollo de un simulador dinámico de la planta. Se implementó un modelo matemático para el comportamiento físico y químico del proceso de combustión de biomasa, así como para los mecanismos de transferencia de calor y el comportamiento de la turbina para evaluar las variables de operación de la planta tanto en estado estacionario como en condiciones de operación transitorias. La comparación entre los resultados del modelo y los datos recopilados en una planta de prueba muestra una buena coincidencia (con una desviación inferior al 5%) de las variables principales y más críticas en una amplia gama de condiciones de operación, lo que hace que el modelo sea adecuado para sintetizar un sistema de control de bucle cerrado capaz de garantizar el más alto rendimiento en la producción de energía. Introducción En los últimos años, la biomasa ha ganado un creciente interés por la generación de electricidad debido a la mayor difusión de fuentes renovables [1], particularmente debido al posible uso de algunos residuos (es decir, desechos orgánicos, restos de madera o poda, etc.).que no pueden ser explotados para otros procesos de fabricación. A diferencia de la energía eólica y solar, la biomasa es una fuente almacenable y programable que se puede utilizar para satisfacer una amplia gama de necesidades energéticas, utilizando diferentes tecnologías de conversión de energía [2]; Se presta especial atención a la utilización de la biomasa en la producción de electricidad y calor. Hoy en día, solo las plantas de mediana y gran escala pueden utilizar directamente biomasa sólida para la generación comercial de electricidad. Por lo general, las turbinas de vapor están acopladas a calderas de biomasa. Un enfoque diferente es procesar el combustible a través de reacciones químicas (gasificación, pirólisis) en grandes plantas de conversión para obtener un combustible gaseoso o líquido para ser utilizado en motores alternativos. Todas estas soluciones necesitan un tamaño económico mínimo que corresponda a la generación de electricidad por encima de unos cien kilovatios. También las plantas para tratamientos químicos necesitan un tamaño bastante grande. Como consecuencia, los aspectos logísticos para la recolección, almacenamiento y entrega de biomasa pueden tener un impacto significativo en los costos económicos y ambientales de un proyecto. Las plantas pequeñas, capaces de utilizar directamente biomasas sólidas recolectadas en los vecindarios de plantas, tienen la oportunidad de superar estos inconvenientes. Las turbinas de gas se pueden usar solo a través de un generador de calor externo donde la biomasa se quema para calentar el aire del ciclo primario de Brayton, a través de un intercambiador de calor de alta temperatura. Según estudios teóricos [3], [4] una microturbina de gas alimentada externamente tiene la oportunidad de alcanzar una eficiencia eléctrica superior a las otras opciones tecnológicas. La Universidad de Pisa, junto con algunos fabricantes locales, ha diseñado, construido y probado una microturbina de gas alimentada externamente (EFMGT) que suministra 70 kW de electricidad, así como 200-250 kW de calor útil. Cuando el calor no puede ser aprovechado útilmente, se ha construido una solución para recuperarlo mediante un sistema ORC para la generación de electricidad adicional (30 kW) [5], [6]. El control y operación de este tipo de plantas es una tarea desafiante, debido a la gran cantidad de parámetros y variables que afectan el comportamiento del sistema y a fenómenos altamente no lineales que gobiernan su respuesta. La simulación, por lo tanto, es una herramienta esencial para comprender los mecanismos físicos que regulan las respuestas dinámicas del sistema debido a cambios en los parámetros de funcionamiento y las condiciones externas. Como consecuencia, un simulador es muy útil para sintetizar un sistema de control de bucle cerrado adecuado, que garantiza la respuesta rápida a los parámetros externos y a la solicitud de generación, manteniendo el mayor rendimiento posible. El rendimiento de la planta de energía de biomasa es muy sensible a la calidad del combustible: cualquier cambio con respecto a la composición y el contenido de humedad, que pueda ocurrir durante la operación de la planta, afecta profundamente su producción de energía. El control de los flujos de masa y aire de combustión es esencial para garantizar el mejor y continuo rendimiento de la planta, así como para aumentar la duración de la vida útil de la planta. De este modo, se ha desarrollado un simulador dinámico, basado en balances de masa y energía para cada elemento del sistema, con el fin de reproducir el comportamiento de la planta durante las fases de arranque, régimen y parada o después de algunas perturbaciones. El simulador tiene como objetivo proporcionar un comportamiento realista del sistema físico sin dar una descripción demasiado detallada que requeriría la integración del modelado computacional de elementos finitos de dinámica de fluidos con simulaciones en el dominio del tiempo, llegando a requisitos inaceptables de herramientas de cálculo. La simulación dinámica desempeña un papel clave en el diseño del sistema de control de las plantas de generación de energía térmica, en particular cuando se adoptan soluciones de diseño innovadoras. Hay una larga trayectoria de investigación y esfuerzo de ingeniería en este campo [7 - 12]. Se han desarrollado varias herramientas para simular el comportamiento dinámico de una central termoeléctrica basada en la conversión de biomasa sólida [13], [14]. Por lo general, describen la cámara de combustión como funciones interpolatorias dependientes del tiempo con valores conocidos de las constantes de tiempo, obtenidas sobre la base de datos experimentales. En este caso, no se considera la influencia de las perturbaciones en el proceso de combustión y, en consecuencia, en la producción de energía. Por otro lado, el software comercial CFD puede proporcionar un análisis detallado del campo dinámico de termofluidos en la cámara de combustión, considerando también las principales reacciones químicas con respecto a las especies gaseosas involucradas en el proceso de combustión. Por lo general, el proceso de combustión de biomasa sólida no se considera en los códigos CFD, por lo tanto, generalmente se implementa en UDF (User Defined Function) específico [15], [16], [17]. La incapacidad de estudiar toda la evolución dinámica de un sistema como consecuencia de una perturbación y la falta de caracterización del proceso de combustión de sólidos son los principales límites para la utilización de códigos CFD. Otros paquetes de software comerciales pueden ser capaces de reproducir el comportamiento dinámico de las centrales termoeléctricas basándose en modelos de procesos físicos como la combustión, pero a menudo adolecen de ser opacos: las ecuaciones realmente utilizadas son desconocidas e incorporar un know-how específico podría ser muy difícil [18], como para el software CFD. En conclusión, el simulador combina el enfoque de modelización, orientado a proporcionar una representación fiable del comportamiento del sistema sobre la base de los procesos de combustión e intercambio de calor, con el enfoque de modelización orientado a los problemas de control del sistema. El simulador también se puede adaptar fácilmente para modelar diferentes tipos de centrales eléctricas que utilizan combustible sólido para la producción de energía reorganizando los bloques básicos que describen los fenómenos principales. Una primera aplicación del modelo se presenta en este trabajo para verificar un posible sistema de control de bucle cerrado. Plantas de microturbinas de gas alimentadas externamente El factor clave que hace que una pequeña planta de biomasa pueda competir con otras soluciones en el mercado es la posibilidad de explotar pequeñas cantidades de biomasa sólida que se pueden recolectar en las cercanías de la planta con bajos costos logísticos y sin ningún tratamiento complejo de procesamiento de combustible como gasificación o pirólisis. 2.1 Diseño de la planta de referencia A partir de algunas microturbinas de gas comerciales (en el tamaño de algunas decenas de kW), y reemplazando los quemadores de gas con un generador de calor de biomasa externo, la Universidad de Pisa junto con algunos fabricantes locales, como se informó anteriormente, ha construido una planta combinada de calor y energía basada en una microturbina de gas alimentada externamente (EFMGT) que suministra 70 kW de electricidad, así como 200-250 kW de calor útil. Los detalles de esta planta en algunas aplicaciones con diferentes opciones para el suministro de combustible se describen en trabajos anteriores [5], [6], [19]. La figura 1 muestra el diseño de las plantas desarrolladas y la imagen de una planta instalada y operando en un usuario industrial. En algunos casos, el calor no puede ser aprovechado de manera útil en las proximidades de la planta, mientras que la electricidad de biomasa está fuertemente subvencionada en varios mercados eléctricos europeos. Esto hace que la oportunidad de mejorar la generación de electricidad, a expensas de la generación de calor, sea una perspectiva atractiva. El calor disponible es suficiente para generar hasta 30kW a través de un sistema de ciclo orgánico de Rankine que se ha agregado en algunas aplicaciones. En este trabajo, solo se considera simplemente como un convertidor de la energía disponible en los escapes en electricidad con una dependencia lineal de la temperatura de escape e incluyendo una constante de tiempo de primer orden. Su comportamiento detallado y sus características están fuera del alcance de nuestro trabajo. 2.2 El ciclo EFMGT El sistema EFMGT (ver figura 2) se compone principalmente de una microturbina conectada a algunos intercambiadores de calor en un ciclo Brayton regenerativo que utiliza aire limpio como fluido de proceso. Los quemadores habituales de la microturbina de gas estándar se sustituyen por un intercambiador de calor de alta temperatura para calentar el aire de proceso de la combustión de biomasa. La biomasa se suministra al generador de calor a través de un transportador de tornillo, que está diseñado para la mayoría de las biomasas sólidas y que introduce la biomasa en la zona más baja de la cámara de combustión. Se han utilizado diferentes opciones para almacenar y transportar la biomasa como se describe en trabajos anteriores [5]. El aire de combustión y el aire de proceso están completamente desacoplados. El aire de proceso es presurizado por un compresor centrífugo, conectado directamente al eje de la turbina, y forzado al intercambiador de calor regenerativo antes de fluir en el intercambiador de calor de alta temperatura dentro del generador de calor alimentado con biomasa. Después de cruzar la turbina, el aire expandido, pero aún caliente, fluye hacia el intercambiador de calor regenerativo (recuperador) para calentar el aire limpio comprimido. El aire externo entra tanto en la microturbina como en el generador de calor. El flujo de escape es la suma de estas dos contribuciones. El aire de salida se mezcla con los escapes de combustión para ser utilizado directamente para aplicaciones térmicas, o para calentar algo de agua (ya sea presurizada o no) que, a su vez, puede ser explotada para uso térmico o para alimentar un ciclo de Rankine orgánico. Thermo-economic assessment of externally fired micro-gas turbine fired by natural gas and biomass: Applications in Italy El diseño de la planta del ciclo EFGT se informa en la Fig. 3. En el esquema propuesto, la biomasa alimenta el horno externo mientras que el aire de combustión se precalienta en un intercambiador de calor dedicado, que recupera el calor de los gases de combustión de escape. El aire comprimido que sale del compresor se calienta primero en el intercambiador de calor regenerativo del MT, luego se calienta en el HTHE por el gas de combustión de biomasa y, finalmente, se entrega al quemador NG donde se alcanza la temperatura máxima del ciclo. Los gases calientes que salen del quemador de GN se expanden a través de la turbina y luego se transportan al lado caliente del recuperador. La entalpía residual del gas se recupera para aplicaciones cogenerativas. La Fig. 3 se aplica también al caso G (100% biomasa), con la única diferencia de que el quemador NG se omite. El ciclo termodinámico de la EFGT de combustión dual propuesta se informa en la Fig. 4. Los números de los puntos del ciclo corresponden a los puntos representados en la Fig. 3. Parece que la entrada de calor se divide en tres pasos: Qrec es el calor recuperado en el recuperador de calor regenerativo (REC), Qbiom es el calor transferido del gas de combustión al HTHE, y QNG es la entrada de calor producida por la combustión en el quemador de GN. Finalmente, Qex es la salida de calor que se puede recuperar para la cogeneración. En cuanto a la combustión de biomasa, los hornos modernos alcanzan una eficiencia superior al 90% y utilizan tecnologías sofisticadas para controlar el proceso con el fin de minimizar las emisiones atmosféricas [46]. Una planta de microturbina de gas externa para la generación combinada de calor y energía a partir de biomasa sólida: una experiencia práctica INTRODUCCIÓN Hoy en día, solo las plantas de mediana y gran escala pueden utilizar directamente biomasa sólida para la generación de electricidad. Por lo general, las turbinas de vapor están acopladas a calderas de biomasa. Un enfoque diferente es procesar el combustible para obtener un combustible gaseoso o líquido para ser utilizado en motores alternativos. Las turbinas de gas solo se pueden usar a través de un generador de calor externo donde la biomasa se quema para calentar el aire del ciclo Brayton primario, a través de un intercambio de calor a alta temperatura. Todas estas soluciones necesitan un tamaño económico mínimo que corresponda a la generación de electricidad por encima de unos cien kilovatios. También las plantas para tratamientos químicos necesitan un tamaño bastante grande. Como consecuencia, el aspecto logístico para la recolección, almacenamiento y entrega de biomasa podría tener un impacto significativo en el costo económico y ambiental de un proyecto. Las plantas pequeñas, capaces de utilizar directamente biomasas sólidas recolectadas en los vecindarios de plantas, tienen la oportunidad de superar estos inconvenientes. Según estudios teóricos detallados. Una microturbina de gas alimentada externamente tiene la oportunidad de alcanzar una eficiencia eléctrica más alta que las otras opciones tecnológicas. La posibilidad de adaptar algunas microturbinas de gas comerciales (en el tamaño de algunas decenas de kW), reemplazando los quemadores de gas con un generador de calor de biomasa externo, se ha investigado durante los últimos años y, finalmente, la Universidad de Pisa, junto con algunos fabricantes locales, ha diseñado, construido y probado una microturbina de gas alimentada externamente (EFMGT) que suministra 70 kW de electricidad y 200-250 kW de calor útil. Hoy en día, hay algunas aplicaciones industriales ya instaladas y en funcionamiento. El sistema está patentado por Tep srl. DISPOSICIÓN DE LA PLANTA El esquema de la planta incluye el generador de calor alimentado con biomasa, la microturbina y el intercambiador de calor regenerativo. La figura 1 ofrece una vista de una de las posibles configuraciones. La fotografía de la figura 2 muestra una de las plantas realmente instaladas en un usuario industrial. El esquema principal se dibuja en la Fig. 3 La biomasa se proporciona al generador de calor a través de un transportador de tornillo, que está diseñado para la mayoría de las biomasas sólidas. La planta está diseñada hasta 7000 horas de funcionamiento anuales y para generar 500 MWh/año de electricidad. Algunos períodos para las comprobaciones planificadas y el mantenimiento tienen un horario determinado. Durante el resto del año el sistema es totalmente automático. El núcleo del sistema es una microturbina conectada a algunos intercambiadores de calor en un ciclo Brayton regenerativo que utiliza aire limpio como fluido de proceso. Los quemadores habituales de la microturbina para calentar el aire de proceso de la combustión de biomasa. La figura 3 se refiere a uno de los esquemas adoptados, que muestra los componentes principales y los flujos del aire de combustión y el aire de proceso. En el esquema, el aire de combustión y el aire de proceso están completamente desacoplados. El aire de proceso es presurizado por un compresor centrífugo, conectado directamente al eje de la turbina, y forzado al intercambiador de calor regenerativo antes de fluir en el intercambiador de calor de alta temperatura dentro del generador de calor alimentado con biomasa. Después de cruzar la turbina, el aire expandido, pero aún caliente, fluye hacia el intercambiador de calor regenerativo (recuperador) para calentar el aire limpio comprimido. Con este esquema, el aire entra tanto en la microturbina (0,7 kg/s) como en el generador de calor (0,3 kg/s). El flujo de escape es la suma de estas dos contribuciones (1kg/s). El aire de salida se mezcla con los escapes de combustión para suministrar directamente una carga térmica. Alternativamente, la potencia de la turbina se puede utilizar, con una contribución térmica adicional de los escapes, como aire de combustión en el generador de calor de biomasa. Esta segunda solución, explota directamente la salida de microturbina para suministrar aire precalentado a la cámara de combustión, como se muestra en la figura 4. El precalentador de aire de superficie interna se reemplaza por un mezclador-precalentador, que está diseñado para recuperar el calor disponible en los escapes de combustión y aumentar la temperatura de la salida de la microturbina antes de usarla como aire de combustión. Con este esquema, el aire solo entra en la microturbina y el flujo de escape es de 0,7 kg / s. Esta solución aumenta la eficiencia del sistema y reduce el consumo del gran extractor de extracción. En ambos casos, el calor aún disponible en el escape se utiliza para suministrar cargas térmicas locales. La cantidad máxima, que puede ser realmente explotada, depende de las características de la propia carga térmica y, de todos modos, está limitada por la necesidad de liberar los gases de escape no inferiores a 110-120 ° C. En el segundo caso, la cantidad de calor, que se desperdicia "necesariamente" en los escapes de 120 ° C, es menor, ya que el flujo de escape es de solo 0,7 kg / s en lugar de 1 kg / s. 2.1 Sistema de suministro de combustible Dependiendo de la biomasa que se vaya a utilizar, el sistema de suministro de combustible se puede adaptar para facilitar el procedimiento. En algunas instalaciones se han diseñado y aplicado contenedores roll-on (fig. 5) con sistema de descarga automática (fig. 6). En estos casos, los contenedores se llenan directamente donde se produce la biomasa (incluso con una máquina de astillado móvil). Luego, se utiliza un par de contenedores y el tiempo para reemplazar el vaciado se ha reducido a unos pocos minutos. Cada contenedor incluye un sistema de estanterías para la descarga automática de la biomasa en la tolva que, a su vez, alimenta el regulador de flujo de biomasa. El transportador de tornillo suministra directamente el generador de calor y el flujo de biomasa se controla a través del accionamiento inversor del propio transportador. En otros casos, se utiliza un depósito enterrado que puede ser fácilmente llenado directamente por los camiones (fig. 7). Una cinta o un sistema de transporte de tornillo suministra la tolva. 2.2 El generador de calor El combustible sólido llega a la cámara de combustión a través de un transportador de tornillo equipado con un sistema de seguridad para evitar el riesgo de corrientes de aire. El generador de calor está totalmente blindado con una estructura de fibra cerámica y está construido con ladrillos refractarios. El aire se inyecta a través de tres ventiladores separados en tres niveles diferentes dentro de la cámara de combustión para obtener una combustión limpia de tres niveles, lo que reduce la cantidad de óxido de carbono y óxidos de nitrógeno. El intercambiador de calor de alta eficiencia está construido dentro del propio generador de calor e incluye una sesión radiante y una convectiva. El aire limpio del proceso fluye dentro de los tubos del intercambiador, mientras que los escapes calientes permanecen fuera de los propios tubos. Por lo tanto, el lado interno no necesita ser limpiado. El calor residual en los escapes se utiliza en parte para precalentar el aire de combustión a través de un intercambiador de calor adecuadamente diseñado y, finalmente, para el uso directo. 2.3 La microturbina La microturbina adoptada en esta planta se basa en la máquina Turbec T100 (una microturbina de alta velocidad de 100 kW, de un solo eje), que ha sido adaptada para el funcionamiento con un sistema de combustión externa. En la configuración de microturbina de gas alimentada externamente, entrega hasta 75 kW de electricidad. Está diseñado para la instalación en interiores y la operación en la red. El compresor centrífugo, con una relación de compresión de 4.5, está en el mismo eje de la turbina y del generador de electricidad. La turbina de expansión recibe aire caliente a alrededor de 850 ° C y salidas de aire expandido a 650 ° C. El generador suministra electricidad a 500V y 2333Hz que luego se convierte a través de un convertidor AC / DC / AC a los valores de la red (4000V, 50Hz). El convertidor también se utiliza en una configuración inversa para arrancar la turbina utilizando el generador como motor de arranque, después de que la temperatura en el generador de calor alcanzó un nivel adecuado. No se necesita gas natural ni siquiera durante la puesta en marcha. El grupo electrógeno de microturbina incluye el intercambiador de calor regenerativo que permite mejorar la eficiencia eléctrica. 2.4 Sistema de control El sistema general de control de la planta incluye la microturbina y los contralores del generador de calor. El controlador de microturbina está incluido en el paquete del grupo electrógeno y solo se ha eliminado el controlador de combustible. La demanda de energía del operador, que originalmente se utiliza para controlar la demanda de gas natural, ahora determina el punto de ajuste de temperatura para el controlador del generador de calor. El generador de calor está equipado con un PLC y actúa basándose en las medidas de varias variables operativas para controlar la masa de la biomasa a suministrar de acuerdo con la demanda de temperatura del controlador de la turbina, así como el aire de combustión y la presión más baja que el valor atmosférico. La velocidad de rotación de la turbina se determina para mantener el voltaje de la barra colectora de CC en un valor constante adecuado para el funcionamiento del inversor a la potencia deseada. 3 PRUEBA OPERACIONAL Algunas plantas han estado operando desde hace un par de años y son utilizadas regularmente por sus propietarios. Una planta ahora está instalada en las instalaciones del fabricante y se utiliza para realizar varios tipos de pruebas, principalmente dedicadas a verificar el rendimiento de la planta con diferentes formas de combustible. 3.1 Resultados operativos Este párrafo muestra los resultados de un par de pruebas interesantes realizadas en una planta en las instalaciones del fabricante. La primera prueba duró 4 horas e incluyó la puesta en marcha y el apagado del sistema. Las imágenes a continuación muestran la fase central de la prueba y los datos obtenidos en la fase estable de la prueba se utilizaron para evaluar el balance energético de la planta y su eficiencia. Los datos se han promediado en una base de 15 minutos. La primera hora de operación incluye la puesta en marcha de la planta y su aumento hacia la potencia nominal y no se muestra en los gráficos. Después de eso, la planta alcanza la potencia neta máxima de 70kW (ver figura 8). Durante toda la operación, la potencia para los servicios auxiliares es casi constante (figura 9), ya que se debe principalmente al extractor que se utiliza para mantener la cámara de combustión a una presión inferior al valor atmosférico. El valor de 6kW suma todos los auxiliares, incluidos los sistemas de transporte de biomasa. La Figura 10 revela que, en la operación en estado estacionario, la temperatura del aire antes de ingresar a la turbina es de 850 ° C, que es 100 ° C por debajo de la temperatura de la turbina de diseño cuando se alimenta con gas natural. Esta es una restricción tecnológica del material utilizado para la alta temperatura cuando se alimenta con gas natural. Esta es una restricción tecnológica del material utilizado para el calor a alta temperatura. Intercambiador, ya que es un compromiso entre la necesidad de alta temperatura y el costo del sistema en general. La eficiencia se verá afectada en un porcentaje determinado. Otro problema que disminuye la eficiencia se muestra en la figura 12, donde está claro que la temperatura ambiente local se ve afectada por la operación de la planta. El sistema de prueba se instala en interiores y el aire de entrada alcanza rápidamente los 22 °C. Una segunda prueba se realizó utilizando un combustible diferente y se utilizó principalmente para verificar las diversas temperaturas a lo largo de los circuitos. Los datos fueron muestreados con una escala de tiempo de un minuto. En la figura 15 se informan las temperaturas medidas a lo largo del circuito de aire de proceso. El aire entra en el generador de calor a 520 ° C y se informa. El aire entra en los generadores de calor a 520°C y llega a la turbina a 850°C. Después de la expansión es a 540 ° C y disminuye a 175 ° C después del recuperador. La figura 16 se refiere al circuito de aire de combustión y muestra la temperatura de los escapes a 450 ° C, mientras que, después del intercambiador de calor y antes del precalentador, es de alrededor de 600 ° C. Durante la prueba, la turbina funciona a alrededor de 75 kW (fig. 17). Finalmente, las figuras 18 y 19 muestran la acción del regulador de velocidad de la turbina que mueve ligeramente la velocidad de la turbina para mantener constante el voltaje de CC. La comparación de las figuras 17 y 19 confirma que la velocidad de la turbina está fuertemente correlacionada con la potencia producida. 3.2 Resultados de rendimiento y eficiencia El combustible utilizado para la primera prueba estaba hecho de astillas de madera. Una muestra se caracterizó en los laboratorios de la Universidad y reveló un contenido de humedad del 38,8% como una fracción de la masa total y un valor calorífico más alto de 17680 KJ (kg), así como un valor calorífico más bajo de 16880 KJ / kg para el material seco. La figura 20 muestra el resultado del análisis termogravimétrico sobre la biomasa utilizada en el ensayo. La muestra fue finamente picada para esta prueba y tenía un contenido de humedad residual de solo el 5% después del proceso de picado. El aire de proceso que fluye a través del intercambiador de calor tiene un flujo másico de 0,68 kg / s y, durante el funcionamiento en estado estacionario, se calienta desde 506 ° C hasta 850 ° C. Esto significa que se transfieren 270 kW al aire de proceso dentro del generador de calor. La eficiencia de la microturbina, evaluada como la relación entre este valor y la potencia neta de salida, es, por lo tanto, del 25,9%. Este valor es consistente con los datos nominales proporcionados por el fabricante de microturbinas para la unidad de gas natural. Cuando funciona con gas natural, la turbina produce 100 kW con una eficiencia eléctrica del 30% y una temperatura de entrada de la turbina de 950 ° C. Estas cifras se evalúan con un aire de entrada del compresor a 15 °C. La operación a una temperatura del aire de entrada de 22 ° C (como se muestra en la fig. 12), en lugar de 15 ° C, causa una reducción de la eficiencia de aproximadamente el 4% como se describe en la literatura. Además, debido a los límites tecnológicos en el intercambiador de calor de alta temperatura, la temperatura de entrada de la turbina es de 850 ° C (fig. 10) en lugar de 950 ° C. Según (1), esto afecta la eficiencia de la turbina, reduciéndola a alrededor del 26-27%. Teniendo en cuenta la reducción adicional del 4%, deducimos que la eficiencia teórica debería ser del 25-26%, que es el valor obtenido de las mediciones. En cuanto a la eficiencia general, desde la biomasa hasta la producción de electricidad, refiriéndose al HHV y representando un suministro promedio de biomasa húmeda de 150kh / h (figura 14), el flujo de biomasa seca es de 92 kg / h, es decir, 450 kW de calor. Este valor daría una eficiencia global del 15,6%. Si tenemos en cuenta el calor gastado para evaporar el contenido de agua, obtenemos el rendimiento de la planta suministrada con material seco. La cantidad de 58kg/h de agua necesita 36,5 kW para ser evaporada; por lo tanto, el calor útil es de 413.5kW y la eficiencia es del 17%. Refiriéndose al LLV y aún teniendo en cuenta el calor gastado para la evaporación del agua, el calor útil es de 395kW y la eficiencia suma el 17,7%. El generador de calor tiene una eficiencia de intercambio dada por la relación entre el calor suministrado al aire de proceso (270kW) y el contenido de calor en el combustible (ya sea 450kW, 413.5kW o 395kW dependiendo de la referencia utilizada). Por lo tanto, la eficiencia del generador de calor es del 60%, 65% o 68%. Finalmente, el calor útil para la cogeneración se recupera de la mezcla de la salida de la turbina después del intercambiador de calor regenerativo (0.68kg / s @ 200 ° C) y la salida de escape del generador de calor (0.3 kg / s @ 420 ° C: figura 13). El contenido de calor que se refiere a la temperatura de entrada del sistema de 20 ° C es de 250 kW. La cantidad que se puede utilizar realmente depende del proceso térmico. De todos modos, se debe asegurar una temperatura mínima de escape alrededor de 120 ° C. Por lo tanto, se pueden utilizar 150-200kW en esta configuración. Los datos de potencia y temperatura de la turbina recopilados durante la segunda prueba se han trazado en la figura 21 en comparación con los valores teóricos. Si exceptuamos el transitorio de arranque, el comportamiento de la turbina coincide exactamente con los valores calculados. 3.3 Emisiones contaminantes Las emisiones contaminantes de la planta de cogeneración son muy bajas. La inyección de aire de tres niveles garantiza que la combustión solo produzca cantidades mínimas de NOx. Por otro lado, el contenido de azufre en las biomasas de madera es muy bajo, mientras que el uso de una sonda lambda permite un control preciso de la combustión para mantener el óxido de carbono en el nivel más bajo. Las partículas se limitan a través de un sistema ciclónico y, si es necesario, el rendimiento se puede mejorar instalando filtros de calcetines. Durante las pruebas, las muestras de los tubos de escape han sido analizadas por laboratorios cualificados y los resultados muestran los valores indicados en la tabla I para la planta que funciona a potencia nominal: Cuadro I: contenido de contaminantes en los gases de escape en condiciones normales contaminante (mg/m3) en condiciones estándar y 11% Valores medidos Límites italianos Particulado 9,5 100 Monóxido de carbono (CO) 183 350 Dióxido de nitrógeno (NO2) 163 500 de oxígeno Los niveles medidos están muy por debajo de los estándares nacionales para las emisiones de este tamaño de las plantas de biomasa. 3.4 Unidades operativas Cuatro plantas están funcionando actualmente en sitios industriales. Dos unidades son utilizadas por operadores en el sector de la madera y explotan el material residual del proceso de fabricación. Otras dos unidades son propiedad de operadores que compran astillas de madera a proveedores locales. Hay otras dos unidades instaladas actualmente en las instalaciones del fabricante. Una es la unidad de investigación ya mencionada y una segunda es realizar una serie de pruebas antes de ser entregadas al propietario. En el cuadro II que figura a continuación se resumen las principales características de las plantas industriales que ya están en funcionamiento. Vale la pena mencionar que la primera planta en la lista de la tabla ha realizado más de 800 arranques / cierres-ciclos de descenso debido a las características específicas del usuario. Tabla II: Características de las plantas industriales actualmente en operación N° 1 Combustible Residuos industriales Almacenamiento de combustible Silos Uso térmico Pwr kW Inst. Op. Hrs. Ninguno 50 Mayo 2009 2500 75 Set. 2009 950 75 Oct. 2009 850 75 Abr. 2010 50 Agua caliente 2 Astillas de madera Contenedor para roll-on calefacción urbana 200 kW Agua caliente 3 Astillas de madera para Embalse enterrado calefacción y refrigeración urbana 200 kW 4 Residuos industriales Silos Calor y frío