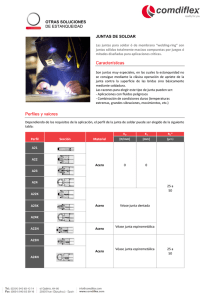

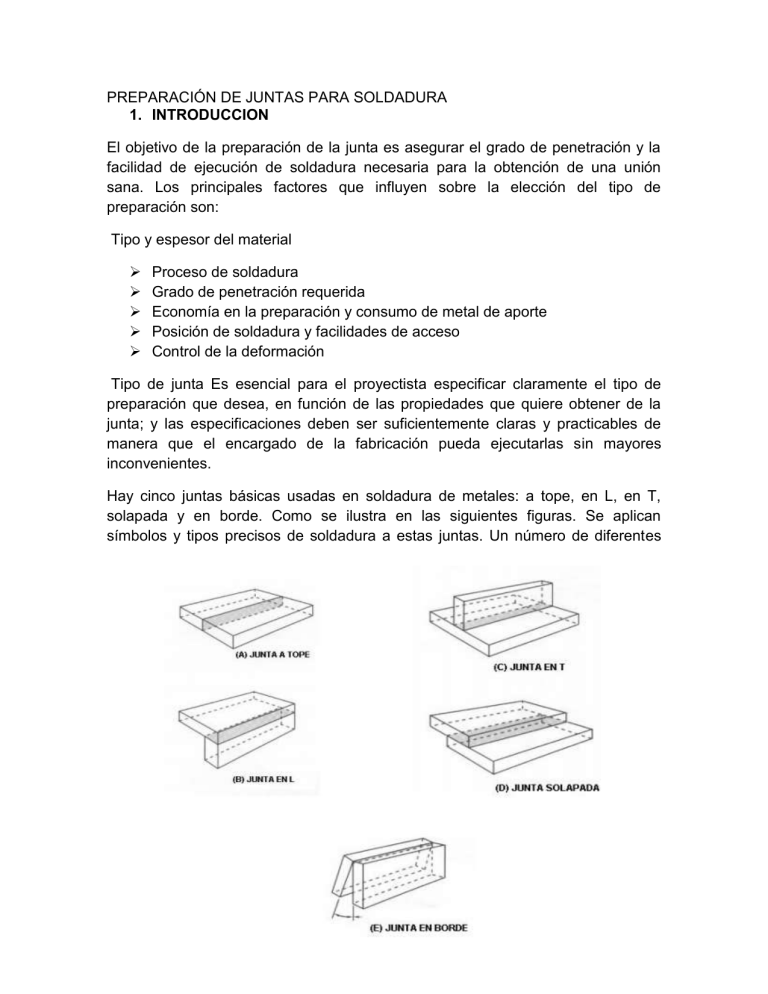

PREPARACIÓN DE JUNTAS PARA SOLDADURA 1. INTRODUCCION El objetivo de la preparación de la junta es asegurar el grado de penetración y la facilidad de ejecución de soldadura necesaria para la obtención de una unión sana. Los principales factores que influyen sobre la elección del tipo de preparación son: Tipo y espesor del material Proceso de soldadura Grado de penetración requerida Economía en la preparación y consumo de metal de aporte Posición de soldadura y facilidades de acceso Control de la deformación Tipo de junta Es esencial para el proyectista especificar claramente el tipo de preparación que desea, en función de las propiedades que quiere obtener de la junta; y las especificaciones deben ser suficientemente claras y practicables de manera que el encargado de la fabricación pueda ejecutarlas sin mayores inconvenientes. Hay cinco juntas básicas usadas en soldadura de metales: a tope, en L, en T, solapada y en borde. Como se ilustra en las siguientes figuras. Se aplican símbolos y tipos precisos de soldadura a estas juntas. Un número de diferentes tipos de soldadura puede ser aplicado a cada tipo de junta dependiendo del diseño de la junta, y estos son mostrados al lado de cada tipo de junta. El diseño de la junta identifica, “la forma, las dimensiones y la configuración de la junta”. 2. PREPARACION DE JUNTAS Para la preparación de juntas a soldar, independientemente de la carga y/o del tipo de esfuerzos que soporte la unión, existen factores fundamentales que determinan o influyen para decidir qué tipo de junta se va a elegir, estos son los siguientes: • FACTORES QUE INFLUYEN EN LA PREPARACION DE LAS JUNTAS: – – – – – – – Material Base. Espesor del material. Proceso de soldadura. Posición de soldadura. Facilidad de acceso. Tipo de empalme. Procedimiento de soldadura. – Geometría de la construcción. • • UNA MALA PREPARACION DE JUNTA PUEDE AFECTAR A: - La resistencia de la unión. - El consumo del material de aporte. - El tiempo de trabajo. - El aporte térmico. - Las tensiones residuales. METODOS PARA PREPARAR LAS JUNTAS: - Corte térmico. - Oxicorte. - Corte con plasma. - Biselado. - Con electrodo revestido. - Con soplete biselador. - Con el proceso arc - air. 3. TIPOS DE EMPALME SEGÚN DIN 1912 – 1 Empalme.- Es la zona en la que las partes de una construcción metálica se unen por soldadura. Tipos de Empalme.- Se determinan por la disposición de las partes a unir. En la norma DIN 1912 primera parte, se han establecido nueve tipos de empalme que se ajustan a todo tipo de uniones soldadas, ya sea con planchas, perfiles o tubos. De acuerdo a la disposición de las partes a unir el empalme puede ser; a tope, paralelo, en traslape, en “T”, en doble “T”, sesgado o inclinado, angular, múltiple, o en cruz. 4. TIPOS DE UNION, EJECUCION DE LA COSTURA. El tipo de unión se debe elegir también en función de las condiciones de trabajo para facilitar la ejecución de la soldadura. Por ejemplo, una costura en “V” asimétrica es adecuada solamente para posición horizontal (2G). 5. NORMAS PARA LA PREPARACION DE LAS JUNTAS. - Las juntas se preparan de acuerdo al espesor de la plancha y al proceso de soldadura. Por ejemplo en un empalme a tope las juntas pueden ser en I cuando los bordes de la plancha son rectos, o pueden ser en V cuando los bordes tienen chaflán, o pueden ser en X (o en doble V ) cuando los bordes tienen doble chaflán. - La norma DIN 8551 define los criterios fundamentales para la preparación de juntas para los procesos de soldadura oxigas, electrodo revestido, proceso MAG, TIG y arco sumergido. Los flancos y bordes a soldar deben estar lo más limpios posibles para disminuir impurezas y alteraciones de la composición química del material depositado. Además deberán estar paralelos para lograr uniformidad tanto del cordón depositado como del aporte térmico Nomenclatura de las partes de las juntas: S Espesor del material base. A Angulo de abertura de la junta. (ambos flancos) ß Angulo del flanco. B Separación entre bordes o talones. C Altura de talón. H Altura de flanco. F Profundidad de contraraíz. 6 .PARTICULARIDADES DE LAS UNIONES A TOPE 6.1 JUNTA EN “I”. Dependiendo de la facilidad de acceso y sobre todo del espesor de plancha, se puede tener una unión a tope con la junta en “I” para espesores de hasta cuatro milímetros. Cuando se trata de soldar espesores mayores habrá falta de penetración, sin embargo, al soldar por ambos lados se podrá unir planchas de hasta 8 mm. con suficiente penetración. 6.2 JUNTA EN “V”. La junta en “V” debe tener una abertura de un ángulo de 60º para los procesos E, G, y TIG , para el proceso MAG este ángulo puede ser de 50º. Así se ahorra material de aporte, evitando además un excesivo calentamiento que afecta al material produciendo las contradicciones, las deformaciones y las tensiones residuales. 6.3 JUNTA EN “X” Las planchas de espesores mayores a 10 mm. deberán soldarse con la junta en “X” o de doble “V” , pero para ello deberá preveerse la facilidad de acceso por ambos lados de la plancha. 6.4 COSTURA CON REBORDE. La costura de reborde es útil en planchas delgadas, muy adecuada para los procesos G, y TIG sin material de aporte, sin embargo, cuando se trata de aceros inoxidables no se debe prescindir del uso de material de aporte, sino se tendrá problemas de corrosión. - Para los procesos oxigas y TIG se puede soldar sin material de aporte. Para inoxidables el material de aporte es imprescindible. 6.5 PASE DE CONTRARAÍZ. Siempre que sea posible se debe procurar soldar la raíz por el lado opuesto, la contraraíz es siempre más segura, producirá una penetración suficiente y será ejecutada con facilidad, incidiendo también en al reducción de los costos. - Brinda mayor facilidad de ejecución. 6.6 JUNTA EN “Y”. La unión en “Y” tiene la ventaja de que puede soldarse con bastante energía (alto amperaje). Esta junta deberá soldarse en las posiciones que faciliten el uso de electrodos de alta penetración, también se usa en el proceso de arco sumergido y en planchas de Aluminio de espesores mayores a 5 mm. 6.7 JUNTAS 1/3 – 2/3. Para facilitar la ejecución de las juntas en doble “V” o “X” es conveniente recurrir a la preparación 1/3 – 2/3 del espesor de la plancha. Las deformaciones producidas con el primer tercio se equilibran con las contracciones de los dos tercios finales. Esto evita el trabajo de dar vueltas sucesivas al material para soldar por ambos lados. 7. UNIONES ESPECIALES 7.1 UNION DE FLANCOS ESCARPADOS. Unión de flancos escarpados; se utiliza este tipo de junta en planchas de espesores mayores a 16 mm. eventualmente se puede soldar con una platina de protección para la raíz, quedando esta soldada a la unión. La separación entre bordes suele ser mayor a 6 mm. Esto facilita la ejecución de la raíz con alto amperaje y con electrodos de alto rendimiento. Sin embargo, la platina queda traslapada en los bordes y es un punto débil para la resistencia a la corrosión así como a las cargas dinámicas. Para evitar esta desventaja se sustituye la platina por los moldes de cerámica o coquillas de cobre que en inglés se denomina “backing”. Se utiliza en la fabricación de probetas para ensayos de tracción del metal depositado. El ángulo β suele ser de 5 a 20º. b = 6 a 10 mm para electrodo y MAG. b = 12 a 20 mm para arco sumergido. 7.2 JUNTA EN TULIPAN O EN “U”. Unión de tulipán o en “U” ; esta junta es muy usada en materiales gruesos como tuberías de vapor de alta presión. En el caso de haber facilidad de acceso por ambos lados de la costura, puede soldarse sin separación entre los bordes para luego biselar y soldar la contraraíz. En otros casos no hay facilidad de acceso, y se debe hacer la combinación “U” + “V” con la raíz en “V” que se suelda en el proceso TIG. - Se usa para espesores mayores a 20 mm. - En construcción de calderas y tubos de vapor de alta presión se hace un pase de raíz con el proceso TIG para soldar luego los pases de relleno y acabado con electrodos revestidos. - En planchas de espesores mayores a 40 mm se suelda por ambos lados de la plancha con este tipo de junta 7.3 JUNTAS ASIMETRICAS. Juntas asimétricas; son la media “V” y/o media “K” y/o media “U” . Este tipo de juntas distribuyen el calor en forma desigual, en consecuencia se produce una diferencia de penetración en los flancos, son propensas a presentar falta de fusión en el flanco recto. Se requiere mucha práctica para lograr una costura buena y en lo posible es mejor evitarlas.