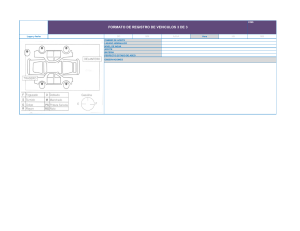

MANUAL DE INSTALACIÓN OPERACIÓN Y MANTENIMIENTO DE PLANTAS ELECTRICAS 1 ÍNDICE Introducción………………………………………………………………. 6 Nomenclatura de los Controles y Componentes. ………………...…… 2 2.1 2.2 2.3 2.4 2.5 Seguridad y Protección al Medio Ambiente ……………………………… General………………………………………………………………… Advertencias……………………………….………………………….. Seguridad y manejo de fluidos...……………………………………… Descarga y manipulación ...…………………………………………... Instalación……………………………………………………………... 7 7.1 7.2 7.3 7.4 Sistema de transferencia Automática..…………………………………... Interruptor de Transferencia…………………………………………... Circuito de control de Transferencia………………………………….. Modelos de los Interruptores………………………………………….. Cargas……………………………………………………………...….. 8 Sección de control de Voltaje de la Línea………………………………... 3 3.1 3.2 Descripción de los grupos electrógenos…………………………………. Clasificación de los grupos electrógenos……………………………… Tipos de grupos electrógenos…………………………………………. 9 Sección de Transferencia y Paro…………...……………………………. 10 Sección de Prueba………………………………………………………… 4 4.1 4.2 4.3 4.4 4.5 4.6 4.7 Componentes principales de los grupos electrógenos……………………. Motor………………………………………………………………….. Generador……………………………………………………………... Transferencia…………………………………………………………. Circuito de control de transferencia…………………………………… Protección y control del motor……………………………………….. Instrumentos del tablero………………………………………………. Ubicación de los componentes de los grupos electrógenos…………... 5 Características principales de los grupos electrógenos…………………… 5.1 Descripción general…………………………………………………… 5.1.1 Descripción e identificación del grupo electrógeno………………….. 5.1.2 Motor Diesel.………………………………………………………….. 5.1.3 Sistema de Combustible………………………………………………. 5.1.4 Sistema de Admisión de aire………………………………………….. 5.1.5 Sistema de Enfriamiento………………………………………………. 5.1.6 Sistema de Lubricación……………………………………………... 5.1.6.1 Bomba de Aceite……………………………………………………. 5.1.6.2 Válvula Reguladora de presión………………………………………... 5.1.6.3 Filtro de Aceite………………………………………………………... 5.1.6.4 Lubricante……………………………………………………………... 5.1.7 Sistema Eléctrico……………………………………………………… 5.1.8 Sistema de Arranque…………………………………………………... 5.1.9 Sistema de Protección del motor……………………………………… . 2 11 Cargador Automático de Baterías……….......……………………..……. . 12 Mantenimiento del Grupo Electrógeno…………………………………... 12.1 Mantenimiento Preventivo………………...………………………….. 12.2 Verificación Diaria……………………………………………………. 12.3 Verificación Semanal…………………………………………………. 12.4 Verificación Mensual………………………………………………… 12.5 Verificación Semestral o cada 250 horas………………….………….. 12.6 Mantenimiento al alternador…………………………….……………. 12.6.1 Mantenimiento y cuidados al Alternador…………………………….. 12.6.2 Mantenimiento mayor del Alternador………………………………… 12.6.3 Tabla de localización y Eliminación de averías del Alternador………. 12.6.4 Revisión de la tensión de la banda del Alternador……………………. 12.7 Mantenimiento de la Batería………………………………………….. 12.7.1 Funcionamiento del Cargador … ………... …………………..……… 12.7.2 Comprobación del estado de carga de las Baterías…………………... 12.7.3 Configuración de las conexiones de las Baterías…………………...… 12.7.4 Tabla de localización y eliminación averias…………………………… 12.8 Mantenimiento del sistema de Enfriamiento………………………….. 12.8.1 Mantenimiento al radiador…………………………………..……… 12.8.2 Intervalos de cambio del Refrigerante………………………………… 12.8.3 Reabastecimiento de aditivos al Refrigerante………………………… 12.8.4 Tapón Presurizado…………………………………………………….. 12.9 Mantenimiento al Sistema de Lubricación……………………………. 12.9.1 Clasificación API para Lubricantes…………………………………… 12.9.2 Viscosidad………………………………….…………………………. 12.9.3 Características API……………………………………………………. 3 INTRODUCCIÓN 12.9.4 Clasificación API……………………………………………………… 12.9.5 Varilla de Medición………...………………………………………… 12.9.6 Operación y Mantenimiento…………………………………………... 12.9.7 Tabla de localización y eliminación de averías del S. de Combustible. 12.9.8 Cambios de Aceite……………………………………………………. 12.9.9 Procedimiento para el cambio de Aceite……………………………… 12.9.10 Procedimiento para el cambio del filtro de Aceite……………………. 12.9.11 Selección del aceite según Rango de Temperatura…………………… 12.9.12 Mezcla de Lubricantes………………………………………………... 12.9.13 Lubricantes alternativos o Sintéticos…………………………………. 12.9.14 Uso de registros de lubricación y mantenimiento…………………….. 12.10 Mantenimiento al sistema de admisión de Aire………………………. 12.10.1 Revisión del sistema de admisión de Aire……………………………. 12.10.2 Recomendaciones Generales para el buen Funcionamiento………….. 12.10.3 Fallas y Solución de Problemas………………………………………. 13 Símbolos usados en los diagramas de control de transferencia………. 14 Formulas Eléctricas…………………………………………………… 15 Consideraciones Importantes y Vida Útil del Producto………………. Anexo1 Anexo2 Anexo3 Anexo4 Anexo5 Anexo6 Anexo7 Anexo8 Intervalo de Mantenimiento Mensual………………………………… Intervalo de Mantenimiento Anual…………………………………… Hoja de Registro………………………………………………………. Datos de la Planta Eléctrica…………………………………………… Especificaciones de Aceite……………………………………………. Especificaciones de Refrigerante……………………………………… Identificación de Puntos Clave de las Plantas eléctricas……………… Instructivo de izaje para plantas eléctricas sin contenedor acústico….. Direcciones y Teléfonos de Maquinaria IGSA. S.A. C.V……………. Este manual tiene el objetivo de presentar la operación y instalación mantenimiento de los grupos electrógenos IGSA SA DE CV. Este manual de operación y mantenimiento esta preparado para proporcionar la ayuda en el mantenimiento y operación para el óptimo desempeño del grupo electrógeno IGSA. Al utilizar este manual conjuntamente con los manuales del motor, generador, regulador de voltaje, planos de instalación, planos de cimentación y diagramas eléctricos, se obtendrá una eficiencia y un rendimiento máximo del equipo adquirido. El mantenimiento y reparación debe llevarse a cabo sólo por personal autorizado que ha sido adecuadamente entrenado,(ver anexo de garantía por falta de mantenimiento). Servicio las 24 hrs. los 365 días, solo aplica a equipos bajo contrato. El tiempo para clientes que no cuentan con un contrato el tiempo de respuesta es de 24 hrs. días hábiles de Lunes a Viernes de 8:00 a.m. a 6:00 p.m. 2. SEGURIDAD Y PROTECCION AL MEDIO AMBIENTE. 2.1 GENERAL. Además de las indicaciones incluidas en esta publicación, deben respetarse las reglamentaciones legales validas en general y las especificas de cada país y las disposiciones de las leyes y reglamentos inherentes sobre la prevención de accidentes y seguridad laboral, del medio ambiente y de la interacción con el bienestar de la comunidad. Los grupos electrógenos deben ser utilizados apropiadamente y exclusivamente para el uso determinado contractual o previsto en el momento del suministro. Por lo que otro tipo de utilización se considera como no conforme lo preescrito. Por lo que el fabricante de dicho equipo electrógeno declina cualquier tipo de responsabilidad por los daños causados por dicho motivo y el usuario es el único responsable de la correcta operación y utilización del equipo. Los grupos electrógenos IGSA están diseñados de tal modo que son seguros siempre y cuando se dé un uso correcto. La responsabilidad de la seguridad queda en manos de quien la instala y la opera. Antes de efectuar cualquier operación en el equipo, el usuario debe observar las siguientes normas de seguridad: • Leer el manual y familiarizarse con el equipo, sí no se observan las instrucciones aumenta la posibilidad de un accidente. 4 5 • La operación, mantenimiento, y servicios del equipo electrógeno deben ser efectuados exclusivamente por personal calificado, especializado, instruido y siempre con el uso adecuado de protección personal. • Verificar los niveles de aceite y refrigerante antes de arrancar el equipo. • Este manual es obligación del usuario entregárselo a su personal calificado para el manejo, operación, mantenimiento, servicio, transporte y debe conservarse en un lugar adecuado en el equipo para su correcta utilización y consulta. • El usuario y su personal se comprometen a respetar la señalización del equipo electrógeno para su correcto funcionamiento. • El fabricante del equipo electrógeno declina cualquier tipo de responsabilidad y de obligación a prestación de garantía en el caso de que los daños causados sean debido a la mala operación del equipo por personal no calificado, piezas de repuesto no autorizadas, modificaciones, transformaciones y o instalaciones no autorizadas por el fabricante. • Es responsabilidad del usuario del equipo contar con las facilidades adecuadas para la disposición final del las sustancias liquidas como aceite, refrigerantes que resulten del cambio de las mismas, durante sus servicios. Dicha disposición debe ser almacenada en recipientes propios e identificados y destinarlos finalmente ante un proveedor de recolección de sustancias y residuos peligrosos. • El usuario del equipo, debe contar con las medidas de seguridad apropiadas para contener cualquier tipo de derrame de: aceite, refrigerante, diesel y/o cualquier sustancia que ponga en riesgo la contaminación del medio ambiente y garantizar que es socialmente responsable con el medio ambiente. • No ponga en funcionamiento el equipo si este no esta en condiciones de uso. 2.3 SEGURIDAD Manejo de fluidos con seguridad Evitar Incendios Fig. 2.3.1. Cuando usted trabaja con combustible, no fume o cuando trabaje cerca de calentadores y otros riesgos de incendio. Almacenar líquidos inflamables lejos de los peligros de incendio. No incinerar o perforar los envases a presión. Asegúrese de que la máquina esté limpia de basura, grasa y residuos. No guarde trapos con aceite, ya que pueden incendiarse y quemar de forma espontánea. (Fig.2.3.1) • El usuario del equipo debe contar con una área destinada para almacenar, todas las piezas de repuesto y/o materiales de deshecho, producto del mantenimiento del equipo, y garantizar que dichas piezas de repuesto son destinadas adecuadamente para su destrucción y/reciclaje e beneficio de la protección del medio ambiente y la comunidad. Cuidados al dar servicio al sistema de refrigeración La liberación explosiva de los fluidos de enfriamiento presurizado del sistema puede causar quemaduras graves. • El usuario debe garantizar el confinamiento adecuado y disposición final de las baterías que se utilizan en el equipo electrógeno, una vez que estas hayan cumplido su periodo de vida y sea necesario reemplazarlas. Para dar servicio apague el motor. Quitar la tapa de relleno cuando se enfríe lo suficiente para tocar con las manos desnudas. 2.2 ADVERTENCIAS • Quite los objetos sueltos del equipo, ya que los puede succionar el ventilador del motor. Soltar lentamente la tapa hasta el primer tope para aliviar la presión antes de retirar por completo. (Fig.2.3.2) • Verificar que no haya obstrucciones en el área de salida del aire caliente del radiador ó del escape del motor. • Emplear extinguidores con clasificación ABC, según las normas: NFPA, DIN, ISO, (ej. Polvo químico). 6 Fig. 2.3.2. 7 Prepararse para las emergencias • Beber grandes cantidades de agua o leche, pero no más de 2 litros • Busque atención médica de inmediato. Estar preparados en caso de incendio. Lleve un botiquín de primeros auxilios y un extintor. (Fig.2.3.3) Mantenga los números de emergencia para los médicos, servicio de ambulancia, hospital, y el departamento de bomberos cerca del teléfono. (Fig. 2.3.4) ADVERTENCIA: Los bornes, terminales, y en relación accesorios contienen plomo y compuestos de plomo, productos químicos que causan cáncer y daños al sistema reproductivo. Lávese las manos después de manipular. Fig. 2.3.3. Uso de equipo de protección personal. Usar vestimenta ajustada y equipos de seguridad apropiados para el trabajo. Cuidados que se deben tomar con el manejo de baterías de forma segura. ATENCIÓN: El gas de la batería puede explotar, se debe mantener chispas y llamas lejos de las baterías. Fig. 2.3.7 La exposición prolongada a ruidos fuertes puede causar pérdida de la audición. Utilice una linterna para comprobar el nivel de electrolito de la batería. Use un dispositivo de audición de protección adecuada tales como orejeras o tapones para los oídos para protegerse incómodos ruidos fuertes. Nunca revisar la carga de la batería mediante la colocación de un metal objeto a través de los postes. Funcionamiento del equipo de forma segura requiere toda la atención del operador. No use los auriculares de radio o música durante el funcionamiento de la máquina. (Fig. 2.3.7) Fig. 2.3.4. POR SU SEGURIDAD No use ropa o joyas sueltas cerca de las partes en movimiento mientras trabaja con el equipo. Use un voltímetro o hidrómetro. (Fig. 2.3.5) PRECAUCIÓN: El ácido sulfúrico en el electrolito de la batería es venenoso. Es lo suficientemente fuerte como para quemar la piel, agujeros en la ropa y causar ceguera si salpica en los ojos. (Fig. 2.3.6) El peligro se evita: 1. Llenado de las baterías en un área bien ventilada. 2. El uso de protección ocular y guantes de goma. 3. Evitar respirar los vapores cuando añada electrolito 4. Evitar derrames o goteo. 5. Utilizar el procedimiento de arranque correcto si se derrama ácido en el cuerpo: • Lave la piel con agua. •. Aplicar bicarbonato de sodio o cal para ayudar a neutralizar el ácido. • Enjuague los ojos con agua durante 15-30 minutos. Busque atención médica de inmediato. Si llegara a tragar ácido: • No induzca el vómito. Verificar que no haya conexiones flojas o sueltas antes de arrancar el equipo. Desconectar la batería en caso de cualquier reparación, comenzando con el cable (-) a tierra. Ver (Mantenimiento a la batería, capitulo 16.7). Fig. 2.3.5 Mantener el piso limpio y seco, libre de líquidos y/o aceite. 2.4 DESCARGA Y MANIPULACIÓN DEL EQUIPO. INSTRUCCIONES DE DESCARGA • Con el fin de descargar los grupos electrógenos de su transporte con la máxima seguridad y eficiencia, debe asegurarse de que: • Los dispositivos de carga son apropiados para las tareas requeridas. Fig. 2.3.6 8 Verificar que el equipo de seguridad esté en buenas condiciones y opere correctamente, como son: extinguidores, paros de emergencia, interruptores, paros de seguridad no obstruidos, etc. • Las eslingas estén bien colocadas en las terminales de transporte 9 Fig. 2.4.1 previstas y que los brazos de elevación se coloquen en el centro del marco espaciador como lo muestra la (figura 2.4.1) • A medida que el grupo electrógeno se mueve a lo largo del cuarto, tomar los tubos libres y colocarlos de nuevo bajo el chasis. • Cuando llegue a su ubicación final, retire los tubos del inferior del chasis del generador y ancle el equipo a la base de concreto. (Ver capitulo de instalación 2.5) • El suelo es capaz de soportar el peso del grupo electrógeno y su dispositivo de elevación EJEMPLOS DE EQUIPOS • Tubos pared gruesa cedula 60, del mismo ancho que el chasis del grupo electrógeno. (Fig. 2.4.6) • La posición del grupo electrógeno debe de ser lo mas cercano posible del área servicio o de la posición de transporte en un área abierta y de fácil acceso. • Un sistema de poleas. (Fig. 2.4.7) • Para capacidades de 1000 Kw. hasta 3000Kw. refiérase al anexo 8 Instructivo de izaje. Fig. 2.4.2 EJEMPLOS DE EQUIPOS • Grúa. (Fig. 2.4.2) • Montacargas. (Fig. 2.4.3) • Eslingas, espaciador, el levantamiento de gancho y grilletes. (Fig. 2.3.4) Fig. 2.4.3 Fig. 2.4.4 INSTRUCCIONES DE MANEJO Coloque calzas de madera al grupo electrógeno en el lado que se encuentra el generador. 10 Fig. 2.4.7 2.5 INSTALACION. NIVELACION, ANCLAJE Y MONTAJE: El grupo motor generador deberá montarse sobre una base de concreto previamente construida, nivelada. La maquina se debe fijar con taquetes de expansión ó con anclas ahogadas en la base de concreto. Según obra Civil. Todas las máquinas IGSA en capacidades de 10 Kw. a 3000 Kw. se fabrican con amortiguadores resilentes integrados por lo cual no se necesita poner otro tipo de amortiguador entre la base de concreto y el chasis. Levante ligeramente el grupo electrógeno en el extremo del motor con dos gatos y coloque tubos por debajo del chasis para lograr mover el grupo electrógeno en lugares donde no caben grúas o montacargas. Deje el sistema en reposo en los tubos y para mover el grupo electrógeno en el cuarto de maquinas se lograra presionando de forma manual como lo indica la o tirando de él con un sistema de cabrestante o polea unido a la bancada. (Fig. 2.4.5) Fig. 2.4.6 Para la construcción de la base de concreto, les proporcionamos planos de cimentación para cada uno de los equipos según su capacidad favor de referirse al dibujo y arreglo general que se proporciona en cada grupo electrógeno para las recomendaciones de cimentación especifica. (Solo como referencia.) La cantidad de puntos de sujeción para anclar la maquina, viene especificada en el plano de arreglo general del grupo electrógeno. Fig. 2.4.5 A continuación mostramos la instalación típica de un grupo electrógeno, (ver Fig. 2.5.1). 11 A) UBICACIÓN La ubicación debe ser decidida por la aplicación. No hay reglas especiales en la selección de la ubicación, que no sea la proximidad al panel de control y la reducción de ruido. Sin embargo, el suministro de combustible, la correcta ventilación del lugar, los gases de escape, la dirección del aire caliente del radiador y el ruido debe ser tomado en cuenta. No espere hasta el último momento para planificar la instalación del grupo electrógeno. No hay que olvidar que un grupo electrógeno puede ser la pieza más importante de máquinas diseñados para copias de seguridad de suministro eléctrico defectuoso y asegurar el funcionamiento vital continuo de las funciones de una empresa, fábrica o un hospital. tuberías de acero ó mangueras diseñadas para tolerar diesel. Los acoplamientos de combustible del motor, y en caso de que las líneas de combustible estén muy largas se deben incrementar el diámetro de las mismas para un óptimo funcionamiento. De 20Kw → 250 Kw. Diam. ½”. De 300Kw → 400 Kw. Diam. ¾”. De 500Kw → 1000 Kw. Diam. 1 ¼”. De 1250Kw → 3000 Kw. Diam. 2”. IMPORTANTE. La falta de combustible por una tubería de menor diámetro seleccionada al descrito en esta sección ocasionara perdida de potencia en el equipo. Es recomendable que tener entre el motor y las líneas de combustible tubería flexible (manguera) para evitar que las vibraciones del motor sean transmitidas por las líneas de combustible y evitar daños en las conexiones de combustible del motor y fugas en el sistema. Así mismo se recomienda la instalación de filtros primarios, filtros separadores de agua para prolongar la vida y optimo funcionamiento del motor. ADVERTENCIA: Para instalar los tanques de combustible externo No se debe emplear accesorios galvanizados ni de cobre. Fig. 2.5.1 Tómese en cuenta a la hora de instalar el grupo electrógeno, considerar un espacio libre de 1 m en la periferia de todo el grupo electrógeno como el requisito mínimo para realizar el mantenimiento sin que haya inconvenientes al momento de abrir las puertas de la caseta, el equipo debe tener fácil acceso para el mantenimiento. B) SUMINISTRO DE COMBUSTIBLE. Normalmente los equipos IGSA en capacidades pequeñas cuentan con base tanque por lo cual solo debe agregar combustible al deposito. En caso de que el grupo electrógeno cuente con un tanque de día separado del equipo se deben seguir los siguientes pasos. 1. Ubicar la planta de emergencia y el tanque de combustible en su posición final. 2. Trazar la trayectoria que va a seguir la tubería. 3. Use tubería negra para las líneas de combustible, Nota no use tubería d cobre ni tubería galvanizada. 4. Calcule el diámetro de la tubería dependiendo del caudal de consumo del motor. Las líneas de suministro de diesel deben de ser las adecuadas para el manejo de diesel, tales como 12 5. Use tuercas unión a la salida del tanque tanto como en la entrada del retorno, use válvula de paso solo a la salida del combustible, no obstruya el retorno. 6. Use válvulas de no retorno para evitar que se descargar la línea de combustible. 7. El tanque no debe estar a un nivel superior a l m por encima del nivel donde se coloca el grupo electrógeno. Si el tanque se encuentra en un nivel más bajo que la succión del motor la toma de diesel no debe exceder de 1 metro por dejado del nivel donde se encuentra el grupo electrógeno. C) ESCAPE DE GASES DE COMBUSTIÓN. El diseño del tubo de escape del grupo electrógeno es un asunto serio y debe calcularse cuidadosamente. Si usted necesita ayuda no dude en consultarnos. Una serie de limitaciones que deben tenerse en cuenta, tales como la pérdida de presión, radiación solar, la suspensión, nivel de ruido y la contaminación del aire. Tenga en cuenta que las curvas más cuanto mayor es la pérdida de presión, no tanto Fig. 2.5.2 de una tubería de mayor diámetro debe ser utilizado. Tome en cuenta que se debe colocar tubo flexible que permite la flexión lateral, longitudinal para 13 absorber las vibraciones del motor y no sean transmitidas al escape o a la construcción o cuarto acústico. Además permite la expansión por temperatura de los tubos y el silenciador. Nota importante: debe asegurarse de que el turbocargador no soporte el peso del silenciador, y Asegúrese de colocar al final de la tubería un corte pluma o gorro de lluvia (papalote). Para fijar las tuberías se requiere de un sistema de Apoyo de tuberías existen varias maneras, una de ellas es la colocar una abrazadera de hierro plana fija al techo por medio de tirante, el otro método es el de colocar soportes en forma de L que van soportados sobre la pared del cuarto de maquinas, el sistema de suspensión es diseñado para permitir una libre expansión de las tuberías. (Fig. 2.5.3) NOTA: Emplear Garlock en las bridas para sellar cualquier fuga. D) VENTILACIÓN. Cuando se instala una planta de emergencia es de suma importancia tomar en cuanta que los motores de combustión interna requieren de aire fresco para el enfriamiento del equipo y para la combustión del mismo. E) INSONORIZACIÓN. Insonorizar. Es evitar que el sonido que producimos salga al exterior (evitar la contaminación acústica) para lo cual se utilizan técnicas y materiales acústicos absorbentes y materiales acústicos aislantes. La mejor manera de realizar una insonorización es cuando esta fue diseñada desde el inicio del proyecto, ya que si se trata de adecuar una insonorización a un cuarto de maquinas al que se quiere insonorizar este será costoso y poco funcional. A continuación se enuncian algunas de técnicas que se realizan para la insonorización de un cuarto de maquinas. • Estructura del edificio: Usar bloques de hormigón o concreto, min. 20 cm de espesor. • Soportes antivibratorios en el grupo electrógeno, cuando se instalan cerca de las zonas sensibles. • Las paredes y el techo pueden ser revestidos con materiales absorbentes tales como lana mineral. • Selección de uno o varios silenciadores de escape adecuados al grupo electrógeno. • Cuando se requiera puertas insonorizadas se instalarán para alcanzar el nivel de sonido deseado. • Atenuadores de ruido montado en la entrada de aire y de salida. (Fig. 2.5.5) Todas las técnicas descritas deben ser calculadas y diseñadas por un especialista en acústica, con la finalidad de llegar al resultado deseado. Entonces si la entrada de aire no es se encuentra bien calculada esto se traducirá en calentamiento y perdida de potencia del grupo electrógeno. Refiérase en México a las normas NOM-011-STPS-2001 Condiciones de Seguridad e Higiene en Centros de trabajo donde se Genera Ruido. NOM-081-ECOL-1994 Limites de Máximos de Emisión de Ruido y como Medirlo. En otros países refiérase a la normatividad local. Para dimensionar la entrada de aire fresco se puede determinar por el método mas sencillo que es el de medir Fig. 2.5.3 largo por ancho del radiador y calcular su área del radiador, una vez obtenido el valor del área se debe multiplicar por 1.5 (Fig. 2.5.4) Entonces. Área de entrada de aire = 1.5 x área del radiador Fig. 2.5.4 F) INSTALACIÓN ELÉCTRICA DE FUERZA. Para realizar una instalación eléctrica adecuada debe referirse en México a la norma NOM-SEDE-2005 Instalaciones Eléctricas. (Utilización) para otros países refiérase a la normatividad local. Fig. 2.5.5 IMPORTANTE El valor resultante es el valor mínimo que se debe de considerar al momento de realizar una entrada de aire en un cuarto de maquinas, de lo contrario resultara en calentamiento del grupo electrógeno. Tome en cuenta las siguientes precauciones antes de elegir un conductor para la instalación eléctrica de su planta de emergencia. • La cantidad de corriente que suministrara la planta de emergencia al 100% de su capacidad. 14 15 • La distancia existente entre el grupo electrógeno y tablero de transferencia / carga, con la finalidad de no tener afectación por caída de voltaje. • Tome en cuenta el tipo de canalización, ya que esto influye directamente en la selección del conductor. • Tome en cuenta el tipo de aislamiento que debe tener el conductor debido a condiciones climáticas y de instalación. • Utilice las formulas eléctricas adecuadas al sistema que se va a instalar. Los grupos electrógenos con motores de combustión interna se clasifican como sigue: a) De acuerdo al tipo de combustible: Con motor a gas (LP) ó natural. Con motor a gasolina. Con motor a diesel. Sistema Bifuel. b) De acuerdo a su instalación. Estacionarias. Móviles. ADVERTENCIA: Al instalar el grupo electrógeno asegúrese de aterrizar el equipo y accesorios en el lugar donde indica el fabricante. El no aterrizar el equipo puede causar daños en el grupo electrógeno y/o causar lesiones al operador e inclusive la muerte. El no aterrizar el equipo puede causar mal funcionamiento del grupo electrógeno. c) Por su operación. Manual. Semiautomática Automática (ATS) Automática (sincronía/peak shaving) G) INSTALACIÓN ELÉCTRICA DE CONTROL. Para la instalación de los cables de control entre tablero de transferencia y grupo electrógeno se deben de seguir las siguientes recomendaciones. d) Por su aplicación. Emergencia. Continua. • Para una distancia no mayor de 5 metros entre tablero de control y grupo electrógeno use cable calibre 14 para cables de control, y para alimentación de precalentador y cargador de baterías use cable calibre 12. Los grupos electrógenos para servicio continuo, se aplican en aquellos lugares en donde no hay energía eléctrica por parte de la compañía suministradora de éste tipo, o bien en donde es indispensable una continuidad estricta, tales como: en una radio transmisora, un centro de cómputo, etc. • Para una distancia mayor al antes mencionado llame a nuestro departamento técnico para ser asesorado. • Para la cantidad de cables verifique el diagrama que se entrega con cada equipo. • Lleve por diferentes canalizaciones los cables de control y los cables de alimentación de cargador y precalentador. • No instale los cables de control cerca de los cables de fuerza para evitar inducción en ellos. 3. DESCRIPCIÓN DE LOS GRUPOS ELECTROGENOS A continuación veremos como se clasifican y en donde se aplican: 3.1 CLASIFICACION DE LOS GRUPOS ELECTROGENOS. 16 Los grupos electrógenos para servicio de emergencia, se utilizan en los sistemas de distribución modernos que usan frecuentemente dos o más fuentes de alimentación. Su aplicación es por razones de seguridad y/o economía de las instalaciones en donde es esencial la continuidad del servicio eléctrico, por ejemplo: - Instalación en hospitales, en áreas de cirugía, recuperación, terapia y cuidado intensivo, laboratorios, salas de tratamiento, etc. - Para la operación de servicios de importancia crítica como son los elevadores públicos, bombeo de aguas residenciales, etc. - Instalaciones de alumbrado de locales a los cuales un gran número de personas acuda a ellas como son: estadios, deportivos, aeropuertos, transporte colectivo (metro), hoteles, cines, teatros, 17 centros comerciales, salas de espectáculos, etc. (retransferencia), • En instalaciones de computadoras, bancos de memoria, el equipo de procesamiento de datos, radares, etc. Transición Cerrada: La transición cerrada ocurre cuando el control de maquina tiene la capacidad de interactuar con el grupo electrógeno de tal manera que este pueda controlar la velocidad angular del motor y el voltaje del generador. Por consiguiente cuando hay una falla de la compañía suministradora solo habrá un corte de energía cuando se realice la transferencia de Normal a Emergencia, pero cuando se realiza la retransferencia el equipo toma el control del grupo electrógeno igualando parámetros de voltaje y frecuencia a los de la red una vez igualados las dos fuentes se unen y la carga pasa de emergencia a normal sin que se logre detectar algún apagón en la carga. 3.2 TIPOS DE GRUPOS ELECTROGENOS Los grupos electrógenos manuales: Son aquellos que requieren para su funcionamiento que se operen manualmente con un interruptor para arrancar o parar dicho grupo. Es decir que no cuenta con la unidad de transferencia de carga sino a través de un interruptor de operación manual (Switch o botón pulsador). Los grupos electrógenos semiautomáticos: Son aquellos que cuentan con un control automático, basado en un microprocesador, el cual les proporciona todas las ventajas de un grupo electrógeno automático como: protecciones, mediciones, y operación pero que no cuenta con un sistema de transferencia. Los grupos electrógenos Automáticos (ATS): Automatic Transfer Switch Este tipo de grupos electrógenos cuenta con un control basado en un microprocesador, el cual provee al grupo electrógeno un completo grupo de funciones para: • Operación • Protección • Supervisión Contienen funciones estándar y opcionales en su mayoría programables por estar basada la operación en un microprocesador provee un alto nivel de certeza en sus funciones como: mediciones, protecciones, funciones de tiempo, y una alta eficiencia, en su sistema de transferencia. Los grupos electrógenos Automáticos para (Sincronía /recorte de hora punta / Peak Shaving y Load share): Este tipo de grupos cuenta con un control para un grupo electrógeno automático, el cual es capaz de manejar funciones de sincronía (abierta o cerrada) que se requieren para realizar un proceso para de grupo y red ó grupo con grupo. Su operación es la siguiente: Transición Abierta: Cuando ocurre una falla de la red ocasiona dos interrupciones de energía en la carga la primera cuando se transfiere la carga de normal a emergencia (transferencia), la segunda cuando energía de red se normaliza y carga se transfiere de emergencia a la energía de la red 18 Recorte hora punta: Actualmente, la energía eléctrica ha alcanzado niveles de precios altos. Por lo cual se tiene la alternativa de un sistema de recorte de horario punta con el cual se reducen sus costos por consumos de energía en horario punta, es decir, sincronizamos el grupo con la red, ya que están en paralelo tomamos la carga de manera suave, de forma controlada Kw/s. de la red dejando la misma sin carga y abriendo el interruptor de la red. Transcurrido el tiempo programado para horario punta, se realiza el mismo procedimiento en sentido inverso, es decir, se sincroniza el grupo electrógeno con la red, y cuando se encuentran en paralelo se realiza una transferencia suave de carga del grupo electrógeno a la red, y el grupo electrógeno entra en periodo de enfriamiento. Durante todo el proceso de recorte de hora punta no hay corte de energía, lo cual evita la interrupción en su proceso. Hora punta en México verano Lunes a viernes 20:00 a 22:00 hrs Hora :00 a 21:00 hrs. Peak Shaving: Cuando se tiene un contrato con la compañía suministradora por una cierta cantidad de energía limite que no se debe exceder ya que esto ocasionaría un alto costo de la energía por el exceso. (Fig. 3.1.1) Fig. 3.1.1 Durante el proceso de Peak Shaving se realiza un monitoreo de la potencia que se esta consumiendo de la red, al acercarse al limite de la carga contratada se enciende el o los generadores se sincronizan con la red y se mantienen en paralelo extendido con la red lo cual quiere decir que la red y las maquinas soportaran la carga en conjunto. Load share: Cuando se realiza una sincronía entre grupos electrógenos 2 o más de ellos se tiene que realizar un sistema denominado Load Sharing que realiza la función de mantener los equipos en equilibrio y todos se repartan la carga entre si de manera equitativa. 19 4. COMPONENTES PRINCIPALES DE LOS GRUPO ELECTROGENOS 1. Los grupos electrógenos automáticos están compuestos principalmente de: • Un motor de combustión interna. • Un generador de corriente alterna. • Una unidad de transferencia. • Un circuito de control de transferencia. • Un circuito de control de arranque y paro. • Instrumentos de medición. • Control electrónico basado en un microprocesador. • Tanque de combustible. • Silenciador. a) Contactores electromagnéticos. b) Interruptores termo magnéticos. c) Interruptores electromagnéticos. d) Conmutador de fuente automáticos Fig. 4.1.1 4.2 GENERADOR. El generador síncrono de corriente alterna esta compuesto de: (Fig.4.2.1) a) Inductor principal. b) Inducido principal. c) Inductor de la excitatriz. d) Inducido de la excitatriz. e) Puente rectificador trifásico rotativo. f) Regulador de voltaje estático. g) Caja de conexiones. Fig. 4.2.1 20 a 4.4 CIRCUITO DE CONTROL DE TRANSFERENCIA. En el caso de los grupos electrógenos automáticos incluyendo (Sincronía) el control tiene integrado un circuito de control de transferencia. Por medio de programación se implementan las funciones de transferencia (tiempos, configuración de operación) y ajustes como sean necesarios para cada caso, en particular. El circuito consta de: 4.1 MOTOR. El motor de combustión interna puede ser de inyección mecánica o electrónica y esta compuesto de varios sistemas que son: (Fig.4.1.1) a) Sistema de combustible. b) Sistema de admisión de aire. c) Sistema de enfriamiento. d) Sistema de lubricación. e) Sistema eléctrico. f) Sistema de arranque. g) Sistema de protección. 4.3. TRANSFERENCIA. La unidad de transferencia puede ser cualquiera de las que se mencionan, según la capacidad del equipo electrógeno: c b d a) Sensor de voltaje trifásico del lado normal, y trifásico del lado de emergencia. b) Ajuste para el tiempo de: • Transferencia. • Retransferencia. • Enfriamiento de máquina. • En caso de ser sincronía (tiempo de sincronía y configuración de operación). c) Relevadores auxiliares. d) Relevadores de sobrecarga. e) Tres modos de operación (manual, fuera del sistema y automático). 4.5 PROTECCION Y CONTROL DE MOTOR. El circuito del motor de arranque y protección de máquina consta de las siguientes funciones a) Retardo al inicio del arranque (entrada de marcha): • Retardos programables (3 y 5 intentos). • Periodo de estabilización del genset. b) El control monitorea las siguientes fallas: • Largo arranque, baja presión de aceite, alta temperatura, sobre y baja velocidad, nogeneración, sobrecarga, bajo nivel de combustible, nivel de refrigerante (opcional), paro de emergencia y cuenta con algunos casos de entradas y salidas programables dependiendo del control que se use. 21 c) Solenoides de la máquina: • Solenoide auxiliar de arranque (4x). • Válvula de combustible. O contacto para alimentar ECU en caso de ser electrónica d) Fusibles (para la protección del control y medición). d) Cuenta con indicador de fallas el cual puede ser: • Alarma audible • Mensaje desplegado en el display • Indicador luminoso (tipo incandescente o led) 4.6 INSTRUMENTOS DEL TABLERO. Los instrumentos de medición que se instalan normalmente en los equipos electrógenos son: a) Vóltmetro de C.A. con su conmutador. b) Ampérmetro de C.A. con su conmutador. c) Frecuencímetro digital integrado en el controlador. d) Horómetro digital integrado en el controlador. 4.7 UBICACIÓN TÍPICA DE LOS COMPONENTES EN LOS GRUPOS ELECTRÓGENOS. (Fig.4.7.1) ELEMENTO 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 DESCRIPCIÓN Gabinete de Control a un costado estándar o panel de control. Placa de datos montada en generador (situado en la parte posterior de la figura) Filtros de aire Soporte de baterías y baterías (situado en la parte posterior de la figura) Motor(es) de arranque (situado en la parte posterior de la figura) Alternador (situado en la parte posterior de la figura) Bomba de combustible (situada en la parte posterior de la figura) Turbo Radiador Guarda del ventilador Motor de combustión interna Carter Bomba para drenar el aceite del carter Base estructural Amortiguador Generador Interruptor Regulador de voltaje automático (situado en la parte posterior de la figura) 5. CARACTERISTICAS PRINCIPALES DE LOS GRUPOS ELECTRÓGENOS Los grupos electrógenos IGSA, son unidades se fuerza, compuestos de un motor de combustión interna de 4, 6, 8, 12, 16 ó 20 cilindros tipo industrial estacionario, un generador síncrono de corriente alterna con sus controles y accesorios totalmente ensamblados y probados en fabrica. Dichos controles y accesorios están seleccionados para trabajar en conjunto dando la máxima seguridad y alta eficiencia en su operación. Fig. 4.7.1 22 5.1 DESCRIPCIÓN GENERAL 5.1.1 Descripción e identificación del Grupo Electrógeno. En la figura No.4.7.1 se representa un grupo electrógeno típico, sin embargo puede tener algunas variaciones dependiendo de la potencia del grupo electrógeno y la conformación del mismo. A continuación se da una breve descripción de las partes que lo integran. Ver Anexo 1, Placa de Datos. 23 5.1.2 Motor Diesel El motor que accionara el grupo electrógeno será un motor diesel de 4 tiempos, de inyección mecánica ó inyección electrónica, el cual ha sido diseñado para operar grupos electrógenos, y esta dotado de todos los elementos necesarios para una optima operación para un suministro de potencia fiable. 5.1.3 Sistema de Combustible. El sistema de combustible debe ser capaz de entregar un suministro de combustible limpio y continuo, y debe estar respaldado por un depósito de combustible de acuerdo a la potencia del grupo, además se sugiere tener un depósito de uso diario y uno de mayor capacidad para evitar paros por falta de combustible. ADVERTENCIA: Para los grupos electrógenos con tanques de almacenamiento remoto, se debe asegurar que se instalen de acuerdo a las especificaciones. Evitar que se produzcan chispas o llamas cerca de los depósitos de combustible ya que los gases del combustible y aceite son flamables. 5.1.4 Sistema de Admisión de Aire El aire admitido por el motor debe ser aire limpio y frió, este es aspirado de la zona que rodea el grupo a través del filtro de aire del motor. En casos especiales donde el polvo o calor se encuentran cerca de la entrada de aire, se debe instalar una conducción de aire externa la cual viene de afuera con aire limpio y fresco. En caso de que el filtro tenga un indicador de restricción de aire ver la lectura que registra, y basándose en el dato proporcionado por el fabricante determinar cuando se debe cambiar el filtro de aire. En caso de no tener indicador de restricción cambiar el filtro de acuerdo a las recomendaciones que da el fabricante, lo cual es en horas de operación o un tiempo determinado, lo que ocurra primero. IMPORTANTE Evitar que el motor aspire aire del entorno sin pasar por el filtro, debido mangueras rotas o agrietadas o conexiones flojas. Nunca se debe operar el motor sin filtro debido a que el polvo y suciedad que entran actúan como un abrasivo. 24 5.1.5 Sistema de Enfriamiento. El sistema de enfriamiento del motor consta de un radiador (intercambiador de calor aire agua), termostato y un ventilador de acuerdo a la capacidad de enfriamiento requerida, la función del radiador es, intercambiar el calor producido por el motor al hacer pasar aire forzado a través de el. El ventilador es el que forzá el aire a través del radiador el cual es movido, por el cigüeñal o por un motor eléctrico en algunos casos, el termostato es el que se encarga de que el motor trabaje en un rango de temperatura optima para un buen desempeño abriendo y cerrando, según rangos de temperatura. Es importante que el llenado del líquido para enfriamiento del motor sea de buena calidad, y este de acuerdo al tipo y cantidad de cada motor. Ya que aparte de ser el vehículo para el enfriamiento, este brinda protección contra la corrosión la erosión evitando la picadura de las camisas además de ofrecer protección contra congelación. IMPORTANTE La selección del líquido refrigerante debe ser de acuerdo al tipo y especificaciones provistas por el fabricante del motor en el manual de operación del motor. Ver (Mantenimiento al sistema de enfriamiento, Capitulo 16.8). ADVERTENCIA: No emplear líquidos refrigerantes que contengan aditivos antifugas en el sistema de enfriamiento. • Los refrigerantes de tipo automotriz, No cumplen con los aditivos apropiados para la protección de motores diesel para servicio severo, por lo cual se sugiere no emplearlos. • En caso de que por razones circunstanciales se deba utilizar agua para el radiador es importante el agua de buena calidad para el sistema de enfriamiento, se recomienda utilizar agua desmineralizada, destilada o desionizada para mezclar con el concentrado del refrigerante, RECUERDE QUE NO ES RECOMENDABLE RELLENAR CON AGUA CORRIENTE EL RADIADOR YA QUE DETERIORA Y DISMINUYE LA EFICIENCIA DEL SISTEMA DE ENFRIAMIENTO Ver tabla anexo 6. • No mezclar líquidos refrigerantes de diferente composición química. • Si el motor estuvo operando él liquido refrigerante se encuentra a alta temperatura y presión por lo cual se debe evitar retirar el tapón del radiador o desconectar la tubería del mismo, hasta que el motor se haya enfriado. • No trabajar en el radiador, ni retirar cualquier guarda de protección cuando el motor este funcionando. 25 5.1.6 Sistema de Lubricación Sistema es el que se encarga de mantener lubricadas todas las partes móviles del motor, a sí mismo sirve como medio refrigerante. Este filtro retiene un gran porcentaje de partículas contaminantes que no fueron retenidas por los filtros de flujo pleno. Los cuales mantienen mas limpio el aceite. 5.1.6.4 Lubricante La función es crear una película de aceite lubricante, en las partes móviles, evitando el contacto metal con metal. El aceite lubricante empleado debe ser el recomendado por el fabricante, para el funcionamiento optimo del motor. Ver (Mantenimiento al sistema de lubricación, Capitulo 16.9) Consta básicamente de bomba de circulación, regulador de presión, filtro de aceite, conductos externos e internos por donde circula el aceite. Algunos motores están equipados con enfriadores de aceite a fin de mantener una regulación mas precisa de la temperatura del aceite. IMPORTANTE El aceite lubricante recomendado para los motores diesel de aspiración natural o turbo alimentados debe ser de clase API; (INSTITUTO NORTEAMERICANO DEL PETROLEO), el cual cumple con el contenido máximo de cenizas sulfatas que satisfacen las recomendaciones del fabricante del motor. Y que cumple con los requerimientos de viscosidad multigrado. 5.1.6.1 Bomba de Aceite. Actualmente se recurre a la lubricación forzada, la cual se logra por medio de una bomba de engranes, paletas o pistones, la cual recibe el movimiento generalmente del árbol de levas. La bomba de aceite debe garantizar un caudal y una presión de trabajo variable debido a que esta trabaja en función de las revoluciones del motor (mas revoluciones más caudal y presión; menos revoluciones, menos caudal y presión) 5.1.6.2 Válvula reguladora de presión. La presión dentro del circuito de lubricación es regulada a través de esta válvula que se encarga de mantener los regimenes de presión, mínimo y máximo respectivamente. La cual esta tarada a una presión de operación máxima para evitar presiones elevadas en el sistema. 5.1.6.3 Filtro de Aceite En el sistema de lubricación cuenta con mallas y filtros para retirar las partículas sólidas de la circulación del aceite y evitar daños a las superficies en movimiento por desgaste abrasivo. La mayoría de los motores usas sistemas de lubricación a presión los cuales tienen filtros de aceite de flujo pleno y pueden tener además filtro de flujo en derivación. Filtro de flujo pleno Estos filtros están diseñados con características específicas para cada modelo de motor, y son filtros que tienen mínima resistencia al flujo. Filtro en derivación 26 Usar aceite con un grado de viscosidad correspondiente a la gama de temperatura ambiente. La cual se puede obtener el manual de operación del motor provisto por el fabricante. Usar el horometro como referencia para programar los intervalos de mantenimiento donde se incluye el cambio de aceite. Revisar a través de la varilla que el nivel de aceite se encuentre dentro del nivel, no por debajo de la marca de agregar (ADD) no llenar por arriba de dicha marca. Cambiar el aceite y filtro por primera vez antes de las primeras 100 horas como máximo y posteriormente realizar los cambios según las horas recomendadas por el fabricante. El filtro de aceite es un elemento de vital importancia para el sistema de lubricación, por lo que se recomienda cambiarlo periódicamente, utilizando filtros que cumplan con las especificaciones de rendimiento del fabricante del motor. Inmediatamente después de realizar el cambio de aceite se deben realizar varios intentos de arranque (arrancar y parar) sin llegar a su velocidad nominal con lo cual se asegura el llenado de las venas de lubricación para una adecuada lubricación de los componentes del motor antes de que este llegue a su velocidad de normal operación. Después de un cambio de aceite arrancar el motor unos minutos y después apagarlo y dejar pasar aprox. 10 minutos y verificar que el nivel de aceite se encuentra dentro de los límites permitidos en la varilla de medición. Agregar solo lo necesario en caso de estar por debajo, del nivel mínimo. 27 5.1.7 Sistema Eléctrico. El sistema eléctrico del motor es de 12 ó 24 volts CC. Con el negativo a masa y dependiendo del tamaño o especificación del grupo este puede contener uno o dos motores de arranque, cuenta con un alternador para cargar la batería auto excitado, autorregulado y sin escobillas y en su mayoría los grupos electrógenos van equipados con acumuladores ácido/plomo, sin embargo se pueden instalar otros tipos de baterías si así se especifica (baterías libres de mantenimiento, NiCad, etc.). El alternador es otro elemento del sistema eléctrico, este va montado en el mismo cuerpo del motor de combustión interna y es accionado, por el cigüeñal a través de una transmisión flexible (bandapolea), teniendo como finalidad recargar la(s) batería(s) cuando el grupo electrógeno se encuentra en operación, sus principales componentes son: a) Rotor (piezas polares) b) Estator (inducido) c) Carcaza d) Puente rectificador (puente de diodos) el aire a presión actúa sobre las paletas. Esta aplicación es utilizada cuando se requiere un sistema de arranque redundante o en lugares donde se requieren evitar las chispas debido a un ambiente inflamable. Como no hay ninguna parte eléctrica en el motor, la posibilidad de que se produzca una explosión en presencia de gases inflamables es reducida. IMPORTANTE El aire que llega al motor debe de estar limpio y lubricado y tener la presión adecuada para dicho motor, y el tanque de aire debe de tener la capacidad para soportar como mínimo 4 intentos de arranque de al menos 5 seg. cada uno. Este debe contar con su filtro de aire cerca de la entrada del motor y su lubricador en buen estado. En ambos casos el motor de arranque necesita: a) Vencer el estado de reposo en el que se encuentra el motor de combustión interna. b) Que el motor de combustión interna alcance el 20 - 30% de su velocidad nominal, según el tipo de motor. Ver (Mantenimiento del alternador, Capitulo 16.6) 5.1.8 Sistema de Arranque. Puesto que el motor combustión interna no es capaz de arrancar por si solo, debido a que se requiere vencer el estado de reposo en que se encuentra el motor de combustión interna, se requiere de un motor de arranque el cual puede ser cualquiera de los siguientes dos tipos o ambos si el motor es de doble marcha. a) Motor de arranque eléctrico b) Motor de arranque neumático Motor de arranque eléctrico: es un motor de corriente continua que se alimenta de los acumuladores del grupo electrógeno, y puede ser de 12 o 24 Volts, el par del motor se origina cuando es activado el solenoide de arranque. IMPORTANTE Es de vital importancia tener en buen estado las baterías ya que este tipo de motores demandan una cantidad muy elevada de corriente en el arranque. Ver (Mantenimiento de la batería, Capitulo 16.7). Motor de arranque neumático: Estos motores tienen un rotor montado excéntricamente en un cilindro, con paletas longitudinales alojadas en ranuras a lo largo del rotor. El par se origina cuando 28 El desacoplamiento del motor de arranque se efectúa cuando el motor llaga a su velocidad de arranque (20-30% de su velocidad nominal) el control del grupo electrógeno es el que se encarga de realizar esta función a través de la medición de la velocidad (RPM) o la frecuencia (Hz), ya que al detectar que el motor de combustión interna a alcanzado su velocidad de arranque este deja de alimentar el solenoide de arranque, desacoplando dicho motor del motor de combustión interna. 5.1.9 Sistema de protección del motor: El grupo electrógeno cuenta con las siguientes protecciones: a) Protección por baja presión de aceite. Los grupos electrógenos IGSA cuentan con sistema de protección de baja presión de aceité el cual es un elemento que registra la caída de presión en caso de que esto ocurra y opera de la siguiente manera existiendo dos maneras de realizar la protecciones. • Manómetro con contactos • Sensor de presión de aceite Manómetro con contactos: es un manómetro de presión de aceite conectado al motor el cual tiene un contacto que es accionado mecánicamente y esta calibrado para cuando se presente una caída de presión este cambie de estado su contacto las terminales internas del instrumento son la aguja indicadora y un tope ajustable el cual esta tarado para que cierre cuando la presión disminuya a valores no aptos para su operación. Se utiliza en grupos electrógenos manuales y es opcional en grupos electrógenos automáticos. 29 Sensor de presión de aceite: es un sensor con un elemento piezoeléctrico que registra el cambio de presión, modificando la resistencia en las terminales del sensor, este tipo de sensores requiere que se programe su curva de presión/resistencia en el control del motor/generador, y que se programe que presión se considera baja, para que el control mande una alarma o paro. Se utiliza en grupos electrógenos con control automático que cuentan con dicha entrada. b) Protección por alta temperatura de refrigerante. • Medidor de temperatura análogo (con contactos) • Sensor de temperatura. Medidor de temperatura: es un instrumento análogo el cual tiene un contacto que es accionado mecánicamente y esta calibrado para que cuando se incrementa la temperatura del refrigerante del motor el contacto cambie de estado, y mande paro por alta temperatura, las terminales internas del instrumento son la aguja indicadora y un tope ajustable el cual esta tarado para que cuando se incremente la temperatura a valores no aptos para la operación del motor mande paro del motor. Sensor de temperatura: Es un sensor del tipo termistor que registra el cambio de temperatura, modificando la resistencia en las terminales del sensor, este tipo de sensores requiere que se programe su curva de temperatura/resistencia en el control del motor/generador, y que se programe que temperatura se considera alta, para que el control mande una alarma o paro. c) Protección por sobrevelocidad. Para el caso de los equipos electrógenos manuales esta protección es a través de bomba de combustible la cual se ajusta de fabrica (protección mecánica en la bomba de combustible) para evitar que sobre pase las revoluciones permitidas. Para el caso de los equipos electrógenos manuales con control basado en microprocesador, como es el caso de las semiautomáticas y automáticas, el control integra un circuito de protección por sobrevelocidad y dependiendo del tipo de control este puede ser del siguiente tipo: A través de una entrada análoga de medición de velocidad del control, el cual recibe la señal a través de un sensor magnético instalado en el motor. Y compara la velocidad actual del motor con la velocidad de referencia en este caso las 1800 rpm y en caso de sobre pasar el valor del porcentaje de sobre velocidad programado en el control, el control manda a parar el motor. Otra manera en que el control puede sensar la velocidad es a través de la frecuencia, es decir, mide la frecuencia de una de las entradas de medición de voltaje del control y compara la velocidad actual del motor con la velocidad de referencia en este caso los 60Hz y en caso de sobre pasar el valor del porcentaje de sobrevelocidad programado en el control, manda a parar el motor. 30 A través de este mismo circuito de protección este tipo de controles proveen la medición de velocidad y adicionalmente se realizan las siguientes funciones. • Paro por sobrévelocidad • Control de falla de arranque • Control contra acción de motor de arranque cuando el motor esta operando. • Lectura de revoluciones del motor RPM. 6. NOMENCLATURA DE CONTROLES Y COMPONENTES Identifique y localice cada control o componente que aparece en el diagrama eléctrico. Estudie la breve descripción funcional que se da a continuación de cada control. NOTA: En grupos electrógenos que no son estándar, es posible que se incluyan componentes de control que no se citan aquí. 27N Relevador sensitivo de voltaje. Vigila que haya nivel de voltaje adecuado en la línea de alimentación normal integrado en el control. TRC Transformadores del circuito de control. Bajan el voltaje de 440V. a 220V. ó 110V. Se usan en circuitos alimentados a 440V. KWHM Kilowatthorímetro. Nos mide el consumo de energía suministrada por el genset. (Opcional). VM Vóltmetro. Instrumento que nos indica el voltaje entre cualquiera de las fases del generador. AM Ampérmetro. Instrumento que nos indica la corriente que circula por cada fase del generador a la carga. CV Conmutador de vóltmetro. Instrumento selector de fases entre las cuales se desea BP Interruptor de prueba. Permite energizar todo el sistema de arranque de acuerdo a la programación. 16 Cargador de baterías. Mantiene cargada la batería del 95% al 100% de su carga automáticamente. AL Alarma sonora. Anuncia la existencia de alguna falla en el genset (opcional). 31 52N Interruptor de suministro normal. Conecta la carga al sistema de suministro comercial CFE. 52E Interruptor de suministro de emergencia. Conecta la carga al generador cuando el genset está trabajando. 66 Reloj programador. Arranca el genset en periodos determinados, asegurando que no fallará cuando se necesite (opcional). Medir la tensión, nos conecta el vóltmetro entre 2 de las 3 fases. CA Conmutador de ampérmetro. Instrumento selector de fase a la cual se desea medir la corriente. 26 Control de alta temperatura de agua. Interruptor de seguridad que permite el grupo electrógeno se pare cuando la temperatura del agua es peligrosa 63Q control de baja presión de aceite. Interruptor que obliga a que el grupo electrógeno se pare cuando haya falla en el sistema de lubricación del motor. SA Solenoide de arranque. Conecta y desconecta el motor de arranque a la batería. M Motor de arranque. Motor que impulsa al cigüeñal para propiciar el arranque de la máquina. BAT Batería (almacén de energía eléctrica). Proporciona la energía al motor de arranque para que este efectúe su trabajo. 6.1 DESCRIPCIÓN DE LOS NÚMEROS ANSI/IEEE. 1 Elemento principal 2 Relé de cierre o arranque temporizado, 3 Relé de comprobación o de bloqueo 4. Contacto principal 5. Dispositivo de parada 6. Interruptor de arranque 7. Interruptor de ánodo 8. Dispositivo de desconexión de energía de control 9. Dispositivo de inversión 10. Conmutador de secuencia 11. Reservado para aplicaciones futuras. 12. Dispositivo de exceso de velocidad 13. Dispositivo de velocidad sincronía 32 14. Dispositivo de falta de velocidad 15. Dispositivo regulador de velocidad o frecuencia 17. Conmutador para puentear el campo serie. 18. Dispositivo de aceleración o declaración 19. Contactos de transición de arranque a marcha normal. 20. Válvula maniobrada eléctricamente 21. Relé de distancia 22. Interruptor igualador 23. Dispositivo regulador de temperatura 24. Sobre excitación. 25. Dispositivo de sincronización o puesta en paralelo, 26. Dispositivo térmico 27. Relé de mínima tensión 28. Detector de llama, 29. Contactor de aislamiento 30. Relé anunciador, 31. Dispositivo de excitación separada, 32. Relé direccional de potencia 33. Conmutador de posición 34. Conmutador de secuencia movido a motor, 35. Dispositivo de cortocircuito de las escobillas o anillos rozantes 36. Dispositivo de polaridad 37. Relé de baja intensidad o baja potencia 38. Dispositivo térmico de cojinetes 39. Detector de condiciones mecánicas 40. Relé de campo 41. Interruptor de campo 42. Interruptor de marcha 43. Dispositivo de transferencia 44. Relé de secuencia de arranque del grupo 45. Detector de condiciones atmosféricas. 46. Relé de intensidad para equilibrio o inversión de fases 47. Relé de tensión para secuencia de fase 48. Relé de secuencia incompleta 49. Relé térmico para máquina, aparato o transformador. 50. Relé instantáneo de sobre intensidad o de velocidad de aumento de intensidad 51.Relé de sobreintensidad temporizado 52. Interruptor de c.a. 53. Relé de la excitatriz o del generador de c.c. 54. Reservado para aplicaciones futuras. 55. Relé de factor de potencia 33 56. Relé de aplicación del campo 57. Dispositivo de cortocircuito o de puesta a tierra, 58. Relé de fallo de rectificador de potencia, 59. Relé de sobretensión 60. Relé de equilibrio de tensión 61. Relé de parada o apertura temporizada 62. Reservado para aplicaciones futuras 63. Relé de presión de gas, líquido o vacío 64. Relé de protección de tierra 65. Regulador mecánico 66. Relé de pasos 67. Relé direccional de sobre intensidad de c.a. 68. Relé de bloqueo 69. Dispositivo de supervisión y control, 70. Reóstato 71. Relé de nivel líquido o gaseoso 72. Interruptor de c.c. 73. Contactar de resistencia de carga 74. Relé de alarma 75. Mecanismo de cambio de posición3. 76. Relé de sobre intensidad de CC. 77. Transmisor de impulsos 78. Relé de medio de ángulo de desfase o de protección de salida de paralelo, 79. Relé de reenganche de C.A. 80. Relé de flujo líquido o gaseoso 81. Relé de frecuencia 82. Relé de reenganche de c.c. 83. Relé de selección o transferencia del control automático 84. Mecanismo de accionamiento 85. Relé receptor de ondas portadoras o hilo piloto 86. Relé de enclavamiento 87. Relé de protección diferencial, 88. Motor o grupo motor generador auxiliar 89. Desconectador de línea 90. Dispositivo de regulación 91. Relé direccional de tensión 92. Relé direccional de tensión y potencia 93. Contador de cambio de campo 94. Relé de disparo o disparo libre 34 7. SISTEMA DE TRANSFERENCIA AUTOMATICA El sistema de transferencia automática se usa en los grupos electrógenos automáticos IGSA, ya que estas deben: • Arrancar el grupo electrógeno cuando falle la energía de suministro normal. • Alimentar la carga. • Salir del sistema (grupo electrógeno) cuando la energía normal se restablece. • Parar el grupo electrógeno. • Todo en forma automática. Este sistema se usa en aquellos lugares en que la falla de energía eléctrica puede causar graves trastornos, pérdidas económicas considerables ó pérdidas de vidas. Se componen de dos partes: a) El interruptor de transferencia. b) El circuito de control de transferencia. 7.1 INTERRUPTOR DE TRANSFERENCIA. Consiste en un gabinete, donde se encuentran alojados los interruptores que se en cargan de realizar la transferencia. (Cambio de Posición de los interruptores ON/OFF), estos operan eléctrica o mecánicamente, además de ser capaz de manejar toda la energía del generador; incluyendo la de la línea, que puede interrumpir la corriente que pasa en forma continua, así como los picos que sucedan sin dañarse. Algunos interruptores de transferencia, van equipados con protección térmica y magnética la cual dependiendo del modelo de interruptor puede ser o no ajustable. Para proteger al generador así como a las líneas y carga en caso de algún corto circuito o una sobrecarga constante. 7.2 CIRCUITO DE CONTROL DE TRANSFERENCIA El circuito de control de transferencia esta provisto por el Control del grupo electrógeno el cual por lo general se encuentra montado en el gabinete donde se encuentra la transferencia y es el que se encarga de realizar las siguientes funciones: • Censar el voltaje de la red de normal a través del Sensor de voltaje, el cual puede detectar las siguientes fallas de la red, dando la señal de arranque al grupo electrógeno: o Alto voltaje o Bajo voltaje o Inversión de fase o Ausencia de voltaje en alguna o todas las fases 35 NOTA: Dependiendo del fabricante del control, el sensor de voltaje puede estar integrado en el control, o puede ser un elemento adicional siendo una condición de que todos los grupos electrógenos automáticos lo lleven. Opera bajo las siguientes circunstancias: 1. Detecta el voltaje de la Red (Fallas en la red). 2. Cuando se presenta alguna falla de energía, manda la señal al grupo generador para que arranque. 3. Cuando el genset alcanza el voltaje y frecuencia nominal, el control lo detecta y permite que se realice la transferencia y así proveer la energía eléctrica necesaria para soportar la carga suministrada por el genset. 4. Cuando regresa la energía de la Red eléctrica comercial, el control lo detecta, se encarga que la retransferencia se realice y hace parar el genset. 7.3 MODELOS DE INTERRUPTORES. De acuerdo a los requerimientos del genset y del cliente, se seleccionan el tipo de interruptores de transferencia, mas adecuado, de modo que éstos forman parte integral de cada unidad cuando salen de fábrica. Transferencia Masterpact Interruptores Electromagnéticos Transferencia Thomson Interruptores Termomagnéticos Transferencia ABB Interruptores Electromagnéticos Transferencia ABB Interruptor Termo magnéticos Conmutador de fuente automático Transferencia ABB Contactores 36 37 7.4 CARGAS. La clasificación de los interruptores de transferencia, se hace atendiendo principalmente al rango de corriente que puede conducir o manejar, siendo el rango máximo el expresado, en forma continua. normal se estabilice evitando operaciones innecesarias del interruptor de transferencia; una vez realizada la retransferencia, manda una señal al circuito de arranque y paro, para que se pare el grupo electrógeno después de haber trabajado un corto tiempo en vacío. Además del rango máximo mencionado, se ha de tomar en cuenta, la máxima capacidad interruptiva y de corriente de arranque. 10. SECCIÓN DE PRUEBA Muchos tipos de carga, demandan más corriente al arranque que en servicio, por ejemplo: Los motores demandan cinco veces aproximadamente la corriente nominal al arranque. Más importante aún, las lámparas incandescentes demandan 18 veces su corriente normal durante el primer instante de operación (0.3 seg.). Por lo tanto los contactos deberán de tener la capacidad térmica adecuada para soportar éstas corrientes, de lo contrario se soldarían. La máxima capacidad interruptiva es la corriente máxima que puede ser interrumpida en un tiempo determinado por los contactos al abrirse y marcan un rango el cual no es suficiente requisito para el interruptor, si no que debe ser capaz de interrumpir mayores corrientes inductivas, como por ejemplo, la del rotor bloqueado. El arco que se produce depende del tipo de carga; inductiva, resistiva ó capacitiva, ya que no es igual el efecto. Algunos fabricantes especifican sus equipos, haciendo diferencias si se trata de cargas inductivas (motores) ó lámparas de tungsteno solamente. 8. SECCIÓN DE CONTROL DE VOLTAJE DE LA LINEA Tiene como función “vigilar” que exista el voltaje adecuado (208, 220, 380, 440, 480) según sea el caso, en las líneas de alimentación de normal y mandar la señal de arranque y transferencia cuando el voltaje baja al 88% de su valor nominal o cae a cero. Cuando el voltaje se restablece mínimo al 93% del valor nominal, lo detectan y mandan otra señal que indica un ciclo de programación de retransferencia y de la carga, al sistema normal y paro de la máquina. NOTA: Dependiendo del fabricante del control, el sensor de voltaje puede estar integrado en el control, o puede ser un elemento adicional siendo una condición de que todos los grupos electrógenos automáticos lo lleven. 9. SECCIÓN DE TRANSFERENCIA Y PARO La sección de transferencia y paro, tiene las funciones: de ordenar al interruptor de transferencia que conecte la carga con la línea normal o con la línea de emergencia, la de retrasar la retransferencia (pasar la carga de la línea de emergencia a la línea normal) para asegurar que el voltaje de la línea 38 Como los grupos electrógenos automáticas de servicio pueden llegar a no funcionar cuando más se les necesita, se ha incluido en las unidades de transferencia IGSA, un interruptor de prueba que hace que el genset arranque, trabaje y pare; con lo cual permite al operador estar seguro de que la máquina está en condiciones de operación y al mismo tiempo localizar fallas que pueden ser corregidas oportunamente. Estos ejercicios, nos permiten cerciorarnos de que el genset va a funcionar en forma adecuada cuando haya una falla de energía. NOTA: Esta operación se puede llevar acabo de manera programada a mediante un reloj programador (66). 11. CARGADOR AUTOMÁTICO DE BATERIAS Una de las fallas frecuentes de arranque del grupo electrógeno, es la falla de energía de las baterías, lo cual es debido a que éstas se descargan solas cuando están inactivas, acelerándose éste proceso en climas extremos (demasiado frió ó demasiado calor). Para evitar una posible falla de arranque por falta de energía, se ha incluido en los circuitos de control un cargador de baterías, el cual tiene por objeto mantener siempre en óptimas condiciones de operación a los acumuladores de los grupos electrógenos. Ver (Mantenimiento de la batería, Capitulo 16.7) El mantenedor de batería carga los acumuladores y Cargador Automático de Baterías los mantiene del 95% al 100% de su carga total, cuando la máquina no está operando. Esta unidad está conectada a la línea de energía normal (C.A. 127V.) bajando el voltaje y rectificando la corriente para efectuar su trabajo de carga, de los acumuladores. 39 12. MANTENIMIENTO DEL GRUPO ELECTROGENO Para poder alargar el tiempo de vida de nuestro grupo electrógeno se requiere de un buen programa de mantenimiento, el cual debe efectuarse, solo por técnicos calificados, se recomienda realizar una bitácora, con el propósito de acumular datos, para poder desarrollar el programa de mantenimiento. En general el grupo electrógeno debe mantenerse limpio. Evitar que se acumule suciedad, líquidos, capas de aceite sobre cualquier superficie. ADVERTENCIA: Cuando se requiera realizar limpieza al grupo electrógeno, esta debe hacerse con el grupo electrógeno sin operar, para evitar cualquier posible accidente • No utilizar solventes inflamables para realizar la limpieza externa del grupo electrógeno • Cargador Automático de Baterías. • En caso de ser caseta acústica, cualquier desprendimiento de material se debe reemplazar para evitar que este material sea absorbido por el radiador una temperatura de 140°F. g) Que no haya fugas de agua caliente aceite y/o combustible. NOTA: Recomendación de operación sin carga del grupo electrógeno, 5 min. Sin carga como estándar. 12.3 VERIFICACIÓN SEMANAL. a) Operar el grupo electrógeno con carga, comprobar que todos sus elementos operen satisfactoriamente, durante unos 15 minutos. b) Limpiar el polvo que se haya acumulado sobre la misma o en los Pasos de aire de enfriamiento. 12.4 VERIFICACIÓN MENSUAL. Comprobar la tensión correcta y el buen estado de las bandas de transmisión. a) Cambiar los filtros de combustible de acuerdo al tiempo de operación según recomendación del fabricante del motor. b) Cambiar el filtro de aire o limpiarlo. 12.1 MANTENIMIENTO PREVENTIVO Dependiendo de la operación del grupo electrógeno varían los requisitos de mantenimiento preventivo, relativo al motor. Los intervalos de mantenimiento para el motor se detallan en el manual propio del motor provisto por el fabricante. Suministrado con este manual, el cual contiene información detallada sobre el mantenimiento del motor. También incluye una amplia guía de localización y eliminación de averías. c) Hacer operar el grupo con carga al menos 1hora. 12.5 VERIFICACIÓN SEMESTRAL O 250 HORAS. a) Verificar todo lo anterior, inspeccionar el acumulador y verificar que soporte la carga. b) Verificar todos los sistemas de seguridad, simulando falla de la Red. c) Darle mantenimiento a la batería, ver (Cáp. 16.7) d) Apretar la tortillería de soporte del silenciador. 12.2 VERIFICACIÓN DIARIA e) Verificar los aprietes de las conexiones eléctricas. a) Nivel de refrigerante en el radiador. b) Nivel de aceite en el cárter y/o en el gobernador hidráulico si lo tiene. c) Nivel de combustible en el tanque. d) Nivel de electrolito en las baterías, así como remover el sulfato en sus terminales. Ver mantenimiento a baterías f) Efectuar los trabajos de mantenimiento especificados en el manual del motor g) Observar que el genset opere siempre con carga. (Ver ANEXO 1 y 2). f) Que el precalentador eléctrico del agua de enfriamiento opere correctamente para mantener 12.6 MANTENIMIENTO AL ALTERNADOR Es un componente del sistema eléctrico de carga. Al decir que nuestro grupo electrógeno cuenta con una/s batería/s sabemos que existe la necesidad de cargarlo, existiendo dos formas, a través de un cargador externo, o a través del alternador. Aunque no existe una razón exacta para darle mantenimiento al alternador como tal, sin embargo se puede verificar el estado 40 41 e) Limpieza y buen estado del filtro de aire. El uso de un indicador de restricción de aire es un buen electo para saber cuando esta sucio nuestro filtro. de este, a través de una inspección periódica de los devanados del alternador y la limpieza de los mismos. 12.6.1 Mantenimiento y cuidados del alternador El mantenimiento menor del alternador es sencillo y se resume en lo siguiente: Capacidad de carga baja o inestable 1. Limpieza en general al alternador 2. Revisar los baleros y cambiarlos en caso de ser necesario. 3. Revisar la banda en busca de grietas, o desprendimiento de material, Mantener la banda a su tensión según lo que indique el fabricante 12.6.2 Mantenimiento mayor del alternador consiste en: Alternador ruidoso 1. Prueba de diodos, a través del ohmetro (en busca de un diodo abierto), esta prueba depende del tipo de alternador, ya que actualmente los alternadores tienen integrados los diodos y el regulador, lo que conocemos como puente de diodos, el cual es un elemento, que no tiene reparación, por lo que tiene que ser reemplazado. 2. Prueba de devanados a través del ohmetro (en busca de una bobina abierta). 3. prueba de bobina de rotor a través del ohmetro (en busca de una bobina abierta). 12.6.3 Tabla de localización y eliminación de averías del alternador. Anomalía El alternador no carga Excesiva capacidad de carga Posible fall • Banda Floja o gastada Solución • Tensar o cambiar banda • Diodo abierto • Cambiar puente de diodos • Sin regulación • Cambiar puente de diodos • Rotor abierto • Cambiar rotor • Alta resistencia del circuito de carga • Verificar las terminales de la batería • Banda floja o gastada • Cambiar puente de diodos • Regulador con fallas • Cambiar puente de diodos • Puente de diodos abierto o en corto • Cambiar el devanado • Los devanados abiertos a tierra o en corto • Falsos contactos en las conexiones del alternador • Regulador dañado • Limpiar y apretar las conexiones • Banda floja o gastada • Reemplazar el puente de diodos • Tensar o cambiar banda • Poleas desalineadas • Alinear poleas • Baleros gastados • Cambiar baleros 12.6.4 Revisión de tensión de banda del alternador La falta de tensión en las bandas hace que éstas patinen, causando el desgaste excesivo de la cubierta, puntos de fricción, sobrecalentamiento y patinaje intermitente, lo cual causa la rotura de las bandas. La tensión excesiva de las bandas las sobrecalienta y estira en exceso, al igual que puede dañar componentes de mando tales como poleas y ejes. NOTA: En los motores con dos bandas, revisar la tensión de la correa delantera solamente. Si requiere ajuste, aflojar el perno del soporte del alternador y la tuerca del perno de montaje. Tirar el bastidor del alternador hacia afuera hasta que las bandas estén debidamente tensadas. IMPORTANTE No apalancar contra el bastidor trasero del alternador ya que este se puede romper. No apretar ni aflojar las bandas mientras están calientes. Apretar el perno del soporte del alternador y la tuerca bien firmes. 12.7 MANTENIMIENTO A LA BATERÍA. General: La batería es un conjunto de “celdas” que contienen cierto número de placas sumergidas en un electrolito. La energía eléctrica de la batería proviene de las reacciones químicas que se producen en las celdas, estas reacciones son de tipo reversibles, lo que significa que la batería puede cargarse 42 43 o descargarse repetidamente. Antes de trabajar en las baterías desconectar la alimentación A.C. para evitar dañar los componentes del control. PELIGRO • El gas emitido por las baterías puede explotar. Mantener las chispas y las llamas alejadas de las baterías. • Nunca revisar la carga de la batería haciendo un puente entre los bornes de la batería con un objeto metálico. Se debe usar un vóltmetro o un hidrómetro. • Siempre desconectar el cable de la batería de la Terminal que va al borne NEGATIVO (-) primeramente, y posteriormente desconectar la terminal del borne POSITIVO (+). • Para volver a conectar la batería se debe conectar la Terminal al borne POSITIVO (+) primero y al ultimo conectar el borne NEGATIVO (-). • Los postes bornes y accesorios relacionados con la batería contienen plomo, y compuestos de plomo, sustancias químicas conocidas en el estado de California como agentes causantes del cáncer y tareas reproductivas. Lavarse las manos después de haber manipulado dichos elementos. NOTA: En las baterías tradicionales de plomo –acido, inspeccionar el nivel de electrolito, en caso de estar bajo el nivel, reponer el faltante con agua para batería (agua destilada). 2. Aplicar bicarbonato de sodio o cal para neutralizar el acido. 3. Enjuagarse los ojos con abundante agua durante 10-15 minutos y pedir atención medica de inmediato. En caso de tragar acido: 1. Beber gran cantidad de agua o leche. 2. Después beber leche de magnesia, huevos batidos o aceite vegetal. 1. Mantener las baterías limpias, removiendo la suciedad con un trapo húmedo, o con agua y detergente si es necesario, además verificar que las conexiones estén limpias y apretadas PRECAUCION: En caso de que los bornes y la Terminal se encuentren sulfatados, aflojar la Terminal y lijar el poste y la pinza, posteriormente lavar los bornes y terminales con una solución 1 parte de bicarbonato de sodio, a 4 partes de agua y cepillar. Posteriormente apretar firmemente todas las conexiones. Se puede cubrir los bornes y terminales de la batería con una mezcla de vaselina y bicarbonato de sodio para retardar que se sulfaten. 2. Mantener la/s batería/s bien cargadas, especialmente en climas extremoso, demasiado frió ó demasiado calor, utilizando un cargador de baterías. 12.7.1 Funcionamiento del cargador. ADVERTENCIA: El acido sulfúrico en el electrolito de las baterías es venenoso. Además es lo bastante concentrado para quemar la piel abrir hoyos en la ropa y causar ceguera si llega a salpicar los ojos. Cuando el cargador esta conectado a la red de alimentación y la batería esta conectada al cargador, puede comenzar el procedimiento de carga, El régimen de carga depende de la capacidad Amperiohora de la batería, el estado de la batería, y el nivel actual de carga de la batería. El peligro se evita si se realiza de la siguiente manera. La corriente de carga disminuye a medida que la batería empieza a cargarse y continuara disminuyendo a medida que aumenta el voltaje de la batería. 1. Se debe utilizar Guantes de goma y lentes de Seguridad. 2. El llenado de las baterías debe ser en un lugar bien ventilado. 3. Se debe evitar los derrames y el goteo. 4. No se debe aspirar los vapores del acumulador, al agregar electrolito. 12.7.2 Comprobación del estado de carga de las baterías. Se debe dejar reposar las baterías durante un corto periodo de tiempo con el cargador desconectado. Después comprobar el peso especifico de cada celda utilizando un densímetro. En caso de derramarse acido al cuerpo realizar lo siguiente: 1. Enjuagar la piel con abundante agua 44 45 PRECAUCION: El cargador de baterías provisto en los grupos electrógenos IGSA, no sobre carga las baterías, ya que cuando este detecta que el nivel de carga en las baterías es del 100%, este permanece en flotación (mantiene cargando la batería en mili amperes y no en amperes como en el proceso de carga), por lo que no existe la necesidad de desconectarlo. ADVERTENCIA: Antes de conectar el cargador de baterías, a las baterías este debe estar apagado, ya que de no hacerlo así, este se daña permanentemente. Siempre desconectar primero el cargador de baterías y después la batería. 12.7.3 Configuración de las conexiones de las baterías. El indicador no muestra corriente de carga Indicador defectuoso Toma incorrecta de voltaje Las terminales se calientan en exceso Conexiones defectuosas de las baterías Tornillos de las terminales flojos El régimen de carga no disminuye Batería vieja o dañada • Comprobar la corriente de carga con un ampérmetro. • Comprobar que la toma de corriente de la red sea del voltaje adecuado. • Limpiar los terminales y volver a conectar • Limpiar y apretar los tornillos del las terminales • El cargador no tiene fallas, la batería no admite toda la carga. • Comprobar el estado de la batería y sustituirla si es necesario. 12.8 MANTENIMIENTO AL SISTEMA DE ENFRIAMIENTO 12.8.1 Mantenimiento al radiador. (Procedimientos) 12.7.4 Tabla de localización y eliminación de averías para cargador de baterías. Anomalía No hay corriente de carga Posible falla Conexiones incorrectas o dañadas Batería sulfatada, en mal estado(vieja) Sin corriente de la red 46 Solución • Verificar las conexiones y limpiar las terminales • Cargarla en un equipo de mayor capacidad • Reemplazarla • Comprobar la alimentación del cargador Limpieza exterior: Si el grupo electrógeno opera bajo condiciones polvorientas la suciedad en el radiador puede llegar a obstruirse debido al polvo e insectos, etc., provocando un bajo rendimiento del radiador. Por lo que se debe, eliminar regularmente los depósitos de suciedad, para esta operación podemos utilizar un chorro de vapor o agua a baja presión y en caso de ser necesario podemos utilizar detergente. Dirigir el chorro de vapor o agua, desde la parte frontal del radiador hacia el ventilador, ya que si el chorro se dirige en otra dirección, desde el ventilador hacia la parte posterior del radiador lo que haremos será forzar los depósitos acumulados hacia el interior del radiador. Asegúrese de tallar en la dirección de las rejillas, no en contra, ya que el metal es frágil y fácilmente puede perder su forma. PRECAUCIÓN: Al realizar esta operación, el grupo electrógeno, deberá estar fuera de operación y debemos procurar cubrir el motor/generador, para evitar que el agua se filtre en este. PRECAUCIÓN: No se debe subir al motor para evitar dañar los sensores del motor. Limpieza interior: Se pueden formar incrustaciones en el sistema, debido a que este solo se lleno con agua sin anticorrosivos durante un largo tiempo. 47 El radiador cuente con una válvula de drenaje, que facilite el drenado del radiador. Simplemente desenrosque la válvula y permita que el anticongelante fluya hacia el depósito que usted dispuso para el anticongelante usado. SEGURIDAD: Al realizar esta operación se debe usar guantes de trabajo y lentes de seguridad (recuerde que el refrigerante es tóxico) Ahora usted ya está listo, para enjuagar el radiador. Simplemente tome su manguera e inserte la boquilla en el orificio del radiador y déjela fluir hasta llenarlo. Entonces abra la válvula de drenado y deje salir todo el contenido a la charola. Repita el procedimiento hasta que el agua corra limpia, y asegúrese de que el agua usada sea guardada en el recipiente que dispuso, así como lo hizo con el refrigerante usado. El siguiente paso es revisar las abrazaderas y las mangueras del radiador. Hay dos mangueras: una en la parte superior del radiador que drena el refrigerante caliente del motor y otra en el fondo que lava el motor con refrigerante fresco. El radiador debe estar drenado para poder cambiar las mangueras, así que revisarlas antes del proceso es una buena idea. Así que, si usted encuentra rastros de que las mangueras tienen fugas o resquebrajamiento o las abrazaderas se ven oxidadas, las puede cambiar antes de iniciar el proceso de rellenado del radiador. Una consistencia suave, blandita es una buena indicación de que necesita mangueras nuevas y si solo descubre estas señales en solo una manguera, sigue siendo una buena idea cambiar ambas. Después de haber hecho dicha revisión, se puede rellenar el radiador con líquido refrigerante nuevo. ADVERTENCIA: El drenado apropiado de los refrigerantes usados es muy importante. Los refrigerantes son altamente tóxicos pero tienen un olor “dulce” que puede resultar atractivo para niños y animales. No se debe dejar drenar los fluidos si uno no está al pendiente y nunca hacer el drenado directo al suelo. ADVERTENCIA • No emplear líquidos refrigerantes que contengan aditivos antifugas en el sistema de enfriamiento. Ya que estos al degradarse se incrustan en las paredes del sistema de refrigeración, disminuyendo la eficiencia del sistema de enfriamiento, incluso puede llegar a dañar la bomba de agua. • Los refrigerantes de tipo automotriz, No cumplen con los aditivos apropiados para la protección de motores diesel para servicio severo, por lo cual se sugiere no emplearlos. • No mezclar líquidos refrigerantes de diferente composición química. • Si el motor estuvo operando él liquido refrigerante se encuentra a alta temperatura y presión por lo cual se debe evitar retirar el tapón del radiador o desconectar la tubería del mismo, hasta que el motor se haya enfriado. • No trabajar en el radiador, ni retirar cualquier guarda de protección cuando el motor este funcionando. 12.8.2 Intervalos de cambio de refrigerante. Vaciar el refrigerante del motor, enjuagar el sistema de enfriamiento, según procedimiento anterior y volver a llenar con refrigerante nuevo después de los primeros 3 años o 3000 horas de funcionamiento. Los intercambios subsiguientes de refringente son determinados por el tipo de refrigerante que se use. NOTA: los líquidos refrigerantes para motores diesel contienen una combinación de tres agentes químicos: • Glicol etilénico (Anticongelante) El sistema de enfriamiento del motor se llena con líquido refrigerante para brindar protección contra la corrosión, la erosión y picaduras de las camisas de los cilindros y protección de congelación a -37°C (-34°F) durante todo el año. Es preferente utilizar el refrigerante que el fabricante del motor recomienda, aunque en el mercado existen refrigerantes que cumplen con las mismas especificaciones y mas. IMPORTANTE La selección del líquido refrigerante debe ser de acuerdo al tipo y especificaciones provistas por el fabricante del motor en el manual de operación del motor. 48 • Aditivos inhibidores • Agua de buena calidad Los refrigerantes que satisfacen las normas D5345 de ASTM (para refrigerante prediluido) o D4985 de ASTM (para concentrado de refrigerante) requieren una carga inicial de aditivos de refrigerante. 12.8.3 Reabastecimiento de aditivos de refrigerante La concentración de aditivos de refrigerante disminuye gradualmente durante el funcionamiento del motor. Es necesario restituir los inhibidores periódicamente. 49 El funcionamiento del motor sin aditivos de refrigerante apropiados da por resultado un aumento en la corrosión, erosión y picaduras de camisas de cilindros y otros daños al motor. ADVERTENCIA • Una solución de solo glicol etilénico y agua no da la protección apropiada al motor, ya que los aditivos químicos en el refrigerante, reducen la cantidad de burbujas de vapor en el refrigerante y ayudan a formar una película protectora en las superficies de las camisas. Esta película actúa contra los efectos perjudiciales producidos por la cavitación. • En caso de que por razones circunstanciales se deba utilizar agua para el radiador es importante el agua de buena calidad para el sistema de enfriamiento, se recomienda utilizar agua desmineralizada, destilada o desionizada para mezclar con el concentrado del refrigerante, RECUERDE QUE NO ES RECOMDABLE RELLEANAR CON AGUA CORRIENTE EL RADIADOR YA QUE DETERIORA Y DISMINUYE LA EFICIENCIA DEL SISTEMA DE ENFRIAMIENTO. 12.8.4 Tapón presurizado El tapón del radiador es un elemento que se presuriza cuando el motor opera a su temperatura de trabajo, para que aumente el punto de ebullición del agua, es decir para que el agua no hierva y se produzca vapor, y este vapor no genere burbujas, las cuales reducen la eficiencia del sistema de enfriamiento, una de las causas de calentamiento en los motores de combustión interna. PELIGRO: Se debe verificar que el tapón del radiador se encuentre firmemente apretado, y que el empaque de hermeticidad entre el tapón y radiador se encuentre en buen estado, libre de incrustaciones, roto o sucio. 12.9 MANTENIMIENTO AL SISTEMA DE LUBRICACIÓN. IMPORTANTE: El sistema de lubricación del motor debe llenarse y cebarse con aceite que cumpla con la clasificación y viscosidad recomendadas por el fabricante del motor. 12.9.1 Clasificación API para lubricantes El aceite lubricante recomendado para los motores diesel de aspiración natural o turbo alimentados debe de cumplir con las especificaciones necesarias, según las recomendaciones del fabricante del motor para el funcionamiento satisfactorio bajo casi cualquier condición. 50 IMPORTANTE Una vez seleccionado el tipo de lubricante no mezclarlo con otro de diferente clasificación o marca. 13.9.2 Viscosidad La viscosidad es la principal característica de los lubricantes. Es la medida de la fluidez a determinadas temperaturas. Si la viscosidad es demasiado baja el film lubricante no soporta las cargas entre las piezas y desaparece del medio sin cumplir su objetivo de evitar el contacto metalmetal. Si la viscosidad es demasiado alta el lubricante no es capaz de llegar a todos los sitios en donde es requerido. Al ser alta la viscosidad es necesaria mayor fuerza para mover el lubricante originando de esta manera mayor desgaste en la bomba de aceite, además de no llegar a lubricar rápidamente en el arranque en frió. La medida de la viscosidad se expresa comúnmente en dos sistemas de unidades SAYBOLT (SUS) o en el sistema métrico CENTISTOKES (CST). El aceite que puede satisfacer los requerimientos de baja y alta temperatura de operación esta designado como aceite de grados múltiples (multigrado). La mayoría de los fabricantes de motores recomiendan el uso de aceite multigrado en sus motores, ya que tiene múltiples ventajas, mejora el arranque en frió disminuyendo el desgaste, ahorro de combustible, mejora la viscosidad a altas temperaturas, evita la formación de depósitos y lacas de aceite por alta temperatura. 12.9.3 Características API La clasificación API (Instituto Americano del Petróleo) de dos letras identifica el tipo de motor y calidad del aceite. La primera letra indica el tipo de motor para el cual el aceite está diseñado. La segunda letra indica el nivel de calidad API. Cuanto mayor es la letra alfabéticamente, más avanzado es el aceite y por lo tanto mayor es la protección para el motor De esta forma, para motores a gasolina se estableció la letra “S” de Spark (bujía en inglés) para relacionar con el principio de ignición por chispa que se utiliza en este tipo de motores, seguida de las letras “A” hasta la “L” para representar la evolución en orden alfabético de los grados de clasificación que se han desarrollado en forma sucesiva, siendo mayores los requerimientos por calidad a medida que progresa la letra del alfabeto. En cuanto a los aceites para motores diesel, la nomenclatura utiliza la letra “C” de la palabra inglesa “Compression” por tratarse de aceites para motores cuyo principio de ignición es por compresión y una letra en serie alfabética que representa la evolución del nivel de calidad. 51 12.9.4 Clasificación API 12.9.7 Tabla de localización y eliminación de averías del sistema de combustible Sistema de clasificación API para aceites “C” combustión por compresión CA CB CC CD CDII CE CF-4 CF CF-2 CG-4 Para servicio de motores diesel de trabajo ligero, combustible de alta calidad Para servicio de motores diesel de trabajo ligero, combustible de baja calidad Para servicio de motores diesel y gasolina Para servicio de motores diesel Para servicio de motores diesel de 2 tiempos Para servicio de motores diesel de trabajo pesado Para servicio en motores diesel de trabajo pesado de 4 tiempos Para servicio típico de motores diesel de 4 tiempos de inyección Para servicio de motores diesel de 2 tiempos Para servicio de motores diesel 4 tiempos de alta velocidad Anomalía Alto consumo de aceite Para revisar el nivel de aceite, cuando el motor no se encuentra en operación el motor cuenta con una varilla de medición la cual tiene marcas de bajo y alto nivel, las cuales nos indican el nivel de aceite en el cárter, para tener una lectura precisa de la cantidad de aceite, se recomienda que el motor se encuentre parado por un tiempo de al menos 15 minutos, antes de revisar el aceite, con la finalidad de que el aceite que se encuentra en las venas de lubricación, paredes y elementos, baje al cárter. Solución • Cambio de juntas o sellos • Aceite fuera de especificación • Realizar cambio de aceite a uno adecuado en especificación • Tiempos largos entre cambios de aceite • Realizar un programa de • Sobrecalenta miento del motor mantenimiento • Buscar y solucionar el • Desgaste natural del motor problema del calentamiento del motor • Bajo nivel de aceite • Mala selección del aceite Baja presión de aceite 12.9.5 Varilla de medición Posible falla • Fuga de aceite • Bomba dañada o con desgaste • Realizar cambio de aceite a uno adecuado en especificación • Motor sobre calentado • Buscar y solucionar el problema de calentamiento del motor • Mala selección del aceite Alta temperatura del aceite • Mantenimiento mayor al motor • Reponer el lubricante faltante (cambio de aceite) • Aceite degradado • Reemplazar bomba • Realizar cambio de aceite a uno adecuado en especificación • Cambio de aceite (Realizar un programa de mantenimiento) 12.9.6 Operación de mantenimiento. Una buena operación en el sistema de lubricación del motor es primordial para el buen funcionamiento del grupo electrógeno. Cambios de filtros de aceite y el tipo correcto de aceite y los periodos de cambio. 52 ADVERTENCIA: La falta de lubricación o mala lubricación pueden causar daños permanentes en el motor (desbielado) por lo cual se debe seguir un programa de mantenimiento del motor según las especificaciones del fabricante. 53 12.9.8 Cambio de aceite. 12.9.11 Selección del aceite para motor según rango de temperaturas. PELIGRO Antes de iniciar alguna operación de mantenimiento en el grupo electrógeno se debe desconectar la batería del grupo, para que bajo cualquier circunstancia el grupo NO arranque. Ya sea por descuido o en automático poniendo en peligro la integridad física del operador. 12.9.9 Procedimiento para el cambio de aceite. 1. Quitar tapón de drenado de aceite y dejar que fluya el aceite del motor hacia el depósito que usted dispuso para el aceite usado. 2. (Opcional) Agregar aceite con una viscosidad menor y hacer funcionar el motor a bajas revoluciones por un periodo de tiempo corto. (esta es una operación de lavado del sistema de lubricación). Esta operación es Opcional. Ya que no se contamina el aceite nuevo con el aceite degradado, no apretar con cincho de cafena . Después de que el motor estuvo operando a bajas revoluciones por un periodo corto de tiempo, se realiza lo mismo que en el paso (1) 3. Drenar en caso de que se haya realizado el paso (2). quitar los filtros sucios de aceite y dejar escurrir. 4. Poner el tapón del dren o cerrar la válvula de drenado de aceite. 5. Agregar aceite nuevo, que cumpla con las especificaciones, tipo y que sea la cantidad adecuada. 6. Arrancar el motor por unos minutos y apagarlo, esperar 15 minutos en lo que se escurre el aceite de las partes móviles y paredes al cárter. 7. Verificar que el nivel de aceite se encuentre en el nivel correcto, de acuerdo a la varilla de medición de aceite. Rellenar en caso de que el nivel este bajo. 12.9.10 Procedimiento para el cambio del filtro de aceite Los filtros se cambian cada que se realiza el cambio de aceite, (de acuerdo a las horas de operación del equipo ó cada seis meses). 1. Limpiar la zona alrededor del los filtros 2. Usar una llave especial para retirar el filtro de aceite 3. Llenar el filtro nuevo con aceite (del mismo con el que se hizo el cambio) 4. Aplicar una capa delgada de aceite lubricante a la empaquetadura antes de instalar el filtro. 5. Girar el filtro a mano hasta que este apretado y no tenga fugas. 54 La calidad y contenido de azufre del combustible diesel deberán satisfacer todas las reglamentaciones de emisiones existentes en la zona en la cual se usa el motor. Si se usa combustible diesel con más de 0.05% (500 ppm) de azufre, reducir el intervalo de cambio del aceite y filtro en 100 horas. Si se usa combustible diesel con un contenido de azufre mayor que 0,5% (5000 ppm), acortar el intervalo de servicio en 50%. No se recomienda usar combustible diesel con un contenido de azufre mayor que 1.0% (10,000 ppm). 12.9.12 Mezcla de lubricantes ADVERTENCIA: Evitar la mezcla de aceites de marcas o tipos diferentes. Los fabricantes de lubricantes añaden aditivos a sus aceites para obtener propiedades determinadas o para cumplir ciertas especificaciones. La mezcla de aceites diferentes puede reducir la eficacia de los aditivos y cambiar la calidad del lubricante. 12.9.13 Lubricantes alternativos y sintéticos Las condiciones de ciertas áreas geográficas pueden exigir la utilización de lubricantes o técnicas de lubricación especiales que no figuran en el Manual del Operador. Es posible que algunos lubricantes no estén disponibles en la zona. En este caso, consultar con el fabricante del motor, quien le proporcionará la información y recomendaciones más actualizadas. Pueden utilizarse lubricantes sintéticos cuando cumplan las especificaciones indicadas. 55 12.9.14 Uso de registros de lubricación y mantenimiento 1. Observar el horómetro con regularidad para llevar un registro del número de horas de funcionamiento del motor. 2. Revisar el registro con regularidad para identificar cuándo el motor requiere servicio. 3. Efectuar TODOS los procedimientos de servicio correspondientes a un intervalo dado. Anotar la cantidad de horas (tomada de los registros de servicio) y la fecha en los espacios dados. Para una lista completa de todos los procedimientos de servicio y sus intervalos correspondientes, consultar la tabla de referencia rápida cerca del comienzo de la sección de Lubricación y mantenimiento. 12.10 MANTENIMIENTO AL SISTEMA DE ADMISIÓN DE AIRE. Restricción de admisión de aire. IMPORTANTE: La restricción máxima de admisión de aire es de 3.5 kPa (0.03 bar) (0.5 psi) (14 in.) H 2 O. Un filtro de aire tapado producirá una restricción excesiva de la admisión de aire y reducirá el suministro de aire al motor. 2. Revisar las abrazaderas de los tubos que conectan el filtro de aire al motor y al turboalimentador, si lo tiene. Apretar las abrazaderas como sea necesario. Esto ayuda a evitar que la suciedad entre por las conexiones sueltas al sistema de admisión de aire, lo que causaría daños internos al motor. 3. Si el motor tiene una válvula de caucho para la descarga de polvo, inspeccionarla en el fondo del filtro de aire, en busca de grietas u obturaciones. Sustituir según sea necesario. IMPORTANTE: SUSTITUIR el elemento del filtro primario de aire SIEMPRE que la marca roja del indicador de restricción esté visible o que se registre un vacío de por lo menos 3.5 kPa (14 in.) H 2 O, o que el elemento esté roto o visiblemente sucio. 4. Probar el funcionamiento correcto del indicador de restricción de aire. Reemplazar el indicador según sea necesario. IMPORTANTE: Si no tiene indicador de restricción, sustituir los elementos del filtro de aire cada 500 horas ó 12 meses, lo que ocurra primero. 5. Quitar e inspeccionar el elemento primario del filtro de aire. Dar mantenimiento según sea necesario. En caso de tener instalada Válvula descargadora de polvo. 12.10.2 Recomendaciones generales Comprimir la válvula descargadora, en el conjunto del filtro de aire para expulsar el polvo acumulado. Si la válvula descargadora de polvo está obstruida, quitarla y limpiarla. Sustituir si tiene daños. Reglas que deben observar para el buen funcionamiento de su equipo. IMPORTANTE: No hacer funcionar el motor sin la válvula descargadora de polvo instalada, en caso de que lleve. Si tiene indicador de restricción (B) de la toma de aire, revisarlo. Prestar servicio al filtro de aire cuando el indicador está rojo. 12.10.1 Revisión del sistema de admisión de aire IMPORTANTE: No debe haber fugas en el sistema de admisión de aire. No importa cuán pequeña sea la fuga, ésta puede resultar en daños al motor debido a la entrada de polvo y suciedad abrasivos. 1. Revisar si tienen grietas las mangueras (tubos). Sustituir según sea necesario. 56 1. Procure que no entre tierra y polvo al motor, al generador y al interior de los tableros de control y transferencia. 2. Conserve perfectamente lubricado el motor y la chumacera o chumaceras del generador y excitatriz. 3. Cerciórese que está b i e n dosificado el combustible para el motor. 4. Compruebe que al operar el genset se conserve dentro de los rangos de operación: a) Temperatura del agua b) Presión de aceite c) Voltaje 160 a 200°F. 40 a 60 Lbs. 208, 220, 440, 480V. d) Frecuencia 58 a 62 Hz. e) Corriente del cargador de batería 0.8 a 3Amps 57 PRECAUCION: Los valores de presión en motores a partir de 600kW – 3000kW son mayores, por lo que se recomienda, verificar el manual de operación del motor. 5. Los motores nuevos traen un aditivo que los protege de la corrosión el cual dura 12 meses, después de éste período deberá cambiarse el agua y ponerle nuevamente aditivo, además evitar fugas y goteras sobre partes metálicas. Es necesario utilizar anticorrosivo, anticongelante en la mezcla recomendada por el fabricante del motor dependiendo de la zona donde se ubicará y trabajará el grupo electrógeno. En general hay que prevenir y evitar la corrosión a toda costa de los componentes del grupo electrógeno. 12.10.3 Fallas y soluciones de problemas de los grupos electrogenos IGSA. FALLAS Ausencia de alimentación en la Red de Normal Circuito sensitivo de voltaje en el control no funciona (Integrado en controlador). O Sensor de voltaje dañado (externo). 6. Hay que procurar que se cuente siempre con los medios de suministro de aire adecuados por ejemplo: 52/N no opera. a) Aire limpio para la operación del motor. b) Aire fresco para el enfriamiento del motor y generador. SISTEMA DE RED DE NORMAL NO Contactores de fuerza OPERA c) Medios para desalojar el aire caliente. 7. Compruebe siempre que el grupo electrógeno gira a la velocidad correcta por medio de su frecuencímetro o tacómetro. Interruptor termomagnético de transferencia normal no opera. 8. Entérese del buen estado de su equipo, para que cuando se presente una falla por insignificante que ésta sea, se corrija a tiempo y adecuadamente, para tener su equipo en condiciones óptimas de funcionamiento. 9. Implante un programa para controlar el mantenimiento del grupo electrógeno. Elabore una bitácora para anotar todos los datos de la vida del grupo, y por medio de ella compruebe la correcta aplicación del mantenimiento. 58 FORMA DE DETECTARLO CAUSAS POSIBLES Interruptor electromagnético. FORMA DE CORREGIRLO Medir el voltaje en la entrada del interruptor de normal. Hablar para restablecer el sistema de normal Mala calibración el los ajustes de protección de voltaje en el control. Verificar programación por alto y bajo voltaje en el control Verificar los fusibles de alimentación del sensor de voltaje. Cambiar fusibles “NO SE PUENTEE CON ALAMBRES”. Verificar la operación del sensor de voltaje Reponer. Mala calibración. Corrija calibración. Verificar el fusible de control. Corregir y Reponer. Verificar operación de relevador auxiliar K2. Reponer. Medir voltaje de alimentación de la bobina. Reponer bobina. Verificar si se encuentra disparado. Restablecer de acuerdo con las instrucciones del cambiador de fuerza. Revisar contactos de fuerza del interruptor Reponer Revisar ajuste de micros, Verificar operación de motor contactos y conexiones de de energía almacenada acuerdo al diagrama. Verificar los bloqueos del interruptor de emergencia no dispara. 59 Reponer motor y mecanismo. Disparar interruptor de emergencia y revisar su operación de acuerdo con el diagrama. Batería(s) en mal estado. Motor de arranque. GRUPO ELECTROGENO NO ARRANCA. Medir voltaje de batería(s). Cambiar batería(s). Conexiones sueltas o flojas. Conexiones flojas y/o sulfatadas. Limpiarlas y reapretarlas. Máquina no arranca. Verificar puntos de máquina no arranca. Revisar conexiones rotas. Reponerlas. Verificar que el alternador o cargador de baterías Revisar voltajes de salida de los elementos Máquina no genera. Verificar puntos de máquina no genera. Revisar cables dañados. Medir voltaje en la bobina de solenoide auxiliar (4X). Reponerlos Falso contacto en la terminal del control del contacto de marcha Revisar la salida del control y apretar en caso de ser necesario Contactores de fuerza. Válvula solenoide no opera. (solenoide de combustible) Reemplazar Con un multímetro verificar que la salida del control tenga alimentación en el tiempo de marcha. Interruptor de protección de máquina. Verificar el alambrado desde el control hasta el solenoide de marcha. Aire en la línea de Purgar líneas de suministro alimentación o en el sistema de combustible y sistema de de combustible combustible Falta de combustible. Verificar el nivel de combustible del tanque. 52/E no opera SISTEMA DE EMERGENCIA NO OPERA FALLAS GRUPO ELECTROGENO NO GENERA FORMA DE DETECTARLO CAUSAS POSIBLES Reponer y purgar líneas. FORMA DE CORREGIRLO Conexiones sueltas o flojas. Verificar conexiones. Regulador dañado. Medir voltaje en la salida del Reponer. regulador F+ y F-. Sistema de rectificación de generador dañado. Desmontar diodos y Aplicar alimentación de reponerlos. NOTA: si al batería con el regulador aplicar voltaje genera, desconectado y la máquina deberá cambiarse el trabajando en F+ (positivo) y regulador. F- (negativo). Bobina de excitación y fuerza dañadas. Medir con un Megger la resistencia de las bobinas 60 Verificar fusibles de control Reponer Medir voltaje de alimentación de la bobina. Reponer bobina. Medir voltaje de alimentación de la bobina Reponer bobina Revisar contactos de fuerza del contactor. Reponerlos o cambiar contactor Verificar contactos y operación de interruptor. Restablecer o reponer. Verificar si se encuentra disparado. Restablecer de acuerdo a las instrucciones del cambiador de fuerza. Revisar contactos de fuerza del interruptor. Reponer. Verificar fusible de Circuito sensitivo de voltaje alimentación (integrado en el controlador) Verificar calibración. O Sensor de voltaje (externo) Verificar operación Reconectar y apretar. Desmontar generador para su reparación y mandar a fábrica. Interruptor de transferencia no opera. Apretar o reconectar Revisar ajustes de micros, contactos y conexiones de Verificar operación de motor acuerdo al plano. de energía almacenada. Reponer motor y Interruptor electromagnético mecanismo. de transferencia no opera. Disparar interruptor Verificar los bloqueos del de normal y revisar su interruptor de normal no operación de acuerdo con el dispara plano. Reponer combustible y purgar líneas. Verificar que la válvula de Abrir válvula y purgar líneas alimentación de combustible de alimentación. no este cerrada Check de alimentación en mal estado Verificar conexiones. FALLAS EL GRUPO NO PARA DESPUÉS DE HABERSE RESTABLECIDO LA RED DE NORMAL FORMA DE DETECTARLO CAUSAS POSIBLES Reponerlo Corregir calibración. Cambiar controlador. FORMA DE CORREGIRLO Conexiones sueltas o flojas. Verificar conexiones. Apretar y reconectar. Largo periodo de enfriamiento Verificar el tiempo de enfriamiento Reducir el tiempo de enfriamiento en el control Solenoide de paro no opera. Verificar continuidad de la bobina del solenoide Reponer. Revisar relevador de combustible del control. Reponer relevador dañado. (o control) Revisar salida del controlador. Reponer controlador. Módulo de protección arranque y paro no opera (controlador). 61 Revisar nivel de refrigerante. PARO DEL MOTOR POR SOBRETEMPERATURA PARO POR BAJA PRESION DE ACEITE PARO POR SOBREVELOCIDAD LARGO ARRANQUE NOTA: En motores electrónicos se puede presentar un paro por alta Revisar las bandas de temperatura antes de que el ventilador. control lo detecte, debido al Revisar bomba de agua. bajo nivel de refrigerante. Revisar termostato. Esperar que baje la temperatura del agua y reponer el refrigerante faltante. Tensar o cambiar bandas. 13. SÍMBOLOS USADOS EN LOS DIAGRAMAS DE CONTROL DE TRANSFERENCIA SÍMBOLO DESCRIPCIÓN SÍMBOLO DESCRIPCIÓN Líneas de suministro de Normal (RED) Tablilla terminal en el grupo Electrógeno Desmontar y sondearlo. Líneas de suministro de Emergencia Tablilla terminal del Tablero Revisar que el parámetro de Revisar los parámetros alta temperatura del motor, de alarma y paro por alta en el control no esté en un temperatura en el control. valor bajo Cambiar este valor a 210°F o su equivalente en °C Interruptores de alimentación de Normal Switch de baja Presión de aceite Empaque de Tapón de radiador en mal estado Inspección visual. Cambiar el tapón, por uno con el mismo rango de presión. Interruptores de alimentación de Emergencia Switch de alta Temperatura de agua Bajo nivel de aceite Revisar nivel de aceite. Reponer faltante. Perdida de lubricante, por mangueras rotas o juntas deterioradas Revisar fugas de aceite. Corregirlas. Terminales de transferencia a la Carga Relevador auxiliar de Arranque Revisar que el parámetro de baja presión del motor, en el control este en un valor adecuado Revisar los parámetros de alarma y paro por baja presión de aceite en el control. Cambiar este valor por el valor que se considerado como baja presión de aceite de acuerdo la capacidad del motor. Transformador de potencial y control Solenoide de Arranque Ajuste alto del acelerador En motores de inyección mecánica, revisar el ajuste del acelerador. Dar el ajuste adecuado para 60Hz Led indicador de alimentación de Normal Ampérmetro de C.A. de la planta de Emergencia Picos de sobre velocidad al tomar la carga o al retirarla Falla del gobernador de velocidad. Ajustar la calibración (PID) del gobernador de velocidad Led indicador de alimentación de Emergencia Fusibles del relevador 27N (Protección de control) Fusible de control de la alimentación de Emergencia Conjunto Generador Excitatriz Motor de la unidad de Transferencia Transformador de Corriente Contacto auxiliar de Emergencia Conmutador de Vóltmetro Contacto auxiliar de Normal Tierra Reloj programador Cable Blindado Cargador de baterías Conmutador de Ampérmetro Batería Vóltmetro de C.A. de planta de Emergencia Revisar radiador tapado. NOTA: En motores de inyección electrónica no se presenta sobrevelocidad, cuando se opera el motor de forma isócrona, ya que esta es controlada a través de la ECU Propio del motor. La sobre velocidad se puede presentar cuando el control de la velocidad es a través de un control para sincronía o repartidor de carga, ya que el ECU del motor recibe la señal para incrementar o bajar la velocidad a través de un control externo. Reponer. Reponer. Introducir al control de sincronía o repartidor de carga, los parámetros adecuados al tipo y capacidad del motor. Precalentador fuera de operación o desconectado Verificar precalentador del motor este operando. Verificar conexión o reemplazarlo. Falta de combustible Ver (falta de combustible) Ver (falta de combustible) Falla en motor de arranque Ver (motor de arranque) Ver (motor de arranque) 62 63 14. FORMULAS ELECTRICAS A DETERMINAR AMPERES Conociendo HP AMPERES Conociendo KW CORRIENTE ALTERNA UNA FASE TRES FASES CORRIENTE CONTINUA HP x 746 HP x 746 HP x 746 ExN E x N x f.p. 1.73 x E x N x f.p. KW x 1000 KW x 1000 E x f.p E AMPERES Conociendo KVA KW. KVA POTENCIA EN HP A la flecha Factor de Potencia KW x 1000 1.73 x E x f.p. KVA x 1000 KVA x 1000 E 1.73 x E I x E x f.p. 1000 1000 ___________ IxE I x E x 1.73 1000 1000 I x E x N x f.p. I x E x 1.73 x N x f.p. 746 746 W W ExI 1.73 x E x I 746 Unitario. 64 P 14.1 FORMULAS ELÉCTRICAS PARA CIRCUITOS DE C.A. Reactancia Inductiva: XL = 2 π FL (Ohms). Donde: Reactancia Capacitiva: Donde: I x E x f.p. x 1.73 1000 f.p. = Factor de potencia. KW = Potencia en Kilowatts. W = Potencia en watts. P = Número de polos. R.P.M. F x 120 NOTA: Para sistemas de 2 fases la corriente en el conductor común es 1.41 veces mayor que en Cualquiera de los otros conductores. Impedancia: IxE IxExN I = Corriente en amperes. E = Tensión en volts. N = Eficiencia expresada en Decimales HP = Potencia en Horse Power. F = Frecuencia KVA = Potencia aparente en Kilovoltamperes. Donde: XC F = ciclos por seg. y L = inductancia en Henries. 1 2 π FC C = Capacitancia en Faradios. Z = √ R² + (XL - XC) ² (Ω). R = Resistencia en ohms. 14.2 FORMULAS ELÉCTRICAS PARA CIRCUITOS DE CORRIENTE CONTINUA. Ley de Ohm: E = IR. Resistencia en serie: R = r₁ + r₂ + …rn. Conductancias en paralelo: G = g₁ + g₂ + …gn. Resistencias en paralelo: 1 1 + 1 + … 1 R r₁ r₂ rn. En otras palabras, convertir la resistencia en conductancia y sumar las conductancias. Amperes de un motor: I HP x 746 E x Eficiencia. W = E x I. Potencia en Watts W = R x I². W = HP x 746. 65 15. CONSIDERACIONES IMPORTANTES Con motivo de ayudarnos a dar mejor servicio, solicitamos a nuestros distinguidos clientes, tengan a bien comprobar, que los puntos que a continuación se mencionan, sean verificados antes de solicitarnos el servicio de “puesta en marcha inicial del grupo electrógeno”. Estos puntos no son aplicables en los casos en que “IGSA” haya efectuado la instalación. 1. Que el grupo electrógeno esté montado en su cimentación definitiva, debidamente anclada tanto la unidad generadora como el tablero de control y tanque de combustible, así mismo, que estas unidades estén perfectamente niveladas. 2. Que las líneas de alimentación y retorno de combustible estén conectadas, no utilice nunca tubo galvanizado. El tramo final de estas líneas deberá ser flexible para evitar que la vibración del motor se transmita a la instalación interconectándose a través de una válvula check y procurando que el nivel máximo de combustible no rebase el nivel de inyectores de la máquina. 3. Que el tanque de combustible esté lleno o al menos con combustible suficiente para las pruebas. Importante: utilizar solamente diesel centrifugado. 4. Que el sistema de escape esté instalado y conectado, esto es: que el tubo flexible y el silenciador estén instalados debidamente soportados y puestos en todas sus conexiones empaques de garlock. 5. Que se hayan efectuado las interconexiones eléctricas, entre la unidad generadora y el tablero de control de acuerdo a los diagramas eléctricos del equipo. servicio del grupo electrógeno se encuentre presente y asista a toda la operación y de puesta en marcha, para que se le puedan dar las instrucciones correspondientes para el buen mantenimiento del equipo. 10. La puesta en marcha del grupo electrógeno, habiéndose cumplido con todos los puntos anteriores, se debe poder hacer en un tiempo máximo de un día normal de trabajo. Dado lo cual como es especificado en nuestra oferta, la mano de obra de nuestro personal es por cuenta de IGSA S.A. DE C.V.” y solamente cargaremos a usted los gastos de transportación y viáticos, más, si por causas ajenas a nosotros la puesta en marcha no pudiese ser efectuada en ese tiempo, nos veremos obligados a cargarle los días restantes de acuerdo a la tarifa vigente de nuestro Departamento de Servicio por mano de obra, transportación y viáticos. 11. Nuestro personal de servicios, se presentará a efectuar la marcha inicial del equipo en la fecha y hora solicitada por ustedes, esto deberá ser por escrito y con tres días de anticipación, ésta fecha podrá ser cambiada con un mínimo de 24 horas de anticipación, pero si el servicio de arranque no se pudiese efectuar por causas ajenas a nuestra responsabilidad, nos veremos en la necesidad de hacerles el cargo correspondiente cuando nuevamente nos sea solicitado éste servicio, más gastos de transportación y viáticos. 12. Cuando la máquina se encuentre dentro de garantía, para efectuar el servicio correctivo “NO DE MANTENIMIENTO” fuera de la zona metropolitana, cobraremos a ustedes, transportación y viáticos. NOTA: VIDA UTIL DEL PRODUCTO 6. Que las baterías, cables de conexiones, estante metálico para soportar se encuentren disponibles, para que el personal de “IGSA S.A. DE C.V.” pueda hacer la activación y conexión de baterías para el sistema de conexiones de la maquina. Es importante indicar que la vida útil del producto dependerá de las condiciones de operación de la planta de energía eléctrica, a las cuales operando para generar energía; así como las condiciones de mantenimiento oportuno que se debe de realizar de acuerdo a las recomendaciones indicadas del fabricante, para los cambios de aceite refrigerante y demás partes de repuesto. 7. Que el grupo electrógeno esté debidamente conectado a su fuente de alimentación de normal conectado desde el generador al módulo de transferencia en el lado de emergencia y que estén debidamente conectadas las cargas de lado de carga del módulo de transferencia para así, poder realizar adecuadamente tanto las pruebas de transferencia como las pruebas de carga del equipo. Considerando que la planta se mantiene en optimas condiciones de operación y mantenimiento como la vida útil del producto es de 10,000 horas para el caso de las plantas generadoras de electricidad marca IGSA. 8. Que exista una persona representativa y debidamente autorizada por parte del cliente, para hacer la recepción del grupo electrógeno durante todo el período de puesta en marcha. 9. Que el personal de operación a cuyo cargo quedará el manejo, operación, mantenimiento y 66 También es importante indicar que el cliente final es responsable de hacer el confinamiento adecuado ante las instancias autorizadas tanto de los componentes mayores (Motor, generador, radiador, etc) así como para los liquidos (aceite, refrigerante, diesel) para que no afecten el medio ambiente durante y al termino de su vida útil. 67 Anexo 1 INTERVALO MANTENIMIENTO REGISTRO RUTINAS DE MANTENIMIENTO PARA PLANTAS DIESEL ELECTRICA INTERVALO DE MANTENIMIENTO REQUERIDO: 20 dias: APLICACIÓN: USO CONTINUO Ó CADA 200 HRS. EN APLICACIÓN EMERGENCIA A. Estado de la Planta de Emergencia. B. Pruebas de Operación en manual (sin carga) D. Pruebas co n carga simulando una ausencia de alimentació n (CFE). Verificar niveles básicos: Verificar lo s parámetros de operación del equipo: [ ] Nivel de aceite en el motor. [ ] El tablero de transferencia hace su [ ] Voltaje generación entre fases (A B cambio de normal a emergencia para , B C, CA ). que la planta de emergencia tome la carga. [ ] Nivel de diesel en el tanque de combustible. Voltaje generación entre fase y neutro AN, BN; CN). [ ] Checar el tiempo que tarda en tomar la carga la planta de emergencia. [ ] Nivel de agua en el radiador. Voltaje de excitación del regulador (F+, F-). [ ] Voltaje de salida entre fases (A B , B C, CA ). [ ] Nivel de electro lito en las baterías de arranque Frecuencia [ ] Voltaje de salida entre fase y neutro (A N, B N, CN). [ ] Sello del tapón del radiador Voltaje de excitació n del alternador. Frecuencia: [ ] Falso co ntacto en to das las conexiones eléctricas tanto en el motor, generador, así como en el tablero de transferencia. Voltaje de salida del alternador. [ ] Corriente por fase (A , B , C). [ ] Voltaje de flotación de las baterías de arranque. Checar: [ ] Limpieza en las terminales de las baterías de arranque. Fugas de agua en el moto r y radiador. [ ] Corriente tierra [ ] Corriente de flotación e igualación del cargador de baterías. Fugas de diesel en el motor, tuberías de alimentación, retorno y tanque de combustible. [ ] Porcentaje de carga (KW) al que está operando el equipo. Checar: Fugas de aceite en el motor. Fugas de gases en el múltiple de escape, tuberías y silenciador. E. Pruebas de transferencia y retransferencia. [ ] Aparato s de medición. Nota: de ser necesario se deben de ajustar y co rregir los parametros anterio res. [ ] Tiempo de transferencia. [ ] Fugas de agua en el motor y radiador. C. Simulación de fallas. [ ] Tiempo de desfogue. [ ] Fugas de aceite en el motor. Ajuste del arranque, paro y protecciones de la planta de emergencia. [ ] Fugas de diesel en el motor, tuberías de alimentación, retorno y tanque de combustible. [ ] Arranque en auto mático. [ ] Estado en que se encuentran las mangueras de agua del motor y radiador. [ ] Falla de largo tiempo de arranque. [ ] Estado en que se encuentran las mangueras de aceite del motor. [ ] Falla de baja presión de aceite. [ ] Verificar estado y tensió n las bandas del motor. [ ] Falla de sobre temperatura. [ ] Estado y verificación de amortiguadores [ ] Falla de bajo voltaje [ ] Estado en que se encuentran las mangueras de diesel del motor y tanque de combustible. [ ] Falla de sobre velocidad. [ ] Limpieza general del equipo [ ] Falla de sobre corriente. Fecha: Orden de Venta: Orden de Trabajo: Técnico [ ] Corriente neutro 68 Firma IGSA ____________________________________________________ Nombre de Cliente: Observaciones: Cargo: Área: Firma de Conformidad: 69 Anexo 2 HOJA DE INTERVALOS DE MANTENIMIENTO. REGISTRO RUTINAS DE MANTENIMIENTO PARA PLANTAS DIESEL ELECTRICAS INTERVALO DE MANTENIMI ENTO REQUERIDO: ANUAL. A. Estado de la Planta de Emergencia. B. Pruebas de Operación en manual (sin carga) C. Pruebas co n carga simulando una ausencia de alimentació n (CFE). Verificar niveles básicos: Verificar lo s parámetros de operación del equipo: [ ] Nivel de aceite en el motor. [ ] El tablero de transfe rencia ha ce [ ] Voltaje generación entre fases (A B su cambio de normal a emergencia , B C, CA ) para que la plant a de emergen cia tome la carga. [ ] Nivel de diesel en el tanque de combustible. [ ] Voltaje generación entre fase y neutro AN, BN; CN). [ ] Checar el t iempo que tarda en tomar la ca rga la planta de emergencia. [ ] Nivel de agua en el radiador. [ ] Voltaje de excitación del regulador (F+, F-). [ ] Voltaje de salida entre fases (AB, BC, CA ). [ ] Nivel de electrolito en las baterías de arranque [ ] Frecuencia [ ] Voltaje de salida entre fase y neutro (AN, BN, CN). [ ] Sello del tapón del radiador [ ] Voltaje de excitación del alternador. [ ] Frecuencia. [ ] Falso contacto en todas las conexiones eléctricas tanto en el motor, generador, así como en el tablero de transferencia. [ ] Voltaje de salida del alternador. [ ] Voltaje de flotación de las baterías de arranque. Checar: [ ] Corriente neutro. [ ] Limpieza en las terminales de las baterías de arranque. [ ] Fugas de agua en el moto r y radiador. [ ] Corriente tierra. [ ] Corriente de flotación e igualación del cargador de baterías. [ ] Fugas de diesel en el motor, tuberías de alimentación, retorno y tanque de combustible. [ ] Porcentaje de carga (KW) al que está operando el equipo Checar: [ ] Fugas de aceite en el motor. Fugas de gases en el múltiple de escape, tuberías y silenciador. E. Simulación de fallas. [ ] Aparato s de medición. Nota: de ser necesario se deben de ajustar y co rregir los parametros anterio res. Ajuste del arran que, paro y protecciones: [ ] Fugas de agua en el motor y radiador. D. Mantenimiento de la Planta de Emergencia [ ] Arranque en automático. [ ] Fugas de aceite en el motor. [ ] Cambio de aceite [ ] Falla de largo tiempo de arranque. [ ] Fugas de diesel en el motor, tuberías de alimentación, retorno y tanque de combustible. [ ] Cambio de filtros de aire. [ ] Falla de baja presión de aceite. [ ] Estado en que se encuentran las mangueras de agua del motor y radiador. [ ] Cambio de filtros de agua. [ ] Falla de sobretemperatura. [ ] Estado en que se encuentran las mangueras de aceite del motor. [ ] Cambio de anticongelante [ ] Falla de bajo voltaje. [ ] Verificar estado y tensión las bandas del motor. [ ] Pintura de tuberías de diesel. [ ] Falla de sobrevelocidad. [ ] Estado y verificación de amortiguadores [ ] Pintura de tuberías de gases de escape . [ ] Falla de sobrecorriente. [ ] Estado en que se encuentran las mangueras de diesel del motor y tan que de combustible. [ ] Pintura del patín o base del equipo. F. Pruebas de transferencia y retransferencia. [ ] Limpieza general del equipo. [ ] Limpieza interior del tanque de combustibles. [ ] Corriente por fase (A, B, C). Fecha: 70 [ ] Tiempo de transferencia. [ ] Tiempo de desfogue Firma IGSA Orden de Venta: Orden de Trabajo: _________________________ Técnico: Observaciones: Nombre de Cliente: Cargo: Área: Firma de Conformidad: 71 Sello cliente: Anexo 3 HOJA DE REGISTRO Anexo 4 DATOS DE LA PLANTA ELECTRICA № DE ORDEN DE VENTA: N° DE ORDEN DE FABRICACION: PLANTA TIPO: CLIENTE: DESTINO: MOTOR MARCA:Nº DE SERIE: GENER. MARCA:Nº DE SERIE: CAPACIDAD:KW. VOLTAJE:TRANSFERENCIA: FECHA DE EMBARQUE: INTERRUPTOR EN GENERADOR: SI NO CAPACIDAD: AMPS. N° SERIE CONTROL: OTROS: ________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________. 72 IGSA proporciona servicio de mantenimiento preventivo y correctivo de sus equipos. si usted tiene dudas, consúltenos para atenderle y establecer un convenio adecuado a sus necesidades, con esto usted contara con servicio inmediato seguro y confiable a su demanda. TEL. 55 5626 53 66. 73 Anexo 5 ESPECIFICACIONES DE ACEITE PARA LAS PLANTAS ELECTRICAS. MARCA MOTOR JHON DEERE VOLVO MITSUBISHI CAPACIDAD MODELOS 20-30 KW 3029DF120 40 KW 4045DF150 50-60 KW 4045TF150 80 KW 4045TF250 100 KW 6068TF150 125 KW 6068TF250 150 KW 6068HF150 175 KW 6068HF150 200 KW 6081AF001 250 KW 6081HF001 300,350 KW 6135HF475 400 Y 450 KW 6135HF475 80 KW TD 520 GE 100 KW TAD 531 GE 125 KW TAD 532 GE 150 KW TAD 731 GE 175 KW TAD 732 GE 200 KW TAD 733 GE 250 KW TAD 940 GE 300 KW TAD 941 GE 350 KW TAD 1343 GE 400 KW TAD 1344 GE 450 KW TAD 1640 GE 500 KW TAD 1641 GE 600 KW TAD 1643 GE 600 KW SER-YIPTA-4 800 KW S12A2-YIPTA-1 1000 KW S12H-YIPTA-3 1250 KW S12R-YIPTA-2 1600 KW S16R-YIPTA-2 2000 KW S16H-YIPTAA2-1 ESPEIFICACIÓN PRINCIPAL DEL REFRIGERANTE ESTÁ ELABORADO CON ETILENGLICOL 100% PURO, E INHIBIDORES Y ESTABILIZADORES CONCENTRADOS CUMPLE Y EXCEDE LOS REQUERIMIENTOS DE DESEMPEÑO DE CAT EC-1 Y LAS NORMAS INDUSTRIALES ASTM D 33 06, ASTM D4985, ASTM D 6210 REFRIGERANTE A USAR QUAKER STATE FLEET COOLANT EXL NO REQUIERE DILUIRSE COLOR ROJO ESTÁ ELABORADO QUAKER STATE CON FLEET COOLANT ETILENGLICOL 100% EXL NO REQUIERE PURO, E INHIBIDORES DILUIRSE Y ESTABILIZADORES COLOR ROJO CONCENTRADOS CUMPLE Y EXCEDE LOS REQUERIMIENTOS DE DESEMPEÑO DE CAT EC-1 Y LAS NORMAS INDUSTRIALES ASTM D 33 06, ASTM D4985, ASTM D 6210 ESTE REFRIGERANTE VIENE EN PRESENTACIÓN -37 °C PUNTO DE EBULLICIÓN 129°C A UNA PRESION DEL TAPON DEL RATIADOR DE 103 Kpa ESTE REFRIGERANTE VIENE EN PRESENTACIÓN PREDILUIDA NO REQUIERE DILUIRSE PUNTO DE CONGEACION -37° C PUNTO DE EBULLICION 129°C A UNA PRESIÓN DE TAPON DEL RADIADOR DE 103 kPA CANTIDAD DE REFRIGERANTE CON RADIADOR ROLAMEX CANTIDAD DE REFRIGERANTE CON RADIADOR TSM PORCIÓN REFRIGERANTE / REDUCIR 6.3 4.8LTS+15%=5.5LTS 100% 7 6.7 4.8LTS+15%=5.5LTS 7 6.7 5.7LTS+15%=6.5LTS 8.5 11.36 5.7LTS+15%=6.5LTS 11.3 14.82 18.9LTS+15%=21.7LTS 11.3 N/A 18.9LTS+15%=21.7LTS 11.3 N/A N/A 11.3 29.6 N/A 15 35.1 N/A 15 29.6 13.2+15%=15.2LTS 18 31 N/A 18 46.2 N/A COOL PACK N/A N/A 100% 2000 KW COOL PACK 73 54.6 LTS+ 15% -62.8 LTS 90% / 10% 146.4 (174 TIER II) 54.6 LTS+ 15% -62.8 LTS 100 137 N/A 100 159 N/A 170 259 182 LTS +15% - 209.3 LTS 565 N/A N/A NOTAS IMPORTANTES REFRIGERANTE DE MOTOR 5.7 22 20.2 COOLPACK N/A 20.3 23.8 38.4 38.4 41 41 48 48 52 56 56 ESTÁ ELABORADO 10% VALVOLINE, ZEREX G-93 Y CON 90% AGUA DESIONIZADA ETILENGLICOL 100% PURO, E INHIBIDORES Y ESTABILIZADORES CONCENTRADOS CUMPLE Y EXCEDE LOS REQUERIMIENTOS DE DESEMPEÑO DE CAT EC-1 Y LAS NORMAS INDUSTRIALES ASTM D 33 06, ASTM D4985, ASTM D 6210 74 NO RECOMENDABLE PARA AMBIENTES CON TEMPERATURAS CONGELANTES, PUNTO DE CONGELACIÓN 0°C PUNTO DE EBULLICIÓN 108°C 50 100 75 CUMMINS 20 KW X2.5-G4 30 KW X3.3-G2 40 KW S3.8-G3 50 KW S3.8-G9 60 KW S3.8-G10 100 KW 6BTA5.9G5 125 KW ESTÁ ELABORADO CON ETILENGLICOL 100% PURO, E INHIBIDORES Y ESTABILIZADORES CONCENTRADOS CUMPLE Y EXCEDE LOS REQUERIMIENTOS DE DESEMPEÑO DE CAT EC-1 Y LAS NORMAS INDUSTRIALES ASTM D 33 06, ASTM D4985, ASTM D 6210 QUAKER STATE FLEET COOLANT EXL NO REQUIERE DILUIRSE COLOR ROJO 7 LTS 7+3.1 LTS +15% -11.61 LTS N/A 8.6 LTS 8.6 +3.1 LTS + 15% -13.5 LTS N/A 12.5 LTS 12.5LTS + 15% -14.5 LTS N/A 12.5 LTS 12.5LTS + 15% -14.5 LTS N/A 12.5 LTS 12.5LTS + 15% -14.5 LTS N/A 19.75 LTS 19.75 LTS + N/A 15% -22.71 LTS 6BTA5.9G3 27 LTS 27 + 15% -31 LTS N/A 175 KW 6CTA8.3G2 27 LTS 27 + 15% -31 LTS 29.6 200 KW 6CTA8.3G3 12.3 LTS 12.3 LTS +12 + 15% -28 LTS N/A 250 KW QSL9G3 11 LTS 11 + 15 LTS +15% -30 LTS 29.6 300 KW QSL9G5 11 LTS 45 LTS 29.6 350 KW NTA855G3 20.8 LTS 65.8 LTS N/A 400 KW NTA855G5 20.8 LTS 65.8 LTS 59 450 KW QSX15G7 24 LTS 65.8 LTS N/A 500 KW QSX15G9 24 LTS 42 LTS N/A 600 KW VTA28G5 80 LTS 110 LTS N/A 800 KW QSK23G3 57 LTS 89 LTS 1000 KW QSK30G4 79 LTS 192 LTS 1250 KW KTA50G3 152 LTS 220 LTS 1500 KW KTA50G9 140 LTS 240 LTS 2000 KW QSK60G6 242 LTS 424 LTS 2500 KW QSK78G7 170LTS 800 LTS ES UN INHIBIDOR DE 10% VALVOLINE, ZEREX G-93 Y CORROSIÓN CON90% AGUA DESIONIZADA CENTRADO (INHIBIDOR DE CORROSIÓN AGUA-SOLUBLE) QUE NO PROVEE PROTECCIÓN CONTRA EL CONGELAMIENTO , PROTEGE DE CAVITACIÓN Y LA CORROSIÓN ALARGANDO LA VIDA UTIL DE LA BOMBA DE REFRIGERANTE Y DEL RADIADOR 76 ESTE REFRIGERANTE VIENE EN PRESENTACIÓN PREDILUIDA NO REQUIERE DILUIRSE PUNTO DE CONGEACION -37° C PUNTO DE EBULLICION 129°C A UNA PRESIÓN DE TAPON DEL RADIADOR DE 103 kPA NO RECOMENDABLE PARA AMBIENTES CON TEMPERATURAS CONGELANTES, PUNTO DE CONGELACIÓN 0°C PUNTO DE EBULLICIÓN 108°C 77 400 KW -76 LTS 100% N/A 90% / 10% Anexo 6 ESPECIFICACIONES DE REFRIGERANTE PARA LAS PLANTAS ELECTRICAS. NO. DESCRIPCIÓN DE LA ACTIVIDAD 1 TABLA DE REFERENCIA PARA LLEVAR EL LLENADO DEL MOTOR CON ACEITE EN PLANTAS ELECTRICAS DE 10 A 3000 KW MARCA DEL MOTOR JOHN DEERE VOLVO MITSUBISHI CAPACIDAD MODELO ESPECIFICACIONES DEL PROVEEDOR ACEITE PARA MOTOR DIESEL QUE CUMPLA CON LAS ESPECIFICACIONES MINIMAS. API CF, CD, CG Y E2, E1 DE ACEA INSTRUMENTO, EQ. MATERIAL VISCOSIDAD E INTERVALO DE TEMPERATURA PARA AMBIENTE DE TRABAJO 40 KW 4045DF150 50-60 KW 4045TF150 80 KW 4045TF250 100 KW 6068TF150 17 125 KW 6068TF250 17 150 KW 6068HF150 24.6 175 KW 6068HF150 32 200 KW 6081AF001 32 250 KW 6081HF001 30 300, 350 KW 6135HF475 60 400 Y 450 KW 6135HF475 60 80 KW TD 520 GE 100 KW TAD 531 GE 125 KW TAD 532 GE 150 KW TAD 731 GE 175 KW TAD 732 GE 200 KW TAD 733 GE 34 250 KW TAD 940 GE 33 300 KW TAD 941 GE 33 350 KW TAD 1343 GE 36 400 KW TAD 1344 GE 36 450 KW TAD 1640 GE 42 500 KW TAD 1641 GE 42 600 KW TAD 1643 GE 48 600 KW SER-YIPTA-4 800 KW S12A2-YIPTA-1 1000 KW S12H-YIPTA-3 1250 KW S12R-YIPTA-2 200 1600 KW S16R-YIPTA-2 230 2000 KW S16H-YIPTAA2-1 230 78 ACEITE PARA MOTOR DIESEL QUE CUMPLA CON LAS ESPECIFICACIONES MINIMAS. API CD-CT ACEITE MOBIL DELVAC 1300 SUPER ACEITE MOBIL, DELVEC, I300, SUPER CONSUMO DE ACEITE (LITROS) 3019 DF120 SAE 15W-40 -10° A 50° C ACEITE PARA RODAJE JOHN DEERE (ENGINE BREAK IN OIL) ALTERNATIVA NO. 2(EN CASO DE NO TENER LA ALTERNATIVA 1) 20-30 KW ACEITE PARA MOTOR DIESEL QUE CUMPLA CON LAS ESPECIFICACIONES MININAS VDS-3, VDS-2 Y ACEA:E7, VDS-2 Y ACEA:ES, VDS-2 Y GLOBAL DHD-1, VDS-2 Y API C3-4, VDS2 Y API:CH-4 SAE 15W-40 -10° A 50° C ALTERNATIVA NO. 1 6 8.5 13.2 13.2 N/A 13 NOTAS IMPORTANTES EL ACEITE PARA RODAJE JD, SOLO DEBE USARSE PARA MOTORES NUEVOS O EN SUS PRIMERAS 100 HORAS. DESPUES DE ESTAS HORAS DEBERA USARSE A ALTERNATIVA 2 N/A 13 13 20 34 SAE 15W-40 -10° A 50° C ACEITE MOBIL DELVAC 1300 SUPER N/A 100 120 200 79 N/A CUMMINS 20 KW X2.5-G4 PRESION DE ACEITE @ IDLE SPEED 207 KPA DISMINUIR LA VELOCIDAD DE 345 KPA. TEMPERATURA MÁXIMA DEL ACEITE 121° C 30 KW X3.3-G2 40 KW S3.8-G3 50 KW S3.8-G9 10 60 KW S3.8-G10 10 100 KW 6BTA5.9G5 16.4 125 KW 6BTA5.9G3 16.4 175 KW 6CTA8.3G2 23.8 200 KW 6CTA8.3G3 23.8 250 KW QSL9G3 26.5 300 KW QSL9G5 26.5 350 KW NTA855G3 38.6 400 KW NTA855G5 36.7 450 KW QSX15G7 91 500 KW QSX15G9 91 600 KW VTA28G5 83 800 KW QSK23G3 103 1000 KW QSK30G4 154 1250 KW KTA50G3 177 1500 KW KTA50G9 204 2000 KW QSK60G6 280 2500 KW QSK78G7 465 80 SAE 15W-40 -10° A 50° C ACEITE MOBIL DELVAC 1300 SUPER N/A 6.5 6.5 10 81 N/A Anexo 7 IDENTIFICACIÓN DE PUNTOS CLAVE DE LAS PLANTAS ELECTRICAS. 4.- Verifique que cualquier terminal de la planta esta debidamente identificada con la leyenda siguiente. 1.- Cuando las plantas eléctricas estén integradas a casetas acústicas, verifique que están debidamente identificadas con la siguiente etiqueta. USE COPPER CONDUCTORS ONLY ---------------------------------USE SOLO CONDUCTORES DE COBRE RAINPROOF ---------------------------A PRUEBA DE LLUVIA 2.- Verifique que en las plantas eléctricas se tiene identificado el encendido y apagado de estas por medio de su etiqueta correspondiente y cuando el caso lo amerite también estará identificado su paro de emergencia. ON ------------------ENCENDIDO EMERGENCY STOP ---------------------------------PARO DE EMERGENCIA 5.- Verifique que la planta eléctrica tiene debidamente identificada la tierra, como se indica en la siguiente leyenda. GROUND ---------------------TIERRA 3.- Verifique que todos los cables están debidamente identificados para su correcta conexión a través de la identificación correcta con etiquetas. W1 U1 6.- Verifique que está debidamente identificada la Terminal a Tierra en la planta eléctrica, a través de su etiqueta correspondiente. GROUND TERMINAL ------------------------------TERMINAL A TIERRA V1 82 83 7.- Verifique que todas aquellas partes que están energizadas aun cuando la planta eléctrica está apagada, están debidamente identificadas con sus etiquetas. REMAINS ENERGIZED WHILE THE UNIT IS OFF ---------------------------------PERMANECE ENERGIZADO CUANDO LA UNIDAD ESTA APAGADA 10.- Verifique que las partes calientes de las plantas eléctricas, susceptibles de ser tocadas por los clientes o personas que trabajen en estas, estén debidamente identificadas, para evitar una lesión en las personas, como se indica en la leyenda CAUTION HOT SURFACES TO REDUCE THE RISK OF BURNS DO NOT TOUCH --------------------------------------------------------------PRECAUCION SUPERFICIE CALIENTE PARA REDUCIR EL RIESGO DE QUEMADURAS NO TOCAR 8.- Verifique que el interruptor del circuito de salida de la planta eléctrica está debidamente identificado en un lugar legible, con la siguiente leyenda. 11.- Verifique que en el tablero de control de las plantas eléctricas, este debidamente identificado con una leyenda indicando el riesgo de choque eléctrico, como se muestra en la etiqueta. CAUTION OUTPUT CIRCUIT BREAKER ---------------------------------INTERRUPTOR DEL CIRCUITO DE SALIDA RISK OF ELECTRIC SHOCK, DO NOT REMOVE THIS COVER. NO USER SERVICEABLE PARTS INSIDE. REFER SERVICING TO QUALIFIED SERVICE PERSONNEL ---------------------------------------PRECAUCION 9.- La tierra del circuito de salida de C.A. debe estar debidamente identificado, como se muestra en la etiqueta siguiente. RIESGO DE CHOQUE ELECTRICO, NO REMUEVA ESTA TAPA, NO CONTIENE EN SU INTERIOR PARTES DE SERVICIO PARA LOS USUARIOS. PARA SERVICIO DIRI JASE AL PERSONAL DE SERVICIO CALIFICADO WHEN GROUNDING OF THIS OUTPUT AC CIRCUIT IS REQUIRED USE TERMINAL (GROUND) FOR BONDING THIS CIRCUIT TO THE ENCLOSURE. GROUND THE ENCLOSURE TO A GROUNDING ELECTRODE IN ACCORDANCE TO THE LOCAL CODE REQUIREMENTS --------------------------------------------------------------------------------------------------------------------------------CUANDO LA TIERRA DE ESTE CIRCUITO DE SALIDA DE C.A. SEA REQUERIDO USE LA TERMINAL (TIERRA) PARA CONECTAR ESTE CIRCUITO AL GABINETE. ATERRICE EL GABINETE A UN ELECTRODO DE TIERRAS DE ACUERDO CON LOS REQUERIMIENTOS DEL CÓDIGO LOCAL 84 85 12.- Verifique que en las plantas eléctricas éste debidamente identificado con la etiqueta correspondiente los tipos de fusibles que son usados indicando amperaje, voltaje, tipo de corriente AC. DC. WARNING TO REDUCE THE RISK OF FIRE, REPLACE ONLY WITH SAME TYPE AND RATINGS OF FUSE. ----------------------------------------ADVERTENCIA PARA REDUCIR EL RIESGO DE INCENDIO, REEMPLACE SOLO CON EL MISMO TIPO Y RANGOS DE FUSIBLES F1 F2 F3 -------------------------------------------10A 10A 10A 250 V.C.A. TYPE LP CC CLASS CC FUSE 13.- Verificar que se respete la condición de seguridad para todo el personal, respetando la indicación de evitar fumar, encender cerillos o provocar chispas por cualquier otro medio que pueda ocasionar un daño grave a las personas y a la planta. Dicha etiqueta debe estar localizada fuera del compartimiento de las baterías. WARNING TO REDUCE THE RISK OF INJURY TO THE PERSONS, DO NOT SMOKE, STRIKE A MATCH OR CAUSE A SPARK IN THE VICINITY OF THIS BATTERY COMPARTMENT ENCLOSURE ------------------------------------------------------------------------------------------------------------------ADVERTENCIA 14.- Verificar que se respete la indicación de evitar cualquier material flamable en el área del generador para evitar daños a la planta. Respetar la indicación de la etiqueta donde se especifica la condición de ensamble seguro del generador. WARNING INSTALL OVER NON COMBUSTIBLE MATERIALS AND PREVENTS COMBUSTIBLE MATERIALS FROM ACCUMULATION UNDER GENERATOR SET ----------------------------------------ADVERTENCIA INSTALAR SOBRE MATERIALES NO COMBUSTIBLES Y PREVENIR LA ACUMULACIÓN DE MATERIALES COMBUSTIBLES DEBAJO EL GENERADOR Anexo 8 INSTRUCTIVO DE IZAJE PARA PLANTAS ELECTRICAS SIN CONTENEDOR ACUSTICO. INSTRUCTIVO DE IZAJE INFORMACION IMPORTANTE Este instructivo contiene información para el izaje para planta eléctrica (Generador-Motor- Radiador y Base) sin contenedor acústico y para capacidades de 1000 Kw en adelante. Por favor lea este instructivo cuidadosamente para entender el método y operación de izaje. NO seguir las indicaciones del instructivo puede ocasionar serios problemas de lesiones al personal de maniobras y a la planta eléctrica. • El contenido en este instructivo esta sujeto a cambios sin previo aviso. • Su planta eléctrica puede diferir de los esquemas contenidos en este instructivo, dependiendo de la capacidad adquirida por el cliente. • Si necesita más información o tiene alguna pregunta, póngase en contacto con su distribuidor IGSA. PARA REDUCIR EL RIESGO DE LESIONES A LAS PERSONAS, NO FUME, ENCIENDA CERILLOS O CAUSE CHISPAS CERCA DEL COMPARTIMIENTO DE LAS BATERIAS 86 87 METODO DE IZAJE El distribuidor y/o el contratista de maniobras debe escoger uno de los siguientes métodos para levantar la planta eléctrica dependiendo de las condiciones de la ubicación y las dimensiones, así como el peso de ésta. El método del escantillón q u e utiliza el dispositivo ganchos y cables es el más apropiado para las plantas eléctricas más pesadas y voluminosas. Si existe alguna duda de la capacidad del dispositivo de ganchos y cables para soportar el peso de la planta eléctrica se describe a continuación el método. • Las maniobras de la planta eléctrica deben ser realizadas por personal y equipo calificado para evitar posibles daños o lesiones al personal. • Asegúrese que los cables, cadenas, eslingas, ganchos, etc., que utilizara durante el izaje estén en buenas condiciones y bien asegurados en la planta eléctrica. Alguna falla en el seguimiento de estas instrucciones puede ocasionar lesiones fatales y/o graves al personal de maniobras, así como daños al equipo. • Levante la planta eléctrica insertando los ganchos de elevación en los agujeros de izaje del patín. Use el dispositivo de ganchos y cables ensamblados en un solo dispositivo de anillo como se ve en la figura 1.1. Si los cables tocan algún componente de la planta eléctrica, use crucetas donde la barra sea más ancha que el patín de esta; para evitar daños en el equipo, se deben de tensar los cables aplicando una fuerza constante. • Levante la planta eléctrica mediante la inserción de barras que se extienden a través de los agujeros de izaje del patín y luego coloque los ganchos de izaje a las barras como se ve en la figura 1.1. Elija barras de tamaño adecuado para soportar el peso de la planta eléctrica y asegure los ganchos de izaje para prevenir que se deslicen fuera de los extremos de las barras. Use barras de cruceta si los cables de levantamiento tocan algún componente de la planta. RECOMENDACIONES PARA EL IZAJE. Mantener el área que esta a bajo de la planta eléctrica libre de personas y objetos. Antes de izar la planta: Figura 1.1. INSTRUCCIÓN IMPORTANTE Los elementos mostrados en la figura 1.2 deben ser retirados como se indica; estos son únicamente para transportar e izar el equipo, no corresponden ni son adecuados para el funcionamiento del equipo, SOLO PARA IZAJE. • Inspeccionar los cables del izaje de que no presenten ningún daño. • No pasar cables o cadenas sin ganchos apropiados por los agujeros de izaje. • Use únicamente cables de carga nominal o cadenas con grilletes o ganchos de seguridad acordes al peso de la planta. • Utilice un estructura de acero cuadrada de carga nominal para evitar daños en la periferia de la planta eléctrica y procurar el ángulo mínimo entre los cables de izaje o cadenas y la parte superior del equipo como se observa en la figura 1.1 88 Figura 1.2. 89 TRANSPORTE DE LA PLANTA ELECTRICA. DIVISIÓN PLANTAS DIESEL-ELECTRICAS. Siga las recomendaciones para el transporte de la planta eléctrica. CORPORATIVO. • Seleccione el vehículo de transporte (trailer, Camión) b a s a d o en las dimensiones y peso de la planta especificados. Asegúrese de que el peso bruto y la altura total del conjunto planta y vehículo de transporte no exceda las leyes y regulaciones de transportación aplicables a la zona geográfica. • Use remolques tipo low boy que cumplan claramente con los requerimientos cuando se transportan unidades mayores a los 1000 kw de carga (sin contenedor) el equipo debe ser colocado con el radiador apuntando hacia la parte trasera para reducir la resistencia del viento durante el transporte, asegure los ventiladores para prevenir la rotación de estos durante el transporte. • Sujetar con seguridad la planta eléctrica al vehículo y cúbrala con una lona apropiada. Incluso las plantas eléctricas más pesadas pueden moverse durante la transportación de estas a menos que este bien sujeta. Fije la planta al vehículo con una cadena del tamaño adecuado, ruteada y montada a través de los agujeros de montaje del patín del equipo. Use cadenas adecuadas para ajustar y evitar la holgura de la cadena de montaje. 90 PASEO DE LA REFORMA 2977. CUAJIMALPA, D.F. C.P. 05000. TEL: 01 800 800 4472 Servicio de Atención a Clientes: 01 (55) 5626 5366 E-mail: [email protected] PAGINA WEB: www.igsa.com.mx PLANTA. CARRETERA AMOMOLULCO-OCOYOACAC №5. LERMA EDO. DE MEXICO C.P. 52740. 91 92