CORROSION QUIMICA

UNIVERSIDAD NACIONAL JOSE FAUSTINO SANCHEZ CARRION

INGENIERIA METALURGICA

Noveno Ciclo

Título:

Corrosión Química

Autores: Cristhofer Miguel Gordillo Velásquez

Ingeniero: RODRIGUEZ ESPINOZA RONALD FERNANDO

Lima, Mayo 2018

1

CORROSION QUIMICA

AGRADECIMIENTO

En primer lugar le damos gracias a dios por ser nuestro guía y permitirnos cumplir

en esta etapa de formación universitaria, en segundo lugar a nuestros padres quienes día

a día se esforzaron por sacarnos adelante sin que nada nos falte, por su amor y sacrificio,

a nuestros hermanos y demás familiares e amigos quienes siempre estuvieron en todo

momento apoyándonos incondicionalmente.

2

CORROSION QUIMICA

INDICE

1.

INTRODUCCION ................................................................................................... 4

2.

CONCEPTO ............................................................................................................ 5

3.

PREGUNTAS ACERCA DE LA CORROSIÓN ................................................. 6

3.1

¿QUÉ MATERIALES SON AFECTADOS POR LA CORROSIÓN? .......... 6

3.2 ¿QUÉ MÉTODOS QUE SE UTILIZAN A NIVEL INDUSTRIAL PARA

EVITAR LA CORROSIÓN? ........................................................................................ 7

3.3 ¿EN UN METAL, QUÉ FACTORES FAVORECEN LA APARICIÓN DE

CORROSIÓN? ............................................................................................................... 7

3.4

TIPOS DE CORROSIÓN ................................................................................... 7

3.4.1

CORROSIÓN UNIFORME: ....................................................................... 7

3.4.2

CORROSIÓN GALVANICA: .................................................................... 8

3.4.3

CORROSIÓN POR PICADURAS: ............................................................ 9

3.4.4

CORROSIÓN POR HENDIDURAS:....................................................... 10

3.4.5

CORROSIÓN INTERGRANULAR: ....................................................... 11

3.4.6

CORROSIÓN MICROBIOLOGICA: ..................................................... 11

METODOS PARA MINIMIZAR LA CORROSIÓN ....................................... 12

4.

4.1

PROTECCIÓN CATÓDICA ........................................................................... 12

4.2

PROTECCION ANODICA .............................................................................. 13

4.3

PINTURA PARA LA CORROSION............................................................... 14

4.4.

INHIBIDORES .................................................................................................. 16

5.

4.4.1.

CONCEPTO ............................................................................................... 16

4.4.2

CARACTERISTICAS ............................................................................... 16

4.4.3

TIPOS DE INHIBIDORES ....................................................................... 17

CONCLUSIONES Y RECOMENDACIONES .................................................. 18

3

CORROSION QUIMICA

1.

INTRODUCCION

La corrosión es la causa general de la destrucción de la mayor parte de los

materiales naturales o fabricados por el hombre. Si bien esta fuerza destructiva ha

existido siempre, no se le ha prestado atención hasta los tiempos modernos, con el

avance de la tecnología. El desarrollo de las industrias y el uso de combustibles, en

especial el petróleo, han cambiado la composición de la atmosfera de los centros

industriales y grandes conglomerados urbanos, tornándola más corrosivo.

Corrosión la interacción de un metal con el medio que lo rodea, produciendo el

consiguiente deterioro en sus propiedades tanto físicas como químicas. Las características

fundamentales de este fenómeno, es que sólo ocurre en presencia de un electrólito,

4

CORROSION QUIMICA

ocasionando regiones plenamente identificadas, llamadas estas anódicas y catódicas: una

reacción de oxidación es una reacción anódica, en la cual los electrones son liberados

dirigiéndose a otras regiones catódicas. En la región anódica se producirá la disolución

del metal (corrosión) y, consecuentemente en la región catódica la inmunidad del metal.

2.

CONCEPTO

La corrosión no es más que una reacción química producto de la unión del metal

con el oxígeno, es decir, la corrosión es un deterioro observado en un objeto metálico a

causa de un alto impacto electroquímico de carácter oxidativo y la velocidad degenerativa

de dicho material dependerá de la exposición al agente oxidante, la temperatura

presentada, si se encuentra expuesto a soluciones salinizadas (conjugadas con sal), y por

ultimo de las propiedades químicas que posean estos agentes metálicos; el proceso de

corrosión es totalmente espontaneo y natural, también pueden presentar este proceso

materiales que no sean metálicos.

5

CORROSION QUIMICA

Se entiende por corrosión la interacción de un metal con el medio que lo rodea,

produciendo el consiguiente deterioro en sus propiedades tanto físicas como químicas.

Las características fundamentales de este fenómeno, es que sólo ocurre en presencia de

un electrólito, ocasionando regiones plenamente identificadas, llamadas estas anódicas y

catódicas: una reacción de oxidación es una reacción anódica, en la cual los electrones

son liberados dirigiéndose a otras regiones catódicas. En la región anódica se producirá

la disolución del metal (corrosión) y, consecuentemente en la región catódica la

inmunidad del metal.

Ilustración 1 (Corrosión)

3.

PREGUNTAS ACERCA DE LA CORROSIÓN

¿QUÉ MATERIALES SON AFECTADOS POR LA CORROSIÓN?

Por lo general todos los materiales sufren algún grado de corrosión, algunos más

rápidos que otros y también dependiendo a que medio está expuesto el material, con base

a esto podemos decir que lo siguiente: los materiales o metales que se corroen con mayor

facilidad son el hierro, zinc, cobre, etc. Debido a que sus átomos se encuentran

3.1

6

CORROSION QUIMICA

cohesionados de una forma que permiten que los átomos de oxigeno rompan con cierta

facilidad la uniones entre ellos.

¿QUÉ MÉTODOS QUE SE UTILIZAN A NIVEL INDUSTRIAL PARA

EVITAR LA CORROSIÓN?

Para prevenir la corrosión las industrias utilizan materiales y recubrimientos

protectores, el tiempo más efectivo para evitarla es durante el diseño, teniendo en cuenta

factores como condiciones del medio, aspecto físico, selección adecuada de materiales y

factor económico.

3.2

Hablando de corrosión general podemos decir que incrementando el espesor,

controlando la composición de recipientes, combinada con recubrimientos, drenaje

adecuado de aguas, exposiciones innecesarias al aire y mantenimiento continuo. Uso de

inhibidores, control del PH, desairacion, recubrimiento metálicos o pinturas, técnicas

electroquímicas protección anódica y protección catódica.

¿EN UN METAL, QUÉ FACTORES FAVORECEN LA APARICIÓN DE

CORROSIÓN?

Los factores que favorecen la aparición de corrosión son:

3.3

3.4

El esfuerzo al que es sometido el metal

La naturaleza del medio corrosivo

El tiempo

La estructura del metal y estado superficial del mismo

Influencia de los tratamientos térmicos

El PH donde se encuentra expuesto el metal.

TIPOS DE CORROSIÓN

3.4.1 CORROSIÓN UNIFORME: Es un proceso de remoción uniforme de la

superficie del metal. El medio corrosivo debe tener el mismo acceso a todas las partes de

la superficie del metal, en donde la corrosión química o electroquímica actúa

uniformemente sobre toda la superficie del metal entre ellos tenemos:

Industriales: Son los que contienen compuestos sulfurosos, nitrosos y otros agentes

ácidos que pueden promover la corrosión de los metales. En adición, los ambientes

industriales contienen una gran cantidad de partículas aerotransportadas, lo que produce

un aumento en la corrosión.

Marinos: Esta clase de ambientes se caracterizan por la presencia de cloridro, un ión

particularmente perjudicial que favorece la corrosión de muchos sistemas metálicos.

7

CORROSION QUIMICA

Rurales: En estos ambientes se produce la menor clase de corrosión atmosférica,

caracterizada por bajos niveles de compuestos ácidos y otras especies agresivas.

Existen factores que influencian la corrosión atmosférica. Ellos son la

Temperatura, la Presencia de Contaminantes en el Ambiente y la Humedad.

Ilustración 2 (Corrosión uniforme)

3.4.2 CORROSIÓN GALVANICA: La corrosión Galvánica es una de las más

comunes que se pueden encontrar. Es una forma de corrosión acelerada que puede ocurrir

cuando metales distintos (con distinto par redox) se unen eléctricamente en presencia de

un electrolito (por ejemplo, una solución conductiva). El ataque galvánico puede ser

uniforme o localizado en la unión entre aleaciones, dependiendo de las condiciones. La

corrosión galvánica puede ser particularmente severa cuando las películas protectoras de

corrosión no se forman o son eliminadas por erosión.

Esta forma de corrosión es la que producen las Celdas Galvánicas. Sucede que

cuando la reacción de oxidación del ánodo se va produciendo se van desprendiendo

electrones de la superficie del metal que actúa como el polo negativo de la pila (el ánodo)

y así se va produciendo el desprendimiento paulatino de material desde la superficie del

metal. Este caso ilustra la corrosión en una de sus formas más simples.

8

CORROSION QUIMICA

Quizá la problemática mayor sobre corrosión esté en que al ser este caso bastante

común se presente en variadas formas y muy seguido. Por ejemplo, la corrosión de

tuberías subterráneas se puede producir por la formación de una pila galvánica en la cual

una torre de alta tensión interactúa con grafito solidificado y soterrado, con un terreno

que actúe de alguna forma como solución conductiva.

Ilustración 3 (Corrosión galvánica )

3.4.3 CORROSIÓN POR PICADURAS: La corrosión por picaduras es un fenómeno

localizado que se manifiesta por anomalías (agentes químicos) que crecen rápidamente

hacia el interior del material y que pueden generar daños catastróficos.

Es una forma extremadamente localizada de ataque que resulta en huecos en el

metal. Estos huecos suelen ser de tamaño pequeño y aparecen pegados unos con otros

dando la impresión de poros. Causa que equipos fallen pues con poca perdida de material

producen perforaciones.

Las actividades que se forman pueden variar la cantidad, tamaño y forma. Las

picaduras pueden contribuir de manera importante a una falla general, en componentes

sujetos a esfuerzos muy altos, dando como consecuencia la falla por corrosión bajo

tensión. El picado se puede presentar en varios metales y aleaciones, pero los aceros

inoxidables y las aleaciones de aluminio son susceptibles en especial a este tipo de

degradación.

9

CORROSION QUIMICA

Ilustración 4 (corrosión por picaduras)

3.4.4 CORROSIÓN POR HENDIDURAS: La corrosión por hendiduras es un tipo

que se presenta en espacios confinados o hendiduras que se forman cuando los

componentes están en contacto estrecho, otras áreas en las cuales se ha tapado por

acción de empaques u otros elementos solidos como picaduras, caucho, o material

terroso.

Para que se presente la corrosión por hendiduras, la hendidura debe ser muy

cerrada, con dimensiones menores a unos milímetros, no es necesario que las dos

superficies de aproximación sean metálicas. También se ha reportado corrosión por

hendiduras formadas por varios materiales no metálicos (polímeros, asfaltos, vidrio,

neopreno) en contacto con superficies metálicas.

Es un proceso altamente peligroso porque no se observa. El hecho de que esto

pueda ocurrir es de una importancia especial en la aplicación y selección de materiales

de juntas de dilatación, apoyos, etc.

Ilustración 5 (corrosión por Hendiduras)

10

CORROSION QUIMICA

3.4.5 CORROSIÓN INTERGRANULAR: Es la que se encuentra localizada en los

límites de grano, esto origina pérdidas en la resistencia que desintegran los bordes de

grano.

Los aceros inoxidables, contienen un importante porcentaje de carbono, lo cual lo

hace estable y se fusiona muy bien con el carburo de cromo. Sin embargo, cuando se

somete el metal a un tratamiento térmico sobre los 1000˚y un posterior templado, el

carburo de cromo se descompone.

Cuando el acero es sometido a malos tratamientos térmicos, los átomos de carbono

tienen a precipitar en la frontera reticular como carburos de cromo. Esta situación hace

que la concentración de carburo de cromo sea mayor en la frontera reticular que en zonas

contiguas a los mismos, lo que genera una difusión entre una zona u otra. Esto da como

resultado la disminución a la resistencia a la corrosión .Este fenómeno se llama

sensibilización.

Ilustración 6 (corrosión intergranular)

3.4.6 CORROSIÓN MICROBIOLOGICA: Es aquella corrosión en la cual

organismos biológicos son la causa única de la falla o actúan como aceleradores del

proceso corrosivo localizado.

La MIC se produce generalmente en medios acuosos en donde los metales están

sumergidos o flotantes. Por lo mismo, es una clase común de corrosión.

11

CORROSION QUIMICA

Los organismos biológicos presentes en el agua actúan en la superficie del metal,

acelerando el transporte del oxígeno a la superficie del metal, acelerando o produciendo,

en su defecto, el proceso de la corrosión.

Ilustración 7 {corrosión Biológica)

METODOS PARA MINIMIZAR LA CORROSIÓN

4.

4.1

Protección Anódica

Protección Catódica

Pinturas

Selección de materiales

Alteración del medio

PROTECCIÓN CATÓDICA

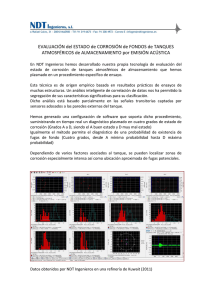

Es una de las técnicas que controla la corrosión de un metal en contacto con un

electrolito, convirtiendo el metal en el catado de una celda electroquímica mediante el

paso de la corriente que proviene de un anodo.La técnica ha sido usada por casi 150 años

y es aplicable a todos los metales, aunque es más usado para el acero.

Las aplicaciones más comunes son protección de la corrosión del suelo (tuberías

subterráneas y cables) y la corrosión marina (cables, boyas y amarres de barcos)

La protección catódica se usa frecuentemente con recubrimiento. Esto reduce la

capacidad de corriente y costo del sistema.

12

CORROSION QUIMICA

Ilustración 8 (Protección Catódica para tuberías bajo tierra)

4.2

PROTECCION ANODICA

Una muy significante forma de control de corrosión es hacer más pasivo el

metal aplicándole corriente en la dirección en que se vuelve más anódico. La protección

anódica fue protestada en 1954.La técnica solo es aplicable a metales que muestran un

comportamiento ACTIVO-PASIVO. Ha sido aplicada al Fierro, Acero Inoxidable,

Titanio, Aluminio y Cromo. Se ha hecho énfasis sobre el Acero y Acero Inoxidable. Así

como la protección catódica, el corriente debe ser electrolito.

Como sabemos, Pasividad es la capacidad de un metal para corroer a un rango

muchas veces más bajo que el esperado por las simples consideraciones

termodinámicas, Se muestran las curvas típicas de polarización para un metal pasivo

que esta

13

CORROSION QUIMICA

En el estado pasivo

En el estado activo

Ilustración 9 (Estado Pasivo de la corrosión)

4.3

PINTURA PARA LA CORROSION

El empleo de pintura inhibe el proceso de corrosión, se puede aplicar sobre

superficies de muy diversas y complicadas formas, aislando el metal de los agentes

climáticos u otros factores que producen degradación del material desnudo.

Por lo general las pinturas actúan formando una barrera protectora contra la

acción del oxígeno y otros elementos agresivos que provocan reacciones sobre el hierro

formando óxido.

Algunas pinturas más sofisticadas tales como los Pintura al Silicato silicatos de

zinc, además de ofrecer esta protección pasiva, lo hacen en forma activa, y deben ser

aplicadas por personal experto bajo un control cuidadoso.

Preparación Previa de la Superficie

Cualquiera sea la protección superficial contra la corrosión, no cumplirá su

cometido si la preparación superficial no se hace correctamente y de acuerdo al sistema

empleado.

Antes de pintar, debe darse sobre las superficies un chorro de arena al grado 2 y

1/2, este grado corresponde a especificaciones de la Norma Internacional ISO 8501.

Elección de la Pintura Correcta

Según sea el fabricante, puede haber diferencias entre calidades y precios sobre

un mismo producto; por ello es conveniente adquirir productos de empresas de calidad

reconocida, que además, asesoran al comitente sobre las mejores soluciones en casos

particulares.

Procedimiento por Capas

14

CORROSION QUIMICA

La protección usualmente empleada en Perú, con un espesor total entre 150 y 200

micras, es la que se realiza en tres capas:

Primera capa de imprimación.

Segunda capa intermedia.

Tercera capa de acabado.

Las pinturas más empleadas sobre estructuras metálicas son:

Sistemas a base de Clorocauchos: con imprimación de clorocaucho-fosfato de zinc,

la capa intermedia de clorocaucho y el acabado con esmalte de clorocaucho.

Sistemas Epoxi : con imprimación de epoxi-zinc, epoxi poliamida ó epoxi de

aluminio laminar; una capa intermedia y el acabado con esmalte epoxi.

Sistemas Monocapa : estos sistemas bajan los costes de mano de obra. Los sistemas

monocapa se hacen en base a productos de poliuretano y alquitranes epoxi; la ventaja

es que en una sola aplicación se logran espesores entre 1 y 3 mm, estableciendo una

gran diferencia con las 300 micras ( 0,3 mm ) de los sistemas de pinturas tradicionales.

Ilustración 10 (Pinturas para la corrosión)

15

CORROSION QUIMICA

4.4. INHIBIDORES

4.4.1. CONCEPTO

Un inhibidor de corrosión es un material que fija o cubre la superficie metálica,

proporcionando una película protectora que detiene la reacción corrosiva.

Frecuentemente se utilizan recubrimientos temporales para prevenir la corrosión durante

el almacenamiento y el embarque y entre operaciones en la industria metal mecánica. Los

recubrimientos inhibidores de corrosión más efectivos, en un tiempo, fueron los

materiales de base aceite o solvente. En años recientes los productos de base agua han

sido

desarrollados

y

están

siendo

utilizados

con

gran

éxito.

Inhibidor de corrosión sintético soluble en agua para protección bajo techo de metales

ferrosos y no ferrosos. Este producto es adecuado para la protección de superficies

metálicas entre procesos de producción, como aditivo anticorrosivo de soluciones de

enjuague de detergentes y por sus aditivos permite utilizarlo en pruebas hidrostáticas.

Los inhibidores de base agua pueden prevenir efectivamente la corrosión para largos

periodos de tiempo (desde semanas hasta meses) bajo condiciones razonables de

almacenaje en planta y embarque protegido. Debido a que los productos de base agua

trabajan mediante la disminución de la susceptibilidad del metal a la oxidación, y no

mediante la eliminación completa del agua y el aire, éstos inhibidores frecuentemente no

son tan efectivos como los recubrimientos de base aceite/solvente durante el embarque y

el almacenaje al aire libre de las piezas.

4.4.2 CARACTERISTICAS

Se denomina inhibidor de corrosión a una sustancia, que añadida en cantidades muy

pequeñas a un metal disminuye o elimina la acción del medio ambiente para corroerlo.

Los inhibidores de corrosión actúan formando una película sobre la superficie metálica

o bien entregando sus electrones al medio.

La corrosión es el ataque destructivo del metal por una reacción química o

electroquímica con su medio ambiente. Frecuentemente se intercambian los términos de

corrosión y oxidación. El término oxidación normalmente se aplica a los materiales

ferrosos, hierro y acero. El término más utilizado es corrosión, porque incluye también

los metales no ferrosos. El manchado metálico es una corrosión ligera que resulta en

una decoloración o deslustra miento de la superficie metálica. El manchado no necesita

de un medio ambiente húmedo para ocurrir. Puede ser de color blanco y polvoriento,

verde, negro o café. Este tipo de corrosión normalmente se encuentra en aluminio, latón

y materiales de cobre.

Los inhibidores de corrosión cumplen con las siguientes características principalmente:

Revisten química y/o físicamente las superficies metálicas.

Forman una barrera que aisla la humedad y el oxigeno de la superficie metálica.

Pueden neutralizar la alcalinidad o acidez de la superficie.

16

CORROSION QUIMICA

Los inhibidores de corrosión de base agua funcionan modificando las características de

las superficies del metal para disminuir su susceptibilidad a la formación de la

oxidación y la corrosión. Normalmente se venden concentrados y requieren ser diluidos

con agua, haciéndolos menos costosos que la mayoría de los productos de base aceite.

Los inhibidores de corrosión de base agua generalmente tienen características muy

deseables. Las películas químicas formadas son delgadas y son transparentes cuando se

secan. Los métodos de aplicación para estos recubrimientos incluyen aspersión,

cepillado o inmersión. Muy pocas veces se requiere remover las películas antes de las

operaciones subsecuentes, pero si la remoción es necesaria, esto se hace fácilmente con

limpiadores suaves a base de agua.

Cualquier requerimiento o pregunta sobre este producto favor de contactarnos a través

de nuestra página de contacto.

4.4.3 TIPOS DE INHIBIDORES

Inhibidores Tradicionales

Inhibidores Anódicos

Inhibidores Catódicos

Inhibidores Mixtos

Inhibidores Orgánicos

Inhibidores Volátiles

Inhibidores Poli fosfatos

Inhibidores no tóxicos

17

CORROSION QUIMICA

5.

CONCLUSIONES Y RECOMENDACIONES

En los diferentes métodos todos tratan de hacer que el metal perdure más tiempo

ya que está sujeto a oxidarse por estar en contacto con nuestra atmosfera, hay diferentes

procesos para esto, la diferencia más clara entre ellos puede ser la facilidad para usarlas

y/o hacer los. Uno de los más fáciles que nosotros pudimos observar fueron

recubrimientos no metálicos porque solo se aplica la sustancia que puede ser pinturas,

barnices, recubrimientos de plástico, etc., que son muy sencillos de aplicar al metal

respectivo y con esto hacer que su tiempo.

Utilidad sea más largo. También podemos encontrar unos más complicados como

la protección Electrolítica para cual se tiene que realizar una serie de pasos más

específicos que en el caso anterior que solo se puede poner con una rocha Utilidad para

la vida. Muchos de estos procesos son muy importantes para las industrias para que su

maquinas duren más tiempo o sus estancias de trabajo, por la mayor para de ella tiene

usan recubrimientos no metálicos porque se les consideran de los más

y fáciles

de aplicar por ejemplo puede ser en las construcciones donde los metales que se utilizan

para los "grandes construcciones no se pueden dar en este caso se usa un recubrimiento

no metálico y/o metálico para que esa estructura dure muchísimos a los y la construcción

no presente

En la mayor parte de los casos, la aplicación de un recubrimiento metálico tiene

por finalidad proteger de la corrosión a otro metal más barato.

18