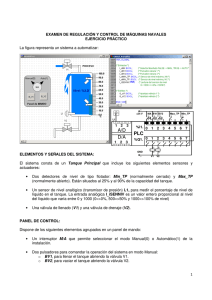

ESTANDARIZACIÓN SEGÚN NORMA ISA S5.1 Y PLAN DE MANTENIMIENTO PARA EL LABORATORIO DE CONTROL AUTOMÁTICO DE LA UTB OSCAR DAVID RUBIO ANAYA LEONARDO JAVIER VÁSQUEZ YOLI UNIVERSIDAD TECNOLÓGICA DE BOLÍVAR FACULTAD DE INGENIERÍA DIRECCIÓN DE PROGRAMA DE INGENIERÍAS ELÉCTRICA Y ELECTRÓNICA CARTAGENA DE INDIAS, D.T. y C. 2011 ESTANDARIZACIÓN SEGÚN NORMA ISA S5.1 Y PLAN DE MANTENIMIENTO PARA EL LABORATORIO DE CONTROL AUTOMÁTICO DE LA UTB OSCAR DAVID RUBIO ANAYA LEONARDO JAVIER VÁSQUEZ YOLI Monografía presentada como requisito para optar al título de Ingeniero Electrónico, en el marco del minor en Automatización Industrial Director: M.Sc Oscar Segundo Acuña Camacho Magister en Ciencias Computacionales Especialista en Automatización Industrial Ingeniero Electricista UNIVERSIDAD TECNOLÓGICA DE BOLÍVAR FACULTAD DE INGENIERÍA DIRECCIÓN DE PROGRAMA DE INGENIERÍAS ELÉCTRICA Y ELECTRÓNICA CARTAGENA DE INDIAS, D.T. y C. 2011 NOTA DE ACEPTACIÓN: Firma del presidente del jurado Firma del jurado Firma del jurado Ciudad y fecha (día/mes/año): DEDICATORIA A mi padre, mi gran maestro de Electrónica y de la vida. A mi madre, por hacer de mí un gran hombre. A mi familia, porque la unión y el amor hacen la fuerza. A mis verdaderos amigos, por estar conmigo incondicionalmente. OSCAR RUBIO ANAYA A Dios, por brindarme la dicha de la salud física y espiritual. A mis padres, como agradecimiento a su esfuerzo, amor y apoyo incondicional en las distintas etapas de mi vida personal y profesional. A mis amigos, por el apoyo y la confianza depositada en mí. LEONARDO VÁSQUEZ YOLI AGRADECIMIENTOS Los autores expresan sus más sinceros agradecimientos a las personas que han contribuido a que este proyecto se haga realidad: A M.Sc Oscar Segundo Acuña Camacho, docente de la Universidad Tecnológica de Bolívar, por su excelente y original dirección del proyecto. A M.Sc Jorge Eliecer Duque Pardo, docente de la Universidad Tecnológica de Bolívar, por su valiosa y experimentada asesoría en la temática concerniente al proyecto. A Diego, auxiliar del laboratorio de Control Automático de la Universidad Tecnológica de Bolívar, por su constante colaboración y buenos consejos dentro del laboratorio. Y a todas aquellas personas que de alguna u otra forma contribuyeron al éxito de nuestro proyecto. CONTENIDO Pagina LISTA DE FIGURAS……………………………………………………………………………….3 LISTA DE TABLAS………………………………………………………………………………...4 LISTA DE ANEXOS………………………………………………………………………………..6 GLOSARIO………………………………………………………………………………………….7 RESUMEN…………………………………………………………………………………………..8 INTRODUCCIÓN…………………………………………………………………………………...9 OBJETIVOS……………………………………………………………………………………….11 1. DESCRIPCIÓN DEL LABORATORIO DE CONTROL AUTOMÁTICO DE LA UTB…………………………………………………………………………………………….12 1.1. INTRODUCCIÓN……………………………………………………………………......12 1.2. INFRAESTRUCTURA DEL LABORATORIO DE CONTROL AUTOMÁTICO DE LA UTB……………………………………………………………………………….12 1.2.1. Equipos e instrumentación de las plantas pilotos……………………………14 1.3. PROBLEMAS Y OPORTUNIDADES………………………………………………….17 1.4. CONCLUSIONES……………………………………………………………………….18 2. MARCO TEÓRICO…………………………………………………………………………...19 2.1. INTRODUCCIÓN………………………………………………………………………..19 2.2. NORMA ISA S5.1……………………………………………………………………….19 2.2.1. Reglas generales………………………………………………………………...20 2.2.2. Identificación……………………………………………………………………..21 2.2.3. Simbología grafica……………………………………………………………….25 2.3. MANTENIMIENTO………………………………………………………………………33 2.3.1. Tipos de mantenimiento………………………………………………………...33 2.3.2. Niveles de mantenimiento………………………………………………………35 2.3.3. Plan de mantenimiento………………………………………………………….36 2.4. CONCLUSIONES……………………………………………………………………….40 3. ESTANDARIZACIÓN SEGÚN NORMA ISA S5.1………………………………………...41 3.1. INTRODUCCIÓN…………………………………………………………………...…...41 3.2. ETIQUETADO DE LA INSTRUMENTACIÓN Y EQUIPOS…………………………41 3.3. DIAGRAMAS P&ID DE LAS PLANTAS PILOTOS…………………………………..51 3.4. CONCLUSIONES…...…………………………………………………………………..52 4. PLAN DE MANTENIMIENTO……………………………………………………………….53 4.1. INTRODUCCIÓN………………………………………………………………………..53 4.2. DESCRIPCIÓN DEL PLAN DE MANTENIMIENTO…………………………………53 4.2.1. Organización y planificación del mantenimiento……………………………..53 4.2.2. Control y seguimiento del mantenimiento…………………………………….56 4.2.3. Metodología de ejecución del mantenimiento………………………………..56 4.3. PROCEDIMIENTOS DE MANTENIMIENTO………………………………………...57 4.3.1. Transmisor de temperatura y termocuplas……………………………………57 4.3.2. Transmisor de caudal electromagnético………………………………………59 4.3.3. Transmisor de presión y presión diferencial (nivel)………………………….62 4.3.4. Válvulas, reguladores y convertidor I/P……………………………………….65 4.3.5. Indicadores y medidores………………………………………………………..71 4.3.6. Motores eléctricos y electrobombas…………………………………………...74 4.3.7. Equipos de proceso……………………………………………………………..79 4.3.8. PLC´s, HMI´s, variadores de velocidad y controladores discretos…………80 4.3.9. PC’s y Televisor………………………………………………………………….83 4.3.10. Pulsadores, interruptores, selectores, contactores, relés, luces pilotos y fuentes de voltaje…………………………………………………………………83 4.3.11. Conectores y cableado………………………………………………………….85 4.4. CONCLUSIONES…………………………………………………………………...…..85 5. CONCLUSIONES…………………………………………………………………………….86 6. RECOMENDACIONES………………………………………………………………………87 BIBLIOGRAFÍA……………………………………………………………………………………88 ANEXOS…………………………………………………………………………………………...92 LISTA DE FIGURAS Pagina Figura 1.1. Plano general del laboratorio de Control Automático de la UTB.....................12 Figura 2.1. Símbolos de medición: tecnologías de medición.............................................28 Figura 2.2. Estructura general de un plan de mantenimiento............................................37 Figura 2.3. Curva de costo versus cantidad de mantenimiento.........................................38 Figura 2.4. Secuencia lógica de una actividad de mantenimiento.....................................40 Figura 3.1. Forma de etiquetado de la instrumentación y equipos....................................41 Figura 3.2. Ordenamiento del laboratorio de Control Automático de la UTB.....................42 3 LISTA DE TABLAS Pagina Tabla 2.1. Etiquetado típico de un lazo y su instrumentación……………………………….20 Tabla 2.2. Letras de identificación......................................................................................22 Tabla 2.3. Símbolos de dispositivos y funciones de instrumentación: genéricos..............25 Tabla 2.4. Símbolos de dispositivos y funciones de instrumentación: miscelánea............26 Tabla 2.5. Símbolos de medición: elementos primarios y transmisores.............................26 Tabla 2.6. Símbolos de medición: elementos primarios.....................................................28 Tabla 2.7. Símbolos de medición: instrumentos secundarios............................................29 Tabla 2.8. Símbolos de medición: instrumentos auxiliares y accesorios...........................29 Tabla 2.9. Símbolos de línea: conexiones de instrumento a proceso................................29 Tabla 2.10. Símbolos de línea: conexiones de instrumento a instrumento........................30 Tabla 2.11. Símbolos de elementos de control final..........................................................31 Tabla 2.12. Símbolos de bloques funcionales de procesamiento de señal.......................32 Tabla 2.13. Ventajas y desventajas de los tipos de mantenimiento..................................34 Tabla 2.14. Niveles de mantenimiento...............................................................................35 Tabla 3.1. Abreviaciones para equipos e instrumentos de proceso del laboratorio de Control Automático de la UTB...........................................................................42 Tabla 3.2. Etiquetado de la instrumentación y equipos del laboratorio de Control Automático de la UTB...........................................................................43 Tabla 4.1. Troubleshooting para transmisor de temperatura.............................................58 4 Tabla 4.2. Troubleshooting para transmisor de caudal electromagnético.........................59 Tabla 4.3. Troubleshooting para transmisor de presión y presión diferencial....................63 Tabla 4.4. Troubleshooting para válvula de control neumática, válvulas manuales y reguladores........................................................................................................67 Tabla 4.5. Troubleshooting para válvulas solenoides........................................................69 Tabla 4.6. Numero de lecturas de calibración en función de la clase de manómetro........72 Tabla 4.7. Troubleshooting para electrobombas................................................................75 Tabla 4.8. Troubleshooting para motores eléctricos..........................................................78 Tabla 4.9. Troubleshooting para PLC´s..............................................................................81 5 LISTA DE ANEXOS Pagina Anexo A. Algunas definiciones de la norma ISA S5.1........................................................91 Anexo B. Fichas para control y seguimiento del plan de mantenimiento...........................94 Anexo C. P&ID´s de las plantas pilotos del laboratorio de Control Automático de la UTB............................................................................................................98 6 GLOSARIO Estandarización: adaptación o adecuación a un modelo, normalización. HMI: Interfaz Humano-Maquina. ISA: Sociedad Internacional de Automatización. P&ID: Diagrama de Instrumentación y Proceso (tubería). PLC: Controlador Lógico Programable. SCADA: Control Supervisor y Adquisición de Datos. TV: Televisor. UTB: Universidad Tecnológica de Bolívar. 7 RESUMEN Este trabajo de monografía se encuentra estructurado en 6 capítulos, en los cuales se desarrolla todo el proceso de diseño e implementación de la estandarización según la norma ISA S5.1 y de un plan de mantenimiento preventivo y correctivo para las plantas pilotos y equipos del laboratorio de Control Automático de la UTB. Más específicamente se tiene que: inicialmente en el capítulo 1, se realiza una descripción detallada del laboratorio, y del problema y una oportunidad detectados en el mismo. Luego en el capítulo 2, se efectúa un breve recuento sobre la norma ISA S5.1 y el fundamento teórico referente a mantenimiento. Ya en el capítulo 3, se muestra todo el proceso de estandarización, es decir la forma de etiquetado de la instrumentación y equipos, y los P&IDs de las plantas pilotos. También en el capítulo 4, se describe las generalidades del plan de mantenimiento, y las tareas de mantenimiento preventivo y correctivo a realizar a la instrumentación y equipos del laboratorio. Finalmente en los capítulos 5 y 6, se exponen las conclusiones y recomendaciones respectivamente de todo el desarrollo, resultados y mejoras del proyecto llevado a cabo en este trabajo de monografía. Palabras claves: estandarización, mantenimiento, ISA, norma ISA S5.1. 8 INTRODUCCIÓN Actualmente el laboratorio de control automático de la UTB posee toda una infraestructura de plantas pilotos y equipos para facilitar y complementar experimentalmente los contenidos teóricos concernientes al ámbito del control automático y la automatización industrial dentro de la UTB. Dado que dichas plantas y equipos tienen un uso no continuo y no se les hace un mantenimiento justo a tiempo ni planificado, cada vez que el usuario requiere apoyarse en el laboratorio, se encuentra con que las plantas y/o equipos no están totalmente funcionales. Por lo tanto, se planteó el objetivo de describir un plan de mantenimiento para las plantas pilotos y equipos del laboratorio, utilizando las mejores prácticas en mantenimiento de instrumentación y equipos recomendadas por la ISA, con tal de asegurar la funcionalidad temporal de estos. Por otro lado, en dicho laboratorio desde hace varios años se ha ido complementando planificadamente el diseño y la implementación de toda la infraestructura tecnológica necesaria para que se cumplan los objetivos de este laboratorio, buscando simular en lo posible las condiciones industriales reales donde se aplican el control automático y la automatización. Para lo anterior, se empezó desde el diseño e implementación de las plantas pilotos industriales con toda su instrumentación, pasando por la automatización de las mismas, y llegando actualmente a la interconexión en red para supervisión central. Pero no se llevo a cabo una normalización o estandarización de toda la instrumentación, equipos y planos implementados en el proceso, tal como se hace en la industria actual. Por lo anterior, se vio la oportunidad y se planteó el objetivo de diseñar e implementar la estandarización según la norma ISA S5.1 vigente para la infraestructura tecnológica del laboratorio, realizando los P&ID´s y el etiquetado para cada una de las plantas pilotos y equipos del mismo. Dentro del alcance y límites del proyecto se tiene que: la descripción del plan de mantenimiento es únicamente documentada (el mantenimiento no se va a llevar a cabo como tal), y contiene procedimientos generalizados de mantenimiento correctivo y preventivo exclusivamente para las plantas pilotos y equipos de más uso; por otro lado, el diseño y ejecución de la estandarización según norma ISA S5.1 (vigente) conlleva únicamente los diagramas P&ID de las plantas pilotos, y el etiquetado de toda la instrumentación y equipos de mas uso del laboratorio. En líneas generales, la metodología empleada para la realización de este proyecto y monografía de grado consistió de tres fases: la primera fase corresponde a todo el proceso de desarrollo del anteproyecto y aprobación del proyecto. La segunda fase es todo lo concerniente al desarrollo del proyecto como tal, desde el estudio del marco 9 teórico necesario, pasando por las inspecciones y pruebas al laboratorio de control automático, hasta llegar al desarrollo de toda la documentación pertinente del proyecto. Y finalmente la tercera fase relacionada con todo el proceso de sustentación y evaluación del proyecto. La importancia de los resultados de este proyecto radica en el beneficio que proporcionan a la comunidad estudiantil que hace uso del laboratorio de Control Automático de la UTB, específicamente los estudiantes dentro de los programas de Ingeniería Eléctrica y Electrónica, del minor de Automatización Industrial, de la especialización en Control y Automatización Industrial, y de la maestría en Ingeniería. Lo anterior, debido a que les permite tener alta disponibilidad, funcionalidad temporal, e ingeniería estandarizada y metodológica en el uso de las plantas pilotos y equipos del laboratorio para desarrollar experimentalmente los conocimientos adquiridos dentro del ámbito del control automático y la automatización industrial. 10 OBJETIVOS Generales: Describir un plan de mantenimiento de las plantas pilotos y equipos del laboratorio de Control Automático de la UTB, con base en las mejores prácticas en mantenimiento de instrumentación y equipos recomendadas por la ISA, con tal de asegurar la funcionalidad temporal de estos. Diseñar e implementar la estandarización según la norma ISA S5.1 vigente para la infraestructura tecnológica del laboratorio de Control Automático de la UTB, mediante la realización de los diagramas P&ID y etiquetado para cada una de las plantas pilotos del mismo, con el fin de establecer un medio uniforme de designación de la instrumentación y equipos. Específicos: Obtener una descripción detallada del laboratorio de Control Automático de la UTB, y detectar problemas y oportunidades en el mismo respecto al contexto de este trabajo, mediante una inspección a su infraestructura. Investigar y aprender sobre la norma ISA S5.1 y el fundamento teórico necesario para diseño de planes de mantenimiento. Diseñar e implementar los diagramas P&ID y el etiquetado, con base en la norma ISA S5.1, para cada una de las plantas pilotos del laboratorio de Control Automático de la UTB. Describir un plan de mantenimiento correctivo y preventivo para las plantas pilotos, instrumentos y equipos del laboratorio de Control Automático de la UTB, con base en las mejores prácticas en mantenimiento recomendadas por la ISA. 11 1. DESCRIPCIÓN DEL LABORATORIO DE CONTROL AUTOMÁTICO DE LA UTB 1.1. INTRODUCCIÓN. El laboratorio de Control Automático de la UTB posee toda una infraestructura de plantas pilotos, autómatas programables, computadores, entre otros equipos electrónicos, con el objetivos de facilitar y complementar experimentalmente los contenidos teóricos de los cursos concernientes al ámbito del control automático y la automatización industrial dentro de los programas de Ingeniería Eléctrica y Electrónica; básicamente son los estudiantes de los cursos de Sistemas de Control, Control Digital, el minor en Automatización Industrial, la especialización en Control y Automatización industrial y la maestría en Ingeniería quienes se benefician de este recinto. Por lo tanto, en este capítulo se hará una descripción detallada de los equipos e instrumentos que conforman dicho laboratorio, y además se analiza el problema y la oportunidad que dieron cabida al proyecto de diseño e implementación de un plan de mantenimiento y una estandarización al laboratorio. 1.2. INFRAESTRUCTURA DEL LABORATORIO DE CONTROL AUTOMÁTICO DE LA UTB. La infraestructura mencionada anteriormente se encuentra distribuida así: Figura 1.1. Plano general del laboratorio de Control Automático de la UTB (Fuente: autores). 12 De la figura anterior, se nota que el laboratorio está constituido por: La oficina para el auxiliar del laboratorio. En la que además se encuentra almacenado equipamiento electrónico complementario (tarjetas de adquisición de datos, controladores discretos electrónicos y neumáticos, y repuestos para la instrumentación y equipos), libros, manuales, y los proyectos realizados por los estudiantes en los cursos del ámbito de control automático y automatización industrial. Diez (10) computadores personales, bajo Windows XP y con hardware capaz de soportar los siguientes programas: MATLAB y Simulink, LabVIEW, STEP-7, WinCC e InTouch. Adicionalmente se cuenta con varios programas para configuración de buses de campo. Seis (6) PLC´s, marca Siemens S7-200. Dos (2) PLC´s, marca Siemens S7-300. Y Un (1) PLC, marca ABB AC-800M. Los cuales tienen cada uno sus módulos de entrada, salida y comunicaciones interconectados a su panel respectivo, con tal de conseguir más facilidad al momento de operarlos, ya sea aisladamente o integrados a alguna planta piloto. Dicho panel de operación contiene: borneras, interruptores, pulsadores, luces LED pilotos y potenciómetros. Un (1) HMI, marca Siemens SIMATIC PANEL Touch. Y un televisor FullHD LED, marca LG. Con los cuales es posible implementar un sistema SCADA de una o varias plantas pilotos, además de otras funciones complementarias. Seis (6) motores de inducción trifásicos, marca Siemens 1LA7 071-4YA60. Y seis (6) variadores de velocidad, marca MicroMaster 420. Con los cuales se hace control automático de movimiento en forma aislada (no se ven en la figura 1.1). Cableado y conectores para bus de campo. Un (1) modem y su cableado, marca D-Link. Con lo cual se tiene conexión a internet para todos los computadores del laboratorio (no se ven en la figura 1.1). Planta piloto para el control de temperatura y caudal en un intercambiador de calor. Banco para el control de un sistema de semáforos. Planta piloto para el control de nivel de tres tanques de mezclado. Planta piloto para el control de nivel de dos tanques en paralelo. Planta piloto para el control de velocidad de un acople motor-generador. Planta piloto para el control de temperatura de un horno de resistencia. Planta piloto para el control de presión de dos tanques en serie. Planta piloto para el control de nivel de dos tanques en serie. 13 1.2.1. Equipos e instrumentación de las plantas pilotos. Respecto a todo el equipamiento e instrumentación (encontrado para la fecha de realización de este proyecto) de cada uno de las plantas pilotos, se tiene lo siguiente: Intercambiador de calor – Control de temperatura y caudal: tomado de [Álvarez y Sánchez, 1999] y [Ibarra y Lucero, 2009]: Soporte estructural. Tubería PVC de ½” y ¾”. Un (1) tanque. Un (1) enfriador. Un (1) calentador de agua eléctrico, marca HACEB CR-15. Un (1) intercambiador de calor del tipo tubos concéntricos. Tubería interna de ½” y tubería externa de ¾” respectivamente. Ambas tuberías de 60 cm de largo. Una (1) bomba periférica, marca Pedrollo PKm 60. Una (1) bomba centrifuga, marca Pedrollo CPm 100. Una (1) válvula solenoide, marca Danfoss AV260 (actualmente EV260B - 20B). Cinco (5) válvulas manuales. Dos (2) transmisores de temperatura, marca Honeywell STT 3000 serie STT 350. Tres (3) termocuplas tipo J, cada una con su termopozo y tubería capilar de extensión. Un (1) transmisor de caudal, marca Burkert 8035. Con sensor electromagnético. Un (1) controlador de temperatura, marca Autonics TOSB4RJ2C. Ocho (8) pulsadores. Cuatro (4) luces LED pilotos. Seis (6) relés y un (1) contactor. Un (1) potenciómetro. Diez (10) bornes. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Dos (2) fuentes de voltaje DC. Cableado. Semáforos: Treinta y tres (33) luces LED pilotos. Una (1) fuente de voltaje DC. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Ciento noventa (190) bornes. Cinco (5) pulsadores. Tres (3) interruptores. Cuatro (4) contactores. Siete (7) fusibles. Cableado. 14 Tanques de mezclado – Control de nivel: tomado de [Tejada y Acevedo, 2010]: Soporte estructural. Tubería PVC de ½”. Cuatro (4) tanques. Una (1) bomba, marca Geor GRA200. Siete (7) interruptores de nivel. Tres (3) sensores de nivel tipo resistivo con flotador de bola. Cinco (5) válvulas solenoides. Una (1) válvula manual. Tres (3) pulsadores. Seis (6) interruptores. Cuatro (4) luces LED pilotos. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Cableado. Tanques en paralelo – Control de nivel: tomado de [Jiménez y Mercado, 2002] y [Chavez y Montenegro, 2009]: Soporte estructural. Tubería PVC de 1/2”. Tres (3) tanques. Un (1) transmisor de presión diferencial, marca Rosemount 3051. Con sensor de diafragma capacitivo. Con tubería capilar de extensión. Un (1) transmisor de presión diferencial, marca Rosemount 1151. Con sensor de diafragma capacitivo. Con tubería capilar de extensión. Dos (2) bombas centrifugas sumergibles, marca RULE RU27D. Cinco (5) válvulas manuales. Una (1) fuente de voltaje DC. Tres (3) pulsadores. Cuatro (4) luces LED pilotos. Dos (2) potenciómetros. Dos (2) relés. Dos (2) relés de estado sólido, marca OPTEC TD50D06. Un (1) circuito integrado PWM, marca NE556. Diez (10) bornes. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Cableado. 15 Acople motor-generador – Control de velocidad: Dos (2) motores DC. Un (1) sensor tipo inductivo. Con codificador (encoder) rotatorio. Toda la electrónica discreta que está dentro del panel de operación. Cuatro (4) pulsadores. Tres (3) interruptores. Cuatro (4) luces LED pilotos. Dos (2) potenciómetros. Dos (2) amperímetros análogos, marca Techman TP670. Un (1) voltímetro análogo, marca EBC SF50. Una (1) fuente de voltaje DC. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Doce (12) bornes. Cableado. Horno de resistencia – Control de temperatura: Un (1) horno de resistencia eléctrica. Un (1) ventilador (extractor). Un (1) transmisor de temperatura. Una (1) termocupla tipo J, con su termopozo. Toda la electrónica discreta que está dentro del panel de operación. Cuatro (4) luces LED pilotos. Cinco (5) pulsadores. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Diez (10) bornes. Cableado. Tanques en serie – Control de presión: tomado de [Barrera y Miranda, 1999] y [Cadena et al., 2009]: Soporte estructural. Tubería de cobre capilar de ¼”. Cuatro (4) tanques. Cuatro (4) manómetros, marcas Weksler Glass, Royal Gauge, Weksler Instruments y Kent Clear Way. Con sensor tubo Bourdon. Seis (6) válvulas manuales. Una (1) válvula proporcional neumática, marca Foxboro P25. Dos (2) reguladores de presión, marca Fisher 67AF. Un (1) filtro de aire, marca Ingersoll Rand ARO 125221. Un (1) convertidor I/P, marca VDO 22/06-1S. Un (1) conjunto compresor-motor. Un (1) controlador universal, marca Honeywell UDC 3000 VERSA-PRO. 16 Un (1) transmisor de presión. Cuatro (4) pulsadores. Seis (6) luces LED pilotos. Tres (3) contactores. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Una (1) fuente de voltaje DC. Cableado. Tanques en serie – Control de nivel: tomado de [López y Rico, 1999] y [Cogollo y Hueto, 2009]: Soporte estructural. Tubería PVC de 1” y 1/2”. Tres (3) tanques. Cinco (5) válvulas manuales. Una (1) válvula solenoide, marca Danfoss AV260 (actualmente EV260B - 20B). Una (1) bomba periférica, marca Discover QB60. Un (1) transmisor de presión diferencial, marca Rosemount 1151. Con sensor de diafragma capacitivo. Y tubería capilar de extensión. Cuatro (4) finales de carrera. Cinco (5) luces LED pilotos. Tres (3) pulsadores. Cuatro (4) contactores. Una (1) fuente de voltaje DC. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Ocho (8) bornes. Cableado. 1.3. PROBLEMAS Y OPORTUNIDADES. Con el pasar del tiempo y con poco o ningún control de mantenimiento, es inevitable que la instrumentación y equipos de un lugar, sometido a determinadas condiciones, sufra algún tipo de malfuncionamiento. Lo anterior, es precisamente el problema que le sucede a la dotación del laboratorio de Control Automático de la UTB, dado que las plantas pilotos y equipos tienen un uso no continuo por parte de los usuarios (comportamiento visto con el pasar de los años desde la creación del laboratorio) y el único mantenimiento realizado es aquel que se hace con la experiencia del personal de mantenimiento y después que ocurre una falla. Por lo tanto, muy frecuentemente sucede que cada vez que el usuario requiere apoyarse en el laboratorio, se encuentra con que dichas plantas y/o equipos no están totalmente funcionales. 17 Fue así entonces que nació la necesidad y el interés de buscar la forma de mantener todas las plantas pilotos y equipos del laboratorio totalmente funcionales y disponibles todo el tiempo, sin importar la frecuencia de su uso. De dicha necesidad, nació la idea de describir un plan y programación de mantenimiento para la dotación del laboratorio de control automático de la UTB. Por otro lado, desde su creación, en dicho laboratorio se ha ido complementando en forma planificada el diseño, implementación, y puesta en marcha de toda la infraestructura tecnológica necesaria para que se cumplan los objetivos de este laboratorio, y además buscando simular en lo posible los procesos industriales reales donde se aplican el control automático y la automatización. Para conseguir lo anterior, y teniendo como base la pirámide de automatización, se empezó desde: el diseño e implementación de las plantas pilotos industriales con toda su instrumentación; pasando por la automatización de cada una de ellas, por medio de controladores, PLC´s y/o computadores, e interconexión con buses de campo; llegando actualmente a la interconexión en red para supervisión y control desde sistemas SCADA. Dado que todo este excelente proceso se realizó por medio de proyectos de grado de estudiantes de la UTB, es decir en formas independientes y aisladas, no hubo una normalización de toda la instrumentación, equipos y planos implementados en el proceso. Por lo anterior, se vio la oportunidad de buscar la forma de establecer un medio uniforme de designación de la instrumentación y los equipos del laboratorio. De dicha oportunidad, nació la idea de la estandarización de los procesos junto a la instrumentación y equipos implementados, utilizando la norma ISA S5.1 vigente, debido a que esta es precisamente la que se usa para tal fin en la industria de procesos, la cual es la que se pretende simular en el laboratorio. 1.4. CONCLUSIONES. La descripción detallada de los equipos e instrumentos que conforman el laboratorio de Control Automático de la UTB, contribuyó en gran medida a que exista precisión, integralidad y claridad en el diseño e implementación del plan de mantenimiento y la estandarización según norma ISA S5.1. El conocimiento y comprensión del problema y la oportunidad encontrados en el laboratorio de Control Automático de la UTB, amplío las posibilidades para encontrar una solución satisfactoria a la funcionalidad y disponibilidad temporal de las plantas pilotos, y una correcta y actualizada normalización de toda la instrumentación, equipos y planos del laboratorio. 18 2. MARCO TEÓRICO 2.1. INTRODUCCIÓN. La mayoría de los procesos y actividades que el humano desarrolla como profesional, están normalizados con el fin de lograr idiomas o medios de comunicación que presuponen un lenguaje común para las diferentes actividades profesionales. Dicha normalización o estandarización ofrece los fundamentos para este lenguaje. Con el fin anterior, la ISA crea y actualiza permanentemente las normas usadas en la instrumentación, sistemas de control y automatización empleada en todo proceso industrial, y actualmente sus normas son ampliamente aceptadas y usadas en todo tipo de industrias alrededor del mundo. Una de las normas principales de la ISA, es la norma ISA S5.1, esta norma tiene por objeto satisfacer los distintos procedimientos de los diversos usuarios que necesitan identificar y simbolizar equipos de medición, control y sistemas. La norma tiene aplicabilidad general, pero ha encontrado su mayor uso en la industria de procesos con sus diagramas P&ID. Parte de este capítulo, contiene un estudio teórico, breve y contextualizado bajo el marco de este proyecto, sobre las reglas, formas de identificación, y simbología grafica de la norma ISA S5.1. Por otro lado, en todo lugar con sistemas, equipos e instrumentos resulta de gran importancia que estos funcionen confiablemente y continuamente sin perturbaciones indeseadas, para así evitar las consecuentes pérdidas económicas que esto trae para una empresa. Es aquí donde entra el mantenimiento, como todo el grupo de tareas, metodologías, planes y acciones que buscan preservar sistemas, equipos y/o instrumentos en condiciones de trabajo satisfactorias y funcionales en el tiempo. La otra parte de este capítulo, contiene un estudio teórico, breve y contextualizado bajo el marco de este proyecto, sobre las generalidades, tipos, niveles y forma de planificación del mantenimiento. 2.2. NORMA ISA S5.1. La norma ISA S5.1 tiene como propósito establecer un medio uniforme o estandarizado para la representación grafica y la identificación de instrumentos o dispositivos, y sus funciones inherentes, sistemas y funciones de instrumentación, y las funciones de aplicación de software, utilizados estos para medición, monitoreo y control, mediante la presentación de un sistema de designación que incluye la identificación de esquemas y símbolos gráficos [ANSI/ISA, 2009]. En este trabajo se uso la última versión, 2009. 19 2.2.1. Reglas generales. A continuación se muestran las principales reglas, tomadas de la norma [ANSI/ISA, 1992]. Solo se muestran las que se consideraron de utilidad para el contexto de este proyecto, para información de todas las reglas véase [ANSI/ISA, 1992]. Cada instrumento se debe representar en los diagramas mediante un símbolo y este debe estar acompañado por un número identificador o etiqueta. Además, los números de los instrumentos en los lazos pueden tener información codificada relacionada con la planta, unidad de proceso y/o el área designada para ellos. El método de identificación de la instrumentación depende en etiquetar de acuerdo a la función realizada por el instrumento y no de acuerdo a su construcción o forma. Por ejemplo: un transmisor de presión diferencial no se identifica como un transmisor de presión diferencial, pero si como un transmisor de nivel cuando es conectado de un lado al tanque midiendo el nivel del liquido indirectamente. El tamaño estándar de los símbolos gráficos se encuentra en la norma. Todos los símbolos deben mantener las relaciones de tamaño estándar cuando el diagrama es incrementado o reducido. Cada instrumento o función a ser identificado, es designado por un código alfanumérico o un número de etiqueta en mayúscula. En un lazo, las partes se identifican con una etiqueta generalmente común a todos los instrumentos o funciones pertenecientes al lazo. La identificación funcional de un instrumento o su equivalente funcional consiste de letras tomadas de la tabla 2.2, que incluye una primera letra (designando la variable medida o inicial) y una o más letras sucesivas (designando las funciones ejecutadas). La identificación típica se muestra en la siguiente figura: Tabla 2.1. Etiquetado típico de un lazo y su instrumentación (Tomado de [ANSI/ISA, 1992]). En un instrumento dentro de un lazo, la primera letra de la identificación funcional se selecciona de acuerdo con la variable medida, controlada o variable inicial y no de acuerdo a la variable manipulada. Así una válvula de control que varia el flujo de acuerdo a los niveles a controlar es LV y no FV. Las letras sucesivas de la identificación funcional, designan una o más funciones pasivas o de lectura y/o funciones activas o de salida. Un modificador de variable puede ser usado si se requiere. 20 La secuencia de identificación de instrumentos comienza con una letra de variable medida o inicial. La letra de funciones de lectura o pasivas siguen en el orden, y luego las funciones de salida finalmente. Sin embargo las letras de modificador de variable, si se usan, se interponen inmediatamente después de la letra que modifican. Así TDAL tiene dos modificadores: la primera letra D cambia la variable medida T en una nueva variable, “diferencial de temperatura”; la letra L restringe la función A, para que represente una alarma de temperatura baja. La identificación del lazo consiste de una letra de variable medida y un número. Cada instrumento del lazo tiene una única identificación. La numeración del lazo y sus instrumentos, puede ser paralela o serial. En la numeración paralela, se inicia una secuencia numérica por cada nueva primera letra, por ejemplo: TT-100, TC100, TCV-100, FT-101, FC-101, FCV-101. En la numeración serial, utiliza una única secuencia numérica sin importar la primera letra, por ejemplo: TT-100, TC101, TCV-102, FT-103, FC-104, FCV-105. Si un lazo tiene más de un instrumento con la misma identificación funcional, un sufijo puede ser adicionado al número de lazo. Por ejemplo: TT-100A y TT-100B. Dichos sufijos deben ser en mayúscula. Los accesorios auxiliares de dispositivos pueden ser o no mostrados en el diagrama, pero si deben ser identificados funcionalmente con su etiqueta dentro del lazo que se encuentran. Alternativamente, también es posible que el accesorio use la misma identificación funcional de su instrumento asociado, pero con una palabra de aclaración referente al accesorio. Por ejemplo: Un termopozo usado con un termómetro TI-1, puede ser etiquetado como TW-1, pero también como TI1 TERMOPOZO. El símbolo de globo puede ser usado para etiquetar otros símbolos distintivos también, tales como válvulas de control, cuando tal etiquetado se desea. Cuando este sea el caso, la línea conectando el globo al símbolo del instrumento se dibuja cerca, pero sin tocar, el símbolo. Si se desea, es posible solo mostrar el símbolo de globo únicamente. Una nota aclarativa breve puede ser adicionada contigua al símbolo o línea para clarificar la función del ítem. Por ejemplo, la notación “3-15 psig – AO” adyacente al símbolo de una válvula. Las líneas de señales pueden ser dibujadas entrando o saliendo de una parte apropiada del instrumento a cualquier ángulo (es posible adicionar flechar para mostrar la dirección de la señal). Las designaciones de bloques de función y letras de etiquetas deben ser siempre dibujadas con orientación horizontal. La secuencia en la cual los instrumentos o función de un lazo son conectados en un diagrama, deben reflejar la lógica funcional o flujo de información, aunque este arreglo no será necesariamente correspondiente a la secuencia de conexión. Es una práctica común para los diagramas P&ID omitir los símbolos de componentes de enclavamiento eléctrico. Por ejemplo: relés eléctricos auxiliares, 21 transformadores y otros componentes podrían ser consideradamente detallados en un esquema eléctrico, y no en un P&ID. 2.2.2. Identificación. La forma de identificar y etiquetar toda la instrumentación y/o dispositivos que la norma [ANSI/ISA, 2009] cubre, se hace en base a las reglas anteriormente expuestas y la siguiente tabla: L Primeras letras (1) Columna 1 Columna 2 Letras sucesivas (15) Columna 3 Columna 4 Columna 5 E T R Variable medida / inicial Modificador de la variable (10) A A Análisis (2)(3)(4) Función pasiva / de lectura Alarma Elección de usuario (5) B Llama, Combustión (2) C Elección de usuario (3a)(5) D Elección de usuario (3a)(5) Elección de usuario (5) Control (23a) (23e) Diferencia, Diferencial Elección de usuario (5) Cerrado (27b) (28) Sensor, Elemento primario Relación (12b) Vidrio, Calibre, Dispositivo de visión (16) G Elección de usuario Alto H Manual (2) I Modificador de la función Desviación (11a)(12a) E Voltaje (2) F Flujo, Tasa de flujo (2) Función activa / de salida (27a)(28a)(29) Corriente eléctrica (2) Indicador (17) Escaneo, Exploración J Potencia (2) (18) K Tiempo (2) Tasa de cambio temporal Estación de control (24) (12c)(13) L Nivel (2) Bajo Luz (19) (27b)(28)(29) Medio, Intermedio M Elección de usuario (3a)(5) N Elección de usuario (27c)(28)(29) Elección de 22 Elección de Elección de (5) usuario (5) Orificio, Restricción Punto o conexión de prueba O Elección de usuario (5) P Presión (2) Q Cantidad (2) Integración, Totalizador (11b) R Radiación (2) S Velocidad, Frecuencia (2) Abierto (27a) Registro (20) Ejecutar Seguridad Interruptor (14) (23b) U Multivariable (2)(6) usuario (5) Integración, Totalizador Multifunción Transmisión, Transmisor Multifunción (21) (21) T Temperatura (2) Vibración, Análisis V mecánico (2)(4)(7) Parar Válvula (23c)(23e) W Peso, Fuerza (2) X Sin clasificar (8) Eje X (11c) Evento, Estado, Presencia (2)(9) Eje Y (11c) Y usuario (5) Pozo, Vaina, Prueba Accesorios de dispositivos (22), Sin clasificar (8) Sin clasificar Sin clasificar (8) (8) Dispositivos auxiliares (23d)(25)(26) Driver, Actuador, Elemento Z Posición, Dimensión (2) final de control sin (30) clasificar Tabla 2.2. Letras de identificación (Tomado de [ANSI/ISA, 2009]). Eje Z (11c), Sistemas Instrumentad os de Seguridad A continuación se muestran las notas aclarativas de la tabla anterior, tomadas de [ANSI/ISA, 2009]. Solo se muestran las que se consideraron de utilidad para el contexto de este proyecto, para información de todas las notas aclarativas de la tabla, véase la norma [ANSI/ISA, 2009]. (1) Las primeras letras se refiere a la variable medida o inicial, y si se requiere, es posible hacer una combinación entre la variable medida o inicial y un modificador de dicha variable. Por ejemplo: PD=Presión Diferencial. (6) La letra U, como variable medida o inicial, identifica un instrumento o lazo que requiere múltiples puntos de medición o otras entradas, para generar una o varias salidas. Por ejemplo: un PLC que utilice varias medidas de temperatura y presión para regular la conmutación de varios interruptores on-off. 23 (10) Las combinaciones entre la variable medida o inicial y el modificador de la variable, deben ser seleccionadas de acuerdo a como la propiedad que se mide es modificada o cambiada. (11) Las variables medidas directamente que deben ser consideradas como variables medidas o iníciales para la numeración de un lazo incluirán (pero no limitado a esto): (a) Presión diferencial (PD) o temperatura diferencial (TD). (b) Totalizador de flujo (FQ). (14) La letra S, como modificador de variable, técnicamente no representa una variable de proceso medida, pero es usada para identificar elementos primarios y finales de control que se usan en la protección de condiciones de emergencias peligrosas (que no suceden normalmente) para el personal o equipamiento. Únicamente es posible cuando es usado en conjunto con una variable medida o inicial, y/o letras sucesivas. Por ejemplo: PSV= Válvula de Seguridad de Presión. (16) La letra G, como función pasiva o de lectura, debe ser usada en vez de la letra I, para instrumentos o dispositivos que proveen una vista secundaria, tales como vidrios de nivel, manómetros, termómetros, vidrios de vista de flujo y televisores monitores. (17) La letra I, como función pasiva o de lectura, aplica a la lectura análoga o digital de una medición actual o señal de entrada a un instrumento discreto o unidades de visualización. También debe ser usado para el dial o indicación de una señal de salida generada. (19) La letra L, como función pasiva o de lectura, identifica dispositivos o funciones que pretenden indicar mediante luces pilotos estados de operación normal, y no para indicaciones de alarma. (23) Existen diferencias en significado a ser consideradas cuando se seleccione entre funciones activas o de salida para las letras C, S, V y Y: (a) La letra C aplica a un dispositivo o función automático que recibe una señal generada por una variable medida o inicial y genera una señal de salida variable que es usada para modular o conmutar una dispositivo identificado con las letras V o Y, a una predeterminado set point. (b) La letra S aplica a un dispositivo o función que conecta, desconecta o transfiere una o más señales o circuitos que podrían ser actuados manual o automáticamente. (c) La letra V aplica a un dispositivo que module, conmute, o encienda o apague un flujo de proceso, después de recibir una señal de salida generada por un dispositivo identificado con las letras C, S o Y. (d) La letra Y aplica a un dispositivo o función automático, actuado por una señal de un controlador (C), transmisor (T), o interruptor (S), que conecta, desconecta, transfiere, computa, y/o convierte señales o circuitos. (e) Las letras sucesivas CV no deben ser usadas para otra cosa que no sea una válvula de control auto-accionada. (24) La letra K, como función activa o de salida, debe ser usada para: (a) designar una estación de control accesible al operador, usada con un controlador automático que tiene un interruptor de modo de control (auto-manual). (b) Dispositivos de control de arquitectura dividida o de bus de campo, donde las funciones del controlador están localizadas remotamente de la estación del operador. (25) La letra Y, como función activa o de salida, incluye dispositivos o funciones como: válvulas solenoides, relés, y dispositivos de cómputo y convertidores. 24 (26) La letra Y, como función activa o de salida, para señales a computar o convertir, cuando se muestre en el diagrama debe ser definido afuera del símbolo grafico con un símbolo apropiado de la tabla 2.12. (29) Las letras H, L y M, como modificadores de función, y cuando se aplican a alarmas, corresponden a valores de la variable medida, no a valores de la señal actuante de la alarma. Por ejemplo: LAH = Alarma de nivel alto. Nota: El usuario puede asignar variables y/o significados a las letras a elección de usuario y a los espacios en blanco. Cuando tales asignaciones se hagan, deben ser documentadas en alguna parte del diagrama P&ID [ANSI/ISA, 1992]. 2.2.3. Simbología gráfica. La forma de simbolizar toda la instrumentación y/o dispositivos, se hace en base a las reglas anteriormente expuestas y teniendo en cuenta las siguientes tablas (se muestran las notas aclarativas de las tablas al final de estas), tomadas de [ANSI/ISA, 2009]. Solo se muestran las tablas y notas aclarativas que se consideraron de utilidad para el contexto de este proyecto, para información de toda la simbología, véase la norma [ANSI/ISA, 2009]. Visualización y control compartido (1) A B Primera Elección elección o alternativa sistema o sistema de control instrument de ado de procesos seguridad (3) básico (2) C D Software y sistemas de computo Discreto (5) Ubicación y accesibilidad (6) (4) -Localizado en campo. -Sin panel, gabinete o consola de montaje. -Visible en campo. -Normalmente accesible al operador. -Localizado en la parte frontal de una consola o panel principal o central. -Visible en frente de panel o de un display. -Normalmente accesible al operador en un panel o consola. -Localizado en la parte trasera de una consola o panel principal o central. - No es visible en frente de panel o de un display. 25 -No es normalmente accesible al operador en un panel o consola. Tabla 2.3. Símbolos de dispositivos y funciones de instrumentación: genéricos (Tomado de [ANSI/ISA, 2009]). (1) Los dispositivos y funciones representados por estos símbolos son: instrumentación de visualización y control compartido, basada en microprocesador, y con capacidad de comunicación de datos, donde las funciones son accesibles para el operador por displays o monitores. También, sistemas de control configurables tales como PLC’s, DCS´s, PC´s y transmisores inteligentes. (4) Los dispositivos y funciones representados por estos símbolos son configurados en sistemas de cómputo, tales como: controladores de proceso, optimizadores de proceso, controladores estadísticos de procesos, controladores avanzados, analizadores, ERP, MES, etc. (5) Los dispositivos y funciones representados por estos símbolos son basados en hardware, y o son independientes o están conectados a otros instrumentos, dispositivos o sistemas. (6) Accesibilidad incluye vista, ajustes de set point, cambios de modo de operación, y cualquier otra acción requerida para operar la instrumentación. Símbolo Descripción -Procesamiento de señal. -Se localiza en la parte superior derecha del símbolo. Si la señal afectada por el procesamiento es la que se va a conectar, se localiza encima del símbolo. -Insertar símbolos de la tabla 2.12. -Luz piloto. Tabla 2.4. Símbolos de dispositivos y funciones de instrumentación: miscelánea (Tomado de [ANSI/ISA, 2009]). Símbolo Descripción -Elemento primario genérico. -En (*) se coloca el tipo de elemento primario según la figura 2.1. -Insertar en una línea de proceso, tanque o equipo. -Transmisor con elemento primario integrado. -En (*) se coloca el tipo de elemento primario según la figura 2.1. -Insertar en una línea de proceso, tanque o equipo. 26 -Transmisor con elemento primario acoplado cerca. -La línea de conexión debe ser igual o menor de 6mm. -En (*) se coloca el tipo de elemento primario según la figura 2.1. -Insertar en una línea de proceso, tanque o equipo. -Transmisor con elemento primario remoto. -La línea de conexión debe ser igual o menor de 12mm. -En (*) se coloca el tipo de elemento primario según la figura 2.1. -Insertar en una línea de proceso, tanque o equipo. -Transmisor con elemento primario integrado e insertado en una línea de proceso, tanque o equipo. -En (#) se coloca el tipo de elemento primario según la tabla 2.6. -Transmisor con elemento primario acoplado cerca e insertado en una línea de proceso, tanque o equipo. -La línea de conexión debe ser igual o menor de 6mm. -En (#) se coloca el tipo de elemento primario según la tabla 2.6. -Transmisor con elemento primario remoto e insertado en una línea de proceso, tanque o equipo. -La línea de conexión debe ser igual o menor de 12mm. -En (#) se coloca el tipo de elemento primario según la tabla 2.6. Tabla 2.5. Símbolos de medición: elementos primarios y transmisores - formato globo (Tomado de [ANSI/ISA, 2009]). (2) Estos símbolos deben ser usados si un símbolo grafico no existe y/o el usuario no usa símbolos gráficos. (3) En vez de la letra T, podría ir también la C, I, R, o S. 27 Figura 2.1. Símbolos de medición: tecnologías de medición (Tomado de [ANSI/ISA, 2009]). Símbolo Descripción -Elemento primario para medición de flujo. -Forma de medición: electromagnética. -Elemento primario para medición de nivel. -Forma de medición: desplazador internamente montado en tanque. -Elemento primario para medición de nivel. -Forma de medición: bola flotadora internamente montada en tanque. -Puede ser instalada en la parte de arriba del tanque. -Elemento primario para medición de presión. -La forma de medición (*) según la figura 2.1. -Si el tipo de conexión se va a mostrar, se usan los símbolos de la tabla 2.9. -Elemento primario para medición de temperatura. -La forma de medición (*) según la figura 2.1. -Si el tipo de conexión se va a mostrar, se usan los símbolos de la tabla 2.9. Tabla 2.6. Símbolos de medición: elementos primarios (Tomado de [ANSI/ISA, 2009]). 28 Símbolo Descripción -Indicador visual de nivel de tanque. -Indicador de vidrio integrado en tanque. -Indicador visual de nivel de tanque. -Indicador de vidrio externamente integrado en tanque mediante tubería vertical. -Si el tipo de conexión se va a mostrar, se usan los símbolos de la tabla 2.9. -Manómetro. -Si el tipo de conexión se va a mostrar, se usan los símbolos de la tabla 2.9. -Termómetro. -Si el tipo de conexión se va a mostrar, se usan los símbolos de la tabla 2.9. Tabla 2.7. Símbolos de medición: instrumentos secundarios (Tomado de [ANSI/ISA, 2009]). Símbolo Descripción -Sello de diafragma a presión; Con brida, roscado o soldado. -Sello de diafragma químico; Con brida, roscado o soldado. -Si el tipo de conexión se va a mostrar, se usan los símbolos de la tabla 2.9. -Sello de diafragma a presión soldado. -Sello de diafragma químico soldado. -Termopozo, con brida. -Vaina de prueba, con brida. -Si el tipo de conexión se va a mostrar, se usan los símbolos de la tabla 2.9. Tabla 2.8. Símbolos de medición: instrumentos auxiliares y accesorios (Tomado de [ANSI/ISA, 2009]). Símbolo Descripción -Conexión de instrumento a proceso y equipos. -Líneas de impulso de proceso. -Conexión genérica de instrumento a línea de proceso o equipos. -Conexión de instrumento a proceso y equipos, con brida. 29 -Conexión de instrumento a proceso y equipos, roscada. -Conexión de instrumento a proceso y equipos, soldada. Tabla 2.9. Símbolos de línea: conexiones de instrumento a proceso (Tomado de [ANSI/ISA, 2009]). Símbolo Descripción -Indica la alimentación de potencia al instrumento. -Las siguientes abreviaciones se sugieren para denotar el tipo de alimentación: -Señal indefinida. -Señal neumática, continua o discreta. -Señal eléctrica o electrónica, continua o discreta. -Conexión o enlace mecánico. -Enlace de comunicación por medio de bus de campo para DCS, PLC, PC y sistemas dedicados. Tabla 2.10. Símbolos de línea: conexiones de instrumento a instrumento (Tomado de [ANSI/ISA, 2009]). (1) La alimentación de potencia debe ser mostrada cuando: es diferente de las normalmente usadas (24VDC, 20psig), un dispositivo lo requiere, es afectada por algún dispositivo. (2) Es posible utilizar flechas para definir la dirección. 30 Símbolo Descripción -Válvula de dos vías genérica. -Válvula de globo recta. -Válvula de puerta. -Válvula de tres vías genérica. -Válvula de tres vías de globo. -La flecha indica el camino del flujo no actuado o de falla. -Válvula de bola. -Motor eléctrico. -Actuador genérico. -Actuador de diafragma. -Actuador de diafragma con posicionador. -Actuador operado por motor (eléctrico, neumático o hidráulico). -Acción rotatoria o lineal. -Actuador solenoide modulante. -Actuador solenoide on-off. -Actuador genérico con actuador manual. -Actuador manual. -Regulador reductor de presión con tap interno. Tabla 2.11. Símbolos de elementos de control final (Tomado de [ANSI/ISA, 2009]). 31 Función Símbolo Ecuación Grafica Definición Proporción -Salida proporcional a la entrada. -K: constante de proporcionalidad. Integral -La salida varía en función de la magnitud y tiempo de duración de la entrada. -Ti: tiempo integral. Derivada -La salida varía en función de la tasa de cambio temporal de la entrada. -Td: tiempo derivativo. Conversión -La señal de entrada de un tipo se convierte en una señal de salida de otro tipo. -A:Analoga B:Binaria -D:Digital E:Voltaje -F:Frecuencia -H:Hidraulica -I:Corriente -O:Electromagnetica -P:Neumatica -R:Resistencia Tabla 2.12. Símbolos de bloques funcionales de procesamiento de señal (Tomado de [ANSI/ISA, 2009]). 32 2.3. MANTENIMIENTO. Existen diversidad de definiciones para mantenimiento, pero para el contexto de este proyecto, se puede conceptualizar como: todo el conjunto de actividades que pretenden conservar sistemas, equipos y/o dispositivos en condiciones de trabajo satisfactorias y totalmente funcionales en el tiempo. Dichas actividades incluyen: pruebas, mediciones, reemplazos, ajustes, reparaciones, y administración planificada [Goettsche, 2005]. El concepto de mantenimiento está completamente relacionado con la confiabilidad, esa es la esencia de esta actividad. La confiabilidad en que el sistema, equipo o dispositivo funcionará continuamente sin interrupciones indeseadas, con las consecuentes pérdidas económicas que esto trae para una organización. Un equipo que opera en forma segura, funcional y mantiene una buena apariencia, proporciona beneficios económicos y permite mantener una productividad y calidad real en la empresa. Adicionalmente, el mantenimiento tiene un efecto oculto que es la buena imagen de la compañía. La presentación física de unas dependencias bien mantenidas, el efecto visual de unos equipos limpios, pintados y operando correctamente, son la mejor carta de garantía para los clientes, los mismos empleados, entre otros [González, 2000]. Según [González, 2000], para buscar la simplificación, efectividad y objetividad de un mantenimiento, los siguientes principios básicos se deben cumplir como filosofía. Estos son, que el mantenimiento sea: Oportuno: para evitar interrupciones inesperadas. Económico: para que sea una gestión antes que un gasto. Sencillo: para que esté al alcance de quienes intervienen en el. Planificado: para que obedezca a una metodología organizada. Efectivo y eficiente: para que cumpla con el objetivo al menor costo. 2.3.1. Tipos de mantenimiento. Se clasifica en tres clases principales: Mantenimiento correctivo: es el que se realiza cuando se hacen arreglos o reparaciones inmediatamente después de que una falla imprevista que ha ocurrido en un sistema, equipo o dispositivo. No es totalmente planificado ni se tiene un control preciso, dado su misma naturaleza de “reaccionar y corregir después del fallo”. Mantenimiento preventivo: es el que se realiza cuando se hacen inspecciones, ajustes, mediciones y reemplazos antes de que una falla ocurra en un sistema, equipo o dispositivo, evitando así la ocurrencia de las mismas. Es totalmente planificado y controlado, dado su misma naturaleza de “prevenir antes del fallo”. Se basa en parámetros estadísticos del equipo o sistema intervenido. Mantenimiento predictivo: es el que se realiza cuando se hacen inspecciones, ajustes y mediciones que indiquen tendencias o perfiles de comportamiento en un sistema, equipo o dispositivo, tal que se facilita la predicción y prevención de 33 fallas. Es totalmente planificado y controlado, dado su misma naturaleza de “predecir antes del fallo”. Se basa en parámetros estadísticos del equipo o sistema intervenido, y en instrumentación de diagnostico especializada. Actualmente, han surgido otros tipos de mantenimiento (que son en esencia compuestos de los tres principales, adicionando otros factores) más elaborados, tales como mantenimiento: proactivo, productivo, centrado en la confiabilidad, entre otros. Para el contexto y alcance de este proyecto, es suficiente con los tres tipos principales. Según [González, 2000], ahora la pregunta es: ¿cuál tipo escoger? Es una pregunta que se debe resolver teniendo en cuenta variables importantes como son: el nivel de confiabilidad requerido, la capacidad económica de la organización, la capacidad para poder detener los equipos sin que se afecte todo el proceso productivo, la capacidad de mantener repuestos en almacén, el alcance deseado, en fin son una serie de consideraciones que hacen de cada empresa posea planes de mantenimiento diferentes. La tabla siguiente, da una idea de las ventajas y desventajas de cada uno de los tipos de mantenimiento: Tipo de mantenimiento Ventajas Correctivo -Se obtiene hasta el último rendimiento de las partes. -No requiere planeamiento. -No requiere un almacén cuidadoso de repuestos. -Es poco costoso (relativamente). Preventivo -Es confiable. -Permite un adecuado planeamiento. -Permite planeación de interrupciones deseadas. -Es más seguro para el personal. 34 Desventajas -No es confiable. -No permite planeación de interrupciones deseadas. -No se pueden calcular la magnitud y los costos en que se incurrirá sino hasta cuando una falla se presente. -Puede causar daño de partes correlacionadas con la averiada. -No permite planeación en su totalidad. -Pueden presentarse fallas que afecten el personal. -Normalmente se trabaja bajo presión. -Requiere personal capacitado y con experiencia. -Se puede desperdiciar tiempo de vida de partes que se cambien. -Es de costo medio (relativamente). -Exige planeación y programación. -Evita daños de partes -Exige un almacén correlacionadas con la adecuado de repuestos. averiada. -Exige una logística -No se trabaja bajo presión. adecuada. -No requiere personal altamente capacitado y con experiencia. -Es muy confiable. -Obtiene el máximo rendimiento de los componentes sin arriesgar el -Es de costo alto equipo. (relativamente). -Evita interrupciones -Requiere equipos de indeseadas. diagnostico especializados. -Permite una adecuada -Requiere personal Predictivo planeación. capacitado y con -Se puede hacer el experiencia. diagnostico con el equipo en -No está al alcance de servicio (la mayoría de las todas las empresas. veces). -Su implementación puede -Compara perfiles y llegar a ser compleja. tendencias actuales con los esperados. -No se trabaja bajo presión. Tabla 2.13. Ventajas y desventajas de los tipos de mantenimiento (Tomado de [González, 2000]). 2.3.2. Niveles de mantenimiento. Normalmente las organizaciones no están en capacidad de montar infraestructuras de mantenimiento excesivamente costosas y cuyo uso genere tiempos largos de baja utilización. Por este motivo se busca jerarquizar los trabajos en niveles de acuerdo con su importancia, grado de dificultad, conocimientos requeridos para su ejecución y el tipo de talleres y herramientas especializadas que se deben utilizar. Se puede hablar de cinco niveles de mantenimiento, cada empresa debe decidir hasta que nivel estará en capacidad de atender por sí misma y que niveles contratará por aparte basándose en criterios de costo-beneficio [González, 2000]. la tabla siguiente define los diversos niveles: Nivel de mantenimiento I Trabajos Aquellos rutinarios que garantizan la operación permanente y previenen daños al poderse detener el equipo inmediatamente se detectan. Prácticamente se hacen mediante la observación directa del operador. 35 Personal -Operador. -Técnico con poca experiencia. -Limpieza. -Inspección externa. -Revisiones básicas. Aquellos que además requieren de operaciones sencillas de mantenimiento por parte de un -Operador técnico entrenado en el equipo experimentado. o sistema. No exigen II -Técnico intermedio con interrupciones prolongadas. curso básico del equipo o -Revisiones especializadas sistema. sencillas. -Chequeos internos. -Limpiezas internas. Aquellos especializados en sitio y de carácter rutinario. -Técnico altamente -Calibraciones bajo experimentado y con III instrucciones. cursos avanzados del -Verificación de parámetros de equipo o sistema. servicio. -Cambio de partes. Aquellos que se hacen en talleres especializados, con -Grupo de técnicos grupos de técnicos, consumen especializados en varias bastante tiempo, y requieren de IV disciplinas, bajo la herramientas especializadas. supervisión directa de un -Despiece parcial. ingeniero. -Calibraciones especializadas. -Ajustes especializados. Aquellos de alto nivel, requieren normalmente apoyo del -Grupo de técnicos fabricante, requiere de talleres especializados en varias V especializados, y de una disciplinas, bajo la planeación y programación. supervisión directa de -Despiece total. varios ingenieros. -Cambios de diseño. Tabla 2.14. Niveles de mantenimiento (Tomado de [González, 2000]). 2.3.3. Plan de mantenimiento. Es una forma de proyectar y sistematizar todos los procedimientos y métodos para realizar tareas de mantenimiento en sistemas y/o equipos. Representa un perfil de evaluación de las actividades de mantenimiento y permite capturar la mejor solución, así cada departamento de mantenimiento en una organización tiene algunos procedimientos y métodos que califican como las mejores prácticas. Un plan de mantenimiento que abarque todos los equipos y sistemas de todas las plantas de la organización, no solo se dirige a la preservación de los actuales bienes, sino que también provee un marco para organizar las mejores soluciones prácticas y añadir otras a medida que son reconocidas y validadas [Goettsche, 2005]. 36 Dentro de la estructura de un plan de mantenimiento generalmente se encuentra lo siguiente: Figura 2.2. Estructura general de un plan de mantenimiento (Fuente: autores). Para elaborar un plan de mantenimiento, de acuerdo a esta estructura, es necesario tener en cuenta los siguientes ítems (dependiendo del alcance del plan, se tienen en cuenta los ítems o no): Plan estratégico: es necesario definir y documentar el alcance del plan, costos, recursos, objetivos, prioridades, entre otros. Hay que preguntarse y dejar claro: ¿Qué aspectos valen la pena contemplar? ¿Cuántas interrupciones, y de que duración, son aceptables? ¿Equipos críticos y/o no críticos?, entre otras. Determinar primero lo que se debe hacer, luego lo que se debería hacer, y después lo que gustaría hacer, es importante distinguir entre necesidades funcionales y operación deseable [Goettsche, 2005]. Respecto al equilibrio costobeneficio, véase figura 2.3, existe un justo punto de equilibrio entre lo que se invierte en mantenimiento y lo que se obtiene en beneficios, ir más allá o más acá hace perder la armonía. La optimización de la gestión de mantenimiento es lograr que el sistema o equipo opere en las mejores condiciones al más bajo costo. Para esto es necesario tener mucha información y una amplia experiencia para poder determinar en qué medida se justifica invertir en mantenimiento sin caer en el sobre-mantenimiento. Pero ante todo la regla general para el mantenimiento debe ser que sea el suficiente para garantizar la operación continua, confiable y económica [González, 2000]. 37 Figura 2.3. Curva de costo versus cantidad de mantenimiento (Tomado de [González, 2000]). Plan de trabajo y actividades: un mantenimiento programado y planeado incluye cronograma de lo siguiente: mantenimiento preventivo y predictivo, el cual puede ser programado con el equipo en uso o no; mantenimiento correctivo, el cual puede ser programado cuando el equipo no está en uso; modificaciones, las cuales incorporan cambios de diseño; actualizaciones y adaptaciones; calibraciones a instrumentos; entre otras actividades [Goettsche, 2005]. Esta es una labor que se puede dividir en tres grupos, así: las actividades periódicas de mantenimiento, son aquellas repetitivas y secuenciales, su programación debe obedecer a un plan maestro donde estén consignados todos los equipos y sus componentes con las actividades de mantenimiento que se le deben realizar a cada uno de estos. Las actividades mayores de mantenimiento, son aquellas actividades que implican paradas de la planta o de alguno de sus componentes principales, su complejidad radica en el alto nivel técnico requerido, la disposición de una organización temporal especial; la premura del tiempo por la inactividad en la producción y generalmente, los altos costos de su ejecución. Y los trabajos imprevistos, la dificultad en su programación radica en que como no son previsibles no permiten mantener todos los recursos disponibles para su ejecución, sin embargo con la experiencia y con buena información es posible reducir los tiempos necesarios para su realización [González, 2000]. Registro de equipos: en la parte organizativa del mantenimiento se hace necesario asignar códigos a cada uno de los equipos y dispositivos dentro de una planta. La idea de esta organización es poderlos agrupar por sistemas, por grupos de equipos similares, por características o por componentes. La asignación de códigos depende del tipo de organización y de los equipos con los que se cuenta. El código de números o alfanumérico debe permitir que los dígitos en su orden 38 identifiquen los sistemas, los subsistemas y los equipos, de manera que un código y solamente uno sea el que corresponda a cada equipo. Para todos los efectos de la gestión de mantenimiento se utilizará esta nomenclatura lográndose así unificar el manejo de la documentación, ya que en forma muy cómoda se utilizan códigos que claramente identifican el equipo correspondiente. Los códigos permiten que se haga una programación mucho más funcional y organizada [González, 2000]. Documentos de trabajo: según [González, 2000], la disposición de la información apropiada en el momento oportuno en una organización es de los aspectos más importantes, y para ello se considera primordial contar con la documentación histórica y técnica de los diversos equipos, dispositivos, y sistemas. Un buen departamento de mantenimiento debe velar además porque la documentación operativa sea funcional, informativa, clara y muy sencilla de llevar. Para esto existen diversos documentos, se listaran entonces los que se consideran básicos y del contexto de este proyecto: Tarjeta de datos e historial de equipos: contiene los datos básicos del equipo, se obtienen de los manuales de los fabricantes y de los datos de placa, permiten mantener un kardex centralizado de rápida consulta. También, allí se registran las actividades más importantes de mantenimiento, las modificaciones, alteraciones y reparaciones que se le realicen al componente o parte del mismo. Su utilización adecuada permite la obtención de información importante sobre fallas repetitivas, mantenimientos importantes, detalles relevantes sobre el funcionamiento. Catalogo de materiales en almacén: corresponde a los listados de materiales y repuestos en bodega, y se considera de vital importancia para garantizar la continua operación de los equipos. Así mismo también existe una solicitud de material de almacén, que se debe realizar para obtener equipos o repuestos del almacén. Solicitudes de trabajo: es una ficha donde se especifican los cambios, reparaciones, entre otros, que serán realizadas a un equipo o sistema. Esta orden de trabajo será llenada por el encargado del mantenimiento, y solicitada y aprobada por el jefe de turno, solo así se podrán iniciar las labores de mantenimiento respectivo. Información histórica de mantenimiento: es la recopilación de los apuntes y registros de trabajos de mantenimiento realizados. Esto permite realimentación y evaluación de la gestión del mantenimiento. Manuales de procedimientos de mantenimiento: es un documento que recopila las actividades y procedimientos de mantenimiento a realizar a los equipos y sistemas, constituyéndose en la guía ideal para el personal que realiza la labor. De esta manera se evita la improvisación y se mejora la efectividad del mantenimiento. Como tal, corresponden a guías detalladas de los procedimientos que se deben seguir para el desarrollo de una actividad de mantenimiento 39 específica, y se puede realizar en base a instrucciones de los fabricantes, instrucciones genéricas, de la experiencia del personal, o en técnicas especiales de mantenimiento [Renovetec, 2010]. Generalmente, la secuencia lógica que se lleva a cabo cuando se va a realizar un mantenimiento, con base a un plan, es la que se muestra en la siguiente figura (esta muestra el caso de un mantenimiento correctivo, para el caso de otro tipo de mantenimiento, solo no se toma en cuenta los cuadros “se presenta la falla” y “análisis de la falla”): Figura 2.4. Secuencia lógica de una actividad de mantenimiento (Tomado de [González, 2000]). 2.4. CONCLUSIONES. El estudio del marco teórico sobre la norma ISA S5.1 y de los principios de mantenimiento, constituye los cimientos o fundamentos que se requieren y el primer paso para llevar a cabo cualquier diseño e implementación de una estandarización según la norma mencionada y de un plan de mantenimiento respectivamente. Dado que de esta manera, se obtuvo una guía para conocer específicamente los conceptos y métodos que se van a utilizar en el desarrollo del proyecto. 40 3. ESTANDARIZACIÓN SEGÚN NORMA ISA S5.1 3.1. INTRODUCCIÓN. En este capítulo se hará una descripción detallada de las reglas diseñadas en base a la norma ISA S5.1 para el etiquetado de la instrumentación y equipos del laboratorio de Control Automático de la UTB, para finalmente asignar una etiqueta o código a los mismos. Además, teniendo en cuenta el proceso anterior, se mostraran los diseños de los diagramas P&ID según la misma norma para cada una de las plantas pilotos del laboratorio. 3.2. ETIQUETADO DE LA INSTRUMENTACIÓN Y EQUIPOS. El etiquetado, codificación e identificación de toda la instrumentación y equipos, se realizará de la siguiente manera: Figura 3.1. Forma de etiquetado de la instrumentación y equipos (Fuente: autores). 41 De la figura anterior, se notan dos casos, los cuales son: Para instrumentos (véase definición en anexo A), la identificación funcional y la letra para instrumentos iguales se hace en base a lo expuesto en los ítems 2.2.1 y 2.2.2. El numero de planta y el de lazo de control se coloca en base a la tabla 3.2 y la figura 3.2. Para equipos de proceso (tales como tanques, intercambiadores, motores, compresores, entre otros), las abreviaciones son las mostradas en la tabla 3.1, y el número de equipo siguiendo la secuencia numérica según la figura 3.2. Figura 3.2. Ordenamiento del laboratorio de Control Automático de la UTB (Fuente: autores). Nota: no se va a tomar en cuenta para la estandarización la unidad “SEMÁFOROS” (esta unidad está compuesta únicamente de pulsadores, luces pilotos y contactores, tal que simulan un sistema de semáforos), dado que esta en esencia no es una planta piloto industrial y no posee ninguna característica de la misma, por lo tanto no aplica dentro del contexto de la estandarización realizada con la norma ISA S5.1. Pero si se le asignará códigos o etiquetas a los elementos que la componen. 42 ABREVIACIÓN EQUIPO DE PROCESO AF Filtro de aire C Compresor E Intercambiador de calor EC Conectores, bornes F Horno FA Ventilador H Calentador HMI Interfaz Humano Maquina K Contactor, relé, accionamiento eléctrico M Motor eléctrico P Electrobomba PB Pulsador, interruptor, selector PC Computador PLC Controlador Lógico Programable PL Luz piloto PS Fuente de alimentación eléctrica TK Tanque TV Televisor VR Resistor variable VSD Variador de velocidad W Cableado Tabla 3.1. Abreviaciones para equipos e instrumentos de proceso del laboratorio de Control Automático de la UTB (Fuente: autores). Teniendo en cuenta toda lo expresado anteriormente, las etiquetas o códigos para toda la instrumentación y equipos del laboratorio de Control Automático de la UTB, según la norma ISA S5.1, quedan expresadas en la siguiente tabla: PLANTA Intercambiador de calor – Control de temperatura y caudal (PLANTA Nº1) INSTRUMENTO/EQUIPO Tanque de depósito de agua. Calentador de agua eléctrico, marca HACEB CR-15. Intercambiador de calor del tipo tubos concéntricos. Enfriador. Bomba centrifuga, marca Pedrollo CPm 100. Bombea agua caliente. Bomba periférica, marca Pedrollo PKm 60. Bombea agua fría. Válvula unidireccional de salida del agua fría. Válvula manual de desagüe del agua fría del tanque de deposito Válvula unidireccional de salida del agua caliente. 43 ETIQUETA TK-001 H-001 E-001 E-002 P-001 P-002 HV-101A HV-101B HV-102A Lazo de temperatura de proceso: 101 Lazo de caudal de proceso: 102 Lazo de temperatura del calentador: 103 Válvula manual de retorno rápido del agua caliente. Válvula manual de desagüe del agua caliente. Válvula solenoide, marca Danfoss AV260. Transmisor de temperatura, marca Honeywell STT 3000 serie STT 350. Transmite temperatura de agua caliente. Transmisor de temperatura, marca Honeywell STT 3000 serie STT 350. Transmite temperatura del líquido de salida. Transmisor de caudal, marca Burkert 8035. Termocupla tipo J, con su termopozo. Sensa temperatura de agua caliente. Termocupla tipo J, con su termopozo. Sensa temperatura del liquido de salida. Termocupla tipo J, con su termopozo. Sensa temperatura de agua caliente para control eléctrico del calentador. Controlador de temperatura, marca Autonics TOSB4RJ2C. HV-102B HV-102C FCV-102 TT-101A TT-101B FIT-102 TE-101A TE-101B TE-103 TC-103 PLC asignado a la planta. UC-101 UC-102 Panel de control. TK-101 TK-102 TK-103 (1)(2) (2) Cableado y equipamiento eléctrico en panel y dentro del mismo Cableado. Pulsador de parada de emergencia. Selector modo manual-automático. Pulsador de encendido de bomba de agua fría. Pulsador de apagado de bomba de agua fría. Pulsador de encendido de bomba de agua caliente. Pulsador de apagado de bomba de agua caliente. Pulsador de encendido de calentador. Pulsador de apagado de calentador. Luz piloto de parada de emergencia. Luz piloto de bomba de agua fría. 44 W-001 PB-001 PB-002 PB-003 PB-004 PB-005 PB-006 PB-007 PB-008 PL-001 PL-002 Luz piloto de bomba de agua caliente. Luz piloto de calentador. Siete (7) contactores. Dos (2) fuentes de voltaje DC. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Diez (10) bornes. Potenciómetro para control manual de la válvula solenoide. Tanques de mezclado – control de nivel (PLANTA Nº2) Lazo de nivel de proceso: 201 Tanque de deposito Tanque principal de mezcla. Tanque de mezcla 1. Tanque de mezcla 2. Bomba, marca Geor GRA200. Válvula manual de desagüe del tanque de depósito. Válvula solenoide de llenado del tanque de mezcla 1. Válvula solenoide de llenado del tanque de mezcla 2. Válvula solenoide de desagüe del tanque de mezcla 1. Válvula solenoide de desagüe del tanque de mezcla 2. Válvula solenoide de desagüe del tanque principal de mezcla. Sensor de nivel tipo resistivo con flotador de bola para el tanque de mezcla 1. Sensor de nivel tipo resistivo con flotador de bola para el tanque de mezcla 2. Sensor de nivel tipo resistivo con flotador de bola para el tanque de principal de mezcla. Interruptor de alto nivel para el tanque de mezcla 1. Interruptor de alto nivel para el tanque de mezcla 2. Interruptor de alto nivel para el tanque principal de mezcla. Interruptor de bajo nivel para el tanque de mezcla 1. Interruptor de bajo nivel para el tanque de mezcla 2. 45 PL-003 PL-004 K-001 a K-007 PS-001 y PS-002 EC-001 y EC-002 EC-003 VR-001 TK-002 TK-003 TK-004 TK-005 P-003 HV-201 LCV-201A LCV-201B LCV-201C LCV-201D LCV-201E LE-201A LE-201B LE-201C LAH-201A LAH-201B LAH-201C LAL-201A LAL-201B Interruptor de bajo nivel para el tanque principal de mezcla. Interruptor de bajo nivel para el tanque de depósito. Cableado y equipamiento eléctrico en panel y dentro del mismo LC-201 Panel de control. Cableado. Pulsador de arranque de la planta. Pulsador de apagado de la planta. Selector modo manual-automático. Seis (6) interruptores de maniobra manual de la planta. Luz piloto de arranque. Luz piloto de apagado. Luz piloto de modo manual. Luz piloto de modo automático. LK-201 W-002 PB-009 PB-010 PB-011 PB-012 a PB-017 PL-005 PL-006 PL-007 PL-008 K-008 a K-015 EC-004 y EC-005 Dos (2) conectores, marca Centronics (uno macho y otro hembra). Tanque principal de depósito. Tanque de depósito 1. Tanque de depósito 2. Bombas centrifugas sumergibles, marca RULE RU27D. Válvulas manuales para interconexión en paralelo de los tanques 1 y 2. Lazo de nivel de proceso: 301 LAL-201D PLC asignado a la planta. Ocho (8) relés. Tanques en paralelo – Control de nivel (PLANTA Nº3) LAL-201C Válvula manual de desagüe del tanque 1 Válvula manual de desagüe del tanque 2 Transmisor de presión diferencial, marca Rosemount 1151. Transmite nivel del tanque 1. Transmisor de presión diferencial, marca Rosemount 3051. Transmite nivel del tanque 2. Tubo de vidrio indicador del nivel en el tanque 1. Tubo de vidrio indicador del nivel en el tanque 2. (1) TK-006 TK-007 TK-008 P-004 P-005 HV-301A HV-301B HV-301C HV-301D HV-301E LT-301A LT-301B LG-301A LG-301B PLC asignado a la planta. LC-301 Panel de control. Cableado. LK-301 W-003 46 (1) Cableado y equipamiento eléctrico en panel y dentro del mismo Fuente de voltaje DC. Pulsador de arranque de la planta. Pulsador de parada de la planta. Selector modo manual-automático. Luz piloto de arranque de la planta. Luz piloto de apagado de la planta. Luz piloto de set point de tanque 1. Luz piloto de set point de tanque 2. Potenciómetro de ajuste de set point para control de tanque 1. Potenciómetro de ajuste de set point para control de tanque 2. Cuatro (4) relés. Diez (10) bornes. Dos (2) conectores, marca Centronics (uno macho y otro hembra). PS-003 PB-018 PB-019 PB-020 PL-009 PL-010 PL-011 PL-012 VR-002 VR-003 K-016 a K-019 EC-006 EC-007 y EC-008 Acople motor-generador – Control de velocidad (PLANTA Nº4) Motor 1. Motor 2. Actuando como generador Sensor tipo inductivo. Con codificador (encoder) rotatorio. Lazo de velocidad de proceso: 401 PLC asignado a la planta. SC-401 Panel de control. Cableado. Amperímetro análogo, marca Techman TP670. Indica corriente de armadura de motor. Amperímetro análogo, marca Techman TP670. Indica corriente de armadura de generador. Voltímetro análogo, marca EBC SF50. Indica voltaje de armadura del motor. Pulsador de arranque de planta. Pulsador de parada de planta. Pulsador de parada de emergencia de planta. Selector modo manual-automático. Tres (3) interruptores para selección de carga. Luz piloto de arranque de la planta. Luz piloto de parada de la planta. Luz piloto de pérdida de campo en el motor. Luz piloto de parada de emergencia. Dos (2) potenciómetros de consigna de velocidad. 47 SK-301 W-004 Cableado y equipamiento eléctrico en panel y dentro del mismo M-001 M-002 SE-401 (1) II-401A II-401B EI-401 PB-021 PB-022 PB-023 PB-024 PB-025 a PB-027 PL-013 PL-014 PL-015 PL-016 VR-004 y VR-005 Fuente de voltaje DC. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Doce (12) bornes. PS-004 EC-009 y EC-010 EC-011 Horno de resistencia – Control de temperatura (PLANTA Nº5) Horno de resistencia eléctrica. Ventilador (extractor). Transmisor de temperatura. Termocupla tipo J, con su termopozo. Lazo de temperatura de proceso: 501 PLC asignado a la planta. F-001 FA-001 TT-501 TE-501 TC-501 Cableado y equipamiento eléctrico en panel y dentro del mismo Tanques en serie – Control de presión (PLANTA Nº6) Lazo de presión de proceso: 601 (1) Panel de control. Cableado. Selector modo manual-automático. Pulsador de arranque de planta. Pulsador de parada de planta. Pulsador de arranque de ventilador. Pulsador de parada de ventilador. Luz piloto de modo manual. Luz piloto de modo automático. Luz piloto de planta encendida. Luz piloto de ventilador encendido. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Diez (10) bornes. Potenciómetro para control manual del voltaje de la resistencia del horno. TK-501 W-005 PB-028 PB-029 PB-030 PB-031 PB-032 PL-017 PL-018 PL-019 PL-020 EC-012 y EC-013 EC-014 Tanque de reserva del compresor. Tanque de reserva de la planta. Tanque de depósito 1. Tanque de depósito 2. Motor. Compresor. Filtro de aire, marca Ingersoll Rand ARO 125221. Válvula manual para pruebas en paralelo con la válvula de control. Válvula manual de salida de aire del tanque 1. Válvula manual de salida de aire del tanque 2. Válvula manual de interconexión en serie. Válvula manual de salida de aire de tanque de reserva. Válvula manual de entrada de aire al TK-009 TK-010 TK-011 TK-012 M-003 C-001 48 VR-006 AF-001 HV-601A HV-601B HV-601C HV-601D HV-601E HV-601F tanque de reserva. Válvula proporcional neumática, marca Foxboro P25. Regulador de presión, marca Fisher 67AF. Regula alimentación del convertidor I/P. Regulador de presión, marca Fisher 67AF. Regula alimentación de los tanques. Convertidor I/P, marca VDO 22/06-1S. Transmisor de presión medida en el sistema de tanques. Manómetro de la presión alimentada a los tanques. Manómetro de la presión alimentada al convertidor I/P. Manómetro de la presión alimentada a la válvula proporcional neumática. Manómetro de la presión medida en el sistema de tanques. Controlador universal, marca Honeywell UDC 3000 VERSA-PRO. Cableado y equipamiento eléctrico en panel y dentro del mismo PCV-601 PSV-601A PSV-601B PY-601 PT-601 PI-601A PI-601B PI-601C PI-601D PIC-601 PLC asignado a la planta. PC-601 Panel de control. Cableado. Pulsador de arranque de planta. Pulsador de parada de planta. Pulsador de parada de emergencia de planta. Selector modo manual-automático. Luz piloto de modo manual. Luz piloto de modo automático. Luz piloto de set point. Luz piloto de sistema energizado. Luz piloto de compresor encendido. Luz piloto de compresor apagado. PK-601 W-006 PB-033 PB-034 Tres (3) contactores. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Fuente de voltaje DC. Tanque principal de depósito. Tanque de depósito 1. Tanque de depósito 2. Bomba periférica, marca Discover QB60. 49 (1) PB-035 PB-036 PL-021 PL-022 PL-023 PL-024 PL-025 PL-026 K-020 a K-022 EC-015 y EC-016 PS-005 TK-013 TK-014 TK-015 P-006 Tanques en serie – Control de nivel (PLANTA Nº7) Lazo de nivel de proceso: 701 Cableado y equipamiento eléctrico en panel y dentro del mismo Válvula manual para interconexión en serie de los tanques 1 y 2. Válvula manual de tres vías para controlar la dirección del agua. Válvula manual para pruebas en paralelo con la válvula de control. Válvula manual de desagüe de tanque 1. Válvula manual de desagüe de tanque 2. Válvula unidireccional de salida del agua. Válvula solenoide, marca Danfoss AV260. Interruptor de final de carrera para sensar nivel del tanque 1. Interruptor de final de carrera para sensar nivel del tanque 2. Interruptor de final de carrera para alarma de nivel del tanque 1. Interruptor de final de carrera para alarma de nivel del tanque 2. Transmisor de presión diferencial, marca Rosemount 1151. Tubo de vidrio indicador del nivel en el tanque 1. Tubo de vidrio indicador del nivel en el tanque 2. HV-701A HV-701B HV-701C HV-701D HV-701E HV-701F LCV-701 LSH-701A LSH-701B LAH-701A LAH-701B LIT-701 LG-701A LG-701B PLC asignado a la planta. LC-701 Panel de control. Cableado. Pulsador de arranque de planta. Pulsador de parada de planta. Selector modo manual-automático. Luz piloto de set point. Luz piloto de bomba encendida. Luz piloto de bomba apagada. Luz piloto de modo automático. Luz piloto de modo manual. Fuente de voltaje DC. Dos (2) conectores, marca Centronics (uno macho y otro hembra). Ocho (8) bornes. LK-701 W-007 PB-037 PB-038 PB-039 PL-027 PL-028 PL-029 PL-030 PL-031 K-023 a K-026 PS-006 EC-017 y EC-018 EC-019 Cableado. W-008 Cuatro (4) contactores. 50 (1) Fuente de voltaje DC. Sistema de semáforos Cableado y equipamiento eléctrico en panel y dentro del mismo Treinta y tres (33) luces LED pilotos. Cinco (5) pulsadores Tres (3) interruptores Cuatro (4) contactores. Ciento noventa (190) borneras. Dos (2) conectores, marca Centronics (uno macho y otro hembra). PS-007 PL-032 a PL-064 PB-040 a PB-044 PB-045 a PB-047 K-027 a K-030 EC-020 EC-021 y EC-022 Diez (10) computadores personales. PC-001 a (incluye software, hardware y PC-010 cableado) Seis (6) PLC´s, marca Siemens S7200. Dos (2) PLC´s, marca Siemens PLC-001 a S7-300. Y Un (1) PLC, marca ABB ACPLC-009 (3) 800M. (incluye panel y cableado) SCADA central y demás HMI, marca Siemens SIMATIC PANEL equipos Touch. HMI-001 (incluye cableado) Televisor FullHD LED, marca LG. TV-001 Seis (6) motores de inducción M-004 a trifásicos, marca Siemens 1LA7 071M-009 4YA60. Seis (6) variadores de velocidad, VSD-001 a marca MicroMaster 420. VSD-006 Tabla 3.2. Etiquetado de la instrumentación y equipos del laboratorio de Control Automático de la UTB (Fuente: autores). A continuación se muestran las notas aclarativas de la tabla anterior: (1) Esta etiqueta solo hace alusión a la función que realiza el PLC asignado a la planta, y por lo tanto solo se utiliza en el P&ID. Para la verdadera etiqueta de los PLC’s, véase la nota (3) en la tabla. (2) Las dos o tres etiquetas que se poseen en este caso, se refieren al mismo instrumento, equipo, o función. Eso es porque dicho instrumento, equipo, o función se encuentra en diferentes lazos de control dentro del mismo diagrama P&ID. 51 3.3. DIAGRAMAS P&ID DE LAS PLANTAS PILOTOS. Teniendo en cuenta la identificación y etiquetamiento realizada para toda la instrumentación y equipos del laboratorio de Control Automático de la UTB, se diseñaron los diagramas P&ID (diseñados en AutoCAD P&ID 2010) según la norma ISA S5.1 para cada una de las plantas pilotos. Véase el anexo C. 3.4. CONCLUSIONES. Las reglas diseñadas en base a la norma ISA S5.1 para el etiquetado de la instrumentación y equipos, la asignación de una etiqueta o código a los mismos, además de los diseños de los diagramas P&ID para cada una de las plantas pilotos, permitió instaurar un sistema uniforme de denominación de la instrumentación y equipos del laboratorio de Control Automático de la UTB. 52 4. PLAN DE MANTENIMIENTO 4.1. INTRODUCCIÓN. En este capítulo se hará una descripción detallada de los objetivos, alcance, tipos de actividades, programación de dichas actividades, recursos, control, seguimiento y metodología de ejecución del plan de mantenimiento diseñado. De tal manera que queda constituida su organización y planificación. También, se describirán de forma generalizada los procedimientos de mantenimiento preventivo y correctivo para cada uno de los grupos de instrumentos y equipos en base a su funcionalidad y características similares. 4.2. DESCRIPCIÓN DEL PLAN DE MANTENIMIENTO. A continuación se describe toda la planificación, organización, control y ejecución requeridos para lograr la efectividad en el funcionamiento de la instrumentación y equipos del laboratorio de Control Automático de la UTB: 4.2.1. Organización y planificación del mantenimiento. Objetivos: Contar con un modelo o base de referencia para la planificación, organización, control y ejecución del mantenimiento requerido en las plantas pilotos y equipos del laboratorio. Tener una guía generalizada de los procedimientos que permitan asegurar la funcionalidad temporal y mantener en perfectas condiciones de operatividad las plantas pilotos y equipos del laboratorio. Aplicar las mejores prácticas en mantenimiento de instrumentación y equipos industriales recomendadas por la ISA. Alcance: Este plan solo detalla primordialmente procedimientos generalizados de mantenimiento del tipo eléctrico, electrónico y de instrumentación. Aunque dada la naturaleza de las plantas pilotos, se detallan superficialmente algunos procedimientos de mantenimiento mecánico. En este plan únicamente se desarrollan tareas de mantenimiento correctivo y preventivo, en base a instrucciones de los fabricantes y las mejores prácticas 53 recomendadas por la ISA. Dado que este es desarrollado para unos equipos y plantas pilotos de un laboratorio universitario, que por ende es solo un servicio educativo para realizar pruebas teórico-experimentales y simulaciones de control de procesos reales de la industria. Por lo tanto, no es necesario cumplir requerimientos de un plan de mantenimiento complejo, como los que se presentan en condiciones reales típicas de la industria (por ejemplo, necesidad de producción ininterrumpida, entre otros). Los trabajos de mantenimiento expresados en este plan son exclusivamente de nivel I y II (véase ítem 2.3.2). La instrumentación y equipos del laboratorio dentro del alcance del plan son los que se encuentran plasmados en la tabla 3.2. Para este plan, se utiliza la codificación para la instrumentación y equipos expresada en la misma tabla. Tipos de actividades de mantenimiento: dentro de este plan se definen los tres tipos siguientes de trabajos o actividades de mantenimiento: Trabajo tipo I: son actividades sencillas de mantenimiento, básicamente son tareas de mantenimiento preventivo nivel I, aunque es posible realizar tareas de nivel II dentro de este tipo de actividades. Garantizan la operación permanente y previenen daños. Prácticamente se hacen mediante la observación directa del operador o técnico (con conocimiento básico del equipo o sistema). Su duración no sobrepasa normalmente un día (24 horas). Entre las actividades se encuentran: -Limpiezas externas. -Inspecciones y pruebas externas básicas. -Calibración básica. -Verificación de parámetros de servicio. Trabajo tipo II: son actividades complejas de mantenimiento, básicamente son tareas de mantenimiento preventivo y correctivo nivel II, aunque es posible realizar tareas de nivel superior dentro de este tipo de actividades. Garantizan la operación permanente, funcionalidad temporal, prevención y corrección de daños. Se realizan mediante las indicaciones de los fabricantes y alta experiencia del operador o técnico (con conocimiento avanzado del equipo o sistema). Su duración no sobrepasa el mes (30 días). Normalmente implican paradas de la planta o de alguno de sus componentes principales. Entre las actividades se encuentran: -Limpiezas externas e internas. -Inspecciones y pruebas externas e internas. -Calibración especializada. -Verificación y corrección de parámetros de servicio. 54 Trabajo tipo III: son actividades imprevistas de mantenimiento, básicamente son tareas de mantenimiento correctivo nivel II, aunque es posible realizar tareas de nivel superior dentro de este tipo de actividades. Se realizan mediante las indicaciones de los fabricantes y alta experiencia del operador o técnico (con conocimiento avanzado del equipo o sistema). Su duración y programación es indefinida e imposible respectivamente dada su misma naturaleza. Programación de actividades de mantenimiento: Se deben realizar trabajos tipo I a todas las plantas pilotos y equipos del laboratorio, cada dos semanas, los días sábados, desde la 7:00 a.m. a 4:00 p.m. Dado que este día, entre esas horas, son días de mínimo uso en el laboratorio. Si se presenta el caso de no disponibilidad para el mantenimiento ese día, se debe reprogramar el trabajo para la fecha más cercana posible. Se deben realizar trabajos tipo II a todas las plantas pilotos y equipos del laboratorio semestralmente (cada final de semestre académico), no se debe tardar más de un mes y medio (45 días) en la realización de este, trabajando desde las 7:00 a.m. a 4:00 p.m. Dado que para dicha época, en que los estudiantes están en periodo vacaciones, son días de mínimo (incluso nulo) uso en el laboratorio. Si se presenta el caso de no disponibilidad para el mantenimiento para esa época, se debe reprogramar el trabajo para la fecha más cercana posible. Para el caso de trabajos tipo III, en el caso de que se requieran, se deben programar para la fecha más cercana posible, y en los horarios libres de uso en el laboratorio. Recursos: Recursos materiales: Multímetros digitales. Osciloscopios. Kit de limpieza general (cepillo, brocha suave, espuma limpiadora, alcohol isopropilico, paños, blower). Kit de herramientas básico (destornilladores, llaves, pinzas, cinta aislante, cautín, soldadura). Kit de calibración (fuente de milivoltios y miliamperios, medidores de milivoltios y miliamperios, comparador de presión con conexión de patrón y bombas portables de hasta 20 psi, fuente de presión de hasta 20 psi). Computador personal (PC). Impresora. Manuales y repuestos dados por el fabricante de la instrumentación y equipos del laboratorio. 55 Recursos humanos: Auxiliar del laboratorio. En lo posible con estudios técnicos y alta experiencia en electricidad y electrónica. Será el encargado de realizar los trabajos de tipo I. Personal de mantenimiento de la UTB o contratado. En lo posible con estudios técnicos y alta experiencia en electricidad y electrónica. Serán los encargados de realizar los trabajos de tipo II. Ingeniero docente del programa de Ingenierías Eléctrica y Electrónica. Será el encargado de supervisar la realización de los trabajos de mantenimiento en el laboratorio. Ingeniero director del programa de Ingenierías Eléctrica y Electrónica. Será el encargado de dar el aval para la realización de los trabajos de mantenimiento en el laboratorio. 4.2.2. Control y seguimiento del mantenimiento. El control y seguimiento del mantenimiento realizado en el laboratorio se realizara con ayuda de lo siguiente: Orden de trabajo de mantenimiento: es una ficha donde se especifican los cambios, reparaciones, entre otros, que serán realizadas a un equipo o sistema. Véase anexo B. Información histórica de mantenimiento: es un documento donde se recopila los apuntes y registros de trabajos de mantenimiento realizados. Esto permite realimentación y evaluación de la gestión del mantenimiento. Véase anexo B. Tarjeta técnica e historial de equipo/instrumento: contiene los datos básicos del equipo, se obtienen de los manuales de los fabricantes y de los datos de placa, permiten mantener un kardex centralizado de rápida consulta. También, se registran las actividades más importantes de mantenimiento, las modificaciones, alteraciones y reparaciones que se le realicen al componente o parte del mismo. Su utilización adecuada permite la obtención de información importante sobre fallas repetitivas, mantenimientos importantes, detalles relevantes sobre el funcionamiento. Véase anexo B. 4.2.3. Metodología de ejecución del mantenimiento. La metodología a llevar a cabo para realizar un procedimiento de mantenimiento en el laboratorio es la siguiente: 1. En la fecha de programación correspondiente (para trabajos tipo I y II,) o cuando se presenta una falla (para trabajos tipo III), el auxiliar del laboratorio (o el personal de mantenimiento) debe reclamar y llenar una orden de trabajo. Luego reportarla en la dirección de programa de Ingenierías Eléctrica y Electrónica. 2. El ingeniero director del programa de Ingenierías Eléctrica y Electrónica debe solicitar la orden de trabajo respectiva y estudiar su aprobación. Solo así se podrán iniciar las labores de mantenimiento respectivo. 56 3. Recopilar y analizar toda la información pasada sobre mantenimientos realizados a la instrumentación o equipo en cuestión. Dicha información plasmada en el documento de información histórica del mantenimiento y tarjetas de datos e historial de equipos. Todo esto, con el fin de analizar la posible o urgente falla. Esta etapa es solo obligatoria para trabajos del tipo II y III, y opcional para trabajos del tipo I. 4. Realizar el trabajo de mantenimiento respectivo. 5. Actualizar el documento de información histórica del mantenimiento y tarjetas de datos e historial de equipos, mediante el registro en ellos de todo el análisis y procedimientos hechos en el trabajo de mantenimiento a la instrumentación o equipos respectivos. 4.3. PROCEDIMIENTOS DE MANTENIMIENTO. A continuación se detallan procedimientos generalizados de mantenimiento para la instrumentación y equipos del laboratorio de Control Automático de la UTB. La descripción de las tareas a realizar se hace por grupos de dichos instrumentos y equipos en base a su funcionalidad. Es importante anotar que los procedimientos generalizados de mantenimiento detallados corresponden únicamente a trabajos tipo I y II (limpieza externa e interna, inspección externa e interna, verificación y corrección de parámetros de servicio). Si se desea conocer procedimientos específicos para la remoción, mantenimiento, calibración e instalación de los equipos e instrumentos, diríjase a las manuales que los fabricantes entregan de los mismos. 4.3.1. Transmisor de temperatura y termocuplas. Los siguientes son básicamente trabajos tipo I: Limpiar el polvo y sedimento acumulado en el exterior e interior del transmisor y la termocupla (incluyendo su termopozo). Chequear que no existan deterioros ni obstrucciones en el transmisor, termocupla (incluyendo su termopozo) y tubería de impulso (capilar). Examinar que las conexiones eléctricas y mecánicas no estén flojas ni corroídas. Verificar que el cableado este en buen estado y conectado apropiadamente. Inspeccionar que los niveles de alimentación eléctrica sean los apropiados. Comprobar que el transmisor este operando correctamente. Si se presenta algún problema durante las tareas anteriores, entonces proceder con las tareas expuestas a continuación. Los siguientes son básicamente trabajos tipo II: 57 SÍNTOMA Salida nula. Salida muy baja sin importar el valor de entrada. La unidad no puede ser ajustada para corregir el span. Salida por encima de la escala sin importar la entrada. Corriente excesiva (>30mA). Salida errática (inestable). ACCIÓN(ES) A REALIZAR Chequear por algún circuito abierto en el lazo. Examinar que las conexiones no estén en polaridad inversa. Verificar que no existan conectores defectuosos o sucios. Inspeccionar que la electrónica interna no esté defectuosa o sucia. Chequear por entradas abiertas o en corto circuito. Examinar que la entrada no esté con polaridad inversa. Verificar que el elemento de ajuste de cero no esté abierto. Inspeccionar que la electrónica interna no esté defectuosa o sucia. Chequear que el rango deseado no esté fuera de la capacidad de la unidad. Examinar que la alimentación eléctrica no sea muy baja en los terminales del transmisor. Verificar que el elemento de ajuste de cero no esté defectuoso. Inspeccionar que la electrónica interna no está defectuosa. Chequear que el elemento sensor no esté abierto. Examinar que los conectores no estén defectuosos o sucios. Inspeccionar que la electrónica interna no está defectuosa. Chequear que no exista un corto circuito en la salida. Examinar que la salida no esté conectada a los terminales del sensor. Chequear por conexiones flojas. Examinar que no existan tierras múltiples y que haya una puesta a tierra efectiva. Verificar que la fuente de alimentación no sea ruidosa. Inspeccionar que el sensor no sea ruidoso. 58 Comprobar que la electrónica interna no está defectuosa. Tabla 4.1. Troubleshooting para transmisor de temperatura (Tomado de [Goettsche, 2005] y [Honeywell, 1999]). 4.3.2. Transmisor de caudal electromagnético. Los siguientes son básicamente trabajos tipo I: Limpiar polvo y sedimento acumulado en el exterior e interior del transmisor y el sensor (bobinas y electrodos). Chequear que no existan deterioros ni obstrucciones en el transmisor y sensor (bobinas y electrodos). Examinar que todas las conexiones eléctricas y mecánicas no estén flojas ni corroídas. Verificar que el cableado este en buen estado y conectado apropiadamente. Inspeccionar que los niveles de alimentación eléctrica sean los apropiados. Comprobar que el transmisor este operando correctamente. Específicamente para el caso del sensor electromagnético (bobinas y electrodos): Chequear continuidad en la bobina y efectivo aislamiento de la misma. Examinar que los electrodos no estén en cortocircuito con algún otro elemento. Si se presenta algún problema durante las tareas anteriores, entonces proceder con las tareas expuestas a continuación. Los siguientes son básicamente trabajos tipo II: SÍNTOMA El sensor no parece funcionar. POSIBLE SITIO O CAUSA DE FALLA ACCIÓN(ES) A REALIZAR Aislar la conexión defectuosa. Desconectar la alimentación eléctrica del transmisor. Desconectar la bobina de su respectivo conector. Medir la resistencia de la bobina usando la escala de más baja resistencia. Si la lectura es menor de 2Ω, la bobina esta en cortocircuito. Si la lectura es mayor de 18Ω, la bobina esta en circuito abierto. Desconectar la alimentación del transmisor. Conectores. Bobina. 59 El valor de flujo indicado no es el esperado. Salida errática (inestable). Una señal está siendo accidentalmente aterrizada o está abierta. Puesta a tierra inapropiada. 60 Desconectar los electrodos de su respectivo conector. Medir la resistencia de cada electrodo respecto a tierra. Si la lectura es menor que 100 kΩ, esto indica un posible cortocircuito en el electrodo. Si la lectura es un valor alto en la escala de MΩ, esto indica un electrodo recubierto de algún material, mal puesta a tierra, proceso no conductivo, o que el electrodo no está en contacto con el proceso. Asegurar que el apantallamiento del electrodo y la bobina está conectado a la tubería y al transmisor. Desconectar la alimentación del transmisor. Desconectar los electrodos de su respectivo conector. Medir la resistencia de cada electrodo respecto a tierra. Si la lectura es menor que 100 kΩ, esto indica un posible cortocircuito en el electrodo. Si la lectura es un valor alto en la escala de MΩ, esto indica un electrodo recubierto de algún material, mal puesta a tierra, proceso no conductivo, o que el electrodo no está en contacto con el proceso. Medir la resistencia entre los electrodos. Si la lectura esta fuera del rango de un valor bajo a un valor medio en la escala de kΩ, esto indica un electrodo recubierto de algún Conexiones invertidas. Detección de flujo en reversa. El valor de flujo indicado por el transmisor es nulo. La dirección del flujo de proceso es opuesta a la forma de instalación del sensor. Las válvulas, posicionadores o actuadores del proceso no están apropiadamente ajustadas. 61 material, proceso no conductivo, o que el electrodo no está en contacto con el proceso. Reconectar los terminales correctamente. Invertir la polaridad de los electrodos, para que no exista la necesidad de modificar el proceso. Conectar la alimentación y todos los cables como es correcto. Realizar mediciones a la salida del transmisor para encontrar una lectura defectuosa. Determinar si la tubería y el cableado tienen alguna falla. Medir la tensión eléctrica entre cada electrodo respecto a tierra y entre cada electrodo. Si la lectura es menor de 0.1VDC, esto indica un electrodo en cortocircuito. Si la lectura es mayor de 4VDC, esto indica un electrodo recubierto de algún material, mal puesta a tierra, proceso no conductivo, o que el electrodo no está en contacto con el proceso. Desconectar la alimentación del transmisor. Desconectar los electrodos de su respectivo conector. Medir la resistencia de cada electrodo respecto a tierra. Si la lectura es menor que 100 kΩ, esto indica un posible cortocircuito en el electrodo. Si la lectura es un valor alto en la escala de MΩ, esto indica un electrodo recubierto de algún material, mal puesta a tierra, proceso no conductivo, o que el electrodo no está en contacto con el proceso. Medir la resistencia entre los electrodos. Si la lectura esta fuera del rango de un valor bajo a un valor medio en la escala de kΩ, esto indica un electrodo recubierto de algún material, proceso no conductivo, o que el electrodo no está en contacto con el proceso. Desconectar la alimentación del transmisor. Desconectar los electrodos de su respectivo conector. Medir la resistencia entre los electrodos. Si la lectura esta Conductividad insuficiente fuera del rango de un valor Fluido de proceso. del fluido de proceso. bajo a un valor medio en la escala de kΩ, esto indica un electrodo recubierto de algún material, proceso no conductivo, o que el electrodo no está en contacto con el proceso. Tabla 4.2. Troubleshooting para transmisor de caudal electromagnético (Tomado de [Goettsche, 2005] y [Burkert, 2009]). 4.3.3. Transmisor de presión y presión diferencial (nivel). Los siguientes son básicamente trabajos tipo I: Limpiar el polvo y sedimento acumulado en el exterior e interior del transmisor y la tubería de impulso (capilar). Chequear que no existan deterioros ni obstrucciones en el transmisor y la tubería de impulso (capilar). Examinar que las conexiones eléctricas y mecánicas no estén flojas ni corroídas. 62 Verificar que el cableado este en buen estado y conectado apropiadamente. Comprobar que los niveles de alimentación eléctrica sean los apropiados. Chequear que el transmisor este operando correctamente. Chequear que las conexiones del instrumento al proceso no tengan fugas. Verificar el rango del transmisor y densidad del fluido de proceso bajo las condiciones actuales. Muchos de los problemas son el resultado de cambiar el fluido de proceso que se está midiendo, y no cambiar el rango del transmisor, con el fin de compensar por un fluido de proceso con densidad o gravedad específica diferente [Goettsche, 2005]. Abrir el desagüe o respiradero del transmisor para purgar cualquier aire atrapado o material que podría estar causando que el transmisor no responda a cambios del fluido de proceso, inocuo y de baja presión [Goettsche, 2005]. Si se presenta algún problema durante las tareas anteriores, entonces proceder con las tareas expuestas a continuación. Los siguientes son básicamente trabajos tipo II: SÍNTOMA POSIBLE SITIO O CAUSA DE FALLA Elemento primario. Salida alta (> 20mA). Tubería de impulso (tubería capilar) Electrónica interna. Fuente de alimentación. Cableado. 63 ACCIÓN(ES) A REALIZAR Chequear obstáculos y defectos en el elemento primario. Examinar fugas u obstrucciones. Verificar gases atrapados en tuberías con líquidos, y/o líquidos en tuberías con gas. Inspeccionar que la densidad del fluido en la tubería de impulso sea la apropiada. Comprobar acumulación de sedimentos en la conexión de la tubería de impulso con el proceso. Encontrar la tarjeta o elemento de circuito defectuoso, y reemplazarlo. Chequear salida de la fuente de alimentación. Chequear que las tensiones eléctricas hacia el trasmisor sean las adecuadas. Examinar por cortocircuitos, Salida errática (inestable). Dinámica del fluido de proceso. Tubería de impulso (tubería capilar). Conexiones electrónicas. Electrónica interna. Elemento primario. Cableado. Salida baja (< 4mA) o nula. Tubería de impulso (tubería capilar). 64 circuitos abiertos y tierras múltiples. Ajustar elemento de amortiguación electrónico. Verificar gases atrapados en tuberías con líquidos, y/o líquidos en tuberías con gas. Inspeccionar cortocircuitos y circuitos abiertos. Asegurarse que los conectores estén limpios y chequear las conexiones del sensor. Encontrar la tarjeta o elemento de circuito defectuoso, y reemplazarlo. Chequear la instalación y condición del elemento primario. Notar algún cambio en las propiedades del fluido de proceso que podrían afectar la salida. Chequear que las tensiones eléctricas hacia el trasmisor sean las adecuadas. Examinar cortocircuitos, circuitos abiertos y tierras múltiples. Verificar polaridad de las conexiones. Inspeccionar impedancia del lazo. Chequear gases atrapados en tuberías con líquidos, y/o líquidos en tuberías con gas. Examinar que las conexiones de presión sean correctas. Verificar fugas u obstrucciones. Comprobar acumulación de sedimentos en la conexión de la tubería de impulso con el proceso. Inspeccionar que la densidad del fluido en la tubería de impulso sea la apropiada. Chequear cortocircuitos y circuitos abiertos. Asegurarse que los Conexiones electrónicas. conectores estén limpios y chequear las conexiones del sensor. Examinar que los ajustes de calibración estén dentro del rango apropiado. Encontrar la tarjeta o Electrónica interna. elemento de circuito defectuoso, y reemplazarlo. Tabla 4.3. Troubleshooting para transmisor de presión y presión diferencial (Tomado de [Goettsche, 2005] y [Rosemount, 2008]). 4.3.4. Válvulas, reguladores y convertidor I/P. Los siguientes son básicamente trabajos tipo I: Limpiar el polvo y sedimento acumulado en el exterior e interior de las válvulas, reguladores y el convertidor I/P. Chequear que no existan deterioros ni obstrucciones en las válvulas, reguladores y el convertidor I/P. Examinar que las conexiones eléctricas y mecánicas no estén flojas ni corroídas. Verificar que las válvulas, reguladores y el convertidor I/P estén operando correctamente. Específicamente para el caso de válvulas solenoides y convertidor I/P: Verificar que el cableado este en buen estado y conectado apropiadamente. Comprobar que los niveles de alimentación eléctrica sean los apropiados. Si se presenta algún problema durante las tareas anteriores, entonces proceder con las tareas expuestas a continuación. Los siguientes son básicamente trabajos tipo II: A continuación algunos tips de mantenimiento para válvulas de control neumáticas, tomados de [Goettsche, 2005]: 65 Para comprobar que los componentes de una válvula de este tipo estén funcionando correctamente, realizar el siguiente chequeo operacional (el siguiente es el caso de una válvula con actuador neumático de 3 a 15 psi, aire para abrir): 1. Se aplican 3 psi al actuador de la válvula, la válvula debe estar totalmente cerrada. Si no, se le hace un ajuste mecánico al vástago de la válvula hasta que quede totalmente asentada. 2. Se aplican 15 psi al actuador de la válvula, la válvula debe estar totalmente abierta. Si no, la tensión del resorte montado directamente en el actuador se reduce hasta que la válvula este totalmente abierta. 3. Estos procedimientos se repiten hasta que, con un cambio en la presión de aire de 3 a 15 psi, el viaje de la válvula sea correcto. Si dicha válvula exhibe una banda muerta con gran histéresis, el uso de un posicionador corregirá todas las inexactitudes sin considerar la dirección de cambio de la señal actuante. Es importante también, que el vástago de la válvula este expuesto a tan poca fricción como sea posible, para permitir lo anterior dicho vástago se debe pulir frecuentemente. A continuación algunos tips de mantenimiento para válvulas manuales (tipo globo, bola, tres vías y unidireccional) y reguladores, tomados de [Goettsche, 2005]: Cambio de empaquetadura para evitar fugas: asegurarse de que la válvula se encuentre totalmente abierta. Levantar la prensa estopa y retirar la empaquetadura sin dañar el vástago. Colocar nuevos anillos de empaquetadura. Colocar la prensa estopa y ajustar las tuercas en forma balanceada de manera que el mismo quede alineado con el vástago sin rozarlo. Prever que la prensa estopa tome una profundidad aproximada a un anillo de empaquetadura. Lubricación de buje roscado y rosca del vástago. Cuando se vaya a abrir una válvula de los tipos mencionados, quitar el tapón sellador - si lo tiene - y aflojar la tuerca opresora. Enseguida, limpiar el vástago antes de girarlo. Para abrir ligeramente el vástago, es preferible hacerlo con una llave fija, esto con el fin de que la válvula pueda cerrarse rápidamente, en caso de ser necesario. Apretar la tuerca opresora y colocar el tapón. Asegúrese que el vástago de la válvula esté limpio, antes de girarlo hacia adentro. Siempre limpie y lubrique un vástago antes de girarlo. Los vástagos tienden a oxidarse, y un vástago de válvula sucio, rayado u oxidado, arruinará el empaque de la válvula. Una buena manera de reducir esta corrosión, especialmente en lugares húmedos, es llenar el cuerpo de la válvula con aceite limpio y seco para refrigeración, antes de reemplazar el tapón cada que se usa la válvula. A continuación se muestra una guía para solucionar problemas en válvulas de control neumáticas, válvulas manuales y reguladores: 66 PROBLEMA SÍNTOMA Sub-dimensionamiento. Alimentación insuficiente para los requerimientos de la carga. Sobredimensionamiento. La válvula siempre está casi cerrada y presenta oscilaciones durante las condiciones de operación normal. Bordes de la válvula consumidos por el fluido de proceso. Corrosión. Cuerpo de la válvula atacado por el fluido de proceso. Característica errónea de la válvula. Control dificultoso. Tipo erróneo de válvula. Partes de la válvula dañada. Control pobre. Material erróneo para las condiciones de proceso. Partes de la válvula dañada. Erosión. Cavitación. Material abrasivo en los bordes y cuerpo de la válvula. El flujo dentro de la válvula presenta un sonido como si llevara grava. 67 ACCIÓN(ES) A REALIZAR Obtener más conocimiento del proceso para realizar cálculos exactos. Chequear por instalación incorrecta de la válvula. Obtener más conocimiento del proceso para realizar cálculos exactos. No tener en cuenta muchos factores probables dentro de los cálculos. Chequear por instalación incorrecta de la válvula. Examinar que los bordes de la válvula sean compatibles con el medio de proceso bajo las condiciones de operación, particularmente la temperatura. Verificar que materiales exteriores no estén contaminando el medio de proceso. Inspeccionar que el fluido de velocidad alta no remueva las barreras de protección. Obtener más conocimiento del proceso para realizar cálculos exactos. Obtener más conocimiento del proceso para realizar cálculos exactos. Obtener más conocimiento del proceso para realizar cálculos exactos. Obtener más conocimiento del proceso para realizar cálculos exactos. Chequear por una gran caída de presión que este siendo absorbida. El borde de la válvula parece cincelado. Juntura incorrecta. Instalación inapropiada en la tubería. Ensamblado incorrecto de la válvula. Fugas en el cuerpo de la válvula. Pernos mal roscados. Partes incorrectas o faltantes. Viaje del vástago incorrecto. Suciedad. Grietas. Fugas en el actuador. Contaminantes del aire causando deterioro. Fricción e histéresis. Respuesta pobre de la válvula. Control pobre. El flujo no incrementa con el aumento de presión aguas arriba de la válvula (caso de gases y vapores). Flujo obstruido. Bajo flujo (caso de líquidos). 68 Comprobar que la válvula no esté en modo apagado sometida a alta presión. Chequear por instalación incorrecta de la válvula. Examinar problemas en las junturas. Verificar tubería soportada inapropiadamente. Inspeccionar resorte defectuoso. Comprobar que la vida útil de la válvula no esté vencida. Chequear ensamblado pobre. Comprobar que la vida útil de la válvula no esté vencida. Chequear por acondicionamiento y filtrado inapropiado. Examinar algún sobreapretamiento del cuerpo de la válvula. Verificar si la lubricación es insuficiente. Inspeccionar si existe mucha caída de presión por el tamaño de la válvula. Comprobar emplazamiento incorrecto de la válvula. Chequear por topes mecánicos incorrectamente determinados. Examinar algún revestimiento suelto presentado en la abertura de la válvula. Verificar que no haya bloqueos en la línea de proceso. Inspeccionar que el flujo no Fatiga. Vástago fracturado. sea de alta velocidad. Tabla 4.4. Troubleshooting para válvula de control neumática, válvulas manuales y reguladores (Tomado de [Goettsche, 2005]). A continuación se muestra una guía para solucionar problemas en válvulas solenoides: SÍNTOMA POSIBLE SITIO O CAUSA DE FALLA Falta de tensión eléctrica en la bobina. Tensión eléctrica incorrecta. Bobina quemada. La válvula no se abre. Caída de presión diferencial demasiado alta. Caída de presión diferencial demasiado baja. Armadura dañada y curvada. Impurezas en la membrana, embolo, asiento o armadura. Corrosión, cavidades. Caída de presión diferencial muy baja. 69 ACCIÓN(ES) A REALIZAR Asegurarse que los conectores no estén sucios, flojos o corroídos. Chequear cableado de alimentación. Medir la tensión eléctrica de alimentación de la bobina. Y chequear que la variación de alimentación no supere la permisible (15%). Véase síntoma: “bobina quemada”. Intentar reducir la presión diferencial, disminuyendo la presión de entrada a la válvula. Si con lo anterior se alteran los requerimientos de proceso, sustituir por una válvula adecuada. Revisar la membrana y/o los aros del embolo, y cambiar las diferentes empaquetaduras. Sustituir por una válvula adecuada. Cambiar los componentes defectuosos. Cambiar las diferentes empaquetaduras. Limpiar internamente la válvula. Revisar la membrana y/o los aros del embolo, y cambiar las diferentes empaquetaduras. Sustituir por una válvula La válvula se abre parcialmente. Armadura dañada y curvada. Impurezas en la membrana, embolo, asiento o armadura. Corrosión, cavidades. Todavía hay tensión eléctrica en la bobina. El husillo de apertura manual no funciona. La válvula no se abre / se abre parcialmente. Flujo de proceso pulsante. Caída de presión diferencial muy alta en posición abierta. La presión de salida es a veces superior a la presión de entrada. Armadura dañada y curvada. Impurezas en la membrana, embolo, asiento o armadura. Montaje de la membrana o de la placa de soporte incorrecto. Corrosión. Ruido de frecuencia (zumbido). Golpes de líquido cuando la válvula abre o cierra. La válvula emite ruidos. Flujo de proceso pulsante. Caída de presión diferencial muy alta en posición abierta. Tensión eléctrica incorrecta. 70 adecuada. Cambiar los componentes defectuosos. Cambiar las diferentes empaquetaduras. Limpiar internamente la válvula. Medir la tensión eléctrica de alimentación de la bobina. Y chequear que esta sea nula. Chequear la posición del husillo. Examinar presiones y condiciones de flujo de proceso. Inspeccionar la instalación de la válvula en busca de errores. Sustituir por una válvula adecuada. Cambiar los componentes defectuosos. Cambiar las diferentes empaquetaduras. Limpiar internamente la válvula. La válvula solenoide no es la causa. Verificar conexionado eléctrico y tensión de alimentación. Inspeccionar instalación apropiada de la válvula. Examinar presiones y condiciones de flujo de proceso. Chequear la instalación de la válvula en busca de errores. Sustituir por una válvula adecuada. Medir la tensión eléctrica de alimentación de la bobina. Y chequear que la variación de alimentación no supere la permisible (15%). Cortocircuito en la bobina. Chequear que no existan lugares o partes húmedas dentro y cerca de la bobina. Inspeccionar la instalación eléctrica y el cableado en busca de daños. Cambiar la bobina. Armadura dañada y curvada. Impurezas en la membrana, embolo, asiento o armadura. Montaje de la membrana o de la placa de soporte incorrecto. Cambiar los componentes defectuosos. Cambiar las diferentes empaquetaduras. Limpiar internamente la válvula. Bobina quemada (bobina fría con tensión eléctrica). Aumentar la ventilación alrededor de la válvula y la Temperatura del medio de bobina. proceso demasiado alta. Verificar por posible cambio Temperatura ambiente de lugar para la válvula. demasiado alta. Sustituir por una válvula adecuada. Tabla 4.5. Troubleshooting para válvulas solenoides (Tomado de [Danfoss, 2005]). A continuación algunos tips de mantenimiento para el convertidor I/P, tomados de [Goettsche, 2005]: Chequear que la alimentación de aire sea al menos 3 psi por encima de la salida requerida en el dispositivo. Abrir ligeramente el drenaje de aire y examinar que la alimentación de aire este seca y libre de grasa. Si no es así, purgar el aire hasta que este seco. Abrir el transductor y limpiar el orificio piloto y el sistema tobera-obturador de cualquier acumulación de sucio y/o grasa. Verificar que cualquier abertura externa este limpia y ventilada apropiadamente. 4.3.5. Indicadores y medidores. Los siguientes son básicamente trabajos tipo I: Limpiar el polvo y sedimento acumulado en el exterior e interior de los indicadores y medidores. Chequear que no existan deterioros ni obstrucciones en los indicadores y medidores. Examinar que las conexiones eléctricas y mecánicas no estén flojas ni corroídas. Verificar que los indicadores y medidores estén operando correctamente. 71 [Goettsche, 2005] Específicamente para el caso de manómetros: Purgar el tubo de conexión entre el proceso y el manómetro. Evitar que se atasque condensado y polvo en el tubo de conexión. Chequear que no se esté sometiendo al instrumento a presiones mayores que la sobrecarga admisible. [Goettsche, 2005] Específicamente para el caso de voltímetros y amperímetros: Verificar que el cableado este en buen estado y conectado apropiadamente. Si es necesario, calibrar el instrumento con el uso de los tornillos de cero y span respectivamente. Si se presenta algún problema durante las tareas anteriores para los manómetros, entonces proceder con las tareas expuestas a continuación. Los siguientes son básicamente trabajos tipo II: Según [WEISZ, 2004], si el instrumento se descalibra, se puede proceder a la calibración siguiendo las pautas que se enumeran a continuación: 1. Instalar el manómetro en la balanza manométrica o en la bomba de pruebas, en este caso el patrón utilizado deberá ser por lo menos dos clases (precisión) superior al manómetro a verificar. 2. Efectuar las lecturas sometiendo a presión a ambos instrumentos (patrón y manómetro), en puntos igualmente espaciados en forma creciente y decreciente. El número de lecturas a realizar, en función de la clase, se muestra en la tabla siguiente: Tabla 4.6. Numero de lecturas de calibración en función de la clase de manómetro (Tomado de [WEISZ, 2004]). Una vez efectuadas las lecturas indicadas se puede presentar lo siguiente: El manómetro presenta una diferencia constante sobre toda la extensión de la graduación. Para corregir este error del manómetro verificado bastará con hacer una corrección en la posición de la aguja y se procederá de la siguiente manera: 72 1. Quitar el manómetro de la bomba de prueba y apoyarlo sobre una superficie plana horizontal. 2. Extraer el aro y el visor del aparato desenroscado. 3. Colocar nuevamente el instrumento en la bomba de pruebas. 4. Regular la presión de la bomba hasta alcanzar la mitad de la escala del manómetro ensayado. 5. Posicionar la aguja en el valor correcto de la escala sosteniendo esta con los dedos y colocando un destornillador en la ranura del buje para girarlo en sentido contrario al que se desee que corra la aguja. Repítase este procedimiento hasta que la aguja liberada marque sobre la escala el valor real de la presión a que está sometido el sistema. 6. Verificar nuevamente el manómetro en toda la escala de acuerdo a la tabla 4.6. 7. Colocarle nuevamente al manómetro el aro y el visor una vez que se haya extraído el manómetro de la bomba de pruebas. 8. Proceder a verificar nuevamente la calibración del manómetro en la bomba de pruebas a fin de comprobar el correcto funcionamiento del mismo una vez armado. El manómetro ensayado indica una presión marcadamente mayor a la que está sometido y el error aumenta al incrementarse la presión de prueba. En este caso debe procederse de la siguiente manera: 1. Quitar el manómetro de la bomba de prueba y apoyarlo sobre una superficie plana horizontal. 2. Extraer el aro y el visor del aparato desenroscado. 3. Extraer la unidad manométrica de su alojamiento. 4. Verificar los tornillos de ajuste de la biela del mecanismo. Si estos están flojos deberá ajustárselos. Si los tornillos mencionados están ajustados es posible que el tubo Bourdón esté vencido, en ese caso deberá reemplazarse el manómetro completo. Las indicaciones del instrumento verificado son variables a lo largo de la graduación, la aguja se mueve dando saltos. Es posible también que algunas piezas del mecanismo tengan juego, y/o los dientes del piñón estén gastados o tal vez el resorte en espiral este roto o estropeado. En tal caso habrá que cambiar el mecanismo y efectuar un ajuste completo del aparato. Es necesario hacer dos ajustes diferentes, ajuste de span de la aguja y de linealidad de la lectura: 1. Desarmar el manómetro. 2. Verificar y eventualmente ajustar los tornillos que vinculan al tubo Bourdón con el mecanismo. 3. Colocar la unidad manométrica en la bomba de pruebas. Regulación del span de la aguja: 4. Aumentar la presión de prueba hasta un valor situado en la primera cuarta parte de la graduación. 73 5. Colocar la aguja en el valor correcto de presión. 6. Aumentar la presión de prueba hasta el máximo de la graduación. 7. Si la presión que indica la aguja del manómetro verificado es mayor que la que mide el patrón, repetir el procedimiento hasta que la aguja indique valores correctos para ambos puntos del ensayo. Ajuste de linealidad de la lectura: 8. Sométase al manómetro ensayado a una presión igual al valor medio de la escala. 9. Aumentar o disminuir la distancia (longitud de la biela), de tal manera se consiga influenciar en la regulación del span, por lo que se debe volver a verificar y eventualmente re-calibrar el mismo. 10. Reglar la presión de prueba a un valor significativo del primer cuarto de la escala, posicionar correctamente la aguja y ajustarla. 11. Verificar que la espiral del mecanismo esté tensionada y no se deforme a todo lo largo del recorrido de la aguja. Ajustar los tornillos del mecanismo y armar el manómetro (fuera de la bomba de pruebas). 12. Verificar nuevamente el manómetro una vez armado de acuerdo a la tabla 4.6. 4.3.6. Motores eléctricos y electrobombas. Los siguientes son básicamente trabajos tipo I: Limpiar el polvo y sedimento acumulado en el exterior e interior de los motores eléctricos y electrobombas. Chequear que no existan deterioros ni obstrucciones en los motores eléctricos y electrobombas. Examinar que las conexiones eléctricas y mecánicas no estén flojas ni corroídas. Verificar que los motores eléctricos y electrobombas estén operando correctamente. Inspeccionar que el cableado este en buen estado y conectado apropiadamente. [TECSUP, 2010] Específicamente para el caso de las electrobombas: Chequear por fugas en los empaques y tubería, temperatura de cojinetes, vibración del eje y cojinetes, consumo de energía y pernos de sujeción. Lubricar cojinetes, empaques y sellos. Verificar que no exista desalineación entre la bomba y elemento impulsador. [WEG, 2002] Específicamente para el caso de los motores eléctricos: Inspeccionar ruidos anormales en los rodamientos. Examinar que no existan vibraciones mecánicas excesivas. Revisar por presencia de chispas excesivas en los colectores, y el estado del mismo. Verificar el estado de las escobillas (longitud y presión sobre el colector). Chequear ajuste apropiado de pernos de sujeción a la base del motor. 74 Si se presenta algún problema durante las tareas anteriores, entonces proceder con las tareas expuestas a continuación. Los siguientes son básicamente trabajos tipo II: A continuación se muestra una guía para solucionar problemas en electrobombas: SÍNTOMA POSIBLE SITIO O CAUSA DE FALLA No arranca el motor. No hay alimentación eléctrica. Impulsor atorado. Se acciono el corto de sobrecarga del motor. Motor sobrecalentado. Impulsor atorado. El motor gira sin bombear agua. Filtro tapado. Altura excesiva de la admisión. Aire en la admisión. Velocidad de flujo insuficiente. Altura de la admisión en el límite. Filtro parcialmente tapado. Impulsor bloqueado. Aire o gas en el sistema. Flujo de fluido insuficiente. Toma obstruida. Incorrecta rotación o dirección. 75 ACCIÓN(ES) A REALIZAR Examinar la alimentación eléctrica y la ventilación. Chequear por obstrucciones. Examinar la alimentación eléctrica y la ventilación. Chequear por obstrucciones. Limpiar el filtro. Mover la bomba a un sitio más apropiado. Revisar que el tubo de admisión sea hermético. Cebar la bomba. Chequear la altura de admisión. Limpiar el tubo de admisión, el impulsor y el cuerpo de la bomba. Cebar la bomba. Asegurar que todas las uniones del tubo de succión estén apretadas. Revisar la caja de empaques en busca de fugas de aire en la bomba. Chequear que la entrada de succión este suficientemente sumergida, para evitar la entrada de aire. Examinar que la toma no esté obstruida. Asegurar que el elemento accionador gire en la dirección apropiada. Impulsor obstruido o desgaste de partes deterioradas. Anillos desgastados. Daños en el empaque de la carcasa. Desalineación. La bomba utiliza demasiada energía. Partes desgastadas o dañadas. Daños en los cojinetes. Falta de lubricación. Collarín demasiado apretado o muy suelto. Fracaso prematuro de empaques. La caja de sellos puede no estar en la posición correcta en la caja de empaques. Partes desgastadas o dañadas. Rotor desbalanceado. Sobrecalentamiento de cojinetes. Problemas con cojinetes. Cojinetes fríos. Cojinetes ruidosos. 76 Inspeccionar por impulsor obstruido o desgaste de partes deteriorada. Podría ser necesario abrir la bomba en busca de partes deterioradas o inservibles. Revise los conductos del impulsor y cerciórese de que estén despejados. Chequear la alineación de la bomba y del elemento accionador. Buscar ejes doblados o anillos desgastados. Verificar si hay un sobrecalentamiento de cojinetes que indique una lubricación inapropiada o cojinetes desgastados. Lubricar los empaques. Ajustar el collarín para que la fuga por el empaque se mantenga dentro del nivel recomendado por el fabricante. Examinar que la posición de la caja de sellos sea la apropiada. Inspeccionar si hay un eje y/ cojinete doblado, rayado o desgastado. Comprobar si hay una vibración proveniente de un rotor desbalanceado. Lubricar apropiadamente los cojinetes dañados o desgastados. Chequear que no exista condensación oxidante en la caja de los cojinetes. Examinar que no exista ruido en la operación de los cojinetes. Cebar la bomba. Aire o gas en el sistema. Cavitación. Verificar el sistema en busca de fugas de aire. Tabla 4.7. Troubleshooting para electrobombas (Tomado de [TECSUP, 2010]). A continuación se exponen unos tips para mantenimiento en motores eléctricos (únicamente del tipo D.C. y A.C. de inducción), tomados de [Gual y Mora, 2002] y [Jiménez y Vanegas, 2003]: Para desarrollar una limpieza total del cojinete, se desmonta este y se elimina completamente la grasa vieja, limpiándolo a fondo y muy cuidadosamente. Una vez se halla limpiado, chequear que no haya quedado en el interior del cojinete la menor partícula o sedimento. Después, llenar totalmente de grasa los cojinetes. Los colectores y anillos rozantes deben limpiarse profundamente, quitándoles toda suciedad que se amontona en los aislamientos, propiciando la creación de cortocircuitos entre las delgas. Las irregularidades encontradas en las superficie de los colectores deben alisarse, solo cuando la superficie defectuosa del colector es de gran extensión, debe alisarse el colector torneándolo y rectificándolo. Las escobillas y porta escobillas se les debe limpiar todos sus componentes. Las escobillas se deben reemplazar cuando se haya gastado considerablemente su longitud, y cuando son nuevas se les debe adaptar a la curva del colector mediante papel de lija. Después del curvado, se debe quitar el polvo de carbón. Limpiar el polvo en los aislamientos que estén recubiertos de una película de aceite o de mugre. Respecto al barnizado de los aislamientos, debe realizarse solo cuando sea necesario, pues varias capas de barniz pueden ocasionar el agrietamiento de las superficies con la consiguiente entrada de polvo y humedad. También, se debe verificar la condición en la que se encuentra la fibra que aísla el devanado de las piezas polares o núcleo de la máquina, si dicha fibra se encuentra deteriorada, se debe rebobinar la máquina. Revisar que el sistema de ventilación o refrigeración se encuentre en buen estado y sin obstrucciones. Chequear que el eje de la máquina no esté torcido y se encuentre alineado. Inspeccionar que no existan rajaduras o grietas en la carcasa de la máquina. Limpiar el polvo y suciedad en los devanados. Si es posible, lavarlos con solvente. Examinar que la resistencia de aislamiento sea la apropiada mediante el uso de un Megger. Y verificar la resistencia óhmica de todos los devanados este en un valor aceptable. A continuación se muestra una guía para solucionar problemas en motores eléctricos (únicamente del tipo D.C. y A.C. de inducción): 77 SÍNTOMA POSIBLE SITIO O CAUSA DE FALLA Falta de alimentación eléctrica. Rotor bloqueado. No arranca. Problemas en las escobillas. Soporte dañado. Torque de carga muy grande durante el arranque. Arranque lento en vacio, con fallo al aplicarse carga. El motor presenta zumbido en el arranque. Alimentación eléctrica muy baja. Devanado de rotor con fallas o interrumpido. Devanado de rotor con fallas o interrumpido. Problemas en las escobillas. La corriente en vacio es Alimentación eléctrica muy alta. muy alta. Calentamiento del estator. Corto circuito entre espiras. Interrupción de alambres paralelos o fases de las bobinas del estator. Conexión eléctrica deficiente. Calentamiento del rotor. Con carga aparece ruido, sin carga desaparece. Interrupción en las bobinas del rotor. Defecto en los componentes de transmisión o en la maquina. Defecto en la transmisión del engranaje. Base desalineada o desnivelada. Balanceamiento deficiente de los componentes de la máquina. Sentido de rotación errado. Refrigeración insuficiente. 78 ACCIÓN(ES) A REALIZAR Chequear el cableado eléctrico y las conexiones eléctricas. Examinar que no existan obstáculos en el rotor. Verificar que las escobillas no estén gastadas, sucias o colocadas incorrectamente. Reparar o sustituir el soporte. No aplicar carga durante el arranque. Asegurarse que la alimentación eléctrica sea la apropiada. Verificar y arreglar las bobinas del rotor. Verificar y arreglar las bobinas del rotor. Verificar que las escobillas no estén gastadas, sucias o colocadas incorrectamente. Asegurarse que la alimentación eléctrica sea la apropiada. Verificar y arreglar las bobinas del rotor. Chequear el cableado eléctrico y las conexiones eléctricas. Verificar y arreglar las bobinas del rotor. Inspeccionar la transmisión de fuerza, el acoplamiento y el alineamiento. Realinear o nivelar la maquina. Rebalancear. Invertir la conexión de dos fases. Abrir y limpiar los canales Sobrecarga. Calentamiento de la bobina del estator con carga muy baja. Alimentación eléctrica muy alta o muy baja. Interrupción en un cable de conexión o en una fase de la bobina. Rotor se arrastra contra el estator. Condición de operación fuera de los límites de la maquina. Falta de limpieza en la máquina. Desbalanceamiento. Operación ruidosa sin carga. Interrupción en una fase del bobinado del estator. Tornillos de fijación sueltos. Carcasa del motor o eje torcidos. Entrehierro desigual. Escobillas mal asentadas. Presión baja entre escobillas y anillos. Sobrecarga. Chisporroteo excesivo. Anillos colectores en mal estado. de pasaje de aire. Chequear que no exista sobrecarga. Asegurarse que la alimentación eléctrica sea la apropiada. Chequear el cableado eléctrico y las conexiones eléctricas. Examinar que el entrehierro sea el apropiado. Mantener la condición de operación conforme instrucciones del fabricante. Limpiar la máquina. Rebalancear. Chequear el cableado eléctrico y las conexiones eléctricas. Reapretar los tornillos. Verificar si la base es plana y que el eje no esté deformado. Corregir el asentamiento de las escobillas y establecer una presión apropiada. Chequear que no exista sobrecarga. Reparar anillos colectores. Asegurar la movilidad de las escobillas en su portaescobillas. Verificar origen de la Vibración excesiva. vibración y corregirla. Tabla 4.8. Troubleshooting para motores eléctricos (Tomado de [WEG, 2002]). Escobillas atascadas en las portaescobillas. 4.3.7. Equipos de proceso (tubería, intercambiador de calor, tanques, calentador, enfriador, horno, compresor, filtro de aire). Dado que estos equipos de proceso son aparatos netamente mecánicos, entonces solo se describirá para ellos trabajos tipo I. Los siguientes son básicamente los tips de mantenimiento para estos equipos: 79 Limpiar el polvo y sedimento acumulado en el exterior e interior de estos equipos de proceso. Chequear que no existan deterioros ni obstrucciones en estos equipos de proceso. Examinar que las conexiones mecánicas no estén flojas ni corroídas. Verificar que estos equipos de proceso estén operando correctamente. Para el calentador, horno y compresor, inspeccionar que el cableado este en buen estado y conectado apropiadamente. [Goettsche, 2005] Para el caso del calentador y el horno: Para el calentador y el horno, inspeccionar los controladores de operación y el elemento térmico. Si el nivel de ruido aumenta excesivamente, el elemento térmico eléctrico puede necesitar una limpieza. Si el agua no calienta o no alcanza el calentamiento requerido, chequear que no exista agua en exceso, que el circuito de control este operando correctamente y que exista alimentación eléctrica suficiente. Para el caso de la tubería, el intercambiador de calor y el enfriador: Los tubos se deben mantener limpios y sin obstrucciones para garantizar una perfecta operación. Chequear la tubería en busca de grietas producidas por la vibración o fricción. [Goettsche, 2005] Para el caso del compresor: Verificar que la entrada del compresor este bien filtrada y localizada lejos de contaminantes. Chequear que no haya presencia de humedad. Inspeccionar el equipo en busca de defectos y corrosión. 4.3.8. PLC´s, HMI´s, variadores de velocidad y controladores discretos. Los siguientes son básicamente trabajos tipo I: Limpiar el polvo y sedimento acumulado en el exterior e interior de los PLC´s, HMI´s, variadores de velocidad y controladores discretos. Chequear que no existan deterioros ni obstrucciones en los PLC´s, HMI´s, variadores de velocidad y controladores discretos. Examinar que las conexiones eléctricas no estén flojas ni corroídas. Verificar los PLC´s, HMI´s, variadores de velocidad y controladores discretos estén operando correctamente. Inspeccionar que el cableado este en buen estado y conectado apropiadamente. 80 Si se presenta algún problema durante las tareas anteriores, entonces proceder con las tareas expuestas a continuación. Los siguientes son básicamente trabajos tipo II: A continuación se exponen unos tips de mantenimiento para PLC´s, tomados de [Torres, 2009]: Hacer un backup de seguridad del programa o del contenido de la memoria siempre que se requiera realizar un mantenimiento. Chequear estado de la batería de los autómatas. Todo PLC trae un software, que además de otras funciones, permite realizar un diagnostico del estado operativo de los componentes y módulos internos del autómata. Si el sistema tiene una falla, efectivamente la mejor forma de localizarla es con el software adecuado para cada PLC, y seguir las instrucciones indicadas. Pero si no tiene fallas, no es conveniente buscar personalmente errores en la electrónica interna del sistema. La modularidad funcional de estos dispositivos hacen que en el caso de malfuncionamiento de un módulo de estos, es menos costoso y más sencillo que se reemplace dicho módulo por uno nuevo, en vez de repararlo. Generalmente, uno de los fallos más comunes que nos encontramos a la hora de usar un PLC, son las comunicaciones. Este error muy común puede estar dado por tres razones: cable de datos incorrecto, o dañado; falta de alimentación o desperfectos en los conversores de protocolo; falta en el computador del protocolo de comunicación correcto. A continuación se muestra una guía para solucionar problemas en PLC´s: SÍNTOMA POSIBLE SITIO O CAUSA DE FALLA El dispositivo que está siendo controlado ha causado un daño eléctrico en la salida. Error de programación. La salida deja de funcionar. Cableado flojo o incorrecto. Carga excesiva. La salida esta forzada. 81 ACCIÓN(ES) A REALIZAR Usar un circuito de protección apropiado cuando se conecten cargas inductivas (tales como motores y relés). Chequear la aplicación programada. Verificar que el cableado y conexiones eléctricas estén correctos. Inspeccionar que la carga no sobrepase los límites de los puertos de entrada/salida. Comprobar que no exista programación de salidas forzadas en el autómata. Error de programación. Indicador de falla de sistema encendido. Ruido eléctrico. Daño de componente. No enciende ningún indicador del sistema. Operación intermitente del autómata, asociado con dispositivos de alta energía. La red de comunicación se daña cuando se le conecta un dispositivo externo. Al conectar el computador con el PLC, el software marca un error de conexión. El equipo funciona y en un momento determinado se detiene, sin marcar error. El equipo enciende pero no arranca, sin marcar error. Fusible fundido. Alimentación eléctrica con polaridad invertida. Alimentación eléctrica inapropiada. Puesta a tierra inapropiada. Filtros de armónicos inadecuados. El cable de comunicación puede proveer un camino para señales no deseadas que pueden afectar dispositivos no aislados o que no comparten el mismo circuito de referencia común. Cable de comunicación en mal estado. Falta de protocolo correcto de comunicación. Falla en instrumento o actuador. Falla de la alimentación eléctrica de un instrumento o actuador. Falla en la batería del sistema. El sistema no está en modo 82 Chequear la aplicación programada. Examinar el cableado, que exista una buena puesta a tierra, que no haya una línea de alto voltaje cercana al cableado del autómata. Correr el software de diagnostico para determinar que módulo debe ser reemplazado. Chequear conexiones y protecciones del módulo de alimentación eléctrica del autómata. Examinar el cableado, que exista una buena puesta a tierra, que no haya una línea de alto voltaje cercana al cableado del autómata. Buscar la configuración adecuada de los filtros de armónicos. Verificar cableado de comunicaciones. Colocar dispositivos aislados. Inspeccionar estado del cable, conector y niveles de tensión pin a pin. Instalar y configurar el protocolo correcto de comunicación. Examinar operación y alimentación eléctrica correcta a la instrumentación y actuadores conectados a al sistema. Chequear que la batería este en buen estado y operativa. Poner en modo de de ejecución. ejecución al sistema. Falla en interruptor de Verificar buen estado y puesta en marcha. operación del interruptor. Tabla 4.9. Troubleshooting para PLC´s (Tomado de [Siemens, 2003] y [Torres, 2009]). 4.3.9. PC’s y televisor. Los siguientes son básicamente trabajos tipo I: Limpiar el polvo y sedimento acumulado en el exterior e interior de PC’s y TV. Chequear que no existan deterioros ni obstrucciones en PC’s y TV. Examinar que las conexiones eléctricas no estén flojas ni corroídas. Verificar que los PC’s y TV estén operando correctamente. Inspeccionar que el cableado este en buen estado y conectado apropiadamente. Si se presenta algún problema durante las tareas anteriores, entonces proceder con los tips de mantenimiento expuestos a continuación, tomados de [Castillo y Cruz, 2009]. Los siguientes son básicamente trabajos tipo II: Para las CPU’s, se desarma en su totalidad y se procede a las siguientes actividades: limpiar la fuente de alimentación, limpiar el lente óptico y el mecanismo de los lectores de CD, limpiar los cabezales de la disquetera, lubricar los ventiladores internos y limpiar de todo polvillo las tarjetas internas. Para los monitores y el televisor, destapar y extraer las diferentes partes y eliminar todo residuo de polvo. Para el mouse, destapar y limpiar el mecanismo y la electrónica interna. Debido a que el teclado involucra partes móviles, se debe limpiar el polvo con un paño suave. Un solvente puede ser usado para limpiar las teclas y las superficies de contactos. Respecto al mantenimiento del software, proceder a eliminar toda clase de virus encontrados con la ayuda de un antivirus. La modularidad funcional de estos dispositivos hacen que en el caso de malfuncionamiento de un modulo de estos, es menos costoso y más sencillo que se reemplace dicho modulo por uno nuevo, en vez de repararlo. 4.3.10. Pulsadores, interruptores, selectores, contactores, relés, luces pilotos y fuentes de voltaje. Los siguientes son básicamente trabajos tipo I: Limpiar el polvo y sedimento acumulado en el exterior e interior de los pulsadores, interruptores, selectores, contactores, relés, luces pilotos y fuentes de voltaje. Chequear que no existan deterioros ni obstrucciones en los pulsadores, interruptores, selectores, contactores, relés, luces pilotos y fuentes de voltaje. Examinar que las conexiones eléctricas no estén flojas ni corroídas. 83 Verificar que los pulsadores, interruptores, selectores, contactores, relés, luces pilotos y fuentes de voltaje estén operando correctamente. Inspeccionar que el cableado este en buen estado y conectado apropiadamente. Si se presenta algún problema durante las tareas anteriores, entonces proceder con los tips de mantenimiento expuestos a continuación. Los siguientes son básicamente trabajos tipo II: En el caso de pulsadores, interruptores y selectores: Limpiar y pulir los contactos y los acoples mecánicos. Limpiar el polvo existente de la caja de pulsadores y de la superficie aislante. En el caso de luces pilotos: Reemplazar lámparas defectuosas o fundidas. [Velasquez, 2007] En el caso de contactores y relés: Limpiar y pulir los contactos. Si pierde el baño de plata, hay que cambiarlos. Chequear que el soporte del dispositivo esté libre de vibración. Verificar que el interior del dispositivo no esté húmedo. Inspeccionar que el dispositivo no esté ni muy frio ni muy caliente. Examinar que no haya ningún componente del dispositivo flojo. Si el dispositivo está cerrado cuando se supone que debe estar abierto, o viceversa, chequear en busca de cortocircuitos, conexiones incorrectas o componente quemado. Para los contactos, si hay mucha operación y dependiendo su estado es preferible pensar en la sustitución de ellos. Si solo están ligeramente gastados se pueden limpiar y pulir teniendo cuidado que no se dañen. Separar los contactos que estén ligeramente soldados. Los contactos con apariencia oscurecida o superficie áspera son plenamente funcionales, no retocarlos ni engrasarlos. Si los contactos se están calentando, verificar que la corriente que está circulando es mayor que la nominal, que no existe algún contacto defectuoso en el circuito, que los contactos no están gastados y hacen un buen contacto. Si el contactor zumba demasiado, inspeccionar que el voltaje no esté muy bajo, las piezas polares del núcleo no estén sucias u oxidadas, ni invertidas. La causa de soldadura de contactos es el calor excesivo en el punto de contacto. Esta sobre temperatura se debe a una corriente superior a la nominal. Por lo tanto, chequear que no existan cortocircuitos en el circuito que alimenta el contactor. Para el circuito magnético, revisar que estén limpias las superficies polares teniendo cuidado de no raspar con objetos agudos. Revisar que las piezas polares estén limpias, sin oxido y que queden ajustadas perfectamente. Si el ajuste no es perfecto, el contactor puede zumbar y tener una corriente de operación más alta lo cual no es deseable. 84 Chequear que la bobina no esté abierta. Tener en cuenta que en este caso, la bobina no presenta olor a quemado ni restos de combustión. Se prueba fácilmente midiendo la continuidad con un multimetro. La bobina abierta puede estar así por defecto de fabricación o por un la aplicación de un voltaje muy grande que la abre en un punto débil sin hacer que se queme. Verificar que la bobina no esté en corto circuito. Tener en cuenta que en este caso, la bobina quemada sí tiene olor característico a quemado y presenta muchas veces deformación en su carcasa y en al aislamiento que protege el devanado. Se prueba fácilmente midiendo la resistencia con un multimetro. La bobina se pone en cortocircuito cuando recibe una sobrecorriente debido a alimentación con una tensión superior a la nominal o un voltaje más bajo de lo normal. 4.3.11. Conectores y cableado. Los siguientes son básicamente trabajos tipo I: Limpiar el polvo y sedimento acumulado en el exterior e interior de los conectores y cableado. Chequear que no existan deterioros ni obstrucciones de los conectores y cableado. Examinar que los conectores eléctricos no estén flojos ni corroídos. Verificar que los conectores y cableado estén operando correctamente. Inspeccionar que el cableado este en buen estado y conectado apropiadamente. Si se presenta algún problema durante las tareas anteriores, entonces proceder con los tips de mantenimiento expuestos a continuación. Los siguientes son básicamente trabajos tipo II: Comprobar que no existan calentamientos en los conectores y cableado. Revisar terminales de sujeción de conectores. Chequear cubiertas protectoras del cableado. Inspeccionar terminales y reapretar bornes. Comprobar empalmes de conectores. Examinar puesta a tierra de cableado. Medir continuidad de cableado. 4.4. CONCLUSIONES. La descripción de los objetivos, alcance, tipos y programación de actividades, recursos humanos y materiales, control, seguimiento, metodología de ejecución, y las mejores prácticas preventivas y correctivas recomendadas por la ISA, para el plan de mantenimiento diseñado, permitieron constituir la organización, planificación y procedimientos de dicho plan, buscando siempre la forma de garantizar la funcionalidad de la instrumentación y equipos del laboratorio de Control Automático de la UTB. 85 5. CONCLUSIONES Se constituyó la forma de asegurar la funcionalidad temporal de la instrumentación y equipos más usados del laboratorio de Control Automático de la UTB, mediante la descripción de un plan y procedimientos generalizados de mantenimiento preventivo y correctivo a su infraestructura tecnológica, aplicando las mejores prácticas en mantenimiento de instrumentación y equipos industriales recomendadas por la ISA. Se estableció un medio uniforme de designación de la instrumentación y equipos del laboratorio de Control Automático de la UTB, mediante el diseño e implementación en el laboratorio de la estandarización según la norma ISA S5.1 vigente, realizando los diagramas P&ID y el etiquetado para cada una de las plantas pilotos del mismo. 86 6. RECOMENDACIONES Dado que el alcance del trabajo de monografía solo llegaba hasta la descripción documentada y generalizada de un plan de mantenimiento preventivo y correctivo para la instrumentación y equipos del laboratorio de Control Automático de la UTB, se sugiere que el plan y procedimientos de mantenimiento detallados en este trabajo se lleven a la realidad, de tal manera que sea posible validarlo. Además, una gran mejora, seria detallar los procedimientos de mantenimiento de forma más específica y concreta para cada instrumento o equipo. 87 BIBLIOGRAFÍA ÁLVAREZ M., Nicole C. y SÁNCHEZ P., Ever (1999): “Control de temperatura para un intercambiador de calor”. Trabajo de grado. Cartagena de Indias: Universidad Tecnológica de Bolívar, 1999. 53 p. AMERICAN NATIONAL STANDARDS INSTITUTE / INTERNATIONAL SOCIETY OF AUTOMATION (2009): “ANSI/ISA-5.1-2009, Instrumentation Symbols and Identification” [versión PDF en línea]. ISA, aprobado y publicado el 18 de septiembre de 2009. Disponible en internet: <http://kando.prociweb.hu/letoltes/data/3.evfolyam/MAI/F5/ISA_5.12009.pdf>. AMERICAN NATIONAL STANDARDS INSTITUTE / INTERNATIONAL SOCIETY OF AUTOMATION (1992): “ANSI/ISA-5.1-1984 (R1992), Instrumentation Symbols and Identification” [versión PDF en línea]. ISA, aprobado y publicado el 13 de julio de 1992. Disponible en internet: <http://ecvs-inc.com/Library/ISA_51-1984.pdf>. BARRERA G., Juan C. y MIRANDA A., Edgardo M. (1999): “Control de Presión”. Trabajo de grado. Cartagena de Indias: Universidad Tecnológica de Bolívar, 1999. 54 p. BURKERT (2009): “Transmisor de caudal 8035, Manual de instrucciones” [versión PDF en línea]. Disponible en internet: <http://www.burkert.com/products_data/manuals/MA8035FlowTransmit-ES-ES.pdf>. CADENA S., Deivi A.; VÁSQUEZ C., Jesús A. y GUZMÁN P., Freddy J. (2009): “Automatización de una planta piloto de presión de tanques en serie” [versión PDF en catalogo online de la biblioteca de la Universidad Tecnológica de Bolívar]. Trabajo de grado. Cartagena de Indias: Universidad Tecnológica de Bolívar, 2009. 130 p. CASTILLO R., José C. y CRUZ B., Angely (2009): “Plan de mantenimiento preventivo y correctivo de equipos de cómputo y comunicaciones del hospital San Juan Bautista – 2009” [versión PDF en línea]. Disponible en internet: <http://www.hospitalhuaral.gob.pe/imagenes/computo/plan%20de%20trabajo%20manteni miento-2009.pdf>. CHAVEZ C., Víctor M. y MONTENEGRO G., Nicolás M. (2009): “Automatización de una planta piloto de nivel de dos tanques en paralelo” [versión PDF en catalogo online de la biblioteca de la Universidad Tecnológica de Bolívar]. Trabajo de grado. Cartagena de Indias: Universidad Tecnológica de Bolívar, 2009. 91 p. 88 COGOLLO G., Mauro F. y HUETO G., Luis M. (2009): “Supervisión y control de dos tanques interconectados en serie” [versión PDF en catalogo online de la biblioteca de la Universidad Tecnológica de Bolívar]. Monografía. Cartagena de Indias: Universidad Tecnológica de Bolívar, 2009. 91 p. DANFOSS (2005): “Válvulas de solenoide” [versión PDF en línea]. Disponible en internet: <http://www.indubel.com.ar/pdf/biblioteca/danfoss/catalogos/notas-delinstalador/pfb00a105.pdf?PHPSESSID=e55c539f5fc83f4f0203a5d630eba717>. p. 9-11. GOETTSCHE, Lawrence D. (2005): “Maintenance of Instruments & Systems: Practical Guides for Measurement and Control”. 2nd Ed. ISA, 2005. 452 p. GONZÁLEZ B., Carlos R. (2000): “Principios de Mantenimiento”. Cartagena de Indias: Universidad Industrial de Santander - Universidad Tecnológica de Bolívar, 2000. 352 p. Serie local de postgrado en Gerencia de Mantenimiento. GUAL P., Carlos E. y MORA M., Carlos A. (2002): “Mantenimiento correctivo, preventivo y predictivo de los bancos de prueba motor-generador DC y de motores monofásicos del laboratorio de ingeniería eléctrica” [versión PDF en catalogo online de la biblioteca de la Universidad Tecnológica de Bolívar]. Trabajo de grado. Cartagena de Indias: Universidad Tecnológica de Bolívar, 2002. p. 28-36, 51-60. HONEYWELL (1999): “STT3000 Smart Temperature Transmitter, Version 350, User´s Manual” [versión PDF en línea]. Disponible en internet: <www.honeywell.sk/?com=documents&id=769>. p. 143-157. IBARRA G., Laura M. y LUCERO G., Ronald E. (2009): “Automatización planta piloto intercambiador de calor” [versión PDF en catalogo online de la biblioteca de la Universidad Tecnológica de Bolívar]. Monografía. Cartagena de Indias: Universidad Tecnológica de Bolívar, 2009. 81 p. JIMÉNEZ C., Francisco J. y MERCADO M. Roberto C. (2002): “Banco para el control de nivel en tanques interconectados en paralelo”. Trabajo de grado. Cartagena de Indias: Universidad Tecnológica de Bolívar, 2002. 72 p. JIMÉNEZ M., Belisario y VANEGAS P., Rolando (2003): “Mantenimiento correctivo, preventivo y predictivo de los bancos de motores de inducción y síncronos del laboratorio de maquinas eléctricas de la CUTB” [versión PDF en catalogo online de la biblioteca de la Universidad Tecnológica de Bolívar]. Trabajo de grado. Cartagena de Indias: Universidad Tecnológica de Bolívar, 2003. p. 32-57. 89 LÓPEZ C., Luz E. y RICO R., Carlos A. (1999): “Control de nivel”. Trabajo de grado. Cartagena de Indias: Universidad Tecnológica de Bolívar, 1999. 56 p. RENOVETEC (2010): “Elaboración de un plan de mantenimiento” [en línea]. Disponible en internet: <http://www.renovetec.com/elaboracionplanesmantenimiento.html>. ROSEMOUNT (2008): “Rosemount 1151 Pressure Transmitter, Reference Manual” [versión PDF en línea]. Disponible en internet: <http://www2.emersonprocess.com/siteadmincenter/PM%20Rosemount%20Documents/0 0809-0100-4360.pdf>. p. 51-88. SIEMENS (2003): “SIMATIC S7-200 Programmable Controller System Manual” [versión PDF en línea]. Disponible en internet: <http://www.jwtech.co.th/downloadjwtech/siemens/siemensmanual/S7200.pdf>. p. 257263. TECSUP (2010): “Mantenimiento de bombas centrifugas” [en línea]. Disponible en internet: <http://es.scribd.com/doc/39167116/06-Mantenimiento-de-Bombas-Centrifugas>. TEJADA V., Carlos A. y ACEVEDO D., Michael A. (2010): “Control y supervisión de una planta piloto de mezclado” [versión PDF en catalogo online de la biblioteca de la Universidad Tecnológica de Bolívar]. Monografía. Cartagena de Indias: Universidad Tecnológica de Bolívar, 2010. 103 p. TORRES, Martin (2009): “Plan de mantenimiento predictivo y correctivo de sistemas automatizados” [versión PDF en línea]. Disponible en internet: <http://www.yoreparo.com/articulos/electronica-industrial/plan-de-mantenimientopreventivo-y-correctivo-de-sistemas-automatizados>. p. 2-4. VELASQUEZ (2007): “Los contactores electromagneticos” [versión PDF en línea]. Disponible en internet: <http://www.velasquez.com.co/aplicaciones/AN_Contactores.pdf>. p. 9-11. WEG (2002): “Manual de instalación y mantenimiento de motores eléctricos” [versión PDF en línea]. Disponible en internet: < http://catalogo.weg.com.br/files/wegnet/WEG-motor-deinduccion-trifasicos-de-alta-y-baja-tension-10399279-manual-espanol.pdf>. p. 36-72. WEISZ (2004): “Montaje, utilización y mantenimiento de manómetros” [versión PDF en línea]. Disponible en internet: <http://www.weisz.com/informacion/notas_pdf/NT%200014%20%20Mont%20uso%20y%20mant%20manometros.pdf>. p. 7-12. 90 ANEXO A ALGUNAS DEFINICIONES DE LA NORMA ISA S5.1. A continuación se muestran y aclaran unas definiciones requeridas para el entendimiento correcto de la norma ISA S5.1. Solo se muestran las que se consideraron de utilidad para el contexto de este proyecto, para información de todas las definiciones, véase la norma. Accesible: característica de un dispositivo o función que puede ser usado o visto por un operador con el objetivo de ejecutar operaciones de control. Alarma: Un dispositivo o función que señaliza la existencia de una condición que ha cambiado de segura a insegura, de normal a anormal, por medio de una indicación visible o audible, de tal manera que atraiga la atención del personal alrededor. Controlador: un dispositivo que tiene una salida que varía para regular una variable controlada en una manera específica, y ya sea automáticamente o manualmente. Convertidor: un dispositivo que recibe información en una forma de una señal de un instrumento y transmite una señal de salida en otra forma, tal como un convertidor de corriente eléctrica a señal neumática. Detrás del panel: una ubicación que en el sentido amplio significa “no normalmente accesible al operador”, tales como la parte trasera de un instrumento o panel de control, un armario o gabinete de instrumentos encerrado, etc. Display compartido: dispositivo de interface de operador, unidad de video, LED, o LCD, usada para mostrar visualmente información del control de proceso de varias fuentes, y comandado por el operador. Dispositivo de cómputo: un dispositivo que realiza una o más cálculos o operaciones lógicas, o ambas, y transmite una o más señales de salida resultantes. También es llamado relé de cómputo. Elemento de control final: un dispositivo que directamente controla el valor de una variable manipulada en un lazo de control. Tal como una válvula de control. Elemento primario: un elemento de un instrumento o sistema, externo o interno, que cuantitativamente convierte la variable medida a una forma adecuada para medición. Tal como un sensor. 91 Estación de control: un dispositivo o función que tiene una salida ajustable manualmente, podría también tener indicadores, luces, y otras funciones, y es usada para actuar y/o modular uno o más dispositivos, además provee conmutación entre los modos de control manual y automático para un lazo de control. Instrumento: un dispositivo usado para mediciones directas o indirectas, monitoreo, y/o control de una variable. Tales como elementos primarios, elementos de control final, dispositivos de cómputo, anunciadores, switches, pulsadores, etc. No aplica para partes que son componentes internos de un instrumento, tales como resistencias, fuelles, etc. Instrumentación: una colección de instrumentos, dispositivos, hardware, o funciones para su aplicación en medición, monitoreo, o control de un proceso industrial o maquina, o alguna combinación de estos. Interruptor (switch): un dispositivo que conecta, desconecta, selecciona, o transfiere uno o más circuitos, y no es designado como un controlador, relé, o válvula de control. Lazo: instrumentación arreglada de tal manera que la señal pasa de uno a otro instrumento con el propósito de medición, indicación o control de una variable de proceso. Local: la ubicación de un instrumento que no está ni en un panel o consola, ni montado en una sala de control, sino que esta comúnmente en las inmediaciones de un elementos primario o un elemento de control final. Normalmente se utiliza la palabra “campo” como sinónimo. Luz piloto: un dispositivo luminoso que indica cual de una serie de condiciones normales de un sistema o dispositivo existe. No es una luz de alarma, la cual indica una situación anormal. Montado en panel: una ubicación que en el sentido amplio significa “normalmente accesible al operador”, tales como la parte delantera de un instrumento o panel de control. Panel: una estructura independiente o empotrada consiste de una o más secciones, cubículos, consolas, o escritorios que tienen grupos de hardware de instrumentación montado en él, y aloja la interface operador-proceso. Relé (relay): un dispositivo que tiene como función pasar información en una forma inalterada o en una forma modificada. El término es específicamente aplicado a un interruptor eléctrico, neumático o hidráulico que es actuado por una señal. Transmisor: un dispositivo que sensa una variable de proceso mediante el uso de un sensor, y tiene una salida de la cual su valor de estado estable varia únicamente como 92 una función predeterminada de la variable de proceso. El sensor podría o ni podría estar integrado con el transmisor. Válvula de control: un dispositivo que manipula directamente el flujo de una o más corrientes de fluido de proceso, de tal manera que permite su regulación en función de una señal de control. Es diferente de las válvulas accionadas manualmente y las de chequeo. 93 ANEXO B FICHAS PARA CONTROL Y SEGUIMIENTO DEL PLAN DE MANTENIMIENTO A continuación se muestran las fichas y tarjetas necesarias para el control y seguimiento de todas las actividades de mantenimiento realizadas a la instrumentación y equipos del laboratorio de Control Automático de la UTB, en base al plan de mantenimiento expuesto en el ítem 4. Orden de trabajo de mantenimiento: Véase página 95. Tarjeta técnica e historial de equipo/instrumento: Véase página 96. Información histórica de mantenimiento: Véase página 97. 94 LABORATORIO DE CONTROL AUTOMÁTICO DIRECCIÓN DE PROGRAMA DE INGENIERÍAS ELÉCTRICA Y ELECTRÓNICA UNIVERSIDAD TECNOLÓGICA DE BOLÍVAR ORDEN DE TRABAJO DE MANTENIMIENTO Nº de planta: Nº de lazo: Código del equipo o instrumento: Nº de ficha XXXXXXXXXXXX Requerido por: Tipo de trabajo: I II III Fecha de solicitud (aa/mm/dd): Especialidad del mantenimiento: Eléctrico Electrónico Prioridad del trabajo: Urgente Emergencia Hora de solicitud: Tiempo estimado: Mecánico Fecha programada (aa/mm/dd): Normal Descripción del problema: Descripción breve del trabajo a realizar: Equipos y herramientas a utilizar: Mano de obra requerida: Aprobado por: Ejecutado por: 95 LABORATORIO DE CONTROL AUTOMÁTICO DIRECCIÓN DE PROGRAMA DE INGENIERÍAS ELÉCTRICA Y ELECTRÓNICA UNIVERSIDAD TECNOLÓGICA DE BOLÍVAR TARJETA TÉCNICA E HISTORIAL DE EQUIPO / INSTRUMENTO Información técnica Nº de planta: Nº de lazo: Código del equipo o instrumento: Nº de tarjeta XXXXXXXXXXX Fecha de adquisición (aa/mm/dd): Fecha de instalación (aa/mm/dd): Forma de uso: Continuo Ocasional Marca: Serie: Especificaciones eléctricas: Especificaciones mecánicas: Información histórica Fecha de Nº de trabajo orden de (aa/mm/dd) trabajo Responsable Descripción breve del trabajo realizado 96 LABORATORIO DE CONTROL AUTOMÁTICO DIRECCIÓN DE PROGRAMA DE INGENIERÍAS ELÉCTRICA Y ELECTRÓNICA UNIVERSIDAD TECNOLÓGICA DE BOLÍVAR TARJETA DE INFORMACIÓN HISTÓRICA DE MANTENIMIENTO Fecha de trabajo (aa/mm/dd) Nº de orden de trabajo Responsable Código de equipo o instrumento 97 Descripción breve del trabajo realizado ANEXO C P&ID´s DE LAS PLANTAS PILOTOS DEL LABORATORIO DE CONTROL AUTOMÁTICO DE LA UTB. A continuación se muestran los diagramas P&ID (diseñados en AutoCAD P&ID 2010) según la norma ISA S5.1 para cada una de las plantas pilotos que conforman el laboratorio de Control Automático de la UTB, en base a la estandarización expuesta en el ítem 3. Planta de control de temperatura y caudal para un intercambiador de calor: Véase página 99 y 100. Planta de control de nivel para tanques de mezclado: Véase página 101 y 102. Planta de control de nivel para tanques en paralelo: Véase página 103 y 104. Planta de control de velocidad para un acople motor-generador: Véase página 105. Planta de control de temperatura para horno de resistencia: Véase página 106. Planta de control de presión para tanques en serie: Véase página 107 y 108. Planta de control de nivel para tanques en serie: Véase página 109 y 110. 98 Anexo C.1A. Planta de control de temperatura y caudal para un intercambiador de calor. 99 Anexo C.1B. Planta de control de temperatura y caudal para un intercambiador de calor. 100 Anexo C.2A. Planta de control de nivel para tanques de mezclado. 101 Anexo C.2B. Planta de control de nivel para tanques de mezclado. 102 Anexo C.3A. Planta de control de nivel para tanques en paralelo. 103 Anexo C.3B. Planta de control de nivel para tanques en paralelo. 104 Anexo C.4. Planta de control de velocidad para un acople motor-generador. 105 Anexo C.5. Planta de control de temperatura para horno de resistencia. 106 Anexo C.6A. Planta de control de presión para tanques en serie. 107 Anexo C.6B. Planta de control de presión para tanques en serie. 108 Anexo C.7A. Planta de control de nivel para tanques en serie. 109 Anexo C.7A. Planta de control de nivel para tanques en serie. 110