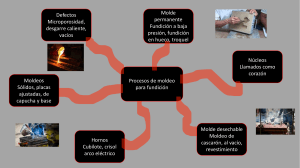

01. Forja y Fundición autor Ministerio de Medio Ambiente y Medio Rural y Marino

Anuncio