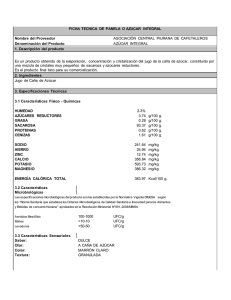

Fisiología de la caña de azúcar Planta tipo C-4. Características: alta tasa de fotosíntesis y alta producción de biomasa. Principales componentes de la caña de azúcar JUGO SÓLIDOS SOLUBLES (BRIX) CAÑA FIBRA (F) SACAROSA (S) (POL) OTROS (NO POL) (N) - Materiales coloreados Polisacáridos Azúcares Reductores (AR) Impurezas Azúcares sencillos (azúcares invertidos o reductores) Reacción de Maillard Son monosacáridos como por ejemplo glucosa O y fructosa OH OH G F Gluc osa Sac aros a R - NH 2 OH O O Reacción de Maillard O O O O OH OH Le vogluco seno na R - NH 2 NH - R Sac aros a Gluc osa Glucosa O Fru cto sa O Fructosa Polím e ros, M a ter ia l colore ado O O Le vogluco seno na O C HO Disacáridos Son azúcares que se forman a partir de dos monosacáridos, por ejemplo sacarosa G OH F OH G O sacarosa F Química de la sacarosa OH HO HO OH O O HO OH O OH Glucosa Fructosa Enlace glicosídico OH Proceso de Fabricación de Azúcar Calidad de la materia prima Objetivo de los ingenios azucareros Buena recuperación Para garantizar una excelente calidad del producto final y reducción de pérdidas se requiere de un buen proceso agro – industrial Principal Problema Pérdidas de Sacarosa La sacarosa (S) destinada a la producción de azúcar tiene que ser recuperada al máximo (ARE) ARE (%) = aS - bN – CF S = Sac % caña N = No Sac % caña F = Fibra % caña a, b, c = Parámetros de fábrica Elementos fundamentales en la producción de azúcar Calidad de la materia prima Sistema eficiente del tratamiento del jugo de la caña Buen sistema de cristalización (semillamiento completo con semilla de buena calidad) Limpieza y buen control sanitario (disminuir las pérdidas de origen microbiológico) Biosíntesis de la sacarosa CO2 + H2O + Luz Compuestos pobres en energía O2 + Materia orgánica Compuestos ricos en energía Azúcares La caña de azúcar está constituida por • • • • Sitio de producción de los fotosíntatos. Sistema de distribución. Sitios de consumo. Sitios de acumulación o almacenamiento de los azúcares. Acumulación de sacarosa • Reservorio de los fotosintatos. • Compuestos de una sucesión de entrenudos: maduros (base), en proceso de maduración, entrenudos inmaduros (cogollo, punta o ápice). Tallo Acumulación de sacarosa un proceso simple? R1 Sacarosa Azúcar Hexosa R2 Respiración Fuente: SASRI. Sudáfrica. 2005. Hexosas 10% Polímeros / proteínas 32% Sacarosa Hexosas 21% T. Joven Polímeros / proteínas 9% Triosas Hexosas 30% Sacarosa Triosas 15% Otros compuestos Otros compuestos Distribución del carbono en la caña de azúcar Fuente: SASRI. Sudáfrica. 2005. Composición de la caña % base húmeda Componente Toda la Planta Caña limpia Tallos 77.8 96.8 Cogollos 14.3 2.7 Otros 7.9 0.5 Composición tecnológica de la caña de azúcar Fibra 10 -16% Caña de azúcar Celulosa Pentosas (xilanos, arabanos, etc) Lignina Agua prom. 70 % Jugo 84 - 90% Sólidos solubles (Brix) 14 - 20 sacarosa (12 – 18%) No – sacarosas (1 – 2%) Azúcares Glucosa (0.5 – 1.0%) Fructosa (0.5 – 1.0%) Otros: polisacáridos, etc. No sacarosas No - Azúcares Orgánicos: Colorantes, ácidos, etc. Inorgánicos: Sales minerales Constituyentes químicos y composición promedio de los jugos de la caña de azúcar AZUCARES SALES NO AZUCARES ORGÁNICOS Tallo % caña Agua 73 – 76 Sólidos 24 - 27 Sólidos solubles (Brix) 10 – 15 Fibra (seca) 11- 16 Constituyentes del jugo % sólidos solubles Sacarosa 70 – 88 Glucosa 2–4 Fructosa 2 -4 Oligosacáridos 0-06 – 0.6 Polisacáridos 0.2 – 0.8 Sales inorgánicas 1.5 – 4.5 Ácidos orgánicos 0.7 – 1.3 Aminoácidos 0.5 – 2.5 Colorantes 0.1 Ceras 0.05 – 0.15 Fosfolípidos Constituyentes de los jugos ORGÁNICOS: Azúcares Sencillos: Glucosa, fructosa Disacáridos: Sacarosa Oligosacáridos Polisacáridos Colorantes (fenoles, flavonoides, etc) Aminoácidos, proteínas, Ácidos orgánicos INORGÁNICOS: Sales de potasio, fosfato, silica, calcio, magnesio, hierro, etc. Oligosacáridos principales en la caña de azúcar Theanderosa Rafinosa Melezitosa Erlosa Leucrosa Panosa Gentianosa Maltosa Malto (triosa, etc) Cestosa Cellobiosa Isomaltosa Concentración promedio y naturaleza de los carbohidratos en jugos de caña de azúcar Carbohidratos Monosacáridos (%) Disacáridos (%) Oligosacáridos (% Bx) Concentración Glucosa 0.26 – 0.33 Fructosa 0.26 – 0.33 Sacarosa 0.96 – 10.6 1 – Cetosa 0.26 – 0.33 6 – Cetosa 0.03 – 0.50 Neo – Cetosa 0.01 – 0.40 Teanderosa Polisacáridos (% Bx) 0.03 – 1.3 Polisacáridos de la caña de azúcar Caña de azúcar • Origen natural • Origen microbiano Polisacáridos de la caña ISP (Indigenous Sugarcane Polysaccharide) – arabinogalactanos + xylomannanos – constituyente normal de la caña Almidón Constituyente normal de la caña Glucana Constituyente normal de la caña Dextrana Producto microbial; indica degradación de azúcar Almidón • Constituyente normal de la caña. • Se concentra en la punta de crecimiento de la mata (cogollo) y aún más en las hojas. • Es más concentrado en la caña no madura. • Las variedades de caña tienen diferentes concentraciones naturales del almidón en el jugo. La Estructura del Almidón Se compone de dos polímeros de α-1, 4glucosa. Amylosa – cadenas rectas. Amilopectina – cadenas ramificadas. Existe en granulos. Cuande se calientan, los granulos se gelatinizan y esto aumenta mucho la viscosidad de las soluciones. Estructura del almidón (natural) Almidón • Porqué nos preocupamos por el almidón?. • Causa problemas con la filtración?. • Cómo se puede controlar?. • Procesar caña madura, no incluir las hojas y el cogollo, usar variedades bajas en almidón, usar la enzima – amilasa. ISP – Polisacárido Indígeno de la caña • Tiene una estructura muy complicada. • Los azúcares mayores después de hidrolizar son: Arabinosa, galactosa, xilosa, manosa, glucosa y ácido glucurónico. • Se compleja con muchos compuestos – fenólicos, ácidos grasos (C14 – C18) y el ácido aconitico. • Contribuye mucho al color natural del jugo de la caña. (Amarillenta hasta marrón). ISP – Polisacárido Indígeno de la caña • Carga negativa. • Contribuye a la formación de floc en azúcar refinada en bebidas carbónicas (Pepsi, Coca Cola). • La concentración en jugo ~ 0.5-1.0%. • La concentración en azúcar cruda ~ 0.1-0.5%. • Alto peso molecular (>300,00) con tendencia de transferir al cristal. Síntesis general de las dextranas a partir de la sacarosa Estructura general de las dextranas (origen microbiano) Consumo de sacarosa y producción de dextranas en diferentes intervalos de tiempo. Leuconostoc mesenteroides 3 A Tiempo (h) Consumo de sacarosa (g/L) Producción de dextrana (g/L) 1 8.50 0.35 5 42.30 1.08 15 53.40 5.10 Interferencias de los almidones y dextranas en los valores de POL y ATR Almidones 100 mg/L incremento POL 0.06 (%) ATR 0.14Kg/t caña Dextranas 100 mg/L incremento POL 0.07 (%) ATR 0.36 Kg/ t caña Fuente: F. Viginottii, et al S. Journal, 2013 Rotación óptica específica de algunas no – sacarosas, especialmente polisacáridos Compuesto Rotación óptica específica D D D D D D Otros metabolitos presentes en caña de azúcar Dhurrin Naturaleza de los materiales coloreados en la caña de azúcar Compuestos fenólicos de origen natural y sus derivados. Melanoidinas (Reacciones entre carbohidratos y aminoácidos) Productos de degradación térmica. Componentes Fenólicos Colorantes naturales (Clorofilas) Precursores de color (Flavonoides) Flavonoides de la caña de azúcar • Antocianinas • Flavonoles • Flavonas Flavonas Grupos Tricino Luteolino Apigenino Propiedades químicas y efectos de los flavonoides en el procesamiento industrial de la caña de azúcar • Componentes mayores de los colorantes sensitivos al Ph. • Las antocianinas se descomponen durante la clarificación (pH 7.0) • Los derivados de los grupos TRICINO, LUTEOLINO y APIGENINO causan al menos el l30% del color del azúcar crudo (pH 7.0). El rol de los compuestos fenólicos en la industria azucarera Realza la reactividad del color Forman colorantes de origen enzimático y noenzimático (browning pigments) Reacciones de la condensación de fenol-aldehido Reacciones fenoles-aminas Reacción con hierro y cobre que forman complejos colorados Reticulación de polisacáridos Reticulación de polisacáridos Naturaleza y concentración de los aminoácidos en jugos de caña de azúcar Compuesto Amidas Aminoácidos Asparagina Glutamina Aspártico Glutámico Alanina Valina Aminobutirico Threonina Isoleucina Glicina Otros Libre % Materia seca 0.71 0.19 0.11 0.05 0.06 0.03 0.03 0.02 0.01 < 0.01 trazas 0.06 0.08 0.05 0.03 0.03 0.04 0.04 0.04 < 0.03 Promedio de aminoácidos en el cogollo de la caña de azúcar Aminoácido Cogollo (jugo) Yagua (mg/100g) Hoja Asparagina Aspártico Glutamina Arginina Glutámico Prolina Valina Lisina Serina Aminobutírico 103.4 40.6 31.4 17.7 17.2 10.2 6.9 6.2 6.1 5.7 23.7 6.1 6.0 0.2 7.9 8.9 1.0 0.2 2.5 1.0 1.8 2.9 9.2 0.6 5.0 0.4 0.9 1.1 2.6 0.4 Peso total Total aminoacido 272.0 35 65.0 31 40.0 30 Principales colorantes formados durante el proceso Melanoidinas Productos de degradación alcalina Caramelo a partir de la sacarosa Descomposición térmica Etapas en la formación de compuestos coloreados • Reacciones de degradación: Deshidratación y derivados del furano. • Polimerizaciones y condensaciones. Productos de degradación alcalina Ácidos Sacarínicos Ácido Láctico Mezcla de Ácidos Orgánicos Rangos indicadores de color Valor Indicador (IV: color pH 9 / color pH 4) Colorante IV (pH 9 / pH 4) Melanoidinas 1.0 – 1.2 Caramelo 1.0 – 1.5 Productos de degradación de fructosa 1.5 – 3.2 Compuestos fenólicos (Flavonoides) 5.0 – 14.0 Ácidos orgánicos no nitrogenados Natural Formados durante el proceso Ácido Concentración (ppm / Bx) Oxálico 40 – 200 Cítrico 900 – 1800 Tartárico 10 – 180 Málico 1200 – 1800 Aconítico 5000 – 8000 Succinico 100 – 200 Glicólico Trazas – 150 Láctico 250 – 670 Acético 200 - 300 HOOC H C=C HOOCCH2 COOH Incrementa el consumo de cal durante la clarificación y forma sales (aconitatos) en materiales de baja pureza Está implicado en la evaporación y agotamiento (caída) Ácido Trans aconítico Presente especialmente en materia extraña de origen vegetal y materiales de baja pureza Ácido Láctico Valor • 300 Mg/L Jugos infectados por Bacillus SP. • > 1500 Mg/L (Base Brix) Construcción de la calidad Compromiso de todos Áreas Labores agrícolas Planeación Industria Fábrica • Materia prima • Procesos • Productos Características de calidad de la caña Carácter agronómico Morfología Calidad de los jugos Sacarosa y pureza de los jugos Fibra Características de calidad de caña Contenido de fosfatos y elementos minerales Contenido de almidones Representación general de la caña por compuesto y rango de la relación fibra dura: médula (“pith”) observada en algunas variedades de caña de azúcar Relación fibra dura: Médula 1.52 – 0.66 Fibra (%) 15.0 – 10.0 Fuente: Chen, J. C. P., 2000 y Rein, P., 2012 Análisis típicos de la fibra de caña (porcentaje basado en materia seca) Clarke (1988) Rango Purchase (1995) Promedio Celulosa 40 - 58 40 Hemicelulosa 24- 32 30 Lignina 13 - 22 22 1-4 5 Cenizas / otros Fuente: Larrahondo, J. E. (2012); Rein, P. (2012) Relación de fibra larga a fibra corta para diferentes variedades de caña de azúcar a la edad de 11 meses Variedad Fibra larga / fibra corta Fibra % caña CL 59 – 994 1,52 a1 12,2 CP 57 – 603 1,33 ab 9,6 CL 61 – 5 1,17 bc 9,5 CL 41 – 223 1,01 cd 10,1 CL 61 – 205 0,98 cd 9,0 CL 54 – 378 0,85 de 11,0 CL 54 - 312 0,66 e 10,1 1 Promedio de 5 repeticiones (Análisis de Duncan, nivel de 0,05) Fuente: Snow, J. T. (1974) Variaciones de la relación de fibra larga (FL) a fibra corta (FC) con la edad de la caña de azúcar Variedad: CL 41 - 223 Edad (meses) 7 10 11 12 Fibra larga / fibra corta 0,58 1,07 1,01 1,00 Fuente: Snow, J. T. (1974) Variedad: N - 20 Edad (meses) 9 19 Fibra larga / fibra corta 2,94 3,43 Fuente: Moodley, M. 1991 Observaciones de caña en campo y laboratorio Agro industrial Laredo 63 Principales factores de la calidad de la materia prima Variedades de la caña de azúcar Condiciones ambientales Maduración Estado sanitario Tiempo entre quema – corte – procesamiento (deterioro de la caña) Pureza de la caña Materia extraña • Factores genéticos y ambientales. • Prácticas culturales. • Estado de maduración: edad y época de corte. Depende de: Factores después del corte Depende de: Factores antes del corte Calidad de la materia prima • Altura de corte. • Sistema de cosecha. • Contenido de impurezas (materia extraña). • Tiempos entre corte – molienda. • Sistemas de limpieza (húmedo, seco). • Acción microbiológica. Factores que afectan la calidad de la caña antes del corte • Variedad • Prácticas culturales • Edad y época de corte • Enfermedades y/o plagas • Maduradores Variedades de la caña • Difieren en su composición: constituyentes orgánicos e inorgánicos (características químicas). • Tasa de deterioro y/o pérdida de sacarosa después del corte. • Maduración. • Susceptibilidad al ataque de plagas. • Características agronómicas y morfológicas. Diferencias varietales en la calidad de la caña de azúcar Variedad Rendimiento (%) Pureza (%) Fibra (% caña) CP 57603 11.2 A 90.7 A 14.7 A Mex 68808 10.6 B 89.0 B 13.6 B Mex 68200 10.3 B 89.4 B 13.3 BC Mex 641487 10.3 B 88.8 B 12.5 V 7151 9.8 C 89.3 B 13.0 C Mex 641214 9.3 D 86.3 C 13.0 GC Prácticas culturales y la calidad de los jugos Nutrición Vegetal Regímenes de humedad Efecto de la fertilización nitrogenada (N) en los niveles de sacarosa (Experiencia Sudáfrica) Sac % caña 56 kg N / ha 13.9 13.5 112 kg N / ha 13.8 13.0 224 kg N / ha 13.7 12.7 336 kg N / ha 13.3 12.0 Nota: En el caso del potasio, tanto los niveles de sacarosa como pureza se Incrementan, pero solo en aquellos sitios donde existan deficiencias. Efectos observados de la fertilización con nitrógeno en los contenidos de minerales en los jugos de caña Componente Meq / 100 0 N (kg / Ha) 112 224 Na 2.8 a 3.1 a 2.7 a K 60.0 a 74.0 b 78.0 b Ca 5.8 a 6.1 a 7.0 b Mg 8.0 a 9.5 ab 10.8 b N 9.9 a 24.4 b 38.1 c P 7.0 a 3.5 b 2.5 c Cl 28.8 a 46.6 b 48.5 b Ecmmho / cm 9.1 a 11.4 b 11.6 b pH 5.5 5.4 5.4 Efecto de la fertilización nitrogenada en el contenido de almidones y fenoles en la variedad C 72356 a la edad de 10.4 meses, cultivada en un suelo de la serie Manuelita del Ingenio Providencia Tratamiento N (Kg/ha) Almidones (ppm) Fenoles Totales (ppm) 46 141 809 69 138 896 92 100 1112 115 69 852 138 54 787 Características químicas de la calidad de los jugos de la variedad PR 61-632 bajo diferentes regímenes de humedad del suelo, Edad: 14 meses Tratamiento Nivel de Humedad (%) Azúcar Red. (%) Color U.I x 103 1/ K2O (%) sólidos Turbidez Abs. P2O5 (ppm) N-NH2 (ppm) 2/ Fenoles (ppm) 2/ Almidones (ppm) 100 1.22 8.24 0.34 0.70 869 48 548 27 80 1.33 8.14 0.42 0.99 524 183 569 17 50 0.90 11.60 0.61 1.23 344 195 587 18 20 1.06 13.34 0.64 1.56 312 228 633 13 1 = Unidades ICUMSA 2 = Expresado como Ácido Glutámico Empleo de glifosato Positivos Negativos - Incremento de la sacarosa (5-30%) - Disminución de la relación AR / cenizas - Incremento de la pureza (1-4%) - Posible incremento de polisacáridos totales - Disminución de la fibra (3-5%) Depende de: Factores después del corte Calidad de la materia prima • Altura de corte. • Sistema de cosecha. • Contenido de impurezas (materia extraña). • Tiempos entre corte – molienda. • Sistemas de limpieza (húmedo, seco). • Acción microbiológica. Altura óptima de corte Deterioro de la caña Operaciones Agrícolas El deterioro ocurre mediante Perdida de agua • (1 – 2% / día) • Procesos enzimáticos (Bioquímicas): Acción de las invertasas (ácida y neutra). • Procesos Químicos: Inversión causada por las condiciones ácidas de los jugos. • Acción microbiana: Formación de dextranas y ácidos orgánicos. • Introducción de impurezas, control de maduración y cosecha. Origen de las pérdidas de sacarosa Químico 13% Bioquímico 27% Microbiológico 60% Fuente: Solomon Pérdidas Bioquímicas C12H22O11 Sacarosa C6H12O6 + Glucosa + C6H12O6 Fructosa Facilitado por la acción de las invertasas endógenas de la caña de azúcar pH optimo 4.8-5.2 (Invertasa ácida); 7.0 (invertasa Neutra) Bajo condición normal, la actividad de la invertasa ácida aumenta rápidamente después de 72 horas de almacenaje Microorganismos de la caña de azúcar quemada y sin quemar Leuconostoc mesenteroides (formador de polisacáridos como las dextranas). Levaduras (Saccharomyces, Torula y Pichia). Bacterias (Pseudomonas). Microorganismos del suelo: Bacillus cereus, Pinicillium y otros hongos. El Leuconostoc es muy común en caña quemada y su proliferación aumenta con el tiempo entre quema – corte y molienda. Algunas observaciones • El mayor nivel de microorganismos se encuentran en cañas quemadas, antes del corte. • Niveles de dextranas y etanol en cañas cortadas después de quema mayores que en las caña cortadas sin quemar. • Estudios de deterioro de caña quemada muestra que es mayor en las cañas dejadas en pie, que en las cañas sin quemar cortadas inmediatamente y dejadas en pequeños arrumes o chorras. Pérdidas entre cosecha y molienda Una visión de las pérdidas de sacarosa entre cosecha y molienda India 13 - 36 kg azúcar / t caña / día Pakistán 12 kg azúcar / t caña / día Brasil 8 - 10 kg azúcar / t caña / día Colombia 10 - 15 kg azúcar / t caña / día Fuente: S. Solomon. IASIT 2006. Causas de las pérdidas de sacarosa después de la cosecha Variedad (Dureza de la corteza, contenido de cera) Humedad y condición original de la caña Practicas de precosecha (Quema de caña) Método de cosecha (Corte manual / cosecha mecanizada) Condiciones Atmosféricas (Temperatura, humedad y lluvia) Tamaño de los trozos (Verde y Quemada) Método de almacenamiento (Almacenamiento en campo, almacenamiento en pilas) Tiempo entre cosecha y molienda Eficiencia de la unidad de procesamiento Fuente: S. Solomon. IASIT 2006. CAUSAS Quema Deterioro químico Deterioro microbiano EFECTOS - Exudación - Destrucción de sacarosa Condiciones ácidas y acción de las enzimas (inversión) Formación de dextranas y ácidos orgánicos Pérdidas de sacarosa entre corte - molienda Pérdidas por: Materia Extraña PLANTA N So F S1 S2 S3 Pérdidas por: Pérdidas por: Pérdidas por: - Quema - T. Permanencia - T. Permanencia (vagones, patios) (campo) S MOLINOS - Lavado Posibles vías de la termólisis de la sacarosa y formación de material coloreado Reacción de Maillard O O OH OH R - NH 2 NH - R Sac aros a Gluc osa O Polím e ros, Ma ter ia l colore ado O O O Le vogluco seno na O C HO 5 - (hidroxim etil) - 2 - fura ld ehido Fru cto sa % Pérdidas sacarosa (por quema) : 0 – 6% (equivale a un promedio de 0.5 unidades % de sacarosa) EFECTO QUEMA • Pérdidas promedias: 3% de la sacarosa % caña. Ej: 0.45 unidades para sacarosa % caña de 15% Cinética del deterioro d[S] = K [S] dt Lo cual mediante integración se transformaría en la ecuación: St = So e -kt G O F Sacarosa (S) G + F Azúcares reductores Cambios en la sacarosa (%, HPLC) por almacenamiento de la caña entera Temperatura ambiente: 25 – 30 Variedad Ecuación Coeficiente de Correlación (R) MZC-74 - 275 St (%) = 22.3 e -0-0010 t 1 -0.93 V 7151 St (%) = 18.9 e -0-00055 t -0.70 CC 87 - 434 St (%) = 16.6 e -0-0011 t -0.95 PR 61 - 632 2 St (%) = 19.1 e -0-0014 t -0.96 CC 85 - 92 St (%) = 19.6 e -0-00082 t -0.91 1 t expresado en horas de almacenamiento 2 Variedad evaluada después de quema Constantes de hidrólisis (k) y pérdidas de sacarosa por hora de apilamiento de la caña en el campo Temperatura 25 – 30 °C. Variedad MZC 74 - 275 V7151 CC 87 – 434 PR 61-632 2 CC 85 - 92 CC 85 - 68 CC 91 - 1999 CC 84 - 75 CC 93 - 3895 CC 93 - 38952 CC 92 - 2804 Promedio 1 Reducción k 0.0014 0.0010 0.0010 0.0014 0.00089 0.00093 0.0008 0.0008 0.0008 0.00072 0.0013 0.0010 Pérdidas de sacarosa % sacarosa en caña por hora 0.14 0.10 0.10 0.14 0.089 0.09 0.08 0.08 0.08 0.07 0.13 0.10 estimada en unidades de sacarosa % caña / hora. 2 Variedad evaluada después de quema. Disminución en sac % 1 caña por hora 0.023 0.014 0.015 0.015 0.014 0.013 0.011 0.011 0.014 0.011 0.020 0.015 Seguimiento al deterioro de variedades comerciales y promisorias Experiencias en Colombia Resultados Pérdidas de peso. Variedad CC 85-92 • Pérdidas / tallo / h 0.0018 (kg) • Pérdidas / tallo / día 0.043 (kg) • Pérdidas peso / hora 0.085 (%) • Pérdidas peso / día 2.0 (%) Pérdidas de sacarosa en campo MZC 74-275 (Quemada) Abril Junio Pérdidas SAC% Caña/Hora 0.021 0.018 Pérdidas SAC% SAC Caña/Hora 0.12% 0.10% Rangos de pérdidas de sacarosa observados en el campo, vagones y patios de fábrica Tratamiento Tiempo (Horas) 0 0-10 16-24 40-48 64-72 120-136 Apilamiento campo (%) 0 0 0-4.4 0.2-6.4 3.5-9.0 6.3-14.3 Apilamiento vagones(%) 0 0 1.1-6.1 6.3-7.0 7.7-12.0 12.5-14.0 Apilamiento patios (%) 0 0-6.0 6.0-18.0 -- -- Las mayores pérdidas de sacarosa ocurren en los patios de la fábrica -- Resultados Pérdidas de Sacarosa % Sac caña en Patios de Fábrica Pérdidas de Sacarosa % Sac caña en campo y equipos de transporte. 1 día de apilamiento en 5 días de apilamiento en patios de Fábrica (6.0 % - 16%) Campo (6.0% - 14.0%) Pérdidas de sacarosa variedad CC 85-92 Pérdidas de sacarosa después de quema y corte inmediato Sac % caña = 15.1 – 0.024 x t (horas) R2 0.50 Pérdidas de sacarosa de la caña quemada y dejada en pié Sac % caña = 15.7 – 0.032 x t (horas) R2 0.78 Fuente: Ingenio Colombiano Resumen de resultados del deterioro de la caña después del corte Experiencia Sudáfrica Tiempo (horas) Quemada y corte inmediato Sac % Pureza % Quemada y caña dejada en pie Sac % Pureza % 0 13.9 89.8 13.9 89.8 48 14.3 89.6 13.4 88.9 96 13.8 87.5 13.0 88.9 144 13.2 86.8 12.7 85.7 Formación de etanol como indicador de deterioro Horas de permanencia: 153 + 0.0214 x ETOH – 5.26 X T (°C) Nota: 1000 ppm de etanol = 1% pérdidas en sacarosa Análisis HPLC jugos de caña de azúcar Efecto de los microorganismos en los jugos y mieles Inversión de sacarosa Producción de azúcares reductores: Glucosa y fructosa Producción de Metabolitos: Dextranas Ácidos orgánicos Alcohol Principales microorganismos involucrados en las pérdidas de sacarosa BACTERIAS Lactobacillus spp. Pseudomonas spp. Micrococcus Bacillus spp. Acetobacter Enterobacterias LEVADURAS Saccharomyces cerevisiae Candida spp. Pichia Hansenula Rhodotorula Leuconostoc mesenteroides • 90% de las pérdidas • Ubicuo del suelo: Penetra y prolifera Dextransacarasa Sacarosa Dextrana + D-Fructosa H(Glucosyl)n-OH • Metabolismo heterofermentativo Dextrana 45%, biomasa 20%, ácido láctico, etanol, CO2 Principales metabolitos del Leuconostoc mesenteroides Fuente: Eggleston y otros, USDA. USA, 2006 Problemas en el procesamiento causados por microorganismos productores de polisacáridos Pérdida directa de sacarosa. Incremento de la viscosidad. Deformación del cristal. Pérdida de azúcar y formación de melazas. Penalidades. Interrupciones en el proceso (por el análisis). Pérdidas de azúcar • Un incremento de un punto en la pureza de las melazas finales equivale a perder una libra de azúcar (que se convierte en melaza) por cada tonelada de caña procesada. Pérdidas de sacarosa por L. Mesenteroides • Producción de etanol: 5.17%. • Cada ppm de dextrana formada equivale a 0.0004 % de sacarosa. Sacarosa % Etanol % • Producción de dextranas: 8800 mg/L. 10.00 10000 8.00 8000 6.00 6000 4.00 4000 2.00 2000 0.00 0 0 2 Sacarosa % 4 6 8 Etanol % 10 12 24 Dextranas ppm Dextranas mg/L CONSUMO DE SACAROSA Y PRODUCCIÓN DE DEXTRANAS Y ETANOL POR L. mesenteroides Niveles de dextranas y pérdidas de sacarosa en azúcares crudos (Bose, et al, 1981) Dextranas (%) % sacarosa perdida (kg / t caña) Fructosa formada (kg / t caña) 0.05 0.10 1.50 0.20 0.40 2.00 0.99 1.98 9.90 Consumo de sacarosa y producción de dextranas en diferentes intervalos de tiempo. Leuconostoc mesenteroides 3 A Tiempo (h) 1 5 15 Consumo de sacarosa (g/L) 8.50 42.30 53.40 Producción dextrana (g/L) 0.35 1.08 5.10 Dextrana Porqué nos preocupamos por la dextrana? Indicación de pérdida de azúcar; problemas con filtración, etc. Cómo se puede controlar? Procesar caña fresca y limpia, mantener buena higiene en la fábrica, usar la enzima - dextranasa. Empleo de biocidas. Cambio en el hábito cristalino de la sacarosa en presencia de dextranas Recuento de mesoaerobios, bacterias lácticas y levaduras 6000 5350 5000 U.F.C. / mL 4000 3000 2000 600 1000 5.6 27 2.5 80 16 11.5 16 17.3 9 0 Quemada 1 Levaduras Quemada Báscula 2 Mesoaerobios Bacterias lácticas Caña preparada 48 Materia Extraña (“Basura”) • Tierra / suelo • Hojas verdes • Hojas secas • Raíces • Matas no maduras Materia Extraña • Parámetro importante de la calidad de la caña, debido a los impactos negativos en los procesos de producción de azúcar y etanol. • Se aumenta significativamente con el corte mecánico: se han observado niveles superiores al 10% en la caña cosechada mecánicamente. Clases de materia extraña • Origen vegetal (hojas, cogollos o puntas). • Origen mineral (tierra, arena). Las impurezas o materia extraña contribuye a • • • • Reducir la capacidad de molienda. Desgaste de los equipos. Reducción del poder calorífico del bagazo. Reducción de la producción de azúcar y alcohol. Cogollos H o j a s Chulquines Reducciones en SAC % caña y ARE % caña Material Caña limpia Sac % Caña ARE % Caña 15.0 13.0 Cogollos 1 (%) - 0.13 - 0.15 Chulquines 1 (%) - 0.05 - 0.07 Hojas (1%) - 0.17 - 0.21 Tierras (1%) - 0.22 - 0.30 Efectos de la materia extraña en los niveles de fibra, sacarosa y azúcar recuperable estimada (ARE) - Ensayos Cenicaña Variedad CC 85 - 92 Fibra % caña = 15 + 0.80 (% m. mineral) + 0.06 (% m. vegetal) Sac % caña = 15.4 – 0.17 (% m. mineral) - 0.12 (% m. vegetal) ARE % caña = 14.0 – 0.22 (% m. mineral) - 0.13 (% m. vegetal) Reducción en los porcentajes de extracción de jugo (Ensayos de laboratorio – Cenicaña) Materia extraña Extracción % 0 82 5 81 10 79 20 75 Efectos de los cogollos y hojas en el color y contenido de fenoles en jugos de caña de azúcar Variedad MZC 74 - 275 Color Icumsa (x103) Fenoles (mg/L)) 7.4 473 7.6 476 5% 8.4 488 % Incremento con 1% 2.7 0.6 % Incremento con 5% 13.5 3.2 % cogollos - hojas 0% caña limpia 1% Impacto general de la materia extraña (%) M. EXTRAÑA 0 1 5 10 SAC % CAÑA A.R.E % 14.60 - 0.14 - 0.70 - 1.40 13 - 0.2 - 1.0 - 2.0 1 % de materia extraña (mezcla) = 1.5% pérdida ARE FIBRA % CAÑA 17 0.5 2.5 5.0 Efecto de la materia extraña suelos en el poder Calorífico del Bagazo En general el poder calorífico de la caña es afectado por los niveles de materia extraña mineral suelo de manera lineal mostrando que por cada 1% de materia extraña mineral suelo el poder calorífico del bagazo disminuye 65.22 BTU/Lb . P.C = 7465.8 – 65.22M.E Suelo Materia Extraña Suelo (%) 18 16 14 y = -0.01x + 76.608 12 R = 0.6463 2 10 8 6 4 2 0 6000 6500 7000 7500 Poder Calorífico (BTU/Lb) 8000 Relación de Materia extraña suelo con PC y Ceniza Las cenizas y el poder calorífico son constituyentes del bagazo que se comportan de manera inversa frente a concentraciones similares de materia extraña mineral (suelos), lo cual los convierte en constituyentes determinantes en la caracterización del bagazo como combustible. 18 16 7600 14 12 10 7200 7400 7000 6800 8 6 4 6600 6400 6200 2 0 6000 0 1 2 5 10 % Materia extraña (suelo) Cenizas P.C 15 Poder Calorífico (BTU/Libra) Cenizas (%) PC vs Cenizas Efecto de las cenizas en el poder calorífico del bagazo de caña Al analizar conjuntamente las variables poder calorífico y cenizas del bagazo la dispersión de los datos dentro de las coordenadas cartesianas muestra una relación lineal mostrando así una excelente correlación entre las dos variables Poder Calorífico (Btu/Lb) 8000 7500 7000 6500 6000 0.00 y = -77.695x + 7868.2 R2 = 0.9346 5.00 10.00 15.00 Cenizas (%) 20.00 25.00 Impacto de los niveles de la materia extraña en el rendimiento (Ingenio Castilla Industrial S.A.) Época de lluvia 11.6 11.5 11.4 y = -0.25 x + 11.75 2 R = 0.9542 11.3 % Rendimiento 11.2 11 10.8 10.9 10.8 10.6 10.4 10.2 ≤ 3.0% > 3.0 - ≤ 7.0 > 7.0 - ≤ 15.0 > 15.1 Rangos Materia Extraña Fuente: Ingenio Colombiano Impacto de la materia extraña en el rendimiento (Ingenio Castilla Industrial S.A.) Época seca 12 11.9 11.8 y = -0.23 x + 12.15 2 R = 0.9888 11.7 % Rendimiento 11.6 11.5 11.4 11.2 11.2 11 10.8 ≤ 3.0% > 3.0 - ≤ 7.0 > 7.0 - ≤ 15.0 > 15.1 Rangos Materia Extraña Fuente: Ingenio Colombiano Conclusión general Pérdidas ARE% / 1% Materia extraña Ensayos de Laboratorio 0.20 (1.5%) Ingenio A Ingenio B 0.20 (1.5%) 0.23 (1.6%) Ingenio C 0.14 - 0.19 (1.2% - 1.4%) Conclusión general... Pérdidas ARE% / Hora Tiempo Permanencia Ensayos de Laboratorio 0.014 - 0.021 (0.10%-0.12%) Ingenio A 0.012 - 0.014 (0.10%) Ingenio B 0.02 (0.14%) Ingenio C 0.0015 - 0.02 (0.01% - 0.15%) Relaciones encontradas Sacarosa (%) caña obtenida en ingenio = 15-0.20 (% ME)-0.012 (T) Donde ME = materia extraña T = tiempo de permanencia Impacto de la materia extraña en el color, almidones y dextranas en jugos diluidos y meladuras en un Ingenio Azucarero. Variedad CC 85-92 Tipo de cosecha N Materia extraña % (D.E.) Color1 (D.E.) (UI x 103) Corte manual (sin quemar) 10 5.1 (3) Corte mecánico 13 16.4 (5.6) Jugo diluido Meladura Almidones (D.E.) (%) Dextranas (D.E.) (%) Color (D.E.) (UI x 103) Almidones (D.E.) (%) Dextranas (D.E.) (%) 8.9 (1.1) b 0.07 (0.03) b 0.03 (0.01) b 9.7 (0.7) b 0.22 (0.06) b 0.08 (0.01) b 12.5 (2.5) a 0.12 (0.03) a 0.51 (0.4) a 11.5 (1.0) a 0.35 (0.04) a 0.52 (0.14) a 1 Letras iguales indican que no existen diferencias significativas entre los valores promedios de cada columna (prueba de Tukey) N = Número de muestras (1 muestra compuesta / hora) D. E. Desviación estándar Cristales en la masa A Cosecha mecánica MASA A 9:50 (G) ABRIL 27 7 6 5 4 3 2 1 0 7 250 288 325 363 400 438 475 513 550 588 625 663 700 738 775 813 850 888 925 963 288 325 363 400 438 475 513 550 588 625 663 700 738 775 813 850 888 925 963 100 0 MASA A 9:50 (H) ABRIL 27 6 5 4 3 2 1 0 250 288 325 363 400 438 475 513 550 588 625 663 700 738 775 813 850 888 925 963 288 325 363 400 438 475 513 550 588 625 663 700 738 775 813 850 888 925 963 100 0 Variaciones de la sacarosa % caña (S) durante 72 horas Variedad. CC 85-92 VE Corte Manual QE TV Corte Mecánico TQ S = 15.0 - 0.020 x t (h) 2 R 0.99 S = 14.2 - 0.040 x t (h) R2 0.76 S = 14.1 - 0.060 x t (h) 2 R 0.75 S = 14.3 - 0.060 x t (h) 2 R 0.85 Pérdidas de sacarosa en las primeras 24 horas Variedad. CC 85-92 Corte Manual Corte Mecánico VE 0.48 unidades (%) 3.2 % pérdidas de sac % caña QE 0.96 unidades (%) 6.8 % pérdidas de sac % caña TV 1.44 unidades (%) 10.2 % pérdidas de sac % caña TQ 1.44 unidades (%) 10.1 % pérdidas de sac % caña Dextranas en jugos de caña a las 24 horas 1600 Dextranas (mg/L) 1400 1200 1000 800 600 400 200 0 VE QE TV Tratamiento Corte Manual Corte Mecánico TQ Verde (VE), Quemada (QE) Verde (TV), Quemada (TQ) Variedad. CC 85-92 Evaluación del impacto de la infestación por diatraea spp. en la producción y calidad de la caña de azúcar Resultados y Discusión Efecto del porcentaje de intensiad de infestación en la concentración de sacarosa para la variedad CC 93-3826 Sacarosa%Caña 16,0 y = -0.04x + 14.4 Y=14.4 - 0.04x 2 R2 = 0.61 R = 0.61 15,0 14,0 13,0 12,0 11,0 10,0 0 10 20 30 40 I.I % 50 60 70 80 Variación de la concentración de sacarosa % caña por la intensidad de infestación Indica que hay una reducción de 0.40 Kg sacarosa / tonelada de caña por cada unidad de infestación. Resultados y Discusión Efecto del porcentaje de intensidad de infestación en el ARE para la variedad CC 93-3826 14,0 y = -0,043x + 12,57 R2 = 0,62 Y=12.57-0.043x R2 = 0.62 ARE 12,0 10,0 8,0 6,0 0 10 20 30 40 I.I % 50 60 70 80 Variación del azúcar recuperable estimada (ARE) por intensidad de infestación Por cada unidad porcentual de intensidad de infestación se pierden 0.043 unidades (%) de ARE, lo cual equivale a una reducción de 0.43 Kg de azúcar / tonelada de caña por cada 1% de intensidad de infestación. Resultados y Discusión Concentración de antocianina monomérica determinada por el método de pH-diferencial Muestra Concentración (mg/100g)* Caña de azúcar con daño por Diatraea spp. 1,03 Caña de azúcar sin daño por Diatraea spp. 0,07 Pigmento antocianina monomerica (mg/100 g) = (A x MW x FD x 100)/ (ε x 1). Expresada en cianidina * Promedio de 5 repeticiones Parámetros de calidad Convencionales No convencionales Parámetros Convencionales • • • • • Polarización: Lecturas de Pol Pureza Azúcares reductores pH Acidez total Parámetros No Convencionales • Polisacáridos: almidones totales y dextranas • Etanol • Acides volátil • Oligosacáridos (difícil su implementación en trabajos de rutina) • Fenoles totales • Amino – nitrógenos • Manitol • Ácidos orgánicos • Cationes • Fosfatos Diez recomendaciones para reducir las pérdidas en la cosecha de caña de azúcar Fuente: S. Solomon. IASIT 2006. Comunicación Eficiente Estado de la maduración Gerentes Campo Fábrica La caña madura es menos subceptible al deterioro: baja actividad de la invertasa Suministro de caña fresca a fábrica Tiempo 24 - 48 horas después de cosecha Incentivo para el suministro de caña limpia Mínimos daños de la caña durante la cosecha, alce y transporte El proceso de cosecha mecánica, cargue, transporte y manejo de la caña en el molino aceleran el proceso de deterioro Registro de las perdidas de azúcar (deterioro) de las variedades comerciales de caña en los ingenios azucareros Esto ayudará a identificar las variedades que sean más o menos propensas a la inversión. Minimizar el tiempo entre molienda y cosecha Se debe asegurar de que la caña se debe proveer en un plazo de 24 a 48 horas después de la cosecha. La primera caña deberá ser la primera caña en salir. Mantener limpia el área de descargue y alimentación en la fábrica Almacenamiento de la caña en pequeñas pilas. Aseo en los conductores y molinos de fábrica Conclusiones • La contribución de cada variedad en las pérdidas de sacarosa puede determinarse utilizando el seguimiento cinético de la inversión de la sacarosa. • La variedad y condiciones de cosecha son factores que influyen en el deterioro de la caña. • Mayor pérdida de sacarosa por apilamiento en patios. • Mayor impacto en las pérdidas de sacarosa y en la calidad del azúcar se debe a la presencia de la materia extraña. Conclusiones • Pérdidas de sacarosa en el rango de 0.10 – 0.25 unidades (%) por cada 1% de materia extraña se han observado bajo las condiciones del Valle del Cauca. • Pérdidas de sacarosa en el rango de 0.01 – 0.03 unidades (%) por cada hora de demora entre corte – molienda. • Se observó una reducción de 0.43 Kg de azúcar / tonelada de caña por cada 1% de intensidad de infestación. Conclusiones • Se observó una reducción de 0.43 Kg de azúcar / tonelada de caña por cada 1% de intensidad de infestación por Diatraea spp. • Se presentó una correlación estadística positiva entre la acidez titulable y la intensidad de infestación, lo cual indica la perdida de calidad de los jugos y un deterioro por el ataque del insecto-plaga. • Se presentó una correlación estadística positiva entre la acidez titulable y la intensidad de infestación, lo cual indica la perdida de calidad de los jugos y un deterioro por el ataque del insecto-plaga. Bibliografía • Chen, (1993). Cane sugar handbook. Twelfth, Edition, John Wiley & sons, Inc. • Clarke M.A., Roberts, E.J., Godshall, M.A., Brannan, M.A., Carpenter, F.G. and Coll, E.E. (1980). Sucrose loss in the manufacture of the cane sugar. Proc. Int. Soc. Sugar Cane Technol., 17: 2192-2203. • Egan, B.T.; Rehbein, C.A., 1963. Bacterial deterioration of mechanically harvested cup up sugarcane during storage over weekends. Proc. Queensland Soc. Sugarcane Tech. 30:11-19. • Larrahondo, J.E; Orozco B.; Luna C.A.; Palma, A. E.; Moreno, C. A.; 1999, Economic analysis of losses in sucrose content in sugarcane, using a non-destructive method. India. ISSCT. pp 333-334. • Larrahondo, J.E. y Briceño Beltrán, C.O. 2004. Una aproximación a la reducción de las pérdidas de sacarosa entre cosecha y molienda en el sector azucarero colombiano. Cali: Cenicaña. 22 p. (Serie de procesos Industriales No.3) Bibliografía • Lionnet. G.R.E,. 1986, Post – Harvest Deterioration of whole stalk sugarcane. Proceedings of the South African Sugar Technologist´s Association – June 1986 p. 5257. Durban South Africa. • Irvine, J. E.; Legendre, B. L., 1973. Deterioration in whole and chopped sugarcane. Proc. 1973 Meetings of ASST. pp. 174 – 181. • Osorio, L. F; Canabillas, M. L.; Montoya, P.; Larrahondo, J. E.; Castellar, N., 1997. Evaluación de pérdidas de sacarosa entre corte y molienda en el Ingenio Sancarlos. En: Congreso de la sociedad colombiana de técnicos de la caña de azúcar, 4. Memorias Tecnicaña, V2, pp. 1 – 9. Cali, Colombia. 24 – 26 de Septiembre de 1997. • Wood, R. A., 1973. Deterioration losses. Burnt cut vs. burnt standing cane. Proc. South African sugar technologists Ass. V.47, pp. 140 – 143. 1997. G RAC IAS