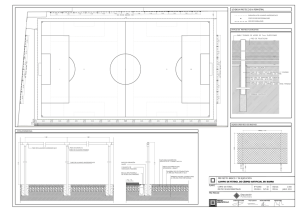

INSTITUTO POLITÉCNICO NACIONAL ESCUELA SUPERIOR DE INGENIERÍA QUÍMICA E INDUSTRIAS EXTRACTIVAS ACADEMIA DE DISEÑO E INGENIERÁAS DE APOYO ACADEMIA DE INGENIERIA DE PROCESOS - ELECTROQUIMICA Proyecto Final: “ANODIZADO DE ALUMINIO” Integrantes: ● García Galeana Rebeca Danaé ● Hernández Mendoza Víctor Eduardo ● Hernández Salvador Rubén ● Hsiung Tzu-Hao ● López Baños Lorena Betsabé ● Martínez Hernández Roberto Alejandro Grupo:3IV75 Profesor: MIGUEL ANGEL DE LA ROSA Fecha de entrega: /12/2021 Índice Introducción Aluminio Formas de obtención Principio del anodizado Formación de capas porosas Protección del aluminio contra el fenómeno de corrosión Proceso industrial y propiedades electroquímicas Anodizado de Aluminio Realización del proceso de anodizado Descripción del proceso a nivel industrial Caracterización de la capa anódica Ventajas y desventajas Otras alternativas al anodizado Procedimiento anesdur Bibliografía Introducción ALUMNIO El aluminio es uno de elementos más abundantes en la naturaleza, pero no está puro, sino que forma parte de numerosos minerales (Fig.1), su peso atómico es 26,97. Es un metal trivalente, de fácil de pulir, tenaz, duro maleable y dúctil. Formas en que se presentan Su mineral más importante es la bauxita, Fig.1 Mineral de Aluminio cuyos yacimientos más productivos se encuentran en Guayana con casi la mitad de la cantidad total extraída en el mundo entero. Existe también en los silicatos (feldespato, mica, hornablenda, arcilla y caolín), sulfatos (alumbres), óxidos (corindicion) y fluoruros de aluminio y de sodio (criolita) Propiedades (físicas, químicas y mecánicas) Propiedades físicas El aluminio comercialmente puro (riqueza no inferior al 99%) posee las características siguientes: Densidad; 2.7 Coeficiente de dilatación lineal entre 20 y 100 °C: 24 X100 Punto de fusión: 658 °C Punto de ebullición: 2.450 °C Propiedades mecánicas Módulo de elasticidad: 6.700kg/mm2 Modulo de torsión: 2.700kg/mm2 Recocido: 8kg/mm2 Carga de rotura agrio: 18kg/mm2 Recocido 20 Brinell duraza agrio 47 Brinell recocido 35% Alargamiento duro 5% Propiedades químicas El aluminio puro y sus aleaciones presentan una gran resistencia a la corrosión debido a la formación de una capa fina (~ 4 - 5 μm de espesor) y adherente, de óxido de aluminio sobre la superficie del metal. Esta capa constituye una película impermeable que impide la difusión del oxígeno hacia el metal base, haciendo al aluminio y sus aleaciones muy resistentes a la corrosión. Sí en determinadas aplicaciones industriales se necesita una mayor resistencia a la corrosión, ésta se puede conseguir aumentando el espesor artificialmente de la capa por un procedimiento de oxidación profunda y, posteriormente, colmatado por inmersión en agua caliente, lo que se conoce como Anodizado. Según el efecto que tienen los elementos aleantes sobre la resistencia a la corrosión del aluminio, éstos se pueden clasificar en: 1. Elementos que la mejoran: cromo, magnesio y manganeso. 2. Elementos que la disminuyen: cobre, hierro, níquel, estaño, plomo y cobalto. 3. Elementos que tienen poca influencia: silicio, titanio, zinc, antimonio, cadmio y circonio. Propiedades mecánicas Entre las características mecánicas del aluminio se pueden señalar las siguientes: a) Fácil de maquinar. b) Muy maleable y dúctil, permite la producción de láminas muy delgadas y filamentos. c) Material blando (escala de Mohs: 2-3). Límite de resistencia a la tracción: 160-200 MPa en condición puro y en condición aleado en el intervalo de 140-600 MPa. El duraluminio es una aleación particularmente resistente. d) Forma aleaciones con otros metales para mejorar las propiedades mecánicas. e) Permite la fabricación de piezas por fundición, forja y extrusión. f) Soldable, bajo ciertas condiciones. Es importante destacar que una pequeña variación en el porcentaje de pureza del aluminio, influye en las propiedades de éste. Si a esto se le agrega un tratamiento térmico o trabajado en frío, dicho esfuerzo cambia, (Fig.2). Fig.2 Propiedades mecánicas en función de la pureza del Aluminio FORMAS DE OBTENCIÓN Actualmente, la materia prima para la obtención del aluminio es exclusivamente la Bauxita. Ese mineral tiene que ser previamente purificado en el horno rotatorio. Para ello se calienta la bauxita con una disolución concentrada de hidróxido sodio y el óxido de aluminio se disuelve, mientras que el óxido férrico que lo impurifica permanece insoluble. Al diluir la disolución se precipita el hidróxido de aluminio que se convertirá en oxido al desecarse. A esta alúmina., obtenida de la bauxita purificada, se le agrega criolita para la obtención del aluminio, el cual se obtiene por el método de hall. Perfiles que se fabrican con aluminio El procedimiento para la fabricación de los perfiles de aluminio consta de dos operaciones: Fundición del material base, y Extrusión del mismo. Fundición Los lingotes de aluminio puro se funden con otros minerales, generalmente Silicio, Magnesio, Manganeso, Cobre y Hierro, esto en pequeñas proporciones, homogeneizándose esta aleación. Una vez comprobada la composición química de la misma, lo que se realiza por un análisis espectrografico, se solidifica en barras cilíndricas llamadas tochos. Extrusión Es el proceso por el que fabrica el perfil propiamente dicho. El tocho se calienta en horno aproximadamente a unos 500°C y una vez dicha temperatura está estabilizada, pasa a la extrusionadora donde, empujado por un cilindro hidráulico de capacidad de empuje que varía entre 900 y 2.500 toneladas, pasa a la matriz apropiada. Como el material a esa temperatura está en estado semi líquido, adopta la forma de la matriz, dando origen al perfil. El perfil es tomado por un estirador, que lo endereza y lo mantiene a su medida. Es te perfil puede ser usado tal como sale del horno de envejecimiento (en laminación), o puede ser tratado con otros procedimientos de acabado: anodizado, lacado o electrolacado. PROTECCIÓN DEL ALUMINIO CONTRA EL FENÓMENO DE CORROSIÓN. A fin de mejorar el comportamiento frente a la corrosión del aluminio se pueden utilizar las siguientes medidas de protección superficial: películas protectoras químicas por cromatado y fosfatado, oxidación anódica, esmaltado y pintado. Como capa protectora se designa a la capa formada a partir de los productos de reacción durante el proceso de corrosión, la cual recubre, más o menos regularmente, la superficie. De esta manera puede aminorarse la velocidad de corrosión Una capa de recubrimiento es solamente protectora cuando se halla distribuida uniformemente y aminora esencialmente la corrosión. A veces, la velocidad de corrosión, después de un periodo de activación puede llegar a ser constante. Otros tipos de recubrimientos para Aluminio y sus aleaciones. Para necesidades concretas se recubre el aluminio, en muchos casos, con capas de metal o de plástico. De esta manera se mejoran la acción protectora contra la corrosión y el aspecto decorativo o se obtiene superficies funcionales desde el punto de vista técnico. Para el aluminio existen varias técnicas de recubrimiento y se enunciarán a continuación (Fig.3): Cobreado o Cobrizado Niquelado Cromado Cincado Estañado Latonado Plateado Dorado Fig.3 Ejemplos de diferentes recubrimientos del Aluminio Proceso industrial y propiedades electroquímicas ANODIZADO DE ALUMINO ¿Qué es? El anodizado es el proceso electrolítico de pasivación empleado para incrementar el espesor de la capa de óxido en la superficie de piezas metálicas. Se le denomina anodizado ya que la parte que se trata forma el ánodo de un circuito eléctrico. Lo que se conoce como anodizado de aluminio es un proceso particular que se realiza sobre el material. Se trata, en líneas generales, de un tratamiento mayormente superficial, que se efectúa sobre el aluminio buscando generar una capa de óxido de aluminio. La generación de esa capa se hace a través de un proceso denominado electrolítico. El anodizado de aluminio es desarrollado desde hace más de 50 años. La capa de óxido que se genera recibe el nombre de alúmina y se desarrolla sobre la superficie del aluminio base. Se debe tener en cuenta, en este sentido, que la vida útil de ese acabado es directamente proporcional al espesor de la capa anódica obtenida. PRINCIPIO DEL ANODIZADO Si se llena una cuba con agua hecha conductora por la adición de una pequeña cantidad de ácido, de base o de sal y si en este electrolito, se dispone de un cátodo (polo negativo), inatacable (níquel o plomo) y un ánodo de aluminio, se observa un desprendimiento de hidrógeno en el cátodo y ningún desprendimiento en el ánodo. Se observa, por otra parte, que el ánodo de aluminio se ha recubierto de una película de alúmina. El oxígeno procedente de la disociación electrolítica del agua ha sido utilizado para oxidar el aluminio del ánodo; de aquí la expresión «Oxidación anódica» antes utilizada y sustituida actualmente por el término «Anodizado». La naturaleza del electrolito tiene una importancia capital sobre los fenómenos que se desarrollan en la superficie anódica. Se pueden señalar dos tipos de reacciones anódicas, que presentan variantes: En los electrolitos que no tienen acción disolvente sobre la capa de óxido, se forma una película muy adherente y no conductora. El crecimiento de la película se realiza hasta que su resistencia eléctrica es tan elevada que impide la circulación de la corriente hacia el ánodo. Se forma entonces una capa llamada «capa barrera». En los electrolitos que tienen una acción disolvente sobre la capa de óxido, si el metal mismo es disuelto y si los productos de reacción son solubles en el electrolito, no se forma capa de óxido. El procedimiento de anodizado, en medio sulfúrico es el más utilizado debido a las condiciones económicas de explotación, a los resultados satisfactorios que se obtienen y a los medios a utilizar para obtenerlos. La naturaleza del metal base (aluminio no aleado de diversas purezas y aleaciones) tiene una importancia capital sobre los resultados que se consiguen y los medios a utilizar para obtenerlos. REALIZACIÓN DEL PROCESO DE ANODIZADO El proceso de anodizado puede realizarse en un punto o en un lugar sobre la superficie del metal que se requiera proteger formando gruesas capas de óxido, que darán mayor resistencia a la corrosión. La oxidación anódica es un proceso electrolítico mediante el cual se origina una capa de óxido sobre la superficie del aluminio, con la intervención de una fuente externa de corriente eléctrica. Usualmente, el sistema está formado por dos electrodos de aluminio conectados a una fuente de corriente continua. En medios ácidos, cuando pasa la corriente, en lugar de que el oxígeno se libere en el ánodo como un gas, se combina con el aluminio para formar una capa de óxido de aluminio. La protección o el incremento en resistencia y durabilidad del aluminio, dependerán, en gran medida, del espesor de esta capa anódica. El nombre del proceso deriva del hecho que la pieza a tratar está conectada al ánodo del circuito eléctrico en este proceso electrolítico. La anodización es usada frecuentemente para proteger el aluminio del desgaste y la corrosión, y también para aplicaciones decorativas cuando es coloreado en una amplia variedad de opciones. Los espesores de las capas anódicas varían de acuerdo a los parámetros: densidad de corriente, temperatura, área superficial, volumen de la solución y tiempos de inmersión. En general, en el proceso electrolítico, ocurren las siguientes reacciones (Fig.4): En el ánodo se desprende oxígeno, se disuelve el metal y se origina una película, continua y porosa, principalmente de óxido de aluminio. En el cátodo se desprende hidrógeno y se reducen especies oxidadas. Fig.4 Imagen donde se esquematiza la reacción que se produce durante el proceso de anodizado 2𝐴𝑙 → 𝐴𝑙 3+ + 6𝑒 − 2𝐴𝑙 3+ + 3𝐻2 𝑂 → 𝐴𝑙2 𝑂3 + 6𝐻 + 6𝐻 + + 6𝑒 − → 3𝐻2 2𝐴𝑙 + 3𝐻2 𝑂 → 𝐴𝑙2 𝑂3 + 3𝐻2 Las capas de óxido obtenidas anódicamente presentan propiedades características dentro de las cuales está la acción protectora frente a la corrosión. Las capas mejoran, en estado compacto, la capacidad de resistencia de las superficies de aluminio con respecto a las influencias externas atmosféricas y al ataque por sustancias químicas (Fig.4.1). Fig 4.1 Imagen donde se muestra la capa creada de alúmina (izq.) y el sustrato base (der.) FORMACIÓN DE CAPAS POROSAS Si se oxida una pieza de aluminio en una solución que tenga una acción disolvente sobre la capa de alúmina, se observa que la intensidad de la corriente, para una tensión determinada, disminuye muy rápidamente, pero se estabiliza en seguida a un nivel más elevado. Después de los primeros segundos de la electrólisis, se forma una verdadera capa barrera, la cual tiende hacia el valor límite de 14 A/V. El óxido formado en este estado consiste en una alúmina anhidra, en estado amorfo (Al2O3) habiéndose descubierto en los últimos tiempos que esta capa está constituida por un apilamiento de células hexagonales yuxtapuestas, en las que, precisando más, el centro será de alúmina amorfa poco resistente a los ácidos, mientras que la periferia está formada por alúmina cristalina muy resistente a los ácidos. Aparecen entonces en la superficie de la capa barrera, una multitud de puntos de ataque como consecuencia del efecto de disolución de la película por el electrolito que se produce en el centro de las células de alúmina y que constituye el comienzo de los poros. Cada punto de ataque puede ser considerado como una fuente de corriente a partir de la cual se va a desarrollar una campo de potencial esférico; los iones que se presentan a la separación óxido, suministran el oxígeno naciente que transforma en óxido la porción de esfera de metal correspondiente; simultáneamente, la acción de disolución continúa manifestándose en la base del poro, tendiendo a disminuir el espesor de la capa barrera en que se prolonga; el poro se ahonda, los iones penetran preferencialmente, producen calor y tienden a favorecer la disolución, produciendo así un frente de avance hemisférico de la célula que se desarrolla, por lo tanto, del exterior al interior del metal a partir del fondo de los poros. Tipos de Anodizado Las clasificaciones de tipos de anodizado, se basan principalmente en los espesores de capa generadas a partir del proceso, sin importar el medio acuoso donde se desarrolla el proceso, y sin tomar en cuenta los tiempo o corrientes aplicadas en el proceso. Los anodizados se clasifican básicamente en 2 tipos: Anodizado blando, que consiste en tener espesores de capa ≤ 30 μm, son utilizadas para aplicaciones estéticas y decorativas como perfiles. Anodizado duro, el cual consiste en espesores de capa de 30 hasta 100 μm, son utilizados en aplicaciones industriales. I. II. Usos Las funciones del anodizado de aluminio son muchas. Por eso es que se trata de un procedimiento que gana cada vez más popularidad en el discurso público, en lo que a aluminio y construcción se refiere. Entre las principales funciones de este proceso, podemos destacar especialmente las siguientes: Tintura y decoración del metal Generación de una protección que aumenta el aislamiento eléctrico Protección mecánica contra la corrosión Protección mecánica contra el desgaste del tiempo Aumento de la dureza ante los factores climáticos y medioambientales Espesores comunes Pregúntese para qué desea anodizar la pieza de aluminio, ¿para protegerla o por fines estéticos? Esto influirá en el espesor de la capa anodizada que necesite: cuanto más espesa es la capa, más protección ofrece. Para acabados decorativos necesitará un espesor mínimo de 5 µm, hasta un máximo de 25 µm. Debería cumplir con la norma ISO 7599. Por lo tanto, se recomienda un espesor de 15 a 25 µm para piezas que haya que teñir. Si necesita una mayor protección contra la corrosión y la abrasión, se necesita un acabado anodizado duro de acuerdo con la norma ISO 10074. De esta forma, el espesor mínimo es de 25 µm hasta un máximo de 50 µm. DESCRIPCIÓN DEL PROCESO DE ANODIZADO A NIVEL INDUSTRIAL La protección anódica está fundamentada en la pasivación de un metal cuando se le somete a un potencial más positivo que el de corrosión, E°. Para ciertos metales y electrolitos sucede lo indicado en la (Fig.5). Al aumentar el potencial, Ue, aumenta fuertemente la oxidación hasta alcanzar una intensidad máxima, Icrít. A partir de este punto y para pequeños incrementos de Ue la densidad de corriente disminuye hasta la i pasiva, Ips , que indica unos valores bajos de corrosión. Este bajo nivel de oxidación se mantiene para valores de la tensión mayores a Up, pero no tanto, para llegar entonces a la destrucción de la capa pasiva, transpasiva. Fig.5. Imagen del comportamiento potenciostatico de oxidación anódica para algunos metales incluyendo el Aluminio Esta capa de óxido, llamada capa anódica o anodizada, se forma a expensas del mismo metal. Varios electrolitos son usados para producir la oxidación del metal. Los más comunes son el ácido sulfúrico (H2SO4), ácido fosfórico (H3PO4) y ácido crómico (HCrO3), aunque con diversas concentraciones que determinan procesos diferenciados. La estructura y características de la capa anódica puede modificarse en función de diferentes parámetros: Naturaleza del electrolito, composición, temperatura del electrólito, tiempo de tratamiento y voltaje de aplicación. El mecanismo de oxidación anódica es complejo. Por estudios de microscopía electrónica se ha observado que la película anodizada está formada por 2 capas. Una capa interna fina, densa, dieléctricamente y compacta, llamada capa barrera o capa dieléctrica, que corresponde entre 0.1 a 2 % del espesor total de la capa anódica. Su espesor depende de la composición del electrolito y de las condiciones de trabajo: voltaje, tiempo, temperatura, entre otros. En la imagen (Fig.6) se presenta un esquema del corte de la capa anódica descrita. Fig.6. Sección esquemática (izq.) y visualización en MEB (der.) de la capa barrera o anódica Esta capa barrera se forma en los primeros minutos del proceso de anodizado a una elevada tensión. Su espesor varía directamente con el voltaje de trabajo e inversamente con la velocidad de disolución del óxido en el electrolito. Esta capa barrera no es porosa y conduce la corriente a causa de su delgadez y defectos micro estructurales. Sobre la capa barrera se forma una capa porosa o capa externa, la cual tiene punto de crecimiento en la parte inferior de los poros, siendo el ión aluminio el que emigra a través de la capa barrera. Los poros que se van formando son en forma de celdillas paralelas y normales a la superficie del metal. La porosidad de la capa externa, así como su espesor, varía con la velocidad de disolución por parte del electrolito y con la velocidad de crecimiento en el proceso de oxidación, dependiendo ambos factores del tipo de electrolito y condiciones de trabajo. El número de poros y su volumen dependen en gran medida del voltaje de formación y el tipo de electrolito. Como los poros son siempre un camino más fácil para los procesos corrosivos, la completa protección anódica requiere la eliminación de los poros. En el caso del aluminio se logra en la operación de sellado, el cual consiste básicamente en la hidratación de la alúmina por inmersión en agua caliente. CARACTERIZACIÓN DE LA CAPA ANÓDICA Se describen las variables de control de la capa que permite analizar la bondad de los procesos: Apariencia externa: Debe ser continua en color y grano. Discontinuidades como rayas o manchas representan defectos de tipo decorativos. Resistencia a la corrosión: Se ensaya con la cámara de niebla salina, habitualmente 336 horas y se observan las picaduras de corrosión. Resistencia al desgaste: Se ensaya con un ciclo abrasivo midiendo la pérdida de peso en la abrasión. Espesor de la capa de óxido: Se determina bien por métodos de observación al microscopio (MEB) por una sección de perfil de capa, o también por ensayos no destructivos basados en corriente de Eddy. Anodizado con electrólito de ácido sulfúrico El proceso de anodizado más ampliamente utilizado es el que se utiliza como electrólito una solución de ácido sulfúrico, entre 5 a 20 %. En el proceso estándar las densidades de corriente oscilan entre 1 a 1.8 A/dm2 y entre 14 a 20 V de corriente continua. Los baños de anodizado para conseguir capas de buenas características de protección y decorativas trabajan a temperaturas de 20 ºC y el proceso dura entre 10 a 60 min, obteniendo espesores entre 5 a 30 μm según condiciones de trabajo empleadas. Su espesor está limitado por la solubilidad relativamente alta del electrólito. Los recubrimientos obtenidos en ácido sulfúrico son incoloros sobre aluminio sin alear y gran parte de sus aleaciones de Al-Mg. Para aleaciones con alto contenido de Mn o Si, el recubrimiento resulta grisáceo Sellado de la capa anódica del aluminio Existen dos métodos para el sellado de la capa anodizada: por agua caliente y con vapor. 1. El sellado por agua caliente consiste en introducir el aluminio anodizado, una vez bien enjuagado, en baño de agua bi-destilada caliente, entre 95 a 98 ºC, durante un período de tiempo que oscila entre 2 a 3 min por cada 1 μm de espesor de la capa anódica. Durante el proceso de sellado se produce la hidratación de la alúmina, formándose la bohemita (Al2O3-H2O). Esta transformación a la forma hidratada va acompañada de un aumento de volumen el cual cierra la estructura porosa. 2. El proceso de sellado con vapor es una variedad del proceso de sellado por hidratación, ya que el mecanismo es el mismo. Presenta las siguientes ventajas frente al agua hirviendo: a) La hidratación es más rápida. b) Se necesita menos control, al no haber problemas de arrastres que puedan bajar el pH o contaminar el agua. Sobre ambos tipos de sellado existe el fenómeno conocido como polvo de sello, que consiste en formación de un polvo fino sobre la superficie de la capa anódica como consecuencia de la reacción en la formación de cristales de bohemita. VENTAJAS Y DESVENTAJAS DEL ANODIZADO DE ALUMINIO Ventajas: La capa de anodizado es más dura que la capa que se obtiene pintando. esta propiedad la hace que sea más útil las zonas que hay mucho tráfico ya que en esa región es sometida a un abuso físico y también donde se usan los limpiadores abrasivos. El anodizado no puede ser pelado ni escamado una vez que forme parte del metal base. El anodizado le da al aluminio una apariencia metálica. Esto es así porque la capa de anodizado es traslúcida y esto nos permite ver el metal base con el que se pintó lo cual está debajo de la misma. El anodizado no resulta afectado por la luz que es emitida por la luz solar. Un anodizado de buen espesor tiene la ventaja de tener mayor durabilidad y mayor tiempo de vida útil. También otra propiedad favorable es que tiene gran resistencia química. Desventajas: Con el paso del tiempo, las superficies que han sido anodizadas pueden llegar a acumular suciedad y algunas manchas, especialmente cuando se encuentran en contacto permanente con los agentes OTRAS ALTERNATIVAS AL ANODIZADO Existe una multitud de acabados distintos para una pieza de aluminio. Depende realmente de la funcionalidad que necesite. El recubrimiento por conversión de cromato, por ejemplo, ofrece una capa protectora al aluminio y constituye una base excelente para la pintura y, como acabado en sí, proporciona una mayor resistencia a la corrosión. También tiene la ventaja de retener la conductividad del metal. PROCEDIMIENTO ANESDUR Para conservar toda la capacidad de la alúmina, es necesario utilizar un electrolito de débil actividad química a temperaturas bajas con lo que se limita la redisolución de la película formada. El anodizado duro se aplica normalmente sobre aleaciones con contenidos limitados de aleantes. El sistema Anesdur permite obtener capas superiores a 150 micras con aleaciones de aluminio que contengan: _Hasta un 6% de Mg (Magnesio) _Hasta un 5% de Cu (Cobre) _Hasta un 8% de Zn (Cinc) _Hasta un 13% de Si (Silicio) Debido a la gruesa capa que se puede conseguir con este procedimiento, a la vez de las características mecánicas de la capa, se pueden recuperar piezas que por algún defecto se hayan desgastado. Las aleaciones que tienen una buena aptitud para el anodizado están perfectamente definidas en las páginas correspondientes. Es muy importante a la hora de seleccionar el material para un anodizado duro, verificar la pieza que se vaya a mecanizar y seleccionar la aleación también en función de sus características y resistencia mecánica. Bibliografía Csokán, P., “Some Observations on the Growth Mechanism of Hard Anodic Oxide Coatings on Aluminium”, 6th International Metal Finishing Conference, Vol. 41, pp. 51- 56, (1964). Ricardo Orozco., “Corrosión fenómeno natural, visible y catastrófico”, Revista de divulgación científica y tecnológica de la Universidad de Veracruz, Vol. XX No. 2, 2005. Hufnagel, W., “Manual del Aluminio”, 2ª Edición, Reverté, España, (1992). of Aluminium and its Alloys”, Cap.9 y 11, 5a Edición, Vol. 1, ASM International Metals Park, Ohio, USA., Finishing Publications Ltd., England, (1987). Tecnología de materiales. “Metales resistentes a la corrosión”. Carlos Ferrer Giménez, Vicente Amigó Borrás. 2003. BELTRÁN MARTÍNEZ, A. (s. f.). ESTUDIO SOBRE EL PROCESO DE ANODIZADO DE ALUMINIO. Facultad de Ingeniería, UNAM. http://www.ptolomeo.unam.mx:8080/jspui/bitstream/132.248.52.100/305 0/1/Tesis%20Anod.pdf El anodizado - Información técnica del Aluminio · Alu-Stock S.A. Project Manager: Victor Arceredillo & David Miranda-Torres | Coding: Netbrain.es | Design: Grupo BullittAlustock