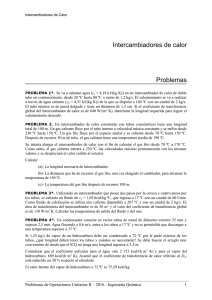

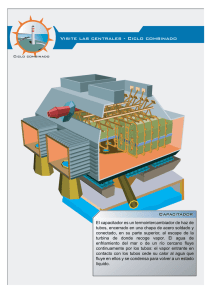

CAPÍTULO 6 Intercambiadores de calor “Las verdaderas ciencias son aquellas que han penetrado a través de los sentidos, como resultado de la experiencia, y así silenciado la lengua de los recusadores, no alimentando a los investigadores con sueños, sino procediendo siempre sucesivamente a partir de verdades primordiales y estableciendo principios en un orden adecuado hacia la conclusión”. (Leonardo da Vinci) Contenido Introducción ............................................................................................................... 2 Clasificación............................................................................................................... 2 Cálculo de intercambiadores de calor ....................................................................... 6 3.1 Evaluación termohidráulica ............................................................................... 6 3.1.1 Cálculo de verificación (“rating”) ................................................................... 6 3.1.2 Cálculo de simulación ................................................................................... 8 3.1.3 Esquema de cálculo...................................................................................... 8 3.2 Diseño de un intercambiador de calor - Metodología de optimización ........... 10 3.3 Metodología global de diseño ......................................................................... 10 4 Análisis térmico – Planteo general .......................................................................... 12 5 Análisis térmico sin cambio de fase......................................................................... 14 5.1 Métodos de análisis ........................................................................................ 17 6 Intercambiadores de casco y tubo ........................................................................... 19 6.1 Método de diseño aproximado........................................................................ 28 Método de diseño Kern ................................................................................... 34 6.2 7 Aerointercambiadores de calor ................................................................................ 38 7.1 Método de diseño aproximado........................................................................ 40 8 Análisis térmico con cambio de fase ....................................................................... 49 8.1 Condensación ................................................................................................. 53 8.1.1 Condensación sobre una placa plana......................................................... 53 8.1.2 Condensación en el exterior de tubos......................................................... 59 8.1.3 Condensación en el interior de tubos.......................................................... 62 8.1.4 Condensación de vapor de agua ................................................................ 64 8.1.5 Condensadores........................................................................................... 64 8.2 Ebullición......................................................................................................... 69 8.2.1 Ebullición sumergida ................................................................................... 69 8.2.2 Ebullición convectiva................................................................................... 74 8.2.3 Intercambiadores de calor con ebullición.................................................... 78 8.2.4 Evaporadores.............................................................................................. 78 9 Bibliografía............................................................................................................... 81 10 Problemas................................................................................................................ 82 11 Apéndice del capítulo 6 ........................................................................................... 87 1 2 3 Capítulo 6 – Intercambiadores de calor pág. 2 1 Introducción En la industria de proceso es común encontrar operaciones que comprenden la transferencia de calor hacia o desde algún fluido, con el objeto de calentar, enfriar y/o provocar un cambio de estado (condensación o evaporación). Las mismas se realizan en los equipos denominados: “intercambiadores de calor”, en donde las corrientes de proceso reciben o ceden calor a expensas de otro fluido de servicio (vapor, agua de enfriamiento) o de proceso, que sufre una evolución contraria. Se puede, entonces, definir a los intercambiadores de calor como aquellos equipos en los que se transfiere energía térmica entre dos o más fluidos que ingresan a diferentes temperaturas. Los fluidos dentro de intercambiadores de calor no se mezclan, ya sea porque: a) Los fluidos son inmiscibles b) Están separados por una barrera sólida En general se hará referencia aquí al caso b), y además se considerará que no hay fuentes internas de calor; con lo que quedan excluidos los hornos, quemadores, calefactores eléctricos y elementos nucleares. 2 Clasificación Según este concepto los intercambiadores pueden clasificarse de la siguiente manera: Contacto directo (fluidos inmiscibles) Transferencia directa (recuperadores) Contacto indirecto Acumuladores de calor (regeneradores) Lecho fluidizado Los equipos de contacto directo (torres de enfriamiento de agua, columnas de apagado, etc.) no serán tratados aquí; solamente se hará referencia a los equipos de contacto indirecto con transferencia directa de calor (recuperadores). También se dejarán de lado los acumuladores de calor compuestos por un lecho sólido que se pone alternativamente en contacto con las corrientes que deben intercambiar calor. Tampoco se considerarán los equipos de lecho fluidizado en donde una de las corrientes está compuesta por un sólido finamente dividido al punto de comportarse como un fluido, que cuenta además con una alta conductividad térmica. En otras palabras, sólo se considerarán los intercambiadores en donde dos fluidos separados por una pared metálica intercambian calor en forma simultánea. Clasificación según la densidad de superficie de transferencia de calor (β): Según el área de la superficie de transferencia de calor por unidad de volumen, los intercambiadores se clasifican en: Capítulo 6 – Intercambiadores de calor • • Compactos No compactos pág. 3 β ≥ 700 m2/m3 β < 700 m2/m3 El límite entre ambas categorías de β = 700 m2/m3 para clasificar a un dado intercambiador como compacto, es un tanto arbitrario aunque reconocido por ciertos autores como válido. Dentro de los no compactos se encuentran los intercambiadores tradicionales de casco y tubo y de placas. Los aeroenfriadores de tubos aleteados y además equipos basados en superficies extendidas, caen dentro de la categoría de compactos. Clasificación según su construcción La construcción de los intercambiadores de calor es muy variada y se clasifican en: • • • • Tubular De placas Superficie extendida Regeneradores Los intercambiadores tubulares son históricamente los primeros utilizados en la industria; y los tipos más sobresalientes son los clásicos doble tubo (Figura 6.1) y casco y tubo con sus múltiples alternativas (Figura 6.2). Los intercambiadores de placas presentan distintas variantes, siendo el más común el de placas planas con junta de cierre (Figura 6.3). Los intercambiadores de superficies extendidas abarcan una amplia gama de equipos de variada configuración. En particular se puede destacar los de placa aleteada y tubo aleteado (Figura 6.4). Los intercambiadores conocidos como regeneradores son los utilizados en la recuperación de calor a partir de los gases de escape de turbinas y chimeneas. Son en realidad acumuladores de calor. Comprenden dos grandes grupos: matriz fija y matriz rotatoria. Figura 6.1. Intercambiador doble tubo Capítulo 6 – Intercambiadores de calor Figura 6.2. Intercambiador casco y tubo. Figura 6.3. Intercambiador de placas pág. 4 Capítulo 6 – Intercambiadores de calor pág. 5 Figura 6.4. Superficie extendida. Clasificación según configuración de flujo De acuerdo a la cantidad de veces que las corrientes atraviesan el intercambiador de calor, se clasifican en: • • 1 paso Multipaso Dentro de cada grupo la clasificación se expande según las direcciones relativas de las corrientes que recorren el equipo, como se indica en la Figura 6.5 Flujo paralelo Flujo contracorriente Flujo cruzado paralelo Flujo cruzado Flujo cruzado contracorriente Figura 6.5. Configuraciones de flujo. Capítulo 6 – Intercambiadores de calor pág. 6 Clasificación según mecanismo de transferencia de calor La transferencia de calor entre corrientes puede dar lugar a un cambio de temperatura (calor sensible), cambio de fase (calor latente) o ambos simultáneamente. Cada proceso obedece a distintos mecanismos de transferencia, dando pie a la siguiente clasificación: • • • Intercambiador de calor (calor sensible) Condensador (calor latente) Rebullidor o evaporador (calor latente) Si la corriente de proceso no sufre cambio de fase, se lo denomina simplemente como intercambiador de calor, de lo contrario se lo designa según el cambio de fase que sufre la corriente de proceso. 3 Cálculo de intercambiadores de calor En esta primera parte es conveniente aclarar algunos aspectos fundamentales relacionados con el cálculo de intercambiadores de calor en general. Cualquiera sea el modelo matemático utilizado, el cálculo de un intercambiador de calor cae en alguna de las tres modalidades siguientes: verificación, simulación o diseño. Si se desea conocer la perfomance de un intercambiador definido de antemano, es decir que se conoce exactamente todas sus dimensiones y configuración, entonces el intercambiador es sometido a una evaluación termohidráulica que, dependiendo de los datos disponibles y de las incógnitas, desemboca en un caso de verificación o de simulación. La evaluación termohidráulica tiene solución única y el resultado sólo depende del modelo matemático empleado en la descripción del intercambiador de calor. Si por el contrario se desea encontrar un intercambiador de calor que realice un determinado trabajo de intercambio térmico, entonces es un caso de diseño. El diseño de un intercambiador de calor es un proceso complejo de solución múltiple que, como se verá más adelante, requiere la aplicación reiterada de evaluaciones termohidráulicas. 3.1 Evaluación termohidráulica Tanto el cálculo de verificación como el de simulación de un intercambiador de calor requieren la aplicación de la evaluación termohidráulica, con ciertas variaciones para adaptarla a cada modo de cálculo. 3.1.1 Cálculo de verificación (“rating”) El cálculo de verificación consiste en aplicar la evaluación termohidráulica para averiguar si un dado intercambiador es capaz de transferir una determinada carga térmica, sin sobrepasar las caídas de presión máxima permitidas para cada una de las dos corrientes. En otras palabras consiste en resolver el siguiente problema: Datos: a) La geometría y dimensiones del intercambiador. El intercambiador está totalmente definido. b) Las condiciones de proceso: caudales, temperaturas terminales, propiedades de transporte de las corrientes y caídas de presión máximas permitidas en cada una de ellas. La carga térmica que se quiere transferir queda definida. La verificación consiste en determinar si: a) el intercambiador dado es capaz de transferir la carga térmica requerida (valor de sobrediseño). Capítulo 6 – Intercambiadores de calor pág. 7 b) las caídas de presión de ambas corrientes se encuentran debajo de los límites máximos impuestos. En otras palabras se requiere contemplar dos aspectos: térmico e hidráulico. De allí la denominación: evaluación termohidráulica. Para la evaluación termohidráulica es necesario que el intercambiador esté geométricamente y dimensionalmente definido. Desde el punto de vista hidráulico, la evaluación implica calcular las caídas de presión reales, utilizando las correlaciones del caso y compararlas con los límites máximos permitidos. Desde el punto de vista térmico el resultado cuantitativo es el sobrediseño. Un sobrediseño positivo indica que el intercambiador en cuestión sobrepasa el desempeño térmico requerido y viceversa. Matemáticamente se presentan varias alternativas de evaluación del desempeño del intercambiador, todas equivalentes entre si. Consisten en comparar la carga térmica que realmente el intercambiador es capaz de transferir con la carga térmica requerida. En general ocurre que el calor real intercambiado difiere de la carga térmica requerida o deseada, que en términos de la ecuación de transferencia de calor (más adelante se desarrollará esta ecuación con mayor detalle) se puede expresar como: Q& real = U real Areal ΔTm = 1 & (∑ R )real Areal ΔTm ≠ Qrequerido (6.1) donde: Q& real , Q& requerido : calor real transferido y requerido, respectivamente Areal : área real de transferencia de calor ΔTm : diferencia media o efectiva de temperatura U real : coeficiente global real de transferencia de calor (∑ R ) real = 1 U real : sumatoria de resistencias térmicas reales La igualdad de la ecuación (6.1) se obtiene si se reemplaza ′ Q& real por Q& real agregando en la ecuación retransferencia de calor una resistencia adicional ficticia, Rd : ′ = Q& real 1 (∑ R ) + Rd real Areal ΔTm = Q& requerido (6.2) En otras palabras se determina el grado de ensuciamiento máximo que puede soportar el intercambiador para cumplir exactamente con la carga térmica deseada. De esta forma si Rd es positivo indica que el intercambiador es apto; contrariamente si Rd es negativo el intercambiador propuesto es insuficiente1. De manera equivalente puede alterarse el valor de Q& real ajustando el área real del intercambiador al valor requerido ( Arequerida ): ′ = Q& real 1 ′ (∑ R )real ( Areal + A )ΔTm = 1 & (∑ R )real Arequerida ΔTm = Qrequerido (6.3) Lo que significa que: 1 Este es el criterio adoptado por Kern D. Q. en su libro: “Procesos de Transferencia de Calor” Capítulo 6 – Intercambiadores de calor pág. 8 ⎞ ⎛ Q& ⎟ Areal = 1 Areal Arequerida = ⎜ requerido ⎟ ⎜ Q& fs real ⎠ ⎝ (6.4) En donde f s es el factor de sobrediseño. Si su valor es 1, indica que el intercambiador cumple exactamente con la carga de calor impuesta. Por encima de 1, el intercambiador está sobredimensionado. Contrariamente por debajo de 1 significa que el intercambiador está subdimensionado. Alternativamente, para restablecer la igualdad de la ecuación (6.1) puede alterarse el valor del coeficiente global de transferencia de calor: ′ = U requerido Areal ΔTm = Q& requerido Q& real (6.5) Así, el factor de sobrediseño de determina como: fs = 3.1.2 U real U requerido (6.6) Cálculo de simulación El cálculo de simulación consiste en aplicar la evaluación termohidráulica, pero a diferencia del cálculo de verificación, aquí no se impone una determinada carga térmica, sino que se requiere determinar cuál es la carga térmica real que puede transferir el intercambiador sin hacer ninguna comparación. Por lo tanto el sobrediseño carece de sentido y el resultado de un cálculo de simulación son las temperaturas de salida de ambas corrientes (o la carga térmica de intercambio). La evaluación hidráulica es la misma que en el caso de verificación. En otras palabras el cálculo de simulación consiste en resolver el siguiente problema: Datos: a) La geometría y dimensiones del intercambiador. El intercambiador está totalmente definido. b) Las condiciones de proceso: caudales, temperaturas de entrada solamente, propiedades de transporte de las corrientes y caídas de presión máximas permitidas en cada una de ellas. La carga térmica a transferir no es dato, debe ser calculada. La simulación consiste en: a) Calcular la carga térmica que puede transferir el intercambiador y las temperaturas de salida de ambas corrientes. b) Verificar si las caídas de presión de ambas corrientes se encuentran debajo de los límites máximos impuestos. 3.1.3 Esquema de cálculo Gráficamente se puede esquematizar la evaluación termohidráulica como se muestra en la Figura 6.6. En la Figura 6.7 se muestra en detalle la rutina de evaluación (simulación), en donde el resultado final consiste en la aceptación o rechazo del intercambiador. Capítulo 6 – Intercambiadores de calor pág. 9 DATOS Rd RUTINA DE EVALUACIÓN -Caudales -Temperaturas -Tipo de intercambiador -Configuración de flujo -Geometría y dimensiones -Factores de ensuciamiento -Propiedades de los fluídos 1 – Cálculos geométricos 2 – Correlaciones de transferencia de calor 3 – Correlaciones de caída de presión Arequerida U requerido Temp. salida Figura 6.6. Esquema de evaluación termohidráulica. Datos Cálculo Areal Cálculo U real Correlaciones de Transferencia de calor + Propiedades termofísicas De los fluidos Análisis térmico T1, S y T2, S Correlaciones de caídas de presión Análisis hidráulico Δp1 y Δp 2 T1,S , T2, S Δp1 y Δp 2 aceptables? SI Intercambiador aceptado No Intercambiador rechazado Fin Figura 6.7. Rutina de evaluación termohidráulica (simulación). donde: U real : coeficiente global de transferencia de calor Verificación Simulación Capítulo 6 – Intercambiadores de calor 3.2 pág. 10 Ti , j : temperatura de la corriente i, a la entrada (j=E) y a la salida (j=S) Δpi : caída de presión de la corriente i Diseño de un intercambiador de calor - Metodología de optimización La evaluación termohidráulica de un dado intercambiador de calor, ya sea en modo verificación o diseño, tiene solución única. El cálculo inverso, o sea el diseño, es más complejo. Si el problema consiste en encontrar un intercambiador determinado que realice una transferencia de calor requerida, entonces es un típico problema de diseño, y no se puede usar directamente una evaluación termohidráulica. Como se vio, la evaluación termohidráulica, requiere como punto de partida conocer exactamente el intercambiador a analizar, que es justamente el resultado requerido en el diseño. Dado que el número de parámetros de diseño de un intercambiador es superior a las ecuaciones disponibles, el problema de diseño es del tipo abierto con (teóricamente) infinitas soluciones. No obstante, aplicando en forma reiterada evaluaciones termohidráulicas a diferentes “supuestos” intercambiadores, es posible encontrar uno o varios que satisfagan las necesidades impuestas. Pero dada la enorme cantidad de posibles intercambiadores, esa tarea sería impracticable si no se contara con una metodología de optimización adecuada. La optimización aplicada al diseño consiste entonces, en recorrer un camino “inteligente” que rápidamente encuentre una o varias soluciones acotadas, sin necesidad de explorar todas y cada una de las alternativas posibles. En la Figura 6.8 se muestra cómo la rutina de evaluación termohidráulica queda insertada en un bucle de cálculo, en donde la modificación de los parámetros de diseño en las sucesivas iteraciones responde a un cierto proceso de optimización. La optimización puede lograrse utilizando: a) Métodos heurísticos según la experiencia del diseñador, o b) Técnicas de optimización sistemática realizadas por computadora. 3.3 Metodología global de diseño Con la rutina de optimización no se agota el problema de diseño. La rutina de optimización (manual o por computadora) puede arrojar una larga lista de potenciales intercambiadores que cumplen con las limitaciones impuestas. Pero para un determinado problema se requiere una sola solución (o sea un solo intercambiador), no una lista de posibles soluciones. La metodología global de diseño se esquematiza en la Figura 6.9, en donde la rutina de optimización se encuentra incluida. En general, dada la especificación de un problema de diseño de un intercambiador, la primera cuestión a resolver es determinar el tipo de intercambiador a considerar. Esta primera decisión raramente la toma un programa de computadora, a no ser que el mismo analice todos los posibles tipos de intercambiadores y escoja el mejor. Muchas veces esta decisión recae en el diseñador, quien, generalmente, elige el tipo de intercambiador según el área que mejor domina. La lista de posibles soluciones que indica la rutina de optimización, se reduce considerablemente si se somete cada solución a una verificación mecánica; es decir determinar si el intercambiador es factible de sufrir vibraciones, problemas de erosión o daño por alta velocidad de los fluidos, etc. Si el intercambiador que pasa la evaluación termohidráulica no cumple con las exigencias mecánicas, es modificado (o rechazado) para volver a la rutina de optimización con una nueva propuesta de intercambiador. Capítulo 6 – Intercambiadores de calor pág. 11 Así se llega a las soluciones óptimas posibles, que pueden ser varias; todas ellas cumpliendo los requerimientos termohidráulicos y mecánicos. Queda pendiente la evaluación final y costeo para seleccionar la alternativa óptima, en donde intervienen factores no siempre posibles de ser evaluados mediante un algoritmo matemático, tales como: disponibilidad inmediata de un determinado intercambiador, necesidad o no de importación, garantías, tamaño, peso, materiales especiales, etc. Sólo al final de este proceso se selecciona la alternativa más conveniente. Datos: -Tipo de intercambiador - C1 (capacidad térmica de 1) - T1,E T1,S - T2 , E - (Δp1 )max - (Δp 2 )max Q = C1 (T1, E − T1, S ) Selección de los parámetros de diseño Rutina de Evaluación Modificación de los parámetros de diseño No Int. aceptado ? Si Fin Figura 6.8. Rutina de optimización. Capítulo 6 – Intercambiadores de calor pág. 12 Especificación del problema Selección del tipo de intercambiador Rutina de evaluación Diseño mecánico Modificación de los parámetros de diseño No Int. Aceptable? Cálculo manual o por computadora Rutina de Optimización Si Soluciones opcionales óptimas Otros criterios de evaluación Procedimiento de evaluación y costeo Factores de compromiso Alternativa óptima Figura 6.9. Metodología de diseño. 4 Análisis térmico – Planteo general En forma genérica se considerará un intercambiador de calor como el de la Figura 6.10. La corriente caliente 1 transfiere calor a la corriente fría 2, separadas por una pared metálica. Aunque la configuración de flujo se indica aquí como contracorriente, el análisis térmico que sigue es válido para cualquier configuración, a no ser que puntualmente se indique lo contrario. En cualquier intercambiador de calor, las ecuaciones de diseño que pueden plantearse son dos: (1) balance de energía y (2) régimen de transferencia de calor. Capítulo 6 – Intercambiadores de calor pág. 13 Figura 6.10. Esquema de un intercambiador de calor. Balance de energía Respetando el principio de conservación de la energía y considerando un sistema adiabático, la energía térmica que pierde la corriente caliente debe ser igual a la que gana la corriente fría. La variación de la energía térmica de una corriente puede deberse tanto a la transferencia de calor sensible como latente. La entalpía es la propiedad de la corriente que abarca ambos procesos simultáneamente, luego el balance energético se expresa correctamente mediante un balance entálpico. Para el elemento diferencial dA de la Figura 6.10, el balance entálpico es: & dh = - M & dh dQ& = M 1 1 2 2 (6.7) Integrando para todo el intercambiador: & (h - h ) = M & (h - h ) Q& = M 1 1,E 1,S 2 2,S 2,E (6.8) donde: Q& M& h : carga térmica : caudal másico : entalpía específica subíndices: 1 y 2: corrientes calientes y frías, respectivamente E y S: entrada y salida, respectivamente. Régimen de transferencia de calor En el elemento dA de la Figura 6.10 la transferencia de calor se debe a la diferencia local de temperatura entre las corrientes que se enfrentan, a través de la pared metálica que las separa: dQ& = U dA (T1 - T2 ) = U dA ΔT (6.9) donde: U : coeficiente global de transferencia de calor, que tiene en cuenta todas las resistencias a la transferencia de calor entre las corrientes. Para abarcar todo el intercambiador se debe integrar la ecuación (6.9): dQ& ∫ ΔT = ∫ U dA Q& (6.10) A La ecuación integral (6.10) puede escribirse de la siguiente manera: ⎡ 1 dQ &⎤ ⎡1 ⎤ ⎥=A⎢ Q⎢ U dA ⎥ ⎢⎣ Q Q ΔT ⎥⎦ ⎣⎢ A A ⎦⎥ ∫ (6.11) Q& = U m A ΔTm (6.12) ∫ ó: Capítulo 6 – Intercambiadores de calor pág. 14 donde: 1 1 = ΔTm Q Um = ΔTm Um dQ ∫ dT (6.13) 1 U dA AA (6.14) Q ∫ : diferencia de temperatura media efectiva de todo el intercambiador : coeficiente global medio efectivo de todo el intercambiador. En la práctica es innecesario evaluar ambas ecuaciones (6.13) y (6.14), porque una vez que se conoce ΔTm o U m , la otra variable puede obtenerse de la ecuación (6.12). La evaluación de las integrales (6.13) y (6.14) es el problema central del análisis térmico de todo intercambiador de calor. Dependiendo del tipo de proceso que se lleva a cabo y las características propias de cada corriente, es posible plantear algunas simplificaciones que facilitan el análisis térmico. Por tal motivo, se considerará por separado los intercambiadores sin cambo de fase (sólo transferencia de calor sensible) y luego con cambio de fase (transferencia de calor sensible y latente combinados). 5 Análisis térmico sin cambio de fase Cuando no hay cambio de fase en ninguna de las dos corrientes (o cambio isotérmico de fase de sustancias puras), el análisis térmico se simplifica notablemente. El análisis que sigue está sujeto a las siguientes restricciones: 9 Calores específicos constantes (implica corrientes sin cambio de fase o con cambio de fase isotérmico de sustancias puras). 9 Estado estacionario. 9 Sistema adiabático y sin fuente térmica dentro del intercambiador. 9 Perfiles planos de velocidad y temperatura. 9 Ausencia de conducción de calor en sentido axial. 9 Coeficiente global de transferencia de calor (U) constante. Balance de energía Dado que las corrientes sólo pueden ganar o perder energía mediante calor sensible, el balance entálpico del intercambiador ecuación (6.8) se puede expresar como: & (h - h ) = M & (h - h ) = C (T − T ) = C (T − T ) Q& = M 1 1,E 1,S 2 2,S 2,E 1 1, E 1, S 2 2, S 2, E (6.15) donde: C1 = M& 1 cp1 : capacidad térmica de la corriente 1. C2 = M& 2 cp2 : capacidad térmica de la corriente 2. cp1 cp2 : calores específicos de las corrientes 1 y 2 respectivamente Régimen de transferencia de calor Como se ha supuesto que los calores específicos de las corrientes son constantes, se puede decir que Q& varía linealmente con la temperatura. Si además se supone que las corrientes del intercambiador fluyen estrictamente contracorriente o cocorriente, la integral de la ecuación (6.13) tiene solución analítica: Capítulo 6 – Intercambiadores de calor ΔTm = pág. 15 ∫ Q ΔT − ΔTb Q& = a = ΔTml ΔTa dQ& ln ΔTb dT (6.16) donde: ΔTa y ΔTb ΔTml : se definen en la Figura 6.11 : diferencia media logarítmica (6.17) Figura 6.11. Flujos contracorriente y cocorriente En ambos casos la diferencia de temperatura media efectiva resulta ser la media logarítmica de las diferencias de temperatura en los extremos del intercambiador. Luego, para estos dos casos particulares, el régimen de transferencia de calor ecuación 6.12 se expresa como: Q& = U m A ΔTml (6.18) Puede probarse fácilmente que para las mismas temperaturas terminales, siempre se cumple que: (ΔTml )contracorriente ≥ (ΔTml )cocorriente Desde el punto de vista térmico la configuración contracorriente es la más efectiva que puede obtenerse, y por supuesto la más deseable. Pero muchas veces para lograr intercambiadores compactos, debe recurrirse a otras configuraciones con una merma en la diferencia de la temperatura media efectiva del intercambiador, y por lo tanto un incremento en el área de intercambio. Si el intercambiador no tiene una configuración co o contracorriente, entonces no se puede resolver la integral (6.13) en forma analítica, y en general se verifica que: (ΔTml )contracorriente ≥ ΔTm ≥ (ΔTml )cocorriente En estos casos se debe recurrir a otros métodos más complejos basados en parámetros adimensionales definidos a partir de valores límites como se expone a continuación. Fuerza impulsora máxima La diferencia de temperatura entre ambas corrientes es la fuerza impulsora para la transferencia de calor. La mayor fuerza impulsora posible es la diferencia entre las temperaturas de entrada de ambas corrientes: ΔTmáx . = T1,E − T2,E Calor máximo teórico que puede ser transferido ( Q& máx ) (6.19) Capítulo 6 – Intercambiadores de calor pág. 16 El mayor intercambio de calor posible entre una corriente caliente y una corriente fría, se logra en un intercambiador contracorriente de área infinita. En este intercambiador hipotético, la fuerza impulsora debe ser nula en algún punto del intercambiador. Siendo los calores específicos de ambas corrientes constantes, esto ocurre en alguno de los extremos del intercambiador contracorriente. Hay dos posibilidades como se muestra en los esquemas de la Figura 6.12. T1,E = T2,S T1;E T2,S T1,S T1,S = T2,E a) Cmin = Ccaliente T2,E b) Cmin = C fría Figura 6.12. Intercambiador contracorriente infinito. Si Cmin = Ccaliente los perfiles de temperatura se tocan en el extremo frío del intercambiador y allí se anula la fuerza impulsora. Para este caso el calor máximo transferido es. Q& máx = Ccaliente (T1, E − T1,S ) = C min (T1, E − T2, E ) = C min ΔTmáx (6.20) Si Cmin = C fría entonces la anulación de la fuerza impulsora se produce en el extremo caliente del intercambiador, luego: Q& máx = C fría (T2,S − T2, E ) = C min (T1, E − T2, E ) = C min ΔTmáx (6.21) En cualquiera de los casos la carga térmica máxima se calcula como: Qmáx = C min ΔTmáx (6.22) Parámetros adimensionales El diseño o la simulación de un intercambiador de calor es una tarea compleja que involucra no menos de diez variables relacionadas por ecuaciones no lineales. Para simplificar el tratamiento matemático se definen los siguientes parámetros adimensionales: a) Tomando: ΔTmáx . = T1,E − T2,E como unidad de medida, se define: Efectividad térmica de la corriente 2 (tubos): P P= T2,S − T2,E ΔTmáx . 0 ≤ P ≤1 (6.23) 0 ≤Q ≤1 (6.24) 0≤R≤∞ (6.25) Efectividad térmica de la corriente 1 (casco): Q Q= T1,E − T1,S ΔTmáx . Razón de efectividades: R R= Q C2 = P C1 Capítulo 6 – Intercambiadores de calor pág. 17 Razón de capacidades térmicas: C * C* = C min . C máx . 0 ≤ C* ≤ 1 (6.26) b) Tomando Qmáx . = C mín ΔTmáx . como unidad de medida, se define la eficiencia de un intercambiador como: Q& ε= & Q = máx. C1 (T1, E − T1,S ) C min . ΔTmáx. = C 2 (T2,S − T2, E ) C min . ΔTmáx. (6.27) c) Tomando ΔTm como unidad de medida se define el número de unidades de transferencia de calor como: N tu = AU C min . (6.28) La definición del número de unidades de transferencia surge de expresar el cambio de temperatura de la corriente de menor capacidad térmica ( ΔTC min ) en unidades de fuerza impulsora media ΔTm : N tu = 5.1 ΔTC min ΔTC min C min UAΔTm Q& UA = = = = ΔTm ΔTm C min ΔTm C min ΔTm C min C min (6.29) Métodos de análisis Existen varios métodos de análisis térmico de intercambiadores de calor sin cambio de fase, todos equivalentes entre sí. Aquí solamente vamos a considerar dos. a) Método del factor de corrección F Se basa en la ecuación del régimen de transferencia de calor, ecuación (6.12), en donde ΔTm se expresa como el producto de (ΔTml )contracorriente y el factor de corrección F ≤ 1 , o sea que la ecuación de diseño se expresa como: Q& = U m AΔTm = U m A(ΔTml )contracorriente F (6.30) donde: F = f (R, P, configuración de flujo ) Para flujo contracorriente: F = 1 . En general, la funcionalidad de F se puede presentar en forma analítica, o más convenientemente en forma gráfica. Para un intercambiador de tipo casco y tubo con un paso en el casco y dos pasos en los tubos: F= η ⎛ 2 − P (1 + R − η ) ⎞ ⎟⎟ δ ln⎜⎜ ⎝ 2 − P(1 + R + η ) ⎠ (6.31) donde: δ= R −1 ⎛ 1− P ⎞ ln⎜ ⎟ ⎝ 1 − PR ⎠ = R ≠1 1− P P (6.32) R →1 Capítulo 6 – Intercambiadores de calor pág. 18 η = R2 +1 (6.33) En forma gráfica, la ecuación (6.31) se muestra en la Figura 6.13. En el Apéndice (desde la Figura A6.3 hasta la Figura A6.12) se encuentran las expresiones analíticas y gráficas para otras configuraciones de flujo. Figura 6.13. Factor de corrección F para intercambiadores casco y tubo 1-2 b) Método ε − N tu : Se basa en la siguiente función: ( ε = f N tu ,C * , configuración de flujo ) (6.34) Igual que en el método anterior, a esta función se la encuentra en la literatura expresada en forma gráfica o analítica. En la Figura 6.14 se muestran los gráficos correspondientes a las configuraciones de flujo contracorriente y cocorriente, respectivamente. Las respectivas expresiones analíticas son las siguientes: ε= * 1 − e − Ntu (1−C ) 1 − C *e ( − N tu 1−C * * 1 − e − Ntu (1−C ) ε= 1+ C* ) (cocorriente) (6.35) (contracorriente) (6.36) Capítulo 6 – Intercambiadores de calor pág. 19 Figura 6.14. Funciones ε − N tu para configuración co y contracorriente En la Figura 6.15 se comparan los diagramas de flujo de los dos métodos de análisis para el cálculo de simulación de un intercambiador de calor. El método del factor de corrección F requiere un cálculo iterativo, comenzando por suponer una de las temperaturas de salida (la otra se calcula mediante el balance de energía) y verificar si la suposición fue correcta. El cálculo debe repetirse hasta lograr convergencia. En cambio el método de análisis ε − N tu es directo y no requiere iteración. De aquí se deduce que para el cálculo de simulación, método de análisis ε − N tu es más conveniente que el método del factor de corrección F. 6 Intercambiadores de casco y tubo Los intercambiadores de calor de tipo casco y tubo son considerados como los equipos estándar de intercambio (Figura 6.16). Son equipos de gran desarrollo debido a su antigüedad y comprenden aproximadamente el 60% de la capacidad instalada de intercambio térmico en la industria. Se fabrican en todos los tamaños hasta 5500 m2 como máximo, con una densidad de área entre 100 y 150 m2/m3, lo cual indica que entra en la categoría de intercambiadores no compactos. Pueden trabajar desde condiciones de proceso criogénicas (-200 °C) hasta temperaturas elevadas (650 °C). Del lado de los tubos pueden soportar presiones de operación hasta 600 atm. Se los puede fabricar de cualquier metal con tal que sea soldable. Su diseño permite una amplia flexibilidad debido a la cantidad de variables geométricas que el diseñador puede cambiar a voluntad (tipo y diámetro de tubos, longitud, paso y arreglo del banco de tubos, número de pasos, tipo y espaciado de los deflectores, etc.) Son en general equipos robustos que soportan el mal trato mecánico durante el proceso de fabricación, transporte e instalación. Son equipos versátiles pues pueden cumplir sus funciones en casi cualquier servicio con diferencias de presión y/o temperatura considerables entre las corrientes. Pueden instalarse en forma vertical u horizontal y manejar fluidos corrosivos y/o sucios. Capítulo 6 – Intercambiadores de calor pág. 20 Datos Calcular A Correlaciones de transferencia de calor + Propiedades termofísicas de los fluidos Calcular U ε − N tu N tu = Método Factor de corrección F UA C min Suponer: F = f2 (R , P , conf .) Q& ε = & = f1 N tu ,C * ,conf . Qmáx . ( T1,S o T2,S ) Q& = U A ΔTln F Q& = Q& máx .ε = C1 (T1,E − T1,S ) = = C 2 (T2,S − T2,E ) Q& C1 Q& + C2 T1′,S = T1,E − T2′,S = T2,E Correlaciones de caída de presión + Propiedades termofísicas de los fluidos T1′,S = T1,S No T2′,S = T2,S Cálculo de Δp1 y Δp 2 Si Fin Figura 6.15. Diagrama de flujo de simulación. Capítulo 6 – Intercambiadores de calor pág. 21 Figura 6.16. Intercambiador casco y tubo. Su construcción no requiere mano de obra altamente especializada y su normalización (TEMA, Tubular Exchanager Manufacturers Association) asegura una construcción con alto grado de confiabilidad y seguridad. Existen en la literatura métodos de diseño avanzado, incluyendo una buena colección de sofisticados programas de computación. El mantenimiento es simple y en general son equipos desarmables que pueden limpiarse con relativa facilidad y reemplazar componentes defectuosos (tubos, juntas, etc.). Entre sus desventajas cabría apuntar que no son intercambiadores de los denominados “compactos” pues son voluminosos y pesados. Si por razones de corrosión es necesario emplear aleaciones especiales, su elevado consumo de metal aumenta considerablemente el costo de capital. Simplificando la Figura 6.16, los componentes básicos de un intercambiador casco y tubo se muestran en la Figura 6.17. Existe una gran variedad de combinaciones de cabezales y cascos, normalizados por TEMA, tal como se indica en la Figura 6.18. Capítulo 6 – Intercambiadores de calor pág. 22 Figura 6.17. Componentes básicos de un intercambiador casco y tubo. Según TEMA los intercambiadores se denominan de la siguiente forma: ⎤ ⎡diámetro ⎥ ⎢ SIZE ⎢nominal del ⎥ ⎢⎣casco en pulgadas⎥⎦ ⎡longitud nominal ⎤ ⎥ ⎢de los tubos ⎥ ⎢ ⎥⎦ ⎢⎣en pies ⎡cabezal ⎤ TYPE ⎢ ⎥ [casco ⎣anterior ⎦ cabezal ⎤ ⎥ ⎣posterior ⎦ ⎡pasos en ⎢el casco ⎣ ] ⎡⎢ ⎤ ⎡pasos en ⎤ ⎥ - - - ⎢los tubos ⎥ ⎦ ⎣ ⎦ Capítulo 6 – Intercambiadores de calor Figura 6.18. Normalización según TEMA. pág. 23 Capítulo 6 – Intercambiadores de calor pág. 24 Los tubos pueden fabricarse lisos o con aletas cortas y vincularse a la placa portatubos mediante mandrilado y/o soldadura. Como se indica en la Figura 6.19, existen cuatro arreglos del banco de tubos. Los diámetros de los tubos varían entre 5/8 y 1 1/4 de pulgada, con espesor de 18 a 10 BWG. Así como los espesores de los caños están normalizados mediante su cédula, los espesores de los tubos están normalizados mediante el calibre BWG (Birmingham Wire Gauge). En la Tabla A6.1 del Apéndice se encuentran las características de los tubos para intercambiadores. Los deflectores longitudinales cumplen la función de proporcionar dos o más pasos a la corriente que circula por el casco. En la Figura 6.20 se muestra un casco tipo F con dos pasos en el casco. Figura 6.19. Arreglo de tubos. Los deflectores transversales cumplen dos funciones: a) Soportar los tubos e impedir que vibren. b) Orientar el flujo en sentido transversal al haz de tubos para mejorar la transferencia de calor. Capítulo 6 – Intercambiadores de calor pág. 25 Figura 6.20. Deflector longitudinal. Existen varios tipos de deflectores transversales, pero los más empleados son los de tipo simple o doble segmentado como se muestra en la Figura 6.21. Capítulo 6 – Intercambiadores de calor pág. 26 Figura 6.21. Deflectores simples segmentados Las placas de partición son tabiques que se colocan en los cabezales para dirigir el flujo en los tubos. En la Figura 6.22 se muestran posibles disposiciones de las placas de partición para 2, 4, 6 y 8 pasos. Figura 6.22. Placas de partición. Capítulo 6 – Intercambiadores de calor pág. 27 Figura 6.23. Intercambiador con junta de expansión. Las placas portatubos fijas admiten una diferencia máxima de temperatura entre ambos fluidos entre 50 a 60 °C. Si la diferencia es mayor deben tomarse medidas especiales para poder absorber la desigualdad de dilatación (o contracción) entre el haz de tubos y el casco. Una posible solución consiste en dotar al casco de una junta de expansión como se muestra en la Figura 6.23. Este problema de la dilatación diferencial también puede ser solucionado eligiendo un adecuado cabezal posterior que permita la expansión del haz de tubos, tal como el P, S, T, U, W (ver TEMA) Cuando la separación entre el haz de tubos y el casco es considerable, el flujo tiende a evitar el mazo de tubos y por lo tanto se pierde eficiencia térmica. Este problema se puede solucionar colocando pares de fajas de sellado para obligar al flujo a pasar por el haz de tubos, como se muestra en la Figura 6.24 Figura 6.24. Pares de fajas de sellado. Los intercambiadores casco y tubo están normalizados por TEMA, que establece tres categorías de intercambiadores: 1) Clase R: servicio severo 2) Clase C: servicio moderado 3) Clase B: servicio general Para el diseño y construcción del casco y accesorios sometidos a presión, la norma TEMA adopta la norma ASME Sección VIII Div. 1. Otra norma alternativa para intercambiadores casco y tubo es la A.P.I. STD 660 (American Petroleum Institute) que impone requisitos adicionales a TEMA. La norma TEMA establece la hoja de especificación (Figura 6.25) como medio de comunicación entre las diferentes partes involucradas en el diseño y construcción del equipo. Capítulo 6 – Intercambiadores de calor pág. 28 Figura 6.25. Hoja de especificación TEMA. 6.1 Método de diseño aproximado Este método fue propuesto por Bell (1983) y permite estimar en forma rápida el tamaño y configuración de un intercambiador para una dada carga térmica, sin cambio de fase o con cambio de fase a temperatura constante (componente puro). Paso 1: Estimar la carga térmica: Q& = M& 1 (h1,E - h1,S ) = M& 2 (h2 ,S - h2 ,E ) (caso general) (6.37) Q& = C1 (T1,E - T1,S ) = C2 (T2 ,S - T2 ,E ) (caso calor sensible) donde: Capítulo 6 – Intercambiadores de calor h pág. 29 : entalpía de la corriente (J/kg) Paso 2: Calcular la diferencia media logarítmica de temperatura: ΔTln = (T1,E - T2,S ) - (T1,S - T2,E ) ln T1,E - T2 ,S (6.38) T1,S - T2,E O, aproximadamente: ΔTln ≈ (T1,E -T2,S ) + (T1,S - T2,E ) 2 (6.39) Paso 3: Estimar el factor de corrección F . Se puede calcular a partir de los gráficos o ecuaciones analíticas que se encuentran en el Apéndice. Alternativamente, considerar F = 1 para un paso en los tubos en contracorriente; o F ≈ 0.9 para intercambiadores 12n (promedio entre el valor máximo F = 1 y el mínimo aconsejado F = 0.8 ) Paso 4: Verificar la factibilidad de un solo casco. Un intercambiador correctamente diseñado debe tener un factor de corrección F ≥ 0.8 que asegura un buen desempeño. Si las temperaturas de salida de las corrientes son similares o más aún si hay cruce, significa que factor de corrección puede ser inferior al límite indicado. Conviene verificar los siguientes límites: T1,S ≥ T 2,S ≤ T 2 ,E + T 2,S 2 T1,E + T1,S 2 si la corriente 1 fluye en el casco si la corriente 2 fluye en el casco Si estos límites no son respetados o si se está muy próximo a ellos, la situación puede resolverse empleando múltiples unidades 1-2 n en serie. Se puede determinar en forma gráfica (Figura 6.26) la cantidad de cascos en serie que aseguren un factor de corrección global F ≥ 0.8 . Figura 6.26. Determinación del número de cascos en serie. Capítulo 6 – Intercambiadores de calor pág. 30 Paso 5: Estimar los coeficientes de transferencia y resistencias de ensuciamiento. Los coeficientes pueden estimarse: a) A partir de la experiencia previa del diseñador. b) Con la ayuda de la Tabla A6.7 del Apéndice. La tabla de coeficientes debe usarse con criterio y solamente bajo condiciones normales de operación y caídas de presión. Si las caídas de presión son inusualmente bajas o altas, los coeficientes de transferencia de calor ( α ) pueden corregirse teniendo en cuenta que: α proporcional Δp 0.4 (flujo turbulento) α proporcional Δp 0.3 (flujo laminar) Paso 6: Calcular el coeficiente global de transferencia de calor: referido al área exterior de los tubos: Uo = 1 ⎞ D ⎛1 D ⎜⎜ + re,i ⎟⎟ o + o λ ⎠ Di ⎝ αi (Do - Di ) (Do + Di ) ⎛ 1⎞ ⎟⎟ + ⎜⎜ re,o + α o ⎠ ⎝ (6.40) donde: D0 , Di : diámetros exterior e interior de los tubos, respectivamente (m) α 0 , α i : coeficiente de transferencia de calor exterior e interior de los tubos, respectivamente (W/ m2K) re,o , re,i i : resistencias de ensuciamiento exterior e interior de los tubos (m2K/ W) λ : conductividad térmica del metal de los tubos (W/ mK) Como el diámetro y el espesor de los tubos aún no han sido determinados, como primera aproximación puede estimarse el coeficiente global, despreciando la resistencia de la pared metálica de los tubos, o sea: Uo ≈ 1 ⎛1 ⎞ ⎛ 1⎞ ⎜⎜ + re,i ⎟⎟ + ⎜⎜ re,o + ⎟ αo ⎟⎠ ⎝ αi ⎠ ⎝ (6.41) Paso 7: Cálculo del área de intercambio Ao = Q& U o F ΔTln (6.42) Paso 8: Determinar las posibles combinaciones de longitud de tubos y diámetro de casco que tengan una superficie de intercambio Ao (m 2 ) . Para ello puede emplearse la Figura 6.27: Capítulo 6 – Intercambiadores de calor pág. 31 Figura 6.27. Gráfico de selección de intercambiador casco y tubo. Debe tenerse en cuenta que la figura es válida para intercambiadores estándar que tienen: a) b) c) d) e) Diámetro exterior de tubos 19 mm (3/4”) Arreglo en triángulo Paso: 23.6 mm (15/16”) Un paso en los tubos Placa portatubos posterior fija Si es necesario extender la figura anterior a otras configuraciones diferentes de la estándar, se puede corregir el área de intercambio y definir el “área efectiva” A' o como: A' o = Ao F1 F2 F3 donde: A' o Ao F1 F2 F3 (6.43) : ordenada de la Figura 6.27 (m2). : área requerida por el diseño (m2). : factor de corrección por el diámetro y arreglo de tubos. : factor de corrección por el número de pasos en los tubos. : factor de corrección por el tipo de cabezal posterior. Los factores de corrección F1 , F2 y F3 están tabulados en el Anexo: Tablas A6.8, A6.9 y A6.10 Paso 9: Seleccionar una de las alternativas posibles que surgen del paso 8. Capítulo 6 – Intercambiadores de calor pág. 32 Concluye aquí el diseño aproximado inicial. Para refinar el diseño, el intercambiador seleccionado debe someterse a una evaluación termohidráulica (rating) y determinar el grado de sobrediseño. Para ello, primero es necesario calcular el número de tubos según el diámetro del casco, arreglo y paso de los tubos: (NT)1 ≅ 0.78 DS2 C . PT 2 (6.44) donde: (NT )1 DS C PT : número de tubos para un paso. : diámetro del mazo de tubos en mm (aproximadamente igual al diámetro interior del casco) : constante geométrica según el tipo de arreglo: C = 0.866 para arreglo en triángulo y triángulo rotado C = 1 para cuadrado y cuadrado rotado : paso del mazo de tubo en mm Para más de un paso se debe corregir (NT )1 de la siguiente forma: (NT )n = (NT )1 (1 −ψ n ) donde. (6.45) ψ n : factor de corrección según la Figura 6.28 Para recalcular los coeficientes individuales de transferencia de calor con mayor precisión, pueden emplearse las correlaciones presentadas en el próximo punto. Figura 6.28. Corrección del número de tubos. Ejemplo 6.1 Una corriente de gas de reciclo a alta presión (8.3 106 Pa abs. con 40% de hidrógeno) debe enfriarse de 560 K a 395 K a expensas del calentamiento de una mezcla líquida de hidrocarburos aromáticos inicialmente a 300 K. El caudal de gas es Capítulo 6 – Intercambiadores de calor pág. 33 de 48 kg/s (por los tubos) con un calor específico de 7540 J/kg K. El caudal de aromáticos es de 314 kg/s (por el casco) con un calor específico de 2240 J/kg K. Para este servicio se empleará un intercambiador casco y tubo 1-2 con tubos en U de acero inoxidable 304, 25.4 mm Do -12 BWG en arreglo cuadrado rotado con un paso de 31.8 mm. Estimar la longitud efectiva de los tubos y el diámetro del intercambiador. Solución 1. Q = (48)(7540)(560 − 395) = 5.972.10 7 W 5.972.10 7 = (314)(2240)(T2 − 300) ∴ T2 = 384.9 K 2. ΔTa = 560 − 384.9 = 175.1 K ΔTb = 395 − 300 = 95 K ΔTml = 131 K 3. 560 − 395 = 0.63 560 − 300 384.9 − 300 Q= = 0.51 560 − 395 ∴ F = 0.85 (Figura A6.4 del Apéndice) P= 4. Diagrama operativo 5. Estimación de los coeficientes de transferencia de calor y factores de ensuciamiento, según Tabla A6.7 del Apéndice: α i = 1000W / m 2 K (incremento sobre el rango de la tabla (500 - 800) por el contenido de H2) re.i = 1.10 m 2 K / W −4 α 0 = 1300 W / m 2 K re.o = 2.10 −4 m 2 K / W 6. Los tubos son de 1” 12 BWG: Capítulo 6 – Intercambiadores de calor pág. 34 D0 = 25.4 mm Di = 19.863 mm λ = 17 W / m 2 K U0= 1 =390.8 W / m 2 K − 1 25 . 4 25 . 4 . 10 25 . 4 19 . 863 1 ⎛ ⎞ ⎛ ⎞ ⎛ ⎞ −4 +0.0001⎟ + ⎜ ⎜ ⎟+⎜ 2.10 + ⎟ 17 ⎝ 25.4 + 19.863 ⎠ ⎝ 1300 ⎠ ⎝ 1000 ⎠19.863 −3 5.972107 =1372 m 2 (390.8)(131.0)(0.85) 7. A0 = 8. De acuerdo a la geometría requerida: F1 = 1.54 F2 = 1.02 F3 = 1.01 A´´0 = 1372(1.54)(1.02)(1.01) = 2177m 2 Según la Figura 6.27, las posibles soluciones son: DS L L / DS 1.98 1.83 1.68 1.52 1.38 1.22 6.1 7.6 8.9 10.5 13.2 16.20 3.1 4.2 5.3 6.9 9.6 13.3 9. Selección posible: Ds = 1.38, L = 13.2, L / D = 9.6 6.2 Método de diseño Kern En general los métodos de cálculo que existen en la literatura son métodos de simulación; es decir el intercambiador debe estar definido (número de tubos, número de pasos, diámetro, arreglo del haz de tubos, etc.) antes de aplicarlos. Para poder diseñar, es necesario entonces proponer un intercambiador y luego someterlo a una evaluación termohidráulica para determinar si cumple o no con la carga térmica y las caídas de presión propuestas. El objetivo principal de los distintos métodos, consiste en obtener el coeficiente de transferencia de calor y en determinar la caída de presión del lado del casco, que presenta una configuración de flujo muy compleja. En general del lado de los tubos el problema es más simple y se encuentra muy bien tratado en la literatura. En particular el método que propone Kern en su libro clásico: “Procesos de Transferencia de Calor”, no escapa a este planteo, produciendo además diseños en general conservativos. Lado tubos: para el cálculo del coeficiente de transferencia de calor y caída de presión del fluido que circula por los tubos, Kern adopta las correlaciones más conocidas de la literatura. a) Coeficiente de transferencia de calor: Para régimen laminar se propone la correlación de Sieder y Tate: Capítulo 6 – Intercambiadores de calor pág. 35 D ⎞ ⎛ N u = 1.86 ⎜ Re Pr i ⎟ L ⎠ ⎝ donde: Nu = Re = α i Di λ ρ v Di η cη Pr = p λ L ρ v m& = ρ v η , ηw 0 .33 ⎛ η ⎞ ⎜⎜ ⎟⎟ ⎝ ηw ⎠ 0 .14 para Re ≤ 2100 (6.46) : Número de Nusselt = m& Di η : Número de Reynolds : Número de Prandtl : longitud de un tubo : densidad del fluido : velocidad : caudal másico específico : viscosidades media y en la pared de los tubos, respectivamente. Para flujo turbulento se propone la clásica correlación de Dittus-Boelter: N u = 0.023 R 0.8 e Pr0.33 ⎛η ⎜⎜ ⎝ηw ⎞ ⎟⎟ ⎠ 0.14 para R e ≥ 10.000 (6.47) Para el caso particular de agua a temperaturas moderadas circulando en régimen turbulento, Perry propone la siguiente correlación: α i = 1423 (1 + 0.0146 t ) v 0.8 Di0.2 (6.48) donde: αi t v : coeficiente de transferencia W/(m2K) : temperatura (°C) : velocidad (m/s) En la zona de transición (2100 < Re < 10000) el flujo es inestable y las predicciones son inciertas, por lo tanto debe evitarse en lo posible operar en esta región. De cualquier manera Perry propone la siguiente correlación: ⎡ R 0.66 - 125 ⎤ ⎡ ⎛ Di ⎞ α Nu = i = 0.116 ⎢ e St = ⎥ ⎢1 + ⎜ ⎟ & Re Pr c p m Re ⎣ ⎦ ⎢⎣ ⎝ L ⎠ 0.66 ⎤ -0.66 ⎛ η ⎞ ⎥ Pr ⎜⎜ ⎟⎟ ⎥⎦ ⎝ ηw ⎠ 0.14 (6.49) donde: St : Número de Stanton b) Caída de presión La caída de de presión en los tubos se calcula con la ecuación de Fanning: &2⎛ η ⎞ L m ⎜ ⎟ Δpt = 4 f n D i 2 ρ ⎜⎝ η w ⎟⎠ donde: f : es el factor de Fanning n : número de pasos lado tubos L : longitud de un tubo a = -0.14 para régimen turbulento a (6.50) Capítulo 6 – Intercambiadores de calor pág. 36 a = -0.25 para régimen laminar El factor del Fanning se calcula como: f = f = 0.00140 + 16 (régimen laminar) Re (6.51) 0.125 (régimen turbulento, Drew, Koo y McAdams) Re 0.32 (6.52) La caída de de presión correspondiente a los cabezales de los intercambiadores con n pasos en los tubos se puede calcular como: Δp r = 4 n &2 m 2ρ (6.53) Luego, la pérdida de carga total será: Δp = Δpt + Δpr (6.54) Lado casco: Para transferencia de calor y caída de presión, Kern propone correlaciones propias y que en ciertas condiciones presentan desviaciones apreciables respecto de los valores reales. Existiendo métodos más precisos, el método de Kern solamente debe ser usado para hacer estimaciones preliminares. Este método se aplica a intercambiadores 1-2 con deflectores de 25 % de corte. Para poder definir un número de Reynolds en el casco, primero es necesario definir el área de flujo y una longitud característica. Kern considera como área de flujo el área libre de la fila de tubos que pasa por el centro de la carcasa (real o hipotética). S= donde: S DS Pt Do B DS (Pt - D o ) B Pt (6.55) : área de flujo : diámetro del casco : paso transversal : diámetro exterior de los tubos : separación entre deflectores Se toma como longitud característica el diámetro equivalente del flujo axial en el casco: De = 4 área de flujo paralelo a los tubos perímetro mojado Luego, para los dos arreglos más comunes: De = De = ( 4 Pt 2 - π D o2 /4 π Do ( ) 4 1/2 Pt . 0.86 Pt - 1/2 π D o2 /4 1/2 π D o (6.56) ) (6.57) Capítulo 6 – Intercambiadores de calor pág. 37 Entonces, el Número de Reynolds para el flujo en el casco se define como: ReS = & De m (6.58) η donde: m& = & M : caudal específico (kg/m2 s) S M& : caudal másico en el casco (kg/s) a) Coeficiente de transferencia de calor: Para deflectores segmentados con 25% de corte: ⎛η ⎞ α D 0.55 N u = o e = 0.36 R e Pr0.33 ⎜⎜ ⎟⎟ λ ⎝ ηw ⎠ 0.14 (6.59) s b) Caída de presión: Δps = f (NB + 1) DS De &2 m 2ρ ⎛ ηw ⎞ ⎜⎜ ⎟⎟ ⎝η ⎠ 0.14 (6.60) donde: NB f : número de deflectores : factor de fricción Kern correlaciona f en forma gráfica para deflectores con 25% de corte, pero los valores de este gráfico pueden ajustarse por medio de las siguientes correlaciones: [ ( f = exp 5.1858 - 1.7645 ln R es + 0.13357 ln R es f = 1.728 R es -0.188 ) ] para R para R es > 500 2 es ≤ 500 (6.61) (6.62) Intercambiadores 2- 4 Para adaptar el método de Kern a intercambiadores con geometría 2-4 (intercambiadores con deflector longitudinal en el casco), el cálculo se realiza teniendo presente que el área de flujo en el casco es la mitad que la correspondiente a un intercambiador sin deflector longitudinal. Además, para computar la caída de presión, se debe tener presente que el número de cruces será el doble. Factores no considerados en el método de Kern El flujo en el casco de un intercambiador de calor no es enteramente perpendicular al haz de tubos como lo supone Kern para el cálculo del área de flujo, ni totalmente axial a los tubos para el cálculo del diámetro equivalente. En realidad el caudal total se divide en una serie de corrientes que siguen distintos cursos en paralelo, y que se distinguen con letras (ver Figura 6.29): 1) Un caudal de flujo transversal, que es la fracción que realmente penetra dentro del haz de tubos (correinte B) 2) Un caudal de “by-pass” que rodea al haz de tubos (corriente C) 3) Fugas entre tubos y deflector (corriente A) 4) Fugas entre deflector y casco (corriente E) 5) Un caudal de “by-pass” debido a la placa de partición en el caso de más de un paso en los tubos (corriente F) Capítulo 6 – Intercambiadores de calor pág. 38 Además debe tenerse en cuenta que cuando la porción (B) pasa por la ventana del deflector, el flujo no es transversal al haz de tubos, sino paralelo. Figura 6.29. Corrientes en el casco. Todos estos efectos no son tenidos en cuenta en el método de Kern que pretende calcular el coeficiente de transferencia de calor y caída de presión con correlaciones simples. El método de Bell-Delaware toma en cuenta en forma minuciosa todas las desviaciones apuntadas respecto del flujo ideal. Por su extensión, el método de BellDelaware no será considerado aquí. 7 Aerointercambiadores de calor Los aerointercambiadores de calor consisten en un banco de tubos aleteados, dentro de los cuales fluye la corriente de proceso que es enfriada con aire en flujo cruzado, impulsado por un ventilador. En la Figura 6.30 se muestran la estructura típica y componentes de estos equipos. Se pueden clasificar en dos grandes grupos: a) tiro inducido, b) tiro forzado (ver Figura 6.31). En general dos mazos de tubos comparten uno o dos ventiladores conformando así una sección. Varias secciones pueden agruparse para formar una unidad. Capítulo 6 – Intercambiadores de calor Figura 6.30. Aerointercambiador de calor. pág. 39 Capítulo 6 – Intercambiadores de calor pág. 40 Figura 6.31. Tiro forzado y tiro inducido. Este tipo de equipo es muy usado en la industria de procesos ya sea como enfriador o como condensador. Son particularmente atractivos en las zonas donde escasea el agua de enfriamiento o cuando deba evitarse la polución térmica. Una de sus mayores desventajas es el ruido que producen. Típicamente los tubos son de 1” de diámetro y entre 6 y 12 metros de largo. Las aletas son normalmente de aluminio o de hierro galvanizado, con una frecuencia entre 9 a 10 aletas por pulgada. En la Figura 6.32 se muestran distintas formas de adosar las aletas al caño base. Las aletas incrementan el área de transferencia exterior del tubo desnudo entre 12 a 25 veces. Este incremento de área (superficie extendida) sirve para compensar el bajo coeficiente de transferencia de calor del lado del aire. Los ventiladores se fabrican con 4 a 10 aspas y de 1.2 a 4.2 m de diámetro. Generalmente son impulsados con motores eléctricos por medio de un reductor de velocidad (de correas o engranajes), aunque es posible encontrar casos con turbinas de vapor, motores hidráulicos o motores de combustión interna. Figura 6.32. Diferentes tipos de tubos aleteados. 7.1 Método de diseño aproximado Este método consiste en seleccionar en forma aproximada un equipo y luego verificar si es el correcto. Es válido para enfriamiento o condensación a temperatura constante (componente puro). Paso 1: Calcular la carga térmica de la corriente de proceso (corriente 2) Q& = M& 2 (h2,E − h2,S ) (caso general, BTU/h) (6.63) Q& = C2 (T2,E − T2,S ) (calor sensible, BTU/h) (6.64) Capítulo 6 – Intercambiadores de calor pág. 41 Paso 2: Estimar el coeficiente global de transferencia de calor U x , en función del servicio del equipo según la Tabla A6.11 del Apéndice. Paso 3: Estimar el incremento de temperatura de la corriente de aire (GPSA, 1972), ΔTa ΔTa = T1,S - T1,E = Ux + 1 10 ⎛ T2 ,E + T2 ,S ⎞ ⎜⎜ - T1,E ⎟⎟ 2 ⎝ ⎠ (6.65) Paso 4: Calcular la diferencia media logarítmica de temperatura: ΔTa = T2, E − T1,S ΔTb = T2,S − T1, E ΔTml = ΔTa - ΔTb ΔTa ln ΔTb (6.66) Paso 5: Estimar el factor de corrección F . (Figuras A6.21 y A6.22 del apéndice). No hay indicaciones para seleccionar a priori el número de pasos (NP). Para la primera iteración se puede suponer NP = 3 y considerar F = 1. Paso 6: Cálculo del área de intercambio: Ax = Q& U x ΔTml F (6.67) Paso 7: Determinar el número de filas de tubos ( NR ). Siempre seleccionar 4 filas excepto en las siguientes circunstancias (Brown, R. 1978): a) b) c) d) e) Si el rango de temperatura del fluido de proceso es 10 °F o menor, adoptar 3 filas. Si el rango de temperatura del fluido de proceso se encuentra entre 10 y 20 °F y se requieren materiales especiales en la construcción, adoptar 3 filas. Si el rango de temperatura del fluido de proceso vale entre 100 y 200 °F y/o U x < 60, adoptar 5 filas. Si el rango de temperatura del fluido de proceso vale entre 200 y 300 °F y/o U x < 40, adoptar 6 filas. Si el rango de temperatura del fluido de proceso es 300 °F o mayor y/o U x < 30, adoptar 8 filas. Paso 8: Calcular el área frontal; Fa Fa = donde: APSF Ax APSF (6.68) : superficie total de transferencia de calor por unidad de área frontal (ver Tabla A6.12 en el Anexo) Paso 9: Determinar el largo ( L ) y ancho ( W ) del banco de tubos de modo tal que: Fa ≤ ( L)(W ) L ≅ 2 W Paso 10: Calcular el número de tubos, NT Capítulo 6 – Intercambiadores de calor pág. 42 NT = donde: APF Ax (APF) (L) (6.69) :área de intercambio por unidad de longitud de tubo (ver Tabla A6.12 en el Anexo) Paso 11: Determinar las propiedades de transporte del fluido de proceso y del aire a las respectivas temperaturas medias (densidad, calor específico, viscosidad, conductividad térmica). Taire = T proc = T2 ,E +T2 ,S 2 T1,E + T1,S (6.70) 2 Paso 12: Calcular el número de Reynolds del fluido en los tubos ( NRt ): NRt = m& t Di η (6.71) donde: m& t = At Di η ⎛ lb ⎞ M& 2 ⎟ ⎜ At ( NT/NP ) ⎜⎝ h pie 2 ⎟⎠ : área de flujo de un tubo (ver Tabla A6.1 del Apéndice) (pie2) : diámetro interior de los tubos (pie) : viscosidad del fluido que circula en los tubos (lb/pie h; centipoises x 2.42) Paso 13: Calcular el coeficiente interior de transferencia de calor, α i (consultar las correlaciones presentadas en la sección de intercambiadores casco y tubo) Paso 14: Calcular la caída de presión en los tubos, Δp (idem paso 13). Paso 15: Calcular el caudal de aire, M& 1 : M& 1 = Q& c pa (T1,S - T1,E ) (lb/h) (6.72) donde: c pa ⎛ BTU ⎞ ⎟ ⎝ lb ° F ⎠ : calor específico del aire ⎜ Paso 16: Calcular el área de flujo del lado del aire, Aa ⎛ NT ⎞ Aa = Fa - (AP) (L) ⎜ ⎟ ⎝ NR ⎠ donde: AP ( pie ) 2 (6.73) : área proyectada del tubo aleteado ( pie 2 / pie ) (ver Tabla A6.12 en el Apéndice) Paso 17: Calcular el número de Reynolds del lado del aire: NRa = donde: m& a Do ηa (6.74) Capítulo 6 – Intercambiadores de calor m& a = Do ηa M& 1 Aa pág. 43 ⎛ lb ⎞ ⎜⎜ ⎟ 2 ⎟ ⎝ h pie ⎠ : diámetro exterior de los tubos (pie) : viscosidad del aire (lb/pie h; centipoises x 2.42) Paso 18: Calcular el coeficiente exterior de transferencia de calor, α 0 (Briggs y Young, 1963). Nu = αo Do ⎛s⎞ 0 .681 = 0.134 (NRa ) ( Pr )1 / 3 ⎜ ⎟ λa ⎝l⎠ 0 .2 ⎛s⎞ ⎜ ⎟ ⎝t⎠ 0 .1134 (6.75) donde: s , l y t son las dimensiones del tubo aleteado (ver Figura 6.33). Para los tubos estándar, usar la Tabla A6.12 del Apéndice. Paso 19: Calcular la caída de presión del lado del aire, Δp a : Δp a = f' NR m& a2 ⎡ lb f ⎤ ⎢ ⎥ ; Δp a' = Δp a ( 0.192 ) ["H 2 O ] g c ρ a ⎣ pie 2 ⎦ (6.76) donde: ρa gc f′ : densidad del aire (lb/pie3) : constante gravitacional = (4.18)108 lbm/lbf pie/h2 : factor de fricción t l Di Do Df s Figura 6.33. Geometría de un tubo aleteado. f' = 18.93 (NRa ) −0 .316 ⎛ Pt ⎜⎜ ⎝ Do ⎞ ⎟⎟ ⎠ −0 .927 donde: Pt Pl : paso transversal (pies) : paso longitudinal (pies) ⎛ Pt ⎜⎜ ⎝ Pl ⎞ ⎟⎟ ⎠ 0 .515 (Robinson y Briggs, 1966) (6.77) Capítulo 6 – Intercambiadores de calor pág. 44 Pl Pt Aire Figura 6.34. Banco de tubos aleteados. Si Δp a no cae en el rango de 0.3 a 0.7” H2O se debe ajustar el incremento de la temperatura del aire (paso 3) o el número de filas de tubos y repetir el cálculo. Paso 20: Calcular la eficiencia de aleta, η f . Aproximadamente puede calcularse como: ηf = tanh (m L') mL' (6.78) donde: m= 2 αo λm t λm t αo (6.79) : conductividad térmica del material de la aleta (BTU/h pie °F) : espesor de la aleta: (pie) : coeficiente exterior de transferencia de calor (BTU/h pie2 °F) β= Do Df L' = Do 2 (6.80) ⎛1 ⎞⎛ 1⎞ ⎜⎜ - 1⎟⎟ ⎜⎜1 + 0.35 ln ⎟ β ⎟⎠ ⎝β ⎠⎝ (6.81) Alternativamente se puede calcular la eficiencia con la Figura A6.23 del Apéndice Paso 21: Calcular la efectividad de la superficie aleteada, η: η=1- Af APF (1 - η ) f (6.82) donde: Af : área de aleta (pie2/pie). (para A f APF ver Tabla A6.12 del Apéndice) Paso 22: Cálculo del coeficiente global U o . Se toma el área total exterior como área de referencia Uo = donde: 1 ⎛1 ⎞ APF ⎞ 1 ln Do/Di ⎛ 1 ⎜⎜ + ri ⎟⎟ + APF + ⎜⎜ + ro ⎟⎟ 2π λt ⎝ αi ⎠ Ai ⎝ αo ⎠ η (6.83) Capítulo 6 – Intercambiadores de calor ri , ro pág. 45 : resistencias de ensuciamiento interior y exterior respectivamente (h pie 2 º F / BTU ) Ai λt : área interior del tubo ( pie 2 / pie ) : conductividad térmica del metal del tubo ( BTU / h pie º F ) Si el coeficiente U o así calculado es igual o levemente mayor que el coeficiente U x estimado en el paso 2 y la caída de presión calculada en el paso 19 es aceptable, entonces proceda con el paso 23; de lo contrario: Paso 22a: Suponer un nuevo valor del coeficiente global entre U x del paso 2 y U o del paso 22. Paso 22b: Ajustar ΔTa del paso 3; incrementar si U o > U x o viceversa. Paso 22c: Repetir el cálculo desde el paso 4 inclusive. Si es necesario, ajustar el número de pasos y la longitud de tubos para obtener la mayor caída de presión posible pero sin exceder la caída admisible. Paso 23: Calcular el área mínima de cada ventilador: (A ) fan min = (Fa ) (0.4) N fan (pie 2 ) (6.84) donde: N fan : es el número de ventiladores adoptados (usualmente N fan = 2) Paso 24: Seleccionar el diámetro estándar de los ventiladores y calcular el área efectiva de flujo. D fan ≥ ( 4 A fan ) min (redondear a la cifra mayor) π A fan = π D 2fan (pies 2 ) 4 (6.85) (6.86) Paso 25: Calcular el caudal volumétrico de aire de cada ventilador; ACFM ACFM = M& 1 ( 60 ) N fan ρa (pie 3 / min) (6.87) Paso 26: Cálculo de la caída de presión adicional del lado del aire debido a la entrada en el ventilador, expansión y fricción en el plenum. ⎡ ACFM ⎤ Δp = ⎢ ⎥ ⎢⎣ (4000 ) A fan ⎥⎦ ' a 2 ρa 0.075 (pu lg H 2 O) (6.88) Paso 27: Cálculo de la potencia por ventilador HP HP = ( ACFM ) Δpt (6370) (E ) (caballos de fuerza) donde: Δpt = Δpa + Δp ′a (pulg. H2O) E : Eficiencia del sistema ventilador-moto reductor ( E ≅ 0.7) (6.89) Capítulo 6 – Intercambiadores de calor pág. 46 Ejemplo 6.2 Diseñar el siguiente aeroenfriador: Fluido de proceso (tubos) Hidrocarburo Líquido 48°API Caudal:273000 lb / h T2, E = 250º F T2, S = 150º F Propiedades: T2,media = 200º F c p = 0.55 BTU / lb º F η = 0.51cP λ = 0.0766 BTU / h pie º F SG = 0.788 (gravedad específica) ρ = 49.2 lb / pie 3 ri = 0.001 h pie 2 º F / BTU Caída de Presión admisible: 5 psi Lado aire Temperatura ambiente: 100º F Elevación: nivel del mar ( p = 1 atm ) Adoptar tubos 1” OD-16BWG con aletas 5/8x10 en paso triangular 2 1/4” λ Al = 117 BTU / h pie º F λacero = 25 BTU / h pie º F Solución: Paso 1. Q& = (273000)(0.55)(250 − 150) = 15015000 BTU / h Paso 2. U x = 4.2 BTU / h pie 2 º F (Tabla A6.11 del Apéndice) ⎞ ⎛ 4.2 + 1 ⎞⎛ 250 + 150 Paso 3. ΔT aire =T1,S −T1,E =⎜ −100 ⎟ =52° F ⎟⎜ 2 ⎠ ⎝ 10 ⎠⎝ ∴T1,S =52 +100=152° F Paso 4. ΔTa = 250 − 152 = 98 º F ΔTb = 150 − 102 = 50 º F ΔTml = 98 − 50 =71.3° F 98 ln 50 Paso 5. Se supone NP = 3 Paso 6. Ax = F =1 15015000 =50120 pie 2 (4.2)(71.3)(1) Paso 7. Selección del número de filas: NR = 4 (en el límite) Paso 8. APSF = 118.8 según Tabla A6.12 del Anexo Fa = 50120 / 118.8 = 422 pie 2 Capítulo 6 – Intercambiadores de calor pág. 47 Paso 9. Selección L = 30 pies , W = 422 / 30 = 14.06 pies , L / W = 30 / 14.06 = 2.13 (OK!) Paso 10: APF = 5.58 según Tabla A6.12 del Anexo NT = 50120 =299 tubos (5.58)(30) Paso 11. Propiedades del fluido: Datos Propiedades del aire @ T1,media = (100 + 152) / 2 = 126º F c p = 0.24 BTU / lb º F η a = 0.020 cp λa = 0.0165 BTU / h pie ° F ρ a = 0.075 / 1.10 = 0.0682 lb / pie &t= Paso 12. m ( 273000 )( 3 ) =663473 lb/h pie 2 ⎛ 0.5945 ⎞ ⎜ ⎟(299) ⎝ 144 ⎠ NRt = Paso 13. Pr = (663473)(0.87 / 12) =38974 (0.51)(2.42) c pη λ = (0.55)(0.51)(2.42)=8.86 0.0766 αi Di =( 0.023 )( 38974 )0 .8( 8.86 )0 .33( 1 )=222.35 λ 0.0766 αi =222.35 =235Btu/h pie 2 ° F (0.87 / 12) Nu = Paso 14. f =0.00140+ 0.125 =0.00564 (38974)0.32 ⎛ 30 ⎞ (663473) (1)=1.2531011lb / h 2 pie =2.08 psi Δ pt = (4)(0.00564 )(3)⎜ ⎟ ( )( ) 0 . 87 / 12 2 49 . 2 ⎝ ⎠ 2 Δ pr =(4)(3) (663373)2 =5.3671010 lb / h 2 pie=0.89 psi (49.2) Δ p=Δ pt +Δ pr =2.08+0.89=2.97 psi≤5 psi admisible OK ! 15015000 =1203125 Paso 15. M& 1 = (0.24)(52) lb / h Paso 16. AP = 0.10 según Tabla A6.12 del Anexo Aa = 422 − (0.10)(30)(299 / 4) = 197.75 pies 2 1203125 =6084lb/h pie 2 197.75 &a= Paso 17. m Capítulo 6 – Intercambiadores de calor NRa = Paso 18. Pra = Nu = pág. 48 (6084)(1/ 12) = 10475 (0.020)(2.42) c pη λ = (0.24)(0.020)(2.42)=0.70 (0.0165) α0 D0 0 .681 1/ 3 0 .2 0 .1134 = 0.134(10475) (0.7 ) (0.134 ) (5.25) = 52.62 λa 0.0165 =10.42 Btu /h pie 2 °F α 0 =(52.62 ) 1/ 12 Paso 19. f '=18.93(10475) Δpa = Paso 20. m= −0.316 ⎛ 2.25 ⎞ ⎜ ⎟ ⎝ 1 ⎠ (0.5158)(4)(6084)2 (4.18108 )(0.0682) −0.927 ⎛ 2.25 ⎞ ⎜⎜ ⎟⎟ ⎝ 2.25cos 30 ⎠ 0.515 = 0.5158 = 2.68lb f / pie 2 Δpa =0.51" H 2O (valor aceptable) (2)(10.42) =11.56 pie −1 (117 )(0.016 / 12) 1 =0.444 1+2(5 / 8) β= 1 ⎞ 1 / 12 ⎛ 1 ⎞⎛ −1⎟⎜1+0.35ln L'= ⎜ ⎟=0.0669 pie 0.444 ⎠ 2 ⎝ 0.444 ⎠⎝ m.L'=0.7730 tanh 0.7730 0.6487 ηf = = =0.839≅0.84 0.7730 0.7730 Paso 21. A f APF = 0.95 según Tabla A6.12 del Anexo η =1−0.95(1−0.84)=0.85 Paso 22. U 0 = = 1 = ln1/ 0.87 ⎛ 1 ⎡ 1 ⎤ 5.58 ⎞ 1 ⎢⎣ 235 +0.001⎥⎦ 0.2278 +5.58 2π(25) +⎜⎝ 10.42 +0.0 ⎟⎠ 0.85 1 = 4.1 ( ≈ 4.2 , valor supuesto, OK) 0.1287+0.0049+0.1139 Paso 23. (Afan )min = Paso 24: D fan = A fan = (422)(0.4)=84.4pies 2 2 4(84.4) π π112 4 Paso 25. ACFM = =10.4≅11 pies =95.0 pies 2 1203125 =147000 pies 3 / min (60)(2)(0.0682) Capítulo 6 – Intercambiadores de calor pág. 49 2 ⎛ 147000 ⎞ 0.0682 ⎟⎟ Paso 26. Δ pa ' =⎜⎜ =0.136"H 2O ⎝ (4000)95 ⎠ 0.075 147000(0.51+0.136 ) Paso 27. H p = =21.3≅25H p (6370)(0.7 ) 8 Análisis térmico con cambio de fase Cuando hay cambio de fase interviene la transferencia de calor latente junto con la transferencia de calor sensible. Las simplificaciones hechas para intercambiadores sin cambio de fase ya no son aplicables y se debe volver a las ecuaciones del planteo general. Como ya es sabido, las ecuaciones básicas son: a) Balance de energía & (h - h ) = M & (h - h ) Q& = M 1 1,E 1,S 2 2,S 2,E (6.90) b) Régimen de transferencia de calor: Q& = U m A ΔTm (6.91) Donde: 1 1 = ΔTm Q Um = dQ ∫ dT (6.92) 1 U dA AA (6.93) Q ∫ El problema ahora se centra en la evaluación de las integrales (6.92) o (6.93). Se considerará algunas circunstancias que pueden ayudar a encontrar una solución. Como ya hemos visto, si ΔT varía linealmente con Q& , la ecuación (6.92) puede ser resuelta en forma analítica: ΔT - ΔTb (6.94) ΔTm = ΔTml = a ΔTa ln ΔTb donde: ΔT ml : diferencia de temperatura media logarítmica ΔT a , ΔT b : valores terminales de ΔT Es inusual que ΔT varíe linealmente con Q& en un intercambiador con cambio de fase, pero siempre es posible identificar una pequeña porción del equipo en donde esta suposición está perfectamente justificada. Si U varía linealmente con A , la ecuación (6.93) puede ser integrada entre U a y U b para dar: Um = 1 (U a + U b ) 2 (6.95) donde: U a y U b : coeficientes globales de transferencia de calor en los extremos a y b del intercambiador Capítulo 6 – Intercambiadores de calor pág. 50 Si U y ΔT varían linealmente Q& y considerando que: dQ& = U dA ΔT , la ecuación (6.93) resulta: Um = U a ΔTb - U b ΔTa U ΔTb ΔTml ln a U b ΔTa (6.96) Este resultado fue obtenido por Colburn (1933) Si 1 U y ΔT varían linealmente con Q& , entonces la solución de la ecuación (6.93) es: 1 1 ΔTml - ΔTb 1 ΔTa - ΔTml = + U m U a ΔTa - ΔTb U b ΔTa - ΔTb (6.97) Todas estas soluciones analíticas en general no son válidas para todo el intercambiador, pero pueden ser aplicadas a pequeñas secciones de éste. Queda claro entonces, que la solución del intercambiador completo con cambio de fase se debe obtener por integración numérica. En la mayoría de los casos, no es inmediato determinar cual de estas ecuaciones es la más conveniente. No obstante, si U a y U b difieren poco, se prefiere la ecuación (6.95) por su simplicidad. Existe una larga tradición en el uso en la ecuación (6.96), aunque débilmente justificada. La ecuación (6.97) pareciera estar más de acuerdo con las variaciones observadas en los condensadores y por lo tanto recomendada en aquellas situaciones donde la ecuación (6.95) no es aplicable debido a una diferencia sustancial entre U a y Ub . Por supuesto esta discusión puede evitarse si se subdivide el intercambiador en secciones suficientemente pequeñas. Solución numérica de un condensador contracorriente El procedimiento que se desarrolla en este punto se aplica a un condensador con casco tipo TEMA E con un solo paso en los tubos. También es aplicable a casos tipo J el cual puede subdividirse en dos intercambiadores: uno cocorriente y otro contracorriente. Este procedimiento se adapta fácilmente a cualquier intercambiador con cambio de fase co y contracorriente. Se considera el condensador contracorriente de la Figura 6.35. El balance de calor sobre el área A, es: h2 = h 2,E + & M 1 (h1 - h1,S ) & M 2 (6.98) Capítulo 6 – Intercambiadores de calor pág. 51 Figura 6.35. Condensador contracorriente. Es imprescindible contar con datos de entalpía de ambas corrientes en función de la temperatura a las respectivas presiones de operación, es decir que se debe conocer de antemano las siguientes funciones: h1 = f1 (T1 ) h2 = f 2 (T2 ) (6.99) (6.100) Para continuar con el análisis es necesario trazar el “diagrama de operación” del intercambiador, tal como se indica en la Figura 6.36. El procedimiento es el siguiente: a) Graficar la función (6.99) (curva de condensación). b) Elegir un punto cualquiera de la curva de condensación, tal como el punto A Figura 6.36. Diagrama de operación de un condensador contracorriente Capítulo 6 – Intercambiadores de calor pág. 52 c) Calcular h2, B con la ayuda de la ecuación (6.98): h2, B = h 2,E + & M 1 (h1,A - h1,S ) & M2 (6.101) d) Calcular T2, B con ayuda de la función (6.100): T2,B = f 2−1 (h2,B ) (6.102) e) Graficar T2, B en la vertical que pasa por el punto A. De esta manera se obtiene el punto B. f) Repetir el procedimiento punto a punto, obteniéndose así la curva de temperatura de la corriente que circula por los tubos. Una vez que se ha trazado el diagrama de operación, se lo divide en zonas de forma tal que en cada una de ellas las curvas de temperaturas sean aproximadamente lineales. En la Figura 6.36 se han considerado 6 zonas. En cada zona, ΔT varía linealmente con h1 , que es lo mismo que decir que varía linealmente con Q& , puesto que: & (h - h ) Q& = M 1 1,E 1 (6.103) Entonces es posible aplicar la ecuación (6.94) y obtener ΔTm en cada zona. En la Figura 6.36 se indican los valores de ΔTa y ΔTb para la zona 2. Si se calculan los coeficientes globales en los límites de cada zona, se pueden obtener los correspondientes valores medios por medio de las ecuaciones (6.95), (6.96) o (6.97) según sea la más apropiada. Aplicando la ecuación (6.91) en forma genérica a la zona j: Aj = & Q j U m, j ΔTm, j = & Δh M 1 1, j U m, j ΔTm, j (6.104) Luego, para todo el intercambiador: A = ∑ Aj (6.105) j Las integrales (6.92) y (6.93) pueden expresarse en forma de sumatorias: 1 1 = ΔTm h 1,E - h 1,S Um = 1 A ∑U Δh 1, j ∑ ΔT m, j (6.106) m, j j Aj (6.107) j Si bien no es necesario resolver las dos ecuaciones (6.106) y (6.107), pues ΔTm y U m están relacionados por medio de la ecuación (6.91), en la práctica conviene hacerlo para verificar resultados. Una característica importante de este método es que el diagrama de operación no depende de los coeficientes de transferencia de calor y por lo tanto es independiente de los detalles de la geometría, tales como número de tubos, deflectores, etc. Capítulo 6 – Intercambiadores de calor pág. 53 La única alteración que sufre el método en el caso de tratarse de un condensador en cocorriente, se reduce a la ecuación (6.98), que en este caso queda: h2 = h 2,E + & M 1 (h1,E - h1 ) & M2 (6.108) La ΔTm calculada con la ecuación (6.106) se la conoce como la “diferencia de temperatura media balanceada”; y el U m de la ecuación (6.107) como el “coeficiente global medio balanceado”. 8.1 Condensación Primero se estudiará el fenómeno de la condensación sobre distintas geometrías de interés práctico; luego se aplicarán éstos conocimientos a la simulación y diseño de condensadores. La condensación de un vapor se presenta bajo dos formas: a) Condensación en forma de gotas: el condensado una vez formado, escurre rápidamente de la superficie fría dejándola expuesta para repetir el fenómeno. b) Condensación en forma de película: el condensado se acumula formando una película líquida que dificulta la continuación del fenómeno. Los coeficientes de transferencia de calor del mecanismo a) son muy altos llegando a valores de 10 veces con respecto a los del mecanismo b). Por el momento, la condensación en forma de gotas solamente se obtiene en condiciones controladas de laboratorio, y carece de interés práctico. Por lo tanto la atención se centra en la condensación en forma de película. 8.1.1 Condensación sobre una placa plana Nusselt (1916) fue el primero en deducir las ecuaciones básicas para este tipo de problema. Sea una placa plana vertical de ancho unitario ( W = 1) , expuesta a un vapor puro (Figura 6.37). La placa se encuentra a una temperatura inferior a la temperatura de saturación del vapor, y por lo tanto este condensa formando una película que se desliza por gravedad. La película se va engrosando a medida que desciende pues el vapor continúa condensando sobre la superficie de la película y se acumula a medida que avanza. Capítulo 6 – Intercambiadores de calor pág. 54 Figura 6.37. Condensación en una placa plana. El análisis de Nusselt está sujeto a: a) b) c) d) El flujo de condensado es descendente y laminar. Las propiedades de los fluidos son constantes. Se desprecia el subenfriamiento del condensado. Se desprecia el intercambio de cantidad de movimiento en la película líquida: balance estático de fuerzas. e) El vapor es puro, estacionario y no ejerce arrastre sobre la película descendente de condensado. f) La transferencia de calor es exclusivamente por conducción: perfil lineal de temperatura. El primer paso consiste en calcular el perfil de velocidades en la película de condensado de la Figura 6.37. Haciendo un balance de fuerzas sobre el elemento diferencial de la superficie del film y además considerando que placa tiene ancho unitario ( W = 1) : Volumen del elemento Peso del elemento Fuerza viscosa Flotación = (δ − y) dx = ρ l g ( ρ − y ) dx du dx dy = ρ v g ( ρ − y ) dx = ηl donde: δ y: ρl ρv u ηl g : espesor del film en una determinada posición vertical. : distancia desde la placa plana hasta el elemento diferencial. : densidad del film. : densidad del vapor. : velocidad vertical del film. : viscosidad de la película líquida. : aceleración de la gravedad. Balance estático de fuerzas: Capítulo 6 – Intercambiadores de calor pág. 55 du dx +ρv g (δ - y ) dx dy ρl g (δ - y ) = ηl (6.109) El peso del elemento debe ser igual a la suma de la fuerza viscosa y la flotación. Integrando y teniendo en cuenta que para y = 0 , u = 0 se obtiene el perfil de velocidades: u= ( ρl - ρv ) g ηl 1 2⎞ ⎛ ⎜ ∂y - y ⎟ 2 ⎠ ⎝ (6.110) El caudal másico por unidad de ancho de película ( Γ ) para una determinada posición vertical x , es: Γ= ∫ δ 0 ⎡ ρl -ρv ⎛ 1 2 ⎞⎤ ρl ( ρl - ρv ) g δ 3 ρl ⎢ g ⎜ δ y - y ⎟⎥ dy = 2 ⎠⎦ 3 ηl ⎝ ⎣ ηl (6.111) El condensado entre la posición vertical x y x + dx es: d ⎡ ρl ( ρl − ρv ) g δ 3 ⎤ d ⎡ ρl ( ρl − ρv ) g δ 3 ⎤ dδ ρl ( ρl − ρv ) g δ 2 dx = dx = dδ ⎢ ⎥ ⎢ ⎥ 3 ηl 3 η η dx ⎣ d δ dx l l ⎦ ⎣ ⎦ El calor de condensación del vapor puro debe ser absorbido por la placa plana por conducción del film líquido. Haciendo un balance de calor: qx = ρl ( ρl − ρv ) g δ 2 ηl dδ hlv = kl dx Tsat - Tw δ (6.112) donde: hlv kl Tsat Tw :calor latente de condensación. : conductividad térmica del líquido del film : temperatura de saturación del vapor puro. : temperatura de la pared de la placa plana. Integrando, sabiendo que: para x = 0 , es δ = 0 : δ ∫δ 0 3 dδ = ∫ x 0 kl (Tsat - Tw ) ηl dx ρl ( ρl − ρv ) g hlv (6.113) δ4 k x (Tsat -Tw ) ηl = l 4 ρl ( ρl − ρv ) g hlv (6.114) ⎡ 4 ηl kl x (Tsat -Tw ) ⎤ δ= ⎢ ⎥ ⎣ g hlv ρl ( ρl - ρv ) ⎦ (6.115) Ordenando: 1/ 4 Se define el coeficiente local de transferencia de calor, hx , mediante la siguiente expresión: q x = hx dx (Tsat - Tw ) = k l dx De donde se deduce que: (Tsat - Tw ) δ (6.116) Capítulo 6 – Intercambiadores de calor pág. 56 hx = kl δ (6.117) Reemplazando ecuación (6.115) en (6.117): ⎡ g h ρ (ρ - ρ ) k 3 ⎤ hx = ⎢ lv l l v l ⎥ ⎣ 4 ηl x (Tsat - Tw ) ⎦ 1/ 4 (6.118) O sea: ⎡ g h ρ ( ρ - ρ ) x3 ⎤ h x Nu x = x = ⎢ lv l l v ⎥ kl ⎣ 4 kl ηl (Tsat - Tw ) ⎦ 1/ 4 (6.119) donde: Nu x : número de Nusselt local, correspondiente a la posición vertical x . El valor medio del coeficiente de transferencia de calor ( h ) se obtiene integrando la ecuación (6.118) a lo largo de la placa plana de longitud L : h= 1 L ∫ L 0 hx dx = 4 hx=L 3 (6.120) O sea: ⎡ ρl ( ρl - ρv ) g hlv kl3 ⎤ h =C ⎢ ⎥ ⎣ L ηl (Tsat - Tw ) ⎦ ' 1/ 4 (6.121) donde: C= 4 = 0.9428 3(4)1/4 Todas las propiedades del líquido se deben evaluar a la temperatura media T f : Tf = Tsat + Tw 2 (6.122) Si en vez de una placa plana vertical se tiene una placa plana inclinada un ángulo θ con respecto a la horizontal, vale todo el desarrollo hecho si se sustituye g por g ' : g ' = g sen θ (6.123) La ecuación (6.121) es válida para flujo laminar. Para identificar el tipo de flujo es necesario definir un número de Reynolds. Re = donde: DH S P DH ρl v ηl : diámetro hidráulico = (4 S ) / P : sección de flujo : perímetro mojado (= W ) (6.124) Capítulo 6 – Intercambiadores de calor pág. 57 Figura 6.38. Condensación sobre una placa plana vertical Luego: Re = 4 S ρl v 4 M& 4Γ = = ηl P ηl P ηl (6.125) donde: M& Γ : caudal másico : caudal másico por unidad de longitud (ancho) de la placa plana. El límite crítico entre los regímenes laminar y turbulento es: Re ≈ 2000 . Como el caudal másico se incrementa con la posición vertical del film, de la misma manera lo hace el número de Reynolds. Por lo tanto la ecuación (6.121) es válida desde el borde de la placa plana hasta la posición vertical en donde el film alcanza el valor de Re ≈ 2000 . La ecuación (6.121) se puede expresar de otra forma si se plantea el balance térmico en toda la placa plana (ver Figura 6.38) h A(Tsat - Tw ) = M& hlv (6.126) Reemplazando (Tsat − TW ) de la ecuación (6.126) en la ecuación (6.121): ⎡ ρl ( ρl - ρv ) g hlv kl3 h A ⎤ h =C⎢ ⎥ M& hlv ⎦ L ηl ⎣ h 3/ 4 1/ 4 ⎡ ρ ( ρ - ρ ) k 3 g ηl P 4 A ⎤ = C ⎢ l l 2v l ⎥ 4 M& P L ⎦ ηl ⎣ h =C 4/ 3 (6.127) 1/ 4 ⎡ ρl ( ρl - ρv ) kl3 g 1 4 A/P ⎤ ⎥ ⎢ L ⎦ Re ηl 2 ⎣ (6.128) 1/ 3 (6.129) Se define el número de condensación ( Co ) como: 1/ 3 ⎛ ⎞ ηl2 ⎟⎟ Co = h ⎜⎜ 3 ⎝ ρl ( ρl - ρv ) kl g ⎠ (6.130) Entonces en forma genérica, la ecuación (6.129) queda: ⎛ 4 A/P ⎞ Co = C 4 / 3 Re -1/ 3 ⎜ ⎟ ⎝ L ⎠ 1/ 3 (6.131) Capítulo 6 – Intercambiadores de calor pág. 58 Luego, para una placa plana: C = 0.9428 A =W L P =W Entonces: C o = ( 0.9428 ) 4 / 3 ( 4 )1 / 3 . Re -1 / 3 = 1.4675 Re -1 / 3 (6.132) Como ya se ha dicho esta ecuación es válida para Re ≤ 2000 (recta AB de la Figura 6.39) Combinando las ecuaciones (6.125) y (6.126) se obtiene una nueva expresión del Re , muy útil: Re = 4 M& 4 h A (Tsat - Tw ) = ηl P P ηl hlv (6.133) Reemplazando la ecuación (6.121) en la ecuación (6.133), y considerando que para la placa plana A = W L y P = W : Re = 4 ηl (Tsat - Tw )L hlv ⎛ ρ ( ρ - ρ ) g hlv kl3 ⎞ ⎟⎟ C ⎜⎜ l l v ⎝ L ηl (Tsat - Tw ) ⎠ ⎛ L (Tsat - Tw ) ⎞ ⎟⎟ Re = C ′ ⎜⎜ ⎝ ηl hlv ⎠ 1/ 4 3/ 4 ⎛ ρl ( ρl - ρv ) g kl3 ⎞ ⎜ ⎟ 2 ⎜ ⎟ η l ⎝ ⎠ (6.134) 1/ 4 (6.135) donde: C´= 4C = (4)(0.9428) = 3.7712 Bajo condiciones controladas, los datos experimentales avalan los resultados teóricos obtenidos por Nusselt. No obstante, las observaciones y limitaciones que puede hacerse a este desarrollo, son: a) La película de líquido debe ser laminar, y en la práctica muchas veces es turbulenta. b) Aún en régimen laminar, la película de líquido a menudo desarrolla ondulaciones en la superficie, que incrementan el coeficiente de transferencia de calor. c) En realidad la película de líquido debe subenfriarse de Tsat a Tw , efecto que no se tuvo en cuenta. d) El perfil lineal de temperatura es una simplificación no siempre justificada. e) El vapor debe estar estancado sin ofrecer arrastre sobre la película de líquido descendente, situación que no siempre se da en la práctica. f) La temperatura de la placa plana debe ser constante ( Tw ). En un condensador esto raramente ocurre. g) El vapor debe ser puro y por lo tanto su temperatura de saturación constante. En la práctica muchos equipos deben condensar mezclas a veces en presencia de no condensables. h) El vapor debe estar a su temperatura de saturación, pero a menudo es necesario condensar vapores sobrecalentados. Distintos autores han continuado el desarrollo original de Nusselt, introduciendo mejoras que tienen en cuenta total o parcialmente las observaciones enumeradas. Capítulo 6 – Intercambiadores de calor pág. 59 Mc Adams propone incrementar la ecuación (6.121) en 20% para tener en cuenta el efecto de las ondulaciones superficiales (recta A’B’, Figura 6.39) ⎡ ρ ( ρ - ρ ) g hlv kl3 ⎤ h = 1.1314 ⎢ l l v ⎥ ⎣ L ηl (Tsat - Tw ) ⎦ 1/ 4 (6.136) Rohsenow corrige los efectos c) y d), reemplazando hlv por h'lv : h'lv = hlv + 0.68c p l (Tsat − Tw ) (6.137) donde: c pl : calor específico de la fase líquida. Si la película de condensado se vuelve turbulenta, Kirkbride propone la siguiente correlación experimental (recta CE, Figura 6.39): Co = 0.0076 Re 0.4 para Re > 2000 (6.138) Esta correlación tiene en cuenta la sección de flujo laminar y turbulento en forma combinada (Figura 6.39). Esto quiere decir lo siguiente: el Re va cambiando a medida que avanza la condensación, comenzando laminar y, en determinado momento, se vuelve turbulento. La ecuación (6.138), si bien es para flujo turbulento, ya tiene en consideración la sección de flujo laminar que seguramente tuvo al principio. Acoplando las ecuaciones (6.138) y (6.133): ⎛ L (Tsat -Tw ) ⎞ ⎟⎟ Re = 0.0026 ⎜⎜ ⎝ ηl hlv ⎠ 1.67 ⎛ ρl ( ρl - ρv ) g kl3 ⎞ ⎜⎜ ⎟⎟ ηl2 ⎝ ⎠ 0 .556 (6.139) Figura 6.39. Numero de condensación. 8.1.2 Condensación en el exterior de tubos Si los tubos están colocados en forma vertical, se pueden emplear las mismas ecuaciones que en el caso de superficie plana vertical, teniendo en cuenta que: A=π DL P =π D Capítulo 6 – Intercambiadores de calor pág. 60 Figura 6.40. Condensación en el exterior de un tubo vertical. Colburn realizó un análisis semiteórico para esta geometría y flujo turbulento, obteniendo la siguiente correlación para el número de condensación local: Co x = 0.056 Re 0.2 Pr 1 / 3 (6.140) La relación resultante, producto de la integración de la ecuación (6.121) para flujo laminar y la ecuación (6.140) para flujo turbulento, se muestra en la Figura 6.39 para Pr = 1 y Pr = 5 . El caso de tubos horizontales también fue analizado por Nusselt en forma teórica, dando por resultado para flujo laminar: ⎡ ρ ( ρ - ρ ) g hlv kl3 ⎤ h = 0.725 ⎢ l l v ⎥ ⎣ Do ηl (Tsat - Tw ) ⎦ 1/ 4 (6.141) ó: Co = 1.514 Re −1 / 3 (6.142) El Re se puede expresar entonces como: ⎛ L (Tsat -Tw ) ⎞ 4Γ ⎟⎟ Re = = 9.111 ⎜⎜ μl ⎝ ηl hlv ⎠ 3/ 4 ⎛ ρl ( ρl - ρv ) g kl3 ⎞ ⎜ ⎟ ⎜ η 2 (L/D )3 ⎟ l o ⎝ ⎠ 1/ 4 donde: Γ= M& L Figura 6.41. Condensación en el exterior de un tubo horizontal. (6.143) Capítulo 6 – Intercambiadores de calor pág. 61 Algunos autores consideran: 4 Γ´ μl Re' = (6.144) donde: Γ' = M& 2L Las ecuaciones (6.141), (6.142) y (6.143) son válidas para Re < 4000 ó Re′ < 2000 . En el caso de tratarse de un banco de tubos horizontales, Kern indica que para un banco de tubos el Γ estándar es: Γ= M& L Nt (6.145) donde: Nt : total de tubos del mazo. Para tener en cuenta la disminución del coeficiente de calor por condensación debido al chorreado entre filas, Kern propone considerar: Nt M& M& = = ΓN t1/ 3 2/ 3 L N t N t2 / 3 L Nt Γ' = (6.146) Esto incrementa a Γ o sea que incrementa Re , que por ser régimen laminar, disminuye Co (ver ecuación (6.142)). O sea, como era de esperar, disminuye el coeficiente de transferencia de calor. Es por ello que el número de condensación (y el coeficiente de condensación) se ve afectado de la siguiente manera: ⎛4 Γ ⎞ Co = 1.514 ⎜⎜ . N t1/ 3 ⎟⎟ ⎝ μl ⎠ −1 / 3 1.514 = 1/ 9 Nt ⎛4 Γ ⎞ ⎜⎜ ⎟⎟ ⎝ μl ⎠ −1 / 3 (6.147) El factor N t1 9 disminuye el coeficiente de transferencia de calor. Ahora bien, si suponemos un banco cuadrado de tubos (N° filas ≅ N° columnas), podemos decir que el N° de filas (N° de tubos en hilera vertical), N t ,v es: N t ,v ≅ N t ∴ (N t,v ) ≅ Nt 2 Co = 1.514 ⎛ 4 Γ ⎞ ⎜ ⎟ (Nt,v2 )1 / 9 ⎜⎝ ηl ⎟⎠ −1 / 3 = CoNusselt . (N t,v ) −2 / 9 (6.148) = Co, Nusselt (N t,v ) −0.222 (6.149) Es interesante comparar los coeficientes laminares para tubos horizontales y verticales. De las ecuaciones (6.121) y (6.141): hhoriz. 0.725 = hvert. 0.9428 ⎛ L ⎜⎜ ⎝ Do ⎞ ⎟⎟ ⎠ 1/ 4 ⎛ L = 0.769 ⎜⎜ ⎝ Do ⎞ ⎟⎟ ⎠ 1/ 4 (6.150) Para L = 16 pies y Do = 3 / 4" : hhoriz = 3.07 hvert. De donde se deduce la superioridad de los tubos horizontales. (6.151) Capítulo 6 – Intercambiadores de calor pág. 62 Las correlaciones presentadas para condensación en el exterior de tubos no arrojan resultados satisfactorios en los casos en que la velocidad del vapor es elevada. En el caso de tubos verticales los coeficientes reales serán mayores que los que predice la ecuación (6.121) para flujo laminar, o Figura 6.39 para flujo turbulento. Para tubos horizontales puede darse el resultado contrario. 8.1.3 Condensación en el interior de tubos La condensación dentro de tubos horizontales es un proceso complejo (Figura 6.42), no factible de tratamiento analítico. Figura 6.42. Diferentes zonas en el interior de un tubo horizontal donde se produce la condensación de un vapor/gas. Según la combinación de caudales de vapor y líquido, puede ocurrir que (Figura 6.43): a) Flujo estratificado: el condensado ocupa la porción inferior del tubo b) Flujo anular: el condensado desarrolla una película más o menos uniforme en el perímetro del tubo Figura 6.43. Tipos de flujo de condensado en el interior de un tubo horizontal El coeficiente de transferencia de calor es afectado por el tipo de flujo bifásico. Butterworth propone la siguiente solución: Si el flujo es estratificado, emplear la ecuación (6.141) multiplicada por 0.8: ⎡ ρ ( ρ - ρ ) g hlv kl3 ⎤ h = 0.580 ⎢ l l v ⎥ ⎣ Do ηl (Tsat - Tw ) ⎦ 1/ 4 (6.152) Si el flujo es anular, emplear la correlación de Boyko y Kruzhilin: h= αl 2 (J 1/ 2 ent 1/ 2 + J sal ) (6.153) donde: αl : coeficiente de transferencia de calor si todo el caudal (líquido + vapor) circulara como líquido dentro del conducto. Capítulo 6 – Intercambiadores de calor pág. 63 ⎛ρ ⎞ J = 1 + ⎜⎜ l - 1⎟⎟ x ⎝ ρv ⎠ x = titulo de vapor = (6.154) masa de vapor masa total Para calcular α l puede emplearse la correlación de Dittus y Boelter: α l Di kl = Nul = 0.023 Rel0 .8 Prl0 .3 (6.155) Si no se conoce el tipo de flujo, seleccionar el mayor coeficiente de las dos alternativas Como solución general a este caso, Kern simplemente propone emplear la ecuación (6.142) en donde: Re = 4Γ 4 M& = μl μl 0.5 L N t (6.156) Chato (1962) obtuvo la siguiente correlación para condensación de fluidos refrigerantes a baja velocidad de vapor: ⎡ ρ ( ρ - ρ ) g kl3 hlv' ⎤ h = 0.555 ⎢ l l v ⎥ ⎣ ηl Di (Tsat - Tw ) ⎦ Correlación válida para: Re v entrada = Di m& v ηv 1/ 4 (6.157) < 35000 entrada Para alta velocidad del vapor, Akers, Deans y Crosser (1958) proponen: h Di = Nu = 0.026 Re 0m.8 Prl1/ 3 kl (6.158) donde: 1/ 2 ⎛ ρl ⎞ ⎤ Di ⎡ ⎢m& + m& v ⎜⎜ ⎟⎟ ⎥ Re m = ηl ⎢ l ⎝ ρv ⎠ ⎥⎦ ⎣ (6.159) m& l , m& v : caudales másicos específicos de líquido y vapor, como si cada fracción ocupara totalmente la sección de flujo del conducto. La correlación (6.158) es válida para: Re v = Rel = Di m& v < 20000 Di m& l < 5000 ηv ηl La condensación dentro de tubos verticales no difiere mucho de la condensación en el exterior. Kern propone emplear las mismas ecuaciones. Butterworth indica la siguiente metodología. Si el flujo de vapor es descendente, emplear el mayor coeficiente entre la Figura 6.39 y la correlación de Boyko y Kruzhilin (ecuación 6.153). Si el flujo de vapor es ascendente, emplear el coeficiente de la Figura 6.39. En este caso debe tenerse especial precaución para evitar la inundación de los tubos. Según Hewitt y Taylor (1970), no hay peligro de inundación si se cumple que: Capítulo 6 – Intercambiadores de calor pág. 64 u v1/ 2 ρv1/ 4 + ul1/ 2 ρl1 / 4 < 0.6 [g Di ( ρl - ρv )] 1/ 4 (6.160) donde: uv , ul 8.1.4 : son las velocidades de las fases en la base del tubo (valores más altos), como si cada fracción estuviera fluyendo sola. Condensación de vapor de agua Para la condensación de vapor de agua a presión atmosférica, con ΔT = Tsat − Tw entre 10 y 150 ºF, Mc Adams propone: h= h= 4000 L ΔT 1 / 3 5800 1/ 4 (N t Do )1/ 4 ΔT 1/ 3 tubos verticales tubos horizontales (6.161) (6.162) donde: ⎡ BTU ⎤ h ⎢ ⎥ 2 ⎣ hr pie F ⎦ L[ pies] Do [ pu lg adas] ΔT [º F ] 8.1.5 Condensadores Los condensadores pueden clasificarse según en el esquema de la Figura 6.44: Figura 6.44. Esquema de la clasificación de los condensadores No se consideran aquí los condensadores de contacto directo, solamente se analizan aquellos en los que existe separación física entre corrientes. Condensadores de casco y tubo para procesos químicos Estos condensadores, como todo intercambiador de tipo casco y tubo, están normalizados por TEMA (Tubular Exchanger Manufacturers Association). Ya se ha indicado en el punto 6 (Intercambiadores de casco y tubo) que los diferentes tipos de casco se identifican con letras (Figura 6.45). Capítulo 6 – Intercambiadores de calor pág. 65 Figura 6.45. Tipos de casco según TEMA Los cascos de los condensadores son generalmente de tipo E, con algunos detalles especiales que facilitan su función. En la Figura 6.46 se muestra en detalle una variedad de tipo E con configuración 1-1 y condensación en el casco. Una de las características principales de un condensador es la tobera de venteo, para permitir el escape de los componentes no condensables. La acumulación de no condensables en cualquier parte del intercambiador, produce una marcada disminución en su rendimiento. La tobera de venteo siempre debe estar ubicada en el extremo frío del equipo y alejada de la tobera de descarga del condensado para disminuir al máximo el arrastre. Figura 6.46. Características del intercambiador tipo E. Capítulo 6 – Intercambiadores de calor pág. 66 Figura 6.47. Esquema de un baffle o deflector. Otra de las características sobresalientes son los deflectores. Normalmente los condensadores se instalan en forma horizontal, por lo tanto el corte del deflector debe ser vertical para permitir el flujo de condensado (Figura 6.47). También deben tener una muesca en la parte inferior para facilitar el drenado de la unidad. La instalación de fajas de sellado impide el cortocircuito de vapor entre las toberas de entrada y descarga. La elección en donde ubicar la corriente condensante (lado casco o lado tubo) depende de varios factores. A modo de guía, es conveniente condensar dentro de los tubos si: a) El vapor es sucio. De esta manera se facilita la limpieza. b) El vapor/condensado es corrosivo. Solamente los tubos deben ser de aleación especial para hacer frente a la corrosión. c) El vapor se encuentra a alta presión. Los tubos pueden soportar altas presiones con espesores de pared relativamente delgados. Si no se cumple ninguna de estas condiciones, en general es conveniente efectuar la condensación del lado del caso. Es importante asegurar un correcto drenado de los condensadores. Si ello no ocurre los tubos del fondo quedan sumergidos en el condensado disminuyendo la eficiencia. No obstante, a veces se recurre a esta técnica para conseguir el subenfriamiento del condensado, o para adaptar el condensador a una disminución de la carga requerida. En estos casos, el control de la inundación se obtiene con un sello tipo cespol o con deflectores de represa (Figura 6.48) Es necesario aclarar que la condensación y el subenfriamiento son en cierta forma incompatibles, y en lo posible es conveniente efectuarlos en equipos separados. No obstante, por razones de economía, muchas veces se efectúan ambos procesos en el mismo casco. Capítulo 6 – Intercambiadores de calor pág. 67 Figura 6.48. Sello tipo cespol y deflector de represa. Si bien la primera elección es el casco tipo E, en el caso de operación a baja presión o vacío, no es la adecuada por la alta velocidad de vapor en la entrada, con los consecuentes problemas de erosión y vibración de los tubos. Estos problemas pueden minimizarse con toberas de entrada generosas y/o quitando tubos inmediatamente debajo de las mismas. Si estas medidas no conducen a una aceptable reducción en la velocidad de entrada del vapor, debe considerarse otro tipo de casco. El casco tipo J (flujo dividido, ver Figura 6.45) tiene dos toberas de entrada y una de salida, favoreciendo la admisión del vapor. El casco tipo H (doble flujo partido) también tiene la misma ventaja, pero su construcción se complica debido al deflector longitudinal. El casco tipo X (flujo cruzado) es especial para operación en vacío. Las Figuras 6.49 y 6.50 muestran dos posibles configuraciones. Figura 6.49. Casco tipo X, vista de perfil y frontal. Capítulo 6 – Intercambiadores de calor pág. 68 Figura 6.50. Perfil de un casco tipo X. La multiplicidad de las toberas de entrada y el arreglo particular de los tubos, disminuyen considerablemente la velocidad del vapor a la entrada. El uso de una placa perforada ayuda la distribución del vapor. Una ventaja particular del casco tipo X es que si se incrementa el número de deflectores, mejora el soporte de los tubos (para evitar que vibren) sin incrementar la caída de presión, cosa que no ocurre con los cascos tipo E. Además la caída de presión en los cascos tipo X es en general baja. En los casos en que la condensación se realiza dentro de los tubos, el número de pasos se restringe a 1, debido a la dificultad de conocer la distribución de flujo en el segundo paso. No obstante el uso de tubos en U permite emplear dos pasos sin necesidad de tener este problema. Condensadores de superficie Estos condensadores son del tipo de casco y tubo que por razones históricas se los denominan de superficie. En general se los emplea en plantas de potencia para condensar el vapor de agua de escape de las turbinas. Son unidades muy grandes; pueden tener 25000 m2 de superficie, o sea digamos 15000 tubos de 1” y 20 m de longitud y manejar 250 kg/s de vapor ingresando a una velocidad de 65 m/s. La geometría de estos intercambiadores es muy variada. Hasta aproximadamente 5000 m2 de superficie el casco es cilíndrico, para tamaños mayores suelen tener forma de “caja”. Estos intercambiadores se caracterizan por: buen venteo de no condensables y baja caída de presión. La operación a baja presión permite condensar el vapor de agua a baja temperatura incrementando así la eficiencia del ciclo de potencia de las turbinas. En la Figura 6.51 se muestra un arreglo típico de este tipo de equipos. Capítulo 6 – Intercambiadores de calor pág. 69 Figura 6.51. Condensador de superfície típico. 8.2 Ebullición Se denomina ebullición al proceso de evaporación en una interfase sólidolíquido. Los distintos mecanismos de transferencia de calor por ebullición son muy complicados y difíciles de cuantificar. Depende de muchos factores tales como: microagitación de burbujas que se desprenden de la superficie calefactora, tipo y terminación de la superficie calefactora (densidad de microporos o sitios activos generadores de burbujas), ensuciamiento, tensión superficial, curva de presión de vapor del líquido, distintos mecanismos de desprendimiento de burbujas, etc. Dada la diversidad y complejidad de las variables involucradas, la definición clásica del coeficiente de transferencia de calor es a menudo sustituida por la siguiente ecuación de flujo: q = α ΔTeβ (6.163) donde: q ΔTe = TS − Tsat TS Tsat α yβ : flujo de calor : exceso de temperatura : temperatura de la superficie calefactora : temperatura de saturación : son constantes para cada tipo de sistema y mecanismo de transferencia Se intentará describir, y en la medida de lo posible, cuantificar el fenómeno de ebullición; para luego aplicar éstos conocimientos al diseño de equipos industriales, tales como evaporadores y rebullidores. El fenómeno de ebullición se puede dividir en dos grandes categorías: ebullición sumergida y ebullición convectiva. 8.2.1 Ebullición sumergida Este tipo de ebullición ocurre cuando la superficie sólida calefactora se encuentra sumergida en un líquido estancado. El único movimiento que se produce es por convección natural y/o agitación de las burbujas. La ebullición sumergida ocurre en los rebullidores con casco tipo K (Kettle reboiler). Capítulo 6 – Intercambiadores de calor pág. 70 El primer trabajo experimental de este tipo de ebullición fue hecho por Nukiyama en 1934. El equipo experimental se muestra en la Figura 6.52. Consta de un baño de agua estancada, con un alambre conductor (de material nicron) sumergido. Figura 6.52. Dispositivo experimental hecho por Nukiyama (1934) Aplicando una determinada tensión eléctrica al alambre, se calienta por efecto Joule y se genera un flujo térmico determinado. Al mismo tiempo se puede conocer la temperatura del alambre por medición de su resistencia. Este proceso de transferencia de calor está controlado por la potencia eléctrica que se le aplica al alambre calefactor. En efecto, la potencia queda fija por la tensión y la resistencia del alambre, y la totalidad de esa potencia debe ser disipada por el baño de agua en contacto con el alambre. La transferencia de calor con control por potencia ocurre también en los reactores nucleares. Contrariamente, en un intercambiador de calor convencional con dos corrientes a diferentes temperaturas, es precisamente la diferencia de temperatura la que controla el proceso de transferencia, no la potencia térmica. Las observaciones de Nukiyama se pueden sintetizar en la Figura 6.53 denominada curva de ebullición del flujo de calor en función del incremento de temperatura por encima de la temperatura de saturación ( ΔTe ). Figura 6.53. Curva de ebullición. Capítulo 6 – Intercambiadores de calor pág. 71 Hasta que ΔTe ≅ 5º C no se observa la presencia de burbujas. A partir de este punto, el flujo térmico se incrementa notablemente hasta que se alcanza un valor máximo; pasado el cual, la temperatura del alambre salta a su punto de fusión (1500 K) y se destruye. Si se repite el experimento con un alambre de platino (punto de fusión 2045 K) es posible sobrepasar el punto de q máx . Al reducir la potencia, no se recorre el camino inverso, sino que se llega a un valor mínimo ( q mín ), por debajo del cual, el proceso vuelve a la curva original. Nukiyama atribuyó este fenómeno de histéresis a que en su experimento la potencia fue una variable independiente, mientras que ΔTe una variable dependiente. Drew y Mueller (1937) repitieron la experiencia de Nukiyama, pero controlando la temperatura; así confirmaron las observaciones de Nukiyama y obtuvieron la porción faltante de la curva de ebullición. Las observaciones experimentales se pueden explicar si se analizan los diferentes regímenes de ebullición sumergida. En la Figura 6.54 se muestra la curva de ebullición del agua. Figura 6.54. Curva de ebullición del agua. Los diferentes regímenes son: ( 1) Ebullición con convección natural: ΔTe ≤ ΔTe,A = 5 o C ) En esta zona el movimiento del líquido es por convección natural y no se observa la aparición de burbujas. El límite superior (ONB: onset of nucleate boiling) indica el comienzo del desprendimiento de burbujas. 2) Ebullición nucleada: ΔTe, A ≤ ΔTe ≤ ΔTe,C ≅ 30 o C Capítulo 6 – Intercambiadores de calor pág. 72 En esta zona las burbujas se desprenden libremente y consta de dos sub-zonas: A − B : burbujas aisladas en puntos de nucleación y marcado incremento de q . B − C : aparecen nuevos puntos de activación. Las burbujas se agrupan en columnas o jets y emergen en forma de borbotones de vapor. El coeficiente de transferencia de calor aumenta continuamente hasta el punto de inflexión P de la curva de ebullición. A partir de este punto el líquido comienza a perder contacto directo con la superficie calefactora y por lo tanto el coeficiente de transferencia de calor disminuye. El flujo de calor continúa aumentando porque aumenta ΔTe . En el punto C ambas tendencias se balancean y se alcanza q máx , denominado flujo crítico de calor. Desde el punto de vista práctico esta es la zona de mayor interés. 3) Ebullición de transición o inestable: ΔTe,c ≤ ΔTe ≤ ΔTe,D ≤ 120 o C La formación de burbujas es tan rápida que comienza a formarse un film inestable de vapor, de baja conductividad térmica, que impide el contacto directo entre el líquido y la superficie calefactora. Se produce una situación única en los fenómenos de transporte, en donde un aumento de la fuerza impulsora provoca una disminución del flujo. 4) Ebullición de película: ( ΔTe ≥ ΔTe,D ) En el punto D la superficie calefactora se cubre con una película estable de vapor y se tiene el flujo mínimo de calor ( q míx ). Este punto se denomina punto de Leidenfrost, quien en 1756 observó este fenómeno al notar la dificultad de evaporación de una gota de agua en una superficie muy caliente. Incrementando ΔTe por encima del punto D , el mecanismo de transferencia de calor por radiación comienza a cobrar importancia y el flujo de calor asciende nuevamente. Dada la forma compleja de la curva de ebullición y los distintos mecanismos involucrados, no sorprende la existencia en la literatura de una gran cantidad de correlaciones para determinar el coeficiente de transferencia de calor. Debido a un interés práctico, solamente se enfocará la atención en la zona de ebullición nucleada y su límite superior o flujo crítico de calor. Todas las correlaciones tienen un alto grado de incertidumbre y difieren considerablemente entre sí. Correlación de Rohsenhow (1952) ⎡ g ( ρl - ρv ) ⎤ q = ηl h fg ⎢ ⎥⎦ σ ⎣ 1/ 2 ⎛ c p ΔTe ⎞ l ⎜ ⎟ ⎜ C h Pr n ⎟ ⎝ s,f fg l ⎠ 3 (6.164) donde: ηl h fg σ c pl ρl , ρv C s, f ; n : viscosidad del líquido : calor latente de ebullición : tensión superficial : calor específico del líquido : densidades del líquido y vapor respectivamente : constantes que dependen de la combinación superficie-líquido (ver Tabla 6.1). Capítulo 6 – Intercambiadores de calor pág. 73 Tabla 6.1. Valores para las constantes C s , f ; y n de acuerdo a la combinación de líquido y superficie. Combinación fluido superficie Agua – cobre Sup. rugosa Sup. pulida Agua - Acero inoxidable Grabado químicamente Pulido mecánicamente Limado y pulido Agua – latón Agua –níquel Agua – platino n-pentano - cobre Pulido lapidado Benceno – cromo Alcohol etilico - cromo C s, f ; n 0.0060 0.0130 1.0 1.0 0.0130 0.0130 0.0060 0.0060 0.006 0.0130 1.0 1.0 1.0 1.0 1.0 1.0 0.0154 0.0049 0.101 0.0027 1.7 1.7 1.7 1.7 Obsérvese que q depende de C s , f ; a la tercera potencia y que escasa información se tiene de esta constante. Esta correlación puede dar errores ± 100% (Incropera y De Witt, 1985). Correlación de Foster y Zuber (1955) ⎡ kl0 .79 cpl0 .45 ρl0 .49 ⎤ 0 .75 ΔTe0 .24 ( pw - psat ) 0 .24 ⎥ 0 .5 0 .29 ⎢⎣ σ ηl (h fg ρg ) ⎥⎦ α = 0.00122 ⎢ (6.165) donde: α kl pw p sat :coeficiente de transferencia de calor : conductividad térmica del líquido : presión de saturación a Ts . : presión de saturación a Tsat . Esta correlación es para fluidos puros; en el caso de mezclas multicomponente α puede ser inferior a lo que predice la ecuación (6.165). La correlación es válida para un solo tubo o una única superficie calefactora sumergida; si se trata de un mazo de tubos la situación es más compleja, pero si el flujo térmico está muy por debajo del flujo crítico (ver ecuación (6.166)), la ecuación (6.165) da valores conservativos. Correlación para flujo cítico de Zuber, Tribus y Westwater (1961) ( ( ) ) qcrit = 0.131 h fg σ g ρl - ρ g ρ g2 0 .25 (6.166) Valores típicos de flujo crítico son: qcrit ,agua = 0.3 − 1 MW / m 2 qcrit ,orgánicos = 0.1 − 0.4 MW / m 2 Correlación de Kern (1965) Kern presenta una correlación gráfica de α en función de ΔTe , tanto para ebullición nucleada como ebullición con convección natural (Figura 6.55) Capítulo 6 – Intercambiadores de calor pág. 74 Figura 6.55. Correlación de Kern para ebullición nucleada y convección natural. Kern además impone los siguientes límites para el flujo crítico: α máx ,orgáni cos = 300 BTU / h pie 2 º F α máx , agua = 1000 BTU / h pie 2 º F qmáx ,orgáni cos = 12000 BTU / h pie 2 qmáx , agua = 30000 BTU / h pie 2 Cao (1991) compara varias correlaciones para el cálculo del flujo de calor en el caso de ebullición sumergida (Rohsenhow, Foster y Zuber, Mostinsky, Mc Nelly y Stephan-Addelsalam), encontrando grandes discrepancias entre ellas. 8.2.2 Ebullición convectiva En ebullición convectiva, el movimiento del fluido se debe a fuerzas externas; como por ejemplo, una bomba. Los distintos mecanismos de transmisión dependen fundamentalmente de la geometría, que puede ser flujo externo (sobre placas o cilindros) o flujo interno (dentro de conductos). En la Figura 6.56 se muestran las distintas zonas que aparecen en el caso de flujo interno ascendente en un tubo vertical. 1)Zona de fase simple subenfriada Se supone que el líquido ingresa subenfriado. En esta zona se calienta por convección forzada en la forma usual. Capítulo 6 – Intercambiadores de calor pág. 75 2)Zona de ebullición subenfriada El líquido en contacto con la pared excede el punto de saturación antes que el resto. Las burbujas que se producen colapsan rápidamente. 3)Zona de ebullición saturada Cuando todo el líquido alcanza la temperatura de saturación se produce una generación neta y sostenida de vapor. En esta zona los regímenes de flujo son variados, siendo el anular el último de ellos. 4)Zona de pared seca Cuando la película de líquido que tapiza la pared termina de evaporarse, la pared se seca, aunque puede quedar aún líquido en forma de gotas en el núcleo del conducto. Figura 6.56. Esquema del proceso de ebullición en el interior de un tubo vertical. Tal como se muestra en la Figura 6.56, el coeficiente de transferencia de calor aumenta a medida que avanza la ebullición hasta un máximo al finalizar la zona de ebullición saturada. En la zona de pared seca, debido a la baja conductividad térmica del gas, el coeficiente cae abruptamente. Por supuesto, el flujo de calor sigue una evolución semejante. La zona de ebullición saturada es la más importante desde el punto de vista de diseño de intercambiadores de calor. Para esta zona, Chen (1966) propone la siguiente correlación: Correlación de Chen (1966) Chen considera que el coeficiente de ebullición consta de dos componentes aditivas: α = α nuc + α conv donde: α nuc α conv : coeficiente de ebullición nucleada. : coeficiente convectivo. (6.167) Capítulo 6 – Intercambiadores de calor pág. 76 El coeficiente convectivo se calcula a partir de la correlación clásica de DittusBoelter para fase simple: α con = α DT FC (6.168) donde: α DT = 0.023 kl Di Rel = m& kl Rel0 .8 Prl0.4 Di (1 − x ) m& Di ηl (Dittus – Boelter) (6.169) : conductividad térmica del líquido. : diámetro interno del conducto. : Reynolds de la fase líquida. x ηl : flujo másico total por unidad de área. : fracción en masa de vapor (título). : viscosidad del líquido. Prl FC : número de Prandtl del líquido. : factor de corrección. El factor de corrección FC se calcula a partir del parámetro X tt de Lockhart y Martinelli: ⎛ ρl ⎜ ⎜ρ ⎝ g 1 Fc = 1 para X tt 1 ⎛ x ⎞ =⎜ ⎟ X tt ⎝ 1-x ⎠ 0 .9 ⎞ ⎟ ⎟ ⎠ 0 .5 ⎛ηg ⎜⎜ ⎝ ηl ⎞ ⎟⎟ ⎠ 0 .1 ≤ 0.1 ⎛ 1 ⎞ Fc = 2.35 ⎜⎜ + 0.213 ⎟⎟ ⎝ X tt ⎠ 0 .736 para 1 > 0.1 X tt En forma gráfica (Figura 6.57): Figura 6.57. Gráfico del factor de corrección en función del parámetro xtt de Lockhart y Martinelli: Capítulo 6 – Intercambiadores de calor pág. 77 El coeficiente de ebullición nucleada de la ecuación (6.167), se calcula de la siguiente manera: α nuc = α Fz SC (6.170) donde: α Fz : : coeficiente de ebullición nucleada, correlación de Foster y Zuber, ecuación (6.164). : factor de supresión. SC . El factor de supresión se calcula: Sc = 1 1 + 2.53 x 10 - 6 Re1.17 (6.171) donde: Re = Re l FC1.25 (6.172) Gráficamente (Figura 6.58): Figura 6.58. Factor de supresión en función del número de Reynolds. La correlación de Chen es válida para ebullición saturada en tubos verticales; no obstante se puede aplicar con precaución a tubos horizontales e inclusive extenderla a flujo cruzado en banco de tubos, si se reemplaza α DT de la ecuación (6.168) por el correspondiente coeficiente para fase simple en flujo cruzado (Butterworth, 1977). Correlación de Kern (1965) En el caso de ebullición convectiva, Kern supone que el calor primero debe ser absorbido por el líquido mediante el mecanismo de convección forzada que luego genera las burbujas de vapor. Por esta razón propone calcular los coeficientes de ebullición simplemente como coeficientes convectivos de la fase líquida, ya sea que se trate de ebullición en el casco o en los tubos. Impone además los siguientes límites: A) Flujos máximos Para sustancias orgánicas : q máx = 20000 BTU / h pie 2 Para soluciones acuosas : q máx = 30000 BTU / h pie 2 B) Coeficientes máximos Capítulo 6 – Intercambiadores de calor pág. 78 Para sustancias orgánicas : α máx = 30 0 BTU / h pie 2 º F Para soluciones acuosas : α máx = 100 0 BTU / h pie 2 º F En el caso de multicomponentes, Kern considera por separado la carga térmica sensible del líquido para todo el rango de temperatura. 8.2.3 Intercambiadores de calor con ebullición En forma genérica se denomina vaporizador a un intercambiador de calor diseñado especialmente para suministrar calor latente de vaporización a un líquido. Si el vapor formado es vapor de agua, se lo denomina evaporador. Si el equipo se utiliza para suministrar vapor en el fondo de una columna de destilación se llama hervidor o rebullidor. En el caso de los evaporadores, el producto de interés puede ser el vapor de agua (ejemplo: destilación de agua de mar para producir agua potable), o el residuo (ej.: concentración de jugos de fruta o soluciones acuosas). 8.2.4 Evaporadores Existe una gran variedad de diseños, apropiados para solucionar distintos problemas referentes a la naturaleza de la sustancia a tratar (líquidos viscosos, termolábiles, espumosos, etc.). Un intento de clasificación sería el mostrado en la Figura 6.59 Capítulo 6 – Intercambiadores de calor pág. 79 Figura 6.59. Tipos de evaporadores clasificados según su construcción: a) Tubo corto horizontal; b) Tubo vertical de calandria; c) Tubo vertical de cesta; d) Tubos largos verticales. Según el modo de operación es posible clasificar los evaporadores de dos maneras: por un lado, si se hace referencia a la cantidad de veces que el flujo atraviesa el equipo se puede clasificar al evaporador como: De un paso Recirculación Por otro lado, de acuerdo al tipo de circulación: Natural Forzada (Figura 6.60) Capítulo 6 – Intercambiadores de calor Figura 6.60. Evaporador con circulación forzada. pág. 80 Capítulo 6 – Intercambiadores de calor pág. 81 9 Bibliografía − − − − − Akers, W. W., Deans, H. A. and Crosser, O. K., “Condensing Heat Transfer within HorizontalTubes”, Chem Eng. Prog. Symp. Ser., vol. 55, n° 29, p. 171, 1958. Bell, K., “Find report of the Cooperative Research Program of Shell and Tube Heat Exchangers”, Bulletin N° 5 University of Delaware, 1963. Bell, K. J., “Approximate Sizing of Shell – and Tube Heat Exchanger”. Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Briggs, D.E. y Young, E.H., “Convection Heat Transfer and Pressure Drow of Air Flowing Across Triangular Pitch of Finned Tubes”, Chem. Eng. Prog. Symp. Sereis, Vol. 59 N° 41, 1963. Brown, R., “A Procedure for Preliminary Estimates”, Process Heat Exchange, Cavaseno, Editor McGraw-Hill, 1979. − Butterwoth, D., “Intruduction to Heat Transfer”, Oxford University Press, 1977. − Cao, E., “Intercambiadores de calor”, Edigem, Bs. As, 1983. − Chato, J. C., J. Am. Soc. Refrig. Air Cond. Eng., February 1962, p. 52 − − − − − − − − − Colburn, A. P., “Note on the Calculation of Condensation When a Portion of the Condansation Layer is in Turbulent Motion”, Trans. Am. Inst. Chem. Engrs, 30, 187193, 1934. Exchanger, Thermal Hydraulic Fundamentals and Design, Kakac, S., Bergles, A.E. y Mayinger, F., editores - Hemisphere Publishing Corporation, p. 559-579, 1981 Gas Processors Suppliers Association, “Engineering Data Book”, Novena edición, 1972. Hewitt, G. F. and Hall Taylor, N. S., “ Annular Two-hase Flow, Pergamon Press, Oxford, 1970. Kern, D.Q., “Procesos de Transferencia de Calor”, CEC S.A, 1965. Nusselt, W., Z. “Surface Condensation of Water Vapour”, Parts I and II. Ver. Deut. Ing.,60 (27), pp.541-546 and (28) 569-575, (1916). Perry, J, H. “Chemical Engineers’ Handbook”,4th Edition, (1963) Robinson, K.K. y Briggs, D.E., “Pressure Drop of Air Flowing Across Triangular Pitch Bank of Finned Tubes”, Chem. Eng. Prog. Symp. Series, Vol. 62 N° 64, pp. 177-184, 1966. Tubular Exchanger Manufacturers Association, “Standards of Tubular Exchanger”. Manufacturers Association, Sexta edición, 1978. Capítulo 6 – Intercambiadores de calor pág. 82 10 Problemas Problema 6.1. En la empresa donde usted trabaja se dispone de un intercambiador tipo casco y tubo, cuya hoja de especificación indica: Fluido Caudal Densidad Viscosidad Calor específico Conductividad Térmica Temperatura de Entrada Temperatura de Salida N° de Pasos Caída de Presión Resistencia al ensuciamiento °F/Btu) N° de Tubos Diámetro Longitud Paso (lb/h) (lb./pie3) (cp) (Btu/lb °F) (Btu/h/pie °F) (°F) (°F) (psi) (h pie2 Casco Propano (líquido) 100000 29.6 0.1 0.668 0.669 104 85 1 10 0.001 Tubos Agua 317250 62.2 0.82 1.0 0.335 86 1 1 0.0015 213 0.75(16 BWG) 24 1 Triangular (pulg)) (pies) (pulg) Además se sabe que el 20% de la resistencia total se encuentra del lado de los tubos. Se desea adaptar este intercambiador al siguiente nuevo servicio: Fluido Caudal Densidad Viscosidad Calor específico Conductividad Térmica Temperatura de Entrada Temperatura de Salida (lb/h) (lb.pie3) (cp) (Btu/lb °F) (Btu/h/pie °F) (°F) (°F) Casco Aceite Pobre 180000 43.5 0.516 0.55 0.0791 145 105 Tubos Agua 264000 62.1 0.747 1.0 0.36 85 100 Ya se ha realizado el cálculo hidráulico para el nuevo servicio donde los valores aceptables son: Caída de Presión (casco) = 26 psi Caída de Presión (tubos) = 0.7 psi Se supone que las resistencias de ensuciamiento permanecen constantes y que la conductividad térmica del metal del tubo es de 70 Btu/h pie °F. En una reunión de directorio que se realizará en media hora, Ud. deberá informar si el intercambiador existente puede ser usado en el nuevo servicio. De su decisión depende el éxito o el fracaso de todo un proyecto de ampliación. Buena Suerte. Problema 6.2. Determine las temperaturas de salida y las respectivas caídas de presión de las corrientes del siguiente intercambiador de casco y tubo 1-1 (contracorriente): Capítulo 6 – Intercambiadores de calor Fluido Caudal Densidad Calor específico Viscosidad Conductividad Temperatura de entrada Resistencia al ensuciamiento N° de Tubos Diámetro Longitud Paso Separación entre deflectores pág. 83 (kg/s) (kg/m3) (J/kg K) (Pa s) (W/m K) (K) (m2 K W)) (pulg) (m) (pulg) (m) Casco A 16.168 950 2200 0.0024 0.15 40 0.0005 13 Tubos B 25 834 3750 0.0124 0.1 150 0.0005 117 0.75 (BWG 14) 2.12 1 (triangular) 0.1011 NOTA: No emplee el método de cálculo aproximado. Problema 6.3. Diseñar el siguiente aeroenfriador: Fluido de Proceso Caudal Temperatura entrada Temperatura de salida Capacidad calorífica a 200 °C Viscosidad Conductividad térmica Densidad relativa Densidad Caída de Presión admisible Resistencia al ensuciamiento Aire Temperatura ambiente Elevación Tubos Conductividad aire Conductividad del acero Hidrocarburos líquido 48°API 273000 lb/h 250 °F 150 °F 0.55 Btu/lb °F 0.51 cp 0.0766 Btu/lb pie °F 0.788 49.2 lb/pie3 5.0 psi 0.001 h piee °F / pie3 100 °F Nivel del mar 1 pulg.OD, 16BWG, aletas 5/8x10 Paso Triangular 2 1/4 117 Btu/h pie °F 25 Btu/h pie °F Problema 6.4. Calcular el coeficiente de transferencia de calor de un banco de tubos aleteados, basado en el área total aleteada y la caída de presión (lado gas): Capítulo 6 – Intercambiadores de calor pág. 84 Caudal de gas Capacidad calorífica a 200 °C Viscosidad Conductividad térmica Temperatura Media Diámetro Exterior Longitud de tubos Número de tubos/fila Paso transversal Frecuencia Altura de aleta Espesor de aleta Conductividad térmica material aleta Densidad Número total de tubos Arreglo 150000 lb/h 0.32 Btu/lb °F 0.09 cp 0.028 Btu/lb pie °F 525 °F 3.5 pulg 15.5 pies 12 6 pulg 3 aletas/pulg 0.75 pulg 0.059 pulg 30 Btu/h pie °F 0.04 lb/pie3 60 Triangular equilátero Problema 6.5. Un condensador vertical de casco y tubos está construido con tubos de cobre de ¾” (16 BWG) y 5 pies de largo. En el casco se condensa clorobenceno a presión atmosférica y por los tubos circula agua de refrigeración con una temperatura media de 175 °F. Si el coeficiente del lado del agua es 400 BTU/h pie2 °F, Calcular: a) El coeficiente de condensación b) El valor de dicho coeficiente para un condensador horizontal con el mismo número de tubos, sabiendo que el número medio de tubos en sentido vertical es 6. Desprecie los factores de ensuciamiento y la resistencia de la pared de los tubos. Problema 6.6. Una mezcla de hidrocarburos (C3…..C8) se condensa en el interior de tubos de un condensador horizontal. El condensador tiene 200 tubos de 4.87 m de largo y diámetro interior 0.0157 m. El vapor ingresa a razón de 12.03 kg/s y la presión de operación es de 3.45 bar. Calcular el coeficiente de condensación en el punto h2 =590 kJ/kg y T2 =110 °C. En ese punto xg=0.410. h2 (kJ/kg) T2 (°C) 836 139 752 132 659 121 590 110 Propiedades en el punto considerado Densidad (kg/m3) Viscosidad (Pa.s) Calor Específico (J/kg K) Conductividad Térmica (W/m K) 508 93 Líquido 570 1.5 x10-4 2713 0.087 412 71 319 49 Vapor 9.34 1.05 x10-5 2060 0.0305 Problema 6.7. Un vapor puro se condensa en el casco de un intercambiador. El vapor ingresa sobrecalentado a 150 °C (h1,E = 187 kJ/kg), se desobrecalienta hasta 120 °C (h1 = 160 kJ/kg) y luego se condensa en forma isotérmica. La mezcla líquido - vapor abandona el condensador con una entalpía h1,S = 10 kJ/kg. El refrigerante es un líquido de capacidad calorífica 3.5 kJ/kg °C que ingresa a 30 °C. Los caudales en el casco y los tubos son 1.6 y 1.011 kg/s, respectivamente. El coeficiente global en la zona de desobrecalentamiento es 90 W/m2 K; al comenzar la condensación: 1600 W/m2 K y al finalizar 1200 W/m2 K. Capítulo 6 – Intercambiadores de calor pág. 85 Problema 6.8. El fondo de un recipiente de cobre de 0.3 m de diámetro se mantiene a 118 °C con un calefactor eléctrico. Si el recipiente contiene agua y está abierto a la atmósfera, calcular: a) La potencia consumida para hervir agua b) El caudal de vapor producido c) El flujo crítico de calor Propiedades: Densidad del líquido Capacidad calorífica del líquido Viscosidad del líquido Número de Pr líquido h fg : 957.9kg/m3 : 4217 J/kg K : 279x10-6 Pa.s : 1.76 : 2257 103 J/kg Tensión Superficial Densidad del vapor : 58.9 10-3 N/m : 0.5955 kg/m3 Problema 6.9. Sobre un tubo horizontal sumergido de 3 cm de diámetro exterior, hierve Freon-11(CCl3F) a presión atmosférica. La temperatura normal de ebullición del Freon11 es 23.8 °C y la pared del tubo se mantiene a 150 °C. Calcular el coeficiente de transferencia de calor y el flujo de calor Propiedades del líquido: Densidad h fg : 1462 kg.m3 : 43.5 kcal/kg Viscosidad Tensión Superficial : 0.24 cp : 19 dinas/cm Problema 6.10. Agua a presión atmosférica es vaporizada en un tubo vertical de diámetro interno 0.0203 m. El calor es provisto por un fluido de proceso a 109.6 °C. El coeficiente global entre el fluido de servicio y la superficie interna del tubo es 10000 W/m2K. (tubo limpio). Calcular el coeficiente de transferencia de calor en el punto donde los caudales de vapor y líquido son respectivamente 0.007 y 0.093 kg/s. Propiedades: Densidad del líquido Densidad del gas c p (líquido) : 958 kg/m3 : 0.598 kg/m3 : 4218 J/kg K Viscosidad del líquido Viscosidad del gas h fg : 2.83x10-4 Pa.s : 1.21x10-5 Pa.s : 2257 103 J/kg Conductividad Térmica (líquido) Tensión Superficial : 0.681 W/m K : 58.9 10-3N/m Problema 6.11. Un rebullidor termosifón vertical es alimentado con 25 kg/s de cierto hidrocarburo. La temperatura del hidrocarburo es 50 °C y su presión de saturación 3.5 bar. En cierto nivel del rebullidor la temperatura de los tubos es 60°C y x=0.12%. El rebullidor consta de 100 tubos de diámetro interno 0.023 m . Calcular el coeficiente de transferencia de calor Propiedades: Densidad del líquido: 628 kg/m3 Densidad del gas: 12.5 kg/m3 Capítulo 6 – Intercambiadores de calor c p (líquido): 2253 J/kg K c p (gas): 1788 J/kg K Viscosidad del líquido: 2.38x10-4 Pa.s Viscosidad del gas: 6.80x10-6 Pa.s h fg : 3.33 105 J/kg Conductividad Térmica (líquido): 0.114 W/m K Tensión superficial: 0.011 N/m pág. 86 Capítulo 6 – Intercambiadores de calor pág. 87 11 Apéndice del capítulo 6 Tabla A6.1. Tubos para intercambiadores (pulgadas). Tabla A6.2. Tubos para intercambiadores (métrico). Tabla A6.3. Pasos recomendados para el haz de tubos. Tabla A6.4. Factor de corrección F. Tabla A6.5. Eficiencia de intercambiadores ( ε ). Tabla A6.6. Número de unidades de transferencia ( N tu ). Tabla A6.7. Coeficientes de transferencia de calor típicos para intercambiadores de casco y tubo. Tabla A6.8. Factor de corrección por diámetro de tubos y arreglos F1. Tabla A6.9. Factor de corrección F2. Tabla A6.10. Factor de corrección F3 por tipo de cabezal posterior. Tabla A6.11. Valores típicos de transferencia de calor en tubos aleteados (BTU/hpie2 °F) Tabla A6.11.Caracteristicas de los tubos aleteados. Figura A6.1. Sistema de nomenclatura TEMA. Figura A6.2. Hoja de especificación TEMA. Figura A6.3. Factor de corrección F para flujo cocorriente. Figura A6.4. Factor de corrección. Un casco tipo E con un número par de pasos en los tubos. Figura A6.5. Factor de corrección. Dos cascos tipo E en serie con un número par de pasos en los tubos. Figura A6.6. Factor de corrección F. Tres cascos tipo E en serie con un número par de pasos en los tubos. Figura A6.7. Factor de corrección F. Cuatro cascos tipo E en serie con un número par de pasos en los tubos. Figura A6.8. Factor de corrección F. Cinco cascos tipo E en serie con un número par de pasos en los tubos. Figura A6.9. Factor de corrección F. Seis cascos tipo E en serie con un par de pasos en los tubos. Figura A6.10. Factor de corrección F. Un casco tipo J con un paso en los tubos. Figura A6.11. Factor de corrección F. Un casco tipo J con un número par de pasos en los tubos. Figura A6.12. Factor de corrección F. Un casco tipo G con un número par de pasos en los tubos. Figura A6.13. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (flujo contracorriente). Figura A6.14. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (flujo cocorriente). Figura A6.15. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (1-2). Figura A6.16. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (2 – 4). Figura A6.17. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (3 – 6). Capítulo 6 – Intercambiadores de calor pág. 88 Figura A6.18. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (4 - 8 contracorriente multipaso). Figura A6.19. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (split – flow exchanger. Shell fluid mixed). Figura A6.20. Área total de transferencia de calor de un intercambiador casco y tubo en función del diámetro y la longitud. Figura A6.21. Factor de corrección para aerointercambiadores (flujo cruzado). Figura A6.22. Factor de corrección para aerointercambiadores (flujo cruzado). Figura A6.23. Eficiencia de aleta. Capítulo 6 – Intercambiadores de calor pág. 89 Tabla A6.1. Tubos para intercambiadores (pulgadas). Diámetro Exterior (in) 5/8 5/8 5/8 5/8 5/8 5/8 5/8 5/8 5/8 .109 .095 .083 .072 .065 .058 .049 .042 .035 Sección de flujo 2 (in ) .1301 .1486 .1655 .1817 .1924 .2035 .2181 .2298 .2419 Superficie Exterior 2 (pie / pie) .1636 .1636 .1636 .1636 .1636 .1636 .1636 .1636 .1636 Superficie Interior 2 (pie / pie) .1066 .1139 .1202 .1259 .1296 .1333 .1380 .1416 .1453 Diámetro Interior (in) .407 .435 .459 .481 .495 .509 .527 .541 .555 10 11 12 13 14 15 16 17 18 20 .134 .120 .109 .095 .083 .072 .065 .058 .049 .035 .1825 .2043 .2223 .2463 .2679 .2884 .3019 .3157 .3339 .3632 .1963 .1963 .1963 .1963 .1963 .1963 .1963 .1963 .1963 .1963 .1262 .1335 .1393 .1466 .1529 .1587 .1623 .1660 .1707 .1780 .482 .510 .532 .560 .584 .606 .620 .634 .652 .680 1.556 1.471 1.410 1.339 1.284 1.238 1.210 1.183 1.150 1.103 7/8 7/8 7/8 7/8 7/8 7/8 7/8 7/8 10 11 12 13 14 16 18 20 .134 .120 .109 .095 .083 .065 .049 .035 .2892 .3166 .3390 .3685 .3948 .4359 .4742 .5090 .2291 .2291 .2291 .2291 .2291 .2291 .2291 .2291 .1589 .1662 .1720 .1793 .1856 .1950 .2034 .2107 .607 .635 .657 .685 .709 .745 .777 .805 1.441 1.378 1.332 1.277 1.234 1.174 1.126 1.087 1 1 1 1 1 1 1 1 1 1 8 10 11 12 13 14 15 16 18 20 .165 .134 .120 .109 .095 .083 .072 .065 .049 .035 .3526 .4208 .4536 .4803 .5153 .5463 .5755 .5945 .6390 .6793 .2618 .2618 .2618 .2618 .2618 .2618 .2618 .2618 .2618 .2618 .1754 .1916 .1990 .2047 .2121 .2183 .2241 .2278 .2361 .2435 .670 .732 .760 .782 .810 .834 .856 .870 .902 .930 1.493 1.366 1.316 1.279 1.235 1.199 1.167 1.149 1.109 1.075 1 – 1/4 1 – 1/4 1 – 1/4 1 – 1/4 1 – 1/4 1 – 1/4 1 – 1/4 1 – 1/4 1 – 1/4 1 – 1/4 7 8 10 11 12 13 14 16 18 20 .180 .165 .134 .120 .109 .095 .083 .065 .049 .035 .6221 .6648 .7574 .8012 .8365 .8825 .9229 .9852 1.042 1.094 .3272 .3272 .3272 .3272 .3272 .3272 .3272 .3272 .3272 .3272 .2330 .2409 .2571 .2644 .2702 .2775 .2838 .2932 .3016 .3089 .890 .920 .982 1.010 1.032 1.060 1.084 1.120 1.152 1.180 1.404 1.359 1.273 1.238 1.211 1.179 1.153 1.116 1.085 1.059 1 –1/2 1 –1/2 1 –1/2 1 –1/2 10 12 14 16 .134 .109 .083 .065 1.192 1.291 1.398 1.474 .3927 .3927 .3927 .3927 .3225 .3356 .3492 .3587 1.232 1.282 1.334 1.370 1.218 1.170 1.124 1.095 2 2 11 13 .120 .095 2.433 2.573 .5236 .5236 .4608 .4739 1.760 1.810 1.136 1.105 2 – 1/2 9 .148 3.815 .6540 .5770 2.204 1.134 BWG Gauge Espesor (in) 12 13 14 15 16 17 18 19 20 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 OD / ID 1.536 1.437 1.362 1.299 1.263 1.228 1.186 1.155 1.126 Capítulo 6 – Intercambiadores de calor pág. 90 Tabla A6.2. Tubos para intercambiadores (métrico) Tubo OD (mm) 6.0 8.0 10.0 (12.1) 14.0 (16.0) 18.0 20.0 (22.0) 25.0 30.0 38.0 44.5 51.0 Espesor de pared (mm) 0.5 1.5 1.5 1.5 2.0 2.0 2.0 2.0 2.5 2.5 2.5 2.5 2.5 2.5 Tubo ID (mm) 5.0 5.0 7.0 9.0 10.0 12.0 14.0 16.0 17.0 20.0 25.0 33.0 39.5 46.0 Superficie exterior (m2 / m) 0.019 0.025 0.031 0.038 0.044 0.050 0.057 0.063 0.069 0.079 0.094 0.119 0.139 0.160 Capítulo 6 – Intercambiadores de calor pág. 91 Tabla A6.3. Pasos recomendados para el haz de tubos Tubo OD Pulgadas mm 0.250 6.350 Paso (Ltp) Pulgadas mm 0.312 7.938 0.375 9.525 Paso/OD 1.250 1.500 0.375 0.525 0.500 0.531 12.700 13.494 1.330 1.420 0.500 12.700 0.625 0.656 0.688 15.875 16.669 17.462 1.250 1.310 1.380 0.625 15.875 0.781 0.812 0.875 19.844 20.638 22.225 1.250 1.300 1.400 0.750 19.050 0.938 1.000 1.062 1.125 12.812 25.400 26.988 28.575 1.250 1.330 1.420 1.500 1.000 25.400 1.250 1.312 1.375 31.750 33.338 34.925 1.250 1.312 1.375 1.250 1.500 2.000 31.750 38.100 50.800 1.562 1.875 2.500 39.688 47.625 63.500 1.250 1.250 1.250 Capítulo 6 – Intercambiadores de calor pág. 92 Tabla A6.4. Factor de corrección F2 Definiciones P= R= δ= T2,S − T2,E T1,E − T2,E C 2 T1,E − T1,S = C1 T2,S − T2,E R −1 1− P ln 1 − PR = 1− P P R →1 R ≠1 η = R2 +1 M = 1,2,3… número de cascos en serie v = número de pasos en el casco _____________________________________________________________________ I)Flujo contracorriente ( T1 y T2 son intercambiables) F =1 Pmáx = 1 R R ≥0 = 1 R ≤1 _____________________________________________________________________ II)Flujo co-corriente ( T1 y T2 son intercambiables) F= Pmáx. = 2 − (R + 1) δ ln(1 − P (R + 1)) 1 R +1 Extraído de Heat Exchanger Design Handbook (1983) Capítulo 6 – Intercambiadores de calor pág. 93 Tabla A6.4. Factor de corrección F (continuación) _____________________________________________________________________ III)M cascos tipo E en serie, cada uno con dos o cualquier número de par de pasos en los tubos ( T1 y T2 son intercambiables) η F= ⎛ 2 − P ′(1 + R − η ) ⎞ ⎟⎟ ⎝ 2 − P ′(1 + R + η ) ⎠ δ ln⎜⎜ Donde: P′ = X= 1 − X 1/ M R − X 1/ M R ≠1 P M − P (M − 1) R →1 PR − 1 P −1 Pmáx. = Z= = Z M −1 ZM − R η − R +1 η + R −1 = R ≠1 2M 2M + 2 R →1 Capítulo 6 – Intercambiadores de calor pág. 94 Tabla A6.4. Factor de corrección F (continuación). _____________________________________________________________________ IV)Casco tipo J con un solo paso e los tubos ( T1 y T2 son intercambiables) − ( R + 0.5 ) ⎛ 2R − 1 ⎞ 2R + φ P = 1− ⎜ ⎟ −( R + 0.5 ) ⎝ RR + 1 ⎠ 2 R − φ = 1− R ≠ 0.5 1 + 1/ φ 2 + ln φ R →0.5 ⎛ 1 ⎞ donde: φ = Exp⎜ ⎟ ⎝ Fδ ⎠ Pmáx. = 1 − 2R − 1 = 1 R≤0.5 2 R + 1 R >0.5 _____________________________________________________________________ V)Casco tipo J con dos o cualquier número par de pasos en los tubos ( T1 y T2 no son intercambiables) ⎛ Rφ R 1 ⎞ φ ⎟ P = ⎜⎜ R + − ⎟ ⎝ φ − 1 φ − 1 ln φ ⎠ ⎛ 1 ⎞ donde: φ = Exp⎜ ⎟ ⎝ Fδ ⎠ −1 Capítulo 6 – Intercambiadores de calor pág. 95 Tabla A6.4 Factor de corrección F (continuación). _____________________________________________________________________ VI) Casco tipo G con dos o cualquier número par de pasos en los tubos ( T1 y T2 no son intercambiables) P= donde: J = G= [ 1 (HG + 2RG )e a + 2RD 1− D 1 − e −b 2R + 1 D= = R ≠ 0.5 1 − e −a 2R + 1 1 2Fδ J −1 J + 2R e a ] R →0.5 a= 2R + 1 4Fδ b= 2R + 1 2Fδ Capítulo 6 – Intercambiadores de calor pág. 96 Tabla A6.5. Eficiencia de intercambiadores ( ε )3. Definiciones: ( ε = f N tu , C * , configuración de flujo ) C UA η = 1 + C *2 C * = mín C máx C m´n. M = 1,2,3,… número de cascos en serie o número de pasos en el casco N tu = _____________________________________________________________________ I)Flujo contracorriente (Figura A6.13) ε= [ ( )] (1 − C )] 1 − Exp − N tu 1 − C * [ 1 − C Exp − N tu * = * C * ≠1 N tu N tu + 1 C * →1 _____________________________________________________________________ II)Flujo cocorriente (Figura A6.14) ε= [ ( 1 − Exp − N tu 1 + C * 1+C ε máx. = )] * 1 1+C* _____________________________________________________________________ III)Casco tipo E con dos o cualquier número par de pasos en los tubos (Figura A6.15) ε= 2 1 + Exp(− N tuη ) 1+ C* +η 1 − Exp(− N tuη ) ε máx = 2 1+ C* +η _____________________________________________________________________ IV)M cascos tipo E en serie, cada uno con dos o cualquier número par de pasos en los tubos (Figura A6.16) (1 − ε ′ C ) − (1 − ε ′) ε= (1 − ε ′ C ) − C (1 − ε ′) * M * M M * = M C * ≠1 Mε ′ 1 + (M − 1)ε ′ C UAtotal C mín M ε ′ :es la eficiencia de cada intercambiador calculada con _____________________________________________________________________ V)Para todo intercambiador con C * → 0 : donde: N tu = ε = 1 − Exp(− N tu ) C * →0 3 Extraído de J. P. Holman “Heat Transfer” (1981) Capítulo 6 – Intercambiadores de calor pág. 97 Tabla A6.6. Número de unidades de transferencia ( N tu )4. Definiciones ( ) N tu = f ε , C * , configuración de flujo C UA η = 1 + C *2 N tu = C * = mín C mín. C máx. M = 1,2,3,… número de cascos en serie o número de pasos en el casco _____________________________________________________________________ I)Flujo contracorriente (Figura A6.13) 1 ε ⎡ ε −1 ⎤ = ln⎢ * ⎥ C − 1 ⎣ C ε − 1 ⎦ C * ≠1 1 − ε C * →1 _____________________________________________________________________ N tu = * II)Flujo cocorriente (Figura A6.14) N tu = [ ( )] − ln 1 − 1´C * ε 1+C* ε máx = 1 1+C* _____________________________________________________________________ III)Casco tipo E con dos o cualquier número par de pasos en los tubos. (Figura A6.15) 1 ⎡ 2 / ε −1 − C * −η ⎤ N tu = − ln⎢ ⎥ η ⎣2 / ε −1− C * +η ⎦ 2 ε máx. = 1+ C * +η _____________________________________________________________________ IV)M cascos tipo E en serie, cada uno con dos o cualquier número par de pasos e los tubos. (Figura A6.16) N tu = − ⎡ 2 / ε ′ −1 − C * −η ⎤ ln⎢ ⎥ η ⎣2 / ε ′ −1− C* +η ⎦ M ε máx. = 2 1+ C* +η 1/ M ⎛ 1 − εC * ⎞ ⎟ donde: X = ⎜⎜ ⎟ ⎝ 1− ε ⎠ _____________________________________________________________________ X −1 ε′ = X −R V)Para todo intercambiador con C * → 0 N tu = − ln(1 − ε ) C * →0 4 Extraído de J. P. Holman “Heat Transfer” (1981) Capítulo 6 – Intercambiadores de calor pág. 98 Tabla A6.7. Coeficientes de transferencia de calor típicos para intercambiadores de casco y tubo 5 α, W / m K 2 CONDICIONES DEL FLUIDO a, b RESISTENCIA DE ENSUCIAMIENTO 2 a m K/W Transferencia de calor sensible c Agua Amoníaco d Orgánicos livianos e Orgánicos medios Orgánicos pesados Orgánicos muy g Pesados Gas Gas Gas Líquido Líquido Líquido Líquido Líquido Calentamiento Enfriamiento Líquido Calentamiento Enfriamiento 2 Presión 100 – 200 kN /m abs. 2 Presión 1 MN /m abs h h h 2 Presión 10 MN /m abs -4 -4 5000 - 7500 6000 – 8000 1500 – 2000 750 -1500 1 x 10 – 2.5 x 10 -4 0 –1-x 10 -4 -4 1 x 10 – 2 x 10 -4 -4 1.5 x 10 -4 x 10 250 – 750 150 – 400 2 x 10 - 1 x 10 -4 -3 2 x 10 - 1 x 10 100 – 300 60 – 150 4 x 10 - 3 x 10 -4 -3 4 x 10 - 3 x 10 -4 0 –1-x 10 -4 -3 -4 -3 80 – 125 250 – 400 0 –1-x 10 -4 500 – 800 0 –1-x 10 -4 0 –1-x 10 -4 0 –1-x 10 -4 0 –1-x 10 -4 0 –1-x 10 -4 0 –1-x 10 -4 0 –1-x 10 -4 0 –1-x 10 -4 0 –1-x 10 -4 0 –1-x 10 -4 Condensación 2 Vapor, amoníaco Vapor, amoníaco Vapor, amoníaco Vapor, amoníaco Vapor, amoníaco Orgánicos livianos Orgánicos livianos Orgánicos livianos Orgánicos livianos Orgánicos medios d d d d e Orgánicos pesados 5 Presión 10 KN / m abs i, j 8000 – 12000 sin no – condensables 2 Presión 10 KN / m abs, k 4000 – 6000 1% no – condensables 2 Presión 10 KN / m abs, k 2000 – 3000 4 % no – condensables 2 Presión 100 KN / m abs, i, j, k, l 10000 – 15000 no – condensables 2 Presión 1 MN/m abs., i,j,k,l 15000 -25000 No-consensables Componente puro, pre – 2 sión 10 kN / m abs, no i condensables 1500 – 2000 2 Presión 10 KN / m abs, k 4% no – condensables 750 - 1000 Componente puro, pre – 2 sión 100 kN / m abs, sin no l condensables 2000 - 4000 Componente puro, pre 2 sión 1 MN / m abs 3000 – 7000 Componente puro ó rango estrecho de condensación, presión m, n 2 1500 - 4000 100 kN / m abs Rango estrecho de condensación, presión m, n 2 600 – 2000 100 kN / m abs 1 x 10 -4 - 3 x 10 -4 2 x 10 -4 - 5 x 10 -4 Bell, K. J. (1983) “Approximate Sizing of Shell – and Tube Heat Exchanger”. Heat Exchanger Design Handbook, Hemisphere Pub.Co. Capítulo 6 – Intercambiadores de calor pág. 99 Tabla A6.7. Coeficientes de transferencia de calor tipicos para intercambiadores de casco y tubo (continuación) CONDICIONES DEL FLUIDOα, W / m K ENSUCIAMIENTO 2 A M k/ w 2 a, b RESISTENCIA DE Mezcla multicomponente de livianos, d todos condensables Rango medio de condensación, prek, m, o 2 sión 100 kN / m abs 1000 – 2500 0 – 2 x 10 Mezcla multicomponente de medios, todos condensables Rango medio de condensación, prek, m, o 2 sión 100 kN / m abs 600 – 1500 1x10 – 4 x 10 Mezcla multicomponente de pesados, f todos condensables Rango medio de condensación, prek, m, o 2 sión 100 kN / m abs 300 – 600 2x10 – 8 x 10 Vaporización Agua Agua -4 -4 -4 -4 -4 p,q r r Amoníaco Orgánicos livianos Orgánicos livianos Orgánicos medios Orgánicos medios d d e e Orgánicos pesados Orgánicos pesados Orgánicos muy g Pesados f g Presión < 0.5 2 MN / m abs, ΔTSH,max = 25 K 3000 – 10000 Presión > 0.5 2 MN / m abs, presión 2 <10 MN / m abs, ΔTSH,max = 20 K 4000 – 15000 Presión < 3 2 MN / m abs, ΔTSH,max = 20 K 3000 – 5000 Componente puro, presión< 2 2 MN / m abs, ΔTSH,max = 20 K 1000 – 4000 Rango estrecho de s ebullición , presión 2 < 2 MN / m abs, 750 – 3000 ΔTSH,max = 15 K Componente puro, presión< 2 2 MN / m abs, ΔTSH,max = 20 K 1000 – 3500 Rango estrecho de s ebullición , presión 2 < 2 MN / m abs, ΔTSH,max = 15 K 600 – 2500 Componente puro, presión< 2 2 MN / m abs, ΔTSH,max = 20 K 750 – 2500 Rango estrecho de s ebullición , presión 2 < 2 MN / m abs, 400 - 1500 ΔTSH,max = 15 K Rango estrecho de s ebullición , presión 2 < 2 MN / m abs, ΔTSH,max = 15 K 300 –1000 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -4 -3 1 x 10 – 2 x 10 1 x 10 – 2 x 10 1 x 10 – 2 x 10 1 x 10 – 2 x 10 1 x 10 – 3 x 10 1 x 10 – 3 x 10 1 x 10 – 3 x 10 2 x 10 – 5 x 10 2 x 10 – 8 x 10 2 x 10 – 1 x 10 Capítulo 6 – Intercambiadores de calor pág. 100 a) Los coeficientes de transferencia de calor y las resistencias de ensuciamiento están basadas en el área de la superficie en contacto con el fluido. Los rangos de la tabla son típicos y no necesariamente cubren todos los valores posibles. Se supone que las temperaturas son las normales de proceso; se deben hacer consideraciones cuando se trabaja a altas o bajas temperaturas. b) Se supone que la caída de presión en cada corriente es de 50-100 kN/m2, excepto para: 1) flujo de gas a baja presión o flujo de dos fases, donde se supone que la caída de presión es aproximadamente 5% de la presión absoluta; y 2) líquidos orgánicos muy viscosos, donde se supone que la caída de presión es aproximadamente 150–200 kN/ m2 . c) Las soluciones acuosas tienen un coeficiente aproximadamente igual al del agua. d) “Líquidos orgánicos livianos” incluye fluidos con viscosidades menores a 0.5 x10-3 Ns/m2, tales como hidrocarburos hasta C8, gasolina, alcoholes livianos, cetonas, etc. e) “Líquidos orgánicos medios” incluye fluidos con viscosidades entre 0.5 y 2.5 x 10 –3 Ns/m2, tales como kerosene, straw oil, gas oil caliente, aceite de absorción y crudos livianos. f) “Líquidos orgánicos pesados” incluye fluidos con viscosidades mayores que 2.5 x 103 Ns/m2, pero no más de 50 x 10 –3 Ns/m2, tales como gas oil frío, lube oil, fuel oil, crudos reducidos y pesados. g) “Líquidos orgánicos muy pesados” incluye alquitrán, asfaltos, polímeros fundidos, grasas, etc. con viscosidades mayores que aproximadamente 50 x 10-3 Ns/m2. La estimación de los coeficientes para estas substancias es muy incierta y depende considerablemente de la diferencia de temperatura, ya que la convección natural es a menudo una contribución significativa de la transferencia de calor en los procesos de calentamiento; mientras que en los procesos de enfriamiento pueden ocurrir solidificaciones, especialmente entre aletas. Muchas de estas substancias son térmicamente inestables y temperaturas elevadas en la pared de los tubos puede conducir a ensuciamiento extremadamente severo. h) Los valores dados para gases se aplican en el caso del aire, nitrógeno, dióxido de carbono, mezcla de hidrocarburos livianos (sin condensación), etc. Dada la alta conductividad térmica y calor específico del hidrógeno y helio, las mezclas que contengan estos gases en proporción apreciable, tendrán un coeficiente de transferencia considerablemente incrementado. i) El desobrecalentamiento de un vapor puro se efectúa con el mismo coeficiente que para la condensación del vapor saturado, si la temperatura de salida del refrigerante es menor que la temperatura de saturación (correspondiente a la presión existente en la fase vapor) y si la diferencia media de temperatura se calcula en base a la temperatura de saturación (constante. Ver nota k) para mezcla de vapores con o sin gases no-condensables. j) El vapor de agua no debe ser condensado sobre tubos aleteados convencionales (low-fin); su tensión superficial produce retención de condensado y por lo tanto una severa disminución del coeficiente, aún por debajo del correspondiente a tubos lisos. k) Los coeficientes citados, correspondientes a condensación de multicomponentes en presencia de no-condensables, deben ser usados para estimaciones groseras debido a la transferencia simultánea de masa en la fase vapor (y en alguna medida también del líquido). En estos casos, la temperatura del vapor no es constante y los coeficientes dados deben ser usados con la diferencia media de temperatura calculada a partir de las temperaturas de entrada y salida de la fase vapor, junto con las temperaturas terminales del refrigerante. Capítulo 6 – Intercambiadores de calor pág. 101 l) Como primera aproximación, la misma reducción relativa de los coeficientes a bajas presiones debido a gases no-condensables, puede aplicarse a altas presiones. m) El efecto de la presión absoluta y los no-condensables sobre los coeficientes de condensación de líquidos orgánicos medios y pesados, es aproximadamente proporcional que para el caso de líquidos orgánicos livianos. Los condensados pesados pueden producir un ensuciamiento severo debido a su degradación térmica. Para fracciones elevadas de no-condensables, interpole entre el coeficiente puro y el enfriamiento del gas. n) “Rango estrecho de condensación” significa que la diferencia de temperatura entre el punto de rocío y el de burbuja, es menor que la menor diferencia de temperatura entre el vapor y el refrigerante a lo largo de todo el condensador. o) “Rango medio de condensación” significa que la diferencia de temperatura entre el punto de rocío y burbuja, es mayor que la menor diferencia de temperatura entre el vapor y el refrigerante, pero menor que la diferencia de temperatura entre la entrada de vapor y la salida del refrigerante. p) Los coeficientes de transferencia de calor correspondientes a ebullición y vaporización dependen considerablemente de la naturaleza de la superficie y la estructura del flujo de dos fases, además de todas las otras variables de importancia en transferencia de calor convectiva. La velocidad y estructura de flujo dependen principalmente de la geometría del equipo y sus conductos de conexión. Durante el proceso de ebullición existe un límite máximo del flujo de calor que puede obtenerse con una diferencia razonable entre las temperaturas de la superficie y de saturación del fluido. Si se intenta sobrepasar ese máximo incrementando la temperatura de la superficie, el coeficiente de transferencia de calor disminuye drásticamente (y por ende el flujo de calor) debido a la formación de un “film” de vapor sobre la superficie de calefacción. Por lo tanto los coeficientes dados en esta tabla deben ser usados para estimaciones groseras y además se suponen aplicables a tubos lisos o aleteados (low – fin), sin ningún tipo de mejora que promueva la nucleación. ΔTSH, max es la diferencia de temperatura máxima permitida entre la superficie de calefacción y la temperatura de saturación del fluido en ebullición. Esta tabla no contempla diferencias entre los distintos tipos de equipos generadores de vapor ya que las diferencias en la transferencia de calor están dominadas por la tendencia del vapor de proceso al ensuciamiento. Corrientes con severa tendencia al ensuciamiento requieren termosifones verticales o rebullidores con convección forzada en los tubos para promover su limpieza. q) En rebullidotes tipo calderón, el sub-enfriamiento se realiza con el mismo coeficiente que el correspondiente a la transferencia de calor latente, si se emplea la temperatura de saturación en el cálculo de la media de temperatura. Para termosifones verticales u horizontales se requiere un cálculo aparte para determinar el área de transferencia correspondiente al calor sensible, empleando coeficientes de transferencia apropiados para este caso, y calculando la diferencia media de temperatura a partir del perfil de temperatura del líquido. r) Las soluciones acuosas vaporizan con aproximadamente el mismo coeficiente que agua pura, si se presta debida atención a la elevación del punto de ebullición y además se evita la condición de “pared seca” y la saturación de la solución. s) En el caso de ebullición de mezclas, la diferencia media de temperatura debe calcularse con la temperatura de saturación de la fase líquida efluente (luego que la vaporización deseada ha tenido lugar). Una mezcla con rango estrecho de ebullición se define como aquella en la que la diferencia entre las temperaturas de burbuja del líquido que ingresa y del líquido que abandona el intercambiador, es menor que la Capítulo 6 – Intercambiadores de calor pág. 102 diferencia de temperatura de la corriente caliente que egresa y la temperatura de burbuja del líquido en ebullición que sale. Las mezclas con rango amplio de ebullición requieren un análisis particular para cada caso, siendo el método simple aquí propuesto, poco confiable. Capítulo 6 – Intercambiadores de calor pág. 103 Tabla A6.8. Factor de corrección F1 por diámetro de tubos y arreglos. Diámetro exterior del tubo, mm Paso de los tubos, mm 15.9 20.6 0.90 15.9 20.6 1.04 19.0 23.8 1.00 19.0 23.8 1.16 19.0 25.4 1.14 19.0 25.4 1.31 25.4 31.8 1.34 25.4 31.8 1.54 Arreglo F1 Tabla A6.9. Factor de corrección F2. Diámetro interno del casco, (m) Hasta 0.305 0.337 – 0438 0.489 – 0.591 0.635 – 0.838 0.889 – 1.14 1.22 – 1.52 Por encima de 1.52 2 1.20 1.06 1.04 1.03 1.02 1.02 1.01 Número de pasos en los tubos 4 6 1.40 1.80 1.18 1.25 1.14 1.19 1.12 1.16 1.08 1.12 1.05 1.08 1.03 1.04 8 1.50 1.35 1.20 1.16 1.12 1.06 Tabla A6.10. Factor de corrección F3 por tipo de cabezal posterior. Tipo de construcción del mazo de tubos Placa Portatubos fija (TEMA L, M. o N ) Cabezal flotante (TEMA P ) Anillo de respaldo partido (TEMA S ) Cabezal Extraíble ( TEMA T ) Tubos en U ( TEMA U ) DS , Diámetro interno del casco, m Hasta 0.305 0.337 – 0.540 0.591 – 0.889 0.940 – 1.22 Por encima de 1.22 1.00 1.00 1.00 1.00 1.00 1.30 1.15 1.09 1.06 1.04 1.30 1.15 1.09 1.06 1.04 1.40 1.25 1.18 1.15 1.08 1.03 1.01 1.01 1.12 Capítulo 6 – Intercambiadores de calor pág. 104 Tabla A6.11. Valores típicos de transferencia de calor en tubos aleteados de diámetro nominal: 1” OD (BTU/h pie2 °F) Servicio Altura de aleta (“) - Frecuencia (aletas/pulgada) 1/2 in. - 9 5/8 in. - 10 1. Agua y soluciones acuosas Agua camisa del motor (rf = .001) Agua de proceso (rf = .002) 50-50 Agua - etilen glicol (rf = .001) 50-50 Agua - etilen glicol (rf = .002) Ub 110 95 90 80 Ux 7.5 6.5 6.2 5.5 Ub 130 110 105 85 Ux 6.1 5.2 4.9 4.4 2. Refrigerantes: hidrocarburos líquidos Viscosidad, cp, a temperatura media 0.2 0.5 1.0 2.5 4.0 6.0 10.0 Ub 85 75 65 45 30 20 10 Ux 5.9 5.2 4.5 3.1 2.1 1.4 0.7 Ub 100 90 75 55 35 25 13 Ux 4.7 4.2 3.5 2.6 1.6 1.2 0.6 3. Refrigerantes: hidrocarburos gaseosos Presión, psig 50 100 300 500 750 1000 Ub 30 35 45 55 65 75 Ux 2.1 2.4 3.1 3.8 4.5 5.2 Ub 125 60 Ux 8.6 4.1 Ub 145 70 Ux 6.8 3.3 Ub 85 80 75 65 60 Ux 5.9 5.5 5.2 4.5 4.1 Ub 100 95 90 75 70 Ux 4.7 4.4 4.2 3.5 3.3 Ub 110 65 Ux 7.6 4.5 Ub 130 75 Ux 6.1 3.5 Ub 35 40 55 65 75 90 Ux 1.6 1.9 2.6 3.0 3.5 4.2 4. Refrigerantes: aire y gases de combustión Utilizar 1.5 veces el valor de un refrigerante de la lista de hidrocarburos gaseosos 5. Condensación de vapores (A presión atmosférica y mayores) Vapores puros (rf = .0005) Vapores con no condensables 6. Condensación de HC Rango, °F 0° 10° 25° 60° 100° & mayor 7. Otros condensados Amoniaco Freón 12 Nota: Ub es el coeficiente global basado en el área desnuda del tubo, Ux es el coeficiente global basado en la superficie extendida. Capítulo 6 – Intercambiadores de calor pág. 105 Tabla A6.12.Caracteristicas de los tubos aleteados (1” Do ). Propiedad APF AR AP 1 T S S/l S/t Af Af / APF Paso 3 filas 4 filas 5 filas 6 filas APSF APF: AR: APSF: AP: Af : AR = Altura aleta (pulg) - Frecuencia de aletas/pulg 1/2 - 9 5/8 - 10 3.80 5.58 14.5 21.4 0.0938 0.100 0.5 0.625 0.014 0.016 0.0971 0.0840 0.194 0.134 6.937 5.250 3.53 5.32 0.93 0.95 2 in. Δ 2 ¼ in Δ 2 ¼ in Δ 2 ½ in Δ 68.4 60.6 89.1 80.4 91.2 80.8 118.8 107.2 114.0 101.0 145.5 134.0 136.8 121.2 178.2 160.8 Área de intercambio / unidad de longitud (pie2 / pie ) Área total de intercambio / área primaria (-) Área de intercambio / área frontal (pie2 / pie2 ) Área proyectada / unidad de longitud (pie2 / pie) Área aleteada / unidad de longitud (pie2 / pie) APF APF − Af Capítulo 6 – Intercambiadores de calor Figura A6.1 Sistema de nomenclatura TEMA pág. 106 Capítulo 6 – Intercambiadores de calor Figura A6.2. Hoja de especificación TEMA. pág. 107 Capítulo 6 – Intercambiadores de calor Figura A6.3. Factor de corrección F para flujo cocorriente6. 6 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 pág. 108 Capítulo 6 – Intercambiadores de calor pág. 109 Figura A6.4. Factor de corrección. Un casco tipo E con un número par de pasos en los tubos7. 7 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Capítulo 6 – Intercambiadores de calor pág. 110 Figura A6.5. Factor de corrección. Dos cascos tipo E en serie con un número par de pasos en los tubos8. 8 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Capítulo 6 – Intercambiadores de calor pág. 111 Figura A6.6. Factor de corrección F. Tres cascos tipo E en serie con un número par de pasos en los tubos9. 9 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Capítulo 6 – Intercambiadores de calor pág. 112 Figura A6.7. Factor de corrección F. Cuatro cascos tipo E en serie con un número par de pasos en los tubos10. 10 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Capítulo 6 – Intercambiadores de calor pág. 113 Figura A6.8. Factor de corrección F. Cinco cascos tipo E en serie con un número par de pasos en los tubos11. 11 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Capítulo 6 – Intercambiadores de calor pág. 114 Figura A6.9. Factor de corrección F. Seis cascos tipo E en serie con un par de pasos en los tubos12. 12 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Capítulo 6 – Intercambiadores de calor pág. 115 Figura A6.10. Factor de corrección F. Un casco tipo J con un paso en los tubos13. 13 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Capítulo 6 – Intercambiadores de calor pág. 116 Figura A6.11. Factor de corrección F. Un casco tipo J con un número par de pasos en los tubos14. 14 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Capítulo 6 – Intercambiadores de calor pág. 117 Figura A6.12. Factor de corrección F. Un casco tipo G con un número par de pasos en los tubos15. 15 Heat Exchanger Design Handbook, Hemisphere Pub.Co., 1983 Capítulo 6 – Intercambiadores de calor pág. 118 Figura A6.13. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (flujo contracorriente). Capítulo 6 – Intercambiadores de calor pág. 119 Figura A6.14. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (flujo paralelo). Capítulo 6 – Intercambiadores de calor pág. 120 Figura A6.15. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (1-2). Capítulo 6 – Intercambiadores de calor pág. 121 Figura A6.16. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (2 – 4 ). Capítulo 6 – Intercambiadores de calor pág. 122 Figura A6.17. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (3 – 6). Capítulo 6 – Intercambiadores de calor pág. 123 Figura A6.18. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (4 - 8 contracorriente multipaso). Capítulo 6 – Intercambiadores de calor pág. 124 Figura A6.19. Efectividad de la transferencia de calor en función del número de unidades de transferencia y de la relación de capacidades (flujo partido y mezclado) Capítulo 6 – Intercambiadores de calor pág. 125 Figura A6.20. Área total de transferencia de calor de un intercambiador casco y tubo en función del diámetro y la longitud. Capítulo 6 – Intercambiadores de calor pág. 126 Figura A6.21. Factor de corrección para aerointercambiadores (flujo cruzado – sin mezcla de fluidos). Capítulo 6 – Intercambiadores de calor pág. 127 Figura A6.22. Factor de corrección para aerointercambiadores (flujo cruzado- ambos fluidos sin mezclar). Capítulo 6 – Intercambiadores de calor Figura A6.23. Eficiencia de aleta. pág. 128