INTRODUCCIÓN AL M.R.P. (Material Requeriments Planning)

Anuncio

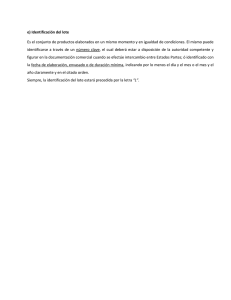

INTRODUCCIÓN AL M.R.P. (Material Requeriments Planning) 1. MRP Programa Maestro de Producción Lista de Materiales Registro de Inventarios MRP Informes Primarios Informes Secundarios Esquema Básico del M.R.P. 2. PROGRAMA MAESTRO DE PRODUCCIÓN Período 5 6 7 8 9 10 Producto Perchero 200 250 225 200 150 200 Percha 50 60 60 50 40 50 Programa maestro de producción de la empresa WINCO 3. LISTA DE MATERIALES (BOM) Perchero Tronco Base Goma antideslizante Pie Percha (4) Soporte Lista de materiales del perchero 1 Colgador (2) 4. REGISTRO DE INVENTARIOS Elemento Perchero Base Tronco Percha Goma antideslizante Pie Soporte Colgador Stock de seguridad 50 10 10 20 Disponibilidades 100 20 20 50 10 Pedidos pendientes Tiempo de de recibir suministro 100 (en el período 5) 2 1 1 35 (en el período 5) 1 20 1 10 20 10 20 10 20 Registro de inventarios de la empresa WINCO 1 1 1 5. EXPLOSIÓN DE NECESIDADES NNt = NBt-(Dt-1-SSt)-PPt siendo: NN: Necesidades netas NB: Necesidades brutas D: Disponibilidades SS: Stock de seguridad PP: Pedidos pendientes de recibir Período 5 6 1 2 3 4 7 8 9 10 Concepto Necesidades 200 250 225 200 150 200 brutas Pedidos 100 Pendientes Disponibilidades 100 100 100 100 50 50 50 50 50 50 Necesidades 50 250 225 200 150 200 netas Pedidos 50 250 225 200 150 200 planificados Pedidos planificados para el perchero Concepto Necesidades brutas Pedidos Pendientes Disponibilidades Necesidades netas Pedidos planificados 1 20 2 20 40 3 4 Período 5 6 7 8 50 250 225 200 150 200 10 10 40 250 225 200 150 200 10 10 10 250 225 200 150 200 Pedidos planificados para la base 2 10 9 10 Concepto Necesidades brutas Pedidos Pendientes Disponibilidades Necesidades netas Pedidos planificados 1 20 2 20 40 3 4 Período 5 6 7 8 9 10 9 10 40 50 20 20 20 170 1000 915 860 660 850 40 50 50 250 225 200 150 200 10 10 40 250 225 200 150 200 10 10 10 10 250 225 200 150 200 Pedidos planificados para el tronco Concepto Necesidades brutas Pedidos Pendientes Disponibilidades Necesidades netas Pedidos planificados 1 2 3 4 Período 5 6 7 8 200 1000 950 860 660 850 35 50 50 20 20 20 20 20 170 1000 915 860 660 850 40 50 Pedidos planificados para la percha Período 1 2 3 4 5 6 7 8 Concepto Necesidades 40 250 225 200 150 200 brutas Pedidos Pendientes Disponibilidades 20 10 10 10 10 10 10 Necesidades 30 250 225 200 150 200 netas Pedidos 30 250 225 200 150 200 planificados Pedidos planificados para la goma antideslizante 3 9 10 Concepto Necesidades brutas Pedidos Pendientes Disponibilidades Necesidades netas Pedidos planificados 1 2 20 30 3 4 Período 5 6 7 40 250 225 200 150 200 10 10 30 250 225 200 150 200 10 10 10 8 9 10 8 9 10 40 50 10 10 40 50 10 250 225 200 150 200 Pedidos planificados para el pie Período 5 6 1 2 3 4 7 Concepto Necesidades 170 1000 915 860 660 850 brutas Pedidos Pendientes Disponibilidades 20 10 10 10 10 10 10 Necesidades 160 1000 915 860 660 850 netas Pedidos 160 1000 915 860 660 850 40 planificados Pedidos planificados para el soporte 1 2 3 4 Período 5 6 7 Concepto Necesidades 340 2000 1830 1720 1320 1700 brutas Pedidos Pendientes Disponibilidades 20 10 10 10 10 10 10 Necesidades 330 2000 1830 1720 1320 1700 netas Pedidos 330 2000 1830 1720 1320 1700 80 planificados Pedidos planificados para el colgador 4 50 8 9 80 100 10 10 80 100 100 10 1 Producto Perchero Base Tronco Percha Goma 30 antideslizante Pie 30 Soporte 160 Colgador 330 2 40 40 170 3 50 250 250 1000 4 250 225 225 915 250 225 200 Período 5 6 225 200 200 150 200 150 860 660 150 7 150 200 200 850 8 200 9 40 50 10 200 250 225 200 150 200 1000 915 860 660 850 40 2000 1830 1720 1320 1700 80 Pedidos a fábrica y a proveedores 50 100 6. MÉTODOS DE CÁLCULO DE LOTES Lote a Lote (LFL) PERÍODO CONCEPTO 1 2 3 4 5 6 7 8 9 340 2000 1830 1720 1320 1700 80 100 10 10 10 10 10 10 10 10 NEC. NETAS 330 2000 1830 1720 1320 1700 80 100 RECEPCIÓN PEDIDOS 330 2000 1830 1720 1320 1700 80 100 2000 1830 1720 1320 1700 80 100 NEC. BRUTAS 10 PED. PEND. DISPONIBIL. 20 PED PLANIFICADOS PERÍODO NEC. NETAS 1 330 10 PEDIDOS PLANIFICADOS INVENTARIO FINAL (DISPONIB) COSTE DE MANTENIMIENTO COSTE DE EMISIÓN COSTE TOTAL 330 20 20 2500 2520 2 330 2000 10 10 2500 2510 3 2000 1830 10 10 2500 2510 4 1830 1720 10 10 2500 2510 5 1720 1320 10 10 2500 2510 6 1320 1700 10 10 2500 2510 7 1700 80 10 10 2500 2510 8 80 100 10 10 2500 2510 9 100 10 10 0 10 10 10 0 10 TOTAL 110 20000 10 5 20110 Cantidad económica de pedido (EOQ) Q=(2CeD/CmH)1/2 siendo: Ce: Coste de emisión o de preparación de un pedido : 2500€ D: Demanda total (D=330+2000+1830+1720+1320+1700+80+100=9080). Cm: Coste de mantenimiento o de posesión: 1€/unidad y periodo H: Número de períodos en el horizonte de planificación: 8 Q=((2*2500*9080)/(1*8))1/2=2382 PERÍODO CONCEPTO 1 2 3 4 5 6 7 8 9 340 2000 1830 1720 1320 1700 80 100 2063 63 616 1279 2342 642 562 462 NEC. NETAS 330 0 1777 1114 51 0 0 0 RECEPCIÓN PEDIDOS 2383 2383 2383 2383 2383 2383 NEC. BRUTAS 10 PED. PEND. DISPONIBIL. 20 PED PLANIFICADOS PERÍODO NEC. NETAS 1 2 2383 PEDIDOS PLANIFICADOS INVENTARIO FINAL (DISPONIB) COSTE DE MANTENIMIENTO COSTE DE EMISIÓN COSTE TOTAL 2383 20 20 2500 2520 2063 2063 0 2063 2383 63 63 2500 2563 330 3 2383 462 4 1777 2383 616 616 2500 3116 5 1114 2383 1279 1279 2500 3779 6 51 2342 2342 0 2342 7 642 642 0 642 8 542 562 0 542 9 462 462 0 462 10 462 462 0 462 TOTAL 8511 10000 6 18511 Mínimo coste total (LTC) PERÍODO ELEMENTO PEDIDOS PLANIFICADOS COLGADOR 1 2 3 4 5 6 7 8 9 330 2000 1830 1720 1320 1700 80 100 PERÍODOS PEDIDOS PLANIFICADOS COSTE DE MANTENIMIENTO COSTE DE EMISIÓN 1 330 0 2500 1-2 330+2000 2000*1 2500 1-2-3 330+2000+1830 2000*1+1830*2 = 5660 2500 3 1830 0 2500 3-4 1830+1720 1720*1 2500 3-4-5 1830+1720+1320 1720*1+1320*2 = 4360 2500 5 1320 0 2500 5-6 1320+1700 1700*1 2500 5-6-7 1320+1700+80 1700*1+80*2 = 1860 2500 5-6-7-8 1320+1700+80+100 1700*1+80*2+100*3 = 2160 2500 10 Aplicación de la técnica del mínimo coste total PERÍODO CONCEPTO 1 2 3 4 5 6 7 8 9 340 2000 1830 1720 1320 1700 80 100 2010 10 1730 10 1890 190 110 10 NEC. NETAS 330 0 1830 0 1320 0 0 0 RECEPCIÓN PEDIDOS 2330 NEC. BRUTAS 10 PED. PEND. DISPONIBIL. 20 PED PLANIFICADOS PERÍODO NEC. NETAS 1 2 3 2330 3550 3550 10 3200 3200 PEDIDOS PLANIFICADOS INVENTARIO FINAL (DISPONIB) COSTE DE MANTENIMIENTO COSTE DE EMISIÓN COSTE TOTAL 2330 20 20 2500 2520 2010 2010 0 2010 10 10 2500 2510 330 3550 7 1830 1730 1730 0 1730 10 10 2500 2510 1890 1890 0 1890 7 190 190 0 190 8 110 110 0 110 9 10 10 0 10 10 10 10 0 10 TOTAL 5990 7500 4 5 3200 6 1320 13490 Mínimo coste unitario (LUC) PERÍODO ELEMENTO PEDIDOS PLANIFICADOS COLGADOR 1 2 3 4 5 6 7 8 330 2000 1830 1720 1320 1700 80 100 9 10 PERÍODOS PEDIDOS PLANIFICADOS COSTE UNITARIO DE MANTENIMIENTO COSTE UNITARIO DE EMISIÓN COSTE UNITARIO TOTAL 1 330 0 2500/330 7.57 1-2 330+2000 (2000*1)/2330 2500/2330 1.93 1-2-3 330+2000+1830 (2000*1+1830*2)/4160 2500/4160 1.96 3 1830 0 2500/1830 1.37 3-4 1830+1720 (1720*1)/3550 2500/3550 1.19 3-4-5 1830+1720+1320 (1720*1+1320*2)/4870 2500/4870 1.41 5 1320 0 2500/1320 1.89 5-6 1320+1700 (1700*1)/3020 2500/3020 1.39 5-6-7 1320+1700+80 (1700*1+80*2)/3100 2500/3100 1.41 7 80 0 2500/80 31.25 7-8 80+100 (100*1)/180 2500/180 14.44 Aplicación de la técnica del mínimo coste unitario 8 PERÍODO CONCEPTO 1 2 3 4 5 6 7 8 9 340 2000 1830 1720 1320 1700 80 100 2010 10 1730 10 1710 10 110 10 NEC. NETAS 330 0 1830 0 1320 0 80 0 RECEPCIÓN PEDIDOS 2330 NEC. BRUTAS 10 PED. PEND. DISPONIBIL. 20 PED PLANIFICADOS 2330 3550 3550 3020 3020 10 180 180 PEDIDOS PLANIFICADOS INVENTARIO FINAL (DISPONIB) COSTE DE MANTENIMIENTO COSTE DE EMISIÓN COSTE TOTAL 2330 20 20 2500 2520 2010 2010 0 2010 10 10 2500 2510 1730 1730 0 1730 10 10 2500 2510 1710 1710 0 1710 10 10 2500 2510 110 110 0 110 9 10 10 0 10 10 10 10 0 10 TOTAL 5630 10000 PERÍODO NEC. NETAS 1 2 330 3 3550 4 1830 5 3020 6 1320 7 180 80 8 15630 7. Control de la capacidad 1 Producto Perchero Producto Perchero Período 2 3 4 5 6 50 250 225 200 Pedidos de percheros a fábrica 1 7 150 Período 3 4 5 6 50+50+25 250-50 225-25 200 Nuevos pedidos de percheros a fábrica 2 9 8 200 7 150 9 10 8 200 9 10 EJERCICIOS DE M.R.P. 1 Speaker Kit S.A. empaqueta componentes de alta fidelidad para pedidos por correo. Los componentes de su equipo de alta fidelidad más apreciado por el público, el “Awesome” (A), incluye 2 equipos de altavoces (B) y 3 equipos estéreo de 300 Watios (C). Cada unidad de B, incluye 2 altavoces estándar de 12” (D) y 2 cajas de transporte (E) con su kit de instalación. Cada equipo estéreo C A tiene 2 amplificadores de altavoces (F) y 2 cajas de transporte e instalación (E). Un amplificador de altavoces (F) consta de un amplificador (G) y de una pareja B(2) C(3) de altavoces estándar de 12” (D). Como se puede comprobar, el total de altavoces de un Awesome es de 16 por D(2) E(2) E(2) F(2) lo que la mayoría de los compradores necesitan aparatos para el oído al cabo de 2 años, y al menos un caso está G(1) D(2) pendiente en los tribunales a causa del Lista de materiales del AWESOME. daño estructural provocado en un dormitorio. El Registro de Inventarios se resume en la siguiente tabla: Producto A – Awesome B – Equipo de Altavoces C – Equipo Estéreo D – Altavoz de 12” E – Caja + Kit de Instalación F – Amplificador de Altavoces G - Amplificador Lead Time Stock de (periodos) Seguridad Pedidos Pendientes Disponibidades Método de Cálculo en el almacén de los Lotes 1 0 - 10 Lote a Lote 2 0 - 15 Lote a Lote 1 1 0 0 - 20 10 Lote a Lote Lote a Lote 2 0 - 10 Lote a Lote 3 0 - 5 Lote a Lote 2 0 - 0 Lote a Lote Si en el periodo 8 se desean tener listos para enviar a los clientes, 50 equipos Awesome, calcular la planificación de los pedidos de cada uno de los elementos. 10 2 3 Suponer ahora que además de los equipos Awesome, la empresa sirve también repuestos de los altavoces de 12”, que son solicitados por clientes que han visto como se estropeaba alguno de los altavoces de su equipo Awesome. Los altavoces (D) se envían en su caja junto con el kit de instalación (E). El programa maestro de producción queda pues: Producto 1 2 3 Periodo 4 5 A D E 5 5 5 5 25 25 40 40 7 25 25 20 20 8 50 10 10 Calcular los costes asociados a la planificación de los pedidos de los productos D y E, si el coste de emisión de un pedido es 200 €, y el de posesión 1 €/unidad y período. Suponer los métodos de cálculo de lotes: a. b. c. d. 4 6 Lote a Lote (LFL) Cantidad Económica de Pedido (EOQ) Mínimo Coste Total (LTC) Mínimo Coste Unitario (LUC) Dadas la lista de materiales, el registro de inventarios y el programa maestro de producción adjuntos, calcule la planificación de los pedidos de cada uno de los productos. A H B D C E F J G K E F Producto Lead Time Stock de Seguridad Pedidos Pendientes A B C D E F G H J K 1 2 2 1 2 2 1 1 2 2 0 0 0 0 0 0 0 0 0 0 30 (4) 25 (5) 50 (8) - 11 E C G F G Disponibidades Método de Cálculo en el almacén de los Lotes 0 100 50 50 75 75 75 0 100 100 Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote PRODUCTO A H 5 5 6 PERÍODO 8 9 100 100 7 10 50 11 12 150 50 Dadas la lista de materiales, el registro de inventarios y el programa maestro de producción adjuntos, calcule la planificación de los pedidos de cada uno de los productos. A B C F D E Producto A B C D E F G H 6 G PRODUCTO A B F H E 8 10 10 10 C Lead Time Stock de (semanas) Seguridad 1 1 2 1 1 1 3 1 SEMANA 6 7 5 Pedidos Pendientes 0 0 0 0 0 0 0 0 - Disponibidades Método de Cálculo en el almacén de los Lotes 0 2 10 5 4 5 1 10 Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Partiendo de los datos del problema anterior, suponga que le llega nueva información: a) El tiempo de suministro del componente G ha aumentado a 4 semanas. b) Se han detectado errores en la contabilidad de las disponibilidades en el almacén: Del producto A hay 3 unidades disponibles, en lugar de ninguna como se creía inicialmente; hay 5 unidades de E en lugar de 4. c) Se deberá ampliar el horizonte de planificación hasta las 16 semanas, debido a que se ha recibido un nuevo pedido de 10 unidades de A para la semana 12, y otras 5 para la semana 15; por otro lado, se deben tener 3 unidades de B en la semana 16. Calcule el nuevo plan de necesidades que tiene en cuenta toda esta nueva información. 12 7 Dadas la lista de materiales, el registro de inventarios y el programa maestro de producción adjuntos, calcule la planificación de los pedidos de cada uno de los productos. A B C(2) D(1) F(2) D(1) E(1) F(2) E(2) E(1) F(1) F(1) F(1) Producto Lead Time Stock de Seguridad Recepciones Pendientes A B C D E F 2 1 3 2 3 2 0 0 0 0 0 0 280 (1) 300 (3) - Disponibidades Método de Cálculo en el almacén de los Lotes 0 0 25 0 150 600 Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote PERÍODO PRODUCTO 1 2 3 4 A B 8 5 85 6 7 8 100 180 Dadas la lista de materiales, el registro de inventarios y el programa maestro de producción adjuntos, calcule la planificación de los pedidos de cada uno de los productos. A B(2) E(2) F(1) C(1) D(2) F(2) E(1) 13 Producto Lead Time Stock de Seguridad Recepciones Pendientes A B C D E F 2 2 1 2 2 1 0 0 0 0 0 0 50 (2) - Disponibidades Método de Cálculo en el almacén de los Lotes 0 50 50 120 70 250 Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote PERÍODO 9 PRODUCTO 1 2 3 4 A C 20 20 20 20 5 65 20 6 20 7 50 20 8 80 20 Calcular los costes asociados a la planificación de los pedidos del producto F (del problema anterior), si el coste de emisión de un pedido es 450 €, y el de posesión 1 €/unidad y período. Suponer los métodos de cálculo de lotes: 1. Lote a Lote (LFL) 2. Mínimo Coste Total (LTC) 3. Mínimo Coste Unitario (LUC) 10 Dadas la lista de materiales, el registro de inventarios y el programa maestro de producción adjuntos, calcule la planificación de los pedidos de cada uno de los productos. A B(3) D(1) C(1) F(1) E(2) D(1) G(1) PERÍODO PRODUCTO A 3 50 4 5 6 14 7 50 8 9 50 10 50 Producto Lead Time Stock de Seguridad Recepciones Pendientes A B C D E F G 1 2 3 3 6 1 3 0 30 10 0 0 0 0 150 (2) 50 (2) 400 (6) 40 (3) - Disponibidades Método de Cálculo en el almacén de los Lotes 0 30 20 60 400 0 0 11 Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote En su empresa, entre otros se fabrican dos productos para la empresa automovilística: Faros delanteros (HL200E) y lámparas laterales (SL100E). En las figuras adjuntas se muestran las listas de materiales de ambos productos: Código C206P C310P HL200E HL211A HL212P HL222P HL223F SL100E SL111P SL112A SL113P SL121F SL122A SL123A SL131F SL132P SL133F SL134P Descripción Tornillo Empaque de hule posterior Faro delantero Subconjunto de bastidor delantero Cristal delantero Módulo de faro delantero Bastidor delantero Lámpara lateral Cristal lateral Subconjunto de bastidor lateral Empaque de hule para cristal lateral Bastidor lateral Subconjunto de bombilla lateral Subconjunto de bombilla intermitente Arandela y receptáculo de cable lateral Bombilla lateral Arandela y receptáculo de cable intermitente Bombilla intermitente HL200E C206P (4) C206P (2) HL211A (1) C310P (1) HL212P (1) HL222P (1) 15 HL223F (1) SL100E C310P (1) C206P (2) SL111P (1) SL121F (1) SL122A (1) SL131F (1) SL112A (1) SL113P (1) SL123A (1) SL132P (1) SL133F (1) SL134P (1) El Plan Maestro de Producción y el Registro de Inventarios se muestran en las tablas siguientes: SEMANA PRODUCTO SL100E HL200E SL111P 13 14 100 15 120 40 Producto Lead Time Stock de Seguridad Recepciones Pendientes C206P C310P HL200E HL211A HL212P HL222P HL223F SL100E SL111P SL112A SL113P SL121F SL122A SL123A SL131F SL132P SL133F SL134P 1 1 1 2 2 4 1 1 2 3 1 3 1 1 2 1 2 1 30 20 0 0 15 10 0 0 0 0 20 0 0 0 0 25 0 25 180 (12) 50 (12) 110 (14) 100 (13) 70 (13) 50 (12) 100 (12) 180 (12) 100 (11) 16 80 90 35 17 110 75 Disponibidades Método de Cálculo en el almacén de los Lotes 150 30 0 10 15 50 70 0 15 20 20 0 10 0 0 35 0 20 Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Lote a Lote Con esta información, efectuar la planificación de los pedidos de todos los productos desde la semana 11 a la 18. 16