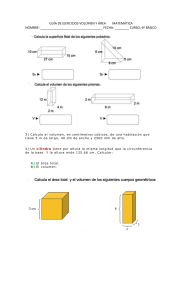

GUÍA PRÁCTICA PARA LOS MORTEROS CON CAL GUÍA PRÁCTICA PARA LOS MORTEROS CON CAL ANCADE agradece la contribución a la elaboración de la presente Guía a las siguientes personas: Anselmo Acosta (Facultad de Ciencias Químicas. Universidad de Castilla La Mancha), Eduardo Herrero (Miembro de Honor de ANCADE), Joan Ramon Rosell (Escola Politècnica Superior d’Edificació de Barcelona. Universidad Politécnica de Cataluña) y David Sanz (E.T.S. de Arquitectura. Universidad Politécnica de Madrid) ÍNDICE PRESENTACIÓN ........................................................................................................................................................................................ 5 1. INTRODUCCIÓN A LOS MORTEROS DE CAL .............................................................................................................. 1.1. Origen y desarrollo............................................................................................................................................................. 1.2. Estado actual: Código Técnico de la Edificación ............................................................................................. 6 6 8 2. MORTEROS DE CAL: DEFINICIÓN Y CLASIFICACIONES .................................................................................... 2.1. Morteros según su composición .............................................................................................................................. 2.2. Morteros según su aplicación..................................................................................................................................... 2.3. Morteros según el concepto ....................................................................................................................................... 2.4. Morteros según su método de fabricación ........................................................................................................ 2.5. Morteros según su forma de suministro .............................................................................................................. 9 9 10 10 10 11 3. COMPONENTES: CARACTERÍSTICAS Y NORMATIVA ........................................................................................... 3.1. Cal ........................................................................................................................................................................................ 3.1.1. Cales aéreas ............................................................................................................................................................ 3.1.2. Cales hidráulicas .................................................................................................................................................. 3.2. Cemento................................................................................................................................................................................... 3.3. Adiciones activas................................................................................................................................................................. 3.3.1. Materiales con propiedades puzolánicas ............................................................................................ 3.3.2. Materiales con propiedades hidráulicas latentes ........................................................................... 3.4. Arenas ........................................................................................................................................................................................ 3.5. Aditivos...................................................................................................................................................................................... 3.5.1. Aireantes: Modificadores del contenido en aire .............................................................................. 3.5.2. Plastificantes: Modificadores de la reología en estado fresco................................................. 3.5.3. Retardantes: Modificadores del tiempo de fraguado y/o endurecimiento (Retardadores de fraguado) ......................................................................................................................... 3.5.4. Hidrofugantes: Reductores de la absorción de agua ................................................................... 3.5.5. Retenedores de agua ....................................................................................................................................... 3.5.6. Resinas ....................................................................................................................................................................... 3.6. Agua ........................................................................................................................................................................................ 12 12 13 16 18 18 18 19 20 21 22 22 4. VENTAJAS DE LOS MORTEROS DE CAL ......................................................................................................................... 25 5. MORTEROS DE CAL INDUSTRIALES ................................................................................................................................. 27 22 22 23 23 23 6. MORTEROS DE CAL REALIZADOS EN OBRA.............................................................................................................. 6.1. Dosificaciones recomendadas para morteros puros de cal ..................................................................... 6.2. Dosificaciones recomendadas para morteros mixtos de cal y cemento......................................... 30 31 32 7. REVESTIMIENTOS CON MORTEROS DE CAL.............................................................................................................. 7.1. Preparación del soporte ................................................................................................................................................. 7.2. Amasado del mortero ...................................................................................................................................................... 7.3. Aplicación del mortero ................................................................................................................................................... 7.4. Casos singulares .................................................................................................................................................................. 7.4.1. Soportes antiguos .............................................................................................................................................. 7.4.2. Juntas de mampostería de piedra (restauración y construcciones nuevas).................. 7.4.3. Soporte de madera............................................................................................................................................ 7.4.4. Muros de tierra apisonada (tapiales)....................................................................................................... 7.4.5. Hormigón celular producido en autoclave ........................................................................................ 7.4.6. Soporte con elementos metálicos auxiliares..................................................................................... 7.5. Recomendaciones y consejos .................................................................................................................................... 7.5.1. Morteros puros de cal ..................................................................................................................................... 7.5.2. Morteros mixtos de cal y cemento .......................................................................................................... 35 35 36 36 38 38 38 39 39 39 40 40 40 44 8. ESTUCOS ........................................................................................................................................................................................ 8.1. Clasificación............................................................................................................................................................................ 8.2. Ejecución.................................................................................................................................................................................. 8.3. Dosificaciones ....................................................................................................................................................................... 46 46 47 49 9. ENCALADO CON PASTA O LECHADA DE CAL........................................................................................................... 9.1. Ejecución de un encalado ............................................................................................................................................. 9.1.1. Preparación del soporte ................................................................................................................................. 9.1.2. Preparación del encalado .............................................................................................................................. 9.1.3. Aplicación del encalado ................................................................................................................................. 9.1.4. Observaciones ..................................................................................................................................................... 9.2. Usos y propiedades adicionales de los encalados........................................................................................ 9.2.1. Tratamiento de la madera ............................................................................................................................. 9.2.2. Desinfección .......................................................................................................................................................... 50 51 51 51 51 52 53 53 53 10. MEZCLAS DE YESO Y CAL......................................................................................................................................................... 54 ANEXOS Anexo 1. Anexo 2. Anexo 3. Anexo 4. Anexo 5. 55 55 56 60 60 62 ........................................................................................................................................................................................ Ensayos sobre los morteros de cal ........................................................................................................................... Normativa y Marcado ................................................................................................................................................ Precauciones en la manipulación de la cal ......................................................................................................... Bibliografía .............................................................................................................................................................................. Miembros asociados de ANCADE ............................................................................................................................ PRESENTACIÓN La Asociación Nacional de Fabricantes de Cales y Derivados de España (ANCADE), está constituida por las empresas productoras y comercializadoras de cales cálcicas o magnésicas y sus derivados, en todo el territorio nacional. Desde su constitución, ANCADE viene desarrollando una continua labor de modernización del Sector de la Cal en España, así como de la promoción del empleo de la cal en numerosas aplicaciones: Industria, Medio Ambiente, Construcción y Agricultura. Dentro de la aplicación de la Cal en Construcción se encuentran los morteros de cal puros (sólo cal como conglomerante) o mixtos (con cal y cemento). ANCADE con el presente documento tiene como objetivo permitir a los profesionales de la construcción tener a su disposición una Guía que les oriente de cara a la elaboración y, lo más importante, aplicación de morteros de cal (puros o mixtos), puesto que no son pocos los que desconocen la forma de trabajar con los morteros de cal. Figura 1: Obras de restauración Plaza de la Corredera (Córdoba). Cortesía: David Sanz y Soledad García 5 1. INTRODUCCIÓN A LOS MORTEROS DE CAL 1.1 Origen y desarrollo La cal ha sido uno de los conglomerantes que el hombre ha utilizado desde la más remota antigüedad por obtenerla a partir de rocas carbonatadas, fundamentalmente calizas y dolomías, muy extendidas en la corteza terrestre (representan un 20 %). Los albañiles de la antigua Roma cuando hablaban del mortero (mortarius) hacían referencia a la gaveta o cazo en el que amasaban y transportaban la cal y la arena. Poco a poco la palabra fue designando no ya su recipiente, sino su contenido: Una masa compuesta en su inicio de cal, arena y agua, que empleaban para unir entre sí piedras o ladrillos, alisar superficies y proteger paramentos. INTERVENCIONES PUENTE ROMANO - MEDIEVAL “Puentecillas” Restauración en Julio 2005 Figura 2: Restauración de puente Romano-Medieval (Puentecillas). Cortesía: Hidrocal Morteros 6 Hoy en día, como material conglomerante para trabajos de rejuntado y enfoscado, se sigue utilizando la cal además, por supuesto, del cemento. Con ello se elaboran morteros de cal, de cemento, o mixtos, que se consiguen amasando ambos materiales según proporciones determinadas. Los morteros de cal hidratada se han empleado en múltiples aplicaciones, como revestimientos, morteros para solados, fábricas, etc., en morteros hidráulicos y morteros resistentes a las acciones agresivas como las de las sales del agua del mar mediante la incorporación de adiciones activas de tipo puzolánico o escorias hidráulicas. Actualmente la necesidad de rehabilitación y restauración de obras monumentales antiguas ha llevado a un renacimiento de los morteros hechos a base de cal por ser este conglomerante el de mayor compatibilidad con los morteros antiguos. Figura 3: Revoco de cal. Esgrafiados y Rasqueta. C/ Belén, Madrid. Cortesía: Hidrocal Morteros La fabricación y utilización de los morteros de cal fue la práctica común hasta la primera guerra mundial. A partir de entonces, la evolución de los cementos Pórtland con una mayor rapidez de endurecimiento y desarrollo de resistencias mecánicas, llevó a que los morteros a base de cemento desplazaran a los tradicionalmente usados con cal. Sin embargo, su mayor retracción, fisuración y rigidez mecánica, han hecho que se vuelva a utilizar la cal aérea hidratada en la fabricación de morteros bien como único conglomerante o en mezclas con cemento o con yesos para su aplicación en revestimientos interiores (enlucidos) y exteriores (revocos), en fábricas de ladrillos, edificios, restauración de monumentos, etc. 7 CABILDO INSULAR TENERIFE Figura 4: Cabildo Insular (Tenerife). Cortesía: Hidrocal Morteros MORTERO MIXTO TANATORIO MUNICIPAL DE TOLEDO Figura 5: Mortero mixto (cal-cemento). Tanatorio municipal de Toledo. Cortesía: Hidrocal Morteros 1.2 Estado actual: Código Técnico de la Edificación (CTE) El Código Técnico de la Edificación (marco normativo que establece las exigencias básicas de calidad, seguridad y habitabilidad de los edificios y sus instalaciones y que entró en vigor el 29 de marzo 2006) actualiza la idoneidad de la aplicación de estos morteros por las propiedades dichas. Los morteros de cal aérea son ideales para adecuarse a sus documentos básicos HS 1: Protección frente a la humedad, HS 3: Calidad del aire interior y HR: Protección contra el ruido. Esto es debido a que la cal proporciona a sus morteros una capacidad bioclimática como consecuencia de poseer poros que dejan transpirar las paredes, mejorando la calidad del aire interior y al mismo tiempo las protegen de la humedad. Por ello se produce una regulación de la temperatura del interior de una casa gracias al efecto de “respiración” porque permite la difusión del agua pero evita el paso de agua a baja presión (agua de lluvia). 8 2. MORTEROS DE CAL: DEFINICIÓN Y CLASIFICACIONES Un mortero de cal es una mezcla de uno o más conglomerantes (uno de ellos siempre es la cal), áridos, agua y a veces adiciones y/o aditivos. 2.1 Morteros según su composición Dicha clasificación se realiza según el conglomerante que se incorpore en el mortero. a) Morteros de cemento b) Morteros de cal hidráulica c) Morteros de cal aérea: son morteros fabricados con cal aérea hidratada y arena que se emplean para revestimientos tanto interiores como exteriores d) Morteros mixtos de cemento y cal hidráulica e) Morteros mixtos de cemento y cal aérea: estas cales se pueden mezclar con distintas cantidades de cemento (comunes o blancos) Las características del cemento y su cantidad influyen extraordinariamente en las propiedades de los morteros, especialmente en las resistencias mecánicas a corto plazo y en los tiempos de fraguado. El cemento normalmente utilizado, sobre todo en el campo de la restauración, es el cemento blanco que facilita la pigmentación de los morteros. Este tipo de morteros se pueden utilizar en todas las partes de los edificios. Para la utilización de estos morteros como revestimientos, se debe tener en cuenta su compatibilidad con los materiales de los soportes (naturaleza, resistencias, etc.). A veces es necesario tener que realizar un tratamiento preparatorio del soporte para obtener una adherencia y estabilidad adecuada. 9 2.2 Morteros según su aplicación Esta clasificación se establece según su aplicación constructiva. a) Morteros para obras de fábricas d) Morteros cola b) Morteros de revestimiento e) Morteros de reparación c) Morteros para solados f ) Morteros impermeabilizantes Esta clasificación es válida para todo tipo de morteros, ya sean exclusivamente de cemento, mixtos de cemento y cal (inadecuadamente denominados “bastardos”) o morteros puros de cal. En el caso de morteros mixtos cementos con cales aéreas, las aplicaciones principales de mayor interés serían la de morteros de revestimiento y las de obras de fábrica. 2.3 Morteros según el concepto En esta clasificación se tiene en cuenta la producción de morteros a la medida del cliente, tanto en propiedades a obtener (prestación) como en la composición y proporción de sus componentes (receta). a) Morteros de receta o prescritos: Se denominan usualmente en función de los componentes declarados. Por ejemplo: cemento:cal:arena cal:arena cemento:arena b) Morteros diseñados: Es un mortero al que se le demanda una determinada característica, que puede ser una resistencia, una adherencia, o una hidrofugacidad determinada. Por ejemplo: un mortero de albañilería M-5 debe cumplir una resistencia a compresión a 28 días de 5 N/mm2 según norma UNE EN 998-2. 2.4 Morteros según su método de fabricación Según su método de fabricación la Norma UNE-EN 998-2 distingue tres grupos: a) Mortero para albañilería hecho en obra: mortero compuesto por los componentes individuales dosificados y mezclados en la obra. 10 b) Mortero para albañilería semiterminado hecho en una fábrica: b.1) Mortero para albañilería predosificado: mortero cuyos componentes se dosifican por completo en una fábrica y se suministran al lugar de su utilización en donde se mezclan de acuerdo con las especificaciones y condiciones indicadas por el fabricante. b.2) Mortero para albañilería premezclado de cal y arena: mortero cuyos componentes se han dosificado y mezclado por completo en una fábrica y se suministran al lugar de su utilización en donde se añaden otros componentes especificados o suministrados por la fábrica (p. ej: cemento). c) Mortero para albañilería hecho en una fábrica (mortero industrial): mortero dosificado y mezclado en una fábrica. Puede ser “mortero seco” es una mezcla preparada que solamente requiere la adición de agua o “mortero húmedo” que se suministra listo para su empleo. 2.5 Morteros según su forma de suministro Los morteros industriales según su forma de suministro pueden dividirse en: a) Mortero seco en silos: el procedimiento es sencillo, limpio y racional en los consumos. El fabricante aporta uno o más silos y el tipo exacto de mortero (transportado en camiones cisterna) definido por el prescriptor. Sólo es necesario aportar el agua indicada para amasar la mezcla en la obra. b) Mortero seco en sacos: los morteros secos también se pueden distribuir vía ensacado. Su puesta en obra es muy sencilla porque se evita la dosificación o selección de componentes en obra. Para su amasado manual o mecánico con amasadoras hay que seguir las instrucciones del suministrador. c) Mortero húmedo: principalmente fabricado con cal en pasta, se suministran listos al uso en sacos o bidones. Figura 6: Silo. Cortesía: Tudela Veguín 11 3. COMPONENTES: CARACTERÍSTICAS Y NORMATIVA 3.1 Cal Las cales para la construcción, según la Norma Europea UNE-EN 459-1 establece los siguientes tipos, de acuerdo con su composición química: Cales aéreas Cálcicas: Calcinación de rocas calizas puras >95% de riqueza en calcio Dolimíticas: Calcinación de piedras dolomíticas que contienen magnesio Cales hidráulicas La piedra calcinada contiene arcillas ricas en sílice, aluminio y hierro, estas endurecen con el agua. Tradición francesa. Contiene más impurezas y menor blancura Es muy importante no confundir la cal aérea, con la cal hidráulica, ya que esta última contiene silicatos que tienen un comportamiento diferente, sobre todo como material de construcción. La cal hidráulica tiene un comportamiento similar al cemento. En la fabricación de morteros, siempre se utiliza cal hidratada que esté completamente apagada previamente, ya sea en procesos industriales o artesanales. En el caso de que se utilizase, el uso de cal no apagada o extinguida totalmente es perjudicial, dado que ésta se podrá hidratar a posteriori a la aplicación del mortero causando fisuras, por aumento de volumen, y otra serie de desperfectos en la superficie. Las cales aéreas cálcicas son las más utilizadas en la fabricación de los morteros. Sólo se utilizarán las siguientes cales aéreas cálcicas apagadas: CL 90-S CL 80-S CL 70-S Conformes con la Norma Europea 459-1 “Cales para la construcción – Parte 1: Definiciones, especificaciones y criterios de conformidad”. 12 3.1.1 Cales aéreas Son las cales producidas por la calcinación de calizas o dolomías puras están constituidas por óxido o hidróxido de calcio y/o magnesio. Carecen de propiedades hidráulicas y no son susceptibles de endurecer bajo el agua. Pueden ser cales vivas (compuestas fundamentalmente por óxidos de calcio y de magnesio) o hidratadas (resultantes del apagado controlado de las cales vivas, compuestas por hidróxidos fundamentalmente de calcio y magnesio). Las cales vivas e hidratadas a su vez se clasifican en cálcicas (en las que el componente fundamental es el óxido de calcio y el óxido de magnesio no supera el 5 %) y dolomíticas (en las que el óxido de magnesio es superior al 5 %). Así mismo las cales aéreas cálcicas se clasifican según que su contenido en óxido de calcio más óxido de magnesio sea igual o superior a 90 %, 80% y 70 % respectivamente en CL 90, CL 80 y CL 70 (véase tabla 1). Tabla 1: Requisitos químicos para la Cal a Tipo de Cal CaO + MgO MgO b CO2 c SO3 Cal libre d 1 CL 90 90 5 4 2 80 2 CL 80 80 5 7 2 65 3 CL 70 70 5 12 2 55 4 DL 90-30 90 30 4 2 - 5 DL 90-5 90 5 4 2 - 6 DL 85 85 30 7 2 - 7 DL 80 80 5 7 2 - Nota: Los valores se aplican a todos los tipos de cal. Para la cal viva, estos valores corresponden al producto acabado; para todos los otros tipos de cal (cales hidratadas, cales en pasta y cales hidráulicas), los valores se refieren al producto exento de agua libre y de agua combinada. a Los valores de la tabla se expresan en porcentaje en masa. b Un contenido de MgO hasta el 7% es admisible a condición de que la estabilidad sea confirmada según el ensayo dado en el apartado 5.5 de la Norma UNE-EN 459-2 c Es admisible un contenido superior de CO2 si se comprueba que todos los otros requisitos químicos de esta tabla se cumplen y si la frecuencia de ensayo se adapta a lo que indica la norma d Estos son requisitos mínimos, el usuario puede solicitar valores más altos de cal libre Está pendiente una próxima revisión de las Normas Europeas EN 459-1:2001, EN 459-2:2001 y EN 459-3:2001 Conformes con la Norma Europea 459-1 “Cales para la construcción – Parte 1: Definiciones, especificaciones y criterios de conformidad”. 13 Obtención de las cales aéreas cálcicas (CL) Las cales aéreas cálcicas (en adelante denominadas cales, cales vivas ó cales hidratadas) se obtienen por calcinación de calizas, con contenido en carbonato de calcio (CaCO3) superior al 95% y a una temperatura de unos 900 ºC según la siguiente reacción: Figura 7: Horno Vertical de Flujo Paralelo Regenerativo. Cortesía: Tudela Veguín Figura 8: Horno Horizontal con Precalentador. Cortesía: Tudela Veguín Hidratación o apagado de la cal viva El óxido de calcio obtenido en la calcinación de la caliza reacciona inmediatamente con el agua, transformándose en hidróxido de calcio (Ca(OH)2). Este fenómeno se conoce como hidratación o apagado de la cal viva: CaO. El producto obtenido hidróxido cálcico (Ca(OH)2) se conoce como cal hidratada o apagada. En el apagado se libera una gran cantidad de calor según la siguiente reacción: El apagado de la cal viva puede hacerse de dos formas: Apagado con poco agua: se llama hidratación seca y se hace con la cantidad justa de agua. El producto obtenido es un polvo seco. 14 Apagado con abundante agua: se hace con una inmersión o inundación de la cal con el agua. El producto resultante es una pasta de cal que depositada en balsas realiza el proceso de envejecimiento. El hidróxido de calcio ocupa un volumen, aproximadamente, un 20 - 30 % mayor que el correspondiente al óxido de calcio original, por lo que se produce un efecto expansivo, de tal modo que un terrón de cal viva se transforma en cal hidratada pulverulenta o en una pasta más o menos consistente de acuerdo con la cantidad de agua utilizada para el apagado. Los procesos modernos de fabricación industrial de la cal hidratada consiguen el apagado total de la cal viva, evitando los efectos perjudiciales motivados por el fenómeno expansivo disgregador mencionado por la presencia de cal viva no hidratada (caliches). En la fabricación de los morteros de cal se debe utilizar una cal completamente hidratada que cumpla el requisito de estabilidad de volumen según la norma UNE-EN 459-2. La cal hidratada en pasta, denominada antiguamente cal grasa por su untuosidad, se utiliza como conglomerante principalmente en la fabricación de productos de acabado estético como enlucidos, estucos y pinturas. Asimismo también se utiliza como adición importante a los yesos. Figura 9: Hidratadora. Cortesía: Caleras de San Cucao Endurecimiento de la cal hidratada. Carbonatación La cal apagada endurece progresivamente al reaccionar con el dióxido de carbono de la atmósfera en presencia de humedad, formando carbonato de calcio, según la reacción siguiente: (humedad ambiente) Para que esta reacción de carbonatación tenga lugar, es imprescindible el contacto con el aire con un determinado grado de humedad (55 % a 65 % de humedad relativa); sin embargo, esta reacción no tiene lugar con el agua. 15 Cuando se utiliza cal hidratada, ésta empieza a carbonatar con el dióxido de carbono, CO2, de la atmósfera en presencia de humedad, desde la superficie hacia dentro, conservando un núcleo húmedo que es el que le confiere sus propiedades de transpiración y plasticidad, gracias al cual tiene un comportamiento mecánico más óptimo que un cemento, por ausencia de retracciones, convirtiéndose con el tiempo en una costra pétrea de carbonato cálcico, similar a la piedra original, con menos impurezas: Además se optimiza el comportamiento de retracción que se traduce en una disminución de la tendencia a la fisuración. Si un revestimiento en estado fresco se recubre con un papel o con una lámina de plástico no tiene lugar la carbonatación. 3.1.2 Cales hidráulicas Es una mezcla de óxido de calcio más silicatos y aluminatos cálcicos. Mientras la parte del óxido se comporta como cal aérea, la parte de los silicatos y aluminatos reacciona cuando se mezcla con agua, dando lugar a silicatos y aluminatos cálcicos hidratados, es decir, se produce una reacción hidráulica análoga a la de los cementos pero de menor importancia dando lugar a un endurecimiento más rápido que en el caso de las cales aéreas. Asimismo, el óxido de calcio pasa a hidróxido de calcio y tiene lugar una reacción de carbonatación con el aire igual que la cal aérea. Por eso, existen cales hidráulicas naturales y artificiales (mezclando cal área con conglomerante hidráulico). Tabla 2: Requisitos químicos para la Cal Hidráulica a Tipo de Cal SO3 Cal libre como Ca(OH)2 de acuerdo con el apartado 4.9, de la norma EN 459-2 1 HL 2 3b 10 2 HL 3,5 3b 8 3 HL 5 3b 4 4 NHL 1 2 50 5 NHL 2 2 40 6 NHL 3,5 2 25 7 NHL 5 2 15 Nota: Los valores para el SO3 se refieren al producto exento de agua libre y de agua combinada. Los valores de la tabla se expresan en porcentaje en masa. Un contenido de SO3 superior al 3% e inferior al 7% es admisible, a condición de que la estabilidad sea confirmada después de 28 días de conservación en agua, según el ensayo dado en la Norma UNE-EN 196-2:2006 Está pendiente una próxima revisión de las Normas Europeas EN 459-1:2001, EN 459-2:2001 y EN 459-3:2001 a b 16 Tabla 3: Requisitos químicos para la Cal Formulada a Cal libre como Ca(OH)2 de acuerdo con el apartado 4.9, de la norma EN 459-2 Tipo de Cal SO3 1 FL A 2 40 - 80 % 2 FL B 2 25 - 50 % 3 FL C 2 15 - 40 % Nota: Los valores para el SO3 se refieren al producto exento de agua libre y de agua combinada. a Los valores de la tabla se expresan en porcentaje en masa. Está pendiente una próxima revisión de las Normas Europeas EN 459-1:2001, EN 459-2:2001 y EN 459-3:2001 Conformes con la Norma Europea 459-1 “Cales para la construcción – Parte 1: Definiciones, especificaciones y criterios de conformidad”. Se clasifican en (según el Proyecto de Norma 459-1): Cales hidráulicas naturales (NHL), que proceden de la calcinación de una roca con mezcla de margas y arcillas ricas en sílice Cales hidráulicas artificiales (HL), que están constituidas por hidróxido de calcio, silicatos de calcio y aluminatos de calcio producidos por la mezcla de constituyentes adecuados Cales formuladas (FL), que son cales con propiedades hidráulicas compuestas por cal aérea (CL) y/o cal hidráulica natural (NHL) con adiciones de material hidráulico y/o puzolánico A su vez, las cales hidráulicas se clasifican según su resistencia a la compresión en NHL 2, NHL 3,5 y NHL 5 y de igual manera para las artificiales (HL) (véase tabla 2). En la actualidad no se fabrican cales hidráulicas naturales en España, por lo que en esta Guía solamente se contemplan las cales aéreas cálcicas hidratadas o apagadas. Figura 10: Horno. Cortesía: Calcinor 17 3.2 Cementos Se pueden utilizar cualquiera de los cementos comunes definidos en la Norma Europea UNE-EN 197-1, o cementos blancos según la Norma UNE 80.305 y que estén de acuerdo con la Instrucción para la Recepción de Cementos (RC-08). Figura 11: Cemento. Cortesía: Ministerio de Educación, Política Social y Deporte 3.3 Adiciones activas Las adiciones activas son materiales inorgánicos que finamente divididos se pueden utilizar en la fabricación de morteros con el fin de mejorar ciertas propiedades. Estas adiciones por su mezcla con la cal desarrollan propiedades hidráulicas. A continuación se explican con detalle. 3.3.1 Materiales con propiedades puzolánicas Los materiales puzolánicos son sustancias naturales o artificiales de composición silícea o silicoaluminosa o combinación de ambas. Dichos materiales no endurecen por si mismos cuando se amasan con agua, pero finamente molidos y en presencia de agua reaccionan con el hidróxido de calcio para formar silicatos y aluminatos capaces de desarrollar resistencia tanto a corto como a largo plazo según la naturaleza del material. Los utilizados más frecuentemente son los siguientes: Cenizas volantes Son los residuos sólidos que se recogen por precipitación electrostática o por captación mecánica de los polvos que acompañan a los gases de combustión de los quemadores de centrales termoeléctricas alimentadas por carbones pulverizados. Su empleo mejora principalmente (en el caso de morteros de cal): la resistencia, la impermeabilidad y la durabilidad. Hay que tener en cuenta su incidencia en el color del mortero puesto que normalmente contienen cierto porcentaje de carbón sin quemar. 18 Humo de sílice Es un subproducto que se origina en la reducción de cuarzo de elevada pureza de carbón en hornos eléctricos de arco para la producción de silicio y ferrosilicio, compuesto esencialmente por sílice amorfa. Esta adición mejora la resistencia (especialmente a corto plazo) y reduce la permeabilidad del mortero. Metacaolín Es un material amorfo de elevada superficie específica y con elevado contenido de óxidos ácidos (Al2O3 + SiO2 superior al 90%) por lo que reacciona rápidamente con el hidróxido de calcio, bien procedente de la cal o liberado por el cemento durante su hidratación. Se obtiene por deshidratación del caolín a temperaturas entre 600-700ºC. Entre las características más importantes que aporta el metacaolín, al ser incorporado en las mezclas de mortero, se encuentra un aumento considerable de la resistencia y un desarrollo de la misma más rápido, para el caso de morteros de cal. Además se reduce la permeabilidad y la porosidad capilar, a la vez que se incrementa la resistencia frente al ataque químico. Chamota (cerámica molida) Es un residuo de la industria cerámica, se trata de un material cerámico que ha sido cocido, molido y reducido a granos de varios grosores que mejora las características de los morteros de cal, dando lugar a un material con el que se consigue un mortero de agarre con muy buenas propiedades hidráulicas y gran resistencia y durabilidad. Además su reutilización es un beneficio para el medio ambiente ya que evita su eliminación en un vertedero. Figura 12: Chamota. 3.3.2 Materiales con propiedades hidráulicas latentes Son materiales con capacidad hidráulica que se activa en presencia de la cal. Escorias de la industria siderúrgica La escoria es un subproducto de la fusión de mineral de hierro llevado a cabo en alto horno. Cuando se somete a un proceso de enfriado brusco, adquiere una actividad hidráulica importante. 19 El mortero que contiene escoria granulada molida de alto horno posee una evolución de su resistencia que continúa más allá de 28 días. Figura 13: Interior de unos altos hornos de Avilés, Asturias. Cortesía: Ministerio de Educación, Política Social y Deporte 3.4 Arenas Las especificaciones que deben de cumplir los áridos para la fabricación de morteros viene dada por la norma armonizada UNE-EN 13139. Además conviene tener en cuenta las siguientes recomendaciones: Naturaleza: Las arenas pueden ser: cálcicas, dolomíticas o silíceas. Granulometría: Generalmente se deben utilizar arenas con un tamaño máximo apropiado al espesor y acabado de cada capa. En cualquier caso, no es aconsejable superar un tamaño máximo de 4 mm. Cuanto más fina es la arena, la capa de mortero aplicada puede ser de menor espesor; sin embargo, hay que tener en cuenta que un exceso de finos aumenta la demanda de agua y, por consiguiente, aumenta la retracción del mortero durante el secado, disminuye la adherencia y se corre el riesgo de tener una microfisuración. 20 Limpieza: La limpieza de la arena es fundamental, se deben utilizar arenas que no contengan materiales arcillosos, materia orgánica, compuestos perjudiciales para la durabilidad de los morteros; p. ej.: sulfuros de hierro oxidables (pirrotinas, marcasitas); micas; esquistos de estructura laminar o escamosos en cantidad suficiente que pueden afectar al acabado del Mortero y, además, a las resistencias mecánicas y a la dureza. 3.5 Aditivos Son sustancias o materiales añadidos en pequeñas cantidades (su proporción no supera el 5% en peso del contenido de conglomerante) que aportan a las propiedades del mortero, tanto en estado fresco como endurecido, determinadas modificaciones bien definidas y con carácter permanente, mejorando características concretas de los morteros. El uso de un aditivo debe ser precedido de los ensayos oportunos para determinar su dosificación y conseguir la mejora deseada sin detrimento de la calidad del mortero. Para que la función de todos estos aditivos sea realmente eficaz y para evitar efectos no deseados, es imprescindible asegurar cuantitativamente y cualitativamente una adecuada mezcla de todos los componentes. Los aditivos aptos para morteros deben cumplir las exigencias prescritas en la Norma UNE-EN 934-3. Dichas sustancias pueden producir una única modificación en las características del mortero (Función principal); o bien pueden conllevar modificaciones adicionales (Función secundaria). Los aditivos más comunes se clasifican según las propiedades que confieren al mortero en los siguientes tipos: Aireantes: Modificadores del contenido en aire Plastificantes: Modificadores de la reología en estado fresco Retardantes: Modificadores del tiempo de fraguado y/o endurecimiento (Retardadores de fraguado) Hidrofugantes: Minimizan la absorción de agua Retenedores de agua: Aumentan la capacidad de retención del agua Resinas: Proporciona adherencia química 21 3.5.1 Aireantes: Modificadores del contenido en aire Su efecto consiste en la introducción, dentro de la masa de mortero, de pequeñas burbujas de aire. Este aditivo mejora la docilidad del mortero, le protege del efecto de las heladas y tiende a evitar la segregación y exudación del mortero en estado fresco. El contenido de dicho aditivo debe ser perfectamente controlado puesto que su exceso deriva en una sensible pérdida de las resistencias finales del mortero. 3.5.2 Plastificantes: Modificadores de la reología en estado fresco Este aditivo aumenta la docilidad del mortero en estado fresco, por reducción de la relación agua/conglomerante en beneficio de la resistencia mecánica y la durabilidad y por aumento de la plasticidad del mortero que hace que la mezcla permanezca trabajable durante un mayor período de tiempo. Por el contrario, un inadecuado contenido de los plastificantes puede acarrear un excesivo tiempo de fraguado. 3.5.3 Retardantes: Modificadores del tiempo de fraguado y/o endurecimiento (Retardadores de fraguado) La función principal de estos aditivos es retrasar el tiempo de fraguado del conglomerante, de modo que aumenta el período necesario para que los morteros pasen del estado plástico al estado sólido pero sin influir notablemente en la evolución de las resistencias mecánicas en las edades finales. Así, prolongan el tiempo de trabajabilidad del mortero. Deben medirse cuidadosamente las proporciones de los retardantes empleados para no ocasionar efectos contraproducentes en el resultado final de la mezcla. 3.5.4 Hidrofugantes: Reductores de la absorción de agua El principal efecto de estos aditivos es minimizar la absorción de agua por los capilares del mortero endurecido, haciendo que su capacidad de absorción frente al agua a baja presión (agua de lluvia) sea sustancialmente menor que la de un mortero fabricado sin este aditivo. 22 3.5.5 Retenedores de agua Estos aditivos aumentan enormemente la capacidad de retención de agua e impiden así, que el mortero pierda agua con demasiada rapidez, reduciendo la absorción de agua y su tendencia a la evaporación, modulando la viscosidad de la masa de mortero y atenuando la tendencia a la exudación en los casos de granulometrías incorrectas o carencias de finos. 3.5.6 Resinas Estos aditivos aportan principalmente al mortero adherencia química. Mejoran las propiedades durante la aplicación del mortero, en el fraguado y a lo largo de su vida útil. Entre otros efectos, se destacan: aumento de la capacidad adherente y de la elasticidad y mejora de la impermeabilidad. El uso de un aditivo debe ser precedido de los ensayos oportunos para determinar su dosificación y conseguir la mejora deseada sin detrimento de la calidad del mortero. Para que la función de todos estos aditivos sea realmente eficaz y para evitar efectos no deseados, es imprescindible asegurar cuantitativamente y cualitativamente una adecuada mezcla de todos los componentes. No son recomendables en morteros puros de cal. 3.6 Agua El agua empleada para el amasado de los morteros debe ser limpia y no contener sustancias que puedan modificar los tiempos de fraguado. Además, no debe contener sólidos en suspensión que puede afectar al fraguado y a la durabilidad de los morteros (materiales arcillosos). Debe utilizarse agua potable y en el caso de agua no potable, tiene que cumplir con las siguientes condiciones: Acidez: 5 < pH < 8 (Norma UNE 7234) Contenido en sustancias disueltas < 15 g/l (Norma UNE 7130) Contenido en sulfatos expresados en SO42- < 1 g/l (Norma UNE 7131) 23 Contenido en cloruros, expresado en Cl - < 6 g/l (Norma UNE 7178) Contenido en aceites y grasas < 15 g/l (Norma UNE 7235) Contenido en hidratos de carbono: 0 g/l (Norma UNE 7132) En general, se pueden emplear todas aquellas aguas cuya experiencia práctica se haya contrastado favorablemente. En otros casos es necesario proceder a su análisis. Figura 14: Laboratorio. Cortesía: Cales de Pachs 24 4. VENTAJAS DE LOS MORTEROS DE CAL Morteros puros de cal La cal que se utiliza en la fabricación de morteros puros para su empleo como revestimientos tanto interiores como exteriores, proporciona: Buena plasticidad y trabajabilidad. La cal, por su finura envuelve la superficie entre los áridos, evitando rozamiento y mejorando el deslizamiento. Ausencia de retracción debido a la constancia de volumen bajo condiciones variables de humedad. Gran elasticidad que favorece la adaptación a las deformaciones del soporte sin provocar agrietamientos. Constancia de volumen bajo condiciones variables de humedad. Permeabilidad apreciable al vapor de agua lo que permite que los muros “respiren”. Evita condensaciones. Figura 15: Revoco tradicional de cal acabado en liso lavado. Cortesía: Hidrocal Morteros No provoca eflorescencias debido a la ausencia de sales solubles. Buen aislamiento térmico y acústico Permite realizar capas más finas consiguiendo unos resultados inalcanzables para el resto de materiales. Fáciles de colorear alcanzando gran riqueza en cromatismos y luminosidad del color. Garantizan el sellado y estucado. Los morteros de cal poseen una buena resistencia a la penetración del agua de lluvia aplicados como revestimientos verticales exteriores. Producto desinfectante y fungicida natural por la alcalinidad de la cal. Producto ignígugo que no emite gases tóxicos. 25 Morteros mixtos de cal y cemento La cal que se utiliza en los morteros mixtos de cemento (comunes o blancos) proporciona: Mayor adherencia Mayor plasticidad Incremento de la permeabilidad al vapor Disminución de eflorescencias Menor retracción y fisuración Los valores de las resistencias mecánicas de estos morteros dependen de las proporciones de cal hidratada y de cemento (tipo y clase) de la mezcla. Las resistencias mecánicas serán más elevadas y los tiempos de fraguado más cortos cuanto mayor sea el contenido de cemento; pero serán menos plásticos y menos permeables al vapor de agua, con mayor posibilidad de tendencia a la fisuración por retracción. Figura 16: Restauración parcial con mortero mixto. De Moreruela (Zamora). Cortesía: Hidrocal Morteros 26 5. MORTEROS DE CAL INDUSTRIALES En los morteros industriales el proceso de fabricación está automatizado. Dichos morteros se dosifican, mezclan, y, en su caso, amasan con agua en una fábrica y se suministran en el lugar de construcción. Pueden ser morteros secos (que se amasan en la obra con el agua necesaria hasta obtener una mezcla homogénea para su utilización) o húmedos (que se amasan en fábrica con el agua precisa y se sirven listos hasta conseguir una mezcla homogénea para su aplicación), pero en el caso de la cal, los que se utilizan son los secos. Los morteros secos son mezclas en peso de sus componentes: conglomerante o conglomerante y áridos secos. Además pueden tener aditivos y/o adiciones. Se suministran en silos (cuando se trata de obras de cierto volumen y que requieren rapidez en la aplicación) o en sacos (para pequeñas obras como, por ejemplo, estucos) y se amasan en la obra con el agua necesaria. Mortero seco en silos El procedimiento es sencillo, limpio y racional en los consumos. El fabricante aporta uno o más silos y el tipo exacto de mortero (transportado en camiones cisterna) definido por el prescriptor. Sólo es necesario aportar el agua indicada para amasar la mezcla en la obra. Así se evitan tiempos de mano de obra dedicados a: Acopio de ingredientes Dosificación Amasado, etc. Figura 17: Fábrica de morteros industriales. Cortesía: Tudela Veguín 27 Además se evitan posibles problemas como: Dosificaciones incorrectas (a paladas, mezclando volúmenes y pesos, etc.) Mezcla de componentes inadecuados Desperdicio de material Ahorro de superficie en el tajo Los silos de morteros seco disponibles en el mercado son de gravedad y de presión. Los primeros son los más convencionales y dispensan el mortero a pie de máquina. Los segundos utilizan unas mangueras por donde se bombea el mortero hasta cualquier parte de la obra, sin necesidad de grúas. Un dispositivo sin fin garantiza el perfecto amasado de la mezcla automáticamente. El operario puede así disponer fácilmente la cantidad precisa, conservándose el resto del mortero seco perfectamente protegido en el silo. El trabajo se reduce a apretar un botón para suministrar el mortero y detenerlo hasta llenar el volumen necesario. Por todo lo cual se eliminan los costes de mano de obra para la fabricación del mortero y los costes indirectos. Figura 18: Mezclador de silo de gravedad. Cortesía: Tudela Veguín 28 Figura 19: Transportador de silo de presión. Cortesía: Tudela Veguín Mortero seco ensacado La puesta en obra es muy sencilla porque evita cualquier dosificación de componentes en obra. Basta con un amasado manual o mecánico con amasadoras según las instrucciones del suministrador. Los morteros industriales tienen obligación de cumplir con el marcado en virtud de lo señalado en la Directiva 89/106/CEE conforme a las condiciones en ella establecidas (transpuesta a la legislación española en el “RD 1630/1992, de 29 de diciembre, por el que se dictan disposiciones para la libre circulación de productos de construcción, en aplicación de la directiva 89/106/CEE”), entre dichos productos de construcción están, junto con los morteros industriales las cales aéreas e hidráulicas, los cementos y los áridos. Lo anterior conlleva que no podrá ser comercializada ni utilizada en las obras de construcción ninguna cal aérea o hidráulica que no disponga del citado marcado . 29 6. MORTEROS DE CAL REALIZADOS EN OBRA Estos morteros están compuestos por el/los conglomerante/s y el árido que se dosifican, mezclan y amasan con agua en la obra. Se puede tomar como regla general que la dosificación Conglomerante/Árido = 1 parte / 3 partes (en volumen) En la tabla 4, se indica como incide la dosificación del mortero en la variación de sus características principales. Tabla 4: Tipo de Mortero Nota: · Sentido ascendente aumenta la resistencia Tipo de Mortero De CAL (Cal y Arena) MIXTO (Cal, Cemento y Arena) - 1:1:6 - 1:2:9 1:4 - 1:3 - 1:2 - mecánica. · Hacia la izquierda aumento de la retención de agua, adherencia y plasticidad. · Hacia la derecha aumento de la resitencia al hielo. La dosificación adecuada del mortero deberá tener en cuenta las condiciones del revestimiento sobre el que va a aplicarse, recomendándose lo que se indica en el tabla 5.. Tabla 5: Condiciones del revestimiento y tipo de Mortero a elegir Condiciones del revestimiento Tipo de Mortero a elegir Situación de las paredes · Paredes particularmente expuestas a la lluvia · Paredes particularmente expuestas a los choques y a la degradación · Paredes en zonas con altos índices de contaminación · Paredes en zonas con riesgo de agresiones por pintadas 30 · Revestimiento de baja capilaridad · Revestimiento de características mecánicas elevadas · Revestimientos poco rugosos · Aplicación sobre la capa de acabado de un recubrimiento antigraffiti 6.1 Dosificaciones recomendadas para morteros puros de cal Un mortero demasiado pobre en cal no tendrá la suficiente adherencia y resistencia y dará lugar a revestimientos que pueden desmoronarse. Por el contrario, un mortero con mucha cal en polvo demandará mas agua y será más fisurable. Las características de la arena influyen sobre la cantidad de cal que se debe utilizar. Por otra parte, la cantidad de arena utilizada y su granulometría tienen gran importancia, para las características de los morteros tanto frescos como endurecidos. En la tabla 6, se incluye a título de ejemplo, una dosificación recomendada para realizar un revestimiento en obras de fábrica antiguas. Tabla 6: Dosificación recomendada (en masa), por metro cúbico de arena seca Arena seca m3 Capas Espesor mm Cal apagada Kilos Cantidad m3 Tamaño máximo recomendado mm 1ª capa 10 250 - 300 1 4 2ª capa 10 200 - 250 1 2 150 - 250 1 1 3ª capa En la tabla 7 se muestran las resistencias en morteros puros de cal según el tipo de árido. Tabla 7: Resistencias en morteros puros Conglomerante Arenas Resistencia MPa* (a 28 días) Cal apagada 1 parte Caliza molida 1/3 mm 3 partes 1,1 Cal apagada 1 parte Caliza molida 1/3 mm 2 partes Polvo de mármol 0,3 mm 1 parte 0,8 *1 MPa = 1 N/mm2 Nota: Parte equivale a volumen. 31 6.2 Dosificaciones recomendadas para morteros mixtos de cal y cemento Como regla general el contenido de arena no debe ser menor 2 ¼ ni mayor de 3 veces la suma de los volúmenes de cemento más cal utilizados. a) Soportes de bloques de hormigón, ladrillos y bloques de tierra cocida Revestimiento en tres capas. Dosificación: Primera capa: Cemento Pórtland CEM I o CEM II de la clase 42,5 500/600 kg por metro cúbico de arena seca (Tamaño máximo 3 mm). Segunda capa: Cemento Pórtland CEM I o CEM II de la clase 42,5 ó 32,5 200/350 kg por metro cúbico de arena seca (Tamaño máximo 3 mm). Cal apagada (CL 90-S, CL 80-S, CL 70-S) 100/150 kg por metro cúbico de arena seca (Tamaño máximo 3 mm). Espesor de la capa De 15 a 20 mm, según las tolerancias del soporte Se debe asegurar un recubrimiento en toda la superficie de, al menos, 10 mm. Tercera capa: Cemento Pórtland de la clase CEM I o CEM II de la clase 42,5 ó 32,5 100/250 kg por metro cúbico de arena seca (Tamaño máximo 3 mm). Cal apagada (CL 90-S, CL 80-S, CL 70-S) 50/150 kg por metro cúbico de arena seca (Tamaño máximo 3 mm). Espesor de la capa De 5 a 7 mm. b) Soportes de hormigón celular Los revestimientos sobre bloques de hormigón celular se deben realizar en tres capas: Primera capa: Cemento Pórtland CEM I o CEM II de la clase 42,5 400 kg por metro cúbico de arena seca (Tamaño máximo 3 mm) Segunda capa: Cemento Pórtland CEM I o CEM II de la clase 42,5 0/100 kg por metro cúbico de arena seca (Tamaño máximo 3 mm). Cal apagada (CL 90-S, CL 80-S, CL 70-S) 200/250 kg por metro cúbico de arena seca (Tamaño máximo 3 mm). Tercera capa: 32 Cemento Pórtland CEM I o CEMII de la clase 42,5 ó 32,5 0/100 kg por metro cúbico de arena seca (Tamaño máximo 3 mm). Cal apagada (CL 90-S, CL 80-S, CL 70-S) 100/200 kg por metro cúbico de arena seca (Tamaño máximo 3 mm). En la tabla 8 se muestra la resistencia característica de un mortero 1:2 con diferentes tipos de áridos. Tabla 8: Resistencias en morteros mixtos Resistencia MPa* (a 28 días) Conglomerante Arenas Cal apagada Caliza molida 1/3 mm 1 parte 16 Ladrillo molido 1/3 mm 1 parte Cemento blanco *1 MPa = 1 N/mm2 Nota: Parte equivale a volumen. En la tabla 9 se presentan las resistencias, dosificaciones en peso y en volumen de morteros mixtos para obras de fábricas. Tabla 9: Resistencias, dosificaciones en volumen y peso en morteros mixtos orientativas Mortero Cemento:cal:arena Dosificación Volumen m3 Dosificación peso kg Resistencia N/mm2 (a 28 días) 1:2:10 Cemento Cal apagada Arena 1 2 10 65 47 888 2 1:1:7 Cemento Cal apagada Arena 1 1 7 91 33 876 4 1 151 27 822 8 192 18 790 16 1:1/2:4 Cemento Cal apagada Arena 1:1/4:3 Cemento Cal apagada Arena 4 1 3 Tabla 10: Densidades aparentes En las tablas 10 y 11 se expone un ejemplo de conversión de volumen a peso para la dosificación 1:2:10 de la tabla 9. Cemento 1,1 kg/l = 1.100 kg/m3 Cal apagada 0,4 kg/l = 400 kg/m3 Arena 1,5 kg/l = 1.500 kg/m3 33 Tabla 11: Conversión de volumen en peso Mezcla del mortero 1:2:10 Peso de cada componente kg Cemento 1x1,1 = 1,1 Cal apagada 2x0,4 = 0,8 Arena 10x1,5 = 15 Dosificación por tonelada Peso total 65 kg cemento 47 kg cal apagada 1,1+0,8+15 = 16,9 kg 888 kg arena En la tabla 12 se incluyen, a modo de ejemplo, varias dosificaciones para enfoscados. Tabla 12: Dosificación (en volumen) de los morteros para enfoscados Tipo de mortero Cal apagada Arena Mortero de cal apagada en pasta Recomendado para restauración 1 3 1 4 Mortero de cal apagada en polvo Recomendado para solados de mármol y arcilla cocida 1 3 1 4 1 1 6 1 2 9 Mortero mixto Recomendado para obra nueva Cemento Los enfoscados en obras antiguas deben realizarse con pasta de cal Los morteros mixtos pueden amasarse con cal apagada en polvo 34 7. REVESTIMIENTOS CON MORTEROS DE CAL El revestimiento de una edificación tiene la función de proteger la estructura y el interior del hogar, al mismo tiempo que permita su respiración. Además es un elemento estético y decorativo. 7.1 Preparación del soporte Muros de piedra y ladrillo En primer lugar, la resistencia del mortero nunca debe superar a la resistencia del soporte. Para cualquier tipo de revestimiento, la naturaleza del soporte, en donde se aplique, debe ser compatible con los materiales del mortero, para obtener un revestimiento de calidad y durable. Por otra parte, el soporte debe estar suficientemente curado-endurecido y su capacidad de absorción de agua debe estar limitada. El soporte debe estar limpio, exento de polvo, trazas de aceite, sales, productos de desencofrado y debe ser rugoso, en caso contrario, es necesario crear rugosidades en la superficie por picado, o colocar una malla metálica o de plástico, debidamente anclada. El soporte se debe humedecer cuidadosamente para evitar la emigración del agua del mortero hacia dicho soporte, sobre todo en períodos calurosos; en el momento de aplicar el revestimiento debe tener la superficie humedecida. Los revestimientos se realizarán sobre soportes previamente limpios y humedecidos adecuadamente, dándoles un espesor de 15 mm en el caso de revestimientos mixtos (cal-cemento) y si dicho espesor fuese mayor, el revestimiento se realizará en varias capas, siendo la más resistente mecánicamente la del interior. En aquellos casos en los que se haya aplicado una capa previa para nivelar el soporte, esta capa debe quedar suficientemente rugosa para conseguir una buena adherencia de la capa siguiente, que se debe aplicar cuando la capa niveladora haya alcanzado un endurecimiento suficiente. Esta capa debe ser humedecida previamente antes de aplicar la siguiente. Transcurridas 24 horas de la ejecución del revestimiento, la superficie revestida se mantendrá húmeda hasta que el mortero haya fraguado. 35 7.2 Amasado del mortero Se recomienda el amasado mecánico (empleo de amasadoras). El mortero una vez amasado debe tener una consistencia cremosa, untuosa y por tanto fácil de aplicar; es preciso evitar que sea demasiado fluido, porque es poco resistente y se fisura mucho. 7.3 Aplicación del mortero La aplicación del revestimiento se puede hacer manualmente en 3 capas (o dos en soportes blandos) y mecánicamente en dos o una capa. Figura 20: Proceso para trabajar los revestimientos de Mortero de Cal. Cortesía: Hidrocal Morteros Cuando el revestimiento se realiza en dos o más capas, una vez colocada la primera y antes de colocar la segunda es necesario esperar hasta que esta capa haya endurecido suficientemente. Primera capa: Denominada capa de agarre (Espesor 15 a 20 mm) El mortero mixto (cal-cemento) se debe aplicar sobre el soporte, ya sea manualmente o mecánicamente, asegurando el recubrimiento uniforme y sin sobrecarga de toda la superficie. La superficie de esta capa debe quedar rugosa para favorecer la adherencia de la segunda capa. Segunda capa: Denominada cuerpo de enlucido o regularización (Espesor 1 a 15 mm) Esta segunda capa de mortero mixto (cal-cemento) se aplica sobre la primera capa previamente humedecida; su superficie debe ser rugosa, como en el caso anterior. Esta segunda capa debe ser compacta y homogénea. 36 Tercera capa: Denominada capa de terminación; revoco en exteriores o enlucido en interiores (Espesor de 5 a 7 mm en dos capas) Esta capa de mortero de (cal-árido) tiene un papel esencialmente decorativo aun cuando también contribuye a la protección del revestimiento y a conservar su impermeabilidad. Cuando el efecto decorativo se obtiene por empleo de áridos de diámetro grande proyectados sobre morteros frescos, el espesor de esta capa debe ser suficiente de tal modo que garantice la fijación correcta de dichos áridos. La tercera capa mortero (cal-árido) se puede aplicar bien con llana o fratas. Para los distintos acabados de revocos tradicionales, en general, se recomienda raspar o cepillar la capa de acabado dentro del período de endurecimiento. El raspado se puede hacer con el canto la llana, con una regla de madera o de hierro o con una plancha con clavos. El cepillado se realiza con cepillo metálico o de raíces siempre en su capa final para resaltar su efecto decorativo. Figura 21: Estación del AVE Atocha. Morteros mixtos (cal-cemento) en distinto acabados en fachada realizado por CLAR. Cortesía: Hidrocal Morteros 37 7.4 Casos singulares 7.4.1 Soportes antiguos Los soportes antiguos son normalmente muros de fábrica de ladrillos y de piedras, o soportes con revestimientos antiguos, para los cuales las operaciones preliminares que se deben efectuar con el fin de obtener un resultado correcto, son las siguientes: Sanear las juntas de 1 a 3 cm, (en varias cargas) limpiarlas con un cepillo, humedecerlas y, a continuación, rellenarlas con un mortero de cal aérea La humidificación de los soportes es fundamental para evitar que el muro no absorba de manera excesiva el agua del mortero. Picar las antiguas mamposterías de piedra, así como los revestimientos antiguos, limpiar la superficie eliminando todo el polvo que pueda existir por medio de un chorro de aire comprimido o de agua a presión. Reemplazar los bloques de materiales degradados o fisurados. Rellenar los huecos, las fisuras y toda la superficie localmente defectuosa. Bloquear la subida de humedad del suelo por capilaridad para impedir que los sulfatos alcalinos o cualquier otro producto nocivo puedan dar lugar a la formación de eflorescencias o, en determinados casos, a la formación de compuestos expansivos. 7.4.2 Juntas de mampostería de piedra (restauración y construcciones nuevas) Se distinguen dos casos: Si la piedra no presenta un paramento recto, se debe aplicar un revestimiento en dos capas, según la fórmula apropiada al soporte. Si la piedra presenta caras suficientemente levantadas, se hará un revoco parcial llamado “a piedra vista” para disimular las irregularidades de planimetría, con una tolerancia de ± 2 cm con relación a las partes derechas no revestidas. La junta vendrá a morir sobre la piedra. El mortero se proyectará y compactará, el exceso de mortero se enrasará con el canto de la llana. Esta operación elimina la lechada y conserva la textura y el color de la arena. Se rechazarán: las juntas con burletes, las alisadas con hierro o con cepillo, así como las juntas huecas. 38 7.4.3 Soporte de madera En soportes de madera, la adherencia del mortero a la madera es prácticamente nula, con lo cual se debe colocar una malla metálica entre la argamasa y el soporte para mejorar dicha adherencia. Las vigas de madera se cubren con alambre o cuerda, colocados en zig-zag y sujetos con clavos. Antes de esta operación es conveniente picar la superficie de madera con un formón o gubia. Este primer recubrimiento recibe un paleteado previo muy aguado, con el fin de crear una superficie rugosa y mejorar la adherencia. Toda la superficie se forra entonces con una malla metálica o chapa desplegada para asegurar el agarre del mortero. Preparado así el soporte, se continúa realizando el revestimiento de la forma habitual. No obstante, algunos operarios son partidarios de aplicar una mano de pintura asfáltica entre el soporte y la malla metálica, para que el agua del mortero no afecte a la madera. 7.4.4 Muros de tierra apisonada (tapiales) Los revestimientos a base de conglomerantes hidráulicos no son siempre compatibles con los materiales arcillosos. El conglomerante admitido para estos soportes es la cal apagada. Con los morteros de cal apagada no es indispensable poner una malla; sin embargo, en el caso de puesta en obra de un revestimiento de gran espesor es necesario poner una malla, aun cuando es posible emplear una técnica antigua que consiste en crear una rugosidad para conseguir una adherencia del revestimiento y colocar soportes intermedios que repartan el peso del revestimiento (por ejemplo: puntas galvanizadas de 110 para muros de rugosidad elevada y de 80 para muros de mediana rugosidad). En estos casos, es necesario que la capa de terminación recubra perfectamente los clavos con objeto de tener un aspecto final satisfactorio. En general, se puede utilizar la puesta en obra clásica y la preparación normal del soporte: limpieza del soporte y humectación del tapial con una lechada de cal (25 kilos de cal para 100 litros de agua). 7.4.5 Hormigón celular producido en autoclave El hormigón celular producido en autoclave es un soporte débil; solo un revestimiento de cal aérea puede ser apropiado y proporcionar buenos resultados, aun cuando se recomienda realizar los revestimientos en tres capas, respetando la regla de la resistencia mecánica decreciente desde el soporte hasta la capa de acabado. El soporte se debe humedecer y se le aplicará una lechada de cal. 39 7.4.6 Soporte con elementos metálicos auxiliares Se tienen que seguir las mismas recomendaciones que en el caso de soportes de madera. La pintura asfáltica interpuesta entre el hierro y el revestimiento evita que aparezcan manchas de óxido en la superficie. 7.5 Recomendaciones y consejos Las recomendaciones y consejos generales para morteros puros y mixtos son las siguientes: El revestimiento presenta el color resultante de la combinación de los colores de sus componentes pudiendo modificarse este por la adición de pigmentos inorgánicos. En este último caso, la adición del pigmento no debe sobrepasar el 5 % del peso de la cal apagada. Para evitar los retoques y las reanudaciones que se traducen por diferentes tonalidades, se recomienda ejecutar cada entrepaño de una sola vez. El tiempo de secado entre cada capa puede variar entre uno o varios días, dependiendo de la naturaleza del revestimiento, de las condiciones climáticas y de la puesta en obra. Para evitar los ascensos de humedad por la fachada, se aconseja practicar un corte con un disco en el revestimiento exterior aproximadamente a 60 cm del suelo. Estos primeros 60 cm se deben aplicar, preferentemente, con la llana. En el caso de que la base del muro esté expuesta a proyecciones de agua, se aconseja: En soportes duros, utilizar en su parte inferior solamente un conglomerante hidráulico. Sobre un soporte de tapial, piedra, hormigón celular o ladrillo, pulverizar un hidrófugo en la superficie. 7.5.1 Morteros puros de cal En la aplicación de este tipo de morteros es necesario tener en consideración sobre todo en revestimientos exteriores, el espesor y las condiciones climáticas que puedan existir durante su ejecución (se recomienda que se realice entre 10 ºC y 30 ºC, siendo la primavera y el otoño las mejores estaciones para su realización), así como evitar su realización en períodos demasiado secos, demasiado húmedos e invernales. Además, teniendo en cuenta el endurecimiento lento de la cal apagada por carbonatación se recomienda que el espesor sea inferior a 10 mm. 40 Durante la puesta en obra del revestimiento con cal, y durante varios días después de su aplicación, se debe proteger de la lluvia, del Sol y del viento por medio de lonas ó plásticos para evitar un secado muy rápido (en el caso del Sol y del viento) del mortero, que lleva consigo una evaporación de parte del agua de amasado. Además, se genera una mala carbonatación y, por consiguiente, un mal endurecimiento. El revoco se puede disgregar o reducir a un material pulverulento. Por todo ello, el soporte se debe humedecer cuidadosamente para evitar que el revestimiento se seque. Este fenómeno se puede disminuir y aun anular utilizando como áridos materiales puzolánicos activos (cenizas volantes, humo de sílice, puzolanas) o ladrillos molidos (polvo de ladrillo), siempre que tengan propiedades puzolánicas. Figura 22: Obra de restauración de un antiguo molino. Para efectuar el rejuntado de piedras se utilizó una mezcla de cal en pasta con dos tipos de arenas silíceas lavadas en una relación 1:4. El tono ocre se ha obtenido por el tono natural de la arena. Cortesía: Calcinor Los morteros de cal deben trabajarse respetando las condiciones anteriores. La cal aérea apagada constituye, como se ha probado en múltiples realizaciones, un conglomerante muy recomendado para fabricar morteros para la restauración de monumentos por su bajísimo contenido de sales, porque resultan dúctiles y porosos y porque –sobre todo-garantizan el sellado y estucado exento de fisuraciones gracias a su pequeña velocidad de retracción. Los morteros hechos con mezclas de cal apagada y de inertes seleccionados (procedentes del machaqueo-trituración -y polvo. a veces- de ladrillo, de mármol, de rocas, etc.) adquieren con el tiempo características análogas a los de los paramentos y, en general, a las obras de fábrica, que se pretenden restaurar. Estos revestimientos son perfectamente apropiados para soportes de prefabricados de yesos, de cerámicos, de hormigón, etc. Figura 23: Obra nueva con mortero de cal en Santander. Cortesía: Ibercal 41 Figura 24: Revoco tradicional de cal con terminación en rallado y almohadillados (El patio se recuperó en su estado original con terminaciones de hace 100 años). Cortesía: Hidrocal Morteros Figura 25: Revoco tradicional de cal terminación en rasqueta.. Cortesía: Hidrocal Morteros Acabados tradicionales de morteros puros de cal Revoco a la madrileña terminado en liso lavado, la capa fina del revestimiento de cal se da con una llana con el fin de obtener un paramento liso. Revoco a la madrileña acabado en raspado, la capa final del revestimiento se raspa con un raspin de púas de hierro para conseguir un efecto de granulado. Recovo a la catalana acabado en martillina, la capa de final del revestimiento se martillea con una maza con puntas de hierro. 42 Revoco a la madrileña acabado en fratasado, la capa final de mortero se fratasa con bruñido y acabado con llana de madera. Revoco abujardado (piedra de abultados) esta terminación se utiliza para dar un efecto de saliente, imitación a sillares de piedra, generalmente su suelen colocar en la esquinas de la fachadas o en los recercados de huevos. Revoco limitación a piedra de granito (pétreo) este tipo de terminación se utiliza para los zócalos de fachadas por su dureza así como el efecto de piedra de granito. Revoco imitación a piedra travertina clásica romana sin pulir. Revoco esgrafiado diferentes capas en distintos colores una vez colocadas se van eliminando parte de una o mas capas mediante la técnica de estarcido con el fin de conseguir relieves o dibujos. Figura 26: Diferentes acabados de los morteros de cal y mixtos. De arriba abajo y de izquierda a derecha: 1- Rasqueta. 2-Rasqueta con Plinto, 3.- Estuco brillo para exteriores 4.- Pico Gavilán 5.- Esgrafiados 6.- Fratasado Fino 7.- Imitación a Ladrillo 8.- Martillina con Plinto 9.- Piedras de abultado. Cortesía: Hidrocal Morteros 43 Figura 27: Terminaciones Abultados y Martillina. Cortesía: Hidrocal Morteros Figura 28: Terminaciones Rasqueta y China lavada. Cortesía: Hidrocal Morteros Figura 29: Revoco Tradicional de cal con terminación en rasqueta con plinto C/ Zurbano nº 53 – Madrid. Cortesía: Hidrocal Morteros 7.5.2 Morteros mixtos de cal y cemento Para la utilización de estos morteros como revestimientos, se debe tener en cuenta su compatibilidad con los materiales de los soportes (naturaleza, resistencias, etc.). A veces es necesario tener que realizar un tratamiento preparatorio del soporte para obtener una adherencia y estabilidad adecuada. 44 Los revestimientos se realizarán sobre soportes previamente limpios y humedecidos adecuadamente, dándoles un espesor de 15 mm y si dicho espesor fuese mayor el revestimiento se realizará en varias capas, siendo la más resistente mecánicamente la del interior. En aquellos casos en los que se haya aplicado una capa previa para nivelar el soporte, esta capa debe ser suficientemente rugosa para conseguir una buena adherencia de la capa siguiente, que se debe aplicar cuando la capa niveladora haya alcanzado un endurecimiento suficiente y se haya humedecido. La superficie revestida se mantendrá húmeda hasta que el cemento haya fraguado. Acabado de los morteros mixtos (cal-cemento) Acabado en Fratasado, al igual que los morteros puros de cal este tipo de mortero se puede pigmentar con este fin se dan como terminaciones. Acabado en raspado. Acabado en piedra travertina. Figura 30: Ejemplos de obras de construcción nueva y restauración empleando morteros mixtos fabricados industrialmente. Cortesía: Calcinor 45 8. Estucos Un estuco es un revestimiento continuo de acabado, tanto para interiores como exteriores, que se utiliza para enlucir, realizado con pasta de cal o yeso y polvo de mármol. Compuesto de cal en pasta, polvo de mármol y finalmente pigmentos inorgánicos, que endurece por carbonatación de la cal, llegando a una finura de brillo imitación al mármol. Figura 31: Estucos para exteriores. Estucos Brillo para exteriores. Fachada realizada en Talavera de la Reina (Toledo). Cortesía: Hidrocal Morteros 8.1 Clasificación de los estucos El criterio más correcto para clasificarlos se basa en el propio proceso de trabajo, con lo cual existen las siguientes técnicas básicas (tabla 13). Tabla 13: Clasificación de los estucos (Fuente: Guía práctica de la cal y el estuco) Estuco enlucido Enlucido Destonificado Planchado en caliente (vaciado de cenefas en estuco planchado, estuco planchado pintado al fresco y estuco planchado imitación mármol) Pintura al fresco (enlucido con un tratamiento posterior de color) Estuco labrado Labrado con sierra Labrado con carda Imitación de piedra escodada Imitación ladrillo cara vista Estuco esgrafiado 46 Combina ambas técnicas anteriores y consiste en superponer capas de diferente color y textura, de modo que la que sirve de fondo (enlucida o labrada) salga al exterior al raspar parte de la capa superficial (enlucida, labrada, escodada y planchada). Dentro de este grupo también se encuentran la técnica antigua y el estuco esgrafiado coloreado al fresco Figura 32: Estucos. El procesado de ejecución de los estucos, la base puede ser cal o mixto (cal-cemento) con árido fino es la base prefecta para ejecución de estucos con brillos o mates. Cortesía: Hidrocal Morteros 8.2 Ejecución Los estucos están formados al menos por dos capas de pasta magra y un repretado. Antes de empezar a aplicar la pasta, se pasa el cepillo por la pared para sacarle el polvo. A continuación, se realiza el primer tendido con pasta magra, con la ayuda de un fratás. Posteriormente se realiza el segundo tendido y, finalmente, se aplica la tercera capa o repretado, que sirve para regularizar y compactar la pasta estrujándola describiendo círculos con el fratás. El grosor final del estuco puede llegar a alcanzar los 2 cm. El grosor de cada una de las capas viene dado por el tamaño del árido utilizado. Las primeras capas que se aplican son las de los áridos más gruesos y, posteriormente, las de grano más fino. El material siempre ha de ser aplicado sobre húmedo. El momento idóneo para tender una capa de estuco es cuando al pasar la mano por encima de la superficie la masa no mancha ni se hunde, pero todavía se mantiene fresca. Se debe evitar el secado y la carbonatación de las capas intermedias para lograr la adherencia y consistencia del estuco. 47 Recomendaciones: la cal en pasta ha de permanecer embalsada al menos durante 6 meses, la arena ha de ser de carbonato cálcico blanco (conocido como mármol blanco del país) y los pigmentos resistentes a los rayos ultravioleta (para permanecer estables a la luz del sol), a los álcalis (para que la cal no se los coma y permanezcan inalterables) y a los ácidos (para resistir las inclemencias meteorológicas y las lluvias ácidas). Siempre se debe asegurar la máxima calidad en los materiales empleados como pigmentos, principalmente su micronización y regularidad de color. Entre los pigmentos se encuentran tres gamas: Figura 33: Estucos de cal interiores e exteriores realizados con cal en pasta, áridos blancos seleccionados y pigmentos. Cortesía: Calcinor la del óxido de cromo, de color verde, la del óxido de cobalto, que equivale al color azul y la de los óxidos de hierro, que van desde el amarillo hasta el negro, pasando por el ocre, el siena, el cuero, el mangra y el marrón, entre otros. Figura 34: Estucos de cal exteriores en León. Cortesía: Ibercal 48 El pigmento apto para trabajar con la cal debe permanecer estable a los álcalis, a la luz del sol, a la acción de los agentes atmosféricos y al ataque de los ácidos (para evitar la formación de eflorescencias). La cantidad de pigmento necesaria para una masa de estuco está entre un 3 y un 5%. Una cantidad superior significaría un cambio de la proporción aglomerante/carga (pasta de cal/árido). 8.3 Dosificaciones Tabla 14: Dosificaciones de las masas de los estucos Cal hidratada Tamaño máximo de la arena (mm) Tipo de masa Uso Magra Primera capa sobre enfoscado regleteado 156 kg Magra Primeras capas sobre enfoscados fratasados 156 kg 150 kg 25 kg Magra Primeras capas y repretados 156 kg 175 kg Grasa Acabado de estucos de textura fina 156 kg 50 kg 2,5 1,2 125 kg 50 kg 0,8 0,4 25 kg 25 kg 49 9. ENCALADO CON PASTA O LECHADA DE CAL Por ser un procedimiento económico e higiénico, el encalado se ha utilizado en otros tiempos para pintar los muros interiores y exteriores. Los encalados considerados se aplican mediante una “lechada de cal” (1 parte de cal apagada por 5 de agua, en volumen) o cal en pasta. Esta lechada se puede conseguir con hidróxido en polvo más agua o con cal en pasta de cal diluida. La pintura de cal es un producto más elaborado que la lechada. Se consigue con una pasta de cal añeja y puede pigmentarse. Representa uno de los mejores sistemas de acabado desde el punto de vista estético, determinado por su efecto cromático, transparencia y luminosidad de la superficie. La cal respeta finalmente todos los criterios generales de biocompatibilidad: biodegradable, componentes de origen natural, durabilidad, mantenimiento fácil y reducido, higiénico, transpirable y absorción de CO2. Figura 35: Cal apagada y lechada de cal. Cortesía: Calcinor Figura 36: Pasta de cal. Cortesía: Calcinor Los encalados permiten obtener colores “acuarelados”, transparentes, superponiendo 2 ó 3 capas de tintes diferentes sobre un fondo claro y uniforme. Secan rápidamente y se deben aplicar en el revestimiento húmedo o humedecido. Pueden tener un efecto de sellado de los revestimientos microfisurados o agrietados y pueden eliminar los defectos relacionados con su aspecto (amasado, falta de blancura, mala dispersión de los pigmentos). Para conseguir un encalado estable se debe utilizar una adición de acetato de polivinilo. En el caso de usar fijativos para obtener colores más vivos se aconseja realizar previamente ensayos con el fijativo elegido. 50 9.1 Ejecución 9.1.1 Preparación del soporte Los encalados se deben aplicar sobre fondos sólidos, limpios, sin polvo y no harinosos; además, deben tener una determinada rugosidad. El encalado no tiene adherencia sobre revestimientos que contengan impermeabilizantes y sobre pinturas de resinas sintéticas. Cuando los encalados se realizan sobre un revestimiento, a las dos a cuatro horas después de su puesta en obra, la capa de acabado se denomina “al fresco” integrándose el encalado en el revestimiento. Pasado este tiempo, los revestimientos no se pueden aplicar antes del endurecimiento completo del soporte; en este caso se denominan “en seco”, siendo necesario humedecer el soporte antes de cada capa, especialmente, en periodos secos muy soleados, con viento fuerte o sobre fondos muy absorbentes. 9.1.2 Preparación del encalado Con el fin de evitar los empalmes, es necesario preparar de una sola vez las cantidades necesarias para una capa. Un agitador eléctrico facilita el mezclado y evita la formación de grumos durante el mezclado de la cal con el agua. Asegura la dispersión homogénea de los pigmentos y permite evitar la sedimentación de la cal. La mezcla se guarda sin dificultad de un día para otro si no contiene aditivos, ya que la cal hidratada no endurece al contacto con el agua. Dosificación de la mezcla: Según la transparencia deseada, la dosificación variará de 1 volumen de cal por 2 volúmenes de agua a 1 volumen de cal por 5 volúmenes de agua. El peso de las cargas de pigmentos no podrá exceder jamás un 10 % con relación al peso del conglomerante seco para los óxidos y de un 25 % para las tierras. Generalmente, se emplea la mezcla siguiente: 25 kg de cal en 100 litros de agua más 2 litros de solución comercial de acetato de polivinilo. 9.1.3 Aplicación del encalado El encalado no se debe aplicar cuando la temperatura del soporte sea inferior a 5 ºC, ni sobre soportes que se hayan tratado con productos de curado e impermeabilizantes. 51 Se debe utilizar una brocha flexible (nunca de nylon) o un pincel denso; la aplicación se hará de arriba hacia abajo. Después del humedecimiento, se aplicará una primera capa diluida blanca para unificar el soporte y 24 horas después la segunda capa, blanca o coloreada. Figura 37: Aplicación de la pasta de cal. Cortesía: Calcinor Figura 38: Resultado de la aplicación de la pasta de cal. Cortesía: Calcinor 9.1.4 Observaciones Los encalados de cal aérea hidratada se pueden aplicar perfectamente sobre los revestimientos hechos a base de yeso. Los colores se aclaran al secarse. Las zonas de sombra se difuminan con el tiempo. Es necesario humedecer ligeramente la 1ª capa antes de aplicar la segunda. Sobre paramento nuevo es conveniente la aplicación de una primera capa diluida. 52 Figura 39: Azul y cal, Formentera, Islas Baleares. Cortesía: Ministerio de Educación, Política Social y Deporte Se aconseja añadir un poco de jabón líquido (sirve de agente humectante) en la segunda capa cuando se colorea, a razón de 5 ml por 10 litro de lechada de cal, para que el conjunto se vuelva más homogéneo y se facilite la dispersión de los pigmentos. En el caso de una pintura de cal bien preparada se puede aplicar con rodillo, teniendo en cuenta que puede salpicar más que una pintura plástica. Las gotas se limpian fácilmente con agua, mejor si no han secado. 9.2 Usos y propiedades adicionales de los encalados 9.2.1 Tratamiento de la madera La lechada de cal destruye e impide el desarrollo de bacterias, por elevación del pH del agua contenida en la madera. El recubrimiento ulterior de los paneles de madera refuerza la acción desinfectante de los encalados. 9.2.2 Desinfección por encalado de muros de bodegas, sótanos, granjas, etc. La lechada de cal destruye las bacterias y las larvas, proporcionando un aspecto más agradable al local. Figura 40: Desinfección por encalado de un sótano. Cortesía: Calcinor 53 10. Mezclas de yeso y cal El yeso con adición de cal se emplea para renovar revestimientos y para la fabricación de molduras, elementos decorativos de techos, etc. La incorporación de cal hidratada al yeso mejora la trabajabilidad, la adherencia, la resistencia mecánicas y a la intemperie. Dicha incorporación le da un pH básico (> 7), por lo que se evita el riesgo de la posible corrosión de los metales, en presencia de humedad, y se disminuye el desarrollo bacteriológico, así como el de enmohecimientos por hongos y la aparición de manchas. Este yeso aditivado se utiliza sobre todo en revestimientos interiores, aunque también han sido empleados con éxito para revestimientos exteriores, existiendo una tradición sobre estos revestimientos aplicados en fachadas. No se aconseja situar ni al yeso ni a la cal aérea hidratada al pie de muros para evitar las salpicaduras porque son solubles en agua. Una dosificación utilizada en la fabricación de morteros de yeso tanto para interiores como para exteriores es la siguiente: Yeso de construcción 39 % Arena 29 % Cal hidratada Agua 25 % 7% Los componentes de la mezcla deben responder a las siguientes características: La cal hidratada debe ser cálcica, se usarán los tipos UNE-EN 459-1 CL 90-S, CL 80-S y CL 70-S excluyendo cualquier otro tipo, según la norma UNE EN 459-1. El yeso de construcción (sin adiciones); debe responder a las características incluidas en las Normas UNE-EN 13279-1:2006 y UNE 102.011 en vigor. La arena debe ser limpia con tamaños máximos apropiados para el espesor de cada capa y de su acabado; puede estar coloreada por pigmentos inorgánicos (p. ej.: ladrillo cerámico molido, polvo de piedra, chamota, óxidos metálicos, etc.). Añadir agua hasta alcanzar la consistencia adecuada. En muchos casos, se utilizan aditivos reguladores de fraguado y retenedores de agua para modificar las características de la mezcla. 54 ANEXOS Anexo 1. Ensayos sobre los morteros de cal a) Ensayos normativos Las normas UNE EN 998-1 y UNE EN 998-2, en sus Anexos ZA, recogen los ensayos obligatorios para los morteros para revoco y enlucido (densidad en seco aparente, resistencia a compresión, adhesión, absorción de agua por capilaridad, durabilidad,...) y para los morteros de albañilería (tiempo de utilización, contenido en iones cloruro, contenido en aire, resistencia a compresión, adhesión, absorción de agua…) respectivamente. Los que se hacen a pie de obra no vienen recogidos en estas normas pero existen una serie de ensayos orientativos. b) Ensayos orientativos Como ensayos orientativos, existe una serie de ensayos tecnológicos complementarios a los anteriores. Se recomienda, para cada caso concreto, determinar la dosificación óptima de cal apagada por medio del ensayo de la placa de vidrio (para aplicar en el laboratorio) o ensayo sobre rasilla (para aplicar en obra), que se describe a continuación, para comprobar que la mezcla no es ni demasiado rica ni demasiado pobre en cal. Figura 41: Lboratorio. Cortesía: Tudela Veguín En caso de usarse aditivos para modificar algunas de las características de los morteros se recomienda realizar los ensayos previos pertinentes para fijar la dosificación óptima del aditivo para obtener los objetivos buscados. 55 b.1) Ensayo con la placa de vidrio: Se prepara suficiente cantidad del mortero que se va a ensayar y sobre una placa de vidrio se confecciona, con este mortero, una galleta de 6 a 8 mm de espesor. Después de 24 horas, se puede valorar la calidad de la mezcla, a partir de las siguientes observaciones: a) Si la galleta se desmorona: La mezcla es demasiado pobre en cal (falta de adherencia y resistencia) b) Si la galleta se fisura: La mezcla es demasiado rica en cal (riesgo de fisuración) b.1) Ensayo sobre rasilla: Se prepara una cantidad de mortero y se aplica sobre una rasilla. Si después de 24 horas de aplicada la masa se observa: a) que ésta se desmorona: la mezcla es pobre en cal (falta de adherencia y resistencia) b) que se cuartea la superficie: la mezcla es rica en cal (riesgo de fisuración) c) que la masa no se cuartea y es suficientemente resistente (la paleta no penetra en el mortero): el mortero tiene la dosificación correcta a b c Figura 42: Mezcla pobre en cal Figura 43: Mezcla rica en cal Figura 44: Mortero con dosificación correcta Anexo 2. Normativa y Marcado El Marcado es obligatorio para todos los productos de la construcción señalados en la Directiva 89/106/CEE conforme a las condiciones en ella establecidas (transpuesta a la legislación española en el “RD 1630/1992, de 29 de diciembre, por el que se dictan disposiciones para la libre circulación de productos de construcción, en aplicación de la directiva 89/106/CEE”), entre ellos están las cales aéreas e hidráulicas, los cementos, los áridos y los morteros industriales. 56 Para las cales la norma armonizada que se les aplica es la UNE-EN 459, para el cemento la UNEEN 197 (cementos comunes), para los áridos la UNE-EN 13139, para los morteros de revoco y enlucido la UNE-EN 998-1 y para los morteros de albañilería UNE-EN 998-2. El Marcado es un marcado dado por un organismo autorizado que indica que el fabricante cumple en sus productos con las normas armonizadas que le sean de aplicación. Es responsabilidad del fabricante mantener este cumplimiento y actualizar las renovaciones de su marcado de acuerdo con el reglamento correspondiente. Lo anterior conlleva que no podrá ser comercializada ni utilizada en las obras de construcción ninguna cal aérea o hidráulica, cemento, árido o mortero que no disponga del citado marcado . El Marcado es una garantía de que el producto cumple con las especificaciones correspondientes y de que está sometido a un adecuado control de la producción con objeto de asegurar la calidad, con la ventaja que ello supone para el comprador o utilizador, al tener la garantía del fabricante de que el producto cumple en definitiva, con los requisitos esenciales, previstos en la citada Directiva, como producto de la construcción De acuerdo con el Reglamento del Marcado , los documentos que deben acompañar a una cal aérea o hidráulica para su empleo en la construcción deben ser los siguientes: Nº Identificación Organismo notificado: Ej: 1170 Nombre o marca y dirección del fabricante: Ej: Cales ANCADE, S.A. Goya, 23, 3º Dcha, Madrid (28001) Dos últimos dígitos fecha estampado: Ej: Año 07 Nº Certificado de conformidad: Ej: 1170/CPD/CL002 Referencia a la Norma Europea: UNE-EN 459-1 Descripción del producto: Ej: Cal apagada CL 90-S para construcción Requisitos esenciales: CaO + MgO > 90 %; MgO < 5 %; CO2 < 4 %; SO3 < 2 % Estabilidad de volumen < 20 mm Retenido 0,09 mm < 7 %; Retenido 0,20 mm < 2 % Penetración > 10 y < 50 mm 57 En el caso de morteros para revoco y enlucido, los documentos a acompañar deben ser los siguientes: Nombre o marca y dirección del fabricante Dos últimos dígitos fecha estampado Referencia a la Norma Europea: UNE-EN 998-1 Descripción del producto: Ej: Mortero para revoco de uso corriente (GP) para uso exterior Informaciones del producto sobre las características reglamentadas “Prestación no determinada” (NPD), para características que sean adecuadas, según el caso Figura 45: Ejemplo de informaciones del marcado . Y en el caso de morteros para albañilería, los documentos a acompañar deben ser los siguientes: Nº Identificación Organismo de certificación Nombre, o identificación, y dirección registrada del fabricante Dos últimos dígitos fecha estampado 58 Nº Certificado de conformidad o del control de producción en fábrica Referencia a la Norma Europea: UNE-EN 998-2 Descripción del producto Informaciones del producto sobre las características reglamentadas “Prestación no determinada” (NPD), para características que sean adecuadas, según el caso La legislación relacionada con el Marcado es la siguiente: Directiva 89/106/CE Productos Construcción DOCE (11.2.89) Directiva 93/68/CE Marcado Real Decreto 1630/1992 Transposición Directiva 89/106/CE (B.O.E. 9.2.93) Real Decreto 1328/1995 Transposición Directiva Marcado Figura 46: Ejemplo de informaciones del marcado . (B.O.E. 19.8.95) 59 Anexo 3. Precauciones que se deben tomar durante la utilización de la cal viva o apagada Las cales vivas o hidratadas no son materiales tóxicos; sin embargo, teniendo en cuenta su alcalinidad se aconseja una protección adecuada durante su manipulación, porque pueden provocar irritación en las mucosas nasales. También hay que evitar el contacto con la piel y los ojos húmedos. En cualquier caso se deben seguir las instrucciones de las Fichas de Datos de Seguridad que son suministradas por el fabricante de cal. Anexo 4. Bibliografía Lime and Lime Mortars AD Cowper, Donhead Publishing LTD. ISBN 1-873394-27-6 (2000) Observations on Limes CW Pasley, Donhead ISBN 1-873394-27-6 (1997) Cales y Cementos L Mazzocchi (1919) Building with Lime. Stafford Holmes and Michael Wingate WC 1 B 4H14, UK (2000) Techniques et practique de la Chaux Ecole D’Avignon (2001) UNE-EN 459 –1, 2 y 3: Cales para la construcción UNE-EN 197: Cementos comunes UNE-EN 13139: Áridos para morteros UNE EN 998-1: Morteros de revoco y enlucido: Especificaciones. UNE EN 998-2: Morteros de albañilería: Especificaciones 60 Durability of Mortar and Masonry Efflorescence of Masonry NLA Arlington, VA 22201 (1989) Guía Práctica de La Cal y el estuco Editorial de los oficios – León Morteros. Guía General AFAM Morteros de Revestimiento AFAM Morteros para Fábricas AFAM CONSTRUMAT 2007: Ponencia de Oriol Garcia Conesa CONSTRUMAT 2007: Ponencia de Joan Ramon Rosell Hojas Técnicas de Hidrocal Morteros Tesis doctorales: · Estudio de los morteros de los revestimientos continuos de las arquitecturas del centro histórico de Valencia. Preparación de morteros de restauración mixtos cal-puzolana. Año: 2005. Autora: Piles Selma Verónica. Centro: Química. Universidad Politécnica de Valencia · Estudio de la reactividad de las puzolanas artificiales: Cenizas volantes y humo de sílice, y su reutilización en ingeniería civil. Año: 2000. Autor: Amahjour Fouad. Centro: Ingenieros de Caminos. Universidad Politécnica de Valencia · Recuperación de morteros romanos de cal y chamota en aplicaciones actuales. Año: 1999. Autor: González Cortina Mariano. Centro: Escuela Técnica Superior de Arquitectura de Madrid. Universidad Politécnica de Madrid · Influencia de las adiciones puzolánicas en los morteros de restauración de fábricas de interés históricoartístico. Año: 2005. Autor: Sepulcre Aguilar Alberto. Centro: Escuela Técnica Superior de Arquitectura de Madrid. Universidad Politécnica de Madrid · Desarrollo de nuevos morteros de reparación resistentes al ataque biológico: Empleo de la sepiolita como material soporte de los biocidas. Año: 1994. Autora: Martínez Ramírez Mª Sagrario. Centro: Facultad de Químicas. Universidad Complutense de Madrid · Morteros de cal. Aplicación en el patrimonio histórico. Año: 2001. Autora: Cazalla Vázquez Olga. Centro: Ciencias. Universidad de Granada 61 Anexo 5. Miembros asociados de ANCADE A fecha 1 demayo de 2009 pertenecen a ANCADE las siguientes empresas: MIEMBROS ASOCIADOS ANDALUZA DE CALES (ANCASA) Ctra. Morón - Montellano, km. 3 41530 - Morón de la Frontera (Sevillla) Tlfno: 954851112 - Fax: 954852959 [email protected] http://www.calcinor.com CALES DE LLIERCA Afueras s/n 17853 - Argelaguer (Girona) Tlfno: 972687020 - Fax: 972687416 [email protected] http://www.calesdellierca.com CALERA DE ALZO Egileor Auzoa, 101 20268 - Alzo (Guipuzcoa) Tlfno: 943653243 - Fax: 943654895 [email protected] http://www.calcinor.com CALES DE PACHS Montaña de San Jaime 08796 - Pacs del Penedes (Barcelona) Tlfno: 938903011 - Fax: 938903689 http://www.calespachs.com CALCINOR Egileor Auzoa, 101 20268 - Altzo (Guipuzcoa) Tlfno: 943653243 - Fax: 943654895 [email protected] http://www.calcinor.com CAL DE CASTILLA (CALCASA) Ctra. Valencia, km. 31 28500 - Arganda del Rey (Madrid) Tlfno: 918715481 - Fax: 918700867 [email protected] http://www.calcinor.com CALES DE LA PLANA (CAPLANSA) La Pedrera, s/n 12592 - Chilches (Castellón) Tlfno: 964590105 - Fax: 964583046 [email protected] http://www.calcinor.com 62 CALERAS DE SAN CUCAO San Cucao de Llanera 33425 - Llanera (Asturias) Tlfno: 985770858 - Fax: 985770133 [email protected] http://www.caleras.com CAL GOV Ctra. Fuente de Santiago, km. 2,5 41560 - Estepa (Sevilla) Tlfno: 955912600 - Fax: 955912899 CAL INDUSTRIAL (CALINSA) Pedro I, 19-21 31007 - Pamplona (Navarra) Tlfno: 948268511 - Fax: 948170202 http://www.lhoist.com CALES PASCUAL Ctra. Valencia – Ademuz km. 9,3 43980 - Paterna (Valencia) Tlfno: 9613211273 - Fax: 961324358 http://www.calespascual.com MIEMBROS ADHERIDOS CALESTEP Pozo de la Albujea s/n 41560 - Estepa (Sevilla) Tlfno: 955912696 - Fax: 955912908 http://www.calestep.com COMERCIAL E INDUSTRIAL ARIES (CIARIES) Alí-Bei, 25 7º 1ª 08010 - Barcelona (Barcelona) Tlfno: 938984140 - Fax: 938984227 [email protected] http://www.ciaries.com DERIVADOS CÁLCICOS (DECSA) Pont Major-Despoblado, 14 17007 - Girona (Girona) Tlfno: 972207350 - Fax: 972213636 DOLOMITAS DEL NORTE Barrioa de Santullan, s/n 39706 - Castro Urdiales (Cantabria) Tlfno: 942879294 - Fax: 942879300 [email protected] http://www.calcinor.com SEGURA S.L. Mina Matagallar 41566 - Pedrera (Sevilla) Tlfno: 954819061 http://www.segurasl.com/Segura.html TUDELA VEGUÍN Argüelles, 25 33003 - Oviedo (Asturias) Tlfno: 985981100 - Fax: 985981105 http://www.tudela-veguin-sa.es HIDROCAL MORTEROS C/ Electrónica nº 9 Pol. Ind. “URTINSA II” 28923 Alcorcón (Madrid) Tlf.: 914 86 12 59 Fax: 916 41 12 69 http://www.hidrocalmorteros.com IBERCAL MORTEROS Ctra. Badajoz, km. 55,8 06200 - Almendralejo (Badajoz) Tlfno: 924677002 - Fax: 924677005 [email protected] http://www.ibercalmorteros.es SODIMATE IBERICA S.L. Pol. Ind. Fontsanta, C/ Samonta 6A 08970 Sant Joan Despi Tlfno: 934525135 Fax: 933231582 http://www.sodimateiberica.com TALLERES CARLOS DOMENECH, S.L. Pol.Ind. Pla de la Vallonga. Calle 6. Parcela 116 03006 Alicante Tlfno: 965114508 Fax: 965280412 http://www.domenechmaquinaria.com UNICMALL, S.L. C/ Puigverd s/n Apto 46 07200 Felanitx Mallorca (Islas Baleares) Tlf.: 971 580 634 Fax: 971 582 609 http://www.unicmall.com 63 Edita: Asociación Nacional de Fabricantes de Cales y Derivados de España C/ Goya, 23, 3º Derecha 28001 Madrid Tel.: 914 261 291 Fax: 914 315 799 www.ancade.es [email protected] Fotografías cortesía de: Calcinor Caleras de San Cucao Cales de Pachs David Sanz y Soledad García Hidrocal Morteros Ibercal Tudela Veguín Diseño y maquetación: Mythagos Estudio, S.L. Coordinación de imprenta: Boceto Producciones Gráficas, S.L.