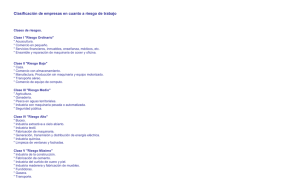

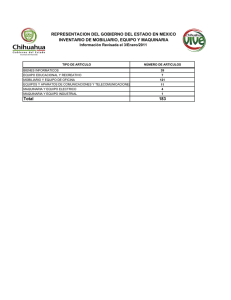

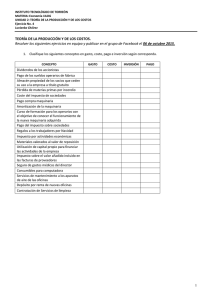

Plan de mantenimiento jaap Definición • Se trata de un conjunto de acciones, estrictamente planificadas, con el fin de servir de guía a la hora de llevar a cabo un proceso de revisión y/o reparación de un equipo o maquinaria, en un periodo de tiempo determinado ¿A cuál se aplica? En un plan de mantenimiento deben poder incluirse todos los tipos de mantenimiento que ya conocemos. Sin embargo, al elaborar su Plan de Mantenimiento, deben darse prioridades a diferentes aspectos o áreas, como tipos de maquinarias, procesos de producción, etc., por lo cual los pasos que analizaremos pueden modificarse según los requerimientos particulares de cada empresa. 1.- Establecer metas y objetivos. Este es un paso que simplemente no puedes dejar pasar cuando elaboras un plan de mantenimiento, ya que en el se establece lo que se busca con el mantenimiento a realizar. Debemos tener claros los objetivos, ya que sino se pueden destinar recursos valiosos a acciones de menor impacto o trascendencia, y se busca además, minimizar la paralización del proceso de producción por el mantenimiento. 2.- Asignar un presupuesto (estimar recursos). Es importante designar un presupuesto exclusivamente para el mantenimiento, ya que a la hora de una situación imprevista, se mitigaría un desequilibrio económico, además de que se pueden prever o programar y el dinero no representaría un problema mayor. Es recomendable considerar un 80% de ese presupuesto al mantenimiento preventivo o TPM o RCM, y no más de un 20% al mantenimiento correctivo y predictivo. 3.- Inventario de mttos. realizados previamente. La información sobre mantenimientos previos es gran utilidad al elaborar un plan de mantenimiento. Nos dictamina cuáles son los sistemas, equipos y reparaciones que se han realizado, así como piezas remplazadas y la fecha en que se realizaron, así sabrás cuándo debes establecer la fecha de cada mantenimiento. En caso de no contar con el, es conveniente hacer un análisis de cero a toda la maquinaria y equipo. 4.- Clasificar el equipo, maquinaria y sistemas. Debes anota el nombre de cada equipo, maquina o sistema. Posteriormente es necesario clasificarlos (Mecánico, hidráulico, electrónico, oficina, limpieza, etc.). 5.- Especificar equipos susceptibles de mtto. Al tener un inventario actualizado de todos tus equipos, el estado en que se encuentran y su historial de mantenimiento, es más simple identificar cuáles son los más factibles de someter a un mantenimiento y cuales no, ya sea por que no es prioritario realizárselos o porque sea más factible remplazarlos. 6.- Nombrar al o los responsables. El paso más importante es discernir si el mantenimiento será interno o por outsorcing. Para ello es necesario evaluar si la empresa cuenta con el personal para realizarlo, si está capacitado, si la experiencia, el tiempo, el dinero y si cubre los aspectos legales para ello. En cuyo caso es factible, sino, la opción es contratar. 7.- Revisar los manuales del fabricante. Antes de realizar cualquier mantenimiento es conveniente revisar si el equipo aún cuenta con garantía, especificaciones que incluya, así como recomendaciones (niveles de lubricantes, aceites, grasas, tensiones de poleas, bandas, engranes, etc.) y cláusulas del fabricante (periodicidad del mantenimiento de fábrica, aspectos de seguridad, etc.), así como posible soporte técnico que se pueda recibir. 8.- Requerimientos por sistema, maquinaria y equipos. La mejor manera de hacer un levantamiento de requerimientos de los sistemas, maquinaria y equipos, es acudiendo con los operadores, que son quienes los utilizan, o en otro caso, con los diseñadores de los procesos productivos y de la empresa en general, o de quienes hayan realizado los mantenimientos anteriormente. De este modo sabrás exactamente lo que requieres y en dónde lo requieres, así como tener control de cada pieza de tu empresa. 9.- Elegir el tipo de mantenimiento. Recuerda que no solo debes incluir un plan de mantenimiento, sino combinarlos para tener mejores resultados, así, contarás con sistemas, maquinaria y equipo funcional y en buen estado, que se traduce en un proceso productivo de calidad, mitigando las pérdidas de tiempo y dinero por reparaciones. 10.- Dirigir el plan de mantenimiento. Dentro de esta etapa es imprescindible ejercer de manera implícita la etapa de control, ya que al hacerlo puedes contar con varias mediciones como: duración estimada, satisfacción en reparaciones y si es necesario aplicar medidas de contingencia, corregir algo o si algo quedó pendiente y no alcanzó a cubrirse al 100%. Así se logra experiencia para mantenimientos futuros. Al final se elabora un informe y/o ficha técnica contenga datos importantes, como: 10.- Dirigir el plan de mantenimiento. - Nombre del sistema, equipo, maquinaria a que se aplicó el mtto. - Equipo, personas o persona responsable de operarlo. - Fecha del mtto. - Acciones aplicadas en el. - Responsable de realizarlo. - Material o equipo utilizado para ello. - Refacciones o piezas remplazadas o reparadas. - Fecha de programación del siguiente mtto. - Comentarios adicionales. 10.- Dirigir el plan de mantenimiento. Es de gran utilidad emplear métodos gráficos que reflejen estadísticos de importancia, así es más fácil ubicar visualmente puntos de atención. Recuerda que el mantenimiento puede ser en área adminsitrativa o técnica.