Validación del proceso de detección de metales en la línea 2020

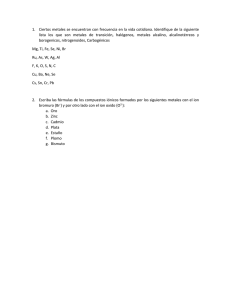

Anuncio