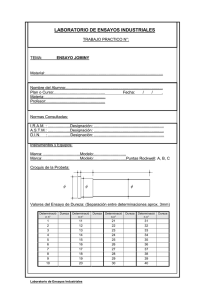

SUPERFICIE DE MATERIALES Determinacion de la dureza y equipos ALUMNOS: DEZA CCAHUANA GEAN MARCO VILCA LOPEZ JUAN MIGUEL LA DUREZA Otra de las propiedades mecanicas que se puede ser importante considerar es la dureza;una medida de la resistencia de un material a la deformacion plastica localizada (por ejemplo una pequeña abolladura o rayado) Los primeros ensayos de dureza se basaban en el comportamiento de algunos minerales y tomaban como punto de referencia una escala creada considerando sólo a capacidad de un material para rayar a otro más blando. La escala de Mohs es un método cualitativo un tanto arbitrario para catalogar la dureza que tiene valores desde 1. en el extre-mo blando para el talco, hasta 10 para el diamante. DUREZA SUPERFICIAL A lo largo penetrador de que los es años se han presionado desarrollado sobre la técnicas superficie carga v velocidad de aplicación de la carga. del cuantitativas material a de dureza ensayar en basadas condiciones en un pequeño controladas de El ensayo de dureza Knoop La dureza Knoop (HK) es una alternativa a los ensayos Vickers dentro del rango de evaluación de microdureza. Se utiliza básicamente para superar las fracturas en los materiales quebradizos, y para facilitar los ensayos de dureza en las capas finas. El penetrador es un diamante piramidal asimétrico, y la indentación se calcula midiendo ópticamente la longitud de la diagonal larga.Añadir un poco de texto Ensayo de microdureza utilizado para materiales quebradizos, como la cerámica Está especialmente indicado para áreas pequeñas y alargadas, como los recubrimientos Normativas aplicables: ASTM E384, ISO 4545, JIS Z 2251 El ensayo de dureza Brinell El ensayo de dureza Brinell se utiliza para muestras de mayor tamaño con una estructura de grano grande o irregular. La penetración del ensayo de dureza Brinell (HBW) deja una impresión relativamente grande al utilizar la bola de carburo de tungsteno. El tamaño de la penetración se lee ópticamente. Se utiliza para materiales con una estructura de grano grande o irregular Se utiliza para muestras de gran tamaño Es idóneo para forjados y fundidos cuyos elementos estructurales son de gran tamaño Para ensayos de dureza de muestras mayores Se requiere una lectura óptica Normativas: ASTM E10, ISO 6506, JIS Z 2243 El ensayo de dureza Rockwell Rockwell es un ensayo de dureza rápido desarrollado para el control de producción, que cuenta con una lectura directa de los resultados y se utiliza principalmente con materiales metálicos. La dureza Rockwell (HR) se calcula midiendo la profundidad de la penetración después de haber forzado un penetrador en un material de muestra conforme a una carga concreta. Este ensayo de dureza se utiliza para evaluar todos los materiales sólidos, incluyendo los metálicos Es adecuado para un amplio rango de aplicaciones Incluye un subgrupo de ensayos de dureza de soldaduras El ensayo de dureza vickers Vickers es un ensayo de dureza para todos los materiales sólidos, incluyendo los materiales metálicos. La dureza Vickers (HV) se calcula midiendo las longitudes diagonales causadas por una penetración realizada al introducir un penetrador piramidal de diamante con una carga concreta en un material de muestra. El tamaño de las diagonales de la penetración se lee ópticamente a fin de determinar la dureza usando una tabla o fórmula. Este ensayo de dureza se utiliza para evaluar todos los materiales sólidos, incluyendo los metálicos Es adecuado para un amplio rango de aplicaciones Incluye un subgrupo de ensayos de dureza de soldaduras EJEMPLOS DE FALLAS EN SUPERFICIES IMAGENES Piston de Motor Conjunto biela / pistón en cuya parte exterior se aprecian los segmentos objeto del estudio. Hechos: Desgaste excesivo en segmentos de pistón de motores de explosión (figura 1). Problema: Pérdida prematura del rendimiento del motor. Objetivo del estudio: EIdentificar las causas y proponer soluciones para alargar la vida útil de los segmentos. Diagnóstico: El mecanismo dominante resultó ser un fuerte desgaste adhesivo (“scuffing”). Soluciones propuesta : Recubrimientos de CrN + TiN aplicados por la tecnología Physical Vapour Deposition (PVD) que mejoran la resistencia al “scuffing” de los segmentos. Sectores: Automoción, Naval, Energía (cogeneración).. Tornillos de tren Tornillos pertenecientes a una locomotora, rotos en servicio. Hechos: Tornillos pertenecientes a una locomotora, rotos en servicio (figura 1). Problema: Si estas roturas obedecen a un defecto de material o de fabricación, se repetirán en toda la serie, con riesgo para otros vehículos. Objetivo del estudio: Esclarecer si los tornillos habían roto por fatiga, que es lo normal al final de su ciclo de vida, por presencia de defectos, o por un sobreesfuerzo. Diagnóstico: Los tornillos presentaban una clara rotura por fatiga mecánica (figura 2), debida a esfuerzos cíclicos y no a un esfuerzo o carga puntual que los fracturase en el instante de su aplicación. No se aprecian indicios de defectos de materia prima o de fabricación que puedan relacionarse con las roturas. Sectores: Ferrocarril, Automoción, Bienes de equipo mecánico, Naval, Energía Eólica.