Bloques de Concreto: Informe Proyecto IF & RS

Anuncio

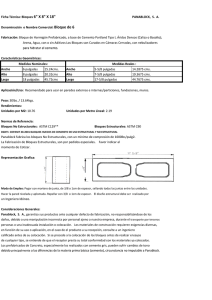

UNIVERSIDAD NACIONAL DE SAN AGUSTÍN FACULTAD DE INGENIERÍA DE PROCESOS ESCUELA PROFESIONAL DE INGENIERÍA DE MATERIALES ASIGNATURA: MATERIALES COMPUESTOS DOCENTES: ING. ALEJANDRO SILVA TEMA: PROYECTO IF Y RS MATERIAL “BLOQUES DE CONCRETO” GRUPO: “A” ALUMNA: HUAMAN HUAYHUA, MARIA DE LOS ANGELES SEMESTRE: 9 NO CUI: 20182803 AREQUIPA - 2022 1 PROYECTO IF Y RS MATERIAL “BLOQUES DE CONCRETO” 1. OBJETIVO Realizar una recopilación indicativa del material respectivo “Bloqueta”, para su posterior análisis en laboratorio. Apoyando el procedimiento con información teórica y secuencial. 2. MARCO TEORICO Los bloques de concreto, que son elementos modulares y premoldeados, están dentro de la categoría de mampuestos que en obra se manipulan a mano, y son especialmente diseñados para la albañilería confinada y armada. Los bloques de concreto se emplean en la construcción de muros para viviendas (exteriores e interiores), parapetos, muros de contención, sobrecimientos, etc. (CEMEX, 2022) Proceso de Producción de la Bloqueta de Concreto 1. Para la fabricación los componentes del concreto son dosificados en volumen, a excepción del cemento que es controlado por peso. Este proceso se realiza 2 mediante sistemas automatizados que garantizan un adecuado control de las mezclas. 2. El mezclado del concreto se realiza en mezcladoras de eje horizontal y de alta eficiencia que garantizan la homogeneidad de la mezcla. 3. Los bloques son moldeados por vibro-compresión en una prensa con parámetros automatizados y predefinidos de acuerdo al tipo de bloque que se requiera fabricar. 4. El curado se realiza en cámaras semi-herméticas por el método de nube de agua que garantiza 100% de humedad relativa dentro de estas y complementando de esta manera la hidratación del cemento. Asimismo, se aprovecha la temperatura de la reacción exotérmica del concreto para calentar las cámaras y acelerar el endurecimiento de las piezas. 5. Los bloques se dejan secar durante el tiempo necesario para evitar que la máxima contracción por secado se produzca cuando el bloque ya se encuentre ensamblado en el muro. 6. Se pueden colorear integralmente los bloques adicionando pigmento a la mezcla fresca; estos pigmentos consisten en óxidos de hierro especiales para trabajar con el cemento sin degradarse. Aplicaciones Muros portantes → Viviendas unifamiliares → Edificios multifamiliares → Centros educativos → Tiendas comerciales → Almacenes industriales → Hoteles, Hostales y Alojamientos 3 Muros no portantes → Cercos → Tabiques → Parapetos Otras estructuras → Muros de contención → Piscinas → Cisternas y Reservorios Componentes ➢ Aglomerantes Los aglomerantes o materiales cementantes para ser usados en los morteros pueden ser: • Cemento Pórtland tipos I y II de acuerdo a NTP 334.009. • Cemento Adicionado IP de acuerdo a NTP 334.830. • Una mezcla de cemento Pórtland o cemento adicionado y cal hidratada. normalizada de acuerdo a la NTP 339.002. ➢ Cal La cal debe ser cal hidratada normalizada de acuerdo a la NTP 339-002. 4 ➢ Agregado Fino El agregado fino debe consistir en arena natural o manufacturada y deberá estar limpia, bien graduada, debe presentar granos resistentes y duros, libre de cantidades perjudiciales de polvo, terrones y materia orgánica. Debe satisfacer la norma NTP 399.607 donde se especifica la siguiente granulometría. ➢ Agua El agua para la preparación del mortero debe ser limpia y potable. Debe estar libre de sales de cualquier tipo y de materia orgánica. Ventajas ✓ Menor costo por metro cuadrado de muro. ✓ Menor cantidad de mortero de asiento. ✓ Mayor rendimiento de la mano de obra. 5 ✓ Agiliza los trabajos y posibilita una mayor rapidez constructiva. ✓ El armado de la mampostería reforzada es muy sencillo. ✓ Ahorro en materiales y mano de obra en tareas de revoque y terminación. 3. EQUIPO Y ENSAYO A UTILIZAR Equipo El equipo utilizado para la determinación de propiedades del Material Compuesto “Bloqueta” será el equipo DSC que nos brinda el Laboratorio de Materiales Compuestos. Tal equipo posee la marca y serie siguiente: Calorimetría Diferencial de Barrido (DSC) Objetivo: Nos permitirá medir la entalpía (∆H) de despliegue que resulta de la desnaturalización inducida por calor. También se utiliza para determinar el cambio en la capacidad de calor (ΔCp) de la desnaturalización. (Arrieta & Peñaherrera, 2001) Preparación de Muestras • Selección y pesado del material, Se tomará una muestra, para realizar el pesaje o tara de la muestra en una balanza. 6 • Preparación del crisol e introducción dentro de tal, cerrando después mediante un proceso de prensado. Haciendo un orificio encima del crisol. • Introducción de valores y parámetros de los ensayos en el software del equipo. • Colocación de muestra y verificación previa. • Inicio de ensayo. • Retirar la muestra. Microscopia Electrónica de Barrido (SEM) Objetivo: Nos permitirá la observación y caracterización superficial dando información morfológica y de composición química rápida, eficiente y simultáneamente del material analizado. (Malvern Panalytical, 2020) Preparación de Muestras • Inicialmente se prepara la muestra de acuerdo al tamaño, asignándolo en un grupo ya sea de especímenes muy pequeños (<100 um), especímenes pequeños (100-500 um), o especímenes medianos a grandes (>0.5 mm). • Sumergimos la muestra en el fijador, siendo los más comunes el glutaraldehído, fosfato, formaldehído. El pH del fijador debe ajustarse al espécimen dependiendo del tipo de muestra. • Deshidratar la muestra en una serie de alcoholes graduados. • Se procede al secado de muestras por punto crítico. • Se coloca las muestras en el porta muestras de aluminio, correctamente rotulado. • El montaje de la muestra deberá ser preciso y sin manipulación excesiva de la muestra. • Finalmente, se recibirán los datos y resultados de las muestras dadas. 7 Ensayo de Resistencia a la Compresión Objetivo: Los resultados de las pruebas de resistencia a la compresión, se emplean fundamentalmente para determinar que la mezcla de concreto suministrada cumpla con los requerimientos de la resistencia especificada (f´c) para una estructura determinada. (Toirac, 2009) Preparación de Muestras • El proceso consiste en introducir una probeta cilíndrica del material que se quiere ensayar en unas prensas especiales. • Una vez allí, el cilindro va recibiendo una mayor presión siguiendo el régimen preestablecido hasta que se rompe, quedando registrados todos los datos necesarios en los indicadores de la prensa. • Durante el proceso, se obtiene también la curva de tensión, a partir de la cual obtenemos los tres puntos característicos principales: → El límite de fluencia, punto a partir del cual el material entra en estado de fluencia, deformación irrecuperable de la probeta. → El límite de resistencia única o límite de rotura, que representa la máxima tensión alcanzada por un material antes de romperse. → El punto de rotura, que indica la tensión exacta con la que el material Fuente: (CEMEX, 2022) 8 4. GRUPO BENEFICIARIO El principal grupo beneficiario de las especificaciones técnicas es la industria de la construcción, dentro de ello personas dedicadas a este rubro como (obreros, albañiles, profesionales técnicos y/o universitarios). Dándoles conocimientos profundos acerca del material para la posterior utilización en las construcciones, en cuanto a los estudiantes, brindándoles el apoyo adecuado para posteriores investigaciones con respecto al material. Finalmente, las especificaciones técnicas del material se encuentran dirigidas al publico en genera y se brinda como apoyo para futuras investigaciones y aplicaciones. 9 5. BIBLIOGRAFIA Apuntes. Revista Digital de Arquitectura. (31 de Julio de 2014). Técnicas constructivas - la albañileria de concreto ( bloquetas) - Unicon. Obtenido de http://apuntesdearquitecturadigital.blogspot.com/2014/07/tecnicas-constructivaslaalbanileria.html#:~:text=Es%20la%20capacidad%20del%20mortero,separar%20el%2 0mortero%20del%20bloque. Arrieta, J., & Peñaherrera, E. (2001). Fabricacion de bloques de concreto. Cismid Editorial, 1-67. CEMEX. (2022). ¿Por qué se determina la resistencia a la compresión en el concreto? Obtenido de https://www.cemex.com.pe/-/-por-que-se-determina-la-resistencia-a-la- compresion-en-el-concretoMalvern Panalytical. (2020). Fluorescencia de rayos X (XRF). Obtenido de https://www.malvernpanalytical.com/es/products/technology/xray-analysis/xray-fluorescence MESSINEO. Materiales de Construccion. (6 de Septiembre de 2018). Bloques de cemento: ventajas y desventajas. Obtenido de https://messineomateriales.com/noticia/13/bloques-de-cemento-ventajas-ydesventajas Toirac, J. (Diciembre de 2009). La resistencia a la compresion del hormigon. XXXIV(4), 463-504. 10