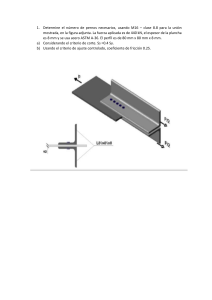

NORMA TÉCNICA COLOMBIANA NTC 2150 2008-02-27 RECUBRIMIENTOS ELECTRODEPOSITADOS DE ZINC SOBRE HIERRO Y ACERO E: ELECTRODEPOSITED COATINGS OF ZINC ON IRON AND STEEL. Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 CORRESPONDENCIA: esta norma es idéntica (IDT) a la norma ASTM B633:1998 Copyright ASTM International. 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States. Impreso por: Generico DESCRIPTORES: recubrimiento de zinc, recubrimiento electrolítico, revestimiento I.C.S.: 25.220.20 ® ICONTEC 2019 Reservados todos los derechos. Ninguna parte de esta publicación puede ser reproducida o utilizada en cualquier forma o por cualquier medio, electrónico o mecánico incluyendo fotocopiado y microfilmación, sin permiso por escrito del editor. Editada por ICONTEC. Apartado 14237 Bogotá, D.C. - Tel. (571) 6078888 Primera actualización Prohibida su reproducción | Editada 2008-03-07 Impreso por: Generico Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 PRÓLOGO El Instituto Colombiano de Normas Técnicas y Certificación, ICONTEC, es el organismo nacional de normalización, según el Decreto 2269 de 1993. ICONTEC es una entidad de carácter privado, sin ánimo de lucro, cuya Misión es fundamental para brindar soporte y desarrollo al productor y protección al consumidor. Colabora con el sector gubernamental y apoya al sector privado del país, para lograr ventajas competitivas en los mercados interno y externo. La representación de todos los sectores involucrados en el proceso de Normalización Técnica está garantizada por los Comités Técnicos y el período de Consulta Pública, este último caracterizado por la participación del público en general. La NTC 2150 (Primera actualización) fue ratificada por el Consejo Directivo de 2008-02-27. Esta norma está sujeta a ser actualizada permanentemente con el objeto de que responda en todo momento a las necesidades y exigencias actuales. A continuación se relacionan las empresas que colaboraron en el estudio de esta norma a través de su participación en el Comité Técnico 106 Productos laminados Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 ACERÍAS DE CALDAS LAMINADOS ANDINOS PROALCO S.A. SIDERÚRGICA DEL NORTE SOCIEDAD COLOMBIANA DE INGENIEROS TERNIUM SIDOR Además de las anteriores, en Consulta Pública el Proyecto se puso a consideración de las siguientes empresas: ACERÍAS DE COLOMBIA S.A. –ACESCO S.A.– ACERO 50 ACERO ESTRUCTURAL DE COLOMBIA LTDA. – ACERAL– AMERICANA DE COLCHONES ASOCIACIÓN COLOMBIANA DE INGENIERÍA SÍSMICA –AIS– ASOCIACIÓN COLOMBIANA DE INGENIEROS –ACIEM– ASOCIACIÓN NACIONAL DE EMPRESARIOS,–ANDI– CENTRO ACEROS S.A. COLCHONES DORMILUNA LTDA. COLCHONES EL DORADO COLCHONES SPRING COMPAÑIA GENERAL DE ACEROS CORPORACIÓN DE ACERO –CORPACERO– MARCO Y ELIÉCER SREDNI & CÍA DIACO S.A. ELEMENTOS ESTRUCTURALES LTDA. Impreso por: Generico EMPRESAS PÚBLICAS DE MEDELLÍN ENGICAST LTDA. ESCUELA COLOMBIANA DE INGENIERÍA ESTRUCTURAS CENO DE ANTIOQUIA S.A. FABRICACIONES ELECTROMECÁNICAS –FEM– FEDERACIÓN NACIONAL DE COMERCIANTES –FENALCO– FERRASA S.A. FERRETUBOS S.A. FIJATEC S.A. GRAPAS Y PUNTILLAS EL CABALLO LTDA. INDUSTRIA AMERICANA DE COLCHONES LTDA. –INDUAMERCOL LTDA.– INDUSTRIAS FANTASÍA S.A. LAMINADOS Y DERIVACIÓN MAECO MINISTERIO COMERCIO, INDUSTRIA Y TURISMO MULTIHERRAJES SERVICIO NACIONAL DE APRENDIZAJE, SENA SIDERÚRGICA DEL PACÍFICO S.A.–SIDELPA– SIDERÚRGICA DEL TURBIO DE COLOMBIA LTDA. SIDERÚRGICA NACIONAL –SIDENAL– SUPERINTENDENCIA DE INDUSTRIA Y COMERCIO SUPERINTENDENCIA DE SERVICIOS PÚBLICOS UNIVERSDAD LIBRE UNIVERSIDAD AUTÓNOMA DE BUCARAMANGA UNIVERSIDAD AUTÓNOMA DE COLOMBIA UNIVERSIDAD AUTÓNOMA DE OCCIDENTE UNIVERSIDAD DE LOS ANDES UNIVERSIDAD DEL VALLE UNIVERSIDAD EL BOSQUE UNIVERSIDAD NACIONAL UNIVERSIDAD TECNOLÓGICA DE PEREIRA ICONTEC cuenta con un Centro de Información que pone a disposición de los interesados normas internacionales, regionales y nacionales y otros documentos relacionados. Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 DIRECCIÓN DE NORMALIZACIÓN Impreso por: Generico NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) CONTENIDO Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 Página 1. OBJETO .................................................................................................................... 1 2. REFERENCIAS NORMATIVAS ................................................................................. 1 2.1 NORMAS ASTM ........................................................................................................ 1 2.2 NORMA MILITAR ...................................................................................................... 2 3. TERMINOLOGÍA ....................................................................................................... 2 3.1 DEFINICIONES ......................................................................................................... 2 4. CLASIFICACIÓN ....................................................................................................... 2 4.1 ESPESOR .................................................................................................................. 2 4.2 ACABADO ................................................................................................................. 3 5. INFORMACIÓN PARA PEDIDOS .............................................................................. 2 6. MATERIALES Y MANUFACTURA ............................................................................ 4 7. REQUISITOS DEL RECUBRIMIENTO ...................................................................... 5 7.1 ESPESOR .................................................................................................................. 5 7.2 ADHERENCIA ........................................................................................................... 5 7.3 BRILLO ...................................................................................................................... 5 7.4 RESISTENCIA A LA CORROSIÓN .......................................................................... 5 7.5 ACABADO ................................................................................................................. 6 8. MUESTREO ............................................................................................................... 6 Impreso por: Generico NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 Página 9. PREPARACIÓN DE LA MUESTRA ........................................................................... 7 9.1 PARTES CON ELECTRODEPOSICIÓN O MUESTRAS SEPARADAS ................... 7 9.2 MUESTRAS PARA ENSAYOS DE ESPESOR Y ADHERENCIA ............................. 7 9.3 MUESTRAS PARA ENSAYO DE RESISTENCIA A LA CORROSIÓN ...................... 7 9.4 MUESTRAS PARA ENSAYO DE FRAGILIDAD POR HIDRÓGENO ....................... 7 10. MÉTODOS DE ENSAYO ........................................................................................... 7 10.1 ESPESOR .................................................................................................................. 7 10.2 ADHERENCIA ........................................................................................................... 8 10.3 RESISTENCIA A LA CORROSIÓN ........................................................................... 8 10.4 ALIVIO DE LA FRAGILIDAD POR HIDRÓGENO ..................................................... 8 10.5 INSPECCIÓN VISUAL .............................................................................................. 8 11. RECHAZO ................................................................................................................. 8 12. CERTIFICACIÓN ....................................................................................................... 8 13. EMBALAJE Y EMPAQUETADO ............................................................................... 8 14. DESCRIPTORES ....................................................................................................... 9 REQUISITOS COMPLEMENTARIOS ................................................................................. 10 ANEXO (Informativo) ........................................................................................................... 11 DOCUMENTO DE REFERENCIA ....................................................................................... 13 Tabla 1. Clases de espesor para recubrimientos .............................................................. 3 Impreso por: Generico NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) RECUBRIMIENTOS ELECTRODEPOSITADOS DE ZINC SOBRE HIERRO Y ACERO 1. OBJETO 1.1 Esta norma comprende requisitos para recubrimientos electrodepositados de zinc aplicados sobre artículos de hierro o acero para protegerlos de la corrosión. No cubre alambre o láminas de acero con recubrimiento electrodepositado de zinc (véase Especificación A 591/A 591 M para láminas). Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 1.2 Los recubrimientos se suministran en cuatro clases estándar de espesor (véase el numeral 4.1), en la condición de acabado propio del recubrimiento con uno de los tres tipos de acabados suplementarios. (Véase el numeral 4.2). 1.3 Esta norma no pretende abordar todos los aspectos de seguridad, si los hubiere, asociados con su uso. Es responsabilidad del usuario de esta norma establecer prácticas de salud y seguridad apropiadas, y determinar la aplicabilidad de limitaciones reglamentarias antes de su uso. 2. REFERENCIAS NORMATIVAS Los siguientes documentos normativos referenciados son indispensables para la aplicación de este documento normativo. Para referencias fechadas, se aplica únicamente la edición citada. Para referencias no fechadas, se aplica la última edición del documento normativo referenciado (incluida cualquier corrección). 2.1 NORMAS ASTM A 591/591M Specification for Steel Sheet, Electrolytic Zinc-Coated, for Light Coating Mass Applications. ASTM B117 Practice for Operating Salt Spray (Fog) Apparatus. ASTM B183 Practice for Preparation of Low-Carbon Steel for Electroplating. ASTM B201 Practice for Testing Chromate Coatings on Zinc and Cadmium Surfaces. ASTM B242 Practice for Preparation of High-Carbon Steel for Electroplating. Impreso por: Generico 1 de 13 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) ASTM B254 Practice for Preparation of and Electroplating on Stainless Steel. ASTM B320 Practice for Preparation of Iron Castings for Electroplating. ASTM B322 Practice for Cleaning Metals Prior to Electroplating. ASTM B374 Terminology Relating to Electroplating. ASTM B487 Test Method for Measurement of Metal and Oxide Coating Thicknesses by Microscopical Examination of a Cross Section. ASTM B499 Test Method for Measurement of Coating Thicknesses by the Magnetic Method: Nonmagnetic Coatings on Magnetic Basis Metals. ASTM B504 Test Method for Measurement of Thickness of Metallic Coatings by the Coulometric Method. ASTM B567 Test Method for Measurement of Coating Thickness by the Beta Backscatter Method. ASTM B568 Test Method for Measurement of Coating Thickness by X-Ray Spectrometry. ASTM B571 Test Methods for Adhesion of Metallic Coatings. ASTM B602 Test Method for Attribute Sampling of Metallic and Inorganic Coatings. ASTM B697 Guide for Selection of Sampling Plans for Inspection of Electrodeposited Metallic and Inorganic Coatings. Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 ASTM B762 Test Method of Variables Sampling of Metallic and Inorganic Coatings. ASTM D2092 Guide for Treatment of Zinc-Coated (Galvanized) Steel Surfaces for Painting. ASTM F1470 Guide for Fastener Sampling for Specified Mechanical Properties and Performance Inspection. 2.2 NORMA MILITAR MIL-STD-1312 Fastener Tests, Methods (Test 12). 3. TERMINOLOGÍA 3.1 DEFINICIONES Las definiciones de los términos usados en esta especificación están de conformidad con la terminología de la norma ASTM B 374. 4. CLASIFICACIÓN 4.1 ESPESOR El recubrimiento se suministrará en las cuatro clases de espesor definidas en la Tabla 1. Impreso por: Generico 2 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) Tabla 1. Clases de espesor para recubrimientos A Espesor mínimo Número de clasificaciónA y Condición de servicio B,C sufijo del tratamiento m Fe/Zn 25 SC 4 (Muy severo) 25 Fe/Zn 12 SC 3 (Severo) 12 Fe/Zn 8 SC 2 (Moderado) 8 Fe/Zn 5 SC 1 (Leve) 5 Hierro o acero con zinc electrodepositado. El número indica el espesor en micrómetros. B Véase el Anexo X.2. C Cuando las condiciones de servicio son válidas solamente con tratamiento de cromato. Tipo II para SC 4 y SC 3 y Tipo III para SC 2 y SC 1. 4.2 ACABADO El recubrimiento debe tener uno de los siguientes tipos de acabado: Tipo I II III IV 5. Descripción En la condición de acabado propio del recubrimiento sin tratamiento suplementario Con tratamiento de cromato coloreado Con tratamiento de cromato incoloro Con tratamiento de fosfato INFORMACIÓN PARA PEDIDOS Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 5.1 Cuando se ordenan artículos con tratamiento electrodepositado, el comprador determinará el número de designación, la fecha de despacho, el número de condición de servicio o clase y el tipo. (Véanse los numerales 4.1, 4.2 y 7.1). 5.2 Si es necesario, el comprador incluirá en sus dibujos de la pieza o en la orden de compra lo siguiente: 5.2.1 Aplicación electrodepositado en acero de alta resistencia, si se especifica (véase el numeral 6.4). 5.2.2 Espesor, si es diferente al especificado (véase el numeral 4.1, 7.1). 5.2.3 Ubicación de la superficie significativa (véase el numeral 7.1.1, 7.1.2), 5.2.4 Brillo (véase el numeral 7.3). 5.2.5 Ensayo de resistencia a la corrosión, si se especifica (véanse los numerales 9.3, 10.3). 5.2.6 Ensayo de fragilidad por hidrógeno, si se requiere (véanse los numerales 9.4, 10.4). 5.2.7 Tamaño de la muestra para inspección, si se especifica de otra manera, y 5.2.8 Requisitos suplementarios, si son aplicables (Requisito suplementario) Impreso por: Generico 3 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) 6. MATERIALES Y MANUFACTURA 6.1 Los recubrimientos deben ser esencialmente zinc puro producido por electrodeposición. 6.2 Los defectos en la superficie del metal base, tales como rayones, porosidad, picaduras, inclusiones, grietas, marcas de cilindro y marcas de troquel pueden afectar adversamente la apariencia y el desempeño de recubrimientos aplicados, a pesar de observar las mejores prácticas de electrodeposición. En consecuencia, debe exonerarse al galvanizador de los defectos que resulten de dichas condiciones, excepto cuando él mismo sea el contratista principal que suministra las partes con electrodeposición. En este caso, el metal base estará sujeto a las operaciones de pulido o brillado que sean necesarias para lograr depósitos con el brillo y apariencia deseados. Para minimizar problemas de esta clase, las especificaciones que cubren el material base del elemento que se va a electrodepositar contendrán las limitaciones apropiadas para las condiciones de dicho metal base. 6.3 Limpieza del metal base. Resulta esencial aplicar procedimientos de preparación adecuados y una limpieza profunda al metal base para garantizar un comportamiento de resistencia a la corrosión y adherencia satisfactoria del recubrimiento. Se recomienda aplicar las prácticas ASTM: B183, B242, B254, B320 y B322. 6.4 Metales con alta resistencia a la tracción. A menos que se especifique de otro modo, los aceros de alta resistencia con una resistencia a la tensión mayor de 1 700 MPa no se someterán a electrodepositado. Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 6.5 Alivio de tensiones. Todas las piezas de acero que tengan una resistencia a la tracción final de 1 000 MPa y superior, y las que han sido sometidos a procesos de maquinado, esmerilado, deformadas en frío o estiradas en frío, serán tratados térmicamente a una temperatura mínima de 190 °C durante 3 h o más para aliviar las tensiones antes de la limpieza y la electrodeposición. 6.6 Alivio de fragilidad por hidrógeno. Todas las partes con electrodeposición que tengan una resistencia a la tracción de 1 200 MPa o superior se hornearán a una temperatura mínima de 190 °C durante 3 h o más dentro de las 4 h siguientes al proceso de electrodeposición, para aliviar la fragilidad por hidrógeno. Los resortes y otras piezas con electrodeposición sujetas a flexión no se deberán flexionar durante el tratamiento de alivio a la fragilidad por hidrógeno. El tratamiento de horneado se hará antes de la aplicación de los tratamientos suplementarios. Las partes horneadas no se deben agrietar o fallar por fractura cuando se ensayen de conformidad con el numeral 10.4. 6.7 Tratamiento de reactivación. Las superficies con electrodeposición pasivadas como resultado de la operación de horneado se reactivarán antes de recibir un tratamiento suplementario. Las superficies destinadas a tratamientos complementarios (Tipos II y III) pueden ser reactivadas por inmersión en una solución de diluida de ácido. Las superficies se deben activar tan pronto como sea posible después del horneado y se deben manipular con sumo cuidado para evitar contaminación. 6.8 Tratamientos suplementarios. El tratamiento suplementario con película para los Tipos II y III serán de conformidad con la norma ASTM B201. El tratamiento requerido para la conversión a Tipo IV será de conformidad con la Guía ASTM D2092. NOTA 1 La superficie de zinc es atacada mediante tratamientos suplementarios, disminuyendo de ese modo la cantidad de zinc metálico presente. Con las Clases Fe/Zn25 y Fe/Zn13, esta reducción es insignificante, pero es significativa con Fe/Zn8 y Fe/Zn5. Por tanto, se recomienda no aplicar tratamientos suplementarios a los recubrimientos de zinc que tengan un espesor nominal menor de 5 µm. Impreso por: Generico 4 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) 7. REQUISITOS DEL RECUBRIMIENTO 7.1 ESPESOR El espesor se especifica de conformidad con los numerales 4.1 y 5.1 7.1.1 Superficies significativas. Las superficies significativas son áreas en las cuales el espesor mínimo que se debe alcanzar se diseñará en el dibujo aplicable o por la disposición de una muestra marcada apropiadamente. Las superficies significativas pueden definirse como aquellas que normalmente son visibles directamente o por reflexión, las cuales son esenciales para la apariencia o utilidad del artículo cuando se ensambla en posición normal o las cuales pueden ser fuente de productos de corrosión que deforman superficies visibles del artículo ensamblado. 7.1.2 Las superficies en las cuales el espesor especificado del depósito no se puede controlar rápidamente, como roscas, agujeros, espacios profundos, bases de ángulos y áreas similares, se exceptúan normalmente de los requisitos mínimos de espesor, a menos que estén especialmente diseñados como no exentos. Cuando se diseñan dichas áreas, y por tanto están sujetas a requisitos mínimos de espesor, el comprador y el fabricante deben reconocer la necesidad de depósitos de mayor espesor en otras áreas o de una disposición especial. NOTA 2 La tolerancia dimensional de la mayoría de artículos con rosca como pernos, tuercas, tornillos y piezas similares con roscas complementarias normalmente no permite la aplicación de un recubrimiento con un espesor mayor de 8,0 µm. Si se requieren recubrimientos más gruesos, se debe permitir un margen para la formación del depósito durante la fabricación de los artículos roscados. 7.2 ADHERENCIA Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 La adherencia del recubrimiento debe ser tal que cuando se examine de conformidad con el numeral 10.2, no presentará separación del metal base en la interface. 7.3 BRILLO A menos que el comprador lo especifique de otro modo, será aceptable un brillo brillante, semibrillante o mate. 7.4 RESISTENCIA A LA CORROSIÓN Los recubrimientos de zinc con tratamientos Tipos II y III no deben mostrar ninguna corrosión en productos de zinc ni en el metal base al final del periodo de ensayo, como se muestra abajo, cuando se ensaye mediante exposición continua a niebla salinade conformidad con 10.3. La presencia de productos con corrosión visible a simple vista a una distancia de lectura normal debe ser causa de rechazo, excepto en productos con corrosión blanca en los bordes de las muestras. Impreso por: Generico Requisitos de resistencia a la corrosión Tipos Periodo de ensayo, h II III 96 12 5 NORMA TÉCNICA COLOMBIANA 7.5 NTC 2150 (Primera actualización) ACABADO La superficie del artículo electrodepositado deberá tener una apariencia uniforme, libre de defectos visibles en el recubrimiento, como burbujas, picaduras, grumos, quemaduras, grietas o áreas sin galvanizar y otros defectos que afectarán la función del recubrimiento. El recubrimiento no debe estar manchado o descolorido. Sin embargo, manchas superficiales que resulten del enjuague o una decoloración ligera que resulte de cualquier operación de secado u horneado para aliviar la fragilidad con el hidrógeno, no deben ser causa de rechazo. En artículos en los cuales sea inevitable una marca de contacto visible, el comprador debe tomar la decisión sobre su posición. El artículo con electrodeposición debe estar limpio y libre de daño. 8. MUESTREO 8.1 En el proceso de recubrimiento, el comprador y el productor deben usar el control estadístico del proceso de recubrimiento. Realizado en forma apropiada, el control estadístico del proceso garantizará productos recubiertos con calidad satisfactoria y reducirá la cantidad de inspección de aceptación. El comprador y el productor acordarán el plan de muestreo para la inspección de calidad del artículo recubierto. Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 8.1.1 Cuando se examina un conjunto de artículos con recubrimiento (lote de inspección, véase el numeral 8.2) para verificar su cumplimiento de los requisitos establecidos para los artículos, se selecciona en forma aleatoria una cantidad relativamente pequeña de artículos (muestra) y se inspecciona. Luego, se clasifica el lote de inspección frente al cumplimiento de los requisitos con base en los resultados de la inspección de la muestra. El tamaño de la muestra y los criterios de cumplimiento se determinan mediante la aplicación de estadística. El procedimiento se conoce como inspección de muestreo. Las normas ASTM B602, ASTM B762 y la Guía ASTM B697 contienen planes de muestreo que están diseñados para la inspección por muestreo de recubrimientos. 8.1.2 La norma ASTM B602 contiene cuatro planes de muestreo, tres para uso con ensayos que no son destructivos y uno cuando son destructivos. La norma ASTM B602 ofrece un plan predeterminado si no se especifica alguno. 8.1.3 La Guía ASTM B697 ofrece un gran número de planes y también da orientación en la selección de un plan. La Guía ASTM B697 ofrece un plan predeterminado si no se especifica alguno. 8.1.4 El método de ensayo dela norma ASTM B762 puede usarse solamente para requisitos de recubrimiento que tenga un límite numérico, como el espesor del recubrimiento. El ensayo debe producir un valor numérico y deben cumplirse ciertos requisitos estadísticos. La norma ASTM B762 contiene varios planes y también da instrucciones para calcular planes que satisfagan necesidades especiales. La norma ASTM B762 ofrece un plan predeterminado si no se especifica alguno. 8.1.5 La Guía ASTM F1470 se puede usar para tornillos con rosca interna, rosca externa, sin rosca y arandelas. Esta guía ofrece dos planes: uno diseñado para el “proceso de detección” y otro para el “proceso de prevención”. El comprador y el productor acordarán el plan a usar. 8.2 Un lote de inspección se definirá como un conjunto de artículos recubiertos, de la misma clase, que han sido producidos siguiendo la misma especificación, recubiertos por un solo proveedor al mismo tiempo o casi al mismo tiempo, bajo condiciones esencialmente idénticas y que se envían para su aceptación o rechazo como grupo. Impreso por: Generico 6 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) 9. PREPARACIÓN DE LA MUESTRA 9.1 PARTES CON ELECTRODEPOSICIÓN O MUESTRAS SEPARADAS Cuando las partes con electrodeposición son de tal forma, tamaño y valor (costo) como para prohibir su uso, o no son fácilmente adaptables a un ensayo especificado en el presente, o cuando se requieren ensayos destructivos de lotes de tamaño pequeño, el ensayo se hará mediante el uso de muestras separadas recubiertas al mismo tiempo con los artículos representados. Las muestras separadas tendrán un metal base equivalente al de los artículos representados. Metal base “equivalente” incluye composición química, grado, condición y acabado de la superficie antes del proceso de electrodeposición. Por ejemplo, una superficie de acero laminado en frío no puede usarse para representar una superficie de acero laminado en caliente. Debido a que no es práctico forjar o fundir muestras de ensayo separadas, las muestras de acero laminado en caliente pueden usarse para representar artículos de acero forjadas y fundidas. Las muestras separadas también se pueden cortar a partir de desperdicios de piezas de fundición, cuando se está aplicando un proceso de electrodeposición a piezas fundidas de aleación ferrosa. Estas muestras separadas se deben introducir en un lote a intervalos regulares antes de las operaciones de limpieza, preliminar a la electrodeposición y no se separarán de allí sino hasta después de haber terminado el proceso de electrodeposición. Las condiciones que afectan la electrodeposición de muestras, incluido el posicionamiento, la solución electrolítica, la agitación del baño, la temperatura, y así sucesivamente, con respecto a otros objetos que se sometan a electrodeposición, debe corresponder tan cerca como sea posible a los que afectan las superficies significativas de los artículos representados. A menos que se pueda demostrar una necesidad, no se deben usar muestras preparadas por separado en lugar de artículos de producción para exámenes no destructivos y visuales. 9.2 MUESTRAS PARA ENSAYOS DE ESPESOR Y ADHERENCIA Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 Si se requieren muestras separadas para ensayos de espesor y adherencia, deben ser láminas de aproximadamente 25 mm de ancho, 100 mm de longitud y 1 mm de espesor. 9.3 MUESTRAS PARA ENSAYO DE RESISTENCIA A LA CORROSIÓN Si se requieren muestras separadas para ensayos de resistencia a la corrosión, deben ser cupones no menores de 150 mm de longitud, 100 mm de ancho y aproximadamente 1 mm de espesor. 9.4 MUESTRAS PARA ENSAYO DE FRAGILIDAD POR HIDRÓGENO Si se requieren muestras, la configuración debe ser especificada por el comprador. 10. MÉTODOS DE ENSAYO 10.1 ESPESOR 10.1.1 El espesor del recubrimiento puede determinarse mediante los Métodos de ensayo ASTM: B487, B499, B504, B567 o B568, según sean aplicables. 10.1.2 La norma MIL-STD-1312, Ensayo 12, puede usarse para medidas del espesor de elementos de sujeción con electrodeposición. 10.1.3 Otros métodos pueden usarse si se puede demostrar que la incertidumbre de la medida con estos es menor de 10 %. Impreso por: Generico 7 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) 10.1.4 Se debe hacer la medición del espesor del zinc elecrodepositado Tipos II, III y IV después de la aplicación de tratamientos complementarios. Cuando se usan los Métodos de ensayo ASTM B504, B567 ó B568, se debe retirar el tratamiento complementario antes del ensayo. La película de cromato puede retirarse de los recubrimientos Tipo II y Tipo III usando un abrasivo muy suave (una pasta de alúmina pulverizada frotada con los dedos). El recubrimiento de fosfato puede removerse del recubrimiento Tipo IV mediante una solución de amoniaco concentrado (28 %) que disuelve rápidamente el recubrimiento de fosfato pero no ataca el zinc subyacente. 10.2 ADHERENCIA La adherencia se determina mediante cualquier procedimiento apropiado de conformidad con ASTM B571. 10.3 RESISTENCIA A LA CORROSIÓN Cuando se especifica en el contrato o la orden de compra, la resistencia a la corrosión se determina de acuerdo con la Práctica ASTM B117. Someta las muestras seleccionadas al ensayo de niebla salina; el tiempo de permanencia aplicable para el tipo de recubrimiento complementario debe estar de acuerdo con los requisitos del numeral 7.4. Para asegurar la uniformidad de los resultados. Los recubrimientos complementarios Tipos II y III se envejecen a temperatura ambiente durante 24 h, antes de someterlos a la niebla salina. 10.4 ALIVIO DE LA FRAGILIDAD POR HIDRÓGENO Cuando se especifica en el contrato o la orden de compra, se prepara y ensaya el comportamiento satisfactorio de las piezas para indicar que no presentan fragilidad por hidrógeno. Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 10.5 INSPECCIÓN VISUAL Examine el material para el cumplimiento de los requisitos de brillo (véase el numeral 7.3) y acabado (véase el numeral 7.5) después del proceso de electrodeposición. 11. RECHAZO 11.1 Se deben rechazar los recubrimientos no conformes con esta especificación o a la modificación autorizada. Se pueden hacer reensayos, de conformidad con la norma ASTM B602. 12. CERTIFICACIÓN 12.1 El comprador puede exigir en la orden de compra o en el contrato que el productor o proveedor suministre certificación de que el acabado se produjo y ensayó de conformidad con esta especificación y se encontró que cumplía los requisitos. El comprador puede exigir de manera similar, que se suministre un informe de los resultados del ensayo. 13. EMBALAJE Y EMPAQUETADO 13.1 Los métodos de preservación, embalaje y empaquetado para piezas o artículos electrodepositados con zinc usados por un proveedor deberán ser de tal manera que eviten el daño durante los procesos de cargue y manejo. Impreso por: Generico 8 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) DESCRIPTORES 14.1 Recubrimientos electrodepositados; zinc; recubrimientos electrodepositados de zinc. Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 14. Impreso por: Generico 9 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) REQUISITOS COMPLEMENTARIOS El siguiente requisito se aplicará solamente cuando el comprador los especifique como parte de la orden de compra o del contrato y para las agencias del gobierno de Estados Unidos. S.1 Responsabilidad de la inspección Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 S.1.1 El productor o proveedor será responsable de la ejecución de todos los requisitos de inspección como se especifica aquí. Excepto cuando se especifique de otro modo en el contrato o la orden de compra, el proveedor puede usar sus propias instalaciones u otras adecuadas para la ejecución de los requisitos de inspección especificados aquí, a menos que lo desapruebe el comprador. El comprador conserva el derecho a realizar cualquiera de las inspecciones y ensayos establecidos en esta especificación cuando dichas inspecciones y ensayos se consideren necesarios para garantizar que los suministros y servicios sean conformes a los requisitos prescritos. Impreso por: Generico 10 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) ANEXO (Informativo) X.1 VIDA ÚTIL DEL ZINC X.1.1 La vida útil del recubrimiento de zinc es una función de su espesor y del tipo de ambiente donde esté expuesto. Aunque las condiciones de exposición y usos del metal electrodepositado son tan variadas que definitivamente no es posible predecir la vida exacta de los artículos protegidos por un recubrimiento de un espesor dado, los que usan recubrimientos de zinc pueden hacer uso de la riqueza de la experiencia práctica disponible, complementada con los resultados de los ensayos de corrosión realizados a través de los años. Como resultado de ensayos a gran escala y de amplio intervalo realizados por ASTM y otras organizaciones, hay información excelente sobre el comportamiento de la corrosión en zinc y recubrimientos de zinc. Los siguientes siguientes, basados en ensayos a nivel mundial, pueden usarse para comparar el comportamiento de recubrimientos electrodepositados de zinc en diversas atmósferas. Los valores solamente son relativos, dado que estudios individuales en diferentes partes del mundo han arrojado cifras que varían ampliamente a estos promedios. Atmósfera Tasa media de corrosión Industrial No industrial urbana o marina Suburbano Rural Bajo techo 5.6 µm/año 1.5 µm/año 1.3 µm/año 0.8 µm/año considerablemente menos de 0,5 µm/año NOTA X.1.1 La tasa media de corrosión corresponde al zinc solamente y no incluye una tasa de corrosión cuando el zinc es pasivado o está en contacto con otros materiales. Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 X.2 EJEMPLOS DE CONDICIONES DE SERVICIO APROPIADAS Y DESCRIPCIÓN DE SERVICIO X.2.1 SC 4 – Muy severo Exposición a condiciones severas o sujeto a exposición frecuente a la humedad, limpiadores y soluciones salinas, mayor probabilidad de daño por abolladuras, rayones o desgaste abrasivo. EJEMPLOS accesorios de plomería, materiales para postes. X.2.2 SC 3 – Severo Exposición a condensación, transpiración, humedad ocasional por lluvia y limpiadores. EJEMPLOS tubos para muebles, pantallas contra insectos, accesorios para ventanas, herramientas de construcción, accesorios militares, partes de lavadoras, partes de bicicletas. X.2.3 SC 2 – Moderado Exposición principalmente a atmósferas secas bajo techo, pero sujetas eventualmente a condensación ocasional, desgaste o abrasión. EJEMPLOS herramientas, cremalleras, manijas, partes de maquinaria. Impreso por: Generico 11 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) X.2.4 SC 1 – Leve Exposición a atmósferas bajo techo con condensación escasa y sujeto a desgaste o abrasión mínimos. Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 EJEMPLOS Impreso por: Generico botones, objetos de alambre, abrazaderas. 12 NORMA TÉCNICA COLOMBIANA NTC 2150 (Primera actualización) DOCUMENTO DE REFERENCIA Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8 ASTM INTERNATIONAL. Standard Specification for Electrodeposited Coatings of Zinc on Iron and Steel. Copyright ASTM International. 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959 USA, 1998, 5 p (ASTM B633). Impreso por: Generico 13 Impreso por: Generico Ejemplar para uso exclusivo - UNIVERSIDAD DE ANTIOQUIA - 890.980.040--8