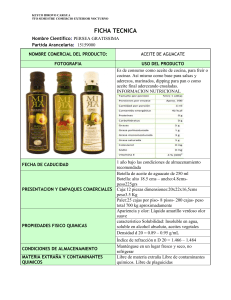

UNIVERSIDAD NACIONAL HERMILIO VALDIZÁN HUÁNUCO FACULTAD DE CIENCIAS AGRARIAS E.A.P. INGENIERIA AGROINDUSTRIAL VISITA TECNICA A LA EMPRESAS: OLEAGINOSAS AMAZONICAS S.A – OLAMSA Y MADERAS PERUANAS S.A.C - PUCALLPA ASIGNATURA: INGENIERIA AGROINDUSTRIAL I DOCENTE: ING. Lenin Pablo Ramírez ALUMNO: Gonzales Asto, Elio HUANUCO_PERU EMPRESA OLEAGINOSAS AMAZONICAS S.A OLAMSA I. INTRODUCCION En el presente informe se detalla la visita realizada a la empresa OLEAGINOSAS AMAZONICAS S.A – OLAMSA, desde la etapa inicial de trasformación hasta el proceso final. Esta empresa realiza la transformación, industrialización y comercialización de la palma aceitera y derivados, la planta de extracción ubicada en el Km 36 de la Carretera Federico Basadre (Ucayali), es el resultado del esfuerzo de muchos agricultores que trabajaron con dedicación a través de los años y con la ayuda de la Cooperación Internacional; hoy se constituye como la primera empresa agroindustrial rentable en la Región Ucayali, siendo un ejemplo para otros rubros. Esta empresa fue fundada en Setiembre de 1998 Oleaginosas Amazónicas nace gracias al empuje de todos los propietarios asociados al Comité Central de Palmicultores de Ucayali COCEPU. II. OBJETIVOS Reconocer e identificar la maquinaria y equipos que utiliza la industria visitada referente a materia prima y los procesos, en cada etapa del proceso productivo. III. REVISIÓN BIBLIOGRÁFICA DATOS GENERALES DE LA EMPRESA Razón Social: OLEAGINOSAS AMAZONICAS S.A Página Web: http://www.olamsa.com.pe Nombre Comercial: Olamsa Tipo Empresa: Sociedad Anonima Condición: Activo Fecha Inicio Actividades: 07 / Diciembre / 1998 Actividad Comercial: Elab. de Aceite y Grasas. CIIU: 15142 Dirección Legal: Jr. los Frutales Nro. 249 Distrito / Ciudad: Calleria Provincia: Coronel Portillo Departamento: Ucayali, Perú La empresa inicia un innovador proyecto de desarrollo alternativo, Desarrollo Rural, para promover la producción de aceite de palma en la comunidad de Neshuya, a 60 km de Pucallpa. La producción de palma llevó a la construcción en 1997 de una planta procesadora de aceite. La planta fue financiada por el Gobierno de Perú, el Fondo Contravalor Perú-Canadá y el proyecto ONUDD-UNOPS. Hoy en dia se ha convertido en la segunda mayor planta de aceite de palma de Perú. Cuenta con un complejo ambientalmente, donde utilizan la quema de los residuos de palma como combustible, la planta procesaba inicialmente 6 Toneladas de racimos de fruta por hora (TM RFF/Hora). En el año 2009 se amplió a 12 TM RFF / Hora, debido a la creciente producción de Palma Aceitera en la región. Desde este año procesamos 24 TM RFF / Hora, debido a la ampliación de la planta que se realizó en conjunto con la empresa colombiana Consultecnica. Los propietarios de esta empresa son los productores asociados al Comité Central de Palmicultores de Ucayali (COCEPU) como persona jurídica e individualmente como personas naturales; el modelo adoptado es una Sociedad Anónima ordinaria de accionariado difundido. ETAPAS DEL PROCESO DE LA EMPRESA Las etapas de producción de la empresa son las siguientes Recepción de fruta La esterilización Desfrutado Prensado Clarificación Secador al vacío La desfibracion La extraccion de aceite de palmiste. La empresa OLAMSA recepciona la materia prima y esta es pesada en el área de balance es la parte principal de la empresa porque recepciona materia prima y producto terminado. El pesado se realiza en toneladas y el precio de la palma es de 1 TM= S/. 118.00, el pago es por deposito. En la etapa de producción también es importante mencionar la condición de la materia prima, ya que esto es lo que dará las características del producto final. CARACTERÍSTICAS DE LA MATERIA PRIMA: Tipo: Palma de aceite Cantidad mensual: No se cuenta con una producción constante, ya que los proveedores traen la materia prima de acuerdo a la cantidad de producción e la palma. Calidades y como se mide: Los agricultores traen la materia prima el fruto de la palma aceitera y esta es clasificada dependiendo de la calidad, la cual esta se mide dependiendo a la madures y la calidad del fruto. Características: Fruto: drupa de forma ovoide, de 3-6 cm de largo y con un peso de 5-12 g aproximadamente. Están dispuestos en racimos con brácteas puntiagudas, son de color rojizo y alcanzan hasta los 4 cm de diámetro. Presentan una piel (exocarpio) lisa y brillante, una pulpa o tejido fibroso (mesocarpio) que contiene células con aceite, una nuez o semilla (endocarpio) compuesta por un cuesco lignificado y una almendra aceitosa o palmiste (endospermo). MAQUINARIA Y EQUIPOS DEL PROCESO PRODUCTIVO: Toda la maquinaria utilizada en la planta es comprada a la empresa CONSULTECNICA S.A. la cual es una empresa colombiana, la cual es reconocida con las certificaciones de Gestion de calidad y ambiental. PROCESOS DE LA PLANTA Recepción de fruta: La recepción consiste en el pesaje del camión cargado de fruta al entrar a las instalaciones de la planta, lo que permite tener un control diario sobre la materia prima disponible para procesar. La esterilización: Actualmente, en general, la esterilización se efectúa en esterilizadores horizontales llamados cilíndricos también “autoclaves”, los cuales se fabrican en diversos diámetros, con una o dos puertas de acceso, dependiendo del tamaño y diseño de la planta. Tienen un par de rieles internos sobre los cuales se desplazan las vagonetas o canastas hechas en lámina de acero, con perforaciones en el fondo y, a veces, en los costados laterales. Las canastas van montadas sobre chasises con ruedas provistas de rodamientos o bujes de soporte. El consumo de vapor en la esterilización es de aproximadamente 180 Kg/ton de racimos con tres “picos” de expansión (incrementos de la presión y descargas súbitas posteriores). Desfrutado: El segundo proceso al cual son sometidos los racimos frescos de palma, una vez han sido esterilizados, es el de la desfrutación. Esta tiene como objetivo la separación de los racimos esterilizados en frutos sueltos y raquis. Los frutos separados pasan a la siguiente etapa del proceso, mientras que los racimos vacíos o raquis son transportados a través de una banda y recolectados en volquetas para ser aplicados luego en el campo, como abono orgánico. Proceso de desfrutacion Este proceso se efectúa en un desfrutador de tambor rotatorio, en el cual los racimos van girando dentro del tambor y al llegar a la parte superior caen y se golpean, desprendiendo los frutos. El equipo está constituido básicamente por un tambor en forma de jaula que gira sobre un eje central, tiene un diámetro entre 1.8 m y 2.1 m y una longitud entre 4.5 m y 6.1m y forma el cilindro con una serie de barrotes colocados longitudinalmente y constituidos por perfiles del tipo de canal “U” o “Te” o platinas planas puestas radialmente. Los barrotes se encuentran separados suficientemente para permitir el paso de los frutos sueltos y no de las tusas. El tambor gira a una velocidad entre 19 y 23 r.p.m. Interiormente se dispone de unas paletas fijas desplazadas cierto ángulo con relación a los barrotes y que sirven como barreras de retención de los racimos para lanzarlos hacia el centro y hacia abajo, procurando la mayor eficacia en los golpes. En la sección inicial las paletas tienen un ligero ángulo de desplazamiento respecto de los barrotes, pero en el resto del tambor van paralelas a los barrotes. La velocidad de giro depende fundamentalmente del tamaño de los racimos: racimos más grandes requieren una velocidad mayor y racimos más pequeños requieren una velocidad menor. Por eso en una plantación joven con racimos pequeños la velocidad puede ser de unas 19 rpm, pero en una plantación adulta con racimos grandes la velocidad será de unas 22 o 23 rpm. Además de la velocidad correcta de giro es muy importante la regularidad en la alimentación de los racimos y para ello se dispone de un alimentador dosificador, por ejemplo del tipo de rodillo rotatorio de velocidad variable. Al alimentador se le carga en la forma más uniforme posible mediante una grúa monorriel cuya operación debe coordinarse de acuerdo con la capacidad de la extracción. Prensado: Con la etapa de prensado se busca extraer la fracción líquida de la masa de frutos que sale del digestor y que está compuesta por aceite de pulpa de palma, por agua y por una cierta cantidad de sólidos que quedan en suspensión en el agua. La masa desaceitada (torta) la cual está compuesta por fibra y nueces, pasa al proceso de desfibración. Proceso de prensado Este proceso se efectúa en prensas de tornillos sinfín continuas, las cuales están compuestas por una canasta perforada horizontal de forma cilíndrica doble y por dos tornillos del tipo de sinfín. Los frutos digeridos son prensados dentro de la canasta por acción de dos tornillos sinfín de paso regresivo, girando paralelamente en sentido contrario. La contrapresión la ejerce cada tornillo, el uno contra el otro mutuamente y que trabajan además contra unas piezas cónicas colocadas en los extremos de la canasta y operadas hidráulicamente. Para facilitar la salida del aceite durante el prensado, se agrega agua caliente, cuya cantidad debe controlarse estrictamente para asegurar una buena extracción por una parte y además, para obtener una adecuada dilución del aceite crudo, de modo que se facilite su clarificación posterior. Clarificación: La clarificación es el proceso mediante el cual se separa y purifica el aceite de la mezcla líquida extraída en las prensas, la cual contiene aceite, agua, lodos livianos (compuestos por pectinas y gomas) y lodos pesados (compuestos por tierra, arena y otras impurezas). Para lograr dicha separación, se aprovecha la característica de inmiscibilidad entre el agua y el aceite. El tamiz circular El fluido proveniente de las prensas (agua, aceite, lodos livianos y lodos pesados) pasa por un tamiz del tipo circular, que tiene como objetivo separar las partículas sólidas de tamaño superior a los de las mallas, facilitando la clarificación. El líquido se alimenta en el centro de las mallas. Las partículas de mayor tamaño que el de las mallas se mueve hacia la periferia en donde son descargadas hacia el proceso de digestión. Las partículas de menor tamaño y el líquido pasan rápidamente a través de la malla y son recolectados por la parte inferior para ser conducidos hacia el tanque de aceite crudo. El tamiz opera sobre el material mediante tres tipos de movimiento: Un movimiento horizontal desde el centro hacia la periferia y que es regulado incrementando o reduciendo el peso de un juego de contrapesas superiores. Un movimiento en sentido vertical y que es regulado incrementando o reduciendo el peso de un juego de contrapesas inferiores. Un movimiento de desplazamiento lateral y que es regulado por incremento o reducción del ángulo de desfase que exista entre la posición de las contrapesas superiores y la posición de las contrapesas inferiores. Este tipo de movimiento es denominado el componente tangencial. El tamiz está compuesto por dos mallas de 30 y 40 mesh (hilos por pulgada), respectivamente. Operación del Clarificador a) La temperatura de la mezcla dentro del equipo debe mantenerse b) entre 90 y 95°C. La dilución (cantidad de agua en la mezcla) debe ser la adecuada de forma que el porcentaje de sólidos en peso sobre el total de aguas lodosas debe ser de aproximadamente 5.5% (corresponde a un 25 a 30% de agua en porcentaje volumétrico). c) Este análisis se realiza en el laboratorio. El turno de la mañana debe realizar un drenaje del clarificador por un tiempo por un tiempo corto y en un volumen determinado, justamente para sacar la arena sedimentada con el fin de mejorar el trabajo de las centrífugas. El volumen del drenaje la purga puede ser de 3 a 4 m3 por clarificador. d) Únicamente en la mañana se debe inyectar vapor directo con el objetivo de remover el aceite de los lodos, por un tiempo entre 5 y 10 minutos, después de drenar el clarificador. e) Se abre el vapor en el serpentín de calefacción indirecto por unas dos horas, para ayudar a recuperar y mantener la temperatura y después se cierra la válvula. En algunas plantas se acostumbra a dejar el vapor indirecto durante todo el día. f) Durante el día se deben inspeccionar las temperaturas tanto g) en el intercambiador como en el clarificador. Los lodos livianos tienden a subir y formar espuma debido a las burbujas de vapor que se desprenden dentro del equipo y que los arrastra hacia la superficie. La presencia de gran cantidad de espuma, indica un exceso de lodos livianos en el aceite. Con la inyección mesurada de vapor directo en la parte superior de la capa de aceite, se hidratan dichos lodos haciéndolos más pesados y así bajan nuevamente. Cuando desaparece la espuma se reduce el flujo de vapor, sincerrar completamente la válvula, con el fin además de compensar las pérdidas de calor que ocurren a través de la tapa del clarificador. h) El equipo clarificador debe trabajar de manera continua, con una alimentación regular. Después de ajustar la altura del plato de salida del aceite, no se le modifica ni tampoco se interrumpe la descarga de aceite, con el fin de lograr una mayor eficiencia. Secador al vacío: Opera entre 70 y 80 °C. Allí se evapora la humedad del aceite mediante un vacío de alrededor de 27.5 pulgadas de columna de mercurio (el agua se evapora a unos 55°C a ese vacío). Una de las ventajas del sistema de vacío es la de evitar el contacto del aceite con el aire, el cual favorece la oxidación y ocasiona el fenómeno de la rancidez (mal sabor). El aceite entra a la columna de secado a través de unas boquillas llamadas de “Lechler” que incrementan el área de contacto del aceite con el vacío, formando en la descarga láminas cónicas con lo cual se obtiene un secado más eficiente. Al secador de vacío se le coloca en la entrada una válvula reguladora que sólo se abre cuando haya presión por bombeo de aceite y se cierra cuando no hay presión, evitando la entrada de aire y por lo tanto lapérdida del vacío. La columna de secado está provista también, en su parte superior, de una placa en forma de “gorro chino” para reducir el arrastre de aceite por la succión del vacío. Para recuperar el poco aceite que sale por el conducto de succión hay un ciclón que lo retorna hacia el secador. La columna de secado se encuentra ubicada a una altura de unos 6 m por la razón de que se requiere una cierta altura en la columna de aceite en el tubo de descarga hacia la bomba de tal manera que se compense en parte el fuerte vacío dentro del equipo y se facilite el trabajo de la bomba de aceite seco. Este equipo tiene además unos interruptores eléctricos del tipo de flotador para operar la bomba de aceite seco y así mantener un nivel de aceite en la columna de entrada a la bomba haciendo un sello y evitando la entrada de aire al equipo. El vacío se crea mediante eyectores de vapor. La desfibracion: La sección de recuperación de almendras o “palmistería” tiene por objeto efectuar la ruptura de la cáscara de las nueces y obtener la recuperación de las almendras también denominadas en forma general como “palmiste”. Proceso de desfibración La torta descargada por las prensas, después del proceso de prensado es transportada hacia la columna de desfibración y a la vez desmenuzada en un transportador sinfín del tipo de paletas, el cual cumple tres funciones principales: Permitir el secadode la torta proveniente de las prensas Desmenuzar la torta teniendo en cuenta que ella sale de las prensas como una masa densa muy compacta. Transportar la torta hacia el sistema de desfibración neumática, en el cual serán separadas las nueces de las fibras. El transportador de torta tiene una serie de paletas de inclinación graduable que permiten a la vez el transporte y el desmenuzado de la torta. La velocidad de rotación de las paletas se encuentra entre 80 y 85 r.p.m.. El contenido de humedad de la fibra se puede bajar en este transportador, desde alrededor de 36 – 40 % en el sitio de descarga de las prensas hasta 26 - 30 % en el separador neumático de fibras. El secado se obtiene sobre todo por evaporación espontánea de la humedad, teniendo en cuenta que en condiciones normales y bien controladas del proceso, la torta sale muy caliente de la prensa y al descargarse se descomprime y se seca relativamente rápido, con la ayuda de las paletas que la agitan y desmenuzan. La torta del prensado está compuesta esencialmente de nueces enteras y de fibras, pero también de alguna cantidad de almendras y cáscaras rotas durante el proceso de extracción, de hecho se admite un máximo de entre 10 y 15 % de nueces rotas en la torta y si se sobrepasa esta cifra, es necesario ajustar la presión en las prensas para reducir el porcentaje mencionado. La extraccion de aceite de palmiste: El palmiste o almendra representa aproximadamente entre el 4 y 6% del peso del racimo de fruta fresca. Constituye por tanto, un producto importante del proceso de extracción del fruto de la palma. Tiene un contenido total entre 47 y 50% de un aceite de características diferentes de las del aceite rojo de palma y se asemeja al aceite de coco. El aceite de la almendra se puede obtener mediante extracción por presión o también mediante extracción condisolventes especiales. Prensado Para extraer el aceite de palmiste, las almendras son conducidas a prensas monotornillo, a través de recipientes o tolvas que sirven para asegurar una alimentación permanente y homogénea. Cada prensa está compuesta de: Un tornillo de prensado fabricado por partes en acero duro especial que ofrece mayor resistencia a la abrasión. Una canasta o camisa de prensado con barras calibradas también en acero endurecidas y espaciadas convenientemente para permitir el paso del aceite y del mínimo de sólidos posible. Un cono de ajuste manual en la descarga de la prensa para regulación de la presión de prensado. El accionamiento se efectúa mediante un motor eléctrico, un reductor de velocidad y un sistema de transmisión de poleas y correas en "V". Cada prensa instalada tiene una capacidad de procesamiento de 10 toneladas de almendra durante 24 horas, en operación de simple prensado (es decir que la materia prima pasa por una sola prensa). La experiencia nos indica que con el prensado simple se puede obtener un residual de aceite de alrededor de un 10%, siempre que las partes del tornillo, la canasta y los conos no estén desgastados excesivamente. Calderas: El objetivo del funcionamiento de una caldera es la producción de vapor, para ser empleado como fuente de calor en los equipos de la planta de extracción y extracción de aceite de palmiste. Se utiliza como combustible la fibra y cascarilla, generado por el mismo proceso, cuya combustión permite el calentamiento indirecto del agua hasta su evaporación. El vapor que se forma a temperatura y presión elevada es llevado a las diferentes secciones de la planta por un sistema de tuberías y válvulas. Para control de las emisiones de partículas en la chimenea, la misma esta provista de un sistema de recolección de cenizas, compuesto por un ventilador ciclón, esclusa y la respectiva estructura de soporte. Las cascaras y fibras caen a un transportador tipo sinfín encargado de alimentar como combustible a la caldera, de los elementos anteriormente enunciados. El vapor generado por la caldera es llevado acumulador a un de distribuidor donde se distribuyen a los diferentes puntos de consumo de la planta, entre ellos la esterilización. PRODUCTOS ELABORADOS: La empresa OLAMSA elabora 3 productos Aceite crudo de palmiste, Aceite crudo de palma, Harina de palmiste; de los cuales en la planta del km 36 solo elaboran Aceite crudo de palma. Características de los productos: Se caracteriza por tener una relación 1:1 de ácido palmítico y ácido oleico, lo cual le imprime una alta estabilidad a la oxidación y no requiere de hidrogenación (proceso precursor de ácidos grasos trans). Además, tiene un alto contenido de vitaminas A y vitaminas E. Producción diaria, mensual y anual: La empresa en estos momentos no cuenta con una producción constante pero en promedio la capacidad es de 15 TN / hora. Venta nacional: ALICORP Venta internacional: No la realizan ASPECTOS AMBIENTALES Aspectos positivos: o La empresa cuenta con un Estudio de impacto ambiental o No cuentan con un PETAR, pero estan viendo el caudal de sus efluentes para la implementacion de la misma y de acuerdo a los estandares de debe garantizar 0.8-1.5 m3/Tn de RFF y ellos estan en 1.58 lo cual planean reducir. o Tienen un plan de manejo de Residuos Sólidos, o Su residuos industriales entregan a una Empresa prestadora de servicios o Su poza de lodos tiene un tratamiento con microorganismos eficientes. Aspectos negativos: Al realizarse la extracción de aceite; las aguas residuales van a unos pozos florentinos donde mediante trampas se recupera parte del aceite; luego las aguas con contenidos de aceites son vertidas a un pozo los cuales no cuentan con un manejo adecuado permitiendo la filtración las cuales contaminan las aguas subterráneas así como perdiendo el suelo por los ácidos grasos que son vertidos. IV. CONCLUSIÓN Se logró conocer los equipos usados en la producción del aceite de palma de la empresa OLAMSA, el funcionamiento necesario para lograr el objetivo y su orden paso a paso, Así como los principales problemas ambientales que causa la producción y los aspectos positivos en materia ambiental que toma la empresa la principal innovación de la empresa son los famosos clarificadores rápidos que en realidad no son clarificadores, porque su tiempo de residencia es muy corto (aproximadamente 10 minutos), son en realidad separadores de flujo que usan el principio de los desarenadores de los acueductos. Con estos recuperadores de aceite, se logran varios objetivos como la recuperación hasta de 95 % del aceite producido y la reducción de acidez del producto. V. BIBLIOGRAFIA http://olamsa.com.pe http://www.buenastareas.com/ensayos/Olamsa https://www.universidadperu.com/empresas/oleaginosasamazonicas.php diarioahora.pe › Inicio › Noticias Ucayali http://wwwuniendocaminosdanisestefano.blogspot.pe/2010/10/analisis-de-la-gestionambiental-de-la.html https://es.scribd.com/doc/111479273/OLAMNSA/ -S-A-C http://www.ecured.cu/index.php/Palma_africana http://www.consultecnica.com.co/consult.htm ANEXOS Imagen 1: Fruto Para La Extracción De Aceite Imagen 2: Empresa Olamsa Imagen 3: DIAGRAMA DE LA PLANTA DELA EMPRESA OLAMSA