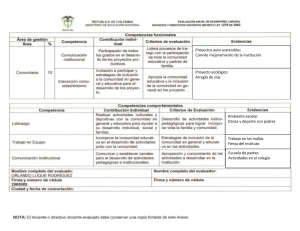

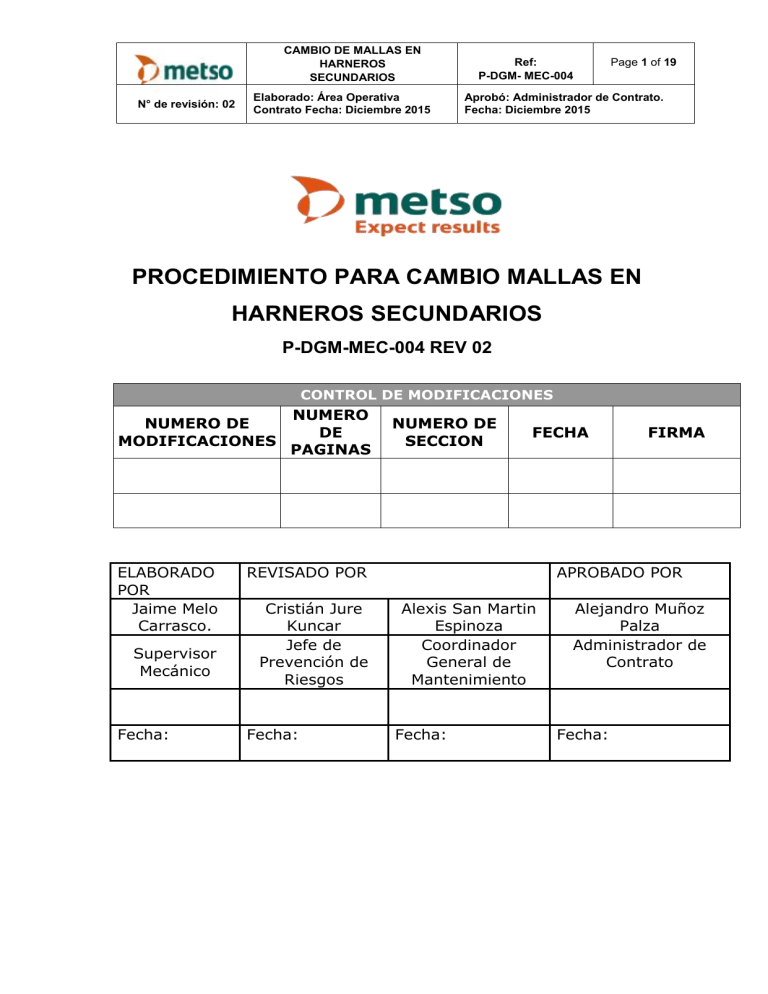

CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 1 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 PROCEDIMIENTO PARA CAMBIO MALLAS EN HARNEROS SECUNDARIOS P-DGM-MEC-004 REV 02 CONTROL DE MODIFICACIONES NUMERO DE MODIFICACIONES ELABORADO POR Jaime Melo Carrasco. Supervisor Mecánico Fecha: NUMERO DE PAGINAS NUMERO DE SECCION FECHA REVISADO POR Cristián Jure Kuncar Jefe de Prevención de Riesgos Fecha: FIRMA APROBADO POR Alexis San Martin Espinoza Coordinador General de Mantenimiento Fecha: Alejandro Muñoz Palza Administrador de Contrato Fecha: CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 Tabla de Contenidos 1. Objetivos 2. Alcance 3. Responsabilidades 4. Documentos Aplicables 5. Terminología 6. Equipos y Herramientas 7. Actividades del Procedimiento 7.1 Actividades Previas 7.2 Des energización y Bloqueos 7.3 Cambio de Mallas o Módulos” 7.4 Identificación de Peligros, Evaluación y Control Riesgos 8. Flujograma 9. Anexos Page 2 of 19 CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 3 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 1.- OBJETIVO El siguiente procedimiento tiene por objetivo entregar las directrices básicas para realizar la actividad de “Cambio de Mallas en Harneros Secundarios Deck Superior e Inferior”, ubicado en División Gabriela Mistral de Codelco Chile ,dentro del marco de control de calidad y del cuidado a las personas y medio ambiente, teniendo especial atención, en el control de todos los riesgos de esta actividad, evitando en todo momento algún daño a las personas, medio ambiente, equipos e instalaciones, sean estas propias o del cliente. 2.- ALCANCE Este procedimiento está dirigido a todo el personal, que participa directamente en la ejecución de las actividades contempladas en este procedimiento. Se deben establecer las responsabilidades, difusión, instrucciones y acciones para resolver de manera adecuada las dificultades propias del trabajo a ejecutar. 3.- RESPONSABILIDAD Y AUTORIDAD El Administrador de Metso Chile S.A. es responsable de que este procedimiento sea aprobado, difundido, conocido y aplicado por todo el personal involucrado en el trabajo. El supervisor de Metso Chile S.A. a cargo del trabajo, es responsable de ejecutar las siguientes acciones. Instruir a todo su personal sobre el presente procedimiento. Los instruirá respecto de los riesgos específicos que involucra la operación y de las medidas que se deberán considerar para mantenerlos controlados. De lo anterior dejará registro de las referidas instrucciones. Realizar con todo su personal involucrado, una reunión de planificación respecto de las operaciones a ejecutar. Verificar que todo el personal involucrado realice las herramientas preventivas del lugar de trabajo (ART, Permiso Ingreso Área, Permiso de trabajo seguro en caso de aplicar, etc.) Controlar la correcta aplicación y cumplimiento de este procedimiento durante la operación. Verificar que el presente documento se encuentre siempre disponible para su consulta, ya sea en la instalación de faenas o en postura de trabajo. Controlar y tomar acción inmediata frente a las condiciones o actos sub estándares que se presenten antes y durante los trabajos. Verificar que el personal ejecutor complete correctamente el formulario “Permiso Especial para Trabajos en Caliente”. El personal de Metso Chile S.A. involucrado en los trabajos, en todo momento deberá cumplir todas las estipulaciones y secuencias indicadas en el presente procedimiento. Además, deberá informar al supervisor a cargo del trabajo, todas aquellas condiciones subestándares que detecte en el lugar de trabajo y reportar las cuasi pérdidas ocurridas CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 4 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 durante la operación. En caso de no tener las condiciones adecuadas para ejecutar el trabajo, se debe levantar tarjeta verde. El personal deberá analizar y planificar el trabajo completando el ART “Análisis de Riesgo de la Tarea”, el cual deberá confeccionarse en el mismo lugar de trabajo. Personal de Mantenimiento: estar en conocimiento y tener acceso a este documento. Cooperar en caso de requerirse, entregar las facilidades para efectuar la tarea en condiciones de seguridad, calidad y cuidado al medio ambiente. 4.- DOCUMENTOS APLICABLES Decreto Supremo Nº 72 “Reglamento de Seguridad Minera”, modificado por Decreto Supremo Nº 132. “Reglamento Interno de Orden, Higiene y Seguridad”. Disposiciones Reglamentarias, Normas y Procedimientos de nuestros clientes”. D.S. N° 18 del Ministerio de Salud, que establece la Certificación de Calidad de los Elementos de Protección Personal contra Riegos Ocupacionales Ley Nº 16.744 del Ministerio del Trabajo que Establece Normas sobre Accidentes del Trabajo y Enfermedades Profesionales y sus reglamentos complementarios. D.S. Nº 40 del Ministerio del Trabajo que establece el Reglamento sobre Prevención de Riesgos Profesionales. D.S. N° 594 del Ministerio de Salud que establece el Reglamento sobre Condiciones Sanitarias y Ambientales Básicas en los Lugares de Trabajo RESSO Reglamento de Empresas Contratistas de Codelco 5.- TERMINOLOGIA No aplica. CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 5 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 6.- HERRAMIENTAS Y EQUIPOS 02 Centradores cónicos 02 Uñetas para desmontaje (diablos) 02 Barretillas cortas (1mt) 03 Botadores de 30 mm diámetro 03 Machos de 6 lbs, de bronce 02 Halógenos 500 Watts 01 Esmeril angular 7” 02 Extensiones eléctricas 01 Equipo oxicorte completo 01 Extintor PQS 04 WD – 40 02 Mantas ignifugas Dado impacto 15/16” o 24 mm y 28 mm cuadrante ½” o ¾” Llave Punta Corona de 15/16” o 24 mm y 28 mm 01 Llave de impacto eléctrica cuadrante ½” o ¾” 01Toma de corriente múltiple legrand 220 Volt. (pulpo) La dotación base para efectuar la tarea de cambio de mallas de considerar un total de 8 personas operativas más el supervisor, las que incluyen: - Operador - Rigger - Soldador - Mecánico Ayudante de soldador - Loro vivo - Mecánicos 7 DESCRIPCIÓN DE LA ACTIVIDAD 7.1 Actividades Previas a) Supervisor Metso verifica las condiciones de entrega del equipo y recepcionará, el trabajo en condiciones de riesgo controlado. Limpieza de las descargas de las correas de alimentación aguas arriba, libres de carga. La limpieza se recepcionará verificando que los taludes se encuentren libre de desprendimientos. Grúa en condición Operativo. Salidas de emergencia expeditas y libres de mineral suelto, grasas o desechos. Repuestos, componentes y herramientas responsabilidad DGM disponibles para efectuar la mantención. CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 6 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 Limpieza de harneros en los lugares de cambio de módulos (cuando corresponda). Tener en buenas condiciones la plataforma de trabajo, en el caso de existir trabajos aguas abajo. (tapado amarillo). b) Programación y planificación Metso Chile S.A. coordinará con personal de Mantención DGM de la planta, el día y hora en que se realizará el trabajo, a efecto de programar la detención del equipo, y los respectivos requerimientos. c) Despejar área de trabajo en caso de estar obstruidas las salidas de emergencia e informar. Ordenar la zona de trabajo para facilitar un trabajo con calidad. Aplicando procedimiento P-DGM-SSO-001; plan de preparación de respuesta ante emergencias. d) Programar al personal mecánico requerido, considerando las competencias y experiencia del personal. e) Programar el abastecimiento y estado de equipos requeridos. Reunir las herramientas requeridas, verificando su buen estado los equipos y/o materiales. Hacia el punto de trabajo con canastillo certificado o pallets que se encuentra en muy estado. Aplicando instructivo I-DGM-SSO-003; Instructivo de izaje con puente grúa. 7.2 Desenergización y Bloqueo a. El personal colocará tarjeta de advertencia, No operar y candado de enclavamiento en la respectiva sala eléctrica, conforme al Reglamento de Des energización y Bloqueo de Equipos Accionados Eléctricamente, DGM y deberá solicitar y verificar la efectividad de la des energización con el operador del Panel de Control. Luego aplicar procedimiento P-DGM-SSO-005; Procedimiento de aislación y bloqueo. b. Verificar en terreno algún otro tipo de fuente de energía existente en el equipo a intervenir. Verificar botoneras locales en terreno. c. Mientras se efectúen trabajos en el interior de los Harneros, no se deberán programar y ejecutar otros trabajos simultáneos en el nivel superior que reviertan peligro sin las medidas de control necesarias (trabajos insertos en la proyección vertical “aguas arriba”). Ejemplo: No se permitirán trabajos en chutes de traspaso o cabezales de correa aguas arriba sin medios de contención adecuados y previamente evaluados por el supervisor. d. Instalación de Señalización y cierre del área que advierta la presencia de personal trabajando en el interior del equipo (cuando corresponda). e. Tapado de seguridad en el centrador de carga del chute de descarga hacia el chancador (sobre el chute, octogonal). CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 7 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 7.3 Cambio de Módulos a) El personal que ejecutará la mantención sólo podrá ingresar al harnero una vez que haya realizado los bloqueos de las fuentes de energía. Aplicando Procedimiento de aislación y bloqueo P-DGM-SSO-005. b) El personal deberá ingresar al harnero con arnés de seguridad y dos colas (trabajos en altura física igual o superior a 1,8 m, o donde existe peligro inminente de caída distinto nivel). Se deberán preparar e instalar líneas de vida normalizadas para este tipo de labores o fajas de anclajes. Aplicando procedimiento de trabajos en altura P-DGM-SSO-002. c) Retirar burletes para retiro de encapsulados d) Realizar tapado si es necesario (ver 7.1 letra a) Retiro de goma trellex Se debe retirar los burletes de fijación de la goma trellex superior. Luego se retiran todas las gomas trellex del equipo, dejándolas ordenadas en un lugar que no sean alcanzadas por material incandescentes. Ingreso al interior del equipo para retiro de mallas Se ingresa traspasando la barrera dura afianzándose con las dos colas de vida, sin dejar expuesto a la caída al trabajador. Luego en el interior se instalarán fajas de anclaje o cuerdas de vida para el posterior retiro de las mallas Deck Superior e) En el interior del harnero, deck superior, se deberán desmontar y retirar todas las mallas o módulos que se encuentran gastados y/o deteriorados cortando los pernos por la parte inferior de este, entre decks superior e inferior. Con equipo de oxicorte, aplicando el procedimiento de trabajos en caliente PDGM-SSO-003 rev 2 y considerar en lo posible mojar con agua la correa de la culata de descarga. f) Antes se deberá instalar manta ignifuga entre deks superior e inferior para evitar ignición de mallas o correa transportadora. Además de caídas de herramientas. g) También se podrá utilizar una bandeja para la recepción de material incandescente para luego ser retirado del interior del equipo. h) Una vez cortados los pernos y retirados los lifters se deben retirar del interior del equipo y retirado los pernos de estos. Luego retirar las mallas usando un pallets o en su efecto una eslinga para ser sacadas del harnero con operador y rigger, utilizando vientos de control, estando estas retiradas en lo posible ir dejándolas en pallets para su retiro a losa y mantener orden y limpieza en el sector, aplicar instructivo housekeeping orden y limpieza (carga y CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 8 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 descarga) I-DGM-SSO-002. Dejar los materiales fuera del harnero al terminar la actividad. Deck Inferior Para realizar el desmontaje se debe insertar una uñeta en la cabeza de los pines de fijación de cada módulo. Enseguida, retirar el pin de forma similar a la extracción de un clavo. Luego, se deben extraer los tarugos usando el extremo del mango de la uñeta (en su extremo tiene punta roma). También se pueden retirar con la ayuda de una Barretillas insertándola entremedio de los slok del panel. Cortar pines y bujes con esmeril angular, cuya tarea debe contener mantas ignifugas o pantallas de protección. Una retirados los pines y realizado la limpieza en las longarinas se debe proceder a instalar los módulos nuevos. Se deben colocar a lo más dos corridas de módulos de inmediato se instalan los pines hembras con el motivo de que estos no se corran y pierdan el centrado con las perforaciones de las longarinas, este proceso se repite asta instalar la totalidad de estos. Una vez finalizado la instalación de los módulos se deben instalar el total de pines hembras y posterior los machos, también se puede realizar en paralelo. Instalación de módulos en el deck superior. Para el montaje de los módulos deck superior se instalan con ayuda de puente grúa, estos se instalan desde lado descarga hacia arriba. Se debe instalar dos corridas y luego colocar un separador entre mallas con el motivo de que se mantenga el centrado de la cavidad del perno. También se debe tener en cuenta el sentido de los módulos ya que estos no son uniformes en la cavidad de los pernos. Una vez instalado los módulos, se procede a instalar las barras de fijación y pernos, para esto se debe utilizar una Barretillas para el centrado de las perforaciones. Instalado los pernos parte superior, se instalan luego las tuercas por la parte inferior. Esta actividad se realiza entre 2 mecánicos uno por el nivel superior y el otro por el nivel inferior. Para el torqueo de los pernos se realiza por la parte superior mientras es afirmada la tuerca por la parte inferior con el apoyo de llave P/C 15/16. Finalizado el torqueo de pernos se debe instalar la goma trellex, la que es fijada con los burletes en los costado del encapsulado. ELEMENTOS DE PROTECCION PERSONAL ESPESIFICOS Los elementos de protección personal para trabajos con esmeril angular deben considerar traje de cuero, careta facial, lentes de seguridad, casco de seguridad, arnés de seguridad de kevlar o situar este bajo ropa de cuero con piolas aceradas, guantes de cabritilla. CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 9 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 Los elementos de protección personal para trabajos de oxicorte, debe considerar traje de cuero, guantes largos de soldador o mosquetones, lentes de seguridad o lentes de oxiginista, capuchón de cuero o esclavina ignifuga, careta facial, casco, arnés de kevlar con piolas aceradas. Generalidades Una vez terminados los trabajos, se deberá: Retirar bloqueos eléctricos. Realizar entrega de los equipos a nuestro cliente mantenimiento DGM. Registrar entrega de equipos en el respectivo libro de intervención Como parte del trabajo se deberá retirar y disponer en los contenedores adecuados (Centros de Acopio DGM) todos los Residuos Peligrosos y No Peligrosos generados en la mantención, y realizar un ordenamiento del área afectada. Nuestro compromiso con la calidad de los trabajos también comprende el cuidado del medio ambiente y la seguridad de todos. 7.4 IDENTIFICAR PELIGROS, EVALUAR RIESGOS Y APLICAR MEDIDAS PREVENTIVAS Y DE CONTROL En primer lugar es de suma importancia, tener la capacidad de realizar una buena evaluación de las situaciones de riesgo que pueda implicar el trabajo, identificando los peligros, asociando los riesgos, evaluándolos e implementando todas las medidas de control necesarias para realizar una actividad segura: 7.4.1 Dentro de las condiciones o situaciones de peligros que se pueden identificar tenemos, (generales): Puesta en servicio accidental del equipo intervenido, así como también aquellos aguas arriba y aguas abajo. Materiales, equipos u herramientas en caídas y escurrimiento de mineral desde niveles superiores. Trabajos en altura física. Incendio Quemaduras Daños a personal propio y terceros por trabajos en línea de fuego, interferencias. Manejo manual de cargas. Equipos u componentes energizados. Iluminación deficiente. Accesos obstruidos o inadecuados. Condiciones Ambientales de lugar de trabajo a la intemperie y abierto (vientos, tormenta, iluminación, frio, calor). Tormentas Eléctricas y Tormentas de Viento CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 10 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 Agentes ambientales presentes lugares de trabajo, ruido y polvo en susensión, otros gases. Falta de Idoneidad física para trabajos en altura Ensamblaje (armado) de piezas con energía potencial (apoyadas, sin asegurar, suspendidas) Chicoteo de mangueras de aire comprimido e hidráulicas. Inconsistencias en planos o diseños para armado y montaje de piezas e izajes Superficies de trabajo inestables para acceso a armado partes superiores Herramientas portátiles y manuales Empaques de carga y componentes en mal estado (rebabas metálicas, amarras pláticas, maderas y tablillas, cartones, etc) Potencial interferencia de actividades (transportista, proveedor servicio grúa, mecánicos Metso) Exposición extremidades en el montaje de los modulos, superficies irregulares en el interior del equipo 7.4.2 Pudiendo asociar incidentes potenciales (riesgos) tales como: Golpeado, arrastrado, triturado o succionado por equipo en movimiento Golpes por caída o escurrimiento de mineral. Caídas al foso del chancador distinto nivel. Golpes u aplastamientos por trabajos en línea de fuego. Lesiones musculo esqueléticas por manipulación de objetos en formas incorrectas y repetitivas. Contacto con electricidad. Errores en la operación por bajos niveles de iluminación. Caídas al mismo nivel por superficies irregulares u accesos obstruidos. Enfermedades profesionales por exposición prolongada en el tiempo a agentes ambientales tales como polvos y ruido. Proyección de partículas en los ojos. Choques y colisiones en los traslados en vehículos Atropellado por vehículos en movimiento. Exposición a cargas suspendidas. Atrapamientos de extremidades superiores en fijación, ensamble y armado de componentes. Golpes y/o cortes por uso de herramientas manuales, máquinas, objetos, empaques y componentes en la manipulación. Golpes por caída de herramientas o accesorios. Proyección de partículas hacia los ojos. Maniobras afectadas por factores climáticos adversos. Golpeado por chicoteo de mangueras neumáticas y/o hidráulicas 7.4.3 Medidas Preventivas Generales Obligatorias. Bloqueos de las fuentes de energía existentes de acuerdo a Reglamentos de Bloqueo de la Minera, y considera todas las formas de energía; además nos CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 11 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 debemos cerciorar siempre de la ausencia de energía a través de una prueba de energía cero o prueba efectiva. Uso del sistema de protección contra caídas cuando se transite sobre plataformas, ocupar plataforma afianzada en forma independiente. En caso de requerirse por exposición a peligros de caídas de rocas de mineral: Instalación de mecanismos de contención de carga en los alimentadores (guillotinas o tapados en los feeder), Uso de los sistemas de protección contra caídas: uso de arnés de seguridad tipo paracaídas con 02 estrobos o cabos de vida, líneas de vida horizontales o fajas de anclaje (según evaluación), puntos de anclaje. Diseño de instalaciones conforme a la norma. Debe existir una barrera dura que imposibilite la liberación de energía hacia los trabajadores, en caso de no existir, no se deberá trabajar en línea en ningún momento. Programar los trabajos con anterioridad. Inspeccionar herramientas de trabajo cada vez, aplicar chek list y el marcado de herramientas por código de colores (normativa interna de la minera). Realizar métodos de manejo manual de carga seguros en operaciones de traslado y operación, respetar ley saco 20.001, en lo posible mecanizar; apoyar maniobras. Trabajar con equipos des energizados y bloqueados. Solicitar limpieza de accesos para el adecuado ingreso. Uso de elementos de Protección personal adecuados para la tarea, en presencia de agentes ambientales tales como polvos y ruido, uso del respirador de medio rostro o rostro completo (según corresponda) y fonos o tapones auditivos. Verificar las condiciones existentes del lugar de trabajo: iluminación adecuada, estado de pisos, barandas, accesos expeditos, ordenamiento de materiales, herramientas y equipos auxiliares, etc. Verificar el funcionamiento normal equipos de levante. Este equipo deberá ser operado por personal capacitado y autorizado. Inspeccionar eslingas, estrobos, y grilletes a utilizar. Todos los trabajadores deben conocer el funcionamiento y parada de emergencia, así como de los extintores y salidas de emergencia. Cada vez que se requiera retirar un resguardo (o cualquier otro elemento de seguridad) para efectuar trabajos, se debe volver a colocar en la posición original, para cumplir con la función de su diseño. Los trabajos deberán ser ejecutados por un número adecuado de personas, para evitar sobre esfuerzos y riegos innecesarios, de ser posible se mecanizaran las tareas que impliquen sobre esfuerzos. Delimitar las áreas de trabajo cuando sea necesario. Utilizar seguros para evitar el desacople de mangueras de aire comprimido. Mantener el área de trabajo limpia y despejada. Debe evitarse toda exposición innecesaria a peligros, evitar exponer cualquier parte del cuerpo a cargas suspendidas. No desplazarse al lugar de manera apresurada y distraída. Planificar y coordinar los trabajos con anterioridad, manteniendo una buena comunicación y promoviendo el trabajo en equipo. CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 12 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 No exponerse bajo cargas suspendidas o cualquier operación con energía contenida con potencial de liberación (línea de fuego) Mantener siempre las escaleras sujetas firmemente a estructuras. Ante la presencia de factores climáticos adversos, supervisor de la actividad realizará una evaluación de riesgos in situ para adoptar las medidas de mitigación y control necesarias (detención trabajos, hidratación, pausas, reprogramación, trabajos bajo techo, uso de EPP adicionales, monitoreo de velocidad viento). Uso de elementos de Protección personal adecuados para la tarea. Charla operacional previa a las labores a ejecutar Desarrollar la herramienta preventiva (ART y otras que apliquen) Elementos de Protección Personal (EPP) El principio básico es siempre utilizar los EPP técnicamente aptos para el riesgo a los cuales se encuentra expuesto, entre ellos tenemos: Casco, lentes, zapatos de seguridad Guantes cuero cortos (cabritilla) Protector respiratorio con filtros Fonos o tapones auditivos Sistema de Protección contra caídas: Arnés de seguridad tipo paracaídas, 2 estrobos de seguridad, fajas de anclaje, líneas retractiles (depende de la evaluación), puntos de anclaje especiales, líneas de vida vertical, líneas de vida horizontales (según necesidad). (trabajos en altura física mayor o igual 1,8 mts o altura determinada por el centro de trabajo donde se desempeñe) Overol con cintas reflectantes. Otros EPP específicos para cada puesto de trabajo en particular definido en los estándares o procedimientos específicos de seguridad (trabajos en caliente, trabajos con equipo de oxicorte u oxiflame, trabajos con resinas epoxicas, etc.) Planilla de Análisis de Riegos Resumida y General; éste es una guía para cada tarea que compone la actividad descrita en este procedimiento. Cabe señalar que la ART realizada en terreno con el análisis de las condiciones particulares del terreno en el momento dado, es la herramienta preventiva que es parte integrante en todo trabajo. CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 13 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 1. ANÁLISIS DE RIESGOS DEL TRABAJO SECUENCIA DE RIESGOS TRABAJO POTENCIALES 1.Traslado de 1.1- Caída a nivel. herramientas y equipos al lugar de trabajo. CONTROL DE RIESGOS 1.1.- Antes de comenzar los trabajos se debe realizar el ART, por cada actividad por parte de los trabajadores, además se transitará por lugares expeditos y autorizados. 1.2.- Sobreesfuerzo. 1.2.- Mantener buena postura corporal al realizar levante manual, espalda recta rodillas flectadas, límite de levante según estándar 20 Kgs., dependiendo de capacidad física, pudiendo ser menor a la masa especificada. 1.3.Caídas por 1.3.- Se realizará evacuación del Evacuación del área. área hacia los PEE, cuando se escuchen alarmas sonoras y alarmas luminosas en forma controlada y sin apuros. 2.-Aislar y bloquear 2.- Desconocimiento de fuente de energía. equipo a bloquear 2.1..-Bloqueo equivocado de equipo a intervenir 2.-Se deberá bloquear en canastillo de bloqueo sea móvil o estacionario. 2.1.-El bloqueo será en forma jerárquica, por cargo, supervisor y luego trabajadores, METSO. Verificar que el bloqueo sea efectivo al equipo a intervenir e inspeccionar que todos los involucrados en el trabajo hayan bloqueado donde corresponda. Luego realizar verificación energías residuales. 3.-Traslado e izaje de 3.-Mal manejo de paneles a cambiar e herramientas materiales instalar y equipos (Incidente: sobreesfuerzo, golpeado por y aprisionamiento ) 3..-Mantener postura de trabajo segura .-No levantar pesos mayores de la capacidad física. - Espalda recta rodillas flectadas. .-Los módulos se trasladaran a través de pallet con apoyo del CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 14 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 puente grúa para evitar sobreesfuerzos .-No se deberá colocar las manos en el momento de instalación y acomodo de los módulos para evitar 3.1.-Tránsito por áreas lesiones obstruidas y superficies 3.1.-No transitar por sector de de accesos inadecuadas trabajo con ambas manos ocupadas (Incidente: caída distinto .-Mantener áreas de accesos y mismo nivel) despejadas, retirando todo material que no sea utilizado en los trabajos. 3.2 Caida de la carga, Afianzamiento adecuado, subir aprisionamiento, carga en canastillo, no ubicarse bajo aplastamiento. carga suspendida, no exponer manos ni tampoco extremidades, utilizar guías como bastones y/o vientos (cuerdas) maniobra realizada por personal calificado y acreditado. 4.-Retiro de pernos de 4.-Uso de herramientas fijación de barras en mal estado. mediante llave impacto o corte con oxicorte 4.1-Proyeccion de partículas incandescente. 4.2-Amago de incendio 4.-Revisión de herramientas y uso adecuado de estas. Se debe contar con check list de todos los equipos a utilizar 4.1-Contención de partículas, uso de manta ignifugas y/o bandeja para receptáculo de residuos incandescentes. El área debe estar delimitada para impedir que personal ajeno ingrese improvisadamente y sea alcanzado por alguna partícula provocándole una lesión. 4.2-Loro vivo en todo momento durante y pasado 30 minutos posterior al término de trabajos en caliente, su función es exclusivamente prestar apoyo y atención al oxigenista, uso de manta ignifuga, extintor de PQS, en lo posible mojar al termino del corte de pernos. Aplicación de procedimiento P-DGM-SSO-003-REV02. CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 15 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 Evaluar el riesgo de electrocución por equipos eléctricos antes de mojar. 5.-Retiro de módulos del harnero con herramientas manuales, Barretillas, macetas. Apoyo de puente grúa para el retiro del interior. 5.-Uso de herramientas en forma inadecuada en espacios reducidos (Incidentes: golpeado por o contra y aprisionamientos) 5.-Verificación del buen estado de las herramientas. .-Uso correcto de las herramientas a ocupar .-Mantener distancia segura con el compañero .-Para el retiro de los modulos se deberá realizar movimientos coordinados para evitar golpes o caída de herramientas 5.1-Uso de puente sin personal calificado y trabajo en espacios reducidos (Incidentes: golpeado por o contra, aprisionamientos, caídas igual o distinto nivel) 5.1-Verificación del buen estado del puente grúa, operador y rigger calificado. .-Uso correcto de las herramientas a ocupar, todas las herramientas deben estar chequeadas y codificadas con el color del trimestre. .-Mantener distancia segura de la carga suspendida .-Para el retiro de los módulos se deberá realizar movimientos coordinados para evitar golpes o caída de materiales o herramientas esta debe ser guiada con vientos. .-Mantener orden y aseo del área de trabajo. 5.2 Caídas distinto nivel. Resbalamiento al desplazarse en el interior del equipo. 5.2-Realizar instalación cuerdas de vida o fajas de anclaje, para el uso de arnés con 2 piolas, en caso de soldadores usar arnés de kevlar con cuerdas metálicas, de no contar con arnés de kevlar este se deberá usar debajo del traje de cuero sacando las cuerdas de vida por la perforación que este debe tener en la espalda. Mantener el orden en el interior del equipo. 5.3-Maniobras de Izaje, 5.3-Estar atento a los movimientos carga suspendida. del puente, coordinar estos con el CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Ref: P-DGM- MEC-004 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Page 16 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 rigger del área, uso de vientos para direccionar la carga. Uso por personal calificado y con experiencia, revisión de las eslingas y pallet a utilizar, verificar el correcto estibamiento de la carga sobre este. Rigger debe contar con geólogo que identifique del resto de personal. Se debe contar con medio de comunicación con el operador. 6.-Acopio de módulos 6.-aplastamiento fuera del equipo carga suspendida. 6.1-atrapamiento extremidades. por 6.-mantener distancia de la carga suspendida, uso adecuado de vientos, acopiar en un lugar seguro delimitado, dejando las vías de transito despejadas. de 6.1-coordinacion al manipular los módulos mantener comunicación con el rigger 7.-Retiro de módulos 7.-resvalamiento, caídas 7.-desplazarce con extrema deck inferior. distinto nivel. precaución, uso de arnés de seguridad con 2 colas de vida ancladas a cuerda de vida o fajas de anclaje. Proyección de partícula Uso de EPP específicos de soldador, en el corte de pines. Uso de manta ignifuga, aplicar procedimiento P-DGM-SSO-003REV02 8.-Limpieza longarinas de 8.-Caida de materiales y Herramientas. Caídas distinto nivel, resbalamiento. 8.-Uso correcto de arnés de seguridad. Mantener el área ordenada dejar herramientas en lugar seguro. 9.-Instalación de 9.-Golpeado por carga 9.-no exponerse bajo carga modulos nuevos en suspendida. suspendida, uso de vientos. harnero utilizando las mismas herramientas que en el punto referido al retiro 9.1-Atrapamiento de 9.1Se deberá utilizar extremidades. correctamente elemento de protección personal (lentes de seguridad guantes de cabritillas ) .-Se deberá mantener correcta comunicación con todo el personal CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Ref: P-DGM- MEC-004 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Page 17 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 que se encuentre participando en la actividad. .informar ante maniobras realizadas por el regger 10.-torqueo pernos de 10.-Chock eléctrico con 10.-Uso de equipos certificados, equipo energizado. Realizar check list a todos los equipos eléctricos de apoyo. Extender extensiones por lugares seguro para no ser golpeadas y dañadas. 10.1-Atrapamiento de 10.1-coordinacion en el desarrollo extremidades de la actividad, comunicación, uso correcto de herramientas. 11.-instalacion goma trelex. de 11.-Caida distinto nivel. Tropiezo, resbalamiento 11.1-Golpes extremidades 11.2-Caida herramientas materiales 11.-uso correcto de arnés seguridad con 2 colas de vida. de en 11.1-uso de herramientas adecuadas y en buen estado. Aplicar check list de herramientas. de y 11.2-solicitar ayuda, comunicación, trabajo en equipo en instalación de burletes 6.-Limpieza del área y 6.1.-Manipulación de 6.1.-Mantener postura de trabajo entrega del trabajo al materiales en áreas segura cliente restringidas y su traslado .-Retirar elementos sobrantes del (Incidente: golpeado trabajo para dejar área de trabajo por, sobreesfuerzo, limpia y ordenada atrapamiento y .-No levantar pesos mayores a la contaminación por capacidad física, máximo 20 kilos. desechos sólidos). .-Usar carro o carretilla para retirar materiales y equipos utilizados en el trabajo .-No exponer extremidades durante el movimiento de materiales .-Retirar todo despunte y material sobrante para depositarlo en depósito de desechos industriales. Uso de vientos en maniobras de Izaje. CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Ref: P-DGM- MEC-004 Page 18 of 19 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 6.2.Desbloqueo 6.2.- Se informa a personal DGM el (atrapamiento, término de los trabajos para el electrocución) desbloqueo y luego puesta en marcha. 8.- Flujograma En caso de Emergencias se deberá aplicar el flujograma de comunicación de incidentes y emergencias D-DGM-SSO-001. CAMBIO DE MALLAS EN HARNEROS SECUNDARIOS N° de revisión: 02 Ref: P-DGM- MEC-004 Elaborado: Área Operativa Contrato Fecha: Diciembre 2015 Aprobó: Administrador de Contrato. Fecha: Diciembre 2015 FLUJOGRAMA DE COMUNICACIÓN DE INCIDENTES Y EMERGENCIAS; CONTRATO ENLACE MANTENCION AREA CHANCADO, DIVISION GABRIELA MISTRAL D-DGM-SSO-001 REV 1 ACCIDENTE DE TRABAJO Lesión a personas , situación de emergencias Daños a Equipos y/o Instalaciones Comunica a Ingeniero de Mantenimiento CODELCO JEFE DIRECTO Comunica a PREVENCION CODELCO Pedro Neira 91376609 Marcela Aguilera 88282949 ADMINISTRADOR DE CONTRATO METSO Alejandro Muñoz Palza. PREVENCION Cristián Jure K (METSO) Cel.: 52251878 Patricio Cordova (HIGHSERVICE) Cel : 62092227 NO Evaluación y Medidas de Control Inmediatas. Lesión a Personas situación de emergencias, Daños a Instalaciones y/o Equipos 62493369 GERENTE ADMINISTRADOR DE CONTRATO Gonzalo Cerda 57296605 ADMINISTRADOR CODELCO Mauricio Rojas 78097463 SI EMERGENCIA CODELCO 055-2328328 NO Incapacidad ALTA INMEDIATA SI TRASLADO CALAMA ORGANISMO ADMINISTRADOR DEL SEGURO 9.- Anexos No aplica Page 19 of 19