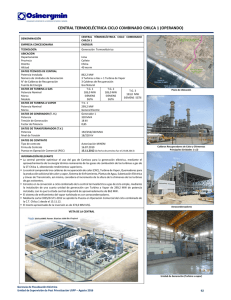

CONTENIDO 1. INTRODUCCION 2. UBICACIÓN GEOGRAFICA 3. DATOS TECNICOS 4. DATOS GENERALES 5. COMPONENTES 6. FUNCIONAMIENTO CENTRAL TERMOELECTRICA CHILCA UNO 1. Introducción A continuación analizaremos el estudio de la Central Térmica Chilca 1 para tener una idea más clara y concisa del funcionamiento de una Central que trabaja con ciclo combinado. 2. Ubicación Geográfica La central Termoeléctrica Chilca Uno está ubicada en Chilca en la provincia de Cañete a 63 Km de la Ciudad de Lima. 3. Datos Técnicos a. Central * Potencia Instalada: 862.2 MW * Nº de Unidades de Generación: 3 Turbinas a Gas + 1 Turbina a Vapor * Nº de Calderas de Recuperación: 3 Calderas de Recuperación * Fuente de Energía: Gas Natural b. Turbina a Gas * Potencia Nominal: 1. T.G.1.:185 MW 2. T.G.2.:185 MW 3. T.G.3.:193 MW * Marca: 1. T.G.1.:SIEMENS 2. T.G.2.:SIEMENS 3. T.G.3.:SIEMENS * Modelo: 1. T.G.1.:SGT6 2. T.G.2.:SGT6 3. T.G.3.:SGT6 c. Turbina a Vapor * Potencia Nominal: 1. T.V.1:299.2 MW * Marca: 1. T.V.1.:General Electric d. Generador * Potencia: 320 MVA * Tensión de Generación: 18 KV * Factor de Potencia: 0.85 e. Transformador * Potencia: 192/256/320 MVA * Nivel de Tensión: 18/220 KV f. Contrato * Tipo de Contrato: Autorización MINEM * Firma de Contrato: 16/07/2010 * Puesta en Operación Comercial: 15/11/2012 4. Datos Generales a. La Central permite optimizar el uso del gas de Camisea para la generación eléctrica, mediante el aprovechamiento de la energía térmica remanente de los gases de combustión de las turbinas a gas de la CT Chilca 1, obteniéndose rendimientos superiores. b. La Central comprende 3 calderas de recuperación de calor (HRSG), Turbina de Vapor, Quemadores para la producción adicional de calor y vapor, Sistema de Enfriamiento, Plantas de Agua, Subestación Eléctrica y Líneas de Transmisión, así mismo, considera el incremento de la altura de la chimenea de las turbinas de gas existentes. c. Consiste en la conversión a ciclo combinado de la Central Termoeléctrica a gas de ciclo simple, mediante la instalación de una cuarta unidad de generación con Turbina a Vapor de 299.2 MW de potencia instalada; con lo que la citada central dispondrá de aproximadamente 862 MW. d. El sistema de enfriamiento de vapor turbinado es con aerocondensadores. e. Mediante carta COES/D-571-2012 se aprobó la Puesta en Operación Comercial del ciclo combinado de la C.T. Chilca 1 desde el 15/11/12. f. El monto aproximado de la inversión es de 374 Millones de Dólares. 5. Componentes a. Turbina a Gas La operación básica de la turbina de gas es similar a la máquina de vapor, excepto que en lugar de agua se usa el aire. El aire fresco de la atmósfera fluye a través de un compresor que lo eleva a una alta presión. Luego se añade energía dispersando combustible en el mismo y quemándolo de modo que la combustión genera un flujo de alta temperatura. Este gas de alta temperatura y presión entra a una turbina, donde se expande disminuyendo la presión de salida, produciendo el movimiento del eje durante el proceso. El trabajo de este eje de la turbina es mover el compresor y otros dispositivos como generadores eléctricos que pueden estar acoplados. La energía que no se usa para el trabajo sale en forma de gases, por lo cual tendrán o una alta temperatura o una alta velocidad. El propósito de la turbina determina el diseño que maximiza esta forma de energía. Las turbinas de gas se usan para dar potencia a aeronaves, trenes, barcos, generadores eléctricos, e incluso tanques. b. Turbina a Vapor Una turbina de vapor es una turbo máquina motora, que transforma la energía de un flujo de vapor en energía mecánica a través de un intercambio de cantidad de movimiento entre el fluido de trabajo (entiéndase el vapor) y el rodete, órgano principal de la turbina, que cuenta con palas o álabes los cuales tienen una forma particular para poder realizar el intercambio energético. Las turbinas de vapor están presentes en diversos ciclos de potencia que utilizan un fluido que pueda cambiar de fase, entre éstos el más importante es el ciclo de Rankine, el cual genera el vapor en una caldera, de la cual sale en unas condiciones de elevada temperatura y presión. En la turbina se transforma la energía interna del vapor en energía mecánica que, normalmente, se transmite a un generador para producir electricidad. En una turbina se pueden distinguir dos partes, el rotor y el estator. El rotor está formado por ruedas de álabes unidas al eje y que constituyen la parte móvil de la turbina. El estator también está formado por álabes, no unidos al eje sino a la carcasa de la turbina. El término turbina de vapor es muy utilizado para referirse a una máquina motora la cual cuenta con un conjunto de turbinas para transformar la energía del vapor, también al conjunto del rodete y los álabes directores. c. Generador Un generador eléctrico es todo dispositivo capaz de mantener una diferencia de potencial eléctrica entre dos de sus puntos (llamados polos, terminales o bornes) transformando la energía mecánica en eléctrica. Esta transformación se consigue por la acción de un campo magnético sobre los conductores eléctricos dispuestos sobre una armadura (denominada también estator). Si se produce mecánicamente un movimiento relativo entre los conductores y el campo, se generará una fuerza electromotriz (F.E.M.). Este sistema está basado en la ley de Faraday. Aunque la corriente generada es corriente alterna, puede ser rectificada para obtener una corriente continua. En el diagrama adjunto se observa la corriente inducida en un generador simple de una sola fase. La mayoría de los generadores de corriente alterna son de tres fases. d. Transformador Se denomina transformador a un dispositivo eléctrico que permite aumentar o disminuir la tensión en un circuito eléctrico de corriente alterna, manteniendo la potencia. La potencia que ingresa al equipo, en el caso de un transformador ideal (esto es, sin pérdidas), es igual a la que se obtiene a la salida. Las máquinas reales presentan un pequeño porcentaje de pérdidas, dependiendo de su diseño y tamaño, entre otros factores. El transformador es un dispositivo que convierte la energía eléctrica alterna de un cierto nivel de tensión, en energía alterna de otro nivel de tensión, basándose en el fenómeno de la inducción electromagnética. e. Sala de Control Es un sistema que permite a los usuarios (Operadores de la Central) la Supervisión, Control, Monitoreo y Operación, porque entre sus funcionalidades están las de: * Arranque y Paro de las Unidades, * Adquisición y Procesamiento de datos, * Control y Regulación: Velocidad, Apertura, Potencia Activa, Limitador de Apertura, Potencia Reactiva, Factor de Potencia, Tensión, * Supervisión, Operación y Monitoreo de los equipos de la Planta, mediante el registro de: alarmas, eventos, gráficos y reportes. f. Aerocondensadores El condensador termodinámico es utilizado muchas veces en la industria de la refrigeración, el aire acondicionado o en la industria naval y en la producción de energía eléctrica, en centrales térmicas o nucleares. La condensación se puede producir bien utilizando aire mediante el uso de un ventilador o con agua (esta última suele ser en circuito cerrado con torre de refrigeración, en un río o la mar). La condensación sirve para condensar el vapor, después de realizar un trabajo termodinámico; por ejemplo, una turbina de vapor o para condensar el vapor comprimido de un compresor de frío en un circuito frigorífico. Cabe la posibilidad de seguir enfriando ese fluido, obteniéndose líquido subenfriado en el caso del aire acondicionado. Aparato que sirve para condensar un vapor calentando el aire. g. Calderas de Recuperación La caldera de recuperación de calor o HRSG (heat recovery steam generator) en un ciclo combinado es el elemento encargado de aprovechar la energía de los gases de escape de la turbina de gas transformándola en vapor. Con posterioridad, ese vapor puede transformarse en electricidad por una turbina de gas, ser utilizado en procesos industriales o en sistemas de calefacción centralizados. Las calderas de recuperación de calor pueden clasificarse en calderas con o sin postcombustión y en calderas horizontales o verticales y también por el número de veces que el agua pasa a través de las calderas conocidas como OTSG (One Time Steam Generator). Las partes principales de una caldera de recuperación de calor son: - Desgasificador, es el encargado de eliminar los gases disueltos en el agua de alimentación, oxigeno principalmente y otros gases que nos podría provocar corrosiones. - Tanque de agua de alimentación, deposito donde se acumula el agua que alimenta a nuestro sistema, esta agua debe ser muy pura para evitar impurezas que nos podrían obstruir los conductos, erosionarlos o corroerlos por las sustancias que llevasen con ellos. - Calderín, es el lugar de donde se alimenta el evaporador de agua y el sobrecalentador de vapor. Puede haber diferentes tipos de calderines según la turbina de vapor que alimenten ya sean de baja, media o alta presión. - Bombas de alimentación, son las encargadas de enviar el agua desde el tanque de agua de alimentación a su calderín correspondiente. - Economizadores, son los intercambiadores encargados de precalentar el agua de alimentación con el calor residual de los gases de escape, aprovechando su energía con lo que aumentamos el rendimiento de nuestra instalación y evitamos saltos bruscos de temperatura en la entrada de agua. - Evaporadores, son intercambiadores que aprovechan el calor de los gases de escape de temperatura intermedia para evaporar el agua a la presión del circuito correspondientes, la circulación del agua a través de ellos puede ser forzada o natural, en la forzada se utilizan bombas y en la natural el efecto termosifón, aunque también se usan bombas en los momentos de arranque o cuando sea necesario, devolviendo el vapor al calderín. - Sobrecalentadores y Recalentadores, son los intercambiadores que se encuentran en la parte más cercana a la entrada de los gases procedentes de la combustión en la turbina de gas, el vapor que sale ya está listo para ser enviado a la turbina de vapor, este vapor debe ser lo más puro posible y debe ir libre de gotas de agua que deteriorarían nuestra turbina, también debemos tener controlada la temperatura y presión del vapor para evitar estrés térmico en los diferentes componentes. h. Desaerador El desgasificador en una caldera se refiere al tanque desaereador de alimentación de esta. Este tanque tiene 3 funciones principales en una caldera: 1. Extraer el oxígeno disuelto: no está de más hacer un análisis del daño que provoca instalaciones que trabajan con el vital elemento (agua). 2. Calentar el agua de alimentación: el agua de alimentación es calentada, para que al entrar a la caldera no sea necesaria tanta energía para llegar a una temperatura de utilización. 3. Almacenar agua de alimentación: la palabra lo indica, el desaireador es un tanque que está a continuación del tanque cisterna. Un desaereador es un qué equipo que remueve O2 del agua de alimentación a calderas (BFW) ya que el oxígeno es altamente corrosivo en los circuitos de vapor. i. Economizador Se les nombra Economizadores a los Recuperadores de calor utilizados en las calderas para precalentar el agua de alimentación (o recuperación) de las mismas, aprovechando el calor remanente de los gases de combustión. Los economizadores se instalan en el flujo de gas de escape de la caldera. Por tanto, los economizadores aumentan la eficiencia de la caldera y tienen la ventaja adicional de reducir el choque térmico. j. Evaporador Se conoce por evaporador al intercambiador de calor que genera la transferencia de energía térmica contenida en el medio ambiente hacia un gas refrigerante a baja temperatura y en proceso de evaporación. Este medio puede ser aire o agua. Estos intercambiadores de calor se encuentran al interior de neveras, refrigeradores domésticos, cámaras de refrigeración industrial, vitrinas comerciales para alimentos y un sinfín de aplicaciones en procesos para la industria de alimentos, así como en procesos químicos. De igual manera, también se encuentran al interior una diversa gama de equipos de aire acondicionado. Es debido a esto que el evaporador tiene un diseño, tamaño y capacidad particular conforme la aplicación y carga térmica. k. Bombas de Vacio Son los sistemas más comunes actualmente, el sistema lleva dos bombas, una para mantener el vacío en condiciones normales y otra de reserva y para operaciones especiales que requieran por ejemplo, obtener el vacío con más rapidez. Un ejemplo de este tipo de sistemas son las bombas de anillo líquido, estos sistemas pueden ser de una o de dos etapas, en función del número de impulsores. Utilizan un fluido de servicio mediante el cual los impulsores transfieren energía al fluido a comprimir, se genera una capa laminar debido a la fuerza centrífuga de los álabes de la bomba que comprime el fluido, en este caso aire. En un cuerpo cilíndrico parcialmente lleno de líquido se montan los impulsores excéntricamente. Al girar, los álabes hacen que el fluido cree un anillo que gira en el cuerpo cilíndrico creando simultáneamente un proceso de aspiración y compresión. Las bombas de anillo líquido tienen las siguientes características: * Posibilidad de bombear prácticamente cualquier tipo de vapor o gas. * Compresión prácticamente isoterma. * Cámara de compresión libre de lubricante. * Bajo nivel de ruido, libre de vibraciones, y mínimo mantenimiento. * Diferentes materiales de construcción dependiendo de las propiedades del fluido a comprimir. l. Tanque de Condensados Un condensador es un intercambiador térmico, en cual se pretende que el fluido que lo recorre cambie a fase líquida desde su fase gaseosa mediante el intercambio de calor (cesión de calor al exterior, que se pierde sin posibilidad de aprovechamiento) con otro medio. La condensación se puede producir bien utilizando aire mediante el uso de un ventilador (aerocondensadores) o con agua (esta última suele ser en circuito semicerrado con torre de refrigeración, o en circuito abierto proveniente de un río o del mar). El tipo de condensador más empleado en centrales termoeléctricas es el que utiliza agua como fluido refrigerante, que además utiliza un circuito semiabierto de refrigeración con una torre evaporativa como sumidero del calor latente de vaporización. El propósito del condensador termodinámico es pues provocar el cambio de estado del vapor a la salida de la turbina para así obtener máxima eficiencia e igualmente obtener el vapor condensado en forma de agua pura de regreso al tren de generación de vapor. Las razones para condensar el vapor son tres: * Se aprovecha el vapor a la salida de la turbina, cerrando el ciclo del agua * Se reduce la presión a la salida, incluso por debajo de la atmosférica, con lo que el salto de presión es mayor y por lo tanto el rendimiento y la potencia de la turbina aumentan * El posterior aumento de presión del fluido puede realizarse en una bomba hidráulica, con un consumo energético menor que si se realiza en una caldera o en un compresor Adicionalmente, el condensador recibe los siguientes flujos: * Las purgas de los calentadores y otros elementos, que una vez enfriadas son incorporadas al circuito de condensado. * El aire que procede de entradas furtivas en los diversos elementos del ciclo agua-vapor, a través de los cierres de la turbina de vapor o con el agua de reposición al ciclo. Éste debe ser extraído y enviado al exterior mediante eyectores o bombas de vacío. * El vapor procedente del escape de la turbo-bomba de agua de alimentación si la hay en la instalación. * El vapor de los by-pass de las turbinas, que en determinados modos de operación transitorios (arranques, paradas, disparos, cambios bruscos de carga) conducen directamente al condensador todo el vapor generador en la caldera una vez atemperado. * El agua de aportación al ciclo para reponer las purgas, fundamentalmente la purga continua. Esta agua es desmineralizada y proviene del tanque de reserva de condensado. Las condiciones en el interior del condensador son de saturación, es decir, está a la presión de saturación correspondiente a la temperatura de condensación del vapor. Esta presión es siempre inferior a la atmosférica, es decir, se puede hablar de vacío. m. Silenciadores El tratamiento del sonido en las entradas de aire de las turbinas de gas y cubiertas de los equipos son comúnmente atenuados con silenciadores en los gases de escape. Los calderos efectivamente atenúan el ruido de las turbinas de gas, de tal forma que muchos silenciadores de gases de escape no son requeridos en sistemas de ciclo combinado. Aquellos sistemas que incorporan sistemas de bypass para los gases de escape por lo general requerirán silenciadores u otro tratamiento de ruido en el ducto bypass. Frecuentemente, se disponen varias turbinas de gas con sus correspondientes recuperadores de calor de gases de escape, que alimentan a un único ciclo de turbina de vapor; aguas abajo de la pfernandezdiez.es Ciclos combinados.XXXI.-1194 turbina de gas existen un silenciador y una chimenea bipaso de humos, instalados de forma que ésta funcione independientemente del ciclo de vapor.El sistema exhosto se compone de un ducto difusor, el dampeer diverter, un ducto de ingreso a la HRSG, un silenciador y la chimenea by pass. Cada diverter se compone de una caja, una compuerta, y el sistema de sello. Silenciador de descarga Un silenciador de descarga es un dispositivo que reduce los niveles de ruido muy elevados que se crean cuando el gas o vapor, a alta presión, se expande a la atmósfera. El ruido es producido por la turbulencia de la mezcla de gases y la presión a la descarga de los gases comprimidos. La mayoría del ruido se produce en la expansión de dichos gases a través de la válvula que se emite a la descarga de ésta. Los silenciadores de descarga también pueden proporcionar alivio de presión para asegurar el correcto funcionamiento del sistema. La primera es una sección reactiva (difusor hay dos principios de reducción de ruido utilizados en un silenciador de ventilación) para atenuar las frecuencias bajas y ofrecer reducción de ruido de banda ancha. El segundo principio es la absorción del ruido de alta frecuencia audible, en un material absorbente del ruido. n. Colector El componente denominado colector, se utiliza para conectar distintos elementos. Es equivalente a un elemento de tipo S con la peculiaridad de que puede tener varias entradas y salidas y no incorpora pérdida de carga. En el modelo existen cuatro colectores: · Componente HP_header: está situado a la entrada de la extracción de alta, y divide el caudal en dos partes, una parte se dirige a la turbina y otra parte al colector de vapor de exportación. · Componente Colector_header: representa la unión de las tres extracciones de vapor en la cabecera del colector. · Componente col_export_header. Está localizada al final del colector y consta de una entrada, procedente del colector y dos salidas, una hacía la tubería de exportación y otra hacía futuros consumidores. · Componente col_aux_boiler: se encuentra en la tubería de exportación y representa la unión de esta línea con la procedente de las calderas auxiliares. Colector de vapor Es un recipiente, de sección ya sea rectangular o circular, que sirve para interconectar los tubos de una sección de caldera acuotubular, de un economizador, de un recalentador, de un sobre-calentador o de un precalentador. Son distribuidores de vapor horizontales, agua caliente y sobrecalentada. Construidos con tubería de acero carbono, estirada sin soldadura de calidad adecuada. Están formados por un cilindro horizontal o virola rematada con fondos torisféricos y tubuladuras perpendiculares al cuerpo principal. En la parte superior llevan el número necesario de tubuladuras según se precise en cada caso de acorde con la dimensión y la presión necesaria. En la parte inferior llevan uno o dos tabuladores para purga y/o vaciado del mismo y tienen dos patines de apoyo y deslizamiento. Para el diseño de estos equipos se han tenido en cuenta todos los factores de seguridad posibles y se han aplicado los coeficientes de seguridad necesarios. Colectores de polvo En estos hogares se utilizan 3 sistemas colectores de polvo: a) colectores electrostáticos: Se emplean para reducir la contaminación atmosférica producida por humos y otros desechos industriales gaseosos, especialmente en las fábricas que funcionan con combustibles fósiles. b) colectores centrífugos c) colectores mixtos o. Tanque Separador El separador se utiliza para simular equipos de limpieza de gas de síntesis, eliminando los agentes contaminantes, con tres finalidades distintas: equipos de extracción de cenizas, equipos entre módulos de gasificación para evitar la reacción de ciertos elementos que nos interesa en la composición final y como simuladores de ineficiencias, en este caso, para simular el grado de inconversion del carbono. Para los separadores verticales sin unidades de extractores de neblina, presenta Ks como función de presión y diámetro de la gota de líquido. Esta dependencia del Ks en la presión y diámetro se presentan en la Figura. Nótese que para cada tamaño de la gota un rango de valores - Ks son especificados para una presión. Para los separadores horizontales, este dimensionamiento depende de (en adición a la dimensión de la gota, densidad de las fase de gas y líquido, y velocidad del gas) longitud efectiva del Separador, Le, y la profundidad disponible para el transporte del gas, hg (e.i. nivel del líquido) en los separadores. Ks como función de presión y diámetros de la gota de líquido para los separadores verticales sin extractores de neblina. p. Precalentador Precalentadores de baja presión La temperatura del condensador ronda los 45ºC, y se eleva entre 5 y 15ºC con la adición del calor recuperado en los drenajes, en el vapor utilizado en los eyectores y en el vapor de sellos. Como la entrada al tren de generación de vapor se realiza a una temperatura más elevada, es necesario elevar progresivamente la temperatura desde los 45ª aproximadamente hasta la temperatura de entrada en la caldera o generador de vapor, que oscila entre los 100 y los 250 ºC, dependiendo del tipo de planta y del diseño del ciclo agua-vapor. Según se ha visto en el apartado dedicado al estudio del ciclo Rankine, es posible no realizar este calentamiento progresivo, pero eso significa reducir el rendimiento del intercambio en el tren de generación de vapor o caldera, ya que cuanto mayor sea la temperatura a la que se llegue el condensado al generador de vapor más fácil será el intercambio de energía entre el fluido calefactor (humos de combustión, aceite térmico, gases de escape, etc.) y el agua. Como fluido calefactor para producir la elevación de temperatura del condesado se emplea el propio vapor generado en el tren de generación de vapor, previamente expandido en la turbina de vapor hasta los niveles requeridos por cada uno de los precalentadores. El primer paso de este calentamiento, además de la recuperación del calor contenido en el vapor de sellos, el eyector (en caso de existir) y en los drenajes, se produce en los precalentadores de baja presión. Estos precalentadores son intercambiadores carcasa-tubos. El fluido calefactor es vapor extraído de la turbina de baja presión, y que circula a través de la carcasa de los intercambiadores. Normalmente son varios y están conectados en serie, de manera que la salida de vapor saturado y mezclado con agua del primer intercambiador se une al vapor procedente de la segunda extracción de la turbina y alimenta el segundo intercambiador, y así sucesivamente. La mezcla de vapor y líquido saturado del último intercambiador que forma parte del conjunto de precalentadores de baja se conecta al condensador. Los haces tubulares pueden ser rectos o en forma de U. El condensado circula en secuencia contraria al vapor, de forma que mientras este desciende su temperatura y presión a medida que se acerca al condensador, el condensado aumenta progresivamente de temperatura hasta la entrada en el desgasificador. Precalentadores de alta presión Tras el tanque de agua de alimentación, donde el condensado eleva de nuevo su temperatura, se sitúan habitualmente los precalentadores de alta presión. Esto intercambiadores, del tipo carcasa tubo, utilizan con fluido calefactor vapor de alta presión, extraído de la turbina de alta o media presión. Normalmente son dos unidos en serie, aunque son posibles otras configuraciones. El vapor extraído y el agua de alimentación no se mezclan en los intercambiadores, sino que simplemente intercambian calor. El vapor parcialmente condensado se lleva al tanque de agua de alimentación, para su aprovechamiento, mientras que el agua precalentada entra en el economizador del generador de vapor. Operación y mantenimiento Las plantas de ciclo combinado son frecuentemente diseñadas para trabajar con mínima atención de un operador. Paneles de control son por lo general colocados en una sala de control de tal forma que un operador puede manejar un gran sistema de ciclo combinado. Un operador local puede proveer observación del equipo, análisis de agua y otros requerimientos rutinarios de operación resultando en menor costo de operación de la planta. Costos de mantenimiento para equipos de ciclo combinado dependen de muchos factores incluyendo tipo de combustible, trabajo del ciclo, facilidad de mantenimiento, condiciones climáticas, costo de mano de obra, etc. El tipo de combustible y el trabajo del ciclo son las variables más significativas y su influencia primaria es sobre el mantenimiento de las turbinas de gas. En la tabla 3.5 son presentadas algunas estadísticas de mantenimiento frecuentes de turbinas de gas según el tipo de combustible y el trabajo del ciclo. Para sistemas de carga base el tiempo de mantenimiento es aproximadamente 2.6% de las horas de operación con gas natural y de aproximadamente 9.1% con petróleo residual. El equipo del ciclo vapor en los sistemas de ciclo combinado frecuentemente operan con alta confiabilidad debido a que combustible no es quemado en la caldera de recuperación, las temperaturas del gas y del vapor son menores y los equipos del ciclo vapor y auxiliares son muy simples. La introducción de una caldera con encendido suplementario por lo general disminuye la confiabilidad. 6. Funcionamiento ¿Cómo opera la Central a ciclo combinado de Chilca Uno? Para que la Central Termoeléctrica Chilca Uno pueda trabajar necesita abastecerse con gas natural, esta se consigue mediante una tubería que está conectada a la tubería de transportadora de gas del Perú que es la empresa encargada de transportar el gas natural desde los yacimientos de Camisea (cuzco) hasta Lima. El gas natural que llega a Chilca Uno se combina con el aire que es extraído de la atmosfera en una cámara especial donde se produce la combustión, producto de la combustión estos gases calientes hacen accionar una turbina de gas que al estar conectados a un generador eléctrico genera energía eléctrica a este proceso se llama Generación de Energía Eléctrica con Ciclo Simple, parte de estos gases calientes que se producen por la combustión del gas natural en vez de irse a la atmosfera son traslados a una caldera donde van a servir para calentar el agua que provee la planta desalinizadora. Este vapor de agua que se genera por el calentamiento de agua va a mover una turbina de vapor que al estar conectada a un generador eléctrico hace que se produzca energía eléctrica, a este proceso se llama ciclo combinado, porque utiliza una turbina a gas y una a vapor para generar energía eléctrica. Gracias a la tecnología de ciclo combinado de Chilca Uno, Engie generar un 50% más de energía eléctrica utilizando iguales cantidades de gas sin aumentar las emisiones de gases de efecto invernadero. Esta energía se transporta a todo el país desde una subestación eléctrica y de allí a través de las líneas de transmisión para que luego las empresas de distribución locales distribuyan dicha energía a las casas, colegio empresa, etc. Generación de energía protegiendo el medio ambiente. En el funcionamiento de la planta desalinizadora, esta provee de agua desalinizada a la central para el proceso de generación de energía eléctrica con ciclo combinado y no se utiliza el agua para enfriar las máquinas de Chilca Uno. La planta desalinizadora de Engie regresa al mar, solamente agua de salmuera que contiene que contiene las mismas sales de mar sin ningún compuesto toxico ya la misma temperatura del mar sin afectar las especies marinas y sin ahuyentar la pesca. Además se monitorea en tiempo real las emisiones de la central a través de equipos de última generación para garantizar que los gases de efecto invernadero se encuentres muy por debajo de los límites establecidos por la leyes medio ambientales. INGENIERIA MECANICA ELECTRICA - CENTRALES ELECTRICAS II - ING. OSWALDO FUENTES 25