Recubrimientos Anticorrosivos en Plataformas Marinas PEMEX

Anuncio

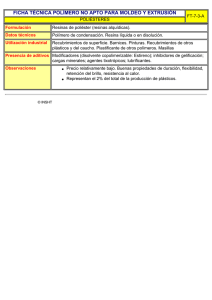

ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.1 de 26 ESPECIFICACIÓN TÉCNICA 295 SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.2 de 26 CONTENIDO 1. SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS .................................................................3 2. ESPECIFICACIONES DE LOS SISTEMAS DE RECUBRIMIENTOS ..............................................5 3. ESPECIFICACIÓN DE ACUERDO CON LA TEMPERATURA MÁXIMA DE OPERACIÓN. .......6 4. CARACTERÍSTICAS Y MÉTODOS DE APLICACIÓN .......................................................................7 5. PREPARACIÓN DE LA SUPERFICIE .................................................................................................10 6. GRADOS DE LIMPIEZA DE SUPERFICIE .........................................................................................12 7. PREPARACIÓN DE LA SUPERFICIE ANTES DE LA APLICACIÓN DEL SISTEMA DE RECUBRIMIENTO ...........................................................................................................................................13 8. APLICACIÓN ............................................................................................................................................15 9. INSPECCIÓN ............................................................................................................................................16 10. PRUEBAS .............................................................................................................................................17 11. IDENTIFICACIÓN, ALMACENAMIENTO Y TRANSPORTE. .......................................................20 12. DOCUMENTACIÓN A ENTREGAR POR EL PROVEEDOR O CONTRATISTA .....................21 13. COLOR E IDENTIFICACIÓN DE TUBERÍAS Y DUCTOS ...........................................................22 14. ESTRUCTURAS ...................................................................................................................................23 15. Catálogo de colores ...........................................................................................................................24 ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.3 de 26 La presente especificación tiene como objetivo establecer los requisitos técnicos para la aplicación de los sistemas de recubrimientos anticorrosivos e identificación en las instalaciones superficiales de Infraestructuras Marinas de PEMEX-Exploración y Producción (PEP). Categorías y grados de corrosividad Los sistemas de recubrimientos anticorrosivos se deben utilizar en función de las categorías y grados de corrosividad que se indican en la tabla 1 de esta especificación, en cumplimiento con los requerimientos de ISO 12944-2, ISO 9223 e ISO 149713-1. Categoría Grados de corrosividad C5-M Muy alta (marino) Im2 Inmersión en agua de mar para zona de mareas y oleaje Tabla 1. Categorías y grados de corrosividad en ambientes atmosféricos. En la tabla 2 de esta especificación, se indican los sistemas de recubrimientos anticorrosivos, sus aplicaciones, entre otras y el tipo de obra, los cuales se deben utilizar para la protección de instalaciones superficiales de infraestructura marina. 1. SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS Tabla 2. Sistemas de recubrimientos anticorrosivos para instalaciones superficiales de plataformas marinas. Tipo de obra Mantenimiento Obra nueva No. Sistemas 1. Elastomérico + Encapsulador de acrílico (base agua para superficies secas) o epóxico (para superficies húmedas) + Acabado de poliuretano APLICA APLICA 2. Polímero híbrido para superficies con alta temperatura. APLICA APLICA 3. Epóxico para aplicación en superficies mojadas. APLICA APLICA APLICA APLICA APLICA APLICA 4. 5. Epóxico multifuncional autoimprimante de alto espesor + Polisiloxano acrílico. Epóxico multifuncional autoimprimante de alto espesor + Poliuretano. Aplicación Para encapsulado de bridas, espárragos y válvulas y espacios anulares de bases de tanque. En tuberías y equipos de proceso de alta temperatura, calderas, quemadores, chimeneas y escapes. En tuberías de proceso en operación con presencia de condensación externa (tuberías húmedas), paquetes de regulación de gas y bajantes de pozos. En tuberías y equipos de proceso, estructuras metálicas, barandales y escaleras y estructuras inferiores de helipuertos, incluye filos y bordes, envolventes exteriores y cúpulas flotantes de 5 tanques de almacenamiento ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Tipo de obra Mantenimiento Obra nueva Doc. No. ETP-295 Rev. Fecha: Hoja.4 de 26 No. Sistemas 6. Cintas poliméricas completamente amorfas, auto reparables viscoelásticas (con protección mecánica color blanco). APLICA APLICA 7. Cintas de Zinc (Laminación en frío). APLICA APLICA APLICA APLICA APLICA APLICA APLICA APLICA Pisos de cuartos de control de vuelos APLICA APLICA Superficie de la cubierta del helipuerto APLICA Superficie de la cubierta de helipuertos que no tienen tiempos de libranza para reparaciones, ya que permite aterrizajes durante el proceso de realización. 8. 9. 10. 11. 12. Epóxico rico en Zinc + Epóxico de altos sólidos + Polisiloxano. Epóxico rico en Zinc + Epóxico de altos sólidos + Poliuretano. Epóxico reforzado con cuarzo + Poliuretano. Epóxico + Elastómero flexible +Epóxico antiderrapante + Poliuretano Primario epóxico + Epóxico + Poliuretano con refuerzo de óxido de aluminio + Sello epóxico + Capa antiderrapante + Acabado de poliuretano APLICA 13. Resina termoplástica con aceite mineral inhibidor de corrosión y libre de solventes (decapable y reutilizable). APLICA APLICA 14. Resina epóxica autoimprimante de dos componentes. APLICA APLICA 15. Inorgánico de Zinc + Epóxico con resinas fenalcamida + Epóxico con refuerzo de vidrio (en forma de fibra o hojuelas o malla) + Fenólico de dos componentes APLICA APLICA 16. Inorgánico de Zinc + Epóxico fenólico con aminas APLICA APLICA 17. Polímero metálico grado pasta, a base de aleación acero de silicio o fosforo con oligómeros reactivos. APLICA APLICA Aplicación Muelles de plataformas marinas, tuberías húmedas bajo condensación externa y tuberías secas, paquetes de regulación de gas y bajantes de pozos, estructuras metálicas en zonas de mareas y oleaje e inmersión en agua de mar. Encapsulado de uniones bridadas, tuercas y espárragos de sujeción, así como en separadores, estructuras metálicas, tuberías, conexiones, accesorios, bordes y filos de estructuras. Exterior de recipientes, acero estructural y tuberías sobre cubierta. Para encapsulado de bridas, espárragostuercas, válvulas, tuberías de instalaciones existentes en ambiente sin humedad. Así como para la protección de maquinaría y componentes almacenados. Estructuras, pisos de acero, muelles de plataformas marinas, puentes, tuberías húmedas bajo condensación, paquetes de regulación de gas y bajantes de pozos, estructuras metálicas en zonas de mareas y oleaje y en inmersión en agua de mar. Para fondo, cúpula y envolvente interior de tanques de almacenamiento de crudo amargo, aceite recuperado con trazas de agua, diesel y otros derivados del petróleo. Para fondo y envolvente interior de tanques de almacenamiento de crudo, aceite recuperado, diésel Para tuberías y equipos de proceso, estructuras metálicas, barandales y escaleras, muelles, incluye filos y bordes. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. No. Sistemas Tipo de obra Mantenimiento Obra nueva Doc. No. ETP-295 Rev. Fecha: Hoja.5 de 26 Aplicación 18. Polímero de hule líquido. APLICA APLICA Para tuberías y equipos de proceso, estructuras metálicas, barandales y escaleras, muelles, incluye filos y bordes. 19. Epóxico 100% sólidos, de dos o tres componentes para zona de mareas y oleajes. APLICA APLICA Para protección entre tubería y soportería, zonas (cordones) de soldadura. 20. Polímero de hule solido maleable en pasta APLICA APLICA 21. Epóxico 100% sólidos para servicio de inmersión en agua potable APLICA APLICA 1.1. 1.2. 1.3. 1.4. Para protección del espacio anular entre caras de bridas, bases de tanques entre la unión de la envolvente y la base de concreto y líneas de proceso húmedas. Para protección del interior de tanques de agua Potable. Los sistemas de recubrimientos para zonas de mareas y oleajes que comprende - 3,048 m (-10 ft) en inmersión y +4,572 m (15 ft) en la zona aérea, a partir del NMM en inmersión, como en la parte atmosférica de dicha zona, los trabajos de mantenimiento en ambas zonas se deben aplicar y curar en inmersión. La expectativa de servicio de los sistemas de recubrimientos anticorrosivos debe ser mayor de 10 años de acuerdo al ambiente atmosférico C5M o Im2, conforme a la clasificación de las categorías de corrosión establecidas en la ISO 12944-2 2017. Los primarios ricos en zinc deben tener como mínimo 85% de zinc en película seca. El contenido mínimo 85% de zinc en película seca se debe determinar con el método de evaluación ASTMD6580 00 (2017). 2. ESPECIFICACIONES DE LOS SISTEMAS DE RECUBRIMIENTOS 2.1. Parámetros Los sistemas de recubrimientos anticorrosivos para las actividades de mantenimiento y obra nueva deben brindar la protección anticorrosiva en las condiciones de exposición a los siguientes parámetros cuando apliquen: 2.1.1. Para mantenimiento a). b). c). d). e). f). g). h). i). j). Tipo de ambiente. Temperatura máxima de operación del equipo, sistemas de tubería y tanques de almacenamiento. Accesibilidad física a la estructura, equipo o sistemas de tuberías. Temperatura ambiente durante la aplicación. Localización física y geográfica. Tipo y condición de recubrimiento existente. Grado de limpieza y perfil de anclaje, requeridos en la preparación de superficie. Tiempo de aplicación de las diferentes capas del sistema de recubrimiento. Temperaturas superficiales altas y bajas en tuberías y equipos húmedos y ciclo térmico del proceso. Complejidad del equipo de aplicación y disponibilidad de personal entrenado. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. k). l). m). n). o). p). q). r). Doc. No. ETP-295 Rev. Fecha: Hoja.6 de 26 Compatibilidad fisicoquímica entre los recubrimientos existentes y el nuevo a aplicar en las áreas de transición o traslape. Temperatura superficial de la tubería (tuberías húmedas, altas y baja temperaturas, entre otras). Movimiento de la tubería por expansión, contracción, golpes de ariete o vibración, entre otros. Diámetro de la tubería. Toxicidad de los recubrimientos anticorrosivos. Resistencia a la luz ultravioleta (UV) y al intemperismo en las zonas de interfase. Longitud o área a recubrir. Compatibilidad ambiental respecto al contenido de compuestos orgánicos volátiles formulaciones a base de metales pesados. 2.1.2. Para obra nueva a). b). c). d). e). f). g). h). i). j). k). l). m). n). o). 3. Tipo de ambiente. Temperatura máxima de operación del equipo, sistemas de tubería y ciclo térmico. Localización física y geográfica. Accesibilidad. Métodos de instalación de la estructura, equipo o sistemas de tuberías. Método de reparación de daños en el sistema de protección anticorrosiva durante su manejo, embarque, almacenaje, instalación y puesta en servicio. Grado de limpieza y perfil de anclaje, requeridos en la preparación de superficie. Procedimientos de fabricación e instalación y recubrimiento de juntas y reparaciones en campo. Permeabilidad a la humedad y su relación con la temperatura. Adherencia requerida entre el recubrimiento y el metal base. Susceptibilidad al desprendimiento mecánico o deterioro del sistema de recubrimiento, cuando aplique. Resistencia al envejecimiento, fragilidad y agrietamiento. Método para reparación del sistema de recubrimientos, cuando aplique. Compatibilidad ambiental, daños a la salud en su aplicación, fabricación/instalación y operación. Aplicación del recubrimiento (en planta o campo). ESPECIFICACIÓN DE ACUERDO CON LA TEMPERATURA MÁXIMA DE OPERACIÓN. Se deben especificar de acuerdo con la temperatura máxima de operación que deben resistir, como se establece en la tabla 3, de esta especificación. Así mismo, los sistemas de recubrimientos para mantenimiento que requieran ser aplicados cuando los equipos o tuberías estén en operación, se deben aplicar a las temperaturas de operación establecidas en la tabla 4 de esta especificación. Tabla 3. Rangos de temperatura de operación. Rangos de temperatura (ºC) Sistemas -50 a 120 1 o 3 o 4 o 5 o 6 o 7 o 8 o 12 ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. 4. Doc. No. ETP-295 Rev. Fecha: Hoja.7 de 26 121 a 400 9 o 10 o 11 o 13 o 14 o 15 o 16 o 17 o 18 o 19 o 20 o 21 Mayores a 400 2 CARACTERÍSTICAS Y MÉTODOS DE APLICACIÓN Tabla 4. Características y métodos de aplicación. No . 1. 2. 3. 4. 5. 6. Sistema Elastomérico + Encapsulador de acrílico (base agua para superficies secas) o epóxico (para superficies húmedas) + Acabado de poliuretano Polímero híbrido para superficies con alta temperatura Epóxico para aplicación en superficies mojadas. Epóxico multifuncional autoimprimant e de alto espesor + Polisiloxano acrílico. Epóxico multifuncional autoimprimant e de alto espesor + Poliuretano. Cintas poliméricas completament e amorfas, auto reparables Perfil de anclaje μm (mil) 37.562.5 (1.5-2.5) cuando aplique 37.562.5 (1.5-2.5) cuando aplique 37.562.5 (1.5-2.5) cuando aplique Método de aplicación Espeso r película seca por capa μm (mil) Espesor total del sistema μm (mil) ISO 12944-5 (C5M e Im2) Rango de temperat ura de operació n (°C) Rango de temperat ura de aplicació n (°C) 100% + 60 % (encapsulad or acrílico) o 100% (epóxico) + 55% Manual 2500 – 6000 (100 236) + 375 (15) + 75 (3) 2500-6450 (100-284) -29° a 82° 5° a 50° 15 min Extendido 57% - 100% Manual, Aspersión Convencion al o Equipo airless 100 – 200 (4 8) 100 – 200 (4 - 8) -10° a 600 °C 4°C a 316 °C 1 hr – 7 días 85 % 100% Manual, Equipo airless 150 – 1000 (6 - 40) 150 – 1000 (6 - 40) -20 °C a 120°C -7°C a 50° C 85% - 90% + 72% 100% Manual, Aspersión o Equipo airless 250 – 1000 (10 – 40) + 50 – 100 (2-4) 300 – 1100 (12 – 44) -4°C a 120°C 2°C a 50°C 80%-100% + 65%100% Aspersión Convencion al/ Equipo airless, Brocha o Rodillo 250 – 1000 (10 - 40) + 40-75 (1.5-3) 290-1075 (11.5-43) -20°C a 120°C 2 °C a 50 °C Manual 18002200 (71-87) + 500555 (2022) 2300-2755 (91-109) -45°C a 90°C 5°C a 70°C Tiempo de secado entre Capas mínimo y máximo: @ 25° C Porcentaje Sólidos en volumen (mínimo) ISO 3233 0 – 3 días + 15 min – 7 días + 6 hrs - Extendido 37.562.5 (1.5-2.5) cuando aplique 5 hrs –7 días + 4 hrsExtendido 37.562.5 (1.5-2.5) cuando aplique 2 hrs – 5 días + 30 min Extendido N/A N/A 100% ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. No . Sistema Perfil de anclaje μm (mil) Tiempo de secado entre Capas mínimo y máximo: @ 25° C Porcentaje Sólidos en volumen (mínimo) ISO 3233 Doc. No. ETP-295 Rev. Fecha: Hoja.8 de 26 Método de aplicación Espeso r película seca por capa μm (mil) Espesor total del sistema μm (mil) ISO 12944-5 (C5M e Im2) Rango de temperat ura de operació n (°C) Rango de temperat ura de aplicació n (°C) 105 (4.15) -50°C a 80°C 8°C a 30°C 225-375 (915) -20 °C a 120 °C 10 °C a 50 °C 265-500 (10.5-20) -20°C a 170°C 2 °C a 52°C 3075 -6250 (123 -250) -20°C a 400°C 5°C a 50°C 1237.55037 (48.5200)) -29°C a 400°C -4°C a 54°C 4 500-6650 (180-266) 10 °C a 60 °C viscoelásticas (con protección mecánica color blanco). 7. Cintas de Zinc (Laminación en frío). N/A Adhesivo 48 hrs a 96hrs 100% Manual 80 (3.15) y 25 (1) (adhesiv o) 8. Epóxico rico en Zinc + Epóxico de altos sólidos + Polisiloxano 37.562.5 (1.5-2.5) cuando aplique 4 hrs –3 meses + 5 hrs – Extendido + 6 hrs – 2 años 65%-70% + 72%-100% + 70%-90% Aspersión con o sin aire, rodillo y brocha 75-100 (3-4) + 150-200 (6-8) + 75 (3) 9. Epóxico rico en Zinc + Epóxico de altos sólidos + Poliuretano. 37.562.5 (1.5-2.5) cuando aplique 3 hrs – Extendido + 5 hrs – Extendido + 30 minExtendido 10. Epóxico reforzado con cuarzo + Poliuretano 37.562.5 (1.5-2.5) cuando aplique 11. Epóxico + Elastómero flexible + Epóxico antiderrapante + Poliuretano. 37.5-50 (1.52.0), cuando aplique 12. Primario epóxico + Epóxico + Intermedio de poliuretano con refuerzo de óxido de aluminio + 37.562.5 (1.5-2.5) cuando aplique 75 – 100 (3 4) + 150– 300 (612) + 40-100 (1.5-4) 3000 – 6000 (120 240) + 75-250 (3-10) 62.5125 (2.5-5) + 1100 – 3000 (43 120) + 75() 1837 (372) + 75 (3) 150-200 (6-8) 65%-70% + 72%-100% + 65%-90% Aspersión Convencion a l/ Equipo airless/Broc h a /Rodillo 1 hr – 30 días + 2 hrs -Extendido 71% -100% + 65%-76% Manual/ Aspersión Convencion al / Equipo airless 4 hrs – 72 hrs + 8 hrs – 24 hrs + 6 hrs Extendido 71%-100% + 70% 100% + 70% - 100% + 65%-70% Manual, Aspersión Convencion al, Equipo airless 4-12 h 78%-82% Rodillo 1-2 h 95%-100% Rodillo 100-150 (4-6) 95%-100% Jalador con escantillone s , llana dentada 3 000-4 000 (120160) 3-6 h 10 °C a 50°C ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. No . Sistema Perfil de anclaje μm (mil) Sello epóxico + Capa antiderrapante + Acabado de poliuretano 13. 14. Resina termoplástica con aceite mineral inhibidor de corrosión y libre de solventes (decapable y reutilizable). Resina epóxica autoimprimant e de dos componentes 15. Inorgánico de Zinc + Epóxico con resinas fenalcamida + Epóxico con fibra de vidrio + Fenólico de dos componentes 37.5-50 (1.52.0), cuando aplique 37.5-50 (1.52.0), cuando aplique Tiempo de secado entre Capas mínimo y máximo: @ 25° C Porcentaje Sólidos en volumen (mínimo) ISO 3233 Método de aplicación Espeso r película seca por capa μm (mil) 4 h-7 días 64%-68% Rodillo 175-200 (7-8) 6 h–7 días 64%-68% Rodillo 1 000-2 000 (4080) 6-12 h 65%-70% Rodillo 75-100 (3-4) 100% Con pistola (aplicación líquida en caliente) 100% Manual, Rodillo, brocha subacuática y arless 2 min 15 - 90 37.5-50 (1.52.0), cuando aplique 2 hrs – Extendido +12 – 28 días + 12 hrs – 28 días + 12 hrs – 28 días 62%-65% + 80%-100% + 80%100% + 80%-100% Equipo airless y Manual 16. Inorgánico de Zinc + Epóxico fenólico con aminas 37.5-50 (1.52.0), cuando aplique 4 hrs – Extendido+ 1 hr – 24hrs 62%65%+60%100% Por aspersión convencion alo sin aire y Manual 17. Polímero metálico grado pasta, a base de aleación acero de silicio o fosforo con 37.562.5 (1.5-2.5) cuando aplique 100 % Por aspersión convencion al o sin aire y Manual 0 – 2 hrs Doc. No. ETP-295 Rev. Fecha: Hoja.9 de 26 Espesor total del sistema μm (mil) ISO 12944-5 (C5M e Im2) Rango de temperat ura de operació n (°C) Rango de temperat ura de aplicació n (°C) 2000 (80) 1er. Capa + 2000 (80) 2ª capa 4000 (160) -15°C a 180°C 160°C a 175°C 200-400 (8-16) + 200-400 (8-16) 400-800 (16-32) 10°C a 200°C 10°C a 20°C 1462.52300 (58.592) -10°C a 400°C 10°C a 50°C 262.5-2100 (12.5-84) 0°C a 400°C + 10 °C a 150°C 10°C a 52°C 75 –12000 (3 - 472) 41°C a 175°C 5°C a 50°C 62.5100 (2.5-4) + 100 – 200 (4 8) o Calafate o+ 10001400 (40 a 56) + 300-600 (12-24) 62.5100 (2.5-4) + 2502000 (10-80) 7512000 (3- 472) ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Hoja.10 de 26 Porcentaje Sólidos en volumen (mínimo) ISO 3233 Método de aplicación 70 ± 2 % Manual c/brocha, rodillo o pistola 100 (4) 400 (16) -60 °C a 180 °C -60 °C a 120 °C 3 hrs – 120 hrs 98%-100% Aspersión convencion al / Equipo airless y Manual 250 – 6000 (10 240) 250 – 6000 (10 - 240) -20°C a 150°C 10 °C a 60 °C No aplica Siempre maleable 100% Aplicación manual No aplica No aplica -60 °C a 180 °C -60 °C a 120 °C 2 hrs – 20 días 100 % Manual y Airless 250 – 625 (10 – 25) 300 – 625 (12 – 25) -10 °C a 150°C 5°C a 50°C Perfil de anclaje μm (mil) 18. Polímero de hule líquido. 37.562.5 (1.5-2.5) cuando aplique 30 min máximo 19. Epóxico 100% sólidos, de dos o tres componentes para zona de mareas y oleajes 37.562.5 (1.5-2.5) cuando aplique 20. Polímero de Hule Solido maleable grado pasta. 21. Epóxico 100% sólidos para servicio de inmersión en agua potable. Sistema ETP-295 Rev. Fecha: Espeso r película seca por capa μm (mil) Tiempo de secado entre Capas mínimo y máximo: @ 25° C No . Doc. No. Espesor total del sistema μm (mil) ISO 12944-5 (C5M e Im2) Rango de temperat ura de operació n (°C) Rango de temperat ura de aplicació n (°C) oligómeros reactivos 37.562.5 (1.5-2.5) cuando aplique 37.562.5 (1.5-2.5) cuando aplique Nota: Después de aplicar el recubrimiento primario, en las áreas irregulares donde puedan dejarse borde o filos sin recubrir, se debe aplicar una capa de refuerzo con un recubrimiento compatible al primario aplicado. 4.1. El primario, intermedio y acabado para los sistemas de recubrimientos anticorrosivos, se deben caracterizar e identificar por medio del espectro infrarrojo de acuerdo con el método ASTM D2621 ó equivalente, para su control de calidad por comparación contra el espectro infrarrojo de referencia por componente o mezcla del fabricante. Se debe comparar el espectrograma inicial de la muestra con certificación contra las que se obtengan de los diferentes lotes, declarando el tipo de solventes previamente para evitar interferencias. Para aceptar el lote nuevo, en los espectrogramas se deben tener los mismos grupos funcionales y los picos principales en el mismo número de onda, en caso contrario se deben rechazar el lote. 5. PREPARACIÓN DE LA SUPERFICIE 5.1. Pre-limpieza de la superficie ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.11 de 26 Antes del proceso de la preparación de superficie, ésta debe estar libre de cualquier contaminación de aceite o grasa, para lo cual en caso necesario, se debe aplicar un tratamiento con una solución de desengrasante biodegradable para eliminar los contaminantes existentes, posteriormente se debe efectuar el retiro de incrustaciones de óxido, imperfecciones superficiales como astillas, laminaciones, fundente de soldadura, entre otros y en seguida se debe realizar enjuague con agua potable, de acuerdo a lo que establece SSPC-SP 1 o equivalente. 5.2. Grados de corrosión y condiciones de oxidación antes de la preparación de superficie. Antes de realizar la limpieza y preparación de la superficie metálica a proteger, se debe evaluar el grado de corrosión de la superficie, conforme a las condiciones de oxidación listadas en la tabla 5, de acuerdo con las normas ISO-8501-1, SSPC-VIS 1, SSPC-VIS 2, SSPC-VIS 3 o equivalente y al sistema de recubrimiento anticorrosivo seleccionado. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.12 de 26 Tabla 5. Grados de corrosión y condiciones de oxidación de superficies metálicas. Grados de corrosión A. B. C. D. E. F. G. H. 6. Condiciones de oxidación Superficie metálica recubierta en gran medida por escamas o “cascarilla” de laminación adherida, con poco o nada de óxido. Superficie metálica con óxido incipiente, en la que han empezado a exfoliarse las escamas o “cascarilla” de laminación. Superficie metálica cuyas escamas o “cascarilla” de laminación ha desaparecido por la acción del óxido, o que puede eliminarse raspando, pero con algunas picaduras visibles a simple vista. Superficie de acero cuyas escamas o “cascarilla” de laminación ha desaparecido por la acción del óxido y en la que se ven a simple vista numerosas picaduras. Superficie de acero con sistema de recubrimiento, sistema ligeramente decolorado aplicado sobre una superficie tratada con abrasivo a presión; sistema casi intacta. Superficie de acero con sistema de recubrimiento, con aplicación de primario a base de zinc sobre una superficie tratada con abrasivo a presión; sistema ligeramente envejecido, la mayor parte intacto. Sistema de recubrimiento aplicado sobre una superficie de acero con pequeñas escamas o “cascarilla” pero limpia, sistema fuertemente intemperizado, ampollado y decolorado. Sistema de pintura aplicado sobre una superficie de acero, sistema de pintura totalmente intemperizado, ampollado, decolorado y con desprendimiento de capas. GRADOS DE LIMPIEZA DE SUPERFICIE En la Tabla 6 se establecen los grados de limpieza con chorro abrasivo que se deben aplicar a la superficie metálica de acuerdo a la evaluación de la superficie y las características propias de cada sistema de recubrimiento. Tabla 6. Grados de limpieza (con chorro abrasivo). Grado de limpieza Grado ISO 8501-1 A ráfaga Sa 1 Comercial Sa 2 Cercana al metal blanco Sa 2½ A metal blanco Sa 3 Descripción visual Examinada la superficie, ésta debe estar exenta de aceite, grasa y contaminantes visibles, así como de escamas o “cascarilla” de laminación, óxido y capas de pintura. Examinada la superficie, ésta debe estar exenta de aceite, grasa y contaminantes visibles, así como de la mayor parte de las escamas o “cascarilla”, óxido y capas de pintura. Examinada la superficie, ésta debe estar exenta de aceite, grasa y contaminantes visibles, así como de escamas o “cascarilla”, óxido, capas de pintura y materias extrañas. Examinada la superficie, ésta debe estar exenta de aceite, grasa y contaminantes visibles, así como estar exenta de escamas o ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Grado de limpieza Grado ISO 8501-1 Doc. No. ETP-295 Rev. Fecha: Hoja.13 de 26 Descripción visual “cascarilla”, óxido, capas de pintura y materias extrañas. La superficie debe tener un color metálico uniforme. En la Tabla 7, se establecen los grados de limpieza con herramienta manual que se deben aplicar a la superficie metálica de acuerdo con la evaluación visual y al sistema de recubrimiento anticorrosivo seleccionado. Tabla 7. Grados de limpieza (con herramienta manual). Grado de limpieza Manual o mecánico intenso Manual o mecánico a fondo 7. Grado ISO 8501-1 St 2 St 3 Descripción visual Examinada la superficie, ésta debe estar exenta de aceite, grasa y suciedad visible, así como de cascarilla, óxido, capas de pintura y materias extrañas que presenten una escasa adherencia. Igual que el St 2 pero la superficie debe tratarse mucho más intensamente para proporcionar un brillo metálico procedente de la superficie metálica. PREPARACIÓN DE LA SUPERFICIE RECUBRIMIENTO ANTES DE LA APLICACIÓN DEL SISTEMA DE El grado de limpieza requerido por PEP, debe ser a metal blanco o Sa3. Cuando por alguna dificultad debida a restricciones operativas en algún área o instalación en particular, donde no sea posible obtener limpieza a metal blanco o Sa3, se debe hacer una evaluación para determinar el grado de limpieza que se pueda realizar, diferente a éste, de acuerdo al sistema de recubrimientos existente, lo cual se debe establecer desde las bases del procedimiento de contratación. La evaluación visual de la limpieza de superficies, las pruebas para la evaluación de la limpieza de superficies, las características de la rugosidad de la superficie con limpieza mediante chorro del sustrato metálico y los métodos de preparación de superficie deben cumplir con la ISO 8501, ISO 8502, ISO 8503 e ISO 8504 respectivamente. Los métodos de limpieza que se deben utilizar son los que se establecen en la tabla 7 de esta especificación, entre otros nuevos métodos, los cuales deben estar establecidos en documentos técnicos normativos. En la Tabla 8 se establecen los grados de preparación de la superficie metálica, que se deben cumplir antes de la aplicación del sistema de recubrimiento, dependiendo del método de limpieza seleccionado. ESPECIFICACION TECNICA Doc. No. SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. ETP-295 Rev. Fecha: Hoja.14 de 26 Tabla 8. Grados de preparación de superficie. Método ISO 8501-1 Sa 3 Sa 2½ Sa 2 Sa 1 Limpieza con abrasivos Limpieza con solventes Limpieza con herramienta de poder Limpieza con herramienta de poder a metal desnudo Chorro de agua a alta-presión y ultra-alta-presión: -WJ-1 Limpieza a sustrato desnudo -WJ-2 Limpieza muy profunda o considerable -WJ-3 Limpieza profunda -WJ-4 Limpieza ligera St 2 o 3 Sa 3 Sa 2½ Sa 2 Sa 1 Grado SSPC SP 5 SP 10 SP 2 SP 7 SP 1 SP 3 SP 11 SP 5 SP 10 SP 6 SP 7 NACE No. 1 No. 2 No. 3 No. 4 No. 1 No. 2 No. 3 No. 4 Sa 2½ Sa 2 TR 2 E6G198 Sa 1 Nota: Cuando el método de limpieza sea a base de chorro abrasivo húmedo y agua a alta y ultra alta presión, antes de aplicar el recubrimiento, toda la superficie se debe tratar conforme a la condición de limpieza NACE/SSPCDWAB-10.SC-2 o equivalente. Limpieza con chorro de abrasivo húmedo Para producir el perfil de anclaje requerido se deben seleccionar los abrasivos que se establecen en la Tabla 9, los cuales deben estar secos, limpios, libres de contaminación y graduados de acuerdo con las ISO 111243 e ISO 11126 correspondientes. Tabla 9. Tipos de abrasivos Tipo Metálico Natural, mineral Sintético, mineral Nombre Granalla de acero Olivino Estaurolita Hematita especular Granate Escoria de fundición Óxido de aluminio Escoria de fundición de Cobre Elastómero de poliuretano con abrasivo mineral (sponget jet) Características 0.8 a 1.2 % de carbono Magnesio/silicato de hierro Hierro/silicato de aluminio Fe2O3 cristalino Silicato de hierro y calcio Silicato de aluminio Corindón cristalino Norma ISO 11124-3 ISO 11126-8 ISO 11126-9 ISO 11126-10 ISO 11126-4 ISO 11126-7 Silicato de hierro ISO 11126-3 Abrasivo tipo esponja con gránulos de óxido de aluminio como agente abrasivo ISO 11126-7 ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.15 de 26 En áreas donde se pueda afectar la operación de los equipos dinámicos de las instalaciones costa fuera de PEP y se requiera desarrollar actividades de preparación de superficies metálicas para la aplicación del sistema de protección anticorrosiva, se debe restringir el uso de la arena sílica. 8. APLICACIÓN 8.1. Calificación del personal. La aplicación del sistema de recubrimiento anticorrosivo se debe realizar por un aplicador designado por el contratista y avalado por el fabricante del recubrimiento anticorrosivo, el cual debe ser supervisado por un inspector designado por el contratista. 8.2. Preparación de los sistemas de recubrimientos. Conforme con cada sistema para los trabajos de obra nueva y trabajos de mantenimiento donde la limpieza requiera Sa3, se deben utilizar primarios, intermedios y/o acabados del mismo fabricante y se deben suministrar en los recipientes o contenedores originales, cerrados y etiquetados de acuerdo a su contenido. La ficha técnica del fabricante debe incluir toda la información necesaria para la preparación y aplicación de cada recubrimiento de los sistemas de protección anticorrosiva. Antes de preparar los recubrimientos de los sistemas de protección anticorrosiva, se debe verificar la fecha de caducidad de los materiales mismos, que no esté vencida. Durante la aplicación de los sistemas de recubrimientos, se debe verificar que la temperatura del sustrato sea al menos de 3 °C (5 °F) por arriba de la temperatura del punto de rocío, con excepción de los sistemas para aplicación en inmersión y tolerantes a la humedad. La humedad relativa máxima para aplicar los recubrimientos de los sistemas de protección anticorrosiva debe ser del 85 por ciento. En trabajos de mantenimiento se deben utilizar sistemas de recubrimientos compatibles con el recubrimiento existente de acuerdo con ASTM D5064 o equivalente. Antes y durante la aplicación, se debe verificar lo siguiente: La preparación de los recubrimientos se debe realizar conforme a las instrucciones de la ficha técnica de cada uno de los componentes del sistema de recubrimientos emitida por el fabricante. El recubrimiento primario debe cubrir totalmente el perfil de anclaje de la superficie establecido en la tabla 4 y la totalidad de la superficie metálica. El espesor de película se debe medir de acuerdo con los métodos establecidos en ISO 2808. El aplicador debe realizar mediciones periódicas del espesor de película húmeda para asegurar que se obtenga el espesor de película seca establecido en esta especificación. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.16 de 26 Todos los recubrimientos se deben aplicar de acuerdo a lo especificado en la ficha técnica. 8.3. Medición de espesores en película húmeda El contratista debe medir e informar los espesores de película húmeda durante la aplicación de los recubrimientos para los sistemas de protección anticorrosiva, conforme a los requisitos del ASTM D-4414-95 o equivalente. 9. INSPECCIÓN La inspección se debe llevar a cabo durante las siguientes etapas: preparación de la superficie (perfil de anclaje y grado de limpieza) y aplicación de cada capa del recubrimiento que conforman el sistema anticorrosivo de recubrimientos (inspección visual), medición de espesores, adherencia y detección de fallas o poros por medio de conductividad eléctrica a toda la zona donde se aplicó el recubrimiento anticorrosivo, así mismo se debe cumplir con los requisitos y métodos de prueba de 10.1 de estas recomendaciones. Durante la preparación y aplicación de los recubrimientos de los sistemas de protección anticorrosiva, se deben inspeccionar todas las capas que conforman el sistema de recubrimientos, según aplique para primario, enlace y acabado. Dicha inspección se debe realizar por un inspector designado por el contratista y se debe de solicitar una muestra testigo al inicio de las aplicaciones bajo la supervisión del fabricante. 9.1. Equipos e instrumentos de inspección Las mediciones para la inspección se deben realizar siguiendo el instructivo de uso del equipo. Todos los instrumentos de medición y equipos de prueba deben estar calibrados y contar con un dictamen o informe de calibración vigente, emitido por un laboratorio acreditado en términos de la LFMN. 9.2. Registros de resultados de la inspección de los sistemas de recubrimientos El contratista debe entregar registros de inspección al menos una vez a la semana, proporcionando detalles de las condiciones ambientales, temperatura de la superficie metálica, limpieza y preparación, espesores de película húmeda, espesores de película seca, áreas que se inspeccionaron y que fueron aceptadas, rechazadas o reparadas, así como el avance físico del programa de trabajo aprobado por PEP. 9.3. Apariencia del recubrimiento Después de la aplicación de un recubrimiento o del sistema de recubrimientos, éstos deben estar libres de los defectos que se establecen en la Tabla 10, entre otros, que pueden afectar directamente el desempeño del sistema. En caso de que se presente algún defecto, se debe sustituir el recubrimiento o el sistema de recubrimientos del área afectada. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.17 de 26 Tabla 10. Defectos típicos de aplicación. Descripción Escurrido. También llamado acortinado, flujo excesivo de recubrimiento. Cáscara de naranja, picos y valles en la superficie, parecidos a una cáscara de naranja. Ojo de pescado. Separación o restirado de la película de recubrimiento húmeda, que deja descubierta la película inferior o el sustrato. Poros (Pinholes). Agujeros pequeños y profundos exponiendo el sustrato. Sobre aspersión 10. Causa Pistola muy cerca del sustrato, demasiado adelgazador, demasiado recubrimiento o superficie muy lisa o brillante. Recubrimiento demasiado viscoso, pistola muy cerca de la superficie, evaporación rápida de solvente, baja presión de aire, inapropiada atomización. Aplicación sobre aceite, polvo, silicón o recubrimiento incompatible. Insuficiente e inadecuada atomización del recubrimiento, pigmento mal incorporado o contaminación del recubrimiento. Partículas de recubrimiento medio secas depositadas en la superficie. PRUEBAS 10.1. Requisitos y métodos de prueba En la Tabla 11 se establecen las pruebas de laboratorio, los métodos de prueba, requisitos y el desempeño que deben cumplir los sistemas de recubrimientos anticorrosivos. Todas las pruebas que se establecen en esta especificación se deben realizar por un laboratorio acreditado en términos de la LFMN. Tabla 11. Pruebas, métodos de prueba y requisitos. No. 1. 2. SISTEMA Elastomérico + Encapsulador de acrílico (base agua para superficies secas) o epóxico (para superficies húmedas) + Acabado de poliuretano Polímero híbrido para superficies con alta temperatura. Prueba cíclica (ISO 20340) 4 200 horas de exposición (Requisito de la Tabla 5 y Método de prueba del Anexo A de ISO 20340) C5M Im2 APLICA (excepto la prueba de adhesión) NO APLICA NO APLICA NO APLICA Retención de borde Flexibilidad a bajas temperaturas Métodos de prueba de la Secc. 8 de NACE TM0304 / Secc. 8 de NACE Método de prueba de ASTMD522/D- 2136 o equiv. Desprendimiento Catódico NO APLICA NO APLICA ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. No. 3. 4. 5. 6. 7. 8. 9. 10. 11. SISTEMA Métodos de prueba de la Secc. 9 de NACE TM304 / Secc. 9 de NACE TM404 o equiv. Epóxico para aplicación en superficies mojadas. Aplica prueba 20340, excepto la prueba de caleo Epóxico multifuncional autoimprimante de alto espesor + Polisiloxano acrílico. Epóxico multifuncional autoimprimante de alto espesor + Poliuretano. Cintas poliméricas completamente amorfas, auto reparables viscoelásticas (con protección mecánica color blanco). Cintas de Zinc (Laminación en frío). Epóxico rico en Zinc + Epóxico de altos sólidos + Polisiloxano Epóxico rico en Zinc + Epóxico de altos sólidos + Poliuretano Epóxico reforzado con cuarzo + Poliuretano Epóxico + Elastómero flexible + Epóxico antiderrapante + Poliuretano Prueba cíclica (ISO 20340) 4 200 horas de exposición (Requisito de la Tabla 5 y Método de prueba del Anexo A de ISO 20340) C5M Im2 Retención de borde Doc. No. ETP-295 Rev. Fecha: Flexibilidad a bajas temperaturas Hoja.18 de 26 Desprendimiento Catódico TM0404 o equiv. APLICA APLICA NO APLICA APLICA NO APLICA NO APLICA APLICA NO APLICA NO APLICA APLICA 4 200 horas exposición de Tabla 5 de ISO 20340:2009, Método de prueba del Método A de ISO 15711:2003 Ver nota 2 al pie de la tabla APLICA APLICA NO APLICA APLICA NO APLICA APLICA NO APLICA APLICA NO APLICA APLICA NO APLICA Métodos de prueba de la Secc. 8 de NACE TM0304 / Secc. 8 de NACE TM0404 o equiv. Métodos de prueba de la Secc. 8 de NACE TM0304 / Secc. 8 de NACE TM0404 o equiv. Método de prueba de ASTMD522/D- 2136 o equiv. NO APLICA NO APLICA Método de prueba de ASTMD522/D-2136 o equiv. NO APLICA NO APLICA NO APLICA ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. No. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. SISTEMA Primario epóxico + Epóxico + Poliuretano con refuerzo de óxido de aluminio + Sello epóxico + Capa antiderrapante + Acabado de poliuretano Resina termoplástica con aceite mineral inhibidor de corrosión y libre de solventes (decapable y reutilizable). Resina epóxica autoimprimante de dos componentes Inorgánico de Zinc + Epóxico con resinas fenalcamida + Epóxico con fibra de vidrio + Fenólico de dos componentes Aplica prueba de resistencia química al petróleo y sus derivados NACE TM0174 MÉTODO B Inorgánico de Zinc + Epóxico fenólico con aminas. Aplica prueba de resistencia química al petróleo y sus derivados NACE TM0174 MÉTODO B Polímero metálico grado pasta, a base de aleación acero de silicio o fosforo con oligómeros reactivos Polímero de hule líquido. Epóxico 100% sólidos, de dos o tres componentes para zona de mareas y oleajes. Polímero de hule solido maleable en pasta. Epóxico 100% sólidos para servicio de inmersión en agua Prueba cíclica (ISO 20340) 4 200 horas de exposición (Requisito de la Tabla 5 y Método de prueba del Anexo A de ISO 20340) C5M Im2 Retención de borde Doc. No. ETP-295 Rev. Fecha: Flexibilidad a bajas temperaturas Hoja.19 de 26 Desprendimiento Catódico APLICA APLICA NO APLICA APLICA (Excepto la prueba de adhesión) NO APLICA NO APLICA APLICA 4 200 horas exposición de Tabla 5 de ISO 20340:2009, Método de prueba del Método A de ISO 15711:2003 Ver nota 2 al pie de la tabla APLICA Métodos de prueba de la Secc. 8 de NACE TM0304 / Secc. 8 de NACE TM0404 o equiv. Método de prueba de ASTMD522/D- 2136 o equiv. NO APLICA APLICA NO APLICA APLICA NO APLICA APLICA APLICA NO APLICA APLICA APLICA NO APLICA APLICA APLICA APLICA NO APLICA NO APLICA NO APLICA NO APLICA Métodos de prueba de la Secc. 8 de NACE TM0304 / Secc. 8 de NACE Método de prueba de ASTMD522/D- 2136 o equiv. NO APLICA NO APLICA 4 200 horas exposición de Tabla 5 de ISO ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. No. SISTEMA potable. Debe cumplir con ANSI/NSF 61 o Equivalente Prueba cíclica (ISO 20340) 4 200 horas de exposición (Requisito de la Tabla 5 y Método de prueba del Anexo A de ISO 20340) C5M Im2 Retención de borde Doc. No. ETP-295 Rev. Fecha: Flexibilidad a bajas temperaturas TM0404 o equiv. Hoja.20 de 26 Desprendimiento Catódico 20340:2009, Método de prueba del Método A de ISO 15711:2003. Ver nota 2 al pie de la tabla Notas: 1- La prueba de intemperismo se debe aplicar para evaluar el desempeño del protocolo cíclico de la ISO 20340 como sistema completo. 2- Esta prueba solo aplica cuando el ducto, tubería, equipo o estructura están enterrados o sumergidos y, no cuenten con un sistema de protección catódica mediante ánodos de sacrificio. 11. IDENTIFICACIÓN, ALMACENAMIENTO Y TRANSPORTE. 11.1. Identificación El proveedor y/o contratista debe garantizar que se indique en el ó los recipientes que contengan los componentes a mezclar por cada recubrimiento del sistema con la siguiente información. Marca registrada del producto. Nombre o denominación genérica del producto No. lote Cantidad Información comercial-Declaración de cantidad en la etiqueta-Especificaciones. Razón social Domicilio fiscal Leyenda de origen del producto Advertencias de riesgos Instrucciones y garantías Fecha de fabricación Fecha de caducidad o de consumo preferente Código de barras, para espectro infrarrojo 11.2. Almacenamiento Los contenedores de las materias primas y solventes deben permanecer sellados hasta el momento de su preparación para ser aplicados. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.21 de 26 11.3. Transporte Los materiales se deben transportar y almacenar de acuerdo a las instrucciones de la Hoja de datos de seguridad del material emitida por el Fabricante, así como a las instrucciones de la Hoja (ficha) técnica de los materiales. 12. DOCUMENTACIÓN A ENTREGAR POR EL PROVEEDOR O CONTRATISTA Caracterización cualitativa por Espectroscopia de infrarrojos (IR). Informe resultados de pruebas de laboratorio, de acuerdo con la tabla 3 de esta especificación. Hoja (Ficha) técnica de los componentes del sistema de recubrimientos, la cual debe contener como mínimo la siguiente información: a) Nombre o denominación genérica del producto b) Descripción y número de componentes. c) Contenido de Compuestos Orgánicos Volátiles (COV). d) Porcentaje de sólidos en volumen. e) Temperatura mínima y máxima de operación que resiste el sistema de recubrimiento f) Preparación de superficie mínima requerida. g) Método y equipos de aplicación del producto. h) Relación de mezcla y tiempo de vida útil de la mezcla. i) Tipo y cantidad de adelgazador requerido (cuando aplique). j) Rendimiento teórico y práctico. k) Espesor de película húmeda y seca por capa y total del sistema. l) Tiempo para recubrir entre capas del sistema. m) Temperatura de superficie para la aplicación, mínima y máxima. n) Condiciones ambientales para la aplicación del producto. o) Tiempo para recubrir. p) Apariencia del producto, disponibilidad de colores. q) Expectativa de durabilidad o desempeño del sistema de recubrimientos anticorrosivo, en cumplimiento a la ISO 12944-5. Hoja de seguridad y salud de los materiales. Procedimiento de almacenamiento y manejo de los componentes. Requerimientos para la señalización e Identificación de riesgos en instalaciones costa fuera de los centros de trabajo de Petróleos Mexicanos y Organismos Subsidiarios, por medio colores y señales de seguridad e higiene. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. 13. Doc. No. ETP-295 Rev. Fecha: Hoja.22 de 26 COLOR E IDENTIFICACIÓN DE TUBERÍAS Y DUCTOS 13.1. Toda Tubería y Ducto se deben identificar con el color de seguridad, información complementaria e indicación de la dirección del flujo y en su caso con color de contraste, en cumplimiento con la NOM-026STPS-2008, de acuerdo con lo siguiente y a las Figuras 01 y 02. Figura 01, Típico para Identificación de tuberías y Ductos de DN 200 (NPS 8) y mayores. Figura 02, Típico para Identificación de Tuberías y Ductos de DN 25 (NPS 1) a DN 150 (NPS 6) o equivalente. 13.2. Las Tuberías y Ductos de acero inoxidable, alta aleación, o de material no metálico, sin recubrimiento anticorrosivo no requieren de un color de acabado. 13.3. El color de acabado de las Tuberías y Ductos de acero al carbono, baja aleación, o galvanizado, sin un sistema termoaislante debe ser Blanco Puro RAL 9010 o en su caso: a) Rojo Señal RAL 3001 para servicios de agua contra incendio o red contra incendio. b) Negro Intenso RAL 9005 para servicios en que el fluido o sustancia debe conservar el Calor. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.23 de 26 c) Aluminio para servicios con temperatura mayor a 260 °C (500°F), en base a los pigmentos de aluminio del recubrimiento, de lo contrario Blanco Puro RAL 9010 o Negro Intenso RAL 9005. d) Verde seguridad (Verde Señal RAL 6032) para Tuberías y Ductos en servicio con Fluidos no peligrosos y que no debe conservar la energía. e) Amarillo seguridad (Amarillo Señal RAL 1003) para Tuberías y Ductos en servicio con gas combustible (“Fuel gas” / Gas que se alimenta para su combustión como fuente de energía). 14. ESTRUCTURAS 14.1. Toda la estructura de acero de las plataformas marinas debe tener color de acabado amarillo RAL 1018. ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. 15. CATÁLOGO DE COLORES Doc. No. ETP-295 Rev. Fecha: Hoja.24 de 26 ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Tabla 4, Código de colores sistema RAL Doc. No. ETP-295 Rev. Fecha: Hoja.25 de 26 ESPECIFICACION TECNICA SISTEMAS DE RECUBRIMIENTOS ANTICORROSIVOS E IDENTIFICACIÓN PARA INSTALACIONES SUPERFICIALES DE PLATAFORMAS MARINAS DE PEMEX EXPLORACIÓN Y PRODUCCIÓN. Doc. No. ETP-295 Rev. Fecha: Hoja.26 de 26 Nota: Los colores de esta Tabla se seleccionaron de acuerdo al catálogo de color RAL K7, pueden variar, de acuerdo a la resolución de la computadora o impresión, sin embargo, para el caso de su aplicación se debe basar en la comparación óptica de la superficie original del catálogo RAL K7 ©.