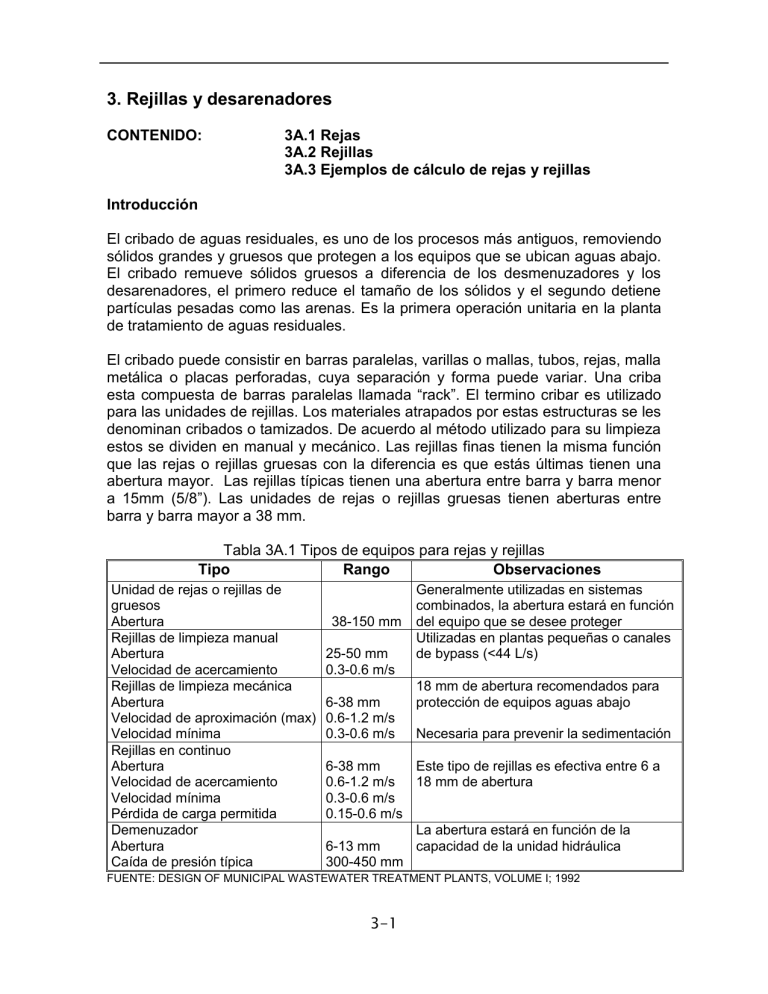

3. Rejillas y desarenadores CONTENIDO: 3A.1 Rejas 3A.2 Rejillas 3A.3 Ejemplos de cálculo de rejas y rejillas Introducción El cribado de aguas residuales, es uno de los procesos más antiguos, removiendo sólidos grandes y gruesos que protegen a los equipos que se ubican aguas abajo. El cribado remueve sólidos gruesos a diferencia de los desmenuzadores y los desarenadores, el primero reduce el tamaño de los sólidos y el segundo detiene partículas pesadas como las arenas. Es la primera operación unitaria en la planta de tratamiento de aguas residuales. El cribado puede consistir en barras paralelas, varillas o mallas, tubos, rejas, malla metálica o placas perforadas, cuya separación y forma puede variar. Una criba esta compuesta de barras paralelas llamada “rack”. El termino cribar es utilizado para las unidades de rejillas. Los materiales atrapados por estas estructuras se les denominan cribados o tamizados. De acuerdo al método utilizado para su limpieza estos se dividen en manual y mecánico. Las rejillas finas tienen la misma función que las rejas o rejillas gruesas con la diferencia es que estás últimas tienen una abertura mayor. Las rejillas típicas tienen una abertura entre barra y barra menor a 15mm (5/8”). Las unidades de rejas o rejillas gruesas tienen aberturas entre barra y barra mayor a 38 mm. Tabla 3A.1 Tipos de equipos para rejas y rejillas Tipo Rango Observaciones Unidad de rejas o rejillas de gruesos Abertura Rejillas de limpieza manual Abertura Velocidad de acercamiento Rejillas de limpieza mecánica Abertura Velocidad de aproximación (max) Velocidad mínima Rejillas en continuo Abertura Velocidad de acercamiento Velocidad mínima Pérdida de carga permitida Demenuzador Abertura Caída de presión típica 38-150 mm 25-50 mm 0.3-0.6 m/s 6-38 mm 0.6-1.2 m/s 0.3-0.6 m/s Generalmente utilizadas en sistemas combinados, la abertura estará en función del equipo que se desee proteger Utilizadas en plantas pequeñas o canales de bypass (<44 L/s) 18 mm de abertura recomendados para protección de equipos aguas abajo Necesaria para prevenir la sedimentación 6-38 mm Este tipo de rejillas es efectiva entre 6 a 0.6-1.2 m/s 18 mm de abertura 0.3-0.6 m/s 0.15-0.6 m/s La abertura estará en función de la 6-13 mm capacidad de la unidad hidráulica 300-450 mm FUENTE: DESIGN OF MUNICIPAL WASTEWATER TREATMENT PLANTS, VOLUME I; 1992 3-1 3A.1 Rejas o rejillas de gruesos Estas unidades son de aperturas grandes entre barra y barra que van de 38 mm a 150 mm, están diseñadas para proteger el equipo de bombeo, válvulas tuberías de objetos gruesos que provoquen su atascamiento o taponamiento, por lo general va acompañada de una unidad de rejillas con aberturas menores, se utilizan en sistemas que tienen drenaje combinado (municipales), para detener sólidos menos gruesos, especialmente durante temporada de lluvia. Para aguas de tipo industrial por lo general estas unidades no se utilizan, pero dependerá de las características del agua que descarguen. Ésta unidades pueden limpiarse manual o mecánicamente. Cuando el espacio es limitado se utilizan las rejas de limpieza manual. La unidad típica de reja mecánica se presenta en la figura 3A.1. Por lo general atrapan hojas, botellas, troncos, bolsas, raíces, materia orgánica voluminosa, piedras. El material visible es removido entre un 60 a 70% en estas unidades y que equivale a objetos que miden entre 25 a 100 mm. Los sólidos gruesos atrapados pueden llegar a contener alto contenido de materia orgánica (expresado como SSV) y este puede ser hasta un 90%. Una unidad de rejas consiste de barras de acero verticales o inclinadas espaciadas a intervalos iguales, situadas perpendicularmente al canal a través del cual fluye el agua residual. Las rejillas son usadas antes de las bombas para el manejo de agua residual, medidores, desarenadores y tanques de sedimentación primario, y en obras de desvío. La abertura de las barras se define en función del tipo de basura presente en el flujo. Se consideran aberturas relativamente grandes entre 50 y 150 mm. 3A.2 Rejillas En el pasado las unidades de rejillas eran discos o cilindros inclinados, donde el medio de tamizado consistía en platos de bronce o cobre con perforaciones o huecos que eran instalados en lugar de los sedimentadotes primarios. A principio de los setentas ha resurgido el interés en el campo del tratamiento de aguas residuales en el uso de rejillas de todo tipo. Para rejillas que tienen aberturas entre 2 a 6 mm puede remover hasta un 15% de SST en el influente. Las rejillas se clasifican en dos tipos; limpieza manual y limpieza automática. Rejillas manuales Las rejillas manuales típicas tienen un claro entre barras de 25 - 50 mm de abertura, estas barras tienen una inclinación entre 30 a 45° de la vertical para facilitar la limpieza. El material retenido en las rejillas es manualmente removido a una placa perforada donde se elimina el exceso de agua (escurrimiento) para su posterior disposición. Si esta basura no es removida frecuentemente de la unidad esto provoca un taponamiento de las rejillas subiendo así el nivel del agua produciendo turbulencia del flujo. Estas turbulencias del flujo puede reducir la eficiencia de captura de los sólidos, provocando problemas en las unidades aguas abajo. 3-2 A pesar de que las rejillas de limpieza manual requieren de poco o de ningún tipo de mantenimiento del equipo, es necesaria la limpieza frecuente para evitar taponamientos. Esta unidades o fueron utilizadas en plantas de tratamiento antiguas o son utilizadas en plantas de tratamiento pequeñas (< a 3.785 ML/d o 50 L/s) o en desvíos hacia desmenuzadores y rejillas mecánicas. Rejillas mecánicas Este tipo de unidades tienen una abertura típica entre 6 a 38 mm, con ángulos entre 0 a 30° de la vertical. Las unidades de rejillas mecánicas se especifican para las plantas nuevas de tratamiento de todos los tamaños. El uso de rejillas con limpiadores mecánicos tiende a reducir los costos de operación, ofreciendo un flujo de mejor calidad, además de facilitar su operación. El equipo mecánico se utiliza tanto para plantas medianas como pequeñas. Para sistemas de drenaje combinado, se prefiere el uso de rejillas con limpieza mecánica para la remoción de basura, debido a su capacidad para manejar grandes cantidades de desechos bajo condiciones de tormenta, y debido a la rigidez de su estructura. Los limpiadores mecánicos consisten de rastras que barren el tamiz completo removiendo los sólidos para su disposición. Algunas rejillas mecánicas utilizan cadenas o cables continuos para mover los dientes de la rastra por las aberturas de la rejilla. La limpieza puede ser frontal o trasera. La limpieza frontal puede, en ocasiones, atorarse por depósitos de basura no considerados; si la velocidad del canal se mantiene por arriba de 0.25 m/s, la obstrucción es mínima. La limpieza por atrás o rejillas de limpieza completa, no se atoran ya que están provistas de un protector; sin embargo, debido a que los dientes de la rastra son largos, éstos son más susceptibles a doblarse o romperse. El mecanismo de limpieza provisto de un depósito unido a la rastra se utiliza cuando la unidad de desarenado y rejillas están juntas. Las siguientes figuras presentan diferentes tipos de rejillas mecánicas comerciales. 3-3 Figura 3A.1 Rejilla mecánica Figura 3A.2 Unidad de microcribado Figura 3A.3 Unidad de cribado automático Dentro de las rejillas mecánicas existen subdivisiones basadas en el tipo de mecanismo para recolección de basura y estas son: De recolección mecánica de cadena o cable Limpieza frontal y retorno frontal Limpieza frontal y retorno trasero Limpieza posterior, retorno posterior Recolección mecánica de intercambio (más utilizado) Limpieza posterior y retorno posterior Limpieza frontal y retorno frontal Rejillas catenarias Rejillas de limpieza continua Análisis 3-4 El análisis asociado con el uso de unidades de cribado o rejillas involucran el cálculo de pérdida de energía a través de la unidad. El cálculo de pérdidas se realiza por separado para la unidad de rejas y el de rejillas. Rejas Las pérdidas hidráulicas a través de las barras están en función de la velocidad de aproximación y de la velocidad a través de las barras. La pérdida de carga a través de las barras puede calcularse mediante la siguiente ecuación: hL 1 V 2 v2 0.7 2 g …………………(Ec. 3A.1) Donde: hL = pérdida de carga (m) 0.7 = Coeficiente de descarga empírico que considera las pérdidas por turbulencias y remolinos V = Velocidad de flujo a través de la abertura de las rejas (m/s) v= Velocidad de acercamiento en el canal aguas arriba (m/s) g= aceleración debida a la gravedad (m/s2) Las pérdidas se calculan con las barras limpias. El ensuciamiento de éstas provoca un aumento de la pérdida de carga. Rejillas finas La pérdida de carga a través de las rejillas puede ser obtenida por tablas emitidas por el fabricante, o puede calcularse por medio de la fórmula común para orificios: 1 Q hL C(2g) A 2 …………………(Ec. 3A.2) Donde: hL = C= G= Q= A= Pérdida de carga (m) Coeficiente de descarga de la malla Aceleración debida a la gravedad (m/s2) Descarga a través de la malla (m3/s) Área abierta efectiva de la malla sumergida (m2) Los valores C y A dependen de los valores de diseño de la malla, así como el tamaño y abertura de las ranuras, tanto el diámetro de la armadura como el 3-5 porcentaje del área abierta deberán determinarse experimentalmente. Un valor típico de C para una malla limpia es de 0.6. La pérdida de carga en una malla limpia es prácticamente insignificante. Tabla 3A.2 Información típica para el diseño Metcalf & Eddy Característica Limpieza manual Limpieza mecánica Tamaño de barra Ancho (mm) 5.08-15.24 5.08-15.24 Profundidad (mm) 25.4-38.1 25.4-38.1 Espacio entre barras (mm) 25.4-50.8 15.24-76.2 Inclinación sobre la vertical (grados) 30-45 0-30 Velocidad de acercamiento (m/s) 0.3048-0.6096 0.6096-0.9906 Pérdida de carga permisible (mm) 152.4 152.4 El criterio más utilizado para calcular la pérdida de carga en estas unidades es mediante la fórmula de Kirschmer, cuando se conoce la forma de las barras y la altura o la energía de velocidad del flujo entre las barras. w hl b 4 3 h v sen …………………(Ec. 3A.3) Donde: hLpérdida de carga (m) = 2.42 para barras rectangulares de cara recta = 1.67 para barras rectangulares con cara semicircular aguas arriba y abajo = 1.83 para barras rectangulares con cara semicircular aguas arriba = 1.79 para barras circulares w = ancho máximo de la sección transversal de las barras (m) b = espaciamiento o separación mínima entre las barras (m) hv = altura o energía de velocidad de flujo de aproximación (m) = ángulo de la rejilla horizontal 3A.3 Ejemplos de cálculo de rejas y rejillas 3-6 3A.3.1Unidad rejas (Sólidos gruesos) Una reja de barras rectangulares de 2 cm de espesor, instalada con una inclinación de 45º con la horizontal y espaciamiento libre entre barras de 3.8 cm, recibe un caudal máximo de 200 L/s. La limpieza de la reja es de forma manual. El canal desarenador tiene un tirante (h) de 0.67 m, 1 m de ancho (a c) y un bordo libre (hb) de 0.3 m. Determinar los siguientes conceptos: 1. Área del canal: A ac h 1 0.67 0.67 m2 2. Velocidad antes de la reja: V Q 0.2 0.3 m / s A 1 0.67 3. Longitud de la reja: L h hb 0.67 0.3 1.37 m sen45 sen45 4. Número de barras: C ac n db n 1 n ac C C db Donde: C = claro de barras (abertura) ac = ancho del canal n = número de espacios n-1 = número de barras db = espesor de la barra n ac C 1 0.038 16.59 17 espacios C db 0.038 0.02 n 1 16 barras 5. Velocidad de acercamiento, aguas arriba: 3-7 Va Q 0.2 0.31 m / s ac db h 1 0.02 0.67 6. Velocidad a través de la reja: A r 16 0.02 0.67 0.21 m2 Vr 0.2 0.43 m / s 1 0.67 0.21 7. Pérdida hidráulica: 1 Vr Va 0.7 2 g 2 hL 2 2 2 1 0.43 0.31 0.0065 m 0.7 2 9.81 hL 0.65 cm 8. Arreglo de barras Ancho del canal = 1 m 16 barras de 0.02 m de espesor = 0.32 m 17 espacios de 0.038 m = 0.65 m Σ = 0.97 m < 1.00 m Alternativas para el arreglo: - Asignar 1.5 cm a cada lado - Reducir el espacio entre barras Reduciendo el espacio entre barras a 0.037 m y considerando que el número de barras (n - 1) = 17, el número de espacios entre barras = 18. 17 barras de 0.02 m de espesor = 0.34 m 18 espacios de 0.037 m = 0.66 m Σ = 1.00 m = ancho del canal Recalculando la pérdida hidráulica: Va 0.31 m / s A r 17 0.02 0.67 0.23 m2 3-8 Vr 0.2 0.45 m / s 1 0.67 0.23 hL 1 Vr Va 0.7 2 g 2 2 2 2 1 0.45 0.31 0.008 m 0.7 2 9.81 hL 0.8 cm = 8 mm Resumen: Tabla 3A.3 Resumen de los valores del ejemplo 3A.3.1 Concepto Ancho del canal (ac) Tirante hidráulico (h) Bordo libre (hb) Número de espacios (n) Número de barras (n-1) Espesor de la barra (db) Claro de barras, abertura (C) Inclinación de la reja Pérdida hidráulica, hL Velocidad de acercamiento, Va Velocidad a través de la reja, Vr db Valor 1.0 0.67 0.30 18 17 0.02 0.037 45 8 0.31 0.48 Unidad m m m m m º mm m/s m/s C db C db Figura 3A.4 Arreglo de la reja hb vcanal h hL va vr h 45º 3-9 Figura 3A.5 Corte de la reja C ac Figura 3A.6 Planta de la reja 3A.3.2 Unidad rejillas Una rejilla de barras circulares de 2 cm de diámetro, instalada con una inclinación de 30º con la horizontal y espaciamiento libre entre barras de 1.8 cm, recibe un caudal máximo de 200 L/s. La limpieza de la rejilla es mecánica, la velocidad de acercamiento es de 0.35 m/s. El canal desarenador tiene un tirante (h) de 0.66 m, 1 m de ancho (ac) y un bordo libre (hb) de 0.3 m. Determinar los siguientes conceptos: 1. Área del canal: A a c h 1 0.66 0.66 m 2 2. Velocidad antes de la rejilla: V Q 0.2 0.3 m / s A 1 0.66 3. Longitud de la rejilla: L h hb 0.66 0.3 1.92 m sen45 sen45 4. Número de barras: C ac n db n 1 n ac C C db 3-10 Donde: C = claro de barras (abertura) ac = ancho del canal n = número de espacios n-1 = número de barras db = diámetro de la barra n ac C 1 0.018 25.8 26 espacios C db 0.018 0.02 n 1 25 barras 6. Arreglo de barras Ancho del canal = 1 m 25 barras de 0.02 m de espesor = 0.50 m 26 espacios de 0.018 m = 0.47 m Σ = 0.97 m < 1.00 m Alternativas para el arreglo: - Asignar 1.5 cm a cada lado - Aumentar el espacio entre barras Aumentando el espacio entre barras a 0.019 m, considerando el número de barras (n - 1) = 25 y el número de espacios entre barras = 26, tenemos: 25 barras de 0.02 m de espesor = 0.50 m 26 espacios de 0.019 m = 0.49 m Σ = 0.99 m (se asignan 5 mm de cada lado) 5. Pérdida hidráulica (Kischmer): d hL b C 4 3 h v sen Donde: hL = pérdida de carga (m) = 1.79 para barras circulares db = ancho máximo de la sección transversal de las barras (m) C = espaciamiento o separación mínima entre las barras (m) 3-11 hv = altura o energía de velocidad de flujo de aproximación (m) = ángulo de la rejilla horizontal 2 Va 0.35 2 hV 6.24 10 3 m 2 g 2 9.81 Va = 0.35 m/s, velocidad de acercamiento 0.02 hL 1.79 0.019 4 3 6.24 10 sen30 6 10 3 3 m hL 6 mm Resumen: Tabla 3A.4 Resumen de los valores del ejemplo 3A.3.2 Concepto Ancho del canal (ac) Tirante hidráulico (h) Bordo libre (hb) Número de espacios (n) Número de barras (n-1) Diámetro de la barra (db) Claro de barras, abertura (C) Inclinación de la reja Pérdida hidráulica, hL Velocidad de acercamiento, Va Velocidad a través de la reja, Vr 3-12 Valor 1.0 0.66 0.30 26 25 0.02 0.019 30 6 0.35 0.48 Unidad m m m m m º mm m/s m/s 3B. Desarenadores CONTENIDO: 3B.1 Tipos de desarenadores y parámetros de diseño 3B.2 Operación y mantenimiento 3B.3 El canal Parshall como controlador de velocidad en desarenadores horizontales 3B.4 Control de velocidad con vertedores proporcionales Introducción La eliminación de arenas se puede llevar a cabo en desarenadores o mediante la centrifugación, los desarenadores se proyectan para separar arenas, término que engloba las arenas propiamente dichas, a la grava, cenizas y cualquier otro material pesado cuya velocidad de sedimentación o peso específico sea considerablemente superior al de los sólidos putrescibles presentes en el agua residual. Los desarenadores tratan el agua residual proveniente de los sistemas de drenaje combinado y separado que contiene arena, ésta se caracteriza por ser no putrescible y tener una velocidad de sedimentación mayor a la correspondiente a la materia orgánica biodegradable. Los materiales que caen en esta categoría son partículas de arena, grava y trazas de minerales y orgánicos no putrescibles como granos de café y semillas. Eliminar la arena del agua residual protege a los equipos mecánicos de abrasión y desgaste; reduce la obstrucción de los conductos por la acumulación de partículas de arena en las tuberías y canales, generalmente, en cambios de dirección; y reduce la acumulación de material inerte en los tanques de aeración y lodo digerido, dando lugar a pérdidas en el volumen de las unidades de proceso. 3B.1 Tipos de desarenadores y parámetros de diseño La cantidad y la composición de la arena y su efecto en las unidades del tratamiento son las principales consideraciones en la selección de los métodos y equipo de remoción. Los métodos se eligen con base en la pérdida de carga, requerimientos de espacio, topografía, tipo de equipo utilizado en la planta y consideraciones económicas. Algunos desarenadores se emplean para controlar la velocidad del agua residual que entra en la planta. Estos se pueden dividir básicamente en tres tipos: de velocidad controlada, aerados y de nivel constante. 3-13 3B.1.1 Desarenadores horizontales con control de velocidad La arena en el agua residual tiene una gravedad específica entre 1.5 a 2.7, mientras que la materia orgánica de 1.02. Por ello, la sedimentación diferencial es un mecanismo seguro para la separación de la materia orgánica. Los desarenadores con control de velocidad son canales de sedimentación largos y estrechos, generalmente se cuenta con un mínimo de dos canales para fines de limpieza. En ocasiones, se emplean varios canales para el control de la velocidad pero se puede lograr un arreglo más económico y eficiente usando un panel de control a la entrada y salida del mismo. Las secciones de control incluyen vertedores proporcionales tipo Sutro, canales Parshall, canal parabólico, etc. Estas secciones mantienen la velocidad constante del canal a grandes intervalos de flujo. Los vertedores proporcionales tipo Sutro, mantienen una velocidad constante al variar la profundidad, pero como requieren una descarga libre están sujetos a grandes pérdidas de carga. No cuentan con cámara para el depósito de arena o espacio para equipo colector de ésta. Se localizan a 150 o 300 mm al final del desarenador. Sus principales ventajas son el mantener una velocidad promedio y la posibilidad de utilizar desarenadores sencillos. Si el desarenador se localiza antes de un canal Parshall, este deberá instalarse a 150 o 300 mm al final del desarenador, previendo el depósito, arrastre y suspensión de las partículas de arena. Un canal Parshall ofrece una velocidad transversal uniforme, medición de flujo y fácil instalación al usar equipo prefabricado. Sus desventajas consisten en perdidas de carga alta con descarga libre. Normalmente, los desarenadores con control de velocidad son de limpieza manual, pero se recomienda la limpieza mecánica para flujos mayores de 3,800 m3/d (50 L/s). Los equipos mecánicos para la extracción de la arena sedimentada son: Transportador de cangilones o rascadores (plantas pequeñas) Elevadores de cadena continúa con cangilones o transportador de tornillo helicoidal (plantas grandes). Tabla 3B.1 Criterios de diseño para desarenadores horizontales COMPONENTE RANGO COMENTARIO Dimensiones Profundidad del agua, 0.6 – 1.5 Depende del área del canal y del gasto (m) Longitud, (m) 3 – 25 En función de la profundidad del canal y de la velocidad de sedimentación de la arena % adicional por entrada y 25 – 50 Basado en la longitud teórica turbulencia 3-14 Tiempo de retención a gasto pico, (seg) Velocidad horizontal, (m/s) 15 – 90 0.15 – 0.4 En función de la velocidad y la longitud del canal Velocidad óptima, 0.3 m/s FUENTE: DESIGN OF MUNICIPAL WASTEWATER TREATMENT PLANTS, VOLUME I; 1992 3B.1.2 Desarenadores aerados Este tipo de desarenadores se emplean para una remoción selectiva de arena. Son similares a los tanques de aeración con flujo en espiral. La corriente en espiral se genera por la acción de difusores de aire instalados en uno de los lados del tanque, a una altura de 0.6 a 0.9m a partir del fondo. Las partículas de arena presentes en el agua residual, al entrar al desarenador sedimentan con diferente velocidad ya que esta depende del tamaño, gravedad específica y la velocidad de rotación o agitación en el tanque. La rapidez de difusión en el aire y la forma del tanque son parámetros importantes que deben ser considerados ya que gobiernan la agitación y la sedimentación de partículas. La rapidez del aire se ajusta para crear una velocidad, cercana al fondo, lo suficientemente baja para que sedimente le arena: mientras tanto, las partículas orgánicas, que son menos pesadas, son arrastradas fuera del tanque. Figura 3B.1 Sección transversal de un desarenador aerado Generalmente, los desarenadores aerados se diseñan para eliminar partículas de arena con gravedad especifica de 2.5, retenidas en un tamiz de malla 0.65 (diámetro de 0.21 mm). Así mismo pueden eliminar, eficientemente, partículas más pequeñas al reducir la velocidad del aire. El sistema debe estar controlado hidráulicamente ya que de no hacerlo la operación será deficiente. Este problema se soluciona colocando una mampara longitudinal cerca de la cámara de colección de arena. 3-15 Algunas de las ventajas de este tipo de unidades son: Puede utilizarse para adicionar reactivos, mezclando y floculando la materia contaminante antes del tratamiento primario. Figura 3B.2 Modelo de flujo en un desarenador aerado Al ser aerada el agua, se reduce el olor y se remueve parte de la DBO 5 y SS. Presenta una pérdida de carga mínima. Controlando la rapidez de aireación, se pueden alcanzar remociones de arena por arriba del 90%. Permite la instalación de un desnatador o de un despumador. Mediante el control de la difusión del aire, puede eliminarse arena de un tamaño en especial. Tabla 3B.2 Información típica para desarenadores aerados ELEMENTO INTERVALO TÍPICO Tiempo de detención a caudal punta, (min) 2-5 3 Dimensiones Profundidad, (m) 2.0 - 5.0 Longitud, (m) 7.5 – 20.0 Anchura, (m) 2.5 – 7.0 Relación anchura-profundidad 1:1 a 5:1 1.5:1 Relación longitud-anchura 3:1 a 5:1 4:1 3 Suministro de aire, (m /min.m de longitud) 0.18 – 0.45 0.3 3 6 3 Cantidad de arena, (m /10 m ) 4.0 - 195 15.0 FUENTE: Metcalf and Eddy, Ingeniería de aguas residuales, Tratamiento, vertido y reutilización, 2003 La velocidad de la rotación transversal o la agitación determinan el tamaño de las partículas de un peso específico dado que serán eliminadas. Si la velocidad es 3-16 excesivamente elevada, se arrastrará arena fuera del tanque, mientras que si la velocidad es demasiado pequeña se producirá la sedimentación de una parte de la materia orgánica junto con la arena. Con un ajuste adecuado, se puede alcanzar un porcentaje de eliminación cercano al 100%, y la arena estará bien limpia (las arenas que no están bien limpias y contienen una fracción de materia orgánica provocan problemas de olores y atraen insectos). El agua residual circula por el tanque siguiendo una trayectoria helicodal (fig 3B.2) y pasará dos o tres veces por el fondo del tanque en condiciones de caudal punta, incrementándose el número de pasadas por la parte inferior del tanque cuanto menor sea el caudal. 3B.1.3 Desarenadores rectangulares de nivel constante Estos desarenadores son propiamente tanques de sedimentación, donde la arena y la materia orgánica sedimentan conjuntamente. Este tipo de sedimentadores se controla mediante deflectores ajustables que aseguran una velocidad uniforme transversal al tanque. La pérdida de carga es menor que la correspondiente a los desarenadores aerados. La materia orgánica ligera puede eliminarse antes, durante o después de la remoción de la materia sedimentable. Las ventajas de los desarenadores de nivel constante son: Debido a la formación del tanque se puede eliminar el 95% de la arena siempre que se maneje la concentración y el flujo de diseño. La arena eliminada del tanque puede ser lavada y drenada con no más del 3% del peso de la materia putrescible. No es necesaria una velocidad uniforme del flujo que ingresa. El equipo no sufre deterioro por abrasión ya que las partes mecánicas se encuentran por arriba del nivel del agua. La principal desventaja radica en la dificultad para obtener una distribución uniforme del flujo cuando se usan deflectores de paleta. Tabla 3B.3 Velocidad teórica máxima de derrame para tanques desarenadores Tamaño de la partícula a Vs , cm/min (ft/seg) Velocidad teórica de derrame b requerida 2 3 Diámetro Malla No. m /1000 m /d gdp/sq ft 0.83 20 494 (0.27) 7,120 174,500 0.59 28 363 (0.20) 5,200 128,000 0.46 35 247 (0.14) 3,550 87,000 0.33 48 186 (0.10) 2,670 65,500 0.25 60 165 (0.09) 2,370 58,000 0.21 65 131 (0.072) 1,890 46,300 0.18 80 116 (0.063) 1,670 40,900 0.15 100 91 (0.050) 1,320 32,300 a Basada en temperatura líquida de 15.5°C (60°F) y gravedad específica de 2.65. b factor de seguridad de 2 para velocidades derrame contadas para entrada y salida de turbulencia e ineficiencia hidráulica. FUENTE: DESIGN OF MUNICIPAL WASTEWATER TREATMENT PLANTS, VOLUME I; 1992 3-17 3B.1.4 Desarenadores de vórtice Este tipo de desarenadores trabaja con un flujo tipo vórtice y aprovecha las fuerzas centrífuga y gravitacional. El agua a ser tratada se introduce en forma tangencial cerca del fondo y sale en forma tangencial a través de la abertura en la parte superior del tanque. Dentro de la unidad se crea un vórtice libre en el cual el producto de la velocidad tangencial por el radio es constante. La fuerza centrífuga a la que es sometida una partícula en este campo de flujo es igual al cuadrado de la velocidad dividida entre el radio, mientras que, la fuerza centrífuga es inversamente proporcional al radio, se traduce en un incremento de125 veces de la fuerza centrífuga. Figura 3B.3 Desarenadores de vórtice: (a) Sistema PISTA (de Smith & Loveless), y (b) Sistema Teacup (de Eutek) 3-18 Dada la magnitud de la fuerza centrífuga cerca del punto de descarga, algunas de las partículas, de acuerdo con su tamaño, densidad y fuerza de arrastre son retenidas dentro del vórtice; mientras que otras son arrastradas fuera de la unidad. En resumen, la arena se queda en la unidad y las partículas orgánicas salen con el efluente. La arena se extrae por la abertura del fondo de las unidades o bien se succiona mediante una bomba de aire. Tabla 3B.4 Información típica para desarenadores de vórtice ELEMENTO INTERVALO TÍPICO Tiempo de detención a caudal medio, (s) 30 Dimensiones Diámetro, (m) Cámara superior, (m) 1.25 – 7.0 Cámara inferior, (m) 0.90 – 1.80 Altura, (m) 2.70 – 5.0 Rendimientos de eliminación, (%) Malla 50 (0.30 mm) 95+ Malla 70 (0.24 mm) 85+ Malla 100 (0.15 mm) 65+ FUENTE: Metcalf and Eddy, Ingeniería de aguas residuales, Tratamiento, vertido y reutilización, 2003 3B.2 Operación y mantenimiento de desarenadores Se recomienda que los desarenadores con un caudal inferior a 50 L/s sean limpiados manualmente. En desarenadores de limpieza manual que se usen con aguas residuales combinadas debe llevarse a cabo lo siguiente: 1. Medición periódica del lecho de arena acumulado. 2. Aislamiento del desarenador en el momento en que la arena ocupe 2/3 del volumen. 3. Drenaje del agua residual en la cámara. Éste se puede realizar, en algunas instalaciones, por medio de canalizaciones que devuelven el líquido drenado al influente o a una unidad del sistema de tratamiento adoptado. 4. Remoción de arena. 5. Estimación de la cantidad de arena removida para los registros en las fichas de operación. 6. Transporte del material removido hacia el sitio de disposición. 7. Lavado del desarenador para ser utilizado nuevamente. 8. Analizar una muestra de la arena removida en términos de sólidos volátiles. Adopción de medidas de corrección para las muestras que presenten alto contenido de éstos. 9. Verificación de la cantidad de arena en las unidades subsecuentes. 10. Remoción de la arena, si fuera el caso, retenida en las demás unidades de tratamiento. Para los desarenadores de limpieza mecánica, la operación 3-19 debe ser similar a los de limpieza manual, cumpliendo además con lo siguiente: a. Mantenimiento de los equipos de acuerdo con el manual de instrucciones del fabricante. b. Mantenimiento del movimiento del equipo libre de obstrucciones. c. Lavado diario, con chorros de agua, de las paredes y los raspadores. d. Vaciado de revisión, por lo menos una vez por año, de las unidades. Debe ensayarse el equipo que se encuentre inmerso así como la condición de la estructura. Con el fin de evitar excesos de materia orgánica en el material removido se recomienda lo siguiente: 1. Aumentar la velocidad. 2. Disminuir el tiempo de retención. Para lograr esto puede reducirse el área de la sección transversal. Para evitar el arrastre de arena en el efluente se recomienda: a. Remover con mayor frecuencia la arena acumulada b. Colocar en funcionamiento otro vertedero. c. Aumentar el área de la sección transversal de la cámara. Se recomienda además que el desarenador cuente con un sistema de desvío del flujo o paso directo. Producción y almacenamiento de arenas La producción de arenas varía de acuerdo a la localidad, el tipo de sistema de alcantarillado, las características del área de drenaje la condición del alcantarillado y la cantidad de material arenoso en el área. Cuando no sea posible removerla por la carga hidráulica, debe observarse que la canaleta tenga por lo menos espacio suficiente para la elevación de arena por medio de palas u otro tipo de herramientas usadas para este fin. Se recomienda una entrada media de arena de 0.5 m3/min y una máxima 0.63 m3/min por metro del desarenador. Las áreas donde se manejan las arenas, deben tener superficies impermeables y antideslizantes, y drenajes adecuados. Los medios para el acarreo de las arenas deben tener protección para evitar pérdidas del material. 3B.3 El canal Parshall como controlador de velocidad en desarenadores horizontales Cuando las plantas de tratamiento de aguas residuales tienen desarenadores horizontales tipo gravedad, consistentes en al menos dos canales desarenadores, se requiere controlar la velocidad del flujo que pasa a través de ellos. Normalmente, los flujos de entrada a las plantas de tratamiento de aguas son muy variables. A pesar de estas variaciones en gasto, la velocidad del flujo debe permanecer constante o casi constante en el desarenador, con un valor recomendado (generalmente 0.3 m/s), para lograr mantener esta velocidad 3-20 constante, a flujos variables, se debe colocar un dispositivo de control hidráulico en cada canal, que puede ser un vertedor proporcional (que se estudiará posteriormente) o por medio de canales Parshall colocados al final de cada canal desarenador. El canal Parshall se selecciona con el criterio ya mencionado, para manejar los gastos mínimo, medio y máximo. El procedimiento que se da a continuación sirve para dimensionar el ancho de los canales desarenadores y calcular los tirantes que manejará el canal Parshall, según sea el gasto que pase por él. Una ventaja del uso de canales Parshall como dispositivo de control de velocidad, es que la pérdida de carga, suponiendo que trabaja con la sumergencia recomendada, es mucho menor que la pérdida de carga con vertedores proporcionales (figura 3B.4), ya que estos vertedores requieren de caída libre y un espacio mínimo por debajo de la cresta para que funciones adecuadamente. Figura 3B.4 Caída libre en vertedor proporcional Las variables de las ecuaciones que se requieren para seleccionar el canal Parshall y dimensionar los canales desarenadores se observan en la figura 3B.6. Figura 3B.6 Variables en canal parshall Q 2.26wH a 3-21 1.5 ….……..……….………..(Ec. 3B.1) Donde: Q w Ha = Gasto, (m3/s) = Ancho de garganta, (m) = Carga sobre el vertedor, (m) d z 1.1H a …………..……….………..(Ec. 3B.2) Donde: d z = Tirante aguas arriba del canal Parshall, (en el canal desarenador), (m) = Escalón de caída al canal Parshall, (m) Sustituyendo ecuaciones: Qmín Qmáx Q 1.1 mín 2.26w b Q 1.1 máx 2.26w 2 3 z ……..……….………..(Ec. 3B.3) 2 3 z Qmín Q máx d mínVr d máxVr ………..……….………..(Ec. 3B.4) Donde: b Q Vr d = Ancho del canal desarenador, (m) = Gasto a través del Escalón de caída al canal Parshall, (m) = Velocidad recomendada de paso a través del canal desarenador, (m/s) = Tirante aguas arriba del canal, (m) EJEMPLO 3B.1 Una planta de tratamiento de aguas residuales, cuyos gastos mínimo y máximo de diseño son 195 y 1050 L/s respectivamente, tendrá cuatro canales desarenadores. Por las condiciones topográficas y de suelos, se requiere optimizar la pérdida de carga de salida del desarenador, por lo que se seleccionan canales Parshall, que servirán para controlar la velocidad de paso por el desarenador, y a la vez, para medir el gasto de entrada a la planta (figura 3B.6). 3-22 Figura 3B.6 Desarenador del ejemplo a) Definición de gastos para selección del Parshall. Qmáx Qmáxd …………………………… N 1 Donde: Qmáx Qmáx d N = Gasto máximo de paso por un canal desarenador, (m 3/s) = Gasto máximo de diseño de la planta de tratamiento, (m3/s) = No. de canales desarenadores Qmáx 1.050 1.050 0.350m 3 / s 4 1 3 Qmín 0.195 0.065m 3 / s 3 Se pueden seleccionar diferentes anchos de garganta del canal Parshall. Seleccionando w=0.305 m (1’), ver tabla 2A.8, Capítulo 2, Sección 2B. b) Cálculo del escalón z, con la ecuación 3B.3: 0.667 Qmín Qmáx 0.065 1.1 z 2.260.305 0.065 0.667 0.350 0.350 1.1 z 2.260 305 0.1857 0.2279 z 0.7001 z 3-23 Despejando z: z 0.120m c) Cálculo de tirantes Sustituyendo la ecuaciones y despejando d: Q d 1.1 2.26w 2 3 z d máx 0.350 1.1 2.260.305 d mín 0.065 1.1 2.260.305 0.667 0.120 0.580m 0.667 0.120 0.108m d) Cálculo del ancho del canal b Qmín Q máx d mínVr d máxVr b 0.065 0.350 2.00m 0.1080.3 0.5800.3 e) Revisión de velocidades con diferentes valores de gasto, se calculan los tirantes correspondientes y se revisan las velocidades a diferentes gastos, la tabla 3B.9 es un resumen de esta revisión. A = bd b = 2.0 m Para Q = 0.065 d A A V V = = = = = 0.108 2(0.108) 0.216 Q/A 0.301 m m2 = 0.065/0.216 m/s 3-24 Tabla 3B.5 Resumen de velocidades, ejemplo 3B.1 GASTO (m 3/s) 0.065 0.100 0.140 0.180 0.220 0.260 0.300 0.350 TIRANTE d (m) 0.141 0.146 0.223 0.292 0.356 0.417 0.474 0.543 ÁREA (m 2) 0.282 0.292 0.445 0.584 0.712 0.834 0.948 1.085 VELOCIDAD m/s 0.345 0.342 0.314 0.308 0.309 0.312 0.316 0.323 Si el ancho b es demasiado grande y lo queremos disminuir, es necesario seleccionar un canal Parshall de menor garganta. Por ejemplo, con w=0.152 m, b=1.26, y d=0.92, en este caso nos salimos de la recomendación, pero ganamos en espacio, al disminuir el ancho del canal desarenador. 3B.4 Control de velocidad con vertedores proporcionales Su aplicación en plantas de tratamiento de aguas residuales, es común, cuando se tienen desarenadores horizontales tipo gravedad, este tipo de unidades de pretratamiento funcionan con canales desarenadores cuya velocidad no debe ser mayor a un valor recomendado (generalmente 0.30 m/s). En el extremo final de cada canal desarenador se coloca un vertedor proporcional, con dos objetivos; el primero es el control de la velocidad en el canal y el segundo es la medición del gasto de entrada a la planta (después del pretratamiento y antes el tratamiento primario). EJEMPLO 3B.2 Una planta de tratamiento de agua residual tiene como pretratamiento, rejillas y desarenador horizontal tipo gravedad. El gasto máximo que pasa a través del desarenador es de 400 L/s. El desarenador tiene tres canales de 1.00 de ancho. Se requiere controlar la velocidad en los canales mediante un vertedor proporcional en cada uno de ellos (figura 3B. 7). Diseñar el vertedor proporcional, proporcionar su tabla constructiva y elaborar la tabla de cargas contra gastos. 3-25 Figura 3B. 7 Vertedor proporcional del ejemplo 3B.2 a) Se calcula el tirante en cada canal desarenador con velocidad de 0.3 m/s a gasto máximo. Qmáx, en cada canal = Qmáx/2 canales (se supone el tercer canal cerrado por limpieza) Qd A Qmáx 400 200 L / s 0.200m 3 / s 2 2 Q V A bh h A b A Q 0.200 0.66m 2 V 0.3 hmáx 0.66 0.66m 1.0 b) Cálculo de a, despejando de la ecuación 2A.30, Capítulo 2, Sección 2B 3-26 Qd a 8.62 H máx 2 2 0.2 0.0012358 a 8.620.66 c) Cálculo de bo, proponiendo w=0.06 m w c 0.03m 2 Despejando bo de la ecuación 2A.28, Capítulo 2, Sección 2B 4a b0 c 1 2 40.0012358 0.03 1 2 0.406m d) Construcción del vertedor Sustituyendo H = y en la ecuación 2A.27, Capítulo 2, Sección 2B a x y 1 2 0.0012358 x y 1 2 Se elabora la tabla 3B.6 dando valores a y, inicialmente a cada centímetro y posteriormente a mayores intervalos: Tabla 3B.6 Datos para construcción del vertedor proporcional 3-27 y (m) 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.10 0.12 0.14 0.16 0.18 0.20 0.23 0.26 0.29 0.32 0.35 0.40 0.45 0.50 0.55 0.60 0.65 0.70 0.75 2x (m) 0.402 0.348 0.311 0.284 0.263 0.246 0.232 0.220 0.201 0.186 0.174 0.164 0.156 0.145 0.137 0.129 0.123 0.118 0.110 0.104 0.098 0.094 0.090 0.086 0.083 0.080 e) Elaboración de la tabla 3B.7 de carga y gasto, con la ecuación 2A.30, Capítulo 2, Sección 2B 1 Q 8.62a 2 H Q 8.620.0012358 2 H 1 Q 0.3030H 3-28 Tabla 3B.7 Relación de cargas y gastos para el vertedor proporcional del ejemplo Carga H (m) 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.10 0.12 0.14 0.16 0.18 0.20 0.23 0.26 0.29 0.32 0.35 0.40 0.45 0.50 0.55 0.60 0.65 0.70 0.75 Gasto (L/s) 9 12 15 18 21 24 27 30 36 42 48 54 60 69 78 87 96 105 120 135 150 165 180 195 210 225 f) Revisión de velocidad con diferentes gastos; aplicando la ecuación 2A.30, Capítulo 2, Sección 2B Utilizando la tabla anterior, convirtiendo el gasto a m 3/s, se dan las velocidades para cada gasto y carga. La velocidad permanece constante en el canal desarenador, aun con la variación de gastos. 3-29 Tabla 3B.8 Revisión de las velocidades Gasto Carga H (m) 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.10 0.12 0.14 0.16 0.18 0.20 0.23 0.26 0.29 0.32 0.35 0.40 0.45 0.50 0.55 0.60 0.65 0.70 0.75 (L/s) 9 12 15 18 21 24 27 30 36 42 48 54 60 69 78 87 96 105 120 135 150 165 180 195 210 225 VELOCIDADES 3 m /s 0.009 0.012 0.015 0.018 0.021 0.024 0.027 0.030 0.036 0.042 0.048 0.054 0.060 0.069 0.078 0.087 0.096 0.105 0.120 0.135 0.150 0.165 0.180 0.195 0.210 0.225 Velocidad (m/s) 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 0.3 EJEMPLO 3B.3 Ejemplo del diseño de un desarenador aerado. Diseñar una cámara desarenadora para aguas residuales municipales. El gasto medio es de 0.5 m3/s. SOLUCIÓN: a) Se establece el gasto máximo o pico para el diseño. De acuerdo al gasto de 0.5 m3/s (43,200,000 L/d) y suponiendo una dotación de 250 L/hab/d, se determina el número de habitantes y su respectivo coeficiente de Harmon. 3-30 Q Pd , H 1 Q 43200000 L / d P 172,800hab d 250 L / hab / d 14 14 1 1.82 4 P( miles ) 4 172.8 Entonces: Qmáx HQmed 1.82 0.5m 3 / s 0.91m3 / s b) Se tienen dos cámaras desarenadoras, determinar el volumen de cada una. Se selecciona un tiempo de retención de 3 min. V c) 1 0.91m 3 / s HQmáx (3 min)( 60seg ) 180seg 81.9m 3 c / u 2 2 Determine las dimensiones de cada cámara, utilice una relación ancho/profundo de 1.2:1 y una profundidad de 3 m. longitud ancho 1.2(3) 3.6m V 81.9 7.58m a h 3.6 3 d) Determine el tiempo de retención a Qmed. tr V 81.9 327.6seg 5.46 min Q 0.25 e) Determine los requisitos de aire. De la tabla 3B.4 seleccione 0.3 m 3/min.m de longitud. Aire L 0.3 7.58 0.3 2.274m3 / min para cada cámara total de aire para dos cámaras 2 2.274 4.548m3 / min f) Estime la cantidad de arena a gasto pico. Seleccione un valor (por ejemplo 0.05 m3/103m3, lo que es igual a 0.00005 m3 de arena/m3 de agua) de la literatura. Varena Qmáx 0.00005 0.91m3 / s(0.00005) 78,624m3 / d (0.00005) 3.93 4m3 / d Comentario: Cuando se diseñan desarenadores aerados se deben instalar válvulas de aire para controlar la tasa de remoción de arena y su limpieza. 3-31