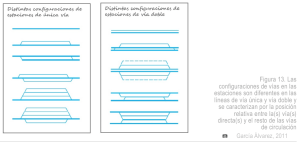

SESIÓN 13 MANUFACTURA FLEXIBLE – CONCEPTOS Y GENERALIDADES DISTRIBUCIÓN EN PLANTA (LAYOUT) Contenido Antecedentes de los FMS Flexibilidad de un FMS Componentes de un FMS Layout de un FMS Sistemas de manufactura flexible Los Sistemas flexibles de manufactura (FMS) son un tipo de celdas de máquinas que implementa la tecnología de grupo. Es el tipo de celda con un mayor nivel de automatización y sofisticación tecnológica. Un FMS incluye muchos de los conceptos vistos anteriormente: Automatización flexible, Máquinas CNC, control digital distribuido, manejo y almacenamiento de materiales automático, y tecnología de grupos. Antecedentes históricos El concepto de manufactura flexible se acredita al ingeniero británico David Williamson a mediados de los 60s. El concepto de Williamson fue patentado por la compañía Molins en 1965 y fue llamado System 24 por que se pretendía que el grupo de máquinas herramientas trabajara las 24 hrs del día. 16 hrs de las cuales estaría produciendo sin ser atendida por personas. Antecedentes históricos Los FMS fueron instalados en muchas partes del mundo. En la República Federal Alemana, se desarrolló un sistema de manufactura en 1969 por Heidleberger Druckmachinen en cooperación con la Universidad de Stuttgart. En Estados Unidos se implementó un sistema en la Compañía Ingersoll-Rand en oanoke, Virgina. En la URSS se instaló un FSM en la exhibición Stanki en 1972 en Moscú. Mientras que en Japón se instaló en el mismo tiempo en Fuji Xerox. Aplicaciones La tecnología FMS puede aplicarse en situaciones similares a los de Tecnologías de grupos o manufactura celular, cubriendo: Que la planta produce partes por lotes o usa celdas manejadas por Tecnología de Grupos, o la administración desea automatizar. ● Que sea posible realizar una porción de las partes fabricadas en familia de partes. Cuyas similaridades permiten ser procesadas en las máquinas del FSM. ● Aplicaciones Las partes o productos hechos por la fábrica están en un rango de producción de volumen medio y variedad media. El rango de producción apropiado es de 5000-75000 partes por año. Si el volumen es menor, el FSM puede ser muy caro; si el volumen es mayor, un sistema de producción mas especializado debe ser considerado. ● Las de una celda manual y un FMS son: El FMS requiere de mayor inversión de capital debido a equipo nuevo, en lugar de usar equipo ya instalado. ● El FMS es mas sofisticado para el personal que debe echarlo a andar. ● Sin embargo, los beneficios potenciales incluyen: Incremento en el factor de utilización de la máquina ●menos máquinas requeridas ●reducción de espacio de requerido ●mayor respuesta al cambio ●reducción de inventarios requeridos ●menores tiempo de producción ●Reducción de requerimientos de trabajo directo y mayor productividad laboral ●Oportunidad para producción sin atender ● Definición Un Sistema Flexible de Manufactura (FMS) es una celda de máquinas de Tecnología de grupos (GT) que consiste de un grupo de estaciones de procesamiento (usualmente herramientas de CNC), interconectadas por un sistema de manejo de materiales y almacenamiento, y controlado por un sistema de computo distribuido. El término Flexible viene de la capacidad de procesar diferentes estilos de partes simultáneamente en varias estaciones de trabajo, y la mezcla de estilos de parte y cantidades de producción deben ajustarse en respuesta a la demanda cambiante Flexibilidad Para ser flexible el sistema debe de: (1) Tener la habilidad para identificar y distinguir entre los diferentes estilos de partes o productos procesados en el sistema. (2) Un cambio rápido de las instrucciones de operaciones. (3) Un cambio rápido de las instalaciones físicas de maquinado Flexibilidad aplica tanto a procesos manuales y automáticos. Ejemplo de una celda flexible de manufactura Pruebas de criterios de flexibilidad 1. Prueba de Variedad de partes. Definir si el sistema puede operar diversidad de partes no en modo de lotes. 2. Prueba de cambio de calendarización. Verificar si el sistema puede aceptar cambios en la calendarización de la producción, ya sea por mezcla de partes o cantidades de producción. 3. Prueba de recuperación de Errores. El sistema se puede recuperar de fallas en el equipo y paros de la producción, de manera que la producción no se detenga completamente. 4. Prueba de la parte nueva. Verificar que nuevas partes o diseños puedan ser introducidas en una mezcla de producto existente Tipos de Flexibilidad Tipo de Flexibilidad Definición Depende de factores como: Flexibilidad de máquina Capacidad para adaptar una máquina dada (estación de trabajo) en el sistema a un amplio rango de operaciones de producción y estilos de partes. Entre mayor sea el rango de operaciones y estilos de partes, mayor es la flexibilidad de la máquina Tiempo de instalación y de cambio Facilidad para reprogramar la máquina (facilidad para cargar nuevos programas a la máquina) Capacidad de almacenamiento de herramientas habilidad y versatilidad de los trabajadores en el sistema. Flexibilidad de producción Rango o universo de estilos de partes que pueden ser producidas por el sistema Flexibilidad de la máquina en una estación individual Rango de flexibilidades de máquina para todas las estaciones en el sistema Flexibilidad mixta Habilidad para cambiar la mezcla del producto mientras se mantiene la misma cantidad de producción total; esto es, produciendo el mismo número de partes solo que en proporciones diferentes Similaridad de las partes en la mezcla Tiempo contenido de trabajo relativo de las partes producidas Flexibilidad de la máquina Tipo de Flexibilidad Definición Depende de factores como: Flexibilidad de ruteo Capacidad para producir partes a través de secuencias de estaciones de trabajo alternativas en respuesta a paros de equipo, fallo de herramientas, y otras interrupciones en estaciones individuales. Similaridad de partes en la mezcla Similaridad de estaciones de trabajo duplicación de estaciones de trabajo Entrenamiento compartido de trabajadores manuales Herramientas comunes Flexibilidad del producto Facilidad con la cual cambios de diseño pueden ser acomodados. Facilidad con lo cual nuevos productos pueden ser introducidos. Que tan cercano el diseño de parte nueva empata con la familia de partes existente. Preparación del programa de parte fuera de línea Flexibilidad de máquina Flexibilidad de volumen Habilidad para producir partes económicamente en cantidades totales altas y bajas de la producción, dada la inversión fija en el sistema Nivel de trabajo manual realizado en la producción Cantidad invertida de capital de equipo Flexibilidad de expansión Facilidad con la cual el sistema puede ser expandido para incrementar las cantidades de producción total Gastos por agregar estaciones de trabajo Facilidad con lo cual un layout puede ser expandido Tipo de sistema de manejo de partes usado. Facilidad con lo cual trabajadores entrenados pueden agregarse Comparación entre la clasificación por criterios de flexibilidad y por tipos de flexibilidad Criterio o prueba de flexibilidad Tipo de flexibilidad 1. Prueba por variedad de partes: ¿Puede el sistema procesar estilos de partes diferentes en modo fuera de lotes? Flexibilidad de máquina Flexibilidad de producción 2. Prueba de cambio de calendario: ¿Puede el Flexibilidad de mezcla sistema aceptar cambios en la calendarización de Flexibilidad de volumen la producción, cambios ya sean en la mezcla de Flexibilidad de expansión partes o cantidades de producción? 3. Prueba de recuperación de errores: ¿Puede el sistema recuperarse sin problemas de errores o fallas en el equipo, de forma que la producción no sea completamente detenida? Flexibilidad de ruteo 4. Prueba de partes nuevas: ¿Pueden diseños de partes nuevas ser introducidas dentro de una mezcla de productos existentes con relativa facilidad? Flexibilidad de producto Tipos de FMS Los FSM pueden distinguirse de acuerdo a los tipos de operaciones que realizan: (1) Operaciones de procesamiento (2) Operaciones de ensamble Normalmente un FSM se diseña para hacer ya sea una o la otra, pero rara vez ambas. Otra observación es que sistemas que procesan partes rotacionales en múltiples estaciones son menos comunes que los sistemas que procesan partes no rotacionales. Otras clasificaciones Otra forma de clasificar los FSM son por: (1) número de máquinas (2) nivel de flexibilidad Número de máquinas El FSM puede distinguirse por el número de máquinas en el sistema: Celda de una sola máquina (Tipo I A) Celda de manufactura flexible (usualmente tipo II A, algunas veces tipo III A) Sistema de manufactura (usualmente tipo II A, algunas veces tipo III A) Una celda de una sola máquina (SMC) consiste de un centro de maquinado CNC combinado de un sistema de almacenamiento de partes para la operación sin atender. Puede ser diseñada para operar por lotes o en modo flexible o una combinación de ambas. Celda flexible de manufactura La celda flexible de manufactura (FMC) consiste de dos o tres estaciones de procesamiento (típicamente centros de maquinado CNC) mas un sistema de manejo de materiales. El sistema de manejo de partes está conectado a la estación de carga y descarga. Un sistema flexible de manufactura (FMS) tiene cuatro o mas estaciones de procesamiento conectadas mecánicamente por un sistema de manejo de partes y electrónicamente por un sistema de computo distribuido. Diferencias importantes entre el FMC y el FMS es el número de máquinas y que generalmente los FMS contienen estaciones de trabajo sin operación que son de soporte de la producción, por ejemplo, estaciones de limpieza, máquinas de medición coordinadas, etc. Una tercera diferencia es que los FMS contienen un sistema de control de computo por que son mas grandes y sofisticados; estos sistemas cubren funciones que pueden ser como diagnóstico, monitoreo de herramienta. Clasificación por flexibilidad Otra forma de clasificar los FSM es por el nivel de flexibilidad Se pueden distinguir dos categorías: FMS dedicados FMS de orden aleatorio FMS dedicado Un FMS dedicado está diseñado para producir una variedad limitada de estilos de partes y el total de partes a fabricar se conoce con anticipación por el sistema. El término Familia de partes normalmente se basa en el tipo de producto en lugar del tipo de geometría. El producto es considerado estable y el FSM puede ser diseñado con cierto nivel de especialización para realizar las operaciones de manera mas eficiente. Las máquinas pueden ser mas específicas en lugar de ser de propósito general con el objeto de realizar el proceso mas eficientemente. FMS de orden aleatorio Un FMS de orden aleatorio es mas apropiado cuando la familia de partes es grande, hay variaciones substanciales de la configuración de las partes, habrá nuevos diseños introducidos al sistema y cambios en la ingeniería en las partes producidas actualmente. La calendarización de la producción está sujeta a cambios diarios. Para manejar estas variaciones el FMS debe ser mas flexible que el FMS dedicado. Está equipado con máquinas de propósito general para lidiar con las variaciones en el producto y ser capas de procesar las partes en diferentes secuencias en un orden aleatorio. Tipo de sistema Criterios de flexibilidad Variedad de partes Cambio de calendarización Recuperación de errores Partes nuevas FMS dedicado Limitado. Todas las partes se conocen de antemano Cambios limitados Limitados por pueden ser procesos intolerables secuenciales No. Nuevas partes son difíciles de introducir FMS de orden aleatorio Si. Posibles variaciones substanciales de partes Posibles cambios significativos y frecuentes Si. El sistema diseñado para aceptar partes nuevas. La redundancia de máquinas minimizan el efecto de fallas de máquinas Componentes de un FMS Estaciones de Trabajo El equipo de procesamiento o ensamble usado en un FMS depende del tipo de trabajo completado en el sistema. Los siguientes son ejemplos de estaciones de trabajo encontradas en un FMS: Estaciones de carga y descarga Estaciones de maquinado Estaciones de procesamiento adicionales Ensamble Otras estaciones de servicio Estaciones de carga y descarga Es la interface física entre el FMS y el resto de la fábrica. Materia prima entra y el producto terminado sale por ahí. Su diseño físico debe corresponder al tipo de partes que se están moviendo por ahí, considerando su tamaño, peso, materiales, etc. Aunque el proceso puede ser automático, muchas unidades de carga/descarga aún siguen siendo manuales. Estas estaciones deben incluir una unidad de entrada de datos y monitorear comunicaciones entre el operador y el sistema de computo. Aquí el operador o el sistema automático de alimentación deben de manejar correctamente los pallets y/o sujeciones usadas. La pieza de entrada debe de estar en la posición correcta, con la limpieza requerida y listos para que entre en el sistema de manufactura. Estaciones de maquinado Entre las operaciones mas comunes en un FMS es el maquinado. Las estaciones de trabajo predominantemente son centros de maquinado CNC. Éstos son flexibles, cuentan con múltiples herramientas, espacios para paletización, flexibilidad de programación y comunicación con el sistema de manufactura total. Tornos CNC son usados para piezas rotacionales, mientras que fresadoras para piezas rectangulares. Estaciones de procesamiento adicionales El concepto de FMS ha sido aplicado a otras operaciones de procesamiento, tales como procesos de laminado metálico, operaciones de prensado, forja, procesamientos termoquímicos, cortadores láser, en sistemas de manufactura de semiconductores (fotolitografía), en procesos químicos, industria textil, etc. Ensamble Algunos FMS son diseñados para la operación de ensamble. A menudo se utilizan robots industriales en estaciones de trabajo automatizadas. Estos pueden ser programados para hacer diferentes tareas y secuencias dependiendo del producto. Un ejemplo de un FMS de ensamble está en el ensamble de componentes electrónicos. (Video) Otras estaciones y equipo Estaciones de inspección pueden incorporarse a un FMS. Estaciones de inspección pueden ser máquinas coordinadas de medición, máquinas de visión, estación de medición de parámetros específicos al proceso (ph, dureza, rendimiento, funcionalidad, etc). También pueden incluirse estaciones para limpiar partes o pallets, estaciones de enfriamiento, de remoción de rebabas, etc. Sistemas de manejo de materiales y almacenamiento Sistemas de manejo de materiales y almacenamiento Estos sistemas en un FMS tienen la función de: Realizar los movimientos aleatorios o independientes de partes entre estaciones ●Manejar una variedad de configuraciones de partes de trabajo ●Almacenamiento temporal ●Acceso conveniente para cargar y descargar partes de trabajo ●Ser compatible con el control computacional ● Sistema de manejo primario El sistema de manejo primario establece el Layout básico del FMS y es responsable de mover partes entre estaciones en el sistema. El sistema secundario consiste de dispositivos de transferencia, intercambiadores de pallets y mecanismos similares que se localizan en las estaciones de trabajo del FMS. Su función es la transferencia de material del sistema primario a la estación de trabajo. Configuraciones de Layout de un FMS La mayoría de las configuraciones de un FMS actualmente se pueden agrupar en: (1) Layout de tipo en línea (2) Layout de lazo (3) Layout de escalera (4) Layout de campo abierto, y (5) celda centrada en un robot El layout en línea Las máquinas y el sistema de manejo de materiales están arreglados en una línea recta. Las partes se mueven de una estación de trabajo a la otra en una secuencia bien definida, con trabajo siempre moviéndose en una dirección sin flujo de regreso. El Layout de lazo Las estaciones de trabajo están organizadas en una lazo que es servido por un sistema de manejo departes en la misma forma de trayectoria cerrada. Las partes normalmente fluyen en una dirección alrededor del lazo con la capacidad de detenerse y ser transferidos a cualquier estación. El layout de escalera Consiste de un lazo con anillos entre secciones recatas del lazo, entre los cuales la estación de trabajo está localizada. Los anillos incrementan los posibles caminos de ir de una máquina a la próxima y no requerir sistemas secundarios. Esto reduce la distancia promedio de viaje entre estaciones y minimiza el congestionamiento del sistema de manejo de materiales. Layout de campo abierto El layout de Campo abierto consiste de múltiples lazos y escales y pueden incluir caminos laterales. Este tipo de layout es normalmente apropiado para procesar grandes cantidades de familias de partes. El número de máquinas diferentes puede ser una limitantes y las partes son ruteadas a diferentes estaciones de trabajo dependiendo de cual está disponible primero. El layout centrado en robot Usa uno o mas robots industriales como sistema de manejo de material. Estos robots pueden estar equipados con efectores finales que permiten un mejor manejo de partes. Resumen de configuraciones de Layout Configuración del Layout Sistema típico de manejo de materiales Layout en línea Sistema de transferencia en línea Sistema de banda transportadora Sistema de vehículo guiado por vías Layout de lazo Sistema de banda transportadora Carros arrastrados en planta Layout de escalera Sistema de banda transportadora Sistema de vehículos guiados automáticamente Sistema de vehículos guiados por vías Layout de campo abierto Sistemas de vehículos guiados automáticamente Carros arrastrados en planta Layout centrado en robot Robots industriales El sistema de control computacional El FMS incluye un sistema de computo distribuido que es la interface entre estaciones de trabajo y el sistema de manejo de materiales, y otros componentes. El sistema central coordina las actividades de los componentes para que las operaciones se realicen suave y fluidamente. Puede ser agrupada en: 1. Control de la estación de trabajo. La dedicada a la operación de la estación de trabajo en sí. Recibe los comando e instrucciones del comando central. 2. Distribución de las instrucciones de control a las estaciones de trabajo. Coordina el procesamiento que estaciones de trabajo debe de hacer. 3. Control de la producción. El manejador de la mezcla de partes lanzadas al sistema. Maneja el área de entra y salida de materiales al sistema y asigna un identificados de seguimiento. 4. Control de tráfico. Este se refiere al manejo del sistema primario de movimiento de materiales entre estaciones de trabajo. El control de trafico se realiza a partir de interruptores, secciones de transferencia e identificación de partes y el movimiento de carga y descarga a las estaciones de trabajo. 5. Control de abordaje. Se refiere al que controla al sistema secundario de transferencia de materiales a las estaciones de trabajo. 6. Monitoreo de pieza. Se encarga del seguimiento del estatus de las piezas de trabajo en los sistemas de transferencia. 7. Control de herramienta. Controla la locación de la herramienta en cada estación de trabajo y del monitoreo de la vida útil de las herramientas para su reemplazo o mantenimiento. 8. Monitoreo y generación de reportes. Es la colección de datos de operación y rendimiento del FMS. Cada cierto periodo de tiempo se generan reportes para el manejo administrativo. 9. Diagnóstico. Esta función está disponible para el monitoreo y prevención de posibles fallas en el sistema y reducir la posibilidad de paros en el sistema, aumentando con esto su disponibilidad. Personal humano El personal humano aún tiene ciertas funciones como: (1) carga de materia prima al sistema (2) descarga de productos terminados del sistema (3) intercambio e instalación de herramientas (4) mantenimiento y reparación de equipo (5) programación de partes de control numérico (6) programación y operación del sistema de computo (7) administración general del sistema Aplicaciones del FMS Layout del FMS en Ingersolt-Rand, Virginia Layout en Avco-Lycoming FMS en Vought Aircraft FMS de laminado de metal Wiedemann Division, Cross & Trecker, Co Beneficios del FMS ● ● ● ● ● Incremento en la utilización de la máquina Menor número de máquinas requeridas Reducción de espacio requerido en la fábrica Mejor respuesta al cambio Reducción de requerimientos de inventarios ● ● ● ● Menores tiempos de manufactura Reducción de trabajo directo Aumento de productividad laboral Producción automatizada Consideraciones para la planeación de un FMS Consideraciones de la familia de partes ● Requerimientos de procesamientos ● Características físicas de las partes de trabajo ● Volumen de producción ● Esto nos especificará: El tipo de estaciones de trabajo ●Posibles variaciones en las rutas y el layout del FMS ●Sistema de manejo de materiales ●Proceso dentro del trabajo y capacidad de almacenamiento ●Herramientas ●Fijaciones y pallets ● Situaciones operacionacionales de los FMS Podemos tener algunos problemas o situaciones en un FMS como: Problemas de calendarización y despacho de producción Carga en máquinas Ruteo de partes Agrupación de partes Manejo de herramientas Alocación de sujeciones y pallets Conclusiones Hemos visto generalidades de los Sistemas Flexibles de Manufactura Criterios de clasificación de los FMS Layout de FMS Ejemplos (FIN DEL MÓDULO II) PRÓXIMA SESIÓN MODELOS DE SISTEMAS DINÁMICOS