UNIVERSIDAD SAN CARLOS DE GUATEMALA

CENTRO UNIVERSITARO DE OCCIDENTE

DIVISIÓN DE CIENCIAS DE INGENIERÍA

INGENIERÍA CIVIL

MANUAL BÁSICO DE DISEÑO

DE ESTRUCTURAS DE ACERO (AISC-LRFD)

(AISC LRFD)

EDGAR VINICIO CHÁVEZ CALDERÓN

Quetzaltenango, noviembre de 2009

UNIVERSIDAD SAN CARLOS DE GUATEMALA

CENTRO UNIVERSITARO DE OCCIDENTE

DIVISIÓN DE CIENCIAS DE INGENIERÍA

INGENIERÍA CIVIL

MANUAL BÁSICO DE DISEÑO

DE ESTRUCTURAS DE ACERO (AISC-LRFD)

(AISC

TRABAJO DE GRADUACIÓN PRESENTADO

A LA DIVISIÓN DE CIENCIAS DE INGENIERÍA POR:

EDGAR VINICIO CHÁVEZ CALDERÓN

AL CONFERIRSELE EL TÍTULO DE

INGENIERO CIVL

EN EL GRADO ACADÉMICO DE LICENCIADO

QUETZALTENANGO, NOVIEMBRE DE 2009.

UNIVERSIDAD SAN CARLOS DE GUATEMALA

CENTRO UNIVERSITARO DE OCCIDENTE

DIVISIÓN DE CIENCIAS DE INGENIERÍA

AUTORIDADES DE LA UNIVESDAD DE SAN CARLOS DE GUATEMALA

RECTOR MAGNÍFICO: Lic. Carlos Estuardo Gálvez Barrios

SECRETARIO GENERAL: Dr. Carlos Guillermo Alvarado Cerezo

CONSEJO DIRECTIVO

Presidente: Msc. Eduardo Rafael Vital Peralta

Peralt

Secretario: Msc. Jorge Emilio Minera Morales

REPRESENTANTES DOCENTES

Licda. María del Rosario Paz

Lic. Teodulo Ildefonso Cifuentes Maldonado

REPRESENTANTE DE LOS EGRESADOS

Ing. José Aroldo Nimatuj Quijivix

REPRESENTANTES ESTUDIANTILES

Br. Juan Antonio Mendoza Barrios

Br. Edward Paul Navarro Mérida

TRIBUNAL QUE PRACTICÓ EL EXAMEN TÉCNICO PROFESIONAL

MBA. Victor Carol Hernández

Ing. Juan José Maldonado

Ing. Mario René Flores

HONORABLE TRIBUNAL EXAMINADOR

Cumpliendo con los preceptos que establece la ley de la Universidad de San Carlos de

Guatemala, presento a su consideración el trabajo de tesis titulado:

MANUAL BÁSICO DE DISEÑO

DE ESTRUCTURAS DE ACERO (AISC-LRFD)

Tema que me fuera asignado por el Coordinador de la Carrera de Ingeniería Civil con

fecha octubre de 2009.

EDGAR VINICIO CHÁVEZ CALDERÓN

ACTO QUE DEDICO

A DIOS:

Ser supremo, fuente de toda sabiduría, en el cual no hay sombra de variación, quien

me concedió el don de la vida por medio de su hijo Jesucristo.

A MIS PADRES:

Danilo Chávez y Enma Calderón de Chávez, por el amor incondicional que me

mostraron, muestran y mostrarán a lo largo de toda mi vida.

A MIS HERMANOS:

Danilo, por todo lo que me has enseñado en la vida y lo que seguiré aprendiendo de

vos, ¡Sos un genio! Larissa, por el entusiasmo y la valentía que he aprendido de vos

cuando te aventuras en la vida. Sayra, por tu cariño y el regalo de tus hijos.

A MIS AMIGOS:

Por el apoyo en los momentos difíciles, y compartir mis alegrías y tristezas: Alicia,

Leticia, Majo, Joy, Carolina, Mirsa, Gladys, Elena, Lilian, Jorge (Chero), Fabricio,

Roberto (Chato), Freddy, Haniel, Paco, Mariano… cada uno sabe el porqué.

A MIS PRIMOS:

Chema, Victor y Jessica, los quiero.

A MIS HERMANOS EN CRISTO:

Anita, Ellen, Saúl, Claudia, Ligia, Rony, Fernando, Walter, Nelson, Gabo, Henry, Profe.

Erick y los miembros de Iglesia El Adonai, por su apoyo y amor mostrado.

A MI PASTOR:

Rigoberto Espino y su familia, por todos sus consejos.

A LA UNIVERSIDAD DE SAN CARLOS DE GUATEMALA:

Centro al cual todos nosotros nos debemos. Porque sin cobro alguno sigue formando

profesionales, elevando así la calidad de vida de todas las personas que formamos a

nuestra Patria, la bella Guatemala.

A MIS MAESTROS:

Por todos los conocimientos que incondicionalmente me han dado, en espacial a los

ingenieros Rolando Pineda, Francisco Castañeda, Juan José Maldonado, Nery Pérez,

Enrique Barrios, Victor Hernández, Cesar Grijalva, Hamilton Pérez. Sin ustedes no

habría buenos ingenieros civiles egresados del CUNOC.

A MIS COMPAÑEROS:

Álvaro, Sofy, Cindy, Leydi, Joselito,

Kelly, Geoffrey, Cesy, Debby, Carlitos, Lilian,

Rocío, Roberto, Alex, Martha, Mario, Pedro, Fredy, Sergio, Mimi, Raúl, Giovanny,… por

los momentos inolvidables que fueron un escalón para concluir esta difícil carrera.

A MIS ALUMNOS:

Por las alegrías y momentos inolvidables que compartimos.

A TODOS LOS ESTUDIANTES DE LA CARRERA DE INGENIERIA:

Por ser luchadores y emprendedores. Por marcar el Cambio.

A USTED ESTIMADO LECTOR:

Por tomarse el tiempo de leer esta dedicatoria.

INDICE

Índice de Figuras………………………………………………………………….

Índice de Tablas…………………………………………………………………...

Glosario…………………………………………………………………………….

Listado de Símbolos……………………………………………………………....

INTRODUCCIÓN………………………………………………………………….

CAPITULO 1

ESTRUCTURAS

1.1. Concepto General de Estructuras en Ingeniería…………………………

1.2. Análisis Estructural………………………………………………………….

1.2.1. Fase de Planeamiento.

1.2.2. Fase de Diseño.

1.2.3. Fase de Construcción

1.3. Clasificación de Estructuras. ……………………………………………….

1.3.1. Estructuras con Elementos Discretos

1.3.2. Tipos de Estructuras Reticulares

1.3.2.1. Armaduras (Cerchas o celosías)

1.3.2.2. Vigas

1.3.2.3. Pórticos planos

1.3.2.4. Pórticos espaciales

1.3.2.5. Arcos

1.3.2.6. Emparrillados planos

1.3.3. Estructuras con Elementos Continuos

1.3.3.1. Membranas planas

1.3.3.2. Placas

1.3.3.3. Sólidos

1.3.3.4. Cáscaras

1.4. Condiciones de Apoyo de Estructuras…………………………………….

1.4.1. Apoyo deslizante o de rodillos (Modelo para apoyo simple)

1.4.2. Apoyo articulado

1.4.3. Empotramiento

1.4.4. Apoyo flexible

1.5. Estabilidad en Estructuras……………………………………………………

1.6. Ejemplos……………………………………………………………………….

CAPITULO 2

CONCEPTOS BÁSICOS DE DISEÑO ESTRUCTURAL

2.1. Diseño Estructural……………………………………………………………

2.2. Utilidad de la Estructura……………………………………………………..

2.3. Modelado……………………………………………………………………...

2.4. Pre dimensionamiento ………………………………………………………

2.5. Definición de Cargas…………………………………………………………

2.5.1. Cargas Muertas:

2.5.2. Cargas Vivas:

I

II

II

IV

V

1

2

4

9

13

15

17

18

18

19

20

2.6. Integración de Cargas Verticales (Gravitacionales)……………………..

2.7. Integración de Cargas Horizontales………………………………………..

2.7.1. Carga de Viento

2.7.2. Carga horizontal de Sismo

2.8. Idealización del modelo ……………………………………………………..

2.9. Análisis Estructural …………………………………………………………..

2.10. Diseño Estructural de los Elementos……………………………………..

2.11. Análisis Estructural para Chequeo………………………………………..

2.12. Elaboración de Planos, Dibujos, Detalles y Especificaciones técnicas.

21

22

24

24

24

24

25

CAPITULO 3

GENERALIDADES SOBRE EL ACERO

3.1. Antecedentes Históricos del uso del Acero y el hierro………………….

3.2. El Acero en la actualidad……………………………………………………

3.3. Diagrama Esfuerzo-Deformación del Acero Estructural…………………

3.4. Procesos de Fabricación del Acero…………………………………………

3.4.1. Elementos que Componen el Acero Estructural.

3.4.2. Tipo de Aceros

3.4.3. El proceso de laminación

3.5. Ventajas del Acero como Material Estructural…………………………….

3.6. Desventajas del Acero……………………………………………………….

3.7. Resistencia del Acero………………………………………………………..

3.8. Perfiles de Acero……………………………………………………………..

3.9. Propiedades Geométricas de Perfiles W, LRFD………………………….

3.10. Ejemplos de Nomenclatura utilizada para designación LRFD…………

3.11. Perfiles existentes en Guatemala………………………………………….

35

37

38

39

41

42

43

CAPITULO 4

METODO LRFD Y ASD

4.1. Introducción……………………………………………………………………

4.2. Formato ASD………………………………………………………………….

4.3. Formato LRFD…………………………………………………………………

4.4. Fundamentos del método LRFD…………………………………………….

4.5. Máximas Cargas en la Durabilidad de una Estructura……………………

4.6. Factores de Resistencia………………………………………………………

4.7. Disposiciones Generales de Las Especificaciones LRFD………………..

4.8. Cargas y Combinaciones de Carga del formato LRFD……………………

4.9. Ejemplos………………………………………………………………………..

47

48

49

50

51

52

52

54

56

CAPITULO 5

ASPECTOS IMPORTANTES AISC

5.1 Introducción…………………………………………………………………..

5.2 Áreas Bruta, Neta y Neta Efectiva para Miembros a Flexión……………

5.3 Pandeo Local…………………………………………………………………

5.4 Límites de Relaciones de Esbeltez ………………………………………..

5.5 Efectos de Segundo Orden en Marcos y Otras Estructuras…………….

59

59

59

63

64

27

28

29

30

5.6 Longitud Efectiva…………………………………………………………….

5.7 Columnas “Inclinadas”………………………………………………………

CAPITULO 6

MIEMBROS A TENSIÓN

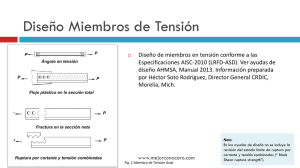

6.1 Diseño de Resistencia a la Tensión………………………………………

6.2 Resistencia de miembros sometidos a tensión axial……………………

6.3 Área neta (Incluye ejemplos)……..………………………………………..

6.4 Área Neta Cuando Existen Agujeros Alternados (Incluye ejemplos)….

6.5 Área Neta Efectiva (Incluye ejemplos)..…………………………………..

6.6 Bloque de Cortante (Incluye ejemplos)……..…………………………….

68

70

73

73

75

77

79

86

CAPITULO 7

COLUMNAS Y OTROS MIEMBROS A COMPRESIÓN

7.1 Elementos en Compresión…………………………………………………

7.2 Ecuación de Euler…………………………………………………………...

7.3 Longitud Efectiva…………………………………………………………….

7.4 Diseño de Resistencia a Compresión (Incluye ejemplos)………………

7.5 Miembros Armados………………………………………………………….

7.5 Placas Base de Columnas…………………………………………………

91

92

93

96

101

105

CAPITULO 8

MIEMBROS A FLEXION

8.1. Vigas…………………………………………………………………………… 109

8.2. Comportamiento de Vigas a Flexión………………………………………. 110

8.2.1. Ecuación Flexionante.

8.2.2. Transición Condición Elástica a Condición Plástica

8.2.3. Modulo de Sección Plástico.

8.3. Diseño de Vigas (Incluye ejemplos)……...………………………………… 114

8.3.1. Elección de Perfil.

8.3.2. Aspectos Previos al Diseño de Vigas por Flexión (AISC-LRFD).

8.3.3.2. Diseño por Flexión, para Todos los valores de C

CAPITULO 9

ELEMENTOS SOMETIDOS A OTROS ESFUERZOS

9.1. Diseño Por Cortante para Miembros con Almas no Atiesadas………….. 127

9.1.1. Resistencia a la Cortante Nominal

9.1.2. Atiesadores Transversales

9.2. Miembros Bajo Fuerzas Combinadas y Torsión (Incluye ejemplos)….... 130

9.2.1. Miembros simétricos sujetos a Flexión y Tensión Axial

9.2.2. Miembros Simétricos sujetos a flexión y Compresión Axial

9.2.3. Diseño Preliminar de Flexión y Compresión Axial

9.2.4. Torsión y Flexión, y/o fuerza axial combinadas con Torsión

CAPITULO 10

CONEXIONES

10.1. Conexiones con tornillos………………………………………………….. 141

10.1.1 Tipos de Tornillos según Norma ASTM.

10.1.2. Tornillos Completamente Tensados y

tornillos Apretados sin holgura.

10.1.3. Conexiones Tipo Aplastamiento: Cargas que pasan por el

Centro de Gravedad de la Conexión.

10.1.4. Conexiones Tipo Fricción: Cargas que pasan por el Centro de

Gravedad de la Conexión.

10.1.5. Diseño de Tornillos Sujeto a Corte Excéntrico.

10.1.6 Diseño de Tornillos Sometidos a esfuerzos Cortante y Tensión.

10.2. Diseño de Conexiones Soldadas…………………………………………. 154

10.2.1. Aspectos Generales de Conexiones Soldadas.

10.2.2. Clases de Soldadura

10.2.3. Clasificación de las Soldaduras.

10.2.4. Simbología de Soldadura para Planos y Especificaciones.

10.2.5. Soldadura de Ranura

10.2.6. Soldadura de Filete.

10.2.7. Diseño de la Resistencia de la Soldadura

10.2.7.1. Diseño de Soldaduras según Manual LRFD

10.2.8. Recomendaciones de dimensiones para Soldadura.

10.2.9. Diseño por cortante y torsión

CAPITULO 11

DISEÑO DE ACERO EN SAP2000

11.1 Interface SAP2000 v10……………………………………………………… 175

11.2. Ejemplo de Diseño de Estructura de Acero Con Perfiles AISC-LRFD,

Utilizando SAP2000 v10…………………………………………………… 176

11.2.1. Paso 1: Crear Nuevo Modelo.

11.2.2. Paso 2: Definición de Materiales.

11.2.3. Paso 3: Dibujando en SAP2000.

11.2.4. Paso 4: Asignación de Restricciones o Tipo de Apoyo.

11.2.5. Paso 5: Definir o Importar Sección Existente.

11.2.6. Paso 6: Definición de Cargas y Combinaciones de Cargas.

11.2.7. Paso 7: Asignación de Cargas y Preferencias.

11.2.8. Paso 8: Análisis Estructural

11.2.9. Paso 9: Diseño de Elementos Estructurales

CAPITULO 12

DISEÑO DE MARCO RIGIDIO DE ACERO

12.1. Introducción…………………………………………………………………

12.2. Utilidad y Pre dimensionamiento…………………………………………

12.2.1. Convención de unidades

12.2.2. Datos de Materiales

12.3. Diseño de Larguero (Costanera)………………………………………….

12.3.1. Integración de Cargas en el Larguero

12.3.2. Combinaciones de carga LRFD

205

205

206

12.3.3. Diseño Estructural de Larguero

12.4. Diseño de Tamaño de Soldadura para Soporte de largueros…………

211

12.5. Diseño de Tirantes………………………………………………………….

12.5.1. Integración de Carga y Combinaciones

de carga LRFD para Tirantes.

12.6. Diseño de Marco Rígido……………………………………………………

12.6.1. Idealización del Modelo Matemático

12.6.2. Integración de Cargas

12.6.2.1. Cargas Gravitacionales

12.6.2.1.1. Carga Muerta

12.6.2.1.1. Carga Viva

12.6.2.2. Cargas Horizontales

12.6.2.2.1. Calculo de Sismo según NR-1,2 y 3.

12.6.2.2.1.1 Peso de la Estructura (Ws)

12.6.2.2.1.2. Calculo de Sismo.

12.6.2.2.2. Calculo de Carga de Viento

12.6.2.3. Resumen de Cargas.

12.6.3. Análisis Estructural

12.6.4. Diseño Estructural de Marco

12.6.4.1. Diseño por Flexo Compresión

de Elementos del Marco

12.6.4.2. Chequeo por Esbeltez

12.6.4.3. Chequeo por Compresión

12.6.4.4. Chequeo por Flexo

Compresión Biaxial (Asimétrica).

12.6.4. Dimensionamiento de Rodilla

12.6.5. Diseño de Conexión por Soldadura del Marco

212

CONCLUSIONES…………………………………………………………………

RECOMENDACIONES…………………………………………………………..

BIBLIOGRAFIA……………………………………………………………………

APÉNDICE (Planos de Capítulo 12)……………………………………………

i

ii

iii

iv

213

INDICE DE FIGURAS

Figura 1.1:

Figura 1.2:

Figura 1.3:

Figura 1.4:

Figura 1.5:

Figura 1.6:

Figura 1.7:

Figura 1.8:

Figura 1.9:

Figura 1.10:

Figura 1.11:

Figura 1.12:

Figura 1.13:

Figura 1.14:

Figura 1.15:

Figura 1.16:

Figura 1.17:

Figura 2.1:

Figura 3.1:

Figura 3.2:

Figura 3.3:

Figura 3.4:

Figura 3.5:

Estructura Tipo Armadura Plana………………………………….

Estructura Tipo Armadura Tridimensional……………………….

Estructura Tipo Viga………………………………………………...

Estructura Tipo Pórtico o Marco Rígido…………………………..

Estructura Tipo Pórtico o Marco Rígido Espacial……………….

Estructura Tipo Arco………………………………………………..

Estructura Tipo Emparrillado………………………………………

Apoyo deslizante o de rodillos…………………………………….

Fotografía Apoyo Simple……………………………………………

Apoyo articulado…………………………………………………….

Apoyo Empotrado……………………………………………………

Fotografía de Apoyo Empotrado y Apoyo Articulado……………..

Apoyo Flexible………………………………………………………..

Fotografía de Apoyo Flexible en Estructura………………………

Estabilidad (Ejemplo 1.1)……………………………………………

Estabilidad (Ejemplo 1.1)……………………………………………

Estabilidad (Ejemplo 1.2)……………………………………………

Idealización del Modelo……………………………………………..

Diagrama Esfuerzo-Deformación del Acero………………………

Planta de Fabricación de Acero…………………………………….

Perfiles Con Nomenclatura LRFD-AISC…………………………..

Propiedades Geométricas para un Perfil W……………………….

Perfiles C, Utilizados en Guatemala,

Proporcionados por Multiperfiles S.A……………………………….

Figura 3.6: Perfiles Laminados forma I, Multiperfiles S.A……………………..

Figura 3.7: Perfiles Laminados para Vigas W, Multiperfiles S.A……………..

Figura 4.1: Ejemplo 1 de Combinación de Cargas LRFD……………………..

Figura 4.2: Ejemplo 2 de Combinación de Cargas LRFD……………………..

Figura 5.1: Figuras C-1, y C-2 del Manual LRFD……………………………….

Figura 6.1: Secciones Utilizadas para Miembros a Tensión…………………..

Figura 6.2: Placa Sometida a Tensión Axial……………………………………..

Figura 6.3: Secciones transversales de Figura 6.2……………………………...

Figura 6.4: Sección con agujeros escalonados…………………………………

Figura 6.5: Esquema de W12x16…………………………………………………

Figura 6.6: Esquema de Perfil Abierto en sus Alas…………………………….

Figura 6.7: Elemento Conectado Solamente de un Ala……………………….

Figura 6.8: Ubicación del centroide para retraso de cortante………………….

Figura 8.9: Longitud L de conexión: (a) Atornillada (b) Soldada………………

Figura 6.10: Secciones con U = 0.90………………………………………………

I

6

6

7

7

7

8

8

10

10

11

11

12

12

13

15

16

16

23

30

32

39

41

43

44

45

56

57

67

74

76

76

77

76

79

80

81

82

83

Figura 6.11:

Figura 6.12:

Figura 6.13:

Figura 6.14:

Figura 6.15:

Figura 6.16:

Figura 7.1:

Figura 7.2:

Figura 7.3:

Figura 7.4:

Figura 7.5:

Figura 7.6:

Figura 7.7:

Figura 7.8:

Figura 8.1:

Figura 8.2:

Figura 8.3:

Figura 8.4:

Figura 8.5:

Figura 8.6:

Figura 8.7:

Figura 8.8:

Figura 8.9:

Figura 8.10:

Figura 8.11:

Figura 9.1:

Figura 9.2:

Figura 9.3:

Figura10.1:

Figura10.2:

Figura10.3:

Figura10.4:

Figura10.5:

Figura10.6:

Secciones con U = 0.85……………………………………………

Secciones con U = 0.75……………………………………………

Perfil W8X24…………………………………………………………

Casos de Bloque de Cortante……………………………………..

Otros Casos de Bloque de Cortante………………………………

Ejemplo De Bloque de Cortante…………………………………..

Perfiles utilizados como Miembros a Compresión (Columnas).

Modelo Idealizado de Columna Articulada

Sometida a una Carga de Compresión Axial……………………..

Tabla C-2 del Manual LRFD,

Factores de Longitud Efectiva para Columnas……………………

Nomograma de Interacción para Columnas……………………….

Esfuerzos de Diseño de Miembros a Compresión de

Aceros con 50 ksi de Esfuerzo de Fluencia Mínimo,

φ 0.85 , Manual LRFD……………………………………………..

Rótulo Luminoso………………………………………………………

Columna W14 de Ejemplo 3…………………………………………

Esquema para el Cálculo de Dimensiones de Placa Base………

Secciones utilizadas para Vigas…………………………………….

Diagrama Dinámico de Distribución de Esfuerzos en la

Transición de la Condición Elástica a la Condición Plástica…….

Articulación Plástica en Viga W Simplemente Apoyada…………

Sección de Viga y Su Distribución de Esfuerzos………………….

Sección de Viga y Su Distribución de Esfuerzos………………….

Momento M en Función de la Longitud sin

Apoyo Lateral del Patín a compresión………………………………

Viga con Soporte Lateral en el Patín de Compresión……………

Graficas de Momento de Diseño para Vigas,

Parte 4 de Manual LRFD……………………………………………..

Determinación de la Resistencia Nominal a

Flexión M , Figura F-2 del Manual LRFD…………………………..

Viga W18 Ejemplo 8.1………………………………………………..

Viga con Soporte Lateral en el Centro de Flexión…………………

Ecuaciones de Interacción (9-5) y (9-6)

modificadas para carga axial

Combinada con flexión solamente sobre un eje………………….

Ecuaciones de Interacción (9-5) y (9-6) modificadas para

Cargas Axial Combinada con flexión solamente sobre un eje…

Viga-Columna en Marco Simétrico Arriostrado…………………..

Dimensiones de Tornillos ASTM……………………………………

Distancia de Borde, gramil y paso………………………………….

Conexiones Excéntricas…………………………………………….

Análisis de Una Conexión Excéntrica……………………………..

Relación Fuerza Cortante Última R, vs

Deformación en tornillo……………………………………………..

Conexión Bajo Cortante Tensión………………………………….

83

83

85

87

87

89

91

92

93

94

98

99

101

107

110

111

112

112

113

115

116

122

123

124

126

131

131

135

141

144

149

150

151

152

Figura10.7: Tornillos en una Conexión de

Aplastamiento Sometidos a Cortante y tensión…………………

Figura10.8: Clasificación de Soldadura por su Tipo………………………….

Figura10.9: Clasificación de Soldadura por su Posición……………………..

Figura10.10: Clasificación de Soldaduras por sus Juntas…………………….

Figura10.11: Ejemplos de Simbología de Soldadura…………………………..

Figura10.12: Diferentes tipos de Superficies de Soldadura de Filete.

a) Superficie convexa, b) Superficie cóncava y

c) Soldadura de filete de lados desiguales……………………….

Figura10.13: Garganta en soldaduras de lados iguales (o simétricos)……….

Figura10.14: Soldadura con Carga Excéntrica………………………………….

Figura 11.1: Ventanas de SAP2000 v10………………………………………..

Figura 11.2: Menús, Botones de Archivo y Edición……………………………

Figura 11.3: Botones de Desplazamiento, Acercamiento y Modos

Visuales SAP2000 v10……………………………………………..

Figura 11.4: Botones de Diseño y Análisis Estructural Visuales SAP2000 v10.

Figura 11.5: Botones de Dibujo de Elementos y Superficies SAP2000 v10.

Figura 11.6: Botones de Selección y Ajuste a Líneas…………………………

Figura 11.7: Estructura Tipo Pratt…………………………………………………

Figura 11.8: Ventana “Tip of the Day” SAP 2000……………………………….

Figura 11.9: Ventana New Model…………………………………………………

Figura 11.10: Ventana New Coord/Grid System…………………………………

Figura 11.11: Ventana Define Grid Data………………………………………….

Figura 11.12: Sistema de Grid……………………………………………………….

Figura 11.13: Ventana Save Model File As……………………………………….

Figura 11.14: Ventana Definición de Materiales………………………………….

Figura 11.15: Ventana Propiedades de Material………………………………….

Figura 11.16: Ventana Propiedades de Objeto…………………………………….

Figura 11.17: Proceso de Dibujo en SAP2000……………………………………

Figura 11.18: Estructura Modelada………………………………………………….

Figura 11.19: Restricciones…………………………………………………………..

Figura 11.20: Ejes Coordenados Respecto al Elemento…………………………

Figura 11.21: Ventana Frame Properties…………………………………………..

Figura 11.22: Ventana Archivo de Propiedades de Secciones………………….

Figura 11.23: Selección de Perfiles a Importar…………………………………….

Figura 11.24: Selección de Perfiles a Importar…………………………………….

Figura 11.25: Ventana de Datos de Propiedades………………………………….

Figura11.26: Ventana de Factores de Modificación………………………………

Figura 11.27: Ventana de Definición de Cargas…………………………………...

Figura 11.28: Ventana de Definición de Cargas (Continuación del Ejemplo).

Figura 11.29: Fuerzas en Nodos…………………………………………………….

Figura 11.30: Fuerzas Asignadas a Estructura Pratt………………………………

Figura 11.31: Norma Especificada para el Diseño Estructural………………….

Figura 11.32: Sección Inicial W18X35 Asignada a Estructura Pratt…………….

Figura 11.33: Modos de una Estructura de Varios Niveles……………………….

Figura 11.34: Casos de Análisis Estructural………………………………………..

153

157

157

158

161

162

163

168

173

173

174

174

175

175

176

177

177

178

179

179

180

180

181

181

182

182

183

183

184

184

185

186

186

188

188

189

190

190

191

192

193

193

Figura 11.35: Ventana de Monitoreo de Análisis Estructural……………………

Figura 11.36: Ventana de Diagramas de Fuerzas en Miembros para Estructuras.

Figura 11.37: Ventana de Diagramas de Fuerzas Axiales………………………

Figura11.38: Ventana Múltiple de Diagramas……………………………………

Figura 11.39: Ventana de Diagramas de Objeto (w18x35)………………………

Figura 11.40: Primer Iteración del Diseño de Elementos (w18x35)…………….

Figura 11.41: Primer Iteración del Diseño de Elementos (w18x35)……………..

Figura 11.42: Resultados del Diseño Estructural en el Elemento (w18x35)…..

Figura 11.43: Cambio de Sección de Diseño……………………………………..

Figura 11.44: Secciones Seleccionadas (Cambiando Sección)………………..

Figura 11.45: Nuevo Diseño con Sección W24X162 (Segunda Iteración)…….

Figura 11.46: Nuevo Diseño con Sección W24X162 (Penúltima Iteración)…..

Figura 11.47: Propiedades de la Sección W40x167………………………………

Figura 11.48: Secciones de Diseño (Última Iteración)……………………………

Figura 11.49: Visualización Final de Estructura…………………………………..

Figura 12.1: Marco Rígido De acero (Medidas a ejes)…………………………..

Figura 12.2: Disposición de Elementos en la Estructura………………………

Figura 12.3: Proyección Vertical y Horizontal……………………………………

Figura 12.4: Diagrama de Momentos en Larguero………………………………

Figura 12.5: Condición de Carga de Apoyo de Larguero……………………….

Figura 12.6: Diagramas de Momento y Cortante en Soldadura de Apoyo…….

Figura 12.7: Idealización del Modelo Matemático………………………………..

Figura 12.8: Cargas Distribuidas…………………………………………………..

Figura 12.9: Carga Puntual de Sismo…………………………………………….

Figura 12.10:Diagramas de Esfuerzos en Marco…………………………………

Figura 12.11: Dimensionamiento Rodilla de Marco……………………………….

194

195

195

196

197

198

198

199

200

200

201

202

203

203

204

206

207

208

210

211

211

213

218

218

219

227

INDICE DE TABLAS

Tabla 1.1:

Tabla 2.1:

Tabla 2.2:

Tabla 2.3:

Tabla 3.1:

Tabla 3.2:

Tabla 5.1:

Tabla 5.2:

Tabla 5.3:

Tabla 5.4:

Tabla 5.5:

Tabla 8.1:

Tabla 8.2:

Tabla 10.1:

Tabla 10.2:

Tabla 10.3:

Tabla 10.4:

Tabla 10.5:

Tabla 10.6:

Tabla 10.7:

Tabla 10.8:

Tabla 10.9:

Tabla 10.10:

Tabla 10.11:

Estabilidad de una Estructura……………………………………….

Cargas Vivas en Edificaciones, Cuadro 8.1, Norma AGIES NR-2

Cargas Vivas en Edificaciones, Cuadro 8.1, Norma AGIES NR-2

Cargas Vivas Especiales, Cuadro 8.2, Norma AGIES NR-2……..

Composición de Aceros (Porcentaje de Elemento)……………….

Designación ASTM basada en Manual LRFD……………………..

Relaciones Ancho-Espesor Límite para

Elementos a Compresión, Tabla B4.1, Norma AISC………………

Relaciones Ancho-Espesor Límite para

Elementos a Compresión, Tabla B4.1 (continuación),

Norma AISC…………………………………………………………….

Relaciones Ancho-Espesor Límite para Elementos a

Compresión, Tabla B4.1 (continuación), Norma AISC…………….

Valores de P ⁄A para utilizar en la Ecuación

C1-2 y C1-5 para Aceros de Algunos Esfuerzos de Fluencia……

Factores de Longitud Efectiva (K) para Columnas,

Tabla C-2 Manual LRFD………………………………………………

Valores Para Vigas Arriostradas Simplemente

Apoyadas en Extremos de Claro, Tabla F-1 del Manual LRFD…..

Extracto de La Tabla de Selección de

Factor de Carga de Diseño, Tabla F-2 Manual LRFD……………..

Dimensiones de Tornillos ASTM…………………………………….

Dimensiones de Agujero Nominal, in, Tabla J3.3, Código AISC…

Distancia mínima al Borde Desde el Centro del

Agujero Estándar hasta el Borde de la Parte Conectada,

Tabla J3.4M, Código AISC…………………………………………….

Valores de Incremento de Distancia de

Borde C , in, Tabla J3.5, Código AISC……………………………….

Resistencia Nominal Por Cortante, en ksi, de

Tornillos de Alta Resistencia en Conexiones Tipo Fricción,

Tabla J3.6, Manual LRFD……………………………………………...

Resistencia de Diseño de Sujetadores, Tabla J3.2, Manual LRFD.

Límite para los Esfuerzos de Tensión (F), en Ksi,

para sujetadores en conexiones tipo aplastamiento,

Tabla J3.5, Manual LRFD……………………………………………..

Tensión Mínima Para Tornillos ASTM. Tabla J3.1, Manual LRFD

Simbología de Soldadura……………………………………………..

Ejemplos de la Utilización de Simbología

Estándar de Soldadura Según la AWS……………………………..

Resistencia de Diseño de Soldaduras………………………………

II

15

19

20

21

33

40

61

62

63

69

70

123

125

142

142

144

145

147

148

153

154

159

160

165

Tabla 10.12: Coeficientes de Resistencia, C1, para

Electrodos, Tabla 8-37 del Manual LRFD.......................................

Tabla 12.1: Componentes de Carga sobre Larguero……………………………..

Tabla 12.2: Combinaciones de Momento Último LRFD………………………….

Tabla 12.3: Combinaciones de Cortante Último LRFD…………………………...

Tabla 12.4: Combinaciones de Carga Axial 1 LRFD……………………………...

Tabla 12.5: Combinaciones de Carga Axial 2 LRFD……………………………...

Tabla 12.6: Combinaciones de Cortante Ultimo 2 LRFD…………………………

170

209

220

220

221

221

222

GLOSARIO

Acción Inelástica Deformación de un miembro que no desaparece cuando las cargas

se retiran.

Acero aleación que consiste principalmente en hierro (usualmente más de 98%).

También contiene pequeñas cantidades

de carbono, silicio, manganeso, azufre,

fósforo y otros materiales.

Análisis de primer orden Análisis de una estructura en el que las ecuaciones de

equilibrio se escriben con base en una estructura supuesta no deformada.

Análisis de segundo orden Análisis de una estructura en el cual se escriben las

ecuaciones de equilibrio incluyendo el efecto de las deformaciones en la estructura.

Aplastamiento del Alma Falla del alma de un miembro cerca de una fuerza

concentrada.

Área neta Área total de la sección transversal de un miembro menos cualquier agujero,

muescas u otras indentaciones.

Atiesador Placa o ángulo usualmente conectado al alma de una viga o trabe para

prevenir la falla del alma.

Barra de ojo Miembro en tensión conectado por pasadores cuyos extremos están

agrandados con respecto al esto del miembro para igualar aproximadamente la

resistencia de los extremos con la resistencia del resto del miembro.

Bloque de cortante Una fractura tipo cortante donde la fractura puede ocurrir en el

plano de tensión o en el plano de corte seguida por fluencia en el otro plano.

Carga de Euler Carga de compresión bajo la cual un miembro largo y esbelto se

pandeará elásticamente.

Carga de Pandeo Carga bajo la cual un miembro a compresión recto toma un

aposición deflexionada.

Carga Factorada o Factorizada Carga nominal multiplicada por un facto de carga.

Carga de impacto La diferencia entre la magnitud de las cargas realmente causadas y

la magnitud de esas cargas si ellas se hubiesen aplicado como cargas muertas.

III

Cargas de Impacto La diferencia entre la magnitud de las cargas vivas realmente

causadas y la magnitud de esas cargas si ellas se hubiesen aplicado como cargas

muertas.

Cargas de Servicio o de Trabajo Las cargas que se suponen aplicadas a una

estructura cuando ésta está en servicio.

Carga muertas Cargas de magnitud constante que permanecen en una posición.

Cargas nominales Las magnitudes de las cargas especificadas por un código

particular.

Cargas vivas Cargas que cambian de posición y magnitud. Ellas se mueven o son

movidas.

Centro de cortante Punto en la sección transversal de una viga por el que la resultante

de las cargas transversales debe pasar para que no se genere torsión.

Columna Miembro estructural cuya función primaria es soportar cargas de compresión.

Columna compuesta Una columna construida con perfiles de acero laminados o

compuestos, embebidos en concreto o con concreto colado dentro de perfiles tubulares

de acero.

Columnas cortas Columnas cuyo esfuerzo de falla es igual al esfuerzo de fluencia y

en las cuales no se presenta el pandeo.

Para que una columna se sitúe en es clase,

debe ser tan corta que no tendrá ninguna aplicación práctica.

Columnas intermedias Columnas que fallan por fluencia y pandeo. Se dice que su

comportamiento es inelástico. La mayoría de las columnas se sitúan en este rango,

donde algunas fibras alcanzan el esfuerzo de fluencia y otras no.

Columnas Largas Columnas que se pandean elásticamente y cuyas cargas de

pandeo pueden predecirse exactamente con la fórmula de Euler si el esfuerzo axial de

pandeo es inferior al límite proporcional.

Construcción con muros de carga Construcción donde todas las cargas son

transmitidas e los muros de ahí a la cimentación.

Construcción reticulada o esqueletal Construcción de edificios en que las cargas son

transferidas en cada piso por vigas a las columnas y de ahí a la cimentación.

Crujías Áreas entre columnas en un edificio.

Deformación unitaria elástica Deformación unitaria que ocurre en un miembro

cargado antes que se alcance su esfuerzo de fluencia.

Deformación unitaria plástica Deformación unitaria que ocurre en un miembro, sin

ningún incremento en el esfuerzo, después de que se alcanza su esfuerzo de fluencia.

Diseño elástico Método de diseño que se basa en ciertos esfuerzos permisibles.

Diseño plástico Método de diseño que se basa en consideraciones de condiciones de

falla.

Ductibilidad Propiedad de un material que le permite resistir una gran deformación sin

fallar bajo esfuerzos de tensión elevados.

Efecto P-Delta Cambios en los momentos y deflexiones de columnas debido a

deflexiones laterales.

Elasticidad Capacidad de una material de regresar a su forma original después que ha

sido cargado y luego descargado.

Elemento no atiesado Pieza proyectante de acero con un borde libre paralelo a la

dirección de una fuerza de compresión y con el otro borde en esa dirección no

soportado.

Elemento rigidizado Una pieza de acero que sobresale y cuyos dos bordes paralelos

a la dirección de una fuerza de compresión están arriostrados.

Encharcamiento Situación sobre un techo plano en el que el agua se acumula más

rápido que lo que escurre.

Endurecimiento por deformación Rango más allá de la deformación plástica en el

que es necesario un esfuerzo adicional para producir una mayor deformación.

Escamas de rolado Un óxido de hierro que se forma sobre el acero cuando éste se

recalienta para laminarlo.

Esfuerzos de fluencia Esfuerzo bajo el cual hay un claro incremento en la

deformación o alargamiento de un miembro sin un incremento correspondiente en el

esfuerzo.

Esfuerzos Residuales Esfuerzos que existen en un miembro descargado después de

ser fabricado.

Estado límite Una condición en la que una estructura o algún punto de la estructura

cesa de efectuar su función asignada en cuanto a resistencia o en cuanto a servicio.

Factor de amplificación Multiplicador usado para incrementar el momento o deflexión

calculado en un miembro y tomar en cuenta así la excentricidad.

Factor de Carga Número casi siempre mayor que 1.0 usado para incrementar las

cargas estimadas que una estructura debe soportar, para tomar en cuenta las

incertidumbres implicadas en la estimación de las cargas.

Factor de forma Razón del momento plástico de una sección a su momento de

fluencia.

Factor K de longitud efectiva Factor que al multiplicarlo por la longitud de una

columna da su longitud efectiva.

Factor de resistencia Un número casi siempre menor que 1.0 que se multiplica por la

resistencia última o nominal de un miembro o conexión para tomar en cuenta las

incertidumbres en la resistencia del material, dimensiones y mano de obre. Llamado

también factor de sobrecapacidad.

Fatiga Situación de fractura causada por esfuerzos variables.

Fractura Frágil Fractura abrupta con poca o ninguna deformación dúctil previa.

Gramil Separación transversal de los tornillos medida perpendicularmente a la

dirección larga del miembro.

Hierro forjado Hierro con un contenido muy alto de carbono.

Hierro fundido Hierro con un contenido muy bajo de carbono.

Inestabilidad Situación que se presenta en un miembro cuando la deformación

creciente en ese miembro ocasiona una reducción en su capacidad de tomar cargas.

Junta tipo fricción Junta atornillada diseñada para tener resistencia al deslizamiento.

Ladeo Deflexión lateral de un edificio.

Ladeo Movimiento lateral de una estructura causado por cargas asimétricas o por un

arreglo asimétrico en de los miembros de un edificio.

Ladeo de piso Diferencia en deflexión horizontal arriba y debajo de un piso particular.

Largueros Vigas de techo con claros entre armaduras.

Límite elástico Máximo esfuerzo que un material puede resistir sin deformarse

permanentemente.

Límite proporcional Máxima deformación unitaria para la que es aplicable la ley de

Hooke o el punto más alto sobre la porción lineal del diagrama esfuerzo-deformación

unitaria.

Línea de Fluencia Diagrama cuyas ordenadas muestran la magnitud y carácter de

alguna función de una estructura (fuerza cortante, momento flexionante, etc.) cuando

una carga unitaria se mueve a través de la estructura

Longitud Efectiva Distancia entre puntos de momento cero en una columna; es decir,

la distancia entre sus puntos de inflexión.

Longitud no soportada Distancia en un miembro entre puntos soportados

lateralmente.

Marco arriostrado Un marco que tiene resistencia a cargas laterales proporcionada

por algún tipo de contraventeo auxiliar.

Marco espacial Marco estructural tridimensional.

Marco plano Un marco que para fines de análisis y diseño se supone contenido en un

solo plano.

Marco rígido Una estructura cuyos conectores tienen los mismos ángulos entre los

miembros y después de la aplicación de la carga.

Miembro compuesto Miembro formado de dos o más elementos de hacer acero

atornillados o soldados entre sí para formar un solo miembro.

Miembro híbrido Un miembro de acero estructural hecho con partes que tienen

diferentes esfuerzos de fluencia.

Módulo de elasticidad o módulo de Young Razón del esfuerzo a la deformación

unitaria en un miembro bajo carga. Es una medida de la rigidez del material.

Módulo de sección La relación del momento de inercia a un aja particular de una

sección dividido entre la distancia a la fibra extrema de la sección medida

perpendicularmente al eje en consideración.

Módulo plástico El momento estático de las áreas de tensión y compresión de una

sección respecto al eje neutro plástico.

Momento de fluencia Momento que producirá justamente el esfuerzo de fluencia en la

fibra externa de una sección.

Momento plástico El esfuerzo de fluencia de una sección multiplicado por su módulo

plástico.

Es el momento nominal que la sección puede resistir en teoría si está

soportada lateralmente.

Muro de cortante Muro en una estructura especialmente diseñado para resistir

cortantes causados por fuerzas laterales como viento o sismo en plano del muro.

Pandeo del alma Pandeo del alma de un miembro

Pandeo local Pandeo de la parte de un miembro mayor que precipita la falla de todo el

miembro.

Paso La separación longitudinal entre pernos medida paralelamente a la dirección

larga de un miembro.

Perfiles de Acero de calibre ligero doblados en frío Perfiles hechos doblando en frío

láminas delgadas de acero al carbono o de baja aleación en las secciones

transversales deseadas.

Relación de esbeltez Relación de la longitud efectiva de una columna a su radio de

giro, ambos referidos al mismo eje de flexión.

Relación de Poisson Relación de la deformación unitaria lateral a la axial o

deformación unitaria longitudinal en un miembro cargado.

Resistencia Nominal La resistencia última teórica de un miembro o conexión.

Resistencia posterior al pandeo La carga que un marco puede soportar después de

que ocurre el pandeo.

Retraso de la cortante Falta de uniformidad del esfuerzo en las partes de secciones

laminadas o compuestas que ocurre cuando una carga de tensión no se aplica en

forma uniforme.

Sección compacta Sección que tiene un perfil suficientemente robusto de manera que

es capaz de desarrollar una distribución de esfuerzos totalmente plástica antes de

pandearse.

Sección esbelta Miembro que se pandeará localmente mientras que el esfuerzo está

aún en el rango elástico.

Sección no compacta Una Sección que no puede someterse en su totalidad a

esfuerzos plásticos antes que ocurra el pandeo.

El esfuerzo de fluencia puede

alcanzarse en algunos pero no en todos sus elementos a compresión antes de que

ocurra el pandeo.

Servicio Capacidad de una estructura para mantener su apariencia, confort,

durabilidad y función bajo condiciones normales de carga.

Soldadura de filete Soldadura colocada en la esquina formada por dos partes

traslapadas en contacto una con la otra.

Soldadura de ranura Soldaduras hechas en ranuras entre los miembros que se unen.

Ellas pueden extenderse a todo el espesor de las partes (soldaduras de ranura de

penetración completa) o ellas pueden extenderse a sólo una parte del espesor del

miembro (soldaduras de ranura de penetración parcial).

Sujetadores Término genérico que abarca tornillos, soldaduras, remaches u otros

dispositivos de conexión.

Superficie de unión Área de contacto o corte entre miembros conectados.

Templado Enfriamiento rápido del acero con agua o aceite.

Tenacidad Capacidad que tiene un material para absorber energía en grandes

cantidades. Como ilustración, los miembros de acero pueden someterse a grandes

deformaciones durante su fabricación y montaje sin fracturarse, permitiéndoles esto

poder ser doblados, martillados, cortados y perforados sin daño visible.

Tenacidad a la fractura Capacidad de un material para absorber grandes de energía.

Por ejemplo, los miembros de acero pueden estar sometidos a grandes deformaciones

durante el montaje y fabricación

sin fallar, lo que les permite ser flexionados,

martillados, cortados y punzonados sin daño.

Tirantes Barras de acero usadas para proporcionar soporte lateral a los largueros de

techo. Pueden usarse también con el mismo fin para largueros de fachada sobre los

lados de un edificio.

Torsión de alabeo Parte de la resistencia a torsión de un miembro proporcionada por

la resistencia al alabeo de la sección transversal del miembro.

Torsión de St. Venant Parte de la torsión en un miembro que produce sólo esfuerzos

cortantes en él.

Trabe armada Viga de acero compuesta.

Trabe Término algo vago que indica usualmente una gran viga sobre la que descansan

vigas de menor tamaño.

Viga Miembro que soporta cargas transversales a su eje longitudinal.

Viga Compuesta Viga de acero que se hace compuesta con una losa de concreto

proporcionando una transferencia de cortante entre las dos.

Viga-columna Columna sometida a cargas de compresión axial y a momento

flexionantes.

Vigas de fachada Vigas que soportan los muros exteriores de edificios y tal vez parte

de las cargas de piso y corredores.

Vigas de piso Grandes vigas en muchos pisos de puentes que son perpendiculares a

la calzada del puente y se usan para transferir las cargas del piso desde los largueros a

las trabes o armaduras de soporte.

Vigueta de alma abierta o de barras Una armadura pequeña de cuerdas paralelas

cuyos miembros están hechos a menudo de barras (de ahí el nombre común de

viguetas de barras) o ángulos pequeños o de otros perfiles laminados.

Viguetas Vigas estrechamente separadas que soportan los pisos y techos de edificios.

LISTADO DE SIMBOLOS

=

=

=

=

=

=

=

=

=

=

=

=

, =

=

=

!

=

=

!

=

"

"

#$%%

#

#&'

#(

#'

#

#*

#*

#*#. ..

=

=

=

=

=

=

=

=

=

=

=

=

=

área de la sección transversal, in2.

área del sujetador.

área bruta de ala o patín (flange), in2.

área neta de ala o patín (flange) (deduciendo agujeros de tornillo), in2.

área bruta del miembro, in2.

área total sujeta a tensión

área total sujeta a cortante

área neta, in2.

área neta sujeta a tensión

área neta sujeta a cortante

área de placa base.

área máxima de la porción del concreto soportante que es

geométricamente similar y concéntrica con el área cargada.

factores utilizados en la determinación de para fuerzas axiales

y flexión combinadas cuando una análisis elástico de primer orden

es empleado.

coeficiente para grupos de tornillos y soldaduras excéntricamente

Cargadas.

coeficiente aplicado en términos de flexión en la formula de interacción

para miembros prismáticos y dependiendo de la curvatura de columnas

causada por la aplicación de momentos.

constante de pandeo, in6

Carga muerta, debido al peso de los elementos estructurales y

presentes permanentemente en la estructura.

el numero en dieciseisavos de pulgada en el tamaño de la soldadura

(no es la dimensión de la garganta de la soldadura).

Carga de Sismo

modulo de elasticidad del acero (29,000 ksi)

Clasificación de Resistencia de soldadura, (material de aporte)

esfuerzo flexionante

Esfuerzo crítico, ksi

el menor de )#* + #' , o #*

máximo esfuerzo residual a compresión en cualquier patín (flange), ksi

10 ksi para perfiles laminados, 16.5 ksi para perfiles soldados.

resistencia de ruptura, ksi

esfuerzo mínimo de fluencia especificado, ksi

esfuerzo de fluencia en el patín, ksi

esfuerzo de fluencia en el alma, ksi

Factor de Seguridad

IV

/

/

= modulo de elasticidad a cortante del acero (11,200 ksi)

= Relación entre la sumatoria de rigideces de columnas

que llegan al nodo y la sumatoria de rigideces de vigas que llegan al nodo

0

= Fuerza horizontal

∑0

= sumatoria de todas las fuerzas horizontales que producen 234 , kips

56 , 5*

= momentos de inercia de las áreas de los tornillos

5

= momento de inercia de la sección transversal sobre su eje centroidal, in4

56

= momento de inercia sobre el eje x, in4

5*

= momento de inercia sobre el eje y, in4

7

= factor de longitud efectiva

8

= 8.27; <.<=>

8

= 0.4; <.<=@>

A′

= Carga viva total

L

= Carga Viva Ocupacional

Lr

= Carga Viva de techo (Roof live load)

A

= altura de piso, in.

= Limite de longitud no arriostrada lateralmente para pandeo torsional

A'

Inelástico, in o ft según sea indicado.

A

= longitud lateralmente arriostrada; longitud entre los putos que

Están contra el desplazamiento lateral del patín a compresión o

Arriostrado girando en contra de la sección transversal, in. o ft,

Según sea indicado.

A

= la longitud de la soldadura característica en la configuración.

MC

= Canal Misceláneo

MW

= Perfil W Misceláneo

B

= Resistencia requerida a flexión en el miembro debido a la traslación

Lateral del marco, kip-in.

= Resistencia requerida a flexión en el miembro asumiendo que no hay

Traslación lateral del marco, kip-in.

= Resistencia a la flexión requerida, kip-in. o

Kip-ft, según se indique

= momento actuante en viga, kip-in. o Kip-ft, según se indique.

'

= Momento en el limite de pandeo, &' , cuando C C' y 1.0.

E

= momento plástico, kip-in

= el valor absoluto del momento máximo en el segmento de viga no

FGH ,

arriostrada, kip-in

I

= el valor absoluto del momento en un punto ubicado a un cuarto en el

segmento de viga no arriostrada, kip-in

= el valor absoluto del momento en un punto ubicado en la línea central del

J

segmento de viga no arriostrada, kip-in

I

= el valor absoluto del momento en un punto ubicado a tres cuartos en el

segmento de viga no arriostrada, kip-in

K

= fuerza de compresión axial factorada en el miembro, kips

KL , KL , KL = Resistencias al pandeo de Euler, kips

∑ K

= resistencia axial requerida de todas las columnas en el piso,

∑ KL

=

K

K&'

K

∑QR

R

=

=

=

=

=

R

=

S

SR

SB

S

S

.

.6

U

U

U

VU

VI

VH

VWWF

W

W

V

W

X

Y

Y

Z

Z4

Z

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

=

;

=

=

=

=

=

=

=

=

=

N

=

[

[′&

\

]

es decir, la carga gravitacional factorada total sobre el nivel, kips

La sumatoria de KL para todas las columnas del marco-rigido

en un piso; KL es determinado de la Tabla 5.4, considerando

la relación de esbeltez actual 7N/P de cala columna en su

plano de pandeo.

Resistencia axial nomina (Tensión o Compresión)l, kips

Carga Crítica

carga transmitida por un conector a la parte crítica.

el máximo (valor absoluto) de las combinaciones de carga.

Carga Nominal debida exclusivamente a la contribución de

Peso de lluvia o hielo

Carga Nominal debida exclusivamente a la contribución

De peso de lluvia o hielo

Resistencia nominal por aplastamiento.

la fuerza en el elemento T

es la fuerza cortante última de un solo conector

Carga de nieve (Snow Load)

modulo de sección elástico, en dirección a la flexión, in3

modulo de sección sobre el eje mayor, in3.

tensión de servicio aplicada al sujetador

carga mínima de pretensado para un tornillo en una conexión

coeficiente de reducción

Viga tipo U según Multiperfiles S.A.

Viga tipo I según Multiperfiles S.A.

Viga tipo H según Multiperfiles S.A.

Viga tipo W según Multiperfiles S.A.

Viga W según designación LRFD.

Carga de Viento

modulo de sección plástico, en dirección a la flexión, in3

distancia entre conectores, pulg (mm).

ancho de la viga, pulgadas

distancia medida desde el eje neutro de la viga, hasta la fibra

externa más lejana.

distancia del eje elástico neutro la fibra del extremo, in.

peralte efectivo de la viga, pulgadas

diámetro del agujero de tamaño estándar.

diámetro del sujetador o conector.

la base de los logaritmos naturales

esfuerzo máximo de flexión, ksi

resistencia a compresión del concreto a 28 días.

gramil

distancia entre centroides de los componentes individuales medida

Perpendicularmente al eje de pandeo del miembro, pulg. (mm)

Distancia entre puntos de los apoyos laterales (N6 o N* ), in.

N

NR

P

PR,^6

P

PR

PR

P

_

`

`

a

bc

b, d

∆

∆R,^6

234

f

γR

CE

C'

i&'

j

j

j&

j

φ&

j

Kip

Ksi

=

=

=

=

=

=

=

=

=

=

=

=

=

=

longitud libre del miembro, in

la longitud del elemento.

radio de giro (P6 o P* ), in.

es la distancia radial al elemento crítico.

radio de giro de su sección transversal, in.

radio de giro mínimo del componente individual, pulg. (mm)

radio de giro mínimo del componente individual relativo a su eje

resistencia del sujetador.

paso

espesor de la parte crítica conectada.

espesor del elemento conectado.

ancho de placa (distancia entre soldaduras), in.

excentricidad de la conexión (Ver Figura 8.9).

ejes coordenados con el origen en el centro de gravedad del

grupo de sujetadores

= es igual a 0.34 in y es la deformación total de un tornillo determinada

experimentalmente

= es el valor crítico del elemento

= deflexión traslacional del piso bajo consideración, in.

= razón de separación = ]⁄2PR

= fg5h

= Factor de Carga

= Parámetro de limites de esbeltez para elementos compactos

= Parámetro de limites de esbeltez para elementos no compactos

= Esfuerzo critico a compresión.

= 0,90 para tensión de fluencia (Capítulo D)

= 0,75 para tensión a la roptura (Capítulo D)

= 0,90 para compresión (Capítulo E)

= 0,90 para flexión (Capítulo F)

= 0,60 por aplastamiento del concreto.

= 0,90 para cortante de fluencia (Capítulo F)

1000 pounds.

Esfuerzo, kips/in2.

INTRODUCCIÓN

Es la responsabilidad del ingeniero civil como tal, el estar siempre actualizado en un

mundo en que se han desvanecido las fronteras de la información, requerimientos más

rígidos y la competencia es mayor debido a los tratados de comercio entre nuestros

países y los países altamente desarrollados.

El ingeniero mismo no puede

conformarse con los conocimientos que puede adquirir en un centro de estudios. En el

Pensum de Cursos la Carrera de Ingeniería Civil del Centro Universitario de Occidente

de la Universidad San Carlos de Guatemala aparecen los cursos de Diseño de

Estructuras Metálicas 1 y 2 como cursos optativos. Esto implica que el estudiante y

profesional de ingeniería civil no necesariamente poseerá los conocimientos necesarios

sobre dichos cursos. Sin embargo, el criterio

de todo profesional se forma de la

información encontrada en su investigación y la experiencia misma que este pueda

tener.

Se dice que el campo más difícil, y por ende, escogido por pocos ingenieros, es el de

Diseño de Estructuras, por la complejidad de las mismas y porque en la mayoría de los

casos no se pueden utilizar algo como una “receta de cocina” como un proceso de

diseño, ya que cada estructura tiene sus características y condiciones propias.

Esto

compromete más al ingeniero estructural a fortalecer sus fundamentos de análisis y

diseño.

Este Manual Básico de Diseño de Estructuras Acero contiene aspectos, como su

mismo nombre lo dice, básicos, para el diseño de estructuras de Acero, establecidos

por el Instituto Americano de Construcción de Acero, Norma AISC 2005 (American

Institute of Steel Construction) y su Manual de Construcción de Acero basado en el

Diseño de Cargas y Factores de Resistencia LRFD (LOAD & RESISTANCE FACTOR

DESIGN).

V

No se pretende hacer un libro, puesto que existen textos muy buenos referentes al

tema, ni mucho menos una Norma o Código. El tema de las estructuras de acero es

muy amplio, por lo que sólo se tocarán aspectos para iniciar al lector en el diseño de

estructuras de acero.

El trabajo esta dividió en 10 capítulos.

En el Capítulo 1 se define el concepto

estructura. En el Capítulo 2 se dan los parámetros y el orden en el que se debe hacer

un Diseño Estructural desde la concepción de la estructura hasta el diseño final

plasmado en planos. El Capítulo 3 contiene aspectos generales del Acero Estructural.

En los Capítulos 4 se toca parte de los fundamentos de la norma AISC-LRFD,

mencionando también el formato ASD, para la Integración de Cargas por Diseño de

Esfuerzos Permisibles. En el capítulo 5 presenta los conceptos básicos que el AISC

utiliza para clasificar los elementos como compactos y no compactos, así como

aspectos de Pandeo Elástico e Inelástico. Los Capítulos 6, 7 y 8 introducen al lector

de este trabajo en el diseño de estructuras de acero en el formato AISC-LRFD, para

esfuerzos de Tensión, Compresión y Flexión, y con ello algunos ejemplos sencillos

para su comprensión. El Capitulo 9 contiene el diseño básico de elementos sometidos

a esfuerzos combinados; se incluyen los parámetros para el esfuerzo de torsión Según

el formato AISC-LRFD. El capítulo 10 contiene parámetros mínimos para el diseño de

Conexiones Atornilladas y Soldadas. Y en el Capítulo 11 se presenta un ejemplo

(tutorial) básico de la interface SAP2000, para el diseño de una estructura de acero

mientras el Capítulo 12 muestra los pasos necesarios para el diseño básico de un

Marco de Acero.

CAPITULO 1

ESTRUCTURAS

1.1. Concepto General de Estructuras en Ingeniería.

Una estructura es, para un ingeniero, cualquier tipo de construcción formada por uno o

varios elementos enlazados entre sí que están destinados a soportar la acción de una

serie de fuerzas aplicadas sobre ellos.

Esta definición es quizás excesivamente simplista, ya que al emplear los términos

“elementos enlazados entre sí”, se induce a pensar en estructuras formadas por

componentes discretos, por lo que sólo puede servir como una primera definición. La

realidad es que las estructuras con componentes discretos son muy frecuentes en la

práctica por lo que su estudio resulta del máximo interés. Además lo habitual es que los

elementos sean lineales, del tipo pieza prismática, conocidos como vigas o barras, y

cuyo comportamiento estructural individual es relativamente fácil de estudiar, como se

hace en Resistencia de Materiales. Con la definición anterior serían ejemplos de

estructuras una viga, un puente metálico, una torre de conducción de energía, la

estructura de un edificio, un eje, etc.

La definición anterior puede generalizarse diciendo que una estructura es cualquier

dominio u extensión de un medio material sólido, que está destinado a soportar alguna

acción mecánica aplicada sobre él.

Esta definición amplía el concepto de estructura a sistemas continuos donde no se

identifican elementos estructurales discretos, como por ejemplo: la carrocería de un

automóvil, la bancada de una máquina herramienta, un depósito de agua, un ala de

avión, una presa de concreto, etc., que no estaban incluidas en la idea inicial. De esta

manera se introduce en realidad el estudio de problemas de mecánica de sólidos en

medios continuos, que requieren del empleo de métodos sofisticados de análisis. Por

esta razón este texto se limita al estudio de estructuras formadas por elementos

discretos, de directriz habitualmente recta y en algunos casos curvas.

En las definiciones anteriores se dice que actúan sobre la estructura unas cargas, que

normalmente son de tipo mecánico, es decir fuerzas o pares. También se considera la

posibilidad de otros efectos, como: variaciones en la temperatura del material de la

estructura, movimientos conocidos de los apoyos, errores en la longitud y forma de los

elementos, esfuerzos de pretensión durante el montaje, etc. Todos estos efectos dan

lugar a unas cargas mecánicas equivalentes, por lo que resulta fácil considerarlos.

Respecto a la forma en que la estructura debe soportar las cargas no es fácil poner un

límite claro. Quizás lo más general sea decir que la estructura debe tener un estado de

tensiones y deformaciones tal que no se produzca un fracaso estructural que lleve a la

destrucción de la misma, en ninguno de los estados de carga posibles. Por debajo de

este amplio límite se imponen limitaciones más estrictas en función del tipo de

estructura y de su aplicación concreta. La limitación que siempre se impone es la del

valor máximo de las tensiones que aparecen en el material, en cualquier punto de la

estructura, a fin de evitar su rotura. Este es el caso de edificios, naves industriales,

bastidores de vehículos y maquinaria, tuberías, etc.

Además de la limitación en las tensiones, es también muy habitual imponer un límite a

las deformaciones de la estructura, bien por motivos funcionales (por ejemplo,

bastidores de máquinas), estéticos, o de resistencia de los elementos que apoyen

sobre la estructura (tabiques de edificios de viviendas).

En estructuras sofisticadas las tensiones alcanzadas pueden ser muy grandes,

llegando a sobrepasar el límite elástico, y permitiéndose incluso la existencia de alguna

grieta, cuyo tamaño máximo es entonces el límite para el buen funcionamiento

estructural, siempre bajo severas condiciones de control (esto ocurre por ejemplo en

tecnología nuclear). En otros casos más complejos la idoneidad de la estructura viene

controlada por la ausencia de inestabilidades en la misma (pandeo), o incluso porque

su respuesta dinámica sea la adecuada (por ejemplo en brazos de manipuladores,

antenas, etc.).

1.2. Análisis Estructural

El problema que trata de resolver el Análisis Estructural es la determinación del estado

de deformaciones y tensiones que se producen en el interior de la estructura, a

consecuencia de todas las acciones actuantes sobre ella. Como consecuencia también

se determinan las reacciones que aparecen en la sustentación de la estructura.

Una vez conocidas las tensiones y deformaciones, el decidir si éstas son admisibles y

si la estructura está en buen estado de funcionamiento, es objeto de otras materias

específicas como el diseño de estructuras metálicas o de concreto armado, la

construcción de máquinas, etc., y a veces la propia experiencia y sentido común del

analista.

Como primeras reseñas históricas sobre Análisis Estructural se debe citar a Leonardo

da Vinci y a Galileo, que fue el primero en estudiar el fallo de una viga en voladizo.

Posteriormente han sido muy numerosos los autores que han colaborado al desarrollo

del estudio de las estructuras. Una excelente revisión de la contribución de todos ellos

ha sido publicada por Timoshenko en 1953. Asimismo una revisión bibliográfica muy

detallada sobre los fundamentos teóricos del Análisis Estructural ha sido publicada por

Oravas y McLean, en 1966.

La concepción de una estructura, por parte del ingeniero, se desglosa en tres fases:

1. Fase de planteamiento

2. Fase de diseño

3. Fase de construcción.

1.2.1 . Fase de Planeamiento.

En la fase de diseño, que es la que interesa para el análisis estructural, se pueden

distinguir a su vez las siguientes etapas:

•

Determinación de la forma y dimensiones generales: se eligen el tipo de

estructura y la geometría de la misma, de acuerdo con su funcionalidad y la

normativa aplicable. Se determinan asimismo los materiales principales a utilizar.

•

Determinación de las cargas: se determinan las fuerzas exteriores que actúan

sobre la estructura, así como todos aquellos efectos que puedan afectar a su

comportamiento (errores de forma, movimientos de los apoyos, etc.).

1.2.2 . Fase de Diseño.

Consiste en determinar los esfuerzos internos y las deformaciones que se originan en

la estructura como consecuencia de las cargas actuantes. Para efectuar el análisis de

una estructura es necesario proceder primero a su idealización, es decir a asimilarla a

un modelo cuyo cálculo sea posible efectuar. Esta idealización se hace básicamente

introduciendo algunas suposiciones sobre el comportamiento de los elementos que

forman la estructura, sobre la forma en que éstos están unidos entre sí, y sobre la

forma en que se sustenta. Una vez idealizada la estructura se procede a su análisis,

calculando las deformaciones y esfuerzos que aparecen en ella, y utilizando para ello

las técnicas propias del Análisis Estructural. Para este análisis siempre se dispone,

como datos de partida, de los valores de las acciones exteriores y las dimensiones de

la estructura, determinadas en las fases anteriores.

Salvo en casos muy simples, para el análisis de la estructura es necesario conocer las

dimensiones transversales de los elementos que la componen, pero ocurre que estas

dimensiones están básicamente determinadas por los esfuerzos internos que aparecen

sobre ellos, y que en principio son desconocidos. Por esta razón el análisis de una

estructura suele ser en general iterativo, hasta lograr unos esfuerzos internos y unas

deformaciones que sean adecuados a las dimensiones transversales de los elementos.

Para comenzar este proceso iterativo de análisis se deben imponer unos valores para

las dimensiones transversales de los elementos, basándose en la experiencia, o en un

predimensionamiento, que normalmente se basa en hipótesis simplificativas. En el

Capítulo 2 se tocarán aspectos relacionados con estas primeras dos fases.

1.2.3. Fase de Construcción

Diseño de detalles, Son propios de la tecnología usada en la construcción de la

estructura: nudos de unión, aparatos de apoyo, armaduras de hormigón, etc. El análisis

de estructuras no interviene en esta fase.

1.3. Clasificación de Estructuras.

Efectuar una clasificación detallada de las estructuras no es tarea fácil, pues depende

de la tecnología y materiales usados para su construcción y del uso que se da a la

estructura. Por esta razón sólo se incluyen aquí los tipos más usuales de estructuras,

atendiendo a sus diferencias desde el punto de vista de su análisis, pero no desde el

punto de vista de su funcionalidad.

Ya las primeras definiciones del concepto de estructura orientan a considerar dos

grandes tipos de ellas: con elementos discretos o con elementos continuos. Ambos

tipos se detallan a continuación.

1.3.1. Estructuras con Elementos Discretos

En estas estructuras se identifican claramente los elementos que la forman. Estos

elementos se caracterizan por tener:

•

Una dimensión longitudinal mucho mayor que las otras dos.

•

El material agrupado alrededor de la línea directriz del elemento, que

normalmente es recta.

Estos elementos son por lo tanto piezas prismáticas y se denominan habitualmente

vigas o barras. Los puntos de unión de unos elementos con otros se llaman nudos y

cada elemento siempre tiene dos nudos extremos. Con esto la estructura se asemeja a

una retícula formada por los distintos elementos unidos en los nudos. De hecho a estas

estructuras se les denomina habitualmente reticulares.

La unión de unos elementos con otros en los nudos puede hacerse de distintas formas,

siendo las más importantes:

•

Unión rígida o empotramiento, que impone desplazamientos y giros comunes al

elemento y al nudo, de tal manera que entre ellos se transmiten fuerzas y

momentos,

•

Articulación, que permite giros distintos del elemento y del nudo, y en la que no

se transmite momento en la dirección de la articulación,

•

Unión flexible, en la que los giros del elemento y el nudo son diferentes, pero se

transmite un momento entre ambos elementos.

1.3.2. Tipos de Estructuras Reticulares

Los tipos más importantes de estructuras reticulares son:

1.3.2.1. Armaduras (Cerchas o celosías)

Están formadas por elementos articulados entre sí, y con cargas actuantes únicamente

en los nodos. Los elementos trabajan a esfuerzo axial, y no hay flexión ni cortadura.

Por su disposición espacial pueden ser planas o tridimensionales.

Figura 1.1: Estructura Tipo Armadura Plana

Figura 1.2: Estructura Tipo Armadura Tridimensional

1.3.2.2. Vigas

Están formadas por elementos lineales unidos rígidamente entre sí, y que pueden

absorber esfuerzos de flexión y cortadura, sin torsión. También pueden absorber

esfuerzo axial, pero éste está desacoplado de los esfuerzos de flexión y cortadura, en

la hipótesis de pequeñas deformaciones.

Figura 1.3: Estructura Tipo Viga

1.3.2.3. Pórticos planos

Son estructuras compuestas por elementos prismáticos, unidos rígidamente entre sí, y

dispuestos formando una retícula plana, con las fuerzas actuantes situadas en su

plano. Estas estructuras se deforman dentro de su plano y sus elementos trabajan a

flexión, cortadura y esfuerzo axial.

Figura 1.4: Estructura Tipo Pórtico o Marco Rígido.

1.3.2.4. Pórticos espaciales

Son similares a los anteriores, pero situados formando una retícula espacial. Sus

elementos pueden trabajar a esfuerzo axial, torsión y flexión en dos planos.

Figura 1.5: Estructura Tipo Pórtico o Marco Rígido Espacial.

1.3.2.5. Arcos

Son estructuras compuestas por una única pieza, cuya directriz es habitualmente una

curva plana. Absorben esfuerzos axiales, de flexión y de cortadura. Como caso general

existen también los arcos espaciales, cuya directriz es una curva no plana. En muchas

ocasiones los arcos se encuentran integrados en otras estructuras más complejas, del

tipo pórtico plano o espacial.

Figura 1.6: Estructura Tipo Arco.

1.3.2.6. Emparrillados planos

Son estructuras formadas por elementos viga dispuestos formando una retícula plana,

pero

con

fuerzas

actuantes

perpendiculares

a

su

plano.

Se

deforman

perpendicularmente a su plano, y sus elementos trabajan a torsión y flexión.

Figura 1.7: Estructura Tipo Emparrillado.

1.3.3. Estructuras con Elementos Continuos

En estas estructuras no se identifica a priori ninguna dirección preponderante y el

material está distribuido de manera continua en toda la estructura.

El concepto de nudo estructural tampoco puede introducirse de forma intuitiva y simple.

Su análisis es más complejo que para las estructuras reticulares y no se aborda en este

texto. Sin embargo, a continuación se resumen los casos más habituales de estructuras

continuas.

1.3.3.1 Membranas planas

Consisten en un material continuo, de espesor pequeño frente a sus dimensiones

transversales, situado en un plano y con cargas contenidas en él. Corresponde al

problema de elasticidad bidimensional, y son el equivalente continuo de un pórtico.

1.3.3.2. Placas

Consisten en un medio continuo plano, de espesor pequeño frente a sus dimensiones

transversales, con fuerzas actuantes perpendiculares a su plano. Son el equivalente

continuo de un emparrillado plano (por ejemplo, una losa de concreto).

1.3.3.3. Sólidos

Son medios continuos tridimensionales sometidos a un estado general de tensiones y

deformaciones.

1.3.3.4. Cáscaras

Son medios continuos curvos, con pequeño espesor. Son el equivalente a la suma de

una membrana y una placa, pero cuya superficie directriz es curva.

1.4 Condiciones de Apoyo de Estructuras.

A continuación se describen los tipos de apoyos más habituales que pueden

encontrarse en las estructuras, indicando las condiciones de ligadura que introducen.

En esta sección nos referiremos a estructuras planas.

1.4.1. Apoyo deslizante o de rodillos (Modelo para apoyo simple)

Impide el desplazamiento perpendicular a la línea de apoyo, y su reacción es una

fuerza perpendicular a dicha línea. Se supone sin rozamiento y bidireccional, es decir

que es capaz de ejercer reacción en los dos sentidos (a pesar de la forma sencilla que

se emplea para su representación).

Este apoyo no influye en el giro de la estructura, que puede tener uno o varios giros, en

función de la forma en que los distintos elementos estructurales se unan al nudo, como

se muestra en la siguiente Figura.

Figura 1.8: Apoyo deslizante o de rodillos

Figura 1.9: Fotografía Apoyo Simple.

1.4.2. Apoyo articulado

No permite ningún tipo de desplazamiento, y su reacción es una fuerza de dirección a

dos fuerzas según dos ejes ortogonales.

Este apoyo no influye en el giro de la estructura, que puede tener uno o varios giros, en

función de la forma en que los distintos elementos estructurales se unen al nudo. Ver la

siguiente figura.

Figura 1.10: Apoyo articulado

1.4.3. Empotramiento

No permite ningún desplazamiento ni el giro. Su reacción son dos fuerzas (H y V)

contenidas en el plano de la estructura, y un momento M perpendicular a él. Ver la

siguiente figura.

Figura 1.11: Apoyo Empotrado.

1.4.4. Apoyo flexible

El apoyo flexible está constituido por un punto de la estructura que está unido a la

sustentación mediante uno o varios muelles, como se muestra en la siguiente figura. En

general puede haber constantes de rigidez distintas en cada dirección, pudiendo ser

cero en alguna de ellas (dirección libre). Asimismo el apoyo elástico puede coexistir con

otras condiciones de ligadura.

Figura 1.12: Fotografía de Apoyo Parcialmente empotrado y Apoyo Articulado

Figura 1.13: Apoyo Flexible

Es habitual incluir el apoyo flexible en la descripción de los tipos de apoyos, pero en

sentido estricto este apoyo no es una condición de ligadura para la estructura, pues no

es un punto en el que se conoce el valor de la deformación.

En efecto, no se conocen ni el desplazamiento del nudo ni la fuerza en el muelle, sino

únicamente la relación entre ellos, que es la constante de rigidez del muelle: la fuerza

en el muelle es proporcional a la deformación del apoyo y la reacción de la

sustentación es igual a la fuerza en el muelle. Esta igualdad entre la fuerza en el muelle

y la reacción de la sustentación es la que hace que este nudo se considere a veces

como un apoyo, aunque como se ha dicho no lo es.

Figura 1.14: Fotografía de Apoyo Flexible en Estructura.

Se trata por lo tanto de un nudo de la estructura como cualquier otro, al que llegan una

serie de elementos estructurales y además el muelle, que debe considerarse como uno

más. En este sentido, siempre se considerarán aquí los muelles como elementos

estructurales, y se les dará el mismo tratamiento que a los demás.

1.5. Estabilidad en Estructuras.

Para analizar una estructura se debe establecer en primer lugar el diagrama de sólido

libre de toda ella. En este diagrama se considera a toda la estructura como un sólido

rígido, y se sustituyen las ligaduras por sus reacciones correspondientes, con lo que se

obtienen tantas incógnitas como reacciones haya, en número r. A este conjunto se le

aplica un estudio de estabilidad.

La estática facilita k = 3 ecuaciones de equilibrio en el caso plano, y k = 6 ecuaciones

en el espacial. En función de como sea el número de reacciones incógnita, en relación

con este número de ecuaciones de equilibrio se presentan tres casos diferentes.

Suponiendo que no hay condiciones de construcción en la estructura, es decir que las

uniones en todos los nudos son rígidas, dichos casos son:

•

El número de reacciones es menor que el de ecuaciones de equilibrio P es un

conjunto inestable, y se dice que es externamente inestable. Sin embargo para

ciertas combinaciones particulares de las fuerzas exteriores la estructura puede

encontrarse en equilibrio, que se denomina equilibrio inestable.

•

El número de reacciones es igual al número de ecuaciones de equilibrio P = k.

En principio la estructura es externamente isostática ya que hay ecuaciones de

la estática en número suficiente para calcular todas las reacciones. Sin embargo

esta condición es necesaria pero no suficiente para garantizar que la estructura

es externamente isostática. En efecto, puede ocurrir que el número de

reacciones sea el correcto, pero que su disposición geométrica sea tal que la

estructura sea inestable en una determinada dirección: se dice en este caso que

tiene inestabilidad externa. Esto ocurre por ejemplo en una estructura plana

cuando las tres reacciones se cortan en un punto, o son paralelas.

•

El número de reacciones es mayor que el de ecuaciones de equilibrio P > k. La

estructura está estáticamente indeterminada en principio, y se dice que es

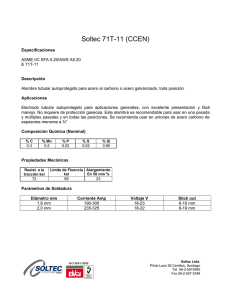

externamente hiperestática: es necesario introducir nuevas condiciones, además