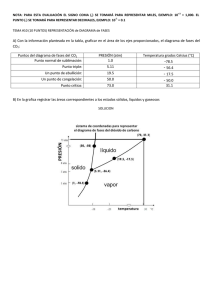

ESTRATEGIA Y GESTION DE OPERACIONES Facilitador: Ing. Roberto Benavente Salazar Email: [email protected] RBS Bienvenidos: - Asegúrate de haber ingresado con tus nombres y apellidos Apagar tu micrófono para evitar ruidos molestos Conversemos usando el chat No actives la cámara para evitar consumo de ancho de banda Cuidemos nuestro vocabulario, no olvides que estas en un aula de clase El chat sirve para comunicarnos y resolver tus preguntas, no lo satures de mensajes. - Registrar la asistencia: https:/asistencia.idat.edu Tu profesor Roberto Benavente Salazar Distribución de instalaciones SEMANA 13 LOGRO DE APRENDIZAJE CONTENIDOS Importancia estratégica de las decisiones de distribución de instalaciones • Desarrollo de un caso de distribución de un proceso • Desarrollo de un caso de distribución orientado al producto Tipos de distribución • Tiendas • Almacenes • Distribución de posición fija. • Orientada al proceso. • Células de trabajo. • Distribución orientada al producto. Distribución: cuestiones estratégicas • facilitar flujo de materiales e información • acrecentar la eficiencia • brindar comodidad y confort • mejorar el ánimo y actitudes del personal que opera • crear una imagen ante los clientes • brindar seguridad y 4 protección Observamos y respondemos ¿Qué factores influyen en la decisión de la distribución de las instalaciones? LA IMPORTANCIA ESTRATEGICA DE LAS DECISIONES DE DISTRIBUCION DE INSTALACIONES La distribución de instalaciones se define como la organización del espacio físico que implica determinar donde irán los departamentos, los grupos de trabajo dentro de esos departamentos y las maquinas y los puntos de inventario de existencias dentro de las instalaciones de producción. La distribución de instalaciones es una de las decisiones clave que determinan la eficiencia de las operaciones a largo plazo. En todos los casos, el diseño de la distribución debe considerar la manera de lograr lo siguiente: 1. Mayor utilización de espacio, equipo y personas 2. Mejor flujo de información, materiales y personas 3. Mejor ánimo de los empleados y condiciones de trabajo más seguras 4. Mejor interacción con el cliente 5. Flexibilidad (cualquiera que sea la distribución actual, deberá cambiar) Ubicación y distribución de las instalaciones ¿Dónde debería ubicarse la planta o las instalaciones de servicios? Cercanía al consumidor La necesidad de producir cerca del consumidor como consecuencia de la competencia basada en el tiempo, los acuerdos comerciales y los costos de envío. Ubicación y distribución de las instalaciones ¿Dónde debería ubicarse la planta o las instalaciones de servicios? Cercanía a la mano de obra La necesidad de ubicarse cerca de la reserva de colaboradores adecuada para aprovechar los bajos costos salariales o la alta capacidad técnica. Criterios y métodos para la ubicación de instalaciones Las fuentes de abastecimiento Marco Jurídico Impuestos y servicios públicos Suministros básicos Terreno y la construcción Condiciones del clima Actitudes hacia la empresa Calidad de vida Mano de Obra Medios de Transporte Los Mercados Otros factores TIPOS DE DISTRIBUCIÓN Las decisiones de distribución incluyen la mejor colocación de máquinas (en situaciones de producción), oficinas y escritorios (en casos de oficina), o centros de servicio (en entornos de hospitales o tiendas departamentales). Una distribución efectiva facilita el flujo de materiales, personas e información en y entre las áreas. Para lograr estos objetivos, se han desarrollado varios métodos: 1. 2. 3. 4. 5. 6. 7. Distribución de oficina Distribución de tienda Distribución de almacén: Distribución de posición fija Distribución orientada al proceso Distribución de célula de trabajo Distribución orientada al producto TIPOS DE DISTRIBUCIÓN 1. DISTRIBUCION DE OFICINAS Agrupamiento de trabajadores, equipos y espacios de oficina para proporcionar comodidad, seguridad y movimiento de información. La distinción principal de las distribuciones de oficina es la importancia que se le da al flujo de información TIPOS DE DISTRIBUCIÓN 2. DISTRIBUCION DE TIENDAS Enfoque que estudia el flujo, asigna espacios, y responde al comportamiento del cliente. Se basa en la idea de que las ventas y la rentabilidad varían directamente con la exposición del cliente a los productos TIPOS DE DISTRIBUCIÓN 3. DISTRIBUCION DE ALMACENES Diseño que intenta minimizar el costo total mediante un intercambio óptimo entre el espacio y el manejo de materiales. La tarea es usar todo el volumen mientras mantiene bajos los costos por manejo de materiales TIPOS DE DISTRIBUCIÓN 4. DISTRIBUCION DE POSICIÓN FIJA En la distribución de posición fija, el proyecto permanece en un lugar y los trabajadores y el equipo llegan al área de trabajo. Ej. Construcción de una carretera, un puente, una casa, un barco TIPOS DE DISTRIBUCIÓN 5. DISTRIBUCION DE POSICIÓN FIJA Distribución que trata con la producción de bajo volumen y alta variedad, donde se agrupan máquinas y equipos similares. Por lo general, una distribución orientada al proceso es la estrategia de bajo volumen y alta variedad. Un ejemplo puede ser un hospital o una clínica, un carpintería, etc. TIPOS DE DISTRIBUCIÓN 6. DISTRIBUCION DE CELULA Arreglo de máquinas y personas que se enfocan en la fabricación de un solo producto o de una familia de productos relacionados De procesos a células TIPOS DE DISTRIBUCIÓN 7. DISTRIBUCION ORIENTADA AL PRODUCTO Se organizan alrededor de productos o familias de productos similares de alto volumen y baja variedad. La producción repetitiva y la producción continua, usan distribuciones orientadas al producto. DISEÑO DE LA DISTRIBUCIÓN DE UN PROCESO La administración de Walters Company quiere determinar un arreglo de los seis departamentos de su fábrica de forma que se minimicen los costos por manejo de materiales entre departamentos. Se adopta un supuesto inicial (para simplificar el problema) de que cada departamento mide 20 × 20 pies y que el edificio tiene 60 pies de largo y 40 de ancho. El flujo de partes o materiales de un departamento a otro se muestra a continuación: DISEÑO DE LA DISTRIBUCIÓN DE UN PROCESO SOLUCION: 1. Establecer las dimensiones de construcción y una posible distribución de los departamentos DISEÑO DE LA DISTRIBUCIÓN DE UN PROCESO SOLUCION: 2 Desarrollo de un diagrama esquemático inicial que muestre la secuencia de departamentos a través de los cuales se deben trasladar las partes. Tratar de colocar los departamentos con un flujo pesado de materiales o partes enseguida uno del otro DISEÑO DE LA DISTRIBUCIÓN DE UN PROCESO SOLUCION: 3. Determinar el costo de esta distribución usando la ecuación del costo por manejo de materiales: Para este problema, Walters Company supone que un montacargas lleva todas las cargas entre departamentos. • El costo de mover una carga entre departamentos adyacentes se ha estimado en $1. • Mover una carga entre departamentos no adyacentes cuesta $2. 100X $2 = US$200 50X $1 = US$50 30X $1 = US$30 20X $2 = US$40 10X $1 = US$10 100X $1 = US$100 50X $1 = US$50 20X $2 = US$40 50X $1 = US$50 Relación de Departamentos 1-2 1-3 1-6 2-3 2-4 2-5 3-4 3-6 4-5 Costo Total Costo por mover las cargas $50.00 $200.00 $40.00 $30.00 $50.00 $10.00 $40.00 $100.00 $50.00 $570.00 DISEÑO DE LA DISTRIBUCIÓN DE UN PROCESO SOLUCION: 4. Por prueba y error, se trata de mejorar la distribución presentada en la figura 9.5 para establecer un mejor arreglo de departamentos. Una posibilidad es intercambiar los departamentos 1 y 2. Este intercambio produce un segundo diagrama de flujo , el cual muestra una reducción de costo a $480, un ahorro en manejo de materiales de $90 30X $2 = US$60 50X $1 = US$50 100X $1 = US$100 10X $1 = US$10 20X $2 = US$40 50X $1 = US$50 50X $1 = US$50 100X $1 = US$100 20X $1 = US$20 Relación de Departamentos 1-2 1-3 1-6 2-3 2-4 2-5 3-4 3-6 4-5 Costo Total Costo por mover las cargas $50.00 $100.00 $20.00 $60.00 $50.00 $10.00 $40.00 $100.00 $50.00 $480.00 DISEÑO DE LA DISTRIBUCIÓN DE UN PROCESO SOLUCION: 5. Preparar un plan detallado arreglando los departamentos de manera que se ajusten a la forma del edificio y sus áreas no móviles (como el muelle de carga y descarga, baños y escaleras). Con frecuencia este paso implica asegurar que el plan final se adapte al sistema eléctrico, a las cargas de piso, a la estética, y a otros factores. En el caso de Walters Company, los requerimientos de espacio son un problema sencillo Este cambio de departamentos es sólo uno del gran número de posibles cambios. En los problemas de distribución es posible que no encontremos la solución óptima y quedemos satisfechos con una solución “razonable” Diseño de distribución por procesos • Reunir información • requisitos de espacio por centro • • • deben vincularse los requisitos de espacio con los planes de capacidad calcular necesidades de equipo y espacio prever pasillos de circulación Departamento Area 1 Taladrado y rectificación 2 Equipo NC 950 3 Embarques y recepción 750 4 Tornos y taladro 5 Depósito herramientas 800 6 Inspección 700 1200 Total 24 1000 5400 Diseño de distribución por procesos • Reunir información • espacio disponible • • • se asignan espacios en un diagrama de bloques cuando se proyectan modificaciones debe contarse con un diagrama actual inicialmente puede usarse un diagrama con bloques iguales 2 4 3 60 6 5 90 25 1 Diseño de distribución por procesos • Reunir información • factores de proximidad • • • • Matriz de recorridos: indica el número de recorridos que se realiza en cada par de departamentos en el curso de un período Puede usarse otra medida representativa de los movimientos: Kg-nro, M3-nro Los datos se obtienen de mediciones, estadísticas o muestreos Se usa la parte superior de la diagonal de la matriz 26 Matriz de recorridos Recorridos entre departamentos 1 1 Taladrado y rectificación 2 Equipo NC 3 Embarques y recepción 4 Tornos y taladros 5 Depósitos de Herramientas 6 Inspección 2 3 20 4 20 10 27 5 6 80 75 15 90 70 Otras consideraciones • Limitaciones insalvables • proximidad a entradas salidas • costos prohibitivos de traslados • Dificultades ambientales • Preferencias de áreas o personas 28 Desarrollar un plano de bloques • Búsqueda de satisfacer los criterios de rendimiento requisitos del área • Se realiza por tanteos • Puede complementarse con software para evaluar las soluciones • Cercanos 5 4 3 • • • • 3,6 1,6 2,5 4,5 2 4 3 2 6 29 5 1 1 6 Cálculo del Puntaje Total de Deseabilidad Recorridos entre departamentos 1 1 Taladrado y rectificación 2 Equipo NC 4 3 5 4 3 3 Embarques y recepción 4 Tornos y taladros 6 5 1 2 1 6 5 Depósitos de Herramientas 6 Inspección Pares de Factor de departamentos proximidad, l 1,2 1,4 1,6 2,3 2,5 3,4 3,6 4,5 20 20 80 10 75 15 90 70 30 ld 785 3 4 20 5 80 75 15 90 70 Plano propuesto Distancia Puntaje d carga-dist, 1 1 1 3 1 1 1 1 ld 6 20 10 2 Plano actual Distancia Puntaje d carga-dist, ld 3 60 2 40 2 160 2 20 2 150 1 15 3 270 1 70 2 ld 20 20 80 30 75 15 90 70 400 DISEÑO DE LA DISTRIBUCIÓN ORIENTADO AL PRODUCTO Boeing desea desarrollar un diagrama de precedencia para un componente del ala electrostática donde se requiere un tiempo de ensamble total de 66 minutos. Los datos de las tareas y el tiempo de duración de cada una de ellas se muestra a continuación: Tarea Tiempo de realización (minutos) A B C D E F G H I Tiempo Total 10 11 5 4 12 3 7 11 3 66 Tareas precedentes -A B B A C,D F E G,H DISEÑO DE LA DISTRIBUCIÓN DE UN PRODUCTO SOLUCION 2. Agrupar las tareas en estaciones de trabajo. Es necesario calcular el tiempo de ciclo y luego el número mínimo de estaciones de trabajo. Tiempo de Ciclo = 480 minutos = 12 minutos/unidad 40 unidades Número mínimo de estaciones de trabajo = Tiempo total de las tareas = 66 = 5.5 o 6 estaciones Tiempo del ciclo 12 DISEÑO DE LA DISTRIBUCIÓN DE UN PRODUCTO SOLUCION 2. Agrupación de las tareas en estaciones de trabajo Se muestra una solución que no viola los requerimientos de secuencia y que agrupa las tareas en seis estaciones. Para obtener esta solución, las actividades con el mayor número de tareas subsecuentes se trasladan a estaciones de trabajo de manera que se use lo más posible el tiempo del ciclo disponible de 12 minutos. La primera estación de trabajo consume 10 minutos y tiene un tiempo ocioso de 2 minutos Diseño de Distribución por productos • El producto avanza de una estación a otra hasta que sale terminado al final de la línea • Un operador es responsable de una estación y realiza tareas repetitivas • Se acumula poco inventario entre estaciones • La estación más lenta es la que condiciona la marcha de la línea 34 Distribución por productos: • Balance de línea • carga de trabajo similar • designación de estaciones mínima para alcanzar la tasa de producción deseada • se realiza antes del lanzamiento • se modifica con rebalanceos para mejorarla • Elementos de Trabajo • unidades de trabajo mínimas e independientes • Diagrama de precedencia • esquema de secuencia 35 Diagrama de precedencia Elemento Descripcion Tiempo(s) Precedencia A Empernar marco de pata 40 ninguno B Insertar flecha impulsión 30 A C Colocar eje 50 A D Colocar agitador 40 B E Colocar rueda motriz 6 B F Colocar rueda libre 25 C G Montar poste inferior 15 C H Colocar controles 20 D, E I Montar placa de spec´s 18 F, G J Montaje final Tiempo total 15 H, I B 40 A E F 40 C J 6 15 25 I 50 4.316 minutos H 20 30 259 36 D G 15 18 Balance de Línea • Tasa de producción deseada • Tpd= Requerimiento de producción /capacidad de la operación = 4800 u/sem/ 80 h/sem= 60 u/h • Tiempo de ciclo (máximo para producir una unidad) • c = 1 / tasa producción [u/h] = 1 / 60 (u/h)= 0.0166 h/u = 1.0 min / u • Mínimo teórico para el número de estaciones • MT = Σt /Tc = 4.316 min / 1.min/u= 4.316 estaciones ~ 5 estaciones • debe expresarse en números enteros 37 Método para resolver el diagrama de precedencia • Paso 1: prepare una lista con los candidatos a asignar • no debe haber sido asignado • sus predecesores han sido asignados • su tiempo no exceda el tiempo ocioso • en caso de no haber candidatos ir a Paso 4 • Paso 2: escoja un candidato • que tenga el tiempo de trabajo más largo • que tenga el mayor número de seguidores • Paso 3: Calcule el tiempo acumulado y el tiempo ocioso • Paso 4 : Si alguno de los elementos no han sido asignados y ninguno es candidato para la primera estación: genere una nueva 38 Hoja de cálculo del diagrama de precedencia S4 Estación S1 Candidato A Selección A Tiempo acumulado 40 Tiempo ocioso (60s) 20 S2 B, C C 50 10 S3 B, F, G B 30 30 E, F, G F 55 5 D, E, G D 40 20 E, G G 55 5 E, I I 18 42 E E 24 36 H H 44 16 J J 59 1 S4 S5 S3 S1 S2 B D 40 H 20 30 E A F 40 C 15 6 25 I 50 G 15 39 S5 18 J Tarea 1: Determinar el recorrido optimo en la siguiente distribución por procesos Recorridos entre departamentos 1 1 Acopio 2 Pelado 3 Corte y selección 4 Hidrocooling 5 envasado 6 empaque 2 3 20 4 5 15 15 3 2 5 1 4 6 40 50 20 6 30 60 30 Tarea 2: Realizar el diagrama de red y el de precedencia, considerar 6 estaciones. ACTIVIDAD NOMBRE DIAS PRECEDORA A DEFINICION DEL ALCANCE 2 .- B DEFINICION DE LOS PROCEDIMIENTOS 5 A C REALIZAR MATRIZ DE RESPONSABILIDAD 3 B D PREPARACION DEL TERRENO 4 C E COMPRA DEL HORNO 2 B F OBRAS CIVILES 8 D G MONTAJE 4 EyF H PRUEBAS PRELIMINARES 3 E,G I AJUSTES 2 H J PRUEBAS FINALES 3 H, I K PUESTA EN MARCHA 1 J Gracias