SERVICIO

ASISTENCIA

TÉCNICA

Temario para técnico

especialista en AA

Temario

Aire Acondicionado

PRODUCTO

: xxxxxx

xxxxxx

Fecha: 15/04/2013

xx/xx/xxxx

Documento Nº: 40085

xxxx

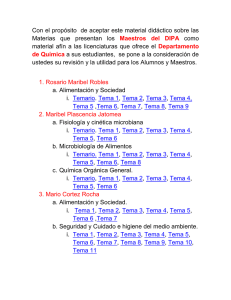

Índice

1.- Introducción......................................................................1

2.- Conceptos fundamentales ..............................................3

2.1.- Frío........................................................................................... 5

2.2.- Calor ........................................................................................ 6

2.3.- Temperatura ............................................................................. 8

2.4.- Humedad ................................................................................. 9

2.5.- Presión ................................................................................... 11

2.6.- Velocidad de Aire ................................................................... 12

3.- Fluidos refrigerantes .....................................................13

4.- Normativa que afecta a los refrigerantes .....................19

5.- Circuito frigorífico ..........................................................21

6.- Bomba de calor ..............................................................33

7.- Eficiencia energética .....................................................38

8.- Limpieza del aire ............................................................42

9.- Instalación ......................................................................46

9.1.- Consideraciones generales ................................................... 46

9.2.- Circuito frigorífico ................................................................... 49

9.2.1.- Materiales ............................................................................. 49

9.2.2.- Herramientas ........................................................................ 51

9.2.3.- Riesgos a eliminar ................................................................ 53

9.2.4.- Montaje y procedimientos ..................................................... 55

9.2.4.1. Montaje ........................................................................ 55

9.2.4.2. Vacío ............................................................................ 61

9.2.4.3. Carga de refrigerante ................................................... 67

9.2.4.4. Verificaciones ............................................................... 70

9.2.4.5. Recuperación de refrigerante....................................... 76

Índice

9.3.- Desagües ............................................................................... 77

9.4.- Circuito eléctrico .................................................................... 79

10.- Cálculo de necesidades ..............................................82

11.- Tipos de Aire Acondicionado ......................................89

12.- Equipos convencionales .............................................92

12.1.- Modos de funcionamiento .................................................... 92

12.1.1.- Modo refrigeración .............................................................. 93

12.1.2.- Modo calefacción ................................................................ 94

12.1.3.- Modo AUTO ........................................................................ 96

12.1.4.- Modo DESHUMIDIFICACION ............................................ 97

12.1.5.- Modo EMERGENCIA.......................................................... 98

12.2.- Protecciones ........................................................................ 99

12.2.1.- Protecciones en modo Refrigeración.................................. 99

12.2.2.- Protecciones en modo Calefacción .................................. 102

12.3.- Mandos a distancia ............................................................ 105

12.3.1.- RC-2 (ref: ADK0000622)................................................... 105

12.3.2.- RC 3 LUJO (ADK020524)................................................. 107

12.3.3.- RC-4 (ADK020407 ............................................................ 109

12.3.4.- RC-5 (ref: ADK030207)......................................................110

12.4.- Diagnostico de averías ...................................................... 112

12.4.1.- Diagnostico de averías del circuito eléctrico.....................112

12.4.2.- Diagnostico de averías en el circuito frigorífico ................ 120

Índice

13.- Equipos inverter .........................................................125

13.1.- Características básicas de los inverter .............................. 125

13.2.- Comportamiento de la electrónica ..................................... 127

13.3.- Protecciones ...................................................................... 133

13.3.1.- Protecciones de la unidad interior .................................... 133

13.3.2.- Protecciones de la unidad exterior ................................... 134

13.4.- Diagnostico de averías ...................................................... 136

13.4.1.- Modo DIAGNOSTICO....................................................... 136

13.4.2.- Modo TEST ....................................................................... 142

14.- Nomenclatura de nuestros modelos ........................143

15.- Procedimientos de servicios ....................................144

15.1.- Comprobación salto térmico evaporador/condensador ..... 144

15.2.- Comprobación de la presión de alta y de baja de un circuito frigorífico .......................................................................................... 146

15.3.- Comprobación del consumo del equipo de AA .................. 148

15.4.- Comprobación del recalentamiento y del subenfriamiento .149

15.5.- Recuperación del refrigerante en la u. exterior .................. 151

15.6.- Realizar el vacío de la instalación...................................... 151

15.7.- Realizar la carga de refrigerante del equipo ...................... 151

15.8.- Realizar la recuperación del refrigerante mediante unidad de

recuperación ................................................................................. 152

15.9.- Comprobación de estanqueidad de un equipo de AA........ 154

15.10.- Comprobación de los bobinados del compresor, de la bobina

de la V4V y de las reactancias inductivas de los equipos inverter.156

15.11.- Comprobación de los condensadores (eléctricos) ........... 159

15.12.- Comprobación de las termistancias (NTC) del equipo ... .161

15.13.- Verificación del funcionamiento del mando a distancia ... 162

Temario técnico AA

1.- Introducción

En la antigüedad, los egipcios ya utilizaban sistemas y métodos para reducir el

calor. Se utilizaba principalmente en el palacio del faraón, cuyas paredes estaban

formadas por enormes bloques de piedra, con un peso superior a mil toneladas.

Durante la noche, tres mil esclavos desmantelaban las paredes y acarreaban las

piedras al Desierto del Sahara. Como el clima desértico es extremo y la temperatura

disminuye a niveles muy bajos durante las horas nocturnas, las piedras se enfriaban

notablemente.

Justo antes de que amaneciera, los esclavos acarreaban de regreso las piedras al

palacio y volvían a colocarlas en su sitio.

Se supone que el faraón disfrutaba de temperaturas alrededor de los 26° Celsius,

mientras que afuera el calor subía hasta casi el doble.

En 1842, Lord Kelvin inventó el principio del aire acondicionado.

Con el objetivo de conseguir un ambiente agradable y sano, el científico creó un

circuito frigorífico hermético basado en la absorción del calor a través de un gas refrigerante. Para ello, se basó en 3 principios:

•

El calor se transmite de la temperatura más alta a la más baja, como cuando enfriamos un café introduciendo una cuchara de metal a la taza y ésta

absorbe el calor.

•

El cambio de estado del líquido a gas absorbe calor. Por ejemplo, si humedecemos la mano en alcohol, sentimos frío en el momento en que éste se

evapora, puesto que absorbe el calor de nuestra mano.

•

La presión y la temperatura están directamente relacionadas. En un recipiente cerrado, como una olla, necesitamos proporcionar menor cantidad

de calor para llegar a la misma temperatura que en uno abierto.

En 1902, el estadounidense Willis Haviland Carrier sentó las bases de la refrigeración moderna y del concepto de climatización.

Por esa época, un impresor de Brooklyn, Nueva York, tenía serias dificultades durante el proceso de impresión, debido a que los cambios de temperatura y humedad en

su taller alteraban ligeramente las dimensiones del papel, impidiendo alinear correctamente las tintas. El frustrado impresor no lograba imprimir una imagen decente a

color.

Carrier, diseñó una máquina que controlaba la temperatura y la humedad por medio

de tubos enfriados, dando lugar a la primera unidad de aire acondicionado de la Historia.

1

Temario técnico AA

Aunque Willis Haviland Carrier es reconocido como el “padre del aire acondicionado”,

el término “aire acondicionado” fue utilizado por primera vez por el ingeniero Stuart

H. Cramer, en la patente de un dispositivo que enviaba vapor de agua al aire en las

plantas textiles para acondicionar el hilo.

En 1921, Willis Haviland Carrier patentó la Máquina de Refrigeración Centrífuga.

También conocida como enfriadora centrífuga o refrigerante centrifugado, fue el primer método para acondicionar el aire en grandes espacios.

Las máquinas anteriores usaban compresores impulsados por pistones para bombear a través del sistema el refrigerante, a menudo amoníaco, tóxico e inflamable.

Carrier diseñó un compresor centrífugo similar a las paletas giratorias de una bomba

de agua. El resultado fue un enfriador más seguro y eficiente.

En 1928, Willis Haviland Carrier desarrolló el primer equipo que enfriaba, calentaba,

limpiaba y hacía circular el aire para casas y departamentos, pero la Gran Depresión

en los Estados Unidos puso punto final al aire acondicionado en los hogares. Las

ventas de aparatos para uso residencial no empezaron hasta después de la

Segunda Guerra Mundial.

A partir de entonces, el confort del aire acondicionado se extendió a todo el mundo.

2

Temario técnico AA

2.- Conceptos fundamentales

En sentido global se puede definir el aire acondicionado como todas aquellas técnicas mediante las que se consiguen modificar las condiciones ambientales desfavorables del local al que se esté dando servicio, transformándolas en confortables y

sanas para el desarrollo de la vida habitual del ser humano.

Se logra mediante sistemas en los que el funcionamiento de sus componentes (mecánicos, eléctricos, electrónicos) y el comportamiento de un fluido refrigerante sometido a leyes físicas de termodinámica consiguen el fin previsto.

Las necesidades del ser humano en materia de confort dependen de la estación del

año, el contenido de humedad del aire, la actividad que esté desarrollando, la ropa

que use, el metabolismo de la propia persona, etc.

En función de lo expuesto y para conseguir ese objetivo de confort, un aparato de

aire acondicionado debe trabajar sobre la temperatura, la humedad, la velocidad del

aire y su pureza.

Todo ello justifica el que hablar de confort (centrándonos en las variables de temperatura y humedad) sea hablar de unos márgenes dentro de los cuales se pueda

encontrar a gusto el ser humano, márgenes representados en el siguiente gráfico.

Este gráfico, confeccionado por ASHRAE (American Society of Heating and Air Conditioning Engineers), muestra la zona de confort en función de las variables de temperatura y humedad, y dependiendo de la estación.

3

Temario técnico AA

Como ejemplo, se comprueba que unas condiciones de 25°C de temperatura y 50%

de humedad relativa son condiciones de confort en verano pero no en invierno, así

como que 24°C y el 70% están fuera de la zona de confort tanto en verano como en

invierno.

Si se parte de una instalación en la que la consecución del confort estuviera en manos de un equipo tipo split, compuesto de una unidad interior tipo mural y una unidad

exterior, en términos sencillos y sin entrar, por el momento, en consideraciones técnicas, esto es lo que se observa cuando funciona en refrigeración: la unidad interior

descarga a través de sus aletas de salida un aire que se siente como frío, mientras

que por la rejilla de salida de aire de la unidad exterior, la que se encuentra fuera del

local, se comprueba que sale aire en este caso caliente.

Lo que el sistema hace a través de sus distintos mecanismos es retirarle calor al

aire de la estancia a la que se está dando servicio (razón por la que el aire sale frío

al robarle el calor que está perjudicando el confort), y cederlo al exterior, donde no

preocupa que esté.

En esencia un aparato de aire acondicionado es un transportador de energía calorífica, retira calor de un ambiente y lo cede a otro.

4

Temario técnico AA

2.1.- Frio

Habitualmente se utiliza este término en aire acondicionado refiriéndose, por ejemplo, a equipos que producen frío o a situaciones en las que, como en verano, se hace

necesario enfriar para conseguir confort en una estancia.

Es conveniente tener claro que el frío no existe, se trata de la ausencia de calor, ausencia de calor que se manifiesta en el ser humano mediante la sensación de frío.

En consecuencia, cuando se dice que un aparato de aire acondicionado enfría o que

tiene una determinada potencia frigorífica, lo que se está dando a entender es que

ese equipo es capaz de retirar del local al que esté dando servicio una determinada

cantidad de calor, retirada de calor que va a permitir que las personas que hagan uso

de ese local se encuentren en condiciones confortables.

5

Temario técnico AA

2.2.- Calor

Es una manifestación fundamental de la energía que va asociada a la temperatura,

de manera que una mayor cantidad de calor en un mismo cuerpo o sustancia implica

una mayor temperatura del mismo.

Su unidad de medida es la caloría: cantidad de calor necesaria para elevar la temperatura de un gramo de agua desde 14,5°C hasta 15,5° C, bajo una presión de 760

mm de columna de mercurio. Como se trata de una unidad de medida muy pequeña,

se suele utilizar su múltiplo la kilocaloría (1.000 calorías).

Por ejemplo, para aumentar la temperatura en 1°C. de 1 Kg. de hierro necesita 0,114

KCal, por otra parte 1 Kg. de aire necesita 0,24 KCal.

En España se suele utilizar en el mundo de la refrigeración y el aire acondicionado

una unidad de medida denominada frigoría, poco real puesto que es una expresión

que se deriva de frío y éste, con rigor, no existe en física. Si la kilocaloría es la cantidad de calor necesaria para aumentar un grado la temperatura de un kilo de agua,

la frigoría es la cantidad de calor que hay que retirar a un kilo de agua para hacerle

disminuir un grado su temperatura.

En cualquier caso, hay que acostumbrarse a usar como unidades de capacidad la

kilocaloría/hora, el W o su múltiplo kW (Sistema Internacional).

La relación entre ellas es: 1 kW = 860 kcal/h

Otra unidad de medida muy utilizada en países de ascendencia anglosajona y que

suele aparecer en catálogos comerciales y documentaciones técnicas es la Btu/h

(British termal unit). Su equivalencia con las unidades anteriormente expuestas es:

1 Btu/h = 0,293 x 10-3 kW = 0,252 kcal/h

Calor sensible

Es el calor empleado en la variación de la temperatura de un cuerpo cuando se le

comunica o sustrae calor.

Calor latente

Es el calor que, sin afectar a la temperatura, es necesario añadir o retirar a un cuerpo para lograr el cambio de su estado físico.

El típico ejemplo de estos conceptos es el siguiente: si se pone a calentar un recipiente con agua en el que se haya introducido un termómetro, se comprueba que

su temperatura aumenta a medida que se le aplica calor.

Si se continúa aplicando calor, llegará un momento en que la masa de agua comenzará a desprender vapor, hierve (100°C a presión atmosférica), cambiando su

estado físico de líquido a vapor pero manteniéndose la temperatura estable, sin

variación, durante el mismo.

6

Temario técnico AA

El calor que se aplica a la masa de agua hasta el momento en que se inicia su

cambio de estado físico es el concepto de calor sensible, calor que simplemente

aumenta la temperatura del líquido.

El calor que permite modificar su estado físico, cambio de líquido a vapor, pero que

no modifica su temperatura es el concepto de calor latente.

El calor es una forma de energía relacionada directamente con la vibración molecular.

Cuando calentamos una sustancia, sus moléculas se mueven rápidamente, generando así una energía, el calor. Si la enfriamos, el movimiento molecular se detiene, bajando la temperatura.

Calor total

Es la suma del calor sensible y el latente.

Entalpia

Es el contenido de calor de una sustancia entre un punto de origen y la temperatura

y estado considerado, expresado en Kcal/Kg.

7

Temario técnico AA

2.3.- Temperatura

Este término define de manera sencilla si un cuerpo o el aire tienen poco o mucho

calor.

La temperatura es la variable que, en primera instancia, se asocia a la consecución

de unas condiciones de confort, independientemente de que lo que se necesite sea

refrigerar o calentar un local.

La temperatura se mide con un termómetro, en cualquiera de sus variantes, y la unidad de medida convencional en España es el grado centígrado (°C).

En aire acondicionado se suelen utilizar varios conceptos de temperaturas del aire:

•

La temperatura de bulbo seco es la temperatura convencional medida por

un termómetro ordinario.

•

La de bulbo húmedo es la medida por un termómetro, denominado de

bulbo húmedo, cuyo depósito o bulbo está envuelto con un algodón humedecido en agua y expuesto a los efectos de una corriente de aire. Mientras

un termómetro convencional o de bulbo seco no se ve afectado por la

humedad y sólo mide la temperatura del aire, el de bulbo húmedo sí se

encuentra influido por la humedad del aire, por lo que permite establecer

relación entre la temperatura seca y el contenido de humedad del mismo.

La temperatura de bulbo húmedo es siempre inferior a la de bulbo seco y

la diferencia entre ambas depende del contenido de humedad del aire.

•

La temperatura efectiva es un valor que expresa el efecto compuesto de

la temperatura del aire, la humedad relativa y el movimiento del aire sobre

el cuerpo.

•

La temperatura de punto de rocío es la temperatura a la que debe descender el aire para que se produzca la condensación de la humedad contenida en el mismo.

Salto térmico

Es cualquier diferencia de temperatura, por ejemplo, la diferencia entre la temperatura del aire a la entrada y a la salida de un acondicionador, la diferencia entre la

temperatura exterior e interior de un local, etc.

8

Temario técnico AA

2.4.- Humedad

La humedad es la condición del aire que indica la cantidad de vapor de agua que

contiene. Esta es otra variable de gran importancia a la hora de definir condiciones

de confort.

Es sobradamente conocido que el cuerpo humano disipa parte de su calor interno

mediante evaporación a través de la piel, y que esta evaporación se facilita si el ambiente es seco (humedad baja) y, por el contrario, se dificulta si es húmedo (humedad

alta), por lo que se deduce la clara influencia que en el confort tiene el hecho de que

la humedad del aire se encuentre dentro de ciertos límites. Hay varios términos relacionados con la humedad:

•

Humedad absoluta: es la masa de vapor de agua por unidad de volumen de aire expresada en gramos por metro cúbico de aire.

•

Humedad relativa: es la relación, expresada en porcentaje, de

la masa de vapor de agua real que contiene el aire y la masa de vapor de agua en condiciones de saturación y a la misma temperatura.

Si se habla de que hay un 65% de humedad relativa, lo que se indica es que

se está a un 35% para llegar al nivel de saturación de humedad en el aire, lo

que sería el 100%.

El instrumento para medir la humedad relativa es el higrómetro, instrumento que

facilita directamente el porcentaje de humedad relativa del ambiente en el que se

encuentre.

También se puede utilizar un psicrómetro, instrumento que dispone de un termómetro

convencional o de bulbo seco, otro de bulbo húmedo, y una tabla en la que se relacionan ambas temperaturas y que permite obtener el valor de la humedad relativa

correspondiente.

La humedad no sólo afecta al confort de las personas sino que influye en el comportamiento de un aparato de aire acondicionado, como se verá más adelante, afectando al salto térmico definido como la diferencia entre la temperatura del aire a la

entrada y a la salida de un acondicionador.

Dada la importancia que en el tratamiento del aire tienen los procesos en los que se

relacionan las diversas variables, es muy útil la utilización del ábaco psicométrico,

diagrama representado a continuación.

En este diagrama están incluidos las propiedades del aire y el vapor de agua y permite, conocidas dos propiedades cualesquiera, fijar el punto de estado y obtener el

resto de las mismas.

9

Temario técnico AA

La descripción del ábaco es la siguiente:

1. En el eje horizontal se representa la temperatura de bulbo seco, BS (°C).

2. En el eje vertical la humedad absoluta o contenido real de agua en la atmósfera, W (g/kg).

3. Es la curva de saturación (100% de humedad relativa) o curva de punto

de rocío, PR (°C).

4. Curvas de humedad relativa, HR (%).

5. Líneas de entalpía, H (Kcal/kg).

6. Líneas de temperaturas de bulbo húmedo, BH (°C). La prolongación de las

mismas por la parte superior del ábaco determina la entalpía.

7. Escala de factor de calor sensible, relación entre la carga sensible y la

carga total, FCS.

Ejemplo

El aire de una instalación tiene una temperatura de bulbo seco de 25°C y un 50% de

humedad relativa. Del ábaco psicométrico se obtienen los siguientes datos:

Temperatura de bulbo húmedo: 18° C.

Temperatura de punto de rocío: 14° C.

Humedad absoluta: 10 gw/kga.

Entalpía: 12,20 kcal/kg.

10

Temario técnico AA

2.5.- Presión

Es la fuerza por unidad de superficie que ejerce, por ejemplo, un fluido contra las

paredes de un recipiente. Esta variable es importante en el comportamiento de un

circuito frigorífico, de tal manera que una de las acciones para comprobar que un sistema de aire acondicionado funciona correctamente es, precisamente, la verificación

de las presiones del mismo.

Otro ejemplo: un hombre que tenga colocados unos esquís puede estar de pie sobre la nieve, sin ellos se hunde. Esto quiere decir que los esquís distribuye el peso

del hombre sobre su gran superficie de tal forma que su peso por unidad de la superficie de la nieve es menor. Hay varias unidades de medida que se suelen manejar en

cuanto a presiones:

1 bar = 100x10³ pascales = 14,503psi = 1,0197 atmósferas

1 Pa (pascal) = 10x10ˉ 6 bares

1 psi = 6,8948x10³ pascales = 68,948x10ˉ³ bares

1 kg/cm2 (1 atmósfera) = 0,98067 bares

Normalmente la presión de aire es de 1,033 Kg/cm2 que también corresponde con

760mmHg, se le llama atmosfera física, el término abreviado es “atm”. Es frecuente,

dados sus valores muy similares, el considerar el bar y la atmósfera como iguales.

El instrumento que se utiliza para medir presiones es el manómetro, herramienta que

se analizará más adelante con detalle.

Hay que distinguir entre presión absoluta y presión relativa. Al nivel del mar, la presión ejercida por la masa de aire que integra la atmósfera es lo que se define como la

presión atmosférica (aproximadamente 1 bar). Como esta presión es uniforme a nivel

del mar a lo largo y ancho de nuestro planeta, se ha convenido que los instrumentos

de medida de presiones que estén en reposo, es decir, que no estén efectuando

lectura de presión alguna, indiquen 0. La lectura de un manómetro es de ese modo

presión relativa siendo:

Presión absoluta =presión relativa + 1 bar

11

Temario técnico AA

2.6.- Velocidad del aire

Para conseguir el estado de confort deseado es necesario regular, al menos, dos variables: la temperatura y la humedad, pero también es necesario que el aire sea distribuido uniformemente por todo el local, a la velocidad adecuada, evitando las molestas y desagradables corrientes de aire.

De aquí se desprende la conveniencia de hacer instalaciones correctas, adecuadas

en potencia a las necesidades reales del local y ubicando los aparatos en los lugares

idóneos. Hay que tener en cuenta que los ventiladores de las unidades están dimensionados en función de la capacidad del equipo, a mayor capacidad mayor caudal

de aire. Si se sobredimensiona una instalación en exceso, se va a disponer de un

caudal de aire que, a buen seguro, va a perjudicar el confort por molestas corrientes

de aire, lo mismo que puede ocurrir si aún siendo el sistema el adecuado se ubica en

un lugar poco apropiado.

Todas estas acciones llevadas a cabo por un acondicionador se completan con el

tratamiento del aire a nivel de filtrado, purificado, ionizado, etc., medidas que permiten no sólo que el ambiente tenga una temperatura y humedad adecuadas sino

que, además, el aire sea más puro, limpio y sano para quienes lo respiren.

Ello se consigue mediante la inclusión en los sistemas de aire acondicionado de

diferentes tipos de filtros: básicos de polipropileno o similares, electrostáticos, de

carbón activo, fotocataliticos, etc., o de dispositivos capaces de crear una corriente

de iones negativos (ionizadores) para contrarrestar el exceso de iones positivos (no

beneficiosos para la salud) que suele existir en locales cerrados y, en general, en las

poblaciones.

12

Temario técnico AA

3.- Fluidos refrigerantes

En los circuitos frigoríficos de los sistemas de aire acondicionado se hace circular

un fluido refrigerante que, tradicionalmente, ha sido en acondicionadores domésticos, residenciales e incluso industriales el denominado de manera abreviada R-22.

Este refrigerante, de la familia de los hidroclorofluorocarbonos (HCFC), es uno de los

implicados en la destrucción de la capa de ozono, pues las moléculas de cloro que

contiene contribuyen a ello cuando este fluido se elimina a la atmósfera.

Actualmente y en aplicación de las normativas internacionales en prevención de la

contaminación ambiental y la protección de la capa de ozono, el R-22, refrigerante

de la familia HCFC, se ha eliminado como fluido incluido en equipos de nueva fabricación y ha sido sustituido por refrigerantes más respetuosos con el medio ambiente

como el R-407C o el R-410A, de la familia de los hidrofluorocarbonos (HFC), refrigerantes que exigen una manipulación más escrupulosa que el R-22 si se quieren

eliminar riesgos en cuanto a la fiabilidad, vida y correcto funcionamiento del equipo

de aire acondicionado.

Esto no quiere decir, en absoluto, que los equipos instalados que contengan R-22 se

encuentren, por decirlo de alguna manera, fuera de la legalidad. Estas instalaciones

pueden seguir funcionando sin problema alguno y sin límite de tiempo salvo que, en

algún momento, pierdan parte o la totalidad de su carga de refrigerante, circunstancia que, según cuando se produjera, podría conllevar la necesidad de la reconversión

de la instalación a sistemas que utilizaran un refrigerante “ecológico”.

A partir del 1 de enero del 2010 queda prohibido el uso de R22 incluso para el mantenimiento y recarga de instalaciones existentes. Se podra utilizar R22 recuperado, reciclado o regenerado (Hasta 1 Enero del 2015) o los sustitutos del R22 de tipo HFC.

Los sustitutos directos del R22 pueden ser gases tales como R422D, R417A, R427A

y el R134A pero se tendrá en cuenta que su rendimiento es inferior al R22 y provocan

una perdida de potencia frigorífica que el cliente debe saber y valorar.

Independientemente del fluido que contenga el aparato de aire acondicionado está

sometido a leyes físicas de termodinámica, de manera que según las condiciones

de presión y temperatura en las que se encuentre en ese circuito, se consigue que

cambie su estado físico de liquido a vapor o viceversa, cambios que permiten extraer

o aportar calor como se comprobará oportunamente.

El análisis se va a centrar en los refrigerantes actuales, R-407C y R-410A, con puntos de ebullición, a presión atmosférica, de -43,9 °C y -52,7 °C respectivamente, es

decir, se evaporan a esas temperaturas. Para entender este concepto de manera

sencilla, basta indicar que si cualquiera de estos refrigerantes se vertiera en estado

líquido en un recinto donde la temperatura fuera de -55° C, se mantendría en estado

líquido, sólo se evaporarían si la temperatura ascendiera a -52,7 °C en el caso del

R-410A y a -43,9 °C en el R-407C.

Como estas temperaturas son extremadamente bajas para el funcionamiento de un

sistema de confort. Estos refrigerantes se han de manejar en unas condiciones de

presión que permitan que su temperatura de ebullición sea superior a la que tienen a

la presión atmosférica, lo cual se consigue a través de los distintos componentes que

integran un aparato de aire acondicionado.

13

Temario técnico AA

Las características fundamentales de estos refrigerantes son las siguientes:

Refrigerante R-407C

•

No daña la capa de ozono.

•

Es una mezcla de tres tipos de refrigerantes: R-32 (23%), R-125 (25%) Y R-134a

(52%), mezcla denominada no azeotrópica, no se comporta como una sustancia

pura.

•

El hecho de ser una mezcla no azeotrópica implica que se puedan producir fraccionamientos de la mezcla, es decir, cambios en la composición de la misma debido a la evaporación preferente de los componentes más volátiles.

Un fenómeno similar pero inverso se produce en el proceso de condensación

del fluido. Debido a ese fenómeno, en el caso de la evaporación se produce un

incremento de temperatura y en la condensación una disminución de temperatura, que se denominan deslizamientos de temperatura. El deslizamiento en este

refrigerante es de 7,40 °C.

14

Temario técnico AA

•

Debido a este efecto de fraccionamiento de la mezcla, en caso de una fuga de

refrigerante existen muchas posibilidades de que la mezcla se descomponga, con

lo que el comportamiento del fluido que permanezca en el sistema de aire acondicionado no será satisfactoria.

•

En estas situaciones se debe recoger el refrigerante que contenga el sistema,

reparar la fuga, realizar el vacío de toda la instalación y reponer la carga exacta

con R-407C nuevo, siempre en fase líquida.

•

Deben utilizarse necesariamente aceites poliolésteres (POE), nunca aceites minerales.

•

Presiones parecidas a las del R-22, ligeramente superiores.

15

Temario técnico AA

Refrigerante R-410A

•

No daña la capa de ozono.

•

Es una mezcla casi azeotrópica de R-32(50%) YR-12S (50%).

•

Apenas tiene deslizamiento (inferior a 0,2°C)

•

Al tratarse de una mezcla casi azeotrópica, de comportamiento casi similar a

una sustancia pura, no hay apenas riesgo de fraccionamiento o descomposición de la mezcla, por lo que en caso de fuga se puede recargar refrigerante

hasta completar la carga necesaria.

•

Deben utilizarse necesariamente aceites poliolésteres (POE), nunca aceites

minerales.

•

Las presiones son sustancialmente superiores a las del R-22,en torno a un

60%.

•

Debido a las mayores presiones del R-410A, se deben emplear tuberías de

refrigeración de buena calidad y en espesores mínimos detallados en el apartado de materiales para la instalación.

Dadas las propiedades apuntadas y su mayor eficiencia energética, la elección

de futuro es el R-410A. Esta mayor eficiencia energética representa que para

un mismo supuesto compresor que para R-22 ó R-407C, se obtendría una

mayor capacidad frigorífica, o bien que, para la misma capacidad frigorífica, el

compresor necesitaría un motor más pequeño. Si para la misma capacidad frigorífica se necesita menor potencia eléctrica, al aumentar la eficiencia energética se rebaja mucho el coste por kW producido y, consecuentemente, el efecto

invernadero indirecto.

De igual modo, la mayor eficiencia energética y la gran capacidad de transferencia de calor del R-410A permiten diseñar unidades más compactas, facilitando la instalación y la aceptación por el mercado.

•

16

Temario técnico AA

17

Temario técnico AA

18

Temario técnico AA

4.- Normativa que afecta a los refrigerantes

Estas son algunas de las normas de aplicación en el sector de refrigerantes:

1. RD 795/2010 (certificaciones profesionales para manipulación y comercialización).

2. RCE 842/2006 (efecto invernadero) y RCE 1005/2009 (capa de ozono).

3. RCE 1494/2007 y RCE 1272/2008 (etiquetado de botellas y equipos).

4. RD 208/2005 y Ley 22/2011 (Gestión de residuos).

5. RCE 1516/2007 (control de fugas).

Como en el curso de manipulador de gases fluorados se analiza el contenido de estas normativas, no se van a tratar en este temario. Recordar que estas normativas

están colgadas en site4service.com y disponibles para su consulta.

Resumen

Los hidrocarburos halogenados han venido siendo utilizados de manera habitual en

numerosos sectores como refrigerantes, disolventes, agentes espumantes o como

agentes extintores de incendios, por sus especiales propiedades con indudables beneficios para la sociedad.

Sin embargo, entre las características de estas sustancias hay que destacar su contribución al calentamiento de la atmósfera, así como el alto poder destructivo del

ozono estratosférico de aquellos compuestos que contienen cloro y/o bromo, lo que

ha obligado a que gran parte de estas sustancias hayan sido reguladas por el Protocolo de Montreal sobre sustancias que agotan la capa de ozono, y por el Protocolo

de Kioto sobre gases de efecto invernadero.

En consonancia con esta política, se han aprobado el Reglamento (CE) 842/2006,

sobre gases fluorados de efecto invernadero y el Reglamento (CE) 1005/2009 sobre

las sustancias que agotan la capa de ozono. Ambos reglamentos incluyen limitaciones y prohibiciones a su uso, así como medidas para fomentar la contención de las

emisiones y la recuperación de estos fluidos una vez finalizados los usos permitidos.

El RCE 1005/2009 especifica la necesidad de que el personal que utilice estas sustancias disponga de la cualificación necesaria.

El RCE 842/2006 va mucho más allá, recogiendo un ambicioso programa de certificación del personal involucrado en la instalación, mantenimiento, control de fugas y

recuperación de sistemas frigoríficos fijos, que utilicen los gases fluorados enumerados en su anexo l.

El RD 795/2010 tiene por objeto regular la distribución y puesta en el mercado de gases fluorados, así como su manipulación y la de los equipos basados en su empleo.

19

Temario técnico AA

Establece asimismo los procedimientos de certificación del personal que realiza determinadas actividades, todo ello con el objetivo de evitar las emisiones a la atmósfera y dar cumplimiento a lo previsto en la normativa europea.

El RCE 1494/2007 tiene por objeto identificar los productos y aparatos de refrigeración y bombas de calor que contengan gases cercanos a la prohibición o que contengas refrigerantes con restricciones.

La Ley 22/2011 tiene por objeto regular la gestión de los residuos impulsando medidas que prevengan su generación y mitiguen los impactos adversos sobre la salud

humana y el medio ambiente asociados a su generación y gestión, mejorando la

eficiencia en el uso de los recursos.

EL RD 208/2005, tiene como objetivo reducir la cantidad de estos residuos y la peligrosidad de los componentes, fomentar la reutilización de los aparatos y la valorización de sus residuos, determinar una gestión adecuada tratando de mejorar el

comportamiento ambiental de todos los agentes que intervienen en el ciclo de vida

de los aparatos eléctricos y electrónicos, por ejemplo, los productores, distribuidores,

usuarios y en particular, el de aquellos agentes directamente implicados en la gestión

de los residuos derivados de estos aparatos.

El RCE 1516/2007 establece, de conformidad con el Reglamento (CE) no 842/2006,

los requisitos de control de fugas estándar aplicables a los equipos fijos de refrigeración, aire acondicionado y bombas de calor que contengan una cantidad igual o

superior a 3 kg de gases fluorados de efecto invernadero.

20

Temario técnico AA

5.- Circuito Frigorífico

Los sistemas de aire acondicionado están basados en un circuito frigorífico, un circuito cerrado en el que el funcionamiento de sus componentes mecánicos, eléctricos

o electrónicos, y el comportamiento de un fluido refrigerante sometido a leyes físicas

de termodinámica, permiten modificar las condiciones ambientales de un local retirando o aportando calor, trabajando sobre la humedad, moviendo el aire y tratándolo

adecuadamente desde el punto de vista de su limpieza, pureza, etc.

Con el fin de profundizar en el conocimiento de un circuito frigorífico desde perspectivas más técnicas, suele ser útil como introducción recurrir a ejemplos sencillos

como el siguiente. Cuando nos van a poner una inyección el practicante empapa un

algodón en alcohol y, con la intención de desinfectar la zona en la que va a clavar la

aguja, nos frota con él. La sensación inmediata es de frio.

Esta respuesta del organismo se debe a que el alcohol, al que se puede considerar

en este caso como un fluido refrigerante, al entrar en contacto con la piel le quita

calor, lo que produce la sensación de frío. Llevando la reflexión más allá en términos

exagerados pero con ánimo esclarecedor y dada esa capacidad refrigeradora del

alcohol, imaginemos que se adopta este método como sistema de refrigeración, empapar algodón con alcohol y frotarnos con él. El problema está en que a medida que

nos frotamos el algodón humedecido en alcohol se seca, se seca porque al robar el

calor de la piel, el alcohol cambia su estado físico, se evapora, por lo que si quisiéramos estar frescos permanentemente deberíamos mojar con mucha frecuencia el algodón en alcohol liquido, con la servidumbre y coste que ello implicaría. La cuestión

es, por tanto, disponer de algún procedimiento que permitiera recuperar en forma de

liquido ese fluido que se evapora para seguir reutilizándolo de manera continuada

en la acción de refrescamiento, fluido que, por otro lado, se manejaría en cantidades

reducidas.

Pues eso es lo que realiza el circuito frigorífico de un sistema de aire acondicionado.

Principios de termodinámica

El calor siempre se transfiere de los cuerpos o sustancias más calientes a los más

fríos. Para que haya intercambio de calor entre dos cuerpos éstos deben estar a diferentes temperaturas. Cuando se produce un intercambio de calor entre dos

cuerpos, la cantidad de calor ganada

por el más frío es igual a la que pierde

el más caliente.

La presión y temperatura de los fluidos

están íntimamente ligadas, es decir, un

aumento de presión se manifiesta en un

aumento de temperatura y viceversa.

Los cambios de estado físico de los fluidos se producen en unas determinadas

condiciones de presión y temperatura

y van, inexorablemente, acompañados

de absorciones o cesiones de calor:

21

Temario técnico AA

Evaporación

Es el cambio del estado físico de un fluido en estado líquido a vapor (gas). Recordando el comportamiento del agua contenida en una cacerola puesta a calentar, el

cambio de líquido a vapor se produce por la aportación de calor, el fluido toma calor

para modificar su estado físico, manteniéndose constante su temperatura mientras

dura el cambio.

Condensación

Es el cambio del estado físico de un fluido en estado gaseoso a líquido, es el cambio

inverso a la evaporación y se produce mediante la cesión de calor por parte del fluido, manteniéndose estable su temperatura durante el cambio. Este efecto es el que

se observa cuando se saca una botella fría del frigorífico, el vapor de agua existente

en el aire y a una temperatura superior a la botella se deposita en forma de pequeñas

gotas en su superficie que está fría.

En el ejemplo de la cacerola en la que se calienta agua, si se coloca un plato encima

de la misma se observa que el vapor de agua que se desprende del Iíquido se condensa en su superficie y, además, el plato se calienta, se produce una cesión de calor

por parte del vapor de agua al cambiar su estado físico y transformarse en liquido.

Las condiciones en las que se producen los cambios de estado físico de los fluidos

se modifican cuando cambian las presiones y temperaturas a las que se ven sometidos.

Por ejemplo, el punto de ebullición (evaporación) del refrigerante R-407C es -43,9°C

a presión atmosférica, si la presión aumenta su punto de evaporación será también

mayor.

Esto es particularmente interesante pues permite manejar los fluidos refrigerantes y

llevarlos a las condiciones de presión más convenientes en las que se consigan sus

cambios de estado físico dentro del contexto de temperaturas que implica el concepto de aire acondicionado, procurar confort para las personas.

En el caso del R-407C, como la temperatura de evaporación es extremadamente

baja a la presión atmosférica, se debe manipular para que este punto sea mayor, lo

cual se consigue aumentándole la presión como se verá más adelante.

En otros sistemas que utilizan circuitos frigoríficos: un frigorífico doméstico, cámaras

de congelación, aparatos para laboratorios, etc., el móvil es el mismo y los principios

también, retirar calor, aunque se deba realizar con otros tipos de refrigerante y sometiéndolos a otras condiciones de presión y temperatura con el fin de conseguir el nivel

de temperatura final que se pretende.

22

Temario técnico AA

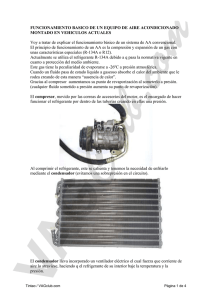

Componentes del circuito frigorífico

Los componentes más importantes de un equipo de aire acondicionado, sólo refrigeración, desde el punto de vista del circuito frigorífico son:

UNIDAD INTERIOR

UNIDAD EXTERIOR

Compresor (A)

Es algo así como el corazón del sistema, se encarga de mover el refrigerante y, como

su propio nombre indica, comprimirlo, aumentándole la presión/temperatura para llevarlo a las condiciones en que interesa manejarlo.

En equipos domésticos o residenciales se suele recurrir a compresores herméticos

rotativos o scroll, de reducidas dimensiones, bajos niveles sonoros y buena eficiencia

energética.

Intercambiadores (B) y (E)

Son una especie de radiadores, normalmente fabricados en tubo de cobre y aletas

de aluminio, en los que se producen los cambios de estado físico del refrigerante que

van a permitir obtener el confort deseado. Hay dos intercambiadores con sus ventiladores correspondientes, uno en el interior y otro en el exterior.

Ventiladores (D) y (F)

Se encargan de hacer pasar el aire a través de los intercambiadores para facilitar el

cambio de estado del fluido frigorífico y, en el caso de la unidad interior, de distribuir

el aire por la instalación a acondicionar.

23

Temario técnico AA

Control de flujo de refrigerante (C)

Es el dispositivo que permite adecuar las presiones del refrigerante a aquéllas más

convenientes, en cada caso, para facilitar sus cambios de estado físico. En los

sistemas domésticos y residenciales se recurre a capilares, restrictores y en casos

concretos a válvulas de expansión.

Tuberías

Centrándonos en un sistema split compuesto de una unidad interior y otra exterior,

el instalador debe conectar frigorífica y eléctricamente ambas unidades.

El circuito frigorífico es un circuito cerrado que lo integran la unidad exterior, la interior y las dos tuberías de diferente diámetro que las conectan, la más gruesa se

denomina línea de gas y la más fina línea de líquido.

Conexión de la tubería a la unidad exterior

Las unidades exteriores disponen de válvulas, la de gas y la de líquido, con sus

racores y tuercas correspondientes de conexión a la tubería de la instalación.

La válvula de gas (la mayor) también se denomina de tres vías pues cuenta con tres

conductos: el que conecta con la tubería de la instalación (1), el que conecta con

la tubería de la unidad exterior (2) y el de la válvula de servicio (válvula de obús)

(3), válvula a través de la que se facilita al instalador las acciones de instalación o

mantenimiento que en su caso sean necesarias llevar a efecto.

24

Temario técnico AA

La válvula de líquido {la más pequeña} se denomina de dos vías pues, normalmente,

sólo cuenta con dos conductos:

el de la tubería de la instalación (1) y el de la tubería de la unidad exterior(2), no dispone de válvula de servicio (3).

No obstante, algunas unidades exteriores también pueden montar válvulas de líquido

con válvula de servicio.

Las unidades exteriores se entregan con su circuito frigorífico limpio y con carga de

refrigerante, en cantidad que depende del tipo de aparato de que se trate y que le

permite al instalador cubrir una determinada longitud de instalación.

La comunicación entre los diferentes conductos de las válvulas depende de la posición en que se encuentre el husillo.

Si el husillo está abierto (desenroscado), hay comunicación entre la tubería de la

instalación (1) y el interior de la unidad exterior (2). Si en esta situación se conecta

la manguera (herramienta de acceso al circuito) a la válvula de servicio (válvula de

obús) (3), quedan comunicadas las tres vías.

Si el husillo está cerrado (enroscado), se cierra la comunicación entre la tubería de

la instalación (1) y la unidad exterior (2), y si se conecta la manguera a la válvula de

obús (3), la comunicación se establece exclusivamente entre la vía de la válvula de

obús (3) y la de la tubería de la instalación CD, está cerrada la comunicación con el

Interior de la unidad exterior (2).

En el caso de la válvula de líquido, normalmente sólo de dos vías (sin válvula de

servicio), la apertura del husillo establece o no comunicación entre la tubería de la

instalación CD y el interior de la unidad exterior (2).

25

Temario técnico AA

Para abrir o cerrar los husillos (cubiertos con tapones roscados) hay que utilizar una

llave hexagonal.

Conexión de la tubería a la unidad interior

En las unidades interiores no se dispone de válvulas, simplemente los racores de

conexión con sus tuercas correspondientes, pero también se entregan selladas (mediante unas cazoletas intercaladas entre la tuerca y el racor o un trozo de tubo con

la punta cerrada) de manera que está asegurada su hermeticidad (el circuito interno

de las unidades interiores se encuentra igualmente limpio y sometido a presión para

evitar la entrada de aire, humedad o cualquier tipo de contaminante).

26

Temario técnico AA

Se suelen cargar con una pequeña cantidad de un fluido inerte como pueda ser nitrógeno seco, fluido a perder pues es evidente que cuando se le retiren las tuercas a

los racores para colocarlas en los tubos de la instalación se escapará.

Funcionamiento del circuito frigorífico

A continuación se va a detallar el comportamiento del fluido refrigerante dentro del

circuito frigorífico de un aparato de aire acondicionado, comportamiento que permitirá obtener el confort en el local que se pretende acondicionar.

Compresión (unidad exterior) (1)

Partimos del compresor. Este componente se encarga de aspirar el refrigerante, que

le llega en estado gaseoso y a baja presión, y expulsarlo por su boca de descarga

una vez lo ha comprimido y, por tanto, aumentado su presión y temperatura.

Sigue estando en estado gaseoso. Cuanto más alta sea su presión y, en consecuen-

cia, su temperatura, más fácil será enfriarlo para conseguir los efectos que se pretenden, por supuesto siempre dentro de unos límites.

27

Temario técnico AA

Condensación del refrigerante (unidad exterior)(2)

A través de la tubería de descarga el refrigerante, en estado gaseoso y a alta presión

y temperatura, llega al intercambiador situado en la misma unidad, donde su ventilador hace pasar aire del exterior. Este aire, a una temperatura inferior a la del refrigerante que pasa por el interior de los tubos del intercambiador, entra en contacto con

las aletas y los tubos y al existir una diferencia de temperatura el refrigerante cede

parte de su calor al aire, lo cual provoca que el fluido en estado gaseoso al enfriarse

se condense, cambie su estado físico de gas a líquido.

A este intercambiador se le suele denominar condensador cuando cumple esta función, es decir, el cambio de estado físico de gas a líquido, cambio que va acompañado de la cesión de calor al exterior.

Control del refrigerante (unidad exterior) (3)

El refrigerante, ahora en estado líquido y a menor temperatura, llega a los elementos

dispuestos y constituidos como control del refrigerante con el fin de adecuar sus condiciones a las que se debe manejar a partir de este punto.

28

Temario técnico AA

En equipos de aire acondicionado domésticos o residenciales se suele recurrir a tubos capilares como elementos de control de refrigerante, tubos calibrados en cuanto

a longitud y diámetro en función de la capacidad frigorífica del aparato de que se trate. Este tipo de control no requiere mantenimiento alguno. En otros casos, se recurre

a restrictores, componentes con una función similar a los capilares, o a válvulas de

expansión termostáticas, electrónicas, etc.

El tubo capilar, denominado así precisamente por su diámetro muy pequeño, ejerce

una resistencia considerable al paso del refrigerante, resistencia que se manifiesta

en una pérdida de presión y, en consecuencia, en una bajada de su temperatura.

A la salida del capilar el refrigerante se encuentra en estado líquido, a baja presión y

menor temperatura.

Evaporación del refrigerante (unidad interior) (4)

Tras haber conseguido modificar las condiciones del fluido, se llega al intercambiador

situado en la unidad instalada en el interior del local, el cual dispone de un ventilador

que circula el aire de la estancia que se pretende acondicionar y que pasa a través

de las aletas y tubos del mismo.

Este aire que está caliente, al entrar en contacto a través de las aletas y tubos del

intercambiador con el refrigerante a baja presión y menor temperatura, le cede calor

lo que provoca su evaporación, su cambio de estado de líquido a gas, mientras que

ese aire que va a ser descargado a la estancia se enfría dado que ha sido despojado

de parte del calor que contenía.

A este intercambiador se le suele denominar evaporador cuando cumple esta función,

es decir, el cambio de estado físico de líquido a gas, cambio que va acompañado de

la absorción, el robo, de calor del aire a tratar, al cual se le baja la temperatura.

A continuación, el refrigerante en estado gaseoso llega nuevamente al compresor

cerrando el ciclo, que se va a repetir continuamente mientras el sistema esté en

funcionamiento para que, merced a sus cambios de estado físico, se extraiga calor

de donde no queremos que esté, el local a climatizar, y se expulse a donde no nos

perjudique, el exterior.

29

Temario técnico AA

Asociando a este comportamiento el ejemplo del alcohol referido anteriormente, la

fase de la evaporación se corresponde con la acción de frotarse con el algodón y la

fase de condensación con la de la recuperación del alcohol evaporado.

Calor sensible. calor latente y calor total

Tras la exposición de cuál es el comportamiento del fluido refrigerante en un sistema de aire acondicionado, parece conveniente analizar, de la manera más sencilla

posible, cómo se vinculan los términos calor sensible y calor latente a su funcionamiento.

Cuando se definieron los conceptos básicos, se definió el calor sensible como el calor empleado en la variación de la temperatura de un cuerpo cuando se le comunica o

sustrae calor. En el funcionamiento de un sistema de aire acondicionado en régimen

de refrigeración, calor sensible es, sencillamente, la cantidad de calor que se le sustrae al aire que pasa a través del intercambiador de la unidad interior y que permite

bajarle su temperatura.

Igualmente, se definió el calor latente como el calor que, sin afectar a la temperatura,

es necesario añadir o retirar a un cuerpo para lograr el cambio de su estado físico.

Según el párrafo anterior, en el intercambiador de calor de la unidad interior, que

hace las funciones de evaporador cuando el equipo funciona en ciclo de refrigeración, el refrigerante se evapora al sustraerle calor al aire que pasa a su través y, en

consecuencia, este aire se enfría (calor sensible) al igual que el propio intercambiador. Cuando la superficie del tubo de cobre y las aletas de aluminio que integran el

intercambiador llegan a la temperatura de punto de rocío, parte del vapor de agua

que contiene el aire caliente que pasa por el intercambiador, al enfriarse, cede su

calor y se condensa en la propia superficie del intercambiador (fenómeno similar

al rocío nocturno o a las gotas que se depositan en la superficie fría de un bote de

refresco extraído de un frigorífico). Se está produciendo un cambio de estado físico

del vapor de agua, pasa de estado gaseoso a estado líquido, cediendo calor y sin

afectación de la temperatura. Este es el calor latente.

30

Temario técnico AA

Este cambio de estado se manifiesta en forma de agua como fruto de la extracción

de humedad contenida en el aire (deshumidificación), agua que se recoge en la bandeja de la unidad interior y que debe eliminarse.

Pues bien, cuando un sistema de aire acondicionado funciona en régimen de refrigeración, una parte de su capacidad frigorífica se preocupa de sustraer calor al aire

que pasa a través del intercambiador de calor de la unidad interior disminuyéndole

la temperatura (calor sensible), y otra parte se encarga del calor que aporta el vapor

de agua del aire al transformarse en agua líquida al condensarse (calor latente). A la

parte de la capacidad del sistema dedicada al calor sensible se le llama capacidad

sensible y a la parte que se ocupa del calor latente capacidad latente. La suma de

ambas capacidades es la capacidad total del sistema.

A la entrada de la unidad interior

A lasalida de la interior

Condiciones del aire

Temperatura

Humedad

T

HR

T1

HR1

Siendo:

T1 < T Disminución del calor del aire: Carga sensible (CS).

HR1 < HR Disminución de la humedad del aire: Carga latente (Cl).

CS + Cl Capacidad total (CT).

De este análisis se deduce que el comportamiento de un sistema de aire acondicionado no sólo depende de la cantidad de calor que contenga el aire a tratar, también

influye la cantidad de vapor de agua que tenga ese aire, en definitiva de la humedad,

a mayor humedad más potencia del total de la capacidad de ese sistema deberá dedicarse a contrarrestar el calor latente.

31

Temario técnico AA

Normalmente, a la hora de facilitar la capacidad o potencia frigorífica de los equipos

de aire acondicionado en las informaciones o documentos comerciales, se suele dar

el dato de la capacidad total, si bien en las documentaciones técnicas la información

es más completa para que a la hora de dimensionar las instalaciones, sobre todo a

partir de determinadas potencias, el proyectista pueda seleccionar correctamente

el aparato que más se ajuste a las necesidades reales y concretas de la instalación

(cargas de calor sensible y cargas de calor latente).

La conclusión es que para que una instalación sea eficaz y cumpla su cometido

de facilitar confort, es imprescindible que el aparato que deba dar servicio tenga la

potencia o capacidad adecuada; si su capacidad es insuficiente para contrarrestar

las cargas térmicas de toda índole que se puedan generar, la insatisfacción será la

tónica de los usuarios.

32

Temario técnico AA

6.- Bomba de Calor

Son sistemas de aire acondicionado capaces de entregar refrigeración y calefacción,

auténticos climatizadores. A este sistema de calefacción se le denomina termodinámica, no incluye resistencias eléctricas ni otros elementos ajenos al propio circuito

frigorífico.

Si se parte del conocimiento de lo que es un sistema de aire acondicionado funcionando en régimen de refrigeración, recordamos que la unidad interior descarga aire

frío y la unidad exterior aire caliente.

Un sistema bomba de calor es un equipo al que mediante determinados mecanismos

se le invierte el ciclo de funcionamiento del circuito frigorífico, de manera que cuando

se le demanda calefacción, por donde antes se descargaba el aire frío (la unidad

interior) ahora se descarga el aire caliente, y por donde antes se descargaba el aire

caliente (la unidad exterior) ahora se descarga el aire frío.

En términos más técnicos, cuando se invierte el circuito frigorífico el intercambiador exterior que funcionando en refrigeración era el condensador se transforma

en evaporador, y el intercambiador interior que funcionando en refrigeración era el

evaporador se convierte en condensador.

33

Temario técnico AA

La evidencia es que, funcionando en calefacción, un sistema bomba de calor retira

calor del exterior y lo cede al interior, este es el “milagro” de la bomba de calor, y esto

es así aunque a priori pueda sonar extraño el que se robe calor del exterior. Hay que

tener en cuenta que en el exterior siempre hay calor, en mayor o menor cantidad,

pero siempre hay calor. El nivel de cero grados que se maneja habitualmente es un

cero relativo, el cero absoluto está situado a 273°C bajo cero, lo cual da idea de que

en el exterior siempre hay calor disponible para ceder al interior.

Es obvio que la eficacia de las bombas de calor está vinculada a la temperatura del

aire exterior, medio del que se obtiene una parte muy importante del calor que van

a suministrar (otra parte procede del calor generado por el funcionamiento del compresor), de ahí que los fabricantes diseñen sus equipos y apliquen tecnologías que

les permitan hacerlos muy eficientes en cualquier condición dentro de sus límites de

trabajo.

Las capacidades que se facilitan en catálogos y documentos comerciales están establecidas en las condiciones nominales, condiciones que se corresponden con unas

temperaturas exteriores de 7°e de bulbo seco/6°e de bulbo húmedo.

Una vez se han establecido las bases de lo que es un equipo bomba de calor, es

conveniente profundizar en algunos puntos que justifican el éxito de estos sistemas

en el mercado.

El mayor argumento que se esgrime es el de la eficiencia energética, la cantidad de

calor que son capaces de entregar en condiciones nominales en consideración a la

potencia eléctrica absorbida (el consumo). El ejemplo más simple es el siguiente:

Un sistema eléctrico de calefacción convencional que tenga una potencia eléctrica

absorbida de 1000W entrega una potencia de calefacción de 1000W.

Un sistema bomba de calor que funcione con R-410A y que tenga un consumo de

1000W entrega, en condiciones nominales y por término medio, un mínimo de entorno a 3000W de calefacción, es decir, tres veces más calefacción que consumo eléctrico. Este índice es mayor o menor dependiendo de la eficiencia del fluido refrigerante de que se trate y de la eficacia del diseño de los aparatos. En este sentido hay que

recordar que de los refrigerantes actualmente utilizados de manera generalizada,

es el R-410A el que cuenta con los registros más significativos a nivel de eficiencia,

superando holgadamente a los sistemas con R22.

Esta exposición trasladada a coste de explotación suena así: si para calentar una

estancia se necesitan 3000W de calefacción y se recurre a un sistema eléctrico convencional, éste consumirá 3000W de energía eléctrica, mientras que si se recurre a

un sistema bomba de calor se podrá entregar la misma potencia de calefacción pero

con sólo 1000W de energía eléctrica consumida, es decir, tres veces menos que un

sistema eléctrico convencional.

Además, hay otros razonamientos que apoyan este éxito, por ejemplo, la diferencia

en precio entre un sistema sólo frío y uno bomba de calor de capacidad similar en

refrigeración es reducida, en ningún caso va a desmotivar al cliente interesado en

este tipo de sistemas.

34

Temario técnico AA

Se dispone también de la ventaja de que con un solo aparato, una sola instalación,

una sola fuente de energía, un solo mantenimiento, se resuelven las necesidades de

climatización de la instalación: refrigeración en verano y calefacción en invierno.

No hay combustiones, ni chimeneas.

Estos son algunos de los argumentos que justifican el éxito de los sistemas bomba

de calor.

Inversión de ciclo del circuito frigorífico

Un componente esencial para conseguir la inversión de ciclo del circuito frigorífico es

la denominada válvula reversible, válvula inversora de ciclo o simplemente válvula de

4 vías, instalada, sólo en los sistemas bomba de calor, en la descarga del compresor, es decir, en la unidad exterior. Se trata de una válvula gobernada eléctricamente

por el microprocesador del sistema que sólo la activa cuando se solicita calefacción.

Dispone de cuatro conexiones (de ahí el nombre de 4 vías) conectadas al circuito frigorífico, que comunican de una u otra manera los diferentes componentes del mismo

en función de que la válvula reciba o no corriente (esté activada o desactivada).

En refrigeración la válvula reversible se encuentra desactivada y la circulación del

refrigerante es la que aparece en el gráfico. Sale de la descarga del compresor (1),

la válvula(2) Io envía al intercambiador exterior donde se condensa (3) (cede calor),

circula a través del control de refrigerante (4), pasa a la unidad interior donde se

evapora(5) (extrae calor), y vuelve a la unidad exterior donde, a través de la válvula

reversible (2) , retorna al compresor (1) cerrando el circuito.

35

Temario técnico AA

Cuando se demanda calefacción la válvula es activada, permitiendo que el recorrido

del refrigerante sea distinto al del funcionamiento en refrigeración, como aparece en

el gráfico. El refrigerante sale de la descarga del compresor (1) y la válvula reversible (2) lo envía, en este caso, al intercambiador de la unidad interior donde se va a

condensar (3) (cede calor), a continuación pasa a la unidad exterior, circula a través

del control de refrigerante (4), se evapora en el intercambiador(5) (extrae calor) y, a

través de la válvula reversible(2), retorna al compresor (1) cerrando el circuito.

En los sistemas bomba de calor, dada las diferentes aplicaciones de los intercambiadores (han de realizar las funciones de evaporador y de condensador), las diferentes

presiones de trabajo según el ciclo en el que funcionen, etc., los componentes están

diseñados y dimensionados para estas posibilidades siendo necesario, en algunos

casos, recurrir a elementos de control de refrigerante más complejos para adecuar

las presiones del fluido a las que en cada caso convienen para conseguir su cambio

de estado físico.

Desescarches

Debido al hecho de que en invierno, cuando el sistema funciona en ciclo de calefacción, el intercambiador de la unidad exterior pasa a ser el evaporador, puede ocurrir

que con temperaturas bajas en el exterior ese intercambiador se vea cubierto de

escarcha.

Si tal fenómeno se produce y dado que el recubrimiento de hielo de los tubos de

cobre y las aletas de aluminio afectara a la capacidad de intercambio del radiador al

dificultar su contacto con el aire y, en consecuencia, a la capacidad de extracción de

calor del ambiente exterior, se hace necesario contar con algún proceso automático

que identifique esta contingencia y actúe con rapidez para dejar el sistema en las

condiciones óptimas que permitan entregar la calefacción solicitada.

Este proceso automático es el desescarche.

Cuando los sensores del acondicionador reconocen este problema, se produce momentáneamente una inversión del ciclo de funcionamiento del aparato, es decir, pasa

de estar trabajando en calefacción a hacerlo en ciclo de refrigeración, con lo que el

intercambiador exterior, que estaba comportándose en ciclo de calefacción como

evaporador, se transforma momentáneamente en condensador, de manera que la

36

Temario técnico AA

cesión de calor del refrigerante al cambiar su estado físico elimina la escarcha que

pudiera estar acumulada, dejando el equipo en condiciones idóneas para su funcionamiento en calefacción.

Mientras se produce el desescarche el ventilador interior se para con el fin de no

lanzar aire frío.

Una vez los sensores identifican que el problema de la escarcha se ha resuelto,

automáticamente el sistema vuelve a su funcionamiento en calefacción con las mismas consignas de trabajo previas a la actuación del desescarche.

37

Temario técnico AA

7.- Eficiencia energética

Hoy en día, los problemas de la contaminación ambiental, la destrucción de la capa

de ozono, la gran dependencia de determinadas fuentes de energía, el derroche

que se hace en muchos casos de esas energías, etc., han conseguido mentalizar

a administraciones, organismos públicos y privados, industrias y consumidores en

definitiva, de la necesidad de hacer un uso racional de las energías de las que disfrutamos. En virtud de los compromisos adquiridos en esta materia, los fabricantes

se implican, mediante la aplicación de las tecnologías más avanzadas, diseñando

aparatos que sean lo más eficaces posibles desde el punto de vista energético. Esto

ha permitido la introducción de nuevos sistemas de etiquetado energético basados

en el rendimiento estacional. los aparatos de hoy que alcanzan los mayores niveles

de eficiencia han rebasado con creces los niveles de la clase A establecidos por la

Directiva 2002/31/CE.

Así pues, los acondicionadores de aire split, de ventana y de pared deben contar

con una nueva escala de clases de eficiencia energética de A a G, con un signo «+»

añadido en el extremo superior de la escala cada dos años hasta que se alcance la

clase A+++.

Los acondicionadores de aire de conducto deben contar con una escala de A+++ a D.

Estos aparatos, que por definición son menos eficientes que los aparatos split, solo

pueden alcanzar la clase de eficiencia energética A+ en una escala de A+++ a D,

mientras que los aparatos split más eficientes pueden alcanzar la clase de eficiencia

energética A+++.

Se desarrolla la Directiva 2009/125/CE del Parlamento Europeo y por consiguiente,debe

derogarse la Directiva 2002/31/CE. Según la nueva directiva generará un ahorro de

electricidad de 11 TWh anuales de aquí a 2020.

Con el fin de identificar de manera sencilla el nivel de eficiencia energética de un

sistema de aire acondicionado, se utilizan dos coeficientes o índices que permiten

realizar una valoración objetiva de tal eficiencia:

•

Coeficiente de eficiencia energética en modo refrigeración (EER): es el

cociente entre la potencia frigorífica total y la potencia absorbida útil (eléctrica), expresado en vatios/vatios.

•

Coeficiente de eficiencia energética en modo calefacción (COP): es el cociente entre la potencia calorífica y la potencia absorbida útil (eléctrica),

expresado en vatios/vatios

38

Temario técnico AA

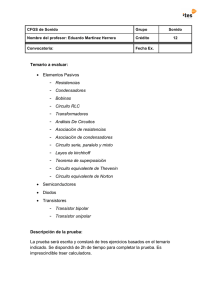

Clases de eficiencia energética relativas a los acondicionadores de aire, a excepción de los conductos

Clase de eficiencia

energéntica

A+++

A++

A+

A

B

C

D

E

F

G

SEER

SCOP

SEER ≥ 8,50

6,10 ≤ SEER < 8,50

5,60 ≤ SEER < 6,10

5,10 ≤ SEER < 5,60

4,60 ≤ SEER < 5,10

4,10 ≤ SEER < 4,60

3,60 ≤ SEER < 4,10

3,10 ≤ SEER < 3,60

2,60 ≤ SEER < 3,10

SEER < 2,60

SCOP ≥ 5,10

4,60 ≤ SCOP < 5,10

4,00 ≤ SCOP < 4,60

3,40 ≤ SCOP < 4,00

3,10 ≤ SCOP < 3,40

2,80 ≤ SCOP < 3,10

2,50 ≤ SCOP < 2,80

2,20 ≤ SCOP < 2,50

1,90 ≤ SCOP < 2,20

SCOP < 1,90

Clases de eficiencia energética relativas a los acondicionadores de aire de conducto

Clase de eficiencia

energéntica

A+++

A++

A+

A

B

C

D

E

F

G

Acondicionadores de aire de conducto único

EER rated

≥ 4,10

3,60 ≤ EER < 4,10

3,10 ≤ EER < 3,60

2,60 ≤ EER < 3,10

2,40 ≤ EER < 2,60

2,10 ≤ EER < 2,40

1,80 ≤ EER < 2,10

1,60 ≤ EER < 1,80

1,40 ≤ EER < 1,60

< 1,40

39

COP rated

≥ 3,60

3,10 ≤ COP < 3,60

2,60 ≤ COP < 3,10

2,30 ≤ COP < 2,60

2,00 ≤ COP < 2,30

1,80 ≤ COP < 2,00

1,60 ≤ COP < 1,80

1,40 ≤ COP < 1,60

1,20 ≤ COP < 1,40

< 1,20

Temario técnico AA

ETIQUETA DE LOS ACONDICIONADORES DE AIRE, EXCEPTO LOS DE CONDUCTO ÚNICO Y LOS DE CONDUCTO DOBLE

40

Descripción de funcionamiento

a) En la etiqueta figurará la siguiente información:

I. nombre o marca comercial del proveedor;

II. identificador del modelo del proveedor;

III. texto «SEER» para la refrigeración, con el símbolo de un ventilador y un flujo de

aire, en azul; texto «SCOP» para la calefacción, con el símbolo de un ventilador y un

flujo de aire, en rojo;

IV. eficiencia energética; la punta de la flecha que contiene la clase de eficiencia

energética del aparato se colocará a la misma altura que la punta de la flecha de la

clase de eficiencia energética correspondiente; debe indicarse la eficiencia energética de la refrigeración y de la calefacción; respecto a la calefacción, es obligatorio

indicar la eficiencia energética en la temporada de calefacción media; la indicación

de la eficiencia en las temporadas más cálida y más fría es opcional;

V. respecto al modo de refrigeración: carga de diseño, en kW, redondeada al primer

decimal;

VI. respecto al modo de calefacción: carga de diseño, en kW, de las respectivas (hasta tres) temporadas de calefacción, redondeada al primer decimal; los valores de las

temporadas de calefacción respecto a las cuales no se indique la carga de diseño se

señalarán con una «X»;

VII. respecto al modo de refrigeración: factor de eficiencia energética estacional (valor SEER), redondeado al primer decimal;

VIII. respecto al modo de calefacción: coeficiente de rendimiento estacional (valor

SCOP) de las respectivas (hasta tres) temporadas de calefacción, redondeado al

primer decimal; los valores de las temporadas de calefacción respecto a las cuales

no se indique el valor SCOP se señalarán con una «X»;

IX. consumo anual de energía, en kWh al año, de la refrigeración y de la calefacción,

redondeado al número entero más próximo; los valores de las temporadas de calefacción respecto a las cuales no se indique el consumo anual de energía se señalarán con una «X»;

X. niveles de potencia acústica de las unidades de interior y de exterior, expresada

en dB(A) re1 pW, redondeada al número entero más próximo;

XI. mapa de Europa que muestra tres temporadas de calefacción indicativas y sus

respectivos cuadrados de color.

41

Temario técnico AA

8.- Limpieza del aire

Siendo importante el conseguir un ambiente confortable mediante la regulación de

la temperatura y humedad de la instalación, no lo es menos el lograr que el aire se

encuentre adecuadamente tratado eliminándole olores, polvo, bacterias, etc., contribuyendo así a disponer de un aire más puro y de mayor calidad y, por tanto, de un

ambiente más sano para las personas.

En las unidades interiores de los sistemas de aire acondicionado se incluyen una

serie de elementos, dependiendo del tipo de aparato, que realizan esa función de

limpieza del aire.

1.- Filtro básico

2.- Filtro electrostático

3.- Filtro carbón activo

Filtros de aire básicos

Su función específica es retener las partículas en suspensión que se encuentran en

el aire que pasa a su través, sean polvo, pelusas, pelos, etc. Están constituidos por

un entramado fabricado a base de fibras de celulosa, de vidrio o de materiales de

carácter sintético.

Estos filtros, que deben incorporar cualquier aparato de aire acondicionado, requieren un mantenimiento adecuado, debiendo limpiarse periódicamente para retirarles

la suciedad acumulada y conservarlos en óptimas condiciones funcionales. Esta periodicidad depende del uso de la instalación así como de lo contaminado que pueda

estar el ambiente al que se dé servicio. En instalaciones domésticas es aconsejable

comprobar su estado cada quince días aproximadamente, procediendo a su limpieza

según marquen las instrucciones incluidas en el manual del aparato (con una aspiradora o agua según el estado en que se encuentre).

42

Temario técnico AA

La limpieza de los filtros es una acción vital para un correcto funcionamiento del

sistema de aire acondicionado. Si los filtros están sucios, las partículas que han

quedado adheridas a su superficie forman una capa que obstaculiza el paso del aire

a su través, aire que no llega en la cantidad adecuada al intercambiador de calor y

que dificulta el rendimiento del sistema e incluso, en casos en que la suciedad sea

mucha, puede provocar la actuación de las protecciones llegando a pararlo.

Filtros de aire antiolores

Estos filtros tienen la capacidad de absorber muchos gases orgánicos responsables

de los malos olores de las instalaciones.

Suelen estar compuestos de carbón activo y se colocan tras los filtros básicos.

A diferencia de los filtros básicos que tienen una larga duración si se manipulan

adecuadamente en las acciones de limpieza, los filtros de carbón activo se van degradando con el uso, pierden su capacidad de absorber olores, por lo que hay que

sustituirlos periódicamente.

Existen otros filtros purificadores que son autorregenerables, los denominados fotocatalíticos. Estos filtros se regeneran exponiéndolos periódicamente a la luz solar

directa, recuperando así todas sus funciones y capacidad absorbente.

Filtros de aire electrostaticos

Estos filtros emplean la electricidad estática para atrapar las partículas más pequeñas de materia en suspensión, facilitando enormemente la limpieza del aire. No son

regenerables por lo que deben sustituirse periódicamente.

43

Temario técnico AA

Hay que diferenciar entre los filtros electrostáticos pasivos, los expuestos en el párrafo anterior, y los activos o eléctricos (tienen alimentación eléctrica). Estos últimos

crean su propio campo electrostático mediante unos electrodos positivos, en forma

de placas o rejillas, que repelen las partículas hacia unos paneles de recogida cargados negativamente. Estos filtros requieren limpieza periódica para mantenerlos plenamente operativos. Su capacidad es mayor a la de los filtros convencionales pues

retienen partículas de 0,1 micras como polvo, ácaros, polen, bacterias, etc. Deben

instalarse detrás de los filtros básicos.

Ionizador

Los seres vivos estamos expuestos a la electricidad atmosférica y, particularmente, a

los iones, que se dividen, según su carga eléctrica, en positivos y negativos.

Está científicamente demostrado que cuando el aire tiene una carga eléctrica excesivamente positiva, exceso de iones positivos, se producen efectos perturbadores