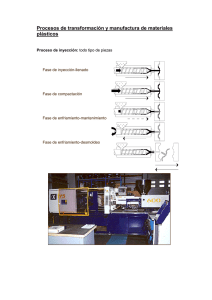

UNIVERSIDAD TECNOLOGICA DE CIUDAD JUAREZ INGENIERÍA EN MECATRÓNICA ASIGNATURA: PROCESOS DE MANUFACTURA II CUATRIMESTRE: SEPTIEMBRE/DICIEMBRE 2021 EXTRUIDO UNIDAD 2 PROCESOS DE DEFORMACION NOMBRE DEL PROFESOR: JONATHAN AGUIRRE QUIJAS NOMBRE DEL ALUMNO: DAMIAN RAMIREZ GUTIERREZ, JULIO JAFFET AGUIRRE RUBIO, IRVIN ARMANDO DURAN HAROS MATRICULA: 20210084,17311410,20110727 GRUPO: MTM51 FECHA: 22 DE OCTUBRE DEL 2021 INTRODUCCION Existen en la actualidad diversos procesos de fabricación de materiales de cualquier tipo y con cualquier diseño, la mayoría se realizan con grandes maquinarias para la producción más rápida de los materiales. La extrusión es un proceso usado para crear objetos con un perfil de sección transversal fija en donde un material es empujado o jalado a través de un dado con la sección transversal deseada. El material extruido se enfría y se solidifica a medida que es jalado a través del dado o en un baño de agua. En esta investigación se describirán el proceso de extrusión, cuáles son sus características, además de mencionar los tipos y ejemplos de los objetos que se obtienen con dicho proceso. INSTRUCCIONES Investiga el proceso de Extruido, donde describas las características del proceso, su equipo y herramientas. Abarcando ejemplos de cómo se conforman las piezas a través del proceso de extrusión. Esta investigación la presentarás en un reporte que contenga portada, introducción con reseña teórica, desarrollo del tema donde agregues fotos o imágenes para mayor claridad en los conceptos o ideas, y las conclusiones personales de cada uno de los integrantes del equipo. ¿Qué es el proceso de Extruido? La extrusión es un proceso continuo, en el cual los productos acabados se obtienen forzando material fundido a través de una herramienta de conformación (hilera, cabezal de extrusión, orificio). El material utilizado en el proceso de extrusión se caracteriza por un alto nivel de viscosidad, y los productos se obtienen con una sección transversal de la forma deseada, como por ejemplo el plástico. La extrusión de polímeros es un proceso industrial mecánico, en donde se realiza una acción de moldeado del plástico, que, por flujo continuo con presión y empuje, se lo hace pasar por un molde encargado de darle la forma deseada. El polímero fundido (o en estado visco-elástico) es forzado a pasar a través de un dado también llamado cabezal, por medio del empuje generado por la acción giratoria de un husillo (tornillo de Arquímedes) que gira concéntricamente en una cámara a temperaturas controladas llamada cañón, con una separación milimétrica entre ambos elementos. El material polimérico es alimentado por medio de una tolva en un extremo de la máquina y debido a la acción de empuje se funde, fluye y mezcla en el cañón y se obtiene por el otro lado con un perfil geométrico preestablecido. La geometría del producto obtenido es continua en la dirección de extrusión. La extrusión es un procedimiento que difiere del moldeo en tanto que se trata de un proceso continuo en que se forman productos tales como tubos, perfiles, filamentos y películas. La extrusión es un método relativamente nuevo en la fabricación de piezas metálicas. Originalmente fue desarrollado para la fabricación de tubo de plomo por los sistemas victorianos de agua y gas. Los problemas del material adecuado para el dado, que soporte las temperaturas altas y presiones requeridas para extruir los metales más duros y fuertes, no fueron resueltos sino hasta bien entrado el siglo XX. En la actualidad es posible extruir con éxito los siguientes metales y sus aleaciones: Aluminio, cobre, plomo y acero, aunque para este último se requiere una técnica especial. ELEMENTOS BÁSICOS DE LA EXTRUSIÓN El primer elemento de la línea tiene que cumplir con tres requisitos básicos: Reunir la materia prima en estado sólido y fundido. continuamente fundir la materia prima. homogeneizar la materia prima térmica y físicamente. La extrusora en general consiste en uno o dos tornillos que rotan dentro de un barril caliente. Un tornillo constituye el diseño típico para la mayoría de las aplicaciones mientras que dos tornillos son usados para compuestos y materia prima en polvo. El diseño del tornillo sigue los requisitos claves del proceso tales como la tasa de rendimiento, la calidad de la fundición y las materias primas usadas. Descripción del equipo Tolva: La tolva es el depósito de materia prima en donde se colocan los pellets de material plástico para la alimentación continua del extrusor. Debe tener dimensiones adecuadas para ser completamente funcional; los diseños mal planeados, principalmente en los ángulos de bajada de material, pueden provocar estancamientos de material y paros en la producción. En materiales que se compactan fácilmente, una tolva con sistema vibratorio puede resolver el problema, rompiendo los puentes de material formados y permitiendo la caída del material a la garganta de alimentación. Barril o Cañón: Es un cilindro metálico que aloja al husillo y constituye el cuerpo principal de una máquina de extrusión, conforma, junto con el tornillo de extrusión, la cámara de fusión y bombeo de la extrusora. En pocas palabras es la carcasa que envuelve al tornillo. El barril debe tener una compatibilidad y resistencia al material que esté procesando, es decir, ser de un metal con la dureza necesaria para reducir al mínimo cualquier desgaste. La dureza del cañón se consigue utilizando aceros de diferentes tipos y cuando es necesario se aplican métodos de endurecimiento superficial de las paredes internas del cañón, que son las que están expuestas a los efectos de la abrasión y la corrosión durante la operación del equipo. Husillo: Gracias a los intensos estudios del comportamiento del flujo de los polímeros, el husillo ha evolucionado ampliamente desde el auge de la industrial plástica hasta el grado de convertirse en la parte que contiene la mayor tecnología dentro de una máquina de extrusión. Por esto, es la pieza que en alto grado determina el éxito de una operación de extrusión. Con base al diagrama, se describen a continuación las dimensiones fundamentales para un husillo y que, en los diferentes diseños, varían en función de las propiedades de flujo de polímero fundido que se espera de la extrusora. Cilindros con Zonas Acanaladas: Son cilindros de extrusión que poseen una superficie interna con canales de formas específicas. Zonas acanaladas ubicadas en la etapa de alimentación de los cilindros de extrusión, suelen ser utilizadas para favorecer el procesamiento de resinas de bajo coeficiente de fricción. El Motor: El motor de la extrusora es el componente del equipo responsable de suministrar la energía necesaria para producir: la alimentación de la resina, parte de su fusión (70 a 80%), su transporte y el bombeo a través del cabezal y la boquilla. Los motores incorporados en las líneas de extrusión son eléctricos y operan con voltajes de 220 y 440 V. Las extrusoras modernas emplean motores DC (corriente continua), ya que permiten un amplio rango de velocidades de giro, bajo nivel de ruido y un preciso control de la velocidad. El Cabezal: El componente de la línea denominado cabezal, es el responsable de conformar o proporcionar la forma del extrudado. De forma detallada, los principales componentes de un cabezal para la extrusión son: Plato rompedor y filtros: Constituyen el punto de transición entre la extrusora y el cabezal. A estos componentes les corresponde una parte importante de la calidad del material extrudado. El plato rompedor es el primer elemento del cabezal destinado a romper con el patrón de flujo en espiral que el tornillo imparte; mientras que la función de los filtros es la de eliminar del extrudado partículas y/o grumos provenientes de impurezas, carbonización, pigmentos y/o aditivos, etc. Ejemplo de Maquina de Extrusión Aplicación de los Productos: A continuación, se enlistan algunos de los artículos terminado más comunes que se producen en una línea película tubular: -Bolsa comercial -Bolsa para empaque -Película para uso agrícola -Bolsa desprendible para autoservicio -Película encogible para embalaje -Bolsa para transporte de basura -Sacos industriales -Otros La lista anterior sólo pretende ilustrar usos generales, sin embargo, los usos específicos son ilimitados, principalmente en el sector de envase, siendo el mercado que consume el mayor volumen de plásticos. Prácticamente el moldeo de cualquier recipiente se puede lograr por medio del proceso de soplado, siendo el único para la producción de recipientes de cuello angosto de alto consumo en industrias como la alimenticia, cosmética y química, aunque en envases de cuello ancho, puede encontrar cierta competencia en el proceso de inyección y quizás con el termoformado, mientras que en contenedores de gran tamaño y boca angosta, observa una gran competencia con el moldeo rotaciones. El proceso se encuentra en franco crecimiento, bajo la necesidad de abastecer a un mercado de alimentos también en constante auge. Ejemplo de la diversidad de aplicaciones son: Sector Cosméticos - Farmacéutico - Envases de tratamiento tipo ampolletas - Envases pequeños para muestras médicas - Recipientes para medicamentos en pastillas - Recipientes para jarabes, soluciones y suspensiones - Recipientes grandes para suero - Recipientes para shampoo y cremas - Recipientes para lociones y perfumes Sector de Alimentos - Botellas para aceite comestible - Botellas para agua potable - Botellas para bebidas alcohólicas - Envases pequeños para golosinas o promocionales - Envases para bebidas refrescantes no carbonatadas - Envases para condimentos - Envases para bebidas en polvo - Botellas para bebida carbonatadas con o sin retorno Tipos de extrusión Otras formas de clasificar el proceso de extrusión, además de tener en cuenta que puede realizarse de forma directa o indirecta, es según la temperatura de trabajo. Dependiendo de la temperatura a la que se somete la pieza, la extrusión se puede realizar en frío o en caliente. Extrusión en frío Para poder realizar la extrusión en frío, es condición indispensable que el material sea muy dúctil. Una de sus ventajas es el menor desgaste de las matrices. Pero se deben aplicar fuerzas muy superiores comparativamente con las necesarias en caliente. Debido al endurecimiento que tiene lugar, las piezas extruidas en frío presentan mayor resistencia. Se obtienen tolerancias dimensionales más estrechas y mejores acabados superficiales, debido en parte a la ausencia de óxidos y a la inexistencia de dilataciones y contracciones en la pieza. Por ello es el método más empleado para la obtención de formas acabadas o semiacabadas. Extrusión en caliente En este proceso se forman capas abrasivas debidas a la oxidación, afectando a la uniformidad de la pieza. Para evitarlo, o bien se realiza la extrusión en cámaras inertes o bien se puede dejar una pequeña holgura entre el disco que empuja el material y el cuerpo de la cámara, con el fin de que al presionar no se extruya esa capa superficial de óxidos y se quede en la cámara, de donde puede ser retirada posteriormente. Al reducir la resistencia y aumentar la ductilidad del material es más fácil obtener formas más complejas y llevar a cabo mayores reducciones de tamaño. Se requieren menores esfuerzos y permite mayores velocidades de extrusión, ya que la resistencia que opone el material decrece al incrementarse la temperatura. La extrusión en caliente incluye una fase previa de calentamiento del material, a una temperatura superior a la de recristalización. El material se calienta para reducir su resistencia a la compresión y aumentar su ductilidad, permitiendo mayores reducciones de tamaño y la obtención de formas más complejas. EJEMPLOS DE EXTRUIDO: ALUMINIO CAUCHO: CONCLUSION Damián Ramírez: Como observamos anteriormente, el proceso de extruido es aquel en el que mediante un usillo o flecha giratoria moldea un material hasta obtenerlo de forma viscosa para que de esta manera sea más fácil de moldear y obtener diversos acabados, se usa con diversos materiales como polímeros, aluminio, etc. Julio Jafet Aguirre Rubio: Con esta investigación vi como la extrusión es un proceso de deformación continuo, en el cual los productos acabados se obtienen forzando material fundido a través de una herramienta de conformación (hilera, cabezal de extrusión, orificio). El material utilizado en el proceso de extrusión pueden ser polímeros o metales. Hay extrusión directa e indirecta y en frio y caliente. REFERENCIAS https://www.interempresas.net/Plastico/Articulos/138574-Extrusion.html https://sites.google.com/site/procesosdefabricacion33/extrusion https://slideplayer.es/slide/3276163/ https://ikastaroak.birt.eus/edu/argitalpen/backupa/20200331/1920k/es/ DFM/DUPCE/DUPCE04/es_DFM_DUPCE04_Contenidos/website_32_ti pos_de_extrusin.html