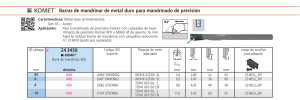

República Bolivariana de Venezuela Universidad José Antonio Páez Facultad de Ingeniería Procesos de Manufactura I Proceso Mandrinado Integrantes: Jonathan Picos CI: 26337891 Naguanagua, 11 de Julio del 2021 1 Indice Introducción...................................................................................................... 3 Historia .............................................................................................................. 4 Mandrinado ....................................................................................................... 6 Mandrinadora.................................................................................................... 7 Partes de una mandrinadora ........................................................................... 7 Operaciones con Mandrinadoras .................................................................... 7 Tipos de mandrinadoras .................................................................................. 8 Herramientas para mandrinar ......................................................................... 9 Aspectos importantes a la hora de manejar una mandrinadora ................ 10 ¿Cuándo se necesita realizar una operación de mandrinado? .................. 11 Conclusión ...................................................................................................... 12 Bibliografía...................................................................................................... 13 2 Introducción La presente investigación forma parte de los estudios de la asignatura de Procesos de Manufactura I, y se enfocara sobre el proceso de mandrinado, incluyendo los equipos y herramientas usadas en dicho proceso. En el mandrinado fue sin duda una de las primeras técnicas y procesos desarrollados a través de los siglos para hacer las cosas que el hombre necesitaba. Además, debido a que en la manufactura de casi cualquier producto concebible es necesario el empleo de agujeros producidos esta operación es la más común de todas. Se llama mandrinar a una operación de mecanizado que se realiza en los agujeros de las piezas cuando es necesario conseguir unas medidas o tolerancias muy estrechas que con operaciones de taladrado no es posible conseguir. El mandrinado se realiza en varias máquinas herramientas diferentes, haciendo saber que los agujeros que se mandrinan tienen que estar previamente taladrados, bien porque sean piezas de fundición o forja, o bien porque se hayan taladrado previamente con una broca. 3 Historia Desde la prehistoria, la evolución tecnológica de las máquinasherramienta se ha basado en el binomio herramienta-máquina. Durante siglos, la herramienta fue la prolongación de la mano del hombre hasta la aparición de las primeras máquinas rudimentarias que ayudaron en su utilización. Aunque en la antigüedad no existieron máquinas-herramienta propiamente dichas; sin embargo, aparecieron dos esbozos de máquinas para realizar operaciones de torneado y taladrado. En ambos casos, utilizando una de las manos, era necesario crear un movimiento de rotación de la pieza en el torneado y de la herramienta en el taladrado. Debido a esta necesidad nació el llamado “arco de violín”, instrumento de accionamiento giratorio alternativo compuesto de un arco y una cuerda, utilizado desde hace miles de años hasta la actualidad en que todavía se utiliza de forma residual en algunos países. Hacia 1250 nació el torno de pedal y pértiga flexible accionado con el pie, representando un gran avance sobre al accionado con arco de violín puesto que permitía tener las manos libres para el manejo de la herramienta de torneado. El torno de giro continuo, con la introducción de algunas mejoras, se siguió utilizando durante mucho tiempo. Se introdujeron elementos de fundición, tales como la rueda, los soportes del eje principal, contrapunto, apoyo de la herramienta y, hacia 1568, el mandril. Se empezaron a mecanizar pequeñas piezas de acero, pero tardó muchos años en generalizarse. El reverendo Plumier, en su obra “L´Art de tourner” escrita en 1693, señala que se encuentran pocos hombres capaces de tornear hierro. El siglo XVIII fue un periodo en el que el hombre dedicó todos sus esfuerzos a lograr la utilización de una nueva fuente de energía. El francés Denis Papin, con el experimentó de su famosa marmita, realizado en 1690, dio a conocer el principio fundamental de la máquina de vapor. Poco después, en 1712, Thomas Newcomen inició la construcción de rudimentarias máquinas de vapor - máquinas de fuego - que fueron utilizadas para achicar el agua en las 4 minas inglesas. Pero definitivamente fue James Watt quien ideó y construyó la máquina de vapor para usos industriales. Watt concibió su idea de máquina de vapor en 1765, pero no solucionó los problemas para construir una máquina válida para usos industriales hasta quince años más tarde, en 1780. Después de muchos intentos fallidos, y debido a que no era posible obtener tolerancias adecuadas en el mecanizado de cilindros con las barrenadoras-mandrinadoras de la época por haber sido ideadas para el mecanizado de cañones, fue John Wilkinson en 1775 quien construyó, por encargo de Watt, una mandrinadora más avanzada técnicamente y de mayor precisión, accionada igual que las anteriores por medio de una rueda hidráulica. Con esta máquina, equipada con un ingenioso cabezal giratorio y desplazable, se consiguió un error máximo: “del espesor de una moneda de seis peniques en un diámetro de 72 pulgadas”, tolerancia muy grosera pero suficiente para garantizar el ajuste y hermetismo entre pistón y cilindro. La máquina de Watt fue el origen de la primera revolución industrial; produciéndose trascendentales cambios tecnológicos, económicos y sociales; pero su construcción no hubiera sido posible sin la evolución técnica, como hemos visto, de la máquina-herramienta. La máquina de vapor proporcionó potencias y regularidad de funcionamiento inimaginables hasta ese momento; pero además no estaba supeditada a la servidumbre de un emplazamiento determinado. Figura 1. Mandrinadora de J.Wilkinson 5 Fue a partir de los años setenta, con el desarrollo de la microelectrónica, cuando el CN pasa a ser control numérico por computadora (CNC) por la integración de una computadora en el sistema. Pero definitivamente fue durante los años ochenta cuando se produce la aplicación generalizada del CNC, debido al desarrollo de la electrónica y la informática, provocando una revolución dentro de la cual todavía estamos inmersos. Además de su incorporación a las fresadoras, la aplicación del control numérico se extendió a mandrinadoras, tornos y taladros. Pero rápidamente se comprobó que existía un potencial de automatización superior al que podía obtenerse sobre máquinas clásicas y surgió un nuevo concepto de máquina: el llamado centro de mecanizado. Nace así una máquina-herramienta capaz de fresar, taladrar, roscar, mandrinar, etc., que incluye un almacén de herramientas y un sistema de cambio automático de las mismas, de forma que el control numérico ordena las posiciones y trayectorias de las piezas y herramientas, velocidades de avance, giro de herramientas y selección de las mismas. Mandrinado El Mandrinado o Mandrilado es una operación de mecanizado empleada para ampliar o mejorar la calidad de un agujero existente, obteniendo mayor precisión dimensional, mayor precisión geométrica o una menor rugosidad superficial, es decir, es necesario cuando se desea conseguir unas medidas o tolerancias muy estrechas que con otras operaciones no es posible conseguir. El mandrilado puede realizarse en varias máquinas de herramientas diferentes como el torno de cabeza giratoria. Si la pieza es un sólido de revolución pequeño con un agujero en su eje de simetría, el mandrinado puede realizarse en un torno, haciendo girar la pieza en el plato giratorio y fijando una barra de mandrinar con el filo adecuado en el contrapunto del torno. Para otras piezas, con uno o varios agujeros, se utilizan fresadoras, mandriladoras y centros de mecanizado con una herramienta rotatoria. 6 El portaherramientas utilizado en una mandrinadora es un mandril micrométrico específicamente diseñado para ello, también denominado mandrino o cabezal de mandrinar. También se puede aumentar el diámetro de agujeros ya realizados realizando operaciones de taladrado (con una broca) o de escariado (con un escariador) cuando las dimensiones son adecuadas para la máquina y la herramienta utilizadas. Mandrinadora La mandrinadora es una máquina que se encarga de realizar el mecanizado de agujeros en piezas cúbicas que tengan una capacidad de tolerancia estrecha, y una alta calidad de mecanizado, o en su defecto, de las herramientas, servicio técnico, sistema de sujeción, entre otros. Una de las razones por las cuales se dice que estas máquinas herramientas deben tener una capacidad de mecanizado precisa y una tolerancia baja se debe gracias a que estas también pueden llegar a trabajar en áreas estrechas. Partes de una mandrinadora Este tipo de máquinas está compuesto por una bancada donde hay una mesa giratoria para fijar las piezas que se van a mecanizar, y una columna vertical por la que se desplaza el cabezal motorizado que hace girar al husillo portaherramientas donde se sujetan las herramientas de mandrinar. Cuando se madrinan piezas cúbicas, éstas se fija en la mesa de trabajo de la máquina, y lo que gira es la herramienta de mandrinar sujeta al husillo dela máquina, y donde se le da la velocidad adecuada de acuerdo con las características del material. En las mandrinadoras y centros de mecanizado, es necesario seleccionar la forma adecuada las herramientas ya que su costo es elevado. Operaciones con Mandrinadoras 7 Las operaciones que se hacen con mandrinadoras se relacionan con el agrandamiento de agujeros que ya existen, y se buscan mejorar. Unas de las operaciones que se pueden llevar a cabo son: Mandrinado escalonado: este se hace con una pieza de mandrinar con plaquitas ubicadas en distintas alturas axiales y diámetros. Escariado: esta operación se hace con una herramienta multi-filo capaz de hacer agujeros con mayor precisión, los cuales anteriormente deben tener una profundidad de corte radial pequeña y una tolerancia limitada. Mandrinado Multi-filo: se utiliza en operaciones de desbaste cuya atención se enfoca en el promedio de material arrancado, lo cual proporciona finalmente un avance por revolución en el mecanizado del agujero. Mandrinado de un solo filo: se puede usar cuando la potencia de máquina limita. Se usa también en operaciones de desbaste, acabado, y acabado en materiales que requieren control de virutas. Tipos de mandrinadoras Las operaciones que hacen las mandrinadoras se pueden efectuar en distintas máquinas (como en el caso del torno), por ello se puede decir que tanto un torno como una fresadora con un poco de creatividad y pericia se pueden convertir en mandrinadoras. Estas máquinas en el mercado hacen la labor más sencilla, natural y sin necesidad de adaptaciones, trucos u excesos. Unos de los tipos son: Mandrinadoras verticales: se le denomina vertical gracias a la forma que gira en una mesa horizontal. 8 Mandrinadoras horizontales: estas llevan a cabo el producto de manera estacionaria donde el rotario se encuentra en sentido contrario al husillo horizontal, el cual está aferrado a un extremo. Mandrinadoras para plantillas: estas ubican y abren orificios en las matrices, calibradores, plantillas y otras piezas que necesiten mayor precisión. Herramientas para mandrinar Es importante utilizar las herramientas que agilicen y faciliten el proceso de mecanizado, así podrás ahorra dinero y tiempo. Cuando selecciones una mandrinadora toma en cuenta lo siguiente: Operaciones de madrinado: desbaste, acabados, etc. Diseño y limitaciones de la pieza: tolerancia, sistema de sujeción, tendencia a vibraciones, etc. Aspectos económicos del proceso de mecanizado: duración de la pieza, precio de la misma, optimización del mecanizado y precio del tiempo de este. Material de la herramienta: fundición, forja, resistencia, etc. Disponibilidad de herramientas: sistema de sujeción, acceso al distribuidor de piezas, servicio técnico, etc. Disponibilidad y selección del tipo de máquina: cantidad y calidad del refrigerante, capacidad de ejecutar operaciones simultáneas, capacidad de automatizar el mecanizado, etc. Estabilidad y condiciones de mecanizado: forma y estado de la herramienta, accionamiento y potencia de la misma, etc. 9 Aspectos importantes a la hora de manejar una mandrinadora Es de suma importancia utilizar las herramientas adecuadas que agilicen y faciliten el proceso de mecanizado, así se podrá ahorra tiempo y dinero. Al seleccionar una herramienta de mandrinar hay que tomas en cuenta lo siguiente: Operaciones de mandrinado: desbaste, acabado, etc. Diseño y limitaciones de la pieza: tolerancia, sistema de sujeción, tendencia a vibraciones, etc. Aspectos económicos del proceso de mecanizado: duración de la pieza, precio de la misma, optimización del mecanizado y precio del tiempo de este. Materiales de la herramienta: fundición, forja, resistencia, etc. Disponibilidad de herramientas: sistema de sujeción, acceso al distribuidor de piezas, servicio técnico, etc. Disponibilidad y selección del tipo de máquina: cantidad y calidad del refrigerante, capacidad de ejecutar operaciones simultaneas, capacidad de automatizar el mecanizado, etc. Estabilidad y condiciones de mecanizado: forma y estado de la herramienta, accionamiento y potencia de la misma, etc. Se debe seleccionar el mayor diámetro de la barra posible y asegurarse una buena evacuación de la viruta. Seleccionar el menor voladizo posible de la barra. Seleccionar herramientas de la mayor tenacidad posible. Cuando se 10 madrinan piezas cúbicas, éstas se fija en la mesa de trabajo de la máquina, y lo que gira es la herramienta de mandrinar que va sujeta en el husillo de la máquina, y donde se le imprime la velocidad adecuada de acuerdo con las características del material, y el material constituyente de la herramienta y el avance axial adecuado. ¿Cuándo se necesita realizar una operación de mandrinado? Cuando se observe en el plano de una pieza que se necesita una tolerancia superficial con un Ra inferior a 3,2 μm para un agujero o alojamiento, es necesario hacer una operación de mandrinado. Se puede realizar un desbaste previo con otra herramienta y terminar el trabajo con el mandrino, o directamente realizar el desbaste y acabado con el mandrino. 11 Conclusión En el proceso de manufactura y en la ingeniera es de suma importancia contar con piezas finamente acabadas, siguiendo estándares y procedimientos de la más alta calidad. A través del proceso de mandrinado se puede obtener ese acabado superficial de gran calidad y de suma precisión en los agujeros o alojamientos, esto a través de movimientos precisos llevados a cabo durante el proceso. 12 Bibliografía Maquinaria Mecanizado (2021) “Que es una mandrinadora” Obtenido de: https://formacionmecanizado.com/que-es-una- mandrinadora/ “Mandrinadoras: Todo lo que necesitas saber”. Obtenido de: https://www.fabricantes-maquinaria-industrial.es/mandrinadoras-lonecesitas-saber/ “Mandrinado de agujeros” Obtenido de: https://www.sandvik.coromant.com/eses/knowledge/boring/pages/default.aspx Fundamentos de los procesos mecánicos Obtenido https://ingemecanica.com/tutorialsemanal/tutorialn38.html 13 de: