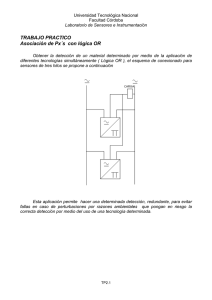

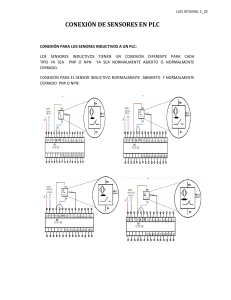

Diseño e implementación del sistema de monitoreo, supervisión y control automático del proceso de destilación de agua LIFE C.A. Instrumentación industrial y acondicionamiento de señales Profesor: Cristóbal Sepúlveda 1 Índice Contenido Introducción ................................................................................................................................ 3 Diseño de software ..................................................................................................................... 4 Diseño de hardware .................................................................................................................... 5 Módulos de entradas y salidas .................................................................................................... 6 Pruebas funcionales .................................................................................................................... 7 2 Introducción Con el avance de los años las industrias se han visto obligadas a mejores sus instalaciones, todo esto debido al crecimiento constante en las nuevas tecnologías y los nuevos mercados de competencia que tienen. Es aquí donde destaca la automatización, debido a su tecnología que permite disponer de PLC, sistemas Scada y sistema de control distribuido, esta tecnología o avances, les permite a las empresas tomar mejores decisiones a través de datos confiables con sistemas de monitoreo, control, visualización, historial de en tiempo real, etc. Todo esto permite un producto de mejor calidad y más competitivo en el mercado industrial. En este informe veremos la implementación de monitoreo, supervisión y control automático en el proceso de destilación de agua en el área de inyectables de la empresa LIFE C.A. Visualizaremos la importancia de la instalación del PLC y que de la mano de otros componentes se logra el control de las principales variables del proceso; presión, temperatura, nivel. 3 Diseño de software Este sistema será implementado en la maquina OLSA QV 2000 la cual trabaja automática y continuamente produciendo 2000 lt/h de agua destilada Para este sistema se utilizará un software llamado simatic step 7 el cual permitirá la configuración del PLC siemens s7 300. Su configuración es rápida y sencilla a la vez, en donde se puede manipular y realizar los cambios necesarios en el PLC cuando se requiera. PLC siemens s7 300 Las características de este PLC son la interfaz que tiene con otros controladores y paneles de operador, Se puede mejorar la comunicación de cualquier interfaz conectada a él, Su fuente de alimentación es de 24VDC, Tiene 10 entradas digitales integradas y 6 salidas digitales integradas su temperatura ambiente es de 0°C a 60°C por lo que cuenta con un PT100 integrado. Además, contara con una configuración de bloques PID. ¿Qué es un sistema de configuración PID o a que hace referencia? Es un dispositivo que permite controlar un sistema en lazo cerrado, es decir, en el cual existirá una retroalimentación por parte de los sensores y actuadores hacia el sistema en cuestión. La señal r(t) se denomina referencia esta indica el estado que se quiere conseguir en la salida del sistema y(t) ejemplo en un sistema de control de presión la referencia r(t) será la presión deseada y la salida y(t) será la presión real del sistema controlado. La entrada al controlador PID es la señal de error r(t). esta señal indica al controlador la diferencia que existe entre la referencia y el estado real del sistema medido por el sensor h(t) Acción Proporcional: se aumenta poco a poco la acción proporcional para disminuir el error esto es para aumentar la respuesta y tener una sintonizado en el sistema. Acción Integral: si el error del sistema sea mayor que el deseado se aumentara la constante para conseguir una estabilidad en el sistema. Acción Derivativa: si el sistema es demasiado inestable se aumentará poco a poco la constante hasta conseguir estabilidad en el sistema. La instalación de monitoreo y supervisión contará con un HMI que es la que permite presentar los datos más relevantes al operador y a la ves el pueda controlar el proceso. 4 El sistema de monitoreo y visualización esta dividido en 11 pantallas donde estarán dispuestas todas las variables del proceso; presión, temperatura, curvas en tiempo real, historial, parámetros al operador que debera controlar con la debida autorización o previa capacitación. Para la base de datos se utilizo un software SQL la cual permitirá generar en una tabla todas las variables del proceso en donde podremos ir viendo y comparando los estados de estas. El almacenamiento de los archivos es generado gracias a la implementación del software PC Access, el cual se encarga de derivar los datos recopilados hacia un archivo Excel o Visual Basic. En este caso, nuestro equipo recupera los datos hacia una tabla Excel, a la cual puede acceder el operador. Diseño de hardware Este sistema deberá ser capaz de controlar todo el proceso de destilación por medio del PLC el cual será el encargado de gobernar los estados DESTILACION, GENERACION DE VAPOR, LLENADO, ABRIR VALVULAS, SANITIZACION. El destilador consta con 9 sensores de nivel 3 sensores en el estanque 1, 2 sensores en el estanque 2, 2 sensores en el estanque 3, 2 sensores en el estanque 4, estos sensores registraran una señal de 0 a 5 VDC es decir (activación y desactivación). Además, contara con 2 sensores de temperatura cuyas señales de corriente son de 4 a 20 miliamperes, el primer sensor es para cuando se activa una válvula de filtro controlando la temperatura de destilación, generación de vapor, el segundo sensor de temperatura estará conectado al HMI en donde se visualizará la temperatura de agua destilada en la salida del proceso. También tendrá un sensor de presión cuya señal es de 4 a 20 miliamperes este será calibrado y escalado para la realización del control de la válvula de corte de vapor en el estado de destilación y generación de vapor. 5 Módulos de entradas y salidas De acuerdo con las señales de los sensores se utilizarán módulos siemens de entradas digitales SM 321, salidas digitales SM 322, entrada analógicas SM 331 Y salidas analógicas 332. El módulo de comunicación será a través de una línea ethernet en donde se conectará el simatic s7 300. 6 Pruebas funcionales Para verificar el resultado del sistema se han realizado todas las pruebas correspondientes del sistema. Se realizaron pruebas en el PLC y sus módulos en donde se activaron y se calibraron los sensores de temperatura y electroválvulas (presión) de acuerdo con los estados del proceso, Calibración de presión calibración de temperatura Prueba de señales digitales 7 Para las pruebas de comunicación se montó la red ethernet a través de la conexión al PLC, el panel táctil y el PC. Asignando a cada uno su IP correspondiente, logrando una conexión exitosa en donde no existen interrupciones. También se realizaron pruebas en el software en donde se pudo visualizar la interfaz de monitoreo, supervisión y control diseñada para el proceso, en donde a través de la HMI que se cargó en el panel táctil se pueden observar todas las variables del proceso, histórico de datos, generación de reportes y su almacenamiento. Todas las pruebas se llevaron a cabo con éxito obteniendo la aprobación y validez del sistema para su implementación. 8 Conclusión Finalmente podemos concluir que, se desarrolló un sistema de supervisión y monitoreo en base a la automatización en donde estaremos visualizando todas las variables del proceso a través de una interfaz esto permitirá a la empresa entregar un producto de mejor calidad competente con el mercado y más seguro para los trabajadores en donde no interfieren en el proceso solo en su control visual. Este informe nos deja claro que la automatización es de gran importancia hoy en día en las industrias, los sistemas trabajan mejor, podemos mantener una producción continua y automática evitando en casi su totalidad la intervención de personas en el proceso, dando así también la oportunidad a los trabajadores en capacitación para operar estos sistemas. 9