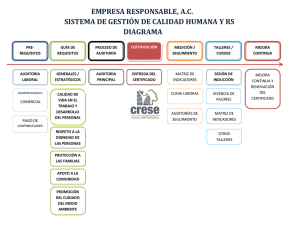

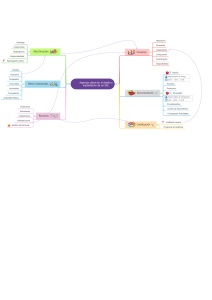

See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/345437866 Auditoría AMORMS aplicada a Contrato MARC de Camiones Eléctricos en Faena Minera en Chile ((Asset Management, Operational Reliability and Maintenance Survey) Technical Report · November 2020 DOI: 10.13140/RG.2.2.17495.09128 CITATIONS READS 0 2,599 4 authors, including: Carlos Parra Universidad de Sevilla 178 PUBLICATIONS 519 CITATIONS SEE PROFILE Some of the authors of this publication are also working on these related projects: Optimización de la Gestión del Mantenimiento y Análisis crítico de Indicadores de Benchmarking bajo el enfoque integral de la Gestión de Activos (ISO 55000). View project All content following this page was uploaded by Carlos Parra on 07 November 2020. The user has requested enhancement of the downloaded file. Trabajo Final “Curso de Ingeniería de Confiabilidad IV” Magister en Gestión de Activos y Mantenimiento V-15, 2019. Universidad Técnica Federico Santa María, Chile Auditoría AMORMS aplicada a Contrato MARC de Camiones Eléctricos en Faena Minera en Chile Autores: Alegre, Álvaro [email protected] Gómez, Diego [email protected] Vásquez, Eduardo [email protected] Asesor académico: Carlos Parra Resumen: : El presente trabajo, presenta de forma práctica, la aplicación de la técnica de auditoría AMORMS (Asset Management, Operational Reliability and Maintenance Survey), herramienta diseñada para diagnosticar y analizar las oportunidades de mejora existentes, en relación con las 8 fases del Modelo de Gestión del Mantenimiento (MGM) diseñado por INGEMAN (Parra y Crespo, 2015). Se propone aplicar auditoría AMORMS a la flota de Camiones Eléctricos de una faena minera en Chile, con el objetivo de identificar los puntos críticos que se deben mejorar y que permitirían en primera instancia generar el cambio cultural que requiere el personal para implementar mejoras o cambios en la actual estrategia de mantenimiento. El contexto de esta faena minera considera una administración nueva en proceso de consolidar un contrato MARC de Servicio de Mantenimiento de Camiones Eléctricos, donde en sus 6 años de existencia se caracterizó por malas prácticas de mantenimiento, seguridad y falta de control de los procesos de planificación, programación y ejecución del mantenimiento. Esta nueva administración lleva poco más de 12 meses en donde se evidenciaron mejoras sustanciales en el primer cuatrimestre, tanto en las prácticas de Mantenimiento y en los procesos de Planificación. En términos de utilidades del negocio, éste ha sufrido bajas considerables a causa de proyecciones de ventas incorrectas donde se sobreestimó la utilización de los equipos sin considerar el alto ausentismo de operadores y la baja utilización de los equipos. Lo anterior agregado a diversas restricciones operacionales como no disponer de recursos básicos que son utilizados para ejecutar el Mantenimiento (dentro de las políticas del fabricante de los camiones eléctricos), ha llevado a replantear las estrategias de Mantención de la flota. Palabras claves: AMORMS, Mantenimiento, Mantención, Planificación, Camiones, Eléctricos, MARC, Contrato, Servicio. 1. INTRODUCCIÓN En el marco de la administración de un contrato MARC los mayores ingresos van asociados al avance de horas de funcionamiento de los equipos, representando un 70-80% de la facturación del contrato, es por esta razón que las proyecciones de ventas de horas operativas es vital. ¿Pero qué debe hacer la administración de un contrato de mantenimiento, para poder realizar proyecciones de ventas, que garanticen el éxito del negocio? A continuación, detallamos los aspectos fundamentales: ▪ ▪ ▪ Cumplir con el plan de mantenimiento, ejecutando las actividades de la pauta de mantenimiento y el recambio de componentes programados ya sea por condición o por TBO. Mantener equipos confiables, a partir del uso de herramientas tales como RCA, FMECA y RCM Trabajar en base a la optimización de las estrategias de mantenimiento preventivo, predictivo y correctivo. Para poder cumplir con estos aspectos básicos, se requieren recursos mínimos, los cuales corresponden a una inversión en el inicio del contrato, los cuales se deben mantener o reponer durante el transcurso de este. Entonces, haciendo un análisis de las últimas administraciones del contrato, en términos de disponibilidad contractual, se tienen las tendencias que muestra la Figura 1. Figura 1: Disponibilidad Contractual contrato MARC. En ella, es posible apreciar que el FY 18, presenta mejor disponibilidad contractual, pero si lo comparamos en términos de tiempo medio entre falla “MTBF” las tendencias se distorsionan como muestra la Figura 2. 1 Fases 1.Gestión de Activos, Objetivos del Negocios (KPIS) y organización de soporte 2.Modelos de Jerarquización basados en Promedio Entonces, si se tiene tan buenos resultados en términos de Kpi’s técnicos de mantenimiento, ¿qué falta para poder consolidar los resultados financieros junto con los resultados operativos del negocio? Es en este sentido, se propone la aplicación de la auditoría AMORMS, herramienta que ayudará a identificar los puntos débiles de la gestión, que de manera directa impiden maximizar los resultados financieros. MM1 PL2 MM2 MM3 MM4 PL3 PL4 2,3 3,2 4,1 4,3 2,8 4,6 2,2 3,6 3,1 2,2 3,1 3,9 3,1 3,1 3,8 2,3 3,2 Riesgo (criticidad de equipos) 3. Análisis de problemas (manejo de fallas) 3,1 1,9 2,9 3,9 3,9 2,9 4,1 2,3 2,5 4.Procesos de programación y planificación 3,4 2,3 3,3 4,2 4,3 3,3 4,3 2,9 2,7 5.Procesos de asignación de recursos, soporte informático 6.Procesos de controly logístico y análisis de 3,1 2,3 3,3 4,2 3,2 2,9 3,8 2,1 2,8 2,9 2,3 3,1 4,1 2,7 2,4 3,2 2,7 2,3 indicadores 7.Proceso detécnicos análisis RAM de costos de ciclo de vida 8.Procesos de revisión y mejora continua 2,4 1,2 2,0 3,0 3,1 2,1 2,8 2,8 2,1 3,2 2,8 3,5 4,4 3,2 3,0 3,3 2,9 2,5 Figura 2: Tiempo Medio entre Fallas (MTBF) del contrato MARC. Si comparamos ambos gráficos, podemos determinar que en ambas administraciones se ha superado la meta de disponibilidad contractual de 85,4%, pero en los últimos once meses el MTBF, ha sido muy superior a la meta, en comparación con el FY18, donde escasamente, se pudo cumplir la meta en el mes de octubre de 2018. PL1 3,4 Tabla N°2: Promedios y valores asignados a cada fase en encuesta aplicada. La fase peor evaluada, fue el proceso de análisis de costos de ciclo de vida, en donde los encuestados, señalan desconocer o tener muy poco conocimiento del proceso interpuesto por la compañía. Con respecto a la fase 6, proceso de control y análisis de indicadores técnicos RAM, los encuestados concuerdan, en que falta difusión de los análisis que se desarrollan a partir de estos. Estos resultados cobran mayor sentido, si se considera que en la revisiones de Kpi’s de confiabilidad, participa solo el sub-gerente de mantenimiento, y en el análisis de costos de ciclo de vida de los activos, es manejado sólo por la gerencia y por el ingeniero de cuentas del contrato. 2. APLICACIÓN PRÁCTICA DE LA AUDITORÍA AMORMS: “ASSET MANAGEMENT, OPERATIONAL RELIABILITY & MAINTENANCE SURVEY”. CONTRATO MARC Este formato de auditoría permite evaluar el modelo de 8 fases del Modelo de Gestión del Mantenimiento (MGM) diseñado por INGEMAN (Parra y Crespo, 2015). La auditoría cuenta con una encuesta de 150, la cual debe ser aplicada a nivel de supervisores, superintendentes y hasta niveles gerenciales. Los encuestados, evalúan las preguntas desde 1 hasta 5, en la siguiente escala: 1. Proceso muy deficiente. 2. Proceso debajo del promedio. 3. Proceso estándar promedio. 4. Proceso con muy buenas prácticas. 5. Proceso a nivel de clase mundial. Figura 3: Gráfico de promedios y fases en encuesta aplicada. Sin embargo, para poder desarrollar planes de acción, es necesario considerar la perspectiva de los encuestados. Dicho esto, se procede a desglosar y contraponer las ponderaciones de cada encuestado en el gráfico de radar. La auditoría se lleva a cabo, considerando la visión de planificación y la visión de los mantenedores, encuestando a supervisores y líderes de ambas áreas, específicamente cuatro por parte de planificación y cuatro por parte de mantenimiento. En resumen, como resultado de las 8 encuestas aplicadas, se tienen los resultados que indican las Tablas 1 y 2 . Fases 1.Gestión de Activos, Objetivos del Negocios (KPIS) y organización de soporte Promedio 3,4 2.Modelos de Jerarquización basados en Riesgo (criticidad de equipos) 3,1 3. Análisis de problemas (manejo de fallas) 3,1 4.Procesos de programación y planificación 3,4 5.Procesos de asignación de recursos, soporte informático y logístico 3,1 6.Procesos de control y análisis de indicadores técnicos RAM 2,9 7.Proceso de análisis de costos de ciclo de vida 2,4 8.Procesos de revisión y mejora continua 3,2 Figura 4: Gráfico de resultados ponderados de encuesta aplicada. Tabla 1: Promedio Total de Fases encuestadas. 2 En verde se identifican los encuestados del área de mantenimiento, y en azul, personal de planificación. A simple vista se puede apreciar, que ambas áreas poseen percepciones distintas, esto es por el hecho de que cada uno maneja una parte del proceso y participan de actividades diferentes, por lo tanto, es importante poder segregar los resultados por áreas, para identificar las necesidades de cada una, lo que se muestra en la siguiente tabla Fases 1.Gestión de Activos, Objetivos del Negocios (KPIS) y organización de soporte Planificación N° 5.4 Sub-Categories Procesos de administración de la bodegas e inventarios 7.3 Mantenimientos especiales (paradas de plantas, overhauls…) 2.1 Gestión de Riesgos 7.1 Asset Life Cycle Cost Management 7.2 Manejo de información en el Ciclo de Vida del Activo 6.4 Control de contratistas 3.1 Gestión de las fallas 3.3 Métodos de Análisis de Fallas 5.3 Manejo de respuestos, materiales (logística) 6.2 Programas de revisión de los planes de mantenimiento 6.5 Gestión de talleres 4.1 Programación y planificación Mantrenimiento 1.5 Control Financiero (KPIS claves del negocio) 3,1 3,7 4.4 2.Modelos de Jerarquización basados en Riesgo (criticidad de equipos) 2,9 3,3 8.2 Técnicas de optimización en las áreas de Confiabilidad, Mantenimiento y Operaciones Programas de mejora continua 3. Análisis de problemas (manejo de fallas) 2,7 3,5 8.1 Contro de Calidad 4.Procesos de programación y planificación 3,0 3,8 5.Procesos de asignación de recursos, soporte informático y logístico 2,8 3,3 6.Procesos de control y análisis de indicadores técnicos RAM 2,9 2,9 7.Proceso de análisis de costos de ciclo de vida 2,3 2,5 8.Procesos de revisión y mejora continua 3,2 3,3 Tabla 3: Comparación de resultados entre Planificación y Mantenimiento. De esta forma, es posible identificar puntos críticos distintos al del promedio global, 5 puntos en planificación y 2 en mantenimiento. Para el área de planificación, el gráfico de radar, se distribuye de la siguiente forma: Figura 5: Gráfico de resultados para Planificación en encuesta aplicada. Se aprecia claramente que, existe un encuestado, que presentó mayor valoración en los puntos, siendo este en particular, el de mayor cargo dentro del departamento, manifestando que el proceso se encuentra bajo control, contrario a lo que percibe el resto del área. Entonces bajo este escenario, lo mejor es desglosar a nivel de subsistemas, el modelo de 8 fases, para enfocar los planes de acción, en donde se dará prioridad a los subsistemas con ponderación menor a 3, con planes al corto-inmediato plazo, para luego continuar en el mediano plazo con los subsistemas con ponderación en el rango de 3 a 4. De tal modo que el listado de prioridades queda en el siguiente orden de prioridades: Planificación 2,2 2,2 2,3 2,3 2,4 2,4 2,5 2,5 2,5 2,6 2,7 2,7 2,7 2,7 2,8 2,8 Tabla 4: Resultado de prioridades para Planificación en encuesta aplicada. Es recomendable, diseñar planes de acción que permitan corregir los 16 puntos críticos que se encuentran en el área de planificación, los cuales se detallan más adelante, con el objeto de conciliar con las criticidades del área de mantenimiento y no duplicar planes de acción, integrando ambas áreas Desde el punto de vista del departamento de mantención, el gráfico se distribuye de la siguiente forma: Figura 6: Gráfico de resultados para Mantenimiento en encuesta aplicada. Dentro del gráfico, es necesario destacar, que el área de mantenimiento, tienen una buena percepción del proceso de programación y planificación. Luego, se procede a identificar los subsistemas, de mayor criticidad, para elaborar los planes de acción. 3 N° 7.2 Sub-Categories Manejo de información en el Ciclo de Vida del Activo 6.5 Gestión de talleres 6.2 Programas de revisión de los planes de mantenimiento 5.3 Manejo de respuestos, materiales (logística) 6.4 Control de contratistas 1.3 Políticas Integrales de Mantenimiento (Gerencial) 8.2 Programas de mejora continua 7.1 Asset Life Cycle Cost Management 2.2 Priorización de equipos 1.2 Plan Integral de Gestión de Activos 7.3 Mantenimientos especiales (paradas de plantas, overhauls…) 5.4 Procesos de administración de la bodegas e inventarios 2.1 Gestión de Riesgos 6.3 Procesos de control de las operaciones 3.3 Métodos de Análisis de Fallas 8.1 Contro de Calidad 3.1 Gestión de las fallas Mantrenimiento 1,7 2,3 2,5 2,6 2,7 2,7 2,8 2,8 2,9 3,0 3,1 3,2 3,3 Figura 7: Planes de acción para contrato MARC en base a encuesta aplicada. . N° Sub-Categories Planes 2.1 Gestión de Riesgos establecer equipos multidiciplinario, para definir riesgos 5.3 Manejo de respuestos, materiales (logística) establecer LSA e implementar al 100% el módulo sap MM 3. RECOMENDACIONES 6.2 Programas de revisión de los planes de mantenimiento establecer periodos para revisión de planes planes A continuación, se resumen las acciones a desarrollar sobre el análisis de los 10 puntos críticos encontrados en la auditoría AMORMS, los cuales se deben incorporar a los planes de mejora continua, con el fin de hacer más efectiva la interacción entre los departamentos del área de mantenimiento. 6.5 Gestión de talleres exigir a la empresa mandante cumplir con los alcances del contrato de mantención de taller 4.1 Programación y planificación Implementar estación de cambio y relleno de lubricante en terreno, utilizando el truckshop solo para actividades de mantenimiento, reparaciones o cambios de componentes 8.1 Contro de Calidad preparar un caso de negocio, para implementar un área de controlde calidad del mantenimiento 7.1 Asset Life Cycle Cost Management realizar capacitación para lideres de ambos turnos, con respecto a las directrices de la compañía 1.5 Control Financiero (KPIS claves realizar difusión del contrl financiero, de forma del negocio) mensual 3.3 Métodos de Análisis de Fallas Verificar que Dpto. confiabilidad, realice los análisis y difunda sus resultados, acorde a la politica de la empresa 3.1 Gestión de las fallas Verificar que Dpto. confiabilidad, realice los análisis y difunda sus resultados, acorde a la politica de la empresa 2.2 Priorización de equipos Verificar que la priorización de equipos, sea realizada en base a la politica de la compañía 3,3 3,4 3,4 3,4 Tabla 5: Identificación de subsistemas en encuesta aplicada. Planes de Acción N° 6.4 7.3 5.4 4.4 1.2 Sub-Categories Control de contratistas Mantenimientos especiales (paradas de plantas, overhauls…) Planes buscar nuevas opciones de subcontratos, en conjunto planificación y mantenimiento Confeccionar un procedimiento especial para mantenimientos mayores Confeccionar y difundir procedimiento para Procesos de administración de entrega y devolución de repuestos y la bodegas e inventarios herramientas Técnicas de optimización en las Controlar la correcta ejecución de las técnicas de áreas de Confiabilidad, optimización definidos por la compañía Mantenimiento y Operaciones Plan Integral de Gestión de Activos Difundir al área de mantenimiento, el plan de gestión de activos definido por la compañía 7.2 Manejo de información en el Ciclo de Vida del Activo Difundir las politicas de ciclo de vida de los activos de la compañía 1.3 Políticas Integrales de Mantenimiento (Gerencial) Difundir las politicas de mantenimiento de la compañía y reforzar trimestralmente 8.2 Programas de mejora continua establecer calendario trimestral para revisar planes de mejoramiento continuo Figura 8: Planes de acción para contrato MARC en base a encuesta aplicada. Finalmente, la técnica de Auditoría AMORMS, es una herramienta integral, que se basa en el modelo de gestión de mantenimiento, conformado por las ocho fases propuestas por el Modelo de Gestión de Mantenimiento desarrollado por INGEMAN (Parra y Crespo, 2015). El factor clave del éxito de la Auditoría AMORMS, consiste en convertir las recomendaciones propuestas, en acciones reales que ayuden a mejorar las brechas detectadas. Si este conjunto de acciones no se ejecutan y se consolidan en un plan real de trabajo enmarcado en el ciclo de mejoramiento continuo, plenamente apoyado y alineado con las directrices de alta Gerencia de Negocio, la Auditoría no tendrá los resultados esperados y por ende no cumplirá con su objetivo final, pasando a ser un simple gasto en el presupuesto del año en el se aplique la auditoría (González-Prida y Parra, 2012, Parra y Crespo, 2019). 4 4. REFERENCIAS - Parra, C., y Crespo, A. 2015. “Ingeniería de Mantenimiento y Fiabilidad Aplicada en la Gestión de Activos. Desarrollo y aplicación práctica de un Modelo de Gestión del Mantenimiento (MGM)”. Segunda Edición. Editado por INGEMAN, Escuela Superior de Ingenieros Industriales, Sevilla, España. DOI: http://dx.doi.org/10.13140/RG.2.2.29363.66083 DOI: 10.13140/RG.2.2.29363.66083 - Parra, C., y Crespo, A. 2020. “Nota técnica 1: Introducción a un modelo integral de Gestión del Mantenimiento (MGM)”.Editado por INGEMAN, Escuela Superior de Ingenieros Industriales, Sevilla, España. DOI: http://dx.doi.org/10.13140/RG.2.2.13046.63049 DOI: 10.13140/RG.2.2.13046.63049 - Parra, C. y Crespo, A. 2019. “Nota técnica 4: Técnicas de Auditoría aplicadas en los procesos de Gestión del Mantenimiento”. Editado por INGEMAN, Escuela Superior de Ingenieros Industriales, Sevilla, España. DOI: http://dx.doi.org/10.13140/RG.2.2.10169.60003 DOI: 10.13140/RG.2.2.10169.60003 - GONZÁLEZ-PRIDA, V., PARRA, C., GÓMEZ, J.F., and CRESPO A. 2012. “Audit to a specific study scenario according to a reference framework for the improvement of the guarantee management”. Advances in Safety, Reliability and Risk Management - Berenguer, Grall & Guedes Soares (eds). DOI: 10.13140/RG.2.2.35353.65123 DOI: https://doi.org/10.1201/b11433 - Parra, C. y Crespo, M. 2018. “Nota técnica 5: Métodos de Análisis de Criticidad y Jerarquización de Activos”. Editado por INGEMAN, Escuela Superior de Ingenieros Industriales, Sevilla, España. DOI: http://dx.doi.org/10.13140/RG.2.2.21197.87524 DOI: 10.13140/RG.2.2.21197.87524 Asesor académico: Carlos A. Parra M. Gerente General de IngeCon (PhD. MSc. Eng.) (Asesoría Integral en Ingeniería de Confiabilidad) Gerente Técnico de INGEMAN Latinoamérica E-mail: [email protected] www.linkedin.com/in/carlos-parra-6808201b Grupo de Ingeniería de Confiabilidad Operacional https://www.linkedin.com/groups/4134220 https://www.researchgate.net/profile/Carlos_Parra29 https://www.youtube.com/c/CarlosParraIngecon https://ingeman.net/?op=profesores www.ingeman.net www.confiabilidadoperacional.com 5 View publication stats