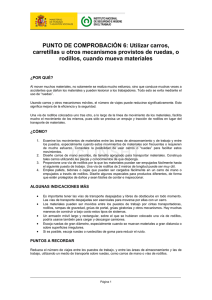

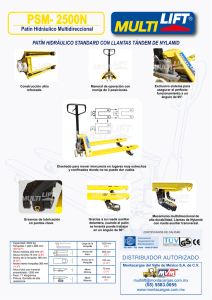

Sistemas de Transferencia de Materiales SISTEMAS DE TRANSFERENCIA DE MATERIALES GENERALIDADES El manejo de materiales hace referencia a la forma en que estos se trasladan dentro de las instalaciones. Es la manifestación física del flujo de dinero a través de una empresa o de una economía y el control del flujo de los materiales es el control de la empresa. Por lo tanto, resulta esencial que se reconozca esta función tan importante y en la que todo conlleva un costo, como un objetivo primordial de la atención del ingeniero industrial. En el estudio de los transportes mecanizados la selección del proyecto idóneo en cada caso representa un problema en cuya resolución tiene importancia formidable la experiencia, pero que no puede abordarse con probabilidades de éxito si no se conocen las posibilidades que la industria del transporte brinda como consecuencia de la auto- selección que el progreso industrial ha ido realizando poco a poco, consagrando una serie de sistemas de transporte. Lo mejor del manejo de los materiales es no manejarlo. El manejo de materiales es tiempo y el tiempo es costo. Las mercancías de alto valor tienen gran impacto financiero en la empresa y las de alto “cubitaje” tienen un mayor impacto en las necesidades de espacio y de manejo de materiales. Los materiales en flujo consumen tiempo, y por lo menos generan un costo por el interés que representan en dinero, espacio, equipo, mano de obra para su manejo, seguro y en muchos casos pueden pérdidas por daños. PRINCIPIOS BÁSICOS “El manejo de materiales es una actividad en la que todo cuesta. “ El manejo no añade valor, no aumenta el atractivo para el cliente, ni la posibilidad de venta del producto; aumenta el costo de producción y distribución sin cambiar la función o la apariencia del producto. En las operaciones de fabricación el gasto de manejo de materiales es causado en su mayoría por la transportación de producto en proceso entre una operación y otra. El costo del manejo de materiales puede reducirse al mínimo integrando las funciones de manejo de materiales a la maquinaria de producción, incorporando las operaciones de manejo dentro de cada diseño de celda de producción y reduciendo al mínimo el inventario de trabajo en proceso. “Las reducciones en el manejo de materiales son utilidad pura.” Los cambios en las operaciones del manejo de materiales no afectan el diseño, la función o la comercialización del producto. Estos cambios en el sistema sí reducen el costo en la fabricación. Si el precio del mercado es estable, la reducción en el costo aumenta el margen bruto y, por lo tanto, todo representa una utilidad. IDENTIFICACIÓN DE LA NECESIDAD DE UTILIZACIÓN DE UN SISTEMA DE TRANSFERENCIA DE MATERIALES De estudios sistemáticos se han sacado unas etapas básicas, cuya influencia en el abaratamiento y eficiencia de un transporte es evidente, y que pueden agruparse así: ! ! Análisis muy completo del negocio al que se dedica la empresa y de su administración. Objetivos, políticas y practicas de la administración son los parámetros de operación del sistema logístico. La línea de productos y el patrón de comercialización que determinan el patrón de flujo de materiales. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 1 Sistemas de Transferencia de Materiales ! ! ! ! ! Parámetros físicos del negocio, como el sistema de manejo de materiales que se definen por la uniformidad o diversidad de las características del manejo de la línea de productos, por la tasa de transacción, el volumen de movimiento y el perfil del inventario en cada paso de la operación. Planificación o planteamiento gráfico del transporte que es necesario realizar. Observancia de las normas generales de empleo. Selección del equipo. Estudio económico y comparativo PLANIFICACIÓN O PLANTEAMIENTO GRÁFICO DEL TRANSPORTE Debe hacerse teniendo en cuenta los siguientes principios: a) Todo movimiento es dinero. Hay que evitar los innecesarios. b) Previsión de la capacidad de almacenamiento necesaria. Esta previsión debe hacerse con cierta holgura, de lo contrario, el transporte se ve obligado a realizar movimientos suplementarios que incrementan el costo. c) La capacidad de almacenaje no es proporcional al área de planta, sino al volumen que representa ese área. d) El concepto de almacenamiento no debe ser estático, salvo casos especiales, sino móvil o, mejor dicho, renovable. e) Establecimiento claro del transporte que existe o el que se desea realizar mediante un “diagrama de circulación”, que puede hacerse sobre un plano de la instalación y una “hoja del proceso de transporte” con indicación del tiempo. Una vez se ha hecho el diagrama de recorrido y la hoja del proceso del transporte, es necesario hacer un análisis crítico, para lo cual se debería: ! Preguntar si se puede cambiar el proceso o la distribución y si se pueden simplificar o eliminar movimientos. ! Preguntar si es flexible con cambios en las políticas de mercadotecnia, diseño del empaque o diseño del producto. ! Determinar dónde, por qué y hasta dónde se debe hacer el transporte. Uno de los procedimientos para buscar una mejora es estableciendo un cuadro de interrogantes cuya respuesta sincera, en la mayoría de los casos acarrea mejoras cuyo orden de importancia depende naturalmente del acierto que existiera en su planteamiento inicial o en el del momento de la crítica. Este cuadro podría ser el siguiente. Hechos ANALISIS Razones CRITICA Comparación ESTUDIO DE MEJORA Propuestas ¿QUE transporte se lleva a cabo? ¿POR QUE se realiza? ¿ES necesario? ¿Se puede EVITAR? ¿Se puede CAMBIAR ACORTANDO el trayecto? ¿CUÁNDO se lleva a ¿POR QUE en ese ¿Se puede COMBINAR con otra ¿ES el mejor momento? cabo? momento? operación? ¿ES la persona más ¿Se puede EVITAR o CAMBIAR la ¿QUIÉN la lleva a cabo? ¿POR QUÉ esa persona? indicada? persona que lo ejecuta? ¿POR QUÉ de esa ¿ES el mejor método?, ¿Se puede MEJORAR el método o el ¿CÓMO se lleva a cabo? manera y con ese ¿el mejor medio? medio? material? ¿DONDE se lleva a cabo? ¿POR QUE en ese lugar? ¿ES el lugar indicado? Del examen de la documentación así preparada, puede sacarse la consecuencia de si es o no conveniente un sistema de transporte, o bien, de las posibilidades de mejora que existen, pero sólo por lo que se refiere a su concepción y viabilidad técnica, es decir, su planificación. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 2 Sistemas de Transferencia de Materiales Se comprende que una planificación de este tipo requiere realizar sucesivamente los tres estudios: · Diagrama de recorrido · Hoja del Proceso de transporte · Análisis crítico Y sólo después de varios ciclos puede llegarse a lo que en principio se considere como solución ideal. NORMAS GENERALES DE EMPLEO Cualquiera que sea el tipo de transporte que se haya planificado, existen normas preceptivas de carácter general que hay que considerar: " Seguridad en el transporte: Es la más importante no sólo por su valor humano, que ya sería suficiente, sino por la repercusión que tiene en la eficacia del sistema. Según las estadísticas mundiales, el 22% de los accidentes de trabajo se producen durante etapas de transporte. " Aminoración de carga y descarga. Guarda relación con el principio de volumen de almacenaje suficiente. Cuanto menor es éste, mayores son los números de cargas y descargas que se realizan. " Emplear la fuerza de gravedad al máximo. Es el principio de la circulación descendente. " Revisiones periódicas del sistema de transporte. Se deben tener en cuenta dos aspectos: 1. Llevar un control de las unidades y circuitos de transporte mediante unas hojas de revisión periódica, bien sea cronológica, por toneladas transportadas o por kilómetros recorridos. 2. Cronometrar y revisar el conjunto para ver la continuidad o mejora conseguida; o para ver la posibilidad de reforma con vistas a una mayor eficacia Esto está unido al concepto del “mantenimiento preventivo”, ya que el mantenimiento consistente en la reparación del material cuando éste falla, resulta antieconómico y además peligroso. LAS CUESTIONES DE FACTIBILIDAD ECONÓMICA Si la necesidad de un sistema de manejo de materiales es impulsada por el proceso, la seguridad o las necesidades de configuración de las instalaciones y la decisión de factibilidad es una cuestión técnica, se pueden comparar opciones efectivas y escoger aquella en que se necesite menor inversión de capital. Los sistemas que se basan en el capital deben justificarse sobre las bases del desempeño corporativo y la ventaja competitiva. El estudio completo de los diferentes gastos relativos a un sistema de transporte nos dará la base comparativa para su selección, dentro del marco de la equivalencia técnica de su empleo. Los gastos ocasionados por la implantación de un sistema de transporte son de las siguientes clases: Gastos de instalación. ( Gi) Son cargos que se presentan una vez cuando se compra el equipo e incluyen. • El costo del equipo, incluyendo el flete. • Costos de instalación. • Requisitos especiales de mantenimiento. • Instalaciones especiales de energía y combustible. • Reacomodo y modificación de las instalaciones para colocar el equipo • Soporte de ingeniería • Suministros. Son gastos que gravarán la tonelada transportada en función del tiempo que dure la instalación y del tonelaje transportado durante dicho tiempo. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 3 Sistemas de Transferencia de Materiales Gastos de funcionamiento ( Gf) Pueden ser de dos clases: a. Fijos.( gf). Son independientes del tonelaje transportado y del número de kilómetros recorridos, por ejemplo, los jornales del personal encargado de la manipulación y manejo en las unidades de transporte, impuestos y alquileres o gastos similares por razones de emplazamiento, estimados todos ellos por año. b. Proporcionales (gu ). Ya sea al tonelaje transportado o al kilometraje recorrido o a su producto, según los casos. Tales son los consumos de gasolina, aceite, electricidad, etc., en general, gastos de energía y lubricación. Entonces se tiene: Gf = gf + gu * T, siendo: gf : gastos fijos de funcionamiento gu: gastos unitarios por tonelada transportada T: el número de toneladas transportadas al año. Gastos de amortización ( Ga) Dependen del número de años en que se proyecte amortizar el sistema de transporte. Para esto es necesario considerar la “vida técnica” del sistema de transporte. Dentro de lo posible, es necesario prever que al cabo de cierto tiempo, menor que la vida útil del sistema, bien mantenido por supuesto, otro medio más moderno y más económico puede hacerlo envejecer, económicamente hablando. Hay que considerar la amortización técnica del sistema. La amortización por año, con interés anual de i% será: Ga = i i ) a *C * 100 100 i a ( 1+ ) −1 100 ( 1+ ; donde: a: número de años en que se piensa hacer la amortización técnica C: capital invertido o inmovilizado que debe amortizarse, que será la diferencia entre el capital total invertido incluidos los gastos de instalación y el valor residual previsible, en la mayoría de los casos muy próximo a cero. Gastos de mantenimiento ( Gm) Estos son proporcionales, o mejor se pueden considerar proporcionales al tonelaje y están integrados por los siguientes conceptos: a. Gastos invertidos por año en reparaciones, revisiones o renovaciones de las partes cuyo desgaste así lo requiera, considerando un ciclo temporal determinado (gr) b. Gastos anuales de los intereses correspondientes al material inmovilizado como stock de repuestos previsibles renovables más o menos parcialmente cada año, pero cuyo importe anual tiene en algunos casos una evidente trascendencia económica (gi). Entonces Gm = g r + g i Si T es el número de toneladas transportadas por año, se puede establecer como precio unitario de transporte por tonelada el siguiente: Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 4 Sistemas de Transferencia de Materiales Pu = G a + G f + Gm T = Ga + g f + G m T + gu Es precisamente este precio Pu el que verdaderamente debería contar para establecer el criterio económico de selección de un medio o sistema de transporte. Es evidente que la selección de un sistema de transporte viene en primer lugar impuesta por consideraciones generales tales como el estudio económico. Pero un estudio definitivo, una vez llevado a cabo y estimado el costo por tonelada, habrá de hacerse teniendo en cuenta la inmovilización económica justificable dentro de las posibilidades existentes. Inmovilización justificable Vendrá justificada, por un lado, por el ahorro de la energía, de gastos de reposición de material, de gastos fijos y de fabricación y de mano de obra; y por otro, por el aumento de ganancia debido al incremento de producción. Y se debe tener en cuenta el interés del capital que se inmoviliza, los seguros, las amortizaciones, los impuestos y el costo de mantenimientos. Sean: C= Inmovilización máxima justificada en la instalación. i = Interés bancario del capital a inmovilizar (%). s = Seguros e impuesto correspondientes a C (%). r = Costo del mantenimiento correspondiente a dicha instalación (%) a = Tasa de amortización fijada de C (%) Y sean así mismo: w = Gastos anuales en energía y funcionamiento (grasas, limpieza, etc.) h = Economía en mano de obra directa / año. e = Economía previsible en gastos de operación b = Benéfico previsible por incremento de la producción x = Coeficiente de utilización / año ( n.° díastrabajados ). 365 Se tiene: Incremento de beneficios / año = (h + e + b - w)X Gastos ocasionados por la inmovilización de valor C = C (i + s + r + a) El interés de dicha inmovilización vendrá condicionado a que: C (i + s + r + a ) ≤ X (h + e + b − w); luego : h+e+b−w C≤X* i+s+r+a CARACTERÍSTICAS DE LOS MATERIALES A TRANSPORTAR Las principales características a tener en cuenta son las siguientes: Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 5 Sistemas de Transferencia de Materiales ! ! Peso específico aparente: es el correspondiente al material en su estado natural, sin compactar; su determinación práctica es sencilla, bastando un volumen conocido de material, cuya magnitud depende del tamaño de éste. Tamaño: este define el ancho de las bandas y alimentadores a emplear para su transporte. En muchos casos, cuando el material a transportar no es uniforme, es necesario establecer la granulometría del material, es decir el porcentaje de los elementos mayores en tamaño con respecto al total, pues esto ayuda a definir el ancho de la banda. Por ejemplo, en los materiales recién extraídos de las minas, si el 10% de los trozos son grandes y el 90% son finos, el tamaño máximo del trozo es 1/3 del ancho de la banda. Cuando todos los trozos son grandes y prácticamente no hay finos, el tamaño máximo del trozo debe ser 1/5 del ancho de la banda. ! Propiedades físicas: Se pregunta si el material es frágil, ligero, firme, de fácil aglomeración, abrasivos, corrosivos, explosivos, inflamables, polvorientos, húmedos, pegajosos. ! Angulo de reposo. Es el que forma el material apilado libremente con respecto a la horizontal. En el caso particular de una cinta transportadora, como consecuencia del movimiento, dicho ángulo decrece del orden de 5° a 10° y suele llamarse ángulo de sobrecarga. ! Cohesión o fluibilidad del material. Está relacionado con los ángulos de reposo y sobrecarga y sirve para definir la sección transversal del material en una banda o alimentador, así como el ángulo de inclinación que puede tener la banda. Las siguientes variables influyen sobre los valores que puede tomar: tamaño y forma de las partículas, rugosidad o suavidad de su superficie, proporción de fino y trozos grandes, humedad. SIMBOLO COHESIÓN 1 Producto que se pone en suspensión en el aire y es, por tanto, tan fluido como un líquido. Producto muy fluido Producto de fluidez normal Producto poco fluido Producto compacto Producto que no fluye; resistente al dragado 2 3 4 5 6 ! ANGULO DE REPOSO --------α < 30° 30°< α < 45° 45°< α < 60° α > 60° --------- Temperatura. Por lo general, los materiales se transportan a la temperatura ambiente, pero en algunos casos, como en procesos metalúrgicos, se pueden alcanzar hasta los 400°C; ello obliga al empleo de bandas con recubrimientos especiales. OTRAS CONSIDERACIONES PARA LA SELECCIÓN Otros aspectos que deben tomarse en consideración al momento de planear las instalaciones del sistema de transporte son: # Flexibilidad del sistema. ¿Será preciso manejar o transportar una amplia gama de tamaños de cargas unitarias o material a granel? # Estado de los materiales que se manejarán. ¿Son en forma de cargas unitarias o a granel? # Requisitos y métodos para cargar y descargar. ¿Se manejará a mano o se recibirá de otros equipos o se enviará a otros, como montacargas o equipos para empacar? Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 6 Sistemas de Transferencia de Materiales # Capacidad del equipo. ¿La velocidad del transporte se equipará a la velocidad o capacidad del equipo en el que interactúa? ¿Existe suficiente capacidad o longitud para acumular el material cuando sea necesario? # Requisitos del equipo de apoyo. ¿El material se clasificará, acumulará, pesará o someterá a un procesamiento adicional durante el manejo o el transporte? # Terreno y condiciones ambientales. ¿Deben tomarse medidas contra el polvo, temperaturas altas o bajas, humedad elevada u otras condiciones ambientales en la planta o en el exterior? # Restricciones de la instalación. ¿Las alturas interiores, el ancho de los pasillos y la capacidad de la carga de los pisos son adecuadas para soportar y dar cabida al equipo? ¿Hay suficiente espacio en la planta? ¿El sistema de transporte impedirá el acceso al equipo y al flujo de personal y materiales dentro de la planta? # Distancias horizontales y verticales que deben recorrerse. ¿Qué equipo es necesario para adaptarse a las subidas y bajadas del sistema? # Tipo y frecuencia de los movimientos. # Requisitos de fuerza motriz y energía eléctrica. PASOS PARA LA SELECCIÓN E INSTALACIÓN DE UN SISTEMA DE TRANSFERENCIA DE MATERIALES Las tareas primarias del ingeniero en manejo de materiales son: ! Definir las especificaciones operativas del sistema. Los documentos preliminares del diseño del sistema deben incluir las distribuciones a escala, los lugares para el equipo, nuevo y existentes, los sistemas de incendio, su manejo, y las cuestiones de seguridad, los monumentos que constituyan un obstáculo en las construcciones existentes; las vagonetas y los andenes; así como los arreglos del lugar. Las especificaciones preliminares de la operación del equipo deberán incluir la descripción de cada proceso, manejo y operación de almacenamiento, junto con sus requisitos de desempeño, el informe sobre el tipo de equipo necesario para dicha operación, la distribución de las estaciones de trabajo y el informe sobre las necesidades de servicio de apoyo, las interfaces del manejo de materiales, los volúmenes de producción y la información sobre las transacciones. La descripción del sistema incluirá la operación y se apoyará en los diagramas de flujo del proceso, el diagrama de flujo del movimiento de materiales y la tabla de la organización y del personal. ! Diseñar un sistema bien integrado. Consiste en reunir cierta información con la que se diseñarán varias opciones para el sistema, que se probarán aplicando técnicas de investigación de operaciones y simulación. Estas opciones se discuten con los ejecutivos de operación para identificar problemas que puedan encontrarse en los diseños del sistema y ajustarlos o desechar algunos, de ser necesario. La información por recopilar debe incluir. " Datos sobre el producto. Incluyen sistema de identificación del artículo, forma física y dimensiones del producto, características de cada paquete y del empaque para su embarque, el peso de cada unidad de producto y de paquete, las piezas por paquete, las piezas o los paquetes por contenedor para transporte manual, el acomodo por producto, la caducidad y la fragilidad del producto, la densidad del dólar (dólar por pie cúbico), los factores de control, esto es las sustancias controladas y Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 7 Sistemas de Transferencia de Materiales las que se pueden hurtar en pequeñas cantidades, los factores ambientales (refrigeración o enfriamiento) y los riesgos. " Datos sobre las transacciones. Estos cubren el número de unidades o las cantidades a granel de los productos en cada movimiento, pedido o transacción, el número de movimientos por cada artículo en cada paso del sistema de flujo con base en el tiempo (movimientos por hora, minuto, etc), la distancia y la ruta recorrida en cada movimiento, el método del movimiento en el sistema actual o en el propuesto, las variaciones periódicas o estaciónales en el patrón o el índice de movimiento. " Datos sobre el inventario. Incluye el número de unidades, cantidades a granel y/o cargas unitarias de cada artículo del inventario en cada etapa o punto de retención del sistema y en el sistema como un todo, con base en los máximos por cada período de control durante el ciclo del negocio. ! Selección de los tipos de equipo y medio de identificación. El ingeniero en manejo de materiales genera un concepto de sistema para él o una serie de configuraciones alternas a él y, entonces debe hacer una investigación de mercado del equipo, seleccionar los equipos del manejo de materiales y solicitar cotizaciones, con el fin de seleccionar las alternativas más económicas entre las configuraciones propuestas. La selección del equipo adecuado es un producto secundario del estudio de viabilidad y del análisis de ingeniería industrial de las diversas posibilidades de configuración del sistema que se toman en consideración. El siguiente paso será la simulación de las configuraciones propuestas, esto ayudará a verificar la validez del concepto del sistema, pulirá y probará su desempeño y comparará el funcionamiento de las alternativas de configuración del mismo. CLASES DE PROVEEDORES DE EQUIPO PARA EL MANEJO DE MATERIALES Integradores de sistema. Diseñan sistemas completos y complejos para transportadores, almacenamiento automático, manejo en proceso, robots, líneas de remolque y en ocasiones edificios para el sistema de manejo. Sirven como eslabón entre los usuarios y los fabricantes de sistemas especializados. Fabricantes de equipo. Producen una línea de productos específicos, tales como sistemas de manejo elevados, grúas y monorrieles, transportadores, estantes de tarimas, cargadores automáticos de tarimas o sistemas de manejo de productos a granel. Mayoristas y distribuidores. Compran equipo para el manejo de materiales y los revenden a la comunidad industrial. Tales como montacargas, transportadores estándar, carretillas. Pedidos por correo. Estas compañías venden equipo para el trabajo manual, muebles para almacenaje, transportadores, y diversas herramientas de manejo. Integradores y asesores de sistema. Prestan un servicio de asistencia profesional. Incluyen a los asesores en ingeniería en manejo de materiales, quienes preparan una especificación de operación para distribuirla entre los proveedores que compitan. El asesor selecciona al proveedor como representante de los intereses del cliente. Este servicio también lo puede el personal profesional del fabricante, aunque es evidente que existirá algún tipo de preferencia. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 8 Sistemas de Transferencia de Materiales CLASIFICACIÓN DE LOS SISTEMAS DE TRANSFERENCIA DE MATERIALES EQUIPO DE TRAYECTORIA FIJA 1. Transportadores Transp. por gravedad Transp. Motorizados Transp. de superficie con cadena Transp. Elevados Transp. verticales para materiales a granel Otros transportadores 2. Elevadores y grúas 3. Polipastos manuales y motorizados Grúa de puente Vehículos guiados automáticamente Grúas de brazo Grúa de pórtico 4. Robots EQUIPO DE TRAYECTORIA MÓVIL 1. Carretillas y carros de mano 2. Carretillas de dos ruedas Plataformas con ruedas Carros para fábricas Patines semivivos Transportadores hidraúlicos para tarimas Montacargas motorizados M. de contrapeso M. de caballete M. de carga lateral M. con conductor a pie Carro de caballete 3. Carros transportadores 4. Con conductor a pie Con conductor Tractores y trenes con tractor Tractores para carretera Tractores con conductor a pie Tractores con conductor de pie abordo Tractores con conductor Tractores especializados 5. Grúas industriales móviles Grúas manuales portátiles Grúas de estibador Grúas de pluma giratoria Grúas de vuelta completa Grúas de caballete EQUIPO DE TRAYECTORIA FIJA Son una parte rígida de la planta; una vez que estén en su lugar, cambiar su disposición implica una considerable cantidad de tiempo, interrupciones y costos, por lo que es importante que la instalación de estos equipos se planifique con sumo cuidado. Los transportadores, las grúas y los polipastos son equipos de trayectoria fija para manejo de materiales. Se estudiarán los siguientes tipos de equipos: TRANSPORTADORES Los transportadores son dispositivos que funcionan por gravedad o con motor, que se utilizan comúnmente para mover cargas uniformes de manera continua, de un punto a otro, sobre trayectorias fijas. Por lo general, la rapidez de movimiento y la dirección son fijos, aunque los transportadores impulsados por motor pueden alterar la velocidad. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 9 Sistemas de Transferencia de Materiales Los principales tipos de transportadores y mecanismos relacionados son: Transp. por gravedad Transp. Motorizados Transp. de superficie con cadena Transp. Elevados Transp. verticales para materiales a granel Otros transportadores TRANSPORTADORES POR GRAVEDAD Toboganes Son los dispositivos más sencillos que utilizan la gravedad para mover materiales a granel o cargas unitarias en pendientes descendentes. Existen de dos tipos: rectos y en espiral. El tobogán en espiral es un canal continuo sobre el que se conducen materiales a granel o pequeños objetos en una trayectoria helicoidal. Transportadores de ruedas y rodillos Dependen tanto de la gravedad como de la potencia que se les aplique para mover materiales. Por lo general, estos transportadores se utilizan para mover materiales en sentido horizontal. Son para empaque o productos bastante duros, de fondo liso con el fin de evitar que se enreden en los rodillos. Para un flujo libre y parejo, los transportadores deben tener una pendiente de 5 cm cada 3m. Con frecuencia se usan frenos de inercia o frenos de deslizamiento para disminuir la aceleración y se utilizan cinturones de impulso para recuperar altura en los trechos largos. Tobogán en espiral Consideraciones sobre los toboganes y transportadores de ruedas y rodillos " Características de la carga. Incluyen los tamaños máximos y mínimos de las cargas, así como las formas y superficies de transporte de todas las unidades. Es importante que la configuración de la carga sea adecuada para manejarse con transportadores de ruedas o rodillos. " Condiciones de operación. Incluyen el tamaño y el peso de las superficies de transporte, las condiciones ambientales y los métodos de carga, que unidas determinarán el tipo y capacidad del material y tamaño del bastidor, de los rodillos o ruedas y de los cojinetes. " Espaciamiento y patrón de colocación de rodillos o ruedas. Se determina de acuerdo con el tamaño mínimo del paquete o carga unitaria. Es necesario definir el patrón de colocación de las ruedas para obtener un mínimo de cinco ruedas debajo de cada paquete. Otros lineamientos incluyen: - Un mínimo de tres rodillos por debajo de una superficie de base dura. - Un mínimo de cuatro rodillos por debajo de una superficie con base flexible. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 10 Sistemas de Transferencia de Materiales Para determinar la capacidad de los rodillos y de las ruedas, el peso de la carga más pesada que se manejará se divide entre el número mínimo de rodillos o ruedas que se coloquen debajo de la superficie de soporte de la carga. Mínimo de 5 ruedas bajo el paquete. " Ancho del transportador acomodo de ruedas y rodillos. El ancho del transportador se determina por la dimensión del bastidor, parte posterior con parte posterior, necesaria para asegurar el suficiente espacio libre para transportar la carga en una curva de 90°. El espacio libre mínimo depende del acomodo de los rodillos. Resulta importante considerar la inclinación de los paquetes para determinar esta dimensión. El diseño de las secciones curvas dependerá del tamaño y forma de las cargas. La alineación de los paquetes es importante, en particular, cuando hay muchas curvas y el efecto de inclinaciones vuelve acumulativo. " Selección de cojinetes. Depende de las condiciones de operación del transportador. Los cojinetes de bolas sencillos se utilizan bajo techo, cuando no hay condiciones ambientales difíciles. Los cojinetes sellados, destinados a funcionar en seco, son ideales en ambiente con mucho polvo. Los cojinetes engrasados necesitan más fuerza para girar y su uso debe ser mínimo en los transportadores por gravedad. " Paso de los transportadores. Depende de una combinación de muchos factores como: • Peso y estabilidad de la carga unitaria. • Uniformidad de la parte inferior de la carga. • Firmeza de la superficie para carga. • Longitud de los rodillos. • Número de rodillos bajo carga. • Longitud de los tramos. • Tipos de cojinetes. " Capacidad de los soportes y el bastidor del transportador. Los soportes para los transportadores suelen ser de tres tipos: permanentes en el piso, suspendidos del techo o portátiles. Es preciso localizar los puntos de soporte para lograr un manejo equitativo de la carga. La carga de diseño está constituida por el peso de la sección del transportador más la carga unitaria máxima para esa sección del mismo. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 11 Sistemas de Transferencia de Materiales Tipos especiales de transportadores de ruedas Se construyen para manejar productos específicos o actividades industriales especiales. TRANSPORTADORES MOTORIZADOS Se diseñan para el movimiento continuo de productos en superficies niveladas, en pendientes y en curvas. Algunos tienen un sistema de control computarizado que se encarga del rastreo y diagnóstico. Los transportadores motorizados de rodillos y de banda son los de uso más generalizado para mover cargas unitarias. Transportadores motorizados de rodillos Su uso principal es la acumulación de cargas, ya que es muy fácil desacoplar la transmisión cuando se detiene el movimiento de avance de la carga unitaria. En algunos diseños se puede variar las velocidades de agrupación y separación de los paquetes en rutas. Pueden recibir el impulso por medio de cadenas o bandas. Las unidades impulsadas por cadena se usan para trabajo pesado y donde el aceite o los contaminantes pueden tener un efecto especial sobre la banda. Los transportadores impulsados por banda se diseñan para acumulación cuando la presión entre la banda y los rodillos es muy ligera o para secciones de transporte donde la presión entre la banda y los rodillos se incrementa mediante rodillos tensores centrales y con el uso de bandas de alta fricción. Estos transportadores no se utilizan para pendientes superiores a los 5°, debido al bajo coeficiente de fricción de la superficie de rodillos. Esta carencia puede reducirse usando rodillos forrados de hule o rodillos rugosos con carga de alta fricción. Tampoco se utilizan a menudo en tramos rectos debido a que resulta más costoso que los transportadores de banda. ! Transportadores de tarimas. Son variantes de los rodillos motorizados, destinados a servicio pesado o transportadores de banda de cadena, con múltiples líneas de cadena silenciosa. Se usan con Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 12 Sistemas de Transferencia de Materiales frecuencia para dar servicio a las máquina automatizadas de almacenamiento y recolección, así como a las cargadoras de tarimas. Transportadores de banda Consisten en una banda sin fin que transporta materiales dentro de un armazón de soporte. Puede manejar la mayoría de las piezas, los productos y los paquetes de forma regular, duros, suaves y de formas desiguales, pueden neutralizar la forma de la carga debido a que la banda funciona como una mesa. Transportador de banda inclinado La banda puede fabricarse de materiales muy diversos y puede o no estar equipada con hendiduras u otros dispositivos de sujeción; puede sostenerse por medio de una cama de metal o madera de tipo deslizador o bien sobre rodillos. Tipo de Superficie Bandas con superficie de fricción Bandas de caucho de superficie rugosa Bandas con superficies texturizadas, realzadas o con hendiduras Pendiente pendientes hasta de 13° pendientes hasta de 25° pendientes mayores de 25°. Para hacer más flexible el diseño de estos sistemas también puede utilizarse las bandas con espirales y curvas. Una de las características básicas de estos sistemas es su capacidad de mantener el producto en contacto con la banda. Así mismo este diseño evita que los lotes se agrupen o se acumulen. Las operaciones de acumulación se realizan insertando rodillos mecanizados o transportadores por gravedad en el sistema de transportación por banda. Es usual que los transportes de bandas estén sostenidos por rodillos y manejen cargas pesadas a velocidades que varíen desde unos pocos cm a cientos de metros por minutos. TIPO DE BANDA Banda deslizable USO FRECUENTE Cargas ligeras donde la fricción de la banda sobre la base de deslizamiento no es un factor de poder crítico. Bandas de tablillas Cargas muy pesadas o difíciles, como las piezas fundidas todavía calientes en las operaciones de fundición. Bandas pequeñas y angostas de Procesadora de alimentos para trasladar las botellas y plásticos segmentado las latas a través de la líneas de empaque a velocidad muy alta. Es necesario tener en cuenta los requisitos especiales para el material de las bandas cuando se requiera que resistan a productos químicos, aceite o cuando resulte imperativo por razones de máxima higiene. Consideraciones para los transportadores de banda de materiales a granel Éstas son casi siempre de tipo pasante y, en la mayoría de los casos, son soportadas por rodillos. Los rodillos pueden ser rígidos o una serie de ruedas sobre un cable flexible. También se usan las bandas Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 13 Sistemas de Transferencia de Materiales deslizadoras en pasantes de láminas de metal y bandas con protección contra el polvo. Los alimentadores de banda suelen ser pequeños transportadores con velocidades variables precisas y controles de paro / inicio que permiten que los materiales lleguen desde las tolvas o desde los compartimientos hasta las procesadoras, de una manera controlada basada en el peso o la velocidad del flujo. Cuando se trata de transportadores abiertos, casi cualquier material que nos e demasiado polvoso podrá ser trasladado a gran velocidad. En el caso del carbón, el mineral metálico y otros materiales pesados a granel, las bandas suelen medir varias millas de longitud y entregan cientos y hasta miles de toneladas del material por hora. El uso de transportadores de banda para materiales a granel está limitado por las características de los materiales, algunas de las cuales son: • Adherencia, que puede evitar que los materiales se descarguen por completo del transportador o interferir con los componentes del tren de potencia. • Temperaturas superiores a los 71° C que pueden ocasionar deterioro o daño de la mayor parte de los materiales de las bandas. • Reacciones químicas de los materiales transportados con el material de la banda. Algunos aceites, productos químicos, grasas y ácidos pueden dañar las bandas. • Terrones o trozos de tamaño grande que también constituyen un factor de consideración y, por lo general, necesitan que el sistema sea de tamaño mayor que el indispensable para la cantidad de peso que se mueve. Factores que determinan la cantidad de pendiente en transportadores de material a granel. • Peso y fricción. • Otras características de los materiales como: uniformidad del tamaño, forma de los terrones, contenido de humedad, ángulo de reposo y fluidez. Una variación de los transportadores de banda. Transportadores de banda metálica. Su diseño es similar al de los transportadores estándar de banda, la diferencia radica en que su superficie es una banda de metal tejido o sólido. Los materiales incluyen acero al carbono, acero galvanizado y acero inoxidable al cromo, entro otros. También existen bandas de alambre para los casos en que las temperaturas del proceso varían desde 160 hasta 1416°C. El principal uso de los transportadores con banda de alambre es el traslado de productos o cargas unitarias a través de procesos que incluyen tratamientos con líquidos o sustancias químicas, para tratamiento térmico o para calcinación en hornos, como lavado de recipientes de vidrio por aspersión, traslado de productos recorridos hasta los hornos, transporte de tubos de rayos catódicos y movimiento de piezas calientes. Estas bandas pueden limpiarse mientras se encuentran en movimiento. Las aberturas de la malla permiten la circulación de agua, gases, calor y aire para enfriamiento. Transportadores De Superficie Con Cadena Incluyen los tipos de cadena corrediza, barras de empuje y los de remolcador y de trole con carro. Transportadores de cadena corrediza Son los más sencillos, ya que utilizan la cadena para mover paquetes a lo largo de dos vías corredizas. Se utilizan para manejar cargas mayores que las que soportan los transportadores de banda, pero en cuanto a pendientes tienen las mismas limitaciones que los transportadores motorizados de rodillos y de banda. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 14 Sistemas de Transferencia de Materiales Transportadores de barras de empuje Se utilizan en pendientes hasta de 45° debido a que la carga se empuja con un carro conectado a las transmisiones de cadena y ésta se mueve a lo largo de una base o de un canal metálico. Por lo general, son útiles para los movimientos entre los pisos en almacenes o instalaciones con varios niveles. Transportadores de tablillas Emplean una cadena sinfín para impulsar una superficie transportadora de tablillas, de madera o metal, que no se traslapan ni se interconectan; pueden utilizarse como mesas móviles de trabajo así como para transportar cargas unitarias pesadas. Pueden funcionar en pendientes con ángulo limitado debido a la fricción entre las superficies de las tablillas y las cargas, aunque es posible añadir abrazaderas que sostengan la carga cuando las pendientes sean más pronunciadas. Transportador remolcador Utiliza una cadena sinfín que se sostiene de un riel elevado o que corre en una vía por debajo del piso para arrastrar carros y troles. El sistema de remolque en el piso es el tipo más utilizado en los almacenes. Es posible adaptar un transportador remolcador a los pisos de los edificios ya existentes, ya sea excavando en ellos o montando un riel en el techo. La vía ranurada en el piso permite que éste se utilice para otros equipos, pero una vez instalado es muy difícil cambiar de lugar el sistema de vías y de transmisión de cadenas. Este sistema es muy versátil porque puede tenderse alrededor de las zonas de almacenamiento y a lo largo de los pasillos. Además puede tener espuelas para carga y descarga y para almacenar los carros vacíos. Los carros y troles utilizados en este sistema pueden consistir desde un camión para tarimas provistos con ganchos de remolque para acoplarse a la cadena, hasta carros o camiones especiales para aplicaciones particulares. Transportadores para troles tipo carro Emplean una cadena sinfín para halar una serie de troles o carros pequeños que contienen el material a mover. A menudo, cuentan con dispositivos para utilizarlos en las líneas de montaje o llevan moldes para utilizarlos en las operaciones de procesamiento de las fundiciones. TRANSPORTADORES ELEVADOS Incluyen los básicos de trole y los motorizados y libres. Se sostienen y funcionan en un riel de trole impulsado por una cadena de transmisión motorizada que sirve para mover piezas o productos. La trayectoria del transportador puede ser recta, inclinada, con pendiente y en formas curvas; puede hacer uso óptimo de la distribución física del edificio y seguir el flujo de las maniobras de trabajo. Los transportadores pueden tener soportes independientes o estar conectados a las vigas y armaduras existentes, dependiendo de los factores de carga correspondientes. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 15 Sistemas de Transferencia de Materiales Transportadores motorizados y libres Consisten en dos sistemas de troles separados, uno que se mueve impulsado por una cadena y otro que tiene un riel por debajo del riel motorizado a fin de colocar un trole libre que tenga un dispositivo del que se suspende la carga. En el modo motorizado, el sistema de trole motorizado se acopla con el trote libre por medio del contacto de una abrazadera de empuje, en el sistema motorizado con una abrazadera retráctil ene l sistema libre. El desacoplamiento se logra al hacer contacto con otra carga o al mover el accionador de la abrazadera. El sistema es muy flexible ya que puede detener o impulsar cada transportador sin necesidad de interrumpir el sistema. Este transportador puede utilizarse en un proceso en el que los tiempos de operación sean diferentes o donde sea necesario acumular las unidades en lotes antes de iniciar la siguiente operación. TRANSPORTADORES VERTICALES PARA MATERIALES A GRANEL Suelen utilizarse para elevar materiales a granel hasta silos, tolvas u otros contenedores desde donde se distribuirá a las operaciones de mezclado, empaque, carga de camiones o directamente a algún proceso. Algunas de las industrias que utilizan este equipo son las del vidrio, fertilizantes agrícolas y productos químicos en polvo. Polipastos con cucharones Se utilizan para elevar lotes de material a granel a gran altura. El cucharón que transporta el material se mueve en sentido vertical sobre sus guías y asciende o desciende mediante un cable accionado por un polipasto. Transportadores de cangilones (a) Mueven el material a granel en forma vertical, horizontal y en pendientes muy pronunciadas. Algunos tienen los cangilones colgados en cadenas y otros los tienen montados en bandas. El material se carga en un cangilón en la base del equipo por medio de un canalón o tolva y la descarga se realiza cuando el cangilón cambia de posición en la trayectoria horizontal. Pueden moverse con gran rapidez y con una gran capacidad del manejo de carga. Se usan con frecuencia para descargar materiales a granel desde rieles bajo tierra y transportadores de descarga de camiones. Bulk-Flos (b) Elevan el material por medio de paletas sujetas a una transmisión de cadenas, que se encuentra dentro de una cubierta hermética. Se autoalimentan y se autodescargan y son adecuados para procesos continuos de materiales a granel. Elevadores de rotor (c) Similares a los transportadores de gusano sinfín, pero se montan en sentido vertical para llevar materiales a granel y su cubierta es hermética a prueba de polvo y agua. Por lo general se utilizan transportadores sinfín para suministra el material a este tipo de elevador. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 16 Sistemas de Transferencia de Materiales (a) (b) (c) OTROS TRANSPORTADORES ESPECIALES Existen innumerables variantes de los sistemas transportadores estándar, algunos de los cuales son exclusivos de ciertas industrias. Transportador de gusano Consiste en un tornillo que gira en un canal estacionario en el que el material avanza con la rotación del sinfín o gusano. Pueden tener hojas o paletas planas o segmentadas y desempeñar muchas funciones como alimentadores, transportadores y mezcladoras. Las aspas pueden tener diferentes grados de inclinación para comprimir o esparcir los materiales en tránsito. Son bastante cortos. El transportador suele estar cubierto para evitar la salida de polvo y vapores y permitir que el transportador se caliente o se enfríe. La carga o la descarga pueden ubicarse en cualquier punto a lo largo del recorrido. Se usan para transportar una variedad de materiales a granel, desde el grano seco hasta el barro húmedo en las plantas de cerámica. Transportadores con riel en espiral Consisten en un riel continuo en espiral con una transmisión de potencia que lo hace girar para mover cualquier objeto que se cuelgue de él. Tiene mucha aplicación en la industria del vestido y es común que se utilice para artículos que pesen menos de 5 kg. Transportadores oscilatorios y vibratorios Utilizan la frecuencia natural de vibración de un canal para mover el material. Los transportadores oscilatorios utilizan un tren de impulso motorizado para mover el canal que transporta el material contra Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 17 Sistemas de Transferencia de Materiales unos soportes de resorte que producen un rápido golpe descendente y una carrera de regreso que hace vibrar al canal y, de esta forma, transporta el material. Pueden impulsarse de forma mecánica o eléctrica; transportan los materiales haciéndolos saltar sobre una superficie parecida a una batea. Se puede usar como criba y en este caso la batea está hecha de tela de alambre u hojas de acero perforadas. También como alimentador y para esto tiene una gran ventaja que es la precisión del control. La frecuencia y la amplitud del movimiento es bastante controlable y esto regula la velocidad del flujo. Los transportadores vibratorios también pueden emplear una forma de pulsación magnética que produce el movimiento. Estos tipos de transportadores tienen un uso creciente diferentes industrias, por ejemplo: el transporte de productos alimenticios ligeros, como cereales; movimiento, enfriamiento y rompimiento de terrones de arena en las fundiciones; separación de materiales ferrosos y no ferrosos en sistemas separadores y alimentación de piezas pequeñas para equipo automático de empaque o ensamble. Transportadores de paletas Usan unas placas rascadoras para empujar el material a granel no abrasivo, a lo largo de un canal horizontal o inclinado. Transportadores de mandil o de banda articulada. Tienen una serie de bandas interconectadas que se sostienen en un armazón estacionario y se usan TUBOS NEUMATICOS para mover materiales pesados, abrasivos y en terrones, como minerales, piedra, desechos industriales y materiales de desecho. Tubos neumáticos. Utilizan un sistema de presión o de vacío para mover materiales o un recipiente a velocidades un tanto elevadas. Se usan ante todo para transportar correspondencia interna de un edificio, aunque también pueden transportar ciertos tipos de particulados finos de gran volumen. Monorrieles. Es un sistema elevado por medio del cual una serie de carros transporta materiales de un punto a otro sobre un riel. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 18 Sistemas de Transferencia de Materiales Los hay para trabajo ligero y para trabajo pesado, que cumplen las mismas funciones pero varían en su configuración y estructura. A diferencia de los transportadores de trole, cada carro es independiente y el sistema puede ser motorizado o sin motorizar. Son adecuados cuando en una planta se desea utilizar los conductos elevados directos con el fin de ahorrar espacio en el piso o procurara grados de separación en le cruce del tráfico del sistema de manejo. Pueden usarse con mucha eficiencia cuando las operaciones de múltiples niveles demandas un movimiento directo de los materiales entre los pisos o en los procesos de línea continuos, tales como ensamblado, pintado, enchapado o lavado. El monorriel electrificado automatizado necesita dos rieles, igual que el motorizado y libre, pero cada carro está equipado con un motor eléctrico que toma energía del riel electrificado. Este sistema puede diseñarse con espuelas y los carros pueden moverse hacia delante y hacia atrás, con lo que se elimina la necesidad de un circuito cerrado. Este equipo también puede viajar en pendientes verticales pequeñas sin ayuda alguna y puede equiparse con una cadena de transmisión que lo ayude a subir cuestas más empinadas. El monorriel electrificado automatizado es muy adecuado para la mayoría de las industrias ya que los carros de este sistema pueden transportar hasta 4545 Kg. y viajar a velocidades hasta 3m/s. En general los monorrieles se equipan sólo con lo necesario para que puedan utilizarse incluso en las fábricas que apenas comienzan a automatizarse, ya que permite añadirle carros y vías adicionales sin que se interrumpa el proceso existente. Cadenas de arrastre y teleféricos Se usan en instalaciones en las que se realizan movimientos pesados para transportar materiales toscos o para hacerlo a grandes distancias. Las cadenas de arrastre se utilizan en los aserraderos para arrastrar troncos; en las fundidoras, piezas fundidas y desechos de hierro, así como mineral y trozos de carbón en pendientes inclinadas. Los teleféricos se usan para trasladar el carbón o los minerales a largas distancia en camino áspero; pueden ser de una o de muchas canastillas o de uno y múltiples cables y, en muchos casos, recorre grandes distancias donde una instalación de bandas fijas resultaría demasiado costosa. POLIPASTOS Y GRÚAS Son equipos manuales que se utilizan para el movimiento intermitente de cargas dentro de un área fija. Las cargas varían en tamaño y peso y no son uniformes. La mayor parte del movimiento de materiales consiste en elevar y descender cargas, aunque algunos aparatos pueden desplazarse en sentido lateral dentro de un área específica. POLIPASTOS MANUALES Y MOTORIZADOS Son el equipo para elevación más esencial y económico que permite que el operario mueva cargas hasta de 45.360 kg en sentido vertical con el auxilio de cierta ventaja mecánica. GRÚAS DE BRAZO Es un polipasto montado en una corredera en la pluma. El mecanismo del polipasto puede moverse en sentido lateral en la línea, mientras que la pluma puede girar en un arco limitado por las restricciones del edificio o el sistema de Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 19 Sistemas de Transferencia de Materiales montaje de la pluma. Las grúas de brazo básicas son: brazo de ménsula, brazo en voladizo y brazo de columna. Dependiendo de sus capacidades de carga las grúas pueden ser desde manuales y pequeñas hasta torres de carga para más de272.160 kg. GRÚAS DE PUENTE Consisten en un polipasto elevador montado en un puente guía, sostenido por dos carros en cada extremo, que se mueve sobre las vías sostenidas por los elementos del edificio. Pueden ser manuales, motorizadas o, cuando las grúas son muy grandes, éstas pueden accionarse a control remoto. GRÚA DE PÓRTICO Son muy similares a las grúas de puente excepto porque las de pórtico se sostienen por medio de miembros integrados que se mueven sobre vías de piso; este tipo de grúas se utiliza cuando no es posible tener vías elevadas debido a las restricciones del edificio. Este sistema tiene la ventaja de emplearse al aire libre, sin tener que construir una costosa estructura de soporte. ELEVADORES. Son aditamentos que se suspenden del gancho de carga de un polipasto o grúa y permiten mover la carga con más rapidez y facilidad que con un gancho, además de que varias configuraciones de carga no pueden manejarse con gancho. Se clasifican según el método por el cual transportan la carga. # Elevadores de apoyo. Se utilizan para transportar la carga sobre la superficie del elevador, sobre las superficies de apoyo de los bastidores o con ganchos conectados a los elevadores. # Elevadores de tenaza. Sujetan la carga en la superficie por fricción o por opresión de la misma. # Elevadores de sujeción superficial. Pueden ser magnéticos o de vacío. Los magnéticos pueden tener un imán permanente que exige el uso de u dispositivo para desprender la carga o de un electroimán de encendido y apagado. # Elevadores de manipulación. Mueven la carga sobre uno o más ejes para maniobras de colocación y descarga. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 20 Sistemas de Transferencia de Materiales VEHÍCULOS GUIADOS AUTOMÁTICAMENTE Son cada vez más comunes en la manufactura y las actividades de bodega. Son útiles cuando hay necesidad de mover una gran variedad de materiales a distancias largas, desde y hasta una serie de estaciones fijas, aunque sus funciones se están ampliando hasta incluir las actividades de los montacargas, las funciones de las herramientas, la robótica y muchos tipos de transporte diferente. El vehículo guiado en forma automática ya no es tan sólo un dispositivo de transporte automático, sino que ha sido integrado a las células de manufactura automatizadas y a las operaciones de ensamblado; sustituye los vehículos y las bandas transportadoras tripulados y, en muchos casos, sirve como banco de trabajo móvil para ensambles y carga de herramientas. Existen tres tipos de estos vehículos: # El tractor sin conductor que arrastra remolques o carros con material # El dispositivo que mueve cargas unitarias o tarimas independientes # El vehículo integrado, con entrepaños múltiples. Se utiliza para el manejo de correspondencia en edificios de oficinas, así como de suministros y alimento en los hospitales. Sistema de tractor sin conductor Sistemas de guía y control Existen varios métodos para guiar los vehículos automáticos, similares para los tres tipos de vehículos, pero son tres los más comunes. # Guía por cables. Consiste en un cable que se coloca dentro de una pequeña ranura del piso y la máquina sigue el cable mediante la percepción del campo de corriente alterna que lo rodea. El cable también puede usarse para transmitir información e instrucciones al vehículo y, de esa forma controlar sus paradas y su ruta dentro de un sistema complejo. Este sistema es el más usado, aunque es poco flexible y más costoso de controlar. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 21 Sistemas de Transferencia de Materiales # Guía óptica. Es el rastreo óptico de una línea en el suelo. Es menos confiable que la anterior, debido a que la línea se ensucia o se borra. No obstante, en épocas recientes este método se ha mejorado gracias a la luz ultravioleta y a pinturas fluorescentes, las cuales activan los lectores delas máquina sensibles al color y transmiten códigos de señales con los que guían a la máquina y le dan instrucciones. Este sistema es muy eficaz cuando se conjunta con instrucciones de radio o infrarrojas y las comunicaciones provenientes de una computadora. # Control y navegación computarizado a bordo. Estos sistemas se basan en la guía por inercia, como en el caso de los aviones y los misiles. Estas máquinas no siguen un cable o un camino, sino que se les programa y se les enseña de antemano cuales son su camino y sus funciones. Las instrucciones se almacenan en la computadora de a bordo y la máquina avanza o se detiene de acuerdo con las órdenes que reciba del operario o de la computadora. Mientras avanza la máquina verifica el sistema de navegación leyendo con su lector óptico láser, un marcador de código de barras ubicado en un muro o una columna o bien, recibiendo una señal infrarroja o de radio para que corrija la información sobre su posición o modifique sus instrucciones programadas. Las trayectorias dependen de las condiciones del piso. Es importante tomar en consideración las pendientes que existan dentro de la planta, para las cuales el equipo deberá incluir un sistema de aceleración o desaceleración. El uso de estos equipos en exteriores no está muy extendido y es indispensable preparar con mucho cuidado las superficies que se destinen a la intemperie. Debido a que el tractor sin conductor no puede funcionar en reversa, es común que necesite un sistema de circuito cerrado aunque es posible recurrir a sistemas de circuitos múltiples. Los vehículos para cargas unitarias suelen ser reversibles y capaces de trabajar sobre un engranaje recto. Carga y descarga Puede hacerse con ayuda de un operario o de forma automática. Tractor y remolque pueden contar con la opción de desenganche automático, pero es más común que los remolques tengan rodillos en las superficies de carga y descarga donde puede utilizarse un dispositivo de empuje para mover la carga. Los transportadores de cargas unitarias utilizan sistemas similares. Seguridad Los tractores sin conductor cuentan con más dispositivos de seguridad opcionales que los otros dos sistemas. Incluyen sistemas como detección de obstrucciones, detectores sónicos y detectores ópticos, luz estroboscópica, sirena y botones para emergencia. El uso de rótulos de advertencia y espejos en las esquinas y puntos ciegos son buenas medidas de seguridad; también es aconsejable que la velocidad del tractor sea menor que 5 mph. ROBOTS Son máquinas programables capaces de efectuar el movimiento individual de piezas u objetos en trayectorias precisas en el espacio. Asimismo, es posible programar un robot para que mueva piezas en diferentes trayectorias, efectúe movimientos repetitivos, repita los movimientos del brazo humano y mueva piezas sobre cuatro ejes en el espacio. Aplicaciones Las aplicaciones actuales para el manejo de materiales incluyen carga y descarga de máquinas, transferencia desde y hacia transportadores y carga de tarimas. Las Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 22 Sistemas de Transferencia de Materiales aplicaciones más prácticas en este aspecto son las que necesitan maniobras manuales repetitivas, en especial las que incluyen la interacción entre los operarios y las máquinas. Los robots también son ideales para realizar estas maniobras en situaciones extremas de exposición a calor, frío, vapores o radiaciones. Las áreas con mayor potencial para su aplicación son pintura y soldadura. Componentes de diseño Los robots están disponibles con una amplia variedad de capacidades y en diversas configuraciones de diseño. Un robot complejo, con seis ejes de movimiento, puede efectuar muchos de los movimientos de hombros, codos y muñecas. Los más sencillos y menos costosos, con dos grados de libertad, que reciben el nombre de unidades para poner y colocar se utilizan en gran medida en la carga de máquinas y tendrán un amplio uso en el campo del manejo de materiales en los siguientes diez años. Principales componentes Sujetador 1. Manipulador. Efectúa la maniobra y mueve las piezas El manejo de los objetos se facilita con el uso de herramientas que actúan como si el robot tuviera "manos". Las categorías generales para este propósito son sujetadores o elevadores superficiales. Sujetadores mecánicos. Estos sujetadores son palancas con movimiento similar al de los dedos humanos que trabajan por pares uno contra el otro. En términos muy amplios pueden considerarse equivalentes del índice y el pulgar. Elevadores superficiales. Incluyen horquillas elevadoras, ventosas de vacío ganchos o elementos magnéticos. Ventosa 2. Controlador. Almacena los datos y dirige los movimientos del manipulador. El controlador puede programarse mediante el ajuste de levas mecánicas, topes mecánicos e interruptores de límite en los robots de poner y colocar, que corresponden a los tipos de robots más sencillos. A los robots complejos el operador puede "enseñarles" la secuencia de movimientos. Para ello, el robot debe estar en modo de aprendizaje y el operador guía con la mano en el manipulador a lo largo de toda la secuencia de operaciones y las coordenadas de la trayectoria del movimiento se almacenan en la memoria del controlador. 3. Fuentes de energía. Los robots de tomar y colocar carentes de servomecanismos, funcionan por medio de un sistema hidráulico o neumático y son los más sencillos y menos costosos. Su flexibilidad es limitada en términos de la capacidad de programación y colocación, pero son muy confiables. Los robots de tipo servo cuentan con servomotores o válvulas que mueven los miembros del manipulador. Consideraciones en la planeación del empleo de robots Los aspectos que deben tomarse en cuenta en la evaluación de la posibilidad de emplear robots en el manejo de materiales son los siguientes: Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 23 Sistemas de Transferencia de Materiales Capacidad nominal de manejo. Los robots no son equipo de manejo de alta velocidad. capacidad de manejo sobrepasa los 15 objetos por minuto, será mejor estudiar otro método. Si la Peso del objeto. La capacidad actual de manejo de peso de los robots es de 227 a 907 kg, dependiendo del tipo. Cuanto más pesada sea la carga menor será la capacidad de manejo de la misma. Orientación del objeto. La colocación de los objetos es importante y deberá ser siempre la misma. Una limitación significativa de los robots actuales es la necesidad de que las piezas que el robot va a manejar tengan una orientación precisa y, por lo tanto, es común la exigencia de que el robot cuente con un mecanismo de alimentación o colocación. Cantidad de objetos que se manejarán. Los tiempos de preparación para los cambios de producto pueden reducirse mediante el uso de sujetadores de cambio rápido y sistemas para la selección automática del programa. En los casos en que en la misma maniobra se manejen piezas desiguales, podrá recurrirse a un sujetador "mano" para usos múltiples junto con un detector capaz de ordenar al robot que cambie a un programa preestablecido. EQUIPOS DE TRAYECTORIA MOVIL El conjunto de equipos que se describe como equipo móvil para manejo de materiales está constituido por máquinas que para moverse dependen, en esencia, de su propia fuente de potencia y que son independientes en su trayectoria de movimiento. Estos equipos, al ser transportadores integrados para materiales, proporcionan un enlace flexible y relativamente económico entre las secciones de una planta. Esta clasificación general de equipos incluye desde las carretillas más sencillas de dos ruedas hasta los transportes muy complejos que se controlan por medio de computadoras. El equipo móvil se clasifica en dos categorías: # Equipos motorizados dependen de una fuente de potencia integrada para su funcionamiento. # Equipos no motorizados dependen de un motor primario que puede desconectarse, por ejemplo, una pieza del equipo motorizado o, en muchos casos, un operario. Los equipos menos complejos sólo sirven como medio de transporte entre dos puntos, y otros tienen además capacidad para colocar y elevar el material. Por su naturaleza, el equipo móvil para manejo de materiales se clasifica en cinco grupos: 1. 2. 3. 4. 5. Carretillas y carros de mano Montacargas motorizados Carros transportadores Tractores y trenes con tractor Grúas industriales móviles Existe una amplia variedad de ruedas que se pueden usar en estos equipos, como son las macizas, con llantas de hule acojinadas, con llantas resistentes al aceite, con llantas de alta tracción, con llantas para baja potencia, con llantas que no dejan marca, con llantas conductoras, con llantas laminadas y con llantas inflables entre otras. Factores para la selección y uso de motores de combustión interna Para la selección del motor se tienen en cuenta aspectos como la velocidad que puede alcanzar el equipo, la vida útil, el ambiente en el que se trabajará, el combustible que utilizan, la potencia que alcanza y el costo de mantenimiento. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 24 Sistemas de Transferencia de Materiales Factores para la selección y uso de vehículos impulsados con acumuladores Otros equipos no se impulsan con motores sino con acumuladores, los cuales necesitan cargarse a intervalos frecuentes, ya sea por una recarga o por un cambio del acumulador. Las ventajas de su uso son, entre otras: la emisión de menos vapores, la disminución de la contaminación por calor y realización de una operación más silenciosa, sin embargo, su aplicación puede verse restringida debido al peso de estos acumuladores que son de gran tamaño. CARRETILLAS Y CARROS DE MANO Este equipo es el mejor auxiliar disponible para el manejo de materiales. Su sencillez básica permite que se adapte con toda facilidad en aplicaciones de un solo uso. El mercado proporciona una amplia gama de tipos de carretillas y carros disponibles, y si bien, hay muchos para ciertas industrias específicas, también es posible solicitar diseños especiales son costo adicional o con un muy bajo costo. CARRETILLAS DE DOS RUEDAS Son en esencia palancas montadas sobre dos ruedas. El eje que conecta las ruedas sirve como apoyo de la palanca y sopota hasta un 80% del peso de la carga. Por lo general esta carretilla se utiliza para mover cargas pequeñas sobre pisos lisos, con movimientos no repetitivos y en distancias cortas. Las carretillas suelen medir 1.21.6 metros de altura y se destinan a llevar gran variedad de material en sacos, barriles, pacas, cajas y cajones. Algunos de los accesorios más usados son las extensiones para altura, aditamento para subir escaleras, frenos de seguridad, abrazaderas y correas. PLATAFORMAS CON RUEDAS Estas plataformas son pequeñas y en ellas se colocan cargas para transportarlas a distancias cortas de manera intermitente. Estas plataformas suelen tener ruedas fundidas y el operario tira de ellas o las empuja. CARROS PARA FÁBRICAS Son plataformas o contenedores con ruedas, que se mueven gracias al operario o a un tractor que puede desconectarse. En este grupo existe una gran diversidad de tipos u la variedad de aplicaciones para mover materiales y para almacenamiento móvil es todavía mayor. Los carros para fábrica manuales se guían por el sentido de la fuerza del movimiento y son muy similares a las plataformas con ruedas. Es posible adquirirlas con diferentes configuraciones de ruedas, esto con el fin de lograr cierto equilibrio entre la estabilidad y la facilidad de maniobra. Los carros para fábrica remolcados se conectan a un motor primario por medio de una barra de tiro que controla la dirección. En el comercio pueden encontrarse carros remolcados con dirección en dos y en cuatro ruedas. La dirección de dos ruedas suele ser las menos costosa y de mayor uso. PATINES SEMIVIVOS Es una plataforma o caja rectangular que tiene dos ruedas en un extremo y dos soportes o patines fijos en el otro. El extremo de soportes fijos cuenta taimen con un pasador robusto al que se engancha un Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 25 Sistemas de Transferencia de Materiales gato de dos ruedas. El gato y su palanca se emplean para elevar y dirigir, lo cual permite al operario maniobrar con el patín. TRANSPORTADORES TARIMAS HIDRÁULICOS PARA Transportador Hidráulico para tarimas Se utilizan para movimiento en la estación de trabajo y, a veces, en distancias cortas. Su capacidad normal es de 1130 a 3625 Kg. Estos transportadores necesitan una cantidad de mantenimiento mínima y pueden durar hasta 20 años. Pueden estar equipados con un sistema elevador hidráulico de acción manual parecido a un gato o un sistema accionado por pedales para elevar la tarima cargada. En estas carretillas se suelen utilizar horquillas para levantar tarimas o plataformas para recipientes especiales, así como para mover y colocar cargas pesadas. MONTACARGAS MOTORIZADOS Es posible que este grupo de equipos sea el más grande y variado en lo que se refiere a movimiento de materiales. El montacargas motorizado goza de popularidad gracias a su versatilidad ya que, con toda facilidad, puede tomar una carga unitaria, transportarla con rapidez en una variedad de entornos y, después, colocarla en sentido vertical en casi cualquier punto que esté a su alcance. Según los volúmenes que se maneje, los montacargas resultan menos económicos en recorridos de más de 90 m pues, por lo regular, su velocidad máxima es de 7 a 14Km/h. Los montacargas motorizados suelen contar con horquillas para llevar cargas unitarias, aunque en lugar de éstas puede utilizarse una gran variedad de aditamentos especiales. La potencia que necesitan los montacargas proviene de motores de combustión interna o motores eléctricos con acumuladores. De acuerdo con su diseño y, en particular, de la combinación de ruedas y llantas que emplee, los distintos montacargas pueden funcionar en una diversidad de terrenos. Las capacidades de carga usuales varían desde 450 a 18000 Kg. Sin embargo, para mover y apilar los contenedores grandes para embarque se recurre a montacargas con capacidades superiores a los 45000 Kg. , que se utilizan en la intemperie. Cuando se trata de áreas de almacenamiento importantes, es vital establecer el ancho de los pasillos y la relación de éstos con la elección del montacargas; para lo cual se toma la información que el fabricante suministra en cuanto a los radios de viraje del vehículo. En general la capacidad del montacargas se calcula de la siguiente manera: A = Distancia, desde el centro del eje delantero hasta el talón de la horquilla. B = Distancia, desde el talón de la horquilla hasta el centro de la carga. C = Distancia (A + B) desde el centro del eje delantero hasta el centro de la carga. D = Longitud de la carga en las horquillas W = Peso de la carga Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 26 Sistemas de Transferencia de Materiales 1. Capacidad nominal = W x C 2. Longitud máxima de la carga para una carga dada C = Capacidad nominal W 3. Carga máxima para un longitud dada de la carga W = capacidad nominal C En el siguiente ejemplo se muestran los cálculos reales: 1. El montacargas está especificado para 3000 lb. (W) a 20 in. (carga de 3000 lb. Que tiene el centro a 20 in (B) desde el talón de la horquilla). 2. La distancia desde el centro del eje hasta el talón de la horquilla es e 10 in ( A) 3. La carga que se manejará en las tarimas es de 2000 lb. C = A + B = 10+20 = 30 in. Capacidad nominal en in. X lb.= W X C = 3000 X 30 = 90000 in X lb. C = Capacidad nominal en in x lb. = 90000 = 45 in. W 2000 B = C – A = 45 –10 =35 in. D = 2 X B = 2 X 35 = 70 in de longitud permisible para la carga 4. Cuando se seleccionen aditamentos, es necesario consultar al fabricante para determinar el grado de efecto negativo que estos pueden tener sobre la capacidad útil de carga del montacargas. Por lo general el ancho de los pasillos se establece de la siguiente forma: A = ancho del pasillo. TR = radio de giro del montacargas L = longitud de la carga C = espacio libre del pasillo (total en ambos lados). AX = distancia desde la línea trasera de la carga hasta la línea central del eje. A = TR + L + C + AX MONTACARGAS CONTRABALANCEADOS DE CONTRAPESO O Estas son las máquinas más comunes para el manejo de materiales. Utilizan su gran masa de peso, colocada con todo cuidado, a manera de contrapeso a la masa de la carga que se mueve. Por lo general, tienen un mástil o torre inclinable que inclina el mecanismo elevador hacia atrás a partir de la posición vertical de elevación para que el contrapeso de la carga sea mayor durante el movimiento. Las máquinas básicas tienen dos ruedas de impulsión al frente y dos ruedas de dirección en la parte posterior. Las versiones de tres ruedas necesitan menos espacio para virar pero son más inestables en las operaciones de levantamiento. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 27 Sistemas de Transferencia de Materiales Los montacargas tienen capacidades estándar de 1000, 2000, 3000, 4000, 5000, 60000 y 10000 libras, con centros de carga de 24 in. En la mayoría de los casos el poste de levantamiento es de 240 in. Pocas veces se compra el diseño básico de los montacargas. Las variantes más comunes corresponden a la altura del poste y a la altura de elevación. El uso de postes múltiples puede ampliar la capacidad de la máquina a grandes alturas de elevación a costa de una reducción en la cantidad de carga que se puede subir. MONTACARGAS DE CABALLETE Difieren de los de contrapeso en que no dependen de la masa de su peso para equilibrar el peso de la carga, por el contrario, en el montacargas de caballete se colocan las dos ruedas principales de soporte de carga sobre el centro de la misma o delante de ésta. Este montacargas es muy estable. MONTACARGAS DE CARGA LATERAL Son una combinación especial del montacargas de caballete y el montacargas para pasillos estrechos. Se utiliza cuando los pasillos son estrechos y el transporte debe hacerse rápido o bien cuando las cargas son largas y estrechas; por ejemplo, tubos o barras. Este montacargas no necesita girar para tomar o dejar las cargas. MONTACARGAS CON CONDUCTOR A PIE En estos montacargas el conductor camina junto con el vehículo y dirige el funcionamiento de éste mediante una unidad de control unida al vehículo. Tienen las mismas características que los montacargas con contrapesos y de caballete más grandes. Se utilizan para elevar y apilar cargas ligeras y trasladarlas en distancias cortas. CARROS DE CABALLETE Estos carros de caballete son motorizados, de gran capacidad y muy fáciles de maniobrar. Se carga y descarga con mucha rapidez, aunque la colocación exacta de la carga exige otros métodos. Con este carro de caballete es posible transportar cargas unitarias casi a velocidades de carretera. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 28 Sistemas de Transferencia de Materiales CARROS PARA SURTIDO DE PEDIDOS Estos carros tienen una plataforma elevada delante del mástil, desde el cual pueden manejarse el montacargas y la plataforma. Su uso habitual consiste en tomar cargas parciales en pasillos estrechos y a alturas de hasta 7m, lo cual permite ahorros considerables de mano de obra y espacio. ADITAMENTOS PARA EL MANEJO DE MATERIALES Los aditamentos de mayor uso son las horquillas para montacargas, que pueden ajustarse a diversos anchos y suelen medir de 80 a 160 cm. de longitud. La longitud de las horquillas debe ser por lo menos 2/3 de la longitud de la carga máxima que se elevará. Las piernas normales de dos etapas (doble carrilera-telescópico) alcanzan una altura de elevación de unos 5.5 m; las piernas de tres y de cuatro etapas alcanzan alturas hasta de 6m. Algunos montacargas especiales están diseñados para trabajar a más de 6m. La diferencia en la altura de las horquillas y la altura total extendida es, por lo general, de 1.2 m, la cual coincide con la altura del tope trasero de la torre. Con frecuencia, los montacargas se equipan con un aditamento o combinación de aditamentos que permiten que el vehículo realice ciertas funciones particulares o, sencillamente, que funcione con más eficiencia en una situación dada. En algunos casos, estos aditamentos sustituyen a las horquillas convencionales cuando éstas no resultan adecuadas para los productos que se manejarán. En otros casos, el aditamento se utiliza para aumentar la capacidad de trabajo de las horquillas, ya que permiten a éstas movimientos adicionales. Es importante que, al elegir los aditamentos, se consulte al fabricante, ya que éstos pueden tener un efecto negativo sobre la capacidad útil de transporte del montacargas. Cuando se instalan aditamentos es necesario modificar la placa de especificaciones del montacargas de manera que ésta indique la nueva capacidad efectiva del mismo. Con frecuencia, los aditamentos restringen la actividad del montacargas a una función especializada y limitan su versatilidad. Algunos de los aditamentos más sencillos se montan sobre los rieles de soporte de las horquillas y sólo se necesitan unos minutos para instalarlos y desmontarlos. Los aditamentos más complejos, en particular los que necesitan conexiones hidráulicas, deben considerarse como conversiones permanentes. A continuación se enumeran los aditamentos más comunes y se hace una breve descripción de los mismos: 1. Ariete. Una sola saliente o barra se monta en lugar de las horquillas para transportar rollos o bobinas en los lugares donde puede entrar con facilidad en sentido horizontal. Hay arietes de muchas longitudes y diámetros para manejar una gran variedad de productos, desde rollos de lámina de acero hasta rollos de alfombra. 2. Aditamento para barriles. Se utiliza para asistir el reborde Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 29 Sistemas de Transferencia de Materiales superior de los tambores metálicos y transportarlos en posición vertical. 3. Horquillas para bloques de concreto. Estas horquillas y sus similares para ladrillos, se destinan específicamente para mover pilas de material de construcción sin tarimas. 4. Abrazadera para rollos de papel. Diseñadas para sujetar y transportar con cuidado rollos en posición vertical. Es común que se combinen con un rotador que permite que, cuando los rollos están enrollados de manera suelta o se dañan con facilidad, se transporten en posición horizontal. 5. Empuje y tracción. Llevan la carga sobre una placa pulida en lugar de las horquillas. Su finalidad es colocar las cargas en entornos de gran densidad sin usar tarimas. En lugar de tarima, debajo de la carga se utiliza una hoja delgada que se agarra con abrazaderas hidráulicas; para cargarla, se tira de ella hacia la placa del montacargas y se empuja a su siguiente posición. 6. Abrazadera para pacas. Se usa para sujetar y cargar materiales en pacas (caja) y depende de la presión hidráulica para asir las pacas por los costados. 7. Cucharón. Se utiliza para mover material suelto o a granel, consiste en un cucharón metálico que se monta en lugar de las horquillas y tiene un mecanismo para vaciarlo. La inclinación del cucharón para cargar y transportar se logra al inclinar la torre del montacargas hacia el frente y hacia atrás. 8. Abrazadera opresora. Se utiliza para asir los lados de las cajas en forma similar a la abrazadera para pacas, la diferencia estriba en que los brazos de sujeción son lisos y aplican a la caja una presión uniforme para no dañar su contenido. Esta abrazadera elimina la necesidad de tarimas pero las abrazaderas precisan espacio adicional a los lados del material. 9. Elevador para manejo elevado. Transporte cajas de cartón plegadas porque engancha la parte superior en la solapa de las mismas. Su ventaja más importante es que puede lograr una alta densidad de almacenamiento, pues sólo necesita un mínimo de espacio material y no necesita tarimas ni hojas de deslizamiento. 10. Abrazadera opresora. Se utiliza con casi todos los equipos de aditamentos, incluso con las horquillas y permite que las cargas se coloquen con precisión de derecha a izquierda sin que el montacargas cambie de lugar. Su función principal es acelerar la colocación de cargas y aprovechar al máximo el espacio entre las cargas que se encuentran en los estantes. Con el desplazador lateral, el montacargas sufre menos desgaste, pues no es necesario moverlo con tanta frecuencia. 11. Horquillas ajustables Las horquillas ajustables se utilizan cuando se trabaja con una gran variedad de tamaños de cargas y tarimas. Aunque la mayor parte de las horquillas son de ajuste manual, las de ajuste mecánico o hidráulico permiten que el operario las ajuste desde su asiento. 12. Estabilizadores de cargas. Los diversos estabilizadores de carga disponibles en el mercado, permiten que las cargas inestables o las que se acomodan de manera suelta queden bien sujetas durante el transporte. Estos estabilizadores consisten en una abrazadera vertical que ejerce una presión descendente sobre la carga y la mantiene en su lugar durante el movimiento. 13. Horquillas con abrazaderas (contorno). Son similares al colocador de horquillas y pueden emplearse para recoger cargas en la forma convencional o para sujetarlas entre las horquillas. Es muy común que este dispositivo se use en combinación con las horquillas ranuradas especiales para transportar tambores. 14. Rotador: Permite girar la carga 360°; por lo general, para descargar el rotador se usa con dispositivos para carga unitaria, los cuales circundan las horquillas y quedan fijas en ellas durante la Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 30 Sistemas de Transferencia de Materiales rotación. También puede utilizarse con diversas abrazaderas cuando se necesita un movimiento de rotación. 15. Horquillas de extensión. Es muy común que se empleen en combinación con los montacargas de caballete para alcanzar cargas en los estantes cuando las ruedas delanteras quedan fuera de éstos. Este aditamento también permite alcanzar materiales en los estantes cuando éstos se estiban en dos hileras de fondo. El mecanismo de extensión es un sistema de pantógrafo hidráulico ubicado entre la torre y las horquillas del montacargas. CARROS TRANSPORTADORES Cuando el proceso de manufactura se realiza en grandes volúmenes, se utilizan sistemas de transportadores para mover materiales de un punto a otro. cargar y descargar y no están relacionados con un módulo específico de unidad de carga. Estos vehículos se denominan carros transportadores. Cuando se trata de volúmenes pequeños o de varios movimientos de densidad variable se emplean vehículos con plataforma fija, los cuales dependen de un sistema auxiliar para Estos carros pueden conseguirse en muy diversos tamaños y formas, y en dos tipos básicos (Fig. 4- 10). Uno es del tipo con conductor a pie y el otro es con conductor del carro; pueden ordenarse con motores eléctricos o de combustión interna. Su capacidad de carga suele ser limitada; las cargas grandes se manejan con otros tipos de equipo. Carro con conductor a pie. Habitualmente este carro tiene suspensión en tres puntos y se usa por medio de un acumulador eléctrico, aunque algunos cuentan con motores pequeños enfriados por aire. Su diseño es similar al de los montacargas sin conductor ya descritos, excepto que tienen una plataforma fija. Los hay con capacidades de carga de 450 a 1360 kg (1000 a 3000 lb) y su aplicación se limita a cargas que no estén en contenedores. Se cargan y descargan a mano o, tratándose de objetos pesados, se utilizan polipastos y grúas. Carro con conductor. Este carro se adapta a una gran variedad de aplicaciones especiales, como el transporte de personal, carros contra incendio y talleres de mantenimiento portátiles. Los más sencillos tienen un asiento para el conductor y una plataforma plana para la carga. Esta configuración les permite mover toda clase de suministros y materiales dentro de un edificio a distancias de más de 90 m (300 ft). El suministro de potencia proviene de motores eléctricos con batería o de motores de gasolina enfriados por aire. Se usan mucho las suspensiones de tres y cuatro puntos; las unidades grandes tienen un sistema completo de suspensión junto con llantas neumáticas. Estos vehículos pueden trabajar en terrenos irregulares y alcanzar velocidades hasta de 30 km/h (20 mi/h). TRACTORES Y TRENES CON TRACTOR El término tractor (Fig. 4-11) se aplica a un vehículo de motor que puede desconectarse y que sirve como medio de locomoción para un vehículo o un grupo de vehículos que transportan carga pero que no cuentan con impulso propio. El tractor es un vehículo dirigible que conduce un operario. Por lo Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 31 Sistemas de Transferencia de Materiales general, los tractores se clasifican en pequeños, medianos y grandes, de acuerdo con la capacidad de tracción de la barra de tiro. Tractor utilizado en aplicaciones industriales. Cuando los tractores deban recorrer pendientes de más de 5% habrá que consultar al fabricante, ya que será necesario tomar en consideración una serie de factores que varían de acuerdo con el diseño del tractor. Los criterios mínimos de seguridad se indican en la sección 1910.178 de la norma OSHA (Powered Industrial Trucks), referencia obligada que debe consultarse antes de seleccionar estos vehículos. La aplicación principal de estos vehículos es para mover artículos de gran volumen a distancias demasiado grandes para un montacargas, es decir, alrededor de 90 m (300ft). Dado que los trenes con tractor no se cargan por sí mismos, es necesario contar con un sistema que cargue el tractor y el resto de tractores y remolques, lo cual implica la necesidad de engancharlos y desengancharlos constantemente. Una alternativa es que se use un montacargas como tractor y que el operario cargue los remolques. Aparte de los montacargas, en las aplicaciones industriales más comunes se utilizan cinco tipos de tractores: TRACTORES PARA CARRETERA Estos tractores se utilizan para el transporte en carretera y son más o menos especializados para este propósito. No obstante, también tienen aplicación en complejos industriales grandes para mover materiales entre lugares lejanos, siempre y cuando lo justifiquen la rapidez y el volumen del movimiento de materiales. Además, este tractor se utiliza mucho en patios de fábricas para mover semi - rremolques cargados o vacíos. TRACTORES CON CONDUCTOR A PIE Estos tractores son los más pequeños de los tractores de tipo industrial'; tienen un acumulador eléctrico y su fuerza motriz, frenado y dirección provienen de una sola rueda o de un par de ruedas muy cercanas entre sí. El mecanismo de impulsión tiene controles manuales en la varilla de dirección, al igual que en otros equipos con conductor a pie y también se utilizan controles con dispositivo de seguridad. Para lograr una mayor estabilidad se utilizan otras dos ruedas traseras. Existe tina gran variedad de acopladores y ensanches para conectar el tractor con los remolques y con los patines semivivos. TRACTORES CON CONDUCTOR DE PIE ABORDO Este tractor es una versión más grande que la de conductor a pie. Las diferencias principales son que el tractor grande está provisto de una plataforma en la que el operario viaja de pie durante la maniobra; tiene dos velocidades de avance: una velocidad baja comparable con el paso del operario, de unos 5 km/h (3 mi/h), y una velocidad alta de unos 11 km/h (7 mi/h) son comunes en este equipo. Gracias a que su velocidad de operación es mayor, tienen una gama más amplia de operaciones; por ello cuentan con acumuladores más grandes, lo cual los hace más pesados y voluminosos que los tractores con conductor a pie. TRACTORES CON CONDUCTOR Estos tractores pueden solicitarse con disposiciones en las que el conductor puede ir de pie o sentado. El tractor con conductor de pie es más compacto y se adapta mejor a lugares congestionados o poco espaciosos. El tractor con asiento por lo general es más grande y se utiliza cuando las distancias y las velocidades son mayores y alcanzan distancias de 0.8 km (1/2 milla) o más. En ambos tipos de tractores se utilizan baterías eléctricas y motores de combustión interna; sin embargo, es más común que los Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 32 Sistemas de Transferencia de Materiales modelos con conductor de pie tengan batería eléctrica y que los tractores con asiento para el conductor tengan un motor de combustión interna. TRACTORES ESPECIALIZADOS. Los tractores especializados suelen destinarse a cargas muy pesadas y, con frecuencia, son parte del propio transportador sobre ruedas. Las aplicaciones más comunes son: manejo de grandes cargas sueltas, como metales fundidos y materiales granulares y, también, para mover carros de ferrocarril en los patios. GRÚAS INDUSTRIALES MÓVILES Las grúas industriales móviles desempeñan una serie de funciones de manejo de materiales relacionadas con la planta y la producción. Pueden adaptarse en particular a cargas grandes o poco comunes o cuando sea necesaria una colocación cuidadosa. En algunas aplicaciones sólo se utilizan para colocar una carga dada; en otras aplicaciones, funcionan como motor primario y colocadores. A diferencia de otros equipos para elevación, las grúas móviles no necesitan ninguna estructura de soporte dentro de la planta. Su ventaja principal es que pueden llegar a lugares que no suelen ser accesibles para otros tipos de equipo para manejo de materiales. Con excepción de las grúas de caballete, la grúa industrial móvil depende de una pluma para alcanzar y elevar las cargas. La posición de la pluma es la que determina dónde puede colocarse una carga y cuál es el mayor tamaño de carga que puede elevarse con seguridad. A continuación se describen los tipos de grúas móviles de uso común: GRÚAS MANUALES PORTÁTILES El diseño de estas grúas es similar al de la carretilla elevadora manual pequeña, excepto porque en lugar de horquillas tienen pluma y gancho. Son muy usadas para mover, colocar y retirar piezas de trabajo de los equipos de proceso, cuando el volumen no hace costeable un equipo elevador permanente. También se utilizan con frecuencia en los talleres de mantenimiento y reparación para ayudar a desmontar y montar el equipo de la planta. La elevación se hace con malacate y cable manuales o con un sistema hidráulico de accionamiento manual. Las capacidades de elevación habituales están limitadas a 900 ka (2000 lb) o menos. GRÚAS DE ESTIBADOR Esta grúa no es Giratoria sino que, para colocar el gancho, debe moverse todo el vehículo. Esto limita su empleo a lugares más o ¡llenos despejados. El operario puede extender la pluma para alcanzar la carga y retraerla a una posición más cercana para que pueda transportarse. La grúa es un vehículo más o menos rápido y se utiliza para recorrer una carga y llevarla a su destino. Las ruedas delanteras, de soporte de carga, son también las ruedas motrices y las ruedas traseras son las que controlan la dirección. Este tipo de grúas tienen suspensiones 'de tres y (10 cuatro puntos y, con frecuencia, se utilizan para remolcar los carros de la fábrica a la vez que los cargan y descarnan. Sus capacidades de carga más usuales varían de 1800 a 3600 kg (2 a 4 toneladas). GRÚAS DE PLUMA GIRATORIA Estas grúas tienen mayo capacidad que las grúas de estibador y se utilizan más para colocar cargas que para transportarlas. La estructura de la pluma está construida de modo que el operario pueda Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 33 Sistemas de Transferencia de Materiales girarla 180' y cuenta con estabilizadores laterales. Este tipo de grúas pueden tener motor diese] o a gasolina y también las hay con motor eléctrico y acumuladores. GRÚAS DE VUELTA COMPLETA Estas grúas pueden girar una carga 360° y, por lo general, son las grúas móviles más grandes. Por lo general, estas grúas se usan para coloca¡- cargas y no para transportarlas. Muchas veces se montan sobre un chasis de camión para que se muevan con rapidez entre los puntos de trabajo. Se impulsan con motores diese] o de ignición por chispa mediante convertidores hidráulicos directos de par de torsión. La capacidad de elevación de carga con la pluma en la posición más vertical posible puede ser hasta de 90 000 kg (100 toneladas) y puede lograr alcances de más de 30 m (100 ft). Se impulsan col] motores diesel o de ignición por chispa mediante convertidores hidráulicos directos de par de torsión. Sus aplicaciones industriales se limitan casi por completo a trabajos de construcción y mantenimiento de estructuras grandes. GRÚAS DE CABALLETE La grúa de caballete no tiene pluma sino una armadura colocada sobre ruedas en la que se montan dos polipastos con capacidad para moverse dentro de los límites de la armadura para colocar la carga con toda precisión. La grúa de caballete está relacionada con los carros de caballete: es una grúa muy adaptable que se usa para colocar y mover materiales. Además, su diseño le otorga una gran estabilidad y puede moverse a velocidades relativamente altas. La armadura consiste en cuatro columnas verticales montadas sobre las ruedas de alta flotación del vehículo y soporta dos rieles horizontales de la grúa que mueven los polipastos elevadores. Su capacidad de carga varía desde 9000 hasta 55000 kg (10 a 60 toneladas) por polipasto, es decir, una capacidad total de 18000 a 110 000 kg (20 a 120 toneladas). Se usa una gran variedad de sistemas de potencia, todo, ellos impulsados con motor. Los sistemas hidráulicos son los de mayor uso en transporte, izado y colocación. Sin embargo, un fabricante utiliza un generador eléctrico impulsado con motor de combustión interna para realizar todas las funciones de la grúa con motores eléctricos. La grúa de caballete puede funcionar en áreas de alta densidad y es muy fácil de maniobrar, pues cualesquiera de las cuatro ruedas puede girarse e impulsarse en forma independiente. Sus aplicaciones más comunes son en los patios para almacenamiento de acero. carga y manejo de contenedores para embarque, piezas comerciales de concreto precolado, carga de camiones y carros y en los muelles. Pueden adaptársele dispositivos especiales para manejar carga, lo cual aumenta la versatilidad de esta grúa. TRANSPORTE DE FLUIDOS Un fluido es una sustancia que se deforma continuamente bajo la aplicación de un esfuerzo de corte (tangencial), sin importar cuan pequeño sea este esfuerzo. Los fluidos abarcan las fases líquidas y gaseosas ( o de vapor) de la materia. Los principales parámetros a tener en cuenta en la elección de un sistema de transporte de un fluido son: 1. El tipo de fluido a transportar. De él se tendrán en cuenta sus características principales, tales como: viscosidad, densidad, estado físico de la materia. 2. El estado inicial y final del fluido en la trayectoria que desarrolla. Para esto se analiza: la presión, el caudal y la temperatura del fluido. 3. Materiales disponibles en el mercado para el transporte del fluido. 4.Medio ambiente donde se instalará el sistema de transporte del fluido. Los parámetros cambian si: a. Es un fluido corrosivo. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 34 Sistemas de Transferencia de Materiales b. El fluido es muy frío y no se quiere que se condense. c. No se desea pérdida del calor del fluido. d. Es un fluido inmerso dentro de otro fluido. Los sistemas de transporte de fluidos generalmente requieren una bomba de presión para transportarlos, a no ser que la diferencia de alturas sea suficiente para desplazar el fluido y que éste llegue con las condiciones que se necesiten. DISPOSITIVOS DE CLASIFICACIÓN, CONSOLIDACIÓN Y DESVIACIÓN Con frecuencia, los sistemas de manejo de materiales tienen la capacidad hasta cierto punto de identificar, clasificar, consolidar y desviar piezas, productos o cargas unitarias. Lo anterior se logra con accesorios y equipos periféricos que pueden variar desde sencillos desviadores mecánicos hasta complejos lectores ópticos para revisión de materiales que pueden leer e identificar caracteres alfanuméricos y clasificar 20 000 artículos por hora, casi siempre para el manejo de piezas postales. Cualquiera que sea la complejidad del sistema, habrán de tomarse en cuenta tres elementos básicos: identificación de los artículos que se van a clasificar o consolidar, reconocimiento del artículo y orden de activación del mecanismo para que lo desvíe. Clasificación mecánica simple. En la clasificación mecánica simple, los artículos se reconocen o identifican mediante sus diferencias inherentes como tamaño, forma, peso y demás diferencias físicas; por lo general, la identificación se realiza por contacto, es decir, un artículo debe hacer contacto con un canal o con guías palpadoras que disciernen las diferencias físicas y se acciona una leva u otro mecanismo sencillo que hace funcionar un tobogán u otro dispositivo desviador Mecanismos desviadores. Los mecanismos desviadores pueden clasificarse como dispositivos que desvían, empujan, impulsan o inclinan los artículos. Existen muchas variantes dentro de cada grupo (Fig. 3-16). Clasificación electromecánica. La clasificación electromecánica utiliza aparatos para identificación sin contacto, que detectan tanto las diferencias inherentes como las diferencias aplicadas, las cuales señalan, ya sea en la carga o en el paquete, con un código que pueda reconocer un detector o lector óptico que acciona un mecanismo desviador. Fotosensores. Son los detectores y lectores ópticos de uso más común. Un control fotoeléctrico consta de: una fuente de luz, un fotorreceptor, un amplificador y una salida. Un haz de luz proveniente de la fuente activa los elementos fotosensibles del fotorreceptor y produce una señal eléctrica. Esta señal excita a un relevador que, a su vez, acciona el mecanismo desviador. Cuando se utiliza como sensor o detector, el control fotoeléctrico puede utilizarse para: • • • • Detectar la presencia o ausencia de recipientes o productos en un transportador Detectar productos de medidas mayores o menores a las establecidas Clasificar productos por tamaño Contar los artículos Asimismo, es posible acomodar los controles fotoeléctricos en serie de modo que sean capaces de leer el código de un recipiente. Cada sensor que forme parte del lector óptico detectará una sola marca o Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 35 Sistemas de Transferencia de Materiales espacio en blanco del código y, después, transmitirá la información binaria de la exploración a la función lógica del controlador. Éste, a su vez, enviará una señal al mecanismo desviador. Los códigos más comunes tienen un formato de tipo escalera y permiten que el lector óptico los lea en sentido vertical. Identificación automática. El término identificación automática se refiere a la capacidad de rastrear materiales dentro de la fábrica mediante el uso de tecnologías automatizados parcial o totalmente. La más común de éstas es el código de barras, que hace pasar un lector óptico sobre un código de barras y se ha empleado desde hace 20 años. El producto se identifica mediante un código de barras, que son una serie de barras negras que varían en espesor y proximidad. El ojo humano no es capaz de descifrar el código, pero el lector óptico lo hace con facilidad ya que estos códigos fueron diseñados para las computadoras. Los lectores ópticos pueden ser bastones de mano, pistolas láser o lectores de rayo láser móvil. El bastón de mano debe tocar el código de barras, mientras que entre la pistola láser y éste puede haber varios centímetros de separación. Los lectores de rayo láser móvil resultan ideales para leer los códigos de barras de los artículos que viajan en transportadores. El lector óptico se coloca en un lugar donde pueda emitir el rayo que buscará el código de barras. El reconocimiento óptico de caracteres (OCR, optical character recognition) es un conjunto de caracteres alfanuméricos que puede leerse mediante un lector o escáner y por la vista humana. Sin embargo la tecnología del OCR es menos confiable y más costosa que el codificado con barras. El término medio entre las dos tecnologías consiste en colocar una etiqueta al lado del código de barras. Una tecnología emergente es la de los dispositivos de identificación por radio frecuencia (RFID, radio-frequency identification devices), que emplea una etiqueta sólo para lectura, la cual se sujeta a una carga unitaria y emite señales de radio. Cuando la computadora recibe estas señales, identifica el contenido de la carga. Algunas compañías hacen el experimento de instalar la identificación por radio frecuencia en el transportador de un trole y los códigos de barras en la carga unitaria a fin de integrar el rastreo de los materiales y de los sistemas de transportadores. Estibadores de tarimas. Estos estibadores reciben paquetes, cajas o bolsas, por separado, desde un transportador y los estiban sobre una tarima de acuerdo con un patrón determinado y con el número de hileras necesario. No es preciso que todas las hileras se estiben en la misma forma. En general, las unidades que se van a estibar se reciben en una banda de control en la entrada de la máquina. En este momento se efectúa el conteo y la unidad se orienta según el tipo de estiba deseada. Cada vez que se completa una hilera, un dispositivo de empuje mueve las unidades hacia un transportador de mandil y, una vez concluida la hilera, el transportador se retira y deposita esa hilera sobre la que está debajo. La maniobra se repite hasta que se completa la carga de la tarima, la cual se descarga y se reemplaza con una vacía. Se necesitan grandes volúmenes de unidades de tamaño uniforme y se calcula que el uso de estos estibadores resulta económico cuando hay necesidad de colocar alrededor de 900 unidades por hora en tarimas. Las máquinas grandes pueden manejar más de 6000 unidades por hora de ciertos productos. BIBLIOGRAFÍA TARGHETTA, ARRIOLA Luis. Transporte y Almacenamiento de Materias Primas en la Industria Básica. Editorial Blume. España, 1970. Tomos 1 y 2. HODSON, William K. Maynard Manual del Ingeniero Industrial. Editorial Mc. Graw-Hill. México. 1996. Tomo 4. ROSALER, Robert C. Manual del Ingeniero de Planta. Editorial Mc. Graw-Hill. México. 1997. Tomo 3. Escuela de Estudios Industriales y Empresariales – Ing. Industrial - UIS Diseño de Plantas. – Ing. Edwin Alberto Garavito H. 36