PROPIEDADES MECÁNICAS DE LOS

MATERIALES

PROPIEDADES Y COMPORTAMIENTO MECÁNICO

• Composición

• Microestructura

Propiedades

mecánicas

• Naturaleza de los enlaces

• Estructura cristalina

• Defectos (dislocaciones)

Otros factores:

T’s

fragilidad

Esfuerzos

• Tamaño de grano

• TÉRMINOS BÁSICOS (dureza, esfuerzo, deformación, deformación elástica

y plástica, viscoelasticidad, rapidez de deformación, tenacidad a la fractura,

fatiga, fluencia……)

• ENSAYOS (tensión, flexión, dureza, impacto, fatiga)

IMPORTANCIA TECNOLÓGICA

• Fabricación de aviones (aleaciones Al, compósitos de C)

• Edificaciones (aceros)

Tecnologías

actuales

• Plásticos (tubos, válvulas, pisos)

• Prótesis de válvulas cardiacas (grafito pirolítico, aleaciones

de Co, Cr y W.

• Equipo deportivo

Influencia

sobre otras

propiedades

• Ópticas

Lentes (recubrimiento)

Resistente a la abrasión

Resistencia a esfuerzos

Fibras

• Biocompatibilidad (aleación Ti)

Resistencia, tenacidad

• Eléctricas, disco duro (aleación Al/sustrato vc)

• etc.

Propiedades mecánicas de componentes

y materiales son CRÍTICAS

Resist. mecánica

Comparar:

Aplicaciones en

cargas dinámicas

Selección de

materiales

• Sus propiedades

mecánicas

• Especificaciones de

diseño

• Condiciones de servicio

ESFUERZO.- Fuerza que actúa sobre el área unitaria en la que se aplica.

Se expresa en Pascales (Pa) ó psi.

DEFORMACIÓN UNITARIA.- Cambio de dimensión por unidad de longitud.

Se expresa en pulg/pulg ó cm/cm.

Causa:

Efecto:

Esfuerzo

Deformación

Tensión

Corte

Tensión

s

t

e

Corte

g

Extrusión de

polímeros

DEFORMACIÓN UNITARIA ELÁSTICA.- Deformación restaurable debido a

un esfuerzo aplicado. Es instantánea, si se presenta en cuanto se aplica la

fuerza, permanece durante el esfuerzo, desaparece cuando se retira.

Un material regresa a su forma original al desaparecer el esfuerzo.

MÓDULO DE YOUNG O DE ELASTICIDAD (E).- Pendiente en la porción

lineal de la curva esfuerzo vs. deformación unitaria a tensión. Unidades:

Pa ó psi.

Elastómeros

Relación no lineal esfuerzo-deformación

(hule natural, siliconas)

FLEXIBILIDAD (CAPACIDAD ELÁSTICA DE DEFORMACIÓN).- Es el

inverso del módulo de Young.

MÓDULO DE ELASTICIDAD CORTANTE (G).- Pendiente de la parte

lineal de la curva de esfuerzo cortante contra deformación cortante.

DEFORMACIÓN PLÁSTICA.- Deformación permanente en un material.

Al retirar el esfuerzo, NO se regresa a la forma original.

VELOCIDAD DE DEFORMACIÓN.- Rapidez con la

que se desarrolla la deformación en un material. (s-1)

Grandes velocidades

Carga de Impacto ó Dinámica

.

e (tensión)

.

g (cortante)

MATERIAL VISCOSO.- Aquél en el que se desarrolla la deformación

durante cierto tiempo y no regresa a su forma original al retirar el

esfuerzo.

Polímeros

plástica

Metales

MATERIAL VISCOELÁSTICO (ANELÁSTICO).- Respuesta intermedia

entre un material viscoso y uno elástico.

Eliminando esfuerzo

aplicado

Parte de la deformación desaparece

después de cierto tiempo.

RELAJACIÓN DE ESFUERZO.- Disminución del esfuerzo en un

material mantenido bajo deformación unitaria constante, en función del

tiempo.

viscoelásticos

.

VELOCIDAD DE DEFORMACIÓN CORTANTE (g) .- Derivada de la

deformación unitaria cortante respecto al tiempo.

MATERIAL NEWTONIANO.- Aquél en el que es lineal la relación

entre el esfuerzo aplicado y la velocidad de deformación cortante.

VISCOSIDAD (h).- Pendiente del esfuerzo cortante y deformación

cortante en régimen estacionario.

.

t = hg

Unidades (SI)

h

[Pa-s]

cgs [P(poises), g/cm-s, cP(centipoises), 1 cP= 10-2 P]

1 Pa-s = 10 P = 1000 cP

VISCOSIDAD CINEMÁTICA (n)

h (poises)

r (g/cm3)

n (St, stokes)

cSt (centistokes), 1 cSt = 10-2 St

n = h/r

MATERIALES NO NEWTONIANOS

Aquéllos en los cuáles la relación entre

esfuerzo cortante y velocidad de

deformación cortante no es lineal.

.

t = hgm

m≠1

Fluidos por cortante (pseudoplásticos)

Espesos por cortante (dilatantes)

1

Relaciones entre el esfuerzo

cortante y la velocidad de

deformación por cortante, para

materiales newtonianos y no

newtonianos.

VISCOSIDAD APARENTE (hap).- Cociente entre esfuerzo cortante y la rapidez

de deformación unitaria cortante correspondiente, para ese esfuerzo.

Disminuye al aumentar la velocidad de deformación cortante, en materiales

dilatantes. Ej. pintura

Plásticos de Bingham

t = Gg (cuando t < ty)

.

t = ty + hg (cuando t > ty)

a)

Viscosidad aparente y de

log (cortante) (velocidad

.

de deformación cortante g)

b) y c) comportamiento de un

plástico Bingham

donde:

ty (resistencia a la fluencia)

Valor del esfuerzo que se debe superar

para que el material comience a

deformarse plásticamente.

• Lodos cerámicos (barbotinas)

• Polímeros fundidos

• Pinturas

• Geles

• Yogurt

• Mayonesa

• Catsup

COMPORTAMIENTO TIXOTRÓPICO.- Materiales que muestran

adelgazamiento por corte y también una viscosidad aparente que a

una rapidez de corte constante disminuye con el tiempo.

Ej. Barbotinas cerámicas, pinturas, fundidos de polímero, geles, etc.

COMPORTAMIENTO REOPÉCTICO.- Materiales que muestran

engrosamiento por corte y también una viscosidad aparente que a una

rapidez de corte constante aumenta con el tiempo.

a) Diversas clases de

deformación en

respuesta a un

esfuerzo.

b) Relajamiento de

esfuerzo en un

material viscoelástico.

EL ENSAYO DE TENSIÓN: USO DEL DIAGRAMA ESFUERZODEFORMACIÓN UNITARIA

• Mide la resistencia de un material a una fuerza estática o aplicada

lentamente.

.

• Las velocidades de deformación suelen ser muy pequeñas (e = 10-4 a

10-2 s-1).

• Se utilizan extensómetros o galgas extensiométricas.

• Se mide el cambio de longitud del

especimen, Dl, en una longitud

determinada, lo.

• Se obtienen datos de resistencia,

módulo de Young y ductilidad.

• Se realiza en metales, aleaciones y

plásticos.

Curvas cualitativas esfuerzo-deformación a la tensión, para distintos

materiales

• El metal y el termoplástico, región inicial elástica, después región plástica no

lineal.

• El elastómero, gran parte de la deformación, elástica y no lineal.

• Cerámicos, vidrios y concreto, región elástica lineal, deformación plástica

mínima.

Ensayo de tensión

• Carga o fuerza

Esfuerzo

• Y cambio de longitud Dl

Deformación

Esfuerzo ingenieril = s = F / Ao

Deformación ingenieril = e = Dl / lo

donde:

Ao, área de sección transversal

original

lo, distancia original entre marcas de

calibración

Dl, cambio de longitud o elongación

después de aplicar F.

» Ensayo de tensión en una aleación de aluminio

Convierta los datos de carga contra elongación de la tabla 6-1 a esfuerzo y

deformación unitaria y trace una curva de esfuerzo-deformación ingenieril.

SOLUCIÓN

Para la carga de 1000 lb:

1000 𝑙𝑏

𝐹

= 𝜋

= 5000 𝑝𝑠𝑖

𝜎=

𝐴0

2

(0.505 𝑖𝑛)

4

∆𝑙 0.001 𝑖𝑛

𝜀= =

= 0.0005

𝑙0

2 𝑖𝑛

En la tabla 6-5 se proporcionan los resultados de cálculos similares para cada

una de las demás cargas y se grafican en la figura 6-10.

Se usa para registrar los

resultados de un ensayo de

tensión.

Se obtienen

propiedades como el módulo

de Young, resistencia a la

cedencia, etc.

Curva esfuerzo-deformación ingenieril para una aleación de Al

Diseño de una varilla de suspensión

Una varilla de aluminio debe resistir una fuerza aplicada de

45000 libras. Para asegurar que haya la seguridad suficiente, el esfuerzo máximo

en la barra se limita a 25000 psi. La varilla debe tener cuando menos 150 in de

longitud, pero se debe deformar elásticamente cuando mucho 0.25 in al aplicarle la

fuerza. Diseñe la varilla

SOLUCIÓN

Del esfuerzo ingenieril

𝐹 45000

= 1.8 𝑖𝑛2

𝐴0 = =

𝜎 25000

Si la sección transversal es redonda, el diámetro mínimo para asegurar que el

esfuerzo no sea demasiado grande es d=1.51 in.

La deformación elástica máxima admisible es 0.25 in. Según la definición de

deformación ingenieril:

∆𝑙 0.25 𝑖𝑛

𝜀= =

𝑙0

𝑙0

En la figura 6-10 se observa que la deformación unitaria e para 25000 psi es 0.0025.

Si se usa el área transversal determinada anteriormente, la longitud máxima de la

varilla es l0 = 100 in.

Sin embargo, la longitud mínima de la varilla debe ser 150 in. Para producir

una varilla más larga, se debe hacer que el área transversal de la misma sea

mayor. La deformación unitaria mínima admisible en la varilla de 150 in es:

∆𝑙 0.25 𝑖𝑛

𝜀= =

= 0.001667

𝑙0 150 𝑖𝑛

Según la figura 6-10, el esfuerzo aproximado es de 16670 psi, menor que el

máximo de 25000 psi. Entonces el área transversal mínima es

𝐹 45000 𝑝𝑠𝑖

= 2.70 𝑖𝑛2

𝐴0 = =

16670 𝑙𝑏

𝜎

Para satisfacer los requisitos de esfuerzo máximo y de alargamiento mínimo

al mismo tiempo, el área transversal de la varilla debe ser 2.7 in2 como

mínimo, o se que debe tener un diámetro mínimo de 1.85 in.

PROPIEDADES OBTENIDAS EN EL ENSAYO DE TENSIÓN

LÍMITE ELÁSTICO.- Valor

crítico del esfuerzo necesario

para iniciar la deformación

plástica de un material.

• Metales.- Corresponde a esfuerzo

necesario para iniciar movimiento de

dislocaciones.

• Polímeros.- Relativo a esfuerzo necesario

para desenredar o deslizar cadenas.

LÍMITE DE PROPORCIONALIDAD.- Valor del esfuerzo arriba del cual la

relación esfuerzo y deformación ingenieriles NO es lineal.

Valor convencional de

deformación plástica:

0.002 ó 0.2%

Resistencia de cedencia

con 0.2% de deformación

convencional en el hierro

colado gris

Recta trazada paralela

a parte lineal de curva

esfuerzo-deformación

ingenieril. Criterio

“offset” ó deformación

plástica convencional

RESISTENCIA

A

LA

CEDENCIA.- Valor de

esfuerzo correspondiente

al cruce de la recta y curva

esfuerzo-deformación

ingenieril.

Puntos de cedencia

superior e inferior de un

acero al bajo carbono.

FENÓMENO DE PUNTO DE FLUENCIA.- Transición abrupta de

deformación elástica a flujo plástico. Al comenzar la deformación

plástica, el esfuerzo baja primero desde el punto de fluencia superior

(s2), sigue decreciendo y oscila alrededor de un valor promedio llamado

punto de fluencia inferior (s1).

Diseño de partes

bajo cargas

dinámicas (poca o

nada deformación

plástica)

Seleccionar

material

con esfuerzo de diseño

<<< resistencia de

cedencia a T uso.

Ej.

Lámina de acero para formar un chasis de

automóvil

Aplicar esfuerzos >> resistencia

de cedencia.

Hacer > sección

transversal del

material

Fuerza aplicada

produzca esfuerzo <<

menor que resistencia

de cedencia.

RESISTENCIA A LA TENSIÓN Ó RESISTENCIA A LA TRACCIÓN (sTS).Es el esfuerzo máximo en la curva esfuerzo-deformación ingenieril,

esfuerzo obtenido con la máxima fuerza aplicada.

ESTRICCIÓN Ó FORMACIÓN DE CUELLO.- Deformación local causada

por una reducción en el área transversal de un espécimen a tensión.

• Metales

• Polímeros

Área transversal < se necesita fuerza < para continuar la deformación y el

esfuerzo ingenieril, calculado con el área original Ao, decrece.

Valores característicos de

resistencia para diversos

materiales.

MÓDULO DE ELASTICIDAD Ó MÓDULO DE YOUNG (E).- Pendiente de curva

esfuerzo-deformación unitaria en la región elástica.

E = s/e

Material

Tm (ºC)

E (psi)

x10-6

Módulo de

Poisson (m)

Pb

327

2

0.45

Mg

650

6.5

0.29

Al

660

10.0

0.33

Cu

1085

18.1

0.36

Fe

1538

30

0.27

W

3410

59.2

0.28

Al2O3

2020

55.0

0.26

44.0

0.24

Si3N4

E

Ley de Hooke

Metales

fuerza de los enlaces

Cerámicos porosidad

Compósitos rigidez de componentes

E

rigidez de un componente

Comportamiento elástico del acero vs. Al

Intervalos de E’s para diversos materiales

MÓDULO DE POISSON (m).- Cociente de la deformación elástica

longitudinal producida por un esfuerzo de tensión o compresión simple, entre

la deformación lateral simultánea.

m = - elateral / elongitudinal

MÓDULO DE RESILIENCIA (Er).- Área contenida bajo la parte elástica de

una curva de esfuerzo-deformación ingenieril. Energía elástica que

absorbe un material durante la carga, y que se desprende al quitar la

carga.

Comportamiento elástico lineal:

Er = ½(resistencia de cedencia)(deformación de cedencia)

Módulo de Young en una aleación de aluminio

Con los datos del ejemplo anterior, calcule el módulo de elasticidad de la

aleación de aluminio. Use el módulo para determinar la longitud de la barra

después de deformarse y que inicialmente medía 50 in. Suponga que la

magnitud del esfuerzo aplicado es 30 000 psi.

SOLUCIÓN

Cuando se aplica un esfuerzo de 35000 psi, se produce una deformación

unitaria de 0.0035. Entonces

𝜎

35000 𝑝𝑠𝑖

Módulo de elasticidad = 𝐸 = 𝜀 = 0.0035 = 10 × 106 𝑝𝑠𝑖

Según la ley de Hooke

𝑙 − 𝑙0

𝜎 30000 𝑝𝑠𝑖

= 0.003 =

𝜀= =

10 × 106

𝑙0

𝐸

𝑙 = 𝑙0 + 𝜀𝑙0 = 50 + 0.003 50 = 50.15 𝑖𝑛

TENACIDAD A LA TENSIÓN ó TRABAJO DE FRACTURA.- Energía absorbida

por un material antes de fracturarse. Se determina como el área bajo la curva

de esfuerzo-deformación ingenieril.

DUCTILIDAD.- Mide la cantidad de deformación que puede resistir un material

sin romperse.

ELONGACIÓN PORCENTUAL.- Describe la deformación plástica permanente

antes de la falla, sin incluir la deformación elástica que desaparece después

de la fractura.

% 𝑎𝑙𝑎𝑟𝑔𝑎𝑚𝑖𝑒𝑛𝑡𝑜 =

𝑙𝑓 − 𝑙0

× 100

𝑙0

lf distancia entre marcas de calibración

después de romperse el espécimen

REDUCCIÓN PORCENTUAL DE ÁREA.- Porcentaje total de disminución

del área transversal de un espécimen durante el ensayo de tensión.

𝐴0 − 𝐴𝑓

% 𝑑𝑒 𝑟𝑒𝑑𝑢𝑐𝑐𝑖ó𝑛 𝑑𝑒 á𝑟𝑒𝑎 =

× 100

𝐴0

Af área transversal final en la superficie

de fractura

6-4 Ductilidad de una aleación de aluminio

La aleación de aluminio de los ejemplos anteriores tiene una longitud final,

después de fallar, de 2.195 in y en la superficie fracturada el diámetro es de

0.398 in. Calcule la ductilidad de esta aleación

SOLUCIÓN

𝑙𝑓 − 𝑙0

2.195 − 2.0

× 100 =

× 100 = 9.75%

𝑙0

2.0

𝜋

𝜋

2

2

0.505

−

0.398

𝐴0 − 𝐴𝑓

4

× 100 = 4

× 100

% 𝑑𝑒 𝑟𝑒𝑑𝑢𝑐𝑐𝑖ó𝑛 𝑑𝑒 á𝑟𝑒𝑎 =

𝜋

𝐴0

2

4 0.505

= 37.9%

La longitud final es menor que 2.205 pulgadas, porque después de la fractura

se recupera la deformación elástica.

% 𝑒𝑙𝑜𝑛𝑔𝑎𝑐𝑖ó𝑛 =

Ductilidad

T

Velocidad de

deformación

A T

• Resistencia de cedencia

• Resistencia a la tensión

• Módulo de elasticidad

• Ductilidad

Efecto de T sobre a) curva

esfuerzo-deformación y b)

propiedades a tensión de

una aleación de Al.

Se aprovecha la > ductilidad y < esfuerzo

necesario @ en metales T’s cerca Tm

Deformación de un material a T

(trabajo en caliente)

Polímeros @ T’s > Tg porque por debajo

son frágiles, arriba son dúctiles.

Cerámicos y vidrios, frágiles @Tamb.

𝐸𝑠𝑓𝑢𝑒𝑟𝑧𝑜 𝑟𝑒𝑎𝑙 = 𝜎𝑡 =

𝐷𝑒𝑓𝑜𝑟𝑚𝑎𝑐𝑖ó𝑛 𝑢𝑛𝑖𝑡𝑎𝑟𝑖𝑎 𝑟𝑒𝑎𝑙 =

𝐹

𝐴

𝑑𝑙

𝑙

𝐴0

= ln

= ln

𝑙

𝑙0

𝐴

donde A es el área real a la que se aplica la fuerza F

ln (Ao/A) sólo se puede usar antes de iniciar la formación de cuello,

cuando Vcte. y Ao/lo = A/l

Relación entre diagrama de

esfuerzo real-deformación

unitaria real y esfuerzo

ingenieril-deformación

ingenieril. Las curvas son

idénticas hasta el punto de

cedencia.

Después de la formación de

cuello, esfuerzo real sigue

disminuyendo porque aunque la

carga disminuye, el área

disminuye más.

En procesamiento de materiales

se requieren el esfuerzo y la

deformación reales.

6-5 Cálculo de esfuerzo real y deformación real

Compare el esfuerzo y la deformación ingenieriles con el esfuerzo y la

deformación reales para la aleación de aluminio de los ejemplos vistos (a) a la

carga máxima y (b) a la fractura. El diámetro con la carga máxima es de 0.497

in y en la fractura es de 0.398 in.

SOLUCIÓN

a) A la carga máxima se tiene

𝐹

8000 𝑙𝑏

𝐸𝑠𝑓𝑢𝑒𝑟𝑧𝑜 𝑖𝑛𝑔𝑒𝑛𝑖𝑒𝑟𝑖𝑙 =

= 𝜋

= 40000 𝑝𝑠𝑖

𝐴0

2

(0.505 𝑖𝑛)

4

8000

𝐹

= 41237 𝑝𝑠𝑖

𝐸𝑠𝑓𝑢𝑒𝑟𝑧𝑜 𝑟𝑒𝑎𝑙 = = 𝜋

𝐴

2

4 (0.497 𝑖𝑛)

𝑙 − 𝑙0 2.12 − 2

=

= 0.060

𝐷𝑒𝑓𝑜𝑟𝑚𝑎𝑐𝑖ó𝑛 𝑖𝑛𝑔𝑒𝑛𝑖𝑒𝑟𝑖𝑙 =

2

𝑙0

𝑙

2.12

𝐷𝑒𝑓𝑜𝑟𝑚𝑎𝑐𝑖ó𝑛 𝑟𝑒𝑎𝑙 = ln

= ln

= 0.058

𝑙0

2

b) En la fractura

7600 𝑙𝑏

𝐹

= 𝜋

= 38000 𝑝𝑠𝑖

𝐴0

(0.505 𝑖𝑛)2

4

𝐹

7600

𝐸𝑠𝑓𝑢𝑒𝑟𝑧𝑜 𝑟𝑒𝑎𝑙 = = 𝜋

= 61090 𝑝𝑠𝑖

𝐴

(0.398 𝑖𝑛)2

4

𝑙 − 𝑙0 0.205

=

= 0.1025

𝐷𝑒𝑓𝑜𝑟𝑚𝑎𝑐𝑖ó𝑛 𝑖𝑛𝑔𝑒𝑛𝑖𝑒𝑟𝑖𝑙 =

2

𝑙0

𝐴0

𝜋/4 0.5052

𝐷𝑒𝑓𝑜𝑟𝑚𝑎𝑐𝑖ó𝑛 𝑟𝑒𝑎𝑙 = ln

= ln

= 0.476

𝐴𝑓

𝜋/4 0.3982

𝐸𝑠𝑓𝑢𝑒𝑟𝑧𝑜 𝑖𝑛𝑔𝑒𝑛𝑖𝑒𝑟𝑖𝑙 =

El esfuerzo real es mucho mayor que el ingenieril sólo después de que

comienza la formación del cuello.

Materiales dúctiles

Materiales frágiles

• Curva esfuerzo-deformación ingenieril pasa por

un máximo

Resistencia a la tensión.

• Falla se presenta a un esfuerzo menor, después

de que la formación de cuello ha reducido el área

transversal que sostiene la carga.

• Falla se presenta @ carga máxima (resistencia a

la tensión= resistencia a la ruptura).

• Resistencia a la cedencia = resistencia a la

tensión = resistencia a la ruptura

Dificultad: Imperfecciones

superficiales.

Comportamiento

esfuerzo-deformación de

materiales frágiles vs.

materiales dúctiles

ENSAYO DE FLEXIÓN.- Aplicación de un esfuerzo al centro de una barra

soportada en cada extremo, para determinar la resistencia del material

hacia una carga estática o aplicada lentamente. (Resistencia a la flexión o

módulo de ruptura).

a)

b)

Ensayo de flexión

Deflexión d obtenida por

flexión

• Describe la resistencia del material.

•Ser aplica la carga en 3 puntos y se provoca la flexión, se produce un

esfuerzo de tensión en el material en el punto opuesto al punto de

aplicación de la fuerza central.

• La fractura comienza en ese punto.

3𝐹𝐿

𝑅𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝑎 𝑙𝑎 𝑓𝑙𝑒𝑥𝑖ó𝑛 𝑒𝑛 𝑒𝑛𝑠𝑎𝑦𝑜 𝑐𝑜𝑛 3 𝑝𝑢𝑛𝑡𝑜𝑠 =

= 𝜎𝑓𝑙𝑒𝑥𝑖ó𝑛

2𝑤ℎ2

F es la carga de fractura o de ruptura, L distancia entre los dos puntos

de apoyo, w es el ancho del espécimen y h es la altura del espécimen.

Unidades = las de esfuerzo.>

Curva esfuerzo-deformación para MgO, obtenida por ensayo de

flexión.

𝐿3

𝑀ó𝑑𝑢𝑙𝑜 𝑑𝑒 𝑓𝑙𝑒𝑥𝑖ó𝑛 =

= 𝐸𝑓𝑙𝑒𝑥𝑖𝑜𝑛

4𝑤ℎ3 𝛿

donde d es la deflexión o flecha de la viga cuando

se aplica la fuerza F.

Esfuerzo máximo o esfuerzo de flexión

para ensayo de flexión con 4 puntos:

𝜎𝑓𝑙𝑒𝑥𝑖ó𝑛

Útil en

materiales con

imperfecciones

3𝐹𝐿1

=

4𝑤ℎ2

Momento

de flexión

constante

Probetas se rompen en un lugar al

azar, a menos que tengan grietas que

causen concentración de esfuerzos.

6-6 Resistencia de materiales compuestos a la flexión

La resistencia a la tensión de un material compuesto reforzado con fibras

de vidrio es 45000 psi y el módulo de flexión es 18x106 psi. Una muestra

tiene 0.5 pulgadas de ancho, 0.375 pulg de alto, 8 pulg de longitud y se

sostiene entre 2 varillas a 5 pulg de distancia. Calcule la fuerza necesaria

para romper el material y la deflexión de la muestra en la fractura,

suponiendo que no se produce deformación plástica.

SOLUCIÓN

Con base en la descripción de la muestra, w=0.5 in, h=0.375 in y L=5 in.

(3)(𝐹)(5 𝑖𝑛)

3𝐹𝐿

45000 𝑝𝑠𝑖 =

=

2𝑤ℎ2 (2)(0.5 𝑖𝑛) 0.375 𝑖𝑛 2

F = 422 lb

En consecuencia, la deflexión, de acuerdo a la ecuación, es:

𝐿3 𝐹

5 𝑖𝑛 3 (422 𝑙𝑏)

6

=

18 × 10 𝑝𝑠𝑖 =

4𝑤ℎ3 𝛿 (4)(0.5 𝑖𝑛)(0.375 𝑖𝑛)3 𝛿

𝛿=0.0278 in

Se ha supuesto que no hay comportamiento viscoelástico y que el

comportamiento del esfuerzo en función de la deformación es lineal.

ENSAYO DE DUREZA.- Mide la resistencia de la superficie de un material

a la penetración de un objeto duro.

• Rockwell

• Brinell

Carga aplicada (macrodureza): 2N

Penetradores para ensayos de dureza Rockwell y Brinell

DUREZA BRINELL (HB ó BHN)

• Se comprime una esfera de acero duro

(f =10 mm) contra la superficie del

material.

• Se mide f de impresión (2-6 mm) y

se calcula HB ó BHN.

𝐻𝐵 =

2𝐹

𝜋𝐷 𝐷 − 𝐷2 − 𝐷𝑖2

donde:

F = carga aplicada (Kg)

D = f del penetrador (mm)

Di = f de impresión (mm)

HB [=] Kg/mm2

DUREZA ROCKWELL (HR)

• Bola de acero f pequeño, materiales blandos; indentador de diamante,

materiales más duros.

• Se mide la profundidad de penetración del indentador, que se convierte

en un número de dureza. Es adimensional.

• Base cualitativa de comparación entre materiales, especificaciones para

manufactura o control de calidad y correlación entre otras propiedades. Ej.

resistencia a la tensión en aceros.

Resistencia a la tensión (psi) = 500 HB,

HB [=] kg/mm2

• Rápido, fácil, no destructivo, uso industrial frecuente.

Prueba

Penetrador

Carga

Aplicación

Brinell

Esfera con 10 mm

3000 kg

Hierro colado y acero

Brinell

Esfera con 10 mm

500 kg

Aleaciones ferrosas

Rockwell A

Cono

60 kg

Materiales muy duros

Rockwell B

Esfera de 1/16 in

100 kg

Latón, acero de baja resistencia

Rockwell C

Cono

150 kg

Acero de alta resistencia

Rockwell D

Cono

100 kg

Acero de alta resistencia

Rockwell E

Esfera de 1/8 in

100 kg

Materiales muy blandos

Rockwell F

Esfera de 1/16 in

60 kg

Aluminio, materiales suaves

Vickers

Pirámide de diamante

10 kg

Todos los materiales

Knoop

Pirámide de diamante

500 g

Todos los materiales

Dureza

• Polímeros

• Metales y aleaciones

• Cerámicos

Buena correlación al desgaste

Muy Blandos

Intermedios

Muy duros

Herramientas de corte:

WC-Co, diamante

microcristalino, DLC

ENSAYO KNOOP (HK).- Ensayo de microdureza con indentaciones muy

pequeñas.

• Carga < 2 N

ENSAYO VICKERS (HV).- Macro o microdureza.

• Se usa indentador de diamante en forma de pirámide.

Ensayos de Macrodureza

Útiles en: materiales con durezas

superficiales mayores que en el núcleo, que en ≠ áreas tengan ≠ valores

de dureza o macroscópicamente no-planares.

NANODUREZA.- Dureza en los materiales medida a una escala de

longitud de 1-100 nm, con fuerzas extremadamente pequeñas (100 mN).

Ej. Recubrimientos de C semejante al diamante (DLC) depositados sobre

discos duros magnéticos.

Nanopenetrador Hysitron TriboIndenter

Nanopenetración de película de carbono

tipo diamante, DLC, a nanoescala.

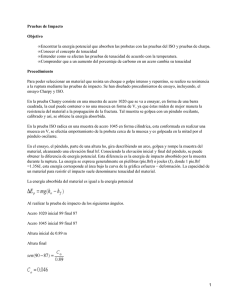

ENSAYO DE IMPACTO.- Mide la capacidad de un material para absorber, sin

romperse, la aplicación repentina de una carga. Forma rápida, cómoda y

barata de comparar diversos materiales.

IZOD (materiales plásticos) [=] J/m ó lb.pie/pulg

• Espécimen, con o sin muesca. Forma V, mejor para medir resistencia a

propagación de grietas.

• Se mide diferencia de altura ho y hf = diferencia de energía potencial = energía

de impacto absorbida al fallar el material.

CHARPY [=] J ó lb.pie (1 lb.pie= 1.356 J)

TENACIDAD AL IMPACTO.Capacidad de un material para

resistir al impacto de un golpe.

TENACIDAD A LA FRACTURA.Capacidad de un material para

resistir una carga aplicada,

cuando posee imperfecciones.

PROPIEDADES QUE SE OBTIENEN EN EL ENSAYO DE

IMPACTO

TEMPERATURA DE TRANSICIÓN DE DÚCTIL

A FRÁGIL (DBTT).- Aquélla en que el modo de

fractura en un material cambia de dúctil a frágil.

Definición

• Energía promedio entre regiones

dúctil y frágil

• Cierta energía específica absorbida

• Aparición de fractura característica

Ensayos de impacto para polímero

termoplástico de nylon supertenaz

Un material debe tener una temperatura de transición

menor que la del entorno.

En polímeros se tratan igual la Tg y DBTT.

RELACIÓN CON EL DIAGRAMA ESFUERZO-DEFORMACIÓN

La energía para romper un material en un ensayo de impacto

(tenacidad al impacto) no siempre se relaciona con la

tenacidad a la tensión.

En general:

metales con

resistencia alta

y gran ductilidad

B < A resistencia de cedencia,

pero absorbe más energía

Cerámicos

y muchos

compósitos

Buena tenacidad a la tensión

Bajo altas velocidades de deformación

?????

POBRE TENACIDAD AL IMPACTO

La velocidad de deformación desplaza DBTT

• Mala tenacidad

• Alta resistencia

Porque NO son dúctiles

Tenacidad a la tensión,

Tenacidad al impacto

DEFICIENTES

6-7 Diseño de un marro

Diseñe un marro de 8 libras para clavar postes de cerca en el suelo.

SOLUCIÓN

Primero se deben tener en cuenta los requisitos de diseño que debe cumplir el

marro. Una lista parcial sería:

1. EL mango debe ser ligero, pero suficientemente tenaz para que no se rompa

en forma catastrófica

2. La cabeza no se debe romper y despostillar durante su uso, aún a

temperaturas inferiores a cero.

3. La cabeza no debe deformarse durante el uso continuo.

4. La boxa debe ser suficientemente grande para asegurar que no falle la

puntería al poste y no debe tener muescas agudas que pudieran causar

despostillamiento.

5. El marro no debe ser costoso.

Mango: madera 30 pulg. longitud con buena tenacidad.

Cabeza: material con baja DBTT, que absorba E grande durante el impacto y

con suficiente dureza para que no se deforme

Acero inoxidable FCC ó Cu

Acero BCC normal

buena tenacidad, pero son blandos y $$$.

Buena dureza y resistencia, suficiente tenacidad a T’s bajas

dhierro= 7.87 g/cm3 (0.28 lb/pulg3) dacero

Forma cilíndrica, f = 2.5 pulg

V = 28.6 pulg3

longitud de la cabeza = 5.8 pulg

MECÁNICA DE LA FRACTURA

Disciplina que estudia el comportamiento de los materiales que contienen

grietas o imperfecciones.

Imperfección: poros (agujeros), inclusiones o microgrietas, NO vacancias

o dislocaciones.

Objetivo.- Conocer esfuerzo máximo que resiste un material o si tiene

imperfecciones de cierto tamaño y geometría.

Tenacidad a la fractura.- Mide la capacidad de un material, con alguna imperfección,

para resistir una carga aplicada. NO se requiere una alta velocidad de deformación

(impacto).

Aplicar un esfuerzo de tensión a una muestra

preparada con una imperfección de tamaño y

geometría conocidos.

Esfuerzo aplicado se intensifica en la imperfección

Especímenes

de tenacidad a

la fractura con

grietas laterales

e internas

Concentrador de esfuerzo

Factor de intensidad de esfuerzo, K

K = fs(pa)1/2

donde:

f = factor geométrico para la muestra y la imperfección

s= esfuerzo aplicado

a = tamaño de imperfección

Kc, tenacidad a la fractura, factor crítico de intensidad de esfuerzo.

Kc y espesor del espécimen. A > espesor < Kc hasta valor constante.

Tenacidad a la fractura en deformación plana, KIC

KIC [=] ksi(pulg)1/2 = 1.0989 MPa(m)1/2 (ksi = miles de lb/pulg2)

Kc de acero con resistencia de 30,000

psi a la cedencia disminuye al aumentar

el espesor y nivelarse en KIC.

El valor de KIC se relaciona con la dureza H, el módulo de Young E y

las dimensiones de la grieta, así

donde:

P = carga de deformación , en N

2d = longitud de grieta secundaria, m

ao = 0.016, parámetro geométrico

H y E [=] N/m2

KIC [=] N/m3/2 ó Pa.m1/2

Grietas secundarias formadas en ensayos

de dureza, se pueden utilizar para medir

la tenacidad a la fractura en materiales

frágiles.

Tenacidad a la fractura y

resistencia de diversos

materiales.

IMPORTANCIA DE LA MECÁNICA DE FRACTURA

Diseñar y seleccionar

materiales considerando

la presencia inevitable

de imperfecciones.

• Propiedad del material, Kc ó Kic

• Esfuerzo s que debe resistir

• Tamaño de la imperfección, a

SELECCIÓN DE UN MATERIAL.- Conociendo tamaño máximo de las

imperfecciones, a, y s, se selecciona un material con Kc ó KIc suficientemente grande

para evitar crecimiento de imperfecciones.

DISEÑO DE UN COMPONENTE.- Conociendo tamaño máximo de cualquier

imperfección y el Kc ó KIc , calcular el smax que puede resistir el componente.

Diseñar el tamaño adecuado que asegure no exceder smax.

DISEÑO DE UN MÉTODO DE FABRICACIÓN O DE ENSAYO.- Seleccionado el

material, conocido s aplicado y tamaño del componente, calcular tamaño máximo

tolerable de imperfección.

Asegurar funcionamiento

seguro de la parte

• Ensayo no destructivo que detecte imperfecciones

mayores que su tamaño crítico.

• Seleccionar proceso de manufactura correcto, que

produzca imperfecciones menores a ese tamaño.

6-8 Diseño de un ensayo no destructivo

Una placa de acero que se usa en un reactor nuclear tiene una tenacidad a la

fractura por deformación plana de 80000 psi √pulg y se expone a un esfuerzo de

45000 psi durante el servicio. Diseñe un procedimiento de inspección de prueba capaz

de deerminar una grieta en la orilla de la placa, antes de que esa grieta pueda crecer

con una rapidez catastrófica.

SOLUCIÓN

Se debe determinar el tamaño mínimo de una grieta que se vaya a propagar en el

acero bajo estas condiciones. Suponiendo que f=1.12

𝐾𝑙𝑐 = 𝑓𝜎 𝑎𝜋

80000 = 1.12 45000 𝑎𝜋

𝑎 = 0.8 𝑝𝑢𝑙𝑔𝑎𝑑𝑎𝑠

Una grieta de 0.8 pulgadas de profundidad en la orilla debe ser relativamente fácil de

detectar. Con frecuencia se pueden observar visualmente grietas de este tamaño. Hay

una diversidad de otros ensayos, como, por ejemplo, la inspección con líquidos

penetrantes, la inspección con partículas magnéticas y con corrientes parásitas,

también detectan grietas mucho menores que ésta. Si la rapidez de crecimiento de una

grieta es lenta y la inspección se hace con regularidad, una grieta debe ser descubierta

mucho antes de llegar a este tamaño crítico.

FRACTURA FRÁGIL.- Toda imperfección o grieta (Griffith) limita la capacidad

de un cerámico para resistir esfuerzos a tensión, porque concentran y

amplifican s aplicado.

Esfuerzo real en la punta de la grieta es

En grietas muy delgadas (r) o largas (a)

Si sreal > resistencia a cedencia

Grieta

Griffith en

un cerámico

𝜎𝑟𝑒𝑎𝑙 ≅ 2𝜎 𝑎/𝑟

sreal/s es grande

se intensifica s

grieta crece y causa falla

Otro método: s aplicado, causa deformación elástica (E)

Al propagarse una grieta, se libera energía de deformación y

se reduce la energía total, creándose dos nuevas superficies

Aumenta energía

superficial

Al balancear energías de deformación y superficial, el s crítico necesario para que la

grieta se propague, es determinado por:

𝜎𝑐𝑟í𝑡𝑖𝑐𝑎

𝐸𝛾

≅ 2𝜎

𝜋𝑎

Ecuación de Griffith

donde:

a longitud de una grieta superficial (ó ½ longitud de

grieta interna)

g energía superficial por unidad de área

Reordenando ecn’n. del factor de intensidad de esfuerzo, K,

𝐾

𝜎=

𝑓 𝜋𝑎

Se observa, como en la ec’n. de Griffith, una fuerte dependencia de las

propiedades mecánicas respecto al tamaño de las grietas.

6-9 Propiedades de la cerámica SiAlON

Suponga que el sialón (acrónimo de SiAlON, oxinitruro de silicio y aluminio),

una cerámica avanzada, tiene una resistencia a la tensión de 60000 psi.

Suponga que este valor es para una cerámica sin imperfecciones. (En la

práctica, es casi imposible producir cerámicas sin imperfecciones). Antes de

probar un componente de sialón, se observa una grieta delgada de 0.01 pulg

de profundidad. Dicha parte falla en forma inesperada a un esfuerzo de 500

psi por propagación de la grieta. Estime el radio de la punta de la grieta.

SOLUCIÓN

La falla fue debido al esfuerzo aplicado de 500 psi, aumentado por

concentración de esfuerzo en la punta de la grieta; produjo un esfuerzo real

igual a la resistencia a la tensión. Se tiene

𝜎𝑟𝑒𝑎𝑙 = 2𝜎 𝑎/𝑟

60000 𝑝𝑠𝑖 = (2)(500 𝑝𝑠𝑖) 0.01 𝑝𝑢𝑙𝑔/𝑟

0.01

= 2.8 × 10−6 𝑝𝑢𝑙𝑔 = 710 Å

𝑟=

3600

6-10 Diseño de un soporte de cerámica

Diseñe una placa de soporte de 3 pulgadas de ancho de sialón, la cual tiene

una tenacidad a la fractura de 9000 psi in1/2, que resista una carga a la

tensión de 40000 lb. La parte será probada en forma no destructiva para

asegurar que no hayan imperfecciones que puedan causar su falla.

SOLUCIÓN

Suponga que se tienen 3 métodos de prueba no destructiva a disposición:

radiografía con rayos X que puede detectar imperfecciones mayores a 0.02

in; radiografía con rayos gamma que detecta imperfecciones mayores a

0.008 in y ultrasonido con detección de imperfecciones mayores a 0.005 in.

Para esos tamaños de imperfección, se debe calcular el espesor mínimo de

la placa que asegure que no se propaguen las imperfecciones. Suponiendo

f=1

𝐹

𝐾𝑙𝑐

=

𝜎𝑚𝑎𝑥 =

𝜋𝑎 𝐴

𝐹 𝜋𝑎 40000 𝜋𝑎

=

= 7.88 𝑎 𝑖𝑛2

𝐴=

𝐾𝑙𝑐

9000

𝑒𝑠𝑝𝑒𝑠𝑜𝑟 = 7.88 𝑖𝑛2 ÷ 3 𝑖𝑛

Método

Grieta mínima

detectable

Área

mínima

Espesor

mínimo

Esfuerzo

máximo

Radiografía rayos X

0.02

1.11

0.37

36000

Radiografía rayos gamma

0.008

0.70

0.23

57000

Ultrasonido

0.005

0.56

0.19

71000

La capacidad de detectar las imperfecciones, acopladas a la capacidad de

producir una cerámica con imperfecciones menores que el límite de detección,

afecta mucho el esfuerzo máximo que se puede tolerar y, en consecuencia, el

tamaño de la parte. En este ejemplo, la parte puede ser menor si se dispone

de inspección ultrasónica.

También es importante la tenacidad a la fractura. Si hubiera usado Si3N4 con

una tenacidad a la fractura de 3000 psi in1/2 en lugar del sialón, podríamos

repetir los cálculos para demostrar que, para el ensayo ultrasónico, el espesor

mínimo es 0.56 in y el esfuerzo máximo es sólo de 24000 psi.

PROPIEDADES MICROESTRUCTURALES DE LA

FRACTURA EN MATERIALES METÁLICOS

FRACTURA

DÚCTIL

• Es transgranular (a través de los granos) en los metales con

buena tenacidad y ductilidad.

• Hay deformación apreciable, formación de cuello, entallamiento

o estricción localizado, en el componente que falló.

• Sucede antes de fractura final.

• Causadas por sobrecargas simples ó aplicando esfuerzo muy

grande.

En ensayos de tensión, comienza con la nucleación, el crecimiento y la coalescencia

de microhuecos en el centro del espécimen.

• Microhuecos se forman cuando

un gran esfuerzo causa la

MATERIAL DÚCTIL EN

separación del metal en los límites

ENSAYO DE TENSIÓN

de grano o interfases entre el metal

Cerca del centro de la

e inclusiones.

barra, comienzan a

• Aumentando esfuerzo local, los

formarse un cuello y

huecos, por nucleación

microhuecos crecen y coalescen

en límites de grano o

formando grandes cavidades.

inclusiones. Conforme

• Finalmente, el área de contacto

continúa la deformación,

se forma un labio de

metal-metal

es

demasiado

corte y fractura tipo

pequeña para soportar la carga y

copa y cono.

se produce la fractura.

Deformación por deslizamiento

• Contribuye a fractura dúctil en metales

• Esfuerzo cortante resultante es crítico

HOYUELOS EN FRACTURA DÚCTIL.

En el centro son equiaxiales, donde

crecen los microhuecos. En el labio de

corte son alargados y apuntan hacia el

origen de falla.

MEB de acero1018 recocido, con fractura

dúctil en ensayo de tensión.

6-11 Análisis de la falla de una cadena de grúa

Falló una cadena que se usaba para levantar cargas pesadas. El

examen del eslabón roto indica que hay bastante deformación y que

se formó un cuello antes de la fractura. Haga una lista de las posibles

razones de la falla.

SOLUCIÓN

Esta descripción sugiere que la cadena fallón en forma dúctil por una

sobrecarga simple de tensión. Dos factores podrían ser responsables

por la falla:

1. La carga rebasó la capacidad de levantamiento de la cadena. El

esfuerzo debido a la carga rebasó el punto de cedencia de la

cadena y se dio la falla. La comparación de la carga con las

especificaciones de la cadena mostrará que la cadena no estaba

planeada para esa carga tan pesada. Falla del usuario.

2. La cadena tenía la composición incorrecta o su tratamiento

térmico fue incorrecto. En consecuencia, la resistencia de

cedencia fue menor que la que especificaba el fabricante y no

pudo soportar la carga. Falla del fabricante.

FRACTURA

FRÁGIL

• En metales y aleaciones de alta resistencia ó con mala

ductilidad y tenacidad.

• A T bajas en metales que son dúctiles a Tamb.

• En secciones gruesas, a grandes velocidades de deformación

(impacto).

• Efecto importante de imperfecciones.

• Impacto y NO la sobrecarga, el causante de falla.

• Inicio de grieta en imperfecciones pequeñas (concentración de

esfuerzo).

Propagación

A lo largo de planos

cristalográficos {100}

(clivaje)

Trayectoria intergranular (a

lo largo de límites de grano)

IDENTIFICACIÓN:

Observar características de la superficie que falló.

• Superficie de fractura lisa y

┴ a s aplicado en ensayo de

tensión.

• Si falló por clivaje, c/grano

fracturado es liso y con

orientación diferente.

• Aspecto de “caramelo

macizo” roto.

Patrón de Chevrón.- Producido

por frentes separados de grieta,

que se propagan a distintos

niveles.

• Patrón de marcas o lomos

superficiales que irradian

alejándose de origen de la grieta.

Acero 4340 templado,

f=0.5 pulg, que falló

por impacto.

MEB de fractura frágil en acero

1010 templado (5,000X)

El

patrón

de

Chevrón se forma

a medida que la

grieta se propaga

a diversos niveles

desde el origen.

6-12 Análisis de falla de un eje automotriz

Un ingeniero investiga la causa de un accidente automotriz y encuentra que la

rueda trasera derecha se rompió en el eje. El eje está doblado. La superficie

de fractura muestra un patrón de Chevrón que apunta hacia la superficie del

eje. Proponga una posible causa de fractura.

SOLUCIÓN

Las pruebas parecen indicar que el eje no se había roto antes del accidente. El

eje deformado indica que la rueda fue sometida a un golpe intenso de impacto,

que se transmitió al eje y causó su falla. Las pruebas preliminares parecen

indicar que el conductor perdió el control y chocó y que la fuerza de choque

causó la ruptura del eje. Un examen posterior de la superficie de la fractura, la

microestructura, la composición y las propiedades podría comprobar que el eje

se fabricó en forma correcta.

PROPIEDADES MICROESTRUCTURALES DE LA

FRACTURA EN CERÁMICOS, VIDRIOS Y MATERIALES

COMPUESTOS

CERÁMICOS

• Enlaces iónicos o covalentes

casi no permiten deslizamiento

falla por fractura frágil.

• Clivaje a lo largo de planos de

empaquetamiento compactos a

distancias grandes entre sí.

• Superficie de fractura lisa y sin

indicativos sobre su origen.

MEB de superficie de fractura de Al2O3

con planos de clivaje (1250X).

VIDRIOS

• Falla por fractura frágil.

• Superficie concoidal (concha) de

fractura, que contiene una zona

especular (espejo) muy lisa cerca del

origen y líneas de rasgado en el resto de

la superficie.

• Las líneas de rasgado apuntan a la

zona especular y al origen de la fractura,

parecida al patrón de Chevrón.

MEB de superficie de fractura del vidrio, con zona

especular (arriba) y líneas de rasgado típicas de

fractura concoidal (300X).

MATERIALES COMPUESTOS

POLÍMEROS

• Fractura dúctil o frágil.

• Termoplásticos

fallan

por

fractura frágil, debajo de Tg, como

el vidrio.

• Termofijos, que son duros, fallan

por fractura frágil, debido a su

estructura rígida, tridimensional y

enlaces cruzados.

• Algunos plásticos con estructura

de cadenas enredadas pero sin

enlaces químicos cruzados, fallan

de forma dúctil arriba de Tg, con

extensas

deformaciones

y

formación de cuello antes de la

falla (deslizamiento de cadenas).

Materiales compuestos reforzados con

fibras, pueden fallar por diversos

mecanismos: a) por adhesión débil entre

matriz y fibras. Las fibras se pueden salir

de la matriz y formar huecos, b) si las

capas individuales de la matriz están mal

pegadas, la matriz se puede deslaminar,

formando huecos.

6-13 Fractura en materiales compuestos

Describa la diferencia de los mecanismos de fractura en un material

compuesto de aluminio reforzado con boro y un material compuesto de resina

epóxica reforzada con fibra de vidrio

SOLUCIÓN

En el material compuesto de boro y aluminio, la matriz de aluminio es suave y

dúctil, por lo que cabe esperar que falle en forma dúctil. En contraste, las

fibras de boro fallan en forma frágil. Las fibras de vidrio y la resina epóxica

son ambas frágiles; por consiguiente, el material compuesto en su conjunto

debe mostrar evidencia de fractura dúctil.

FATIGA

Disminución de la resistencia de un material debida a esfuerzos repetitivos,

que pueden ser mayores o menores que la resistencia de cedencia.

Fallas por

fatiga

• Inicia o nuclea una grieta diminuta, superficial, con frecuencia

mucho después de que inicia la carga.

• Propagación gradual de grieta, a medida que continúa carga

cíclica.

• Fractura repentina del material, cuando su sección

transversal restante es muy pequeña para sostener la carga.

Se suele determinar para metales y polímeros

Polímeros

Puede haber mucho calentamiento cerca de las puntas de las

grietas (termofluencia).

Compósitos

Las fibras u otras fases de refuerzo comienzan a degradarse, el

módulo de elasticidad general disminuye y este debilitamiento se

aprecia antes de que haya fractura.

Identificación:

Superficie de fractura (cerca del origen), lisa, que se hace más áspera

conforme crece la grieta original y puede ser fibrosa durante propagación

final.

Superficie de fractura por fatiga.

a) a pocos aumentos el patrón

de marcas de playa indica

mecanismo de fractura por

fatiga, b) a grandes aumentos,

se observan estriaciones.

Marcas de playa.- Suelen

formarse al cambiar la carga

durante el servicio o con

cargas intermitentes.

Superficie de fractura

por fatiga en una

flecha de acero.

Estriaciones.- Muestran la

posición de la punta de la

grieta después de cada ciclo.

6-17 Análisis de falla de un cigüeñal por fatiga

Un cigüeñal de un motor diesel falló. Al examinarlo, no se encuentra

deformación plástica. La superficie de fractura es lisa. Además, hay otras

grietas en otros lugares del cigüeñal. ¿Qué clase de mecanismo de falla cabe

esperar?

SOLUCIÓN

Como el cigüeñal es una parte giratoria, la superficie está sometida a carga

cíclica. De inmediato se debe sospechar que hay fatiga. La ausencia de

deformación plástica avala la sospecha. Además, la presencia de otras grietas

es consistente con la fatiga; las demás grietas no tuvieron tiempo de crecer

hasta un tamaño que produjera la falla catastrófica. Es posible que el examen

de la superficie de fractura revele marcas de playa o estriaciones por fatiga.

ENSAYO DE VIGA ROTATORIA EN VOLADIZO

• Un extremo de un espécimen cilíndrico, maquinado, se monta en unas mordazas

accionadas por un motor.

• Se cuelga una masa del extremo opuesto.

• Al inicio el espécimen manifiesta una fuerza de tensión que actúa en la superficie

superior, y la superficie inferior está a compresión.

• Después de girar 90°, los lugares originalmente en tensión y compresión, no

están sometidos a ningún esfuerzo.

• Después de media vuelta (180°), el material originalmente en tensión, ahora está

en compresión, y viceversa.

• El esfuerzo en cualquier punto pasa por un ciclo senoidal completo, desde el

esfuerzo máximo de tensión hasta el esfuerzo máximo de compresión.

El esfuerzo máximo que actúa sobre los especímenes es:

donde:

M = momento de flexión en sección transversal

d = diámetro del espécimen

El momento flexionante es M = F.(L/2) y,

donde:

L = distancia entre el punto de la fuerza de flexión y el soporte

F = carga

Curva S-N o de Wöhler

Curva S-N, o de esfuerzo-cantidad de ciclos a la falla para una

aleación de Al y un acero para herramientas.

RESULTADOS DEL ENSAYO DE FATIGA

El ensayo de fatiga puede indicar cuánto puede durar una parte o las

cargas máximas que se pueden aplicar para evitar la falla.

LÍMITE DE RESISTENCIA A LA FATIGA (LÍMITE DE FATIGA).- Esfuerzo

por debajo del cual hay una probabilidad de 50% de que nunca haya una

falla por fatiga

Criterio de diseño preferido.

VIDA DE FATIGA.- Indica cuánto t sobrevive un componente con

determinado esfuerzo. Conociendo t de cada ciclo, se puede calcular en

años la vida de fatiga.

RESISTENCIA A LA FATIGA.- Esfuerzo máximo para el cual no habrá

falla por fatiga dentro de determinada cantidad de ciclos, ej., 500 000 000

de ciclos.

En algunos materiales (aceros), el límite de fatiga es aprox. la mitad de la

resistencia a la tensión. La proporción entre ambos es la relación de

fatiga:

Para metales es aprox. 0.3 y

𝑙í𝑚𝑖𝑡𝑒 𝑑𝑒 𝑓𝑎𝑡𝑖𝑔𝑎

0.4, que no sean aceros de

𝑅𝑒𝑙𝑎𝑐𝑖ó𝑛 𝑑𝑒 𝑓𝑎𝑡𝑖𝑔𝑎 =

≈ 0.5 baja y mediana resistencia.

𝑟𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑖𝑎 𝑎 𝑙𝑎 𝑡𝑒𝑛𝑠𝑖ó𝑛

APLICACIÓN DE LOS ENSAYOS DE FATIGA

Frecuentemente los materiales de los componentes se someten a

condiciones que no producen esfuerzos iguales en tensión y compresión.

Amplitud del esfuerzo (sa).- Mitad de la

diferencia entre esfuerzo máximo y

mínimo.

Esfuerzo promedio (sm).- Promedio de

los esfuerzos máximo y mínimo.

|

Esfuerzo de compresión “(-)”

Ciclos de esfuerzo

a) Igual en

tensión y

compresión.

b) Mayor esfuerzo

de tensión que

de compresión.

c) Sólo tensión.

Para que el material resista esfuerzos

aplicados, a > sm debe < sa

Ec’n. de Goodman

sfs = resist. deseada a la fatiga para sm cero

sTS = resist. a la tensión del material

VELOCIDAD DE CRECIMIENTO DE UNA GRIETA

Velocidad

de

crecimiento de grieta

en

función

del

intervalo de factor de

intensidad

de

esfuerzo para un

acero

de

alta

resistencia.

C=1.62X10-12 y n=3.2

La velocidad de crecimiento de grieta

aumenta a medida que aumenta su tamaño

Si no cambia esfuerzo cíclico

Ds(smáx – smín)

Al aumentar

longitud , a, de la

grieta

Aumentan DK y da/dN

Una grieta no se propaga durante la compresión si smín es de

compresión, ó <0, se debe igualar a cero.

El conocimiento de la velocidad de crecimiento de grieta ayuda a

diseñar componentes y en evaluaciones no destructivas, para

determinar si una grieta significa peligro inmediato.

Un método es estimar la cantidad de ciclos necesarios para que suceda la

falla.

1

𝑑𝑎

𝑑𝑁 =

𝐶𝑓 𝑛 ∆𝜎 𝑛 𝜋 𝑛/2 𝑎 𝑛/2

Integrando esta ecuación entre el tamaño inicial de la grieta y el

tamaño necesario para que haya fractura,

2 𝑎𝑐 (2−𝑛) 2 − 𝑎𝑖 (2−𝑛)

𝑁=

2 − 𝑛 𝐶𝑓 𝑛 ∆𝜎 𝑛 𝜋 𝑛 2

2

Donde ai es el tamaño inicial de la imperfección y ac es el tamaño necesario

para que haya fractura. Conociendo n y C del material, se puede estimar la

cantidad de ciclos necesarios para la falla para un esfuerzo cíclico dado.

2 𝑎𝑐 (2−𝑛) 2 − 𝑎𝑖 (2−𝑛)

𝑁=

2 − 𝑛 𝐶𝑓 𝑛 ∆𝜎 𝑛 𝜋 𝑛 2

2

TERMOFLUENCIA , RUPTURA POR ESFUERZO Y

CORROSIÓN POR ESFUERZO

TERMOFLUENCIA.- Deformación permanente dependiente del

tiempo bajo una carga o esfuerzo constantes y a temperaturas altas.

Deslizamiento de límites de grano bajo

termofluencia; causa a) formación de

huecos en inclusión atrapada en límite

de grano, b) creación de hueco en

punto triple.

Cavidades de termofluencia formados en los

límites de grano de un acero inoxidable

austenítico (500X).

CORROSIÓN BAJO ESFUERZO

Fenómeno en el que los materiales reaccionan con sustancias químicas

corrosivas del ambiente.

• Se forman grietas y disminuye la resistencia.

• Puede ocurrir a esfuerzos muy por debajo de la resistencia a la

fluencia del metal, cerámico o vítreo.

grietas profundas y finas

• Esfuerzos aplicados externamente o por esfuerzos residuales

almacenados.

Micrografía de un metal cerca de una

fractura por corrosión bajo esfuerzo,

mostrando muchas grietas intergranulares

formadas por corrosión (200X).

EVALUACIÓN DEL COMPORTAMIENTO DE LA TERMOFLUENCIA

PRUEBA DE TERMOFLUENCIA.- Se aplica un esfuerzo constante a un

espécimen calentando. Tan pronto como se aplica el esfuerzo, el

espécimen se estira elásticamente una pequeña cantidad e0, que

depende del esfuerzo aplicado y del E del material a la temperatura

alta.

Curva de termofluencia común que muestra la

deformación producida como una función del

tiempo para un esfuerzo y T constantes.

Las T’s altas permiten que las

dislocaciones de un material

metálico asciendan.

Las dislocaciones pueden ascender a) cuando los

átomos dejan la línea de dislocaciones creando

intersticios o para llenar vacancias o b) cuando los

átomos se unen a la línea de dislocaciones creando

vacancias o eliminando intersticios.

TIEMPOS DE RAPIDEZ DE TERMOFLUENCIA LENTA Y DE RUPTURA

Durante la prueba de termofluencia, la deformación o elongación se mide

en función del tiempo y se grafica para obtener la curva de termofluencia.

Etapas (metales)

1.- Muchas dislocaciones ascienden alejándose de los obstáculos, se

deslizan y contribuyen a la deformación.

2.- Estado estacionario – Rapidez a la que ascienden las dislocaciones

alejándose de los obstáculos es igual a la rapidez a las que las

dislocaciones son bloqueadas por otras imperfecciones.

3.- Comienza el rebajo, aumenta el esfuerzo y es espécimen se deforma

a una rapidez acelerada hasta que ocurre la falla.