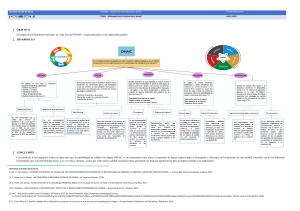

INSTITUTO TECNOLOGICO DE LA LAGUNA Ingeniería Industrial SISTEMAS DE MANUFACTURA Catedrático: ING. HILDA BURGOS CALDERON Alumno No. De Control Angel Lima Perez 17130128 Fernanda Martinez Ortega 18130896 Sebastian Aguilar Torres 18130623 Karla Elizabeth Garay Escajeda 17131543 Victor Alan Velazquez Lopez C17131560 SIX SIGMA La metodología Six Sigma apoyándose en todas y cada una de las etapas del ciclo DMAIC; cuyo objetivo principal es reconocer las necesidades críticas de los clientes, identificar y validar la oportunidad de mejora, y actualizar los procesos de negocio. Definir, Medir, Analizar, Mejorar y Controlar: comprenden las fases principales de un proyecto de mejora de procesos. Se utiliza la herramienta DMAIC correspondiente a la metodología Six Sigma para reducir la variabilidad de la línea de coloración y las roturas en color para el producto teja residencial en color cerámico; pretende mejorar el rendimiento de pintura por teja para llevarlo al estándar exigido y por ende generar ahorros para la compañía por kilogramo de pintura usado y por producto defectuoso en el caso de rotura. La herramienta está estructurada por cinco fases: Definir, Medir, Analizar, Mejorar y Controlar. Fase de Definir — El propósito de esta fase es identificar el problema a resolver, estratificándolo tanto como sea posible, para definir éste y la oportunidad de mejora; se deben definir los CTQ’s (Críticos para la calidad) con base en la voz del cliente — VOC, el impacto que tienen para el negocio y la realización del proyecto, las metas que se pretenden lograr, el alcance y los ahorros financieros. Fase de Medir — Las mediciones cobran importancia cuando las decisiones se basan en hechos objetivos; por lo tanto, en esta instancia resulta fundamental el conocimiento que la organización tenga acerca de la aplicación de los métodos estadísticos. Esta debe planificar e implementar procedimientos de seguimiento con el propósito de validar la información que toma del proceso, como la medición y evaluación del producto, la capacidad del proceso, los indicadores de gestión del proyecto y la satisfacción de los clientes externos e internos. La filosofía Six Sigma posee un enfoque basado en procesos. Fase de Análisis — En esta fase se efectúa el análisis de los datos obtenidos en la etapa de medición, con el propósito de conocer las relaciones causales o causas raíz del problema. La información de este análisis proporcionará evidencias de las fuentes de variación y desempeño insatisfactorio, el cual es de gran utilidad para la mejora del proceso. Los objetivos de esta fase son: determinar el nivel de desempeño del proceso actual e identificar cuáles son las fuentes de variación. Fase de Mejora — Después de que en la fase de análisis se encontraron los pocos vitales, en esta fase se determinarán aquellos que específicamente afectan el proceso en estudio. Los cambios en los parámetros de operación referentes a las X´s pueden ser puestos en niveles múltiples, para estudiar cómo afectan la respuesta en el proceso “Y”. El Diseño de experimentos es un método para probar la significancia, es decir que tanto afecta cada uno de los factores a la variable de respuesta. En esta investigación se utilizará el DOE para determinar los niveles más apropiados de los pocos vitales. Fase de Control — Es necesario confirmar los resultados de las mejoras realizadas. Deben por tanto definirse claramente indicadores que permitan visualizar la evolución del proyecto. Los indicadores son necesarios pues las decisiones no se pueden basar en la simple intuición. Los indicadores mostrarán los puntos problemáticos del negocio y ayudarán a caracterizar, comprender y confirmar los procesos. Mediante el control de resultados se logrará saber si se están cubriendo las necesidades y expectativas de los clientes. Se implementó la metodología Six Sigma en el área de teñido en EcoIndustrias, a fin de aumentar el valor actual del nivel sigma en la misma; esto mediante la reducción de defectos en el hilo teñido terminado. El equipo interdisciplinario responsable de la aplicación del proyecto en el área de teñido, queda conformado por un representante de la dirección, el encargado del área de teñido, y cuatro operadores del mismo departamento, uno por turno. El documento marco es clave, pues es guía para evitar desvíos y contradicciones. El mismo es claro, fijando los límites en recursos y plazos, y por sobre todas las cosas el objetivo supremo a lograr. Fase de Definir — Voz del cliente. Mediante la encuesta de satisfacción, se realiza un diagrama de Pareto, el cual permite identificar los principales defectos en el hilo terminado de la empresa en estudio y factores de calidad a disminuir. Los críticos de calidad en el hilo terminado son el anillado de conos y el enconado de los mismos. Fase Medir — Diagrama Causa-Efecto. El diagrama causa-efecto realizada en esta investigación, identifica la causa raíz prioritaria de los críticos de calidad. Para el proceso de teñido, el diagrama arroja siete causas raíz asociadas a los críticos de calidad en mano de obra (rotación de personal); en máquinas (limpieza, mantenimiento y ubicación de la maquinaria); y en materiales (la composición del hilo, los cambios de partida y la mezcla de esta). Siguiendo la metodología Six Sigma se elabora una matriz causa y efecto, esta herramienta ayuda a jerarquizar lo obtenido en el diagrama anterior, dando la composición en el hilo teñido, la mezcla de partidas y los cambios en la misma; como las variables que más afectan a los críticos de calidad. MSA: Sistema de Medición. Una vez que se identificaron los indicadores críticos de salida, se debe tener la certeza que la medición realizada es confiable, por tal motivo se evalúa el sistema de medición del área de teñido. Fase de Analizar — A través de un gráfico de control C se constata si el proceso está bajo control estadístico cabe aclarar que se utiliza este gráfico pues la variable de salida es un atributo. En este gráfico , se evalúa el número de conos con defecto (variable de salida) en el mes, indicando que el proceso se encuentra bajo control estadístico. Capacidad de proceso: Mediante un histograma y un análisis de índices de capacidad: Cp y Cpk; en el área de teñido se evalúa la variabilidad y la tendencia central de los defectos en el hilo terminado Fase de Mejorar — Diseño de Experimentos. Se hace un diseño de experimentos (DOE) buscando disminuir el número de conos anillados — objetivo de control en el estudio — y en base a esto aumentar el nivel sigma del mismo. Valorando que la respuesta de salida es un atributo, se forma el anillo en el cono o no se forma Fase de Controlar — Para esta etapa, después de implementar la mejora en toda el área de teñido se implementó un formato de control y una gráfica de pre-control en la sección de embolsado, para detectar los conos con defecto en el instante que ocurren y tomar las medidas pertinentes en el momento adecuado.