ESTUDIO Y DISEÑO DE HORMIGONES ESTRUCTURALES BASADOS EN LA INCORPORACIÓN DE SUBPRODUCTOS SIDERÚRGICOS: VIABILIDAD TECNOLÓGICA

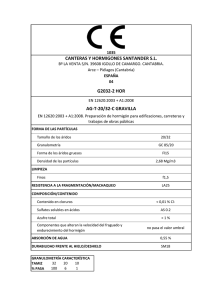

Anuncio