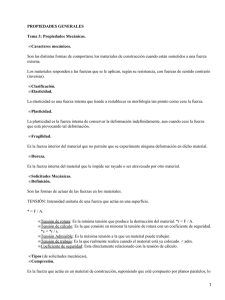

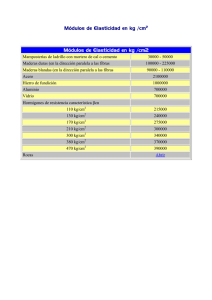

FAU UNNE INTRODUCCIÓN A LAS ESTRUCTURAS 2019 UNIDAD 2 Las Formas, los Materiales y sus posibilidades estructurales 2.1 – Formas 2.2 – Materiales y su resistencia LOS MATERIALES y SUS POSIBILIDADES ESTRUCTURALES RESISTENCIA DE MATERIALES ¿Qué es? Disciplina que estudia y establece las relaciones que existen entre la acción de las cargas externas que actúan sobre un elemento material y el estado tensional interno inducido. Cuando se aplica una fuerza externa a un cuerpo sólido y este permanece estático, se produce una reacción interna que equilibra la fuerza externa. La magnitud de la reacción interna es el esfuerzo y la consecuencia de la existencia de un esfuerzo es la deformación. La «Resistencia de Materiales» se consolida en forma definitiva a mediados del siglo XIX, cuando se generaliza la aplicación de los principios científicos del diseño y dimensionado de las estructuras: CUANDO A UN ELEMENTO SE LE APLICAN CARGAS, SE GENERA UN ESTADO TENSIONAL INTERNO: UN ESFUERZO. El material del elemento estructural debe ser compatible con ese estado tensional. Los materiales pueden tener distintas propiedades y características. Se dispone de una gran variedad de materiales. La madera, el acero y el hormigón armado: «el grupo de los tres». EVOLUCIÓN LENTA MEDIANTE ENSAYO Y ERROR . El conocimiento de los materiales y los métodos constructivos se produjo por el ejercicio de ―prueba y error‖ (método heurístico: investigación mediante métodos no rigurosos). Las pruebas se hacían con los mismos edificios que se construían. Las ciencias de la construcción, por siglos, buscaron el conocimiento y el modo de predecir las dimensiones de un material para que resista cargas. ENSAYO Y ERROR EN LA NATURALEZA La naturaleza, mediante una secuencia de ensayos de prueba y error a lo largo de miles de milenios, mejora la eficiencia de sus sistemas estructurales: los cambios beneficiosos tienden a permanecer, mientras que los defectuosos desaparecen lentamente. El hombre actúa mediante ensayo y error en los sistemas constructivos, pero utilizando cantidades, tamaños y formas generosas (temor frente al desempeño del edificio). El constructor, unos 1700 años antes de Cristo, era castigado severamente ante cualquier daño que pudiera causar un edificio de su construcción. FUENTES DEL ENFOQUE CIENTÍFICO En el siglo I se inician los primeros intentos de sistematización y normalización del uso de los materiales y sus formas. Muchas de estas reglas fueron recopiladas por Marco Vitruvio, autor del primer Tratado que se conoce sobre Arquitectura y Construcción (De Architectura, 23-27 a.C.). Los principios de Vitruvio se mantuvieron casi sin modificaciones hasta el Renacimiento. FUENTES DEL ENFOQUE CIENTÍFICO Los conocimientos acerca de la tenacidad y la resistencia a la destrucción de los materiales y construcciones se adquirían casi siempre de manera intuitiva y en gran parte de modo casual. Leonardo da Vinci (1452— 1519) fue quien emplea el experimento para conocer las cualidades de los materiales. Máquina para realizar ensayos de tracción y determinar la capacidad portante de los alambres. Durante el Renacimiento, y en el período le siguió, la relativa libertad EVOLUCIÓN DE que LAS ESTRUCTURAS de investigación científica que se obtuvo llevó al avance de las técnicas constructivas. Grandes modificaciones en la conceptualización y los conocimientos de los materiales. Sentaron las bases de las Ciencias de la Construcción. Principios científicos para el análisis racional del comportamiento de los materiales y de las estructuras: Da Vinci (1452 – 1519) Galileo (1564 – 1642) Hooke (1635 – 1703) Newton (1642 – 1727) Euler (1707 – 1783) Young (1773 – 1829) FUENTES DEL ENFOQUE CIENTÍFICO ROBERT HOOKE (1635—1703) POSTULÓ LA LEY que lleva su nombre. Idea de que los sólidos reaccionan a las fuerzas que se les aplican: comportamiento de los resortes de los relojes, que debían experimentar grandes alargamientos, pero debían recuperar su forma a medida que disminuyera la fuerza que los sometía. La forma «moderna» de la mencionada ley la dio el científico inglés Thomas Young (1773—1829). En lugar de las magnitudes absolutas (la fuerza y alargamiento) él introdujo las relativas (tensión y deformación). La «Resistencia de Materiales» establece si una pieza estructural es capaz de resistir un estado de cargas determinado o diseñado. No sólo estudia los esfuerzos que puede resistir un material, también analiza las deformaciones en relación a las fuerzas que actúan. Es la magnitud que representa la fuerza que actúa uniformemente distribuida por unidad de superficie (MN/m2). Su unidad es el Mega pascal (Mpa). TENSIÓN o ESFUERZO INTERNO Para cargas en la misma dirección que el eje de la pieza 6 Kn Supongamos una barra de madera comprimida, de b=5cm. y h=10cm. sobre la que actúa una carga de 6 kN. Su tensión es: 10 cm 5 cm = 6 kN / 50 cm2 = 0,006 MN / 0,0050 m2 = 1,2 Mpa Supongamos un cable de 0,5cm. x 0,5cm. sometido a una carga de tracción de 10 kN. Su tensión es: = 10 kN / 0,25 cm2 = 0,010 MN / 0,0025 m2 = 4 Mpa CLASIFICACIÓN DE LAS TENSIONES SEGÚN LA POSICIÓN Y SENTIDO DE LA FUERZA RESPECTO A LA SUPERFICIE CONSIDERADA Surge cuando se aplican sobre una pieza dos fuerzas de sentido opuesto no convergente, en forma perpendicular a la sección considerada. Tiende a alejar las fibras de la pieza. Produce alargamientos. TRACCIÓN Surge cuando se aplican sobre una pieza dos fuerzas de sentido opuesto y convergentes, en forma perpendicular a la sección considerada. Tiende a acercar las fibras de la pieza. Produce acortamientos. COMPRESIÓN CORTE Se produce cuando se aplica sobre una pieza una fuerza tangente a la superficie considerada. Hay un efecto de cizallamiento. Produce desplazamientos de una sección respecto a otra. TORSIÓN Se genera cuando hay tensiones tangenciales en el plano de la sección, que actúan en forma concéntrica. Se producen fuerzas de giros opuestos en las secciones transversales del elemento estructural. TENSIONES COMBINADAS: compresión y tracción por flexión En la misma sección de una pieza actúan simultáneamente la compresión, la tracción y el corte. Produce giros en los apoyos y descensos en la parte superior. Una parte de la pieza se comprime y otra se tracciona. Es la magnitud que representa la relación del momento flector «M» con la forma de la sección de una pieza (representada por el módulo resistente «W»). Su unidad es el Mega pascal (Mpa). TENSIÓN o ESFUERZO INTERNO Para cargas normales a la dirección del eje de la pieza Supongamos una viga de 4 m. de luz (L), de una sección de b=20cm. y h=40cm. sobre la que actúa una carga puntual (P) de 12 kN (aplicada en la mitad de la luz). Su «W» es: W = (20 cm x 402 cm2) / 6 = 5333,3 cm3 Su «M» (P x L / 4) es: M = 12 kN x 4 m / 4 = 12 kNm Su «» es: = 12 kNm / 5333,3 cm3 = 0,012 MNm / 0,0053333 m3 = 2,25 Mpa RETOMANDO LA CUESTIÓN DE LOS MATERIALES… EL GRUPO DE LOS TRES: La madera, el acero y el hormigón armado, solos o combinados, cubren el espectro de esfuerzos que se crean en el interior de los elementos estructurales (flexión, compresión, tracción, corte y torsión). PIEDRA Y LADRILLO La piedra y la mampostería de adobes o de ladrillos cerámicos son, junto a la madera, los recursos más antiguos en la construcción de viviendas (10.000 a.C.). En sus orígenes, los elementos estructurales (columnas y muros) se construían en bloques de piedra tallada, sin ningún tipo de argamasa. Luego se utilizó la piedra en forma natural, pero unida mediante aglomerantes como la cal. Esta combinación se utilizó durante siglos en la construcción de todo tipo de estructuras sometidas a compresión. PIEDRA Y LADRILLO Al surgir el cemento (mediados del siglo XIX) se construyen distintas estructuras, especialmente puentes en forma de arco. Se mezcla la piedra con el cemento (siempre en piezas sometidas a compresión). Al surgir el hierro, se combinan la resistencia a la compresión del hormigón con la resistencia a la tracción del acero: hormigón armado (que resiste esfuerzos de flexión). El cerámico (ladrillo común o de fábrica) tiene limitaciones: es frágil y sólo resiste esfuerzos de compresión. Otros materiales, como el aluminio, por una cuestión económica resultan menos accesibles para usos estructurales. MADERA La madera es un material estructural orgánico, caracterizado por su ligereza, su resistencia y su calidad de recurso renovable. Es un material anisotrópico: presenta distintas propiedades en cada dirección. MADERA Resistencia a compresión Alta resistencia a compresión en dirección axial (paralela a la dirección de las fibras), que puede llegar a ser 5 a 10 veces mayor que la resistencia en la dirección perpendicular a las fibras. Resistencia a tracción En la dirección paralela a las fibras, su resistencia a tracción es mucho mayor, superior al doble de la resistencia a compresión en el mismo sentido. Baja resistencia a tracción en dirección perpendicular a las fibras. MADERA ACERO Se lo llama habitualmente hierro. Pero el hierro en estado natural (óxido de hierro) no es apto para piezas estructurales. El “acero” es una aleación de hierro y carbono. A mayor cantidad de carbono, menos dúctil es el acero. El porcentaje de carbono define las características: Esquema de la respuesta de Aceros dulces 0,30 % una barra cilíndrica de metal a Aceros semiduros 0,45 % una fuerza de tracción de Aceros duros 0,70 % dirección opuesta a sus Fundiciones 1,70 % ó más extremos. (a) Fractura frágil. (b) Fractura dúctil. (c) Fractura totalmente dúctil. En el siglo XVIII se produce realmente el desarrollo de la tecnología para la utilización del hierro, con la aparición del proceso de laminación para producir perfiles (cuyas formas se adaptan notablemente a los esfuerzos internos de las piezas estructurales). ACERO Es un metal muy duro y tenaz, pero también es dúctil, es decir, se deforma antes de romperse, lo que representa ventajas como material de construcción. Existen perfiles normalizados para vigas, columnas, y otros elementos estructurales. Su densidad es de alrededor de 7.850 kg/m3. ACERO En el desarrollo de la evolución de las estructuras de acero, hay que destacar los hitos que cumplieron las denominadas ―uniones‖. Al principio fueron los remaches, luego las soldaduras mediante la combinación del oxígeno y acetileno y por último las de arco eléctrico. El uso de cada una de ellas marcó un avance en la efectividad del acero en la construcción. Hº Aº: material compuesto Cemento: origen en la época de los romanos (mezcla de arcilla y una materia de origen volcánico –puzolana-). Se lo empleaba tal como se lo obtenía de las canteras, sin ningún procedimiento físico ni químico en su preparación. Con el tiempo se incorporó el proceso de calcinación (piedra caliza molida y luego calcinada), mejorando sus cualidades. Recién en 1824 se obtiene el cemento de gran calidad, mezclando piedra caliza y arcilla que luego se calcinaba y molía en fino polvo (se llamó «cemento Portland»). Hº Aº El Hormigón Armado (mezcla de cemento, arena, piedra, agua e hierros) nació accidentalmente en 1861 en Francia, cuando un jardinero (Monier) fabricó macetas, que reforzó con alambres, obteniendo el primer hormigón armado, sobre bases empíricas. Hº Aº Recién en 1877, en EE.UU., se publican los primeros estudios y ensayos de elementos estructurales de hormigón Armado. En 1920 aparece el hormigón pretensado: mediante un tensado previo de las barras de acero, se consigue aumentar la resistencia a la flexión de las vigas. El hormigón en masa es un material rígido y duro, que una vez fraguado resiste esfuerzos de compresión considerables. Pero no tiene buena resistencia a la tracción. Combinado con barras de acero, se logra que resista esfuerzos de tracción: HORMIGÓN ARMADO. Hº Aº Cuando aparece el HºAº, los profesionales de la construcción encontraron un material que podía adoptar la forma del molde, sin problema de dimensiones. ELASTICIDAD y PLASTICIDAD Los materiales de la construcción se pueden caracterizar por el grado de elasticidad o plasticidad que poseen. Todos poseen un período elástico y otro período plástico de diferentes amplitudes y según la Intensidad de las fuerzas que se le aplican. Período elástico: luego de aplicar una fuerza el material vuelve a su estado original sin sufrir deformaciones. Período plástico: luego de aplicar una fuerza el material no recupera su estado original: sufre una deformación permanente. ELASTICIDAD y PLASTICIDAD: ley de HOOKE Toda fuerza (o carga) aplicada sobre un cuerpo lo deforma (en mayor o menor medida), y le genera un estado tensional interno mientras persiste la deformación. LEY DE HOOKE: DICHA TENSIÓN ES PROPORCIONAL A LA DEFORMACIÓN. La constante de proporcionalidad es el módulo de elasticidad «E» (o módulo de Young). Relación entre las deformaciones y los esfuerzos La deformación es proporcional al esfuerzo o carga aplicada. Aumentando el valor de los esfuerzos o cargas, llega un momento en que el material pasa del período elástico al período plástico. LEY DE HOOKE Barra metálica de sección constante ―S‖ y de longitud ―l‖. Se le aplica una fuerza axial ―F‖ variable y se miden las deformaciones que se producen en la barra a medida que aumenta la Fuerza. Se dibuja un diagrama donde en el eje de las ordenadas ―y‖, se colocan los valores de las tensiones y en el eje de las ―x‖ las deformaciones. F F LEY DE HOOKE Establece la proporcionalidad entre tensiones () y deformaciones () en el período elástico. La relación de proporcionalidad se mantiene hasta la tensión límite p (llamada ―tensión de proporcionalidad‖). Superado ese valor se ingresa al período plástico y deja de cumplirse la Ley de Hooke: las deformaciones se hacen muy grandes con pequeños aumentos de tensión. LEY DE HOOKE A partir del punto ―A‖ de la curva se acelera la deformación y luego del punto ―B‖ ocurre un fenómeno por el que, para la carga constante en ese punto, el material sigue alargándose solo, sin ser exigido con aumentos de cargas. Con un nuevo aumento de carga se llega a la tensión máxima de resistencia r, pero no rompe en ese punto ―C‖. El material sigue alargándose con reducción de la carga hasta que rompe a una tensión menor. ―A‖: límite de la proporcionalidad entre tensión y deformación. ―B‖: entrada al período de fluencia (plástico). ―C‖: valor máximo de resistencia en zona plástica. La rotura se produce a un valor de carga inferior al del punto ―C‖. MÓDULO DE ELASTICIDAD (E) Es una característica propia de cada material, que lo identifica en función de su deformación frente a los esfuerzos, y que se determina mediante ensayos de laboratorio. El “E” resulta del cociente entre la tensión y la deformación. Es la tangente del ángulo ―‖. E = / = tg tg = cateto opuesto ( ) cateto adyacente ( ) E = / = tg = / E = L / L =*E ΔL MÓDULO DE ELASTICIDAD (E) La Deformación Unitaria () , es la relación entre la deformación total (L) y la longitud inicial del elemento (L) ZONA ELÁSTICA: al retirar la carga el material regresa a su forma y tamaño inicial (hasta A). ZONA DE FLUENCIA: el material se comporta plásticamente y continúa deformándose bajo una tensión “constante” (de B a C). ZONA DE ENDURECIMIENTO: el material aumenta su tensión para seguir deformándose; va hasta el punto de tensión máxima (de C a D). ZONA DE ESTRICCIÓN: en éste último tramo el material se va poniendo menos tenso hasta el momento de la fractura. «E» de distintos materiales Cada material posee su propia curva de tenso deformación. «E» de distintos materiales «E» de distintos materiales ACEROS «E» de distintos materiales MADERAS Comparación de adm (kN/cm2) de la madera, hormigón y acero Módulo de elasticidad de la madera: 0,5 E del hormigón y 0,05 E del acero: mayores deformaciones 1,2 1,2 0,015 1,1 0,28 0,12 1078 kN/cm2 0,8 0,06 0,8 0,06 2059 kN/cm2 17 17 17 10 20600 kN/cm2 Ejercicio 1: Determinar el acortamiento que sufre la columna de Hormigón graficada, sometida a una carga de compresión de 980 kN. El módulo de elasticidad (E) del hormigón es 2059 kN/cm2 ε= ΔL L 980 kN ΔL = = σ E σ.L E 5m ΔL 30 cm = (980 kN / 1200 cm2) 2059 kN/cm² 40 cm ΔL = 0,20 cm . 500 cm = Ejercicio 2: Determinar los esfuerzos a que están sometidas las barras que constituyen el cordón superior (C) y el cordón inferior (T) de la cercha triangular siguiente, con la carga esquematizada de 98 kN. 98 kN C C 2m PNI 120 α = 22º A T Datos: RA = RB = 98 kN / 2 = 49 kN E acero= 20.600 kN/cm² PNI 120 > S = 14,2 cm² PNI 120 10 m RA B RB sen α = RA C C α RA T tg α = RA T T = RA / tg α T = 49 kN / 0,36 = 136,1 kN C = RA = 49 kN = 144,1 kN sen α 0,34 Ejercicio 3: Determinar las deformaciones de las barras que constituyen el cordón superior (C) y el cordón inferior (T) de la cercha triangular del ejercicio anterior: 10 tn C C 2m PNI 120 α = 22º A T 10 m RA PNI 120 B RB LT = 10 m LC = √((5 m)² + (2 m)²) = 5,38 m Por Hooke: O sea: =*E P = L * E S L P * L = L S * E L T = T * L S * E L T = 136,1 kN * 1000 cm = 0,46 cm. 14,2 cm 2 * 20.600 kN/cm2 L C = C * L S * E L T = 144,1 kN * 538 cm = 0,26 cm. 14,2 cm 2 * 20.600 kN/cm 2 TENSIÓN ADMISIBLE Es el valor de tensión que los reglamentos consideran como valor seguro y no debe ser superada por los materiales de los elementos que forman una estructura. Busca asegurar la estabilidad y deformaciones de los elementos estructurales compatibles con su función portante, estética, etc. Resulta de dividir la tensión en el límite elástico por un coeficiente de seguridad: TENSIÓN ADMISIBLE Para materiales en que no se puede determinar el límite elástico se toma como tensión admisible una fracción de la carga de rotura. Acero: tomando un CS de 1,6 (C.301) 24 kN / cm2 15 kN / cm2 Tensiones admisibles del acero para hormigón armado: La tensión admisible en las barras de las armaduras será de 12 kN/cm2 para el acero dulce, y de 15 kN/cm2 para el acero superior de construcción. TENSIONES ADMISIBLES tensiones admisibles para MADERAS Maderas duras: 0,9 a 1 kN/cm2 Maderas semiduras: 0,8 a 0,9 kN/cm2 Maderas blandas: 0,6 a 0,8 kN/cm2 tensiones admisibles para PERFILES METÁLICOS del tipo St 37 Tensión admisible: 14 kN/cm2 Tensión de fluencia: 24 kN/cm2 COEFICIENTE DE SEGURIDAD: valores según CIRSOC Depende de las características del material, la naturaleza del esfuerzo y de las condiciones de trabajo. Aumenta con la heterogeneidad del material y con la mayor discontinuidad del material. Hormigón: excesivamente discontinuo (mezcla de cemento, arena, piedra, agua). 1,75 - 2,1 (C.201) Madera: tiene presencia de nudos y diferentes orientaciones de fibras. 2 - 4 (C.601) Acero: bastante más homogéneo que los anteriores. 1.25 – 1,6 (C.301) Ejercicio 4: Determinar la carga máxima de compresión simple que puede soportar una pieza de madera muy dura cuya sección es rectangular de 3" x 4". madera muy dura madera dura madera semidura madera blanda Datos: adm madera dura : 120 kg / cm 2 = 1,2 kN / cm 2 L1: 7 cm L2: 9 cm Para calcular la fuerza de compresión (en buenas condiciones) se tiene en cuenta el coeficiente de seguridad, así como el concepto de tensión admisible. adm = P adm / Sección = P adm / (L1 x L2) P adm = adm x (L1 x L2) = 1,2 kN /cm 2 x (7cm x 9cm) = 75,6 kN Ejercicio 5: El sistema de la figura, conformado por la barra AB y dos tensores, está sometido a la acción de la carga P, aplicada en el centro de la barra AB. Determinar: a) Si la barra AB rota o se mantiene horizontal. b) En el caso de que rote, calcular el ángulo de giro. c) Los alargamientos de cada tensor. Tensor 1 A Tensor 2 B Datos: P = 50 kN L = 2 m. S1 = S2 = 3,14 cm² E1 = 20.000 kN/cm2 (mód. elasticidad tensor 1) E2 = 500 kN/cm2 (mód. elasticidad tensor 2) T1 y T2: esfuerzos en cada tensor = ? T1 = T2 = P/2 = 25 kN Por Hooke: =*E O sea: P = L * E S L Ejercicio 5: continuación P * L = L S * E L 1 = T1 * L . S1 * E1 Tensor 1 Tensor 2 B A L 1 = 25 kN * 200 cm = 0,08 cm. 3,14 cm 2 * 20.000 kN/cm 2 L 2 = T2 * L . S2 * E2 α L/2 L 2 = 25 kN * 200 cm = 3,18 cm. 3,14 cm 2 * 500 kN/cm 2 L 2 - L 1 Como E1 ≠ E2 será L 1 ≠ L 2 Por lo tanto la barra AB rota L 2 - L 1 = 3,18 cm – 0,08 cm = 3,10cm tg = 3,10 cm = 0,031 = 1,8º BIBLIOGRAFÍA • BERNAL, J. R. (1993). Estructuras. Introducción. Resistencia, Chaco: ed. del autor. • SALVADORI, M.; HELLER, R. (1987). Estructuras para Arquitectos. Buenos Aires, Argentina: Editorial CP67. • MOISSET DE ESPANÉS, D. (1999)). Intuición y razonamiento en el Diseño Estructural. D. Córdoba: Editorial Ingreso. • REGLAMENTO CIRSOC 101 (2005). Reglamento Argentino de Cargas Permanentes y Sobrecargas Mínimas de Diseño para Edificios y Otras Estructuras. Buenos Aires, Argentina: INTI.