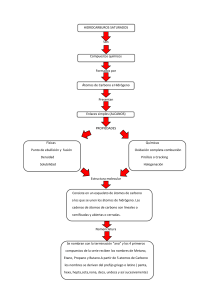

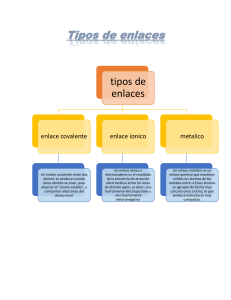

INSTITUTO POLITECNICO NACIONAL ESCUELA SUPERIOR DE INGENIERIA MECANICA Y ELECTRICA UNIDAD AZCAPOTZALCO. CIENCIA DE LOS MATERIALES I “EFECTOS DE LAS ESTRUCTURAS CRISTALINAS” PROFESOR: VALENCIA MOGOLLON JULIAN ALUMNO: BRAVO NAVARRO CRHISTOPHER GRUPO: 3MM8 IMPERFECCIONES CRISTALINAS. Los cristales contienen varios tipos de defectos e imperfecciones que afectan a muchas de sus propiedades físicas y mecánicas. En la naturaleza no existen cristales perfectos y las imperfecciones se pueden clasificarse en: 1) DEFECTOS PUNTUALES: Se producen por: - El proceso de solidificación. - Deformación plástica de metal. - Enfriamiento rápido. - Bombardeo de partículas energéticas tales como los neutrones. En cristales iónicos, los defectos son mas complejos. Cuando los iones son opuestos se crea una vacante aniónica-catiónica, que se conoce como defecto Schottky. Si un catión se desplaza a un hueco intersticial en un cristal iónico se crea una vacante catiónica y del cristal iónico se crea una vacante catiónica, esta se denomina defecto de Frenkel. Las impurezas de tipo sustitucional o intersticial, son tambien defectos puntuales y se puede presentar en cristales metalicos o covalentes. 2) DEFECTOS LINEALES: Dan lugar a una distorsión de la red centrada en torno a una línea. Estos defectos se crean: - Durante la solidificación. - Por deformación plástica del solido cristalino. - Por condensación de vacantes. - Por emparejamiento atómicos incorrectos. 3) DEFECTOS SUPERFICIALES: Son imperfecciones de la estructura cristalina ubicado en un área determinada del material. Los principales defectos de superficie son la misma superficie del material y la frontera de los granos. La superficie del material es un defecto de la estructura cristalina por que se rompe la simetría con la que los átomos están enlazados, los átomos que se encuentran en la superficie tienen enlaces químicos no completos, lo cual, lo hace más reactivo químicamente que el resto de átomos. DISLOCACIONES DE TORNILLO Y DE BORDE ¿Qué es la dislocación de tornillo? La dislocación de tornillo es un tipo de defecto en línea, en el cual ocurre cuando los planos de átomos en la red cristalina trazan una trayectoria helicoidal alrededor de la línea de dislocación. A diferencia de la dislocación del borde, al aplicar tensión en un cristal que tiene este defecto, el área de dislocación se mueve perpendicular a la dirección de la tensión. Sin embargo, el estrés causado por la dislocación del tornillo es comparativamente menos complejo que la dislocación del borde, este tipo de dislocación puede deslizarse en cualquier plano. ¿Qué es la dislocación de borde? Es un tipo de defecto de línea en redes cristalinas en el defecto se produce debido a la presencia de un plano adicional de átomos o debido a la perdida de la mitad de un plano de átomos en el medio de la red. Este efecto hace que los planos de átomos cercanos se doblen hacia la dislocación. Por lo tanto, los planos adyacentes de los átomos no son rectos, la región en la que ocurre el defecto es el núcleo o área de dislocación. Cuando se aplica estrés a un cristal que tiene este defecto, el área de dislocación se mueve paralela a la dirección del estrés. Sin embargo, el movimiento en la región donde la mitad de un plano de átomos es muy pequeño en comparación con la región donde la otra mitad de ese plano de átomos está ausente. La dislocación de borde puede deslizarse en cualquier plano. SISTEMAS DE DESLIZAMIENTO A pesar de ser una unión repetida de iones, átomos y moléculas, la estructura cristalina es capaz de presentar una serie de defectos cristalográficos o irregularidades llamadas Dislocaciones. Estos pueden influenciar en gran manera a las propiedades mecánicas de un material. Las Dislocaciones se originan cuando un esfuerzo es aplicado sobre la estructura cristalina, desplazado los átomos de dicha estructura y existiendo la posibilidad de que ocurra una deformación permanente. Un sistema de Deslizamiento es el conjunto de algunos planos simétricos, se asocian a la familia de diversas direcciones por las cuales, el movimiento de dislocación ocurre fácilmente. Estos sistemas se originan por la aplicación de fuerzas externas sobre la estructura cristalina, haciendo que partes de la misma se deslicen una sobre la otra. Cuando el movimiento de dislocaciones origina una deformación plástica, se produce un deslizamiento en la estructura cristalina. Generalmente, el deslizamiento ocurre en aquellos planos que poseen una mayor densidad atómica, y en aquellas direcciones que posean una mayor cantidad de átomos por unidad de longitud. La dirección y magnitud de las distorsiones ocasionadas por una dislocación pueden ser representadas mediante el vector de Burger. La magnitud y dirección de dicho vector es mucho más fácil de apreciar si se inicia el análisis a partir de la estructura cristalina perfecta, es decir, sin deformaciones. DEFCTOS PUNTUALES Se dan a nivel de las posiciones de los átomos individuales. Los principales defectos puntuales son los sig.: a) Vacancias: Son puntos de red vacío en la estructura del metal. Estos lugares deberían idealmente estar ocupados por átomos, sin embargo, se encuentran vacíos. b) Átomos sustitucionales: En teoría un metal puro está formado 100% puros, sino que poseen impurezas, las cuales se definen como átomos diferentes a los átomos del material original. c) Átomos intersticiales: Son átomos que ocupan lugares que no están definidos en la estructura cristalina. DEFECTOS LINEALES Se dan a nivel de varios átomos confinados generalmente a un plano. Los defectos lineales mas importantes en los materiales son las dislocaciones. Se generan durante la solidificación o la deformación plástica de los materiales cristalinos. Las dislocaciones están formadas por átomos originales del material, debido a que el plano de átomos esta insertado en la estructura en lugares no definidos por la misma, las dislocaciones causan la deformación del material cercano a ellas. DEFECTOS SUPERFICIALES. Son aquellas imperfecciones de la estructura cristalina ubicadas en un área del material. Los principales defectos son la misma superficie y las fronteras de los granos. Sus principales defectos son la misma superficie y las fronteras de los granos, es un defecto por que se rompe con la simetría de los átomos entrelazados, estos átomos tienen enlaces químicos no completos, lo cual los hace mas reactivos químicamente del resto de los átomos. LIMITE DE GRANO. Los límites de grano son defectos de superficie en materiales policristalinos que separan granos de diferentes orientaciones. En metales los límites de grano se originan durante la solidificación cuando los cristales formados a partir de diferentes núcleos crecen simultáneamente juntándose unos con otros. La forma de los límites de grano viene determinada por la restricción impuesta por el crecimiento de los granos vecinos. TAMAÑO DE GRANO El tamaño de grano tiene considerable influencia en las propiedades mecánicas de los metales y aleaciones, por eso es de gran interés conocerlo. Sirve conocerlo para tener un control de tamaño deseado en los tratamientos térmicos. Resulta evidente que dicho tamaño de grano es inversamente proporcional al número de granos presentes en la muestra. RESOLUCION DE PROBLEMAS DE APLICACIÓN EN INGENIERIA. Una descripción de la ingeniería es esencialmente una descripción de problemas y de su resolución Un problema proviene del deseo de lograr la transformación de un estado de cosas a otro. El problema podría ser por ejemplo el trasladarse de un lugar a otro, la transformación de alguna cosa. Un ingeniero es un solucionador de problemas. Una solución es un medio de lograr la transformación deseada. Un problema para el que haya una sola solución posible es ciertamente raro; en la mayoría existen muchas soluciones posibles. Las restricciones, los criterios, las alternativas y la característica dominante de cualquier problema son elementos que resaltan en las descripciones de las obras y en los diseños de ingeniería. El ingeniero debe ser capaz de identificar las características básicas de los problemas que tenga que resolver. En ingeniería los diseños que tratamos de hacer serán los problemas a resolver. Algunos de los aspectos que se deben de tomar en cuenta en un problema son: Que se presente alguna necesidad o carencia. Que se pueda satisfacer con un dispositivo físico, estructura o un proceso. Debe tener especificaciones o condiciones funcionales. El aspecto económico. Se debe tener un marcado interés en los costos: el costo de desarrollar, el de realiza y el de realizar su solución. La productividad de sus creaciones. Objetivos o metas conflictivas. El ingeniero debe ocupar una gran parte de su tiempo en la comunicación, se debe tener una gran capacidad de relacionarse con las demás personas. El procedimiento general para resolver un problema de ingeniería, se llama también, el proceso del diseño, y los pasos son: Compresión de un problema por resolver. Formulación de un problema. Análisis del problema. Investigación. Decisión. Especificación. Solución completamente especificada. El hombre busca continuamente la satisfacción de sus necesidades. Al hacerlo, renuncia a ciertos bienes para obtener otros que considera de mayor valor. La ingeniería es primordialmente una actividad de acción que surge para satisfacer las necesidades humanas. Su objetivo es obtener el mayor resultado final por cada unidad de gastos en recursos. Aplicación del microscopio Electrónico de Barrido El microscopio electrónico de barrido (SE, utiliza electrones en lugar de luz para formar una imagen. Para lograrlo, el equipo cuenta con un dispositivo (filamento) que genera un haz de electrones para iluminar la muestra y con diferentes detectores se recogen después los electrones generados de la interacción con la superficie de la misma para crear una imagen que refleja las características superficiales de la misma, pudiendo proporcionar información de las formas, texturas y composición química de sus constituyentes. Electrones secundarios: Se producen cuando un electrón del haz pasa muy cerca del núcleo de un átomo de la muestra, proporcionando la suficiente energía a uno o varios de los electrones interiores para saltar fuera de la muestra. Estos electrones son de muy baja energía (por debajo de 5eV), por lo que deben encontrarse muy cerca de la superficie para poder escapar. Precisamente por eso proporcionan una valiosa información topográfica de la muestra, y son los utilizados principalmente en microscopía de barrido. Electrones retro dispersados: Se producen cuando un electrón del haz choca frontalmente con el núcleo de un átomo de la muestra, siendo repelido en sentido contrario fuera de la muestra. La intensidad de dicho efecto varía proporcionalmente con el número atómico de la muestra. Por esta razón se utilizan para obtener un mapa con información sobre la composición superficial de la muestra, también utilizado en microscopía de barrido. Electrones Auger: cuando un electrón secundario es expulsado del átomo, otro electrón más externo puede saltar hacia el interior para llenar este hueco. El exceso de energía provocado por este desplazamiento puede ser corregido emitiendo un nuevo electrón de la capa más externa. Estos son los llamados electrones Auger, y son utilizados para obtener información sobre la composición de pequeñísimas partes de la superficie de la muestra. Rayos X: En el proceso descrito anteriormente, el exceso de energía también puede ser balanceada mediante la emisión de rayos X; éstos son característicos de cada elemento de la muestra, por lo que se utilizan para obtener información sobre la composición de la muestra. A diferencia de los electrones auger de baja energía, los rayos X proporcionan información analítica de un volumen considerable de la muestra.