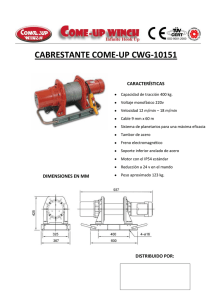

UNIVERSIDAD CENTRAL DEL ECUADOR FACULTAD DE INGENIERÍA Y CIENCIAS APLICADAS CARRERA DE INGENIERÍA CIVIL ENSAYO DE MATERIALES I PRÁCTICA N° 4 Tema: Tracción en acero laminado al calor y acero laminado al frío Integrantes: Cervantes Once Tamara Carolina Cola Hidalgo Paola Katherine Collaguazo Veloz Andrés Sebastián Inca Chamba Thais Samira Machuca Herrera Adriana Belén Mayo Cevallos Gadiel Esteban Sandoval Bravo Joan Lenin Tapia Andrade Diego Sebastián Vaca Proaño Ricardo David Grupo No. 2 Semestre: Tercero Paralelo: 002 Fecha de realización: 29/07/2021 Fecha de entrega: 05/08/2021 ÍNDICE 1. INTRODUCCIÓN ................................................................................................................. 1 1.1. ¿Qué es el acero? ............................................................................................................. 1 1.2. ¿Qué son los grados del Acero? ...................................................................................... 2 1.3. Proceso de fabricación del acero ..................................................................................... 3 1.3.1. Acero laminado al caliente ....................................................................................... 6 1.3.2. Acero laminado al frío .............................................................................................. 7 1.4. Fábricas de acero del Ecuador ......................................................................................... 7 1.5. Varillas corrugadas ........................................................................................................ 11 1.5.1. Diámetros comerciales y precios por metro de varilla ........................................... 12 1.6. Acero Estructural........................................................................................................... 14 1.6.1. A36 ......................................................................................................................... 17 1.6.2. A572 ....................................................................................................................... 17 1.7. Resumen Corto .............................................................................................................. 18 1.7.1. Norma ASMT A370 ............................................................................................... 18 1.7.2. Norma INEN 2167.................................................................................................. 19 1.7.3. Norma INEN 1511.................................................................................................. 21 2. OBJETIVOS ........................................................................................................................ 22 2.1. OBJETIVOS GENERALES ......................................................................................... 22 2.2. OBJETIVOS ESPECÍFICOS ........................................................................................ 22 3. EQUIPOS ............................................................................................................................. 23 4. MATERIALES .................................................................................................................... 24 5. PROCEDIMIENTO ............................................................................................................. 25 6. ESQUEMA DE LA PRÁCTICA ......................................................................................... 26 7. TABLAS Y GRÁFICAS ..................................................................................................... 27 8. CÁLCULOS TÍPICOS ........................................................................................................ 30 9. CONCLUSIONES ............................................................................................................... 34 10. RECOMENDACIONES .................................................................................................... 35 11. BIBLIOGRAFÍA ............................................................................................................... 37 12. ANEXOS ........................................................................................................................... 41 ÍNDICE DE ILUSTRACIONES Ilustración 1. Acero .................................................................................................................... 1 Ilustración 2. Horno de arco eléctrico ........................................................................................ 4 Ilustración 3. Fabricación del acero en horno eléctrico ............................................................. 5 Ilustración 4. Laminado al calor ................................................................................................ 6 Ilustración 5. Acero laminado al frío ......................................................................................... 7 Ilustración 6. Logo Acesco ........................................................................................................ 8 Ilustración 7. Logo Adelca ......................................................................................................... 8 Ilustración 8. Logo Fedimetal .................................................................................................... 8 Ilustración 9. Logo Tuval ........................................................................................................... 9 Ilustración 10. Logo Geroneto ................................................................................................... 9 Ilustración 11. Logo Acerimallas ............................................................................................... 9 Ilustración 12. Logo Kubiec .................................................................................................... 10 Ilustración 13. DISMETAL ..................................................................................................... 10 Ilustración 14. Logo Acero Andes ........................................................................................... 10 Ilustración 15. Logo IPAC ....................................................................................................... 11 Ilustración 16. Logo Ferro Toll ................................................................................................ 11 Ilustración 17. Diámetro, peso y precio de varillas de acero ................................................... 12 Ilustración 18. Varillas longitudinales - estribos ..................................................................... 13 Ilustración 19. Varilla Corrugada R-42 ................................................................................... 13 Ilustración 20. Varilla corrugada grado 6000 .......................................................................... 13 Ilustración 21. Acero estructural .............................................................................................. 14 Ilustración 22. Viguetas ........................................................................................................... 14 Ilustración 23. Vigas IPE ......................................................................................................... 15 Ilustración 24. Vigas IPN ......................................................................................................... 15 Ilustración 25. Vigas UPN ....................................................................................................... 16 Ilustración 26. Lámina A36 ..................................................................................................... 17 Ilustración 27. Lámina A72 ..................................................................................................... 17 Ilustración 28. Especificaciones mecánicas de las varillas lisas y corrugadas para hormigón 20 Ilustración 29. Especificaciones mecánicas de las varillas lisas y corrugadas para hormigón 20 Ilustración 30. Composición química ...................................................................................... 20 Ilustración 31. Propiedades de la tracción para alambres lisos y corrugados .......................... 21 Ilustración 32. Diámetro del mandril para ensayo de doblado ................................................ 21 Ilustración 33. Características físicas del alambre ................................................................... 22 Ilustración 34. Maquina Universal de 30 Ton ......................................................................... 23 Ilustración 35. Deformímetro para acero laminado al calor .................................................... 23 Ilustración 36. Deformímetro para acero laminado al frío ...................................................... 23 Ilustración 37. Calibrador ........................................................................................................ 24 Ilustración 38. Compás de porcentaje ...................................................................................... 24 Ilustración 39. Probeta para acero laminado al calor (Pletina) ................................................ 24 Ilustración 40. Probeta para acero laminado al frío (Varilla) .................................................. 24 Ilustración 41. Deformímetro para acero laminado al calor .................................................... 26 Ilustración 42. Máquina Universal de 30 Ton ......................................................................... 26 Ilustración 43. Calibrador ........................................................................................................ 26 Ilustración 44. Deformímetro para acero laminado al frío ...................................................... 26 Ilustración 45. Compas de porcentaje ...................................................................................... 26 Ilustración 46. Probeta de acero laminado al calor .................................................................. 26 Ilustración 47. Probeta de acero laminado al frío .................................................................... 26 Ilustración 48. Diagrama de Tracción en Acero Laminado al Caliente ................................... 31 Ilustración 49. Diagrama de Tracción en Acero Laminado al Caliente ................................... 32 Ilustración 50. Diagrama de Tracción en Acero Laminado al Frío ......................................... 33 Ilustración 51. Probeta siendo ensayada .................................................................................. 43 Ilustración 52. Mediciones de las ocho partes ......................................................................... 43 Ilustración 53. Horno para la creación de acero ...................................................................... 43 Ilustración 54. Proceso de Fundición ....................................................................................... 43 Ilustración 55. Laminado ......................................................................................................... 44 Ilustración 56. Clasificación de los aceros según la norma UNE 36010 ................................. 44 ÍNDICE DE TABLAS Tabla 1. Equipos ...................................................................................................................... 23 Tabla 2. Materiales................................................................................................................... 24 Tabla 3. Tracción en acero laminado en calient ...................................................................... 27 Tabla 4. Tracción en acero laminado en caliente ..................................................................... 28 Tabla 5. Tracción en acero laminado en frio ........................................................................... 29 Tabla 6. Tracción en acero laminado en caliente y en frio ...................................................... 30 Tabla 7. Tracción de acero laminado en caliente ..................................................................... 30 Tabla 8. Grados de acero propietarios para tubería sin costura ............................................... 41 Tabla 9. Aceros inoxidables martensíticos .............................................................................. 42 Tabla 10. Aleaciones resistentes a la corrosión ....................................................................... 42 Tabla 11. Barras Redondas ...................................................................................................... 44 Tabla 12. Aceros comúnmente utilizados en Ecuador ............................................................. 45 Tabla 13. Propiedades químicas del acero ............................................................................... 45 TEMA: TRACCIÓN EN ACERO LAMINADO AL CALOR Y ACERO LAMINADO AL FRÍO 1. INTRODUCCIÓN 1.1. ¿Qué es el acero? El acero es un metal que se deriva de la aleación entre el hierro (Fe) altamente refinado y el carbono (C), básicamente su fabricación comienza con la reducción del hierro (producción de arrabio) que luego se convierte en el metal mencionado. Se caracteriza por su resistencia y trabajabilidad en estado líquido, ya que, una vez que se endurece, su manejo es casi imposible. En cuanto a los dos elementos que componen el acero (hierro y carbono), se encuentran en la naturaleza, por lo que resulta positivo al momento de producirlo a gran escala (Rossana, 2021). Ilustración 1. Acero Fuente: (Uriarte, 2020) Los dos componentes principales del acero se encuentran en abundancia en la naturaleza. El acero se puede reciclar indefinidamente sin perder sus atributos, lo que favorece su producción a gran escala. Esta variedad y disponibilidad lo hace apto para numerosos usos como la construcción de maquinaria, herramientas, edificios y obras públicas, aeronáutica, industria automotriz, instrumental médico, entre otros; de esta manera contribuye al desarrollo tecnológico de las sociedades industrializadas (Alacero, s.f.) A grandes rasgos constituye un material con una densidad manejable (7850 kg/m3), que se dilata y contrae con las variaciones de la temperatura. Posee un altísimo punto de ebullición (hasta los 3000 °C). En líneas generales se sumamente tenaz, medianamente dúctil, y es maleable, se puede soldar con suma facilidad, y es un buen conductor de la electricidad y del magnetismo, sin embargo, su gran desventaja es su susceptibilidad a la corrosión (Uriarte, 2020). El acero es un material de fabricación y construcción ampliamente usado por su versatilidad, adaptabilidad y precio relativamente bajo. Sus propiedades pueden ser manejadas de acuerdo a las necesidades específicas mediante tratamientos con calor, trabajo mecánico, o mediante aleaciones. (Ruiz, 2006). Acero no es lo mismo que hierro, por lo cual ambos materiales no deben confundirse. El hierro es un metal relativamente duro y tenaz, con diámetro atómico (dA) de 2,48 Å, con temperatura de fusión de 1535 °C y punto de ebullición 2740 °C, mientras que el acero conserva las características metálicas del hierro en estado puro, pero la adición de carbono y de otros elementos tanto metálicos como no metálicos mejora sus propiedades fisicoquímicas, sobre todo su resistencia. (Alacero, s.f.) 1 Uriarte (2020) afirma que las propiedades del acero varían de acuerdo a su composición, es decir, a los elementos que estén aleados en su interior. Por eso es difícil determinar sus propiedades universales. Además del carbono, el hierro también es aleado con otros elementos como: Aluminio: se produce acero de grano fino. Azufre: suele considerarse una impureza del hierro, pero a veces se añade para aumentar la maquinabilidad del acero. Cromo: aumenta la profundidad de endurecimiento. Cobre: aumenta la resistencia a la corrosión. Manganeso: opera como desoxidante y neutraliza el azufre, facilitando la laminación y moldeo. Silicio: antioxidante y endurecedor. Níquel: mejora el resultado del tratamiento térmico, y junto con el cromo, previene el desgaste. Molibdeno: mejora el resultado del tratamiento térmico, aumenta la dureza y resistencia a la temperatura. Tungsteno: permite soportar temperaturas más altas Según Ruiz (2006), el acero ofrece diferentes resultados en función de la presencia o ausencia de otros metales. Los aceros aleados no sólo mejoran las propiedades físicas, sino que también permiten una mayor amplitud en el proceso de tratamiento térmico. Los efectos de las aleaciones son: Mayor resistencia y dureza Mayor resistencia al impacto Mayor resistencia al desgaste Mayor resistencia a la corrosión Mayor resistencia a altas temperaturas Penetración de temple (Aumento de la profundidad a la cual el Acero puede ser endurecido) 1.2. ¿Qué son los grados del Acero? La clasificación de varios grados de metal según su composición y sus propiedades ha sido desarrollada durante muchos años por una serie de organizaciones de desarrollo estándar (SDOs) tales como European EN, US ASTM and AISI Steel grades, Japanese JIS, Chinese GB, International ISO etc. En términos generales, los tipos de acero se pueden distinguir sobre la base de: Composición química, así como carbono, baja aleación o grados de acero inoxidable. Métodos de fabricación, tales como horno de reverbero, el proceso básico de oxígeno, o los métodos de horno eléctrico. Proceso de acabado, tales como grados de acero para productos laminados en caliente o laminados en frío. Forma del producto, por ejemplo, placa de barra, lámina, tira, conducto o forma estructural. La práctica de desoxidación, como muerto, semimuerto, grados de acero bordeado o tapado. Microestructura, tales como grados de acero ferrítico, perlítico y martensítico. Nivel de fuerza requerido, por ejemplo, el grado de acero A240 Grado C especificado en el estándar ASTM tiene un valor de resistencia a la tracción de entre 515 MPa y 655MPa Tratamientos térmicos realizados, tales como recocido, templado y revenido, y procesado termo mecánico. 2 Basándose en el contenido de carbono, los grados de acero se suelen dividir en tres grupos principales: Grados de acero de bajo carbono, tales como AISI1005 a AISI 1026, IF, HSLA, TRIP y acero TWIP Grados de acero de medio carbono, por ejemplo, AISI 1029 a AISI 1053 Grados de acero de alto carbono, tales como AISI1055 a AISI1095 En la otra mano, de acuerdo con la clasificación europea, los grados de acero están divididos en los siguientes grupos: Grados de acero no aleados, tales como EN DC01-DC06; S235; S275, etc Grados de acero aleado, como 2CrMo4 y 25CrMo4 Grado de acero inoxidable Grado de acero de herramientas, por ejemplo, EN 1.1545; AISI/SAE W110; EN 1.2436, AISI/SAE D6 Grados de acero para láminas y tiras Grados de acero para láminas y tiras eléctricas, como EN 1.0890 y EN 1.0803 Algunas veces un grado particular puede tener distintas propiedades según la definición de las distintas normas. Por ejemplo, el grado de acero 34CrMo4 está especificado por ambos DIN y EN. Dentro de EN hay 6 especificaciones distintas (subgrupos) mientras que en el estándar DIN contiene 10 especificaciones distintas. Estas especificaciones de acero informan sobre una variación de las propiedades de tracción de hasta tres veces debido a los diferentes tratamientos termo-mecánicos. (Total Materia, s.f.) 1.3. Proceso de fabricación del acero El acero es una aleación metálica de hierro carbono con máximo 2. 11 % de carbono a la cual se adicionan varios elementos de la acción que confieren mejoras en las propiedades mecánicas específicas según su aplicación en industria (Gavidia & Subia, 2015). Para la fabricación del acero existes 2 materias primas fundamentales de las cuales se puede obtener este material y son: El arrabio, obtenido a partir de mineral en instalaciones dotadas de alto horno (proceso integral) Las chatarras tanto férricas como inoxidables El tipo de materia prima condiciona el proceso de fabricación. En líneas generales, para fabricar acero a partir de arrabio se utiliza el convertidor con oxígeno, mientras que partiendo de chatarra como única materia prima se utiliza exclusivamente el horno de arco eléctrico, es cual es un proceso electro-siderúrgico. Los procesos en horno de arco eléctrico pueden usar casi un 100% de chatarra metálica como primera materia (American Iron and Steel Institute, 2020), convirtiéndolo en un proceso más favorable desde un punto de vista ecológico. Aun así, se calcula que de las materias primas utilizadas en los hornos de arco eléctrico son chatarra metálica. 3 Ilustración 2. Horno de arco eléctrico Fuente: (González, 2015) Las aleaciones de acero se realizan en general a través del horno de arco eléctrico, incluyendo el acero inoxidable. En algunos tipos de acero inoxidable se añade a su composición niobio, titanio , molibdeno u otro elemento con el fin de conferir a los aceros distintas propiedades. Tras el proceso de reconversión industrial de la siderurgia en España se abandonó la vía del alto horno y se apostó de forma decidida por la obtención de acero a través de horno eléctrico. En este proceso, la materia prima es la chatarra, a la que se le presta una especial atención, con el fin de obtener un elevado grado de calidad de esta. Para ello, la chatarra es sometida a unos severos controles e inspecciones por parte del fabricante de acero, tanto en su lugar de origen como en el momento de la recepción del material en fábrica. La calidad de la chatarra depende de tres factores: Su facilidad para ser cargada en el horno Su comportamiento de fusión (densidad de la chatarra, tamaño, espesor, forma) Su composición, siendo fundamental la presencia de elementos residuales que sean difíciles de eliminar en el proceso del horno Atendiendo a su procedencia, la chatarra se puede clasificar en tres grandes grupos: Chatarra reciclada: formada por despuntes, rechazos, etc. originados en la propia fábrica. Se trata de una chatarra de excelente calidad. Chatarra de transformación: producida durante la fabricación de piezas y componentes de acero (virutas de máquinas herramientas, recortes de prensas y guillotinas, etc.). Chatarra de recuperación: suele ser la mayor parte de la chatarra que se emplea en la acería y procede del desguace de edificios con estructura de acero, plantas industriales, barcos, automóviles, electrodomésticos, etc. Producir una tonelada de acero virgen se necesitan 1500kg de ganga de hierro, 225kg de piedra caliza y 750kg de carbón en forma de coque (Shandong Xinhai Mining Technology & Equipment Inc., 2020),y su fabricación es realizada en el horno eléctrico, esta fabricación se basa en la fusión de las chatarras por medio de una corriente eléctrica, y al afino posterior del baño fundido. El horno eléctrico consiste en un gran recipiente cilíndrico de chapa gruesa (15 a 30 mm de espesor) forrado de material refractario que forma la solera y alberga el baño de acero líquido y escoria. El resto del horno está formado por paneles refrigerados por agua. La bóveda es desplazable para permitir la carga de la chatarra a través de unas cestas adecuadas (Botana, 2016). 4 Ilustración 3. Fabricación del acero en horno eléctrico Fuente: (Alfonso, 2009) La bóveda está dotada de una serie de orificios por los que se introducen los electrodos, generalmente tres, que son gruesas barras de grafito de hasta 700 mm de diámetro. Los electrodos se desplazan de forma que se puede regular su distancia a la carga a medida que se van consumiendo, estos están conectados a un transformador que proporciona unas condiciones de voltaje e intensidad adecuadas para hacer saltar el arco, con intensidad variable, en función de la fase de operación del horno, Otro orificio practicado en la bóveda permite la captación de los gases de combustión, que son depurados consecuentemente para evitar contaminar la atmósfera. El horno va montado sobre una estructura oscilante que le permite bascular para proceder al sangrado de la escoria y el vaciado del baño. El proceso de fabricación está dividido en dos fases, las cuales son: Fase de fusión Una vez introducida la chatarra en el horno y los agentes reactivos y escorificarte (principalmente cal) se desplaza la bóveda hasta cerrar el horno y se bajan los electrodos hasta la distancia apropiada, haciéndose saltar el arco hasta fundir completamente los materiales cargados. El proceso se repite una y otra vez hasta completar la capacidad del horno. Fase de afino En esta fase se lleva a cabo dos etapas. En la primera se lleva a cabo en el propio horno y la segunda en un horno cuchara. En el primer afino se analiza la composición del baño fundido y se procede a la eliminación de impurezas y elementos indeseables como el silicio, manganeso, fósforo, etc. y realizar un primer ajuste de la composición química por medio de la adición de aleaciones de hierro o también llamadas ferroaleaciones que contienen los elementos necesarios como el cromo, níquel, molibdeno y vanadio. El acero obtenido se vacía en una cuchara de colada, revestida de material refractario, que hace la función de cuba de un segundo horno de afino en el que termina de ajustarse la composición del acero y de dársele la temperatura adecuada para la siguiente fase en el proceso de fabricación. La artesa receptora tiene un orificio de fondo por el que distribuye el acero líquido en varias líneas de colada, cada una de las cuales dispone de su molde, generalmente este molde es de cobre y paredes huecas para permitir su refrigeración con agua, que sirve para dar forma al producto. Durante el proceso la lingotera se mueve de manera repetida hacia arriba y hacia abajo, con el fin de despegar la costra sólida que se va formando durante el enfriamiento . Continuación principalmente se aplica un sistema de enfriamiento controlado por medio de duchas de agua fría, y posteriormente al aire, cortándose el semiproducto en las longitudes deseadas mediante sopletes que se desplazan durante el corte. En todo este proceso el producto 5 aun no terminado se encuentra en movimiento continuo gracias a los rodillos de arrastre dispuestos al largo de todo el sistema. Y como último paso de todo este proceso, se identifica todo el producto con el número de referencia de la colada a la que pertenecen, como parte del sistema implantado para determinar la trazabilidad del producto, vigilándose la cuadratura de su sección, la sanidad interna, la ausencia de defectos externos y la longitud obtenida. Laminación El producto obtenido después de este proceso no es utilizable directamente, así que para transformarse en productos comerciales deben pasar por un proceso llamado laminación, este proceso puede realizarse de diferentes maneras, las cuales son: 1.3.1. Acero laminado al caliente Se considera que el acero laminado en caliente constituye hasta el 80% de la producción comercial a nivel mundial de acero laminado (Metinvest, 2020), para que este laminado se del acero tiene que parar los 925 grados para que evite la recristalización, al acero que está por encima de la temperatura de recristalización puede dársele forma mucho más fácilmente que al acero más frío, y puede partir de lingotes de material en tamaños mucho más grandes. También es más barato de fabricar que el acero laminado en frío y, a menudo, se fabrica sin pausas o demoras en el proceso, debido a esto no es necesario recalentar el acero. Durante el proceso de enfriamiento, el acero laminado en caliente se contrae, haciendo que su tamaño y forma final sean menos predecibles. El acero laminado en caliente se produce principalmente en trenes de laminación compuestos por cajas. Por ejemplo, los trenes de laminación en caliente pueden constar de hasta 15 cajas cuarto (o sea, en cada una de ellas hay dos pares de rodillos/ cilindros) y cilindros canteadores que giran según ejes verticales. El proceso de fabricación de las chapas laminadas en caliente a partir de slabs incluye los siguientes pasos: Los slabs se llevan a los hornos de recalentar se calientan Pasan a las cajas de desbaste donde se lleva a cabo su conformación en varias pasadas El producto acabado pasa a la mesa de enfriamiento Se realizan los ensayos no destructivos. Se hace el rebordeado y el corte longitudinal y transversal de las chapas a las medidas previstas Las chapas se inspeccionan, marcándose según el acabado alcanzado y se almacenan Ilustración 4. Laminado al calor Fuente: (KUBOTA Corporation, 2021) 6 1.3.2. Acero laminado al frío El acero laminado en frío es prácticamente acero laminado en caliente que ha pasado por más procesamiento. Una vez el acero laminado en caliente se ha enfriado, se relamina a temperatura ambiente para alcanzar dimensiones más exactas y mejores cualidades de superficie, y se puede decir que, los aceros trabajados en frío típicamente son más duros y fuertes que los aceros estándar laminados en caliente. Acero laminado en frío con frecuencia se utiliza para describir un rango de procesos de acabado, aunque técnicamente el proceso de laminado en frío aplica únicamente para hojas que se someten a compresión entre rodillos. Las formas de acero que se sacan, como barras o tubos, son dibujadas, no laminadas. Otros procesos de acabado incluyen doblar, moler y pulir. Cada uno de ellos se utiliza para modificar el inventario existente de laminado en caliente a productos más refinados. El acero laminado en frío puede con frecuencia ser notado por las siguientes características: Superficies mejores y más acabadas con tolerancias más cercanas Superficies lisas que con frecuencia son grasosas al toque Las barras son verdaderas y cuadradas, y con frecuencia tienen bordes y esquinas bien definidas Los tubos tienen mejor uniformidad concéntrica y rectitud Ilustración 5. Acero laminado al frío Fuente: (Reliance Foundry Co. Ltd., 2021) Una de las ventajas del laminado en frio es que, en términos de características físicas, los aceros laminados en frío son típicamente más duros y fuertes que los aceros estándar laminados en caliente. A medida que se le da forma al metal a las menores temperaturas, el acero se endurece, la resistencia contra la tensión de rotura y contra la deformación se incrementan debido al endurecimiento mecánico, sin embargo, este proceso puede también crear estrés interno dentro del material. Esto puede causar deformación impredecible si al acero no se le alivia la presión antes de cortar, moler o soldar. 1.4. Fábricas de acero del Ecuador ACESCO Fundada en 1994, ACESCO ha fortalecido su presencia en el mercado ecuatoriano a través de la innovación continua de productos y la mejora continua del servicio, colocándola en la posición de mercado de máxima prioridad para los fabricantes (ACESCO, 2021). 7 Ilustración 6. Logo Acesco Fuente: (ACESCO, 2021) ADELCA Fundada 1963, ADELCA hoy es el principal productor de acero de Ecuador. Pionero en el campo del reciclaje y la producción de acero. Su operación se realiza cumpliendo rigurosos estándares técnicos y de seguridad, con un efectivo y completo programa de protección ambiental (ADELCA, 2021). Ilustración 7. Logo Adelca Fuente: (ADELCA, 2021) FEDIMENTAL Fundada en 1994, FEDIMENTAL es una organización que aspira a la integración nacional y la unificación empresarial para agrupar empresas nacionales ecuatorianas dedicadas a la manufactura y servicios en los sectores siderúrgico y metalúrgico (FEDIMETAL, 2021). Ilustración 8. Logo Fedimetal Fuente: (FEDIMETAL, 2021) TUVAL Es la industria ferretera en Ecuador, que atiende a los sectores industrial y de la construcción a través de actividades de desarrollo y mantenimiento de proyectos. Cuentan con una amplia gama de productos de alta calidad a precios muy competitivos, entre los que se encuentran productos largos negros en acero inoxidable. Algunos de estos productos se utilizan para conducir líquidos, incluidos vapores y agua (TUVAL, 2021). 8 Ilustración 9. Logo Tuval Fuente: (TUVAL, 2021) GERONETO Importador y distribuidor de materiales de acero que contribuye al desarrollo y progreso del sector de la construcción e industrial del Ecuador (GERONETO, 2021). Ilustración 10. Logo Geroneto Fuente: (GERONETO, 2021) ACERIMALLAS Empresa industrial líder en la producción y producción de chapas perforadas y chapas perforadas. Cuentan con la más amplia gama de productos de la industria del metal y la chapa perforada (ACERIMALLAS, 2021). Ilustración 11. Logo Acerimallas Fuente: (ACERIMALLAS, 2021) KUBIEC Ofrece productos innovadores para el trabajo de metales y la construcción realizados con procesos ecológicos. Utilizan la mejor tecnología de fabricación del mundo y cuentan con un equipo de expertos y personas dedicadas a cumplir con los estándares de calidad nacionales e internacionales (KUBIEC, 2021). 9 Ilustración 12. Logo Kubiec Fuente: (KUBIEC, 2021) DISMETAL Empresa ecuatoriana, se enfoca en la comercialización de productos siderúrgicos para la industria metalúrgica y de la satisfacción del cliente. Más de 30 años de experiencia avalan nuestro compromiso con la calidad y la construcción (DISMETAL, 2020). Ilustración 13. DISMETAL Fuente: (DISMETAL, 2020) ACERO ANDES Industria Acero de los Andes (IAA) es una empresa Ecuatoriana, dedicada a desarrollar y proveer proyectos y productos de contenido metalmecánico y calderería pesada, para los sectores petrolero, energético, industrial, minero y de infraestructura. Además, tiene la capacidad de ejecutar proyectos que incluyen la ingeniería, construcción de obras civiles, fabricación o prefabricación en taller, montaje electromecánico, instrumentación, automatización y control (Acero Andes, 2017). Ilustración 14. Logo Acero Andes Fuente: (Acero Andes, 2017) 10 IPAC IPAC S.A, empresa dedicada a fabricar y comercializar productos de acero de óptima calidad, conscientes de la importancia en la preservación del medio ambiente y de proporcionar condiciones seguras y saludables a sus trabajadores y partes interesadas. IPAC reconoce su responsabilidad social en el cumplimiento de los reglamentos establecidos que protegen el medio ambiente. Además, IPAC está consciente que este cumplimiento contribuye directamente con el progreso de la ciudad y del país en general (IPAC, 2014). Ilustración 15. Logo IPAC Fuente: (IPAC, 2014) FERRO TOLL Empresa que importa, distribuye y comercializa materiales de construcción, metalmecánica e industria en general. Nuestros productos cumplen con los más altos estándares de calidad nacional e internacional de calidad en dimensiones, espesores y características propias del mismo. Nuestra gran variedad de productos nos permite satisfacer las múltiples necesidades de nuestros clientes, con los precios más competitivos del mercado (Ferro Toll, 2019). Ilustración 16. Logo Ferro Toll Fuente: (Ferro Toll, 2019) 1.5. Varillas corrugadas Las barras de acero de sección circular laminadas en caliente que presentan resaltos para mejorar la adherencia con el hormigón. Su función es la de absorber los esfuerzos de la flexión y tracción que el hormigón no sería capaz de resistir por su cuentaLas varillas poseen una gran ductilidad, requisito esencial para que se puedan doblar y cortar con facilidad en obra. La clasificación de las varillas corrugadas se hace con base en el diámetro (Ø) que estas presentan (Modenesa, 2016). 11 1.5.1. Diámetros comerciales y precios por metro de varilla Las varillas se venden por peso o unidad y cada una mide 12 metros (a excepción de las varillas trefiladas de diámetros inferiores a Ø8 mm que miden 6 m). Por ende, hay que saber el peso por metro lineal que corresponde a las varillas de diferentes diámetros para poder hacer el pedido. En el Ecuador, la empresa Adelca C.A. comercializa varillas de acero soldables, según los requerimientos establecidos en la norma americana AWS10 D1.4 y en la Norma Técnica Ecuatoriana (NTE) INEN 2167. Ilustración 17. Diámetro, peso y precio de varillas de acero Fuente: (Modenese, 2018) Varilla pre-armada para vigas y columnas Armadura de sección de forma rectangular o cuadrada, producida en base a varillas de trefiladas o varillas de acero antisísmico únicas mediante electrosoldadura, se utiliza como acero de refuerzo en elementos estructurales de hormigón armado para columnas, vigas y postes. La empresa Adelca C.A. dispone de armaduras conformadas por varillas de Ø 7, 9 y 12 mm. La sección transversal de la armadura varía entre 10, 15, 20 y 25 cm de largo. Los estribos pueden ser de 4, 5.5 y 6 mm de diámetro y están colocados cada 15 cm en toda la longitud del elemento. Cada viga mide 6.50 m y cuenta con una pata superior de 40 cm y una pata inferior de 25 cm. Costo Unitario: $12.58 USD/u (sección transversal 10x10 cm, diámetro de varillas longitudinales Ø7 mm, diámetro de estribos Ø4 mm) Costo Unitario: $19.97 USD/u (sección transversal 15x15 cm, diámetro de varillas longitudinales Ø9 mm, diámetro de estribos Ø5.5 mm) 12 Ilustración 18. Varillas longitudinales - estribos Fuente: (ADELCA, 2021) Varilla corrugada según Aceros Torices Varilla de acero fabricada especialmente para usarse como refuerzo de concreto. La superficie de la varilla está provista de rebordes o salientes llamados corrugaciones los cuales inhiben el movimiento relativo longitudinal entre varillas y concreto que la rodea. Características: Longitud: 12 m. 3/8 y 1/2 Presentación recta y doblada, el resto recta Tolerancia de ± 6% individual, ±3% masa. Resistencia mínima a la tensión: 6, 300 kgf/cm² Resistencia mínima a la fluencia: 4,200 kgf/cm Ilustración 19. Varilla Corrugada R-42 Fuente: (Aceros Torices, 2020) Ilustración 20. Varilla corrugada grado 6000 Fuente: (Aceros Torices, 2020) 13 1.6. Acero Estructural El Acero estructural es el termino de uso general para un grupo de aceros diseñados para construcción de todo tipo de estructuras, edificios y componentes de máquinas industrial (URSSA, 2021). Ilustración 21. Acero estructural Fuente: (Material Mundial, 2019) El acero estructural este compuesto por hierro puro, metaloides tales como el carbono, azufre, fósforo, silicio; a su vez también contiene metales variables como el manganeso, cromo, níquel, entre otros; los mismos que proporcionan las diferentes y grandes propiedades al acero. Para la creación del acero es importante tomar en cuenta que, al momento de realizar la aleación, ésta debe contener entre el 0,03% hasta el 2% de carbono, esto es así puesto que si sobrepasa esa proporción de carbono ya no se le consideraría como acero estructural sino más bien como una fundición. Se continua con el proceso de enfriamiento y posterior acabado; para el enfriamiento, el acero se lo coloca en unas lingoteras, después del enfriamiento viene el acabado mismo que podemos realizar por diferentes métodos como son la forja, el moldeo, el trefilado o laminación, entre otras (2F99, 2016). Existe gran variedad de vigas las cuales tienen diferentes propiedades de acuerdo al uso para el cual están elaboradas: Viguetas Es un tipo de viga elaborada a partir del acero, su función predeterminada es el de soporte o cimento de pisos superiores. Ilustración 22. Viguetas Fuente: (DeACEROBLOG, 2019) 14 Vigas IPE Es el tipo de viga más utilizada dentro de los sistemas estructurales como edificios metálicos, puentes y túneles debido a sus características a la compresión. Este tipo de viga tiene forma de I, este tipo de viga va desde IPE 80 hasta IPE 600, y de acuerdo a estas son proporcionales al peso que soportan, estas vigas pueden estar realizas con acero según las normas ASTM A36 y ASTM 572. Ilustración 23. Vigas IPE Fuente: (DIPAC, 2021) Vigas IPN Este tipo de viga se caracteriza por tener una alta resistencia a la fricción, al peso y los golpes, está diseñada para el uso en polipastos, tecles o rieles de transporte de carga. Su forma transversal es similar a la de una I, su composición esta dad por acero negro, lo cual es acero laminado en caliente. Ilustración 24. Vigas IPN Fuente: (Acero Panel, 2021) Vigas UPN Este tipo de viga está conformada por acero laminado al calor, la característica más notoria de esta viga es que su forma transversal es en forma de u como se puede observar en la figura 4, su uso está enfocado para la elaboración de vigas, viguetas, cerchas o canales. 15 Ilustración 25. Vigas UPN Fuente: (ACENOR, 2018) Ventajas del Acero estructural Según McCormac & Csernak (2012) se lo considera al acero estructural como perfecto para construcciones debido a que es tal vez el más versátil de los materiales, además de poseer una variedad de características fisicoquímicas, como lo es su gran resistencia, poco peso, facilidad para la fabricación entre otras; algunos de los detalles se señalan a continuación: Alta resistencia. – La alta resistencia del acero por unidad de peso es lo que relativamente caja el peso de las estructuras, por ello es de gran utilidad para construcciones de puentes, edificios y demás. Uniformidad. – Las propiedades del acero no cambian considerablemente con el pasar del tiempo. Elasticidad. – Los momentos de inercia se pueden calcular dentro de una estructura de acero. Durabilidad. – Si las condiciones en las que se conserva el acero además del mantenimiento son las adecuadas, el material durara indefinidamente. Ductilidad. – En miembros estructurales sometidos a cargas normales se desarrollan altas concentraciones de esfuerzos en varios puntos, al ser el acero naturalmente dúctil permite fluir localmente, evitando así fallas prematuras. Desventajas del Acero estructural En si las desventajas del acero estructural son las siguientes: Corrosión. – En la mayoría de los casos el acero es susceptible a la corrosión puesto que está en constante contacto con el agua y el aire. Costo de la protección contra el fuego. – A pesar de que los miembros estructurales son incombustibles, su resistencia se reduce considerablemente en temperaturas que se alcanzan en incendios por lo general; algunos incendios se producen puesto que el acero es un excelente conductor de calor. Susceptibilidad al pandeo. – Mientras más largos los miembros estructurales existe un mayor peligro de pandeo, sin embargo, se puede evitar esto mediante el adicionamiento de acero para rigidizarlas. Fatiga. – El acero puede llegar a reducir su resistencia si se somete a mayor esfuerzo, o al cambio de magnitud del esfuerzo. Fractura frágil. – Si las condiciones no son las adecuadas el acero tiende a perder su ductilidad y es cuando se puede producir una fractura frágil en lugares de concentración de esfuerzos (McCormac & Csernak, 2012). 16 1.6.1. A36 El acero A6 es una de las variedades más comunes que se pueden hallar puesto que tiene un bajo costo y sus propiedades le otorgan una gran resistencia, así como fuerza para un acero bajo en carbono y aleación, algunas de sus propiedades son densidad de 7860 kg⁄m3 , en materiales con espesores menores de 8 pulgadas tienen un límite de afluencia mínimo de 250 MPa y un límite de rotura de 400 MPa, ahora bien materiales como planchas con un espesor mayor a 8 pulgadas comparten el mismo límite de rotura con los materiales de 8 o menos pulgadas de espesor, sin embargo, su límite de afluencia mínimo es de 220 MPa (AAMSA, s.f.). Ilustración 26. Lámina A36 Fuente: (Cía. General de Aceros, 2020) 1.6.2. A572 El acero A572 es un acero de alta resistencia y baja aleación algunas de sus características son que, en comparación a los aceros tradicionales al carbón, ésta posee una gran ductilidad, facilidad de rolado y soldado, así como dureza y resistencia a la fatiga. Esta especificación del acero se puede producir en los grados 42, 50, 60 y 65 mismos que representan al límite elástico (Chapel Steel, 2018). Según (CYPE Ingenieros, S.A., s.f.) El costo del acero depende de que acero se desea comprar por ejemplo el costo por un kilogramo de acero laminado A36 es de $1,05; del acero laminado A572 grado 42 el precio es de $1,08 por cada kilogramo de material, del acero laminado A572 grado 50 el precio es de $1,12 por cada kilogramo de material; cabe recalcar que los precios antes mencionados son dentro del Ecuador. Ilustración 27. Lámina A72 Fuente: (Cía. General de Aceros, 2020) 17 1.7. Resumen Corto 1.7.1. Norma ASMT A370 El estándar ASTM A370 propone métodos de testeo para determinar las propiedades mecánicas del acero, el acero inoxidable y otros productos de aleación relacionados. El objetivo de este protocolo es evaluar la conformidad de estos materiales a las especificaciones propuestas por la jurisdicción del Comité A01 de ASTM. Se trata de un método de testeo que también está disponible para otros propósitos, al igual que otros estándares ASTM de testeo mecánico. Así, el objetivo de aplicarlo puede ser igualmente la evaluación de componentes después de su utilización en diferentes tareas o el testeo para la aceptación de un comprador. Este estándar mide la resistencia de estos materiales al ser tensados o doblados, así como su dureza o su firmeza ante impactos de diferente naturaleza. Por lo tanto, proporciona unos parámetros a partir de los cuales obtener información exacta y valiosa para fabricantes y compradores respecto a las características de este material y sus capacidades (ASTM 370, 2018). ¿Cómo llevar a cabo el ASTM A370? Según ASTM 370 (2020) los métodos de testeo mecánico recogidos en ASTM A370 permiten determinar las propiedades físicas de los materiales testeados. Para obtener resultados fiables, comparables y reproducibles de nuevo, es necesario llevar a cabo el protocolo tal y como se especifica en el texto publicado por ASTM. El texto describe en detalle cómo realizar las siguientes pruebas: Tensión Dureza Brinell (Doblado) Testeo de fuerza Rockwell (que mide la resistencia ante abolladuras) Dureza portable Impactos ¿Por qué realizar la prueba ASTM A370? ASTM International es una organización de voluntarios encargados de generar estándares para muy diferentes industrias, constituyendo una de las instituciones sin ánimo de lucro de estas características más grandes e importantes del mundo. Su objetivo es el desarrollo de estándares de calidad que cuenten con el consenso de expertos a nivel global en múltiples áreas de negocio e industrias (ASTM 370, 2018). De este modo, los estándares ASTM recogen el experto de productores, consumidores, legislaciones gubernamentales e investigadores. Todo ello queda más adelante recogido en documentos técnicos como el método ASTM A370, que suponen la base para la actuación de docenas de industrias (ASTM 370, 2018). Al igual que otros protocolos de testeo, el ASTM A370 trata de generar estándares para determinar las características de materiales. En este caso, aparece para proporcionar a las empresas fabricantes de acero y otras aleaciones la capacidad de certificar sus productos de acuerdo a las exigencias de la industria y de sus clientes (ASTM 370, 2018). Algunas de las empresas que pueden estar interesadas en certificar sus productos de acuerdo a este estándar ASTM incluyen los departamentos de transporte de las empresas, fabricantes de materiales, la industria automóvil o aeroespacial o la médica, entre otras muchas áreas (ASTM 370, 2018). 18 La certificación de acuerdo a estándares ASTM permite a las empresas: Garantizar la calidad de sus productos de acuerdo a estándares globales Conocer las propiedades de los materiales a fondo, de modo que sea posible mejorarlos a través de procesos eficientes En Safe Load Testing Technologies trabajamos en la optimización de packaging de acuerdo con los estándares ASTM, además de los de otras organizaciones como ISTA o ISO. Para ello, generamos sistemas de simulación capaces de cumplir estos protocolos, de modo que las empresas puedan garantizar la seguridad de sus sistemas producto-packaging y ahorren. Si buscas soluciones como éstas, ponte en contacto con nosotros para hablar sobre cómo podemos ayudarte (ASTM 370, 2018). 1.7.2. Norma INEN 2167 Varillas de acero corrugadas y lisas de baja aleación para refuerzo de hormigón Requisitos 1. Objeto y campo de aplicación La norma específica que las varillas de acero corrugado, liso y de baja aleación se utilizan en aplicaciones que requieren propiedades mecánicas y composición química restringidas para ser compatibles con propiedades mecánicas controladas o para mejorar la soldabilidad (NTE INEN2167 , 2020). 2. Referencias normativas Todos o parte de los siguientes documentos son indispensables para la aplicación de este documento. Para las referencias con fecha, sólo se aplica la edición citada. Para referencias sin fecha, la última versión (incluidas todas las enmiendas) es aplicable a esta norma (NTE INEN2167 , 2020). ISO 14284, Steel and iron — Sampling and preparation of samples for the determination of chemical composition ISO 6892-1, Metallic materials — Tensile testing — Part 1: Method of test at room temperature ISO 7438, Metallic materials — Bend test NTE INEN 105, Palanquillas de acero al carbono y aleados para productos laminados de uso general y uso estructural NTE INEN 2222, Barras cuadradas, redondas y pletinas de acero laminadas en caliente. Requisitos AWS D1.4, Structural Welding Code — Reinforcing Steel ASTM E415, Standard Test Method for Analysis of Carbon, and Low-Alloy Steel by Spark Atomic Emission Spectrometry (NTE INEN2167 , 2020). 19 3. Tablas Ilustración 28. Especificaciones mecánicas de las varillas lisas y corrugadas para hormigón Fuente: (NTE INEN2167 , 2020) Ilustración 29. Especificaciones mecánicas de las varillas lisas y corrugadas para hormigón Fuente: (NTE INEN2167 , 2020) Ilustración 30. Composición química Fuente: (NTE INEN2167 , 2020) 4. Clasificación Según INEN2167 (2020) el proceso de fabricación, se pueden dividir en: Varillas laminadas en caliente termo tratadas Varillas laminadas en caliente micro aleadas Según la calidad del acero, correspondiente a su límite de fluencia mínimo, se pueden dividir en: 20 Varillas de acero grado 42 a las de fluencia mínima 420 MPa (42 kgf/mm2) Varillas de acero grado 55 a las de fluencia mínima 550 MPa (55 kgf/mm2) (NTE INEN2167 , 2020). 1.7.3. Norma INEN 1511 Alambre conformado en frío para hormigón armado Requisitos 1. Objetivo Esta norma específica los requisitos para alambres ondulados o lisos conformados en frío para refuerzo de hormigón armado, refuerzo estructural y malla soldada (NTE INEN1511 , 2016). 2. Campo de aplicación Esta norma se aplica a los alambres conformados en frío con o sin recubrimiento de zinc (NTE INEN1511 , 2016). 3. Referencias normativas Consulte todos o parte de los siguientes documentos, son para usted solicitud. Para las referencias con fecha, sólo se aplica la edición citada. Para referencias sin fecha, se aplica la última versión (incluidas las modificaciones). NTE INEN 109, Ensayo de tracción para materiales metálicos a temperatura ambiente NTE INEN 1324, Alambrón de acero al carbono para trefilar o laminar en frío. Requisitos NTE INEN 2209, Mallas electrosoldadas para refuerzo de hormigón elaboradas con alambres de acero conformados en frío. Requisitos NTE INEN 2201, Alambre de acero galvanizado. Requisitos e inspección NTE INEN-ISO 2859-1, Procedimientos de muestreo para inspección por atributos — Parte 1: Programas de muestreo clasificados por el nivel aceptable de calidad (AQL) para inspección lote a lote (NTE INEN1511 , 2016). 4. Tablas Ilustración 31. Propiedades de la tracción para alambres lisos y corrugados Fuente: (NTE INEN1511 , 2016) Ilustración 32. Diámetro del mandril para ensayo de doblado Fuente: (NTE INEN1511 , 2016) 21 Ilustración 33. Características físicas del alambre Fuente: (NTE INEN1511 , 2016) 2. OBJETIVOS 2.1. OBJETIVOS GENERALES Determinar las propiedades mecánicas de muestras representativas de acero laminado al calor y laminado al frío sometidas a cargas de tracción. Identificar las características que diferencian que diferencian al acero laminado al calor del acero laminado al frío. 2.2. OBJETIVOS ESPECÍFICOS Enunciar la definición, grados y proceso de fabricación del acero, sabiendo así que es utilizado, principalmente, en elementos como columnas, vigas y otros soportes estructurales, obteniendo el acero estructural el cual es el resultado de la aleación de hierro, carbono y pequeñas cantidades de elementos como silicio, fósforo, azufre y oxígeno. Explicar el uso de las nomas ASTM A370, INEN 2167 e INEN 1511, determinando las propiedades físicas de los materiales como las varillas de acero corrugado, liso y de baja aleación y así obtener resultados fiables, comparables y reproducibles que se utilizan en propiedades mecánicas y composición química. Examinar si las probetas ensayadas a compresión van a ser dúctiles o frágiles por medio del análisis de los diferentes diagramas, identificando la zona elástica, fluencia y la estricción que el material presenta durante el ensayo. 22 3. EQUIPOS Tabla 1. Equipos EQUIPO IMAGEN Ilustración 34. Maquina Universal de 30 Ton Máquina Universal 30 TON [A±1kg] Fuente: (Diapositivas en clase, 2021) Ilustración 35. Deformímetro para acero laminado al calor Deformímetro para acero laminado al calor [A±0.0001 in] Fuente: (Diapositivas en clase, 2021) Ilustración 36. Deformímetro para acero laminado al frío Deformímetro para acero laminado al frío [A±0.01 mm] Fuente: (Diapositivas en clase, 2021) 23 Ilustración 37. Calibrador Calibrador [A±0.002 mm] Fuente: (Diapositivas en clase, 2021) Ilustración 38. Compás de porcentaje Compás de porcentaje [A± 1%] Fuente: (Diapositivas en clase, 2021) Fuente: (Grupo 2, 2021) 4. MATERIALES Tabla 2. Materiales MATERIAL IMAGEN Ilustración 39. Probeta para acero laminado al calor (Pletina) Probeta de acero laminado al calor Fuente: (Diapositivas en clase, 2021) Ilustración 40. Probeta para acero laminado al frío (Varilla) Probeta de acero laminado al frío Fuente: (Diapositivas en clase, 2021) Fuente: (Grupo 2, 2021) 24 5. PROCEDIMIENTO Ensayo de tracción en probeta de acero laminado al frío “Varilla” 1. Determine la muestra de acero laminado en frío y su orientación con un multímetro para su uso posterior en pruebas de tracción. Tenga en cuenta que cumpla con los estándares requeridos para obtener los resultados correctos. 2. Mida el diámetro original de la varilla. Conecte firmemente la muestra al multímetro. Asegúrese de que el muelle descanse sobre el material y que el material esté adherido al fondo y apoyado firmemente para que no comience a deslizarse bajo carga. La parte inferior y superior puede ser el borde del material bajo prueba. 3. Fije la muestra al multímetro. Coloque la parte superior del material en el cabezal móvil y la parte inferior del material en el extremo fijo y asegúrese de que estén firmemente apoyadas para que no comiencen a deslizarse bajo carga. 4. A continuación, se aplica la carga correspondiente a la muestra durante la prueba de tracción a través del extremo móvil del multímetro. 5. Comience a registrar los valores proporcionados tanto por el software de la máquina multifunción como por la galga extensométrica. Esto asegura que se registre el valor proporcionado por el dial, teniendo en cuenta que solo proporciona valores hasta el límite. 6. Una vez que la carga debida a la barra de soporte ha alcanzado el punto de rotura, se toma el material en el multímetro y luego con unos alicates para crear el alargamiento y diámetro final. 7. Finalmente, cada cálculo detallado se realiza en la tabla de la hoja de ensayo de tracción para la probeta utilizada, teniendo en cuenta las unidades utilizadas en cada caso. Ensayo de tracción en probeta de acero laminado al caliente “Pletina” 1. Determine la dirección en la que se coloca la muestra de acero laminado en caliente en el multímetro para su uso posterior en pruebas de tracción. Tenga en cuenta que estos se adhieren a la estructura estándar requerida para obtener resultados correctos. 2. Mida cada porción de la muestra con un separador de secciones, teniendo en cuenta que las medidas laterales se realizan en la muestra laminada en caliente. El mismo se divide en ocho partes. Cada uno de ellos debe ser igual a como indican las normas. 3. Fija la muestra al multímetro. Coloque la parte superior del material en el cabezal móvil y la parte inferior del material en el extremo fijo y asegúrese de que estén firmemente apoyados para que no comiencen a deslizarse bajo carga. 4. Si es necesario, las galgas extensométricas se colocan sobre la superficie de la probeta laminada en caliente a ensayar y las galgas extensométricas correspondientes se recubren con cera para evitar resultados erróneos durante el registro. 5. Luego, se aplica una carga correspondiente a la pieza de prueba durante la prueba de tracción a través del extremo móvil del multímetro. 6. Comienza a registrar los valores proporcionados tanto por el software universal de la máquina como por la galga extensométrica. Luego registra el valor proporcionado señalando que solo proporciona el valor hasta el límite. Se debe utilizar la brújula de porcentaje para obtener el valor al final de la prueba de tracción. 7. Una vez aplicada la carga soportada por la placa a la rotura, se retira el material del multímetro y la longitud final de cada una de las ocho secciones laminadas en caliente ayudándonos con el calibrador de Vernier. 8. Finalmente, se realiza cada cálculo detallado en la tabla de hojas de ensayo de tracción para la probeta utilizada, teniendo en cuenta las unidades utilizadas en cada ocasión. 25 6. ESQUEMA DE LA PRÁCTICA Ilustración 41. Deformímetro para acero laminado al calor Ilustración 42. Máquina Universal de 30 Ton Fuente: (Diapositivas en clase, 2021) Fuente: (Diapositivas en clase, 2021) Ilustración 43. Calibrador Ilustración 44. Deformímetro para acero laminado al frío Fuente: (Diapositivas en clase, 2021) Fuente: (Diapositivas en clase, 2021) Ilustración 45. Compas de porcentaje Ilustración 46. Probeta de acero laminado al calor Fuente: (Diapositivas en clase, 2021) Fuente: (Diapositivas en clase, 2021) Ilustración 47. Probeta de acero laminado al frío Fuente: (Diapositivas en clase, 2021) 26 7. TABLAS Y GRÁFICAS Tabla 3. Tracción en acero laminado en calient No 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 Longitud de medida Lm Deformación Carga ∆ P kg N 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 5819 5560 5615 5697 5555 5625 5840 5898 5813 5813 5824 5803 5834 5852 5935 5830 5839 5872 5951 5870 5956 5854 5992 5876 5893 5975 5871 6047 6055 6077 0 5000 10000 15000 20000 25000 30000 35000 40000 45000 50000 55000 58190 55600 56150 56970 55550 56250 58400 58980 58130 58130 58240 58030 58340 58520 59350 58300 58390 58720 59510 58700 59560 58540 59920 58760 58930 59750 58710 60470 60550 60770 Lectura (10-4 in) 0,00 3,00 9,00 15,00 23,00 31,00 38,00 47,00 55,00 63,00 73,00 84,00 150,00 175,00 200,00 225,00 250,00 275,00 300,00 325,00 350,00 375,00 400,00 425,00 450,00 475,00 500,00 525,00 550,00 575,00 600,00 625,00 650,00 675,00 700,00 725,00 750,00 775,00 800,00 825,00 850,00 875,00 mm 0,00 0,01 0,02 0,04 0,06 0,08 0,10 0,12 0,14 0,16 0,19 0,21 0,38 0,44 0,51 0,57 0,64 0,70 0,76 0,83 0,89 0,95 1,02 1,08 1,14 1,21 1,27 1,33 1,40 1,46 1,52 1,59 1,65 1,71 1,78 1,84 1,91 1,97 2,03 2,10 2,16 2,22 mm 201,12 Área Esfuerzo Deformación específica A σ 𝛆 mm2 MPa mm/mm [%] 245,06 0,00 20,40 40,81 61,21 81,61 102,02 122,42 142,82 163,23 183,63 204,03 224,43 237,45 226,88 229,13 232,47 226,68 229,54 238,31 240,68 237,21 237,21 237,66 236,80 238,06 238,80 242,19 237,90 238,27 239,61 242,84 239,53 243,04 238,88 244,51 239,78 240,47 243,82 239,57 246,76 247,08 247,98 0,00 0,00 0,01 0,02 0,03 0,04 0,05 0,06 0,07 0,08 0,09 0,11 0,19 0,22 0,25 0,28 0,32 0,35 0,38 0,41 0,44 0,47 0,51 0,54 0,57 0,60 0,63 0,66 0,69 0,73 0,76 0,79 0,82 0,85 0,88 0,92 0,95 0,98 1,01 1,04 1,07 1,11 27 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 6118 6156 6179 6217 6255 6321 6387 6424 6501 6541 6614 6656 6707 6733 6793 6837 6876 6906 6941 6986 7010 7041 7084 7109 7121 7148 7192 7247 7554 8155 8573 8798 8960 9041 9092 9110 9125 9122 8971 8634 7320 61180 61560 61790 62170 62550 63210 63870 64240 65010 65410 66140 66560 67070 67330 67930 68370 68760 69060 69410 69860 70100 70410 70840 71090 71210 71480 71920 72470 75540 81550 85730 87980 89600 90410 90920 91100 91250 91220 89710 86340 73200 900,00 925,00 950,00 975,00 1000,00 1025,00 1050,00 1075,00 1100,00 1125,00 1150,00 1175,00 1200,00 1225,00 1250,00 1275,00 1300,00 1325,00 1350,00 1375,00 1400,00 1425,00 1450,00 1475,00 1500,00 1525,00 1550,00 1575,00 3167,24 4750,87 6334,49 7918,11 9501,73 11085,35 12668,98 14252,60 15836,22 17419,84 19003,46 20587,09 22170,71 2,29 2,35 2,41 2,48 2,54 2,60 2,67 2,73 2,79 2,86 2,92 2,98 3,05 3,11 3,18 3,24 3,30 3,37 3,43 3,49 3,56 3,62 3,68 3,75 3,81 3,87 3,94 4,00 8,04 12,07 16,09 20,11 24,13 28,16 57,58 36,20 40,22 44,25 48,27 52,29 56,31 249,65 251,20 252,14 253,69 255,24 257,94 260,63 262,14 265,28 266,91 269,89 271,61 273,69 274,75 277,20 278,99 280,58 281,81 283,24 285,07 286,05 287,32 289,07 290,09 290,58 291,68 293,48 295,72 308,25 332,78 349,83 359,01 365,62 368,93 371,01 371,75 372,36 372,24 366,07 352,32 298,70 1,14 1,17 1,20 1,23 1,26 1,29 1,33 1,36 1,39 1,42 1,45 1,48 1,52 1,55 1,58 1,61 1,64 1,67 1,70 1,74 1,77 1,80 1,83 1,86 1,89 1,93 1,96 1,99 4,00 6,00 8,00 10,00 12,00 14,00 16,00 18,00 20,00 22,00 24,00 26,00 28,00 Fuente: (Grupo 2, 2021) Tabla 4. Tracción en acero laminado en caliente No 1 2 3 4 5 Longitud final Lf mm 30,98 34,02 41,90 32,04 31,74 Longitud inicial Elongación Lo e mm % 25,22 22,84 24,88 36,74 25,10 66,93 25,08 27,75 25,90 22,55 28 6 7 8 31,56 29,10 30,62 24,92 25,00 25,02 26,65 16,40 22,38 Fuente: (Grupo 2, 2021) Tabla 5. Tracción en acero laminado en frio Deformación Carga No 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 P kg N 0 250 500 750 0 2500 5000 7500 10000 12500 15000 17500 20000 22500 21000 22440 22650 21810 22360 21990 21130 21630 22740 21180 20730 21480 21110 19150 18490 19020 18170 16990 14330 15000 13660 1000 1250 1500 1750 2000 2250 2100 2244 2265 2181 2236 2199 2113 2163 2274 2118 2073 2148 2111 1915 1849 1902 1817 1699 1433 1500 1366 Lectura (10-2 mm) 0 11 15 23 33 42 49 60 73 116 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 1130 mm 0 0,11 0,15 0,23 0,33 0,42 0,49 0,60 0,73 1,16 2,00 2,25 2,50 2,75 3,00 3,25 3,50 3,75 4,00 4,25 4,50 4,75 5,00 5,25 5,50 5,75 6,00 6,25 6,50 6,75 11,30 Esfuerzo Deformación específica mm2 MPa mm/mm [%] 6,24 0,00 400,64 801,28 1201,92 1602,56 2003,21 2403,85 2804,49 3205,13 3605,77 3365,38 3596,15 3629,81 3495,19 3583,33 3524,04 3386,22 3466,35 3644,23 3394,23 3322,12 3442,31 3383,01 3068,91 2963,14 3048,08 2911,86 2722,76 2296,47 2403,85 2189,10 0 0,06 0,08 0,12 0,17 0,21 0,25 0,30 0,37 0,58 1,00 1,13 1,25 1,38 1,50 1,63 1,75 1,88 2,00 2,13 2,25 2,38 2,50 2,63 2,75 2,88 3,00 3,13 3,25 3,38 5,65 Longitud de medida Lm Área mm 200 A Fuente: (Grupo 2, 2021) 29 8. CÁLCULOS TÍPICOS Tabla 6. Tracción en acero laminado en caliente y en frio 𝑚 𝑠2 𝑃 = 500 ∙ 10 𝑃 = 5000 𝑁 𝑃 = 𝑘𝑔 ∙ 10 Carga 𝑘𝑔 = 𝑘𝑖𝑙𝑜𝑔𝑟𝑎𝑚𝑜 𝑁 = 𝑁𝑒𝑤𝑡𝑜𝑛 Área (𝐴) 𝑏 = 𝑏𝑎𝑠𝑒 ℎ = 𝑎𝑙𝑡𝑢𝑟𝑎 𝐴=𝑏 ∙ℎ 𝐴 = 245.06 𝑚𝑚2 σ= Esfuerzo (𝜎) 𝐹 = 𝑓𝑢𝑒𝑟𝑧𝑎 𝐴 = á𝑟𝑒𝑎 F A 5000 (N) 245.06 (mm2 ) σ = 20.40 MPa mm ε= ∙ 100% mm 0.01 %= ∙ 100% 201.12 % = 0.000497 σ= Deformación especifica (𝜀) Fuente: (Grupo 2, 2021) Dado que los cálculos de tracción de acero laminado al calor y al frio son similares entonces se toman como referencia estos cálculos previamente descritos Tabla 7. Tracción de acero laminado en caliente 𝐿𝑓 − 𝐿0 ∙ 100 𝐿 30.98 − 25.22 𝑒= ∙ 100 25.55 𝑒 = 22.84 % 𝑒= Incremento (e) Fuente: (Grupo 2, 2021) 30 Ilustración 48. Diagrama de Tracción en Acero Laminado al Caliente 𝝈 (𝑴𝑷𝒂) (𝝈 𝒗𝒔 𝜺) 𝝈 𝒎𝒂𝒙 Zona Elástica 𝝈 𝒓𝒐𝒕 𝑴ó𝒅𝒖𝒍𝒐 𝒅𝒆 𝑬𝒍𝒂𝒔𝒕𝒊𝒄𝒊𝒅𝒂𝒅 (𝑬) = 2040.27 𝑀𝑃𝑎 𝑬𝒔𝒇𝒖𝒆𝒓𝒛𝒐 𝒅𝒆 𝒇𝒍𝒖𝒆𝒏𝒄𝒊𝒂 (𝒇𝒚) = 237.45 𝑀𝑃𝑎 𝑬𝒔𝒇𝒖𝒆𝒓𝒛𝒐 𝒎á𝒙𝒊𝒎𝒐 (𝝈𝒎𝒂𝒙) = 372.36 𝑀𝑃𝑎 Zona de Fluencia 𝑬𝒔𝒇𝒖𝒆𝒓𝒛𝒐 𝒅𝒆 𝒓𝒐𝒕𝒖𝒓𝒂 (𝝈𝒓𝒐𝒕) = 298.70 𝑀𝑃𝑎 % 𝜺 𝒓𝒐𝒕 = 28% 𝟐𝟖 % > 𝟓%: 𝑬𝒔 𝒖𝒏 𝑴𝒂𝒕𝒆𝒓𝒊𝒂𝒍 𝑫ú𝒄𝒕𝒊𝒍 Zona de Endurecimiento Zona de Ahorcamiento 𝜺 𝒎𝒎 ( ∗ 𝟏𝟎−𝟐 ) 𝒎𝒎 % Fuente: (Grupo 2, 2021) 31 Ilustración 49. Diagrama de Tracción en Acero Laminado al Caliente % 𝒆 𝒎𝒂𝒙 𝑬𝒍𝒐𝒏𝒈𝒂𝒄𝒊ó𝒏 𝒎á𝒙𝒊𝒎𝒂 = 63.92% 𝑬𝒍𝒐𝒏𝒈𝒂𝒄𝒊ó𝒏 𝒎í𝒏𝒊𝒎𝒂 = 22.38% 𝑻𝒓𝒂𝒎𝒐 𝒅𝒐𝒏𝒅𝒆 𝒔𝒆 𝒑𝒓𝒐𝒅𝒖𝒄𝒆 𝒍𝒂 𝒇𝒂𝒍𝒍𝒂 = #3 𝒆 𝒎𝒊𝒏 # 𝒅𝒆 𝑻𝒓𝒂𝒎𝒐 Fuente: (Grupo 2, 2021) 32 Ilustración 50. Diagrama de Tracción en Acero Laminado al Frío (𝝈 𝒗𝒔 𝜺) 𝝈 (𝑴𝑷𝒂) 𝝈 𝒎𝒂𝒙 𝒇𝒚 𝝈 𝒓𝒐𝒕 𝑴ó𝒅𝒖𝒍𝒐 𝒅𝒆 𝑬𝒍𝒂𝒔𝒕𝒊𝒄𝒊𝒅𝒂𝒅 (𝑬) = 8662.51 𝑀𝑃𝑎 𝑬𝒔𝒇𝒖𝒆𝒓𝒛𝒐 𝒅𝒆 𝒇𝒍𝒖𝒆𝒏𝒄𝒊𝒂 (𝒇𝒚(𝟎. 𝟐%)) = 3605.77 𝑀𝑃𝑎 𝑬𝒔𝒇𝒖𝒆𝒓𝒛𝒐 𝒎á𝒙𝒊𝒎𝒐 (𝝈𝒎𝒂𝒙) = 3644.23𝑀𝑃𝑎 𝑬𝒔𝒇𝒖𝒆𝒓𝒛𝒐 𝒅𝒆 𝒓𝒐𝒕𝒖𝒓𝒂 (𝝈𝒓𝒐𝒕) = 2189.10 𝑀𝑃𝑎 % 𝜺 𝒓𝒐𝒕 = 5.65 % 𝟓. 𝟔𝟓 % > 𝟓%: 𝑬𝒔 𝒖𝒏 𝑴𝒂𝒕𝒆𝒓𝒊𝒂𝒍 𝑫ú𝒄𝒕𝒊𝒍 𝜺 𝟎. 𝟐 % ( 𝒎𝒎 ∗ 𝟏𝟎−𝟐 ) 𝒎𝒎 % Fuente: (Grupo 2, 2021) 33 9. CONCLUSIONES 1. Se concluye que el acero laminado al caliente dado su deformación cuando la carga es grande, las características del material antes de la falla se pueden evaluar completamente, y se puede ver que se vuelve quebradizo cuando la carga es grande (Cervantes, 2021). 2. Se consolida la idea de que la probeta de acero laminado en frío es más resistente que el acero laminado en caliente, sometidos ambos a Esfuerzos similares, teniendo como Factor de seguridad el esfuerzo último más alto del acero laminado en frío un excedente por el de caliente; determinando finalmente que la probeta en caliente al elongarse se rompe en un punto específico del tercer tramo. (Cervantes, 2021). 3. Las varillas corrugadas son de gran importancia en una construcción ya que se utiliza como acero de refuerzo en elementos estructurales de hormigón armado para columnas, vigas y postes, poseen una gran ductilidad esencial al momento de doblarlas o cortarlas (Cola, 2021). 4. Es muy importante saber el uso y aplicación de cada uno de los equipos usados ya que si no se les da un uso de una manera adecuada los materiales provocaran graves errores al momento de obtener los datos que utilizaremos para completar nuestras tablas de datos de esta (Cola, 2021). 5. El acero laminado en frío no es más que el acero laminado al calor que pasa por un proceso de enfriamiento, permitiendo su recristalización. Dado que el acero se fabrica a una temperatura mucho más baja, no hay que preocuparse por el cambio de volumen y de forma del material (Collaguazo, 2021). Se concluye que acero laminado en caliente es adecuado para usos en los que no se requieren formas precisas y tolerancias bajas, es gracias a estas diferencias evidentes entre los métodos de laminado, que el laminado en frío es normalmente más costoso que el laminado en caliente. (Collaguazo, 2021). 7. La resistencia, ductilidad y dureza del acero son más adecuadas en comparación a diversos materiales empleados en la construcción, debido a sus propiedades mecánicas, las cuales resultan ser ventajosas y resistentes a cargas muy altas en el sistema constructivo aplicado en distintas obras (Inca, 2021). 6. 8. Se concluye que los grados del acero se basan en: el contenido de carbono y la clasificación europea, algunas veces un grado particular puede tener distintas propiedades según la definición de las distintas normas. La clasificación de varios grados de metal según su composición y sus propiedades ha sido desarrollada por una serie de organizaciones estándar tales como European EN, US ASTM and AISI Steel grades, Japanese JIS, Chinese GB, International ISO etc. (Inca, 2021). 9. El acero es uno de los materiales metálicos más utilizados debido a que posee propiedades físicas y mecánicas únicas que ofrecen grandes ventajas para las construcciones civiles y otros proyectos. Además, sus diferentes aleaciones le permiten mejorar sus condiciones en múltiples aplicaciones (Machuca, 2021). 10. A través de esta práctica se pudo concluir que el acero laminado al calor es dúctil, menos resistente, posee fluencia y experimenta una mayor deformación, a diferencia del acero laminado al frío, que tiene limitaciones en su zona de fluencia, resulta ser menos dúctil pero más resistente y su deformación es considerablemente baja (Machuca, 2021). 34 11. En base a la investigación realizada a cerca del acero se concluye que existen diferentes tipos de acero, claro está depende de los componentes químicos que se le adicione al hierro y en qué cantidad se les adicione, en base a ellos el acero adquirirá o disminuirá sus propiedades, el más común de los elementos que se adiciona es el carbono, sin embargo, se le puede añadir otros como el azufre, fósforo, silicio, manganeso, cromo, níquel, entre otros (Mayo, 2021). 12. Las propiedades adquiridas por el acero son varias, sin embargo, de entre ellas resaltan dos que son la alta resistencia y la uniformidad del acero, puesto que con el estudio y análisis de estas dos propiedades podemos concluir que este material será muy útil y fácil de manejar dentro de una construcción (Mayo, 2021). 13. Tomando en cuenta estos ensayos de acero, si en las construcciones empleamos el acero de refuerzo aumentamos ductilidad logrando así que las fallas que se producen en las estructuras no sean muy graves, o, en otras palabras, este acero es útil ya que contrarresta los esfuerzos de los elementos estructurales (Sandoval, 2021). 14. Por medio de la práctica se pudo determinar que el material más dúctil es el acero laminado en caliente ya que permite una mayor elongación que el acero laminado al frio esto se debe a su tratamiento en fábricas ya que el acero laminado al calor está libre de estrés interno que puede surgir de los procesos de templar o endurecer mecánicamente un metal (Sandoval, 2021). 15. Se verifico mediante los cálculos y estudios realizados que el acero presenta un esfuerzo de tracción laminado al frio de 2189.10, por otro lado, el esfuerzo de tracción al caliente presenta un valor de 289.70. Por lo que se demuestra que el acero laminado al frio tiene un mayor esfuerzo, dado esto al tener un mayor esfuerzo las cargas que podrá soportar hasta antes de su ruptura son muy grandes y este material se podrá utilizar en lugares específicos donde se requiera soportar cargas mayores en áreas pequeñas (Tapia, 2021). 16. De acuerdo con los datos proporcionados por la tabla de acero laminado al caliente se deduce que la taza de deformación especifica no es progresión lineal. Por lo que anticipar la ubicación exacta de la falla del acero laminado en caliente sería muy complicado, sin embargo, la falla del acero se ubicó aproximadamente en el tercer tramo (Tapia, 2021). 17. Se verificó mediante el Análisis del Diagrama referente a la Tracción en acero laminado en frío que el Esfuerzo de fluencia (fy) no se representa explícitamente, por lo que mediante la Norma ASTM A370 en el Método de la Línea Paralela al 0.2% se determinó un valor de 3605.77 MPa para el Esfuerzo de Fluencia, por consiguiente este valor obtenido indica que desde ese punto el acero se deforma gradualmente con una cantidad de Carga mucho menor a la aplicada antes de llegar a ese punto de Esfuerzo (Vaca, 2021). 18. Analizando el Diagrama de Tracción en Acero Laminado al Caliente se concluye que la probeta se rompe en el Tercer tramo cuando su porcentaje de Elongación alcanza un 66.93%, siendo éste, el nivel mayor de resistencia del Material Dúctil (Vaca, 2021). 10. RECOMENDACIONES 1. Se recomienda armar el equipo de práctica correctamente para evitar que las probetas se muevan o resbalen al someterse a tracción y obtener datos incorrectos y así realizar una buena práctica (Cervantes, 2021). 35 2. Como recomendación, investigue las características del acero laminado en caliente y en frío. Cada acabado es diferente y puede ser adecuado para muchas aplicaciones de construcción diferentes (Cervantes, 2021). 3. Antes de realizar la práctica asegurarse de que todos los equipos estén en óptimas condiciones, así como también asegurarse de usarlos correctamente sobre el tipo de material que se pondrá a prueba (Cola, 2021). 4. Adquirir un conocimiento previo acerca de cada uno de los materiales que se utilizaran es de vital importancia ya que estos nos ayudar a comprender de mejor manera el porqué de cada uno de los sucesos que ocurran (Cola, 2021). 5. Es recomendable que, al momento de elegir un producto de acero, se tenga previsto para qué proyectos se va a utilizar este, debido a que el acero laminado al caliente tiene propiedades que son adecuadas para cierto tipo de proyectos, que el acero laminado al frío no (Collaguazo, 2021). 6. Tener en cuenta que el proceso de fabricación del acero es un proceso arduo, que aparte ayudar a la construcción estructural, también ayuda al medio ambiente (Collaguazo, 2021). 7. Según la información obtenida mediante la investigación se recomienda el asesoramiento adecuado para saber qué tipo de acero usar en una construcción ya que existe gran variedad de acero en cuanto a su composición y a sus propiedades mecánicas porque cada una de estas tiene grandes ventajas como desventajas (Inca, 2021). 8. Se recomienda leer e investigar las normas ASTM A370, INEN 2167 e INEN 1511, que rigen en este ensayo para realizarlo con mayor facilidad, obteniendo datos reales y lo más importante saber manejar el material de una forma correcta (Inca, 2021). 9. Es recomendable ser lo más preciso posible al tomar los datos obtenidos del ensayo, ya que, de esto depende que los cálculos típicos se realicen correctamente para evitar que se obtengan resultados erróneos (Machuca, 2021). 10. Para la comprensión total de la práctica, se recomienda realizar una investigación detallada sobre todo lo referente al acero y complementar con información donde se experimente con acero laminado al calor y laminado al frio, de tal manera que se aclaren todas las dudas con respecto al tema ensayado (Machuca, 2021) 11. Si se desea realizar una obra o estructura con la utilización del acero estructural, es recomendable asegurarse que tanto la empresa o tienda en donde se vaya a adquirir el material tenga suficiente acero estructural como para abastecer por completo la construcción o edificación de la obra o estructura, al igual que hacer los estudios pertinentes de las propiedades del material en base a los diferentes tipos de ensayos que se pueden realizar en el acero (Mayo, 2021). 12. Se recomienda aprender a entender, analizar y manejar los resultados del ensayo, en el momento de la realización de tablas, gráficas, entre otras cosas, así mismo se debe reconocer fallas en las probetas, y errores en mediciones, además de diferenciarlos correctamente (Mayo, 2021). 13. Debido a que las prácticas están siendo virtuales se recomienda compartir más material didáctico como videos, fotos, etc. Así se entenderá de mejor manera como actúa cada uno de los materiales ensayados (Sandoval, 2021). 36 14. Se recomienda que para disminuir el error en los datos ya que al ser una práctica experimental debemos ser lo más exactos posibles en el momento de medir las deformaciones que se presentan en cada tramo (Sandoval, 2021). 15. Para realizar un ensayo con exactitud se recomienda usar equipos de última tecnología para dividir a las placas en distintos tramos o medir la elongación ya que la mala aplicación del calibrador perjudicara al trabajo, caso contrario al no contar con equipos de última generación se recomienda la medición de al menos 3 calibradores (Tapia, 2021) 16. Se recomienda tomar notas de elongación, deformación, esfuerzo de las cargas de acuerdo con una progresión lineal ya sean de 250 (N) o menores para determinar la elongación o deformación que este recibirá en cada tramo debido a que las cargas mediante los datos proporcionados no se encuentran distribuidas de forma secuencial (Tapia, 2021) 17. Al realizar los Diagramas de Esfuerzo vs Deformación específica se recomienda utilizar las unidades correctas, en este caso para la Deformación específica en cuanto a tracción del acero laminado, es importante la determinación de sus unidades en mm/mm multiplicados por diez y elevado a la potencia (menos dos), para su mejor ilustración e interpretación (Vaca, 2021) 18. Así mismo, es indispensable el correcto uso del Método de la Línea paralela, solamente en los casos cuando el Esfuerzo de fluencia no es visible (el primer pico de la gráfica), determinado en la respectiva Normativa (Vaca, 2021). 11. BIBLIOGRAFÍA 2F99. (1 de Noviembre de 2016). 2F99. Obtenido de http://www.ferra2.com/aceroestructural/ AAMSA. (s.f.). Abastecedora de Aceros y Maquilas, S.A de C.V. Obtenido de http://www.aamsa.com/productos/placa/placa-a-36/ ACENOR. (2018). Vigas UPN. Obtenido de https://acenorchile.com/vigas/vigas-upn ACERIMALLAS. (2021). ACERIMALLAS. Obtenido de ACERIMALLAS: http://acerimallas.com.ec/ Acero Andes. (2017). Quiénes Somos. Obtenido de https://aceroandes.com/quienes-somos/ Acero Panel. (2021). Viga IPN. Obtenido de https://aceropanel.es/186-viga-ipn Aceros Torices. (2020). Catalogo de productos . En C. d. productos. México. ACESCO. (2021). ACESCO. Obtenido de ACESCO: https://acesco.com.ec/ ADELCA. (2021). ADELCA. Obtenido de ADELCA: https://www.adelca.com/ Alacero. (s.f.). ¿Qué es el Acero? Obtenido de https://www.alacero.org/es/page/el-acero/quees-el-acero Alfonso, Q. (2009). PROCESO DE OBTENCIÓN DEL ACERO. Obtenido de tecnologiasfa: http://tecnologiasfa.blogspot.com/2009/02/proceso-de-obtencion-del-acero.html American Iron and Steel Institute. (2020). Recycling. Obtenido de American Iron and Steel Institute: https://www.steel.org/sustainability/recycling/ 37 ASTM 370. (16 de 2 de 2018). KUPDF. Obtenido de https://kupdf.net/download/astm-a370espaol_5a85f85ae2b6f5a9667764ab_pdf Botana, R. (22 de 1 de 2016). Afino del acero: Hornos eléctricos. Obtenido de https://med.setodo.com/himiya/20765/index.html#:~:text=Estructura%20del%20horno%20el%C3% A9ctrico%3A%20El%20horno%20el%C3%A9ctrico%20consiste,horno%20est%C3 %A1%20formado%20por%20paneles%20refrigerados%20por%20agua. Chapel Steel. (2018). Obtenido de https://www.chapelsteel.com/es/a572.html Cía. General de Aceros. (2020). Lámina A36. Obtenido de https://www.cga.com.co/producto/lamina-a36/ CYPE Ingenieros, S.A. (s.f.). Generador de Precios.Ecuador. Obtenido de https://www.google.com/search?client=firefox-bd&q=Costos+del+acero+por+kilogramo DeACEROBLOG. (2019). Cuando usar vigueta y bovedilla para ahorrar 25% en construcción. Obtenido de https://blog.deacero.com/cuando-usar-vigueta-y-bovedillapara-ahorrar-en-construccion Diapositivas en clase. (2021). Obtenido de Diapositivas en clase: https://uceedumy.sharepoint.com/personal/jsantamaria_uce_edu_ec/_layouts/15/onedrive.aspx?origi nalPath=aHR0cHM6Ly91Y2VlZHUtbXkuc2hhcmVwb2ludC5jb20vOmY6L2cvcGV yc29uYWwvanNhbnRhbWFyaWFfdWNlX2VkdV9lYy9Fdi1qM0s0S2pXOUVnOW hfNUpoaVRCTUJ1T1VGN2NtcmRPTmFfVUFMYWh DIPAC. (2021). Obtenido de https://www.dipacmanta.com/vigas-ipe DISMETAL. (2020). DISMETAL. Obtenido de DISMETAL: https://dismetal.ec/ FEDIMETAL. (2021). FEDIMETAL. Obtenido de FEDIMETAL: https://fedimetal.com.ec/ Ferro Toll. (2019). Nosotros. Obtenido de https://ferrotoll.com/nosotros/ Gavidia, A. C., & Subia, A. M. (2015). Elaboración de los procedimientos de fabricación y montaje de una estructura de acero para un edificio tipo. Quito: EPN. GERONETO. (2021). GERONETO. Obtenido de GERONETO: https://www.geroneto.com/ González, C. (2015). Siderurgia Integral. Obtenido de blogspot: http://siderurgiaintegral.blogspot.com/2015/12/obtencion-de-acero-partir-dechatarra.html IPAC. (2014). Somos IPAC. Obtenido de http://www.ipac-acero.com/somos.php KUBIEC. (2021). KUBIEC. Obtenido de KUBIEC: https://kubiec.com/ KUBOTA Corporation. (2021). Kubota's Pursuit. Obtenido de KUBOTA : https://www.kubota.com/products/materials/products/steel_castings/index.html Material Mundial. (2019). Grados Material Mundial. Obtenido de https://www.materialmundial.com/acero-astm-a36-propiedades-ficha-tecnicaestructural/ 38 McCormac, J. C., & Csernak, S. F. (2012). Diseño de estructuras de acero (Quinta ed.). México D.F., México: Alfaomega. Obtenido de https://www.academia.edu/28111116/Dise%C3%B1o_de_Estructuras_De_Acero_Mc Cormac_5ta_Ed_pdf Metinvest. (22 de 7 de 2020). Qué es el acero laminado en caliente y cómo se fabrica. Obtenido de Metinvest: https://metinvestholding.com/es/media/article/chto-takoegoryachekatanij-staljnoj-prokat-i-kak-on-proizvoditsya Modenesa, P. (09 de abril de 2016). Varillas corugada. Obtenido de Manual de obra: https://www.manualdeobra.com/blog/varillas Modenese, P. (2018). Manual de obra. Ecuador: CODEU. NTE INEN1511 . (4 de 2016). Obtenido de https://uceedumy.sharepoint.com/personal/jsantamaria_uce_edu_ec/_layouts/15/onedrive.aspx?origi nalPath=aHR0cHM6Ly91Y2VlZHUtbXkuc2hhcmVwb2ludC5jb20vOmY6L2cvcGV yc29uYWwvanNhbnRhbWFyaWFfdWNlX2VkdV9lYy9FZ2R5SEJEeThYOUduRU dKTUgwdmhFVUJCLUVRNFZvdm1hVWNhMDlvcEl NTE INEN2167 . (04 de 2020). Obtenido de https://uceedumy.sharepoint.com/personal/jsantamaria_uce_edu_ec/_layouts/15/onedrive.aspx?origi nalPath=aHR0cHM6Ly91Y2VlZHUtbXkuc2hhcmVwb2ludC5jb20vOmY6L2cvcGV yc29uYWwvanNhbnRhbWFyaWFfdWNlX2VkdV9lYy9FZ2R5SEJEeThYOUduRU dKTUgwdmhFVUJCLUVRNFZvdm1hVWNhMDlvcEl Reliance Foundry Co. Ltd. (2021). Acero Laminado en Caliente vs en Frío. Obtenido de Reliance Foundry : https://www.reliance-foundry.com/blog/acero-laminado-frio-vscaliente-es Rossana, A. (30 de enero de 2021). Definición de Acero. Obtenido de ConceptoDefinición: https://conceptodefinicion.de/acero/ Ruiz, C. (02 de octubre de 2006). Acero. Obtenido de Construmática: https://www.construmatica.com/construpedia/Acero Shandong Xinhai Mining Technology & Equipment Inc. (2020). proceso de produccion de tambor de hierro. Obtenido de XINHAI-EPC: https://www.golfguadiana.es/molinodebolas/2124/proceso-de-produccion-de-tamborde-hierro-i6i478.php#tts Tenaris. (s.f.). Grados de acero. Obtenido de https://www.tenaris.com/es/productos-yservicios/octg/grados-de-acero Total Materia. (s.f.). Grados de acero. Obtenido de https://www.totalmateria.com/page.aspx?ID=Gradosdeacero&LN=ES TUVAL. (2021). TUVAL. Obtenido de TUVAL: http://www.tuvalsa.com/ Uriarte, J. (21 de marzo de 2020). Acero. Obtenido de Características: https://www.caracteristicas.co/acero/ 39 URSSA. (2021). URSSA Aceros especiales. Obtenido de https://www.acerosurssa.es/es/content/40-acero-estructural 40 12. ANEXOS Grados de acero propietarios para tubería sin costura Tabla 8. Grados de acero propietarios para tubería sin costura SMYS [ksi] 35/45 55 60/70 80 85 TN 80SS TN 80HS TN 80S Servicio agrio 90 95 100 110 125 TN 90SS TN 90S TN 95SS TN 95HS TN 95S TN 100SS TN 100HS TN 110SS TN 110HS TN 125SS TN 125HS Entorno amargo leve 135 140 TN 125HC TN 110HCY TN 125HCY TN 140HC TN 140HC-RY Q125-IC P110-ICY Q125-ICY 150 P110-S TN 110S Servicio crítico TN 80Cr3 TN 95Cr3 TN 110Cr3 Alto colapso TN 80HC TN 95HC TN 110HC Resistencia al colapso mejorada K55-IC L80-IC L80-ICY T95-IC T95-ICY Fluencia controlada P110-IC P110-CY P110-CYE Fluencia mejorada L80-EY TN 80EY TN 80EY-HC T95-EY TN 130CY P110-EY Pozos profundos Otros grados propietarios 130 TN 130CY Q125-EY TN 135DW TN 35HD TN 45HD TN 55LT TN 55TL TN 55TH TN 60HD TN 70HD TN 80LT TN 80TL TN 80TH TN 95LT TN 110LT TN 140DW TN 150DW TN 125LT Fuente: (Tenaris, s.f.) Aceros inoxidables martensíticos 41 Tabla 9. Aceros inoxidables martensíticos SMYS [ksi] Martensítico Martensítico modificado Súper martensítico 80 TN 80Cr13 85 TN 85Cr13 95 TN 95Cr13 TN 95Cr13M TN 95Cr13S 110 125 TN 110Cr13M TN 110Cr13S TN 125Cr13S TN 125Cr13U Fuente: (Tenaris, s.f.) Aleaciones resistentes a la corrosión Tabla 10. Aleaciones resistentes a la corrosión ALEACIONES (puede proveerse PSL2 para todos los grados de nuestra cartera) DUPLEX 22CR Grupo y categoría ISO 13680 / API5CRA Número UNS Tensión de fluencia [KSI] MÍN. Tensión de fluencia [KSI] MÁX. 2;22-5-3 S31803 SUPER DUPLEX 25CR 2;25-7-4 S32750 ALLOY 28 3;27-31-4 N08028 G-3 4;22-50-7 N06985 ALLOY 29 Similar a 3; 27-31-4 NA C-276 4;15-60-16 N10276 ALLOY 825 4;21-42-3 N08825 65 140 80 125 140 110 125 110 125 110 125 110 125 110 125 90 160 105 150 160 140 150 140 150 140 150 140 150 140 150 Tensión de rotura [KSI] MÍN. 90 145 110 130 145 115 130 115 130 115 130 115 130 115 130 ELONGACIÓN [%] MÍN. DUREZA [HRC] MÁX. 25 9 20 10 9 11 10 11 10 11 10 11 10 11 10 26 38 28 37 38 35 37 35 37 35 37 35 37 35 37 Fuente: (Tenaris, s.f.) 42 Ilustración 51. Probeta siendo ensayada Fuente: (Fernando, 2017) Ilustración 52. Mediciones de las ocho partes Fuente: (Fernando, 2017) Ilustración 53. Horno para la creación de acero Fuente: (AreaTecnologia, s.f.) Ilustración 54. Proceso de Fundición Fuente: (Materias Industriales 31V, s.f.) 43 Ilustración 55. Laminado Fuente: (pemigsa, 2017) Ilustración 56. Clasificación de los aceros según la norma UNE 36010 Fuente:(Tores, 2014) REDONOD CORRUGADO: Barras redondas corrugadas de acero soldable para armaduras de hormigón armado. Tabla 11. Barras Redondas DIAMETRO d 6 mm 6mm 8mm 8 mm LONGITUD L 6 metros 12 metros 6 metros 12 metros PESO (Kg/m) 0.23 0.23 0.41 0.41 44 10 mm 10 mm 12 mm 12 mm 16 mm 16 mm 20 mm 20 mm 25 mm 25 mm 32 mm 32 mm 6 metros 12 metros 6 metros 12 metros 6 metros 12 metros 6 metros 12 metros 6 metros 12 metros 6 metros 12 metros 0.64 0.64 0.92 0.92 1.63 1.63 2.55 2.55 3.98 3.98 6.52 6.52 Fuente: (FERROS PERICH, 2021) Tabla 12. Aceros comúnmente utilizados en Ecuador Tipos de aceros comúnmente utilizados en el Ecuador Tipo de Acero 𝐹𝑦 𝐹𝑢 (MPa) (MPa) ASTM A36 250 400-550 ASTM A572 Gr. 50 345 450 ASTM A588 345 450 Fuente: (Ministerio de Desarrollo Urbano y Vivienda; Secretaría de Gestión de Riesgos, 2016) Tabla 13. Propiedades químicas del acero Elemento Carbono C (máx.) Manganeso Mn (máx.) Fósforo P (máx.) Azufre S (máx.) Silicio Si (máx.) Cobre Cu (máx.) Níquel Ni (máx.) Cromo Cr (máx.) Molibdeno Mo (máx.) Vanadio V (máx.) Niobio Nb (máx.) ASTM A 572-50 0,23 1,35 0,04 0,05 0,40 0,01-0,15 0,005-0,05 ASTM A 992 0,23 0,50-1,60 0,035 0,045 0,40 0,60 0,45 0,35 0,15 0,15 0,05 Fuente: (Gerdau Corsa) 45