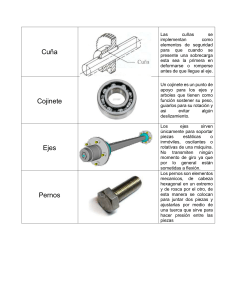

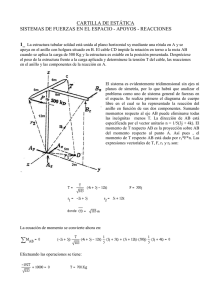

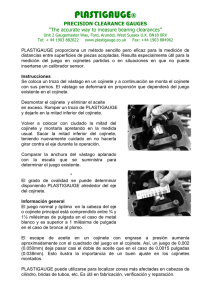

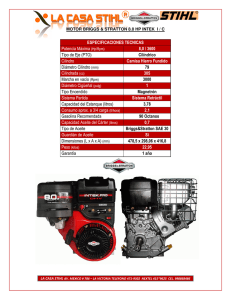

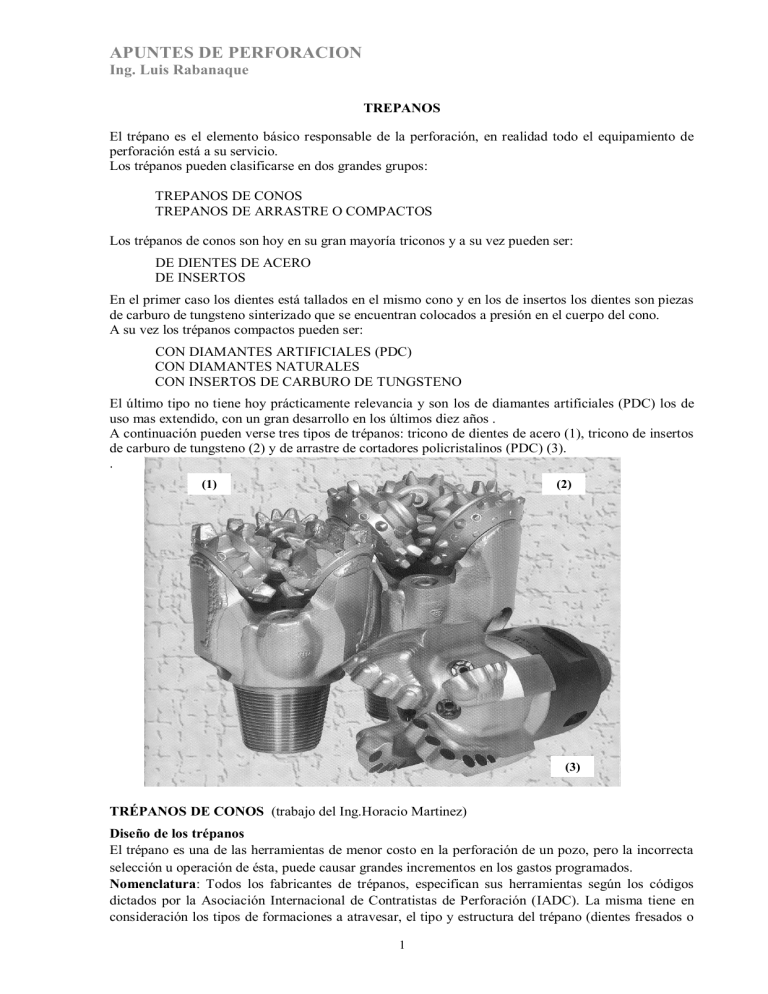

APUNTES DE PERFORACION Ing. Luis Rabanaque TREPANOS El trépano es el elemento básico responsable de la perforación, en realidad todo el equipamiento de perforación está a su servicio. Los trépanos pueden clasificarse en dos grandes grupos: TREPANOS DE CONOS TREPANOS DE ARRASTRE O COMPACTOS Los trépanos de conos son hoy en su gran mayoría triconos y a su vez pueden ser: DE DIENTES DE ACERO DE INSERTOS En el primer caso los dientes está tallados en el mismo cono y en los de insertos los dientes son piezas de carburo de tungsteno sinterizado que se encuentran colocados a presión en el cuerpo del cono. A su vez los trépanos compactos pueden ser: CON DIAMANTES ARTIFICIALES (PDC) CON DIAMANTES NATURALES CON INSERTOS DE CARBURO DE TUNGSTENO El último tipo no tiene hoy prácticamente relevancia y son los de diamantes artificiales (PDC) los de uso mas extendido, con un gran desarrollo en los últimos diez años . A continuación pueden verse tres tipos de trépanos: tricono de dientes de acero (1), tricono de insertos de carburo de tungsteno (2) y de arrastre de cortadores policristalinos (PDC) (3). . (1) (2) (3) TRÉPANOS DE CONOS (trabajo del Ing.Horacio Martinez) Diseño de los trépanos El trépano es una de las herramientas de menor costo en la perforación de un pozo, pero la incorrecta selección u operación de ésta, puede causar grandes incrementos en los gastos programados. Nomenclatura: Todos los fabricantes de trépanos, especifican sus herramientas según los códigos dictados por la Asociación Internacional de Contratistas de Perforación (IADC). La misma tiene en consideración los tipos de formaciones a atravesar, el tipo y estructura del trépano (dientes fresados o 1 APUNTES DE PERFORACION Ing. Luis Rabanaque insertos) y el tipo de cojinete del mismo. Según sus características, las formaciones son clasificadas por el IADC como: Formaciones blandas, de baja compresión y alta perforabilidad, a veces plásticas y/o abrasivas. Formaciones medianas, formadas por intercalaciones de formaciones duras y blandas, de resistencia a la comprensión moderada. Formaciones duras, de alta resistencia a la comprensión, a veces plásticas abrasivas. El código IADC consta de tres dígitos, los dos primeros corresponden al formaciones a atravesar y el tercero al cojinete: 1 a 8 Formación 1 a 4 Formación 1 a 7 Cojinete 1) Primer carácter (Series 1 a 8): Estas ocho categorías o series de características generales de las formaciones. Las series 1 a 3 se refieren a trépanos de dientes tallados. Las series 4 a 8 se refieren a trépanos de insertos de carburo de tungsteno. 2) Segundo carácter (Series 1 a 4): Esta serie divide 4 grados o tipos de cada clase de formación. El tipo 1 se refiere a trépanos designados para la masa blanda de las formaciones de referencia y el tipo 4 a la mas dura. 3) Tercer carácter - Cojinete/Calibre: Se presentan 7 categorías, según el cojinete y la protección de calibre del trépano. Las columnas 1 y 3 corresponden a trépanos con cojinete no sellado. Por ejemplo: un trepano IADC 111 corresponde a una herramienta para formación muy blanda, de dientes tallados y cojinete no sellado. (Ver planilla de clasificación en la última página) El cojinete no sellado es empleado en aquellos trépanos donde la estructura de corte presenta una duración promedio mas corta que la vida del cojinete, generalmente son seleccionados para perforar el pozo central o para limpiar cañerías en tareas de Terminación de Pozos o Reparaciones. La inyección sirve de refrigerante del trépano. Los trépanos con cojinete de rodillos sellados ofrecen una mayor vida al sistema de rodamientos. Su selección se justifica en los casos en que la estructura de corte es más duradera que en las de cojinete no sellado. Un depósito de grasa se maquina en cada pata, junto con canales que permiten el paso de la grasa hasta las superficies en fricción. El sello colocado en la base del cojinete impide que la grasa del interior se filtre hacia fuera y que el fluido de perforación penetre al sistema. Por otro lado, el depósito de grasa consta de un diafragma colocado en la tapa de acero, la cual, por medio de un orificio permite que la presión de la columna hidrostática actúe sobre el diafragma para mantener la presión interior igualada y todos los compartimentos y superficies lubricados. El aumento de las profundidades perforadas, con formaciones cada vez más duras donde es necesario aplicar grandes cargas para vencer la resistencia a la comprensión de las rocas, junto con la incorporación de insertos de carburo de tungsteno como estructura de corte, reducen la vida del cojinete a rodillos. Esta situación motivó el desarrollo del cojinete integral (journal bearing) que en principio utilizaba el mismo sello que los de rodillos. Las dos superficies de fricción (cojinete-cono) ofrecían un área mayor de carga, la cual se podría incrementar y a la vez proveía mayor vida al sistema, en vez de las cargas cíclicas localizadas en la delgada franja de contacto entre rodillos-conorodillos del cojinete, lo que ofrece cargas puntuales a lo largo de la pista de rodillos que, al ser muy grandes y aplicadas por largo tiempo, terminan por hacer fallar las superficies del cono y cojinete, por fatiga. A fin de solucionar el problema de las altas temperaturas generadas en las caras de fricción del cojinete integral (cono-cojinete), se desarrolló el buje de berilio cuproso, que al ser colocado entre el cono y el cojinete provee cuatro superficies de fricción (cono-buje, buje-cojinete) reduciendo las temperaturas generadas. Para completar el diseño, el buje fue recubierto con plata, la cual sirve de lubricante sólido. A fin de completar el concepto de trépanos de inserto: cojinete integral de alta velocidad, se desarrollaron sellos radiales, los cuales por su configuración, requiere una menor fuerza 2 APUNTES DE PERFORACION Ing. Luis Rabanaque de comprensión para sellar el mismo en comparación con los del tipo "o-ring". Esto le confiere mayor vida al sello. Otro problema a resolver era el de los sistemas de retención de los conos. Convencionalmente se utiliza como retención rodamientos de bolas. Cuando se producen cargas hacia adentro, principalmente por rectificaciones o perforación de formaciones acuñadas, se produce un desgaste desparejo de las pistas del rodamiento, siendo esto una de las causas primarias de rotura de cojinetes. Bajo aplicaciones típicas, el anillo roscado no hace contacto con la ranura de retención, ni toma carga alguna. Cuando aparece alguna carga anormal, la superficie de contacto del anillo roscado distribuye esta en forma pareja. El sistema de Anillo Roscado, mediante el empleo de filetes rígidos, autobloqueantes en el cono, se convierte en parte integral de éste y provee un anillo de acero alrededor de la ranura de retención de la pata. El anillo cuenta con un baño de plata que actúa como lubricante sólido. En pruebas de laboratorio, el anillo roscado excedió la capacidad de carga de los sistemas de retención convencionales al soportar un ensayo de tracción de 125.000 lbs. El sistema de Anillo Roscado, mediante el empleo de filetes rígidos, autobloqueantes en el cono, se convierte en parte integral de éste y provee un anillo de4 acero alrededor de la ranura de retención de la pata. El anillo cuenta con un baño de plata que actúa como lubricante sólido. a) Angulo del cojinete: Es el ángulo entre el eje del cojinete y el plano horizontal. Se escoge según las necesidades de tamaño de los elementos cortantes en el fondo. Los trépanos para formaciones blandas tienen un ángulo de cojinete de 33º y los diseñados para formaciones duras tienen 36º. b) Intercalación de dientes: Este elemento de diseño permite agrandar los componentes del trépano y ofrece la habilidad de auto limpieza mecánica en los espacios entre hileras y dientes. c) Excentricidad: El eje del cojinete no pasa por el eje vertical del pozo salvo para trépanos muy duros. La distancia perpendicular entre el centro de rotación y el eje del cojinete se define como excentricidad (offset). Este elemento de diseño le confiere al trepano la habilidad de rodar y resbalar, o sea "palear" el fondo, efecto que se consigue al obligar a los conos a rotar sobre un eje que no es su eje geométrico. Este factor es muy importante en el diseño de los trépanos para formaciones blandas, donde se consigue la mayor excentricidad en comparación con los trépanos de formaciones duras, donde el eje de cojinete y conos pasa por el centro, por lo que la excentricidad es cero, El ángulo que forma el radio del pozo con el eje del cojinete se denomina "Skew”. Sistema de retención del cono con anillo roscado (Reed) 3 APUNTES DE PERFORACION Ing. Luis Rabanaque Pata y cono de trépano tricono con auto lubricación Codificación del desgaste de los trépanos. El sistema de evaluación de desgaste introducido por el IADC en el año 1987, presenta un completo análisis del trabajo por la herramienta; útil no sólo para el fabricante, sino que provee elementos de juicio a considerar por quien debe programar el pozo. El sistema analiza las condiciones de la estructura de corte, de los cojinetes, del calibre del trépano y las causas por las cuales este fue extraído. La clasificación se efectúa según el siguiente cuadro: Estructura de corte HI HE Principal Ubicación Cojinete Hilera Hilera característica interior exterior de desgaste Calibre Otra Motivo de la característica extracción de desgaste La primera columna se usa para registrar la condición de la estructura de corte en los 2/3 interiores del cono. La segunda columna se usa para considerar el desgaste del tercio exterior de la estructura de corte. En las columnas 1 y 2 se utiliza una escala lineal de 0 a 8 a fin de describir la condición de la estructura cortadora. En los trépanos de dientes, el cero indica que no existe desgaste en ellos. El 8 indica un desgaste total. 0 1 2 4 3 5 6 7 8 En los trépanos de Insertos, se mide el desgaste, perdida o rotura de los mismos. El 0 indica que no existe ninguno de estos problemas, mientras que el 8 indica la total reducción de la estructura de corte, ya sea por perdida, desgaste o rotura de insertos. La tercera columna utiliza dos letras para definir la principal característica del desgaste (Apéndice l). 4 APUNTES DE PERFORACION Ing. Luis Rabanaque La cuarta columna indica la ubicación del desgaste observado, utilizando para tal efecto letras y números para señalar donde ocurre principalmente lo observado. La codificación usada es la siguiente: Hileras Conos N = nariz 1 M = medio 2 G = calibre 3 A = general 3 La quinta columna corresponde al estado del cojinete. Usa una codificación de números o letras, según el tipo de cojinete usado. Para cojinete no sellado, se usa una escala de 0 a 8 para indicar la vida remanente del mismo. El 0 indica cojinete nuevo y el 8 indica el uso total del mismo. Para cojinetes sellados (sean a rodillos o journal se usa un código de letras a fin de indicar el estado de los sellos. Con una "E" se indica el sello efectivo y con una T" el sello fallado. La sexta columna de usa para registrar el calibre del trépano. Con una letra “I” se indica calibre normal. Si se observa alguna pérdida de diámetro, ésta se indica en mm o en 1/16 de pulgada. Para trépanos triconos, debe tomarse 2/3 de la lectura efectuada. Trépanos PDC Para ilustrar las características de estos trépanos, se adjunta una muestra de algunos de los tipos mas comunes y una vista de la estructura cortante de uno de estos trépanos. Una ventaja muy importante que tienen estos trépanos con respecto a los de conos, es que no tienen piezas móviles y por lo tanto no están restringidos por la duración de los cojinetes, dependiendo exclusivamente de la capacidad de corte de los insertos de diamante artificial, los cuales van “pegados” a un soporte de carburo de tungsteno, el cual a su vez se implanta en la matriz del trépano como los insertos en el trépano de conos. Aunque este tipo de trépanos se ha desarrollado rápidamente, no cubre todavía el 100% de las posibilidades de perforación y presenta la desventaja de tener un mayor costo que los de conos, siendo su duración mayor por cuya razón su uso, en reemplazo de triconos, está determinado en cada caso por una ecuación técnico-económica favorable. 5 APUNTES DE PERFORACION Ing. Luis Rabanaque En la figura puede observarse la distribución de los cortadores sobre la matriz del trépano, de forma de cubrir la superficie total del fondo del pozo. Una de las ventajas importantes de este tipo de trépano, es que su construcción es mucho mas sencilla que la de los trépanos de conos y su diseño puede variarse fácilmente cambiando la distribución de los cortadores y su forma o tamaño, razón por la cual es posible prácticamente construir trépanos “a medida” para determinadas condiciones de formación. Los cortadores están constituidos por diamante artificial compactado en forma de plaquetas las cuales se pegan a soportes de carburo de tungsteno, los que se insertan en la matriz de acero. No obstante su sencillez de construcción estos trépano tienen mayor costo que los tricono debido al costo del diamante artificial. ACCION DE CORTE DE LOS TREPANOS DE ARRASTRE Los trépanos de arrastre cortan básicamente por una acción de hincamiento y fractura de las formaciones. Esta acción se muestra en la siguiente figura: Angulo de alivio Fuerza de corte Carga Recubrimiento de torque metal duro Cutting Plano principal de corte Plano de ataque 30º Angulo de 30º Angulo de corte en el fondo desahogo de fondo El plano de ataque del cortador depende de la carga aplicada (fuerza vertical) y del torque (fuerza tangencial). Los cuttings se cortan en un plano inicial con respecto al plano de ataque que depende de 6 APUNTES DE PERFORACION Ing. Luis Rabanaque las propiedades de la roca. La profundidad del corte esta manejada por el plano de ataque y se selecciona en base a la resistencia de la roca y al radio de corte. La profundidad de corte se expresa muchas veces en función del ángulo de corte . Esta relación puede expresarse como sigue: tang.= Lp_ 2r donde: Lp = penetración deseada por revolución r = radio desde el centro del pozo El ángulo de desahogo de fondo evita que el cortador tenga arrastre sobre el fondo, pero no debe ser demasiado grande como para cavar muy profundo y parar la rotación, ya que la relación de fuerzas peso / torque es muy alta. El ángulo de alivio debe ser pequeño, de ser mayor se debilitaría demasiado el cortador. De los varios criterios de rotura aplicables al trabajo de un trepano de arrastre, el mas utilizado es el circulo de Mohr. Este criterio establece que la fluencia o fractura del material se produce cuando la tensión de corte excede la suma de la resistencia cohesiva del material (c) y la resistencia a la fricción en el plano de fractura o deslizamiento. Esta relación se puede expresar entonces: c + n . tan ) donde: tensión de rotura de corte c = resistencia cohesiva del material c+n. tan n = tensión normal al plano de fractura Angulo de fricción interna. n max 2 3 n 1 n 1 n compresion c-n. tan Para el caso de un elemento de formación sometido a una fuerza compresiva F y con una presión confinada p es: 1 = F_ 3 = p 2 xr Y efectuando el equilibrio de fuerzas sobre el elemento, como se muestra en la figura que sigue, resulta: F ndAn p Plano de fractura 3dAn dAn p 1dAn F 7 APUNTES DE PERFORACION Ing. Luis Rabanaque La tensión normal al plano de falla es: n = 1/2(1 + 3) - 1/2(1 - 3).cos(2) y la tensión de corte: 1/213sen2 Del circulo de Mohr se deduce que: grados Por lo que asumiendo un valor de 30º para el ángulo de fricción interna, el ángulo también vale 30º El valor de =30º ha sido verificado experimentalmente. Ejemplo Una corona de formación de 2 pulg. de diámetro, con una presión confinada de 2,500 psi, se rompe con una carga axial de 7 ton. según un ángulo de fricción de 35 grados. Determinar la tensión de corte y la resistencia cohesiva del material. El valor de la tensión 1 será: 1 = F * A = 7,000 kg / (0.454 kg/lb) / 2 pulg^2 * / 4 1 = 4,910 psi. El ángulo será: 27,5 grados Y el valor de la tensión 3 es El valor de la tensión normal es 3 = 2,500 psi n = 1/2(1 + 3) - 1/2(1 - 3) *cos(2) n = ½ *(4.910 + 2500) – ½ (4.910 – 2500) cos (27,5º) n = 2.636 psi La tensión de rotura del material:1/213sen 21/2 * (4.910 – 2.500) * sen (2*27,5º) 987 psi Y por lo tanto la resistencia cohesiva del material es: c = – n * tg. = 987 - 2.478*tg (35º) c = -748 psi CLASIFICACION DE LOS TREPANOS DEL IADC (International Association of Drilling Contractors) Cojinetes de fricción sellados con protección de calibre Cojinetes de fricción sellados Cojinetes de bolillas sellados con protección de calibre Cojinetes de bolillas sellados Cojinetes de bolillas con protección del calibre Cojinetes de bolillas enfriados por aire Cojinetes de bolillas standard 1 1 2 3 Dientes de acero Blando Dientes de acero Mediano Dientes de acero Duro 4 Insertos Muy blando 5 Insertos Blando 6 Insertos Mediano 7 Insertos Duro Insertos Muy duro 8 2 3 1 2 3 4 1 2 3 1 2 3 1 2 3 4 1 2 3 4 1 2 3 4 3 4 1 3 8 4 5 6 7 APUNTES DE PERFORACION Ing. Luis Rabanaque Trépanos de diamantes naturales Se adjunta también una ilustración sobre trépanos de este tipo. Estos trépanos no son de uso muy común, pero cubren en general las posibilidades de perforación en algunas zonas especialmente duras y abrasivas. Al igual que los PDC tienen la ventaja de no tener piezas móviles, pero su costo es elevado. En estos trépanos los diamantes (de tipo industrial) están implantados directamente sobre la matriz del trépano. Este tipo de cortador es de uso general en las coronas saca testigos. Se adjunta una ilustración sobre los cortadores y trépanos de este tipo. En este tipo de trépanos y coronas también se puede seleccionar entre diseños para formaciones desde blandas hasta duras, diferenciándose por el tamaño y forma de los diamante. Corona Trépanos de diamantes naturales Coronas En este caso el cortador (corona) solo perfora una sección con forma de corona circular, dejando en el centro un núcleo cilíndrico que constituye la muestra o testigo. Por encima del cortador se dispone una herramienta llamada “saca testigos”, que se compone básicamente de un cuerpo exterior que rota junto con toda la columna perforadora y un barril interior que no gira y aloja al testigo que corta la corona. La herramienta permite circular tanto durante la maniobra como durante la operación de perforar el testigo. Cuando se ha perforado toda la longitud del barril, se corta el testigo al nivel de la corona y se saca a la superficie recuperándose la muestra. El saca testigos tiene en su parte inferior un sistema de retén para evitar que el testigo se pierda al sacarlo del pozo. A la derecha puede verse esquemáticamente como trabaja esta herramienta y también una vista completa de un elemento de este tipo de la firma Christensen. Abajo un esquema de la acción de obtener un testigo. Barras de sondeo Portamechas Saca testigos Corona Formación que se muestrea 9 APUNTES DE PERFORACION Ing. Luis Rabanaque PORTA TESTIGOS CORONA CIRCULANDO NORMALMENTE PREVIO A PERFORAR EL TESTIGO CON CIRCULACION ANULAR MIENTRAS SE PERFORA EL TESTIGO 10 SE CORTA EL TESTIGO Y SE EXTRAE A SUPERFICIE