Pérdidas de Carga en Tuberías: Informe Ingeniería Mecánica de Fluidos

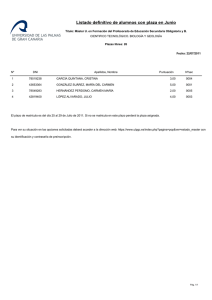

Anuncio

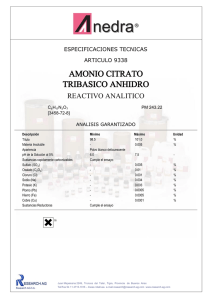

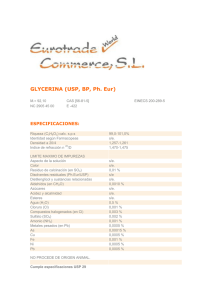

UNIVERSIDAD NACIONAL MAYOR DE SAN MARCOS ESCUELA PROFESIONAL DE INGENIERIA MECANICA DE FLUIDOS INFORME FINAL DE PERDIDAS DE CARGA EN TUBERIAS REYNALDE RIOS, FRANCO DOCENTE: MANUEL VICENTE HERQUINIO ARIAS 2021-2 https://drive.google.com/file/d/1U9N9O0gQarK_NKlrQWk07qLvA e3btFQR/view?usp=sharing o Introducción Los ingenieros encargados de dimensionar y calcular las instalaciones hidráulicas consideran tres aspectos fundamentales: la resistencia mecánica, las pérdidas de carga y el presupuesto. El tramo de conducción con mayor longitud, o con mayores obstáculos o de variación de altura geométrica será el tramo considera más desfavorable del circuito. Será el punto de partida del dimensionado y del cálculo de la pérdida de carga. En redes de abastecimiento de agua (en otras redes cambia) La pérdida de carga en una tubería o en un elemento hidráulico de una conducción es la diferencia de presión entre dos puntos, para un determinado caudal. Si no hay fluido en movimiento no puede haber pérdida de carga. En el caso de las tuberías horizontales la pérdida de carga se manifiesta en la disminución de presión del flujo. En este experimento realizaremos el cálculo de la perdida de energía en una tubería. Se observará que a medida que un flujo fluye por un conducto sufre perdida de energía ya sea por fricción en las paredes del conducto o por accesorios. Las pérdidas de energía traen como consecuencia una pérdida de la presión del flujo en su trayectoria. En nuestro experimento determinaremos las pérdidas de energías por fricción en un conductor recto. Se realizará los cálculos de la velocidad, el número adimensional de Reynolds. El experimento se realizó para distintos caudales manteniéndolos constantes y en una sola tubería de área transversal circular y constante, de un metro de longitud y media pulgada y un diámetro constante. Objetivos o Objetivo general Estudiar la influencia de la perdida de carga total en los distintos regímenes de flujo. o Objetivos específicos Determinar el factor de fricción para cada ítem. Determinar las pérdidas de cargas por fricción para régimen turbulento. Analizar la influencia de las pérdidas de cargas por fricción para régimen turbulento. Determinar las pérdidas de cargas por accesorios para régimen turbulento. Analizar la influencia las pérdidas de cargas por accesorios para régimen turbulento. Determinar la perdida de carga total. Marco Teórico o Osborne Reynolds Fue un ingeniero y físico irlandés que realizo importantes contribuciones en los campos de la hidrodinámica y la dinámica de fluidos, siendo la más notable su clásico experimento mediante el que estableció que el paso de régimen laminar a turbulento, que varía al modificar la velocidad y/o la viscosidad, quedaba condicionado a un valor adimensional conocido como número de Reynolds. o El número de Reynolds Es un número adimensional que relaciona las fuerzas inerciales y las fueras viscosas (o de rozamiento) y es influenciado por la temperatura, del fluido. 𝑹𝒆 = 𝑭𝒖𝒆𝒓𝒛𝒂𝒔 𝒊𝒏𝒆𝒓𝒄𝒊𝒂𝒍𝒆𝒔 𝑭𝒖𝒆𝒓𝒛𝒂𝒔 𝒗𝒊𝒔𝒄𝒐𝒔𝒂𝒔 o Régimen de flujo laminar La velocidad tendrá cierta distribución a través de una sección transversal y será función únicamente del radio, debido a la simetría axial del flujo. Para valores de Re < 2300 el flujo se mantiene estacionario y se comporta como si estuviera formado por laminas delgadas, que interactúan solo en base a esfuerzos tangenciales, por eso a este flujo se le llama flujo laminar. Imagen: Flujo laminar o Régimen de flujo transicional Para valores de 2300 < Re < 3500 la línea del colorante pierde estabilidad formando pequeñas ondulaciones variables en el tiempo, manteniéndose sin embargo delgada. Este régimen se denomina de transición. o Régimen de flujo turbulento En general, el estado natural del movimiento tiene fluctuaciones irregulares de la velocidad, este tipo de movimientos de llama turbulento y se caracteriza porque el fluido continuamente se mezcla, de una manera caótica, como resultado de la ruptura de un flujo ordenado de vórtices que afectan zonas en dirección del movimiento. Para valores de Re > 3500, este régimen es llamado turbulento, es decir caracterizado por un movimiento desordenado, no estacionario y tridimensional. El perfil de velocidad para el flujo turbulento es muy diferente de la distribución parabólica del flujo laminar. Imagen: Flujo Turbulento o Viscosidad cinemática Es la relación entre la viscosidad absoluta o dinámica y la densidad de un fluido. Se define como la expansión de un área que otorga un fluido al ser derramado sobre una superficie de rugosidad promedio. 𝝊= 𝝁 𝝆 o Ecuación de continuidad Principio de conservación de la masa. De acuerdo con éste, de la mas de fluido que en la unidad de tiempo entra a un volumen específico dentro del flujo, una parte se queda almacenada en si interior y el resto sale del volumen. Si el volumen que se estudia es de forma y magnitud constante (volumen de control), el almacenaje no puede ser indefinido. Matemáticamente es posible preferir tratar con la cantidad neta d masa que sale y que entra, sumadas algebraicamente; así, el principio de la conservación de materia, aplicado a un volumen de control fijo completamente arbitrario dentro del flujo, se expresa en la siguiente forma: [cantidad neta de masa que atraviesa la superficie de frontera de volumen, en la unidad de tiempo.] + [rapidez de variación d la masa contenida en el volumen]=0. 𝑸 = 𝑨𝟏 ∗ 𝑽𝟏 = 𝑨𝟐 ∗ 𝑽𝟐 o Caudal En dinámica de fluidos, caudal es la cantidad de fluido que circula a través de una sección del ducto (tubería, cañería, oleoducto, río, canal…) por unidad de tiempo. Normalmente se identifica con el flujo volumétrico o volumen que pasa por un área dada en la unidad de tiempo. Menos frecuentemente, se identifica con el flujo másico o masa que pasa por un área dada en la unidad de tiempo. 𝑸= 𝒗𝒐𝒍 𝒕 o Perdidas de carga La pérdida de carga en una tubería o canalización es la pérdida de presión que se produce en un fluido debido a la fricción de las partículas del fluido entre sí y contra las paredes de la tubería que las conduce. Las pérdidas pueden ser continuas, a lo largo de conductos regulares, o accidentales o localizadas, debido a circunstancias particulares, como un estrechamiento, un cambio de dirección, la presencia de una válvula, etc. o Pérdida de carga en conducto rectilíneo Se producen cuando el fluido se pone contacto con la superficie del conducto. Esto provoca que se rocen unas capas con otras – flujo laminar – o de partículas de fluidos entre sí – flujo turbulento. Las pérdidas de carga en un conductor rectilíneo o pérdidas primarias son pérdidas de carga debidas a la fricción del fluido contra sí mismo y contra las paredes de la tubería rectilínea. Si el flujo es uniforme, es decir que la sección es constante, y por lo tanto la velocidad también es constante. Para hallar la perdida de carga se puede usar piezómetros y medir la diferencia de alturas que hay entre dos piezómetros ubicados a cierta distancia, de este modo: ℎ𝑓 = ℎ1 − ℎ2 o Formula de Darcy-Weisback Para que flujo permanente, en un tubo de diámetro constante, la línea de cargas piezométricas es paralela a la línea de energía e inclinada en la dirección del movimiento. En 1850, Darcy, Weisbach y otros, dedujeron experimentalmente una fórmula para calcular en un tubo la perdida de fricción: 𝐿 ∗ 𝑉2 ℎ𝑓 = 𝑓 ∗ 𝐷 ∗ 2𝑔 Dónde: f= factor de fricción, sin dimensiones g= aceleración de la gravedad, en m/s2 hf= perdida de fricción, en m. D= diámetro, en m. L= longitud de tubo, en m. V= velocidad media, en m/s. o El diagrama de Moody El diagrama de Moody consiste en una serie de curvas dibujadas sobre papel logarítmico, que se emplean para calcular el factor de fricción presente en el flujo de un fluido turbulento a través de un conducto circular. Con el factor de fricción f se evalúa la pérdida de energía por fricción, un valor importante para determinar el desempeño adecuado de las bombas que distribuyen fluidos tales como el agua, la gasolina, el crudo y otros. Para conocer la energía en el flujo de un fluido es necesario conocer las ganancias y las pérdidas debido a factores como la velocidad, la altura, la presencia de dispositivos (bombas y motores), los efectos de la viscosidad del fluido y los rozamientos entre este y las paredes de la tubería. ¿Para qué sirve? El diagrama de Moody es útil para encontrar el factor de fricción f incluido en la ecuación de Darcy, en vista de que en la ecuación de Colebrook no es sencillo expresar f directamente en términos de otros valores. Su uso simplifica la obtención del valor de f, al contener la representación gráfica de f en función de NR para distintos valores de la rugosidad relativa sobre una escala logarítmica. Estas curvas han sido creadas a partir de datos experimentales con diversos materiales de uso común en la fabricación de tuberías. El uso de una escala logarítmica tanto para f como para NR es necesario, puesto que abarcan un muy amplio rango de valores. De esta forma se facilita la graficación de valores de distintos órdenes de magnitud. Se utiliza tanto para tuberías circulares como para las no circulares, bastando con sustituir para estas el diámetro hidráulico. o Pérdidas de carga localizadas o en accesorios Las pérdidas de carga por fricción en accesorio ocurren en tramos cortos, e hidráulicamente se consideran que ocurren en un punto y usualmente son conocidas como pérdidas de carga localizadas, locales o pérdidas menores. Para estas pérdidas de carga localizadas existen pocos resultados de validez, debido principalmente a que el carácter del flujo de los accesorios es bastante complicado y la forma para determinar el valor de las pérdidas es experimental. La magnitud de la pérdida de carga local se expresa como una fracción de la carga de velocidad, inmediatamente aguas abajo del sitio donde se produjo la pérdida. La velocidad del flujo dentro del accesorio se estima en base al caudal y diámetro interno del accesorio. 𝒉𝒇𝒂𝒄𝒄 𝑽𝟐 =𝑲∗ 𝟐𝒈 Donde: hi= es la pérdida local de carga hidráulica por accesorio (m) Ki=: es un factor que depende del accidente u obstrucción en el flujo (adimensional) V: es la velocidad media en el tramo de tubería aguas abajo de la obstrucción (m/s) g: es la aceleración de la gravedad (m/s^2). El coeficiente Ki es adimensional y depende de parámetros adicionales, tales como el número de Reynolds, rugosidad relativa, relaciones geométricas y del tipo de singularidad o accesorio hidráulico que se esté analizando. Mucho de los valores de coeficiente de accesorios Ki se pueden obtener de tablas (Tabla 1), sin embargo, suele suceder que los valores de Ki proporcionados por diferentes fuentes son dispares, por lo que se recomienda precaución en su utilización. En otros casos, los valores de pérdida por válvulas, filtros, entre otros, varían de acuerdo con el tipo, por lo que los fabricantes en lugar de valores de Ki proporcionan curvas para estimar directamente la perdida de carga que va producir el accesorio bajo ciertas condiciones. En la Figura 1 se muestra un ejemplo de curvas de pérdida de carga en el cual solo se debe conocer el caudal que va circular sobre estos accesorios y en base a este valor se determina la pérdida de carga que produce dicho accesorio. Tabla 1. Coeficientes de accesorios (CONAGUA, 2002) Figura 1. Ejemplo de curvas de pérdida de carga en filtros, proporcionado por el fabricante (WadeRain) En la práctica, es común considerar a las pérdidas de carga localizadas como un porcentaje de la suma total de las pérdidas de carga por fricción. Este porcentaje varía en proporción al número de obstrucciones o cambios de dirección significativos en la ruta de conducción, y se considera de un 5 a un 10% dependiendo del tipo de sistema y de las velocidades de diseño. Si el promedio de la velocidad es cercano a 2 m/s se considera el 10% y sí es menor de 1 m/s se considera un 5 por ciento. Materiales Tubo de PVC de 1/2’’ Codos de 90° de 1/2’’ Codos de 45° de 1/2’’ Llaves de paso de bola de 1/2’’ Adaptador de rosca para llave de paso de 1/2’’ Manguera delgada transparente Pegamento para tubo de PVC Cinta teflón Silicona liquida 4 tubos piezométricos 3 Llave de paso Codos de 45o y 90o de ½’’ o Herramientas Recipiente graduado Recipiente graduado de 3L Herramientas de construcción Calculadora Cuaderno de apuntes Guincha o Equipos 1 cronometro 1 calculadora Procedimiento o Abrimos la llave de entrada y la llave a usar para la hallar la perdida de carga por accesorios, manteniendo la llave de salida cerrada. Sabemos que el tubo está lleno cuando los piezómetros comienzan a marcar una altura de agua. o Se procede a abrir la válvula de salida ligeramente, manteniendo la manguera de salida en el contenedor. o Se procedió a medir las alturas piezométricas las cuales se encontraban en una oscilación constante, se tomó la medida de la altura en el punto medio de la oscilación. o Repetimos este procedimiento para los 15 ítem que nos piden en la hoja de cálculos. o Toma de datos INFORMACION PRELIMINAR Diámetro de la tubería antes de la válvula de control 0.015 m Longitud de la tubería 1.4 m Temperatura 19 ⁰C Viscosidad dinámica 1.027x10-6 N-s/m2 Gravedad 9.81 m/s2 Viscosidad cinemática 1.029x10-6 m2/s TOMA DE DATOS 1 VOLUMEN (m3) 0.0005 T (s) 10.57 3902.2 h1 (m) 0.98 h2 (m) 0.96 h3 (m) 0.88 h4 (m) 0.74 2 0.0005 0.00004757373930 3924.5 0.95 0.93 0.78 0.70 3 10.26 0.00004873294347 4020.1 0.6 0.58 0.46 0.38 0.0005 9.58 0.00005219206681 4305.5 0.45 0.43 0.32 0.21 5 0.0005 8.73 0.00005727376861 4724.7 0.4 0.38 0.27 0.15 6 0.0005 8.14 0.00006142506143 5067.1 0.37 0.35 0.25 0.10 7 0.0005 7.83 0.00006385696041 5267.7 0.33 0.31 0.24 0.08 8 0.0005 7.8 0.00006410256410 5288.0 0.32 0.3 0.23 0.07 9 0.0005 7.53 0.00006640106242 5477.6 0.32 0.3 0.22 0.06 10 0.0005 7.14 0.00007002801120 5776.8 0.29 0.27 0.21 0.055 11 0.001 12.58 0.00007949125596 6557.4 0.24 0.22 0.18 0.05 12 0.001 11.61 0.00008613264427 7105.3 0.18 0.16 0.15 0.04 13 0.001 10.66 0.00009380863039 7738.5 0.16 0.14 0.11 0.02 Q (CAUDAL) (m3 /s) Re 0.00004730368969 10.51 0.0005 4 ITEM 14 0.001 10.46 0.00009560229446 7886.5 0.13 0.11 0.07 0.01 15 0.001 9.95 0.00010050251256 8290.7 0.12 0.1 0.04 0.005 o Cálculos y resultados o Perdidas de carga 𝒉𝒇 = 𝒉𝟏 − 𝒉𝟐 o Ecuación de Darcy- Weisbach 𝑳 ∗ 𝑽𝟐 𝒉𝒇 = 𝒇 ∗ 𝑫 ∗ 𝟐𝒈 o Factor de fricción para régimen laminar 𝒇= 𝟔𝟒 𝑹𝒆 o Rugosidad absoluta 𝜺= 𝑲 →𝑲= 𝜺∗𝑫 𝑫 o Perdida de carga por accesorios 𝒉𝒇𝒂𝒄𝒄 𝑽𝟐 =𝑲∗ 𝟐𝒈 o Ecuación de Colebrook – White 𝜺 𝟐, 𝟓𝟏 = −𝟐 𝐥𝐨𝐠 [ 𝑫 + ] 𝟑, 𝟕𝟏 √𝒇 𝑹𝒆√𝒇′ 𝟏 Para el tramo 1: Para el ítem 1 el Re es 3902.2, está en régimen turbulento, por tanto, se realizará los cálculos respectivos con Darcy- Weisbach: Calcularemos la perdida de energía con los datos obtenidos: ℎ𝑓 = ℎ1 − ℎ2 = 1 𝑚 − 0.96 𝑚 = 0.04 𝑚 Conocemos la longitud de la tubería: L= 1 m Luego con Darcy- Weisbach 𝑳 ∗ 𝑽𝟐 𝒉𝒇 = 𝒇 ∗ 𝑫 ∗ 𝟐𝒈 Despejamos f 𝑫 ∗ 𝟐𝒈 =𝒇 𝑳 ∗ 𝑽𝟐 ∗ 𝒉𝒇 𝑚 0.015 m∗2∗9.81 2 𝑠 1 𝑚∗0.26769112 ( 𝑚 2 ) ∗0.04 𝑚 𝑠 = 𝑓 = 0.01642792 Análogamente para los demás ítems. item 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Vol (m3) 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 0.001 0.001 0.001 0.001 0.001 Q (m3 /s) V (m /s) 0.00004730368969 0.00004757373930 0.00004873294347 0.00005219206681 0.00005727376861 0.00006142506143 0.00006385696041 0.00006410256410 0.00006640106242 0.00007002801120 0.00007949125596 0.00008613264427 0.00009380863039 0.00009560229446 0.00010050251256 0.26769107 0.26921928 0.27577921 0.29535435 0.32411164 0.34760377 0.36136586 0.36275572 0.3757629 0.39628777 0.44984017 0.48742371 0.53086204 0.54101236 0.56874264 TOMA DE DATOS h1 h2 Re (m) (m) 3902.2 0.98 0.96 3924.5 0.95 0.93 4020.1 0.6 0.58 4305.5 0.45 0.43 4724.7 0.4 0.38 5067.1 0.37 0.35 5267.7 0.33 0.31 5288.0 0.32 0.3 5477.6 0.32 0.3 5776.8 0.29 0.27 6557.4 0.24 0.22 7105.3 0.18 0.16 7738.5 0.16 0.14 7886.5 0.13 0.11 8290.7 0.12 0.1 f promedio = 0.052982621 hf (m) 0.04 0.07 0.05 0.05 0.04 0.07 0.065 0.06 0.05 0.06 0.02 0.02 0.02 0.02 0.03 L (m) 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 D (m) 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 G (m /s2) 9.81 9.81 9.81 9.81 9.81 9.81 9.81 9.81 9.81 9.81 9.81 9.81 9.81 9.81 9.81 f 0.08213958 0.08120971 0.07739221 0.06747354 0.05603134 0.04871372 0.04507399 0.04472926 0.04168621 0.03747994 0.02908733 0.02477462 0.02088608 0.02010971 0.01819653 Gráficos f vs. Re 0,09 0,08 0,07 0,06 f 0,05 0,04 0,03 0,02 0,01 0 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 Re Grafico f v. Re f vs. Q 0,09 0,08 0,07 0,06 Q 0,05 0,04 0,03 0,02 0,01 0 0 0,00002 0,00004 0,00006 f Grafico f v. Q 0,00008 0,0001 0,00012 Determinación de la rugosidad absoluta o Evaluación del Re y el factor de fricción f en el diagrama de Moody Se observa una distribución dispersa, pero en cierto tramo hay una acumulación de puntos que pueden formar una tendencia parcial que nos permite determinar una curva que da un valor de rugosidad relativa de 0.004. Para la determinación de la rugosidad absoluta multiplicaremos la rugosidad relativa obtenida por el diámetro de la tubería. 𝜺= 𝑲 →𝑲= 𝜺∗𝑫 𝑫 𝑲 = 𝟎, 𝟎𝟎𝟒 ∗ 𝟎, 𝟎𝟏𝟓 𝒎 = 𝟎. 𝟎𝟎𝟎𝟎𝟔 𝒎 = 𝟎. 𝟎𝟔 𝒎𝒎 Por lo tanto, nuestra rugosidad absoluta es de 0.00006 m o 0.06 mm. o Luego por la ecuación de Colebrook – White 𝜺 𝟐, 𝟓𝟏 = −𝟐 𝐥𝐨𝐠 [ 𝑫 + ] 𝟑, 𝟕𝟏 √𝒇 𝑹𝒆√𝒇′ 𝟏 Despejando el f nos queda: 𝟐 𝟏 𝒇=( )∗ 𝟒 𝟏 𝜺 𝟐, 𝟓𝟏 𝐥𝐨𝐠 [ 𝑫 + ] 𝟑, 𝟕𝟏 𝑹𝒆√𝒇′ ] [ Que usamos de forma iterativa con f’ supuestos hasta tener uno que cumpla. Re D (m) f 1 3902.2 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.044047134 0.043987613 0.043738243 0.04304535 0.042147467 0.0041501232 0.041153368 0.041119318 0.040810881 0.040356706 0.039328348 0.038715162 0.038093791 0.037960107 0.037614588 ITEM 2 3924.5 3 4020.1 4 4305.5 5 4724.7 6 5067.1 7 5267.7 8 5288.0 9 5477.6 10 5776.8 11 6557.4 12 7105.3 13 7738.5 14 7886.5 15 8290.7 f promedio = 0.04166257 Discusión de resultados Se observa que el factor de fricción obtenido por la ecuación de Colebrook – White es 0.04166257 y el obtenido por la ecuación de Darcy- Weisbach es 0.052982621. La diferencia es suficientemente significativa como para determinar que el ensayo tuvo errores experimentales, probablemente debido a la fuente de agua, que tenía una fluidez variable y a algunos errores de medición en la toma de datos en el régimen turbulento dado que la recolección del volumen requerido no se podía realizar con precisión. Para el tramo 2: Para el ítem 1 el Re es 3902.2, está en régimen turbulento, por tanto, se realizará los cálculos respectivos con la ecuación de Perdida de carga por accesorios. Calcularemos la perdida de energía con los datos obtenidos: ℎ𝑓𝑎𝑐𝑐 = ℎ2 − ℎ3 = 0.96 𝑚 − 0.88 𝑚 = 0.08 𝑚 Conocemos la longitud de la tubería: L= 1 m Luego con ecuación de Perdida de carga por accesorios. 𝒉𝒇𝒂𝒄𝒄 𝑽𝟐 =𝑲∗ 𝟐𝒈 Despejamos K: 𝒉𝒇𝒂𝒄𝒄 ∗ 𝟐𝒈 =𝑲 𝑽𝟐 𝒎 𝟐) 𝒔 𝟎. 𝟎𝟖 𝒎 ∗ = 𝑲 = 𝟐𝟏. 𝟗𝟎𝟓𝟎𝟐𝟓𝟎𝟗 𝒎 𝟐 (𝟎. 𝟐𝟔𝟕𝟔𝟗𝟏𝟎𝟕 ) 𝒔 𝟐 (𝟗. 𝟖𝟏 Análogamente para los demás ítems. TOMA DE DATOS V (m /s) Re item Vol (m3) t (s) Q (m3 /s) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 0.001 0.001 0.001 0.001 0.001 0.001 10.57 10.51 10.26 9.58 8.73 8.14 7.83 7.8 7.53 13.61 12.58 10.94 9.66 9.46 8.55 0.00004730368969 0.00004757373930 0.00004873294347 0.00005219206681 0.00005727376861 0.00006142506143 0.00006385696041 0.00006410256410 0.00006640106242 0.00007347538575 0.00007949125596 0.00009140767824 0.00010351966874 0.00010570824524 0.00011695906433 0.26769107 0.26921928 0.27577921 0.29535435 0.32411164 0.34760377 0.36136586 0.36275572 0.3757629 0.41579642 0.44984017 0.51727507 0.5858167 0.59820183 0.66187009 3902.2 3924.5 4020.1 4305.5 4724.7 5067.1 5267.7 5288.0 5477.6 6061.2 6557.4 7540.5 8539.6 8720.1 9648.3 K2-3 PROMEDIO = 10.30674061 h2 (m) h3 (m) hf acc (m) K2-3 0.96 0.88 0.55 0.4 0.33 0.28 0.27 0.26 0.25 0.23 0.22 0.17 0.14 0.12 0.09 0.88 0.78 0.46 0.32 0.27 0.25 0.24 0.23 0.22 0.21 0.2 0.15 0.11 0.08 0.04 0.08 0.1 0.09 0.08 0.06 0.03 0.03 0.03 0.03 0.02 0.02 0.02 0.03 0.04 0.05 21.90502509 18.94991496 5.159748228 24.74158378 20.54589034 16.23875027 10.51781088 10.43736903 11.11690086 1.874094456 3.878511429 0.825863441 2.088716349 2.681434312 3.639495727 Discusión de resultados Se analizarán los resultados obtenidos experimentalmente, con los valores presentados en los libros, a fin de validar el experimento o en caso contrario vislumbrar los errores cometidos. Nuestro K2-3 promedio sale 10.30674061, ahora lo compararemos con el valor teórico de K para las válvulas esféricas, que hallaremos en los libros. Imagen: Mecánica de fluidos, Wendor Chereque Se observa que para válvulas esféricas el valor de K es mayor a 17,3 cuando la válvula está abierta 45º, el cual es el caso de la válvula utiliza en el experimento. Por lo que al comparar con el valor obtenido de la ecuación de Perdida de carga por accesorios: K2-3 promedio sale10.30674061, que dista significativamente del valor teórico, lo que nos indica que posiblemente los cálculos respectivos no fueron ejecutados adecuadamente o que las mediciones no resultaron adecuadas. Por lo anterior podemos concluir que en el tramo del experimento que pasa por la válvula de bola, hubo errores experimentales que pueden ser en la toma de datos o en la ejecución de las ecuaciones correspondientes. Por tanto, este tramo del experimento no representa el fenómeno planteado. Grafico K vs. Re 30 25 K 20 15 10 5 0 0 2000 4000 6000 8000 10000 12000 Re Para el tramo 3: Para el ítem 1 el Re es 3902.2, está en régimen turbulento, por tanto, se realizará los cálculos respectivos con la ecuación de Perdida de carga por accesorios. Calcularemos la perdida de energía con los datos obtenidos: ℎ𝑓𝑎𝑐𝑐 = ℎ3 − ℎ4 = 0.88 𝑚 − 0.74 𝑚 = 0.14 𝑚 Conocemos la longitud de la tubería: L= 1 m Luego con ecuación de Perdida de carga por accesorios. 𝒉𝒇𝒂𝒄𝒄 𝑽𝟐 =𝑲∗ 𝟐𝒈 Despejamos K: 𝒉𝒇𝒂𝒄𝒄 ∗ 𝟐𝒈 =𝑲 𝑽𝟐 Como nuestro cambio de dirección consta de 4 codos entonces se dividirá entre 4 𝟐 (𝟗. 𝟖𝟏 𝟎. 𝟏𝟒 𝒎 ∗ 𝒎 ) 𝒔𝟐 𝒎 𝟐 𝟒 ∗ (𝟎. 𝟐𝟔𝟕𝟔𝟗𝟏𝟎𝟕 ) 𝒔 = 𝑲 = 𝟗. 𝟓𝟖𝟑𝟒𝟒𝟖𝟒𝟕𝟔 Análogamente para los demás ítems. Item TOMA DE DATOS V (m /s) Re 1 2 Vol t Q (m3) (s) (m3 /s) 0.0005 10.57 0.00004730368969 0.0005 10.51 0.00004757373930 3 4 5 6 7 8 0.0005 0.0005 0.0005 0.0005 0.0005 0.0005 10.26 9.58 8.73 8.14 7.83 7.8 0.00004873294347 0.00005219206681 0.00005727376861 0.00006142506143 0.00006385696041 0.00006410256410 0.27577921 0.29535435 0.32411164 0.34760377 0.36136586 0.36275572 4020.1 4305.5 4724.7 5067.1 5267.7 5288.0 9 10 11 12 13 14 15 0.0005 0.001 0.001 0.001 0.001 0.001 0.001 7.53 13.61 12.58 10.94 9.66 9.46 8.55 0.00006640106242 0.00007347538575 0.00007949125596 0.00009140767824 0.00010351966874 0.00010570824524 0.00011695906433 0.3757629 0.41579642 0.44984017 0.51727507 0.5858167 0.59820183 0.66187009 5477.6 6061.2 6557.4 7540.5 8539.6 8720.1 9648.3 0.26769107 3902.2 0.26921928 3924.5 h3 (m) 0.88 0.86 0.56 0.32 0.27 0.25 0.24 0.23 0.22 0.21 0.18 0.15 0.11 0.07 0.04 K3-4 PROMEDIO= 0.4579210999 h4 (m) 0.74 0.73 0.48 0.21 0.15 0.1 0.08 0.07 0.06 0.055 0.05 0.04 0.02 0.01 0.005 hf (m) K3-4 0.1400 0.1300 0.0800 0.1100 0.1200 0.1500 0.1600 0.1600 0.1600 0.1550 0.1300 0.1100 0.0900 0.0600 0.0350 0.9583448476 0.8798174804 0.5159748228 0.6185395945 0.5603424639 0.6089531353 0.6010177645 0.5964210872 0.5558450431 0.121035267 0.3151290536 0.2271124463 0.1566537262 0.1005537867 0.0530759794 Discusión de resultados El K3-4 promedio sale 0.4579210999, ahora lo compararemos con el valor teórico de K para los codos de 45º de ½’’, que hallaremos en los libros. Imagen: Mecánica de fluidos, Wendor Chereque Se observa que para los codos de 45º el valor de K se encuentra entre 0,35 a 0,45. Por lo que al comparar con el valor obtenido de la ecuación de Perdida de carga por accesorios: K3-4 promedio sale 0,4579210999, resulta similar, o que nos indica que los cálculos respectivos fueron ejecutados adecuadamente, al igual que las mediciones. Lo anterior demuestra de manera experimental la teoría abordada en el curso. Gráficos K vs. Re 1,2 1 K 0,8 0,6 0,4 0,2 0 0 2000 4000 6000 8000 10000 12000 Re Grafico K v. Re Conclusiones o A partir de la experiencia y el desarrollo mediante gráficos se obtiene una relación directa entre caudal y pérdida de carga primaria, esto se explica debido a que un aumento del caudal implica un aumento de la velocidad media lo que genera mayores esfuerzos de corte en las paredes de la tubería lo cual acrecienta las pérdidas primarias. o Se puede deducir que la mayor pérdida de carga en accesorios sucede en las válvulas y la menor perdida de carga se da en los cambios de dirección de las tuberías. o Que el experimento o laboratorio hecho nos permite tener un concepto más claro y aplicativo de cómo encontrar las perdida de carga en accesorios y además tener en cuenta que cuando nosotros diseñemos tuberías es importante considerar estas pérdidas ya que cuando mayor accesorios allá en el tramo de una tubería mayor será su pedida local es por ello que hay que analizar distintos factores, ya sea topografía del terreno, el tipo de tubería ya sea PVC, fierro galvanizado y además tener en cuenta que tenemos que considerar siempre un margen de error en ellas. Bibliografía https://blog.valvulasarco.com/que-es-la-perdida-de-carga-en-tuberias https://www.hidraulicafacil.com/2017/07/perdida-de-carga-localizada-o-en.html https://www.lifeder.com/numero-de-reynolds/ https://mauriciomedinasierra.wordpress.com/primer-corte/conceptos/caudal/ Plano del sistema de tuberías