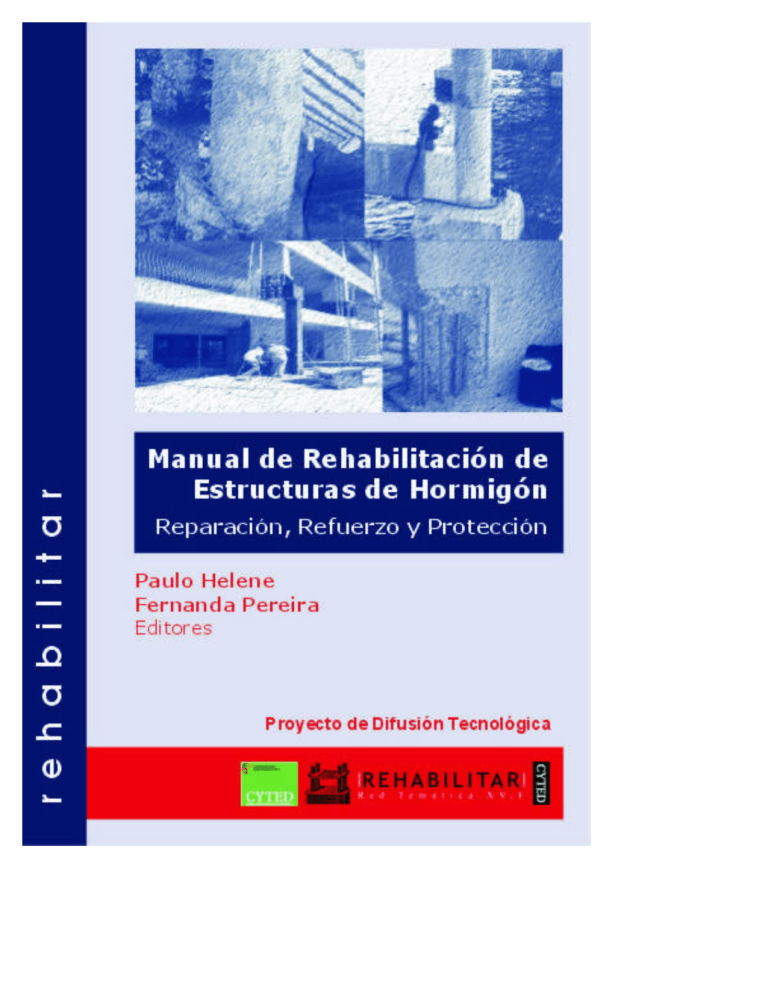

PROLOGO Página 1 de 3 PROLOGO I beroamérica posee una infraestructura que se está degradando a grandes pasos por efecto del medio ambiente, por diseño equivocado y detalles insuficientes, por problemas congénitos de supervisión ineficaz durante su construcción, por ausencia de mantenimiento y, principalmente, por la edad de las obras construidas hace años y que vienen sirviendo a nuestra sociedad a lo largo del tiempo. Este no es un problema aislado de Iberoamérica, sino que también representa una importante inversión en los países desarrollados en los últimos 15 a 20 años. Se trata de mantener el patrimonio construido, y además hacerlo de forma consciente, económica y durable. Las últimas estadísticas demuestran que en Estados Unidos más del 31% de la inversión total en construcción civil, es destinada a obras de rehabilitación y no debe de ser diferente de otros países aunque no se disponga, aún, de estadísticas confiables. Por otra parte, dentro de las diversas materias de la materiales, estabilidad, patología, la rehabilitación quizás No se conoce el material adecuado, ni los mejores documentos normativos en cantidad y calidad suficientes por las tareas de mantenimiento y rehabilitación. ingeniería tales como diseño, sea una de las más retrasadas. procedimientos; tampoco hay para ayudar a los responsables La rehabilitación de estructuras de hormigón armado y protendido es una actividad compleja que exige un conocimiento profundo del comportamiento de los materiales y de las técnicas ejecutivas. Realizar con suceso una reparación, una protección o un refuerzo estructural representa, en general, un nuevo desafío para los ingenieros y arquitectos. Siendo la ingeniería una disciplina milenaria, mucho de la práctica constructiva en obras civiles resulta de la acumulación de experiencias anteriores, en las cuales hubo un cierto suceso. Ocurre que esa experiencia anterior ha sido adquirida a través de la observación del comportamiento de obras nuevas, de obras en fase de construcción o de terminación. Esa experiencia acumulada, sin embargo, no sirve para unir hormigón viejo, endurecido o deteriorado a hormigones nuevos, para entender el proceso de protección de un inhibidor químico de corrosión de armaduras, para ayudar en la unión de epóxi a hormigones, para llenar vacíos sin retracción, para reforzar una viga a cortante, solo por citar algunas actividades típicas de rehabilitación de estructuras. Por otro lado, las actividades de operación y mantenimiento de estructuras de hormigón han sido relegadas a un segundo plano debido a una errónea presunción de que los hormigones son eternos. Los currículos de las escuelas de ingeniería aún son tímidos y la mayoría no incluyen los conceptos y las prácticas básicas de inspección, diagnóstico, estudio de alternativas y proyecto de intervención. Modelos de cuantificación y previsión de vida útil de estructuras vienen siendo introducidas en la normalización internacional a partir de la última década y aún dejan mucho que desear. Sin experiencia anterior acumulada y sin una formación académica sólida y actualizada el resultado ha sido decepcionante; la durabilidad y desempeño de obras antiguas y nuevas y de las propias intervenciones en obras precozmente deterioradas han sido efímeras con costos elevados e intervenciones repetitivas y frecuentes. Esta situación, que es mundial, ha causado aprehensión en los países desarrollados y con mayor número de obras en edad avanzada. La Comunidad Europea y los Estados Unidos han destinado montos significativos de los recursos disponibles para investigación en construcción civil al área de patología y rehabilitación de estructuras. En los Estados Unidos es conocido el programa SHRP Strategic Highway Research Program promovido por la National Science Foundation después del análisis del NMAB-437 en el “Report on Concrete Durability: A Multibillion-Dolar Opportunity” publicado en 1987. De este informe han derivado expresivas inversiones en un plazo de más de diez años, reuniendo Universidades y Centros de Investigación en la búsqueda de un correcto diagnóstico de los problemas de deterioro natural y precoz de las estructuras de hormigón para viabilizar soluciones seguras y durables. También en Europa, más recientemente, en el nuevo milenio, fue iniciada la European Thematic Network on Concrete Repair liderada por el BRE en Inglaterra, cuyo principal objetivo es introducir el concepto de desempeño y vida útil como instrumento de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 PROLOGO Página 2 de 3 evaluación de las soluciones de intervención, reuniendo varios centros de investigación, el sector productivo y de consultoría de diferentes países europeos. La necesidad de unir esfuerzos, conocimientos y experiencias disponibles en centros de investigación, de profesionales y también del sector productivo (fue a determinante) determinó la formación de la Red Rehabilitar, que dio inicio a sus trabajos en abril del 2000 en la ciudad de Santiago, Chile. En dicha ocasión reunió delegados representantes de varios países Iberoamericanos que acordaron compartir sus conocimientos y experiencias para la elaboración de un Manual de Rehabilitación de Estructuras de Hormigón con prácticas, materiales y condiciones propias y comunes a esos países. Ese intercambio y reunión de forma organizada del conocimiento, ha sido sistemáticamente realizado en los últimos 4 años a través de encuentros anuales y plenarios de los delegados, reuniones parciales y mucho dialogo vía Internet. Uno de los productos de ese conocimiento y trabajo realizado es este Manual. Para la transferencia del conocimiento, la Red Rehabilitar también ha realizado la formación de profesionales y la divulgación de actividades a través de cursos, conferencias y la participación en eventos nacionales e internacionales. Actividades de esa naturaleza fueron realizadas en los doce países participantes involucrando alrededor de 521 participantes. Programas como el de la Red Rehabilitar, que apoya económica, logística, técnica y científicamente, hace posible acercamientos entre los diferentes países contribuyendo sobremanera a: Conocer mejor el problema en las comunidades de los países participantes La formación de recursos humanos capacitados para hacer frente al problema La vinculación con Asociaciones importantes, líderes en el tratamiento del problema para que, conjuntamente, lleguen sus resultados a los usuarios debidos Despertar interés y conciencia, con el peso y el prestigio de la Red y del CyTED, entre cuerpos colegiados, CONACYT, sector empresarial y sector gobierno. El trabajo presentado es resultado de la contribución voluntaria de los mayores expertos Iberoamericanos en rehabilitación de estructuras de hormigón. Reunidos bajo el auspicio del importante CYTED, Programa Ibero Americano de Ciencia y Tecnología para el Desarrollo, idealizado y gestionado por España desde fines de la década de 80, con apoyo de las CONACYTs de todos los países Iberoamericanos. Especialmente, en este caso la Red Rehabilitar “Rehabilitación de Estructuras de Hormigón – Reparación, Refuerzo y Protección”, tiene destacado aporte presupuestario del Consejo Superior de Investigación Científica CSIC de España y del Consejo Nacional de Desenvolvimiento Científico e Tecnológico CNPq de Brasil. La Red Rehabilitar es parte del SubPrograma XV Corrosión e Impacto Ambiental sobre los Materiales, y se compone de 12 delegados representantes de Argentina, Bolivia, Brasil, Chile, Colombia, Cuba, España, México, Perú, Portugal, Uruguay y Venezuela. Además de esos responsables directos por la redacción de este Manual, muchos otros expertos -más de 50-, han intervenido y aportado su experiencia y conocimiento a través de su participación en las llamadas Redes Rehabilitar nacionales, que reúnen los expertos de cada país con la intención de difundir ese trabajo y a la vez, construirlo mejor. Este Manual, producto final de este grupo, ha logrado alcanzar el objetivo principal de esta Red Rehabilitar que fue transformar el conocimiento existente y disperso sobre materiales y técnicas de intervención en estructuras de hormigón para corrección de problemas patológicos, en un Manual práctico y objetivo que pueda ser utilizado por el medio técnico de forma general e irrestricta. En este Manual, el profesional del área puede encontrar la mayoría de las respuestas a sus preguntas sobre qué acciones considerar en los trabajos de rehabilitación; cómo elaborar un primer diagnóstico de los problemas; que analizar para elegir la mejor solución; cuales son los materiales y sistemas de rehabilitación; como proceder para preparación y limpieza del substrato; cuales son los procedimientos correctos de reparación en general, de protección de armaduras y de refuerzo estructural; como presupuestar los trabajos; como implantar un sistema de control de calidad y criterios de recepción. Finaliza presentando un glosario de términos técnicos y una relación completa de publicaciones relacionadas al tema para facilitar la vida de aquellos que desean seguir profundizando sus conocimientos. Cada capítulo presentado aquí pasó por un proceso de arbitraje de fondo y de forma duro file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 PROLOGO Página 3 de 3 durante estos últimos años, en cada una de las reuniones plenarias y también por Internet. Aunque bajo un formato general en la escritura de los capítulos, los autores han tenido la libertad de modificar su trabajo, de tal manera, que pudieran representar, de la mejor forma, su contribución. La organización final del Manual ha sido trabajo y responsabilidad de este Coordinador y de la Arquitecta Fernanda Pereira que desde el principio de la Red Rehabilitar ha formateado las directrices de cómo deberían ser presentados los textos, las figuras, las fotos, los gráficos, las tablas, aún que no siempre respetadas por la mayoría de los autores. Cada capítulo es responsabilidad de sus autores en lo que respecta al contenido. La forma es de responsabilidad de los editores. Lo escrito en esos capítulos tampoco representa necesariamente los puntos de vista de las Instituciones a que pertenecen los autores ni del CYTED y CMPC. Debido al carácter de difusión que tiene esta obra, los autores quedan en la libertad de publicar sus resultados usando otro formato (y) ya sea parcial o completo, siempre y cuando aparezcan los créditos correspondientes a esta fuente. De la misma forma, el uso correcto e inteligente de este Manual es un privilegio de los profesionales que lo utilicen, mientras su uso inadecuado y las consecuencias desastrosas de eso no son de responsabilidad de los autores ni de los editores. Agradecemos las contribuciones en críticas constructivas que puedan mejorar este trabajo y, en nombre de todos los miembros de la Red Rehabilitar, deseamos proficuas y duraderas rehabilitaciones. São Paulo, Septiembre de 2003 Paulo Helene Fernanda Pereira Editores file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 1 de 12 Introducción Autores Paulo Helene Enio Pazini Figueiredo E l hormigón de cemento Portland ha probado ser el material de construcción mas adecuado para las estructuras, superando con grandes ventajas otras alternativas viables, coma madera, acero o albañilería. Desde los inicios del empleo del hormigón armado, en mediados del siglo XIX, los edificios, las obras de arte, las carreteras, los canales, las presas y tantas otras construcciones civiles en hormigón simple, armado o pretensado han resistido las más variadas sobrecargas y acciones del medio ambiente. No obstante el hormigón pudiera ser considerado un material prácticamente eterno siempre que reciba un mantenimiento sistemático y programado - hay construcciones que presentan manifestaciones patológicas de significativa intensidad e incidencia, acompañadas de elevados costos para su rehabilitación. Siempre hay comprometimiento de los aspectos estéticos y en la mayoría de los casos, reducción de la capacidad resistente, pudiéndose llegar en ciertas situaciones, al colapso parcial o total de la estructura. Ante estas manifestaciones patológicas se observa en general una actitud inconsecuente, que conduce en unos casos a simples reparaciones superficiales, y en otros a demoliciones y refuerzos injustificados. Ninguno de los dos extremos es recomendable, principalmente con la existencia hoy en dia de conocimiento tecnológico y gran cantidad de técnicas y productos desarrollados específicamente para solucionar problemas patológicos, conforme algunos ejemplos presentados en las fotos 1, 2, 3 y 4. Considerando el grado actual de conocimiento de los procesos y mecanismos destructivos que actúan sobre las estructuras y considerando la gran evolución tecnológica experimentada en estos últimos años - con el desarrollo de equipos y técnicas de observación de las estructuras - es posible diagnosticar con éxito la mayoría de los problemas patológicos. Este Manual de Reparación, Refuerzo y Protección de las estructuras de hormigón, fue elaborado voluntariamente, por los mayores expertos del tema en Ibero America, para servir de guía técnica que proporcione la solución a la mayoría de los problemas que enfrentan los arquitectos e ingenieros en su trabajo de diseñar, construir, diagnosticar, supervisar y conservar las obras civiles, en definitiva, mantener el patrimonio construido en nuestros países. No obstante, no pretende despreciar la importancia del especialista en patología, que es quien formula el diagnóstico correcto del problema - clave del éxito de la rehabilitación ni desea prescindir de los controles de calidad durante la ejecución propiamente dicha, que deben ser efectuados por equipos multidisciplinarios de laboratorios de ensayos y controles. Eso significa decir que este Manual debe ser utilizado y consultado por profesionales responsables que conozcan del tema o se asesoren de expertos para efectivamente tener el mejor resultado en sus intervenciones en estructuras de hormigón que necesiten mantenimiento, correcciones, refuerzos o protecciones al principio o a lo largo de su vida útil. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 2 de 12 Foto 1. Ruptura de columna de puente vial por corte debido a empuje ocasionado por deslizamiento de tierra (Curitiba, Paraná, Brasil) Para acertar un lenguaje merece la pena recordar que la Patología puede ser definida como la parte de la Ingeniería que estudia los síntomas, los mecanismos, las causas y los orígenes de los defectos de las obras civiles, o sea, es el estudio de las partes que componen el diagnóstico del problema. A la Terapia le corresponde el estudio de la corrección y la solución de estos problemas patológicos o incluso los debidos al envejecimiento natural. Para obtener éxito en las medidas terapéuticas, de corrección, reparación, refuerzo o protección es necesario que no solo el estudio precedente, es decir el diagnóstico de la cuestión, haya sido bien definido mas principalmente que se conozca muy bien las ventajas y las desventajas de materiales, sistemas y cada uno de los procedimientos de rehabilitación de estructuras de hormigón, pues a cada situación particular hay una alternativa mejor de intervención. Foto 2. Corrosión de armaduras por cloruros en apoyo de puente rodoviario de hormigón en zona marítima (Recife, Pernambuco, Brasil) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 3 de 12 Foto 3. Intervención inadecuada, en la cara inferior de losa, agravando aun más el problema inicial Colector de Aguas Servidas y Pluviales (Montevideo, Uruguay) Foto 4. Corrosión de cables galvanizados postensado en vigas longitudinales de la superestructura de puente vial (Maldonado, Uruguay) Un diagnóstico adecuado y completo será aquel que esclarezca todos los aspectos del problema, o sea: Síntomas Los problemas patológicos, salvo raras excepciones, presentan manifestaciones externas características, a partir de las cuales se puede deducir cual es la naturaleza, el origen y los mecanismos de los fenómenos involucrados, así como estimar sus probables consecuencias. Estos síntomas, también denominados lesiones, daños, defectos o manifestaciones patológicas, pueden ser descritos y clasificados, orientando un primer diagnóstico, a partir de detalladas y experimentadas observaciones visuales. El Capítulo 2 de este manual, que presenta una guía para el diagnóstico y corrección de los problemas, indica la correspondiente manifestación típica y especula sobre los posibles diagnósticos. Los síntomas más comunes, de mayor incidencia en el hormigón son las fisuras, las eflorescencias, las flechas excesivas, las manchas en el hormigón arquitectónico, la corrosión de las armaduras, las oquedades superficiales o cucarachas del vertido, o sea segregación de los materiales constituyentes del hormigón. Conforme se presenta en la Figura 1, ciertas manifestaciones tienen elevada incidencia file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 4 de 12 - como las manchas superficiales - sin embargo, desde el punto de vista de las consecuencias con relación al comprometimiento estructural y al costo de corrección del problema, una fisura de flexión o la de corrosión de las armaduras pueden ser más significativas y más graves que otras. Mecanismo Todo problema patológico, llamado en lenguaje jurídico de vicio oculto o vicio de construcción o daño oculto, ocurre a través de un proceso, de un mecanismo. Por ejemplo: la corrosión de las armaduras en el hormigón armado es un fenómeno de naturaleza electroquímica, que puede ser 7% 10% 22% 20% 1 2 3 4 5 6 - Degradación química - Flechas - Oquedades - Corrosión de armaduras - Fisuras activas o pasivas - Manchas Superficiales 21% 20% Figura 1. Distribución relativa de la incidencia de las manifestaciones patológicas en estructuras de hormigón arquitectónico. acelerado por la presencia de agentes agresivos externos, del ambiente, o internos, incorporados al hormigón. Por ejemplo, para que la corrosión se manifieste es necesario que haya oxígeno (aire), humedad (agua), y el establecimiento de una célula de corrosión electroquímica (heterogeneidad de la estructura), que solamente ocurre después de la despasivación de la armadura conforme se presenta en la Figura 2. Figura 2. Célula de corrosión electroquímica en el hormigón armado Conocer el mecanismo del problema es fundamental para una terapia adecuada. Es imprescindible saber por ejemplo, si es necesario limitar las sobrecargas o cimbrar la estructura antes o mismo durante él refuerzo de vigas cuando las fisuras son consecuencias, por ejemplo, del momento flector. En este caso no basta con la inyección de las fisuras, pues estas podrían aparecer nuevamente en posiciones muy próximas a las iniciales. Origen file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 5 de 12 El proceso de construcción y uso puede ser dividido en cinco grandes etapas: planeamiento, proyecto, fabricación de materiales y elementos fuera de la obra, ejecución propiamente dicha a pie de obra, y uso; esta última etapa más larga en el tiempo, involucra la operación y mantenimiento de las obras civiles conforme se presenta en la Figura 3. Si por un lado las cuatro primeras etapas representan un período de tiempo relativamente corto - en general menos de dos años - por otro lado, las construcciones deben ser utilizadas durante períodos largos - en general más de cincuenta años para edificaciones y más de doscientos para presas y obras de arte de importancia social. Propietario Uso Constructor Ejecución Planos Materiales Proyectista Fabricante de Materiales o Componentes Industrializadas ≅ 50 años Uso Promotor SATISFACER AL USUARIO + + Diseño Ejecutivo ≅ 2 años P r o d u c c i ó n Figura 3. Etapas de producción y uso de las obras civiles Los problemas patológicos sólo se manifiestan durante la construcción o después de la ejecución propiamente dicha, última etapa de la fase de producción. Normalmente ocurren con mayor incidencia en la etapa de uso. Ciertos problemas como por ejemplo los resultantes de las reacciones álcali-árido, sólo aparecen con intensidad después de más de seis años. Hay casos de corrosión de armaduras en losas de entrepisos de apartamentos que se manifestaron intensamente inclusive con el colapso parcial, solamente después de trece años de uso del edificio. Un diagnóstico adecuado del problema debe indicar en que etapa del proceso constructivo tuvo origen el fenómeno. Por ejemplo, una fisura de momento flector en vigas, tanto pudo ser por un diseño inadecuado, como por la calidad inferior del acero usado; tanto por la mala ejecución con un hormigón de resistencia inadecuada, como por la mala utilización que se hace del elemento, con la colocación sobre la viga, de cargas mayores a las previstas inicialmente. Para cada origen del problema existe la terapia más adecuada, aunque el fenómeno y los síntomas puedan ser los mismos. Cabe resaltar que la identificación del origen del problema permite también identificar, para fines judiciales, quién cometió la falla. Así, si el problema tuvo origen en la fase de proyecto, el proyectista falló; cuando el origen está en la calidad del material, fue el fabricante quien falló; si en la etapa de ejecución, se trata de falla de la mano de obra y la fiscalización o la constructora fueron omisas; si en la etapa de uso, la falla es de operación y manutención. Un elevado porcentaje de las manifestaciones patológicas tiene origen en las etapas de planeamiento y proyecto, como se muestra en la Figura 4. Las fallas de planeamiento y proyecto son en general más graves que las fallas de calidad de los materiales o de mala ejecución. Es siempre preferible invertir más tiempo en el detallamiento del diseño de la estructura, que por falta de previsión, tomar decisiones apresuradas y adaptadas durante la ejecución. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 6 de 12 4% 10% 40% Planeación 18% Uso Materiales Ejecución Proyecto 28% Figura 4. Origen de los problemas patológicos con relación a las etapas de producción y uso de las obras civiles Causas Los agentes causantes de los problemas patológicos pueden ser varios: cargas, variaciones de humedad, variaciones térmicas intrínsecas y extrínsecas al hormigón, agentes biológicos, incompatibilidad de materiales, agentes atmosféricos y otros. En el caso de una fisura en viga por la acción de momentos flectores, el agente causante es la carga - si no hubiera carga, no habría fisura - cualquiera que fuera el origen del problema. En el caso de fisuras verticales en vigas pueden ser los agentes causantes tanto las variaciones de humedad - retracción hidráulica por falta de curado - como gradientes térmicos resultantes del calor de hidratación del cemento, o movimientos térmicos resultantes de variaciones diarias y anuales de la temperatura ambiente. Evidentemente, a cada causa corresponderá una terapia más adecuada y más duradera. Consecuencias y oportunidad de la intervención Un buen diagnóstico se completa con algunas consideraciones sobre las consecuencias del problema en el comportamiento general de la estructura, o sea, un pronóstico de la cuestión. De forma general acostumbrase a separar las consideraciones en dos tipos: las que afectan las condiciones de seguridad de la estructura (asociadas al estado límite último) y las que componen las condiciones de higiene, estética, etc., o sea, las denominadas condiciones de servicio y funcionamiento de la edificación (asociadas a los estados límites de utilización. Foto 5. Rehabilitación de estructura de hormigón dañada por corrosión de armadura carbonatación (São Paulo, Brasil) debido a la file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 7 de 12 En general los problemas patológicos son evolutivos y tienden a agravarse al transcurrir el tiempo, además de arrastrar otros problemas asociados al problema inicial. Por ejemplo: una fisura de momento flector puede dar origen a la corrosión de las armaduras; flechas excesivas en vigas y losas pueden conducir a fisuras en paredes y deformaciones en pisos rígidos apoyados sobre elementos flexionados (vide fotos 5 y 6) Se puede afirmar que las correcciones serán más durables, más efectivas, más fáciles de ejecutar y mucho más económicas, cuanto antes fuera ejecutado la intervención. La demostración más expresiva de esta afirmación es la llamada “ley de Sitter” que prevé los costos crecientes según una progresión geométrica. Foto 6. Corrosión de armaduras por acción de cloruros en puente viario (Mongagua, Brasil) Dividiendo las etapas constructivas y de uso en cuatro períodos, correspondientes al de diseño, al de ejecución propiamente dicha, al del mantenimiento preventivo efectuado antes de los cinco primeros años, y al del mantenimiento correctivo efectuado posterior al surgimiento de los problemas, a cada uno corresponderá un costo que sigue una progresión geométrica de razón cinco, conforme presentado en la Figura 5. Figura 5. Ley de evolución de los costos, ley de Sitter (Sitter, 1984 CEB RILEM) Una interpretación adecuada de cada uno de estos períodos o etapas de obra puede ser la que sigue: Proyecto: toda medida tomada en el ámbito de diseño con el objetivo de aumentar la protección y durabilidad de la estructura, por ejemplo, aumentar el espesor del recubrimiento de la armadura, reducir la relación agua / cemento del hormigón, especificar tratamientos protectores superficiales, escoger detalles constructivos adecuados, especificar cementos, aditivos y adiciones con características especiales y otras, implica un costo que podemos asociar al número 1 (uno). Ejecución: toda medida fuera del proyecto, tomada durante la ejecución propiamente dicha, incluyendo en ese período la obra recién construida, implica un costo 5 (cinco) veces superior al costo que se hubiese ocasionado si esta medida hubiera sido tomada file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 8 de 12 en el ámbito de diseño, para lograr el mismo “grado” de protección y durabilidad de la estructura. Un ejemplo típico sería la decisión en obra de reducir la relación agua / cemento para aumentar la durabilidad del hormigón y la protección de las armaduras. La misma medida tomada durante el proyecto permitiría el redimensionamiento automático de la estructura, considerando un hormigón de resistencia a compresión más elevada, de menor módulo de deformación, de menor deformación lenta y de mayores resistencias a bajas edades. Estas nuevas características del hormigón traerían la reducción de las dimensiones de los elementos estructurales, ahorros en encofrados, reducción de cuantía de acero, reducción de volúmenes y peso propio, etc. Esta medida tomada en obra, a pesar de ser eficaz y oportuna desde el punto de vista de la durabilidad, ya no propicia alteraciones que mejoren los elementos estructurales que fueron antes definidos en el diseño estructural y por lo tanto puede representar un costo 5 veces mayor. Mantenimiento preventivo: toda medida tomada con antelación y previsión, durante el periodo de uso y mantenimiento de la estructura, puede ser asociada a un costo 5 (cinco) veces menor que aquel necesario para la corrección de los problemas generados a partir de una intervención no prevista tomada ante una manifestación explícita e irreversible de patología. Al mismo tiempo estará asociada a un costo 25 (veinticinco) veces superior a aquel que habría ocasionado una decisión de proyecto para la obtención del mismo “grado” de protección y durabilidad de la estructura. Como ejemplo puede ser citado la eliminación del moho ácido y la limpieza de la fachada, estucamiento y reestucamiento de las superficies a vista, pinturas con barnices hidrofugantes, renovación y construcción de “brise soleil”, goteras, pretiles y otras medidas de protección. Mantenimiento correctivo: corresponde a los trabajos de diagnóstico, pronóstico, reparación y protección de las estructuras que ya presentan manifestaciones patológicas, o sea, corrección de problemas evidentes. A estas actividades se les puede asociar un costo 125 (ciento y veinticinco) veces superior al costo de las medidas que podrían haber sido tomadas en el ámbito de proyecto y que redundarían en un mismo “grado” de protección y durabilidad que se estime de la obra a partir de la corrección. Según SITTER, colaborador del fib (CEB-FIP), autor de esta ley de costos tan ampliamente citada en bibliografías específicas del área, aplazar una intervención significa aumentar los costos directos en progresión geométrica de razón 5 (cinco), lo que torna aún más actual el conocido refrán popular “no dejes para mañana lo que puedes hacer hoy”, por cinco a ciento y veinte cinco veces menos. Terapia Las medidas terapéuticas de corrección de los problemas pueden tanto incluir pequeñas reparaciones localizadas, como una recuperación generalizada de la estructura, o refuerzos de los cimientos, columnas, vigas o losas. Es siempre recomendable, que después de cualquiera de las intervenciones citadas, sean tomadas medidas de protección de la estructura, con la implantación de un programa de mantenimiento periódico. Este programa de mantenimiento debe tener en cuenta la vida útil prevista, la agresividad de las condiciones ambientales de exposición y la naturaleza de los materiales, y medidas protectoras adoptadas. Procedimiento La selección de los materiales y la técnica de corrección a ser empleada depende del diagnóstico del problema, de las características de la zona a ser corregida y de las exigencias de funcionamiento del elemento que va a ser objeto de la corrección. Por ejemplo: en los casos de los elementos estructurales que necesitan ser colocados en carga después de algunas horas de la corrección puede ser necesario y conveniente, utilizar sistemas de base epoxi o poliéster. En los casos de plazos algo más prolongados (días), pudiera ser conveniente utilizar morteros y grauting de base mineral, y en condiciones normales de solicitación (después de veintiocho días) los materiales podrían ser morteros y hormigones correctamente dosificados (vide foto 7 y 8) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 9 de 12 Foto 7. Reparación localizada en viga de fachada dañada por corrosión de armadura debida a la carbonatación (Mérida, México) Foto 8. Reparación localizada en base de pilar dañado por corrosión de armadura debida a cloruros(La Habana, Cuba) PROYECTO O DISEÑO DETALLADO DE LA INTERVENCIÓN Se considera que el proyecto o el diseño detallado de una intervención es la principal clave de suceso de una rehabilitación de estructuras de hormigón. A título de ejemplo, un correcto diseño o proyecto detallado de intervención debería considerar las siguientes etapas: 1 INTRODUCCIÓN 2 SERVICIOS 2.1 Reparaciones localizadas ! ! ! ! ! Localización y definición de las áreas para muestreo Retiro de las armaduras de piel Escarificación del hormigón y delimitación con disco de corte Limpieza de las armaduras Reconstitución de la sección de la estructura 2.2 Reparación superficial ! Preparación del substrato ! Acabado de la reparación ! Curado 2.3 Reparación profunda ! ! ! ! ! 3 Encofrado Saturación del substrato Reconstitución de la sección Desmolde, retirada del encofrado y terminación de la reparación Curado MATERIALES DE REPARACIÓN Y SISTEMAS DE PROTECCIÓN 3.1 Mortero de Reparación ! ! ! ! Especificaciones técnicas Control de recepción Acopio Cuidados en el manejo, mezcla y preparación 3.2 Graute ! ! ! ! 4 Especificaciones técnicas Control de recepción Acopio Cuidados en el manejo, mezcla y preparación EQUIPAMIENTOS 4.1 Disco de corte para hormigón 4.2 Demoledor mecánico file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 10 de 12 4.3 4.4 4.5 4.6 4.7 4.8 4.9 5 Chorro de agua Chorro de agua con arena Chorro de aire Pulverizador de agua Mezclador de mortero Mezclador de graute Pulverizador para hidrofugante MANO DE OBRA 5.1 Distribución de las etapas del servicio 5.2 Responsabilidades, cargo y calificación de los profesionales ! Ingeniero ! Encargado General ! Encargado de los servicios ! Encargado de la escarificación y preparación del substrato ! Encargado de la terminación de la reparación ! Encargado del tratamiento superficial ! Encargado de la aplicación del sistema de protección ! Encargado de los procedimientos especiales ! Técnico ! Demás profesionales 6 LICITACIÓN 6.1 Planilla de cuantitativos de los servicios 6.2 Elementos para licitación Servicios En esta sección se presentan los tipos y las especificaciones para la realización de los servicios de reparación localizada, tratamiento de fisuras, regularización de juntas y protección del hormigón. Considerando el diagnóstico y el pronóstico de las manifestaciones patológicas y las recomendaciones dadas en la primera fase de los trabajos, se define que: ! ! ! ! las reparaciones debido a las armaduras corroídas, a los nidos de hormigonado y desniveles, serán hechos localizadamente; las juntas de hormigonado serán desbastadas y reparadas, en caso necesario; el tratamiento y protección de toda la superficie aparente del hormigón, será especificado con el objetivo de impedir el acceso de dióxido de carbono, oxigeno y agua, frenando el avance del frente de carbonatación y demás factores responsables por el inicio y propagación de la corrosión de la armadura y por la lixiviación de la superficie; el tratamiento superficial y la protección del hormigón aparente no debe alterar el aspecto visual de la edificación Materiales de reparación y sistema de protección En esta sección son presentadas las características y propiedades básicas de los materiales que deben ser empleados en los servicios de reparación y protección. Podrá ser empleado cualquier material dentro de aquellos disponibles en el mercado, a pesar que las características especificadas en este proyecto correspondan a productos ya consagrados por el medio técnico y con eficacia comprobada en condiciones semejantes de aplicación y exposición. La calidad de los materiales y sistemas es de responsabilidad de los fabricantes y proveedores que deben garantirla formalmente. Para cada material y sistema son abordados los siguientes tópicos principales: ! ! Especificaciones técnicas: Se hace una descripción sucinta del material, presentando-se la composición básica y estableciéndose requisitos mínimos de caracterización y desempeño. Control de recepción: Se definen los parámetros y ensayos para control de recepción de los materiales, estableciéndose los criterios de aceptación/devolución, tamaño de los lotes y formas de muestreo file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción ! ! Página 11 de 12 Acopio: Se indican los cuidados que deben ser tomados en el acopio de los materiales. Cuidados en el manejo, mezcla y preparación: Son descriptos los procedimientos que deben ser tomados durante el manejo, mezcla y preparación de los materiales, visando la obtención de sus mejores características por la obediencia de los aspectos funcionales y de seguridad equipamientos En este apartado se presentan los equipamientos básicos necesarios para la ejecución de los servicios de reparación y protección de hormigón armado. Se indica el uso y las principales características técnicas requeridas para el adecuado empleo de los equipamientos. mano de obra En esta sección se presenta una “orientación” para distribución de los equipos e calificación de la mano de obra para la ejecución de los servicios de reparación y protección de las estructuras de concreto armado, teniendo como principales objetivos los de facilitar el control de ejecución y garantizar la mayor calidad de los servicios. Así como las responsabilidades del personal incluyendo la Fiscalización. licitación En esta sección se presentan subsidios básicos para la elaboración del Edital de Licitación por el Interesado, siendo detalladas las planillas con las estimativas de los cuantitativos de los servicios de rehabilitación de la estructura. CONTENIDO DE ESTE MANUAL En el Capitulo 1 se presentan, de forma amplía incluyendo los conceptos de durabilidad y vida útil, el conjunto de las acciones que actúan sobre las estructuras de hormigón durante su existencia, considerando cargas y acciones ambientales. El Capitulo 2 fue organizado de forma tal que ayude en la elaboración del diagnóstico ante las manifestaciones patológicas usuales, indicando también las alternativas mas adecuadas para la corrección de los problemas. Por tratarse de una orientación general, evidentemente no fue posible analizar aspectos específicos de un determinado problema u obra, que deberán ser tratados en sus particularidades por el experto responsable. El tema del Capítulo 3 es la orientación para la selección de la intervención que provee las pautas más importantes que deben de ser llevadas en cuenta durante la elección de una solución. En el Capitulo 4 se presenta una descripción general de la naturaleza de los principales materiales y sistemas utilizados en reparaciones, refuerzos y protección de estructuras de hormigón. Al final se resumen los productos existentes, describiéndose sus características principales y usos recomendados, con el objetivo de auxiliar a los profesionales en la selección del producto o sistema mas adecuado para una determinada situación. Cabe siempre recordar, que para un mismo problema patológico puede haber más de una solución. Los procedimientos para la reparación y limpieza del sustrato se presentan en el Capitulo 5. Se considera conveniente destacar la importancia de estos procedimientos, no-solo porque influyen en el proceso de la rehabilitación, sino también porque muchas veces no son del conocimiento de los profesionales. En este capítulo son descritos los procedimientos para la eliminación de grasas, descontaminación del sustrato, limpieza de placas metálicas o quema controlada de la superficie del hormigón. En el Capitulo 6 se presentan los procedimientos usuales para reparar estructuras de hormigón. Por razones didácticas las correcciones fueron presentadas considerándose apenas un problema patológico. En la práctica, la recuperación de una estructura deteriorada puede abarcar un número elevado de problemas y alternativas de soluciones, y por lo tanto, para encontrar la solución adecuada será necesario consultar varios puntos, conciliando de manera planificada e inteligente cada uno de los procedimientos indicados. En el Capítulo 7 se presentan las alternativas posibles de intervención en estructuras file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Introducción Página 12 de 12 dañadas por corrosión de armaduras, discutiéndose las ventajas y desventajas de cada una de ellas. El Capítulo 8 esta totalmente dedicado a presentar soluciones de refuerzo de estructuras de hormigón, discutiendo en separado los refuerzos más comunes a columnas, losas, vigas y paredes de hormigón. El Capitulo 9 describe los mecanismos de degradación de la superficie del hormigón, la naturaleza y característica de los principales productos que se utilizan para la protección de estas superficies, así coma las técnicas de aplicación y los parámetros para el mantenimiento preventivo y correctivo de las fachadas, pisos y demás superficies expuestas de hormigón, el llamado hormigón arquitectónico. Se presenta también una discusión teórico-practica de como puede ser planificada una corrección de los problemas patológicos derivados de la corrosión de las armaduras, que a su vez es actualmente, la manifestación de mayor incidencia en las obras y sin duda, una de las más costosas intervenciones en obras terminadas. En el Capítulo 10 el especialista podrá consultar la lista mas completa de composición de precios unitarios de los 80 principales procedimientos de rehabilitación de estructuras. Con esta contribución la Red Rehabilitar espera estar contribuyendo para valorar y uniformizar los trabajos de rehabilitación de estructuras a la vez que ayuda a todos a obtener una idea buena del presupuesto de una obra de rehabilitación de estructuras de hormigón. En el Capítulo 11 se presentan los conceptos y la práctica con ejemplos de cómo implantar un sistema confiable de control de calidad en un servicio de rehabilitación de estructuras de hormigón. Considerando la deficiente cantidad y calidad de documentos normativos a respecto, se presentan también los criterios adecuados para recepción de materiales, sistemas, servicios y trabajos de rehabilitación de estructuras. El Capítulo 12 presenta un primer esfuerzo de construcción de un glosario en el área de diagnóstico y rehabilitación de estructuras de hormigón. El Manual concluye, reafirmando la importancia de que en todas las intervenciones haya un proyecto o un diseño detallado de la solución y presentando la bibliografía básica recomendable para estudios de rehabilitación de estructuras de hormigón. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 1 de 64 CAPÍTULO 01 Acciones sobre las Estructuras de Hormignón Autores Raúl Husni Alejandra Benítez Aníbal Manzelli Claudio Macchi Geraldine Charreau Jorge Risetto Luis Fernandez Luco Néstor Guitelman Walter Morris Introducción L as acciones que actúan sobre las estructuras son parámetros fundamentales a considerar en su diseño ya que inciden directamente en la Durabilidad, el Servicio, la Estabilidad y/o la Resistencia. Por esta razón cuando nos encontramos frente a una deficiencia es esencial determinar la causa que la origina, muchas veces asociada a mas de una acción. Las acciones que actúan sobre una estructura pueden ser de origen Externo (E) o Interno (I) a ella, las que, generaran fenómenos o procesos de tipo Físico (F), Químico (Q), Mecánico (M) o Biológico (B) las que pueden afectar o limitar una o mas de las condiciones del comportamiento establecidas en el proyecto. Las Acciones Externas pueden dividirse en: a) Funcionales b) Ambientales Las Acciones Internas pueden dividirse en: c) Intrínsecas d) Inducidas o Impuestas a) Acciones Externas - Funcionales Son consecuencia de la existencia o del uso de la construcción y su manifestación genérica son las cargas equivalentes que consideramos actuando sobre las estructuras. De acuerdo a su variación en el tiempo las dividimos en Estáticas o Dinámicas, en el primer caso consideramos que su variación es suficientemente lenta como para no afectar el comportamiento de la estructura, en el segundo no y consecuentemente hay que tener en cuenta el efecto que produce su variación. Las cargas estáticas a su vez pueden ser: ! file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 2 de 64 ! Ejemplos típicos: Las cargas constantes o permanentes son aquellas que actúan generando fuerzas de aproximadamente igual magnitud durante toda la vida de la estructura, tales como el peso propio de la estructura y los elementos fijos adosados a ella, contrapisos, paredes, solados, cielorrasos. Como contrapartida las cargas variables son aquellas que pueden estar presentes o dejar de hacerlo pero siempre actuando aproximadamente en la misma posición, tal el caso de las sobrecargas o cargas útiles de los edificios de vivienda, depósitos, oficinas, empuje de terrenos, presión hidrostática. Las cargas móviles también pueden o no actuar sobre las estructuras, pero cuando lo hacen ocupan distintas posiciones en las estructuras como el caso los puente grúa o los trenes de cargas ferroviarios. A su vez las cargas dinámicas pueden ser: ! ! Instantáneas Las cargas dinámicas periódicas son aquellas que repiten, en intervalos regulares de tiempo, la intensidad y el sentido de la fuerza que generan, por ejemplo las máquinas rotativas. Las no periódicas precisamente se caracterizan por lo contrario y las cargas dinámicas instantáneas son aquellas que se aplican en forma repentina como puede ser el impacto de un vehículo o el golpe de un martinete. Los fenómenos relevantes producidos por las aciones denominadas funcionales son en general de tipo mecánico, generando en la estructura solicitaciones, tensiones y deformaciones de distinto tipo, aunque además pueden estar asociados a otros fenómenos de carácter, Físico, Químico o Biológico. Casos típicos de los fenómenos mecánicos son los que originan las cargas, las que en todas las variantes descriptas anteriormente actúan sobre las estructuras. La combinación con otro tipo de fenómenos de podría ser: ! ! ! Físico, el desgaste sobre la superficie que ocasiona la circulación de personas, acción clasificada como cargas estáticas variables, o de los vehículos, clasificada como carga estática móvil. Químico, la degradación que se produce en el hormigón como consecuencia de la presencia de líquidos almacenados (cargas) que contengan ácidos. Biológico, el ataque que sufre el hormigón de una estructura destinada a transportar efluentes o contener abonos o materia orgánica en general. b) Acciones Externas - Ambientales Las acciones ambientales sobre las estructuras de hormigón están básicamente relacionadas con el entorno donde se encuentra implantada la construcción, sólido, líquido o gaseoso y de su interacción con el medio circundante. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 3 de 64 En algunos casos su acción es equivalente a una carga estática tal el caso del empuje del suelo, del agua en reposo, de la nieve o de las rocas, en otros a una carga dinámica generada por movimiento del aire, en particular las ráfagas de viento, o por el suelo, tal el caso de los sismos o del agua en movimiento como el caso de las olas. En estos casos la acción depende no solo del fenómeno que se presenta, sino también de las características de la estructura. De una u otra forma, cuando su acción se interpreta desde el punto de vista de las cargas, los fenómenos que se producen son del tipo mecánico, pero las acciones ambientales tienen además una importancia singular por que originan otros fenómenos que afectan el comportamiento, la apariencia, la durabilidad y muchas veces hasta la capacidad portante de las estructuras. Veremos los siguientes ejemplos: ! ! ! Físicos: Variación de temperatura, de humedad, Ciclos de congelamiento y deshielo, etc. Químicos: Carbonatación, lluvia ácida, ciclos de humedecimiento y secado, corrosión, ataque de ácidos, aguas blandas, residuos industriales, fuego, etc. Biológico: Microorganismos, algas, suelos y/o aguas contaminados, etc. Todas las acciones mencionadas deberían estar asociadas de acuerdo a su probabilidad de ocurrencia a las situaciones previstas en el diseño. En ambos casos, Aciones Funcionales o Ambientales, pueden ocurrir hechos no previstos o contemplados (Excepcionales o Accidentales) que en caso de actuar alterarían bruscamente el comportamiento de la estructura, tal el caso de explosiones, impacto de aviones, tornados, etc. Una situación singular la constituyen las acciones que pueden generarse en la etapa constructiva de una estructura, las que muchas veces no son contempladas o especificadas adecuadamente en el proyecto. Casos típicos son, para las estructuras que se construyen en el lugar, la remoción prematura de los puntales, y en las estructuras prefabricadas las solicitaciones que se generan durante el transporte y/o montaje. En ambos casos suelen aparecer deficiencias o fallas que no responden a la respuesta de la estructura ya terminada bajo la acción de las acciones funcionales o ambientales. Una situación equivalente se presenta cuando, aún habiendo proyectado y especificado correctamente la estructura para la vida útil prefijada, se cometen luego errores durante la ejecución que malogran el objetivo prefijado. Esto es particularmente frecuente y por esa razón analizaremos mas adelante alguno de los errores constructivos más comunes y sus consecuencias. c) Acciones Internas - Intrínsecas Son cambios volumétricos que se manifiestan y que tienen características propias según el tipo de hormigón utilizado, contenido y tipo de cemento, cantidad de aire incorporado, cuantías y tipo de armaduras, etc. y/o del proceso de su formación, curado, protección del viento, etc. los que de acuerdo a las restricciones internas o externas se traducen en esfuerzos o tensiones que pueden afectar la durabilidad y aún a llegar a modificar el comportamiento de la estructura. Las manifestaciones típicas son: ! ! ! Asentamiento plástico Contracción plástica Contracción térmica inicial file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón ! ! Página 4 de 64 Contracción por secado Reacción álcali – sílice d) Acciones Internas - Inducidas Son deformaciones impuestas, algunas con el objetivo de mejorar el comportamiento estructural, ya sea en relación a su capacidad portante, la durabilidad o su condición de servicio, por ejemplo cuando se emplean las técnicas del pretensado o del postesado, en todas sus variantes externo, interno con o sin adherencia, otras se producen como consecuencia de movimientos en las fundaciones, fenómeno comúnmente conocido como asentamiento del vínculo. En algunos casos las deformaciones aparecen como consecuencia del comportamiento reológico del hormigón que aumenta su deformación en el tiempo bajo carga constante, fenómeno genéricamente conocido como fluencia del material y que en el caso de las estructuras armadas adquiere especial significación, por su comportamiento como conjunto estructural y como material compuesto. Consideraciones Generales Este es el esquema clasificación de las acciones que pueden actuar en una estructura de hormigón. De acuerdo a su probabilidad de ocurrencia y de la confiabilidad que se establece para la estructura se deberá establecer un modelo de cargas equivalentes con sus correspondientes combinaciones y considerarse en el diseño. Las acciones, que por su baja probabilidad de ocurrencia no se tiene en cuenta en las verificaciones de los estados últimos las agrupamos bajo la denominación de accidentales o extraordinarias, las que de acuerdo a su magnitud pueden ocasionar graves daños a la estructura e incluso el colapso. Las acciones accidentales en general obedecen a causas naturales, por lo que podrían considerarse dentro de las acciones ambientales, casos típicos son los huracanes, las aludes, las inundaciones y los sismos de carácter extraordinario, fenómenos que en algunos casos se pueden predecir pero que en general son difíciles de modelar y cuantificar. Por su naturaleza, las acciones extraordinarias en cambio son prácticamente impredecibles en el momento en que pueden actuar sobre una estructura, si es que alguna vez lo hacen en el lapso de su vida útil, y difíciles de establecer su acción equivalente. Ejemplos típico son los impactos de aeronaves, las acciones de guerra, un ataque terrorista o las explosiones de distinto origen como ser por escape de gas, explosión de calderas etc. Queda claro que si bien puede establecerse una clasificación primaria de las acciones, una misma acción puede responder a mas de un criterio de clasificación y estar o no, comprendidas dentro de las acciones que tomamos en cuenta en el diseño. De hecho, por múltiples razones interesan particularmente analizar los fenómenos asociados a las acciones de mayor probabilidad de ocurrencia, que son los que en general se tienen en cuenta en el diseño. Muchas de las acciones son sencillas de evaluar, tal el caso de las cargas permanentes, otras están en general normalizadas con valores en general diferentes según los distintos países, como las sobrecargas de uso, la acción equivalente del viento, de la nieve o del sismo. Asi mismo por razones obvias las acciones ambientales están en relación directa con el lugar de implantación, y aún mas, del microclima particular que se puede generar file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 5 de 64 en circunstancias específicas. Más allá de los valores en sí y de la gran cantidad de acciones posibles de actuar en una estructura, son varias las acciones de distinto origen que pueden originar deficiencias, fallas o degradaciones similares. Por ejemplo la que genera la contracción por secado, considerada una acción Interna - Intrínseca, y una variación térmica, considerada como acción Externa – Ambiental. Foto 1. Muestra el colapso parcial de una construcción como consecuencia de un atentado terrorista. Habrá que analizar detalles o singularidades que se presentan para individualizar a que fenómeno en particular corresponde a fin de conocer su origen y aplicar la medida correctiva adecuada. Por esta razón y a los efectos de facilitar la comprensión del problema patológico y consecuentemente adoptar la solución apropiada, agruparemos los fenómenos típicos de acuerdo al origen de la acción o según la similitud de la respuesta de la estructura. Fenómenos o problemas típicos: 1.1 1.2 1.3 1.4 1.5 1.6 1.7 Corrosión de armaduras Acción de las cargas exteriores. Procesos mecánicos Acción de los cambios de humedad y temperatura Acciones que generan desintegración del concreto Acciones inducidas Fallas típicas del proceso constructivo Acción Sísmica file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 6 de 64 Foto 2. Muestra el colapso de un depósito como consecuencia de las sobrecargas excesivas. 1.1 Corrosión de Armaduras La corrosión de armaduras es un proceso electroquímico que provoca la degradación (oxidación) del acero en el hormigón. Los factores que afectan a este fenómeno están asociados fundamentalmente a las características del hormigón, al medio ambiente y a la disposición de las armaduras en los componentes estructurales afectados. Los daños causados por corrosión de armaduras generalmente se manifiestan a través de fisuras en el hormigón paralelas a la dirección de los refuerzos, delaminación y/o desprendimientos del recubrimiento. En componentes estructurales que presentan un elevado contenido de humedad, los primeros síntomas de corrosión se evidencian por medio de manchas de óxido en la superficie del hormigón. En la Foto 1.1.1 se presentan distintos casos de estructurales afectados por corrosión de armaduras. Los daños por corrosión pueden afectar la capacidad portante de los componentes estructurales afectados, debidos fundamentalmente a la disminución de sección transversal de las armaduras, la pérdida de adherencia entre el acero y el hormigón y a la fisuración de éste. Así mismo, el progresivo deterioro de las estructuras por corrosión provoca desprendimientos de material que pueden comprometer la seguridad de personas. En la Figura 1.1.1 se muestran en forma esquemática las fallas típicas observadas en vigas afectadas por distintos niveles de deterioro por corrosión de armaduras. En la figura se presentan valores estimativas de disminución de sección transversal de armaduras (∆∅) para los cuales sería factible observar este nivel de deterioro asumiendo un hormigón de calidad estándar. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón a) b) Página 7 de 64 c) Foto 1.1.1 Daños en estructuras de hormigón armado causados por corrosión. a) Corrosión por cloruros en fachada de edificio, b) Corrosión por carbonatación en estructura de hormigón armado, c) Corrosión por cloruros en pilote pretensado 1.1.1 El proceso de corrosión La corrosión es un proceso que ocurre en fase acuosa, en el caso del hormigón armado, el fenómeno tiene lugar en la solución existente en los poros interiores. El fenómeno se observa con frecuencia en hormigones de baja calidad, elaborados con altas relaciones agua – cemento y por consiguiente que presentan elevada porosidad, así como en componentes estructurales afectados por humedad o ciclos de mojado. Figura 1.1.1. Representación esquemática de las patologías típicamente observadas en vigas de hormigón armado afectadas por corrosión La elevada alcalinidad que presenta la solución de los poros del hormigón (pH > 12/5) le provee al acero de un medio protector en el cual su velocidad de corrosión (VC) es prácticamente nula. Esta condición se denomina pasividad siendo que los valores de VC de las armaduras son inferiores a 1 µm/año. El estado pasivo de las armaduras puede perderse debido fundamentalmente a la acción de dos mecanismos; ataque por cloruros y pérdida de la alcalinidad en el hormigón. 1.1.2 Ataque por cloruros La presencia de una concentración crítica (Cc) de iones cloruro en contacto con la superficie de la armadura provoca la despasivación del acero y la corrosión localizada de éste. El valor de Cc depende de diversos factores tales como: el pH, el contenido de aluminato tricálcico (C3A) en el cemento y en casos del contenido de humedad en el hormigón. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 8 de 64 El valor de contenido crítico de cloruros (expresado como cloruros totales o solubles en ácido) generalmente adoptado en la práctica es Cc = 0.4 % en peso respecto del contenido de cemento en el hormigón. El ingreso de los iones cloruros al interior del hormigón puede deberse a la interacción con el medio ambiente, al empleo de sales para el deshielo o a la utilización de aditivos y/o agregado conteniendo este tipo de iones durante la elaboración del hormigón. 1.1.3 Pérdida de alcalinidad en el hormigón La disminución del pH en el hormigón (pH ≤ 9), provoca la pérdida de la pasividad del acero. Este proceso puede ocurrir como resultado de la lixiviación de las sustancias alcalinas existentes en los poros del hormigón o bien debido al proceso de carbonatación. La carbonatación ocurre como resultado de la reacción química entre el hidróxido de calcio Ca(OH)2 y otros álcalis (Sodio y Potasio) presentes en la solución de los poros con el dióxido de carbono (CO2) atmosférico. Como resultado de esta reacción se forma carbonato de calcio (CaCO3) y se acidifica el hormigón. Este fenómeno avanza hacia el interior del hormigón a una velocidad que es generalmente proporcional a t1/2, siendo t el tiempo. El proceso de carbonatación ocurre con mayor rapidez en hormigones de baja calidad y en ambientes cuya humedad relativa varía entre 50 y 70 %. Sin dudas, uno de los procesos de corrosión más difíciles de identificar y predecir en la práctica es el que ocurre ocasionalmente en el acero de alta resistencia utilizado en las estructuras de hormigón post y pretensadas. Este fenómeno se denomina Corrosión Bajo Tensión –CBT y se caracteriza por ser de tipo localizado y no presentar pérdida de masa significativa. En consecuencia, la CBT puede provocar la falla de elementos estructurales sin que se observen signos visibles de corrosión en la estructura. El fenómeno esta asociado a la aparición de fisuras que se propagan con relativa rapidez, provocando una rotura de tipo frágil del material. La susceptibilidad a la CBT depende en gran medida de la alcalinidad del hormigón y del contenido de iones cloruro. Este fenómeno puede ocurrir en hormigones que presentan valores de pH < 12.8 y concentraciones de cloruros aún menores a los niveles establecidos como límite para el inicio de la corrosión del acero en el hormigón armado. En consecuencia, los componentes estructurales construidos con hormigones de baja calidad, elaborados con aditivos que disminuyen su alcalinidad o expuestos a ambientes con cloruros serán más propensos a presentar problemas de CBT. 1.1.4 Proceso de corrosión Todo proceso de corrosión electroquímica requiere de la presencia de al menos cuatro elementos, a) un ánodo, donde ocurre la oxidación del acero, b) un cátodo, donde ocurre la reacción de reducción, c) un conductor eléctrico por donde circulan los electrones liberados en el ánodo y consumidas en el cátodo y d) un electrolito, donde ocurren dichas reacciones. En la Figura 1.1.2 se representa esquemáticamente el proceso de corrosión de armaduras en el hormigón. Los productos de corrosión del acero ocupan un volumen que es varias veces file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 9 de 64 superior al del metal de origen. La acumulación de estos productos en la interface entre el acero y el hormigón genera tensiones de tracción en este último que provocan la fisuración y el posterior desprendimiento del recubrimiento. Figura 1.1.2. Representación esquemática del proceso electroquímico de corrosión de las armaduras en el hormigón El tiempo de aparición de fisuras depende fundamentalmente de la calidad y el espesor del recubrimiento de hormigón, así como del diámetro y la ubicación de la armadura y del tipo de producto de corrosión generado. A modo de ejemplo, una barra # 4 con un espesor de recubrimiento de aproximadamente 4 cm provocará fisuras en el hormigón luego de producirse una disminución del 1 % en su sección transversal. 1.2 Acción de las Cargas Exteriores. Procesos Mecánicos La acción de las cargas exteriores, como las definidas anteriormente, generan en el hormigón armado un estado tensional complejo. Si analizamos un elemento cualquiera de una estructura de hormigón armado, comprobamos que cada una de sus secciones está sometida a una solicitación simple o, a una compuesta por varios tipos de solicitaciones simples. Las solicitaciones simples son las denominadas de tracción, de compresión, de flexión, de corte y de torsión. De existir alguna deficiencia en una estructura de hormigón armado, ésta se manifestará en la mayoría de los casos a través de una configuración de fisuras que dependerá del tipo de solicitación actuando en ese sector. Por lo tanto, la interpretación de las fisuras observadas en una estructura de hormigón armado nos puede guiar, con cierta certeza, a encontrar las causas del problema (ver Figura 1.1.1 y Figura 1.2.2 ). En base a la experiencia adquirida, podemos afirmar que en general en pocas ocasiones es una única causa el origen de un determinado problema estructural; en la mayoría de los casos, son varias las causas que lo generan. Entre las causas más comunes y en general asociadas a un mayor compromiso estructural, están aquellas ligadas a las cargas exteriores. La deficiencia puede tener su origen en la etapa del proyecto, la construcción o la utilización, según veremos a continuación: Errores de proyecto: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón " " " " Página 10 de 64 Omisión de algún estado de carga. Subvaluación de las acciones de las cargas. Deficiencia en la combinación de los estados de carga. Modelación errónea de la estructura resistente, tanto para cargas estáticas como dinámicas. Errores de ejecución: " " " Cargas prematuras sobre la estructura. Cargas no previstas en el proyecto. Deficiencias en el transporte y/o montaje de elementos premoldeados. Errores de utilización: " " " Cargas no previstas o superiores a las de diseño Cambios de uso que implican sobrecargas mayores. Maquinarias o instalaciones que generan cargas dinámicas no previstas En los puntos siguientes se analizan las configuraciones de fisuras generadas en estructuras de hormigón armado por distintas solicitaciones, ya sean simples o compuestas, que surgen como consecuencia de las acciones externas, funcionales o ambientales, que se traducen en cargas (estáticas o dinámicas) que generan procesos mecánicos. Figura 1.2.1 Representación esquemática de las patologías típicamente observadas en vigas de hormigón armado afectadas por corrosión file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 11 de 64 Figura 1.2.2 1.2.1 Tracción axial Este tipo de solicitación es poco frecuente en elementos de hormigón armado y puede originar, si no se han realizado las verificaciones correspondientes a los estados últimos de utilización, a numerosas e importantes fisuras, de configuración perpendicular a las barras de acero principales (ver Figura 1.2.3 ). Estas fisuras se forman prácticamente en forma simultánea, atraviesan generalmente toda la sección del elemento estructural y suelen ubicarse en coincidencia con la posición de la armadura transversal, como pueden ser los estribos y la armadura de repartición. El hormigón posee un buen comportamiento mecánico cuando está solicitado a la compresión pero no ocurre lo mismo si se lo solicita a la tracción. Las tensiones que puede resistir un hormigón traccionado están en el orden del 10 % de las de compresión. Por esta razón y por la dificultad en contar con un hormigón sin fisuras, se desprecia, en los cálculos de secciones de hormigón armado, la pequeña resistencia a la tracción. Sin embargo esta pequeña resistencia del hormigón a la tracción debe ser tenida en cuenta en las verificaciones de fisuración y deformación, que forman parte de lo que denominamos estados límites de utilización o servicio. Existen pocos casos en que un elemento de hormigón armado se proyecte con una solicitación simple a la tracción. Podemos mencionar entre ellos a los tensores verticales en los entrepisos, tensores horizontales en fundaciones y sectores de tanques de sección circular alejados de las zonas con perturbaciones de borde, como son la base y la tapa. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Figura 1.2.3 Página 12 de 64 Figura 1.2.4 1.2.2 Compresión axial Un elemento de hormigón sometido a esfuerzos de compresión axial puede manifestar distintas formas de fisuración que dependen de su esbeltez y del grado de coacción transversal existente en sus extremos. Estos efectos se pueden observar en los ensayos de laboratorio realizados con probetas sencillas de hormigón simple. Si se pudiera eliminar totalmente el rozamiento entre las caras de la probeta y los platos de la prensa utilizados para introducir los esfuerzos, la compresión pura que se obtendría sobre dicha probeta provocaría una rotura con fisuras paralelas a la dirección del esfuerzo, formando bielas o columnas en esa misma dirección (ver Figura 1.2.5 a). Si existe rozamiento, como generalmente ocurre, las fisuras adoptan una forma distinta al estar coartada la deformación transversal en los extremos; cuya configuración se indica en la Figura 1.2.5 b. En elementos estructurales más esbeltos se obtienen otras configuraciones de fisuración (Figura 1.2.5 a, b y c) debido a otros factores como ser la posible heterogeneidad del hormigón a lo largo del elemento, distribución no uniforme de las tensiones de compresión debido a excentricidades de las cargas, etc. Resulta importante indicar que las figuras muestran posibles estados de fisuración en el momento de la rotura y no en condiciones de servicio. Una configuración como la indicada en la Figura 1.2.5 d, formada por fisuras finas (anchos de aproximadamente 0.1 mm) ubicadas juntas en una de las caras de una columna esbelta, estaría indicando una situación peligrosa debido al pandeo del elemento estructural. La forma habitual de colapso de columnas de hormigón armado es la indicada en la Figura 1.2.5 e y consiste en un estado de fisuración muy fina (fisuras del orden de 0.05 a 0.15 mm), paralela a la directriz del elemento y no coincidente, en general, con la ubicación de las armaduras. Estas fisuras aparecen en un estado previo a la rotura cuando las cargas tienen un valor del orden del 85 al 90 % de la capacidad resistente de la columna. Para cargas cercanas a la de rotura en columnas con zunchos en espiral, primero se desprende el recubrimiento pero el elemento puede aún seguir resistiendo más pero a costa de grandes deformaciones. En la práctica, los anchos de fisuras que pueden aparecer en las columnas en situaciones previas a la rotura, pueden ser mayores si se aumenta la armadura, en especial la transversal. Es decir, al aumentar el ancho de las fisuras previas al colapso estamos aumentando su ductilidad y por ende la capacidad de aviso del estado de agotamiento de la columna. Este es un aspecto muy importante a tener en cuenta ya que las columnas de hormigón armado, por su naturaleza, tienen file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 13 de 64 escasa capacidad de aviso ya que presentan una rotura de tipo frágil. Por su función en el conjunto estructural, el colapso de columnas solicitadas a compresión simple, o con pequeñas excentricidades, es la principal causa de derrumbes generalizados de estructuras. Las cargas de compresión concentradas, como por ejemplo la introducción de la carga de una columna en una base, la introducción de una fuerza de pretensado, etc., pueden generar fisuras de tracción de dirección paralela a los esfuerzos de compresión. El efecto es similar al fenómeno de hendimiento que provoca la rotura de las probetas cilíndricas en el ensayo denominado brasileño (ver Figura 1.2.6 ). Figura 1.2.5 Figura 1.2.6 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 14 de 64 1.2.3 Flexión y corte Las fisuras generadas por flexión son las más frecuentes y, por lo tanto, las más conocidas. Pueden aparecer a partir de una solicitación de flexión pura o por una combinación de flexión y corte. Según la importancia relativa de ambos esfuerzos será la posición e inclinación de las fisuras (ver Figura 1.1.1 y Figura 1.2.2 ). En los casos de preponderancia de las solicitaciones de flexión, se obtienen las configuraciones de fisuración indicadas progresivamente en la Figura 1.2.7 a, b y c. En estas configuraciones, la fisuración por flexión se inicia en la armadura, progresa en vertical hacia la fibra neutra y, en ciertos casos, al final se orienta buscando el punto de aplicación de la carga deteniéndose al alcanzar la zona de compresión. En general y cuando la armadura ha sido correctamente adoptada, los elementos solicitados a flexión dominante tienen una gran capacidad de aviso a través de un cuadro pronunciado de fisuración lo que le confiere características de ductilidad. En los casos de preponderancia de las solicitaciones de corte, se obtienen las configuraciones de fisuración indicadas progresivamente en las figuras 1.2.8.a, b y c. En estos casos, la fisuración por corte puede comenzar en el alma de la pieza o en el cordón traccionado, avanzar por sus dos extremos o por el superior, respectivamente, y llegar a afectar toda la altura de la pieza, dividiéndola en dos partes. Este proceso puede ser muy rápido dependiendo de la cuantía de armadura existente, especialmente la transversal. De allí la necesidad de adoptar la armadura correcta con el fin de aumentar su ductilidad permitiendo que se desarrolle íntegramente la capacidad a flexión. Las características principales de las fisuras generadas diferenciarlas de las generadas por corte son las siguientes: ! ! ! ! por flexión para No afectan a toda la altura de la pieza, sino que llegan aproximadamente hasta el eje neutro. Aparecen en cierta cantidad y bastante cerca entre ellas, especialmente si el acero utilizado es de alta adherencia. Las fisuras tienden a desaparecer cuando se retiran las cargas que las generan. Son perpendiculares al eje del elemento y se inclinan en función del valor del esfuerzo de corte. Otro tema de interés es el denominado punzonamiento, esfuerzo con cierta similitud con el de corte propio de los elementos lineales. A diferencia de la solicitación por corte, el punzonamiento se genera en una estructura superficial, en general plana, por introducción de una carga concentrada perpendicular a su plano medio. Los ejemplos típicos donde se presenta solicitación por punzonamiento son las plateas de fundación, las bases aisladas y los entrepisos sin vigas. Las deficiencias en la consideración de esta solicitación se manifiestan en configuraciones de fisuración como las indicadas en la Figura 1.2.9 . file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Figura 1.2.7 Página 15 de 64 Figura 1.2.8 1.2.4 Flexión compuesta Dentro de los casos de solicitaciones de flexión compuesta, es decir piezas sometidas simultáneamente a un esfuerzo axial y un momento flexor, consideramos dos comportamientos según la importancia relativa de ambas solicitaciones. Cuando se tienen piezas sometidas a momentos flexores significativos junto con esfuerzos axiales reducidos, es decir piezas solicitadas a flexión dominante o gran excentricidad relativa, el comportamiento es parecido al que se presenta en flexión simple, tratado anteriormente. Figura 1.2.9 En cambio, cuando las piezas están sometidas a un esfuerzo axial de compresión importante y a un momento flexor reducido, es decir piezas solicitadas a compresión dominante o pequeña excentricidad relativa, el comportamiento es similar al de compresión centrada. En este caso, como ya se ha indicado, se producen fisuras finas y paralelas entre sí y a la directriz de la pieza. El ancho de las fisuras no supera en general 0.1 mm, y por lo tanto los pilares con excentricidades de este tipo cuentan con poca capacidad de aviso de su estado cercano a la rotura. Para el caso de piezas sometidas a un esfuerzo axial de tracción importante y a un momento flexor reducido, es decir piezas con tracción dominante, el comportamiento tiene similitud al de tracción axial, ya descripto. Si bien no es un caso muy común, puede presentarse en aquellos tensores horizontales con file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 16 de 64 grandes esfuerzos axiales que también actúan como vigas que soportan pequeñas cargas que le generan flexión. 1.2.5 Torsión En las estructuras de hormigón armado cuando la resistencia a torsión de la pieza no es necesaria para su equilibrio o la de otros elementos ligados a ella, generalmente no se la tiene en cuenta, solo se contempla una armadura mínima, y por tal razón se la considera una solicitación secundaria Es decir, la torsión se considera como secundaria cuando la estructura puede resistir con aceptable seguridad aún en el supuesto de que la rigidez a la torsión de uno o más elementos de dicha estructura sea prácticamente nula. Si esto no ocurre, la torsión pasa a ser una solicitación principal. La torsión se presenta casi siempre acompañada por solicitaciones de flexión y corte, generando tensiones tangenciales en la pieza, en forma similar a las originadas por los esfuerzos de corte. De esto se desprende que la identificación de los problemas de solicitaciones de torsión reviste aún mayores dificultades que los planteados para las solicitaciones de corte. Es importante mencionar que en la mayoría de los casos, las secciones con mayor solicitación a la torsión coinciden con la de mayor solicitación al corte; de lo que se desprende que en estos casos, la verificación se hace contemplando la superposición de las tensiones generadas por los dos tipos de solicitaciones simultáneamente. La torsión en sí, genera en las piezas de hormigón armado fisuras a 45° en cada una de las caras con una configuración de tipo helicoidal como la indicada en la Figura 1.2.10 . Este tipo de fisuras suele observarse cuando no se han tenido en cuenta los efectos de la torsión como solicitación secundaria o se ha tratado en forma incorrecta la torsión como solicitación principal. En el primer caso no se afectaría mayormente la seguridad de la estructura; en el segundo caso, torsión como solicitación primaria, estaríamos ante la posibilidad de falla de la pieza. Figura 1.2.10 1.2.6 Impacto El impacto de un cuerpo sobre una estructura puede tener distintas consecuencias según sean las respectivas masas, las deformabilidades y la velocidad del elemento que impacta. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 17 de 64 Impacto severo Impacto Leve Impacto Moderado Foto 1.2.1 Cuando el objeto es pequeño y poco resistente e impacta a baja velocidad las consecuencias para una estructura rígida serán insignificantes y en general solo se traducen en roturas locales o descascaramientos. En caso inverso es decir objetos de gran tamaño y rígidos desplazándose a gran velocidad pueden provocar daños de consideración, como ser pérdida de rigidez, de resistencia, e incluso su colapso. Los casos más comunes de daños leves son los impactos de vehículos en columnas o tabiques de estacionamientos, playas de maniobras o depósitos, donde los elementos estructurales son rígidos y las velocidades de circulación son relativamente bajas. Los casos típicos donde se producen daños importantes son los impactos de camiones o vehículos de carga en general, sobre elementos estructurales de poca rigidez como pueden ser los tirantes o las defensas de los puentes. Las fotos ilustran las consecuencias de impactos de distinta importancia. 1.3 Cambios de temperatura y humedad Para realizar el análisis del efecto de los cambios de temperatura y/o humedad sobre el hormigón endurecido, es necesario acotar el enfoque a los rangos habituales que pueden presentarse, excluyendo situaciones excepcionales como puede ser un incendio y la acción de heladas. Estos casos se tratan en forma separada. Analizaremos los cambios térmicos en el rango –3 °C a + 70 °C y las variaciones en el contenido de humedad por procesos de mojado / secado al aire. Lo que particularmente interesa conocer es la influencia de los cambios térmicos invierno-verano y día-noche y los efectos de los procesos de secado y los ciclos de humedecimiento-secado sobre la estabilidad volumétrica y la posibilidad de fisuración. También se hará mención al caso de los hormigones masivos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 18 de 64 La razón de analizar en forma conjunta estos dos fenómenos es que en situaciones reales se producen gradientes de humedad y/o temperatura marcadamente no lineales, cuyo tratamiento analítico y conceptual es similar. 1.3.1 Efectos de los cambios en la temperatura y el contenido de humedad sobre la estabilidad volumétrica. Los cambios de temperatura ocasionan variaciones de volumen, en forma similar a lo que ocurre con cualquier sólido, es decir, se dilata cuando se calienta y se contrae cuando se enfría. Algo similar ocurre con los cambios en el contenido de humedad: el hormigón se “hincha” cuando se humedece y se contrae a medida que se seca. En primera instancia, considerando que estos fenómenos se manifiestan en forma homogénea en toda la sección, sólo aparecerán tensiones si los vínculos, externos o internos, impiden la libre deformación, tal como se ilustra esquemáticamente en Figura 1.3.1 . Como vínculos externos se pueden citar otros elementos estructurales vinculados, la fricción (en el caso de losas apoyadas sobre el piso), apoyos fijos, etc. y como interno, la presencia de barras de armadura, cambios bruscos de sección, etc. La morfología de las fisuras es simple, son aproximadamente paralelas entre sí, sin entrecruzamientos y se orientan perpendiculares a la tensión principal de tracción. Dado que el hormigón se seca lentamente, este tipo de fisuras no aparece sino después de varias semanas o incluso meses. Siendo el hormigón mucho menos resistente a la tracción que a la compresión, es evidente que interesa más evaluar las contracciones que las dilataciones, pues es raro que un elemento falle porque su dilatación ha provocado la aparición de tensiones de compresión excesivas. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 19 de 64 Figura 1.3.1 Fissuración por efecto de la contracción impedida Prácticamente no hay recursos para evitar la contracción del hormigón, solo puede minimizarse, por lo tanto si el hormigón está limitado en su contracción, la ausencia total de fisuras es prácticamente imposible. Con el objeto de aliviar estas tensiones y evitar la aparición de fisuras, usualmente se diseñan juntas (de contracción o de dilatación) espaciadas convenientemente. La Foto 1.3.1 muestra el aserrado de una junta. Figura 1.3.2 La Figura 1.3.2 y la Figura 1.3.3 muestran una fisura de contracción provocada por el efecto de la contracción impedida. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 20 de 64 Foto 1.3.1 Sin embargo, en muchas circunstancias puede generarse la fisuración sin que intervengan vínculos aparentes. Esto ocurre cuando la distribución de humedad o temperatura no es uniforme en el elemento, existen gradientes marcadamente no lineales y se generan tensiones que pueden exceder la capacidad de deformación y la resistencia a la tracción del material. Foto 1.3.2 Foto 1.3.3. Detalle de la fisura La distribución “no lineal” de temperatura o humedad introduce mayores diferencias en las deformaciones de capas adyacentes cercanas a la superficie, constituyendo una causa potencial de fisuras, aun cuando el análisis de las file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 21 de 64 condiciones “promedio” no indiquen condiciones de riesgo. La Figura 1.3.2 señala la diferencia entre ambos encuadres. Figura 1.3.3. Fissuración por efecto de la contracción impedida Grandes diferencia en el contenido de humedad o de temperatura entre capas adyacentes cercanas a la superficie pueden generar fisuras. Pequeñas diferencias en el contenido de humedad / temperatura entre capas adyacentes cercanas a la superficie no conducen a la figuración. Figura 1.3.4. Fissuración por efecto de la contracción impedida Es muy común observar un “mapeo” o “cuarteado” de superficies hormigonadas, en las que el ancho de fisuras es muy pequeño pero abarcan prácticamente toda la superficie. Este defecto puede manifestarse cuando el hormigón se “seca” muy rápido (tiempo seco y ventoso) o cuando se “enfría” muy rápido (retiro del encofrado en tiempo frío). Otra situación que puede darse con cierta frecuencia es que un elemento estructural sea de sección variable. Una vez que se desmolda, las partes delgadas se secan más rápido que las partes gruesas, contrayéndose antes. Las partes gruesas constituyen un vínculo interno y se pueden originar fisuras que arrancan justamente en el encuentro entre las partes gruesas y delgadas. En una sección como la que se esquematiza en la Figura 1.3.5 , el ala se seca más rápido que el alma, contrayéndose. El alma actúa como vínculo “interno”, provocando fisuras en el ala, que arrancan desde el alma. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 22 de 64 Figura 1.3.5 Fissuras en elemento estructural de sección variable Un efecto similar ocurre cuando se desmolda un elemento de hormigón y hay una gran diferencia entre la temperatura del hormigón y la del aire (hormigón caliente y aire frío). La superficie expuesta del hormigón se enfría rápidamente, contrayéndose y la parte interna no, imponiéndole consecuentemente una restricción a la libre deformación. Esto genera tensiones de tracción sobre el hormigón externo que pueden generar una fisuración superficial con aspecto de mapeo. Un caso particular y sobre el que hay mucha bibliografía es el del “hormigón masivo”, armado, y en cuyo caso el control de las causas de fisuración suele ser un tema crítico. El problema puede resumirse en forma sencilla como sigue: los grandes volúmenes de hormigón tienen gran dificultad para disipar el calor, por lo que la temperatura aumenta a causa del calor generado en las reacciones de hidratación del cemento. La condición final de equilibrio térmico podría asociarse a la temperatura media anual. En el proceso de enfriamiento se pueden producir tensiones, tanto por vínculos externos o internos, que fisuran el hormigón. Con este objetivo pueden adoptarse distintas acciones: reducir al máximo el contenido de cemento, emplear un cemento de bajo calor de hidratación, reducir la temperatura de colocación del hormigón o, incluso, emplear técnicas de postenfriado. En estructuras cuya menor dimensión supera los 70-80 cm., deberían contemplarse estos fenómenos, aunque si existe armadura, ésta puede diseñarse además para el control del ancho de las fisuras, mejorando aún más la solución del problema. Foto 1.3.4. Fisuras por enfriamiento prematuro y contracción por secado de una losa Foto 1.3.5. Fisuras por contracción impedida de origen térmico de un muro file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 23 de 64 1.3.2 Efecto de la repetición de ciclos térmicos o ciclos de mojado-secado La acción cíclica de cambios térmicos o de mojado y secado provoca una acción perjudicial por acumulación de efectos. Las fisuras pueden no ser importantes en relación al deterioro, pero ciertamente sirven de vías de acceso a distintos agentes agresivos (aguas, sales, ácidos, aire, etc.) y consecuentemente afectar su durabilidad. 1.4 Acciones que Generan Desintegracion del Hormingón 1.4.1 Acción de las bajas temperaturas sobre el hormigón – Efecto de ciclos de congelamiento y deshielo La acción de las bajas temperaturas debe considerarse en dos situaciones que pueden o no coexistir: Ocurren en el momento de la elaboración, colocación y compactación del hormigón y horas posteriores, hormigón “joven”, cuya resistencia a la compresión es inferior a 4 MPa. Constituyen una condición de servicio durante la vida útil del hormigón, por la repetición de ciclos de congelamiento y posterior deshielo, estando saturado el hormigón. En ambos casos, la causa básica del deterioro puede asociarse con la expansión de volumen que sufre el agua al congelarse, pero los mecanismos de prevención del deterioro y las consecuencias del daño son diferentes. Para el caso a) el hormigón fresco o muy joven se congela con temperaturas cercanas a 0°C, debiendo tenerse presente situaciones particulares que agravan la situación, tales como la presencia simultánea de viento, pequeñas dimensiones del elemento estructural, el bajo contenido de cemento o la reducida temperatura inicial de la mezcla. No hay mecanismo alguno para proteger al hormigón joven del deterioro por congelamiento, el único recurso práctico es evitar que se congele calentando los componentes, previniendo la pérdida de calor, utilizando mayores contenidos de cemento, evitando secciones muy delgadas, etc. El caso b) es más interesante desde el punto de vista de la condición de servicio de la estructura, pues las bajas temperaturas constituyen una condición de exposición particular. Como ya se mencionó, de una manera simplista puede asociarse el daño a la aparición de tensiones provocadas por la formación y expansión de hielo dentro de la estructura del hormigón endurecido. Surge así, en forma natural, la primera de las condiciones de ocurrencia de daño: que la temperatura sea lo suficientemente baja como para provocar el congelamiento del agua ubicada en los capilares (de variados tamaños). Dado que el agua no está a la presión atmosférica sino que está sometida a diferentes grados de tensión en función del diámetro del capilar que ocupa, las temperaturas para provocar su congelamiento son inferiores a 0 °C y los cristales de hielo no se forman simultáneamente en todo el volumen. Como dato práctico, podemos preocuparnos por temperaturas inferiores a -5 °C. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 24 de 64 La Figura 1.4.1 ilustra estos conceptos. Otra consideración útil es la condición de humedad del hormigón en el momento del congelamiento. Existe un contenido de humedad crítica por debajo del cual no ocurren daños, que se designa “saturación crítica”. Para comprender este concepto, retomaremos la simplificación de que las tensiones son provocadas por el aumento de volumen del agua al congelarse. Este aumento de volumen es de aproximadamente el 10 %, por lo que si el hormigón tuviera un 10 % de poros capilares con aire (saturación menor al 90 %), al congelarse el agua ocuparía el vacío disponible, sin introducir tensiones perjudiciales en el material. En distintas experiencias de laboratorio se ha demostrado que ese nivel crítico es de aproximadamente el 92 % para morteros, pudiendo variar algo para hormigones, tal como se visualiza en Figura 1.4.2 . Figura 1.4.1. Temperatura de congelamiento para el agua ubicada en los poros del hormigón La otra característica a contemplar en el deterioro por congelamiento del hormigón endurecido es que el daño no es inmediato, sino que son necesarios numerosos “ciclos” de congelamiento y deshielo Desde el punto de vista práctico, esta consideración nos llevaría a descartar daños en un hormigón que está emplazado en una localidad donde la ocurrencia de temperaturas bajas es ocasional. Además, debe tenerse presente que deberán coincidir las bajas temperaturas con la condición de saturación del hormigón superior al nivel crítico para que progrese el deterioro. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 25 de 64 Figura 1.4.2 Contracciones medidas en morteros con distintos niveles de saturación de humedad La metodología habitual para evaluar el deterioro progresivo es medir la velocidad de pulso ultrasónico, por ser un ensayo no destructivo. La reducción en la velocidad del pulso es una evidencia del deterioro que se produce. La Figura 1.4.3 muestra el ritmo de deterioro progresivo del hormigón, evidenciado por la disminución en la velocidad de transmisión de un pulso ultrasónico, a medida que se acumulan los ciclos. Figura 1.4.3 Deterioro progresivo del hormigón, por ciclos de congelamiento y deshielo file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 26 de 64 Figura 1.4.4 Diagrama para interpretar las condiciones de ocurrencia de daño Finalmente, si tenemos en cuenta todos estos conceptos, podremos definir claramente las situaciones que exigen la prevención del deterioro asociado a los ciclos de congelamiento y deshielo, lo que se consigue mediante la incorporación de aire intencionalmente incorporado, tal como se muestra en Figura 1.4.4 . El aire intencionalmente incorporado proporciona “centros de alivio de tensiones”, para lo que debe estar distribuido uniformemente, formando burbujas pequeñas dentro de la masa. Por esto, es indispensable emplear un aditivo químico en la mezcla, denominado “incorporador de aire”. Aspectos típicos del deterioro por ciclos de congelamiento y deshielo Internamente, las tensiones provocadas inducen fisuras que se propagan por la pasta (matriz), vinculando poros pero bordeando los agregados. La Foto 1.4.1 es elocuente al respecto. Foto 1.4.1 Imagen digital de un corte delgado de hormigón con aire incorporado que muestra una fisura originada por efectos del congelamiento. Dado que el daño está asociado con altos contenidos de humedad y exposición a bajas temperaturas, macroscópicamente se manifiesta con dos tipologías diferentes: descascaramientos superficiales (“scaling”) y fisuras paralelas o subparalelas a las zonas más húmedas. En el caso de pavimentos dañados, la zona más húmeda corresponde a las juntas, por lo que allí se centran los fenómenos de fisuración. Observado desde el aire, file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 27 de 64 puede adivinarse una letra “D”, identificándose en inglés como “D-cracking”. La Foto 1.4.2 ilustra la coincidencia entre el deterioro superficial del hormigón y las zonas de acumulación de agua. Foto 1.4.2 Pavimento deteriorado superficialmente (descamación) en coincidencia con las zonas de acumulación de agua. 1.4.2 Acción del fuego sobre las estructuras de hormigón armado El efecto del fuego sobre las estructuras de hormigón es un problema complejo y parte de esa complejidad se debe a que, en el hormigón, que es un material compuesto, los distintos componentes no reaccionan de la misma forma ante la acción de las altas temperaturas. El grado de alteración que se puede producir en el hormigón y sus componentes va a depender principalmente del nivel de temperatura alcanzado, del tiempo de exposición y de la composición del hormigón. Para realizar los estudios de los efectos producidos sobre una estructura o un elemento constructivo, es necesario modelar un fuego real, ya que cada incendio es un proceso diferente de otro, donde intervienen numerosas variables, como el tipo y la disposición espacial de los materiales combustibles, la ventilación, las posibles barreras o compartimentos que puedan existir, el carácter y la disposición de los medios contra incendios o la rapidez y eficacia de los servicios de bomberos. Por lo tanto, en caso de incendio, las evaluaciones o comprobaciones de seguridad de una estructura de hormigón o de sus elementos componentes, se deben realizar sobre modelos muy simplificados con respecto a la situación teórica real, siendo aún así, de importancia las conclusiones que se puedan sacar, a la hora de realizar evaluaciones sobre estructuras dañadas en siniestros reales. Podemos analizar los efectos producidos por el fuego sobre el hormigón armado teniendo en cuenta los efectos que se producen sobre las características del hormigón, las características del acero, la vinculación que existe entre ambos en el hormigón armado, las consecuencias cuando las dilataciones están total o parcialmente impedidas y los esfuerzos producidos como consecuencia de los gradientes térmicos. Alteraciones producidas en el hormigón El calor específico (cantidad de calor necesaria para elevar a una cierta file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 28 de 64 temperatura una determinada masa de sustancia, se expresa en J/kg.K) del hormigón normal, aumenta con la temperatura. En la Figura 1.4.5 se observa un pico al alcanzarse los 100º C, debido al calor absorbido por el agua intersticial mientras se evapora. Esto produce un retardo en el pasaje del calor hacia el interior de la masa. Pero como contrapartida de este efecto positivo de la humedad, la evaporación del agua contenida en los poros no accesibles hace que se produzca un fuerte incremento de la presión interna, que puede originar desprendimientos explosivos del hormigón del recubrimiento (spalling), de allí la importancia de su espesor. Figura 1.4.5 La conductividad térmica del hormigón es baja, siendo inferior en hormigones ligeros que en los fabricados con agregados calizos, y menor en estos que en los fabricados con agregados silíceos. Ver Figura 1.4.6 . Figura 1.4.6 El coeficiente de dilatación térmica es variable con los distintos tipos de hormigones y con la temperatura. Ver Figura 1.4.7 . file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 29 de 64 Figura 1.4.7 Desde la temperatura ambiente hasta una temperatura de aproximadamente 500º C, las dilataciones producidas en el hormigón con agregados silíceos y en el acero son muy similares. El aspecto del hormigón normal de cemento Portland sufre una serie de cambios al ser sometido a altas temperaturas que pueden permitir a un experto tras el incendio y en un primer examen visual, apreciar cualitativamente el daño producido. ! ! ! Entre 300 y 600º C, tonalidad rosácea, por alteración de los compuestos de hierro. El hormigón pierde hasta 60% de la resistencia inicial a la compresión. Hasta 900º C, color gris claro. A esas temperaturas se ha comenzado a degradar los compuestos del conglomerante endurecido. El hormigón se vuelve poroso y friable. Al enfriarse la superficie de las piezas mientras el interior permanece muy caliente, se producen una serie de fisuras que se cortan ortogonalmente (fisuración en piel de cocodrilo). El hormigón pierde entre el 60 y el 90% de la resistencia inicial. Por encima de los 900 º C, el hormigón adquiere un tono blancuzco a amarillento. Carece de resistencia residual alguna. Alteraciones producidas en el acero La capacidad última del acero disminuye con la temperatura, pero la deformación máxima permanece estable en torno al 2,5% y el diagrama tensión-deformación resulta alterado para temperaturas muy inferiores a las que producen la disminución de la capacidad última. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 30 de 64 Figura 1.4.8 Si el acero ha estado sometido a temperaturas inferiores a los 600º C, al enfriarse recupera prácticamente la totalidad de su capacidad inicial. Los aceros de dureza natural, recuperan prácticamente la totalidad de su capacidad resistente tras el enfriamiento habiendo alcanzado temperaturas de hasta 1000º C. Los aceros deformados en frío, presentan una pérdida en su resistencia residual de hasta un 25-30% para temperaturas del orden de los 700º C. Los aceros de pretensado pueden alcanzar pérdidas mayores. Además, como muchas veces estos aceros se usan en viguetas y losas prefabricadas, con muy poco revestimiento de las armaduras, en caso de incendio alcanzan elevadas temperaturas muy rápidamente. El enfriamiento brusco de las armaduras expuestas por el agua de los trabajos de extinción puede producir a su vez, el templado y la fragilización del acero. La reducción de la capacidad resistente de los materiales se puede observar en el gráfico de la Figura 1.4.9 . Figura 1.4.9 Alteraciones producidas en la adherencia acero - hormigón La evaluación de la pérdida de adherencia de las armaduras en una estructura de hormigón armado afectada por un incendio resulta un tema crítico. El hormigón y acero tienen aproximadamente el mismo coeficiente de dilatación térmica, lo que hace óptimo su utilización conjunta. Sin embargo, sus coeficientes de transmisibilidad difieren bastante, el acero es un buen conductor del calor, mientras que el hormigón es un aislante térmico. Cuando por alguna razón, foco de fuego localizado o pérdida del recubrimiento en algún sector, se originan calentamientos localizados de las armaduras, el acero transmite rápidamente el calor, produciéndose la dilatación de las barras en zonas en que el hormigón todavía está relativamente frío. Se producen así compresiones que superan ampliamente la capacidad resistente del hormigón, que se micro fisura en una zona tubular que envuelve a la barra. Mientras las temperaturas permanecen altas, el acero sigue comprimiendo al hormigón y aunque puede quedar oculto el descenso en la capacidad del anclaje, las condiciones de adherencia estarán irreversible y gravemente dañadas. (Figura 1.4.10 ). file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 31 de 64 Esto hace que en el análisis de la capacidad residual de la estructura tras un incendio, generalmente sean determinantes las condiciones de adherencia. Figura 1.4.10 Foto 1.4.3. Estado de una estructura después de sufrir incendio Deformaciones impedidas Cuando en una estructura aparecen zonas con altas temperaturas, esta responde al incremento de temperatura con una aumento en la longitud de los elementos afectados. De este modo, pueden aparecer esfuerzos importantes en las cabezas de las columnas por dilatación de las vigas que concurren a ellas o en las paredes cuando soportan losas afectadas. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 32 de 64 Gradiente térmico Cuando una pieza de hormigón se calienta (Foto 1.4.3 ) aparece un gradiente de temperaturas medio, que genera una deformación diferencial de las distintas fibras de la sección, donde las fibras más calientes se alargan (en general en las losas o vigas son las fibras inferiores). Foto 1.4.3 muestra la rotura de la esquina de una losa como consecuencia de un incendio en el espacio interior. Como se ve la rotura es equivalente a la generada por una carga en el piso superior. Si este alargamiento no está limitado se produce un aumento de las flechas (curvatura de la pieza en el mismo sentido de los momentos positivos). Si la pieza tiene la deformación limitada en los extremos se produce un aumento de los momentos negativos, porque genera compresiones en la cara inferior de la pieza, de este modo, se pueden producir tracciones en la cara superior en zonas en que no hay armaduras suficientes para absorberlas. Al incrementarse los momentos negativos se incrementa la profundidad de las zonas comprimidas en sectores que pueden estar muy solicitadas como por ejemplo aquellos próximas a los apoyos de las vigas. También hay que tener en cuenta que las fibras sometidas a altas temperaturas tienen su capacidad y su módulo de deformación inferiores a las iniciales, lo que exige mayor profundidad de la zona comprimida. Esto va en contra de la ductilidad de la sección, necesaria para acompañar los giros que exige la nueva distribución de momentos flectores en la pieza para descargar el aumento de los momentos negativos, con lo que se puede producir el aplastamiento con rotura frágil del hormigón. El gradiente térmico del hormigón no es uniforme, debido a su baja conductividad térmica. Por este motivo, las distintas fibras de la sección sufrirían una deformación que conduciría a una sección no plana, por lo que se generan tensiones rasantes entre las fibras para compensar ese efecto, que pueden generar debilitamientos internos que afectan la capacidad de los elementos. Finalmente, el nivel de daño producido en la estructura de un edificio de hormigón armado puede ser tal que le haga perder la estabilidad, pero en caso de no ser así, es necesario definir el grado de afectación que presenta la estructura para decidir la demolición o la reparación. Ver Foto 1.4.5 . file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 33 de 64 Foto 1.4.5 Daño producido en la estructura de un edificio de H.A Uno de los medios más comúnmente empleados para constatar el grado de afectación de una estructura, es el de la auscultación por ultrasonido complementado con la rotura de probetas de hormigón extraídas de la estructura a analizar, pero esto debe estar respaldado por profesionales con gran experiencia en el tema. 1.4.3 Ataque por ácidos y bases La pasta de cemento es un material fuertemente alcalino (pH > 12,5), por lo tanto, normalmente no se encontrará un ataque específico por materiales básicos. Altas concentraciones de materiales alcalinos al entrar en contacto con el hormigón durante procesos industriales causan deterioro solamente a través de procesos que no provienen de la reacción química directa con iones hidroxilos, tal como la reacción álcali-sílice. La situación es enteramente diferente para las soluciones ácidas, que atacan directamente materiales básicos como el hormigón. La consecuencia del ataque de ácidos es la desintegración de la pasta de cemento, quedando expuestos los agregados. Si éstos fueran de tipo calcáreo, también podrían verse atacados. En las Foto 1.4.6 y Foto 1.4.7 se puede observar el aspecto superficial de dos hormigones atacados. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 34 de 64 Foto 1.4.6 Aspecto de un hormigón atacado por ácidos. Se nota que el agregado silíceo, quedó expuesto en la superficie pero no fue atacado químicamente Como efecto secundario pero no menos importante hay que destacar la reducción de la alcalinidad y la consiguiente pérdida de pasivación de las armaduras, quedando expuestas a fenómenos corrosivos. Foto 1.4.7 Aspecto de un hormigón atacado por ácidos. Se ve que el agregado, calcáreo, también fue atacado químicamente Condiciones de ocurrencia Generalmente, no son comunes en el terreno aguas ácidas naturales, estando reducidas a regiones pantanosas o húmedas, donde existe descomposición de materia orgánica. Aguas ácidas pueden encontrarse en zonas cercanas a terrenos de relleno y en lugares donde hay almacenamiento de residuos mineros. Los residuos agrícolas e industriales, particularmente procedentes de la industria alimenticia o de procesamiento de animales, pueden provocar condiciones altamente ácidas. La acidez de las aguas naturales se debe generalmente al anhídrido carbónico file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 35 de 64 (CO2) disuelto, que se encuentra en concentraciones considerables en aguas minerales, agua de mar y aguas subterráneas en contacto con vegetales o animales en descomposición. Aguas con un contenido de CO2 de 15 a 40 mg/dm3 son consideradas normales; sin embargo se encuentran con frecuencia concentraciones del orden de 150 mg/dm3. Como referencia, el agua de mar contiene de 35 a 60 mg/dm3 de CO2. Como regla general, cuando el pH del agua subterránea o de mar sea mayor o igual que 8, la concentración de CO2 es insignificante; cuando el pH es menor que 7, pueden existir concentraciones de CO2 dañinas. La determinación del índice de Baumann-Gulli modificado puede aportar información significativa cuando se sospeche condiciones de ataque por aguas ácidas. De acuerdo con el tipo de ácido que se trate, la situación será más o menos comprometida. Al ingresar el ácido dentro de la masa del hormigón, si las sales formadas son insolubles y expansivas, pueden provocar el deterioro del hormigón. Si por el contrario, los productos resultantes son solubles, se produce un paulatino incremento de la porosidad y se acelera el proceso de desgaste y deterioro, tal el caso de desagües o líquidos que fluyen a través o sobre el hormigón. En el Cuadro 1.4.1 se indican algunos ejemplos de ácidos que forman sales solubles e insolubles. Cuadro 1.4.1 Ataque ácido al hormigón Acido Fórmula Ocurrencia Acidos agresivos que forman sales de calcio solubles Acido HCl Industria química clorhídrico Acido nítrico HNO3 Industria de fertilizantes Acido acético CH3CO2H Procesos de fermentación Acido fórmico H.CO2H Acido láctico C2H4 Industria de alimentos y teñidos Industria lechera file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 36 de 64 (OH).CO2H Acido tánico C76H52O46 Industria del tanino, aguas pantanosas Acidos que forman sales insolubles Acido fosfórico H3PO4 Industria de fertilizantes Acido tartárico [CH (OH).CO2H]2 Industria vitivinícola Los azúcares en solución generan ácidos por procesos fermentativos, por lo que no deben entrar en contacto directo con el hormigón por períodos prolongados. No sólo se disuelve el hidróxido de calcio sino que los componentes de la pasta responsables de la resistencia mecánica también resultan atacados en forma progresiva. La velocidad del ataque depende de otros factores, acelerándose con el incremento de temperatura. Asimismo, debe tenerse en cuenta que los agentes químicos corrosivos pueden atacar al hormigón solamente en presencia de agua. En el Cuadro 1.4.2 se pueden apreciar las distintas velocidades de ataque de algunos ácidos. Cuadro 1.4.2 Velocidad de ataque al hormigón de algunas sustancias químicas Vel. de ataque a Acidos Acidos Soluciones temp. ambiente inorgánicos orgánicos alcalinas Rápida Clorhídrico Acético --- Moderada Lenta Fluorhídrico Fórmico Nítrico Láctico Sulfúrico Fosfórico Tánico Carbónico --- Hidróxido de sodio 20 % --- Oxálico Tartárico Varios --- Nitrato y sulfato Bromo de amonio (gas) Sulfatos de sodio, magnesio y calcio Hidróxido de Cloruro de sodio 10-20 % amonio y magnesio Hipoclorito de sodio Despreciable Soluciones salinas Cloruro de aluminio Cianuro de sodio Sulfito líquido Cloro (gas) Agua de mar Agua dulce Hidróxido de Cloruro de calcio Amoníaco sodio 10 % (*) y sodio líquido Hipoclorito de sodio Hidróxido de amonio Nitrato de zinc Cromato de sodio (*) Evitar el uso de agregados silíceos ya que son atacados por soluciones concentradas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 37 de 64 de Hidróxido de sodio. 1.4.4 Acción de los sulfatos Los sulfatos en solución acuosa atacan a los hormigones de cemento portland provocando reacciones expansivas que pueden conducir al deterioro del elemento estructural. Los iones sulfato pueden estar presentes tanto en soluciones ácidas, caso del ácido sulfúrico, en soluciones alcalinas como el sulfato de amonio o en sales, entre las que puede mencionarse los sulfatos de calcio, de magnesio y de sodio. Se debe separar entonces el proceso de ataque específico del ión sulfato del que corresponde a la especie química o al catión. Por este motivo nos referiremos estrictamente al efecto perjudicial del ión sulfato, independientemente del tipo de especie química. El mecanismo de daño se asocia a la formación de compuestos expansivos, típicamente la etringita secundaria y yeso cristalizado. La Foto 1.4.8 ilustra las expansiones que se producen. Foto 1.4.8 Expansión de mortero causada por ataques por sulfatos La severidad del ataque está condicionada por la velocidad de ingreso de la solución al hormigón, la concentración de esa solución, la especie química propiamente dicha y el tipo de cemento empleado. Velocidad de ingreso: En la actualidad, se considera que los hormigones de baja permeabilidad, es decir, con baja relación agua/cemento, bien compactados y bien curados, son poco susceptibles de ser atacados por sulfato y los casos reales documentados de deterioro corresponden a hormigones porosos y con deficiencias de curado. Concentración del ión sulfato en la solución: La concentración del ión sulfato en solución es determinante de la severidad del ataque, pudiéndose definir distintos grados de severidad en función del contenido de mg de sulfato por cada 1000 g de solución. Al respecto, puede encontrarse información complementaria en distintos reglamentos. Especie química propiamente dicha: Tal como se indicara en un párrafo anterior, al estimar la agresividad potencial de las solución de sulfato debe tenerse en cuenta la especie química, sea ácido o base, y el catión que acompaña al sulfato, sea éste sodio, calcio, magnesio u otros. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 38 de 64 Para cada caso, aunque el ataque específico por sulfato es similar, debe tenerse en cuenta el conjunto de productos de reacción, ya que pueden ocurrir mecanismos que incrementan la severidad del daño. Un ejemplo típico lo constituye el ataque por ácido sulfúrico, que debe considerarse tanto desde el punto de vista de ataque ácido como por ión sulfato. Tipo de cemento empleado: Es frecuente asociar la susceptibilidad de daño al contenido de fases aluminato presentes en el cemento con que se elabora el hormigón y así lo entiende la normativa, que establece los contenidos máximos de fases aluminato para considerar que un cemento es de alta resistencia a los sulfatos. Sin embargo, se está imponiendo la tendencia a evaluar el comportamiento de los cementos con un enfoque más realista, a partir de ensayos normalizados que evalúan las expansiones efectivamente producidas. Al respecto, cabe indicar que los cementos con adición suelen presentar comportamientos satisfactorios frente al ataque leve y moderado por sulfatos. Ataques por sulfatos en agua de mar El agua de mar contiene sulfatos en solución. Esto hace que se encuentren algunas especificaciones de obra que indican, erróneamente, el empleo de cementos con alta resistencia a los sulfatos. La presencia del conjunto de sustancias disueltas en el agua de mar y particularmente los iones cloruro modifica la situación, limitando la severidad del ataque. Además, cuando se trata de estructuras armadas, el ingreso de cloruros conduce a la corrosión de las armaduras, proceso mucho más severo que el ataque potencial por los iones sulfato. Por este motivo no debe especificarse el uso de cementos de alta resistencia a los sulfatos porque son más permeables a los iones cloruro. La corrosión de las armaduras es un problema más severo que el ataque al hormigón. Foto 1.4.9 Hormigón atacado por agua de mar file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 39 de 64 1.4.5 Reacciones deletéreas de los agregados Aunque en primera instancia se asume que los agregados de hormigón son inertes, a menudo interactúan con el medio en el que están inmersos (la pasta de cemento) y producen reacciones expansivas que pueden deteriorar el hormigón. El tipo de reacción está asociado a la mineralogía y origen del agregado, por lo que en distintas regiones geográficas son más comunes algunos tipos de reacción que otras. Entre las reacciones perjudiciales de los agregados pueden citarse: ! ! ! ! Reacción álcali-agregado, que incluye a la reacción álcali-sílice y álcali-carbonato Reacción expansiva de basaltos contaminados con arcillas expansivas Reacción deletérea de agregados calcáreos en presencia de sulfatos con formación de thaumasita Reacción expansiva de piritas El mecanismo de reacción es complejo y en cada caso involucra condiciones de ocurrencia particulares pero generalmente está asociado a hormigones con saturación permanente o semi permanente. La Foto 1.4.10 y Foto 1.4.11 muestran estructuras presumiblemente afectada por reacción álcali-agregado. Notar que en ambos casos, el hormigón se encuentra saturado. Foto 1.4.10 Foto 1.4.11 En algunos casos, los efectos se manifiestan luego de varios años (más de 15) de construidas las estructuras y esta característica hace que sean difíciles de predecir en lapsos razonables en condiciones de laboratorio. Por este motivo, se designa como “potencialmente reactivos” a aquellos minerales o agregados con mayor probabilidad de reacción o cuya reacción es más violenta. Prácticamente no existen mecanismos para detener las reacciones una vez que han comenzado, por lo que es necesario actuar en forma preventiva, asegurando la aptitud de los agregados que se empleen al elaborar el hormigón. En este punto, es importante la participación de geólogos especializados en agregados para hormigón. Es útil comentar también que los especialistas señalan que los ensayos confiables para confirmar la aptitud de un agregado tienen una duración de 6 meses a un año. El procedimiento para efectuar un diagnóstico certero de este tipo de reacciones constituye toda una especialidad y hay que recurrir a técnicas sofisticadas y a especialistas en la materia. No debe cometerse el error, bastante común, de efectuar un diagnóstico de este tipo de acción deletérea basándose en la morfología de la fisuración. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 40 de 64 Como medida orientativa podríamos decir que si no es posible atribuir el daño a otras causas más sencillas de evaluar (secado prematuro, fisuración plástica, efectos de congelamiento, ataques por sulfatos, etc.), deberá iniciarse una investigación profunda tomando muestras del hormigón para efectuar exámenes petrográficos y mineralógicos del agregado. Recién entonces, si se considera que éstos fueran potencialmente reactivos, se completa la batería de ensayos con métodos complementarios, los que deben ser conducidos e interpretados por especialistas. 1.4.6 Abrasión y desgaste Las acciones asociadas a esfuerzos que provocan un desgaste de la superficie expuesta del hormigón se pueden agrupar como fenómenos de abrasión y desgaste, aunque más específicamente se considera abrasión cuando hay una acción mecánica por arrastre de sólidos sobre la superficie. El arrastre de sedimentos en un canal revestido, la acción de neumáticos protegidos con cadenas o clavos para la circulación sobre superficies congeladas, el transporte de sólidos en una tubería de conducción y la situación de un vertedero de una presa son situaciones típicas donde se produce la erosión. En general, salvo estructuras particulares como las mencionadas, están particularmente sujetos a desgaste los pisos industriales y los pavimentos en general. La acción de las ruedas macizas de los autoelevadores para el manipuleo de pallets es sumamente enérgica y puede provocar el deterioro progresivo de la superficie de rodadura. La Foto 1.4.12 ilustra el desgaste de un pavimento en zona fría, por acción de las cadenas y clavos de los neumáticos. Se ve claramente la huella de desgaste que coincide con el tránsito. Foto 1.4.12 Desgaste de un pavimento en zona fría En rasgos generales, la resistencia al desgaste está asociada a la resistencia intrínseca del hormigón, pero es particularmente importante la calidad y dureza del agregado empleado y la eficiencia del curado superficial. Las operaciones de terminación y acabado superficial deben realizarse sin el agregado de agua adicional y evitando remezclar el agua exudada. Para mejorar la resistencia a la abrasión se pueden usar endurecedores minerales y/o químicos o emplear hormigones especiales (con fibras de acero, por ejemplo). file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 41 de 64 En muchos casos, la acción mecánica se suma a ataques químicos que debilitan la pasta de cemento, haciendo mucho más severo el ataque. La Foto 1.4.13 muestra la superficie del hormigón de una defensa de río sometida a la abrasión, la erosión y ataque químico. Foto 1.4.13 Superficie de hormigón sometida a abrasión y erosión En las superficies de hormigón en contacto con agua en rápido movimiento se pueden presentar sectores donde la corriente tienda a separarse, creando en ellas zonas de baja presión que producen picaduras las que posteriormente conducen a un desprendimiento progresivo del hormigón. 1.4.7 Lixiviación y eflorescencia Las eflorescencias, ilustradas en la Foto 1.4.15 , ocurren frecuentemente en la superficie del hormigón cuando el agua tiene posibilidad de percolar a través del material, ya sea en forma intermitente o continua, o cuando una cara expuesta sufre el proceso de humedecimiento y mojado en forma alternativa. Las eflorescencias consisten en el depósito de sales que son lixiviadas fuera del hormigón, las que se cristalizan luego de la evaporación del agua que las transportó o por la interacción con el dióxido de carbono de la atmósfera. Entre las sales típicas podemos citar los sulfatos y carbonatos de sodio, potasio o calcio. El que generalmente se encuentra en mayor proporción, es el carbonato de calcio. Las eflorescencias perjudican la estética, pero en sí mismas, no constituyen un problema específico de durabilidad; sin embargo, nos indican que existen procesos de solubilización y transporte de sales desde el interior de la masa, revelando fenómenos de lixiviación (Foto 1.4.14 ) Esto puede llevar a un incremento de la porosidad, disminuyendo la resistencia, aumentando la permeabilidad , haciendo al hormigón más vulnerable a otros ataques y consecuentemente afectar indirectamente la durabilidad. Se pueden citar casos de estudiados donde una disminución de un 25 % del contenido de hidróxido de calcio del hormigón produjo hasta un 50 % de reducción de su resistencia original. Influye en el proceso la capacidad de las aguas de solubilizar los compuestos existentes y su solubilidad relativa. Las aguas puras originadas por la condensación de la niebla o el vapor de agua, y file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 42 de 64 el agua blanda de lluvia o proveniente de la nieve o del hielo son las más agresivas pues no contienen iones calcio y actúan principalmente sobre el hidróxido de calcio que es el más soluble de los compuestos presentes en la pasta de cemento hidratada. Las aguas duras, con alto contenido de iones calcio, son menos peligrosas. La temperatura del agua es un factor que incide ya que la solubilidad del hidróxido de calcio se incrementa con la disminución de la temperatura. La lixiviación es mayor especialmente cuando el agua pasa a través del hormigón a presión. Cuando el agua circula sobre la superficie, el hormigón puede presentar lixiviación en la cara opuesta o en el caso de tuberías en las zonas próximas al pelo libre de agua. El hidróxido de calcio disuelto reacciona con el dióxido de carbono del aire y genera carbonato de calcio que es una eflorescencia color blancuzco. Una forma de detectar la presencia de esta sal es verter algunas gotas de ácido clorhídrico, las que en caso de existir formarán un burbujeo. Los fenómenos de lixiviación de los hidróxidos alcalinos conducen también a una reducción del pH del hormigón y, eventualmente, a una redistribución interna del contenido de álcalis. Estos cambios pueden inducir la ocurrencia de otros fenómenos, dependiendo de las condiciones de exposición y las características de los materiales componentes. Entre estos fenómenos, los más severos son la corrosión de las armaduras de refuerzo y las expansiones en la masa de hormigón por reactividad alcalina de sus agregados. Foto 1.4.14 muestra un proceso de lixiviación con formación de estalactitas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 43 de 64 Foto 1.4.15 muestra eflorescencias generalizadas con pérdida de alcalinidad y corrosión de armaduras. 1.5 Acciones inducidas 1.5.1 Fluencia La fluencia es un fenómeno que se presenta con distinta magnitud de acuerdo al material que se analice y básicamente consiste en el incremento de la deformación de la pieza cargada aún manteniendo el elemento solicitado a tensión constante. El hormigón armado presenta una marcada tendencia a manifestar este fenómeno, en cambio el acero se presenta con valores prácticamente despreciables, por esta razón en las piezas de hormigón armado las armaduras longitudinales limitan la deformación La fluencia del hormigón se atribuye al efecto producido por la carga actuante en el elemento de hormigón, sobre el agua contenida en el gel y los capilares. A los efectos de evaluar su incidencia en el comportamiento de la estructura de hormigón armado o pretensado y sus posibles deficiencias, se pueden hacer las siguientes consideraciones: La deformación por la fluencia del material, analizada en un mismo intervalo de tiempo, es proporcional a la tensión, es decir que para tensiones altas esta se pondrá de manifiesto con mayor intensidad. Un hormigón cargado a edad temprana presenta una fluencia mayor que si el proceso de carga se demora en su inicio. La razón entre otras es, el bajo módulo file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón de elasticidad que conduce a deformaciones consecuentemente mayores deformaciones por fluencia. Página 44 de 64 elásticas mayores y El fenómeno de la fluencia del material hace que a veces se presenten daños en edificios de altura, al cabo de un cierto tiempo se produce la rotura de los tabiques de ladrillo. Esto se produce porque con el tiempo las columnas tienden a acortarse, pero los tabiques de albañilería lo impiden por ser menos deformables, lo que implica una transferencia de carga que en determinado momento no pueden soportar y se produce su rotura, a veces acompañados de estallidos, pues se trata de un material frágil. Esta situación se presenta también en estas edificaciones cuando existen columnas proyectadas para soportar exclusivamente cargas gravitatorias fuertemente solicitadas y tabique proyectados para soportar las cargas gravitatorias y del viento, los que en general están solicitados en forma permanente por tensiones mucho menores. Esto origina deformaciones elásticas y diferidas marcadamente distintas en ambos elementos estructurales y consecuentemente la flexión y a veces la fisuración de las vigas y/o las losas así como roturas en los cerramientos adosados. Bajos contenidos de humedad y una mayor relación agua/cemento favorecen la fluencia, lo mismo que el hecho de poner en carga la estructura cuando el hormigón cuenta aún con una baja maduración. En función de los factores mencionados la deformación final debido al fenómenos de fluencia, el que se desarrolla en su totalidad en un plazo comprendido entre 2 y 5 años, puede alcanzar de 1 a 3 veces el valor de la deformación elástica. En general en el primer año se desarrolla aproximadamente el 80%. de la deformación total. En la mayor parte de los casos la fluencia del hormigón sólo modifica la deformación de la estructura y la distribución de los esfuerzos entre el hormigón y el acero. Si se trata de una pieza de hormigón armado con la armadura simétrica, el fenómeno es equivalente a una disminución del módulo de elasticidad. Por ejemplo en una columna de hormigón armado cargada axialmente , tanto el hormigón como el acero están comprimidos, sin embargo con el transcurso del tiempo y como consecuencia principalmente de la fluencia y además por la contracción, el hormigón trata de acortarse, pero no así el acero. Como consecuencia de la adherencia se produce una transferencia de esfuerzos, el acero se recarga, en cambio el hormigón, disminuye su solicitación. En general la fluencia favorece el comportamiento de la estructura cuando las acciones son internas como la contracción por secado, los cambios de temperatura o por el asentamiento o el giro de una fundación. Como contrapartida su influencia puede ser negativa, por ejemplo cuando se impone una deformación en forma voluntaria, tal el caso del pretensado, aplicado con la idea de mejorar la distribución de los esfuerzos internos, ya que parte del objetivo se pierde como consecuencia de la deformación por fluencia. 1.5.2 Asen tamientos Entre las causas más frecuentes que generan la aparición de fisuras y daños en las estructuras de hormigón armado, están los denominados asentamientos diferenciales. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 45 de 64 Figura 1.5.1 Asentamiento diferencial Cuando todos los apoyos de una estructura presentan los mismos desplazamientos verticales, en general la estructura no se ve sometida a ningún estado tensional adicional, en cambio si estos alcanzan valores sensiblemente diferentes, las consecuencias sobre la estructura pueden ser significativas, tanto desde el punto de vista de su resistencia como de su durabilidad. Estas diferencias en el comportamiento de los apoyos de la estructura de hormigón provocan en las estructuras un estado tensional adicional que, de no ser considerado en el proyecto, puede producir un cuadro de fisuras no deseado e incluso la rotura de algún elemento ya sea estructural o de cerramiento (Figura 1.5.1 ). Genéricamente este corrimiento diferencial se lo denomina “descenso de apoyo”. Los asentamientos diferenciales pueden ser provocados por distintas causas, algunas de las cuales - las más importantes- se mencionan a continuación: # # # # # # # # # Errores en el proyecto o en la ejecución de las fundaciones. Cargas no previstas en el proyecto original. Deformación excesiva del suelo de fundación, no considerado en el proyecto por desconocimiento o información errónea de sus características. Deformación excesiva localizada del suelo por la aparición de alteraciones no previstas (inundación, vibración, erosión, socavación, etc.). Fundación sobre pozos mal cegados, rellenos mal ejecutados, alteraciones del terreno desconocidas, etc. Fundación de una misma estructura sobre distintos tipos de suelo y/o utilización de distintos sistemas de cimentación o niveles de la fundación. Alteraciones por construcciones vecinas. Existencia de suelos expansivos. Inyección del terreno en zonas próximas, que genere un importante empuje vertical sobre la superficie de apoyo de la fundación (ascensos de los apoyos). file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 46 de 64 El diseño de estructuras de hormigón teniendo en cuenta las solicitaciones originadas en los descensos o ascensos de los apoyos no es común en la práctica de la ingeniería aplicada en edificaciones comunes. Esto se debe al hecho generalizado de considerar a las estructuras de hormigón armado, formadas por placas y elementos lineales, suficientemente flexibles como para absorber pequeños ascensos o descensos de los apoyos sin solicitaciones adicionales importantes. Cuando los asentamientos diferenciales se pueden prever y cuantificar, las solicitaciones que se generan en la estructura como consecuencia de su existencia deberían ser evaluadas y tenidas en cuenta, considerándolos en el diseño o, modificando las condiciones existentes que generarían dichos asentamientos con el fin de eliminarlos o disminuir su magnitud. En los casos de estructuras muy rígidas, como las formadas por vigas de gran altura, tabiques apoyados en columnas, etc., se hace imprescindible el análisis estructural considerando la interacción suelo-fundación-estructura en forma conjunta. Las solicitaciones generadas por los asentamientos diferenciales en este tipo de estructuras rígidas en general dejan de ser despreciables y por lo tanto deberían ser consideradas en el diseño. En la actualidad, tanto el cálculo de solicitaciones por corrimiento de los apoyos así como el análisis del conjunto suelo-fundación-estructura se ven notablemente facilitados con la utilización de programas de análisis estructurales que permiten modelarlos teniendo en cuenta las características mecánicas de cada uno de ellos y su resolución mediante ordenadores. En algunos casos prácticos, se puede determinar el grado de riesgo de aparición de fisuras por asentamientos diferenciales si se obtienen los valores de dichos asentamientos. Una medida del riesgo de la aparición de tales fisuras se puede obtener a través del valor de la distorsión angular, conociéndose como tal a la relación entre el asentamiento diferencial entre dos puntos y la distancia entre los mismos (Figura 1.5.2 ): Distorsión angular = (S1 – S2) / L file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 47 de 64 Figura 1.5.2 Distorsión angular Numerosos autores y reglamentos recomiendan valores límites de estas distorsiones, en función del tipo de estructura, con el fin de evitar las consecuencias ya vistas que genera este problema. En general, y para disponer de cierto grado de seguridad, se proponen como límite admisible los siguientes valores de la distorsión angular: # # 1/500 para estructuras hiperestáticas de hormigón armado del tipo flexible (pórticos formados por placas y elementos lineales). 1/200 para estructuras de hormigón armado isostáticas. Estos valores límites deben ser compatibles con los cerramientos empleados en la construcción ya que aunque no se produzcan daños visibles en la estructura, pueden aparecer daño en los cerramientos, que afectan la estética, la impermeabilidad, etc. Al estar un muro enmarcado en la estructura, cuando desciende un apoyo más que otro, éste se ve solicitado por esfuerzos rasantes perimetrales, lo que equivale a una distorsión angular, donde una diagonal se alarga y la otra se acorta con esfuerzos principales de tracción y compresión inclinados 45°. En la dirección de la diagonal que se alarga aparecerán en el muro esfuerzos de tracción que si alcanzan valores equivalentes a su resistencia máxima, originaran fisuras en dirección perpendicular a dicho esfuerzo. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 48 de 64 Foto 1.5.2 Fisuras en columnas y paredes interiores producidas por el asentamiento de una de sus columnas Foto 1.5.1 Vista exterior de los daños Esta es la razón por la cual los asentamientos originan en general en los muros un cuadro de fisuras inclinadas aproximadamente 45°. (Ver Figura 1.5.3 ) Cuando se presenten asentamientos en muros con aberturas, éstas se constituyen en una perturbación que genera una fuerte concentración de tensiones en las esquinas de los huecos. Allí las isostáticas de tracción se desvían generando grietas que nacen en esquinas opuestas en sentido diagonal, configuración típica de los asientos diferenciales como lo muestran la Foto 1.5.2 y Foto 1.5.1 . file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 49 de 64 Figura 1.5.3 Asentamiento en l muros 1.5.3 Pretensado El pretensado de estructuras de hormigón es un método constructivo que permite obtener elementos más durables, eficientes, esbeltos, etc. El elemento de hormigón es comprimido por medio de cables de acero especial de alta resistencia los que son tensados desde uno de sus extremos por medio de gatos hidráulicos. En el caso del pretensado con cables no adheridos, estos se encuentran engrasados para favorecer el deslizamiento. Su empleo es muy común en las construcciones de edificios. El pretensado materializado con cordones adheridos tiene su mayor campo de aplicación en la fabricación de viguetas para entrepisos, en este caso los cables son tensados antes de hormigonar el elemento. Otras veces se dejan incorporadas a la masa de hormigón vainas, generalmente metálicas y corrugadas, donde se alojan las barras o los cordones, que se tensan una vez que el hormigón adquirió suficiente resistencia, para finalmente inyectar con mortero de cemento file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 50 de 64 usualmente con el agregado de un aditivo expansor, con el fin de recuperar la adherencia. En este último caso o cuando se emplean cables engrasados el tensado se hace con el hormigón endurecido, razón por la cual comúnmente se lo denomina postensado. El acortamiento generado en el acero tensado comprime el hormigón de la pieza de manera tal de contrarrestar las tensiones de tracción generadas por las futuras cargas de servicio para las que ha sido proyectado. La eliminación, tal el caso del pretensado total, o la disminución de las tensiones de tracción en el hormigón, por ejemplo cuando se aplica un pretensado parcial, elimina o reduce sensiblemente la posibilidad de aparición de alguna de las fisuras típicas del hormigón armado. En el caso particular de las estructuras con pretensado parcial es fundamental la presencia de las armaduras pasivas de manera tal de distribuir las fisuras con separaciones mas pequeñas y de dimensiones capilares. La armadura pasiva además, permite aumentar la seguridad a la rotura del elemento. Por efectos del pretensado, el hormigón comprimido se acorta. El acortamiento que se produce inmediatamente después de aplicar las fuerzas de pretensado es debido a la deformación elástica del hormigón. Este primer acortamiento depende del módulo de elasticidad del hormigón (E), en el momento de aplicación de las fuerzas y de las tensiones de compresión generadas en el hormigón por efecto del pretensado. Posteriormente a este acortamiento inicial, se produce otro debido al fenómeno reológico del hormigón conocido como deformación diferida o fluencia lenta (“creep”). La deformación diferida del hormigón sometido a esfuerzos de compresión permanentes llega a estabilizarse después de aproximadamente 4 años. La suma de estas deformaciones (acortamientos elásticos y diferidos) debe ser tenida en cuenta en el diseño con el fin de impedir la formación de fisuras no deseadas ya que ambas reducen los esfuerzos de compresión en el hormigón. En el caso de pórticos con columnas denominadas “cortas” o con rigideces importantes, el efecto del acortamiento de los travesaños por acción del pretensado, puede generar fisuras en las columnas, si en el diseño no se considera dicha acción correctamente (ver Figura 1.5.4 ). file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 51 de 64 Figura 1.5.4 Fisuras en pórticos por acción del pretensado Algunas precauciones clásicas de adoptar tanto en el proyecto como en la construcción de las estructuras pretensadas facilitan la interpretación de posibles deficiencias posteriores; # # # # # # La compresión del hormigón solo se produce si es posible su acortamiento. Los cambios de dirección del cable generan fuerzas transversales de tracción o compresión. Verificar que las dimensiones resultantes permitan lograr un buen llenado de los moldes. Controlar las armaduras pasivas, en particular en la zona de los anclajes. Verificar la posición de los cables, su fijación y la estanqueidad de las vainas. Controlar la resistencia del hormigón endurecido antes de tesar los cables ya que en general es en esa instancia donde se generan las mayores solicitaciones. Precisamente la Foto 1.5.3 muestra la falla de la viga prefabricada como consecuencia de haber realizado el tesado sin que el hormigón cuente con la resistencia suficiente; en la Foto 1.5.4 se ve un detalle del aplastamiento de la zona inferior, donde se alojan las vainas con sus cables y las solicitaciones de compresión son máximas. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 52 de 64 Foto 1.5.3 Falla en viga prefabricada postensada Foto 1.5.4 Detalle, zona de aplatamiento En la Foto 1.5.5 se muestra la rotura de una viga como consecuencia de la falla en una junta de hormigonado y en la Foto 1.5.6 los trabajos previos a su reparación. Foto 1.5.5. Falla de junta de hormigonado en una viga Foto 1.5.6. Procedimiento de Reparación de la misma viga file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 53 de 64 1.6 Fallas Constructivas Típicas El proceso de diseño y construcción de una estructura de hormigón comprende una serie de instancias que en general podemos resumirlas en las siguientes: # # # # # # # # # Diseño general y anteproyecto. Cálculo, documentación y especificaciones técnicas. Replanteo y nivelación. Provisión de materiales. Construcción de encofrados y colocación de puntales. Corte doblado y colocación de armaduras. Elaboración y transporte del hormigón. Colocación y curado del hormigón. Remoción de moldes y puntales. Cualquiera de las etapas descriptas puede constituirse en el origen de fallas o deficiencias que pueden afectar el comportamiento de la estructura. Analizaremos algunas de las que suelen presentarse con mayor frecuencia. 1.6.1 Deficiencias en el detalle y/o posicionado de la armadura. Las barras de acero que por error de proyecto o construcción resultan inadecuadas en su conformación o en su posición final terminan afectando la durabilidad o la capacidad portante de la estructura. En principio en los elementos típicos solicitados a flexión, vigas y losas, las barras de armadura se colocan para tomar los esfuerzos de tracción. La Figura 1.6.2 muestra como una colocación inadecuada puede originar la disminución del brazo elástico interno y como consecuencia la sección contará con una menor capacidad portante y seguramente aparecerán las fisuras. Figura 1.6.1 Fisuras en elementos solicitados a flexión En las fotos siguientes Foto 1.6.1 y Foto 1.6.2 se puede observar el colapso parcial de estructuras en voladizo y las fisuras paralelas a la viga de apoyo, Foto 1.6.3 , como consecuencia de tener las armaduras colocadas por debajo de la posición correcta. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 54 de 64 Foto 1.6.1 Colapso parcial de la Estructura Foto 1.6.2 Detalle voladizo Foto 1.6.3 Detalle fisuras paralelas a la viga de apoyo Lo Gráfico 1.6.1 y lo Gráfico 1.6.2 ilustran la situación en que se encuentran los balcones de una serie de edificios estudiados por presentar algún tipo de deficiencia. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 55 de 64 Gráfico 1.6.1 Distribución de frecuencias de alturas Gráfico 1.6.2 Distribución de frecuencias vs Madm/Madm de diseño En el Gráfico 1.6.1 se puede ver la distribución de frecuencias de las alturas, solamente un 20 % de los casos estudiados cuenta con el brazo elástico adecuado, es decir las armaduras en su posición correcta y en el Gráfico 1.6.2 la distribución de frecuencias con respecto a la relación Madm / Madm de diseño. Menos del 10 % tiene como corresponde una relación igual a 1 o superior y más del 20 % se encuentra por debajo de la relación 0,6 es decir aproximadamente en el límite convencional de rotura. La Figura 1.6.2 y la Figura 1.6.5 ilustran otro tipo de fallas que se originan por un mal posicionado de las armaduras; file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 56 de 64 Figura 1.6.2 Fallas por mal posicionado de las armaduras Una deficiencia habitual es no mantener la separación adecuada entre las barras de modo que el hormigón pueda ser colocado y compactado adecuadamente, sin que se formen nidos de abeja. De este modo se ve afectada tanto la capacidad portante como la durabilidad (Figura 1.6.5 ). Una situación particularmente sensible a este problema la constituyen las zonas de empalme de las armaduras. Foto 1.6.4 Fallas por mal posicionado de las armaduras Foto 1.6.5 Fallas por separación inadecuada de las armaduras Figura 1.6.3 Fallas por congestionamiento de armaduras Cuando las dimensiones de los pases son importantes con relación al elemento estructural se origina congestión de armaduras que dificulta un llenado adecuado file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 57 de 64 de los moldes. Figura 1.6.4 Fallas por congestionamiento de armaduras Es preciso recordar que las barras deben contar, además, con un recubrimiento adecuado según el tipo de ambiente y el elemento estructural del que se trate. La falta de recubrimiento adecuado, resta protección a las armaduras disminuyendo el tiempo en que se ven afectadas por distintos factores que producen corrosión de las armaduras. Figura 1.6.5 Fallas por recubrimiento inadecuado Figura 1.6.6 ) o armaduras activas mal colocadas (Figura 1.6.7 ). file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 58 de 64 Figura 1.6.6 Armaduras pasivas con fallas de diseño Figura 1.6.7 Armaduras activas mal colocadas 1.6.2 Deficiencias en la construcción o remoción de los encofrados Asentamientos de los encofrados apoyados inadecuadamente o en terrenos de baja capacidad portante, o muy deformables generan deformaciones y/o fisuración de la estructura. Figura 1.6.8 Fallas por asentamientos de los encofrados La separación excesiva de los puntales en elementos flexados o de los anillos en las columnas origina elementos estructurales con deformaciones iniciales. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 59 de 64 Figura 1.6.9 Fallas por diseño inadecuado de los encofrados La remoción de los puntales cuando aún el concreto no alcanzó la resistencia suficiente puede originar sobretensiones, fisuración y aún el colapso de la estructura. Este problema, ilustrado en la Figura 1.6.9 , se agudiza en las situaciones que se mantienen los puntales en varias plantas sin realizar reapuntalamientos o cuando se colocan cargas importantes sobre los entrepisos en construcción. 1.7 Acción sísmica Origen de la acción Los sismos o terremotos son vibraciones de la corteza terrestre, generadas por fenómenos diversos. Para la ingeniería estructural, los más importantes son los de origen tectónico, provocados por bruscos desplazamientos de las grandes placas de la corteza terrestre. La energía liberada en un sismo se propaga, principalmente como ondas vibratorias, a través de la roca de la corteza y llega a la fundación de las construcciones luego de atravesar los estratos superficiales del suelo. Estas ondas vibratorias construcciones. constituyen la acción directa del sismo sobre las Otro tipo de acciones Foto 1.7.1, denominadas indirectas, tienen su origen en el comportamiento del suelo de fundación y dependen del tipo y la geometría del depósito que lo conforma, estos son, los deslizamientos, los asentamientos, las avalanchas, la licuefacción del suelo. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 60 de 64 Foto 1.7.1 Efecto local indirecto: asentamiento Las vibraciones debidas a los terremotos se transmiten a la construcción a través de sus fundaciones. La intensidad de la vibración inducida en una construcción depende tanto de las características del movimiento del terreno como de las propiedades dinámicas de su estructura (amortiguamiento propio de la edificación y relación entre los períodos propios de la estructura y el periodo dominante del suelo). Estas propiedades cambian con el aumento de la intensidad de la excitación aplicada; tanto el amortiguamiento como los periodos propios tienden a aumentar. Vulnerabilidad estructural Las vibraciones inducidas en una construcción por la acción sísmica generan fuerzas de inercia en correspondencia con sus masas. Esas fuerzas tienen dirección preponderantemente horizontal cuando las masas descansan en elementos estructurales horizontales de luces moderadas; en cambio, su dirección dominante es vertical cuando las luces de esos elementos son importantes o en el caso los voladizos. Las fuerzas de inercia se transmiten a la fundación a través de su estructura, siguiendo trayectorias que dependen de su configuración. En su trayecto pueden provocar los siguientes efectos: Generar deformaciones y esfuerzos que provoquen daños estructurales: instalaciones, elementos de cierre y de división. en elementos no Comprometer la estabilidad de la totalidad o de partes de una construcción consideradas como cuerpo rígido (deslizamiento, vuelco). Hacer que en alguno de sus elementos estructurales, se superen los estados límites de fisuración, de estabilidad elástica – efectos de segundo orden-, de resistencia y/o de ductilidad. Influencia de elementos no estructurales Las mamposterías enmarcadas por los pórticos, representadas en la Figura 1.7.1 , usualmente no se las considera en los modelos de cálculo, y sin embargo tienen una influencia considerable en el comportamiento de las estructuras durante un sismo, dado que incrementan su rigidez e inducen mayores fuerzas sísmicas. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 61 de 64 En las superficies de contacto de la estructura con las paredes se desarrollan fuerzas de interacción, que por un lado mejoran el comportamiento de la estructura durante el sismo, pero frecuentemente, causan serios daños, incluso el colapso de columnas, haciendo más vulnerable al sistema estructural. Figura 1.7.1 Fuerzas de interacción en mamposterías enmarcadas. También son dañosas las fuerzas debidas al impacto de una construcción con otras adyacentes separadas por juntas de abertura insuficiente. Tipos de daños en elementos de estructuras de hormigón armado En general las construcciones con un adecuado diseño estructural y una ejecución cuidadosa, aún bajo sismos severos, sufren daños leves. Ellos se manifiestan como grietas verticales e inclinadas en las columnas y en las vigas, Figura 1.7.2 . Las grietas verticales en las vigas son causadas por el momento flexor y ocurren en la proximidad de los nudos, por ejemplo en la conexión con las columnas, y en los centros de tramo. Las grietas inclinadas se producen por los esfuerzos de corte. Figura 1.7.2 Grietas de flexión (a), (b) y corte (c) Los daños se pueden agrupar según el motivo de la falla en: # # # Por compresión del hormigón Por corte del hormigón. Escasez de armadura o pérdida de su anclaje. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 62 de 64 Se producen en tabiques, columnas, vigas, losas y nudos cuando el hormigón está excesivamente solicitado, caso 1) o 2), o mal reforzado, caso 3), lo que da lugar a un comportamiento estructural insuficientemente dúctil. El modo de falla de los tabiques en ménsula depende de la relación entre su altura y las dimensiones en el plano. En tabiques cortos (H<B) predomina el efecto del esfuerzo de corte, produciéndose grietas diagonales (grietas-X), Figura 1.7.3 . (a); si no lo son (H>B) predomina el efecto del momento flexor, produciéndose grietas horizontales. Figura 1.7.3 (b). (a) (b) Figura 1.7.3 Modos de falla de tabiques en ménsula En las vigas y las columnas con fuerzas longitudinales relativamente pequeñas prevalece la influencia de la flexión, Figura 1.7.4 . Figura 1.7.4 Progreso de la falla por flexión en un extremo de columna Las columnas gruesas, como las vigas cortas (Figura 1.7.5 ) son vulnerables a las fallas típicas originadas por los esfuerzos de corte. Figura 1.7.5 Falla de corte en columna gruesa (izq) y Falla por corte en viga corta file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 63 de 64 (der) Foto 1.7.2 Falla en nudo de unión viga-columna Debido a los complejos estados de tensión en los nudos, pueden ocurrir diferentes modos de falla (Foto 1.7.2 ). El debilitamiento de la unión acero-hormigón representa una falla frágil y su consecuencia es similar a una excesiva deformación de la armadura. Los daños expuestos pueden deberse a defectos de proyecto o también a fallas de construcción. Los errores en la concepción estructural son especialmente peligrosos, pero una mala ejecución de detalles también puede causar graves daños. Las causas más comunes de daños y colapsos de construcciones porticadas son: Error en la concepción de la estructura o de su fundación Un pórtico poco rígido con grandes deformaciones (desplazamientos horizontales) causa daños severos en tabiques divisorios. Los balcones, los aleros y las escaleras en ménsula son elementos particularmente vulnerables. Detalles inadecuados, especialmente de armado y en las uniones de las barras Casos típicos son las juntas mal dimensionadas que causan la colisión entre las partes de la construcción y la pobreza de ejecución de detalles de armado en la zona de los nudos. Pobre calidad del trabajo realizado y del hormigón incorporado Pueden ser causas de daños graves los cambios en la posición de las armaduras respecto al diseño original, malos cortes constructivos, corte de estribos en columnas durante el hormigonado, etc. Son raros los daños causados por la calidad de los materiales incorporados (pobre calidad del hormigón, segregación, etc.). file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Acciones sobre las Estructuras de Hormignón Página 64 de 64 Sobrecargado de la estructura con cargas gravitatorias Incrementan las solicitaciones debidas a la acción gravitatoria y a las fuerzas de inercia (por incremento de la masa) provocadas por el sismo. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 1 de 43 CAPÍTULO 02 Orientación para el Diagnóstico Autores Enio Pazini Figueiredo Vitervo O´Reilly Fernanda Wanderley Giana Sousa Sena Rodrigues Leonel Tula INTRODUCCIÓN El Comité 201 del ACI (American Concrete Institute) define la durabilidad del hormigón hidráulico (de cemento Pórtland) como la capacidad de este resistir la acción del intemperismo, el ataque químico, la abrasión o cualquier otro proceso de deterioración. De acuerdo con COLLEPARDI (1999) la durabilidad de una estructura de hormigón armado tratase de la capacidad que esta estructura posee de mantener sus características estructurales y funcionales originales durante su vida útil esperada, en las condiciones de exposición para las cuales fue proyectada. Por tanto, la durabilidad de la estructura no coincide con la durabilidad del hormigón, considerada, en este caso, como la capacidad del propio material de conservar las propiedades originales por cierto período de tiempo. Delante de eso, se puede constatar que la durabilidad del sistema no depende apenas de la durabilidad del hormigón, sino también de otros aspectos. La durabilidad de las estructuras de hormigón armado es un asunto que ha sido ampliamente estudiado y discutido en el medio técnico y científico, principalmente en las últimas décadas. En ese aspecto, la frontera del conocimiento ha avanzado de forma bastante significativa, no sólo en relación a los materiales que componen el hormigón armado, como también en lo que se refiere al comportamiento conjunto del sistema acerohormigón. Se sabe que antiguas estructuras, que utilizaban elevadas cantidades de cemento por m3, materiales pozolánicos en la composición del hormigón y elevadas espesuras de recubrimiento (cuando armadas), resisten al tiempo hasta hoy. Se puede tomar como ejemplo un almacén en hormigón armado, erguido en Inglaterra, en el año 1900, el cuál aún se encontraba en buenas condiciones de uso cuando evaluado en 1979, presentando pocas evidencias de fisuras o desplacamientos asociados a la corrosión de las armaduras (B.R.E. DIGEST, 1982). Los romanos, aunque no utilizasen el cemento Portland o armaduras, realizaron obras de hormigón que se eternizaron, venciendo siglos de existencia, a ejemplo del templo Phanteon en Roma, concebido en 27 a.C. (KATTAR & ALMEIDA, 1998). Además de estas, muchas otras obras, aún son admiradas hoy por la belleza arquitectónica y acaban por se transformar en marcos y referencias de pueblos y culturas. No obstante, a pesar de no dudarse del conocimiento científico actual, que es bien más amplio, impresiona la negligencia humana en utilizar este conocimiento disponible y consolidado. Además de eso, el medio ambiente, en la actualidad, es bien más agresivo que décadas atrás, principalmente en los grandes centros urbanos. El perfeccionamiento de técnicas de dimensionado, más avanzadas y por tanto, más económicas, también interfiere negativamente en lo que respecta a la durabilidad. Sumándose estos, a otros factores, puede llegarse a la conclusión de que las estructuras de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 2 de 43 hormigón armado contemporáneas están cada vez más vulnerables al surgimiento precose de manifestaciones patológicas. (a) (b) Figura 2.1.1 Principales manifestaciones patológicas en estructuras de hormigón armado en Brasil (a) y sus orígenes (b) (CARMONA & MAREGA, 1988) En este sentido, un extenso levantamiento, de amplitud nacional, fue realizado por CARMONA & MAREGA (1988), los cuales identificaron la incidencia de los principales problemas patológicos de las estructuras de hormigón en relación al origen de los mismos. Los resultados de este estudio son mostrados en el gráfico de la Figura 2.1.1 . Queda evidente que, para la realidad brasileña, las atenciones deben ser dirigidas al contro de ejecución de obras de hormigón, o sea, a la calidad de la mano de obra, resultado diferente al constatado de datos recogidos, por estos mismos investigadores, de Europa, donde se verifica la necesidad de control rígido en la etapa de proyecto. En relación a los tipos de manifestaciones patológicas más frecuentes, el mismo estudio apuntó la corrosión de las armaduras como una de las causas de deterioración más común en las estructuras de hormigón, quedando en tercero lugar con 31% de los casos levantados, permaneciendo atrás apenas de los defectos constructivos y fisuras, en esta orden. Sin embargo, cabe resaltar que las fisuras pueden ser originadas de tensiones internas provocadas por la corrosión de las armaduras y que los defectos constructivos, o mismo las fisuras, pueden provocar el surgimiento de diversos tipos de manifestaciones patológicas, entre ellas, la propia corrosión de las armaduras. A pesar de que se busque a cada día proyectar y construir estructuras más durables, es de mucha importancia evaluar su utilidad o funcionalidad a largo plazo. PAULON (1999) relaciona el concepto de durabilidad con el tiempo de uso y obsolescencia de una obra, haciendo una distinción entre la obra perenne y la obra durable. La primera es considerada indestructible, pero no necesariamente útil. Por otro lado, la obra durable permanece úti apenas durante el tiempo deseado. Por tanto, volviendo a la definición de durabilidad, lo importante en realidad no es que una estructura sea eterna, sino que conserve sus características originales durante el período esperado, o sea, durante su período de utilización. Muchas veces no es necesario que una estructura dure más que 50 o 100 anos, pues boa parte de las antiguas estructuras, segundo COLLEPARDI (1999), se tornaron obsoletas en menos de un siglo o, en algunos casos, en pocas décadas. LANGLEY (1998) dice que la alta durabilidad no es una propiedad intrínseca del hormigón, mas puede ser alcanzada a través del cumplimento de algunos requisitos, como la correcta selección de los materiales, de una dosificación, mezcla y vertido apropiados, de una cura adecuada, y finalmente, por una protección superficial satisfactoria. En el campo de la normalización, están disponibles en diferentes países varios documentos que tratan de asuntos referentes a la durabilidad del hormigón. En Europa las recomendaciones pueden ser encontradas en el Eurocode 2, en la European Prestandard ENV 206, Concrete Performance, Production, Placing and Compliance Criteria, de 1992, bien como en el CEB-FIP Model Code 90. Los norteamericanos se basan en el ACI Committee 201, Guide to Durable Concrete, de 1992, y en Japón la durabilidad del hormigón es tratada en la Proposed Specification of Durability for Concrete Structures, Concate Library of JSCE, n.º 27, de 1996 (ANDRADE,1998; COLLEPARDI, 1999; HELENE, 1997) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 3 de 43 En Brasil la norma NBR 6118/78 - Proyecto y Ejecución de Obras de Hormigón Armado, no trata con mucho énfasis de los asuntos relacionados con la durabilidad. No obstante, se encuentra en proceso de consulta pública un proyecto de revisión de esta norma, que pretende abordar aspectos inherentes a este tema. La NBR 6118/2000, como será llamada, tendrá la inclusión de dos capítulos, un que presentará directrices para la durabilidad de las estructuras de hormigón y un segundo que tratará de criterios de proyecto teniendo en cuenta la durabilidad. En relación a los nuevos tópicos, cabe destacar el punto 9.1 que trata de las exigencias de durabilidad: “Las estructuras de hormigón deben ser proyectadas y construidas de modo que, bajo las condiciones ambientales previstas en la etapa de proyecto, y cuando utilizadas conforme previstas en el proyecto, conserven su seguridad, estabilidad y aptitud durante el servicio en un período mínimo de 50 años, sin que exijan medidas adicionales de mantenimiento y reparo”. Por tanto, como el alcance de una vida útil satisfactoria está relacionado con la integración de las fases que van desde la planificación hasta la utilización y mantenimiento de la edificación, es coherente que las responsabilidades sean divididas para todos aquellos involucrados en alguna de estas fases, cabiendo a estos, responder por cualquier fallo o problema que venga a ocurrir. También hará parte del novo texto, los mecanismos más significativos de envejecimiento y deterioración de las estructuras de hormigón, tales como la lixiviación, expansión causada por sulfatos y la reacción álcali-árido, que están relacionados al hormigón en si, la despasivación de la armadura por carbonatación y por el elevado tenor de cloruros, que se refieren a la armadura, además de los mecanismos de deterioración relativos a la estructura propiamente dicha. Siguiendo este camino, serán discutidos a seguir, algunos de los principales mecanismos de deterioración de las estructuras de hormigón. 2.1 VIDA ÚTIL DE LAS ESTRUCTURAS DE HORMIGÓN La vida útil de una estructura, según el código modelo del CEB (Comité Eurointernational du Béton) de 1989, es el tiempo durante el cual la estructura mantiene un limite mínimo sus prestaciones en servicio, para las cuales fue proyectada, sin elevados costos de mantenimiento y reparo. Una representación esquemática, basada en el Bulletin 182 del CEB (1989), es mostrada en la Figura 2.1.1 , la cual relaciona las prestaciones en servicio con la vida útil de la estructura. TUUTTI (1982) propuso un modelo de vida útil para estructuras de hormigón desde e ponto de vista de la corrosión de las armaduras, dividiendo el mecanismo en dos etapas, la de iniciación y la de propagación. Este modelo, simple pero clásico, es representado en la Figura 2.1.2 . La fase de iniciación corresponde al tiempo que los agentes agresivos (cloruros o CO2) demoran para atravesar el recubrimiento y llegar a la armadura, despasivándola, mientras que la fase de propagación es el período que comprende una acumulación progresiva de la deterioración, hasta que sea alcanzado un nivel inaceptable de la misma (ANDRADE, 1992). file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 4 de 43 a – No deteriorada, pero con el desgaste natural. b - Reparo después de ultrapasar el límite crítico de aceptación. c – Deterioración. d - Necesidad de reparar antes de ultrapasar el límite crítico de aceptación. Figura 2.1.1 Vida útil de servicio (CEB, 1989) Nivel máx. aceptable de corrosión Nivel de corrosión O2, oC, UR CO2, ClIniciación Propagación Tiempo Vida útil Tiempo antes de reparar Figura 2.1.2 Modelo de vida útil de TUUTTI (1982). HELENE (1993) llega más lejos y distingue tres situaciones durante el período de vida útil de una determinada estructura, que son: 1. El período de iniciación, también chamado de vida útil de proyecto; 2. El período donde aparecen los primeros señales o síntomas de la corrosión, llamado de vida útil de servicio o de utilización; El período de tiempo que va hasta el colapso parcial o total de la estructura, llamado de vida útil total. En este sentido el autor propone un modelo gráfico englobando estos tres conceptos de vida útil, partiendo de la propuesta inicial de TUUTTI (1982) e incorporando además el concepto de vida útil residual, correspondiente al período de tiempo, a partir de la visita técnica (inspección inicial), que la estructura aún tendrá capacidad de desarrollar sus funciones. Estos conceptos, se basan en el fenómeno de la corrosión de las armaduras, se presentan gráficamente en la Figura 2.1.3 . file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 5 de 43 Figura 2.1.3 Conceptuación de la vida útil de las estructuras de hormigón, tomandose por referencia el fenómeno de la corrosión de las armaduras (HELENE, 1993). Sabiéndose que las estructuras de hormigón no son eternas, y por tanto poseen una vida limitada. ¿Por qué no hacer una previsión de esta vida útil durante la etapa de proyecto? ANDRADE (1992) dice que la vida útil es limitada y deberá ser prevista en proyecto. La norma ASTM – E632/82 describe una metodología para definir la vida útil, y la comisión conjunta CIB-RILEM (W80 CIB/GT – 71 PSL RILEM) aborda aspectos de vida útil de la estructura y de todos los elementos constructivos de una obra. La autora cita que el Instituto Eduardo Torroja en España posee un levantamiento de los períodos de propagación de la corrosión de las armaduras y que en este mismo Instituto existe un extenso banco de datos sobre velocidades reales de corrosión, a través del cual es posible prever el tiempo que la pieza estructural llevará para fisurar, por el redimensionamiento de secciones de elementos estructurales en proceso de corrosión. Para algunos investigadores tornase difícil definir el “limite inaceptable” para el fin de la vida útil de una estructura, teniendo en cuenta que hay mucha controversia alrededor del período de propagación, en virtud de que algunos afirman que durante ya desde esta etapa ocurre una considerable pérdida de la integridad estructural. HELENE (1997), por ejemplo, no considera el período de tiempo “posterior a la despasivación hasta la fisuración” como vida útil, pues según él, en países con condiciones climáticas como las de Brasil, esto representaría un gran riesgo. Un análisis del estado límite de la corrosión de armaduras fue realizado por SIEMES & VROUWENVELDER (1985), con la intención de optimizar proyectos para durabilidad, llevándose en cuenta aspectos técnicos y económicos, donde fueron aplicados estudios estadísticos. Los resultados de este análisis llevaron a los autores a concluir que el modelo estadístico fue adecuado para resolverse el problema de la durabilidad. PAGE (1982) alerta sobre la dificultad de preverse la vida útil de una estructura babeándose en testes acelerados y propiedades electroquímicas de componentes metálicos. Una de las razones para esta dificultad, según este investigador, son las diversas formas en que la corrosión puede manifestarse. Él concluye diciendo que el conocimiento de la época no permite una adecuada previsión de la vida útil. La cantidad de variables que envuelven la problemática de la durabilidad es apuntada por LUCCHINI (1990) como el principal obstáculo para evaluarse la vida útil de estructuras de hormigón. El investigador introduce un modelo que identifica las variables más significativas y otro para un proceso de previsión de vida útil de componentes constructivos. Los modelos consideran el tipo de material, su función y el ambiente en que el mismo está insertado, además de contener una lista de los principales agentes, con sus intensidades, y otros aspectos que, interactivamente, son capaces de auxiliar en la previsión de la vida útil, sea en estudios analíticos, sea en file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 6 de 43 programas experimentales. Además de los agentes del medio ambiente, SENTLER (1987) considera la influencia de la instalación de las cargas en la previsión de la vida útil, y aún una combinación de ambos. El autor comenta que la vida útil de una estructura de hormigón irá depender de como los problemas de durabilidad son considerados en el proyecto y como los criterios de performance son cumplidos durante la fase de ejecución. Sin embargo, el autor sugiere que los efectos sinérgicos entre las cargas y los agentes del medio sean considerados más detalladamente, siendo fundamental un mayor conocimiento a respecto de las propiedades de los materiales y acciones a ser estudiadas. Resalta que para una evaluación precisa de la vida útil será necesaria aún, que las buenas prácticas de ejecución sean rigurosamente cumplidas. MORINAGA (1990) investigó un método de previsión de vida útil, considerando los dos principales mecanismos de despasivación de la armadura, o sea, la carbonatación y la acción de los cloruros. En este estudio el autor estableció relaciones bastante estrechas entre el nivel de corrosión de las armaduras y la vida útil del hormigón. Fue posible realizar una previsión dentro de varias condiciones y evaluar cuantitativamente los factores que poseen mayor influencia, combinando los límites permisibles y las tazas de corrosión. Otros investigadores vienen estudiando el tema vida útil de las estructuras, tentando preverla, a través de modelos y de la realización de investigaciones, casi siempre basadas en el fenómeno de la corrosión de las armaduras (SOMERVILLE, 1992) entre otros. Más recientemente, NMAI (2000) presentó una revisión de las tecnologías existentes y en desarrollo para protección de las estructuras de hormigón contra corrosión de las armaduras. Mostró también, en su artículo, un nuevo modelo para previsión de vida útil que engloba algunas de las varias tecnologías que permiten proyectistas y propietarios tomar decisiones racionales con respecto a los sistemas de protección contra corrosión de las armaduras de hormigón. El modelo presentado, llamado de “Life-365”, es basado en una solución de diferencias finitas para la segunda Ley de Fick de difusión. La versión 1.0 de este modelo representa la primera etapa de una larga investigación que objetiva comprender mejor la vida útil y presentar un modelo de análisis de costos para corrosión inducida por cloruros. En Brasil HELENE (1997), después de definir conceptos, mecanismos de envejecimiento, clasificar el medio ambiente cuanto al grado de agresividad y agrupar los hormigones en clases, relata que los actuales y clásicos conceptos y métodos de introducción de la seguridad en el proyecto de las estructuras de hormigón no aseguran durabilidad ni son herramientas adecuadas para el cálculo y previsión de la vida útil. Para contemplar los requisitos mínimos de durabilidad y estética, se hace necesario, según este autor, establecer nuevos criterios de dimensionamiento, elaborados a partir del conocimiento de los fenómenos y mecanismos de deterioración, así como de sus consecuencias. En este sentido, son citados y descritos los cuatro métodos de previsión de vida útil para estructuras de hormigón, a seguir relacionados: a) b) c) d) Con base en experiencias anteriores; Basados en ensayos acelerados; A través de métodos deterministas, Métodos estocásticos o probabilistas. Siguiendo esta filosofía, HELENE viene buscando incorporar estas y otras ideas en la nueva Norma Brasileña de Proyecto y Ejecución de Estructuras de Hormigón, que se encuentra en revisión actualmente. GUIMARÃES (2000) evaluó la durabilidad de una estructura marítima de hormigón armado, comparando su comportamiento con los modelos de previsión de vida útil y las normas existentes. Basado en los resultados de esta evaluación, formuló un nuevo modelo, el cual es indicado para estructuras localizadas en ambiente marítimo, pero es válido apenas para obras construidas con materiales y técnicas similares. El modelo fue desarrollado a través de ensayos tecnológicos realizados “in loco” en los diferentes microclimas de la estructura escogida para el estudio. La cuestión de la vida útil de las estructuras de hormigón es por tanto, un asunto file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 7 de 43 complejo y que merece ser tratado con bastante cuidado. Es preciso aplicar todo el conocimiento disponible a respecto del tema, en el sentido de tornar posible una evaluación coherente del comportamiento de las obras y de los costos involucrados por un determinado período de tiempo, evitando así, gastos e intervenciones innecesarios. En el caso de las estructuras que ya se encuentran en proceso de deterioración, es necesario, según ANDRADE (1992) (1992), tanto calcular su tiempo de vida sin riesgo de colapso, como decidir el momento adecuado para iniciar los procedimientos de reparo y recuperación. 2.2 ORIENTACIÓN PARA EL DIAGNÓSTICO A seguir se presenta un conjunto de tablas para facilitar al consultor en sus trabajos de inspección y diagnóstico de estructuras de hormigón. La indicación del diagnóstico esta dada para que el consultor de entrada a través de los síntomas y/o de las manifestaciones patológicas típicas que ocurren en obras. Recuérdese que se trata apenas de una guía de soluciones, una vez que el diagnóstico conclusivo debe de ser demostrado por ensayos y pruebas químicas, físicas, mecánicas y análisis numéricos, y siempre debe ser elaborado por especialistas. 2.2.1 Acción del Hielo y del Deshielo Deterioro por ciclos de hielo-deshielo Diagnóstico: • Agua en los poros de la pasta y de los áridos de elevada absorción • Disminución de la temperatura • Congelamiento de agua • Aumento de volumen • Tensiones internas de tracción • Fisuras en la pasta y alrededor y a través de los áridos • Aumento de la temperatura • • • Losa de cobertura Marquesinas Pavimentos de carreteras file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico • • Página 8 de 43 Tablero de puentes Columnas, pared-cortinas y muros parcialmente inmersos Pronóstico: • • Actuaciones correctivas: • Aumento de la porosidad Escamación y desagregación superficial • Reparación superficial localizada Reparación superficial generalizada • Reparos en juntas de temperatura • Protección superficial con pinturas hidrofugantes (Emmons, P.H, 1994) 2.2.2 Acción de la Variación Térmica Manifestación: fisuras o grietas por acción de la variación térmica ambiental (sazonal y diaria) • • • • • • • Variación de temperaturas Contracción y dilatación volumétrica Generación de esfuerzos de tracción Formación de fisuras activas Losas Marquesinas pared-cortina Pronóstico: • • Diagnóstico: Movimentación de las fisuras Disminución del camino de los Actuaciones correctivas: • Aislamiento térmico del elemento fisurado file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico agentes agresivos hasta las armaduras o partes más internas del hormigón • Carbonatación , deterioro del hormigón y corrosión de las armaduras 2.2.3 • Uso simultáneo de - técnica de inyección de fisuras - proyecto de junta de dilatación con mastiques/ sellantes Movimentación térmica ambiental Manifestación: Fisuración debido a la movimentación térmica ambiental • Página 9 de 43 Diagnóstico: • • Pórticos (vigas, losas y columnas). • Gradiente de temperatura interno y externo Dilatación del elemento que está expuesto (coeficiente de dilatación térmica del hormigón 9x10-6 m/m/oC) Fisuración de los elementos que no se dilatan con el aumento de temperatura (Emmons, P) Pronóstico: • • • • • Dilatación de los elementos sujetos al aumento de la temperatura Fisuración de los elementos que restringen el aumento de la dilatación Carbonatación, deterioro del hormigón, corrosión de armaduras ; colapso parcial o total de la estructura Actuaciones correctivas: • Aislamiento térmico del elemento sujeto a variación térmica - Sellamiento de fisuras file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico 2.2.4 Retracción hidráulica y térmica Manifestación: Fisuración por retracción hidráulica y térmica • • • • Vigas Losas Columnas Paredes-cortina Pronóstico: • • • • • Página 10 de 43 Aumento de la porosidad Transporte de agentes agresivos Carbonatación, Corrosión de las armaduras Colapso de la estructura Diagnóstico: • • • • • • Alta relación agua/cemento; Alto calor de hidratación; Exceso de vibración; Cura mal hecha; Disminución del volumen del hormigón; Surgimento de fisuras que atraviesan el elemento. Actuaciones correctivas: • Analizar la actividad de las fisuras y clasificarlas como activas o pasivas; • Eliminar cuidadosamente el hormigón comprometido, limpiando bien la superficie • Efectuar protección térmica conveniente; • Técnicas de inyección - sellantes - base epoxi ; - base cementicia file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico 2.2.5 Página 11 de 43 Retracción hidráulica Manifestación: Fisuración por retracción hidráulica Son fisuras que surgen durante las primeras horas, después del hormigonado, producto de la perdida de su agua por evaporación. Esta disminución de volumen se produce en el hormigón aun en estado plástico, sin que haya finalizado el proceso de fraguado. También suelen aparecer fisuras de retracción durante el proceso de endurecimiento, si el elemento se encuentra coartado no puede tener libre retracción, por lo tanto las tensiones superan la resistencia a tracción del hormigón apareciendo fisuras que la seccionan. * hay que diferéncialas de las fisuras por desecación superficial. Las cuales no atraviesan el elemento. Diagnóstico: • • • • • • Secado prematuro del hormigón por curado inadecuado. Alta relación agua - cemento Elemento con escasa cuantía de acero de retracción. Elementos muy coartados. Exceso de cemento o finos. Exceso de vibrado. Pronóstico: Actuaciones correctivas: • Corrosión de armaduras • • Posibles futuras deformaciones. Analizar la actividad de las fisuras y clasificarlas como vivas o muertas. Acortamiento de la vida útil de la viga • y la estructura. Determinar el ambiente en que se encuentran el elemento a reparar: • • 2.2.6 Manifestación: Fisuración por desecación superficial • • • • Vigas Losas Columnas Paredes-cortina Tecnica de inyección Desecación superficial Diagnóstico: • Alta relación agua/cemento; • Exceso de vibración; • Exudación; • Evaporación del agua de amasado; • Exagerada absorción del agua por file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 12 de 43 parte de los áridos o por los encofrados. • viga Surgimento de fisuras en las primeiras horas. Actuaciones correctivas: • Eliminar cuidadosamente el hormigón comprometido, limpiando bien la superficie; • Determinar el ambiente en que se encuentra el elemento a ser reparado: • losa • Efectuar protección térmica conveniente; Técnicas de inyección - sellantes - base epoxi ; Pronóstico: • • • Fisuras superficiales y pasivas; No ocurrencia de problemas estructurales; En caso de pisos de industriales, ocurrencia de pérdida de recubrimiento y consecuente disminución del camino de los agentes agresivos a las armaduras: • Reparo superficial generalizado - mortero polimérico de base cemento; - mortero de base epoxi - Aumento de la porosidad; - Transporte de agentes agresivos; - Corrosión de las armaduras; - Colapso de la estructura. 2.2.7 Acción del fuego Acción del fuego Todas las estructuras de hormigón: Diagnóstico: Temp. (ºC) 20 200 300 Pérdida de agua, reacciones químicas y daños Color del hormigón Evaporación del agua capilar Gris Pérdida del agua de gel; Resistencia residual en % de la resistencia inicial 100 95 Módulo de deformación residual en % del módulo de deformación inicial 100 70 50 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico 400 500 600 900 1000 aparecimiento primeras de superficiales; Ca(OH)2 Página 13 de 43 las fisuras transforma en CaO Hormigón comienza desagregar se a Hormigón desagregado, sin ninguna resistencia Rojo Cenizarojizo Amarilloanaranjado 88 38 75 55 35 20 10 0 0 Actuaciones correctivas: Pronóstico: • • • • • Rosa Fisuración superficial Deformación del hormigón Lascamiento del recubrimiento Deformación del acero Rotura de los elementos • Apuntalamiento emergencial • Reparo con grout o micro-concreto fluido • Reparo con mortero tixotrópico en forma manual • Refuerzo con - adición de armadura y - hormigón proyectado • Refuerzo con mortero o micro-concreto proyectado • Refuerzo con grout o micro-concreto fluido • Refuerzo con chapas metálicas o perfiles metálicos Vigas columnas losas • Recuperación del monolitismo con inyección de epoxi 2.2.8 Acción de águas puras Ataque por aguas puras • • • • Losas Tanques Canaletas y canales Pisos Diagnóstico: • • • • • • • • Agua de lluvia, agua de deshielo, agua de condensación de vapores, aguas industriales destiladas o deionizadas Agua corriente o infiltrada sobre la superficie del hormigón Disolución o hidrólisis de la cal libre hidratada Lixiviación del hidróxido de calcio Disolución de los silicatos, aluminatos y ferritos hidratados que son estables en solución de Ca(OH)2 Disminución de la alcalinidad del hormigón Aumento de la porosidad del hormigón Remoción de la pasta y exposición de los áridos Pronóstico: • • • • Aumento de la porosidad Disminución de la resistencia Disminución de la alcalinidad del hormigón y corrosión de la armadura Exposición de los áridos en la superficie del hormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 14 de 43 Actuaciones correctivas: • Escarificación mecánica del hormigón desagregado • Reparación superficial localizada y/o superficial generalizada • Reparación profunda localizada y/o profunda generalizada • Protección superficial del hormigón 2.2.9 Reacción álcalis-agregado Reación álcali-agregado • Diques de presas AGREGADO REATIVO DIFUSÃO DE ÁLCALIS NO SISTEMA DE POROS CAPILARES ENTRADA E DIFUSÃO DE ÁGUA NO CONCRETO EXPANSÃO PRODUZIDA PELA REAÇÃO ÁLCALI-AGREGADO Diagnóstico: • • • • • • • • Concentración de álcalis en los aglomerantes > 0,6 Humedad relativa del ambiente > 75% o presencia de fuentes externas de humedad Agregado con sílice, silicato o carbonato reactivos Reacción entre os álcalis del aglomerante con el árido reactivo Producción de un gel de sílice Absorción del agua por osmosis por el gel Expansión y generación de tensiones internas Formación de micro-fisuras internas • Aparecimiento de fisuras superficiales en la forma de rede Pronóstico: • • • • • Movimentación del gel de sílice del árido para las regiones microfisuradas Aumento de las micro-fisuras por el acumulo del gel Aparecimiento de fisuras en la superficie del hormigón en la forma de rede Aumento de volumen de los elementos de hormigón Pérdida de resistencia debido a la Actuaciones correctivas: • • • Controle del acceso de agua al interior del hormigón Uso de sales de litio Confinamento de la reacción Prevención: • • Evitar el contacto de fuentes externas de humedad con el hormigón Especificar aglomerante con file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 15 de 43 tenor de álcalis ≤ 0,6% • Especificar aglomerante con 50% o más de escoria granulada de alto horno • Especificar aglomerante con 25% o más de ceniza volante • Concentración de álcalis máxima en el hormigón de 3,0 kg/m3 • Evaluar la reactividad potencial de los áridos a través de ensayos laboratoriales desagregación del hormigón 2.2.10 Reacción con sulfatos Ataque por sulfatos • • • • Cualquier estructura de hormigón expuesta el aguas residuales industriales o suelos sulfatados, agua de mar o lluvias con polución urbana Cimentaciones Galerías de efluentes albañales Estructuras de hormigón “of shore” Diagnóstico: • • • • Interacción del sulfato con los hidróxidos de calcio libre y con los aluminatos de calcio hidratados (1 y 2) Formación de la gipsita y de la etringita secundaria (3) Aumento de volumen de los sólidos provocando la expansión (3) Fisuración continua y severa (4) Concentración de sulfatos Exposición No solo (%) Na agua (ppm) < 0,1 < 150 Moderado 0,1 la 0,2 150 la 1500 Severa 0,2 la 2,0 1500 la 10 000 > 2,0 > 10 000 Leve Pronóstico: • Fisuras aleatorias en la superficie • Exfoliación superficial • Reducción significativa de la dureza y de la resistencia superficial • Reducción del pH del extracto acuoso de los poros superficiales • Corrosión de la armadura • Pérdida de cohesión de la pasta de cemento • Pérdida de la adherencia entre la pasta de cemento y las partículas de agregado • Disminución de la resistencia del hormigón Muy severa Actuaciones correctivas: • Remoción del hormigón con tenor de sulfatos > 5% • Reparación superficial localizada y/o superficial generalizada • Reparación profunda localizada y/o profunda generalizada • Protección superficial del hormigón Prevención: • Especificar cimentos con bajo tenor de C3A • Especificar consumo mínimo de cemento file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 16 de 43 • Especificar bajas relaciones a/c • Especificar cemento pozolánico file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico 2.2.11 Acción de soluciones ácidas Ataque por soluciones ácidas • • • • Página 17 de 43 Tanques Galerías de efluentes albañales Canaletas y canales Pisos Diagnóstico: • • • Fuente de soluciones de ácidos orgánicos o inorgánicos Disolución de la camada superficial carbonatada Formación de sales (CaCl2, AlCl3, FeCl3) más solubles que CaCO3 • • • • • Actuaciones correctivas: Pronóstico: • Exposición de los áridos por la lixiviación de la pasta de cemento • Aumento de la porosidad del hormigón • Disminución de la resistencia • Desagregación de los áridos calcáreos o dolomíticos • Disminución del pH del hormigón y corrosión de la armadura 2.2.12 Reacción entre os ácidos y el hidróxido de calcio Formación de sales de calcio solubles en agua Lixiviación de los compuestos de calcio solubles en agua Remoción de la pasta y exposición de los áridos Ataque a los áridos calcáreos y dolomíticos • Escarificación mecánica para remoción del hormigón desagregado • Reparación superficial localizada y/o superficial generalizada • Reparación profunda localizada y/o profunda generalizada • Protección superficial del hormigón Acción del agua del mar file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 18 de 43 Deterioro por agua de mar • Estructuras de hormigón expuestas al agua de mar Diagnóstico: • • Impacto de las olas del mar Contacto directo con el agua de mar con ciclos alternados de mojado y secado • Acción de los cloruros • Acción de los sulfatos Actuaciones correctivas: Pronóstico: • • • • Corrosión de la armadura inducida por cloruros Impactos provocan erosión y abrasión superficial del hormigón Expansión, fisuración y desagregación debido a la acción de los sulfatos Lixiviación y corrosión de la armadura debido a la acción de los cloruros • Restauración del monolitismo de la pieza • Remoción del hormigón desagregado y con tenor de cloruros > 0,4% en relación a la masa de cemento • Reparación superficial localizada • Reparación superficial generalizada • Reparación profunda localizada • Aplicación de procedimientos electroquímicos • 2.2.13 Protección superficial del hormigón Acción de solución alcalina Ataque por solución alcalina • • Pisos Canales y canaletas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 19 de 43 Diagnóstico: • Troca iónica entre el agente alcalino con los compuestos del cemento formando sales más solubles (C3A + Na(OH)2 → Aluminato de Sodio) • Deterioro del hormigón por la disminución de la resistencia • Lixiviación • Expansión causada por la penetración de la solución alcalina en los poros del hormigón y cristalización de los subproductos que se acumulan en los poros Pronóstico: • • • • • • Lixiviación de la pasta Fisuración superficial Pérdida de la adherencia entre la pasta de cemento y las partículas de agregado Exposición de los áridos Desplacamiento de partes superficiales del hormigón Corrosión de la armadura Actuaciones Correctivas: • Escarificación mecánica para remoción del hormigón desagregado • Reparación superficial localizada • Reparación superficial generalizada • Reparación profunda localizada • Protección superficial del hormigón 2.2.14 Eflorescencia Manifestación: Eflorescencia Losas Muros y pared cortina de contención de suelo Tanques Silos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 20 de 43 Diagnóstico: • Agua infiltrada bajo presión a través de la porosidad del hormigón o fisuras • Disolución o hidrólisis de la cal libre hidratada hidróxido de calcio até la superficie del hormigón – lixiviación • Acumulo de solución saturada de hidróxido de calcio en la superficie del hormigón - eflorescencias • Carbonatación del hidróxido de calcio en la superficie del hormigón Ca(OH)2 + CO2 H O 2 CaCO3 + H2O Pronóstico: Actuaciones correctivas: • Formación de manchas blancas eflorescencias - por acúmulo de carbonatos en la superficie del hormigón – • Formación de estalactitas lixiviación - en las zonas de mayor porosidad • Disminución del pH del hormigón • Corrosión de la armadura • No intervenir en el caso de autocicatrización de fisuras • Eliminación de la fuente de agua que penetra en el hormigón • Impermeabilización de la superficie en contacto con la fuente de agua • Limpieza superficial del hormigón • Sellado superficial de fisuras • Reparación profunda localizado de regiones con corrosión de armaduras 2.2.15 Acción de cargas Exteriores - Impacto Impacto • • • Columnas Paredes Muros file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 21 de 43 Diagnóstico: • • Choques de monta cargas, veículos o embarcaciones Lascamiento o rotura del hormigón afectado Pronóstico: • • • Pérdida de sección del hormigón Exposición de la armadura Corrosión Actuaciones correctivas: • Reparación superficial localizada • Reparación profunda localizada • Refuerzo Prevención: • Colocación de perfiles “L” en las aristas de las estructuras 2.2.16 Desintegración del hormigón por Abrasión Abrasión • • • • Columnas Paredes Pisos industriales Tableros de puentes file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 22 de 43 Diagnóstico: • • Atrito a seco (atrito, arañamiento o percusión) Desgaste superficial, incluido la pasta y los áridos Actuaciones correctivas: Pronóstico: • Desagregación del árido y de la pasta de cemento • Remoción del hormigón desagregado • Formación de grandes fallos • • Exposición de la armadura (cuando es hormigón armado) Reparo superficial localizado y/o superficial generalizado para reconstitución de la sección perdida • Endurecimiento superficial - silicatización u ocratización Prevención: • • Especificar hormigón con baja relación a/c Emplear técnica de endurecimiento superficial del hormigón: - silicatización u ocratización Desintegración del hormigón por Erosión 2.2.17 Erosión Diagnóstico: • • • • • • • Desgaste por la acción de fluidos con partículas sólidas en suspensión Colisión de las partículas con el hormigón Desgaste superficial Cuanto menor la resistencia a la compresión, mayor el efecto de la erosión Columnas de puentes Pared cortina Pisos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico • Página 23 de 43 Canaletas y canales Pronóstico: • • • • • • Actuaciones correctivas: • Remoción del hormigón desagregado Desgaste superficial del hormigón Remoción de la pasta de cemento y exposición de los áridos Aparecimiento de grandes fallos Pérdida de resistencia Exposición de la armadura Corrosión de las armaduras • Reparación superficial generalizada • Reparación profunda localizada • Protección superficial Prevención: • 2.2.18 Desintegración del hormigón por Cavitación Cavitación • Aliviadero de presas Pronóstico: • • • • Especificar hormigón con a/c inferior a 0,30 con aditivo introductor de aire Desgaste superficial Desagregación del árido y de la pasta de cemento Formación de grandes fallos (huecos) Exposición de la armadura Diagnóstico: Escarificación superficial del hormigón debido a los grandes impactos producidos por la intrusión de bolas de vapor presentes en el agua que fluye con gran velocidad sobre la superficie irregular del hormigón. Ejemplo mayor son los vertederos de presas. Actuaciones correctivas: • Remoción del hormigón desagregado / mal adherido • Reparación superficial genralizada con hormigón • • o mortero de resina Refuerzo con chapas metálicas coladas en las regiones de alta presión file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 24 de 43 Prevención: • • • Especificación de hormigón con relación a/c menor que 0,3 sin aditivo introductor de aire Producir hormigón con superficie lisa Especificar inclinación inferior a 30% (Emmons, P) 2.2.19 Desintegración del hormigón por Acciones biológicas Acciones biológicas • • • Túneles Galerías y tubos en rede de alcantarillado Cimentaciones Diagnóstico: Microorganismos Bacterias heterotróficas1 y hongos filamentosos; Hongos Bacterias reductoras de sulfato (BRS) Bacterias quimiolitotróficas2 Thiobacillus thioparus y otras especies neutrofílicas (10>pH>6) Thiobacillus thiooxidans y otras especies acidofílicas (pH>5) Pronóstico: • Disolución del Ca(OH)2 y de los silicatos hidratados Productos del metabolismo Mecanismo de deterioro Ácidos orgánicos Disolución de la portlandita y silicatos hidratados Gas sulfhídrico (H2S) Disolución de la portlandita Ácido sulfúrico Disolución de la portlandita y silicatos hidratados Actuaciones correctivas: • Remoción del hormigón desagregado y contaminado • Descontaminación de los file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico - Lixiviación• Desagregación del hormigón • Pérdida de masa y de resistencia • Destacamento del hormigón • Corrosión de la armadura Página 25 de 43 microrganismos • Reparación superficial generalizada • Protección superficial file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico 2.2.20 Página 26 de 43 Acción de cargas exteriores - Compresión Compresión en columnas Diagnóstico: • • Actuación de sobrecargas Formación de fisuras dependientes de la esbeltez y del grado de anclaje transversal de los extremos de la estructura Tipologías: 1. “a”, “b”, “c”: elementos más esbeltos 2. “d”: estructura esbelta con pandeo lateral 3. “e”: en el caso de columnas las fisurasión paralelas a la directriz de la estructura y no coincidentes con la posición de las armaduras, apareciendo cuando las cargas están en el orden de 85% a 90% de la resistencia del pilar Actuaciones correctivas: Pronóstico: • • Fisuración Transporte de agentes agresivos Carbonatación • • Corrosión de las armaduras • Colapso de la estructura 2.2.21 • Eliminación de la sobrecarga • Refuerzo con hormigón convencional y aumento de la sección • Refuerzo con hormigón proyectado y aumento de sección • Refuerzo con chapas coladas Acción de cargas exteriores - Compresión Compresión en vigas Diagnóstico: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 27 de 43 (Helene, P, 1997) • Hormigón de resistencia inadecuada; • Sobrecargas no previstas. Actuaciones correctivas: Pronóstico: • Fisuración • Eliminación de la sobrecarga • Transporte de agentes agresivos • Refuerzo • Carbonatación • Corrosión de las armaduras • Colapso de la estructura - con hormigón convencional y aumento de la sección - con hormigón proyectado y aumento de sección - con nueva armadura longitudinal y estribos mas re-hormigonado; - con chapas coladas • Eventualmente demoler y reconstruir 2.2.22 Acción de cargas exteriores - Flexión y cortante Flexión y cortante en vigas Diagnóstico: • • • (Hidalgo, M.,1994) Actuación de sobrecargas Originase de solicitaciones de flexión pura o por la combinación de flexión y cortante Fisuras por flexión pura en el medio del vano que terminan en la posición de la línea file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 28 de 43 neutra • Fisuras debido a la combinación de la flexión y cortante inclinadas y se localizan entre el medio del vano y el apoyo • Fisuras por cortante inclinadas en el orden de uso y que se localizan próximas al apoyo Carga distribuida Fisuras por flexión (mom. positivo) Fisuras por corte Fisuras por corte + flexión Fisuras por flexión (mom. positivo) Actuaciones correctivas: Pronóstico: • • • Fisuración Transporte de agentes agresivos Carbonatación • • Corrosión de las armaduras Colapso de la estructura • Eliminación de la sobrecarga • Refuerzo - con hormigón convencional y aumento de la sección - con chapas coladas - con hormigón proyectado y aumento de sección 2.2.23 Acción de cargas exteriores - Flexión Flexión en losa CORTE r= inadecuadodo (Helene, P, 1997) Diagnóstico: • • • • • • • Losa muy flexible en estructuras ejecutadas por el proceso de encofrados tipo túnel; Juntas de hormigonado mal ejecutadas; Armadura insuficiente; Armadura insuficiente o mal posicionada; Ancoraje longitudinal insuficiente; Desencofrado antes de tiempo; Sobrecargas no previstas; file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico • Página 29 de 43 Fisuración. Pronóstico: Actuaciones correctivas: • • • Fisuración Transporte de agentes agresivos Carbonatación • Eliminación de la sobrecarga • • Corrosión de las armaduras Colapso de la estructura • Refuerzo • Preparar y limpiar adecuadamente la superficie - con hormigón convencional y aumento de la sección - con hormigón proyectado y aumento de sección - con chapas coladas o armaduras embutidas 2.2.24 Acción de cargas exteriores - Momento torsor Momento torsor en losas • Losas Diagnóstico: • • Armadura de canto insuficiente; Protección térmica insuficiente. Vista superior de losa apoyada (Helene, P, 1997) Pronóstico: • • • • • Fisuración; Transporte de agentes agresivos; Carbonatación Corrosión de las armaduras Colapso de la estructura. Actuaciones correctivas: • Preparar y limpiar adecuadamente la superficie • Reforzar cantos con nueva armadura a 45º; • Efectuar protección térmica conveniente. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico 2.2.25 Página 30 de 43 Acción de cargas exteriores - Torsión Diagnóstico: • Actuación de sobrecargas • Se presenta en conjunto con solicitaciones de flexión y cortante generando tensiones tangenciales a la estructura, de forma similar aquellas originadas por los esfuerzos de cortante • Fisuras a 45o en todas las caras del elemento, de forma helicoidal, propagándose arriba de la línea neutra file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 31 de 43 Torsión en vigas • Vigas (Hidalgo, M.,1994) Actuaciones correctivas: Pronóstico: • Eliminación de la sobrecarga • Fisuración • • Transporte de agentes agresivos Carbonatación • Corrosión de las armaduras • Colapso de la estructura • Refuerzo con hormigón convencional y aumento de la sección • Refuerzo con hormigón proyectado y aumento de la sección • Refuerzo con chapas coladas 2.2.26 Adherencia y anclaje Adherencia y anclaje • • Vigas Columnas Diagnóstico: • • • • Actuación de sobrecargas Hormigón con resistencia inadecuada Anclaje insuficiente Exudación en la parte inferior de las armaduras horizontales file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico • • • • Página 32 de 43 Deficiencia de la altura de las nervuras Pérdida de la adherencia entre armadura y el hormigón Apuntalamiento Fisuración próxima a las armaduras (Helene, P) Pronóstico: • • • Fisuración Transporte de agentes agresivos Carbonatación • • Corrosión de las armaduras Colapso de la estructura Actuaciones correctivas: • Eliminación de la sobrecarga • Refuerzo con hormigón convencional • Refuerzo con hormigón proyectado y aumento de la sección y aumento de sección • Refuerzo con chapas coladas 2.2.27 Corrosión de armaduras - Carbonatación Carbonatación • Cualquier estructura de hormigón Diagnóstico: • Acceso del CO2 en la atmósfera a través de la porosidad y fisuras del hormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 33 de 43 • • Presencia de humedad en los poros del hormigón Reacción del CO2 de la atmósfera con os componentes alcalinos de la pasta de • • • • cemento hidratada Formación de carbonatos Disminución del pH del hormigón Despasivación de la armadura Corrosión Pronóstico: • • • • • • • Actuaciones correctivas: Aumento de la espesura de la frente de carbonatación Reducción del pH del hormigón Despasivación de la armadura Formación de productos de corrosión Generación de tensiones internas Fisuración del hormigón Desplacamiento del recubrimiento 2.2.28 • Remoción del hormigón carbonatado • Reparación superficial generalizada • Refuerzo con armadura extra o por sustitución • Realcalinización del hormigón • Protección superficial del hormigón Corrosión de armaduras - Cloruros Ataque por cloruros • Cualquier estructura de hormigón armado Diagnóstico: • Origen de la presencia de los cloruros en el hormigón: - Contaminación de los áridos o del agua de amasado o uso de aditivo acelerador de fraguado de base CaCl2 - Ingreso por medio externo marino, uso de sales de deshielo o atmósferas industriales • • • • Combinación de cierta cantidad de los cloruros con los aluminatos del cemento Formación del cloroaluminato o sal de Friedel Tenores de Cl - superiores a 0,4% en relación a la masa de cemento llevan a la despasivación de la armadura Corrosión de la armadura Pronóstico: • Aumento de la humedad interna y de la Actuaciones correctivas: • Reparación superficial localizada y/o superficial file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico conductividad eléctrica del hormigón • Aumento de la taza de disolución del acero • Formación de productos de corrosión • Producción de tensiones internas • Fisuración del hormigón • Desplacamiento del recubrimiento Página 34 de 43 generalizada • Reparación profunda localizada y/o profunda generalizada • Refuerzo • Extracción electroquímica de cloruros • Protección catódica materiales y sitemas • Protección superficial del hormigón 2.2.29 Fallos por cortante Cortante (Hidalgo, M., 1994) • • La fisura o grieta toma una inclinación comprendida entre 450 y 750, dirigiéndose al apoyo y seccionando la viga en su cara lateral y en la inferior. La mayor abertura estará en la zona de tracción. Las fisuras originadas dependerán de la cuantía de acero longitudinal, la cantidad del mismo que llegue al apoyo y del número de cercos, espaciamiento y forma de elaboración. Diagnóstico: • • • • • • Sobrecargas no previstas. Sección insuficiente de la viga. Hormigón de resistencia inadecuada. Cuantía de acero longitudinal insuficiente. Desencofre prematuro. Estribos insuficientes, tener menor diámetro del exigido o escasa longitud de anclaje al cerrarlo. Pronóstico: • • • Deformaciones irreversibles. Posible colapso de la viga. Corrosión de armadura. Actuaciones correctivas: • Analizando adecuadamente el elemento estructural podrá ser necesario: - apuntalar el elemento para poder realizar la rehabilitación. - Reforzar vigas por cortante - eventualmente, demoler y reconstruir. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico 2.2.30 Página 35 de 43 Fallos por flexión y torsión Diagnóstico: Flexión y torsión (Hidalgo, M., 1994) • • Fallo muy grave, la rotura puede ser rápida. Las fisuras toman distintas inclinaciones en cada cara de la viga, se presentan en elementos que pueden ser vigas de borde, vigas en voladizo que se sometan a fuertes momentos flectores y torsores. Pronóstico: • • • • • • • • • Anclaje insuficiente. Acero de refuerzo mal posicionado en el diseño o en la ejecución. Sobrecarga no prevista. Acero de refuerzo insuficiente. No consideración de los esfuerzos de torsión. Hormigón de resistencia inadecuada. Actuaciones correctivas: Deformaciones irreversibles. Después de analizar adecuadamente el elemento estructural puede ser Posible colapso de la viga. La armadura se puede corroer necesario: aumentando el riesgo de colapso. • apuntalar el elemento para poder realizar la rehabilitación. • reforzar viga por flexión y torsión • eventualmente, demoler y reconstruir. 2.2.31 Compresión Fallos por compresión Diagnóstico: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 36 de 43 (Hidalgo, M., 1994) • • Se presentan fisuras en la zona de • compresión por aplastamiento del • hormigón, aunque tienen apariencias • inofensivas, son muy peligrosas. Cálculo deficiente. Exceso de carga. Sección insuficiente con cuantías muy elevadas de acero en la zona de tracción. Suele suceder en vigas de poca sección de hormigón y cuantía elevada • de acero. Hormigón de menor resistencia con abundante acero en zona de tracción. Cuando son fisuras grandes y el hormigón llega al agotamiento, se produce la rotura brusca. • Estas vigas le acompañan problemas de cortante y deformaciones. Pronóstico: Actuaciones correctivas: • Después de analizar adecuadamente el elemento estructural, podrá ser necesario: • reforzar viga por compresión • eventualmente, demoler y reconstruir. • • La armadura se puede corroer, agravándose la situación. Deformaciones irreversibles de la viga. Posible colapso. 2.2.32 Fallas constructivas - Oquedades superficiales Oquedades superficiales por mal hormigonado Diagnóstico: • • Cualquier tipo de estructuras • • • Hormigón con dosificación Inadecuada Dimensión máxima característica de los áridos mayor que el espaciamiento de la armadura Hormigón vertido de alturas superiores la 2,50 m Compactación inadecuada: excesiva o deficiente file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Pronóstico: • • • • • • Áridos gruesos sin cohesión y aparentes Armaduras aparentes Hormigón poroso Disminución de la resistencia del hormigón Carbonatación Corrosión de las armaduras Oquedades superficiales por posicionamento de la armadura Página 37 de 43 Actuaciones correctivas: • reparacion superficial localizada con mortero polimerico , o de base epoxica u otros. • reparacion profunda localizada con mortero de base cemento u hormigón. • revestimiento de protección deficiencias en el detalle /o file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 38 de 43 • Zonas vacías en las caras del elemento, donde en algunos casos pudieran estar los aceros a vista. Diagnóstico: Errores en el diseño y/o colocación de las barras de acero. • Pronóstico: • Por falta de continuidad de la masa de hormigón y su debida adherencia se pierde el monolitismo de la sección del elemento. • Se crean juntos frías que pueden dar lugar a la penetración fácil de agentes corrosivos del acero. Actuaciones correctivas: • eliminación del hormigón segregado hasta llegar al hormigón sano • limpiar bién las superficies. • reparacion superficial localizada con mortero polimerico , o de base epoxica u otros. • reparacion profunda localizada con mortero de hormigón. • revestimiento de protección 2.2.33 base cemento u Fallas constructivas - Deficiencia en el posicionado de la armadura Armaduras aparentes • • • • Columnas Fundo de losas Vigas Paredes cortina Diagnóstico: • • • Falta de colocación de espaciadores Armaduras amasadas o dislocadas debido al tránsito de los operarios Armaduras aparentes en el momento de la retirada de los encofrados Pronóstico: • • • • • Ausencia de recubrimiento o pequeño recubrimiento Fisuración paralela a las armaduras Pérdida del recubrimiento Carbonatación Corrosión file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 39 de 43 Actuaciones correctivas: • Remoción del hormigón desagregado • Limpieza de la armadura • Reparación superficial localizada • Reparación profunda localizada • Protección superficial 2.2.34 los aceros Fallas constructivas - Corrimientos de Corrimientos de los aceros en vigas (Hidalgo, M., 1994) • • Aparición de fisuras cerca del apoyo a causa de un agarre insuficiente de los cercos al tener una longitud de anclaje pequeña. El fallo se produce por cortante, la ausencia del cerco produce la fisura y aunque sea muy fina no deja de ser peligrosa. Diagnóstico: • • • • • Colocar cercos sin cerrar o con escasa longitud de anclaje. Anclaje insuficiente. Mala adherencia del acero de refuerzo con el hormigón. Sobrecarga no prevista. Resistencia inadecuada del hormigón. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 40 de 43 Pronóstico: • • • La armadura se puede corroer. Reducción de la capacidad portante del elemento. Acortamiento de la vida útil, salvo que se realicen las reparaciones adecuadas. Actuaciones correctivas: Después de analizar adecuadamente el elemento estructural y el medio ambiente donde se encuentre, podrá ser conveniente: • reforzar la viga aumentando su rigidez. • eventualmente, demoler y reconstruir. 2.2.35 Fallas constructivas - Deficiencia en la dosificación del hormigón Retracción plástica en la cabeza del pilar por deficiencia en la dosificación del hormigón Diagnóstico: Las fisuras horizontales en la cabeza de columnas que surgen durante el fraguado, se denominan de retracción plásticas. Cuanto más alta es la columna y más fluido es el hormigón, mayor cantidad de agua se acumula en la parte superior, lo que facilita la aparición de daños • Exceso de vibrado. • Alta relación agua/cemento. • Hormigonado defectuoso en la cabeza de columna. (Hidalgo, M., 1994) Pronóstico: • Se puede producir el aplastamiento de la cabeza de la columna al no tener el hormigón la resistencia adecuada. • Deformaciones plásticas de la cabeza de la columna. • Posibilita la corrosión de la armadura. Actuaciones correctivas: • Inyección de resina epoxi • Calafetación de fisuras con sellantes elásticos de base uretano o polisulfuros file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 41 de 43 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 42 de 43 REFERENCIAS BIBLIOGRÁFICAS AGUADO,A.; AGULLÓ, L.; CÁNOVAS, M.; SALLA, J. M. “Diagnóstico de daños y reparación de obras hidráulicas de hormigón”. Madrid, E.T.S.I.C.C.P. Universidad Politécnica de Cataluña & Universidad Politécnica de Madrid, 1996. 285 p. AMERICAN CONCRETE INSTITUTE. Guide to Durable Concrete: reported by ACI Committee 201. ACI Manual for Concrete Practice. Detroit, 1988. ANDRADE, C. Manual para diagnóstico de obras deterioradas por corrosão de armaduras. Trad. e adaptação de Antonio Carmona e Paulo Helene. São Paulo, PINI, 1992. 104p. ANDRADE, C. Vida útil de estructuras de hormigón armado: obras nuevas y deterioradas. In: Seminário Internacional EPUSP/FOSROC sobre Patologia das Estruturas de Concreto – Uma Visão Moderna. Anais. São Paulo, 1992. 16p. ANDRADE, C. ; SAGRERA, J. L. La durabilidad del hormigón. Estratos, n.20, p.10-20, 1992. ANDRADE, C.; BACLE, B.; ALONSO, C. Evaluación de la eficacia de una reparación para hormigón contaminado con cloruros. Materiales de Construccion, v.38, n.211, p.25-39, jul./ago./set. 1988. BICZÓK, I. La corrosion del hormigon y su proteccion. Trad. Emilio J. D’ocon Asensi. 6.ed. Bilbao/España, Ediciones Urmo, 1972. 715p. CARMONA FILHO, A.; MAREGA, A. Retrospectiva da patologia no Brasil: Estudo estatístico. In: Jornadas en Español y Português sobre Estructuras y Materiales. COLLOQUIA 88. Madrid, CEDEX, IET, mayo 1988. p.100-123. CASTRO, P.; CASTILLO, R.; CARPIO, J.; GENESCÁ, J.; HELENE, P.; LÓPEZ, W.; PAZINI, E.; SANJUÁN, M.; VÉLEVA, L. Corrosion en estructuras de concreto armado: teoría, inspección, diagnóstico, vida útil y reparaciones, México, Instituto Mexicano del Cemento y del Concreto, A.C. 1998. 125p. COLLEPARDI, M. Scienza y Tecnologia del Calcestruzzo. Milano, Urico Hoepli, 1980 EMMONS, P. H. Concrete Repair and Maintenance. Kingston, R. S. MEANS COMPANY, INC. 1994. 295p. FERNÁNDEZ CÁNOVAS, M. Patologia e terapia do concreto armado. Coord. técnico: L. A. Falcão Bauer. Trad. M. Celeste Marcondes, Carlos W. F. dos Santos e Beatriz Cannabrava. São Paulo, PINI, 1988. 522p. FIGUEIREDO, E. P. Terapia das construções de concreto: metodologia de avaliação de sistemas epóxi destinados à injeção de fissuras passivas das estruturas de concreto. Porto Alegre, 1989. 169p. Dissertação (Mestrado) – Curso de Pós-Graduação em Engenharia Civil, Universidade Federal de Rio Grande do Sul. FIGUEIREDO, E. P.; ANDRADE, C. ; HELENE, P.R.L. Fatores determinantes da iniciação e propagação da corrosão da armadura de concreto. São Paulo, departamento de engenharia de construção civil –PCC, Escola Politécnica da Universidade de São Paulo – EPUSP, 1993. (Boletim técnico da escola politécnica da USP. Departamento de engenharia de construção civil, BT/PCC121). FIGUEIREDO, E. P.; Avaliação do desempenho de revestimentos para proteção da armadura contra a corrosão através de técnicas eletroquímicas – Contribuição ao estudo de reparo de estruturas de concreto armado. São Paulo, 1994. 423p. Tese (Doutorado) – Escola Politécnica, Universidade de São Paulo. GUIMARÃES, A. T. Vida útil de estruturas de concreto armado em ambientes marítimos. São Paulo, 2000. 241p.Tese(Doutorado)–Escola Politécnica, Universidade de São Paulo. HELENE, P. R. L. Contribuição ao estudo da corrosão em armaduras de concreto Armado. São Paulo, 1993. 231p. Tese (Livre Docência) - Escola Politécnica, Universidade de São Paulo. HELENE, P.R.L. Corrosão em armaduras para concreto armado. São Paulo, PINI, 1986. 47p. HELENE, P.R.L. Vida útil das estruturas de concreto. In: CONPAT 97 – IV Congresso Ibero-americano de Patologia das Construcões e VI Congresso de Controle de Qualidade. Anais. Porto Alegre, 1997, v.1, p.1-30. HELENE, P.R.L. Manual para reparación, refuerzo y protección de las estructuras de concreto. Havana, IMCYC, 1997. 148 p. HIDALGO, M. Diagnosis y Causas en patologia de la Edificación. Sevilla, España. 1994. ISBN 84-6049013-0 HO, D.W.S.; LEWIS, R. K. Carbonation of concrete and its prediction. Cement and Concrete Research, v.17, n.3, p.489-504, 1987. MOREIRA, H. S. P. Ação de alguns agentes agressivos sobre concretos amassados com diferentes tipos de cimentos brasileiros. São Paulo, 2001. 160p. Dissertação (Mestrado) – Escola Politécnica, Universidade de São Paulo. MORINAGA, S. Prediction of service lives of reinforced concrete buildings based on the corrosion rate of reinforcing steel. In: Fifth International Conference on Durability of Buildings Materials and Components. Brighton, U.K. eds. Baker, Nixon; E & SPON, p. 5-16, 1990. NEPOMUCENO, A. Comportamiento de los morteros de reparación frente a la carbonatación y a la penetración de cloruros en estructuras de hormigón armado danãdas por corrosión de armaduras; Estudio mediante la técnica de resistência de polarización. Madrid, 1992. 371p. Tese (Doutorado) – Universidad Politécnica de Madrid. NMAI, C. K. Recent developments in the design of reinforced concrete structures for long service lives from a corrosion perspective. In: 42º Congresso Brasileiro do concreto. Anais. Fortaleza, ago. 2000. PAGE, C. Barriers to the predictions of service life of metallic materials. In: Problems in Service Life file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para el Diagnóstico Página 43 de 43 Prediction of Building and Construction Materials, NATO ASI - Series E, n.95, Ed. Larry Masters, USA, 1985. . PAGE, C. L.; TREADAWAY, K. W. J. Aspects of the electrochemistry of steel in concrete. Nature, v.297, p.109-15, May. 1982. . PALERMO, G.; HELENE, P.R.L.; ROSSETO, C.M. Deterioração microbiológica em obras subterrâneas urbanas – Contribuição para a compreensão. In: CONPAT 97 – IV Congresso Ibero-americano de Patologia das Construcões e VI Congresso de Controle de Qualidade. Anais. Porto Alegre, 1997, v.1, p.265-72. PAULON, V.A. Execução de concretos duráveis. São Paulo, ABCP - Associação Brasileira de Cimento Portland, 1999. 48p. (ET-84). . POURBAIX, M. Atlas of electrochemical equilibrium in aqueous solutions. NACE, Cebelcor, 1976. REUNION INTERNATIONALE de LABORATOIRES D’ESSAIS et MATERIAUX. Measurement of hardened concrete carbonation depth: recommendation CPC-18. Materials and Structures, v.21, n.126, p.45355, Nov. 1988. SOBRAL, H. S. Durabilidade dos concretos. 2.ed. São Paulo, ABCP - Associação Brasileira de Cimento Portland, 1990. 56p. (ET-43). SOMERVILLE, G. Service life prediction – an overview. Concrete International. v.14, n.11, p.45-49, Nov. 1992. . SOUZA,V.C.M. ; RIPPER,T. Patologia, recuperação e reforço de estruturas de concreto. 1.ed. São Paulo, PINI, 1998. 255p. TUUTTI, K. Corrosion of steel in concrete. Stockholm, 1982. 469p. Tesis Doctoral – Swedish Cement and Concrete Research Institute. . VÉNUAT, M. Relation entre la carbonation du béton et les phenomenes de corrosion des armatures du béton. In: Rencontres CEFRACOR 77, ITBTP, Paris, 25/26 Oct. 1977. 14p. VÉNUAT, M.; ALEXANDRE, J. De la carbonation du béton. França, CERILM, Publicação n.195, 1969. 30p. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 1 de 45 CAPÍTULO 03 Orientación para la Selección de la Intervención Autores Antonio Aguado Cesar Díaz Luis Agulló Vicente Alegre Xavier Casanovas INTRODUCCIÓN E n este capítulo se exponen los principios básicos que deben tenerse presentes para la elección de la técnica de reparación o protección más apropiada a cada caso concreto de intervención cuando los objetos son elementos estructurales de hormigón armado. Para ello se ha adoptado un esquema expositivo que, de forma ordenada, incluye las diversas fases que debe abarcar el proceso de selección considerado en su globalidad, es decir, desde la imprescindible toma de datos previa y registro ordenado de la información recopilada hasta la relación comentada de las diversas técnicas y materiales específicos a utilizar. Así, de forma secuencial, se exponen en primer lugar las bases sobre las que ha de fundamentarse la diagnosis y el alcance de las diversas operaciones de observación de los daños, ensayos a realizar y formas de análisis de la información recopilada. En una segunda parte se relacionan los diversos tipos de intervención posibles según sean los objetivos de la actuación, y se comentan los diversos aspectos y condicionantes de toda índole – técnicos, económicos, arquitectónicos, medioambientales, de seguridad, de control, de mantenimiento, etc. - que cabe tener presentes en el proceso de selección. Y en una tercera y última parte se detallan y precisan los materiales y técnicas de posible utilización, especificando sus propiedades, campos de aplicación, criterios de selección y características de su puesta en obra, comparándose y valorándose a su vez los diversos procedimientos descritos, en función de las posibles variables presentes en cada situación. El objetivo que pretende cubrir el presente capítulo es el de facilitar una metodología y una base de conocimientos al técnico que corresponda decidir el sistema de intervención a realizar, de utilidad para el establecimiento de un plan de actuación y un primer nivel de selección de la técnica a aplicar, la cual requerirá para su definitiva concreción del conocimiento detallado de las propiedades y características de los diversos productos de factible suministro, de su costo y de la capacidad y peculiaridades de las empresas ejecutoras del lugar. Ha sido, precisamente, el carácter de este objetivo, que cabe considerar como de divulgativo y general, el que ha aconsejado que en la confección y redacción del texto que sigue hayan intervenido técnicos de formación y procedencia diversa, ingenieros de caminos, arquitectos y arquitectos técnicos, con el fin de facilitar su interpretación al mayor número posible de potenciales lectores, con la sola y única limitación de formar parte y trabajar cotidianamente en el amplio mundo iberoamericano del sector de la construcción. 3.1 ANÁLISIS DEL DIAGNÓSTICO file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 2 de 45 La intervención debe ir obligatoriamente ligada a una fase previa que consiste en una definición lo más exhaustiva posible del estado actual, y en su caso un “estudio de daños”, que concluyan con el diagnóstico sobre el fenómeno que ha originado los daños, sus causas, sus repercusiones futuras y un abanico de recomendaciones y propuestas de actuación. La información que se genera en esta fase previa es la base para orientar la selección de la intervención. Se estudia la respuesta de una estructura existente con muchas incógnitas (algunas incontestables), a las acciones mecánicas y reológicas cuya historia es a su vez en general desconocida en profundidad, al contrario que en un proyecto nuevo en el que se definen como hipótesis de partida. La intervención requerirá un proyecto que ha de tener en cuenta como ha respondido la estructura (que debe basarse en el diagnóstico realizado), y como va a responder y a evolucionar ante las actuaciones que sobre ella se lleven a cabo. Los estudios de daños en general requieren, en primer lugar la presencia de un técnico especialista, un patólogo, capaz de estudiar situaciones límite reales, que sobrepasan la normativa, y están a caballo entre la ciencia y la técnica. El patólogo ha de ser consciente de sus limitaciones, y dado que los trabajos de definición del estado actual son estadísticamente complejos y los procesos patológicos extraordinariamente variados, al igual que las ciencias y las técnicas de que se dispone, deberá contar con el apoyo de un equipo multidisciplinar y especialista, que le permita profundizar en el estudio de las variables. Figura 3.1.1. Flexímetro con instrumentación termohigrométrica para descontar su efecto. Pantalla de seguimiento de deformaciones y variables termohigrométricas para 16 canales file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 3 de 45 Figura 3.1.2. Transductores potenciométricos de desplazamiento 3.1.1 Bases de partida Las bases de partida para un correcto estudio de daños, que no deben ser olvidadas por quien recoge el testigo para definir el tipo de intervención sobre la estructura, son las siguientes: ! ! ! ! ! ! ! ! Cada construcción es un prototipo, no hay dos iguales. Las estructuras reaccionan a los cambios y a las intervenciones con el principio de la mínima energía. Siempre que sea posible se tenderá a la metodología científica, apoyando científicamente la respuesta y evitando los métodos intuitivos que puedan resultar válidos en los procedimientos de urgencia. Herramienta importante son los estudios de sensibilidad de las variables a las hipótesis de partida. Debe haber un equilibrio entre el análisis numérico e instrumentación y ensayo. La respuesta de una estructura viene muchas veces indicada por los subsistemas ligados a ella. Hay que saber discriminar los fenómenos patológicos de los que no lo son. La causa del daño rara vez es única, lo que conlleva la presencia de especialistas de varias disciplinas, eso si, siempre bajo la coordinación del patólogo especialista. Un pequeño porcentaje de causas produce la mayor parte de los defectos (principio de Pareto) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 4 de 45 Figura 3.1.3. La estructura del árbol se acopla a su ciclo energético ! ! ! No hay una relación biunívoca entre causa y daño, una sola causa puede dar lugar a varios efectos, y un efecto puede provenir de varias causas. La obtención de información “in situ” ha de basarse en el principio de “mínimo número de catas para obtener el máximo de información”. Debe de valorarse la trascendencia de un nuevo error, a la hora de valorar el riesgo de la intervención. Figura 3.1.4. Fisuras horizontales en pilar, consecuencia de un asiento plástico. Sin repercusión estructural file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 5 de 45 Figura 3.1.5. Fisuras verticales en un pilar mal reparado al que se la habían eliminado los estribos, como se aprecia al eliminar el recubrimiento. Clara repercusión estructural Figura 3.1.6. Al replantearse mal el nivel de la losa, se ha recrecido el apoyo. La deformabilidad de la jácena hace entrar en carga al tabique 3.1.2 Metodología file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 6 de 45 Figura 3.1.7. Prueba de carga para medir la rigidez real de una pasarela en servicio Los pasos básicos, en la metodología científica, de una patología, que han de quedar contemplados en el informe son: ! ! ! Recopilar toda la información previa posible (proyecto original, historia de cargas, modificaciones, usos, elementos colindantes, condiciones de contorno) Hacer una toma de datos exhaustiva, ya que nunca hay suficiente información. Catálogo de daños (escritos, gráficos y/o en vídeo), tratando de intuir incluso posibles vicios ocultos. Realizar ensayos, catas e instrumentación para conocer, estudiar y analizar las variables que hayan podido influir en los daños. Figura 3.1.8. Análisis de las tensiones en un pilar por elementos finitos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 7 de 45 Figura 3.1.9. Fisura provocada por el entumecimiento de la armadura. ! ! ! Análisis teórico, modelizando el comportamiento del elemento, para justificar científicamente la causa. Etiología de las causas a partir de la información previa, la toma de datos, los esquemas de daños, los ensayos, las catas, la instrumentación y los estudios teóricos. Conclusiones y recomendaciones en función del conocimiento adquirido, y las consecuencias de un nuevo error En resumen hay que conocer a fondo la obra en su conjunto, la respuesta real de la estructura a las acciones que realmente ha tenido. La misión del patólogo es unir lo invisible y lo manifiesto para establecer el origen de un fenómeno. Para realizar el diagnóstico es importante “conocer al paciente” en su conjunto. Figura 3.1.10. Captador de desplazamiento mediante rayo láser. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 8 de 45 Figura 3.1.11. Receptor de rayo láser situado en un pilar para medir la diferencia de asiento entre este pilar y otro donde se coloca el emisor de rayo láser 3.1.3 Sobre el alcance del diagnóstico La definición del estado actual y/o el estudio de daños ha de constituir un documento completo aunque con un nivel de información diferente según el diagnóstico sea leve o grave. En el cuadro adjunto se indica una lista de chequeo, que permite evaluar el nivel de información conseguido, y si hay argumentos suficientes para valorar la necesidad o no de la intervención, y el riesgo de la misma. Como corolario del diagnóstico, en las conclusiones y recomendaciones del estudio debe quedar reflejado la necesidad del proyecto de reparación en su caso, y de que tanto el proyecto como la ejecución lo lleve a cabo un equipo acreditado para ello. Figura 3.1.12. Túnel scanner colocado sobre un vehículo que registra de forma casi continua el perfil transversal del túnel file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 9 de 45 Figura 3.1.13. 3.1.4 Sobre las características técnicas del mismo Técnicamente se ha tenido que avanzar en el estudio en la definición del riesgo de los elementos estructurales y por tanto habrá ensayos con un nivel de muestreo suficiente que permitan acotar las variables que afectan a la definición de los coeficientes de riesgo en las distintas partes de la construcción, que ayuden a definir el riesgo en la fase de proyecto, y que tengan en la medida de lo posible en cuenta el riesgo en la fase de construcción y en la obra ya construida. El diagnóstico requiere que se haya valorado con criterio la de sensibilidad de las variables a las hipótesis de partida de los modelos para poderlo contrastar con la respuesta real de la estructura, y asociar la causa al efecto, de una forma científica. Cuando no sea posible establecer con certeza la causa real, ya sea por falta de información, o porque el tiempo o el dinero previsto para el estudio no permiten una mayor profundización, debe decirse de forma explícita, porque: es un deber ético, es una premisa previa para cualquier trabajo de este tipo, y también porque “a veces lo más urgente es no correr”. No se puede olvidar que la tecnología está en continua evolución, aparecen nuevos materiales, nuevos ensayos, nuevos métodos de diagnosis, y también nuevas causas de daños. Una tecnología de gran aplicabilidad para definir el estado actual a partir del comportamiento de la estructura (sin desmerecer los modelos deterministas) son los métodos estadísticos englobados dentro de las técnicas de análisis multivariantes, que definen el estado actual mediante la instrumentación de las variables más significativas y paralelamente deducen el comportamiento de la estructura a partir de su propia historia. Figura 3.1.14. MÉTODO ESTADÍSTICO: Instrumentación de una variable y respuesta del modelo. El procedimiento normal consiste en, hacer una participación de los datos medidos en file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 10 de 45 la instrumentación, en ajuste y prueba, y plantear el modelo utilizando solo los primeros correspondientes a un período previo. Entonces se puede hacer una prognosis del modelo hacia los segundos, y comprobar su bondad. La validación del modelo es el resultado de la consideración conjunta de los datos experimentales y de la explicación que de los mismos hace aquél. Un caso práctico sería el de una presa, en el que instrumentando 6 variables, y creando las correspondientes funciones explicativas, se definiera el comportamiento (por ejemplo su movimiento). La instrumentación definirá el nivel de llenado del embalse, la temperatura ambiente, el movimiento del mes anterior, el empuje hidrostático, la fluencia del hormigón y la inercia térmica.; a partir de estas funciones definidas en el período de ajuste se contrasta el modelo en el período posterior de prueba y se termina con una evaluación de errores. Análisis de errores En resumen, si se consigue conocer la respuesta de la estructura a una serie de acciones en un período determinado, que puede considerarse de ajuste, se puede modelizar el comportamiento, y posteriormente confirmar el modelo con la evolución del otro período (de prueba). Tabla 3.1.1. Lista de chequeo a efectos de evaluar el alcance del diagnóstico ALCANCE DEL DIAGNÓSTICO FASE PREVIA ¿El autor del estudio es un especialista? ¿Consta el plazo para realizar el estudio, y las visitas realizadas? ¿Tenía suficiente información, o ha aparecido más, que puede ayudar al diagnóstico? ¿Hay información sobre la historia de la construcción y sus modificaciones posteriores? ¿Se conoce el año de construcción y de las modificaciones? ¿Se ha consultado con los usuarios y los organismos oficiales? ¿Se hizo el esfuerzo de encontrar al autor del proyecto original y los documentos del mismo? ¿Se pudo contar con informaciones de técnicos intervinientes: constructor, director de obra, control de calidad, otros? ¿Cuáles eran los vicios de construcción típicos de esa época? ¿Hay información de las condiciones de contorno (geotécnicos colindantes, usuarios vecinos, accidentes o efectos climáticos especiales, microclima, otros? DAÑOS OBSERVADOS ¿Hay más fisuras que las catalogadas? ¿Hay daños no tenidos en cuenta? . ¿El catálogo de daños es completo? ¿Qué tipo de evolución se aprecia desde que se hizo el estudio? ¿Confirma esa evolución la causa del daño? ¿Hay experiencia sobre la configuración estructural? ¿Se han analizado los apoyos y nudos? ¿Es válida la metodología utilizada? ¿Está descrita y grafiada en planos? ENSAYOS ¿Hay experiencia sobre el comportamiento de los materiales? ¿Los ensayos e instrumentaciones se realizan de acuerdo con alguna norma u homologación? ¿Se ha utilizado algún criterio estadístico para el muestreo? ¿Se ha seguido la normativa de muestreo por atributos? ¿Que tipo de instrumentación se hizo, y con que criterio: nivelaciones, inclinométricas, fisurometría, extensométrías, otros? ¿Son suficientes los ensayos para definir las características introducidas en los modelos? ¿El ensayo realizado caracteriza el material en donde interesa? ESTUDIOS DE GABINETE ¿Qué normativas se han utilizado? ¿En que aspectos se sobrepasa? ¿Se ha estudiado la seguridad por métodos deterministas, semiprobabilistas, estadísticas,.....? ¿Hay comprobaciones de cálculo en situación normal y alterada? Verificación de la estructura: Datos geométricos Soldadura Configuración estructural Defectos internos Concurrencia de huecos: muros Estado de los apoyos Esquema de armado ¿Se han estudiado estados límites de servicio: (vibraciones, deformaciones, otros)? ¿Se han estudiado estados límites de rotura? file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 11 de 45 ¿Hay estimaciones de la durabilidad? ¿Hay estudio de sensibilidad de las variables a las hipótesis de partida? CONCLUSIONES Y RECOMENDACIONES ¿El nivel de conocimiento adquirido es suficiente? ¿Cual es la vida útil prevista si no se realizan actuaciones? ¿Tengo criterio para decidir si reparo, refuerzo o realizo obra nueva? ¿Se comenta en las recomendaciones la necesidad de que tanto el proyecto como la ejecución lo realice alguien acreditado?. 3.2 ORIENTACIÓN SOBRE LOS SISTEMAS DE INTERVENCIÓN En toda intervención estructural, la diagnosis previa es la base del conocimiento del edificio, de su estado de conservación, de las lesiones que presenta y de las causas que las han provocado. Es sobre esta diagnosis precisa, contrastada y fiable, que nos apoyaremos para determinar las soluciones más idóneas a aplicar en cada caso. 3.2.1 Tipos de intervenciones Para conseguir una correcta elección de las técnicas y materiales de intervención mas adecuados, hay que determinar previamente la función o funciones que estas deberán cumplir una vez en servicio. Por las características de los trabajos a realizar y por su mayor o menor incidencia en los aspectos estructurales, podemos optar por cinco alternativas o tipos de intervención genéricos que comportan en si mismas unas formas de actuar sensiblemente diferenciadas. A grandes rasgos, estos grupos de soluciones los podemos resumir en los conceptos siguientes: Actuaciones de urgencia Consideraremos en este grupo las actuaciones que hay que realizar, de forma rápida, para subsanar lesiones que pueden resultar peligrosas para el uso del edificio o para dar respuesta a una necesidad urgente en la funcionalidad del elemento estructural. En muchas ocasiones este tipo de actuación tiene un carácter de provisionalidad y su objetivo prioritario es el de mantener en servicio y/o evitar riesgos a los usuarios durante el tiempo que se realiza la diagnosis, se redacta el proyecto y se ejecuta la actuación definitiva. En otros casos, se plantean como intervenciones que deben permanecer en el tiempo. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 12 de 45 Figura 3.2.1. Los trabajos de apuntalamiento estructural resultan en muchos casos comprometidos y requieren de una definición precisa Actuaciones de prevención y/o protección Se trata de intervenciones que tienen como objetivo dar una protección a los componentes estructurales para evitar o reducir la progresión de su proceso de degradación o protegerlos contra el fuego, atmósferas agresivas, corrosión, desgaste superficial, otros. Bajo este concepto, se pueden plantear diferentes variantes; así, se puede actuar protegiendo directamente el elemento estructural, actuando sobre su entorno, limitando las cargas de uso y planteando un seguimiento o control periódico en sus puntos críticos. Figura 3.2.2 Las limitaciones en el uso pueden resultar muy útiles para estructuras que no se encuentren en situaciones límite file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 13 de 45 Figura 3.2.3 Las pinturas protectoras deben aplicarse en elementos que no presenten resquebrajaduras para conseguir los efectos deseados. Mantener una estructura en uso puede exigir la realización de controles periódicos de la misma Actuaciones de reparación Cuando la degradación ha afectado al elemento estructural, debemos plantearnos una reparación de la zona afectada para recuperar sus prestaciones iniciales que sea adecuada a sus funciones estructurales. La complejidad e importancia de este tipo de actuaciones puede resultar muy variable, en función de las características del elemento, de su ubicación y de su estado de degradación. Figura 3.2.4 Las reparaciones aplicadas a las zonas degradadas resultan complejas y requieren de una diagnosis muy precisa para determinar la extensión de los trabajos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 14 de 45 Figura 3.2.5. Las nuevas técnicas de reparación para extracción de cloruros o realcalinización, siendo todavía experimentales apuntan unas grandes posibilidades de utilización en un futuro cercano Actuaciones de refuerzo Cuando nos encontramos ante errores en el cálculo o ante nuevas solicitaciones que superan las inicialmente previstas para los elementos estructurales, debemos recurrir a la incorporación de nuevos componentes estructurales, mediante sistemas de refuerzo adecuados. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 15 de 45 Figura 3.2.6. El incremento de la capacidad portante mediante pletinas metálicas o fibras de carbono se ha convertido en una de las actuaciones de refuerzo más frecuentes Los refuerzos de hormigón en algunos casos y los perfiles metálicos en otros, son también recursos adoptados en muchas de las reparaciones de las estructuras de hormigón. Figura 3.2.7 Actuaciones de sustitución Cuando la incapacidad estructural resulta manifiesta y el refuerzo difícilmente aplicable, se opta por la sustitución de la estructura. Esta sustitución se puede realizar eliminando físicamente el elemento estructural y sustituirlo por otro nuevo o, lo que resulta más sencillo, anulando su función mecánica actual mediante la introducción de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 16 de 45 nuevos elementos resistentes. Dada la complejidad de los componentes estructurales de un edificio y la diversidad de situaciones que puede presentar, resulta habitual que nos encontremos ante la necesidad de aplicar varias de estas opciones conceptualmente definidas. Para simplificar el trabajo, resulta recomendable agrupar situaciones parecidas para darles un tratamiento único, evitando así una multiplicidad de grados de intervención que complicarían innecesariamente la labor de proyecto y más aún los trabajos de ejecución. Siempre será la diagnosis realizada la que nos permitirá establecer grupos homogéneos, en cuanto a características y estado de conservación, y para cada uno de ellos se determinará un tipo u otro de intervención ajustada a cada situación. Figura 3.2.8. La sustitución funcional de estructuras de hormigón debe considerarse como un último recurso. Si bien a menudo hay que recurrir a él por resultar irreversible el proceso patológico que sufre el elemento 3.2.2 Aspectos a considerar en la elección Por lo general, las posibles soluciones a un determinado problema estructural son diversas y se nos presentan diversas alternativas igualmente válidas, eficaces y viables. Dado que no existe, prácticamente, normativa específica pensada para actuaciones de rehabilitación, en la toma de decisiones es importante "pisar sobre seguro", y cargarse de razones en la toma de decisiones. No será fácil detectar una rotura frágil, ni un vicio oculto, a pesar de lo cual dadas las lagunas legales existentes se va a asumir la responsabilidad. En todos los casos se requieren unos criterios de valoración complementarios con los que determinar la opción que se ajusta mejor a nuestras circunstancias. De forma genérica podríamos considerar los siguientes aspectos: Aspectos técnicos Se trata del criterio fundamental a tener en cuenta en la toma de decisiones. En este sentido, la solución debe garantizar: ! ! ! ! Respuesta correcta a las limitaciones y exigencias estructurales que nos plantea el edificio y sus componentes. Vida útil de servicio acorde con las necesidades del uso previsto. Prestaciones técnicas adecuadas al uso y al entorno en aspectos de impermeabilidad y de protección contra el fuego. Correcto tratamiento de las alteraciones en el funcionamiento del sistema estructural, durante la intervención o como resultado de ella. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención ! ! ! Página 17 de 45 Calidad contrastada de los materiales y de las técnicas a aplicar. Compatibilidad fisico-química de los materiales previstos en la intervención con los materiales existentes. Seguimiento en servicio y mantenimiento razonables para el tipo de edificio a intervenir. Figura 3.2.9. La protección contra el fuego, la calidad y compatibilidad de los materiales son algunos de los aspectos técnicos que no podemos olvidar en la elección de la solución mas idónea. Los aspectos que comentamos seguidamente tienen un papel complementario, si bien pueden resultar decisivos en la elección, siempre y cuando los aspectos técnicos hayan quedado claramente garantizados. Aspectos económicos En el caso frecuente en donde diversas alternativas técnicamente correctas puedan ser aplicadas, el coste económico de cada una de ellas puede resultar clave en la toma de decisiones. Establecer un cuadro comparativo entre la efectividad y prestaciones que nos ofrecen las diferentes alternativas, juntamente con el coste económico de cada una de ellas acostumbra a resultar muy clarificador. Hay que tener siempre presente que el coste a considerar debe ser siempre el de toda la operación, incluyendo los materiales y su correcta aplicación. También los parámetros de efectividad, durabilidad y posibles costes de mantenimiento deben ser analizados a lo largo de la vida útil, es decir, el coste global de la intervención. M A T E R IA L IZ A C IÓ N P ro y e c t o E je c u c i ó n M a t e ri a le s t v id a ú t il C O N C E P C IÓ N P la n i fi c a c ió n U T I L I Z A C IÓ N M a n t e n im ie n t o G e s ti ó n C O N S T R U C C I Ó N D E R E I N T E G R A C IÓ N D e m o l ic ió n R e u ti liz a c ió n S C O N S T R U C C I Ó N Figura 3.2.10 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 18 de 45 Aspectos operativos Cuando nos planteamos la valoración de una solución no podemos olvidar las limitaciones que esta nos puede presentar en el sentido operativo, como son: ! ! ! ! ! ! ! ! ! Accesibilidad al elemento a intervenir en cuanto a las operaciones previas y los medios auxiliares necesarios. Operaciones complementarias de necesaria realización durante la fase de ejecución como pueden ser bombeos, decapados, otros. Disponibilidad de los recursos tecnológicos en el ámbito territorial o país donde esté ubicada la obra. Capacidad, conocimientos y medios técnicos de la empresa constructora que debe hacerse cargo de los trabajos. Disponibilidad de mano de obra en el lugar con las habilidades, nivel de adiestramiento y experiencia necesarias. Disponibilidad de personal técnico capacitado para la coordinación, control y toma de decisiones durante la fase de ejecución de la obra. Capacidad para seguir los plazos de ejecución establecidos para insertar los trabajos estructurales dentro de otras operaciones más amplias. Adecuación funcional del espacio donde se va a llevar a cabo la actuación (alturas libres, anchos de paso, otros) y de acceso para los medios auxiliares, personal y suministros necesarios. Consideración de las variables climáticas y termo higrométricas de la zona en cuanto a la posible incidencia en la intervención prevista. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 19 de 45 Figura 3.2.11. Las dificultades operativas que nos ofrecen algunas soluciones pueden hacer inviables las soluciones mas idóneas, para adaptarlas a nuestra realidad y a nuestro entorno. Aspectos arquitectónicos Algunas de las soluciones a nuestro alcance para la intervención en estructuras de hormigón, comportan una alteración de su forma, de su volumen, de su textura superficial o de su color. En algunos casos estas alteraciones no tienen importancia, pero en otros (hormigón visto, estructuras formalmente aparentes,...) provocaran una modificación en los aspectos arquitectónicos y artísticos del edificio, que pueden hacer inviables soluciones técnica, económica y funcionalmente recomendables. Así mismo, el valor de testimonio histórico que algunos edificios y estructuras de hormigón han adquirido con el tiempo exige un estudio cuidadoso de las posibles alternativas aplicables, teniendo muy presente evitar alteraciones estéticas en el resultado final. En estos casos analizar la reversibilidad, entendida como la cualidad de una intervención de poder ser eliminada sin dejar secuelas de orden físico o químico en el material intervenido, puede resultar importante. Figura 3.2.12. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 20 de 45 Figura 3.2.13. Presentar los trabajos a los vecinos y propietarios resulta una práctica interesante para evitar conflictos sociales durante las intervenciones En el caso de edificios patrimoniales, donde el hormigón se ha convertido en un material insustituible e inalterable, la intervención se complica con el objetivo de que no pueda ser apreciada visualmente. Unité d’Habitation de Le Corbusier en Marsella y restauración de iglesia románica en Catalunya. Cuando la intervención requiera el desalojo, puede llegar a ser determinante en la solución a adoptar, y plantearse una sustitución funcional en lugar de un refuerzo propiamente dicho. En estos temas el plazo de ejecución juega un papel importante. Prever y organizar la participación social, en algunas intervenciones, puede ser uno de los factores esenciales para el éxito de la operación. Aspectos medioambientales Los requerimientos medioambientales se están incorporando de una forma decidida en el sector de la construcción. En las intervenciones en estructuras de hormigón este aspecto puede resultar determinante en algunos casos. Debemos diferenciar dos situaciones complementarias: la fase de ejecución, y la de utilización y mantenimiento. En la fase ejecución debemos escoger materiales de bajo impacto ambiental y que no impliquen riego de toxicidad para los aplicadores, evitar la demolición y minimizar la producción de residuos, no causar contaminación acústica hacia el entorno, evitar la contaminación del aire o del agua durante los trabajos y racionalizar el consumo energético del proceso. En este análisis debemos considerar el ciclo de vida de todos y cada uno de los componentes a emplear. Figura 3.2.14. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 21 de 45 Durante el periodo de uso, las soluciones aplicadas no deben resultar tóxicas ni nocivas para la salud de las personas ni comportar consumos energéticos superiores a los habituales. El seguimiento de estos parámetros de decisión a menudo nos orientará hacia soluciones de menor impacto y nos pueden descartar algunas que se habían consolidado como habituales. Minimizar la producción de residuos y gestionarlos correctamente es una actitud de respeto por el medio ambiente que hay que mantener a lo largo de todos los trabajos. 3.2.3 Otros condicionantes para la intervención escogida Además de decidir la solución a aplicar en los diferentes componentes del sistema estructural del edificio, es necesario definir el proceso de ejecución, y las técnicas y materiales a emplear de una forma detallada. Se trata de dos acciones o pasos que siguen un camino paralelo y que implican una serie de condicionantes mutuos. En este sentido se requiere la redacción de un proyecto ejecutivo, que debe correr a cargo de un equipo técnico cualificado para ello. Para este tipo de trabajos, hay una cierta tendencia a confiar en que sean las empresas especializadas las que con su experiencia y conocimientos determinen las condiciones de trabajo, las técnicas y materiales a emplear y el proceso de ejecución. A pesar de que son muchas las empresas realmente cualificadas en este campo de la intervención en estructuras de hormigón, cada día son mas las que se introducen en el tema con unos conocimientos mínimos y sin el personal preparado para los trabajos especializados que este tipo de actuaciones requieren. En consecuencia, debemos ser capaces de preparar una buena definición de la solución escogida, con un pliego de condiciones que homologue al constructor y a sus operarios, a los materiales a utilizar (certificación de origen industrial y de partida servida), al ente que va a hacer el control de calidad, y en general a todo el proceso. Además de las indicaciones sobre las diferentes técnicas y materiales que se exponen en el siguiente apartado, en la decisión y definición de los trabajos a realizar debemos considerar los aspectos siguientes: Procedimientos previos La sensibilidad de los usuarios y vecinos frente a las intervenciones estructurales en los edificios existentes requiere cumplir con la tramitación administrativa prevista de una forma correcta. En este sentido resultará necesario prever la obtención de todos los permisos y visados exigidos, hacer actas notariales donde se definan las condiciones de contorno previas a la actuación y clarificar responsabilidades con las construcciones colindantes, servicios afectados, o con el propio edificio en las zonas donde no se actúa. Desde el punto de vista social, puede resultar importante resolver la inquietud creada por la necesidad de la intervención, y por lo tanto es conveniente "sancionar la intervención" desde el punto de vista técnico y de tranquilidad para el usuario. Apuntalamientos y actuaciones de urgencia Los medios auxiliares por los que las cargas deben ser trasmitidas previamente, durante o después de la intervención, son los primeros que se olvidan en los documentos de proyecto dado su carácter de provisionalidad. La importancia de estas operaciones que asumen un papel de anestesia de la estructura y de garantía de seguridad, nos exige estudiarlos y plantearlos con el máximo rigor profesional, ajustándolos a la solución o soluciones escogidas. En este sentido debemos dimensionar correctamente los elementos de apuntalamiento y emplazarlos en los puntos precisos para asegurar su comportamiento estructural correcto sin dificultar los trabajos a realizar. La consideración de la geometría y file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 22 de 45 armado de las piezas, y de su funcionamiento estático, en el momento de apuntalar, será la forma de evitar daños a menudo irreparables como consecuencia de provocar cambios en su sistema de trabajo para los que no está capacitado. Asegurar un descenso de cargas correcto entre los diferentes elementos del edificio hasta su llegada al terreno, evitando provocar deformaciones, asentamientos o sobretensiones localizadas sean en los elementos de apuntalamiento o en la propia estructura, es también imprescindible. No debemos olvidar que son muchos los casos en los que un mal apuntalamiento ha sido la causa de daños mayores que los que se pretendía corregir. Dimensionar correctamente y colocar con precisión imprescindible para garantizar una intervención exitosa. los medios auxiliares es Soluciones constructivas Sean cuales sean las técnicas y los materiales a emplear, desde del punto de vista constructivo resulta necesario definir los detalles del funcionamiento estructural de cada componente y sobre todo de las interconexiones entre ellos. En las intervenciones de refuerzo y de sustitución estos aspectos alcanzan su mayor importancia y hay que preparar detalles constructivos que muestren con claridad los sistemas de apoyo y de transmisión de los esfuerzos hacia los nuevos elementos resistentes. Conseguir que los refuerzos o los nuevos elementos estructurales absorban las tensiones previstas en el cálculo no siempre es tarea fácil y su eficacia depende esencialmente del diseño de unas soluciones constructivas correctas y adaptadas a las circunstancias del caso. Una buena definición de los diferentes detalles constructivos resulta imprescindible para alcanzar los resultados esperados y evitar errores de ejecución file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 23 de 45 Figura 3.2.15. Figura 3.2.16. Seguridad file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 24 de 45 Las características de muchas de estas intervenciones las hace especialmente complejas y peligrosas para los operarios que deben materializarlas. Considerar todas las medidas preventivas necesarias para evitar accidentes y garantizar la seguridad de los trabajadores también formará parte de los considerandos para escoger una solución y de la documentación en la que se definan los trabajos a realizar, así como los que deberán desarrollarse en un futuro en labores de inspección y mantenimiento. En este mismo sentido, no podemos olvidar la posible toxicidad de algunos componentes a emplear para desestimarlos o establecer las medidas correctoras pertinentes. La seguridad de los trabajadores se ha convertido en uno de los aspectos fundamentales a tener presentes en el momento de ejecutar los trabajos. Figura 3.2.17. Medioambiente Para que los trabajos a realizar resulten mediambientalmente correctos hay que preverlo en el planteamiento de los mismos, pensando en la solución más idónea para dar respuesta a esta exigencia. En el caso de las intervenciones en estructuras de hormigón hay que minimizar los residuos que se provoquen y organizar la correcta gestión y tratamiento de los que inevitablemente se produzcan. Así mismo, en este tipo de trabajos hay que estar muy atento a la producción de ruido, polvo o contaminación de las aguas sea por vertido directo o por lixiviación y al ahorro energético. La toxicidad de algunos productos utilizados exige un tratamiento cuidadoso de estos Figura 3.2.18. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 25 de 45 Control y recepción Es importante adjudicar la realización de los trabajos a una empresa de experiencia y capacidad reconocida en este tipo de trabajos. De todas formas, hay pensar que la solución adoptada permita establecer un procedimiento de seguimiento y control de calidad de los materiales, de su aplicación y del proceso de ejecución para garantizar el cumplimiento de las exigencias planteadas en el proyecto. Esta labor deberá apoyarse en todas las pruebas y ensayos que se consideren precisos para sancionar la intervención, o hacer el seguimiento en el tiempo de la misma. A la finalización de los trabajos, hay que realizar una acta de recepción, que sea el resultado de una inspección exhaustiva de los trabajos realizados y del grado de cumplimiento de las condiciones proyectuales. Mantenimiento Un aspecto imprescindible a tener presente en este momento es el que se refiere al futuro mantenimiento o seguimiento en servicio de la estructura y de las intervenciones realizadas a lo largo de su vida útil. En este sentido se debe prever las operaciones que habrá que realizar periódicamente (inspecciones, limpieza, protección, cambio de elementos, otras) y establecer las medidas necesarias para facilitar su ejecución. Es decir, hay que plantear la mantenibilidad de los diferentes elementos que la requieran, previendo los medios de acceso permanentes o eventuales. Una vez finalizados los trabajos, hay que dotar al propietario de una amplia y detallada documentación técnica relativa a los trabajos realizados, los materiales y técnicas empleados y unas instrucciones claras sobre las inspecciones y operaciones de mantenimiento a llevar a cabo a lo largo de la vida útil del edificio y los plazos de tiempo en que deben llevarse a cabo. Figura 3.2.19. Disponer de un sistema adecuado para acceder a inspeccionar y a realizar los trabajos de mantenimiento es fundamental para garantizar que estas labores de realicen. 3.2.4 Árbol de decisiones y factores a tener en cuenta file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 26 de 45 3.3 ORIENTACIÓN SOBRE MATERIALES Y TÉCNICAS 3.3.1 Introducción Ante un problema de daño de una estructura de hormigón, que requiera una actuación de reparación y/o refuerzo de la misma, se necesita un proyecto de dicha actuación. Este proyecto, en comparación a un proyecto de nueva implantación, requiere asimismo unos requisitos técnicos, económicos, estéticos, medioambientales, etc,. Ahora bien en este proyecto de actuación hay que tener presente una serie de condicionantes que no se inciden, en general, en un proyecto de nueva planta. Entre estos condicionantes pueden considerarse: necesidad de mantener en servicio la file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 27 de 45 estructura, urgencia de la actuación, fuerte presión social sensibilizada por la existencia del problema, posibles costes políticos elevados ante un nuevo problema consecuencia de la actuación, otros. Figura 3.3.1. En una reparación, además de los condicionantes usuales, aparecen otros de gran significación: Mantenimiento del servicio, urgencia de la actuación, presión social, etc. En un proyecto de reparación y/o refuerzo de una estructura, como cualquier otro proyecto de nueva planta, debe tenerse en cuenta las interacciones existentes entre cada etapa, pero al mismo tiempo hay que recordar que con mucha frecuencia se hacen las actuaciones sin la existencia de un proyecto específico bien desarrollado, lo que, evidentemente, aumenta el riesgo de una inadecuada actuación. Por el contrario, en otros proyectos, hay que tener presente que algunos de los condicionantes señalados, implican un importante grado de especialización tanto en e proyectista, como en las empresas que realicen las actuaciones así como las empresas suministradoras de los materiales a utilizar. Una no consideración de estos condicionantes puede conducir al fracaso de la actuación, que al tratarse de una reparación, refuerzo, etc, esto es, llueve sobre mojado, las consecuencias del fracaso pueden ser mayores. El presente apartado tiene por objeto definir los principios básicos que se deben utilizar en la definición de la técnica de intervención en la reparación y/o refuerzo de estructuras de hormigón en masa, armado o pretensado, incidiendo, especialmente, en las interacciones existentes entre las técnicas y los materiales de reparación así como en los condicionantes externos que puedan presentarse. Figura 3.3.2. Una actuación sin un diagnóstico adecuado puede conducir a resultados ineficientes de las actuaciones Figura 3.3.3. La inadecuada elección del aplicador especializado, condujo al fracaso de la aplicación y a la necesidad de rehacer de nuevo Sobre este tema existe una norma española UNE-ENV 1504-9 titulada Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 9: Principios file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 28 de 45 generales para el uso de productos y sistemas de junio de 1999. Dada la similitud del tema con la normativa citada, este apartado se ha escrito teniendo en cuenta los aspectos más conceptuales dejando los aspectos más prácticos para la citada normativa. Dicha normativa forma parte de un conjunto integrado por 10 partes, la mayoría de ellas en etapa de elaboración. En el anejo 1 se da la relación de normativas que conforman esta unidad. 3.3.2 Materiales de reparación Consideraciones generales Aunque se ha apuntado con anterioridad, conviene recordar por su importancia, que no se debe realizar actuación alguna, sin haber identificado previamente la causa del problema. Evidentemente esta consideración es válida en todos los casos excepto en las actuaciones de carácter urgente que realizan los cuerpos de bomberos, si bien debe tenerse presente. En primer lugar, hay que señalar, que los materiales de reparación son también materiales usuales en estructuras de nueva implantación si bien, en este caso, tienen una aplicación específica como es la reparación y/o el refuerzo. Así pues, estos materiales, desde el punto de vista del hormigón, giran en el entorno de dos conglomerantes básicos: ! ! Conglomerante hidráulico (agua y cemento) al que se pueden introducir distintas modificaciones (aditivos, cenizas, microsílice, etc,.) para que se ajuste de forma más satisfactoria a determinados requisitos específicos que se le puedan exigir. Conglomerante orgánico (resinas) que puede presentarse en distintas familias (epoxi, poliester, acrílicas, etc.) siendo compatible o no con el agua. y de otros materiales que contribuyen en funciones resistentes o de servicio como son básicamente los materiales metálicos en diferentes configuraciones: fibras de acero, armadura pasiva, armadura activa en anclajes, chapas metálicas o de materiales compuestos, etc. Así pues de todos los materiales posibles en la reparación, no se presentan otros materiales asociados a campos muy específicos (por ejemplo, materiales bituminosos en sellado de juntas) o a requisitos muy particulares (por ejemplo, fibra de vidrio en alguna aplicación superficial). Figura 3.3.4. Los conglomerantes hidráulicos son, usualmente, bien aceptados en reparación por el conocimiento que se tiene de los mismos. Figura 3.3.5. Los conglomerantes orgánicos al ser, en general, más desconocidos para el técnico, suele generar mayor grado de dependencia técnica La elección de un material de reparación viene condicionada por la causa del daño y la forma de manifestarse el mismo. Así pues en aras a lograr el éxito en la elección del material y su empleo en la reparación es necesario realizar previamente un correcto diagnóstico de las causas de daño y extensión del mismo (apartado 2). No obstante, para ilustrar el tema a manera de ejemplo, cabe señalar que en función del carácter estable o evolutivo de una fisura es necesario emplear uno u otro tipo de material. Evidentemente, tal como señalan Aguado et al (1985), existen otros factores que condicionan la elección del material de reparación: técnicos, económicos, estéticos, file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 29 de 45 preparación equipos humanos, otros. No obstante, en general las opciones existentes en cada caso, tal como se muestra más adelante, no son muy numerosas, lo cual facilita la elección. Desde el punto de vista económico, al elegir un material no sólo hay que incluir los costes de inversión del mismo sino también los costes de mantenimiento requeridos. A estos costes habría que incorporar ciertos costes de carácter político-técnico asociados a la probabilidad de fracasar en la reparación. Ejemplo de una incorrecta actuación, tanto por el material como por la aplicación, con resultados negativos en edificio público de alta significación. Ello implica, necesariamente, la aparición de problemas posteriores. A manera de ejemplo, supongamos una reparación importante en una presa con un embalse, principalmente, para regadíos. Durante la reparación pensemos que sea necesario cortar o restringir el aporte de aguas, lo cual va a dar lugar a fuertes tensiones entre los agricultores afectados frente a la propiedad de la presa. Si la reparación fracasa, una siguiente actuación va a tener un efecto multiplicador importante de estas tensiones las cuales afectarán tanto a los técnicos encargados de la reparación como a los técnicos de la explotación del embalse. Así pues, teniendo presente que esta problemática ha ido creciendo en estos últimos años, recomendamos introducir los costes asociados a la misma con el fin de hacer una evaluación global del coste de la solución de reparación en lo que hace referencia a los materiales y resto de etapas. Si tal como se comentaba con anterioridad, el material de reparación es un material factible de emplear en obras de nueva construcción, existe en general, una diferencia entre ambas situaciones. Esta diferencia radica en el material soporte sobre el que se aplicará el nuevo material, que en el primer caso será el hormigón de la obra primitiva, mientras que en el segundo será el material constituyente del encofrado. Este hecho resalta la importancia que adquiere el soporte en la caracterización de las propiedades del material de reparación así como la interacción existente entre éste y la geometría de la zona a reparar. En primer lugar, hay que identificar con precisión la zona dañada, para lo que se puede utilizar un diagrama de flujo como el de la figura file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 30 de 45 adjunta. Y, en segundo lugar, hay que tratar los daños que se reflejan en el paramento tanto a través de fisuras como a través de las propias superficies. En el anejo 2 se muestra la forma de proceder para la preparación de la zona de actuación. Hormigón y mortero hidráulico En la reparación de estructuras de hormigón son diversos los cementos que pueden emplearse, si bien en su elección debe tenerse presente factores tales como: ! ! ! ! Condiciones de agresividad del entorno: terreno, ambiente exterior, aguas, etc. Compatibilidad físico, químico y mecánica (en especial adherencia) entre el nuevo hormigón y el hormigón de base (soporte). Requisitos en relación al tiempo para poner en servicio la obra reparada. Puede requerir el empleo de cementos con altas resistencias iniciales. Dimensiones de la obra a reparar. Así en grandes macizos (sustitución de grandes elementos) puede requerirse cementos de bajo calor de hidratación. En estas obras, los factores técnicos enunciados deben primar sobre cualquier otra consideración de tipo económico, etc., tal como se ha dicho con anterioridad. El cemento elegido deberá cumplir con las prescripciones técnicas recogidas en el Pliego de prescripciones existentes en cada ámbito nacional. En cuanto a los áridos a emplear en la reparación, se debe prestar especial atención a la naturaleza de los mismos, a su granulometría y tamaño máximo. Con respecto a su naturaleza hay que señalar que dichos áridos deben ser compatibles con el cemento empleado atendiendo a las condiciones de agresividad del entorno. La granulometría y el tamaño máximo del árido son, en la mayoría de los casos, determinantes, debiéndose tener en consideración para su elección, factores tales como: ! ! ! Máxima trabajabilidad del hormigón o mortero resultante en aras de alcanzar una gran compacidad, lo cual mejora la durabilidad en la mayoría de los casos. Técnica empleada en la reparación: usual del hormigón in situ, proyección via seca, proyección via húmeda, prepack, inyección, etc. Geometría de las zonas a reparar y en especial, espesores de dichas zonas que condicionan el tamaño máximo del árido a emplear. Todos estos factores apuntan a que con frecuencia el árido seleccionado sea claramente diferente del árido constituyente del hormigón de base, lo cual no tiene porque tener mayor importancia si se considera la compatibilidad antes citada. Por otro lado, puede ser necesario transportar los áridos desde puntos lejanos a la obra a reparar mientras que el árido empleado en el hormigón de base, será en general un árido de la zona. En cuanto al agua, la reparación no introduce un elemento diferenciador con respecto a la empleada en el hormigón de base, en consecuencia, resultan vigentes todos los requisitos exigidos en aquel caso. Por último, y en aras de conseguir una mayor trabajabilidad o bien de mejorar algunas características del hormigón, puede plantearse el empleo de aditivos, si bien verificando que los mismos cumplen la función especificada. El empleo de adiciones (cenizas predominantemente) en forma directa al hormigón no es usual en hormigones de reparación salvo en el caso de sustitución de grandes masas de hormigón, y si se dispone del equipamiento necesario. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Figura 3.3.6. Los aditivos y adiciones han tomado carta de naturaleza en los hormigones de nueva implantación y de reparaciones Página 31 de 45 Siempre hay que buscar que cumplan la función especificada y que sean compatibles, tanto con los otros componentes como con el soporte en el caso de una reparación Hormigón y mortero orgánico Como tal se entiende a los compuestos de tipo polimérico que se hacen intervenir en el hormigón para mejorar principalmente dos características del mismo: propiedades mecánicas y comportamiento frente a agentes agresivos. En esta línea, los polímeros intervienen en el hormigón de tres formas diferentes: ! ! ! Impregnación. El polímero se introduce en los huecos (poros y fisuras) de un hormigón de base para polimerizar con posterioridad. Esto da lugar al hormigón impregnado con polímero. Sustitución del conglomerante hidráulico. El polímero sustituye al agua y al cemento como conglomerante. Esto da lugar al hormigón de polímero. Adición del polímero al conglomerante hidráulico. En este caso se amasa conjuntamente polímero, agua, cemento y demás componentes. Esto da lugar al hormigón modificado con polímero. La técnica de impregnación, tal como señalan Aguado y Salla (1987), es hoy en día muy poco utilizada en el campo de la reparación debido a su elevado coste. Una variante de esta técnica, como son las capas de imprimación y sellado son, sin embargo, muy utilizadas para mejorar el soporte y favorecer la unión con el mortero u hormigón de reparación. Figura 3.3.7. Los puentes de unión se establecen, usualmente, mediante capas de imprimación. No obstante, en las actuaciones aparecen otras capas con otras funciones, para cada caso concreto (sellado, etc,). En la técnica de sustitución las resinas usualmente utilizadas corresponden a las familias siguientes: epoxi, poliester insaturado y acrílicas, siendo las de más amplio uso las resinas epoxi, tal como señala Fernández Cánovas (1981). En cualquier caso la alta retracción de estos materiales y la propia exotermicidad de la reacción de polimerización direcciona su campo de aplicación hacia aplicaciones superficiales de pequeño espesor y en no grandes dimensiones (espesores principalmente). Los hormigones modificados con polímeros, una vez superados los problemas de compatibilidad entre el agua y la resina (no todas son aptas), son los que tienen un file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 32 de 45 espectro más amplio de aplicaciones ya que los mismos pueden actuar en distintas direcciones tal como señalan Allen y Edwards (1987). Estas son: ! ! ! ! ! Como reductor de agua, dando lugar a morteros de buena trabajabilidad, baja retracción y baja relación agua/cemento. Mejorar la adherencia entre el mortero (hormigón) de reparación y el hormigón de base. Reducir la permeabilidad frente al agua, dióxido de carbono y aceites incrementando su resistencia frente a ciertos agentes químicos. Actúa, en cierta medida, como factor que mejora las características químicas. Incrementa las características mecánicas: resistencia a tracción, flexión, compresión. Independientemente de la técnica adoptada, hay que insistir en la necesidad de que el material empleado sea compatible con el hormigón de base. En esta compatibilidad hay que incidir en las propiedades físicas, y de forma especial en las térmicas, ya que al crearse capas, pueden existir problemas de despegue entre ellas. Figura 3.3.8. Un aspecto clave del éxito de la aplicación es el puente de unión que se establezca con el soporte En la tabla 3.3.1 se presentan distintas propiedades físicas de diferentes morteros y hormigones con polímeros empleados en reparación, tomando como referencia un hormigón sin polímeros. Con ello se tiene un análisis comparativo de los conglomerantes principales que se han visto. Otros materiales Si bien los hormigones y/o morteros hidráulicos y orgánicos son los más utilizados en la reparación de la mayoría de estructuras de hormigón, es frecuente, en aplicaciones específicas, el empleo de otros materiales: armadura pasiva y activa, fibras, productos bituminosos, otros. Dado que el espectro de materiales alternativos, encuadrados en este grupo, es muy amplio resulta difícil consignar unos criterios generales de utilización que alcancen a todos ellos. No obstante resulta común para estos materiales que los criterios utilizados son mayoritariamente independientes de que se traten de una obra de reparación, es decir, en general se ajustan bien los criterios seguidos para una obra de nueva implantación. Por otro lado, hay que insistir en la importancia que tiene una correcta preparación de la superficie a reparar ajustada a las condiciones existentes tanto del material de reparación como del entorno (entre otras, grado de humedad, temperatura, materiales) en aras de evitar distintos problemas y entre ellos, los de condensación no suficientemente tratados, tal como señalan Sasse y Fiebrich (1983). Tabla 3.3.1. Propiedades físicas de diferentes morteros y hormigones file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Material Página 33 de 45 Hormigón de polímero Resina Resina epoxi Poliester Hormigón Hormigón modificado con polímero sin polímero Resistencia a compresión (MPa) 55-120 55-120 10-80 20-70 20-50 20-50 6-15 2-5 Resistencia a flexión (MPa) 9-20 8-17 2-8 1,5-3,5 Resistencia a tracción (MPa) 0,5-20 2-10 5-30 20-35 Módulo elásticidad (GPa) 0-15 0-6 0-5 2-3,5 Deformación última compr. (%o) 0,15-0,30 0,15-0,30 0,10-0,30 0,10-0,25 10-30 10-35 8-20 7-12 40-80 50-80 80-250 300 0-2 0-2 1-8 4-10 6-48 2-6 1-7 1-4 horas horas días semanas Coeficiente de Poisson Coeficiente dilatación oC (× 10-6) Temperatura máxima servic. (oC) Absorción agua (% peso) Velocidad de desarrollo resistencias a 20 oC Figura 3.3.9. La armadura activa es una técnica importante en reparaciones y refuerzos de problemas por causa mecánicas Dentro de este grupo de materiales, por ejemplo la armadura activa, no se explicitan con posterioridad fruto del amplio conocimiento que de los mismos tiene el técnico o bien, por tratarse de una aplicación muy específica de un material conocido. A manera de resumen, en la tabla 8.3, ampliación de la propuesta por Shaw (1987), se presentan diferentes materiales a los que se ha hecho referencia en este apartado asociado a distintos tipos de daños a reparar. La misma no pretende ser una respuesta exhaustiva ni excluyente a otros materiales y situaciones específicas sino que ha de analizarse desde un prisma positivo de metodología para comparar distintas soluciones (materiales) frente a un mismo problema. Tabla 3.3.2. Algunos materiales de reparación asociados a distintos tipos de daños TIPO DE MATERIAL Hormigón normal Hormigón con fibras acero Hormigón proyectado Mortero cemento Mortero modificado con polímero Tipo superficie Espesor en mm > 25 > 40 12-25 12-25 12-25 (1) (2) (3) (4) (5) > 25 > 40 12-25 12-25 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Mortero resina epoxi Morteros resina poliester Imprimación resina epoxi SBR y copolímero caucho y materiales acrílicos Espumas poliuretano Resinas de poliester y acrílicas de baja viscosidad Resina epoxi baja de viscosidad Sistema polimérico u otros tipos de sellado 6-12 Página 34 de 45 6-12 6-12 X X X X D.P. X X X D.P. D.P. D.P. X (1) Sellado de fisuras y juntas. (2) Reparación de fisuras estructurales. (3) Mejora de condiciones adherentes. (4) Coqueras. (5) Permeabilidad del hormigón. (D.P.: Depende Permeabilid.) 3.3.3 Técnicas de Reparación Tipos de técnicas y otras consideraciones Las técnicas utilizadas en la reparación de obras de hormigón constituyen una ampliación de las técnicas de construcción en obra nueva. No obstante, la existencia de agua en ciertas ocasiones durante la reparación (por ejemplo de obras hidráulicas de hormigón), puede requerir actuaciones específicas y medidas especiales. Entre las técnicas más usuales podrían citarse: estándar, prepack, proyección, inyección, aportación de materiales, imprimación, impregnación y otras. En lo que sigue se hace una breve descripción de las técnicas de reparación, ya vistas en otros capítulos, desde el punto de vista metodológico: ! ! ! ! La técnica estándar es la técnica usual de construcción de elementos de hormigón, armados o no, tanto mediante prefabricación como in situ, independiente del transporte del hormigón. Es la técnica mayoritariamente empleada en reparación de grandes y pequeñas superficies en condiciones normales. La técnica prepack, como es conocido, dispone previamente dentro de los encofrados los áridos y después rellena con pasta de cemento. Es frecuente su empleo en grandes elementos y construcción bajo el agua (no circulante a fuertes velocidades). La técnica de proyección es mayoritariamente empleada con morteros y hormigones proyectados, ya sea por vía seca o vía húmeda. En cualquier caso esta técnica suele emplearse en reparación de grandes superficies con pequeños espesores, en condiciones normales. Hay que tener presente que el hormigón resultante tiene, en general, una permeabilidad ligeramente inferior que la correspondiente a un hormigón moldeado y vibrado y, en consecuencia, puede implicar la presencia de problemas de durabilidad por carbonatación del hormigón. La técnica de inyección es empleada principalmente para tapar vías de agua y rellenar huecos dentro de la masa de hormigón o terreno. Pueden emplearse productos en configuración definitiva (morteros de cementos, resinas) a falta de endurecedor o bien productos que al reaccionar con el agua modifican su estado aumentando de volumen (espumas, etc.). Es frecuente su empleo en impermeabilización de grandes macizos en cualquier condición y en sellado de fisuras, juntas, etc Figura 3.3.10. Técnica preparck: En el ejemplo utilizada para construir bajo el agua. Vista de la pila una vez ha descendido el nivel del embalse file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 35 de 45 Figura 3.3.11. Técnica de inyección: Manual o automática, con bomba (vista en la figura). Importancia del operador ! ! ! La técnica de imprimación es utilizada como puente de unión entre el soporte y el nuevo material. En la misma se dispone el material de unión ya sea manualmente (brocha u otro medio) o bien con medios mecánicos por proyección. Su empleo es usual en grandes y pequeñas superficies en distintas condiciones. La técnica de impregnación es utilizada tanto como fuente de unión como de mejora del material soporte. En ella el material de unión se hace penetrar unos milímetros en el soporte mediante vacío u otro sistema. Su empleo, hoy en día bastante restringido, es indicado en grandes y pequeñas superficies en condiciones normales. La técnica de aportación de materiales hace referencia en este caso a aquellas reparaciones en las que se aporta un material previamente fabricado, por ejemplo, láminas plásticas en impermeabilizaciones de canales. Suelen emplearse en grandes y pequeñas superficies en condiciones normales. Figura 3.3.12. La proyección es una técnica usual en grandes superficies y espesores no muy importantes, por ejemplo, en canales file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 36 de 45 La imprimación es una técnica usual para la creación de puentes de unión con el soporte En el grupo de otras técnicas se podría considerar anclajes o cualquier otra que resuelva problemas más puntuales. Ante unos daños definidos en una estructura el método de reparación no suele ser único, sino que pueden presentarse diversas alternativas en la mayoría de los casos, siendo necesarios definir algunos criterios para la selección en función de las condiciones de contorno del problema, y estos problemas pueden afectar tanto al hormigón como a la armadura. Es en esta dirección como lo plantea la citada norma española UNE-ENV 1504-9, la cual diferencia defectos del hormigón y corrosión de armaduras, definiendo diferentes principios tal como se muestra en las tablas 8.4 y 8.5 adjuntas. En ellas puede apreciarse que para cada principio se plantean diferentes métodos de actuación. Los principios son riegos de daños en la estructura o bien que ya se hayan planteado. Tabla 3.3.3. Principios y Métodos relativos a los defectos del hormigón Principio nº 1 [PI] Principio y su definición Métodos basados en el principio Protección contra penetración Reducción o prevención de la entrada de agentes adversos, como el agua, otros líquidos, vapor, gas, agentes químicos y biológicos. Impregnación Aplicación de productos líquidos que penetran en el Hormigón y obstruyen el sistema de poros. Revestimiento superficial con, o sin, capacidad de Puenteo de fisuras Fisuras con vendaje local1) Relleno de fisuras Continuidad de las fisuras a través de las juntas1) Levantamiento de paneles exteriores1)2) 2 [MC] 3 [CR] 4 [SS] Control de humedad Ajuste y mantenimiento del contenido de humedad en el hormigón dentro de un intervalo de valores especificado. Restauración del hormigón Restauración del hormigón original de un elemento de la estructura a la forma y función especificada originalmente. Restauración de la estructura de hormigón por sustitución parcial. Refuerzo estructural Aplicación de membranas1) Impregnación hidrófoba (hidrorepelente) Revestimiento superficial Protección o sobrerrevestimiento1)2) Tratamiento electroquímico1)2) Aplicación de una diferencia de potencial entre partes del hormigón para ayudar o evitar el paso del agua a través del hormigón. (No para el hormigón armado sin evaluación del riesgo de inducción a la corrosión) Aplicación de mortero a mano Relleno con hormigón Proyección de hormigón o mortero Reemplazo de elementos Adición o reposición de las barras de acero file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Incremento o restauración de la capacidad portante de un elemento de la estructura de hormigón. 5 [PR] Resistencia al ataque físico Incremento de la resistencia al ataque físico o mecánico. Resistencia a los productos químicos Incremento de la resistencia de la superficie del hormigón al deterioro por ataque químico. 6 [RC] Página 37 de 45 estructural embebidas o exteriores Instalación de barras de unión en agujeros prefabricados u horadados en el hormigón Adhesión de chapas Adición de hormigón o mortero Inyección de fisuras, huecos e intersticios Relleno de fisuras, huecos e intersticios Pretensado – (post-tensado)1) Capas o revestimientos Impregnación Capas o revestimientos Impregnación 1) Estos métodos pueden hacer uso de productos y sistemas no cubiertos por la serie de Normas EN 1504 2) La inclusión de los métodos en esta norma experimental no implica su aprobación Tabla 3.3.4. Principios y Métodos relativos a la corrosión de la armadura Principio nº Principio y su definición Algunos ejemplos de métodos basados en el principio 7 [RP] Conservación o restauración del pasivado Incremento del recubrimiento de la armadura con mortero de cemento u hormigón adicional Creación de las condiciones químicas en las que la superficie de la armadura se mantenga o retorne a las condiciones de pasivado Reemplazo carbonatado del Realcalinización hormigón contaminado electroquímica del o hormigón carbonatado1) Realcalinización dfusión del hormigón carbonatado por Extracción electroquímica de los iones cloruro1) 8 [IR] Incremento de la resistividad Incremento de la resistividad eléctrica del hormigón. 9 [CC] Control catódico Creación de las condiciones para que las áreas potencialmente catódicas de la armadura hagan imposible una reacción anódica. Limitación del contenido tratamientos uperficiales, potecciones Limitación cátodo) del de humedad por revestimientos o contenido en oxígeno (en el por saturación o revestimiento superficial2) 10 [CP] Protección catódica Aplicación de un potencial eléctrico1) 11 [CA] Control de las áreas anódicas Pintado que Creación de condiciones para que las áreas potencialmente anódicas de la armadura hagan imposible una reacción de corrosión. de la armadura con revestimientos contengan pigmentos activos Pintado de la armadura con revestimientos barrera Aplicación de inhibidores al hormigón1)2) 1) Estos métodos pueden hacer uso de productos y sistemas no cubiertos por la serie de Normas EN 1504 2) La inclusión de los métodos en esta norma experimental no implica su aprobación Una vez definida la técnica de reparación empleada y cualquiera que sea esta, la misma debe cumplir una serie de etapas similares a todas ellas. Así previamente a la actuación propiamente dicha es necesario: ! ! ! Identificar la zona dañada Eliminar, si corresponde, dicha zona o parte de la misma Preparar la superficie o zona para la actuación posterior Ahora bien, estas actuaciones previas no son independientes de la técnica de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 38 de 45 reparación a emplear por lo que debe existir una buena conexión entre estas etapas. En la actuación de reparación se debe ser estricto en el cumplimiento de las prescripciones técnicas previamente definidas en el proyecto de reparación. Asimismo, en esta etapa debe existir un sistema racional de búsqueda de la calidad requerida mediante puntos de control específicos. Si en general el sector de la construcción es un sector poco industrializado (e industrializable), cuando se trata de reparaciones, la componente “artesanal” aumenta en cierta medida; por ejemplo, la inyección de fisuras no es fácil independizarla de las personas que la realizan (aunque existen algunos métodos) y en consecuencia adquiere gran importancia los conocimientos del personal que realiza la operación. Esto es también usual en la técnica de proyección cuando se realiza manualmente por un operario. Una vez acabada la actuación se debe, en primer lugar, verificar el estado de la misma tanto en lo que hace referencia a las certificaciones stablecidas en la relación contractual entre propiedad y constructor como desde el punto de vista técnico, establecer un punto origen base del mantenimiento posterior. Este punto que se puede considerar como "punto o estado cero" se entiende como fundamental en el momento de establecer responsabilidades sobre los comportamientos posteriores. En esta verificación, sobre la misma estructura, pueden emplearse los mismos ensayos no destructivos o semi-destructivos utilizados en el diagnóstico. En esta verificación no sólo debe establecerse como realizarla sino también unas tolerancias en las medidas realizadas huyendo de aquellos sistemas poco fiables que conducen a grandes dispersiones. Conviene, una vez acabada la actuación, hacer un levantamiento de la misma. Definición del punto o estado cero Por último, se estima necesario la existencia de un seguimiento de la reparación con la realización de informes periódicos sobre el estado de la misma. Estos informes cuya frecuencia se establecerá en cada caso, deben no sólo quedarse en el departamento que los haya realizado sino también en el departamento de proyectos en el caso de que sea diferente que aquel. Para el mantenimiento, se requiere accesibilidad para la inspección, tanto externa como interna a la estructura. Ello debería tenerse en cuenta desde proyecto o bien, dotar de los medios para inspecciones Criterios de selección Los criterios de selección de la técnica de reparación pueden obedecer a distintos factores, algunos de los cuales se reseñan a continuación: ! ! ! ! ! ! Características del daño. Hace referencia a si el mismo tiene un carácter lineal (fisuras), superficial (zonas tipo losa) o volumétrico (macizos). Urgencia de la reparación. En el caso de necesidad urgente de reparación debe primar la búsqueda de una respuesta rápida y satisfactoria al problema planteado frente a soluciones óptimas técnicamente pero de realización más lenta. Accesibilidad a la zona a reparar. Ante un mismo tipo de daño, la ubicación de la zona a reparar en la estructura (bajo agua, difícil acceso, etc.) condiciona la técnica de reparación. Un ejemplo claro en este sentido es la reparación de una fisura en condiciones accesibles o bajo el agua, como se puede presentar en una presa que por razones diversas no puede bajarse la cota de embalse. Material empleado. En la reparación de un mismo problema pueden emplearse distintos materiales que conllevan técnicas diferentes (impregnación, imprimación, etc.). Fiabilidad de la empresa que realiza la reparación. En la misma debe evaluarse no sólo los equipos disponibles sino también la capacitación técnica de las personas así como la metodología de trabajo de los integrantes del equipo. La experiencia positiva de la empresa en trabajos similares anteriores es un factor a tener en cuenta. Aspectos económicos. En los mismos habría que considerar los costes file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 39 de 45 totales, es decir añadir a los iniciales el factor tiempo (durabilidad), evaluando asimismo los riesgos de un fracaso de la reparación y los costes imputables al mismo (políticos, sociales, etc.). A estos criterios habría que añadir otros factores que si bien no suelen ser determinantes en la mayoría de los casos que aquí nos ocupan, no por ello deben ser olvidados sistemáticamente. Entre este grupo podrían citarse: grado de contaminación directa del entorno o del agua y aspectos estéticos en el acabado de la reparación. A manera de resumen de lo expuesto se presenta la tabla 6 en la que se muestran distintos materiales empleados en reparación asociados a la técnica empleada en la misma. Esta tabla, complementada con las tablas anteriores, permite dar una visión amplia de posibilidades en el campo de la reparación. Tabla 3.3.5. Materiales de reparación asociados a la técnica empleada en la misma Material - Tecnica (1) (2) Hormigón normal X X Hormigón con fibras acero X Hormigón proyectado (3) (4) (5) (6) (7) (8) X X Hormigón alta resistencia X Armadura activa X Mortero/hormigón modif. polímero X Mortero resina epoxi/poliester X Anclaje Resinas epoxi X Imprimación resina epoxi X SBR y copolímero caucho y materiales acrílicos X X Espumas de poliuretano Morteros arena-cemento Sistemas poliméricos u otro tipo sellado superficies X X X X Láminas plásticas X Láminas bitumi. in situ X X X file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención (1) Estándar (3) Proyección (2) Prepack (4) Inyección (5) Aportación Materiales (6) Imprimación Página 40 de 45 (7) Impregnación (8) Otras REFERENCIAS BIBLIOGRÁFICAS Aguado, A., Agulló, L. y Fernández Cánovas, M. (1993). "Metodología en el diagnóstico de daños en obras hidráulicas de hormigón y en las actuaciones derivadas". II Congreso Iberoamericano de Patología de la Construcción y IV de Control de Calidad. Octubre 1993. Barquisímetro (Venezuela). Aguado, A. y Salla, J.M. (1987). "Los hormigones con polímeros en la construcción". Propiedades y aplicaciones". Informes de la Construcción, nº 389. 1987. Aguado, A., Salla, J.M. y Martínez, A. (1985). "Utilización de los hormigones de polímeros en reparación de estructuras". 1er Congreso de Patología en la Edificación. C.O.A.C. Marzo 1985. Barcelona. Allen, R.T.L. and Edwards, S.C. (1987)."Repair of Concrete Structures". Ed. Blackie & Sons Limited Glasgow. Fernández Cánovas, M. (1981)."Las resinas epoxi en la construcción". 2ª Edición. Instituto Eduardo Torroja. Madrid. Sasse, H.R. and Fiebrich, M. (1983)."Bonding of polymer materials to concrete". Rev. Materiaux et Constructions. No. 94. Vol. 16. Juillet-August. Shaw, J.D.N. (1987)."Polymers for concrete repair". Chapter 4 in "Repair of Concrete Structures". Allen, R.T.L. and Edward, S.C. Ed. Blackie & Sons Limited. Glasgow. ANEJO 1 RELACIÓN DE NORMATIVAS EN 1504 EN 1504-1 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 1: Definiciones EN 1504-2 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 2: Sistemas para la protección superficial EN 1504-3 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 3: Reparación estructural y no estructural EN 1504-4 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 4: Unión estructural EN 1504-5 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 5: Inyección del hormigón EN 1504-6 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 6: Productos y sistemas para anclaje y para relleno de huecos exteriores EN 1504-7 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 7: Prevención de la corrosión de las armaduras EN 1504-8 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 8: Control de la calidad y evaluación de la conformidad EN 1504-9 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 9: Principios generales para el uso de productos y sistemas EN 1504-10 Productos y sistemas para la protección y reparación de estructuras de hormigón. Definiciones, requisitos, control de calidad y evaluación de la conformidad. Parte 10: Aplicación de los productos y sistemas y control de calidad de los productos ANEJO 2 PREPARACIÓN DE LA ZONA DE ACTUACIÓN A2.1 Identificación de la zona de actuación Antes de proceder a la preparación de la zona de actuación, es necesario conocer con file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 41 de 45 precisión, el alcance de la misma, para lo que se requiere identificarla. La importancia de este punto es grande tanto en los resultados de la actuación como en el coste económico de la misma, Ello es consecuencia de que una mala identificación podría conducir a aceptar como buenas zonas que no lo son, lo que repercutiría sobre el resultado final, o bien actuar sobre zonas que siendo buenas, rechacemos, y consecuentemente, actuemos sobre ellas, con el consiguiente incremento de coste. Para la identificación nos podemos encontrar, tal como se muestra en la figura A2.1.1, con dos situaciones con respecto a la zona de actuación: ! Que esté previamente definida y descrita en el proyecto de reparación o refuerzo, lo que conllevaría, simplemente a replantear dicha zona en la propia estructura ! Que no esté definida, lo que conllevaría a realizar un estudio de campo para determinar el alcance de la zona, tanto, en extensión, como, en profundidad (en relación a los espesores) Figura A2.1.1. Diagrama de flujo para la identificación de la zona de actuación Para definir el alcance de la zona de actuación se pueden emplear diversas técnica tanto no destructivas como destructivas y siempre, evidentemente, la inspección visual. Una descripción de cada una de las técnicas más usuales de ambos grupos puede verse en capítulos anteriores de este documento. A2.2 Preparación de la zona de actuación Tanto los materiales como las técnicas de reparación, en general, también son factibles de emplear en obras de nueva construcción, aunque existe una diferencia significativa entre ambas situaciones. Esta diferencia radica en el material soporte sobre el que se aplicará el nuevo material, que en la reparación será el hormigón de la obra primitiva, mientras que en el caso de obra nueva será el material constituyente del encofrado. Este hecho resalta la importancia que adquiere el soporte tanto en la caracterización de las propiedades del material de reparación como en la técnica empleada en la actuación. Así pues, la preparación de la zona de actuación requiere la identificación previa de la misma y una actuación sobre el soporte. La preparación del soporte (especialmente, en daños en superficies y fisuras) tiene unas etapas metodológicas comunes prácticamente para todos los casos. Estas etapas son: ! ! ! Replanteo de la zona de actuación Saneamiento de la zona de actuación Limpieza del soporte Con el replanteo de la zona de actuación se quiere acotar la zona en superficie (independientemente de la inclinación de la misma) sobre la que actuaremos. La zona file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 42 de 45 a reparar no coincide estrictamente con la zona dañada (siendo superior a esta, en el caso de daños en superficie). La diferencia radica, por una lado, en la necesidad de buscar un substrato del hormigón que sea compatible, mecánicamente, con las características del nuevo material de reparación y, por otro lado, por la compatibilidad de las características del material con la geometría de la zona a reparar. En el caso de no disponer medios precisos de diagnóstico, se puede acotar esta zona a partir de una inspección visual que delimite la zona peor y dar un margen de seguridad a criterio del técnico responsable de la actuación. Para ilustrar esta idea y, a manera de ejemplo, en la figura A2.1.2 se muestra una losa de hormigón en la que tras los estudios oportunos se ha determinado la zona dañada (parte izquierda de la figura A2.2.1). La zona que se prepara para reparar, lógicamente debe incluir como mínimo toda la parte dañada, si bien, en general será de mayor extensión que ésta, para evitar (o reducir) problemas de carácter técnico, por ejemplo, fisuración por retracción, se deben evitar los ángulos agudos, tal como se muestra en la parte derecha de la figura A2.2.1. La delimitación de la zona sobre la que actuar se suele hacer sea para marcar el perímetro (ver figura A2.2.1) o bien para fisura (función tipo de material a inyectar). En el caso de no utilizar otros sistemas menos precisos, especialmente en el martillo neumático. con sierra de disco, ya marcar los labios de la tener sierra se pueden caso de superficies, el La profundidad de este corte debe estar de acuerdo con el tipo de reparación a realizar y las características de los materiales empleados en la misma. Así, si la reparación se realiza con un mortero o microhormigón de cemento portland, la profundidad mínima estará en 25 a 30 mm, mientras que si se emplean morteros de resinas sintéticas, la profundidad será de unos 15 mm y, menor en el caso de utilizar sólo resinas. En el caso de obras de hormigón armado, el tratamiento se suele profundizar hasta un plano posterior al plano de armaduras, con objeto de dejar estas en condiciones de ser tratadas. Con el saneamiento de la zona de actuación se pretende llegar a alcanzar un substrato del hormigón de buenas prestaciones mecánicas, en aras a conseguir una unión satisfactoria entre el hormigón antiguo y el material utilizado en la reparación. En la ejecución se pueden emplear diversas técnica, tales como: cepillado manual y mecánico, chorro de arena, aire o agua a presión, repicado mecánico manual (cincel) o con martillo neumático, escarificado, ataque por ácido (poco frecuente),etc,. Una descripción de cada una de las técnicas más usuales puede verse en el capítulo V. En la etapa de saneamiento interesa dejar la superficie del hormigón sin áridos no bien adheridos y, asimismo, que tenga cierta rugosidad en aras a favorecer los mecanismos de adherencia (mayor superficie de contacto) y el fenómeno del engranamiento que colabora en resistir las tensiones tangenciales que puedan aparecer en la superficie de contacto. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 43 de 45 Figura A2.2.1. Soluciones de zonas a reparar asociadas a las características materiales. Cuando se trata de descarnar grietas o juntas, los cortes deben realizarse de forma que la roza sea rectangular o en forma de cola de milano. Para ello es recomendable utilizar la cortadora de disco (radial), tal como se ha comentado con anterioridad. A la limpieza del soporte se procede una vez finalizada la etapa anterior. El objetivo de la misma es eliminar los elementos extraños adheridos (por ejemplo, barro de pisadas), detritus y polvo formado en la etapa anterior. Esta etapa es totalmente necesaria, ya que incide de forma muy significativa sobre la adherencia y, consecuentemente, sobre el resultado final. Para la selección de los medios a emplear en esta etapa hay que tener presente las características de los materiales a utilizar en la reparación, ya que sino se pueden producir fracasos, por ejemplo, sí se emplean ciertas resinas no compatibles con el agua y se deja la superficie de contacto húmeda. Entre los medios más usualmente empleados se encuentran: aire a presión, agua a presión seguida, en algunos casos de un secado con aire comprimido seco o con llama; asimismo, se puede proceder a un barrido y posterior aspiración. El alcance de la limpieza del soporte también llega a las armaduras en el caso de ser un elemento de hormigón armado y cuando que se sitúen en la zona a reparar. La primera limpieza es la eliminación de los restos de elementos adheridos en la armadura o sí ésta, está oxidada, la limpieza de la capa de óxido. Para ello se suele emplear las mismas técnicas que se han señalado con anterioridad. Ahora bien este nivel de actuación puede ser insuficiente para las condiciones de adherencia requeridas posteriormente. Sí se precisa una mayor profundización, esto es una limpieza a fondo, pueden utilizarse disolventes fácilmente evaporables tales como: tricloroetileno, tetracloruro de carbono, xilol, otros; seguido de un tratamiento abrasivo (cepillado, chorreado). Aunque la adherencia entre hormigón y acero es buena, en actuaciones de reparación, tanto por razones mecánicas como de tranquilidad al usuario en relación a la durabilidad, se suelen utilizar tratamientos que mejoran esa adherencia. Así es frecuente utilizar un adhesivo sintético compatible con el acero, el hormigón y el material utilizado en la actuación. En estos casos es necesario conocer las características del producto adhesivo a utilizar, ya que pueden perder sus características con el tiempo, la radiación solar, etc. Por todo ello es frecuente que la file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 44 de 45 limpieza, aplicación del adhesivo y aportación del material de reparación, sean etapas que se realizan seguidas en un período corto de tiempo, lo que requiere una buena planificación de estas actividades. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Orientación para la Selección de la Intervención Página 45 de 45 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 23/03/05 Materiales y Sistemas de Rehabilitación Página 1 de 25 CAPÍTULO 04 Materiales y Sistemas de Rehabilitación Autores Oladis Trocónis de Rincón Paulo Helene Andreina Vargas Angel Espinoza Daniel Contreras Daniel Prado Isabel Hernández José Bravo Miguel Sánchez Rafael Fernández Rafael Urdaneta Sebastián Delgado INTRODUCCIÓN E ste capítulo tiene como objetivo dar una visión de la gama de materiales y sistemas que pueden ser usados para las reparaciones, refuerzo y protección de estructuras de hormigón. Dentro de este grupo, algunos han sido concebidos para el uso conjugado con otros, formando un sistema de reparo o protección, como por ejemplo ciertos primer que actúan como puente de adherencia o protección de armaduras y algunos morteros para juntas. La cantidad de materiales desarrollados es muy grande y constantemente aparecen nuevos productos, en un mercado francamente en expansión, que según MAILVAGANAM (1991), en los últimos 20 años creció en los Estados Unidos a una tasa de 30 a 50 % mayor que el crecimiento de las nuevas construcciones en ese mismo período. En la primera parte de este capítulo se presenta una propuesta de clasificación y organización de los materiales destinados a la protección, reparación y refuerzo de las estructuras de hormigón. No es la intención relacionar los innumerables materiales existentes en el mercado. Vale destacar que no existe aún una terminología normalizada, o adoptada por el sector, de tal modo que permita la identificación inmediata de la naturaleza y las características principales de un producto a partir de su nombre comercial. Por otra parte la segunda parte de este capítulo se ha diseñado como una guía útil con una serie de tablas que ayudará al especialista a efectuar la mejor decisión posible en la selección de un material/sistema adecuado a cada situación en particular. La guía técnica del ICRI 037333 “Guide for Selecting and Specifying Materiales for Repair of Concrete Surfaces” le permitirá profundizar aún más en el tema específico de selección de materiales. 4.1 HORMIGÓN El hormigón de cemento Portland es el material tradicionalmente usado en reparaciones y refuerzos. En la gran mayoría de los casos, requiere una dosificación que mejore algunas de sus características naturales. Puede que sea necesario obtener altas resistencias file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 2 de 25 iniciales, eliminar la retracción de secado, lograr ligeras y controladas expansiones, elevada adherencia al sustrato, baja permeabilidad y otras propiedades, normalmente obtenidas a costa del empleo de aditivos y adiciones tales como plastificantes, reductores de agua, impermeabilizantes, escoria de alto horno, cenizas volantes, microsílica y, la clásica reducción de la relación agua/cemento. Esas exigencias para la obtención de elevadas prestaciones reducen en la práctica la viabilidad del empleo directo del hormigón elaborado en la obra para uso en reparos y refuerzos, salvo en lugares donde se necesiten grandes volúmenes y exista asistencia técnica y orientación permanente del personal especializado en tecnología del hormigón. Existen en el mercado microhormigones y morteros industrializados ya adecuadamente dosificados para uso en reparos y refuerzos según el tipo de problema patológico que se presente, según las características de la zona a ser reparada, por ejemplo, vertical u horizontal, y resistentes a la agresividad del medio ambiente. Están incluidos en este grupo los hormigones proyectados, tanto vía seca como vía húmeda. Normalmente usan áridos gruesos de tamaño máximo característico igual a 9 mm, lo que en realidad los clasificaría como microhormigones o morteros proyectados. Los materiales avanzados, formulados a base de resinas y combinaciones de resinas con otros materiales - fibras, filler, etc. - se establecieron como respuesta científico-técnica moderna a las exigencias de desempeño y durabilidad en continua evolución en todo el mundo, especialmente en las situaciones en que el hormigón necesita ser modificado o donde su uso es inadecuado. 4.2 ADITIVOS Son productos especialmente formulados para mejorar algunas propiedades de los hormigones y morteros, tanto en el estado fresco como endurecido. Se considera como aditivo todo producto adicionado hasta un máximo de 5 % en relación a la masa de cemento. Por encima de ese porciento debe ser considerado como adición y tener tratamiento distinto. Los aditivos normalmente son clasificados según su acción principal sobre los hormigones y morteros, siendo de mayor interés para las reparaciones, refuerzos y protección, los aceleradores de fraguado y endurecimiento, los retardadores, los reductores de agua o plastificantes y los expansores. Los aditivos impermeabilizantes también pueden ser usados, sin embargo, en general reducen mucho la resistencia mecánica de los hormigones, siendo más recomendados para morteros de protección sin función estructural. 4.3 MORTEROS POLIMÉRICOS Son morteros a base de cemento Portland modificados con polímeros, que usan áridos con granulometría adecuada - generalmente continua atendiendo a las curvas de Bolomey; o discontinua, en el caso de alta resistencia a la abrasión - formulados especialmente con aditivos y adiciones que les confieren propiedades especiales. Son también llamados de morteros de base mineral y el proceso de endurecimiento está basado en la reacción de los granos de cemento con el agua de amasado. En general tienen retracción compensada y son tixotrópicos, permitiendo su uso en superficies verticales e inclinadas. Pueden ser formulados con resinas acrílicas del tipo metilmetacrilato o estirenobutadieno, o con resinas a base de PVA. En este último caso tienen aplicaciones limitadas, debido a la baja resistencia ante la humedad y la acción agresiva del ambiente. Algunas veces estos morteros poliméricos de base cemento también son llamados de morteros con látex, debido a la similaridad de algunas propiedades de esas resinas con las propiedades del material natural látex, utilizado para la fabricación de gomas. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación 4.4 Página 3 de 25 GRAUTING DE BASE CEMENTO El grauting es un material fluido y auto-adensable en estado recién mezclado, destinado a rellenar cavidades y consecuentemente tornarse adherente, resistente y sin retracción en el estado endurecido. Un grauting de base cemento está constituido por cemento Portland común u ordinario, cemento compuesto (con adiciones) o cemento de alta resistencia inicial, áridos de granulometría adecuada, aditivos expansores y aditivos superplastificantes. Por sus características de alta fluidez, buena adherencia, baja retracción y alta impermeabilidad, este tipo de grauting es conveniente para reparaciones en locales de acceso difícil o en secciones densamente armadas. 4.5 MORTEROS Y GRAUTING ORGÁNICOS Son morteros y grautings formulados con resinas orgánicas donde la unión y la resistencia del conjunto es dada por las reacciones de polimerización y endurecimiento de los componentes de las resinas, en ausencia de agua. El cemento Portland puede entrar en la composición del producto como un árido fino también llamado de filler, completando la distribución granulométrica y rellenando los vacíos de la arena, actuando como inerte. Normalmente resultan morteros y grautings con elevada resistencia mecánica y química, apropiadas para ambientes altamente agresivos o en aquellos lugares donde son exigidas altas prestaciones de los reparos, refuerzos y protecciones. En general están formulados para uso en pequeños volúmenes y espesores, pues tienen elevada adherencia al sustrato y bajo módulo de deformación longitudinal, así como deformación lenta superior a la de los hormigones y morteros de cemento Portland. Son también llamados de morteros o revestimientos anticorrosivos. Los grauting de base orgánica pueden ser formulados con resina prácticamente pura, cuando se destinan a rellenar fisuras, siendo conocidos también como grauting para inyección de fisuras, teniendo baja viscosidad. La resistencia química de estos productos puede ser evaluada a través del método adoptado por la “American Society for Testing Materials - ASTM C 267 Standard Test Method for Chemical Resistance of Mortars, Grouts, and Monolithic Surfacings”. 4.5.1 Morteros de base epoxi Los tipos más comunes de morteros y grauting para esa finalidad son los de base epoxi, generalmente ofertados en dos o tres componentes; la resina (epoxi), e endurecedor (amina y/o poliamidas) y áridos seleccionados. Se recomienda que atiendan las siguientes normas americanas “ASTM C395. Standard Specification for Chemical-Resistant Resin Mortars”, ASTM C 399. Standard Practice for Use of Chemical-Resistant Resin Mortars” y “ASTM C 658. Standard Specification for Resin Chemical-Resistant Grouts”, y la norma británica: “BSI CP 3003: Part 5. Epoxide resins”. Estos morteros poseen excelente resistencia a ácidos no oxidantes y álcalis, así como buena resistencia a algunos solventes orgánicos. Son atacados por ácidos oxidantes, blanqueadores y ambientes muy alcalinos. La resistencia térmica no supera los 70 °C. Toleran pH en el intervalo de 2,0 a 10,0. Los epoxídicos presentan óptimas propiedades físicas y mecánicas, además de adherencia muy buena a varios tipos de superficies. 4.5.2 Morteros de base fenólica Los morteros de base fenólica están constituidos de aglomerantes de resina de fenolformaldeído con filler (sílica, carbono, coque pulverizado o barita) conteniendo un file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 4 de 25 catalizador ácido. Tienen buena resistencia a la mayoría de los ácidos minerales y soluciones de sales inorgánicas y a soluciones levemente oxidantes, pero son rápidamente atacados por agentes oxidantes fuertes como los ácidos: nítrico, crómico y sulfúrico concentrado Presentan comportamiento satisfactorios en soluciones levemente alcalina y en muchos solventes, sin embargo tienen poca resistencia a álcalis fuertes. La resistencia térmica va hasta 175 °C y toleran pH de 0,7 a 9,0. El tiempo de uso (pot life) de este tipo de morteros es corto y necesitan estar refrigerados hasta el momento de ser usados. 4.5.3 Morteros de base poliéster y de base estervinílica Los morteros de base poliéster y base estervinílicas son productos tricomponentes constituidos por resina en solución, catalizador y fillers inertes con modificadores de formulación. Este tipo de morteros tienen excelente resistencia química y mecánica y tienen óptima resistencia a la mayoría de los ácidos. No resisten los productos cáusticos ni los blanqueantes, toleran pH en el intervalo de 0,9 a 13,0. Los morteros de base estervinílicas tienen mayor resistencia química y térmica (hasta 115 °C) que los de base epoxi. 4.5.4 Morteros de base furánica Los morteros de base furánicas son constituidos por resina líquida, catalizador y filler (sílica, carbono, barita o coque pulverizado). Estos morteros son resistentes a ácidos no oxidantes, a álcalis, a productos muy solventes, a sales, gases, aceites, grasas y detergentes. Pueden ser usados en temperaturas de hasta 200 °C y en un intervalo de pH de 1,0 a 13,0. El calor acelera e curado del endurecedor y el frío lo retarda. Para el análisis y especificación de las propiedades de los morteros de base orgánica en general, pueden ser utilizadas las mismas normas ASTM y BSI ya citadas para los epoxis: ASTM C 267, ASTM C 395, ASTM C 399, ASTM C 658 y BSI CP 3005: Part 5. 4.6 REVESTIMIENTOS MONOLÍTICOS Y FRP Los revestimientos monolíticos, también llamados de laminados, son constituidos de un refuerzo en forma de manta, tejido o fibras, generalmente de vidrio, poliéster o nylon, dispuesto en una o más camadas, embebidas por resinas de base estervinílica, epoxi, poliéster, furánica o fenólica. Las resinas representan la barrera química del revestimiento. Los refuerzos por quedar impregnados con la resina, auxilian la formación de una barrera química más rica y posibilitan la aplicación de camadas más espesas de revestimiento. Además, los refuerzos auxilian en la reducción de la retracción durante el curado, sin embargo, reducen la flexibilidad del sistema. Las cargas minerales poseen un papel importante en la reducción del coeficiente de dilatación térmica, en la reducción de la retracción durante el curado, en la adecuación de la consistencia, además de posibilitar el aumento y el control del espesor del laminado, reduciendo su costo final. Se trata de un material de grandes potencialidades de uso, por ejemplo en el sector de las industrias de papel y celulosa, donde su empleo viene aumentando y diversificándose a medida que se amplían los conocimientos, la experiencia y la gama de productos ofrecidos en el mercado. Tienen también la ventaja de su fácil mantenimiento así como de la fáci identificación y localización de eventuales problemas patológicos. Como especificación principal se recomienda consultar la norma “ASTM C 722. Standard Specification for Chemical-Resistant Resin Monolithic Surfancings”, tipo A y tipo B. Para su correcto empleo usar la “ASTM C 811. Standard Practice for Surfancing Preparation of Concrete for Application of Chemical-Resistant Resin Monolithic Surfancings”. También es recomendada la consulta de las normas británicas, “BSI 3534. Epoxide resin systems for file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 5 de 25 glass fibre reinforced plastics. Part 1: Wet lay-up systems, Part 2: Pre-impregnating systems” y la “BSI 4045. Epoxide resin pre-impregnated glass fibre fabrics”. Los sistemas denominados de FRP (fiber reinforced polymers) en el caso de sistemas de rehabilitación de estructuras de hormigón suelen ser de materiales compuestos de fibras inorgánicas embebidas en resinas orgánicas. Las fibras de mayor aplicación hoy día son de carbono pero las hay de aramida, vidrio, poliéster y acero. Las resinas mas utilizadas son de base epoxi, endurecido a frío o a caliente y los sistemas pueden ser tipo barras prefabricadas similares a chapas metálicas o sistemas de mantas flexibles que permiten aplicación de varias camadas, ganando en capacidad portante. Siempre que las fibras están dispuestas en una dirección única el sistema suele ser llamado de laminados Cuando la dirección de las fibras es ortogonal (bidirecional) suele ser llamado de tejido o tela. Tratase de un campo de la ingeniería de rehabilitación que esta muy desarrollado a pesar de ser bastante reciente. Sobre sistemas específicos de aplicación en estructuras de concreto recomendase para profundizar en aspectos técnicos y prácticos la consulta al site www.frp.at y www.mbt.com, sistemas mbrace. 4.7 SILICATACIÓN Por silicatación de la superficie del hormigón se entiende, una serie de procedimientos similares, que tienen por objetivo tapar los poros superficiales y endurecer las superficies del hormigón o mortero de piso y contrapiso, impermeabilizándolos. Pueden también ser aplicados en superficie verticales, impermeabilizándolas y protegiéndolas. Los siguientes productos pueden ser usados para la silicatación del hormigón: 4.7.1 Metasilicato de sodio o potasio Es un tratamiento que consiste en esparcir una solución de metasilicato de sódio y potasio diluidos, sobre la superficie del hormigón. Estos reaccionan con la cal, formando un gel de ácido silícico que contiene gran cantidad de agua. Este ácido obstruye los poros y, después de seco, forma una capa “esmaltada” de 1 a 2 mm de espesor. Generalmente se encuentra en la concentración comercial de 40 % y debe ser diluido en la relación de 1 parte de silicato en 4 partes de agua. Se emplea de dos a cuatro manos, siempre esperando un secado ligero de la mano anterior. E esparcimiento generalmente se hace con escobas, rodillos y/o cepillos. Las primeras manos pueden ser más diluidas. 4.7.2 Tetrafluoreto de silicio Es un tratamiento donde la superficie del hormigón es sometida a la acción de tetrafluoreto de silicio que, en reacción con los silicatos y aluminatos hidratados, da origen al fluoreto de calcio y a los hidratos de silicio y alúmina. Los hidratos obstruyen los poros, mientras el fluoreto de calcio, además de colaborar en esa obstrucción, posee buena resistencia química, formando una camada superficial impermeable y protectora. 4.7.3 Fluor silicato de magnesio o de zinc Conocidos como endurecedores superficiales de piso. Son recomendables tres manos. La primera a base de 1 kg de cristales de fluorsilicato en 8 litros de agua. La segunda y la tercera manos deben tener una dosificación de 1 kg de cristales de fluorsilicato en 4 litros de agua potable. Las manos deben ser aplicadas con el auxilio de pinceles y brochas en superficies verticales y rodillos y escobas en las horizontales. Se recomienda esperar cerca de tres horas o más entre las manos para asegurar que haya adecuada absorción, reacción y secado de la mano anterior. Estos tratamientos deben ser usados con cautela porque pueden reducir o impedir la adherencia de pinturas y revestimientos posteriores, así como no protegen la estructura contra ataques químicos intensos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación 4.8 Página 6 de 25 ACEITES Aceite de soya, aceite de linaza y ciertos ácidos como el linóico y el oleico, que tienen consistencia aceitosa, pueden ser usados para la impermeabilización y protección de superficies de hormigón. En general oscurecen la superficie del hormigón. En el momento de la aplicación, el hormigón debe tener más de 14 días de fabricación y se recomienda neutralizar previamente la superficie antes de la aplicación, usando una solución compuesta de 2,4 kg de cloruro de zinc con 3,8 kg de ácido fosfórico en 100 litros de agua potable. Esperar el secado por 48 horas, antes de la aplicación de los aceites. Los aceites pueden ser diluidos en kerosén, recomendándose por lo menos dos manos espaciadas más de 24 horas. Como esta solución de neutralización es ácida, no es recomendable en estructuras de hormigón pretensado ni en casos de poco recubrimiento de la armadura. Así como la silicalización, los aceites deben ser usados con cautela, porque impiden la adherencia de nuevos revestimientos y no protegen la estructura contra ataques químicos intensos. 4.9 BARNICES Y HIDROFUGANTES DE SUPERFICIE Se denominan barnices e hidrofugantes, las pinturas aplicadas a las superficies de estructuras de hormigón, destinadas a protegerlas e impermeabilizarlas, sin que sea alterado sustancialmente su aspecto. Normalmente tienen mayor aplicación en las estructuras y albañilerías arquitectónicas (a vista), sin revestimiento, y localizadas en superficies verticales y horizontales internas, tales como techos y coberturas. No son recomendables para locales con solicitaciones mecánicas y/o físicas fuertes, ni para locales sometidos a la presión de agua, tales como reservatorios, canaletas y recipientes de contención. Tienen excelente aplicación en fachadas, estructuras externas o internas en edificios comerciales, oficinas, naves y depósitos. Pueden formar una película superficial continua, tal como los barnices poliuretánicos alifáticos y los barnices epoxis, ambos bicomponentes, y los barnices de base acrílica (metilmetacrilato o estireno-butadieno), monocomponentes. No deben ser utilizados barnices tipo látex PVA base agua, pues tienen bajísima durabilidad, reducida adherencia y se degradan rápidamente, amarilleando y desprendiéndose, cuando se encuentran en presencia de agentes atmosféricos agresivos (industriales). En ciertas condiciones puede ser más conveniente utilizar hidrofugantes de superficie que son capaces de penetrar algunos milímetros en el hormigón y por mecanismo de repelencia electrostática (son productos hidrófobos) impiden la penetración de las moléculas de agua y de las sustancia agresivas que eventualmente estén disueltas en esa agua, como por ejemplo el agua de lluvia en atmósferas industriales. Los hidrofugantes son todos de base silicona, silanos o siloxanos oligoméricos. Todos son monocomponentes dispersos en solvente. No se recomienda el uso de siliconatos en base agua pues tienen bajísima durabilidad y confieren poca o ninguna protección a las armaduras de las estructuras sometidas a ambientes agresivos. Estos productos tienen la ventaja, sobre los productos formadores de película, de permitir la libre circulación del vapor de agua y con eso reducir, en la mayoría de los casos, los riesgos de condensación y formación de bolas y moho en la superficie o el interior del elemento estructural, bajo la película de barniz. Evidentemente tienen la desventaja de no ser tan eficaces como barrera continua a los agentes agresivos, cuando son comparados con los barnices formadores de película. Existen en el mercado sistemas de protección que combinan los dos productos; base silano/siloxano como primer y metilmetacrilato como barniz de terminación y protección, conciliando las ventajas de ambos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 7 de 25 4.10 PINTURAS ORGÁNICAS Las pinturas son dispersiones de pigmentos en aglutinantes, que cuando aplicadas en capas finas sobre una superficie, sufren un proceso de secado o curado y endurecimiento, formando una película sólida, adherente al sustrato e impermeable. El proceso de aplicación es llamado “pintar” una superficie. Son constituidas básicamente de resina, solvente, pigmento y aditivo. La resina es el componente más importante de la pintura, pues es la que confiere las propiedades de resistencia, adherencia, flexibilidad, impermeabilidad y brillo al sistema. Los pigmentos pasan a tener papel importante en las pinturas o imprimaciones, cuando se desea una protección anticorrosiva, ya sea por barrera, por inhibición química o por protección catódica. Las tintas orgánicas son también llamadas de revestimientos anticorrosivos o pinturas de protección de superficie, debido a la elevada protección química que confieren a la estructura. Las pinturas pueden ser de diferente naturaleza: 4.10.1 Goma clorada Generalmente debe constituir una camada espesa de protección para ser efectiva. En la película seca se debe tener un espesor superior a 0,25 mm, algunas veces hasta 3 mm. Normalmente debe ser aplicada sobre superficie de hormigón seca y con edad superior a los 2 meses. Es muy sensible a la acción del solvente y se debe tener un desfasaje de por lo menos 24 horas entre una y otra mano. Por lo menos dos manos son necesarias. Grasa y aceites de origen animal, y solventes pueden destruir la protección de este revestimiento, debiéndose evitar su empleo siempre que este riesgo esté presente. 4.10.2 Vinílicos Los cloruros de polivinila, el acetato cloruro de polivinila y los cloruros de poliviniladeno, son utilizados en el combate a la corrosión de las estructuras metálicas. Debido a la elevada viscosidad de esas resinas, solamente son encontradas soluciones con baja concentración de sólidos y pigmentos. Se recomienda un mínimo de tres manos, espaciadas, por lo menos, 3 horas una de la otra. No tiene buena adherencia al hormigón. Las pinturas base agua tipo látex, como el acetato de polivinila-PVA, son usadas únicamente para fines decorativos. No sirven para protección de estructuras en ambientes agresivos. 4.10.3 Uretanas Existen diferentes pinturas de base uretana. Las monocomponentes que endurecen por secado u oxidación no son recomendables para uso en superficies de hormigón, como revestimientos protectores. Las más adecuadas para hormigón son los sistemas bicomponentes de poliuretano alifático cuyo catalizador es el Poliol. Son también las de mayor resistencia química, sin embargo, exigen conocimientos y competencia en la aplicación porque son muy sensibles al mal preparo y la deficiente limpieza del sustrato. Tienen el inconveniente de no tapar poros de diámetro superior a 1 mm, lo que obliga a un pre-estucado de la superficie, en la mayoría de los casos. 4.10.4 Epoxis Son siempre bicomponentes. Las más adecuadas al hormigón en ambientes agresivos húmedos son los sistemas que usan poliamidas como catalizadores de la reacción de polimerización. No son recomendables para servicios inmersos ya que se pueden desprender del sustrato. También no deben estar sujetas a la acción de la atmósfera pues se degradan bajo la acción del ozono y de los rayos ultravioleta. Son las que presentan mejor adherencia al hormigón. Tienen el inconveniente de no tapar poros de diámetros mayores de 1mm, lo que obliga a un preestucado de la superficie en la mayoría de los casos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación 4.10.5 Página 8 de 25 Acrílicas Pueden ser mono o bicomponentes, base agua o base solventes. Presentan resistencia a la fotodegradación y retienen el brillo. Generalmente, las pinturas dispersas en solvente exhiben mejor desempeño que las dispersas en agua. Pinturas acrílicas son usadas tanto en la pintura de interiores como de exteriores. El metilmetacrilato es el producto de mayor resistencia contra la degradación por radiación solar. Al contrario el estireno-butadieno, también de la familia de los acrílicos, amarillece y pierde brillo rápidamente. 4.11 PINTURAS BITUMINOSAS Y DE ALQUITRÁN DE HULLA BASE EPOXI Las pinturas bituminosas de alquitrán de hulla base epoxi (coal-tar epoxy), normalmente son aplicadas en dos o más manos. La primera, más diluida, debe actuar como primer asegurando la buena adherencia al sustrato. Las demás deben ser siempre aplicadas en dirección ortogonal a la anterior y solamente cuando esta haya secado. Emulsiones no deben ser usadas, pues son permeables y poco protectoras. Las pinturas con alquitrán de hulla base epoxi son clasificadas en tres tipos según el contenido epoxídico: contenidos elevados para obtener espesor de película seca ≤ 0,38 mm, contenidos medios para obtener espesor de película seca entre 0,40 mm y menos de 1mm, y de bajos contenidos de resina para espesor de película seca, iguales o superiores a 1 mm. 4.12 SELLANTES Son materiales usados en las juntas de dilatación de las estructuras de hormigón, con el objetivo de impedir el paso de líquidos, gases, vapor o partículas sólidas para el interior de la estructura. En el momento en que son solicitados y se deforman deben poseer características elásticas y de recuperación compatibles con los esfuerzos y deformaciones sufridas. Pueden ser formulados a partir de las mismas resinas básicas usadas en pinturas; acrílicas, poliuretanas, epoxis, bituminosas, etc. La naturaleza química de los sellantes, proveniente de la resina básica de formación, es responsable por la resistencia al intemperismo y a los agentes agresivos, adherencia al sustrato, deformabilidad y recuperación elástica. Problemas frecuentes son observados con el uso de estos materiales debido al no seguimiento del diseño y la no observación de algunos cuidados básico, tales como: preparación y refuerzo de la superficie lateral de la junta, aplicación de primer, generalmente de base epoxi, en esa superficie del hormigón y colocación de un agente que impida la adherencia del sellante al fondo de la junta. 4.13 ADHESIVOS Y PRIMER Son materiales usados como puente de adherencia entre otros dos, siendo en general uno de ellos sobre la superficie del hormigón viejo, también llamado de sustrato. Ofrecen una mejoría sustancial de la adherencia entre diversos materiales, tales como: hormigón viejo/hormigón nuevo, acero/hormigón nuevo, hormigón viejo/mortero base poliéster, etc. Los primer, además de actuar como puente de adherencia, pueden actuar como protectores del sustrato, o sea, como parte de un sistema de protección de armaduras contra la corrosión, por ejemplo. Los adhesivos y primers más empleados son de base epoxi y los llamados látex, o sea, base acrílica o base acetato de polivinila o base estireno-butadieno. Los de base polivinila (PVA) en general son re-emulsionables lo que los torna no aconsejables para uso en file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 9 de 25 locales húmedos o reparaciones y refuerzos de importancia. Los de base epoxi tienen un comportamiento estructural superior a los demás, sin embargo, tienen el inconveniente de requerir el sustrato seco, lo que no siempre es viable en obra. 4.14 PRODUCTOS PARA ANCLAJE Y ENMIENDAS DE BARRAS DE ACERO Son productos para anclaje, en general de base polimérica, predominantemente poliéster bicomponente, o de base cemento, ambos de pega rápida y ligeramente expansivos. Están disponibles para mezclar “in situ”, en la obra, o en forma de cartuchos con el material ya dosificado. Para enmendar barras de acero lo más común es usar un conector mecánico de presión (manguito), que no es otra cosa que una sección de un tubo de acero en el cual son introducidas - posicionadas tope a tope - las dos barras a enmendar. Cuando este conjunto es sometido a presión la conexión se deforma contra las barras anclándose en las corrugas. Este proceso permite enmendar barras tipo CA-50 corrugadas, con bitolas de 12,5 hasta 40 mm, y utilizar la capacidad total de resistencia mecánica de las barras enmendadas. Existen otros tipos especiales de enmienda mecánica, como por ejemplo, la que se forma cuando dos conectores mecánicos de presión, unidos cada uno a una barra de acero, se unen a través de un tornillo, para formar una única barra. Las enmiendas mecánicas tipo CCL, efectuadas por proceso de prensado, satisfacen lo que disponen las normas de estructuras de hormigón. 4.15 HORMIGONES Y MORTEROS DE FRAGUADO/ENDURECIMIENTO RÁPIDO En innumerables ocasiones es preciso realizar reparos rápidos que permitan por ejemplo la continuidad de la producción en industrias o la liberación del tránsito. Los productos pueden ser morteros elaborados con cemento aluminosos, que presentan fraguado rápido y alta resistencia en las primeras edades. Los cuales tienen el inconveniente que con el tiempo pierden parte de la resistencia alcanzada inicialmente, debido a la transformación morfológica que sufren los cristales de aluminato. Estos productos pueden ser también formulados con base en la reacción del magnesio con fosfato, que así como el anterior, desarrollan rápidas resistencias iniciales. Materiales de base sulfato de calcio son también empleados para esta finalidad. 4.16 LADRILLOS ANTICORROSIVOS Revestimientos de ladrillos anticorrosivos dan protección óptima contra distintos ataques químicos severos y son por lo tanto indicados para el uso en industrias farmacéuticas, petroquímicas y de papel y celulosa, entre otras. Este tipo de revestimientos no forman, sin embargo, una barrera estanca por si sola contra la penetración de líquidos, para lo que es necesario una membrana impermeable (camada aislante o protectora) entre el revestimiento y el sustrato. Ejemplos de membranas (READ Jr. et allii, 1989): ! ! ! ! ! ! ! ! ! goma, elastómeros sintéticos y otros de misma naturaleza; PVC; plomo; formulaciones de resinas sintéticas con refuerzo de fibra de vidrio; chapas plásticas rígidas o semirígidas; revestimientos quemados en hornos, incluso resinas y vidrio; uretanas u otros elastómeros aplicados por pulverización; asfaltos o mastiques bituminosos; amianto no impregnado o fieltro de fibra cerámica aplicado con una solución de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 10 de 25 silicato. Un ladrillo anticorrosivo se distingue de un ladrillo común básicamente porque el anticorrosivo es fabricado a partir de materias primas con concentración de fundentes especialmente bajas y, dado su proceso de fabricación, presenta baja porosidad y ausencia de absorción. Los dos tipos pueden ser hechos a partir de suelos arcillosos o arcilla refractaria. En presencia de ácido fluorídrico, floruros ácidos y soluciones cáusticas fuertes y en condiciones de gradiente térmico pronunciado, son adecuados los ladrillos a base de carbono. Tales ladrillos presentan mayor absorción que los ladrillos obtenidos de suelos arcillosos o arcilla refractaria, pero son más resistentes al choque térmico y tienen mayor conductividad térmica. 4.17 MORTEROS DE AZUFRE Disponibles en forma de polvo, granulados o lingotes. Son compuestos fundidos en caliente a una temperatura de 120 °C y derramados aún calientes, en las juntas entre los ladrillos anticorrosivos. Los morteros a base de azufre están compuestos de azufre, sílica inerte, filler de carbono y plastificantes. Los plastificantes reducen la fragilidad, mejoran las propiedades mecánicas e impiden la conversión del azufre a una forma cristalina inapropiada. Estos morteros son particularmente útiles para la protección contra ácidos oxidantes. Cuando contienen carbono, son adecuados para la protección contra combinaciones de ácidos oxidantes y ácidos fluorhídricos. La resistencia térmica de los morteros de azufre es relativamente baja y su peso por lo tanto limitado a las instalaciones con temperatura de trabajo por debajo de 88 °C. Es baja su resistencia química frente a soluciones alcalinas fuertes y ciertos tipos de solventes orgánicos. Se recomienda su uso para pH entre 1,0 y 14,0. El tiempo de uso (pot life) es muy variable. 4.18 GUÍA PARA LA SELECCIÓN Y ESPECIFICACIÓN DE MATERIALES /SISTEMAS DESTINADOS A LA REHABILITACIÓN DE LAS ESTRUCTURAS DE HORMIGÓN Los Materiales/Sistemas para la reparación/rehabilitación/control de corrosión en estructuras de concreto armado pueden ser formulados para proveer una amplia variedad de propiedades. Debido a que las propiedades afectan el comportamiento de la reparación/rehabilitación/control, el escoger el material/sistema correcto requiere de un cuidadoso estudio. Antes de seleccionar un material/sistema, el especificador (especialista) necesitará realizar un análisis adecuado para la reparación y definir la estrategia de la reparación conforme Figura 4.18.1 y Figura 4.18.2 respectivamente. Analizando la Reparación Antes de que el proceso de selección del material/sistema pueda comenzar, el especificador necesita determinar los Objetivos de Proyecto e identificar las etapas de análisis de la reparación definidas a seguir: a) Requerimiento del Propietario La visión para que las necesidades del proyecto sean entendidas. Vida esperada en servicio, apariencia, necesidad en el uso de la estructura durante la reparación y el presupuesto son cosas que deben ser tomados en cuenta. b) Condiciones de Servicio Todos los componentes que envuelven a la estructura, tales como condiciones ambientales, contaminantes químicos y las cargas a las cuales se verá sometida, necesitan identificarse adecuadamente para definir las propiedades físico-químicas y file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 11 de 25 mecánicas del material/sistema a escoger. PROCESO de SELECCIÓN de MATERIALES/SISTEMAS Condiciones de Servicio Requerimientos del propietario Determinar los Objetivos de Proyecto Causas del deterioro Condiciones de Aplicación Determinar las Propiedades que se necesitan para alcanzar los Objetivos de Proyecto A Figura 4.18.1. Análisis de la Rehabilitación, principales etapas c) Condiciones de Aplicación Condiciones ambientales esperadas, acceso, tiempo de ejecución del proyecto y las condiciones de operación pueden afectar críticamente la selección del material. Debe hacerse una lista de verificación, lo cual ayudará a asegurar que todos los aspectos que deben ser considerados sean incluidos en la evaluación d) Propiedades del material Los materiales/sistemas para reparación/rehabilitación/control de corrosión no serán especificados hasta que las propiedades que mejor satisfagan los objetivos del proyecto sean identificadas y colocadas en orden de prioridad. A veces se optimiza una propiedad a expensas de otra. Por ejemplo, un incremento en el contenido de cemento para obtener alta resistencia a la compresión con alta durabilidad, usualmente va acompañada por un incremento en las grietas por retracción, lo cual debe manejarse muy cuidadosamente ya que de ésto dependerá la durabilidad de la reparación. Entendiendo la respuesta del material/sistema a cada componente, de las condiciones de servicio esperadas, ayudará al especialista a establecer las propiedades del material específico que se requiere para producir una reparación duradera. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 12 de 25 PROCESO de SELECCIÓN de MATERIALES/SISTEMAS A Identifique los materiales y sistemas que producirán las propiedades Seleccione los materiales/sistemas que provean un balance óptimo del comportamiento, riesgos y costos Selección del Material/Sistema, de acuerdo a los daños Figura 4.18.2. Estrategia de Reparación, principales etapas del proceso de selección de materiales/sistemas de reparación. Seleccionando los materiales/sistemas de reparación Muchos proyectos de reparación tendrán condiciones únicas y requerimientos especiales que deben ser cuidadosamente examinados antes de que el criterio final de selección del material/sistema pueda ser determinado. La Figura 4.18.2 reúne las principales etapas del proceso de selección de materiales/sistemas de rehabilitación de estructuras de hormigón. Una vez que se hayan establecido los criterios, para una reparación compatible con el elemento a reparar, se pueden, entonces, identificar los materiales/sistemas con las propiedades necesarias que respondan a estos criterios. Una variedad de materiales/sistemas para reparación/rehabilitación/control de corrosión se han formulado para proveer un amplio rango de propiedades. Ahora bien, debido a que estas propiedades afectarán el comportamiento de la reparación, el seleccionar un material correcto para una aplicación específica requiere de un estudio cuidadoso. En la Tablas 4.18.1 a 4.18.11 se presentan las principales propiedades y características que ayudan en la selección de los materiales/sistemas de rehabilitación y refuerzo, En la Tablas 4.18.12 a 4.18.18 se presentan las principales propiedades y características que ayudan en la selección de los materiales/sistemas de rehabilitación por técnicas electroquímicas, En la Tabla 4.18.19 se presentan las principales propiedades que ayudan en la selección de los materiales usados como inhibidores del mecanismo de corrosión; Finalmente, las Tablas 4.18.20 a 4.18.22 presentan las principales propiedades y file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 13 de 25 características que ayudan en la selección de los materiales/sistemas de protección y revestimiento. Tabla 4.18.1. Materiales y sistemas de reparación Material Componente Ligante ortero de Cemento Portland Cemento Portland oncreto de Cemento Portland Cemento Portland oncreto de Cemento tland modificado com microsílica Cemento Portland Requerimientos de Aplicación Aditivos típicos en la mezcla (1) Redutores de água Inclusores de aire Redutores de água Inclusores de aire Humo de sílice RAAR (2) Inclusores de aire Limitaciones de espesor 0.5 – 2.0 in 13 - 50 mm Temp. de Instalación Curado 40 – 90 0F 5 – 32 0C Húmedo 7 días >1.75 in > 44 mm 40 – 90 0F 5 – 32 0C Húmedo 7 días >1.25 in > 30 mm 40 – 90 0F 5 – 32 0C Húmedo 7 días (1) Ejemplo de algunos aditivos. (2) Reductores de alto rango (High range water reducer/HRWR) Tabla 4.18.2. Materiales y sistemas de reparación Propiedades de los Materiales Material Mortero Cemento Portland Mortero Cemento Portland Mortero Cemento Portland Retrac. p/secado Coef. Exp Térmica Moderado Similar Resistencia Compresión 1h 24h 3d 28d Módulo elast. (psi o MPa) 0 650/5 2500 /20 5000/35 3,4 6 (psi o MPa) substrato Bajo Similar 2,3 0 650/5 2500 /20 5000/35 Similar 0 3000/25 4000 /30 7500/55 Resist. congelamiento Calidad concreto Exotermi 90 Bueno Mod. Mod. 90 Bueno N/A Bajo 60 Bueno Bueno Bajo 4 3,8 6 substrato Bajo Perm. (% de concreto 2,6 4 4,0 6 substrato 2,8 4 Tabla 4.18.3. Materiales y sistemas de reparación Material Componente Ligante Requerimientos de Aplicación Aditivos típicos en la mezcla (1) Concreto com agreg. Pré-colado “Prepalced aggregate” Cemento Portland Concreto de cemento de fosfato de magnesio Cemento de fosfato de magnesio ---- Concreto de metacrilato de metilo (MMA) Resina acrílica ---- Puzolanos, licuado o fluido Limitaciones de espesor >3.0 in Temp. de Instalación Mojado 40 – 90 0F > 76 mm >0.50 in > 19 mm 0.25 - 0.5 in 6 - 13 mm Curado 7 días 0 5 – 32 C Aireado 0 – 100 0F -18 – 40 0C Aireado 20 – 120 0F -6 – 50 0C (1) Ejemplo de algunos aditivos. Tabla 4.18.4. Materiales y sistemas de reparación Propiedades de los Materiales Retrac. p/secado agreg. 1) “ Muy bajo Coef. Exp Resistencia Compresión Térmica Similar substrato (psi o MPa) 1h 24h 0 5600/44 3d 2500/15 28d 4500/35 Módulo elast. (psi o MPa) Perm. 3,8 6 100 2,6 (% de concreto Resist. congelamiento Calidad concreto Exotermia Bueno N/A Bajo 4 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Bajo de mag. Similar Página 14 de 25 2000/14 6400/44 7000/50 8400/60 0 3000/25 4000 /30 7500/55 substrato moderado metilo 4,7 6 90 Bueno Bajo Alto 10 Exel. Exel. alto 2,2 4 1.5-5 x concreto 2,0 6 1,4 4 (1) ACI 34R-23 (2) El vapor es altamente flamable, de fuerte olor – puede causar problemas en lugares poco ventilados o confinados. Tabla 4.18.5. Materiales y sistemas de reparación Material Componente Ligante Requerimientos de Aplicación Aditivos típicos en la mezcla (1) Concreto de Cemento Portland modificado com polímeros Cemento Portland Mortero de Cemento Portland modificado com polímeros Cemento Portland Mortero epoxi Resina epoxi Látex polimérico Limitaciones de espesor Temp. de Instalación >1.25 in Mojado 45 – 95 0F > 30 mm 2 días 0 7 – 35 C Relleno antiescurrimiento Látex polimérico/ polvo 0.25-2.0 in Arena 0.13 - 0.38 in Húmedo 45 – 95 0F 6 – 50 mm 3 días 7 – 35 0C Aireado 50 – 90 0F 4 - 12 mm Curado 10 – 32 0C (1)Ejemplo de algunos aditivos. Tabla 4.18.6. Materiales y sistemas de reparación Propiedades de los Materiales al Retrac. p/secado bajo de Coef. Exp Térmica Similar Resistencia Compresión (psi o MPa) 1h 24h 3d 28d 0 2000/15 4000/30 4500 /35 substrato Módulo elast. (psi o MPa) 2,5 6 1,7 Perm. % de concreto Resist. congelamiento Calidad concreto Exotermia 50 Exel. N/A Bajo 50 Exel. Bajo a Exel. Mod. 10 Exel. Mod. Alto 4 m moderado e Similar 0 1500 /10 3000/25 substrato 8400 /60 2,5 6 1,7 4 m poxi Bajo 1.5-5 x concreto 0 9000/70 1100/80 7500 /55 1,6 6 1,1 4 (1) ACI 503.4 Tabla 4.18.7. Materiales y sistemas de reparación Material Componente Ligante “Shotcrete” Proyectado Cemento Portland Aditivos típicos en la mezcla (1) Humo de Sílice Puzolanas Redutores de Água Látex Acelerador Fibra de polipropileno Fibra metálica Requerimientos de Aplicación Limitaciones de espesor >5.0 in > 13 mm Temp. de Instalación 40 – 90 0F 5 – 32 0C Curado Húmedo 7 días (1)Ejemplo de algunos aditivos Tabla 4.18.8. Materiales y sistemas de reparación file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 15 de 25 Propiedades de los Materiales Material Shotcrete Retrac. p/secado Moderado Coef. Exp Térmica Similar Resistencia Compresión (psi o MPa) 1h 24h 3d 28d 0 800 /5 3500 /25 5000/35 substrato Módulo elast. (psi o MPa) Perm. % de concreto 60 3,8 6 Resist. congelamiento Calidad concreto Exotermia Bueno N/A Bajo 2,6 4 Tabla 4.18.9. Clasificación de grietas y Fisuras en función del ancho Clasificación de grietas/fisuras en función del ancho Clase Ancho mínimo Ancho máximo (mm) (mm) Tipo Grado ≤ 0,178 I, IV 1 0,559 I, IV A B 0,179 C 0,560 D > 5,08 Resina epoxi 5,080 1 I, IV (1) 1 y/o 2 I, IV (1) 1y/o 2 Se indica para estas grietas el uso de una resina grado 1 que debido a la profundidad de la misma sea prudente el poca profundidad y la inyección de un grado u otro a profundidad del perfilado, la reparación puede hacerse rellenado. Todo esto de acuerdo al criterio de un experto. y/o 2 dado que es posible perfilado en cara libre con menor profundidad. En la con la resina grado 2 o Tabla 4.18.10. Materiales y sistemas de reparación Propiedades de los materiales - resinas epoxis para inyección (1) Materiales TIPO I(2) TIPO IV(3) Viscosidad (grado1/grado2) (cP) Modulo de elasticidad en compresión (psi/MPa) Resitencia a la tracción (psi/MPa) ≤2000/2000-10.000 150.000/1034 5000/34,5 ≤2000/2000-10.000 200.000/1379 7000/48,3 (1) Las resinas epoxis para inyección son clasificadas normalmente (ASTM C-881) (2) Tipo I: Aplicaciones donde no se transmiten cargas a través de la grieta. (3) Tipo IV: Aplicaciones donde se transmiten cargas a través de la grieta Tabla 4.18.11. Materiales y sistemas de reparación Material Características Principales Aplicación Limitaciones Otros Uretano Mono o bicomponente (algunas veces se suministra con catalizador) Excelente adhesión y flexibilidad Alta resistencia a la tensión Baja viscosidad Aplicación manual y/o mecanica. Inyección simples o múltiples. Sella grietas finas Sensible a la humedad y a la alta temperatura. Polisulfuros Sistemas de dos componentes de polímero- polisulfuros. Sella juntas de toda clase sujetas a expansión y contracción extrema Se puede aplicar en juntas verticales y horizontales. Resiste a temperaturas extremas, sales, ácidos, álcalis y a impactos fuertes, Presenta excelente adhesión a las paredes de las mismas. No debe aplicarse sobre superficies húmedas. En contacto directo con materiales bituminosos se puede presentar un curado insuficiente El material form sello sólido de c cuya consistenc dureza final es según requerim específicos de l Materiales asfálticos Son revestimientos que pueden aplicarse diluidos o en forma de alta viscosidad con rellenos inertes que lo hacen tixotrópico. También son colocados con calor sin solvente Se aplican en pisos, techos, fundaciones y paredes donde se requieren como barrera contra el agua. Mezclado con algunos químicos mejoran su resistencia a gases industriales Son degradados fácilmente por la acción de la luz solar Considerados de riesgos para la salud. Altamente sensible a compuestos hidrocarbonados. En comparación otros revestimi son de bajo cos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 16 de 25 condensados y ataque de la luz solar. Productos previamente dosificados Excelente penetración Retracción compensada Alta resistencia mecánica De excelente a buena: carga dinámica, resistencia a fluencia, a alta temperatura y a la compresión “Grouts” eriales Ánodo Tipo de Ánodo ales se a n Recub. en base solvente o agua Polímeros y resinas conductoras o ido con a de s cos ) Malla expandida de MMO Alambres, barras, cintas y flejes Para reparaciones rápidas. Anclaje de equipos con vibración Espesores de grieta entre 12.7 mm y 50.8 mm. Sensible a la humedad. Puede ser dañino para la salud. Fraguado rápido. Tabla 4.18.12. Materiales y sistemas de reparación por protección catódica Tiempo de Rendimiento Costo Ánodo Comentarios vida estimada densidad de estimado primario según diseño del sistema (años) Alambre de Pt/Ti Alambre de Pt/Ni Fibra de carbón flexible. Alambre de Pt/Ti Alambre de Pt/Ni Fajas de MMO/Ti Varillas de MMO/Ti Fajas de Mmo/Ni 10 10 - 15 + 25 + 25 corriente del ánodo (µ µA/m.sq) 10-20 5-10 15 -60 10 - 20 Posibles mecanism de fallas instalación (£/m.sq) 1996 50-60 40-50 60 - 90 50 - 80 Útil para la mayoría de las Oxidación, desprendim por clorinación, ampollam estructuras de concreto por incompat. con elaca armado. No para superficies agrietamiento, contacto c sometidas al desgaste. Bueno anodo prim., aumento d para paredes, áreas resistencia electrica resguardadas de elementos circuito, falla de adher estructurales y grandes áreas. afloramiento del recu No es bueno para áreas a la través del acabado, intemperie. Buena calidad estética. circuito a alambres o b expuestas. Requiere de ánodos primarios a un máximo de 2 m de espaciamiento. Muy usado para carpetas de Oxidación, desprendimient por clorinación , problemas d rodamiento con poca contacto con el ánod armadura. primario, secado movimiento termal. Útil para cualquier estructura concreto armado. Puede proveer grandes salidas de corriente. Muy flexible. Requiere de ánodos primarios y muchas conexiones. Requiere cubierta. Agrega peso a la estructura. Útil para carpetas de rodamiento, áreas pequeñas y para suplementar el rendimiento en los bordes cuando se emplea junto con mallas. Desprend. de la cub problemas con la con positiva del rectific ataque ácido, daño mec en servicio Desprendimiento de cubierta, problemas con conexión positiva d rectificador, daño mecánico e servicio. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 17 de 25 Tabla 4.18.13. Materiales y sistemas de reparación por protección catódica Tipo de Ánodo galvánico ermorociado s de Zn integradas o de una chaqueta ermorrociado do agentes actantes Características Comentario Baja capacidad de protección con el tiempo. En aplicaciones típicas, se instala el sistema sin reparación del concreto y la conexión al acero se hace colocando directamente el Zn con el acero de refuerzo expuesto. El uso mas común incluye estructuras donde el deterioro se encuentra sobre el nivel del agua, y estructuras donde las áreas aisladas requieren de protección. No es recomendado para áreas que se humedezcan debido a que el Zn se consume rápidamente. La malla es pre-instalada dentro de una chaqueta de fibra de vidrio y se conecta directamente el ánodo al acero de refuerzo. Una vez instalado no requiere de mantenimiento Económicamente rentable cuando área a proteger es pequeña. Los humectantes (LiBr, LiNO3, KC2H3O2) Aunque mejoran la efectividad del ánodo, es necesario la humectación periódica. ayudan a que el ánodo funcione mas eficientemente, extendiendo su vida en servicio. el s perforadas de Zn neles de madera o co a compresión Baja capacidad de protección con el tiempo. En aplicaciones típicas, se instala el sistema sin restauración del concreto y la conexión al acero se hace colocando directamente el Zn con el acero de refuerzo expuesto. El uso mas común incluye estructuras donde el deterioro esta sobre el nivel del agua, y estructuras donde las áreas aisladas requieren de protección No es recomendado para áreas húmedas debido a que el Zn se consume rápidamente drogel El sistema consiste en un lamina delgada (10 mils) de Zn unida a un hidrogel iónicamente conductor que además es adhesivo. Esto se aplica directamente sobre la superficie del concreto armado La presencia del hidrogel conductor facilita la activación del ánodo permitiéndole protección a mas largo plazo iones Al-Zn-In ebidas en mortero Permiten una protección efectiva de la armadura a largo plazo. La colocación del mortero evita que el ánodo se pasive Aun se encuentran bajo estudio iones Al – Zn por orociado Aun cuando han mostrado efectividad, el ánodo puede pasivarse sino se cubre Aun se encuentran bajo estudio file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 18 de 25 Tabla 4.18.14. Materiales y sistemas de reparación por protección catódica Materiales de Ánodo Metales y aleaciones metálicas Tipo de Ánodo Metalizado con Zn Ánodo primario Alambre Pt/Ti Tiempo de vida estimada según diseño del sistema (años) de 10 - 15 Alambre Pt/Ni de Láminas latón de Rendimiento densidad de corriente del ánodo (µ µA/m.sq) Comentarios Costo estimado instalación (£/m.sq) 1996 Posib mecanis falla 5 - 10 50-60 Útil en muchas áreas donde la cubiertas conductoras son efectivas. Requiere de ánodos primarios pero con grandes espaciamientos. En condiciones muy húmedas, el ánodo de Zn puede proveer protección sacrificial al acero. Oxidación, ve desgaste no problemas de el ánodo Aspectos de s tener una metálica sobre se forman superficie de debido al me que aumenta del circuito Láminas de acero inóxidable. Titanio platinizado Ánodos discretos en pastas de grafito N/A* + 20 < 10 40-50 Útil para áreas pequeñas o para protección adicional en áreas de alta densidad de acero. Usado para acero profundo en estructura, no satisfactorio para grandes placas y paredes. Si existe cort acero puede pasta de grafit Varilla para inmersión en agua N/A* 10 - 20 < 5 A/ánodo 150 c/u Útil para proveer de protección catódica a estructuras sumergidas en agua de mar o agua subterranea salina. Velocidad de uniformes y p convención elé mecánico Barras relleno N/A* 10 -15 2-5A/ánodo 150 c/u Util como lechos ánodos para fundaciones de estructuras. de las las Velocidad de uniforme y p convención elé Comentarios Posibl en *No aplicable Tabla 4.18.15. Materiales y sistemas de reparación por protección catódica Materiales de Ánodo Morteros conductores Cerámica conductora y fibra de vidrio Tipo de Ánodo Ánodo primario Tiempo de vida estimada según diseño del sistema (años) Mortero aplicado por proyección rellenos con carbón y revestido con metale Alambre Pt/Ti de +25 Superficie discreta montada en baldosas N/A* Barra de cerámica discreta Alambre de Pt/Ti Rendimiento densidad de corriente del ánodo (µ µA/m.sq) Costo estimado instalación (£/m.sq) 1996 20-50 50-60 Podrían ser muy útiles para estructuras medianamente reforzadas. Morteros aplicados a 4 – 8 mm de espesor .Puede tener acabado decorativo. Retienen la apariencia cementosa de la estructura. Problem el ánod a concreto partícula mezclad aplicació ácido e mecánic eléctrica increme 10 <5mA/ánodo 40 Puede no tener cualidades estéticas satisfactoria o ser particularmente útil para grandes áreas. Daño á interfas conexió Puede s de rendimi resisten +25 <8mA/ánodo 60 Útil para usar para pequeñas áreas o para protección adicional áreas de grandes densidades de acero. Útil para acero profundo en la estructura, no son satisfactorios para Product bloquea menos sistema Alambre de Pt/Ni Cinta MO/Ti de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 19 de 25 placas y paredes planas ni para áreas congestionadas con acero. Materiales de Ánodo Aleaciones en base a hierro Tabla 4.18.16. Materiales y sistemas de reparación por protección catódica Tipo de Ánodo Tiempo de Rendimiento Costo estimado Ánodo primario vida densidad de instalación estimada corriente del (£/m.sq) 1996 según diseño ánodo del sistema (µ µA/m.sq) (años) Ánodos de N/A* 10-15 2-5 A/ánodo 150 c/u hierro de alto silicio (FeSiCr). Ánodos de magnetita Alambre de polímero conductor Alambre y cubierta N/A* 5-10 < 10 50 Mallas de TI Mallas de Tii en chaquetas conductoras N/A 10 - 15 5 - 15 40 - 60 Comentarios Posible Utilizados como lecho de ánodos para estructuras enterradas. Utilizado de conc reforzad satisfact condicio agua en Agrega estructu Utilizado para áreas planas de concreto poco reforzado. No es satisfactorio para condiciones donde haya agua en movimiento. Agrega peso a la estructura. Velocida uniform mecánic conduct en acele corrosió cobre. O clorinac recubrim Oxidació despren Es un ánodo preinstaladao en un panel de soporte de poliéster reforzado con fibra y colocado entre gomas conductoras Tabla 4.18.17. Materiales y sistemas de reparación por extracción electroquímica Materiales Ánodo Electrólito Características Malla de acero Corroerán activamente durante el proceso requiriendo reemplazos, normalmente luego de cuatro semanas de tratamiento. No se recomienda para la cara superior de superficies horizontales, porque los productos de corrosión migran por gravedad dentro del concreto, bloqueando poros e impidiendo que el proceso se facilite. Malla de MMO/Ti Es la mejor alternativa, por ser un material inerte y puede ser reutilizado pero resulta costoso Agua potable Más eficiente, dado que los iones extraños que compiten como transportadores de corriente se mantienen a un mínimo nivel. Sin embargo se produce evolución de gas cloro lo cual puede generar un problema de seguridad en lugares cerrados. Soluciones alcalinas de hidróxido de calcio saturado Problemas donde el concreto posea agregados susceptibles a álcalis Soluciones alcalinas de compuestos de litio Solución para resolver el problema indicado. Tabla 4.18.18. Materiales y sistemas de reparación por realcalinización electroquímica Materiales Ánodo* Características Malla de acero Son más económicas, se podrían utilizar hasta mallas de gallinero. Debido a su corrosión manchan al concreto por lo que debe limpiarse al finalizar el trabajo Malla MMO/Ti de Material inerte, elude problemas de manchas en el concreto pero son mas costosos. Pueden ser usadas varias veces, dependiendo del tiempo de tratamiento. Predominantemente utilizada con sistemas de encofrado estanco por su facilidad en el manejo Fibra de Fácil de aplicar por rociado del concreto file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Electrolito Página 20 de 25 celulosa impregnad en carbonato de sodio 1M Fieltro impregnado con carbonato de sodio 1M Aplicable solo para superficies horizontales. Encofrado estanco con solución de carbonato de sodio 1M Podría ser dificultoso colocar el encofrado estanco, dependiendo de la geometría del elemento involucrado *En teoría pudiese utilizarse cualquier material anódico ya que la aplicación es temporal Tabla 4.18.19. Principales características para la selección de inhibidores Inhibidor Características principales - Nitritos (NO2 ) Fosfato de monofluoruro sódico (MFP/Na2PO3F) Comentarios Son inhibidores anódicos oxidantes. Actúan como pasivadores debido a sus propiedades oxidantes estabilizando la película pasiva. El efecto de los nitritos esta relacionado con la capacidad de oxidar los iones ferrosos a férricos. Son muy efectivos. La relación nitrito/cloruro debe ser >1 para que sea efectivo. Concentraciones de nitritos menores a las requeridas, pueden causar el riesgo de un incremento de la velocidad de corrosión. En caso de inmersión lixivian a través del concreto Comúnmente empleado es No puede ser usado mezclado con el concreto fresco , debido a que existe reacción química con el concreto por lo que debe utilizarse para impregnar concreto endurecido. Presenta problemas para penetrar efectivamente. Las reducciones de velocidades de corrosión no son significantes. El principal problema al utilizar MFP como un liquido aplicado a la superficie es su penetracion a nivel de la armadura ya que debe hacerlo para garantizar proteccion. el el mas nitrito de calcio [Ca(NO2)2]. Para que tenga larga durabilidad debe utilizarse en concretos de buena calidad (a/c = 0,4). Regulaciones ambientales pueden evitar su uso. Debe utilizarse una relación de concentración MFP/cloruros critica >1 para la proteccion de la armadura. Alcanolaminas y aminas Oxido de Cinc (ZnO) Emulsiones de aceite/agua Sus sales con acidos organicos e inorganicos han sido patentados para diferentes aplicaciones. Influyen en la disminución de la penetración de los iones cloruros y a la formación de una película protectora. Se usa mezclado con el concreto. Tambien se han utilizado como inhibidores migratorios o sea aplicados a concreto endurecido La resistencia a la compresión y el tiempo de fraguado puede alterarse hasta un 20%. Precipita tanto en áreas anódicas como en las catódicas y en el seno del concreto lo cual disminuye la porosidad del mismo. Retardador del fraguado. Mejor inhibición a largo plazo. Mejor efectividad que el nitrito de calcio Aun se evaluación. La fase aceitosa esta conformada por un ester de un ácido graso insaturado de un ácido carboxílico alifático con un mono, di o tri alcohol y la fase agua esta compuesta por un ácido graso saturado, un compuesto anfóterico un glicol y un jabón. La mezcla se le agrega al concreto fresco luego de colocarlo Forma barrera física contra la acción de agentes agresivos como el cloruro Su efectividad como inhibidores migratorios esta cuestionada encuentra en Mezclado en concentraciones iguales a las del nitrito, se han logrado mejores resultados. Las Tablas 4.18.18 a 4.18.20 presentan las principales propiedades y características que ayudan en la selección de los materiales/sistemas de protección/revestimientoTabla 4.18.20. Clasificación de los Materiales y sistemas de protección/revestimiento según su uso Tipo de protección /revestimiento Impermeabilizante Características principales Previene la entrada y salida de agua del concreto. Pueden ser decorativos y/o protectores. Pueden ser hechos de materiales epoxis, uretanos, acrílicos y cubierta cementosa modificadas con polímeros. La impermeabilidad previene la fluorescencia. Estos sistemas pueden ser diseñados para presión hidrostática file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 21 de 25 positiva o negativa. Generalmente son películas gruesas de asfalto, epoxi o brea uretanica. Pueden ser rociadas en la superficie del concreto o aplicada como láminas. Los revestimientos aislantes usados sellan la porosidad del concreto y previenen la absorción de agua Recubrimientos resistentes a la humedad ambiental Generalmente son películas delgadas de emulsiones asfálticas, alquitrán de hulla o selladores penetrantes. Normalmente no son efectivos contra presiones hidrostáticas. Algunas veces se usan en conjunto con recubrimientos decorativos o protectores. Un uso común de éstos es en proteger al concreto contra el daño por congelamiento-descongelamiento. Dentro de esta clasificación se incluyen los compuestos hidrófugos (repelen el agua pero permiten que el concreto respire). Decoración Cambio de apariencia de la estructura del concreto o características estéticas. Usados para obtener color o textura especifica o aumentar la resistencia del color y limpieza Protección Usualmente son instalados sobre el concreto para aislar su superficie del ambiente por dos razones: Proteger al concreto de la exposición a ciertos químicos. Proteger de ciertos químicos como los ácidos, álcalis y sulfuros. Usualmente previenen la penetración de soluciones salinas y otros químicos corrosivos en el concreto, los cuales causan corrosión del acero de refuerzo que resulta en una expansión del concreto. Proteger un producto de la contaminación por contacto directo con el concreto. También pueden ser usados para sellar totalmente los poros del concreto en tanques para que el producto contenido , tales como alimento, agua potable,etc,no sea contaminado. Tabla 4.18.21. Materiales y sistemas de protección/revestimiento Material Características principales Ventajas Desventajas Caucho clorado Usado como revestimiento decorativo y protector. El tipo de resina determina las propiedades específicas del revestimiento. El curado también influye en las propiedades químicas y físicas La principal desventaja es su poca resistencia a la luz ultra violeta (U.V.), en relación a la retención del color (tazándose). Exhiben poca resistencia a la luz ultra violeta (U.V.). Sensible a la acción del solvente, debiendo aplicar la 2da mano luego de 24 h. No resiste grasa y aceite de origen animal. Problemas de contaminación. Vinil Usualmente son utilizados como selladores y revestimiento colorantes Son muy usados en un amplio rango de aplicaciones desde revestimiento interior de tanques hasta pisos Generalmente los epoxis tienen mejor adhesión, menor encogimiento de curado y sensibilidad a la humedad que otras resinas termoestables. Proveen al concreto de una superficie fuerte y no porosa para la unión química de subsecuentes revestimientos. Algunas veces son resistentes a los ácidos. Proveen de una buena resistencia al agua Trabajan bien como materiales aislantes y resistentes a al humedad. Ofrecen un color resistente y durable. Flexibles, elásticos y resistentes a ácidos y álcalis. Poliéster y ester vinílicos Los acrílicos de baja viscosidades, con poca o sin agregados de relleno, pueden ser usados como penetrantes primarios sobre la superficie del concreto. Algunas veces son usados con rellenos pesados como revestimientos de pisos. Normalmente son usados en concreto como la resina ligante para sistemas reforzado con láminas de fibra de vidrio. El grado de resistencia al medio ambiente varía con la formulación específica. Usado como revestimiento decorativo y protector. El tipo de resina determina las propiedades específicas del revestimiento. El curado también influye en las propiedades químicas y físicas. Pueden ser formulados con excelente resistencia a la luz U.V así como de moderada a buena resistencia química Proveen una buena resistencia al agua. Problemas de contaminación por evaporación de solvente Pueden ser difíciles de aplicar directamente a la superficie del concreto debido a que pueden reaccionar con la humedad que esta en el concreto y causa poca adhesión o desprendimiento. adhesión, menor encogimiento de curado y sensibilidad a la humedad que otras resinas termoestables. Proveen al concreto de una superficie fuerte y no porosa para la unión química de subsecuentes revestimientos. Algunas veces son resistentes a los ácidos Pueden ser formulados con excelente resistencia a la luz U.V así como de moderada a buena resistencia química La principal desventaja es su poca resistencia a la luz ultra violeta (U.V.), en relación a la retención del color (tazándose). Excelente resistencia a la luz U.V. Son relativamente económicos. Su aplicación es fácil y segura especialmente en ambientes cerrados Los poliuretanos alifáticos son Tienen una resistencia química muy pobre y son permeables lo cual los hace una mala elección como barrera protectora. Epoxi Acrilico Látex Poliuretano Los acrílicos de baja viscosidades, con poca o sin agregados de relleno, pueden ser usados como penetrantes primarios sobre la superficie del concreto. Algunas veces son usados con rellenos pesados como revestimientos de pisos. Polímero emulsionado en agua usado principalmente con fines decorativos Los más comunes son: poliuretanos Pueden ser difíciles de aplicar y de repintar Debido a su alto peso molecular, los revestimientos vinílicos no pueden penetrar y adherirse bien al concreto Problemas de contaminación por evaporación de solvente Aunque son compatibles con el file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 22 de 25 aromáticos y alifáticos. Pueden ser formulados para producir películas delgadas semirígidas tanto como elastómeros gruesos flexibles. Pueden ser usados para proteger o decorar superficies de concreto. Los poliuretanos elastoméricos son usualmente utilizados para revestir tuberías de aguas servidas de concreto. Películas de poliuretano normalmente no son usadas en inmersión en agua. resistentes a la luz U.V. y ofrecen larga protección al clima en superficies exteriores. Los uretanos poliéster proveen de un color excepcional y protección a U.V. en inmersión en agua cuando se aplica como revestimiento final sobre la barrera apropiada. concreto usualmente no son aplicados directamente a la superficie de concreto. Normalmente son usados con revestimiento primario u otro material base, tales como epoxi, para aumentar la adherencia a la superficie del concreto. Material Características principales Ventajas Desventajas Silicatos inorgánicos Son principalmente usados como selladores. En algunos casos pueden ser especificados como penetrantes primarios para uso con revestimientos poliméricos y cementicios modificado con polímeros. Típicamente son formulados para producir barreras de películas gruesas, pero pueden ser usados como resina ligante para sistemas reforzado de láminas de fibra de vidrio. Impermeabilizantes. Protegen la estructura de la entrada de cloruros. Bitumines diluídos Son soluciones solventes de revestimientos de alquitrán de hulla o asfalto. Ambas han sido extensamente usadas en superficies de concreto. Puede ser usada solo o, cuando se usa para revestimiento aislantes al agua de superficies de concreto exteriores, instaladas como membrana desarrollada de muchos revestimientos e incluyendo fibras de vidrio como refuerzo. Específicamente las emulsiones bituminosas pueden requerir que la superficie del concreto sea humedecida antes de la aplicación. Esto produce una penetración mas profunda y mayor adhesión; además, sólo con algo de la resina se ayuda a disminuir la tendencia del concreto seco a succionar agua. Fáciles de aplicar Silanos/siloxanos Son compuestos hidrofobicos (repelen el agua) debido al grupo organo/funcional, por lo tanto su efectividad depende de el tipo, tamaño y enlace del grupo alquilico. En conjunto con los grupos alcoxis permiten una reactividad quimica y enlace al concreto. Trabajan como materiales selladores penetrantes dentro del sustrato del concreto (impregnan el concreto). Son difíciles de repintar. Siliconas Usualmente son utilizadas como selladores y revestimiento colorantes Trabajan bien como materiales aislantes y resistentes a la humedad. Color resistente . Pueden ser difíciles de aplicar y de repintar. Furanos Pueden ser utilizados en ambientes severamente ácidos y otros químicos que pueden envolver altas temperaturas de servicio. Muchos revestimientos de furano son curados con ácidos y, como resultado, no pueden ser aplicados directamente al concreto debido a que el álcali del concreto puede neutralizar el catalizador ácido. Rigidizan y agrietan por acción de la luz ultravioleta (U.V.) Tabla 4.18.22. Materiales y sistemas de protección/recubrimiento Material * Galvanizado Características 2 Comentarios 2 Clase I: 1070 g/m y Clase II: 610 g/m . Las barras una vez galvanizadas deben trabajarse con cromatos para evitar los efectos adversos del Zn al reaccionar con el concreto fresco (evolución de hidrogeno). Se ha demostrado la efectividad del galvanizado en concreto carbonatado pero no en concreto contaminado con iones cloruros ASTM A767 Aplicado en caliente “fusion bonded”, con espesores entre 7 Deben cumplir los siguientes y 12 mils (175 – 300 μm). Algunas veces se utiliza un pre- estándares: ASTM A775, ASTM tratamiento de cromado para mejorar adhesión acero/epoxi. D3963, AASHTO/M284 (barras No ha sido muy efectivo debido al daño que se ocasiona a que deben doblarse) y ASTM las barras durante su manipulación A934 (barras lineales). *Se han probado otros recubrimientos como Ni, Cu y aceros inoxidables pero todavía se encuentran en etapa de investigación. Epoxi La Tabla 4.18.23 presenta una serie de recomendaciones para la selección de los sitemas de protección (revestimiento y/o recubrimientos) basadas en condiciones file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 23 de 25 de exposición Tabla 4.18.23. Recomendaciones basada en condiciones de exposición* Resistencia al agua Limpiabilidad Estética Resistencia al polvo Químicos suaves Quimicos severos Daño físico moderado Daño físico severo Silicon/silanos/siloxanos Cementosos Película degada de poliuretana Epoxi poliester Latex (1) R R R NR NR R NR R R NR NR R NR NR R NR NR NR NR NR R NR NR NR R R R R R R R R R NR NR NR NR(2) NR NR Caucho clorado Epoxi Epoxi fenólico Epoxi con rellenote agregados Uretanos Elástomeros Alquitran de hulla Vinil ester/poliester R: Recomendado R R R R R R R R R R R R R R R R NR NR R R R R R R NR NR NR NR Protección (Revestimiento recubrimiento) y/o R R R R NR(2) R R R R R R R R R R R R R NR R R R NR R R NR: No Recomendado (1) Excluyendo latex vinílicos recomendados para el servicio. R R R R (2) Ciertos R R R R R R R R latex pueden ser file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 24 de 25 REFERENCIAS BIBLIOGRÁFICAS European Federation of Corrosion Publications. “Corrosion of Reinforcement in concrete. Monitoring , Prevention and Rehabilitation” Papers from EUROCORR’97. Number 25. Edited by J. Mietz, B. Elsener and R. Polder. ISSN 1354-5116 199 . European Federation of Corrosion Publications. “Eerochemical Rehabilitation Methods for Reinforced Concrete Structures. A state of Art Report” Number 24. Edited by J. Mietz. ISSN 1354-5116. 1998. “Cathodic Protection of Steel in Concrete” Edited by P.M. Chess. E & FN SPON an imprint of Roufledge London and New York. ISBN 0419 230106 1998. “Generic Coating Types. An Introduction to Industrial Maintenance Coating Materials”. General Editor Lloyd M. Smith SSPC95-08 Associate Technical Editor Richard Drisko “The Fundamentals of Cleaning and Coating Concrete”. Chief Technical Editor Randy Nixon.. SSPC 01 - 10. ISBN 1-8890 60-61-5. 2001 NACE Standard. RP 0591-91 “Coating for Concrete Surfaces in Non Immersion and Atmospheric Services”. 1991. NACE Technical Committee Report 01102 “State of the Art Report: Criteria for Cathodic Protection of Prestressed Concrete Structures” Task Group 046. 2002. ICRI guideline Number 03732 “Selecting and Specifying Concrete Surface Preparation for Sealers, Coating and Polymer Overlays”. 1997. The Aberdun Group “Epoxy Injection in Construction. Jhon Trout” 1997 ICRI Guideline Number 03730 “Guide for Surface Preparation for the Repair of Deteriorated Concrete Resulting from Reinforcing Steel Corrosion” 1995. ICRI Guideline No. 03732 “Guide for Selecting and Specifying Concrete Surface Preparation forn Sealers, Coatings, and Polymer Overlays” 1997 ICRI Guideline No. 03733. “Guide for Selecting and Specifying Materials for Repair of Concrete Surfaces”. 1996 ICRI Guideline Number 03734 “Guide for Verifying Field Performance of Epoxy Injection of Concrete Cracks”. 1998. ICRI Guideline Number 03735 “Guide for Methods of Measurement and Contract Types for Concrete Repair Work” 2000. ACI 201.1R-68 “Guide for Making a Condition Survey of Concrete in Service”. Emmanuel E. Vehivasakis, Richard Haver, Stenk Hariksa “Electrochemical Techniques Stop Steel Corrosion” Concrete Repair Bulletin. September/October 1991 pp 18-23. Dennis J. Pinelle “Speaking Clearly About Clear Waterproofers” Concrete Repair Bulletin. September/October 1994 pp 15-17. R.J. Kessler, R. G. Powers, I. Rl.lasa “Cathodic Protection Using Zinc Sheet Anodes and an Ion Conductive Gel Adhesive” Paper No. 234 CORROSION’97. NACE International. 1997 Miki Funahashi, Steven F. Daily and Walter T. Young “Performance of Newly Developed Sprayed Anode Cathodic Protection System”. Paper No. 254 CORROSION’97. NACE International. 1997 H. Saricimen, O.A. Ashiru, N.R. Jarrah, A. Quddus and M. Shameen “Effect of Inhibitors and Coatings of Rebar Corrosion”. Paper No. 385 CORROSION’97. NACE International. 1997 B.S. Covino, Jr., S.D. Cramer, S.J. Bullard, G.R. Holcomb, W.K. Collins, G.E. McGill “Consumable and Non-Consumable Thermal Spray Anodes for Impressed Current Cathodic Protection of Reinforced Concrete Structures”. Paper No. 658 CORROSION’98. NACE International. 1998 R.J. Kessler, R. G. Powers, I. Rl.lasa “Cathodic Protection Using Zinc Sheet Anodes and an Ion Conductive Gel Adhesive” Paper No. 234 CORROSION’97. NACE International. 1997 Miki Funahashi, Steven F. Daily and Walter T. Young “Performance of Newly Developed Sprayed Anode Cathodic Protection System”. Paper No. 254 CORROSION’97. NACE International. 1997 H. Saricimen, O.A. Ashiru, N.R. Jarrah, A. Quddus and M. Shameen “Effect of Inhibitors and Coatings of Rebar Corrosion”. Paper No. 385 CORROSION’97. NACE International. 1997 B.S. Covino, Jr., S.D. Cramer, S.J. Bullard, G.R. Holcomb, W.K. Collins, G.E. McGill “Consumable and Non-Consumable Thermal Spray Anodes for Impressed Current Cathodic Protection of Reinforced Concrete Structures”. Paper No. 658 CORROSION’98. NACE International. 1998 R.J. Kessler, R. G. Powers, I. Rl.lasa “Cathodic Protection Using Zinc Sheet Anodes and an Ion Conductive Gel Adhesive” Paper No. 234 CORROSION’97. NACE International. 1997 Miki Funahashi, Steven F. Daily and Walter T. Young “Performance of Newly Developed Sprayed Anode Cathodic Protection System”. Paper No. 254 CORROSION’97. NACE International. 1997 H. Saricimen, O.A. Ashiru, N.R. Jarrah, A. Quddus and M. Shameen “Effect of Inhibitors and Coatings of Rebar Corrosion”. Paper No. 385 CORROSION’97. NACE International. 1997 R.J. Kessler, R. G. Powers, I. Rl.lasa “Cathodic Protection Using Zinc Sheet Anodes and an Ion Conductive Gel Adhesive” Paper No. 234 CORROSION’97. NACE International. 1997 Miki Funahashi, Steven F. Daily and Walter T. Young “Performance of Newly Developed Sprayed Anode Cathodic Protection System”. Paper No. 254 CORROSION’97. NACE International. 1997 H. Saricimen, O.A. Ashiru, N.R. Jarrah, A. Quddus and M. Shameen “Effect of Inhibitors and Coatings of Rebar Corrosion”. Paper No. 385 CORROSION’97. NACE International. 1997 Moavin Islam, Alí A. Sohanghpurwala, William T. Scannell, and Donald R. Jackson. “Key Issues in Evaluating performance of Different Corrosion Protection Systems on Reinforced Concrete Structures” Paper CORROSION’99. NACE International. 1999 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Materiales y Sistemas de Rehabilitación Página 25 de 25 Izic Sitton and Jorge E. Costa “A Hybrid Impressed Current and Galvanic Cathodic Protection System”. Paper No. 547 CORROSION’99. NACE International. 1999 Miki Funahashi, P.E. and Walter T. Young, P.E. “Three Year Performance of aluminum Alloy Galvanic Cathodic Protection System”. Paper No. 550 CORROSION’99. NACE International. 1999 J.E. Wehling. “A Galvanic Zinc-Hydrogel System For Cathodic Protection of Reinforced Concrete Structures”. Paper No. 551 CORROSION’99. NACE International. 1999 Jack Bennet, James B. Bushman, Jorge Costa, Paul Noyce “Field application of Performance Enhancing Chemicals to Metallized Zinc Anodes”. Paper No. 00790 CORROSION’2000. NACE International. 2000 Douglas L. Leng, Rodney G. Powers and Ivan R. Lasa “Zinc Mesh Cathodic Protection Systems”. Paper 00795 CORROSION’2000. NACE International.2000 Stephanie Charvin, William Hartt and Seungkyoun Lee, Rodney G. Powers “Influence of Permeability Reducing and Corrosion Inhibiting Admixtures in Concrete Upon Initiation of Salt Induced Embedded Steel Corrosion”. Paper 802 CORROSION’2002. NACE International. 2000 Donald R: Jackson, Moavin Islam “Field Experience and Long Term Monitoring of Some Reinforced Concrete Bridge Structures Subjected to Electrochemical Chlorinating Extraction (ECE). Paper 00821 CORROSION’2002 NACE International. 2002 R.J. Kessler, R.G. Powers and I.R. Lasa “An Update on the Long Term Use of Cathodic Protection of Steel Reinforced Concrete Marine Structures”. Paper 02254 CORROSION’2002 NACE International. 2002 B.S. Covino, Jr., S.J. Bullar, G.R. Holcomb, J.H. Russell, S.D. Cramer, J.E. Bennett, H.M. Laylor. “Chemical Modification of Thermal-Sprayed Zinc Anodes for Improved Cathodic Protection of Reinforced Concrete”. 14th. International Corrosion Congress. Cape Town, South Africa. 1999 S.J. Bullard, B.S. Covino, Jr. S.D. Cramer, G.R. Holcomb, J.H. Russell, J.E. Bennett, C.B. Cryer and H.M. Laylor. “Alternative Consumable Anodes for Cathodic Protection of Reinforced Concrete Bridges”. 14th. International Corrosion Congress. Cape Town, South Africa. 1999 NACE International “Protective Coatings & Lining - Course 2. Chapter 8 “Concrete and Other Cementitious Surface”.1998 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 1 de 32 CAPÍTULO 05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Autores Harold Muñoz Paulo Helene Fernanda Pereira Lila Hashook INTRODUCCIÓN L a calidad de la reparación o refuerzo depende en gran medida de la adecuada preparación y limpieza del substrato por lo que se debe realizar con el mayor cuidado, utilizando los materiales apropiados y la mejor técnica constructiva. Del hormigón La interfase que se forma entre el hormigón existente y el nuevo debe poseer suficiente capacidad para desarrollar las propiedades mecánicas bajo las cuales se fundamenta el análisis estructural. Del acero Complementariamente, la reparación debe permitir al acero de refuerzo, desarrollar los esfuerzos propios derivados de las condiciones de diseño. 5.1 PREPARACIÓN DEL SUBSTRATO Definimos la preparación del substrato como el conjunto de procedimientos que se deben realizar a los elementos estructurales antes de la limpieza de la superficie y de la colocación del nuevo hormigón. En la Tabla siguiente se relacionan los principales procedimientos de preparación del substrato: Tabla 5.1 Procedimiento de preparación del substrato Numeral Procedimiento más adecuado para Procedimiento concreto con superficie seca húmeda acero con superficie seca húmeda 5.1.1 Escarificación manual adecuado adecuado inadecuado inadecuado 5.1.2 Disco de desbaste aceptable adecuado aceptable aceptable 5.1.3 Escarificación mecánica adecuado adecuado inadecuado inadecuado 5.1.4 Chorro de granalla adecuado adecuado inadecuado inadecuado 5.1.5 Demolición adecuado adecuado inadecuado inadecuado 5.1.6 Lijado manual inadecuado aceptable adecuado aceptable 5.1.7 Lijado eléctrico adecuado aceptable adecuado aceptable 5.1.8 Cepillado manual adecuado aceptable adecuado aceptable 5.1.9 Martillo de puntas adecuado adecuado adecuado adecuado file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO 5.1.10 Pistola de aguja inadecuado inadecuado adecuado adecuado 5.1.11 Chorro de arena seca adecuado adecuado adecuado aceptable 5.1.12 Chorro de arena humeda 5.1.13 Disco de corte aceptable adecuado adecuado adecuado 5.1.14 Quema controlada adecuado inadecuado inadecuado inadecuado 5.1.15 Remoción de aceites grasas impregnadas inadecuado adecuado inadecuado adecuado 5.1.16 Máquina superficial aceptable adecuado inadecuado inadecuado de y desbaste Página 2 de 32 A seguir se presenta la secuencia básica de una intervención, conforme fotos ilustrativas numeradas del foto 1 al foto 17. Foto 1 Foto 2 Foto 3 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 3 de 32 Foto 4 Foto 5. Lavado de la superfície del hormigón Foto 6.Delimitación de las areas de reparación Foto 7.Delimitación de las areas de reparación Foto 8.Delimitación de las areas de reparación incorrecto file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Foto 9.Escarificación Página 4 de 32 Foto 10.Escarificación Foto 11. Escarificación Foto 12.Segun el profundidad de la escarificación file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 5 de 32 Foto 13. Mortero de reparación Foto 14. Saturación del sustrato Foto 15. Aplicación del mortero file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Foto 16. Etapas de relleno Página 6 de 32 Foto 17. Acabado 5.1.1 Escarificación Manual EQUIPO Puntero, cincel y mazo Cincel http://www.dewalt.com VENTAJAS USOS MÁS COMUNES Preparación de pequeñas superficies y zonas de difícil acceso para equipos mayores. Repicado de las superficies PROCEDIMIENTO Señalar el área que se desea intervenir. Se escarifica de afuera hacia adentro, tomando la precaución de no dejar zonas quebradizas o astilladas. Se debe tener especial cuidado para no picar el acero de refuerzo. Se retira el material hasta dejar una superficie sana, rugosa y compacta que permita las mejores condiciones de adherencia. Cuando sea necesario, se debe prever el apuntalamiento. Método práctico para intervenciones menores. Poco ruido y ausencia de polvo excesivo. No requiere de equipos ni mano de obra especializada ni instalaciones de agua o energía por lo que puede utilizarse en zonas apartadas. DESVENTAJAS Su uso es limitado por no poseer altos rendimientos. Se requiere de la limpieza del polvo mediante lavado o preferiblemente mediante aire comprimido. 5.1.2 Disco de Desbaste USOS MÁS COMUNES Preparación superficies. y desbaste EQUIPO de grandes Pulidora industrial con disco para desbaste de pisos, húmedo o seco. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 7 de 32 http://www.trelawnyspt.com http://www.handytoolstore.com PROCEDIMIENTO VENTAJAS Aplicar el disco con lija sobre la superficie aprovechando el peso propio del equipo. Altos rendimientos. Efectuar el desbaste en capas o pasadas cruzadas a 90°. Desbastar, encada vez, un espesor pequeño, manteniendo la uniformidad del espesor en toda la superficie. DESVENTAJAS Se requiere de especializada mano de obra 5.1.3 Escarificación Mecánica USOS MÁS COMUNES Preparación de grandes superficies. Repicado. EQUIPO Martillo neumático (Hammer/drill) http://www.handytoolstore.com file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 8 de 32 Máquina escarificadora para piso http://www.handytoolstore.com Consiste en un tambor giratorio con cuchillas de corte que impactan al concreto en ángulo recto para fracturarlo o pulverizarlo El equipo puede tener varias presentaciones, existen en un rango de tamaños del paso que va de 10 a 90 cm ellas. Se recomienda remplazar las cuchillas de corte cada 8 horas de operación continua PROCEDIMIENTO VENTAJAS Señalar el área que se desea intervenir Se escarifica de afuera hacia adentro, tomando la precaución de no dejar zonas quebradizas o astilladas. Altos rendimientos. Se debe tener especial cuidado para no picar el acero de refuerzo. DESVENTAJAS Para espesores de más de 1 cm el rendimiento es bajo. Se requiere especial cuidado para no comprometer la estructura. Para remover polvo y pequeñas partículas, se requiere la limpieza mediante aire comprimido. 5.1.4 Chorro de granalla shot-blasting USOS MÁS COMUNES EQUIPAMIENTO Grandes superficies. Remoción algunos recubrimientos, adhesivos y contaminantes superficiales para posterior aplicación de un sistema de protección superficial Un sistema de aspiradora neumática recolecta el polvo, separa y recicla la granalla y desecha el polvo a través de un sistema de filtros. También existen rodillos manuales magnéticos que permiten recoger la granalla que queda depositada sobre file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 9 de 32 el piso PROCEDIMIENTO El método VENTAJAS consiste en impulsar centrífugamente por una rueda giratoria, abrasivos metálicos (granalla) a altas velocidades que golpean la superficie del concreto y rebotan hacia una unidad de Altos rendimientos. DESVENTAJAS Para espesores de más de 1 cm, el rendimiento es bajo. recuperación 5.1.5 Demolición USOS MÁS COMUNES Preparación, demolición o excavación de grandes superficies. EQUIPO Demolición: martillo neumático (20kg) http:// www.driller.com http:// www.driller.com Excavación: maquina de molienda transportada por un tractor de cama baja y equipo para remover el escombro como cargador, palas, escobas, cabezas y dientes de molienda http:// www.dunnco.com VENTAJAS http:// www.aquatool.net PROCEDIMIENTO Es un método agresivo para remover la capa superficial de concreto por medio de la demolición (martillos neumáticos) o de la excavación usando grandes máquinas. Señalada el área que se desea intervenir, Permite el uso de varios martillos acoplados al mismo compresor en el caso de martillos neumáticos. Alto rendimiento en la preparación DESVENTAJAS Demolición: se presentan dificultades cuando se trata de trabajos en altura y en elementos esbeltos. Se debe prever el adecuado apuntalamiento file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO se demuele o excava la zona afectada, tomando la precaución de no dejar zonas quebradizas o astilladas. Se debe tener especial cuidado para no picar el acero de refuerzo. Se retira el material hasta dejar una superficie sana, rugosa y compacta que permita las mejores condiciones de adherencia. Página 10 de 32 En los dos casos se requiere de mano de obra especializada y cuidado de parte de los operarios para no comprometer la estructura. Produce mucho ruido, polvo y vibración provocando microgrietas en el substrato. 5.1.6 Lijado Manual USOS MAS COMUNES Preparación de pequeñas superficies o lijado de barras de acero. PROCEDIMIENTO EQUIPO Pulir la superficie de concreto mediante repetidos movimientos circulares enérgicos. Si se trata de la limpieza del acero se debe conseguir en todo su contorno un color metálico, denominado estado de “metal blanco” (ver ObS) Lija de agua para el hormigón o lija de hierro para el acero Se deben eliminar todos los productos de la corrosión hasta conseguir que solo aparezcan pequeñas manchas sobre la superficie. OBSERVACIONES Toda la capa de óxido de laminación y los productos de la corrosión deveran ser removidos, de modo que el metal apenas presente pequeñas manchas en la superficie. Después de la limpieza, 95 % de cada área de 9 cm2 deberan estar libres de residuos visibles y presentar coloración gris clara. (Patrón SA 2 1/2 según la norma sueca SIS 05 5900: 1967: “Pictorial surface preparation standards for painting steel surfeces” o el patrón ingles “second quality”, norma BS4232: 1967: “Surface finish of blast-cleaned steel for painting”) VENTAJAS Es un método manual al alcance de todo operario. DESVENTAJAS Bajos rendimientos y exigente un control de calidad cuidadoso (inspección) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 11 de 32 5.1.7 Lijado Eléctrico USOS MAS COMUNES EQUIPO Preparación de superficies de concreto o placas de acero Lijadora electromecánica con acople para disco de lija con adecuada protección. http://www.dewalt.com http://www.dewalt.com PROCEDIMIENTO VENTAJAS Pulir la superficie mediante movimientos circulares manteniendo la lija paralela al área de trabajo Remueve las impurezas existentes sobre la superficie del hormigón, abre y limpia los poros. Retira las eflorescencias y homogeniza la superficie del hormigón. DESVENTAJAS Se produce gran cantidad de polvo que contamina el ambiente circundante por lo que los trabajadores necesitan utilizar máscaras. Remueve la capa de óxido de laminación y la costra de corrosión superficial de las barras metálicas. Altos rendimiento preparación. en la 5.1.8 Cepillado Manual USOS MÁS COMUNES file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 12 de 32 Preparación de pequeñas superficies en áreas de fácil acceso Remoción de los productos de corrosión incrustados en las barras de acero. http://www.hako.es EQUIPO Grata o cepillo con cerdas de acero. http://www.handytoolstore.com PROCEDIMIENTO VENTAJAS Cepillar la superficie hasta conseguir la completa remoción de partículas sueltas o cualquier otro material inapropiado. Procedimiento de fácil ejecución que no requiere de personal especializado ni de instalaciones especiales. DESVENTAJAS Bajos rendimientos, uso limitado Muy útil para la limpieza del acero de refuerzo si se realiza de manera enérgica y eficiente. 5.1.9 Picado con martillo de puntas USOS MÁS COMUNES Remoción del concreto deteriorado y/o de sistemas de protección superficiales de grandes áreas en substrato de acero o de hormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 13 de 32 EQUIP0 concrete scabbler picado o “scrabbling” de superficie metálica steel deck scabbler http://www.trelawnyspt.com picado o “scrabbling”de superficie hormigón PROCEDIMIENTO El método consiste en impactar la superficie del concreto en ángulo recto con pistones provistos con cabezas de corte. Se utiliza para remover recubrimientos epóxicos, de poliuretano, sistemas metil – metacrilatos, superficies deterioradas de concreto, en espesores de ⅛ a ¼ de pulgada. Para asegurar su buen funcionamiento Se debe cuidar que el equipo sea movido por un compresor de aire que produzca una presión de 180 cfm ≅ 120 psi así como mangueras de aire de ½ a 2 pulgadas de diámetro interior. VENTAJAS Altos rendimientos DESVENTAJAS Puede causar micro grietas en el substrato y la superficie que resulta es muy irregular. 5.1.10 Pistola de Agujas USOS MÁS COMUNES Especial para la limpieza de elementos metálicos de productos de la corrosión o retiro de pinturas. Es excelente para detallar esquinas y file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 14 de 32 bordes de estructuras EQUIPO Pistola electromecánica de agujas, disponibles en varios tamaños y es impulsada reumáticamente Se requiere de un compresor de aire que proporcione una presión de 80 a 120 psi Needle scanling http://www.trelawnyspt.com VENTAJAS Remueve los productos de la corrosión (óxidos) de las armaduras, dejando la superficie en la condición de “metal blanco” http://www.trelawnyspt.com PROCEDIMIENTO Se recorre la superficie del elemento metálico a medida que vaya desapareciendo la corrosión o la pintura. DESVENTAJAS Se debe evitar dañar las agujas al entrar éstas en contacto con el hormigón. También puede utilizarse por debajo del agua 5.1.11 Chorro de Arena Proyectada Seca USOS MÁS COMUNES Preparación de grandes superficies y áreas angulosas, remoción de lechada de cemento, polvo u otro contaminantes file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 15 de 32 EQUIPO Compresor de aire, equipo de chorro de arena, abrasivo (arena), manguera para alta presión, boquilla direccional y eventualmente agua. La arena de sílice o escoria de alto horno utilizada debe poseer la granulometría adecuada, debe ser lavada, libre de materia orgánica http://www.ferjovi.com La arena usada en los trabajos no es reutilizable. PROCEDIMIENTO Ver 5.1.12 DESVENTAJAS Se produce gran cantidad de polvo que contamina el ambiente circundante por lo que los trabajadores necesitan utilizar máscaras Después de la utilización del chorro seco, es necesario proceder a la limpieza de toda la superficie con aire No remueve fracciones de espesores mayores de 3 mm por lo que en ciertos casos precisa escarificación previa comprimido http://www.iaf.es/enciclopedia VENTAJAS Permite preparar superficies que no son fácilmente accesibles con otros procedimientos (ángulos salientes, aristas, perforaciones) Altos rendimientos 5.1.12 Chorro de Arena Proyectada Húmeda USOS MÁS COMUNES Preparación de grandes superficies de hormigón o metálicas y áreas angulosas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 16 de 32 EQUIPO Compresor de aire, equipo de chorro de arena, abrasivo (arena), manguera para alta presión, boquilla direccional y agua. La arena de sílice o escoria de alto horno utilizada debe poseer la granulometría adecuada, debe ser lavada, libre de materia orgánica La arena usada en los trabajos no es reutilizable. DESVENTAJAS PROCEDIMIENTO onsiste en lanzar una mezcla de aire comprimido con un medio abrasivo a alta presión, mayor de 5000 psi. Sirve para limpiar la superficie del concreto o del metal. En el caso de superficies metálicas, se debe de utilizar un inhibidor de corrosión compatible con el recubrimiento que se va aplicar para evitar la producción de oxido por acción del agua (flash-rust) VENTAJAS El abrasivo a utilizar en el caso del hormigón debe ser más grueso que el utilizado para la limpieza de superficies metálicas. Se recomienda una granulometría malla 8-10 Para el caso de chorros de arena y agua, el agua proveniente de un tanque o de la red, debe ser sometida a presión mediante una bomba y conducida a un adaptador mediante una manguera para alta presión Permite preparar superficies que no son fácilmente accesibles con otros procedimientos (ángulos salientes, aristas, perforaciones) Altos rendimientos El chorro se aplica perpendicular a la superficie distribuido en círculos para conseguir una distribución uniforme y permitir la remoción de todos los residuos que puedan perjudicar la adherencia 5.1.13 Disco de Corte USOS MÁS COMUNES Retiro de rebabas, delimitación del contorno del área de la reparación, abertura de surcos y ranuras para el tratamiento de fisuras. EQUIPO Máquina de corte dotada de disco diamantado disponible en vários file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 17 de 32 tamaños http://www.handytoolstore.com http:// www.trelawnyspt.com DESVENTAJAS PROCEDIMIENTO desea Se requiere de mano de obra capacitada y equipo especializado. El corte se realiza manteniendo el disco de la máquina en posición ortogonal con relación a la superficie. Dificultades de acceso del equipo a ciertos lugares. Señalar el intervenir. área que se Se requiere de cuidado especial con relación a la profundidad del corte para no dañar los estribos o anillos ni el acero de refuerzo. 5.1.14 Quema Controlada USOS MÁS COMUNES Preparación de áreas donde no está expuesto el acero de refuerzo o cuando el espesor del recubrimiento es superior a 30 mm. EQUIPO Se requiere equipo especial diseñado para controlar la flama file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO (Soplete) tanque de combustible manguera para transportar combustible desde el local almacenamiento hasta el área trabajo http://www.trelawnyspt.com Página 18 de 32 y el de de http://www.chemicalproductsokc.com PROCEDIMIENTO La llama se aplica a la superficie de manera que permita retirar las capas de concreto disgregado. No se debe aplicar la llama demasiado tiempo en un mismo lugar para no calentar y dañar las zonas sanas. 5.1.15 El método consiste en combinar oxígeno y acetileno para producir una flama la cual se aplica sobre la superficie del concreto para remover contaminantes, mastiques, membranas elásticas, pinturas y otros recubrimientos usados en la construcción. VENTAJAS Se requieren temperaturas de 3200 a 5800º F y produce humos tóxicos que acompaña el desprendimiento de algunos recubrimientos. Se requiere mano de obra especializada y control cuidadoso durante la ejecución (inspección) Disgrega el hormigón en pedazos de 5 mm, eliminando de paso impurezas orgánicas como grasas, aceites y pinturas. DESVENTAJAS Remoción de Aceites y Grasas Impregnadas PROCEDIMIENTO La eliminación de aceites, grasas y gorduras impregnadas en el file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 19 de 32 hormigón con espesor superior a 3 mm requiere la eliminación del hormigón contaminado a través de los procedimientos descritos en 5.1.3 Escarificación mecánica, 5.1.5 Demolición, 5.1.13 Quema Controlada Después de la escarificación del hormigón, la retirada del material suelto y apagar todas las fuentes de calor y llamas, aplicar en la superficie, un removedor/limpiador de grasas, a base de solventes de alta penetración, adecuadamente formulado para esta finalidad, que sea no corrosivo y biodegradable. Con este método se debe lograr una remoción química de aceite, grasa y otros depósitos en la superficie del concreto. http://www.hako.com.es EQUIPAMIENTO Las zonas difíciles de alcanzar como las esquinas y los cantos o ribetes deberán realizarse a mano. Los equipos utilizados deberán tener cepillos de cerdas duras de preferencia de polietileno y la velocidad de rotación del equipo deberá ser mayor de 300 rpm, que es una velocidad suficientemente rápida para asegurar la limpieza completa de las irregularidades de la superficie del concreto. 5.1.16 Máquina de Desbaste Superficial USOS MÁS COMUNES Preparación de grandes áreas horizontales, pisos y losas donde exista adecuado recubrimiento del acero de refuerzo y donde sea necesaria la remoción de espesores de 0.5 a 3 mm. Pueden usarse pequeñas máquinas manuales en superficies verticales. http://www.trelawnyspt.com file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 20 de 32 EQUIPO PROCEDIMIENTO Humedecer previamente superficie de hormigón. la Desplazar el equipo a lo largo de franjas paralelas, procurando mantener la velocidad de movimiento constante. Pulidora industrial con disco para desbaste de pisos, húmedo o seco Escarificadoras o fresadoras mecánicas (ver 5.1.3) http://www.handytoolstore.com DESVENTAJAS VENTAJAS Su uso se limita a horizontales y planas. superficies Altos rendimientos. Desbasta espesores gruesos de manera uniforme y eficiente. 5.2 LIMPIEZA DE LAS SUPERFICIES Definimos la limpieza del substrato como el conjunto de procedimientos que se deben realizar a los elementos estructurales antes de la aplicación de los materiales de la reparación. La Tabla siguiente reúne los principales procedimientos de limpieza. Tabla 5.2 Procedimientos de limpieza Procedimiento más adecuado para Numeral Procedimiento Concreto con superficie seca húmeda Acero con superficie seca húmeda 5.2.1 Chorro de agua fría alta presión inadecuado adecuado inadecuado aceptable 5.2.2 Chorro de agua caliente alta presión inadecuado adecuado inadecuado aceptable 5.2.3 Chorro de agua a baja presión inadecuado adecuado inadecuado aceptable 5.2.4 Vapor inadecuado adecuado inadecuado aceptable 5.2.5 Soluciones ácidas inadecuado adecuado inadecuado inadecuado 5.2.6 Soluciones alcalinas inadecuado adecuado inadecuado adecuado 5.2.7 Remoción de aceites y grasas superficiales inadecuado inadecuado adecuado adecuado 5.2.8 Chorro de aire adecuado aceptable adecuado aceptable file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 21 de 32 comprimido 5.2.9 Solventes volátiles adecuado adecuado inadecuado aceptable 5.2.10 Saturación con agua inadecuado inadecuado adecuado inadecuado 5.2.11 Aspiración al vacío adecuado inadecuado aceptable aceptable 5.2.1 Chorro de Agua Fría a Alta Presión USOS MÁS COMUNES Limpieza áreas. de grandes y pequeñas EQUIPO Manguera para alta presión, equipo tipo lava-a-chorro y salida direccional. PROCEDIMIENTO Iniciar la limpieza de arriba hacia abajo, procurando mantener una presión suficiente para remover las partículas sueltas. Preferentemente mover en círculo la manguera para que el chorro permita la limpieza de la superficie. Este método consiste en rociar agua a presiones entre 5000 y 45000 psi, para remover incrustaciones duras de suciedad y material suelto o mal adherido. También puede usarse para remover recubrimientos epóxicos, uretanos entre otros.Es usado para remover capas carbonatadas http://www.handytoolstore.com El equipo consta de bomba de agua de presión, compresor de aire que produzca un mínimo de 85 cfm @ 120 psi, mangueras de alta presión, boquillas adecuadas, equipo de chorro de agua con ruedas para desplazamiento horizontal DESVENTAJAS No es apropiado cuando los materiales de reparación requieren substrato seco para una buena adherencia Alto coto de los equipos VENTAJAS Permite la limpieza de la superficie al mismo tiempo que la humedece. No produce vibraciones polvo o gases, ni Altos rendimientos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 22 de 32 5.2.2 Chorro de Agua Caliente a Alta Presión USOS MÁS COMUNES Limpieza de grandes y pequeñas áreas contaminadas levemente con grasas. EQUIPO Manguera para alta presión, equipo tipo lava-a-chorro y salida direccional. http://www.hako.es PROCEDIMIENTO Iniciar la limpieza de arriba hacia abajo, procurando mantener una presión suficiente para remover las partículas sueltas. Preferentemente mover en círculo la manguera para que el chorro permita la limpieza de la superficie. http://www.hako.es DESVENTAJAS VENTAJAS No es apropiado cuando los materiales de reparación requieren substrato seco para una buena adherencia. Cuando se mezcla con removedores biodegradables, ayuda a limpiar impurezas orgánicas tales como grasas, aceites, pinturas. Requiere protección con guantes térmicos y operador calificado. Alto costo de los equipos No produce polvo o gases, ni vibraciones Altos rendimientos 5.2.3 Chorro de Agua a Baja Presión USOS MÁS COMUNES file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 23 de 32 Remoción de suciedad y material suelto, contaminantes solubles al agua en la superficie y en las cavidades superficiales, Retiro del escombro producido por otros métodos más agresivos de preparación de la superficie EQUIPO El equipo consta básicamente de un motor, bomba de presión y una pistola tipo jet http://www.igen.com PROCEDIMIENTO Este método consiste en rociar agua a presiones menores de 5000 psi . El impacto del líquido sobre la superfície abre canales o perforaciones y la presión del agua termina por romper el hormigón. La profundidad de remoción se controla ajustando la presión del agua y regulando el tiempo en que la boquilla se mantiene sobre la zona a reparar http://www.igen.com 5.2.4 Vapor USOS MÁS COMUNES Limpieza de grandes y pequeñas áreas contaminadas con impurezas orgánicas o minerales (sales). EQUIPO Manguera para alta presión con aislante térmico para evitar pérdida de calor, salida direccional y caldera file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 24 de 32 para generar vapor. VENTAJAS Elimina las impurezas minerales y orgánicas como grasa, aceite, pintura, etc. Para obtener mejores resultados, debe asociarse a removedores biodegradables. DESVENTAJAS Requiere personal capacitado. Alto costo inicial d los equipos http://www.igen.com PROCEDIMIENTO Iniciar la limpieza de arriba hacia abajo, procurando mantener una presión suficiente para remover las partículas sueltas. Preferentemente mover en círculo la manguera para que el chorro de vapor permita la limpieza de la superficie. 5.2.5 Lavado Con Soluciones Ácidas USOS MÁS COMUNES Limpieza de grandes superficies antes de aplicar algún recubrimiento como: selladores, recubrimientos epóxicos, uretanos, acrílicos y alcalinos, donde preferentemente no se encuentre acero de refuerzo expuesto o muy próximo a la superficie Remoción de pinturas y óxido de metales, herramientas, etc. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 25 de 32 EQUIPO El equipo deberá tener almacenar la solución aplicador de la solución rociador de plástico y lavar piso equipada abrasiva. un contenedor para ácida, un sistema de baja presión con una máquina para con una escobilla En áreas pequeñas se utiliza cepillo manual http://www.hako.es PROCEDIMIENTO Previa a la aplicación, saturar la estructura con agua limpia para evitar la penetración del ácido en el hormigón sano. Preparar la solución de ácido muriático diluido conforme lo establezca el Boletín Técnico del producto. Aplicar la solución para remover la capa superficial de la pasta de cemento hasta exponer al agregado fino La efervescencia descontaminación es señal de . Para la remoción de las partículas sólidas y residuos de la solución, inmediatamente después de la reacción, lavar la estructura con agua limpia en abundancia DESVENTAJAS Se recomienda solo en tratamientos superficiales de limpieza ante el riesgo de infiltración irreversible de agentes ácidos en la estructura VENTAJAS Remueve de la superficie de la estructura, materiales indeseables como carbonatos, eflorescencias, residuos de cemento, impurezas orgánicas, etc., mejorando las características adherentes del substrato 5.2.6 Lavado Con Soluciones Alcalinas USOS MÁS COMUNES Preparación de grandes superficies que contienen residuos ácidos impregnados. También se aplica a la limpieza de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 26 de 32 hongos y musgos. EQUIPO brocha y cepillo, equipos industriales Los equipos utilizados deberán tener cepillos de cerdas duras de preferencia de polietileno PROCEDIMIENTO Previa a la aplicación, saturar la estructura con agua limpia para evitar la penetración de la solución alcalina que podría modificar las características del hormigón. Aplicar la solución simultáneamente con el lavado de la estructura Las zonas difíciles de alcanzar como las esquinas y los cantos o ribetes deberán realizarse a mano. la velocidad de rotación del equipo deberá ser mayor de 300 rpm, suficientemente rápida para asegurar la limpieza completa de las irregularidades de la superficie del concreto. VENTAJAS Neutraliza especialmente la estructura que estuvo sometida a un ataque ácido mejorando las condiciones de adherencia del estrato. El método no es agresivo al acero de refuerzo y no requiere equipo especial http://www.zingméxico.com DESVENTAJAS Si hubiera la presencia de agregados reactivos en el hormigón, se puede provocar expansión po reacción álcali-agregado. No es eficaz en la eliminación de productos provenientes de la corrosión del acero de refuerzo. Dificulta la adherencia con productos de resina epóxica. 5.2.7 Remoción De Aceites Y Grasas Superficiales USOS MÁS COMUNES Limpieza de superficies horizontales (pisos) contaminadas, en espesor menor de 2 mm. EQUIPO file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Maquina electomecánica, cepillo, brocha Página 27 de 32 escoba, http://www.hako.es DESVENTAJAS No logra remover grasas y aceites impregnados profundamente (más de 2 mm); por lo que habría que realizar PROCEDIMIENTO Aplicar un removedor / limpiador directamente sobre las áreas afectadas dejándolo reaccionar por veinte minutos. 5.1.3 Escarificación Mecánica 5.1.5 Quema Controlada, En seguida lavar la zona con agua en abundancia mediante el uso de una escoba o cepillo para remover partículas sólidas y residuos del producto utilizado. de acuerdo con contaminación. el grado de VENTAJAS No requiere equipo especial. Cuando el producto se selecciona correctamente, no hay ataque al hormigón ni al acero de refuerzo 5.2.8 Chorro De Aire Comprimido A Presión USOS MÁS COMUNES Elimina el polvo después de los procedimientos de preparación como escarificación o chorro de arena a presión. También se usa cuando se vaya a aplicar file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 28 de 32 una resina con base epóxica que requiere un substrato seco y limpio. EQUIPO Manguera para alta presión y compresor dotado con filtro de aire y aceite para garantizar la contaminación. VENTAJAS Elimina el polvo y permite enseguida, la aplicación del adhesivo estructural con base epóxica, siempre que el substrato se encuentre seco. Es apropiado para la limpieza de fisuras, antes de la ejecución del procedimiento de inyección de lechada o resinas para el restablecimiento del monolitismo o integridad estructural http://www.trelanyspt.com PROCEDIMIENTO Si existen cavidades, colocar en su interior la manguera para ejecutar la limpieza de adentro hacia fuera. DESVENTAJAS Es inapropiado húmedas. para superficies Una vez limpias, se rellenan con papel, procediendo entonces a la limpieza del sector adyacente. 5.2.9 Solventes Volátiles USOS MÁS COMUNES Limpieza de superficies del hormigón o del acero instantes antes de la aplicación de resinas de base epóxica. VENTAJAS Retira ácido úrico (manos), contaminaciones superficiales de grasas, pinturas y aceites. Por ser altamente volátil, se file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 29 de 32 evapora llevando partículas de agua de la superficie y consecuentemente ayuda al secado superficial. http://www.trelanyspt.com PROCEDIMIENTO DESVENTAJAS Aplicar en las superficies el producto (acetona industrial) con estopa, brocha o algodón y ejecutar movimientos adecuados para la retirada de eventuales residuos y contaminantes. Es un producto inflamable y muy volátil (pérdida por evaporación). 5.2.10 Saturación Con Agua file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO USOS MAS COMUNES EQUIPO Tratamiento de las superficies de hormigón antes de la aplicación de morteros y hormigones con base de cemento Pulverizador, membrana de cura, manguera perforada, sacos de yute (cabuya Página 30 de 32 PROCEDIMIENTO Inundar totalmente la superficie a ser tratada por un período de por lo menos 12 horas antes de aplicar los productos con base de cemento. Esa saturación puede lograrse con la construcción de barreras temporales y manguera con flujo continuo de agua. En superficies verticales cuando la saturación no es confiable, se colocan sacos de yute y mangueras perforadas para formar una película continua de agua. Instantes antes de la aplicación de los productos, retirar el agua y secar con estopa seca y limpia, el exceso de agua superficial, obteniendo la condición de superficie saturada y seca (no encharcada). 5.2.11 Aspiración Al Vacío EQUIPO Varias opciones: aspirador de polvo industrial compacto, especialmente proyectado y equipado para aspirar polvo de concreto USOS MÁS COMUNES Limpieza en seco de superficies de hormigón apropiadas para recibir adhesivos y puentes de adherencia que requieren substrato seco. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 31 de 32 PROCEDIMIENTO Aspirar cuidadosamente las áreas que serán tratadas manteniendo la boca del aspirador próxima a la superficie del concreto (2 mm http://www.handytoolstore.com VENTAJAS Retira partículas pequeñas (polvo) Ideal para ventilación) áreas cerradas (sin DESVENTAJAS No retira partículas grandes ni húmedas. http://www.trelawnyspt.com file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 PROCEDIMIENTOS DE PREPARACIÓN Y LIMPIEZA DEL SUBSTRATO Página 32 de 32 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 1 de 48 CAPÍTULO 06 Procedimientos de Reparación Autores Gaby Quesada INTRODUCCIÓN S i bien la rehabilitación de las estructuras es necesaria y cada día adquiere mayor importancia por numerosas razones sociales, técnicas y económicas, hay aún mucha incertidumbre con relación a la confiabilidad en la efectividad de los trabajos que comúnmente son puestos en la práctica. El éxito de la rehabilitación de estructuras de concreto que han sido deterioradas depende fundamentalmente del diagnóstico, la evaluación estructural y de una acertada estrategia de rehabilitación que defina los objetivos, y consecuentemente los sistemas y procedimientos con base en los requerimientos de la estructura y las expectativas planteadas para su uso o mejoramiento. Sobre estos temas cada vez se tiene mayor conocimiento basado en la investigación y en la experiencia, el cual pone a nuestra disposición nuevos materiales y técnicas para lograr que la rehabilitación sea efectivas y durable, mas su difusión aún no está al alcance de todos los profesionales que –de alguna manera- están relacionados o vinculados con el mantenimiento preventivo y correctivo de las obras civiles. El objetivo de este capítulo es brindar una guía conceptual de orientación de procedimientos a los proyectistas, constructores y supervisores para llevar a cabo la rehabilitación, que comprende la metodología para el análisis, estrategia y diseño de la rehabilitación, así como la descripción de los diferentes sistemas y procedimientos de reparación que nos permitan restablecer la capacidad resistente de una estructura con soluciones duraderas. No pretende sustituir el estudio y diseño de un proyecto de rehabilitación ni el juicio o criterio del profesional a su cargo. Los principios básicos para establecer los procedimientos de rehabilitación demandan: ! conciencia del problema y conocimiento de cómo resolverlo, ! adecuada formación, actualización y experiencia práctica, ! cautela al definir técnicas y procedimientos por la libertad de trabajar en campo no cubierto por normativa, y entraña una mayor responsabilidad que en casos habituales, dado que su intervención se basa en el conocimiento del tema y en su propio juicio. 6.1 DIAGNÓSTICO Y EVALUACIÓN ESTRUCTURAL Previo a la decisión del tipo de rehabilitación de una estructura se debe hacer un diagnóstico y una evaluación estructural. Sobre él diagnóstico el capítulo 2 “Orientación para el Diagnostico”`deste manual presenta la orientación básica de cómo proceder, pero siempre es aconsejable que una inspección y diagnostico sea realizado por un experto. La evaluación estructural permitirá establecer la capacidad de la estructura en su estado actual y real, y analizar la posibilidad de llevarla a una condición deseada. Ésta debe realizarse por las siguientes razones: a) para determinar la capacidad estructural y la integridad de la estructura o de sus elementos. Posibles resultados: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación ! ! ! Página 2 de 48 la estructura o elementos son adecuados para el uso previsto, la estructura o elementos son adecuados para las cargas actuales pero no para el fin previsto, o la estructura no es adecuada para las cargas actuales. b) para evaluar problemas estructurales o provenientes de un uso inadecuado o no previsto, sobrecargas, diseño inadecuado, defectos constructivos, etc. c) para determinar la factibilidad de modificar la estructura para que cumpla con la normatividad vigente, d) para determinar la factibilidad de un cambio de uso de la estructura o de alguna adaptación, e) para determinar las acciones inmediatas para contrarrestar la condición que afecta la seguridad o estabilidad de la estructura. 6.2 ANÁLISIS DE LA REHABILITACIÓN El proceso para resolver un problema de deterioro en concreto incluye el análisis, estrategia y diseño de la rehabilitación cuyas recomendaciones mas extensivas pueden ser obtenidas en el capitulo 3 “Orientación para la Selección de la Intervención”. La información necesaria para el análisis está constituida por los resultados del diagnóstico (incluyendo la causa y efecto del deterioro) y de la evaluación de la capacidad de la estructura, junto con la información relativa a las necesidades del usuario/propietario y los requerimientos generales: a) necesidades del usuario/propietario ! vida útil ! urgencia ! costo ! requerimientos de performance: protección, apariencia, capacidad de carga ! uso ! estética ! operación vs rehabilitación b) requerimientos generales ! requerimientos estructurales ! efecto de la rehabilitación sobre la estructura ! constructibilidad ! medio ambiente ! seguridad El proceso de análisis de la rehabilitación es justamente para precisar la función de la rehabilitación, es decir, lo que se espera de ella. 6.3 ESTRATEGIA DE LA REHABILITACIÓN En esta etapa se define el objetivo de la rehabilitación, luego de haber analizado las diferentes alternativas sobre la base de una valoración técnica y económica, es decir, se decide la conveniencia de reparar o modificar la estructura hasta llevarla a una condición deseada. Para efectos de un claro entendimiento en el uso de los términos: reparar y reforzar, se aclara su significado: ! reparar: reemplazar o corregir materiales, componentes o elementos de una estructura deteriorados, dañados o defectuosos. ! reforzar: Incrementar o restablecer la capacidad de una estructura o de una porción de ella. Es claro que la elección contempla tanto la operación actual de la estructura cuanto la futura. De existir el requerimiento de reforzamiento, véase el capítulo 8 “Procedimientos de Refuerzo” , donde se describen los métodos alternos para ello. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 3 de 48 De ser factible reponer la estructura a su capacidad resistente original, aplicando criterios de durabilidad, se podrán aplicar los procedimientos expuestos en el presente capítulo. Objetivos de la reparación ! Restaurar la seguridad y capacidad de la estructura restableciendo las características previstas en el diseño y corrigiendo vicios de construcción ! Conferir atributos de durabilidad compatibles con la importancia de la estructura , el medio y la vida útil. El concepto de reparación está ligado al de la protección conforme se detalla en él capitulo 7 “Protección y Mantenimiento de Estructuras de Hormigón” 6.4 DISEÑO DE LA REPARACIÓN El diseño final de la rehabilitación dependerá de la decisión que se haya optado de reparar o reforzar. Cualquiera de éstas presentará una solución basada en consideraciones de: ! capacidad estructural ! durabilidad ! constructibilidad ! compatibilidad con la estructura existente ! compatibilidad con el medio Este diseño será representado mediante un proyecto de rehabilitación que debe incluir la información siguiente: ! planos de reparación ! especificaciones técnicas ! detalles de refuerzo de estructuras ! detalles constructivos ! planos de la construcción original y toda información relativa a la obra y a la vida en servicio de la estructura. ! procedimientos de control ! normativa ! sistema de protección ! recomendaciones para el mantenimiento futuro. Los planos y especificaciones técnicas deberán tener consideraciones sobre la extensión de la reparación, así mismo deben establecer claramente los materiales y procedimientos a emplear. En conclusión, el diseño debe responder a las preguntas: ¿qué reparar? ¿cómo reparar? 6.5 ! ! ! ! PRINCIPALES PASOS EN LA REPARACIÓN DE ESTRUCTURAS Preparación y limpieza del substrato conforme presentado en él capitulo 4 “Preparación del Substrato” Tratamiento del acero de refuerzo conforme presentado nas Figs. 6.5.1 a 6.5.5 Garantia de la adhesión con el substrato conforme presentado en la Fig. 6.5.6 Protección conforme presentado en el capítulo 9 “Protección y Mantenimiento” A seguir presenta-se gráficamente las Figuras correspondientes a la secuencia de todas las etapas de los procedimientos recomendables. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 4 de 48 Figura 6.5.1Tratamiento del acero de refuerzo file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 5 de 48 Figura 6.5.2 Reparación del acero de refuerzo por traslape file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 6 de 48 Figura 6.5.3 Reparación del acero de refuerzo por soldadura file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 7 de 48 Figura 6.5.4 Reparación del acero de refuerzo por soldadura file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 8 de 48 Figura 6.5.5. Protección del acero de refuerzo file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 9 de 48 Figura 6.5.6. Condiciones para la adherencia con él sustrato 6.6 PROCEDIMIENTOS DE COLOCACIÓN DEL MATERIAL DE REPARACIÓN 6.6.1 Encofrado y vaciado en sitio (Fig. 6.6.1) Es uno de los métodos de reparación más empleados que consiste en la colocación de un encofrado y el vaciado del material de reparación dentro del volumen o cavidad preparada. Uso Se emplea, principalmente, en reparaciones profundas de superficies verticales. Características del material Con la fluidez necesaria para ser colocado dentro del encofrado. De baja contracción. Selección depende de las condiciones en sitio: performance vs. constructibilidad. Características del encofrado Las formas del encofrado deben proveer el acceso del material en la cavidad mediante chutes o cachimbas, y la eliminación de burbujas de aire mediante tubos o respiraderos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 10 de 48 En caso de ser necesaria la colocación de un puente de adherencia, se debe preveer la rápida colocación de las formas. Colocación del material La técnica de colocación del material es la misma que se practica en cualquier vaciado de concreto convencional La consolidación del material se logra a través de cualquiera de las siguientes técnicas: ! Colocación del material con caída libre y vibrado interno (vibrador) ! Colocación del material y compactación con varilla ! Mediante vibración externa del encofrado ! Empleo de material fluido y autocompactable La compactación debe remover el aire y proveer íntimo contacto con el sustrato de la estructura existente. Cuando el llenado completo es dificultoso, puede completarse la reparación con el sistema dry pack. Curado Húmedo durante 7 días Equipo y herramientas Mezcladora Vibrador/varilla/comba Carretilla/recipientes file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 11 de 48 Figura 6.6.1. Encofrado y vaciado en sitio 6.6.2 Encofrado y bombeo (Fig. 6.6.2) Es un método de reparación que comprende la colocación de un encofrado y el bombeo del material de reparación dentro del volumen o cavidad completamente confinada por el encofrado y por el sustrato del concreto existente. Uso Se emplea en reparaciones profundas de superficies verticales y horizontales sobrecabeza. Es una técnica alternativa a la del concreto lanzado y a la del agregado precolocado y grouting. Características del material La técnica permite el uso de diferentes materiales de reparación que cumplan con el requisito de ser bombeables. Pueden ser morteros o concretos de diferentes tamaños de agregado. De baja contracción file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 12 de 48 Características del encofrado Debe confinar totalmente la cavidad a reparar Debe prever la instalación de tubos de ingreso del material y de ventilación o respiraderos, así como de válvulas o dispositivos de cierre. Colocación del material ! ! ! ! La técnica de colocación consiste en el bombeo del material de reparación dentro de la cavidad preparada. La secuencia del bombeado es de vital importancia para asegurar el completo llenado de la cavidad. En superficies verticales es desde los puntos bajos hacia los altos, en superficies horizontales es desde un extremo hacia el otro La consolidación del material se obtiene por la presión del bombeo. Cuando la cavidad está completamente llena se cierran las válvulas. Curado Las formas del encofrado protegen el material de reparación durante el proceso de curado por 7 dias. Equipo y herramientas Bomba para el transporte y colocación del material de reparación. El tipo de bomba dependerá del diseño de mezcla, principalmente del tamaño de agregado. Ventajas ! ! ! ! ! Permite el empleo de diversos materiales: desde morteros de grano fino hasta concreto de agregado grueso. Su empleo no está limitado por la profundidad y/o extensión de la reparación ni por el tamaño y densidad del refuerzo. Provee una sección uniforme, sin segregación. El material está soportado por el encofrado durante la colocación y curado. Permite el encapsulamiento total de las barras de refuerzo. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 13 de 48 Figura 6.6.2. Encofrado y bombeo 6.6.3 Dry Packing, empaquetamiento seco (Fig. 6.6.3) Es un método de colocación del material de reparación, aplicado en forma manual, mediante el apisonamiento de capas sucesivas dentro del volumen o cavidad preparada. Uso Se emplea en reparaciones pequeñas y profundas, en posición vertical y horizontal sobrecabeza. Características del material ! ! ! Mortero o concreto de slump cero o casi cero Consistencia seca: que permita ser moldeado como una bola cohesiva sin excesiva humedad Contracción compensada, buena adherencia, elevada resistencia, baja permeabilidad. Colocación del material ! ! ! ! ! Se aplica la primera capa ejerciendo presión contra el sustrato y el encofrado. El espesor de la capa debe ser como máximo el especificado por el fabricante. Se compacta con doble propósito. Densificar el material Proveer adherencia a través del íntimo contacto con el concreto existente. Se aplica la siguiente capa, se compacta y así sucesivamente hasta llenar la file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 14 de 48 cavidad Curado Húmedo durante 7 días Equipos y herramientas ! ! ! ! Mezcladora mecánica Herramienta dura para apisonar Martillo o comba Frotacho file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 15 de 48 Figura 6.6.3. Dry Packing, empaquetamiento seco 6.6.4 Agregado precolocado y grouting (Fig. 6.6.4) Es un método de colocación del material de reparación a través de dos pasos, la colocación del agregado grueso en la cavidad y el llenado posterior con grout. Uso Se emplea principalmente en reparaciones profundas de superficie verticales. Características del material ! ! El agregado grueso debe ser lavado, libre de finos o partículas que inhiban la adhesión El grout o concreto líquido debe ser muy fluido Características del encofrado ! ! Debe confinar totalmente la cavidad a reparar Debe proveer el acceso del grout en la cavidad y la eliminación de burbujas de aire mediante la instalación de tubos roscados y válvulas. Colocación del material ! ! ! ! Colocación del agregado grueso, previamente lavado, dentro de la cavidad hasta tener una relación de vacíos del orden del 40 a 50%. Bombeado del grout muy fluido, desde el punto más bajo, llenando los espacios entre agregados en un proceso progresivo hasta llenar toda la cavidad. Si la extensión de la reparación demanda de la instalación de mayor número de puertos, se bombea desde el 1º puerto más bajo hasta que el grout fluya hasta el 2º puerto, se desconecta el 1º puerto y se reconecta la bomba en el 2º puerto y así sucesivamente. El proceso continúa hasta que la cavidad esté llena y presurizada. La consolidación del material se obtiene por la presión del bombeo. Curado Las formas del encofrado protegen el material de reparación durante el proceso de curado. Si se desencofra antes de los 7 días, curar vía húmeda o con membrana de curado químico. Equipo Bomba para el transporte y colocación del grout. Ventajas El método provee un material de reparación de baja contracción de secado debido al contacto entre los agregados file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 16 de 48 Figura 6.6.4. Agregado precolocado y grout 6.6.5 Concreto Lanzado vía seca (Fig. 6.6.5) Es un método de colocación del material de reparación el cual - por medios neumáticos- es proyectado a alta velocidad sobre el sustrato de la estructura existente. Este método comprende el premezclado y transporte del aglomerante y los agregados en seco, la mezcla con agua en la boquilla y el lanzamiento del producto final sobre el sustrato preparado. Uso Se emplea en reparaciones superficiales y estructurales (profundas), tanto en superficies verticales e inclinadas como en horizontales. Características del material ! Concreto o mortero con aditivos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación ! ! Página 17 de 48 Requiere del uso de aditivos para mejorar la trabajabilidad y performance del concreto lanzado; ejemplo, el sílice fume y él Metacaulim mejora las propiedades de adhesión y cohesión del concreto permitiendo la colocación de mayores espesores, incrementa la resistencia a la flexión y compresión, así como la durabilidad frente al ataque químico y efecto hielo-deshielo. Debe evitarse el uso de aceleradores químicos donde no sean absolutamente necesarios debido a que causan un incremento en la contracción por secado. Colocación del material La técnica de colocación comprende los pasos siguientes: ! Premezclado del aglomerante y los agregados (fibras u otras adiciones) ! Transporte - por aire comprimido - del premezclado a través de la manguera hacia la boquilla. ! Mezcla - en la boquilla - del agua y acelerante con el aglomerante y agregados, y lanzamiento del material sobre la superficie preparada de concreto. ! Si el espesor de reparación es grueso, la colocación es por capas. Curado Curar vía húmeda durante 14 días o aplicar membrana con pistola. Proteger los primeros 2 días de la irradiación solar. Equipo ! ! Máquina para shotcrete - ver esquemas Compresor Desventajas ! ! ! No mantiene una relación constante agua/cemento ya que en la aplicación de agua, interviene el criterio del operador. El rebote irregular ocasiona una estructura de mezcla de gradación discontinua y presencia de vacíos o bolsas de arena detrás del refuerzo. Típicamente se produce fisuramiento por contracción causado por el alto contenido del cemento, curado inapropiado o contenido excesivo de agua. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 18 de 48 Figura 6.6.5. Concreto lanzado via seca 6.6.6 Concreto lanzado vía húmeda (Fig. 6.6.6) Es un método de colocación del material de reparación, el cual - por medios neumáticos- es proyectado a alta velocidad sobre el sustrato de la estructura existente. Este método comprende: el premezclado y transporte de todos los materiales; aglomerante, agregados, aditivos y agua, el ingreso del acelerante en la boquilla (si fuera necesario) y la propulsión del producto final sobre el sustrato. Uso Se emplea en reparaciones superficiales y estructurales (o profundas), tanto en superficies verticales e inclinadas como en horizontales. Características del material. ! ! ! Concreto o mortero con aditivos Requiere del uso de aditivos; ejemplo: el sílica fume y las fibras mejoran la durabilidad. Debe evitarse el uso de aceleradores químicos donde no sean absolutamente necesarios debido a que causan un incremento en la contracción por secado. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 19 de 48 Colocación del material La técnica de colocación comprende los pasos siguientes: ! ! ! ! Premezclado de todos los ingredientes, excepto aceleradores, estos son: aglomerante + agregados + aditivos + agua. El premezclado es transportado por la bomba a través de la manguera hacia la boquilla donde ingresa el acelerante (si es necesario) y se introduce el aire comprimido. La mezcla es proyectada sobre el sustrato de la estructura existente. Si el espesor de reparación es grueso, la colocación es por capas. Curado Curar vía húmeda durante 14 días o aplicar membrana con pistola. Proteger los primeros 2 días de la irradiación solar. Equipo ! ! Maquina para shotcrete Compresor Ventajas sobre el concreto lanzado - vía seca: ! ! ! ! Hay control sobre el agua, consistencia y dosaje. Reducción del rebote Disminución de la dispersión en resistencia. Menor consumo de cemento y menor contracción. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 20 de 48 Figura 6.6.6. Concreto lanzado via húmeda 6.6.7 Inyección de fisuras y/o grietas (Fig. 6.6.7) Es un método de colocación del material de reparación que consiste en inyectar fisuras y/o grietas inactivas en concreto con un material adhesivo de baja viscosidad que al solidificarse permita recuperar las propiedades de la estructura. Uso Se emplea en la reparación de fisuras y/o grietas, superficiales y profundas (no file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 21 de 48 pasantes y pasantes), ya sea en superficies horizontales o verticales, cualquiera sea su posición. Características del material Inyección: ! Los adhesivos más usados para este tipo de reparación son las resinas epóxicas y metacrilatos. ! Deben ser de baja viscosidad e inyectable ! No son aplicables a temperaturas mayores a 30º C. ! Sello: ! Complementariamente al material de inyección se emplea un adhesivo para confinar la resina en la grieta y fijar los tubos de inyección. Preparación de la superficie ! ! ! Superficie sana y limpia mediante chorro de agua a presión o arenado, luego aire a presión Superficie seca, o saturada superficialmente seca Limpieza del interior de la grieta con agua y aire a presión después de colocar el sello superficial Fijación de boquillas y sello superficial ! ! ! Colocar boquillas en la superficie, a lo largo de la grieta. Si es pasante, por ambas caras. Sellar superficialmente toda la longitud de la grieta Verificar -mediante aire comprimido- la comunicación entre boquillas. Aplicación del material de reparación ! ! ! ! ! Inyectar el material al interior de la grieta, a presión constante Comenzar por el punto de entrada más baja de cada grieta y continuar hasta que el material aflore- por el punto adyacente. Cerrar el primer punto de iniciar la inyección en el siguiente hasta que el material vuelva a florar en el próximo punto. Si la grieta es pasante, verificar que el material aflore por el punto opuesto más próximo. Cerrar este punto y seguir inyectando. Si no aflora por el punto opuesto, se inyectará por ambas caras. Continuar la secuencia hasta completar la reparación. Acabado Luego de que haya curado el material de inyección se retira el sello con disco y se da la terminación con mortero polimérico de baja contracción base cemento. Equipos y herramientas ! ! Taladro de paleta de baja revolución . Equipo e inyección: pistola manual, jeringa o sistema de aire comprimido file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 22 de 48 Figura 6.6.7. Inyeccion de fisuras y grietas 6.6.8 “Grout” en reparaciones sumergidas (Fig. 6.6.8) Es un método de reparación de pilotes que comprende la colocación de un encofrado hermético y el bombeo de un grout en la zona sumergida en agua. Uso Se emplea en reparaciones de pilotes inmersos en agua, frecuentemente en la zona de splash la cual está sometida a ciclos de humedad -secado, ataque químico y abrasión. También se aplica en reparación de pilotes fisurados, previo tratamiento localizado de las fisuras. Características del material ! ! Debe ser de elevada resistencia, fluido, baja relación a/c, baja permeabilidad. Demanda el uso de aditivos. La técnica permite el uso de grout o concreto líquido Características del encofrado ! Las formas del encofrado consisten en dos grandes piezas rígidas que permiten envolver al pilote previendo un aumento de su sección. Estas se habilitarán de manera de preveer el cerramiento hermético del encofrado. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación ! Página 23 de 48 En la parte inferior del encofrado se instalará un tubo y una válvula para el ingreso del grout. Preparación de la superficie Remover el concreto dañado y dejar el sustrato sano y rugoso. Colocación de la armadura La armadura alrededor del pilote permitirá la integración del mayor recubrimiento. Colocación del material Colocación de la armadura. La armadura alrededor del pilotes permitirá la integración del mayor recubrimiento. Desencofrado El tiempo de desencofrado dependerá del material empleado, mas nunca será menor de 48 horas. Equipo Bomba para el transporte y colocación del material de reparación. Ventajas Este método tiene ventajas en cuanto a calidad y durabilidad de la reparación sobre los métodos que utilizan encofrados permeables o sobre aquellos que colocan el concreto por gravedad. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 24 de 48 Figura 6.6.8. Grout en reparaciones submergidas 6.6.9 Sobrecapas – “overlays” (Fig. 6.6.9) Es un método de reparación de estructuras mediante la colocación de un material superpuesto que permite resolver una variedad de problemas en la superficie de concreto. Se utiliza para mejorar el drenaje y la superficie de rodadura, aumentar la capacidad de carga, para proteger el concreto de ambientes agresivos y finalmente resolver problemas de deterioro de la superficie de concreto. Uso Se emplea en reparaciones superficiales generalizadas, en losas o plataformas de concreto, de puentes y pavimentos en general. Características del material ! ! ! La técnica permite el uso de diferentes materiales y de diversos espesores. Los rangos de espesores más usados son de 4 mm a 8 mm. Los materiales comúnmente usados son concreto de cemento Portland con una relación baja de a/c y concretos de cemento Portland modificados con látex o microsílice. Se permite espesores menores de 3mm cuando se aplica morteros poliméricos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 25 de 48 o morteros poliméricos modificados. El más común es el epóxico el cual se combina con arena graduada para formar un mortero. Colocación del material ! ! ! Previo a la colocación del material se debe hacer un tratamiento de la superficie que promueva la adherencia con el concreto existente. Esta se consigue a través de un picado, escarificado o cincelado. La colocación del material de reparación se hará en conformidad con las especificaciones del fabricante, dando especial atención a las técnicas de vaciado para prevenir problemas de fisuramiento, contracción plástica, segregación, falta de adherencia y falta de consolidación. La mayoría de aplicaciones no requieren refuerzo adicional, más se usan fibras para mejorar sus propiedades como resistencia al impacto y disminuir la contracción plástica. Equipo ! ! martillo neumático fresa escarificadora (milling machine) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 26 de 48 Figura 6.6.9. Sobrecapas, “overlays” 6.6.10 Aplicación manual (Fig. 6.6.10) Es un método de reparación de aplicación manual con materiales sin desprendimiento, o dicho en otros términos, que no se descuelguen. Uso Se emplea en reparaciones superficiales y localizadas que no comprometan el acero de refuerzo, principalmente en posición horizontal sobrecabeza. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 27 de 48 Características del material ! ! Mezclas especiales de cemento, agregados finamente graduados, filler, sistemas de contracción compensada y agua. El diseño de mezcla debe permitir que el material permanezca fijado al sustrato hasta recibir las siguientes capas, y debe promover la adherencia entre las capas siguientes. Colocación del material ! ! ! La mezcla se aplica sobre la superficie preparada, manualmente o con badilejo. Se aplica la primera capa presionando contra el sustrato para que el material de reparación ingrese en los poros del concreto existente. Se raya cada capa para favorecer la adherencia con la siguiente capa, y así sucesivamente hasta llenar la cavidad. Curado Húmedo durante 7 días. Herramientas Badilejo Figura 6.6.10. Aplicación manual 6.7 PROCEDIMIENTOS DE REPARACIÓN 6.7.1 Reparaciones superficiales localizadas (Fig. 6.7.1) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 28 de 48 Figura 6.7.1. Reparaciones superficiales localizadas 6.7.2 Reparaciones superficiales generalizadas (Fig. 6.7.2) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 29 de 48 Figura 6.7.2. Reparaciones superficiales generalizadas 6.7.3 Reparaciones profundas localizadas (Fig. 6.7.3 y 6.7.4) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 30 de 48 Figura 6.7.3. Reparaciones profundas localizadas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 31 de 48 Figura 6.7.4. Reparaciones profundas localizadas 6.7.4 Reparaciones profundas generalizadas (Fig. 6.7.5 a 6.7.13) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 32 de 48 Figura 6.7.5. Reparaciones profundas generalizadas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 33 de 48 Figura 6.7.6. Reparaciones profundas generalizadas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 34 de 48 Figura 6.7.7. Reparaciones profundas generalizadas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 35 de 48 Figura 6.7.8. Reparaciones profundas generalizadas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 36 de 48 Figura 6.7.9. Reparaciones profundas generalizadas Figura 6.7.10. Reparaciones profundas generalizadas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 37 de 48 Figura 6.7.11. Reparaciones profundas generalizadas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 38 de 48 Figura 6.7.12. Reparaciones profundas generalizadas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 39 de 48 Figura 6.7.13. Reparaciones profundas generalizadas 6.7.5 Reparación de pilotes mediante encamisetado (Fig. 6.7.14 y 6.7.15) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 40 de 48 Figura 6.7.14. Reparación de pilotes mediante encamisetado file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 41 de 48 Figura 6.7.15. Reparación de pilotes mediante encamisetado 6.7.6 Fisuras y/o grietas sin movimiento (Fig. 6.7.16) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 42 de 48 Figura 6.7.16. Fisuras y/o grietas sin movimiento 6.7.7 Detalle de empalmes por traslape (Fig. 6.7.17) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 43 de 48 Figura 6.7.17. Detalle de empalmes por traslape 6.7.8 Detalle de empalmes por soldadura (Fig. 6.7.18) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 44 de 48 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 45 de 48 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 46 de 48 Figura 6.7.18. Detalle de empalme por soldadura 6.7.9 Detalle de anclaje – sistema de anclaje adhesivo (Fig. 6.7.19) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 47 de 48 Figura 6.7.19. Detalle de anclaje – sistema de anclaje adhesivo 6.7.10 Detalle distribución de armadura (Fig. 6.7.20) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación Página 48 de 48 Figura 6.7.20. Detalle distribución de armadura file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 1 de 24 CAPÍTULO 07 PROCEDIMIENTOS DE REPARACIÓN Y PROTECCIÓN DE ARMADURAS Autores Arlindo Gonçalves Carmen Andrade Marta Castellote INTRODUCCIÓN E n este capítulo se presenta un pequeño resumen del fenómeno de la corrosión de armaduras en las estructuras de hormigón, seguido de todas las formas conocidas y consagradas de reparación y protección de armaduras conforme presentado en la Figura 7.1. Figura 7.1. Sistemas de protección y reparación de la corrosión de armaduras de estructuras de hormigón Sobre la protección de armaduras de forma indirecta, a través de revestimientos superficiales aplicados sobre los concretos, se presenta en el capítulo 8 “Protección y Mantenimiento de Estructuras de Hormigón”, los procedimientos adecuados para intervención. 7.1 TÉCNICAS O MÉTODOS ELECTROQUÍMICOS DE PROTECCIÓN Las técnicas electroquímicas de protección/reparación de estructuras dañadas por corrosión de armaduras son tres: Protección catódica (PC), Extracción electroquímica de cloruros (EEC) y Realcalinización (RAE), conforme Figura 7.1.1. De estas tres técnicas, la protección catódica es la más antigua, habiéndose utilizado ampliamente para estructuras de acero en agua (barcos, plataformas petrolíferas) así como enterradas (tuberías). Sus principios se conciben en el siglo XIX, pero no comienza a aplicarse a estructuras de hormigón armado hasta 1955 (estructuras sumergidas o enterradas). A principio de los años 70 se comienza a utilizar para estructuras aéreas, y en los años 90 pasa a ser utilizada con carácter preventivo (prevención catódica) [1]. La protección catódica está regulada y normalizada en varios países [2-4]. En el año 2000, se publicó una norma europea sobre ese tema, la EN 12696 [5]. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 2 de 24 Figura 7.1.1. Esquema general de las técnicas electroquímicas La extracción electroquímica de cloruros, EEC (ver Figura 7.1.2), y la realcalinización, RAE (vide Figura 7.1.3), son métodos más recientes, que se están desarrollando en la actualidad. La aplicación de estas técnicas se basa en el concepto de eliminar la causa que está produciendo la corrosión de las armaduras; es decir, los cloruros o la reducción de pH en el entorno del acero. En lo que respecta a la EEC, no existen normas que la regulen, pero la Federación Europea de Corrosión publicó en 1998 un completo estado del arte [6], siendo también destacable el trabajo que se encuentra en [34]. Figura 7.1.2. Esquema de la extracción eletroquimica de cloruro En cuanto a la realcalinización, en la actualidad CEN está elaborando un borrador de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 3 de 24 norma europea [7]. Además de estas normas, en la acción europea COST Action 521 [8], se ha elaborado un completo documento final acerca de las tres técnicas electroquímicas, que cubre la mayor parte de los aspectos involucrados en las mismas. 7.1.1 Fundamentos El principio de estas técnicas consiste en la aplicación de corriente continua entre la armadura (conectada al polo negativo de la fuente de tensión, o cátodo) y un electrodo auxiliar externo (que actúa como ánodo), tal como se muestra en la Figura 7.1.4 Figura 7.1.3. Esquema de la realcalinización eletroquimica Dada la naturaleza de las matrices de base cemento, con su compleja microestructura constituida por un entramado poroso conteniendo una fase acuosa rica en iones, éstas se comportan eléctricamente como un conductor, respondiendo a la presencia de un campo eléctrico como si los iones que confinan estuvieran en disolución. Así, los iones positivos se desplazan hacia el electrodo negativo, mientras los iones negativos lo hacen en sentido opuesto. Además de la aceleración y direccionamiento de los iones, al aplicar un campo eléctrico, también hay que considerar la polarización de las armaduras y las reacciones electródicas: Si el ánodo es un metal poco noble, (por ejemplo el Fe), se oxida, dando lugar a sus especies en disolución. Si por el contrario, es un metal noble, se produce la oxidación de especies presentes en el electrolito, por ejemplo formación de Cl2, o la hidrólisis del agua. En el cátodo, es decir, en la armadura de la estructura, se lleva a cabo la reducción de sus propios óxidos, de especies presentes en el electrolito (oxígeno) o la hidrólisis del agua, originando iones OH-. Por otra parte, al aplicar un campo eléctrico al hormigón puede tener lugar el fenómeno electrocinético de electroósmosis por el que, dada la carga negativa de las paredes de los poros de las matrices de base cemento, se establece un flujo de líquido desde el polo positivo al negativo cuya magnitud depende del tipo de matriz, del electrolito externo y del campo eléctrico aplicado. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 4 de 24 Figura 7.1.4. Esquema de funcionamiento de las técnicas de reparación electroquímicas Así, en este tipo de técnicas, el mecanismo de acción, viene dado por distintos fenómenos: En el caso de la protección catódica, el fundamento del método consiste en situar el potencial de la armadura por debajo del potencial de picadura, es decir, en la zona de inmunidad del diagrama de Pourbaix [9] conforme Figura 7.1.5, lo que se consigue mediante un flujo de corriente, que se mantiene durante toda la vida de la estructura. En el caso de la extracción de cloruros, el fundamento del método radica en la eliminación de los agentes agresivos ya que, los iones cloruro, cargados negativamente, son atraídos hacia el electrodo externo (ánodo cargado positivamente) por la acción del campo eléctrico, además del incremento de alcalinidad debido a la reacción catódica. En el caso de la realcalinización, el objetivo del tratamiento consiste en la restauración de la alcalinidad del hormigón alrededor de las armaduras, de forma que éstas se repasiven, como consecuencia de la hidrólisis del agua en el cátodo y el establecimiento de un flujo electroosmótico que introduce los iones carbonato desde la solución externa hacia la armadura. Un esquema de los diferentes procesos que tienen lugar al aplicar un campo eléctrico al hormigón, así como el fundamento de cada una de las técnicas se muestra esquemáticamente en la Figura 7.1.6. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 5 de 24 Figura 7.1.5. Diagrama de Pourbaix para el hierro Figura 7.1.6. Representación esquemática de los diferentes procesos que tienen lugar al aplicar un campo eléctrico al hormigón, así como el fundamento de cada una de las técnicas electroquímicas de reparación Así, aunque el fundamento de actuación sea distinto, estas técnicas presentan muchos aspectos en común, fundamentalmente en lo que respecta a su aplicación, por lo que pueden tratarse de forma conjunta. Las principales diferencias entre ellas radican en la densidad de corriente aplicada y duración del tratamiento, tal como se refleja en la Tabla 7.1.1. Tabla 7.1.1. Características de las distintas técnicas o métodos electroquímicos protección catódica polarización de las extracción electroquímica de cloruros realcalinización electroquímica restauración de la file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 6 de 24 detiene la corrosión por armaduras hasta potencial de inmunidad eliminación de los agentes agresivos alcalinidad perdida en el entorno de la armadura duración del tratamiento permanente 4 a 10 semanas 1 a 2 semanas densidad de corriente típica 10 mA/m2 0.8 a 2 A/m2 0.8 a 2 A/m2 7.1.2 Aspectos Prácticos Previos al Tratamiento Antes de proceder a realizar un tratamiento electroquímico, es necesario asegurar que la estructura no está dañada desde un punto de vista estructural. Si lo estuviera, habría que reconsiderar el tratamiento después de acometer una reparación estructural, o sea, no puede tener fisuras, ni armaduras expuestas, todo debe estar arreglado previamente. Si no lo está, hay que llevar a cabo una inspección de preparación al tratamiento, que entre otros debe cubrir los siguientes puntos: Continuidad eléctrica de las armaduras Hay que garantizar que existe continuidad eléctrica entre las armaduras. Si quedasen armaduras desconectadas, éstas no estarían protegidas y podrían corroerse dramáticamente por formación de macropilas. Si es necesario, hay que establecer conexiones adicionales entre las armaduras. Continuidad electrolítica del hormigón El hormigón debe proporcionar la continuidad electrolítica para el establecimiento del circuito de corriente. Por tanto, no debe tener fisuras de gran tamaño, delaminaciones, coqueras o parches de otras reparaciones (de muy diferente resistencia eléctrica) que darían lugar a un flujo de corriente no uniforme. De existir tales problemas, es necesario proceder a su reparación antes de comenzar los tratamientos. Además, antes de aplicar cualquiera de estos métodos, es necesario llevar a cabo una limpieza de la superficie de hormigón para eliminar cualquier resto de polvo o grasa. Espesor del recubrimiento Es necesario conocer el espesor del recubrimiento así como su uniformidad. Un espesor no uniforme dará lugar a un flujo de corriente igualmente heterogéneo. Existencia de áridos potencialmente reactivos (reacción árido-álcali) Dado que estos métodos electroquímicos van a incrementar la alcalinidad del hormigón, podrían activar la reacción árido álcali si los áridos de la matriz son reactivos, sobre todo en el caso de EEC y RAE [10,11]. Por ello, se recomienda el establecer la potencial reactividad de los áridos y desaconsejar estos tratamientos caso de que resulten reactivos. Tipo de acero por riesgo de fragilización por hidrógeno Al actuar la armadura de cátodo, tiene lugar el desprendimiento de hidrógeno por hidrólisis del agua, lo que conlleva riesgo de fragilización del acero, fundamentalmente en el caso de pre y postensado. Por ello, para estos tipos de acero, se desaconseja la aplicación de EEC y RAE. En el caso de PC, la polarización es mucho menor, por lo que se considera que el tratamiento es seguro siempre que el potencial se mantenga más positivo que –900 mV Ag/AgCl [5]. Contenido y distribución de cloruros En el caso de realizar un tratamiento de EEC, es necesario verificar el contenido y distribución de los cloruros para establecer el estado inicial de la estructura y determinar posteriormente la eficiencia de la extracción, así como para asegurar que los cloruros no fueron añadidos en el momento del amasado, ya que si éste fuera el caso, se desaconsejaría este tratamiento, recomendándose la utilización de PC [12]. Para ello, se extraerá al menos un testigo y se determinará el perfil de cloruros. Asímismo, se aconseja la realización de una simulación del resultado del tratamiento file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 7 de 24 con objeto de determinar los parámetros óptimos y la duración del mismo, según el modelo descrito en [13]. Profundidad y distribución de carbonatación En el caso de realizar un tratamiento de RAE, es necesario determinar la profundidad de carbonatación en varios puntos de la estructura, con el fin de establecer el estado inicial de la misma y determinar posteriormente la eficiencia de la realcalinización. Ensayo previo (para EEC y RAE) La eficacia de este tipo de tratamientos depende de las características de la matriz, de la distribución de los perfiles de cloruros y pH y de la densidad de corriente pasada. Otro parámetro determinante, en el caso de EC, es el número de transporte de los iones cloruro [34, 37-39], es decir, la fracción de la carga pasada transportada por ellos. Conforme progresa el tratamiento, debido a la generación de OH en el cátodo, el nº de transporte de los iones cloruro disminuye, por lo que la eficacia del mismo baja. En lo que respecta a la realcalinización, el éxito del tratamiento se postula que se basa en que tenga lugar la electroósmosis, ya que en ese caso tiene lugar la formación de un tampón que impide la carbonatación posterior. Como ya se ha comentado, estos tratamientos son experimentales, por ello, antes de aplicarlos a toda la estructura, se recomienda realizar una prueba a escala de laboratorio (con un testigo extraído de la misma) o a escala de planta piloto (sobre la propia estructura en una pequeña superficie), de forma que se pueda establecer la densidad de corriente apropiada, eficiencia del método para ese tipo concreto de hormigón y tiempo estimado de tratamiento. De no poderse realizar un experimento previo, existen modelos en la bibliografía que permiten el predecir los perfiles residuales a distintas densidades de carga pasadas así como el tiempo óptimo de tratamiento [13]. El ensayo posterior que establece el criterio de aceptación del tratamiento se detalla en la secuencia. 7.1.3 Ejecución En la ejecución de estos tratamientos, son parámetros clave el ánodo, el electrolito, la fuente de tensión y/o corriente, el sistema de control y la extensión de las zonas a tratar. Ánodo El ánodo debe suministrar la corriente requerida y garantizar una correcta distribución de la misma a lo largo de las armaduras que se van a tratar. En general, el ánodo debe [8] adherirse a la superficie del hormigón, ser aplicable a distintos tipos de superficies (en horizontal, vertical, curva, etc...). Para cada una de las técnicas, las peculiaridades a considerar son: Protección catódica En este caso la instalación es permanente, por tanto los ánodos deben ser durables, no añadir una carga adicional importante y no suponer un cambio en la estética de la estructura. Los sistemas anódicos pueden ser: ! Por corriente impresa Una malla ajustada a la superficie de la estructura y cubierta con una capa de material cementante. La más utilizada es la de titanio activado: Es muy durable (entre 25-100 años de servicio) y proporciona una densidad de corriente máxima de 100 mA/m2. Una capa conductora y electroactiva (pintura) cubriendo la superficie. La principal ventaja de este tipo de ánodo es que no requiere una capa cementicia adicional y file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 8 de 24 que se aplica fácilmente para todo tipo de superficies. Proporciona una densidad de corriente máxima de aproximadamente 30 mA/m2 y su vida en servicio podría llegar a ser de hasta 10-15 años [8]. ! Por ánodo de sacrificio Son sistemas mucho más simples. Su principal desventaja radica en el hecho de al presentar el hormigón una resistencia eléctrica elevada, su eficiencia no siempre está garantizada. Los más utilizados son: a) Capas termodepositadas por spray de Zn y Al así como de aleaciones de Al. b) Ánodos de sacrificio colocados en orificios practicados a lo largo de la estructura que posteriormente se cubren con material cementante. Extracción electroquímica de cloruros y realcalinización Para la aplicación de estas técnicas o métodos se utiliza corriente impresa, empleando malla de titanio activado o incluso acero al carbono, que se consume por corrosión en el tratamiento. En este último caso, el hormigón puede quedar manchado por óxido, que luego habrá que limpiar. A diferencia del caso de protección catódica, con instalación permanente, en este caso los ánodos no se cubren con una capa de material cementante, sino que se introducen en un electrolito. En el caso de EEC, el electrolito suele ser agua del grifo o disolución alcalina, mientras en realcalinización se utiliza una disolución 1 M de Na2CO3. Este electrolito puede estar impregnando pulpa de celulosa, que se deposita en la superficie mediante proyección, o directamente en “piscinas” selladas a la superficie del hormigón. Fuentes de tensión/corriente En este tipo de tratamientos, la corriente eléctrica se suministra normalmente mediante transformadores, que permiten, a partir de corriente alterna de red, obtener corriente continua a bajo voltaje. Es importante un sistema de control que permita mantener constante la corriente suministrada (diferente dependiendo del tratamiento) durante largos periodos de tiempo. Recientemente, para el caso de protección catódica se están utilizando fuentes de energía solar o eólica. 7.1.4 Sistemas de control El sistema de control de PC es diferente del de EEC y RAE debido a tratarse de un sistema permanente que queda incorporado a la estructura. Así, se tratarán por separado estos dos grupos de métodos: Protección catódica Durante la aplicación de protección catódica, es necesario un sistema de control que asegure una protección suficiente evitando la sobreprotección. Para ello, se deben realizan medidas periódicas de potencial de las armaduras con respecto a electrodos de referencia que se embeben en el hormigón en el momento de instalación del sistema. Los electrodos más utilizados son el de plata/cloruro de plata (Ag/AgCl/KCl0.5 M) dióxido de manganeso (Mn/MnO2/KOH-0.5 M). El control también puede llevarse a cabo mediante testigos de despolarización, normalmente de titanio activado o grafito [5]. El criterio de control más utilizado es llamado “de despolarización” (amortiguamiento de la corriente): las condiciones de protección se cumplen si se mide una caída de potencial de al menos 100 mV, a partir del potencial de desconexión instantánea, en un periodo entre 4 y 24 horas [2,5]. El potencial de desconexión se mide entre 0.1 y 1 segundos después de desconectar la corriente de protección. En algunos casos, como en zonas sumergidas o en carrera de marea, puede ser más conveniente adoptar un criterio de potenciales absolutos. Así, la estructura estaría protegida cuando el potencial es más negativo de –720 mV con respecto a Ag/AgCl file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 9 de 24 [5]. Para evitar sobreprotección, el potencial no debería bajar de –1100 mV Ag/AgCl para armaduras ordinarias o de –900 mV para acero de pretensado. Una despolarización mayor de 250mV es indicativa de sobreprotección [5]. Estas condiciones se resumen en la Tabla 7.1.2. Tabla 7.1.2. Criterios de potenciales de protección y límites en PC Acero ordinario Potencial protección típico Potencial límite de Acero de pretensado –720 mV (Ag/AgCl) –720 mV (Ag/AgCl) –1100 mV (Ag/AgCl) –900 mV (Ag/AgCl) Extracción de Cloruros y Realcalinización Durante la aplicación de estos tratamientos es necesario llevar un control del sistema para garantizar los resultados deseados. Así, es necesario asegurar en todo momento la presencia de electrolito, o la suficiente humedad en la pulpa de celulosa para garantizar la conexión eléctrica del sistema. Asimismo, es necesario un control sobre la densidad de corriente aplicada (indicativa de posibles fugas de líquido, cortocircuitos, etc) y el aseguramiento de que el potencial necesario para suministrarla no implica riesgos para los trabajadores. 7.1.5 Extensión de las zonas a tratar Para este tipo de tratamientos, se denomina “zona” la parte de la estructura con su propio sistema anódico, fuente de tensión/corrriente y sistema de control. Cuanto menores son las zonas, más sencillo se hace el sistema de control y la comprobación de la ausencia de cortocircuitos. Además, si en una estructura existen partes que necesitan diferentes densidades de corriente o con diferencias importantes de resistividad, se dividen en zonas separadas. En Extracción de cloruros y Realcalinización, como norma general, no se recomienda que las zonas tengan una extensión mayor de 100 m2. (Foto 7.1.1) Foto 7.1.1. Extracción de cloruros: aplicación del electrólito sobre la malla metálica (STAP) 7.1.6 Finalización del tratamiento: criterios de aceptación file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 10 de 24 Como ya se ha comentado, la protección catódica es un tratamiento permanente que queda integrado en la estructura hasta el fin de servicio de la misma. Sin embargo, la EEC y RAE son tratamientos puntuales que finalizan cuando se han alcanzado los objetivos del mismo. A este respecto cabe señalar que dada la novedad de este tipo de métodos se pueden considerar en cierto sentido como métodos experimentales, y sobre ellos se sigue investigando para establecer los parámetros óptimos, así como los adecuados criterios de aceptación. En el caso de EEC, no existen normas que fijen los criterios de aceptación. Por tanto, los mismos serán determinados por el propietario de la estructura conjuntamente con el responsable de la aplicación del tratamiento. En principio, el proceso de EC terminaría cuando los cloruros residuales, analizados sobre testigos tomados a intervalos regulares, estén dentro de límites aceptables, que según las normas vigentes en la actualidad deberían ser inferiores al 0.4%, en peso de cemento. Hay que señalar que dado que la eficacia del tratamiento disminuye conforme éste progresa, llega un punto en el que por más tiempo que se esté aplicando el campo eléctrico la concentración de cloruros no disminuye. Si los perfiles residuales resultantes no son satisfactorios para la paralización de la corrosión, es necesario esperar hasta redistribución de los iones en la matriz y aplicar una segunda etapa de extracción. En cuanto a la realcalinización, el borrador de la CEN publicado en el 2000 señala como criterio de aceptación y finalización del tratamiento el paso de una carga total de 200 A h/m2 [7]. Sin embargo, varios autores señalan que esa cantidad de carga pasada puede ser insuficiente para según qué hormigones [14-16], con lo que ese criterio sin más no sería aplicable. El criterio más comúnmente utilizado es el de la toma de testigos y determinación del frente de carbonatación residual, mediante spray de fenoftaleína (cambio de color a pH 9). Algunos autores [14] señalan asimismo que es más apropiado el uso de Timolftaleína, cuyo cambio de pH tiene lugar en los alrededores de 10. Es decir, en EEC y RAE, la base para detener el tratamiento la dará los resultados que arrojen los ensayos de cloruros y pH en testigos sacados después del proceso. Otro criterio de aceptación que se puede adoptar, tanto para EEC como para RAE, es el de asegurar la repasivación de las armaduras mediante la realización de mapas de potencial o medida de la velocidad de corrosión in situ mediante la técnica de resistencia de polarización. Sin embargo, para este tipo de medidas después de EEC o RA, es necesario interpretar los resultados obtenidos de forma muy cuidadosa, ya que inicialmente las armaduras se encuentran muy polarizadas, y la despolarización tiene lugar lentamente [17-19], con lo que a tiempos cortos (incluso hasta varios meses después) los valores absolutos obtenidos no deben interpretarse de la misma forma que en una estructura no tratada. 7.1.7 Durabilidad El concepto de durabilidad del tratamiento aplica a EEC y RA, al ser la PC un sistema permanente integrado en la propia estructura, con lo que su durabilidad, si se lleva a cabo un control adecuado, es el de la vida de la estructura. La durabilidad de un tratamiento de extracción de cloruros y RA depende del porcentaje remanente de cloruros que quedaron en la estructura después del tratamiento, así como el pH final alcanzado en la fase acuosa de los poros del hormigón. Si el contenido de cloruros quedó por debajo del nivel crítico, incluso después de re-distribución de los cloruros remanentes, y se aplican posteriormente tratamientos que impidan o retarden la nueva penetración del cloruros (tratamientos hidrofóbicos, por ejemplo), la durabilidad de este tipo de método se estima superior a 10 años (dado que estos métodos son bastante nuevos, no existen casos documentados y seguidos posteriormente de aplicaciones superiores a este periodo de tiempo). En lo que respecta a la realcalinización, al igual que en la EC, no se dispone de datos más allá de unos 10 años después de aplicación de los tratamientos, pudiéndose decir que en general estos tratamientos son durables [20]. En el caso de RA, la durabilidad del tratamiento depende del tipo de cemento [15], siendo menos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 11 de 24 durable para cementos con adiciones. En cualquier caso, se recomienda proteger adicionalmente la estructura (pinturas) y llevar a cabo inspecciones periódicas de la misma (mediante medida de la velocidad de corrosión o la realización de mapas de potencial) después del tratamiento y repetir el mismo cuando de nuevo se tengan valores de corrosión activa de las armaduras. 7.1.8 Ejemplos de casos reales Figura 7.1.7. Perfil de cloruro durante el tratamiento En la bibliografía se pueden encontrar varios casos de aplicación de estas técnicas a estructuras en servicio. La bibliografía más abundante corresponde a protección catódica [21-29], encontrándose aplicaciones a puentes, túneles, edificios, suelos, etc. Con respecto a EC, se pueden encontrar ejemplos de aplicación en [17, 30-32]. En [17] y [32], se encuentran además aplicaciones del método de realcalinización. El proceso de extracción de cloruros debe darse por concluido cuando se alcanza la reducción requerida para el contenido de cloruros en el hormigón. En la Figura 7.1.7 presentase los perfiles de cloruros obtenidos por Bennett y Schue [8] en una columna de puente. 7.1.9 Efectos secundarios También en este apartado es necesario hacer mención especial al caso de la protección catódica, ya que la degradación del hormigón por efecto de la misma es muy rara. Sin embargo, y potencialmente, los efectos secundarios que hay que considerar son los mismos que para el caso de EC y RA, y que se señalan a continuación: Reacción Árido-Álcali Como ya se ha comentado en el apartado de aspectos a tener en cuenta antes de comenzar el tratamiento, dado que estos métodos electroquímicos van a incrementar la alcalinidad del hormigón, podrían activar la reacción árido álcali si los áridos de la matriz son reactivos. El mayor peligro tiene lugar en el caso de EEC, ya que el hormigón de partida es alcalino, y sobre ese umbral se está aumentando la cantidad de álcalis. En el caso de RA, el riesgo es menor ya que se parte de hormigón carbonatado. Algunos estudios [33] han mostrado que un hormigón con áridos expansivos totalmente carbonatado y posteriormente sometido a RA expandía menos que el mismo hormigón no carbonatado tomado como referencia. En cualquier caso, se recomienda el establecer la potencial reactividad de los áridos y desaconsejar estos tratamientos caso de que resulten reactivos. Fragilización por hidrógeno file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 12 de 24 Como ya se ha comentado en los puntos a considerar antes del tratamiento, al actuar la armadura de cátodo, tiene lugar el desprendimiento de hidrógeno por hidrólisis del agua, lo que conlleva riesgo de fragilización del acero, fundamentalmente en el caso de pre y postensado. Por ello, para estos tipos de acero, se desaconseja la aplicación de EEC y RA. En el caso de PC, la polarización es mucho menor, por lo que se considera que el tratamiento es seguro siempre que el potencial se mantenga más positivo que –900 mV Ag/AgCl [5]. Degradación del hormigón por ataque ácido En la reacción anódica se produce acidificación del electrolito. Este ácido reacciona con las especies alcalinas de la superficie del hormigón. En PC, dadas las bajas densidades de corriente empleadas, éste problema es normalmente despreciable. En EEC y RA, si después de retirar el dispositivo se aprecia un ataque de la superficie del hormigón, se recomienda protegerla mediante algún recubrimiento superficial apropiado. Pérdida de adherencia hormigón/armadura A potenciales muy negativos, como en el caso de EC y RA, tiene lugar desprendimiento de H2, con la posible consecuencia de pérdida de adherencia entre la armadura y el hormigón [21]. En [35], se estudió la pérdida de adherencia en función de la densidad de carga pasada, entre 600 y 5000 Ah/m2 de acero, encontrando una reducción significativa de la adherencia, aunque con resultados contradictorios a elevadas densidades de carga pasadas. Cambios microestructurales en la matriz de hormigón El paso de corriente a través del hormigón implica el movimiento de las especies iónicas contenidas en la fase acuosa de los poros, con la consiguiente perturbación de los equilibrios sólido-líquido de la matriz. Por ello, este tipo de tratamientos (fundamentalmente EC y RA) inducen un incremento en la porosidad total del hormigón, así como un cambio en la distribución de tamaño de poros [36]. Este efecto no ha sido evaluado para las pequeñas densidades de corriente correspondientes a PC. 7.1.10 Costos El establecer o determinar el coste de un determinado tratamiento involucra gran cantidad de parámetros, de forma que dar una indicación resulta bastante arriesgado, ya que además en cada país dependerá de la disponibilidad, adecuación, etc... nacionales. Como guía orientativa, recalcando una vez más que debe ser tomada como una simple indicación, en [8] se recogen los siguientes costes: protección catódica por pintura conductora: 100 euros por metro cuadrado; protección catódica con malla de titanio y recubrimiento de base cemento, entre 200 y 300 euros por metro cuadrado, la EEC sobre 150 euros por metro cuadrado y la RA alrededor de 100 euros por metro cuadrado. La reparación convencional se puede considerar enmarcada en el rango entre 50 y 500 euros por metro cuadrado. 7.2 REVESTIMIENTOS SOBRE LAS ARMADURAS Las armaduras internas en las estructuras de hormigón podrán ser protegidas contra la corrosión, por aplicación de revestimientos en su superficie. Estos pueden ser de metales más resistentes a la corrosión que el acero, como es el caso del zinc, o a través de revestimientos orgánicos a base, por ejemplo, de resinas epóxicas. En primer caso, el zinc, además de la acción de barrera, proporciona todavía la protección catódica del acero, cuando el revestimiento se damnifica y el acero queda localmente expuesto. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 13 de 24 Las armaduras revestidas con resinas epóxicas fueron utilizadas por la primera vez en un puente en los EUA. Durante los años 70 apenas las armaduras más expuestas eran revestidas con resinas epóxicas, pero a partir de los años 80 se pasó a aplicar el revestimiento en todas las armaduras del elemento estructural, para evitar la ocurrencia de corrosiones intensas en locales donde se verificava rotura del revestimiento. Las armaduras galvanizadas, mientras tanto, comenzaron a ser utilizadas en las estructuras de hormigón armado desde los años 30, cuando expuestas a ambientes agresivos [40]. 7.2.1 Armaduras galvanizadas La galvanización puede ser obtenida por inmersión de las barras de acero en un baño de zinc fundido a cerca de 450ºC. En la superficie del acero se forma un revestimiento compuesto por camadas de liga zinc-hierro (Zn-Fe) de diferente composición, como consecuencia de la reacción entre estos dos materiales. La proporción de hierro va diminuyendo, siendo la camada exterior del revestimiento constituido apenas por zinc. Los productos protectores del zinc que se forman en el hormigón resultan de la reacción del zinc con la solución intersticial alcalina existente en la red de poros del hormigón, formando hidrozincato de calcio, com liberación de hidrógeno, H2: 2Zn+Ca(OH)2+6H2O→Ca[Zn(OH)3]2.2H2O+2H2 La formación de este compuesto consume cerca de 10 µm de zinc de la camada exterior del revestimiento. Las camadas de zinc puro (camadas más externas) originan la formación de películas de productos de corrosión más protectoras de que las camadas más interiores constituidas por liga Zn-Fe. La velocidad de corrosión del acero galvanizado en el hormigón carbonatado, es muy inferior a la del acero no galvanizado. Por otro lado, los productos de corrosión del zinc son menos expansivos y ligeramente más solubles en el hormigón que los óxidos de hierro, pudiendo entonces difundirse y alejarse de la interface metal/hormigón, reduciendo así la tendencia de fisuración del hormigón. Si el hormigón se encuentra contaminado com iones cloruro, las armaduras galvanizadas presentan también mejor comportamiento, pués la concentración de cloruro necesaria para que ocurra la despasivación del zinc es 4 a 5 veces superior a la del acero. Por otro lado, cuando el revestimiento queda parcialmente destruido, las zonas remanescentes actúan como ánodos de sacrificio y protegen el acero catódicamente, retardando su corrosión. Ejecución El espesor total del revestimiento necesario para garantizar la protección del acero de las armaduras depende del medio agresivo de exposición. De cualquier manera, no deberá ser inferior a 100 µm, para permitir la formación de la película de pasivación a costa de la camada de zinc, ni superior a 200 µm para no poner en detrimento la adherencia del revestimiento. Existe ya normalización para armaduras galvanizadas en diversos países, como en los EUA [41,42]. Aspectos a Considerar El uso de sistemas mixtos de armaduras galvanizadas y no galvanizadas exige que las mismas se encuentren eléctricamente aisladas. En las zonas de corte, doblado y soldadura debe garantirse la reposición del revestimiento. Nótese que la presencia de un elevado contenido de álcalis en el hormigón puede comprometer la formación de la película protectora en la superficie del zinc durante la hidratación del cemento. Variaciones bruscas en la humedad del hormigón pueden afectar negativamente el proceso de pasivación de las armaduras galvanizadas, por lo que se recomienda una cura conveniente del hormigón. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 14 de 24 La liberación de hidrógeno que acompaña la formación de los óxidos de zinc y de los zincatos en el inicio de la hidratación del cemento en el hormigón, reduce temporalmente la adherencia entre el hormigón y el acero galvanizado, aunque a largo plazo, puedan alcanzarse valores inclusive superiores a los que son alcanzados con las barras de acero no galvanizado. 7.2.2 Armaduras revestidas con resinas epóxicas La aplicación de los revestimientos a base de resinas epóxicas en las armaduras de acero puede ser efectuada de determinadas formas: por pintura, o inmersión utilizando resinas líquidas, por pasaje del acero pre-calentado en un lecho fluidificado de resinas em polvo, las cuales se funden en contacto com el metal, o por pintura electrostática con resinas em polvo. Estos revestimientos generalmente presentan buena resistencia química en medio alcalino. Los revestimientos a base de resinas epóxicas cuando aplicados al acero forman una película que actúa como barrera, siendo especialmente impermeables a los iones cloruro. Cuando se encuentran en perfectas condiciones estos revestimientos presentan una buena capacidad de protección de las armaduras en hormigones fisurados. Ejecución El espesor de estos revestimientos deberá situarse entre 180 µm y 300 µm, de modo a no comprometer su flexibilidad y garantir una protección eficaz de las armaduras. Espesores inferiores a 250µm no afectan la adherencia al hormigón, pero valores superiores pueden llevar a reducciones de 60%. La resistencia de los revestimientos obtenidos a partir de resinas sólidas es superior a la de los obtenidos a partir de resinas líquidas, siendo ambos estables hasta temperaturas de 200ºC. Existe normalización para estas armaduras, citando Inglaterra [43] y en los EUA [44]. Aspectos a Considerar El revestimiento deberá presentarse continuo y sin poros, fisuras u otros daños, pues la ocurrencia de estas anomalías promueve la formación de macrocélulas de corrosión en el hormigón expuesto a ambientes agresivos, resultando así en el aparecimiento prematuro de la corrosión. Foto 7.2.1. Corrosión debido a la ruptura del filme de resina de una armadura (Midwest Galvanizing Group Inc.) De este modo son necesarios cuidados especiales en la aplicación del revestimiento, en el posterior manoseo de las armaduras revestidas y en la colocación del hormigón, por lo que en estructuras pre-fabricadas podrá esperarse un buen desempeño de estos revestimientos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 15 de 24 En la Foto 7.2.1 se verifica la ocurrencia de corrosión debido a la ruptura del filme de resina, en consecuencia del doblado efectuada en obra. El uso de los revestimientos a base de posterior de tratamientos electroquímicos. resinas epóxicas inviabiliza la aplicación 7.2.3 Comparación entre revestimientos galvanizados y epóxicos En la Tabla 7.2.1 se presentan algunos aspectos comparativos entre los revestimientos utilizados en las armaduras de acero en el hormigón [44]. Tabla 7.2.1. Comparación entre los revestimientos aplicados en las armaduras de acero TIPO 7.3 GALVANIZACIÓN RESINAS EPÓXICAS Influencia en el acero Ninguna Ninguna Temperaturas Extremas Soporta los 200-300ºC sin daños Ligación al hormigón Desenvolvimiento más tardío en los tiempos iniciales pero en el final acaba siendo igual a la del acero no revestido En el hormigón carbonatado Benéfico Tolera los 200ºC, aunque arriba de los 100ºC pueden ocurrir problemas de adherencia hormigón/acero Reducción en media de 15% en relación al acero no revestido; Pueden originar pérdidas de adherencia en cargas inferiores. No existen referencias de grandes problemas en su aplicación En el hormigón Contaminado con cloruro Cloruro adicionados al hormigón: reducción del tiempo de servicio debido a la formación de picadas; contenidos Cloruro del exterior: superiores a 1%-1.5% en relación al cemento pueden ser perjudicales si el hormigón sufre períodos cíclicos de humedecimiento Resisten bien a los iones cloruros (si no se encuentran excesivamente damnificados); Hay algunos registros de experiencias muy negativas En el hormigón fisurado Velocidad de corrosión acelerada em fisuras de abertura superior a 0.3 mm (dependiendo del espesor del recubrimiento) Reducción del peligro de corrosión (si no se encuentra damnificado) ARMADURAS ESPECIALES Las armaduras especiales que vienen utilizándose son de acero inoxidável o de plástico reforzado con fibras. Las armaduras de acero inox presentan mayor resistencia a la corrosión que las de acero corriente, mientras que las armaduras de plástico reforzado con fibras no se corroen ni por la acción de la carbonatación ni de los cloruros. El uso de armaduras de plástico reforzado con fibras presenta algunas dificultades, como por ejemplo en lo referente al nivel del dimensionamiento estructural, por las dificultades asociadas al doblado de las barras. El estudio de la aplicación de los aceros inoxidables en el hormigón tuvo un apreciable desarrollo en el inicio de los años 80, en Japón y Europa, y en los EUA en la década de 90. En el Reino Unido, Italia, Dinamarca y Alemania, los aceros inox más utilizados son del tipo ASI 304 y 316, que se encuentran disponibles en diferentes diámetros que pueden ir incluso hasta 40 mm. Existen ya varias estructuras en diversos países donde fueron aplicadas armaduras de acero inox.: puentes, parques de estacionamiento y estructuras junto a costas marítimas. EL estudio del uso de armaduras de plástico reforzado con fibras en el hormigón tuvo inicio en los años 90, habiendo ya barras disponibles en el mercado, en algunos países como Inglaterra y los EUA. En los años 90 su uso se extendió en EUA, Canadá y Japón. Europa, mientras tanto, mantiene el liderazgo en el desarrollo de estos materiales, presentando también un mayor número de aplicaciones prácticas. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 16 de 24 7.3.1 Armaduras de acero inoxidable Aunque este tipo de armaduras es sensible a la corrosión localizada, promovida pela acción de los iones cloruro, presenta un contenido crítico de cloruro que puede ser 2 a 8 veces superior al del acero común. En la Tabla 6.4.1.1 se presentan los contenidos críticos de cloruro para los diferentes tipos de acero inox [45]. Por este motivo, el uso de armaduras de acero inoxidable puede constituir un atractivo medio de prevención de la corrosión en las estructuras de hormigón armado, esencialmente cuando expuestas a ambientes bastante agresivos. Incluso después de iniciada la corrosión, la fisuración y delaminación del recubrimiento no es muy significativa, debido a la corrosión desenvuelta ser del tipo localizada (por pites) y por tanto, con volumen reducido de productos de oxidación. Ejecución En el hormigón son generalmente utilizadas armaduras de acero inoxidable del tipo austenítico, ferrítico y austenítico-ferrítico. El acero inoxidable es usualmente usado, como medida preventiva, en zonas localizadas de las estructuras de hormigón armado, cuando sujetas a elevadas condiciones de agresividad. Los aceros austeníticos son los que presentan mejor comportamiento: los aceros ferríticos, más económicos, pueden ser adecuados en situaciones de menor agresividad. La evaluación de la resistencia a corrosión puede ser realizada por medio del número equivalente de la resistencia a corrosión por pites, PRE, pudiendo ser determinado por la ecuación: PRE = %Cr + 3.3%Mo + 16%N Tabla 7.3.1. Contenido crítico para los aceros inox en comparación con otros TIPO DE ACERO 405 FERRÍTICO 430 FERRÍTICO 302 AUSTENÍTICO 304 AUSTENÍTICO SOLDADO 304 315 AUSTENÍTICO 316 AUTENÍTICO SOLDADO 316 316 AUSTENÍTICO (%) (em % másica de cemento) MEJORIA EN LA RESISTENCIA A LA CORROSIÓN RELATIVA AL ACERO DE CONSTRUCCIÓN 13Cr0.07Ni0.09Mo0.36Mn 1.0 > 2 veces 17Cr0.18Ni0.17Mo0.39Mn 1.9 > 4 veces 18Cr8.8Ni0.18Mo0.78Mn 1.0-1.9 > 2 veces 18Cr8Ni 3.5-5.0 > 8 veces 18Cr8Ni 1.0-2.0 > 2 veces 17Cr10.1Ni1.4Mo1.6Mn > 3.2 > 8 veces 18Cr10Ni3Mo 3.5-5.0 > 8 veces 18Cr10Ni3Mo 1.2-2.0 > 2 veces 17Cr12Ni2.1Mo1.9Mn > 3.2 > 8 veces COMPOSICIÓN QUÍMICA CONTENIDO DE CLORURO Mientras mayor el numero PRE, más resistente a corrosión será el acero inox, pero también más elevado será su costo. Segundo Neuhart [46], los tipos de acero inox más adecuados para las diferentes condiciones de exposición son los indicados en la Tabla 7.3.2. Tabla 7.3.2. Tipos de acero inox más adecuados para las diferentes condiciones de exposición Clase resistencia X Clase resistencia Y Clase resistencia Z file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 17 de 24 Nivel de corrosión A 304L 304LN, AISI240, 316LN 316LN, AISI450, AISI240 Nivel de corrosión B 316L 304LN, 316LN, AISI240 318, AISI450 Nivel de corrosión C 316L, 317L 316LN, 317L/M/N, AISI209 AISI318, AISI209 Nivel de corrosión D 316L, 317L 318, 316LN, 317L/M/N 318, AISI209, Super duplex Niveles de corrosión: A – medio salino ligero y moderado; B – medio altamente salino, área de hielo/deshielo; C – instalaciones costeras, frecuentemente expuestas al agua del mar; D – instalaciones costeras, zona de salpicadas y de marea, severa exposición al agua del mar. Niveles de resistencia: X – tensión de cedencia: 207-380 MPa; Y – tensión de cedencia: 380-621 MPa; Z – tensión de cedencia: >621 MPa. O Reino Unido [47] y los EUA [48] poseen normas donde se presentan las características a exigir a los aceros inox para el hormigón armado, entre ellas: composición química, comportamiento mecánico y resistencia a la corrosión. Aspectos a Considerar Las armaduras inox pueden ser usadas en conjunto con las armaduras corrientes, aplicando los aceros inox en los estribos, cintas o armaduras principales más expuestas de ciertos elementos. En situaciones de exposición en las que el acero no ligado (acero carbono) inicie procesos de corrosión, la presencia de acero inox puede acelerar la corrosión, del acero no ligado. La soldadura debilita la resistencia a la corrosión de los aceros inox, como se observa en la Figura 7.3.1[49]. Figura 7.3.1. Variación del potencial de picadura con el contenido de cloruro para los aceros inox AISI 304 y 316. 7.3.2 Armaduras de plástico reforzado con fibras, FRP Las armaduras de plástico reforzado con fibras son en general fabricadas por file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 18 de 24 extrusión, donde las fibras son sumergidas en una matriz polimérica y posteriormente moldadas, otorgando así su forma final. No son corroídas por la acción de los iones cloruro ni por reducciones del pH resultante de la carbonatación del hormigón. Ejecución La matriz polimérica puede ser de uno de los siguientes tipos: Matriz Polimérica Termoendurecida (poliéster, viniléster ou epóxica), aplicada con una viscosidad baja, posibilitando el envolvimiento completo de las fibras sin que sea necesario recorrer a altas temperaturas o a altas presiones; Tabla 7.3.3. Comparación das propriedades mecânicas das armaduras FRP com as armaduras de acero carbono. Nota: N/D – No disponible Propiedades Armaduras de Acero (barras) Resistencia a Tracción, MPa Acero GFRP GFRP CFRP AFRP cables barras cables cables cables 483-690 13791862 517-1207 13791724 1652410 12002068 Tensión de Cedencia, MPa 276-414 10341396 Módulo Elasticidad, GPa 200 186-200 41-55 48-62 152-165 50-74 Deformación Límite mm/mm >0.10 >0.04 0.0350.05 0.030.045 0.010.015 0.020.026 Resistencia a Compresión, MPa 276-414 N/D 310-482 N/D N/D N/D Coeficiente de Dilatación 11.7 11.7 9.9 9.9 0.0 -0.1 Térmico (10- 6.5 6.5 5.5 5.5 0.0 -0.5 7.9 7.9 1.5-2.0 2.4 1.5-1.6 1.25 6 /C) (10-6/F) Densidad NO APLICABLE Matriz Polimérica Termoplástica (nylon y PET), que presenta mayor viscosidad dificultando así el envolvimiento de las fibras continuas sin que se recurra a técnicas específicas de producción. Mientras tanto, esta matriz tiene la ventaja de poseer elevada resistencia al impacto, elevada resistencia a la rotura, así como permitir el almacenamiento por elevados períodos desde que debidamente protegida de humedad. Las fibras más utilizadas son las de vidrio, de carbono y de aramida, dando origen a los compuestos a seguir indicados: ! ! ! Plásticos reforzados con fibras de vidrio, GFRP; Plásticos reforzados con fibras de carbono, CFRP; Plásticos reforzados con fibras de aramida, AFRP. El desempeño de estos materiales compuestos es afectado esencialmente por los siguientes factores: orientación, largo, forma y composición de las fibras, propiedades mecánicas de la matriz (resinas) y adherencia entre las fibras y la matriz polimérica. En la Tabla 7.3.3 se presentan algunas características mecánicas de estas armaduras, determinadas en la dirección longitudinal. La variación de estas características resulta del mayor o menor volumen de fibras, del diámetro y del sistema de garras usado en el ensayo [50]. En la Foto 7.3.1 se presentan diversas armaduras de FRP utilizadas en la construcción civil. Aspectos a Considerar El modo de producción de estas armaduras resulta en una superficie lisa que impide una boa adherencia al hormigón envolvente. Siendo así, se tornan necesarios medios adicionales para mejorar la ligación entre estos dos materiales [51], lo que puede ser alcanzado por impregnación de arena por enrolamiento helicoidal o por nervuras file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 19 de 24 moldadas. Es fundamental pues, que la resina presente buenas propiedades mecánicas. Foto 7.3.1. Armaduras FRP (MBT) Relativamente a las armaduras de acero, las de FRP presentan las siguientes vantagens: ! Elevada relación resistencia/densidad; ! Excelente resistencia a corrosión; ! Excelente resistencia a fatiga (CFRP y AFRP); ! Bajo coeficiente de dilatación térmica linear. Como desventajas se pueden citar: ! ! ! ! 7.4 Elevado costo (CFRP y AFRP); Baja extensión en la ruptura; Elevada relación entre la resistencia axial y transversal; Baja resistencia a los álcalis (AFRP y en especial GFRP). INHIBIDORES DE CORROSIÓN Inhibidor de corrosión en el hormigón es un compuesto químico, líquido o en polvo que, cuando introducido en el hormigón en cantidades reducidas puede evitar o disminuir la corrosión de las armaduras, sin afectar negativamente las propiedades físicas del hormigón ni su microestructura. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 20 de 24 Estos productos fueron estudiados inicialmente para ser añadidos al hormigón como aditivos, pero recientemente otros productos han venido a ser desarrollados para aplicación directa en la superficie del hormigón endurecido, con capacidad de migración para el interior conforme Figura 7.4.1. Figura 7.4.1. Aplicación de los inhibidores por migración en el hormigón endurecido (MBT) Los inhibidores de corrosión pueden ser de naturaleza orgánica e inorgánica, siendo generalmente clasificados de acuerdo con su función: ! inhibidores catódicos: evitan que las reacciones catódicas ocurran; ! inhibidores anódicos: permiten reducir la velocidad de la reacción anódica, reaccionando con los productos de corrosión, formando un revestimiento protector a la superficie del acero; ! inhibidores mixtos: poseen efecto barrera, actuando así en las dos reacciones. El uso de estos productos es especialmente ventajoso en el hormigón por formar una camada adsorbida, bajo la cual ejercen su acción. Son esencialmente compuestos orgánicos de tipo aminas. Como inhibidores inorgánicos pueden citarse el nitrito de sodio, nitrito de calcio, cromato de potasio, molibdato de sodio, cloruro estañoso y más recientemente el fluorofosfato de sodio. En los orgánicos se consideran las aminas, ésteres solubles en agua, benzoato de sodio, formaldehído y los ácidos carboxílicos solubles en agua. El nitrito de calcio es comercializado como inhibidor preventivo de la corrosión en el hormigón desde 1970, y ha sido utilizado principalmente en los EUA, Japón y el Medio Oriente con buenos resultados. En Europa, su uso ha sido muy limitado debido a la toxicidad de los nitritos y a la existencia de legislación ambiental que los prohíbe. El estudio y aplicación de los inhibidores de corrosión por migración se desarrolló principalmente durante los años 90, y han sido utilizados apenas en algunos países de Europa, tales como Dinamarca. Aspectos a Considerar El uso de estos productos debe ser hecho con cautela, pues además de poder provocar alteraciones físicas y mecánicas en el hormigón, pueden todavía acelerar el mecanismo de la corrosión si no son utilizados en la proporción adecuada. Por otro lado, su eficacia a largo plazo no se encuentra, para muchos de ellos, comprobada. Los inhibidores deberán ser compatibles con el ambiente. Muchos de los inhibidores comerciales, en particular los orgánicos, son mezclas de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 21 de 24 productos, por lo que la acción en el mecanismo de la corrosión puede ser múltiple y en general difícil de identificar. Evaluación En lo referente a la evaluación de la eficacia de la acción inhibidora de la corrosión en el hormigón de estos productos, diversos métodos de ensayo electroquímico y de carácter no destructivo pueden ser utilizados, entre ellos: medida de la evolución del potencial de corrosión y de la velocidad de corrosión por resistencia de polarización. 7.4.1 Inhibidores inorgánicos Los inhibidores talvez más estudiados, desde la década del 50, son los nitritos, los cuales pueden ser clasificados como inhibidores anódicos debido a sus propiedades oxidantes. Son en general usados con aditivos, estabilizando la película pasiva de acuerdo con las reacciones: 2Fe2++2OH-+2NO2-→2NO+Fe2O3+H2O Fe2++OH-+NO2-→NO+γFeOOH Esta película pasiva actúa en el sentido de aumentar el valor crítico de la cantidad de cloruro necesaria para iniciar la corrosión. El nitrito de calcio es particularmente activo en presencia de iones cloruro en el hormigón, teniendo inclusive la ventaja de no tener influencia significativa en la resistencia mecánica del hormigón. Para aplicación superficial en el hormigón endurecido, el inhibidor inorgánico que viene siendo más estudiado es el monofluorfosfato (Na2PO3F), MFP. Este producto actúa por impregnación en el hormigón endurecido, no debiendo ser aplicado en temperaturas bajas. Es adsorbido en la superficie de las armaduras, actuando en las reacciones anódica y catódica, por efecto de barrera. Ejecución De la mayoría de los estudios efectuados se concluye que existe una razón crítica entre la concentración de cloruro y la concentración de nitritos, arriba de la cual la cantidad de inhibidor es insuficiente para evitar el inicio de la corrosión. Para algunos investigadores esta razón se encuentra entre los siguientes valores: ! 0.7 y 1: Andrade [52] ! 1.5 (razón crítica media): Berke[53] El MFP es un producto todavía en fase de estudio, desconociéndose las concentraciones necesarias de inhibidor en el hormigón para que haya inhibición de la corrosión, bajo la acción de cloruro o bajo la acción de la carbonatación, aunque una relación molar [MFP]/[Cl-]=1.0 haya sido considerada. En bases de hormigón más denso la aplicación de este producto puede exigir su aplicación en dos manos con intervalos de tiempo de algunas horas entre las mismas. El rendimiento debe ser criteriosamente cumplido obedeciendo los documentos técnicos y recomendaciones del fabricante, de forma a colocar la cantidad de producto necesaria para su progresión y concentración en el hormigón. Aspectos a Considerar El uso de concentraciones insuficientes de nitritos puede provocar un efecto contrario al pretendido, o sea, puede acelerar la corrosión específicamente en las zonas donde el hormigón se encuentra fisurado. Los nitritos de sodio y de potasio pueden causar pérdidas de resistencia a compresión del hormigón de 20% a 40%, cuando usados en dosificaciones de 2% a 6%. El MFP no debe ser utilizado como aditivo pues reacciona con el agua dando flúor y fosfato u ortofosfato, lo que afecta la pega del cemento. Por otro lado no se conoce su comportamiento a largo plazo. Son desconocidas también las limitaciones que el file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 22 de 24 producto tiene en impregnar el hormigón endurecido. 7.4.2 Inhibidores orgánicos Estos productos actúan esencialmente por adsorción en la superficie del acero, formando así una película protectora que inhibe las reacciones anódica y catódica. Esta adsorción es debida a las características polares de los compuestos orgánicos utilizados. El filme orgánico repele las soluciones acuosas (propiedad hidrofóbica), estableciendo una barrera a los ataques químicos y electroquímicos en la superficie del acero, conforme Figura 7.4.2. Figura 7.4.2. Película protetora en la superficie del acero (MBT) Ejecución La eficiencia de este tipo de productos relativamente a la inhibición de la corrosión, depende del espesor de película formado: mientras más espesa es la película, más eficiente es el inhibidor. Los inhibidores orgánicos más recientes son mezclas de agentes tensoactivos y de compuestos orgánicos débilmente polares (aminas y ésteres) en agua. Estos inhibidores son conocidos como inhibidores de fase vapor o inhibidores volátiles, pues tienen la capacidad de difundirse en el hormigón endurecido, debido a su elevada presión de vapor, inclusive en presión y temperatura ambientes. La facilidad con que penetran, depende de la porosidad del hormigón y de la constitución de la fase volátil. En su aplicación deberán seguirse los procedimientos indicados para los inhibidores referidos en 7.5.1. Aspectos a Considerar Tabla 7.4.1. Acción de algunos inhibidores de corrosión en el hormigón CARACTERÍSTICAS INHIBIDORES INORGÁNICOS Nitritos [114-116] MFP [120-122] INHIBIDORES ORGÁNICOS Volátiles [124-126] Resistencia a compresión (del hormigón) Aumenta Diminuye No significativo Porosidad del hormigón No significativo Reduce por precipitación de fosfato de calcio No está estudiado Compatibilidad química con el hormigón Buena Reacciona en medio alcalino formando fosfato de calcio que precipita Buena [NO2]/[Cl-]=1.5 [MFP]/[Cl-]=1.0 (razón molar) (razón molar) Inhibidor anódico: reconstituye la película pasivadora Inhibidor de adsorción: efecto barrera Concentración crítica junto a la armadura Mecanismos de la acción inhibidora No se conoce y existen dificultades de medición No está muy bien definido aunque parezca ser por adsorción, dependiendo de los constituyentes Existen algunos resultados, en file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Comportamiento a largo plazo Compatibilidad ambiental Método de aplicación hormigón fisurado existen algunas controversias. Pueden ocurrir problemas debido al consumo del inhibidor Problemas de toxicidad (situaciones de lixiviación) En la demolición de las estructuras crea residuos peligrosos En el hormigón fresco o endurecido, por proyección y inyección Página 23 de 24 No existe todavía experiencia No existe todavía experiencia No existen inconvenientes conocidos Las aminas son productos irritantes En el hormigón endurecido por impregnación En el hormigón fresco y endurecido por impregnación Todavía existen muy pocos estudios sobre la mayoría de estos productos, que permitan evaluar su eficiencia y desempeño a lo largo de su vida útil. De cualquier manera, algunas evidencias muestran que estos productos diminuyen el ingreso de cloruro debido al hecho de poder aumentar la resistividad del hormigón. En la Tabla 7.4.1 se enuncian algunas propiedades y características conocidas de los inhibidores de corrosión que más han sido estudiadas a lo largo de los años [54]. 7.5 FOTOS ILUSTRATIVAS DE SISTEMAS DE REHABILITACIÓN DE ESTRUCTURAS DE HORMIGÓN DAÑADAS POR CORROSIÓN DE ARMADURAS, CEDIDAS POR DR. IVAN LASA DE FLORIDA, USA Deterioración progresiva devida a la corrosión de la armadura Anodo de sacrificio com malha de titanio Anodo de sacricio com malha de titanio encapsulado com concreto estrutural Anodo de sacricio com malha de titanio encapsulado com mortero proyetado file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Reparación y Protección de Armaduras Página 24 de 24 JACKET SYSTEM: MALHA DE TITANIO PARA COLUNA file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 1 de 47 CAPÍTULO 08 Procedimientos de Refuerzo Autores Hugo Barrera Paulo Helene Fernanda Pereira Nicolás Moreno INTRODUCCIÓN T ratase de presentar las diferentes posibilidades de refuerzo de estructuras teniendo conciencia de que cada caso exige un diseño específico y propio. Por lo tanto presentase formas generales que puedan auxiliar los expertos en su trabajo de detalles ejecutivos de un caso particular. Se puede iniciar con un esfuerzo de identificación preliminar de tipologías de refuerzo de tal modo que este capítulo propone un índice de materias ordenado según “tipos” de elementos estructurales: vigas - columnas - losas - fundaciones. En primer lugar se estima debería discutirse y analizar la mejor forma de clasificar u ordenar el tema de refuerzo de estructuras. Tabla 8.1. Clasificación de los refuerzos a) Técnicas de refuerzo Recrecido de secciones Construcción compuesta Reducción o limitación de esfuerzos Postensado Grouting Incorporación nuevos elementos b) Enfoque Estructural Refuerzos directos con o sin cambio de sección Refuerzos indirectos con modificación del sistema resistente o con incorparación de nuevos elementos c) Tipo de estructural deficiencia Aumento capacidad a Tracción Aumento capacidad a Corte Aumento capacidad a Flexión Aumento capacidad a Compresión Mejorar condición de Estabilidad d) Su forma de acción Refuerzos activos que actúan sobre las solicitaciones actuales y las futuras Refuerzos pasivos que actúan solo para nuevas solicitaciones e) Por tipo de elemento Vigas Columnas Losas Muros file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 2 de 47 Fundaciones f)Por técnicas constructivas Hormigón Armado Hormigón Proyectado Hormigón Preempacado Incorporación de Refuerzos Adhesión de refuerzos externos Postensado Inyecciones (morteros, lechadas, polímeros) Para el diseño de un refuerzo estructural y selección de la técnica a utilizar, se deben tomar en consideración todos los aspectos involucrados entre otros: ! ! ! ! ! diagnóstico estructural; condicionantes arquitectónicas y operacionales; requisito estructural (refuerzo activo o pasivo); costo; plazos. Por lo cual es necesario que en el proceso de selección y diseño del refuerzo, se establezcan claramente todos los requisitos y/o características que este debe cumplir para lograr el objetivo deseado. A seguir se presentan soluciones generales para los refuerzos mas frecuentes. 8.1 REFUERZO DE HORMIGÓN ESTRUCTURAL I Posibilidad de refuerzo I con base a soportes nuevos conforme Figura 8.1.1 ! ! reducción de esfuerzos con soporte intermedio arquitectura permite soportes intermedios Figura 8.1.1. Refuerzo de hormigón estructural - soportes Objetivo: disminuir la luz de la viga lo cual redunda en menores tensiones y menores deformaciones para las mismas cargas Procedimientos constructivos: ! ! ! descargar la viga apuntalar las losas y la viga construir la fundación de la(s) nueva(s) columna(s) con pedestal y placa base en file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 3 de 47 caso de columna de acero y con barras de traspaso en caso de columna de hormigón ! insertar la(s) columna(s), acuñando contra la viga existente ! control de horizontalidad ! en caso de columna de hormigón armado hormigonar hasta altura de proyecto, dejando que se produzca la retracción inicial, antes de acuñar Materiales a usar: ! ! ! ! ! ! ! ! ! ! hormigón aditivos acero de refuerzo encofrado cuñas columnas (y viga) de acero placa base anclajes soldadura cuñas Herramientas especiales: ! ! ! ! 8.2 puntales telescópicos equipo excavador hormigonera soldadora REFUERZO DE HORMIGÓN ESTRUCTURAL II Posibilidad de refuerzo II con recrecido conforme Figura 8.2.1 ! ! arquitectura no permite apoyos intermedios si permite aumento de sección Figura 8.2.1. Refuerzo de hormigón estructural – recrecido de sección Objetivos: Dotar a la viga de la sección de hormigón necesaria para controlar las nuevas condiciones. Aprovechar el aumento de sección para alojar nuevas armaduras de flexión y/o cortante. Procedimientos constructivos: ! descargar la viga file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo ! ! ! ! ! ! ! ! ! ! Página 4 de 47 apuntalar las losas y la viga desbastar cuidadosamente las caras de la viga hasta las barras. perforar la viga y/o losa para pasar estribos perforar las vigas para anclar las barras limpiar muy bien y humedecer aplicar puente de adherencia en todas las superficies a unir insertar nuevas barras y estribos colocar encofrados hormigonar usando aditivo expansor curar por 7 días Alternativas de hormigonado: ! ! ! ! con con con con hormigón hormigón hormigón hormigón tradicional autocompactante proyectado sin retracción prepacking Herramientas especiales: ! ! ! ! puntales telescópicos con placa repartidora escarificador mecánico taladro percutor hidrolavador Materiales a usar: ! ! ! ! ! ! 8.3 hormigón aditivo puente de adherencia aditivo expansor agua armaduras encofrados REFUERZO DE HORMIGÓN ESTRUCTURAL III Posibilidad de refuerzo III con laminas metálicas conforme Fig. 8.3.1. ! ! arquitectura no permite apoyos intermedios arquitectura no permite aumento de sección Objetivo: aumentar la cuantía de acero, trabajando a tracción o compresión Procedimientos constructivos para laminas adheridas con epóxi: ! ! ! ! ! ! ! ! ! ! ! ! ! descargar la viga apuntalar las losas y la viga. controlar la horizontalidad. retirar prolijamente pintura, mortero y/o lechada superficial. pulir superficie del hormigón con chorro de arena. la placa debe ser coplanar y tener perforaciones f≤3mm, separadas 200mm limpiar una cara de la placa con arenado a metal blanco. protegerla del aire preparar el adhesivo según instrucciones del fabricante. aplicar aditivo en capa e= ±1.5mm en viga y placa . esperar 3 minutos adherir placa contra viga, presionando con rodillo para expulsar aire y excesos. colocar pieza de madera, presionando fuertemente. instalar puntales telescópicos fuertemente acuñados, uniformemente distribuidos retirar puntales y madera al tercer día volver a cargar en una semana file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 5 de 47 Figura 8.3.1. Refuerzo de hormigón estructural – laminas metálicas Procedimientos constructivos para laminas adheridas con pernos: ! ! ! ! ! ! ! ! ! ! ! ! descargar la viga apuntalar las losas y la viga. controlar la horizontalidad. retirar prolijamente pintura, mortero y/o lechada superficial. pulir superficie del hormigón con chorro de arena. la placa debe ser coplanar y tener perforaciones según proyecto. limpiar una cara de la placa con arenado calidad comercial. protegerla del aire. perforar el hormigón y colocar pernos de expansión, según proyecto. adherir placa contra viga, apretando las tuercas una por medio con llave de torque. colocar pieza de madera con sacados para las tuercas, presionando fuertemente. instalar puntales telescópicos fuertemente acuñados, uniformemente distribuidos. controlar la horizontalidad y reapretar las tuercas si fuere necesario. retirar puntales y madera y volver a cargar Materiales a usar: ! ! adhesivo epóxi, o pernos de expansión Herramientas especiales: ! ! ! ! ! 8.4 arenador espátulas rodillo de caucho llave de torque puntales telescópicos REFUERZO DE HORMIGÓN ESTRUCTURAL IV Posibilidad de refuerzo IV con postensado externo conforme Fig. 8.4.1 ! ! arquitectura no permite apoyos intermedios arquitectura no permite aumento de sección file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 6 de 47 Figura 8.4.1. Refuerzo de hormigón estructural – postensado externo Objetivo: aumentar la capacidad a flexión de la viga Procedimientos constructivos: ! ! ! ! ! ! ! ! ! ! ! descargar la viga apuntalar las losas y la viga. controlar horizontalidad. las grietas existentes deberán limpiarse e inyectarse a presión, antes de pretensar, según procedimiento señalado en reparación. perforar las vigas transversales, para pasar los tendones. preparar la superficie para las placas de anclaje con arenado comercial. preparar las placas y los tendones con arenado y usar antióxido exterior. adherir las placas con adhesivo epoxi según procedimiento anterior. fraguado el adhesivo, insertar los tendones y fijar uno de los extremos. en otro extremo, instalar dispositivos para anclaje de tendones. tensar los cables con gato hidráulico a las tensiones del proyecto. desapuntalar y volver a cargar Materiales a usar: ! ! ! ! ! grout epoxi de viscosidad adecuada para inyección. placas de anclaje anclajes para pretensado tendones según proyecto adhesivo epoxi Herramientas especiales: ! ! ! ! ! ! ! 8.5 equipo para limpiar grietas bomba inyectora para grietas arenador taladro espátulas y rodillo puntales telescópicos gato hidráulico para tensar REFUERZO DE HORMIGÓN ESTRUCTURAL V Posibilidad de refuerzo V con fibra de carbono conforme Fig. 8.5.1. ! arquitectura no permite apoyos intermedios ! arquitectura no permite aumento de sección file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 7 de 47 Figura 8.5.1. Refuerzo de hormigón estructural – fibras de carbono Objetivos: aumentar la capacidad a flexión, adicionando sección de armadura, de mayor capacidad a tracción que la que posee el acero de refuerzo. Procedimientos constructivos ! ! ! ! ! ! ! ! ! ! ! ! descargar la viga apuntalar las losas y la viga. control de horizontalidad retirar la pintura, el recubrimiento y la lechada superficial. pulir la superficie con chorro de arena limpiar la superficie de la banda o lámina, quitando grasas. preparar el adhesivo siguiendo las instrucciones del fabricante. aplicar el adhesivo sobre ambas superficies con una espátula e= 1cm esperar unos minutos unir ambas superficies, recorriéndola con rodillo de goma para botar el aire y el exceso de adhesivo. presionar con pieza de madera en toda la extensión de la superficie. colocar puntales fuertemente acuñados y uniformemente espaciados fraguar durante 3 días y esperar 7 días antes de volver a cargar Materiales a usar ! ! bandas o láminas de fibras de carbono adhesivo epóxi Herramientas especiales ! ! ! 8.6 arenador espátula y rodillo de goma puntales telescópicos ACERO DE REFUERZO EMPOTRADO file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 8 de 47 Figura 8.6.1. Acero de refuerzo empotrado con mortero base epoxi Alcance: refuerzos estructurales permanentes que mantienen la estética y la geometría de la sección original. Sustrato: cortar con cortadora de disco a la profundidad s 0.5cm y escarificar cavidad de 3 x 3 cm. Limpiar con chorro de aire comprimido seco y eventualmente con acetona, instantes antes de aplicar el puente de adherencia, en el hormigón, con el sustrato seco El acero de refuerzo debe ser lijado y limpiado con chorro de aire comprimido y estar seco con ayuda de pasar acetona en la superficie, instantes antes de aplicar el adhesivo. Preparación: en una mezcladora mecánica, adicionar el componente endurecedor a componente resina, mezclar y homogeneizar por 3 minutos. Juntar poco a poco e agregado y mezclar y homogeneizar por otros 3 minutos Aplicación: emplear acero de refuerzo corrugado y tener en cuenta la longitud de traslape para anclaje recto o emplear ganchos en las extremidades fijadas con expansor de anclaje de base poliéster (fluido). Aplicar el puente de adherencia, adhesivo base epox (de baja viscosidad) y respetando su tiempo de manipulación y secado, llenar la cavidad con mortero (tixotropico) de base epoxi compactándolo bien. Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual e material es aun adherente. También conocido como tiempo para aplicar la resina. Terminación: usar fretadora metálica y poner en carga solamente después de 7 días. Cuidados: trabajar con guantes y espejuelos de protección y en locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema epoxi. 8.7 LÁMINAS Y PLACAS METÁLICAS ADHERIDAS AL HORMIGÓN CON ADHESIVO EPOXI Alcance: refuerzos estructurales permanentes que mantienen la estética y la geometría original. No deben ser usados en situaciones de temperaturas elevadas (> 55° C). Sustrato: retirar capa de mortero y pintura, y eliminar por escarificación la capa superficial del hormigón. Obtener una superficie plana y rugosa. Si fuera necesario llenar las cavidades y nivelar la superficie con mortero (tixotrópico) de base epoxi, aplicada sobre el puente de adherencia formado por adhesivo de base epoxi (de baja viscosidad), limpiar la superficie del hormigón que deberá estar seca con chorro de aire comprimido o eventualmente con acetona. Las placas metálicas deben ser preparadas con chorro de arena o lijadas con equipo eléctrico, com máximo 2 horas antes de colocadas. Instantes antes de la aplicación del adhesivo de base epoxi (de tratamiento de la superficie de acero), limpiar y secar la superficie de la placa metálica con chorro de aire comprimido seco o eventualmente con acetona. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 9 de 47 Preparación: adicionar el componente endurecedor al componente resina; mezclar y homogeneizar por 3 minutos. Aplicación: debe estar conforme al diseño. Las laminas de acero deben tener orificios de 3 mm de diámetro a cada 15 cm para dejar escapar el aire, y deben tener espesura máxima de 4 mm. Se recomienda fijar las placas con el auxilio de tornillos y tuercas, Estos tornillos deben ser previamente embebidos en el elemento estructural con expansor de anclaje de base poliéster (tixotrópico). Aplicar el adhesivo de base epoxi (de baja viscosidad) en la superficie del hormigón con espesores de 2 a 3 mm. Aplicar el adhesivo de base epoxi (de tratamiento de la superficie del acero) en la superficie de las placas metálicas a ser colocadas, Presionar fuertemente las placas metálicas contra la superficie del elemento estructural, apretando las tuercas y auxiliándose de los puntales telescópicos, respetando el tiempo de manipulación y secado de los adhesivos. Presionar hasta obtener espesor uniforme del adhesivo, inferior a 1.5 mm. Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado e plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual e material es aun adherente. También conocido como tiempo para aplicar la resina. 8.7.1. Refuerzo con laminas metálicas adheridas con epoxi Figura Terminación: retirar el apuntalamiento después de 48 horas. Eliminar los sobrantes de adhesivo antes del endurecimiento. Curado: poner en carga después de 7 días. Cuidados: trabajar con guantes y espejuelos de protección y en locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema epóxi. 8.8 REFUERZOS DE EMERGENCIA 8.8.1 Laminas y placas metálicas soldadas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 10 de 47 Figura 8.8.1. Refuerzo de emergencia con laminas metálicas soldadas Alcance: refuerzos de emergencia y provisional en caso de colapso (sobrecargas excesivas e incendios). Aplicación: ajustar ángulos metálicos en las aristas de columnas y vigas. Calentar las laminas a cerca de 100°C. Las laminas y placas metálicas que harán la función de estribos y armadura principal deben ser soldarlas a los ángulos. Con el enfriamiento de las laminas a temperatura ambiente ocurre una compresión del elemento estructural, lo que garantiza cierta adherencia y aumento rápido de la capacidad de soporte. 8.8.2 Vigas y losas Figura 8.8.2. Refuerzo de emergencia de vigas y losas Las vigas y losas deben ser apuntaladas y acuñadas evitándose no forzarlas mucho pues es muy difícil lograr devolverlas a su posición original. La recuperación y refuerzo definitivo, cuando es posible, deberán seguir las recomendaciones específicas de este manual. En la mayoría de las veces es preferible, mas rapido y mas barato, demoler las losas y reconstruirlas. 8.8.3 Columnas y muros: hormigón lanzado Figura 8.8.3. Refuerzo de emergencia en muros y columnas con hormigón lanzado En columnas cizalladas un método rápido es envolver con armadura de refuerzo file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 11 de 47 helicoidal y aplicar hormigón lanzado con aditivo acelerador de fraguado. Otra buena alternativa es envolver con placas y laminas metálicas soldadas. Para intervención de emergencia, para evitar colapso, en muros de hormigón o albañilería puede ser conveniente fijar una malla a la superficie y lanzar el hormigón con aditivo acelerador de fraguado. La recuperación y refuerzo definitivo si fuera viable, debe seguir las recomendaciones específicas de este manual. Podría ser empleado el material premezclado y ensacado para hormigón lanzado, preformulado, que facilita y minimiza las operaciones en el lugar. 8.9 REFUERZOS EN VIGAS 8.9.1 Refuerzo de flexión con microhormigón fluido Alcance: refuerzos donde la mayor dimensión de la sección no supera los 30 cm. Sustrato: hormigón demolido con la superficie preparada en pendiente 3 a 1, escarificado y seco, aplicando el puente de adherencia formado por un adhesivo de base epoxi de baja viscosidad directamente al sustrato seco. Preparación: en una mezcladora mecánica adicionar agua al microhormigón con relación agua/polvo de 0.12 a 0,14, durante 3 minutos. Mezclar y homogeneizar por otros 3 minutos. Figura 8.9.1. Refuerzos de flexión en vigas con microhormigón fluido Aplicación: conforme al diseño. si fuera necesario habrá que perforar la viga y colocar nuevos estribos por lo menos a 20 cm de la cara inferior y fijarlos con expansor de anclaje de base poliéster (tixotrópico). colocar el nuevo acero de refuerzo longitudinal distanciado del existente aproximadamente 1 cm en la vertical y 2 cm en la horizontal. Fijar las puntas del acero de refuerzo longitudinal a 1os pilares con expansor de anclaje de base poliéster (tixotrópico), con una longitud de anclaje indicada por el proyecto, mínima de 5cm. Preparar cimbras herméticas y rígidas. Retirar la cimbra, aplicar adhesivo epoxi (de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 12 de 47 baja viscosidad), recolocar la cimbra y verter el microhormigón fluido respetando su tiempo de manipulación y secado. El microhormigón fluido debe ser colocado suavemente y sin ininterrupción por un solo lado de la viga, evitando la formación de bolsas de aire, hasta alcanzar 10 cm encima de la superficie de contacto con e hormigón viejo. Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual el material es aun adherente. También conocido como tiempo para aplicar la resina. Terminación: al descimbrar y por lo menos 48 horas después, eliminar los sobrantes, siempre de abajo para arriba para evitar rasgaduras. Si fuera necesario dar terminación con mortero polimérico de base cemento (de baja viscosidad). Curado: húmedo por 7 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha o rodillo. En las primeras 30 horas evitar la exposición solar directa tapando la superficie. Cuidados: apuntalar la estructura descargando la viga antes del refuerzo. Retirar los puntales solamente después de 7 días o más. 8.9.2 Refuerzo de flexión con hormigón Alcance: refuerzos con cualquier dimensión. Sustrato: seco, con aplicación de puente de adherencia formado por adhesivo de base epoxi (de baja viscosidad). Preparación: relación agua total/cemento ≤ 0.50; revenimiento de 10 a 15 cm; aditivo súperfluidificante y tamaño máximo del agregado grueso igual a 1/5 de la menor dimensión de la pieza. Figura 8.9.2. Refuerzo de flexión en vigas con hormigón Aplicación: conforme al diseño. si fuera necesario habrá que perforar la viga y colocar nuevos estribos por lo menos a 20 cm de la cara inferior y fijarlos con expansor de anclaje de base poliéster (tixotrópico). colocar el nuevo acero de refuerzo longitudina distanciado del existente aproximadamente 1 cm en la vertical y 2 cm en la horizontal Fijar las puntas del acero de refuerzo longitudinal a 1os pilares con expansor de anclaje de base poliéster (tixotrópico), con una longitud de anclaje indicada por e proyecto, mínima de 5cm. Preparar cimbras herméticas y rígidas. Retirar la cimbra, aplicar adhesivo epoxi (de baja viscosidad), recolocar la cimbra y lanzar él hormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 13 de 47 respetando su tiempo de manipulación y secado. El hormigón debe ser colocado suavemente evitando la formación de bolsas de aire. Compactar bien con vibradores Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual el material es aun adherente. También conocido como tiempo para aplicar la resina. Terminación: al descimbrar y por lo menos 48 horas después, eliminar los sobrantes, siempre de abajo para arriba para evitar rasgaduras. Si fuera necesario, dar terminación con mortero polimérico de base cemento (de baja contracción). Curado: saturado de agua por 14 días o dos manos de adhesivo de base acrílica o parafina (membrana de curado) aplicadas con pistola, brocha o rodillo, inmediatamente después de descimbrar. Cuidados: apuntalar la estructura descargando la viga antes de la ejecución de refuerzo. Retirar los puntales solamente después de 21 días. 8.9.3 Refuerzo de flexión con hormigón lanzado Figura 8.9.3. Refuerzo de flexión en vigas con hormigón lanzado Alcance: refuerzos con cualquier dimensión. Sustrato: saturado y con la superficie seca sin encharcamientos. Preparación: agregado grueso con tamaño máximo característico ≤ 19 mm; dosificación en masa de 1 de cemento para 2 a 2.5 de arena mas agregado grueso; relación agua total/cemento de 0.35 a 0.50. Podria ser usado el material premezclado para hormigón lanzado, que minimiza y facilita las operaciones en el lugar. Aplicación: iniciar la aplicación de hormigón lanzado por los cantos y las cavidades, revistiendo seguidamente el acero de refuerzo. Lanzar en capas sucesivas de 5 cm de espesor, hasta alcanzar el espesor deseado. Utilizar aditivo acelerador de fraguado para disminuir el rebote y ayudar en la formación de la primera capa de hormigón. Los sobrantes de hormigón beberán ser eliminados con un enrasado. Terminación: con frota de madera o apenas con enrasado o incluso "a lo natural" imitando un "salpicado". Curado: húmedo por 14 días o dos manos de adhesivo de base acrílica o parafina (membrana de curado) aplicadas con pistola. En las primeras 30 horas evitar la irradiación solar directa tapando la superficie. 8.9.4 Refuerzo de flexión con laminas o placas metálicas adheridas con epoxi file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 14 de 47 Figura 8.9.4. Refuerzo de flexión en vigas con laminas o placas metálicas adheridas con epoxi Alcance: refuerzos permanentes. No deben ser usados en situaciones de temperaturas elevadas (>55° C) Sustrato: eliminar los revestimientos de pintura y de mortero, lijar la capa superior de hormigón (nata del hormigón). Formar una superficie plana y rugosa. Si fuera necesario rellenar las cavidades y regularizar la superficie con mortero (tixotrópico) de base epoxi, aplicado sobre el puente de adherencia, adhesivo base epoxi (de baja viscosidad). Instantes antes de aplicar el puente de adherencia, limpiar la superficie de hormigón - que deberá estar seca - con chorro de aire comprimido o eventualmente con acetona. Las laminas o placas de acero deben ser preparadas con chorro de arena o con lijado eléctrico, como máximo 2 horas antes de colocadas, hasta la condición de metal blanco. Instantes antes de la aplicación del adhesivo de base epoxi (de tratamiento de la superficie del acero), limpiar y secar las superficies de las placas metálicas con chorro de aire comprimido seco, o eventualmente, con acetona Preparación: adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos Aplicación: debe estar conforme al diseño. Las placas de acero deben tener orificios de 3 mm de diámetro a cada 15 cm para dejar escapar el aire, y deben tener espesor máxima de 4 mm. Se recomienda fijar las placas con el auxilio de tornillos y tuercas. Estos tornillos deben ser previamente embebidos en el elemento estructural con expansor de anclaje de base poliéster (tixotrópico). Aplicar el puente de adherencia, adhesivo base epóxi (de baja viscosidad) en la superficie del hormigón con espesores de 2 a 3 mm. Aplicar el adhesivo de base epoxi (de tratamiento de la superficie del acero) en la superficie de las placas metálicas a ser colocadas. Presionar fuertemente las placas metálicas contra la superficie del elemento estructural, apretando las tuercas y con auxilio de los puntales telescópicos, respetando el tiempo de manipulación y secado de los adhesivos. Presionar hasta obtener espesor uniforme del adhesivo, inferior a 1.5 mm. Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual el material es aun adherente. También conocido como tiempo para aplicar la resina. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 15 de 47 Terminación: retirar el apuntalamiento después de 48 horas. Eliminar los sobrantes de adhesivo antes del endurecimiento Curado: no hay, poner en carga solamente después de 7 días Cuidados: trabajar con guantes y espejuelos de protección yen locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema epoxi. 8.9.5 Refuerzo de corte con mortero epóxi Figura 8.9.5. Refuerzo de cortante en vigas con mortero epoxi Alcance: conservación de la geometría original Sustrato: cortar con cortadora de disco (≤ 0.5 cm para superficies verticales y ≥ 1.0 cm para superficies horizontales). Escarificar ranura de 3 x 3 cm. Limpiar la superficie con chorro de aire seco comprimido y eventualmente con acetona, instantes antes de aplicar el puente de adherencia al hormigón con la superficie seca. El acero de refuerzo debe ser lijado y limpiado con chorro de aire seco comprimido o acetona, instantes antes de la aplicación del adhesivo, hasta la condición de meta blanco. Preparación: en una mezcladora mecánica, adicionar el componente endurecedor a componente resina, mezclar y homogeneizar por 3 minutos. Juntar poco a poco los agregados y homogeneizar por otros 3 minutos. Aplicación: debe estar conforme al diseño de rehabilitación. Emplear varilla corrugada y tener en cuenta las longitudes de traslape para el anclaje recto, o aplicar ganchos rectos en los extremos fijándolos con expansor de anclaje de base poliéster (tixotropico). Aplicar el puente de adherencia, adhesivo base epoxi (de baja viscosidad) respetando su tiempo de manipulación y secado. Llenar la ranura con mortero (tixotropico) de base epoxi, correctamente compactado. Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual el material es aun adherente. También conocido como tiempo para aplicar la resina. Terminación: frota metálica. Poner en carga solo después de 7 días Curado: proteger de la radiación solar directa durante las primeras 5 horas Cuidados: trabajar con guantes y espejuelos de protección en locales ventilados y limpiar el equipo y las herramientas con un solvente antes de la polimerización de sistema epoxi. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 16 de 47 8.9.6 Refuerzo de corte con laminas o placas metálicas adheridas con epoxi Alcance: refuerzos estructurales permanentes que mantienen la estética y la geometría original de las vigas. No deben ser usados en situaciones de temperaturas elevadas (> 55° C). Sustrato: eliminar los revestimientos de pintura y capas de mortero, escarificar la cara superior del hormigón (nata o lechada del hormigón). Formar una superficie plana y rugosa. Si fuera necesario rellenar cavidades y regularizar la superficie con mortero (tixotrópico) de base epoxi, aplicado sobre el puente de adherencia, adhesivo base epoxi (de baja viscosidad). Instantes antes de aplicar el puente de adherencia, limpiar la superficie del hormigón - que deberá estar seca- con chorro de aire comprimido o eventualmente con acetona. Las placas de acero deben ser preparadas con chorro de arena o con lijado eléctrico, como máximo 2 horas antes de colocadas, hasta la condición de metal blanco. Instantes antes de la aplicación del adhesivo de base epox (de tratamiento de la superficie del acero), limpiar y secar la superficies de las placas metálicas con charro de aire comprimido seco, 0 eventualmente, con acetona. Preparación: adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos. Aplicación: debe estar conforme al diseño. Las placas de acero deben tener orificios de 3 mm de diámetro a cada 15 cm para dejar escapar el aire, y deben tener espesor máximo de 4 mm. Se recomienda fijar las placas con el auxilio de tornillos y tuercas Estos tornillos deben ser previamente embebidos en el elemento estructural con expansor de anclaje de base poliéster (tixotrópico). Aplicar el puente de adherencia, adhesivo base epoxi (de baja viscosidad) en la superficie del hormigón con espesores de 2 a 3 mm. Aplicar el adhesivo de base epox (de tratamiento de la superficie del acero) en la superficie de las placas metálicas a ser colocadas. Presionar fuertemente las placas metálicas contra la superficie del elemento estructural, apretando las tuercas y con el auxilio de los puntales telescópicos, respetando el tiempo de manipulación y secado de los adhesivos. Presionar hasta obtener espesor uniforme del adhesivo, inferior a 1.5 mm. Figura 8.9.6. Refuerzo de corte en vigas con laminas o placas metálicas adheridas con epoxi Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual el material es aun adherente. También conocido como tiempo para aplicar la resina. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 17 de 47 Terminación: retirar el apuntalamiento después de 48 horas. Eliminar los sobrantes de adhesivo antes del endurecimiento. Curado: no hay, poner en carga solamente después de 7 días. Cuidados: trabajar con guantes y espejuelos de protección yen locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema epoxi. 8.9.7 Refuerzo de torsión con mortero o microhormigón fluido Alcance: ! ! espesor ≤ 6 cm - mortero fluido de base cemento espesor ≤ 30 cm - microhormigón fluido Sustrato: hormigón demolido con la superficie perfilada en inclinación 3 a 1, escarificado y seco con aplicación de puente de adherencia, adhesivo base epoxi (de baja viscosidad). Preparación: en una mezcladora mecánica, adicionar agua al polvo en la relación agua/polvo de 0,12 a 0.14 para el mortero fluido de base cemento y 0.12 para e microhormigón fluido. Mezclar y homogeneizar por 3 minutos. Figura 8.9.7. Refuerzo de corte en vigas con mortero o microhormigón fluido Aplicación: debe estar conforme al diseño. Colocar el nuevo acero de refuerzo longitudinal distanciado del existente aproximadamente 1 cm en la vertical y 2 cm en la horizontal. Ahogar las puntas del acero de refuerzo longitudinal a los pilares con expansor de anclaje de base poliéster (tixotropico), con una longitud de anclaje indicada por el proyecto, como mínimo 6 cm. Preparar cimbras herméticas y rígidas. Retirar la cimbra, aplicar adhesivo epoxi (de baja viscosidad), recolocar la cimbra y verter la lechada o el microhormigón mortero fluido de base cemento o microhormigón fluido respetando su tiempo de manipulación y secado. La lechada de cemento y él microhormigón debe ser colocado suavemente y sin interrupción por un solo lado de la viga hasta que aparezca del otro lado, evitando la formación de bolsas de aire. Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual el material es aun adherente. También conocido como tiempo para aplicar la resina. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 18 de 47 Terminación: al retirar la cimbra y después de por lo menos 48 horas, cortar los sobrantes, siempre de abajo para arriba evitando rasgaduras. Si fuera necesario, se termina con mortero polimérico de base cemento (de baja contracción). Curado: húmedo por 7 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha o rodillo inmediatamente después de descimbrar. En las primeras 36 horas evitar la irradiación solar directa tapando la superficie. Cuidados: apuntalar la estructura descargando la viga antes de la ejecución de las reparaciones. Retirar los puntales solo después de 7 días. 8.9.8 Refuerzo de torsión con hormigón Figura 8.9.8. Refuerzo de torsión en vigas, con hormigón Alcance: refuerzos en cualquier dimensión. Sustrato: seco, con aplicación de puente de adherencia formado por adhesivo de base epoxi (de baja viscosidad). Preparación: relación agua total/cemento 0.50; revenimiento de l0 a 15 cm; aditivo superplastificante y tamaño máximo del agregado grueso igual a 1/4 de la menor dimensión de la pieza. Aplicación: debe estar conforme al diseño. Colocar el nuevo acero de refuerzo longitudinal distanciado del existente aproximadamente 1 cm en la vertical y 2 cm en la horizontal. Ahogar las puntas del acero de refuerzo longitudinal a los pilares con expansor de anclaje de base poliéster (tixotropico), con una longitud de anclaje indicada por el diseño, como mínimo 6 cm. preparar cimbras herméticas y rígidas Retirar la cimbra, aplicar adhesivo epoxi (de baja viscosidad), recolocar la cimbra y colar respetando el tiempo de manipulación y secado del adhesivo. el hormigón debe ser vertido por un solo lado de la viga hasta que aparezca del otro lado, evitando la formación de balsas de aire. Compactar con vibradores. Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual el material es aun adherente. También conocido como tiempo para aplicar la resina. Terminación: frota de madera file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 19 de 47 Curado: saturado de agua por 14 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha o rodillo, inmediatamente después de descimbrar. Cuidados: apuntalar la estructura descargando la viga antes de la ejecución del refuerzo. Retirar los puntales solamente después de 21 días. 8.9.9 Refuerzo de torsión con hormigón lanzado Figura 8.9.9. Refuerzo de torsión en vigas con hormigón lanzado Alcance: refuerzos en cualquier dimensión. Sustrato: saturado y con la superficie seca sin encharcamientos. Preparación: agregado grueso con tamaño máximo característico ≤ 19 mm; dosificación en masa de 1 de cemento para 2 a 2.5 de arena y agregados; relación agua total/cemento de 0.35 a 0.50. podría ser usado un material premezclado para hormigón lanzado, que minimiza y facilita las operaciones en el lugar. Aplicación: debe estar conforme al diseño. colocar el nuevo acero de refuerzo longitudinal distanciado del existente aproximadamente 1 cm en la vertical y 2 cm en la horizontal. ahogar las puntas del acero de refuerzo longitudinal a los pilares con expansor de anclaje de base poliéster (tixotropico), con una longitud de anclaje indicada por el diseño, como mínimo 6 cm. iniciar el lanzado de hormigón por los cantos y las cavidades, revistiendo seguidamente el refuerzo. aplicar el hormigón lanzado en capas secuenciales de espesor ≤ 5 cm, hasta alcanzar el espesor deseado. Utilizar aditivo acelerador de fraguada. los sobrantes de hormigón deberán ser eliminados con un enrasado. Terminación: con frota de madera a apenas con el enrasado, o hasta "a lo natural" imitando un "salpicado". Curado: húmedo por 14 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola. en las primeras 36 horas evitar la radiación solar directa tapando la superficie. 8.9.10 Refuerzo de torsión con laminas o placas metálicas adheridas con epoxi Alcance: refuerzos permanentes. no deben ser usados en situaciones de temperaturas elevadas (> 55° C). Sustrato: eliminar los revestimientos de pintura y capa de mortero, escarificar la capa superior del hormigón (nata del hormigón). formar una superficie plana y rugosa. si fuera necesario rellenar cavidades y regularizar la superficie con mortero (tixotrópico) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 20 de 47 de base epoxi, aplicado sabre el puente de adherencia, adhesivo base epoxi (de baja viscosidad). instantes antes de aplicar el conector, limpiar la superficie del hormigón que deberá estar seca - con chorro de aire comprimido o eventualmente con acetona las placas de acero deben ser preparadas con chorro de arena o con lijado eléctrico, como máximo 2 horas antes de colocadas, hasta la condición de metal blanco instantes antes de la aplicación del adhesivo de base epoxi (de tratamiento de la superficie del acero), limpiar y secar la superficies de las placas metálicas con chorro de aire comprimido seco, o eventualmente, con acetona. Preparación: adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos. Aplicación: debe estar conforme al diseño. las placas de acero deben tener orificios de 3 mm de diámetro a cada 15 cm para dejar escapor el aire, y deben tener espesor máximo de 4 mm. se recomienda fijar las placas con el auxilio de tornillos y tuercas estos tornillos deben ser previamente embebidos en el elemento estructural con expansor de anclaje de base poliéster (tixotrópico). aplicar el puente de adherencia, adhesivo base epoxi (de baja viscosidad) en la superficie del hormigón con espesores de 2 a 3 mm. aplicar el adhesivo de base epoxi (de tratamiento de la superficie de acero) en la superficie de las placas metálicas a ser colocadas. presionar fuertemente las placas metálicas contra la superficie del elemento estructural, apretando las tuercas y con auxilio de los puntales telescópicos, respetando el tiempo de manipulación y secado de los adhesivos. presionar hasta obtener espesor uniforme del adhesivo, inferior a 1.5 mm. Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual el material es aun adherente. También conocido como tiempo para aplicar la resina. Figura 8.9.10. Refuerzo de torsión en vigas con laminas o placas adheridas con epoxi Terminación: retirar el apuntalamiento después de 48 horas. eliminar los sobrantes de adhesivo antes del endurecimiento. Curado: poner en carga solamente después de 7 días. Cuidados: trabajar con guantes y espejuelos de protección y en locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema epoxi. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 21 de 47 8.10 REFUERZOS EN COLUMNAS 8.10.1 Refuerzo con microhormigón fluido Alcance: cuando él espesor en la sección transversal es ≤ 6 cm utilizar mortero fluido de base cemento y cuando él espesor en la sección transversal es ≤ 30 cm utilizar microhormigón fluido. Sustrato: desbastar las aristas y eliminar todo el hormigón dañado del núcleo de la columna original. escarificar o erosionar (con chorro de arena) la superficie de hormigón viejo para mejorar la adherencia tanto de la columna como de la viga, la losa y el cimiento. el sustrato debe estar seco y sobre él debe ser aplicado el puente de adherencia, adhesivo base epoxi (de baja viscosidad). Preparación: en una mezcladora mecánica, adicionar agua al polvo en una relación agua/polvo igual a 0,12 a 0.14, para el mortero fluido de base cementa y 0,11 a 0.13 para el microhormigón fluido. mezclar y homogeneizar por 3 minutos. Figura 8.10.1. Refuerzo de columnas con microhormigón fluido Aplicación: debe estar conforme al diseño. perforar las losas o cimientos para anclar las barras longitudinales a una profundidad ≤ 6 cm. limpiar las perforaciones en seco y fijar las barras longitudinales en los estribos, tanto para mantenerla a 1.5 cm de núcleo como para garantizar un recubrimiento mínimo de 1.5 cm. ajustar las cimbras en tramos de altura máximo 1,10 m. retirarlas y aplicar el puente de adherencia, adhesivo epoxi (de baja viscosidad). recolocar la cimbra y verter el mortero fluido de base cementa o microhormigón fluido. descimbrar pasadas 48 horas, y repetir la operación en el tramo superior. en el último tramo el material deberá ser vertido a través de los orificios practicados a la losa. En caso que esto último no sea posible, entonces rellenar a una altura no superior a 8 cm con mortero seco del tipo mortero seco de base cemento descrito en este Manual. Curado: húmedo por 7 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha o rodillo inmediatamente después de descimbrar. Cuidados: apuntalar la estructura descargando la columna. retirar los puntales file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 22 de 47 sólamente después de 7 días. 8.10.2 Refuerzo con mortero fluido base epoxi Figura 8.10.2. Refuerzo de columnas con mortero fluido base epoxi Alcance: espesor en la sección transversal de 1 a 4 cm pudiendo llegar a 7cm para morteros especiales Sustrato: desbastar las aristas y eliminar todo el hormigón dañado del núcleo de la columna original. escarificar o erosionar (con chorro de arena) la superficie del hormigón viejo para mejorar la adherencia tanto de la columna coma de la viga, la losa y el cimiento. instantes antes de verter el mortero, limpiar con chorro de aire comprimido seco o acetona Preparación: en una mezcladora mecánica, adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutes. juntar poco a poco el agregado y homogeneizar por otros 3 minutes Aplicación: debe estar conforme al diseñó. perforar las losas o cimientos para anclar las barras longitudinales una profundidad ≥6 cm. limpiar las perforaciones a seco y fijar las barras longitudinales con expansor de anclaje de base poliéster (tixotrópico). colocar separadores en el acero de refuerzo longitudinal y en los estribos, tanto para mantenerlo a 1.0 cm del núcleo como para garantizar un recubrimiento mínimo de 1.0 cm. ajustar las cimbras en tramos de altura máxima 1.10 m. verter la lechada, compactando cuidadosamente para retirar balsas de aire. emplear desmoldantes en la cimbra y descimbrar pasadas 3 horas, repitiendo la operación en el tramo superior. en el último tramo la lechada deberá ser vertida a través de los orificios practicados a la losa. Curado: poner en carga solamente pasados 2 días. Cuidados: siempre que posible apuntalar la estructura descargando la columna. retirar los puntales después de más de 2 días. 8.10.3 Refuerzo con hormigón Alcance: cualquier dimensión siempre que ≥ 6.0 cm Sustrato: seco, con aplicación de puente de adherencia formado por adhesivo de base file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 23 de 47 epóxi (de baja viscosidad) Preparación: relación agua total/cemento ≤ 0.50; revenimiento de 10 a 15 cm; aditivo superplastificante y tamaño máximo del agregado grueso igual a 1/4 de la menor dimensión de la pieza Figura 8.10.3. Refuerzo de columnas con hormigón Aplicación: debe estar conforme al diseño. perforar las losas o cimientos para anclar las barras longitudinales a una profundidad ≤6 cm. limpiar las perforaciones a seco y fijar las barras longitudinales con expansor de anclaje de base poliéster (tixotropico) colocar separadores en el acero de refuerzo longitudinal y en los estribos, tanto para mantenerlo a 2.0 cm del núcleo coma para garantizar un recubrimiento mínimo de 2.0 cm. retirarlos y aplicar el puente de adherencia, adhesivo epoxi (de baja viscosidad) recolocar la cimbra y verter el hormigón, compactándolo bien. emplear desmoldante descimbrar después de 48 horas y repetir la operación en el tramo superior. el último tramo no debe tener una altura superior a 30 cm y el hormigón deberá ser vertido a través de los orificios practicados a la losa. en caso que esto ultimo no sea posible, entonces se debe realizar un relleno a una altura no superior a 8 cm con mortero seco del tiro mortero base cementa, conforme lo descrito en este Manual. Curado: saturado de agua por 14 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha o rodillo, inmediatamente después de descimbrar. en las primeras 36 horas evitar la radiación solar directa tapando la superficie Cuidados: siempre que posible apuntalar la estructura y descargar la columna. retirar los puntales solamente después de 14 días 8.10.4 Refuerzo con hormigón lanzado Alcance: cualquier dimensión ≤ 5.0 cm Sustrato: saturado y con superficie seca sin encharcamientos Preparación: agregado grueso con tamaño máximo característico 19 mm; dosificación en masa de 1 de cementa para, 2 a 2.5 de arena y agregados gruesos; relación agua total/cemento de 0.35 a 0.50. podría ser usado el material premezclado para hormigón lanzado, que minimiza y facilita las operaciones en el lugar. Aplicación: debe estar conforme al diseño. perforar las losas o cimientos para anclar las barras longitudinales con una profundidad ≥ 6 cm. limpiar las perforaciones a seco y fijar las barras longitudinales con expansor de anclaje de base poliéster (tixotropico) colocar separadores en el acero de refuerzo longitudinal y en los estribos, tanto para mantenerla a 2.0 cm del núcleo como para garantizar un recubrimiento mínimo de 2.0 cm. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 24 de 47 Aplicar el concreta lanzado por los cantos y las cavidades, revistiendo seguidamente el acero de refuerzo. aplicar el hormigón lanzado en capas secuenciales de 5 cm de espesor, hasta alcanzar el espesor deseado. no utilizar aditivo acelerador de fraguado. los sobrantes de hormigón deberán ser eliminados con un enrasado. Terminación: con frota de madera o apenas con el enrasado, o hasta "a lo natural" imitando un "salpicado". Curado: húmedo por 14 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola. en las primeras 36 horas evitar la radiación solar directa tapando la superficie. Cuidados: apuntalar la estructura y descargar la columna. retirar los puntales solo después de 14 días. Figura 8.10.4. Refuerzo de columnas con hormigón lanzado 8.10.5 Refuerzo con laminas o placas metálicas adheridas con epoxi Alcance: refuerzos permanentes. temperaturas elevadas (> 55° C). no deben ser usados en situaciones de Sustrato: eliminar los revestimientos de pintura y capa de mortero, escarificar la capa superior del hormigón (nata del hormigón). formar una superficie plana y rugosa. si fuera necesario rellenar cavidades y regularizar la superficie con mortero (tixotrópico) de base epoxi, aplicado sobre el un puente de adherencia, adhesivo base epoxi (de baja viscosidad). Instantes antes de aplicar el puente de adherencia, limpiar la superficie del hormigón que deberá estar seca, con chorro de aire comprimido o eventualmente con acetona, hasta la condición de metal blanco. las placas de acero se deben preparar con chorro de arena o con lijado eléctrico como máximo 2 horas antes de colocarlas. Instantes antes de la aplicación del adhesivo de base epoxi (de tratamiento de la superficie del acero), limpiar y secar la superficies de las placas metálicas con chorro de aire comprimido seco, o eventualmente, con acetona. Preparación: adicionar el componente endurecedor al componente resina, mezclar y homogeneizar 3 minutos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 25 de 47 Figura 8.10.5. Refuerzo de columnas con laminas o placas adheridas con epoxi Aplicación: debe estar conforme el diseño. las placas de acero deben tener orificios de 3 mm de diámetro a cada 15 cm para dejar escapar el aire, y deben tener espesor máximo de 4 mm. se recomienda fijar las placas con el auxilio de tornillos y tuercas estos tornillos deben ser previamente embebidos en el elemento estructural con expansor de anclaje de base poliéster (tixotrópico). aplicar el puente de adherencia, adhesivo base epoxi (de baja viscosidad) en la superficie del hormigón con espesor de 2 a 3 mm. Aplicar el adhesivo de base epoxi (de tratamiento de la superficie del acero) en la superficie de las placas metálicas a ser colocadas. Presionar fuertemente las placas metálicas contra la superficie del elemento estructural, apretando las tuercas y con auxilio de los puntales telescópicos inclinados respetando el tiempo de manipulación y secado de los adhesivos. presionar hasta obtener espesor uniforme del adhesivo, inferior a 1.5 mm. . Se entiende por tiempo de manipulación el plazo disponible para aplicar el producto y por tiempo de secado el plazo total, después de mezclar los componentes del primer o adhesivo, durante el cual el material es aun adherente. También conocido como tiempo para aplicar la resina. Terminación: retirar el apuntalamiento después de 48 horas. eliminar los sobrantes de adhesivo antes del endurecimiento. Curado: poner en carga solamente después de 7 días. Cuidados: trabajar con guantes y espejuelos de protección y en locales ventilados y limpiar el equipo y herramientas con un solvente, antes de la polimerización de sistema epoxi. 8.11 REFUERZO DE LOSAS 8.11.1 Refuerzo de momentos torsionantes con microhormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 26 de 47 Figura 8.11.1. Refuerzo de momentos torsionantes en losas con microhormigón Alcance: espesor ≤ 1 0 cm " microhormigón. Para espesores mayores que 5 cm utilizar hormigón. Sustrato: cortar con cortadora de disco a la profundidad mínima de 1.0 cm. tratar que la línea de corte quede alejada por lo menos 50 cm de la ultima fisura o atendiendo los requerimientos del diseño. eliminar de la parte superior en un espesor de hormigón de 3 cm. el sustrato debe estar saturado y seco, sin encharcamientos. Preparación: colocar el grout (microhormigón) en una mezcladora mecánica adicionar agua al polvo, en proporción agua/polvo igual a 0.12 a 0,14, mezclar y homogeneizar por 3 minutos. Aplicación: debe estar conforme al diseño. colocar el nuevo acero de refuerzo a 45° según el proyecto, fijando los extremos de las barras con expansor de anclaje de base poliéster (fluido). para fijarlo a las perforaciones usar ganchos a 90° con por lo menos 4cm de profundidad. con la superficie del hormigón saturada pero sin encharcamientos, verter el microhormigón de endurecimiento rápido. Presionar fuertemente para obtener una buena compactación y llenado. cuando la profundidad de la fisura supera la del hormigón eliminado, es conveniente antes de fijar el refuerzo, inyectar mortero de base epoxi en la fisura conforme instrucciones en este Manual. Terminación: con frota de madera o metálica. poner en carga a los 14 días. Curado: dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola inmediatamente después de efectuar la reparación. 8.11.2 Refuerzo de momentos torsores con hormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 27 de 47 Figura 8.11.2. Refuerzo de momento torsionantes en losas con hormigón Alcance: cualquier dimensión ≤ 10 cm. Sustrato: cortar con cortadora de disco a la profundidad mínima de 1.0 cm. tratar que la línea de corte quede alejada por lo menos 50 cm de la ultima fisura o atendiendo los requerimientos del proyecto. eliminar de la parte superior un espesor de hormigón de 3 cm Preparación: relación agua total/cemento ≤ 0.50; revenimiento de 8 a 12 cm; aditivo plastificante y tamaño máximo característico del agregado de ≤ 1/4 del espesor a rellenar. Aplicación: debe estar conforme al diseño. colocar el nuevo acero de refuerzo a 45° según el proyecto, fijando los extremos de las barras con expansor de anclaje de base poliéster (fluido). para fijarla a las perforaciones usar ganchos a 90° con por lo menos 4 cm de profundidad. limpiar la superficie con chorro de aire comprimido seco o acetona y aplicar puente de adherencia, adhesivo base epoxi (de baja viscosidad) sobre el sustrato seco. presionar fuertemente el hormigón para obtener una buena compactación y llenado. cuando la profundidad de la fisura supera la del hormigón eliminado, es conveniente antes de fijar las armaduras, inyectar mortero base epoxi en la fisura conforme instrucciones de este Manual. Curado: saturar con agua durante 14 días o aplicar dos manos de adhesivo base acrílica o parafina (membrana de curado) aplicadas con pistola, brocha o rodillo, al iniciar el fraguado. en las primeras 36 horas evitar la radiación solar directa tapando la superficie. 8.11.3 Refuerzo de momento torsionante metálicas adheridas con epoxi con laminas o placas Alcance: refuerzos permanentes. no deben ser usados en situaciones de temperaturas elevadas (> 55° C). Sustrato: eliminar los revestimientos de pintura y capas de mortero, escarificar la capa superior del hormigón (nata del hormigón). formar una superficie plana y rugosa. si fuera necesario rellenar cavidades y regularizar la superficie con mortero (tixotrópico) de base epóxi, aplicado sobre el puente de adherencia, con adhesivo base epóxi (de baja viscosidad). instantes antes de aplicar el puente de adherencia, limpiar la superficie del hormigón que deberá estar seca, con chorro de aire comprimido o acetona hasta la condición de metal blanco. las placas de acera deben ser preparadas con chorro de arena o con lijado eléctrico con máximo 2 horas antes de colocarlas. Preparación: adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 28 de 47 Aplicación: debe estar conforme al diseño. las placas de acero deben tener orificios de 3 mm de diámetro a cada 15 cm para dejar escapar el aire, y deben tener espesor máximo de 4 mm. se recomienda fijar las placas con el auxilio de tornillos y tuercas. estos tornillos deben ser previamente embebidos en el elemento estructural con expansor de anclaje de base poliéster (fluido). aplicar el puente de adherencia, con adhesivo base epoxi (de baja viscosidad) en la superficie del hormigón con espesor de 2 a 3 mm. Aplicar el adhesivo de base epóxi (de tratamiento de la superficie del acero) en la superficie de las placas metálicas a ser colocadas. presionar fuertemente las placas metálicas contra la superficie del elemento estructural, apretando las tuercas y con auxilio de los puntales, respetando el tiempo de manipulación y secado de los adhesivos. presionar hasta obtener espesor uniforme del adhesivo, inferior a 1.5 mm. Terminación: retirar el apuntalamiento después de 48 horas. eliminar los sobrantes de adhesivo antes del endurecimiento. Curado: poner en carga solamente después de 7 días. Cuidados: trabajar con guantes y espejuelos de protección y en locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema epóxi. Figura 8.11.3. Refuerzo de momento torsionante en losas con laminas o placas metálicas adheridas con epoxi 8.11.4 Refuerzo de flexión con mortero base epoxi Alcance: rellenado de sulcos. Substrato: cortar con cortadora de disco (1.0 cm para superficies horizontales). escarificar ranura de 3 x 3 cm. limpiar la superficie con charro de aire comprimido y acetona, instantes antes de aplicar el conectar (puente) de adherencia, al hormigón. La armadura debe ser lijada y limpiada con chorro de aire seco comprimido o acetona, instantes antes de la aplicación del adhesivo sobre la superficie seca. Preparación: en una mezcladora mecánica, adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos. juntar poco a poco el agregado y homogeneizar por otros 3 minutos. Aplicación: debe estar conforme al diseño. emplear varilla corrugada y tener en cuenta las longitudes de traslape para el anclaje recto, o aplicar ganchos rectos en los extremos fijándolos con expansor de anclaje de base poliéster (fluido). aplicar el conectar (puente) de adherencia, adhesivo base epoxi (de baja viscosidad) respetando file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 29 de 47 su tiempo de manipulación y secado llenar la ranura con mortero (tixotrópico) de base epoxi, correctamente compactado. Figura 8.11.4. Refuerzo de flexión en losas con mortero epoxi armadura positiva Terminación: frota metálica. poner en carga sólo después de7 días. Cuidados: trabajar con guantes y espejuelos de protección en locales ventilados y limpiar el equipo y las herramientas con un solvente antes de la polimerización del sistema epoxi. 8.11.5 Refuerzo de flexión con mortero base cemento Alcance: llenado de sulcos en reparaciones de menor responsabilidad. Sustrato: cortar con cortadora de disco (1.0 cm para superficies horizontales). escarificar ranura de 3 x 3 cm. el acero de refuerzo debe ser lijado y limpiado con charro de aire comprimido y acetona. Preparación: en una mezcladora mecánica, adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 30 de 47 Figura 8.11.5. Refuerzo de flexión de losas con mortero base cemento modificado con polimeros Aplicación: debe estar conforme al diseño. emplear varilla corrugada y tener en cuenta las longitudes de traslape para el anclaje recto, o aplicar ganchos rectos en los extremos fijándolos con expansor de anclaje de base poliéster (fluido). Con la superficie del hormigón saturada pero no encharcada, aplicar puente de adherencia constituida por pasta de cemento: adhesivo de base acrílica:agua en relación 3:1:1, en volumen, y colocar el mortero polimérico de base cemento (de baja contracción). presionar fuertemente para obtener buena compactación y llenado de la cavidad. Terminación: frota de madera, espuma de goma o metálica. poner en carga solo después de 21 días. Curado: húmedo por 7 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha o rodillo, al iniciar el fraguado. en las primeras 36 horas evitar la radiación solar directa tapando la superficie. 8.11.6 Refuerzo de flexión con hormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 31 de 47 Figura 8.11.6. Refuerzo de flexión en losas con hormigón Alcance: formación de nueva capa resistente ≤ 5.0 cm. Sustrato: escarificar o usar chorro de arena, eliminar la nata de cementa y la suciedad superficial del hormigón. limpiar con chorro de aire comprimido o acetona instantes antes de aplicar sobre la superficie seca, el puente de adherencia, adhesivo base epóxi (de baja viscosidad). Preparación: relación agua/cemento ≤ 0.50; revenimiento de 80 a 120 mm; aditivo plastificante y tamaño máximo característico del agregado grueso igual a 1/4 del menor espesor. Aplicación: posicionar el acero de refuerzo debe estar conforme al diseño, y verter el hormigón respetando el tiempo de manipulación y secado del adhesivo base epoxi (de baja viscosidad). compactar correctamente. Terminación: frota de madera, espuma de goma o metálica. poner en carga solo después de 21 días. Curado: húmedo durante 14 días o dos manos de adhesivo de base acrílica o parafina (membrana de curado) aplicadas con pistola, brocha o rodillo, al empezar el fraguado. en las primeras 36 horas evitar la radiación solar directa tapando la superficie. 8.11.7 Refuerzo de flexión con hormigón lanzado file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 32 de 47 Figura 8.11.7. Refuerzo de flexión en losas con hormigón lanzado Alcance: espesores ≤ 10 cm. Sustrato: escarificar o usar chorro de arena, eliminar la nata de cemento superficial del hormigón. el sustrato debe estar saturado y con la superficie seca, sin encharcamiento. Preparación: agregado grueso con tamaño máximo característico de 1/4 del menor espesor, dosificación en masa seca 1 de cemento para 2 a 2.5 de arena y agregado grueso, relación agua/cemento de 0.35 a 0.50. Aplicación: debe estar conforme al diserio. fijar el nuevo acero de refuerzo según el proyecto a través de tornillos embebidos en el hormigón o fijándolo al refuerzo existente. El nuevo acero de refuerzo deberá quedar alejado por lo menos 0.5 cm de la superficie del hormigón antiguo 10 que se logra usando separadores. verter el hormigón con equipas de aire comprimido con espesor mínimo total de 3 cm. según el proyecto este espesor podrá aumentarse para satisfacer los requerimientos, cuando el diagnóstico del problema fuera ambiente agresivo al acero de refuerzo y si se tratara de losas apoyadas o continuas, deben ser previstos los anclajes en las extremidades, junta a las vigas, utilizándose expansor de anclaje de base poliéster (tixotropico). no emplear aditivo acelerador de fraguado. el hormigón sobrante será retirado mediante enrasamiento. Terminación: frota de madera, o arenas enrasado, o natural como salpicado. Curado: húmedo durante 14 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha 0 rodillo, al comenzar el fraguado. en las primeras 36 horas evitar la radiación solar directa tapando la superficie. 8.11.8 Refuerzo de flexión con laminas o placas metálicas adheridas con epóxi file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 33 de 47 Figura 8.11.8. Refuerzo de flexión en losas con laminas o placas metálicas adheridas con epoxi Alcance: refuerzos estructurales permanentes que mantienen la estética y la geometría. no deben ser usados en situaciones de temperaturas elevadas (> 55° C). Sustrato: eliminar los revestimientos de pintura y capas de mortero, escarificar la capa superior del hormigón (nata del hormigón). formar una superficie plana y rugosa. si fuera necesario rellenar cavidades y regularizar la superficie con mortero (tixotropico) de base epoxi, aplicado sobre el puente de adherencia y adhesivo base epoxi (de baja viscosidad). instantes antes de aplicar el puente de adherencia, limpiar la superficie del hormigón que deberá estar seca, con chorro de aire comprimido o acetona. las placas de acero deben ser preparadas con chorro de arena o con lijado eléctrico como máximo 2 horas antes de colocarlas. instantes antes de la aplicación del adhesivo de base epoxi (de tratamiento de la superficie del acero), limpiar y secar la superficies de las placas metálicas con chorro de aire comprimido seco, o acetona. Preparación: adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos Aplicación: debe estar conforme al diseño. las placas de acero deben tener orificios de 3 mm de diámetro a cada 15 cm para dejar escapar el aire, y deben tener espesor máximo de 4 mm. Se recomienda fijar las placas con el auxilio de tornillos y tuercas. estos tornillos deben ser previamente embebidos en el elemento estructural con expansor de anclaje de base poliéster (tixotropico). aplicar el puente de adherencia y adhesivo base epoxi (de baja viscosidad) en la superficie del hormigón con espesor de 2 a 3 mm. aplicar el adhesivo de base epoxi (de tratamiento de la superficie del acero) en la superficie de las placas metálicas a ser colocadas. presionar fuertemente las placas metálicas contra la superficie del elemento estructural, apretando las tuercas y con auxilio de los puntales, respetando el tiempo de manipulación y secado de los adhesivos. presionar hasta obtener espesor uniforme del adhesivo, inferior a 1.5 mm. Terminación: retirar el apuntalamiento después de 48 horas. eliminar los sobrantes de adhesivo antes del endurecimiento. Curado: poner en carga solamente después de 7 días. Cuidados: trabajar con guantes y espejuelos de protección y en locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema epóxi. 8.11.9 Refuerzo de punzonamiento con grout o microhormigón Alcance: ≤ 6 cm para mortero fluido de base cementa y ≤ 30 cm para microhormigón fluido. Sustrato: demoler el hormigón de la losa en la región afectada. delimitar con cortadora de disco (≤ 1.0 cm en la porte superior y ≥ 0.5 cm en la inferior). escarificar la cabeza de la columna y redondear las aristas. limpiar y secar con chorro de aire seco comprimido 0 acetona y aplicar puente de adherencia y adhesivo base epoxi (de baja viscosidad). Preparación: en una mezcladora mecánica, adicionar agua al polvo en la relación agua/polvo igual a 0.140, para el mortero fluido de base cementa y 0.126 para el microhormigón fluido. mezclar y homogeneizar por 3 minutos. Aplicación: montar el acero de refuerzo conforme al diseño. ajustar las cimbras que deberán estar preparados con desmoldante. retirarlas y aplicar el adhesivo base epóxi (de baja viscosidad) en el hormigón viejo. recolocar la cimbra y verter la lechada respetando el tiempo de manipulación y secado del adhesivo. colocar la lechada siempre por el mismo lado para evitar que se formen bolsas de aire. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 34 de 47 Figura 8.11.9. Refuerzo de punzonamiento en losas com grout o microconcreto Curado: húmedo por 7 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha o rodillo inmediatamente después de descimbrar. en las primeras 3ó horas evitar la radiación solar directa tapando la superficie. 8.11.10 Refuerzo de punzonamiento con laminas o placas metálicas adheridas con epoxi Alcance: espesor de la sección ≤ 7 cm. columna y losa con hormigón de buena calidad y poco fisurado (temperaturas < 55° C). Sustrato: escarificar la cabeza de la columna en toda la altura que será reforzada, retirando la nata superficial del hormigón. limpiar y secar la superficie inmediatamente antes de ajustar el refuerzo metálico y hacer el sellado; limpiar la superficie metálica con chorro de arena, lijadora eléctrica o lijado manual, y aplicar acetona instantes antes del montaje. Preparación: en una mezcladora mecánica, adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos. juntar poco a poco el componente agregado, mezclar bien y homogeneizar por otros 3 minutos. Figura 8.11.10. Refuerzo de punzonamiento con laminas o placas metálicas adheridas con epoxi Aplicación: posicionar el refuerzo metálico e inyectar por la porte inferior la lechada de base epoxi (para reparaciones profundas), hasta que emerja por los orificios superiores. Terminación: retirar el material sobrante antes de que endurezca. Curado: evitar la radiación solar directa y la humedad en las primeras 5 horas Cuidados: trabajar con guantes y espejuelos de protección y en locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 35 de 47 epoxi. 8.11.11 Refuerzo de punzonamiento con perfiles metálicos postensados Alcance: espesor de la sección ≤ 7 cm. columna y losa con hormigón de buena calidad y poco fisurado (temperaturas < 55° C). Sustrato: escarificar la cabeza de la columna retirando la nata superficial del hormigón. erosionar con chorro de arena o con lijado, la superficie inferior de la losa, eliminando la nata superficial del hormigón. Después de terminados estos trabajos e instantes antes de la inyección de la lechada de base epoxi, aplicar chorro de aire seco comprimido o acetona para obtener una superficie limpia y adherente. Limpiar la superficie metálica con chorro de arena, lijadora eléctrica o dejar rugosidades en la superficie, lijando manualmente y limpiando con chorro de aire comprimido o acetona, instantes antes del montaje. Preparación: en una mezcladora mecánica, adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos. juntar poco a poco el agregado, mezclar bien y homogeneizar por otros 3 minutos. Aplicación: posicionar el refuerzo metálico e inyectar o verter mortero fluido base epóxi (para reparaciones profundas).esperar por lo menos 24 horas. postensar los perfiles metálicos con ayuda de tornillos y tuercas, o tensores tipo dywidag, conforme la Fig. 8.11.11. Figura 8.11.11. Refuerzo de punzonamiento de losas con perfiles metálicos postensados Terminación: retirar el material sobrante antes de que endurezca. Curado: evitar la radiación solar directa y la humedad en las primeras 5 horas. Cuidados: trabajar con guantes y espejuelos de protección y en locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema epoxi. 8.12 REFUERZO DE MENSULAS Y DIENTES GERBER 8.12.1 Refuerzo de mensulas con mortero epoxi file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 36 de 47 Figura 8.12.1. Refuerzo de mensulas y dientes Gerber con mortero de epoxi Alcance: llenado de cavidades con espesores que no superan ≥ 2,5 cm. Sustrato: levantar la viga que se apoya en la ménsula, retirar el apoyo y demoler el hormigón dañado. Preferentemente perfilar el contorno con cortadora de disco marcando a una profundidad ≥ 0.5 cm. Instantes antes de verter el mortero, limpiar el sustrato con chorro de aire comprimido o acetona y aplicar puente de adherencia y adhesivo base epoxi (de baja viscosidad) sobre la superficie seca. Preparación: en una mezcladora mecánica, adicionar el componente endurecedor al componente resina, mezclar y homogeneizar por 3 minutos. Juntar poco a poco el agregado, mezclar y homogeneizar por 3 minutos. Aplicación: de acuerdo al proyecto. Aplicar puente de adherencia y adhesivo base epoxi (de baja viscosidad), respetando el tiempo de manipulación y secado* del adhesivo, aplicar el mortero (tixotrópico) de base epoxi, presionándolo fuertemente contra el sustrato en capas secuenciales de 1.5 cm hasta llegar al espesor deseado (≥5 cm). Usar en temperatura ambiente de 10 a 30° C. Para espesores mayores desfasarlos por mas de 5 horas y mantener rugosas las superficies que recibirán nuevas capas. Terminación: frota metálica. Curado: evitar la radiación solar directa y la humedad en las primeras 5 horas. Cuidados: trabajar con guantes y espejuelos de protección y en locales ventilados y limpiar equipo y herramientas con un solvente, antes de la polimerización del sistema epoxi. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo 8.12.2 Página 37 de 47 Refuerzo de ménsulas con grout o microhormigón fluido Figura 8.12.2. Refuerzo de mensulas y dientes Gerber con grout o microhormigón fluido Alcance: dimensiones ≤6 cm morteo fluido de base cemento y ≤ 30 cm microhormigón fluído, confinadas por moldes. Sustrato: seco, con aplicación de puente de adherencia y adhesivo base epóxi (de baja viscosidad). Preparación: levantar la viga que se apoya en la ménsula, retirar el apoyo y demoler el hormigón dañado, Preferentemente perfilar el contorno con cortadora de disco marcando una profundidad ≥ 0,5 cm. En una mezcladora mecánica, adicionar agua al polvo en la relación agua/polvo igual a 0.140, para el mortero fluido de base cementa y 0.126 para el microhormigón fluido. Mezclar y homogeneizar por 3 minutos. Aplicación: debe estar conforme al diseño. Preparar cimbras herméticas y rígidas, con boca de alimentación. Retirar la cimbra, aplicar el puente de adherencia y adhesivo base epoxi (de baja viscosidad) y recolocar la cimbra. Verter el mortero fluido de base cementa o microhormigón fluido respetando el tiempo de manipulación y secado* del adhesivo. Evitar bolsas de aire vertiendo suave e ininterrumpidamente siempre por el mismo lado. Terminación: al retirar la cimbra, transcurridas por lo menos 48 horas, cortar los sobrantes, siempre de abajo para arriba evitando rasgaduras. Dar terminación con mortero polimérico de base cemento (de baja contracción). Curado: húmedo por 7 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha o rodilla inmediatamente después de descimbrar. En las primeras 36 horas evitar la radiación solar directa tapando la superficie. 8.12.3 Refuerzo de ménsulas y dientes Gerber con hormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 38 de 47 Figura 8.12.3. Refuerzo de mensulas y dientes Gerber con hormigón Alcance: cualquier dimensión ≤ 5.0 cm. Sustrato: seco con aplicación de puente de adherencia y adhesivo base epoxi (de baja viscosidad). Preparación: relación agua/cemento 0.50; revenimiento de 10 a 15 cm; aditivo superfluidificante y tamaño máximo característico del agregado grueso ≤ 1/4 de la menor dimensión de la pieza. Levantar la viga que se apoya en la ménsula, retirar el apoyo y demoler el hormigón dañado. Preferentemente perfilar el contorno con cortadora de disco marcando a una profundidad ≥ 0.5 cm. Aplicación: debe estar conforme al diseño. Preparar cimbras herméticas y rígidas, con boca superior de alimentación. Retirar la cimbra, aplicar el puente de adherencia y recolocar la cimbra. Verter el mortero fluido de base cementa o microhormigón fluido respetando el tiempo de manipulación y secado* del adhesivo. Evitar bolsas de aire vertiendo suave e ininterrumpidamente siempre por el mismo lado. Terminación: al retirar las cimbras, transcurridas por lo menos 48 horas, cortar los sobrantes, siempre de abajo para arriba evitando rasgaduras. Dar terminación con mortero polimérico de base cemento (de baja contracción). Curado: húmedo durante 14 días o dos manos de adhesivo de base acrílica (membrana de curado) aplicadas con pistola, brocha o rodillo, al comenzar el fraguado. Cuidados: la estructura solo podrá entrar en carga después de 21 días. 8.13 REFUERZO DE CIMENTACIONES 8.13.1 Refuerzo de encepado o cabezal con grout o microhormigón fluido Figura 8.13.1. Refuerzo de encepado o cabezal con grout o microconcreto fluido Alcance: refuerzos cuyo espesor en su sección transversal no supere 6 cm - con mortero fluido de base cemento y refuerzos cuyo espesor en su sección transversal no supere 30 cm - con microhormigón fluido. Sustrato: romper las aristas y escarificar la superficie para aumentar la adherencia. Instantes antes de colocar o mortero, grout o microhormigón, limpiar y secar el hormigón viejo con chorro de aire comprimido o acetona. Preparación: en una mezcladora mecánica, adicionar agua al polvo en la relación agua/polvo igual a 0, 12 a 0.14 para el mortero fluido de base cemento y 0,11 a 0.13 para el microhormigón fluido, mezclar y homogeneizar por 3 minutes. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 39 de 47 Aplicación: colocar el nuevo acero de refuerzo según el diseño. Posicionar las cimbras y encofrados que serán herméticas y rígidas. Aplicar el puente de adherencia y adhesivo base epoxi (de baja viscosidad) sobre las superficies del hormigón. Colocar la lechada, respetando el tiempo de manipulación y secado del adhesivo, solamente por uno de los lados de manera suave e continua, evitando la formación de bolsas de aire. Terminación: al retirar las cimbras e encofrados, transcurridas por lo menos 48 horas, cortar los sobrantes, siempre de abajo para arriba evitando rasgaduras. Dar terminación con mortero polimérico de base cemento (de baja contracción). Curado: húmedo durante 7 días o dos manos de adhesivo de base acrílica o parafina (membrana de curado) aplicadas con pistola, brocha o rodillo. En las primeras 36 horas evitar la radiación solar directa tapando la superficie. 8.13.2 Refuerzo de encepado o cabezal con hormigón Alcance: refuerzos de cualquier dimensión, siempre que el espesor ≥ 8 cm y los laterales ≥ 5 cm. Sustrato: romper las aristas y escarificar la superficie para aumentar la adherencia. Instantes antes de colocar el hormigón, limpiar y secar el hormigón con chorro de aire comprimido o acetona. Preparación: relación agua/cemento ≤ 0.50; revenimiento de 10 a 15 cm; aditivo superplastificante y tamaño máximo característico del agregado grueso de 1/4 de la menor dimensión a ser hormigonada. Aplicación: colocar el nuevo acero de refuerzo según el diseño. Posicionar las cimbras e encofrados que serán herméticas y rígidas. Aplicar el puente de adherencia y adhesivo base epoxi (de baja viscosidad). Colar el fondo del cabezal por un solo lado hasta que el hormigón aflore del otro. Colocar las cimbras para los laterales y colar compactando con fija o con un vibrador adecuado. Curado: húmedo durante 14 días o dos manos de adhesivo de base acrílica o parafina (membrana de curado) aplicadas con pistola, brocha o rodillo. En las primeras 36 horas evitar la radiación solar directa tapando la superficie. Figura 8.13.2. Refuerzo de encepado o cabezal con hormigón Alcance: refuerzos cuyo espesor no supere 6 cm - con mortero fluido de base cemento y refuerzos cuyo espesor no supere 30 cm - con microhormigón fluido. 8.13.3 Refuerzo de zapata con grout o microhormigón fluido Sustrato: romper las aristas y escarificar la superficie expuesta. El sustrato saturado y con la superficie seca, sin encharcamiento. preparación: en una mezcladora mecánica, adicionar agua al polvo en la relación file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 40 de 47 agua/polvo igual a 0,12 a 0.14 para el mortero fluido de base cemento y o,11 a 0,13 para el microhormigón fluido, mezclar y homogeneizar por 3 minutos. Aplicación: escarificar la porte lateral y superior de la zapata. Colocar el refuerzo conforme el diseño. Perforar el alma de la zapata y ahogar barras de refuerza de acuerdo al proyecto, con expansor de anclaje de base poliéster (tixotrópico), dejando por la menos 30 cm de cada lado. Demoler todo lo que fuera necesario. Si el acero de refuerzo en la zapata original no fuera suficiente, conectar nuevo refuerzo al antiguo. En caso que el refuerzo no sea suficiente la zapata deberá ser demolida en un pequeño trecho, para atravesar el refuerzo complementario necesario. En estos casos rellenar, con grout fluido de base epóxi para reparaciones profundas, los orificios pasantes del nuevo acero de refuerzo complementario. Verter con cuidado el grout o el microhormigón fluido sobre el sustrato saturado sin encharcamiento, evitando siempre la formación de bolsas de aire. Curado: húmedo durante 7 días o dos manes de adhesivo de base acrílica o parafina (membrana de curado) aplicadas con pistola, brocha o rodillo. En las primeras 36 horas evitar la radiación solar directa tapando la superficie. Figura 8.13.3. Refuerzo de zapata con grout o microhormigón fluido 8.13.4 Refuerzo de zapata con hormigón Alcance: refuerzos de cualquier dimensión, siempre que el espesor mínima sea superior a 5 cm. Sustrato: romper las aristas y escarificar la superficie expuesta. Sustrato seco con la aplicación de puente de adherencia y adhesivo base epóxi (de baja viscosidad). Preparación: relación agua/cemento menor que 0.50; revenimiento de 10 a 15 cm; aditivo superplastificante y tamaño máximo característico del agregado grueso de 1/4 de la menor dimensión. Aplicación: escarificar la porte lateral y superior de la zapata. Colocar el refuerzo conforme al diseño. Perforar el alma de la zapata y ahogar barras de refuerzo de acuerdo al proyecto, con expansor de anclaje de base poliester (tixotropico). Demoler aquello que fuera necesario. Si el refuerzo en la zapata original no fuera suficiente, conectar nuevo refuerzo al antiguo. En caso que el refuerzo no sea suficiente la zapata deberá ser demolida en un pequeño trecho, para atravesar el refuerzo complementario necesario. En estos casos rellenar con grout fluido de base epóxi para reparaciones profundas, los orificios pasantes del nuevo acero de refuerzo complementario. Colocar el resto del acero de refuerzo de proyecto. Colar las laterales con uso de cimbras y aplicar en las superficies laterales y superior puente de adherencia. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 41 de 47 Terminación: frota de madera Figura 8.13.4. Refuerzo de zapatas con hormigón Curado: húmedo durante 14 días o dos manos de adhesivo de base acrílica o parafina (membrana de curado) aplicadas con pistola, brocha 0 rodillo. En las primeras 3ó horas evitar la irradiación solar directa tapando la superficie. 8.13.5 Refuerzo de pilotes con grout o microhormigón fluido Figura 8.13.5. Refuerzo de pilotes con grout o microhormigón fluido Alcance: llenado de cavidades, donde la mayor dimensión sea menor que 30 cm. Sustrato: saturado y con superficie seca sin encharcamiento. Preparación: en una mezcladora mecánica, adicionar agua al polvo según la relación agua/polvo 0,11 a 0,13. Aplicación: cuando se trata de cabeza de pilote, demoler la aristas del cabezal para facilitar el colado. Colocar nuevo acero de refuerzo de acuerdo al diseño y las cimbras deben tener bocas de vertido. Verter el microhormigón fluido de manera suave e contínua, siempre por el mismo lado, hasta alcanzar una altura de 10 cm por encima de la cavidad. Curado: húmedo durante 7 días o dos manos de adhesivo de base acrílica o parafina (membrana de curado) aplicadas con pistola, brocha o rodillo. En las primeras 36 horas evitar la radiación solar directa tapando la superficie. 8.13.6 Refuerzo de pilote con hormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 42 de 47 Alcance: Llenado de cavidades con cualquier dimensión (e≥5 cm). Sustrato: saturado y con superficie seca sin encharcamiento. Preparación: relación agua/cemento≤ 0.50; revenimiento de 10 a 15 cm; aditivo superplastificante y tamaño máximo característico del agregado grueso de 1/4 de la menor dimensión a ser hormigonada. Figura 8.13.6. Refuerzo de pilote con hormigón Aplicación: cuando se trata de cabeza de pilote, demoler las aristas del cabezal para facilitar el colado. Colocar nuevo acero de refuerzo de acuerdo al diseño y las cimbras deben tener bocas de vertido. Verter el hormigón compactándolo bien con un vibrador adecuado. Curado: húmedo durante 14 días o dos manos de adhesivo de base acrílica o parafina (membrana de curado) aplicadas con pistola, brocha o rodillo. En las primeras 36 horas evitar la radiación solar directa tapando la superficie. 8.14 REFUERZO CON FRP, FIBRAS DE CARBONO A seguir se presenta algunas alternativas de refuerzos que se puede realizar con uso de “fiber reinforced polymers FRP”, siendo que los perfiles y las mantas de fibra de carbono con resina epoxi son los mas utilizados hoy día. Para profundizar más en ese tema, a la vez que conocer los procedimientos adecuados de proyecto o diseño del refuerzo a realizar en cada situación específica, recomendase la consulta al livro “MACHADO, Ary de Paula. Reforço de Estruturas de Concreto Armado com Fibras de Carbono – características, dimensionamento e aplicação. São Paulo, Editora Pini, junho 2002. 270 p.” ISBN 85 7266 138 7. 8.15 EJEMPLO DE RECONSTRUCCIÓN DE COLUMNAS 8.15.1 Reconstrucción de columna en edificio file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 43 de 47 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 44 de 47 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 45 de 47 Manta de fibra de carbono para rehabilitación de estructuras de hormigón Ejemplo de refuerzo de vigas a flexión con uso de FRP fibras de carbono Refuerzo de vigas y reticuladosa flexión file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 46 de 47 Ejemplos de refuerzo a corte file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Refuerzo Página 47 de 47 Encamisamento de columnascon FRP, fibras de carbono Princípios del encamisamento Encamisamento de columnas en juntas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 1 de 80 CAPÍTULO 09 Procedimientos de Protección y Mantenimiento de Estructuras Autores Jorge Franco Cecília Reggiardo Fernanda Pereira Adriana Gambogi Alberto Ponce Delgado Alejandra García Edith Camejo Gabriel Gonzaléz Rusé Gonzalez INTRODUCCIÓN Toda obra de Arquitectura o Ingeniería puede ser considerada como un sistema, más o menos complejo, creado para satisfacer un conjunto de necesidades. La exposición de los componentes y/o subsistemas que la integran, a los diferentes agentes de degradación, producirá deterioro, y bajas de desempeño. Para asegurar que la performance de cada uno de los subsistemas, no esté por debajo de un mínimo admisible durante su vida útil, serán necesarias tareas de protección y mantenimiento conforme se presenta en la Figura 9.1 La estructura es uno de los subsistemas de la obra, y como tal debe contribuir para que la misma en su conjunto cumpla con el fin para el cual fue creada. Las tareas de protección y mantenimiento de dicho subsistema, deberán formar parte del plan general de la obra. Dentro de este enfoque, es que deben estudiarse las estructuras de hormigón file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 2 de 80 Figura 9.1 Performance de la Estructura de Hormigón Vs Tiempo en Servicio 9.1 ESTRUCTURA DE LA SUPERFICIE DEL HORMIGÓN El hormigón es un material heterogéneo, principalmente al ser analizado en escala microscópica. Esta compuesto de un conjunto de agregados envueltos y unidos por una pasta aglomerante. Las superficies visibles externas de las piezas de hormigón son esencialmente constituidas par pasta de cemento. Esta pasta es la responsable por la coloración, en general gris, de la superficie del hormigón. Cuanto mayor la relación agua/cemento de la pasta, mas clara es la superficie. Debido al fenómeno conocido par "efecto pared", hay una concentración de mortero (cemento y granos de dimensiones menor que 0.2 mm) y pasta en la superficie. Si, a través de una acción de desbaste, retiramos la capa superficial de pasta, aparecería una superficie que contiene poros y granos de arena inmersos en una matriz de pasta de cemento. Estas características se mantienen hasta un espesor de aproximadamente 5 mm, a partir del cual comienzan a aparecer los agregados gruesos y, una cierta homogeneidad se puede obtener solamente a partir de 15 mm de profundidad función del tamaño máximo característico del agregado grueso, conforme el dibujo presentado en la Figura 9.1.1. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 3 de 80 Figura 9.1.1 Distribución heterogénea de los constituyentes del hormigón debido al efecto de confinamiento de la cimbra o encofrado El espesor de cada capa depende del consumo de cemento, de la cantidad de mortero, del tamaño máximo característico del agregado grueso, del grado de compactación, entre otras características variables de un hormigón a otro, en la Figura 9.1.1 se presenta un corte esquemático y conceptual. La concentración de mortero y pasta de cemento en la superficie hace que el hormigón tenga en la superficie características diferentes a su interior, presentando: ! ! ! mayor porosidad, consecuencia de la inexistencia de agregados gruesos; mayor contracción química, de secado y de carbonatación, debido al mayor consumo de cementa por metro cúbico; mayor sensibilidad a la acción del curado. Esta piel de pasta de cemento también posee características químicas variables en el tiempo. Luego de la compactación y durante el período de curado húmedo su pH alcalino es de aproximadamente 12,6. A partir de la interrupción del curado se inicia la carbonatación, que reduce este pH elevado. En los poros de la pasta existe hidróxido de calcio Ca(OH), como resultado de la hidratación del cemento. Estos cristales, también conocidos coma portlandtita, son fácilmente solubles en aguas ácidas, pudiendo ser transportados para el exterior de la superficie del hormigón, formando eflorescencias y manchas. La masa total de portlandita puede ser de 20 a 25 % de la masa total del cementa usado en la dosificación del hormigón. La mayor porosidad de la pasta superficial puede ser reducida a través de la reducción de la relación agua/cemento del hormigón, con el consecuente aumento del consumo de cemento par metro cúbico. Esta es, probablemente, la razón par la cuales recomendaciones internacionales especifican consumos mínimos de 450 a 650 kg de cemento por m3 de hormigón arquitectónico. En estas condiciones y con curado adecuado, la porosidad de la pasta superficial puede ser reducida a valores por debajo del 10%, el mínimo necesario para asegurar una protección y durabilidad adecuada al elemento estructural expuesto a la acción agresiva de ciertos ambientes. 9.2 PRINCIPALES MECANISMOS DE DEGRADACIÓN La Tabla 9.2.1 que sigue, reúne los principales mecanismos de degradación de las file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 4 de 80 superficies de hormigón Tabla 9.2.1. Principales mecanismos de deterioración de las superficies de hormigón Mecanismos de Degradación Consecuencias inherentes al proceso Agresividad Naturaleza del proceso Alteraciones de color/manchas Condiciones particulares Alteraciones Físico-Químicas En general mas clara Reducción del pH Corrosión del acero de refuerzo Fisuración super-ficial Oscurece manchas Reducción del pH Corrosión del acero de refuerzo Disgregación superficial Carbonatación HR 60% a 85% Lixiviación Atmósfera blandas Contracción Mojado/secado Ausencia de curado Manchas y fisuras Fisuración Reducción del pH Corrosión del acero de refuerzo Moho Atmósferas urbanas e industriales (zonas húmedas) Manchas oscuras Reducción del pH Corrosión del acero de refuerzo Hongos Zonas húmedas y salinas Manchas verdosas Concentración Salina Atmósfera marina e industrial Blanquecino ácida, aguas con oscuras y Reducción del pH Disgregación superficial Corrosión del acero de refuerzo Despasivación del acero de refuerzo Disgregación superficial Es conveniente destacar que varios productos químicos tienen efectos perjudiciales sobre las superficies de hormigón. Los mecanismos de estas degradaciones no siempre son de fácil comprensión. Sin embargo sobre la base de resultados de investigaciones realizadas, están disponibles guías y tablas que describen el efecto de estas sustancias sobre e [i] hormigón . El deterioro puede ser causado por jugo de frutas naturales, leche y sus derivados, melaza de caña de azúcar, azúcar, vino, cereales, abonos, aguas industriales provenientes de estaciones de tratamiento, restos de animales, sangre y otros. De una forma genérica, ácidos orgánicos y minerales pueden atacar el hormigón. Es importante considerar que la vulnerabilidad del hormigón al ataque químico depende básicamente de la porosidad, alcalinidad e reactividad de los compuestos hidratados de cemento. La penetración de fluidos a través del hormigón es, algunas veces, acompañada por reacciones químicas con el cemento, agregados o con las barras de acero. Cuando un aglomerante alcalino como el cemento Portland hidratado reacciona con sustancias ácidas, estas reacciones son frecuentemente iniciadas por formación y remoción de productos solubles, continuando con la desintegración del hormigón. Si los productos de reacción fuesen insolubles, serán formadas deposiciones en la superficie del hormigón, que pueden ser consideradas como reductoras de la velocidad de continuidad de estas reacciones. Par tanto, siempre que exista contacto del hormigón con sustancias químicas, los efectos de estas sustancias deben ser evaluados sobre la base de textos específicos sobre el tema, par ejemplo: "Efeito de varias substancias sobre o hormigón", publicado por la Associação Brasileira de Cimento Portland ABCP, y "Handbook of corrosion resistant coatings", de la autoría de D.J. de Renzo publicado por la NDC en 1986. 9.3 MANTENIMIENTO Es el trabajo de re-acondicionamiento al mejor estándar de utilización a través de un conjunto de acciones periódicas o continuadas. De acuerdo al tipo de técnica que se aplique para la detección y corrección de las fallas durante el servicio de la estructura, se pueden distinguir diferentes tipos de mantenimiento: ! Mantenimiento Predictivo – Comprende aquellas acciones técnicas cuya file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 5 de 80 necesidad de realización se puede prever y programar en función del seguimiento de estándares de durabilidad y parámetros de performance cuya tendencia de deterioro constituye un indicio que permite predecir la oportunidad en que los respectivos trabajos de corrección serán convenientemente necesarios desde e punto de vista técnico-económico. ! Mantenimiento preventivo – es la acción técnica que se realiza a efectos de prevenir la ocurrencia una falla o lesión. Se basa en la detección precoz de síntomas o anomalías patológicas mediante inspecciones periódicas y la programación de las tareas preventivas pertinentes. ! Mantenimiento Correctivo Programable – es aquel cuya realización se decide a partir de la detección de un problema, pero no requiere ser llevado a cabo en el momento sino que es posible diferirlo para una fecha más oportuna. ! Mantenimiento Correctivo de Emergencia – acciones técnicas que se realizan cuando ha ocurrido una falla o lesión o hay presunción de su pronta ocurrencia, que ocasiona el mal desempeño o afecta la esencia funcional de mismo. Demanda acciones inmediatas. Las tareas de Mantenimiento Correctivo (tanto el de Emergencia como el Programable) son abordadas en el Capítulo 6: “Procedimientos de Reparación” Desde un punto de vista ideal, las estructuras de hormigón debieran ser proyectadas, construidas y utilizadas de modo que bajo las condiciones ambientales previstas, y respetadas las condiciones de mantenimiento preventivo especificadas en el proyecto, conserven su seguridad, estabilidad, aptitud para el servicio, y apariencia aceptable, durante un período prefijado de tiempo y en relación a la vida útil de la obra total) sin [ii] exigir medidas extras de mantenimiento o reparación . Lamentablemente, tal extremo es pocas veces alcanzado en nuestro medio, (los problemas en las estructuras de hormigón por efectos de una baja calidad de proyecto, de ejecución o de un mantenimiento insuficiente –cuando no inexistente-, son comunes en la región) y por tal razón las tareas de reparación (mantenimiento correctivo) son más frecuentes que lo deseable. Figura 9.3.1 Ley de evolución de costos (SITTER, 1984 CEB RILEM) Al hablar de “Rehabilitación de Estructuras de Hormigón”, poco podemos hacer con referencia a las etapas de Proyecto y Ejecución, más que advertir especialmente sobre la importancia del cuidado de estas etapas. Sin embargo, corresponde si, poner especia énfasis en el cuidado de las tareas de protección y mantenimiento, pues de ellas dependen ahorros importantes, al evitar reparaciones siempre más costosas. En tal sentido, importa recordar la “Ley de evolución de los costos” también llamada “Ley de Sitter”, que nos indica que aplazar una intervención significa aumentar los costos directos en progresión geométrica de razón 5 (cinco) – En otras palabras, si el costo de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 6 de 80 mantenimiento preventivo es 5 (cinco), el costo de las reparaciones necesarias (mantenimiento correctivo) al no haber realizado el mantenimiento preventivo correspondiente, será: 25 (veinticinco) conforme es presentado en la Figura 9.3.1. 9.4 SISTEMAS DE PROTECCIÓN DE FACHADAS DE HORMIGÓN 9.4.1 Procedimientos de protección Son métodos para controlar las causas que provocan el deterioro o la pérdida de “performance”. Conocer los principales factores que influyen en la durabilidad de una estructura de hormigón, descritos en la Figura 9.4.1, resulta básico para poder elegir los procedimientos de protección adecuados para cada situación en particular. [iii] En tal sentido, las estructuras de hormigón, podrán protegerse ! ! ! ! : Modificando las condiciones de servicio o exposición Mejorando las propiedades físicas del hormigón para resistir mejor a las condiciones de exposición o servicio Colocando una barrera entre las “condiciones de servicio / exposición” y la superficie del hormigón Alterando el comportamiento electro-químico de la armadura cuando la corrosión de la misma es el factor de deterioro. Para la elección de los procedimientos de protección y mantenimiento de una estructura de hormigón, es necesario tener en cuenta una serie de factores, que se exponen en el Capítulo 3 “Orientación para la Selección de la Intervención”. La selección del sistema de protección adecuado, implica la elección de un procedimiento general, y soluciones para los puntos singulares de las diferentes estructuras conforme presentado en la tablas 9.4.1 y 9.4.2 a seguir: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 7 de 80 Figura 9.4.1 Factores que influyen en la durabilidad de una estructura (Montoya – Meseguer – Morán) Tabla 9.4.1. Selección del sistema de protección adecuado a cada estructura. EN FACHADAS DE HORMIGÓN 1 - SUPERFICIE GRAL (VERTICALES) 2 - ÁNGULOS CONVEXOS file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 8 de 80 3 - ÁNGULOS CÓNCAVOS 4 - JUNTAS 5 - INTERFACES C/OTROS MATERIALES EN PUENTES Y VIADUCTOS 1 – SUPERESTRUCTURA 2 – SUBESTRUCTURA 3 – DISPOSITIVOS DE APOYO 4 – SISTEMA DE DRENAJE 5 – SISTEMA DE JUNTAS Tabla 9.4.2. Selección del sistema de protección adecuado a cada estructura. EN GALERIAS Y TUBOS DE REDES DE ALACANTARILLADO 1 – SUPERFICIES EN GRAL 2 – SISTEMA DE JUNTAS file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 9 de 80 EN PISOS INDUSTRIALES 1 – SUPERFICIES EN GRAL (HORIZONTALES) 2 – JUNTAS 3 – MEDIAS CAÑAS 4 - RESUMIDEROS 5 – CÁMARAS 9.4.2 Impregnaciones hidrófobas Mecanismos de protección El agua penetra y se mueve en los materiales por diferentes mecanismos. En estado gaseoso (vapor de agua) lo hace por Adsorción, por Difusión, por Evaporación, y por Convención; y en estado liquido: por Absorción y por Succión capilar. Para entender los mecanismos de protección de las Impregnaciones Hidrófobas, interesa en primer lugar el comportamiento del agua en estado líquido: ! Por un lado el agua puede penetrar en el hormigón por efecto de cierta presión positiva (que puede ser su propio peso en caso de embolsamiento, o efecto de la presión hidráulica, o incluso efecto de la fuerza del par aguaviento en el caso de la lluvia que golpea un cerramiento) Este fenómeno se file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 10 de 80 conoce como “absorción” y sucede preferentemente cuando existen huecos mayores de 0.5 mm, que actúan como vías de descompresión. ! Por otro, el agua puede penetrar y moverse dentro del hormigón por efecto de cierta atracción entre el agua y el hormigón. Este fenómeno se conoce como “succión capilar”. La fuerza de atracción que se ejerce es inversamente proporcional al diámetro del capilar, y directamente proporcional al coseno del ángulo de contacto entre la superficie del agua y la pared del capilar (θ) según Figura 9.4.2. Se puede modelizar la succión capilar con la siguiente expresión matemática: Para poros de sección circular verticales Para poros de sección circular horizontales h = Profundidad que alcanza el agua en m Tw = Tensión superficial del agua (7.5 N/m) θ = Angulo de contacto entre la superficie del agua y la pared del capilar r = Radio del capilar, en m (variable de 10-4 a 10-6 m) g = Masa especifica del agua (equivalente 1000 kg/m3) g = Aceleración de la gravedad (equivalente a 10 m/s) “Tw”, “g”, y “g ” adoptan valores constantes para una situación particular, por lo que “h” podría expresarse como: Nota: En el caso de fisuras de pared planas, el valor h seria la mitad del h calculado para poro de sección circular de radio igual a la abertura de la fisura. Figura 9.4.2 . Modelización matemática del mecanismo de succión capilar En ausencia de fuerzas externas, una gota de agua adoptaría una forma esférica, debido a que su tensión superficial tiende a contraer la superficie externa al mínimo. Cuando una de estas gotas, entra en contacto con el hormigón, la “succión capilar” hace que la forma original de esa gota se transforme, adoptando otra extremadamente ramificada, con una gran superficie de contacto con el sólido. Para que esto se produzca espontáneamente, la atracción entre la superficie del hormigón y el agua debe ser tan grande que supere la resistencia original del agua a extender su superficie. Si dicha atracción no fuera suficiente, el agua no mojaría al sólido. Las Impregnaciones Hidrófobas, son productos líquidos - de baja viscosidad - que penetran en el hormigón para formar una capa hidrófoba sobre las paredes de los [iv] poros Esta capa modifica la tensión superficial del hormigón (alteran el ángulo θ de mojado), de tal forma que reducen significativamente la “succión capilar” conforme se presenta en la Figura 9.4.3. Sobre el Hormigón no tratado, el agua se dispersa y es succionada por los poros capilares (el ángulo de contacto entre el agua y el hormigón: θ < 90 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 11 de 80 Si el ángulo θ = 0o entonces cos θ = 1 y h toma su máximo valor Sobre el Hormigón tratado con una impregnación hidrófoba, el agua no se dispersa y los poros capilares no la succionan. (el ángulo de contacto entre el agua y el hormigón: θ > 90) Si 90o < θ < 180 o entonces cos θ < 0 y h es negativo Figura 9.4.3. Mecanismo de Protección Los poros y capilares del hormigón no se obturan, solo quedan cubiertos por la Impregnación Hidrófoba sin producir película de acuerdo con la Figura 9.4.4. Este mecanismo de protección permite la difusión del vapor de agua, mas no impide la absorción de agua liquida por efecto de una presión positiva sobre los mismos. Figura 9.4.4. Impregnaciones hidrófobas Características ! ! ! ! ! ! ! ! ! ! ! Tienen duración limitada; Reducen la absorción del agua por capilaridad; Aumentan la resistencia al congelamiento; Reducen la absorción de sustancias nocivas disueltas en el agua (por ejemplo Sales solubles); Reducen la Carbonatación (no la impiden); Reducen la Lixiviación (no la impiden); No modifican sustancialmente la permeabilidad al vapor de agua; No modifican la estética de la superficie; No requieren una superficie lisa y continua para su aplicación, son aptos para el tratamiento de superficies de hormigón visto obtenido con encofrados rústicos; No impiden la penetración de agua, gases o vapores bajo presión. Propiedades Estas características le confieren la propiedad de proteger al hormigón, aunque con una duración limitada, en especial contra: ! la corrosión causada por el ingreso de Sales solubles (Cloruros) como sucede por ejemplo en zonas marítimas con la niebla salina, o en puentes donde se file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 12 de 80 utilizan sales anticongelantes. ! la degradación física causada por el congelamiento de agua dentro de sus poros. Además: ! ! Las superficies tratadas con una impregnación hidrófoba se ensucian menos fácilmente. Un ejemplo de ello es que se utilizan como sistemas de protección contra los graffiti; Otorgan mejores valores promedios de aislamiento térmico de los muros exteriores. Por una parte, los poros llenos de aire son peores conductores del calor que los poros llenos de agua, y, por otra parte, consumen menos energía para la evaporación del agua que haya penetrado. Limitaciones ! ! Su efectividad depende entre otros factores, de su resistencia a la alcalinidad y a los rayos ultravioletas, al grado de penetración de la impregnación hidrófuga en los poros del hormigón y al anclaje de la sustancia activa, así como al tamaño de poros y fisuras. No están recomendados en aquellas situaciones sujetas a presión hidrostática permanente. Naturaleza de los productos Las Impregnaciones Hidrófobas, está constituida por compuestos sílico-orgánicos, entre los que se destacan: ! ! ! ! ! Silanos (trialkoxyalkylsilanos); Siloxanos oligoméricos; Siloxanos poliméricos Resinas de siliconas; Siliconatos. Todos los agentes hidrofugantes a base de silicona pueden obtenerse a partir de un alquiltriclorosilano según Figura 9.4.5. En caso de que R- sea un grupo metil (CH3-), los productos obtenidos serán adecuados para impregnar materiales de construcción neutros o poco alcalinos. Si el grupo alquil es de cadena más larga, por ejemplo C4H9- o C8H17- se obtendrán hidrofugantes aptos para ser aplicados en materiales altamente alcalinos. Cualquiera que sea el producto de base, las Impregnaciones Hidrófobas engendran siempre resinas de siliconas, las que estarán ligadas químicamente a la base del hormigón. Todos estos productos (excepto las resinas) después de su aplicación pasan por una etapa intermedia de curado en la que se producen grupos silanol que, además de reaccionar entre ellos por condensación para producir una resina, pueden reaccionar con el substrato quedando unidos químicamente al material de construcción. Las resinas empleadas en este campo tienen grupos silanol libres que hacen esta misma función. Las diferentes clases de compuestos se diferencian, entre otras cosas por el tamaño de sus moléculas, la reactividad y la solubilidad en el agua y en los solventes orgánicos. La presentación común de los mismos era líquida, pero últimamente han aparecido en el mercado productos tixotrópicos que permanecen estables sin escurrir. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 13 de 80 Figura 9.4.5. Obtención de los hidrofugantes En la práctica, actualmente se utilizan en general: Silanos y Siloxanos oligoméricos o mezcla de ambos. Siliconatos (metil-siliconatos de sodio o potasio) Son solubles en agua. Para reaccionar y fijarse a la base requieren que el substrato se haya secado al aire antes de su aplicación, reaccionan con el dióxido de carbono (CO2) del aire, produciendo la sustancia activa, un ácido. Sensibles a la alcalinidad, de hecho el soporte es alcalino, pero no tienen buena resistencia a la misma, contienen muchas sales las cuales podrían producir manchas blancas, por lo tanto inapropiados para el tratamiento superficial de fachadas. Su durabilidad es baja (< 6 meses). Solo pueden utilizarse en el tratamiento de materiales muy absorbentes. Su principal campo de aplicación es la impregnación en fábrica de hormigón poroso. La reacción que tiene lugar después de su aplicación está representada en la Figura 9.4.6. Figura 9.4.6. Reacciones de los siliconatos Los siliconatos se subdividen en dos grupos: ! ! Alcalinos: Químicamente son sales metálicas (Me = Na o K) del ácido metilsilícico. Su acción hidrorepelente no se desarrolla hasta después de haber reaccionado con el ácido carbónico del aire. Si se aplican de forma irregular pueden producir manchas blancas debidas a la formación de capas de carbonato sódico o potásico. En la práctica se prefiere el uso de siliconatos potásicos ya que al ser el carbonato potásico menos voluminoso es menos visible en la superficie hidrofugada. Polialquídicos: Químicamente semejantes a los anteriores pero el metal está substituido por radicales alquilo (Me = CH3- o C3H7-) lo que les proporciona file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 14 de 80 una resistencia a los álcalis mucho más elevada. A diferencia de los metilsiliconatos, los propilsiliconatos no precisan de la presencia del aire (CO2) para producir el efecto hidrofugante. Silanos o (trialkoxyalkylsilanos) Desde los principios de la química del silicio han sido empleados para hacer hidrorepelentes las superficies del vidrio, de fibras de vidrio, polvos minerales, etc. Principalmente son meti-alcoxisilanos de bajo peso molecular (monómeros). Se distinguen por una gran capacidad de reacción con los materiales sobre los que se aplican y una elevada profundidad de penetración debido a su pequeño volumen. Como producto residual desprenden alcohol que se evapora y no mancha al substrato (ver Figura 9.4.7). Figura 9.4.7. Reacciones de los silanos. De todas las Impregnaciones Hidrófobas los trialkoxyalkylsilanos son las que poseen las moléculas más pequeñas (diámetros de 1,0 x 10-6 a 1,5 x 10-6 mm). Esta característica le confiere el mayor índice de movilidad así como de volatilidad. Ello los hace especialmente aptos para los hormigones más compactos, aunque exige que se utilicen concentraciones altas para compensar la sustancia que volatiliza. Para reaccionar y fijarse a la base, los silanos requieren humedad y la velocidad de reacción depende del PH del medio. Esta última característica favorece la aplicación de estos productos sobre superficies de hormigón, pues sobre superficies neutras como el ladrillo o rocas no reacciona. Sin embargo cuando el hormigón ha sufrido una disminución importante de su PH por la acción entre otros del anhídrido carbónico (carbonatación) la velocidad de reacción se enlentece. En esos casos, para aumentar las posibilidades de éxito, hay que usar concentraciones muy altas (de hasta 100%) pues mientras la reacción se produce el silano se evapora; aún así en condiciones extremas, de sequedad y viento puede ser insuficiente la cantidad de producto que llega a reaccionar para producir el efecto hidrofugante deseado. La reacción de transformación requiere un cierto tiempo para completarse, si los materiales son secos y hay poca humedad atmosférica o mucho viento, pueden evaporarse antes de haber producido la reacción de transformación. Al no producir el efecto de "perlado" con el agua, hay peligro de que sean lavados si llueve antes de haber completado la reacción No es necesario que las superficies sobre las que se apliquen estén completamente secas antes de aplicarlos (naturalmente si los poros están completamente llenos de agua el producto no podrá penetrar suficientemente). Su principal campo de aplicación en la construcción es, para tipos especiales catalizados y con grupos alquilo largos, la hidrofugación de materiales muy poco absorbentes y porosos como los hormigones de alta calidad. El más conocido entre los silanos monoméricos, que se usan para la protección de superficies de hormigón es el “Iso-Butyl Trimethoxysilano” Siloxanos oligoméricos Son un poco mas voluminosos (con diámetros de 1,5 x 10-6 a 7,5 x 10-6 mm) pero, por lo menos en parte, pueden penetrar fácilmente en los poros capilares (diámetro de 10-5 a 10-3 mm). Poseen virtualmente todas las ventajas de los silanos, en cuanto a su reactividad y repelencia al agua, pero además poseen una menor resistencia a la difusión del vapor de agua. Su cadena está formada por pocos grupos -Si-O-. Como puede verse en la Figura file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 15 de 80 9.4.8 la formación de la sustancia hidrófuga tiene lugar mediante la humedad y en presencia de un catalizador. Comparte con los silanos la ventaja de su pequeño tamaño lo que facilita una penetración profunda en el substrato, aplicabilidad sobre superficies algo húmedas y la posibilidad de ser disueltos en alcoholes anhidros. En las condiciones normales de aplicación su presión de vapor es tan baja que no se evaporan por lo que pueden aplicarse a concentraciones bajas Figura 9.4.8. Reacciones de los alquialcoxisilanos oligoméricos (6-8 %) ya que si las condiciones ambientales no son las adecuadas permanecen dentro del material impregnado hasta que estas sean favorables para que tenga lugar la reacción. Mediante la adición de aditivos se independiza el desarrollo de la reacción de la composición del material de construcción y también puede obtenerse un buen efecto hidrofugante a las 4 ó 5 horas de su aplicación. Silanos vs. Siloxanos oligoméricos Se supone que los silanos debieran penetrar mas profundamente que los siloxanos, pero según el trabajo realizado por la Fosroc no se pueden apreciar diferencias entre ambos sistemas, excepto cuando el substrato está completamente seco. La menor volatilidad de los siloxanos significa que bajo condiciones de aplicación reales (in situ, no en laboratorio) mayor cantidad de material activo es retenido en la superficie del hormigón. Sin embargo cuando se aplican siloxanos en alta concentración, para impregnar un hormigón denso se corre el riesgo de que estos permanezcan en la superficie originando manchas de aspecto resinoso bastante difíciles de eliminar. Por otra parte, recientemente han aparecido en el mercado productos a base de silanos, de consistencia cremosa, y características tixotrópicas. A estos productos, se los promociona por su muy escasa volatilidad, y por el alto grado de penetración que se logra gracias a la alta concentración de la sustancia activa (80%) y el bajo peso molecular de la misma (silano). Siloxanos poliméricos Se diferencian de los anteriores en que su cadena principal está formada por muchos grupos -Si-O-, lo que tiene como consecuencia un tamaño de molécula muy superior y por tanto un poder de penetración inferior. Su comportamiento es similar al de las resinas de silicona con la desventaja de que si no están convenientemente catalizados permanecen pegajosos durante largo tiempo pudiendo provocar el ensuciamiento de las fachadas conforme se observa en la Figura 9.4.9. Figura 9.4.9. Reacciones de los alquilalcoxilanos poliméricos Resinas de Siliconas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 16 de 80 Se han dejado de usar en los últimos años. Estos materiales poseen un mayor peso molecular que los silanos o los siloxanos. Tienen una muy baja penetrabilidad. No son materiales reactivos, y para fijarse a la superficie requiere que se evapore el solvente. Necesitan que el substrato se haya secado al aire antes de la aplicación. Son sistemas susceptibles de ensuciarse y poco resistentes al intemperismo. Actualmente se utilizan resinas con un peso molecular comprendido entre 2000 y 3000. Este peso molecular es muy bajo en comparación con el de las resinas orgánicas lo que les proporciona una mayor penetración. Además poseen grupos silanol (Si-OH) libres que pueden reaccionar con otros grupos reactivos de la superficie del substrato formando una unión química o reaccionar entre sí por condensación, aumentando el tamaño de las moléculas. Ver Figura 9.4.10. Se suministran disueltas en disolventes orgánicos, en forma de dispersiones o contenidas en un portador en polvo. Al evaporarse el disolvente se obtiene un efecto perlante intenso y de larga duración por lo que superan a todos los otros medios de hidrofugación. Su efecto hidrofugante tiene lugar inmediatamente después de la evaporación del disolvente; 4 ó 5 horas después de su aplicación ya son insensibles a eventuales lluvias. A principios de los años 70 aparecieron resinas de silicona con grupos alquil (R-) largos lo que permitió la hidrofugación de materiales de construcción altamente alcalinos. Estos tipos forman el grupo de hidrofugantes de mejores características. Estos compuestos presentan excelentes propiedades, gran facilidad de uso para la hidrofugación de fachadas, a base de una mezcla de resinas de silicona que combina un elevado poder de penetración con una elevada resistencia a los álcalis junto con un intenso efecto perlante y larga duración una vez aplicado. Figura 9.4.10. Resina de silicona.Los símbolos # representan grupos Si-O que forman la estructura tridimensional. En su aplicación es muy importante tener en cuenta que las superficies sobre las que se aplique han de estar completamente secas. Puede aplicarse cuantas veces sea necesario sobre superficies ya impregnadas debido a que las resinas depositadas no tienen ningún efecto repelente frente a los disolventes que incorpora. La Tabla 9.4.3 a seguir reúne las principales características. La efectividad y la resistencia alcalina de las distintas impregnaciones hidrófobas se determinan por un sencillo ensayo descrito a continuación. Se sumergen unas probetas de hormigón, previamente pesadas, durante un minuto en la impregnación hidrófoba, se dejan secar durante 8 días a temperatura ambiente y a continuación se introducen en una solución de hidróxido potásico al 10 %. La absorción de agua se determina pesándolas, expresándose en porcentajes sobre el peso inicial en seco. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 17 de 80 Tabla 9.4.3. Principales características de las Impregnaciones Hidrófobas Denominación Silicona de Base Agua (Siliconatos) Metilsiliconato Propilsiliconato potasio Silicona de Base Solvente (Resina de silicona) Alquilpolisiloxanos Solventes orgánicos Silano solvente Alcoxisilanos de Base Siloxano oligomérico de base solvente Siloxano polimérico de Base solvente Características Naturaleza del producto de Alquilalcoxisiloxanos Oligoméricos Solventes Orgánicos Alquilalcoxisilano Polimérico Solventes Orgánicos Sensible a la alcalinidad Puede presentar manchas blancas Baja durabilidad (< 6 meses) Exigen substrato seco (años 50) Mayor resistencia a la alcalinidad Exigen substrato seco (años 60) Elevada penetración, moléculas menores Exigen substrato levemente húmedo o seco Muy volátiles, adecuados a hormigones compactos (años 70) Elevada penetración, Exigen substrato levemente húmedo Poco volátiles (años 70) Pequeña penetración, moléculas grandes Exigen substrato seco Poco volátiles (años 80) En la tabla 9.4.4 se representan los resultados obtenidos con varias impregnaciones hidrófobas: Tabla 9.4.4.Resultados experimentales de la efectividad y resistencia alcalina Agente impregnante Captación de agua en % 6h 1d 2d metílica 1,4 7,5 7,7 INVISIBLE 1,4 1,9 2,2 Silano Metil-trialcoxi 7,7 7,8 7,9 (10%) Isobutil-trialcoxi 2,4 2,6 2,9 Isoctil-trialcoxi 0,7 1,2 1,5 Siloxano oligomérico (10%) Metil-alcoxi 3,0 5,4 5,8 Isooctil-alcoxi 0,8 1,2 1,5 Siloxano polimérico Metil-fenil-alcoxi 1,6 6,7 7,9 6,7 6,8 6,9 Resina de silicona Sin tratar De los valores contenidos en esta tabla se deduce que: ! ! ! ! ! Los silanos metílicos no producen efecto alguno. El efecto hidrofugante aumenta con la longitud de los grupos alquil empleados (R-). La acción hidrofugante de las siliconas metílicas es eliminada por la alcalinidad del substrato. Las siliconas del tipo fenil o metilfenil no tienen buena resistencia a la alcalinidad. La efectividad del agente hidrofugante es mayor cuanto mayor sea el tamaño de las moléculas del producto aplicado. Preparación y Limpieza del substrato Las técnicas de impregnación hidrófobas requieren una superficie limpia, capaz de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 18 de 80 absorber las soluciones (de silanos, de siloxanos etc.). Lo que se busca es que las impregnaciones sean “aspiradas” por capilaridad, para lo que se requiere poros y capilares abiertos. Es siempre aconsejable realizar previamente pruebas en lugares característicos de la superficie que se va a proteger. Las indicaciones necesarias para el pre-tratamiento de las superficies de hormigón se encuentran detalladas en el Capítulo 5 “Preparación y Limpieza del Substrato” Con frecuencia se trata de preparar la superficie con chorro de agua a alta presión. El agua de lavado en ningún caso debe contener sustancias detergentes. Después de preparado el substrato, se deben iniciar los trabajos rápidamente para evitar eventuales contaminaciones. Una humedad adecuada y una rugosidad suficiente del substrato son condiciones imprescindibles para el éxito de la protección hidrófoba. Si la aplicación de la impregnación sigue inmediatamente a un período de mal tiempo (hormigón mojado), se corre el riesgo de que el agente activo no penetre a la profundidad suficiente. LaS resinas de silicona tienden a acumularse en la superficie. El efecto neto hidro-repulsor resultante de la formación de pequeñas gotas en la superficie, conocido como efecto parlante, hace creer equivocadamente, que la impregnación hidrófoba ha tenido éxito. Se debe dejar secar la superficie al menos 48 h. Para la aplicación del hidrorrepelente, la superficie deberá encontrarse al menos seca a la vista, (de todas formas se deben respetar las especificaciones del fabricante). Hay que considerar que en cuanto más seca se encuentre la superficie, tanto mayor será la profundidad de la impregnación hidrófoba y por lo tanto su durabilidad. Otro punto a tener en cuenta es el cuidado de no provocar daños con la aplicación de los productos. En especial se deberá tener en cuenta la protección de los materiales de sellado de juntas y revestimientos que puedan ser dañados por los solventes del producto utilizado. Por otra parte se prestará atención durante la aplicación de no dañar la vegetación circundante (rociado previo con agua y recubrimiento de la misma). Los trabajadores deberán estar muñidos de la indumentaria adecuada (máscaras, anteojos, guantes, etc.).De todas formas, previo a la aplicación se deberá ejecutar un saneamiento de fisuras, grietas y orificios con un ancho / diámetro igual o superior a 0.3 mm Métodos de aplicación Con el propósito de obtener la vida útil máxima, la experiencia ha demostrado que la aplicación correcta, es tan importante como la preparación de la superficie y la selección correcta del sistema de protección. Las impregnaciones hidrófobas se aplican preferentemente en superficies verticales o inclinadas. No está recomendado el uso sujeto a condiciones de presión hidrostática permanente, por lo que no se recomienda su aplicación en superficies horizontales. Para su aplicación no requieren de superficies lisas y continuas. Estos productos pueden aplicarse mediante pulverización (regado fino), brocha o rodillo. Idealmente se procederá con bomba de espada a muy baja presión, aplicando mínimo dos manos consecutivas “húmedo sobre húmedo”, es decir, se aplicará la segunda mano estando aún húmeda pero no brillante la primera mano, saturando bien la superficie. Trabajar de arriba hacia abajo, en superficies previamente bien delimitadas, preocupándose que la boquilla del pulverizador se encuentre entre 10 y 15 cm de distancia de la superficie, evitando realizar trabajos con riesgo de lluvia. Proteger de lluvia por mínimo 24 hs. y no someter a ensayos de campo antes de siete días. El rendimiento depende de la capacidad de absorción de la base. En materiales con poros o fisuras con un diámetro / ancho sobre 0.3 mm, su efecto se reduce file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 19 de 80 significativamente o incluso puede ser nulo. Se recomienda ! ! ! ! ! ! Aplicar sin viento, fundamentalmente en caso de usar el método de pulverización. Aplicar con temperatura ambiente entre 10º C a 50º C. Evitar pintar fachadas que estuvieran recibiendo radiación solar directa en el momento de la aplicación. No pintar áreas externas en días con humedad relativa mayor a 90%. Iniciar el trabajo tan rápido como sea posible luego de preparado el substrato, para evitar eventuales contaminaciones de este En caso de usar método de pulverización, sobreponer las aplicaciones consecutivas en 50% Los principales métodos de aplicación se detallan a continuación: 1. Pulverización Debido normalmente a ser usados en grandes áreas, los procesos de pulverización son bastante adecuados para la pintura del hormigón. Las propiedades físicas del producto son particularmente relevantes para este método de aplicación: materiales de viscosidad media y tixotrópicos son adecuados para ser aplicados por pulverización. a) Convencional Es el más utilizado en función de su versatilidad. Están disponibles varios tipos de pistolas y mezclas, que permiten un gran número de combinaciones para variados tipos de pintura. Cuando el líquido es más denso, o cuando se exige mayor producción, la pintura es forzada hasta la salida por una presión positiva ejercida en el recipiente por el aire comprimido. b) Airless Es el proceso más adecuado para la aplicación de hidrófugos de superficie. La pulverización se logra por la oscilación de la presión hidráulica aplicada a la pintura. El equipamiento utilizado para la aplicación “airless” es menos complejo que el necesario para la aplicación con aire comprimido. La pistola es bastante más simple que la utilizada en el sistema tradicional. La salida determina el volumen de producto que puede ser aplicado y el ángulo del abanico de dispersión. La aplicación es bastante rápida e involucra poca mano de obra. No es adecuado para pequeños trabajos. 2. Brocha Generalmente es considerada una buena práctica la aplicación de la primera mano de pintura de imprimación (primer) utilizando pincel y/o brocha, de modo que se pueda colocar mejor la pintura dentro de los poros e irregularidades de la superficie. Pinceles finos de sección rectangular de nylon son bastante utilizados. El tamaño del pincel debe ser adaptado a la extensión del servicio. La Brocha de 10 cm (4”) es considerada la de tamaño máximo para una buena pintura. Esta técnica es más adecuada para áreas pequeñas. 3. Rodillo La aplicación con rodillo es recomendada para superficies planas y uniformes. Como ventajas del proceso se puede citar la rapidez en la aplicación y la facilidad de acceso en paredes y techos. Vida útil y reaplicación Las impregnaciones hidrófobas constituyen un sistema complejo, del que forman parte: ! ! Los productos de impregnación Las propiedades del substrato file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras ! ! Página 20 de 80 La técnica de aplicación Las condicionantes del medio Esto sumado a la falta de estudios sistemáticos sobre el tema lleva a que no sea posible hacer pronósticos confiables sobre la duración de las mismas. Además los datos recabados en la práctica son contradictorios. Sería aconsejable para cada caso hacer un pronóstico de vida útil, basado en experiencias similares al caso que nos ocupe, para luego, a partir de ese dato programar ensayos para verificar la efectividad del tratamiento, realizando reaplicaciones cuando los ensayos así lo indiquen. En términos generales se debe pensar en re-aplicaciones cada 6 meses para impregnaciones hidrófobas c/base agua (siliconatos), cada 4 ó 5 años para impregnaciones hidrófobas c/base solvente (resinas de siliconas, silanos, siloxanos). En estos casos de mantenimiento preventivo alcanzaría con una re-aplicación del producto; cuando el mismo no se realice en tiempo y forma, y por lo tanto sea necesario mantenimientos correctivos deberá realizarse el diagnóstico correspondiente con la identificación de las causas (capítulo 2 - Orientación para el Diagnóstico), tratamiento de reparación (capítulo 6 - Procedimientos de Reparación) y finalmente la protección del hormigón. Es importante resaltar el hecho que en tratamientos aplicados sobre superficies de hormigones jóvenes, menores de 6 meses, no es posible obtener una eficacia de larga duración, en tanto que el proceso de hidratación del cemento continúa, formándose superficies nuevas no humedecidas por los productos de impregnación. Ensayos Este tipo de productos se debe controlar por los ensayos que se detallan a continuación. Cabe mencionar, que las siguientes normas son métodos de ensayo en los cuales se deben comparar materiales tratados con impregnaciones hidrófobas con un patrón equivalente no tratado. Como criterio para lograr un balance de bajo contenido de humedad en los muros, así como de durabilidad de al menos 5 años de los tratamientos, se han definido los siguientes criterios: ! ! ! Reducción de absorción de agua de mínimo 70%, idealmente 90%. No reducir la capacidad de difusión de vapor de agua del material tratado en más de 10%. Poseer buena resistencia a la alcalinidad y rayos UV, así como una buena adherencia. Ensayos que certifican a los productos Para todo tipo de impregnación hidrófoba: ! ! ! ! DIN 52617, determinación del coeficiente de absorción de agua por capilaridad en materiales de construcción. La reducción de absorción a 24 h. de exposición y respecto al patrón sin tratamiento, deberá ser de al menos 90%. DIN 52103, método A, punto Nº 6.3.1, determinación de absorción de agua bajo presión (simula lluvia con viento). La reducción de absorción a 2 y 12hs de exposición y respecto al patrón sin tratamiento, deberá ser al menos 70%, idealmente 90%. DIN 52615 o equivalente, determinación de permeabilidad al vapor de agua de materiales de construcción y aislación. El tratamiento no debe reducir la capacidad de difusión de vapor de agua del material original en más de 10%. Resistencia a la alcalinidad. Se sugiere ensayar según el método descrito en el reglamento del Ministerio de Transportes de Alemania TP OS, Edición 1990, bajo punto 6.12., en que después de exposición a la alcalinidad. La determinación de absorción de agua a las 24 h. , arroje una reducción de absorción de mínimo 70% e idealmente superior a 90%. Para impregnación hidrófoba utilizada en zonas con nieve ! Resistencia a ciclos de hielo-deshielo-sales, según ISO / DIS 4846-2 con una file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 21 de 80 solución al 3% de cloruro de calcio en 30 ciclos a temperaturas entre –20º C y +20º C Otros ensayos ! ! ! ! ! Control de campo Los rayos ultravioletas degradan los productos de impregnación hidrófoba. Por esta razón, para ser completamente eficaces, estos productos deben penetrar lo más adentro posible en los poros capilares. Es a partir de una profundidad de aproximadamente 0.2mm cuando quedan protegidos contra la acción de los rayos UV Profundidad de Penetración Unos 20 o 30 minutos después de la aplicación, se remueve un pequeño sitio de aproximadamente 1cm de profundidad. Las zonas que están mojadas por el producto de impregnación o el solvente aparecen más oscuras. Procedimiento con colorante Se agrega un colorante al producto de impregnación. En una fisura, se determina la profundidad de penetración del colorante, la cual equivale a la profundidad de penetración del producto de impregnación. Profundidad de la impregnación Catorce días después de la impregnación, se remueve un poco el material en un sitio pequeño y se limpia con agua. La zona hidrófoba aparece más clara. Ensayo con pipeta RILEM (Ensayo de Karstens). En este punto también posee validez la pipeta Karsten ilustrada en la Figura 9.4.11. Paralelamente se puede realizar una prueba aleatoria con una lluvia artificial con agua a presión de 0,13 Psi, por mínimo 15 minutos. Este ensayo ha sido propuesto por el investigador alemán Karstens y ha sido probado por RILEM para el control de infiltración en muros así como en Alemania para la evaluación en sitio de tratamientos repelentes al agua. Su aplicación ha sido hecha tanto en laboratorio como en sitio, con resultados aceptables, aún cuando la literatura señala la conveniencia de efectuar numerosas medidas Se usan con fines de control de obra, especialmente de la calidad impermeabilizaciones. de las Consiste en el empleo de un dispositivo, el cual se aplica contra la superficie vertical que se desea controlar durante un lapso de 10 minutos, manteniendo una columna de agua permanente de 10 cm de altura, midiendo la cantidad de agua que debe adicionarse para lograr esta condición. En esta forma, el ensayo simula una situación de lluvia con una presión de viento equivalente a 140 km/h, lo que corresponde a una condición extremadamente exigente. Figura 9.4.11. Ensayo de pipeta RILEM o ensayo de Karsten file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 22 de 80 Sin embargo, dado que lo que se desea detectar es la existencia de sectores de alta infiltración es posible estudiar formas de aplicación que correspondan a situaciones más reales para el sector donde está ubicada la superficie que se desea controlar. El ensayo tiene como principal limitación las pequeñas dimensiones de la pipeta, lo cual conduce a mediciones localizadas, que no necesariamente representan la situación de toda la obra que se desea controlar. Por este motivo, se estima que su empleo debería efectuarse mediante un criterio estadístico, en el cual se efectuara numerosas mediciones locales, evaluándose tanto el promedio como la dispersión de los resultados obtenidos para la calificación del resultado obtenido. Estos criterios no han sido desarrollados y, al igual que el método ASTM E 514, hará necesario efectuar una investigación que conduzca tanto a la definición de la metodología de ensayo como de los criterios de aceptación y rechazo Ello hace también conveniente una contrastación con ensayos efectuados en túnel de viento. La absorción del agua en el hormigón trata con una impregnación hidrófoba tiene valores de 0.02 a 0.2 kg/m2 (h)1/2. 9.4.3 Barnices y Pinturas formadores de película Mecanismos de protección El mecanismo básico de protección consiste en la formación de una película semiflexible y continua, que actúa como barrera de baja permeabilidad a gases, al agua y al vapor de agua conforme ilustrado en la Figura 9.4.12. Requieren un substrato homogéneo y liso, con poros de abertura máxima de 0,1mm. Acompañan pequeños movimientos estructurales; no son capaces de absorber eventuales fisuras de la estructura, con posterioridad a su ejecución. Figura 9.4.12. Mecanismo de protección de barnices y pinturas, formadores de película La mayoría no es capaz de absorber eventuales fisuraciones posteriores de la estructura, o sea, son capaces de cubrir una fisura existente de hasta 0.1 mm, pero la película se rompe si la estructura se fisura después que la pintura de protección está concluido Características Las principales característica son las que se detallan a continuación: ! Reducen significativamente la carbonatación; ! Reducen significativamente la lixiviación; ! Reducen la permeabilidad a las sales solubles; ! Reducen e inhiben el desarrollo de hongos y bacterias; ! Su mantenimiento y repintado es fácil y simple. Limitaciones file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 23 de 80 No permiten el secado del hormigón húmedo, por lo tanto hay que esperar que el substrato este seco para pintar. Tanto los barnices mate, los satinados y los brillantes modifican la estética de la superficie. Requieren una superficie lisa y homogénea, no siendo adecuados para superficies de hormigón rugosa. En el caso de tener este tipo de superficies rugosas, se debe realizar un tratamiento previo, que consiste en la aplicación de una masilla, para luego poder aplicar la pintura. ! ! ! Naturaleza de los productos disponibles: La Tabla 9.4.5 que sigue a continuación describe la naturaleza de los productos más comúnmente usados como pintura de protección, así como su aplicación. Las pinturas de protección se clasifican según la naturaleza y característica del sistema de resina utilizado en: ! ! Resinas alquídicas No son apropiadas para soportes alcalinos ni superficies muy lisas y poco absorbentes. Se aconseja su aplicación por su alto poder de penetración en soportes porosos tales como hormigones disgregados carbonatados y áridos fundamentalmente calizos, asegurando una mayor estabilidad en el tiempo de la pintura. La amplia gama de colores posibles, así como la brillantez de tonos lograda, unido, sobre todo, a su excelente penetración capilar, la hacen aconsejable en las obras de rehabilitación, cuyos elementos de mortero y hormigón, sean de edad elevada y c/un pH bajo. Resinas de estireno-butadieno, vinilo-tolueno o copoliméricas acrílicas Son pinturas mates basadas en resinas de pliolite (acrílicas), estirenobutadieno, o de vinilo-tolueno, base solvente que presentan una gran adherencia sobre superficies degradadas, cuya alcalinidad sea alta. [v] Tabla 9.4.5.Pinturas de Protección Características del sistema de resina utilizado Tipo de curado Clasificación de la pintura según el vehículo Espesor habitual de la película seca (mm) Acrílico Simple evaporación del solvente Base solvente 0.020 a 0.250 Acrílico Simple evaporación del agua Emulsionado con Agua 0.040 a 0.700 (dependiendo de la fórmula y aplicación) Caucho clorado Simple evaporación del solvente Base solvente 0.100 a 0.300 Epóxica bicomponente Reacción con el componente endurecedor Base solvente 0.020 a 0.2500 Epóxica bicomponente Reacción con el componente endurecedor Exenta de solventes Encima de 0.300 Ejemplos de aplicaciones convencionales Pintura anticarbonatación, pintura de superficies interiores y exteriores, con razonable estabilidad de color y de resistencia a la foto degradación. Pintura anticarbonatación para superficies interiores y exteriores, buena estabilidad de color y resistencia a la foto degradación. Pintura anticarbonatación, buena resistencia a la abrasión, humedad y álcalis, pintura de pavimentos industriales, franjas demarcatoria y piscinas. Pavimentos industriales (buena resistencia a la abrasión) superficies interiores (elevada resistencia química) y tanques de agua potable Tanques para confinamiento de productos químicos, tuberías y superficies interiores file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Epóxica bicomponente Reacción con el componente endurecedor Emulsionado en agua 0.040 a 0.120 Estireno-acrílico Simple evaporación del solvente Base solvente 0.020 a o.200 Poliuretano alifático bicomponente Reacción con el componente endurecedor Base solvente 0025 a 0.075 Poliuretano alifático bicomponente Reacción con la humedad atmosférica Reacción con el componente endurecedor Libre de solvente 0.500 a 2.000 Base solvente 0.125 a 0.150 Sistema doble epoxi-poliuretano Reacción con los componentes endurecedores Base solvente 0.100 a o.250 Vinílica Simple evaporación del solvente Base solvente 0.025 a 0.070 Poliuretano alifático bicomponente (alto espesor) ! Página 24 de 80 sujetas a ataque químico Pintura de áreas internas en Industrias alimenticias (no contamina alimentos ni exhala olor), sellado de pavimentos industriales y superficies interiores. Pintura anticarbonatación, poca resistencia a la intemperie y a la foto degradación Pintura anticarbonatación y pinturas internas o externas de alta resistencia química. Pintura de alta resistencia a la abrasión para pavimentos industriales Pinturas de pisos industriales acabadoantideslizante y pintura de áreas interiores y exteriores. Pinturas de buen comportamiento frente a la carbonatación y pinturas exteriores o interiores de alta resistencia química. Pinturas de alta resistencia química, pero con baja resistencia a disolventes. Presentan una excelente impermeabilización frente a humedades exteriores, permitiendo la transpiración del elemento, así como una excelente resistencia a la formación de mohos. Resinas epoxídicas de dos componentes Sistema a partir de resinas epoxídicas de dos componentes en solución. Presenta una excelente dureza y buena resistencia a los agentes químicos y a la abrasión. Pierden brillo e intensidad de color con la acción de los rayos UV, por lo que su utilización con fines estéticos, debe estar en función del resto de cualidades demandadas.En fachadas se aconseja usarlas como primera mano. Las elevadas tensiones ocasionadas por este tipo de pinturas, pueden ocasionar desprendimientos del soporte, cuando la resistencia mecánica de éste es insuficiente. Previo a su aplicación se debe hacer un detallado análisis de las condiciones de la superficie del hormigón. Si ésta es de poro cerrado, previo a su aplicación, se debe proceder a la apertura de los poros del hormigón, mediante fregado, chorro de arena o flameado. El film resultante de su aplicación, forma el equivalente a una barrera de vapor, lo que implica su nula condición de permeabilidad y facilidad de secado de la superficie pintada, con lo que su empleo debe realizarse sobre soportes secos, y evitar la humidificación ulterior de éste. Las resinas epoxídicas en solución acuosa, presentan una manera notable de sus propiedades frente a las agresiones de naturaleza química. Tiene carácter atóxico ! Resinas de poliuretano de dos componentes Pinturas brillantes, satinadas, mates, basadas en resinas de poliuretano de dos componentes, que poseen puntos reactivos en su estructura, actuando uno como endurecedor, dando lugar a polímeros reticulados, de excelente dureza y alta resistencia química y mecánica. Presentan propiedades ignífugas, efectos fungicidas y producen un eficaz efecto barrera frente a los gases ácidos. Tienen una baja adhesión de la suciedad. Se deben aplicar sobre soportes compactos y secos. Muy indicadas para la protección del hormigón en primera línea de mar, como avenidas y lugares marítimos. ! Cauchos clorados y vinílicas base solvente file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 25 de 80 Sistemas de pinturas generalmente semi-brillantes, de difusión cerrada, resistentes a la intemperie (pierden brillo), gases industriales, a los álcalis de los soportes minerales porosos y a los agentes químicos de naturaleza no orgánica. Las buenas propiedades de formación de película, baja permeabilidad al vapor de agua, y rápido desprendimiento de disolvente, unido a que no poseen valor nutriente y por lo tanto no son degradadas por ataque biológico ni promueven e crecimiento de moho, las hacen idóneas como recubrimientos decorativos y de protección. Exigen de una aplicación cuidadosa específica; deben colocarse sobre soportes perfectamente secos. Los hormigones tendrán más de un mes de realizados Antes de su aplicación ser recomienda tratar la superficie con ácido diluido a 10%.Se prolongara el tiempo de secado, al menos, durante siete días. ! Resinas vinílicas Las resinas mas apropiadas para el hormigón son pinturas cuyo vehículo está formado por resinas plásticas emulsionadas, en este caso de carácter vinílico, dispersas en agua. Presentan una buena durabilidad ligeramente ácidos. sobre soportes débilmente alcalinos o Debido a su intolerancia y mal comportamiento frente a hormigones no carbonatados, se suele fabricar combinadas con acrílicos, generando una variedad muy extensas de pinturas plásticas. De difusión abierta, por su rendimiento, cubrimiento y admisión de agua, son apropiadas para el pintado y mantenimiento de superficies no sometidas a altas exigencias de cualquier naturaleza. ! Resinas acrílicas Constituyen un sistema de pinturas de poro abierto, basadas en copolímeros acrílicos que admiten la incorporación de diversidad de cargas en función de los requisitos solicitados, constituyendo el grupo de pinturas plásticas y látex de uso más extendido. Los más adecuados para el hormigón, son los acrilatos que se incorporan en solución acuosa, obteniendo mayor adherencia que los acrilatos que se incorporan en dispersión acuosa. Preparación y Limpieza del substrato El substrato tiene una influencia fundamental en la durabilidad de los sistemas de protección de las superficies. El hormigón por su rugosidad y porosidad natural es un buen substrato que permite una rápida absorción de la humedad de la primera capa de las pinturas o barnices empleados. Los procedimientos de preparación y limpieza son descritos con detalle en el Capítulo 5: “Procedimientos de Limpieza y Preparación de Substrato”, mencionando en los parágrafos siguientes algunos de ellos. Para obtener una buena adherencia, es necesario que la superficie de hormigón: ! ! ! ! ! Esté íntegra, limpia, resistente, y libre de contaminación de productos para un rápido curado, agentes desmoldantes, en su mayoría incoloros pero que ocasionan falta de uniformidad en el color y perjudican la adherencia con la pintura;. Esté libre de anomalías tales como fisuras, oquedades, desprendimientos, vacíos de hormigonado, corrosión de armaduras, eflorescencias, etc, presentes en e hormigón Deben ser reparadas, previa aplicación de los productos de protección; No posea aristas vivas; Tenga la rugosidad y porosidad apropiada para el revestimiento a aplicar; Esté seca; Los trabajos previos a la aplicación de la pintura o barniz, irán encaminados a los procedimientos de reconocimiento de los requisitos, que debe satisfacer el substrato y file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 26 de 80 a los procedimientos de limpieza y preparación de la superficie, en pos de obtener un adecuado nivel de estabilidad dimensional y químico del soporte, que asegure aceptables condiciones de pintado y de vida útil. Procedimientos de reconocimiento ! Determinación del valor del pH de las superficies de hormigón tratadas con [vi] ! ácido o limpiadas con productos químicos para su pintado . Determinación de la presencia de humedad en el hormigón antes de su pintado [vii] Método de la Lámina Plástica . Requisitos específicos del hormigón: ! Alcalinidad Superficies con un valor de PH superior a 9, demandarán como imprimación pinturas resistentes a los álcalis. ! Textura superficial: Es consecuencia de la composición de sus elementos constituyentes, tipo de encofrado y tratamientos de la superficie. Tenemos dos tipos de textura Poro cerrado: los hormigones compactos, con encofrados lisos y estancos, y de estructura capilar muy cerrada, demandarán el uso de pinturas con una alta adherencia o bien, proceder a una apertura superficial, mediante tratamientos químicos o mecánicos. Cuando la lisura es debida a una lechada de terminación, ésta deberá eliminarse, sobre todo con pinturas epoxídicas y de caucho clorado. Hormigones cavernosos o celulares: sea debido a las características de su confección o a tratarse de superficies friables por la acción del tiempo, los hormigones altamente porosos, demandarán pinturas con un alto poder de consolidación, fijación y penetrabilidad. Con frecuencia, la existencia de coqueras y nidos de gravas, exigirán su reparación, previa al pintado, mediante la aplicación de masillas regularizadoras. ! Agentes externos: Humedad e Intemperismo Las condiciones de impermeabilidad del soporte y las medioambientales a la que se prevé esté sometido, serán determinantes para la elección de un sistema de difusión cerrado o abierto, debiendo impedirse o reducir al mínimo las infiltraciones del agua por remonte capilar o humedades ascensionales o la aparición de éstas en el intradós del elemento. [viii] La limpieza de las superficies de hormigón se realiza a fin de eliminar grasitud, suciedad y sustancias sueltas antes de la aplicación de recubrimientos No se pretende alterar el perfil de la superficie de hormigón, sino sólo efectuar su limpieza. Es necesario por lo tanto un conocimiento detallado de los distintos procedimientos (Capítulo 5: “Preparación y Limpieza del Substrato”) Algunos de ellos como la limpieza a escoba o cepillo, el chorro de aire y el de chorro de vapor, entre otros, no son suficiente para la aplicación de sistemas protectores que deben resistir condiciones de inmersión permanentes o intermitentes y exigencias mecánicas altas o para sistemas protectores que [ix] requieran máxima adherencia para brindar resultados satisfactorios. Curado Los sistemas de protección al estar compuestos por capas muy delgadas, necesitan protegerse de la radiación solar directa y del viento. Es necesario además tomar medidas adicionales para mantener estas capas húmedas el tiempo necesario según e tipo de protección a utilizar. (sobre todo c/ materiales de base cemento, siendo importante en el caso de las capas sintéticas protegerlas del polvo) Métodos de aplicación file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 27 de 80 La aplicación de la pintura de protección, es tan importante como la preparación de la superficie y la correcta selección del sistema a utilizar. Todas las pinturas presentan una separación entre los componentes más pesados de los más leves, muchos pigmentos pueden, por lo tanto, sedimentarse. Para una correcta aplicación y durabilidad de los sistemas de protección, es fundamental que el producto sea homogéneo, siendo necesarios en algunos casos, la utilización de mezcladores mecánicos. Se recomienda: ! ! ! ! ! ! ! Elegir el método de aplicación más adecuado a las características de la obra y a su ubicación. Ejecutar la pintura, preferentemente, con una temperatura ambiente entre el 10ºC y 35ºC. Evitar pintar fachadas, cuando éstas reciben directamente la acción solar. No pintar en áreas externas en días de mucha humedad, o con humedad relativa superior al 90%. Seguir instrucciones del fabricante. el tenor de humedad superficial relativa del hormigón preparado para recibir la pintura, no debe ser mayor que 5 o 6 %. Iniciar los trabajos de pinturas inmediatamente después de haber realizado la preparación del substrato, para evitar así posibles contaminaciones del mismo. El número de capas de pintura a aplicar, estará fijado por el fabricante o el proyectista, basándose en las características de la pintura y la consecución del espesor mínimo necesario para lograr los requisitos exigidos. Por lo general será necesarias un mínimo de tres manos: una primera de imprimación, una segunda o intermedia y una de acabado. Los principales métodos de aplicación utilizados son: 1. Pulverización: Es un método utilizado, para la aplicación de pinturas en grandes superficies. Las propiedades físicas del producto son particularmente relevantes para este método de aplicación: son adecuados los materiales de viscosidad media y tixotrópicos. Sobre hormigón se utilizan los siguientes métodos de pulverización: a) Sistema Convencional: Es el más utilizado en función de su versatilidad. Están disponibles varios tipos de pistolas y mezclas, que permiten un gran número de combinaciones para variados tipos de pintura. Cuando el líquido es más denso o cuando se exige mayor producción, la pintura es forzada hasta la salida por una presión positiva ejercida en el recipiente por el aire comprimido. Viscosidad baja y capas finas. b) Airless: es el más adecuado para la aplicación de hidrófugos de superficie. Favorece el anclaje, es rápido, e involucra poca mano de obra. La pulverización se logra por la oscilación de la presión hidráulica aplicada a la pintura. No es adecuada para pequeños trabajos (alta productividad). 2. Brocha: Es un buen método para la aplicación de la primera mano “imprimación” (primer), porque fuerza la pintura dentro de los poros y de las irregularidades de la superficie. Es una técnica adecuada para superficies de poca extensión. 3. Rodillo: Es recomendada para superficies planas uniformes. Como ventajas del proceso, se puede citar la sencillez en la aplicación. Vida útil y Reaplicación Los servicios de mantenimiento del hormigón pueden estar incluidos en un programa file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras de mantenimiento preventivo o en un programa de mantenimiento correctivo Página 28 de 80 [x] . Para estimar la vida útil de los sistemas de pinturas de protección se puede consultar la literatura disponible u observar obras similares que estén en las mismas condiciones de exposición. De cualquier forma es conocido que los sistemas protectores tienen una vida útil relativamente corta cuando son comparados con la de la estructura (50 años) debiendo ser periódicamente inspeccionados para verificar la necesidad de mantenimiento, con vistas a mantener su funcionalidad. De forma general es conveniente el repintado preventivo para: ! ! ! Pinturas base agua cada 2 o 3 años Pinturas base solvente cada 4 años Sistemas duplos cada 6 o 7 años En el caso de mantenimiento correctivo, los trabajos de mantenimiento son típicos de corrección de manifestaciones patológicas, o sea, hay necesidad de un diagnóstico previo del problema para la identificación de las causas, y consecuentemente proceder a la protección del hormigón. La durabilidad de la protección dependerá fundamentalmente de: ! ! ! ! La buena preparación de la superficie; La adecuabilidad de uso; [xi] Del control de la calidad en la fabricación . Del control de la calidad en la aplicación. Ensayos Los controles de adherencia, dureza, elongación, resistencia a tracción, dosificación, brillo y espesores, todos ellos normalizados, deben ser realizados constantemente durante la ejecución de los trabajos de protección según normativa específica. 9.4.4 Sistemas Combinados de Protección o Sistemas Duplos Figura 9.4.13. Mecanismo de protección de los sistemas combinados o “sistema duplo” En estos sistemas se combinan las ventajas de los productos hidrofugantes de superficies, con los formadores de películas, como los impermeabilizantes, conforme Figura 9.4.13. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 29 de 80 Tests comparativos han demostrado que este tipo de sistemas, ofrece una mejor protección que los sistemas convencionales, en ambientes de elevada agresividad. Para conferir, también elevada protección química al concreto y resistencia a la fotodegradación en superficies externas en atmósferas industriales, fueron desarrollados sistemas duplos constituidos por: ! ! Un primer de resina epoxica + poliuretano disperso en solvente Un primer de silano-siloxano (hidrófugo de superficie) + una mano de terminación en acrílico (metacrilato de metilo) disperso en solvente. En casos dónde el pH del hormigón es superior a 9, se utiliza un sistema de protección del tipo duplo constituido por: ! Una mano de imprimación o primer con resinas de base acrílica, (como puede ser el estireno-butadieno o el vinil-tolueno) + una capa de terminación con una resina alquídica. 9.4.5 Orientación para la selección del sistema La tabla 9.4.6 presenta los productos disponibles comercialmente para la protección de superficies de concreto. Tabla 9.4.6.Orientación para la selección del producto y sistema de protección (Helene, 1997) Material Mortero Polimérico Adhesivo de base acrílica Hidrofugante Barniz de base acrílica Principales características Tixotropía Espesor de hasta 3mm No retrae Bajísima permeabilidad y difusividad Exige sustrato húmedo Exige sustrato húmedo Alta adherencia al concreto Disminuye la permeabilidad y difusividad de los morteros Resistente a la humedad Elevada penetración en el sustrato Bajísima Viscosidad Tratamiento permanente a base de silano/siloxano Reduce la penetración de cloruros Elevada adherencia al sustrato Reduce la penetración de CO2 y la lixiviación causada por el agua Pintura de base acrílica Pintura de base epóxica dispersa en solvente Pintura de base epóxica dispersa en agua Pintura (de alto espesor) de base epóxica Pintura a base de poliuretano Pintura antigrafiti Elevada adherencia al sustrato Impide la penetración de CO2 y la lixiviación causada por el agua Pigmentado Elevada adherencia al sustrato Elevada resistencia química Elevada adherencia al sustrato Elevada resistencia química No tóxica Elevada adherencia al sustrato Altísima resistencia química Buena resistencia a la abrasión Elevada adherencia al sustrato Elevada resistencia química Resistencia a la fotodegradación Elevada adherencia al sustrato Resistencia a la fotodegradación Totalmente impermeable a cualquier otro tipo de pintura Fácil remoción de grafitis mediante el uso del Graffiti Remover Aplicación Revestimientos y acabados superficiales en estructuras de concreto Aditivo para pastas de acabado Hidrofugante para uso en superficies de concreto, albañilería y piedras naturales ornamentales Concreto expuesto Barniz formador de películas para protección superficial del concreto y albañilería Concreto arquitectónico Pintura formador de películas para protección superficial del concreto y albañilería Concreto arquitectónico la la la la Pintura formadora de película para protección superficial en general Evitar exteriores Pintura formadora de película para protección superficial en general Evitar exteriores Especialmente desarrollada para la protección de tanques y canaletas sometidas a ataque químico severo Pintura formadora de película para protección superficial en general Para protección de muros y fachadas sujetas a grafitos Protección para superficies de concreto en atmósferas urbanas y marinas, ricas en CO2, SO2 y CL-. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Sistema duplo de base silano/siloxano y acrílico Sistema duplo de base epóxica y poliuretánica Revestimientos especiales Elevada penetración substrato y adherencia al Página 30 de 80 Sistema de protección para superficies de concreto en atmósferas industriales, urbanas y marinas, ricas en Co2, SO2 y ClConcreto arquitectónico Impide la penetración de Cl- y CO2 al mismo tiempo que permite la salida del vapor de agua existente en el concreto Elevada penetración y adherencia al substrato Elevada resistencia química Resistente a la fotodegradación Elevada penetración y adherencia al substrato Elevada resistencia química Sistemas de protección para superficie de concreto en atmósferas de alta agresividad química Exterior e interior Protección de tanque, canaletas, pisos y estructuras de concreto o metálicas en contacto directo con productos químicos agresivos 9.5 PRINCIPALES MANIFESTACIONES PATOLÓGICAS EN LOS SISTEMAS DE PROTECCIÓN Las principales causas de manifestaciones patológicas en los sistemas de pinturas de protección son las que se detallan a continuación: ! ! ! ! ! ! ! Selección inadecuada del producto. Condiciones metereológicas diferentes a las previstas. Tratamiento inadecuado del substrato. Aplicación incorrecta del sistema Dilución excesiva de la formulación. Aplicación insuficiente de capas. Mala calidad de la formulación del producto que no corresponde a las especificaciones Las principales manifestaciones patológicas están descritas en la Tabla 9.5.1 e ilustradas en la Figura 9.5.1. Tabla 9.5.1. Principales manifestaciones patológicas de los Sistemas de Protección del Hormigón Manifestaciones patológicas Causa más probable Eflorescencia Substrato húmedo, Agua de infiltración 1 mes o cualquier momento Substrato alcalino 1 a 6 meses Retirar la pintura, aplicar un lavado con solución ácida y repintar Agua de lluvia 1 día Lavar la pintura o el barniz, repintar si es necesario Ampollas Substrato húmedo; Osmosis, Agua de Infiltración 1 a 2 meses Retirar la pintura, eliminar la causa de infiltración y secar el substrato antes de reintar Disgregación y desprendimiento Intemperie; Substrato con ausencia de curado Cualquier momento o en 1 mes Rectificar producto Decoloración y/o pérdida de brillo Acción ultravioleta 6 meses Rectificar producto Exfoliación Exceso de dilución 2 meses Eliminar la causa del problema y preparar adecuadamente el substrato antes de repintar Mala preparación del substrato 2 meses Eliminar la causa de la humedad y corregir formulación del producto Saponificación Escurridos y manchas Hongos Período más probable de aparición muy Humedad elevada Ausencia funguicida formulación en en Procedimientos de corrección Retirar la pintura, eliminar la causa de la infiltración y secar el substrato antes de repintar la formulación del Retirar la pintura, aplicar solución de metasilicato de sodio y repintar la formulación del de la file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 31 de 80 Figura 9.5.1. Principales manifestaciones patológicas 9.6 SISTEMAS DE PROTECCIÓN PARA PISOS DE HORMIGÓN 9.6.1 Consideraciones generales Los pisos industriales de hormigón, deben ser considerados como un sistema capaz de satisfacer, además de las demandas propias de todo pavimento, ser aptos para el transporte de bienes y personas, las demandas derivadas del uso particular del que sea objeto; dependiendo del tipo de industria y del sector al que pertenezca dentro de la misma. En tanto al comienzo del capítulo anotábamos que “toda obra de arquitectura o ingeniería puede ser considerada como un sistema más o menos complejo creado para satisfacer un conjunto de necesidades” y que “la exposición de los componentes y/o subsistemas que la integran a los diferentes agentes de degradación, producirá deterioro y bajas de desempeño”, se adjunta una guía de requerimientos más comunes que debieran tenerse en cuenta incluyendo algunos valores estimativos de cargas que normalmente actúan sobre ellos Despreciar las peculiaridades de uso, pueden reducir mucho la vida útil del pavimento. Por otra parte, ya sea porque el piso se desgaste en forma prematura, o porque el mismo se contamine por aceites, sales, ácidos, u otros productos químicos, que penetren en los poros del hormigón, la ecuación económica de la industria se verá afectada al aumentar, por un lado los costos de producción - tareas de mantenimiento y/o reparación más frecuentes de pavimentos, máquinas y/o herramientas afectadas por polvo - y al disminuir por otro el volumen de la producción aumentando tiempos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 32 de 80 improductivos. Una superficie deteriorada o mal terminada debe ser corregida para recuperar sus propiedades, y protegida para que mantenga por más tiempo esas propiedades. La elección del sistema de protección no es tarea fácil, pues no solo se deben tener en cuenta los requerimientos a que va estar sometido, sino que también hay que conocer y considerar el estado actual del suelo, objeto de mejora, y los recursos disponibles para las tareas a emprender, conforme presentado en la Figura 9.6.1 Figura 9.6.1. Elección de productos y sistema de protección El pavimento, como superficie plana se compone de: ! ! ! ! terreno natural preparado, una sub-base, colchón de material seleccionado que hace las veces de cimiento, una estructura que recibe las distintas cargas , un acabado o capa de desgaste adecuada a los requerimientos propios de la industria El diseño del piso es un proceso crítico y puede ser la razón del éxito o del fracaso en la ejecución del trabajo Nos vamos a referir en este punto a los sistemas de protección de pavimentos de hormigón, sin olvidar que las prestaciones del mismo estarán limitadas por las cualidades del substrato sobre el que se aplican. Requerimientos A seguir son enumerados los principales requerimientos, propiedades y condiciones a ser considerados en las etapas de diseño, construcción y puesta en uso de los pavimentos de hormigón (vide Tablas 9.6.1 y 9.6.2). Requerimientos físicos ! ! ! ! ! ! Resistencia mecánica 1. A cargas estáticas (Mercadería acopiada s/ piso) 2. A cargas de impacto (Caída de objetos) 3. A cargas dinámicas (Rodamiento de carretillas, etc) 4. A la abrasión 5. A la acción de choques térmicos Propiedades térmicas Propiedades acústicas Planeidad y estabilidad de la forma No generación de polvo Impermeabilidad e otros La Tabla 9.6.1 presenta los principales requerimientos físicos para la selección de un file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 33 de 80 sistema de protección de pisos de hormigón Tabla 9.6.1.Principales requerimientos físicos Destino Locales escolares. Oficinas. Hospitales. Galerías comerciales (no en zonas de stockage) Hall de estaciones, Aeropuertos, Circulación peatonal intensiva. Zonas de stockage Locales para uso alimentario. Utilizaciones Peatones. Carritos de mantenimiento. Peso total de carga (kN) 3 Vehículos turismos. Camionetas (ocasionalmente). Carretillas elevadoras (ruedas de caucho) Camionetas y carretillas elevadoras con ruedas. Camiones(ocasionalmente). Grandes cargas (ocasionalmente) 24 30 24 35 60 300 Camiones y carretillas elevadoras. Camiones. Grandes cargas. Grandes cargas (ocasionalmente) Transpalets con ruedas rígidas por mm del ancho de rodadura. 70 90 300 600 0,12 Requerimientos químicos ! ! Resistencia a 1. Productos químicos (ácidos, bases, etc) 2. Intemperismo (Resistencia a los rayos U.V., etc.) Otros Requerimientos constructivos ! ! ! ! ! ! Características de la “Subestructura” 1. Resistencia de la capa portante 2. Composición de capa portante 3. Presencia de humedad 4. Otros Existencia de “Puntos singulares” 1. Juntas (distancia máxima entre ellas, tipos de movimiento, etc) 2. Regueras 3. Bordes 4. Atravesamientos 5. Otros Condiciones de elaboración 1. Tecnología disponible 2. Capacitación de la mano de obra Plazos para el uso Instalaciones Otros Requerimientos por mantenimiento ! ! ! ! ! ! Facilidad de limpieza Pendientes para escurrimientos Peligro de charcos en caso de limpieza en húmedo Posibilidades de limpiezas Sellado superficial. Otros Otros requerimientos ! ! Estéticos Seguridad file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras ! ! Página 34 de 80 Propiedades antideslizante Propiedades eléctricas Tabla 9.6.2 Principales propiedades 1. Condiciones para la construcción 2. Propiedades físicas para el uso 1.1 2.1 Subestructura: Propiedades mecánicas: -Coherencia del subsuelo -Dureza -Capacidad de soporte del subsuelo -Resistencia a la compresión -Capa antiheladas -Resistencia a la flexotracción -Espesor -Profundidad de huella -Composición granulométrica -Elasticidad -Compactación -Deformación por compresión 1.2 -Flexibilidad Impermeabilización(capas barrera): -Barrera a la difusión de vapor de agua -Resistencia al impacto (a los golpes) -Contra la humedad del suelo -Resistencia al corte -Contra agua sin presión 2.2 -Contra agua con presión -Abrasión 1.3 -Espesor de la capa de desgaste Cálculo de la capa portante: Desgaste (protección antidesgaste): -Armadura del hormigón -Resistencia a daños mecánicos -Espesor 2.3 -Peso calculado 1.4 Propiedades (aislamiento térmico): termotécnicas -Conductibilidad térmica Composición de la capa portante: -Curva granulométrica de los áridos -Coeficiente de penetración de calor -Procedencia de los áridos -Aislamiento térmico 2.4 -Estructura granular de los áridos -Porcentaje de aglomerante -Amortiguación del ruido aéreo -Relación agua/ cemento -Aislamiento acústico al ruido -Compactación 1.5 Juntas de construcción: edificios Propiedades acústicas (protección antirruido): y juntas de -Necesidad de juntas -Anchura de junta de choques o pisadas -Absorción sonora -Insonorización interior (en caso de impacto -Protección de los bordes 2.5 -Formación de grietas -Capacidad aislante eléctrica -Coeficiente de contracción -Capacidad de derivación -Dilatación térmica para cargas electrostáticas 1.6 -Rigidez eléctrica Condiciones de elaboración: -Temperatura de elaboración Propiedades eléctricas: -Resistencia a las corrientes de fuga -Necesidad de una base de adherencia -Resistencia específica de volumen -Peligro de explosión al pegar -Resistencia de superficie -Peligro de explosión al sellar -Constante dieléctrica 1.7 Plazo para el uso: 2.6 Planeidad y estabilidad de forma: -Plazo para la solidez al pisar -Estabilidad dimensional -Plazo para tratamiento de la superficie -Tolerancia de superficie -Plazo para capacidad de uso pleno -Estabilidad de forma -¿Los vehículos de la obra pueden transitar por la superficie? 2.7 -Medición 1.8 -Desgaste Instalación: Propiedad antideslizante: -Posibilidades de instalación -Restauración -Canales 2.8 1.9 2.9 Otros: Otros: Desprendimiento de polvo -Posibilidad de asesoramiento -Formación de chispas 3. Propiedades químicas para el uso -Adherencia 3.1 -Posibilidad de coloración Resistencia a la temperatura: -Resistencia al calor 4. Propiedades de mantenimiento -Resistencia al frío 4.1 Facilidad de ensuciamiento -Fragilidad (temperatura 4.2 Pendientes file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras 4.3 Peligro de charcos en caso de limpieza en húmedo de temperatura 4.4 Posibilidad de limpieza: 3.2 -Manual de transición vítrea) -Resistencia a los cambios Resistencia al fuego: -Inflamabilidad -Con máquina -Propagación de incendios -Limpieza en húmedo -Resistencia a la combustión -Limpieza en seco lenta sin llama (cigarrillos) -Limpieza en mojado -Temperatura de inflamación 4.5 Sellado superficial -Temperatura de combustión -Productos secuenciales nocivos en caso de incendio -Formación de humo 3.3 Resistencia a agentes químicos: -Resistencia al agua -Capacidad de absorción de agua (hinchamiento) -Resistencia al aceite mineral -Ácidos -Lejías -Disolventes orgánicos -Otros 3.4 Resistencia al clima y al envejecimiento: -Suelos al aire libre -Solidez a la luz -Calcinación -Resistencia a las heladas (ciclo de heladas-descongeladas) 3.5 Otros: -Acción bactericida -Propiedades fisiológicas (productos alimenticios) Olor -Posibilidad de coloración Página 35 de 80 5. Análisis de coste-utilidad (análisis de valores) 5.1 Coste: -Capital ligado al coste de construcción -Reducción de costes en el caso de superficies de grandes dimensiones 5.2 Gastos de explotación 5.3 Seguridad laboral: -Propensión a accidentes 5.4 Posibilidad de reparación 5.5 Saneamiento 5.6 Otros: -Seguridad de elaboración -Objetos de referencia -Frecuencia de reclamaciones -Garantías y avales -Superficie mínima a instalar 6. Normas y bibliografía -Normas -Sellos de calidad -Directrices -Bibliografía Substrato- Hormigón existente Por otra parte, luego de considerar los requerimientos a que va a estar sometido el pavimento, veremos en función de las características del hormigón existente, cual es el sistema más adecuado para satisfacer los requerimientos planteados. No debemos olvidar que la primera limitante para un pavimento, es el substrato sobre el que se aplica. El sistema de protección puede actuar monolíticamente con el mismo al ingresar en sus poros y ligarse fuertemente a él o, formando además una capa sobre el mismo En tal sentido, entre los diferentes tratamientos debemos distinguir: ! ! ! ! Impregnación o Imbibición Sellado Recubrimiento Solados o sobre-losa 9.6.2 Impregnación o Imbibición Podemos de definir la Impregnación como el relleno parcial de los poros con material sintético. Para su eficacia, es de importancia decisiva ver hasta que punto puede penetrar en profundidad los impregnantes en los poros y hasta que grado de plenitud se rellenan los huecos de la estructura. La Impregnación puede reducir hasta un 80% el desgaste superficial, una vez desgastada vuelve a aparecer la formación de polvo, en menor grado que una file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 36 de 80 superficie que nunca haya sido impregnada, puesto que la resistencia mecánica, por efecto de distribución de cargas, de la estructura de hormigón se ha visto reforzada por la impregnación hasta cierta profundidad conforme ilustra la Figura 9.6.2. Este aumento de la resistencia mecánica también es generada por el sellado, e recubrimiento o la sobre –losa siendo proporcional a espesor de cada uno de ellos. Figura 9.6.2. Mecanismo de protección de la Impregnación, aumento de la resistencia superficial del hormigón Efecto de distribución de cargas En el proceso de penetración están involucrados los siguientes aspectos: 1. 2. 3. 4. 5. 6. 7. 8. 9. Calidad del hormigón. Contenido y tipo de poros. Curva de fracciones granulométricas de los áridos. Conservación del estado húmedo de la superficie durante el fraguado. Tipo de impregnación. Tamaño de moléculas del aglomerante. Viscosidad de la impregnación. Tipo de disolvente. Temperatura. Calidad de hormigón También la compactación con alisadores rotativos y un tratamiento por vacío de hormigón podrían tener cierta importancia ya que a través de estos tratamientos se podrá modificar la calidad del hormigón en la zona superficial. Contenido y tipo de poros. La porosidad del hormigón puede tener múltiples orígenes a seguir: ! ! ! ! ! Poros contenidos en los áridos. Poros entre los áridos y la lechada de cemento. Capilares en la lechada de cemento fraguada (poros capilares) Micro poros en la lechada de cemento. Poros resultantes del aire introducido en el mezclado durante la fabricación. Los poros del hormigón son de especial importancia, pues son los que admiten e material impregnante y afectan de forma distinta la relación substrato-material. Los poros de aire (diámetro 0.1 hasta 3mm) difícilmente pueden rellenarse, si dicho aire no escapa, de la misma manera poros capilares de diámetro 0.001mm no seán rellenados con el impregnante., pues por efecto capilar se produce una retención física del agua. Las impregnaciones pueden penetrar hasta 7mm y más según la viscosidad que posean. Una impregnación al 50% desaparecerá por completo en la base, mientras que otra al 70% producirá una solidificación intensa en la zona superficial. En ningún caso deben mezclarse sustancias colorantes con el líquido impregnante, ya que los pigmentos dificultarían o impedirían la penetración en los poros del hormigón. La mejora en el acabado superficial de un pavimento de hormigón, es resultado de la penetración, llenado de poros y de intensidad de la solidificación causada por e file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 37 de 80 material sintético. Para lograr una profundidad de penetración óptima al aplicar una impregnación como protección superficial será necesario: ! ! ! ! ! ! La eliminación de la lechada de cemento. La aspiración con aspirador industrial de elevada potencia. El empleo de un impregnante sin pigmentos con alto porcentaje de sustancias sólidas y moléculas polimerizables lo más pequeñas posibles. La viscosidad óptima de aproximadamente 100 Mpa, a fin de evitar que el impregnante se escurra hacia el fondo. Lijado de la impregnación. Aplicar una segunda capa del mismo material a fin de obtener una obturación absoluta de los poros. 9.6.3 Sellado El sellado consiste en una capa de aproximadamente 0.5 a 0.1 mm de espesor, de excelente resistencia al desgaste, que se puede aplicar en varias capas si se desea, y que permite obtener un piso impermeable a los líquidos con buena resistencia química y mecánica. La superficie previamente impregnada, es sellada con una capa adicional a razón de 120 gr/m2. El color se obtiene agregando al sellador líquido una pasta de pigmentos. 9.6.4 Recubrimiento Si el sellado no es suficiente para finalidad de uso prevista, se puede aplicar a continuación de la impregnación con un espesor de capa entre 0.7 y 3mm. Son necesarios para pisos expuesto ataques químicos y mecánicos. El mecanismo de protección del recubrimiento aumenta la resistencia superficial del hormigón por efecto de distribución de cargas esquematizado en la Figura 9.6.3. Figura 9.6.3 Un recubrimiento será tanto más resistente y duradero cuanto: ! ! ! ! ! Mayor sea el espesor de la capa. Mejor sea la adherencia del aglomerante con los áridos. Mayor sea la proporción de áridos. Cuanto más duros, más resistentes químicamente, más redondos y más pobres en aristas sean los áridos. Mejor sea la correspondencia de las fracciones granulométricas de los áridos a la curva de Füller, es decir si se cuenta con una mezcla exenta de espacios huecos. 9.6.5 Solado o sobre-losa file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 38 de 80 En caso de requerirse mayor resistencia a choques e impactos, capa de espesor mínimo 3mm. La protección química se obtiene a través de la naturaleza del aglomerante, de los agentes mezcladores, del grado de reticulación, de las cargas y aditivos. La protección contra ataques químicos se logra mediante ausencia absoluta de poros, la cual se consigue con un sistema en 2 capas a base de impregnación y posterior recubrimiento. Con un espesor de varios milímetros obtendremos una superficie polimerizada bastante fuerte con una elevada resistencia a la flexión y compresión en la zona superficial y que ofrece una unión absolutamente homogénea, monolítica, con la capa inferior. Mediante este sistema las cargas puntuales son distribuidas uniformemente. 9.6.6 Clasificación La Tabla 9.5.2 a seguir clasifica los sistemas, mas comúnmente, usados como protección de pisos de hormigón según el espesor y según la naturaleza de los productos empleados. Tabla 9.6.2.Sistemas de Protección de Pisos de Hormigón Espesor (mm) Sistemas de bajo espesor (hasta 2 mm- pinturas o “coatings”) Sistemas de mediano espesor (hasta 20 mm – recubrimientos o “overlays”) Sistemas de gran espesor (hasta 200 mm sobrelosas o “concrete slabs”) Naturaleza del producto Endurecedores Superficiales Resinas Epóxicas Resinas de Poliuretano Resinas Polimetilmetacrilato Endurecedores superficiales Características ! ! ! ! ! ! ! Para aplicar en pisos nuevos en la etapa de construcción Buena resistencia mecánica. Se obtienen pisos sin generación de polvo, de terminación lisa y sin poros abiertos. Permiten demarcar zonas con diferentes colores. Simple y fácil aplicación. Con juntas, respeta las juntas del hormigón en superficies > 200m2. Sin juntas, hasta 200m2 Naturaleza de los productos Es un polvo de agregados silíceos, cristal de roca de alta dureza (Mohs 7), cemento Pórtland, pigmentos, adición de plastificantes y sellantes, que proporciona una terminación superficial de alta resistencia mecánica, con valor estético. Preparación del substrato Es importante una buena ejecución, colocación y curado del hormigón de base El hormigón debe de tener una determinada resistencia acorde a las solicitaciones previstas para el piso, no debe endurecer demasiado, para permitir una completa incorporación del producto en la capa superficial. Es importante el curado del piso (en su conjunto), para lo cual deberá mantenerse bien humedecido durante 3 días como mínimo. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 39 de 80 Técnicas de Aplicación Espolvorearlo (a corta distancia, para evitar segregación) uniformemente sobre la superficie del hormigón fresco previamente vibrado y nivelado y una vez desaparecida del mismo el agua superficial de exudación. No debe agregarse agua al producto espolvoreado, previo a su incorporación. Seguidamente introducir el producto espolvoreado, mediante una suave pasada de llana manual. Cuando el endurecimiento del hormigón permita caminar sobre él, compactar y alisar la superficie mediante máquina terminadora de palas giratorias, asegurando una buena incorporación superficial al hormigón. Para lograr una terminación perfectamente lisa, pasar por segunda vez la llana mecánica, utilizando palas angostas y convenientemente inclinadas. Resinas epóxicas “La durabilidad de los pavimentos a base de resinas depende fundamentalmente de la adherencia del material de revestimiento con el substrato”. Características ! ! ! ! ! ! ! ! ! ! Es resistente al agua y los aceites. Tiene muy buena resistencia mecánica, química y a la abrasión, dependiendo de la formulación que se elija (para el producto a aplicar) las características últimas que se obtengan. Las resinas con base agua sin menos resistentes a los requerimientos químicos que las resinas con base solvente Acabado antipolvo. Fácil de limpiar. Altamente estético. No es inflamable (las características Ignífugas o Intumescentes dependerán de la formulación elegida para el producto). Tiene un comportamiento térmico similar al del hormigón No tiene efectos corrosivos sobre la superficie a revestir. En relación a las resinas poliuretánicas, resultan más rígidas, aunque de mejores prestaciones frente a solicitaciones químicas. Nota: Las características últimas que se obtengan para un sellado, recubrimiento, solado, etc dependerán además de la resina utilizada de las cargas y demás elementos que se utilicen en su formulación. Limitaciones ! ! ! Debe consultarse al fabricante sobre la compatibilidad de aplicar sobre superficies de hormigón que tengan riesgo de un incremento de la humedad o que su humedad relativa sea mayor del 80%. – Puede utilizarse también el procedimiento indicado por la ASTM E 96 “Moisture Vapor Rate Test” pues generalmente los recubrimientos basados en resinas epoxi tienen una capacidad muy limitada de difusión de vapor. Debe consultarse al fabricante las precauciones a tomar cuando deba aplicarse a una temperatura menor de 10º C Baja resistencia frente a las radiaciones UV Naturaleza de los productos Existen 2 grandes grupos de productos, en función de que la base de la resina epoxi elegida sea agua o solvente. Por otra parte, y de acuerdo a los diferentes requerimientos, los fabricantes diseñan productos para aplicar en diferentes espesores, y con características especiales file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 40 de 80 (autonivelantes, descontaminables, antideslizantes, de fácil limpieza, decorativos, altas resistencias a la abrasión, alta resistencia química, etc) Preparación del substrato Las irregularidades que pudieran existir deben de ser corregidas anteriormente a la aplicación de la resina. En hormigones y morteros nuevos se deberá tener un especial cuidado en eliminar la lechada superficial de cemento. En hormigones y morteros viejos que puedan estar contaminados con grasas y/o aceites se deberá sanear al mismo y proceder luego a un sellado de la superficie. En todos los casos la superficie a revestir debe estar sana, firme, limpia, libre de polvo, material suelto, óxidos, aceites, grasas, pinturas, etc. Los tratamientos de limpieza serán de tipo mecánico (arenado, escarificado, granallado, etc) y se realizarán tanto para el hormigón como para las superficies de acero que puedan existir y deban ser recubiertas. Luego del tratamiento mecánico que se utilice con tal fin, es conveniente la aspiración del polvo generado y depositado sobre el substrato. Deberá verificarse especialmente que el contenido de humedad y temperatura del substrato estén dentro de los límites fijados por el fabricante, poniendo especial cuidado en relación a la temperatura ambiente, humedad relativa y punto de rocío sobre la superficie a cubrir (deberá estar al menos 3º C por encima del punto de rocío) La resistencia mínima del soporte a la compresión será de 250 kg/cm2 Los hormigones y morteros tendrán un curado mínimo de 28 días. Técnicas de Aplicación Varían de acuerdo al producto elegido, pudiendo ser a pinceleta o rodillo cuando los espesores sean pequeños y en función de la terminación deseada, y a llana dentada y rodillo de púas (para remover el aire atrapado) cuando sean morteros autonivelantes. Resinas de poliuretano Características Al igual que para las Resinas epóxicas, la durabilidad de los pavimentos a base de resinas de poliuretano depende fundamentalmente de la adherencia del material de revestimiento con el substrato. Frente a los pavimentos realizados con resinas epóxicas se destacan por: ! Alta elasticidad ! Capacidad de puentear fisuras ! Buena resistencia al impacto ! Alta resistencia frente a las radiaciones UV ! Elevado costo Preparación del substrato Las irregularidades que pudieran existir deben de ser corregidas anteriormente a la aplicación de la resina.En hormigones y morteros nuevos se deberá tener un especial cuidado en eliminar la lechada superficial de cemento. En hormigones y morteros viejos que puedan estar contaminados con grasas y/o aceites se deberá sanear al mismo y proceder luego a un sellado de la superficie. En casos de reaplicación, (existencia de pinturas poliuretánicas viejas, o manos file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 41 de 80 anteriores de más de 24 horas de aplicadas) es conveniente lijar a fin de asegurar una correcta adherencia. En todos los casos la superficie a revestir debe estar sana, firme, limpia, libre de polvo, material suelto, óxidos, aceites, grasas, pinturas, etc. Los tratamientos de limpieza serán de tipo mecánico (arenado, escarificado, granallado, etc) y se realizarán tanto para el hormigón como para las superficies de acero que puedan existir y deban ser recubiertas. Luego del tratamiento mecánico que se utilice con tal fin, es conveniente la aspiración del polvo generado y depositado sobre el substrato. Deberá verificarse especialmente que el contenido de humedad y temperatura del substrato estén dentro de los límites fijados por el fabricante, poniendo especial cuidado en relación a la temperatura ambiente, humedad relativa y punto de rocío sobre la superficie a cubrir (deberá estar al menos 3º C por encima del punto de rocío) La resistencia mínima del soporte a la compresión será de 250 kg/cm2 Los hormigones y morteros tendrán un curado mínimo de 28 días. Técnicas de Aplicación Varían de acuerdo al producto elegido, pudiendo ser a pinceleta, rodillo, soplete convencional o airless cuando los espesores sean pequeños y en función de la terminación deseada, y a llana dentada y rodillo de púas (para remover el aire atrapado) cuando sean morteros autonivelantes. 9.6.7 Procedimiento de ejecución Es práctica común hacer muestras aplicadas de esquemas alternativos, en un área representativa, a efectos de evaluar el desempeño ante la acción combinada de los agentes presentes. Se sugiere hacer una cuadrícula en el piso para organizar la aplicación del esquema completo por sectores, facilitando la coordinación del trabajo. Otro elemento metodológico de utilidad es entonar las diferentes manos, a efectos de un mejor control de la evolución del trabajo. El programa de trabajo debe incluir el ritmo de preparación de las mezcla, en los productos de dos componentes, teniendo en cuenta la vida útil indicada por el fabricante. En la Figura 9.6.4, las Hoja de ayuda para la selección del producto más adecuado a utilizar: “RILEM-properties+Data”. Material Properties and other Important Data of Impregnations, Coatings, Overlays and Topcoats 1. Designation 2. Main Caracteristics Basis (composition) Solvent Use Components Fibers (% by weight) Thickness, min Thickness, max Density Price per kg (max package) Price per L (max package) Average (∅) thickness Price per m2 (∅ thick material) Price of application per m2 Setting time Layers, min Primer Waiting time 1, min (20ºC) 1 Prod 1 2 Prod 2 3 Prod 3 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 42 de 80 Waiting time 1, max (20ºC) Levelling Waiting time 2, min (20ºC) Waiting time 2, min (20ºC) Toapcoat (sealing) Abrasion Testing method Strength (4*4*16)N/mm2 Package, max 3. Other technical data Quality system Flow behavior Testing method Outdoor use Wet substrate Filling, min Filling, max Aggregate grain, min Aggregate grain, min Cleaning instructions 4. Safety data sheet Health hazards Symbol(s) R and S sentences Transport prescriptions 5. Applications Surface per hour and worker Mixing on site 6. References Start of production Object reports 7. Sources of Knowledge Last date Technical data sheet Safety data sheet Label (s) Instructions for application (video) Instructions for cleaning Instructions for manteinace 8. General properties Skid Proofness Package, min Temperature, min Temperature, max Characterisation (fingerprint) 9. Samples Before setting (1kg) After setting (4*4*16) max filled Figura 9.6.4. RILEM-properties+Data serie 1, guia para la selección del sistema de protección a utilizar Se procede con el siguiente esquema de trabajo: 1. Relevamiento de condicionantes del substrato: ! ! ! Medición de resistencia a compresión (Ej.: Esclerometría) Estimación de la Cohesión (Resistencia a tracción – Ensayo “Pull-out”) Medición de Contenido de Humedad Existen muchos métodos (destructivos y no destructivos) para medir el grado de transmisión de vapor de agua en el hormigón. Entre otros por lo sencillo puede citarse el ASTM D4263, “Stándar Test Method for Indicating in Concrete by the plastic Sheet Method” Un cuadrado de film de polietileno (de 1m x 1m) es colocado sobre el substrato cuando las condiciones ambientales son similares a las esperadas al momento de la instalación del sistema de protección. Se file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 43 de 80 registra fecha y hora del comienzo del Test, temperatura ambiente y humedad relativa existentes y después de 72 horas un higrómetro de punto de rocío es rápidamente insertado debajo de una de las esquinas del film de polietileno. Se mide la humedad relativa existente y se retira el film. El área debe estar libre de cualquier humedad, decoloración u olor a humedad. La humedad relativa debajo del film plástico debe ser inferior al 79% para obtener buenos resultados en la mayoría de los sitemas. 2. Relevamiento de condicionantes climáticas 3 Temperatura ambiente 4. Temperatura del substrato 5. Punto de Rocío 6. Preparación del substrato ! ! ! Limpieza Reparación de fisuras (sin movimiento) Preparación específica en puntos singulares (Juntas con Movimiento, Encuentros piso / pared, Encuentros con resumideros y cámaras, etc) a. b. c. d. e. f. Imbibición de la superficie de hormigón mediante impregnación. Relleno de irregularidades profundas mediante mortero de reparación (juntas, grietas, agujeros) Recubrimiento de acabado con un revestimiento continuo. Aplicación de segunda capa de refuerzo de 1 a 5 mm de espesor. Antideslizante en lugares húmedos. Sellado en color para conseguir un fácil mantenimiento y un buen aspecto Las fotos a); b); c); e d) a seguir, presentan los procedimientos básicos para la ejecución de pavimentos exteriores (Gairesa-Temper) a) Limpieza del soporte b) Mezcladora de mortero c) Proceso de regularización d) Extensión del revestimiento 9.7 PUNTOS SINGULARES Veíamos que la selección de un sistema de protección adecuado, implica la elección de un file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 44 de 80 procedimiento general, y soluciones para los puntos singulares de la estructura. Entre esos puntos singulares a considerar tenemos las juntas. 9.7.1 Juntas Entendemos como “junta” al espacio o discontinuidad que existe entre dos o más elementos de la construcción Los juntas se clasifican en: ! ! ! ! Juntas de hormigonado – llamadas también juntas frias, son las que surgen al hormigonar sobre un hormigón ya endurecido y no lograr monolitismo entre hormigones de diferente edad. Estas juntas carecen de movimiento. Juntas de Retracción – son las discontinuidades o espacios que dejamos para concentrar las retracciones (merma de volumen) que se producen durante el proceso de fraguado y endurecimiento del hormigón. Normalmente son d 4mm de ancho, y tienen una profundidad de 1/3 de la sección del elemento. Estas juntas establecen normalmente una cuadrícula de no mas de 36 m2 Juntas de Dilatación - que permiten los movimientos relativos entre dos partes de una estructura, producidos por dilataciones, contracciones, asentamientos y deformaciones causadas por efecto de las cargas actuantes. De no permitirse estos movimientos relativos, se producirían esfuerzos no considerados en el diseño y dimensionado de la estructura, provocando deformaciones y daños. Juntas de unión – aquellas que existen entre 2 elementos constructivos afectados por pequeños movimientos (ejemplo entre una fachada de hormigón y una abertura de madera – con movimientos causados por variaciones de temperatura, humedad. Estas discontinuidades resultan un punto crítico en nuestras estructuras, y requieren sistemas de protección específicos, ya sea para evitar el ingreso de los agentes agresivos, ya sea para permitir aquellos movimientos considerados desde el diseño, sin que ellos generen daños que requieran tareas especiales de reparación. Para cumplir con los fines mencionados, existen diferentes soluciones presentadas en la Tabla 9.7.1. Tabla 9.7.1.Materiales para juntas SOLUCIONES Plásticos SELLADO CON MASILLAS ELÁSTICAS Gama intermedia Elásticos BANDAS PREFORMADAS (Alta exigencia) BANDAS PREFORMADAS (menor exigencia) Empotradas en la estructura Adheridas sobre la superficie Auto Adhesivas Realizadas en sitio La elección de la solución más conveniente para un caso particular deberá realizarse en función de evaluar los diferentes requerimientos a que estará sometida y que se detallan a continuación: ! ! ! ! ! Elasticidad permanente; Resistencia al envejecimiento; Adhesión-cohesión; Estanqueidad a gases; líquidos, fuego; Resistencia Química a ácidos, bases – por tiempos prolongados o cortos según sean las condiciones de exposición acorde al programa arquitectónico; file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras ! ! ! Página 45 de 80 Resistencia mecánica; Aislamiento térmico, acústico; Cualidades estéticas como color, aspecto. La selección se hará en función de cual o cuales sean los requerimientos más importantes, y cual o cuales sean las soluciones que mejor satisfacen esas exigencias. Deben considerarse aquí también puntos como Costo y Vida Útil. En tal sentido, definimos como vida útil, al período de tiempo durante el cual una junta satisface los requerimientos más importantes. Dentro del enfoque sistémico que hemos abordado, la vida útil de la junta debe estar relacionada con la vida útil del sistema general de protección elegido. A seguir se abordarán, a motivo de ejemplo, los criterios de diseño, selección, dimensionamiento, las condiciones de aplicación y los procedimientos de ejecución de la solución de juntas con masillas elásticas Selladores – masillas elásticas En general en una junta, con excepción de las juntas de hormigonado es posible distinguir 4 partes básicas: ! ! ! ! Cara libre: es la parte accesible, ubicada en el mismo plano de la superficie que estamos protegiendo Labios: son las paredes laterales, situadas una frente a la otra, no necesariamente paralelas, y que delimitan al material de sellado Fondo: es un material de relleno, antiadherente y compresible, que sirve de respaldo al material de sellado. Se ubicará más o menos profundo para establecer el “factor de forma” según sea el sellador que se vaya a utilizar. Sellante: es una masilla, y puede tener formulaciones diferentes según los requerimientos a cumplir Diseño de la junta Para el adecuado diseño de una junta debemos conocer perfectamente las solicitaciones a que estará sometida y cuantificarlas con la mayor precisión posible Principales Solicitaciones: ! ! ! ! ! ! Químicas: Contacto permanente o accidental con substancias químicas en estado sólido, líquido o gaseoso, en concentraciones que puedan afectar la vida útil del sistema de sellado o incluso de la construcción misma. Derivadas de limpieza y mantenimiento: corresponden a ataques químicos enérgicos muy frecuentes y de corta duración Térmicas: choques térmicos o temperaturas de servicio particularmente altas o bajas Estéticas: necesidad de acabados con una estética determinada (textura, color, etc) Seguridad: resistencia al fuego, compatibilidad con alimentos, agua potable, etc. Mecánicas: impacto, punzonamiento, cambios dimensionales, rodaduras, tracción, compresión, cortante, torsión, rozamiento Un ejemplo de juntas con solicitaciones mecánicas son aquellas juntas con movimiento, y en este caso importa conocer el origen, dirección y la magnitud de los movimientos. Normalmente los movimientos son causados por fuerzas oscilantes de tipo físico, tales como: ! ! ! ! Cambios de temperatura. Variación de humedad. Cambios de presión. Cambios de carga. Muchas veces estas fuerzas oscilantes, actúan sobre las masillas en dirección contraria según Tabla 9.7.2. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 46 de 80 Tabla 9.7.2. Si el elemento estructural se: Dilata La masilla en la junta se: Aplasta (compresión) Contrae Dilata Desplaza Desplaza (cortante) (tensión) Cálculo de los Movimientos Las dilataciones y contracciones de origen térmico son las más comunes, y pueden cuantificarse con la siguiente fórmula: donde: es el incremento de longitud debido a la temperatura; es el coeficiente de dilatación térmica del material; es la longitud en sentido perpendicular a la junta; es la variación de temperatura Cálculo del Ancho de la junta Para que la masilla trabaje dentro de su campo elástico el ancho de la junta deberá verificar la siguiente fórmula: dónde: es el ancho mínimo de la junta es el incremento de longitud debido a la temperatura es el movimiento admisible de la masilla medido en % El ancho de la junta deberá estar entre este valor mínimo “a” y el valor máximo que fije el fabricante para cada masilla en particular. Los anchos ideales están entre los 2 y los 5 cm, por lo que si el cálculo superara este valor será conveniente dividir e elemento con un mayor número de juntas. Profundidad de la junta Para definir la profundidad de una junta resulta imprescindible conocer el “Factor de Forma” es decir la relación entre ancho y profundidad ideal para conseguir un reparto uniforme de cargas por toda la superficie de adhesión - entre masilla y labios de la junta- conforme ilustra la Figura 9.7.1 y la Figura 9.7.2. La práctica, junto con estudios teóricos indica que para el tipo de masillas que estamos usando en la actualidad, la profundidad de junta deberá ser la mitad del ancho de la misma. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 47 de 80 Figura 9.7.1. Criterios de dimensionamiento de Juntas Criterio de selección Si consideramos su composición Las masillas están compuestas por: ! ! ! ! ! Ligantes Cargas Pigmentos Plastificantes Aditivos Definen las características básicas Dan cuerpo. Definen el color. Regulan la manejabilidad. Acelerantes, adhesivos, otros. El ligante determinará su capacidad de movimiento permanente y sus resistencias químicas, en tal sentido podemos clasificar a las masillas por su composición conforme Tabla 9.7.3. Tabla 9.7.3.Selladodores- Masillas Ligantes • Poliuretanos • Polisulfuros • Siliconas • Acrílicos(dispersión) • Caucho-butílico • Bitumen modificado • Bitumen • Alquitrán • Aceites plásticos Forma de curado Tipo de masillas Reacción química Elásticas* Secado físico Plasto-elásticas Secado físico u oxidación Plásticas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 48 de 80 * Siendo las masillas elásticas las de uso más frecuente La Tabla 9.7.4 que sigue reúne las princípiales propiedades de las masillas Tabla 9.7.4.Propiedades de las Masillas Tipo de masillas Deformación permisible Factor forma (a/p) elásticas Grado de recuperación (r) 15 – 25 % 2:1 R>90% elasto plásticas ---- ---- 50%<R<90% plasto-elásticas 10 – 15 % 1:1 10%<R<50% 5% 1:2 R<10% plásticas Condiciones de aplicación ! ! ! Deben respetarse los intervalos de temperatura y humedad relativa del aire indicados por los fabricantes En general se suspenderán los trabajos de sellado cuando la temperatura del soporte sea inferior a +5°C o superior a +40°C, salvo indicación en contrario por el fabricante. Temperaturas altas (próximas a los 20°C) incrementan la velocidad de reacción, aumentando las resistencias a corto plazo. Reducen además la viscosidad del producto por lo que pueden reducirse los consumos, facilitando la aplicación y manejabilidad Procedimiento de ejecución Análisis previo/ diagnóstico ! ! ! ! ! ! Inspección visual y análisis del tipo de ambiente en que se encuentra la estructura afectada Resistencia a la tracción superficial Estado de la superficie Temperatura y Humedad superficial Punto de rocio Temperatura ambiente Preparación del substrato El soporte se preparará de tal manera que al momento de ejecutar el sellado de la junta, esté en perfectas condiciones, habiendo eliminado previamente toda partícula suelta o mal adherida (Figura 9.7.2) utilizando para ello medios mecánicos como chorro de arena, chorro de agua a alta presión, cepillado manual o mecánico, Bujardado. Controles a realizar ! ! ! Pasar la mano en la zona preparada para verificar que no exista polvo Golpear con martillo u otro objeto contundente para detectar zonas huecas o mal adheridas Mojando con agua la superficie del hormigón o mortero se pueden detectar zanas con restos de desencofrantes, etc. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 49 de 80 Figura 9.7.2. Preparación del substrato, eliminación de partes sueltas o mal adheridas ! Colocar material separador de fondo, de sección circular, con diametro aproximadamente un 25% mayor que el ancho de la junta de modo que quede sujeto a compresión, y confiera a l masilla por su reverso forma cóncava conforme Figura 9.7.3. De este modo se logra: ! ! ! Establecer la sección optima al delimitar profundidad de sellado función del factor de forma Impedir que la masilla se adhiera al fondo de la junta Limitar el consumo de masilla Figura 9.7.3. Colocación del material Imprimación de los bordes Con la finalidad de mejorar la adherencia del material de sellado (masilla) y los labios de la junta se pueden utilizar imprimaciones, las que deben ser las específicas indicadas por el fabricante de la masilla en función de la misma y del soporte sobre el que se colocará. Se sugiere para la aplicación de la imprimación colocar una cinta adhesiva en la cara superior de los labios de la junta para evitar manchar la superficie. Se aplicará con pincel o brocha en los laterales, cuidando especialmente de no aplicar nunca en el fondo. Colocación de la masilla ! ! ! Excepto en el caso de masillas fluidas para la aplicación en un pavimento cuya aplicación se realizará generalmente por vertido las demás se aplicarán por pistola. Deberá cortarse la boquilla de la pistola en un ángulo de 45° y con una sección del ancho de la junta a rellenar. La aplicación se realizará desplazando sección de la boquilla (realizada ntriormente) en forma paralela a l junta. Especial cuidado deberá tenerse para asegurar el relleno de todos los rincones de la junta, evitando que se formen burbujas y vacios en la aplicación. Recomendaciones especiales ! Las juntas con movimiento no deben recubrirse con ningún tipo de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 50 de 80 recubrimiento rígido ! En áreas donde existe tráfico muy pesado o continuo es recomendable reforzar los cantos de las juntas mediante la utilización de ángulos metálicos o bien con sistemas alternativos con materiales sintéticos Ensayos de control de ejecución ! ! Ausencia de burbujas y cráteres en la masilla mediante inspección visual Endurecimiento completo mediante Inspección visual y endurecimiento al tacto Criterios de mantenimiento ! ! ! ! Cuidar que no se superen las cargas, tránsitos, etc. máximos previstos en el proyecto cuando se trate de juntas en pavimentos Evitar el ataque continuado de agentes químicos admisibles sobre la masilla Evitar la caída de agentes químicos no admisibles sobre la masilla. Cada 5 años (o antes si fuera preciso) se realizará una inspección del estado de las juntas observando si aparecen en alguna zona fisuras, roturas, bolsas o cualquier otro tipo de lesión. De observarse alguna anomalía debe repararse de inmediato para evitar su continuidad y que ocurran daños a la estructura a la cual sirve. Secuencia de fotos de juntas en pisos, puentes y viaductos de hormigón, con signos visibles de deterioración. DETERIORACIÓN DE JUNTA EN TABLERO DE PUENTE POR MAL DIMENSIONADO Y FALTADE MANTENIMIENTO file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 51 de 80 DETERIORACIÓN DE JUNTA EN PAVIMENTO DE HORMIGÓN POR ACCIÓN DEL HIELO Y DEHIELO DETERIORACIÓN DE JUNTA EN PAVIMENTO DE HORMIGÓN POR MAL DIMENSIONAMIENTO Y/O MALA SELECCIÓN DEL MATERIAL DETERIORACIÓN DEL HORMIGÓN DEL TABLERO POR FALTA DE MANTENIMIENTO EN LAS JUNTAS Y EN LOS DESAGUES, PROVOCANDO FISURAS, MANCHAS OSCURAS E EFLORESCENCIAS. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 52 de 80 9.7.2 Juntas en Pisos de Hormigón La selección del sistema adecuado, implica además de la elección del procedimiento general, el diseño soluciones particulares para los puntos singulares. En tal sentido, tendremos que considerar además de la solución general adoptada, las soluciones mencionadas e ilustradas en la Figura 9.7.4 a seguir: ! ! ! Juntas con movimiento Juntas de unión piso-pared Juntas de unión piso reguera Figura 9.7.4. Soluciones de protección para las juntas con movimiento, para el encuentro del pavimento con las superficies verticales y del pavimento con desagües y cámaras file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 53 de 80 Ejemplo - Pavimento antiestático A ausencia de estática constituye un requerimiento específico para industrias que manejan productos químicos volátiles, explosivos, quirófanos de hospitales ante posible alteración de aparatos de medida, laboratorios, centrales eléctricas, entre otros. El hormigón seco tiene una resistencia de 100 mega-ohm o más la que es muy alta para una protección para chispas por corrientes estáticas. El piso debe tener la suficiente resistencia para evitar que la corriente circule a través de las personas. Los pisos conductores tienen resistencias inferiores a 1:000.000 ohm, medidas con dos electrodos colocados a una distancia de 90 cm desde cualquier punto del piso. No es necesaria una alta conductividad para lograr la eliminación de chispas, si bien ciertas normas aconsejan resistencias entre 25.000 y 1:000.000 ohm, por ser satisfactoria contra corrientes estáticas reduciendo las posibilidades de schock eléctrico. La Norma DIN 51.953 establece una tensión de 800 v y considera útil una resistencia de 104 a 106. Las propiedades de conductividad eléctrica de un piso dependen de los materiales empleados, de su contenido de humedad y sales, de la humedad ambiente y la temperatura. En los casos de conductividad insuficiente se recomienda tratar el piso con una imprimación conductora, colocar mallas de cinta de cobre conectadas a tierra sobre la imprimación y como etapa final la ejecución de un revestimiento protector. 9.7.3 Juntas en puentes y viaductos Podemos definir una “junta” como el espacio o discontinuidad que existe entre dos o más elementos de una estructura. En el caso de obras de arte -puente y viaductos las juntas se clasifican en: Juntas de Dilatación Son dispositivos que permiten los movimientos relativos entre dos partes de una estructura. Algunos proyectos de puentes interrumpen los tableros para cubrir requerimientos estructurales de diseño y construcción, para garantizar los movimientos reológicos como cambios de temperatura, efectos de retracción o flujo plástico, acortamientos por pretensado, cargas de tráfico, asentamientos diferenciales o tolerancias requeridas, compatibles con las condiciones de apoyo entre otros. En tales casos, se deben considerar, en la estructura, movimientos permisibles que garanticen un desempeño adecuado para los diferentes estados límites de utilización del puente, donde el deterioro o la falla de las juntas pueden comprometer su seguridad. Los tipos de juntas y las interrupciones superficiales del pavimento deben considerar además del confort de los usuarios vehiculares, el desplazamiento pedestre, y el movimiento de bicicletas y de motos. Juntas de expansión Las principales funciones de las juntas de expansión deben: ! ! ! ! Asegurar que los movimientos totales del puente proyectado sobre las juntas, se cumplan sin golpear o deteriorar los elementos estructurales Asegurar la continuidad de la capa de rodamiento del puente, para dar mayor confort a los usuarios vehiculares, pedestres, bicicletas y motos. Ser impermeables y evacuar las aguas sobre el tablero en forma rápida y segura. No deben ser fuente de ruidos, impactos y vibraciones al soportar las cargas del tráfico. Las juntas son dispositivos que dependen de los movimientos de la estructura, y sus funciones se cumplen solo cuando las longitudes de apoyo (“Seating”) de las vigas ó file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 54 de 80 losas son suficientes para suplir los movimientos que se sucedan por eventos sísmicos. Al calcular estas longitudes debe tomarse en cuenta que los elementos estructurales pueden perder sus respectivos recubrimientos al golpearse entre ellos, tal como se muestran la Figura 9.7.5. Por esto, cuando se diseñan detalles de juntas de puentes se procura hacer secciones terminales reforzadas denominadas “guardacantos” que van a proteger los laterales. Figura 9.7.5.. Fallo de junta por falta de ancho de apoyo (“seating”) Esto se hace más patente en los casos en los cuales las juntas están en dirección esviada, lo que ocasiona que puede fallar la longitud de apoyo del elemento estructural, debido a que las esquinas agudas de la losa se abren en mayor longitud que las esquinas opuestas, por rotación del elemento, como se aprecia en la Figura 9.7.6. Figura 9.7.6. Fallo de junta por “rotación por esviaje” Evaluación de los movimientos de las juntas file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 55 de 80 Los movimientos de las juntas, Irreversibles y Reversibles, se presentan bajo condiciones de servicio de la estructura y bajo solicitaciones sísmicas; al sumarse ambas se obtiene el movimiento total. Movimientos Irreversibles ! Retracción del Concreto, donde se toma un valor aproximado de 0,25 mm por metro, sin incluir el grado de humedad del ambiente, el espesor de la pieza vaciada, el diseño de mezcla utilizado, el uso de plastificantes ó aditivos, y la cantidad y diámetro del acero utilizado. Se debe corregir este valor por el tiempo transcurrido entre el vaciado del elemento y la colocación de la junta, asumiendo un 100% en 2,5 años, según la ecuación (1) (1) donde T son lo meses transcurridos. ! Deformación Diferida del Concreto (Crepp), donde se toma en las mismas condiciones anteriores un valor aproximado de 0,20 mm por metro, con una corrección de un 100% en 10 años, según ecuación (2) (2) Movimientos Reversibles ! Dilatación y Contracción Térmica, tomando en cuenta los picos máximos (Tmax) y mínimos (Tmin) de temperatura diaria en el sitio del puente y asumiendo un valor medio de 0,01 mm por metro y grado centígrado (Tmed). Esto da la ecuación (3) de donde resulta la Tabla 9.6.5 de corrección del espesor del elemento estructural. (3) ! Condiciones de frenado y arranque, considerando una fuerza horizontal máxima de 18.000 Kf., que deforma la totalidad de los apoyos de neoprene, con un módulo de deformación por corte G= 0,14 kf/mm², representado en la ecuación(4): (4) T= espesor medio en mm axb= dimensiones medias en mm. n = número total de apoyos. Tabla 9.7.5.Factor corrector del espesor file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 56 de 80 Losas Macizas Espesor KH 0,30 m 1,15 0,60 m 1,00 0,90 m 0,97 1,20 m 0,95 Losas Aligeradas 0,60 m 1,09 0,90 m 1,05 1,20 m 1,02 1,50 m 1,00 Losas en Cajón 1,67 m 1,06 2,22 m 1,00 2,78 m 0,97 3,33 m 0,95 Movimientos Totales Bajo Condición de Servicio: Se obtienen los movimientos totales de apertura de la junta (5) sumando las expresiones (1), (2), (3) y (4): (5) y los movimientos totales de cierre de la junta según la ecuación (6) (6) Bajo Solicitaciones Sísmicas Según la propuesta de normas MTC-1987, el tamaño de los apoyos N (mm) se puede determinar según la ecuación (7), donde a, b y c dependen de los niveles de diseño correspondientes, tal como se muestran en la Tabla 9.6.3b, (Lobo-Quintero,1992): N= a + b .L+ c.H (7) Donde L (m) es luz y H (m) es la altura del puente Tabla 9.7.6. Factores de Apoyo Nivel a b c ND1 250 10/6 20/3 ND2 300 20/9 80/9 ND3 400 10/4 10 Conocido el tamaño del apoyo se puede estimar el desplazamiento de la junta ∆j tomando en cuenta la suma del desplazamiento relativo estructura ∆l con las respuestas transversales ∆t y el efecto de la trayectoria de las ondas ∆s. Según Priestley et all, 1996, estos valores se pueden tomar de la siguiente manera: ∆j = ∆l + ∆t + ∆s (8) donde ∆l se obtiene de la diferencia entre los desplazamientos absolutos de las partes estructurales separadas por la junta. Estos valores dependen mucho de la relación de rigidez entre estos elementos y una comparación de ellos se muestra en la Figura 9.7.7. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 57 de 80 Figura 9.7.7. Gráfico de desplazamiento relativo Vs relación de rigideces ∆t es el efecto del ancho del apoyo en la dirección transversal y se toma como 0.015 N de la expresión (7). ∆s depende de la distancia promedio entre juntas L y se toma como 0.001L. Conocidos los desplazamientos relativos de la junta por acciones sísmicas ∆j, el movimiento total debe incorporar los desplazamientos de servicio anotados en las expresiones (5) y (6), tomando los signos correspondientes. Clasificación De acuerdo con su conformación y tomando en cuenta el procedimiento constructivo, las juntas de expansión se clasifican en: 1. Juntas Abiertas cuando no tiene conexión en la ranura y permiten el paso directo del agua. 2. Rellenas Moldeadas cuando se vacían en sitio. 3. Rellenas Pre-moldeadas cuando se ensamblan con elementos externos y 4. Mixtas si reúnen 2 o más elementos ya descritos. A seguir son presentados una serie de esquemas ilustrativos de los diferentes tipos de juntas de expansión con sus principales características. 1. Juntas Abiertas (Figura 9.7.8) Por ser la primera junta conocida, se encuentran en puentes viejos de corta luz, con un ancho que varia entre ½” y 2”. Su ventaja es el costo inicial de construcción relativa-mente bajo. Da paso al agua y a elementos que traban el funcionamiento de la junta, lo que ocasiona la necesidad de reparaciones costosas en los elementos circundantes. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 58 de 80 Figura 9.7.8. 2. Juntas Rellenas Moldeadas - Vaciadas en Sitio ! Rellenas con sello Plástico (Figura 9.7.9) Se encuentran en diferentes versiones, y soportan movimientos hasta de 1½”. Son fáciles de construir al colocar en el fondo de la ranura un tope o manguera de soporte, luego poliestireno expandido y después un sello plástico o masilla negra de consistencia semi-dura, combinación de asfaltos refinados, resinas plastificantes y fibra de asbesto. No son costosas. El problema se presenta por la fricción del tope y elementos químicos y mecánicos ajenos a la junta que despegan el tope, lo que permite la entrada del agua, ocasionando un deterioro acelerado de la misma. También el sello sufre desgaste por cargas cíclicas de tráfico y cambios de temperatura que la endurecen. Figura 9.7.9. ! De Mortero Epóxico (Figura 9.7.10) Están conformadas por 2 guardacantos hechos con un mortero epóxico a ambos lados de la ranura, rellenas con una manguera en encofrado perdido y un elastómero vaciado en sitio, adherido solo a las paredes laterales de los guardacantos Los movimientos permitidos están en el orden de 2.5 veces el ancho de la ranura o 2”. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 59 de 80 Figura 9.7.10. Son impermeables, con gran resistencia a los impactos de la carga viva sobre la superficie. El elastómero se desgasta con la aplicación de cargas cíclicas, se endurece y se despega. Los guarda-cantos se separan en capas después de los 10 años, por falta de adherencia entre ellas cuando no se atienden las especificaciones para la preparación del mortero epóxico. ! De Grout Expansivo (Figura 9.4.11) Diseñadas para trabajar bajo movimientos no mayores de las 2½”; tienen la misma conformación estructural de la junta de mortero epóxico, buscando sustituirlas para bajar los costos. Experimentan los mismos problemas al despegar el elastómero por fatiga del material. Los guardacantos tienden a fallar por corte, al golpearse los elementos estructurales bajo cargas cíclicas y también por efectos de retracción. Figura 9.7.11. ! Armadas de Grout Expansivo (Figura 9.7.12) Figura 9.7.12. Están diseñadas para soportar movimientos no mayores de 5 cms. Los guardacantos son ampliados hasta conseguir el acero del elemento estructural, allí se solda con las viguetas que arman los brocales, que tienen juntas transversales de manto asfáltico cada metro, y se vacía con grout expansivo El MTC la utilizo como Tipo “A” para Trafico Pesado. Al armarse la vigueta se compensaba la fuerza de corte, la fricción y el aplastamiento, quedando los guarda-cantos anclados a los elementos estructurales del puente. Los problemas han sido fallas del elastómero y siempre se ha requerido de tiempo suficiente para el curado del mortero y así poner en servicio el puente. ! De Polímero Asfáltico (Figura 9.7.13) Son llamadas genéricamente juntas elásticas, se han utilizado mucho como file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 60 de 80 juntas de reposición hasta en grandes viaductos y en obras nuevas resultan excelentes para movimientos de hasta 6 cm, pero no aceptan movimientos verticales. Son de rápida instalación y puesta en servicio de la vía, completamente impermeable, dan confort, seguridad y comodidad para el usuario del puente. La junta no debe tener un espesor menor a 8 cm, la diferencia debe ser suplida con grout expansivo de nivelación. La junta combina el uso de pletinas de refuerzo ó distribuidor que soporta la carga viva, y sobre ella un Polímero Asfáltico Modificado con un agregado dosificado, mezclado y vaciado en sitio Las más conocidas son la “JME-60” de Composan Construcción, Española, la “Expandex” de Watson Bowman ACME (Telcons Ingenieros S.A) y la “Proflex Spandec” de E.C.S.I del Reino Unido. Figura 9.7.13. ! De Silicone (Figura 9.7.14) Estas son juntas rellenas de una mangueral de apoyo y un material de silicone que hace las veces de sello ó elastómero. Se utilizan para trabajar en puentes cuyas juntas no excedan movimientos mayores de 1½” y luces pequeñas. El silicone debe ser colocado en lugares que no tengan temperaturas mayores a los 32°C y menores de 4°C. Son muy económicas, completamente impermeables y durables. El tiempo de secado total del material esta alrededor de las 48 horas. Se preparan 2 guardacantos paralelos a ambos lados de la ranura, de concreto de 350 Kf/cm² ó de Grout expansivo que forman un nicho para recibir el perfil de goma y sellar con la silicona. Figura 9.7.14. ! Rellena Armada con Tope de Acero y Sello Elastomérico (Figura 9.7.15) Los guardacantos son reforzados con un Angular “L” de 10cmx10cmx1cm, a todo lo largo de los brocales como refuerzo para resistir las cargas a las que se somete esta junta, con movimientos entre 1½” y 2”. El problema se presenta por el desgaste del anime que sirve de encofrado perdido entre las caras de los guardacantos que al fallar precipita rápidamente el fallo del elastómero, generando permeabilidad en la junta, (Prof. E. González). file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 61 de 80 Figura 9.7.15. ! Rellena Armada con Cubrejuntas y Sello Elastomérico (Figura 9.7.16) Es una junta con guardacantos paralelos de concreto de resistencia Rcr= 300 kf/cm² que contienen un angular de 10cm x10cmx1cm soldado a una cubrejuntas que se mueve con una holgura de 1”, sobre una ranura rellena con anime como base y sellada con un elastómero con capacidad para absorber esos pequeños movimientos y dar impermeabilidad. Son juntas que generan ruido y deben ser desarmadas para suplir el elastómero. Figura 9.7.16. 3. Juntas Rellenas Premoldeadas (Preensambladas) ! Rellenas con sello en “V” (Figura 9.7.17) Se encuentran en algunos puentes, absorbiendo movimientos hasta de 4”. Figura 9.7.17. Son fáciles de instalar y mantener, ya que se sella la ranura con un perfil de neopreno en forma de “V” pegado con un adherente epóxico. No son costosas. Pero no se tienen registros de servicio por ser de reciente utilización. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras ! Página 62 de 80 De Sello de Neopreno (Figura 9.7.18) Son una alternativa para la sustitución de juntas existentes en puentes de tramo medio y largo, donde se permite los movimientos totales que van desde 1½” a 13”. La ventaja de este tipo de junta se basa en que las placas metálicas estriadas puestas de cara a la calzada bajo el sello, mejoran la resistencia de la junta para absorber carga, fricción, y desgaste. Los problemas se presentan comúnmente por filtraciones entre los segmentos, perdida de sujeción y ruido excesivo. A continuación se muestra una gráfica que permite seleccionar la junta de Neoprene conociendo el desplazamiento total y el esviaje del puente Figura 9.7.18. ! De Sello de Compresión (Figura 9.7.19) Son juntas populares donde el sello es de neopreno, y soporta movimientos que van de 1” hasta 4”. Entre sus ventajas se cuentan la variedad de opciones, su impermeabilidad relativa, la facilidad de instalación y su costo. El éxito depende de la calidad de la instalación, de la correcta escogencia del tamaño del sello ya que es sensible al ozono. Figura 9.7.19. ! De Placa Dentada (Figura 9.7.20) Se ha utilizado en puentes de tramos medianos y largos. Se adaptan a movimientos totales desde 4” hasta 24”, esta es su mayor ventaja y sus desventajas se refieren a la posible acumulación de desechos y tierra, que obstruyen el canal de movimiento de abertura y cierre de la junta. Figura 9.7.20. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras ! Página 63 de 80 De Placa de Diente de Sierra (Figura 9.7.21) Se aplica en puentes de tramo mediano, con movimientos totales de 3”. Su ventaja es la facilidad para cambiarla en mantenimiento, soldando fácilmente las placas de acero de cada diente. Su desventaja es que no posee un sistema de canal para recoger el agua y los desechos. Figura 9.7.21. ! Juntas Modulares (Figura 9.7.22) Representan el enfoque del estado del arte para ajustar movimientos complejos hasta de 1,20 mts., en puentes de luces largas y curvos. El sistema de juntas modulares tiene tres componentes principales, los selladores, las vigas separadoras (para selladores) y sus barras de apoyo (para vigas separadoras). Los sellos y vigas separadoras forman una superficie impermeable, ajustando deformaciones estáticas y dinámicas al deformarse los selladores. Las vigas separadoras son metálicas estriadas ó laminadas y proporcionan la unión de la serie de sellos. Las barras de soporte franquean la abertura de la junta y los extremos de las barras se ajustan a un sistema de fijación comprimible. Figura 9.7.22. Este sistema esta compuesto de dos bloques de poliuretano ó elastomericos. Un bloque descansa sobre el tope de la barra de soporte, el segundo bloque se ajusta debajo y ambos bloques a su vez están unidos al tope de la cubierta La gran ventaja de esta junta es que permite grandes movimientos, otros no paralelos, horizontales, asentamientos diferenciales, rotaciones y cizallamientos. Sus desventajas son el ruido que se produce bajo carga viva de tráfico, las filtraciones de agua y la acumulación de desechos en los empates de los sellos elastomericos. ! Con Placas Deslizantes (Figura 9.7.23) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 64 de 80 Figura 9.7.23. Se utilizan frecuentemente en puentes medianos, ajustándose a movimientos totales de 4” Su gran ventaja es que restringe al mínimo el paso del agua, pero con el tiempo la placa deslizante tiende a zafarse ocasionando deterioros de todos los elementos circundantes de la junta. ! Con sello de expansión (Figura 9.7.24) En esta junta el sello se debe poner en una forma continua, cualquier cambio de dirección debe venir sujeto desde el taller, ya que no se permiten empates en campo. La forma de funcionamiento de la junta es muy parecida a la de compresión, pero su fisonomía interna esta dispuesta para absorber los esfuerzos de expansión en muy buena forma Los angulares de soporte deben quedar colocados durante el proceso de vaciado del elemento estructural. Si esto no ocurre así se debe considerar la construcción de guardacantos. Para la colocación del sello de expansión sus caras laterales se pegan con un elemento epóxico. Son de fácil reposición los elementos de neopreno, pero los angulares pueden fracturarse con el golpeteo de los vehículos. Se utilizan hasta en puentes con movimientos de 4”. Los diseñadores más importantes de este tipo de junta son Watson Bowman Acme. Figura 9.7.24. ! De Sello en Franja -Strip Seal (Figura 9.7.25) Son juntas con buenos registros de desempeño, comparables con las juntas de compresión ó expansión de neopreno, la franja de mayor tamaño puede proporcionar hasta 5 pulgadas de movimientos totales. La franja es un elemento elástomerico premoldeado continuo, mecánicamente trabado en un guardacanto de acero de alta resistencia a ambos lados de la junta. Las bases de acero están fijos a la estructura del puente a través de un anclaje de forma sinusoidal, dentro de dos guardacantos fabricado grout ó un mortero sintético. Se utilizan en ambientes químicamente agresivos y son impermeables. Cuando se anticipan movimientos transversales de la placa se desempeñan mejor que los sellos de compresión. Si su escogencia en el tamaño ó tipo del sello no es file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 65 de 80 acertada se dañan y entran en desuso rápidamente. Figura 9.7.25. ! De sello de lamina (Figura 9.7.26) El sello de lámina funciona en tensión ó compresión. Puede adaptarse a movimientos totales de un máximo de 4“ . La capacidad para cambios direccionales y sesgaduras en la configuración de la junta, sin ninguna necesidad de empalme en el sello. Fallan por su sistema con los impactos repetitivos de carga viva. fácilmente acomodar a menudo de anclaje Figura 9.7.26. 4. Juntas Mixtas - Especiales ! Mixta tipo Aceroton (Figura 9.7.27) Es una junta que reúne 2 versiones, la primera forma un sello de compresiónexpansión como base y ayudado con una placa deslizante. La segunda tiene el mismo sello de compresión-expansión como base y un tapa junta que la protege. Es impermeable y de buen funcionamiento, pero puede tender a ser muy ruidosa y poco confortable. Maneja movimientos hasta de 4”. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 66 de 80 Figura 9.7.27. ! Mixta tipo Evalinca 01 Es una junta extrema que se utiliza para conectar la estructura con la losa de acceso al puente. Se combinan una junta de polímetro asfáltico en la parte superior y una junta abierta reforzada en los guardacantos conectada al acero de los elementos estructurales. Es impermeable y cumple con movimientos hasta de 2”. ! Mixta tipo Evalinca 02 (Figura 9.7.28) Esta diseñada para trabajar como junta externa, siendo la combinación entre una junta armada con dos guadacantos reforzados con vigas soldadas a una cartela. Esta enlaza un angular en el borde de la ranura que se rellena con anime y se sella con una manguera de goma, tapada con una cubrejunta soldada a uno de los angulares para que se pueda deslizar. Luego se combina con una junta de polímetro asfáltico que remata con la superficie del pavimento. Esta es una junta impermeable y que satisface ampliamente los requerimientos de funcionamiento con movimientos hasta de 1”. Tiene un elevado costo. ! Mixta tipo Evalinca 03 (Figura 9.6.29) Ha sido recomendada para ser utilizada en juntas de puentes en autopistas, consiste en su base en una junta deslizante sujeta por pernos en la parte inferior, cubierta por una junta de polímetro asfáltico). Es una junta completamente impermeable y maneja movimientos de 2” horizontales. Figura 9.7.28. Figura 9.7.29. Conclusiones y Recomendaciones Se ha procurado en este trabajo mostrar todos los tipos de juntas utilizados en file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 67 de 80 Venezuela, Europa y los Estados Unidos, incorporando las ventajas y desventajas para su utilización. Esto significa que de acuerdo a sus propias características, un tipo de junta puede adaptarse mejor que otro en un proyecto específico. Consideramos que este compendio puede ser de suma utilidad para los organismos o profesionales que las recomiendan, los inspectores y las empresas especializadas en la construcción, que son los que verdaderamente comprenden su importancia y valoran las necesidades de un funcionamiento adecuado de las mismas. Hay que tomar en cuenta que el trabajo de juntas no mueven altos volúmenes de concreto pero significa la ejecución de elementos con muchos detalles técnicos de proyecto y de ejecución. En tal sentido, se proponen las siguientes recomendaciones: ! ! ! ! ! Destacar las necesidades del mantenimiento de las juntas, para garantizar su desempeño adecuado. Dejar bien claro que la selección del tipo de junta debe hacerse en conocimiento de las deformaciones reales del sistema estructural, y no puede seguir un procedimiento aislado. Procurar una estrecha relación y consulta permanente entre el Ingeniero Estructural y los Ingenieros constructores para que la ejecución se realice y la estructura se desempeñe, según sus requerimientos. Se propone un programa prioritario de evaluación, reparación o reconstrucción de juntas, como una necesidad en la preservación de las estructuras de los puentes y para dar un mejor confort y seguridad a los usuarios. Recomendar a la Dirección de vialidad del Ministerio de Infraestructura la Elaboración de un Manual para la concepción, reparación y construcción de juntas de puentes. 9.8 ORIENTACIÓN PARA UNA CORRECTA REPARACIÓN Y REHABILITACIÓN DE ESTRUCTURAS DE CONCRETO DAÑADAS POR CORROSIÓN DEL ACERO DE REFUERZO 9.8.1 Introducción Unido al gran e indiscutible crecimiento de la necesidad de intervención en las estructuras de concreto con vista al restablecimiento de las características y comportamiento inicialmente previsto y deseado en la etapa de concepción, planeación y proyecto, se han observado, lamentablemente, un gran numero de fallas en esas intervenciones, principalmente en el caso de la corrosión del acero de refuerzo. Los materiales, o los procedimientos adoptados para reparaciones y reconstrucciones no siempre confieren a la estructura las características de durabilidad compatibles con la importancia de la obra y con los elevados costos de reparación y reconstrucción de estructuras. La comunidad inglesa, a través de la norma "BS 7543 Guide to Durability of Building Elements, Products and Components", recomienda que las reparaciones y reconstrucciones efectuadas en obras publicas de importancia como puentes, viaductos, algunos edificios grandes y estadios polideportivas, proporcionen una vida útil de por lo menos 60 años. Esa exigencia, en la inmensa mayoría de los casos de las intervenciones practicadas actualmente en los países sudamericanos no se cumple. La práctica muestra reparaciones con vida útil muy corta, la mayoría de las veces mucho mas corta que e período de tiempo transcurrido entre la terminación de la obra y la ejecución de las reparaciones. Par que ocurre esto? Par qué las reparaciones en obras con corrosión del acero de refuerzo han durado tan poco? file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 68 de 80 A través de una analogía con la Medicina (FERNANDEZ CANOVAS, 1994) se puede considerar que las estructuras de concreto y las construcciones civiles en genera deberían ser estudiadas y entendidas a la luz de los nuevos conceptos que fueron introducidos en la ingeniería civil para complementar los enfoques tradicionales, que no ofrecían una comprensión total del comportamiento de las construcciones. La Teoría Clásica de las Estructuras, la Resistencia de los Materiales, la Estabilidad de las Estructuras y el curso tradicional de Materiales y Técnicas de Construcci6n Civil no fueron, ni son, suficientes para explicar adecuadamente el envejecimiento prematuro de las construcciones. Teniendo en cuenta estos aspectos, nuevas asignaturas fueron integradas en el plan de estudio de los ingenieros civiles, conforme aparece la Figura 9.8.1. Figura 9.8.1. Nuevas asignaturas introducidas en la Ingeniería Civil Se entiende par Normalización el gran movimiento internacional de uniformización de los criterios básicos de proyecto y construcción, siendo los principales ejemplos, en e caso de las estructuras de concreto: CEB-FIP Model Code 90, CIB W-86, ISSO 1920, CEN-ENV 206, MERCOSULCLAES, NAFT A-ACI 318 entre otros. Garantía de la Calidad y Calidad Ambiental son todos los procedimientos disponibles en la actualidad y recomendados por las normas de la serie ISO 9000 y la serie lSO 14000. Se entiende par Profilaxis todas las medidas preventivas que deben ser tomadas en las construcciones a partir del diagnóstico correcto de los problemas eventuales ocurridos en obras similares. Se aplica esencialmente a nuevas obras con la idea de evitar deterioraciones precoces. Considerando que esas nuevas disciplinas fueron introducidas en la Ingeniería Civil en los últimos 20 años se verifica, que entre ellas, la Terapia de las Construcciones es la menos conocida hoy en día. Aun son pocas las publicaciones sobre el tema y prácticamente todavía no existe un consenso que permita una Normalizaci6n efectiva y fuerte. Gran numero de entidades nacionales e internacionales han dedicado su esfuerzo en esta dirección, principalmente a partir del comienzo de la presente década, pudiéndose citar: "COST 509 - Corrosion and Protection of Metals in Contac with Concrete", "COMETT PROJECT 7352/Cb - Concrete Repair", "ACt COMMITTEE 546", "Encuesta sabre Patología de estructuras de Hormig6n - GEHO", "RILEM 124-SRC", "Durability Design of Concrete Structures - RILEM 130CSL", "Concrete Bridges Protection, Repair and Rehabilitation Relative to Reinforcement Corrosion: A Methods Application Manual- SHRP 5-360", "Programa Iberoamericano de Ciencia y Tecnologia para el Desarrollo - CYTED Red DURAR" Y otras, todas muy recientes y la mayoría con textos preliminares y en discusión. El poco conocimiento sobre el tema es agravado por la cantidad de nuevos materiales aparecidos en el mercado. El sector de producci6n industrial de materiales para reparaci6n de estructuras de concreto es de los mas promisorios en la construcción civil y creo en los últimos años un elevado numero de nuevas alternativas de materiales, sistemas y técnicas de reparación. Los catálogos técnicos de empresas del sector, tales coma: Sika, Grace, Fosroc, Master Builder y otras, presentan más del doble de los productos y sistemas disponibles apenas 15 o 20 años atrás. Por ejemplo, todos los sistemas de reparación y protección con base electroquímica, fueron introducidos en la ingeniera civil a finales de la década de los 80, comienzo de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 69 de 80 los 90 y aun están en franco desarrollo. Esto se debe a que hace pocos años los mecanismos de difusión natural de iones y gases, así coma de migración de iones par corriente impresa, eran desconocidos en la Ingeniería Civil. Los modelos matemáticos desarrollados par Nernst1, Faraday2, Fick3, todavía son poco conocidos y utilizados en la ingeniería civil para prever el comportamiento de las estructuras de concreto a lo largo de los años. Ante tantas y nuevas alternativas, Que debe hacer el ingeniero civil y el ingeniero encargado con el mantenimiento del edificio para solucionar problemas precoces de deterioración de estructuras de concreto par corrosión del acero de refuerzo? La mejor, y tal vez la única alternativa es la de la búsqueda incansable del conocimiento y la permanente actualizaci6n técnica. Es necesario mirar los problemas y su corrección con una visión amplia, abarcadora, sistémica y holística. Infelizmente, la práctica aun frecuente de dejar a "e! maestro de obra de mas experiencia" tomar las decisiones, no ha dado buenos resultados y debe ser evitada. La intervención en una estructura con problemas de corrosión del acero de refuerzo es una operación cara, delicada y requiere un conocimiento consistente del asunto y de sus implicaciones estéticas, estructurales y sociales. Para tener éxito y ser durable precisa ser proyectada en detalles; precisa tener especificado técnicamente los materiales y los equipos, y finalmente necesita de gran precisión en los procedimientos de preparación del sustrato, limpieza, aplicación de los materiales y sistemas de terminación y protección, conforme se ha descrito en los capítulos anteriores. Una metodología general para la solución duradera de los problemas patológicos en las estructuras de concreto dañadas par corrosión del acero de refuerzo puede ser aquella presentada en la Figura 9.8.2. Figura 9.8.2. Metodología general de análisis, corrección y seguimiento de problemas patológicos en estructuras de concreto 9.8.2 La problemática file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 70 de 80 Figura 9.8.3. Acciones y fenómenos que deben ser considerados para reducir los riesgos de falla de una intervención En todos los sistemas y procedimientos de reparación se debe tener en cuenta por lo menos tres aspectos fundamentales: Comportamiento intrínseco del material o sistema de reparación; Esfuerzos en la interfase entre la reparación (nueva) y la estructura (antigua); Interferencia en el equilibrio físico-químico de la estructura existente, principalmente en las proximidades de la región reparada. Una reparación localizada siempre puede resultar una intervención de corta efectividad, pues el riesgo de transferencia de las células electroquímicas (MONTEIRO & HELENE, 1994) es muy grande, principalmente cuando el ambiente es agresivo y el concreto es de calidad inferior. Además de ese riesgo existen otras acciones, que actuando sobre la reparación, sobre la interfase o zona de transición y sobre la propia estructura existente, pueden llevar la reparación al fracaso, que implicaría una vida útil corta después de la intervención. se presentan los agentes principales que pueden dar origen a problemas patológicos durante o después de la intervención correctiva, a file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 71 de 80 partir de una adaptación del trabajo de Emmons & Vaysburd (1995). 9.8.3 Visión sistémica y metodológica El proyecto, o el diseño detallado de la reparación debe ser efectuado siempre a través del análisis cuidadoso de todas las informaciones y alternativas disponibles, conforme aparece en la Figura 9.8.4. 9.8.4 Alternativas de reparación Existen varios criterios para seleccionar la mejor alternativa de reparación, refuerzo y protección de acuerdo con las características específicas de la estructura evaluada y diagnosticada. El diagrama de flujo de la Figura 9.8.5 presenta los criterios que deben ser considerados para la selección de la alternativa de intervención mas conveniente. Figura 9.8.4. Diagrama de flujo representativo de los pasos a seguir en la reparación de estructuras de concreto file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 72 de 80 Figura 9.8.5. Alternativas de reparación en estructuras de concreto dañadas por corrosión del acero refuerzo 9.8.5 Métodos de protección directa del acero de refuerzo En la Figura 9.8.6 se presenta un diagrama esquemático de alternativas de intervención. Por razones didácticas estas alternativas son denominadas de protección directa del acero de refuerzo pues están basadas en soluciones que son aplicadas o se relacionan directamente a las armaduras, o mejor, a la protección directa del acero del acero de refuerzo. Figura 9.8.6. Métodos de protección directa del acero de refuerzo que actúan sobre el concreto 9.8.6 Métodos de protección indirecta del acero de refuerzo Finalmente en la Figura 9.8.7 se presentan las ventajas y desventajas de cada uno de los sistemas posibles a ser utilizados en la solución de problemas de corrosión del acero de refuerzo en las estructuras de concreto, basados en la alteración de las características del concreto para recubrimiento de ese acero de refuerzo. Par esa razón son llamados didácticamente de método de protección indirecta del acero de refuerzo, una vez que son aplicables o se refieren a modificaciones del concreto de recubrimiento o del mortero de reparación. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 73 de 80 Figura 9.8.7. Métodos de protección indirecta del acero de refuerzo que actúan sobre el concreto) 9.8.7 Criterios de selección Para la elección de la solución hay que ponderar aspectos técnicos de confiabilidad en la efectividad de la reparación propuesta comparativamente con el costa que eso representa. Par otra parte, no se puede dejar de verificar si se encuentran disponibles en la localidad mane de obra, equipos y materiales a precios convenientes. Finalmente la solución propuesta muchas veces depende del tiempo de ejecución, curado y utilización por ejemplo, en industrias es frecuente que el tiempo disponible para una reparación sea muy pequeño. En la Figura 9.8.8 se muestran los aspectos mínimos que deben ser considerados en la elección de la polución. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 74 de 80 Figura 9.8.8. Criterios de selección de la alternativa mas conveniente en una situación especifica 9.8.8 Diseño detallado de la intervención correctiva Esta es la clave de la solución. No se puede empezar una intervención duradera y efectiva sin un diseño bueno y detallado de la misma, en el cual quede explícito y claro la calidad de los materiales, la forma de ejecución, los controles de servicios, la especificación de los equipos a usar, conforme se indica en la Figura 9.8.9 Los procedimientos recomendables para la preparación del sustrato, limpieza del sustrato, aplicación de los materiales y sistemas asi coma su control y monitoreo están descritos en los capítulos anteriores de este manual. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 75 de 80 Figura 9.8.9. Etapas o partes que constituyen un diseño detallado de la solución de un problema patológico en estructuras de concreto 9.9 PROCEDIMIENTO DE INSTALACIÓN DE JUNTAS DE EXPANSIÓN RELLENAS PREMOLDEADAS O PREENSAMBLADAS 9.9.1 Ejemplo1 Juntas de elastómero armado ancladas en Puentes Nuevos Diseño esquemático (Figura 9.9.1) file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 76 de 80 1. MATERIAL ELASTOMÉRICO A BASE DE CLOROPRENO 2. CHAPAS DE ACERO 3. PERNOS DE ANCLAJE AL ACERO 4. TUERCA AUTOBLOCANTE 5. ARANDELA ZINCADA 6. MORTERO DE ASIENTO 7. TRANSICIÓN 8. PAVIMENTO ASFÁLTICO 9. HORMIGÓN ESTRUCTURAL Figura 9.9.1- Diseño esquemático de de juntas de expansión de neopreno Están constituidas por una banda de material elastómero, normalmente una mezcla de cauchos con base cloropreno, formuladas adecuadamente para dar elasticidad, resistencia y durabilidad a la misma. Dentro de esta se encuentran unos refuerzos metálicos de acero, que le confieren la rigidez y resistencia necesarias para transmitir las cargas de tráfico e impiden su incurvación al absorber los movimientos. El conjunto se ancla mediante pernos a los bordes de la estructura. Los pernos de anclaje de acero, se fijan a la estructura mediante resinas epoxi, y se aprietan mediante arandelas zincadas y tuercas autoblocantes. Las cabezas de los anclajes van alojadas en unos huecos previstos en los bordes y que una vez apretadas se sellan para dar continuidad a la rodadura Tabla 9.9.1 Secuencia completa del proceso de instalación Una vez en obra, se localizarán las estructuras y se comprobará la junta a instalar, replanteando la misma y marcando a ambos lados del eje el ancho de corte, procediendo a cortar con máquina de disco de diamante a la profundidad adecuada. A continuación se extrae el aglomerado existente entre las líneas de corte y se procede a preparar adecuadamente la superficie del fondo de la caja, mediante chorro de arena o repicado mecánico. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 77 de 80 Con mortero especial de alta resistencia y previo tratamiento de la superficie del fondo de la caja con resinas de unión, se coloca una capa de recrecido o nivelación hasta alcanzar una cota predeterminada, en función del modelo de junta a instalar. Con mortero especial de alta resistencia y previo tratamiento de la superficie del fondo de la caja con resinas de unión, se coloca una capa de recrecido o nivelación hasta alcanzar una cota predeterminada, en función del modelo de junta a instalar. Una vez fraguado el mortero, se presentarán los módulos centrados sobre la junta estructural y se marcarán los puntos donde irán los anclajes. Marcados los puntos de anclaje se retiran los módulos y se procede a efectuar los taladros en el tablero para, posteriormente, efectuar un anclaje químico de los pernos. Una vez curado el anclaje, se instalarán definitivamente los módulos y se procederá a la colocación de las arandelas, tuercas, etc. con el par de apriete adecuado. Anclada la junta se procederá al relleno de las zonas de transición junta-tablero/estribo mediante un mortero especial de naturaleza elástica. En ocasiones podría sustituirse por un mortero rígido, hidraúlico o en base a resinas brea epoxi. Como remate final se procederá al sellado de las cavidades de los anclajes, labor que en función de las características de la obra, podrá file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 78 de 80 realizarse con productos de aplicación en frío o en caliente. Finalmente se procederá a la recogida de materiales, limpieza de la obra y detalles finales, retoques, o sellados complementarios si fuese necesario. 9.9.2 Ejemplo 2 Juntas com sello de expansión em franja em Reparación de Puentes Diseño esquemático( Figura 9.9.2) Figura 9.9.2- Diseño esquemático de junta com sello de expansión Tabla 9.9.2 Secuencia completa del proceso de instalación Preparación del lugar de trabajo tomando todas las medidas de seguridad pertinentes (señalamiento, barreras, banderas, bandereros, entre otros) Demolición de la junta vieja, dejando la reserva nueva lista, basta con una caja de 15 cm de ancho y 8 cm de profundidad a cada lado y a lo largo de la junta file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 79 de 80 Limpieza de la reserva (caja). Instalación y alineamiento de la junta. Instalación del sello provisional (espuma de poliestireno), entre los perfiles metálicos. Preparación y colocación del concreto elastomérico Vista con el trabajo teminado [i] PORTLAND CEMENT ASSOCIATION. “Effects of substances on concrete and guide to protective treatment” Stockie,PCA, 1989.(concrete information) [ii] HELENE, Paulo R.L. Vida Útil das Estruturas de Concreto. In: IV CONGRESSO IBERO AMERICANO DE PATOLOGIA DAS CONSTRUÇÕES E VI CONGRESSO DE CONTROLE DA QUALIDADE CON PAT-97, 1997, file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Procedimientos de Protección y Mantenimiento de Estructuras Página 80 de 80 Porto Alegre. IV Congresso Ibero Americano de Patologia das Construções e VI Congresso de Controle da Qualidade CON PAT-97. 1997. v. 1, p. 1-30. [iii] EMMONS, Peter H., Concrete Repair and Maintenance Concerns. Part Five: Protection Surface Applied Protection. 1998 [iv] CEN, EUROPEAN COMMITTEE FOR STANDARIZATION. Products and systems for the protection and repair of concrete structures – Definitions, requirements, quality control and evaluation of conformity Part 1: General scope and definitions. EN 1504-1.1998 punto 3.3.1 [v] HELENE, Paulo R. L., Manual para Reparación, Refuerzo y Protección de las Estructuras de Concreto. IMCYC, 1ª edición, cap. 6, p124 [vi] UNIT, Instituto Uruguayo de Normas Técnicas, Norma para Pinturas y Barnices. Determinación del valor del pH de las superficies de Hormigón tratadas con ácido o limpiadas con productos químicos para su pintado. UNIT 902-92 [vii] UNIT, Instituto Uruguayo de Normas Técnicas, Norma para Pinturas y Barnices. Determinación de la Presencia de Humedad en el Hormigón antes de su pintado. Método de la Lámina Plástica. UNIT 903-93 [viii] UNIT, Instituto Uruguayo de Normas Técnicas, Norma para Pinturas y Barnices. Limpieza de superficies de hormigón para su pintado. UNIT 898-92 [ix] UNIT,Instituto Uruguayo de Normas Técnicas, Norma para Pinturas y Barnices. Preparación de hormigón mediante abrasión para su pintado. UNIT 899-92 UNIT, Instituto Uruguayo de Normas Técnicas, Norma para Pinturas y Barnices. Preparación de Hormigón mediante ataque superficial con ácido para su pintado. UNIT 900-92 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 1 de 73 CAPÍTULO 10 Composición Unitaria de Precio Autores Paulo Helene Salomon Mony Levy Manuel Grullón INTRODUCCIÓN E ste capítulo visa fornecer los elementos básicos de referencia de costo y productividad de los servicios y sistemas relacionados con la rehabilitación de estructuras de hormigón. Por supuesto no logra hacerlo todo pues los servicios de rehabilitación suelen tener muchas alternativas y a cada día hay nuevos sistemas y materiales destinados a reparación, protección y refuerzo de estructuras de hormigón. Representa el resultado de tres años de trabajo de observación y medición de productividad y gastos de los servicios de rehabilitación de estructuras, principalmente de edificaciones escolares de dos y tres plantas, realizado en la Provincia de São Paulo, Brasil, de 1997 a 2001. Hoy día tales índices están adoptados por la mayoría de los organismos públicos del país para componer sus presupuestos. También están siendo cada vez mas utilizados en obras privadas para viabilizar una forma mas objetiva e imparcial de fiscalización y medición de los servicios realizados. Es razonable pensar que la productividad de los obreros en los diversos países de Ibero América pueda ser distinta y que tales índices no pueden ser adoptados sin un análisis crítico. Por otra parte tener una referencia de composición unitaria de precios de 76 servicios usuales en obras de rehabilitación puede ser muy conveniente para ayudar a: ! Obtener un presupuestos inicial/referencial de los trabajos ! Orientar la fiscalización de los servicios ! Viabilizar las mediciones de servicios realizados de modo más objetivo y único. 10.1 PROCEDIMIENTOS PARA PREPARO DEL SUBSTRATO 10.1.1 Preparación del substrato por escarificación manual (corte de hormigón), hasta 3,0 cm de profundidad [m2] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Ayudante Encargos Sociales h % 15,00 129 1,32 19,80 25,54 1 Subtotal mano de obra y encargos sociales R$ 45,34 Herramientas/ Equipos: Puntero un 0,050 2,66 0,13 Cincel Maceta de 2,0 kg un un 0,080 0,013 2,66 4,62 0,21 0,06 Guante de protección un. 0,005 2,63 0,01 Lentes de protección un 0,002 3,20 0,01 Subtotal de Herramientas/Equipos 2 R$ 0,42 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 2 de 73 Beneficios y Gastos Indirectos R$ 1+2 Precio unitario B.G.I. % 45,76 R$ Valor unitario del servicio por m2 R$ Memorial Descriptivo Para preparar substratos por medio de escarificación manual, deberá ser adoptado el siguiente procedimiento: Escarificar desde fuera hacia dentro evitando golpes bruscos que puedan quebrar las aristas y 2. contornos de la región en tratamiento. 3. Retirar todo el material suelto, mal vibrado y segregado, hasta alcanzar la región del hormigón sano, obteniendo una superficie rugosa y cohesa, propiciando buenas condiciones de adherencia. 4. Deberán ser tomados los debidos cuidados para no comprometer la estructura, garantizando que el espesor de la escarificación se mantenga dentro de lo previsto. 5. Después de la conclusión de los servicios de escarificación es necesaria la ejecución de limpieza con aire comprimido o cualquier otro procedimiento capaz de remover polvo y partículas sueltas. Esta solución es recomendable cuando las áreas a ser preparadas son pequeñas superficies y locales de difícil acceso para los equipos mayores tales como martillos eléctricos o neumáticos. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinado el área de la poligonal circunscrita a la superficie tratada, y su valor expresado en m2 (metro cuadrado). El precio unitario de este servicio remunera la mano de obra, el desgaste de las herramientas y equipos de seguridad así como eventuales daños o pérdidas de las herramientas específicas. 10.1.2 Preparación del substrato por escarificación con disco de desbaste, hasta 0,5cm de espesor [m2] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Albañil (Operador Lijador) h 1,00 1,61 1,61 Ayudante h. 0,50 1,32 0,66 Encargos Sociales % 129 2,93 1 Subtotal mano de obra y encargos sociales R$ 5,20 Herramientas/ Equipos: Pulidora h. 1,000 0,50 0,50 Guantes de protección par 0,005 2,63 0,01 Lentes de protección un 0,002 3,20 0,01 Cable eléctrico trifásico 3x 2,5 m 0,001 8,20 0,01 2 Subtotal de Herramientas/Equipos R$ 0,53 Material de Consumo: Disco de desbaste un. 0.200 4,00 0,80 Soporte para disco un 0.020 6,00 0,12 3 Subtotal de Material de Consumo B.G.I. Valor unitario del servicio por m2 0,92 R$ 1+2+3 Precio unitario Beneficios y Gastos Indirectos R$ % 6,65 R$ R$ Memorial Descriptivo Para preparar substratos a través del desbaste de la superficie, será necesario adoptar el siguiente procedimiento: Aplicar el disco sobre la superficie, efectuar el desbaste en camadas o pasadas cruzadas a 1. 90°. Desbastar de cada vez un espesor pequeño manteniendo uniformidad de espesor en toda la superficie. 2. La aplicación de este procedimiento sólo deberá ser ejecutada por mano de obra file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio especializada, ya que inhabilitadas. Página 3 de 73 este equipo ofrece elevado riesgo cuando operado por personas Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área de la poligonal circunscrita a la superficie tratada y su valor será expresado en m2 (metro cuadrado). El precio unitario de este servicio remunera la mano de obra directa, el desgaste de herramientas y equipos de seguridad así como eventuales daños o pérdidas de las herramientas específicas. Eventual apuntalamiento de la estructura, será pagado por separado. 10.1.3 Preparación del substrato por medio de escarificación mecánica (corte de hormigón), para espesores de hasta 3,0 cm [m2] Descripción del insumo un. coef. Precio unitario Albañil (Operador de martillo) h 5,00 1,61 Ayudante h 2,50 1,32 Encargos Sociales % 129 Precio parcial Mano de obra: 8,05 3,30 14,64 1 Subtotal mano de obra y encargos sociales R$ 25,99 Herramientas/ Equipos: Rebajador electromecánico con puntero (Tipo Bosch 11206) h 5,00 2,00 10,00 Guantes de protección par 0,005 2,63 0,01 Lentes de protección par m 0,002 0,001 3,20 8,20 0,01 0,01 Cables eléctricos trifásico 3x 2,5 1 Subtotal de herramientas/equipos Precio unitario Beneficios y gastos indirectos Valor unitario del servicio por B.G.I. m2 R$ 1+2 R$ % R$ 10,03 36,02 R$ Memorial Descriptivo Para preparar substratos por medio de escarificación mecánica, será necesario adoptar el siguiente procedimiento: Escarificar de fuera hacia dentro para evitar roturas de las aristas y esquinas. En superficies 1. planas, remover la nata superficial y procurar conferir rugosidad al hormigón. 2. Retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. 3. Cuando exista la necesidad, deberá ser previsto adecuado apuntalamiento de la estructura. 4. Deberán ser tomados todos los cuidados posibles de forma a no comprometer la estructura garantizando que el espesor de la escarificación se mantenga dentro de lo previsto. 5. Después de la escarificación, será necesario proceder a la limpieza con aire comprimido o cualquier otro procedimiento capaz de remover polvo y partículas sueltas. La aplicación de este procedimiento no requiere mano de obra especializada (calificada). Este sistema es particularmente indicado en casos de grandes áreas a ser tratadas, desde que no haya necesidad de alcanzar espesores superiores a 3 cm. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba descrito, será determinada el área de la poligonal circunscrita a la superficie tratada y su valor expresado en m2 (metro cuadrado). El precio unitario de este servicio remunera la mano de obra, el desgaste de herramientas, equipos de seguridad, la depreciación del rebajador electrónico (martillo), así como eventuales daños o pérdidas de las herramientas específicas. Eventual apuntalamiento de la estructura, será pagado por separado. 10.1.4 Preparación del substrato por medio de demolición con uso de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 4 de 73 martillos neumáticos para espesores de hasta 5 cm [m2] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Albañil (Operador de martillo) Ayudante Encargos Sociales h. h. % 5,00 1,50 129 1.61 1.32 8,05 1,98 12,94 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Compresor (250 p.c.m) con 2 martillos Tex 20, mangueras y filtros de serie Protector auricular Guantes de protección Lentes de protección h. 2,500 12,64 un par un. 0,005 0,005 0,002 7,55 2,63 3,20 Material de Consumo: Combustible (diesel) lt. 5,00 22,97 31,60 0,04 0,01 0,01 2 Subtotal de Herramientas/Equipos R$ 0,40 31,66 2,00 3 Subtotal de Materiales de Consumo R$ 2,00 R$ 1+2+3 Precio unitario Beneficio y Gastos Indirectos R$ (B.G.I.) % 56,63 R$ Precio unitario total por m2 R$ Memorial Descriptivo Para preparar substratos utilizando el proceso de demolición por medio de martillos neumáticos, será necesario adoptar el siguiente procedimiento: Retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón 1. sano. 2. Siempre que necesario prever apuntalamiento adecuado y tomar todos los cuidados posibles de forma a no comprometer la estructura. 3. Después de la escarificación será necesario proceder a la limpieza con aire comprimido para la remoción de las partículas de polvo. La aplicación de este procedimiento aunque presente alto desempeño y gran rendimiento, requiere mano de obra especializada; el costo de movilización y desmovilización del equipo es relativamente elevado cuando comparado a los equipos utilizados en otros métodos. Su uso es sólo recomendado para grandes volúmenes y en el caso de estructuras no muy delgadas, no debiendo de forma alguna ser utilizado en componentes esbeltos, como columnas y vigas. Criterios Técnicos Para cuantificar los servicios ejecutados, será determinada el área de la estructura realmente demolida y el valor expresado en m2 (metro cuadrado). El precio unitario de este servicio remunera la mano de obra, el desgaste de las herramientas, equipos de seguridad, la depreciación del compresor y de los martillos neumáticos así como eventuales daños o pérdidas de las herramientas específicas. Eventual apuntalamiento de la estructura, será pagado por separado. La tasa de movilización y desmovilización del equipo deberá ser incluida en el B.G.I. 10.1.5 Preparación del substrato por medio de lijado manual [m2] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Ayudante Encargos Sociales h % 0,40 129 1.32 0,53 0,68 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Guantes de protección Lentes de protección Subtotal herramientas y equipos par un. 0,005 0,002 2,63 3,20 R$ 1,21 0,01 0,01 2 R$ 0,02 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Material de Consumo: Papel de lija (hierro) Página 5 de 73 hoja 0,50 1,00 0,50 3 Subtotal de materiales de consumo R$ R$ 1 + 2 +3 Precio unitario Beneficio y Gastos Indirectos (B.G.I.) 0,50 % 1,73 R$ Precio unitario total por m2 de hormigón tratado R$ Memorial Descriptivo Para preparar substratos por medio de lijado manual, será necesario adoptar el siguiente procedimiento: Frotar la lija con movimientos circulares enérgicos sobre la superficie a ser tratada. En el caso en que las barras de acero quedaron expuestas después de la escarificación del hormigón, se debe procurador obtener el color en la barra denominado color “metal blanco”. La aplicación de este procedimiento dispensa el empleo de mano de obra especializada y es indicado para tratamientos localizados en pequeñas áreas donde exista la necesidad de regularización de la superficie. Debido a presentar una exigencia de control cuidadoso por parte de la fiscalización, no es recomendado para aplicación en grandes áreas densamente contaminado por hollín. 1. 2. No se aplica cuando haya necesidad de remover del substrato camadas de tinta o barniz existentes, ya que el mismo no es capaz de retirar estas películas. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba descrito, será determinada el área efectivamente lijada, su valor deberá ser expresado en m2 (metro cuadrado). El precio unitario para la ejecución de este servicio remunera las hojas de lija, y toda la mano de obra necesaria tanto para el lijado de la superficie del hormigón como para el de las barras de acero expuestas en la superficie. 10.1.6 Preparación del substrato por medio de lijado eléctrico [m2] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Albañil (Operador Lijador) Ayudante Encargos Sociales h h % 0,30 0,10 129 1,61 1,32 0,48 0,13 0,79 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Lijadora industrial Guantes de protección Lentes de protección Máscara antipolvo Cables trifásicos 3x2,50 mm h. pz pz pz m 0,300 0,005 0,002 0,005 0,001 R$ 0,50 2,63 3,20 3,00 8,20 0,15 0,01 0,01 0,02 0,01 2 Subtotal herramientas y equipos Material de Consumo: Disco de lija Disco de goma un un 0,250 0,025 R$ 1,80 4,20 3 R$ (B.G.I.) % 0,55 R$ 1+2+3 Precio unitario Precio unitario total por m2 0,20 0,45 0,10 Subtotal total de materiales de consumo Beneficio y gastos indirectos 1,40 2,15 R$ R$ Memorial Descriptivo Para preparar substratos por medio de lijado eléctrico, será necesario adoptar el siguiente file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 6 de 73 procedimiento: Procurador mantener la lijadora paralela a la superficie en tratamiento, ejecutar movimientos 1. circulares y homogéneos. 2. Frotar la lija con movimientos circulares y enérgicos sobre la superficie a ser tratada, no concentrar esfuerzos en las áreas que presenten mayor deterioro, pues este procedimiento acabará marcando la estructura y damnificando el aspecto visual de la misma. Para la aplicación de este procedimiento será necesario el empleo de mano de obra especializada, siendo indicado para tratamientos en grandes áreas en las que exista la necesidad de remoción de las impurezas y eflorescencias existentes, o el uniformizado de la superficie para posterior tratamiento. Podrá ser empleado también para el tratamiento de superficies metálicas para la remoción de crestas de corrosión en estructuras metálicas. Debido a la gran cantidad de polvo generada será imprescindible el uso de máscara antipolvo por el operador. El disco de lija a ser utilizado deberá ser n° 24 a 36 para lijado grueso o n° 100 a 120 para lijado fino. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo presentado, deberá ser medida el área realmente lijada y su valor expresado en m2 (metro cuadrado). El área determinada será considerada una vez para el lijado grueso y otra vez para el lijado fino cuando sea el caso. El precio unitario para la ejecución de este servicio remunera los discos de lija, toda la mano de obra necesaria para el lijado de la superficie de hormigón, equipos de seguridad y protección, y la depreciación de la lijadora necesaria para la ejecución de los servicios. 10.1.7 Preparación del substrato por medio de cepillado manual [m2] Descripción del insumo un coef. Precio unitario Precio parcial Ayudante h 0,50 1.32 0,66 Encargos Sociales % 129 Mano de obra: 0,85 1 Subtotal mano de obra y encargos sociales R$ 1,51 Herramientas/ Equipos: Guantes de protección Lentes de protección par un. 0,005 0,002 2,63 3,20 0,01 0,01 2 Subtotal herramientas equipos R$ 0,02 Material de consumo: Cepillo acero rectangular con cerdas de un. 4,60 1,15 3 Subtotal material de consumo R$ 1+2+3 Precio unitario Beneficio y gastos indirectos Precio unitario total por m 0,25 2 (B.G.I.) % 1,15 R$ 2,68 R$ R$ Memorial Descriptivo Para preparar substratos por medio de cepillado manual, será necesario adoptar el siguiente procedimiento: Cepillar la superficie hasta alcanzar una completa remoción de las partículas o cualquier otro material indeseado. 2. Cuando el substrato que esté siendo preparado contenga armadura oxidada la escoba deberá ser frotada enérgicamente sobre las barras de acero, de forma a ser removidos los productos de corrosión presentes en las mismas. Para la aplicación de este procedimiento no habrá necesidad de empleo de mano de obra especializada y es especialmente recomendado para preparación de superficies de pequeñas dimensiones, en locales de fácil acceso, cuando exista la necesidad de remoción de productos de corrosión incrustados en las armaduras. 1. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 7 de 73 Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba descrito, será determinada el área efectivamente lijada y esta será expresada en m2 (metro cuadrado). El precio unitario para la ejecución de este servicio remunera la mano de obra, las escobas de acero y eventuales papeles de lija que puedan resultar necesarios para la perfecta ejecución de los servicios, así como los equipos de seguridad necesarios. 10.1.8 Preparación del substrato con utilización de pistolas de agujas [m2] Descripción del insumo un. coef. Precio unitario Precio parcial h % 1,50 129 1,61 2,42 3,12 Mano de obra: Albañil (Operador de pistola) Encargos Sociales 1 Subtotal mano de obra y encargos sociales R$ 5,54 Herramientas/ Equipos: Pistola electromecánica h. 1,500 0,56 0,84 Guantes de protección Lentes de protección par un 0,005 0,002 2,63 3,20 0,01 0,01 Cable eléctrico trifásico 3x 2,5 m 0,001 8,20 0,01 2 Subtotal herramientas y equipos R$ 0,87 Material de Consumo Juego de agujas electromecánica para pistola un 60,00 3 Subtotal de material de consumo 0,06 R$ 0,06 R$ 1 + 2+ 3 Precio unitario Beneficio y gastos indirectos Precio unitario total por m 0,001 2 (B.G.I.) % 6,47 R$ R$ Memorial Descriptivo Para preparar substratos con utilización de pistolas dotadas de agujas, será necesario adoptar los siguientes procedimientos: Colocar la pistola en contacto con la armadura o chapa metálica hasta que sea retirado todo producto de corrosión o tinta; en esta operación deberá evitarse el contacto de las agujas con la superficie de hormigón, pues el mismo causa daños irreparables en las agujas. Para la aplicación de este procedimiento habrá necesidad de empleo de mano de obra especializada. Es recomendado especialmente para la preparación de pequeñas a medias superficies, en los casos indicados a continuación: En estructuras metálicas, cuando haya necesidad de ejecutar una perfecta remoción de los 1. productos de corrosión, o sea, alcanzar la condición de “metal blanco”, o cuando haya necesidad de la remoción de películas de pintura. 2. En estructuras en hormigón armado cuando haya necesidad de retirada de productos de corrosión incrustados en las barras de acero. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba descrito, será determinada el área efectivamente lijada y esta será expresada en m2 (metro cuadrado). El precio unitario para la ejecución de este servicio remunera la mano de obra, la depreciación de la pistola, el desgaste de las agujas, cables eléctricos y equipos de seguridad necesarios para la ejecución de los servicios. 10.1.9 Preparación del substrato con utilización de chorro de arena seca [m2] file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 8 de 73 Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Operador del chorro Ayudante del operador del chorro Encargos Sociales h h % 0,35 0,48 129 1,61 1,32 0,56 0,63 1,53 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Compresor de aire 250 pzm Máquina de chorro de arena con reservatorio acoplado, mangueras de alta presión y filtro. Punta direccional 5/16” Ropa del operador de chorro Máscara de protección 0,120 0,360 9,00 3,50 1,08 1,26 pz un pz 0,002 0,002 0,002 135,00 36,00 16,00 0,27 0,07 0,03 2 kg lt 82,00 0.425 R$ 0,07 0,40 3 Subtotal de materiales de consumo 2,71 5,74 0,17 R$ 5,91 R$ 1+2+3 Precio unitario Beneficio y gastos indirectos 2,72 h h Subtotal herramientas y equipos Material Arena seca especial para chorro Combustible (diesel) R$ (B.G.I.) % 11,34 R$ Precio unitario total por m2 R$ Memorial Descriptivo Para preparar substratos por medio de chorro de arena seca, será necesario adoptar los siguientes procedimientos: 1. Mantener la punta del chorro en una posición ortogonal a la superficie de aplicación, a una distancia de 1,0 m y moverlo constantemente en círculos, distribuyendo uniformemente el material para una mejor remoción de todos los residuos que puedan venir a perjudicar la adherencia con la futura camada protectora. 2. Para la aplicación de este procedimiento será necesario el empleo de mano de obra especializada, siendo indicado para tratamientos en grandes áreas y locales angulosos donde exista la necesidad de remoción de todas las impurezas, o el uniformizado de la superficie escarificada para posterior tratamiento, o para la remoción de pinturas de superficies; podrá ser empleado también para tratamiento de superficies metálicas para la remoción de crestas de corrosión, desde que la gran cantidad de polvo generado no constituya problema. Será imprescindible la utilización de equipos especiales de protección, así como ropas y máscaras por el operador del chorro. Criterios Técnicos Para cuantificar los servicios de chorro ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente chorreada y su valor será expresado en m2 (metro cuadrado). El precio unitario de este servicio remunera la mano de obra, la depreciación del compresor y de las máquinas de chorro, de las ropas especiales y los equipos de protección necesarios para la ejecución de los servicios. La tasa de movilización y desmovilización del equipo deberá ser incluida en el B.G.I. 10.1.10 Demarcación del área de reparo a través de la utilización de disco de corte [m] Descripción del insumo un coef. Precio unitario Precio parcial Mano de obra: Albañil h 0,10 1,61 0,16 Ayudante h 0,10 1,32 0,13 Encargos Sociales % 129 Subtotal mano de obra y encargos sociales 0,37 1 R$ 0,66 Herramientas/ Equipos: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 9 de 73 Lentes de protección Guantes de protección un un 0,002 0,005 3,20 3,63 Máquina de corte h 0,10 0,20 0,01 0,01 0,02 2 Subtotal herramientas y equipos R$ 0,04 Material de Consumo: Disco de corte diamantado Cables eléctricos trifásicos 3x2,50 un m 0,020 0,001 18,00 8,20 3 Subtotal de materiales de consumo R$ 0,37 R$ 1 + 2 +3 Precio unitario Beneficio y gastos indirectos 0,36 0,01 (B.G.I.) % 1,07 R$ Precio unitario total por m R$ Memorial Descriptivo Para delimitación del substrato a través de la utilización de sierras circulares manuales dotadas de disco de corte, será necesario adoptar el siguiente procedimiento: Procurador mantener el disco en posición ortogonal a la superficie. Antes de iniciar la operación, delimitar, con lápiz de cera, el contorno del servicio a ser ejecutado. La operación de la máquina de corte, por ser un equipo delicado, exige mano de obra especializada, siendo indicado para retirada de protuberancias, delimitación del contorno de las áreas de reparos y aberturas de ranuras para tratamiento de fisuras. 3. 4. Este procedimiento requiere cuidados especiales en lo que respecta al control del espesor del corte para no damnificar estribos y armaduras. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinado el perímetro de la figura que delimita el área de los servicios a ser ejecutados y su valor expresado en m (metro) de corte realmente ejecutado. El precio unitario para la ejecución de este servicio remunera la mano de obra, la depreciación de la sierra circular, el desgaste del disco diamantado y la utilización de los cables eléctricos necesarios para la ejecución de los servicios. 10.1.11 Preparación del substrato por medio de quema controlada [m2] Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales un h. h % coef. 1,00 0,50 129 pz pz pz 0,002 0,005 0,002 Material de Consumo: Gas kg 0,200 5,20 0,01 0,01 0,05 R$ 0,07 0,75 0,15 3 R$ 0,15 R$ 1+2+3 Precio unitario Precio unitario total por m2 R$ 3,20 2,63 25,00 Subtotal de materiales de consumo Beneficio y gastos indirectos 1,61 0,66 2,93 2 Subtotal herramientas equipos Precio parcial 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Lentes de protección Guantes de protección Soplete Precio unitario (B.G.I.) % 5,42 R$ R$ file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 10 de 73 Memorial Descriptivo Para preparar substratos por medio del proceso de quema controlada, será necesario adoptar el siguiente procedimiento: Dirigir el soplete de forma a facilitar la retirada de las camadas de hormigón desagregadas. Procurador no mantener por mucho tiempo la misma posición para no calentar demasiado la superficie del hormigón y retirar incorrectamente partes sanas de la estructura. Para la aplicación de este procedimiento será necesario el empleo de mano de obra especializada, además del riguroso control por parte de la fiscalización, siendo indicado para tratamientos en áreas donde no haya armadura expuesta o donde los recubrimientos sean superiores a 30 mm. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente quemada y esta será expresada en m2 (metro cuadrado). El precio unitario para la ejecución de este servicio remunera la mano de obra directa, las herramientas, el material necesario y los equipos de seguridad a ser utilizados en la ejecución de estos servicios. 10.1.12 Preparación de substratos impregnados con aceites y grasas, a través de la aplicación de solventes [m2] Descripción del insumo un Mano de obra: Ayudante Encargos Sociales h % coef. 0,33 129 Precio unitario 1,32 Herramientas/ Equipos: Brocha Pincel pz pz 0,005 0,005 lt 0,50 1,50 pz 0,001 60,00 R$ 0,02 0,75 0,06 3 Subtotal de materiales de consumo 1,00 0,01 0,01 2 Material de Consumo: Removedor de grasas, a base de solventes de alta penetración, no corrosivo. Tipo Thinner 7810 DB. Manguera para lavado 30 m R$ 3,00 2,25 Subtotal de Herramientas e Equipos R$ 0,81 R$ 1+2+3 Precio unitario Beneficio y gastos indirectos 0,44 0,56 1 Subtotal mano de obra y encargos sociales Precio parcial (B.G.I.) Precio unitario total por m2 % 1,83 R$ R$ Memorial Descriptivo Para preparar substratos en los que existan aceites y grasas impregnados en la superficie, en profundidades mayores de 3 mm será necesaria la remoción previa del hormigón contaminado a través de uno de los procedimientos descritos en los ítems: 10.1.3 Escarificación mecánica 10.1.4 Demolición 10.1.11 Quema controlada Para el caso de aceite impregnado a pequeña profundidad: 1. 2. 3. Aplicar sobre la superficie el removedor y limpiador a base de solventes de alta penetración, no corrosivo y adecuado para estos fines. Aguardar hasta su evaporación final, repetir la operación caso se juzgue necesario. Inmediatamente después, lavar con agua en abundancia para remover todo residuo de solvente que eventualmente haya permanecido en el local. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 11 de 73 Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente tratada y su valor será expresado en m2 (metro cuadrado). El precio unitario arriba remunera los materiales y mano de obra necesarios para la ejecución de las operaciones de remoción de aceites y grasas del substrato impregnado. Operaciones preliminares tales como las descritas en los ítems 10.1.3 Escarificación mecánica; 10.1.11 Quema controlada o eventualmente 10.1.4 Demolición serán remuneradas por separado. 10.1.13 Preparación de substratos con utilización de máquinas de desbaste, (fresadora mecánica) [m2] Descripción del insumo Mano de obra: Albañil (Operador de fresadora) Ayudante Encargos Sociales un. h h % coef. 1,00 0,50 129 Precio unitario 1,61 1,32 Herramientas / Equipos: Lentes de protección Guantes de protección Fresadora y escarificadora mecánica (Tipo, mod. F-30 BETOMAQ ) Cables eléctricos 3x2,50 5,20 0,002 0,005 1,00 3,20 2,63 2,30 0,01 0,01 2,30 m 0,001 8,20 0,01 2 R$ 2,33 R$ 1+2 Precio unitario Precio unitario total por m2 R$ pz par h. Subtotal Herramientas y Equipos Beneficio y gastos indirectos 1,61 0,66 2,93 1 Subtotal mano de obra y encargos sociales Precio parcial (B.G.I.) % 7,53 R$ R$ Memorial Descriptivo Para preparar substratos con el uso de fresadora mecánica o escarificadora, será necesario adoptar el siguiente procedimiento: Pre-humedecer la superficie del hormigón y mover el equipo en líneas paralelas, procuradondo mantener la velocidad de movimiento constante. 2. En condiciones normales de operación, el equipo conseguirá desbastar un espesor de 2,5 mm a 3,0 mm de hormigón en cada pasada. 3. Su uso es especialmente recomendado para grandes áreas de piso donde exista la necesidad de mantener la homogeneidad y uniformizado de los servicios en ejecución. En superficies que no sean horizontales y planas este procedimiento se torna inejecutable. 1. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente fresada y su valor expresado en m2 (metro cuadrado). El precio unitario de este servicio remunera la depreciación del equipo, el desgaste de las herramientas, los cables eléctricos, accesorios y la mano de obra necesaria para la ejecución de las operaciones de desbaste del substrato con utilización de máquina fresadora. 10.2 PROCEDIMIENTOS PARA LIMPIEZA DEL SUBSTRATO file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 12 de 73 10.2.1 Limpieza de substrato con aplicación de chorro de agua fría [m2] un Descripción del insumo Mano de obra: Pintor (Capaz de trabajar amarrado en una cuerda) Ayudante Encargos Sociales h h % coef. Precio unitario 0,22 0,11 129 3,70 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Máquina lava-chorro (agua fría y capacidad para presión de 1750 lb/ pul 2 ) con mangueras y boca direccional Capa de protección Cable eléctrico 3x2,50 Balde plástico 60 l Brocha Lentes de protección Guantes de goma 2,20 2,50 0,55 pz m pz pz pz par 0,0020 0,0010 0,0010 0,0125 0,0020 0,0030 18,00 8,20 15,00 3,00 3,20 2,10 0,04 0,01 0,01 0,04 0,01 0,01 2 lt 1,00 R$ 0,60 3 Precio unitario Precio unitario total por m2 R$ 0,2200 Subtotal materiales de consumo Beneficio y gastos indirectos 0,81 0,15 1,24 h Subtotal herramientas y equipos Materiales de Consumo Ácido muriático diluido en agua en proporción de 1:1 hasta 1:3 o solución para limpieza disponibles en las casas de ventas del ramo. Precio parcial (B.G.I.) 0,67 0,60 R$ 0,60 1+2+3 R$ % R$ 3,47 R$ Memorial Descriptivo Para ejecutar la limpieza de substratos por medio de chorro de agua fría será necesario adoptar el siguiente procedimiento: Iniciar la limpieza por las partes más profundas procuradondo mantener una presión adecuada para la remoción de partículas sueltas. 2. Ejecutar preferiblemente movimientos circulares con la boca del chorro para facilitar la limpieza de toda la superficie Para la aplicación de este procedimiento será necesario el empleo de mano de obra especializada, siendo indicado para limpieza en grandes áreas y fachadas donde exista la necesidad de remoción de las impurezas impregnadas así como también restos de hollín debido a la acción química de la polución atmosférica. 1. Para trabajar con este equipo el operador deberá estar debidamente vestido para no mojarse. No deberá ser utilizado cuando los materiales de reparo requieran un substrato seco para garantizar buena adherencia. No remueve protuberancias ni hormigón con alguna resistencia. Para mejorar la eficiencia del proceso podrán ser utilizadas soluciones ácidas adecuadamente formuladas para limpieza, desde que sean tomadas medidas para protección de las áreas adyacentes. Caso existan escuadras (ventanas y puertas y marcos) metálicas en la fachada, no deberá ser aplicada la solución ácida directamente sobre las mismas para evitar daños a la anodización o deflagrar puntos de corrosión localizados. La protección de las escuadras podrá ser ejecutada con vaselina industrial. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente lavada y esta será expresada en m2 (metro cuadrado). No serán descontados los huecos de ventanas realmente lavadas. El precio unitario para la ejecución de este servicio remunera el suministro y la aplicación de solución limpiadora, la mano de obra capacitada para la ejecución de los servicios de lavado en grandes alturas, depreciación de la máquina lava-chorro, el desgaste de las herramientas y todos los equipos de protección necesarios para la ejecución de los servicios. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 13 de 73 Servicios de aplicación y suministro de vaselina industrial para la protección de las escuadras, deberán ser remunerados por separado. 10.2.2 Limpieza de substrato con aplicación de chorro de agua caliente [m2] Descripción del insumo Mano de obra: Pintor (Capaz de trabajar amarrado en una cuerda) Ayudante Encargos Sociales un coef. Precio unitario Precio parcial h 0,26 0,13 129 3,70 1,32 0,96 0,17 1,36 h % 1 Subtotal mano de obra y encargos sociales Herramientas /Equipos Máquina lava-chorro con agua caliente mangueras y boca direccional Capa de protección Cabo eléctrico 3x2,50 Guantes térmicos Balde plástico (60 litros) Brocha Lentes de protección 0,2600 3,00 0,78 pz m pz pz pz pz 0,0020 0,0010 0,0050 0,0010 0,0125 0,0020 18,00 8,20 8,60 15,00 3,00 3,20 0,04 0,01 0,04 0,01 0,04 0,01 2 lt lt 1,00 0,13 R$ 0,60 1,20 R$ (B.G.I.) 0,76 R$ 1+2+3 Precio unitario 0,93 0,60 0,16 3 Subtotal de materiales de consumo Beneficio y gastos indirectos 2,49 h. Subtotal herramientas y equipos Material de Consumo: Ácido o solución limpiadora Kerosén R$ 4,18 % Precio unitario total por m2 R$ Memorial Descriptivo Para ejecutar la limpieza de substratos por medio de chorro de agua caliente será necesario adoptar el siguiente procedimiento: Iniciar la limpieza por las partes más profundas, procurando mantener una presión adecuada para la remoción de las partículas sueltas. 2. Ejecutar preferentemente movimientos circulares con la boca del chorro para facilitar la limpieza de toda la superficie Para la aplicación de este procedimiento será necesario el empleo de mano de obra especializada, principalmente cuando los servicios a ser ejecutados precisen ser realizados en fachadas altas. 1. Este procedimiento es particularmente indicado para limpieza en grandes áreas y fachadas donde exista necesidad de remoción de las impurezas impregnadas, así como restos de hollín debido a la acción química de la polución. Para trabajar con este equipo el operador deberá estar debidamente protegido con capas plásticas, también es necesario el uso de guantes térmicos para la protección del operador de quemaduras debido a las altas temperaturas del agua en la boca del chorro, en torno de 80°C. No deberá ser utilizado cuando los materiales de reparo requieran un substrato seco para garantizar una buena adherencia. No remueve protuberancias ni hormigón con alguna resistencia. Puede ser utilizado para la remoción de impurezas orgánicas tales como grasas, aceites y pinturas si asociado a removedores biodegradables. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente lavada y esta será expresada en m2 (metro cuadrado). No serán descontados los huecos de ventanas ocasionalmente lavadas. El precio unitario para la ejecución de este servicio remunera el suministro y la aplicación de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 14 de 73 soluciones limpiadoras, mano de obra capacitada para ejecutar el servicio en fachadas de grandes alturas, depreciación de la máquina lava-chorro, combustible para el calentamiento del agua, desgaste de las herramientas y todos los equipos de protección necesarios para la ejecución de los servicios. 10.2.3 Limpieza de substrato con aplicación de vapor [m2] Descripción del insumo un. Mano de obra: Pintor (Capaz de trabajar amarrado en una cuerda) Ayudante Encargos Sociales h h % coef. 0,50 0,50 129 Precio unitario 3,70 1,32 1,85 0,66 3,24 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Máquina generadora de vapor Lentes de protección Guantes térmicas h pz par 0,500 0,002 0,005 Beneficio y gastos indirectos 7,01 2,10 0,01 0,04 2 1+2 (B.G.I.) R$ 4,20 3,20 8,60 Subtotal herramientas equipos Precio unitario Precio parcial % Precio unitario total R$ 2,15 R$ 9,26 R$ R$ Memorial Descriptivo Para ejecutar la limpieza de substratos por medio de chorro de vapor será necesario adoptar el siguiente procedimiento: Iniciar la limpieza por las partes más profundas procuradondo mantener una presión adecuada para la remoción de partículas sueltas. 2. Ejecutar preferentemente movimientos circulares con la boca del chorro para facilitar la limpieza de toda la superficie. Para la aplicación de este procedimiento será necesario el empleo de mano de obra especializada, siendo indicado para limpieza de fachadas en grandes áreas como en los casos de chorros de agua fría y caliente, siendo más adecuado para la eliminación de impurezas minerales e orgánicas como grasa, aceite y pintura. La eficiencia de este proceso aumenta cuando asociado a removedores biodegradables. 1. Para trabajar con este equipo el operador deberá estar debidamente protegido para no mojarse. No deberá ser utilizado cuando los materiales de reparo requieran de un substrato seco para garantizar buena adherencia. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente lavada y esta será expresada en m2 (metro cuadrado). No serán descontados los huecos de ventanas realmente lavadas. El precio unitario para la ejecución de este servicio remunera la mano de obra, los materiales necesarios, la depreciación de la caldera de vapor, el desgaste de las herramientas y todos los equipos de protección necesarios para la ejecución de los servicios. 10.2.4 Limpieza de substrato por medio de lavado con soluciones ácidas, para pisos o paredes [m2] file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Descripción del insumo Mano de obra: Pintor o Albañil Ayudante Encargos Sociales Página 15 de 73 un. coef. h. h. % Precio unitario 0,20 0,10 129 1,61 1,32 Herramientas/ Equipos: Pulverizador Brocha Pincel Cepillo Lentes de protección Guantes de goma Manguera de agua (30 m) pz pz pz pz pz par pz 0,0100 0,0125 0,0250 0,0250 0,0020 0,0030 0,001 lt 1,00 R$ 0,60 3 (B.G.I.) 0,28 0,60 R$ % Precio unitario total por m2 0,60 R$ 1+2+3 Precio unitario 1,03 0,05 0,04 0,06 0,09 0,01 0,01 0,02 2 Subtotal total de materiales de consumo Beneficio y gastos indirectos R$ 4,85 3,00 2,25 3,60 3,20 2,10 18,00 Subtotal herramientas y equipos Material de Consumo: Solución de ácido muriático y agua (1:1 a 1:3) o solución de limpieza encontrada lista en el mercado. 0,32 0,13 0,58 1 Subtotal mano de obra y encargos sociales Precio parcial 1,91 R$ R$ Memorial Descriptivo Para ejecutar la limpieza de substratos por medio de lavado con soluciones ácidas será necesario adoptar el siguiente procedimiento: Antes de la aplicación saturar la estructura con agua limpia para evitar la penetración de ácido en el hormigón sano. 2. Preparar la solución ácida a ser utilizada en el proceso de limpieza, de acuerdo con las recomendaciones del fabricante. 3. Inmediatamente después, aplicar la solución con una brocha sobre la superficie a ser lavada y frotar enérgicamente con el cepillo, la efervescencia que aparecerá es señal de descontaminación de la superficie. 4. Inmediatamente después de la reacción lavar la estructura con abundante agua limpia, para la remoción de las partículas sólidas y residuos ácidos de la solución utilizada. La única restricción al uso de este proceso es cuando los materiales de reparo requieran de un substrato seco para garantizar una buena adherencia. 1. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área efectivamente lavada, siendo que su valor será expresado en m2 (metro cuadrado). El precio unitario presentado remunera el suministro del ácido y de la mano de obra para su manoseo y aplicación en las superficies contaminadas, así como el desgaste de las herramientas a ser utilizadas para la ejecución de los trabajos. 10.2.5 Limpieza de substrato por medio de lavado con soluciones alcalinas, para pisos o paredes [m2] Descripción del insumo Mano de obra: Pintor o Albañil Ayudante Encargos Sociales un. h. h % coef. 0,20 0,10 129 pz pz 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Balde plástico (18 litros) Cepillo Precio unitario 0,005 0,0125 4,20 3,60 Precio parcial 0,32 0,13 0,58 R$ 1,03 0,02 0,04 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Manguera de agua (30 m) Lentes de protección Guantes de goma Página 16 de 73 pz pz par 0,001 0,002 0,003 18,00 3,20 2,10 2 Subtotal herramientas y equipos Material de Consumo: Solución alcalina, preparada como indicado en el memorial descriptivo lt 2,0 R$ 0,07 0,10 0,14 3 Subtotal total de materiales de consumo R$ 0,14 R$ 1+2+3 Precio unitario Beneficio y gastos indirectos 0,02 0,01 0,01 (B.G.I.) % 1,27 R$ R$ Precio unitario total por m2 Memorial Descriptivo Para ejecutar la limpieza de substratos por medio de lavado con soluciones alcalinas será necesario adoptar el siguiente procedimiento: Antes de la aplicación saturar la estructura con agua limpia para evitar la penetración de 1. solución alcalina que podrá modificar las características del hormigón. 2. Preparar la solución alcalina diluyendo 1kg de Ca(OH)2 (hidróxido de calcio) en 4 a 5 litros de agua. Aplicar la solución concomitantemente con el lavado de la estructura a través de una manguera de agua. Este método es particularmente indicado en los casos en los que la estructura estuvo sujeta al ataque por ácidos mejorando también las características adherentes del substrato. El método no es agresivo a la armadura y no requiere equipo especializado, aunque como en el caso del lavado con soluciones ácidas, cuidados especiales (protección con vaselina industrial sólida) deberán ser tomados en relación a las escuadras metálicas existentes en la fachada. La principal limitante de este método, es en la remoción de productos provenientes de la corrosión de armaduras además de dificultar la adherencia de ciertos productos de base epoxi. Este método es más eficiente en grandes áreas de pisos que en estructuras convencionales. 3. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente lavada, siendo que su valor será expresado en m2 (metro cuadrado). El precio unitario presentado remunera la mano de obra, todos los materiales empleados en el proceso así como el desgaste de las herramientas a ser utilizadas para la ejecución de los trabajos. Caso exista la necesidad de proteger escuadras metálicas con vaselina industrial, este servicio deberá ser remunerado por separado. 10.2.6 Limpieza para remoción de aceites y grasas impregnados superficialmente [m2] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Ayudante h. 0,25 Encargos Sociales % 129 1,32 0,33 0,43 1 Subtotal mano de obra y encargos sociales R$ 0,76 Herramientas/ Equipos: Escoba /cepillo Guante plástico pz par 0,005 0,003 3,60 2,10 0,02 0,01 Lentes de protección pz 0,002 3,20 0,01 2 Subtotal herramientas y equipos R$ 0,04 Material de Consumo: Removedor de grasas, a base de solventes de alta penetración, no corrosivo. (Thinner 7810 DB) Subtotal de materiales de consumo lt 0,50 1,50 0,75 3 R$ 0,75 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 17 de 73 Beneficio y gastos indirectos Precio unitario total por m R$ 1+2+3 Precio unitario (B.G.I.) % 1,55 R$ 2 R$ Memorial Descriptivo Para lavar y limpiar substratos en los que existan aceites o grasas impregnados en profundidades inferiores a 2 mm., será necesario adoptar el procedimiento a seguir: 1. 2. Utilizar un removedor tipo Thinner 7810 DB aplicándolo directamente sobre las áreas afectadas dejándolo actuar por lo menos por 20 min. A continuación, lavar la región con agua en abundancia con auxilio de una escoba para la remoción de partículas sólidas y residuos del producto utilizado. Cuando la impregnación ocurre en espesores superiores a 2 mm, será necesario la remoción de hormigón contaminado a través de los procedimientos descritos en los ítems 10.1.3 Escarificación mecánica; 10.1.11 Quema controlada o 10.1.4 Demolición. Este procedimiento es recomendado principalmente para limpieza de superficies horizontales (pisos) contaminados superficialmente. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente tratada, su valor será expresado en m2 (metro cuadrado). El precio unitario arriba indicado remunera el suministro de solvente y la mano de obra para su aplicación, las herramientas necesarias para la ejecución de las operaciones de remoción de aceites y grasas del substrato impregnado. 10.2.7 Limpieza del substrato, con chorro de aire comprimido [m2] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Operador de compresor h 0,10 Encargos Sociales % 129 1,61 0,16 0,21 1 Subtotal mano de obra y encargos sociales R$ 0,37 Herramientas/ Equipos: Compresor de 125 o 250 pzm con manguera y filtro de aceite en la línea Guante de protección Lentes de protección h 0,10 10,50 1,05 par pz 0,003 0,002 2,63 3,20 0,01 0,01 2 Subtotal herramientas y equipos R$ 1,07 Material de Consumo: Combustible (diesel) lt 0,425 0,40 0,17 3 Subtotal de materiales de consumo 1+2+3 Precio unitario Beneficio y gastos indirectos Precio unitario total por m 2 (B.G.I.) % R$ R$ 0,17 1,61 R$ R$ Memorial Descriptivo Para limpiar el substrato utilizando chorro de aire comprimido será necesario adoptar el procedimiento siguiente: En las cavidades existentes, colocar en su interior la extremidad de la manguera ejecutando la 1. limpieza desde el interior para el exterior. 2. Cuando limpias, las cavidades deben ser vedadas con papel, procediéndose entonces a la limpieza de la superficie remaneciente. 3. Es importante comenzar siempre el proceso por las cavidades, pasando después para las superficies vecinas de modo a evitar la deposición de polvo en su interior. Este procedimiento es recomendado principalmente para limpiar y remover polvo después de la preparación de substratos por medio de escarificación, cepillo de acero o chorro de arena u otros file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 18 de 73 servicios en que sea necesario la aplicación de resinas de base epoxi, las cuales requieren superficies limpias y secas. En superficies húmedas no deberá ser utilizado, debido a que el mismo se presenta ineficiente en estas condiciones. Es imprescindible la utilización de filtro de aceite en la línea de aire comprimido, pues sólo de esta forma no ocurrirá el transporte de partículas de aceite perjudiciales a la superficie que está siendo limpiada. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente limpiada y su valor expresado en m2 (metro cuadrado). El precio unitario arriba mostrado remunera el uso del compresor, de las mangueras de aire, del filtro de aceite, el combustible y la mano de obra necesaria para la ejecución de las operaciones de limpieza y remoción de las partículas de polvo del substrato. El precio para la movilización y desmovilización del equipo deberá estar incluso en el B.G.I. 10.2.8 Limpieza del substrato con utilización de solventes volátiles [m2] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Ayudante h. 0,25 Encargos Sociales % 129 1,32 0,33 0,43 1 Subtotal mano de obra y encargos sociales R$ 0,76 Herramientas/ Equipos: Brocha o pincel pz. 0,0250 2,25 2 Subtotal herramientas y equipos 0,06 R$ 0,06 Material de Consumo: Acetona lt 0,50 2,76 1,38 Estopa kg. 0,010 4,80 0,05 Algodón kg. 0,010 6,00 0,06 3 Subtotal materiales de consumo 1+2+3 Precio unitario Beneficio y gastos indirectos (B.G.I.) 2 Precio unitario total por m . % R$ 1,49 R$ 2,31 R$ R$ Memorial Descriptivo Para limpiar un substrato utilizando solventes volátiles deberá adoptarse el procedimiento siguiente: Aplicar acetona con estopa, pincel o algodón en la superficie, con utilización de un pincel y movimientos adecuados, retirar eventuales residuos y contaminaciones presentes en el local. Este procedimiento es recomendado principalmente para limpiar y remover polvo después de la preparación de substratos por medio de escarificación, cepillo de acero, chorro de arena, u otros servicios en que sea necesario la aplicación de resinas base epoxi, las cuáles requieren superficies limpias y secas. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente limpiada expresada en m2 (metro cuadrado). El valor final de los servicios determinados para la remuneración de los servicios ejecutados será presentado en fracciones decimales y múltiplas de 0,50m2, siempre arredondeadas para más, por ejemplo 0,50m2, 1,00m2, 1,50m2 y así por delante. El precio unitario remunera el suministro de los solventes volátiles, la mano de obra para su aplicación y el desgaste de las herramientas necesarias para la ejecución de las operaciones de limpieza y remoción de las partículas de polvo del substrato. 10.2.9 Preparación del substrato por saturación con agua [m2] file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Descripción del insumo Página 19 de 73 un. coef. Precio unitario Precio parcial Mano de obra: Ayudante h. 0,20 Encargos Sociales % 129 1,32 0,26 0,34 1 Subtotal mano de obra y encargos sociales R$ 0,60 Herramientas/ Equipos: Sacos de yute (absorbentes) Hilo de gangorra pz. kg. 1,000 0,010 0,20 6,00 Manguera transparente ¬ = ¾ (30 m) pz 0,001 60,00 2 Subtotal herramientas y equipos 0,06 R$ (B.G.I.) 0,32 R$ 1+2 Precio unitario Beneficio y gastos indirectos 0,20 0,06 % 0,92 R$ Precio unitario total por m2. R$ Memorial Descriptivo Para preparar un substrato utilizando el proceso de saturación con agua, deberá ser adoptado el siguiente procedimiento: 1. 2. 3. 4. Sumergir totalmente la superficie a ser tratada por un período mínimo de 12 horas que deberá anteceder la aplicación de mortero o hormigón de base mineral a ser aplicado sobre la superficie. Esa inmersión puede ser conseguida con la construcción de barreras temporarias y manguera con flujo continuo. En superficies verticales cuando el sumergimiento sea inviable, formar un filme continuo de agua en la superficie con el auxilio de sacos absorbentes y mangueras perforadas. Instantes antes de la aplicación de los productos, retirar el agua y secar con estopa limpia, secar el exceso de agua superficial, obteniendo así el substrato saturado con superficie seca (no encharcada). Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente saturada y su valor será expresado en m2 (metro cuadrado). El precio unitario remunera la mano de obra, herramientas y los materiales necesarios para la ejecución de las operaciones de saturación para la preparación del substrato. 10.2.10 Limpieza del substrato por aspiración al vacío [m2] Descripción del insumo un. Coef. Precio unitario Precio parcial Mano de obra: Ayudante h. 0,20 Encargos Sociales % 129 1,32 0,26 0,34 1 Subtotal mano de obra y encargos sociales R$ 0,60 Herramientas/ Equipos: Aspirador Industrial con motor de 1/2 C.V. h. 0,20 1,20 0,24 m 0,001 8,20 0,01 Cable eléctrico 3x2,50 1 Subtotal herramientas y equipos 1+2 Precio unitario Beneficio y gastos indirectos R$ (B.G.I.) % 0,25 R$ 0,85 R$ file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 20 de 73 Precio unitario total por m2 R$ Memorial Descriptivo Para limpiar un substrato utilizándose el proceso de aspiración al vacío deberá ser adoptado el siguiente procedimiento: 1. 2. Con un aspirador industrial especialmente fabricado para aspirar partículas de hormigón pasar en toda el área a ser limpiada. Especial atención deberá ser dispensada en las esquinas y aristas, pues estos son locales donde normalmente ocurre el mayor acumulo de partículas. Este procedimiento no requiere mano de obra especializada y presenta elevada productividad aliada a la gran eficiencia cuando aplicado en substratos secos. Es altamente recomendable en locales donde grandes cantidades de polvo no puedan ser toleradas en virtud de procesos industriales más sofisticados. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba presentado, será determinada el área efectivamente aspirada y su valor será expresado en m2 (metro cuadrado). El precio unitario remunera la mano de obra y los equipos necesarios para la ejecución de las operaciones de limpieza por aspiración al vacío. 10.3 PROCEDIMIENTOS PARA REPARO Y REFUERZO DE ESTRUCTURAS DE HORMIGÓN ARMADO 10.3.1 Reparos superficiales localizados con mortero base cemento modificado con polímeros (0,5cm ≤ esp. ≤ 3cm) [m2] Descripción del insumo un. Mano de obra: Albañil Ayudante Encargos Sociales h h % coef. 3,00 1,50 129 Precio unitario 1,61 1,32 Herramientas/ Equipos: Plana de albañil Frota de acero Mezclador mecánico pz pz h. 0,002 0,002 0,010 kg Precio unitario (B.G.I.) R$ 1,04 0,05 65,00 3 Subtotal de Materiales de Consumo Precio unitario total por m2 62,50 15,59 0,01 0,01 0,03 2 Material de Consumo: Suministro y preparo del mortero base cemento modificado con polímeros. R$ 4,90 2,80 3,00 Subtotal de Herramientas/Equipos Beneficio y gastos indirectos 4,83 1,98 8,78 1 Subtotal mano de obra y encargos sociales Precio parcial R$ 65,00 1+2+3 R$ % R$ 80,64 R$ Memorial Descriptivo Para ejecutar reparos superficiales localizados, en Losas, Vigas, Columnas, Paredes, o Pisos con mortero base de cemento modificado con polímeros será necesario adoptar el siguiente procedimiento: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio 1. 2. 3. 4. 5. 6. 7. 8. Página 21 de 73 La demarcación, demarcar el contorno de la región a ser tratada de acuerdo con los procedimientos descritos en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte realizado deberá tener profundidad ≥ 0,5 cm para cualquier superficie estructural, o ser ≥ 1 cm en el caso de pisos. Inmediatamente después escarificar la región a ser tratada, por uno de los procedimientos indicados, en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. Siempre que necesario, prever apuntalamiento adecuado de la estructura. El substrato, será limpiado enseguida, de acuerdo con el procedimiento 10.2.9 Limpieza por saturación con agua, de esta metodología después de lo cual, será aplicado un puente de adherencia como indicado en el ítem 10.12.1 Preparación de puente de adherencia con adhesivos base acrílica, constituido por nata de cemento modificado con adhesivo. No deberán ser aceptados adhesivos a base de PVA . Preparación del mortero de reparo, añadir el componente B al componente A, mezclar, en una mezcladora mecánica, por aproximadamente 3 (tres) minutos, hasta alcanzar un perfecto homogenizado. Aplicación del mortero de reparo, el mortero de reparo previamente mezclado, deberá ser presionado fuertemente contra el substrato en camadas sucesivas de 1 cm hasta alcanzar e espesor deseado, desde que este espesor no sea superior a 3,0 cm. Para el caso de pisos adoptar el mismo procedimiento. La terminación, deberá ser dada con frota de acero, de madera o de goma dependiendo de la terminación que se quiera conferir a la superficie. El curado, es necesario mantener la superficie húmeda por 7 (siete) días o aplicar dos manos de soluciones de curado con pulverizador, antes del inicio de pega, o después del inicio de pega, con brocha o con rolo. En las 36 horas iniciales, evitar radiación solar directa a través del empleo de toldos u otros obstáculos. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinada el área real de superficie tratada, y su valor será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, el desgaste de las herramientas así como la depreciación de los equipos necesarios para la ejecución de los servicios constantes de este memorial descriptivo. Las actividades constantes en las etapas deberán ser remuneradas de acuerdo con los criterios existentes en los ítems relativos a la preparación del substrato y preparación de puente de adherencia respectivamente. 10.3.2 Reparos superficiales localizados ejecutados con mortero polimérico base epoxi (0,5 cm ≤ esp. ≤ 1,5 cm) [m2] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Albañil h. 3,50 1,61 Ayudante h. 2,00 1,32 Encargos Sociales % 129 5,64 2,64 10,68 1 Subtotal mano de obra y encargos sociales R$ 18,96 Herramientas/ Equipos: Plana de albañil pz 0,002 4,90 0,01 Frota de acero pz 0,002 2,80 0,01 Mezclador mecánico h. 0,010 1,00 0,01 2 Subtotal de Herramientas/Equipos R$ 0,03 Material de Consumo: Mortero polimérico base epoxi kg 34,50 3,58 Solvente para materiales base epoxi lt 0,18 5,12 Precio unitario Precio unitario total por m 2 0,92 3 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 123,51 (B.G.I.) R$ 124,43 1+2+3 R$ % R$ 143,42 R$ file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 22 de 73 Memorial Descriptivo Para ejecutar reparos superficiales localizados, en Losas Vigas Columnas y Paredes, con mortero polimérico base epoxi será necesario adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. 7. 8. 9. La demarcación, demarcar el contorno de la región a ser tratada de acuerdo con el procedimiento descrito en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte así realizado deberá tener profundidad ≥ 0,5 cm para cualquier superficie estructural o ser ≥ 1,00 cm en el caso de pisos. Inmediatamente después escarificar la región a ser tratada, por uno de los procedimientos indicados en el ítem 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. Siempre que necesario prever apuntalamiento adecuado para la estructura. El substrato, deberá ser limpiado enseguida, de acuerdo con el procedimiento 10.2.7 Limpieza por chorro de aire comprimido de esta metodología, después de esto será aplicado un puente de adherencia, sobre el substrato seco, con una espátula respetando su tiempo de manoseo conforme especificado en el ítem 10.2.2 Preparación de puente de adherencia con adhesivos base epoxi, de esta metodología. Cuando no sea practicable la limpieza del substrato por el método citado, utilizar 10.2.8 Limpieza con solventes volátiles. Preparación del mortero de reparo, añadir el componente B al componente A y mezclar por aproximadamente 3 (tres) minutos hasta un completo homogenizado. Agregar suave y lentamente el componente C (agregados) y homogenizar por 3 (tres) minutos más. Aplicación del mortero de reparo, el mortero de reparo mezclado deberá ser presionado fuertemente contra el substrato en camadas sucesivas de 0,5 cm hasta alcanzar el espesor deseado, desde que este espesor no sea superior a 1,5 cm. Independientemente de que los reparos estén siendo ejecutados en estructuras o pisos, para espesores mayores a 1,5 cm desfasar las operaciones por períodos superiores a 5,0 horas y mantener las superficies que recibirán la nueva camada, ranuradas, con el fin de facilitar la adherencia de las camadas posteriores. Es aconsejable que la temperatura ambiente esté entre 10 °C y 30 °C cuando sean ejecutados estos servicios de reparo. La terminación, deberá ser dada con frota de acero. Él curado, proteger contra la radiación solar durante las primeras cinco horas. Los cuidados, trabajar con guantes y lentes de seguridad en locales ventilados y limpiar las herramientas y equipos con un solvente indicado por el fabricante, antes de la polimerización del sistema epoxi (cerca de 45 minutos a 20 °C). Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinada el área real de la superficie tratada, y su valor será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, el desgaste de las herramientas, así como también la depreciación de los equipos necesarios para la ejecución de los servicios constantes de este memorial descriptivo. Las actividades constantes de las etapas deberán ser remuneradas de acuerdo con los criterios existentes en los ítems relativos a la preparación del substrato y a la preparación de puente de adherencia respectivamente. 10.3.3 Reparos superficiales localizados ejecutados con mortero polimérico base poliéster (0,5 cm ≤ esp. ≤ 1,5 cm) [m2] Descripción del insumo un coef. Precio unitario Precio parcial Mano de obra: Albañil h 3,50 1,61 5,64 Ayudante h 2,00 1,32 2,64 Encargos Sociales % 129 10,68 1 Subtotal mano de obra y encargos sociales R$ 18,96 Herramientas/ Equipos: Plana de albañil pz 0,002 4,90 0,01 Frota de acero Balde plástico de 18 litros pz pz 0,002 0,002 2,80 4,20 0,01 0,01 Mezclador mecánico h 0,010 1,00 Subtotal de Herramientas/Equipos 0,01 2 R$ 0,04 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 23 de 73 Material de Consumo: Preparo y suministro de mortero a base de poliéster. kg 28,80 3,17 91,30 3 Subtotal de Materiales de Consumo Precio unitario Beneficio y gastos indirectos Precio unitario total por m2 (B.G.I.) R$ 1+2+3 R$ % R$ 91,30 110,30 R$ Memorial Descriptivo Para ejecutar reparos superficiales localizados en Losas, Vigas, Columnas y Paredes, con mortero base poliéster será necesario adoptar el siguiente procedimiento: 1. La demarcación, demarcar el contorno de la región a ser tratada de acuerdo con e procedimiento descrito en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte así creado deberá tener una profundidad ≥ 0,5 cm para cualquier superficie estructural o ser ≥ 1 cm en el caso de pisos. 2. Inmediatamente después, escarificar la región a ser tratada, por uno de los procedimientos indicados en el ítem 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. 3. Siempre que sea necesario prever apuntalamiento adecuado de la estructura. 4. Este procedimiento es sólo recomendado para reparos de pequeñas dimensiones, tales como áreas de 50 cm x 50 cm o de 10 cm x 100 cm. 5. El substrato, deberá ser limpiado enseguida, de acuerdo con el procedimiento 10.2.7 Limpieza por chorro de aire comprimido de esta metodología, después de esto será aplicado un puente de adherencia sobre el substrato seco, aplicado con espátula, respetando su tiempo de manoseo conforme especificado en el ítem 10.2.2 Preparación de puente de adherencia con adhesivos base epoxi, de esta metodología. Cuando no sea practicable la limpieza de substrato por el método citado, utilizar 10.2.8 Limpieza con solventes volátiles. 6. Preparación del mortero de reparo, depositar la resina en un balde plástico limpio, añadir lentamente los demás componentes y homogeneizar por lo menos por 3 (tres) minutos. 7. Aplicación del mortero de reparo, el mortero de reparo ya mezclado deberá ser presionado fuertemente contra el substrato en camadas sucesivas de 0,5 cm hasta alcanzar el espesor deseado, desde que este espesor no sea superior a 1,5 cm. Independientemente de que los reparos estén siendo ejecutados en estructuras o pisos, para espesores mayores que 1,5 cm, desfasar las operaciones por períodos superiores a 5,0 horas y mantener las superficies que recibirán la nueva camada ranuradas, con el fin de facilitar la adherencia de las camadas posteriores. 8. La terminación, deberá ser dada con frota de acero. 9. El curado, proteger contra la radiación solar durante las primeras 5 (cinco) horas. 10. Los cuidados, trabajar con guantes y lentes de seguridad en locales ventilados y limpiar las herramientas y equipos con solvente indicado por el fabricante. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinada el área real de la superficie tratada, y su valor será expresado en m2 (meto cuadrado). El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, el desgaste de las herramientas así como la depreciación de los equipos necesarios para la ejecución de los servicios constantes en las etapas de este memorial descriptivo. Las actividades constantes en las etapas deberán ser remuneradas de acuerdo con los criterios existentes en los ítems relativos a la preparación del substrato y preparación de puente de adherencia respectivamente. 10.4 REPAROS SUPERFICIALES EN GRANDES AREAS 10.4.1 Reparos superficiales, ejecutados en grandes áreas, con mortero base cemento modificado con polímeros. (0,5 cm ≤ esp. ≤ 3,0 cm) [m2] file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Descripción del insumo Página 24 de 73 un. coef. Precio unitario Precio parcial Mano de obra: Albañil h. 2,60 1,61 4,19 Ayudante h. 1,30 1,32 1,72 Encargos Sociales % 129 7,62 1 Subtotal mano de obra y encargos sociales R$ 13,53 Herramientas/ Equipos: Plana de albañil pz 0,002 4,90 0,01 Frota de acero pz 0,002 2,80 0,01 Mezclador mecánico h. 0,010 1,00 0,01 2 Subtotal de Herramientas/Equipos R$ 0,03 Material de Consumo: Suministro y preparo de mortero base cemento modificado con polímeros. kg Precio unitario Beneficio y gastos indirectos Precio unitario total por m2 62,50 1,04 65,00 3 Subtotal de Materiales de Consumo (B.G.I.) R$ 65,00 1+2+3 R$ % R$ 78,56 R$ Memorial Descriptivo Para ejecutar reparos superficiales en grandes áreas de Losas, Vigas, Columnas, Paredes, o Pisos con mortero de base cemento modificado con polímeros será necesario adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. 7. 8. La demarcación, demarcar el contorno de la región a ser tratada de acuerdo con e procedimiento descrito en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte así realizado deberá tener una profundidad ≥ 0,5 cm para cualquier superficie estructural, o ser ≥ 1 cm en el caso de pisos. Inmediatamente después, escarificar la región a ser tratada por uno de los procedimientos indicados en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. Siempre que necesario, prever apuntalamiento adecuado de la estructura. El substrato, deberá ser limpiado enseguida, de acuerdo con el procedimiento 10.2.9 Limpieza por saturación con agua, de esta metodología después de esto será aplicado un puente de adherencia como indicado en el ítem 10.12.1 Preparación de puente de adherencia con adhesivos base acrílica, constituido por nata de cemento modificado con adhesivo. No deberán ser aceptados adhesivos base PVA. Preparación del mortero de reparo, añadir el componente B al componente A, mezclar, en mezclador mecánico, por aproximadamente 3 (tres) minutos, hasta alcanzar un perfecto homogenizado. Aplicación del mortero de reparo, el mortero de reparo ya mezclado, deberá ser presionado fuertemente contra el substrato en camadas sucesivas de 1,00 cm hasta alcanzar el espesor deseado, desde que este no sea superior a 3,0 cm. La terminación, deberá ser dada con frota de acero, de madera o de goma dependiendo de la terminación que se quiera conferir a la superficie. El curado, es necesario mantener la superficie húmeda por 7 (siete) días, o aplicar dos manos de soluciones de curado con pulverizador, antes del inicio de la pega, o después del inicio de pega, con pincel o rolo. En las 36 horas iniciales, deberá ser evitada la radiación solar a través de toldos u otros obstáculos. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinada el área real de la superficie tratada, y su valor será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, el desgaste de las herramientas así como la depreciación de los equipos necesarios para la ejecución de los servicios constantes en las etapas de este memorial descriptivo. Las actividades constantes en las etapas deberán ser remuneradas de acuerdo con los criterios existentes en los ítems relativos a preparación del substrato y preparación de puente de adherencia respectivamente. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 25 de 73 10.4.2 Reparos superficiales ejecutados en grandes áreas, con mortero lanzado base cemento modificado con polímeros, 1,0 cm ≤ esp. ≤7,0 cm [m2] Descripción del insumo un coef. Precio unitario Precio parcial Mano de obra: Operador de proyección h 0,08 2,00 0,16 Albañil Ayudante h h 4,00 2,00 1,61 1.32 6,44 2,64 Encargos Sociales % 129 11,92 1 Subtotal Mano de obra y encargos sociales R$ 21,16 Herramientas/ Equipos: Boca proyectora completa Manguera de 1 ½” un m 0,0011 0,0278 226,72 41,04 0,25 1,14 Máquina de proyección vía húmeda h Disco de hierro un 0,0800 16,20 1,30 0,0033 103,10 Disco de goma superior Disco de goma inferior 0,34 un un 0,0033 0,0033 103,10 103,10 0,34 0,34 Mezclador mecánico h 0,0500 1,00 0,05 Guantes de protección par 0,0030 2,63 0,01 Lentes de protección pz 0,0020 3,20 0,01 Capa pz 0,0020 18,00 2 Subtotal de Herramientas/Equipos 0,04 R$ 3,82 Material de Consumo: Mortero base cemento modificado con polímeros. kg Precio unitario Beneficio y gastos indirectos Precio unitario total por m2 146 1,04 3 Subtotal de Materiales de Consumo (B.G.I.) 151,84 R$ 151,84 1+2+3 R$ % R$ 176,82 R$ Memorial Descriptivo Para ejecutar reparos superficiales en grandes áreas de vigas, losas, columnas, paredes o pisos, con mortero lanzado base cemento modificado con polímeros, será necesario adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. 7. 8. La demarcación, demarcar el contorno de la región a ser tratada de acuerdo con e procedimiento descrito en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte así realizado deberá tener una profundidad ≥ 0,5 cm para cualquier superficie estructural, o ser ≥ 1 cm en el caso de pisos. Inmediatamente después, escarificar la región a ser tratada por uno de los procedimientos indicados en los ítems 10.1.1 Escarificación manual, 10.1.3 Escarificación mecánica, o 10.1.04 Demolición si se presenta el caso, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. Siempre que necesario, prever apuntalamiento adecuado de la estructura. El substrato, deberá ser limpiado enseguida, de acuerdo con el procedimiento 10.2.9 Limpieza por saturación con agua, de esta metodología, después de esto se podrá iniciar la aplicación del mortero. Preparación del mortero de reparo, Añadir el componente B al componente A, mezclar en mezclador mecánico, por aproximadamente 3 (tres) minutos, hasta alcanzar un perfecto homogenizado. Aplicación del mortero de reparo, el mortero de reparo ya mezclado, deberá ser lanzado contra el substrato, por el proceso de vía húmeda, siempre de abajo para arriba en camadas sucesivas hasta alcanzar el espesor deseado ≤7,00 cm. La terminación, deberá ser dada con frota de acero, de madera o de goma dependiendo de la terminación que se quiera conferir a la superficie. Él curado, es necesario mantener la superficie húmeda por 7 (siete) días, o aplicar dos manos de soluciones de curado con pulverizador, antes del inicio de pega, o después del mismo, con file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 26 de 73 pincel o rolo. En las 36 horas iniciales, deberá ser evitada la radiación solar directa a través del uso de toldos u otros obstáculos. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinada el área real de la superficie tratada, y su valor será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, el desgaste de las herramientas así como la depreciación de los equipos necesarios para la ejecución de los servicios constantes en las etapas de este memorial descriptivo. Las actividades constantes en las etapas deberán ser remuneradas de acuerdo con los criterios existentes en los ítems relativos a preparación del substrato y preparación de puente de adherencia respectivamente. 10.4.3 Reparos superficiales ejecutados en grandes áreas con aplicación de ≤ 3 mm [m2] estuco de esp.≤ Memorial Descriptivo Para preparar substratos por medio de la aplicación de estuco deberá ser adoptado el siguiente procedimiento: 1. 2. 3. 4. 5. 6. El substrato, deberá ser lijado con lijadora eléctrica de acuerdo con las condiciones constantes en el ítem 10.1.6 Lijado con lijadora eléctrica, utilizando un disco de lija de n° 60 o n° 80. Antes de la aplicación de la pasta de estuco, el substrato que irá recibirlo, deberá estar húmedo con superficie seca. Preparación de la pasta para estuco, mezclar 2 volúmenes de cemento Portland, 1 volumen cemento Branco y 1 volumen de albayalde o arena fina, la relación cemento Portland: cemento Blanco, podrá ser alterada para conseguir coloraciones más claras o más oscurados dependiendo del cemento utilizado en el concretado de la estructura original. Para conseguir la trabajabilidad necesaria de la pasta, mezclar todos los componentes añadiendo lentamente una solución de adhesivo acrílico y agua en la proporción 1:3 hasta conseguirse una pasta homogénea que estará lista para ser aplicada. Para evitar desperdicios, preparar únicamente cantidades de pasta que puedan ser aplicadas en el plazo máximo de dos a tres horas (tiempo de pega del cemento). Aplicación del mortero de estuco, el mortero de estuco después de su preparación, deberá ser aplicado sobre la superficie con frota de acero, presionando este fuertemente de modo a evitar la creación de una camada de aire sobre el hormigón, o sea, el mortero deberá tener una consistencia tal que le permita llenar los vacíos, cavidades y minifisuras. La terminación, deberá ser dada con frota de acero, o de goma (espuma) dependiendo de la terminación que se quiera conferir a la superficie. Después de 36 horas lijar nuevamente con disco de lija de n°100 o n°120 como especificado en el ítem 10.1.6 Lijado con lijadora eléctrica. El curado, es necesario mantener la superficie húmeda por lo menos por 3 (tres) días. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinada el área real de la superficie tratada, y su valor será expresado en m2 (meto cuadrado). El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios relacionados en las etapas de este memorial descriptivo. Los servicios constantes en las etapas deberán ser remunerados de acuerdo con los criterios existentes en el ítem relativo a preparación del substrato 10.1.6 Lijado con lijadora eléctrica. Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales un. h h % coef. 0,20 0,20 129 Precio unitario 1,61 1,32 Herramientas/ Equipos: Plana de albañil pz 0,32 0,26 0,75 1 Subtotal Mano de obra y encargos sociales 0,005 4,90 Precio parcial R$ 1,33 0,02 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Frota de acero Espátula de 8” Brocha Página 27 de 73 pz pz pz 0,005 0,005 0,002 2,80 1,40 3,00 0,01 0,01 0,01 2 Subtotal de Herramientas/Equipos Material de Consumo: Cemento Portland Cemento Blanco Albayalde Adhesivo base resina acrílica kg kg kg lt. 0,60 0,30 0,30 0,15 R$ 0,11 0,57 0,30 6,25 0,07 0,17 0,09 0,94 3 Subtotal de Materiales de Consumo Precio unitario Beneficio y gastos indirectos 0,05 R$ 1,27 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por m2 2,65 R$ 10.5 REPAROS EN JUNTAS DE EXPANSIÓN 10.5.1 Reparos en bordes de juntas de expansión ejecutados con mortero base cemento modificado con polímeros [m2] Descripción del insumo un Mano de obra: Albañil Ayudante Encargos Sociales h.. h. % coef. 4,00 2,00 129 pz pz pz 0,002 0,002 0,050 Material de Consumo: Mortero pre-mezclado, base cemento modificado con polímeros kg 62,50 R$ 4,90 2,80 1,00 Precio unitario (B.G.I.) Precio unitario total por m 2 de borde 20,79 0,01 0,01 0,05 R$ 1,04 0,07 65,00 3 Subtotal de Materiales de Consumo Precio parcial 6,44 2,64 11,71 2 Subtotal de Herramientas/Equipos Beneficio y gastos indirectos 1,61 1,32 1 Subtotal Mano de obra y encargos sociales Herramientas/ Equipos: Plana de albañil Frota de acero Mezclador mecánico Precio unitario R$ 65,00 1+2+3 R$ % R$ 85,86 R$ Memorial Descriptivo Para ejecutar reparos en juntas de expansión con mortero de base cemento modificado con polímeros será necesario adoptar el siguiente procedimiento: La demarcación, se debe demarcar el contorno de la junta a ser tratada de acuerdo con e 1. procedimiento descrito en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte así realizado deberá tener una profundidad = 0,5 cm para cualquier superficie estructural, o ser = 1,00 cm en el caso de pisos. 2. Inmediatamente después, escarificar la región a ser tratada por uno de los procedimientos indicados, en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano Siempre que necesario, prever apuntalamiento adecuado de la estructura. 3. El substrato, deberá ser limpiado de acuerdo con el procedimiento 10.2.9 Limpieza por saturación con agua, o 10.2.7 Limpieza por chorro de aire comprimido de esta metodología, después de esto será aplicado un puente de adherencia como indicado en el ítem 10.2.1 Preparación de puente de adherencia con adhesivos base acrílica, constituido por nata de cemento modificado con adhesivo. No deberán ser aceptados adhesivos base PVA. 4. Preparación del mortero de reparo, añadir el componente B al componente A, mezclar con mezclador mecánico por aproximadamente 3 (tres) minutos, hasta alcanzar un perfecto file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 28 de 73 homogenizado. 5. Aplicación del mortero de reparo, el mortero deberá ser adensado en los bordes de la junta Este servicio deberá ser ejecutado en camadas con espesores siempre inferiores a 3,0 cm y su aplicación realizada con un desfase de 2,0 horas. Las superficies que recibirán la nueva camada deberán ser ranuradas para de esta forma presentar mejor adherencia. 6. La terminación, deberá ser dada con frota de acero, de madera o de goma dependiendo de la terminación que se quiera conferir a la superficie. 7. El curado, es necesario mantener la superficie húmeda por 7 (siete) días, o aplicar dos manos de soluciones de curado con pulverizador, antes del inicio de la pega, o después del mismo, con pincel o rolo. En las 36 horas iniciales, deberá ser evitada radiación solar mediante el uso de toldos u otros obstáculos. 8. Aplicación del sellante, deberá ser aplicado después del endurecimiento de los bordes que ocurrirá normalmente en 7 días, ver ítem específico 10.5.3 Tratamiento de juntas con elastómeros a base de polisulfuros de este manual. Este procedimiento es especialmente indicado para reparar juntas localizadas en superficies donde existan pequeñas solicitaciones, por ejemplo columnas y losas de pequeñas edificaciones. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo presentado, deberá ser determinada el área total de las juntas tratadas, o sea, el producto de longitud por el perímetro que se desarrolla en ambos lados de la junta y su valor será expresado en m2 (metro cuadrado). Los servicios constantes en las etapas serán remunerados de acuerdo con los precios unitarios y criterios existentes en el ítem 10.1.1 Escarificación manual y en el ítem 10.12.1 Preparación de puentes de adherencia con adhesivos base acrílica. El precio unitario determinado remunera el suministro de material, toda la mano de obra para su aplicación, el desgaste de las herramientas y la depreciación de los equipos necesarios para ejecutar los servicios relativos a las etapas de este memoria descriptivo. Las actividades relativas a las etapas serán remuneradas de acuerdo con los criterios y precios unitarios existentes en el ítem 10.5.3 Llenado de juntas de expansión con elastómeros. 10.5.2 Reparos en bordes de juntas de expansión, ejecutados con mortero base epoxi para espesores de hasta 1,5 cm [m2] Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales un h. h. % coef. 4,50 2,50 129 pz pz pz 0,002 0,002 0,050 kg lt Precio unitario Precio unitario total por m2 R$ 4,90 2,80 1,00 (B.G.I.) 24,16 0,01 0,01 0,05 R$ 3,58 5,12 0,07 123,51 0,92 3 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 34,50 0,18 Precio parcial 7,25 3,30 13,61 2 Subtotal de Herramientas/Equipos Material de Consumo: Mortero base epoxi Solvente para limpieza 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Plana de albañil Frota de acero Mezclador mecánico Precio unitario R$ 124,43 1+2+3 R$ % R$ 148,66 R$ Memorial Descriptivo Para ejecutar reparos en juntas de expansión con mortero base epoxi será necesario adoptar e siguiente procedimiento: 1. La demarcación, demarcar el contorno de la junta a ser tratada de acuerdo con e procedimiento descrito en el ítem 10.1.10 Demarcación con disco de corte, el corte as realizado, deberá tener profundidad = 0,5 cm para cualquier superficie estructural, o ser = 1,00 cm en el caso de pisos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio 2. 3. 4. 5. 6. 7. 8. 9. Página 29 de 73 Inmediatamente después, escarificar la región a ser tratada por uno de los procedimientos indicados, en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. Siempre que necesario, prever apuntalamiento adecuado de la estructura. El substrato, deberá ser limpiado de acuerdo con el procedimiento, 10.2.7 Limpieza por chorro de aire comprimido o eventualmente 10.2.8 Solventes volátiles, después de esto será aplicado un puente de adherencia sobre la superficie seca, constituido por adhesivos a base de resinas epoxi como indicado en el ítem 10.12.2 Preparación de puente de adherencia con adhesivos base epoxi, respetando el tiempo de manoseo y pega indicado por el fabricante. Preparación del mortero de reparo, en un mezclador mecánico añadir el componente B a componente A y homogenizar durante 3 minutos. Juntar lentamente el componente C (agregados) mezclando y homogenizando por 3 minutos más. Aplicación del mortero de reparo, el mortero deberá ser adensado enérgicamente en los bordes de la junta. Este servicio deberá ser ejecutado respetándose siempre el tiempo de manoseo y pega del adhesivo. Las camadas deberán ser ejecutadas con espesores siempre inferiores a 1,5 cm y su aplicación desfasada de 2,0 horas. Las superficies que recibirán la nueva camada deberán ser ranuradas para de esta forma mejorar la adherencia entre ellas. La terminación, deberá ser dada con frota de acero. El curado, en las 5 horas iniciales, deberá ser evitada radiación solar mediante el uso de toldos u otros obstáculos. Aplicación del sellante, deberá ser aplicado después del endurecimiento de los bordes que ocurrirá normalmente en 24 horas, como indicado en el ítem 10.5.3 Tratamiento de juntas con elastómeros a base de polisulfuros. Este procedimiento es especialmente indicado para reparar juntas localizadas en superficies verticales y horizontales incluso en el caso de grandes solicitaciones, por ejemplo, columnas, vigas y losas o pisos de edificios industriales, comerciales o residenciales de grandes dimensiones. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinada el área real de la superficie tratada, y su valor será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, el desgaste de las herramientas así como la depreciación de los equipos necesarios para la ejecución de los servicios constantes en las etapas de este memorial descriptivo. Los servicios relativos a las etapas serán remunerados de acuerdo con los precios unitarios y criterios existentes en el ítem 10.1.1 Escarificación manual y en el ítem 10.12.2 Preparación de puentes de adherencia con adhesivos base epoxi. Las actividades relativas a las etapas serán remuneradas de acuerdo con los criterios y precios unitarios existentes en el ítem 10.5.3 Llenado de juntas de expansión con elastómeros. 10.5.3 Llenado de juntas de expansión con elastómeros a base de polisulfuros o goma de silicone [dm3] Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales un. h. h % coef. 0,33 0,10 129 pz 0,001 m lt Precio unitario Precio unitario total por m de junta R$ 15,00 (B.G.I.) 3,80 0,04 R$ 2,04 48,60 3 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 2,50 1,00 Precio parcial 1,33 0,33 2,14 2 Subtotal de Herramientas/Equipos Material de Consumo: Manguera transparente (∅=3/4) Resina para llenado de las juntas. 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Pistola aplicadora de resina Precio unitario 0,04 5,10 48,60 R$ 53,70 1+2+3 R$ % R$ 57,54 R$ Memorial Descriptivo file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 30 de 73 Para llenado de las juntas de expansión con elastómeros a base de polisulfuros o goma de silicone adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. El llenado de las juntas con elastómeros a base de polisulfuros, deberá ser ejecutado con auxilio de aplicador metálico (pistola aplicadora). Inicialmente cortarse la boca del cartucho para inmediatamente después introducirlo en el cuerpo del aplicador metálico, presionar la palanca móvil de modo a permitir la salida del material vedante del cartucho a través de la abertura hecha en su boca. Después del total endurecimiento de los bordes (7 días, para morteros de reparo base cemento o 24 horas para morteros base resinas epoxis) introducir en la junta un apoyo de poliestireno expandido o una manguera plástica para limitar la altura del cordón de material sellante que irá llenar la junta. Sobre la superficie seca aplicar el sellante siempre de abajo para arriba, manteniendo la boca del cartucho inclinado y ejerciendo presión uniforme sobre el gatillo del aplicador. La aplicación de primer es casi siempre recomendable. El ancho del cordón de material sellante utilizado para el llenado de la junta deberá ser ≥ a su altura. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo presentado, deberá ser determinado el volumen total de las juntas tratadas por este proceso y su valor expresado en dm3 (decímetro cúbico). El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, así como el desgaste de las herramientas necesarias para la ejecución de los servicios relacionados en este memorial. 10.6 REPAROS PROFUNDOS 10.6.1 Reparos profundos, ejecutados con morteros base cemento ≤ esp. ≤ 5,0 cm) [m3] modificado con polímeros. (1,0≤ Descripción del insumo un Mano de obra: Albañil Ayudante Encargos Sociales h h % coef. 86,00 43,00 129 pz pz h 0,02 0,02 0,50 Material de Consumo: Mortero para reparo, base cemento modificado con polímeros kg 4,90 2,80 1,00 Precio unitario (B.G.I.) 447,05 0,10 0,06 0,50 R$ 1,04 3 Subtotal de Materiales de Consumo Precio unitario total por m3 2080,00 Precio parcial 138,46 56,76 251,83 R$ 2 Subtotal de Herramientas/Equipos Beneficio y gastos indirectos 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Plana de albañil Frota de acero Mezclador mecánico Precio unitario 0,66 2 163,20 R$ 2 163,20 1+2+3 R$ % R$ 2 610,91 R$ Memorial Descriptivo Para ejecutar reparos profundos, con morteros base cemento modificado con polímeros, será necesario adoptar el siguiente procedimiento: La demarcación, demarcar el contorno del área a ser tratada de acuerdo con el procedimiento 1. descrito en el ítem 10.1.10 Demarcación con disco de corte, el corte así realizado, deberá tener una profundidad = 0,5 cm para cualquier superficie estructural, o ser =1,00 cm en el caso de pisos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 31 de 73 2. Inmediatamente después, escarificar la región a ser tratada por uno de los procedimientos indicados, en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. 3. Siempre que necesario, prever apuntalamiento adecuado de la estructura. 4. El substrato, deberá ser preparado de acuerdo con el procedimiento, 11.2.9 Preparación por saturación con agua, después de esto será aplicado un puente de adherencia sobre la superficie seca, constituido por adhesivos a base de resinas acrílicas como indicado en el ítem 10.12.1 Preparación de puente de adherencia con adhesivos base acrílicas mediante el uso de un pincel de pelo corto. 5. Preparación del mortero de reparo, Añadir el componente B al componente A, mezclar en mezclador mecánico, por aproximadamente 3 (tres) minutos, hasta alcanzar un perfecto homogenizado. 6. Aplicación del mortero de reparo, el mortero deberá ser presionado fuertemente contra e substrato con el auxilio de una plana de albañil o con las manos protegidas por un guante; en camadas sucesivas, asegurando una total compactación del mortero hasta alcanzar el máximo espesor recomendado, ≤ 5,0 cm. 7. La terminación, deberá ser dada con frota de acero, madera o fieltro (espuma) dependiendo de la terminación que se desee conferir a la superficie. 8. El curado, húmeda por 7 días o aplicar dos manos de membrana de curado aplicada con pulverizador antes del inicio de pega, o con pincel, pincel o rolo después del inicio de pega. En las primeras 36 horas evitar la radiación solar directa a través del uso de toldos u otros obstáculos. Este procedimiento es especialmente indicado para reparos con espesor variable entre 1,0 y 5,0 cm. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, determinar el volumen real de los reparos ejecutados y su valor será expresado en m3 (metro cúbico). Los servicios constantes en las etapas serán remunerados de acuerdo con los precios unitarios y criterios existentes en el ítem 10.1.1 Escarificación manual y en el ítem 10.12.1 Preparación de puentes de adherencia con adhesivos base acrílica. El precio unitario determinado remunera todo el material a ser suplido, la mano de obra para su aplicación, el desgaste de las herramientas y la depreciación de los equipos necesarios para ejecutar los servicios relativos a las etapas de este memorial descriptivo. 10.6.2 Reparos profundos ejecutados con grout base cemento / ≤ esp. ≤ 30 cm) [m3] microhormigón fluido.(3,0≤ Descripción del insumo Mano de obra: Carpintero Albañil Ayudante Encargos Sociales un h h h % coef. 6,00 4,00 31,64 129 pz pz h 0,02 0,02 0,5 132,50 4,90 2,80 1,00 0,10 0,06 0,50 R$ 0,66 1980,00 0,40 792,00 m2 3,00 5,47 16,41 m kg 9,00 0,200 0,75 1,10 6,75 0,22 3 Precio unitario Precio unitario total por m3. R$ kg Subtotal de Materiales de Consumo Beneficio y gastos indirectos Precio parcial 9,66 6,44 41,76 74,64 2 Subtotal de Herramientas/Equipos Material de Consumo: Hormigón dosado para grout o microhormigón fluido. Chapa de madera prensada resinada reaprovechamiento 2 x) Listón de pino 1 x 4” Clavos comunes 1,61 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Plana de albañil Frota de acero Mezclador mecánico Precio unitario (B.G.I.) R$ 815,38 1+2+3 R$ % R$ 948,54 R$ file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 32 de 73 Memorial Descriptivo Para ejecutar reparos profundos, con grout base cemento/ microhormigón fluido será necesario adoptar el siguiente procedimiento: 1. La demarcación, demarcar el contorno del área a ser tratada de acuerdo con el procedimiento descrito en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte así realizado deberá tener una profundidad = 0,5 cm para cualquier superficie estructural. 2. Inmediatamente después, escarificar la región a ser tratada, por uno de los procedimientos indicados en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. 3. Siempre que necesario, prever apuntalamiento adecuado de la estructura. 4. El substrato, deberá ser limpiado de acuerdo con el procedimiento, 10.2.9 Preparación por saturación con agua, o podrá optarse por el método 10.2.7 Limpieza con chorro de aire comprimido, enseguida aplicar un puente de adherencia sobre la superficie seca, constituido por adhesivos a base de resinas epoxis como indicado en el ítem 10.12.2 Preparación de puente de adherencia con adhesivos base epoxi. 5. Preparación del grout de reparo, en un mezclador mecánico, añadir agua al material seco en relación agua/material seco recomendada por el fabricante para el producto que esté siendo utilizado, mezclar y homogenizar por 3 minutos. 6. Aplicación del grout de reparo, preparar el cimbrado estanque y rígido con embudo alimentador. 7. Retirar el cimbrado si necesario para efectuar la saturación del substrato o con superficie seca aplicar el adhesivo a base de resina epoxi e recolocarlas. Verter el Grout / Microhormigón, respetando el plazo de pega del adhesivo. 8. Evitar la formación de vacíos de aire, vertiendo calma y continuamente siempre por el mismo lado, hasta alcanzar una altura 10 cm arriba del límite de la cavidad a reparar (el cachimbo deberá ser construido 10,0 cm más alto que la cavidad). Observar el plazo máximo de lanzamiento de todo el material que debe ser 20 minutos después de la preparación de la mezcla. 9. La terminación, después de la remoción de las formas que ocurrirá al mínimo 24 horas después de la conclusión del vaciado, cortar los excesos siempre de abajo para arriba para evitar roturas, con un cortador eléctrico conforme indicado en el ítem 10.1.3 Escarificación mecánica, o manualmente conforme indicado en el ítem 10.1.1 Escarificación manual. Cuando necesario dar acabamiento con mortero de estuco proporcionado de acuerdo con la proporción 2:1:1 en volumen (Cemento Portland : Cemento blanco: Albayalde o arena fina ) suavizada con solución de adhesivos acrílicos y agua en proporción 1:3. 10. El curado, húmeda por 7 días o aplicar dos manos de membrana de curado aplicada con pulverizador antes del inicio de pega, o con pincel, pincel o rolo después del inicio de pega. En las primeras 36 horas evitar la radiación solar directa a través del uso de toldos u otros obstáculos. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo presentado, deberá ser determinado el volumen total de los reparos ejecutados y su valor será expresado en m3 (metro cúbico). Los servicios constantes en las etapas serán remunerados de acuerdo con los precios unitarios y criterios existentes en los ítems 10.1.1 Escarificación manual, 10.2.9 Preparación por saturación con agua, o 10.2.7 Limpieza con chorro de aire comprimido y en el ítem 10.12.2 Preparación de puentes de adherencia con adhesivos base epoxi. El precio unitario determinado remunera el suministro de todo el material a ser utilizado, la mano de obra para la elaboración y aplicación del microhormigón así como para la confección del cimbrado, el desgaste de las herramientas y la depreciación de las máquinas y equipos necesarios para la ejecución de los servicios relativos a las etapas de este memorial descriptivo. 10.6.3 Reparos profundos ejecutados con mortero seco tipo “dry pack” ausente de retracción [m3] Descripción del insumo Un. Mano de obra: Albañil h Ayudante h. Encargos Sociales % Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Mezclador mecánico h coef. Precio unitario 52,00 26,00 129 1,61 1,32 1 0,50 R$ 1,00 Precio parcial 83,72 34,32 152,27 270,31 0,50 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 33 de 73 Plana de albañil Frota de acero Subtotal de Herramientas/Equipos pz pz R$ kg. 1218,00 0,67 m3 0,550 27,86 3 1+2+3 Subtotal de Materiales de Consumo Precio unitario total por m3 4,90 2,80 2 Material de Consumo: Suministro y preparo de mortero seco tipo “Dry Pack” Piedra triturada n°1 Precio unitario Beneficio y gastos indirectos 0,02 0,02 (B.G.I.) % 0,10 0,06 0,66 816,06 15,32 R$ 831,38 R$ 1 102,35 R$ R$ Memorial Descriptivo Para ejecutar un reparo con el uso de mortero seco tipo “dry pack” será necesario adoptar el siguiente procedimiento: La demarcación, demarcar el contorno del área a ser tratada de acuerdo con el procedimiento 1. descrito en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte así realizado deberá tener una profundidad = 0,5 cm para cualquier superficie estructural. 2. Inmediatamente después, escarificar la región a ser tratada por uno de los procedimientos indicados en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. 3. Siempre que necesario, prever apuntalamiento adecuado de la estructura. 4. El substrato, deberá ser limpiado de acuerdo con el procedimiento, 10.2.7 Limpieza con chorro de aire comprimido de esta metodología, después de esto será aplicado un puente de adherencia sobre la superficie seca, constituido por adhesivos a base de resina epoxi como indicado en el ítem 10.12.2 Preparación de puente de adherencia con adhesivos base epoxi. 5. Preparación del mortero de reparo, en un mezclador mecánico, añadir agua al material seco en la relación agua/material seco recomendada por el fabricante, esta relación normalmente quedará en torno de 0,140. Dependiendo del producto que esté siendo utilizado, mezclar y homogenizar durante 3 minutos. 6. Aplicación del mortero de reparo, después de la aplicación del puente de adherencia sobre la superficie seca, aplicar el mortero en camadas finas (cerca de 1,0 cm), compactadas enérgicamente con un cilindro sólido de madera, respetándose el tiempo de manoseo y pega del adhesivo utilizado en la aplicación del puente de adherencia. 7. Cada dos camadas, incrustar el mayor número posible de piedras trituradas pre-lavadas, colocándolas una a una en el mortero fresco y compactándolas con el cilindro de madera. Esta operación deberá ser repetida tantas veces como sea necesario para llenar correctamente la cavidad. 8. La terminación, deberá ser aplicada con frota de acero o de madera dependiendo de la terminación que se quiera conferir a la superficie. 9. El curado, debe ser húmeda por 7 días, o aplicar dos manos de membrana de curado aplicada con pulverizador antes del inicio de pega, o con pincel, pincel o rolo después del inicio de pega. En las primeras 36 horas evitar la radiación solar directa por medio del uso de toldos u otros obstáculos. Este procedimiento no tiene limitante de profundidad, pero sólo podrá ser ejecutado cuando sea posible mantener el mortero confinada por 3 (tres) laterales de hormigón. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo presentado, deberá ser determinado el volumen total de los reparos ejecutados y su valor será expresado en m3 (metro cúbico). Los servicios constantes en las etapas serán remunerados de acuerdo con los precios unitarios y criterios existentes en el ítem 10.1.1 Escarificación manual, en el ítem 10.2.7 Limpieza con chorro de aire comprimido y en el ítem 10.12.2 Preparación de puentes de adherencia con adhesivos base epoxi. El precio unitario determinado remunera el suministro de todo el material a ser utilizado, la mano de obra para elaboración y aplicación del microhormigón así como para la confección del cimbrado, el desgaste de las herramientas y la depreciación de máquinas y equipos necesarios para la ejecución de los servicios relativos a las etapas de este memorial descriptivo. 10.6.4 Reparos profundos ejecutados con hormigón convencional aditivado [m3] file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Descripción del insumo Página 34 de 73 un. coef. Mano de obra: Carpintero h Albañil h Ayudante h. Encargos Sociales % Subtotal mano de obra y encargos sociales 6,00 4,00 20,00 129 Herramientas/ Equipos: Mezcladora de hormigón Vibrador con punta adecuada Plana de albañil Frota de acero Carretilla Subtotal de Herramientas/Equipos 0,500 4,000 0,020 0,020 0,010 h h pz pz pz 1 Precio parcial R$ 9,66 6,44 26,40 54,82 97,32 R$ 0,50 3,00 0,10 0,06 0,25 3,91 1,00 0,75 4,90 2,80 24,90 kg m3 m3 350,00 0,790 0,620 0,11 27,86 25,85 38,50 22,01 16,03 kg kg 7,00 3,15 5,89 5,68 41,23 17,89 m2 3,00 5,47 16,41 m kg 9,00 0,20 0,75 1,10 3 1+2+3 Subtotal de Materiales de Consumo Precio unitario total por m3 1,61 1,61 1,32 2 Material de Consumo: Cemento Piedra n°1 Arena media Aditivo superplastificante (2% cemento) Aditivo expansor Chapa de madera prensada resinada (esp. = 12 mm) 6,00 m2 /m3 reaprovechamiento 2 x Listón de pino 1 x 4” Clavos comunes 18 x 27 e 17 x 21 Precio unitario Beneficio y gastos indirectos Precio unitario (B.G.I.) % 6,75 0,22 R$ 159,04 R$ 260,27 R$ R$ Memorial Descriptivo Para ejecutar un reparo con la utilización de hormigón convencional será necesario adoptar e siguiente procedimiento: La demarcación, demarcar el contorno del área a ser tratada de acuerdo con el procedimiento 1. descrito en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte producido deberá tener una profundidad = 0,5 cm para cualquier superficie estructural. 2. Inmediatamente después, escarificar la región a ser tratada por uno de los procedimientos indicados, en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. 3. Siempre que necesario, prever apuntalamiento adecuado de la estructura. 4. El substrato, deberá ser limpiado de acuerdo con el procedimiento, 10.2.7 Limpieza con chorro de aire comprimido de esta metodología, después de esto será aplicado un puente de adherencia sobre la superficie seca, constituido por adhesivos a base de resina epoxi como indicado en el ítem 10.12.2 Preparación de puente de adherencia con adhesivos base epoxi utilizándose un pincel de pelo corto. 5. Preparación del hormigón de reparo, en una mezcladora de hormigón con capacidad proporcional al volumen que se desee obtener, añadir los materiales y preparar el hormigón usando la forma convencional, añadiendo el superplastificante y el aditivo expansor en la cantidad recomendada por el fabricante para obtener el revenimiento (slump) entre 100 a 150 mm manteniendo siempre la relación agua total / cemento ≤ 0,5. 6. 7. Aplicación del hormigón de reparo, preparar el cimbrado estanque y rígido con embudo alimentador. Retirar las formas si necesario para con la superficie seca aplicar el adhesivo a base de resina epoxi y recolocarlas. Verter el hormigón respetando el plazo de pega y manoseo del adhesivo. Evitar la formación de vacíos de aire vertiendo el hormigón calma y continuamente siempre por el mismo lado, hasta alcanzar una altura de 10 cm arriba del límite de la cavidad a reparar. Compactar con cilindros de madera o con vibradores de boca de pequeño diámetro. Observar el plazo máximo del efecto del superplastificante, el cua normalmente a temperaturas oscilantes entre 20 y 30 °C será de 30 minutos después de colocado en contacto con el cemento. La terminación, después de la remoción del cimbrado, al mínimo 48 horas de la conclusión de vaciado de hormigón, cortar los excesos siempre de abajo para arriba para evitar quiebras, con un cortador eléctrico conforme indicado en el ítem 10.1.3 Escarificación mecánica, o manualmente conforme indicado en el ítem 10.1.1 Escarificación manual. Cuando sea necesario dar terminación con mortero de estuco proporcionado de acuerdo con la proporción file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 35 de 73 2:1:1 en volumen (Cemento Portland : Cemento blanco: Albayalde o Arena fina ) suavizado con solución de adhesivo acrílico y agua en la proporción 1:3, como indicado en 10.13.3 Estuco. 8. El curado, húmeda por 7 días o aplicar dos manos de membrana de curado aplicada con pulverizador antes del inicio de pega, o con pincel, pincel o rolo después del inicio de pega. Este procedimiento es indicado para reparos de cualquier profundidad. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo presentado, deberá ser determinado el volumen total de los reparos ejecutados y su valor será expresado en m3 (metro cúbico). Los servicios constantes en las etapas serán remunerados de acuerdo con los precios unitarios y criterios existentes en el ítem 10.1.1 Escarificación manual en el ítem 10.2.7 Limpieza con chorro de aire comprimido y en el ítem 10.12.1 Preparación de puentes de adherencia con adhesivos base acrílica. El precio unitario determinado remunera el suministro de todo el material a ser utilizado, la mano de obra para la elaboración y aplicación del hormigón así como para la elaboración del cimbrado, e desgaste de las herramientas y la depreciación de equipos necesarios para la ejecución de los servicios relativos a las etapas de este memorial descriptivo. 10.6.5 Reparos profundos ejecutados con hormigón pre-acondicionado o hormigón inyectado [m3] Descripción del insumo un Mano de obra: Carpintero Albañil Ayudante Encargos Sociales h h h % coef. 12,00 6,00 18,00 129 1,61 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Mezclador de mortero o hormigón Conjunto de bomba de inyección y accesorios Carretilla Precio unitario 0,50 6,00 1,00 3,50 pz 0,01 24,90 2 Subtotal de Herramientas/Equipos Material de Consumo: Cemento Arena lavada Canto rodado (piedra de bajar angulosidad) (12,5 mm a 40,0 mm) Superplastificante(2% de la masa del cemento) Aditivo expansor Chapa de madera prensada resinado (esp. = 12 mm) 16,00 m2 /m3 reaprovechamiento 2 x Listón de pino 1” x 4” Clavos 18 x 27 y 17 x 21 Manguera transparente ∅ = 3/4” para respiro 350,00 0,65 0,72 7,00 3,15 8,00 0,11 25,85 230,00 5,89 5,68 5,47 m kg m 24,00 0,20 0,50 0,75 1,10 2,04 3 Precio unitario Beneficio y gastos indirectos Precio unitario total por m3 (B.G.I.) 120,77 0,50 21,00 0,25 R$ kg m3 m3 kg kg m2 Subtotal de Materiales de Consumo 19,32 9,66 23,76 68,03 R$ h h Precio parcial 21,75 38,50 16,80 165,60 41,23 17,89 43,76 18,00 0,22 1,02 R$ 343,02 1+2+3 R$ % R$ 485,54 R$ Memorial Descriptivo Para ejecutar un reparo con el uso de hormigón pre-acondicionado o hormigón inyectado adoptar e siguiente procedimiento: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio 1. 2. 3. 4. 5. La demarcación, demarcar el contorno del área a ser tratada de acuerdo con el procedimiento descrito en el ítem 10.1.10 Demarcación con disco de corte de esta metodología, el corte realizado deberá tener una profundidad = 0,5 cm para cualquier superficie estructural. Inmediatamente después, escarificar la región a ser tratada por uno de los procedimientos indicados, en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, retirar todo el material suelto, mal compactado y segregado, hasta alcanzar el hormigón sano. Siempre que necesario, prever apuntalamiento adecuado de la estructura. El substrato, será limpiado de acuerdo con el procedimiento, 10.2.9 Preparación de substrato por saturación con agua de esta metodología, en este caso es dispensable la aplicación del puente de adherencia. Preparación del hormigón de reparo, en este caso el agregado grande (piedra) a ser utilizado deberá ser canto rodado previamente lavado y la dimensión individual de las piedras deberá ser ≥ 12,5 mm y ≤ 40,0 mm estas piedras serán previamente acondicionadas en la cavidad estructural preparada y posteriormente ejecutar la inyección del mortero; preparada con auxilio de una mezcladora de hormigón, de acuerdo con los siguientes criterios: i. Proporción en masa 1 : 1,5 (Cemento : Arena fina y seca) Dmáx = 1,2 mm ii. 6. 7. 8. 9. Página 36 de 73 Relación, agua total / cemento ≤0,45. iii. Superplastificante en cantidad para obtener revenimiento (slump) entre 100 y 150 mm. iv. Aditivo expansor ~ 450 g / saco de cemento. Aplicación del hormigón de reparo, Después de la colocación de las piedras en la cavidad estructural anteriormente preparada, confinarlas con un en cimbrado estanque y rígido, y inyectar agua potable. Después de la saturación, dejar el agua escurrir e inyectar el mortero de cemento y arena de forma lenta y continua, por la parte más baja del cimbrado, permitiendo que todo el aire sea expulsado. En el caso de cavidades de grandes dimensiones será altamente recomendable disponer de varios tubos de inyección a intervalos de aproximadamente 50 cm. Observar que el plazo máximo del efecto del superplastificante en temperaturas oscilantes entre 20 y 30 °C será de 30 minutos después de su contacto con el cemento. La terminación, como regla práctica, con el uso de formas de buena calidad, no habrá necesidad de terminación. El curado, húmeda por 7 días o aplicar dos manos de membrana de curado aplicada con pulverizador antes del inicio de pega, o con pincel, pincel o rolo después del inicio de pega. Este procedimiento es indicado particularmente para la recomposición de secciones de elementos estructurales (vigas o columnas), sin limitantes en cuanto a profundidad o espesor. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo presentado, deberá ser determinado el volumen total de los reparos ejecutados y su valor será expresado en m3 (metro cúbico). Los servicios constantes en las etapas serán remunerados de acuerdo con los precios unitarios y criterios existentes en el ítem 01.01.01 Escarificación manual o en el ítem 10.1.3 Escarificación mecánica y en el ítem 10.2.9 Preparación de substrato por saturación con agua. El precio unitario determinado remunera el suministro de todo el material a ser utilizado para la preparación del hormigón, elaboración del cimbrado, toda la mano de obra, el desgaste de las herramientas y la depreciación de equipos necesarios para la ejecución de los servicios relativos a las etapas de este memorial descriptivo. Eventual apuntalamiento de la estructura será remunerado por separado. 10.7 REPARO DE ARMADURAS CORROÍDAS POR ACCIÓN DE CLORUROS 10.7.1 Protección de las armaduras con tintas con alto contenido de zinc [m] Descripción del insumo Mano de obra: Pintor o Albañil Ayudante Encargos Sociales un. h h % coef. 0,13 0,13 129 Precio unitario 1,61 1,32 Precio parcial 0,21 0,17 0,49 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 37 de 73 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Pincel 1” Cepillo de acero pz pz 0,01 0,01 0,03 0,05 2 Material de Consumo: Primer antioxidante, rico en zinc Solvente Lija de hierro n° 80 kg lt hoja 0,016 0,004 0,100 0,87 2,80 4,60 Subtotal de Herramientas/Equipos R$ 0,08 17,31 3,08 1,00 0,28 0,01 0,10 3 Subtotal de Materiales de Consumo R$ 0,39 R$ 1+2+3 Precio unitario Beneficio y gastos indirectos R$ (B.G.I.) % 1,34 R$ Precio unitario total por m de barra protegida R$ Memorial Descriptivo Para ejecutar la protección de barras de acero en estructuras en las cuales las armaduras se presentan corroídas, adoptar el siguiente procedimiento: 1. 2. 3. El substrato, remover el hormigón alrededor de las barras dejando por lo menos 2,50 cm libres y limpiar la armadura retirando los productos de corrosión de acuerdo con el ítem 10.1.9 Limpieza con chorro de arena, o eventualmente ejecutar el servicio de acuerdo con las especificaciones del ítem 10.1.5 Limpieza de substrato por lijado manual de esta metodología. Para la remoción de las partículas de polvo utilizar aire comprimido o simplemente un pincel cuando no haya disponibilidad de aire comprimido en el local. A seguir, para la protección de la armadura deberá ser aplicado un Primer con alto contenido de zinc, el cual, antes de su aplicación deberá ser muy bien mezclado en su propio recipiente con el fin de obtener una total homogenización del producto. El secado del primer deberá ocurrir cerca de 30 treinta minutos después de su aplicación. Preparación, aplicación y terminación del mortero de reparo, para cada caso particular será adoptado el mortero de reparo escogido buscando la solución del problema de cada obra, este deberá ser preparado y aplicado, considerando la terminación deseada de acuerdo con uno de los siguientes ítems de esta metodología: i. 10.3.1 Reparos ejecutados con mortero base cemento modificada con polímeros, ii. 10.3.2 Reparos ejecutados con mortero base epoxi . iii. 10.3.3 Reparos ejecutados con mortero base poliéster. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado la longitud real de la parte de las barras de acero en las cuales fue aplicado el primer y su valor será expresado en m (metro). El precio unitario determinado remunera el material, toda la mano de obra y las herramientas necesarias para la ejecución de los servicios de desoxidación y limpieza de las armaduras así como la aplicación y suministro del primer. Los servicios referentes a la escarificación y preparo del substrato, así como los de elaboración y preparo del mortero o hormigón para la reconstitución de la estructura, serán remunerados conforme los criterios específicos referentes a cada ítem adoptado para el reparo de la estructura. 10.7.2 Reparo de armaduras corroídas por acción de cloruros con mortero o hormigón con adición de inhibidores de corrosión [m3] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Albañil h 10,00 1,61 16,10 Ayudante h 12,00 1,32 15,84 Encargos Sociales % 129 41,20 1 Subtotal mano de obra y encargos sociales R$ 73,14 Herramientas/ Equipos: Mezclador de hormigón o mortero h 0,5 1.00 0,50 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Plana de albañil Frota de acero Página 38 de 73 pz pz 0,02 0,02 4.90 2.80 0,10 0,06 2 Subtotal de Herramientas/Equipos R$ 0,66 Material de Consumo: Cemento kg 350,00 0,11 38,50 Arena media m3 0,620 25,85 16,03 Piedra n°1 m3 0,790 27,86 22,01 Inhibidor de corrosión kg 7,00 5,00 35,00 (Nitrito de sodio o de calcio), 3 Subtotal de Materiales de Consumo 1+2+3 Precio unitario Beneficio y gastos indirectos Precio unitario total por m 3 (B.G.I.) % R$ R$ 111,54 185,34 R$ R$ Memorial Descriptivo Para introducir inhibidores de corrosión en el mortero o hormigón de reparo adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. 7. 8. 9. El substrato, remover el hormigón alrededor de las barras dejando por lo menos 2,50cm libres de acuerdo con lo prescrito en uno de los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica. Inmediatamente, limpiar la armadura retirando los productos de corrosión de acuerdo con e ítem 10.1.9 Limpieza con chorro de arena o eventualmente ejecutar el servicio de acuerdo con las especificaciones del ítem 10.1.5 Limpieza de substrato por lijado manual de esta metodología, empleando escobas de acero y lija de hierro. Lavar bien con chorro de agua para retirar cloruros de los pites de la armadura. Para la remoción de los residuos utilizar aire comprimido o simplemente un pincel cuando no haya disponibilidad de aire comprimido en el local. Posteriormente aplicar sobre la superficie del hormigón un adhesivo base epoxi que servirá como puente de adherencia y formación de barrera en relación al hormigón contaminado que todavía quede sin ser retirado, conforme descrito en el ítem 10.12.2 Preparación de puente de adherencia base adhesivo epoxi. Preparación del mortero o hormigón de reparo: añadir los diversos componentes, cemento arena y piedra y con el auxilio de un mezclador de mortero o hormigón, según el caso, mezclar por aproximadamente 3 (tres) minutos, hasta alcanzar un perfecto homogenizado Disolver el inhibidor de corrosión, formulado a base de nitrito de sodio o de calcio, en el agua de la mezcla; la cantidad a ser utilizada será de 4% de inhibidor en relación a la masa de cemento. Aplicación del mortero o hormigón de reparo: el mortero o hormigón de reparo ya mezclado, deberá ser presionado fuertemente contra el substrato en camadas sucesivas de máximo 1,00 cm cada, hasta alcanzar el espesor deseado, desde que este espesor no sea superior a 2,5 cm Para el caso de pisos adoptar el mismo procedimiento. En el caso de espesores mayores a estos, desfasar en más de 24h y mantener “rayada” las superficies que recibirán la nueva camada de material, para facilitar la adherencia de la camada posterior. La terminación, deberá ser dada con frota de acero, de madera o de goma dependiendo de la terminación que se quiera conferir a la superficie. El curado, es necesario mantener la superficie húmeda por 7 (siete) días o aplicar dos manos de soluciones de curado con pulverizador, antes del inicio de la pega o después del mismo, con pincel o rolo. En las 36 horas iniciales, deberá ser evitada la radiación solar por medio del uso de toldos u otros obstáculos. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo presentado, deberá ser determinado el volumen total de los reparos ejecutados y su valor será expresado en m3 (metro cúbico). Los servicios constantes en las etapas serán remunerados de acuerdo con los precios unitarios y criterios existentes en los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica, 10.1.9 Limpieza con chorro de arena o eventualmente 10.1.5 Limpieza de substrato por lijado manual y 10.12.1 Preparación de puentes de adherencia con adhesivos base acrílica. El precio unitario determinado remunera el suministro de todo el material, toda la mano de obra, e desgaste de las herramientas y la depreciación de equipos necesarios para la ejecución de los servicios file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 39 de 73 relativos a las etapas de este memorial descriptivo. 10.8 REPOSICIÓN O REFUERZO DE ARMADURAS 10.8.1 Enmiendas por traslape en barras de acero, para reconstitución de la sección de la armadura [kg] Descripción del insumo un. coef. Precio unitario Precio parcial Mano de obra: Herrero h 0,16 1,61 0,26 Ayudante de herrero h 0,16 1,32 0,21 Encargos Sociales % 129 0,61 1 Subtotal mano de obra y encargos sociales R$ 1,08 Herramientas/ Equipos: Máquina de cortar hierro pz 0,0001 56,00 2 Subtotal de Herramientas/Equipos 0,01 R$ 0,01 Material de Consumo: Acero kg 1,05 0,73 0,77 Alambre recocido n°18 kg 0,02 1,50 0,03 3 Subtotal de Materiales de Consumo R$ 1+2+3 Precio unitario Beneficio y gastos indirectos (B.G.I.) Precio unitario total por kg de acero utilizado % 0,80 R$ 1,89 R$ R$ Memorial Descriptivo Para ejecutar refuerzos y/o enmiendas por traslape de barras de acero, buscando la reconstitución o aumento de la sección de armadura original, adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. 7. 8. 9. El substrato, remover el hormigón alrededor de las barras dejando por lo menos 2,50cm libres de acuerdo con lo prescrito en uno de los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica. Enseguida limpiar la armadura retirando los productos de corrosión de acuerdo con el ítem 10.1.9 Limpieza con chorro de arena o eventualmente ejecutar el servicio de acuerdo con las especificaciones del ítem 10.1.5 Limpieza de substrato por lijado manual de esta metodología. Para remoción de los residuos utilizar aire comprimido o simplemente un pincel cuando no haya disponibilidad de aire comprimido en el local. Preparación del mortero de reparo, dependiendo de la situación en que se encuentre la pieza estructural a ser reforzada, deberá optarse por el uso de uno de los morteros presentados en esta metodología, indicados en la Tabla 1. Después de determinado el tipo de mortero a utilizar, aplicarlo conforme indicado en el ítem específico de esta metodología Enmienda o refuerzo de armación, en las barras de acero enmendadas por traslape, sobreponer un estribo en forma de “U” denominado armadura de costura, anclando este por lo menos 4 cm de cada lado en el hormigón sano, para tal, cavar un hueco en el hormigón con una broca de ∅ (1/8”) mayor que el diámetro del estribo a ser utilizado como indicado en el ítem 10.10 Perforaciones en hormigón y llenar el orificio con adhesivo estructural base poliéster introduciendo los estribos conforme descrito en el ítem 10.11 Anclajes . En ausencia de una especificación o proyecto específico que indique el mortero de reparo a ser utilizado para recubrir la armadura a ser substituida y la longitud de traslape a ser adoptada, se recomienda utilizar las informaciones constantes en las Tabla 10.1 y Tabla 10.2. Aplicación del mortero de reparo, de acuerdo con lo especificado para el mortero escogido. La terminación, de acuerdo con lo especificado para el mortero escogido. El curado, de acuerdo con lo especificado para el mortero escogido. Tabla 10.1 Recomendaciones para la elección de morteros de reparo más adecuados Tipo de mortero Uso recomendado mortero base cemento en locales donde el medio ambiente presente pequeña agresividad file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 40 de 73 mortero y grout base epoxi en locales donde el medio ambiente presente elevada agresividad mortero base poliéster en locales donde el medio ambiente presente elevada agresividad y cuando son destinados a pequeños espesores grout base cemento en locales donde el medio ambiente presente pequeña agresividad Tabla 10.2 Recomendaciones para la determinación de la longitud de traslape en función del ∅ de la armadura Longitud de traslape recomendados en ausencia de especificación armaduras comprimidas armaduras traccionadas ∅ ≤ 12,5 mm 50% de enmiendas en la misma sección 100% de enmiendas en la misma sección L ≥ 40 ∅ L ≥ 40 ∅ L ≥ 60 ∅ L ≥ 30 ∅ L ≥ 30 ∅ L ≥ 45 ∅ Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el peso total del acero utilizado, conforme indicado en el diseño, o en ausencia del mismo, por levantamiento realizado en campo, de común acuerdo entre la fiscalización y la constructora. El precio unitario remunera el acero empleado y toda la mano de obra y herramientas relativas al suministro y colocación de la armadura. Todos los demás servicios que anteceden o preceden las operaciones de traslape de armaduras, tales como, preparo del substrato, puente de adherencia, anclado de los estribos de costura y preparación y aplicación del mortero para la recomposición de la estructura serán remunerados de acuerdo con el respectivo ítem de este memorial. 10.8.2 Enmiendas por soldadura de tope en barras de acero para reconstitución de la sección de armadura [un] Descripción del insumo un coef. Precio unitario Precio parcial Mano de obra: Electricista Ayudante de electricista h h 0,20 0,20 Encargos Sociales % 129 161 1,32 0,75 1 Subtotal mano de obra y encargos sociales 0,32 0,26 R$ 1,33 Herramientas/ Equipos: Máquina de soldadura capacidad hasta 175 A. portátil con h 0,20 1,00 2 Subtotal de Herramientas/Equipos 0,20 R$ 0,20 Material de Consumo: Electrodo E 7018 o E 6013 (AWS). kg 0,05 2,75 Puntas de hierro auxiliares kg 0,50 0,78 Subtotal de Materiales de Consumo Precio unitario Beneficio y gastos indirectos (B.G.I.) Precio unitario total por barra enmendada 3 0,14 0,39 R$ 0,53 1+2+3 R$ % R$ 2,06 R$ Memorial Descriptivo Para ejecutar refuerzos y/o enmiendas por soldadura de barras de acero buscando la reconstitución o aumento de la sección de armadura original, adoptar el siguiente procedimiento: 1. Las barras a ser enmendadas deberán tener como mínimo 30 cm de su extremidad totalmente libres para permitir la colocación y soldadura de la armadura auxiliar de soporte. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. Página 41 de 73 El substrato, remover el hormigón alrededor de las barras dejando por lo menos 2,50 cm libres de acuerdo con lo prescrito en uno de los ítems 10.1.1 Escarificación manual o 10.1.3 Escarificación mecánica Inmediatamente, limpiar la armadura retirando los productos de corrosión de acuerdo con e ítem 10.1.9 Limpieza con chorro de arena o eventualmente ejecutar el servicio de acuerdo con las especificaciones del ítem 10.1.5 Limpieza de substrato por lijado manual. Para la remoción de los residuos, proceder de acuerdo con el ítem 10.2.7 Limpieza con chorro de aire comprimido, o simplemente utilizar un pincel cuando no haya disponibilidad de aire comprimido en el local. Preparación del mortero de reparo, dependiendo de la situación en que se encuentre la pieza estructural a ser reforzada, deberá optarse por el uso de uno de los morteros presentados anteriormente, e indicadas en la Tabla 1; después de determinado el tipo de mortero a utilizar aplicarlo conforme indicado en el ítem específico de esta metodología. Enmienda o refuerzo de armación, en las barras de acero enmendadas por traslape, sobreponer un estribo en forma de “U” denominado armadura de costura, anclando este por lo menos 4,00 cm de cada lado en el hormigón sano, para tal, cavar un hueco en el hormigón con una broca de ∅ (1/8”) mayor que el diámetro de la barra de acero a ser utilizada para este fin, conforme indicado en el ítem 10.10 Perforaciones en hormigón y llenar el orificio con aditivo estructural base poliéster introduciendo los estribos conforme descrito en el ítem 10.11 Anclajes. Emplear soldadura únicamente para barras de acero laminados a caliente. Preferentemente la soldadura debe ser aplicada en los dos lados de la barra y ejecutada con utilización de electrodo E 7018 o E 6013 (AWS) y una máquina de soldadura portátil. Después de aplicar una pasada (cordón) de soldadura, esperar esta enfriarse hasta poder tocarla con las manos antes de aplicar la segunda camada. En situaciones de mayor responsabilidad no es recomendado el uso de soldadura, pues e mismo puede conducir a la fragilizacción del acero. Aplicación del mortero de reparo, de acuerdo con lo especificado para el mortero escogido. La terminación, de acuerdo con lo especificado para el mortero escogido. El curado, de acuerdo con lo especificado para el mortero escogido. Tabla 10.3 Recomendaciones para la elección de morteros de reparo más adecuados. Tipo de mortero Uso recomendado mortero base cemento en locales donde el medio ambiente presente pequeña agresividad mortero y grout base epoxi en locales donde el medio ambiente presente elevada agresividad mortero base poliéster en locales donde el medio ambiente presente elevada agresividad y cuando se destina a pequeños espesores grout base cemento en locales donde el medio ambiente presente pequeña agresividad Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de cordones de soldadura ejecutados y su valor expresado en un (unidades). El número mínimo de cordones de soldadura por enmienda será de 4 (cuatro) unidades. El precio unitario determinado, remunera única y exclusivamente las actividades relativas a los servicios de soldadura, suministro y aplicación de los electrodos, suministro y soldadura de los puntos de hierro auxiliares, toda la mano de obra para el fijado de las barras a ser soldadas, así como la depreciación de la máquina de soldadura y de las herramientas necesarias para la ejecución de los servicios. Todos los demás servicios que anteceden o preceden las operaciones de soldadura de las barras de acero, tales como, preparo del substrato, suministro, cortado y doblado de las armaduras a ser soldadas, anclado de los estribos de costura, preparo y aplicación de mortero o hormigón para recomposición de la estructura y aplicación de puente de adherencia, serán remunerados de acuerdo con el respectivo ítem de este manual. 10.9 REPAROS ESTRUCTURALES POR INYECCIÓN DE FISURAS file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 42 de 73 10.9.1 Inyección de resina base epoxi en fisuras de 0,3 mm a 9,0 mm de espesor [m] un Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales h. h. % coef. 1,50 1,60 129 h 1,00 h 0,60 Material de Consumo: Tubos plásticos para inyección de grout Pasta tixotrópica base poliéster (sellante de la fisura) Pasta de alta performance para inyección, base epoxi Precio parcial 2,42 2,11 5,84 R$ 3,50 10,37 3,50 1,00 2 Subtotal de Herramientas/Equipos 0,60 R$ 4,10 m 1,00 2,04 2,04 kg 0,20 2,78 0,56 kg 2,10 17,48 3 Subtotal de Materiales de Consumo Precio unitario Beneficio y gastos indirectos 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Central de inyección de resina, con tanque, regulador de presión y compresor Mezclador mecánico Precio unitario (B.G.I.) 36,71 R$ 39,31 1+2+3 R$ % R$ Precio unitario total por m de fisura tratado 53,78 R$ Memorial descriptivo Para reparar una estructura por medio de la inyección de resina base epoxi, será necesario adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. 7. Substrato, o sea, la parte interna de las fisuras, deberá ser limpiada con aire comprimido y eventualmente con chorro de agua, en este último caso, habrá necesidad de secar la fisura antes de iniciar el reparo. Preparación de la resina, añadir el componente A al componente B en la proporción indicada por el fabricante, con mezclador mecánico, homogenizar por 3 minutos. Tratamiento previo de las fisuras. A lo largo de las fisuras serán fijados tubos plásticos o niples para inyección, respetando las aberturas de fisura indicadas a seguir: espesor de fisura espaciamiento indicado ≤ 1,0 mm cada 5 cm entre 1,0 a 9,0 mm cada 30 cm El fijado de estos tubos plásticos deberá ser ejecutado con mortero base poliéster, a seguir, limpiar la fisura con agua bajo presión y secarla con chorro de aire comprimido. Sellar la fisura con el mortero base poliéster en todo su contorno. Limpiar nuevamente con aire comprimido comprobando la comunicación de la inyección y la eficiencia del sello. Inyección de la resina base epoxi, inyectar el grout siempre de abajo para arriba, o de un lado para el otro. Cuando el material aflore en el tubo adyacente, sellar el tubo anterior y continuar la inyección a partir de este, y así sucesivamente. Terminación, 24 horas después, retirar el exceso y dar terminación con mortero base cemento modificado con polímeros, ajustado con el color del hormigón. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado la expansión (longitud) real de las fisuras recuperadas y su valor deberá ser expresado en m (metro). El valor determinado para remuneración de los servicios de inyección será presentado con una casa decimal, siempre arredondeada para más. El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, así como el desgaste de las herramientas y la depreciación de los equipos necesarios para file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 43 de 73 la ejecución de los servicios de inyección descritos en este memorial. La ejecución de las Perforaciones en la estructura de hormigón para instalación de las mangueras plásticas debe ser remunerada de acuerdo con precios unitarios y criterios de uno de los ítems 10.10 Perforaciones en hormigón. Servicios de terminación en la superficie deben ser remunerados de acuerdo con precios unitarios y criterios correspondientes. 10.9.2 Inyección de fisuras con grout base epoxi en aberturas de 10 a 40 mm [m] Memorial Descriptivo Para reparar una estructura por medio de aplicación de grout base epoxi, será necesario adoptar el siguiente procedimiento: Substrato, la parte interna de las fisuras deberá ser limpiada con aire comprimido, o 1. eventualmente agua, en este último caso, habrá la necesidad de secar la fisura antes del inicio del reparo. 2. Preparación del grout, añadir el componente A al componente B en la proporción indicada por el fabricante con mezclador mecánico, y homogenizar por 3 minutos. 3. A seguir, añadir el componente C (agregados), mezclar y homogenizar por 3 minutos más. 4. Tratamiento previo de las fisuras, cuando las fisuras atraviesan la pieza de un lado hasta el otro, estas deberán recibir un tratamiento previo que consiste en sellar un lado y preparar un embudo alimentador o pequeñas protuberancias de mortero para permitir dirigir el material de llenado por el lado opuesto. 5. Aplicación del grout, verter el grout siempre por el mismo lado para evitar la formación de vacío de aire hasta el llenado total. La temperatura ideal para la realización de este trabajo está entre 10 °C y 30°C. 6. Terminación, retirar el exceso después de dos horas, siempre de abajo para arriba. 7. Precauciones, para garantizar la seguridad del funcionario, exigir que el trabajo sea ejecutado con utilización de guantes y lentes de seguridad. Para limpieza de las herramientas utilizar el solvente recomendado por el fabricante. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado la expansión (longitud) real de las fisuras recuperadas, y su valor deberá ser expresado en m (metro). El valor determinado para la remuneración de los servicios de reparos será presentado con una casa decimal, siempre redondeando la misma para arriba. El precio unitario determinado remunera el suministro del material, toda la mano de obra para su aplicación, así como el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de inyección descritos en este memorial. Servicios de terminación de superficie, remunerar de acuerdo con los precios unitarios y criterios correspondientes. Descripción del insumo Mano de obra: Carpintero Albañil Ayudante Encargos Sociales un coef. Precio unitario h h h % 1,61 1,61 1,32 0,50 0,50 0,50 129 h 0,20 1,00 Subtotal de Materiales de Consumo R$ 5,18 R$ 0,20 0,20 2 Subtotal de Herramientas/Equipos Material de Consumo: Chapa en madera prensada resinado (12 mm) para sellado de la fisura Alambre recocido 18 Listón 1”x2” Mortero grout, base epoxi para vedado de fisuras entre 10 y 40 mm. Solvente para productos base epoxi 0,80 0,80 0,66 2,92 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Mezclador mecánico Precio parcial m2 0,10 5,47 0,55 kg m kg 0,02 0,25 3,50 1,50 0,38 8,00 0,03 0,09 28,00 lt 0,12 5,12 0,61 3 R$ 29,28 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 44 de 73 Precio unitario Beneficio y gastos indirectos 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por m de junta 34,66 R$ 10.9.3 Inyección de fisuras con grout base epoxi en aberturas de 35 a 70 mm de espesor [m] Memorial Descriptivo Para reparar una estructura aplicando grout base epoxi, será necesario adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. 7. Substrato, la parte interna de las aberturas deberá ser limpiada con aire comprimido o eventualmente con chorro de agua, aunque en este caso, habrá la necesidad de secar el vano antes del inicio del reparo. Preparación del grout, añadir el componente A al componente B en la proporción indicada por el fabricante, con mezclador mecánico homogenizar por 3 minutos. A seguir, añadir el componente C (agregados), mezclar y homogenizar por 3 minutos más. Tratamiento previo de las fisuras, cuando las fisuras atraviesan la pieza de un lado hasta el otro, deberán recibir un tratamiento previo que consiste en sellar un lado y preparar un embudo alimentador o pequeñas protuberancias de mortero para permitir dirigir el material de llenado por el lado opuesto. Aplicación del grout, verter el grout siempre por el mismo lado para evitar la formación de vacíos de aire hasta el llenado total. La temperatura ideal para la realización de este trabajo está entre 10 °C y 30°C Terminación, retirar el exceso después de dos horas, siempre de abajo para arriba. Precauciones, para garantizar la seguridad del funcionario, exigir que el trabajo sea ejecutado con utilización de guantes y lentes de seguridad. Para limpieza de las herramientas utilizar el solvente recomendado por el fabricante. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado a expansión (longitud) real de las fisuras recuperadas y su valor deberá ser expresado en m (metro). El valor determinado para la remuneración de los servicios de llenado y reparo de las aberturas será presentado con un decimal, siempre arredondeando para más. El precio unitario determinado remunera el suministro del material, toda la mano de obra, herramientas y equipos necesarios para la ejecución de los servicios de reparos descritos en este memorial. Servicios de terminación de superficie remunerar de acuerdo con los precios unitarios y criterios correspondientes. Descripción del insumo Mano de obra: Carpintero Albañil Ayudante Encargos Sociales un coef. Precio Precio parcial unitario h h h % 0,50 0,50 0,50 129 1,61 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Mezclador mecánico h 0,20 1,00 Subtotal de Materiales de Consumo R$ 5,18 R$ 0,20 0,20 2 Subtotal de Herramientas/Equipos Material de Consumo: Chapa de madera prensada resinad (12 mm) para el sellado de la fisura Alambre recocido 18 Listón 1”x2” Mortero grout, base epoxi (para vedado de vanos entre 35 e 70 mm.) Solvente para productos base epoxi 0,80 0,80 0,66 2,92 m2 0,10 5,47 kg m kg 0,02 0,25 5,30 1,50 0,38 6,60 0,03 0,09 34,98 lt 0,12 5,12 0,61 0,55 3 R$ R$ 36,27 41,65 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 45 de 73 1+2+3 Precio unitario Beneficio y gastos indirectos (B.G.I.) % R$ Precio unitario total por m de fisura R$ 10.9.4 Tratamiento de micro fisuras por silicatación o fluorsilicatación [m2] Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales un h h % coef. 0,27 0,27 129 pz 0,02 kg Precio unitario Beneficio y gastos indirectos Precio unitario total 0,25 (B.G.I.) R$ 1,81 0,08 R$ 6,88 3 Subtotal de Materiales de Consumo Precio parcial 0,43 0,36 1,02 3,80 2 Subtotal de Herramientas/Equipos Material de Consumo: Producto a base de silicato de calcio 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Rolo de lana de carnero Precio unitario 0,08 1,72 R$ 1,72 1+2+3 R$ % R$ 3,61 R$ Memorial Descriptivo Para tratar una superficie con productos base de silicatos de calcio o de fluorsilicatos, deberá ser adoptado el siguiente procedimiento: 1. 2. 3. 4. El substrato, lavar, limpiar e desengrasar la superficie por cualquiera de los métodos indicados en el ítem 10.2 Procedimientos para limpieza del substrato. Preparación de la solución, diluir el silicato en agua procurando facilitar su penetración en los poros y microfisuras del hormigón, caso sea aplicado puro no presentará desempeño satisfactorio por ser viscoso. Aplicación de la solución, para los productos encontrados normalmente en el mercado es recomendable por lo menos el tratamiento en 3 manos durante tres días consecutivos utilizando las concentraciones indicadas: i. 1° día solución 1 parte de Silicato : 4 partes de agua. ii. 2° día solución 1 parte de Silicato : 3 partes de agua iii. 3° día solución 1 parte de Silicato : 2 partes de agua. Antes de la aplicación de la nueva mano certificarse que la anterior esté totalmente seca y endurecida al contacto manual, siendo aconsejable en esta ocasión que la superficie sea nuevamente lavada con agua, para remoción de los cristales que se hayan formado sin incorporarse al hormigón El efecto del tratamiento químico superficial, compacta y endurece la superficie tornando este tratamiento indicado para la protección de estructuras y pisos de hormigón contra la acción de destilados de alcatrán, como el creosoto, crisol, fenol, aceites vegetales y aguas ácidas, saladas y salinas, además de servir como tratamiento antipolvo para pisos. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que el área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2.(metro cuadrado) El valor final de los servicios ejecutados será presentado con una casa decimal siempre arredondeado para más. El precio unitario de este servicio remunera el suministro del material y la mano de obra para su aplicación, además del desgaste de las herramientas necesarias para su aplicación. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 46 de 73 10.10 PERFORACIONES EN HORMIGÓN 10.10.1 Perforaciones en hormigón con ∅ =1” y profundidad 5 cm [un] Descripción del insumo un Mano de obra: Ayudante Encargos Sociales h % coef. 0,38 129 Precio unitario 1.32 Herramientas/ Equipos: Taladro eléctrico mod. profesional Compresor de aire portátil para limpieza de la cavidad. h 0,33 0,80 h 0,05 0,30 R$ Material de Consumo: Broca con punta de vidia (zirconio) (∅ = 1” x 330mm) pz 0,03 0,02 R$ 22,00 Precio unitario 0,28 0,66 3 Subtotal de Materiales de Consumo 1,15 0,26 2 Subtotal de Herramientas/Equipos Beneficio y gastos indirectos 0,50 0,65 1 Subtotal mano de obra y encargos sociales Precio parcial R$ 0,66 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por unidad. 2,09 R$ Memorial Descriptivo Para ejecutar perforaciones en procedimiento: 1. 2. 3. 4. hormigón con ∅ = 1” y profundidad 5 cm adoptar el siguiente Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 1” con puntas de vidia (zirconio). Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.2 Perforaciones en hormigón con ∅ =1” y profundidad 15 cm [un] Descripción del insumo Mano de obra: Ayudante Encargos Sociales un h % Subtotal mano de obra y encargos sociales coef. 0,96 129 Precio unitario 1.32 1 Precio parcial 1,27 1,64 R$ 2,91 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Herramientas/ Equipos: Taladro eléctrico mod. profesional. Compresor de aire portátil para limpieza de la perforación. Página 47 de 73 h 0,90 0,80 h 0,06 0,30 2 Subtotal de Herramientas/Equipos Material de Consumo: Broca de 1” dotada de punta de vidia (zirconio)(∅ = 1” x 330 mm) pz 0,06 Beneficio y gastos indirectos 0,02 R$ 22,00 3 Subtotal de Materiales de Consumo Precio unitario 0,72 0,74 1,32 R$ 1,32 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por unidad. 4,97 R$ Memorial Descriptivo Para ejecutar perforaciones en procedimiento: 1. 2. 3. 4. hormigón con ∅ = 1” y profundidad 5 cm adoptar el siguiente Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 1” con puntas de vidia (zirconio). Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.3 Perforaciones en hormigón con ∅ =1” y profundidad 30 cm [un] Descripción del insumo un Mano de obra: Ayudante Encargos Sociales h % coef. 0,30 129 R$ 0,92 5,00 1,25 h 0,05 0,30 0,02 pz 0,02 Precio unitario (B.G.I.) R$ 300,00 3 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 0,40 0,52 0,25 2 de Precio parcial h Subtotal de Herramientas/Equipos Material de Consumo: Broca extractora con punta diamante (∅ = 1 x “40 cm) 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Equipo de perforación tipo (Hilti DD- 80) Compresor de aire portátil con filtro de aceite acoplado, para limpieza de la perforación Precio unitario 1,27 6,00 R$ 6,00 1+2+3 R$ % R$ 8,19 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 48 de 73 Precio unitario total por unidad. R$ Memorial Descriptivo Para ejecutar perforaciones en procedimiento: 1. 2. 3. 4. hormigón con ∅ = 1” y profundidad 5 cm adoptar el siguiente Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 1” con puntas de vidia (zirconio). Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.4 Perforaciones en hormigón con ∅ =3/4” y profundidad 5 cm [un] Descripción del insumo un Mano de obra: Ayudante Encargos Sociales h % coef. 0,35 129 Compresor de aire portátil con filtro de aceite acoplado, para limpieza de la perforación R$ 1,06 0,80 0,24 h 0,05 0,30 0,02 pz 0,03 Precio unitario (B.G.I.) R$ 14,00 3 Subtotal de Materiales de Consumo Precio unitario total por unidad. 0,46 0,60 0,30 2 Material de Consumo: Broca con punta de vidia (zirconio) (zirconio) (∅ = 3/4” x 330 mm) Precio parcial h Subtotal de Herramientas/Equipos Beneficio y gastos indirectos 1.32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Taladro eléctrico mod. profesional Precio unitario 0,26 0,42 R$ 0,42 1+2+3 R$ % R$ 1,73 R$ Memorial Descriptivo Para ejecutar perforaciones en hormigón con ∅ = 3/4” y profundidad 5 cm adoptar el siguiente procedimiento: 1. 2. 3. Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 3/4” con puntas de vidia (zirconio) o diamante. Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 49 de 73 tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. 4. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.5 Perforaciones en hormigón con ∅ =3/4” y profundidad 15 cm [un] Descripción del insumo un. Mano de obra: Ayudante Encargos Sociales h % coef. 0,90 129 Compresor de aire portátil con filtro de aceite acoplado, para limpieza de la perforación. de 2,72 0,68 h 0,05 0,30 0,02 pz 0,06 (B.G.I.) R$ 14,00 3 Precio unitario Precio unitario total por unidad. R$ 0,80 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 1,19 1,53 0,85 2 vidia Precio parcial h Subtotal de Herramientas/Equipos Material de Consumo: Broca dotada de punta (zirconio) (∅ = 3/4 x 40 cm) 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Taladro eléctrico mod. profesional Precio unitario 0,70 0,64 R$ 0,64 1+2+3 R$ % R$ 4,06 R$ Memorial Descriptivo Para ejecutar perforaciones en hormigón con ∅ = 3/4” y profundidad = 15 cm adoptar el siguiente procedimiento: 1. 2. 3. 4. Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 3/4” con puntas de vidia (zirconio) o diamante. Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 50 de 73 (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.6 Perforaciones en hormigón con ∅ =3/4” y profundidad 30 cm [un] Descripción del insumo un Mano de obra: Ayudante Encargos Sociales h % coef. 0,27 129 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Equipo de perforación tipo (Hilti DD- 80) Compresor de aire portátil con filtro de aceite acoplado, para limpieza de la perforación R$ 0,82 5,00 1,10 h 0,05 0,30 0,02 pz 0,02 3 Precio unitario R$ 280,00 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 0,36 0,46 0,22 2 de Precio parcial h Subtotal de Herramientas/Equipos Material de Consumo: Broca extractora con punta diamante (∅ = 3/4” x 40 cm) Precio unitario 1,12 5,60 R$ 5,60 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por unidad. 7,54 R$ Memorial Descriptivo Para ejecutar perforaciones en hormigón con ∅ = 3/4” y profundidad = 30 cm adoptar el siguiente procedimiento: 1. 2. 3. 4. Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 3/4” con puntas de vidia (zirconio) o diamante. Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.7 Perforaciones en hormigón con ∅ =1/2” y profundidad 5 cm [un] Descripción del insumo Mano de obra: Ayudante un h coef. 0,27 Precio unitario 1.32 Precio parcial 0,36 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Encargos Sociales Página 51 de 73 % 129 0,46 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Taladro eléctrico mod. profesional Compresor de aire portátil con filtro de aceite acoplado, para limpieza de la perforación 0,22 0,80 0,18 h 0,05 0,30 0,02 2 pz 0,03 R$ 0,29 3 Precio unitario 0,20 9,80 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 0,82 h Subtotal de Herramientas/Equipos Material de Consumo: Broca con punta de vidia (zirconio) (zirconio) (∅ = 1/2” x 250 mm) R$ R$ 0,29 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por unidad. 1,31 R$ Memorial Descriptivo Para ejecutar perforaciones en hormigón con ∅ = 1/2” y profundidad = 5 cm adoptar el siguiente procedimiento: 1. 2. 3. 4. Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 1/2” con puntas de vidia (zirconio) o diamante. Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.8 Perforaciones en hormigón con ∅ =1/2” y profundidad 15 cm [un] Descripción del insumo Mano de obra: Ayudante Encargos Sociales un. coef. Precio unitario h % 1,32 0,81 129 Precio parcial 1,07 1,38 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Taladro eléctrico mod. profesional Compresor de aire portátil con filtro de aceite acoplado, para limpieza de la perforación Subtotal de Herramientas/Equipos h h 0,76 0,05 0,80 0,30 R$ 2,45 0,61 0,02 2 R$ 0,63 Material de Consumo: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Broca dotada de punta (zirconio) (∅ = 1/2” x 250 mm) de vidia Página 52 de 73 pz 0,01 9,80 3 Subtotal de Materiales de Consumo Precio unitario Beneficio y gastos indirectos 0,10 R$ 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por unidad. 0,10 3,18 R$ Memorial Descriptivo Para ejecutar Perforaciones en hormigón con ∅ = 1/2” y profundidad = 15 cm adoptar el siguiente procedimiento: 1. 2. 3. 4. Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 1/2” con puntas de vidia (zirconio) o diamante. Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.9 Perforaciones en hormigón con ∅ =1/2” y profundidad 30 cm [un] Descripción del insumo Mano de obra: Ayudante Encargos Sociales un coef. Precio unitario h % 1,32 0,25 129 h 0,20 5,00 1,00 h 0,05 0,30 0,02 2 Subtotal de Herramientas/Equipos Material de Consumo: Broca extractora con punta diamante (∅ = 1/2 x 40 cm) de pz 0,02 265,00 1+2+3 Precio unitario Precio unitario total por unidad. (B.G.I.) % R$ 0,76 R$ 1,02 5,30 3 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 0,33 0,43 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Equipo de perforación tipo (Hilti DD- 80) Compresor de aire portátil con filtro de aceite acoplado, para limpieza de la perforación Precio parcial R$ R$ 5,30 7,08 R$ R$ Memorial Descriptivo Para ejecutar Perforaciones en hormigón con ∅ = 1/2” y profundidad = 30 cm adoptar el siguiente procedimiento: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 53 de 73 Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 1/2” con puntas de vidia (zirconio) o diamante. 2. Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. 3. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. 4. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. 1. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.10 Perforaciones en hormigón con ∅ =3/8” y profundidad 5 cm [un] Descripción del insumo un. Mano de obra: Ayudante Encargos Sociales h % coef. 0,24 129 Compresor de aire portátil con filtro de aceite acoplado, para limpieza de la perforación 0,73 0,80 0,15 h 0,05 0,30 0,02 pz 0,03 (B.G.I.) R$ 6,00 0,17 0,18 3 Precio unitario Precio unitario total /por unidad. R$ 0,19 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 0,32 0,41 2 vidia Precio parcial h Subtotal de Herramientas/Equipos Material de Consumo: Broca dotada con punta de (zirconio) (∅ = 3/8 x 250 mm) 1.32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Taladro eléctrica mod. profesional Precio unitario R$ 0,18 1+2+3 R$ % R$ 1,08 R$ Memorial Descriptivo Para ejecutar perforaciones en hormigón con ∅ = 3/8” y profundidad 5 cm adoptar el siguiente procedimiento: Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 3/8” con 1. puntas de vidia (zirconio) o diamante. 2. Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. 3. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. 4. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 54 de 73 (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.11 Perforaciones en hormigón con ∅ =3/8” y profundidad 15 cm [un] Descripción del insumo un. Mano de obra: Ayudante Encargos Sociales coef. h % 0,72 129 1,32 Compresor de aire portátil con filtro de óleo acoplado, para limpieza de la perforación 2,18 0,67 0,80 0,54 h 0,05 0,30 0,02 2 R$ 0,56 vidia pz 0,06 6,00 0,36 3 Subtotal de Materiales de Consumo Precio unitario Beneficio y gastos indirectos R$ h Subtotal de Herramientas/Equipos Material de Consumo: Broca dotada con punta de (zirconio) (∅ = 3/8 x 250 mm) Precio parcial 0,95 1,23 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Taladro eléctrica mod. profesional Precio unitario R$ 0,36 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por unidad. 3,10 R$ Memorial Descriptivo Para ejecutar perforaciones en hormigón con ∅ = 3/8” y profundidad = 15 cm adoptar el siguiente procedimiento: Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 3/8” con 1. puntas de vidia (zirconio) o diamante. 2. Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. 3. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. 4. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.10.12 Perforaciones en hormigón con ∅ =3/8” y profundidad 30 cm [un] Descripción del insumo Mano de obra: Ayudante Encargos Sociales Subtotal mano de obra y encargos sociales un coef. Precio unitario h % 1.32 0,20 129 Precio parcial 0,26 0,33 1 R$ 0,59 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 55 de 73 Herramientas/ Equipos: Equipo de perforación tipo (Hilti DD- 80) Compresor de aire portátil con filtro de óleo acoplado, para limpieza de la perforación h 0,15 4,00 0,60 h 0,05 0,30 0,02 2 Subtotal de Herramientas/Equipos Material de Consumo: Broca extractora con punta diamante (∅ = 3/8” x 40 cm) de pz 0,02 252,00 Precio unitario Beneficio y gastos indirectos 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por unidad. 0,62 R$ 5,04 5,04 3 Subtotal de Materiales de Consumo R$ 6,25 R$ Memorial Descriptivo Para ejecutar perforaciones en hormigón con ∅ =3/8” y profundidad = 30 cm adoptar el siguiente procedimiento: Utilizar taladros eléctricos con martillo, de línea profesional, dotados de brocas ∅ = 3/8” con 1. puntas de vidia (zirconio) o diamante. 2. Mantener el equipo en funcionamiento en la posición ortogonal a la superficie del hormigón hasta que sea alcanzada la profundidad deseada. 3. El control de la profundidad alcanzada puede ser ejecutado mediante el marcado previo con tinta roja o cinta adhesiva en la broca en operación, o mismo utilizando el control del taladro cuando lo hay. 4. Después de alcanzar la profundidad correcta, retirar el exceso de polvo con aire comprimido o chorro de agua a presión. A partir de este momento la perforación estará lista para uso, debiendo introducirse la expansión prevista o introducir la resina adecuada para el anclado de barras de espera. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de perforaciones realizadas de un mismo diámetro y su valor será expresado en un. (unidad). El precio unitario determinado remunera, toda la mano de obra, el desgaste de las herramientas y la depreciación de los equipos necesarios para la ejecución de los servicios de perforación y limpieza de los orificios. 10.11 ANCLAJES 10.11.1 Suministro y colocación de anclajes químicas ∅ 3/4” [un] Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales un. h. h. % coef. 0,20 0,20 129 Precio unitario 1.61 1.32 Herramientas/ Equipos: Taladro eléctrico, modelo profesional. h 0,20 1,00 3,90 1,33 0,16 2 pz R$ 0,80 Subtotal de Herramientas/Equipos Material de Consumo: Tornillo prisionero con 220 mm 0,32 0,26 0,75 1 Subtotal mano de obra y encargos sociales Precio parcial R$ 0,16 3,90 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Expansión química ∅ = 3/4” Página 56 de 73 pz 1,00 9,57 9,57 3 Subtotal de Materiales de Consumo Precio unitario Beneficio y gastos indirectos R$ 13,47 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por unidad. 14,96 R$ Memorial Descriptivo Para utilizar expansiones químicas de ∅ 3/4”, adoptar el siguiente procedimiento: 1. Perforar la estructura de hormigón, utilizando un taladro eléctrico tipo martillo dotado de una broca de ∅ = 25 mm con punta de vidia (zirconio), 2. Alcanzar la longitud necesaria para la perforación (165 mm), limpiar la cavidad con aire comprimido, conforme indicado en los ítems 10.10 Perforaciones en hormigón. 3. Concluida la limpieza, inyectar la ampolla que contiene la expansión química con el lado arredondeado hacia dentro en la perforación previamente ejecutada. 4. Después, retirar la broca utilizada en la perforación, acoplar al mandril del taladro el adaptador con encaje, el cual permitirá el uso del tornillo prisionero como broca, con el taladro en operación, introducir la punta del prisionero en el interior de la perforación de modo a quebrar la ampolla. Mantener la rotación del taladro hasta alcanzar la marca existente en el prisionero. 5. Apagar el taladro, desacoplándolo del prisionero utilizado como broca. 6. En algunos minutos los componentes existentes en el interior de la ampolla y el silicato de calcio (vidrio molido de la ampolla) inician una reacción que garantizará la adherencia entre las piezas en contacto (acero y hormigón). 7. Aguardar el curado de la expansión, aproximadamente 30 a 40 min. Criterios Técnicos Para cuantificar los servicios de suministro y colocación de expansiones químicas, será necesario contar apenas el número de piezas instaladas, el valor será expresado en unidad, o sea, piezas instaladas. El precio unitario determinado, remunera el suministro de las expansiones químicas, de los tornillos prisioneros, de la mano de obra, así como de las herramientas y equipos necesarios para la instalación. Los servicios de perforación y limpieza serán remunerados de acuerdo con los criterios y precios unitarios mencionados en el ítem 10.10 Perforaciones en hormigón. 10.11.2 Suministro y colocación de anclajes químicas ∅ 1/2” [un] Descripción del insumo un. Mano de obra: Albañil Ayudante Encargos Sociales h. h. % coef. 0,15 0,15 129 Precio unitario 1.61 1.32 0,24 0,20 0,57 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Taladro eléctrico, profesional . modelo h 0,15 pz pz Subtotal de Materiales de Consumo Precio unitario Beneficio y gastos indirectos Precio unitario total por unidad. (B.G.I.) 1,00 1,00 1,01 0,12 2 Material de Consumo: Tornillo prisionero con 160 mm Expansión química ∅ = 1/2” R$ 0,80 Subtotal de Herramientas/Equipos Precio parcial R$ 2,07 4,58 0,12 2,07 4,58 3 R$ 6,65 1+2+3 R$ % R$ 7,78 R$ Memorial Descriptivo Para utilizar expansiones químicas de ∅ 1/2”, adoptar el siguiente procedimiento: Perforar la estructura de hormigón, utilizando un taladro eléctrico tipo martillo dotado de una 1. broca de ∅ = 14 mm con punta de vidia (zirconio), 2. Alcanzar la longitud necesaria para la perforación (165 mm), limpiar la cavidad con aire file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 57 de 73 comprimido, conforme indicado en los ítems 10.10 Perforaciones en hormigón. 3. Concluida la limpieza, inyectar la ampolla que contiene la expansión química con el lado arredondeado hacia dentro en la perforación previamente ejecutada. 4. Después, retirar la broca utilizada en la perforación, acoplar al mandril del taladro el adaptador con encaje, el cual permitirá el uso del tornillo prisionero como broca, con el taladro en operación, introducir la punta del prisionero en el interior de la perforación de modo a quebrar la ampolla. Mantener la rotación del taladro hasta alcanzar la marca existente en el prisionero. 5. Apagar el taladro, desacoplándolo del prisionero utilizado como broca. 6. En algunos minutos los componentes existentes en el interior de la ampolla y el silicato de calcio (vidrio molido de la ampolla) inician una reacción que garantizará la adherencia entre las piezas en contacto (acero y hormigón). 7. Aguardar el curado de la expansión, aproximadamente 30 a 40 min. Criterios Técnicos Para cuantificar los servicios de suministro y colocación de expansiones químicas, será necesario contar apenas el número de piezas instaladas, el valor será expresado en unidad, o sea, piezas instaladas. El precio unitario determinado, remunera el suministro de las expansiones químicas, de los tornillos prisioneros, de la mano de obra, así como de las herramientas y equipos necesarios para la instalación. Los servicios de perforación y limpieza serán remunerados de acuerdo con los criterios y precios unitarios mencionados en el ítem 10.10 Perforaciones en hormigón. 10.11.3 Suministro y colocación de anclajes químicas ∅ 3/8” [un] Descripción del insumo un. Mano de obra: Albañil Ayudante Encargos Sociales h. h. % coef. 0,10 0,10 129 Precio unitario 1.61 1.32 Herramientas/ Equipos: Taladro eléctrica, profesional . modelo h 0,10 1,00 1,00 Beneficio y gastos indirectos Precio unitario total por unidad. (B.G.I.) 0,08 1,50 4,00 3 Precio unitario R$ 1,50 4,00 Subtotal de Materiales de Consumo 0,66 0,08 2 pz pz R$ 0,80 Subtotal de Herramientas/Equipos Material de Consumo: Tornillo prisionero con 130 mm Expansión química ∅ = 3/8” 0,16 0,13 0,37 1 Subtotal mano de obra y encargos sociales Precio parcial R$ 5,50 1+2+3 R$ % R$ 6,24 R$ Memorial Descriptivo Para instalar expansiones químicas de ∅ 3/8”, adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. Perforar la estructura de hormigón, utilizando un taladro eléctrico tipo martillo dotado de una broca de ∅ = 12 mm con punta de vidia (zirconio), Alcanzar la longitud necesaria para la perforación (90mm), limpiar la cavidad con aire comprimido, conforme indicado en los ítems 10.10 Perforaciones en hormigón. Concluida la limpieza, inyectar la ampolla que contiene la expansión química con el lado arredondeado hacia dentro en la perforación previamente ejecutada. Después, retirar la broca utilizada en la perforación, acoplar al mandril del taladro el adaptador con encaje, el cual permitirá el uso del tornillo prisionero como broca, con el taladro en operación, introducir la punta del prisionero en el interior de la perforación de modo a quebrar la ampolla. Mantener la rotación del taladro hasta alcanzar la marca existente en el prisionero. Apagar el taladro, desacoplándolo del prisionero utilizado como broca. En algunos minutos los componentes existentes en el interior de la ampolla y el silicato de calcio (vidrio molido de la ampolla) inician una reacción que garantizará la adherencia entre las piezas en contacto (acero y hormigón). file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio 7. Página 58 de 73 Aguardar el curado de la expansión, aproximadamente 30 a 40 min. Criterios Técnicos Para cuantificar los servicios de suministro y colocación de expansiones químicas, será necesario contar apenas el número de piezas instaladas, el valor será expresado en unidad, o sea, piezas instaladas. El precio unitario determinado, remunera el suministro de las expansiones químicas, de los tornillos prisioneros, de la mano de obra, así como de las herramientas y equipos necesarios para la instalación. Los servicios de perforación y limpieza serán remunerados de acuerdo con los criterios y precios unitarios mencionados en el ítem 10.10 Perforaciones en hormigón. 10.11.4 Suministro y colocación de expansiones mecánicas ∅ 3/4” [un] Descripción del insumo un. Mano de obra: Albañil Ayudante Encargos Sociales h. h. % coef. 0,20 0,20 129 pz 1,00 R$ (B.G.I.) 1,33 4,20 R$ 1+2 Precio unitario Precio parcial 0,32 0,26 0,75 4,20 2 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 1.61 1.32 1 Subtotal mano de obra y encargos sociales Material de Consumo: Expansión mecánica tipo UR con ∅= 3/4” Precio unitario % Precio unitario total por unidad. 4,20 R$ 5,53 R$ R$ Memorial Descriptivo Para instalar una expansión mecánica de tipo UR de diámetro ∅ = 3/4” adoptar el siguiente procedimiento: 1. 2. 3. 4. Perforar la estructura de hormigón con una broca con el mismo diámetro externo de la pieza a ser instalada, la longitud de la perforación no es un factor relevante en este proceso. Introducir la expansión montado y ajustado, listo para ser expandido, con o sin prolongador. Abrir la expansión únicamente con aprieto (torque) del tornillo o tuerca. Retirar el tornillo utilizado para abrir la expansión. Posicionar la pieza a ser fijada con tornillo o tuerca, de acuerdo con la clase de fijación deseada. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de expansiones instaladas de un mismo diámetro y su valor expresado en un (unidades) instaladas. El precio unitario determinado remunera el suministro de la expansión y la mano de obra necesaria para su instalación. La preparación de la perforación será remunerada de acuerdo con los criterios y precios unitarios constantes en el ítem 10.10 Perforaciones en hormigón. Los tornillos e tuercas utilizadas para el fijado serán remunerados por separado conforme el tipo de tornillo escogido para esta función. 10.11.5 Suministro y colocación de expansiones mecánicos ∅ 1/2” [un] Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales un. h. h. % coef. 0,15 0,15 129 Precio unitario 1.61 1.32 Precio parcial 0,24 0,20 0,57 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 59 de 73 1 Subtotal mano de obra y encargos sociales Material de Consumo: Expansión mecánica tipo UR con ∅= 1/2 pz 1,00 (B.G.I.) 1,01 1,31 R$ 1,31 R$ 1+2 Precio unitario Beneficio y gastos indirectos 1,31 2 Subtotal de Materiales de Consumo R$ % 2,32 R$ Precio unitario total por unidad. R$ Memorial Descriptivo Para instalar una expansión mecánica de tipo UR de diámetro ∅ = 1/2” adoptar el siguiente procedimiento: 1. 2. 3. 4. Perforar la estructura de hormigón con una broca con el mismo diámetro externo de la pieza a ser instalada, la longitud de la perforación no es un factor relevante en este proceso. Introducir la expansión montado y ajustado, listo para ser expandido, con o sin prolongador. Abrir la expansión únicamente con aprieto (torque) del tornillo o tuerca. Retirar el tornillo utilizado para abrir la expansión. Posicionar la pieza a ser fijada con tornillo o tuerca, de acuerdo con la clase de fijación deseada. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de expansiones instaladas de un mismo diámetro y su valor expresado en un (unidades) instaladas. El precio unitario determinado remunera el suministro de la expansión y la mano de obra necesaria para su instalación. La preparación de la perforación será remunerada de acuerdo con los criterios y precios unitarios constantes en el ítem 10.10 Perforaciones en hormigón. Los tornillos e tuercas utilizadas para el fijado serán remunerados por separado conforme el tipo de tornillo escogido para esta función. 10.11.6 Suministro y colocación de expansiones mecánicos ∅ 3/8” [un] Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales un. h. h. % coef. 0,10 0,10 129 pz (B.G.I.) % Precio parcial 0,16 0,13 0,37 R$ 0,86 1+2 Precio unitario Precio unitario total por unidad. 1,00 2 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 1.61 1.32 1 Subtotal mano de obra y encargos sociales Material de Consumo: Expansión tipo UR con ∅= 3/8” Precio unitario 0,66 0,86 R$ 0,86 R$ 1,52 R$ R$ Memorial Descriptivo Para instalar una expansión mecánica de tipo UR de diámetro ∅ = 3/8” adoptar el siguiente procedimiento: 1. 2. 3. 4. Perforar la estructura de hormigón con una broca con el mismo diámetro externo de la pieza a ser instalada, la longitud de la perforación no es un factor relevante en este proceso. Introducir la expansión montado y ajustado, listo para ser expandido, con o sin prolongador. Abrir la expansión únicamente con aprieto (torque) del tornillo o tuerca. Retirar el tornillo utilizado para abrir la expansión. Posicionar la pieza a ser fijada con tornillo o tuerca, de acuerdo con la clase de fijación deseada. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 60 de 73 Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con este memorial descriptivo, será determinado el número total de expansiones instaladas de un mismo diámetro y su valor expresado en un (unidades) instaladas. El precio unitario determinado remunera el suministro de la expansión y la mano de obra necesaria para su instalación. La preparación de la perforación será remunerada de acuerdo con los criterios y precios unitarios constantes en el ítem 10.10 Perforaciones en hormigón. Los tornillos e tuercas utilizadas para el fijado serán remunerados por separado conforme el tipo de tornillo escogido para esta función. 10.11.7 Anclaje de barras de acero con resinas base poliéster [dm3] Descripción del insumo un Mano de obra: Albañil Ayudante Encargos Sociales h h % coef. 0,20 0,20 129 Precio unitario 1,61 1,32 0,32 0,26 0,75 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Mezclador mecánico h 0,10 kg 1,80 2 R$ 0,10 10,84 3 (B.G.I.) 1,33 0,10 1+2+3 Precio unitario Precio unitario total por unidad. R$ 6,02 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 1 1,00 Subtotal de Herramientas/Equipos Material de Consumo: Resina autoadensable o tixotrópica, base poliéster Precio parcial % R$ 10,84 R$ 12,27 R$ R$ Memorial Descriptivo Para anclar barras de acero en estructuras de hormigón utilizando adhesivos base poliéster adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. Perforar la estructura de hormigón con auxilio de equipo adecuado conforme especificado en uno de los sub-ítems de 10.10 Perforaciones en hormigón Utilizar el diámetro de la broca para la perforación de la estructura siempre (1/8”) mayor que el diámetro de la barra a ser anclada. La profundidad de la perforación debe ser definida por el diseño estructural en función de la carga y de las piezas a ser ancladas. Preparar la resina para anclado utilizando productos adecuadamente formulados, a base de materiales poliéster, añadir sus componentes en balde plástico mezclándolos hasta conseguir un perfecto homogenizado, con auxilio de mezclador mecánico. Verter la resina debidamente homogeneizada para el interior de la cavidad hasta derramar. Introducir la barra a ser anclada en la perforación llenada con la resina, con espátula retirar el material que derramará alrededor de la barra. Este procedimiento es recomendado para el fijado de armadura de espera de columnas, vigas u otros elementos estructurales desde que las Perforaciones no sean verticales hacia arriba. Criterios Técnicos Para cuantificar los servicios descritos en este memorial, será determinado el volumen real del orificio abierto en la estructura de hormigón y su valor expresado en dm3 (decímetro cúbico). El precio unitario determinado, remunera el suministro y la mano de obra para la preparación de la resina a ser utilizada en el llenado de las perforaciones ejecutadas en la estructura de hormigón. El suministro, corte y colocación de las barras a ser ancladas, serán remunerados según criterios y precios unitarios contractuales específicos para cada caso. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 61 de 73 Las actividades de perforación son remuneradas por separado de acuerdo con los criterios de medición especificados en el sub ítem de 10.10 Perforaciones en hormigón de este memorial. 10.12 PUENTES DE ADHERENCIA 10.12.1 Puente de adherencia con adhesivo base acrílica [m2] Descripción del insumo un. Mano de obra: Albañil Ayudante Encargos Sociales coef. h h % Precio unitario 0,20 0,20 129 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Brocha pz 0,0125 2 lt kg 0,36 1,20 Beneficio y gastos indirectos R$ 1,34 0,04 R$ 0,04 6,25 0,11 3 Subtotal de Materiales de Consumo Precio unitario 0,32 0,26 0,75 3,0 Subtotal de Herramientas/Equipos Material de Consumo: Adhesivo base acrílica Cemento Portland Precio parcial 2,25 0,13 R$ 2,38 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por m2 3,75 R$ Memorial Descriptivo Para aplicar un puente de adherencia con adhesivos base acrílica adoptar el siguiente procedimiento: 1. 2. Preparación de la resina, componer una pasta de cemento de acuerdo con la relación 3: 1: 1 (cemento: aditivo: agua) en volumen. Después de la preparación adecuada del substrato, por cualquiera de los métodos anteriormente presentados, aplicar la resina sobre el área a ser recuperada con el uso de una brocha. Es recomendable iniciar la aplicación del adhesivo sólo después de haber sido providenciados todos los productos y actividades a ser utilizados posteriormente, ya que el tiempo de vida del adhesivo puede ser relativamente corto, caso este hecho no sea considerado, el adhesivo podrá hasta empeorar las condiciones de adherencia entre la camada original y la nueva camada de reparo, pues creará una camada de separación entre ambos (hormigón sano y reparo). Criterios de Medición Para cuantificar los servicios ejecutados de acuerdo con estas especificaciones, será determinada el área total en la cual fue aplicado el adhesivo para la formación del puente de adherencia, y su valor expresado en m2 (metro cuadrado). El precio unitario determinado, remunera el suministro del adhesivo, la mano de obra de aplicación y las herramientas necesarias para la ejecución de los servicios relacionados en esta especificación. 10.12.2 Puente de adherencia con adhesivo base epoxi [m2] Descripción del insumo Mano de obra: Albañil Ayudante Encargos Sociales un h h % Subtotal mano de obra y encargos sociales coef. 1,00 1,00 129 Precio unitario 1,61 1,32 Precio parcial 1,61 1,32 3,78 1 R$ 6,71 Herramientas/ Equipos: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 62 de 73 pz Espátula de 8” 0,0125 1,40 0,02 2 Subtotal de Herramientas/Equipos Material de Consumo: Adhesivo base epoxi Solvente para materiales epoxi base kg lt 0,70 0,12 14,08 5,12 Beneficio y gastos indirectos 0,02 9,86 0,61 3 Subtotal de Materiales de Consumo Precio unitario R$ R$ 10,47 1+2+3 R$ % R$ (B.G.I.) Precio unitario total por m2 17,20 R$ Memorial Descriptivo Para aplicar un puente de adherencia con adhesivos base epoxi adoptar el siguiente procedimiento: 1. 2. 3. Después de la preparación adecuada del substrato, por cualquiera de los métodos mencionados en el ítem 10.1 Procedimientos para preparo del substrato anteriormente presentados, aplicar la resina sobre el área a ser recuperada con el uso de una espátula de 8”, o equivalente. Preparación de la resina, mezclar los dos componentes en las proporciones indicadas por el fabricante y homogenizarlos con mezclador mecánico. Es recomendable iniciar la aplicación del adhesivo únicamente después de haber sido providenciados todos los productos y actividades a ser utilizados posteriormente, desde que el tiempo de vida del adhesivo puede ser relativamente corto, caso tal hecho no sea considerado el adhesivo podrá hasta empeorar las condiciones de adherencia entre la camada original y la nueva camada de reparo, pues creará una camada de separación entre ambos (hormigón sano y reparo o refuerzo). Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con estas especificaciones, será determinada el área total en la cual fue aplicado el adhesivo para la formación de puente de adherencia, y su valor expresado en m2 (metro cuadrado). El precio unitario determinado, remunera el suministro del adhesivo, la mano de obra de aplicación y las herramientas necesarias para la ejecución de los servicios relacionados en esta especificación. 10.13 SUPERFICIES DE HORMIGÓN 10.13.1 Lijado y pulido manual [m2] Descripción del insumo Mano de obra: Ayudante Encargos Sociales un h % coef. 0,60 129 hoja hoja (B.G.I.) % Precio parcial 0,79 1,02 R$ 1,00 1,00 1+2 Precio unitario Precio unitario total / m2 0,50 0,50 2 Subtotal de materiales de consumo Beneficio y gastos indirectos 1,32 1 Subtotal mano de obra y encargos sociales Material de Consumo: Papel de lija (hierro) n° 40 a 60 Papel de lija (hierro) n° 100 a 140 Precio unitario 1,81 0,50 0,50 R$ 1,00 R$ 2,81 R$ R$ Memorial Descriptivo Para lijar y pulir estructuras de hormigón manualmente, será necesario adoptar el siguiente file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 63 de 73 procedimiento: 1. 2. 3. 4. Frotar un papel de lija n° 40 a 60 con movimientos circulares enérgicos sobre la superficie a ser tratada. La aplicación de este procedimiento dispensa el empleo de mano de obra especializada y es indicado para tratamientos localizados en pequeñas áreas, debido al mismo presentar baja productividad y exigencia de control cuidadoso por parte de la fiscalización. No se aplica cuando el substrato de hormigón es revestido con barniz base poliuretano alifático o equivalente, pues el lijado manual no retira el barniz ya aplicado ni remueve películas de pintura. Concluido el lijado grueso, aplicar la pasta de estuque como indicado en el ítem 10.15.3 Pasta de estuco. Después de haber transcurrido un lapso de tiempo de 36 horas después de la aplicación de la pasta de estuco, lijar la superficie nuevamente con lija fina, n° 120 o 140, procediendo de la forma indicada para el lijado grueso. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que e área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario de este servicio remunera el suministro del material y la mano de obra para su aplicación, además de desgaste de las herramientas necesarias para su aplicación. 10.13.2 Lijado y pulido con lijadora eléctrica [m2] Descripción del insumo un Mano de obra: Albañil (Operador Lijador) Ayudante Encargos Sociales h h % coef. 0,60 0,20 129 h pz pz pz m 0,600 0,005 0,002 0,005 0,001 Material de Consumo: Disco de lija grueso (24 o 36) Disco de lija fina (100 o 120) Disco de goma un un un Subtotal total de materiales de consumo Precio unitario Precio unitario total por m2 (B.G.I.) 0,25 0,25 0,05 0,50 2,63 3,20 3,00 8,20 2,82 0,30 0,01 0,01 0,02 0,01 R$ 1,80 1,80 4,20 3 Precio parcial 0,97 0,26 1,59 R$ 2 Subtotal herramientas equipos Beneficio y gastos indirectos 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Lijadora industrial Guantes de protección Lentes de protección Máscara antipolvo Cables trifásicos 3x2,50 mm Precio unitario 0,35 0,45 0,45 0,21 R$ 1,11 1+2+3 R$ % R$ 4,28 R$ Memorial Descriptivo Para lijar y pulir estructuras de hormigón con lijadora eléctrica, será necesario adoptar el siguiente procedimiento: 1. 2. 3. Utilizar inicialmente discos de lija gruesa n° 24 a 36, procurador mantener la lijadora paralela a la superficie en tratamiento, ejecutar movimientos circulares y homogéneos Frotar la lijadora con movimientos circulares y enérgicos sobre la superficie a ser tratada, no concentrar esfuerzos en las áreas que presentan mayor deterioración, pues este procedimiento acabará marcando (quemando) la superficie del hormigón de la estructura y damnificando e aspecto visual de la misma. Para la aplicación de este procedimiento será necesario el empleo de mano de obra especializada, siendo indicado para tratamientos en grandes áreas donde haya necesidad de remoción de las impurezas y eflorescencias existentes, o el uniformizado de la superficie para posterior tratamiento. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 64 de 73 4. Debido a la gran cantidad de detritos generados con este procedimiento será imprescindible el uso de mascará antipolvo por parte del operador. 5. Concluido el lijado grueso, aplicar la pasta de estuque, como indicado en el ítem 10.13.3 Pasta de estuco Después de transcurridas 36 horas después de la aplicación de la pasta de estuco, lijar nuevamente la superficie utilizando lija fina, n° 100 o 120, procediendo de la forma indicada para el lijado grueso. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que el área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario determinado remunera suministro de los discos de lija, de la mano de obra, además del desgaste de las herramientas y la depreciación de la lijadora necesaria para la ejecución de los servicios. 10.13.3 Pasta de estuco [m2] Descripción del insumo Mano de obra: Albañil (estucador) Ayudante Encargos Sociales un h h % coef. 0,20 0,20 129 pz pz pz pz 0,005 0,005 0,005 0,002 kg kg kg lt Precio unitario Precio unitario total /m2 4,90 2,80 1,40 3,00 (B.G.I.) 1,33 0,02 0,01 0,01 0,01 R$ 0,10 0,57 0,30 6,25 3 Subtotal de Materiales de Consumo Beneficio y gastos indirectos 0,60 0,30 0,30 0,15 Precio parcial 0,32 0,26 0,75 R$ 2 Subtotal de Herramientas/Equipos Material de Consumo: Cemento Portland Cemento Blanco Albayalde Adhesivo base resina acrílica 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Plana de albañil Frota de acero Espátula de 8” Brocha Precio unitario 0,05 0,07 0,17 0,09 0,94 R$ 1,27 1+2+3 R$ % R$ 2,65 R$ Memorial Descriptivo Para estucar una superficie aplicando una pasta base cemento modificado con polímeros deberá ser adoptado el siguiente procedimiento: 1. 2. 3. 4. 5. Preparación del substrato, deberá ocurrir de acuerdo con las especificaciones constantes en el ítem 10.13 Superficies de Hormigón, utilizándose un disco de lija n° 24 ó n° 36. Después del preparo del substrato, aplicar la pasta de estuco, el substrato que irá recibirla deberá estar húmedo con superficie seca. Preparación de la pasta para estuco, mezclar 2 volúmenes de cemento Portland, 1 volumen de cemento Blanco, y 1 volumen de albayalde o arena fina y blanca, la relación cemento Portland : cemento Blanco, podrá ser alterada para conseguirse coloraciones más claras o más oscurados dependiendo del cemento utilizado en del hormigón de la estructura original. Para conseguir la trabajabilidad necesaria de la pasta, mezclar todos los componentes añadiendo lentamente una solución de adhesivo acrílico y agua en proporción de volumen 1:3 hasta conseguirse una pasta homogénea que estará lista para ser aplicada. Para evitar desperdicios preparar únicamente cantidades de pasta que puedan ser aplicadas en plazo máximo de dos a tres horas (tiempo de pega del cemento). Aplicación de la pasta de estuco, el estuco después su preparación, deberá ser aplicado file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 65 de 73 sobre la superficie con frotas de acero, presionando el mismo fuertemente, de modo a evitar la creación de una camada de aire sobre el hormigón, o sea, el mortero deberá tener una consistencia tal que le permita llenar huecos, cavidades y fisuras muertas o pasivas. La terminación, deberá ser dada con frota de acero, o de goma (espuma) dependiendo de 6. la terminación que se quiera conferir a la superficie. Después de 36 horas lijar nuevamente con disco de lija de n°100 a n°120. El curado, es necesario mantener la superficie húmeda por lo menos por tres días. 7. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que el área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario determinado remunera suministro de los materiales, de la mano de obra, además del desgaste de las herramientas necesarias para la ejecución de los servicios. 10.13.4 Pintura hidrofugante silicone base agua (siliconatos) [m2] Descripción del insumo un Mano de obra: Pintor Ayudante de pintor Encargos Sociales h h % coef. 0,20 0,10 129 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Brocha Pincel de 2” Escoba de pelo pz pz pz 0,0125 0,0125 0,0125 Materiales de Consumo: Silicone base agua (siliconato) lt Subtotal total de materiales de consumo 3,00 2,25 3,60 4,55 3 (B.G.I.) 0,12 2,27 R$ % 1,03 0,04 0,03 0,05 R$ 1+2+3 Precio unitario Precio unitario total por m2 0,50 Precio parcial 0,32 0,13 0,58 R$ 2 Subtotal herramientas equipos Beneficio y gastos indirectos Precio unitario 2,27 R$ 3,42 R$ R$ Memorial Descriptivo Para la aplicación de un sistema de pintura hidrofugante con silicone base agua será necesario adoptar el siguiente procedimiento: Garantizar la uniformidad del substrato removiendo todas las protuberancias con altura 1. superior a 1,5 mm, y nivelando los orificios con diámetro superior a 3 mm, para esto, utilizar uno de los métodos indicado en el ítem 10.1 Procedimientos para preparo del substrato de esta metodología. 2. No existe regla definida para la elección del método a utilizar, la decisión de cual método adoptar deberá ser tomada en función de las condiciones particulares que cada substrato presente en el momento de la intervención. El control y liberación de este servicio por parte de la fiscalización de la obra deberá ser realizada mediante una inspección visual. Garantizar la limpieza del substrato eliminando todo y cualquier material extraño, como 3. polvo y substancias grasosas, para tal, utilizar uno de los métodos indicados en el ítem 10.02 Procedimientos para limpieza del substrato de esta metodología. 4. También en este caso no existe regla preestablecida de cual es el mejor método a ser adoptado, debiendo ser adoptado aquel que sea más apropiado para la remoción de las impurezas existentes en el substrato a ser tratado. El control de aceptación de los servicios por la fiscalización podrá ser elaborado a través de dos ensayos simples indicados a seguir: i. Ensayo para detección de detritos, pasar un paño oscuro sobre el substrato, si se detectan partículas de polvo blanco o gris, es indicación de que la superficie todavía no presenta condiciones adecuadas para su uso, debiéndose entonces file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 66 de 73 proseguir a la aplicación del método adoptado para limpieza del substrato. ii. Ensayo para detección de grasas y sustancias aceitosas, asperger agua con auxilio de un pulverizador sobre la superficie. En caso de que permanezcan gotas de agua no absorbidas por el substrato en determinadas áreas es indicador de la presencia de grasa o sustancias aceitosas, las cuales impedirán una adecuada penetración/adhesión del revestimiento a ser aplicado. Garantizar el contenido de humedad del substrato, de modo a atender el máximo 5. recomendado por el fabricante del revestimiento. Para determinar estos números utilizar detectores de humedad digitales, son pequeños aparatos con dimensiones máximas de alrededor de 10 cm. Caso sean constatados valores superiores al máximo recomendado por el fabricante, aguardar que la evaporación ocurra naturalmente, o provocar la evaporación mediante el calentamiento de la superficie por medio del uso de lámparas incandescentes. Como aplicar el producto en dos manos defasadas de 48h, normalmente viene listo 6. para uso, no existiendo necesidad de ser diluido. Debe ser aplicado con brocha pincel o pulverizador, las esquinas menores y de difícil acceso deben ser recortados con pincel, se recomienda aplicarlo en una única mano bien abundante. Su finalidad es indicada para aplicación en albañilerías y hormigones arquitectónicos, siendo necesario una reaplicación a cada 6 (seis) meses. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que el área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material y de la mano de obra para su aplicación, además del desgaste de las herramientas necesarias para la ejecución de los servicios. 10.13.5 Pintura hidrofugante silicone, silano o siloxano oligomérico, base solvente [m2] Descripción del insumo un Mano de obra: Pintor Ayudante de pintor Encargos Sociales h h % coef. 0,36 0,18 129 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Brocha Pincel de 2” Escoba de pelo pz pz pz 0,0125 0,0125 0,0125 Materiales de Consumo: Silicone, silano o siloxano oligomérico, base solvente lt Subtotal total de materiales de consumo Precio unitario Precio unitario total por m2 (B.G.I.) 0,60 3,00 2,25 3,60 1,88 0,04 0,03 0,05 R$ 4,80 3 Precio parcial 0,58 0,24 1,06 R$ 2 Subtotal herramientas equipos Beneficio y gastos indirectos Precio unitario 0,12 2,88 R$ 2,88 1+2+3 R$ % R$ 4,88 R$ Memorial Descriptivo Para aplicación de un sistema de pintura hidrofugante silicone, silano o siloxano oligomérico, base solvente será necesario adoptar el siguiente procedimiento: Garantizar la uniformidad del substrato removiendo todas las protuberancias con altura 1. superior a 1,5 mm, y nivelando los orificios con diámetro superior a 3 mm, para esto, utilizar uno de los métodos indicado en el ítem 10.1 Procedimientos para preparo del substrato de esta metodología. 2. No existe regla definida para la elección del método a utilizar, la decisión de cual método adoptar deberá ser tomada en función de las condiciones particulares que cada substrato presente en el momento de la intervención. El control y liberación de este servicio por parte de la fiscalización de la obra deberá ser realizada mediante una inspección visual. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 67 de 73 Garantizar la limpieza del substrato eliminando todo y cualquier material extraño, como polvo y substancias grasosas, para tal, utilizar uno de los métodos indicados en el ítem 10.02 Procedimientos para limpieza del substrato de esta metodología. 4. También en este caso no existe regla preestablecida de cual es el mejor método a ser adoptado, debiendo ser adoptado aquel que sea más apropiado para la remoción de las impurezas existentes en el substrato a ser tratado. El control de aceptación de los servicios por la fiscalización podrá ser elaborado a través de dos ensayos simples indicados a seguir: i. Ensayo para detección de detritos, pasar un paño oscuro sobre el substrato, si se detectan partículas de polvo blanco o gris, es indicación de que la superficie todavía no presenta condiciones adecuadas para su uso, debiéndose entonces proseguir a la aplicación del método adoptado para limpieza del substrato. ii. Ensayo para detección de grasas y sustancias aceitosas, asperger agua con auxilio de un pulverizador sobre la superficie. En caso de que permanezcan gotas de agua no absorbidas por el substrato en determinadas áreas es indicador de la presencia de grasa o sustancias aceitosas, las cuales impedirán una adecuada penetración/adhesión del revestimiento a ser aplicado. Garantizar el contenido de humedad del substrato, de modo a atender el máximo 5. recomendado por el fabricante del revestimiento. Para determinar estos números utilizar detectores de humedad digitales, son pequeños aparatos con dimensiones máximas de alrededor de 10 cm. Caso sean constatados valores superiores al máximo recomendado por el fabricante, aguardar que la evaporación ocurra naturalmente, o provocar la evaporación mediante el calentamiento de la superficie por medio del uso de lámparas incandescentes. Como aplicar el producto en dos manos defasadas de 48h, normalmente viene listo 6. para uso, no existiendo necesidad de ser diluido. Debe ser aplicado con brocha pincel o pulverizador, las esquinas menores y de difícil acceso deben ser recortados con pincel. Su finalidad es indicada para aplicación en albañilerías, morteros y hormigones arquitectónicos, siendo necesario una reaplicación a cada 4 (quatro) años. 3. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que el área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material y de la mano de obra para su aplicación, además del desgaste de las herramientas necesarias para la ejecución de los servicios. 10.13.6 Pintura impermeabilizante epoxi bicomponente, base solvente [m2] Descripción del insumo un Mano de obra: Pintor Ayudante de pintor Encargos Sociales h h % coef. 0,44 0,22 129 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Rolo de lana de carnero Pincel 2” Escoba de pelo pz pz pz 0,0125 0,0125 0,0125 Materiales de Consumo: Epoxi bicomponente base solvente kg Subtotal total de materiales de consumo 3,80 2,25 3,60 (B.G.I.) % 2,29 0,05 0,03 0,05 R$ 0,13 R$ 5,61 16,50 3 1+2+3 Precio unitario Precio unitario total por m2 0,34 Precio parcial 0,71 0,29 1,29 R$ 2 Subtotal herramientas equipos Beneficio y gastos indirectos Precio unitario 5,61 R$ 8,03 R$ R$ Memorial Descriptivo Para aplicación de un sistema de pintura impermeabilizante base epoxi bicomponente base solvente será necesario adoptar el siguiente procedimiento: Garantizar la integridad y resistencia del sustrato para soportar esa pintura rígida 1. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio 2. 3. 4. 5. 6. 7. 8. 9. Página 68 de 73 Garantizar la uniformidad del substrato removiendo todas las protuberancias con altura superior a 1,5 mm, y nivelando los orificios con diámetro superior a 3 mm, para tal, utilizar un de los métodos indicado en el ítem 10.1 Procedimientos para preparo del substrato de esta metodología. No existe regla definida para la elección del método a utilizar, la decisión de cual método adoptar deberá ser tomada en función de las condiciones particulares que cada substrato presente en el momento de la intervención. El control y la liberación de estos servicios por parte de la fiscalización deberá ser realizado por inspección visual. Garantizar la limpieza del substrato eliminando todo y cualquier material extraño, como polvo y substancias grasosas, para tal, utilizar uno de los métodos indicados en el ítem 10.2 Procedimientos para limpieza del substrato de esta metodología. También en este caso no existe regla preestablecida de cual es el mejor método a ser adoptado, debiendo ser adoptado aquel que sea más apropiado para la remoción de las impurezas existentes en el substrato a ser tratado. El control de aceptación de los servicios por la fiscalización podrá ser elaborado a través de dos ensayos simples indicados a seguir: i. Ensayo para detección de detritos, pasar un paño oscuro sobre el substrato, si se detectan partículas de polvo blanco o gris, es indicación de que la superficie todavía no presenta condiciones adecuadas para su uso, debiéndose entonces proseguir a la aplicación del método adoptado para limpieza del substrato. ii. Ensayo para detección de grasas y sustancias aceitosas, asperger agua con auxilio de un pulverizador sobre la superficie. En caso de que permanezcan gotas de agua no absorbidas por el substrato en determinadas áreas es indicador de la presencia de grasa o sustancias aceitosas, las cuales impedirán una adecuada penetración/adhesión del revestimiento a ser aplicado. Garantizar el contenido muy bajo de humedad del substrato, de modo a atender el máximo recomendado por el fabricante del revestimiento. Para determinar estos números utilizar detectores de humedad digitales, son pequeños aparatos con dimensiones máximas de alrededor de 10 cm. Caso sean constatados valores superiores al máximo recomendado por el fabricante, aguardar que la evaporación ocurra naturalmente, o provocar la evaporación mediante el calentamiento de la superficie por medio del uso de lámparas incandescentes. Como aplicar el producto, después del curado y pulido del revestimiento, con la superficie limpia y seca añadir el componente A al componente B y mezclar hasta alcanzar un total homogenizado. Aguardar 5 minutos y aplicar el producto con rolo de lana de carnero, u otro dispositivo apropiado El intervalo entre las tres manos (fondo mas dos de acabado) deberá ser de pelo menos 24 horas y no mas de 72h.. Su finalidad es para el sellado de pisos y áreas internas, industrias de papel, celulosas, fertilizantes y principalmente para industrias alimenticias pues no exhala olores y no contamina alimentos. Considerar que él epoxi no resiste bien a la acción del intemperismo (ultravioleta) y por lo tanto debe ser aplicado en locales abrigados (interiores). Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que el área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material y de la mano de obra para su aplicación, además del desgaste de las herramientas necesarias para la ejecución de los servicios. 10.13.7 Pintura impermeabilizante poliuretano alifático bicomponente, base solvente [m2] Descripción del insumo Mano de obra: Pintor Ayudante de pintor Encargos Sociales un h h % coef. 0,66 0,22 129 Subtotal herramientas equipos pz pz pz 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Rolo especial para epoxi Pincel de 2” Escoba de pelo Precio unitario 0,0125 0,0125 0,0125 1,06 0,29 1,74 R$ 3,80 2,25 3,60 2 Precio parcial 3,09 0,05 0,03 0,05 R$ 0,13 Materiales de Consumo: file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 69 de 73 Barniz poliuretano alifático (bicomponente) Solvente para barniz poliuretano kg 0,36 35,20 kg 0,04 16,54 3 Subtotal total de materiales de consumo Precio unitario Beneficio y gastos indirectos 12,67 0,66 R$ 13,33 1+2+3 R$ % R$ R$ (B.G.I.) Precio unitario total por m2 16,55 Memorial Descriptivo Para aplicación de un sistema de pintura impermeabilizante base poliuretano alifático bicomponente, base solvente, en tres manos (fondo mas dos de acabado), será necesario adoptar el siguiente procedimiento: Garantizar la uniformidad del substrato removiendo todas las protuberancias con altura 1. superior a 1,5 mm, y nivelando los orificios con diámetro superior a 3 mm, para tal, utilizar un de los métodos indicado en el ítem 10.1 Procedimientos para preparo del substrato de esta metodología. 2. No existe regla definida para la elección del método a utilizar, la decisión de cual método adoptar deberá ser tomada en función de las condiciones particulares que cada substrato presente en el momento de la intervención. El control y la liberación de estos servicios por parte de la fiscalización deberá ser realizado por inspección visual. Garantizar la limpieza del substrato eliminando todo y cualquier material extraño, como 3. polvo y substancias grasosas, para tal, utilizar uno de los métodos indicados en el ítem 10.2 Procedimientos para limpieza del substrato de esta metodología. También en este caso no existe regla preestablecida de cual es el mejor método a ser adoptado, debiendo ser adoptado aquel que sea más apropiado para la remoción de las impurezas existentes en el substrato a ser tratado. El control de aceptación de los servicios por la fiscalización podrá ser elaborado a través de dos ensayos simples indicados a seguir: i. Ensayo para detección de detritos, pasar un paño oscuro sobre el substrato, si se detectan partículas de polvo blanco o gris, es indicación de que la superficie todavía no presenta condiciones adecuadas para su uso, debiéndose entonces proseguir a la aplicación del método adoptado para limpieza del substrato. ii. Ensayo para detección de grasas y sustancias aceitosas, asperger agua con auxilio de un pulverizador sobre la superficie. En caso de que permanezcan gotas de agua no absorbidas por el substrato en determinadas áreas es indicador de la presencia de grasa o sustancias aceitosas, las cuales impedirán una adecuada penetración/adhesión del revestimiento a ser aplicado. Garantizar el contenido bajo de humedad del substrato, de modo a atender el máximo 4. recomendado por el fabricante del revestimiento. Para determinar estos números utilizar detectores de humedad digitales, son pequeños aparatos con dimensiones máximas de alrededor de 10 cm. Caso sean constatados valores superiores al máximo recomendado por el fabricante, aguardar que la evaporación ocurra naturalmente, o provocar la evaporación mediante el calentamiento de la superficie por medio del uso de lámparas incandescentes. Como aplicar el producto en 3 manos defasadas de 24h y menos de 72h, después del 5. curado y pulido del estuco, con la superficie limpia y seca añadir los dos componentes y mezclarlos hasta alcanzar un total homogenizado, aguardar 15 minutos, añadir el solvente en las proporciones indicadas abajo y aplicar con rolo de lana de carnero especial (pelo corto), u otro apropiado.. Su finalidad es indicado para ser aplicado sobre áreas externas y ambientes internos de industrias o edificaciones localizadas en medios ambientes agresivos, es una pintura anticarbonatación, anticloruro y de elevada resistencia a ataques químicos. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que el área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material y de la mano de obra para su aplicación, además del desgaste de las herramientas necesarias para la ejecución de los servicios. 10.13.8 Pintura impermeabilizante barniz acrílico, base solvente [m2] Descripción del insumo Mano de obra: Pintor un h coef. 0,54 Precio unitario 1,61 Precio parcial 0,87 file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Ayudante de pintor Encargos Sociales Página 70 de 73 h % 0,27 129 pz pz pz 0,0125 0,0125 0,0125 lt lt lt Subtotal total de materiales de consumo Precio unitario Beneficio y gastos indirectos Precio unitario total por m2 R$ 3,80 2,25 3,60 (B.G.I.) 0,20 0,35 0,03 2,82 0,05 0,03 0,05 2 Subtotal herramientas equipos Materiales de Consumo: Primer base agua Barniz acrílico base solvente Solvente 0,36 1,59 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Rolo de lana Pincel de 2” Escoba de pelo 1,32 R$ 3,74 6,04 1,80 0,13 0,75 2,10 0,05 3 R$ 2,91 1+2+3 R$ % R$ 5,86 R$ Memorial Descriptivo Para aplicación de un sistema de pintura impermeabilizante barniz acrílico base solvente, será necesario adoptar el siguiente procedimiento: Garantizar la uniformidad del substrato removiendo todas las protuberancias con altura 1. superior a 1,5 mm, y nivelando los orificios con diámetro superior a 3 mm, para tal, utilizar un de los métodos indicado en el ítem 10.1 Procedimientos para preparo del substrato de esta metodología. 2. No existe regla definida para la elección del método a utilizar, la decisión de cual método adoptar deberá ser tomada en función de las condiciones particulares que cada substrato presente en el momento de la intervención. El control y la liberación de estos servicios por parte de la fiscalización deberá ser realizado por inspección visual. Garantizar la limpieza del substrato eliminando todo y cualquier material extraño, como 3. polvo y substancias grasosas, para tal, utilizar uno de los métodos indicados en el ítem 10.2 Procedimientos para limpieza del substrato de esta metodología. 4. También en este caso no existe regla preestablecida de cual es el mejor método a ser adoptado, debiendo ser adoptado aquel que sea más apropiado para la remoción de las impurezas existentes en el substrato a ser tratado. El control de aceptación de los servicios por la fiscalización podrá ser elaborado a través de dos ensayos simples indicados a seguir: i. Ensayo para detección de detritos, pasar un paño oscuro sobre el substrato, s se detectan partículas de polvo blanco o gris, es indicación de que la superficie todavía no presenta condiciones adecuadas para su uso, debiéndose entonces proseguir a la aplicación del método adoptado para limpieza del substrato. Ensayo para detección de grasas y sustancias aceitosas, asperger agua con ii. auxilio de un pulverizador sobre la superficie. En caso de que permanezcan gotas de agua no absorbidas por el substrato en determinadas áreas es indicador de la presencia de grasa o sustancias aceitosas, las cuales impedirán una adecuada penetración/adhesión del revestimiento a ser aplicado. Garantizar el contenido bajo de humedad del substrato, de modo a atender el máximo 5. recomendado por el fabricante del revestimiento. Para determinar estos números utilizar detectores de humedad digitales, son pequeños aparatos con dimensiones máximas de alrededor de 10 cm. Caso sean constatados valores superiores al máximo recomendado por e fabricante, aguardar que la evaporación ocurra naturalmente, o provocar la evaporación mediante el calentamiento de la superficie por medio del uso de lámparas incandescentes. Como aplicar o producto, después del curado y pulido del estuco, con la superficie limpia y 6. seca aplicar una mano de primer uniformemente mediante la utilización de rolo de lana, pince o pistola Airless. Después de la aplicación del primer y cuando el mismo esté totalmente seco, aplicar dos manos de barniz. El intervalo entre manos deberá ser de 6 a 24 horas. Tanto e primer como el barniz de terminación no deben ser diluidos. Su finalidad es especialmente indicado para ser aplicado sobre áreas externas por presentar buena estabilidad de color y resistencia a la fotodegradación, y ser una pintura anticarbonatación y ant cloruros. Evitar los barnizes de acrílico estirenado pues quedan amarillos muy pronto. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que e área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material y de la mano de obra para su aplicación, además de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 71 de 73 desgaste de las herramientas necesarias para la ejecución de los servicios. 10.13.9 Pintura impermeabilizante sistema doble Epoxi-Poliuretano, base solvente [m2] Descripción del insumo un Mano de obra: Pintor Ayudante de pintor Encargos Sociales h h % coef. 0,90 0,30 129 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Rolo de lana especial para epoxi Pincel de 2” Escoba de pelo pz pz pz 0,0125 0,0125 0,0125 Materiales de Consumo: Barniz epoxi bicomponente Barniz poliuretano bicomponente Solvente para barniz epoxi y poliuretano kg kg lt Subtotal total de materiales de consumo Precio unitario Precio unitario total por m2 (B.G.I.) 0,25 0,18 0,03 3,80 2,25 3,60 4.24 0,05 0,03 0,05 R$ 14,93 35,20 5,12 3 Precio parcial 1,45 0,40 2,39 R$ 2 Subtotal herramientas equipos Beneficio y gastos indirectos Precio unitario 0,13 3.73 6,34 0,15 R$ 10,22 1+2+3 R$ % R$ 14,59 R$ Memorial Descriptivo Para aplicación de pintura impermeabilizante sistema doble epoxi-poliuretano, base solvente, será necesario adoptar el siguiente procedimiento: 1. 2. 3. 4. 5. 6. 7. Garantizar la integridad y resistencia del sustrato Garantizar la uniformidad del substrato removiendo todas las protuberancias con altura superior a 1,5 mm, y nivelando los orificios con diámetro superior a 3 mm, para tal, utilizar un de los métodos indicado en el ítem 10.1 Procedimientos para preparo del substrato de esta metodología. No existe regla definida para la elección del método a utilizar, la decisión de cual método adoptar deberá ser tomada en función de las condiciones particulares que cada substrato presente en el momento de la intervención. El control y la liberación de estos servicios por parte de la fiscalización deberá ser realizado por inspección visual. Garantizar la limpieza del substrato eliminando todo y cualquier material extraño, como polvo y substancias grasosas, para tal, utilizar uno de los métodos indicados en el ítem 10.2 Procedimientos para limpieza del substrato de esta metodología. También en este caso no existe regla preestablecida de cual es el mejor método a ser adoptado, debiendo ser adoptado aquel que sea más apropiado para la remoción de las impurezas existentes en el substrato a ser tratado. El control de aceptación de los servicios por la fiscalización podrá ser elaborado a través de dos ensayos simples indicados a seguir: i. Ensayo para detección de detritos, pasar un paño oscuro sobre el substrato, s se detectan partículas de polvo blanco o gris, es indicación de que la superficie todavía no presenta condiciones adecuadas para su uso, debiéndose entonces proseguir a la aplicación del método adoptado para limpieza del substrato. Ensayo para detección de grasas y sustancias aceitosas, asperger agua con ii. auxilio de un pulverizador sobre la superficie. En caso de que permanezcan gotas de agua no absorbidas por el substrato en determinadas áreas es indicador de la presencia de grasa o sustancias aceitosas, las cuales impedirán una adecuada penetración/adhesión del revestimiento a ser aplicado. Garantizar el contenido de humedad del substrato, de modo a atender el máximo recomendado por el fabricante del revestimiento. Para determinar estos números utilizar detectores de humedad digitales, son pequeños aparatos con dimensiones máximas de alrededor de 10 cm. Caso sean constatados valores superiores al máximo recomendado por e fabricante, aguardar que la evaporación ocurra naturalmente, o provocar la evaporación mediante el calentamiento de la superficie por medio del uso de lámparas incandescentes. Como aplicar el producto, después del curado y pulido del estuco, con la superficie limpia y file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 72 de 73 seca, aplicar una mano de primer mediante el uso de pincel frotando este fuertemente contra el substrato, cubriendo toda el área uniformemente y evitando la creación de pozos en puntos localizados. 8. Con el primer absolutamente seco, aplicar una mano de barniz epoxi y otra de terminación con pincel o rolo de lana especial (pelo corto), el intervalo entre manos deberá ser de 6 a 24 horas, el material deberá ser preparado según la dilución recomendada a continuación: 1a mano: Barniz Epoxi bicomponente 2a mano: Barniz Epoxi bicomponente 3a mano Barniz Poliuretano alifático bicomponente diluir en el propio solvente en proporción de 30% no diluir no diluir Su finalidad es especialmente indicado para ser aplicado sobre áreas externas por presentar elevada performance anticarbonatación y anticloruros e internamente por su alta resistencia a medio ambientes químicamente agresivos. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que el área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material y de la mano de obra para su aplicación, además del desgaste de las herramientas necesarias para la ejecución de los servicios. 10.13.10 Pintura impermeabilizante sistema doble silano-siloxano /acrílico [m2] Descripción del insumo Mano de obra: Pintor Ayudante de pintor Encargos Sociales un h h % coef. 0,54 0,27 129 1,61 1,32 1 Subtotal mano de obra y encargos sociales Herramientas/ Equipos: Sistema Airless Rolo de lana de carnero Pincel de 2” Escoba de pelo h pz pz pz 0,100 0,0125 0,0125 0,0125 lt lt Subtotal total de materiales de consumo Precio unitario Beneficio y gastos indirectos Precio unitario total por m2 (B.G.I.) 0,30 0,36 R$ 2,82 0,15 0,05 0,03 0,05 R$ 12,53 9,73 3 Precio parcial 0,87 0,36 1,59 1,50 3,80 2,25 3,60 2 Subtotal herramientas equipos Materiales de Consumo: Primer Silano-Siloxano Barniz Acrílico Precio unitario 0,28 3,76 3,50 R$ 7,26 1+2+3 R$ % R$ 10,36 R$ Memorial Descriptivo Para aplicación de un sistema de pintura impermeabilizante con sistema doble base de SilanoSiloxano e acrílico, base solvente, será necesario adoptar siguiente procedimiento: 1. 2. Garantizar la uniformidad del substrato removiendo todas las protuberancias con altura superior a 1,5 mm, y nivelando los orificios con diámetro superior a 3 mm, para tal, utilizar un de los métodos indicado en el ítem 10.1 Procedimientos para preparo del substrato de esta metodología. No existe regla definida para la elección del método a utilizar, la decisión de cual método adoptar deberá ser tomada en función de las condiciones particulares que cada substrato file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Composición Unitaria de Precio Página 73 de 73 presente en el momento de la intervención. El control y la liberación de estos servicios por parte de la fiscalización deberá ser realizado por inspección visual. Garantizar la limpieza del substrato eliminando todo y cualquier material extraño, como 3. polvo y substancias grasosas, para tal, utilizar uno de los métodos indicados en el ítem 10.2 Procedimientos para limpieza del substrato de esta metodología. 4. También en este caso no existe regla preestablecida de cual es el mejor método a ser adoptado, debiendo ser adoptado aquel que sea más apropiado para la remoción de las impurezas existentes en el substrato a ser tratado. El control de aceptación de los servicios por la fiscalización podrá ser elaborado a través de dos ensayos simples indicados a seguir: i. Ensayo para detección de detritos, pasar un paño oscuro sobre el substrato, si se detectan partículas de polvo blanco o gris, es indicación de que la superficie todavía no presenta condiciones adecuadas para su uso, debiéndose entonces proseguir a la aplicación del método adoptado para limpieza del substrato. ii. Ensayo para detección de grasas y sustancias aceitosas, asperger agua con auxilio de un pulverizador sobre la superficie. En caso de que permanezcan gotas de agua no absorbidas por el substrato en determinadas áreas es indicador de la presencia de grasa o sustancias aceitosas, las cuales impedirán una adecuada penetración/adhesión del revestimiento a ser aplicado. Garantizar el contenido bajo de humedad del substrato, de modo a atender el máximo 5. recomendado por el fabricante del revestimiento. Para determinar estos números utilizar detectores de humedad digitales, son pequeños aparatos con dimensiones máximas de alrededor de 10 cm. Caso sean constatados valores superiores al máximo recomendado por el fabricante, aguardar que la evaporación ocurra naturalmente, o provocar la evaporación mediante el calentamiento de la superficie por medio del uso de lámparas incandescentes. Como aplicar el producto, después del curado y pulido del estuco, con la superficie limpia y 6. seca aplicar el primer Silano-Siloxano por medio de la aplicación de pistola tipo “Airless” o con pulverizador. Aguardar aproximadamente dos horas para la aplicación de dos camadas de terminación. 7. Esta camada deberá ser aplicada por medio de pistola de pintura o rolo de lana de carnero, de forma a propiciar una camada uniforme para evitar el acumulo de material, así como la retención del solvente en puntos localizados. Su finalidad es indicado para aplicación en albañilerías, morteros y hormigones arquitectónicos, en superficies internas o externas. Es un sistema anticarbonatación, y anticloruros de elevada resistencia a los ataques químicos de medio ambiente. Criterios Técnicos Para cuantificar los servicios ejecutados de acuerdo con el memorial descriptivo arriba, será determinada el área real de la superficie tratada teniendo en cuenta todo tipo de irregularidades que el área en tratamiento presente y descontándose todos los vanos e interferencias cualesquiera que sean sus dimensiones. El valor determinado será expresado en m2 (metro cuadrado). El precio unitario determinado remunera el suministro del material y de la mano de obra para su aplicación, además del desgaste de las herramientas necesarias para la ejecución de los servicios. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 1 de 64 CAPÍTULO 11 Control de Calidad y Criterios para la Recepción Autores Pedro Castro Andrés Torres Eric Moreno Mariana Laranderos Mariana Laranderos Mercedes Balacán Miguel A. Quintal Uicab INTRODUCCIÓN En este capítulo se describen las acciones necesarias para evaluar la calidad del diseño de la intervención desde el punto de vista de: ! ! La concepción La presentación de la documentación Calidad de la concepción de la intervención Para evaluar la concepción de la intervención deben tomarse en cuenta una serie de factores totalmente relacionados con el diseño y su posterior efectividad en la realidad. Justificación teórica Cualquier proyecto para realizar una rehabilitación de cualquier tipo de estructura debe sustentarse en conocimientos sólidos que permitan que la reparación cumpla su objetivo a largo plazo o conforme a la especificación del proyecto. El proyectista debe conceptualizar una justificación teórica de la reparación con base en el conocimiento del proyecto de la estructura completa y de la evaluación y diagnóstico que se tuvo que realizar previo a la concepción de la intervención. Para justificar teóricamente el plan de diseño, el proyectista debe tomar en cuenta todos los factores que causaron el daño a reparar en la estructura y, con base a ese conocimiento, conceptualizar una propuesta que los contrarreste o evite en su totalidad a largo plazo o por el tiempo de vida útil que se le atribuya a la reparación. A continuación se ilustra un ejemplo de una buena y una mala conceptualización de una intervención: Supóngase que se va a reparar una batería de silos ubicada en un ambiente urbano, como se muestra en la Figura 11.1. Las evidencias apuntan a un daño visible en la parte media de los silos, que se manifiesta con desprendimientos de concreto y exposición de acero, el cual al momento de la primera inspección muestra ya signos de corrosión. Para ofrecer un diseño de la reparación se contrata a dos expertos, los cuales presentan sus respectivas propuestas de reparación, acompañadas de su justificación teórica. El experto A presenta una opción consistente en colocar camisas de concreto armado en la sección media de los silos y argumenta que el daño es debido a envejecimiento del concreto y al esfuerzo producido por el grano. Considera que estas camisas resolverán el problema ya que realizó una inspección mecánica en la cual encontró que la file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 2 de 64 cimentación y el refuerzo podían soportar las cargas de nuevo, sin problema, al colocarse estas camisas. El experto B, por su parte, ofreció una opción muy diferente. La experiencia y conocimientos de este experto le permitieron reconocer que la corrosión del silo es debida a contaminación por cloruros. Su propuesta consistió en la extracción de los cloruros de la parte media de los silos y la realcalinización del concreto. El análisis estructural de esta compañía reveló que los silos podrían seguir funcionando perfectamente y en buenas condiciones estructurales después de la intervención, únicamente reparando las zonas dañadas con acero expuesto y proporcionando un mantenimiento periódico a los silos con recubrimientos específicos para este tipo de obra. Esta empresa presentó pruebas de existencia de altas concentraciones de cloruros en los alrededores de los silos, a pesar de encontrarse éstos en una zona urbana y lejos del ambiente marino; Dicha incidencia de cloruro provocada por el funcionamiento de una fábrica de sal refinada, siendo ésta última transportada por los vientos de la tierra a la parte media de los silos. Aunque éste fue un caso verídico, para esta sección basta con saber que el experto B presentó la mejor justificación teórica para su intervención, aunque habría que discutir si cumplía otros tipos de requerimiento. Figura 11.1 Silos de concreto reforzado. Viabilidad técnica Puede ser que la conceptualización teórica sea excelente pero también debe existir una viabilidad técnica razonable. Se considera que la viabilidad técnica es razonable, si al conceptualizar el diseño se toman en cuenta factores como: personal y equipos especializados, accesibilidad, tiempos de paro, tiempo de la intervención, y otros factores que pudiesen influenciar el buen fin de la reparación. En el caso de los silos, la justificación teórica para extraer cloruros y al mismo tiempo realcalinizar el concreto fue excelente, pero la conceptualización técnica ofrecida carecía de viabilidad técnica pues la empresa tendría que importar estos servicios por no tener los medios adecuados para garantizarlos. Como consecuencia, de aplicarse en las condiciones que tenían, habrían tenido serios problemas. De aquí que tuviesen que modificar la conceptualización de su propuesta a algo más viable técnicamente. De acuerdo a los medios con los que se contaba, se decidió proponer una alternativa basada en protección catódica por termo rociado que consiste en aplicar una delgada capa de zinc por rociado térmico sobre la superficie de concreto y conectarlo eléctricamente a la armadura por medio de varillas de acero inoxidable. Entonces, para evaluar la viabilidad técnica durante la conceptualización de la intervención, deben tomarse en cuenta cuando menos los factores mencionados más otros que puedan aparecer dependiendo del tipo de obra de que se trate. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 3 de 64 Costo El costo es una de las partes más importantes durante la conceptualización de la propuesta pero debe mantener un equilibrio con los factores mencionados en justificación teórica y viabilidad técnica. Una propuesta con una justificación teórica y una viabilidad técnica razonable puede ser costosa. Sin embargo, al valorar la conceptualización de la evaluación, debe tomarse en cuenta la relación costo/beneficio. Viabilidad administrativa ! ! ! ! ! ! ! Al concebir la intervención, deben tomarse en cuenta los factores administrativos que se enumeran a continuación: Permisos de construcción. Permisos especiales del gobierno (patrimonios históricos aledaños, turismo, hoteles, etc.) por las molestias a terceros que se puedan ocasionar o los daños al patrimonio histórico. Personal disponible. Cierres temporales o a largo plazo de vías terrestres o de comunicación. Interrupciones prolongadas de servicios (agua potable, energía eléctrica, gas, teléfono, Internet, etc.) que pudiesen afectar a la población como consecuencia de la reparación. Otros Al evaluar la concepción de la reparación, deben tenerse en cuenta estos aspectos que influirán definitivamente en las acciones de intervención, modificando los plazos o las épocas, así como las labores de terceros. Viabilidad ecológica (ISO 14000) Es prácticamente un hecho que cualquier obra en proceso de construcción o reparación sea exigida en términos ecológicos. Esto quiere decir que su realización debe cuidar el entorno y respetar las leyes o principios vigentes. El diseñador debe concebir la reparación incluyendo un estudio de impacto ambiental cuando sea necesario, así como la utilización de materiales y sistemas que hayan sido aprobados en términos ecológicos por agencias nacionales o internacionales. Una de las opciones que se había manejado para los silos del ejemplo, consistía en la utilización de pinturas base plomo para protección de las zonas expuestas de acero. Sin embargo, esa propuesta no prosperó debido las regulaciones vigentes en términos ecológicos. Calidad de la presentación del diseño (elementos para evaluarlo) Una vez que se ha concebido adecuadamente la acción de intervención, ésta debe presentarse en forma convincente y procurando dejar muy claro, paso a paso, el procedimiento a realizar. Se sugiere seguir el mayor número de las recomendaciones que se dan a continuación, con el fin de lograr el mejor impacto. Planos (escalas, detalles, cortes, plantas, etc.) La forma tradicional de presentar un proyecto es a través de los planos. Sin embargo, la calidad de la presentación puede variar mucho si los detalles y procedimientos no son presentados adecuadamente. Independientemente del tipo de intervención, deben incluirse detalles y procedimientos de cada proceso de ésta, acompañados de planos de conjunto que ubiquen rápidamente al que los va a usar en la escena. Se recomiendan escalas 1:100 para planos de conjunto, 1: 50 para planos de planta y 1:20 para planos de detalle. Un ejemplo claro de una presentación adecuada y otra inadecuada en un plano se da a continuación en las Figuras 11.2 y 11.3. Especificaciones Al igual que en el pasado y que en una obra nueva, la presentación del diseño debe incluir todas las especificaciones necesarias a cumplir durante la reparación. Un ejemplo adecuado y otro inadecuado de como incluir las especificaciones en un plano, se dan en las Figuras 11.4 y 11.5. El proyecto debe incluir también un cuadernillo en el que se dé la lista de especificaciones completa con la orientación necesaria para localizarla. Un ejemplo de una forma adecuada y otra inadecuada de incluir el cuadernillo se dá en la file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 4 de 64 Figuras. 11.6 y 11.7. Figura 11.2. Ejemplo de un plano con información suficiente . Presentación adecuada Figura 11.3. Sin información suficiente. Presentación inadecuada file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 5 de 64 Figura 11.4. Ejemplo de como incluir en forma adecuada. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 6 de 64 Figura 11.5. Forma inadecuada de las especificaciones en un plano. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 7 de 64 Figura 11.6 Ejemplo de cómo incluir en forma Adecuada Figura 11.7 Forma Inadecuada, el cuadernillo. Maquetas Contar con una representación física tridimensional, puede causar mayor impacto que cualquier escrito o imagen. Las maquetas son el medio más a la mano para presentar una propuesta de rehabilitación. Sin embargo, una maqueta tiene limitaciones como el no poder mostrar en detalle la secuencia de un proceso o la información que debe tenerse en cuenta durante su realización. Son muy importantes en los casos de obras públicas donde un gran número de personas deben poder visualizar lo que se pretende realizar. En la Figura 11.8 se representa físicamente una maqueta. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 8 de 64 Figura 11.8 Representación tridimensional de una maqueta. Presentación electrónica Actualmente, quienes evalúan el diseño de una intervención y finalmente adjudican la obra, orientan sus criterios según la facilidad del proponente para comunicar su propuesta. Las presentaciones electrónicas son una herramienta muy poderosa y económica para lograr el impacto adecuado y agenciarse un contrato. Algunas de las ventajas de la presentación electrónica, además de su bajo costo y disponibilidad, por la facilidad que se tiene para accesar los procedimientos e imprimirlos. De igual manera, se tiene la facilidad de mostrar mediante dibujos o película las acciones y los procedimientos que permiten al evaluador de la propuesta normar su criterio y asegurarse de que los requerimientos del contratante han sido entendidos y plasmados adecuadamente por el contratista. La Figura 11.9 e muestra un ejemplo de una ventana de presentación electrónica en la que se pueden accesar varios detalles de la intervención y sus procedimientos. Los programas de cómputo más adecuados para hacer este tipo de presentaciones son: AutoCad, Power Point, etc. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 9 de 64 Figura 11.9. Ventana de presentación electrónica. Modelo secuencial de la reparación Uno de los problemas a los que se enfrentan los obreros y mandos medios es, la escasa información visual de la tarea, sobre todo cuando no la han hecho previamente. La aportación de un modelo secuencial de la reparación desde el diseño permite orientar claramente quien tomará la decisión de asignación de la obra, al ingeniero residente, al supervisor y al albañil; y de hacerlo bien y sin fallas. En la medida de lo posible, deben incluirse este tipo de modelos ya sea en forma de folleto o como secuencias visuales en programas de cómputo. La Figura 11.10 muestra un ejemplo diferente al de los silos, de una secuencia de reparación en el caso de un parcheo en columnas de edificios expuestos al ambiente marino. Es obvio que con un programa adecuado de cómputo, se puede apreciar mejor que aquí, debido a la limitación de la animación. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 10 de 64 Figura 11.10 Ejemplo de un modelo secuencial de reparación. Modelo de vida útil de diseño de la reparación En la actualidad hay trabajos relevantes en la literatura sobre modelos de predicción de vida útil y vida útil residual, tanto de estructuras intervenidas como de las que no lo están (referencias). Con la información disponible, la concepción del diseño de la intervención puede incluir uno de estos modelos en el cual se explique y se convenza al constructor y al propietario de lo que se logrará de la intervención y por cuanto tiempo. La inclusión de una predicción de vida útil de la reparación con bases sólidas dará confianza a quienes tomen la decisión sobre la adjudicación del contrato. La Figura 11.11 muestra un ejemplo sencillo sobre la predicción de la vida útil de un sistema de imprimación y parcheo a un concreto armado. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 11 de 64 Figura 11.11. Ejemplo de modelo de vida útil. Plan de mantenimiento La calidad de la presentación del diseño, en nuestros días, también se mide por la capacidad del contratista de ofrecer una visión completa de la intervención. Esta debe mostrar un plan adecuado de mantenimiento de la reparación ya que muchas de ellas fallan, no por el uso de un sistema o materiales inadecuados, sino por falta de mantenimiento de la misma. Un ejemplo de un plan de mantenimiento para el caso de una reparación se puede apreciar en la Figura 11.12. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 12 de 64 Figura 11.12. Ejemplo de plan de mantenimiento de una reparación. 11.1 CALIDAD DE LOS MATERIALES Y SISTEMAS En este inciso se presentan opciones para normar los criterios de selección y adquisición de materiales, así como los procedimientos para recibirlos a pie de obra, almacenarlos y controlar su salida y consumo. 11.1.1 Criterios para la selección y adquisición de los materiales y sistemas Los materiales para reparaciones pueden ser formulados para proveer una cantidad file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 13 de 64 extensa de propiedades. Pero todas ellas pueden afectar el comportamiento de la reparación, razón por la cual, el proceso de selección y los criterios deben ser cuidadosamente estudiados. En la literatura hay diversas guías, reglamentos y experiencias de varios autores que brindan opciones completas para normar el criterio de quién requiera seleccionar materiales y sistemas para reparación. Sin embargo, la guía preparada por el Instituto Internacional para la Reparación del Concreto (ICRI) es una de las más didácticas y completas. La información que se presentará a continuación ha sido tomada, en gran parte, de esta guía, y modificada para hacerla más accesible a la comunidad, incorporando diagramas fáciles de leer e interpretar. El proceso para la selección de los materiales y sistemas de reparación puede agruparse en tres partes: ! ! ! La determinación de los objetivos del proyecto La determinación de las propiedades necesarias de los materiales para cumplir los objetivos del proyecto e identificación de los que las cumplen y, Selección del material y/o sistema que provea un balance óptimo en comportamiento, riesgo y costo. En estos grupos se pueden plantear una serie de criterios de selección de los materiales y/o sistemas, ya sean extrínsecos o intrínsecos a ellos. A partir de los diagramas de la Figura 11.1.1, Figura 11.1.2 y Figura 11.1.3 se muestran estos criterios; la novedad en su presentación, estriba en que el usuario puede usarlos como guía y como formato de recolección de datos. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 14 de 64 Figura 11.1.1 Diagrama de llaves para normar criterios de selección de los materiales y/o sistemas. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 15 de 64 Figura 11.1.2 Diagrama de llaves para normar criterios de selección de los materiales y/o sistemas. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 16 de 64 Figura 11.1.3 Diagrama de llaves para normar criterios de selección de los materiales y/o sistemas. 11.1.2 Procedimientos para la recepción de materiales y sistemas a pie de obra Puede parecer trivial, pero deben tenerse en cuenta procedimientos mínimos para recibir los materiales y sistemas a pie de obra. A continuación se enlistan algunos de ellos: ! Espacio disponible. En muchas ocasiones, los superintendentes no toman en cuenta el espacio disponible y la compatibilidad de éste con el volumen de materiales a recibir. El problema no sólo estriba en la cuestión de la falta de file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 17 de 64 espacio, sino en que algunos materiales tienen que almacenarse bajo techo pues el sol o la lluvia pueden tener efectos adversos en ellos que impacten su funcionalidad final. ! Adecuación de los espacios. En ocasiones se cuenta con el espacio, pero éste no se encuentra en condiciones que garanticen la seguridad y funcionamiento de los materiales, es decir, puede tener exceso de humedad, o ser muy caluroso, o estar cerca de fuentes de contaminación, etc. Hay materiales que bajo ciertas condiciones de humedad y temperatura pueden perder algunas de sus cualidades. Un ejemplo muy concreto es colocar los morteros de reparación en sitios en los que haya riesgo que la bolsa que los contiene se lesione y las condiciones de humedad sean tan altas que inicien su hidratación. ! Permisos y autorizaciones (importaciones). Respecto a esto es muy indispensable los aspectos fiscales, sobre todo cuando se trata de materiales de importación, requiere que estén bien documentados. Cuando los materiales o sistemas pasan períodos prolongados en las aduanas, que no saben y no tienen las instalaciones adecuadas para resguardarlos, éstos pueden sufrir alteraciones que luego conlleven a un funcionamiento inadecuad, cuando se usan en la reparación. ! Muestra de prueba (garantía). Es indispensable tener muestras de prueba de los materiales y sistemas que se pretendan utilizar. El comportamiento de estas muestras permitirá validar la garantía del producto en caso de que éste se comporte de forma diferente a lo previsto o no cumpla con las cualidades que los fabricantes garantizan, al realizar la adquisición. 11.1.3 Recomendaciones para el almacenamiento a pie de obra Recibir los materiales requiere de un cuidado especial, pero al igual que cuando se almacenan a pie de obra. A continuaciones se hacen algunas observaciones para que el almacenamiento tenga los mejores resultados: ! ! ! ! Estibas. Si la obra es grande y requiere almacenar mucho material, debe ponerse énfasis en la forma de estibarlo y tener montacargas para ello, así como estibas de madera para que el peso de los materiales se reparta y no perjudique el empaque del material. Protección contra el ambiente. En ocasiones, por su tamaño y volumen, los materiales tienen que estibarse en el ambiente, es decir a la intemperie. Cuando esto sea así, debe de tenerse cuidado que el tiempo que van a estar almacenados de esta forma no afecte su comportamiento antes de ser usados. Por ejemplo, si la reparación requiere de grandes cantidades de acero galvanizado, no debe de dejarse este a la intemperie por mucho tiempo, sobre todo si el ambiente tiene un pH menor de 7 o muy alto (> 13.5). Espacios abiertos o ventilados para productos tóxicos. Los productos químicos pueden ser nocivos a la salud si se inhalan, por lo que en ocasiones no será conveniente colocarlos en sitios cerrados sino a la intemperie. Sin embargo, aún así, deben de tomarse precauciones colocando letreros de aviso cerca de donde se almacenen. Ubicación estratégica. Cuando se requiere del uso de grandes volúmenes de material, se necesita colocarlos en sitios de fácil y rápido acceso, ya que de otra manera se tendrán costos adicionales para moverlos a los sitios donde se requieran. 11.2 CONTROL DEL GASTO (EMPLEO) DE LOS MATERIALES Y SISTEMAS Sea pequeña o grande una obra de reparación requiere de un control de gastos y de consumo de los materiales. A continuación se describen algunos puntos que deben tomarse en cuenta para controlar los gastos y el consumo. ! Inventario y control de salida. El inventario es elemental y constituye la mejor herramienta de control. Si la obra es grande, debe de ser actualizado diariamente file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 18 de 64 y las existencias respondan en los plazos establecidos. Por otra parte, el control de salida debe de incluir la devolución de materiales que no se consumieron en su totalidad y su re-inventariado para que puedan servir posteriormente y evitar así, los desperdicios. ! Estrategias de consumo. Debe de analizarse si el consumo de los materiales será inmediatamente o en partes; esto con la finalidad de hacer una planeación mas adecuada, satisfaciendo los inventarios y evitar el uso inadecuado o el poco ahorro de ellos. ! Mantenimiento del inventario. Debe tener un mantenimiento inmediato, solicitando los materiales que se van agotando. 11.3 CALIDAD DE LOS EQUIPAMIENTOS Después de hacer un diagnóstico, la planeación de la intervención requiere tener en cuenta las características esperables de los equipos que se utilizarán si las superficies a reparar requieren de un tratamiento especial. Una estructura, para poder ser intervenida, requiere de una preparación que puede ir desde una simple limpieza hasta una escarificación completa y un refuerzo. De hecho, en ocasiones, cuando el sistema de reparación es complicado, como en una protección catódica, restablecer la integridad de la superficie es apenas el primer paso, antes de aplicar el sistema. Para preparar la intervención y poder realizarla, debe hacerse uso de equipamiento que en ocasiones es sofisticado o de difícil consecución. Este equipamiento debe cumplir ciertas condiciones de calidad que garanticen su trabajo eficiente. En los siguientes incisos se hace una breve descripción del equipo necesario, según el método a emplear, y las condiciones de calidad que debe de cumplir para preparar la intervención. Inicialmente se abordarán los equipos que sirven para preparar la superficie, posteriormente, aquellos que sirvan para reparaciones específicas. No es objeto de estos incisos la descripción de las técnicas, lo cual debe consultarse en la sección respectiva. 11.3.1 Lavado con detergentes Con este método se debe lograr una remoción química de aceite, grasa y otros depósitos en la superficie del concreto. Las zonas difíciles de alcanzar como las esquinas y los cantos o ribetes deberán realizarse a mano. Los equipos utilizados deberán tener cepillos de cerdas duras de preferencia de polietileno y la velocidad de rotación del equipo deberá ser mayor de 300 rpm, que es una velocidad suficientemente rápida para asegurar la limpieza completa de las irregularidades de la superficie del concreto. La Figura 11.3.1 muestra un esquema de lavado a gran escala con detergentes en superficies de concreto. file://C:\Manual%20de%20Rehabilitacion%20de%20Estructuras%20de%20Hormigon\HT... 25/03/05 Control de Calidad y Criterios para la Recepción Página 19 de 64 http://www.zingméxico.com Figura 11.3.1 Ejemplo de lavado a gran escala con detergentes en superficies de concreto. 11.3.2 Limpieza con agua a baja presión Este método consiste en rociar agua a presiones menores de 5,000 psi. La técnica no remueve la capa superficial del concreto ni produce marcas significativas en la superficie. Se utiliza satisfactoriamente para remover suciedad y material suelto, contaminantes solubles al agua en la superficie y en las cavidades superficiales, así como para retirar el escombro producido por otros métodos más agresivos de preparación de la superficie. El equipo deberá tener: bomba de refuerzo para incrementar la presión del agua, mangueras para alta presión, equipado con ruedas para fácil desplazamiento y boquilla adecuada. La Figura 11.3.2 muestra un ejemplo de limpieza a baja presión. http:// www.igen.com http:// www.igen.com http://www.trelawnyspt.com Figura 11.3.2 Ejemplo de lim